17 minute read

FOKUS

Klarer Rückgang, aber weniger als befürchtet

Advertisement

Bereits 2018 zeichnete sich ab, dass das Jahr 2019 mit den rekordhohen Zahlen des Vorjahrs nicht mithalten kann. Die Frage war nur, wie stark sich die Konjunktur abkühlen wird. Nun ist die Auswertung der jährlich vom Verband Kunststoff.swiss durchgeführten Umfrage auf dem Tisch: Der erwartete Rückgang ist eingetreten, fällt aber moderater aus als befürchtet.

Marianne Flury

Es war vorhersehbar, dass das Geschäfts jahr 2019 gegenüber dem Vorjahr schlechter abschneiden würde. Das Plus des Gesamtumsatzes 2018 von 10,6% war nicht zu toppen, zumal sich bereits ab Mitte 2019 die Wachstumskurve abflachte und schliesslich nach unten zeigte. Die Bremsspuren waren vor allem der Automobilindustrie geschuldet, die kräftig an Schub verlor, was auch die Schweizer Zulieferer zu spüren bekamen. Insgesamt generierte die Schweizer Kunststoffindustrie im Jahr 2019 einen Umsatz von CHF 15,191 Mrd., was einem Minus von 5,5 % gegenüber dem Vorjahr ent spricht (Abb. 1). «Der Rückgang ist zwar bedeutend, das Ganze bewegt sich aber auf einem hohen Niveau», relativiert Kurt Röschli, Geschäftsführer von Kunststoff. swiss, den Einbruch. Nur geringe Veränderungen sind bei den Formenbauern, Dienstleistungsbetrieben und Verwer tungsbetrieben festzustellen. Den grössten Rückgang mussten mit einem Minus von 8,5 % die Maschinen- und Peripheriehersteller verschmerzen. Sie bewegen sich aber gemessen an den Vorjahren 2016 und 2017 immer noch auf einem hohen Niveau. Zum Vergleich hebt Röschli die Zahlen des Verbands der Schweizer Maschinen-, Elektro- und Metallindustrie, Swissmem, hervor, die einen massiv stärkeren Einbruch als die Kunststoffindustrie erlitten haben (rund -12 %). Mit einem geringeren Umsatz (-6,5 %) mussten sich auch die Rohstofflieferanten zufriedengeben. «Hier spielen auch Preiseinbrüche bei verschiedenen Rohstofftypen eine Rolle», vermutet Röschli. Und schliesslich spürten auch die Verarbeiter den Gegenwind vom «schwindenden»

Abb. 1: Umsätze 2019 (TCHF) nach Sparten im Vergleich zu den Vorjahren

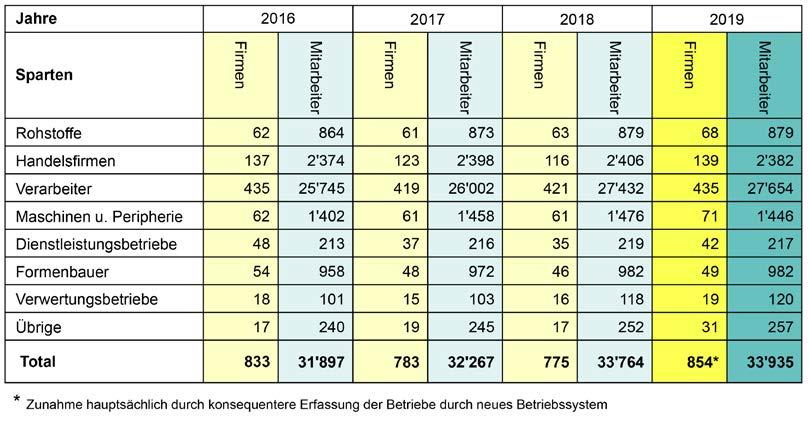

Abb. 2: Anzahl Firmen resp. Mitarbeitende (2016–2019)

Markt. Das Minus von 5,4% resultiert, wie oben bereits erwähnt, hauptsächlich aus dem Automobilsektor.

Leichtes Plus beim Personalbestand

Trotz der erwähnten Umsatzeinbussen legt der Personalbestand mit 33 935 Mitarbeitenden sogar noch leicht zu (+0,5 %) (Abb. 2). «Es ist interessant zu sehen, dass trotz eines schwindenden Markts die Mitarbeiterzahl leicht zunimmt. Die Zahlen zeigen, dass insbesondere Verarbeiter versuchen, ihre Mitarbeiter auch in einer Krise oder einer rückläufigen Wirtschaftslage zu behalten», stellt Röschli fest. «Das ist ein gutes Signal. Wir vermuten, dass der Zuwachs der Mitarbeiter auch den Startups geschuldet ist, die wir erstmals auch in unsere Wirtschaftsdatenerfassung miteinbezogen haben.» Die Zunahme der Firmen von 2018 auf 2019 um knapp 80 lässt sich laut Röschli nicht allein durch Neugründungen und Startups erklären, sondern ist auf eine

konsequentere Erfassung der Betriebe und die Umstellung auf eine neue Verbandssoftware zurückzuführen.

Kunststoffverbrauch gesunken

Erwartungsgemäss ist der Verbrauch von Kunststoff zurückgegangen und zwar um 3,4% von 775 181 t auf 748906t. Im Gegensatz zu den letzten Jahren hat aber der Kautschukverbrauch gemäss Zahlen der eidgenössischen Zollverwaltung (EZV) um 3,2 % auf 43 537t zugelegt. «Möglicherweise ist die Zunahme dem Bau zu verdanken», vermutet Röschli. «EPDM (Ethylen-Propylen-Dien-Monomer, ein Snythesekautschuk) braucht es immer.» In der Relation vom Rückgang der verarbeiteten Mengen von Kunststoff und Kautschuk von insgesamt 3 % zum Umsatzminus von 6,5 % der Rohstoffhersteller widerspiegelt sich auch der Rohstoffpreiszerfall, der seit letztem Jahr in Gang ist. Die Abbildung 3 veranschaulicht deutlich die negativen Veränderungen, die im Vergleich zum Vorjahr 2018 stattgefunden haben. In absoluten Zahlen ausgedrückt lässt sich das Geschäftsjahr 2019 aber immer noch unter die Top 5 der Spitzenjahre seit Erfassen der Wirtschaftsdaten im Jahr 2001 einordnen.

Exportanteil ist stabil

Wie bereits erwähnt war 2018 ein herausragendes Jahr, auch bezüglich der Exporte von Halbfabrikaten und Fertigwaren. In 2019 wurden insgesamt für CHF 3,387 Mrd. Ware exportiert (Vj. 3,501), davon Fertigfabrikate im Wert von CHF 1,743 Mrd. (Vj. 1,834) und Halbfabrikate für CHF 1,644 Mrd. (Vj. 1,667). Erfreulich ist, dass der Exportanteil mit 22,3 % gerechnet am Gesamtumsatz der Kunststoffindustrie gehalten werden konnte (Vj. 21,8%). Zu erwähnen ist, dass in diesem Prozentsatz der Export von Kunststoffteilen resp. -komponenten – verbaut in Apparaturen und Geräten – nicht explizit der Kunststoffindustrie zugerechnet und entsprechend nicht erfasst ist. Bei den Kunststoffanwendungen haben sich im Vergleich zum Vorjahr marginale Veränderungen ergeben. Der Bereich Verpackung nimmt mit einem Anteil von

Abb. 3: Veränderungsraten in Prozent

39,4% (41,2 %) nach wie vor den Spitzenplatz ein. Der Bau hält die Stellung mit 38,3 % (38,9%). Die restlichen rund 20% teilen sich auf in Medizin (7,1 %), Fahrzeug (7,0%), EE (2,1 %), Haushalt (1,0%) und Sonstige (5,1 %). Der Rückgang bei den Verpackungen ist gemäss Röschli erklärbar durch das schlechte Image von Kunststoff, ‹plastic bashing› und das vielerorts geltende Verbot von ‹Raschelsäckli›. «Mit Covid-19 wird das wieder ändern», ist der Geschäftsführer überzeugt. «Der Bausektor ist nach wie vor gut unterwegs, hier kurbeln auch Renovationen – auch von öffentlichen Gebäuden – das Geschäft an.» Seit Jahren nehmen die Exporte von Kunststoffabfällen ab, die Importe zu. Dieser Trend setzte sich auch 2019 fort. Insgesamt wurden 89 607t (90814t) Abfall ins Ausland geliefert, mehr als Dreiviertel davon in die Nachbarländer Deutschland (64,4%), Österreich (10,2 %) und Frankreich (2,2 %). Importiert wurden 65 389 t (53 766t). Auch diese stammen zu 95 % aus unseren Nachbarländern (D 53 %, F 31,1 %, A 11,3 %). Nicht ganz ins Bild passt die Entwicklung der Personalstrukturen. Trotz grosser Anstrengungen von Seiten des Verbands Kunststoff.swiss und der Firmen, sank der Anteil Berufspersonal inkl. Lehrlinge von 68,1 % auf 64,6% im Berichtsjahr, angelerntes Personal nahm entsprechend von 31,9 % auf 35,4% zu. Röschli vermutet, dass viele Firmen das nötige Fachpersonal nicht gefunden haben und sich deshalb mit angelerntem Personal behalfen, um es im Betrieb selber auszubilden. «Das Bedürfnis stimmt nicht mit dem Markt überein», so sein Statement.

Ausblick: Verhalten

Die jährlich vom Verband durchgeführte Umfrage bezüglich Prognose für das laufende Geschäftsjahr 2020 fand im März statt. Der Covid-19-Effekt ist entsprechend nicht berücksichtigt. Personalmässig gehen 19% (27%) der Betriebe davon aus, dass sie Mitarbeiter einstellen werden. 69 % (64%) wollen den Personalbestand beibehalten und 12 % (9 %) überlegen sich einen Abbau. Bezüglich Umsatz erhoffen sich 40% (48 %) eine Erhöhung, 43 % (40%) gehen von einem gleichbleiben den und 17% (12 %) von einem sinkenden Umsatz aus. Röschli vermutet, dass coronabedingt die Erwartungen heute negativer ausfallen würden. Es gebe aber auch zu bedenken, dass gewisse Bereiche von Covid-19 profitiert und die Gelegenheit genutzt haben, sich neu aufzustellen.

Weitere Informationen und Grafiken finden sich unter folgendem QR-Code:

Kontakt Kunststoff.swiss Kurt Röschli Schachenallee 29C CH-5000 Aarau +41 62 834 00 67 k.roeschli@kunststoff.swiss www.kunststoff.swiss

Rico stellt 2K-Membrane prozesssicher her

0,1 mm Wandstärke und 1-Shore-Silikon

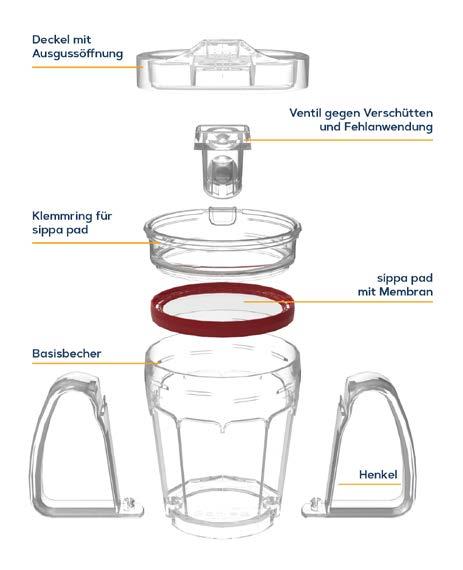

Ein Becher, der es ermöglicht zu trinken, ohne das Gefäss zu kippen. Und eine Silikon-Membrane, die die Flüssigkeit befördert: Das war die Ausgangssituation zweier Studenten der Medizintechnik, die mit einem Entwicklungs- und Produktionsauftrag auf Rico zukamen. Die besondere Anforderung an das Produkt: Die Membrane sollte aus 1-Shore-Silikon mit einer Wandstärke von 0,1 mm gefertigt werden.

«sippa home» ist ein Produkt des Münchener Unternehmens iuvas. Es handelt sich um einen Trinkbecher, der es Menschen mit Bewegungseinschränkungen, Schluckstörungen oder Demenz ermöglicht, problemfrei zu trinken, ohne das Gefäss zu kippen. Das Herzstück der Erfindung ist eine hochelastische Membrane, die dem Abfall des Flüssigkeitspegels entgegenwirkt. Dadurch hat der Trinkende das Gefühl, immer aus einem vollen Glas zu trinken. Die Herstellung dieser Membrane übernahm der österreichische SpritzgiessExperte und Werkzeugbauer Rico Elastomere Projecting GmbH.

Von 1K auf 2K – Prototyp modifiziert

iuvas verfügte bereits über einen ersten Silikon-Prototyp der Membrane. Die Tests des österreichischen Spritzgiessers ergaben jedoch, dass mit der vorhandenen Geometrie und der Materialauswahl die technische Machbarkeit nicht sichergestellt werden konnte. Erst die Neuentwicklung einer Zweikomponentenlösung aus Silikon und Thermoplast im mechanischen Verbund brachte den Erfolg. Mittels einer Probeform und mehrerer Testreihen wurde der Spritzgiessprozess validiert. «Weil die Membrane so dünn ist, konnten wir nicht mit Simulationen arbeiten – das würde bei dieser Wandstärke keinen Sinn ergeben», beschreibt Rico-Projektleiter Josef Sorger die Herangehensweise.

Herausforderndes Material

Zeitgleich zur Bauteilmodifikation lieferten Materialtests wichtige Erkenntnisse. Auch für den Spritzgussprofi mit 25 Jahren Erfahrung war die Verarbeitung eines

Bilder: Rico

Josef Sorger, Projektleiter Rico

1-shorigen Materials Neuland. Das ver wendete, lebensmitteltaugliche Silikon folgt mit seiner wasserähnlichen Konsis tenz anderen Parametern und machte die Verarbeitung sehr anspruchsvoll. «Es ist eine sehr spezielle Silikontype. Wenn man aber weiss, wie das Material funktioniert, klappt die Verarbeitung einwandfrei», bestätigt Sorger.

Werkzeugkonzept und Oberflächenbehandlung

Durch die niedrige Viskosität und ShoreHärte floss das Material im Rohzustand wie Wasser. Nach der Vernetzung war es sehr haftend und machte die Entformung anspruchsvoll. Die Materialauswahl im Werkzeug und die Oberflächengestaltung der Kavitäten waren daher entscheidend, ohne dass man auf aufwändige Beschichtungen zurückgriff. Diese tendieren dazu sich zu lösen, was nachträgliche Wartungen und Nachbeschichtungen mit sich ziehen kann. Darüber hinaus erhöht sich das Prozess- und Werkzeug-Monitoring um weitere Dimensionen, die zusätzlichen Aufwand bedeuten. Der richtige Werk zeugstahl mit der exakten Behandlung und Oberflächenstruktur hatte für Rico deshalb oberste Priorität. Hier griff das Unternehmen auf die Expertise von Rico GroupMember und Härterei-Spezialist HTR zurück. Das Werkzeug wurde mit 2+2 Kavitäten und für das bewährte Transferverfahren ausgelegt, d.h. der gespritzte Thermoplast-Teil wird innerhalb des Werkzeuges mittels End-of-Arm-Tooling transferiert und für die Silikon-Umspritzung vorbereitet. Herausfordernd war die Kombination aus niedrigviskosem Silikon, dem grossen Durchmesser von 62 mm und die extrem dünne Wandstärke der Membrane mit 0,1 mm. Durch die direkte Anspritzung mittels Nadelverschlusssystem produziert Rico abfallfrei, mit einer ökonomischen Zykluszeit und garantiert eine reproduzierbare, vollautomatische und nachhaltig gesicherte Teilelieferung.

Temperaturführung oberste Prämisse

«Eine exakte Temperaturführung und ein perfekt ausbalanciertes Kaltkanalsystem sind hier nicht die Kür, sondern die Pflicht», bestätigt Sorger. Die hohen Anforderungen an das Werkzeug und den Prozess erforderten eine perfekte Temperaturführung und ein ausgeklügeltes Vakuumsystem. Jede Änderung um einen sehr niedrigen Tempedie Formteilqualität die Formteilqualität raturbereich hätte bereits eine Veränderung 2K-Membrane im Fliessverhalten und der Reaktivität des

Materials bedeutet. Auch das Tempern te anbieten zu können, schaut Rico immer stellte eine Herausforderung dar. Insbesonüber die eigene Fertigung hinaus. Sämtlidere die Eigenschaften des speziellen LSR che Automatisierungsschritte und nachgemachten einige Vortests notwendig um das lagerten Prozesse stimmte der Spezialist

Materialverhalten zu evaluieren. auf die Kundenbedürfnisse ab. Dadurch konnten zusätzliche Montage- oder KonAutomatisierungskonzept fertig denken Energiekosten Energiekosten fektionierungsschritte beim Kunden eingespart werden. Bei iuvas wird in zwei Varianten gearbeitet.

Um für das Produkt und die KundenanforDie Teile werden vom Spritzgiessprozess derung optimale Automatisierungskonzepdirekt und kontrolliert dem Tempern zugeführt, danach automatisiert verpackt, d.h. entweder einzelverpackt oder in Kartons geschlichtet – je nach Kundenwunsch. Somit werden die 2K-Membrane humantouch-free in sauberster Produktionsumgebung hergestellt.

Kontakt iuvas medical GmbH Martin-Luther-Strasse 2 D-81539 München +49 89 215460330 www.iuvas.de

Rico Elastomere Projecting GmbH Am Thalbach 8 Kühlen und Kühlen und A-4600 Thalheim bei Wels Temperieren mit Temperieren mit +43 7242 76 460 System System office@rico.at www.rico.at

Ingenieurbureau

DR. BREHM AG

Herbold Meckesheim – Spezialist für Maschinen und Anlagen zum Kunststoffrecycling

Waschanlagen und Waschkomponente Zerkleinerungstechnik –Shredder –Schneidmühlen –Feinmahlen Plastkompaktor HV –Pulver –Fasern –Folien

Herbold Meckesheim GmbH Industriestrasse 33 D-74909 Meckesheim

Prontoplast produziert Mikroteile auf Roboshot

Winzig und konstant gut

Warum nicht feinste Mikroteile auf handelsüblichen Maschinen fertigen? Für die Produktion von qualitativ hochwertigen Kunststoffteilen hat die Prontoplast Spritzguss AG zwei vollelektrische Roboshot Maschinen von Fanuc in Betrieb genommen.

Bernhard Foitzik¹

Man muss schon genau hinschauen, wenn Lukas Ruckstuhl eine Schachtel mit Musterteilen zeigt. Der Inhaber und Geschäftsführer der Prontoplast Spritzguss AG, Wetzikon, und sein zwölfköpfiges Team sind auf technische Präzisionsteile aus thermoplastischen Kunststoffen spezialisiert. Die Musterteile sind beeindruckend winzig: Schussgewichte von über einem Gramm bezeichnet Ruckstuhl schon als «Teile mit gewisser Grösse», oft wiegen sie weniger als 0,1 Gramm und die Spezialität sind Teile mit einem Schussgewicht von weniger als 1 g und Stückgewichten unter 0,01 g. Die Toleranzen betragen dabei ± 0,01 mm. Selbstbewusst steht auf der Webseite des Unternehmens: «Wir neh men Ihre Herausforderung im Mikrobereich an.» Und auch wenn es keine Definition für «Mikroteile» gibt, die winzigen Kunststoffteile von Prontoplast gehören auf jeden Fall dazu. Die Herausforderung formuliert der Firmeninhaber so: «Kontaktieren Sie uns mit einer unmöglichen Aufgabenstellung.» Will er es nicht einfach haben? «Je komplexer Teile zu fertigen sind, desto lieber machen wir das.»

Flexibilität ist gefragt

Kunden für die hochpräzisen Mikroteile kommen aus dem Bereich Life Science, Elektrotechnik und Apparatebau. Die Losgrössen variieren von Auftrag zu Auftrag stark. Mal sind es nur 100 Teile pro Jahr, mal geht die Zahl in die 100000 oder auch über 10 Mio. Stück. Da heisst es mit dem gesamten Maschinenpark flexibel bleiben.

¹ Dipl.-Ing. (FH) Bernhard Foitzik, freier Fachjournalist

Eine interessante Funktion der Roboshot ist der Formschutz AI Mould Protection, der mit künstlicher Intelligenz arbeitet und sowohl Maschine als auch Werkzeug zuverlässig schützt.

Jüngste Errungenschaft sind zwei Roboshot von Fanuc. Im Herbst vergangenen Jahres wurde auf der Homepage unter dem Schlagwort «Die Wende» verkündet: Schritt für Schritt zur energieeffizienteren Produktion. Wobei Lukas Ruckstuhl gleich vorausschickt, dass die Einsparung von Energiekosten schon eine Rolle gespielt habe, aber nur im Zusammenhang mit den Produktionskosten allgemein. Noch sind die beiden Roboshot α-S15iA nicht lange genug in Betrieb, um die Auswirkungen auf die Stromrechnung wirklich beurteilen zu können: «Das ist aber ein Faktor, den wir gerne mitnehmen», sagt der Chef. «Den Ausschlag gaben Kriterien wie Produktivität und Qualität.» Die beiden Spritzgussmaschinen arbeiten mit einer Schliesskraft von 150 kN, wobei eine Roboshot mit einer 16er Schnecke, die andere mit einer 14er Schnecke bestückt ist. Tanja Grimm, Vertriebsleiterin Roboshot für Fanuc in der Schweiz: «Prontoplast war das erste Unternehmen in der Schweiz, das diese kleine Maschine im Einsatz hatte. Weitere Unternehmen haben schon Interesse angemeldet.» Neben Qualität und Produktivität zählen die zahlreichen Ausstattungsoptionen und nicht zuletzt der geringe Footprint (867× 2499 mm) zu den Pluspunkten.

Präzise Produktion gefordert

Und die alte Maschine? Wie pfleglich man bei Prontoplast mit Spritzgussmaschinen umgeht, zeigt das Beispiel der für die Roboshot ausgemusterten Maschine: Mit 46000 Betriebsstunden musste sie kei neswegs verschrottet werden. Ruckstuhl: «Das war die Maschine, mit der mein Vater und mein Onkel ihr Geschäft begonnen haben. Die macht woanders jetzt sicher noch einmal so viele Betriebsstunden.» Nach und nach soll der Betrieb komplett auf vollelektrische Spritzgussmaschinen umgestellt werden. Denn die anspruchsvollen Kundenteile («dafür sind wir bekannt»)

erfordern extrem gut regelbare Maschinen. Aktuelle Beispiele für das Teilespektrum auf der Roboshot sind Kameraoptiken für Endoskope, Teile für Hörgeräte und Komponenten für Lichtwellenleiter – Teile, die nicht immer ins Segment «Mikroteile» fallen, aber immer anspruchsvoll sind und eine präzise Produktion erfordern.

Die Steuerung beherrschen

Lukas Ruckstuhl und der für das Qualitätsmanagement zuständige Roman Kaufmann sind lange genug im Geschäft um zu wissen, dass man nicht immer alles optimal umsetzen kann, was technisch wünschenswert ist. Genau an der Stelle setzen die Roboshot-Maschinen an und bieten mit zahlreichen Features und Optionen entscheidende Vorteile. Ein Beispiel dafür: Mit der Option «verzögert schliessen» kann man so arbeiten, dass die Form erst dann schliesst, wenn sie nahezu entlüftet ist. Selbst Teile mit winzigen Nasen, Zapfen oder Ausformungen lassen sich wiederholgenau spritzen. «Das ist eine super Option. Damit haben wir viel herausgeholt», stimmen die beiden Qualitätsfans überein. «So können wir die letzten zwei, drei Prozent aus der Maschine herausholen.» Die Kenntnisse über die Steuerung und den Schliff für die praktische Arbeit haben sich Ruckstuhl und Kaufmann bei einer mehrtägigen Schulung bei Fanuc in Biel geholt: «Dort haben wir uns in drei Tagen die Steuerung erklären lassen.»

Eine Funktion für den Schutz der Formen

Tanja Grimm, Fanuc: «Alle Kunden, die auf eine Roboshot umgestiegen sind, haben durch die Bank bestätigt, dass sie nun schnellere Zykluszeiten erzielen.» Keine Frage: Diese Einsparungen können sehr unterschiedlich sein. Wo bei einem Prozess schon eine halbe Sekunde auf Millionen Teile gerechnet viel ist, spielen bei einem anderen Prozess ein paar Sekunden mehr oder weniger keine Rolle. Ruckstuhl bestätigt das aus seiner Sicht: «Das Argument für eine Maschine wie die Roboshot ist ja nicht der Gewinn von zwei oder drei Sekunden, sondern dass ich auch ein aufwändiges Profil schnell und vor allem präzise fahren

Lukas Ruckstuhl, Familienunternehmer in zweiter Generation: «Je komplexer Teile sind, desto lieber machen wir das.»

kann.» Wichtig für die Teile bei Prontoplast sind die schnellen Reaktionszeiten der Maschine auf Basis der kurzen Lageregeltakte. Selbst komplexe Einspritzprofile lassen sich so wirtschaftlich realisieren. Dabei hilft eine Option der Roboshot ganz besonders gut. Die Funktion «AI Mould Protection» bietet einen hohen Formen schutz: Sie misst den Druck auf die Form und hält im Fall einer Blockierung oder Toleranzabweichung die Schliesseinheit offen. Zusätzliche Funktionen warnen frühzeitig bei Verschleiss an Form- und Auswerferstiften. So lassen sich einerseits kurze Schliesszeiten, andererseits ein optimaler Werkzeugschutz realisieren. Ruckstuhl: «Diesen Formschutz lassen wir immer mitlaufen.»

Vollelektrischer Masterplan

Als «klein und fein» beschreibt sich das Unternehmen auf seiner Webseite. Mit zwölf Mitarbeitern ist das von der Grösse her zutreffend und ebenso für seine Pro duktion. Erst recht für die Produkte: Ruckstuhl, der heutige Inhaber, führt das von seinem Vater Erwin und seinem Onkel Beat 1989 gegründete Unternehmen, das als Prontoplast Spritzguss AG, Wetzikon, firmiert. Die beiden Gründer waren mit einer einzigen Maschine gestartet. Heute umfasst der Maschinenpark 18 Spritzgussmaschinen. Pro Jahr werden rund 40 Tonnen Granulat verarbeitet. Überhaupt sind Materialversorgung und Teilelogistik einfach zu handhaben, wenn 1000 Teile in eine kleine Schachtel passen. Teilweise werden gespritzte Teile transportgerecht in Trays abgelegt, überwiegend jedoch als Schüttgut behandelt. Alle Spritzgussmaschinen sind mit dreiachsigen Linearhandlinggeräten automatisiert. Auch hier steht «eine Wende» an, wie Ruckstuhl versichert: «Wenn wir jetzt noch eine 30 t-Maschine kaufen, überlegen wir, ob wir nicht auch einen sechsachsigen Fanuc Roboter dazukaufen.» Damit würden sich die Möglichkeiten rund um den Spritzprozess wesentlich erweitern. Der «Masterplan» bei Prontoplast sieht ei nen vollelektrischen Maschinenpark vor. «Wir sind jetzt dabei, Praxiserfahrungen zu sammeln», nennt Ruckstuhl die nächsten Schritte. «Jetzt müssen die beiden Roboshot zeigen, was in ihnen steckt. Jedenfalls haben wir nun neue Möglichkeiten, die wir unseren Kunden bieten können.» Dabei hat er keinen Zeitdruck – und schliesslich müssen sich die Investitionen auch refinanzieren. «Momentan sind wir noch in einer ‹Juchhe-Phase› und dabei, alle Optionen auszuloten.» Vor der Corona-Krise war sich der Firmenchef sicher, mit seiner antizyklischen Investition auf der richtigen Seite zu stehen: «Wir sind auf den nächsten Schwung gut vorbereitet und ich bin sicher, dass wir gut investiert haben.» Konkurrenz aus Fernost befürchtet er nicht. Eine Roboshot könne in Malaysia auch nicht vorteilhafter produzieren, wenn das Know-how fehle. Knapp 100 Kunden weltweit sprechen eine beredte Sprache, auch wenn es sich bei Kunden in Fernost meist um Tochterunternehmen Schweizer Firmen handelt. Die Nähe zur fernöstlichen Konkurrenz schadet dem Spritzguss-Spezialisten aus Wetzikon offenbar nicht: «Mit den Teilen, die wir fertigen, liegen wir gut im Wettbewerb.»

Kontakt Fanuc Switzerland GmbH Grenchenstrasse 7 CH-2504 Biel +41 32 366 63 63 claudia.scheidegger@fanuc.eu www.fanuc.ch

Prontoplast Spritzguss AG Werkstrasse 6 CH-8623 Wetzikon +41 44 930 67 57 lukas.ruckstuhl@prontoplast.ch www.prontoplast.ch

Hochvolumenproduktion von Teststäbchen

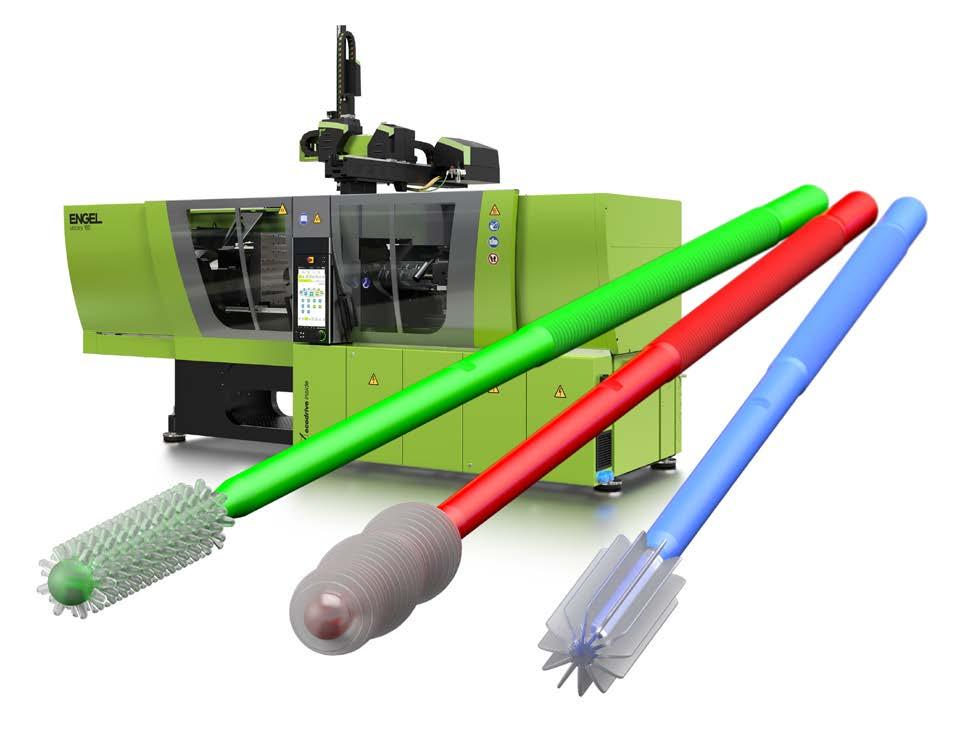

Engel und Hack gemeinsam gegen Covid-19

Die Nachfrage nach Teststäbchen für Nasen- und Rachenabstriche wird durch Covid-19 weiter stark ansteigen. Der Spritzgiessmaschinenbauer Engel und Hack Formenbau engagieren sich gemeinsam, um die weltweite Versorgung mit Teststäbchen sicherzustellen.

Die Teststäbchen besitzen einen stabilen, thermoplastischen Griff und einen Kopf aus einem thermoplastischen Elastomer, damit die Untersuchung für den Patienten weniger unangenehm ist. Hack Formenbau hat dieses ZweikomponentenDesign entwickelt, zunächst mit drei verschiedenen Kopfdesign-Vorschlägen. «Grifflänge und Form, die Ausführung des Abstrichkopfs und die Materialien passen wir jeweils individuell an die Kundenanforderungen an», sagt Gunnar Hack, Geschäftsführender Gesellschafter von Hack Formenbau. Ziel der Entwicklung ist, eine hohe Produktqualität mit einem hohen Output und einer hohen Wirtschaftlichkeit zu vereinen. Mit einem 32-fachWerkzeug und einer Zykluszeit von 6 bis 8 Sekunden erzielt der Verarbeiter mit einer Anlage einen Output von bis zu 320 Teststäbchen pro Minute und 460 000 Teststäbchen pro Tag.

Hohe Präzision bei kurzen Zykluszeiten

Die hohe Effizienz wird durch den integrierten Produktionsprozess sichergestellt, den Engel gezielt auf das von Hack entwickelte Werkzeugkonzept abstimmt. Dieser basiert auf einer holmlosen und hydraulischen victory Zweikomponenten-Spritzgiessmaschine mit integriertem viper Linearroboter für die vollständig automatisierte Entnahme und Ablage der Stäbchen. Für eine hohe Prozesskonstanz ist die victory Maschine mit iQ weight control ausgerüs tet. Das intelligente Assistenzsystem aus dem inject 4.0 Programm von Engel erkennt Schwankungen im Rohmaterial und in den Umgebungsbedingungen und gleicht diese durch die Anpassung der qualitätsrelevanten Prozessparameter Schuss für Schuss aus.

Engel und Hack Formenbau haben den Prozess für die Hochvolumenproduktion von Teststäbchen gemeinsam entwickelt und optimiert. Werkzeugkonzept, Spritzgiessmaschine und Automatisierung sind für hohe Effizienz und Qualität exakt aufeinander abgestimmt.

Gemeinsame langjährige Erfahrung

Engel und Hack Formenbau arbeiten in vielen Projekten eng zusammen, wobei Hochpräzisionsanwendungen für die Medizintechnik einen Schwerpunkt bilden. «Wir sind seit vielen Jahren sehr gut aufeinander eingespielt. Hiervon profitieren unsere Kunden», betont Christoph Lhota, Leiter der Business Unit Medical von Engel. «Unsere Kunden bekommen eine auf ihre individuellen Anforderungen exakt abgestimmte Gesamtanlage, die in kürzester Zeit die Serienproduktion aufnehmen kann.» Covid-19-relevante Aufträge werden sowohl bei Hack Formenbau als auch in den weltweiten Engel Werken mit höchster Priorität bearbeitet. Werkzeug- und Anlagenkonzept werden zukünftig nicht ausschliesslich für CoronaTeststäbchen eingesetzt werden. Auch zur Herstellung von Abstrichstäbchen für beispielsweise Influenza-Tests oder gynäkologische Untersuchungen entwickeln Engel und Hack Formenbau gemeinsam effiziente Gesamtanlagen.

Kontakt Engel (Schweiz) AG Hungerbüelstrasse 17 CH-8500 Frauenfeld +41 52 725 07 57 info.ch@engel.at www.engelglobal.com