C ONFORMAÇÃO ESTAMPAGEM &

Stamping & Forming Magazine

Revista de Corte, Estampagem e Conformação de Chapas, Arames e Tubos Agosto 2025

DIE SPOTTING

Ajuste do Quadro de Pressão

Stamping & Forming Magazine

Revista de Corte, Estampagem e Conformação de Chapas, Arames e Tubos Agosto 2025

A Ciser é especialista em forjamento a frio de peças metálicas complexas, unindo domínio técnico e inovação para entregar soluções completas.

Com 65 anos de história e presença em 25 países, a Ciser evolui com valores sólidos, tecnologia de ponta e a atitude de fazer diferente todos os dias.

Conheça o nosso portfólio completo!

12

16

21

27

34

2025 - NÚMERO 9

42

58

Die SpotTing - Ajuste do Quadro de Pressão

Por Fernando Henrique Grandizoli – AutoForm e Rian Alexandre Imoto, Jayro Ciardi De Oliveira Souza – Gestamp Paraná.

Pós-Processamento – Gestamp Paraná

Há alguns anos, quando falávamos de simulação de peças metálicas estampadas, a primeira análise que vinha a nossa mente era factibilidade,

Conectando Mundos: Da Simulação Virtual à Realidade na Estampagem

Emerson Dias - AutoForm

A virtualização dos processos está em constante crescimento e é aplicada em todas as áreas do conhecimento, visto que possibilita a otimização de processos, aumenta a eficiência,

Uma Visão Abrangente sobre os Aços Avançados de Terceira Geração

André Rosiak e Lirio Schaeffer - UFMG

Nas últimas décadas, a tecnologia dos aços destinados à indústria automotiva avançou significativamente, promovendo ganhos expressivos em segurança e eficiência energética.

Comparação entre Visioplasticidade e FEM para determinação das deformações na Estampagem Incremental em latão C-268

Régis Marcelo de Souza, Rafael Gustavo Schreiber, Andrison Rodrigues Teixeira, Dionatan de Souza Britto, Jeferson Camilotti Gaio, Lírio Schaeffer - UFMG

Este trabalho tem objetivo realizar a comparação entre o método de visioplasticidade e o método de elementos finitos para determinação das deformações aplicadas no processo de Estampagem Incremental.

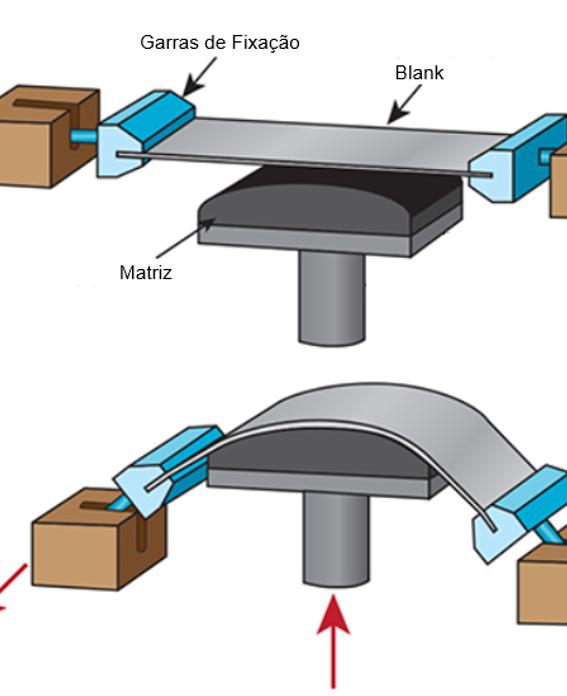

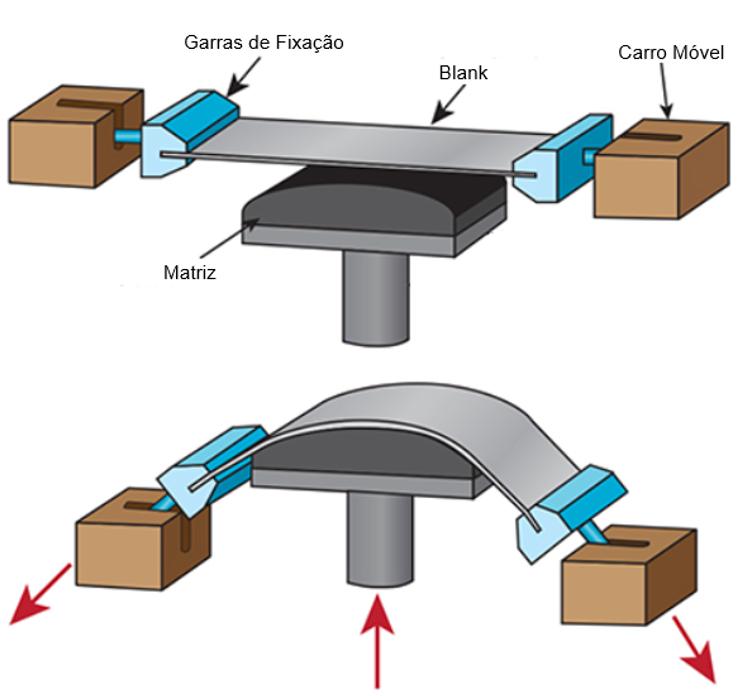

Revisão sobre o processo de Stretch Forming: princípios, modelagem e perspectivas industriais.

Matheus Riffel, Rafael Pandolfo, André Rosiak, Lirio Schaeffer - UFMG

O stretch forming é um processo de conformação de chapas metálicas amplamente utilizado em aplicações que exigem elevada precisão dimensional e superfícies livres de defeitos,

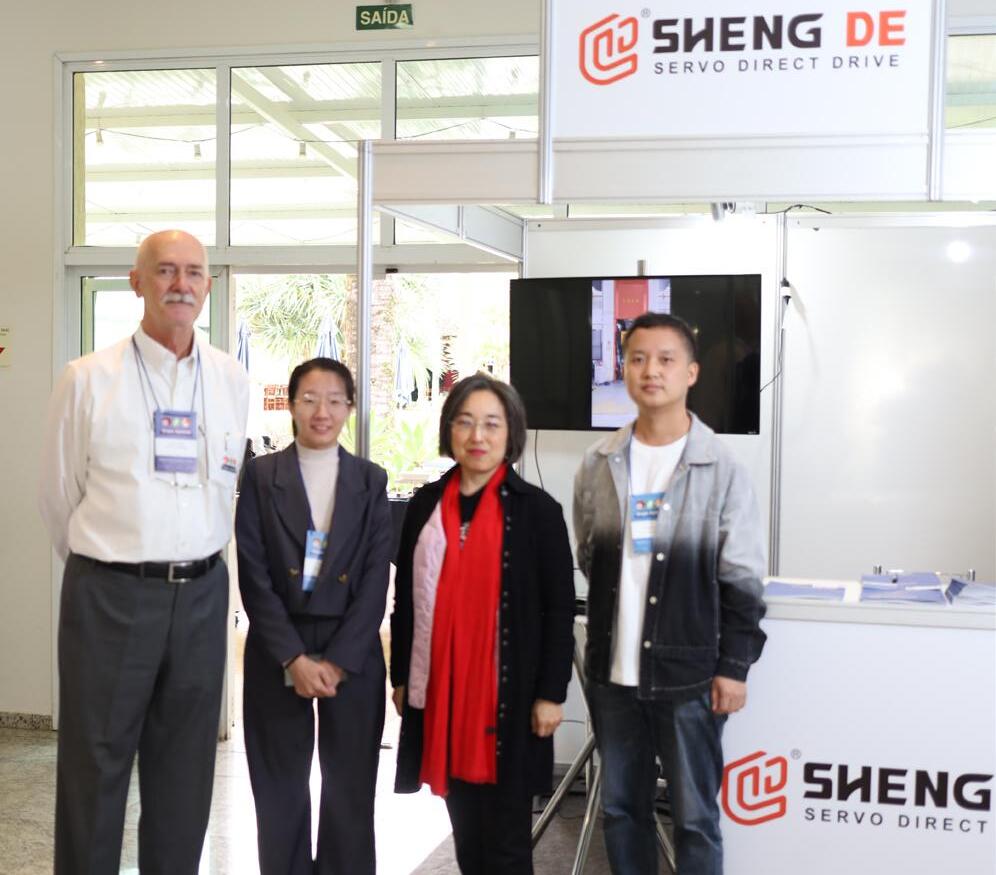

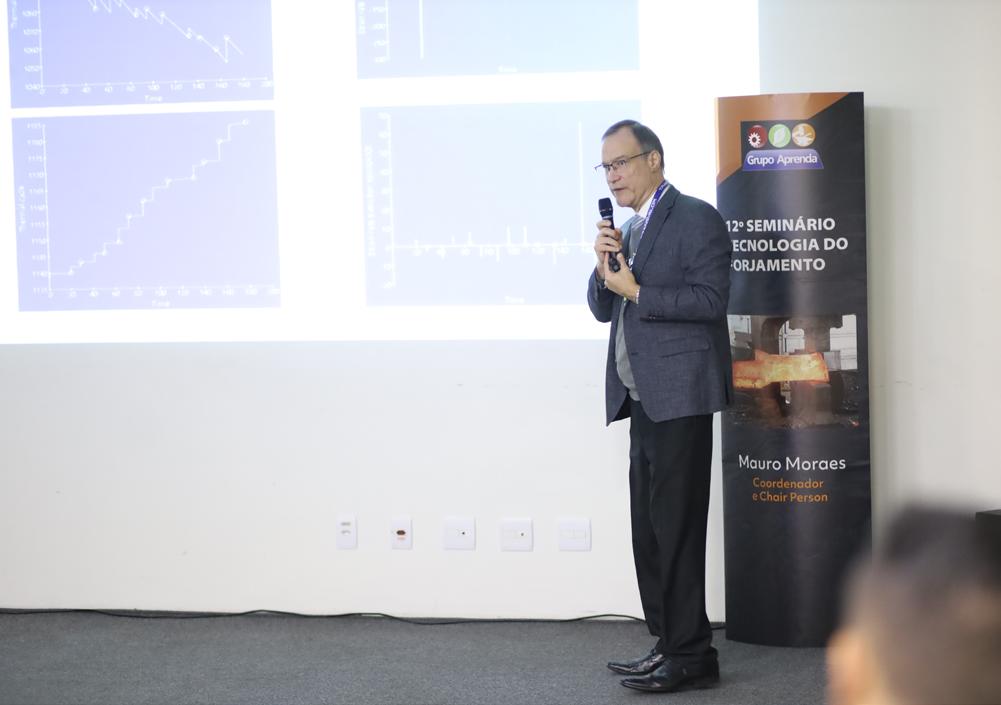

GALERIA de fotos 4º congresso Conformação Metálica 2025

Udo Fiorini

Em 24 e 25 de junho 2025 foi realizado pelo Grupo Aprenda o IV CCM, Congresso de Conformação Metálica, e foi realizado na área de eventos do Hotel Vinhedo Plaza

Eaton recebe participantes do 4ºCCM – Congresso de Conformação Metálica para visita técnica em suas instalações

Fábrica de Valinhos recebeu o grupo para apresentação prática de equipamentos e processos Valinhos/ SP – A Eaton, empresa global de gerenciamento inteligente de energia, foi palco da visita técnica dos participantes do 4ºCCM

SF Editora é uma marca da Aprenda Eventos Técnicos Eireli (19) 3288-0437

R.Ipauçu, 178 - VL.Marieta, Campinas (SP) www.sfeditora.com.br

Lirio Schaeffer - Editor, schaeffer@ufrgs.br • (51) 9 9991-7469

Udo Fiorini - Publisherg, udo@sfeditora.com.br • (19) 9 9205-5789

Jéssica Carboni - Diagramação, Revisão, jessica@grupoaprenda.com.br • (19) 9 8748-3744

Jéssica Carboni - Marketing, Vendas, contato@grupoaprenda.com.br • (19) 9 8748-3744

As opiniões expressadas em artigos, colunas ou pelos entrevistados são de responsabilidade dos autores e não refletem necessariamente a opinião dos editores.

Imagem de Capa: Ferramenta em prensa para tryout (AUTOFORM) Veja mais na Pagina 12

Anuncio CISER 2ºCapa pricieli.schneider@ciser.com.br

Anucio Portal Aquecimento 5 contato@grupoaprenda.com.br

4ºCPT - Processos Térmicos 6 contato@grupoaprenda.com.br

3º Encontro Nacional do Forum Grafeno 2026 18 contato@grupoaprenda.com.br

Anuncio Autoform 20 cesar.batalha@autoform.com.br

ANDRITZ / Prensas Schuler 26 Patricia.Martins@andritz.com

3º Encontro Nacional do Forum Grafeno 2026 3ºCapa contato@grupoaprenda.com.br

5ºCCM - Conformação Metálica 4ºCapa contato@grupoaprenda.com.br

5 7 11

Editorial Brasil - Editorial para a Revista Estampagem & Conformação

Lirío Schaeffer

É com grande satisfação que recebemos do Grupo Aprenda mais uma edição da importante revista brasileira da área de Processos de Manufatura por deformação Mecânica: “REVISTA ESTAMPAGEM & CONFORMAÇÃO”.

Simulação - Estudo de carga de corte em processo progressivo através do QForm UK

Ricardo A. Micheletti Viana

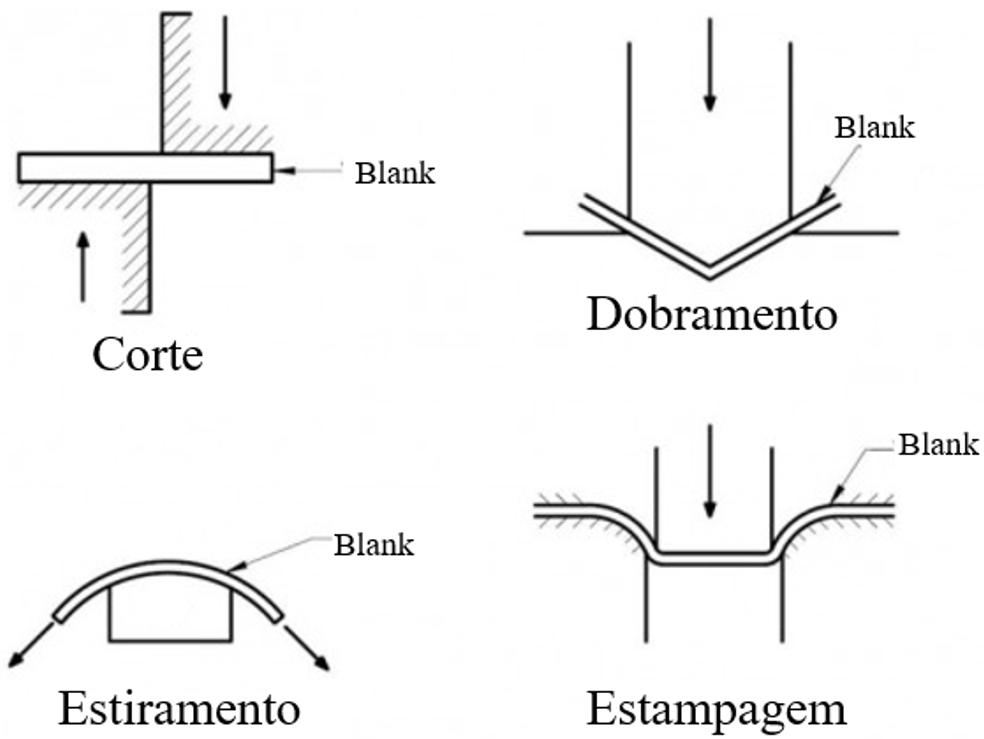

No processo de estampagem de chapas industrial, uma das operações mais importantes é a de corte. Principalmente quando falamos em processos progressivos, onde geralmente o corte e as furações são realizados em vários passos, gerando gradualmente a figura desejada que dará origem à peça.

Manufatura Aditiva - Ferramentarias Brasileiras têm um forte aliado, o MOVER!

Marco Antonio Colosio

O segmento de estampagem automotiva tem recebido muito incentivo do Programa Brasileiro MOVER, principalmente os vindos da linha FUNDEP IV para projetos de PDI,

Écom grande satisfação que recebemos do Grupo Aprenda mais uma edição da importante revista brasileira da área de Processos de Manufatura por deformação Mecânica: “REVISTA ESTAMPAGEM & CONFORMAÇÃO”. Em relação a este mesmo tema, eecentemente, no mês de junho 2025, o Grupo Aprenda organizou também o 4º Congresso de Conformação Metálica (em Vinhedo-SP) onde um dos destaques foi o 7º Seminário de Estampagem (de 24 a 26 de junho de 2025). Todas estas atividades fazem parte do fantástico mundo da Conformação de Chapas Metálicas. Minha fascinação pela fabricação de componentes, cuja matéria prima são Chapas Metálicas, não tem somente origem na importância vital destes componentes para o ser humano, mas também por fazer parte de uma tecnologia de produção de muita importância para o Brasil, que detém uma das maiores reservas de metais do planeta. A criação e o processamento funcional e econômico de materiais metálicos criando formas, não existentes na natureza para utilização do homem, não deixa de ser uma das mais ricas e importantes atividades da engenharia mundial. A grande contribuição da Revista de Estampagem & Conformação, além de passar importantes informações técnicas sobre as inovações tecnológicas, é dar também um suporte de engenharia aos profissionais de “chão de fábrica” e aos técnicos, que em geral se iniciam nesta tecnologia de fabricação, para que. com maior rapidez, consigam produzir de forma mais econômica e com maior minimização de matéria prima e energia possível. Nesta edição da revista são mostrados aspectos, que vão desde o fundamental emprego da simulação computacional, alguns aspectos da Indústria 4.0, até o emprego de chapas de aço de ultra alta resistência mecânica.

Q ue esta leitura seja um estímulo à reflexão e à ação para continuar avançando em direção a uma indústria mais eficiente, integrada e responsável. Boa leitura!

Prof Lirio Schaeffer

O Prof. Lírio Schaeffer é Engenheiro Mecânico, atualmente ocupando a posição de Professor Colaborador Aposentado na Universidade Federal do Rio Grande do Sul, onde contribui significativamente para o avanço da Engenharia Mecânica

e de Materiais. Com um doutorado em Conformação Mecânica pela Rheinisch-Westfalischen Technischen Hochschule/ Aachen/Alemanha em 1982, ele é reconhecido por seu trabalho no Laboratório de Transformação Mecânica (LdTM). (Fonte: https://www.ufrgs.br/linkee/lirio-schaeffer/) Contato: schaefer@ufrgs.br

No processo de estampagem de chapas industrial, uma das operações mais importantes é a de corte. Principalmente quando falamos em processos progressivos, onde geralmente o corte e as furações são realizados em vários passos, gerando gradualmente a figura desejada que dará origem à peça. Muitos processos progressivos, inclusive, nem possuem passos de conformação, mas apenas passos de corte que aos poucos formam a silhueta desejada para o produto final. Observando mais a fundo essas operações ou passos de corte, notamos que um dos principais parâmetros a serem compreendidos é a carga necessária para a sua realização. O estudo a seguir propõe justamente uma análise detalhada das cargas de corte em um processo progressivo real, ressaltando alguns dos parâmetros que podem causar a sua variação.

Uma prática comum adotada por projetistas, para a se fazer o levantamento da carga de corte é por meio da multiplicação da área de corte pela tensão de cisalhamento do material. A área de corte é obtida pela multiplicação do perímetro de corte pela espessura da chapa. Já a tensão de cisalhamento é estimada a partir de uma fração do limite de resistência do material. Algumas referências indicam algo em torno de 80% para aços comuns.

Essa fórmula analítica, apesar de prática e rápida, não representa todos os fenômenos envolvidos nessas operações.

No estudo abaixo, realizado através da simulação por elementos finitos no software QForm UK, veremos como a carga total de corte de chapas pode variar em função de diversos fatores.

Na primeira etapa do estudo fez-se uma verificação das cargas obtidas na simulação em relação aos resultados práticos. Para tal, executaram-se duas operações de furação com corte ferramentado. Uma, em formato circular e outra, em formato oblongo, como observam-se os retalhos, nas figuras 1 e 2, respectivamente.

Na tabela abaixo, constam as dimensões e as cargas obtidas experimentalmente e analiticamente para cada furação:

Para ambas as situações, foram realizadas simulações utilizando no modelamento, as propriedades da chapa obtidas a partir de ensaios do material, as geometrias das ferramentas e os parâmetros de processo conforme o experimento real. Nas figuras 3, 4, 5 e 6 observam-se a esquerda uma imagem da simulação e a direita o diagrama de carga do punção em função do deslocamento. Nos diagramas foram também registrados o valor experimental da carga para que se possa comparar facilmente com a simulação.

No Estudo A, foram modelados no QForm UK os passos de corte de um processo progressivo real. No projeto original das ferramentas, as punções tinham alturas distintas, fazendo, portanto, o ataque escalonado na chapa. As punções foram concebidas também com ângulo de corte, de forma que o corte de cada região ocorre gradualmente, como em uma tesoura.

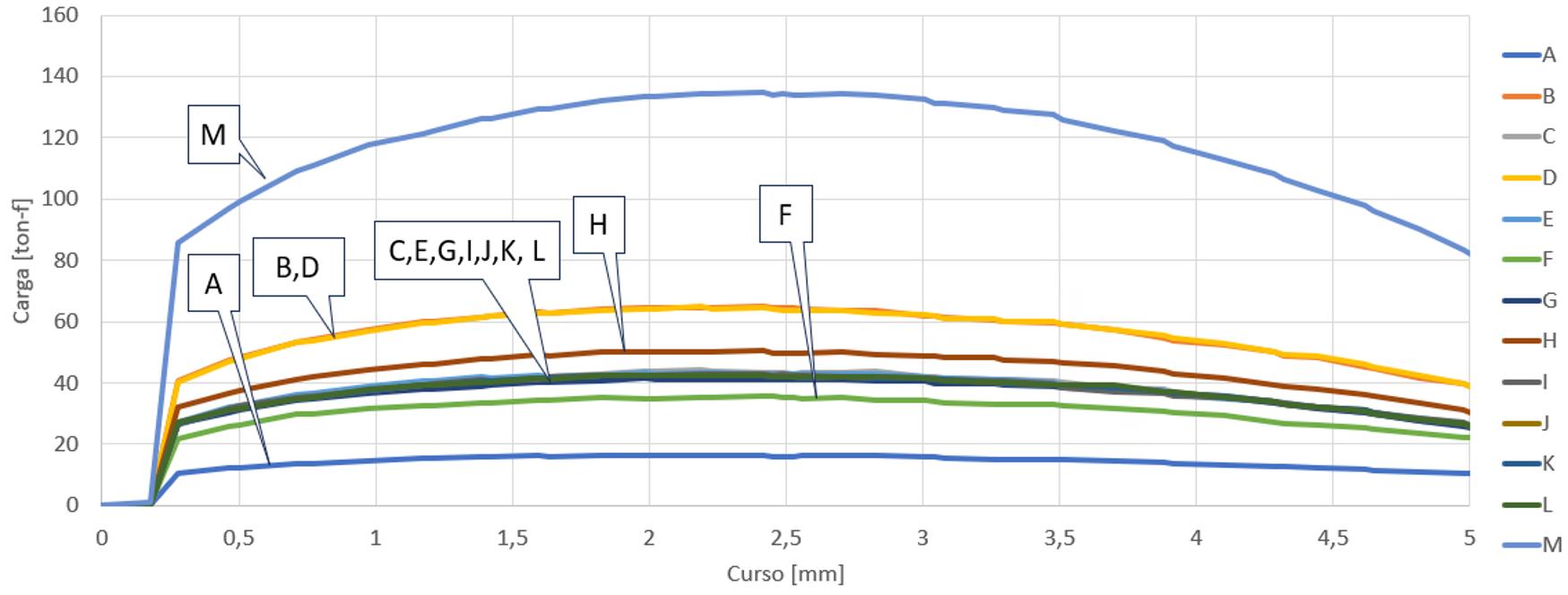

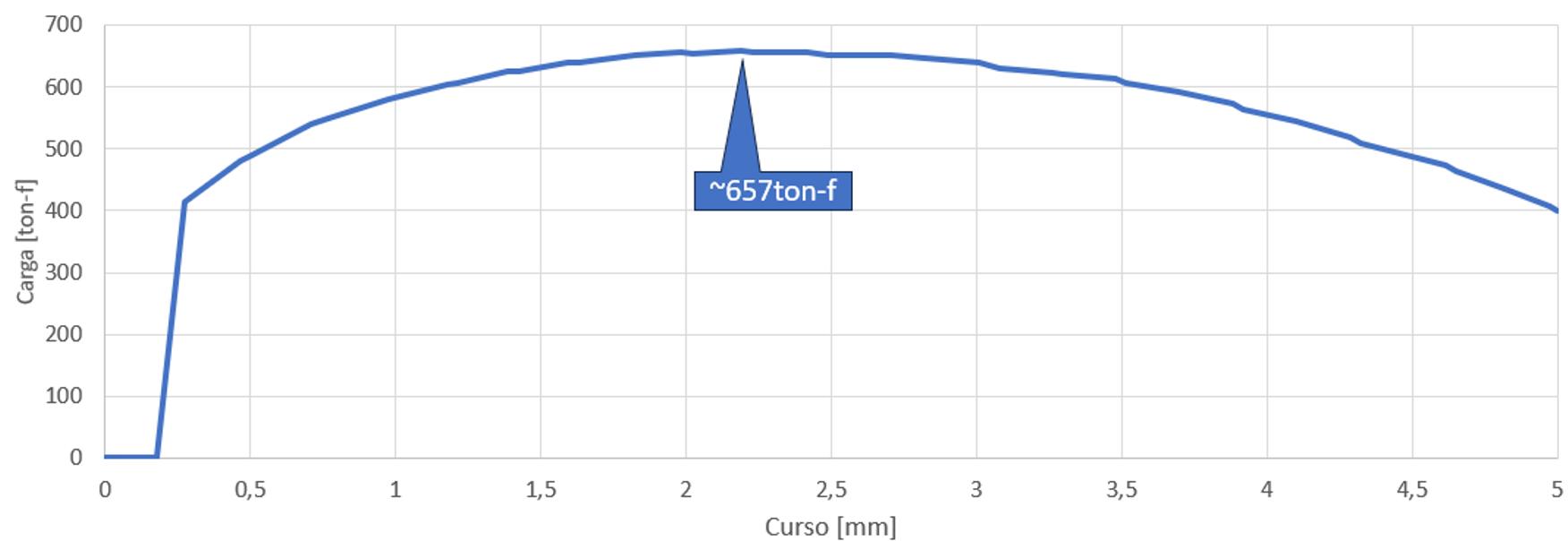

O gráfico da figura 7 representa as cargas obtidas para cada punção em função do curso. O curso foi definido a partir do primeiro contato com a chapa para facilitar a análise.

Visualizando os picos de carga de cada punção, fica perceptível o efeito do escalonamento, fazendo com que os picos fiquem defasados. No gráfico da figura 8 foi realizado o somatório das cargas do gráfico da figura 7. Nota-se que o pico da carga total se dá em 8mm, onde no gráfico da figura 7 ocorrem vários cortes de geometrias idênticas, tendo, portanto, cargas sobrepostas cujo valor somado consiste no máximo de carga de 420ton-f. Carga esta que será solicitado da prensa.

A carga simulada apresentou um valor máximo muito próximo ao experimental, porém ligeiramente maior, estando, portanto, em uma condição mais conservadora. Verificada a precisão dos valores obtidos na simulação, deu-se início então à segunda etapa do estudo, que foi dividida em Estudo A, B e C.

No Estudo B, para se observar a influência do escalonamento dos punções e do ângulo de corte na carga total, ambos foram eliminados do projeto. Ou seja, os punções passaram a atacar a chapa todos ao mesmo tempo e com as faces planas, perpendiculares a chapa (sem o efeito “tesoura).

Nesse caso, no gráfico da figura 9 é possível observar que os picos de carga de todas as punções ocorrem ao mesmo tempo, levando a um aumento da carga total em torno de 27% em relação ao Estudo A, conforme observa-se no gráfico da figura 10.

No Estudo C analisou-se a influência de uma possível variação nas propriedades mecânicas da matéria-prima da chapa a ser cortada, na carga de corte. É sabido que as propriedades mecânicas da chapa podem variar dentro das janelas estabelecidas pela norma. Portanto, para a realização do estudo C, foram estimadas as curvas de escoamento do material considerando

a condição de maior resistência possível dentro da norma. Nos gráficos das figuras 11 e 12 podemos verificar os resultados decorrentes essa condição, havendo um acréscimo em torno de 12% na carga total em relação ao estudo B. É importante salientar que para o estudo C foram mantidos os punções sem escalonamento e sem ângulo, de forma similar ao estudo B.

Com este estudo, conclui-se que algumas variações comuns no processo de corte, que muitas vezes ocorrem em prática, sem o conhecimento da Engenharia, podem levar a uma variação significativa na carga demandada da prensa. Os estudos A, B e C mostram um aumento na carga total em torno de 36%. Esses valores podem ser ainda maiores em prática, uma vez que existem outros parâmetros que não foram considerados neste estudo, como a folga de corte, desgaste da aresta e outros. Como consequência das variações, podem ocorrer quebras e desgaste prematuro das ferramentas e até mesmo a avarias nas prensas por excesso de carga. A simulação oferece a possibilidade de se realizar estudos prévios, otimizando a demanda de carga, balanceando os pontos de esforço nas ferramentas e prevendo as piores condições possíveis para que se tenha segurança e robustez no processo.

Ricardo Viana é gerente técnico na Sixpro Virtual&Practical Process, empresa especializada em consultoria com o auxílio da simulação computacional. Engenheiro Mecânico pela UFMG. Especialista em simulação do processo de estampagem. Autor de livro, patente e artigos diversos.

contato@sixpro.pro

Autor: Ricardo A. Micheletti Viana Gerente técnico e sócio fundador da Sixpro ricardo@sixpro.pro contato@sixpro.pro

Osegmento de estampagem automotiva tem recebido muito incentivo do Programa Brasileiro MOVER, principalmente os vindos da linha FUNDEP IV para projetos de PDI, estruturantes e para os treinamentos de capacitação das ferramentarias e, em adicional, os projetos contínuos que os diversos SENAI(s) ao redor do país têm submetidos dentro dos editais de Aliança Industrial e outras iniciativas relacionadas às consultorias “hand-on” em diversas áreas; todos com recursos do RANP (regime de peças não produzidas no Brasil, com impostos de 2% de ex-tarifário revertido para benefício do setor automotivo).

A alavancagem do setor de ferramentaria promovida pelo MOVER tem atingido mais de 300 empresas locais, com um único propósito, torná-las mais competitivas e reverter o quadro geral de desinteresse em construir ferramentais no Brasil, em vista das vantagens competitivas da importação de países asiáticos ou do México.

A tendência de empresas preferenciarem a importação tem sido frequente; todavia, esse quadro tem suas peculiaridades contrastantes, ou seja, ferramentarias que têm investidos em tecnologias de ponta, exemplos dos conceitos inovadores de design, novos materiais, tratamentos superficiais e a aplicação da manufatura aditiva têm aberto uma porta interessante no mercado, isto é, já é possível assistir ferramentarias dedicadas a conformação de metais crescendo por aqui, principalmente as presentes nas montadoras.

Ao olharmos as motivações de escolha, barreiras diversas envolvidas e as estratégias utilizadas pelo setor, percebe-se que situações de alto investimento em novas tecnologias estão relacionadas diretamente com a decisão de localização; por outro lado, as empresas que não acompanham estes avanços tecnológicos estão aderindo ao abandono do segmento de construção local.

Se a revitalização das ferramentarias brasileiras já parece possível, entende-se que não poderíamos perder o foco nos avanços tecnológicos e nas oportunidades do MOVER e devo citar alguns exemplos à frente nos Programas de Projetos Prioritários (PPP).

Ainda no caso dos incentivos do MOVER, outros capítulos expressam benefícios adicionais, principalmente os contidos na parte de execução de P&D no desenvolvimento de veículos, os quais são considerados investimentos passíveis de retorno fiscal, ou seja, algo em torno de 50% gastos na construção do ferramental podem retornar aos cofres das empresas credenciadas no Programa, bastando comprovar o enquadramento dentro das regras deste capítulo.

Fazendo uma avaliação rápida dos detalhes descritos anteriormente para um melhor entendimento, paga-se financeiramente algo de

20% do custo de um desenvolvimento completo para um produto estampado quando se usa o edital Aliança Industrial do SENAI e, em adicional ao final do projeto, recupera-se por volta de 50% desse valor em incentivos fiscais, resultando uma somatória de benefícios que beiram um total que pode chegar até 90% do total previsto normalmente para investimento padrão. Certamente, essas regras são válidas para a comprovação da criação de inovação em P&D, as quais se relacionam com os avanços tecnológicos desenvolvidos. Resumindo a situação anterior, as instituições que investem em novas tecnologias e oferecem maior eficiência operacional serão as mais saudáveis no enquadramento dos benefícios do MOVER, e se compararmos estas vantagens financeiras com os custos de importação; certamente, a balança comercial penderá para o Brasil.

Nesta temática considera a avaliação das características tributárias de nosso país, onde o ambiente é complexo e as previsibilidades de negócio a longo prazo é uma desvantagem local; porém, com todas as vantagens citadas anteriormente, seria improvável pensar em importar as ferramentas de conformação; todavia, o tempo de despertar dos empresários é longo e muitas vezes amarrado com um certo fator de risco, sem contar o amadorismo em lidar com um programa automotivo (MOVER) altamente complexo e recheado de detalhes; superando estas barreiras, entende-se que, continuar com a política de governo para o Programa Automotivo Brasileiro será uma esperança de um dia o Brasil voltar a ser um dos grandes fabricantes de ferramentais de conformação / estampagem.

Ref.: https://www.gov.br/mdic/pt-br/assuntos/sdic/setorautomotivo/programa-mover

MARCO ANTONIO COLOSIO

marcocolosio@gmail.com

Diretor da Regional São Paulo da SAE BRASIL. Engenheiro Metalurgista e Doutor em Materiais pelo Instituto de Pesquisas Energéticas e Nucleares-USP, pós doutorado pela EESC-USP. Professor titular do curso de Engenharia de Materiais da Fundação Santo André e professor da pós graduação em Engenharia Automotiva do Instituto de Tecnologia Mauá. Colaborador e associado da SAE BRASIL com mais de 30 anos de experiência no setor automotivo nos campos de especi cações de materiais, análise de falhas, P&D e inovações tecnológicas.

Pós-Processamento – Gestamp Paraná

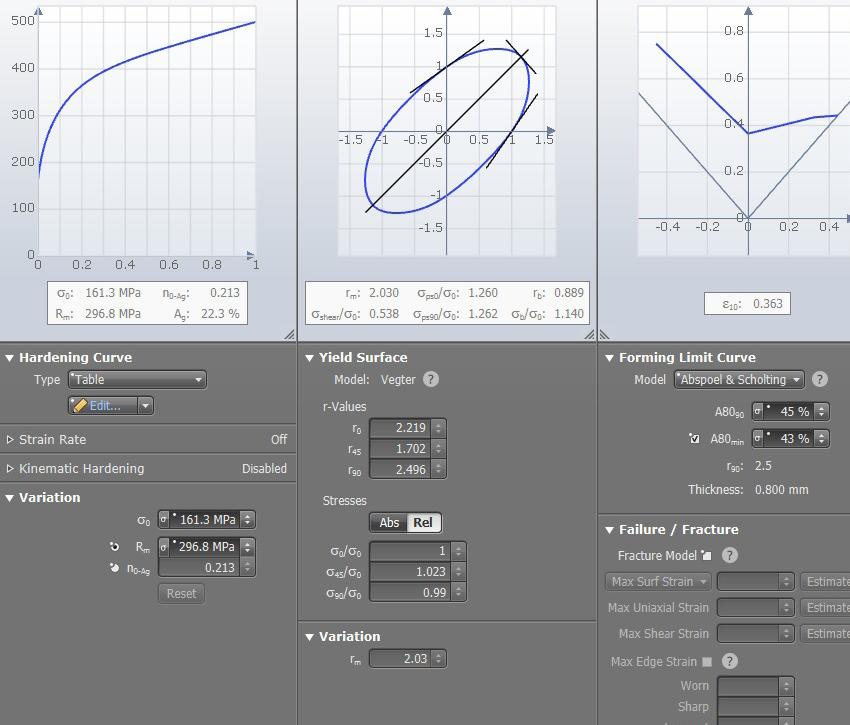

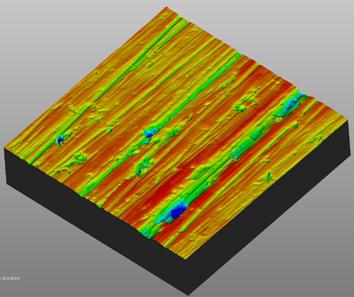

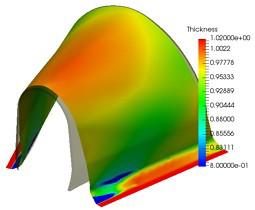

Há alguns anos, quando falávamos de simulação de peças metálicas estampadas, a primeira análise que vinha a nossa mente era factibilidade, onde buscava-se eliminar apenas falhas de rupturas e rugas no repuxo, entretanto com o avanço da tecnologia, além do repuxo, hoje somos capazes de simular o processo completo de estampagem desta peça, bem como realizar a estimativa de repetibilidade da produção, analisando o CP e o CPK. Este é o foco de muitas empresas, as quais estão buscando meios para otimizar os seus processos, reduzindo ao máximo as falhas e paradas de produção, visando processos de estampagem mais robustos com alto índice de capabilidade. E para uma boa correlação entre o mundo virtual e o mundo físico, é necessário simular o que pode ser construído e construir exatamente o que foi simulado. Com isso as soluções AutoForm são aplicadas desde a fase de desenvolvimento de um novo produto até a sua produção final onde também é possível realizar engenharia reversa para estudo de manutenção corretiva, este estudo trata-se do processo inverso, trazendo para dentro do software os resultados da prática através do escaneamento das ferramentas e do produto.

Quando executadas rigorosamente, essas práticas permitem antecipar problemas, eliminando a necessidade de retrabalhos na confecção do ferramental. Essas análises são cruciais para validar a simulação, facilitando a identificação prévia de falhas como afinamentos excessivos, rugas, defeitos superficiais, efei-

tos térmicos, deflexão da prensa e análise do material na zona plástica durante a conformação.

Você já se perguntou como a otimização de ferramentas de estampagem pode ser significativamente acelerada? A resposta pode estar no Die Spotting/Ajuste de quadro de pressão, uma funcionalidade que vem revolucionando o setor. Essa compensação virtual primordial pode reduzir horas, dias e até semanas na primeira fase de ajuste de ferramental, levando em consideração os afinamentos que ocorrem no blank durante o processo de estampagem e aplicando uma correção nas superfícies do ferramental para compensar essa variação de espessura. A imagem 01, por exemplo, mostra a ferramenta da primeira operação de repuxo de um painel lateral externo em prensa. Após essa compensação automática que o software oferece, e antes da liberação das superfícies para usinagem, ainda é possível verificar e, se necessário, corrigir deformações que podem ocorrer no martelo ou na mesa da prensa. Para isso, a AutoForm também oferece uma solução para compensar esses fenômenos que possam surgir devido à geometria e tamanho do produto/ferramenta.

O processo de ajuste deste quadro de pressão na ferramentaria, é feito manualmente e é crítico na conformação de chapas metálicas, exigindo tempo e alta habilidade do profissional responsável. Após receber a ferramenta montada, com todos os componentes e acabamentos superficiais finalizados, o ferramenteiro aplica uma pasta na superfície da chapa com a função de evidenciar os pontos de contato, marcando o início do processo de ajuste. Durante este processo, é verificado constantemente os pontos de contato entre a chapa e os componentes da ferramenta, abrindo e fechando várias vezes a prensa, utilizando a pasta como guia. O objetivo é identificar e corrigir quaisquer irregularidades nas regiões de contato. A precisão e o cuidado nesse processo são cruciais para garantir a qualidade do produto e a eficiência da produção. A imagem 02 ilustra como é feito este processo e a principal ferramenta utilizada. Após o ajuste do quadro de pressão, é possível continuar o processo e realizar as próximas etapas.

Imagem 02 - Ferramenteiro aliviando regiões utilizando ferramentas específicas e técnicas apropriadas.

A evolução tecnológica e a competitividade internacional impulsionam a indústria a buscar constante inovação. Atualmente, o mercado exige maior número de resultados, com a melhor qualidade e no menor prazo possível. Uma estratégia eficaz para atingir esses objetivos é a utilização de mestres digitais do processo. Essa abordagem permite uma avaliação de simulação mais assertiva, otimizando a exploração de todas as possibilidades e recursos disponíveis para garantir uma excelente correlação

com o mundo físico.

Obter um produto virtual dentro das especificações CP/CPK, tornou-se crucial para o bom desenvolvimento de peças estampadas. E a Gestamp do Paraná traz um estudo de sucesso com excelente correlação que foi executado em sua planta.

Rian Imoto e Jayro Ciardi descrevem abaixo todo o processo que realizaram para este caso com a utilização do Die Spotting. Vale destacar que a aplicação deste recurso impactou diretamente no springback, que são os retornos elásticos que a chapa sofre após a conformação.

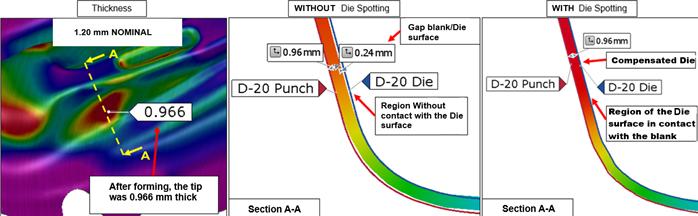

¨Levando em consideração este processo, partiremos com a primeira análise do ferramental após sua construção e montagem. Claro que ainda existem outros pontos que durante a produção podem afetar esta correlação, mas com o recurso do Die Spotting, ou seja, ajuste do quadro de pressão, conseguimos compensar o a namento que o blank sofre durante a conformação, e dessa maneira, garantimos que todas as faces da matriz e punção quem em contato com a chapa. Na imagem 03, existe uma secção no produto que é demonstrada com e sem a aplicação do Die Spotting, desta forma podemos notar as diferenças¨.

Imagem 03 - O detalhe mostra o afinamento da chapa, as folgas geradas entre a matriz e o punção e à direita a imagem das faces compensadas com a aplicação do Die Spotting.

¨Esta análise no mundo virtual e aplicada no mundo físico, quando bem executada, nos traz vários benefícios, não somente na qualidade do produto, mas em todo o desenvolvimento do processo. Podemos destacar algumas vantagens quando falamos de Die Spotting, como a redução das horas que a ferramenta caria na prensa, consumindo recursos de máquina e horas de ferramenteiros. Podemos ter variações

devido à complexidade de alguns produtos, mas este caso em questão, em nosso projeto piloto, obtivemos um resultado bastante satisfatório, onde conseguimos atingir 90% de quadro de pressão com apenas dois dias de trabalho, re etindo em quatro turnos de prensa, um contraste notável com os, no mínimo, quatro a seis dias de trabalho e 8 a 12 turnos que seriam necessários sem o Die Spotting¨.

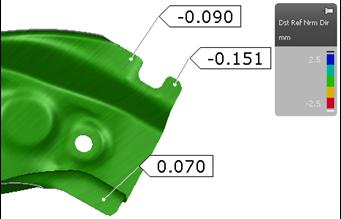

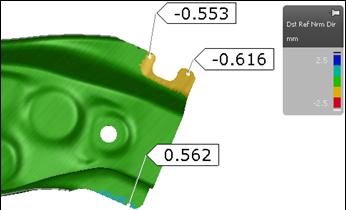

¨A redução do tempo de try-out de ferramentas é, sem dúvida, crucial para diminuir custos. No entanto, a principal vantagem reside na correlação físico-digital. Essa sinergia nos permite ser muito mais assertivos na previsão de resultados dimensionais e nos ciclos de correção, se forem necessários. Em alguns casos, especialmente em regiões importantes localizadas em áreas verticais do produto, é comum que seja necessário um retrabalho signi cativo da ferramenta. Isso ocorre porque, devido ao a namento da chapa, os planos tendem a tocar primeiro do que as regiões verticais, deixando algumas áreas distantes entre as superfícies. Esse cenário tem um grande impacto nas horas de try-out, pois é necessário praticamente recomeçar o ajuste do quadro de pressão¨. ¨As imagens a seguir representam os resultados virtuais durante o desenvolvimento do projeto piloto na Gestamp Paraná. As imagens 04 e 05 mostram os resultados obtidos, ambas sem a aplicação do Die Spotting e respectivamente com resultado nominal com compensação apenas do retorno elástico¨.

Analisando os resultados obtidos após as compensações, é possível notar um bom resultado dimensional, porém, nessa fase, ainda não havia sido aplicado na ferramenta a compensação do a namento que a chapa sofreu durante a conformação de repuxo¨.

¨As imagens abaixo mostram exatamente o que aconteceria no mundo físico caso não tivéssemos utilizado o recur-

so do Die Spotting. A imagem 06 mostra o primeiro resultado virtual após a aplicação, onde foi necessário realizar mais um looping de compensação de springback, conforme a imagem 07 ilustra¨.

¨É possível notar que compensando o a namento da chapa na ferramenta os resultados são diferentes, principalmente os resultados de springback, que são mais sensíveis e suscetíveis a variações¨.

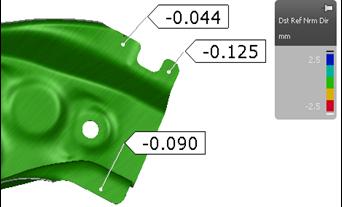

¨A análise visual é crucial nesta etapa e a imagem 08 demonstra o resultado obtido do contato adequado entre blank e ferramenta para garantir a qualidade e a robustez do processo de produção. As regiões em tons mais claros são onde existem menos folgas entre as superfícies. Ao monitorar o quadro de pressão e realizar os ajustes necessários, é possível reduzir variações e assegurar a produção de peças com as dimensões e características desejadas¨.

¨Caso não houvéssemos aplicado o Die Spotting, provavelmente teríamos que realizar ao menos um looping de correção dimensional físico para obtermos um produto dentro das dimensões exigidas pelo cliente. Graças ao recurso, obtivemos uma peça dentro das dimensões estabelecidas no

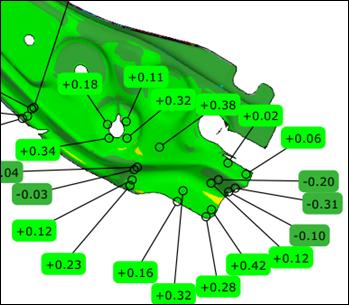

desenho de produto na primeira amostra . A imagem 09 a e b ilustram os resultados dimensionais obtidos no processo¨.

09a: Resultado dimensional

Imagem 09b: Resultado dimensional

O Die Spotting, aliado à simulação e aos mestres digitais, representa um avanço significativo na indústria de estampagem de chapas metálicas, permitindo realizar análises antecipadas de problemas, otimizar o processo de ajuste do ferramental e melhorar a correlação entre o mundo virtual e o físico. Esta técnica contribui para a redução de custos, o aumento da qualidade e a garantia da repetibilidade na produção.

Com a crescente demanda por produtos de alta qualidade, prazos de entrega cada vez mais curtos e custos competitivos, o Die Spotting se torna uma ferramenta poderosa para as empresas que buscam se destacar no mercado. Ao investir nessa técnica e capacitar seus profissionais, as empre-

sas podem alcançar resultados significativos em termos de eficiência, qualidade e competitividade.

Gostaríamos de agradecer a Rian Alexandre Imoto e Jayro Ciardi De Oliveira Souza pela valiosa contribuição e colaboração na realização deste estudo de caso. Agradecemos também a José Marcelo da Silva Andrade, gerente de ferramentaria, Roberto Pauletto Filho, Handerson Da Silva, e a Gestamp do Paraná pela abertura e confiança em compartilhar seus resultados conosco.

Fernando Henrique Grandizoli –AutoForm.

Jayro Ciardi De Oliveira Souza –Gestamp Paraná.

Rian Alexandre Imoto –Gestamp Paraná.

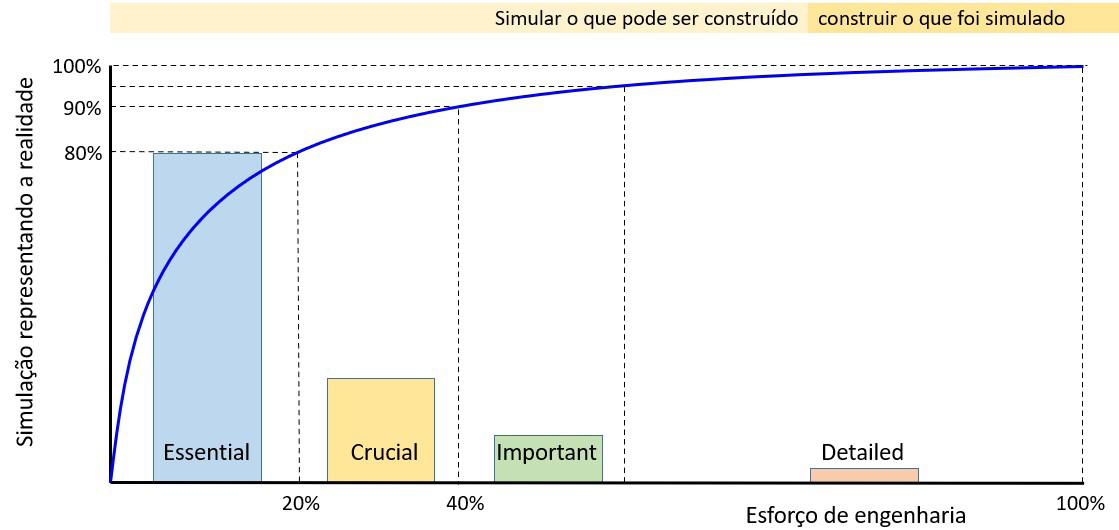

A virtualização dos processos está em constante crescimento e é aplicada em todas as áreas do conhecimento, visto que possibilita a otimização de processos, aumenta a eficiência, a precisão e agiliza as alterações de projetos em um ambiente onde a adaptação rápida é crucial. Essa tecnologia também está incluída na área de conformação de chapas metálicas, há mais de 25 anos, onde softwares se dedicam a simular o comportamento da chapa no processo de estampagem, bem como armazenar os resultados das simulações compartilhando essa informação com toda a cadeia envolvida. Com a utilização contínua desses softwares de simulação na área de conformação de chapas metálicas, se tornou relativamente simples alcançar índices de até 80% de correlação entre os resultados virtuais e práticos. O Diagrama de Pareto (fig.01) oferece uma representação visual do comportamento dessa correlação, evidenciando como diferentes níveis de investimento em esforço de engenharia se traduzem em variações na concordância entre os modelos simulados e a realidade.

Alcançar 80% de correlação já não é mais o maior desafio, uma vez que para isso é necessário apenas 20% de esforço de engenharia (fig. 01). O grande desafio agora é aumentar cada vez mais essa concordância, buscando sempre atingir a máxima predição. Neste caso, estamos falando de prever o futuro, um conceito realmente transformador repleto de vantagens e benefícios, mas nem sempre fácil de se aplicar. Uma vez que se teve o cuidado de simular apenas o que pode ser construído, um dos principais desafios é executar, no mundo real, aquilo que foi simulado no mundo virtual, já que há diversos parâmetros ao longo do processo de manufatura que podem variar e levar a uma discrepância entre a simulação e a peça real estampada.

Além disso, os requisitos de qualidade estão cada vez mais rigorosos. São exigidos controles dimensionais na ordem de três décimos de milímetro, bem como assertividade na previsão de falhas da superfície em peças aparentes, as quais muitas vezes só são identificadas com aplicação de um feixe de luz específico. Outro exemplo é garantir a tolerância dimensional da montagem de subconjuntos e até mesmo de toda a carroceria (Body in White) levando em consideração as variações das peças unitárias. Por isso, uma pequena divergência entre os parâmetros da simulação e da prática podem levar a sérios problemas para atender as especificações do produto. Se isso acontecer, será importante realizar uma análise detalhada e

metódica da relação entre esses parâmetros. Isso inclui por exemplo a comparação das propriedades mecânicas da chapa entre o certificado de matéria prima (fig. 02) e a caracterização do material no software

(fig. 03). Além das propriedades mecânicas especificadas no certificado, é importante analisar a data de fabricação já que essas podem sofrer variação ao longo do tempo.

Outro parâmetro que tem influência direta no escoamento da chapa, é a distribuição de pressão no anel, sendo essa a consequência da relação entre as forças aplicadas e a área de contato, por isso se

faz necessário uma comparação do quadro de pressão real (fig.04) e o quadro de pressão virtual (fig. 05)

A tribologia é um outro exemplo que exerce papel fundamental no processo de conformação de chapas metálicas. Um dos fatores que tem relevância é a rugosidade da superfície do ferramental, que exerce influência no escoamento do material, bem como na qualidade da superfície da peça,

além de poder gerar desplacamento do revestimento da chapa.

Por isso, é importante fazer a comparação do fator de atrito utilizado na simulação com o acabamento aplicado no ferramental na prática (fig. 06).

Triboform

Figura 6 – Comparativo entre o fator de atrito utilizado no software AutoForm e o polimento utilizado na prática no ferramental.

O objetivo é identificar quais, dentre os vários parâmetros entre prática e simulação, não estão em sintonia, ajudando a entender melhor o que pode estar causando as diferenças. Para superar esses desafios, é essencial um processo detalhado e metódico de verificação. Uma boa sincronização entre os parâmetros da simulação virtual e do mundo real é indispensável para garantir que as simulações sejam guias confiáveis para o sucesso na prática, podendo então, chamá-las de mestre digital. A busca contínua por uma maior correlação não só melhora a qualidade e a eficiência, mas também reduz custos e prazos, atendendo às crescentes demandas do mercado.

Assim, torna-se essencial quebrar alguns paradigmas, como por exemplo, confiar na simulação, ou seja, buscar construir o que foi simulado. E para isso, as informações devem passar de maneira fluida de um departamento ao outro, de maneira que, o resultado da simulação de uma área passa a ser dado de entrada para a outra.

E para garantir a fluidez das informações, é necessária uma visão global do processo, desde as etapas iniciais de investigação de viabilidade do produto até a linha de produção. Essa visão possibilita uma filosofia de trabalho diferente, onde as etapas do processo colaboram entre si, e as pessoas/departamentos identificam-se como parceiras(os) buscando um objetivo comum, onde o resultado dessa interação é um fluxo de informação natural, sem barreiras.

O fluxo de informação digital é crucial, pois além de integrar departamentos conecta a cadeia de fornecedores, permitindo a troca de dados, aumentando o nível de detalhamento e precisão das informações ao longo da cadeia de processos (fig. 07).

Figura 7 – Fluxo de informação

Em resumo, a excelência no processo de conformação e armação de conjuntos de chapas metálicas, atendendo as demandas de custo, qualidade e prazo do mercado, dependerá da capacidade de integrar completamente a digitalização e a simulação em todos os processos. Levando em consideração os seus respectivos parâmetros e a integração do fluxo de informação digital. Somente assim será possível transformar previsões em realidade, garantindo resultados precisos e confiáveis.

Emerson Dias

Bacharel em Matemática com ênfase em computação. Especialista com mais de 35 anos de experiência em processos de estampagem de chapas metálicas, atuando como ferramenteiro de bancada, ferramenteiro de try-out, modelador de superfícies para usinagem

CAD, elaboração de processos de estampagem CAD, simulação de estampagem FEM, apoio a engenharia de produto validando o design (feasibility), apoio a produção (engenharia reversa), coordenador de projetos fornecendo e comprando processos e simulações no Brasil e exterior, como por ex. Alemanha, Espanha, Hungria, Mexico, República Tcheca, Portugal. Atualmente, atua como Engenheiro de Aplicação Sênior na AutoForm do Brasil.

Contato: emerson.dias@autoform.com.br

Se você busca ir além do comum e quer fazer parte das discussões que moldam o futuro da indústria de conformação, este é o seu lugar.

4Aprofunde seu conhecimento 4Amplie sua rede de contatos 4Reduza custos e aumente a produtividade

André Rosiak e Lirio Schaeffer

Nas últimas décadas, a tecnologia dos aços destinados à indústria automotiva avançou signi cativamente, promovendo ganhos expressivos em segurança e e ciência energética. O esforço conjunto das indústrias globais do aço e automotiva, focado no desenvolvimento de ligas inovadoras e processos termomecânicos avançados, culminou na criação de novas classes de aços avançados. Esse conhecimento consolidou-se na chamada terceira geração de aços avançados de alta resistência (AHSS), que, devido às suas propriedades excepcionais, já vem sendo aplicada comercialmente e desperta grande interesse para futuras ampliações. Este artigo explora as características, o comportamento mecânico e o potencial desses materiais para atender às demandas da mobilidade moderna.

Os projetos automotivos modernos visam otimizar simultaneamente o peso do veículo e seu desempenho — contemplando aspectos como economia de combustível, resistência a colisões para garantir a segurança e rigidez para assegurar a dirigibilidade. Essas demandas impõem a necessidade de materiais com elevada resistência, combinada a boas propriedades de conformabilidade, resistência à fadiga e tenacidade. Em resposta a tais desa os, foram desenvolvidos e já estão amplamente empregados novos materiais denominados Aços Avançados de Alta Resistência (Advanced High-Strength Steel - AHSS).

Os aços AHSS são classi cados em gerações. Os aços da chamada primeira geração são desenvolvidos a partir de uma matriz ferrítica, que assegura a ductilidade básica necessária. Quantidades variáveis de outros constituintes microestruturais, como martensita, bainita e austenita retida, conferem ganhos signi cativos em resistência e ductilidade. Esses aços apresentam conformabilidade aprimorada em comparação com aços convencionais com o mesmo nível de resistência. Essa geração é composta pelos aços Dual Phase (DP), os aços TRIP (Transformation Induced Plasticity), os Complex Phase (CP) e os aços martensíticos (MART).

A necessidade de materiais com resistências substancialmente superiores impulsionou o desenvolvimento da segunda geração de AHSS, caracterizada por aços austeníticos com elevado teor de manganês. Esses aços utilizam predominantemente o mecanismo de deformação por maclação para alcançar combinações excepcionais de resistência e ductilida-

de. No entanto, sua produção envolve processos complexos de laminação e elevada liga, o que resulta em custos mais altos. Além disso, o alto teor de elementos de liga impõe desa os adicionais em relação à soldabilidade, exigindo cuidados especiais durante a fabricação e a montagem. O conhecimento consolidado ao longo de décadas de desenvolvimento das primeiras gerações de AHSS viabilizou o surgimento de classes com características superiores, classicadas como aços de terceira geração. Os aços de terceira geração são materiais multifásicos desenvolvidos para oferecer conformabilidade superior aliada a elevados níveis de resistência. Suas microestruturas geralmente apresentam uma matriz de bainita ou martensita, podendo incluir frações controladas de ferrita e/ou precipitados distribuídos de forma especí ca. Contudo, o principal diferencial em termos de desempenho é a presença de austenita retida, cujo o comportamento sob deformação confere propriedades mecânicas especiais.

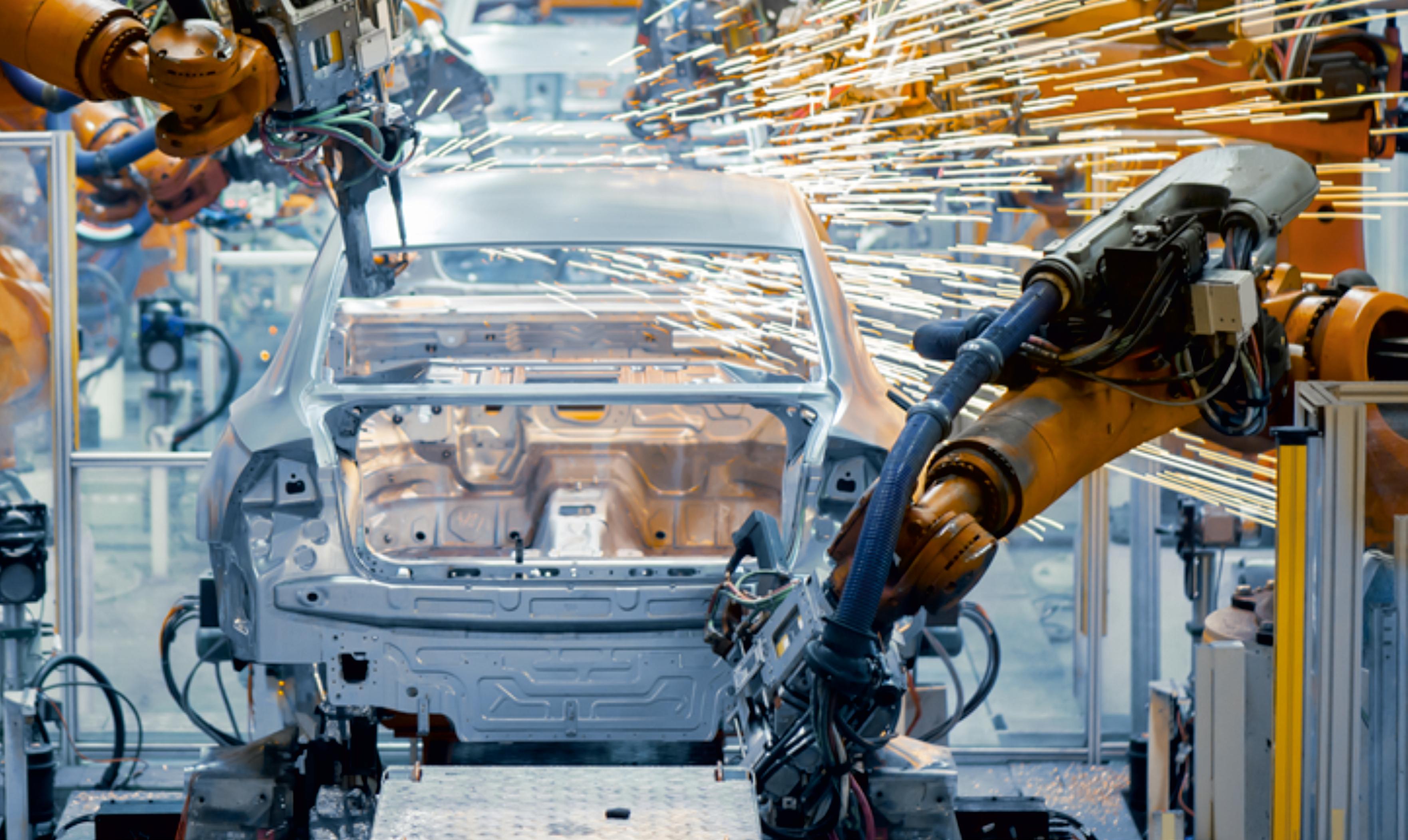

A Figura 1 apresenta o mapeamento das combinações típicas de limite de resistência e ductilidade dos AHSS, comparando-as com outras classes de aços, como os IF (Interstitial Free), BH (Bake Hardenable), carbono-manganês (CMn) e microligados (High Strength Low Alloy — HSLA). Essa representação, consolidada a partir de diversas publicações, tornou-se uma referência amplamente adotada para a avaliação e comparação de novos desenvolvimentos em AHSS. O desenvolvimento dos aços avançados de terceira geração tem como objetivo ocupar a faixa intermediária do diagrama, situada entre as gerações anteriores, oferecendo uma combinação equilibrada de propriedades, como resistência à tração em torno de 1000 MPa e alongamento total de aproximadamente 30%. Para atingir essas características, ainda não existem padrões globalmente consolidados. Por volta de 2010, diversos consórcios internacionais foram formados com o objetivo de viabilizar, em ambiente industrial, a obtenção das propriedades de última geração esperadas para os aços de terceira geração. Entre as metas estabelecidas, destacava-se o desenvolvimento de duas classes distintas: uma de alta resistência, com resistência à tração (R_m) de 1500 MPa e alongamento de 25%; e outra de alta ductilidade, com resistência à tração de 1200 MPa e alongamento de 30%. O alcance dessas propriedades foi possibilitado por meio do ajuste preciso do teor de manganês e da aplicação de processos termomecânicos avançados.

Figura 1 Combinações de resistência e ductilidade das diversas classes de AHSS [1].

Como ocorre com todos os produtos siderúrgicos, as propriedades dos aços de terceira geração são determinadas pela combinação entre a composição química e as condições de processamento. Não há um único caminho para alcançar as propriedades desejadas desses aços — cada siderúrgica adapta suas rotas produtivas conforme as características, limitações e capacidades especí cas de seus equipamentos. Mesmo quando visam atender a uma mesma especi cação, diferentes fabricantes podem adotar estratégias distintas, resultando em variações que posicionam seus produtos em diferentes regiões da faixa de propriedades ilustrada na Figura 1. Por esse motivo, os fabricantes de componentes devem ter cautela ao alternar entre fornecedores: ferramentas e processos otimizados para um conjunto especí co de propriedades podem não se comportar da mesma forma com materiais de origem distinta, ainda que ambos atendam formalmente às especi cações.

Existem três classes de aços de 3ª geração atualmente disponíveis ou em desenvolvimento:

• Aços Ferrita-Bainítica Assistidos por TRIP (TBF)

• Aços tratados por Têmpera e Partição (Q&P)

• Aços manganês médio (Médio-Mn)

Os aços ferrita-bainíticos assistidos por TRIP (TBF), também conhecidos como aços com microestrutura de bainita livre de carbonetos (CFB), apresentam uma microestrutura composta por ferrita ultra na e bainita. Os carbonetos presentes na microestrutura bainítica típica são substituídos por agregados de martensita e austenita retida. O adequado projeto de liga, aliado à aplicação de tratamentos térmicos especí cos, favorece a formação de 5 a 20% de austenita na forma de lamelas submicrométricas. Essa austenita re nada proporciona vantagens signi cativas em relação aos aços TRIP de primeira geração, nos quais a austenita se apresenta em blocos de grandes dimensões. Como resultado, os aços TBF oferecem conformabilidade superior.

A conformabilidade aprimorada desses aços decorre do efeito TRIP, que ocorre durante a deformação plástica. Nesse processo, a austenita retida transforma-se progres-

sivamente em martensita, promovendo simultaneamente aumentos signi cativos na resistência e na ductilidade do material. Essa transformação resulta na formação de martensita com alto teor de carbono, o que eleva substancialmente a taxa de encruamento e retarda o início da estricção, favorecendo uma maior deformação uniforme. Embora ainda não exista um padrão consolidado, a composição química dos aços TBF geralmente apresenta teor de carbono em torno de 0,2%. Além disso, a adição de aproximadamente 1,5% de silício é fundamental para inibir a formação de carbonetos durante a transformação bainítica. Microligas de Ti, Nb e V geram endurecimento por precipitação e contribuem para o re no da microestrutura.

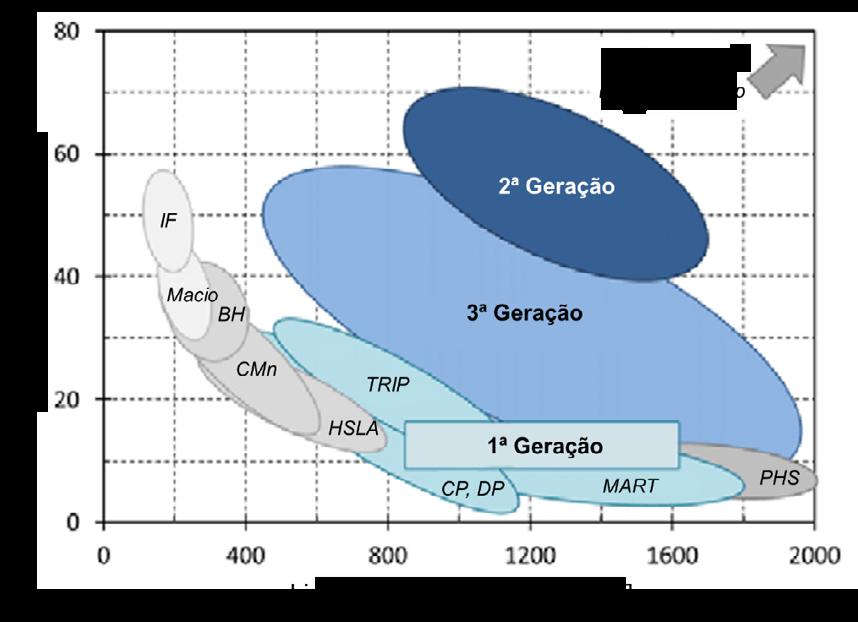

Figura 2 (a) Curva limite de conformação e (b) absorção de energia no impacto das classes TBF1180 e DP980 [2].

A Nissan desenvolveu o aço TBF1180, cuja microestrutura é composta por aproximadamente 50% de ferrita, 10% de austenita retida e 40% de martensita e bainita. A Figura 2(a) apresenta a comparação entre a curva limite de conformação desse aço e a do DP980. Mesmo com um limite de resistência cerca de 200 MPa superior, o aço de terceira geração demonstra conformabilidade equivalente à do aço de primeira geração. Já a Figura 2(b) compara a capacidade de absorção de energia em impacto do TBF1180 com a do DP980. Nessa análise, o TBF com espessura de 1,2 mm apresenta desempenho semelhante ao do DP980 com 1,4 mm de espessura. Em outras palavras, é possível reduzir a espessura da chapa em 0,2 mm, o que representa um potencial de redução de peso de aproximadamente 15%, a depender da espessura do componente.

Têmpera e partição (Quenching and Partitioning - Q&P)

descreve um tratamento térmico em várias etapas utilizado para produzir aços avançados de 3ª geração com microestrutura mutifásica e excelente combinação de resistência e conformabilidade. A rota de processamento resulta em uma estrutura contendo martensita, martensita revenida e austenita enriquecida em carbono. Bainita e ferrita também podem estar presentes.

O processo Q&P é ilustrado esquematicamente na Figura 3. Após as etapas de laminação, o aço é aquecido até a faixa de estabilidade da austenita e mantido por um período específico. Em seguida, é resfriado (têmpera) até uma temperatura intermediária, insuficiente para transformar totalmente a austenita em martensita, preservando uma fração de austenita. Na etapa seguinte, o material é reaquecido a uma tem-

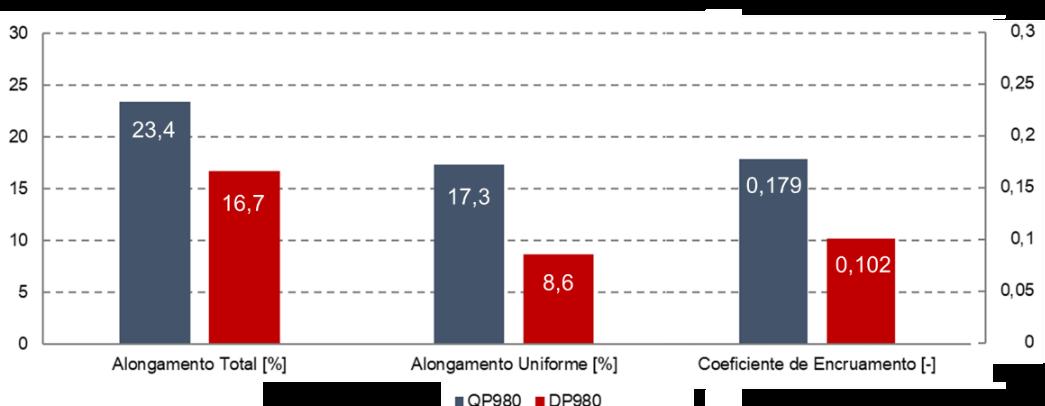

neamente a ductilidade e a resistência. Comparado com um aço DP de limite de escoamento e de resistência semelhantes, o aço Q&P apresenta maior alongamento e coeficiente de encruamento (Figura 4).

peratura moderada para o processo de partição. Nesse estágio, o carbono presente na martensita difunde-se para a austenita, enriquecendo-a e aumentando sua estabilidade. Simultaneamente, a martensita previamente formada sofre revenimento. Após o tempo de partição, o aço é submetido a uma nova têmpera, resultando em uma microestrutura composta por martensita revenida (da primeira têmpera), martensita recém-formada (da segunda têmpera) e austenita retida.

Figura 3 Desenho esquemático do processo de Têmpera e partição (Quenching and Partitioning - Q&P) [3].

A temperatura de têmpera, bem como o tempo e a temperatura de partição, determinam as frações relativas de martensita e austenita presentes após o resfriamento final. O ajuste desses parâmetros permite controlar a microestrutura resultante e, consequentemente, obter uma ampla variedade de propriedades mecânicas. A microestrutura típica dos aços Q&P comerciais é composta por 50 a 80% de martensita, 5 a 10% de austenita retida e 20 a 40% de ferrita. As principais classes produzidas globalmente são os aços QP980 e QP1180, com limites de resistência à tração de 980 MPa e 1180 MPa, respectivamente. Ao estampar peças Q&P, a austenita se transforma em martensita através do efeito TRIP, aumentando simulta-

Figura 5 Curvas de tensão-deformação para os modelos de produção QP700/1180 testados em diferentes velocidades de deformação pela General Motors [5].

Os aços da classe Q&P apresentam elevada sensibilidade à velocidade de deformação, o que significa que tanto a resistência quanto a ductilidade aumentam com o incremento da velocidade de deformação. Essa característica é particularmente relevante para o desempenho em situações de colisão, nas quais ocorrem

altas velocidades de impacto. Nesses cenários, a resposta positiva do material pode contribuir significativamente para a melhoria da absorção de energia e, consequentemente, para a segurança veicular. A Figura 5 ilustra esse comportamento, apresentando as curvas tensão-deformação obtidas para os aços QP700/1180 em diferentes velocidades de deformação, conforme ensaios realizados pela General Motors. Os aços médio manganês apresentam teores de Mn que variam, em geral, entre 3% e 12%, além de conterem adições de silício, alumínio e elementos microligantes. Por meio do refinamento controlado dos constituintes microestruturais — equilibrando as frações de austenita,

ferrita e/ou martensita — esses aços exibem desempenho mecânico notável, alcançando resistência à tração de até 2000 MPa e alongamentos totais de até 80%. Apesar do elevado potencial, esses materiais ainda não são amplamente comercializados.

Figura 6 Curvas tensão-deformação de diferentes classes de AHSS de terceira geração [6].

O comportamento mecânico dos aços médio manganês é fortemente influenciado pela composição química — especialmente pelos teores de manganês e carbono — e pelo ciclo térmico adotado. Não há, até o momento, uma rota termomecânica padronizada para a fabricação desses aços. Diversas estratégias vêm sendo investigadas, incluindo recozimento intercrítico, múltiplos recozimentos, estágios de austenitização, passes de laminação, além de etapas de partição semelhantes às aplicadas nos aços Q&P. Cada rota de processamento possibilita a obtenção de propriedades bastante distintas. Por exemplo, tratamentos com recozimento duplo resultam em uma ampla gama de combinações de resistência e ductilidade, com resistências à tração variando de aproximadamente 1000 MPa a 1700 MPa e alongamentos totais entre 15% e 40%. Em uma rota especial envolvendo laminação a quente, recozimento, laminação a morno, laminação a frio e partição, um aço com composição 0,47C–10Mn–2Al–0,7V alcançou um limite de escoamento de 2,2 GPa (2200 MPa) e alongamento uniforme de 16% [7]. Os aços médio manganês podem exibir, simultaneamente, os efeitos TRIP e TWIP. Como mencionado anteriormente, o efeito TRIP ocorre quando a austenita se transforma em martensita durante a deformação. Já no efeito TWIP, a austenita sofre maclação por deformação, formando maclas que atuam como barreiras ao movimento das discordâncias, aumentando, assim, a resistência do material. A coexistência desses mecanismos confere

aos aços médio manganês com efeitos TWIP-TRIP uma combinação excepcional de alta resistência e excelente ductilidade. Como exemplo, um aço contendo 10% de Mn, 0,3% de C, 3% de Al e 2% de Si atinge resistência à tração superior a 1100 MPa, associada a um alongamento total superior a 60% [8].

A Figura 6 compara as curvas tensão-deformação de diferentes classes de AHSS de terceira geração. Os aços TBF apresentam limite de escoamento inferior, mas exibem elevada taxa de encruamento. Os aços Q&P, por sua vez, combinam alto limite de escoamento com uma relação R_p0,2/R_m relativamente baixa e bom alongamento uniforme. Já os aços médio manganês, que se beneficiam da atuação sucessiva dos mecanismos TWIP e TRIP, demonstram excelente capacidade de encruamento, alcançando limites de resistência superiores aos das demais classes, mas mantendo alongamentos totais comparáveis.

DESEMPENHO E ENGENHARIA PARA REDUÇÃO DE PESO

Quase uma década de esforços conjuntos entre as indústrias globais do aço e automotiva resultou na introdução dos aços avançados de terceira geração (AHSS) em aplicações de produção em larga escala. A primeira aplicação comercial ocorreu em um veículo da General Motors, o Chevy Sail 2016, que utilizou um aço processado por têmpera e partição com resistência à tração mínima de 980 MPa e alongamento total mínimo de 15% [5]. Com a crescente demanda global por essas tecnologias, tornou-se necessária a ampliação da disponibilidade desses materiais em diferentes regiões. Nesse sentido, foram selecionadas classes específicas para desenvolvimento em escala global, com processos de qualificação já em andamento para os níveis de resistência de 980 MPa e 1180 MPa.

Devido à combinação equilibrada entre resistência e ductilidade, os AHSS de terceira geração vêm substituindo com sucesso os aços de primeira geração em aplicações que envolvem estruturas de geometria complexa. A Toyota Motor Europe, por exemplo, enfrentava desafios na estampagem de um AHSS convencional, que apresentava problemas de conformabilidade global e local. A solução adotada foi a substituição do material pelo TBF980. As alterações no projeto foram implementadas diretamente em um veículo de produção. A elevada resistência do TBF980 permitiu reduzir em 20% a espessura do componente em relação ao modelo anterior. Além disso, sua superior conformabilidade possibilitou otimizar o design da peça, tornando-a 6% mais estreita e 20% mais curta. No total, essas melhorias resultaram em uma redução de peso aproximada de 1 kg no veículo [9].

Figura 7 Aplicações do QP980 em veículos da General Motors [10].

A Figura 7 mostra aplicações em que o QP980 substituiu o DP590 em veículos da General Motors possibilitando a redução de peso dos componentes. Além dessas iniciativas, diversas outras aplicações potenciais para os AHSS de terceira geração estão sendo avaliadas, o que reforça a tendência de expansão do uso desses materiais nas futuras gerações de veículos.

Apesar do elevado potencial, algumas questões ainda restringem a aplicação dos aços de terceira geração, sobretudo devido aos custos elevados e à menor soldabilidade. No entanto, a tendência é que, no futuro, os aços de terceira geração substituam gradualmente os aços PHS (Press Hardened Steels) em aplicações de segurança que demandam maior resistência, além de ocuparem o lugar dos aços DP em processos que exigem melhor conformabilidade.

Resultantes de intensas pesquisas em design de ligas e processamento termomecânico, os AHSS de terceira geração oferecem uma combinação única de resistência elevada, excelente ductilidade e capacidade de conformação superior, superando as limitações das gerações anteriores. A consolidação de três principais categorias — TBF, Q&P e médio manganês — amplia as possibilidades de aplicação desses materiais em componentes automotivos críticos, onde a redução de peso e a manutenção da integridade estrutural

são essenciais. Aplicações recentes demonstram que esses aços já são realidade industrial, permitindo não apenas ganhos em desempenho e segurança, mas também significativa redução de peso e otimização do design. Apesar estarem em processo de desenvolvimento e consolidação de normas globais, os AHSS de terceira geração mostram um enorme potencial para se tornarem uma importante solução para as próximas gerações de veículos, impulsionando a inovação e atendendo às crescentes demandas por eficiência energética, redução de emissões e segurança veicular.

REFERÊNCIAS BIBLIOGRÁFICAS

1. BILLUR, E.; ALTAN, T. Stamping Journal, p. 16-17, 2013.

2. NISSAN MOTOR CORPORATION. Nissan Technical Review, No. 76, 2015.

3. HONG, S. C.; AHN, C. J.; NAM, S. Y.; KIM, S. J.; YANG, C. H.; SPEER, J. G.; MATLOCK, D. K. Study on AHSS. Metals and Materials International, v. 13, n. 6, p. 439–445, 2007.

4. CHEN, X.; NIU, C.; LIAN, C.; LIN, J. e evaluation of formability of the 3rd generation advanced high strength steels QP980 based on digital image correlation method. Procedia Engineering, v. 207, p. 556–561, 2017.

5. HORVATH, C. D.; ENLOE, C. M. Opportunities and challenges for 3rd generation advanced high-strength steels in automotive body structures. In: 2017 Great Designs in Steel. American Iron and Steel Institute, 2017. (Apresentação).

6. LIU, L.; HE, B.; HUANG, M. X. e role of transformation-induced plasticity in the development of advanced high strength steels. Advanced Engineering Materials, v. 19, n. 12, 2017.

7. HE, B. B.; HU, B.; YEN, H. W.; CHENG, G. J.; WANG, Z. K.; LUO, H. W.; HUANG, M. X. Superior mechanical performance of medium Mn steels. Science, v. 357, p. 1029, 2017.

8. HU, X.; SUN, X.; HECTOR, L. G.; REN, Y. Individual phase constitutive properties of a TRIP-assisted QP980 steel from a combined synchrotron X-ray di raction and crystal plasticity approach. Acta Materialia, v. 132, p. 230–244, 2017.

9. ARMAN, E. O.; HEBESBERGER, T. Development of a TBF980 MPa class steel to meet challenges of weight reduction & stampability. In: Materials in Car Body Engineering 2017, Bad Nauheim, Alemanha, 17 maio 2017. (Apresentação).

10. WANG, L.; BIAN, J.; WANG, J.; YE, Y. Development and application of new generation AHSS based on Q&P process. In: Materials in Car Body Engineering 2019, Bad Nauheim, Alemanha, 2019. (Apresentação).

Graduado em Engenharia Metalúrgica pela Universidade Federal do Rio Grande do Sul (UFRGS) em 2018, com mestrado (2020) e doutorado (2025) em Engenharia de Minas, Metalúrgica e de Materiais pela mesma instituição. Atualmente, é técnico metalurgista na mesma universidade. Possui ampla experiência em ferramentas CAD e CAE. Especialista em processos de fabricação, projeto de ferramentas, simulação numérica e materiais de engenharia. Tem vivência tanto no setor produtivo quanto em pesquisa e docência, com foco em pesquisas e consultorias voltadas ao controle e otimização de processos industriais. Contato: andre.rosiak@ufrgs.br

Tradição que se renova: nossos produtos estão de cara nova!

Com a nova identidade corporativa, damos mais um passo em direção à integração global com o Grupo ANDRITZ.

André Rosiak Lirio Schaeffer

O Prof. Lírio Schaeffer é Engenheiro Mecânico, atualmente ocupando a posição de Professor Colaborador Aposentado na Universidade Federal do Rio Grande do Sul, onde contribui significativamente para o avanço da Engenharia Mecânica e de Materiais. Com um doutorado em Conformação Mecânica pela Rheinisch-Westfalischen Technischen Hochschule/ Aachen/Alemanha em 1982, ele é reconhecido por seu trabalho no Laboratório de Transformação Mecânica (LdTM). (Fonte: https://www.ufrgs.br/linkee/lirio-schaeffer/) Contato: schaefer@ufrgs.br

A partir de agora, noss os produtos levam o nome A N D R I T Z S c h u l e r : u ma combinação que une a força de u ma liderança global à tr a dição e e x celência que o nome Sch u ler representa há mais de 1 80 anos no s e g mento de corte e conform ação de metais.

Essa nova marca reflete a união de t e cnologias, experiências e co mpromisso com a inovação e s ustentabilidade, reafi r mando nossa p osição de destaque no m e rcado mundial.

D

RESUMO

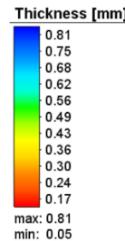

Este trabalho tem objetivo realizar a comparação entre o método de visioplasticidade e o método de elementos nitos para determinação das deformações aplicadas no processo de Estampagem Incremental. Neste trabalho foram realizados quatro experimentos de Estampagem Incremental em chapas de latão C268 com espessura inicial 0,81 mm. Os corpos de prova foram conformados em diferentes profundidades, a m de se obter peças com diferentes níveis de deformação. Após a conformação as deformações foram medidas pelo método da visioplasticidade a partir de uma grade de círculos de 1 mm de diâmetro, gravada nas chapas por processo a laser. Em seguida foi realizada análise de elementos nitos a m de avaliar as deformações nas chapas para as mesmas condições utilizadas nos experimentos. As chapas foram ainda cortadas ao meio para realização de medição direta de espessura com micrômetro. Os resultados das medições de visioplasticidade foram então comparadas com os resultados de elementos nitos e com os dados de espessura obtidos por medição direta nas chapas cortadas. Comparado com a medição direta, o método visioplasticidade apresentou erro percentual de 1,30 a 8,64%, enquanto que o método de elementos nitos apresentou erro percentual nas medições de 0,39 a 6,03 %.

Palavras chave: Estampagem Incremental, Deformação, Visioplasticidade, Método de Elementos Finitos.

(1) Mechanical Engineer; Federal University of Rio Grande do Sul,

regis.m.de.souza@gmail.com, (2) Prof. Dr. Eng.; IFSC (Federal Institute of Santa Catarina), rafael.schreiber@ifsc.edu.br, (3) MSc. Eng.; Federal University of Rio Grande do Sul, andrison@g1equipamentos. com.br, (4) Mechanical Engineer; Federal University of Rio Grande do Sul, dinathansb@hotmail.com, (5) Mechanical Engineer, Federal University of Rio Grande do Sul, engenheirogaio@hotmail.com, (6) Prof. Dr. Ing.; UFRGS (Federal University of Rio Grande do Sul), schaefer@ufrgs.br

ABSTRACT

is work aims to compare the visioplasticity method and the nite element method to determine the strainss applied in the Incremental Sheet Forming process. In this work, four Incremental Sheet Forming experiments were carried out on C268 brass sheets with an initial thickness of 0.81 mm. e specimens were formed at di erent depths, in order to obtain pieces with di erent levels of strain. A er conformation, the strains were measured by the visioplasticity method from a grid of circles with a diameter of 1 mm, engraved on the sheets by laser process. en nite element analysis was performed in order to evaluate the strains in the sheets for the same conditions used in the experiments. e sheets were further cut in half for direct thickness measurement with a micrometer. e results of the visioplasticity measurements were then compared with the nite element results and with the thickness data obtained by direct measurement on the cut sheets. Compared with the direct measurement, the visioplasticity method presented a percentage error of 1.30 to 8.64%, while the nite element method presented a percentage error in the measurements of 0.39 to 6.03%.

Key Words: Incremental Sheet Forming, Strain, Visioplasticity, Finite Element Method.

A diversificação recente do mercado no que diz respeito à conformação de chapas metálicas permitiu o desenvolvimento de novos métodos de fabricação flexíveis para pequenos lotes de produção com baixos custos de ferramental aplicado. Ceretti et al. [1] descreveram processos inovadores introduzidos neste campo, tais como conformação por estiramento flexível, conformação por molde de chapa e conformação por fluído de chapa. Jeswiet et al. [2] apresentam modificações que têm acontecido em processos convencionais de conformação em chapas tais como repuxamento, embutimento, corte e dobra. Nesta mesma via, Malwad e Nandedkar [3] destacam que na maioria das indústrias de manufatura, a fase de desenvolvimento é uma etapa importante na determinação ou aprimoramento de um produto antes de prosseguir para a produção regular.

Nesse contexto, o processo de Estampagem Incremental se coloca como um método inovador e de elevado ganho em custo e tempo em termos de prototipagem rápida, adaptabilidade e lotes pequenos [3], também se destaca pela elevada flexibilidade e viabilidade na customização de peças [4]. Entretanto, todo avanço tecnológico e inovação também possuem desvantagens, Langella et al. [4] afi rmam a necessidade de estudos mais profundos sobre as variáveis que restringem a Estampagem Incremental, tal como o tempo maior de conformação em comparação a outros processos de conformação, que pode ser ainda maior para elevadas espessuras de material [5]. Oleksik et al. [6] citam a deficiência em alcançar algumas formas geométricas e a baixa precisão dimensional do processo como sendo um fator desfavorável.

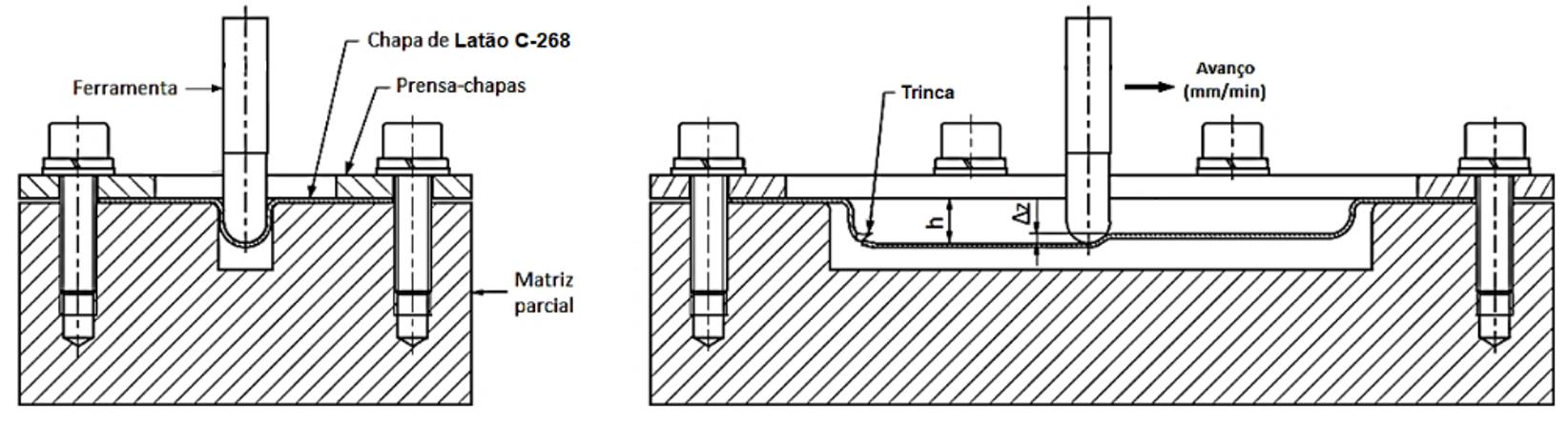

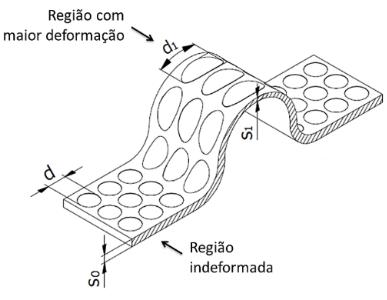

com alta fricção e rotação. A ferramenta de conformação foi fabricada em aço rápido, temperado e revenido e com dureza de 53 HRC. A ferramenta foi fabricada com ponta semiesférica e raio de 5 mm, sendo sua superfície de ponta polida para maior controle da fricção e melhor acabamento superficial nos experimentos [13]. Para fi xação dos corpos de prova, foi desenvolvido um dispositivo em aço SAE1045 constituído por uma base maciça e um prensa-chapas. O objetivo do dispositivo foi garantir a rigidez e estabilidade no processo, evitando vibrações excessivas e quaisquer outras influências nos resultados [14]. A Figura 1 apresenta o dispositivo utilizado nos experimentos com a ferramenta realizando a conformação de um canal na chapa até a profundidade (h).

Figura 1- Dispositivo utilizado para conformação em Estampagem Incremental

A Estampagem Incremental consiste na conformação de uma chapa com uma espessura inicial conhecida (s0) a qual é fi xada por um prensa-chapas a uma base ou estrutura, que por sua vez é fi xada à mesa de uma máquina operatriz. Uma ferramenta com ponta semiesférica e raio (r) é acoplada a um dos eixos da máquina e irá percorrer um trajeto que consiste na combinação de parâmetros que irão atuar em simultâneo até alcançar a geometria desejada da chapa, esses parâmetros são compostos por: incremento vertical (Δz), incremento horizontal (Δxy), avanço da ferramenta (a), rotação da ferramenta (N) [7]. Sendo que a trajetória da ferramenta é geralmente defi nida por programação em soft ware CAM, e este programa é posteriormente transferido para o comando CNC da máquina operatriz [8]. O processo de Estampagem Incremental pode ser facilmente realizado tanto em centros de usinagem CNC [9,10], quanto em tornos CNC [11] ou através de braços robóticos [12].

2. MATERIAIS E MÉTODOS

Para realização dos experimentos de Estampagem Incremental foi utilizado um centro de usinagem CNC ROMI Discovery 380. O lubrificante usado foi um óleo mineral HIBRAMAX VG100, largamente utilizado em sistemas

Neste estudo foram utilizados corpos de prova em latão de liga C-268, em formato retangular com dimensões 0,81 x 60 x 160 mm para possibilitar a conformação do canal reto em diferentes incrementos. As deformações foram verificadas através de dois métodos distintos: O primeiro método por visioplasticidade (medição das elipses) e em medição direta (cortando cada um dos corpos de prova ao meio pelo comprimento). No segundo método, foi realizada a simulação pelo método de elementos fi nitos (FEM) para avaliar as deformações, aplicando as mesmas condições realizadas nos experimentos.

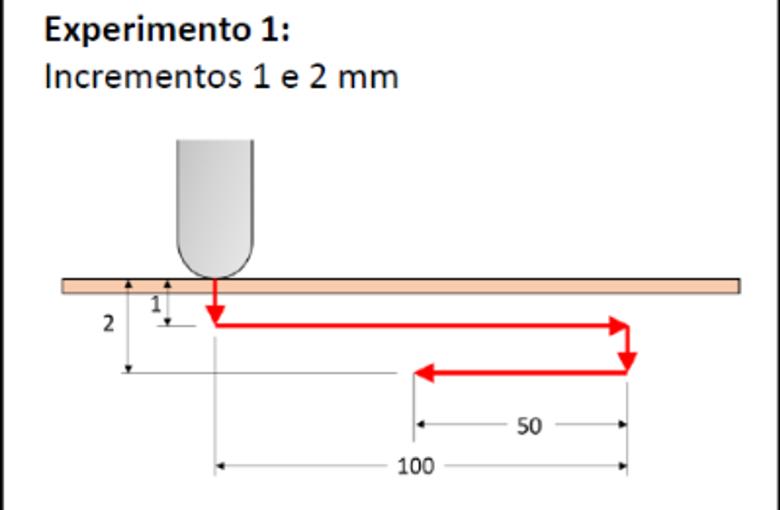

2.1 EXPERIMENTOS DE ESTAMPAGEM INCREMENTAL

Para a realização dos experimentos por Estampagem Incremental, foram determinados trajetos individuais em soft ware CAM e transferidos os programas para o comando CNC da máquina operatriz. Os trajetos foram elaborados para fabricação de canais com incrementos verticais (Δz) de 1 mm, sem rotação da ferramenta e com velocidade de avanço de 250 mm/min. Conforme indicado na Figura 2, no primeiro experimento foi conformado um canal de profundidade de 1 mm de um lado e de 2 mm do doutro lado. No segundo experimento as profundidades foram de 3 e 4 mm, enquanto que no terceiro experimento as profundidades máximas conformadas foram de 5 e 6 mm. Um quarto experimento foi realizado, mas neste caso ocorreu a ruptura do material ao atingir a profundidade de 7 mm.

Figura 2- Trajeto dos experimentos realizado no estudo

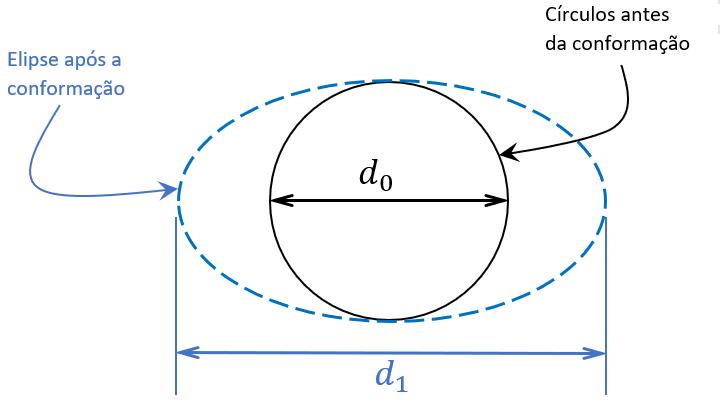

Para realização da medição das deformações nas chapas por visioplasticidade, os corpos de prova necessitaram receber uma gravação a laser de círculos de diâmetro inicial (d0) de 1 mm justapostos em colunas e linhas, formando uma malha cobrindo a superfície oposta à superfície que recebeu a atuação da ferramenta (Figura 3a). A deformação obtida pela Estampagem Incremental no material é demonstrada pelo

alongamento da grade de círculos, alternando este formato para uma forma elíptica após a deformação (Figura 3b) de dimensão (d1), a qual variou conforme foram aplicadas as deformações com diferentes profundidades máximas nos experimentos.

(b)

Figura 3- Detalhe da malha de círculos sobre a superfície do corpo de provas (a), condição dos círculos antes e após a deformação da chapa (b)

Após a fi nalização das conformações de canal reto sobre os corpos de prova, foram realizadas as medições para obtenção dos resultados de visioplasticidade. A medição foi realizada sobre a região de maior deformação, a qual é demonstrada pela formação da elipse com maior dimensão d1 a partir do círculo d0 (Figura 4)

Figura 4Maior deformação demonstrada pelo círculo conformado em elipse

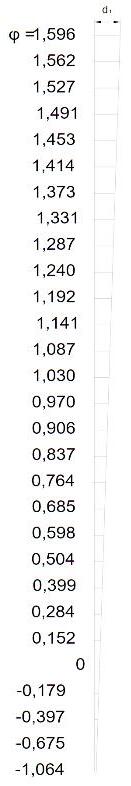

A medição por visioplasticidade consiste em sobrepor uma escala flexível (Figura 5a), posicionando a sua faixa de medição que melhor se encaixar na elipse com a maior deformação (Figura 5b). O objetivo de a escala ser flexível é facilitar o manuseio, possibilitando a sobreposição na curvatura da superfície conformada do corpo de prova e garantir um posicionamento e visualização mais fácil.

Figura 5- Escala flexível para medição por visioplasticidade (a), Detalhe da medição da escala sobreposta à elipse encontrada com maior deformação em d1 (b) (a) (b)

Para interpretação da faixa de medição da escala, a maior deformação φ1 (deformação verdadeira principal) é determinada pelo logaritmo natural da razão do comprimento da elipse (d1) pelo diâmetro do círculo (d0) gravado na chapa, conforme apresentado na Equação 1.

Onde: φ1 = deformação verdadeira no comprimento (-); d1 = comprimento da elipse - obtida pela deformação do círculo gravado na chapa para análise das deformações (mm);

d0 = diâmetro do círculo gravado na chapa antes das deformações (mm).

2.3

Na medição direta, a menor espessura obtida na região de maior deformação (s1) foi medida com o auxílio de um micrômetro convencional milesimal. os resultados obtidos em mm, foram tabulados para posterior comparativo com a simulação por elementos fi nitos e visioplasticidade. Para possibilitar a medição direta, cada um dos corpos de prova foi cortado na seção transversal, cruzando a menor espessura obtida nas conformações (Figura 6).

Para estimativas de comportamentos de projeto, usam-se metodologias de elementos finitos, sendo que o papel de um elemento finito é interpolar um espaço de função de finita dimensão, formando o “elemento geométrico” [15]. Assim, tem-se a análise em funções (nodal, de borda, faceta e volume), com quais os espaços discretos são representados, ficam anexos à interpretação destas funções no intuito de discretizar o modelo. As propriedades dos espaços discretos permitem equivalentes vetoriais no domínio contínuo [15]. Nos estudos de [16], o método dos elementos finitos (FEM) é escolhido pelas características de convergência de uma solução para qualquer problema que tenha características de ser discretizado em uma faixa finita de derivadas (parciais/ espaciais) e condições iniciais interpostas.

Foi realizada análise utilizando o Método de Elementos Finitos a fim de avaliar a espessura final e a consequente deformação após cada incremento de deformação no ensaio do canal. A simulação foi realizada usando o software Simufact Forming® no módulo Sheet Metal Forming®, com o tipo de simulação 3D elementos do tipo sólido. Todo o ferramental para o processo, constituído de ferramenta de conformação, prensa-chapas, base e chapa a ser conformada, foram modelados a fim de simular uma condição o mais próxima possível do ensaio dos realizados. A fim de diminuir o tempo total de simulação, o comprimento do canal foi reduzido no modelo de simulação para 30 mm.

As trajetórias de ferramenta foram definidas na simulação por meio de tabela de movimentos (tabular motion) usando o tempo de deslocamento da ferramenta calculado em função da velocidade de avanço de 250 mm/min, conduzida nos experimentos. A temperatura inicial do ferramental foi configurada para a simulação como 20ºC, e o coeficiente de atrito foi configurado como 0,1 seguindo a lei de Coulomb. O material foi configurado como latão C268 com curva de escoamento kf = 736.φ0,2618. Além disso, o material foi considerado isotrópico na simulação. A malha do material da chapa foi configurada com comprimento de aresta de 1 mm e com três elementos sob a espessura da chapa. O primeiro nível de refinamento foi configurado para a caixa de refinamento posicionada no local de deformação do material, conforme indicado na Figura 7. Na caixa de refinamento a aresta de malha foi de 0,5 mm.

Figura 7: Configuração da simulação

Em todos os experimentos a deformação obtida pelo incremento da ferramenta de Estampagem Incremental sobre a chapa, resultou na formação de um canal com mesmo raio da ferramenta. Os experimentos foram realizados aplicando gradualmente incrementos verticais de 1 em 1 mm até que ocorresse a fratura. Conforme indicado na Figura 8, no primeiro experimento foram obtidas as profundidades de 1 e 2 mm, no segundo experimento as profundidades de 3 e 4 mm, no terceiro experimento as profundidades de 5 e 6 mm, enquanto que no quarto experimento ocorreu a fratura do material na profundidade de 7 mm. Na profundidade de 7 mm a fratura ocorreu de forma catastrófica, acompanhando o movimento da ferramenta até a interrupção da execução do trajeto. Devido ao modo como a fratura ocorreu no último incremento, neste corpo de prova não foi realizada a medição direta de espessura. Sendo assim, a espessura crítica para este material, nestas condições de processo, foi considerada o s1 = 0,398 mm, determinada por medição direta com micrômetro na profundidade de 6 mm.

Figura 8- Sequência de conformação dos corpos de prova até a ruptura

A temperatura de trabalho foi desconsidera uma vez que sua verificação medida ao fundo da formação do canal durante a deformação demonstrou uma pequena variação, mantendo ao longo de todos os incrementos a média de 26°C, tendo à temperatura ambiente verificada em 18°C.

O local utilizado para determinação da espessura fi nal da chapa na simulação foi determinado sobre a região posicionada entre o centro e a extremidade do canal (Figura 9). Este

ponto foi selecionado a fi m de permitir melhor comparação entre os dados obtidos por cada método, já que este ponto é de fácil medição direta e de fácil medição por visioplasticidade.

Figura 9- Ponto de referência para determinação da espessura final na simulação

A Tabela 1 relaciona as medições de espessura final em cada experimento, em função da profundidade do canal (h). Na tabela estão relacionadas as medições em função do método de visioplasticidade, FEM e medição direta da chapa seccionada.

Visoplast. FEM Medição direta S1 (mm)

1 0,748 0,776 0,779

0,458

0,426 0,374 0,398 h (mm) Visoplast. FEM Medição direta 1 (-) 1 0,079 0,043 0,039

0,079 0,085 0,076

0,220 0,219 0,202

0,342 0,394 0,362 5 0,453 0,570

Tabela 1Resultados das medições de espessura por diferentes métodos

No entanto, o cálculo de deformação em espessura, a partir dos dados de espessura fi nal e inicial no FEM e na medição direta foram realizados por meio da Equação 3. 1 0 3 h (mm)

Já que, para o estado plano de deformações obtido no ensaio do canal, a deformação verdadeira principal (φ1) obtida pela visioplasticidade se relaciona com a deformação em espessura (φ3) pela relação φ1=- φ3, conhecendo a deformação principal por visioplasticidade é possível determinar a espessura fi nal da chapa (s1) por meio da Equação 2. -> Eq. [2]

Baseado na Tabela 1 foi elaborada a Figura 10, onde é possível observar a comparação entre os valores de medição de espessura obtidos pelos três métodos, com os resultados da espessura fi nal s1 muito semelhantes, com um leve distanciamento para os resultados da visioplasticidade. Essa diferença mais acentuada obtida pela visioplasticidade já era esperada, em virtude de se tratar de um método manual e por ter influência direta pelo diâmetro do círculo gravado, já que quanto menor o diâmetro do círculo gravado mais localizada será a análise [17].

Conforme apresentado na Figura 11 o erro percentual para FEM, foi de modo geral inferior ao apresentado pela visioplasticidade. Além disso, na visioplasticidade o erro variou de 1,81 a 8,64 %, sendo o valor médio de erro 3,97%. Para FEM o erro variou de 0,39 a 6,03 %, sendo o valor médio de erro 2,60%. Em ambos os casos o erro médio pode ser considerado relativamente baixo. Na Figura 10 verifica-se uma tendência de aumento de erro percentual por FEM à medida que ocorrem maiores deformações no material, enquanto que para visioplasticidade essa tendência ocorre, apesar de não ser tão evidente.

Figura 10- Comparação da espessura dos diferentes métodos de medição

Na Figura 11 é possível avaliar o erro percentual para visioplasticidade e FEM em relação a medição direta de espessura para cada profundidade deformada.

Figura 10- Variação de erro percentual para visioplasticidade e FEM em relação a medição direta de espessura para cada profundidade deformada

Neste trabalho foram realizados 4 experimentos de Estampagem Incremental em chapas de latão C-268 com espessura inicial 0,81 mm, para deformação de canais com diferentes profundidades até que ocorresse a fratura no material. Após a conformação das peças os valores de espessura fi nal e deformação foram determinados por medição direta, visioplasticidade e pelo método de elementos fi nitos (FEM), obtendo-se as seguintes conclusões:

• Os três métodos de determinação das espessuras e das deformações apresentaram valores muito semelhantes;

• Comparada à medição direta a visioplasticidade apresentou erro percentual nas medições de 1,30 a 8,64%;

• Comparada à medição direta o FEM apresentou erro percentual nas medições de 0,39 a 6,03 %.

• Os valores obtidos por FEM são mais precisos que os obtidos pela visioplasticidade.

5. REFERÊNCIAS BIBLIOGRÁFICAS

[

1] CERETTI, E., GIARDINI, C., ATTANASIO, A., 2004. Experimental and simulative results in sheet incremental forming on CNC machines. Journal of Materials Processing Technology 152, 176–184, Bergamo, Italy, 2004.

[2] JESWIET, J., MICARI, F., HIRT, G., BRAMLEY, A., DUFLOU, J., ALLWOOD, J.: Asymmetric single point incremental forming of sheet metal. Annals of the CIRP 54/2, 628 – 650. 2005.

[3] MALWAD, D. S., NANDEDKAR, V. S.: Deformation Mechanism Analysis of Single Point Incremental Sheet Metal Forming, International Conference on Materials Processing and Characterization, 3. 2014, p. 1505 – 1510, Nanded, India, 2014.

[4] LANGELLA, A.; DURANTE, M.; FORMISANO, A.; MINUTOLO, F.M.C.: e in uence of tool rotation on an incremental forming process, Department of Materials and Production Engineering, University of Naples Federico II, Naples, Italy, 2008.

[5] REDDY, T. M., REDDY, A. C.: Numerical investigation on the SPIF in 60-40 brass alloy to fabricate hyperbolic cups, international journal for Advance Research in Science and Engineering, vol. 5, Ed. 11, 2016, p. 161 – 170, 2016, Hyderabad, India, 2016.

[6] OLEKSIK, V.; PEPELNJAK, T.; NAJM, S. M.; PANITI, I.; MAJI, K.: Emerging Trends in Single Point Incremental Sheet Forming of Lightweight Metals, Metals 2021, 11, 1188.

[7] SCHREIBER, R. G.; SOUSA, A. L. DE; SANTOS, E. M. DOS; FILHO, F. F.; NORBERTO, J. C.; MONDO, L. S. S.; CABRAL, T. H.; SCHAEFFER, L. Incremental sheet forming parameters and applications: a review, Brazilian Journal of Development, 58036–58060 (2022) 8 (8)

[8] ZAVALA, J. M. D., ROMERO, O. M., ZUÑIGA, A. E., GUTIERREZ, H. M. L., TIJERINA, J. T.: Investigation of tool wear in single point incremental sheet forming, Study of Friction and Wear E ects in Aluminum Parts Manufactured via Single Point Incremental Forming Process Using Petroleum and Vegetable Oil-Based Lubricants, Materials 2021, 14, 3973.