Tecnologia Ceramica Piastrelle

Copyright 2025 - SACMI IMOLA S.C. Via Selice Provinciale 17/A - 40026 Imola (BO) Italy Tel. 0542/607111 - Fax 0542/642354 www.sacmi.com sacmi@sacmi.it

Volume non commerciabile 3a edizione - 10 2025

I diritti di traduzione, di memorizzazione elettronica, di riproduzione e di adattamento totale o parziale, con qualsiasi mezzo (compresi i microfilm e le copie fotostatiche), sono riservati per tutti i paesi.

I nomi e i marchi riportati in questo documento sono di proprietà delle rispettive società e sono citati solo a scopo illustrativo.

La tecnologia di fabbricazione delle piastrelle ceramiche rappresenta un patrimonio industriale e culturale che sta alla base del successo di un settore merceologico diffuso su scala mondiale e caratterizzato da continue evoluzioni, finalizzate da un lato a rendere sempre più efficiente il processo produttivo e dall’altro alla realizzazione di prodotti innovativi a più alto valore aggiunto tecnico ed estetico.

Con questi obiettivi, fin dalle origini dei moderni processi di produzione basati sulla pressatura di polveri e sulla cottura rapida in forni a rulli monostrato, SACMI ha riconosciuto l’importanza di promuovere una cultura tecnologica diffusa e condivisa, che potesse costituire un terreno fertile per lo sviluppo di produzioni ceramiche di qualità sempre crescente.

Forte di questa convinzione, già nel 1986 il Laboratorio Ceramico SACMI realizzò due volumi sulle tecnologie di fabbricazione delle piastrelle ceramiche. Il primo libro illustrava le tipologie di materie prime utilizzabili negli impasti (argille caolinitiche, illitiche, cloritiche, montmorillonitiche, sabbie, feldspati, carbonati di calcio e magnesio, talco, ecc.), i metodi di controllo e di analisi, le composizioni dei prodotti dell’epoca (maiolica, cottoforte, terraglia, monoporosa, monocottura greificata, grès rosso e grès porcellanato). Il secondo volume trattava invece le principali fasi di lavorazione: macinazione, atomizzazione, pressatura, essiccamento, smaltatura e scelta del prodotto finito. Interessante anche l’inserimento di un capitolo finale sui difetti riscontrabili in produzione, descrivendo in particolare quelli determinati da caratteristiche e parametri tecnologici non corretti. Una rivisitazione dei volumi di tecnologia è stata poi effettuata nel 2001, con ulteriori ristampe ed aggiornamenti negli anni immediatamente successivi, l’ultima delle quali nel 2006.

Da allora le tecnologie di produzione delle piastrelle ceramiche hanno subìto profonde trasformazioni, anzi vere e proprie rivoluzioni del processo produttivo che hanno reso non più procrastinabile la stesura di una terza edizione del volume sulle principali fasi di lavorazione.

Tra i macro-temi che hanno caratterizzato lo sviluppo tecnologico di questi ultimi vent’anni si possono ad esempio citare:

- l’affermazione del grès porcellanato smaltato in tutte le sue declinazioni

- la decorazione digitale mediante stampa a getto d’inchiostro

- la formatura di grandi e grandissimi formati

- il conseguente processo di taglio a crudo dei sottoformati modulari

- l’ampia gamma di spessori realizzabili in funzione della destinazione d’uso finale

- le post-lavorazioni di finitura delle superfici smaltate ad umido e/o a secco.

Parallelamente agli sviluppi di prodotto, l’introduzione in ceramica dei concetti dell’industria 4.0 ha determinato un forte aumento dell’automazione in tutte le fasi del processo, a partire dalla preparazione impasto, alla gestione ed al dosaggio delle polveri, al controllo dei semilavorati e del prodotto finito, agli stoccaggi intermedi fino alla logistica dei magazzini automatici.

Tutto questo ha comportato un sensibile miglioramento dell’efficienza degli impianti, una maggior costanza delle rese produttive, una maggior rapidità nei cambi di prodotto e quindi una più elevata flessibilità delle linee.

Sulla base di queste premesse, la nuova edizione del Volume I riporta, suddivisa in dodici capitoli, una trattazione anche storica delle materie prime utilizzate nella fabbricazione delle piastrelle e delle loro proprietà chimico-fisiche, oltre alla classificazione tecnica e merceologica dei prodotti per pavimenti e rivestimenti, con due ulteriori capitoli dedicati specificatamente al grès porcellanato ed alle lastre ceramiche.

Il Capitolo 1, relativo alla piastrella ceramica, descrive le proprietà di questo prodotto fondamentale per il mondo delle costruzioni in edilizia. Si passa poi da un excursus storico sulle origini della piastrella ceramica per giungere ai giorni nostri con i dati di produzione italiani e mondiali.

Il successivo Capitolo 2 sulle rocce è una trattazione geologica dei minerali che costituiscono la crosta terrestre con particolare riferimento a quelli di interesse per l’industria ceramica, per i quali vengono descritti i meccanismi di formazione e le strutture cristallografiche che poi ne determinano le proprietà.

A seguire nel Capitolo 3 vengono analizzate approfonditamente le materie prime per impasto ed in particolare il loro ruolo all’interno delle composizioni degli impasti ceramici. Infatti sono indubbiamente le tipologie e le caratteristiche delle materie a determinare la lavorabilità di un impasto in tutte le fasi del processo produttivo fino ad assicurare la qualità tecnica ed estetica del prodotto finito.

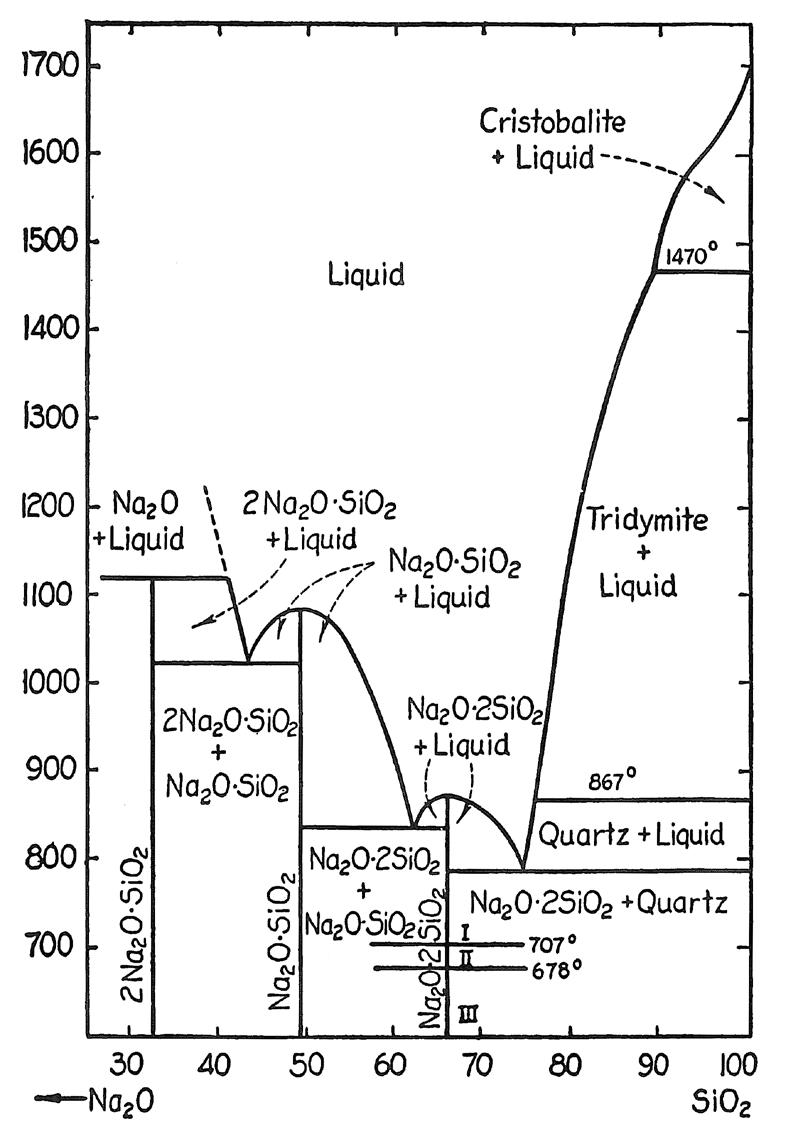

Parimenti, nel Capitolo 4 vengono illustrate le materie prime per fritte e smalti, certamente più complesse rispetto alle materie prime per impasti in quanto devono poter garantire la formazione di fasi vetrose con elevate proprietà tecniche ed estetiche. Basti pensare alla necessità di controllarne la fusibilità e l’accordo dilatometrico con il supporto, alla varietà di tipologie estetiche richieste, dai materiali trasparenti a quelli opacizzati, dai lucidi, ai satinati alle superfici matt.

Nel Capitolo 5 si riprende la trattazione dei materiali argillosi, con particolare riferimento al sistema acqua-argilla. Come noto, infatti, l’interazione dei minerali argillosi con l’acqua è determinante sia nei processi di lavorazione a umido degli impasti (macinazione, scioglitura, setacciatura e atomizzazione), sia nell’assicurare una adeguata plasticità in fase di formatura (pressatura o estrusione). Relativamente alle sospensioni acqua-argilla (barbottine) risultano di fondamentale importanza le grandezze reologiche come la viscosità, il limite di

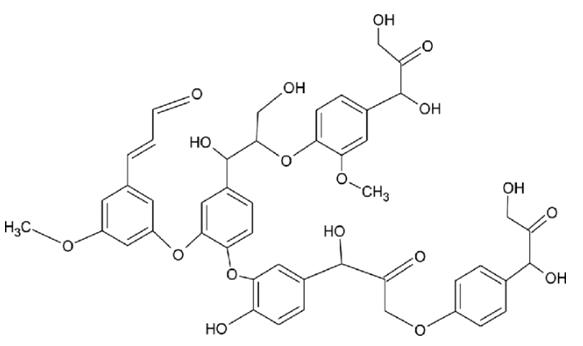

scorrimento e la tissotropia. Vengono pertanto descritte in dettaglio le numerose tipologie di additivi deflocculanti utilizzati per ottimizzare la reologia delle barbottine, con un particolare focus sui loro meccanismi di azione.

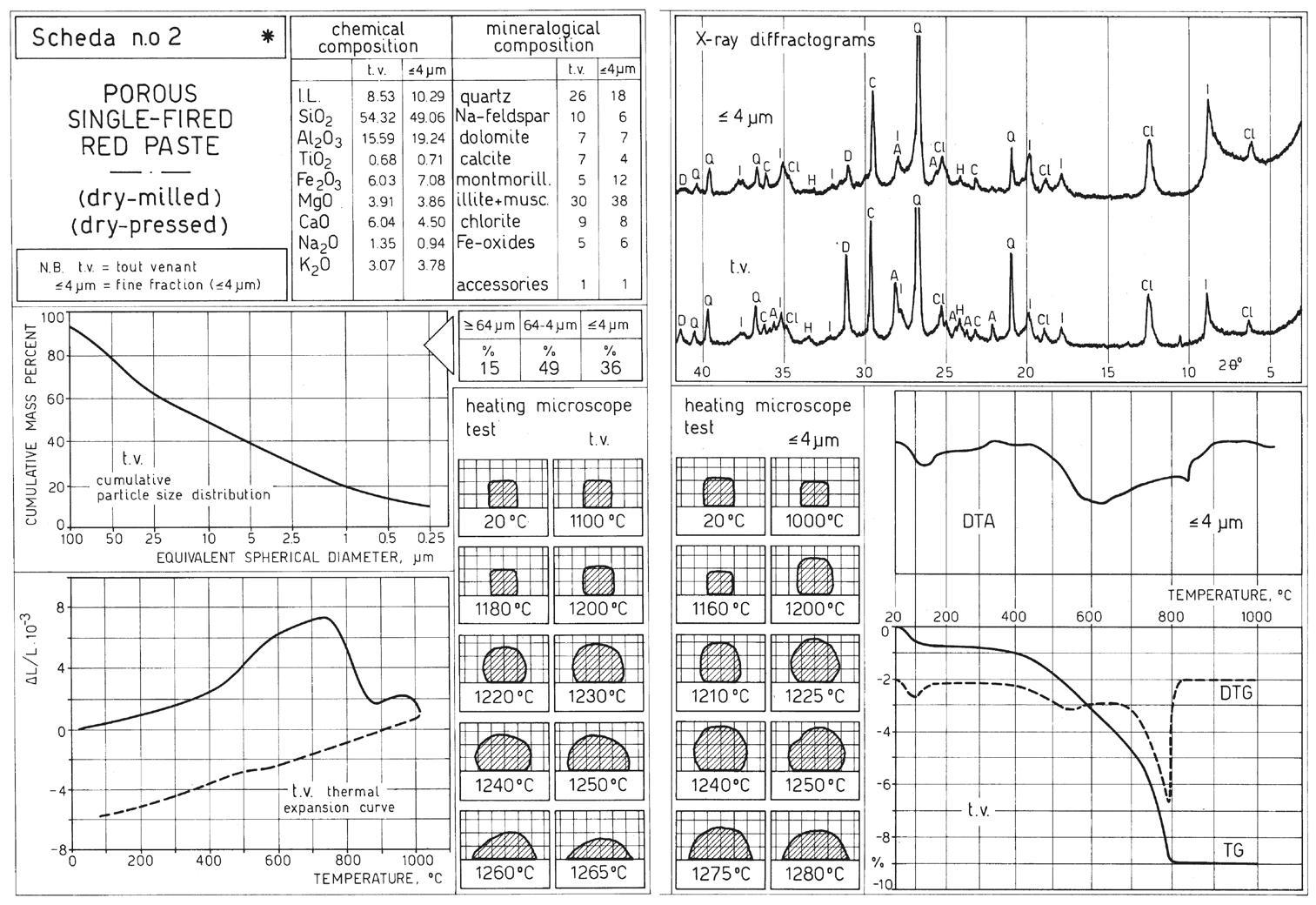

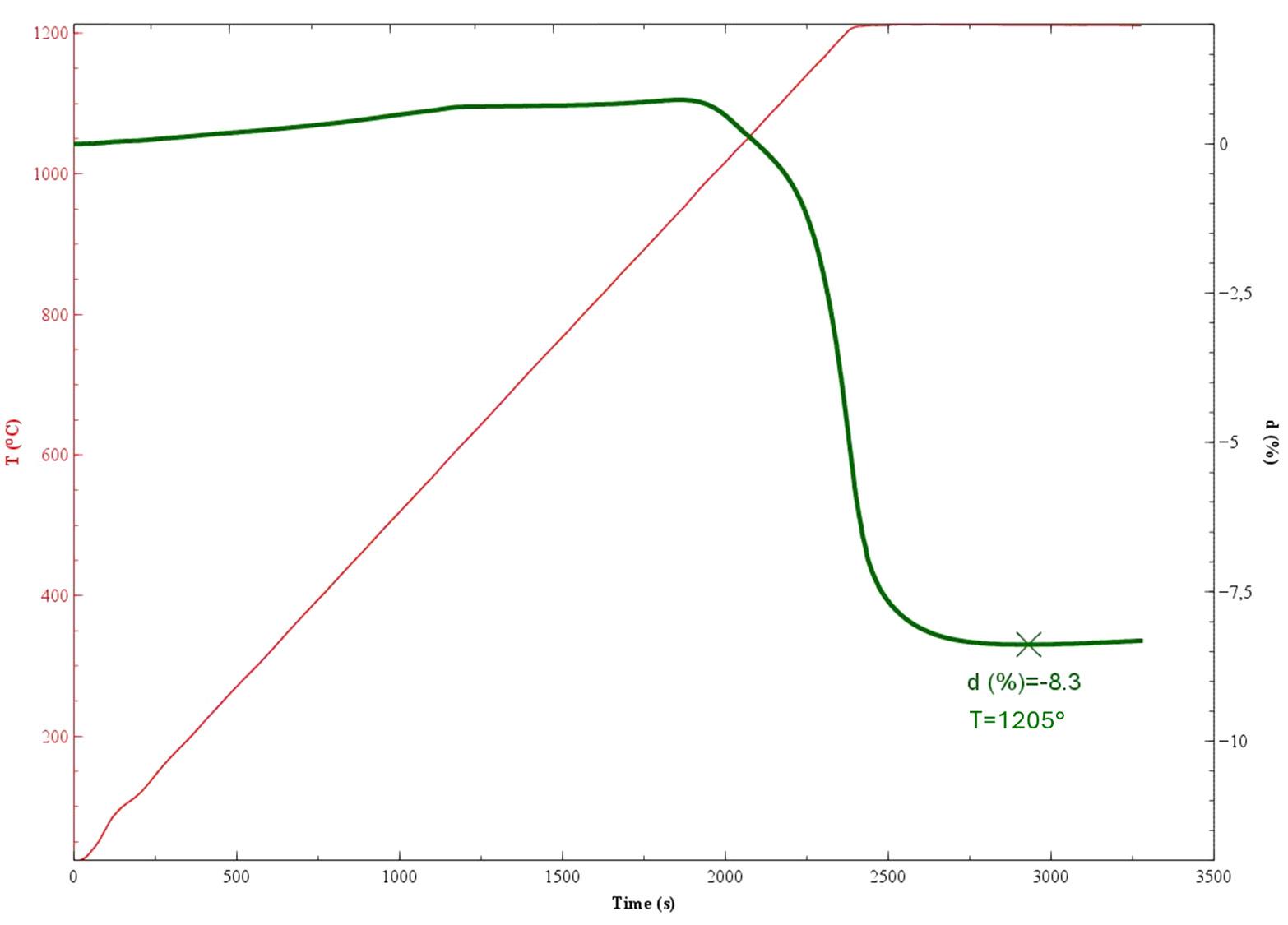

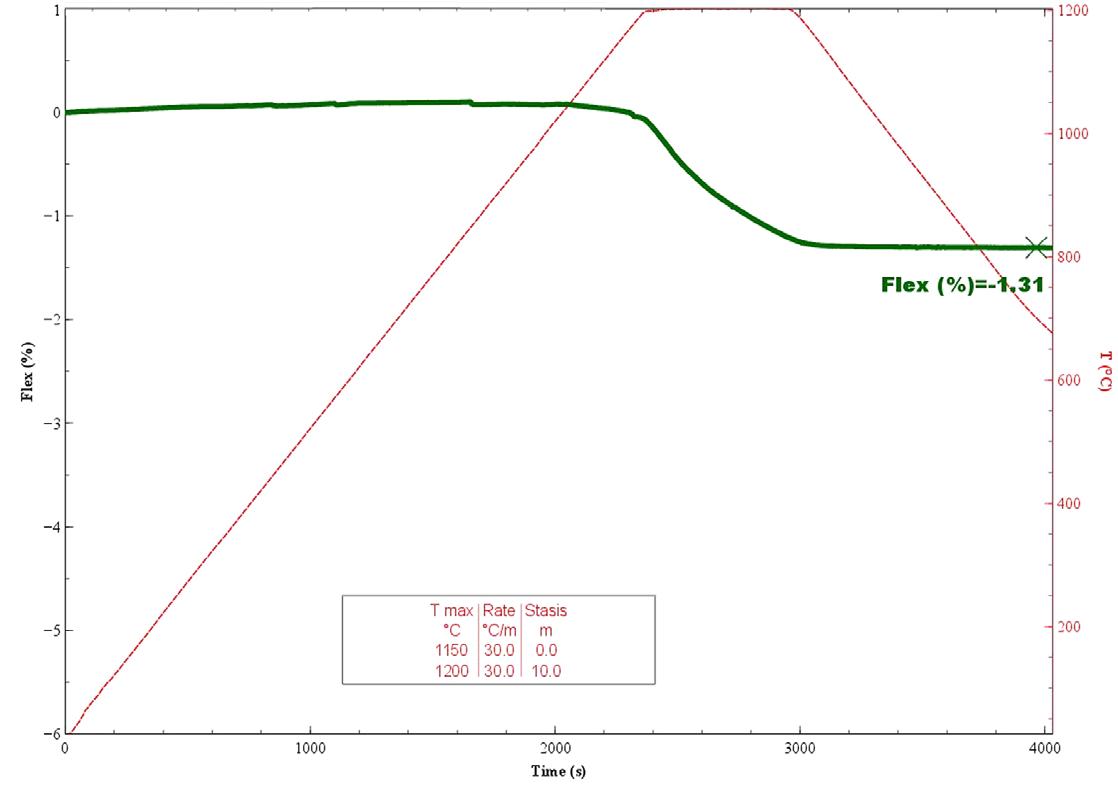

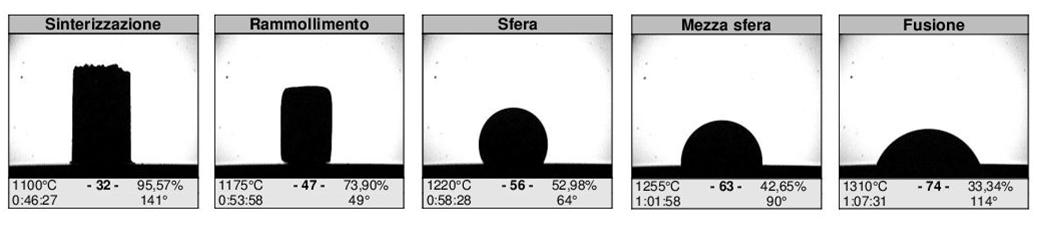

Nel successivo Capitolo 6 si passa poi ad illustrare i metodi di caratterizzazione delle materie prime soprattutto attraverso tecniche strumentali, come la spettrometria a fluorescenza per l’analisi chimica, la diffrattometria a raggi X per la caratterizzazione mineralogica e le varie tipologie di analisi termiche imprescindibili per valutare il comportamento dei materiali durante la cottura, come ad esempio la loro decomposizione termica, i cambiamenti di fase e la fusibilità.

Tornando al prodotto finito, il Capitolo 7 descrive classificazione e caratterizzazione delle piastrelle ceramiche, riassumendo sinteticamente le norme ISO13006 ed i relativi metodi di prova ISO10545; si riporta poi una descrizione della recente norma ISO17889 che fornisce un sistema di valutazione della sostenibilità sulla base del rispetto di requisiti energetico-ambientali obbligatori e volontari.

Seguono i Capitoli 8 e 9 dedicati rispettivamente ai prodotti da rivestimento e da pavimento, nei quali sono descritte le specifiche materie prime utilizzate, le composizioni, i parametri di lavorabilità, le soluzioni impiantistiche ed alcuni dati statistici sulla loro distribuzione produttiva.

Il Capitolo 10 è invece dedicato al grès porcellanato, la tipologia di prodotto che, negli ultimi decenni, ha indubbiamente dominato il mercato delle piastrelle; anche in questo caso si riportano dati statici sulla produzione italiana e mondiale, le molteplici destinazioni d’uso, le caratteristiche, le composizioni e le soluzioni impiantistiche adottate in funzione delle tipologie produttive.

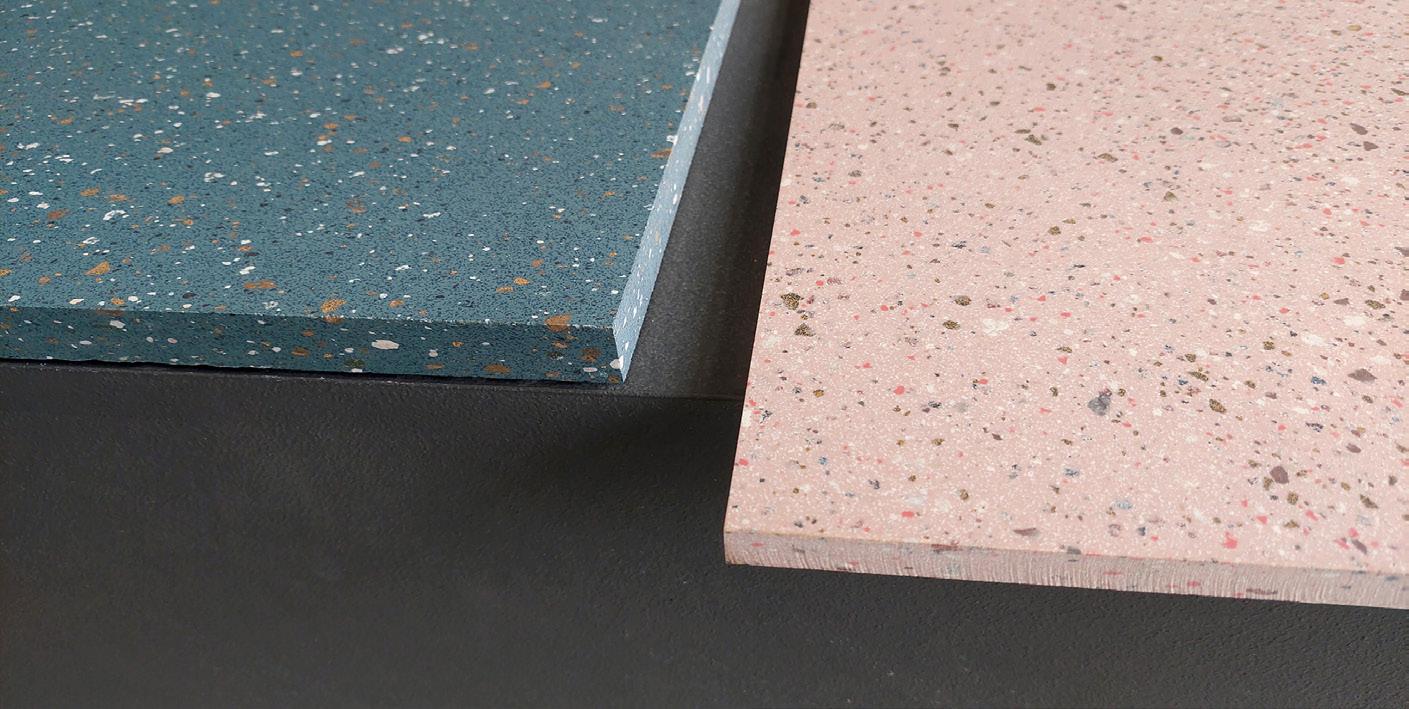

Infine il Capitolo 11 tratta in dettaglio le lastre di grande formato, la più recente classe di prodotti in grès porcellanato, realizzabili grazie a tecnologie d’avanguardia come la formatura continua su nastro e la decorazione digitale su pezzi di grandissime dimensioni. Oltre alle caratteristiche degli impasti, ai parametri di lavorazione ed all’impiantistica utilizzata, vengono evidenziate le prerogative estetiche e funzionali di questa tipologia di prodotti applicabili anche al settore dell’arredo (ad es. piani cucina) in sostituzione di altri materiali alternativi (engineered stone, solid surface e pietre naturali).

Da ultimo, il Capitolo 12 contiene tabelle e figure di possibile interesse per le attività quotidiane svolte dai tecnici ceramici.

Buona consultazione!

Il prodotto certamente più conosciuto e diffuso nell’ambito dei materiali ceramici [1] è senza alcun dubbio la “piastrella”, ovvero un manufatto di forma solitamente quadrata o rettangolare e di spessore contenuto, utilizzato nel settore delle costruzioni per realizzare pavimentazioni o per il rivestimento di pareti, sia in edifici residenziali che commerciali [2].

La piastrella ceramica, prodotta mediante un processo di cottura ad alta temperatura, si caratterizza rispetto ad altre tipologie di materiali alternativi (cementi, marmette, marmi e pietre naturali, ecc.) per numerosi vantaggi prestazionali, funzionali e produttivi, quali ad esempio:

- l’elevata resistenza meccanica intrinseca di un materiale ceramico che permette la realizzazione di piastrelle a spessore contenuto ed ottimizzato in funzione della tipologia di prodotto, ovvero in relazione alla sua destinazione d’uso

- l’ottima inerzia chimica della ceramica, costituita da ossidi inorganici consolidati ad alta temperatura, che garantisce igienicità, facile pulibilità e durabilità in tutti gli ambienti privati e pubblici

- le infinite possibilità di colorazione e finiture estetiche delle superfici: naturali, levigate o smaltate, lucide, satinate o matt, lisce o strutturate, decorate con grafiche digitali ad alta risoluzione

- la varietà dei formati e spessori realizzabili, da una formella 10 × 10 cm ad una lastra 180 × 360 cm, idonea a soddisfare qualsivoglia progetto abitativo ed architettonico

- l’affidabilità e la totale riproducibilità del processo produttivo, replicabile nel tempo per qualunque tipologia di prodotto a catalogo

- il costo di fabbricazione relativamente contenuto, in considerazione soprattutto delle tipologie di materie prime naturali utilizzate (argille, sabbie, feldspati, ecc.), presenti o comunque reperibili in tutte le aree geografiche industrializzate.

Bastano queste peculiarità esemplificative a render conto della diffusione su scala mondiale della piastrella ceramica, affermatasi da decenni come elemento costruttivo dell’edilizia abitativa dall’Europa alle Americhe, dal Medio Oriente al Far East.

Certamente la crescita economica mondiale, ed in particolare l’aumento del potere d’acquisto pro capite anche nei paesi emergenti ad alta densità demografica, costituisce un ulteriore fattore trainante per il mercato globale della piastrella ceramica.

Va infatti sottolineato come, da un lato, la piastrella possa rappresentare una soluzione a basso costo per la realizzazione di pavimenti e rivestimenti di qualità, una commodity idonea a soddisfare grandi volumi di domanda mentre, da un’altra prospettiva, la fascia alta di gamma sia un prodotto di assoluta eccellenza.

In tal caso la piastrella ceramica viene scelta non solo per le sue caratteristiche tecniche ma soprattutto per la sua valenza estetica, che la rende a tutti gli effetti un prodotto di design, soggetto alle tendenze evolutive del mondo della moda, alla stessa stregua di un capo di abbigliamento.

Le infinite combinazioni di formato, colore, decoro, lucentezza e finiture delle superfici consentono la realizzazione di ambientazioni di pregio in qualsivoglia stile architettonico, moderno o retrò, raffinato o rustico, eccentrico o minimalista.

Avremo ad esempio un pavimento di una grande sala in formato 80 × 80 cm, con uno smalto satinato ed un decoro sfumato tono su tono, il rivestimento di una cucina con piastrelle anticate di piccolo formato che richiamano una lavorazione artigianale, il rivestimento di un bagno con formati rettangolari squadrati e posati accostati per non avere soluzioni di continuità, il box doccia realizzato con un finto mosaico o, all’opposto, con grandi lastre che limitano quella zona specifica e la caratterizzano rispetto all’ambiente circostante.

Questa è la potenza espressiva, senza eguali, della piastrella ceramica.

L’etimologia della parola “ceramica” deriva dal greco keramikós che significa “fatto di argilla cotta” e, più anticamente, da una radice indoeuropea del verbo “bruciare”.

Risulta quindi evidente come la ceramica sia, fin dalle sue origini, il prodotto ottenuto dalla combinazione tra l’argilla ed il fuoco, ovvero una terracotta.

Da un lato, infatti, la peculiarità dell’argilla di essere facilmente modellata ha permesso già alle civiltà preistoriche di “creare” oggetti funzionali e ornamentali (vasi, statuette, ecc.) resi duri e durevoli grazie al loro consolidamento con il fuoco, una sorta di cottura ante litteram.

A riguardo alcuni tra i reperti più antichi risalgono infatti al neolitico come, ad esempio, un vaso in terra rossa del neolitico cinese (6.000 a.C.) esposto al Museo di Shanghai o una statuetta di donna in ceramica mesopotamica risalente al 5.000 a.C., oggi custodita al Metropolitan Museum di New York (vedi Fig. 1.1).

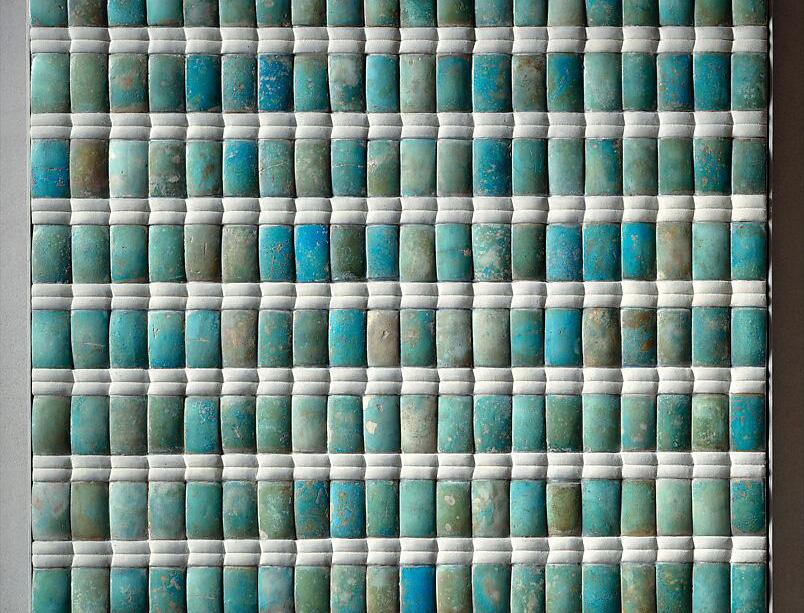

Le prime piastrelle ceramiche sono invece relativamente più recenti (Egitto, III millennio a.C.) in quanto collegate alla costruzione di edifici o di tombe funerarie, analogamente ai mattoni ma con una valenza decorativa già nell’antichità.

Fig. 1.2 Formelle dalla Tomba di re Djoser, Saqqara (2.600 a.C.) [5]

Ben presto, infatti, le piastrelle vennero decorate attraverso l’uso di smalti, colori e bassorilievi, come testimoniamo le formelle smaltate ritrovate nella tomba di re Djoser all’interno della piramide di Saqqara (2.600 a.C.) – vedi Fig. 1.2 – e, successivamente, le sontuose realizzazioni babilonesi e persiane della Porta di Ishtar e del palazzo di Dario a Persepoli (ricostruite al Pergamon Museum di Berlino) – vedi Fig. 1.3.

1.3

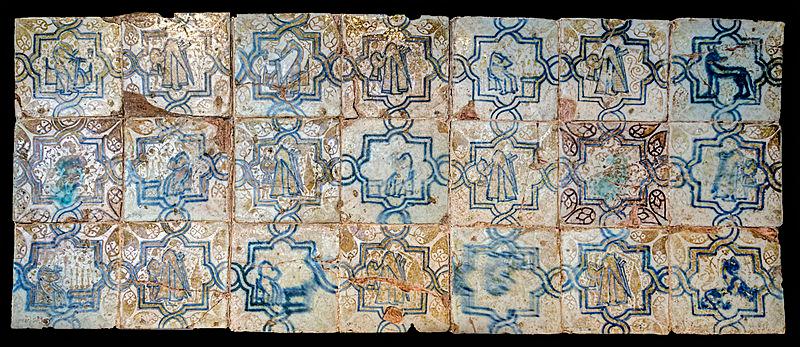

Si può pertanto affermare che la piastrella si è inizialmente sviluppata nei paesi islamici per diffondersi dapprima nella penisola iberica con l’invasione araba dal 711 d.C. al 1492, con le caratteristiche piastrelle smaltate e decorate con blu cobalto, denominate azulejos (Fig. 1.4).

Fig. 1.4 Azulejos nazaríes, Granada (XIII-XV sec.) [8]

Con l’avvento dell’era moderna, caratterizzata da una forte competizione anche commerciale tra le monarchie regnanti in Europa, l’utilizzo delle piastrelle decorative si diffuse ulteriormente.

In particolare, le piastrelle in terracotta calcarea biscottata, smaltata e decorata (le cosiddette “maioliche” o “faenze”) si svilupparono dal XIII secolo al Rinascimento e fino al XVIII secolo nella costruzione di palazzi nobiliari e chiese (vedi Fig. 1.5).

Fig. 1.5 Piastrelle maiolicate del Chiostro di Santa Chiara, Napoli (1739)

Seguirono le prime produzioni industriali in Olanda, Inghilterra, Germania e quindi anche in Italia con la Manifattura Dallari, poi Rubbiani (oggi Marca Corona), alla quale si aggiunsero altre aziende storiche come l’Appiani di Treviso (1873), la Cooperativa Ceramica di Imola (1874), la Società Ceramica Richard Ginori di Doccia (1896), e così via (Fig. 1.6).

Fig. 1.6 Piastrelle di maiolica in formato 15x15 cm, Sassuolo (fine ‘800) [9]

Fu però solamente dopo la seconda guerra mondiale che, sospinta dal boom economico e dallo sviluppo tecnologico (presse a ginocchiera poi a frizione per la formatura a secco delle polveri e forni a tunnel poi a rulli per una cottura più rapida), si concretizzò la forte crescita dell’industria ceramica italiana delle piastrelle, in particolare nel comprensorio sassolese.

Anche i prodotti ceramici subirono rapide trasformazioni: alle maioliche ed alle terraglie porose da rivestimento, si aggiunsero il grès rosso ed il cottoforte più adatti per pavimentazioni resistenti all’usura, poi soppiantati da composizioni a pasta bianca (la monocottura greificata) ottenute per macinazione ad umido ed atomizzazione, che permettevano la realizzazione di prodotti smaltati con una qualità superiore e soprattutto l’essiccamento e la cottura a cicli rapidi [10].

L’evoluzione ulteriore delle piastrelle da pavimento avvenne a metà degli anni ‘90 con l’introduzione del grès fine porcellanato, composizione in pasta bianca colorabile in massa, totalmente greificata a più alta temperatura (1200 °C), utilizzata dapprima come materiale tecnico non smaltato, poi smaltata e decorata, che per le sue elevate caratteristiche meccaniche si presta alla realizzazione di qualsivoglia formato (fino a 3600 mm) e spessore (da 3 a 30 mm).

Grazie a questa sua versatilità tecnico-estetica, ed al conseguente maggior valore aggiunto, il grès porcellanato si è affermato come tipologia di prodotto dominante, lasciando limitati spazi ai rivestimenti porosi smaltati (monoporosa e bicottura) ed alla monocottura greificata da pavimento prevalentemente in pasta rossa, per i segmenti più economici.

Il ciclo di fabbricazione delle piastrelle ceramiche [11] parte da una opportuna selezione e dall’approvvigionamento delle materie prime in funzione della tipologia di prodotto da realizzare, dal processo di lavorazione adottato, da considerazioni economiche che devono tener conto anche della logistica dei trasporti e della costanza delle forniture nel tempo. Comunque sia effettuata la scelta delle materie prime costituenti l’impasto, ovvero il corpo della piastrella, le successive fasi di lavorazione in fabbrica sono tipicamente le seguenti:

- eventuali lavorazioni ausiliarie delle materie prime (stagionatura, frantumazione, ecc.)

- dosaggio, miscelazione e macinazione della composizione di impasto

- preparazione dell’impasto al tipo di formatura (bagnatura, atomizzazione, ecc.)

- formatura dei semilavorati (piastrelle crude)

- essiccamento

- smaltatura e decorazione delle superfici mediante svariate tecniche applicative, digitali e analogiche

- cottura

- eventuali lavorazioni meccaniche (taglio, squadratura, lappatura, ecc.)

- scelta, confezionamento ed immagazzinamento.

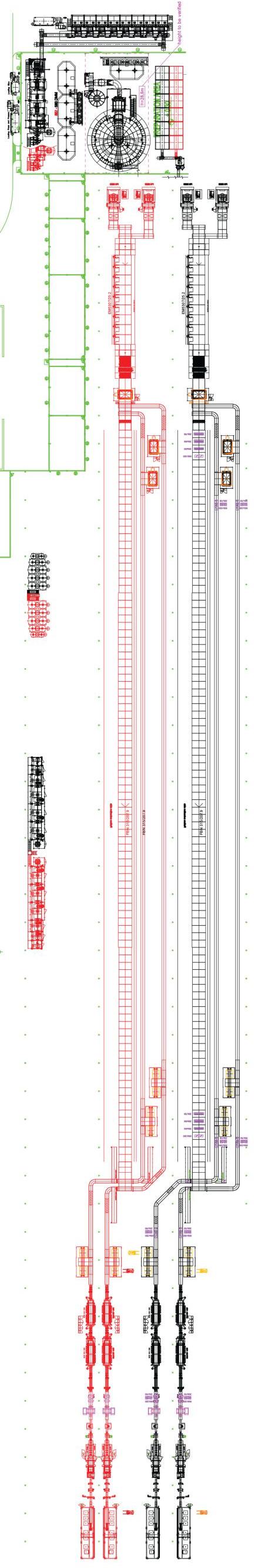

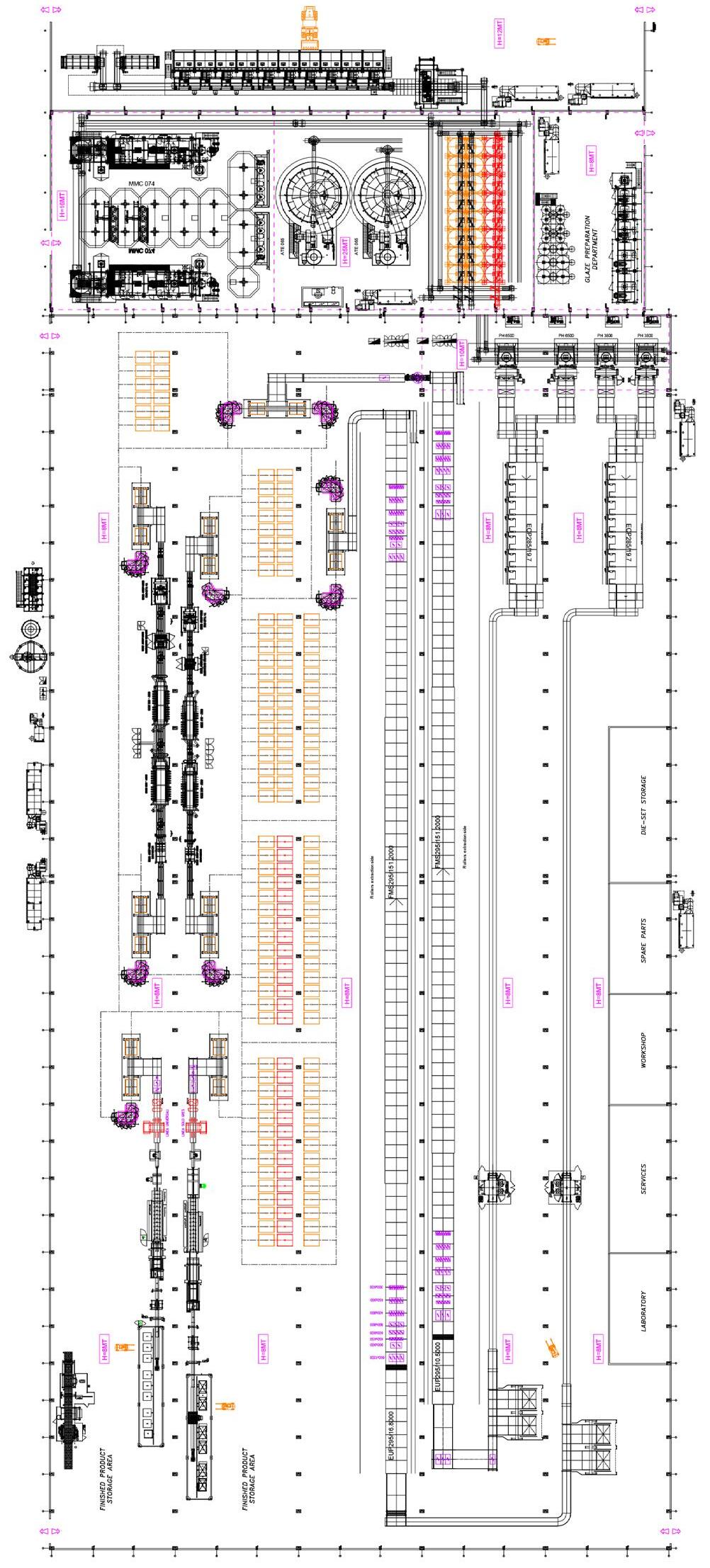

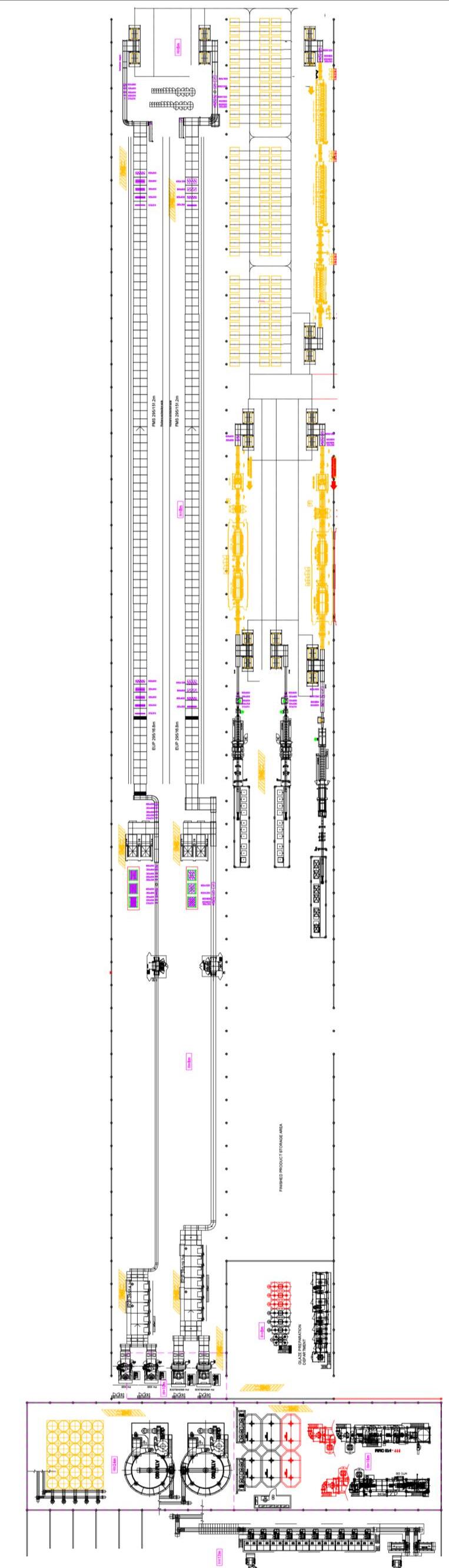

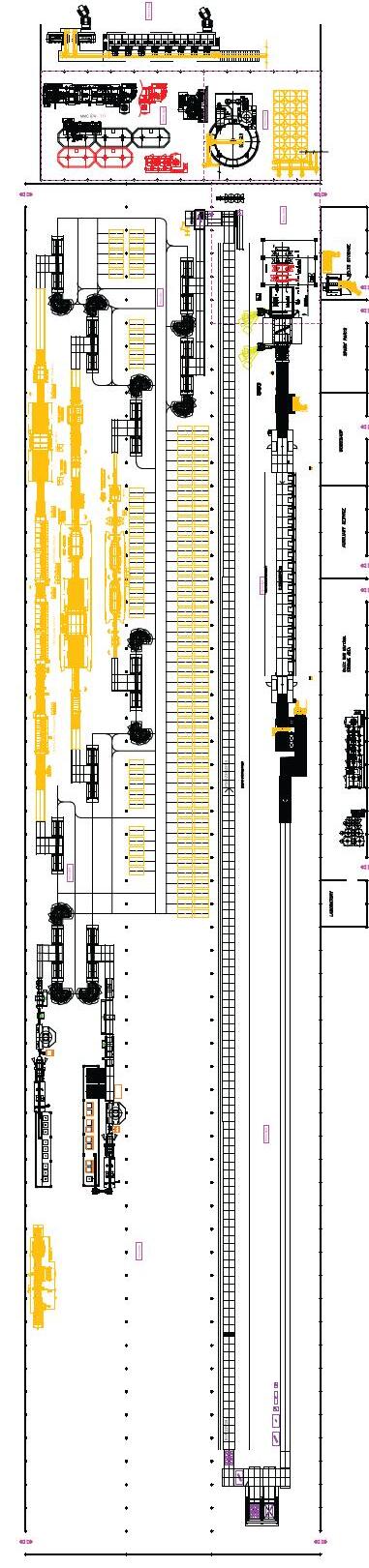

Nella Fig. 1.7 sono riassunte le fasi dei più comuni processi produttivi utilizzati per la fabbricazione delle piastrelle, con particolare riferimento alle tecnologie di bicottura e monocottura.

Stoccaggio materie prime

Dosaggio

Macinazione a secco

Bagnatura Granulazione

Pressatura

Essiccamento

Cottura biscotto

Decorazione

Cottura vetrato

Scelta e confezionamento

Stoccaggio materie prime

Dosaggio

Macinazione a umido

Atomizzazione

Pressatura

Essiccamento

Decorazione

Cottura

Finitura

Scelta e confezionamento

Fig. 1.7 Principali schemi di processo per la produzione di piastrelle ceramiche

Così come le materie prime e la formulazione dell’impasto, anche tutte le fasi del processo produttivo devono essere ben progettate e controllate al fine di ottenere piastrelle finite della tipologia e qualità richieste.

A riguardo si considerano come riferimento le norme internazionali ISO 13006 (vedi Capitolo 7), anche se ogni produttore può stabilire criteri di scelta più stringenti o specifici in funzione della destinazione d’uso del prodotto.

Ne consegue che, in funzione della tipologia di piastrella, da rivestimento o pavimento, smaltata o no, da interno o da esterno, devono essere verificate e rispettate una serie di caratteristiche tecnologiche, tra le quali:

- assorbimento di acqua (porosità del supporto)

- calibro (dimensioni di fabbricazione)

- tono (colore/decoro)

- resistenza meccanica a flessione

- resistenza all’abrasione, alla macchia e ai prodotti chimici

- resistenza al gelo e allo shock termico.

È evidente come le proprietà finali del prodotto siano determinate da una corretta scelta e formulazione delle materie prime, come pure dalle condizioni di lavorazione adottate in tutte le fasi del processo produttivo.

Le lavorazioni semiartigianali che, fino a pochi decenni fa, caratterizzavano la fabbricazione delle piastrelle ceramiche, conferendo loro anche una connotazione artistica distintiva per ogni azienda produttrice, hanno oggi lasciato spazio ad una produzione industriale efficiente e oramai totalmente automatizzata.

Basti, ad esempio, evidenziare come negli anni ‘80 la produzione annua per addetto fosse di circa 10.000 m2/anno/addetto mentre oggi si raggiungono produttività superiori ai 35.000 m2/anno/addetto.

Le ragioni di questa vera e propria rivoluzione industriale sono molteplici e trasversali, riguardando da un lato le tipologie di materiali e di prodotti finiti e, dall’altro, le macchine di processo e soprattutto le tecnologie di automazione.

Sul fronte dei materiali, si può constatare come ci sia stata una standardizzazione degli impasti (in primis con il grès porcellanato smaltato) e, conseguentemente, nelle formulazioni delle materie prime e nelle tipologie di smalti utilizzati, semplificando notevolmente gli approvvigionamenti e le necessità di ottimizzazioni personalizzate.

Anche l’affermarsi della decorazione digitale inkjet con inchiostri ceramici “pronti all'uso” ha contribuito grandemente ad eliminare le numerose lavorazioni manuali e gli interventi correttivi richiesti dalle precedenti tecnologie di decorazione con paste serigrafiche autoprodotte.

Un ulteriore fattore di efficientamento delle linee è stato determinato dalla crescente produzione di formati medio-grandi, con minori dispersioni su formati piccoli che comunque possono essere ottenuti più convenientemente dopo cottura attraverso semplici operazioni di taglio e rettifica.

In questo contesto produttivo maggiormente standardizzato rispetto al passato, si è inserito lo sviluppo dell’automazione caratteristico dell’industria 4.0, ovvero una completa interconnessione delle macchine e l’introduzione di sistemi di controllo on-line che consentono una gestione delle linee totalmente automatizzata (la cosiddetta “fabbrica a luci spente”).

La moderna produzione industriale delle piastrelle ceramiche ha avuto inizio principalmente in Italia e in Europa con la ricostruzione successiva alla seconda guerra mondiale. Già negli anni ‘70 la produzione mondiale di piastrelle raggiunse i 500 milioni di m2/anno, il 64% dei quali fabbricati in Europa (Italia, Spagna, Germania, ecc.) e le restanti quote suddivise tra Asia (Giappone, ecc.) e Americhe (Brasile, ecc.).

La diffusione della piastrella nell’edilizia residenziale, il continuo sviluppo di tecnologie produttive sempre più efficienti, l’apertura dei mercati verso le esportazioni, il generale aumento del potere d’acquisto pro capite ed il forte incremento demografico dei paesi emergenti, hanno determinato una crescita esponenziale della produzione mondiale di piastrelle fino agli attuali 16,7 miliardi di m2/anno (2022) [12], come mostrato in Fig. 1.8.

Produzione (milioni m 2 )

Fig. 1.8 Crescita della produzione mondiale di piastrelle ceramiche (1970-2022)

La Cina per prima e a seguire l’India sono state artefici di questo straordinario sviluppo a partire dai primi anni 2000 quando hanno superato la produzione europea che fino ad allora era stata trainata da Italia e Spagna, grazie anche al continuo incremento delle esportazioni. In particolare, l’Italia ha raggiunto la sua massima capacità produttiva nel 2001 con 638 milioni di metri quadrati, affiancata poi superata dalla Spagna che per alcuni anni ha mantenuto volumi produttivi elevati, fino alla crisi finanziaria mondiale del 2008.

Fig. 1.9 Evoluzione delle aree di produzione di piastrelle ceramiche (2001 - 2022)

Già nel 2001 comunque, la produzione europea, che si attestava intorno a 1500 milioni di metri quadrati/anno, veniva superata dalla sola Cina. La Fig. 1.9 mostra una comparazione tra 2001 e 2022 in termini di distribuzione della produzione mondiale di piastrelle. Confrontando i due grafici a torta, si vede chiaramente lo spostamento della produzione mondiale verso il continente asiatico (solo la Cina produce oggi oltre 7 miliardi di m2!).

Lo scenario attuale (2022) vede una distribuzione produttiva delle piastrelle ceramiche dominata dall’Asia (Cina, India, Vietnam, Iran, ecc.) con il 73% sul totale, mentre l’Europa (Italia, Spagna, Turchia, ecc.) si attesta intorno a 11% e le Americhe (Brasile, Messico, Stati Uniti, ecc.) poco sotto a 10%. A completamento della produzione mondiale si registra un 5% del continente africano, grazie ad alcuni paesi a consolidata tradizione ceramica (Egitto, Tunisia, Algeria e Sud Africa), ma con auspicabili prospettive di crescita anche nelle aree subsahariane densamente popolate.

Le produzioni dei primi dieci Paesi produttori (2022) sono riportate nel grafico di Fig. 1.10.

Produzione (milioni m 2 )

Asia

Europa

Americhe

Africa

[1] G. Peco, I prodotti ceramici. Dalla tradizione all’alta tecnologia, Marzorati, 1991.

[2] P. G. Burzacchini, G. P. Emiliani e M. Morganti, Dizionario enciclopedico della ceramica, Ed. Polistampa, 2016.

[3] «The Shanghai Museum - A red pot with two ears, from the Peiligang culture» [Online]. Available: https://commons.wikimedia.org/wiki/File:PeiligangCulture-RedPotWithTwoEars-ShanghaiMuseum-May27-08.jpg.

[4] «Metropolitan Museum - The Collection» [Online]. Available: https://www.metmuseum. org/art/collection/search/327066.

[5] «Metropolitan Museum - The Collection» [Online]. Available: https://www.metmuseum. org/art/collection/search/543904.

[6] «Ishtar Gate - Pergamon Museum (Berlin)» [Online]. Available: https://commons. wikimedia.org/wiki/File:Ishtar_Gate_at_Berlin_Museum.jpg.

[7] «Persian warriors - Pergamon Museum (Berlin)» [Online]. Available: https:// commons.wikimedia.org/wiki/File:Berlin_-_Pergamon_Museum_-_Persian_warriors_-_20150523_6849.jpg.

[8] «Museo Arqueológico y Etnológico de Córdoba (España)» [Online]. Available: https:// es.m.wikipedia.org/wiki/Archivo:Azulejos_nazar%C3%ADes_%2816657400083%29. jpg.

[9] «Maioliche storiche Marca Corona» [Online]. Available: https://it.m.wikipedia.org/wiki/ File:Marca_Corona_maioliche_storiche_15x15.JPG.

[10] T. Emiliani e E. Emiliani, Tecnologia dei processi ceramici, Ceramurgica, 1982.

[11] G. P. Emiliani e F. Corbara, Tecnologia ceramica. La lavorazione (Vol. 2), Faenza Editrice, 2010.

[12] ACIMAC, «World production and consumption of ceramic tiles - 11th edition 2023».

CERAMICA

Materiale costituito da ossidi inorganici, solitamente caratterizzato dalla presenza di minerali argillosi che ne consentono la formatura con svariate tecniche (pressatura di polveri, estrusione, colaggio, modellazione a plastico) e da un processo di cottura ad alta temperatura che conferisce elevata resistenza meccanica e inerzia chimica.

PIASTRELLA

Manufatto di forma solitamente quadrata o rettangolare e di spessore contenuto, utilizzato nel settore delle costruzioni per realizzare pavimentazioni o per il rivestimento di pareti.

MAIOLICA

Ceramica a supporto poroso costituito da un impasto illitico-calcareo sottoposto ad una prima cottura a circa 1000 °C (biscotto), quindi smaltato con smalto bianco, decorato e ricotto a temperature analoghe.

Ceramica a supporto poroso costituito da un impasto caolinitico bianco, sottoposto ad una prima cottura ad alta temperatura (biscotto), quindi decorato e invetriato, poi ricotto a più basse temperature.

GRÈS ROSSO

Prodotto ceramico a bassa porosità costituito da argilla rossa, che veniva cotto in forni a tunnel per realizzare piastrelle da pavimento di piccolo formato.

COTTOFORTE

Prodotto ceramico poroso costituito da argille rosse carbonatiche che veniva sottoposto ad una prima cottura in forni a tunnel, quindi smaltato e ricotto, per realizzare piastrelle da pavimento per interni.

BICOTTURA

Prodotto ceramico a supporto poroso, costituito da un impasto carbonatico rosso o bianco, sottoposto ad una prima cottura a ciclo rapido (biscotto), quindi smaltato e decorato, poi ricotto in forno a rulli a ciclo rapido.

MONOPOROSA

Prodotto ceramico a supporto poroso, costituito da un impasto carbonatico rosso o bianco, smaltato e decorato in crudo, quindi cotto in forno a rulli a ciclo rapido.

Prodotto ceramico a supporto semi-greificato, costituito da un impasto non carbonatico rosso o bianco, smaltato e decorato in crudo, quindi cotto in forno a rulli a ciclo rapido.

Prodotto ceramico a supporto totalmente greificato, costituito da un impasto bianco non carbonatico, colorato tramite l’aggiunta di pigmenti inorganici, quindi cotto ad alta temperatura (1200 °C) in forni a rulli a ciclo rapido.

Prodotto ceramico a supporto totalmente greificato, costituito da un impasto bianco non carbonatico, smaltato e decorato in crudo, quindi cotto ad alta temperatura (1200 °C) in forni a rulli a ciclo rapido.

I minerali sono materiali naturali solidi ed omogenei con una composizione chimica ben definita ed una specifica struttura cristallina. Ad esempio, il quarzo è un minerale con formula chimica SiO2 ed una struttura composta da tetraedri [SiO4]4− legati tra loro in un reticolo ordinato e periodico secondo precise regole di simmetria.

Le rocce invece sono degli aggregati naturali e coerenti di uno o più minerali. Un esempio di roccia molto comune è il granito in Fig. 2.1 dove sono presenti minerali differenti, tra cui il quarzo (di colore grigio), il feldspato (rosa) e la biotite (nera).

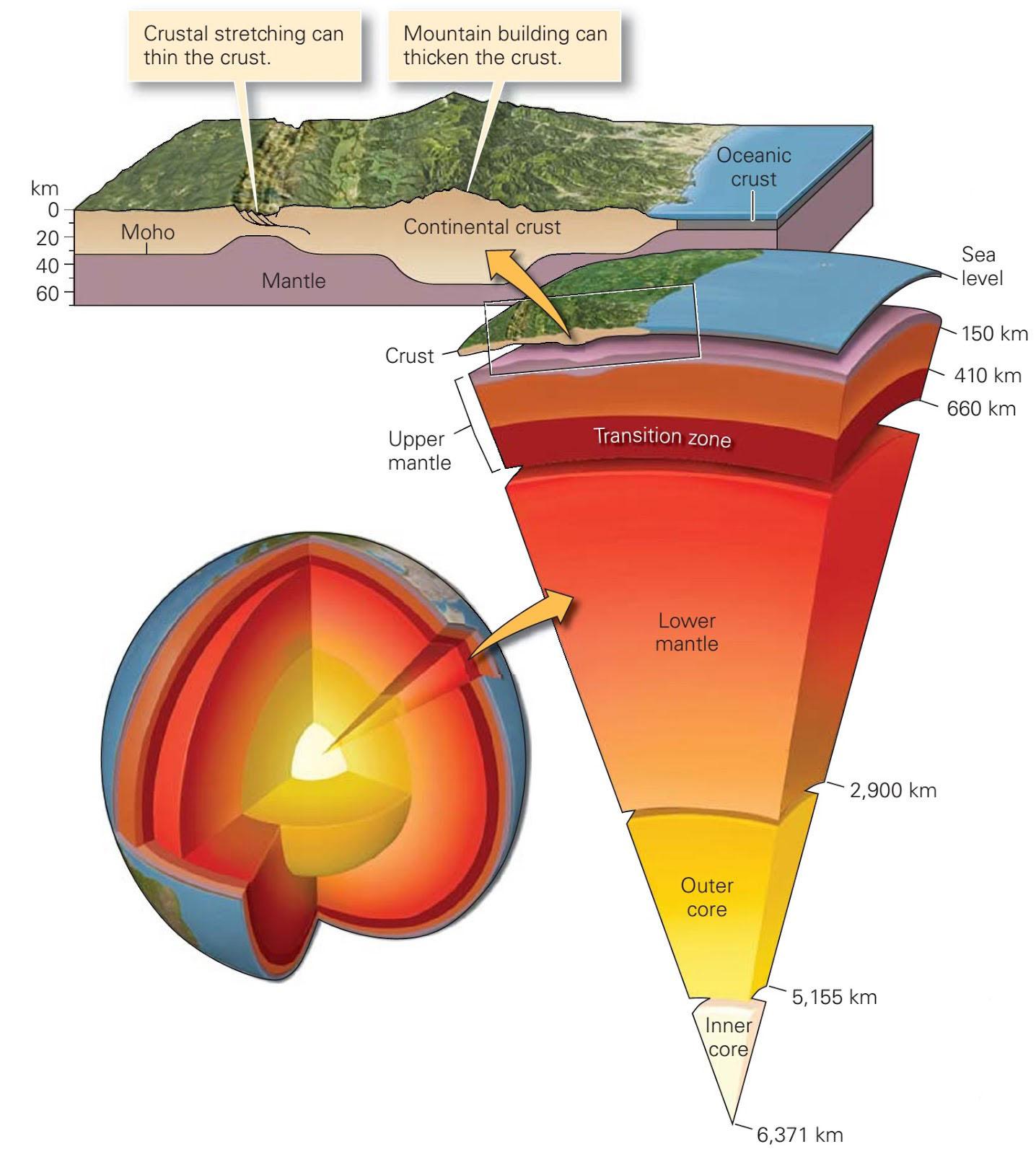

La struttura interna della Terra può essere descritta con una successione di strati concentrici, con caratteristiche chimiche e fisiche molto diverse. Le rocce costituiscono l’elemento base della parte solida della superficie terrestre chiamata crosta terrestre. La crosta terrestre ha uno spessore medio di 30 km ed è relativamente leggera e fragile con una densità compresa indicativamente tra 2,2 e 3,0 g/cm3. Sotto la crosta terrestre si trovano altri strati che compongono il mantello ed il nucleo a cui non possiamo accedere direttamente. La Fig. 2.2 illustra il modello attualmente accettato della stratificazione interna della Terra.

Gli elementi chimici principali nella crosta terrestre sono l’ossigeno ed il silicio e pertanto i minerali principali presenti nelle rocce appartengono alla famiglia dei silicati il cui elemento strutturale è il già menzionato tetraedro [SiO4]4−. I silicati più abbondanti nella crosta terrestre sono i feldspati (41%) e il quarzo (12%). In Tab. 2.1 viene riportata la composizione chimica media della crosta terrestre. Gli otto ossidi elencati nella prima colonna sono anche gli stessi che ritroviamo nella composizione chimica delle materie prime di utilizzo ceramico.

Gli

Composizione in elementi (% massa)

Composizione in ossidi (% massa) O 46,1 Si 28,2

0,2

Tab. 2.1 Composizione media della crosta terrestre

Le rocce possono avere composizioni e caratteristiche molto variabili in funzione dei minerali presenti e dei processi di formazione delle stesse.

Sulla base dei processi di formazione si distinguono tre famiglie principali di rocce: - rocce ignee (intrusive o plutoniche ed effusive) che si sono formate per solidificazione del magma. Costituiscono circa il 95% della crosta terrestre e contengono minerali importanti per il processo ceramico come feldspati e quarzo; - rocce sedimentarie di cui fanno parte le argille; - rocce metamorfiche che hanno origine dall’alterazione di rocce sedimentarie e ignee.

Considerato che le materie prime utilizzate per la produzione ceramica provengono da tutte e tre le tipologie di roccia, è importante per il ceramista avere alcune nozioni di base sulla loro formazione.

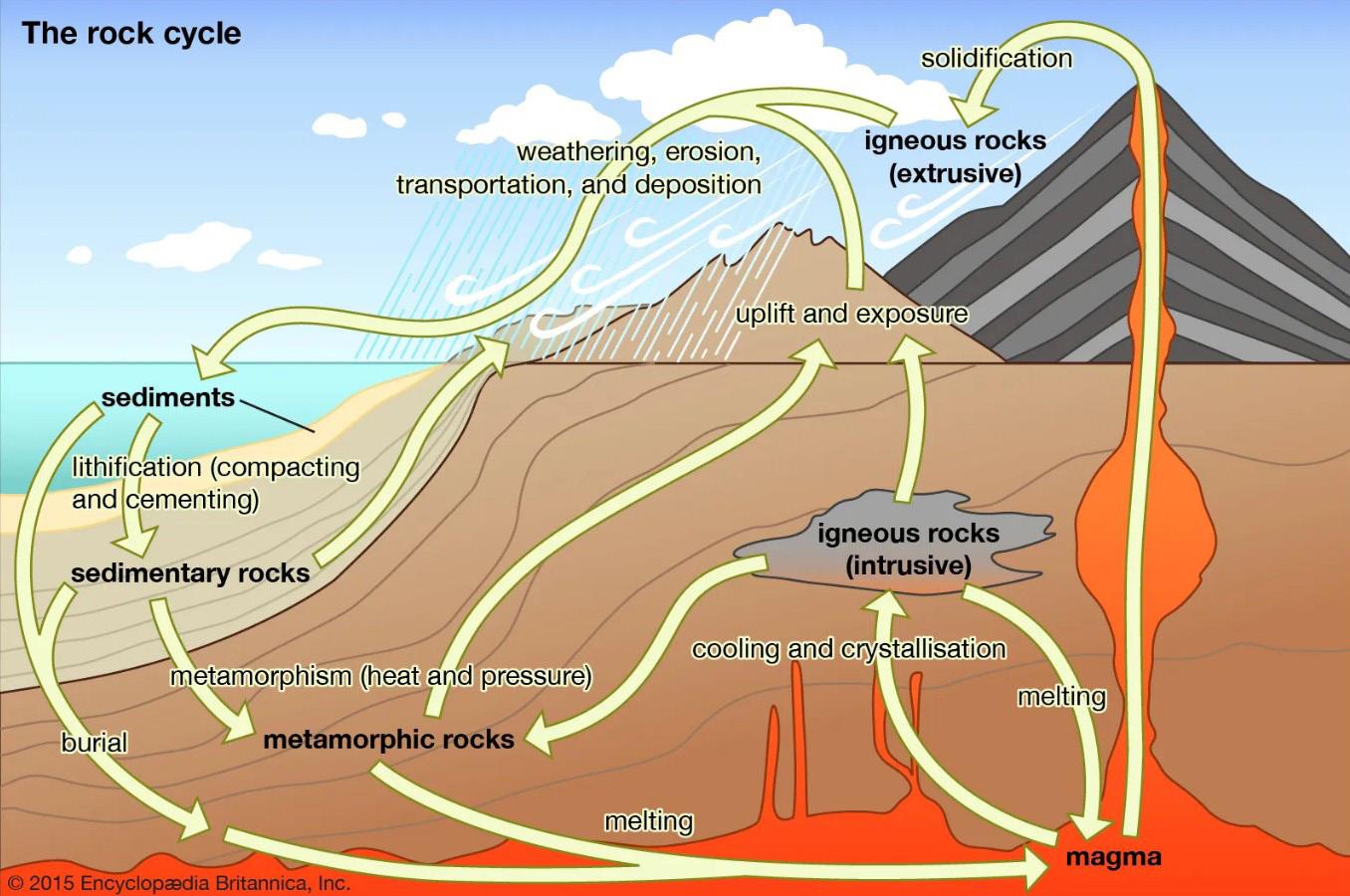

Il ciclo delle rocce (Fig. 2.3) è un modello semplificato che descrive le transizioni tra le diverse tipologie di rocce che sono avvenute nel corso delle ere geologiche in seguito ai cambiamenti di temperatura, pressione e condizioni ambientali.

Fig. 2.3 Ciclo di alterazione dei magmi e delle rocce [3]

A causa dell’elevata temperatura e pressione, la parte esterna del mantello si trova allo stato fuso (magma). Quando il magma si muove verso le zone più fredde prossime alla superficie, può solidificare dando origine alle rocce ignee intrusive (es. i graniti). Le rocce intrusive possono in seguito affiorare in superficie a causa di spinte di origine tettonica.

Se il magma invece raggiunge direttamente la superficie, ad esempio mediante eruzione vulcanica, il raffreddamento avviene rapidamente in aria oppure in acqua, formando le rocce ignee effusive (es. i basalti).

Mentre per le rocce intrusive il raffreddamento lento porta alla formazione di minerali ben cristallizzati, nelle rocce effusive il raffreddamento rapido produce cristalli finissimi, invisibili ad occhio nudo, spesso accompagnati da fase vetrosa e sostanze volatili. Se la dimensione dei cristalli ha un impatto relativo per il processo ceramico, in quanto il materiale subisce sempre una macinazione, la presenza di fase vetrosa e di sostanze volatili è un fattore da considerare attentamente quando si selezionano le materie prime da utilizzare.

Il ciclo di trasformazione procede quando la parte superficiale delle rocce viene esposta a processi di alterazione (weathering) e di successiva erosione. A contatto con aria, acqua e anidride carbonica si verificano reazioni di ossidazione, dissoluzione ed idrolisi che, insieme alle variazioni di temperatura, gelo e disgelo, provocano alterazioni chimiche e fisiche del materiale, disgregando la roccia in una coltre detritica.

Un esempio classico di processo di alterazione è quello che porta alla caolinizzazione del feldspato potassico presente nelle rocce granitiche, secondo la reazione seguente (espressa in ossidi):

K2O·Al2O3·6SiO2 + 3H2O → Al2O3·2SiO2·2H2O + 2KOH + 4SiO2 feldspato potassico caolinite

Analoghe reazioni per feldspati di K, Na, Ca sono invece riportate di seguito:

KAlSi3O8 + H+ + 9/2 H2O → 1/2 Al2Si2O5(OH)4 + 2H4SiO4 + K+ ortoclasio caolinite

KAlSi3O8 + 2/3 H+ + 4H2O → 1/3 KAl3Si3O10(OH)2 + 2H4SiO4 + 2/3 K+ ortoclasio illite

NaAlSi3O8 + H+ + 9/2 H2O → 1/2 Al2Si2O5(OH)4 + 2H4SiO4 + Na+ albite caolinite

NaAlSi3O8 + 3/4 H+ + 7/2 H2O → 3/8 Na0.66Al2.66Si3.33O10(OH)2 + 7/4 H4SiO4 + 3/4 Na+ albite smectite

CaAl2Si2O8 + 2H+ + H2O → Al2Si2O5(OH)4 + Ca2+ anortite caolinite

I detriti prodotti (clasti) raramente rimangono stabili nel loro sito di origine; vento, piogge e ghiacciai esercitano sia un’azione di erosione che di trasporto, accumulandoli nei bacini di sedimentazione (alluvionali, lacustri o marini). Qui i detriti vengono interessati da processi di trasformazione (diagenesi) e di compattazione e di cementazione (litificazione) che portano alla formazione delle rocce sedimentarie

Le rocce sedimentarie possono formarsi anche per precipitazione chimica dei sali presenti nelle acque che si saturano in seguito all’evaporazione, oppure per sedimentazione di materiali di derivazione organica (fossili, gusci, ecc.) A prescindere che i sedimenti siano costituiti da detriti, da materiali di derivazione organica o da sali precipitati dalle acque, il loro accumulo avverrà in strati successivi per formare in certe condizioni tipologie di rocce ben litificate, come ad esempio le arenarie, o a volte sedimenti non litificati come le argille. La successiva sedimentazione di strati differenti spiega la difficoltà di trovare dei minerali argillosi puri; è più corretto, infatti, parlare di argille o di rocce argillose a prevalente composizione illitica, caolinitica o montmorillonitica in base al minerale argilloso principale. La genesi sedimentaria, l’effetto del trasporto e della selezione chimica e fisica sono alla base della tessitura estremamente fine dei minerali argillosi (di dimensioni colloidali, < 2 µm) e della loro morfologia tendenzialmente lamellare. L’estrema finezza e le caratteristiche strutturali conferiscono alle argille il tipico comportamento plastico, ovvero l’attitudine a lasciarsi modellare quando vengono impastate con una opportuna quantità di acqua.

Quando le rocce ignee o sedimentarie preesistenti vengono spinte a profondità maggiori, la variazione di temperatura e pressione porta alla formazione delle rocce metamorfiche (es. argille scistose, talcoscisti, ecc.). Queste a loro volta possono essere portate nuovamente in superficie e sottoposte ai fenomeni di degradazione descritti con formazione di nuove rocce sedimentarie.

Il ciclo delle rocce si chiude quando queste raggiungono profondità tali da arrivare a fusione (anatessi). Si originano così nuovi magmi, la cui composizione sarà diversa da quella dei magmi originari. Vediamo in breve come si classificano i magmi.

Il magma è un materiale parzialmente o totalmente fuso, quasi sempre ricco in silice, in cui sono presenti anche notevoli quantità di componenti volatili (vapore acqueo, ossidi di carbonio, di zolfo ecc.). Essendo alcune caratteristiche del magma (es. la viscosità) correlabili al contenuto di silice, il magma viene suddiviso in:

- magmi acidi ricchi in silice (SiO2 > 63%) e allumina, chiamati anche sialici (dall’unione delle parole silicio e alluminio). Vengono anche denominati felsici in quanto le rocce che ne derivano contengono principalmente feldspati e silice; - magmi neutri o intermedi, con un contenuto in silice compreso tra 52% e 63%. Danno origine a rocce generalmente più ricche in ferro e magnesio e pertanto più dense e tendenzialmente più scure; - magmi basici poveri in silice (SiO2 tra 52% e 45%), caratterizzati da un alto contenuto di ferro e magnesio da cui il nome di rocce mafiche o femiche. Tra i minerali che si formano dalla solidificazione di questi magmi possiamo citare ad esempio anfiboli, pirosseni, olivine; - magmi ultrabasici poverissimi in silice, danno origine a rocce definite appunto ultrabasiche o ultrafemiche, molto scure, essenzialmente costituite da silicati di ferro e magnesio, con densità molto elevate (es. peridotite 3,3 g/cm3).

La composizione del magma determina quindi la tipologia e la composizione delle rocce primarie da cui poi deriveranno anche i diversi tipi di minerali argillosi. La conoscenza delle caratteristiche delle rocce primarie diventa importante per comprendere meglio anche le caratteristiche dei minerali argillosi che derivano dalla loro trasformazione.

Di solito la composizione chimica delle rocce e dei minerali si esprime come percentuale in peso degli ossidi degli elementi, essendo l’ossigeno praticamente l’unico ione negativo presente. Questo consente di avere anche una rapida valutazione della bontà dell’analisi effettuata, in quanto la somma dei singoli ossidi deve essere molto prossima a 100%.

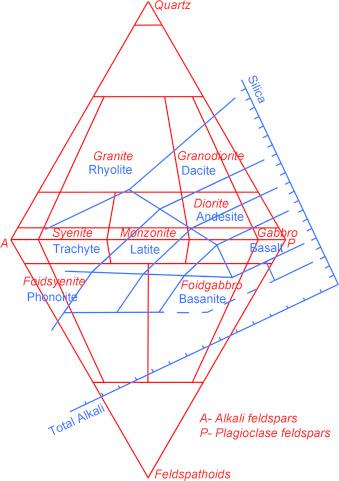

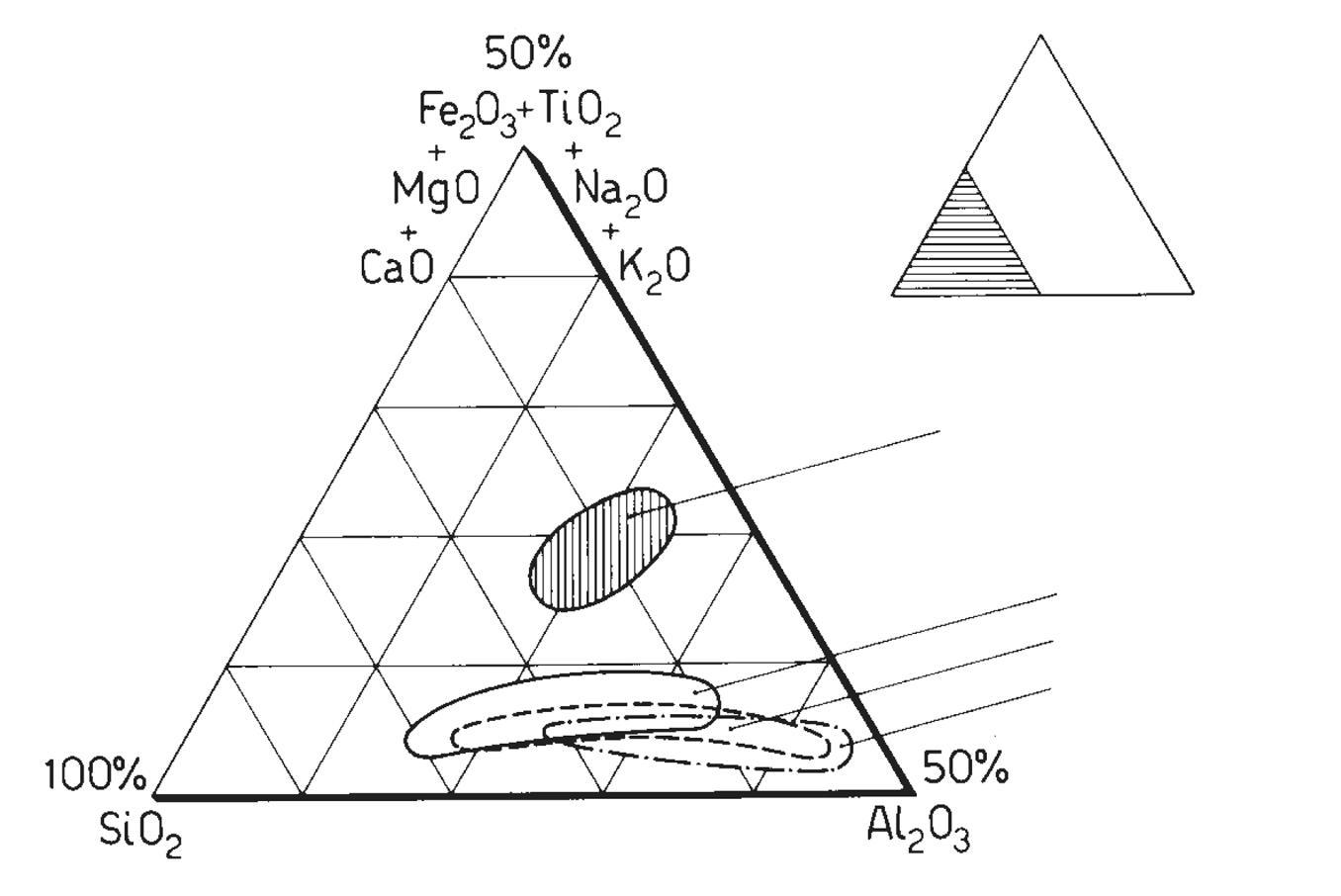

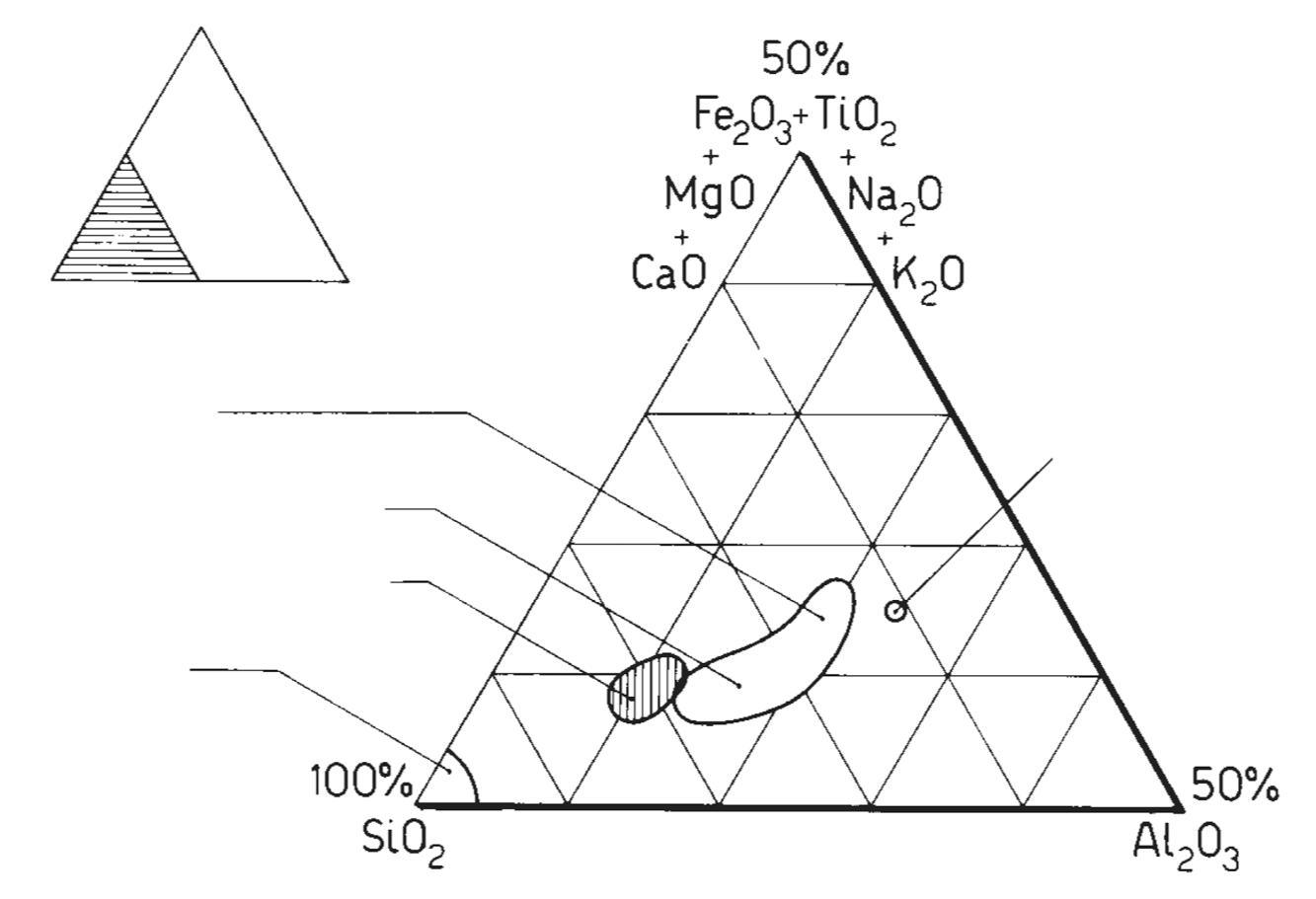

Il diagramma che normalmente si utilizza per la classificazione della maggioranza delle rocce ignee è quello di Streckeisen, denominato anche QAPF che è l’acronimo di Quartz, Alkali feldspar, Plagioclase, Feldspathoid. Si tratta di un diagramma basato sulla composizione mineralogica della roccia, piuttosto complesso, che richiede competenze specifiche e non sempre è possibile identificare con precisione le fasi cristalline specialmente quando nella roccia sono presenti anche fasi amorfe. Avendo a disposizione la sola analisi chimica, è invece possibile utilizzare il diagramma TAS (Total Alkali vs. Silica) che solitamente si utilizza esclusivamente per le rocce effusive o molto basiche.

In Fig. 2.4 viene illustrato il diagramma TAS (blu) ruotato e sovrapposto a quello QAPF (in rosso). Se consideriamo ad esempio una roccia la cui analisi chimica identifica sul diagramma TAS un rapporto tra SiO2 ed alcali totali (Na2O+K2O) che cade nella zona del basalto (roccia effusiva), sul diagramma QAPF avremo che la roccia intrusiva corrispondente sarà della famiglia del gabbro. Il riconoscimento di una roccia con la sola analisi chimica è certamente una grossa approssimazione ma può comunque dare qualche indicazione al tecnologo ceramico che non ha approfondite competenze geologiche.

Fig. 2.4 Sovrapposizione dei diagrammi TAS e QAPF [1]

In Tab. 2.2 sono riportate le formule brute e le composizioni teoriche dei principali minerali presenti nelle rocce primarie. Quelli di maggiore interesse ceramico verranno descritti in modo approfondito nel Capitolo 3 dedicato alle materie prime.

Minerale

Albite (0÷10% anortite)

Anortite (0÷10% albite)

Ortoclasio Microclino

Sanidino Anortoclasio

Formula

FELDSPATI (abbondanza 41%)

Feldspati sodico-calcici (plagioclasi)

Na[AlSi3O8]

Ca[Al2Si2O8]

K[AlSi3O8]

(Na,K)AlSi3O8

68.7 % SiO2

19.5 % Al2O3 11.8 % Na2O

43.2 % SiO2

graniti, pegmatiti, dioriti alcaline, basalti

36.7 % Al2O3 20.1 % CaO rocce plutoniche mafiche

64.8 % SiO2 18.3 % Al2O3 16.9 % K2O

67.7 % SiO2 19.2 % Al2O3 4.4 % K2O

8.7 % Na2O

QUARZO (abbondanza 12%)

graniti, pegmatiti, sieniti

rioliti, trachiti, rocce vulcaniche felsiche

Quarzo SiO2 100 % SiO2 rocce felsiche

PIROSSENI (abbondanza 11%)

55.5 % SiO2

Diopside

Augite

Orneblenda

CaMgSi2O6

(Ca,Mg,Fe,Ti,Al)2 [(Si,Al)2O6]

18.6 % MgO

25.9 % CaO

48.3 % SiO2

6.1 % FeO

8.6 % Al2O3

3.38 % TiO2

15.35 % MgO

21.35 % CaO

1.31 % Na2O

ANFIBOLI (abbondanza 5%)

51.22 % SiO2

2.43 % FeO

(Ca,Na)2−3(Mg,Fe,Al)5 (Al,Si)8O22(OH,F)2

10.86 % Al2O3

19.63 % MgO

13.66 % CaO

2.19 % LOI

peridotite, basalto, andesite, rocce mafiche

gabbro, basalto, rocce mafiche e ultramafiche

granito, sienite, diorite, gabbro, basalto, andesite, gneiss, scisti

(abbondanza 3%)

39.19 % SiO2

Olivina (Mg,Fe)2SiO4

Muscovite

42.06 % MgO 18.75 % FeO

MICA (abbondanza = 5%)

45.3 % SiO2

KAl2[AlSi3O10] (OH,F)2

Leucite K[AlSi2O6]

Nefelina

38.4 % Al2O3 11.8 % K2O 4.5% LOI

(abbondanza < 1%)

55.06 % SiO2

23.36 % Al2O3 21.58 % K2O

41.1 % SiO2

KNa3[AlSiO4]4

34.9 % Al2O3

8.1 % K2O 15.9 % Na2O

gabbro, basalto, peridotite, rocce mafiche e ultramafiche

granito, sienite, gneiss, scisti

rocce vulcaniche mafiche e ultramafiche

sieniti, fonoliti

Tab. 2.2 Formula e composizione teorica dei minerali presenti nelle rocce primarie

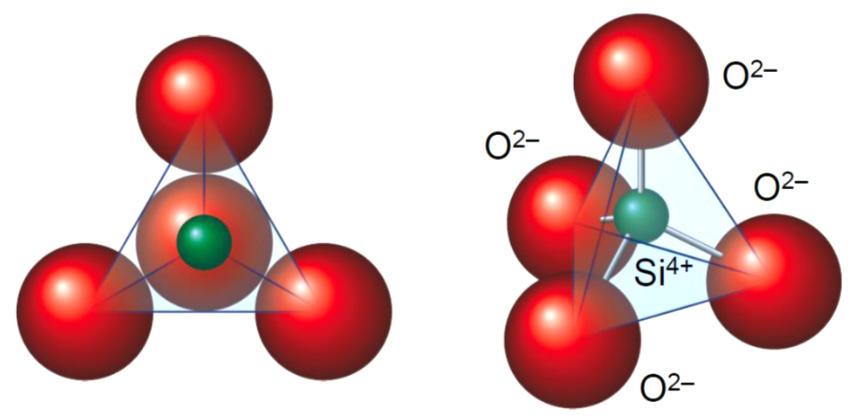

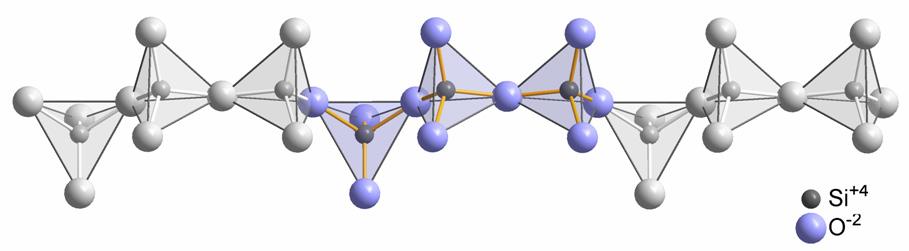

L’elemento base della struttura cristallina dei silicati è il tetraedro [SiO4]4− in cui lo ione silicio si dispone al centro della struttura tetraedrica circondato dai quattro atomi di ossigeno disposti ai vertici della stessa (Fig. 2.5). Avendo lo ione silicio una elevata densità di carica positiva, il suo legame con l’ossigeno risulta essere molto forte e l’energia necessaria per romperlo molto elevata. Il quarzo, ad esempio, ha una temperatura di fusione di circa 1700 °C.

2.5

In questa struttura, ogni atomo di ossigeno dispone di due elettroni liberi e può legarsi con un altro atomo di silicio. I silicati vengono classificati in funzione del numero di atomi di ossigeno in comune tra i tetraedri. In particolare:

- Nesosilicati (es. zircone, mullite e sillimanite) formati da tetraedri isolati [SiO4]4− collegati tra loro da cationi metallici interstiziali come Zr4+o Al3+ (verdi in figura). A causa dell’elevata forza di legame sono considerati in ceramica come materiali inerti.

- Sorosilicati (es. gehlenite) in cui si ha unione di due tetraedri ad un vertice [Si2O7]6− Le coppie di tetraedri sono collegate tra loro da cationi metallici (es Ca2+).

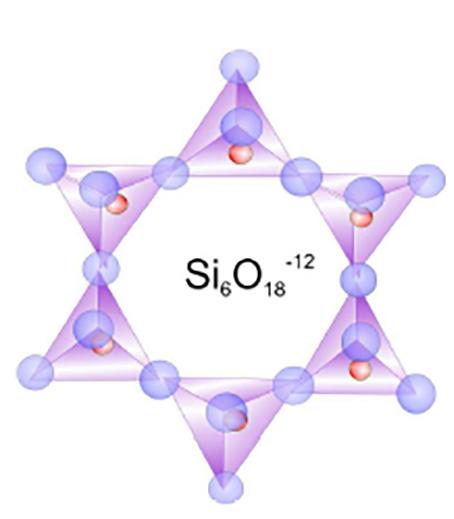

- Ciclosilicati (es. cordierite) in cui si ha unione ad anello (tri, tetra ed esa) tra tetraedri [SinO3n]2n−. Gli anelli sono collegati da ioni Mg2+ ed Fe2+.

- Inosilicati (es. wollastonite, enstatite e diopside), fibrosi, aventi catene di tetraedri singole (pirosseni [SiO3]2−) o doppie (anfiboli [Si4O11]6−). Le catene si legano tra loro mediante l’inserimento di cationi (per es. Ca2+, Mg2+, Al3+, Fe2+). Dentro le catene doppie si ha spazio per l’interposizione di gruppi OH (acqua di idratazione) o di ioni F .

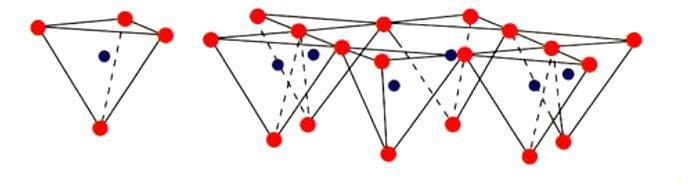

- Fillosilicati (argille, talco) in cui i foglietti di tetraedri si estendono nelle due dimensioni. Un tetraedro si collega ad altri tre formando esagoni regolari. Gli ossigeni non condivisi si dispongono dalla stessa parte del foglietto e si rendono disponibili per legare altri elementi. Si crea una struttura a strati successivi. L’unità di base è [Si2O5]2−. Nel prossimo paragrafo verrà approfondita la struttura dei minerali argillosi.

- Tectosilicati (quarzo, feldspati, nefelina, zeoliti), dove i tetraedri si uniscono a formare una struttura tridimensionale con reticolo continuo. Ogni tetraedro è collegato con altri quattro con un rapporto Si:O di 1:2. Nei feldspati si ha sostituzione di silicio con Al3+ e la neutralità elettrica è ottenuta con ioni alcalini (Na+ e K+) e alcalino-terrosi (Ca2+ e Ba2+) che si inseriscono negli spazi tra i tetraedri.

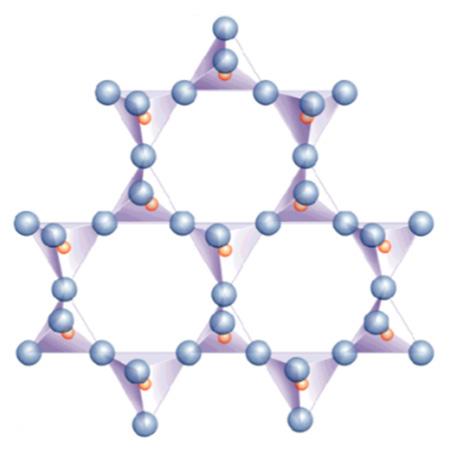

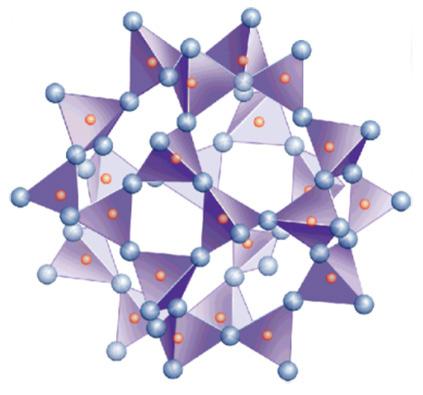

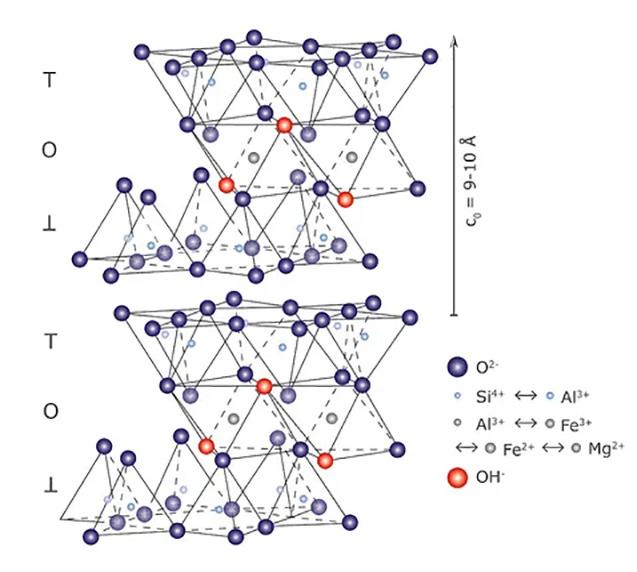

Come accennato, nel gruppo dei fillosilicati (dal greco phyllon, “foglia”), i tetraedri si uniscono in una struttura bidimensionale che viene denominata foglietto tetraedrico o foglietto T. Il foglietto tetraedrico raggiunge la neutralità elettrica legandosi ad un foglietto di ottaedri (O) il cui elemento base è appunto un ottaedro (Fig. 2.6) dove un atomo centrale di alluminio è coordinato a sei gruppi ossidrili OH . A volte l’alluminio può essere sostituito da un atomo di magnesio o ferro; in base al tipo di atomo centrale si avrà una struttura denominata gibbsitica o brucitica, riferendosi ai due idrossidi minerali puri, gibbsite Al2(OH)6 e brucite Mg3(OH)6. Nella struttura gibbsitica sono sufficienti due cationi Al3+ per neutralizzare i sei gruppi OH e quindi si parla di minerali di-ottaedrici. Nella struttura brucitica sono necessari tre cationi bivalenti e quindi avremo minerali tri-ottaedrici.

Fig. 2.6 Foglietto tetraedrico (T) ed ottaedrico (O)

L’unione di foglietti T e O forma l’elemento base del reticolo cristallino che viene chiamato strato o pacchetto. La forza di legame interna ad un pacchetto è molto elevata mentre la coesione tra uno strato e quello adiacente è più debole (legami di Van der Waals). Questo conferisce ai minerali argillosi le particolari caratteristiche di plasticità (e di sfaldatura) dovute alla possibilità di scorrimento degli strati senza che si abbia la distruzione del reticolo cristallino. In seguito alle sostituzioni isomorfe degli atomi nel reticolo, ad esempio la già menzionata sostituzione di alluminio trivalente con magnesio bivalente, diventa necessario ristabilire la neutralità elettrica della struttura. Per questa ragione nello spazio interstrato vengono adsorbite molecole di acqua (chiamata acqua zeolitica o di interstrato) e ioni metallici che possano compensare la carica deficitaria. L’adsorbimento di acqua e ioni aumenta inoltre la distanza reticolare e conferisce alla struttura una maggiore possibilità di scorrimento tra i piani (si veda la Fig. 2.7). Questa particolare caratteristica è alla base del comportamento plastico delle argille e spiega la scarsa plasticità di una caolinite pura, che è priva di acqua zeolitica, rispetto a minerali argillosi come illite o smectite, altamente plastici, in cui vi è presenza di acqua nell’interstrato del reticolo [4].

interstrato

interstrato

(Al,Si)O4

(Al,Mg,Fe)O6

Fig. 2.7 Struttura con strati T−O−T e presenza di ioni idratati interstrato

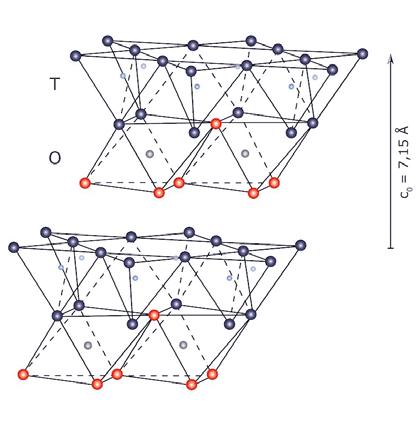

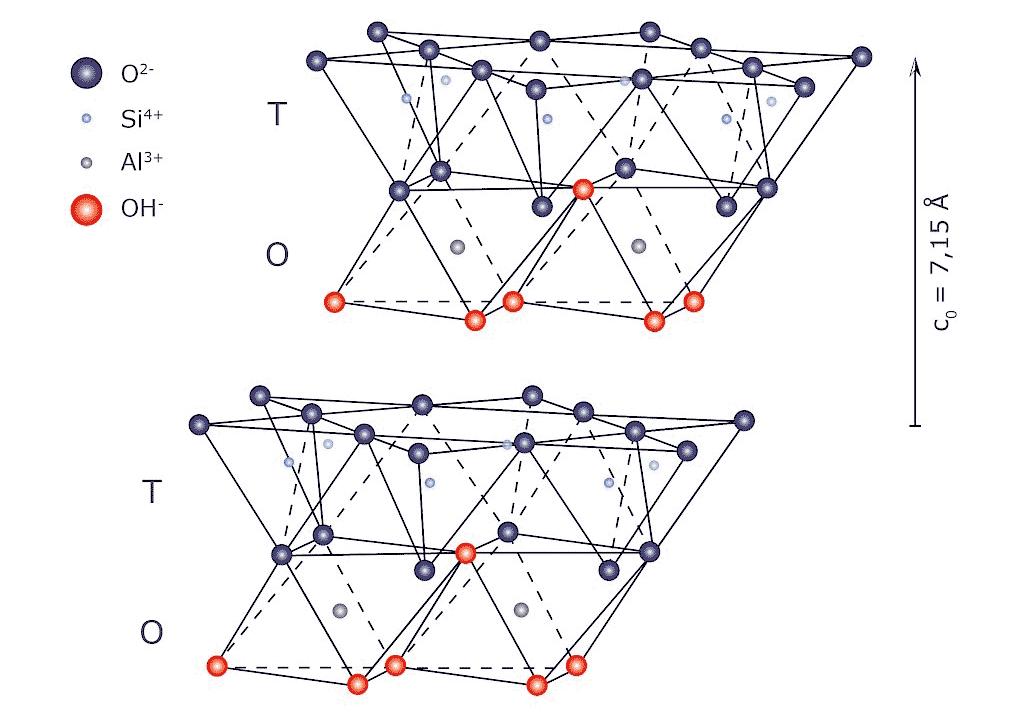

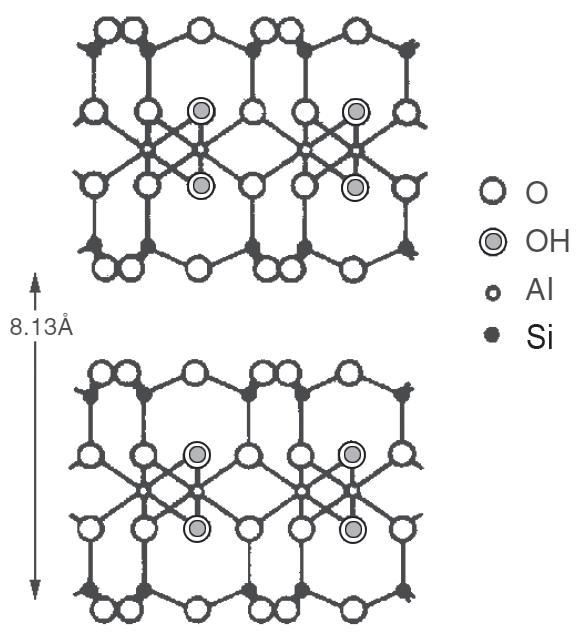

La combinazione più semplice tra foglietti è quella costituita dal pacchetto T−O. Se consideriamo anche lo spazio interstrato, lo spessore totale dell’unità strutturale è circa 7.2 Å (Fig. 2.8). Questa distanza è caratteristica dei minerali appartenenti al gruppo della caolinite e si misura mediante l’analisi diffrattometrica RX.

Fig. 2.8 Distanza reticolare della caolinite

La classificazione dei fillosilicati viene effettuata sulla base delle diverse combinazioni di foglietti T−O e delle relative distanze reticolari. Come evidenziato in Tab. 2.3 si possono distinguere tre gruppi principali di fillosilicati. Il gruppo della caolinite caratterizzato dal pacchetto T−O, quello della mica con pacchetto T−O−T e quello della clorite con una configurazione più complessa T−O−T + O (vedi Fig. 2.9). A questi tre gruppi fanno riferimento un numero elevato di minerali argillosi in base alle possibili sostituzioni dei cationi nel reticolo, all’interposizione di acqua e di ioni di dimensioni diverse, al modo e alla tipologia di disposizione degli strati, ecc. Si tratta in realtà di una classificazione molto semplificata ma ancora utile per inquadrare le diverse configurazioni delle strutture cristalline dei minerali argillosi. Per una classificazione rigorosa basata su layer e sottogruppi si rimanda ai testi specializzati.

Gruppo N° fogli per strato

distanza reticolare [Å]

Esempi triottaedrici (Mg2+)

Esempi diottaedrici (Al3+)

Caolinite 2 (T−O) 7.2 serpentino crisotilo caolinite halloysite

Mica 3 (T−O−T) 10 talco flogopite illite pirofillite muscovite montmorillonite

Clorite 4 (T−O−T + O) 14 clorite –

Tab. 2.3 Classificazione dei fillosilicati

mica

caolinite

clorite

Fig. 2.9 Struttura di caolinite, mica e clorite [5]

Nello spazio interstrato gli ioni possono essere adsorbiti in maniera preferenziale secondo il seguente ordine:

Na+ < K+ < Ca2+ < Mg2+

Lo ione calcio può quindi rimpiazzare lo ione sodio più facilmente di quanto quest’ultimo possa sostituire il calcio.

Fig. 2.10 Adsorbimento di ioni Na+ e Ca2+ nell’interstrato della montmorillonite

Questo effetto di scambio potrà variare in funzione della concentrazione ionica dell’acqua con cui l’argilla verrà in contatto. Una grandezza che può dare un’indicazione di quanto questi fenomeni avvengano in un determinato minerale argilloso è la capacità di scambio cationico CEC (Cation Exchange Capacity), che misura il grado di sostituzione dei cationi nell’interstrato del minerale.

In Tab. 2.4 si riportano valori indicativi di CEC per tre minerali argillosi molto differenti. Il valore di CEC può essere utilizzato come indicazione della plasticità di un minerale argilloso o della sua difficoltà ad essere deflocculato.

Minerale argilloso

CEC [meq/100 g]

Caolinite 5 ÷ 15

Illite 20 ÷ 50

Montmorillonite 50 ÷ 150

Tab. 2.4 Capacità di scambio cationico per tre diversi minerali argillosi

L’identificazione precisa dei minerali argillosi risulta però un’analisi piuttosto complessa e di fatto, in natura, l’unico minerale argilloso che si può trovare con un buon livello di purezza è la caolinite mentre le altre materie prime argillose sono solitamente costituite da diversi minerali e presentano pertanto caratteristiche tecnologiche molto variabili.

Da quanto esposto, è evidente come la descrizione di pochi minerali argillosi (cioè caolinite, illite, montmorillonite e cloriti), permetta una caratterizzazione pressoché completa di un generico minerale argilloso, tenendo conto della frequente possibilità di trovarsi di fronte a materiali polifillitici di inter-stratificazione (detti mixed layer), come ad esempio la bravaisite, consistente in una miscela di illite e montmorillonite.

[1] «Sand Atlas» [Online]. Available: https://www.sandatlas.org.

[2] «Learning Geology» [Online]. Available: https://geologylearn.blogspot.com/2016/01/ what-are-earth-layers-made-of.html.

[3] «Encyclopaedia Britannica» [Online]. Available: https://www.britannica.com/science/ magma-rock.

[4] F. Veniale e C. Palmonari, Clay mineralogy and ceramic processes and products, AIPEA, 1973.

[5] «Tonmineralogie - Dr. Krakow Rohstoffe» [Online]. Available: https://www.dr-krakow-labor.de/tonmineralogie.

ANATESSI

L’anatessi (dal verbo greco anatéko, “liquefarsi”) è il processo di fusione parziale di una roccia metamorfica che avviene a grande profondità nella crosta terrestre e dà origine ad un magma acido. Sinonimo di anatessi è ultrametamorfismo, che significa che la roccia è andata oltre il campo fisico di esistenza delle rocce metamorfiche entrando in quello delle rocce ignee.

LITIFICAZIONE

La litificazione è la trasformazione di un sedimento incoerente (disgregabile per immersione in acqua) in una roccia sedimentaria coerente (non disgregabile per immersione in acqua). Il termine indica l’insieme di tutti quei fenomeni che interessano il sedimento, a partire dalla sua deposizione e che conducono, per l’appunto, alla litificazione.

Si definisce metamorfismo l’insieme delle trasformazioni mineralogiche e/o strutturali che una roccia subisce quando viene a trovarsi in ambienti fisico-chimici diversi da quelli in cui si è originata. I fattori che determinano il metamorfismo sono i cambiamenti di temperatura e pressione, oltre che l’azione di fluidi come acqua e anidride carbonica.

La perdita al fuoco di un materiale ceramico (ad es. a 1060°C per 1 ora) costituisce il complemento di un’analisi chimica di un minerale espressa in ossidi inorganici, in quanto esprime la percentuale dei composti volatili persi nel trattamento termico. Questi consistono in “acqua combinata” (idrati e composti idrossilici labili) e anidride carbonica proveniente dalla decomposizione dei carbonati e dalla combustione delle sostanze organiche. È anche un semplice test che può essere utilizzato come indicatore della qualità/costanza della materia prima.

Lo stato cristallino di un materiale solido è caratterizzato da una struttura costituita da atomi disposti secondo una geometria periodica e ordinata (reticolo cristallino).

I punti del reticolo sono costituiti da una “base” (racchiusa all’interno di una cella unitaria), cioè da un insieme di uno o più entità molecolari (atomi, molecole o ioni), per cui la struttura atomica dei cristalli è definita dal reticolo e dalla base del reticolo.

Il suo opposto è lo stato amorfo, non ordinato, caratteristico ad esempio del vetro.

Il weathering (o degradazione meteorica) è il processo di disintegrazione e alterazione delle rocce e dei minerali affioranti sulla superficie terrestre, attraverso il contatto diretto o indiretto con gli agenti atmosferici. Rappresenta il primo stadio del processo sedimentario, al cui termine si ha la formazione di una nuova roccia sedimentaria. Il termine indica un fenomeno che avviene “senza movimento”, da non confondere con l’erosione, che invece è dovuta a movimenti e disintegrazione di rocce e minerali per effetto del movimento di acqua, vento, ghiaccio e della forza di gravità.

Le materie prime da utilizzare nella formulazione di un impasto ceramico vengono selezionate in base alla conoscenza di proprietà specifiche (composizione chimica, mineralogica, granulometria, ecc.) ed alla valutazione delle caratteristiche tecnologiche necessarie alle diverse fasi del processo. La formulazione di un impasto ceramico, anche quando particolarmente complessa, può essere schematizzata suddividendo i componenti in base a tre funzioni principali che questi conferiscono all’impasto finale: la funzione plastica, quella inerte e quella fondente.

Si può così effettuare una prima generica suddivisione dei materiali distinguendo tra: - materie prime argillose (plastiche) - materie prime non argillose (inerti o fondenti)

Questi componenti dovranno essere bilanciati correttamente per raggiungere le caratteristiche desiderate. Ad esempio, un impasto ceramico deve contenere una sufficiente quantità di componente plastico (argilla) tale da garantire una buona resistenza meccanica in crudo ed evitare rotture dei pezzi, senza però eccedere per non presentare problemi in fase di macinazione o essiccazione. In gergo ci si riferisce ad un impasto troppo “magro” quando il contenuto di argilla risulta in difetto o troppo “grasso” quando è in eccesso.

La componente plastica argillosa esplica a sua volta diverse funzioni: durante la fase di macinazione ad umido, ad esempio, esercita un’azione sospensivante che determina la stabilità e l’omogeneità della barbottina ceramica; in fase di formatura consente di mantenere la forma al manufatto e di conferire la necessaria resistenza meccanica al materiale crudo. Durante la cottura sono principalmente le argille a determinare il ritiro dell’impasto e la formazione di nuove fasi cristalline. Inoltre, è sempre l’argilla, insieme ai materiali fondenti, a produrre la fase vetrosa e a determinare la colorazione dell’impasto dopo cottura.

Nella categoria dei materiali non argillosi o “duri”, come spesso vengono chiamati, rientrano i materiali che costituiscono la componente inerte o quella fondente, come sabbie, feldspati, carbonati, ecc. Prima della cottura i materiali non argillosi esplicano una funzione “sgrassante” in quanto, a differenza delle argille, hanno una debole interazione con l’acqua e presentano una granulometria più grossolana. La loro introduzione controbilancia di fatto alcune proprietà delle componenti argillose nell’impasto, in quanto aumenta la permeabilità della massa ceramica e facilita le operazioni di essiccamento e di degasazione in cottura. I materiali duri inerti hanno inoltre la funzione di contenere il ritiro dell’impasto durante la cottura e di conferire struttura al manufatto. In funzione delle loro caratteristiche e delle condizioni di cottura, i fondenti in particolare contribuiscono alle trasformazioni chimiche con lo sviluppo di nuove fasi cristalline e della fase vetrosa.

Le argille possono presentare diversi gradi di plasticità. Le argille molto plastiche solitamente vengono chiamate ball clay in quanto in passato, durante l’estrazione a taglio, l’argilla si agglomerava su sé stessa appunto come una palla. Più propriamente, secondo la definizione di Wilson [1] una ball clay è “un’argilla sedimentaria, a granulometria fine, molto plastica, prevalentemente caolinitica, che dopo cottura assume un colore bianco o molto chiaro”. Pertanto, il termine ball clay si presta spesso a fraintendimenti ed è opportuno di definire con maggior chiarezza le terminologie comunemente utilizzate per indicare le diverse tipologie di argille.

China clay

Si tratta di argille che contengono una percentuale elevata di caolinite di origine primaria. Sono pertanto di tessitura grossolana e poco o per nulla plastiche. Vengono impiegate per ottenere un maggior grado di bianco dell’impasto e per aumentare il contenuto di allumina (Al2O3), conferendo una maggior refrattarietà.

Ball clay

Contengono una frazione di caolinite fino al 50%. Di origine secondaria, presentano una granulometria fine con un arricchimento in sostanze organiche che contribuisce ad aumentarne la plasticità. In crudo hanno una colorazione generalmente scura che, dopo cottura, diventa chiara. Sono utilizzate per conferire plasticità all’impasto ceramico.

Fire clay

Argille molto ricche in caolinite, non plastiche, principalmente utilizzate nella preparazione di prodotti refrattari per l’alto contenuto di allumina (Al2O3) e l’elevato punto di fusione (> 1400 °C).

Flint clay

Si tratta di argille compatte con frattura concoide (il flint è la selce). Sono argille quarzose dove il quarzo (SiO2) è presente in quantità variabili, con granulometria più o meno grossolana. Scarsamente o per nulla plastiche. Idonee per realizzare prodotti porosi a colorazione variabile. La loro refrattarietà è funzione del contenuto di quarzo e degli ossidi fondenti presenti. Generalmente si usano come argille correttive.

Argille alcaline

Sono le argille più utilizzate nella produzione del grès porcellanato. Sono argille prevalentemente di tipo illitico con elevata plasticità. Il contenuto di ossidi alcalini come K2O determina in cottura un’azione fondente con graduale rammollimento della massa fino a raggiungere la completa greificazione.

Common clay (o Heavy clay)

Sono argille rosse, ferruginose e possono essere caratterizzate dalla presenza di carbonati di calcio e/o magnesio (argille calcaree). Contengono composti di ferro che, oltre a colorare il biscotto, sono anche energici fondenti, specialmente in presenza di carbonati. Si tratta pertanto di argille molto fusibili. Hanno una plasticità variabile in funzione del tipo e della quantità di minerali argillosi presenti. Possono presentare problemi di reologia in fase di macinazione a umido.

Bentoniti

Si tratta di rocce caratterizzate da una prevalenza di minerali argillosi montmorillonitici. Utilizzate negli impasti in piccola percentuale ne aumentano la plasticità e la tenacità in crudo. Se introdotte in eccesso hanno effetto negativo sulla reologia della barbottina e in essiccamento possono produrre crepe o rotture. Fondono rapidamente in un intervallo termico molto ristretto.

Al fine di descrivere in dettaglio i singoli minerali argillosi, è opportuna una rapida panoramica delle loro caratteristiche principali e dei metodi analitici che ne consentono l’identificazione, rimandando l’approfondimento di tali metodi al Capitolo 6 dedicato alla caratterizzazione delle materie prime.

Le proprietà più significative per la caratterizzazione di un materiale argilloso sono le seguenti:

- plasticità

- granulometria

- reologia

- composizione chimica e mineralogica

- comportamento del pressato (in crudo e dopo cottura)

La plasticità si può semplicemente definire come l’attitudine di un materiale a lasciarsi deformare sotto l’azione di una forza e a mantenere la nuova forma una volta cessata la sollecitazione. Questa condizione avviene ad esempio durante la fase di foggiatura di un impasto ceramico a base argillosa. La plasticità di un’argilla è determinata principalmente dalla dimensione estremamente fine delle particelle primarie dei minerali argillosi (< 2 µm) e dalla loro struttura cristallina. La microstruttura a «foglietti» caratteristica dei fillosilicati permette infatti, in presenza di acqua, di garantire una buona adesione tra le particelle argillose consentendo anche un parziale slittamento tra i piani cristallini quando vengono sottoposti all’azione di una forza deformante. Granulometria e struttura cristallina spiegano sostanzialmente la differenza di plasticità che si osserva tra i principali minerali argillosi, oltre alla valutazione dell’eventuale presenza di sostanze organiche accumulate durante il processo di genesi sedimentaria.

Un impasto ceramico non può essere eccessivamente plastico e deve essere sempre corretto con materiali duri, non argillosi.

Nel settore ceramico la plasticità non viene misurata direttamente mediante, ad esempio, la registrazione di curve sforzo/deformazione, ma viene generalmente effettuata una sua stima in funzione di caratteristiche indirette, quali:

- resistenza meccanica in crudo

- espansione post-pressatura

- ritiro in essiccamento

- % di particelle < 2 µm

- contenuto di acqua caratteristico (limite plastico di Atterberg o di Pfefferkorn)

- penetrometro

- indice al blu di metilene

- capacità di scambio cationico.

Come già accennato, le argille sedimentarie presentano una granulometria inferiore a 2 µm e questo consente al materiale di avere una superficie specifica elevatissima da cui dipendono proprietà come il potere adsorbente, la plasticità, il ritiro in crudo e in cotto, la velocità delle reazioni e delle trasformazioni che avvengono durante la cottura. A differenza delle argille sedimentarie, i caolini primari hanno granulometrie più grossolane, con una mediana attorno a 7 ÷ 10 µm. I valori di superficie specifica per i caolini primari sono nell’ordine delle decine di m2/g mentre si raggiungono 100 ÷ 120 m2/g con le argille illitiche e si superano anche i 600 m2/g con le argille montmorillonitiche.

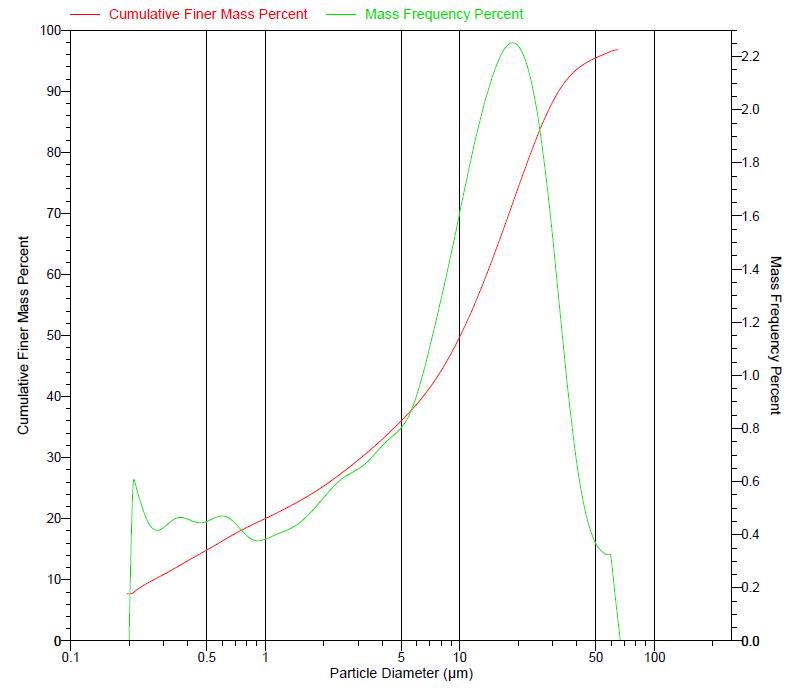

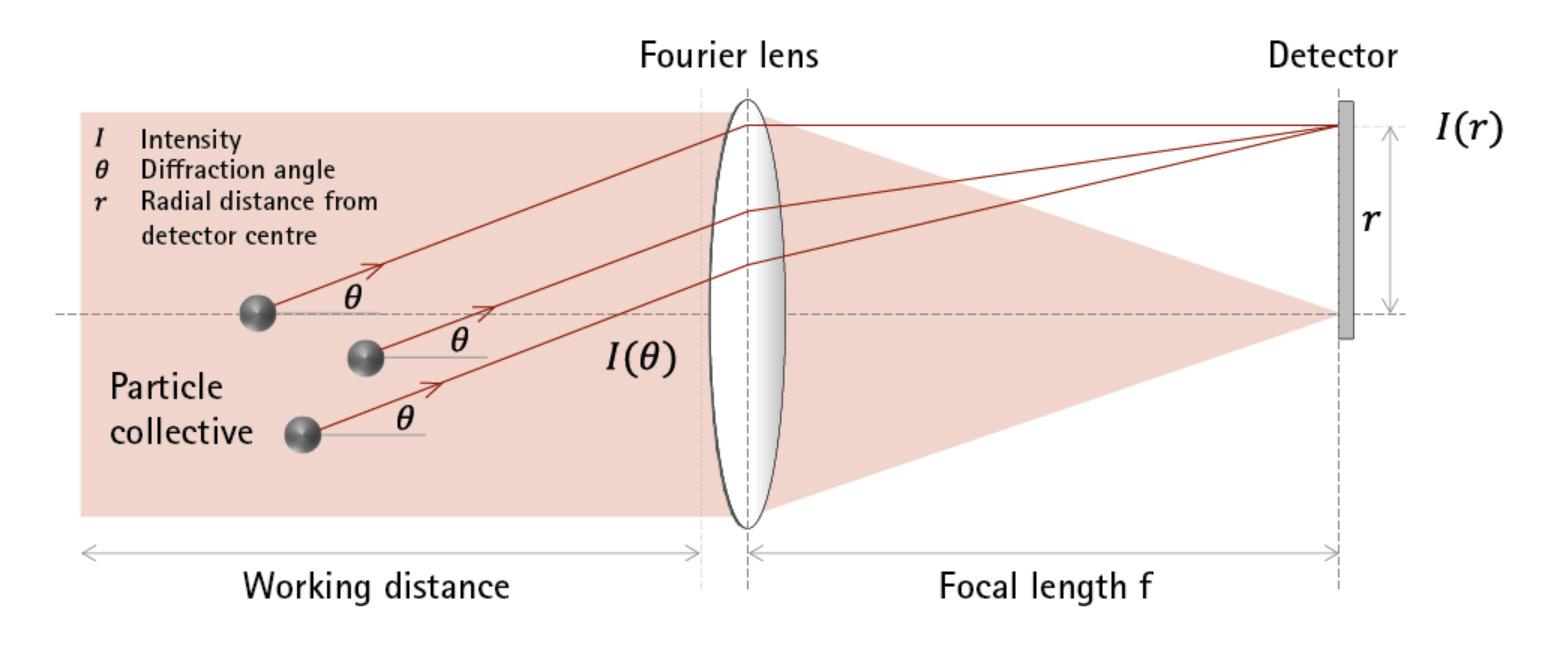

La misura della distribuzione granulometrica con valutazione della frazione < 2 µm si effettua con strumentazioni scientifiche di laboratorio come la diffrazione laser o la scansione RX della sedimentazione. Una tecnica più tradizionale e laboriosa, ma economica, è l’utilizzo della pipetta di Andreasen.

La dimensione micrometrica delle particelle argillose e la presenza di cariche elettriche residuali sulla superficie dei cristalli, fanno sì che in sospensione acquosa le argille abbiano alcuni comportamenti tipici dei materiali colloidali. In particolare, in presenza di acqua, l’argilla assume una struttura di tipo micellare che è alla base di tutti i fenomeni di flocculazione e deflocculazione, da gestire opportunamente in macinazione e nelle diverse fasi di lavorazione della barbottina. Questo argomento verrà approfondito nel Capitolo 5.

L’analisi chimica dei minerali argillosi si effettua solitamente mediante l’utilizzo di tecniche analitiche strumentali come la fluorescenza a RX (XRF) o la spettroscopia di emissione (ad es. ICP-AES), determinando gli elementi presenti sotto forma di ossidi (tipicamente: SiO2, Al2O3, Fe2O3, TiO2, CaO, MgO, Na2O e K2O).

L’analisi mineralogica viene effettuata per diffrazione a RX (XRD) ed anche attraverso l’analisi termica differenziale e gravimetrica (DTA-TG).

In aggiunta alle precedenti analisi, sui materiali argillosi è opportuno valutare anche il contenuto di carbonati mediante calcimetria Pizzarelli, la percentuale di zolfo, di carbonio totale, di carbonio organico e la quantità di sali solubili presenti (solfati, cloruri e nitrati).

Per selezionare una materia prima argillosa e stabilire la sua percentuale di utilizzo nell’impasto, non si può prescindere dalle caratteristiche tecnologiche che il materiale evidenzia dopo pressatura, sia in crudo che in cotto.

Sul provino pressato crudo solitamente vengono determinati i seguenti parametri:

- espansione di pressatura

- variazione dimensionale in essiccato

- carico di rottura in verde (MOR verde)

- carico di rottura in secco (MOR essiccato)

La caratterizzazione in cotto viene effettuata cuocendo alcuni campioni di materiale pressato in un determinato intervallo di temperature (cotture a gradiente). Sui campioni vengono determinati:

- assorbimento d’acqua

- variazione dimensionale

- carico di rottura (MOR cotto)

- colore

- sviluppo di cuore nero

In particolare, il valore di assorbimento d’acqua e di variazione dimensionale vengono espressi in funzione della temperatura di cottura, costruendo la cosiddetta curva di greificazione. Dall’esame della curva di greificazione è possibile distinguere le argille sulla base del loro comportamento alla cottura (refrattarie, fusibili o vetrificabili) al fine di valutare l’opportunità di un loro utilizzo e, nel caso, le relative proporzioni nella ricetta di uno specifico impasto.

Anche il colore del materiale dopo cottura è utile per effettuare una prima rapida selezione, distinguendo tra materiali cuocenti bianco e materiali cuocenti rosso.

Questi semplici criteri di classificazione sono importanti per stabilire in prima approssimazione la formulazione di un impasto, specialmente quando si deve effettuare una scelta tra un ampio numero di materie prime disponibili.

Di seguito si riporta una descrizione più approfondita dei singoli materiali argillosi.

Origine del termine

Il termine deriva dal cinese Gaoling, che significa “collina alta” ed indica, nella provincia di Jiangxi, il primo luogo ove questa materia prima fu estratta per utilizzi ceramici.

Struttura mineralogica

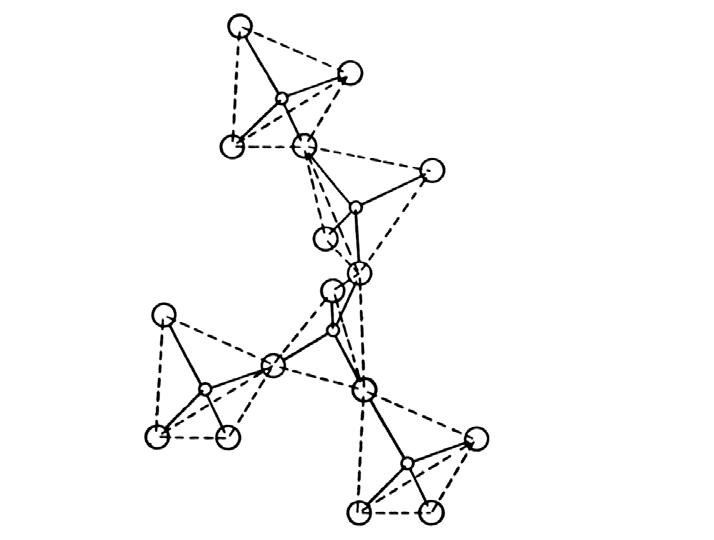

L’elemento base è costituito dall’associazione di un “foglietto tetraedrico”, formato da quattro atomi di ossigeno (ciascuno con due cariche negative) posti ai vertici dei tetraedri e da un atomo di silicio (avente quattro cariche positive) ubicato al centro, con uno ottaedrico, formato da sei gruppi ossidrili OH (ciascuno portante una carica negativa) che occupano tutti i vertici della struttura e da un catione solitamente trivalente (Al3+) in posizione centrale, sostituibile anche da un catione bivalente (vedi Fig. 3.1).

L’unità tetraedrica presenta quindi quattro cariche negative non saturate; anche l’ottaedrica è negativa con tre cariche non saturate (se il catione è trivalente) o quattro (se bivalente).

Nell’elemento base del reticolo, i due foglietti si “legano” procedendo alla sostituzione di un ossidrile OH– di ciascun ottaedro con la condivisione dell’atomo di ossigeno, posto ai vertici dei tetraedri, che dispone di una carica libera. Questo anione viene quindi condiviso tra un tetraedro e due ottaedri in quanto ciascun gruppo ossidrile OH– è bilanciato dai cationi di alluminio di due ottaedri contigui. Con questo accoppiamento la struttura della caolinite risulta elettricamente neutra; essa può ripetersi per un elevato numero di volte (in senso verticale) conservando la stessa distanza tra piani eguali contigui.

In questa “rigidità strutturale” risiede la spiegazione della non espandibilità del reticolo della caolinite, nonostante le forze di legame della struttura siano deboli (interazioni di Van der Waals e legami a idrogeno).

3.1 Struttura della caolinite [1]

Formula chimica

Al2(Si2O5)(OH)4

dove sia Al3+ in posizione ottaedrica che Si4+ in posizione tetraedrica possono essere sostituiti da cationi vicarianti a valenza più bassa che portano alla deficienza di una carica positiva della struttura.

Composizione teorica in ossidi

2SiO2∙Al2O3∙2H2O corrispondente alla composizione percentuale in peso:

46,54% SiO2 + 39,50% Al2O3 + 13,96% H2O

Genesi e caratteristiche dei depositi contenenti caolinite

L’origine dei giacimenti caolinitici è legata alla trasformazione delle rocce contenenti feldspati soggette al rilascio degli elementi alcalini (sodio e potassio).

Nel caso della formazione di un caolino particolarmente puro, originato da filoni feldspatici, questo presenta una colorazione bianco-latte, scarsa plasticità, superficie untuosa e lascia un velo biancastro persistente sulle dita. Più frequentemente però i giacimenti caolinitici sono miscele di caolinite, quarzo (inattaccabile dai fenomeni di alterazione e trasformazione), feldspati residuali, a cui talvolta si aggiungono ossidi di ferro (principali responsabili della colorazione del materiale) e miche.

I depositi di caolino sono generalmente di origine primaria, cioè permangono ove preesistevano le rocce madri e non hanno quindi subito trasporti; i giacimenti secondari sono stati invece oggetto di allontanamenti e deposizioni in ambiente acquoso (generalmente lacustre) che hanno concentrato e selezionato le particelle più fini inquinandole però con materiali di origine organica vegetale (foglie, rami, radici, elementi carboniosi).

È opportuno ricordare la differenza esistente tra i giacimenti di caolino puro (scarsamente plastico) e quelli di argille caolinitiche (ball clay). Queste ultime, sempre di origine secondaria, sono caratterizzate da grande plasticità, conseguenza della selezione granulometrica e dell’arricchimento in materiali plasticizzanti naturali (le parti vegetali e carboniose). Ad essi è da attribuirsi la colorazione nera dell’argilla tal quale, che presenta la caratteristica bianchezza solo dopo cottura, quando cioè tutti gli inquinanti organici sono stati ossidati.

Ubicazione dei principali depositi e tecniche di coltivazione

I più importanti giacimenti di caolino e di argille caolinitiche sono concentrati in Inghilterra (Devon e Cornovaglia), Germania (Westerwald e Baviera), Francia (Bretagna), Repubblica Ceca (Karlovy Vary) e Stati Uniti (Georgia e Carolina del Sud).

Il più antico metodo industriale impiegato nell’estrazione della caolinite dalla roccia madre si avvale di potenti getti di acqua ad alta pressione che vengono diretti contro le pareti del deposito con il risultato di allontanare, sospesa in acqua, la frazione caolinitica. La sospensione viene poi raccolta in grandi vasche di sedimentazione. Questa tecnica è stata inventata in Gran Bretagna ed è tuttora applicata ai giacimenti idonei a questa tipologia di estrazione. Per quanto riguarda i depositi di ball clay, la tecnica di estrazione avviene a cielo aperto. Nei siti estrattivi del Devon, dopo aver rimosso lo strato inerte superficiale mediante l’impiego di bulldozer e scraper, la coltivazione si sviluppa su banchi di spessore variabile tra 3 e 6 m mediante utilizzo di escavatori idraulici, dragline ed escavatori a tazze. Talvolta la compresenza di sedimenti di lignite fa aumentare lo scarto fino al 50% del materiale smosso. Le condizioni in cui si opera (in fossa) e la impermeabilità della materia prima sono tali da favorire gli allagamenti per cui è indispensabile ricorrere all’uso di pompe di grande portata che mantengono operativi i pozzi di coltivazione. Nel Westerwald, in Germania, si opera un’estrazione fortemente selettiva, preceduta da campionature sistematiche con trivellazioni ed esami di laboratorio che forniscono le indicazioni necessarie per procedere ad una corretta coltivazione. Le tecniche adottate prevedono uno sviluppo “a gradoni” con impiego di draghe a ruote idrauliche che operano in modo continuo alimentando una serie di nastri che trasportano l’argilla fino ai magazzini. In alternativa si utilizzano gli escavatori idraulici, che operano dal gradone in estrazione, caricando dei dumper parcheggiati sul gradone sottostante.

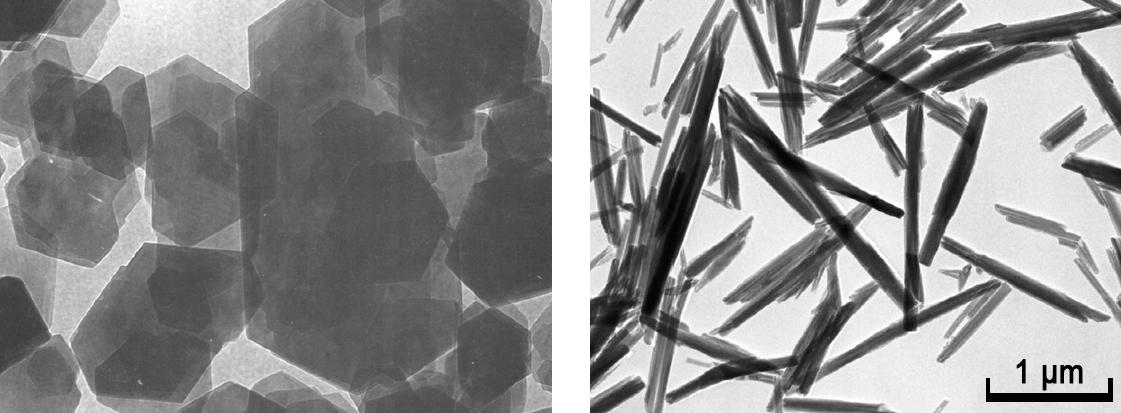

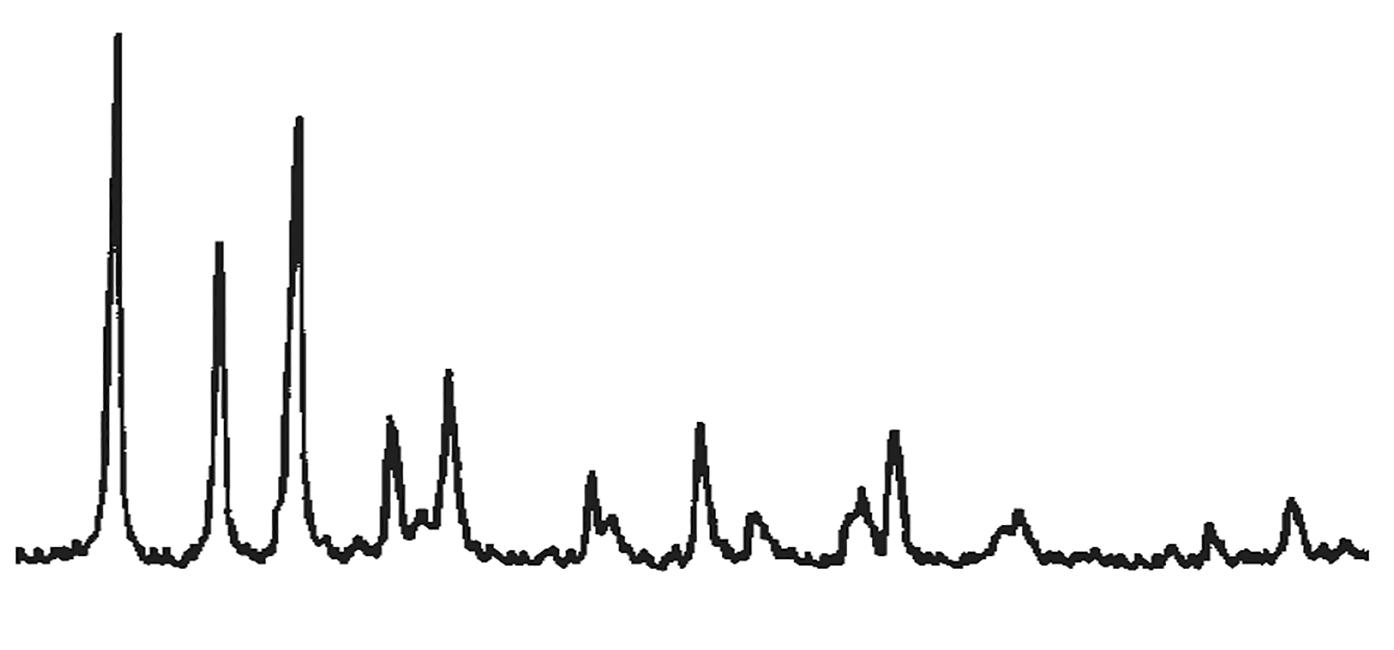

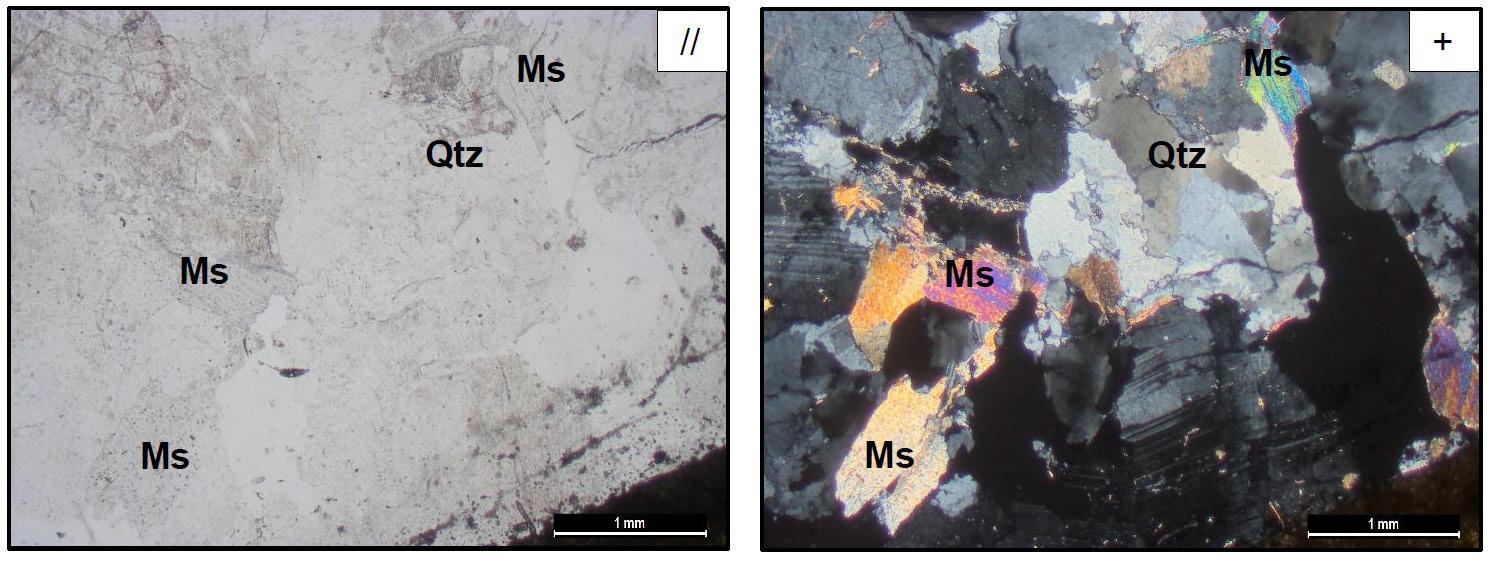

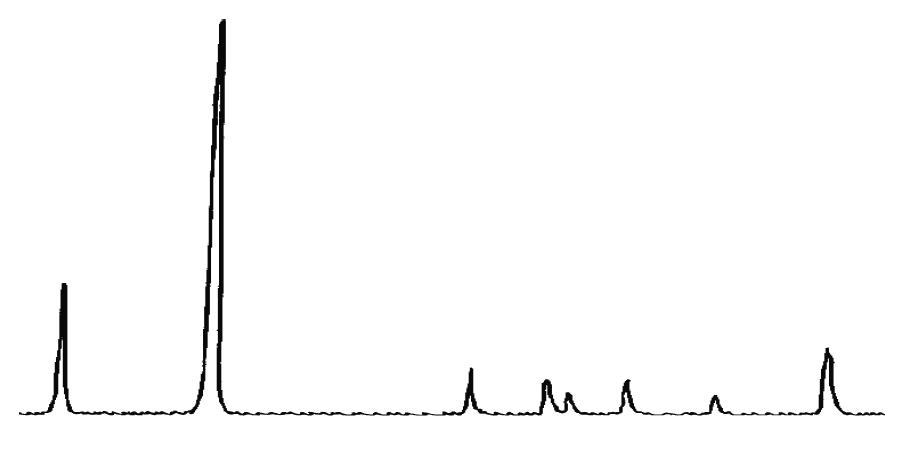

Analisi mineralogica e analisi termiche della caolinite

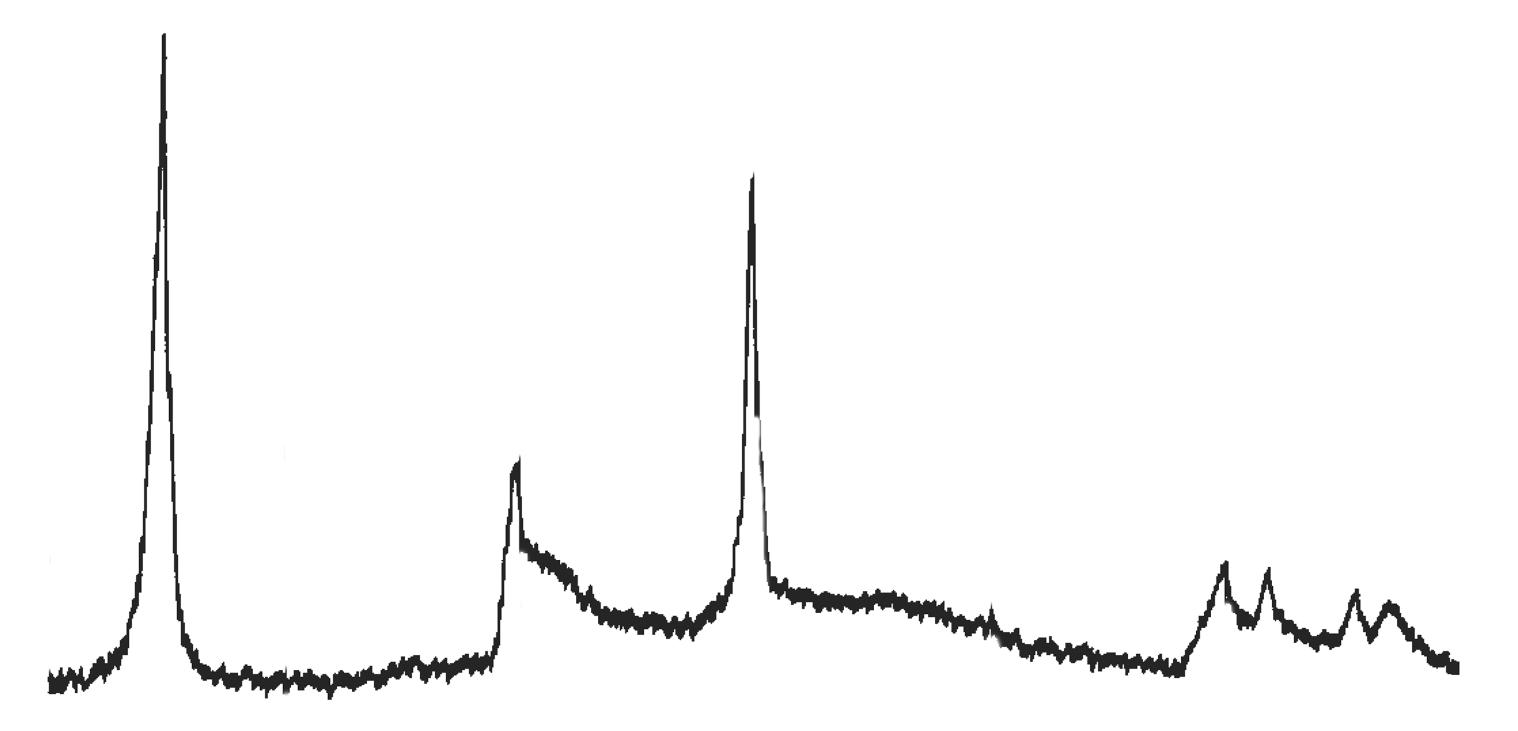

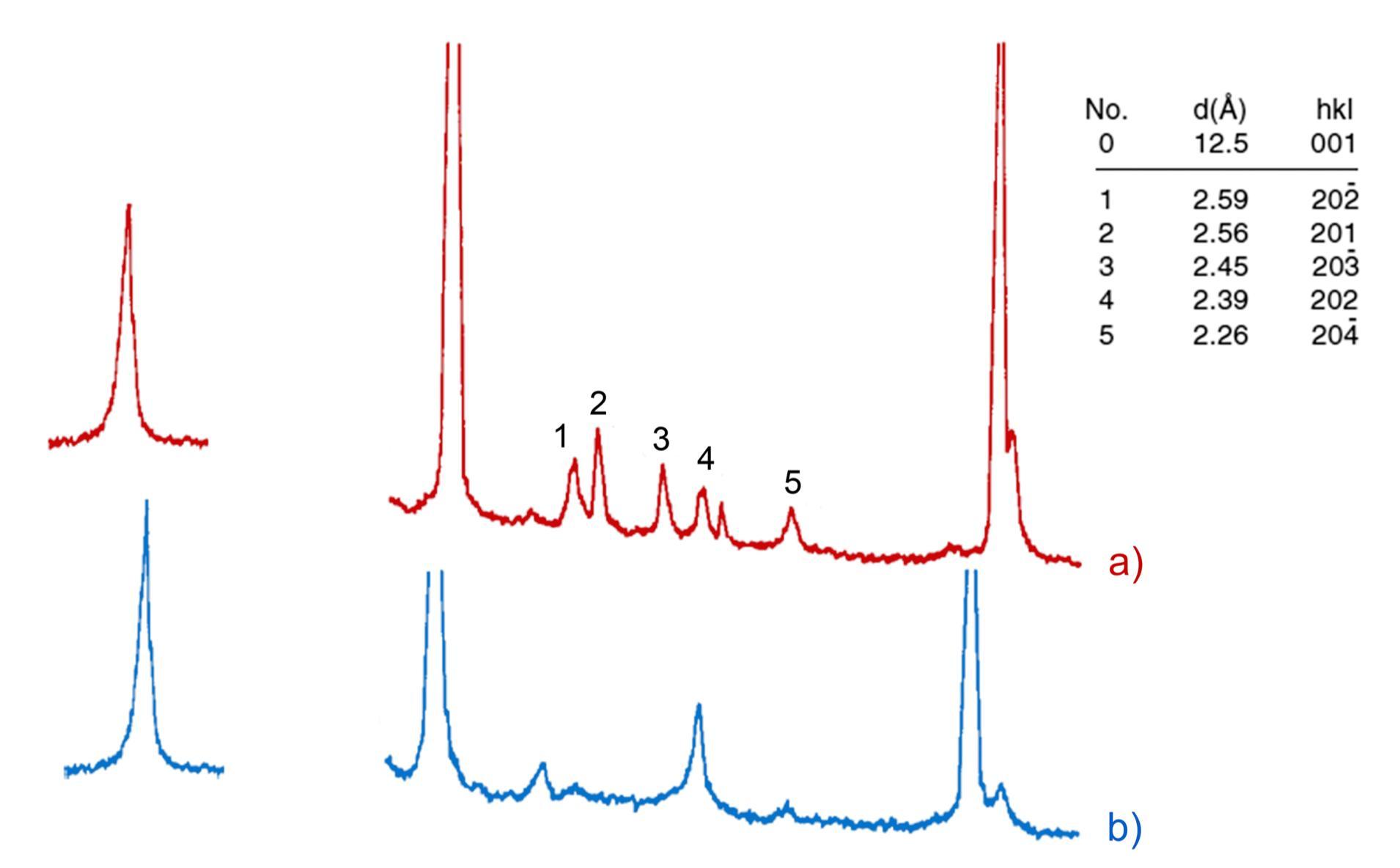

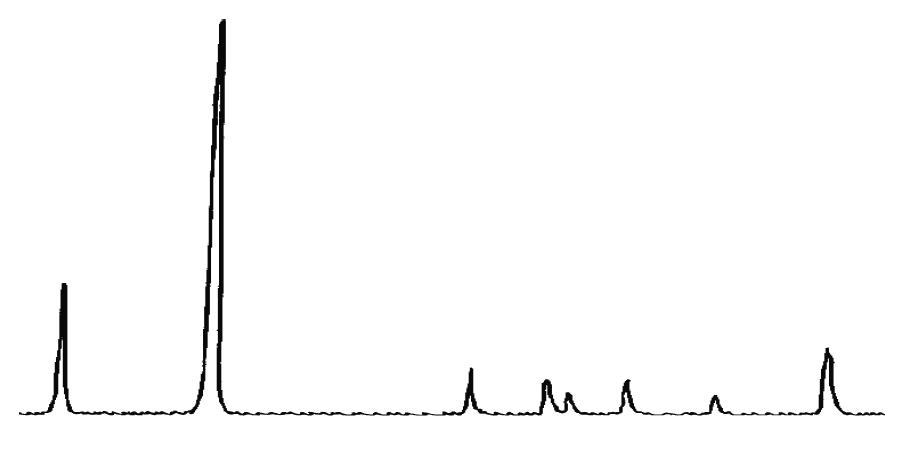

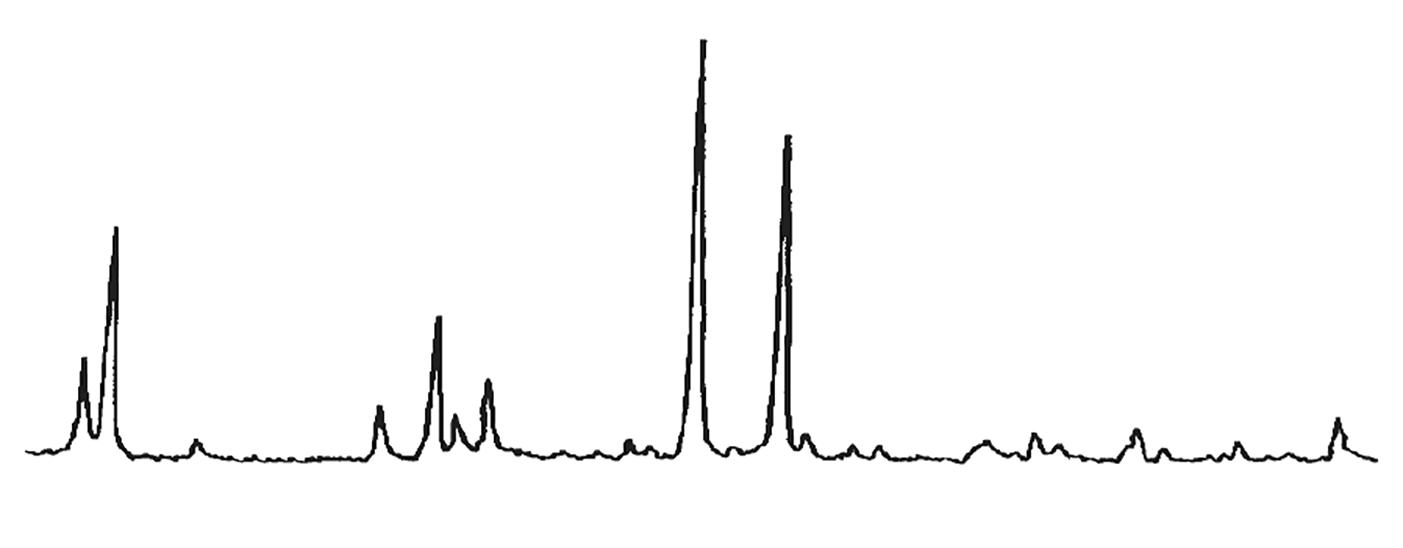

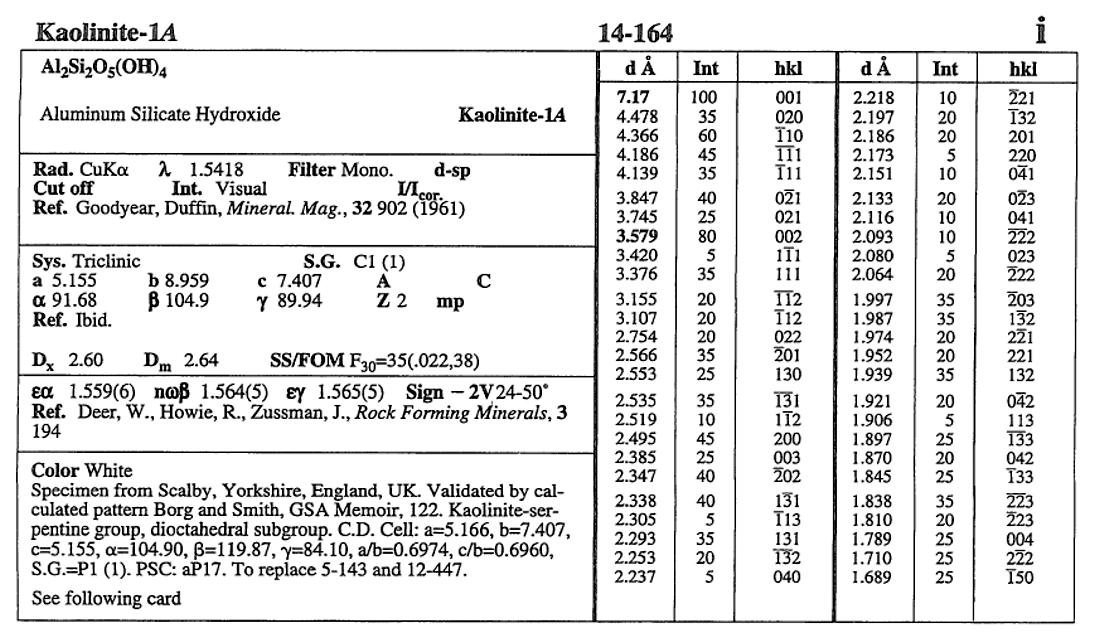

L’identificazione del minerale argilloso avviene tramite analisi diffrattometrica ai raggi X (Fig. 3.2) e comporta l’osservazione delle diffrazioni dei piani basali, riportate nella seguente tabella:

Caolinite

Fig. 3.2 Esempio di diffrattogramma di caolinite (K) altamente disordinata

Fig. 3.02

La presenza di cloriti può mascherare la presenza di caolinite a causa della coincidenza dei riflessi basali a 12,5 °(2θ) (corrispondenti a 7,18 Å). ln questo caso occorre verificare l’eventuale sdoppiamento che si verifica nella riflessione sul piano (002), dato che sussiste una piccola differenza tra la distanza reticolare della caolinite (3,47 Å) e della clorite (3,54 Å) a cui corrispondono posizionamenti dei picchi rispettivamente a 24,9 e 25,2 °(2θ).

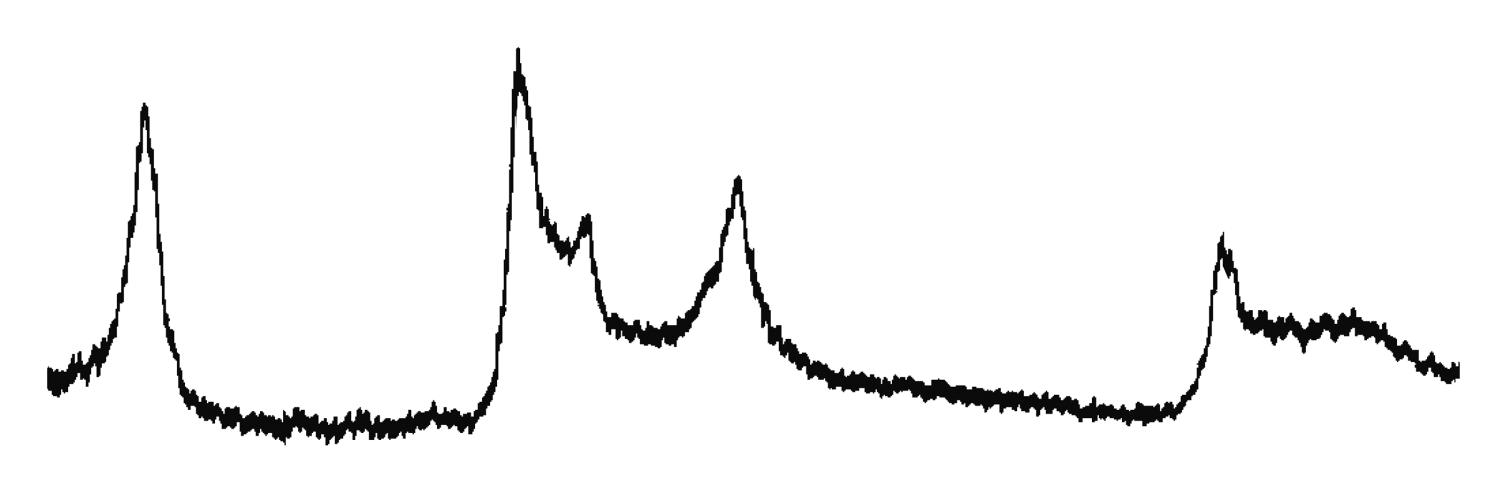

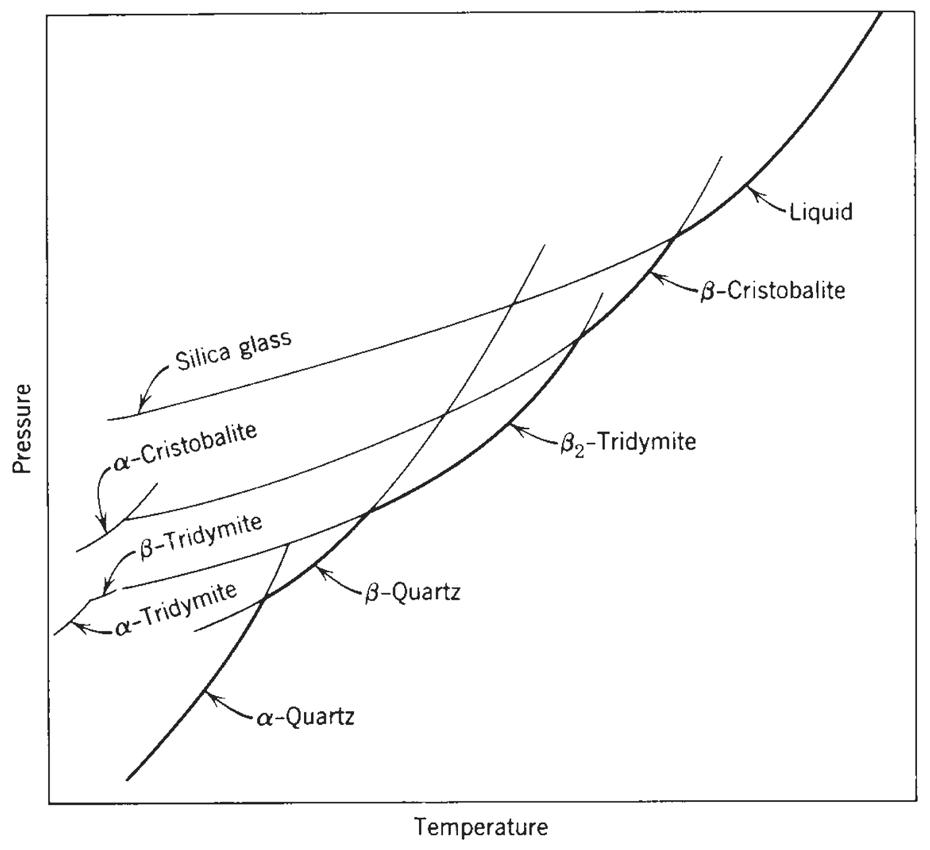

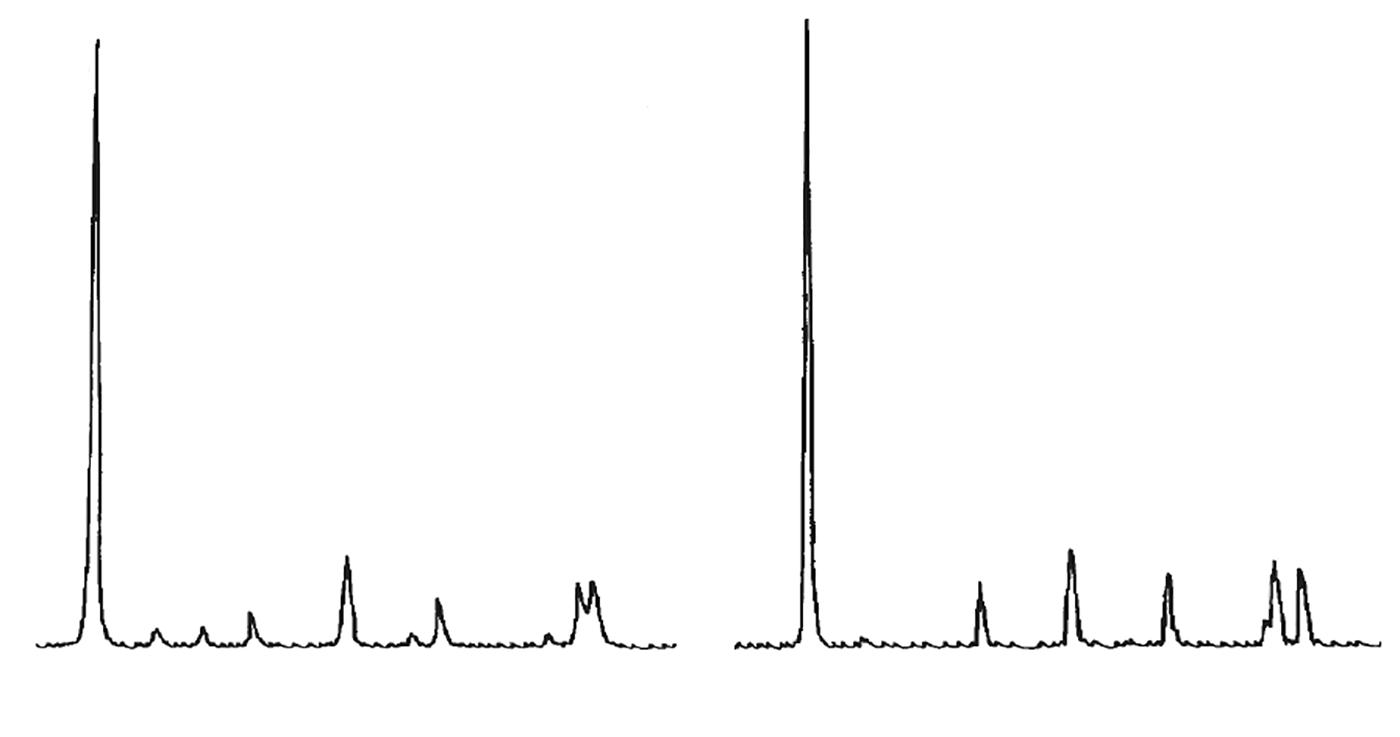

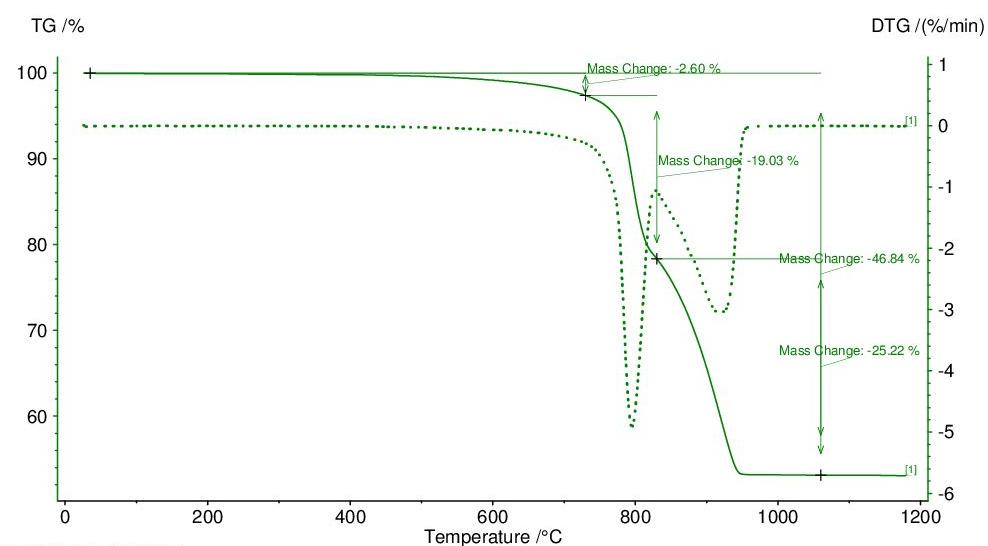

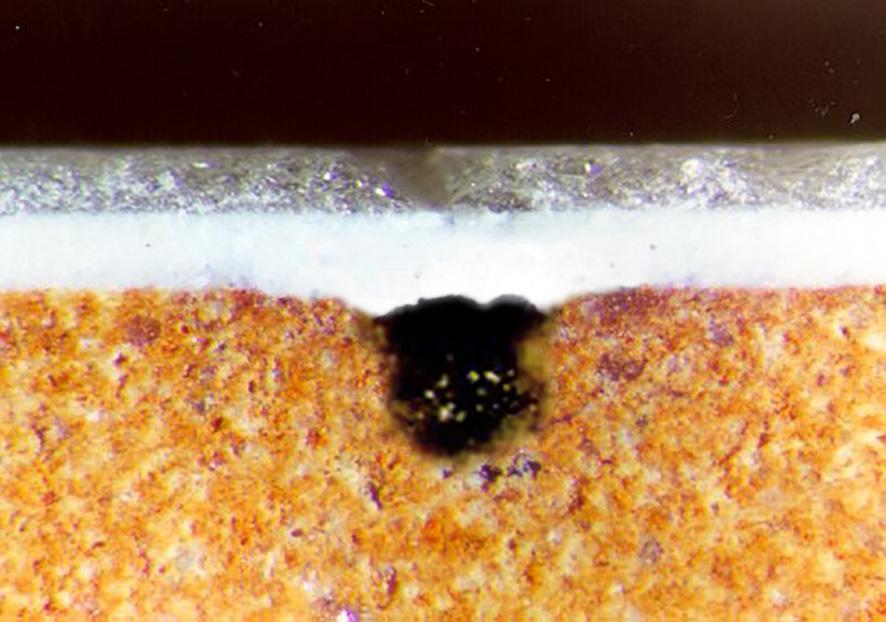

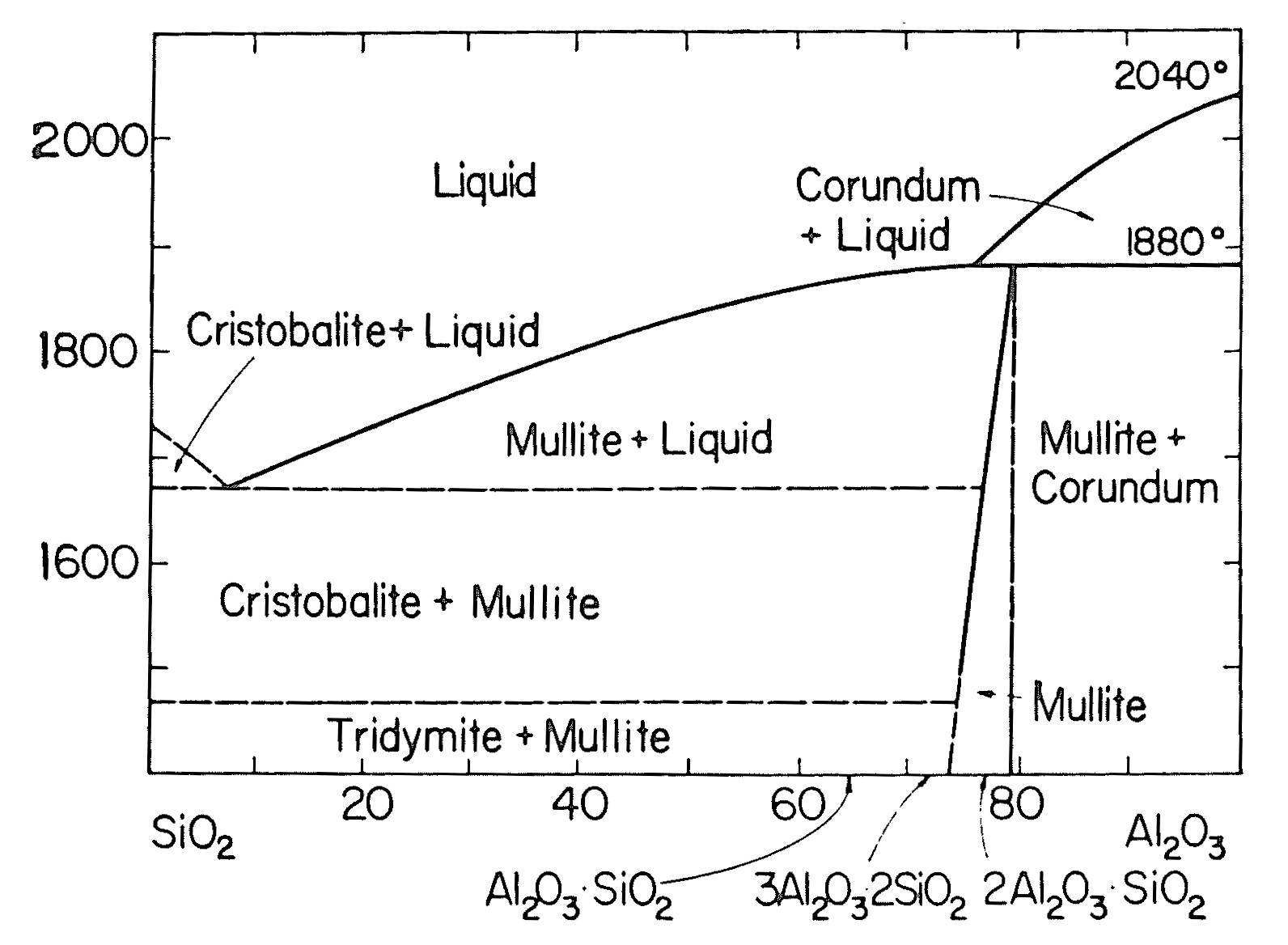

Il diagramma dell’analisi termo-differenziale (DTA) di una caolinite (Fig. 3.3) presenta un netto picco endotermico a 580 ÷ 600 °C dovuto alla trasformazione della caolinite in metacaolinite con perdita dell’acqua di cristallizzazione; attorno a 980 °C si manifesta invece un marcato picco esotermico determinato dalla cristallizzazione di mullite 3Al2O3 ∙2SiO2 (vedi Fig. 3.4).

3.3 Curve DTA di alcune caoliniti

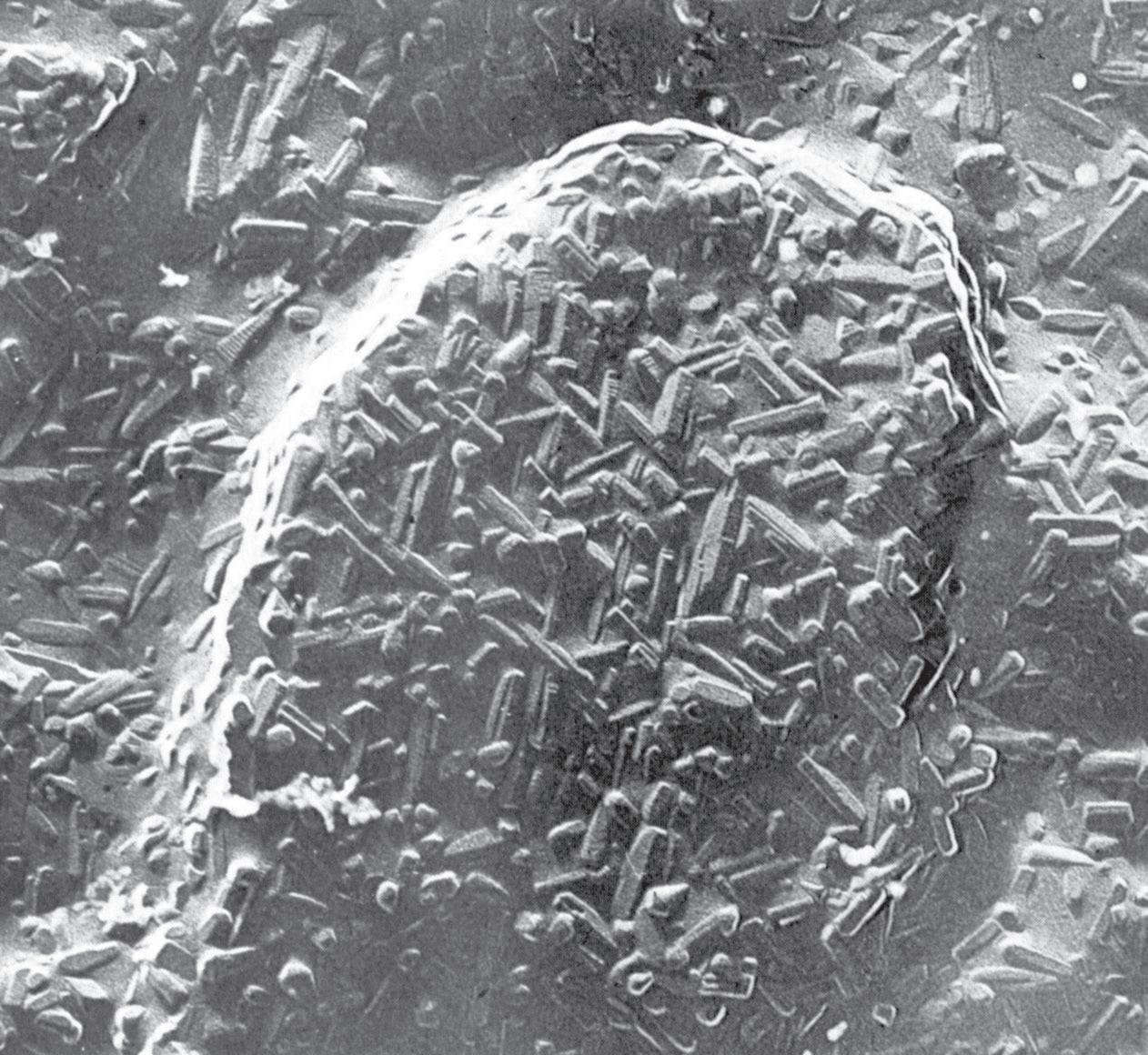

Fig. 3.4 Cristalli di mullite formati per riscaldamento di caolinite in matrice silicea (×37000) [2]

La caolinite, sottoposta ad analisi termo-gravimetrica (TG), presenta una forte perdita in peso attorno a 520 ÷ 580 °C, dove avviene la perdita dell’acqua di cristallizzazione; nessuna variazione si osserva invece verso i 980 °C, dato che la reazione esotermica di formazione di mullite è dovuta alla liberazione di energie di legame senza variazioni di massa.

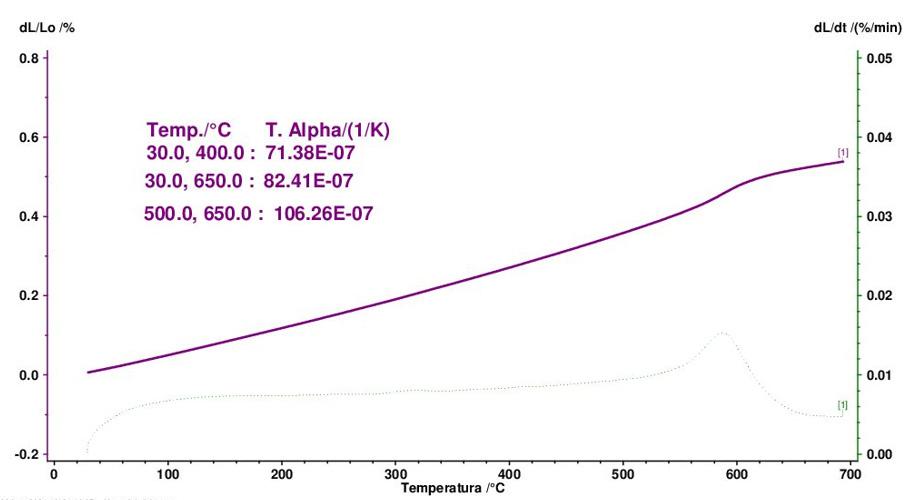

Fig. 3.5 Curva dilatometrica di un campione di caolino puro, che mostra due brusche contrazioni nella fase di deossidrilazione e nella reazione di ricristallizzazione

Fig. 3.05 NEW

Fig. 3.6 Curve dilatometriche di caolini con contenuto crescente di quarzo (curve a → c), che gradualmente fa prevalere il suo effetto su quello della caolinite

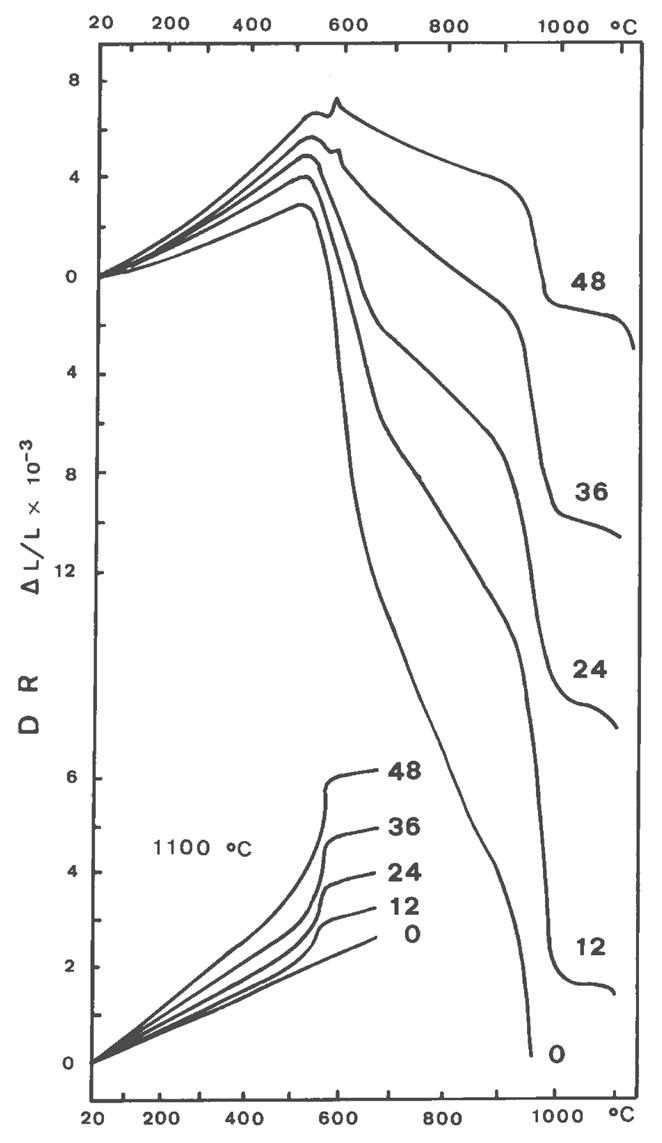

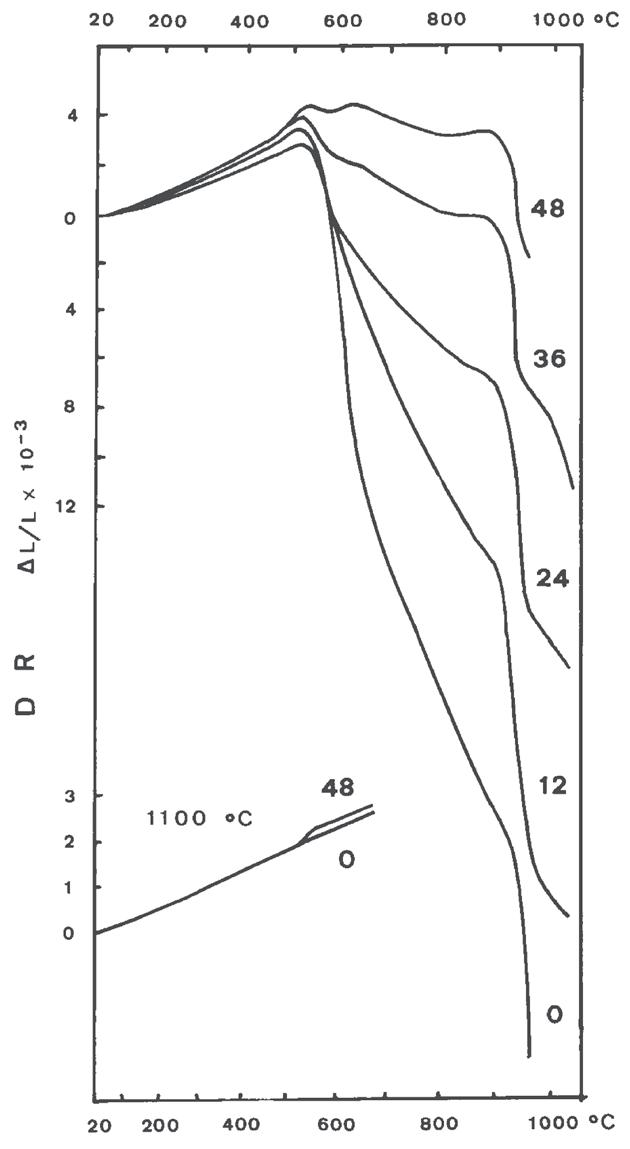

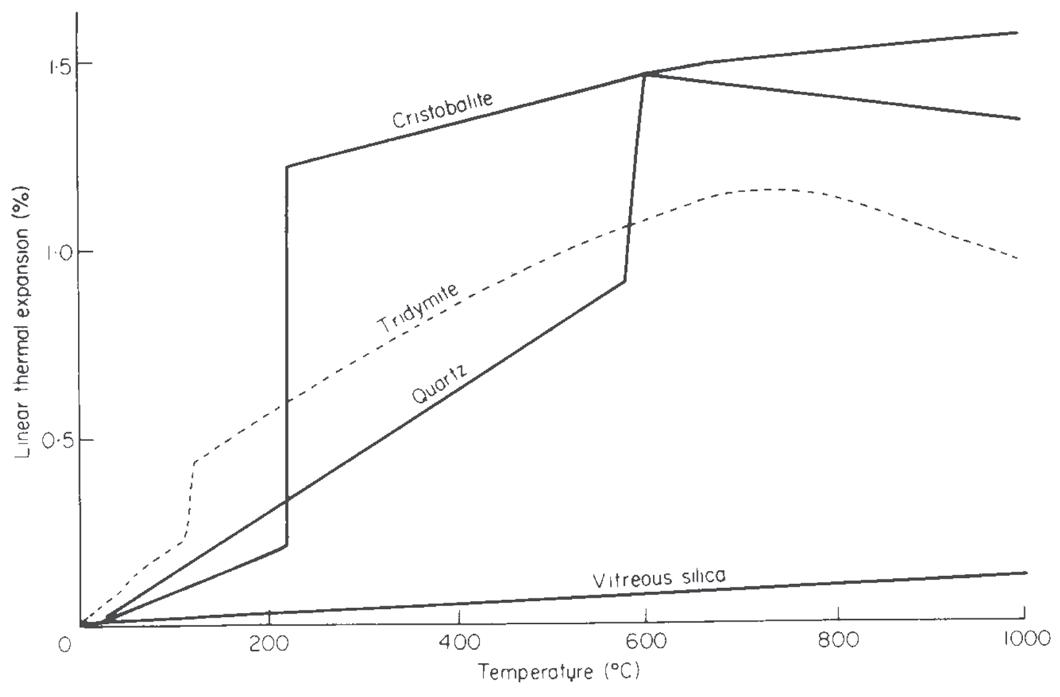

La dilatometria (vedi Fig. 3.5, Fig. 3.6, Fig. 3.7) è caratterizzata fino 450 °C da una modesta dilatazione a cui fa seguito (oltre 550 °C) una prima fase di ritiro connessa alla eliminazione degli ossidrili OH (che si protrae fino a 880 °C) seguita da una seconda fase di contrazione, più marcata, dovuta all’inizio delle reazioni di sinterizzazione.

Fig. 3.06

Fig. 3.7 Dilatazione e ritiro di miscele caolinite–quarzo (0 ÷ 48% di quarzo) [3]

In Tab. 3.1 sono riportate le analisi mineralogiche di alcune comuni materie prime caolinitiche.

Tab. 3.1 Esempi di analisi mineralogiche di argille caolinitiche

Caratterizzazione tecnologica di materiali caolinitici pressati

Come già accennato anche dal punto di vista tecnologico esiste una netta distinzione tra ball clay e china clay.

Più specificatamente le ball clay presentano:

- discreta espansione di post-pressatura (≈ 0,3%);

- ottima resistenza meccanica alla flessione in crudo (verdi > 1,2 N/mm 2; essiccati > 3,0 N/mm2);

- per cottura a 1100 °C la variazione dimensionale oscilla tra 2 ÷ 4% (ritiro) con porosità apparente del 10 ÷ 15%;

- i valori di resistenza meccanica in cotto a 1100 °C possono variare (da 10 a 20 N/mm2) in funzione delle “impurezze” presenti che possono favorire la sinterizzazione;

- il coefficiente di dilatazione termica lineare α del cotto a 1100 °C varia tra 50 e 70×10−7 °C−1.

Viceversa, i comportamenti tipici della china clay sono:

- espansione di post-pressatura maggiore (0,5 ÷ 0,7%);

- scarsa resistenza meccanica in verde e in secco;

- tendenza all’espansione in essiccamento;

- per cottura a 1100 °C si osservano modeste contrazioni dimensionali con valori di assorbimento d’acqua elevato (15 ÷ 20%), bassa resistenza meccanica (<15 N/mm2) e basso coefficiente di dilatazione termica lineare α (40 ÷ 60×10−7 °C−1) dipendentemente dal contenuto di quarzo. Nel complesso il materiale risulta altamente refrattario.

Utilizzi ceramici della materia prima

Le ball clay possono essere impiegate tal quali, oppure possono venire miscelate per ottenere blend con caratteristiche costanti, che meglio rispondano alle esigenze di qualità dei prodotti da realizzare.

Le ball clay trovano applicazioni in una vasta gamma di prodotti ceramici (sanitari, piastrelle, vasellame, oggettistica, ecc.) principalmente con funzioni leganti e plastificanti.

Le percentuali di impiego variano in un intervallo molto ampio da prodotto a prodotto ed anche all’interno della stessa tipologia di manufatto. A livello indicativo le quantità utilizzate sono le seguenti:

piastrelle (rivestimento)

piastrelle (pavimento)

grès porcellanato

vasellame (terraglia)

sanitari

20 ÷ 30%

20 ÷ 30%

25 ÷ 35%

20 ÷ 35%

20 ÷ 30%

Nel campo delle fritte e degli smalti, i materiali caolinitici vengono purificati per essere utilizzati come componenti delle miscele da fondere e come additivi sospensivanti aggiunti alle fritte in fase di macinazione.