10 minute read

Uso de tablas de esfuerzos aplicada en los diferentes materiales

Prensa Excéntrica:

La máquina utilizada para la mayoría de las operaciones de trabajo en frio y algunos en caliente, se conoce como prensa. Consiste de un bastidor que sostiene una bancada y un ariete, una fuente de potencia, y un mecanismo para mover el ariete linealmente y en ángulos rectos con relación a la bancada.

Advertisement

PRENSAS: Son máquinas herramientas cuya característica es la entrega de grandes cantidades de energía (Fuerza x recorrido) de forma controlada.

Una prensa debe estar equipada con matrices y punzones diseñados para ciertas operaciones específicas. La mayoría de operaciones de Formado, Doblado, Punzonado, Embutido y Cizallado, se pueden efectuar en cualquier prensa normal si se usan matrices y punzones adecuados.

Las prensas tienen capacidad para la producción rápida, puesto que el tiempo de

Prensa Hidráulica:

operación es solamente el que necesita para una carrera del ariete, más el tiempo necesario para alimentar el material. Por consiguiente se pueden conservar bajos costos de producción.

Tiene una adaptabilidad especial para los métodos de producción en masa, como lo evidencia su amplia aplicación en la manufactura de piezas para automóviles y aviones, artículos de ferretería, juguetes y utensilios de cocina.

Las prensas son máquinas destinadas a trabajar las láminas de metal, ya sea para troquelado, compactado, corte u otra operación fundamentada en la presión por medio de dos plataformas.

Hay una gran variedad de prensas, pero básicamente se podría decir que hay prensas excéntricas e hidráulicas, y que a su vez estas varían de acuerdo a su mecanismo de funcionamiento, sistemas de potencia, fuerza nominal, tipo de armazón, entre otros.

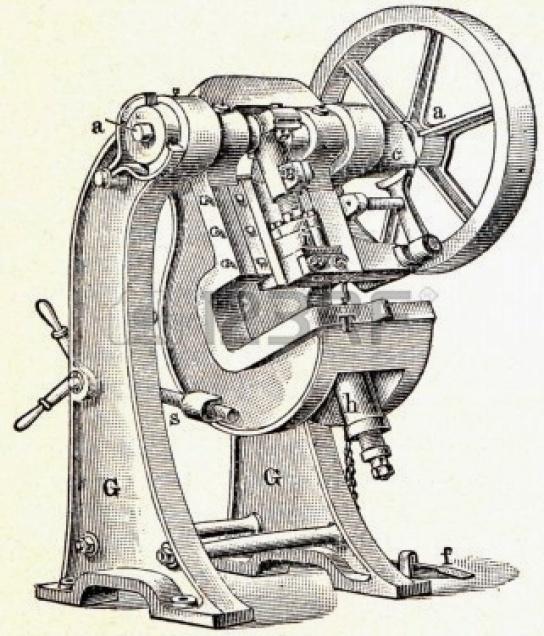

Prensa Excéntrica:

La búsqueda de un mayor rendimiento para la fabricación en serie de piezas de chapa dio lugar a la prensa de excéntrica, cuya comercialización inició la empresa americana Bliss & Williams hacia 1870, estas primeras prensas mecánicas de excéntrica, eran aptas para el punzonado de agujeros de tres cuartos de pulgada con un espesor de media pulgada.

Estaban diseñadas para trabajar a 100 rpm, y se mostraban en distintas variantes, frontales, de cuello de cisne, de arcada, se generalizó con enorme rapidez, mejorándose progresivamente su capacidad y rendimiento, y haciéndose imprescindible para trabajos de estampación, forja y pequeñas embuticiones.

Prensa excéntrica para embutir por estirado.

Son conocidas por ejemplo prensas excéntricas de marcha rápida con regulación de altura, en las que la excéntrica lleva un casquillo de excéntrica, en el que está montada la biela. Las prensas tienen capacidad para la producción rápida, puesto que el tiempo de operación es solamente el que necesita para una carrera del ariete, mas el tiempo necesario para alimentar el material. Por consiguiente se pueden conservar bajos costos de producción. La elevación de la prensa se ajusta por la torsión del casquillo del casquillo de excéntrica contra la excéntrica. Una prensa debe estar equipada con matrices y punzones diseñados para ciertas operaciones específicas. La mayoría de operaciones de formado, punzonado y cizallado, se pueden efectuar en cualquier prensa normal si se usan matrices y punzones adecuados.

Este tipo de prensas se caracteriza por su funcionamiento a una velocidad relativamente alta y por ello se usa para trabajos en serie con las láminas.

Prensa Excéntrica.

Estas prensas poseen gran demanda en el sector metalúrgico, ya que con ellas se pueden elaborar pequeñas piezas con gran rapidez. En Matricerías del Centro contamos con una gran variedad de prensas excéntricas que van desde 20 y hasta 250 toneladas.

Es un mecanismo conformado por vasos comunicantes impulsados por pistones de diferente área que, mediante pequeñas fuerzas, permite obtener otras mayores. Los pistones son llamados pistones de agua, ya que son hidráulicos. Estos hacen funcionar conjuntamente a las prensas hidráulicas por medio de motores. El rendimiento de la prensa hidráulica guarda similitudes con el de la palanca, pues se obtienen fuerzas mayores que las ejercidas pero se aminora la velocidad y la longitud de desplazamiento, en similar proporción. La prensa hidráulica es una aplicación del principio de Pascal.

Las prensas tienen capacidad para la producción rápida, puesto que el tiempo de operación es solamente el que necesita para una carrera del ariete, mas el tiempo necesario para alimentar el material. Por consiguiente se pueden conservar bajos costos de producción. La maquina utilizada para la mayoría de las operaciones de trabajo en frio y algunos en caliente, se conoce como prensa. Consiste de un bastidor que sostiene una bancada y un ariete, una fuente de potencia, y un mecanismo para mover el ariete linealmente y en ángulos rectos con relación a la bancada.

Estas prensas también pueden aportar al proceso de cortado en metales gruesos para dar forma a piezas más grandes como partes para motores de vehículos.

Cabe destacar que las prensas hidráulicas, por ser un mecanismo bastante sencillo, son de fácil mantenimiento y reparación. Una prensa debe estar equipada con matrices y punzones diseñados para ciertas operaciones específicas. La mayoría de operaciones de formado, punzonado y cizallado, se pueden efectuar en cualquier prensa normal si se usan matrices y punzones adecuados.

Durante los últimos años, ha habido un crecimiento en el uso de prensas hidráulicas, lo que ha dejado de lado la preferencia que se mantuvo por muchos años en el empleo de la prensa mecánica. Esto se debe a que en la actualidad las prensas hidráulicas son máquinas más rápidas y más confiables, debido al mejoramiento de la tecnología que estas han experimentado, incluyendo: los nuevos sellos, mejores bombas, las mangueras reforzadas y los acoplamientos mejorados.

También el uso de controles PLC (Control Lógico Programable) y otros controles electrónicos ha mejorado la velocidad y la flexibilidad de estas prensas en el proceso de fabricación, lo que las ha convertido en las preferidas en la manufactura mundial (Ver fig. 1.13), ya que las máquinas hidráulicas reúnen las ventajas de las prensas mecánicas, es decir alta velocidad de trabajo y autonomía.

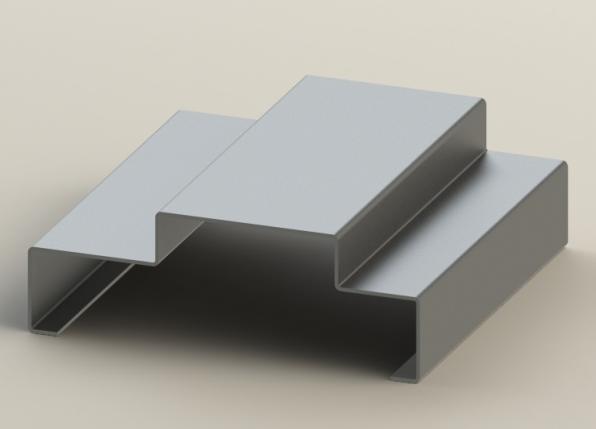

Es un proceso de conformado mecánico por flexión en el que el metal es obligado a tomar nuevas formas por movimiento o flujo plástico. sin alterar su espesor de forma que todas las secciones permanezcan constante. El doblado abarca procesos como son: plegado, rolado, perfilado y embutido.

El doblado es un proceso de conformado sin separación de material y con deformación plástica utilizado para dar forma a chapas. Se utiliza, normalmente, una prensa que cuenta con una matriz si es con estampa ésta tendrá una forma determinada y un punzón que también puede tener forma que realizará la presión sobre la chapa.

El doblado es uno de los procesos más utilizados para fabricar piezas sencillas de uso cotidiano, en pocas ocasiones necesitan de operaciones posteriores.

Para la realización del doblado se recurren a equipos bien sea de producción masiva, cuando la producción es grande y continua y equipos de producción unitaria y de series cortas.

Entre los equipos más usados están las dobladoras de cortina Este proceso de conformado mecánico consiste en darle una forma ahuecada a la lámina, por deformación de la misma manteniendo el espesor. La fuerza necesaria para realizar una operación de doblado, está relacionada directamente con el límite de fluencia del material que trabaja y esta depende de la estructura metalúrgica y de la composición de la aleación.

Conformado en caliente

Cuando al metal se le trabaja en caliente las fuerzas requeridas para deformarlo son menores y las propiedades mecánicas se cambian moderadamente. Durante todas las operaciones de trabajo en caliente, el metal está en estado plástico y es formado rápidamente por presión. Adicionalmente, el trabajo en caliente tiene las siguientes ventajas:

1.

2.

3.

4. La porosidad en el metal es considerablemente eliminada. La mayoría de los lingotes fundidos contienen pequeñas sopladuras. Las impurezas en forma de inclusiones son eliminadas y distribuidas a través del metal. Los granos gruesos son refinados.

Conformado en Frio

Cuando a un metal se le trabaja en frio se requieren grandes fuerzas, pero el esfuerzo propio del metal se incrementa permanentemente. Se dice que un material es conformado en frio, cuando la temperatura de deformación no llega a producir cambios en su micro-estructura.

Todo cuerpo al soportar una fuerza aplicada trata de deformarse en el sentido de aplicación de la fuerza. En el caso del ensayo de tracción, la fuerza se aplica en dirección del eje de ella y por eso se denomina axial, la probeta se alargara en dirección de su longitud y se encogerá en el sentido o plano perpendicular. Aunque el esfuerzo y la deformación ocurren simultáneamente en el ensayo. Se toman en cuenta los siguientes aspectos

Elasticidad: Es una propiedad de los cuerpos sólidos, los que pueden modificar forma y volumen bajo la influencia de efectos físicos, y recobrar completamente su estado geométrico al eliminarlos.

Deformación elástica:

Es la que adquiere un cuerpo sólido que al dejar de obrar los efectos físicos recupera su forma original.

Deformaciones residuales:

Las deformaciones residuales comunes en la corteza terrestre pueden ser plásticas o frágiles.

La fluencia del material es una deformación plástica que transcurre prolongadamente a tensiones constantes que no superan el límite de plasticidad, esto se puede distinguir en el gráfico de esfuerzo deformación:

Para el diseño y selección de elementos de máquinas tales como flechas, engranes, bandas, etc. se utilizan de manera extensiva tablas y gráficas que proporcionan asociaciones como ANSI, ASME, AGMA. NOM, o los fabricantes de aceros.

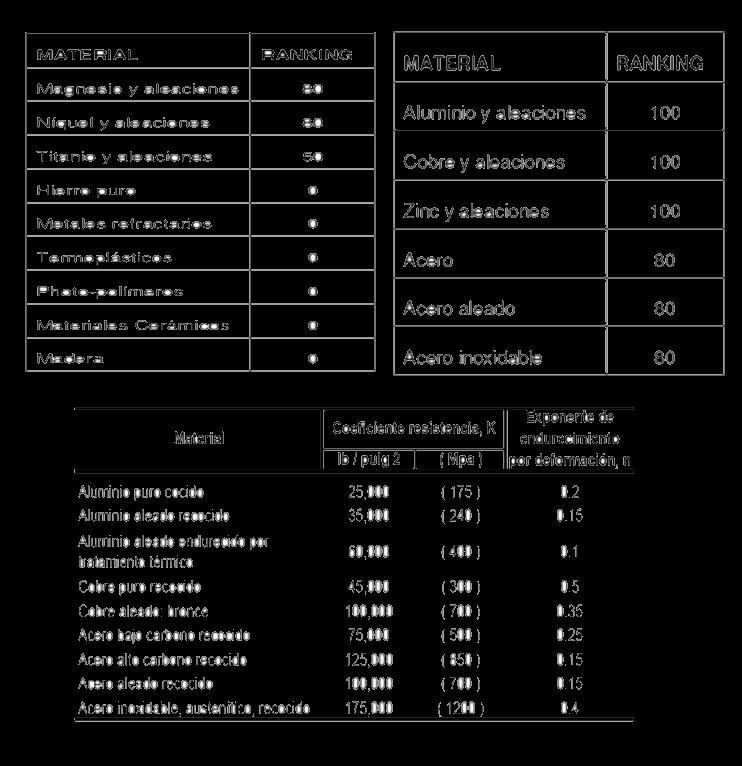

Es el esfuerzo al que se ve sometido un material cuando se le aplican dos fuerzas en la misma dirección y en sentido contrario, provocando su alargamiento. Más resiste a tracción menos alargamiento. Cualquier material que pueda ser conformado en frío con un cierto radio de doblado, también puede ser conformado en una maquina de perfilar. En la siguiente tabla se muestra un Ranking de los materiales con mejores características para ser conformados mediante una maquina perfiladora en frío. Donde 100 significa que el material presenta condiciones excelentes mientras que un “0” cero significa que no puede ser usado en este proceso de conformación.

Tipos de Esfuerzos

FUERZA

Generan desplazamiento.

Plano CONTIENE al eje longitudinal.

Plano NORMAL al eje longitudinal TRACCIÓN: Es un esfuerzo en el sentido del eje que tiende a largar las fibras. Ejemplo: cables.

COMPRESIÓN: Es una tracción negativa. Las fibras se acortan. Ejemplo: columnas.

CORTADURA: Tiende a cortas las piezas mediantes desplazamiento de las secciones afectadas. Ejemplo: Roblones

MOMENTO. Generan giros.

COMPUESTOS.

VARIABLES.

Plano CONTIENE al eje longitudinal.

Plano NORMAL al eje longitudinal FLEXION: El cuerpo se flexa, alargándose unas fibras y cortándose otras. Ejemplo: eje de engranajes.

Torsión: Las cargas tienden a retorcer las piezas, Ejemplos: Arboles.

Una pieza puede encontrarse sometida simultáneamente a varios esfuerzos simples, superponiéndose a sus acciones.

Esfuerzos que varían de valor e incluso de signo, cuando el valor máximo y el valor mínimo es cero se denominan ALTERNADOS. Pueden ocasionar rotura por FATIGA.

Son diversas las tecnologías que hasta la fecha se han desarrollado en el ámbito de los procesos de fundición en los metales y lo importante que es conocer sus propiedades no tan solo físicas o mecánicas sino también a otro nivel como bien podría ser a nivel atómico ya que de esto depende en buena parte el comprender como habrá de comportarse un material en ciertas condiciones y de esa manera conjeturar algunas características como su dureza o su resistencia a algunos esfuerzos, Aunque obviamente las distintas tecnologías tienen sus propias características, aplicaciones, ventajas y limitaciones, para garantizar un adecuado nivel de calidad en el producto que existen aspectos comunes a todas ellas cuyo conocimiento es indispensable para controlar un proceso de fundición.