5 minute read

Sharebot, la ricerca, la democratizzazione della

SHAREBOT, LA RICERCA, LA DEMOCRATIZZAZIONE DELLA STAMPA3D PROFESSIONALE

SHAREBOT HA INIZIATO ANNI FA UN PERCORSO PER LO STUDIO E REALIZZAZIONE DI STAMPANTI 3D PER IL MONDO DELLA RICERCA E LA PMI

di Arturo Donghi

AAnalizzando le necessità dei laboratori di ricerca di università ed aziende chimiche ha focalizzato due necessità di base: lo studio e creazione di nuovi materiali e la possibilità di avvicinare studenti e ricercatori ed utilizzatori alle tecnologie della futura fabbrica 4.0 anche con budget limitati a disposizione, prima di affrontare investimenti considerevoli. Per Sharebot era importante anche la possibilità di far si’ che le sue stampanti, grazie alla progettazione hardware e software fatta interamente fossero considerate anche piattaforme per sviluppi e sperimentazioni speciali.

L’analisi delle necessità ha rilevato le seguenti fasi critiche: aree di stampa limitate per evitare l’uso di grandi quantità di materie prime di stampa, il rispetto dello standard della tecnologia delle stampanti industriali professionali, i parametri di processo completamente aperti con la possibilità di analizzare a posteriori le singole attività eseguite, aggiunta di dispositivi che possano aiutare a realizzare applicazioni di machine learning o IA e la connettività in rete per la condivisione delle informazioni ottenute durante la stampa. Inserire tutto questo in una stampante 3D è stata una sfida che Sharebot ha iniziato cinque anni fa ed alla fine ha raggiunto l’obbiettivo.

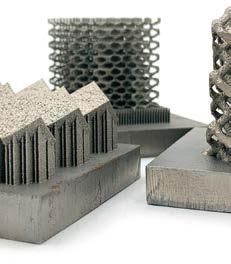

Il progetto si è concretizzato grazie a 2 stampanti 3D : Snowwhite , stampante per sinterizzazione di polveri termoplastice con tecnologia SLS e matalONE stampante3D per polveri metalliche a tecnologia DMLS.

Snowwhite2 SLS con una area di 100x100x100 mm grazie al carico variabile permette di stampare provini con soli 300 g di polvere ed un singlo layer con 100 g di polvere. Puo’ anche realizzare geometrie complesse e particolari test. Sono state sperimentate diverse polveri dal PA12 al PA11 al TPU sia ‘puri’ che caricati con materiali inerti di vario tipo quali alluminio, grafene, vetro, ceramica. Interessante l’utilizzo per analizzare nuovi materiali per il settore medicale con la realizzazione di scaffold test.

Oltre 60 università e centri di ricerca nel mondo utilizzano SnowWhite2 per ricerche su nuovi materiali ed avvicinare i giovani alla tecnologia disponibile alla fabbrica 4.0.

Il secondo progetto incomincia a prendere forma 3 anni fa ed è estremamente ambizioso: una stampante 3D con tecnologia DMLS per metalli dall’acciaio al titanio all’alluminio che, oltre ad avere tutte le caratteristiche sopra citate, necessiti di un budget limitato sotto i 100.000 euro, il tutto per rendere ‘democratica’ ed accessibile alla ricerca ed alla PMI la stampa 3D metallo.

Utilizzando un laser fibra da 250W ed un layer di 30 mu si raggiungono densità superiori al 98% e porosità inferiori all1% con polveri di acciaio 316L, alcune università ed il CNR di Lecco stanno utilizzando la metalONE (il nome significa la tua prima stampante3D a metallo) per profilare polveri di titanio , cromo-cobalto ed alluminio. L’implementazione di una telecamera interna che registra le imma-

gini prima e dopo il passaggio del laser ha permesso di creare un software che ‘impara’ a capire se la polvere è stata depositata correttamente ed in caso di difettosità in autonomia la stampante stende un nuovo strato di polvere. Un piccolo accorgimento su cui appoggiare ulteriori possibilità di applicazioni di machine learning. Grazie al carico variabile di polvere, e’ possibile stampare test per analisi meccaniche con soli 800 g di polvere. La capacità di modificare qualsiasi variazione ai parametri di processo, potenza, velocità, fuoco hanno permesso di analizzare l’energia trasferita sul letto di polvere per poter effettuare le possibili variazioni per migliorare i risultati che si possono ottenere. Una delle barriere piu’ importanti per l’utilizzo di queste tecnologie nell’industria è la possibilità di avere a disposizione materiali corretti per la produzione di oggetti con caratteristiche tecniche e meccaniche richieste dal progetto.

Nel cuore pulsante di Casa Aprilia, da sempre eccellenza italiana del MotoGP, vibra una forte connotazione di Team sull’onda dell’innovazione. La ricerca e la qualità tecnica e non ultimo la sostenibilità coinvolgono tutto il pool noalese dall’R&D ai piloti. In questo spirito si è creata la partnership Tecnica tra Sharebot e Aprilia, dove il team Sharebot ha fornito le proprie stampanti e la consulenza per la tecnologia 3D. Da subito l’esperta equipe progettistica dell’azienda motociclistica si e’ applicata con entusiasmo alle nuove sperimentazioni e siamo solo agli inizi. Di seguito vi illustreremo cosa è stato realizzato ad oggi, mentre sempre nuove soluzioni sono in elaborazione.

Dima per rifilo del serbatoio

Il primo modello stampato è una dima per rifilo del serbatoio che descrive una sezione di airbox realizzata per valutarne gli ingombri. Questo ha permesso di verificare e validare delle modifiche al serbatoio, senza dover quindi realizzarne uno dedicato ex novo.

Vaschette dei radiatori

Sono state prodotte le vaschette dei radiatori da utilizzare e collaudare in galleria del vento. Questo ha permesso di risparmiare sulla produzione di un radiatore completo e di rendere più versatile l’accoppiamento con differenti carenature in fase di sviluppo.

Dima di supporto

Successivamente è stata creata una dima per il supporto degli strumenti, che costituisce la maschera di incollaggio per i diversi sostegni per il cupolino attualmente in fase di studio.

Le stampanti 3D Sharebot hanno permesso ad Aprilia di accelerare i processi creativi e produttivi, dalla progettazione alle fasi di produzione e collaudo. Grazie a questa tecnologia è possibile iterare più velocemente e ottenere progetti rifiniti in un flusso di lavoro molto diretto. La stampa 3D ha inoltre consentito di superare i limiti di progettazione di alcune tecnologie di produzione utilizzate. Grazie alla versatilità offerta dalla stampante 3D Sharebot QXXL, il team di Aprilia è ora in grado di fabbricare prototipi realizzati con materiali diversi a seconda dell’uso finale del pezzo. Questa collaborazione è solo uno degli innumerevoli e sorprendenti utilizzi personalizzabili che la stampa 3D offre a 360 gradi al mondo delle aziende per rivoluzionare i propri processi produttivi. Sharebot è una società giovane e innovativa, con ben 4 tecnologie differenti di stampa 3D di cui l’ultima è la stampante a metallo, con un R&D sempre aggiornato e operativo sulle novità che queste moderne tecnologie possono offrire. Vanta oltre 3.500 stampanti in tutto il mondo di cui 160 nelle Università. Si classifica tra primi posti in Europa e l’unica sempre nel continente con 4 tecnologie di stampa 3D: filamento, resina, polveri termoplastiche e metalliche.