Revista de los materiales, equipos y técnicas de fabricación de la cerámica industrial Editada desde 1971

www.tecnicaceramica.com

ISSN 0211-7290

Professional magazine about materials, equipment and manufacturing techniques for the industrial ceramics sector

Published since 1971

Issue 486 May 2023

número 486

Mayo 2023

UNA OPINIÓN DE HOY

El hidrógeno renovable como uno de los principales vectores energéticos

EmilioNieto;RobertoCampana

EL MIRADOR

La sombra de la cerámica india sobre elTileofSpain

MartínPlaza

PARECERES

Alfredo González: “Es una noticia positiva para España que aumente la producción de cerámica en el mundo”

MartínPlaza

MOLIENDA

La eficiencia en la molienda

EMPRESAS

Coloronda renueva su exposición en fábrica

NOTICIAS

NEWS

NOVEDADES

NEWPRODUCTS

FERIAS

TRADEFAIRS

GUÍA DEL COMPRADOR

BUYER’SGUIDE

–

Revista de los materiales, equipos y técnicas de fabricación de la cerámica industrial www.tecnicaceramica.com

–

Depósito Legal: B - 4.010 - 1971

ISSN (Papel): 0211-7290

ISSN (Internet): 2013-6145 –

Editada por:

Panel de asesores de Técnica Cerámica World

Raúl Natividad

Socio-Dir. Added Value Solutions, S.L.

Jorge Velasco

Jefe del área de Cerámica. AITEMÍN

Aurelio Ramírez

Presidente. CCVE

Enrique Forcada

Comité Organización Qualicer

Manuel Irún

Climate-KIC

Elena Santiago

Secretaria General. Hispalyt

Marta Valero

Director del ámbito de Hábitat y Construcción. IBV

Luis Callarisa

Investigador. IMK (UJI)

Arnaldo Moreno

Secretario de AICE. ITC

Eusebio Moro

Gerente. Movigi, S.A.

Bart Bettiga

Director Gerente. NTCA

Juan Cano-Arribí

Dirección General:

Jordi Balagué • jordi@publica.es

Joan Lluís Balagué • joanlluis@publica.es

Monturiol, 7, local 1

08018 Barcelona

Tel. +34 933 215 045 / 046 - Fax +34 933 221 972

E-mail: publica@publica.es www.publica.es

Director de la publicación:

Jordi Balagué • jordi@publica.es

Redactor jefe

Miguel Roig • miguel@publica.es

Colaborador

Martín Plaza • martin@publica.es

Diseño y maquetación

Pepe Serrano • grafic@publica.es

Publicidad

Raimon Castells • raimon@publica.es

Facturación y contabilidad contabilidad@publica.es

Distribución y suscripciones: suscripciones@publica.es

Suscripción anual (8 números)

España: 77,00 EUR + IVA

Europa: 140,00 EUR

Extranjero: 155,00 EUR

Portal web

Registro anual: 40 EUR

Impresión

Gráficas Andalusí - Peligros (Granada)

Socio-director. Plantel

Alfonso Bucero

Director Auditor inscrito en el ROAC. QFM Consultores

Francisco Altabás

Director Comercial. Sacmi, S.A.

Javier Sastre

Socio-director. Sastre & Asociados, S.L.

Vicente Aparici

Gerente. System Foc, S.L.

Ismael Quintanilla

Prof. de Psicología Social. Univ. Valencia

Vicent Nebot

Jefe de Ventas. Vidres, S.A.

Reservados todos los derechos, se prohíbe la reproducción total o parcial por ningún medio, electrónico o mecánico, de los contenidos de este número sin previa autorización expresa por escrito.

TÉCNICA CERÁMICA WORLD no se identifica necesariamente con las opiniones y conceptos expresados por los colaboradores y personas entrevistadas, que son de la exclusiva responsabilidad del autor.

Socio del:

SUMARIO nº 486

140 Una Opinión de Hoy

El hidrógeno renovable como uno de los principales vectores energéticos Emilio Nieto, Roberto Campana

142 El Mirador

La sombra de la cerámica india sobre el Tile of Spain

Martín Plaza

146 Pareceres

Alfredo González: “Es una noticia positiva para España que aumente la producción de cerámica en el mundo”

Martín Plaza

150 Empresas

Coloronda renueva su exposición en fábrica

152 Sanitaryware

Sacmi RobotClean; automatic white finishing makes first appearance at Hidra Ceramica

154 Molienda

La eficiencia en la molienda

156 Noticias / News

178 Embalaje

Grespania escoge a Stretch Hood XL de Innova para proteger su gran formato cerámico

180 Grupo Dürr

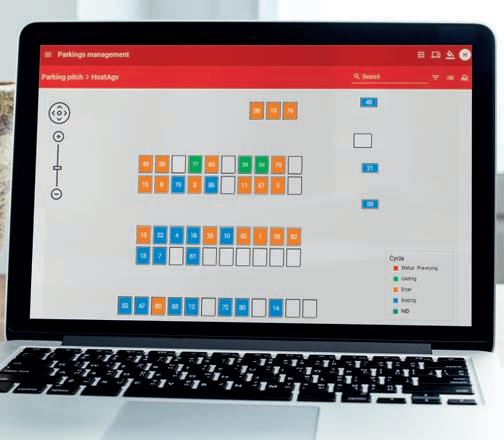

DXQenergy.management permite ahorrar recursos de producción

182 Novedades / New Products

184 Encuentros

La tecnología de filtrado en primer plano: lo más destacado en FILTECH

188 Ferias / Trade Fairs

190 I+D

“La Editorial a los efectos previstos en el artículo 32.1 párrafo segundo del vigente TRLPI, se opone expresamente a que cualquiera de las páginas de esta obra o partes de ella sean utilizadas para la realización de resúmenes de prensa. Cualquier forma de reproducción, distribución, comunicación pública o transformación de esta obra solo puede ser realizada con la autorización de sus titulares, salvo excepción prevista por la ley. Diríjase a CEDRO (Centro Español de Derechos Reprográficos) si necesita fotocopiar o escanear algún fragmento de esta obra (www.conlicencia.com; 91 702 19 70 / 93 272 04 47)”.

Disponible también para Available also for:

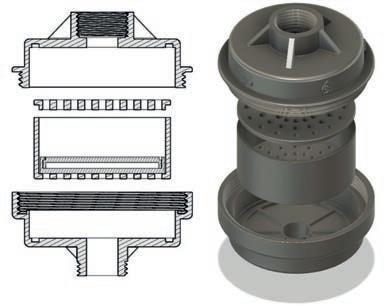

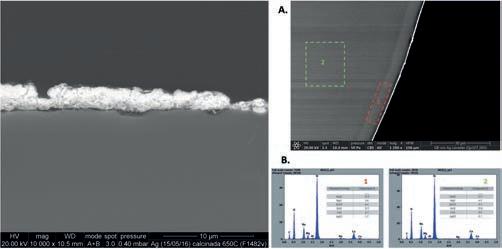

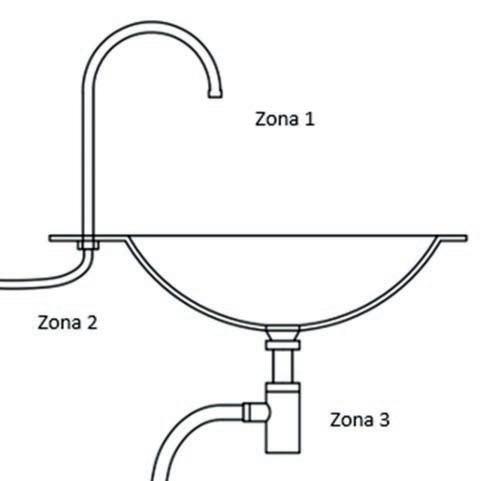

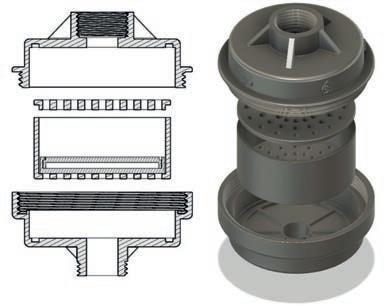

Proyecto SafeSink

Pilar Gómez-Tena, Eulalia Zumaquero Silvero, DavidTerradoCampos,EstebanGarcíaMartínez

195 GUÍA DEL COMPRADOR

BUYER’S GUIDE

–

–

–

–

–

–

ALFA DE ORO 2011

Después de la situación excepcional generada por la pandemia mundial de coronavirus SARSCoV2, unida a la inestabilidad geopolítica que vivimos en la actualidad y que pone en peligro el suministro de los combustibles fósiles, la reactivación industrial de nuestro país requiere de un incremento de la competitividad, una mayor eficiencia en los procesos y, como no podía ser de otra manera, de un conjunto de acciones debidamente articuladas para lograr una autonomía en el suministro de combustibles y la tan ansiada descarbonización eficaz de nuestro modelo energético.

La industria cerámica tiene unos costes energéticos altos y unas emisiones de CO2 asociadas muy elevadas, repercutiendo enormemente en el coste del producto y su competitividad. Es claro que es uno de los sectores encaminados a su descarbonización, a partir de procesos de cogeneración sostenibles y más eficientes que sean alternativa al gas natural empleado actualmente como combustible. La cogeneración no es la única alternativa, pero sí es la que se considera la mejor solución para garantizar las demandas energéticas de los procesos que requieren calor de alta temperatura reduciendo las emisiones de CO2 (actualmente en España se estima que la cogeneración supone una reducción de entre un 20 y un 35% del CO2 emitido, ahorrando así hasta 13 millones de barriles de petróleo y unas 8 toneladas de CO2 cada año).

Y es ahí donde surge con fuerza el uso de nuevos combustibles renovables como el biometano o el hidrógeno renovable que permitan lograr esa ansiada descarbonización, junto con el desarrollo de procesos de captura y reutilización del CO2. En el caso del biogás o biometano generado a partir de diferentes tipos de residuos, puede mezclarse con el gas y transportarse

a través de la red de gas actual. En el caso del hidrógeno, es el elemento más abundante de la naturaleza y puede generarse a partir de diferentes materias primas empleando diferentes métodos de producción, siendo el más desarrollado la electrólisis del agua, en la cual se aporta una energía para disociar las moléculas de agua en hidrógeno y oxígeno que, cuando es renovable, se dice que su cadena de producción está totalmente descarbonizada libre de emisiones, logrando el ansiado y necesario hidrógeno renovable.

La industria cerámica española se enfrenta hoy, por tanto, al reto de disminuir la emisión de gases de efecto invernadero, problema sobre el que los principales productores están implicados. Por ello hasta el momento se ha logrado reducir las emisiones en más del 50% gracias, principalmente, a la sustitución de combustibles líquidos por gas natural, la modernización de los hornos y la introducción de los sistemas de cogeneración.

Y ahora se contempla el hidrógeno renovable como uno de los principales vectores energéticos a considerar en el me-

El hidrógeno renovable como uno de los principales vectores energéticos

Emilio Nieto, director del Centro Nacional del Hidrógeno (CNH2)

140 TC 486 UNA OPINIÒN DE HOY

Roberto Campana, investigador del Centro Nacional del Hidrógeno (CNH2)

dio-largo plazo, fundamentalmente centrado en su impacto en la eliminación de las emisiones contaminantes. Y surge en un momento dulce para el hidrógeno renovable, no solo a escala mundial y europea con el RepowerEU que duplica el apoyo al desarrollo del hidrógeno renovable, sino también a escala nacional con la hoja de ruta del hidrógeno renovable alineada con el Plan Nacional Integrado de Energía y Clima 2021-2030 (PNIEC), el proyecto de Ley de Cambio Climático y Transición Energética, y la Estrategia a Largo Plazo para una Economía Española Moderna, Competitiva y Climáticamente Neutra en 2050.

En ese 2050 se pretende alcanzar el objetivo de ser cero emisiones netas, y para ello es imprescindible el desarrollo de las tecnologías de hidrógeno renovable a gran escala para descarbonizar los distintos sectores industriales, así como el despliegue masivo de fuentes de energía renovable para la producción de hidrógeno renovable. De ahí la relevancia crítica que tiene impulsar el desarrollo de electrolizadores avanzados, destinados a atender el sector industrial que, necesariamente, ha de acometer la transformación de sus procesos de alta temperatura y de su logística de transporte para avanzar hacia la descarbonización.

Actualmente nos encontramos en una situación en la cual hay incertidumbre con el precio del gas que tiene una tendencia alcista. Las tasas de emisiones irán a buen seguro siendo cada vez más elevadas, lo que, junto al desarrollo de las economías de escala del hidrógeno con costes cada vez menores y más competitivos, dibujan un escenario para el sector cerámico en el que puede encontrar en este vector energético

el aliado perfecto en el medio-largo plazo para su descarbonización, la reducción de emisiones de gases de efecto invernadero manteniendo la competitividad de las empresas del sector. Se espera que el hidrógeno verde sea competitivo por sí solo en 2050, a lo cual hay que sumar el necesario apoyo y de financiación de la administración para hacer viable este vector energético en la industria.

Para ello es necesario realizar un esfuerzo extra para adaptarse al hidrógeno renovable y acometer la modernización de los hornos actuales para el empleo de hidrogeno o mezclas de hidrogeno-biometano o la sustitución de éstos por sistemas eléctricos basados en pilas de combustible. La implantación de nuevos diseños de hornos, con capacidades integradas de cogeneración, como ocurrió en el caso del proyecto Dream en el que participó el Instituto de Tecnología Cerámica (ITC), van a permitir reducir las emisiones hasta en un 20%.

Urge, por tanto, el desarrollo de tecnologías disruptivas para afrontar el reto de descarbonizar el sector con suficientes garantías, algo similar a la transformación acontecida en la fabricación de baldosas con la introducción de la monococción en detrimento de la bicocción. Además, las restricciones que impone Europa en materia de emisiones añaden cada vez mayor complejidad al reto energético, ya que según Ascer (la Asociación Española de Fabricantes de Azulejos y Pavimentos Cerámicos) el sector tendría que hacer frente a la compra de derechos de emisión por un importe de entre 40 y 50 millones de EUR para el periodo 2021-2025, una cuantía cada vez más difícil de asumir para un sector que debe seguir siendo competitivo en el contexto internacional. ◆

141 TC 486 UNA OPINIÒN DE HOY

La implantación de nuevos diseños de hornos, con capacidades integradas de cogeneración, permitirán reducir las emisiones hasta en un 20%

La sombra de la cerámica india sobre el Tile of Spain

Los empresarios del sector contemplan con preocupación cómo el país asiático está ‘inundando’ el mercado mundial con sus productos a un mínimo precio. India, que ha pasado de producir 176 millones de m2 en 2017 a 454 millones en 2021, aspira a entrar también en Europa a pesar de los aranceles impuestos en febrero.

Martín Plaza

Los comentarios durante los últimos meses en el sector cerámico español han versado principalmente sobre tres temas recurrentes. El primero de ellos ha sido la inoperancia del Gobierno central a la hora de activar las ayudas para el azulejo como industria gasintensiva castigada por la crisis energética. El segundo, los notables resultados de Cevisama y de las ferias individuales de algunos fabricantes celebradas de forma paralela en la provincia de Castellón. Y, en tercer lugar, se ha extendido la preocupación ente el empresariado ante la proliferación de piezas cerámicas made in India en el mercado mundial a precios muy económicos.

Las primeras voces de alarma comenzaron a extenderse durante 2021, pero en este 2023, y ante los últimos indicadores conocidos sobre producción y comercio internacional, ya es una certeza que el azulejo indio constituye una importante y real amenaza para el presente y futuro del Tile of Spain.

El crecimiento de India en los últimos ejercicios ha sido imparable, ya que ha pasado de producir 176 millones de m2 en 2017 a 454 millones en 2021. Es decir, tal y como reseñan los especialistas de Vigilancer, plataforma de inteligencia competitiva del Instituto de Tecnología Cerámica (ITC-AICE), el país asiático ha multiplicado sus cifras más de 2,5 veces con respecto a 2017.

❖ En camino de ser el mayor exportador mundial

Asimismo, en tan solo cinco años, India ha dado el salto de ser el cuarto exportador mundial, muy alejado de los valores que entonces presentaban China, Italia y España, a ocupar ya el tercer puesto con unos registros muy similares a los de los dos

primeros (España y China). La evolución lógica del mercado y la popularización de las baldosas indias invita a pensar que en estos momentos ya es, presumiblemente, el mayor exportador mundial de cerámica, una circunstancia que se conocerá a posteriori en los habituales balances del sector.

En cuanto a los destinos, el 56,8% de la cerámica que se produce en las fábricas indias se consume en el propio continente asiático, pero, de forma paulatina, sus redes comerciales han ido avanzando y conquistando nuevos mercados gracias a una política fundamentada en sus reducidos costes de venta. Le siguen África, que acapara el 16% de las compras de baldosas indias, y América del Norte y Europa, con el 5,3%.

Con un producto mucho más económico que el que distribuye el Tile of Spain en el mundo, los empresarios españoles lamentan que India esté restándole de forma continua cuota en numerosos mercados gracias a esos precios mínimos. Y de hecho está aprovechando los aranceles impuestos a China para penetrar con fuerza en países como Estados Unidos, Brasil o Vietnam, que bloquean el azulejo chino.

En el caso de EE.UU., India exportó allí 26,39 millones de m2, un 30,4% más en tasa interanual. Aunque España vende más en Estados Unidos (40 millones de m2), sus envíos el año pasado cayeron un 12,8%. Son datos que, en el caso de continuar ambas tendencias, pueden llegar a ser muy preocupantes.

❖ Protección comercial de poco calado en Europa

Y no hay que olvidar que uno de los objetivos del país asiático pasa por multiplicar su posicionamiento y su cuota de

EL MIRADOR 142 TC 486

El56,8%delacerámicaqueseproduceenlasfábricasindiasseconsumeenelpropiocontinenteasiático,pero,deformapaulatina,susredescomercialeshanidoavanzando

mercado también en la Unión Europea. Dado que los fabricantes indios no se atienen ni cumplen las mismas normativas en materia de sostenibilidad, medioambiente o legislación laboral, la UE decidió en febrero aplicar medidas antidumping (también contra la turca).

En el caso del país asiático se gravan las baldosas de este origen entre el 6,7 y el 8,7%, con un periodo de vigencia de cinco años. La patronal Ascer ha sido parte activa, junto al resto de la industria europea coordinada por CET, para impulsar la apertura (en diciembre del 2021) y posterior desarrollo de esta investigación similar a la que, en el pasado, impuso aranceles a China.

Los empresarios del TileofSpainaplaudieron en su momento la entrada en vigor del arancel, pero con el paso del tiempo se ha constatado que el gravamen es muy bajo y que, incluso aplicado, las baldosas indias poseen un precio menor que las producidas en España (y Europa), por lo que siguen siendo una amenaza en los países del Viejo Continente, al margen de que, obviamente, van a restar a España una importante cuota de mercado en destinos internacionales no europeos en los que no se les aplican aranceles y en los que se valora el precio por delante de otros factores como el diseño, la calidad del producto o la innovación.

Un indicio inequívoco de que India aspira a entrar sí o sí en Europa con toda su fuerza lo enfatiza Vicente Lázaro, integrante de la Unidad de Inteligencia Competitiva del ITC-AICE, quien apunta que “en la última edición de Cevisama, 76 empresas asiáticas (45 de ellas indias) se quedaron fuera de la exposición por no realizar correctamente la solicitud, aunque sí pudieron hacerlo otras 36 compañías (entre ellas 15 indias)”.

En definitiva, esta situación supone una nueva amenaza para las empresas españolas. El Tile of Spain se ha visto obligado a repercutir en los precios finales de sus productos el incremento de costes, ya no solo de la energía, sino también de materias primas, e incluso el sobrecoste que supone la compra de derechos para la emisión de CO2. De este modo, la cerámica española se ha encarecido, circunstancia que los fabricantes indios, no cabe duda, están aprovechando para expandirse en muchos mercados. ◆

LasfábricasdeIndiaestánaprovechandolosarancelesimpuestosaChinapara penetrar con fuerza en países como Estados Unidos, Brasil o Vietnam, que bloquean el azulejo chino

EL MIRADOR 144 TC 486

ALFREDO GONZÁLEZ:

“ES UNA NOTICIA POSITIVA PARA ESPAÑA QUE AUMENTE LA PRODUCCIÓN DE CERÁMICA EN EL MUNDO”

Con su contrastada experiencia dentro del clúster cerámico de Castellón, el presidente de la Sociedad Española de Cerámica y Vidrio (SECV) analiza los riesgos y fortalezas del sector en el complejo escenario internacional y resalta la falta de sensibilidad del Gobierno central a la hora de respaldar a la industria en un momento de máxima incertidumbre por el crecimiento de los costes.

¿Qué opinión le merece el contexto actual para la cerámica española?

Creo que la cerámica española en el 2023 está en un proceso de recomposición y adaptación en muchos aspectos después de la debacle pospandémica durante el 2022, con la concatenación de la crisis originada por los incrementos de precios de la energía, la guerra de Rusia con Ucrania, el aumento de precios de las materias primas, la reducción de la producción cerámica, la pérdida de rentabilidad en las empresas, los recortes trágicos de personal en empresas, etc.

Las circunstancias sobrevenidas desde 2022 serán difíciles de remontar y volver a ser competitivos, pero en 2023 parece que la situación mejora. Los precios del gas están reduciéndose y, aunque caros, está prevista una reducción sobre el precio actual de un 15% en 2024; la exportación cerámica se está incrementando hacia valores cercanos a los de 2019; los precios de la cerámica han subido y ahora se está luchando por mantener algunos mercados estratégicos y, en fin, poco a poco, la situación no volverá a ser tan boyante como en la prepandemia, pero irá mejorando paulatinamente debido a la calidad de nuestros productos, la innovación de nuestras empresas y la excelente asistencia técnico-comercial que dan nuestras empresas a sus clientes.

¿Cuáles son, a su juicio, los principales riesgos a los que se enfrenta el sector?

Varios son los riesgos que nos encontramos en la actualidad: perder producción y, sobre todo, perder rentabilidad, dejar de ser competitivos, no seguir invirtiendo en I+D, perder el liderazgo a nivel mundial en calidad/innovación, equivocar la estrategia sobre dónde concentrar nuestros esfuerzos en los diferentes mercados alrededor del mundo, etc.

En este sentido, hay que distinguir que en nuestro clúster tenemos tres secciones productivas diferentes que afrontan diferentes riesgos y estrategias: productores de azulejos/pavimentos (Ascer), productores de fritas, esmaltes y colores (Anffecc) y productores de maquinaria cerámica (Asebec).

¿Cómo cree que será el sector dentro de cinco años para estos colectivos?

Aunque los riesgos indicados sirven por igual para cada uno de los tres sectores productivos, en mi opinión quiero contestarle a su pregunta del futuro haciendo distinción especial en cada uno de dichos sectores, que por sencillez indicaré por el nombre de sus Asociaciones:

Ascer: Ya ha empezado una concentración de empresas y aún se crearán más grupos y

146 TC 486 PARECERES

Martín Plaza

Alfredo González, presidente de la SECV, en la entrega de la última edición de los Premios Alfa, en Cevisama 2023

mayores, con más capacidad productiva, reduciendo costes por tamaño, utilizando sinergias, seleccionando mercados, mejorando el marketing comercial, aprovechando la asistencia técnico-comercial, concentrándose en los clientes más cercanos y de mayor rentabilidad como son los del centro de Europa (Francia, Italia, Alemania o Reino Unido) y también en Estados Unidos. A nivel mundial, no podemos competir por precio con los asiáticos (China, India, Vietnam e Indonesia) y en Latinoamérica es difícil también competir con México y Brasil, sobre todo, con los productos de batalla (grandes volúmenes a precios bajos).

También pienso que la calidad y diseño del Tile of Spain y del Made in Italy seguirán siendo y manteniendo su liderazgo como referencias mundiales. Mi opinión es que tratarán de concentrarse en su mercado más cercano (Europa) y además en EE.UU., donde podrán capitalizar con precios superiores su calidad/innovación y asistencia al cliente con apoyo técnico, buen marketing y con una logística cercana.

Anffecc:Lasempresasdefritas/esmaltes/colores ya están bastante globalizadas. La concentración de empresas ya ha empezado con la creación de tres grandes grupos con subsidiarias alrededor del mundo. Además, hay otras empresas medianas o pequeñas que atienden a mercados más cercanos y aportan mucho valor a sus

clientes, pero, desgraciadamente, carecen de la adecuada rentabilidad (no todos) para luchar en todo el mundo. Mi opinión es que algunas de ellas tendrán que ser absorbidas por otras más grandes del mismo sector o de fabricantes extranjeros que quieran invertir en el potencial innovador del clúster de Castellón o Sassuolo.

Asebec: La maquinaria cerámica ha estado concentrada en grandes empresas italianas y ahora, desde la decoración digital, se ha unido al club una española. Todas ellas están perfectamente globalizadas y compiten en el mundo aportando su tecnología, innovación y servicio.

¿Le preocupa el “ascenso” de la cerámica de países como India o Turquía?

Creo que el hecho de que aumente la producción de cerámica en el mundo es una noticia positiva para nosotros. Tengo entendido que la producción de cerámica mundial crece a un ritmo anual de entre un 3 y un 5% pero, dependiendo de las regiones, la evolución es diferente.

Aproximadamente,enelmundosefabrican 18 millones de m2/añoenlasdiferentesregiones: China fabrica casi 14 millones m2/año; India, 2,5millones;Brasil,1millón;España, 0,5millones;Irán,0,5también;Indonesia,Vietnam, ItaliayTurquía,0,4millonescadauno,etc.

Actualmente, la crisis inmobiliaria en China ha hecho reducir su producción y ahora está estancada, si no a la baja. India produce a tope y va como un tiro (está previsto que crezca a un ritmo del 8% anual en los próximos tres años); Brasil está más o menos igual; Irán también; España creo que ha reducido debido a la crisis y transita por los 400-450.000 m2/año; Turquía crece; Indonesia y Vietnam están reduciendo producción, etc.

En fin, el mundo según las regiones varía y se adapta a las circunstancias, pero el hecho de que el nivel global del mundo crezca es bueno porque significa que la cerámica, como producto, avanza en su implacable lucha contra la moqueta, el vinilo, la madera, la piedra, etc., además de aplicarse en más espacios que solo el baño y la cocina.

¿Cuáles cree que son las principales fortalezas del Tile of Spain?

En mi opinión, las fortalezas del Tile of Spain son calidad de producto, innovación en marketing y diseño, liderazgo, prestigio y asistencia técnicocomercial para ayudar a nuestros clientes.

Desgraciadamente,debidoalosextraordinarios altospreciosdelgasenEuropa(originadosporla guerradeRusiacontraUcrania)ylaposterioralza depreciosdelasmateriasprimas,haconseguido

147 TC 486 PARECERES

Alfredo González aboga por que Cevisama continúe siendo la plataforma de promoción para las últimas novedades del Tile of Spain

queloscostesdelafabricacióndelacerámicaen España(yEuropa)subananivelesmuyaltosy que,porprecio,seamospococompetitivoscon otrasregionesquenohansufridocomonosotros losaltospreciosdelaenergía, nilasobligacionesimpuestasporEuropaparala descarbonización de nuestra industria.

Así, los costes de fabricar un metro cuadrado de cerámica en China no es el mismo que en India, ni en Irán, ni en Turquía, ni en Argelia, etc.

Poreso,creoque,enelfuturo,losfabricantes españolesdecerámicadebenconcentrarseenel continenteeuropeo,enclientesqueaprecienel altovalorañadidoapostandoporlacalidadde nuestrosproductos.Deestemodo,concentremos nuestraproducciónenvolúmenesaceptablesque mantenganelvalordiferencialycuidemosde nuestrosclientescercanosporqueenapoyo técnico-comercialsomostambiénlíderesy reduzcamos costes al máximo, concentremos sinergias,sigamosinnovandoymantengamosel liderazgoconunosbuenosequiposcomercialesy demarketingseleccionandolosmercadosconlos mejoresprecios.

¿Considera que el clúster ha hecho valer su peso económico (y de volumen de empleados) ante las distintas administraciones para recibir más atenciones en estos últimos años de gran incertidumbre?

No. Definitivamente, no. Veamos: que el gas haya subido de repente a 300 EUR por kWh cuando estaba alrededor de 6-10 EUR por kWh es un hecho que no lo aguanta nadie. Que las materias primas crezcan más del 100%, que las arcillas ucranianas (básicas para fabricar pavimento porcelánico de calidad) desaparezcan del mapa por la guerra de Rusia contra Ucrania), que perdamos un mercado importante como el argelino por una decisión política sin obtener nada a cambio, etc.

Todoestecúmulodeexcepcionalescircunstancias hahechoquelasempresastuvieranquefabricara pérdidaparasalvarelmercado,perotodotieneun límiteyanteestascircunstanciascatastróficas, diferentesgobiernosdepaísesdeEuropahan buscadoelmododeayudarasusempresasyhan aportadorespaldoscomoeldelGobiernoitaliano a su industria cerámica. El alemán ha sido diferente,perotambiénhaapoyadodeinmediato asuscompañías,igualqueelportugués.Sin embargo,elGobiernoespañoldePedroSánchez

siguehoydiscutiendomedidasquenosatisfacen lasnecesidadesexpuestasenmúltiplesocasiones porlosrepresentantesdeAscer,Anffeccy Asebec.Medidasyproyectosdeleyqueexcluyen primeroaAnffecc(posteriormenterectificada), queponencortapisasinsalvablesconlosplazos depago(posteriormentecorregidosconotraley), perolomásgraveesquelosempresariosdel clústerdeCastellónhansufridoaduraspenasel mantenimientodeunaindustriaquelideraenel mundoyque,antesdequeseacercaranlas elecciones, han hecho caso omiso a las demandas suficientemente fundadas del sector cerámico. A fechadehoynoseharecibidoniunduro. Aunque,esosí,muchaspromesas.

La descarbonización, aunque en la mente de todos, ha pasado a un segundo plano ante la carestía actual del precio del gas. ¿Será posible descarbonizar -como exigen desde Europa- el sector a medio plazo? ¿Qué opina?

Europaexigeconelplan2030descarbonizarel 50%yenelaño2050el100%.Laindustria cerámicaesunaindustriagasintensivayestá utilizando todas las medidas medioambientales exigidasporEuropayutilizandolamejor tecnologíaexistenteparapaliarlosvertidos,los gasesnocivosenlaschimeneas,enfin,siempre queloscontrolesdelGobiernollegananuestras fábricas se maravillan de los adelantos. No obstante,serádifícilllegaralosobjetivosdel 2030/2050hastaquenoseencuentreunaenergía queremplacealgas.

ActualmentetodoelclústerdeCastellónyotras institucioneseuropeasestánestudiandoquétipode energíapuedesustituiralgasenunplazorealmente corto,yaquetodavíanodisponemosdeuna tecnologíaadecuadaparasustituirelgasenla fabricacióncerámicayestecambiopuededurarmás añosdelosquealgunoseuropeoshancalculado.

En cuanto a las fuentes energéticas aprovechables para el futuro del sector, ¿cuáles considera que serán las más viables como sustitutivas de las actuales?

Actualmente se habla mucho del hidrógeno verde, también del hidrógeno gris, de electricidad con energía verde (fotovoltaica); mezcla de varias de ellas con el gas, etc. No se habla de la energía nuclear (fusión o fisión), que es la más limpia de todas en cuanto a que no desprende CO2. Cuando en distintos foros he

hablado con la Administración, siempre me ha indicado el actual Gobierno que no era políticamentecorrectoynoconsiderabanesa opcióncomoadecuada.

Yo creo que al final se llegará a un compromiso energético-productivo donde se encontrará una energía (quizás H2 verde) mezclada con un porcentaje de gas o biomasa o con electricidad elaborada con energías verdes, apoyado por una variación del proceso productivo actual, con una bajada de la temperatura de cocción con unas arcillas nuevas, con unos espesores diferentes. En fin, la innovación de la búsqueda de una nueva tecnología no solo se centra en la producción de dicha energía, sino en su transporte, distribución, capacidad para mantener la producción… Es un mundo nuevo que algún clarividente ha considerado que en el 2030 se habrá implementado y conseguido para acabar en el 2050 con la sustitución definitiva.

Yo lo dudo, pero la industria cerámica, a lo largo de mi vida, me ha sorprendido tan gratamente que confío en que el esfuerzo necesario para conseguirlo lo vamos a poner, pero dudo que nuestros políticos nos ayuden en esta titánica aventura porque no es solo para la sustitución del gas para la cerámica, sino que es para toda la industria en general.

¿Cómo valora la última y exitosa edición de Cevisama? ¿Puede permitirse el azulejo español dejar caer su gran feria o debería haber una gran 'sentada' para que el salón sea tan importante como Cersaie?

Vaya por delante que la Sociedad Española de la Cerámica y el Vidrio desea fervientemente el éxito de Cevisama para potenciar nuestra presencia como industria y como clúster. Pero veamos: la pandemia ha hecho que Cevisama no se convocara en dos años (2021 y 2022) y esto ha obligado a los expositores a presentar sus productos a sus clientes en sus instalaciones. Algunos han observado que atienden mejor a sus clientes en sus fábricas como venía haciendo Porcelanosa antes y en estos años han hecho otras como Pamesa, por ejemplo. También hay que conocer que ahora la dirección de Cevisama ha pasado a propiedad pública.

Yosoypartidariodequenosdebemosreunirtodos losentesinvolucradosparatenerunabuena ‘sentada’yayudaraencontrarcaminospara potenciarCevisamaydotarladeuninterésincluso superioralqueexistíaantesdelapandemia.

148 TC 486 PARECERES

“NOS DEBEMOS REUNIR TODOS LOS ENTES INVOLUCRADOS PARA TENER UNA BUENA ‘SENTADA’ Y AYUDAR A ENCONTRAR CAMINOS PARA POTENCIAR CEVISAMA”

Todos sabemos que las instalaciones de Cevisama son amplias y espaciosas. Esto se ha de complementar con una buena organización que ayude a los expositores a mejorar sus condiciones, ya que el ente público no está para obtener beneficios, sino para dar servicio y cabida a todo el clúster. Con un esfuerzo de los empresarios para dotar a Cevisama de una visibilidad e importancia internacional, podríamos llegar a un acuerdo entre todos si nos lo proponemos.

Este certamen no impide que, además de acudir todos en el primer trimestre del año en Cevisama, cada grupo de empresas que así lo desee, pueda atender a sus clientes en sus instalaciones durante otro periodo de tiempo.

Pero para apoyar a Cevisama en su nueva etapa de ente público, creo que deberíamos hacer un esfuerzo conjunto entre todos.

La SECV tiene un papel muy importante como entidad dinamizadora de la I+D del sector con los Premios Alfa. ¿Qué destaca de los tres últimos galardones otorgados en febrero?

En efecto, la Sociedad Española de la Cerámica y Vidrio (SECV) tiene sus orígenes en el 16 de febrero de 1960 y en su acta de constitución consta que sus objetivos fundacionales fueron los de “fomentar el avance técnico de las industrias de la Cerámica y del Vidrio, así como estimular el crecimiento y mejora mediante la investigación y la difusión de los conocimientos científicos, técnicos y artísticos”. En resumen, somos como un gestor de comunicación y de transferencia de conocimientos y así buscamos estrechar los lazos entre la Academia (conjunto de organismos nacionales que tratan con el conocimiento: universidades, centros de Investigación, Institutos tecnológicos, etc.) con

las empresas que, en general, se encuentran representadas por sus asociaciones.

Pues bien, la SECV tiene una joya que son los prestigiosos Premios Alfa de Oro que se otorgan en Cevisama a los mejores proyectos presentados. Los galardones en la última edición fueron Neolith, por el proyecto Neolith Iconic Design, que consigue una superficie cerámica de gran formato que imite en toda la masa las vetas de piedras naturales. Después, Natucer por los proyectos Natur-Led (porcelánico iluminado) y Natur-Tech (porcelánico con drenaje de agua). Y Gresmanc mereció el premio con sus soluciones arquitectónicas para fachadas ventiladas.

149 TC 486 PARECERES

◆

El presidente de la SECV indica como fortalezas del TileofSpain la calidad de producto, la innovación en marketing y diseño, el liderazgo, el prestigio y la asistencia técnico-comercial

“ALGUNOS RIESGOS ACTUALES DEL SECTOR SON PERDER PRODUCCIÓNYRENTABILIDAD,DEJARDESERCOMPETITIVOS, NO SEGUIR INVIRTIENDO EN I+D O PERDER EL LIDERAZGO A NIVEL MUNDIAL EN CALIDAD”

Coloronda renueva su exposición en fábrica

La nueva exposición de Coloronda en fábrica está teniendo una gran aceptación por parte de todos los clientes. Es un atractivo espacio donde descubrir la amplia gama de propuestas que presenta Coloronda, productos innovadores integrados en las últimas tendencias técnicas y decorativas.

En la renovada exposición, a través de unos ambientes personalizados, con una decoración muy escogida y diversidad de estilos, se puede apreciar, entre otros productos, la amplia muestra de texturas florales, textiles y naturales realizadas con Tekton Ink, la tinta desarrollada exclusivamente por Coloronda, capaz de generar diferentes tipos de texturas con relieve sobre distintas bases cerámicas, que potencia el aspecto decorativo de las piezas cerámicas y por la que sigue apostando la firma de Onda.

El numeroso público que visita la exposición aprecia muy positivamente las últimas novedades en diseño y acabados obtenidos a partir de la combinación de diferentes tipologías de efectos digitales y esmaltes. Destaca la nueva gama de granillas desarrolladas, con las que se presentan diferentes acabados y texturas que podemos encontrar en materiales presentes en la naturaleza.

Los acabados antideslizantes de Coloronda clase 3, de tacto suave y fácil limpieza, están teniendo una gran aceptación, así como la nueva gama de esmaltes para pulidos en porcelánico. Otro producto destacable es el desarrollo, a partir de aplicación de granilla y efectos digitales, de acabados alto

brillo reactivo con efectos de retirado recordando los esmaltes reactivos utilizados en cerámica antigua.

Destacan también los nuevos efectos de microrrelieves y texturas a partir de un set de tintas hidrorrepelentes con diferentes efectos para imitación de vetas en maderas, y generación de estructuras para diseños de cemento y piedra natural.

Siguiendo la línea ya iniciada por Coloronda, también están presentes nuevos mates superblancos para cualquier tecnología de cocción consiguiendo una amplia gama de acabados, desde el mate piedra sin reflejo y textura suave, al satinado de bajo brillo hasta el satinado más brillante.

Especial relevancia tiene Gravitec Magnetic Coating by Coloronda, premiado con el Alfa de Oro en 2021. Este innovador recubrimiento magnético ofrece una gran versatilidad y facilidad en el cambio de baldosas, sin necesidad de operaciones destructivas y evitando la suciedad, tanto para la desinstalación como para la reposición o sustitución de pavimentos y revestimientos cerámicos, a diferencia del proceso tradicional de adhesión.

Contacte con el departamento Comercial de Coloronda para concertar su visita. ◆

150

TC 486

EMPRESAS

Sacmi RobotClean; automatic white finishing makes first appearance at Hidra Ceramica

With this solution the customer enjoys the advantages of Sacmi automation applied also to the finishing stage of the work process. The cell purchased by Hidra is equipped with the new Sacmi -Gaiotto NG Offline software for optimization of all resources and is supplied together with a personalized handling system.

Already a partner with Sacmi-Gaiotto for robotized glazing lines, Hidra Ceramica recognized the advantages offered by SACMI automation and has now invested also in RobotClean; the new system for finishing sanitaryware pieces at the white stage, recently launched on the market and already becoming a benchmark product at the factories of the top companies in the industry.

With this latest investment, Hidra –a leading manufacturer of high-quality design sanitaryware for over 30 years based in the heart of the Civita Castellana district– has seized the opportunity to make the finishing stage entirely automatic for every type of sanitaryware article. This is made possible thanks to specific tools, advanced software management and a load capacity of up to 50 kg, ensuring that even the heaviest and most complex articles can be handled under safe conditions.

In particular, RobotClean is equipped with specific abrasive tools for every part of the sanitaryware piece –outside, inside, edges, rim– thus guaranteeing optimum repeatability and quality of finishing and eliminating manual handling operations. The solution supplied to Hidra is provided with the new Sacmi-Gaiotto NG Offline software making it possible to carry out off line programming of robot tasks and simulate the effects on the real article in a quick and intuitive manner, optimizing all resources used in the process.

Thanks to the very powerful 13,000 m³/hr suction system, which works in synergy with the wet filter systems, the work area of the robot is kept clean at all times (as is the air surrounding the cell) with consequent advantages in terms of sustainability and circularity of the process. The reduction of manual operations also has a positive impact on quality: after inspection and loading of the piece on the bar conveyor, the operator no longer comes into contact with the piece, which is sent directly to the glazing department after automatic finishing.

When operating at full capacity the solution will enable the customer to benefit from all the advantages offered by Sacmi automation applied to the finishing stage as well. Furthermore, in addition to the new cell, a handling system has been supplied in a personalized configuration including, among other features, an angle transfer device with double fork to reduce the robot serving times and limit downtime. ◆

152 TC 486 SANITARYWARE

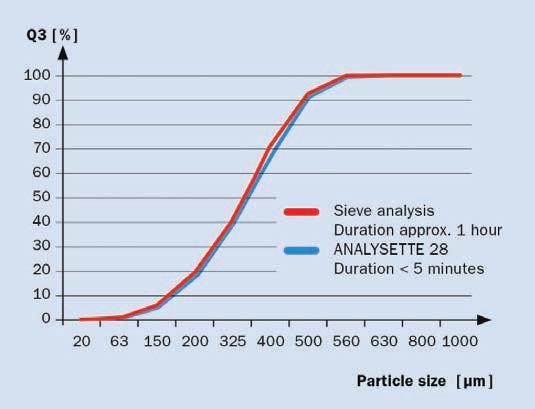

La eficiencia en la molienda

La molturación de materias primas se da en diferentes sectores (el cerámico, el minero, la industria cementera, etc.) y hace referencia a toda una serie de operaciones enfocadas a la reducción de las dimensiones de los materiales a molturar. Pero la molturación no tiene por objeto la simple obtención de partículas de tamaño menor al tamaño de partida, sino que su finalidad es producir un material con un determinado tamaño medio y una distribución granulométrica acorde a la aplicación destinada.

Se puede afirmar que la mejora más importante que sufren las materias primas molturadas es el aumento de su superficie específica que permite la obtención de una elevada homogeneidad, y además permite la obtención de reacciones químicas más completas en tiempos inferiores, lo que se conoce como incremento de reactividad en fase sólida.

La eficiencia en el proceso de molienda está condicionada tanto por las características de las materias primas a molturar como por los parámetros y/o configuración de los equipos de molienda.

Como no podemos generalizar con las características de las materias primas que influyen en la molienda, ya que son intrínsecas de cada materia prima, nos centraremos solamente en los parámetros y/o configuraciones de los equipos de molienda, y son:

a) Velocidad de rotación del molino

La velocidad de rotación del molino transfiere a los medios de molienda una fuerza centrífuga que provoca su elevación un ángulo alfa sobre la horizontal, de manera que, en este punto concreto, la fuerza de la gravedad es igual y contraria a la fuerza centrífuga.

El ángulo de elevación de los medios de molienda es independiente de la masa de los medios de molienda y depende únicamente de la velocidad del molino.

Cuando se incrementa la velocidad y se supera este ángulo de elevación, la fuerza de la gravedad supera a la fuerza centrífuga, y el medio de molienda cae describiendo un arco parabólico, desde un ángulo beta también llamado ángulo de cascada.

Los medios de molienda más alejados de la superficie del molino tendrán una velocidad centrífuga menor, por lo que únicamente alcanzarán el ángulo alfa y por consiguiente no describirán una cascada, sino que caerán envueltos entre las capas de bolas interiores y las materias primas.

Por eso los medios de molienda describen dos movimientos: uno de caída en cascada que nos genera un efecto de impacto que facilita la rotura de las materias primas, y uno de rotación sobre su propio eje, que nos genera un efecto de abrasión.

Es sumamente importante que un molino trabaje a su velocidad óptima (determinada por el diámetro del molino) para conseguir la mayor eficiencia de la molienda, la mayor duración de los medios de molienda y la mejor conservación del revestimiento del molino.

154 TC 486 MOLIENDA ÁNGULO

ÁNGULO

ALFA

BETA

b) Naturaleza de los medios de molienda

Existen en el mercado diferentes medios de molienda con composiciones diferentes, que les otorgan unas densidades muy distintas, y que pueden ser utilizados sin ningún problema en función de las materias primas que se vaya a molturar.

Cuanta mayor sea la densidad del medio de molienda, mayor será su energía cinética. Es decir, para la misma velocidad de trabajo de un molino, cuanto mayor sea la densidad de los medios de molienda, más energía tendrán que podrá ser utilizada en el proceso de molienda.

Para la optimización de la acción molturante de un medio de molienda debemos conocer perfectamente las materias primas que queremos molturar para poder decidir así la naturaleza de los medios de molienda que vamos a utilizar. Por tanto, si estamos utilizando medios de molienda de unas determinadas características, no debemos mezclarlos con otro tipo de medios de molienda, ni con otros del mismo tipo, a no ser que tengamos la certeza de que ambos tienen las mismas características.

c) Cantidad de medios de molienda que utilizar

La carga de los medios de molienda, tanto en cantidad como en distribución de tamaños, tiene una gran influencia en la eficacia (conseguir la granulometría necesaria) y la eficiencia (tiempo de trabajo efectivo) del proceso de molienda.

Como se aprecia en la gráfica inferior, el nivel de bolas del molino condiciona de forma directa los tiempos de molienda, y también la energía necesaria para mover el molino. La ayuda al motor (que corresponde al efecto que tienen los medios de molienda en el trabajo del motor para reducir su

consumo eléctrico) y los tiempos de molienda son óptimos cuando el nivel de bolas es el 50% del diámetro del molino.

En función de la naturaleza de las materias primas, de los tamaños de las mismas y del tamaño final deseado diseñaremos una distribución de diferentes tamaños de bolas para conseguir la molienda más eficiente posible.

d) Carga de materias primas

Para la carga de materias primas en el interior del molino no hay unas reglas generales que puedan ser aplicadas a todos los tipos de molinos, pero sí que hay ciertas consideraciones que tener en cuenta:

• Las materias primas a molturar deben cubrir completamente la superficie de las bolas. Si la cantidad introducida en menor, el tiempo de molienda será menor, pero se corre el riesgo de sobrecalentar el interior del molino y generar que los medios de molienda sufran demasiado desgaste debido al exceso de impactos entre ellos.

• Es aconsejable un cierto exceso de producto a molturar que amortigüe la caída en el movimiento de los medios de molienda, pero hay que tener en cuenta que, al haber mayor cantidad de materias primas, se va a necesitar más tiempo de molienda, por lo que se debe establecer para cada molino y cada tipo de materia prima las condiciones ideales de carga, para así obtener el mejor ratio productividad/costes, evitando siempre el desgaste excesivo de los medios de molienda y del revestimiento del molino.

Hito Technical Industries, S.L, como referente mundial en la fabricación y comercialización de medios de molienda, dispone de un departamento Técnico al servicio de sus clientes para realizar estudios sobre sus procesos de molienda, con la finalidad de conseguir una molienda eficiente. ◆

155 TC 486 MOLIENDA NIVEL DE BOLAS COMO % DEL DIÁMETRO DEL MOLINO VACÍO AYUDA AL MOTOR TIEMPO DE MOLIENDA LLENO

Peronda Group ha completado sus planes de inversión en el campo de las grandes placas cerámicas con la instalación del nuevo horno Sacmi FMA ‘Maestro’. La máquina se ha puesto en funcionamiento recientemente en la planta Peronda 2 (en la foto inferior) dedicada a la producción de grandes placas. Objetivo: ampliar aún más la gama de los formatos, gracias a la superior versatilidad de Continua+, ya en producción desde 2017, y que ahora se completa con el potencial del nuevo horno, diseñado específicamente por Sacmi para gestionar los grandes formatos y parte de la gama de máquinas aire-gas modulado, de referencia en el mercado por calidad y bajo consumo.

Desde su fundación en 1951, Peronda Group se ha distinguido por la producción de altísimo nivel, con una estrategia orientada hacia la calidad y la innovación en el producto y la estética. En 2017 se decidió apostar por la tecnología Continua+ de Sacmi, para entrar a lo grande en el mercado de la producción de grandes placas cerámicas decoradas, a partir de hoy, sin limitación alguna, con la entrada en producción del nuevo horno FMA Maestro, que permitirá gestionar placas de hasta 3.200 mm de longitud.

Ya con la instalación de Continua+, Peronda Group había ampliado mucho su propia capacidad de penetración en el mercado en este campo de alto valor añadido. Una tecnología, en palabras del director General de Peronda, Marcos Gaya, que demostró rápidamente ser “ganadora por flexibilidad, permitiendo cambios rápidos de formato y una perfecta sinergia entre grandes placas y subformatos”. Versatilidad y facilidad de uso que han permitido a Peronda Group desarrollar en poco tiempo “un importante volumen de ventas de grandes placas: por eso –explica Gaya- había llegado el momento de invertir en el nuevo horno y en las correspondientes máquinas de alimentación, adecuadas para los formatos más importantes”. El nuevo horno instalado y puesto en marcha es un FMA250 + EUP250 de 243,6 m. Es el modelo más vendido hoy en día de la gama Sacmi ‘Maestro’, gracias a la gestión del aire-gas modulado que permite una mayor calidad y reducir el consumo de energía.

Además, se trata del modelo equipado por Sacmi con la configuración exclusiva –desde el avance hasta la delicada fase de enfriamiento– dedicada a la cocción de las placas, para garantizar la mejor calidad y minimizar el riesgo de defectos. Aparte del horno, el suministro de Sacmi comprende los equipos para la movimentación del crudo, en particular para conectar la actual línea de esmaltado con la alimentación del horno, incluido un maxi-compenserformado por dos grandes boxes fijos, adecuados para placas de hasta 1.600x3.200 mm. Entre los principales formatos en producción en el nuevo FMA están desde los clásicos 1.000x1.000 y 1.000x1.800 mm con espesores de 6 a 10 mm –ya parte del histórico catálogo de Peronda– hasta los nuevos formatos de producción como el 1.000x1.000 de 20 mm de espesor, o los 1.000x2.750 mm de 6 a 10 mm de espesor, realizados con Continua+. Como se ha mencionado, gracias al nuevo horno FMA, sin ninguna limitación debido a la longitud de los boxes (que en la configuración anterior limitaba a 2.000 mm la longitud máxima de la placa en cocción).

Para Sacmi, el suministro afianza aún más la asociación estratégica con el Grupo Peronda, un cliente que desde siempre ha permanecido atento a mantener su posición en la parte más alta del mercado, sopesando las inversiones y confiando en las mejores soluciones tecnológicas disponibles para realizar sus propios planes de inversión. ◆

NOTICIAS 156 TC 486

Peronda Group pone en marcha el horno FMA Sacmi ‘Maestro’

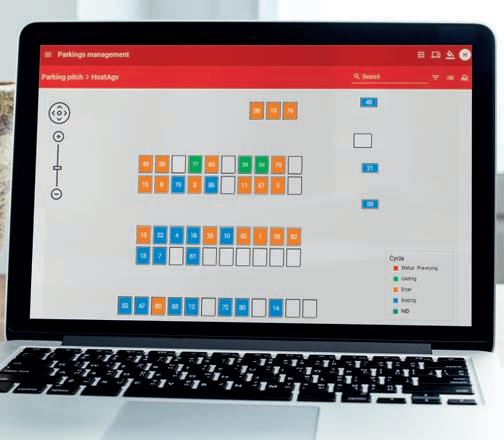

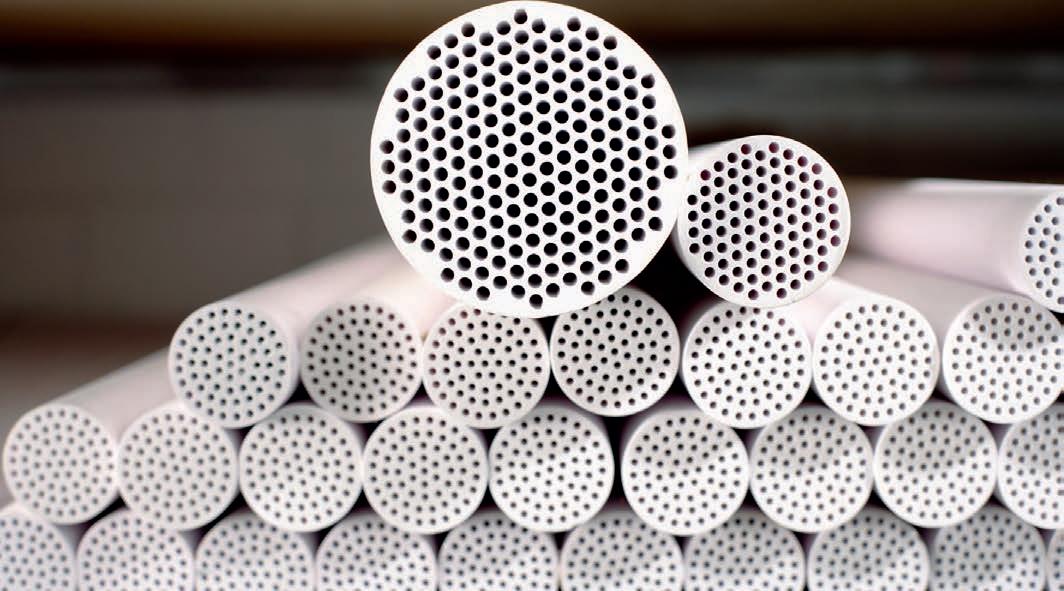

Villeroy&Boch makes a major investment in Hungary with Sacmi RobotCasting

Villeroy&Boch has chosen the certainty that comes with Sacmi RobotCasting solutions. A leading producer of high quality bathroom furnishings, tableware and tiles since 1748, the company is now working alongside Sacmi to drive forward a technological renewal and expansion plan for its plant in Hungary. The last few weeks have seen a complete production cellconsisting of two AVM 150 high pressure casting machinesundergo final testing. In this configuration, parallel control of tasks on the two casting machines optimizes robot workloads. Sacmi is also supplying the molds used to develop a new rimless designer WC, one of the flagship products in Villeroy&Boch’s catalogue for European markets. With this investment the company has focused on Sacmi RobotCasting, a global best-seller that delivers high levels of automation and outstanding product quality and process repeatability. Equally important is the partnership to develop the mold and the complete modeling process, a team effort that draws on all the opportunities offered by the robotic production line.

Investment in casting is just the first step in Villeroy & Boch's broader modernization plan for its Hungarian plant. For Sacmi, this order acknowledges its unique ability to provide state-ofthe-art technology and close customer support, every step of the way from initial product concept to industrialization.

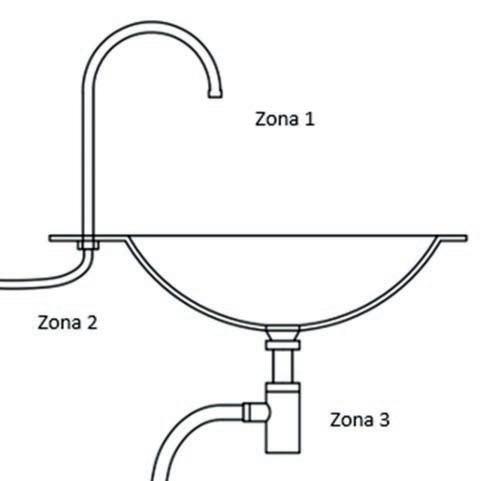

ITC-AICE profundiza en construcción sostenible con EcosisCer

El Instituto de Tecnología Cerámica (ITC-AICE) profundiza en aplicar la cerámica a la edificación y las ciudades, en este caso a través del proyecto EcosisCer, que desarrollará sistemas constructivos cerámicos para lograr una arquitectura y un entorno urbano sostenible.

El proyecto, que cuenta con el apoyo del Instituto Valenciano de Competitividad Empresarial (IVACE) a través de la línea nominativa 2023, pretende desarrollar estos sistemas cerámicos para edificios y ciudades contemplando características como la sostenibilidad y circularidad, es decir, teniendo en cuenta el ciclo de vida mediante el uso de materiales reciclados, reutilizados, de bajo impacto ambiental y de ámbito local. Otra clave hacia la que se enfoca EcosisCer incide en que estos materiales incorporen distintos grados de industrialización para, a su vez, poder ser integrados en procesos de construcción industrializados. También es esencial la eficiencia energética: se busca desarrollar sistemas y materiales que tengan su base en criterios bioclimáticos, para reducir el consumo de energía de los edificios.

EcosisCer se alinea con varios de los Objetivos de Desarrollo Sostenible (ODS) de Naciones Unidas, concretamente, el ODS 6: Garantizar la disponibilidad y la gestión sostenible del agua y el saneamiento para todas las personas; el 9: Construir infraestructuras resilientes, promover la industrialización inclusiva y sostenible y fomentar la innovación; el 11: Lograr

que las ciudades sean más inclusivas, seguras, resilientes y sostenibles; el 12: Garantizar modalidades de consumo y producción sostenibles y el 13: Adoptar medidas urgentes para combatir el cambio climático y sus efectos.

Por otra parte, EcosisCer encaja en las políticas definidas por la CE por lo que permitirá la participación en proyectos europeos con mayores probabilidades de éxito. Los sistemas desarrollados serán protegidos mediante modelos de utilidad o patentes con el objeto de ser transferidos a las empresas cerámicas. ◆

NEWS 157 TC 486

◆

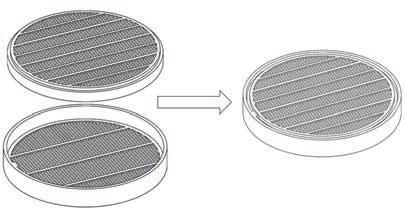

El Instituto de Tecnología Cerámica (ITC-AICE), a través del proyecto BioConCer, está trabajando para integrar las láminas cerámicas en la bioconstrucción.

Gracias al apoyo del Instituto Valenciano de Competitividad Empresarial (IVACE) de la GVA, a través de la línea nominativa de apoyo a centros, el instituto investiga para desarrollar sistemas de lámina cerámica para la construcción combinados con materiales naturales y respetuosos con el medioambiente.

Con BioConCer se pretende integrar las baldosas cerámicas en la corriente actual de construcción sostenible basada en edificaciones saludables, eficientes energéticamente y con materiales tradicionales naturales o poco procesados, que causen menor impacto ambiental y orientados a la construcción industrializada, partiendo de los postulados de la bioconstrucción, que más que una tendencia es una necesidad imperiosa teniendo en cuenta la situación de emergencia climática y los vaivenes geopolíticos en cuanto a energía, suministros, etc., por lo que se impone como un valor ya no añadido, sino imprescindible.

Fuentes de ITC-AICE afirman que “ya no es solo el material que vas a utilizar y dónde lo vas a instalar. Ahora es ya ineludible que antes se considere su origen, la energía y recursos naturales utilizados para su manufactura, la huella de carbono que deja, que tenga una larga vida útil, que entre sus componentes no haya ninguna sustancia nociva para las personas o contaminante para el ambiente; es decir, hay in-

finidad de factores que es necesario contemplar y desarrollar porque, más allá de lo que marca la legislación, se trata de una necesidad perentoria para las personas y el planeta. En el ITC-AICE siempre hemos integrado estos valores y pretendemos llevar este conocimiento y resultados a las empresas para que también los integren.”

El material cerámico, por su naturaleza, ya es utilizado como una solución constructiva de gran solvencia por su cantidad de propiedades. El ITC-AICE trabaja en diversos proyectos de investigación orientados hacia su sostenibilidad, evitando al máximo en su fabricación el consumo de recursos naturales, energía y generación de emisiones y optimizando su vida útil con la mejora de sus prestaciones técnicas y estéticas durante el tiempo. En el caso de BioConCer se busca introducir sistemas cerámicos, principalmente con lámina, que encajen en los principios de bioconstrucción de edificios con materiales poco transformados o con el mínimo impacto durante su transformación, que no afecten negativamente el clima interior y que ayuden a regularlo, que mejoren el confort térmico y acústico, tengan larga vida útil sin perder propiedades y que sean reciclables. BioConCer es un proyecto alineado con los Objetivos de Desarrollo Sostenible de la ONU, concretamente los números 3 (Salud y bienestar), 9 (Industria, innovación e infraestructuras), 11 (Ciudades y comunidades sostenibles), 12 (Producción y consumo responsables), y 13 (Acción por el clima). ◆

NOTICIAS 158 TC 486

El proyecto BioConCer integra la lámina cerámica en la bioconstrucción

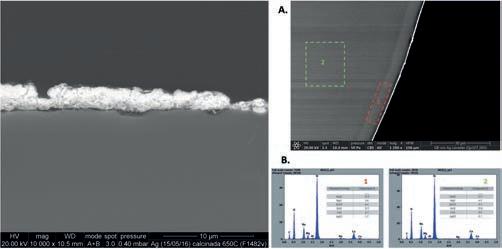

Obtienen la primera tinta inkjet cerámica a partir de residuos en el proyecto Life Replay

El 5 de mayo se llevó a cabo en el Instituto de Tecnología Cerámica (ITC-AICE) una reunión de seguimiento del proyecto europeo Life Replay (https://lifereplay.eu), financiado por la Comisión Europea a través del programa LIFE (Ref.: LIFE20 ENV/ES000115), en la que se comunicó que en el marco de este proyecto se ha obtenido una primera tinta cerámica a partir de los residuos tratados con un prototipo de separación, construido por la empresa Neptury Technologies, miembro del consorcio. Es una tinta negra, adecuada para la impresión digital, o inkjet, de baldosas cerámicas. En la reunión se estudiaron los avances ya que todavía se está afinando y poniendo a punto el prototipo de separación de los residuos de tintas cerámicas inkjet para optimizar el proceso a fin de garantizar la calidad de los elementos separados, cuyo uso se destinará a la fabricación de nuevos productos cerámicos más respetuosos con el entorno. Así, Life Replay da una nueva vida a las tintas cerámicas, alineándose con los Objetivos de Desarrollo Sostenible de la ONU números 9: Industria, Innovación e Infraestructuras; 12: Producción y Consumo Responsables, y 13: Acción por el Clima. Life Replay es un proyecto orientado a lograr que los residuos

de tintas cerámicas de inyección puedan reintroducirse en el proceso industrial cerámico mediante un procedimiento de separación específico que cumpla los requisitos industriales. El fomento de la sostenibilidad y, por tanto, la minimización de los costes de eliminación de residuos son sus principales objetivos. Además, dados los elevados costes que presentan actualmente las materias primas cerámicas, Life Replay pretende conseguir separar dos tipos de componentes: por un lado, los compuestos sólidos basados en metales pesados y, por otro, los solventes orgánicos. Ambos se reintroducirán en el proceso de producción de baldosas cerámicas, tintas inkjet y calcinación de pigmentos. Esta propuesta también demostrará la viabilidad de utilizar los residuos de tinta de inyección como nuevas materias primas para la industria cerámica, transformándolos en una fuente alternativa de pigmento y disolvente, que, además de ser respetuosa con el medioambiente, sea rentable económicamente.

Life Replay está coordinado por el ITC-AICE con la participación de las empresas Keros Cerámica, S.L., Neptury Technologies, S.L., Akcoat Recubrimientos Químicos Especializados, S.L.U y CTR Centro de Tratamiento de Residuos del Mediterráneo, S.L. ◆

System Ceramics’ new logo

As innovators and pioneers in the ceramics sector, at System Ceramics they continue to define paths for research and cuttingedge technology, sharing their vision of the future with the other leading companies in industrial innovation belonging to Coesia. They are creating a network of new opportunities, integrating their know-how with the expertise and skills across the wide range of industrial areas in which Coesia is a leader. Thanks to the new possibilities for dialogue and cooperation, they will strengthen the business and their global presence in the ceramics sector, maintaining excellence as the driver of all their developments.

The rebranding is an important step: it consolidates their commitment to provide continuously improved solutions and services for their customers and partners, setting the objective of being protagonists of important revolutions in ceramics production processes, defining ever new global standards. They are able to do this thanks to the efforts of their collaborators and to effective and cutting-edge technologies, obtaining results of aesthetic, technical and functional excellence in full respect of the environment and in compliance with the ESG –Environmental, Social and Governance – criteria, guided by Coesia’s principles and values. ◆

NOTICIAS 160 TC 486

Reunión

Prototipo

Proceso

Tinta

Argenta Cerámica invierte en energía fotovoltaica en sus plantas productivas

Argenta Cerámica, firma especializada en la fabricación y comercialización de revestimientos para la arquitectura y el interiorismo, ha puesto en marcha un ambicioso proyecto de autoconsumo fotovoltaico en sus cinco factorías para generar energía limpia no fósil.

La empresa azulejera definió en su estrategia energética y medioambiental 19,2 MWp de potencia pico a instalar y con una capacidad de generar anualmente 26.727 MWh. Ahora se da un paso adelante confirmando el objetivo y sumando conexiones hasta los 15 MWp en funcionamiento. Con esta planta de producción de energía fotovoltaica repartida entre sus cinco factorías, la firma cerámica reducirá 6.922 t de emisiones indirectas de CO2 anuales, contribuyendo de forma importante a la descarbonización del entorno. Además, con esta nueva instalación de generación verde, Argenta cubrirá el 26% de su consumo eléctrico y reducirá un 29% sus costes de energía eléctrica.

Las plantas de generación de energía solar en su conjunto ocuparán un total de 92.020 m2 de superficie cubierta por paneles solares fotovoltaicos, sumando 35.218 módulos entre sus instalaciones fabriles.

Se trata de una ambiciosa apuesta hacia un modelo industrial de reducción de las emisiones de CO2, de la huella de carbono, de la mejora de la eficiencia energética y de la reducción de costes de producción para la mejora de la competitividad.

El desarrollo de este proyecto solar se enmarca en la política de mejora ambiental que la empresa desarrolla a través de otras acciones como la recuperación del calor de los hornos, la reinversión constante en última tecnología más eficiente, y el reciclaje de aguas residuales y lodos cerámicos, entre otros. ◆

Netzsch named “Fair Company” for the twelfth time in a row

Netzsch Pumpen & Systeme has received the “Fair Company” award for the twelfth time in a row. The initiative, founded by the Handelsblatt newspaper, is sustainably committed to a fair working environment.

Fair Company is the largest and best-known employer initiative in Germany. The initiative is aimed specifically at career starters and young professionals, such as apprentices, interns, working students and trainees. It creates transparency and orientation.

Rita Buchner, Human Resources Manager at Netzsch Pumpen & Systeme, is delighted about the renewed award: “Fair Company and Netzsch: that's a perfect symbiosis. The goals of the initiative correlate perfectly with the corporate values practiced at Netzsch. We are proud to receive the Fair Company Award for the twelfth year in a row. Thanks to our new Netzsch Campus in Waldkraiburg, we will also be able to offer the best conditions and exciting prospects in the future.”

Employee satisfaction and performance are drivers of Netzsch's continued success. The renewed award as a “Fair Company” shows once again that the global specialist for complex fluid management creates fair working conditions and development prospects for its employees.

In doing so, Netzsch accompanies its employees on the path to excellence and offers the following benefits, among others:

Mobile working, the Netzsch Academy or flexible working hours. In addition to fair working conditions, the following factors are also taken into consideration when awarding a company: Work organization, corporate culture and values, diversity, and equal opportunities, and much more. All of these values are lived out at Netzsch Pumpen & Systeme - every day anew. The first application for the award was made in 2012, and the company has been able to prove itself as a “Fair Company” every year since then. ◆

NEWS 161 TC 486

ITC-AICE avanza en la acción por el clima con Capturo2

El Instituto de Tecnología Cerámica (ITC-AICE) avanza en su acción por el clima y en el estudio de la introducción de tecnologías hipocarbónicas en los procesos industriales con el proyecto Capturo2, iniciativa coordinada por el propio ITCAICE en la que participa el Instituto Tecnológico del Plástico (AIMPLAS) y colaboran empresas como Keraben Grupo; Grupo Euroatomizado; Cales La Plana, S.A.; Colorobbia España y UBE Castellón (UBE Corporation Europe S.A.U.) gracias al apoyo del Instituto Valenciano de Competitividad Empresarial (IVACE) a través de los Fondos europeos FEDER de Desarrollo Regional.

Capturo2 analiza qué tecnologías de captura de CO2 podrían ser aplicadas al proceso de fabricación cerámica, con la idea no solo de capturarlo de los gases de combustión, sino también de estudiar su valorización para otros fines. El proyecto contempla la caracterización de corrientes gaseosas de varias instalaciones industriales para conocer la cantidad de CO2 emitida, qué otros compuestos están presentes y definir a partir de los resultados obtenidos cuáles son las condiciones más favorables para la captura de CO2 Además, se realiza una simulación de los procesos de captura para definir qué materiales son los más adecuados para las corrientes que se desea tratar. Las actividades del proyecto se completan con ensayos experimentales en laboratorio que

apoyan los resultados obtenidos en las tareas de simulación. Este proyecto está alineado con los Objetivos de Desarrollo Sostenible de la ONU números 7 (Energía asequible y no contaminante), 9 (Industria, innovación e infraestructura) y 13: (Acción por el clima). ◆

Planta hipocarbónica de ITC-AICE en Almassora, donde se estudian diversas tecnologíasysedesarrollanproyectosorientadosaladescarbonizacióndelaindustria

ITC-AICE previene problemas en la fabricación cerámica con técnicas de simulación y modelización

La aplicación de técnicas avanzadas de modelización y simulación ha permitido resolver problemas en diferentes etapas del proceso de fabricación de baldosas cerámicas. Estas técnicas ofrecen explicaciones científicas a los fenómenos físicos identificados como críticos en el proceso y facilitan la toma de decisiones. Desarrollar y aplicar estas técnicas es el foco del proyecto ProSim II que se lleva a cabo en el Instituto de Tecnología Cerámica (ITC-AICE) desarrollado con el apoyo del Instituto Valenciano de Competitividad Empresarial (IVACE) a través de los Fondos Europeos FEDER de Desarrollo Regional. En el sector cerámico la fabricación del polvo atomizado y la cocción de las baldosas son dos etapas importantes que se han tratado relativamente poco desde el punto de vista matemático. A través de este proyecto se han investigado estos procesos para prevenir fenómenos tales como defectos, roturas u otros daños en las baldosas o materiales cerámicos. De este modo, las empresas cerámicas pueden disponer de herramientas para comprender estos fenómenos, tomar medidas preventivas y corregir posibles consecuencias indeseadas.

ProSim II ha contado con la colaboración de empresas del sector para poder desarrollar la investigación, lo que ha permitido

una mayor integración y aplicabilidad de los resultados obtenidos. En suma, la utilización de técnicas de simulación y modelización representa una herramienta fundamental para la mejora del proceso productivo en la industria cerámica, aumentando la seguridad y eficiencia de las empresas del sector. ◆

NOTICIAS 162 TC 486

El consorcio del proyecto europeo Life Hypobrick (www.lifehypobrick.eu), coordinado por el Instituto de Tecnología Cerámica (ITC-AICE) celebró el 30 de marzo en Madrid, en la Sala Europa de la representación en España de la Comisión Europea, el evento final del proyecto, al que asistieron 88 personas y que dio a conocer tanto las características como los resultados y avances de esta acción que contó con el apoyo de la Comisión Europea a través del Programa Life (Ref.: LIFE18 CCM/ES/001114).

En la cita, titulada “Hacia una construcción sostenible, circular y sin emisiones de CO2: nuevos materiales y procesos”, se explicó la implantación de un nuevo proceso de fabricación de ladrillos con un consumo de energía extremadamente bajo, con la consecuente reducción de emisiones de gases de efecto invernadero a la atmósfera, y con el uso de residuos como material de partida, concretamente, vidrio de tubos de rayos catódicos, que actualmente van a vertederos, y residuos cerámicos cocidos. La etapa de cocción se ha eliminado, siendo sustituida por la activación alcalina, a una temperatura de proceso de unos 80 °C y con una reducción de emisiones de CO2 de un 68% teniendo en cuenta las emisiones de preparación de los activadores alcalinos. Además, se ha construido un demostrador consistente en un muro de 20 m de largo por 3 m de alto en el que se han empleado 9.000 ladrillos, ubicado en la entrada de las instalaciones de Ladrillos Mora, en Illescas (Toledo). Estos ladrillos sostenibles miden 24x11x4 cm y tienen una masa de unos 2 kg.

En la apertura de la reunión internacional se contó con la representación de la Comisión Europea en España, el supervisor general del proyecto en Europa, Kryzstof Wojcik, perteneciente al LIFE Programme (CINEA), y el Dr. Javier García-Ten, responsable del Área de Materiales y Tecnologías Cerámicas del Instituto de Tecnología Cerámica (ITC-AICE), que ha liderado la investigación en el Instituto.

Tras la apertura, Kryzstof Wojcik explicó las características del Programa LIFE y las buenas prácticas y nuevas oportunidades que ofrece. Como se ha mencionado, es, además de formar parte de la Agencia Ejecutiva Europea del Clima, Infraestructuras y Medio Ambiente, el supervisor europeo de Life Hypobrick. A continuación, la Dra. Ana Mezquita, investigadora senior del Área de Sostenibilidad de ITC-AICE, explicó el contexto europeo y los requerimientos en políticas de energía. Seguidamente intervino Antonio Mateos, director de Energía de la Asociación de Fabricantes de Ladrillos y Tejas de Arcilla Cocida (Hispalyt).

Por su parte, la Dra. María Criado, del Instituto de Ciencias de la Construcción Eduardo Torroja (CSIC) tituló su ponencia “¡Creando nuevos ladrillos!: tecnología de activación alcalina”. Después, la dra. Mónica Vicent, una de las principales artífices de Life Hypobrick en ITC-AICE, ofreció su conferencia: “Life Hypobrick: Hacia una economía hipocarbónica. Desarrollo de materiales de construcción ‘no cocidos’ a partir de residuos”, mientras que Diego García-Forgeda, de Ladrillos Mora, participante en el proyecto, habló sobre “Emisiones cero: adaptación del sistema de fabricación cerámico”.

El siguiente en intervenir fue Jens Geduhn, de la empresa alemana Schlagmann Poroton GmBH&Co.KG, también participante en el proyecto Life Hypobrick, a quien siguió otro miembro del consorcio del proyecto, el catedrático de la Universidad de Nuremberg (THN), Wolfgang Krcmar, quien explicó el estado actual de la investigación en geopolímeros orientados a materiales de construcción.

En suma, en este encuentro se puso de manifiesto que Life Hypobrick es un ejemplo de economía circular al haber hecho posible la fabricación de ladrillos sostenibles a partir de residuos de otros sectores y sin utilizar la etapa de cocción, contribuyendo así a la lucha por los efectos negativos del cambio climático. ◆

NOTICIAS 164 TC 486

ITC-AICE difunde a escala internacional los resultados de LIFE Hypobrick, que ha obtenido ladrillos sin cocción

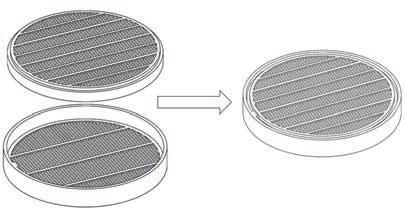

El Instituto de Tecnología Cerámica (ITC-AICE) profundiza en la investigación de materiales y tecnologías para el conformado de placas cerámicas de grandes dimensiones, gracias al apoyo del Instituto Valenciano de Competitividad Empresarial (IVACE) y los Fondos europeos FEDER de Desarrollo Regional.

En los últimos años han proliferado en todo el mundo las instalaciones de fabricación con capacidad para conformar y procesar placas cerámicas de grandes dimensiones, con anchos de hasta 2 m y longitudes superiores a los 3 m. En su conformado se utilizan métodos alternativos al tradicional, el cual ha sido ampliamente estudiado desde hace décadas, cosa que no ocurre con las nuevas técnicas de conformado de placas cerámicas, que fueron desarrolladas exprofeso hace apenas 20 años para fabricar esta tipología concreta de producto: grandes placas obtenidas, generalmente, a partir de composiciones de gres porcelánico, muy utilizadas para elaborar encimeras de cocina y recubrimientos de grandes superficies arquitectónicas.

Fuentes del equipo de investigación de ITC-AICE afirman que “la tecnología de prensado de las grandes placas cerámicas no está todavía tan extendida como el método tradicional, conocido como prensado uniaxial en semiseco, por lo que existen pocos estudios científicos que expliquen los procesos físicos a los que se somete el polvo durante este tipo de prensado alternativo y su efecto en la calidad del producto final. Aunque estas técnicas guardan cierta similitud con el conformado por prensado convencional, el proyecto Strong es necesario para definir y estudiar los mecanismos físicos involucrados en la compactación de placas cerámicas con las

Strong

nuevas técnicas disponibles. Todo ello, con el fin de establecer los parámetros críticos de proceso involucrados y optimizar los procedimientos de control y operación utilizados por las empresas que utilicen estas tecnologías”.

Strong aplicará tecnologías avanzadas de modelización de las técnicas de conformado mayormente empleadas hoy en la fabricación de placas cerámicas y definirá un modelo de comportamiento del material que reproduzca los fenómenos físicos que tienen lugar en los procesos de compactación. Después se implementarán los algoritmos de resolución que permitirán la simulación del comportamiento de los procesos estudiados. Una vez se disponga del modelo puesto a punto se estudiará, a través de la reproducción de diferentes escenarios de operación, la influencia de diversas variables de proceso sobre las propiedades de los productos fabricados con ambas tecnologías de compactación. Strong generará así un conocimiento que podrá ser aprovechado por las empresas, teniendo un impacto positivo en la sociedad, puesto que las compañías podrán beneficiarse del avance tecnológico, mejorando su competitividad. Este tipo de investigación es fundamental para el avance del sector empresarial, ofreciendo aplicaciones concretas que generarán beneficios económicos a las empresas que los apliquen. Strong está orientado a la innovación y al desarrollo de nuevas tecnologías o productos que pueden generar impactos significativos en el sector empresarial a largo plazo.

El proyecto Strong está vinculado a los Objetivos de Desarrollo Sostenible 9 (Industria, innovación e infraestructura) y 12 (Producción y consumo responsables). ◆

NEWS 165 TC 486

ITC-AICE profundiza en el conformado de las grandes placas cerámicas con el proyecto

Instituto de Tecnología Cerámica webitc.itc.uji.es

Sodeca presenta la ampliación de su centro productivo

Sodeca SLU presenta el proyecto de construcción de un nuevo centro productivo situado en Ripoll (Girona). La empresa invertirá un 6 millones de EUR en ampliar sus instalaciones de 10.165 m2 construidos, con un nuevo edificio de 4.950 m2. Esta inversión supondrá duplicar la capacidad de producción de la empresa, ya que la zona utilizada hasta ahora como almacén se usará como planta productiva, unificando los almacenes en una sola localización optimizando

así los procesos productivos haciéndolos más eficientes y sostenibles con un almacén automatizado “AutoStore” de última generación; asimismo se reducirá la huella de carbono eliminando trayectos de camiones entre los distintos almacenes y centros productivos, contribuyendo así en la lucha contra el cambio climático.

La gran apuesta por la sostenibilidad se ve reflejada con la instalación de mas de 500 paneles fotovoltaicos que evitarán la emisión de unas 122 t de CO2 al año, permitiendo así que las instalaciones dispongan de la máxima calificación energética, funcionando durante gran parte de la jornada productiva con energías renovables.

La ampliación requerirá emplear a 25 o 30 personas en Ripoll.

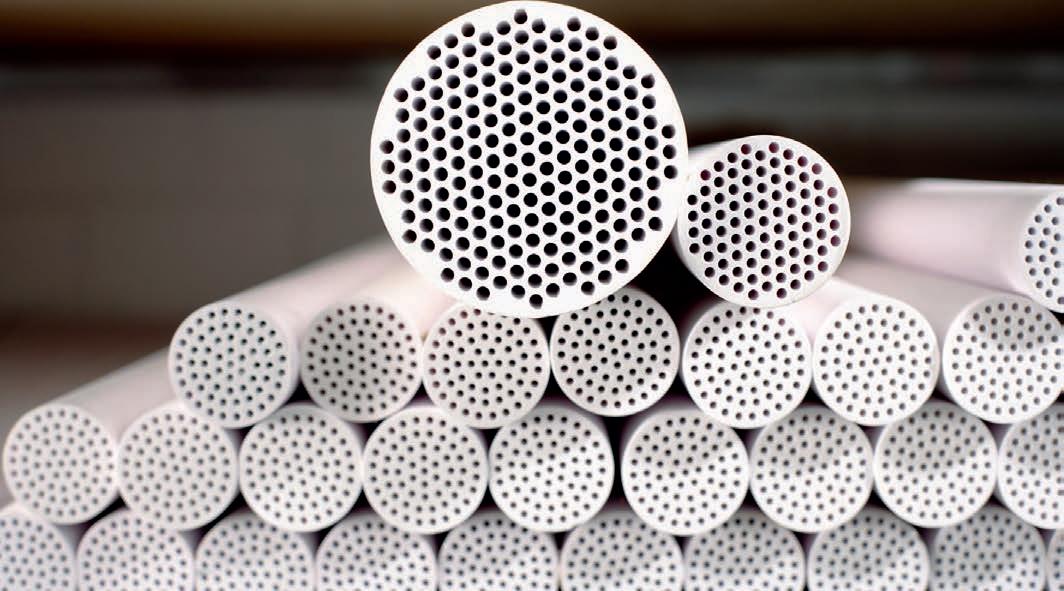

Cerbras: a Sacmi line and a record-breaking kiln

Cerbras, north-eastern Brazil’s leading tile manufacturer, has invested in a new Sacmi line for the production of spray-dried glazed/polished porcelain tiles. Based in Maracanaú, Ceará State, the company has entrusted Sacmi with further improvements to technological quality as a follow-on from the 2018 installation of the spray-dried powder preparation unit. At the heart of the department lies the Sacmi MMC240 continuous modular mill. This state-of-the-art continuous wet grinding mill offers high efficiency, energy savings, consistency and process control and operates in synch with the Sacmi ATM180 spray dryer, which features continuous automatic quality control. Meticulous monitoring of moisture content and particle size distribution at this stage, plus elimination of impurities with automatic iron removers, ensures the spray dried powder leaving the body preparation department is always of the highest quality, with positive knock-on effects throughout the process.

This order -the third glazed/polished tile line, which joins the previously supplied dry grinding solutions- includes PH 8200 high-tonnage presses and all the mold parts.

Last but not least comes the new Sacmi Maestro FMA 355/243.6 m kiln, which sees Cerbras set a new record as this is the widest Sacmi kiln (3,550 mm) of any installed in Brazil. In addition to ‘smart’ modulating air/gas control, highefficiency burners and the exclusive Sacmi RGA air blow system used during rapid cooling, it features kiln-burner and kiln-dryer heat recovery devices that significantly improve the factory energy balance.

With this investment, Cerbras aims to boost its penetration capacity both in Brazil and abroad by focusing on best-selling products such as the 94.5x94.5 cm (23,000 m2 per day expected when fully operational) and 120x120 cm (17,000 m2 per day) formats. The bulk of output will be in the 70x70 cm size, with 27,000 m2/day of glazed, polished, and unpolished porcelain tiles. ◆

NOTICIAS 166 TC 486

◆

Xaar invests in state of the art cleanroom to drive manufacturing & energy efficiencies

Leading inkjet printing technology Group Xaar has invested approximately GBP 1.2 million in its printhead manufacturing facilities, as the business continues to focus on improving its operational and energy efficiency.