ITALY IS MORE THAN FOOD... WE ARE LEADERS IN PLASTICS AND RUBBER TECHNOLOGY

ITALY IS MORE THAN FOOD... WE ARE LEADERS IN PLASTICS AND RUBBER TECHNOLOGY

Nata nel 1964 con il nome di Sirte, poi divenuta Sirmax, l’azienda di Cittadella (Padova) è diventata nei decenni un player internazionale, pur mantenendo solide radici sul territorio: nel 2023 ha raggiunto 850 dipendenti, distribuiti in 13 stabilimenti in diverse aree del mondo e un fatturato che sfiora il mezzo miliardo di euro.

Nei 60 anni la crescita è stata costante, grazie soprattutto alla forte adattabilità e flessibilità dell’azienda non solo alle turbolenze del mercato ma anche alle necessità di nuovi modelli organizzativi, digitali e tecnologici, indispensabili per mantenere la propria competitività. Nel tempo, Sirmax ha saputo mantenere viva la passione per l’innovazione e l’intraprendenza internazionale, rivolgendo lo sguardo sempre al futuro. Ha investito e investe sulla sostenibilità, sull’economia circolare, sull’upcycling. Ha migliorato e migliora il proprio know-how e la ricerca tecnologica per rendere i suoi prodotti sempre più performanti.

Ne sono una prova gli ambiti di sviluppo sui quali l’azienda veneta sta attualmente puntando, come ad esempio l’elettrico e l’elettronico per l’automotive, ma non solo. Il settore elettrico ed elettronico, che per Sirmax ha segnato un particolare sviluppo nel primo semestre di quest’anno, richiede compound molto performanti e conformi agli stringenti standard internazionali. Per questo motivo, l’azienda ha deciso di premere l’acceleratore sulla produzione di compound autoestinguente (flame retardant), ovvero il granulo in grado di sopprimere, ridurre e ritardare la propagazione della fiamma, potenziando anche gli impianti negli Stati Uniti e in Polonia, a fronte di una crescente domanda di soluzioni innovative in grado di migliorare la sicurezza contro gli incendi in numerose applicazioni finali.

Si tratta di granuli termoplastici con all’interno additivi flame retardant, cioè sostanze chimiche progettate per ridurre la combustibilità dei materiali su cui vengono applicati. La forte spinta del mercato verso l’utilizzo delle batterie elettriche all’interno, ad esempio, di un’auto, induce i produttori (di auto) a prediligere materiali sempre più sicuri, ma l’applicabilità di questa tipologia di prodotti non si limita solo all’automotive. I prodotti autoestinguenti formulati da Sirmax sono utilizzati per costruire i basamenti o altri componenti tecnici degli elettrodomestici, come i piani cottura o le coperture per caldaie e parti di power tools, come le saldatrici elettriche.

www.sirmax.com

EDITORIALE

10 … e due!

12 Assemblea Amaplast: fatturato record per il comparto

16 Il futuro dei servizi digitali per le macchine industriali

18 L’imballaggio flessibile a 360 gradi

22 Spostata di altri due anni l’entrata in vigore della plastic tax

24 Crescita, investimenti e innovazione

26 In equilibrio nonostante le incertezze

26 Soddisfazioni dal 2023

27 Per un ambiente di lavoro inclusivo

27 Risultati positivi nel primo trimestre 2024

28 Nuova sede strategica per il mercato statunitense

28 Rafforzare post-vendita e servizi

29 Tutte le filiali europee sotto un’unica gestione

30 Riccardo Cavanna confermato presidente di Ucima

30 Gomma-plastica traino per l’economia del Paese

31 In calo gli ordini di macchine utensili

31 Alessandra Fazio riconfermata alla presidenza dell’Istituto Italiano Imballaggio

32 Avvicendamento alla guida dell’industria chimica europea

32 Plastica britannica

34 Chi è favorevole e chi è contrario al PPWR

38 L’Italia conferma il suo primato nella circolarità

40 Gli imballaggi non in plastica non sono sempre i più sostenibili

42 Un eco-compattatore Recopet donato a Papa Francesco

43 Accordo a tre contro i “falsi compostabili”

44 Promuovere un uso consapevole della plastica nella generazione Z

45 Migliorare la gestione dei flussi di PFU

45 Procedura di infrazione sulla plastica monouso

N. 401 - GIUGNO/LUGLIO 2024

46 Riciclo circolare di film plastici impiegati nel settore ceramico

46 Sacchi durevoli e sostenibili per la Croce Rossa internazionale

47 Materie prime riciclabili: in UE su esportazioni, giù importazioni

48 L’innovazione come tratto distintivo

52 Soluzioni che alimentano crescita e sviluppo

56 Una tecnologia da sempre all’avanguardia

58 Diventare digitali per diventare sostenibili

60 Per fare le cose bene ci vuole… testa

62 Tutto per l’estrusione di cavidotti

63 Un pieno di soluzioni per un mercato interessante

65 REM e nuova VCV verticale

34 48 70

65 Riflettori sulla tecnologia per LSR

66 Film HTHW ultrasottile con PCR

66 Tre bolle per film soffiato termoretraibile

67 Produttività ed efficienza nell’estrusione e nel riciclo

67 Soluzioni per il soffiaggio a elevate prestazioni e ridotti consumi

68 Migliorare produttività e connettività

68 Nuove soluzioni per la lavorazione di poliuretano

70 L’avventura di una imprenditrice nostrana

74 Resine epossidiche additivate con polimeri termoplastici: adesivi ecosostenibili per giunzioni smontabili

78 Una strategia per i materiali avanzati

80 Da una a tre società

81 Al “Giulio Natta” del PoliMi il premio EuChemS

Historical Landmarks Award

81 Espandenti sicuri ed ecologici

82 Produzione di copolimeri di policarbonato su scala industriale

82 Nuovi compound con adesione a EPDM per il settore auto

83 Pannelli in policarbonato per una scuola materna

RUBRICHE E VARIE

84 Corsi Cesap

85 Corsi SBS

86 La migliore in quarant’anni

88 Numeri da record a Shanghai

89 Soddisfazione per il ritorno dopo sei anni

89 Verso un futuro 5.0, sostenibile e umano-centrico

Anno 49 - Numero 401 Giugno/Luglio 2024

Direttore responsabile

Mario Maggiani

Caporedattore Luca Mei

Redazione

Giampiero Zazzaro

Segreteria di redazione Alice Polimeno

Ufficio commerciale

Roberta Pagan

Amministrazione Debora Mastrangelo

Comitato di direzione

Massimo Margaglione, Gabriele Caccia, Barbara Ulcelli

Hanno collaborato a questo numero:

Stefania Arioli, Vincenzo Fiore, Marco Luciano, Riccardo Miranda

Editore

Promaplast Srl

Centro Direzionale Milanofiori - 20057 Assago (Milano, Italia)

Tel.: +39 02 82283735 - Fax: +39 02 57512490

E-mail: macplas@macplas.it - www.macplas.it

Registrazione presso il Tribunale di Milano N. 68 del 13/02/1976

Iscrizione presso l’Ufficio Nazionale della Stampa N. 4620 del 24/05/1994

Impaginazione e prestampa Faenza Printing SpA

Stampa e inoltro postale Faenza Printing SpA

Prezzo copia: 5 euro

La direzione della rivista declina ogni responsabilità per quanto riguarda l’attendibilità degli articoli e delle note redazionali di fonte varia

ASSOCIATO A:

47 ALPHAMAC www.alphamac.it

3; 69 AMAPLAST www.amaplast.org

53 BATTENFELD-CINCINNATI www.battenfeld-cincinnati.com

IV Cop. CHIMAR www.chimar.com

33 ECOMONDO www.ecomondo.com

21 FAKUMA www.fakuma-messe.de

7 GAMMA STAMPI www.gammastampi.it

41 GIBITRE www.gibitre.it

83 GRAFE www.grafe.com

51 GREENPLAST www.greenplast.org

5 MACCHI www.macchi.it

29 MACPLAS www.macplas.it

23 MAST www.mastsrl.it

9 MIXACO www.mixaco.com

90 PACKAGING SPEAKS GREEN www.packagingspeaksgreen.com

III Cop. PRESMA www.presma.it

87 ROBOLINE SYTRAMA www.sytrama.com

79 SBS www.scuolabenistrumentali.it

57 SIKORA www.sikora.net

64 SILICONE EXPO USA www.silicone-expo.com

I Cop. SIRMAX www.sirmax.com

25 SITRA www.sitramasterbatch.com

II Cop. TECNO SYSTEM www.tecnosystemfe.it

61 VANETTI www.vanettimaster.com

11 ZAMBELLO www.zambello.it

ASSOCIAZIONE NAZIONALE EDITORIA DI SETTORE

AMAPLAST ASSOCIAZIONE NAZIONALE COSTRUTTORI DI MACCHINE E STAMPI PER MATERIE PLASTICHE E GOMMA

AIPE

ASSOCIAZIONE ITALIANA POLISTIRENE ESPANSO ASSOGOMMA ASSOCIAZIONE NAZIONALE TRA LE INDUSTRIE DELLA GOMMA, CAVI ELETTRICI ED AFFINI

SPONSOR ISTITUZIONALI

ASSORIMAP

NAZIONALE RICICLATORI E RIGENERATORI MATERIE PLASTICHE CIPAD COUNCIL OF INTERNATIONAL PLASTICS ASSOCIATIONS DIRECTORS IIP ISTITUTO ITALIANO DEI PLASTICI

SPE ITALIA SOCIETY OF PLASTICS ENGINEERS

UNIONPLAST FEDERAZIONE GOMMA PLASTICA

UNIPLAST

Eccellente flessibilità di miscelazione, alta qualità, facilità di pulizia

Le sue CARATTERISTICHE DISTINTIVE.

Tempi di pulizia ancora più brevi grazie ai nuovi componenti della macchina

Iniezione di liquidi innovativa attraverso l’albero

Un miscelatore per contenitori da 300, 450 e 600 o 800, 1000 e 1300 litri

Massima flessibilità e ottima omogeneizzazione senza aderenze

Elevata efficienza energetica grazie ai motori a risparmio energetico a controllo di frequenza

Eccellente qualità di miscelazione con tempi di miscelazione brevi e minimo riscaldamento

Si sono appena aperte le iscrizioni a GreenPlast 2025, la seconda edizione della mostra dedicata all’ambiente che si terrà dal 27 al 31 di maggio del prossimo anno presso il quartiere Rho-Pero di Fiera Milano.

La prima edizione si era svolta dal 3 al 6 maggio del 2022, occupando un’area espositiva netta di circa 6.000 metri quadrati (tutto il padiglione 14), per complessivi 170 espositori (80% italiani e 20% esteri) e 20.000 visitatori, provenienti da 30 Paesi (oltre ovviamente agli italiani, tedeschi, svizzeri, francesi, spagnoli, turchi ecc.).

Da non dimenticare la concomitanza con altre tre importanti fiere della filiera: Ipack-Ima (mondo packaging), Intralogistica Italia (logistica, come dice il nome stesso) e Print4All (stampa e converting).

Nata, quasi per scommessa, in pieno periodo Covid, GreenPlast, grazie anche alla formula mostra-convegno e a un prezzo di vendita assolutamente competitivo (particolarmente apprezzata la formula dell’area preallestita obbligatoria fino a 48 metri quadrati, portati a 64 per l’edizione 2025) ha riscontrato un eccellente successo.

D’altro canto, gli espositori sono alla ricerca di formule innovative, a prezzi contenuti.

E poi, siamo sinceri, la questione ambientale è troppo importante.

Durante il periodo Covid qualcuno si era illuso che visto il largo uso di polimeri per la produzione di mascherine, ma anche, più semplicemente, di imballaggi monouso in plastica che garantiscono la sicurezza alimentare (e non solo), la plastica sarebbe stata definitivamente “sdoganata” e gli attacchi contro questo materiale sarebbero andati scemando.

Nulla di più falso!

La gestione responsabile degli imballaggi in plastica, l’ecodesign, l’economia circolare, sono questioni all’ordine del giorno.

E GreenPlast è un’ottima vetrina per tutti coloro che offrono innovazione: dai materiali, ai prodotti, alle tecnologie.

Ecco perché GreenPlast 2025 sarà un successo ancora più grande dell’edizione 2022.

Vi aspettiamo numerosi, sia espositori sia visitatori, per vedere tutte le ultime novità, ascoltare i guru del settore e, perché no, contribuire tutti insieme a migliorare il nostro mondo.

L’appuntamento annuale con i soci

Ulteriore crescita per l’associazione nazionale dei costruttori di macchine, attrezzature e stampi per materie plastiche e gomma nel 2023. A fare da traino soprattutto le esportazioni, che consolidano l’Italia quale terzo esportatore del settore a livello mondiale. Seppure meno significativa rispetto al biennio precedente, essa rappresenta un motivo di soddisfazione, insieme alla nascita di una nuova federazione che mette a fattore comune esperienze e competenze di quattro associazioni di categoria.

Si è tenuta giovedì 6 giugno, presso Villa Arconati a Castellazzo di Bollate (Milano), l’annuale assemblea dei soci Amaplast, l’associazione nazionale di categoria, aderente a Confindustria, che raggruppa circa 170 costruttori di macchine, at-

trezzature e stampi per materie plastiche e gomma. Due i temi sotto i riflettori: il fatturato record per il comparto e il lancio ufficiale della nuova Federazione Confindustria Macchine per ceramica, legno, plastica e gomma, imballaggio e confezionamento.

Nel suo intervento, il presidente Massimo Margaglione ha commentato l’andamento dell’industria italiana di macchine, attrezzature e stampi per materie plastiche e gomma, stilato in base alle stime del centro studi Mecs-Amaplast, osservando come, nonostante il complicato contesto mondiale, il comparto abbia chiuso il 2023 con una ulteriore crescita (+2,8%) che, seppure meno significativa rispet-

to al biennio precedente, ha portato la produzione al valore record di 4,8 miliardi di euro. Le esportazioni si confermano il traino del settore, con una progressione di quasi 11 punti percentuali rispetto al 2022, consolidando l’Italia quale terzo esportatore mondiale assoluto, dopo Cina e Germania.

I vicepresidenti Gabriele Caccia e Barbara Ulcelli hanno illustrato le attività portate avanti da Amaplast nel corso dell’ultimo anno - con particolare riferimento alla fiera Plast 2023 - e i programmi per i mesi a venire, sottolineando in primo luogo l’avvio dell’organizzazione di Greenplast 2025, che andrà in scena a Fiera Milano dal 27 al 30 maggio 2025, nuovamente

Massimo Margaglione, a destra, e Mario Maggiani, rispettivamente presidente e direttore di Amaplast, sul palco dell’assemblea.

nell’ambito di The Innovation Alliance. Nel corso dell’assemblea, sono stati rinnovati gli organi associativi, che risultano adesso composti come segue:

- consiglio generale, per il periodo 20242026: Luna Artico (Friul Filiere), Alessandro Balzanelli (FB Balzanelli), Michele Bandera (Bandera), Alessandra Bosco (Inglass), Gianfranco Cattapan (Plastic Systems), Maria Grazia Colombo (BFM), Giovanna Franceschetti (Gefran), Gianni Luoni (Elba), Fabiola Plebani (Mast); - probiviri, per il periodo 2024-2028: Erica Canaia (Fimic), Carlo Cominelli (Itib Machinery), Andrea Fantozzi (Moss), Valeria Giacomoni (Sica), Aldo Zaffaroni (Zaffaroni);

- revisori contabili, per il periodo 20242028: Gianni Cazzulo (dottore commercialista), Claudia Cribiù (Crizaf), Roberta Rivi (Rivi Magnetics).

L’assemblea ha anche deliberato l’adesione al progetto federativo alla base della costituzione di Federazione Confindustria Macchine per ceramica, legno, plastica e gomma, imballaggio e confezionamento, di cui fanno parte, oltre ad Amaplast, Acimac, l’associazione dei costruttori italiani di macchine e attrezzature per ceramica, Acimall, l’associazione dei costruttori Italiani di macchine e

accessori per la lavorazione del legno, e Ucima, l’unione dei costruttori italiani di macchine automatiche per il confezionamento e l’imballaggio. L’obiettivo del progetto è quello di mettere a fattor comune le competenze e le esperienze di ciascuna associazione nel proprio campo di rappresentanza, per ampliare la gamma e migliorare ulteriormente la qualità dei servizi offerti alle aziende aderenti a ciascuna di esse. La costituenda federazione rappresenta più di 1.300 aziende e raccoglie un fatturato complessivo di oltre 19 miliardi di euro e quasi 70.000 addetti.

In chiusura, si è tenuto l’intervento di Federico Rampini - giornalista e scrittore, editorialista de “Il Corriere della Sera”che ha illustrato le macro-tendenze economico-politiche che caratterizzano lo scenario globale attuale, con particolare riferimento a conflitti, turbolenze, rischi e opportunità.

In base alle elaborazioni del centro studi Mecs-Amaplast, nonostante il complicato contesto mondiale - colpito da conflitti, spinte inflattive, elevati tassi di interesse - l’industria italiana delle macchine, attrezzature e stampi per materie plastiche e gomma ha chiuso il 2023 con una

ulteriore crescita (+2,8%) che, seppure più contenuta rispetto al biennio precedente, ha portato la produzione al valore record di 4,8 miliardi di euro.

Il presidente di Amaplast, Massimo Margaglione, durante la sua prolusione.

Un momento dell’assemblea di Amaplast, che ha annunciato la costituzione, insieme ad Acimac, Acimall e Ucima, della nuova Federazione Confindustria Macchine per ceramica, legno, plastica e gomma, imballaggio e confezionamento.

Il trend 2023 dell’export italiano di macchine per aree geografiche

Seppure in presenza di criticità e fattori di incertezza economici e commerciali in diversi quadranti geografici, aggravatisi soprattutto nell’ultimo trimestre dell’anno, la prestazione del settore è risultata positiva ancora una volta grazie al traino delle esportazioni, che hanno registrato una progressione di quasi undici punti percentuali in confronto al 2022. Le vendite dei costruttori italiani di macchine per plastica e gomma sono risultate particolarmente positive nelle principali aree di riferimento come l’Unione Europea (+9% sul 2022), il Nordamerica (+18%) e l’Asia (+8%, con il +50% del Medio Oriente e il -1% dell’Estremo Oriente); soddisfazioni sono arrivate anche dal Sudamerica, che, pur con quote più contenute, ha messo a segno un +23%.

primi

Il trend 2023 dell’export italiano di macchine per aree geografiche

(Δ% 2023/2022 e quote % sul totale)

Nella “top ten” dei mercati di sbocco per i costruttori italiani si osservano risultati particolarmente positivi per le vendite in Francia, Spagna e Romania, ma anche in Messico e Turchia. In tale classifica, sono solo due i segni meno e riguardano la Polonia e l’India, che peraltro avevano registrato andamenti molto favorevoli nei periodi precedenti.

(166,7 milioni di euro nel 2023)

+9,8% (366,3 milioni di euro

(97,6 milioni di euro nel 2023)

Il confronto con Germania e Cina - ovvero i due principali concorrenti dell’Italiaevidenzia come le rispettive esportazioni di macchinari per plastica e gomma abbiano registrato incrementi del 7,5% e del 12,9% rispetto al 2022. Anche allargando l’orizzonte all’ultimo decennio, la prestazione italiana si pone nel mezzo di quelle realizzate dai due principali concorrenti: +3,5% in media, in confronto al +2,9% della Germania e al +9,0% della Cina. È comunque un dato di fatto la crescente pressione commerciale cinese, che nell’ultimo decennio si è rafforzata in tutti i principali quadranti geografici. Peraltro, in occasione di Chinaplas 2024, svoltasi a Shanghai dal 23 al 26 aprile, è stato possibile osservare come il livello qualitativo della tecnologia cinese stia crescendo progressivamente. Ciò costituisce anche uno stimolo per sfruttare la capacità tutta italiana di sviluppare soluzioni sempre più innovative, flessibili e naturalmente

Ai partecipanti all’assemblea è stata offerta una visita guidata alla bella Villa Arconati, che ha offerto una suggestiva cornice, oltre che per la parte privata e pubblica dell’evento, anche per un aperitivo e la cena, che in queste occasioni sono ulteriori momenti utili per incontrare partner e fare networking in un’atmosfera più rilassata e conviviale.

performanti, anche in termini di risparmio energetico.

Il bilancio 2023 per le aziende aderenti ad Amaplast appare in linea con quello dell’intero comparto nel suo insieme. La compagine associativa ha infatti registrato una progressione del fatturato del 2,4%, più attenuata rispetto a quella del biennio precedente ma comunque significativa. In leggera crescita (+1,1%) anche la forza-lavoro. Se la produzione delle “core machinery” - ossia gli impianti per la trasformazione primaria - è mediamente rallentata, ancora in decisa crescita è risultata quella di ausiliari, attrezzature a valle, componenti e stampi.

Geopolitica

Come detto, la tendenza del comparto - analogamente a quella dell’industria e dei beni strumentali - si è raffreddata negli ultimi mesi del 2023, ma in aprile e maggio le imprese hanno registrato segnali più incoraggianti. Nel complesso, le previsioni per i prossimi mesi sono piuttosto prudenti, poiché per molte aziende non sarà facile mettere a segno una ulteriore crescita ed è realistico attendersi un periodo di assestamento e transizione. Soprattutto la domanda domestica potrebbe rimanere debole, alla luce delle incertezze in merito all’effettiva operatività dei provvedimenti della Transizione 5.0.

“Vi è tra gli imprenditori della filiera una giustificata preoccupazione, ma preferisco esprimere ottimismo e non lo voglio fare perché filosoficamente è preferibile parlare del bene piuttosto che del male o per quello spirito corporativo che a volte ci porta a celare le negatività, ma perché, nonostante i nostri difetti, grazie a una fantasia senza eguali, a un’intraprendenza vigorosa, a un tessuto imprenditoriale estremamente variegato e dinamico, sappiamo mettere sempre in campo virtuosismi veramente eccezionali”, ha sottolineato in chiusura il presidente di Amaplast Massimo Margaglione.

Aprendo la sua “lectio” all’assemblea annuale di Amaplast, Federico Rampini ha sottolineato come non tutto sia andato o vada male tanto per il nostro Paese, al quale, forse, fa difetto un pizzico di autostima, quanto a livello globale. Pur non negando le tante e profonde difficoltà sotto gli occhi di tutti, che non serve elencare a mo’ di promemoria, il giornalista ha messo l’accento sugli aspetti macroeconomici che possono essere riconsiderati in tale luce e permettere di vedere il bicchiere mezzo pieno piuttosto che mezzo vuoto. Ecco di seguito alcuni passaggi chiave del suo intervento che riassumono in parte questa visione e altri che possono offrire ulteriori interessanti spunti di riflessione e approfondimento.

“Spesso le previsioni apocalittiche generate dalle criticità verificatesi negli ultimi anni sono state smentite dai fatti: c’è un deficit di autostima nei confronti

del nostro sistema, l’economia di mercato in realtà si adatta rapidamente agli impulsi che riceve”.

“Viviamo in un mondo di rinascita di imperi antichi con processi evolutivi che rompono con il passato: Cina, Russia, Arabia Saudita, Iran, Turchia”.

“Reindustrializzazione, autonomia strategica e integrazione delle industrie nazionali: possono essere queste alcune delle chiavi per fronteggiare le criticità del contesto geopolitico mondiale?”.

“Perché la Cina rimane competitiva nonostante il miglioramento dei salari? Aumento qualitativo dei processi, dei prodotti e del management; basso costo dell’energia; aiuti di Stato, per supportare l’export”.

“Stati Uniti verso un nuovo trend isolazionistico? Guerra dei dazi verso la Cina, immigrazione clandestina,

transizione verde da definire, questi alcuni tra i principali nodi da affrontare, a prescindere dall’esito del voto di novembre”.

“Luci e ombre per l’India: PIL 2023 a +7%, ma il manifatturiero stenta a decollare, la logistica è poco competitiva, permangono squilibri interni”.

“La vicina Germania - primo partner commerciale dell’Italia nel settore macchine gomma plastica - rischia di entrare in una nuova “stagione di malattia”? Fattori critici la perdita del mercato cinese, del gas russo a buon mercato, la crisi industriale, il vuoto di leadership politica”.

L’intervento del giornalista e scrittore, editorialista de “Il Corriere della Sera”, Federico Rampini all’assemblea di Amaplast ha catturato l’interesse dei soci presenti in sala fornendo interessanti informazioni e spunti di riflessione utili per le loro attività.

I risultati di un’indagine congiunta

Il 25% del fatturato delle aziende del settore deriva dall’attività di service. Il portafoglio servizi offerto dalle imprese è piuttosto ampio ma genera ricavi ancora contenuti. Le grandi aziende appaiono molto più mature rispetto al digital service in tutte le sue forme. L’offerta di servizi digitali risulterà sempre più fondamentale nelle scelte di acquisto dell’utilizzatore: quasi il 70% delle imprese considera che, entro tre anni, saranno determinanti per la vendita dei macchinari.

Il 25% del fatturato delle aziende del settore machinery deriva dall’attività di service; il portafoglio servizi offerto dalle imprese è piuttosto ampio, ma genera ricavi ancora contenuti; le grandi aziende appaiono molto più mature in termini di digital service in tutte le sue forme; l’offerta di servizi digitali risulterà sempre più fondamentale nelle scelte di acquisto dell’utilizzatore e quasi il 70% delle imprese considera che, entro tre anni, saranno determinanti per la vendita dei macchinari.

In sintesi, sono questi i risultati dell’“Osservatorio Digital Servitization nel settore machinery”, progetto di ricerca di Digital Industries World, associazione multidisciplinare che riunisce, tra gli altri, aziende del settore industriale e istituti di ricerca con l’obiettivo di accelerare la trasformazione digitale dell’industria manifatturiera, realizzato in collaborazione con Asap Service Management Forum, Acimac, Acimall, Acimit, Aita, Amafond, Amaplast, Siri, Ucima e Fondazione Ucimu e presentati a un recente evento intitolato “La voce del mercato: il futuro dei servizi digitali per le macchine industriali”, organizzato dalla stessa Digital Industries World e patrocinato da Federmacchine, la federazione dell’industria italiana dei beni strumentali.

Le rilevazioni, condotte su un ampio panel di imprese (circa 200 quelle che hanno risposto al questionario) del comparto machinery, contribuiscono a rendere una fotografia del grado di maturità digitale dell’industria dei beni strumentali nel nostro Paese.

Il ruolo dei servizi per le imprese del machinery

Il fatto che attualmente il fatturato derivante dall’attività relativa ai servizi valga circa il 25% di quello totale delle imprese del comparto machinery dimostra che il modello di business dominante nel settore è ancora di stampo tradizionale, incentrato sulla vendita di macchinari. Assetto, questo, che appare evidente in modo più marcato nelle PMI. Infatti, per le piccole imprese, il service contribuisce per poco meno di un quarto al totale del fatturato, mentre per le grandi contribuisce per quasi un terzo. Se è ragionevole immaginare che il business delle aziende del machinery sia focalizzato sulla produzione di nuovi beni, è altrettanto vero che la ripartizione tra produzione e servizi rispetto ai ricavi risulta ancora decisamente sbilanciata sul lato manifatturiero.

Più della metà dei produttori di macchinari (57%) ha implementato una strategia mirata per lo sviluppo dei servizi. L’approccio strategico al tema del service appare profondamente differente nella visione delle grandi aziende rispetto a quello delle piccole. Infatti, la definizione di una strategia per i servizi riguarda l’83% delle grandi imprese e il 48% delle PMI. Più della metà delle imprese (53%) si aspetta che il fatturato del business dei servizi aumenterà significativamente in futuro. Anche in questo caso sono le grandi aziende a credere maggiormente in questa aspettativa (70%) rispetto alle PMI (47%).

Questi due indicatori confermano l’importanza crescente che le

Le rilevazioni dell’“Osservatorio Digital Servitization nel settore machinery” sono state effettuate su un panel di circa 200 aziende operanti nel comparto machinery.

aziende del settore machinery attribuiscono a questo business. La traduzione della strategia in attività operative risulta però ancora piuttosto limitata. Solo il 41% ha definito ruoli dedicati alle attività correlate al business dei servizi. Ancora meno, il 34%, ha definito ruoli e responsabilità specifiche per lo sviluppo di nuovi servizi e solo il 29% degli intervistati ha allocato un budget dedicato.

Il portafoglio di servizi offerti dalle imprese del settore è piuttosto ampio ma resta ancorato ai servizi più tradizionali venduti in modalità transazionale. Sono servizi ampiamente consolidati, vale a dire offerti da oltre l’80% del panel delle imprese intervistate: l’installazione e l’avviamento, la formazione, la vendita di ricambi, l’assistenza tecnica reattiva, ma anche il monitoraggio e il supporto da remoto tramite connessione alla macchina o realtà aumentata. Sono considerati servizi diffusi, proposti dal 50-80% del totale degli intervistati, quelli di revamping, retrofitting, consulenza e ottimizzazione, i contratti di manutenzione e i servizi di reportistica per le macchine, mentre risultano meno diffusi (sotto il 40%) i servizi finanziari per il cliente, il customer care 24 ore su 24 7 giorni su 7, la manutenzione predittiva, che comincia comunque a prendere piede, e i servizi legati al ritiro, all’ammodernamento, al ricondizionamento o al riciclo della macchina. Il ruolo che i servizi possono avere in termini di riduzione dell’impatto ambientale è ancora limitato ma, in questo ambito, si registra una maggiore sensibilità tra le grandi aziende. Osservando il dettaglio dell’attività di service, i ricavi più rilevanti rispetto al fatturato derivano da servizi di tipo transazionale. Rispetto al contributo al fatturato, l’attività di service si concretizza per lo più in servizi di tipo transazionale quali vendita di ricambi, prodotti consumabili e accessori che, a ben guardare, sono assimilabili alla vendita di prodotti (16%). Tra i servizi postvendita vi sono anche quelli legati ad assistenza tecnica, formazione, upgrade e revamping, che rappresentano l’8% del fatturato totale. I servizi relazionali e ricorrenti, come i contratti di manutenzione, incidono per il 3%, quelli digitali e connessi, quali per esempio la vendita di software, dati e connessione per i macchinari, rappresentano solamente l’1% del totale dei ricavi. Anche per le grandi imprese questa attività attualmente ha un peso irrisorio, pari al 2% del totale. I modelli di vendita “as a service” del prodotto sono ancora in una fase embrionale di sviluppo. Sono offerti da quasi il 20% delle imprese intervistate ma i ricavi derivanti sono trascurabili: al momento rappresentano più che altro casi di sperimentazione. Il 35% degli intervistati dichiara però intenzione di implementarli nel prossimo futuro. In prospettiva, però, l’offerta di servizi digitali dovrebbe risultare sempre più determinante nelle scelte di acquisto dell’utilizzatore di macchinari: quasi il 70% delle imprese che ha risposto alla ricerca considera che, entro tre anni, questi servizi saranno determinanti per le decisioni di acquisto di un bene strumentale. Valutazione, questa, che è ancora più forte tra le grandi imprese (92%).

Foto Ucimu

Come mutano le imprese con l’adozione di tecnologie digitali

Per oltre la metà delle imprese del panel di imprese coinvolte nella ricerca le tecnologie digitali e le competenze in questo ambito rappresentano un fattore determinante per lo sviluppo del business dei servizi. In particolare, per il 55% di esse queste tecnologie aiutano a migliorare l’erogazione di servizi tradizionali, il 53% dichiara di essere impegnato nello sviluppo di nuovi servizi, proprio grazie a queste tecnologie e il 40% ha definito una strategia di crescita dei servizi digitali. Oltre la metà del panel, per offrire servizi digitali, ha dovuto sviluppare nuove competenze attivando anche partnership con realtà esterne all’azienda. Le grandi aziende sono nettamente più mature relativamente allo sviluppo e all’offerta di servizi digitali rispetto alle PMI.

L’adozione delle tecnologie digitali per l’offerta di servizi risulta comunque ancora limitata. Le più diffuse sono IoT, cybersecurity e cloud computing, seguite da digital twin, realtà aumentata, big data analytics, intelligenza artificiale, manifattura additiva. Nettamente distanziata la blockchain. Rispetto alla dimensione, le grandi imprese adottano mediamente 3,5 tipi di tecnologie digitali differenti a supporto dell’offerta di servizi tra quelle analizzate, le PMI solo 1,5.

Sempre in tema di strumenti digitali, l’utilizzo delle piattaforme e dei sistemi informativi rappresenta una pratica affermata nelle aziende del comparto machinery per il monitoraggio da remoto dei macchinari installati presso le imprese clienti (73%) e la gestione di segnali di anomalie/allarmi ecc. (76%), e sarebbero diffusi presso le grandi e le piccole imprese. La gestione della richiesta di assistenza/customer care (62%), l’elaborazione dei dati per manutenzione predittiva di componenti e prodotti (57%) e l’e-commerce di parti di ricambio (37%) sono infine appannaggio solo delle grandi aziende.

Secondo lo studio il modello di business dominante nel settore machinery sarebbe ancora di stampo tradizionale, ossia incentrato sulla vendita di macchinari, mentre quella di servizi a essi legati sarebbe ancora minoritaria, se non marginale.

Ucimu

Foto

Il convegno annuale di Giflex

Si è svolto a Roma il 17 e il 18 aprile il convegno annuale di Giflex. Tanti i temi sul tavolo: dalle prospettive e gli sviluppi all’annuncio delle linee guida LCA per il settore, dall’ecodesign alla messa a punto di strutture di imballaggio semplificate in funzione del riciclo. La più stringente attualità ha animato il dibattito di un’edizione record.

A c ura di Luca Mei

Successo di partecipanti per il congresso annuale di Giflex - il gruppo di Assografici specializzato nell’imballaggio flessibile e parte di Federazione Carta e Grafica - intitolato “Flessibile, un packaging da raccontare” e svoltosi a Roma il 17 e il 18 aprile scorsi, che, con oltre 300 presenza, ha archiviato un’edizione record. Come sempre occasione di approfondimento, dibattito e networking per tutti i partecipanti, l’obiettivo del tradizionale appuntamento primaverile del gruppo imballaggio flessibile era quello di aggiornare gli operatori del comparto sulle ultime novità tecnologiche e di prodotto, sostenere lo sviluppo di una cultura aziendale di settore e rafforzare la comunità imprenditoriale di filiera. Il ricco programma congressuale ha portato all’attenzione dei presenti i grandi temi d’attualità, a cominciare dalla difficile situazione geopolitica tra guerre, tensioni internazionali e interdipendenze economiche. Oltre a questo, è stata proposta una analisi di modelli e processi aziendali per rispondere al grande tema dello sviluppo sostenibile, tra bisogni del consumatore, reputazione dei marchi e impatti del nuovo Regolamento imballaggi e rifiuti di imballaggio (PPWR).

Prospettive e sviluppi del settore

Alberto Palaveri, presidente di Giflex, ha tracciato prospettive e sviluppi di un settore chiave del Made in Italy. La lotta al cambia-

mento climatico è una sfida estremamente complessa, urgente, senza facili soluzioni. Il faticoso iter di approvazione del PPWR, che ha visto l’industria del packaging pesantemente coinvolta, ne è un esempio. Dopo un anno e mezzo di negoziazioni ne è emerso un documento complicato, a volte di difficile interpretazione.

Nonostante queste difficoltà, l’industria dell’imballaggio flessibile si è attivata responsabilmente per tracciare, attraverso azioni concrete, la sua roadmap per la sostenibilità 2030, anno a partire dal quale tutti gli imballaggi dovranno essere progettati in funzione del loro fine vita.

Se fino a oggi gli imballaggi performanti sono stati immaginati sugli scaffali dei supermercati, ora vanno pensati altrettanto performanti anche negli impianti di riciclo, meccanico o chimico che sia. Progettare il packaging del futuro significa partire dal suo fine vita e per questo diventerà sempre più strategico fare ricorso al “design thinking” per realizzare imballi con caratteristiche che diano al riciclatore la possibilità di valorizzarli. Partire dall’ecodesign per rispondere a queste logiche è necessario così come sviluppare linee guida esaustive per produrre valutazioni LCA (Life Cycle Assestment) inserite in un contesto di circolarità ripetibili, confrontabili e supportate scientificamente.

“Per questo sono orgoglioso e ringrazio i comitati tecnici di Giflex per il lavoro egregio nella stesura delle prime linee guida di

LCA, specificamente elaborate per l’imballaggio flessibile che presentiamo in occasione del nostro congresso”, ha sottolineato Palaveri.

“Il nostro obiettivo è stato quello di sviluppare linee guida esaustive per produrre valutazione LCA di FCM (Food Contact Material) inseriti in un contesto di circolarità, riproducibili, confrontabili e supportate scientificamente. La sfida? Una linea guida che mitighi la diversità di approccio, di assunzioni, di metodologie, la carenza di dati primari, per arrivare ad approcci di Life Cycle Assesment, frutto di protocolli validati e confrontabili con condivisi indicatori e confini di sistema”, ha dichiarato Andrea Cassinari (Group Quality&Global Regulatory Affairs Director at Cellografica Gerosa), coordinatore dei comitati tecnici nello sviluppo delle linee guida LCA.

Grazie a tali strumenti “su misura” i vantaggi per l’industria dell’imballaggio flessibile sono molteplici: formare personale e sviluppare competenze all’interno delle aziende senza ricorrere all’outsourcing, facilitare la progettazione in chiave di ecodesign avendo a disposizione dati e strumenti validati e certificati. È il primo passo ma sono già stati avviati i lavori per la fase due, ovvero la costituzione di una banca dati che raccolga le informazioni necessarie per il calcolo di LCA dell’intera catena di fornitura del flessibile. Sul palco del congresso, oltre a presentare approccio, obiettivo e sfida del progetto sono state simulate esercitazioni concrete attraverso l’utilizzo di software specifici per illustrare il funzionamento del metodo e l’applicazione delle linee guida.

Parallelamente ricerca e sviluppo delle aziende del settore va nella direzione di strutture semplificate o monomateriale. Per esempio, sulle poliolefine esistono crescenti possibilità di avere materiali stampabili con tecnologie tradizionali ad altissima barriera grazie all’utilizzo di lacche e metallizzazioni trasparenti. In aggiunta, si assiste a un’interessante tendenza di mercato verso il passaggio al “rigid-to-flex”. È in aumento, infatti, per esempio nel segmento di prodotti per la cura della persona e per la detergenza domestica, l’utilizzo di flessibile come packaging primario e soluzione per la ricarica di prodotto, con vantaggi in termini di minore immissione di imballaggi e materiali nell’ambiente, come imposto dal PPWR.

In sintesi, l’imballaggio flessibile è leggero, anzi leggerissimo, e incide per il 2-3% circa sul peso totale del prodotto, utilizzando poco materiale e producendo poca CO2. In altre parole, ridurre l’immesso al consumo è possibile.

In Italia l’industria dell’imballaggio flessibile registra circa 10.000 addetti, una produzione intorno alle 400.000 tonnellate, un fatturato di oltre tre miliardi di euro ed esportazioni per circa il 55% della produzione nazionale.

La sua importanza viene raccontata nelle sedi istituzionali nazionali e internazionali. Da gennaio 2024 sono stati organizzati

diversi incontri con esponenti della maggioranza, dell’opposizione e del Governo, con al centro temi di stringente attualità e dal valore strategico: PPWR, spreco e sicurezza alimentare, riciclo chimico e fine vita, Made in Italy. A questo riguardo il Ministero delle Imprese e del Made in Italy ha istituito la Giornata Nazionale del Made in Italy che a partire dal 2024 verrà celebrata il 15 aprile, nel giorno della nascita di Leonardo Da Vinci, considerato il più grande genio della storia.

L’evento di Giflex, in rappresentanza di un settore chiave nel nostro Paese, è stato inserito nel calendario delle iniziative per celebrare tale ricorrenza. Il filo conduttore degli appuntamenti in programma era quello di tramandare valori, abilità e capacità a

L’imballaggio flessibile è leggero, anzi leggerissimo: incide per il 2-3% circa sul peso totale del prodotto, utilizza poco materiale e produce poca CO2

quelli che saranno i futuri imprenditori di domani, sensibilizzando ancora una volta l’opinione pubblica sul valore delle opere dell’ingegno e dei prodotti italiani.

L’industria del packaging è troppo spesso oggetto di una comunicazione pregiudizievole che rende necessario accendere i riflettori su eccellenze, talenti e innovazioni di cui il nostro Paese è capace. Ed è necessario farlo e raccontarlo bene, allo scopo di informare, approfondire e promuovere una riflessione con una prospettiva razionale.

Il dibattito sul PPWR

Centrale nel dibattito del congresso Giflex sono state le ricadute del PPWR giunto agli atti finali di approvazione.

“Le tre istituzioni europee sembrano aver trovato un accordo

preliminare sul testo del Regolamento. Molti dettagli sono ancora da chiarire o saranno fissati in atti legislativi secondari, ma Flexible Packaging Europe accoglie con favore il focus sulla minimizzazione degli imballaggi, la riciclabilità e l’uso di contenuto riciclato in plastica. Il PPWR è un’opportunità per creare un’economia circolare per gli imballaggi e l’industria del packaging flessibile è pronta a fornire soluzioni di imballaggio sostenibili riducendo al minimo le risorse utilizzate e aumentando la riciclabilità”, ha spiegato Roberta Colotta, Public Affairs Manager Flexible Packaging Europe.

Per Francesca Siciliano Stevens, segretario generale di Europen, l’impostazione del nuovo Regolamento è un’occasione in parte mancata per ripristinare la centralità del mercato unico e “tutta l’industria, incluso il settore degli imballaggi, sta chiedendo in maniera corale azioni concrete che permettano all’Europa di rimanere competitiva, sostenibile e inclusiva. Ripristinare il ruolo centrale del mercato unico, è fondamentale se vogliamo provare a colmare il divario di concorrenza crescente a livello internazionale e avanzare verso un’economia circolare. Il PPWR va solo in parte in questa direzione perché lascia ancora molta flessibilità di introdurre misure unilaterali, rischiando di svilire l’iniziale obiettivo di armonizzazione delle regole europee”. L’impatto di questo Regolamento definisce le future strategie di sviluppo e innovazione del settore e per questo Giflex ha svolto un incessante lavoro di presidio e informazione. Come ha spiegato Lorenzo Sacchi, coordinatore del comitato sostenibilità di Giflex, “è stato importante mantenere un filo diretto con le aziende associate per informarle con regolarità sullo stato d’avanzamento delle nostre istanze e sui contenuti del PPWR che via via si andavano definendo. Il grande lavoro di advocacy e confronto, condotto da Giflex in sinergia con Flexible Packaging Europe, è stato e sarà di fondamentale importanza per dimostrare che l’imballaggio flessibile può diventare un modello virtuoso per l’economia circolare”.

Settimo rinvio

Ennesimo rinvio, il settimo appunto, per un tributo controverso e fin dalla sua istituzione malvisto e osteggiato dall’industria della plastica. Che continua a chiedere al legislatore provvedimenti capaci di affermare lungo tutta la filiera comportamenti virtuosi e una cultura della sostenibilità, anziché generare preoccupazioni e ripercussioni economiche sui vari fronti.

A c ura di Luca Mei

L’emendamento al Decreto Legge Superbonus (39/2024), depositato dal Governo presso la Commissione Bilancio del Senato tra il 10 e l’11 maggio e approvato in via definitiva prima dal Senato e poi dalla Camera dei Deputati, contiene anche l’ennesimo rinvio dell’entrata in vigore della così detta plastic tax, che sarebbe dovuta avvenire il 1° luglio 2024. In particolare, l’articolo 9-bis sulle disposizioni finanziarie modifica l’articolo 1 della legge 160 del 27 dicembre 2019, differendo di due anni la suddetta data, che quindi viene riprogrammata al 1° luglio 2026. Si tratta della settima proroga in quattro anni, da quando l’imposta è stata istituita con la Legge di Bilancio del 2020 varata dal secondo Governo Conte. L’entrata in vigore della plastic tax era stata rinviata una prima volta al 1° gennaio 2021 dal Decreto rilancio del 2020 e quasi subito dopo di nuovo spostata al 1° luglio 2021 dalla Legge di Bilancio del 2021. A maggio 2021 il Decreto sostegni bis aveva poi nuovamente rinviato l’entrata in vigore dell’imposta a luglio 2022. Infine, le Leggi di Bilancio dal 2022 al 2024 avevano provveduto al quarto, quinto e sesto rinvio.

Stimolare e favorire comportamenti virtuosi

Il rinvio, per la settima volta, dell’entrata in vigore della plastic tax al luglio 2026 contenuto nel DL Superbonus rappresenta la più lunga proroga finora concessa all’imposta. A tale riguardo viva soddisfazione è stata espressa da Unionplast, l’associazione che rappresenta i trasformatori italiani in seno a Federazione Gomma Plastica.

“Il rinvio della plastic tax a luglio 2026 è un intervento legislativo che accogliamo con favore e riconosciamo al Governo e al MEF in particolare il merito di aver prestato ascolto alle istanze delle imprese, che sono pronte ad affrontare gli sforzi ancora necessari per rendere sempre più sostenibile il settore, ma che subirebbero dalla tassa in questione un rischio sanzionatorio del tutto spropositato in relazione al gettito. Bene dunque questa lunga moratoria, che si riflette positivamente sul comparto, e a cascata su numerose filiere industriali, quali quella agricola, quella alimentare, quella cosmetica e tante altre ancora”. Così si è espresso il presidente di Unionplast e vicepresidente di Federazione Gomma Plastica, Marco Bergaglio.

“La plastic tax è un’imposta dal valore fisso di 0,45 euro che produttori, importatori e consumatori dovrebbero pagare per ogni chilo di prodotti in plastica, venduti o acquistati, che non è stata accompagnata da una valutazione di impatto che ne provi

Da più parti viene sottolineato come i comportamenti virtuosi da parte di imprese e consumatori siano la strada da percorrere per affermare la transizione verso l’economia circolare e la neutralità climatica. Mentre a poco servono provvedimenti impositivi e coercitivi.

in modo scientifico la sua effettiva utilità ambientale. Il suo introito non è previsto che venga utilizzato per finalità ambientali, come potrebbero essere delle misure volte a implementare il riciclo della materia”, ha ricordato al riguardo il presidente di Unionplast.

“La strada da seguire è quella piuttosto di favorire e stimolare comportamenti virtuosi, sia dei consumatori che delle imprese, per aumentare le percentuali di riciclo della plastica, perché la transizione verso un’economia circolare e climaticamente neutra passa attraverso l’incremento dell’utilizzo di materie plastiche di riciclo nella realizzazione di nuovi prodotti”, ha infine concluso Bergaglio.

Sviluppare una nuova mentalità a favore della sostenibilità

Anche il Gruppo Gomma Materie Plastiche di Unindustria Reggio Emilia, attraverso le parole del presidente Gianluca Melli, ha sottolineato “l’importanza che il Decreto Superbonus ha avuto in funzione del rinvio - il settimo - al 2026 della Plastic Tax. Il problema primario dei prodotti in plastica risiede esclusivamente

nel loro smaltimento improprio e l’abbandono nell’ambiente. Processi che devono essere affrontati attraverso la consapevolezza e l’educazione collettiva, essenziali per raggiungere una transizione sostenibile”.

“Le imprese del distretto gomma materie plastiche devono perseguire l’obiettivo di un’evoluzione al fine di un crescente riciclo della plastica. Favorendo lo sviluppo di una nuova mentalità sostenibile nell’ideazione e realizzazione dei propri prodotti, affrontando i cambiamenti necessari per rendere questo settore sempre più green”, ha proseguito il presidente.

Il Gruppo Gomma Materie Plastiche di Unindustria Reggio Emilia è nato nel 2008, rappresenta oltre 60 aziende dello stampaggio a iniezione e rotazionale, della termoformatura, dell’estrusione e del soffiaggio, con 4.600 lavoratori per un fatturato complessivo superiore al miliardo e mezzo di euro.

Il settimo rinvio sposta la plastic tax a luglio 2026. Se ne riparlerà allora per conoscerne la sorte: entrata in vigore, ulteriore proroga o possibile abolizione.

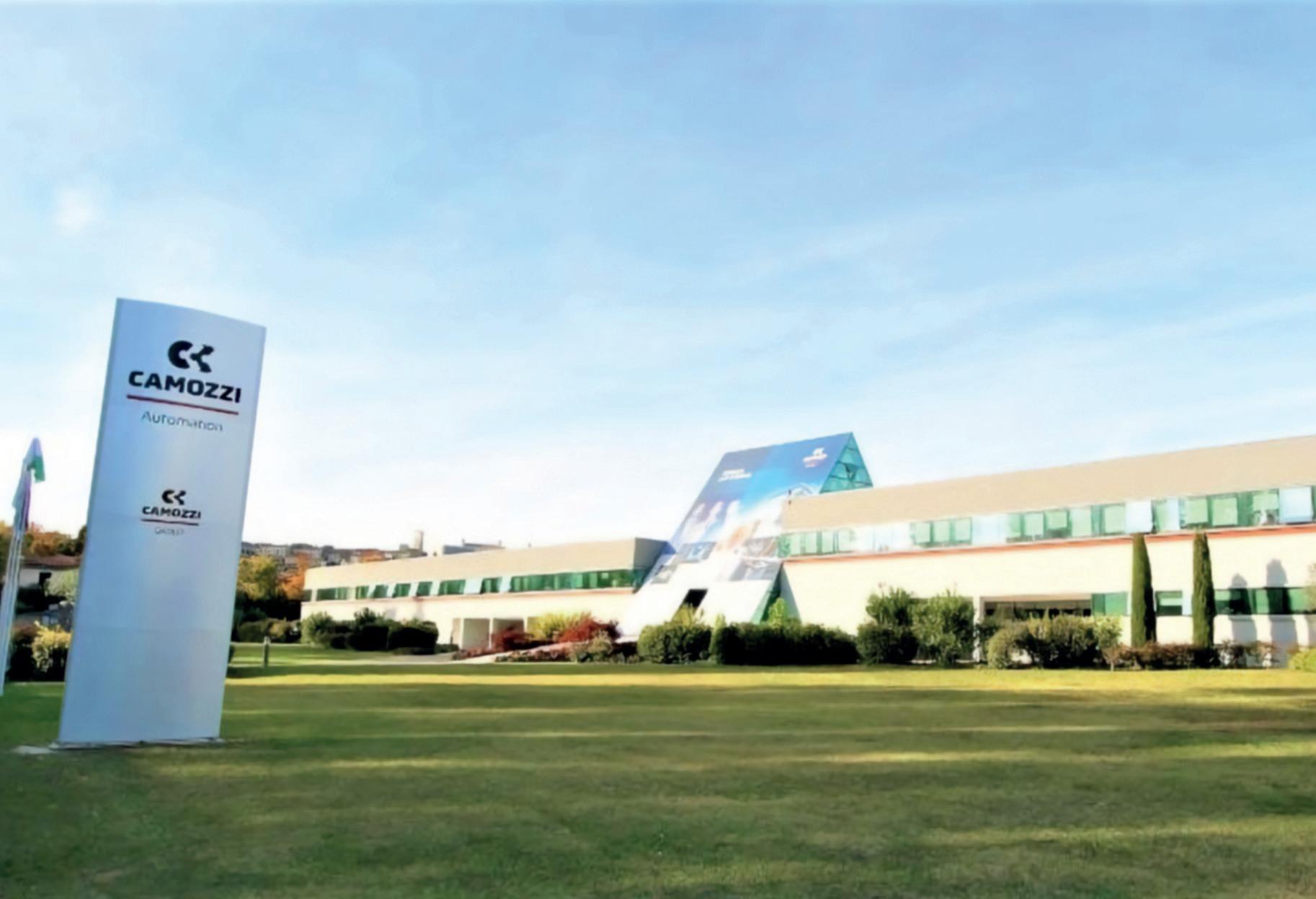

Il 2023 di Camozzi Group

L’assemblea degli azionisti di Camozzi Group, azienda italiana multinazionale che opera nell’automazione industriale, nella manifattura additiva e sottrattiva e nello sviluppo di soluzioni meccatroniche per la smart factory, ha approvato il bilancio consolidato 2023. Il gruppo, che nel 2024 raggiunge 60 anni di attività, chiude l’esercizio con ricavi consolidati pari a 560 milioni di euro, in aumento del 5% rispetto ai 534 milioni di euro del 2022. I ricavi esteri sono stati pari al 76% del totale, con l’Italia che da sola ha realizzato il 24% del totale. A livello complessivo, la suddivisione dei ricavi per aree geografiche è stata: EMEA (esclusa Italia) 54%, America 16%, APAC 6%. Per quanto riguarda gli altri valori di riferimento, l’Ebitda è stato pari 105 milioni di euro rispetto ai 93 milioni di euro del 2022 (+13%), l’utile netto è stato pari a 37 milioni di euro, in aumento del 6% rispetto ai 35 milioni di euro del 2022 e il cash flow è stato di 98 milioni di euro rispetto ai 86 milioni di euro del 2022 (+14%).

Gli investimenti sono stati pari a 47 milioni di euro. Buona parte di quelli relativi a innovazione e tecnologia riguardano un importante ampliamento

della divisione Digital and Mechatronics, che si è dotata di una linea con elevata capacità produttiva di schede elettroniche. Questa divisione ha inoltre recentemente avviato una nuova business unit - Camozzi AIdedicata allo sviluppo di soluzioni basate sull’intelligenza artificiale generativa a servizio di tutte le aziende del gruppo e del mercato. Altrettanto significativi sono stati gli investimenti per lo sviluppo del settore additive, che hanno riguardato l’installazione di una stampante 3D per il metallo, all’interno dell’impianto di Polpenazze (Brescia), e di due nuove stampanti con tecnologia robotica nel sito di Milano.

Gli investimenti in ricerca e sviluppo sono stati pari a 17 milioni (circa il 3% dei ricavi), in aumento rispetto ai 16 milioni del 2022. Attualmente il gruppo collabora con 11 istituti universitari, sei partner tecnologici, tre istituzioni e quattro centri di ricerca per studiare sistemi innovativi nei campi della meccatronica, dell’IIOT, della robotica, della stampa 3D e delle scienze dei materiali.

Prosegue inoltre lo sviluppo del Camozzi Research Center (CRC), situato nell’area

ex Innocenti a Milano. Il CRC non è soltanto il centro di ricerca del gruppo e di coordinamento della proprietà intellettuale di tutte le sue aziende, ma diventa sempre di più un polo tecnologico d’eccellenza e un punto di riferimento per la ricerca avanzata nazionale e internazionale, offrendo l’opportunità a studenti, ricercatori, enti istituzionali e professionisti dell’industria di sperimentare tecnologie tra le più avanzate al mondo.

Il 2023 ha inoltre portato a un’ulteriore evoluzione nella strategia di vendita del gruppo, grazie all’apertura su scala globale di un e-commerce tramite cui vengono vendute tutte le principali referenze della divisione Camozzi Automation.

Il 2023 è stato inoltre un anno di consolidamento della academy aziendale - Camozzi Link - lanciata all’inizio del 2022 con l’obiettivo di facilitare i processi di upskilling e reskilling dello staff, ma anche di sostenere la crescita professionale delle persone attraverso un’attività formativa capillare sulle cosiddette soft-skills.

Sito produttivo di Camozzi.

Il bilancio di Gefran relativo all’esercizio 2023 riflette una performance aziendale solida e positiva.

Approvato il bilancio 2023 di Gefran

L’assemblea ordinaria di Gefran ha approvato il bilancio della società relativo all’esercizio 2023 e la proposta del consiglio di amministrazione di distribuire un dividendo ordinario, al lordo delle ritenute di legge, pari a 0,42 euro per ogni azione avente diritto. Per quanto riguarda i risultati della capogruppo Gefran sono stati registrati ricavi pari a 78,5 milioni di euro, margine operativo lordo di 13,8 milioni di euro e risultato netto positivo per 10,9 milioni di euro. I risultati consolidati hanno raggiunto ricavi di 132,8 milioni di euro, margine operativo lordo di 24,1 milioni

di euro, risultato da attività operative di 11,9 milioni di euro, risultato netto da attività disponibili per la vendita e attività cessate negativo di 0,2 milioni di euro e risultato netto positivo per 11,7 milioni di euro.

“Il bilancio di Gefran relativo all’esercizio 2023, approvato dall’assemblea, riflette una performance aziendale sicuramente solida e positiva. Nonostante un contesto di mercato incerto, il gruppo ha mantenuto la sua redditività, confermando la capacità di investire, di rafforzare la struttura organizzativa e di generare dividendi per gli azionisti. La distribuzione del dividendo ordinario, il più alto in valore assoluto degli ultimi cinque anni, è una conferma della sostenibilità del percorso industriale di Gefran nel medio e lungo periodo. Con il 2023 si è concluso il primo anno di operatività del nuovo consiglio di amministrazione all’insegna di una collaborazione concreta e proficua, che ha generato valore per il

Il fatturato di Sacmi supera 2 miliardi di euro

Sacmi archivia il 2023 con ricavi di 2,036 miliardi di euro (+12%), il miglior risultato nella storia del gruppo, e un patrimonio netto a quota 883 milioni di euro. Cresce anche l’occupazione al suo interno, con 5.200 persone nel mondo, +8% sul 2022. È quanto emerge dal bilancio consolidato presentato dalla società il 17 maggio, all’assemblea dei soci della capogruppo Sacmi Imola.

le

in positivo.

A livello di settori, tutti i business di Sacmi chiudono l’anno con indicatori in positivo e, nella maggior parte dei casi, con il miglior risultato di sempre. A contribuire al risultato sia l’onda lunga dell’eccezionale ripresa del 2022 - con un

elevato backlog di ordini - sia la capacità dell’azienda di accompagnare il mercato con ulteriori innovazioni a livello di prodotto, processo produttivo e servizio. La digitalizzazione dei sistemi si conferma un veicolo di sviluppo trasversale ai settori di business, insieme agli investimenti in sostenibilità, per un 2023 che segna anche la chiusura di due importanti operazioni, l’acquisizione del 100% delle quote di BMR (linee di squadratura, taglio, lappatura e finitura superficiale di lastre e piastrelle ceramiche) e la costituzione di SacmiCassioli Intralogistics (automazione della logistica degli impianti).

gruppo”, ha dichiarato Marcello Perini, amministratore delegato di Gruppo Gefran.

“Desidero, inoltre, esprimere un ringraziamento al collegio sindacale uscente e dare il benvenuto al nuovo che, ne sono convinto, proseguirà nel solco dell’ottimo lavoro svolto nel triennio appena terminato. Il primo trimestre del 2024 si è concluso in linea con le aspettative, che prevedevano ricavi in contrazione rispetto allo stesso periodo dell’anno precedente, imputabili al rallentamento della domanda e una marginalità assolutamente positiva, a conferma della solidità del nostro approccio operativo. Pur consapevoli dell’intensificarsi delle tensioni geopolitiche, confermiamo le nostre proiezioni per l’anno in corso che anticipavano, in assenza di evoluzioni positive sul fronte della domanda, ricavi in linea con l’anno precedente e marginalità positiva”, ha aggiunto l’amministratore delegato.

Dal punto di vista della sostenibilità ESG (Environmental, Social, Governance), il Gruppo Sacmi archivia un 2023 ricco di soddisfazioni, mediate da un’intensa attività di ricerca e sviluppo, da un alto livello degli investimenti e dall’inserimento in azienda di nuove competenze strategiche. Tra gli esempi, descritti nel rapporto annuale integrato 2023 di gruppo, l’accelerazione in ambito packaging sui nuovi standard di capsule più leggere e performanti - con soluzioni pronte all’uso per agevolare i clienti nella transizione - e sui nuovi materiali d’incarto ecosostenibili.

Accanto all’offerta tecnologica, Sacmi migliora anche il profilo ambientale delle proprie strutture produttive, con una riduzione del 9% dei consumi di gas, un aumento del 10% dell’energia elettrica autoprodotta, una riduzione del 9% delle emissioni dirette, del prelievo idrico e della produzione di rifiuti (-13%), il tutto a fronte di un aumento del fatturato e delle ore lavorate.

Previero verso la certificazione di genere

Il costruttore comasco Previero si sta preparando a ottenere la certificazione di parità di genere in azienda. In corso in questi giorni la preparazione della documentazione necessaria per ottenerla, l’iter intrapreso conferma l’impegno di Previero nel promuovere un ambiente di lavoro inclusivo e diversificato, in accordo con la normativa UNI PDR 125/2022.

Per raggiungere questo obiettivo è stata avviata un’analisi approfondita delle politiche aziendali in aree identificate come significative rispetto a una organizzazione inclusiva e rispettosa della parità di genere: cultura e strategia, processi di welfare, opportunità di crescita e inclusione delle donne in azienda, equità remunerativa per genere

e tutela della genitorialità e conciliazione vita-lavoro.

“Il raggiungimento di questa certificazione riconoscerà il nostro impegno a creare un’organizzazione inclusiva, dove ogni individuo ha la possibilità di crescere e contribuire in uguale misura al successo dell’azienda”, ha affermato Flavio Previero, presidente di Previero. “La parità di genere in azienda non è solo una questione di regolamentazioni, ma è per noi un investimento strategico che generà benefici tangibili, come una maggiore crescita nell’innovazione e una capacità di attrarre e trattenere talenti”.

In merito alla parità di genere, delicato aspetto della vita aziendale, Previero ha intrapreso un percorso virtuoso

che prevede l’adozione di metodologie imparziali di selezione e remunerazione delle lavoratrici e dei lavoratori, aspetto testimoniato dall’incremento della presenza femminile nelle mansioni di sviluppo della tecnologia e della ricerca, oltre a quelle impiegatizie.

Il consiglio di amministrazione di Piovan ha approvato i risultati finanziari consolidati del primo trimestre 2024, periodo in cui il totale dei ricavi è stato pari a 136 milioni di euro, 3,6% in meno rispetto al 31 marzo 2023, e l’utile di esercizio è risultato di 15,1 milioni di euro, in aumento rispetto ai 9,6 milioni di euro del primo trimestre 2023. Nei primi tre mesi di quest’anno l’Adjusted Ebitda consolidato ha raggiunto 16,3 milioni di euro (12% del totale di ricavi e altri proventi), in aumento del 3,4% rispetto ai 15,8 milioni di euro del primo trimestre dell’esercizio 2023, mentre il risultato operativo (Ebit), al netto della Purchase Price Allocation di Ipeg, è risultato pari a 13,6 milioni di euro, in aumento

rispetto ai 13,3 milioni di euro del primo trimestre 2023.

L’area Technical Polymers (i cui ricavi rappresentano il 78,5% del totale) ha registrato un calo dell’8%, imputabili a un mercato influenzato da tassi d’interesse elevati e dal settore del riciclo che nei primi tre mesi del 2024 ha subito l’incertezza della normativa europea registrata nella seconda parte del 2023, con un conseguente rallentamento della raccolta ordini. Al contrario, crescono le applicazioni nel settore medicale e farmaceutico.

Il portafoglio ordini al 31 marzo 2024 è risultato stabile rispetto ai numeri di fine 2023 e superiore alle medie storiche di gruppo, alimentando la fiducia nei risultati del resto dell’anno.

Il Gruppo Piovan ritiene che anche la normativa europea, che sarà rivolta all’uso di plastica riciclata e di polimeri compostabili, insieme alle nuove normative per l’uso di plastica riciclata nel packaging alimentare in via di approvazione in diversi Paesi della regione asiatica contribuiranno a creare opportunità di vendita per le tecnologie per l’automazione, il trattamento e lo screening di materie plastiche riciclate e compostabili. Secondo le stime dell’azienda, includendo anche i due mesi di attività della joint-venture indiana Nu-Vu, che circa il 29,4% delle automazioni vendute nel settore di packaging, fibra e riciclo nei dodici mesi precedenti siano utilizzate per l’uso di materiale riciclato.

Per Previero la parità di genere rappresenta un investimento capace di generare molteplici vantaggi.

L’utile di esercizio di Piovan nel primo trimestre 2024 ha raggiunto 15,1 milioni di euro, in aumento rispetto al primo trimestre 2023.

In occasione dell’ultima edizione di NPE (Orlando, 6-10 maggio), è stata aperta una nuova sede di Bausano a Charlotte, in North Carolina negli Stati Uniti. Negli intenti della società la nuova struttura rappresenta non solo un ampliamento geografico della sua presenza, ma ha anche la funzione di seguire i clienti locali e di promuovere la sua tecnologia nell’area. North Carolina, Texas e Louisiana, infatti, disegnano un triangolo importante nel panorama industriale dell’estrusione statunitense e, non a caso, la nuova sede si posiziona proprio al centro di esso da cui trarrà consistenza per la propria attività e fornirà servizi postvendita.

Bausano da Rivarolo Canavese (nella foto) sbarca negli USA per seguire i clienti locali e promuovere la propria tecnologia in nordamerica.

Integrazione di REP Italiana ed RPM

Le due filiali italiane di REP, costruttore francese di presse a iniezione verticali per la lavorazione della gomma, REP Italiana ed RPM, azienda specializzata nella realizzazione di presse orizzontali, sono state integrate strategicamente e la direzione è stata affidata a Benjamin Paganelli, già direttore operativo e commerciale di REP Italiana. Il nuovo direttore sarà affiancato da Monica Bonometti come responsabile vendite Italia e da Marco Inverardi in qualità di responsabile produzione e assistenza postvendita. In concomitanza dell’operazione di integrazione, dopo quasi quarant’anni di attività, di cui venti alla guida di RPM, Gianfranco Inverardi è andato in pensione alla fine di marzo L’integrazione risponde all’intenzione di creare una partnership commerciale in Italia e unire le rispettive risorse delle due società per fornire una gamma completa di servizi e rafforzare l’attività postvendita. Gli organici di

Da destra: Benjamin Paganelli, Gianfranco Inverardi, Marco Inverardi ed Hervé Revel, CEO di REP.

entrambe le società non hanno subito riduzioni o ricollocamenti così da non perdere né disperdere i rispettivi

know-how e rappresenteranno la base per l’espansione delle attività dei due partner.

Riorganizzazione in casa KraussMaffei

Prosegue la ristrutturazione commerciale di KraussMaffei: dopo quella tedesca, anche le altre filiali europee saranno riorganizzate. Segnatamente quelle di Regno Unito, Benelux, Francia, Italia e Svizzera saranno riunite sotto un’unica gestione, per rafforzare la cooperazione, sfruttare le sinergie e razionalizzare le strutture.

La guida della gestione unificata è stata affidata a Christophe Longuet, già direttore delle attività della filiale francese. Longuet, con una lunga esperienza in aziende francesi e italiane in settori tra cui l’automobile e le energie rinnovabili, oltre al nuovo ruolo opererà anche come amministratore delegato nel Regno Unito e in Italia (presso la filiale di Arese, sostituendo in tale ruolo Tiziano

Caprara, che lo aveva ricoperto negli ultimi tre anni), riportando direttamente a Manuel von Varchmin, direttore vendite globale.

La nuova organizzazione mira a migliorare l’efficienza e la velocità di azione, rafforzare la collaborazione e offrire un servizio più uniforme ai clienti. Christophe Longuet, nell’assumere i nuovi ruoli, ha sottolineato l’importanza di unire risorse e condividere strumenti e processi, intensificando lo scambio di informazioni tra i diversi team per garantire un supporto ottimale ai clienti nei diversi Paesi.

A Christophe Longuet, direttore di KraussMaffei Francia, è stata affidata la guida delle filiali unificate.

Macplas si fa in tre. Offerte flessibili per tre canali di comunicazione: Rivista Sito internet Newsletter Più visibilità. Più possibilità di contatto. Più occasioni di new business.

Editore Promaplast srl tel. (+39) 02 8228371 - fax (+39) 02 57512490 macplas@macplas.it - www.macplas.it Per la pubblicità: r.pagan@macplas.it 3

Rinnovo delle cariche per il periodo 2024-2026

Riccardo Cavanna è stato confermato presidente di Ucima (l’associazione dei costruttori italiani di macchine automatiche per il confezionamento e l’imballaggio) per il periodo 2024-2026. Lo ha sancito all’unanimità l’annuale assemblea generale dei soci, svoltasi il 5 giugno a Baggiovara di Modena.

Cavanna potrà così dare continuità all’intenso lavoro svolto negli ultimi due anni, completando un quadriennio di presidenza. Alla vicepresidenza è stato confermato Massimo Marchesini ed è stata eletta Antonella Candiotto.

“Ci tengo a ringraziare tutti gli associati per la fiducia concessa. Sono stati due anni molto impegnativi”, ha dichiarato il presidente, subito dopo la rielezione.

“Insieme ai vicepresidenti, al consiglio direttivo e allo staff di Ucima abbiamo potenziato e aumentato i servizi, dato nuovo impulso all’internazionalizzazione con il lancio del brand We Make

Packaging, orientato alla valorizzazione delle tecnologie made in Italy, e messo a disposizione nuovi strumenti legati al mondo della sostenibilità”.

Un comparto di prim’ordine

Grazie poi al network con le associazioni partner Acimac e Amaplast”, ha proseguito Cavanna, “abbiamo consolidato il nostro ruolo di interlocutore con le istituzioni, con mirate attività di advocacy, che ci hanno portato anche ad essere ricevuti dal Ministro delle Imprese e del Made in Italy Adolfo Urso. In particolare, abbiamo fatto sentire la nostra voce lungo tutte le fasi del lungo

iter del nuovo regolamento imballaggi e su temi strategici come quelli legati all’Industria 5.0. Tante altre sono le attività in cantiere per il prossimo biennio e siamo già al lavoro per un’associazione sempre più forte e vicina agli associati. Infine, ricordo le tante iniziative in corso per celebrare i 40 anni di Ucima, che culmineranno con un grande evento che si terrà in ottobre”.

L’Italia è il secondo Paese europeo più rilevante nel settore di gomma e plastica, dopo la Germania, per numero di unità locali, fatturato e valore aggiunto: il comparto, infatti, che sostiene le più importanti industrie del Paese, è trainante per l’economia del Belpaese, con oltre 150 mila addetti e con migliaia di aziende che fatturano complessivamente oltre 26 miliardi di euro, pari all’1,3% del nostro PIL. Specchio di questa dinamicità è Federazione Gomma Plastica, l’organizzazione di categoria in ambito confindustriale che sostiene gli interessi delle aziende italiane del settore a essa associate, giunte ormai alla soglia delle 500 unità e con una rappresentanza di

quasi 47.000 lavoratori.

Numeri, questi, che, insieme al ruolo che svolge nella gestione del CCNL del comparto, per parte datoriale, fanno di Federazione Gomma Plastica una delle più importanti federazioni di settore di Confindustria e che sono nettamente in crescita: dal 2021 al primo trimestre del 2024 le nuove adesioni sono state 110 e nello stesso periodo la rappresentanza in termini di lavoratori è aumentata di oltre il 10%, ovvero più di 4.000 addetti in meno di quattro anni, con prospettive di ulteriore crescita da qui a fine 2024, nel cui primo trimestre sono state 31 le nuove aziende associate.

“Non possiamo che esprimere grande soddisfazione per l’andamento positivo

delle adesioni alla federazione e per la crescita della sua rappresentanza, che restituisce in termini numerici l’impegno proficuo svolto in tanti ambiti, con servizi complementari rispetto a quelli forniti dalle numerose associazioni territoriali di Confindustria con cui la federazione collabora. La capacità di interloquire con i decisori politici e istituzionali italiani ed europei, le positive relazioni industriali costruite nel tempo, la competenza tecnica e normativa, l’approccio consulenziale nei confronti delle aziende associate sono fattori attrattivi che trovano conferma nelle tante nuove adesioni di questi anni”, ha dichiarato il presidente di Federazione Gomma Plastica, Marco Do.

Rilevazioni Ucimu del primo trimestre 2024

Nel primo trimestre 2024 l’indice degli ordini di macchine utensili elaborato dal Centro Studi e Cultura di Impresa di Ucimu-Sistemi per Produrre ha segnato un calo del 18,9% rispetto al periodo gennaio-marzo 2023. In valore assoluto l’indice si è attestato a 77,9 (base 100 nel 2021). Il risultato negativo è stato determinato dalla riduzione degli ordinativi raccolti dai costruttori italiani sul mercato sia interno che estero. In particolare, gli ordini raccolti oltreconfine sono risultati in calo del 18,5% rispetto allo stesso periodo del 2023 e il valore assoluto dell’indice si è attestato a 91. Sul fronte interno, gli ordini hanno segnato un arretramento del 19,4% rispetto al primo trimestre del 2023, per un valore assoluto pari a 55,1. “Comincia dunque con segno negativo il 2024 dei costruttori italiani di macchine utensili e, sebbene si tratti di una conferma rispetto a ciò che ci

attendevamo, occorre ora superare la fase di impasse, dando al mercato un segnale chiaro di distensione e stabilità, condizione fondamentale per chi deve fare investimenti in macchine di ultima generazione”, ha dichiarato Barbara Colombo, presidente di Ucimu, alla luce di tali risultati del primo trimestre 2024.

“Sul fronte estero dopo un 2023 positivo questo primo scorcio dell’anno mostra un avvio piuttosto cauto della raccolta ordini oltreconfine. Pesano il rischio dell’allargamento delle tensioni oltre l’area israelo-palestinese e il prolungarsi del conflitto tra Russia e Ucraina. Ma pesano certamente anche le incognite legate alla transizione energetica e all’indirizzo che prenderà l’Europa dopo l’appuntamento elettorale di giugno”.

“Detto ciò, rispetto all’export, le nostre aspettative per l’anno in corso sono positive: ci attendiamo un andamento a ritmo moderato della nostra attività

negli Stati Uniti, e un incremento delle vendite in alcuni Paesi europei e in Paesi che cominciano a scalare la classifica delle aree di destinazione del Made in Italy settoriale, quali Turchia, Messico e India. Anche per questo Ucimu ha avviato i primi step per la creazione di una nuova rete di imprese in Messico che sta vivendo un intenso sviluppo manifatturiero, strettamente collegato all’economia USA. Di differente tenore è invece la valutazione del mercato interno, la cui domanda è in standby da diversi (troppi) mesi, in attesa dell’operatività dei nuovi provvedimenti per la competitività. Noi costruttori continuiamo a ricevere dai nostri clienti richieste di quotazioni di offerte per progetti anche importanti che restano però in sospeso perché manca certezza sugli incentivi che saranno resi disponibili dal governo”, ha sottolineato la presidente di Ucimu.

Per la presidente di Ucimu Barbara Colombo, nonostante il primo trimestre in salita, le aspettative per l’anno in corso sono positive rispetto all’export, mentre di diverso tenore è la valutazione del mercato interno, la cui domanda è in stand-by.

Nel segno della continuità

L’assemblea degli associati dell’Istituto Italiano Imballaggio, svoltasi a Milano il 21 maggio, ha riconfermato Alessandra Fazio alla guida dell’associazione per il periodo 2024-2026. Riconfermarti anche i vicepresidenti Chiara Faenza e Osvaldo Bosetti. L’assemblea ha rinnovato anche il consiglio direttivo, in cui sono stati eletti Fulvio Bosano, Roccandrea Iascone, Luca Fornaroli, Paolo Caiani e Lorenza Zanardi in rappresentanza dei produttori, Vittorio Brinati, Barbara Guzzo, Alessandro Ruggeri, Adele Scicchitano e Paolo Tagliabue per la componente utilizzatori. Completano la squadra Italo Vailati e Maurizio Bertocco per le associazioni e Giannicola Lambrocco per i soci aggregati. Alessandra Fazio ha ripercorso obiettivi e risultati del suo primo mandato, ponendo l’accento sui temi della comunicazione, attraverso il digital marketing e i canali social, le attività

di PR e il rafforzamento dei rapporti con gli altri stakeholders della filiera, in particolare nella sfera internazionale.

Altro tema seguito da vicino dalla presidente è quello della formazione professionale, che nell’ultimo biennio ha fatto registrare numeri significativi in termini di presenze, con 3.586 partecipanti, e di ore di formazione erogate, oltre 3.100.

Infine, terzo tema su cui si è concentrata l’attività della presidenza riguarda l’assistenza agli associati, che rappresenta il core business dell’attività associativa per le imprese. Nel biennio il numero dei senior advisor coinvolti è salito a 14, sono stati organizzati diversi webinar gratuiti sui temi di maggiore attualità come la plastic tax in Europa, l’etichettatura ambientale e i green claim.

Il programma di presidenza per il prossimo biennio vedrà Alessandra

Fazio impegnata su nuove tematiche quali il supporto scientifico alle attività di advocacy, standard di qualità e sostenibilità, monitoraggio e analisi delle nuove tendenze del mercato ed espansione della base associativa.

Kadri succede a Brudermüller alla presidenza di Cefic

Ilham Kadri, CEO di Syensqo, spinoff di Solvay, è stata chiamata a guidare Cefic, il consiglio europeo delle federazioni dell’industria chimica.

La CEO di Syensqo, Ilham Kadri, è stata eletta alla presidenza di Cefic, il consiglio europeo delle federazioni dell’industria chimica, alla cui guida succede a Martin Brudermüller. Laureata in ingegneria chimica presso L’École des Hauts Polymères di Strasburgo e con un dottorato di ricerca in chimica e fisica macromolecolare presso l’Università Louis Pasteur di Strasburgo, Kadri già ricopriva il ruolo di vicepresidente in seno a Cefic, detiene diverse cariche importanti in varie associazioni imprenditoriali a livello globale e, nel corso della sua trentennale carriera, ha ricoperto e tuttora ricopre incarichi presso multinazionali di primordine, con responsabilità nella ricerca e sviluppo, nella strategia di business e in ambito digitale in molteplici settori.

Ilham Kadri, infatti, è attiva sul fronte scientifico, dell’innovazione, della sostenibilità e dell’inclusione ed è promotrice del ruolo delle donne nella scienza, nella tecnologia, nell’ingegneria e nella matematica. Insieme al presidente uscente di Cefic, Martin Brudermüller, ha giocato un ruolo

chiave nell’organizzazione del recente vertice industriale europeo a Genk, cui hanno preso parte importanti funzionari governativi e istituzionali come la presidente della Commissione europea Ursula von der Leyen, il Primo Ministro belga Alexander de Croo e l’ex Primo Ministro italiano Enrico Letta.

“Sono onorata di assumere questo ruolo in quello che è un momento cruciale per l’Europa e gli europei, l’industria in generale e la stessa industria chimica europea. Sono quindi molto ansiosa di supportare la prossima generazione di politici europei e la nuova leadership della Commissione europea”, ha dichiarato Ilham Kadri. Nei prossimi mesi Bruxelles ospiterà una serie di “Dialoghi di Anversa”, che esploreranno ulteriormente le richieste chiave contenute nella recente Dichiarazione di Anversa.

“La nostra industria è impegnata da tempo a raggiungere gli obiettivi europei di neutralità climatica e circolarità, e non ci sono dubbi su ciò che stiamo cercando di ottenere. Con la “Dichiarazione di Anversa”, sostenuta da oltre 1.100 organizzazioni in 25 settori, abbiamo delineato le modalità per realizzare neutralità climatica e circolarità. Nei prossimi mesi, la nostra ambizione è quella di vedere l’Europa mettere la competitività dell’industria al centro del processo decisionale europeo. I leader del settore vogliono vedere l’Europa diventare un polo globale dell’innovazione e un luogo in cui le tecnologie possano essere ampliate in modo efficace, nei tempi previsti e con meno burocrazia, realizzando un mercato unico con una politica industriale che attragga investimenti sul suolo europeo e dove esista una solida domanda di mercato, anche pubblica, per prodotti sostenibili”, ha aggiunto la neopresidente di Cefic.

In occasione dell’assemblea generale annuale svoltasi lo scorso 16 maggio, i membri del consiglio di British Plastic Federation (BPF) hanno riconfermato Nigel Flowers alla presidenza per un altro anno e hanno eletto Martin Hitchin nuovo vicepresidente. “Siamo molto lieti di avere Martin Hitchin come nuovo vicepresidente della British Plastics Federation. La sua nomina è del tutto meritata. Martin ha avuto una carriera molto prestigiosa ed è un membro molto apprezzato del consiglio di BPF. Sono sicuro che sarà un eccellente vicepresidente, aiutando BPF a continuare a fornire valore ai suoi membri e a promuovere gli interessi del nostro settore”, ha commentato Philip Law, direttore generale di BPF.

“Sono lieto di dare il benvenuto a Martin Hitchin come vicepresidente. La sua esperienza in diverse aree della lavorazione della plastica sarà preziosa. Martin ha esperienza nel settore delle finestre, dei tubi, dell’automobile e del riciclo e, quindi, offre davvero un patrimonio di conoscenze di cui tutti possiamo trarre beneficio”, ha dichiarato il riconfermato presidente Nigel Flowers.

“È un onore essere eletto vicepresidente di BPF. Collaboro con l’associazione di categoria da molti anni e sono consapevole della mole di lavoro che svolge per sostenere il nostro settore. Il lavoro del consiglio di BPF aiuta a definire l’approccio e le priorità dell’organizzazione. Non vedo l’ora di iniziare il mio nuovo incarico e sono desideroso di sostenere i programmi del presidente Nigel Flowers”, ha aggiunto il neo vicepresidente Martin Hitchin.

Martin Hitchin ha conseguito una laurea in Ingegneria combinata presso l’Università di Coventry prima di intraprendere una formazione postlaurea in Cina, seguita da un Master in scienza e ingegneria dei polimeri presso la North London University. In seguito ha lavorato nel settore manifatturiero e delle costruzioni per 35 anni. Hitchin ha iniziato a lavorare con Rehau nel 1988 come ingegnere applicativo, divenendone CEO nel 2007 e supervisionandone l’evoluzione e la crescita. Martin Hitchin è anche vicepresidente del New Model Institute for Technology and Engineering (NMITE), startup universitaria di ingegneria a Hereford.

Il Regolamento imballaggi approvato dal Parlamento europeo

Ormai da mesi l’iter legislativo europeo per l’approvazione del provvedimento riguardante gli imballaggi e i rifiuti di imballaggio nell’Unione Europea ha acceso il dibattito tra chi lo considera al passo con i tempi della sostenibilità ambientale e chi lo ritiene una crociata mossa da pregiudizi ecologici quasi esclusivamente contro la plastica. Il 24 aprile il Parlamento europeo lo ha approvato in via definitiva. Vediamo come è andata e quali sono le principali posizioni assunte dalle parti chiamate in causa.

A c ura di Luca Mei