Link International s.r.l. da 15 anni leader in Italia nell’ambito del revamping, manutenzione, reverse engineering e costruzione di riduttori, apre una business unit dedicata ai riduttori di comando estrusori per polimeri.

Realizziamo:

•Progettazione e costruzione di riduttori monovite/bivite (corotanti/controrotanti)

• Revamping di riduttori esistenti, reverse engineering di ingranaggi e cuscini reggispinta

•Condition monitoring con analisi vibrazionali, esami endoscopici, termografie a infrarossi

•Servizi di manutenzione programmata

•Estensioni di garanzia

AZIENDA CERTIFICATA Tüv: ISO9001:ISO45001

international LINK

Via Belvedere 26

20862 Arcore (MB) - Italy

Tel. +39 039 2268758

Fax +39 039 2267494

www.linkinternational.it

info@linkinternational

Siamo produttori di macchine per lo stampaggio ad iniezione altamente performanti, soluzioni ad hoc e sistemi innovativi che coprono l’intero settore dello stampaggio degli elastomeri e termoindurenti.

MACCHINA COMPLETAMENTE ELETTRICA.

MACCHINA COMPLETAMENTE ELETTRICA.

Regione leader in Francia per l’industria delle materie plastiche e dei compositi, con oltre 800 aziende e 25.000 posti di lavoro.

Stéphanie PERNOD, Vicepresidente della Regione Auvergne-Rhône-Alpes, delegata all’economia, alla rilocalizzazione e alla preferenza regionale.

Orgogliosi di essere la principale regione industriale in Francia per la lavorazione della plastica, la Regione Auvergne-Rhône-Alpes sostiene fortemente lo sviluppo e l’innovazione delle aziende nel settore delle materie plastiche e dei compositi, che è una delle nostre priorità!

La regione possiede il know-how, le competenze, le industrie e l’ecosistema dell’innovazione che la rendono un punto di riferimento in Europa.

La nostra Regione ha per obiettivo, di diventare l’ecosistema più attraente d’Europa in materia di rilocalizzazione industriale.

Siete sempre i benvenuti in Auvergne-Rhône-Alpes, terra industriale e di plasturgia, al servizio degli imprenditori!

Padiglione France

Hall 11 Stand B147

stand congiunto con

www.

EDITORIALE

10 Le quattro giornate di Milano

MARKETING

12 Massimo Margaglione è il nuovo presidente di Amaplast

18 Da qui ai prossimi due anni

22 Automazione, creatività e tecnologia

25 Cresce il fatturato del settore, nonostante alcune difficoltà

29 Conferme e passaggi di consegne

30 Oltre un miliardo per i contratti di sviluppo, tra i destinatari anche plastica e gomma

30 La maggioranza di Previero acquisita da Ambienta

31 Trasferimento di asset nelle bioplastiche

31 Rafforzare la presenza in Turchia e Medio Oriente

PLASTICA E AMBIENTE

32 Un modello di economia circolare prima dell’economia circolare

36 Da più parti interventi sul PPWR

40 Trasformare il Green Deal europeo in realtà

42 Un bilancio triennale incoraggiante

45 Il riciclo di imballaggi in bioplastica oltre il 60%

47 L’economia circolare dei PFU in Italia tra opportunità e sfide future

48 Raccolta di PFU oltre gli obiettivi di legge

49 La sostenibilità dei rifiuti plastici in mostra

MACCHINE E ATTREZZATURE

50 Fil rouge comunicativo tra SPS e Plast

54 Come affrontare la transizione green

56 Un secolo di tecnologia in mostra

60 Stampaggio a iniezione più intelligente, più efficiente, più green

62 Addio all’odore sgradevole della plastica riciclata post-consumo

64 Far convivere industria e natura

67 Un concentrato di tecnologia per l’estrusione di tubi

69 La cura dei dettagli tecnologici rende semplici fasi di processo delicate

73 Un’offerta lunga oltre quarant’anni

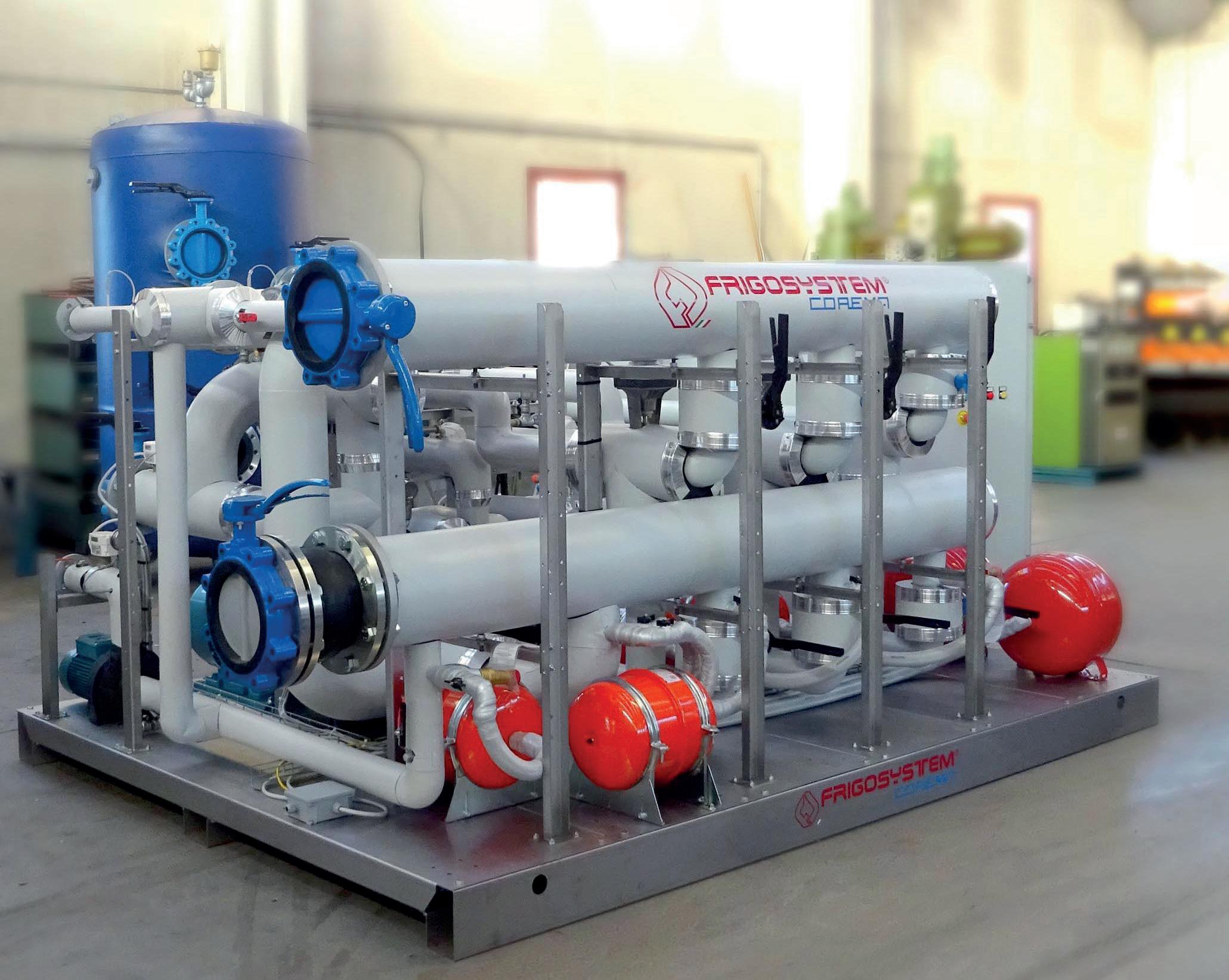

76 Risparmio energetico e sostenibilità di pari passo nella refrigerazione e nella termoregolazione

79 Da oltre vent’anni insieme per migliorare produzione e qualità

82 Evoluzione della camera di taglio e non solo 86 Si scrive integrazione si legge flessibilità

88 Trattamento corona e al plasma made in Italy

91 Un percorso virtuale tra tecnologie reali 93 Corrugatore veloce

94 Debutto elettrico di medio-alto tonnellaggio

97 Linea per rigenerazione e compoundazione con estrusore bivite corotante

99 Robot per ogni esigenza

101 Soluzioni robotizzate per l’estrusione

102 La sostenibilità nello stampaggio in mostra 104 Innovare la tradizione di rotostampaggio e miscelazione

105 72 stazioni per tappi enologici

105 Due presse a iniezione in grande spolvero 106 Due “nuove” novità per il converting 106 Specialista nell’estrusione multistrato 107 Gli otto colori della sostenibilità 107 Tre viti

108 Riciclare scarti umidi non è più un problema

108 Saldatura di manicotti a tubi corrugati e lisci

111 Più compatta e veloce per buste pouch

111 Movimentazione elettrica per precisione e affidabilità di saldatura

112 Termosaldatura ottimizzata e integrata 113 Una nuova generazione di refrigeratori 113 Inserto a spirale per stampi per cosmetica 114 Rapidità e precisione di controllo

114 Leader dell’innovazione in Germania

117 Permanenza ridotta del fuso nel filtro e rapida dispersione dei contaminanti

117 Stampaggio rotazionale su misura

118 Tutto per la caratterizzazione dei polimeri

118 Due stazioni indipendenti

121 Dall’acciaio premium stampi performanti

121 Trattamento al plasma atmosferico

122 Da 160 anni per le generazioni a venire

127 Puntone in poliammide rinforzata per e-bike

128 Composito per stampaggio a iniezione dal riciclo di polveri per SLS

128 PE ad altissimo peso molecolare al posto del PTFE

129 Busta pouch al 95% in PP

129 HDPE per tappi tethered

130 Maggiore resistenza chimica, maggiore durata, maggiore sostenibilità

130 La qualità produce qualità

131 Masterbatch, additivi e biocompound per tutte le resine e le granulometrie

134 La gomma mostra la sua resilienza anche quando è difficile superare una crisi

138 Rassegna internazionale di scienza e tecnologia

140 Nuove linee guida per il contatto alimentare

RUBRICHE E VARIE

143 Plast 2023: la sostenibilità al centro

145 La prima edizione a Bologna

146 Tiene la fiera di Kielce

146 Dinamismo e coesione a Barcellona

148 Corsi CESAP

149 Corsi SBS

Know-how e portafoglio prodotti di Sonderhoff consentono a Henkel (proprietaria di tale marchio) di offrire soluzioni personalizzate per sistemi di sigillatura, incollaggio e incapsulamento con tecnologia FIP (Formed-In-Place), che per l’utilizzatore significa poter contare su un unico fornitore di materiali, macchine e automazioni di processo. Queste soluzioni sono destinate a un’ampia gamma di applicazioni in vari comparti.

L’utilizzatore può scegliere tra sistemi di dosaggio DM 50x configurabili per due o quattro componenti, celle di dosaggio Smart-L o la più piccola Smart-M e celle di dosaggio standardizzate 3E PUR o 3E SIL. Tutte le macchine di miscelazione e dosaggio di Sonderhoff sono dotate della nuova tecnologia DM 50x che garantisce la massima stabilità di processo grazie a un efficiente raffreddamento della testa di miscelazione e una migliore tecnologia delle valvole, con monitoraggio del processo e interfacce operatore con visualizzazione dei parametri. Tra le caratteristiche principali delle tecnologie di Sonderhoff spiccano qualità e precisione delle teste di miscelazione. La massima omogeneità possibile dopo la miscelazione di materiali bicomponente con viscosità diverse può essere ottenuta solo con la miscelazione dinamica, soprattutto nel caso di rapporti di miscelazione asimmetrici e impegnativi.

La cella di dosaggio Sonderhoff Smart-M dotata della nuova tecnologia DM 50x e la testa di miscelazione MK 825 PRO (entrambe raffigurate in copertina) di nuova concezione nella versione per materiali bicomponente e con risciacquo ecologico ad acqua ad alta pressione della camera di miscelazione vengono presentate da Henkel a Fakuma 2023. La cella di dosaggio Smart è disponibile in due taglie per lavorare pezzi di dimensioni diverse: la Smart-M, con campo di traslazione di 500 x 600 x 250 mm (assi rispettivamente X, Y e Z) e la Smart-L, con campo di traslazione di 1.000 x 800 x 250 mm (X, Y e Z). La testa di miscelazione MK 825 PRO è dotata di sensori di misura in grado di fornire all’operatore un database completo sul processo della tecnologia FIP: posizione assiale dell’albero dell’agitatore nella camera di miscelazione; posizionamento dell’ago di dosaggio; pressione del materiale direttamente sulla valvola; temperatura nella camera di miscelazione.

In sintesi, le caratteristiche e la valutazione dei dati rilevati dai sensori sulle celle di dosaggio assicurano sigillatura, incollaggio e incapsulamento ottimizzati, con conseguenti elevata disponibilità della macchina, processo stabile e alta qualità del prodotto.

www.sonderhoff.com

05-08/09/2023

Padiglione 22, Stand C/D 61/62

Milano, Italia

Le ottiche in plastica si contraddistinguono per le loro molteplici possibilità di configurazione e integrazione, oltre che per i bassi costi di produzione. Pulizia assoluta e riproducibilità sono due aspetti fondamentali a tale riguardo. Basate su approccio modulare, le soluzioni per lo stampaggio a iniezione offerte da ARBURG possono essere personalizzate in modo da soddisfare esigenze specifiche, garantendo al tempo stesso il massimo controllo dei processi affinché possiate sempre vederci chiaro. www.arburg.it

Le tecnologie per plastica e gomma hanno chiuso l’anno 2022 con un fatturato di 4,35 miliardi di euro, con un incremento dell’8,1% rispetto al 2021.

2022 con un fatturato di 4,35 miliardi di euro, seconda prestazione migliore di sempre e con un incremento pari all’8,1% rispetto al 2021.

A permettere al comparto di raggiungere questo risultato storico sono state soprattutto le esportazioni, che hanno registrato un andamento particolarmente positivo sul finire d’anno, con un valore totale tornato sopra la soglia dei 3 miliardi di euro, attestandosi a 3,16 (+8,5% sull’anno precedente).

In dettaglio, le esportazioni da parte dei costruttori italiani - che rappresentano una quota del 72,7% sulla loro produzione totale - risulta in sostenuta progressione verso le principali macroaree di destinazione: Europa comunitaria (+8%), Europa non UE (+8%), Nord America (+6,6%), Estremo Oriente (+9%).

Quanto alle macrocategorie di macchinari destinati alle esportazioni, i sistemi per l’estrusione sono i più rappresentativi, con una percentuale del 20,8% sul giro d’affari totale della produzione italiana (con una crescita del 13,7% rispetto al 2021). Seguono gli ausiliari (13,7%), le macchine per lo stampaggio a iniezione (9,5%) e le altre macchine (24,2%).

Il mercato interno è cresciuto del 6,8% rispetto al 2021, con un giro d’affari di oltre 1,18 miliardi di euro.

I primi tre settori clienti sono rappresentati da imballaggio

(40,6% del fatturato totale), auto (15,9% del totale) ed edilizia (che vale l’11%).

Il 2023 si è aperto per tutta l’industria occidentale sotto un cielo più incerto, sia perché è venuto meno l’effetto rimbalzo post-Covid sia per il perdurare del conflitto in Ucraina, nonché per la zavorra di tassi di interesse e di inflazione che impattano sulla domanda globale. Ma il clima di fiducia tra le aziende costruttrici di macchine, attrezzature e stampi per materie plastiche e gomma rimane alto, decisamente superiore agli indicatori macroeconomici: il 39% degli intervistati prevede anche per il 2023 un miglioramento dei risultati, il 43% si attende stabilità, mentre il 18% è pessimista.

Appuntamento importante per l’industria delle materie plastiche e della gomma, dal 5 all’8 settembre a Fiera Milano, dove torna Plast 2023, il salone internazionale dedicato ai materiali e alle tecnologie per la loro lavorazione, organizzato da Promaplast,

Quadro economico, servitization, carbon neutrality: questi i temi di attualità trattati nel corso della tavola rotonda. Nella foto i protagonisti che l’hanno animata: da sinistra, Marco Taisch, presidente Made Competence Center Industria 4.0, David Giraldi, responsabile settore sostenibilità e innovazione della società Ambiente, Marco Fortis, direttore e vicepresidente di Fondazione Edison, e il moderatore Giuseppe De Filippi, vicedirettore del TG5.

la società di servizi di Amaplast. L’edizione 2023 della fiera, che, a causa dello stop forzato imposto dalla pandemia, torna dopo cinque anni da quella del 2018, è stata preceduta da una grande attesa, contraddistinta da decine di aziende alla loro prima partecipazione e circa un terzo di provenienza estera, sul totale degli espositori.

L’internazionalità della mostra è confermata anche dal ritorno delle collettive cinese e iraniana, mentre quella francese è al suo debutto a Milano. Focus anche sulle delegazioni estere: sono infatti 30 i Paesi di tutto il mondo che hanno già aderito al programma di incoming di buyer, realizzato con il supporto di ICE-Agenzia.

Promaplast ha siglato anche un accordo sinergico con Ipack-Ima, volto a rafforzare la promozione di Plast tra gli operatori del settore packaging. Si tratta infatti di un comparto particolarmente affine a quello delle materie plastiche, considerato che circa il 40% della domanda di polimeri deriva proprio dall’imballaggio. Anche a Plast 2023 vengono riproposti i tre saloni-satellite dedicati ad altrettante filiere d’eccellenza nel settore: Rubber (per il mondo della gomma), 3D Plast (focalizzato sulla produzione additiva e sulle tecnologie affini) e Plast-Mat (dedicato alle soluzioni in materiali plastici innovativi).

Anche i momenti di convivialità che hanno contraddistinto la giornata dell’assemblea dei soci Amaplast, svoltasi presso l’azienda viti-vinicola Ca’ del Bosco a Erbusco (Brescia), sono stati utili ai partecipanti per incontrare partner e fare networking.

Un momento dell’assemblea Amaplast durante la quale, oltre al nuovo presidente, sono stati scelti anche i vicepresidenti Barbara Ulcelli (neoeletta) e Gabriele Caccia (riconfermato nella carica).

È stato altresì impostato un nuovo layout con aree dimostrative dotate di linee funzionanti e spazi dedicati alle presentazioni aziendali. Parallelamente, The Innovation Alliance - il progetto che vede la partnership di Plast con Ipack-Ima, Print4all e Intralogistica Italia - propone un nuovo concept; considerato il riassetto dei calendari fieristici dovuto alla pandemia, le segreterie organizzative stanno lavorando su una reinterpretazione dell’iniziativa, articolata in diversi momenti focalizzati su tematiche di attualità trasversali ai settori coinvolti, consolidando così il messaggio di filiera che ne è alla base.

Ultimo ma non ultimo, il calendario degli eventi collaterali - convegni, workshop e conferenze stampa degli espositori - offre al pubblico molte significative novità.

La presentazione programmatica da parte del neopresidente di Amaplast, intervistato subito dopo la sua elezione. Conferme e novità negli impegni che si prefigge e nei temi che intende affrontare anticipano un mandato stimolante in una filiera sempre più integrata e, per questo, capace di avanzare istanze e farsi portatrice di valori condivisi.

Nel corso dell’assemblea annuale di Amaplast, tenutasi il 28 giugno (sulla quale pubblichiamo un approfondito articolo a pagina 12 di questo numero), sono state rinnovate le sue cariche direttive e Massimo Margaglione, CEO della divisione Mould&Assembly di Gefit, è stato eletto presidente dell’associazione dei costruttori italiani di macchine e attrezzature per materie plastiche e gomma per il prossimo biennio. Abbiamo colto l’occasione per porgergli qualche domanda in merito al nuovo incarico, a come prevede di portarlo avanti da un punto di vista programmatico e a come valuta l’attuale situazione geopolitica ed economica generale e di settore.

Lasciamo quindi subito spazio alle risposte del neopresidente di Amaplast, certamente molto più interessanti di qualsiasi preambolo.

Entriamo subito nel vivo: che eredità riceve dal suo predecessore Dario Previero alla guida di Amaplast?

“Dario Previero ha dimostrato durante il suo mandato un’innegabile abilità nel condurre e guidare la nostra associazione, attraverso crisi e difficoltà che non hanno eguali nella nostra storia recente.

Il Covid-19, il default della catena di approvvigionamento, l’impennata dei prezzi energetici, l’incremento dei costi delle materie prime e di tutti componenti indispensabili per la nostra filiera, l’innalzamento del tasso di inflazione che ha sfiorato il 10% e l’incremento dei tassi di interesse, sono solo i principali aspetti che hanno caratterizzato l’ambiente circostante in cui Dario Previero si è trovato ad operare.

Dario ha indubbiamente dimostrato una

leadership eccezionale che lo ha portato, tra le altre cose, a definire e intraprendere un percorso di collaborazione con altre due importanti associazioni di categoria, Acimac e Ucima. Eredito da Dario Previero, al quale esprimo la mia sincera gratitudine per il suo straordinario lavoro, un’associazione più forte, più dinamica, più presente nella fornitura di servizi qualificati agli associati e indubbiamente un’associazione maggiormente accreditata presso le istituzioni nazionali”.

Come neopresidente, quali obiettivi si pone e come intende impostare il suo mandato per realizzarli?

“In qualità di neopresidente di Amaplast ritengo di dover innanzitutto dare continuità alle importanti iniziative intraprese del mio predecessore e a tal fine mi impe-

gnerò a promuovere, sostenere e attuare quello spirito collaborativo nato tra la nostra associazione e le altre due associazioni sopra menzionate, affinché si possa attuare un vero organismo federato che possa inequivocabilmente rafforzare la nostra posizione nel panorama confindustriale italiano.

Sono profondamente convinto che individualmente ognuno di noi rappresenti una forza vigorosa, ma sono altresì sicuro che lavorando assieme potremmo diventare una forza dirompente, tale da far sentire le nostre istanze in maniera qualificata e autorevole presso le principali istituzioni nazionali. La tutela degli interessi dell’industria della plastica e dell’industria dei beni strumentali che la serve è oggi un’innegabile priorità e necessità. Occorre lavorare con i Governi, le istituzioni e le organizzazioni nazionali al fine di orientare politiche favorevoli al nostro settore e per contrastare la percezione negativa della nostra industria, vista spesso e ingiustamente come la come colpevole delle deturpazioni ambientali che ci circondano.

Oltre a questo Amaplast continuerà a fornire supporto e assistenza al fine di informare e spesso anche di formare le imprese associate sui temi delicati e ormai imprescindibili, quali sostenibilità e responsabilità sociale delle imprese, transizione ecologica, economia circolare, normativa SUP, modifiche alla direttiva

europea sugli imballaggi, e continuerà a essere un attore attento e attivo al fianco dei soci per accompagnarli nel dedalo dei mutamenti normativi e per coadiuvarli, per quanto possa fare un’associazione, nell’affrontare le sfide del mercato e sfruttare le opportunità da esso derivanti”.

Dal luglio 2020 è in essere una forte sinergia tra Amaplast e le associazioni Acimac e Ucima, che raggruppano i costruttori rispettivamente di macchine per ceramica e per imballaggio: qual è il primo bilancio che ritiene di poter stilare dopo tre anni di collaborazione e, soprattutto, quali sono le prospettive future?

“Acimac, Amaplast e Ucima hanno intrapreso nel 2020 un progetto di integrazione dei servizi volto a migliorare qualità e quantità dell’offerta di servizi ai propri associati. Il progetto si è presentato sin dalle sue prime battute estremamente ambizioso e, grazie all’impegno e alla tenacia dei presidenti delle associazioni coinvolte e del fondamentale e prezioso supporto sia di Mario Maggiani sia di Giampaolo Crasta, protagonismo e individualismo sono stati sostituiti da uno spirito collegiale e federativo, che, pur mantenendo inalterata la peculiarità del-

le tre compagini, ha premesso di operare per il raggiungimento di obbiettivi comuni. Limitare però il percorso intrapreso alla sola integrazione dei servizi sarebbe riduttivo, in quanto è palese e indubbia la vigorosa azione di avocacy e lobby che le tre associazioni hanno potuto intraprendere e che ci hanno permesso di assumere un ruolo di maggior incidenza all’interno sia della governance confederale che verso gli stakeholder pubblici. Cito a mero scopo esemplificativo, l’importante successo ottenuto in relazione al posticipo contemplato all’interno del decreto Milleproroghe, con il quale il termine per il completamento degli investimenti in beni strumentali 4.0, prenotati entro il 31 dicembre 2022, è stato spostato al 30 novembre 2023.

La collaborazione iniziale tra Acimac, Amaplast ed Ucima non si è soltanto rafforzata e consolidata in questi tre anni, ma è considerata dal comparto confindustriale come un virtuoso esempio di fruttuosa cooperazione. I successi ottenuti non rappresentano però un punto di arrivo ma un reale punto di partenza verso la creazione di una federazione di settore, Confindustria Macchine, i cui contenuti e presupposti sono stati presentati durante la nostra assemblea. In estrema sintesi, il progetto federativo assume per Amaplast, come per Acimac e Ucima,

Massimo Margaglione nella sua relazione introduttiva e programmatica subito dopo l’elezione avvenuta nel corso dell’assemblea dei soci Amaplast; con lui nella foto il suo predecessore Dario Previero, sotto la cui presidenza ricopriva la carica di vicepresidente.

Il neopresidente di Amaplast, Massimo Margaglione, guiderà l’associazione per il periodo 2023-2025.

Il neopresidente di Amaplast, Massimo Margaglione, guiderà l’associazione per il periodo 2023-2025.

un’importanza strategica e la nascente federazione, aprendosi anche ad altre associazioni della meccanica strumentale e dei settori di filiera, diventerà innegabilmente un’“associazione” di riferimento per tutto il nostro settore, per quanto riguarda sia la fornitura dei servizi offerti alle aziende associate sia la rappresentatività di cui certamente godrà presso le varie istituzioni confindustriali e governative”.

Cosa può dirci a riguardo dei temi del momento come la sostenibilità delle attività produttive, la transizione ecologica e la digitalizzazione delle imprese? Come dovrebbero porsi verso di essi un’associazione come quella che è stato chiamato a guidare e le aziende che ne costituiscono la base?

“Sono temi molto complessi e non pretendo di avere una risposta esaustiva in merito alle azioni che le aziende e le associazioni dovrebbero adottare per essere parte del cambiamento. In merito alla sostenibilità mi piace pensare che sia legata a un altro termine a mio avviso più pregnante, che ci dona con immediatezza il senso dell’urgenza, ovvero la “durabilità”.

Le nostre azioni individuali e collettive devono essere condotte con il fine ultimo di preservare il mondo in cui viviamo e di renderlo vivibile e durevole per chi ci

seguirà. Non voglio filosofeggiare né addentrarmi in sofismi inconcludenti, ma ognuno di noi deve fare la propria parte per correggere lo scempio ambientale in cui ci troviamo e indubbiamente le aziende sono chiamate ad agire con immediatezza per ridurre l’impatto negativo su società e salute del pianeta. Il legislatore con la Direttiva Europea 95/2014 e con il Decreto Legislativo 254/2016 prevede che a partire dal 2026 saranno chiamate a presentare il bilancio di sostenibilità non solo le aziende quotate e gli enti pubblici ma anche le grandi aziende e questo cambiamento normativo vedrà elevare il numero delle imprese coinvolte da poco più di 300 a oltre 6.000. La sostenibilità è spesso erroneamente associata soltanto a temi puramente ambientali e climatici, ma in realtà si rivolge in maniera altrettanto preponderante alle persone e al loro benessere nelle nostre aziende, all’ambiente di lavoro, alla digitalizzazione, alla ricerca e sviluppo, alla filiera di fornitura, alla valorizzazione del territorio e, in generale, ai criteri ESG.

Il neopresidente Amaplast guiderà una compagine associativa che raggruppa circa 170 aziende.

Ci troviamo difronte a un cambiamento che deve rappresentare una vera rivoluzione. In questo scenario Amaplast svolgerà un ruolo di supporto alle aziende associate che volgiano intraprendere il percorso verso la sostenibilità e, in sinergia con i servizi offerti assieme ad Acimac e Ucima, potrà assistere le aziende in maniera altamente professionale.

In merito alla digitalizzazione, il recente piano nazionale Industria 4.0 e gli incentivi a esso collegati hanno favorito le aziende italiane a investire in beni strumentali nuovi, materiali (macchinari) e immateriali (software), per migliorare i propri processi produttivi e qualitativi. Amaplast ha sostenuto e continuerà a sostenere la trasformazione digitale, mantenendo le relazioni con tutti gli stackholder interessati, fornendo agli associati assistenza, informazioni costanti e puntuali, webinar, corsi e consulenza altamente qualificata. La nuova frontiera della digitalizzazione oggi si coniuga con l’introduzione nelle nostre aziende dell’intelligenza artificiale ed è innegabile che sostenibilità e intelligenza artificiale lavoreranno in maniera sinergica per migliorare l’efficienza energetica e l’utilizzo delle risorse, ridurre gli sprechi, monitorare i processi produttivi e altro ancora”.

temi caldi che nei prossimi mesi potrebbero risultare particolarmente impegnativi?

“La transizione digitale ed ecologica rappresenta, come detto, una delle principali sfide che le nostre aziende dovranno affrontare, ma anche un grande potenziale di crescita. Purtroppo, il panorama geopolitico internazionale non agevola le imprese ad affrontare con serenità i cambiamenti tecnologici che ci aspettano. La guerra in Ucraina è ancora in corso e l’inflazione, sebbene abbia registrato un vigoroso calo, rimane ancora altissima, oscillando intorno al 6%. Christine Legarde ha annunciato nei giorni scorsi un ulteriore aumento di 25 punti dei tassi di interesse (l’ottavo da luglio 2022), che porta il tasso di interesse di riferimento al 4%. La corsa al rialzo però non è terminata e per ammissione della stessa presidente della BCE, i tassi continueranno ad aumentare “as long as necessery”, ovvero sino a portare l’inflazione a un valore intorno al 2%, oggi atteso non prima della fine del 2025. Indubbiamente un incremento dei tassi così veloce, passati da un livello zero a inizio luglio 2022 al 4% ha avuto inevitabilmente un forte impatto sull’economia reale: la Germania, locomotiva dell’Europa, farà, di fatto, registrare una crescita zero, se non una recessione, ma in generale le stime della Commissione europea prevedono per tutta la zona euro, una crescita inferiore all’1%”.

L’economia italiana, grazie alla spinta esercitata da turismo, servizi e fondi del PNRR, sta performando meglio dei

suoi vicini europei e sembra registrare una crescita che si attesterà attorno all’1,1-1,2%. L’incremento dei tassi avrà con molta probabilità un forte impatto sui consumi delle famiglie e sugli oneri finanziari delle aziende italiane, anche tra quelle associate, e questo potrebbe disincentivare fortemente nuovi investimenti e causare un periodo di stasi”.

Come valuta lo stato di salute dell’industria italiana delle materie plastiche e, in particolare, quello dei costruttori di macchine e attrezzature, a fronte di un 2022 che ha superato ogni aspettativa?

“In effetti i dati del 2022 hanno superato le aspettative e i primi mesi del 2023 hanno visto il PIL italiano in crescita, sebbene il secondo trimestre 2023 si sia aperto e si stia concludendo con segnali deboli anche per l’Italia, che sta registrando una frenata un po’ in tutti i settori industriali. L’economia italiana è resiliente, ma sono certamente preoccupanti i dati recenti e il trend degli ultimi mesi, che vedono la produzione industriale in calo. Lo stato di salute della nostra filiera resta ancora positivo, ma non posso evitare di ricordare le preoccupazioni espresse dal Centro Studi di Confindustria, il quale ritiene improbabile che il calo della produzione industriale dei primi due trimestri possa essere compensata dalla lieve ripresa attesa per la seconda metà dell’anno.

Citando l’appello del presidente Bono -

mi, occorrerebbe anche per il benessere della nostra filiera vedere applicate misure strutturali a sostegno dell’industria, come per esempio l’estensione permanente dei benefici fiscali legati all’Industria 4.0, così come misure contributive e fiscali, sempre permanenti, al sostegno di lavoro, investimenti e ricerca e sviluppo”.

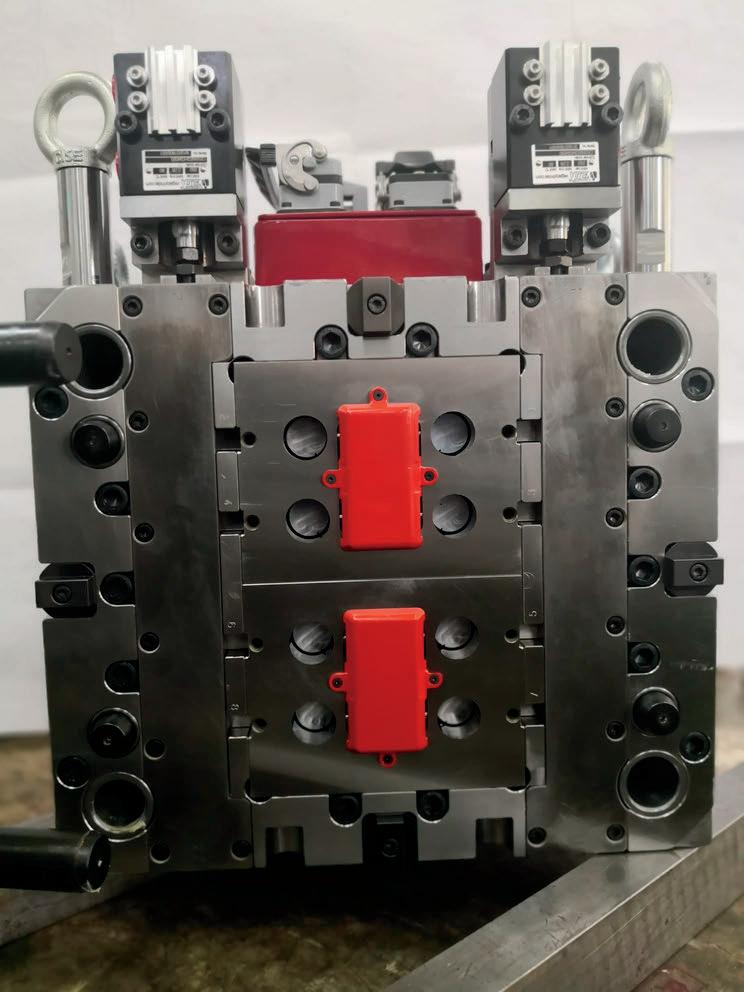

Uno stampo per provette.

Massimo Margaglione è CEO della divisione Mould&Assembly di Gefit - nella foto di apertura uno stampo di tipo “stack”, qui sopra un sistema di assemblaggio per il settore alimentare.

Gefit

Uno stampo per provette.

Massimo Margaglione è CEO della divisione Mould&Assembly di Gefit - nella foto di apertura uno stampo di tipo “stack”, qui sopra un sistema di assemblaggio per il settore alimentare.

Gefit

Export: Italia leader mondiale nei macchinari, 16 miliardi di potenziale. Barbara Beltrame Giacomello, Confindustria: “Necessaria una politica di sistema che accompagni le imprese sui mercati esteri”.

Ci sono 16 miliardi di export potenziale per i beni strumentali caratterizzati da automazione, creatività e tecnologia. La possibilità di ampliare le esportazioni di questi macchinari a elevata sofisticazione è equamente distribuita tra Paesi avanzati ed emergenti, per circa otto miliardi ciascuno, suggerendo quindi alle imprese di accrescere le loro quote di mercato in entrambe le aree.

Sono i dati della prima edizione di Ingenium, il rapporto del Centro Studi Confindustria dal titolo “Il potenziale dei beni strumentali italiani nel panorama internazionale”, realizzato con il sostegno finanziario di Federmacchine (a cui afferiscono, tra le altre, le associazioni

Amaplast, Acimac e Ucima) e il contribuito, tra gli altri, di Sace per il focus nei Paesi dell’Asean, in particolare Vietnam, Filippine e Thailandia, il cui mercato rappresenta un grande orizzonte di opportunità per il made in Italy.

I macchinari che rientrano nell’analisi sono definiti grazie a tre elementi caratteristici che li contraddistinguono: automazione, creatività e tecnologia. Di qui l’acronimo ACT, che raggruppa 202 categorie di prodotto su cui l’Italia può far leva per affrontare lo scenario internazionale. Si tratta di macchinari dall’elevato grado di precisione, da una presenza dell’elettronica sempre più pervasiva rispetto alla parte meccanica, dall’agilità nell’adottare soluzioni su misura e da un crescente contenuto di servizi nell’offerta di vendita. Per molte categorie di beni l’Italia esprime un vantaggio competitivo in termini sia di prezzo applicato per la vendita sia, a parità di prezzo, per le più elevate quantità di macchinari vendute e non sorprende risulti leader mondiale nella produzione di molte categorie di macchinari.

“Nel quadro di un ruolo di assoluto rilievo che assume il made in Italy nell’economia globale e nazionale quale asset fondamentale di crescita, i beni strumentali sono la robusta spina dorsale delle eccel-

lenze italiane esportate all’estero. Senza di loro molti dei beni di consumo, che nel nostro immaginario rappresentano l’Italia nel mondo come moda, arredo e alimentare, non sarebbero realizzabili”, ha affermato Barbara Beltrame Giacomello, vicepresidente per l’internazionalizzazione di Confindustria. “I macchinari costituiscono sempre una delle prime voci tra i prodotti venduti all’estero e rappresentano una parte significativa del nostro export. Un export che dagli ultimi dati vede dei segnali di rallentamento dopo i livelli record registrati negli ultimi anni e che ha sostenuto la competitività dell’industria italiana in un contesto internazionale reso estremamente sfidante e incerto. Un motivo in più per continuare a scommettere sul nostro made in Italy e impegnarci a rafforzarlo senza farci spaventare. Anche perché come si vede da questi dati ci sono grandi potenzialità che dobbiamo essere in grado di mettere a terra con una vera politica di sistema che accompagni le imprese, in particolare le piccole e medie, nei mercati esteri”. “Riconosciuto per le ottime performance, il made in Italy settoriale assicura da sempre un contributo decisivo al saldo della bilancia commerciale del paese. È infatti l’industria meccanica, nella quale rientra quella rappresentata da Federmacchine, a registrare il surplus commerciale maggiore. Ora, con il rapporto Ingenium, le

Goglio

Barbara Beltrame Giacomello, vicepresidente per l’internazionalizzazione di Confindustria.

Goglio

Barbara Beltrame Giacomello, vicepresidente per l’internazionalizzazione di Confindustria.

Con l’acronimo ACT - ossia automazione, creatività e tecnologia - vengono identificati i tre elementi caratteristici che contraddistinguono i macchinari e i sistemi che sono rientrati nell’analisi realizzata con il sostegno di Federmacchine e il contributo di Sace.

imprese del settore hanno a disposizione uno strumento in più per comprendere come e ove orientare la propria offerta, considerando i mercati a maggior potenziale, e alcune indicazioni strategiche per meglio presidiare le aree di sbocco”, ha affermato Alfredo Mariotti, segretario generale Federmacchine.

Dal Rapporto emerge che tra i mercati avanzati, quelli che offrono un maggiore potenziale sfruttabile sono gli USA (con un potenziale di export aggiuntivo stimato in circa 1,7 miliardi di euro), Francia e Germania a pari merito (600 milioni di potenziale), poi Austria e Canada. Il potenziale aggiuntivo negli emergenti è guidato dal mercato cinese, dove è ancora

sfruttabile il 52% del potenziale di export totale per un ammontare pari a circa due miliardi di euro. Questo potenziale in Cina è dovuto in larga parte alla dimensione del mercato. Seguono Turchia (potenziale di 700 milioni) e India (600 milioni), poi Messico e Brasile.

L’Italia risulta inoltre tra i primi esportatori sia per quota di mercato sia per competitività tra i fornitori internazionali di prodotti ACT. Nel 2020 il nostro Paese si è qualificato quinto, dietro Cina, Regno Unito, Germania e Austria. I principali importatori di macchinari ACT provenienti dall’Italia rimangono gli Stati Uniti, seguiti dalla Germania e dalla Cina.

L’export ACT vale quasi 28 miliardi di euro. Il valore delle esportazioni di macchinari italiani ACT nel mondo può essere diviso

per mercati di destinazione. Quelli ad avere maggior peso sono i mercati avanzati, che insieme assorbono più di 18 miliardi di euro. Il valore delle esportazioni nei mercati emergenti è invece più limitato e registra poco più di nove miliardi di euro. L’export di ACT è cresciuto in particolar modo in America, così come nel continente europeo, destinazioni che hanno registrato la crescita maggiore nel corso del 2022 rispetto ai tre anni precedenti. Il rapporto infine indica anche la strada per attivare il potenziale suggerendo di intervenire su vari assi per la competitività delle imprese, come supportare la servitizzazione (la fornitura di servizi aggiuntivi post-vendita), adottare comportamenti più sostenibili, favorire i trattati internazionali, stimolare l’innovazione.

• densificazione in linea

• sviluppato da un progetto nato nel 1997

• 3 modelli per produzioni da 500 a 3.500 kg/h

• densificazione materiali con umidità fino al 20% *

• disegnato anche per retrofit di impianti esistenti

* in abbinamento a sistemi cascata

Stà nascendo una nuova gamma di macchine. Scopri di più su TECNOVARECYCLING.COM

Ti aspettiamo al PAD15 STAND B51-C52

• Assistenza immediata

• Possibilità di comprendere i problemi in tempo reale

• Rapida risoluzione delle problematiche tramite connessione da remoto e con il semplice utilizzo di smartphone, tablet e smart glasses

• Istruzioni rapide e chiare trasmesse sul campo ai tecnici interni o ai subappaltatori (tramite video, chat, immagini e documenti)

• Traduzione istantanea delle istruzioni fornite

• Modalità di lavoro professionale: si riducono i costi di trasferta, trasporto ed intervento

• Diminuzione del tasso di errore e migliore qualità della risoluzione del malfunzionamento

• Meno visite ripetute e maggior soddisfazione del cliente

• Ottimizzazione del processo ed innovazione nei metodi di gestione aziendale

Nuove nomine

Nuove nomine

Il periodo tra la primavera e l’estate di ogni anno è quello in cui si svolgono molte assemblee annuali di associazioni e organizzazioni di categoria nazionali, in concomitanza delle quali vengono rinnovati i vertici direttivi in scadenza di mandato. A questi appuntamenti non si sottraggono quelle operanti nella filiera delle materie plastiche e della gomma, come testimonia la cronaca dei passaggi di consegne o delle conferme avvenute nelle scorse settimane.

Terzo mandato consecutivo alla presidenza di Aipe (l’associazione italiana del polistirene espanso) per Alessandro Augello, confermato nella carica dall’assemblea dei soci per il

Ignazio Capuano, amministratore delegato di Burgo Group e di Burgo Ardennes, è stato eletto alla presidenza di Conai. Il neopresidente succede a Luca Ruini e guiderà il consorzio nazionale imballaggi per il triennio 2023-2025. Ad affiancarlo come vicepresidenti sono stati chiamati Angelo Tortorelli, in rappresentanza delle imprese del commercio e della distribuzione, e Antonio Feola, in rappresentanza degli utilizzatori industriali. Laurea in ingegneria e master in economia alla New York University, Ignazio Capuano è amministratore delegato di Burgo Group e di Burgo Ardennes e membro del consiglio direttivo di Assocarta e del consiglio di amministrazione della

prossimo biennio. Augello si è detto onorato della fiducia accordatagli dagli associati e di questa opportunità che lo vedrà impegnato a proseguire nel lavoro svolto dando continuità ai progetti avviati e ai nuovi che verranno. Nel ringrazio Giovanni Raggi e Luca Saccardi, vicepresidenti uscenti, per la loro preziosa collaborazione e il supporto nelle attività svolte durante il mandato precedente, il presidente ha accolto i due vicepresidenti entranti, Paolo Garbagna per il settore imballaggio e Giuseppe Rinaldi per il settore edilizia, che lo affiancheranno nei futuri impegni istituzionali per far fronte alle richieste delle normative italiane ed europee.

Confederazione europea dell’industria cartaria (Cepi). È stato anche direttore generale di Saffa, amministratore delegato di Reno de Medici e amministratore delegato di RWE Italia, oltre ad aver lavorato in Manufacturers Hanover Trust of New York (oggi JP Morgan Chase) e in KPMG. Inoltre, ha presieduto Comieco dal 2012 al 2016 e Cepi da gennaio 2020 a dicembre 2021. Nel corso dell’assemblea annuale di Anpe (l’associazione nazionale poliuretano espanso) sono stati eletti i nuovi consiglieri per il prossimo biennio, che hanno a loro volta nominato Massimiliano Stimamiglio nuovo presidente, che succede a Paolo Lusuardi. Quest’ultimo e

Giampaolo Tomasi affiancheranno il nuovo presidente in qualità di vicepresidenti. Tra i programmi futuri dell’associazione sotto la guida del neopresidente sono stati anticipati l’avvio di nuovi progetti di ricerca, la partecipazione all’attività normativa e la costituzione di un gruppo di lavoro per l’organizzazione della sesta edizione della conferenza nazionale sul poliuretano espanso rigido nel 2024.

Ignazio Capuano, nuovo presidente di Conai. Massimiliano Stimamiglio, neopresidente di Anpe.Nuovo bando per le filiere strategiche

Con la firma del decreto da parte del Ministro delle Imprese e del made in Italy, Adolfo Urso, sono stati stanziati oltre 1,1 miliardi per rifinanziare i contratti di sviluppo previsti dalla Legge di Bilancio del 2023. I contratti di sviluppo rappresentano il principale strumento agevolativo dedicato al sostegno di programmi di investimento produttivi strategici e innovativi di grandi dimensioni e tra i settori destinatari delle risorse rientra anche quello delle materie plastiche e della gomma.

Il decreto, nella fattispecie, autorizza lo scorrimento delle istanze già presentate per 400 milioni di euro per contratti di sviluppo industriali, agroindustriali e di tutela ambientale, 200 milioni di euro per contratti di sviluppo di attività turistiche e 157 milioni di euro per gli accordi di programma e di sviluppo per investimenti produttivi o di tutela ambientale. Il provvedimento dispone inoltre l’apertura di un nuovo bando stanziando oltre 390 milioni di euro a sostegno delle filiere produttive strategiche per lo sviluppo del Paese. Questa nuova iniziativa permette il finanziamento di programmi di sviluppo nell’ambito del Temporary Framework Covid-19 in vigore fino al 2023.

I progetti di investimento ammissibili, se presentati da singole imprese dovranno comportare effetti positivi anche per gli altri attori della filiera mentre se presentati da più imprese dovranno essere funzionali alla nascita o al potenziamento delle filiere di riferimento. Al fine di selezionare i programmi di maggior impatto sull’economia del territorio e della filiera, saranno anche valutati parametri quali il positivo impatto sull’occupazione, specialmente di personale qualificato, l’innovatività, determinata dall’acquisto di beni strumentali “Industria 4.0”, il coinvolgimento delle PMI. Inoltre, le imprese proponenti insignite del rating di legalità o in possesso di certificazioni ambientali potranno beneficiare di criteri premiali ai fini della graduatoria. Le agevolazioni, per cui la concessione interverrà entro il 31 dicembre 2023, saranno erogate esclusivamente in forma di contributo in conto impianti o di contributo diretto alla spesa.

Uno dei principali fondi di investimento europei interamente focalizzato sulla sostenibilità ambientale, Ambienta SGR, ha acquisito la quota di maggioranza di Previero, azienda attualmente guidata dalla terza generazione della famiglia fondatrice, che manterrà la quota di minoranza e la gestione operativa dell’attività. Fondata nel 1922, Previero, con sede ad Anzano del Parco (Como) e specializzata nella costruzione di impianti per il riciclo di materie plastiche, oggi è tra i pochi costruttori in grado di offrire soluzioni chiavi in mano che coprano l’intero processo e siano in grado di trattare tutti i tipi di materiali. Con un organico di circa 110 dipendenti, l’azienda si concentra sulle attività di ricerca e sviluppo, di sviluppo ingegneristico e di assemblaggio e collaudo, che negli anni hanno portato a una proposta di differenziata ed integrata, in linea con la crescente necessità dei riciclatori a livello globale di individuare partner tecnologici in grado di supportarli nella progettazione e nella messa in servizio dell’intera linea di riciclo.

Le soluzioni di Previero, in grado di trasformare rifiuti post-consumo e post-industriali in scaglie di riciclato di elevata qualità con impatti positivi su materiali, emissioni di CO2, risparmio energetico e riduzione dei flussi di conferimento in discarica, svolgono un ruolo chiave nella transizione verso l’economia circolare e la circolarità della plastica, rendendo l’azienda ideale per la strategia di investimenti di Ambienta. Avanzamenti tecnologici e normativi, accelerazione degli investimenti in capacità di riciclo in tutto il mondo e crescente domanda di soluzioni di fascia alta che offrano materiali riciclati di elevata qualità per l’impiego anche in ambito alimentare, rappresentano tutte opportunità significative per Previero che Ambienta si propone di supportare fornendo risorse finanziarie e gestionali, promuovendo ulteriori investimenti in capitale e personale, per rendere l’azienda un attore ancora più importante nel mercato globale. Previero è il primo investimento del più recente fondo di Ambienta, Ambienta IV, che, con un asset pari a 1,55 miliardi di euro, è il più gande fondo di private equity europeo concentrato esclusivamente su società che favoriscano un cambiamento ambientale positivo nei rispettivi settori attività.

Con la firma del decreto da parte del Ministro Adolfo Urso è stato attivato il nuovo bando per le filiere strategiche e lo scorrimento delle graduatorie per programmi già presentati.

“In Ambienta abbiamo trovato un partner capace di comprendere storia e potenzialità dell’azienda e che riteniamo possa fornire capacità industriali e competenze internazionali complementari che ci consentiranno di cogliere più rapidamente ed efficacemente le numerose opportunità che si prospettano davanti a noi”, ha commentato Flavio Previero, presidente dell’azienda comasca.

Dopo il via libera del Tribunale di Bologna e il parere favorevole del comitato dei creditori, gli asset aziendali di Bio-On sono passati formalmente alla società Haruki, controllata al 75% da Maip Compounding e al 25% da Plastotecnica, entrambe facenti capo al Gruppo Maip. Si è concluso conclude in questo modo il percorso di salvataggio della società bolognese attiva nel comparto delle bioplastiche, mentre prosegue il processo a carico dei vertici responsabili del suo fallimento nel 2019.

In precedenza, Gruppo Maip aveva ottenuto da Banco BPM un finanziamento di 8,3 milioni di euro per l’acquisizione degli asset di BioOn e l’introduzione nel mercato di oltre 500 formulazioni di bioplastiche a base di PHA (polidrossialcanoati). L’operazione permetterà, in particolare, di avviare la tecnologia di produzione di PHA da scarti agricoli o sottoprodotti agro-industriali, come canna da zucchero, barbabietola o glicerolo da biodiesel, utilizzando la tecnologia sviluppata da Bio-On dal 2008 al 2019. Il progetto punta al raggiungimento degli obiettivi di Sviluppo Sostenibile 2030 dell’agenda delle Nazioni Unite. L’obiettivo ambientale dichiarato consiste nella mitigazione dei cambiamenti climatici, con il miglioramento dell’efficienza energetica in tutte le fasi del processo produttivo.

“La strategia del Gruppo Maip da diversi anni è quella di puntare sui prodotti ad alta sostenibilità ambientale, operando nel settore del riciclo meccanico, chimico e molecolare e in quello dei biopolimeri. Banco BPM ci ha supportato nella realizzazione di questa visione. L’operazione Bio-On ci ha permesso di allungare la catena del valore a monte, aggiungendo la produzione del polimero base alla creazione del compound. Riteniamo che l’efficientamento e la riqualificazione della tecnologia BioOn combinata con il nostro expertise nell’ambito del compound potranno infatti permettere di offrire al mercato nuove formulazioni per ampliare le potenzialità di questo meraviglioso materiale”, ha dichiarato Eligio Martini, presidente e amministratore delegato del Gruppo Maip. Fondato nel 1962, Gruppo Maip è uno dei principali operatori italiani nel mercato dei polimeri. Oggi conta quattro società: Maip, Plastotecnica, Maip Compounding e Ciceri de Mondel, le prime due dedicate alla distribuzione di materie plastiche, la terza alla produzione di compound e l’ultima alla produzione dei semilavorati. Maip Compounding è presente sul mercato con formulazioni innovative nell’ambito dei tecnopolimeri e dei polimeri sostenibili, che comprendono biopolimeri e prodotti da riciclo meccanico, chimico e molecolare.

A distanza di dieici anni dall’apertura di Oldrati Kauçuk, a Bursa, in Turchia, Gruppo Oldrati ha inaugurato nel Paese un altro stabilimento produttivo a Eskisehir. La struttura inizialmente è destinata a ospitare circa 60 addetti, ma è stata realizzata in un’ottica di un ulteriore ampliamento della produttività. La nuova unità produttiva mira a rafforzare la presenza del Gruppo Oldrati in Turchia e Medio Oriente e si specializzerà nella produzione di articoli tecnici in gomma e silicone e nell’assemblaggio multicomponente. La produzione di articoli in silicone rappresenta una specialità ancora non molto diffusa in Turchia e in tale ambito Gruppo Oldrati metterà a frutto il proprio knowhow sviluppato a livello internazionale.

“In questi anni abbiamo imparato a conoscere molto bene la Turchia, un paese dalle grandi potenzialità di sviluppo e dallo spiccato dinamismo imprenditoriale, sia dei grandi gruppi che delle aziende di taglia media. Abbiamo scelto di raddoppiare la nostra presenza in Turchia puntando su produzioni e competenze nuove e innovative per il contesto competitivo turco, ma ampiamente assodate per il nostro gruppo. Questa sarà la proposta che portiamo ai nostri attuali e futuri clienti: innovazione, competenze e respiro internazionale”, ha commentato il CEO, Manuel Oldrati. “Abbiamo scelto la città di Eskisehir perché è particolarmente ricca di giovani talenti e professionisti di qualità grazie alle scuole e università locali. Inoltre, si trova in un territorio a spiccata vocazione industriale con la presenza di svariate multinazionali, in ambito automotive, aerospaziale, elettrodomestico e manifatturiero in generale, con cui ci auguriamo di poter costruire solide collaborazioni”, ha aggiunto Giorgio Frassine, country manager di Oldrati Kauçuk.

Haruki è una società controllata da Maip Compounding e Plastotecnica, a loro volta parte di Gruppo Maip, dedicate rispettivamente alla produzione di compound e alla distribuzione di materie plastiche.

Haruki è una società controllata da Maip Compounding e Plastotecnica, a loro volta parte di Gruppo Maip, dedicate rispettivamente alla produzione di compound e alla distribuzione di materie plastiche.

Il consorzio nazionale per la raccolta, il riciclo e il recupero degli imballaggi in plastica ha celebrato l’importante anniversario di un quarto di secolo di attività e rilancia il proprio fondamentale ruolo economico e sociale confortato anche da una crescente consapevolezza degli italiani sull’importanza della raccolta differenziate degli imballaggi in plastica e del loro riciclo.

La percezione dell’emergenza climatica da parte dei cittadini italiani è cresciuta di anno in anno, così come la consapevolezza e la necessità di dover adottare comportamenti sempre più sostenibili. È quanto emerso dai risultati di una ricerca di Corepla condotta da Ipsos e presentata a Roma al convegno “L’evoluzione del Consorzio tra sfide e innovazione”, organizzato lo scorso maggio per celebrare i 25 anni di attività del consorzio nazionale per la raccolta, il riciclo e il recupero degli imballaggi in plastica.

Corepla ha tracciato il bilancio del suo primo quarto di secolo di attività, che mostra segno positivo e dal quale emerge che l’Italia vanta un sistema di eccellenza a livello europeo per raccolta differenziata e riciclo di imballaggi, così come una filiera industriale complessa che produce risultati eccellenti. Un anniversario che ha segnato il passaggio alla maturità per il consorzio nazionale, prendendo coscienza del proprio valore e della propria utilità da spendere in futuro per affrontare le nuove sfide in qualità di attore dell’economia circolare con un ruolo di primo piano

nella transizione ecologica in atto nel Paese con obiettivi precisi e impegnativi per rispondere alle richieste dell’Europa. Il consorzio è stato uno degli attori che dal 1997 a oggi ha contribuito maggiormente e concretamente a sensibilizzare i cittadini verso una cultura della circolarità, del riciclo e del recupero degli imballaggi in plastica. Oggi, Corepla è al vertice di una grande filiera di imprese consorziate e di un sistema che svolge un ruolo economico e sociale prezioso per il nostro Paese e che non a caso ha reso l’Italia un’eccellenza europea nel campo della gestione sostenibile degli imballaggi in plastica.

In questi 25 anni la raccolta di imballaggi in plastica è passata da 114.000 tonnellate a 1.500.000 tonnellate, ossia da 1,9 kg a 25 kg pro-capite. Per quanto riguarda il materiale avviato al riciclo, l’Italia è passata da 228.000 tonnellate a oltre 1.050.000 tonnellate: un risultato frutto di una rete capillare che vanta attualmente 31 impianti di selezione e 92 impianti di riciclo sul territorio nazionale. Anche la copertura dei Comuni è aumentata esponenzialmente dal 77% del 2002 al 99% odierno. Parallelamente, è

Un momento del convegno organizzato per celebrare i 25 anni di Corepla; si riconoscono Giorgio Quagliuolo (a sinistra), che dal 1° giugno ha passato il testimone di presidente di Corepla a Giovanni Cassuti, ed Edo Ronchi, presidente di Fondazione per lo Sviluppo Sostenibile.

raddoppiato il numero di imprese consorziate della filiera del packaging in plastica - produttori di materia prima, produttori di imballaggi, utilizzatori che autoproducono i propri imballaggi e riciclatori - passato da 1.216 a 2.480.

La sfida del consorzio e di tutto il settore dell’economia circolare sarà, ora, riuscire ad aumentare la consapevolezza dei primati del sistema italiano fra gli stessi cittadini e lavorare sulla pratica quotidiana del riciclo, fornendo informazioni puntuali a sostegno della sua correttezza.

La ricerca condotta ha rivelato che negli anni i cittadini italiani hanno accresciuto significativamente le proprie sensibilità e attenzione verso la raccolta differenziata: per il 22% del campione fare correttamente la raccolta differenziata dei rifiuti è il comportamento più importante da mettere in pratica per rispettare l’ambiente, mentre per il 15% di esso è fondamentale iniziare a ridurre gli sprechi riutilizzando gli oggetti anziché disfarsene. Inoltre, il 66% ha presente il significato del concetto di economia circolare e l’88% ha chiaro che contribuisce ad apportare vantaggi all’ambiente, sebbene solo il 38% è consapevole che può essere una leva di crescita economica. A fronte dei primati conseguiti dal nostro Paese, la percezione degli stessi non supera però la metà della classifica.

Rispetto agli ultimi decenni, fare la raccolta differenziata della plastica è diventato più facile per i cittadini, che chiedono ai Comuni e in generale alle istituzioni maggiori informazioni di dettaglio sugli imballaggi e il 91% di essi ritiene che Governo e istituzioni dovrebbero fare di più per la loro sensibilizzazione sulla plastica e il suo riciclo, investendo risorse per rendere tutti i tipi di plastica riciclabili al 100% e per potenziare le infrastrutture dedicate alla gestione dei rifiuti.

Sempre dalla ricerca, è emerso che gli italiani sanno perfettamente che bottiglie, flaconi e vasetti vanno nella raccolta diffe-

renziata, mentre permangono dubbi su come differenziare tubetti e imballaggi in polistirene. Da qui, nasce la richiesta di un sistema di comunicazione costante e sempre più unificato sui metodi e le logiche di differenziazione dei materiali riciclabili.

Nel corso del convegno per l’anniversario del consorzio si è svolta anche una tavola rotonda per fare il punto della situazione sulla sua attività e sulle sfide prossime venture che l’attendono.

Pochi giorni dopo le celebrazioni dell’importante anniversario, Corepla ha rinnovato i propri vertici, eleggendo alla presidenza Giovanni Cassuti, che ha ricevuto il testimone da Giorgio Quagliuolo per guidare il consorzio per i prossimi tre anni. Vicentino, classe 1965, il neopresidente è responsabile della divisione Elastomeri di Versalis, società chimica di Eni, dove svolge un ruo-

Hans da Pixabay

Giovanni Cassuti (a destra), dal 1° giugno presidente di Corepla, ha raccolto l’eredità di Giorgio Quagliuolo (a sinistra).

lo centrale nel piano strategico dell’azienda gestendo una rete di vendita internazionale, la produzione di quattro stabilimenti europei, oltre allo sviluppo della joint venture con Lotte Versalis sugli elastomeri in Corea del Sud. Dopo un periodo trascorso nel campo della ricerca universitaria è stato amministratore delegato di Dunastyr, azienda controllata da Polimeri Europa (divenuta poi Versalis) in Ungheria, e, rientrato in sede, ha assunto la direzione della divisione Polietilene e poi quella attuale di Elastomeri. Il neopresidente di Corepla è anche membro del consiglio di amministrazione dell’IISRP (Istituto Internazionale dei Produttori di Gomma Sintetica) e membro dell’advisory board dell’AEPW (Alliance to End Plastic Waste).

“Corepla rappresenta un modello nel sistema di riciclo degli imballaggi, una filiera che produce risultati virtuosi con uno sguardo al futuro che va oltre la raccolta differenziata”, ha dichiarato Giovanni Cassuti. “Una eredità lunga 25 anni, fatta di impegno

per la sensibilizzazione dei cittadini verso una corretta raccolta differenziata degli imballaggi, di ricerca e di innovazione. Metterò la mia esperienza e le mie competenze a disposizione della filiera con l’obiettivo di promuovere le migliori pratiche e mantenere i risultati di eccellenza raggiunti fino a oggi”.

“Ci tengo a ringraziare il consiglio di amministrazione uscente per il grande lavoro svolto in questi anni così complessi e talvolta incerti”, ha aggiunto il presidente uscente, Giorgio Quagliuolo.

“Lascio al nuovo presidente una struttura dinamica che è riuscita a stare al passo con i tempi, integrando sempre di più i cittadini, le istituzioni e le imprese nel concetto di economia circolare. Ora è il momento dell’innovazione, della ricerca di strade alternative e di nuovi investimenti in grado di condurre la filiera a nuovi e straordinari risultati. Sfide importanti che il neopresidente Giovanni Cassuti saprà cogliere per dare continuità al ruolo di Corepla come promotore del cambiamento”.

In collaborazione con “Iper La grande i”, una delle più importanti realtà nel panorama nazionale della GDO, Corepla ha lanciato RecoPet, ecocompattatori per la raccolta e il riciclo delle bottiglie in PET. Il progetto realizzato con Interzero, azienda che offre soluzioni e servizi ambientali integrati in materia di sostenibilità, è volto a coinvolgere i cittadini nel processo di raccolta e riciclo delle bottiglie in PET utilizzate nel settore alimentare per acqua, latte, succhi di frutta e bevande analcoliche e a favorire il riciclo “bottle-to-bottle”.

I primi di una serie di 100 ecocompattatori che verranno via a via installati su tutto il territorio nazionale sono stati messi in funzione presso i centri commerciali “Il Centro” di Arese (Milano) e “Alle Valli” di Seriate (Bergamo).

L’utilizzo degli eco-compattatori è semplice: grazie all’app RecoPet, i clienti della catena Iper La grande i che sceglieranno di partecipare a questo circolo virtuoso di recupero delle bottiglie in PET post-consumo

verrà assegnato, a fronte del riciclo di 100 bottiglie, un buono sconto di 5 euro valido a fronte di una spesa di almeno 30 euro da utilizzare in tutti i punti vendita dell’insegna tramite il programma fedeltà “Carta Vantaggi”. In alternativa, i clienti potranno ricevere uno scaldacollo, uno zaino o una felpa riciclando rispettivamente 200, 400 e 800 bottiglie.

“Essere attori di questa opportunità ci riempie di orgoglio e soddisfazione. Un progetto che, grazie al supporto dei nostri clienti nella raccolta e nel riciclo delle bottiglie in PET, ci permetterà di contribuire in modo concreto a un’economia sempre più verde”, ha dichiarato Stefano Rullo, responsabile ambiente ed energia Iper La grande i.

Da alcune settimane è stato avviato il progetto RecoPet, che prevede l’installazione di eco-compattatori di Corepla nei punti vendita della GDO a marchio Iper La grande i.

Arrivano gli eco-compattatori di Corepla

In queste pagine riportiamo le recenti considerazioni sui contenuti, sugli effetti e sulle richieste di correzione avanzate da alcuni degli “operatori istituzionali” dell’industria della plastica interessati a vario titolo dalla proposta di Regolamento imballaggi e rifiuti di imballaggi (PPWR) della Commissione europea, che in questi mesi ha suscitato una energica levata di scudi su più fronti e non solo tra i produttori e riciclatori di imballaggi.

A C URA DI LUCA MEI

A C URA DI LUCA MEI

L’onda lunga di considerazioni, quando non proteste, sollevata dalla proposta di Regolamento imballaggi e rifiuti di imballaggi (PPWR) presentata dalla Commissione europea per sostituire la Direttiva 94/62/CE non accenna a ritirarsi con facilità e, anzi, sembra sempre più allungarsi sull’intera filiera dell’imballaggio e sulle sue frange, da monte a valle senza soluzione di continuità.

Nei mesi passati e nelle scorse settimane da più parti a livello nazionale sono giunti diversi pronunciamenti sul nuovo atto normativo, che ne hanno analizzato i contenuti ed evidenziato effetti e criticità in base agli ambiti di interesse specifico di ciascuno dei loro promotori, suggerendo quegli interventi correttivi che complessivamente potrebbero mitigarne gli effetti di-

rompenti su un comparto industriale molto allargato e tra i più importanti per il traino dell’economia del nostro Paese.

Affrontare il tema del Regolamento sugli imballaggi e i rifiuti di imballaggio secondo IPPR, l’istituto per la promozione delle plastiche da riciclo, è una questione molto più complessa di quel che si può essere portati a pensare.

“Il Regolamento trascina con sé implicazioni che sembrano non attirare l’attenzione che meriterebbero di avere. In particolare, mi riferisco all’obbligo di produrre imballaggi incorporanti un contenuto di riciclato sancito e calato dall’alto che gli addetti ai lavori sanno bene essere possibile al 100% per taluni imballaggi e impossibile per altri. Obbligo che evidentemente, essendo stato definito senza una fondamentale valutazione di impatto sulla sua sostenibilità ambientale, economica e sociale, rischia di minare alle basi non solo l’industria della produzione di imballaggi ma l’intero mondo della trasformazione di materie plastiche”, ha dichiarato Libero Cantarella, presidente di IPPR.

Come evidenziato da alcuni anni con gli studi qualitativi e quantitativi di IPPR sull’utilizzo di plastiche riciclate, l’Italia, con oltre 1,2 milioni di tonnellate all’anno ha raggiunto il 20% (contro una media europea del 6%) dell’intero ammontare di materie plasti-

Per Ippr il regolamento trascina con sé implicazioni che sembrano non attirare l’attenzione che meriterebbero di avere, come l’obbligo di produrre imballaggi incorporanti un contenuto di riciclato sancito e calato dall’alto che gli addetti ai lavori sanno bene essere possibile al 100% per taluni imballaggi e impossibile per altri.

che per la produzione di nuovi prodotti, imballaggi e altri beni che trasversalmente servono a soddisfare la domanda di molteplici settori. In particolare, è stato sottolineato come la plastica da post-consumo consenta da quasi vent’anni di soddisfare la richiesta dell’industria che chiede materiali riciclati per realizzare articoli per automobili, edilizia, arredo urbano e molto altro. Inoltre, per molto tempo, dopo l’istituzione della raccolta differenziata in Italia, IPPR ha lavorato per cercare congrui sbocchi alle plastiche raccolte, selezionate e riciclate affinché potessero avere una nuova vita dentro e fuori al mondo dell’imballaggio, dove non sempre risulta possibile o opportuno, per motivi tecnici e/o normativi, reimmettere riciclato, ma anche soddisfare le richieste dei Criteri Ambientali Minimi del Ministero dell’Ambiente che chiede prodotti “sostenibili”. Molti prodotti che oggi realizziamo solo grazie ai riciclati provenienti dal ciclo dei rifiuti degli imballaggi e che incorporano quote importanti di plastica riciclata potrebbero non essere presto più disponibili sul mercato.

Secondo IPPR, tali prodotti, genericamente beni durevoli, hanno garantito da una parte il riutilizzo di materia e dall’altra la possibilità di rispondere a esigenze di eco-progettazione per approvvigionare la pubblica amministrazione e le catene distributive di prodotti con plastica seconda vita, cosa che a breve potrebbe non essere così scontata. Il PPWR produrrebbe un duplice danno all’industria delle plastiche - l’Italia è la seconda manifattura in Europa: ai produttori sia di imballaggi che di altri beni, vanificando il lavoro di diffusione e incorporazione in nuovi prodotti delle plastiche riciclate portato avanti con l’impegno di tutti gli attori della filiera dalla fine degli anni Novanta a oggi.

La posizione di Unionplast in merito alla proposta di regolamento della Commissione europea è stata espressa nel corso della recente audizione alla Camera dei Deputati, di fronte alle Commissioni riunite VIII Ambiente e X Attività produttive. Dall’associazione nazionale di categoria dei trasformatori di materie plastiche è giunta la condivisione delle finalità di riduzione dell’impatto ambientale, ma riaffermando con decisione la contrarietà a una serie di norme che rischiano di vanificare i grandi risultati ottenuti dall’Italia nell’organizzazione di raccolta e riciclo degli imballaggi in plastica: il nostro Paese ha registrato i tassi più alti dell’intera Unione Europea nell’attività di riciclo e recupero del settore, con un tasso pari al 55,2%, superando con anni di anticipo l’obiettivo della stessa UE del 55% nel 2030.

Quello che occorre, e su cui i produttori di imballaggi hanno investito, è la creazione di un mercato ben funzionante di materie prime secondarie, supportato dalla riciclabilità dei loro prodotti e nella ricerca di soluzioni innovative che combinino un’elevata efficienza dei materiali con un’alta riciclabilità e l’uso di materiali riciclati. L’associazione ha inoltre stigmatizzato determinate

parti del regolamento, dove sono previste misure che discriminano senza giustificazione gli imballaggi in plastica rispetto agli imballaggi realizzati con altri materiali. Le quote di riutilizzo (articolo 26, comma 7) e divieti (articolo 22 e allegato V) sono presi in considerazione solo per alcuni tipi di imballaggi in plastica, configurando una forma di “depistaggio ambientale”, evidente se si esaminano i risultati del settore nel nostro Paese.

L’Italia è il secondo produttore europeo di imballaggi dopo la Germania ed esporta imballaggi e merci imballate, forte della propria industria manifatturiera e agroalimentare, che necessitano di adeguati standard di sicurezza per la gestione, il trasporto e la vendita delle merci. Una posizione che esprime numeri molto importanti: 50.000 addetti in quasi 3.000 aziende, con un fatturato di 12.279 milioni di euro, di cui circa il 45% derivante dall’export.

Nel corso dell’audizione, Unionplast ha ricordato che il nostro Paese è un grande riciclatore ma non solo: i dati elaborati annualmente da Ippr dimostrano che in Italia si utilizzano oltre 1.200 milioni di tonnellate di materie prime seconde per realizzare nuovi prodotti. Quantitativo che costituisce in media circa il 20% del totale di tutte le plastiche trasformate nel nostro Paese, contro una media europea del 6%. Sono stati certificati col marchio Plastica Seconda Vita ben 8.000 prodotti incorporanti plastiche riciclate nelle più svariate merceologie.

In tale occasione, il presidente di Unionplast, Marco Bergaglio, ha riferito che, come indicato con chiarezza nel Rapporto Rifiuti Urbani Edizione 2022 di Ispra, in Italia nel 2021 il recupero totale dei rifiuti di imballaggi in plastica è stato pari al 96,3% dell’immesso al consumo e la raccolta differenziata della plastica è quella che raggiunge il maggior numero di Comuni italiani e il più alto numero di abitanti, risultando quindi quella con le migliori prestazioni. Per quanto riguarda il riciclo, il rapporto di Ispra evidenzia che nel 2021 sono state superate 1,2 milioni di tonnellate.

Unionplast ha espresso contrarietà a una serie di norme che rischiano di vanificare i risultati dell’Italia nella raccolta e nel riciclo degli imballaggi in plastica: il nostro Paese ha registrato i tassi più alti dell’intera Unione Europea in tale attività, con una percentuale pari al 55,2%, superando in anticipo l’obiettivo della UE del 55% nel 2030.

Auntmasako

Auntmasako

Marco Bergaglio ha riferito che in Italia nel 2021 il recupero totale dei rifiuti di imballaggi in plastica è stato pari al 96,3% dell’immesso al consumo e la raccolta differenziata della plastica è quella che raggiunge il maggior numero di Comuni italiani e il più alto numero di abitanti, risultando quindi quella con le migliori prestazioni.

L’imballaggio rappresenta un campo applicativo talmente vasto, ben oltre gli ambiti più comuni, in primis il confezionamento alimentare, che il nuovo regolamento interesserebbe una delle industrie più importanti per l’economia del nostro Paese; va da sé che la proposta della Commissione europea abbia sollevato una energica levata di scudi ben al di là dei soli operatori in tale settore, ma estesa invece lungo tutta la filiera della plastica, dai produttori di materiali ai costruttori di macchine per la loro lavorazione, dai trasformatori ai riciclatori.

Anche Assobioplastiche è stata ascoltata dalle Commissioni riunite VIII (Ambiente) e X (Attività produttive) della Camera dei Deputati nell’ambito dell’esame della proposta di regolamento su imballaggi e rifiuti di imballaggio, evidenziandone, dal canto proprio, l’aspetto positivo non disgiunto però da quelle che invece sono considerate criticità.

Quanto al primo, viene condivisa la compostabilità imposta per alcune applicazioni, quali, per esempio, quella di capsule per caffè, etichette adesive per prodotti ortofrutticoli e sacchetti in

materiale ultraleggero, auspicando che tali applicazioni restino nella lista di quelle che dovranno risultare obbligatoriamente compostabili. Per quanto attiene alle criticità, invece, è stato rilevato come la proposta di regolamento restringa fortemente le tipologie di imballaggi in bioplastica compostabile consentite penalizzando in modo sproporzionato e discriminatorio l’intero settore italiano della bioplastica e della biochimica, non lasciando sufficiente spazio agli Stati membri per stabilire regole adeguate alle loro specificità. In particolare, l’utilizzo di bioplastiche compostabili sarebbe consentito solo per un elenco limitato di applicazioni, mentre tutte le verrebbero invece vietate (comprese quelle a contatto con alimenti, dove invece il ruolo dei materiali compostabili e del riciclo organico è fondamentale), oppure consentite ma solo destinandole a riciclo meccanico, nonostante la bioplastica compostabile sia progettata per il riciclo organico al fine di risolvere i problemi dell’inquinamento da plastica della frazione organica del rifiuto solido urbano.

Ne deriverebbero rischi concreti per il sistema industriale italiano, poiché la proposta di regolamento invece che spingere l’UE a investire sui prodotti a più alto valore aggiunto (compostabili e a base biologica) non coglierebbe appieno il potenziale delle bioplastiche compostabili e rischierebbe di compromettere il tessuto imprenditoriale europeo e italiano lasciando spazio alle imprese dei Paesi extra UE che invece investono in modo massiccio nel settore. Il mercato italiano delle bioplastiche compostabili rappresenta infatti un’opportunità di grande interesse in particolare per USA e Cina.

Secondo Assobioplastiche, quindi, dovrebbe essere lasciata più flessibilità agli Stati consentendo di conservare/ampliare a livello nazionale il novero delle applicazioni già ammesse per gli imballaggi in bioplastica compostabile sulla base dei propri sistemi di trattamento. Gli imballaggi in bioplastica compostabile e rinnovabile non dovrebbero incontrare limitazioni di impiego per tutte le applicazioni a contatto con gli alimenti e, quindi, essere esentati dai divieti gli imballaggi monouso realizzati con tali materiali e impiegati a contatto con gli alimenti. Inoltre, si dovrebbe modificare la regola di chiusura per la quale tutti gli altri imballaggi compostabili non esplicitamente imposti o consentiti debbano essere riciclabili meccanicamente, pur trattandosi di materiali nati per il compostaggio e, infine, prevedere per gli imballaggi in bioplastica compostabile un contenuto minimo obbligatorio di materia prima rinnovabile pari al 60%, in linea con gli investimenti realizzati in Italia nel settore della chimica a base biologica e con il maggior livello di tutela ambientale garantito da tali materiali.

Da Assobioplastiche viene condivisa la compostabilità imposta per alcune applicazioni, quali, per esempio, sacchetti in materiale ultraleggero, ma anche rilevato come la proposta di regolamento restringa fortemente le tipologie di imballaggi in bioplastica compostabile penalizzando e discriminando l’intero settore italiano della bioplastica e della biochimica.

Filmbetrachter da Pixabay Hans da Pixabay

Ha fatto tappa nella città di Dante l’edizione 2023 del VinylPlus Sustainability Forum, dove è stato presentato il Progress Report 2023 per fare il punto sull’industria europea del PVC. Un appuntamento che ha chiamato a raccolta oltre 160 delegati da 21 Paesi.

Si è tenuta a Firenze l’11 maggio scorso l’undicesima edizione di VinylPlus Sustainability Forum, organizzato da VinylPlus, che ha presentato il Progress Report 2023 con i principali risultati e progressi messi a segno dall’industria europea del PVC nel 2022 e riassunti da Karl-Martin Schellerer, presidente di VinylPlus, nella sua relazione di apertura dell’evento. A due anni dal lancio dell’Impegno VinylPlus 2030, l’edizione 2023 del forum annuale intitolata “Making the EU Green Deal Happen” ha portato nel capoluogo toscano più di 160 delegati provenienti da 21 Paesi per discutere di soluzioni sostenibili verso la neutralità del carbonio, circolarità nel settore edilizia e costruzioni, sviluppi negli acquisti verdi e certificazioni di prodotti sostenibili.

In termini di circolarità, nell’ambito di VinylPlus nel 2022 sono state riciclate

813.266 tonnellate di rifiuti in PVC, pari a circa il 27% del totale dei rifiuti in PVC generati durante l’anno nell’Unione Europea più Norvegia, Svizzera e Regno Unito. Dal 2000 sono state riciclate 8,1 milioni di tonnellate di PVC, evitando il rilascio di 16,2 milioni di tonnellate di CO2 nell’atmosfera. Sono stati effettuati ingenti investimenti in progetti di ricerca e sviluppo finalizzati a rimuovere gli additivi “legacy” dai rifiuti e a incrementare il riciclo chimico dei rifiuti in PVC che non possono essere riciclati meccanicamente in modo eco-efficiente.

Nell’affrontare la questione degli additivi legacy, l’industria sta anche cercando di rendere gli additivi utilizzati oggi capaci di anticipare le esigenze future: uno strumento chiave per raggiungere questo obiettivo è la metodologia Additive Sustainability Footprint, che consente alle aziende di valutare e promuovere in modo proattivo la produzione e l’uso sostenibile degli additivi per PVC durante l’intero ciclo di vita del prodotto. La metodologia è stata condivisa con i trasformatori europei di PVC e presentata in diversi eventi in europei e internazionali. A questo riguardo VinylPlus è favorevole ad ampliare l’uso dell’Additive Sustainability Footprint. Nel corso del 2022, VinylPlus ha anche lanciato una serie di iniziative volte a sostenere gli sforzi delle aziende partner nel diminuire il consumo di acqua ed energia, nell’aumentare l’uso di fonti energetiche e materie prime rinnovabili e nel ridurre al minimo qualsiasi perdita accidentale di PVC in

acqua e nell’ambiente.

Quanto alla VinylPlus Product Label, la certificazione di sostenibilità dei prodotti in PVC per il settore edilizia e costruzioni, è stata aggiornata e inserita nei CAM (Criteri Ambientali Minimi) del GPP (Green Public Procurement) italiano. I criteri della certificazione sono attualmente in fase di valutazione da parte dell’organizzazione svizzera Ecobau. Inoltre, le prime cinque aziende hanno ottenuto i VinylPlus Supplier Certificates, le certificazioni di sostenibilità per fornitori di additivi e compoundatori.

Confronto sullo stato dellʼarte e sul futuro del PVC

Moderata da Frédéric Simon, senior editor di EurActiv, la prima parte di VinylPlus Sustainability Forum 2023 si è concentrata sulle prossime iniziative politiche europee in materia di plastica e PVC e sulle sfide normative del quadro legislativo dell’Unione Europea. Contributi significativi al dibattito e prospettive stimolanti sono stati forniti da Francesco Virtuani, della Divisione economia circolare e sviluppo sostenibile del Ministero delle Imprese e del made in Italy, Paolo Migliorini, vicecapo unità della Direzione generale ambiente della Comunità Europea, e Simone Doyle, capo dell’unità di gestione del rischio presso l’Agenzia europea per le sostanze chimiche (ECHA).

“L’obiettivo dell’Agenzia europea per le sostanze chimiche”, ha osservato Simone Doyle, “è di implementare la legislazio-

VinylPlus Sustainability Forum 2023 a Firenzene per garantire la protezione della salute umana e dell’ambiente. Guardiamo alle sostanze chimiche in modo più olistico, attraverso i cicli di vita in modo meno frammentato, considerando anche la sostenibilità. L’attuale attività di indagine sul PVC e sugli additivi per PVC, richiesta all’ECHA dalla Commissione europea, ci offre l’opportunità di sviluppare un quadro di riferimento per confrontare aspetti di economia circolare del PVC e delle alternative e i loro impatti ambientali più ampi lungo l’intero il ciclo di vita. Ci auguriamo che questo approccio per il PVC possa essere utilizzato in futuro per altre valutazioni d’impatto”.

“VinylPlus è pienamente impegnata a sostenere un processo di indagine rigoroso, esauriente e basato su dati scientifici per garantire alla filiera europea del PVC una transizione equa verso un futuro sostenibile”, ha commentato Brigitte Dero, amministratore delegato di VinylPlus. “Il nostro forum 2023 dimostra che l’industria europea del PVC può lavorare insieme ai responsabili politici e ai partner dell’industria per affrontare le sfide di sostenibilità. La recente pubblicazione del-

la restrizione Reach sul piombo nel PVC, per esempio, è il risultato di discussioni proficue tra autorità di regolamentazione, industria e altri stakeholder e si basa sugli sforzi dell’industria per ridurre l’uso di sostanze pericolose in prodotti di PVC e migliorare ulteriormente la circolarità del settore. Questa misura normativa limiterà l’importazione di prodotti in PVC contenenti piombo da Paesi terzi dove il piombo è ancora utilizzato come stabilizzante e consentirà all’industria del PVC di raggiungere obiettivi di riciclo ambiziosi in modo sicuro per la salute umana e l’ambiente”.

La seconda sessione dell’evento si è concentrata sull’accelerazione della circolarità in edilizia e costruzioni. Le discussioni hanno riguardato il Regolamento sui prodotti da costruzione, attualmente in fase di revisione, e l’implementazione del Regolamento sulla progettazione ecocompatibile dei prodotti sostenibili, nonché le prospettive degli architetti e dell’industria su come sia possibile raggiungere la circolarità in edilizia.