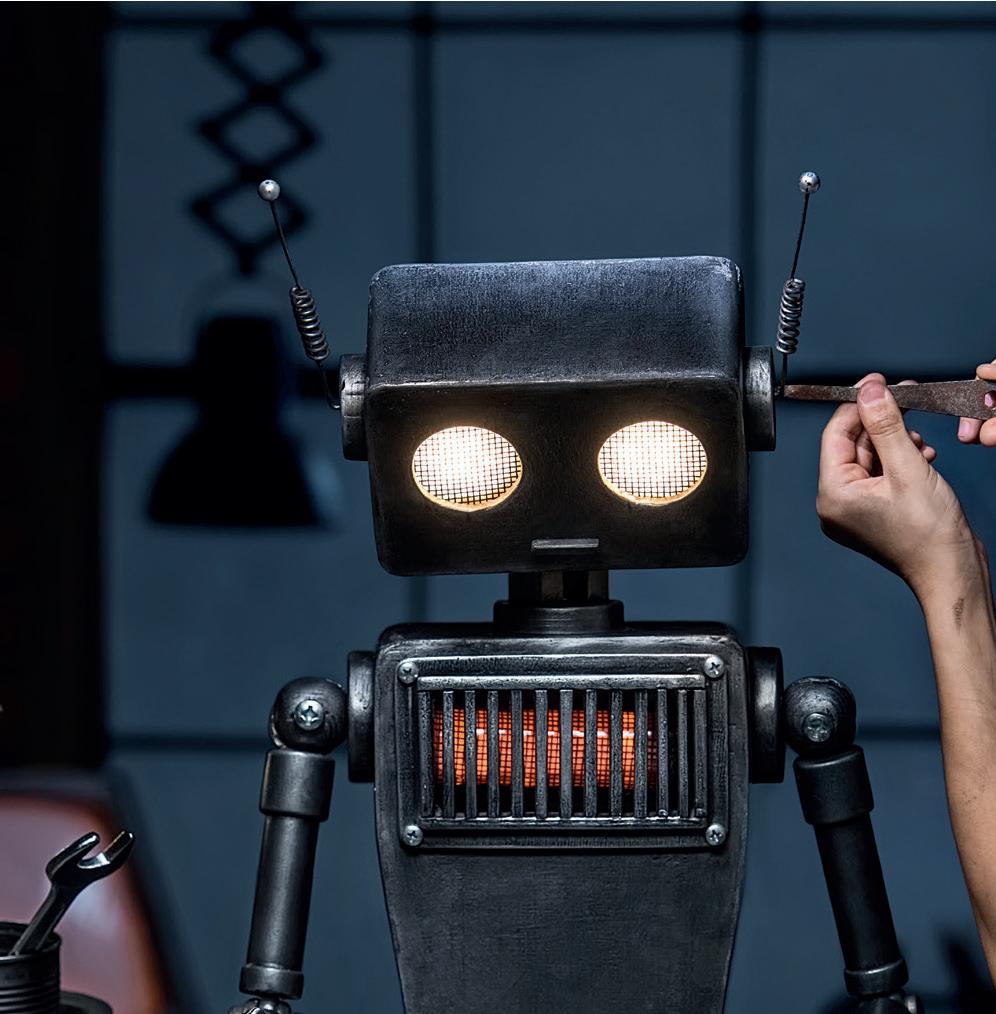

Link International s.r.l. da 15 anni leader in Italia nell’ambito del revamping, manutenzione, reverse engineering e costruzione di riduttori, apre una business unit dedicata ai riduttori di comando estrusori per polimeri.

Realizziamo:

•Progettazione e costruzione di riduttori monovite/bivite (corotanti/controrotanti)

• Revamping di riduttori esistenti, reverse engineering di ingranaggi e cuscini reggispinta

•Condition monitoring con analisi vibrazionali, esami endoscopici, termografie a infrarossi

•Servizi di manutenzione programmata

•Estensioni di garanzia

AZIENDA CERTIFICATA Tüv: ISO9001:ISO45001

international LINK

Via Belvedere 26

20862 Arcore (MB) - Italy

Tel. +39 039 2268758

Fax +39 039 2267494

www.linkinternational.it

info@linkinternational

Siamo produttori di macchine per lo stampaggio ad iniezione altamente performanti, soluzioni ad hoc e sistemi innovativi che coprono l’intero settore dello stampaggio degli elastomeri e termoindurenti.

MACCHINA COMPLETAMENTE ELETTRICA.

MACCHINA COMPLETAMENTE ELETTRICA.

EDITORIALE

8 Il ritorno di Plast

MARKETING

11 Anni difficili hanno stimolato due mandati di iniziative

14 Tiene il settore delle macchine per plastica e gomma

16 Beni strumetali: vivere i cambiamenti come opportunità

18 Il “Milleproroghe” ha recepito la proposta di Amaplast, Acimac e Ucima

18 Molto positivo il 2022, più contenuto il 2023

19 La crescita del 2022 fa ben sperare per il 2023

PLASTICA E AMBIENTE

20 Italia, eccellenza europea del riciclo

23 Proposta regolamento imballaggi

25 Bene le bioplastiche nei prossimi cinque anni

26 Oscar di Bilancio 2022

26 Ridotto il CAC per le bioplastiche compostabili

MACCHINE E ATTREZZATURE

28 Un nuovo ruolo di primordine nato dal riconoscimento del lavoro svolto

31 Un mix di tecnica e determinazione

33 Più spazio senza occupare più spazio

33 Stampaggio bicomponente riducendo tempo e costi

34 Isola di stampaggio altamente integrata

35 Imballaggio industriale sostenibile

36 Macchina monostadio per vasetti

37 L’innovazione come mantra

40 La sicurezza dei movimenti per le sfide del futuro

42 Canale caldo per materiali riciclati postconsumo

42 Una “P” che fa la differenza

44 Misurazioni personalizzabili e precise

46 Efficienza di controllo raddoppiata

MATERIALI E APPLICAZIONI

48 Idee di economia circolare

50 Strumento per una transizione effettiva

51 Stabilizzanti a lungo termine senza rame e alogeni

51 Pistole a vapore per la pulizia domestica

ELASTICA - LA RIVISTA DI ASSOGOMMA

54 Presentato il programma di Assogomma Academy

56 La determinazione della migrazione di ammine primarie negli alimenti

58 Rassegna internazionale di scienza e tecnologia

60 Nuova gestione strategica e operativa

RUBRICHE E VARIE

63 Una fiera sostenibile, intelligente e all’avanguardia

64 Corsi Cesap

65 Corsi SBS

I cambi di colore sono un’attività quotidiana per i trasformatori che realizzano prodotti mediante stampaggio a iniezione. Tuttavia, tale processo se viene effettuato in maniera inefficace può portare a sprechi di materiale, di tempo e di manodopera. Spesso l’impiego di compound per lo spurgo (purging compound) necessita di procedure molto complicate così come della presenza costante di un operatore e genera scarti che non possono essere riciclati, aumentando di conseguenza i costi legati allo spurgo della macchina.

Per evitare questo scenario, Chem-Trend propone una soluzione innovativa: un purging compound con alta detergenza per la pulizia del colore, stampabile, semplicissimo da utilizzare e riciclabile. Il nuovo prodotto Ultra Purge 1001 è stato ideato da ChemTrend per la pulizia di stampi con molte cavità senza bisogno di fermare la macchina: basta caricare il prodotto nella tramoggia dopo la resina di produzione continuando a stampare e il gioco è fatto.

L’utilizzo di Ultra Purge 1001 non richiede la modifica di alcun parametro della macchina né la separazione degli scarti, in quanto il prodotto è riciclabile. Ultra Purge 1001 agisce attraverso una reazione chimica che dissolve il colore all’interno dell’unità di iniezione a canali caldi, permettendo una totale riciclabilità del prodotto. Per esempio, nella produzione di tappi, il passaggio dal blu a un colore naturale in uno stampo a 48 cavità può essere portato a termine risparmiando fino al 70% del tempo praticamente con zero scarti, in quanto tutto lo scarto generato è riciclabile. Questa soluzione risulta ideale anche per stampi sandwich, che producono articoli in PP con pareti sottili a elevatissimo MFI. In questo caso, per poter pulire i canali caldi bisogna assolutamente stampare e questo tipo di parti ha una stampabilità molto difficile, ma sicuramente possibile, con l’impiego di Ultra Purge 1001.

In conclusione, il nuovo prodotto proposto da Chem-Trend porta con sé una serie di vantaggi: profonda rimozione di resina e colorante; riduzione dei tempi di inattività della macchina; rapidità e semplicità di procedura con ridotto impiego di manodopera; riciclabilità dello scarto prodotto da resina e purging compound.

www.it.chemtrend.com

Tempi di consegna lunghi e richieste veloci sono un problema ma ENGEL vi propone ora una soluzione agile e flessibile.

Vi o riamo un aiuto professionale e soprattutto rapido. Che sia una macchina completamente elettrica della serie e-mac o una senza colonne della serie victory, le nostre presse a iniezione in pronta consegna sono a vostra disposizione in tempi brevissimi.

engelglobal.com/stockmachines

La nostra filosofia “customer oriented” ci guida nell’offrire soluzioni estremamente innovative in grado di ottimizzare i processi produttivi e l’efficienza energetica, ridurre il carbon footprint e processare materiali rigenerati, garantendo la connessione digitale lungo tutta la filiera produttiva. In quest’ottica, Sostenibilità, Tecnologia e Digitalizzazione sono i pilastri che ci contraddistinguono nell’industria di trasformazione delle materie plastiche.

Si potrebbe azzardare che quelli che Dario Previero si è trovato a trascorre alla guida di Amaplast siano stati i più difficili nella storia dell’associazione dei costruttori di macchine e attrezzature per materie plastiche e gomma. Ma allo stesso modo si potrebbe azzardare che proprio per questo siano stati i più stimolanti, secondo quella filosofia che intravede nelle difficoltà le migliori opportunità. A pochi mesi dalla scadenza di mandato abbiamo provato a parlarne con il diretto interessato.

Se è vero, come spesso si afferma, che in molti ambiti del mondo del lavoro, ma anche nella vita in generale, le difficoltà sono portatrici di opportunità, allora si spiegano le decisioni importanti che in non pochi casi Dario Previero si è trovato a dover prendere nel corso del suo doppio mandato di presidente di Amaplast, l’associazione dei costruttori di macchine e attrezzature per la lavorazione di materie plastiche e gomma, e a tramutarle, insieme alla dirigenza e allo staff dell’associazione stessa, in inventiva capace di dare vita a iniziative che tali difficoltà permettessero di superare.

Sì, perché il periodo da metà 2019, quando è iniziato il primo mandato, a metà 2023, quando si concluderà il secondo, costituisce probabilmente il più difficile lasso di tempo nella storia di Amaplast fin da quando si chiamava ancora Assocomaplast, la cui nascita risale al 1960. Da allora, infatti, mai si era assistito a un susseguirsi e accavallarsi di eventi come una pandemia, a detta di molti storici, sociologi, economisti e scienziati, l’evento più deflagrante sulle vite dell’intera umanità dalla Seconda Guerra Mondiale ai giorni

nostri, una guerra, che seppure geograficamente circoscritta, da vari osservatori viene ritenuta la terza guerra mondiale in atto, e una crisi economica globale, che degli effetti dei due precedenti è allo stesso tempo figlia prima e madre poi. Tutti fenomeni di portata planetaria che hanno costretto a mettere in pratica il proverbio secondo cui nelle difficoltà bisogna fare di necessità virtù.

Ed ecco allora che, in circa quattro anni, l’associazione ha dovuto rimandare per ben due volte la sua storica fiera, Plast, che tornerà quest’anno, ma ha saputo anche inventarsi una nuova mostra internazionale, Greenplast, al passo con i tempi e con una sempre più forte sensibilità ambientale diffusa che ha nelle sue frange più illuminate il motore di uno sviluppo sostenibile che ben si rende conto che senza un uso intelligente della plastica non si andrebbe lontano; ha dovuto ripensare il proprio ruolo, verso l’esterno, ossia la galassia di decine e decine di associati, ma anche l’interno, ossia il suo personale, e decidere di creare una sinergia con altre due associazioni i cui campi di attività sono contigui al proprio, riuscendo a migliorare la sua e l’altrui of-

ferta di servizi; ha dovuto trovare il modo di continuare, se non avviare, nel proprio ambito di pertinenza quella ormai inarrestabile transizione che va affermandosi a ogni latitudine da una economia lineare a una circolare, già di per sé non facile perché a forte impatto sulla vita quotidiana di ognuno e ancora più complicata in tempi di profonda crisi. Per non limitarci alla mera cronaca mnemonica di tutto questo, ma addentrarci nei dettagli più o meno recenti che ne hanno caratterizzato e ne caratterizzeranno il vissuto quotidiano nel passato e futuro prossimo ci siamo affidati alla viva voce del diretto interessato, che nelle colonne seguenti prova a stilare un bilancio

DI LUCA MEI

Previero/Sorema

DI LUCA MEI

Previero/Sorema

Rispetto al 2021, la produzione complessiva dei costruttori di macchine e attrezzature per plastica e gomma dovrebbe crescere dell’1%, raggiungendo la soglia dei 4,5 miliardi di euro: incremento contenuto che però consolida il recupero messo a segno nel 2021 stesso e supera di due punti il valore prepandemia del 2019.

Per quanto riguarda strettamente il comparto dei costruttori di macchine per la lavorazione di materie plastiche e gomma, Amaplast stima un bilancio sostanzialmente favorevole anche per il 2022.

della recente attività del settore che fa capo ad Amaplast e del proprio operato alla sua guida, toccando molti temi di interessante attualità.

Anzitutto cominciamo dalla stretta attualità. Qual è il bilancio dell’anno appena terminato che può fornire dal suo duplice punto di vista di presidente di Amaplast, l’associazione che raggruppa i costruttori italiani di macchine e attrezzature per plastica e gomma, e di imprenditore, la cui azienda, peraltro, aderisce praticamente da sempre ad Amaplast stessa?

“I dati consuntivi del 2022 indicano una buona tenuta del settore con un calo contenuto allo 0,7% rispetto al 2021, per quanto riguarda i tre settori dei beni strumentali cui fanno riferimento, oltre ad Amaplast, anche le associazioni Ucima e Acimac, che raggruppano i costruttori di macchine rispettivamente per imballaggio e per ceramica. Nonostante tutti i problemi contingenti degli ultimi mesi, le aziende operanti in questi tre settori hanno mantenuto inalterato il fatturato totale e gli ordini per il 2023 coprono i primi sei mesi di produzione (dato aggregato). Per quanto riguarda più strettamente il comparto dei costruttori di macchine per la lavorazione di materie plastiche e gomma, Amaplast stima un bilancio sostanzialmente favorevole anche per il 2022, dopo il rimbalzo del 2021, archiviato con

incrementi a doppia cifra per tutti gli indicatori. Proprio rispetto al 2021, la produzione complessiva dovrebbe segnare un incremento dell’1% e raggiungere la soglia dei 4,5 miliardi di euro: variazione contenuta che però consolida il recupero messo a segno in tale anno, superando anche di due punti il valore prepandemia del 2019. Per il 2023 da poco iniziato è verosimile attendersi un ripiego di tutti gli indicatori di settore, ma con una flessione contenuta a pochi punti percentuali, come previsto anche da Confindustria riguardo all’andamento dell’economia italiana nel suo complesso, a fronte di un tasso di inflazione ancora elevato, soprattutto a causa degli alti costi energetici. La nostra azienda Sorema/Previero ha concluso il 2022 con un risultato in crescita che ci ha dato molta soddisfazione. Il settore ambientale e le tecnologie legate all’economia circolare in tutti gli ambiti, in particolare quello delle materie plastiche, sono in grande sviluppo e la domanda di impianti per la filiera del riciclo è alta, con previsioni di rimanere in fase espansiva almeno fino al 2030”.

Come presidente di Amaplast lei è stato uno dei promotori e dei sostenitori della fiera Greenplast dedicata al mondo del riciclo, la cui prima edizione nel 2022 ha raccolto i favori di espositori e visitatori al punto che, non appena terminata, è subito stato deciso di riproporla nel 2025. Cosa ci può dire a proposito di questa manifestazione e della situazione delle fiere nel mondo in generale dopo lo stop forzato imposto dalla pandemia, considerando anche che il 2023 è l’anno del ritorno di Plast?

“La pandemia ha sicuramente cambiato il modo con cui vengono le aziende di ogni

tipo portano avanti le attività commerciali e promozionali, introducendo strumenti come le videoconferenze che hanno e probabilmente ormai manterranno un ruolo fondamentale per tale tipo di attività. Questi strumenti non sono alternativi all’incontro di persona tra fornitori e clienti che si può avere durante una fiera e che continuerà ad avere sempre un’importanza fondamentale, ma potrebbero cambiare la modalità in cui le manifestazioni si svolgono e riescono ad avere successo.

Greenplast è stata una manifestazione basata su una formula (quasi) nuova, pensata con un duplice obiettivo: rimanere inseriti nella grande esposizione fieristica di filiera denominata Innovation Alliance, che nel 2022 dal 3 al 6 maggio ha riunito a Fiera Milano anche le manifestazioni Ipack-Ima, Print4All e Intralogistica Italia, e proporre un evento dedicato al tema specifico dell’economia circolare e della sostenibilità. Un format di filiera specifico e non generalista. Visti i buoni risultati è sicuramente una formula valida e da sviluppare, anche se sarà un argomento che tratterà la prossima presidenza di Amaplast”.

Durante la sua seconda presidenza, quella in corso, di Amapalst si è realizzata la “partnership” con le associazioni dei costruttori italiani di macchine e attrezzature per imballaggio e per ceramica, rispettivamente Ucima e Acimac: ci racconta brevemente come è nata e come si sta realizzando in concreto l’attività congiunta in questi primi due anni?

“Come spesso accade queste iniziative nascono con decisioni prese sulla visione a lungo termine e non su analisi o studi di fattibilità. Il motore di questa partnership specifica è la certezza che dobbiamo creare strutture con maggiore massa critica,

Bandera

Bandera

per offrire agli associati un alto livello di efficienza nei servizi e per attivare nuove iniziative come l’advocacy o la divisione ambiente. Ci sono attività e servizi che, come singola associazione, non saremmo riusciti a portare avanti e a offrire. Il percorso da seguire non è stato e, ancora, non sarà facile, ma con gli amici di Ucima e Acimac ci intendiamo molto bene e abbiamo nel complesso condividiamo la stessa visione strategica. Posso dire che abbiamo un ottimo rapporto con i due consigli e le due presidenze”.

La transizione ecologica verso una economia circolare basata sul riciclo di prodotti e materiali è un tema molto sentito di questi tempi che interessa direttamente e ad ampio raggio materie plastiche e gomma. A che punto ci troviamo effettivamente in questo cambio di paradigma? Quanto e come tutto ciò incide sullo sviluppo e l’innovazione delle tecnologie per la lavorazione e il trattamento di tali materiali?

“Siamo solo all’inizio di un processo di innovazione tecnologica che, a mio giudizio, cambierà in modo rilevante l’intera filiera delle materie plastiche e della gomma. Siamo in una fase di sovrapposizione di cambiamenti epocali, quelli dell’economia circolare, che pone obiettivi di raccolta, riciclo e riuso nei manufatti, e credo che tutti conosciamo bene i numeri della PPWD (Packaging and Packaging Waste Directive, ndr).

Il secondo aspetto che dobbiamo considerare è rappresentato dal potenziale obiettivo della neutralità del carbonio per il 2050, lontano, ma poi non così tanto. La trasformazione di materie plastiche con basso consumo energetico dovrà richiedere innovazione sia nei materiali che nelle macchine utilizzate a tale sco-

po. Non dimentichiamo che le materie plastiche sono prodotte da derivati del petrolio (o gas) e che in futuro la preferenza sarà per le fonti rinnovabili”.

Da alcuni anni ormai la plastica è sotto il fuoco incrociato di opinione pubblica e diverse organizzazioni e istituzioni, che ha portato alla emanazione di varie norme volte a ridurne, se non impedirne, l’utilizzo: le cosiddette Direttiva imballaggi, Plastic Tax, Direttiva SUP sono le più note e dibattute. Questi provvedimenti quali effetti hanno avuto e come ancora impatteranno sui costruttori di macchine e attrezzature per plastica e gomma?

“Il cambiamento climatico sarà l’argomento trainante delle scelte normative e legislative e non dobbiamo stupirci se verranno prese o emanate molte altre iniziative, direttive e norme in questa direzione, che tra l’altro non riguardano solo la filiera della plastica (si veda l’automotive, il green building ecc.). Ci saranno opportunità per i nostri associati che hanno sempre mostrato doti di innovazione e capacità adattativa ai nuovi scenari. Potrebbe anche essere l’occasione per ricreare un differenziale tecnologico con la concorrenza asiatica”.

Come vede il futuro dell’industria della plastica in generale, se di questi tempi può avere senso fare simili previsioni col rischio di essere subito smentiti dagli eventi storici che poi influenzano l’economia e la società nel quotidiano?

“Credo ragionevole affermare che le materie plastiche siano elemento insostitu-

A metà 2023 scadrà il mandato di Dario Previero alla presidenza di Amaplast, l’associazione dei costruttori di macchine e attrezzature per materie plastiche e gomma, che ha guidato per due mandati consecutivi.

ibile per il nostro modo di vivere e che questa considerazione valga anche per i Paesi in via di sviluppo. Ovviamente tutto è possibile, ma salvo che non si cambi stile di vita non credo che le materie plastiche possano essere sostituite da altri materiali, in quanto garantiscono la più alta efficienza tecnica ed economica. Non dimentichiamo che le proiezioni della crescita demografica fanno prevedere che nel 2050 ci saranno 9,5-10 miliardi di persone sul nostro pianeta, con una classe media in fortissima crescita e motore per consumi elevati”.

Il suo doppio mandato come presidente di Amaplast si avvia alla conclusione: qual è il bilancio di questa esperienza? Che eredità e, se possibile, quali suggerimenti si sente di lasciare a chi le succederà?

“Il bilancio della presidenza lo lascio ai nostri associati, anche se spero che abbiano apprezzato le iniziative che sono state prese. Per quello che riguarda la mia esperienza personale posso solo dire che è stato un bel periodo con molte esperienze positive, ovviamente pandemia a parte. Il prossimo presidente avrà sicuramente le sue idee e sono sicuro che saprà agire al meglio per Amaplast”.

“Il settore ambientale e le tecnologie legate all’economia circolare in tutti gli ambiti, in particolare quello delle materie plastiche, sono in grande sviluppo e la domanda di impianti per la filiera del riciclo è alta, con previsioni di rimanere in fase espansiva almeno fino al 2030”, dichiara Dario Previeo.

Il decreto “Milleproroghe”, che ogni anno proroga appunto misure e leggi in scadenza al 31 dicembre, ha introdotto una norna che sposta dal 30 giugno al 31 dicembre del 2023 il termine per la consegna dei macchinari che godono del credito di imposta previsto dal piano Transizione 4.0 a condizione che siano stati ordinati nel corso del 2022 e sia già stato anticipato un acconto almeno del 20% del valore. La decisione è stata presa dal Governo a fine dicembre 2022 per fare fronte alle difficoltà di approvvigionamento di materie prime da parte di molte aziende.

Tale norma rappresenta un successo per Amaplast (l’associazione nazionale dei costruttori di macchine e stampi per materie plastiche e gomma), Acimac (l’associazione dei costruttori italiani di macchine e attrezzature per ceramica) e Ucima (l’unione costruttori Italiani di macchine automatiche per l’imballaggio e il confezionamento),

Beni strumentali

che nelle settimane precedenti la sua approvazione avevano posto in essere numerose iniziative per portare alla conoscenza di vari parlamentari di tutti gli schieramenti, specialmente membri delle commissioni Industria e Ambiente, le problematiche e le istanze dei tre settori rappresentati e in generale del mondo dei produttori di beni strumentali.

Il Milleproroghe recepisce quindi la richiesta formulata ufficialmente a fine novembre da una delegazione delle tre associazioni, guidata dal direttore generale di Amaplast, Acimac e Ucima, Mario Maggiani: i macchinari 4.0 ordinati entro il 31 dicembre 2022 potranno essere consegnati non più entro il 30 giugno 2023, ma entro il 31 dicembre 2023, estendendo anche la prima proroga già presente nella Legge di Bilancio, prevista al 30 settembre 2023. Una vera boccata di ossigeno per le tante aziende che hanno i carnet ordini pieni ma sono alle prese con macchine

quasi pronte in magazzino che non possono essere completate e, quindi, consegnate a causa del noto problema della mancanza di componentistica. In questo modo la clientela viene preservata dal rischio di passare da un contributo pari al 40% a uno pari al 20% degli incentivi per gli acquisti di tecnologia 4.0.

“Siamo molto soddisfatti per questo risultato. È fondamentale aiutare la nostra filiera in questo momento molto complicato. Il rallentamento della supply chain dell’ultimo anno e mezzo, infatti, ha portato problemi a catena per produzione, consegne, marginalità. Restiamo al lavoro per chiedere una proroga anche per le macchine acquistate tra il 20 novembre 2020 e il 31 dicembre 2021, che godono di un incentivo del 50% e per le quali speriamo in extremis di ottenere la proroga per la consegna dal 31 dicembre 2022 al 30 giugno 2023”, ha commentato Mario Maggiani.

L’industria italiana costruttrice di beni strumentali nel 2022 ha registrato incrementi interessanti per gran parte degli indicatori economici. Sebbene l’andamento positivo proseguirà anche nel 2023, l’anno da poco iniziato potrebbe rivelarsi meno brillante. Questo, in sostanza, quanto emerge dalle rilevazioni del Gruppo Statistiche Federmacchine, la federazione delle imprese costruttrici di beni strumentali. Secondo i preconsuntivi di fine 2022, nell’anno appena terminato il fatturato dell’industria italiana di settore è cresciuto a 54.106 milioni di euro, l’8,1% in più rispetto al 2021. Il risultato complessivo è stato determinato principalmente dall’andamento delle consegne sul mercato interno, cresciute a 19.733 milioni di euro, pari al 14,7% in più rispetto all’anno precedente; mentre più contenuta è risultata la crescita delle

esportazioni, pari al 4,7%, salite a 34.373 milioni di euro. Il consumo italiano di macchinari, anche grazie agli incentivi 4.0, è risultato particolarmente vivace: con una crescita del 17,9% ha raggiunto il valore di 31.688 milioni di euro, trainando non solo le consegne interne ma anche l’import, cresciuto, del 23,5%, a 11.955 milioni di euro.

Secondo le previsioni, nel 2023 proseguirà l’andamento positivo, sebbene la crescita avrà un ritmo più contenuto, complice l’incertezza che interessa l’intero scenario internazionale. In particolare, il fatturato dovrebbe raggiungere 55.861 milioni di euro, 3,2% in più rispetto al 2022. Dello stesso tenore saranno gli incrementi registrati dagli altri indicatori economici. Le esportazioni sono attese in crescita del 3%, fino a 35.395 milioni di euro, mentre le consegne interne saliranno

a 20.466 milioni, il 3,7% in più rispetto al valore registrato nel 2022. Anche la domanda interna salirà ancora (+3,1%) attestandosi a 32.679 milioni di euro.

“Il 2022 è stato un anno positivo per l’industria italiana del bene strumentale intesa nel suo complesso. Il comparto ha infatti raggiunto livelli di fatturato e consumo mai registrati prima e nel 2023 il trend dovrebbe proseguire, seppure a ritmo più contenuto”, ha commentato Giuseppe Lesce, nella foto, presidente di Federmacchine.

Mario Maggiani, direttore generale di Amaplast, Acimac e Ucima.L’industria italiana costruttrice di macchine utensili, robot e automazione, dopo un 2021 positivo, ha chiuso il 2022 con incrementi a doppia cifra per quasi tutti i principali indicatori economici che fanno presagire un 2023 favorevole, sebbene con tassi di crescita più contenuti.

È questo, in sintesi, quanto emerge dal preconsuntivo di fine 2022 elaborato dal Centro Studi & Cultura di Impresa di Ucimu-Sistemi per Produrre, l’associazione dei costruttori italiani di macchine utensili, robot e automazione, secondo cui la produzione si è attestata a 7.255 milioni di euro, segnando un incremento del 14,6% rispetto all’anno precedente. Il risultato è stato determinato dall’ottimo andamento delle consegne dei costruttori italiani sul mercato interno cresciute, del 27%, a 3.980 milioni di euro, e dal positivo riscontro delle esportazioni, che si sono attestate a 3.275 milioni di euro, il 2,5%

in più rispetto all’anno precedente. Con un incremento del 31,3%, il consumo domestico è cresciuto a 6.575 milioni di euro, trainando consegne dei costruttori italiani e importazioni (2.595 milioni di euro, +38,5%). Sul fronte estero, periodo gennaio-agosto 2022, i principali mercati di sbocco dell’offerta italiana di settore sono risultati Stati Uniti (281 milioni di euro, +24,7%), Germania (199 milioni, -15,6%) Cina (122 milioni, -3,5%), Polonia (111 milioni, +4,7%), Francia (105 milioni, +9,1%).

Nonostante i fattori di incertezza, il trend positivo dovrebbe proseguire anche nel 2023. Secondo le previsioni, nel 2023 la produzione crescerà a 7.565 milioni (+4,3% rispetto al 2022), in virtù dell’incremento registrato dalle esportazioni, che si attesteranno a 3.375 milioni di euro (+3,1%), e dalle consegne dei costruttori sul mercato interno, che sono attese in crescita del 5,3% a 4.190 milioni di euro. Anche

il consumo continuerà a crescere attestandosi a 6.820 milioni di euro, pari al 3,7% in più rispetto al 2022, così come beneficeranno della vivacità della domanda interna le importazioni, segnando un incremento dell’1,3% che ne porterà il valore a 2.630 milioni di euro.

“Nonostante i problemi di contesto, quali difficoltà di reperimento di materie prime, componenti elettriche ed elettroniche e caro energia, il 2022 ha segnato nuovi record per i costruttori italiani di macchine utensili, che hanno raggiunto risultati mai toccati prima per quasi tutti gli indicatori economici”, ha dichiarato Barbara Colombo, nella foto, presidente di Ucimu.

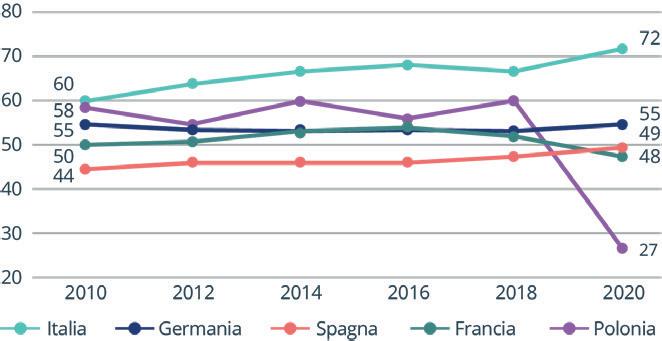

Di seguito viene proposto un confronto tra l’Italia e le principali economie europee (Francia, Germania, Polonia e Spagna) sui principali indicatori del settore del riciclo. Gli indicatori analizzati sono: il tasso di riciclo dei rifiuti, il tasso di utilizzo circolare di materia e gli occupati, gli investimenti e il valore aggiunto nei principali settori dell’economia circolare (riciclo, riparazione e riutilizzo). Dall’analisi di questi indicatori si evidenzia come l’Italia, a oggi, sia uno dei leader europei nel settore del riciclo.

Tasso di riciclo dei rifiuti

L’indicatore misura la quota di rifiuti avviati a operazioni di riciclo (sono escluse le operazioni di riempimento, di recupero energetico e la categoria dei rifiuti inerti12) rispetto alla quantità totale di rifiuti trattati. La percentuale di riciclo consente di monitorare la quantità di materiale reimmesso nell’economia derivante dai rifiuti generati da famiglie e imprese. L’indicatore copre sia i rifiuti pericolosi che quelli non pericolosi.

Per l’Europa la percentuale di riciclo di tutti i rifiuti nel 2020 è stata del 53%, del 72% in Italia, uno dei dati più elevati dell’UE.

Rispetto alle altre principali quattro economie europee, l’Italia nel 2020 ha consolidato il suo

primato, superando di circa 17 punti percentuali la Germania, seconda in classifica. Ma l’aspetto più interessante è il tasso di crescita in questi undici anni. Mentre per l’UE è rimasto invariato, in Italia è salito di +12 punti percentuali, in Spagna di +5. Al contrario, Polonia e Francia peggiorano le loro prestazioni (-31 e -2 punti percentuali, rispettivamente). La Germania, come per la media europea, ha mantenuto nel tempo la stessa percentuale di riciclo dei rifiuti totali.

In termini quantitativi è la Germania il Paese ad avviare più rifiuti a riciclo, con poco più di 76 Mt nel 2020, seguita dall’Italia con 57 Mt e dalla Francia con 42 Mt. Decisamente al di sotto sono gli altri due Paesi oggetto di analisi: la Polonia, sempre nel

2020, ha mandato a riciclo 27 Mt, mentre ancora meno la Spagna con 22 Mt.

Per quanto riguarda i valori pro capite l’Italia risulta essere il Paese che invia a operazioni di riciclo più rifiuti per singolo abitante, ben 969 kg/ab*anno nel 2020. In seconda posizione si trova la Germania con 921 kg/ ab*anno, seguita dalla Polonia con 726 kg/ab*anno. in quarta posizione si attesta la Francia con 625 kg/ab*anno, mentre in ultima posizione la Spagna con 472 kg/ab*anno.

Tasso di utilizzo circolare di materia

Il tasso di utilizzo circolare di materia (CMU) misura il contributo dei materiali riciclati al soddisfacimento della domanda di ma-

La proposta di modificare la Direttiva 94/62/CE con un Regolamento presentata dalla Commissione europea a fine 2022 ha suscitato reazioni su molti fronti.

A riguardo abbiamo interpellato una voce autorevole, quella di Lorenzo Bottinelli, presidente di Federchimica-PlasticsEurope Italia.

Il 30 novembre 2022 la Commissione europea ha presentato una proposta di Regolamento per la revisione delle Direttiva 94/62/CE, e le sue successive modifiche, inerente agli imballaggi e ai rifiuti di imballaggi in plastica.

In estrema sintesi, la proposta di revisione della legislazione dell’Unione europea su tale tema persegue tre obiettivi principali: prevenire la produzione e ridurre la quantità di rifiuti di imballaggio, imporre restrizioni agli imballaggi inutili e promuovere soluzioni di imballaggio riutilizzabili e ricaricabili; promuovere il riciclo di alta qualità degli imballaggi, rendendo quelli del mercato dell’UE riciclabili in modo economicamente sostenibile entro il 2030; ridurre il fabbisogno di risorse naturali primarie e creare un mercato ben funzionante di materie prime secondarie, aumentando l’uso della plastica riciclata negli imballaggi attraverso obiettivi vincolanti.

Sull’argomento, molto delicato e altrettanto dibattuto, abbiamo sentito il parere di Lorenzo Bottinelli, presidente di PlasticsEurope Italia, l’associazione che, in seno a Federchimica, rappresenta oltre 40 aziende nazionali e multinazionali delle materie plastiche operanti nel nostro Paese, con un fatturato complessivo pari al 90% dei circa 7,4 miliardi di euro relativi all’intero mercato nazionale.

“Prima di tutto crediamo che ogni proposta dovrebbe tenere conto delle peculiarità industriali e organizzative dei diversi Paesi europei. In questo caso specifico riteniamo che questa at-

tenzione sia mancata e quindi la nostra posizione è abbastanza netta e contraria.

In questa fase di difficoltà in cui le aziende devono fare i conti con costi sempre più elevati e incertezze legate agli scenari internazionali è giusto farsi delle domande sulla competitività del Vecchio Continente disegnandone un futuro sostenibile, ma facendo attenzione a non penalizzare le esperienze nazionali virtuose. Un esempio concreto: se si vogliono introdurre obiettivi di riutilizzo e divieti di immissione sul mercato di ampie categorie di imballaggi questi devono essere sostenuti da valutazioni sul ciclo di vita degli stessi e del loro fine vita, che permettano di confrontare i benefici ambientali complessivi delle diverse opzioni alternative.

La proposta di Regolamento introduce obblighi e obiettivi di riutilizzo per diversi settori e formati di imballaggio, ma non prevede l’introduzione di misure volte a costruire adeguate infrastrutture di selezione, raccolta e riciclo di rifiuti di imballaggi in Europa, per consentirne il riciclo. La sola progettazione di imballaggi riciclabili non è sufficiente se non è sostenuta da un sistema in grado di attivare investimenti nelle infrastrutture di riciclo in tutta Europa, consentendo così agli Stati membri di raggiungere i loro obiettivi di riciclo.

Per queste ragioni pensiamo sia essenziale introdurre nella proposta di Regolamento misure volte a supportare una maggiore selezione, raccolta e riciclo degli imballaggi. Noi siamo disponibili al confronto tecnico con la Commissione. Dobbiamo coinvolgere esperti rappresentanti delle autorità nazionali e dell’intera filiera per la messa a punto di un comitato tecnico che possa fornire adeguato supporto nello sviluppo di tutti gli atti normativi”.

Tutto ciò come si riverbererebbe sul settore rappresentato dall’associazione che attualmente lei presiede, e, più in generale, su tutta la filiera della plastica, e quali sarebbero i suoi effetti concreti in termini di transizione ecologica?

“Anzitutto non siamo certi dei benefici ambientali di una norma fatta in questo modo, mentre siamo sicuri che porterà a un impatto negativo su ambiente ed economia in varie aree europee. Per esempio, le misure del Regolamento non tengono conto dell’importante ruolo degli imballaggi nella prevenzione della produzione dei rifiuti alimentari e nella sicurezza degli alimenti, che devono essere valutate attentamente per evitare conseguenze indesiderate sulla sicurezza e sulla salute. L’introduzione di obiettivi o misure volte a incentivare sistemi di riutilizzo e di ricarica dovrebbe essere presa in considerazione unicamente laddove sia chiaramente dimostrato che ciò abbia senso dal punto di vista ambientale, sanitario ed economico. Al momento quindi abbiamo una norma che genera un impatto enorme in termini di costi su tutta la filiera con un impatto ambientale positivo tutto da verificare.

Il tema dei costi sarebbe, seppure con non poche difficoltà, superabile, perché consumatori e aziende lo farebbero per tutelare l’ambiente. Purtroppo, però, rischiamo di avere un pesante stravolgimento del mercato con impatti ambientali e sociali che, se valutati in modo scientifico e accurato, nella maggior parte dei casi risulterebbero nettamente superiori ai benefici. Non è un problema (solo) di costi, lo ripeto: la nostra netta contrarietà poggia sulla convinzione che così facendo si peggiora l’impatto ambientale e sociale complessivo.

In generale, gli obiettivi proposti, in particolare per il 2040, appaiono sfidanti. Il tema è come arrivarci nel modo più efficiente

e senza desertificare il continente da un punto di vista industriale. Noi pensiamo che dovrebbe essere previsto un obiettivo unico di circolarità raggiungibile utilizzando tutte le tecnologie e gli approcci a disposizione. Quindi il riutilizzo dove sensato e possibile e il riciclo, mantenendo la complementarità tra le due forme di prevenzione dei rifiuti di imballaggio. Gli Stati dell’UE avranno così la possibilità di definire gli equilibri dinamici in funzione delle rispettive prestazioni e del contesto nazionale. In questo modo è possibile valorizzare al contempo sia i Paesi virtuosi che hanno investito sullo sviluppo di sistemi di riutilizzo sia quelli che hanno investito sul riciclo. Inoltre, le aziende produttrici di beni potranno sviluppare le proprie scelte di packaging sapendo che nel grande mercato europeo ogni scelta è ben accetta se vincolata al raggiungimento degli obiettivi di sostenibilità. Con la certezza normativa fornita da un approccio per obiettivi e non per divieti l’industria della plastica potrebbe continuare a investire per aumentare qualità e volumi del riciclo meccanico, ma anche per esplorare e mettere a punto innovative tecnologie di riciclo chimico, che permettono di rendere circolari le plastiche oggi avviate in discarica e a termovalorizzazione. Due tecnologie complementari che ci permetteranno di raggiungere proprio gli obiettivi che vuole fissare la UE.

Uno scenario confermato anche nel rapporto strategico “La circolarità della plastica: opportunità industriali, innovazione e ricadute economico-occupazionali per l’Italia” di The European House - Ambrosetti per la filiera della plastica italiana. Lo studio identifica una visione evolutiva in ottica di circolarità per la filiera della plastica, che prevede il passaggio da un approccio focalizzato esclusivamente sui divieti e la riduzione a uno in cui la gestione del rifiuto plastico viene rinnovata per massimizzare i benefici ottenibili dall’innovazione tecnologica così come la valorizzazione della complementarità tra riciclo chimico e meccanico e la crescita del riciclo organico per le plastiche biodegradabili. Lo studio dimostra chiaramente che l’approccio basato solo sui divieti non riuscirà a raggiungere gli obiettivi di contenimento dei rifiuti plastici nei tempi stabiliti, mentre lo scenario integrato in cui a divieti selettivi e specifici si affianca lo sviluppo tecnologico permette di raggiungere gli obiettivi di circolarità aumentando allo stesso tempo investimenti e occupati nel settore.

Insomma, i divieti da soli non risolvono i problemi e distruggono settori economici in interi Paesi. Un approccio integrato raggiunge più rapidamente gli obiettivi generando valore. Secondo noi la strada da percorrere è chiara e tracciata. Ci auguriamo che anche il Governo Europeo convenga che la strada giusta sarà la seconda”.

La Commissione europea il 30 novembre 2022 ha proposto un Regolamento per modificare la legislazione europea vigente in materia di imballaggi e rifiuti di imballaggi, che ancora prima della presentazione ha suscitato un acceso dibattito nazionale e continentale.

Lorenzo Bottinelli, presidente di Federchimica-PlasticsEurope Italia.

L’associazione European Bioplastics ha recentemente presentato un positivo quadro previsionale per l’industria globale delle bioplastiche. Dopo la stagnazione della produzione mondiale di materie plastiche nel 2020 causata principalmente delle sfide poste dalla pandemia, oggi si registra un rinnovato slancio produttivo. Secondo i dati elaborati dall’associazione in collaborazione con novaInstitute, nel prossimo quinquennio la capacità di produzione globale di bioplastiche dovrebbe segnare un significativo aumento passando da circa 2,23 milioni di tonnellate del 2022 a circa 6,3 milioni di tonnellate nel 2027.

“Lo sviluppo positivo della capacità di produzione delle bioplastiche va valutato in un più ampio contesto globale frenato dalla crisi climatica, dall’aumento dei costi energetici e dagli stravolgimenti delle catene del valore. Eppure, nonostante queste sfide, la capacità di produzione di bioplastiche sta crescendo. Ciò dimostra una volta di più le doti di resilienza e l’importanza del nostro settore”, ha affermato Hasso von Pogrell, direttore generale di European Bioplastics (EUBP).

Esistono alternative bio per quasi tutte le materie plastiche convenzionali e le relative applicazioni. Conseguentemente al forte sviluppo di polimeri come PHA (poliidrossialcanoati), acido polilattico (PLA) e PA bio (poliammidi,) oltre che alla crescita costante del PP bio (polipropilene), nei prossimi cinque anni la capacità produttiva continuerà ad espandersi e a diversificarsi in modo significativo.

Nel 2022 il settore degli imballaggi si è confermato il principale campo di applicazione per le bioplastiche, con il 48% (un milione di tonnellate) del totale di mercato. I dati evidenziano inoltre che le bioplastiche sono utilizzate in molti altri settori e che il portafoglio delle applicazioni continua a diversificarsi

di conseguenza. Nei prossimi anni, settori come l’automobile e i trasporti, l’agricoltura e l’orticoltura, nonché l’elettricità e l’elettronica continueranno a espandere moderatamente le rispettive quote di mercato.

In riferimento allo sviluppo delle capacità regionali, l’Asia conserva la sua posizione di principale produttore mondiale, con poco più del 40% del volume totale di bioplastiche prodotte su scala globale. Attualmente, un quarto della capacità produttiva resta ancora concentrato in Europa. Tuttavia, la quota dell’Europa e quella di altre regioni del mondo sembrano destinate a contrarsi significativamente entro il prossimo quinquennio, mentre per contro l’Asia potrebbe sfondare quota 60% entro il 2027. “Nei prossimi anni assisteremo a un impressionante aumento della produzione di bioplastiche nel mondo. Tuttavia, la grande domanda è se l’Europa intenda svolgere ancora un ruolo significativo nel mercato mondiale delle bioplastiche o abdicare alla sua leadership nel campo dei materiali sostenibili. Gli investimenti nelle infrastrutture e nella ricerca richiedono le giuste condizioni politiche ed economiche. Pertanto, i responsabili politici europei dovrebbero implementare le numerose iniziative previste nel quadro del Green Deal europeo al fine di riconoscere e promuovere chiaramente le plastiche a base bio e compostabili”, ha aggiunto il direttore generale di EUBP. Le aree utilizzate per coltivare la materia prima rinnovabile utilizzata per produrre bioplastiche sono state stimate in 0,8 milioni di ettari nel 2022, pari a poco più dello 0,01% della superficie coltivabile globale (5 miliardi di ettari). Nel corso del prossimo quinquennio, in cui si prevede la crescita della produzione globale di bioplastiche, la percentuale di suolo agricolo con tale destinazione aumenterà, mantenendosi tuttavia al disotto dello 0,06%.

Il settore degli imballaggi si è confermato il principale campo applicativo delle bioplastiche nel 2022, con il 48% del totale, e dovrebbe mantenere le posizioni di testa anche nei prossimi anni.

Il 2022 si è chiuso per Novamont con l’Oscar di Bilancio nella categoria “Società Benefit”, dopo essere stata nominata anche per il B Corp Best for the World 2022 e aver conquistato il Premio Sviluppo Sostenibile 2022, conferito da Fondazione Sviluppo Sostenibile.

“Novamont, società benefit dal 2020 e certificata B Corp, dimostra un approccio strategico gestionale di avanguardia sui temi della sostenibilità. La società, perseguendo le sue finalità di beneficio comune connesse alla sua attività economica, rappresenta un esempio a livello internazionale di modello innovativo di bioeconomia circolare per la rigenerazione dei territori, integrato da buone pratiche ed evidenti impatti positivi sull’ambiente consentendogli di raggiungere elevati standard di sostenibilità. Il Bilancio di Sostenibilità, che risulta essere il 14°, copre l’intero perimetro del gruppo in coerenza con i dati economici e il bilancio consolidato”, recita la motivazione dell’Oscar di Bilancio, promosso da Ferpi, Borsa Italiana e Università Bocconi.

In Italia, Novamont è tra le poche aziende che presenta volontariamente una dichiarazione non finanziaria (DNF), pronta a recepire le nuove norme europee sulla trasparenza in materia ambientale, sociale e di governance. Destinate a entrare in vigore dal 1° gennaio 2024, tali regole estenderanno l’obbligo della DNF a molte più imprese, ridefinendo il perimetro della rendicontazione come pure i meccanismi di certificazione e controllo al fine di contrastare il fenomeno del cosiddetto greenwashing e di rafforzare il percorso in direzione della decarbonizzazione del sistema produttivo europeo.

La situazione di crisi globale (pandemia, guerra e sconvolgimenti climatici) rappresenta un’emergenza mondiale senza precedenti, che da un lato mette a nudo tutte le fragilità del tradizionale modello di sviluppo e dall’altro offre l’opportunità di ripensare completamente l’approccio a produzione e consumo, disaccoppiando lo sviluppo dall’uso risorse. Da sempre per Novamont la sostenibilità è principio guida che definisce tutte le sue attività e che permea tutta la sua filiera, un modello culturale oltre che industriale, in grado di conciliare chimica, ambiente e agricoltura e di favorire la transizione a un’economia circolare.

Secondo i dati più aggiornati, sono pervenute a Biorepack 344 richieste di convenzione da parte di Comuni o soggetti da loro delegati, pari a una quota del 64% di popolazione nazionale raggiunta.

Da 294 a 170 euro a tonnellata, pari a una riduzione di oltre il 40%. È questa la riduzione del contributo ambientale (CAC) che deve essere versato dal primo gennaio dalle aziende aderenti a Biorepack, il consorzio nazionale per il riciclo organico degli imballaggi in plastica biodegradabile e compostabile. L’importo del nuovo corrispettivo permetterà agli utilizzatori di imballaggi in bioplastica compostabile un risparmio annuo di circa 9,4 milioni di euro. Nel corso del 2021, dall’applicazione del CAC previsto per la bioplastica ai quantitativi di imballaggio prodotti o importati e ceduti sul territorio nazionale nonché dalle procedure semplificate relative all’importazione di imballaggi pieni è derivato un introito complessivo pari a 36,5 milioni di euro.

“Questa riduzione è stata possibile perché il nostro consorzio, riconosciuto ufficialmente nel novembre 2020, è entrato nel pieno dell’operatività. Abbiamo quindi ritenuto giusto, soprattutto in un momento reso difficile dall’attuale congiuntura internazionale e dall’aumento dei costi di produzione, di attingere alle riserve economiche prodotte”, ha spiegato Marco Versari, presidente di Biorepack.

“Siamo orgogliosi di questo premio che riconosce il nostro impegno a valutare e rendicontare da ben 14 anni gli impatti ambientali, sociali ed economici generati dalle nostre attività. Da sempre guardiamo al fare impresa come forza di rigenerazione per garantire prosperità, valore diffuso e trasparenza per i territori”, ha commentato Francesco Razza, direttore della sostenibilità di Novamont.

“Tali somme, versate dai soggetti della filiera delle bioplastiche, sono essenziali per permettere all’Italia di raggiungere gli obiettivi di raccolta organica”, ha aggiunto Versari, illustrando le principali direttrici per raggiungere tali traguardi: minimizzare gli scarti per evitare perdite dovute alla separazione dei materiali non compostabili che ancora oggi si trovano all’interno della raccolta della frazione organica; migliorare la qualità della frazione organica del rifiuto solido urbano; comunicazione sia a livello nazionale sia territoriale, per sensibilizzare i cittadini sull’importanza della raccolta dell’organico; contrasto all’illegalità; sinergie con l’industria del riciclo per individuare e diffondere le pratiche più efficienti per trattare la frazione organica del rifiuto solido urbano e gli imballaggi compostabili.

Il 17 e il 18 novembre scorso Haitian MM Italy ha aperto le porte della propria sede di Brescia per una open house intitolata “After K Show” che ha voluto essere una sorta di prolungamento di quanto proposto alla fiera K 2022, allora da poco conclusa, ed è servita a rimarcare il nuovo ramo italiano di Haitian, attivo dal gennaio 2022 dopo le valutazioni, e la conseguente valorizzazione, da parte della casa madre cinese dell’operato del team italiano guidato da Davide Bonfadini.

Correva il 2009 quando Davide Bonfadini, in occasione della fiera Plast di quell’anno, annunciava l’inizio della commercializzazione in Italia delle presse Haitian.

Costruttore cinese allora poco conosciuto non solo in Italia, il Gruppo Haitian nasce nel 1966 a Ningbo, in Cina, e, sulla scia delle riforme economiche varate nel 1978 da Deng Xiaoping per risollevare il Paese da una disastrosa situazione economica, diviene presto uno dei protagonisti della sua crescita industriale, cui ancora oggi contribuisce attraverso cinque società: Haitian International (macchine per lo stampaggio della plastica); Haitian Precision (macchine utensili); Haitian Drive System (robot, guide lineari, motori e inverter); Haitian Die Casting (macchine per pressofusione); Haitian Smart Solution (integrazione e collegamento di linee produttive in un contesto di “fabbrica intelligente”). Numericamente il gruppo vanta ormai oltre 70 filiali nel mondo e più di 10 mila dipendenti, valori che nel 2021 si sono intersecati con quelli di una produzione che ha superato il valore

di 4,2 miliardi di euro. Quadro nel quale l’Italia ben figura, dato che, sempre nel 2021, la società di Bonfadini ha venduto e installato quasi 520 presse.

“I tempi erano maturi per il passo che abbiamo compiuto”, ci ha spiegato Davide Bonfadini, CEO di Haitian MM Italy. “In accordo con il nostro partner internazionale ho quindi dato vita a fine 2021 a questa nuova realtà imprenditoriale di proprietà interamente italiana e con sede sempre nel bresciano, da dove io e la mia squadra gestiamo distribuzione e assistenza delle macchine Haitian per i mercati italiano e rumeno”. Sempre il CEO ha aggiunto che Haitian MM Italy vanta un nuovo magazzino di oltre 4.000 metri quadri funzionale ad accogliere le macchine di Haitian International, come pure robot, guide lineari, inverter e motori di Haitian Drive System, ma che prossimamente ospiterà anche le macchine per pressofusione di Haitian Die Casting, di fatto una nuova sfida per la compagine di Bonfadini.

Certo è che in Haitian MM Italy è già molto radicata la convinzione che “il successo passa dal saper dare all’utilizzatore un pacchetto “chiavi in mano” comprensivo di tutto ciò che ruota intorno al macchinario, dall’automazione alla robotica, dalle protezioni con relativa certificazione CE delle isole di lavoro alle

DI LUCA MEI E ANGELO GRASSI

DI LUCA MEI E ANGELO GRASSI

periferiche a marchio Formax, ha chiosato Bonfadini, quasi a rivelare il segreto del prestigio goduto oggi dalle soluzioni Haitian in Europa, dove, dati alla mano, le presse cinesi si attestano al terzo-quarto gradino, dietro quelle tedesche, come numero di macchine vendute.

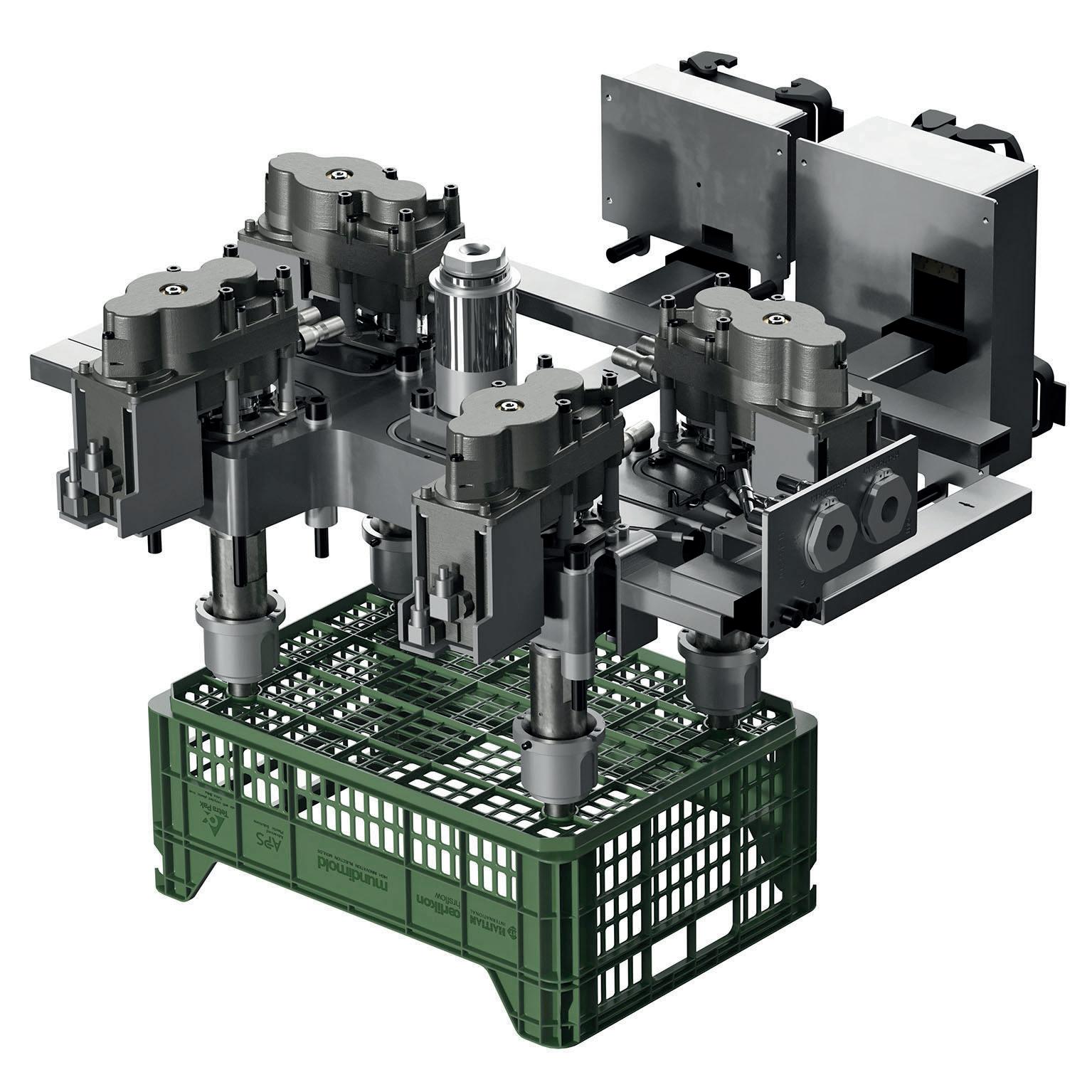

L’impegno espositivo profuso della casa madre cinese al K 2022 è stato, a dir poco, notevole. Erano infatti cinque le isole di produzione sempre all’opera nel quartiere espositivo tedesco, a rappresentare i seguenti comparti merceologici: medicale, con una pressa elettrica Zeres Medical da 1.200 kN in versione per camera bianca che realizzava un articolo in PP mediante sistema per flusso laminare Max Petek; prodotti di largo consumo, per cui una pressa elettrica a bi-iniezione Zeres Multi Series da 3.000 kN in versione R era integrata in una cella con robotica Hilectro (Gruppo Haitian) e produceva un alloggiamento in ABS/ TPE; industria automobilistica, per cui una pressa ibrida Jenius da 3.600 kN con chiusura idraulica a due piani e gruppo iniezione elettrico realizzava un componente poi traslato da un robot di Sepro; logistica, con una pressa servo-idraulica Jupiter con tecnologia a due piani e forza di chiusura di 4.500 kN che produceva una cassetta per frutta con un compound di HDPE e materiale riciclato; imballaggio, per cui una nuova pressa servo-idraulica Mars K con capacità d’iniezione fino a 1.000 mm/s produceva un contenitore per alimenti mediante sistema IML. “Dopo due anni di pandemia e lockdown sanitario e con la guerra in Ucraina ancora in corso, il K 2022 di Düsseldorf è stata la prima grande fiera del nostro settore che ci ha permesso di muoverci e di viaggiare senza troppe restrizioni”, ha ripreso Davide Bonfadini. “Detto ciò, a nostro avviso quel K non è stato propriamente vivace come i precedenti; sia come affluenza di pubblico sia come aziende espositrici. Però il ritrovato spirito e il contatto umano hanno profuso nuova speranza, nuovo vigore.

Perché se da un lato le video-conferenze hanno ben fatto la loro parte riducendo distanze e pure costi, l’assenza totale del faccia a faccia, che tanto aiuta a sviscerare la complessità della nostra proposta tecnologica con, perché no, pure il valore aggiunto di una cena dopo un incontro di lavoro, cominciava a essere pesante”. Ed è stato proprio durante un confronto faccia a faccia con i colleghi cinesi della casa madre avuto in quei giorni a Düsseldorf che a Bonfadini è venuta l’idea della open house battezzata “After K Show”.

“Di clienti italiani, sia attivi sia potenziali, al K 2022 ne ho incontrati; magari non molti, ma c’erano”, ha ricordato Davide Bonfadini. “Però pochi di loro sapevano qual è la valenza di Haitian MM Italy. Lì è nata l’idea di allestire il prima possibile una open house in Italia che, da un lato, doveva dare l’opportunità ai clienti italiani che non sono potuti venire al K di aggiornarsi sulle novità Haitian e, dall’altro, accogliere quegli stessi clienti nella nuova sede bresciana. E la cosa ha funzionato, dato che abbiamo accolto più di 500 visitatori in due giorni”.

Sulla falsa riga di quanto proposto a Düsseldorf, anche la open

Una veduta parziale della Jupiter III da 1.850 tonnellate esposta in open house in attesa di essere spedita a un trasformatore che l’ha scelta per stampare particolari in U-PVC.

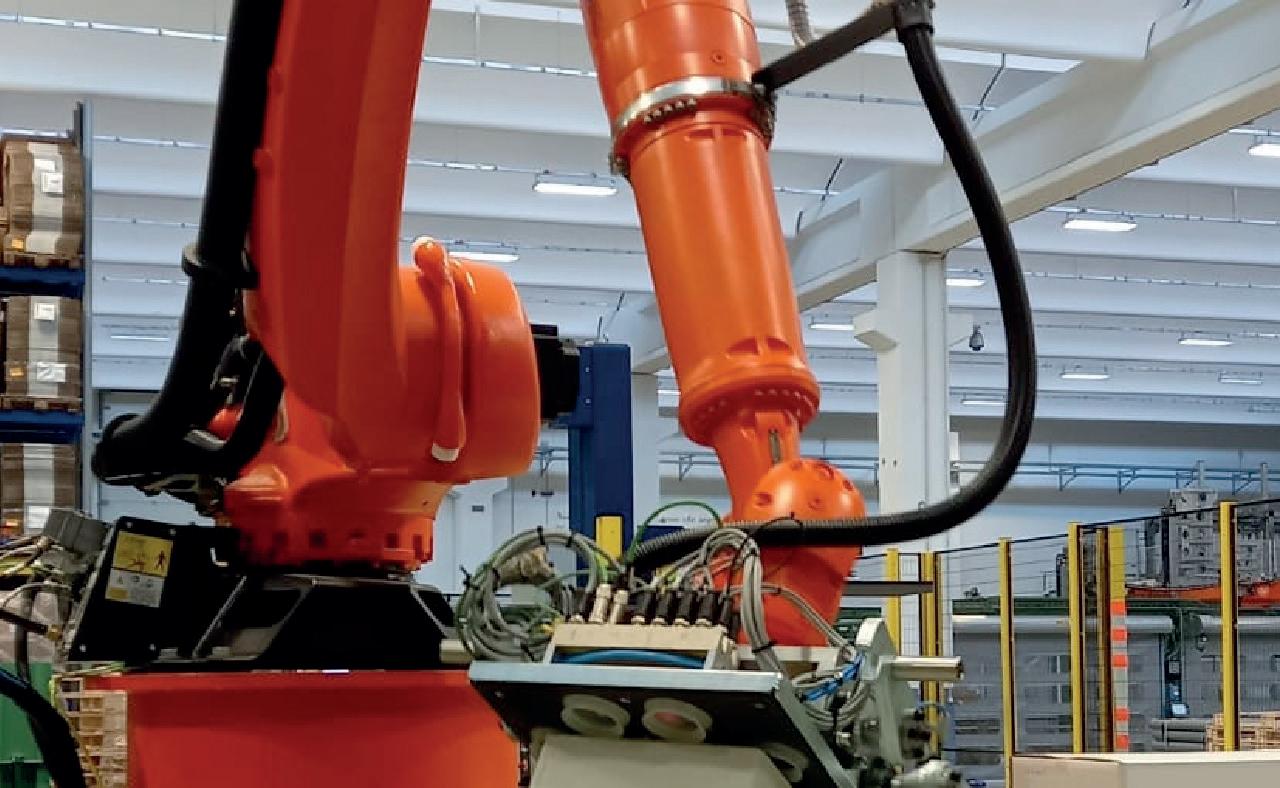

Una fase (la deposizione, mediante manipolatore, su nastro trasportatore per l’evacuazione) della produzione di cassette agricole con materiale riciclato mediante la pressa Jupiter da 450 tonnellate.

pena di ricordare che sono dotate di un sistema di chiusura hydroblock su quattro colonne, doppio cilindro di avvicinamento del piano mobile e trasduttore digitale per il controllo posizione del piano mobile stesso. Per finire, le presse della serie Jenius sono macchine con chiusura a due piani hydroblock e iniezione completamente elettrica, con doppio cilindro di avvicinamento del piano mobile e trasduttore digitale per il controllo della posizione sempre del piano mobile. A titolo di cronaca, la citata Jupiter III da 1.850 tonnellate visibile in open house era un venduto in attesa di essere spedita a un trasformatore che l’ha scelta per stampare particolari in U-PVC.

house italiana ha puntato sulle presse in funzione (tutte servita da automazione Hilectro), che, oltre a molti alti prodotti in esposizione, erano: una Zeres da 90 tonnellate in versione medicale con relativa omologazione per l’utilizzo in camera bianca; una Zeres da 300 tonnellate con bi-iniezione (piggy pack) e stampo per produrre un metro in bindella in ABS e TPE; una Jupiter da 450 tonnellate allestita con stampo per cassette agricole in HDPE e tetra pack riciclato; una Jenius da 360 tonnellate con stampo dedicato a un particolare auto in PP rinforzato con il 30% di fibra di vetro. Le macchine in funzione erano collegate a un sistema di connessione e gestione dati realizzato dal team italiano secondo le direttive di Industria 4.0, a significare una concreta confidenza con la tanto sbandierata fabbrica intelligente. Durante la open house era pure esposta (non in funzione) una Jupiter III da 1.850 tonnellate.

Entrando nel dettaglio accademico delle macchine viste in open house, le elettriche Zeres sono presse orizzontali per termoplastici dotate di chiusura a ginocchiera a cinque punti, di viti a ricircolo di sfere e di sistema idraulico incorporato servoassistito, che gestisce sia le radiali idrauliche sia l’avanzamento del carro di iniezione e l’estrazione centrale. Per quanto riguarda invece le presse orizzontali per termoplastici della serie Jupiter vale la

Come detto, la mission di Haitian MM Italy è la commercializzazione in Italia delle macchine del gruppo cinese. Bonfadini ci ha però raccontato che non di rado si trova a lavorare con clienti con sedi operative dislocate nel mondo e impegnati nelle principali industrie di applicazione (automobile, elettrodomestico, medicale, elettronica ecc.), i quali hanno scelto di collaborare con HMMI in quanto riconosciuta come partner ideale per competenza e network. A questo si aggiunga che Haitian MM Italy si occuperà anche della commercializzazione di macchine per la pressofusione di metalli (Haitian Die Casting).

“Un capitolo a parte riguarda la Romania dove da qualche anno Haitian è presente con un considerevole numero di presse installate. Si tratta di un mercato piccolo rispetto all’Italia, ma che riteniamo di poter presto sensibilizzare a nostro favore”, ha aggiunto Davide Bonfadini. D’altro canto, l’economia della Romania rientra tra quelle più avanzate dell’Europa Orientale, come pure è molto attiva nei commerci europei dell’elettromeccanica, della chimica e del tessile. Lo stesso Fondo Monetario Internazionale ha recentemente migliorato le previsioni di crescita economica per quel Paese, passando da un +2,2% stimato nella primavera 2022 a un +4,8% dell’autunno appena trascorso. “Lo sviluppo del mercato rumeno è tra le nostre priorità a medio termine”, ha ribadito ancora una volta Davide Bonfadini prima di salutarci.

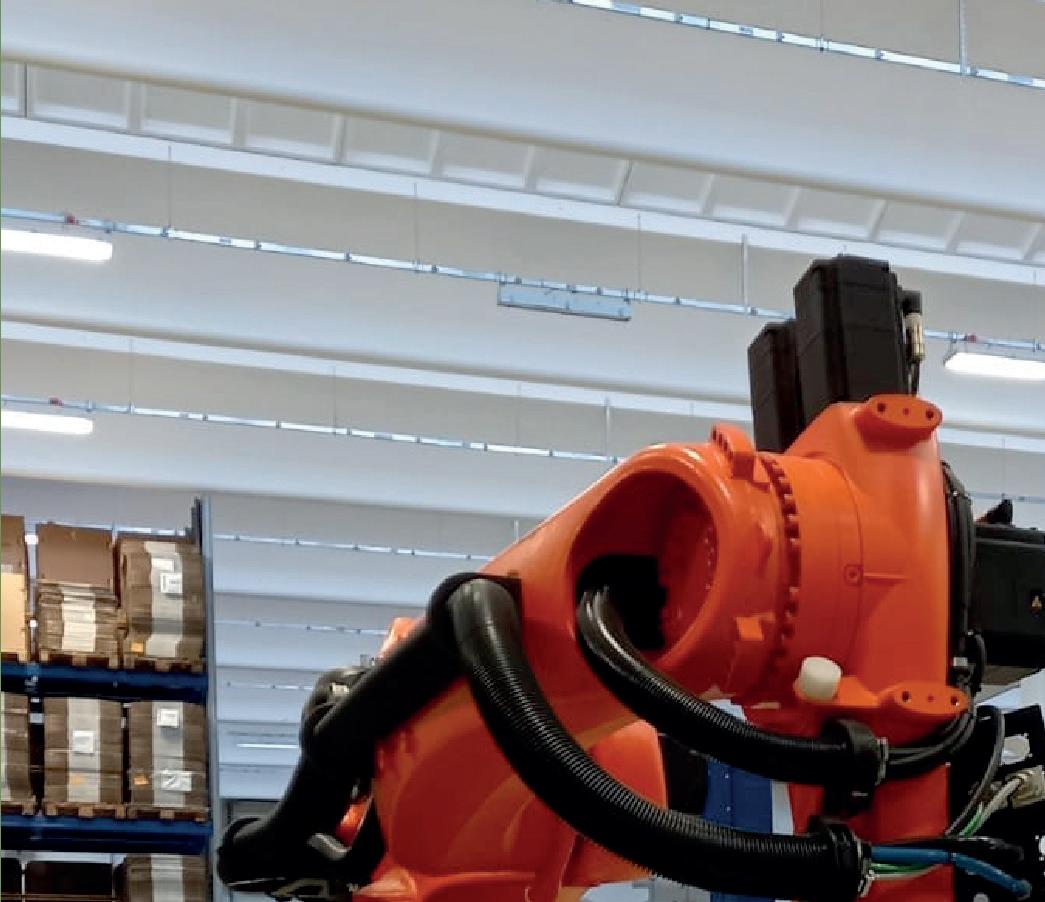

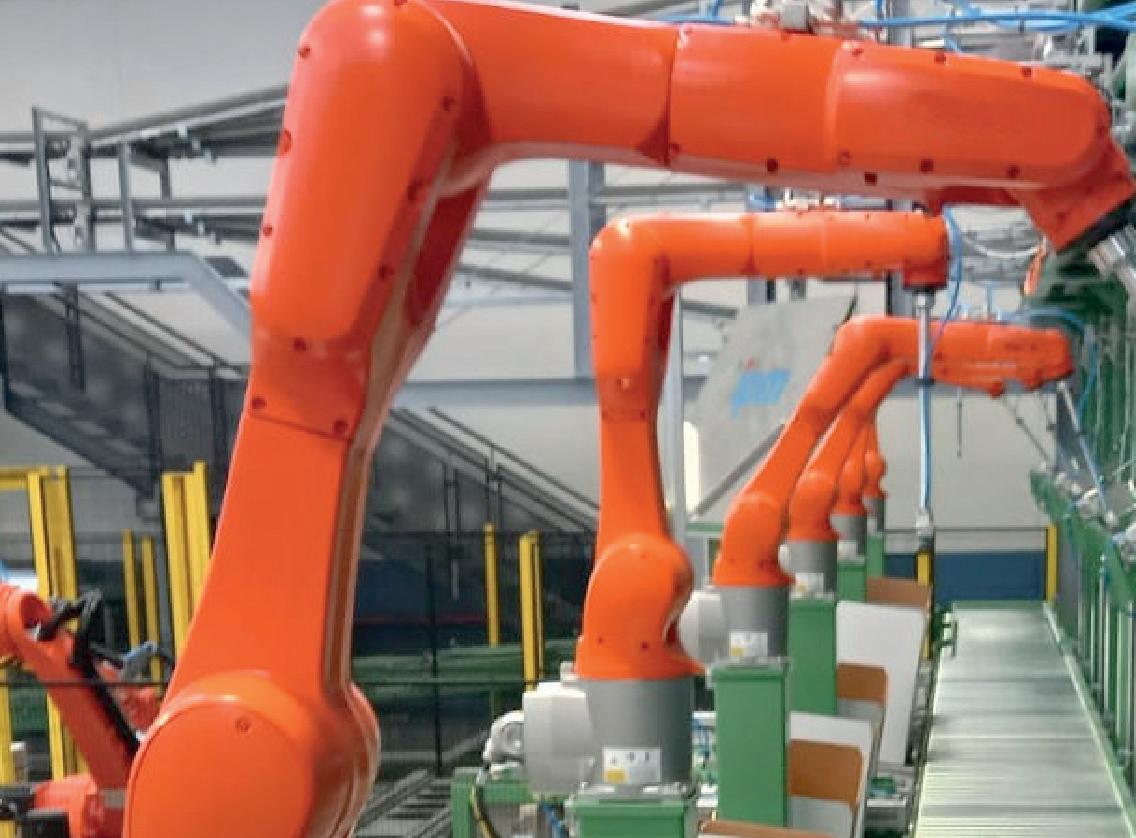

Batterie di robot Hilectro (Gruppo Haitian), a sinistra, e ausiliari Formax, a destra, esposte presso Haitian MM Italy durante la open house.

Batterie di robot Hilectro (Gruppo Haitian), a sinistra, e ausiliari Formax, a destra, esposte presso Haitian MM Italy durante la open house.

Dopo aver dimostrato alla fiera K 2022 una produttività “realistica” dal punto di vista industriale su tre presse a iniezione, ora LK Machinery sta definendo e avviando la sua rete di vendita e di assistenza nel Vecchio Continente.

In quel di La Loggia, paese a circa 15 chilometri a sud di Torino, presso la sede di GMB Presse, LK IMM Europe, divisione europea di LK Technology Holding che ha sede a Travagliato (Brescia), ha organizzato lo scorso ottobre una open house per presentare le presse a iniezione FA550T ed FA450T della serie Forza a due piani con trafila elettrica, LA300H della serie High-Speed Lena di tipo Direct Ram, PT80T, PT130T e PT250T della serie Potenza servo-idraulica e, infine, la EL130T della serie Elettrica completamente elettrica, offrendo una parziale anteprima di quanto di lì a poco avrebbe poi riproposto al K 2022. “Mi piace sottolineare che la holding ha scelto di presentare alla fiera tedesca K 2022 due delle presse viste alla open house italiana, la FA550T e la EL130T con forze di chiusura rispettivamente di 5.500 e 1.300 kN. Identiche, nei due eventi, pure le configurazioni, predisposte per la produzione di un contenitore di 460 grammi in polipropilene in un tempo di ciclo di 20 secondi tramite stampo a cavità singola, la prima, e per la realizzazione di pezzi di precisione in ABS dal peso di 2,2 grammi tramite uno stampo a 16 cavità con canali caldi in un tempo di ciclo sotto i 10 secondi, la seconda”, ci ha spiegato in tale occasione

Luigi Tondi, direttore vendite e sviluppo di LK IMM Europe.

La “tecnica” vista alla open house e al K

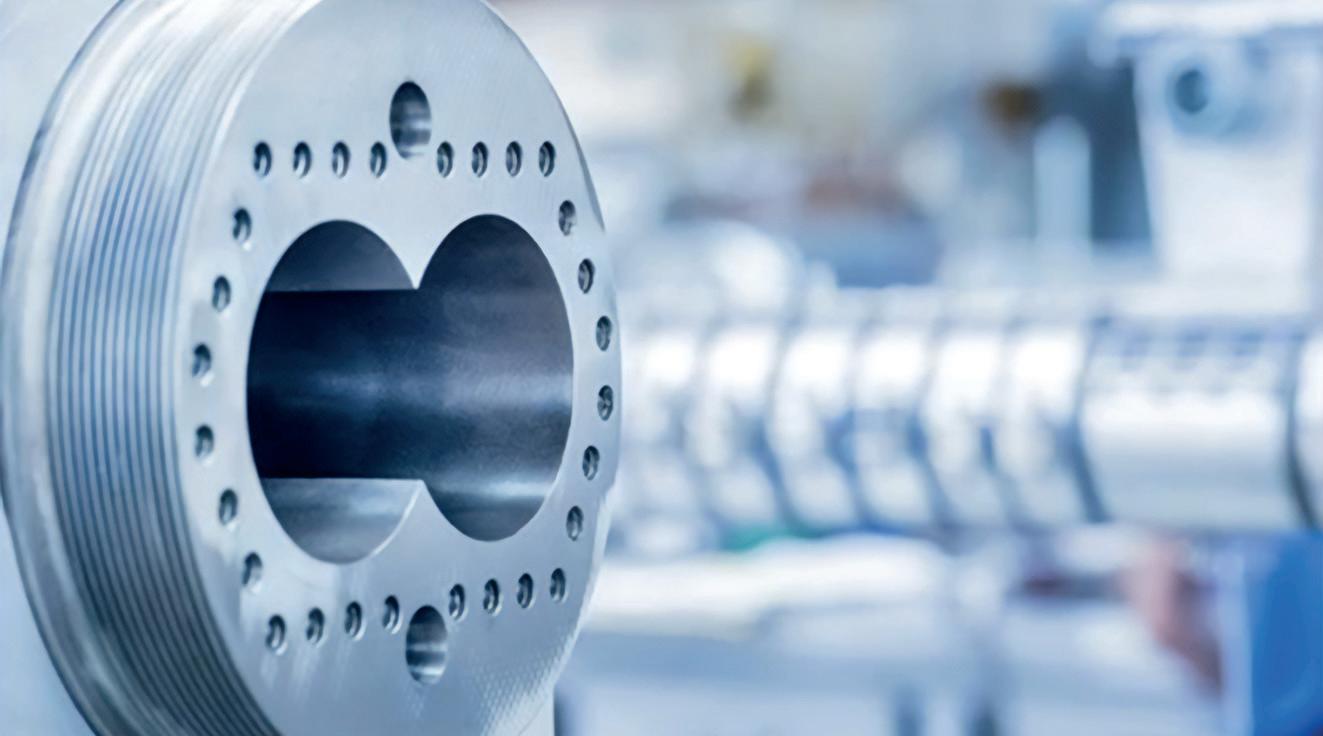

Luigi Tondi è quindi entrato un po’ più in questioni tecniche iniziando dalla serie Forza che, sia all’open house italiana sia al K, offriva un generoso sistema di serraggio a due piastre. “Queste presse a due piani sono state pensate e costruite ragionando soprattutto sui bisogni di coloro che fanno componenti automobilistici”, ci ha detto Tondi, illustrando come l’uso di servo pompe e di trafile elettriche esalti sia il risparmio energetico sia la precisione nell’iniezione. La serie è attualmente disponibile con forza di chiusura da 4.500 a 70 mila kN. “La gamma di presse a iniezione Lena invece è pensata in funzione dello stampaggio di articoli tecnici e di packaging, ed è dotata per questo di cilindro diretto, che ben si sposa con produzioni che necessitano margini di tolleranza ridotti”, ha aggiunto il manager, che ha poi sottolineato che la configurazione High-Speed rende le Lena la gamma ideale per la produzione di imballi con spessori ridotti e con tempistiche risicate, come pure consente di tenere testa alle presse elettriche quanto a consumi energetici. A oggi la serie Lena è disponibile

con forze di chiusura da 500 a 4.000 kN. “La serie Potenza è la più venduta e pure la più collaudata”, ha quindi argomentato Tondi. “Si tratta di presse dotate di un robusto sistema di chiusura a ginocchiera, di un’agile unità di iniezione e di un efficiente sistema idraulico”, ha aggiunto il manager, rimarcando anche la peculiare combinazione tra pompa a ingranaggi e servomotore a magneti permanenti. Per far fronte ai continui aumenti del costo dell’energia, in esclusiva per il mercato europeo la serie Potenza può essere equipaggiata con trafila elettrica e resistenze a infrarossi, per renderla ancora più efficiente e versatile. Questa gamma servo-idraulica o ibrida è disponibile con forze di chiusura da 800 a 10 mila kN. “Ultima, in ordine di esposizione, la gam-

DI LUCA MEI ED ERMANNO PEDROTTIma Elettrica, destinata all’uso in camera bianca per produrre dispositivi medicali e/o farmaceutici, articoli cosmetici, parti elettriche ed elettroniche, componenti ottici”, ha proseguito Tondi, spiegando che la soglia “zero difetti” sottesa nelle produzioni in camera bianca è garantita da una serie di azionamenti completamente elettrici ad alta efficienza. La gamma Elettrica è disponibile con forze di chiusura dai 1.000 ai 3.500 kN.

Le presse LK IMM sono dotate di tecnologie di misurazione e controllo provenienti da Germania e Paesi limitrofi. L’utilizzatore può inoltre contare su sistemi di controllo e regolazione di Keba per le macchine idrauliche e del dispositivo Inovance per quelle elettriche. La tecnologia tedesca delle pompe idrauliche, in parallelo con inverter e azionamenti ad alta efficienza, sulle presse Forza, Potenza e Lena garantisce efficienza e precisione.

La gamma LK IMM nasce pronta per l’Industria 4.0. La manutenzione remota viene eseguita tramite KePlast ServiceNet e la produzione può essere tenuta sotto controllo e tracciata con il sistema KePlast EasyNet 4 o i protocolli OPC UA.

Ancora oggettivamente poco nota in Italia, questa è una realtà manifatturiera fondata nel 1979 in Cina che realizza sistemi per lo stampaggio a iniezione di materie plastiche, ma non solo. A oggi la holding vanta circa 4.000 dipendenti in sei sedi tra Cina, Taiwan e Italia, dalle quali escono circa 1.000 presse a iniezione ogni mese a uso e consumo dei mercati di Asia, America e, dal 2021, Europa. Macchine che, come spiegato da Tondi, spaziano dalla tecnologia idraulica a quella ibrida, senza peraltro tralasciare quella completamente elettrica. Le sue tre “anime italiane” sono rappresentate da Idra, operante nel settore della pressofusione e con sede appunto a Travagliato, da GMB Presse per il Nord Ovest e da HMI per il Nord Est in qualità di distributori di presse per lo stampaggio.

Nel primo caso siamo davanti di un insediamento produttivo italiano che la holding cinese ha ritenuto strategicamente complementare alla sua attività. Idra, nata nel 1946 per iniziativa di Adamo Pasotti, detiene un consolidato prestigio sia in Italia sia in Europa nel settore della pressocolata di leghe non ferrose. La sua acquisizione nel 2008, ha permesso alla holding cinese d’entrare a pieno titolo nel settore della pressocolata di leghe in alluminio, zinco, magnesio, ottone. Da Travagliato escono le più grandi macchine per pressofusione al mondo, da 5.500 a 12.000 tonnellate. Diverso è il ruolo di GMB Presse, fondata da Guido e Brunetto Monco nel 1996 come centro di assistenza e manutenzione di macchine per lo stampaggio di materie plastiche e sviluppatasi anche come costruttrice di presse per lo stampaggio di gomma, silicone e materie plastiche. Grazie a tale knowhow Luigi Tondi l’ha scelta come partner per il Nord Ovest d’Italia. A coprire Nord Est e Marche è invece HMI, fondata da Dario Girelli a Brescia nel 2017, che realizza presse verticali per compositi e accessori per l’iniezione, occupandosi anche di revamping.

“La strategia che stiamo attuando come LK IMM Europe è quella di appoggiarci a qualificati distributori e agenti sul territorio, nonché quella di attivare servizi tecnici nel circonvicino”, ha puntualizzato Tondi. “Sappiamo che le nostre macchine, per come sono fatte, già soddisfano i bisogni dei clienti, ma siamo anche consapevoli che gli stampatori necessitano pure di servizi che vanno dalla consulenza alla installazione, dalla manutenzione alla implementazione impiantistica. In tal senso la open house in GMB Presse ha sancito il suo ruolo di nostro distributore nel nord-ovest d’Italia”.

Certo è che il territorio cui guarda Luigi Tondi va ben oltre i confini nazionali. “Da circa un anno a questa parte è operativo l’organigramma voluto dalla holding per l’Europa che ci vede nella veste di capofila e, in tale ruolo, su scala continentale abbiamo deciso di replicare la

logica descritta per l’Italia, che prevede partnership con centri di assistenza e con distributori localizzati strategicamente in più aree del Vecchio Continente”, ha proseguito Tondi. “Ultima in ordine di tempo è l’attivazione di un contratto di partnership con la società spagnola PVE (Puebla Vendeler Engineering), che prioritariamente opera in provincie ad alto tasso di industrializzazione quali quelle di Barcellona e di Valencia, ma anche nel nord della Spagna, dove sono localizzati importanti trasformatori di materie plastiche. E la Spagna, se vogliamo, è la new entry. Risale a inizio aprile 2022 l’accordo siglato con la tedesca BKT (Bexte Kunststoff Technik) che è responsabile non solo delle vendite in Germania, ma anche della messa in servizio, della consulenza tecnica e della formazione, nonché della fornitura dei pezzi di ricambio. Ci sono poi due accordi appena perfezionati con la polacca Worldplast e la portoghese Mapril, mentre stiamo ancora trattando con due realtà rispettivamente in Romania e Francia. Più delicata la situazione in Ucraina, che fino a non molto tempo fa era servita dalla Russia, mentre ora la holding l’ha affidata a noi di LK IMM Europe”.

La carta vincente del tailor-made… cinese “Che soltanto in Cina si costruiscano e si assemblino presse singole e isole robotizzate è una peculiarità incontrovertibile”, ha chiosato Tondi. “Però a noi ciò non basta, dato che tanti trasformatori europei sono storicamente radicati verso soluzioni tecniche che considerano irrinunciabili: la vite del tal costruttore, il dosatore di una certa marca ecc. Va da sé che in LK IMM Europe abbiamo coniato il termine “servilizzazione” a indicare la nostra capacità e volontà nel soddisfare anche tali richieste. Un impegno in chiave tailor-made non banale, ma qui non manca certo la determinazione”. E in LK IMM Europe non mancano pure chicche quali il riscaldamento a raggi infrarossi che, in Asia, ha già soppiantato le resistenze in ceramica e/o le coperte termiche.

Luigi Tondi, direttore vendite e sviluppo di LK IMM Europe, apre la open house presso la sede di GMB Presse.Engel rivede la serie

Dal redesign delle presse a iniezione di grandi dimensioni a due piani della famiglia duo di Engel, presentato in anteprima al K 2022, è nata una linea che assicura efficienza e flessibilità ancora maggiori. Tali macchine, infatti, nella nuova versione duo tech possono adesso ospitare stampi di dimensioni più grandi senza occupare più spazio, così da incrementare la produttività grazie a un ciclo a vuoto più rapido e a una potenza che risulta maggiorata. Le nuove duo tech comprendono oggi modelli di 35 diverse taglie con forza

di chiusura da 3.500 a 55.000 kN, il che significa che la gamma di macchine di grandi dimensioni del costruttore austriaco è stata ampliata con due nuove taglie, alle quali se ne aggiungeranno presto altre. In confronto alla precedente serie duo, le forze di chiusura sono state ridistribuite e integrate con ulteriori versioni a piani ampi.

Anche nella versione standard, l’area stampo delle nuove duo tech offre più spazio, così che possano essere montati stampi di maggiori dimensioni, fatto che, per l’utilizzatore, si traduce

in un basso dispendio di capitale e un ridotto consumo di energia. Lo spazio extra è ricavato grazie alla nuova unità di chiusura, che riduce ulteriormente le dimensioni delle macchine, già particolarmente compatte vista la configurazione a due piani, assicurando una produttività per unità di superficie davvero molto elevata. Cresce anche la velocità: infatti, in relazione al modello, il tempo ciclo a vuoto delle duo tech scende da 1 a 4 decimi di secondo con ovvi vantaggi in termini di risparmio energetico e costi di produzione.

Con lo stampaggio bicomponente, su una pressa Allrounder More 1600, di cappucci a vite tipo Luer utilizzati nell’industria farmaceutica, Arburg fornisce un esempio di come sia possibile risparmiare tempo e costi con l’integrazione di funzionalità diverse. Tappatura e svitamento avvengono direttamente nello stampo, soluzione che elimina la necessità di un secondo stampo e di una linea di assemblaggio, riducendo i costi e aumentando l’efficienza.

In un tempo ciclo di 10 secondi vengono prodotti quattro connettori pronti all’uso. Durante lo stampaggio a iniezione è richiesta precisione e accuratezza: il peso parziale della stampata in PP è di 0,2 grammi, mentre quella in TPE morbido è addirittura di

0,05 grammi. Lo stampo a 4+4 cavità si basa sulla tecnologia RotaricE2 di Braunform e i quattro assi servoelettrici, monitorati dal sistema di controllo Gestica, svolgono un ruolo fondamentale: controllano le procedure dello stampo per retronucleo, sollevamento, tappatura e svitamento dei cappucci. La compattezza dello stampo permette di disporre di un numero elevato di cavità in uno spazio ridotto, con configurazioni fino a 64+64 cavità.

La serie More è concepita appositamente per applicazione multicomponente e può essere adattata in modo versatile alle singole esigenze. Essa offre più spazio per gli stampi più

grandi, una corsa degli estrattori più lunga, elevata modularità strutturale e caratteristiche ottimizzate per utilizzo e manutenzione semplificati. Le presse dispongono di serie di gruppo di chiusura a ginocchiera elettrico dinamico con servomotori raffreddati a liquido efficienti dal punto di vista energetico, due unità d’iniezione e forza di chiusura di 1.600 o 2.000 kN, per realizzare tutte le comuni applicazioni bicomponente.

Con forze di chiusura da 3.500 a 55.000 KN, la nuova gamma duo tech comprende modelli di 35 diverse taglie, due in più rispetto alla precedente versione.

Per lo stampaggio a iniezione dei connettori Luer con una Allrounder More 1600 sono richiesti precisione e accuratezza: il peso della stampata in TPE morbido è di 0,05 grammi.

Presse More di Arburg

Presse More di Arburg

I mattoncini in biomateriale vengono rimossi dallo stampo a 8 cavità installato sulla pressa EcoPower 110/350 per mezzo del robot W918.

In occasione della fiera Swiss Plastics Expo (Lucerna, 17-19 gennaio), Gruppo Wittmann ha presentato un’isola di stampaggio a iniezione completamente integrata per la produzione di mattoncini in biomateriale, nonché gli ultimi

sviluppi nel campo dei robot e delle attrezzature ausiliarie. In particolare, su una pressa EcoPower 110/350 in configurazione Insider, equipaggiata con il nuovo sistema di controllo B8X, è stato realizzato un mattoncino in Fasal (un compound realizzato da Fasal Wood con farina di legno e polipropilene da riciclo post-industriale fornito da Borealis) con uno stampo a 8 impronte fornito da Bioblo.

L’impianto è stato progettato come sistema comprendente anche un robot W918 e un granulatore senza griglia S-Max 3 di Wittmann, un nastro trasportatore e l’alloggiamento protettivo, il tutto integrato nell’isola di produzione. Il sistema era completato da un dosatore Gravimax G14 e da un deumidificatore a ruota segmentata Aton plus 120. Il robot e tutti gli ausiliari Wittmann possono essere programmati e comandati attraverso il sistema di controllo pressa B8X. Ciò offre una serie

di vantaggi e opzioni come l’avviamento rapido della macchina, la gestione semplificata dei dati (con backup dei dati dello stampo, impostazioni dell’apparecchio e programma robot) e la sincronizzazione dei movimenti per l’ottimizzazione del ciclo.

Le parti stampate e la materozza venivano rimosse dal robot W918 e la materozza introdotta direttamente nel granulatore, dove veniva macinata prima di essere reimmessa nel processo di produzione saltando il passaggio nel deumidificatore. I pezzi finiti erano infine depositati sul nastro trasportatore integrato e per garantirne la massima qualità, oltre al software HiQ Flow, il software HiQ Metering controllava la chiusura attiva della valvola di ritegno e il software HiQ Melt il rilevamento dell’indice di scorrimento (MFI). Il valore MFR (Melt Flow Rate) risultante è un indicatore delle proprietà di scorrimento del materiale.

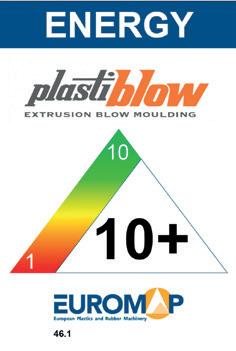

La soffiatrice elettrica PB50ES-1000 Coex3 sviluppata da Plastiblow (che l’ha presentata all’ultima edizione del K) per la produzione di taniche impilabili da 20 litri con parete a tre strati mediante stampo a tre cavità è dotata di un gruppo portastampo con forza di chiusura di 50 tonnellate, tre estrusori orizzontali ad alta portata, di cui uno con diametro di 100 mm per lo strato intermedio e due con diametro di 80 mm per gli strati esterno e interno, e testa doppia di coestrusione a tre strati con filiere di 200 mm e interasse di 400 mm. Lo stampo a due cavità si caratterizza per fondi scomponibili con movimenti ottenuti per mezzo di servomotori e consente di raggiungere produzioni orarie di oltre 240 taniche. Il nuovo modello è disponibile anche in versione a carro doppio e testa doppia, che permette di raggiungere una capacità produttiva di oltre 480 pezzi all’ora. Grazie alla collaborazione con la società

TotalEnergies, alla fiera tedesca le taniche erano realizzate utilizzando un compound di HDPE a base di materiale riciclato inodore, colorabile ed esteticamente comparabile al materiale vergine.

Nelle soffiatrici Plastiblow, assi elettrici controllati da motori brushless, cinematismi efficienti, guide lineari, cuscinetti a rotolamento e moduli di recupero dell’energia cinetica consentono significative riduzioni dei consumi energetici, fino al 70% inferiori rispetto a quelli delle macchine idrauliche. Riduzione dei consumi energetici, così come dei costi di manutenzione, implementazione di sistemi di controllo per la telediagnosi dei processi in ottica di Industria 4.0. e abbattimento dell’impatto ambientale sono elementi fondamentali nelle macchine del costruttore milanese destinate a qualsiasi settore applicativo, in particolare quello del packaging

industriale. Plastiblow da tempo è impegnata nella riduzione dell’utilizzo di plastica vergine, per cui ha sviluppato tecnologie di coestrusione multistrato capaci di lavorare materiali riciclati per la produzione di nuovi contenitori.

Un esemplare di soffiatrice elettrica della serie PB50.ECS SP 80 di Sipa

La macchina monostadio ECS SP 80 di Sipa risulta ideale per produrre packaging in PET, in particolare vasetti a bocca larga, con elevate prestazioni e costi ridotti. La macchina è dotata di un sistema di azionamento ibrido, basato sulla tecnologia più appropriata per ogni tipo di movimento. Iniezione, apertura e chiusura dello stampo di soffiaggio, indicizzazione e stiro delle preforme vengono eseguiti mediante azionamento elettrico, preservando la pompa idraulica per altri movimenti, mentre un sistema di accumulatori rende le operazioni idrauliche fluide e veloci.

La ECS SP 80 può produrre contenitori con colli con diametro

fino a 130 mm. L’iniezione è progettata per ottimizzare la distribuzione del materiale e ridurre il tempo di ciclo. Uno speciale design del sistema di condizionamento fornisce un profilo termico della preforma basato sulle specifiche della bottiglia, misurate in termini di prestazioni complessive e distribuzione del materiale. I sigilli di soffiaggio sono progettati per ridurre il fabbisogno di aria ad alta pressione, limitando il consumo di aria compressa.

Per le macchine ECS SP Sipa ha sviluppato una speciale tecnologia di iniezione delle preforme che consente di utilizzare lo stesso sistema a camera calda per tutti gli stampi con lo stesso numero di cavità, qualunque sia il design del contenitore, riducendo ogni futuro investimento necessario per nuovi stampi. L’apertura della valvola viene fornita come standard per gli ugelli a canale caldo, garantendo tempi di ciclo più rapidi.

Un sistema di iniezione-stiro-soffiaggio che prevede un così alto numero di movimentazioni deve essere robusto. A questo scopo il passo della cavità è maggiore rispetto alla norma, sufficiente per esempio per produrre due bottiglie da 10 litri alla volta. Anche le grammature sono elevate: fino a 530 g. Il consumo di energia è comunque ridotto: nonostante le dimensioni, la macchina ha un fabbisogno energetico di circa 500 W/kg.

Una fase di processo su una ECS SP monostadio per inieizione-stirosoffiaggio.

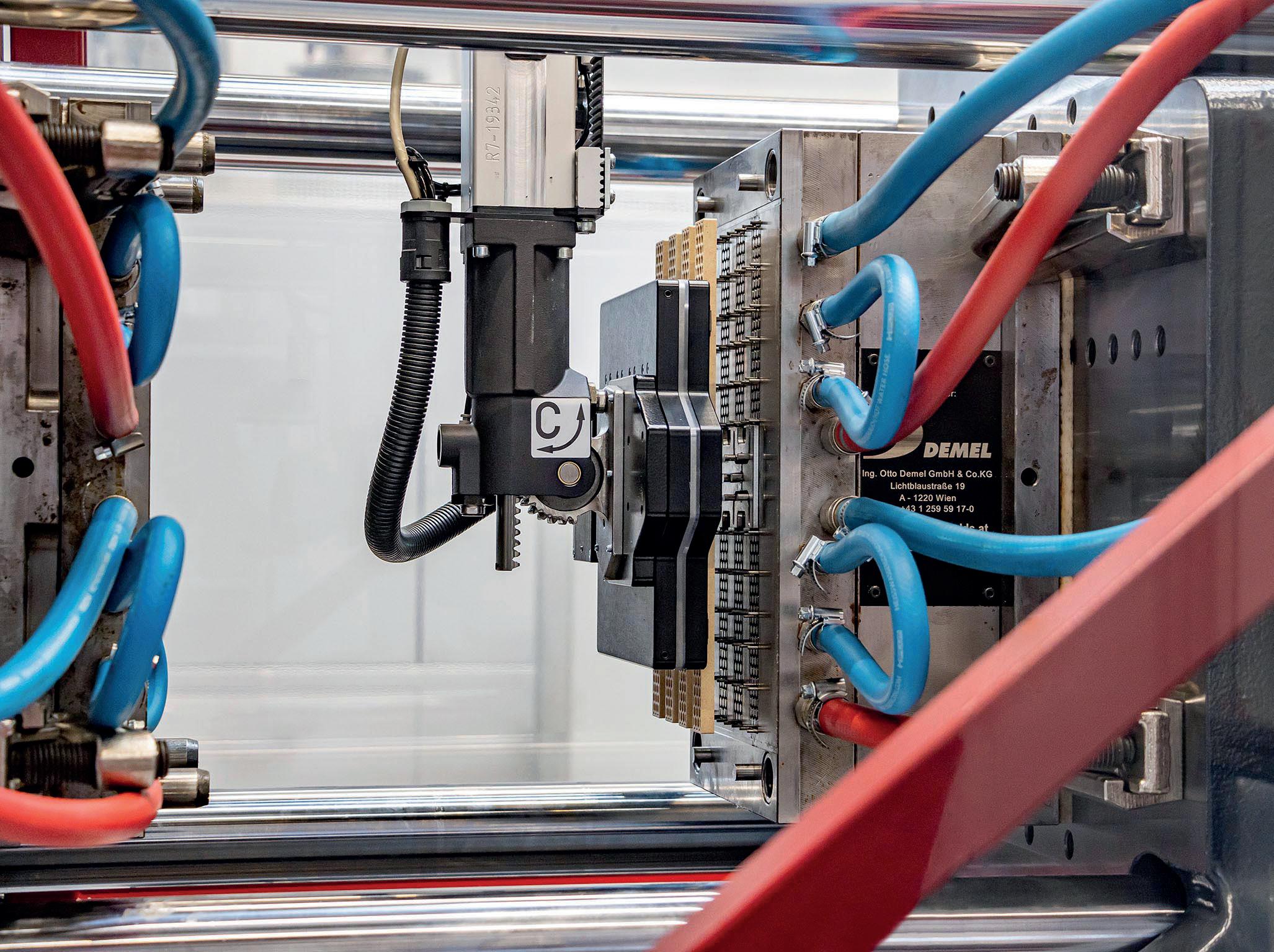

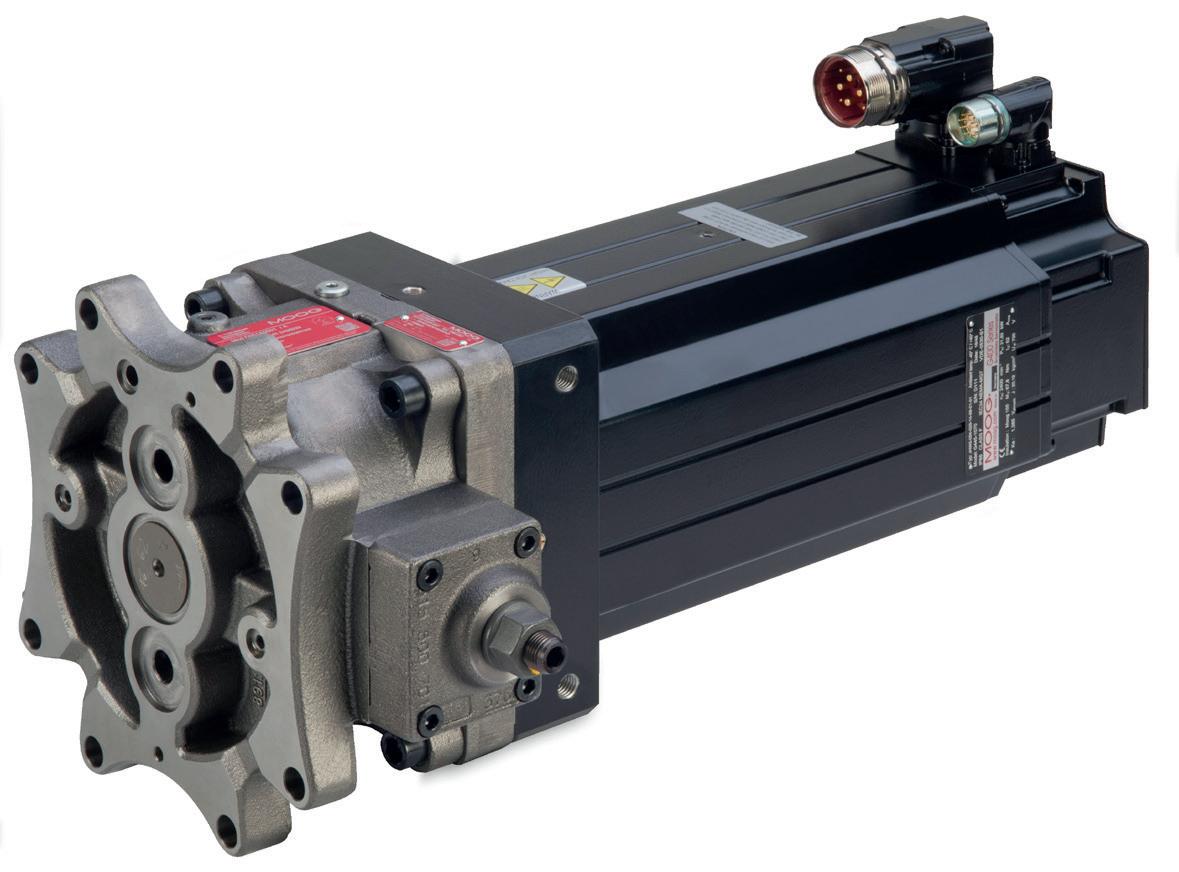

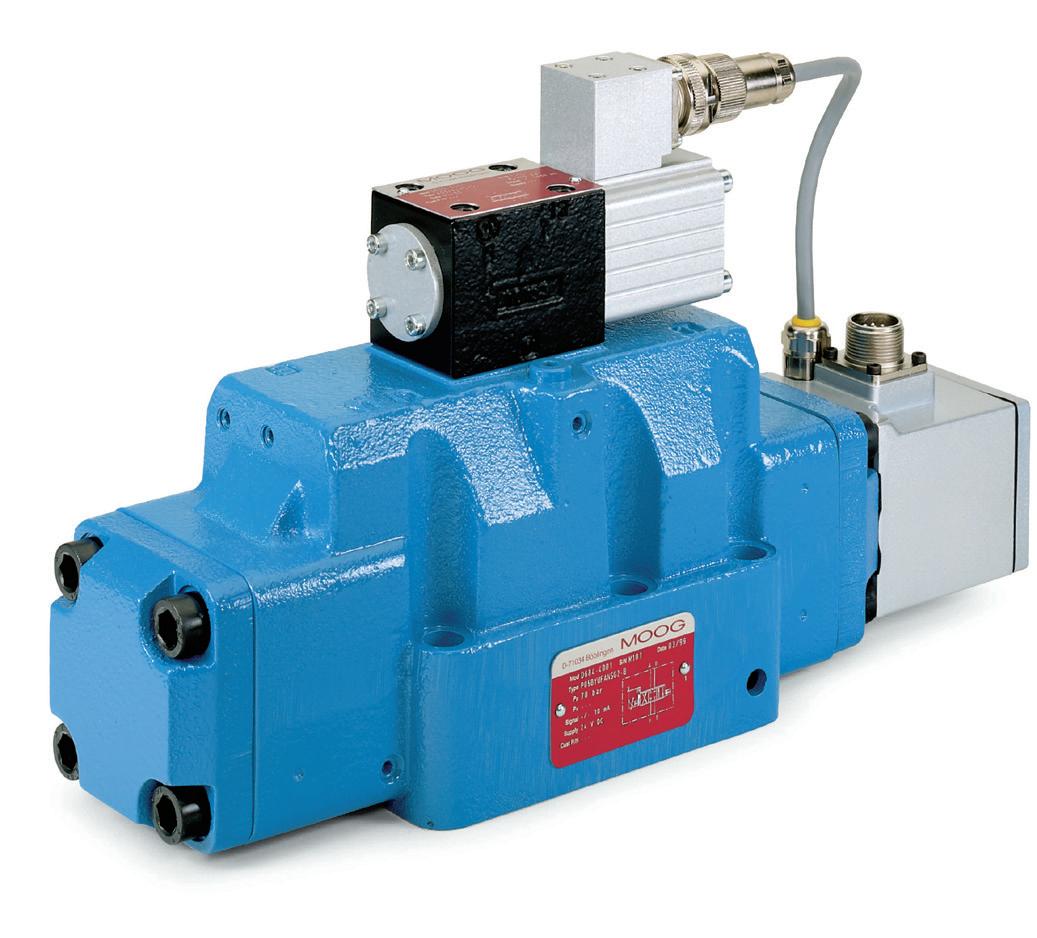

Abbiamo intervistato Federico Ghisalberti, team leader large account di Moog Italia, che ci ha illustrato un mondo dove i grandi numeri favoriscono il trasferimento tecnologico e la diffusione del sapere, con ricadute positive per i costruttori di macchine per la trasformazione di materie plastiche e gomma.

Correva il 1951 quando Bill e Art Moog con Lou Geyer mettevano insieme 3.000 dollari e aprivano Moog Valve. Con risorse limitate, i tre soci si erano ricavati uno spazio di lavoro in un hangar per aeroplani e avevano solo due potenziali clienti iniziali, ma il loro prodotto era già ottimo. Da allora sono passati poco più di settant’anni e il mercato ha molto premiato la loro perseveranza e intraprendenza: oggi l’americana Moog è infatti apprezzata a livello globale per le sue capacità di progettare e realizzare prodotti avanzati per settori dove il controllo preciso di velocità, accelerazione, forza e flusso dei fluidi è fondamentale.

E se leggenda vuole che Bill, Art e Lou non considerassero l’espressione “can’t” un’opzione, il mantra che oggi contraddistingue la casa americana si incarna perfettamente con il termine innovazione. Non paga l’avere un portafoglio di sistemi di controllo del movimento che già include tutti i sistemi di attuazione, le elettroniche di controllo e i software più avanzati, ma l’investire, in qualità di grande impresa qual è Moog, in tecnologie che, verosimilmente, avranno un grande impatto in futuro. Per quanto riguarda il contesto italiano, Moog è presente sul territorio con sedi che producono e commercializzano soluzioni che trovano applicazione, tra le tante, anche su macchine per la lavorazione di materie plastiche e gomma. La prima sede italia-