DIE UNVERZICHTBARKEIT DER

VON HEUTE BIS MORGEN:

KI

NEUE HORIZONTE ERÖFFNEN

ENTWICKLUNG DURCH INTELLIGENTE

AUTOMATISIERUNG UND

VORAUSSCHAUENDE SOFTWARE

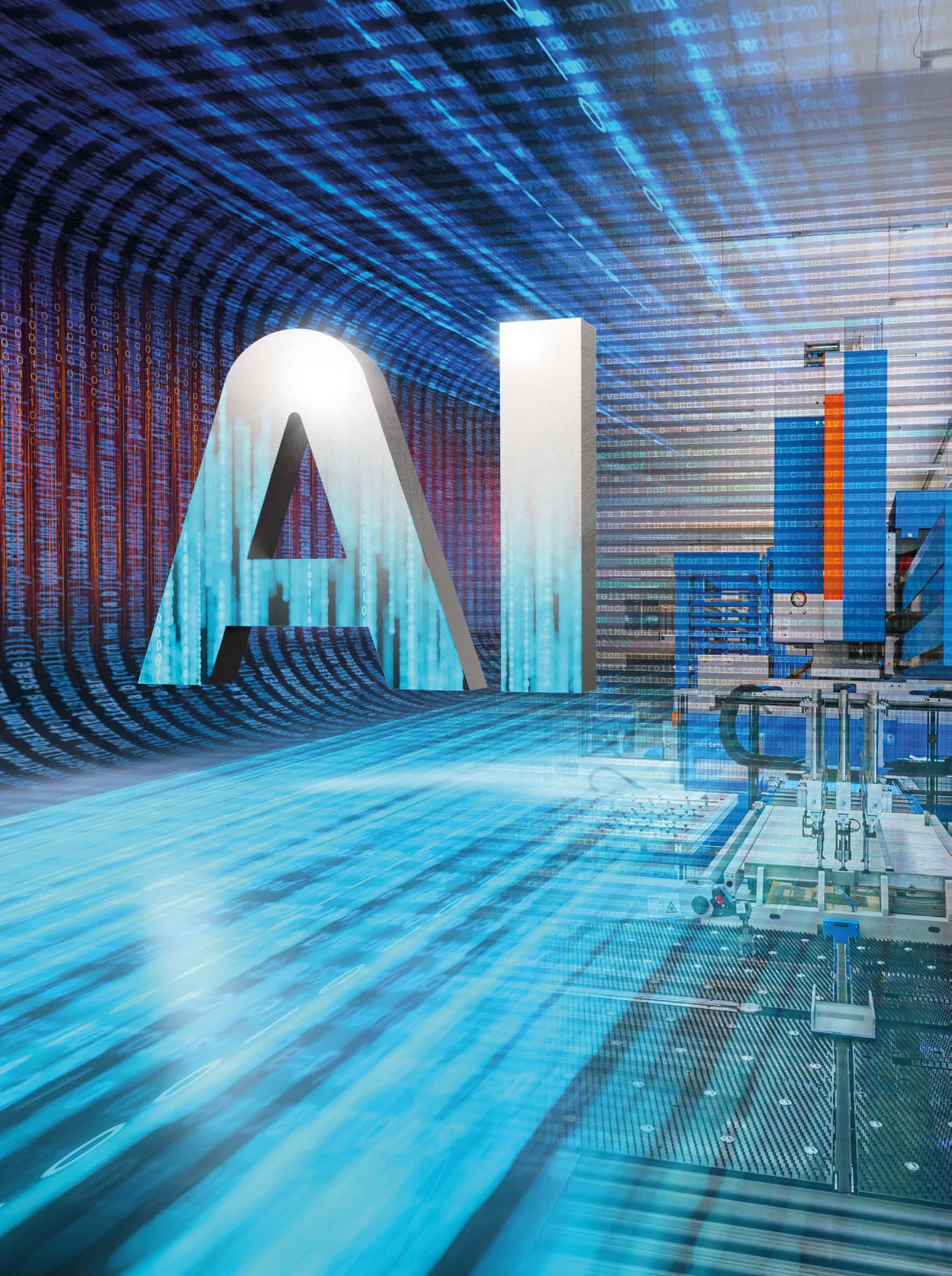

Noch vor Kurzem war künstliche Intelligenz eine ferne Vision, etwas für Forschungslabore und Science-Fiction-Romane. Heute ist KI unverzichtbar geworden und sie verändert die Art und Weise, wie wir leben, arbeiten und produzieren. In der Blechbearbeitungsindustrie steckt KI noch in den Kinderschuhen, aber ihr Einfluss wächst schnell und treibt intelligente Automatisierung, prädiktive Analysen und verbesserte Präzision voran.

Wir bei Prima Power glauben, dass Evolution durch Integration entsteht. Unsere Strategie „ Evolve by integration “ treibt uns dazu an, All in One-Ökosysteme zu schaffen, in denen Maschinen, Automatisierung und Software synergetisch zusammenarbeiten. KI beschleunigt diesen Wandel und eröffnet neue Möglichkeiten. Diese Ausgabe von Power Line beleuchtet ihre wachsende Rolle in der Fertigung. In unserer Titelgeschichte gibt uns Barbara Caputo, KI-Expertin und Professorin an der Polytechnischen Universität Turin , einen Einblick in diesen Wandel. Sie zeigt auf, wie KI Fortschritte in den Bereichen Fehlererkennung, digitale Prototypenentwicklung und vorausschauende Wartung vorantreibt. Außerdem betont sie, wie wichtig qualifizierte Teams, hochwertige Daten und eine starke digitale Grundlage für die Einführung von KI sind.

Unsere Spezialisten Lauri Nevala und Fred Cooke diskutieren die Rolle von KI in der Softwareentwicklung und CAD/CAMProgrammierung

KI-gesteuerte Automatisierung verändert nicht nur die Funktionsweise von Maschinen, sondern auch die Arbeitsweise der Menschen, deren Fokus sich von Routinetätigkeiten hin zu strategischen Entscheidungen verlagert. Und natürlich wäre keine Ausgabe von Power Line vollständig ohne die Stimmen unserer Kunden. Von Südkorea über Finnland, Polen und Italien bis hin nach Kanada, die in diesem Magazin vorgestellten Unternehmen aus aller Welt nutzen integrierte Automatisierung und Software, um ihre Produktivität und Qualität zu steigern. In der Blechbearbeitung hat die KI-Reise gerade erst begonnen, aber ihr Potenzial ist grenzenlos. Bei Prima Power sind wir bestrebt, KI-Technologien in unsere Lösungen zu integrieren, um sicherzustellen, dass unsere Kunden in einer sich ständig weiterentwickelnden Branche immer einen Schritt voraus sind. Erfahren Sie mehr in dieser Ausgabe von Power Line.

In der Blechbearbeitung hat die KI-Reise gerade erst begonnen, aber ihr Potenzial ist grenzenlos. Bei Prima Power sind wir bestrebt, KI-Technologien in unsere Lösungen zu integrieren, um sicherzustellen, dass unsere Kunden in einer sich ständig weiterentwickelnden Branche immer einen Schritt voraus sind.

CEO Prima Industrie

Giovanni Negri

DIE UNVERZICHTBARKEIT DER KI

Von Heute bis Morgen: Die KI-getriebene Transformation

Interview mit Lauri Nevala, verantwortlich für Produktmanagement und Softwarearchitektur bei Prima Power

CAM-LÖSUNGEN UND KI-POTENZIAL

Interview mit Fred Cooke, Systemverkaufsleiter bei Prima Power North America

Ein Interview mit Brando Casonato, Gründer und Präsident von Inox e Inox, zusammen mit seinen Söhnen Andrea und Marco, den Geschäftsführern des Unternehmens

Wie WOOJIN PLAIMM mit den Technologien von Prima Power die Produktivität und Gesundheit seiner Mitarbeiter verbessert hat.

TRANSFORMATION DER

EXPANSION UND EFFIZIENZ

Pertemet Oy bleibt mit strategischen Investitionen in Automatisierung und neue Technologien an der Spitze

BIEGEAUTOMATISIERUNG SCHAFFT FREIHEIT FÜR PRODUKTIVITÄT

Wie Five Seasons mit modernsten automatisierten Biegelösungen die Produktion rationalisiert und den Output steigert

Artplex nutzt die innovativen Lösungen von Prima Power, um den sich wandelnden Marktanforderungen gerecht zu werden

#30

VERNETZUNG UND AUTOMATISIERUNG DER BLECHBEARBEITUNG: TULUS OFFICE

Die Zukunft der Blechbearbeitung ist vernetzt und automatisiert #22

Eine Publikation von Prima Power, einer Marke der Prima Industrie Group.

PRIMA INDUSTRIE

Via Torino-Pianezza, 36 10093 Collegno TO - ITALIA

REDAKTEURE

Simona Di Giovanni simona.digiovanni@primapower.com

Ryan O’Connor ryan.oconnor@primapower.com

Francesca Pacella francesca.pacella@primapower.com

Piia Pajuvirta piia.pajuvirta@primapower.com

Amanda Sun amanda.sun@primapower.com

S.r.l. Corso Francia 19, Torino

DIE UNVERZICHTBARKEIT DER KI

VON HEUTE BIS MORGEN: DIE KI-GETRIEBENE TRANSFORMATION

REVOLUTIONIERT KÜNSTLICHE INTELLIGENZ DIE FERTIGUNG? IN DIESEM INTERVIEW FÜHRT UNS BARBARA CAPUTO , PROFESSORIN AN DER POLYTECHNISCHEN UNIVERSITÄT TURIN, ITALIEN, DURCH DIE VIELVERSPRECHENDEN MÖGLICHKEITEN FÜR

VERBESSERTE PROZESSEFFIZIENZ UND INNOVATIVE DIGITALE LÖSUNGEN UND GEHT DABEI AUCH AUF DIE HERAUSFORDERUNGEN EIN, DENEN UNTERNEHMEN BEI DER INTEGRATION VON KI IN IHREN ARBEITSABLÄUFEN BEGEGNEN KÖNNEN.

BARBARA CAPUTO

Professorin an der Polytechnischen Universität Turin, Italien, wo sie den Hub für Künstliche Intelligenz der Universität leitet.

Mitbegründerin des Laboratory for Learning and Intelligent Systems Society, ELLISFellow und Leiterin des Doktorandenprogramms zu KI und Industrie 4.0 von 2021 bis 2022.

Beraterin des Rektors für KI an der Polytechnischen Universität.

Hat als Expertin an der Ausarbeitung der italienischen nationalen Strategie für KI mitgewirkt.

2018 aufgenommen in die Liste der „Inspiring Fifty“ und „100 Experten für Italien“ der Bracco-Stiftung.

Unabhängige Direktorin in den Vorständen von Ites Reale, Ites Reale España, Teoresi SpA und Infocamere.

Mitbegründerin und Vorsitzende von FocoosAI, einem Spin-off von Polito.

Gewinnerin des PNI 2023, Italiens Nationaler Preis für Innovation.

Künstliche Intelligenz ist ein weit gefasster Begriff. Wie würden Sie ihn in Bezug auf die Industrie definieren? Heute ist angewandte KI in der Industrie hauptsächlich die Automatisierung der digitalen Datenverarbeitung . Alles wird zu Daten: Unsere Gespräche, Bilder und Gesten werden durch immer erschwinglichere Sensoren in Informationen umgewandelt. Früher war der Kauf einer Kamera eine große Investition, heute ist es selbstverständlich, dass jedes Gerät eine Kamera hat. Diese Daten stellen eine Quelle von unendlichem Wert dar, da sie nicht verschleißen und unbegrenzt wiederverwendet werden können. Durch die Automatisierung des Wertschöpfungsprozesses ermöglicht uns KI die Echtzeitanalyse einer Daten- und Informationsmenge, die unsere menschlichen, analogen Kapazitäten nicht mit derselben Geschwindigkeit verarbeiten können. Aus industrieller Sicht gibt es immer mehr Anwendungen, die den Wert der Nutzung und Transformation von Daten belegen. Deshalb ist und bleibt künstliche Intelligenz von zentraler Bedeutung.

Was sind heute die wichtigsten Anwendungen von KI in der Fertigungsindustrie?

Alle Branchen profitieren bereits in hohem Maße von der sogenannten generativen KI. Generative KI vereinfacht die Erstellung von Dokumenten wie Handbüchern und Broschüren, indem sie eine erste Version erstellt, die dann von einer Person

überprüft und mit individuellen Details ergänzt werden kann. Im Fertigungsbereich sehe ich drei unterschiedliche Anwendungen: Analyse und Nachverfolgung, um schnell und genau Unvollkommenheiten oder Mängel am Produkt zu erkennen Digitales Prototyping oder digitale Zwillinge, um Produkte zu testen, ohne sie physisch herstellen zu müssen, wodurch Lagerbestände und unverkaufte Bestände reduziert werden Vorausschauende Wartung, durch die Produktionsketten optimiert werden können, indem kleine Änderungen vorgenommen werden, um kostspielige Ausfallzeiten zu vermeiden und Produktivitätsverluste zu reduzieren.

Aus industrieller Sicht gibt es immer mehr Anwendungen, die den Wert der Nutzung und Transformation von Daten belegen. Deshalb ist und bleibt künstliche Intelligenz von zentraler Bedeutung.

Wir sind jedoch zuversichtlich, dass KI die industrielle Automatisierung weiterhin radikal verändern und intelligenter und integrierter machen wird. Die Herausforderung bleibt dabei, Innovation, Kosten und Komplexität in Einklang zu bringen.

Vor welchen Herausforderungen stehen Unternehmen bei der Integration von KI in ihre Produktionsprozesse?

Einerseits besteht Unsicherheit darüber, „an wen man sich wenden soll“. Unternehmen haben das Gefühl, dass sie Gefahr laufen, in Rückstand zu geraten, wenn sie nicht schnell genug handeln, während ihre Konkurrenten den Sprung wagen und Marktanteile gewinnen. Die Informationen zu diesem Thema sind unübersichtlich und vielfältig, sodass es schwierig ist, zu wissen, was zu tun ist.

Eine weitere Herausforderung ist der unterschiedliche Digitalisierungsgrad. In vielen Branchen – insbesondere in kleinen und mittleren Unternehmen – fand die Digitalisierung zu unterschiedlichen Zeitpunkten statt: In den 1980er Jahren wurde eine Technologie eingeführt, in den 1990er Jahren eine andere und so weiter. Das Ergebnis sind veraltete Betriebssysteme, denen es oft an Interoperabilität mangelt. Für ein Unternehmen, dessen Ziel es ist, Produkte zu verkaufen und sicherzustellen, dass die Einnahmen die Kosten übersteigen, ist die Aktualisierung und Standardisierung der IT-Systeme eine enorme Herausforderung. Ohne eine solide digitale Grundlage sind generative KI und Prototyping jedoch nur Fragmente. Es ist wie der Übergang von einem groben Schnittmuster zu einer Schneiderin, die

einen maßgeschneiderten Anzug näht: KI in ihrem derzeitigen Zustand benötigt das „gewisse Etwas“, um auf die spezifischen Bedürfnisse jedes Unternehmens zugeschnitten zu werden. In Zeiten der Expansion und für Unternehmen mit ausreichenden Ressourcen kann sich diese Investition lohnen, aber für kleinere Unternehmen, die vielleicht noch nicht wachsen, stellt sie eine erhebliche Herausforderung dar.

Welche Fähigkeiten müssen Unternehmen entwickeln, um die Vorteile der KI nutzen zu können?

Wenn Sie ein KI-Unternehmen werden möchten, benötigen Sie ein hochqualifiziertes technisches Team – Mitarbeiter mit Kenntnissen in Computertechnik oder MINT-Fächern, die nicht nur KI-Lösungen implementieren, sondern auch entwickeln können, da es in diesem Bereich jeden Monat zu Veränderungen kommt. Wenn hingegen ein produzierendes Unternehmen, KI im Rahmen seiner Digitalisierung einführen möchte, ist es unerlässlich, über interne IT-Experten zu verfügen oder auf spezialisierte Berater zurückzugreifen. Ohne eine solide digitale Grundlage riskieren Sie jedoch, teure Beratungshonorare zu zahlen, ohne konkrete Ergebnisse zu erzielen.

Wie sehen Sie den Zusammenhang zwischen künstlicher Intelligenz und Nachhaltigkeit?

Aus ökologischer Sicht muss ich zugeben, dass KI derzeit nicht wirklich gut dasteht. Die über Rechenzentren laufenden Modelle sind extrem energieintensiv: Hinzu kommt die Kühlung, die oft mit eher primitiven flüssigkeitsbasierten Systemen – meist Wasser – erfolgt und erhebliche Auswirkungen hat. Wenn KI zu einer allgegenwärtigen Win-Win-Technologie werden soll, muss die Effizienz der Systeme verbessert werden, damit die Vorteile die Umweltkosten wirklich überwiegen.

Welche Entwicklungen prognostizieren Sie für KI in der Industrie in den nächsten 5 bis 10 Jahren?

Der Fertigungssektor konzentriert sich auf KI und ein besseres Management von Automatisierung und Robotik. Das OpenSource-Modell, mit dem KI bisher entwickelt wurde, hat diese Technologie sehr zugänglich gemacht. Das Ergebnis wird eine höhere Produktionskapazität für Unternehmen sein, die diese Technologie einsetzen, und damit zu einem Anstieg des Produkt- und Dienstleistungsangebots sowie entsprechende Kosteneinsparungen führen.

Der Open-Source-Ansatz, der das schnelle Wachstum der KI in

den letzten drei bis vier Jahren ermöglicht hat, könnte jedoch durch anhaltende geopolitische Spannungen gefährdet sein. Der Übergang zu einem neuen Modell wird die Entwicklungslinie der KI und den Zugang zu dieser Technologie verändern. Heute über KI in fünf bis zehn Jahren zu sprechen, ist fast so, als würde man fragen, wie die Welt in 100 Jahren aussehen wird, denn wir bewegen uns unglaublicher schnell! Wir sind jedoch zuversichtlich, dass KI die industrielle Automatisierung weiterhin radikal verändern, intelligenter und integrierter machen wird. Die Herausforderung bleibt dabei, Innovation, Kosten und Komplexität in Einklang zu bringen.

Was empfehlen Sie Unternehmen, die das Potenzial von KI nutzen möchten?

Mein Rat ist einfach: Fangen Sie ganz neu an. Wenn Sie bei der Digitalisierung hinterherhinken, sollten Sie Ihre Systeme aktualisieren und standardisieren, bevor Sie über KI nachdenken. Dann sollten Sie interne Experten einstellen , die wirklich wissen, was es bedeutet, KI-Lösungen zu entwickeln und zu implementieren. Wenden Sie sich an die Wissenschaft und Berater, um jede Investition zu bewerten und zu messen, ohne dem emotionalen Druck Ihrer Umgebung nachzugeben.

INHALT VON KI ERSTELLT

Dieses Interview wurde zunächst mit Unterstützung von KI auf der Grundlage des behandelten Themas extrahiert und aufbereitet. Das Ergebnis wurde von einem Redakteur überarbeitet, um Genauigkeit, Konsistenz und die unverzichtbare menschliche Note zu gewährleisten. Wir haben uns für diesen hybriden Ansatz entschieden, um die Leistungsfähigkeit der KI in Kombination mit menschlicher Erfahrung und Bewusstsein zu testen.

DIE „ALL IN ONE“ -SOFTWARE-STRATEGIE

INTERVIEW MIT LAURI NEVALA, VERANTWORTLICH FÜR

PRODUKTMANAGEMENT UND SOFTWAREARCHITEKTUR BEI PRIMA POWER

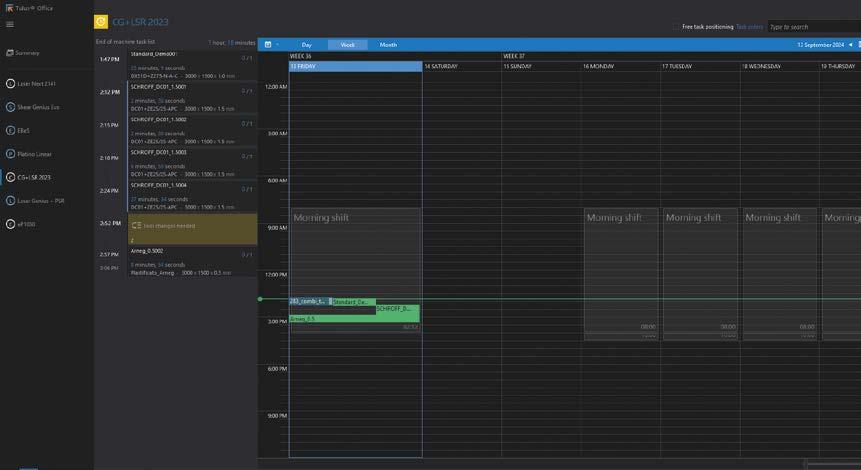

Können Sie die „All in One“-Software-Strategie beschreiben und erklären, wie sie ein integriertes Ökosystem schafft?

Prima Power möchte ein Partner für den Erfolg seiner Kunden sein und bietet schlüsselfertige Lösungen einschließlich Maschinen, Produktionslinien, Automatisierung und Software. Unsere Software verwaltet den gesamten Prozess – von der Bestellung bis zum fertigen Biegeteil – und gewährleistet einen effizienten Betrieb mit einem integrierten Ökosystem. Dies ermöglicht einen nahtlosen Produktionsfluss mit einer einzigen Softwareplattform.

In welchen Produktionsphasen sehen Kunden die größten Vorteile? Können Sie einige Beispiele nennen?

Die Produktionsplanung, Programmierung und Überwachung werden durch ein integriertes Software-Ökosystem optimiert, wodurch die Effizienz der Arbeitsabläufe verbessert wird. Produktionsaufträge werden durch die Integration automatisch in das ERP-System des Kunden gelesen und vorbereitet, wodurch manuelle Schritte entfallen. Die automatische Programmierung und Verschachtelung reduziert den manuellen Aufwand in der Produktionsvorbereitung. Die Software bietet einen 360°-Überblick über die Produktion und den Fabrikstatus und ermöglicht so datengestützte Entscheidungen.

Wie führt die Integration aller Softwaremodule zu betrieblichen Verbesserungen und Kosteneinsparungen für die Kunden? Betriebliche Verbesserungen und Kosteneinsparungen treiben Investitionen in

Software für die Blechbearbeitung voran. Prima Power Tulus Office und NC Express automatisieren die Produktion vom Backoffice bis zur Maschine und reduzieren den manuellen Arbeitsaufwand um 80 %. Dies führt zu Kosteneinsparungen und einem effizienteren Prozess. Die Automatisierung der Arbeitsabläufe sorgt dafür, dass „das Richtige zur richtigen Zeit geschieht“, wodurch Material und Ressourcen eingespart werden.

Wie sehen Sie die Entwicklung des All in OneÖkosystems? Gibt es Pläne, neue Technologien zu integrieren?

Unser Software-Ökosystem entwickelt sich ständig weiter, und wir erforschen neue Technologien. Wir arbeiten mit Universitäten zusammen, um die neuesten Fortschritte in der Blechbearbeitung zu erforschen und ihre Machbarkeit in verschiedenen Anwendungen zu bewerten.

Wie könnte KI die Fähigkeiten der All in OneSoftwareplattform weiter verbessern? KI befindet sich noch in den Anfängen, und die Zukunft wird ihr wahres Potenzial zeigen. Bei Prima Power entwickeln wir Proof-of-Concept-Projekte, um KI in unsere Software zu integrieren und so den Nutzen für unsere Kunden zu steigern. KI kann indirekt oder direkt Teil von Softwareplattformen sein. Die Interaktion mit Systemen wie ERP-, MESund APS-Tools ermöglicht es der KI, Kunden bei der Analyse großer Datenmengen zu unterstützen. Die direkte Implementierung bedeutet, dass KIAgenten Aufgaben eigenständig ausführen und mit ihrer Umgebung interagieren.

Wie sehen Sie die Rolle der KI in der Blechbearbeitung und welche Anwendungen scheinen am vielversprechendsten? KI entwickelt sich rasant. Unternehmen erforschen ihr Potenzial. LLM-Modelle helfen bei der Verwaltung großer Datenmengen. KI unterstützt Entwickler, und bei Prima Power nutzen wir KI zur Entwicklung unserer Software. Ich glaube, dass die besten KI-Anwendungen noch auf uns warten. KI wird die Blechbearbeitung durch verbesserte Automatisierung, vorausschauende Wartung und Prozessoptimierung verbessern. Sie wird eine bessere Qualitätskontrolle, Systemintegration und datengestützte Entscheidungsfindung unterstützen, was zu höherer Effizienz, weniger Ausschuss und einer flexibleren Fertigung führen wird.

KI wird die Blechbearbeitung schrittweise verbessern, indem sie die Automatisierung, vorausschauende Wartung und Prozessoptimierung optimiert. Lauri Nevala

KI wird gleiche Wettbewerbsbedingungen schaffen, indem sie leistungsstarke Tools auch kleineren Betrieben zugänglich macht. Fred Cooke

PLANUNG

PRODUKTIONSPLANUNG

Tulus® Office

CAM-LÖSUNGEN UND KI-POTENZIAL

INTERVIEW MIT FRED COOKE, SYSTEMVERKAUFSLEITER

BEI PRIMA POWER NORTH AMERICA

PROGRAMMIERUNG

CAD/CAM & SIMULATION NC Express

BEDIENUNG

INTUITIVE SCHNITTSTELLE Tulus® HMI

ÜBERWACHUNG UND MELDUNG Tulus® Office STEUERUNG

SICHERER DATENGESTEUERTER DIENST Remote Care VERTRAUEN

Wie haben sich CAD/CAM-Lösungen Ihrer langjährigen Erfahrung nach in der Blechbearbeitungsindustrie entwickelt? CAD/CAM war früher ein notwendiges Übel: Man brauchte einen Programmierer, der Teile manuell bearbeitete, CAD-Dateien bereinigte und Unterlagen erstellte. Papier steuert die Werkstatt. Heute steuert Software den Prozess: CADModelle werden automatisch abgewickelt und mit Werkzeugen versehen, und Auftragsdateien generieren Verschachtelungen auf Basis der Maschinenverfügbarkeit. Die Programmierung des Biegens verlagert sich ins Büro, sodass sich die Bediener auf die Qualität konzentrieren können und keine manuellen Einstellungen vornehmen müssen. Die Umstellung auf eine 3D-Umgebung hat die Arbeitsabläufe tiefgreifend verändert. Konstrukteure betten nun umfangreiche Metadaten in die Modelle ein und automatisieren so die CAM-Prozesse, indem sie Materialtyp, Dicke, Stücklistenmengen und Teileigenschaften erkennen.

Früher mussten Programmierer Details manuell überprüfen, was häufig zu Fehlern führte. Mit der Automatisierung ist es jetzt möglich, beim ersten Mal alles richtig zu machen.

Wie verändert KI die CAM-Programmierung? Heute würde ich sagen, dass es indirekt ist. KI entwickelt sich zu einem leistungsstarken Assistenten. Ich nutze sie beispielsweise zur Entwicklung von Anwendungen, die große Mengen an Modellen analysieren und in Sekundenschnelle wichtige Daten wie Materialart und -dicke extrahieren. KI hilft dabei, Merkmalsmuster zu erkennen, Biegefreiräume zu empfehlen und sogar Teile zu identifizieren, die sich für das Schwenkbiegen eignen – Aufgaben, die früher stundenlange manuelle Überprüfung erforderten. KI-gestützte Tools wie NotebookLM können zudem sofortige, schrittweise Anleitungen für CAM-Software bieten und fungieren damit als bedarfsorientierter Instruktor.

Welche Branchen sind führend bei der Einführung von KI und vor welchen Herausforderungen stehen sie?

Wir stehen noch am Anfang, aber zu den Pionieren gehören Branchen, die parametrisch gesteuerte Produkte wie Werkzeugkästen, Schränke und HLK-Anlagen herstellen. Diese Unternehmen verfügen über interne Programmierkenntnisse, aber KI wird gleiche Wettbewerbsbedingungen

schaffen, indem sie leistungsstarke Tools auch kleineren Betrieben zugänglich macht und so eine bessere Entscheidungsfindung und schnellere Codegenerierung ermöglicht. Wie Jensen Huang, CEO von NVIDIA, sagte: „Es ist unsere Aufgabe, Computertechnologie so zu entwickeln, dass niemand programmieren muss. Und dass die Programmiersprache menschlich ist.“

Wie wird sich KI in den nächsten zehn Jahren entwickeln, und auf welche Trends sollten Kunden achten?

KI wird sich bei der Beseitigung von Routineaufgaben und der Revolutionierung von Wartung und Fehlerbehebung auszeichnen. Stellen Sie sich einen KI-Assistenten vor, der anhand von Schaltplänen, Handbüchern und früheren Lösungen sofort Maschinenfehler diagnostiziert und die Produktion schneller als je zuvor wieder in Gang bringt. Wir werden über maschinelles Lernen hinaus zu echter Intelligenz gelangen.

Wie wird sich KI auf die erforderlichen Fähigkeiten von Programmierern und Bedienern auswirken?

Während die Metallbearbeitung nach wie vor ein handwerklicher Beruf mit hohen Anforderungen an die Fähigkeiten bleibt, wird KI den Schwerpunkt der Programmierer von der Routineprogrammierung auf die Lösung komplexer Herausforderungen verlagern Bediener werden weiterhin Fachwissen benötigen, aber weniger Zeit mit der Fehlerbehebung verbringen. In CAM-Büros werden Programmierer in erster Linie Ausnahmen bearbeiten und nicht mehr die tägliche Programmierung übernehmen. Coding wird zur Wunderwaffe der Fertigung!

VOM HERSTELLER ZUM KÜCHENGESTALTER: DIE GESCHICHTE VON INOX E INOX

EIN INTERVIEW MIT BRANDO CASONATO, GRÜNDER UND PRÄSIDENT

Gegründet von Brando Casonato, der auf eine lange Familientradition in der Stahlverarbeitung in der Region Venetien zurückblicken kann, wird Inox e Inox heute von Brando und seinen Söhnen Andrea und Marco geführt. Das Unternehmen begann mit der Spezialisierung auf gewerbliche Küchen aus Edelstahl, hat mittlerweile jedoch die Herstellung auch auf maßgeschneiderte Küchen erweitert, die industrielle Effizienz mit handwerklicher Kunstfertigkeit verbinden.

Können Sie einen kurzen Überblick über die wichtigsten Meilensteine in der Entwicklung des Unternehmens seit 1997 geben? Die Wurzeln des Unternehmens reichen bis vor 1997 zurück, als es als kleine Schlosserei begann. Später begannen wir mit Industrieküchen, bevor wir in den hochwertigen Haushaltsmarkt expandierten. Im Jahr 2008 bestand das Team aus nur sieben Mitarbeitern, aber es gab bereits klare Ziele. Seitdem ist der Umsatz des Unternehmens von 400.000 Euro auf 32 Millionen Euro im letzten Jahr gestiegen

Der Wendepunkt kam, als Marco und Andrea in das Unternehmen

eintraten. Andrea leitet jetzt den Vertrieb und das technische Büro, während Marco für die Produktentwicklung, Innovation und KIIntegration verantwortlich ist. Derzeit macht Italien 30 % unseres Geschäfts aus, der Rest stammt aus Europa, dem Nahen Osten und in Kürze auch aus Indien.

Was schätzen Sie an Edelstahl am meisten und was sind die größten Herausforderungen bei der Verarbeitung?

Die größte Herausforderung bei Edelstahl ist seine schwierige Verarbeitung , und hier unterscheiden wir uns von unseren Mitbewerbern. Fehler führen zu Produktverschwendung, aber jahrelange Erfahrung hat unsere Fähigkeiten geschärft. Mit einem hauseigenen Studio mit 12 Designern bringen wir die Anforderungen mit den verfügbaren Ressourcen in Einklang und machen das Unmögliche möglich. Der Einsatz fortschrittlicher Technologien wie der Biegemaschinen von Prima Power vereinfacht die Produktion erheblich und gibt uns die Präzision und Effizienz, die wir brauchen. Diese Innovationen ermöglichen es uns auch, Mitarbeiter mit weniger formaler Ausbildung zu schulen.

Ihre Arbeit verbindet Handwerkskunst mit moderner Technologie. Wie bewahren Sie traditionelles Wissen und passen es gleichzeitig an moderne Anforderungen an?

Wir haben das Unternehmen in zwei Hauptproduktionsbereiche unterteilt: einen für standardisierte Produkte und einen für hochgradig kundenspezifische Kreationen. Durch den Ausgleich zwischen beiden Bereichen können wir Innovation mit Tradition verbinden und unsere Marktführerschaft behaupten. Technologie trägt auch zur Verbesserung der Qualität unserer handwerklichen Produkte bei. Die Präzision moderner Maschinen erleichtert die Herstellung komplexer, maßgeschneiderter Teile und führt zu einem Endprodukt von höherer Qualität, als dies bisher möglich war.

Die Herausforderungen, die sich durch die Verwendung von Edelstahl ergeben, zeichnen Inox e Inox aus.

Kundenanpassung ist ein wichtiger Wert in Ihrer Branche. Wie stellen Sie sicher, dass Ihre Produkte den spezifischen Bedürfnissen und Wünschen Ihrer Kunden entsprechen?

Wir arbeiten häufig mit Architekten zusammen, die von unseren Kunden ausgewählt werden. Wir haben eine wichtige Partnerschaft mit dem Mailänder Architekten Simone Micheli aufgebaut, der eine hochkomplexe Wohnküche mit industriellen Akzenten entworfen hat. Dieses Design, das auf geschwungenen Linien basiert, stellte eine einzigartige Herausforderung dar, die wir jedoch mit Begeisterung angenommen haben. Wir setzen es nun um, und es entwickelt sich zu etwas sehr Aufregendem.

Wie individuell anpassbar sind Ihre Küchen, und wie viel Ihrer Arbeit basiert auf Standarddesigns?

60 % unserer Produkte sind standardisiert, während 40 % vollständig maßgefertigt sind. Maßanfertigungen sind unser Kerngeschäft. Wir beginnen mit einem Grunddesign, aber dabei sind keine zwei Teile gleich. Wir haben an prestigeträchtigen Projekten gearbeitet, darunter maßgefertigte Küchen für große Veranstaltungsorte wie die SAP Arena in München und das Freiburger Stadion sowie hochkarätige Projekte im Nahen Osten.

Im Laufe der Jahre haben Sie an zahlreichen Projekten gearbeitet. Gibt es eines, das Ihre Herangehensweise an die Metallbearbeitung am besten repräsentiert?

Diese Frage ist schwer zu beantworten, denn es gibt mindestens siebzig Projekte, die erwähnenswert sind. Wir haben mit großen Fluggesellschaften, hochwertigen Gastronomiebetrieben und preisgekrönten Weingütern zusammengearbeitet Unsere Arbeitsergebnisse befinden sich an bedeutenden Orten wie Luxusresorts, renommierten Gourmetrestaurants und preisgekrönten Restaurants weltweit. Wir haben mit MichelinSterneköchen zusammengearbeitet und an einigen der renommiertesten kulinarischen Einrichtungen in Italien und im Ausland mitgewirkt. In Dubai wurden drei der Restaurants, an denen wir gearbeitet haben, vier Jahre in Folge als beste Restaurants am Golf ausgezeichnet.

Welche Veränderungen werden Ihrer Meinung nach in den kommenden Jahren in der Stahlverarbeitung stattfinden? Die Branche bewegt sich in Richtung einer stärkeren Industrialisierung , und wer sich dem nicht stellt, läuft Gefahr, ins Hintertreffen zu geraten. Der Markt ist zunehmend offen für Individualisierung, worauf wir uns weiterhin konzentrieren. Wir erforschen auch innovative Oberflächenbehandlungen, die das äußere Erscheinungsbild von Stahl verändern, um sowohl ästhetisch ansprechende als auch langlebige Ergebnisse zu erzielen. Aufstrebende Märkte wie der Nahe Osten und Indien treiben die Marktentwicklung voran und verlangen langlebige,

Brando Casonato, Gründer und Präsident von Inox e Inox, zusammen mit seinen Söhnen Andrea und Marco, Geschäftsführer.

hochwertige Lösungen zu wettbewerbsfähigen Preisen, was uns zu weiteren Innovationen zwingt

Welche Strategien verfolgen Sie, um Ihre Prozesse nachhaltiger zu gestalten?

Nachhaltigkeit steht im Mittelpunkt unserer Philosophie. Wir sind dabei, die ESG-Zertifizierung zu erhalten und eine 1000 kW-Energiegemeinschaft für unsere Mitarbeiter zu gründen , um im Rahmen unseres Sozialprogramms Energieunabhängigkeit und Wohlbefinden zu fördern. Außerdem haben wir zertifizierte Produktionsverfahren eingeführt, die Nachhaltigkeit, Gleichstellung der Geschlechter und Umweltschutz gewährleisten.

Warum haben Sie sich für Prima Power als Partner entschieden? Wir haben Prima Power vor einigen Jahren auf einer Messe in Stuttgart kennengelernt und uns 2021 entschlossen, unsere erste Abkantpresse von ihnen zu kaufen. Wir haben uns für Prima Power entschieden, weil sie die beste Gesamtlösung für unsere Anforderungen geboten haben . Die Technologie hat unsere Produktivität und Qualität verbessert, die OutsourcingKosten gesenkt und die Schulungen optimiert. Angesichts der Ergebnisse, die wir erzielt haben, beschaffen wir uns nun eine zweite Abkantpresse

Inox e Inox realisiert maßgeschneiderte Projekte mit fortschrittlichen Technologien, die Produktivität, Flexibilität und Qualität garantieren.

HIGHLIGHTS

INOX E INOX

UNTERNEHMENSSITZ: Maserada sul Piave (TV), Italien

GEGRÜNDET: 2008

GESCHÄFTSFELD: Professionelle Edelstahlküchen und maßgeschneiderte Projekte

MASCHINEN VON PRIMA POWER

Servoelektrische Biegemaschine BCe 2720

Servoelektrische Biegemaschine BCe 2220

EIN WEG ZUR AUTOMATISIERUNG UND NACHHALTIGKEIT

WOOJIN PLAIMM HAT MIT DEN AUTOMATISIERUNGSLÖSUNGEN VON PRIMA POWER SEINE PRODUKTIVITÄT GESTEIGERT, HERAUSFORDERUNGEN IM PERSONALBEREICH BEWÄLTIGT, DIE EFFIZIENZ VERBESSERT UND DABEI SEINE ESG-ZIELE UNTERSTÜTZT.

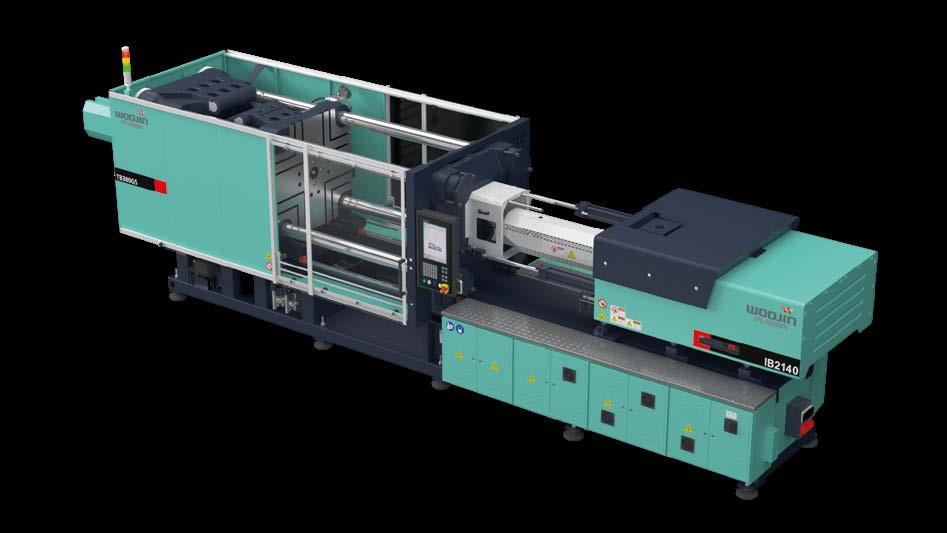

WOOJIN PLAIMM, ein führender Hersteller von Spritzgießmaschinen, hat Automatisierungslösungen eingeführt, um die Produktivität zu steigern und wichtige Herausforderungen wie die Gesundheit der Mitarbeiter und ESG-Themen anzugehen.

HERAUSFORDERUNGEN DURCH INNOVATION BEWÄLTIGEN

WOOJIN PLAIMM wurde 1985 gegründet und hat sich zu einem weltweit anerkannten Hersteller von Spritzgießmaschinen entwickelt und ist an der Börse im KOSPI (Korea Composite Stock Price Index) gelistet.

Wie viele andere Fertigungsunternehmen steht auch WOOJIN PLAIMM vor Herausforderungen wie der Stärkung der globalen Wettbewerbsfähigkeit und der Umsetzung von ESG (Environmental, Social and Governance) Management Insbesondere Probleme wie die alternde Belegschaft und das Risiko von Muskel-Skelett-Erkrankungen waren kritische Punkte, die angegangen werden mussten, um die Position des Unternehmens im Bereich der Spritzgießmaschinenherstellung zu festigen.

Auf der Suche nach Lösungen für diese Herausforderungen wandte sich WOOJIN PLAIMM den automatischen Blechbearbeitungssystemen von Prima Power zu , die innerhalb kurzer Zeit die Arbeitsgeschwindigkeit, Flexibilität und Effizienz der Mitarbeiter verbesserten.

RATIONALISIERUNG DER BLECHBEARBEITUNGSPROZESSE MIT LPBB LINE-AUTOMATISIERUNG

Wie viele große koreanische Unternehmen hatte WOOJIN PLAIMM

Herr Sunho Kim, Generaldirektor des Blechbearbeitungsteams bei WOOJIN PLAIMM.

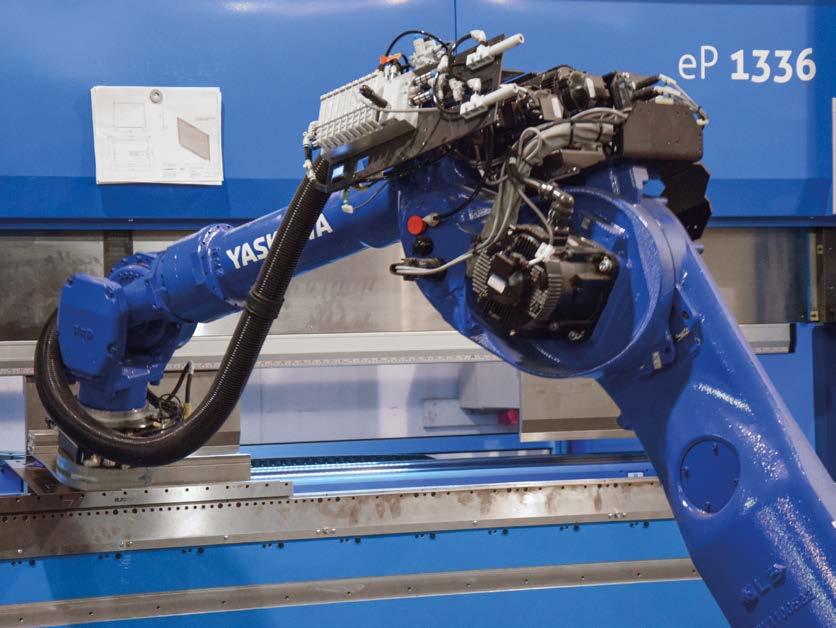

Die Abkantpresse eP Genius 1030 mit automatischem Werkzeugwechselmagazin und 7-achsigem anthropomorphen Roboter, installiert bei WOOJIN PLAIMM.

zuvor verschiedene Produktionsprozesse ausgelagert, wobei dieser Ansatz oft seine Grenzen hatte.

Sunho Kim, General Manager des Blechbearbeitungsteams bei WOOJIN PLAIMM, erklärte: „Die Auslagerung erfüllte zwar unsere Anforderungen, aber es gab keine Möglichkeiten für Verbesserungen, und die Einhaltung der Liefertermine war eine Herausforderung. Prima Power hat unser Feedback schnell umgesetzt und so eine rasche Automatisierung unserer Produktionslinie ermöglicht.“

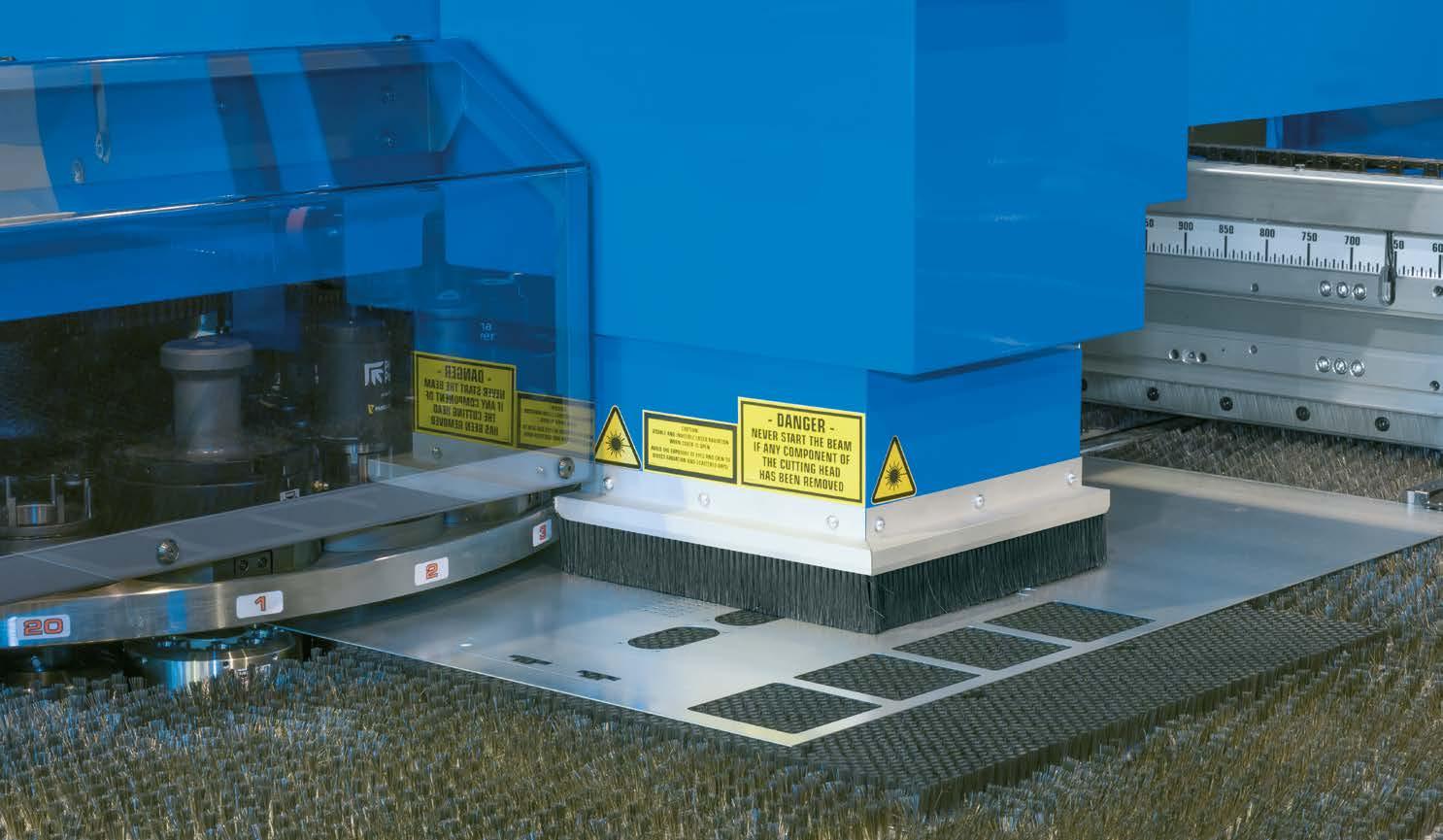

Der wichtigste Faktor für die Verbesserung der Blechbearbeitungsprozesse bei WOOJIN PLAIMM ist die LPBB-Linie. Dieses flexible Fertigungssystem (FMS) integriert Laserschneiden, Stanzen, Puffern und Biegen und bietet hohe Produktivität durch modulare Technologie und intelligentes Materialflussmanagement.

Zu der LPBB-Linie von Prima Power merkte Herr Kim an : „ Früher mussten die mit manuellen Stanz- oder Laserschneidmaschinen bearbeiteten Materialien mit Gabelstaplern oder Kränen zu den Abkantpressen transportiert werden. Das System von Prima Power macht diesen Schritt überflüssig, da das Stanzen und Laserschneiden direkt mit dem Biegen verbunden sind. Aufgaben, die zuvor mit rund 20 Mitarbeitern über drei Tage hinweg erledigt werden mussten, können jetzt in nur 8 Stunden abgeschlossen werden.“

Die LPBB-Linie reduzierte außerdem den Personalbedarf in der Fertigung von 20 auf nur 3 Mitarbeiter, wodurch die Arbeitskosten deutlich gesenkt werden konnten. Darüber hinaus

WOOJIN PLAIMM legt großen Wert auf ESG-Management. Die Lasermaschinen von Prima Power verbessern die Geschwindigkeit in diesen Bereichen und erleichtern ESG-Aktivitäten im Zusammenhang mit dem Energieverbrauch.

HIGHLIGHTS

WOOJIN PLAIMM

UNTERNEHMENSSITZ: Boeun-gun, Chungcheongbuk-do, Südkorea

GEGRÜNDET: 1985

GESCHÄFTSFELD: Herstellung und Vertrieb von hochpräzisen Kunststoffspritzgießmaschinen

MASCHINEN VON PRIMA POWER

Night Train FMS Lager- und flexibles Fertigungssystem LPBB-Linie (Laserschneiden/Stanzen/Puffern/Biegen)

Combi Genius kombiniertes Stanz-Laser-System

Laser Genius+ 2D-Laserschneidmaschine

eP Genius 1030 Abkantpresse mit integriertem Roboter

Das Prima Power Night Train FMS bietet WOOJIN PLAIMM eine optimierte Blechbearbeitung mit hervorragender Lagerkapazität und minimalem Platzbedarf.

gewährleistet der kontinuierliche Inline-Betrieb der Maschinen eine gleichbleibende Produktqualität.

VON EFFIZIENZSTEIGERUNGEN BIS ZUM ESG-MANAGEMENT MIT LASERSCHNEIDMASCHINEN

Als das ESG-Management im Jahr 2022 an Bedeutung gewann, reagierte WOOJIN PLAIMM proaktiv und wurde bei den Korea ESG Management Awards mit dem Chungcheongbuk-do Governor‘s Award ausgezeichnet.

Die Combi Genius , eine von Prima Power gelieferte Stanz-/LaserKombimaschine, bietet hohe Produktivität auch auf engstem Raum und ist mit verschiedenen Automatisierungslösungen kompatibel , wodurch optimale Produktivität und Flexibilität gewährleistet sind.

Das kombinierte Stanz-/Lasersystem Combi Genius bietet hohe Produktivität und Flexibilität.

Eine weitere Lasermaschine, die Laser Genius+, setzt mit ihrem vollautomatischen Betrieb neue Maßstäbe im 2D-Laserschneiden , von der Materialbeschickung bis hin zum Sortieren und Stapeln. Dank ihrer hochsteifen statischen und dynamischen Strukturen bietet sie höchste Präzision. Ausgestattet mit Hochgeschwindigkeitsmotoren erreicht sie die schnellsten Schnittgeschwindigkeiten auf dem Markt und verfügt über ein automatisches HochgeschwindigkeitsPalettenwechselsystem, einen automatischen Düsenwechsler mit 20 Stationen und ein Echtzeit-Prozesskontrollsystem.

Herr Kim teilte seine Erwartungen an die Lasermaschinen von Prima Power mit und erklärte: „WOOJIN PLAIMM legt großen Wert auf ESG-Management, insbesondere auf Umweltfreundlichkeit und Energieeinsparung, wenn Automatisierung unerlässlich ist. Die Lasermaschinen von Prima Power verbessern die Geschwindigkeit in diesen Bereichen und erleichtern ESG-Aktivitäten im Zusammenhang mit dem Energieverbrauch.“

Die Roboterlösungen von Prima Power ermöglichen eine hohe Integration und Automatisierung. Diese Lösungen sind ideal für schwankende Produktionsmengen und Teile mit unterschiedlichen Formen, da sie komplexe Produktionsschritte in einem einzigen System integrieren, um die Produktivität zu steigern und Kosten zu senken.

Die automatischen Blechbearbeitungslösungen von Prima Power werden voraussichtlich die Häufigkeit von Muskel-SkelettErkrankungen, die durch das Bewegen schwerer Produkte verursacht werden, deutlich senken und gleichzeitig eine saubere und sichere Umgebung gewährleisten.

WOOJIN PLAIMM ist ein weltweit anerkannter Hersteller von Spritzgießmaschinen und wird an der Börse im KOSPI (Korea Composite Stock Price Index) geführt.

MIT DEN ROBOTERLÖSUNGEN VON PRIMA POWER DEN GIPFEL

DER AUTOMATISIERUNG ERREICHEN

Roboter sind für die vollständige Automatisierung in Fertigungsstätten unverzichtbar. WOOJIN PLAIMM setzt Roboter in verschiedenen Prozessen ein und steigert durch die Integration mit den automatischen Maschinen von Prima Power die Effizienz. Die Roboterlösungen von Prima Power ermöglichen eine hohe Integration und Automatisierung , einschließlich Programmierung, ERP-Produktionsmanagementplanung, Rückmeldung und Berichterstattung. Diese Lösungen sind ideal für schwankende Produktionsmengen und Teile mit unterschiedlichen Formen , da sie komplexe Produktionsschritte in einem einzigen System integrieren, um die Produktivität zu steigern und Kosten zu senken.

AUTOMATISIERUNG DER LOGISTIK MIT NIGHT TRAIN FMS®

Das von Prima Power bei WOOJIN PLAIMM eingeführte Night Train FMS (Storage, Flexible Manufacturing System) ist eine führende Lösung für die automatisierte Handhabung von Materialien und Halbzeugen , die auf über 30 Jahren Erfahrung und fortschrittlichster Technik basiert.

Scannen Sie den QR-Code, um sich das Interview anzusehen.

Die FMS-Technologie von Prima Power automatisiert die Material- und Informationssysteme einer Anlage und kombiniert einzelne Fertigungsschritte zu einem einzigen flexiblen Prozess.

Mit einem flachen Kran und einer Regalstruktur bietet der Night Train FMS eine hervorragende Lagerkapazität bei minimalem Platzbedarf. Es automatisiert den Material- und Informationsfluss und integriert einzelne Fertigungsschritte in einen flexiblen Prozess. Darüber hinaus optimiert es die Blechbearbeitung innerhalb des umfangreichen Angebots an Hochleistungswerkzeugmaschinen , integrierten Zellen, automatisierten Materialhandhabungslösungen und Software von Prima Power.

Herr Kim betonte: „Ein Grund für die Überalterung der Belegschaft in der Fertigung sind schlechte Arbeitsbedingungen. Die automatischen Blechbearbeitungslösungen von Prima Power werden voraussichtlich die Häufigkeit von Muskel-SkelettErkrankungen, die durch das Bewegen schwerer Produkte verursacht werden, deutlich senken und gleichzeitig eine saubere und sichere Umgebung gewährleisten.“ Er fügte hinzu: „Mit den automatisierten Lösungen von Prima Power erwarten wir nicht nur die Massenproduktion standardisierter Produkte, sondern auch eine schnelle Reaktion auf dringende Kundenanforderungen.“

TRANSFORMATION DER BETRIEBSABLÄUFE FÜR EXPANSION UND EFFIZIENZ

PERTEMET OY BLEIBT MIT STRATEGISCHEN INVESTITIONEN

IN AUTOMATISIERUNG UND NEUE TECHNOLOGIEN AN DER SPITZE

Auszug aus einem in Konekuriiri veröffentlichten Artikel.

DAS FINNISCHE UNTERNEHMEN INVESTIERT IN FORTSCHRITTLICHE TECHNOLOGIEN, UM DIE EFFIZIENZ ZU STEIGERN UND DAS WACHSTUM VORANZUTREIBEN, UND POSITIONIERT SICH DAMIT FÜR LANGFRISTIGEN ERFOLG IN DER SICH WANDELNDEN TECHNOLOGIEBRANCHE.

Inmitten rascher Veränderungen in der Branche transformiert Pertemet Oy seine Betriebsabläufe, um seiner Konkurrenz einen Schritt vorauszubleiben. Nach einem Eigentümerwechsel und einer strategischen Partnerschaft mit Gebwell investiert das Unternehmen massiv in Automatisierung und fortschrittliche Produktionstechnologien. Diese Maßnahmen sollen die Effizienz steigern, die Kapazitäten erweitern und Pertemet für weiteres Wachstum im wettbewerbsintensiven Technologiesektor positionieren.

Das groß angelegte Investitionsprojekt entwickelt die Produktion von Pertemet weiter. Vor dem Materiallager des Lasers Laser Genius+: Toni Teittinen, CEO von Pertemet, links, und Ilkka Hunnakko von Prima Power rechts.

Das Investitionsprojekt von Pertemet erhöht den Automatisierungsgrad in der Produktion. Die Materialbearbeitung der neuen Biegemaschine wird durch einen Roboter automatisiert.

Die

Möglichkeit einer bedienerlosen Produktion war entscheidend. Die effiziente und ökologische Produktion wird durch moderne Automatisierung unterstrichen.

HIGHLIGHTS

PERTEMET OY

UNTERNEHMENSSITZ: Leppävirta, Finland

GEGRÜNDET: 1994

GESCHÄFTSFELD: Auftragsfertigung, Blechkomponenten und Stahlkonstruktionen

MASCHINEN VON PRIMA POWER

Laserschneidmaschine Laser Genius+ 1530 mit Turmlager

Combo Tower Laser

Stanzmaschine Punch Genius 1530

Roboter-Biegezellen mit BCe Smart-Biegemaschine

Roboter-Biegezelle mit eP1336-Abkantpresse

EIN WICHTIGER AKTEUR IN DER TECHNOLOGIEBRANCHE

Pertemet Oy ist ein Auftragsfertiger in der Technologiebranche, der sich auf Blechbearbeitung, Schweißen, Montage und Biegetechnik spezialisiert hat . Das Unternehmen verarbeitet vor allem Aluminium, Edelstahl und Kohlenstoffstahl und bedient einen vielfältigen Kundenstamm im In- und Ausland.

„Komponenten für Gehäuse, Schränke und ähnliche Konstruktionen sind unser Kerngeschäft. Wir arbeiten als Partner mit unseren Kunden zusammen und unterstützen sie bei der Produktion.

Mit dieser Arbeitsweise sind Vertrauen und eine transparente Zusammenarbeit unerlässlich“, sagt CEO Toni Teittinen.

NEUE PRODUKTIONSMETHODEN FÜR ZUKÜNFTIGE

HERAUSFORDERUNGEN

Pertemet Oy blickt auf eine zwanzigjährige Geschichte zurück , und in den letzten Jahren hat ein Wandel das Unternehmen erfasst.

Zu Beginn des Jahrzehnts ging das Unternehmen in den Besitz von Toni Teittinen über. Im Zuge dieser Veränderung wurde der Betrieb umstrukturiert und an den heutigen Standort verlegt.

Die Entwicklung von Pertemet beschleunigte sich vor einigen Jahren, als das in der Nähe ansässige Unternehmen Gebwell Kunde und bald darauf Teilhaber wurde. Heute beliefert Pertemet Gebwell mit Stahlkomponenten für Heiz- und Kühlsysteme für Privathaushalte und konzentriert sich dabei sowohl auf den heimischen Markt als auch auf den Export.

Gebwell konzentriert nun die Komponentenfertigung bei Pertemet, was das Unternehmen dazu veranlasst, seine Fertigungsmethoden weiterzuentwickeln.

Dieses Wachstumsprojekt wurde vom ELY (dem Zentrum für wirtschaftliche Entwicklung, Verkehr und Umwelt in Finnland) mit erheblichen Mitteln gefördert und wird als Programm zur Modernisierung aller Kernmaschinen des Unternehmens umgesetzt. Die Automatisierung steht im Mittelpunkt dieses Investitionsprojekts.

„Wir entwickeln unsere Methoden weiter und investieren in neue Technologien mit dem Schwerpunkt auf einer höheren Automatisierung. Gleichzeitig investieren wir in Kompetenz, Software und Qualitätssysteme zur Weiterentwicklung unserer Produktion“, fasst Teittinen zusammen.

ERWEITERUNG DER PRODUKTIONSKAPAZITÄTEN MIT MODERNER AUTOMATISIERUNG UND ROBOTIK

Das Investitionsprogramm umfasst Produktionsmaschinen für verschiedene Aufgaben und neue Technologien unter anderem für die Blechbearbeitung: Schneiden, Stanzen und Biegen. Alle Maschinen werden von Prima Power geliefert und sind servoelektrisch.

Zum Projekt gehört die Laserschneidmaschine Laser Genius+ 1530 mit 10 kW Resonatorleistung und einem 3.000 mm x 1.500 mm großen Schneidtisch. Die Maschine kann Aluminium bis zu einer Stärke von 15 mm, Baustahl bis zu einer Stärke von 25 mm und Edelstahl bis zu einer Stärke von 20 mm schneiden. Der Materialfluss der Maschine wird durch das Turmlager von Prima Power und einen dritten Schneidtisch automatisiert.

Das Investitionsprojekt umfasst zudem die Stanzmaschine Punch Genius 1530, ausgestattet mit einem Bearbeitungstisch von 3000 x 1500 mm, einer automatischen Blechverarbeitungskapazität von drei Tonnen sowie einer Gewindeformeinheit. Sie ist in der Lage,

Materialien bis zu einer Dicke von 8 mm zu bearbeiten.

Zum großangelegten Projekt gehört außerdem die robotergestützte Biegezelle eP1336 mit einer Biegelänge von 3600 mm. Die Programmierung der Biegefolgen wird dabei durch Autopol 3D unterstützt.

Das Unternehmen erweiterte seinen Auftrag später um eine Biegemaschine BCe Smart mit einer Biegelänge von 2.250 mm. Die BCe Smart kann Bleche mit den Abmessungen

2.850 x 1.500 x H 205 mm bearbeiten und Aluminium (0,5 bis 4,0 mm dick), Stahl (0,5 bis 3,0 mm dick) und Edelstahl (0,5 bis 2,0 mm dick) biegen . Die Materialbearbeitung erfolgt automatisiert durch einen Roboter.

„Die Möglichkeit einer bedienerlosen Produktion war entscheidend. Die effiziente und ökologische Produktion wird durch moderne Automatisierung unterstrichen “, sagt Teittinen.

WACHSTUM DURCH STRATEGISCHE INVESTITIONEN

Pertemet wählte seinen Maschinenlieferanten aus praktischen Erwägungen heraus.

„Wir vertrauen auf die Technologie von Prima Power. Die Kommunikation und der Service sind immer erstklassig, und durch die Entscheidung für Prima Power konnten wir alle Projektmaschinen von einem Lieferanten beziehen“ , sagt Toni Teittinen.

Die Installationen bei Pertemet schritten im letzten Sommer voran, und bis zum Frühherbst war der größte Teil der Anlagen bereits in Betrieb.

Da der Platz begrenzt war, wurde besonderes Augenmerk auf das Layout gelegt, damit die großen Maschinen und Geräte gut in die Fabrik passten.

Derzeit wird die Tulus-Software für die Arbeit mit den Prima Power-Geräten eingeführt.

Neben Blechbearbeitungsvorrichtungen hat Pertemet

Die Stanzmaschine Punch Genius 1530.

Pertemet konzentriert sich auf die Herstellung von Komponenten für Gehäuse, Schränke und ähnliche Blechkonstruktionen. Feuerlöscherschrank im Vordergrund.

Die Biegemaschine BCe Smart bietet eine Biegelänge von 2.250 mm. Toni Pitkänen bei der Bedienung der Maschine.

Wir vertrauen auf die Technologie von Prima Power. Die Kommunikation und der Service sind immer erstklassig, und durch die Entscheidung für Prima Power konnten wir alle Projektmaschinen von einem Lieferanten beziehen“.

steigern. Wir sehen dafür gute Aussichten und streben in naher Zukunft einen Umsatz von fünf Millionen Euro an“, sagt Teittinen. Das Investitionsprojekt von Pertemet ist nicht nur für das Unternehmen und seine Kunden von Bedeutung, sondern auch für die Region. Die Investitionen werden die lokale Industrie und Kompetenz fördern. Darüber hinaus hat Pertemet neue Mitarbeiter für die Produktion und den Vertrieb eingestellt , hauptsächlich aus der Region Leppävirta, und einige Mitarbeiter sind auch von Gebwell zu Pertemet gewechselt.

Automatisiertes Biegen. Das Projekt umfasst die Roboter-Biegezelle eP1336 mit einer Biegelänge von 3.600 mm.

kürzlich in eine Presse sowie in die Automatisierung von Schleif- und Schweißarbeiten investiert. Die Umgestaltung der Fertigungsabläufe des Unternehmens ist noch nicht abgeschlossen . So baut Pertemet beispielsweise seine Lackiererei aus und hat dafür zusätzliche Flächen in der Nähe seines Firmensitzes erworben.

ZUKÜNFTIGE ZIELE UND REGIONALE AUSWIRKUNGEN

Pertemet erzielte im letzten Geschäftsjahr einen Umsatz von 1,4 Millionen Euro und strebt mit seinen laufenden Investitionen in die Produktion ein deutliches Wachstum in den kommenden Jahren an.

„ Das Wachstum ist möglich, weil sich unsere Kunden weiterentwickeln, und schließlich führen viele kleine Schritte auch zu großen Fortschritten. Unser Ziel für die kommenden Jahre ist es, den Umsatz durch neue Kapazitäten und Kunden deutlich zu

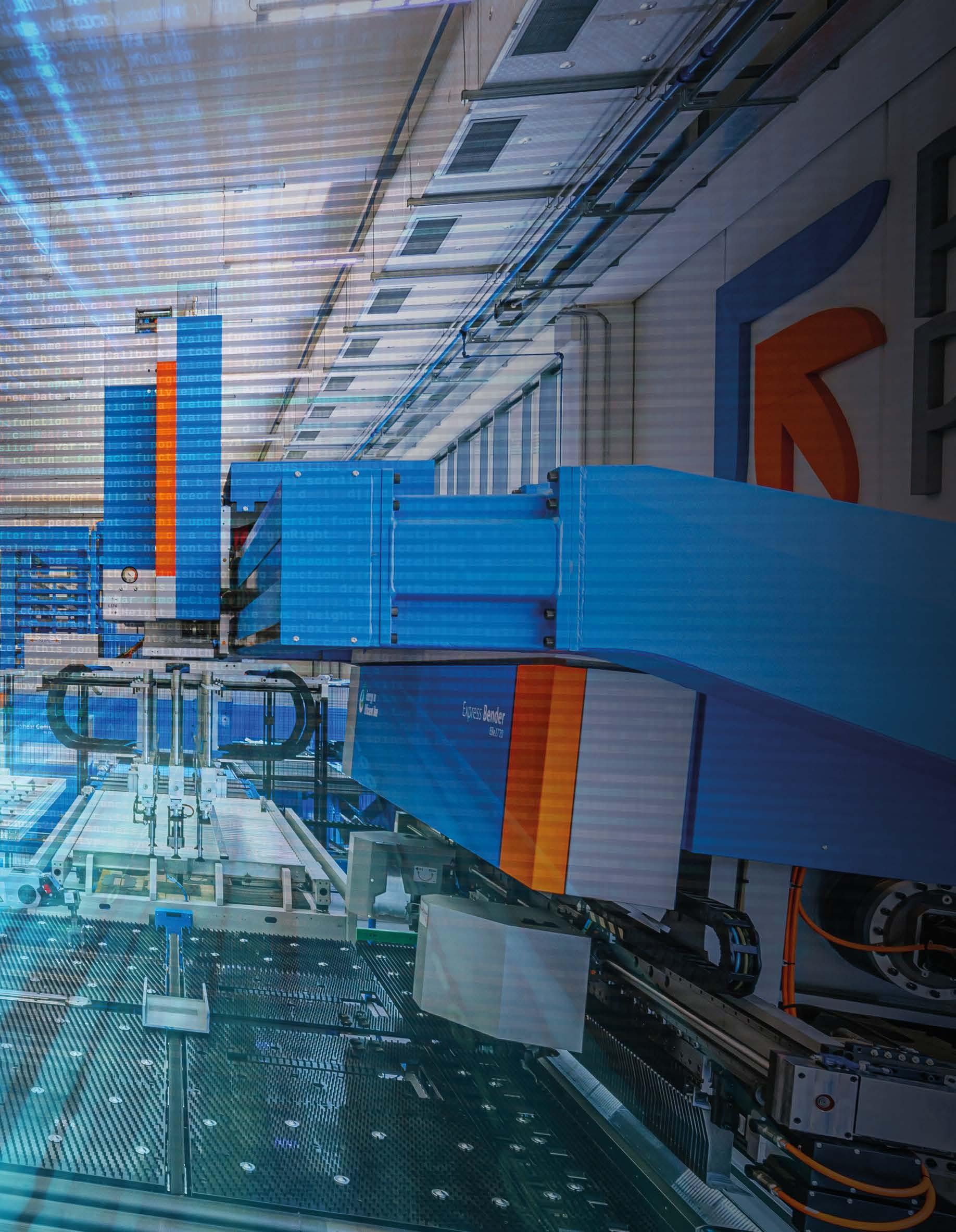

BIEGEAUTOMATISIERUNG

SCHAFFT FREIHEIT FÜR PRODUKTIVITÄT

WIE FIVE SEASONS MIT MODERNSTEN AUTOMATISIERTEN

BIEGELÖSUNGEN DIE PRODUKTION RATIONALISIERT UND DEN OUTPUT STEIGERT

Auszug aus einem Artikel, der in Shop Metalworking Technology veröffentlicht wurde.

DIE AUTOMATISIERTE BIEGETECHNOLOGIE

HAT DIE PRODUKTION VON FIVE SEASONS DURCH REDUZIERUNG DER RÜSTZEITEN UND DES ARBEITSAUFWANDS, HÖHERE PRÄZISION UND SCHNELLERE LIEFERZEITEN GRUNDLEGEND VERÄNDERT.

Seit 1962 entwickelt und fertigt Five Seasons Comfort Limited & Electro Air Canada ein komplettes Sortiment an Luftreinigungssystemen für Wohn-, Gewerbe- und Industrieanwendungen. Zu den Produkten des Unternehmens gehören elektronische, hocheffiziente Medien, HEPAFiltersysteme, UV-Licht und photokatalytische Filtertechnologien . Der Erfolg des Unternehmens ist auch auf

Caroline David, Vizepräsidentin Vertrieb und Mary-Louise Donadio Vizepräsidentin Marketing, leiten das Unternehmen, das im Jahr 1962 von ihrem Vater gegründet wurde.

Die BCe Smart von Prima Power mit ihrer innovativen servoelektrischen

Biegetechnologie ist die optimale Lösung für mittlere Produktionsvolumen sowie für Kleinserien oder schlanke Fertigung. Sie garantiert Präzision und Wiederholgenauigkeit bei deutlich reduzierten Wartungskosten.

eine visionäre Ausrichtung zurückzuführen, die sich auf die Hilfe für Menschen mit Allergien, Asthma und Atemwegserkrankungen konzentriert.

EINE FAMILIE MIT EINER VISION FÜR SAUBERERE LUFT

Gründer Howard David begann sich für elektronische Luftreiniger zu interessieren, weil seine Töchter unter Allergien litten. Diese beiden Töchter, Caroline David, Vizepräsidentin für Vertrieb, und Mary-Louise Donadio, Vizepräsidentin für Marketing, leiten heute das Unternehmen

„Unser Vater war seiner Zeit voraus“, erklärt Caroline David. „In den 1960er Jahren war er sehr gesundheitsbewusst und machte Yoga. Unsere Produktpalette hat sich dramatisch weiterentwickelt. Sie begann mit elektronischen und tragbaren Raumluftreinigern und umfasst heute alle mechanischen Luftreiniger für Heizungen, Lüftungsgeräte, Wärmepumpen, Heizungsunterteile, Plattformen usw.“

UMSTELLUNG AUF AUTOMATISIERTES BIEGEN UND PRODUKTIVITÄTSSTEIGERUNG

Five Seasons bezog 1985 seine derzeitige 9.000 Quadratmeter große Produktionsstätte und expandiert jetzt um weitere 3.000 Quadratmeter.

Im Jahr 2011 unternahm Five Seasons den ersten Schritt in Richtung Biegeautomatisierung und kaufte eine Prima Power Fast Bend , um Engpässe im Bereich Biegen zu beseitigen. „Wir haben uns entschieden, von der traditionellen Abkantpresse wegzugehen und die Teile auf einer servoelektrischen Biegemaschine zu produzieren“, sagt David. Die Fast Bend reduzierte den arbeitsintensiven Werkzeugwechsel, die Programmierzeit und die Teilehandhabung und bot gleichzeitig Flexibilität bei der Formung unterschiedlicher Winkel, Falze und mehrerer

Wir haben uns entschieden, von der traditionellen Abkantpresse wegzugehen und die Teile auf einer servoelektrischen Biegemaschine zu produzieren.

Eckenradien . Ihre Funktionen – darunter der automatische Werkzeugwechsel (ATC), ein automatischer Zuführtisch und die automatische Umkehrung der positiven und negativen Biegeklingen – ermöglichen die Herstellung von mehr Biegungen pro Seite in einer automatischen Sequenz ohne manuelles Eingreifen

HIGHLIGHTS

FIVE SEASONS COMFORT LIMITED & ELECTRO AIR CANADA

UNTERNEHMENSSITZ: Concord, Ontario – Kanada

GEGRÜNDET: 1962

GESCHÄFTSFELD: Luftreinigungssysteme für Wohn-, Gewerbe- und Industriebereiche

MASCHINEN VON PRIMA POWER Servoelektrische Biegemaschine FBe Fast Bend Zwei servoelektrische Biegezentren BCe Smart Abkantpressen

INTELLIGENTE SCHRITTE IN DER BIEGETECHNIK

Nach dem Erfolg der Fast Bend kaufte Five Seasons 2021 und 2022 zwei weitere Biegemaschinen von Prima Power

Die Prima Power BCe Smart verfügt über innovative Technologien und verbesserte Intelligenz, wodurch die Maschine in Kombination mit den Fähigkeiten des Bedieners einfach zu bedienen ist und Fehlerquellen eliminiert werden . Sie ist ideal für die Mittel- und Kleinserienfertigung sowie für die schlanke Produktion und garantiert Präzision und Wiederholgenauigkeit bei reduzierten Wartungskosten

Der kompakte Aufbau, die einzigartige Be- und Entladefunktion und der große Arbeitstisch der BCe Smart ermöglichen eine höhere Produktivität in einem einzigen Arbeitsgang. Die Maschine ist einfach zu bedienen und erfordert keine geschulten

Bediener. Auf Grund des Barcodelesegeräts und des ATC-Systems erfolgt die Einrichtung automatisch in verdeckter Zeit und aktiviert dynamische Produktionswarteschlangen.

Die hohe Ergonomie und Sicherheit resultieren aus einer Reihe von Merkmalen, wie dem Fehlen physischer Barrieren für die manuelle Beladung, Warnleuchten und akustischen Signalen zur Synchronisierung des Be- und Entladens . Das interaktive Display führt den Bediener durch die auszuführenden Arbeitsphasen , wie z. B. die Ausrichtung der Werkstücke.

Aufgrund der positiven Ergebnisse mit ihrer ersten Biegemaschine von Prima Power hat Five Seasons 2021 und 2022 zwei BCe SmartBiegemaschinen gekauft.

Der kompakte Aufbau, die einzigartige Be- und Entladefunktion und der große Arbeitstisch der BCe Smart ermöglichen eine höhere Produktivität in einem einzigen Arbeitsgang. Die Maschine ist einfach zu bedienen und erfordert keine geschulten Bediener.

DIE VORTEILE DER BCE SMART

Geringer Platzbedarf

Höhere Produktivität (durch ergonomische Abläufe beim Beladen und Entladen)

Reduzierung des direkten Arbeitsaufwands für das Biegen und Einrichten

Umfassende Sicherheit für den Bediener (ohne physische Barrieren für hohe Effizienz)

Ausgezeichnete Bauteilequalität

Große Auswahl an Biegeprofilen

Geringere Werkzeugkosten

Reduzierter Stromverbrauch

Reduzierte Wartungskosten

Geringer Geräuschpegel und weniger Vibrationen

Die BCe Smart führt neue Prinzipien für moderne halbautomatische Maschinen ein. Durch die Innovation neuer Technologien und die Verbesserung der Intelligenz macht Prima Power diese Maschine einfach zu bedienen und eliminiert Fehlerquellen. Die BCe Smart erfordert keine geschulten Bediener.

GESCHWINDIGKEIT, PRÄZISION UND ZUVERLÄSSIGKEIT BEI JEDEM BIEGEVORGANG

„ Zusätzlich zu den beiden BCe Smart-Biegemaschinen haben wir zwei Abkantpressen von Prima Power gekauft “, erklärt David.

„Vor dem Kauf haben wir mit drei Herstellern von Biegemaschinen gesprochen. Wir haben allen drei die Teile gezeigt, die wir herstellen wollten, aber die beiden anderen Unternehmen konnten uns nicht helfen. Prima Power hat unsere Teile nach Italien geschickt, um zu testen, ob sie auf die BCe Smart passen. Sobald sie uns mitteilten, dass es funktionieren würde, haben wir die zwei Maschinen gekauft. Wir haben uns aufgrund unserer engen Beziehung zum Unternehmen für die Maschinen von Prima Power entschieden. Die Mitarbeiter von Prima Power nehmen sich tatsächlich die Zeit, um zu verstehen, was wir herstellen. Sie kümmern sich um uns und unterstützen unser Wachstum. “

Laut David haben die BCe Smart-Maschinen die Produktivität drastisch gesteigert. „ Eine komplexe Aufgabe, die wir auf den Abkantpressen gebogen haben, dauerte 8 bis 9 Minuten pro Teil. Die BCe Smart fertigt das Teil in 60 bis 70 Sekunden. Außerdem muss der Bediener der Abkantpresse sehr gut über Toleranzen, die Maschine, das Teil usw. Bescheid wissen. Heutzutage ist es nicht leicht, erfahrene Bediener für Abkantpressen zu finden. Aber mit der BCe Smart können wir jemanden mit Grundkenntnissen einstellen, der keine Ausbildung zum Ingenieur oder Techniker benötigt. Er muss sich keine Gedanken über Toleranzen machen oder darüber, welche Seite zuerst gebogen werden muss. Die BCe Smart erledigt alles. “

DER SERVICE, AUF DEN SIE SICH VERLASSEN KÖNNEN „Wir versprechen eine Lieferung aller Bestellungen innerhalb von 48 Stunden“, fährt David fort. „ Prima Power und die BCe SmartMaschinen haben unser Unternehmen buchstäblich verändert .“ Zuverlässiger Service ist ein wichtiger Bestandteil der Partnerschaft mit Prima Power. „Vom ersten Tag an, an dem die BCe Smart-Maschinen installiert wurden, hat Prima Power dafür gesorgt, dass sie effizient arbeiten“, fügt Donadio hinzu. „Wenn wir eine Frage zur Programmierung haben, unterbricht der Techniker von Prima Power seine Arbeit und ist für uns da. Nicht nur die Maschinen machen Prima Power einzigartig, sondern auch die Kundenzufriedenheit. Wenn ein Problem auftritt, reagiert Prima Power sofort. “

Five Seasons entwickelt und fertigt ein komplettes Sortiment an Luftreinigungssystemen für Wohn-, Gewerbe- und Industrieanwendungen, darunter elektronische, hocheffiziente Medien, HEPA-Filtersysteme, UV-Licht und photokatalytische Filtertechnologien.

EINE REISE DES WACHSTUMS UND DER ENTWICKLUNG IN DER POS-BRANCHE

ARTPLEX NUTZT DIE INNOVATIVEN LÖSUNGEN VON PRIMA POWER, UM DEN SICH WANDELNDEN MARKTANFORDERUNGEN GERECHT ZU WERDEN

DURCH FORTSCHRITTLICHE

TECHNOLOGIE UND EINE STRATEGISCHE

PARTNERSCHAFT MIT PRIMA POWER HAT

ARTPLEX DIE PRODUKTIONSEFFIZIENZ, PRODUKTQUALITÄT UND

NACHHALTIGKEIT IM POS-BEREICH (POINT OF SALE) VERBESSERT.

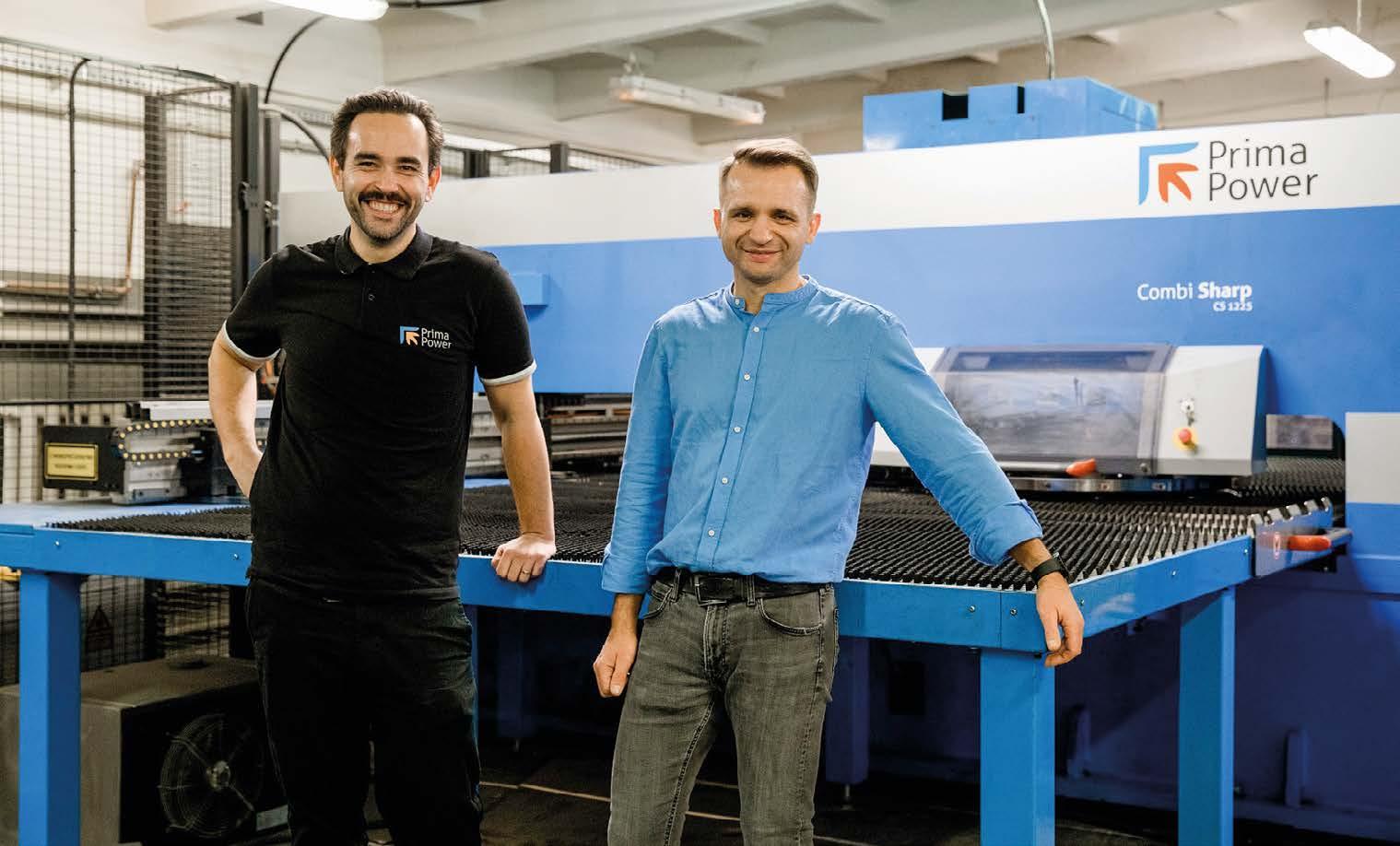

Jacek Szypuła, Vertriebsleiter bei Prima Power, und Czarek Glowacki, Produktionsleiter bei Artplex.

Von einem kleinen polnischen Start-up zu einem führenden Unternehmen der POS-Branche hat sich Artplex durch Innovation, außergewöhnliche Produktstandards und die Reaktion auf die wachsende Nachfrage nach umweltfreundlichen POSLösungen zu einem erfolgreichen Unternehmen entwickelt.

Durch die Partnerschaft mit Prima Power hat Artplex nicht nur seine Produktionskapazitäten verbessert, sondern auch sein Engagement für Nachhaltigkeit und Qualität verstärkt.

EINE REISE DES WACHSTUMS UND DER ENTWICKLUNG

Artplex wurde 2002 von Dorota und Jerzy Kalinowski gegründet und begann als kleines Unternehmen in Polen, gerade als die POS-Branche im Entstehen war. „Damals steckte der POS-

Die Combi Sharp von Prima Power ist eine kompakte servoelektrische Maschine, die sich durch hervorragende Energieeffizienz, geringen Wartungsaufwand und hohe Betriebsgeschwindigkeit auszeichnet.

Mit der Combi Sharp von Prima Power können wir Projekte schneller und unter Einhaltung höchster Qualitätsstandards ausführen, was für POS-Materialien, bei denen Ästhetik und Präzision im Vordergrund stehen, von entscheidender Bedeutung ist.

Markt in Polen noch in den Kinderschuhen, was hervorragende Produktionsmöglichkeiten bot“, erzählt Jaroslaw Kasper, Einkaufsund Logistikspezialist bei Artplex. „Mit nur zwei Mitarbeitern hat sich das Unternehmen dynamisch entwickelt und verfügt heute über ein Team von über 120 engagierten Fachleuten.“ Diese Entwicklung spiegelt nicht nur das Wachstum von Artplex wider, sondern auch seine Fähigkeit, sich an die sich wandelnden Anforderungen der Branche anzupassen. Artplex ist auf die Herstellung innovativer und funktionaler POS-Materialien spezialisiert, darunter Ständer, Displays und Werbeartikel, die auf die unterschiedlichen Bedürfnisse des Marktes zugeschnitten sind. Mit einer Produktionskapazität von über 2 Millionen Einheiten pro Jahr und einer starken Exportstrategie (30 bis 40 % der Produktion), die vor allem auf West- und Mitteleuropa ausgerichtet ist, bedient das Unternehmen Kunden aus verschiedenen Branchen, darunter Konsumgüter des täglichen Bedarfs, Kosmetik, Elektronik und Pharmazeutika. „Wir sind stolz darauf, mit Unternehmen zusammenzuarbeiten, die durch kreative und effektive POS-Lösungen ihre Verkaufsergebnisse maximieren wollen“, sagt Kasper.

Scannen Sie den QR-Code, um sich das Interview anzusehen.

HERAUSFORDERUNGEN IN EINEM DYNAMISCHEN MARKT MEISTERN

Die POS-Branche erfordert ein hohes Maß an Flexibilität und Präzision und stellt Herausforderungen wie die kontinuierliche Anpassung an neue Trends und Marktanforderungen, immer kürzere Markteinführungszeiten, schwankende Rohstoffpreise, die ständige Verhandlungen und eine Optimierung der Lieferkette erfordern, eine komplexe Logistik und wachsende Nachhaltigkeitsanforderungen.

HIGHLIGHTS

Artplex

UNTERNEHMENSSITZ: Warschau, Polen

GEGRÜNDET: 2002

GESCHÄFTSFELD: Entwurf, Produktion und Umsetzung von permanenten Materialien zur Verkaufsunterstützung.

MASCHINEN VON PRIMA POWER Kombiniertes Stanz-Laser-System Combi Sharp

Mit der Combi Sharp kann Artplex die Produktivität steigern und Kosten senken, während gleichzeitig die höchsten Qualitätsstandards eingehalten werden, die für den POS-Markt, wo Ästhetik und Präzision im Vordergrund stehen, von entscheidender Bedeutung sind.

Mit Prima Power haben wir nicht nur unsere Abläufe verbessert, sondern auch unseren Ruf als Anbieter innovativer und nachhaltiger POS-Lösungen gefestigt.

termingerechte Lieferung gewährleisten“, betont Kasper. „Modulare Fertigungslinien sind für die Kundenzufriedenheit von zentraler Bedeutung, denn sie ermöglichen eine einfache Anpassung an unterschiedliche Aufträge, vom Prototyp bis zur Serienfertigung.“

PARTNERSCHAFT MIT PRIMA POWER FÜR PRÄZISION UND EFFIZIENZ

„Eine unserer größten Herausforderungen ist die Anpassung an die steigende Nachfrage nach fortschrittlichen, kreativen und umweltfreundlichen Lösungen“, erklärt Kasper. „ Die Notwendigkeit, schnell für saisonale oder Werbeaktionen zu liefern, erhöht die Komplexität zusätzlich und erfordert optimierte Prozesse und eine enge Zusammenarbeit mit Kunden und Lieferanten.“

Artplex begegnet diesen Herausforderungen durch strategische Investitionen in fortschrittliche Technologien, schlanke Fertigungsprinzipien, eine effiziente Produktionsplanung und -verfolgung, einen modularen Produktionsansatz und regelmäßige Mitarbeiterschulungen , um ein hohes Qualifikationsniveau und die Anpassung an neue Methoden sicherzustellen. „Dank unserer fortschrittlichen ERP-Systeme und der offenen Kommunikation mit unseren Kunden können wir unterschiedliche Anforderungen effizient erfüllen und eine

„Die Partnerschaft zwischen Artplex und Prima Power begann vor drei Jahren und markierte einen entscheidenden Moment auf unserem Weg zur Modernisierung unseres Werks in Płock“, erinnert sich Czarek Glowacki, Produktionsleiter bei Artplex Das Unternehmen entschied sich für die Combi Sharp-Maschine , eine äußerst vielseitige Lösung, die Stanzen, Laserschneiden, Umformen, Gewindeformen und Markieren kombiniert . „Wir brauchten eine Maschine, die bei komplexen Projekten hohe Genauigkeit liefert und gleichzeitig unseren Nachhaltigkeitszielen entspricht“, fährt Glowacki fort. „Die fortschrittlichen Funktionen der Combi Sharp haben für Artplex eine entscheidende Veränderung gebracht, denn sie ermöglichen eine präzise Formgebung und effiziente Materialbearbeitung.“

„ Mit der Combi Sharp von Prima Power können wir Projekte schneller und unter Einhaltung höchster Qualitätsstandards ausführen, was für POS-Materialien, bei denen Ästhetik und Präzision im Vordergrund stehen, von entscheidender Bedeutung ist“, erklärt Kasper. „Die energiesparenden Funktionen und der reduzierte Ausschuss bei der Maschine passen perfekt zu Artplex‘ Engagement für eine nachhaltige Produktion. Auf Grund ihrer unübertroffenen Flexibilität kann das Unternehmen sowohl kleine als auch große Serien problemlos bewältigen und so kundenspezifische Anforderungen erfüllen.“

TRANSFORMATION DER BETRIEBSABLÄUFE MIT LÖSUNGEN VON PRIMA POWER

Vor der Einführung der Lösungen von Prima Power setzte Artplex auf ältere, weniger automatisierte Technologien, die die Produktionskapazitäten des Unternehmens einschränkten. Der Umstieg auf die fortschrittlichen Maschinen von Prima Power hat die Produktivität, Produktqualität und Kosteneffizienz erheblich verbessert. „ Dank ihrer Multifunktionalität, die Stanzen, Schneiden, Gewindeformen und Umformen umfasst, können verschiedene Komponenten in einem Arbeitsgang hergestellt werden, was Zeit spart und die Produktionseffizienz steigert “, sagt Kasper. Durch die Möglichkeit, Werkzeuge schnell zu wechseln und verschiedene Maschinenoperationen zu programmieren, kann Artplex die Produktion an unterschiedliche Projekte anpassen und ein breites Spektrum an Aufträgen erfüllen , von Kleinserien bis hin zu Großserien, ohne langwierige Einstellungen an den Maschinen vornehmen zu müssen.

Die Vorteile gehen über die Fertigung hinaus. Mit der benutzerfreundlichen Steuerungssoftware von Prima Power kann Artplex verschiedene Aufgaben programmieren, jede Produktionsstufe optimieren und eine gleichbleibende Qualität sicherstellen. „Dieser Grad an Automatisierung und Zuverlässigkeit minimiert Ausfallzeiten und unterstützt uns dabei, dringende Aufträge schnell zu liefern“, fügt Kasper hinzu.

AUFBAU EINER STARKEN PARTNERSCHAFT

Die Zusammenarbeit zwischen Artplex und Prima Power ist geprägt von Professionalität und gegenseitigem Vertrauen. „Von der ersten Bedarfsanalyse bis zur Schulung der Bediener hat das Team von Prima Power außergewöhnlichen Support, technisches Know-how

und Offenheit für die Bedürfnisse der Kunden gezeigt “, betont Kasper. Die Reaktionsfähigkeit des Serviceteams sorgt dafür, dass Probleme schnell gelöst werden und Produktionsunterbrechungen auf ein Minimum reduziert werden.

Die Beziehung geht über den technischen Support hinaus. Regelmäßige Updates von Prima Power und das Engagement, die besonderen Herausforderungen von Artplex zu verstehen , fördern eine langfristige Partnerschaft. „Wir schätzen ihre Flexibilität und ihr Engagement, uns dabei zu helfen, unsere Wettbewerbsfähigkeit auf dem POS-Markt zu erhalten“, betont Kasper.

EIN WETTBEWERBSVORTEIL AUF DEM POS-MARKT

Die Einführung der Lösungen von Prima Power hat Artplex zu neuen Höhen geführt. Gesteigerte Produktivität, verbesserte Qualität sowie reduzierte Kosten und Abfallmengen haben die Marktposition des Unternehmens gestärkt. „Mit Prima Power haben wir nicht nur unsere Abläufe verbessert, sondern auch unseren Ruf als Anbieter innovativer und nachhaltiger POSLösungen gefestigt “ , sagt Kasper.

Während Artplex weiter wächst, bleibt die Partnerschaft mit Prima Power ein wichtiger Faktor für den Erfolg des Unternehmens. “Die Synergie zwischen unserer Vision und der Technologie von Prima Power treibt unsere Fähigkeit an, den sich wandelnden Anforderungen unserer Kunden und des Marktes gerecht zu werden“ fasst Kasper zusammen.

Die bei Artplex installierte Combi Sharp von Prima Power ist eine multifunktionale Maschine zum Stanzen, Laserschneiden und Gewindeformen. Sie ermöglicht die Herstellung verschiedener Komponenten in einem Arbeitsgang, was Zeit spart und die Produktionseffizienz erhöht.

VERNETZUNG UND AUTOMATISIERUNG

DER BLECHBEARBEITUNG: TULUS OFFICE

DIE ZUKUNFT DER BLECHBEARBEITUNG IST VERNETZT UND AUTOMATISIERT

FERTIGUNGSUNTERNEHMEN BEFINDEN SICH DERZEIT IN EINEM PARADIGMENWECHSEL HIN ZUR VOLLSTÄNDIGEN DIGITALISIERUNG.

Der Schlüssel zur Aufrechterhaltung der Wettbewerbsfähigkeit liegt in der Integration von Maschinen und Software in ein vernetztes und automatisiertes All in One-Ökosystem . Die effiziente Verknüpfung von ERP-Systemen, Produktionsplanung, Maschinensteuerung und Überwachung gewährleistet eine nahtlose Produktion, reduziert Ineffizienzen und maximiert die Leistung.

Tulus Office: das digitale Herzstück der intelligenten Fertigung Um den sich wandelnden Anforderungen der modernen

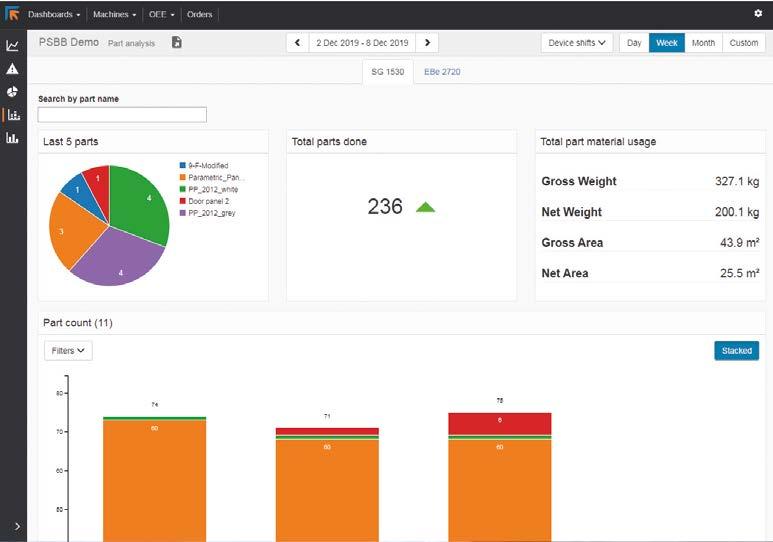

Tulus Analytics Teileanalyse: Das Dashboard zeigt detaillierte Produktionsdaten einzelner Teile an, einschließlich ihrer Mengen, Materialverwendung und Verarbeitungsverteilung. Diese Übersicht hilft bei der Bewertung der Effizienz und der Erkennung von Trends in der Teilefertigung über einen ausgewählten Zeitraum.

Blechbearbeitung gerecht zu werden, bietet Prima Power mit Tulus Office eine fortschrittliche Suite, die eine vollständige Vernetzung der Fertigungsprozesse ermöglicht.

Tulus Office ist in drei Versionen erhältlich, die auf Unternehmen jeder Größe zugeschnitten sind:

Basic: Echtzeit-Überwachung des Maschinenstatus und Auftragsplanung.

Classic: Umfasst ERP-Konnektivität für einen nahtlosen Datenfluss zwischen Management und Fertigung.

Premium: Umfasst automatisierte CAM-Programmierung über NC Express, einschließlich dynamischer Verschachtelung und parametrischer Programmierung für beispiellose Effizienz.

Zusätzlich zur Tulus Office-Plattform sind zwei weitere optionale webbasierte Anwendungen erhältlich, die erweiterte Funktionen zur weiteren Optimierung des Produktionsmanagements bieten: Tulus Analytics und Tulus Terminal . Diese Anwendungen ermöglichen eine intuitive Visualisierung von Maschinenund Produktionsdaten über Dashboards, verbessern die Produktionsüberwachung, ermöglichen die manuelle Bearbeitung von Aufgaben und das Erstellen von Qualitätsberichten. Diese zusätzlichen Tools bieten Leistung und Flexibilität, die über die Grundfunktionen der Plattform hinausgehen.

Effizienzsteigerung durch Integration und Automatisierung Die Herausforderung, qualifizierte Bediener zu finden, ist ein zunehmendes Problem in der Blechbearbeitungsindustrie. Tulus Office vereinfacht die Produktion durch eine intuitive, bedienerfreundliche Oberfläche, die manuelle Arbeit minimiert und technologische Barrieren abbaut. Durch die Automatisierung

Junior SW Project Manager Prima Power

Niccolò Manfredi

der NC-Programmierung wird ein nahtloser Datenfluss vom ERP zur Produktion gewährleistet, wodurch die Effizienz bei verschiedenen Leistungskennzahlen (KPIs) verbessert wird:

Kürzere Programmierzeiten

Höhere Maschinenauslastung

Verbesserte Produktionsplanung und Fertigungssteuerung

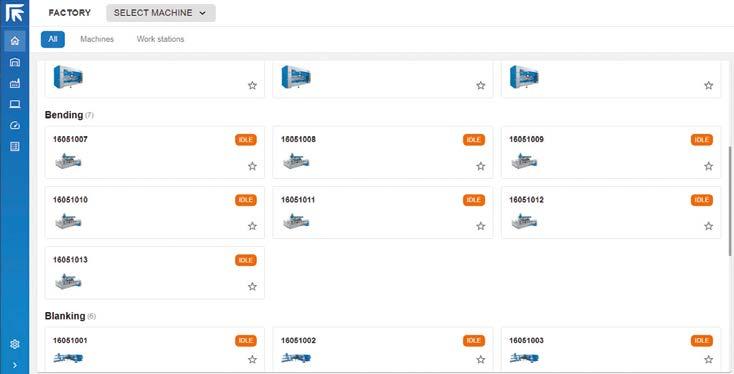

Tulus Terminal Maschinenstatusansicht: Ermöglicht Benutzern die vollständige Kontrolle über die Produktion in der Fertigung durch die Visualisierung des Status jeder Maschine in Echtzeit. Auf dem jeweiligen Bildschirm für jede Maschine können Benutzer auf detaillierte Informationen zugreifen, Aufgaben verwalten und die Arbeitslastverteilung effizient überwachen.

Tulus Office Auftragsansicht: Jeder Auftrag ist in mehrere Teile unterteilt, die verschiedene Verarbeitungsaufgaben erfordern. Diese Aufgaben, die entweder automatisch oder manuell ausgeführt werden können, umfassen CAM-Systeme, Maschinen und Bediener, die in der Fertigung zusammenarbeiten.

Evolve by integration: Das Versprechen von Prima Power an seine Kunden

Der Slogan Evolve by integration fasst die strategische Ausrichtung von Prima Power zusammen: nicht nur Maschinen in automatisierte Produktionslinien zu integrieren, sondern auch einen nahtlos vernetzten digitalen Workflow zu schaffen . Das bedeutet, die Lücke zwischen verschiedenen Technologien wie Schneiden, Stanzen und Biegen zu schließen und gleichzeitig eine reibungslose vertikale Integration von ERP-Systemen bis hin zur Maschinenprogrammierung und Fertigungsabläufen zu gewährleisten.

Eine skalierbare Zukunft für jedes Unternehmen

Tulus Office ist so konzipiert, dass es sich an die spezifischen Anforderungen jedes Herstellers anpassen lässt, egal ob es sich um eine kleine Werkstatt handelt, die ihre Planung verbessern möchte, oder um einen großen Industriekonzern, der eine vollständige Automatisierung anstrebt.

Durch die schrittweise Umstellung auf eine höhere Automatisierung unterstützt es Unternehmen dabei, ihre Produktion zu optimieren und in allen Bereichen ihrer Geschäftstätigkeit eine überragende Effizienz zu erzielen.

Mit den Softwarelösungen von Prima Power können Unternehmen die Vorteile der Digitalisierung, Automatisierung und perfekten Integration nutzen, um sich in einem zunehmend wettbewerbsorientierten Markt einen Vorsprung zu sichern. Unser integrierter Ansatz stellt sicher, dass Ihre Produktion nicht nur vernetzt, sondern auch wirklich für die Zukunft optimiert ist.

Mit den Softwarelösungen von Prima Power können Unternehmen Digitalisierung, Automatisierung und eine perfekte Integration nutzen, um in einem zunehmend anspruchsvollen Markt wettbewerbsfähig zu bleiben.

Partner mit dem Know-how und der Dynamik von Prima Power. Evolve by integration

ABONNIEREN Sie die DIGITALE Version des POWER LINE Magazins!