BUONA LETTURA

del numero digitale di Gennaio-Febbraio 2023

questa è la replica dell’edizione stampata La lettura è promossa da

THE FUTURE of spare parts

questa è la replica dell’edizione stampata La lettura è promossa da

Con un ingombro di rotazione minimo, stabilità ai vertici della categoria e un ottimo comfort della cabina Volvo, l’EWR130E stabilisce un nuovo standard nelle prestazioni degli escavatori gommati nella classe da 12 a 14 tonnellate. Che si lavori in strette aree urbane, in progetti infrastrutturali, paesaggistica o altro, l’EWR130E offre agilità e prestazioni eccezionali.

www.volvoce.it

GENNAIO-FEBBRAIO

46 Bomag La persona al centro di Silvio Crespi

52 Wacker Neuson & Kramer “Meet the future” di Vincenzo Florio

56 Volvo Una scelta versatile di Ettore Zanatta

60 Bauer Macchine Italia Barra a dritta! di Stefano Vitali

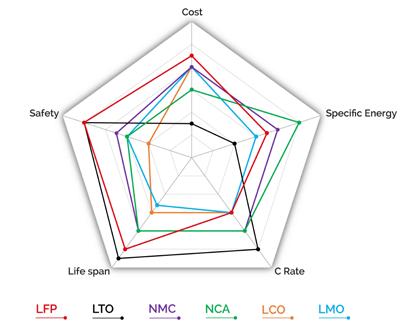

86 Flash Battery

Una guida alla (giusta) chimica a cura di Vincenzo Florio

90 Aftermarket

Parola d’ordine: “tempestività” di Cristina Cassinari

4 Editoriale di Ettore Zanatta

6 Notizie a cura di Liliana Rebaglia

34 Lavori pubblici

Codice degli Appalti: prospettive e novità di Gianni Gennari

40 Liebherr Visione lungimirante di Stefano Vitali

74 Simex Epopea americana di Stefano Vitali

78 Indeco Le specialiste del “decomissioning” di Vincenzo Florio

82 Berco Un’impronta produttiva globale di Stefano Vitali

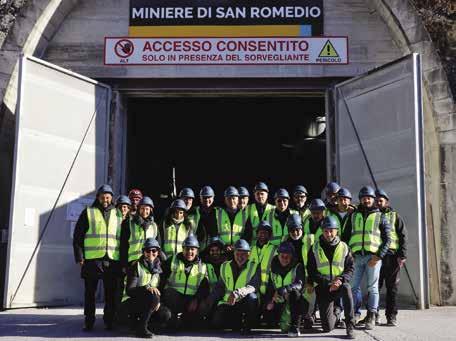

98 Perforazione automatizzata in miniera per la creazione di celle ipogee Nel “frigorifero” delle Dolomiti di Ettore Zanatta

106 Scavi di sbancamento con sistema “machine control” di Topcon Il “regista” del cantiere di Ettore Zanatta

14 Conexpo-CON/AGG

“Only Vegas” di Liliana Rebaglia

116 Prodotti a cura di Liliana Rebaglia

L’ESCAVATORE CINGOLATO HITACHI ZX135US-7

Direttore responsabile

Luigi Zaffagnini - l.zaffagnini@capoversoeditrice.it

Direttore editoriale

Ettore Zanatta - ettore.zanatta@capoversoeditrice.it

Responsabile commerciale

Luisa Casazza - l.casazza@capoversoeditrice.it

Hanno collaborato a questo numero: Cristina Cassinari, Silvio Crespi, Vincenzo Florio, Gianni Gennari, Liliana Rebaglia, Stefano Vitali

Ufficio amministrazione

Roberta Fabbri - r.fabbri@capoversoeditrice.it

tel. 0545 967722

Ufficio abbonamenti

tel. 0545 967722

e-mail: info@capoversoeditrice.it

Abbonamenti

Italia: euro 48,00 (IVA inclusa)

Other countries: euro 60,00 (IVA inclusa)

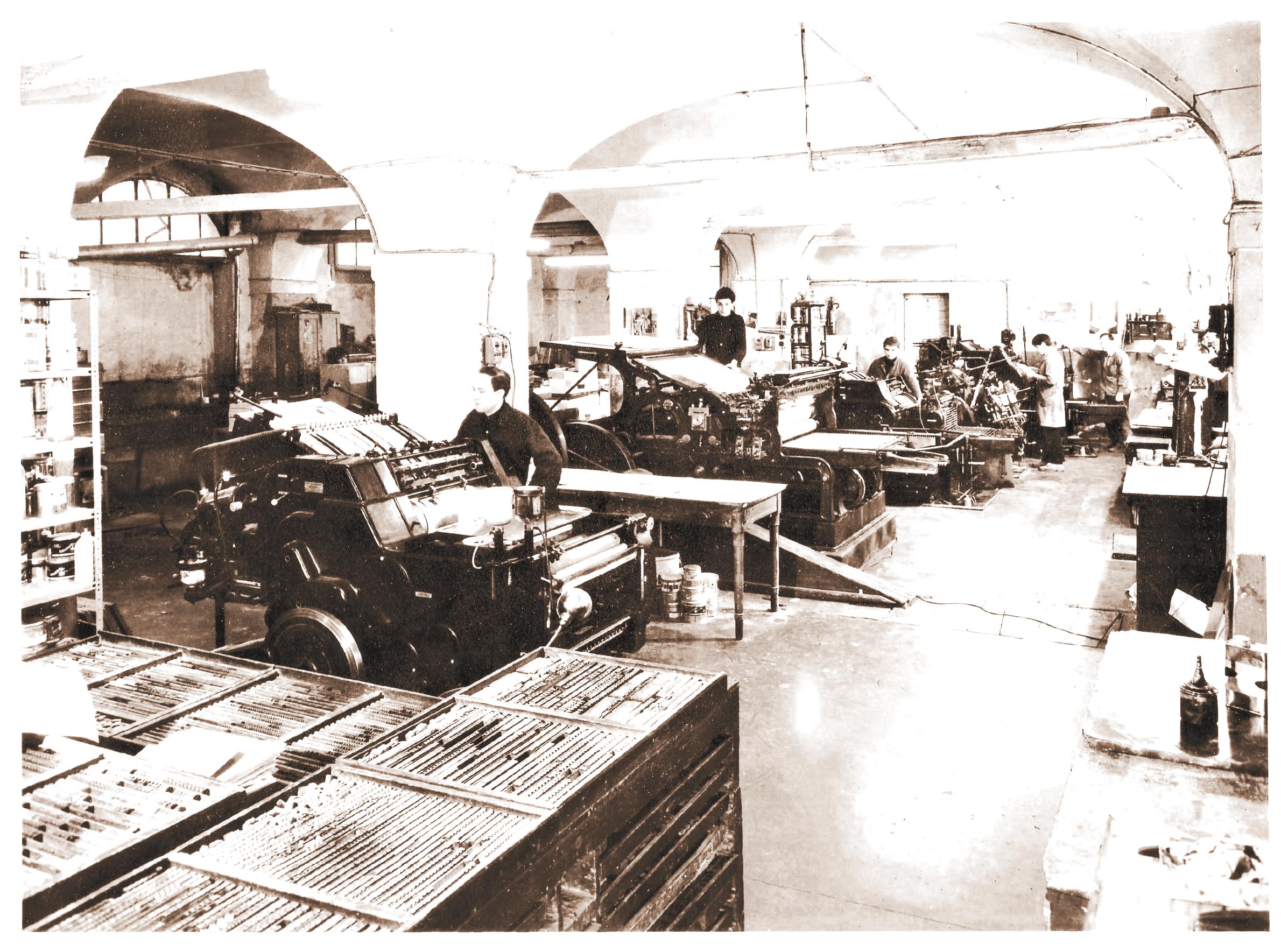

Stampa

MDM - Forlì

Periodicità

Sono previsti 8 numeri/anno

Registrazione

Registrazione Stampa Tribunale di Ravenna n. 1432 del 6/12/16

Iscrizione Roc: 26887 Capoverso Editrice Srl

ONSITE CONSTRUCTION

Capoverso Editrice srl

Piazza Gramsci, 7

48017 Conselice (RA) tel. 0545 967722

info@capoversoeditrice.it www.capoversoeditrice.it

Responsabilità

La riproduzione delle illustrazioni e degli articoli pubblicati su “ONSITE CONSTRUCTION”, traduzioni comprese, è riservata e non può avvenire senza autorizzazione scritta della Capoverso Editrice srl. Testi e materiali fotografici forniti in qualsiasi forma alla stessa non saranno restituiti, anche in caso di non avvenuta pubblicazione. La Capoverso Editrice srl non si assume responsabilità relative ai suddetti materiali, anche in caso di esemplari unici, e ad eventuali errori contenuti negli articoli pubblicati. Il materiale redazionale pervenuto alla Capoverso Editrice srl senza preventivi accordi sono da intendersi gratuiti anche se pubblicati. I nomi e le ditte pubblicati sono citati senza responsabilità, a puro titolo informativo, allo scopo di rendere un servizio al lettore.

Il suo nominativo è inserito nella nostra mailing list esclusivamente per l’invio delle nostre comunicazioni e non sarà ceduto ad altri, in virtù del nuovo regolamento UE sulla Privacy N. 2016/679 (General data protection regulation, Gdpr). Qualora non desideri ricevere in futuro altre informazioni, può fare richiesta a Capoverso Editrice srl scrivendo a: info@capoversoeditrice.it

Periodico associato a UNACEA e A.N.E.P.L.A.

Chi l’avrebbe detto che nel 2022 appena passato il settore delle costruzioni si riavvicinasse ai “picchi” del 2007. Da non crederci, se torniamo con la memoria al periodo pre-pandemia, in quel 2019 dove le speranze di crescita sembravano essersi infrante definitivamente.

Seguendo le analisi del Cresme - che considera un costo del comparto lievitato del 25-30% rispetto al 2019, in considerazione dell’attuale livello di inflazione - a valori correnti gli investimenti in costruzioni nel 2022 valgono 232 miliardi di euro (91 in più rispetto a tre anni fa). Quantità e prezzo, quindi, hanno determinato due anni eccezionali di crescita del settore, con tassi da anni Sessanta, trainati dagli incentivi fiscali per la ristrutturazione e dalla ripresa delle opere pubbliche. Ma lo stesso Cresme pone una questione fondamentale: “La nuova fase che stiamo vivendo riporta sul mercato il tema dell’inflazione e dei tassi di interesse”, ammoniscono i ricercatori. “Che cosa succederà nei prossimi due anni e come incideranno queste dinamiche sul mercato delle costruzioni?”.

Il quesito è fondamentale e se lo pone anche Unacea, l’associazione di categoria che rappresenta il settore delle macchine e attrezzature per le costruzioni. Nell’ultima comunicazione dei dati consuntivi 2022 sulle vendite si evidenzia un rallentamento già indicativo di uno scenario di incertezza futura. “Negli ultimi due anni il mercato delle costruzioni è stato alimentato da importanti risorse private (il risparmio accumulato dalle famiglie e dalle imprese, sia nel 2020 che nel 2021), oltre che dalle importanti risorse pubbliche degli incentivi”, considerano ancora i ricercatori del Cresme. A questi vantaggi si aggiungono le risorse del PNRR e gli stanziamenti per opere pubbliche derivati dal biennio 2014/2015, tramutate in aggiudicazioni di lavori a partire dal 2021. Lo scenario che preoccupa di più - con riferimento soprattutto agli incentivi culminati nel Superbonus 110% - riguarda il mercato delle ristrutturazioni, entrato in una fase di eccessi irragionevoli rispetto al rapporto tra domanda e offerta e per il quale si attende una brusca inversione di tendenza.

“

Gli incentivi andranno riducendosi e fermeranno il principale motore che ha trainato le costruzion”, prevede il Cresme. “Ma nel 2023, a maggio, quando si presenteranno i bilanci del 2022, si faranno anche i conti con i cassetti fiscali accumulati e con i rischi di tenuta di molti operatori”. Che cosa succederà quindi quest’anno al settore delle costruzioni? Si sosterrà ancora o si prefigura una prossima crisi di cui non se ne sente proprio il bisogno?

Preferiamo credere che l’imprenditoria sana continuerà a crescere, con uno scenario in evoluzione selettiva. Non sarà un male se l’erba gramigna dell’edilizia sarà differenziata dalle colture autentiche. Questa volta il vantaggio sarà per tutti e la tenuta del sistema sarà un punto d’onore per tutti i suoi protagonisti.

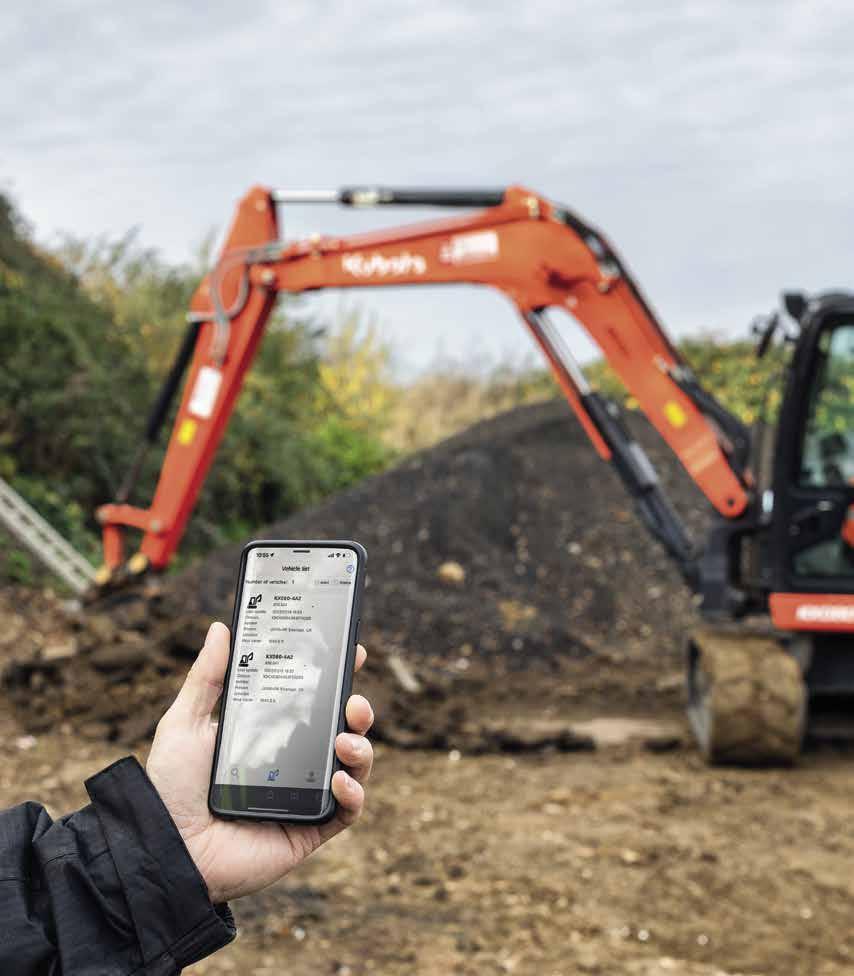

MAGGIORE SICUREZZA

PRODUTTIVITÀ OTTIMIZZATA

INFORMAZIONE ISTANTANEA. OVUNQUE. IN OGNI MOMENTO. Kubota Tracking System è il modo più intelligente e più semplice per essere informati sui vostri escavatori Kubota. Ovunque. In qualsiasi momento. Da qualsiasi PC, laptop, tablet o smartphone. Il sistema di controllo a distanza di Kubota non solo vi aiuta a valutare le prestazioni operative della vostra flotta, ma può anche migliorare la sicurezza, ridurre al minimo i temi di inattività e pianificare la manutenzione per la massima produttività. Ora disponibile su gli escavatori Kubota : KX080-4α2 / KX060-5 / U56-5 / U50-5 / KX042-4α AEMP API compatibile.

Nei 12 mesi del 2022 sono state immesse sul mercato italiano 25.923 macchine per costruzioni, con una crescita del 18% rispetto al 2021. Più in dettaglio, le macchine movimento terra vendute nel 2022 sono 25. 121 unità (+19%) e 802 le macchine stradali (-10%): questi i dati elaborati e diffusi da Unacea - Unione italiana macchine per costruzioni, sulla base delle vendite dei produttori e degli importatori del settore. Confrontando i dati del quarto trimestre 2022 sullo stesso del 2021 la crescita del comparto risulta tuttavia più contenuta (+12%). Il segmento delle macchine movimento terra si mantiene positivo, ma rallenta la crescita al 13%, mentre le macchine stradali registrano un calo del 19%. Positivi gli scambi internazionali di settore secondo quanto emerge dall’ultimo numero del Report commercio estero Unacea-Cer. Le esportazioni tra gennaio e ottobre 2022 hanno infatti raggiunto

i 2,5 miliardi di euro, con una crescita dell’8% rispetto allo stesso periodo del 2021. Positive anche le importazioni, che crescono del 33% per un valore di 1,6 miliardi di euro, in linea con l’andamento vivace registrato dal mercato italiano. Il saldo della bilancia commerciale si mantiene in avanzo per oltre 800 milioni di euro, pur cedendo il 22%

rispetto allo scorso anno. “Il mercato italiano di macchine e attrezzature si conferma in crescita anche nel 2022, sebbene si intravedano i primi segni di rallentamento, specie sul segmento delle macchine stradali”, ha dichiarato Michele Vitulano, presidente di Unacea. “In questi anni, anche grazie agli interventi pubblici di incentivazione, abbiamo

Corimag, azienda produttrice di utensili e ricambi per martelli demolitori, ha aderito a Unacea come socio aggregato. Questa realtà di Bosconero (TO) vanta oltre 40 anni di esperienza nel settore e progetta e realizza prodotti per esecuzioni standard e personalizzate per applicazioni speciali. “La nostra azienda ha una forte vocazione all’internazionalizzazione e abbiamo avuto modo di apprezzare le iniziative messe in campo da Unacea su questo versante”, ha dichiarato Barbara Rocca, direttore commerciale dell’azienda. “Aderiamo a Unacea con la convinzione che la competitività sul mercato globale si raggiunge anche grazie al supporto dell’associazione, sia nelle dinamiche di promozione internazionale che in quelle informative e di analisi economica di settore”.

assistito all’avvio di un reale meccanismo di rinnovo del parco, con effetti positivi sull’ambiente e la collettività. L’uso di nuove macchine e attrezzature, infatti, contribuisce in modo sostanziale alla sicurezza dei lavoratori e alla sostenibilità ambientale dei cantieri e delle nostre città. Ci auspichiamo quindi che questo sforzo non sia vanificato e che si individuino per il futuro delle misure strutturali di premialità per le aziende che investono in macchinari e nuove tecnologie”.

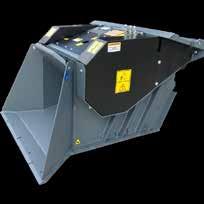

Frantoio a mascelle. Installato sulla tua macchina operatrice, trasforma lo scarto in materiale di qualità pronto al riutilizzo.

Hyundai Doosan Infracore (HDI) sostituisce il marchio Doosan sulle sue macchine movimento terra e introduce il nuovo brand “Develon”. Il cambiamento avviene a un anno e mezzo dall’agosto 2021, quando HDI è diventata una controllata di HD Hyundai. HDI cambierà il nome del marchio delle sue macchine movimento terra in “ Develon”, confermandolo come nuova brand identity globale oggi 18 gennaio 2023. “Develon” è una combinazione delle parole “Develop” (sviluppo) e “Onwards” (in avanti). Il nuovo nome del brand esprime la direzione di HDI verso il futuro attraverso l’innovazione e la sua intenzione di proporsi con macchine e soluzioni ulteriormente innovative.

HDI pianifica il lancio del nuovo marchio da quando è diventata una controllata di HD Hyundai nell’agosto 2021. Con il lancio del nuovo brand l’azienda intende fare un salto in avanti per diventare un attore globale di primo livello nel settore

delle macchine movimento terra. Con il cambio del nome del marchio, la nuova decalcomania “Develon” sarà utilizzata sulle macchine movimento terra di HDI. “I nostri tre business nel settore delle macchine movimento terra hanno già consolidato il loro status di uno dei principali pilastri aziendali di HD Hyundai e hanno costruito

una solida base per raggiungere obiettivi di performance e creare effetti sinergici tra loro, in un contesto economico globale in rapida evoluzione”, ha dichiarato Cho Young-cheul, CEO di HDI. “‘Develon’ guiderà il futuro mercato dell’elettrificazione e dell’automazione per stimolare la crescita e continuare a essere un marchio di riferimento per i nostri clienti”. HDI ha in programma di presentare più nel dettaglio la storia e la visione del brand pubblicando un “New Brand Showcase” attraverso i social media entro la fine di febbraio. Presenterà inoltre i mezzi con il nuovo marchio a Conexpo-CON/AGG, che si terrà a Las Vegas, negli Stati Uniti, il prossimo marzo.

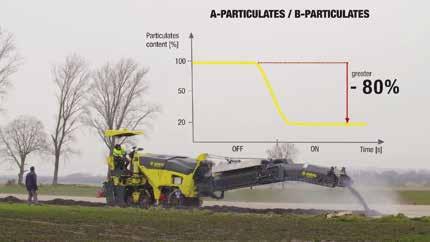

Simex ART è una tecnologia brevettata studiata specificatamente per la rigenerazione del conglomerato bituminoso e che riutilizza il 100% del materiale presente in sito senza asportazione di fresato o aggiunta di altri materiali. Durante la fase di fresatura questa tecnologia sfrutta un additivo chimico ecosostenibile per rigenerare a freddo il granulato di conglomerato bituminoso prodotto. Essa strova applicazione negli interventi superficiali del manto stradale di tipo funzionale, a una profondità variabile tra i 30 e 100 mm. Non provoca disturbo al traffico veicolare e garantisce un’immediata percorribilità della strada. Tra i principali campi di applicazione citiamo quindi le

fessurazioni ramificate o “a pelle di coccodrillo”, i rigonfiamenti/ depressioni/coorugamenti, le buche e i distacchi e i rappezzi temporanei. Gli obiettivi di questa tecnologia? Il risanamento degli ammaloramenti stradali superficiali in maniera veloce e efficace, senza l’interruzione totale della viabilità, l’abbattimento dei costi legati all’acquisto e alla movimentazione di nuove materie prime e

ò’ecosostenibilità ambientale (recupero e rigenerazione del 100% del materiale presente in sito e riduzione del traffico di cantiere). Diversi i vantaggi operativi e ambientali: nel primo caso, ripristino dell’ammaloramento superficiale in modo veloce e duraturo nel tempo, la garanzia di un cantiere stradale ridotto e dinamico (pochi addetti e un unico veicolo contenente le attrezzature necessarie) e l’evidente risparmio economico (nessun costo relativo al reperimento e al trasporto di nuove materie prime). Nel secondo, l’impatto zero (si riutilizzano materiali preesistenti, riciclando e riabilitando il conglomerato bituminoso usurato), l’mpiego di materiali ecocompatibili e l’assenza di movimentazione e gestione di materiali o di rifiuti speciali.

In occasione della fiera di Hillhead 2022, Marubeni Komatsu Ltd.distributore Komatsu per il Regno Unito - ha consegnato la macchina iMC (intelligent Machine Control) numero 2.000 a TRU Plant, azienda a conduzione familiare con sede nel sud-est dell’Inghilterra appartenente al Gruppo TRU7. Le macchine iMC presenti oggi in Europa sono più di 2.000, con oltre 7 milioni di ore di funzionamento presso i clienti. Lanciato nel 2013, l’ormai collaudato sistema “intelligent Machine Control” (iMC) di Komatsu integrato in fabbrica è facile da usare e garantisce una grande efficienza operativa in ogni momento, ogni giorno. Rob Macintyre, Product Manager iMC di Komatsu, afferma: “In base ai feedback degli operatori di tutta Europa, le funzioni della tecnologia iMC di Komatsu completano davvero le loro competenze, permettendo loro di concentrarsi per aumentare la produttività. Grazie al sistema iMC, un operatore inesperto può diventare rapidamente molto abile e

TREVI

ottenere enormi benefici in termini di produttività, efficienza e risparmi. Il feedback dei clienti ci dice che anche gli operatori più esperti sono più rilassati e concentrati, non dovendo preoccuparsi di scavare o tagliare troppo, perché la tecnologia iMC elimina questo rischio”. Il sistema iMC, integrato in fabbrica, è stato collaudato con milioni di ore di funzionamento presso i clienti e il suo utilizzo è supportato da una rete di esperti in soluzioni tecnologiche (TSE) presso i distributori Komatsu. Questi esperti di controllo macchine operano come consulenti nel campo delle tecnologie emergenti per i clienti di Komatsu, guidandoli e assistendoli affinchè

ottimizzino il rendimento del loro investimento. Dan Smith, esperto in soluzioni tecnologiche di Marubeni Komatsu Ltd., ha dichiarato:

“

Sono molto orgoglioso sia della vendita a TRU Plant di questa macchina, la numero 2000, sia del fatto che possiamo collaborare con questo cliente e soddisfare tutte le sue richieste di supporto e dati. Cerchiamo di supportare gli operatori, le persone in ufficio e ovviamente i loro clienti nei cantieri per garantire il funzionamento corretto delle macchine e per ottenere i migliori risultati possibili”. Jake Nicholls, amministratore delegato di TRU 7, ha aggiunto:

“

È una questione di rapporti e di comunicazione e con Komatsu siamo tranquilli in tal senso. L’assistenza è ottima. I dozer intelligenti ci semplificano la vita perché tutte le funzioni sono integrate. È sufficiente collegare il computer e il gioco è fatto”. Nella foto: Eamonn Delaney, addetto vendite MKL, consegna la macchina a Jake Nicholls di TRU Plant.

Trevi Foundations Philippines, filiale del Gruppo Trevi, specializzato a livello mondiale nel campo dell’ingegneria del sottosuolo, è impegnata nell’esecuzione dei lavori di fondazione per l’espansione di un impianto di bonifica delle acque (WRF) di Maynilad Water Services, Inc. (Maynilad), situato a CaloocanMalabon-Navotas (CAMANA). Trevi sta eseguendo questo intervento per conto del cliente D.M. Consunji Inc. (DMCI). Il lavoro di Trevi Foundations Philippines consiste nell’esecuzione di oltre 1.300 pali

trivellati di diametro compreso tra 800 e 1.000 mm, con una profondità media di 35 m, che serviranno a sostenere le fondamenta dell’impianto di trattamento delle acque reflue. Inoltre, sarà realizzata una parete diaframmata di 1.200 mm

di spessore come sistema di contenimento per sostenere lo scavo del pozzo circolare per la stazione di pompaggio di aspirazione di 45,2 m di diametro alla profondità di 34,5 m dal livello del suolo esistente.

Lo scavo 3D automatico alla portata di tutti. Il nostro nuovo sistema automatico per escavatore trasforma ogni operatore in un professionista esperto, offrendo maggiore qualità in tempi più rapidi.

SAMOTER 2023

La 31ª edizione di SaMoTer (Verona, 3-7 maggio 2023) si preannuncia all’insegna dell’innovazione. Tra le numerose partecipazioni spicca il ritorno all’evento di CGT, distributore esclusivo delle linee di prodotto Caterpillar e parte del Gruppo internazionale TESYA. Hanno inoltre confermato la loro presenza a SaMoTer, e al salone Asphaltica che si tiene in contemporanea, anche Ammann, Bobcat, Bomag, Cifa, Dieci, Doosan, Hidromek, Kato Imer, Kobelco, Komatsu, Magni TH, Marini, Merlo, Sany, Sermac, Sunward, Takeuchi, VF Venieri,

Wacker Neuson, Wirtgen, Yanmar e Zoomlion. Riflettori accesi sull’area demo di SaMoTer Lab, il cuore pulsante del salone ad alto tasso tecnologico, dove prenderà vita il Cantiere Digitale. Non un esercizio di stile, ma un vero e proprio cantiere automatizzato e integrato che vedrà all’opera macchine 4.0 e tecnologie di digital control, uno spettacolo ad alto tasso di innovazione tecnologica che andrà in scena più volte al giorno per tutta la durata dell’evento fieristico e che sarà proiettato in diretta sugli schermi presenti all’interno di Samoter Lab

nel padiglione 12 e all’ingresso della fiera. Il Cantiere Digitale nasce dalla volontà di mostrare in concreto la filosofia sottesa a SaMoTer Lab: l’adozione delle nuove tecnologie rende le imprese del settore construction più innovative, maggiormente competitive e più sostenibili. Nel Cantiere Digitale verranno dunque evidenziati i vantaggi dell’innovazione tecnologica legata alla connettività e all’utilizzo dei dati in termini di efficienza, grazie all’ottimizzazione dei cicli di lavoro e alla riduzione dei consumi, di produttività, attraverso i sistemi di monitoraggio in tempo reale, e di sicurezza, con il controllo da remoto per interventi in ambienti pericolosi e il rilevamento predittivo dei guasti. Nel 2023 SaMoTer rappresenta l’unico evento per la filiera in Europa e, pertanto, il Cantiere Digitale è un’importante occasione per costruttori, buyer e operatori del settore per conoscere e capitalizzare gli effetti dell’innovazione tecnologica.

Lo scorso dicembre Neomach

Nova X30 è stata decretata vincitrice del German Design Award nella categoria “Utility vehicle”. Il prestigioso concorso premia i design più innovativi in diversi settori. “In Neomach siamo tutti estremamente orgogliosi di ottenere tale risultato già all’inizio della nostra avventura”, afferma Stefano Belia, amministratore dell’azienda. “Non capita spesso che un marchio ‘giovane’ vinca un titolo così importante, di respiro internazionale, contro concorrenti di tutto rispetto e con un lungo

storico alle spalle. Il settore degli articolati multifunzione compatti è da sempre un business forte e consolidato: ci piace pensare di aver portato nuova linfa al lato estetico e funzionale del nostro competitivo segmento. Un prodotto di successo, con prestazioni superiori, deve essere anche accattivante nelle forme, affinché gli operatori di tutto il mondo possano lavorare su mezzi non solo efficienti, ma anche piacevoli alla vista e curati nei dettagli. Il lavoro del nostro team di Ricerca e Sviluppo, capitanato dal direttore R&D Stefano Bortolato,

è stato supportato dall’esperienza e dalla competenza di Main Engineering (San Marino), con un team dedicato di ingegneri e designer che hanno collaborato con noi per dare al mercato una soluzione innovativa, confortevole, sicura, destinata a operatori alla ricerca di soluzioni nuove per le loro esigenze professionali quotidiane”.

Un martello demolitore Indeco HP 1200 e un IHC 75 sono attualmente al servizio dell’edilizia civile in Australia, per mano dell’impresa Nugget Haulage PTY. LTD. Come racconta Gavin Negrin, dell’azienda australiana, “la nostra è un’azienda di famiglia fondata da mio padre nel 1994 Inizialmente ci occupavamo di trasporto di materiali da e per i cantieri con un camion a rimorchio. Nel 2007, con il mio ingresso in azienda, abbiamo acquistato il primo escavatore e cominciato la nostra attività nel settore dell’edilizia abitativa. Attualmente possiedo due escavatori Komatsu, un PC138 e un PC35, che utilizziamo per

realizzare opere di scavo. Prima del 2007 ho lavorato diversi anni nel settore dell’edilizia civile per un’altra azienda che possedeva diversi martelli Indeco e ho avuto modo di utilizzare il martello demolitor HP 3000, un prodotto fantastico che avrebbe potuto lavorare tutto il giorno senza perdere un colpo. Per questo motivo, quando è arrivato il momento di acquistare un martello demolitore per la mia attività non ho avuto esitazioni e ho acquistato un Indeco HP 1200, che si adatta perfettamente al mio escavatore Komatsu PC138”. Continua Negrin, dettagliando le peculiarità del martello demolitore HP 1200: “Il particolare design della carcassa e la posizione dei tubi di collegamento consentono di utilizzare il martello in trincea evitando che subisca danneggiamenti. Principalmente utilizzo il martello demolitore Indeco per realizzare scavi di drenaggio o per impianti elettrici, scavi in roccia, o riduzione di massi. Possiedo

anche un compattatore Indeco IHC 75, un prodotto dal design e dalle prestazioni eccezionali che mi ha dato ottimi risultati anche in trincee profonde, con un numero ridotto di passaggi grazie alla sua potenza idraulica, con un conseguente risparmio di tempo. Sulla base dell’esperienza accumulata negli anni non esiterei a consigliare i prodotti Indeco, per la loro efficienza, facilità di utilizzo e manutenzione, nonché per l’eccellente servizio di fornitura di ricambi”.

Bosch Rexroth Italia è tra le aziende certificate “Top Employers 2023”, attestato che rappresenta il riconoscimento ufficiale delle eccellenze aziendali nelle politiche e strategie HR e della loro attuazione per contribuire al benessere delle persone, migliorare l’ambiente di lavoro e il mondo del lavoro.

La certificazione “Top Employers” viene rilasciata alle aziende che raggiungono e soddisfano gli elevati standard richiesti dalla HR Best Practices Survey.

“Le persone devono essere al centro del processo d’innovazione

e devono fare la differenza”, ha affermato Ugo Caratti, Managing Director e CFO Sales Europe South Bosch Rexroth. “Ma se è così, le persone devono essere i soggetti attivi di tale processo. Per farlo è però necessario alimentare una

fiamma, offrire stimoli, dare un senso al loro ruolo all’interno della nostra organizzazione e diventare bravi a dare risposta a domande sempre più individuali”.

“

La crescente capacità di elaborare macro e micro dati in modo diversificato e complesso aiuta a prendere decisioni facendo affidamento su basi molto solide. Questo aiuta a creare un ambiente aziendale inclusivo, dove le reali esigenze di ogni persona vengono rimesse al centro”, ha dichiarato Anna Saccon, HR Director di Bosch Rexroth.

La SERIE RANGER DX incarna lo spirito audace e la prestigiosa eredità dei celebri modelli precedenti, consentendo di perforare in condizioni in cui altri non possono. Con un consumo di carburante per metro perforato in media inferiore del 27% rispetto al già ridotto quantitativo precedente, la perforatrice RANGER DX rappresenta la scelta migliore in termini di efficienza energetica nella perforazione di superficie.

Dolomiti Strade ha siglato una partnership con Fondazione Cortina, la neocostituita realtà fortemente voluta da Regione Veneto, Provincia di Belluno, Comune di Cortina e altre realtà del territorio per l’organizzazione di grandi eventi sportivi che siano di impulso allo sviluppo e alla promozione della montagna bellunese e veneta. Si è recentemente conclusa, nella fattispecie, Cortina Ski World Cup, la tre giorni della Coppa del mondo femminile di sci alpino andata in scena sul territorio ampezzano dal 20 al 22 gennaio scorsi. Dietro le quinte della macchina organizzativa, ma in prima linea nei lavori di preparazione delle piste da sci e di tutti gli aspetti logistici-operativi, c’era quindi l’impresa bellunese Dolomiti Strade, specializzata in opere di prevenzione del rischio idro-geologico, di difesa del suolo e di ripristino a seguito di fenomeni di dissesto, di interventi su reti fognarie e acquedotti, di preparazione di pavimentazioni stradali e silvo-pastorali. Dolomiti Strade si sta occupando dei lavori preparatori di tutte le manifestazioni sportive in calendario a Cortina fino al grande epilogo del 2026: sistemazione delle piste da sci

e della finish area, sgombero neve nelle aree coinvolte negli eventi, pulizia strade e piazzali, trasporti, movimentazione materiali, montaggio container e tutte le altre attività di carattere logistico-operativo. Dolomiti Strade rappresenta una nuova generazione di impresa a conduzione familiare che, nata nel 2011 con poche risorse e grandi ambizioni, è oggi una delle realtà più importanti della provincia, impegnata in numerosi lavori strategici per il territorio. “Siamo orgogliosi di proseguire il cammino iniziato la scorsa stagione, un percorso che ci ha visto affiancare l’organizzazione di un evento di

grandissima tradizione come le gare della Coppa del Mondo femminile a Cortina”, afferma Christian Chinol, responsabile di Dolomiti Strade. “La nostra azienda è da sempre impegnata in lavori strategici nel territorio dolomitico ed essere a fianco di Fondazione Cortina rappresenta per noi un’opportunità in più per lavorare a favore di questo territorio bellissimo, che merita di essere valorizzato al meglio. Alla Fondazione ci accomunano la passione per l’ambiente in cui viviamo e il desiderio di raggiungere obiettivi ambiziosi: questa sinergia è nata in maniera naturale, all’insegna di grandi motivazioni ed entusiasmo” I numeri dell’azienda: 40 dipendenti, una nuova sede di 8.000 m2, un’area operativa che va dal Veneto al FriuliVenezia Giulia fino alle Marche e un parco macchine sempre aggiornato sia dal punto di vista tecnologico che sotto il profilo della tutela ambientale. Una realtà che può essere considerata come una vera storia di rispetto per il territorio e per tutti i suoi collaboratori. “Nei prossimi anni il contesto bellunese vedrà una profonda trasformazione infrastrutturale per ospitare i grandi eventi del 2026 e Fondazione Cortina con i suoi partner di eccellenza vuole essere protagonista di questa trasformazione”, dice Stefano Longo, presidente di Fondazione Cortina, struttura che ha raccolto la grande eredità dei Mondiali di sci alpino 2021. “Dolomiti Strade è sinonimo di passione e altissima qualità professionale. Il fatto che sia un’azienda nata e operante nel territorio è un valore aggiunto.

Il supporto operativo che Dolomiti Strade offre durante gli eventi che organizziamo, nello specifico per l’allestimento e la sistemazione delle piste, è di importanza strategica e avere questa azienda al nostro fianco è per noi un vanto”

DEALER

HD Crawler

Crawler Cranes

Telescopi Cranes/Multi-Crane

JCB

I dipendenti dello stabilimento JCB Compact Products di Cheadle, Staffordshire (Regno Unito), si sono recentemente riuniti per festeggiare il 1.000° esemplare di miniescavatore 19C-1E uscito dalla linea di produzione. JCB ha fatto il suo esordio nel 2019 con il primo miniescavatore completamente elettrico prodotto in serie al mondo. Il presidente di JCB, Lord Bamford, ha dichiarato: “Siamo lieti del successo del miniescavatore elettrico 19C-1E, che si sta rivelando molto popolare in tutto il mondo, in particolare in Nord America, Francia e Regno Unito, dove si registra una crescente domanda di macchine a zero emissioni in grado di operano in aree urbane e ambienti protetti”. JCB è stata all’avanguardia nello sviluppo della tecnologia elettrica per soddisfare le richieste dei clienti di prodotti a emissioni zero.

L’azienda ha aperto la strada con l’introduzione di una soluzione elettrica a batteria per le macchine più piccole. Il 19C-1E è cinque volte più silenzioso del suo analogo modello diesel, può essere ricaricato in meno di due ore e può completare con una singola carica un tipico turno complete di lavoro. Il modello ha riscosso un grande successo tra le aziende che lavorano all’interno di edifici e in aree urbane sensibili alle

emissioni e al rumore. È ideale per lavorare all’interno o all’esterno, in fabbriche, tunnel o scantinati, per scavare fondazioni o per progetti di utilità pubblica.

Nel 2019, il miniescavatore JCB 19C-1E ha ottenuto uno dei riconoscimenti più prestigiosi dell’industria ingegneristica quando il Royal Automobile Club ha conferito a JCB il Dewar Trophy con la motivazione “Outstanding Technical Achievement in the British Automotive Industry” per lo sviluppo della macchina. L’anno successivo, la Royal Academy of Engineering nel Regno Unito ha assegnato al 19C-1E il “MacRobert Award”, un premio per l’innovazione assegnato fin dal 1969 per onorare un’ampia varietà di imprese ingegneristiche, tra cui lo scanner CT e Il motore Rolls-Royce Pegasus.

Il nuovo motore a combustione a idrogeno di JCB - la soluzione a zero emissioni di carbonio dell’azienda britannica per le macchine edili e agricole - sarà svelato al Conexpo-CON/AGG 2023 nell’ambito dell’International Fluid Power Exposition (IFPE). Lord Bamford, che sta guidando personalmente il progetto, ha affermato che “il team di ingegneri JCB ha fatto passi da gigante in un breve lasso di tempo per sviluppare un motore a combustione interna a idrogeno che alimenta già i prototipi di una terna e di un sollevatore telescopico. Come prima azienda di macchine movimento terra a sviluppare un motore a combustione alimentato a idrogeno completamente funzionante sono lieto che ora siamo in grado di presentare questa tecnologia sulla scena internazionale”. All’avanguardia nel settore ambientale, sociale e di governance (ESG) per il settore delle macchine per l’edilizia, JCB è stata responsabile di una serie di innovazioni per il settore nell’ambito della sua strategia “Road to Zero”. Il costruttore ha sviluppato il primo miniescavatore elettrico a batteria al mondo ed è stata all’avanguardia nello sviluppo della tecnologia elettrica per soddisfare le richieste dei clienti di prodotti a zero emissioni di carbonio con la sua gamma E-TECH. L’impegno di JCB per la riduzione delle emissioni risale a quasi 25 anni fa e i suoi ultimi motori diesel hanno già raggiunto una riduzione del 97% delle emissioni di NOx dal 1999 e del 98% del particolato. Oggi le macchine diesel di JCB emettono il 50% in meno di CO2 rispetto a quelle prodotte nel 2010. Anche la tecnologia dei motori diesel puliti di JCB sarà presentata allo stand di Las Vegas.

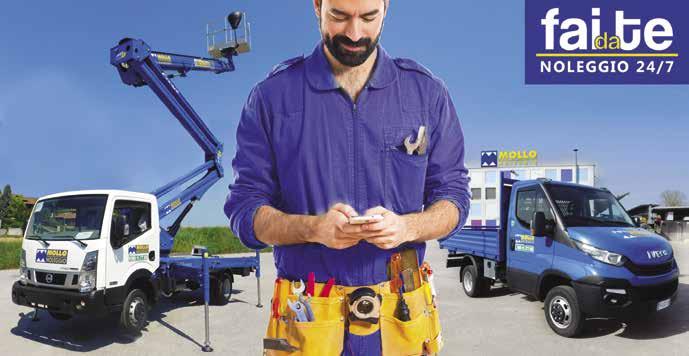

MOLLO NOLEGGIO

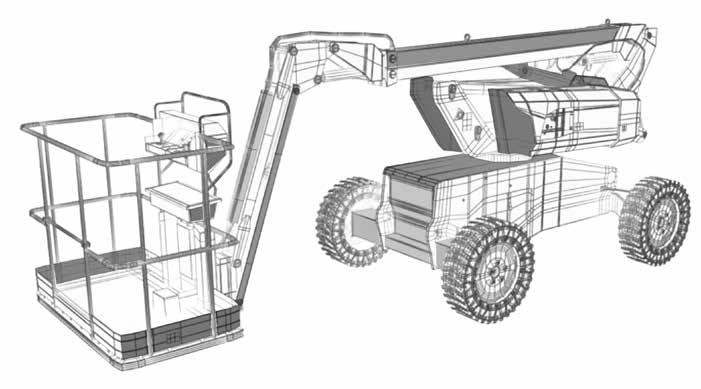

La società di Alba (CN) ha lanciato un nuovo servizio per i suoi clienti: il ritiro e la riconsegna dei mezzi in filiale, 24 ore su 24 e sette giorni su sette, via smartphone tramite APP. “Fai da te - Noleggio 24/7” è una soluzione che mira a innovare in chiave digitale la “customer experience” e a garantire flessibilità operativa, combinando l’efficienza dell’automatizzazione digitalizzata al forte know-how di Mollo nel campo del nolo di mezzi. Con questo

check-out l’utente dovrà seguire semplici istruzioni e validare alcune semplici operazioni. In questa fase di lancio il servizio è legato al noleggio di piattaforme autocarrate utilizzabili con patente B e veicoli commerciali, quali autocarri con cassone fisso e ribaltabile, con gru, doppia cabina. Il servizio è già attivo in alcune filiali, ma l’obiettivo dell’azienda è quello di estendere “Fai da te - Noleggio 24/7” a tutti i centri Mollo in Italia. I vantaggi per l’utilizzatore di questo

Noleggio 24/7” è il più recente e concreto esempio di come Mollo continui a innovare, e soprattutto lo fa in chiave digitale. L’azienda guidata dai fratelli Mauro e Roberto Mollo torna a proporre un progetto innovativo basato sull’utilizzo delle nuove tecnologie digitali. Il Gruppo si distingue per il suo dinamismo nei confronti della crescita, per i costanti investimenti nell’ambito del servizio clienti, per il continuo rinnovamento del proprio parco macchine e

servizio l’azienda risponde alle esigenze dei clienti, che avranno il vantaggio di ritirare e riconsegnare in filiale in modo rapido e semplice, in qualsiasi giorno e ora, il mezzo di cui hanno bisogno. Il funzionamento del servizio è semplice: dopo aver prenotato il mezzo e richiesto l’attivazione del nuovo servizio - e dopo aver scaricato l’APP Mollo Noleggio disponibile per Android e iOs e utilizzabile da smartphone e tablet - il cliente riceverà su cellulare le credenziali per ritirare e riconsegnare il mezzo in modo autonomo, quando vuole, anche in orari diversi da quelli di apertura aziendale. In fase di check-in e

nuovo servizio sono evidenti, a partire dalla disponibilità “open all day” per il ritiro e la riconsegna dei mezzi a nolo, che si traduce nella massima libertà operativa per il cliente. Non vanno dimenticati i tradizionali “plus” del noleggio Mollo, quali il livello qualitativo, l’affidabilità e la varietà del parco mezzi, la digitalizzazione e la velocità delle procedure, le coperture assicurative chiare e vantaggiose, e molto altro. Mollo Noleggio offre un parco mezzi “giovane”, risultato di una politica di investimenti che si traducono nell’inserimento continuo e frequente di mezzi e attrezzature nuove. La “formula” “Fai da te -

per l’attenzione all’innovazione tecnologica. La APP Mollo Noleggio, lanciata nel 2021, è stata ideata per semplificare l’esperienza di noleggio dei clienti, renderli più autonomi, consente di snellire e velocizzare le procedure e comunicazioni. Facile da utilizzare, comoda e sicura, garantisce una “user experience” ricca di funzionalità e con continue implementazioni. Il servizio “Fai da te - Noleggio 24/7” fruibile tramite App si aggiunge a quelli che il Gruppo Mollo ha introdotto negli ultimi anni, come quello di digitalizzazione dei documenti di noleggio e quello della firma digitale dei contratti di nolo.

Cyril e Louis Keller, i fratelli che hanno inventato la prima pala compatta al mondo (più tardi denominata “Bobcat skidsteer loader”), sono stati scelti per essere inseriti nella National Inventors Hall of Fame (NIHF), negli Stati Uniti. Ogni anno la NIHF riconosce inventori, promuove la creatività e favorisce lo spirito imprenditoriale e di innovazione. Negli anni Cinquanta i fratelli Cyril e Louis gestivano insieme una piccola officina meccanica per macchine utensili in Minnesota (Stati Uniti), dove costruivano e riparavano le macchine per gli agricoltori della zona. Un giorno un agricoltore si rivolse a loro perché aveva bisogno di una pala semovente che fosse sufficientemente leggera per essere trasportata al secondo

e una ruota pivottante posteriore, l’antenata del moderno skid-steer loader. La macchina fu notata da Melroe Manufacturing Company (oggi Bobcat), che invitò i fratelli Keller a presentare la loro invenzione presso lo stand dell’azienda alla Minnesota State Fair nel 1958. Dopo il successo riscosso in fiera a Melroe Manufacturing Company vennero attribuiti i diritti di fabbricazione esclusivi della macchina, in cambio di royalty, e i fratelli Keller vennero

avviare la produzione della

la M400 divenne la prima vera pala compatta al mondo. Il termine “skidsteer” indica l’esclusivo sistema di sterzo che permette alla macchina di girare entro la propria lunghezza. In seguito fu creato il marchio Bobcat per rispecchiare la robustezza, la rapidità e l’agilità della macchina. Joe Keller, figlio di Louis, ha commentato: “La pala compatta Bobcat ha avuto un impatto positivo sulla vita di migliaia di dipendenti che hanno lavorato per l’azienda,

dei concessionari che l’hanno venduta e dei clienti che l’hanno utilizzata ogni giorno. Anche se non sempre ce ne rendiamo conto questa macchina svolge un ruolo importante nella nostra vita quotidiana: supporta gli agricoltori nelle attività agricole che producono il cibo che portiamo in tavola e trasporta i materiali nei cantieri in cui vengono costruite le nostre case e i nostri uffici”. Bobcat festeggia il 65° compleanno dell’invenzione della macchina che ha creato il settore delle macchine compatte e oggi offre più di 100 prodotti per i settori delle macchine compatte, industriali e per la manutenzione del suolo, producendo oltre 150 famiglie di accessori. Ricevendo il riconoscimento per conto di suo padre e suo zio Joe Keller ha commentato: “Ottenere questo riconoscimento è un grande onore per le famiglie di papà e dello zio Cyril, ma non è certo solo per noi. È un riconoscimento per tutti i dipendenti Bobcat del passato e del presente che hanno contribuito a trasformare la piccola ‘pala Keller’ nella macchina Bobcat di oggi. È stato un grande onore occupare una posizione privilegiata e vedere questa invenzione rivoluzionare il modo di lavorare in tutto il mondo”.

È online il nuovo sito di BKT, che ha debuttato dopo un lungo lavoro di restyling e redesign dell’esperienza di navigazione. Dalle grafiche interattive ai contenuti multispecializzati, la nuova piattaforma restituisce agli utenti un ambiente confortevole e user friendly, dove non mancano contenuti esclusivi, testimonianze e informazioni in aggiornamento costante. Ogni pagina di prodotto si arricchisce di informazioni sempre dettagliate e utili, tra cui video dei prodotti in azione, schede tecniche, “case study” esclusive e approfondimenti che aiutano gli utenti a scegliere lo pneumatico più adatto alle proprie esigenze. Un’estetica rinnovata, seguendo le ultime tendenze digitali, mantenendo però linee e colori identitari.

Tutto è stato reso molto più visuale e

fotografico, cercando di comunicare i valori distintivi di BKT e gli obiettivi aziendali anche solo attraverso le immagini. Il nuovo sito presenta da subito la suddivisione nei tre settori principali, “Agricoltura”, “OTR” e “Industriale”, una segmentazione che permette l’immersione totale dell’utente nel proprio settore di appartenenza, attraverso una navigazione multispecializzata e informazioni esclusive, che comprendono sia prodotti che eventi, oltre a novità, costantemente

aggiornate. In evidenza, ma con una nuova veste, resta la sezione blog, dove si possono trovare approfondimenti settimanali, raccontati dalle voci dei dipendenti di BKT. Il sito di BKT è nuovo, ma i suoi valori fondamentali rimangono gli stessi: proporre la migliore qualità, essere un modello di imprenditoria virtuosa attenta alle persone e all’ambiente, condividere ed includere. In questo spazio rinnovato BKT si proietta nel futuro, condividendo conoscenze circa le tematiche ambientali che riguardano il futuro del nostro pianeta. L’ampliamento dello spazio dedicato alla sostenibilità mostra infatti l’attenzione sempre più crescente di BKT verso l’innovazione, come obiettivo chiave per mettere al centro del business il nostro pianeta e le persone che vi abitano.

Rental Academy, che dal 2010 progetta e realizza corsi di formazione specifici per il noleggio, per il 2023 mette a disposizione tre diversi percorsi formativi. Il primo è il Master in Noleggio, pensato per offrire una panoramica delle competenze necessarie per lavorare nel noleggio in qualsiasi posizione organizzativa, dal management al personale tecnico e commerciale. Lanciato nel 2017, il Master è giunto alla 7ª edizione: avrà inizio il 7 marzo e si svilupperà in sei incontri online di tre ore ciascuno più una giornata conclusiva in presenza (il 27 giugno a Milano), per un totale di 26 ore di formazione. Il corso di Comunicazione

e Marketing nel Noleggio è invece progettato per chi svolge queste attività nelle aziende di noleggio e per il personale delle agenzie digitali che lavora con i noleggiatori: la data di inizio è fissata per il 14 marzo. Il corso di Vendita del Noleggio, infine, è dedicato al personale

commerciale che lavora nelle società di noleggio: l’inizio del percorso è previsto per il 21 marzo e il termine, come per gli altri, sarà la giornata in presenza del 27 giugno a Milano. La formazione di Rental Academy è rivolta al personale delle seguenti aziende, di qualsiasi dimensione e struttura organizzativa: noleggiatori; dealer di macchine e attrezzature; dDistributori di materiali e accessori; aziende miste di noleggio e vendita; produttori di macchine e attrezzature. Sul sito www.rentalacademy.it è possibile approfondire ulteriormente i contenuti dei corsi e gli argomenti specifici delle singole date.

Presenti sul mercato da oltre 20 anni, l’H.P.S. opera nel settore della vendita e revisione di componenti oleodinamici in tutte le applicazioni di pertinenza quale il navale, la pesca, il ferroviario, l’industria, la cantieristica e l’agricoltura

Unità mobili perfettamente attrezzate che ci consentono di raggiungere velocemente i nostri clienti e di risolvere in loco ogni emergenza adempiendo appieno ad ogni loro esigenza. Riparatori autorizzati delle maggiori case costruttrici del settore quali Rexroth, Kawasaki, Samhydraulik-Brevini e riparatori ufficiali della Danfoss

Disponiamo inoltre di un assortito magazzino ricambi.

Valvole ed elettrovalvole

Tubi

Scambiatori

Ricambi per pompe e motori

Motori

Moltiplicatori | Riduttori

Guarnizioni e sistemi di tenute

Filtri e sistemi di filtrazione

Distributori oleodinamici

Cilindri oleodinamici

Centraline elettroidauliche

Strumenti di misurazione

Manometri

Raccordi ERMETO

Pressostati

Prese di forza

Pompe a mano

Pompe

Pneumatica

Lubrificanti

Innesti rapidi

Innesti meccanici

Idroguide

Accumulatori

Insieme ai nuovi rulli tandem della serie HX, Hamm ha lanciato sul mercato il sistema assistito di compattazione “Smart Compact”, un sistema che supporta attivamente il conducente nella scelta dei tamburi e della modalità di compattazione (vibrazione, oscillazione o statica). I conducenti devono solo stabilire se occorra compattare uno strato portante, uno strato di legante per asfalto o uno strato superficiale di asfalto. Al resto pensa “Smart Compact”. A tale scopo il sistema valuta le diverse caratteristiche fisiche dell’asfalto, quali temperatura o rigidezza, tenendo conto anche del complesso comportamento di raffreddamento

dell’asfalto, che viene influenzato anche dai dati meteorologici locali inviati da una stazione meteo integrabile a richiesta. Elaborando queste informazioni, “Smart Compact” trasmette la regolazione adatta per la compattazione separatamente per entrambi i tamburi. In base ai valori di misura “Smart Compact” rileva i casi in

Per ottenere prodotti finali per la produzione di asfalto, nello stato insulare di Trinidad e Tobago viene utilizzato un treno di macchine “PRO” di Kleemann: il frantoio a mascelle MOBICAT MC 120 Z PRO e il frantoio a cono mobile MOBICONE MCO 11 PRO. L’impianto di vagliatura semovente MOBISCREEN MS 953 EVO completa il processo nella cava di calcare. Nel treno di macchine “PRO” di Kleemann il lavoro è agevolato dalla semplicità di concatenamento delle macchine e dal processo

automatico e coordinato dei singoli impianti. Il treno è composto da tre macchine, i cui processi sono combinati tra loro. La sintonizzazione automatizzata non solo facilita il lavoro degli operatori, ma armonizza e stabilizza anche il processo. Ogni macchina lavora sostanzialmente da sola, ma segnala alle macchine a monte e a valle eventuali guasti o sovraccarichi, dovuti a un eccesso di materiale in entrata. La regolazione dell’alimentazione Continuous Feed System (CFS) permette inoltre uno sfruttamento ottimale dei

cui la compattazione dinamica deve essere ritirata, ad esempio in caso di temperatura dell’asfalto eccessivamente bassa. Il sistema inverte automaticamente la compattazione dinamica e commuta il rullo in modalità ECO, riducendo il regime fino al 20% e risparmiando fino al 15% di carburante. “Smart Compact” non solo si prende cura della macchina, ma contribuisce anche alla salvaguardia delle risorse. Con “Smart Doc” Hamm ha presentato un’app Android per la documentazione della compattazione e l’automonitoraggio che può essere utilizzata con il ricevitore GNSS dello smartphone.

frantoi, che in tal modo vengono caricati uniformemente. Inoltre, un collegamento di tutte le macchine è garanzia di sicurezza: se viene premuto un arresto di emergenza in un qualsiasi punto del treno si arrestano immediatamente tutti gli impianti. Questa configurazione permette di evitare danni o situazioni di sovraccarico. Grazie all’accoppiamento delle linee l’impresa esecutrice di Trinidad e Tobago ha potuto raddoppiare l’operatività e il rendimento rispetto agli impianti impiegati in precedenza nella cava. “Apprezziamo in particolare la disponibilità a trovare soluzioni praticabili. Abbiamo sperimentato quest’ottimo livello di cooperazione anche con altri marchi del Wirtgen Group”, ha dichiarato Kyle Parsons, Project Manager responsabile della Jusamco Ltd.

“A ciò si aggiunge la certezza di poter contare sui nostri referenti in loco per un’eccellente assistenza tecnica e la fornitura dei ricambi”.

TESYA ha iniziato il 2023 con una nuova acquisizione in Europa: la società di noleggio spagnola Emerent, attiva nel settore del noleggio e con sede nelle Asturie. Quest’acquisizione persegue gli obiettivi delineati dal Gruppo TESYA nel piano industriale al 2025 di crescere dimensionalmente, creando valore in nuove opportunità di business e continuando a evolvere nelle linee più tradizionali. Il Gruppo vanta una storia imprenditoriale italiana (quasi 90 anni) e ha rafforzato la propria leadership di mercato grazie all’acquisizione di realtà imprenditoriali

WALVOIL

una pluridecennale esperienza in diversi segmenti di mercato, offrendo soluzioni diversificate: dalle macchine movimento terra di CGT ai carrelli e attrezzature in ambito intralogistico con CLS, dai veicoli industriali di CGT Trucks al noleggio multispecialista di CGTE.

L’acquisizione riguarda la società Emerent, specializzata nel noleggio di macchine per l’edilizia, le opere civili e l’industria, soluzioni complete per attrezzature e montaggio nell’organizzazione di eventi sociali, ricreativi e culturali. “Si tratta di un passo importante e un investimento significativo per il nostro Gruppo”, ha dichiarato Lino Tedeschi, presidente e CEO del Gruppo TESYA. “Nel percorso di sviluppo e consolidamento del nostro piano strategico abbiamo l’obiettivo di rafforzare in maniera significativa la nostra presenza nel noleggio a breve in Spagna, analogamente a quello

Facendo seguito all’approvazione unanime del Comune di Cavriago dell’ottobre scorso Walvoil, dal 2015 parte del Gruppo Interpump, ha avviato i lavori di ampliamento della sua sede produttiva e quelli di costruzione del nuovo Innovation Center. I lavori, che insistono

su una superficie di 3 ettari, rappresentano un ennesimo segno del profondo radicamento dell’azienda nel territorio reggiano ed emiliano. I nuovi edifici, che avranno le dimensioni rispettivamente di 9.000 e di 3.000 m2, hanno previsto un investimento

totale di circa 31 milioni di euro, comprensivi degli allestimenti interni in tecnologie e macchinari, e saranno costruiti secondo le più moderne metodologie per garantirne la massima efficienza e sostenibilità sia ambientale che sociale. Fabio Marasi, presidente e AD di Walvoil, spiega: “Si tratta di un grande passo in avanti per noi come azienda. Una conseguenza naturale della nostra crescita, che si concretizzerà, oltretutto, nell’anno di ricorrenza del nostro 50° anniversario, che festeggeremo prima della

che abbiamo fatto in Italia con CGTE. Come Gruppo vogliamo puntare a una più estesa copertura geografica nel comparto e a una forte interazione con l’obiettivo di aumentare in modo rilevante l’offerta in Italia e ampliare la nostra presenza nella penisola iberica in tutti i segmenti in cui faccia premio il valore aggiunto delle nostre soluzioni. Questa acquisizione rappresenta la conclusione di un lungo processo di ricerca di una società su cui costruire l’ambizione di diventare azienda di riferimento nel settore del noleggio a breve termine anche nella penisola iberica”.

fine dei lavori a giugno 2023. Abbiamo voluto dare ulteriori gambe alle potenzialità dell’azienda. Per farlo abbiamo scelto ancora una volta il nostro territorio: è qui che ci sono le nostre radici, e da qui tutto è cominciato. È nostra volontà e responsabilità come impresa investire ancora una volta nello sviluppo delle nostre attività nel territorio reggiano e nella valorizzazione delle competenze e del know-how dei nostri collaboratori, essenziale e distintivo punto di forza del nostro Gruppo”.

Nell’ambito della riqualificazione dell’aeroporto di Lipsia/Halle, la pista nord dell’aeroporto, lunga 3,6 km, e le relative vie di rullaggio dovevano essere completamente rimosse entro 30 giorni. Circa 350.000 t di calcestruzzo molto duro rinforzato con rete d’acciaio (CRCP) sono state rimosse con il metodo del taglio. Per far fronte a questo grande progetto l’appaltatore ha utilizzato potenti macchine della classe Wirtgen W 250 Fi con tamburi di fresatura speciali modificati. La rimozione completa della pista nord si era resa necessaria perché il cosiddetto “cancro del calcestruzzo” aveva distrutto il calcestruzzo dall’interno, in modo irreparabile. Per un progetto di questa portata erano necessarie macchine potenti e una configurazione ottimale degli utensili da taglio del tamburo di fresatura. La classe Wirtgen W 250 Fi offre riserve di potenza sufficienti con oltre 1.000 CV in ogni momento. Per poter utilizzare la potenza in modo ottimale per il processo di taglio le frese grandi sono state dotate di pesi aggiuntivi. Il peso operativo più elevato si traduce in una maggiore trazione sui carri cingolati e, quindi, in un’ottima resa di taglio del tamburo di fresatura. Per l’intervento le frese grandi sono state equipaggiate anche con tamburi di fresatura ECO e denti speciali. I tamburi di fresatura ECO sono dotati di un numero inferiore

di denti fino al 50% con interlinee maggiori (LA) rispetto ai tamburi di fresatura standard. Il numero ridotto di denti riduce la resistenza al taglio, rendendo possibile la fresatura di superfici in calcestruzzo duro.

In 30 giorni, la potente flotta di fresatura ha rimosso 350.000 t di calcestruzzo. Ciò significa che in media ogni macchina ha dovuto fresare oltre 1.100 t di calcestruzzo al giorno. A questo scopo la pavimentazione in calcestruzzo è stata prima rimossa a strati il più rapidamente possibile.

Le macchine con un livellamento 3D estremamente preciso sono state poi utilizzate per fresare la posizione finale al fine di garantire una base ottimale per la ricostruzione. Per garantire uno svolgimento senza intoppi, la pianificazione è stata iniziata in anticipo. Già otto mesi

prima dell’avvio del cantiere sono iniziate le prove pratiche di applicazione. In questo modo è stato possibile fare previsioni precise sui consumi dei denti per fresatura e di altre parti d’usura e stoccare quantità sufficienti direttamente in loco.

I tempi di inattività dovuti al cambio denti e alla manutenzione hanno potuto essere ridotti al minimo, massimizzando la produttività. Il grande progetto che gravita intorno alla pista dell’aeroporto di Lipsia/Halle è stato completato nei tempi previsti. Le basi sono state gettate con il completamento puntuale della rimozione del calcestruzzo e con un risultato ottimale della fresatura. Bernhard Fischer, Project Manager e direttore di filiale dell’impresa di costruzioni Kutter, si è detto soddisfatto del successo dell’implementazione

del progetto: “L’enorme durezza del calcestruzzo comporta velocità di fresatura leggermente inferiori rispetto alla fresatura dell’asfalto. Inoltre, l’usura degli utensili di fresatura è notevolmente superiore. I costi aggiuntivi dovuti alla maggiore usura del materiale sono più che compensati dalla rapidità di costruzione e dalla precisione. La rimozione mediante fresatura a freddo si è rivelata essere il metodo ideale per questo progetto”.

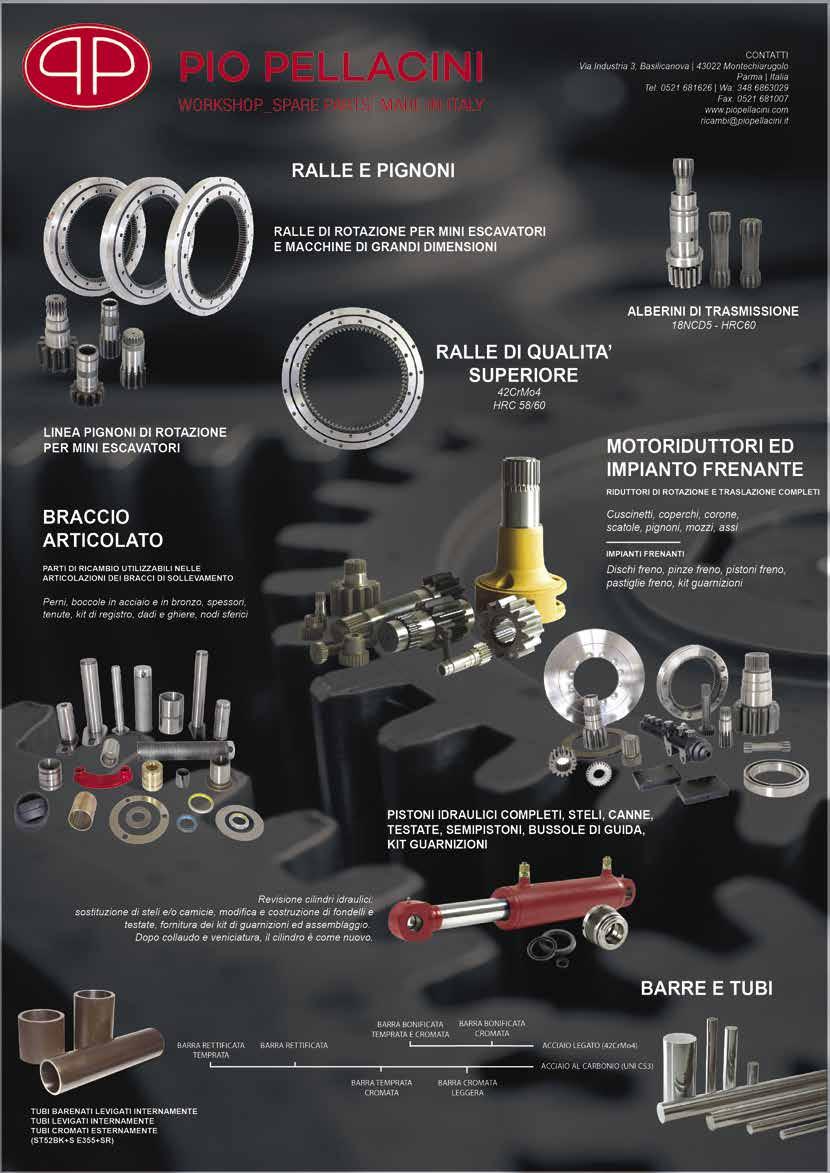

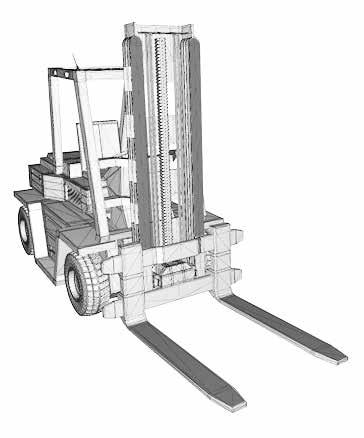

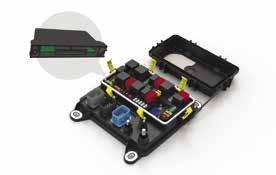

SPARE PARTS SUITED FOR:

CATERPILLAR®

KOMATSU®

CASE CONSTRUCTION®

NEW HOLLAND®

FIAT HITACHI® CASE®

FIAT KOBELCO® O&K®

HITACHI®

BOBCAT®

VOLVO®

JCB® ZF®

HYUNDAI®

DAEWOO®

KUBOTA® YANMAR® ISUZU®

CUMMINS® PERKINS® IVECO®

ELECTRIC PARTS SUITED FOR:

DELCO REMY® MITSUBISHI®

PRESTOLITE® HITACHI®

NIKKO® MAGNETI MARELLI®

NIPPONDENSO® BOSCH®

TRUCK PARTS SUITED FOR:

RENAULT®

MERCEDES®

IVECO®

UNDERCARIAGE PARTS OF ALL BRANDS

C’è grande attesa per l’approvazione definitiva del Codice degli Appalti, in quanto il provvedimento è di fondamentale importanza per il futuro del settore Construction, anche in relazione al complesso disegno riformatore previsto dal PNRR

Dal 1° aprile 2023 entrerà in vigore il nuovo Codice degli Appalti, provvedimento che il Governo ha approvato in esame preliminare con un decreto legislativo di riforma del Codice dei contratti pubblici, in attuazione dell’articolo 1 della legge 21 giugno 2022, n. 78. Lo schema del nuovo Codice Appalti è sotto la lente d’ingrandimento soprattutto in questo delicato momento di “passaggio”.

Il nuovo Codice degli Appalti muove da due principi cardine, stabiliti nei primi due articoli: il “principio del risultato”, inteso quale interesse pubblico primario dell’intero testo, punta all’affidamento del contratto e alla sua esecuzione con la massima tempestività e al migliore rapporto tra qualità e prezzo nel rispetto dei principi di legalità, trasparenza e concorrenza; il “principio della fiducia” invece iden-

tifica l’azione legittima, trasparente e corretta della PA, dei suoi funzionari e degli operatori economici. Il motore per modernizzare l’intero sistema dei contratti pubblici è individuato nella digitalizzazione, da adottare in ogni fase del ciclo di vita dell’appalto. Si punta ad avere un “ecosistema nazionale di approvvigionamento digitale” basato sulla Banca dati nazionale dei contratti pubblici, sul fascicolo virtuale dell’operatore

economico, appena reso operativo dall’ANAC, sulle piattaforme di approvvigionamento digitale, sull’utilizzo di procedure automatizzate nel ciclo di vita dei contratti pubblici. L’obiettivo è quello di realizzare una digitalizzazione integrale in materia di accesso agli atti, in linea con lo svolgi-

mento in modalità digitale delle procedure di affidamento e di esecuzione dei contratti pubblici, che permetterebbe anche a tutti i cittadini di richiedere la documentazione di gara, nei limiti consentiti dall’ordinamento vigente, per il tramite dell’istituto dell’accesso civico generalizzato.

FEDERICA BRANCACCIO

PRESIDENTE ANCE

La presidente dell’ANCE, Federica Brancaccio, ha sottolineato come diverse delle innovazioni introdotte dal testo sono senz’altro condivisibili. Il riferimento è, ad esempio, al processo di digitalizzazione delle procedure, così come all’introduzione del principio dell’equilibrio contrattuale (che andrebbe declinato anche come principio di redditività della commessa), oltre al rafforzamento degli strumenti di deflazione del contenzioso giurisdizionale

“Tuttavia, per far sì che questi principi siano effettivi e per non ripetere gli errori fatti nel Codice 50 occorrono alcuni essenziali correttivi al testo, per eliminare soprattutto le contraddizioni tra i (buoni) principi espressi e talune norme pure presenti nel Codice. Al riguardo, innanzitutto, c’è un tema di mercato. Il nuovo Codice consentirà a un’ampia quota di appalti di non essere più sottoposti alle regole di piena pubblicità e concorrenza. Si pensi alla fascia di appalti compresi fino alla soglia comunitaria (vale a dire, per i lavori pubblici, fino a 5,3 mln di euro). Il Codice sta optando per rendere stabili le procedure emergenziali introdotte con il decreto semplificazione, rendendo possibile utilizzare le procedu-

re ordinarie solo sopra 1 mln di euro e solo se tale scelta venga accompagnata da un’adeguata motivazione. Si tratta però di una soglia elevata, che rischia di azzerare il mercato e che è in contraddizione con il principio di concorrenza e trasparenza. Si è preferito tagliare sui tempi delle procedure di gara quando invece, com’è noto, la maggior parte dei ritardi si annida nella fase ‘a monte’ della gara, in tutto quel labirinto di atti di autorizzazioni preventive rimasto pressoché intatto. Non va dimenticato che anche per la Commissione UE alcune delle nuove norme italiane, come le disposizioni sulle procedure negoziate senza gara d’appalto, non sono conformi alla legislazione dell’UE in materia di appalti pubblici. Si pensi poi anche alle scelte sui settori speciali: la sottrazione dagli obblighi di esternalizzazione delle gare per quei concessionari nei settori speciali che hanno ottenuto la concessione senza gara non è nella legge delega, né, tantomeno è rispettoso dei principi comunitari sul tema. Anche la forte flessibilità concessa ai settori speciali si traduce in alcuni passi indietro rispetto alla normativa attuale, come le norme sulla fase di esecuzione del contratto o anche quelle sull’illecito professionale, che dovrebbero essere omogenee con i settori ordinari. Ciò tanto più ove si consideri che i settori speciali rappresentano una componente sempre più rilevante della domanda pubblica. Il combinato disposto di queste innovazioni può essere uno shock per il mercato e per gli operatori che vi operano”.

IL PRINCIPIO DELLA FIDUCIA È UNA SVOLTA

NEI RAPPORTI TRA PA

E IMPRESE: FAVORISCE E VALORIZZA L’INIZIATIVA E L’AUTONOMIA

DECISIONALE DEI

FUNZIONARI PUBBLICI

Tempestività e slancio agli interventi

Il testo punta a dare slancio alla programmazione di infrastrutture prioritarie: si prevedono: l’inserimento dell’elenco delle opere prioritarie nel Documento di economia e finanza (DEF), a valle di un confronto tra Regioni e Governo; la riduzione dei termini per la progettazione; l’istituzione da parte del Consiglio superiore dei lavori pubblici di un comitato speciale appositamente dedicato all’esame di tali progetti; un meccanismo di superamento del dissenso qualificato nella conferenza di servizi mediante l’approvazione con decreto del Presidente del Consiglio dei ministri; la valutazione in parallelo dell’interesse archeologico.

L’appalto integrato diviene possibile senza i divieti previsti dal vecchio

Codice. Il contratto potrà quindi avere come oggetto la progettazione esecutiva e l’esecuzione dei lavori sulla base di un progetto di fattibilità tecnico-economica approvato. Sono esclusi gli appalti per opere di manutenzione ordinaria. Un’altra novità riguarda le procedure sotto la soglia europea, che si adottano stabilmente se sono previste per l’affidamento diretto e per le procedure negoziate nel cosiddetto decreto “semplificazioni Covid-19” (d.l. n. 76/2020). Sono previste eccezioni, con applicazione delle procedure ordinarie previste per il sopra-soglia e per l’affidamento dei contratti che presentino interesse transfrontaliero certo. Si stabilisce il principio di rotazione secondo cui, in ipotesi di procedura negoziata, è vietato procedere in modo diretto all’assegnazione di un appalto verso il contraente uscente. In tutti gli affidamenti di contratti sotto-soglia vengono esclusi i termini dilatori, sia di natura procedimentale che processuale. Il nuovo Codice reintroduce poi la figura del General Contractor, figura che rappresenta la collaborazione tra la PA e gli operatori privati nello svolgimento di attività d’interesse generale. Nel partenariato pubblico-privato si semplifica il quadro normativo, per rendere più agevole la partecipazione degli investitori istituzionali alle gare per l’affidamento di progetti. Nei settori speciali si prevede una maggiore flessibilità e una

• Accentuazione della discrezionalità in capo all’amministrazione, con maggiore possibilità di utilizzo di procedure flessibili e di valutazione di requisiti specifici;

• Spinta sulla digitalizzazione dell’intero contratto pubblico, dalla progettazione all’esecuzione;

• Nuovo impulso verso la centralizzazione e qualificazione delle stazioni appaltanti;

• Riduzione dei livelli della progettazione da tre a due: PFTE (progetto fattibilità tecnica economica) e PE (progetto esecutivo);

• Stabilizzazione di alcuni istituti e norme introdotte in fase emergenziale (tra cui la procedura negoziata senza bando, fino alla soglia comunitaria, appalto-integrato, consegna d’urgenza);

• Rafforzamento della disciplina del soccorso istruttorio;

• Definizione dell’illecito professionale;

• “Liberalizzazione” della disciplina degli RTI (raggruppamento temporaneo di imprese), sia in fase di partecipazione che in fase di esecuzione;

• Maggiore “autonomia” della disciplina dei settori speciali rispetto a quella dei settori ordinari;

• Revisione obbligatoria dei prezzi, sebbene ancorata a soglie di alea e a percentuali di compensazione;

• Revisione della disciplina del Partenariato Pubblico. Privato (PPP), estesa anche a figure atipiche;

• Estensione di poteri di vigilanza dell’ANAC anche alla fase esecutiva;

• Rafforzamento delle ADR (“Alternative Dispute Resolution”Risoluzione alternativa delle controversie) con messa a regime del Collegio Consultivo Tecnico;

• Presenza di numerosi allegati al Codice (circa 36), taluni con valore regolamentare.

più marcata peculiarità, in coerenza con la natura essenziale dei servizi pubblici gestiti dagli enti aggiudicatori (acqua, energia, trasporti, eccetera). Le norme introdotte sono “autoconclusive”, quindi prive di ulteriori rinvii ad altre parti del Codice. Si introduce un elenco di “poteri di auto-organizzazione” ricono-

LA DIGITALIZZAZIONE DIVIENE IL “MOTORE” PER MODERNIZZARE L’INTERO SISTEMA DEI CONTRATTI PUBBLICI E CICLO DI VITA DELL’APPALTO

sciuti alle imprese pubbliche e ai privati titolari di diritti speciali o esclusivi. Si prevede la possibilità per le stazioni appaltanti di determinare le dimensioni dell’oggetto dell’appalto e dei lotti in cui eventualmente suddividerlo, senza obbligo di motivazione aggravata.

Il subappalto a cascata viene introdotto adeguandolo alla normativa e alla giurisprudenza europea attraverso la previsione di criteri di valutazione discrezionale da parte della stazione appaltante, da esercitarsi ipotesi per ipotesi. Per i concessionari scelti senza gara si stabilisce l’obbligo di appaltare a terzi una parte compresa tra il 50% e il 60% dei lavori, dei servizi e delle forniture, tuttavia tale obbligo non vale per i settori speciali (ferrovie, aeroporti, gas, luce). Nell’ambito della revisione dei prezzi è confermato l’obbligo di inserimento delle clausole di revisione prezzi al verificarsi di una variazione del costo superiore alla soglia del 5%, con il riconoscimento in favore dell’impresa dell’80% del maggior costo. Per la fase dell’esecuzione si prevede la facoltà per l’appaltatore di richiedere, prima della conclusione del contratto, la sostituzione della cauzione o della garanzia fideiussoria con ritenute di garanzia sugli stati di avanzamento. In ipotesi di liquidazione giudiziale dell’operatore

economico dopo l’aggiudicazione non ci sarà automaticamente la decadenza, ma il contratto potrà essere stipulato con il curatore autorizzato all’esercizio dell’impresa, previa autorizzazione del giudice delegato.

Per fugare la cosiddetta “paura della firma” è stabilito che, ai fini della responsabilità amministrativa, non costituisce “colpa grave” la violazione o l’omissione determinata dal riferimento a indirizzi giurisprudenziali prevalenti o a pareri delle autorità competenti. Si effettua il riordino delle competenze dell’ANAC,

in attuazione del criterio contenuto nella legge delega, con un rafforzamento delle funzioni di vigilanza e sanzionatorie. Si superano le linee guida adottate dall’Autorità, attraverso l’integrazione nel Codice della disciplina di attuazione. In merito ai procedimenti dinanzi alla giustizia amministrativa si prevede che il giudice conosca anche delle azioni risarcitorie e di quelle di rivalsa proposte dalla stazione appaltante nei confronti dell’operatore economico che, con un comportamento illecito, ha concorso a determinare un esito della gara illegittimo. Si applica l’arbitrato pure alle liti relative ai “contratti” in cui siano coinvolti tali operatori. ■

We are not afraid of heights or confined spaces. We work on the tallest buildings and in the deepest quarries. And we love it. KOHLER® KDI engines were designed to guarantee safety and durability. Our engines will not be retiring anytime soon.

The power to bring you here.

In continuità con il Bauma 2019, alla fine dello scorso anno Liebherr - in occasione dell’edizione 2022 della manifestazione bavarese - ha presentato al mercato internazionale una panoramica del progresso tecnologico del Gruppo nel campo delle tecnologie alternative di trazione, disponibili già oggi e utilizzabili nel prossimo futuro. Nell’occasione il costruttore tedesco ha mostrato in funzione macchine alimentate da diverse fonti di energia come il diesel, l’HVO (Hydrotreated Vegetable Oil), l’elettricità e l’idrogeno. In questo contesto sono state presentate diverse soluzioni innovative, a sottolineare l’ampio lavoro svolto da Liebherr su progetti all’avanguardia. L’obiettivo è offrire ai clienti prodotti sicuri, efficienti ed ecocompatibili nel tempo. Ciò include servizi come il programma Reman, grazie al quale i vecchi componenti vengono ricondizionati secondo i più alti standard qualitativi e possono essere utilizzati come alternativa a un pezzo nuovo. Un altro punto focale su cui si è concentrata Liebherr è rappresentato dai settori della digitalizzazione e dei servizi: l’azienda sviluppa continuamente soluzioni in tal senso insieme ai partner di vendita e assistenza e con i clienti. La digitalizzazione consente peraltro di progettare prodotti sempre più

personalizzati, concretizzatisi in nuove soluzioni digitali che consentono di aumentare l’efficienza, le prestazioni, l’affidabilità, la sicurezza e il comfort. Liebherr ha proposto anche vari sistemi di assistenza “intelligente” e applicazioni per soddisfare le esigenze sempre più complesse degli operatori di macchine: l’applicazione “MyAssistant for Earthmoving”, ad esempio, fornisce informazioni rilevanti su tutti gli aspetti del funzionamento e della manutenzione delle macchine. Un supporto per il lavoro quotidiano dei tecnici di assistenza è fornito invece dal “Remote Service”, che consente di intervenire sulle macchine indipendentemente dal luogo e dall’ora.

L’escavatore a idrogeno

R 9XX H2

L’R 9XX H2 è un escavatore cingolato con motore a combustione di idrogeno sviluppato da Liebherr-France SAS a Colmar (il motore H966 installato proviene dalla Liebherr Machines Bulle SA in Svizzera). L’utilizzo di questo propulsore consente di ridurre le emissioni inquinanti, poiché non richiede un’alimentazione energetica permanente e produce emissioni di NOx e CO2 molto basse. L’R 9XX H2, sviluppato sulla base del progetto della generazione di escavatori cingolati G8, offre le stesse prestazioni della versione diesel sia in

Il colosso tedesco si è reso recentemente protagonista del lancio sul mercato di numerosi nuovi prodotti, “highlight” e innovazioni tecnologiche in tutti i suoi settori di competenza, compresi quello delle macchine per le costruzioniL’ESCAVATORE CINGOLATO LIEBHERR R 9XX H2 CON MOTORE A IDROGENO

termini di potenza erogata che di dinamica e risposta del motore. Adatto alle temperature estreme, agli urti e alle operazioni in cantiere ad alta intensità di polvere l’R 9XX H2, con il suo peso di 50 t, potrà diventare una soluzione altrettanto robusta per le applicazioni di movimento terra e di cava, come lo sono già gli escavatori Liebherr con motore tradizionale della stessa classe. Il rifornimento è garantito dalla comunicazione a infrarossi tra il mezzo e la stazione di rifornimento.

I nuovi escavatori

da 70 a 100 t

Liebherr ha lanciato anche i nuovi escavatori cingolati delle generazioni G5.2 e G6.2: i nuovi modelli tra le 70 e le 100 t di peso operativo presentano vari miglioramenti e si distinguono per i dati prestazionali ottimizzati, l’alto livello di comfort, i nuovi sistemi di assistenza e il minor consumo di carburante.

I nuovi R 972, R 978 SME, R 992 e

I SOFTWARE DELL’ESCAVATORE CINGOLATO LIEBHERR R 928 G8 E DEL SISTEMA DI COMANDO MACCHINA DI LEICA GEOSYSTEMS SONO STATI ARMONIZZATI TRA LORO GRAZIE A UN LAVORO SINERGICO DEI TEAM DI SVILUPPO DI ENTRAMBE LE AZIENDE

GLI ESCAVATORI CINGOLATI R 972, R 978 SME, R 992 E R 998 SME SOSTITUISCONO I MODELLI R 966, R 970 SME, R 976 E R 980 SME

Liebherr sviluppa e produce escavatori gommati-ferroviari per la costruzione di rotaie dal 1967. La sua più recente novità in quest’ambito è l’escavatore

A 922 Rail Litronic con trasmissione idrostatica (la macchina è equipaggiata con il nuovo attacco rapido idraulico LIKUFIX). Con un peso operativo di circa 23 t, la macchina è dotata di un motore Stage V da 120 kW e di un sistema idraulico ottimizzato. L’impianto idraulico comprende una doppia pompa a portata variabile (2 x 220 l/min) e circuiti di regolazione indipendenti. Una novità, qui, è l’unità di traslazione idrostatica su rotaia dell’A 922 Rail: due motori muovono l’escavatore gommato-ferroviario direttamente sulla rotaia e ciò porta a una minore usura degli pneumatici, in quanto non c’è alcun contatto diretto con la rotaia stessa. Lo scartamento standard è di 1.435 mm, ma in futuro saranno disponibili anche altre carreggiate. L’escavatore A 922 Rail è dotato di un’interfaccia MIC 4.0, uno standard di comunicazione universale che consente di semplificare l’integrazione e il controllo delle attrezzature più diverse in combinazione con le macchine Liebherr.

R 998 SME (la nuova denominazione è direttamente correlata al peso operativo delle macchine) sostituiscono gli R 966, R 970 SME, R 976 e R 980 SME e sono stati sviluppati a Colmar con l’obiettivo di ridurre il consumo energetico complessivo. Il sistema brevettato “Liebherr Power Efficiency (PE) - Engine Control” presta particolare attenzione a quest’aspetto. In concreto, la nuova funzione “PE” rappresenta una modalità di lavoro integrativa rispetto a quelle già esistenti per gli escavatori cingolati (P+/ P/E): questa significativa innovazione consente di ridurre il consumo di carburante del 10%-15% rispetto ai modelli precedenti. La gamma è disponibile con la funzione “Bucket Fill Assist”, un sistema di assistenza dotato di una modalità “antistallo” che impedisce alla benna di bloccarsi durante la fase di scavo. Oltre a ridurre il consumo di carburante, ciò ri-

duce l’usura dell’attrezzature e le vibrazioni. Tutti gli escavatori Liebherr G5.2 e G6.2 sono equipaggiati con la funzione Modetronic, che ha dato prova della sua validità nella generazione 8: questo ulteriore sviluppo consente all’operatore di adattare le caratteristiche idrauliche dell’escavatore alla rispettiva applicazione e alle sue abitudini personali.

L’escavatore R 928 G8 integra la gamma di cingolati Liebherr posizionandosi tra gli R 926 G8 e R 930 G8. Questo nuovo modello convince per la forza di trazione, la capacità di sollevamento e la benna di grande capacità. Il peso operativo inferiore a 30 t è stato ottimizzato con l’obiettivo di semplificare la logistica di trasporto tra i cantieri. L’R 928 G8 è dotato del controllo semiautomatico installato in fabbrica da Leica Geosystems, un sistema di assistenza che consente di eseguire lavori precisi ed efficienti. La partnership tra le due aziende, annunciata nel marzo 2020, consentirà di mettere a disposizione dei clienti le competenze di entrambe. I comandi macchina 2D e 3D installati in fabbrica saranno disponibili come opzione per gli escavatori cingolati e gommati delle generazioni 6 e 8. Quest’ultima, rispetto alla precedente, garantisce una maggiore forza di scavo e di strappo e un incremento della coppia di serraggio della torretta. Una nuova concezione dell’attrezzatura di lavoro consente di ottimizzare la curva di carico. I componenti dal peso ottimizzato migliorano il dinamismo della macchina, riducendone contemporaneamente il consumo di carburante. I nuovi sottocarri a “X” garantiscono una maggiore stabilità in tutte le situazioni.

Il dozer PR 766 G8

Con il dozer PR 766 G8, Liebherr ha ampliato la sua Generazione 8 con peso operativo fino a 55 t. Allo stesso tempo, la gamma di applicazioni di questa macchina è stata estesa al settore minerario: come il più grande PR 776, infatti, la macchina è ora dotata del sottocarro “High Drive”, già testato con successo nelle operazioni di estrazione pesante. Il suo nuovo design, in combinazione

con i vantaggi offerti dalla cabina, promette prestazioni ottimali e alta produttività di macchina e operatore anche su terreni sassosi e durante le lunghe operazioni. I vantaggi in termini di efficienza, soprattutto per quanto riguarda il consumo di gasolio, sono significativi quanto quelli della serie precedente e delle macchine gemelle più grandi e più piccole. Il dozer è azionato da un motore diesel a 8 cilindri Liebherr, Stage V, con potenza massima di 360 kW. Il peso operativo è di 54,3 t. Sono disponibili lame con capacità di 13,6 m³ (lama semi U) o 17 m³ (lama a U). La trasmissione idrostatica a regolazione continua permette di utilizzare la macchina limitando il consumo di risorse. I relativi componenti e la gestione “intelligente” del motore Liebherr sono integrati tra loro, in modo che la velocità venga mantenuta costante nel range ottimale in termini economici grazie alla trasmissione idrostatica stessa (~1.600 giri/min).

Le pale gommate Generation 8

Nel settore delle pale gommate Liebherr ha lanciato due serie rinnovate, la cui caratteristica distintiva è un aumento delle prestazioni rispetto ai modelli precedenti. Qui spiccano l’L 504 Compact, l’L 506 Compact (entrambe disponibili su richiesta in versione “Speeder”, per raggiungere una velocità di 30 km/h) e l’L 508 Compact, con carichi di ribaltamento da 3.000 a 3.900 kg, capacità benna da 0,7 a 1 m3, pesi in ordine di marcia da 4.600 a 5.700 kg e potenze motore da 34 a 47,5 kW. Il modello L 546 si fa invece portavoce delle pale di medie dimensioni, essendo la più grande della serie. È affiancata dai modelli L 526 e L 538, per carichi di ribaltamento da 8.730 a 11.010 kg, capacità benna da 2,2 a 3 m3, pesi in ordine di marci da 13.170 a 15.410 kg e potenze motore da 116 a 138 kW. Tutti i modelli sono dotati di numerosi sistemi di assistenza “intelligenti”, come il nuovo sistema di telecamere “Skyview” o il riconoscimento attivo delle persone.

L’escavatore elettrico

R 950 Tunnel-E

L’R 950 Tunnel-E è un escavatore che deriva dal modello R 950 Tunnel lanciata nel 2015 in versione diesel. Dotata di un sistema di alimentazione elettrica, questa nuova macchina può essere collegata alla rete direttamente o utilizzando un avvolgicavo opzionale.

L’ESCAVATORE CINGOLATO ELETTRICO R 950 TUNNEL-E SI PRESTA A ESSERE IMPIEGATO IN AMBITI SOTTERRANEI. I MOVIMENTI VENGONO AUTOMATICAMENTE BLOCCATI GRAZIE ALLA LIMITAZIONE DELLA CORSA IN ALTEZZA. LE TELECAMERE LATERALI E POSTERIORI, ABBINATE A UN RAGGIO DI STERZATA RIDOTTO, DIMINUISCONO IL RISCHIO DI COLLISIONE CON PARETI, ATTREZZATURE E PERSONE

Per una maggiore flessibilità è disponibile come optional un “mobility kit” a batteria in grado di garantire una migliore mobilità temporanea senza collegamento alla rete. Quest’ultima innovazione è destinata ai cantieri sotterranei: l’impatto sull’ambiente è ridotto grazie

Liebherr ha recentemente presentato la pompa per calcestruzzo cingolata 110 D-K. Grazie alla sua versatilità questa macchina è adatta per l’impiego in cantieri che richiedono frequenti cambi di postazione della stessa. Montata su un telaio cingolato, la pompa può essere controllata tramite comando wireless ed è disponibile in due classi di potenza, la THS 110 D-K e la THS 140 D-K. La versione più potente gestisce fino a 135 m³/h. Entrambe sono dotate di potenti motori a 6 cilindri. I gruppi di pompaggio si distinguono per la loro silenziosità. L’impianto idraulico è di facile manutenzione grazie al circuito idraulico aperto. Il design facilita la sostituzione delle parti soggette a usura, semplificando gli interventi di assistenza. La forma della tramoggia di alimentazione riduce la presenza di residui di calcestruzzo e l’imbrattamento. La dotazione della macchina comprende un serbatoio acqua da 500 l e una cassa per gli attrezzi con serratura.