Vakblad Asset Management

VAM is het vakblad voor Asset Management in Nederland.

Concept en realisatie

Elma Media B.V.

Keizelbos 1, 1721 PJ Broek op Langedijk 0226 33 16 00

www.elma.nl

Art Direction

Elma Media B.V.

Hoofdredacteur

Ellen den Broeder-Ooijevaar, Verenigings Manager NVDO

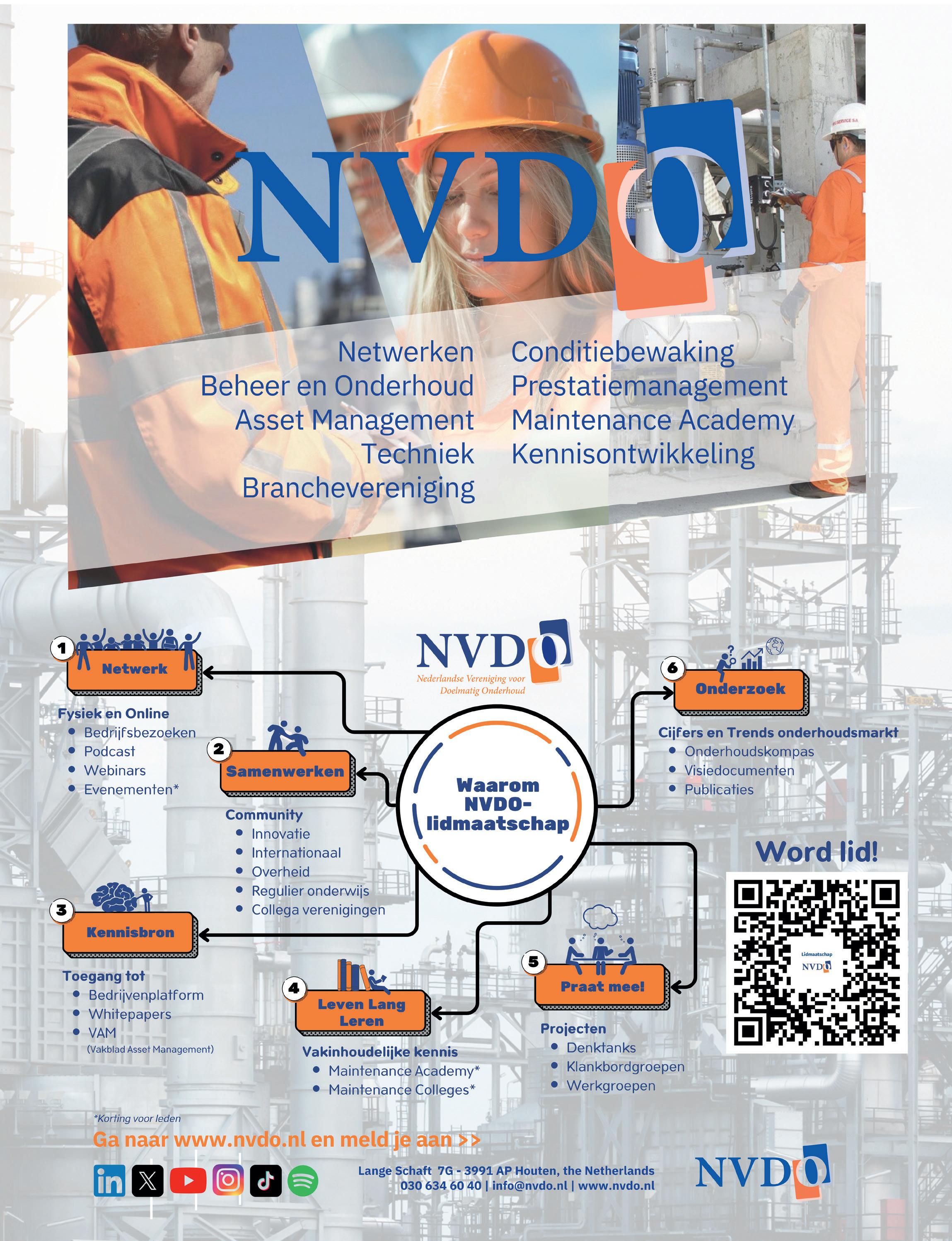

VAM is een uitgave van de NVDO

Nederlandse Vereniging voor Doelmatig Onderhoud

Lange Schaft 7G

Postbus 138, 3990 DC Houten 030 634 60 40 www.nvdo.nl info@nvdo.nl

VAM is een samenwerking met TNO, Volandis, Ministerie van SZW, VHP, Rijksvastgoedbedrijf, i-Tanks, Stigas en Sectorinstituut Transport en Logistiek

Auteurs

Afgelopen weken was ik dagelijks in het Antonius Ziekenhuis Nieuwegein in verband met bezoek aan mijn echtgenoot die daar meteen na de vakantie werd opgenomen. Maar, wat een drama om daar te komen zeg! Mijn auto parkeren in een groot winkelcentrum, wachten op een of ander pendelbusje, op bezoek, weer wachten op dat pendelbusje, betalen (peperduur) en de volgende dag hetzelfde ritueel. Het lijkt service, maar wat een gedoe!

Mijn echtgenoot is inmiddels gelukkig weer de oude, maar, dat is die verrekte parkeergarage van bedoeld ziekenhuis nog lang niet….. Wie de beelden nog op zijn netvlies heeft, vergeet het nooit meer: de parkeergarage bij het St. Antonius Ziekenhuis in Nieuwegein die ineenstortte, nog vóór de oplevering. Het was niet zomaar een incident, maar een pijnlijke illustratie van wat er mis kan gaan wanneer ontwerp, uitvoering en onderhoud te ver uit elkaar worden getrokken.

Ontwerpfouten en systeemfouten

Uit onderzoek bleek dat de vloerplaten in de garage onvoldoende draagkracht hadden door een verkeerde toepassing van de zogenoemde breedplaatvloeren. Het detail van de verbindingen tussen platen en druklaag was cruciaal – en daar ging het mis. Wat op papier stevig leek, bleek in de praktijk kwetsbaar. Daarmee werd pijnlijk duidelijk dat ontwerpfouten niet alleen theoretische missers zijn, maar tastbare risico’s die levens kunnen kosten.

Pieter Pulleman (Interview Dura Vermeer en Studenten leren bouwen)

Ian van den Brink, NVDO (Ontmoet en Inclusie als kans)

Rijksvastgoedbedrijf (Van de RVB Tafel)

Ideo (Waarom trouw blijven loont)

Laura van der Linde, Mainnovation (gestandaardiseerd onderhoud GNT)

Evi Husson (Draaibrug Gouwsluis)

Addo van der Eijk (Campagnes bedrijfsafval)

Ellen den Broeder-Ooijevaar (alle overige artikelen)

Druk

Elma Media B.V.

Advertentie-exploitatie

Elma Media B.V.

Silvèr Snoek - Sales Manager 0226 33 16 67 - s.snoek@elma.nl

Andere voorbeelden in Nederland

De parkeergarage in Nieuwegein staat niet op zichzelf. Denk aan de ingestorte tribune in het Goffertstadion in Nijmegen, of de balkons in Maastricht die losraakten van de gevel. En wie herinnert zich niet de verzakkingen bij de Noord/Zuidlijn in Amsterdam? Steeds opnieuw zien we dat te optimistisch ontwerpen, kosten drukken of het ontbreken van een integrale blik leiden tot incidenten met grote gevolgen.

Wat betekent dit voor de onderhoudsprofessional?

Voor maintenanceprofessionals is dit meer dan een anekdote uit de bouwgeschiedenis. Het is een spiegel. Want waar ontwerpers en bouwers nog kunnen zeggen “we waren klaar na oplevering”, geldt voor ons dat de verantwoordelijkheid pas begint zodra een gebouw in gebruik wordt genomen. Wij zijn degenen die signalen van slijtage, scheuren of afwijkingen vroegtijdig moeten herkennen. Wij zijn ook degenen die opdrachtgevers moeten wijzen op de beperkingen van hun assets – ook als die ongemakkelijk zijn.

Het drama in Nieuwegein laat zien dat onderhoud niet losstaat van ontwerp. Als een constructie fundamenteel verkeerd is bedacht, kan geen enkel onderhoudsplan het tij keren. Maar tegelijkertijd geldt: hoe eerder wij betrokken zijn, hoe beter de kans dat zulke fouten worden opgemerkt voordat het misgaat. Het pleit voor een nauwere samenwerking tussen ontwerp, uitvoering en beheer.

De parkeergarage van Nieuwegein is niet alleen een bouwkundig fiasco, maar ook een wake-upcall. Voor ons, onderhoudsprofessionals, betekent het dat we onze rol als kritische waakhond moeten omarmen. Wij zijn niet de sluitpost van het bouwproces, maar een essentiële schakel in de veiligheid en betrouwbaarheid van gebouwen en infrastructuur. Alleen als we die rol stevig invullen, voorkomen we dat drama’s zoals in Nieuwegein zich blijven herhalen. En… hoef ik een onverhoopte volgende keer niet te pendelen met een bus, maar kan ik mijn auto gewoon op een veilige manier parkeren.

Ellen den Broeder-Ooijevaar, Hoofdredacteur VAM en Verenigings Manager NVDO

De energietransitie is een van de grootste maatschappelijke opgaven van deze eeuw. Van fossiel naar duurzaam vraagt niet alleen om politieke wil en investeringen, maar vooral om technische oplossingen.

Engineering speelt hierin een cruciale rol: het is de discipline die ideeën omzet in werkende systemen, van windparken tot slimme netwerken en energie-efficiënte installaties.

Innovatie is de drijvende kracht achter deze transitie. Nieuwe technologieën zoals waterstof, batterijopslag en digitale monitoring en control vereisen diepgaande technische kennis en creativiteit. Engineers zijn de brug tussen theorie en praktijk, tussen ambitie en realisatie. Zonder hun inzet blijft de energietransitie steken in plannen en beloftes.

Maar, de sector staat onder druk! De vergrijzing van technisch personeel is een groeiend probleem. Veel ervaren vakmensen naderen hun pensioen, terwijl de instroom van jonge technici achterblijft. Dit leidt tot kenniserosie: waardevolle ervaring en praktische knowhow verdwijnen sneller dan ze worden aangevuld. Tegelijkertijd neemt de complexiteit van installaties toe, waardoor de behoefte aan goed opgeleide engineers juist groeit.

De NVDO signaleert deze trend al jaren. Als platform voor Asset Management en onderhoudsprofessionals in het bijzonder, benadrukken we het belang van kennisdeling, opleiding en samenwerking. Door het verbinden van bedrijven, onderwijsinstellingen en experts

‘

draagt de vereniging bij aan het behoud en de versterking van technische kennis in Nederland. Menskracht is niet alleen een kwestie van aantallen, maar ook van inzet en waardering. Engineers moeten de ruimte krijgen om te innoveren, fouten te maken en te leren.

Organisaties die investeren in hun technische mensen – via scholing, loopbaanontwikkeling en een cultuur van vakmanschap – zijn beter voorbereid op de uitdagingen van morgen.

De energietransitie is geen sprint, maar een marathon. Engineering is het fundament waarop deze lange reis gebouwd wordt. Door te investeren in innovatie, het behoud van kennis en het aantrekken van nieuwe talenten, kunnen we de transitie versnellen én verduurzamen. De NVDO speelt hierin een verbindende rol, als katalysator van samenwerking en kennisontwikkeling.

Mijn conclusie: zonder engineering geen energietransitie. En zonder menskracht, kennis en innovatie geen engineering. Het is tijd om deze keten te versterken – voor een duurzame toekomst.

Ronald Wever, Voorzitter

‘De energietransitie draait niet op geld of beleid, maar op kennis en vakmanschap’

’

Voorwoord

Van de voorzitter

‘Ik sta niet zelf met mijn voeten in de klei, maar ik ben verantwoordelijk voor de mensen die daar wel staan’ > Babette Lips studeerde in Eindhoven, waar ze aan de TU/e zowel de bachelors Industrieel Ontwerpen als Technische Wiskunde afrondde.

Emissiearm kadeherstel met innovatieve transportband 10

12 ISO 50001: een verplichting die je organisatie versterkt

Geen standaardoplossing voor een uitzonderlijk

20 De ingenieurskunst achter groene ijzerproductie

25 Energietransitie begint met strategisch (vastgoed)beleid

28 Power-to-X: Bouwstenen voor een duurzame chemie

Veiligheid begint bij voorspelbaarheid

Nieuwe energie, nieuwe technieken, nieuwe eisen: Beheer en Onderhoud in transitie 15

Kort 19

Slimmer onderhoud én minder energieverspilling dankzij digital twins 22

Asset Management: weten wanneer je moet draaien en wanneer niet 26

Techniek in Beeld Kennis in Handen 30

Hoe samenwerking de motor vormt van Europa’s grootste groene waterstoffabriek 34

De stille motor achter een robuuste energievoorziening 38

42 Haagse Veste IV:voorbeeld van slimme, groene vernieuwing Waarom IECEx 03 een keurmerk is voor onderhoud en engineering

Europa’s Ingenieurs aan het Roer van de Schone Revolutie 44

Cursuskalender 48

Wie

Babette Lips

Wat

Teamleider Techniekaanbod

Fontys PRO

ONTMOET

Babette Lips <

Babette Lips studeerde in Eindhoven, waar ze aan de TU/e zowel de bachelors Industrieel Ontwerpen als Technische Wiskunde afrondde. Aansluitend volgde ze de masters Technische Wiskunde en Science, Education and Communication. Die combinatie was overigens niet bewust gekozen: sterker nog, ze was er destijds van overtuigd dat ze nooit in het onderwijs zou belanden.

“Een familielid wees me op het lesgeven aan een Hogeschool. Toen ging er een wereld voor me open. Die sociale omgeving, de mogelijkheid om kennis over te dragen en het contact met studenten: alleen al van het idee kreeg ik energie. Toen ik bij Fontys binnenkwam wist ik gelijk: hier zit ik goed. Zo begon ik met lesgeven binnen de opleiding Toegepaste Wiskunde vanwaar ik inmiddels ben doorgegroeid tot teamleider van het techniekaanbod van Fontys PRO”.

> Fontys Pro: Onderwijs voor professionals. Techniekopleidingen binnen disciplines als Werktuigbouwkunde, Elektrotechniek en System Design worden in uiteenlopende vormen aangeboden. Zowel voltijd als deeltijd, als associate degrees, bachelors of masters en in het Nederlands of Engels. Toen drie jaar geleden duidelijk werd dat deeltijdstudenten andere behoeften hebben dan voltijdstudenten, besloot Fontys een apart team op te zetten. Zo ontstond Fontys Pro, het domein voor professionals. Hier is Lips nu als teamleider verantwoordelijk voor het techniekaanbod bestaande uit cursussen, trainingen en opleidingen waarmee professionals zich verder kunnen ontwikkelen naast hun werk.

> Van docent naar teamleider. Wat een teamleider dagelijks bezighoudt? “Ik begeleid zestien medewerkers en heb een portfolio aan diverse taken. Denk aan het ontwikkelen van leerroutes, het bepalen van de koers en het bewaken van de kwaliteit van cursussen en opleidingen. Daarnaast ben ik extern actief in samenwerkingen met bijvoorbeeld Brainport Development en het bedrijfsleven. Ik

‘

neem deel aan subsidieprojecten, werkgroepen en congressen om input te verzamelen voor nieuwe programma’s en Fontys te positioneren in het netwerk”.

Toch vindt Lips het belangrijk om te blijven lesgeven en met wiskunde bezig te zijn. “Binnen mijn huidige rol komt dit nog zelden voor, hiervoor heb ik gewoonweg onvoldoende tijd. Maar elke dinsdag geef ik bijles aan een groep middelbare scholieren. Het is geweldig om met de jeugd in contact te blijven en bij te blijven in de onderwerpen die op de middelbare school worden aangeleerd”.

> Engineering in de praktijk. Hoewel Lips niet dagelijks met engineering bezig is, houdt ze de ontwikkelingen goed bij. “Voor mij is het belangrijk om een helikopterview te hebben en te kijken welke trends, zoals AI of system engineering, hun weg moeten vinden naar het onderwijs”. Een voorbeeld hiervan is de Hands On Manufacturing Excellence Course, ontwikkeld in samenwerking met ASML. Ook wordt gewerkt aan thema’s zoals Life Cycle Analysis en precisie-engineering. “Daarbij vind ik het mooiste dat studenten echt een koppeling kunnen maken tussen theorie en praktijk”.

> Het belang van wiskunde. Hoewel Lips onderdeel is van het team engineering, blijft wiskunde voor haar de kern. “Je kan zeggen dat het de basis is van onze engineeringsopleidingen. Het helpt studenten analytisch denken en probleemgericht werken. Daar begint het mee”. <

’ ‘Ik sta niet zelf met mijn voeten in de klei, maar ik ben verantwoordelijk voor de mensen die daar wel staan’

De energietransitie vraagt niet alleen om nieuwe technologie, maar vooral om een andere manier van denken. Waar organisaties vroeger vooral keken naar betrouwbaarheid en kosten, komt nu één vraag steeds nadrukkelijker naar voren: hoe duurzaam is onze assetstrategie?

Bas Horvers, Enterprise Asset Management Consultant, ziet in die transitie een kans om het vakgebied anders te benaderen. Hij stelt een interessante denkrichting voor: de Groene Cirkel. “De Groene Cirkel is geïnspireerd op de klassieke Deming Circle: Plan, Do, Check, Act, maar dan met duurzaamheid als verbindende factor. Het is geen nieuw model, maar een manier om anders te kijken naar de samenwerking tussen engineering en onderhoud binnen Asset Management. Zo kan een ecosysteem ontstaan waarin assets niet alleen functioneren, maar ook bijdragen aan de klimaatdoelen”.

> PLAN: strategisch ontwerp en energievisie. De Groene Cirkel begint bij de tekentafel; “Elke duurzame asset start met een ontwerp waarin energie-efficiëntie en circulariteit centraal staan,” vertelt Horvers. Engineering bepaalt in deze fase hoe een installatie zich gedurende haar levenscyclus gedraagt. Asset Management vertaalt die visie vervolgens in concrete keuzes: investeringen in hernieuwbare technologieën, energieneutrale doelstellingen en beleid rondom CO2-reductie. Het ontwerp is daarmee het DNA van duurzaamheid. Daar wordt bepaald hoeveel energie de toekomst kost of bespaart.

> Strategisch denken. Een duidelijk voorbeeld is de vervanging van conventionele straatverlichting door ledverlichting. En-

gineers berekenen de energiebesparing en zorgen dat de nieuwe lampen compatibel zijn met slimme regelsystemen. De onderhoudsafdeling volgt de prestaties en ziet dat de storingsgevoeligheid en onderhoudsbehoefte sterk afnemen. Horvers; “Zo’n project laat zien hoe ontwerp en onderhoud elkaar versterken. Door al bij het ontwerp na te denken over energieverbruik en levensduur, voorkom je verspilling en realiseer je structurele besparingen”.

> DO: slimme uitvoering en energiegericht onderhoud. In de uitvoeringsfase komt dat strategische denken tot leven. De Groene Cirkel draait om samenwerking tussen engineering en service en onderhoud. “Wat engineers ontwerpen, wordt door onderhoudsafdelingen dagelijks in praktijk gebracht. Slimme sensoren en dataplatforms helpen daarbij: ze meten energieverbruik in real time en signaleren afwijkingen nog voordat er storingen optreden”.

> Energie-efficiëntie als vanzelfsprekend onderdeel. Een treffend voorbeeld komt uit de zorgsector. Een onderhoudsteam beheert de luchtbehandelingssystemen in een ziekenhuis. Dankzij digital twins zien ze dat één installatie structureel meer energie verbruikt dan vergelijkbare units. Kunstmatige intelligentie suggereert een klepaanpassing en plant het onderhoud automatisch op

een moment met lage bezetting in het ziekenhuis. “Het resultaat was indrukwekkend: minder energieverbruik, minder verstoring van zorgprocessen en waardevolle inzichten voor toekomstige optimalisaties. Zo wordt energie-efficiëntie een vanzelfsprekend onderdeel van het dagelijks beheer”, vertelt Horvers.

> CHECK: data als brandstof voor inzicht. Duurzaam Asset Management is volgens Horvers onmogelijk zonder inzicht; “Data is de brandstof van de Groene Cirkel, want alleen door te meten kunnen we verbeteren. Energieprestaties worden gevolgd via indicatoren zoals verbruik per productie-eenheid of CO2-uitstoot per asset. Met digital twins kunnen we bovendien simuleren welke scenario’s de grootste energiebesparing opleveren.”

Dat inzicht vertaalt zich direct naar actie, bijvoorbeeld bij zonne-energiesystemen. “Bij een zonnepark zien engineers en onderhoudsteams real time hoe schoonmaak en onderhoud het rendement beïnvloeden,” legt hij uit. Sensoren detecteren vervuiling op de panelen en sturen automatisch meldingen wanneer de opbrengst afneemt. Door het onderhoud precies op het juiste moment te plannen, blijft het systeem optimaal presteren en voorkom je onnodig energieverlies.

> ACT: continu verbeteren en verduurzamen. De laatste fase van de Groene Cirkel gaat over leren, bijsturen en verbeteren. “Hier sluiten we de cirkel en beginnen we eigenlijk meteen weer opnieuw. De inzichten uit de praktijk gebruiken we om ontwerpen, strategieën en onderhoudsprocessen verder te verbeteren. Engineers passen hun ontwerpen aan op basis van werkelijke energieprestaties, terwijl Asset Managers besluiten tot retrofit of optimalisatie. Onderhoudsteams verfijnen hun werkwijzen en verschuiven van reactief naar voorspellend onderhoud”.

> De Groene Cirkel in zijn meest volwassen vorm. Dat klinkt theoretisch, maar Horvers illustreert het met een concreet voorbeeld; “In de offshore windindustrie wordt op dit moment gewerkt aan onderhoudsconcepten waarbij menselijke interactie tot een minimum wordt beperkt. Robots inspecteren windturbines op zee, sensoren sturen continu data naar de wal en op basis van die data worden onderhoudstaken automatisch voorbereid en inge-

pland. Zo wordt er alleen nog uitgevaren als het echt nodig is en dat is efficiënter veiliger en beter voor het milieu. Dat is de Groene Cirkel in zijn meest volwassen vorm”.

> Van levenscyclus naar energielus. Volgens Horvers sluit het idee van de Groene Cirkel ook goed aan op de levenscyclus van assets: Design, Build, Install, Operate & Maintain, Decommission. In de ontwerpfase leg je de basis, in de operationele fase breng je die tot leven en in de analysefase koppel je kennis weer terug naar de tekentafel. “Zo ontstaat een energielus waarin engineering en onderhoud continu van elkaar leren. Wie zijn assets slim ontwerpt, onderhoudt en analyseert, reduceert niet alleen kosten, maar ook CO2”.

> Technologie als motor van de Groene Cirkel. De Groene Cirkel is geen theoretisch model, maar een manier om technologie en duurzaamheid te verbinden. Zonder digitale ondersteuning blijft het een mooi idee, maar geen dagelijkse praktijk. Moderne platformen maken het mogelijk om data, onderhoud en ontwerp in één omgeving samen te brengen. Oplossingen zoals SAP Asset Performance Management (APM), SAP Enterprise Asset Management (EAM) en SAP Analytics Cloud vormen samen de ruggengraat van dat proces; “Ze helpen organisaties om strategie en uitvoering met elkaar in balans te brengen en duurzaamheid meetbaar te maken. Met de juiste technologie kan de Groene Cirkel uitgroeien tot een praktische aanpak voor continu verbeteren”.

> De toekomst is circulair en digitaal. Voor Horvers is de Groene Cirkel geen blauwdruk, maar een uitnodiging om anders te denken; “In een tijd waarin energie, grondstoffen en duurzaamheid topprioriteiten zijn, moeten techniek en strategie in één adem genoemd worden”. Engineering bepaalt de energievoetafdruk van morgen, onderhoud verfijnt die voetafdruk dagelijks en data maakt de cirkel rond. De Groene Cirkel laat zien dat de energietransitie niet begint bij beleid, maar bij ontwerp. Niet bij woorden, maar bij onderhoud. En niet bij eindigheid, maar bij continu verbeteren. <

Hoe verstevig je op een duurzame manier kades in een uniek en kwetsbaar natuurgebied?

Natuurmonumenten en aannemerscombinatie ‘Groene Kade’ ontwikkelden een innovatie manier voor een deel van het kadeherstel in het hart van het Fochteloërveen.

Movares is vanaf het begin als toezichthouder betrokken bij dit bijzondere project. Want, zand en de leem worden met een elektrisch aangedreven transportband dwars door het natuurgebied vervoerd. Vrachtwagens zijn op dit deel niet nodig, waardoor de stikstofuitstoot veel minder is en er zo min mogelijk schade en overlast is in het gebied.

> Natuurlijke buffer. Natuurherstel is noodzakelijk om de achteruitgang van de natuurkwaliteit in dit Natura 2000-gebied te stoppen. Het Fochteloërveen is één van de laatste plekken in Nederland met levend hoogveen, dat een cruciale rol speelt in zowel de biodiversiteit als het klimaat. Bovendien is dit het leefgebied voor meer dan 300 kwetsbare dier- en plantensoorten. Eelke Rijpkema, toezichthouder bij Movares, vertelt; “Het gebied fungeert als een natuurlijke buffer tegen droogte, overstromingen en CO2uitstoot. Daarom is het beschermen van dit natuurgebied van groot belang. Door nieuwe kades aan te leggen, blijft het huidige hoog-

veen behouden en kan het verder groeien. Dit is niet alleen goed voor de natuur, maar ook voor het klimaat”.

> Elektrisch materieel en waterstof. Duurzaamheid speelt een grote rol in dit project. Het zand voor de kades wordt via een twee kilometer lange ondergrondse leiding elektrisch naar het depot gepompt. De energie voor deze transporten wordt deels geleverd door drijvende zonnepanelen op de zandwinplas waaruit het zand wordt opgezogen en vervoerd. Ook de elektrische kranen op het terrein en de tractoren op waterstof dragen bij aan een emissiearm project. Kraanmachinisten en medewerkers die de machines bedienen rijden dagelijks met elektrisch vervoer naar de projectlocatie en maken gebruik van een zelfvoorzienende, duurzame schaftwagen. Daarnaast wordt leem uit regionale bouwprojecten hergebruikt voor de kadeversterking. “Leemgrond is vaak lastig te verwerken”, legt Rijpkema uit, “maar hier kan het juist goed worden ingezet. Zo krijgt het materiaal een tweede leven. Dat sluit helemaal aan bij onze visie op duurzaamheid”.

“Maar voordat het zover is, hebben we in de ontwerpfase een aantal engineeringsstappen gezet”. Rijpkema noemt daarbij specifiek dat er in het ontwerp ook rekening is gehouden met Beheer en Onderhoud. “De oude kades, bestaande uit damwand en folie aangevuld met veen, waren niet geschikt om met een machine overheen te rijden. Door de kades 3 meter (bovenbreedte) en van zand en leem te maken, is het gebied beter bereikbaar. Leem wordt als een soort waterkerend scherm aan de hoogwaterzijde verwerkt met daarnaast een brede strook zand. Een kade van alleen leem had ook gekund, maar daar is in natte perioden moeilijker overheen te rijden. De hoofdkaden worden zelfs 5 meter breed, zodat de brandweer er ook overheen kan. Deze hoofdkade kan nu mooi gebruikt worden voor de transportband. Dus; naast het beter vasthouden van regenwater wordt het gebied voor onderhoud toegankelijker”.

> Technische oplossingen en ecologische uitdagingen. Movares is vanaf de start in 2022 betrokken bij de uitvoering. Rijpkema; “Gaandeweg hebben we steeds meer voorbereidende werkzaamheden opgepakt, zoals bodemonderzoek, terreinmetingen en het opstellen van ontwerpen en begrotingen. Samen met Natuurmonumenten kijken we niet alleen naar technische oplossingen, maar ook naar de ecologische uitdagingen van het gebied”. Inmiddels zijn de eerste herstelde kades begroeid en zien we dat de waterstand in de vakken beter op peil blijven bij langurige droogte. Dat is goed nieuws voor het veenmos, dat hierdoor goed kan groeien. “Het laat zien hoe veerkrachtig het gebied is, als je het maar de kans geeft”.

De transportband zal de komende jaren nog volop draaien. Naar verwachting is in 2030 de volledige 60 kilometer kade hersteld. Na afloop van de werkzaamheden worden de meeste machines en transportbanden weer op andere projecten ingezet. <

‘

‘Niet alleen goed voor de natuur, maar ook voor het klimaat’

’

Vanaf 1 januari 2027 zijn energie-intensieve bedrijven verplicht om gecertificeerd te zijn volgens de ISO 50001 norm. Voor die bedrijven is een systeem verplicht dat energiemanagement aantoonbaar maakt, met als doel om prestaties blijvend te verbeteren en energieverbruik structureel te verlagen.

Wat op het eerste gezicht misschien voelt als puur en alleen een verplichting, biedt in werkelijkheid uitstekende kansen om Onderhoud, Asset Management en duurzaamheidsbeleid beter op elkaar af te stemmen.

> Waarom ISO 50001? ISO 50001 is een internationaal erkende norm die organisaties helpt bij het ontwikkelen van een planmatige aanpak voor energiemanagement. Centraal daarin staat de PDCAcyclus: plannen, uitvoeren, controleren en bijsturen. Daarmee wordt

energie een vast onderdeel van het operationele en strategische beleid. Voor organisaties in de technische sector betekent dit dat energievraagstukken een plek krijgen in de dagelijkse praktijk van onderhoud, vervangings-vraagstukken en investeringsbeslissingen.

ISO 50001 gaat daarmee verder dan een verplicht vinkje. Het biedt handvatten om energieverspilling tegen te gaan en om de bedrijfszekerheid te verhogen.

> Wat verandert er precies? Bedrijven met een energieverbruik van meer dan 85 terajoule (TJ) per jaar, te vergelijken met het gemiddelde verbruik van 7.500 huishoudens, worden vanaf 2027 verplicht om ISO 50001 gecertificeerd te zijn. Bedrijven die tussen de 10 en 85 TJ per jaar verbruiken, krijgen de keuze om iedere drie jaar een energie-audit (EED) uit te laten voeren of om over te stappen op een gecertificeerd energiemanagementsysteem. Hoewel het implementeren van ISO 50001 aanvankelijk tijd en investering vraagt, biedt het ook structureel meer inzicht, controle en kansen voor optimalisatie. Bovendien sluit de norm goed aan bij andere verplichtingen, zoals de CSRD-richtlijn voor duurzaamheidsrapportage die door de komst van de Omnibusregeling deels naar 2027 wordt verschoven.

> Wat betekent dit voor Asset Management? Als je vanuit Asset Management naar energie kijkt, zie je meer dan een verbruikspost. Energie hangt samen met procesoptimalisatie, faalkansen, onderhoudsfrequentie en levensduur van assets. De ISO 50001 stimuleert om al deze aspecten in samenhang te benaderen. Zo zorgt betere monitoring van energieverbruik ervoor dat onnodige belasting van machines eerder wordt gesignaleerd waardoor energiedata een waardevolle input kunnen vormen voor risicogestuurd onderhoud. Ook wordt het eenvoudiger om de impact van technische maatregelen, zoals vervanging van componenten of het aanpassen van procesinstellingen, inzichtelijk te maken.

‘

> De rol van Engineering binnen ISO 50001. Ontwerpfase als verplicht aandachtspunt! ISO 50001 schrijft voor dat organisaties bij het ontwerpen van nieuwe installaties, processen en systemen expliciet rekening moeten houden met energieprestaties. Dit betekent dat engineers energie-efficiëntiecriteria moeten meenemen in hun keuzes voor technologie, componenten en infrastructuur. Concreter: Selectie van apparatuur en technologie: kiezen voor oplossingen die op lange termijn het minste energie verbruiken. Integratie in bestaande systemen: bij uitbreiding of vernieuwing moet worden bekeken hoe het ontwerp past binnen het huidige energiemanagementsysteem. Beoordeling van alternatieven: tijdens de ontwerpfase worden verschillende scenario’s vergeleken om de meest energie-efficiënte oplossing te selecteren. Verantwoordelijkheid voor structurele borging: Engineeringteams spelen een sleutelrol bij het borgen van energie-efficiëntie in de technische levenscyclus. Hun besluiten tijdens de ontwerpfase hebben vaak een veel groter effect op het energieverbruik dan operationele maatregelen achteraf. >

‘De norm benadrukt dat organisaties ontwerpcriteria vastleggen en documenteren, zodat deze structureel onderdeel worden van projectmanagement en investeringsbeslissingen’

Aandachtspunten

Bij het opzetten van een energiemanagementsysteem komen inhoud en organisatie samen. Daarom loont het om aandacht te besteden aan:

• Datakwaliteit

Zonder betrouwbare data krijg je geen goed energiemanagement, investeer in goede meetpunten en een eenduidige registratie

• Organisatiecultuur

Zorg voor draagvlak bij de onderhoudsafdeling, betrek hen actief bij het herkennen van verspilling en het voorstellen van verbeteringen

• Koppeling met andere systemen

Een ISO 50001-systeem staat niet op zichzelf, kijk hoe je het kunt verbinden met je onderhoudsstrategie, je vervangingscyclus of duurzaamheidsrapportage

• Kleine stappen, groot effect

Begin op een afgebakende locatie of installatie, ISO 50001 leent zich goed voor een gefaseerde invoering

Engineering staat bovendien niet los van andere stappen in ISO 50001. De data uit de nulmeting en de KPI’s uit de beleidsfase vormen de input voor ontwerpbeslissingen. Andersom leveren ontwerpkeuzes weer input voor monitoring en audits, waarmee aantoonbaar wordt dat de organisatie systematisch blijft verbeteren.

> Een projectmatige aanpak voor ISO 50001: vijf stappen naar energiemanagement. De implementatie van een energiemanagementsysteem volgens ISO 50001 is geen kwestie van losse acties, maar vraagt om een projectmatige aanpak. Organisaties die serieus werk willen maken van energiereductie, kunnen hun traject

opdelen in vijf overzichtelijke stappen. De eerste stap is het uitvoeren van een nulmeting. Hiermee breng je het huidige energieverbruik, de aanwezige assets en de belangrijkste processen in kaart.

Daarna volgt het formuleren van beleid en doelstellingen. ISO 50001 vereist de actieve betrokkenheid van het management. Het is cruciaal om vast te leggen wie verantwoordelijk wordt voor het energiemanagementsysteem en om duidelijke KPI’s te formuleren. De derde stap draait om het opbouwen van het systeem. Denk hierbij aan de inrichting van meetinfrastructuur, dataverwerking en analysestructuren. Borg het systeem bovendien in de werkprocessen en zorg dat het aansluit bij bestaande systemen, zoals onderhoudsplanning of Asset Management.

Op basis van de verzamelde data kunnen zowel technische verbeteringen als gedragsveranderingen en procesoptimalisaties worden doorgevoerd. Of het nu gaat om het vervangen van installaties, het aanscherpen van routines of het stimuleren van energiebewust handelen: iedere stap draagt bij aan de reductie van het verbruik. Tot slot volgt de certificering.

> Wat zegt het pakket voor Groene Groei. Het belang van een structurele en projectmatige aanpak van energiemanagement sluit naadloos aan bij de koers die de Rijksoverheid uitzet. Demissionair minister Sophie Hermans (Klimaat en Groene Groei) benadrukte dit onlangs bij de presentatie van het pakket voor Groene Groei; “Met dit pakket zetten we concrete stappen om ervoor te zorgen dat ons land sterk en onafhankelijker wordt. Ons land wordt sterk als we op eigen benen staan, met energie van dichtbij, een sterke economie en een sterke industrie”. Deze woorden onderstrepen dat energiebesparing en het borgen van efficiëntie in processen en ontwerpen niet alleen bijdragen aan kostenreductie, maar ook aan de weerbaarheid en duurzaamheid van Nederland. ISO 50001 is daarbij van groot nut! <

De industriële sector maakt een versnelde omslag naar energie-efficiënte technologieën en alternatieve energiedragers zoals waterstof, biogas en elektrische opslag. Deze innovaties zijn essentieel voor het behalen van klimaatdoelstellingen en het verlagen van operationele kosten.

Tegelijkertijd brengen ze nieuwe complexiteit met zich mee voor Beheer en Onderhoud. Veel van deze technologieën bevinden zich nog in een vroege adoptiefase. Voor toepassingen zoals waterstofinstallaties, is de praktijkervaring beperkt en ontbreekt het aan betrouwbare gebruikersdata over prestaties, storingsgedrag en onderhoudsbehoefte. Dit maakt het lastig om voorspelbare onderhoudsstrategieën te ontwikkelen en verhoogt de afhankelijkheid van leveranciers en pilotprojecten.

Daarnaast vereisen deze systemen een multidisciplinaire benadering. Naast werktuigbouwkundige en elektrotechnische kennis zijn ook IT-vaardigheden, kennis van dataverwerking en inzicht in veiligheid (zoals ATEX bij waterstof) noodzakelijk. De onderhoudsorganisatie moet zich ontwikkelen tot een adaptieve, kennis gedreven eenheid.

> Invloed op FMECA en risicoanalyses. Binnen het team waarin ik werk maken we naast het uitvoeren van FMECA-analyses ook gebruik van RAM-modellen. Hiermee tonen we in de ontwerpfase aan of een ontwerp aan beschikbaarheidseisen kan voldoen. Tot nu toe maakten we hiervoor gebruik van eigen bekende en bewezen faaldata, die categorisch en uniform wordt verzameld in een eigen faaldata-database. Dezelfde RAM-modellen worden later in de onderhoudsfase weer gebruikt om o.a. onderhouds-maatregelen en eventuele modificaties te toetsen. Door deze modellen jaarlijks te updaten met eigen gerealiseerde faaldata (MTTF en MTTR) geven ze betrouwbaar en actueel inzicht in het effect van voorgenomen maatregelen.

De introductie van nieuwe technologieën en energiedragers heeft zo zeker directe gevolgen voor FMECA-analyses en betrouwbaarheid van RAM-modellen. Door het ontbreken van historische faaldata is het inschatten van faalwijzen en hun kritikaliteit complexer. Dit vergroot de onzekerheid in de uitkomsten en vereist een meer dynamische benadering: FMECA’s moeten wellicht vaker worden herzien op basis van nieuwe inzichten uit monitoring en praktijkervaring.

> Aanbevelingen voor dataverzameling. Om grip te krijgen op prestaties en risico’s, wordt gericht data verzamelen steeds essentiëler:

• Start met pilotprojecten: Documenteer en categoriseer ook in deze fase systematisch prestaties, storingen en onderhoudsacties

• Integreer sensoren en monitoring: Verzamel real-time data over kritieke parameters, koppel deze data aan bewezen faalgedrag

• Gebruik digitale logboeken: Registreer onderhoudsactiviteiten digitaal voor trendanalyse, maak daarbij gebruik van gestandaardiseerde catalogi voor faalmechanismen

• Standaardiseer datadefinities: Werk met uniforme KPI’s zoals MTBF en (energie) prestatienormen

• Stimuleer ketensamenwerking: Deel data met leveranciers, collega-bedrijven en kennisinstellingen

• Investeer in data-analyse: Zet data om in bruikbare informatie door deze slim op dashboards inzichtelijk te maken. Wees kritisch wat je wel en niet wilt weten. Alles maar verzamelen leidt tot onoverzichtelijkheid

De energietransitie vraagt niet alleen om nieuwe technologie, maar ook om een nieuwe manier van denken over beheer. Door vanaf het begin te investeren in data gedreven onderhoud en risicobeheersing, kan de industrie de betrouwbaarheid en veiligheid van haar processen waarborgen — ook in een toekomst die steeds slimmer en duurzamer wordt. <

Bert van der Weide

Asset Engineer, N.V. Nederlandse Gasunie

Warmte op diepte: een monumentale villa verwarmen met een hightech bodemlus

Een rijksmonument verduurzamen zonder afbreuk te doen aan de historische waarde, dat klinkt als een onmogelijke opgave. Toch is dat precies wat Stichting Kraus Groeneveld samen met warmtepompleverancier Teon heeft gerealiseerd op het landgoed Vosbergen in Eelde. Door warmte op te wekken uit de bodem op een diepte van 490 meter, wordt de eeuwenoude villa binnenkort op duurzame wijze verwarmd. En dat zonder grote aanpassingen aan het gebouw

De villa op landgoed Vosbergen wordt deels bewoond, deels gebruikt als muziekmuseum en de verwarmingsvraag is hoog. “Alleen het museum verbruikte jaarlijks al ruim 10.000 m3 gas. Dat moest anders” legt vrijwillige rentmeester van de stichting Harm Katoele uit. “Maar, er gelden voor rijksmonumenten strikte beperkingen. Je kan de ruiten

niet zomaar vervangen door dubbelglas en aanpassingen die nodig zouden zijn voor lage-temperatuurverwarming zouden niet alleen een enorme impact hebben op de gebruikers maar ook hoge kosten met zich meebrengen”. De oplossing moest dus gezocht worden in een techniek die zich aanpast aan het gebouw, in plaats van andersom. OPGELEVERD <

Die oplossing kwam in de vorm van een hoge-temperatuurwarmtepomp van Teon, gevoed door aardwarmte vanaf bijna 500 meter diepte. “De meeste bodemenergiesystemen gaan tot maximaal 250 meter diepte”, vertelt Coen Leo, geoloog en oprichter van Teon b.v. Nederland. “Maar, wij zagen kans om beproefde technieken uit de olie- en gasindustrie toe te passen op ondiepe geothermie”.

De engineeringsfase speelde een cruciale rol in het succes van dit project. In nauwe samenwerking tussen stichting, leverancier en installateur werd het ontwerp stap voor stap uitgewerkt, met oog voor techniek én context. In deze fase werd bepaald hoe de warmtepomp optimaal zou integreren met het bestaande verwarmingssysteem, en welke technische ingrepen nodig waren om dat zonder sloop of ingrijpende aanpassingen te realiseren. Zo ontstond een maatwerkoplossing die recht doet aan het monument én aan de energievraag van vandaag.

> Waarom boren tot 490 meter? Elke 100 meter die je dieper de aarde in gaat, levert gemiddeld 3,5 graden celsius meer temperatuur op. Op 490 meter verwacht men een constante temperatuur van ongeveer 25 graden. Die warmte wordt in een geslotenlussysteem via water omhoog gehaald waarbij het water niet in contact komt met de bodem zelf. Dat maakt het systeem compact, duurzaam en milieuvriendelijk. Bijzonder belangrijk, aangezien het landgoed grenst aan een waterwingebied.

> Niet zomaar aan de slag. De wens om te verduurzamen kwam voort uit de bredere visie van Stichting Kraus Groeneveld, eigenaar van het landgoed. Katoele; “We hebben op het landgoed gekeken naar de biodiversiteit, waterbeheer en klimaatadaptatie. Dan kunnen de gebouwen niet achterblijven. Met hulp van de DUMAVA-subsidie hebben we een investeringsstrategie opgesteld waarbij rendement niet al op de korte termijn noodzakelijk is. De warmtepomp zelf gaat zo’n 20 jaar mee, maar de bronnen kunnen minstens 50 jaar functioneren. Het is dus een investering in de toekomst en het helpt ons de woonlasten van de gebruikers te verlagen. Dat past bij ons maatschappelijke doel”.

> Bouwteam in plaats van bestek. Bijzonder aan het project is de manier waarop het tot stand kwam. In plaats van een traditionele aanbesteding werd gekozen voor een bouwteam. Teon, Stichting Kraus Groeneveld en de lokale installateur Mulder Eelde

> Een ander voordeel van die diepte is dat het water nooit onder de 0 graden celsius komt, in tegenstelling tot ondiepere systemen. Zo hoeven er geen middellen aan het water te worden toegevoegd die ervoor zorgen dat het niet bevriest. “Nee, we gebruiken puur en alleen water”, zegt Leo. “En, omdat we onder de 500 meter diepte boren, valt het niet onder de Mijnbouwwet. Dat maakt het allemaal net even minder ingewikkeld”.

Boorinstallatie schoon

werkten nauw samen. “Dat vraagt om vertrouwen, maar levert veel op”, aldus Katoele. “Je zit samen aan tafel in de engineeringsfase, werkt met een open begroting en stuurt bij waar nodig”. En ook de vrijwilligers van de Stichting speelden een belangrijke rol in het project. Ze hielpen met hand- en spandiensten en ondersteunden het boorteam. “Dat is echt uniek en onderstreept de betrokkenheid bij dit project”, voegt Leo toe.

> Technologie uit de olie- en gasindustrie. De boring bracht technische uitdagingen met zich mee. De bodem wordt na 200 meter namelijk steeds harder, en het is cruciaal dat de boor recht blijft. Teon gebruikte instrumenten en methodes uit de olie- en gaswereld om de boring onder controle te houden, waaronder een pendulumsysteem en precisie-instrumenten om de verticaliteit te meten. “We hebben enorm veel geleerd en weten precies wat we een volgende keer anders of beter kunnen doen”, aldus Leo.

De geboorde putten zijn vervolgens gevuld met een HDPE-lus, een soort lange tuinslang en verzwaard om op hun plek te blijven. Door aan de buitenzijde van de lussen glasvezelkabels te bevestigen, kan TNO temperatuurmetingen doen en de reactie van de ondergrond op warmteonttrekking monitoren. Het project maakt daarmee deel uit van het Geo4All-programma om te onderzoeken of de ondergrond anders reageert bij deze diepere boringen.

> Opschalen en toekomstvisie. Volgens Leo is dit project meer dan een lokale oplossing. Het laat zien dat diepe bodemwarmte technisch haalbaar, betaalbaar en opschaalbaar is. Hij ziet toekomst in het realiseren van mini-warmtenetten, bijvoorbeeld onder een voetbalveld, waarmee 100 tot 200 woningen kunnen worden verwarmd. “We hebben laten zien dat het kan, nu is het tijd om verder te bouwen. De kracht van deze aanpak zit in het schaalniveau. Waar geothermieprojecten vaak duizenden woningen moeten bedienen die daardoor complex worden, is dit systeem juist geschikt voor kleinere eenheden zoals woonwijken, flatgebouwen of monumentale panden”.

> Onderhoud en betrouwbaarheid De warmtepompen van Teon zijn ontworpen voor minimale onderhoudsbehoefte. Jaarlijks is een korte controle voldoende en veel instellingen kunnen op afstand worden aangepast. Het systeem gebruikt iso-butaan als koudemiddel, een milieu-vriendelijke stof die jaren geleden nog op weerstand stuitte vanwege de benodigde certificeringen, maar inmiddels dankzij de opkomst van propaanwarmtepompen breder geaccepteerd is. Het onderhoud wordt uitgevoerd door de lokale installateur Mulder Eelde, die al 35 jaar aan het landgoed verbonden is. Bij grotere storingen staat het team van Teon paraat.

> Impact en maatschappelijke waarde. Wat levert het op? Op de korte termijn zal het leiden tot uitfasering van het gasverbruik en daarmee de CO2 uitstoot, en lagere stookkosten. Verder behoudt het monumentale gebouw zijn functie, wordt er een flinke stap gemaakt richting de duurzaamheidsdoelen van de stichting en vindt er kennisontwikkeling plaats voor toekomstige bodemenergiesystemen in Nederland.

“Als je niks doet, loopt het landgoed achteruit”, zegt Katoele. “Wij willen juist vooruit en dit project laat zien dat dat mogelijk is als je het doet met de juiste mensen, de juiste technologie en de wil om samen te werken”. Leo beaamt dat; “De reacties uit de omgeving zijn louter positief. Recreanten kwamen nieuwsgierig kijken en collega-boorders hebben ons al gebeld: hoe hebben jullie dat gedaan? Hopelijk is dit het begin van concrete stappen om Nederland en haar vastgoed een stukje duurzamer te maken”. <

De Nederlandse startup Ore Energy heeft als eerste ter wereld een iron-air batterij gekoppeld aan een openbaar elektriciteitsnet. Verder in het nieuws: boeren bouwen waterstoffabriek, Britse rivier verwerft rechten en grootste windpark ter wereld krijgt groen licht.

Roestbatterij

De batterij van Ore Energy, die werkt via een omkeerbaar roestproces, draait inmiddels in praktijksituatie op het terrein van TU Delft. Met een opslagduur tot 100 uur biedt de technologie een duurzaam alternatief voor lithium-ion, zonder afhankelijkheid van schaarse grondstoffen. De batterij is volledig in Europa ontwikkeld en gebouwd. Ore Energy wil binnen enkele jaren opschalen naar een productiecapaciteit van 50 gigawattuur voor grootschalige energieopslag.

Tijdens de ontwerpfase lag de focus op schaalbaarheid, lage materiaalkosten en veiligheid. De keuze voor ijzer als kerncomponent maakte het mogelijk om een goedkoop én milieuvriendelijk opslag-

systeem te ontwikkelen dat aansluit bij Europese duurzaamheidsdoelen. Deze sluiten aan bij de Europese Green Deal, die streeft naar klimaatneutraliteit in 2050, het verminderen van afhankelijkheid van kritieke grondstoffen en het versterken van strategische autonomie in energieopslagtechnologieën.

In de fase van ingebruikname werd de batterij gekoppeld aan een lokaal net om onder reële omstandigheden prestaties en betrouwbaarheid te testen. Hierbij werd gemonitord hoe goed de batterij energiepieken opvangt en langdurige opslag levert bij wisselende belasting. De eerste resultaten zijn positief: het systeem functioneert stabiel, met efficiënte oxidatie- en reductiecycli. Deze stap markeert een belangrijke validatie voor commerciële toepassing. Daarnaast wordt de gebruikersinterface geoptimaliseerd voor eenvoudige integratie door netbeheerders, terwijl onderhoudsstrategieën en operationele protocollen in samenwerking met TU Delft verder worden verfijnd. <

VDL Hydrogen Systems en Battolyser Systems ontwikkelen samen een flexibele elektrolyser die groene waterstof kan produceren op industriële schaal. Deze technologie maakt gebruik van duurzaam opgewekte elektriciteit uit zon en wind en is gericht op sectoren die hun afhankelijkheid van fossiele brandstoffen willen verminderen.

De ontwikkeling bevindt zich in een intensieve engineeringsfase. Sinds 2022 werkt een gespecialiseerd team aan een prototype ter grootte van een zeecontainer, waarin ontwerpkeuzes worden getest op efficiëntie, veiligheid en kostprijsverlaging. Het centrale element is een zogeheten ‘stack’, opgebouwd uit gestapelde cellen. Hierin stroomt water met een elektrolyt, dat door middel van elektrische spanning wordt gesplitst in zuurstof en waterstof. Het ontwerp is modulair en schaalbaar, zodat de technologie kan meegroeien met toekomstige vraag.

Capaciteit en prestaties

De elektrolyser krijgt een vermogen van 15 megawatt en kan ongeveer 300 kilogram waterstof per uur produceren. Ter illustratie: één kilogram waterstof maakt de productie van circa 20 kilogram

CO2-vrij staal mogelijk. De combinatie van compacte vormgeving en hoge output maakt het systeem aantrekkelijk voor grootschalige industriële toepassingen.

Flexibiliteit als onderscheidend kenmerk

Een belangrijk innovatiepunt in het ontwerp is de volledige flexibiliteit. De elektrolyser kan snel worden opgestart en stilgelegd, waardoor hij optimaal inspeelt op de variabele beschikbaarheid van hernieuwbare energie. Zo kan bij veel wind overtollige elektriciteit direct worden omgezet in waterstof, terwijl bij minder aanbod gebruik kan worden gemaakt van opgeslagen of geïmporteerde voorraden. Deze flexibiliteit vergroot zowel de efficiëntie van het energiesysteem als de betrouwbaarheid voor afnemers.

Strategische waarde

Door de aanwezige windcapaciteit, infrastructuur en industriële basis heeft Nederland de juiste randvoorwaarden om een hub te worden in de wereldwijde waterstofeconomie. Deze samenwerking legt de fundamenten voor een complete waardeketen die de energietransitie versnelt en nieuwe exportkansen creëert. <

Binnen de werktuigbouwkunde draait het om het begrijpen, modelleren en optimaliseren van complexe fysieke processen. Of het nu gaat om stromingsleer, warmteoverdracht of materiaalgedrag — de kracht van engineering ligt in het omzetten van natuurkundige principes in praktische toepassingen. Precies op dat snijvlak werkt universitair hoofddocent Yali Tang van de faculteit Mechanical Engineering TU/e, die onderzoekt hoe elektrolyse kan worden ingezet voor een geheel nieuwe manier van ijzerproductie.

Haar project, Electrons to Iron (EcoIron), richt zich op een fundamenteel technisch vraagstuk: hoe kan elektrolyse bij lage temperaturen (ook wel metaalelektrodepositie) efficiënt en stabiel worden ingezet om ijzeroxide om te zetten in ijzer? Waar traditionele hoogovens het proces aandrijven met hitte en koolstof, gebruikt deze methode elektrische energie om chemische verbindingen te splitsen — een proces dat volledig controleerbaar is, mits men de onderliggende fysische interacties begrijpt.

> Procesbeheersing op microschaal. Tang benadrukt dat het nog ontbreekt aan diepgaand inzicht in de interactie tussen stroming, ladingsoverdracht en materiaalgroei tijdens elektrolyse. “Om innovatieve technologieën voor ijzerproductie te ontwikkelen,

moeten we het proces van metaalelektrodepositie in zijn volle complexiteit kunnen beschrijven”, zegt ze. Dat betekent: het nauwkeurig modelleren van meerfasenstromen — systemen waarin vaste, vloeibare en gasvormige fasen elkaar beïnvloeden. Binnen het elektrolysebad ontstaan gasbellen, vaste metaalafzettingen en ionenstromen die samen het verloop van de reactie bepalen. Deze interacties zijn dynamisch, niet-lineair en sterk afhankelijk van lokale omstandigheden zoals temperatuur, spanning en concentratieverschillen.

> Simulatie als verlengstuk van het lab. Om grip te krijgen op die complexiteit combineert Tang experimenteel onderzoek met computational modeling. Met behulp van CFD-modellen (Computational Fluid Dynamics) worden stromingspatronen, warmtestromen

Over dr. Yali Tang

Dr. Yali Tang is universitair hoofddocent bij de onderzoeksgroep Power and Flow aan de faculteit Mechanical Engineering van de TU/e. Haar werk richt zich op stromingsleer en transportverschijnselen binnen systemen met meerfasenstromen en (fysisch-)chemische omzettingen. Ze ontwikkelt geavanceerde rekenmodellen voor interfaciale processen en valideert deze met experimentele data.

Samen met industriële partners onderzoekt Tang toepassingen op het gebied van Iron Power-technologie, groene staalproductie en alkalische water-elektrolyse voor waterstofproductie. Haar onderzoek draagt bij aan de volgende generatie reactorontwerpen en energie-conversietechnologieën.

Tang studeerde Chemische Technologie aan de Sichuan University (China) en promoveerde in 2015 aan de TU/e op onderzoek naar gas-vastestromen. Na haar postdoc in dezelfde groep trad ze in 2017 toe tot Power and Flow, waar ze in 2025 werd benoemd tot universitair hoofddocent. Voor haar project EcoIron ontving ze datzelfde jaar een ERC Starting Grant.

en elektrodegedrag tot op microschaal gesimuleerd. Deze simulaties vormen geen vervanging van laboratoriumonderzoek, maar een ingenieurstechnisch hulpmiddel: ze maken het mogelijk om ontwerpkeuzes te testen, parameters te optimaliseren en procescondities te voorspellen. Op basis daarvan kunnen nieuwe reactorconfiguraties worden ontwikkeld die de efficiëntie en stabiliteit van het elektrolyseproces verbeteren.

> Van fysische principes naar functioneel ontwerp. De kracht van Mechanical Engineering ligt in de vertaling van fysica naar techniek. In EcoIron komt dat tot uiting in het ontwikkelen van procesontwerpen die elektrolyse geschikt maken voor continue productie. Daarbij spelen onder meer warmtehuishouding, materiaalkeuze en elektrodegeometrie een rol. Het uiteindelijke doel van het team is om aan te tonen dat elektrochemische reductie van ijzeroxide niet alleen theoretisch mogelijk is, maar ook technologisch opschaalbaar — een cruciale stap richting industriële toepassing. In dat traject komen ontwerp, modellering, materiaalkunde en procestechniek samen in één geïntegreerde ingenieursaanpak.

> Onderhoud in de elektrochemische toekomst. De overstap van fysische principes naar functioneel ontwerp – zoals in het EcoIron-project – laat zien hoe snel techniek verandert. Waar ijzerproductie vroeger draaide om vuur en vlammen, ontstaat nu een wereld van elektroden, elektrolyten en elektrische stromen. Voor Onderhoud betekent dat een fundamentele verschuiving. De installaties van morgen vragen om kennis van warmtehuishouding, materiaaldegradatie en elektrische betrouwbaarheid. Onderhoud wordt niet langer pas gepleegd na slijtage, maar gestuurd door data, procesmonitoring en materiaalkunde. De onderhoudsprofessional van de toekomst is daarmee net zo goed elektrotechnicus als werktuigbouwer – een sleutelfiguur in het duurzaam opschalen van nieuwe productietechnologieën.

> Een bouwsteen in het energievraagstuk. De ontwikkeling van elektrolytische ijzerproductie raakt ook direct aan het energievraagstuk. Waar conventionele staalproductie energie verbruikt in de vorm van fossiele brandstoffen, biedt elektrolyse de mogelijkheid om direct te koppelen aan duurzame elektriciteit. Daarmee kan het proces flexibel meebewegen met het aanbod van zon- en windenergie — een interessant concept binnen de energietransitie.

Bovendien heeft het elektrolytisch geproduceerde ijzerpoeder een extra functie: het kan dienen als energiedrager. In theorie is het mogelijk om overtollige elektriciteit om te zetten in ijzerpoeder en dat later weer te gebruiken als brandstof of reductiemiddel. Zo levert het onderzoek van Tang niet alleen een alternatief voor conventionele metaalproductie, maar ook een nieuwe schakel in de energieketen die opslag en conversie van energie mogelijk maakt.

> Ingenieurschap als motor van innovatie. Tang ziet haar rol als die van een ontwerper én onderzoeker. Ze wil begrijpen hoe fysische mechanismen zich vertalen naar praktische oplossingen — en hoe die oplossingen kunnen worden verbeterd. “Dankzij mijn achtergrond in stromingsleer en elektrochemie kan ik het proces zowel in het lab als in modellen doorgronden,” vertelt ze.

EcoIron staat daarmee niet alleen voor een nieuwe productiemethode, maar vooral voor een nieuw ingenieursparadigma: één waarin mechanische, chemische en numerieke disciplines samenkomen om materiaalketens te herontwerpen. Of, zoals Tang het met een glimlach zegt; “Het is de pure essentie van engineering — complexe systemen doorgronden, begrijpen en verbeteren”. <

‘

’ ‘EcoIron is een drijvende kracht achter de ontwikkeling van elektrolyse voor duurzame metaalproductie’

In het Maintenance Lab van de Hogeschool van Amsterdam (HvA) laten lector Jurjen Helmus en zijn team zien hoe digital twins helpen om onderhoud slimmer te maken en energie te besparen. “Een digital twin is niet een 3D-plaatje waar je omheen kunt lopen. Dat is een marketingverhaal. Je moet kunnen simuleren en daarvoor is data nodig”.

Praten met een machine onmogelijk? Niet in het Maintenance Lab, want daar loopt een proef met een virtuele service monteur die met behulp van real time data van een asset en artificial intelligence praat met diezelfde asset. Helmus; “De machine zegt bijvoorbeeld ‘ik zie aan mijn sensordata dat het niet goed gaat. Ik heb mijn handleiding al gecheckt en dit gaat er fout’”.

> Gat overbruggen. Het Maintenance Lab is een praktijkgericht onderzoeks- en innovatieplatform. Bedrijven brengen er hun onderhoudsvraagstukken in, waarna studenten en onderzoekers ermee aan de slag gaan. Ze ontwikkelen en testen digitale modellen, vaak in nauwe samenwerking met de technische dienst of asset managers van het bedrijf. Zo ontstaat een leeromgeving waar onderwijs en praktijk elkaar versterken en waar bedrijven laagdrempelig kunnen

experimenteren met nieuwe technologieën zoals digital twins. Helmus; “Wij overbruggen het gat tussen de fysieke en digitale wereld voor alles dat met onderhoud te maken heeft”.

> Essentiële digital twins. Helmus is lector Industriële Digital Twins én Lab Lead van het Maintenance Lab. Beide rollen zijn nauw met elkaar verbonden. Eerder dit jaar sprak hij zijn lectorale rede ‘Toekomst van de industrie - Industrie van de toekomst’ uit. In zijn rede benadrukt Helmus dat digital twins essentieel zijn voor een toekomstbestendige industrie. Ze maken het mogelijk onderhoud slimmer te organiseren, verspilling te verminderen en energie efficiënter te gebruiken. Daarmee dragen ze niet alleen bij aan lagere kosten en betere prestaties, maar ook aan verduurzaming en de energietransitie.

Opstellingen met en voor bedrijven Foto: HvA

> Deelprogramma Ecosystemen. Het lab is verdeeld in vier deelprogramma’s. Binnen Ecosystemen worden nieuwe systemen ontwikkeld waarmee bedrijven aan de slag kunnen. “We onderzoeken bijvoorbeeld hoe je machines kunt monitoren zonder sensoren te plaatsen. Met behulp van Motion Magnification worden subtiele trillingen die het menselijk oog niet ziet in videobeelden versterkt en geanalyseerd met AI. Zo worden beginnende defecten zichtbaar voordat een machine echt uitvalt. Een ander voorbeeld is een meetplatform waarmee bedrijven binnen vijf minuten kunnen beginnen met meten van bijvoorbeeld trillingen, vocht, temperatuur of druk”.

> Prognostics en Autonome Inspectiesystemen. Prognostics is het programmadeel waarin machines soms expres kapotgemaakt worden. ‘Gestructureerd laten falen’ noemt de lector het. Door onderdelen extreem te belasten, verzamelen studenten en onderzoekers data waarmee slimme algoritmes leren voorspellen wanneer iets gaat falen. Zo ontstaat een model dat defecten herkent vóórdat ze zich voordoen. Een concreet voorbeeld is de samenwerking met Boon Edam, fabrikant van toegangssystemen. Studenten van verschillende opleidingen en disciplines onderzochten van een veiligheidspoortje welke signalen wijzen op slijtage of naderende defecten. Door die data te verwerken in een digital twin kan het poortje nu zelf aangeven wanneer onderhoud nodig is. Het labonderdeel Autonome Inspectiesystemen houdt zich bezig met het ontwikkelen van slimme inspectie-oplossingen die autonoom fysieke objecten kunnen controleren. Denk aan kleine drones of AGV’s (automated guided vehicles) die een installatie of machine inspecteren zonder dat een mens erbij aanwezig hoeft te zijn.

> Industriële Digital Twins. Het deelprogramma Industriële Digital Twins richt zich op het bouwen van digitale kopieën van machines, installaties en productielijnen. Die virtuele modellen worden continu gevoed met actuele data, zodat ze het gedrag van het

echte systeem nauwkeurig nabootsen. AI speelt daarbij een sleutelrol: algoritmes leren patronen in data herkennen en kunnen voorspellen wanneer een storing dreigt of welke ingreep de prestaties verbetert. Helmus geeft een praktijkvoorbeeld van koelventilatoren op het dak van een datacenter. “Als die uitvallen, heb je een groot probleem. Punt is dat de asset owner niet bij de data van de ventilatoren kan, die is namelijk van de OEM’er. Wij plaatsten sensoren op de ventilatoren om zelf data te verzamelen. Daarnaast maakten we in het lab een systeem ‘kapot’ om daarvan data te verzamelen. Dit vertaalden we naar een algoritme dat we toepassen in het sensorkastje. Als het algoritme een frequentie signaleert die buiten de norm valt, stuurt het een signaal naar de asset owner. Hiermee voorkom je dat je voor elke sensor een dure dataconnectie moet hebben”.

> Nooit spraakverwarring. Het Maintenance Lab is nu zo’n twee jaar actief en hielp al meer dan honderd bedrijven, vertelt Helmus. Er participeren studenten van alle niveaus: mbo, hbo en wo, van alle typen opleidingen en van diverse leerjaren. “Jaarlijks doen meer dan tweehonderd studenten mee. Studenten elektronica, werktuigbouw, Asset Management en bedrijfskunde, maar ook nog veel meer disciplines. Je hebt namelijk alle disciplines nodig bij dit soort vraagstukken. En het werkt: ze werken allemaal ontzettend goed samen, omdat ze allemaal vanuit hun eigen achtergrond werken. Ze zijn fysiek aanwezig, leren elkaar kennen, werken aan hetzelfde doel. Er is nooit spraakverwarring”.

> Energievraagstukken. Het Maintenance Lab zoekt ook naar oplossingen in het kader van de energietransitie. Dat gebeurt onder meer met sensorsystemen die in fabrieken het energieverbruik in kaart brengen. “Veel bedrijven hebben geen idee van hun energieverbruik. Wij brengen dat vrij snel in kaart en geven zo inzicht in welke machines bijvoorbeeld onnodig aan staan”. Netcongestie is in dit kader ook een topic. “Dat aspect wordt vaak top down >

benaderd, wij doen dat juist van onderop. Wij meten de machines en de processen en kijken waar het zuiniger kan. Bijvoorbeeld niet ’s ochtends alle machines tegelijk opstarten, maar na elkaar. Daardoor belast je het net minder. Bij een fabrikant van etiketten plaatsen we nu sensoren op de machines die bepalen of de machine een aankomende order wel aankan. Ook onderzoeken we of het zinvol is om de printers uit te schakelen tijdens de pauzes. In het lab bouwen we aan een miniversie van een datacenter om te kijken of we de CO2-uitstoot kunnen verminderen”.

> Langlopende samenwerkingsverbanden. Het lab werkt in langlopende samenwerkingsverbanden samen met bedrijven. “Daardoor kunnen we iedere keer weer nieuwe teams van studenten op een case zetten en dichter bij het beoogde eindresultaat komen. Het is belangrijk dat je telkens weer de resultaten terugbrengt naar de werkelijke wereld, zodat je bedrijven ook echt helpt. De fabrikant van het poortje hebben we onder meer geholpen met een nieuwe datastructuur, met faaldata en een sensorkit. De asset owner van de ventilatoren beschikt nu over faaldata en een algoritme dat aankomende storingen detecteert”. Bedrijven die een vraagstuk willen inbrengen zijn welkom, zegt Helmus. Onder de EU-regeling Digital Innovation Hub heeft elk bedrijf recht op staatssteun vanuit de EU van 220.000 euro. “Als wij bijvoorbeeld zo’n sensorkastje ter waarde van 10.000 euro leveren voor de ventilatoren, dan moet het bedrijf dat als staatssteun opnemen in de aadministratie”.

> Echte samenwerking. “Ja, het is inderdaad veel wat hier gebeurt. Gelukkig heb ik een goed team dat alles in goede banen leidt. Ik denk dat we voorop lopen met onze aanpak. Zelfs uit Brainport ontvangen we complimenten. De basis van het succes ligt denk ik in de échte samenwerking met de bedrijven. Sommigen komen ook echt een dag in het lab werken aan hun innovatie, bijvoorbeeld omdat wij hier sensorkitjes hebben die ze zelf niet hebben”. De rol van Smart Industry Fieldlab Tech Valley mag hierin niet onvermeld blijven, vindt Helmus. “Zij brengen bedrijven samen rond een vraagstuk waarna we er samen mee aan de slag gaan”.

> Nu verder. Een volgende stap in de ontwikkeling van het Maintenance Lab is een andere, meer bedrijfsmatige locatie. “We zitten hier aan de Wibaustraat middenin Amsterdam op een dure locatie. Er zijn prille ideeën voor een locatie op een bedrijventerrein waar we AI en Asset Management nog beter kunnen laten samenkomen.”

“Als je Onderhoud en Asset Management wilt begrijpen, moet je onderzoek en onderwijs meer fysiek doen. Dat doen we hier. In het lab doen we dingen die in de fysieke wereld lastig te realiseren zijn. Dus ja, je kunt zeggen dat ons lab lijkt op de bedrijfsschool van vroeger. Niveauverschillen, leerjaarverschillen en al die disciplines: alles komt hier samen. Het is fysiek en het is praktisch, wat helpt om de benodigde diepgang te creëren. Het is ook leuk, want techniekstudenten willen niet alleen maar theorielessen: die willen juist klooien”. <

‘ ’ ‘‘Wij overbruggen het gat tussen de fysieke en digitale wereld voor alles dat met Onderhoud te maken heeft’

De energietransitie is een van de grootste opgaven van deze tijd. Binnen de gebouwde omgeving is het essentieel te beseffen dat het merendeel van onze toekomstige gebouwen al bestaat. Voor nieuwbouw gelden inmiddels strenge eisen voor energieprestaties en CO2-neutraliteit. Sterker nog, nieuwbouw kan energie leveren en CO2 opslaan, bijvoorbeeld door toepassing van houtbouw. In Nederland groeit de kennis en ervaring op dit terrein gestaag.

Toch wordt bij bestaande gebouwen – die we ook in de toekomst blijven gebruiken – deze kennis nog te vaak over het hoofd gezien. Het ontbreekt regelmatig aan een goed onderbouwd plan, waardoor investeringen plaatsvinden zonder strategische afstemming. Zo worden zonnepanelen geplaatst op daken die binnenkort groot onderhoud nodig hebben, of warmtepompen geïnstalleerd in gebouwen die op middellange termijn gerenoveerd, gesloopt of verkocht worden. Dit leidt tot desinvesteringen, verspilling van middelen en frustratie bij betrokken partijen.

> Kritiek op overheidsbeleid. Het overheidsbeleid van de afgelopen decennia kent eveneens zijn tekortkomingen. Er ontbreekt een heldere visie, duidelijke regie en een integrale aanpak. Zo had bijvoorbeeld de aanleg van een toereikend elektriciteitsnetwerk of een duidelijke keuze voor een transitie naar waterstof, veel onnodige kosten en netcongestieproblemen kunnen voorkomen.

‘ ’ ‘De uitdaging van de energietransitie in de gebouwde omgeving’

Rene Middelkoop

voorzitter COMOG – Consultants Onderhoudsmanagement Onroerend Goed

> Noodzaak van een strategisch vastgoedplan. De energietransitie vraagt om een integrale benadering, te beginnen met een strategisch vastgoedplan voor de komende twintig tot dertig jaar. Het beoordelen of een gebouw toekomstbestendig is, vereist informatie uit diverse rollen en perspectieven. Belangrijke vragen zijn; heeft de onderneming of instelling het gebouw nog nodig in de toekomst, welke herontwikkelingsmogelijkheden biedt de locatie, zijn er functionele aanpassingen nodig, wat is de technische staat van het gebouw, en hoe ziet na beantwoording van deze vragen de businesscase eruit?

> Inzicht in investeringen en toekomstbestendigheid. Een strategisch vastgoedplan maakt inzichtelijk welke gebouwen toekomstbestendig zijn en waarin verantwoord geïnvesteerd kan worden. Tegelijkertijd wordt duidelijk welke gebouwen op termijn gesloopt, gerenoveerd of verkocht zullen worden – en waarin dus niet of beperkt geïnvesteerd moet worden. Investeringen in verduurzaming die zichzelf niet terugverdienen, raad ik af.

Het is aan te bevelen om energiebesparende en verduurzamingsmaatregelen bij toekomstbestendige gebouwen te koppelen aan het meerjarenonderhoudsplan. Zo worden investeringen efficiënter en worden onnodige kosten voorkomen.

> Oproep tot deskundig leiderschap. De energietransitie is te belangrijk om aan het toeval over te laten. Deskundigen met kennis van onderhoud, beheer én strategie moeten het voortouw nemen. Alleen dan maken we duurzame keuzes die ook op lange termijn standhouden.

> Van symptoombestrijding naar strategisch denken. Pas als we weten waar we naartoe willen met onze gebouwen, kunnen we vandaag de juiste keuzes maken. Laten we stoppen met symptoombestrijding en beginnen met strategisch denken. De tijd om te handelen is nu – met visie, vakmanschap en verantwoordelijkheid. <

Over twintig jaar verbruikt de BV Nederland 400% meer stroom dan nu. Bij voorkeur groene stroom. Met het besef dat we te maken hebben met netcongestie en een politieke beweging naar rechts, betekent dat een stevige uitdaging. Windunie beheert verschillende windparken en zal haar portfolio de komende jaren uitbreiden. Professioneel Asset Management helpt om het maximale uit een windpark te halen en om op basis van juiste analyses stakeholders te kunnen informeren.

De druk op de energiemarkt is groot en groeit. Omdat we fossiele brandstoffen loslaten, door toenemende automatisering en elektrisch transport. Het is nu al zo dat er op piekmomenten – de momenten waarop we veel elektriciteit vragen of aanbieden – soms te weinig ruimte is op het elektriciteitsnet. Hoe moet dat in de toekomst?

> Achterban. “Windenergie, zonne-energie en energieopslag met behulp van batterijen, dat is ónze oplossing”, vertelt Maarten Paauwe, Asset Manager bij Windunie. Windunie brengt de stroomtoekomst in kaart en helpt eigenaren van windturbines of windparken met het Asset Management. “Onze achterban bestaat grotendeels uit agrariërs. Zij hebben land, zij hebben ruimte. Soms verenigen die agrariërs zichzelf in coöperaties of bedrijven om samen een windpark neer te zetten. Zij contracteren Windunie dan als

Asset Management partij”, legt Paauwe uit. Dit is slechts één constructie. Soms is Windunie ook mede-investeerder. “Het doel is in ieder geval om bij te dragen aan de energietransitie. Een belangrijk en ingewikkeld vraagstuk”.

> Asset Management. De Beheer-organisatie van Windunie is in de afgelopen jaren flink gegroeid. Ook is, in samenwerking met Mainnovation, een start gemaakt met het opzetten van een Asset Management-framework. Celeste Schouten, Business Consultant bij Mainnovation; “De focus ligt op betrouwbaarheid: een windturbine moet kunnen draaien wanneer dit nodig is en hij moet stilstaan wanneer je in de negatieve prijzen zit”. Dat is een andere aanpak dan sturen op beschikbaarheid. “Klopt, want dat je keihard kúnt draaien, is soms niet relevant”. Paauwe vult aan; “Een veelgestelde

vraag op verjaardagen is: ‘Waarom staan de windmolens stil terwijl het keihard waait?’ En dat is nou precies wat Asset Management is. We moeten hierin slimme beslissingen nemen. De vraagkant is namelijk niet flexibel. Daarom moeten wij wél flexibel zijn en daarom staan we soms stil”.

> Flexibel. Dat vraagt om meer uitleg: Soms kan het stroomnet het grote aanbod niet aan. Bij veel wind én zon ontstaat een overschot aan elektriciteit, waardoor de prijs zelfs negatief kan worden. Dan is het goedkoper om molens tijdelijk uit te zetten. Bij hoge energieprijzen wil je zorgen dat je park optimaal produceert om hier alles uit te halen. De handelsmarkt van energie zorgt er dus voor dat een park enorm flexibel moet zijn. Paauwe; “Het zou goed zijn als een fabriek op een winderige zondag gaat produceren, maar ja, zo werkt het niet in de wereld”.

> Risico’s mitigeren. Maar Asset Management is meer dan zorgen voor betrouwbaarheid en kosten en opbrengsten optimaliseren. Het gaat ook over het meten en verbeteren van prestaties, het inplannen en uitbesteden van onderhoudswerkzaamheden – wat overigens ook een reden is om windmolens tijdelijk stil te zetten –en om het identificeren van risico’s en kansen. Paauwe; “Windunie is gestart met een pilot om AI te integreren. Dit helpt om meer te weten over faalmechanismen van bijvoorbeeld de tandwielkast of bladen. Zo kunnen we op hoofdcomponentenniveau de turbine beter managen en vooraf risico’s identificeren om mitigerende maatregelen te nemen. Hoe kunnen we een eventueel defect opvangen? Zijn de kranen gecontracteerd? Zijn de belangrijkste reservedelen op voorraad?”

> Communicatie. Het strategisch Asset Management plan is in de afgelopen maanden sterk verbeterd. Schouten; “Dankzij uitgebreidere analyses, hebben we een beter verhaal richting de OEM’er. Windunie heeft zelf geen contracten voor het uitvoeren van onderhoud. Dat ligt bij de OEM’er. Als je met een analyse aankomt, moet dat gedegen zijn. We kunnen nu beter prioriteren en gerichter aansturen”. Ook richting de achterban is de informatievoorziening verbeterd. Paauwe; “We hebben meer informatie over de prestaties en weten

daardoor beter waar we op moeten sturen. Dit vertalen we naar een dashboard en daarmee hebben we een goed verhaal richting onze klanten”. Schouten vult aan; “Je ziet per stafvergadering de verbetering. We kunnen meer delen over de prestaties en dat wordt enorm gewaardeerd”.

> Groener. Paauwe gelooft in de toekomst van windenergie. “We dragen bij aan de energietransitie. Het zou goed zijn als dit wordt gesteund en gestimuleerd door de politiek. Dat we meer energie gaan verbruiken is een feit, dus laten we zoeken naar groene oplossingen”.

De transitie van gas en andere fossiele brandstoffen naar elektrisch is een gigantische operatie. “En niemand weet nog hoe dat exact vorm gaat krijgen”, zegt Paauwe. “Maar, we doen dit stap voor stap. En door professioneel Asset Management kunnen we in ieder geval zorgen dat we het maximale rendement krijgen uit de zon en de wind. We kunnen meer meten en daarop sturen en dat maakt het veel leuker”. <

Over Windunie

Windunie voorziet Nederland al meer dan 20 jaar van duurzame energie. Ze zijn betrokken bij de helft van de windprojecten op land en wekken steeds meer zonne-energie op. Met grondeigenaren, beleidsmakers en energiecoöperaties realiseren ze nieuwe wind- en zonneparken. Van idee tot exploitatie. Tegelijkertijd werkt Windunie aan het steeds beter koppelen van opwek en afname van groene energie.

Windunie verbindt partijen die een duurzaam energieproject willen ontwikkelen. In hun denken en doen is er veel aandacht voor inwonerparticipatie: ruimte voor energie maken ze graa samen. In een succesvolle energietransitie gaat het over mensen én techniek. Daar heeft Windunie slimme oplossingen voor. Dit jaar wil ze in Nederland bekend staan als dé verbinder op het gebied van groene energie.

De Europese chemische industrie, ooit wereldleider, staat onder grote druk. Stijgende energieprijzen, dure grondstoffen en hoge arbeidskosten knagen aan het concurrentievermogen. Vooral in de Antwerpen–Rotterdam–Rijn–Ruhr-regio (ARRRA) is dat voelbaar: het hart van de Europese chemie (goed voor 40% van de petrochemische productie) ziet fabrieken sluiten en bedrijven vertrekken. Tegelijk groeit wereldwijd de vraag naar chemische producten, met een verdubbeling tegen 2050.

Om toekomstbestendig te blijven, moet de sector radicaal veranderen. Defossilisatie – het vervangen van fossiele koolstof door alternatieven zoals CO2, biomassa en afvalstromen – staat centraal. Hier komt Power-to-X (PtX) in combinatie met Carbon Capture & Utilisation (CCU) in beeld.

> Wat is Power-to-X-CCU? Power-to-X verwijst naar het gebruik van hernieuwbare energie om elektriciteit om te zetten in waterstof en andere energiedragers of producten. In combinatie met CCU – het vastleggen en hergebruiken van CO2 – ontstaat een route om circulaire grondstoffen te maken: van methanol en syngas tot synthetische brandstoffen zoals e-kerosine.

> Er staan drie technologiepaden centraal: Thermochemische omzetting – het meest volwassen, al commercieel toegepast bij methanolproductie. Elektrochemische conversie – kansrijk, modulair op te schalen, maar nog in ontwikkeling. Plasma-technologie – veelbelovend, maar vooral nog experimenteel. Volgens de analyses kunnen deze routes de uitstoot drastisch reduceren en zelfs leiden tot negatieve emissies, mits er voldoende groene stroom

beschikbaar komt en recycling écht van de grond komt. “Ons Relyplatform integreert ontwerp, uitvoering én onderhoud van Power-toX-installaties — engineering én onderhoud vormen vanaf dag één het fundament van het succes”, aldus Rely / Technip Energies).

> Kosten en concurrentie. De bottleneck is nu vooral economisch. CO2-gebaseerde producten zijn duurder dan fossiele alternatieven. Voor thermochemische routes zijn elektriciteitskosten de grootste factor, bij elektrochemische en plasma-technologie spelen juist investeringen en onderhoud van installaties de hoofdrol. Pas door schaalvoordelen, technologische verbeteringen en stabiel beleid zullen de kosten de komende 15–20 jaar dalen.

> Innovatie. De innovatie zit in Power-to-X-CCU: het omzetten van afgevangen CO2 naar nieuwe grondstoffen en brandstoffen met behulp van groene stroom en waterstof. Daarmee wordt fossiele koolstof vervangen door circulaire koolstof, wat hard nodig is in sectoren die niet volledig kunnen elektrificeren, zoals de chemie en zwaar transport. De grote vernieuwing is dat bestaande industriele processen worden gekoppeld aan nieuwe routes die zowel kli-

maatwinst als strategische autonomie opleveren. Voor engineering betekent dit een enorme kans: het ontwerpen, bouwen en optimaliseren van nieuwe installaties, netwerken en onderhoudsconcepten die deze CO2-revolutie schaalbaar en betrouwbaar maken.

> Sterktes en zwaktes van de ARRRA-cluster. De regio heeft veel troeven in handen: geïntegreerde industriële clusters, sterke technologie ontwikkeling en een groot afzetgebied voor chemie en brandstoffen. “Onze geavanceerde warmtewisselaars ondersteunen de kosteneffectieve productie van groene methanol en ammoniak in Power-to-X-installaties”, aldus Alfa Laval Nederland. Maar er zijn ook pijnpunten: dure energie, beperkte ruimte voor nieuwe fabrieken, en hoge loonkosten.

Daartegenover staan kansen: Europese klimaat- en energiebeleid dat markten opent, een groeiende roep om strategische autonomie en samenwerking met biogene en afvalstromen. Bedreigingen zijn de sluiting van productielocaties, een risico-averse investeringscultuur en de afhankelijkheid van kritieke grondstoffen.

De regio ziet ARRRA als dé plek om Power-to-X en CO2-hergebruik grootschalig te ontwikkelen. De combinatie van havens, bestaande chemie, energienetwerken en logistiek maakt dit gebied geschikt om koploper te worden in de transitie naar circulaire koolstof.

> Twee strategische routes. Uit de SWOT-analyse komen twee hoofdstrategieën naar voren. Ten eerste de Bouw strategische productiecapaciteit: door eigen PtX-CCU-productiecapaciteit op te zetten kan de regio minder afhankelijk worden van import en tegelijk de chemische sector toekomstbestendig maken. Voorbeelden zijn de productie van duurzame vliegtuigbrandstof (e-SAF) en methanol als platformmolecuul. Ten tweede adviseert TNO wereldwijde technologieleverancier te worden. Door haar sterke kennispositie kan de regio technologie exporteren naar landen met goedkope hernieuwbare energie en veel CO2-bronnen. Zo blijft ARRRA economisch relevant, ook als productie elders plaatsvindt.

Onderhoud en engineering cruciaal in CO2-revolutie De overstap naar Power-to-X en CO2-hergebruik vergt meer dan innovatieve technologie alleen. Onderhoud en engineering spelen een doorslaggevende rol in het succes van de nieuwe installaties.

Waar thermochemische processen al grotendeels bekend terrein zijn voor onderhoudsteams, vragen elektrochemische en plasma-installaties om compleet nieuwe expertise en serviceconcepten. Slim ontwerp, modulair bouwen en voorspellend onderhoud zijn essentieel om de hoge investeringskosten terug te verdienen.

Voor de engineeringsector ligt hier een enorme kans. Van het ontwerpen van katalysatoren en elektrolysers tot de integratie van nieuwe CO2-infrastructuur: ingenieurs worden de sleutelspelers in het opschalen van deze technologie.

> Samenwerking en beleid. Om deze visie werkelijkheid te maken, zijn drie pijlers cruciaal: Beleid: harde doelen en stimuleringsmaatregelen voor circulaire koolstof, zoals nu al bij duurzame brandstoffen. Investeringen: in hernieuwbare energie, netwerken voor waterstof en CO2, en grootschalige pilots. Strategische afstemming: samenwerking tussen industrie, energiebedrijven, overheid en kennisinstellingen. Alleen met deze combinatie kan Power-to-X uitgroeien tot de nieuwe ruggengraat van de chemie en brandstoffen in Europa. “We hebben Worley aangesteld voor de engineering en projectmanagement van ons eFuels-project in Rotterdam — dit bevestigt hoe essentieel engineering is binnen Power-to-X-initiatieven”, aldus Power2X.

> Zo kijkt de overheid ernaar. De Europese Commissie lanceerde begin 2025 de Clean Industrial Deal (CID). Daarmee wil Brussel de energie-intensieve industrie – waaronder de chemie – niet alleen verduurzamen, maar ook concurrerend houden. Een belangrijke pijler: CO2 als grondstof. Dat betekent duidelijke quota, subsidies en infrastructuurplannen voor waterstof, hernieuwbare elektriciteit en CO2-transport. “Met de Clean Industrial Deal zetten we CO2 niet langer weg als afval, maar zien we het als nieuwe grondstof voor een concurrerende en duurzame industrie”, aldus Europees Commissaris voor Industrie, Clean Industrial Deal 2025.

Ook Nederland, België en Duitsland investeren fors in energiehubs rond de Noordzee en in netwerken voor waterstof en CO2. Zo willen de overheden Power-to-X-CCU versnellen en tegelijk banen en strategische autonomie veiligstellen. <

In een wereld waar technologie steeds complexer wordt en kennis steeds schaarser, kan visuele communicatie de oplossing bieden. Dat geldt zeker voor de Procesindustrie, waar het uitleggen van een nieuwe installatie aan operators en technici, die niet bij de engineering betrokken zijn geweest, best een hele opgave kan zijn. In de samenwerking tussen OCI en visualisatiestudio Fuelled komt precies dit spanningsveld samen. Het resultaat? Een digitaal model van een complexe condensatie-unit die bijdraagt aan het overdragen van kennis.

OCI Terminal Europoort (OTE) is een op- en overslagterminal voor ammoniak in Rotterdam. Een van de in gebruik zijnde installaties is een zogeheten koelingskit, bedoeld om ammoniakgas terug te winnen door het te condenseren. “Een proces dat behoorlijk lastig is om uit te leggen aan mensen die niet bij de engineering betrokken