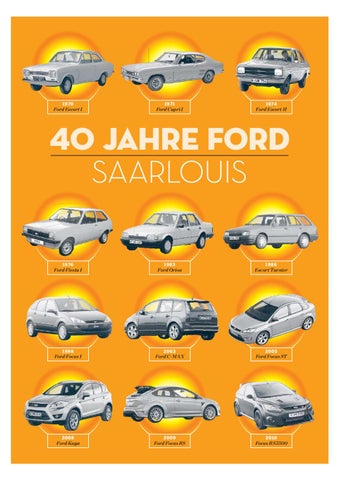

1970

1971

1974

Ford Escort I

Ford Capri I

Ford Escort II

40 JAHRE FORD SAARLOUIS 1976

1983

1986

Ford Fiesta I

Ford Orion

Escort Turnier

1998

2003

2005

Ford Focus I

Ford C-MAX

Ford Focus ST

2008

2009

2010

Ford Kuga

Ford Focus RS

Focus RS5500

40 JAHRE FORD SAARLOUIS

DER NEUE FOCUS

Das große Geheimnis um das künftige „Welt-Auto“ von Ford S. 4-7

Das Werk Saarlouis setzt weltweit die Maßstäbe für den Bau des Focus III S. 8-10

TAKTGEBER

Den Anfang machte ein „Hundeknochen“ S. 12-15

DER BLICK ZURÜCK DER CLUB

11. JUNI 2010

Ford-Liebhaber und ihre Schätzchen S. 16-18 Der Ministerpräsident lobt den politischen Kurswechsel vor 40 Jahren S. 19-20

GUTER STANDORT

Ein persönlicher Blick auf das beste Auto der ganzen Welt S. 21-23

LIEBESERKLÄRUNG 14 PARTNER:

Die Zulieferer von nebenan S. 26-29

DIE FORD-FAMILIE:

Drei Generationen fahren gemeinsam zur Schicht S. 30-31

WERK IM WANDEL:

Umworbene Arbeiter und der Einzug der Roboter S. 32-33

ERFAHRUNGSSACHE ABNEHMEN

Damit Autos leichter werden S. 37-39

DER ORGANISATOR IM HANDEL

Die Spezialisten für Sonderwünsche S. 34-36

Horst Ritze schafft die Teile für die Autos heran S. 40-41

Sieben Prozent Marktanteil sind das Ziel S. 43-44

DIE FORD-KNEIPE

Von Pittermännchen, verlosten Escorts und türenloser Fertigung S. 45-47 IMPRESSUM Sonderveröffentlichung „40 Jahre Ford Saarlouis“ – eine Beilage der FTD, der Saarbrücker Zeitung und des Pfälzischen Merkur, produziert von der Saarbrücker Zeitung Chefredakteur Peter Stefan Herbst Art-Director Robby Lorenz Redaktion Volker Meyer zu Tittingdorf, Lothar Warschied, Thomas Sponticcia, Joachim Wollschläger Geschäftsführung Dr. Joachim Meinhold (Vorsitzender) Christian Erhorn Verlagsgeschäftsführer Thomas Deicke Verlagsleitung Michael Schmierer Thomas Marx

Autowerbung 1948 für den Ford Taunus, das Modell der Wirtschaftswunderjahre. Ford ist in Deutschland lange vor dem Bau des Werks Saarlouis präsent. Bereits 1925 wurde in Berlin die deutsche Gesellschaft des US-Konzerns gegründet. 1931 zieht sie nach Köln um. Nach dem Krieg macht Ford dort auch den Neuanfang. Mitte der 60er dann die Entscheidung für das Saarland als Standort einer neuen Fabrik. Jetzt feiert das Werk sein 40-jähriges Bestehen. Foto: TV-yesterday

Druck und Verlag Saarbrücker Zeitung Verlag und Druckerei GmbH 66103 Saarbrücken Gutenbergstraße 11 - 23 Titel: Robby Lorenz Fotos: Ford

SEITE 4

40 JAHRE FORD SAARLOUIS

F R E I TA G, 1 1 . J U N I 2 01 0

Wie in Saarlouis ein neuer Ford auf die Welt kommt Geheimprojekt Focus III – Entwickler arbeiten hinter verschlossenen Türen

P

apa“ nennen ihn alle. Er selbst reagiert mit ungeheurem Stolz auf den Nachwuchs in der Familie. Seine Aufgabe als „Familienvorstand“ füllt Gunnar Herrmann (50) den Erwartungen entsprechend mit Elan aus. Auch der Sprössling selbst entwickelt sich dem Vernehmen nach schon hervorragend. Leider darf man ihn noch nicht sehen. Die Familie macht noch ein großes Geheimnis um ihn – die „Ford“-Familie. Gunnar Herrmann gilt als der Vater des neuen Focus III. Die beiden Vorgänger hat er auch schon entwickelt. Design, Dynamik, Fahrsicherheit, Komfort und die Freude an Elektronik im Fahrzeug sollen mit dem Focus III alles übertreffen, was Ford jemals an den Start gebracht hat. Zumal das Unternehmen mit dem Focus III gleichzeitig eine neue Strategie verfolgt. Erstmals soll sich eine Ford-Ent-

Ford-Chef Alan Mulally (l.) und Bill Ford, Urenkel des Firmengründers Henry Ford, stellten den neuen Focus erstmals Anfang des Jahres auf der Auto Show in Detroit vor.

wicklung im Rahmen des Konzepts „One Ford“ weltweit verkaufen. Auf 122 Märkten. Ein riesiger Vertrauens-Vorschuss vor allem für den „Focus-Papa“, der „das Baby“ auf einen guten Weg bringen muss. Ford-Chef Alan Mulally hat im Juli 2008 die globale Strategie „One Team, one Plan, one Goal“ (ein Team, ein Plan, ein Ziel) vorgestellt. Ein wesentlicher Bestandteil dieser Strategie besteht darin, Fahrzeuge des Kleinwagen-Segments und der Kompaktklasse in die USA zu bringen, jeweils basierend auf einer globalen Architektur. Ford-Vizepräsident Derrick Kuzack, zuständig für die Produktentwicklung weltweit, setzt auf Herrmann, hat ihn mit der Neuentwicklung beauftragt. Und ihm sehr konkrete Vorstellungen mit auf den Weg gegeben. Dem

Hinter dem Drehkreuz beginnt die geheime Welt der Entwickler, die Halle des Vorserienbaus. Herein kommt nur, wer im Besitz eines speziellen Chips ist.

Chef-Entwickler wird dabei nicht bange. Er kennt die Geschmäcker der Käufer, ob sie in Hamburg sitzen oder New York. Herrmann ist ständig weltweit unterwegs. Eine seiner Erkenntnisse für das „Weltauto“: Die Amerikaner tendieren eher zu ruhigen, langen Fahrten mit konstanter Geschwindigkeit und entsprechend hohen Anforderungen an die Federung. Während die Europäer die fahrtechnische Herausforderung suchen, deutlich mehr auf Dynamik, Tempo und Lenkkomfort setzen. Beide Geschmäcker lassen sich nach Überzeugung von Herrmann mit dem neuen Focus III verbinden. Denn rund 80 Prozent der Fahrzeugteile sind für alle Märkte konzipiert, der Rest erfüllt die regionalen Ansprüche. Nicht nur für Herrmann und seine rund 1500 Ingenieure, sondern auch für das Ford-Werk in Saarlouis wird der Focus III zur bisher größten Herausforderung. Der Wagen soll für alle westeuropäischen Märkte ausschließlich an der Saar produziert werden. Und die Arbeitsplätze im Saarlouiser Werk sichern, das am 12. Juni mit einem „Tag der offenen Tür“ sein 40jähriges Bestehen feiert. Die zentrale Produktion an einem Standort soll gleichzeitig auch dazu beitragen, die Kosten innerhalb der Ford Motor Company weiter zu senken. Für den Fahrer des Focus III soll mit diesem Auto ein neues Zeitalter beginnen. Angefangen mit der Art der Kommunikation. Wer am Steuer sitzt, spricht künftig mit seinem Fahrzeug. Nicht aus Verzweiflung, sondern zur Erhöhung des Komforts. Denn viele Anweisungen werden einfach nur noch mit der Stimme erteilt. Etwa, wenn Musik vom CD- oder MP3-Player erwünscht ist, das Radio sich einschalten soll oder das Telefon. Diese Form der Kommunikation soll gleichzeitig die Verkehrssicherheit erhöhen, denn der Fahrer kann beide Hände ständig am Lenkrad halten, erläutert Herrmann. Die neuen elektronischen Möglichkeiten eröffnen sich vor allem durch eine noch frische Zusammenarbeit

Chefentwickler Gunnar Herrmann gilt als der Vater des neuen Focus III.

zwischen Ford und dem US-Software-Riesen Microsoft. Mit dem Ziel, weitere Formen sinnvoller elektronischer Kommunikation zwischen Fahrer und Fahrzeug zu finden. Der neu geschaffene Komfort im Auto soll nach den Plänen der Ford Motor Company in Detroit dem Focus III möglichst auch den Anschluss an die Oberklasse bringen. Vom Verbrauch her dringt der neue Focus ebenfalls zu neuen Dimensionen vor. Zehn bis 20 Prozent weniger gegenüber seinen Vorgängern sollen drin sein. Inzwischen steigt die Spannung im Saarlouiser Werk. Mit insgesamt 20 000 ausgewerteten Testkriterien „im Gepäck“ wechseln große Teile der Entwicklungsmannschaft gerade an die Saar. Andreas Bruditz (39) koordiniert vor Ort die heiße Phase des Anlaufs der Produktion bis Dezember. Eine Mammut-Aufgabe für alle Beteiligten, denn bis dahin müssen gleichzeitig täglich 1920

Focus vom aktuellen Typ ohne Verzögerungen vom Band laufen. Den erfahrenen Manager, der seit 15 Jahren zur Ford-Familie gehört, kann so schnell nichts aus der Ruhe bringen. Schließlich hat er auch schon in Russland für Ford die Produktion im Werk St. Petersburg mit aufgebaut. Etwa 110 Mitarbeiter sind mit speziellen Aufgaben in die Vorbereitungen für die Produktion des Focus III eingebunden. Hinzu kommen weitere 300 Experten, zu denen auch Vertreter der Zulieferer gehören. Alle Beteiligten müssen einen äußerst eng vertakteten Zeitplan erfüllen. Im Werk selbst gilt strengste Geheimhaltung. Wer zum Team des Vorserienbaus – Plot Plant genannt – gehört, kommt nur mit einem speziellen Chip durch ein Drehkreuz in die Sonderhalle. Die ist mit zusätzlich eingezogenen Wänden so abgesichert, dass Außenstehende nicht die geringste Chance haben, einen Blick auf das neue „Schmuckstück“ zu werfen. Am Computer gibt es den Focus schon in allen Varianten. Jetzt geht es darum, ihn auch in den Produktionshallen mit möglichst viel „Leben“ zu erfüllen. Die Schulungen der Mitarbeiter laufen bereits. Allein hierfür nimmt Ford einen Millionenbetrag in die Hand, damit nachher alles reibungslos läuft. Zu den weiteren Investitionen schweigt das Unternehmen aus Wettbewerbsgründen. Alle im Team fiebern diesmal schon besonders den Werksferien im Juli entgegen. In dieser Zeit werden die ersten Focus III gebaut. Und nach und nach alle Mitarbeiter im Werk mit den geänderten Abläufen der Produktion vertraut gemacht. Spätestens Anfang Dezember muss jeder Handgriff sitzen. Die Beschäftigten im Werk sind jetzt schon stolz auf „den Zuwachs“ in der Familie. „Das ist unser Ford“, hört man immer wieder in Saarlouis. Ein Fahrzeug, das man künftig weltweit auf den ersten Blick erkennen soll. Text: Thomas Sponticcia, Fotos: Oliver Dietze, afp

Ein Klassensprung mit dem neuen Focus Bernhard Mattes, Chef von Ford Deutschland,

Mattes: Die Kompetenz. Was zeichnet den neuen Foüber das Saarlouiser Eine hoch motivierte Manncus III aus? schaft an der Saar hatte beMattes: Er fällt sofort Werk und den Start reits den Beweis erbracht, durch ein aufregendes, dykompakte Fahrzeuge wie namischeres Design auf. Indes neuen Focus den Focus der ersten und nenausstattung, Motortechzweiten Generation in hernik, technologische Lösungen und Qualität sind ein Klassensprung. Zahl- vorragender Qualität mit der nötigen Flexibilität reiche Funktionen werden mit der Stimme ge- zu fertigen. steuert: etwa Telefon, Radio, Klimaanlage. Der Sprit-Verbrauch sinkt um zehn bis 20 Prozent. Wie ist der Zeitplan für die Focus-III-Einführung? Mattes: Im Juli werden wir die ersten Fahr40 Jahre Ford Saarlouis: Wie sicher ist das Werk zeuge bauen. Während der Werksferien rüsten in den kommenden Jahren? wir die Produktion um. Das ist eine große HeMattes: Es wird als einziges westeuropäisches rausforderung, denn gleichzeitig werden bis JahWerk den Focus III herstellen. Das bringt Be- resende täglich 1920 Focus des aktuellen Typs schäftigung für viele Jahre. hergestellt. Die Produktion der ersten Variante des Ford Focus III startet im Dezember. Die Was gab bei der Ford-Chefetage in Detroit den Markteinführung in Deutschland ist im ersten Quartal 2011 vorgesehen. Ausschlag für den Standort Saarlouis?

Bernhard Mattes lehnt an einem Mondeo. Solch ein Modell nutzt er dienstlich, am liebsten fährt er aber den 350 PS starken Focus RS 500.

Mobilität

Von Anfang an.

www.saarstahl.com

Wenn unser Stahl erzeugt wird und rot glühend in den Strangguss fließt, steckt seine mobile Zukunft bereits in seinem genetischen Code. Ob er das Tragseil einer Hightechbrücke, die Getriebewelle eines Sportwagens oder eins von über 800 anderen Endprodukten wird, immer wird er uns mit seinen überragenden Eigenschaften bewegen. Sicher und stabil.

40 JAHRE FORD SAARLOUIS

Wie viel investieren Sie in den Anlauf der FocusFamilie? Mattes: Wir wollen unsere Konkurrenten nicht unnötig schlauer machen. Insgesamt haben wir in den vergangenen 40 Jahren in Saarlouis über drei Milliarden Euro investiert. Der Focus III ist Teil des neuen Strategie-Konzepts „One Ford“. Was bedeutet das? Mattes: Ein Team arbeitet künftig weltweit vernetzt zusammen, hat einen gemeinsamen Plan und arbeitet an einem Produkt, das die Kunden weltweit schätzen. Geschmäcker sind verschieden. Wie lässt sich ein Auto heute weltweit verkaufen? Mattes: Wir bauen unsere Fahrzeug-Architektur weltweit so auf, dass wir flexibel sind, den jeweiligen Kundenbedürfnissen zu entsprechen. 80 Prozent der Einbauteile sind gleich, der Rest variiert je nach Region. Was unterscheidet nach diesem Konzept künftig den Focus in Europa von dem in Amerika? Mattes: Die gesetzlichen Anforderungen zur Zulassung einerseits. So müssen zum Beispiel Leuchten anders gestaltet werden, sind unterschiedliche Sicherheitsbestimmungen zu beachten. Andererseits erwartet der amerikanische Kunde beispielsweise eine etwas sanftere Ausle-

tion Die Stah lsku lptu r „Inte rsek

a in Base l ” des Küns tlers Rich ard Serr

Wir gratulieren Ford zum 40jährigen Jubiläum

gung des Fahrwerks, der Europäer setzt mehr auf Sportlichkeit. Der Focus soll bis zu 20 Prozent weniger Sprit verbrauchen. Sind noch weitere Reduzierungen drin? Mattes: Ich sehe noch Spielraum durch eine weitere Optimierung der Benzin- und Dieselmotoren. Alle unsere Dieseltriebwerke sind umgestellt auf Euro 5, die Benziner neuer Generation basieren auf der Ecoboost-Technologie. Diese verbrauchen bei gleicher Leistung nochmals 20 Prozent weniger als herkömmliche Motoren. 80 Prozent unserer Ford-Focus-Autos stoßen heute weniger als 120 Gramm CO2 pro Kilometer aus. Start-Stopp-Automatik und weitere Entwicklungen können noch viel bewirken. Wird der Focus III das meistverkaufte Fahrzeug im Konzern? Mattes: Wir planen weltweit zehn unterschiedliche Varianten auf der neuen Architektur und wollen zwei Millionen Fahrzeuge jährlich verkaufen. Je nach Land sehen wir den Focus als Erstfahrzeug beziehungsweise Zweitfahrzeug in der Familie. Wir sprechen auch Singles und gewerbliche Kunden an. Wenn der Focus III sehr gut ankommt, kann er das meistverkaufte Fahrzeug werden. Setzen Sie beim Focus III von Anfang an auch auf

SEITE 7

Elektro- und Hybrid-Varianten? Mattes: Der Ford Focus mit Elektro-Antrieb startet bereits 2011 erst in Amerika, 2012 dann auch in Europa. Hybrid-Varianten führen wir mit dem neuen Ford C-Max ein. Wie wichtig ist der deutsche Markt für Ford? Mattes: Vom gesamten Absatzvolumen aller Hersteller bleibt er an der Spitze in Europa, speziell für Ford kommt er an zweiter Stelle nach England. In den ersten vier Monaten 2010 liegt unser deutscher Marktanteil bei sieben Prozent. Wir wollen diese Position 2010 halten und 2011 ausbauen. Wann startet der Focus III auf welchen Märkten? Mattes: Die größten fünf europäischen Märkte werden zuerst bedient: England, Deutschland, Frankreich, Italien und Spanien. Hier beginnen wir Anfang 2011. Dann folgen in rascher Reihenfolge weitere 60 Märkte. Welchen Ford fahren Sie am liebsten? Mattes: Den Ford Focus RS 500, die Krönung der Focus-II-Baureihe. Seine Fahrdynamik überzeugt mich. Er hat 350 PS. Geschäftlich fahre ich derzeit den Ford Mondeo, der viele Reiseannehmlichkeiten bietet. Gespräch: Thomas Sponticcia, Foto: Ford

Neugierig auf eine spannende Stahlgeschichte?

325 Jahre Dillinger Hütte – die Assoziationen dazu sind vielfältig: die älteste bestehende Aktiengesellschaft Deutschlands, modernste Produktionsanlagen und eine hochqualifizierte Belegschaft. Ein Modellfall für die Entwicklung der Eisen- und Stahlherstellung über vier Jahrhunderte, heute einer der namhaften Grobblechhersteller der Welt – für nicht weniger als elf Generationen von Mitarbeitern einfach„us Hütt“.

1685 • 2010

F R E I TA G, 1 1 . J U N I 2 01 0

www.dillinger.de

Saarlouis setzt weltweit Maßstäbe für den Focus

Roboter bauen im Ford-Werk Saarlouis an einer Karosserie. Saarlouis wird künftig Leitwerk für den Focus.

F R E I TA G, 1 1 . J U N I 2 01 0

40 JAHRE FORD SAARLOUIS

Ford-Mitarbeiter aus den USA, Russland und Asien erlernen im Saarland die neuen Produktionsabläufe

D

as Ford-Werk in Saarlouis setzt beim Focus die Standards. Ab dem neuen Modelljahr 2011 wird dieses Butterund-Brot-Auto für die westeuropäischen Märkte nur noch in Saarlouis gebaut. Damit misst der US-Konzern seinem saarländischen Standort für dieses Auto der Kompaktklasse, dem meistverkauften Fahrzeugsegment, eine Führungsrolle zu. Bislang wird der Focus in Westeuropa noch im spanischen Ford-Werk in Valencia gefertigt. Dort wird künftig der bisher in Saarlouis gebaute C-Max, ein Familien-Van auf Focus-Basis, hergestellt. Auch die Kuga-Produktion wird bald ein anderes Werk übernehmen – welches das sein wird, will Ford noch nicht sagen. Die Fabrik in Saarlouis ist aber künftig nicht nur das einzige Focus-Werk in Westeuropa, es setzt auch weltweit die Maßstäbe für den Bau dieses Modells. „An der Saar werden die Produktionsprozesse festgelegt, die dann die anderen

Fabriken für den Focus in den USA, in Russland und Asien übernehmen“, sagt ein Ford-Sprecher aus Köln. Aus diesen Ländern kommen dann regelmäßig Teams zur Schulung an die Saar. „Das sind sehr detaillierte Weiterbildungsmaßnahmen. Den Mitarbeitern aus den übrigen FocusStandorten bringen die Saarlouiser Fachleute bis zur letzten Schraube bei, wie das Auto gebaut wird, was die Qualitätskriterien sind und wie diese Standards durchgehend eingehalten werden.“ Später müssen diese Vortrupps in ihren Werken den Mitarbeitern in einer Art Schneeball-System das Wissen, das sie in Saarlouis erworben haben, weitergeben. Diese Ausbildung im saarländischen Focus-Leitwerk beginnt bereits beim Vorserienbau, der sozusagen der Vorlauf für die spätere Produktion in „Echtzeit“ ist. Das Lernen hat also schon begonnen. Der am 1. Juli vergangenen Jahres vom USKonzern Ford Motor Company verkündeten

SEITE 9

Entscheidung für Saarlouis gingen lange Überlegungen und Kostenvergleiche voraus. Schließlich bekam das Werk im Saarland den Zuschlag, nicht zuletzt, weil es eine hohe Produktivität und Fertigungsqualität aufweist. Vielleicht hat auch die Nähe zum Ford-Entwicklungszentrum in Köln-Merkenich eine Rolle gespielt. Denn dort und nicht am Ford-Konzernsitz in Dearborn bei Detroit wurde der neue Focus, das künftige „Welt-Auto“ des Konzerns, unter der Federführung von Gunnar Herrmann entwickelt. Herrmann hatte auch die beiden ersten Focus-Generationen mit aus der Taufe gehoben. Das Auto wird in den nächsten Jahren das wohl wichtigste Modell im Ford-Imperium sein. Ab 2011 sollen weltweit zwei Millionen Focus gebaut werden. Das neue Auto sei das erste Konzernmodell, das man konsequent nach dem Motto „Ein Team, ein Plan, ein Ford“ entwickelt habe, sagte Konzernchef Alan Mulally. Dass Ford voll auf den Welt-Focus setzt, unterstreicht auch die Investition von einer Milliarde Dollar in das US-Focus-Werk in Michigan. Der Jubel in Saarlouis ist groß. Die Entscheidung, das Werk im Saarland zur Muster-Fabrik aufzuwerten, bedeute eine Sicherung des Standortes auf Jahre. Bis 2018 sei der Bestand des >>

Wir wünschen dem Ford Werk Saarlouis alles Gute zum 40-jährigen Bestehen

Das Logistik-Magazin Saarlouis (LMS) ist eine Tochter der Ferrostaal Automotive GmbH und erbringt seit 1983 erfolgreich Premiumdienstleistungen für das Ford Werk Saarlouis. Das Unternehmen übernimmt komplexe Montagen mit eigenem Prozess- und Anlagendesign. Es liefert komplette Module wie Motor/ Getriebe, Federbeine, Kühler und Mittelkonsolen, die aus Einzelteilen zusammengebaut und „just-in-sequence“ in den Prozess der Fahrzeugendmontage beim OEM integriert werden. Darüber hinaus beliefert die LMS seit 26 Jahren das Presswerk „just in time“ mit Stahlcoils und Platinen an 7 Tagen rund um die Uhr. Das integrierte Leistungsspektrum umfasst Planung, Management und Steuerung von Waren- und Informationsströmen, Just-in-time-Lieferung, Engineering und Betrieb von Sequenzierungs- und Montagedienstleistungen sowie IT-Management. Dabei löst die LMS durch ganzheitliche Dienstleistungen komplexe Herausforderungen im Produktionsprozess des Kunden wie Verschlankung der Produktion, höhere Flexibilität bei Produktionsschwankungen, Beherrschung der steigenden Variantenkomplexität und Kostenoptimierung. Durch die hohe Integration entstehen langfristige Partnerschaften mit dem Wertschöpfungsnetzwerk. Kontakt Helmut Karpinski LMS Saarlouis GmbH Henry-Ford-Straße/Ford Industrial, D 66740 Saarlouis Telefon: +49-6831-8952-230 Telefax: +49-6831-8952-250

SEITE 10

40 JAHRE FORD SAARLOUIS

Werks zunächst erst einmal garantiert, sagt Gilbert Hess, Betriebsratsvorsitzender des Werkes in Saarlouis. Die Konzentration auf ein einziges Modell in Saarlouis birgt aus Sicht des Autoexperten Klaus-J. Schmidt neben Chancen auch Risiken. „So ist einerseits eine Erhöhung der Produktivität möglich, da die Komplexität in allen Fertigungsbereichen deutlich geringer wird. Auf der anderen Seite können Absatzschwankungen in einzelnen Modellen der Werke nicht mehr so einfach ausgeglichen werden“, sagt Schmidt, der als Professor an der Saarbrücker Hochschule für Technik und Wirtschaft lehrt sowie das Institut für Produktions- und Logistiksysteme leitet. Schmidt sieht aber noch einen wichtigen Grund, der für die Ein-Modell-Strategie spricht. „Da der Markt auch künftig nach immer weiter differenzierten Produkten verlangen wird – etwa das Elektroauto –, wird die Komplexität der Fertigung auch im Werk Saarlouis nach der Umstellung wieder ansteigen.“ Aber eine immer größere Komplexität wäre nach Auffassung des Autoexperten in Saarlouis ohne Großinvestitionen sicherlich nicht mehr umsetzbar, wollte Ford dort weiterhin mehrere Modelle bauen. Text: Udo Rau, Fotos: Ford

F R E I TA G, 1 1 . J U N I 2 01 0

Die Lackierer, eingemummt in Schutzanzügen, tragen mit Spritzpistolen Farbe auf.

Während der Montage stehen die Mitarbeiter auf einer fahrbaren Arbeitsbühne.

Alles bestens? Letzte Kontrolle eines frisch produzierten Ford Kuga, des SUV auf Focus-Basis.

40 erfolgreiche Jahre Ford Saarlouis! Darin stecken auch…

12 Jahre STADCO Saarlouis als Rohbaupartner In Zahlen heißt das pro Jahr ungefähr… 200 Kilometer Schweißnähte 1000 Kilometer Dichtmasse und Kleber 10 Millionen Karosseriebauteile 40 Millionen Muttern und Bolzen 340 Millionen Schweißpunkte

1998 2003 2004 2006 2008 2009

Focus I Focus C-Max Focus II Ford Focus ST Ford Kuga Focus RS

… und die Erfolgsgeschichte geht weiter.

Happy Birthday, Ford! Euer Partner

STADCO Saarlouis Ltd. & Co. KG Ford Industrial Supplier Park 66740 Saarlouis Tel. 0 68 31 / 89 52-2 90 · e-mail info@stadco.de

Wir machen Ihre Welt ein bisschen besser – Stück für Stück Als wachsendes internationales Unternehmen und als führender Anbieter automobiler Innenraumlösungen stehen für uns die Menschen an erster Stelle – in der Region und überall auf der Welt, wo sie leben, arbeiten und reisen. Deshalb legen wir bei all unseren Entwicklungen größten Wert auf Komfort, Sicherheit und Umweltfreundlichkeit. Wie wir dies umsetzen, können Sie spüren, wenn Sie in Ihr Auto steigen. Denn unsere innovativen Produkte entwickeln wir auf der Basis von umfangreicher Konsumentenforschung, gemeinsam mit unseren Kunden – damit auch Ihre automobile Welt zu einem angenehmeren Ort wird.

Johnson Controls GmbH I Automotive Experience I European Headquarters I Industriestr. 20–30 I 51399 Burscheid I Germany

Bilder aus der Geschichte

1966 Zur Grundsteinlegung kommt aus Köln Generaldirektor Robert G. Layton (r.).

1966 Wo einst ein Flugplatz und Felder waren, wächst im Herbst die erste Halle des neuen Ford-Werks.

1970 Henry Ford II unterzeichnet die Gründungsurkunde 1970 Bundeskanzler Ludwig Erhard (r.) und Ministerpräsident Franz-Josef Röder mit dem ersten Ford Escort

1971 Im Februar ist die Marke von 100 000 Fahrzeugen erreicht.

1971 Der Bau des legendären Sportcoupé Capri beginnt.

1970 Im ersten Jahr laufen fast 82 000 Escorts vom Band. „Hundeknochen“ nennt man das Modell liebevoll-spöttisch, weil seine Frontpartie eben so aussieht.

1972 Wieder ein kleines Jubiläum: der 250 000. Escort.

1976 Jetzt wird auch der Kleinwagen Fiesta in Saarlouis gebaut.

1980 Zehn Jahre besteht das Ford-Werk in Saarlouis inzwischen. Zwei Millionen Autos wurden bis dahin dort gebaut.

1976 Blumen für den millionsten Escort.

1979 Großer Bahnhof für den millionsten Ford Fiesta. Gut zweieinhalb Jahre nach Modellstart lief er in Saarlouis vom Band.

1997: Startschuss für den Bau des Zuliefererparks neben dem Ford-Werk. Im Bild (v.l.) Hans Schardt, Leiter der weltweiten EscortProduktion, Ministerpräsident Oskar Lafontaine und Ford-Deutschland-Chef William W. Boddie. Ein schwarzer Escort war der zehnmillionste Ford aus deutscher Produktion, gebaut in Saarlouis.

1995 Türken, Franzosen, Italiener Ford in Saarlouis ist international. 1250 der mehr als 7000 Mitarbeiter kommen aus dem Ausland.

1993 Das sechsmillionste Fahrzeug „Made in Saarlouis“, ein roter Escort Ghia Turnier.

40 JAHRE FORD SAARLOUIS

SEITE 14

Mit Ford begann eine neue Ära Von den Anfängen bis heute: 40 Jahre Autogeschichte in Saarlouis

W

eizenfelder und ein Sportflugplatz – sie prägten Mitte der 60er Jahre den Saarlouiser Röderberg. Wenige hundert Meter weiter stehen die Walzwerke und Hochöfen der Dillinger Hütte – damals wie heute. Nur – wo einst Felder waren und Segelflugzeuge starteten, werden seit Anfang 1970 Autos gebaut. Sie tragen das blaue, ovale Logo des US-Konzerns Ford an der Front. Als am 16. Januar 1970 das erste Auto der Baureihe „Escort“ vom Montageband gefahren wurde, begann an der Saar strukturpolitisch ein neues Zeitalter. Das kleine Bundesland im Südwesten der Republik war geprägt von

Im September 1998 startet die Produktion des Escort-Nachfolge-Modells Focus.

gratuliert zu 40 Jahren Ford Werke Saarlouis Ein junges Unternehmen stellt sich vor INDEC (INDustrial Engineering Contracting) besteht seit 2002 und ist in ganz Europa aktiv. Seit seiner Gründung konzentriert sich das Unternehmen insbesondere auf die Prozessautomatisierung, vorwiegend in der Automobilindustrie. INDEC bietet eine große Auswahl an Lösungen, um anschließend die idealste und kosteneffektivste zu realisieren. Der Kunde kann frei aus dem Angebot wählen oder dem Unternehmen das gesamte Projekt inklusive des Konzeptes anvertrauen. In diesem Fall garantiert das Unternehmen eine äußerst sorgfältige Wahl der Subunternehmen, damit ein effizientes Resultat erzielt werden kann. Unsere Fachkräfte verfügen über ein weit reichendes Fachwissen, umfangreiche Praxiserfahrung, sind flexibel und denken kundenorientiert. Das zeigt sich in der hohen Reaktionsfähigkeit und zielorientiertem Denken und Handeln. Das gilt auch für Projekte im Ausland.

Überzeugen Sie sich selbst und besuchen Sie uns am Samstag, den 12.06.2010 auf der 40-Jahr-Feier bei den Ford Werken in Saarlouis.

F R E I TA G, 1 1 . J U N I 2 01 0

Kohle und Stahl. Doch die kommenden Krisen der Traditionsbranchen deuteten sich an. Neue Arbeitsplätze mussten her. Mit politischer Unterstützung des damaligen Bundeskanzlers Ludwig Erhard gelang die Ansiedlung des neuen europäischen Werkes des US-Automobilkonzerns Ford Motor Company. Die saarländischen Arbeiter waren an Schichtdienst gewöhnt – eine gute Voraussetzung für den Einsatz in der Automobilfertigung. Auch das Nachbarland Frankreich hatte als Standort zur Debatte gestanden, darüber hinaus hatte sich das luxemburgische Schengen um das Autowerk beworben. Baubeginn war bereits im Jahr 1966. Zwei Jahre später wurde die Produktion im Presswerk aufgenommen, gefertigt wurden Teile für andere Hersteller. Am 16. Januar 1970 feierte man das erste Ford-Automobil „Made in Saarlouis“: einen weißen Escort. Die „Nummer eins“ vom Saarlouiser Röderberg steht heute in der Eingangshalle des Werks und verteidigt dort seinen Ehrenplatz. Gestartet wurde die Produktion mit rund 3000 Beschäftigten, die damals täglich 350 Escorts zusammenschweißten und -schraubten. Am Jahresende standen schon 6000 Frauen und Männer auf der Lohnliste, die in zwei Schichten 600

Programm 2010 Workshops zu Politik, Gesellschaft, Umwelt Beru iche Weiterbildung, Firmenschulung EDV-Kurse Sprachkurse Gesundheitsseminare Kulturangebote Studienreisen Programmhefte sowie Studienreise-Flyer sind bei der Geschäftsstelle erhältlich.

Kreisvolkshochschule Saarlouis Kaiser-Wilhelm-Straße 4–6, 66740 Saarlouis E-Mail: kvhs@kreis-saarlouis.de Telefon: 06831 444-413 oder -404 Fax:

06831 444-422

Wissen und mehr

Autos bauten. Der Escort war ein Renner am Markt. Die verschiedenen Baureihen des Escort summierten sich auf 6,5 Millionen Fahrzeuge. Sehr bald wurden auch weitere Ford-Modelle in Saarlouis gebaut: der Ford Capri (1971 bis 1975), der Ford Fiesta (1976 bis 1980) und der Orion (1983 bis 1993). Seit nunmehr zwölf Jahren wird in Saarlouis die Baureihe Focus – Nachfolger des Escort – produziert, mittlerweile auch der Ford Kuga (Familien-SUV) und der C-Max, ein Familien-Van. Bisher verließen fast zwölf Millionen Autos die Montagebänder. Immer wieder wurde das Werk wegen seiner hohen Produktivität in der Spitzenposition der besten Ford-Werke weltweit geführt. Trotzdem schien der Fortbestand in den 90ern gefährdet. Die Ford-Chefs in Detroit bemängelten zu hohe Arbeitskosten. Saarlouis war gegenüber dem spanischen Schwesterwerk in Valencia ins Hintertreffen geraten. Die Produktion eines Escort sei dort mehrere hundert Mark billiger, die Spanier bauten den kleinen Fiesta gar für 1000 Mark weniger, hieß es damals. Die Einrichtung des Zuliefererparks im Jahr 1998 direkt neben der Autofabrik sicherte der Fabrik Saarlouis schließlich die Zukunftsfähigkeit.

Die Mitarbeiter beklatschen im November 2004 den ersten Kombi der zweiten Focus-Baureihe.

Der Standort Saarlouis gilt heute als MusterWerk und nimmt in der Produktion des neuen Focus, der weltweit verkauft werden soll, eine Leit-Funktion ein. Im Dezember 2010 beginnt die neue Ära: Saarlouis wird dann auch der einzige Fertigungsstandort des Focus für Westeuropa sein. Auf Jahre sind damit Tausende Arbeitsplätze gesichert – derzeit sind dies in Werk und Zuliefererpark zusammen rund 8500 Menschen. Text: Udo Rau, Volker Meyer zu Tittingdorf, Fotos: Ford (12), Schmidt (2), Hartung, Ruppenthal, Becker & Bredel

Zahlen zum Ford-Werk Saarlouis: In der Fabrik sind seit dem Produktionsstart am 16. Januar 1970 insgesamt mehr als 11,9 Millionen Autos gebaut worden. Im vergangenen Jahr – dem Krisenjahr – waren es 339 117 Fahrzeuge, im Jahr 2008 liefen 402 554 Autos vom Montageband. 2010 will das Unternehmen zumindest die Marke von 300 000 Fahrzeugen erreichen. An Produktionstagen verlassen etwa 1920 Neuwagen das Werk. Ford beschäftigt in Saarlouis rund 6500 Menschen, davon sind acht Prozent Frauen. Die Facharbeiterquote liegt bei mehr als 60 Prozent. Der Anteil der Auszubildenden beträgt etwa drei Prozent. Es wird im Drei-Schicht-Betrieb gearbeitet. Im unmittelbar angrenzenden Zuliefererpark sind weitere zirka 2000 Männer und Frauen tätig. Die Exportquote beträgt 80 Prozent. Hauptabsatzmärkte im Ausland sind England, Italien, Frankreich, Spanien und die Niederlande. Die bisher hergestellten Modelle: Escort, Capri, Fiesta, Focus, C-Max, Kuga und Focus RS.

Toni Gagliardi, erster Vorsitzender des Ford Team Saar, mit seinem fast 40 Jahre alten Ford Escort.

Ford-Fans und ihre Sch채tzchen Familientreffen beim Ford Team Saar

Liebevolle Details: Der Tacho des Ford Focus MK1 Kombi von Andreas Augustin zeigt das leuchtende Emblem des Ford Team Saar (l.). Auf dem gl채nzenden Heck und dem Lenkrad ist der elegant geschwungene Schriftzug von Toni Gagliardis Ford Escort zu lesen.

F R E I TA G, 1 1 . J U N I 2 01 0

F

40 JAHRE FORD SAARLOUIS

ast 40 Jahre hat der alte Escort, liebevoll auch „Hundeknochen“ genannt, auf dem Buckel. Und dennoch ist er ein echtes Schmuckstück – silber lackiert, vorne runde Scheinwerfer ohne jeden Schnickschnack, das Gleiche hinten in eckig. Und der Motor schnurrt wie eine Katze, trotz seines Alters. Der Escort ist nur eines der drei Schätzchen, die Toni Gagliardi zu Hause in der Garage stehen hat. Er besitzt noch einen Ford Capri und einen Ford Taunus, auch sie aus den

Andreas Augustin nennt ein rasantes Schmuckstück sein Eigen: einen getunten Ford Focus MK1 Kombi mit Flügeltüren.

70er Jahren. Der 38-jährige Gagliardi ist erster Vorsitzender des „Ford Team Saar“, in dem sich 30 Ford-Liebhaber zusammengeschlossen haben, für die allesamt das Auto weit mehr ist als nur ein fahrbarer Untersatz auf vier Rädern. Gagliardi, dessen Vater bereits bei Ford arbeitete und der selber bei Ford im Karosseriebau tä-

SEITE 17

tig ist, hat den saarländischen Ford-Club vor 13 Jahren ins Leben gerufen, als er mit ein paar Freunden die gemeinsame Leidenschaft fürs Auto auch zum gemeinsamen Hobby machen wollte. Über die Jahre sind immer neue Mitglieder dazugekommen, meist über Mundpropaganda. Dabei ist es gar nicht wichtig, historische Autos zu besitzen wie Gagliardi oder ein hochgetuntes, wie der zweite Vorsitzende, Andreas Augustin. Eigentlich reicht schon die Liebe zum Auto, um Mitglied im Ford Team zu werden. >>

Herzlichen Glückwunsch zum 40-jährigen Jubiläum! Wir wünschen auch für die Zukunft viel Erfolg!

Lüftungstechnik * Kältetechnik * Klimatechnik Umwelttechnik * Unmittelbare Schweißrauchabsaugung * Energietechnik Brandschutztechnik * Gebäudeautomationstechnik * MSR-Technik * Energieoptimierung Wie in der Vergangenheit sind wir auch in Zukunft Euer verlässlicher Partner in allen Phasen der Technischen Gebäudeausrüstung Engineering * Planung * Konstruktion Ausführung * Instandhaltung * Wartung * Notdienst MBW Luft- und Klimatechnische Anlagen GmbH Südstraße 3, D-66780 Rehlingen Telefon (0 68 35) 9 20 90 www.mbwklima.de

Es muss nicht immer Tuning sein: Im Ford Team Saar gibt es die unterschiedlichsten Modelle. Viele sehen ganz „normal“ aus.

Dass hier und da etwas getunt wird, ein paar neue Felgen draufkommen oder der Spoiler erneuert wird, das bringen dann die gemeinsamen Treffen des Teams mit sich. Da schrauben die Team-Mitglieder in der gemeinsamen Clubwerkstatt, es wird lackiert und auch mal ein kompletter Motor auseinandergenommen. Das steht jetzt auch beim alten Capri von Patrick Nalbach an. Der Motor ist sieben Jahre lang nicht gelaufen und muss nun komplett überholt werden. „Vieles kann ich selbst“, sagt Nalbach, der bei Ford in der Lackiererei arbeitet, „und ansonsten haben wir ja genug Leute hier im Club“. Neben dem gemeinsamen Arbeiten in der Werkstatt, die gerade in neue Räume verlegt werden muss, geht es aber viel mehr um die Gemeinschaft. „Wir feiern natürlich auch zusammen und fahren zu den Ford-Treffen in ganz

Deutschland“, sagt Christian Bier, der mit seinem Fiesta ST – mit Rennstreifen – vor zwei Jahren zum Club dazugestoßen ist. Rund 400 solcher Clubs gibt es in Deutschland, sagt Helga Müller, die bei Ford in Köln die Clubarbeit koordiniert. Und in jedem Jahr finden mehrere große Treffen statt. Auch das Ford Team Saar lädt regelmäßig unter dem Motto „Das Werk ruft“ zu solchen Treffen. 754 Fahrzeuge haben sich laut Gagliardi im Rekordjahr 2003 dazu eingefunden. „Das ist immer wie ein großes Familientreffen“, sagt Nalbach. „Man kennt sich untereinander bereits.“ Dann werden die neuesten Änderungen an den Autos gezeigt und natürlich besonders ausgefallene Autos bewundert. Andreas Augustin kann bei solchen Treffen mit seinem hochgetunten Focus MK1 Kombi – mit Flügeltüren – sicherlich punkten. Deutlich

über 50 000 Euro hat er in das Schmuckstück gesteckt – und lässt bei Reparaturen nur noch ausgewählte Werkstätten an sein Auto. Der 30-Jährige ist ein echter Autonarr – der Focus ist bereits sein fünftes Auto. Und seinen Bruder Florian hat er auch für das Ford Team begeistern können. Noch nicht im Club, aber mit besten Chancen auf baldige Aufnahme, ist Hendrik, der Sohn von Silke Burger. Die Kfz-Mechanikerin, die gemeinsam mit Nicole Gagliardi die Club-Finanzen verwaltet, hat ihren Mann im Club kennen gelernt. „Unsere Kinder sind immer mit dabei“, sagt sie. Ihr Sohn war bereits mit drei Monaten auf seinem ersten Ford-Treffen. Und auch er ist bereits begeisterter Ford-Fan. Aktuell fährt er ein Focus-Bobby-Car. Text: Joachim Wollschläger, Fotos: Oliver Dietze

Anterist + Schneider für Ford: Logistik auf den Punkt gebracht. Anterist + Schneider ist seit vielen Jahren der kompetente Partner von Ford, wenn es um reibungslose Prozesse und individuelle Logistiklösungen geht. Wir sehen uns – nicht nur für unseren Kunden Ford – als ideale Ausgangsbasis für weltweite Versorgungsketten, die wir branchen- und kundenspezifisch entwickeln. Dabei steht Versorgung für viel mehr als den reinen Warentransport, denn wir erbringen mit unseren mehr als 12 eigenen Standorten in Deutschland, Frankreich und Belgien für unsere Kunden zahlreiche Value Added Services, die durch die über 2.000 weiteren Standorte des global tätigen Logistikdienstleisters DB Schenker, in dessen Netzwerk wir nahtlos integriert sind, ideal verknüpft sind. Anterist + Schneider blickt als Traditionsunternehmen mit internationaler Kompetenz auf eine über 90-jährige Firmengeschichte zurück und hat sich schrittweise zum regionalen Marktführer entwickelt. Diese Kompetenz ist auch nötig, um nationale und internationale Projekte reibungslos abwickeln

sie. Produktionslogistik: Die Schnittstelle zwischen externem Logistikdienstleister ist individuell definierbar – für viele Kunden übernehmen wir Montageleistungen und liefern direkt ans Band. Distributionslogistik: Die Ware muss zum Kunden – wir verteilen punktgenau und überaus effizient. After-SalesLogistik: Ihr Kunde erwartet permanente Lieferfähigkeit – wir halten dieses und viele weitere Serviceversprechen.

Anterist Schneider GmbH, Geschäftsstelle Saarbrücken

zu können: Erfahrung, internationales Know-how und die Einbindung in ein globales Netzwerk. IT-Kompetenz und die Bereitschaft, in innovative Technologien zu investieren, gehören dazu. Außerdem bedarf es eines ausgeprägten Qualitäts- und Umweltbewusstseins. Anterist + Schneider ist nach DIN ISO EN 9001 und 14001 zertifiziert. Wir sind seit 1970, dem Beginn der Ford Produktion im Werk Saarlouis, als Speditionsunternehmen und Partner „dabei“, seit August 1993 auch mit

weiteren Dienstleistungen aus unserem Logistikportfolio. Wir waren damals das erste Unternehmen, das „Just in Sequence“ angeboten hatte, sind heute noch Modullieferant und sichern die Materialversorgung für alle Produktlinien. Denn so wie für Ford zählt die Entwicklung von Logistikkonzepten zu unseren Leistungsschwerpunkten. Namhafte Unternehmen auch aus anderen Bereichen übertragen elementare Bereiche ihrer Logistik an Anterist + Schneider, um sich verstärkt auf ihre Kernkom-

petenzen im Bereich Entwicklung und Fertigung zu konzentrieren. Das gilt auch für die Ford-Werke in Saarlouis und Köln, die Anterist + Schneider in ihre Produktionsabläufe fest integriert haben. Egal, welche Anforderungen an uns gestellt werden, wir bieten unseren Kunden das richtige Transport- und Logistikprodukt. Beispiele gefällig? Beschaffungslogistik: Ganz gleich, wie weit die Entfernung zwischen Lieferant und Kunde ist – Anterist + Schneider überbrückt

Das alles und noch viel mehr: Es gehört zur guten Tradition von Anterist + Schneider, dass wir wie Ford nie auf schnellen, sondern immer auf langfristigen Erfolg abzielen. Wir gratulieren der Ford-Werke AG Saarlouis zum 40-jährigem Jubiläum, wünschen ihr alles Gute und stoßen auf weitere erfolgreiche Zusammenarbeit an.

Anterist + Schneider GmbH Logistikzentrum info@anterist-schneider.com www.anterist-schneider.com

„Wir wollen IndustrieStandort bleiben“ Ford macht dem saarländischen Ministerpräsidenten Peter Müller (CDU) Freude.

40 Jahre Ford-Saarlouis: Was bedeutet das für das Saarland? Müller: Kohle, Stahl und die Autoindustrie haben unsere Region geprägt. Wir wollen Industrie-Standort bleiben. Ford leistet mit Neuentwicklungen wie dem Focus III, sicheren Arbeitsplätzen und vielen Zuliefer-Betrieben wesentliche Beiträge. Dennoch stehen die Ford-Standorte weltweit in Konkurrenz zueinander.

Ministerpräsident Peter Müller: Ansiedlung von Ford im Saarland war eine der besten Entscheidungen

Halten Sie Saarlouis in den kommenden Jahren für abgesichert? Müller: Die Konzernführung hat beschlossen, die Produktion der Focus-Familie für alle Weltmärkte von Saarlouis aus zu organisieren. Das ist eine Zukunftsgarantie. Das Werk gehört zu den produktivsten, verfügt über hervorragend ausgebildete Fachkräfte. Ein Beweis, dass man nicht nur in Billig-Lohn-Ländern Autos mit Gewinn

Wir gratulieren Innovative Technologien für saubere und leisere Fahrzeuge

FORD SAARLOUIS zum 40-jährigen Jubiläum!

SEITE 20

40 JAHRE FORD SAARLOUIS

F R E I TA G, 1 1 . J U N I 2 01 0

Werden sich Technologien wie Elektroantrieb, Hybrid und Brennstoffzelle rasch durchsetzen? Müller: Die Politik sollte sich hier zurückhalten. Das müssen der Markt, der Wettbewerb und die Produzenten entscheiden. Nach meiner Überzeugung muss es Aufgabe der Politik bleiben, die Rahmenbedingungen zu setzen. Sie soll vorgeben, was man an Schadstoff-Ausstoß zulässt. Und auch mal Anreize setzen – wie die Abwrackprämie. Das hilft, eine Wirtschaftskrise besser zu überstehen. Die Politik kann aber keinem Unternehmen helfen, das sich im Wettbewerb falsch verhält und selbst verschuldete Nachteile erleidet. Ich halte es da mit Ludwig Erhard: Staatshilfen für die Autoindustrie als Anpassung an Krisenverhältnisse – ja. Als reine Mittel zum Erhalt eines Unternehmens – nein. Der frühere Ford-Direktor, Hans Schardt, Ministerpräsident Peter Müller und der damalige Saar-Wirtschaftsminister Hanspeter Georgi (v.l.) fahren im April 2001 den millionsten Ford Focus vom Band.

produzieren kann, wenn die Qualität stimmt. Die Ansiedlung von Ford hatte einen Hauch von Abenteuer. Müller: Ja, denn sie war mit einem Kurswechsel in die Industriepolitik verbunden. Zumal noch andere Autohersteller an eine Ansiedlung dachten. In den 60er Jahren äußerte die Landespolitik erst jedoch Bedenken. Man glaubte, den

klassischen Industrien Bergbau und Stahl fehlten Arbeitskräfte, weil die Autoindustrie zu gut bezahlt. Dann wuchs doch die Überzeugung, Wachstum und Wohlstand besser durch einen breiteren Mix an Industrie-Branchen garantieren zu können. Die Ford-Ansiedlung war eine der besten Entscheidungen der vergangenen Jahrzehnte. Auch der Bau des Zulieferer-Parks in Nachbarschaft zum Werk.

Nach welchen Kriterien kaufen Sie ein Auto? Müller: Dienstlich benötige ich ein Auto-Büro. Kriterien sind Bequemlichkeit während der Fahrt, Sitzkomfort, Möglichkeiten zum Lesen und Anfertigen von Akten-Notizen. Privat bevorzuge ich ein Fahrzeug mit etwas Platz, genug Raum für sperrige Güter und der Gewissheit, dass man auch mit lärmenden Kindern auf dem Rücksitz sicher durch den Verkehr kommt. Das Gespräch führte Thomas Sponticcia, Fotos: Oliver Dietze, Becker & Bredel

Glückwunsch, FORD! 40 Jahre jung, 40 Jahre gesund mit einer starken Kankenversicherung an der Seite.

Kundenservice Saarlouis Henry-Ford-Straße 66740 Saarlouis Telefon: 06831/4003-0 Telefax: 06831/4003-496 service@pronovabkk.de wwww.pronovabkk.de

Der Polizei-Ford Capri von Siku (1973) – reichlich abgespielt, aber noch immer der größte Schatz im Modellautokasten des Autors.

Das beste Auto der ganzen Welt Ein persönlicher Blick auf den Capri, der schönste Ford, der je im Werk Saarlouis vom Band lief

E

s war ein unglaubliches Auto. Es war das Auto in unserer Straße, in unserem Ort, in der ganzen Welt. Na ja, in dem Teil, den wir halt kannten, so mit sechs, sieben. Mein Freund Detlef mochte vor allem die lange Schnauze. Mein Freund Thomas behauptete, ganz genau zu wissen, dass der Wagen also mindestens so um die 100 PS hat – tatsächlich waren es bei diesem 2300 GT sogar 108 PS. Reihum zogen wir uns am Chrombügelgriff der Fahrertür hoch, um besser in den Innenraum lugen zu können – der hatte sogar einen Drehzahlmesser! Wir waren sicher, dass es nichts Großartigeres auf vier Rädern geben könnte als diesen schneeweißen Ford Capri. Höchstens vielleicht noch der zebragestreifte Jeep Gladiator, auf dem sich bei „Daktari“ der schielende Löwe Clarence lümmelte. Aber das war ja im Fernsehen. Unser alltäglicher Autokosmos bestand

Anfang der 70er aus R4, VW Käfer, Peugeot 204 und dem Fiat 124 meiner Eltern, den mein Onkel jedes Jahr neu lackieren musste, weil er schneller rostete, als er fuhr. Der Capri unseres Nachbarn war da was ganz anderes. Der sah nach Tempo, nach großer Welt aus. Und wenn der Nachbar den 2,3-Liter Doppelvergaser-Motor seines Capri morgens startete, war das ein herrliches Brüllen. Klar, dass es da für mich auch im Spielzeugladen keine Diskussion gab. Es musste der weiße Capri von Siku sein. Mit Polizei-Schrift drauf, der ultralangen Funkantenne und der Riesen-Flüstertüte auf dem Heckdeckel, bei deren Donnerruf garantiert jeder Gangster vor Schreck erstarrte. Genauso wie er in groß, „weiße Maus“ genannt, bei der Autobahnpolizei in Hilden in Dienst war. Von 1969 bis 1971 jagten die Polizisten mit ihren fünf schnellen Capri 2300 GT die Verbrecher. Davor tat üb-

rigens der Porsche 365 und danach der Porsche 911 Targa bei der Autobahnpolizei in NRW Dienst – aber das war ja überhaupt kein Vergleich zum Capri. Selbst mit den Jahren blieb der Capri immer ein ernst zu nehmendes Auto. Nicht wie der Opel Manta. Keiner wäre je auf die Idee gekommen, Witze über den Capri zu machen. Ein Capri hätte sich auch nie wie der Manta von Til Schweiger in einer Filmklamotte vorführen lassen. Der Opel war zwar auch ein Sportcoupé – und vorurteilslos betrachtet gar kein so schlechtes. Aber bei ihm fuhr stets ein Image-Problem mit. Den Manta chauffierten halbstarke Linkslenker – der Ellbogen war Sommer wie Winter auf dem runtergelassenen Seitenfenster zementiert. Den Capri fuhren coole Typen. So wie Doyle und Body, die beiden CI 5-Agenten aus der britischen TV-Serie „Die Profis“ (1977-1981). Ihre Dienstwagen, >>

Echte Autos: Anders als beim Capri machte man über den Opel Manta (Foto: oben) sogar Witzchen. Und dann wurde der Wagen auch noch in der Klamotte „Manta, Manta“ mit Tina Ruland und Til Schweiger veralbert. Coole Typen fuhren dagegen coole Autos: „Die Profis“, die Herren Doyle (Martin Shaw, links) und Body (Lewis Collins) mit ihrem Chef George Cowley (Gordon Jackson) in der Mitte, fuhren am liebsten Escort und Capri. Andere Modelle entsorgten sie, wie man hier im Bild sieht, meist umgehend.

F R E I TA G, 1 1 . J U N I 2 01 0

40 JAHRE FORD SAARLOUIS

Escorts, vor allem aber Capris, hatten den coolen Look, waren die unverzichtbaren Autos zu Schlaghosen und Lacklederjacke. Body und Doyle fuhren immer auf der letzten Rille, obwohl die betagte hintere Starrachse mit Blattfederung des Capri das nicht mochte. Erstaunlicherweise bekamen ihre Fords dabei nie einen Kratzer – höchstens mal eine von Kugeln durchsiebte Frontscheibe –, während andere Fabrikate reihenweise in die Luft flogen. Der Capri, ein Klasse-Wagen eben. Dabei war der Capri, von dessen erster Baureihe bis 1975 allein über 147 000 Einheiten in Saarlouis vom Band liefen, für Ford fast schon einen Tick zu exklusiv. Ford und Opel, das waren damals in den 70ern die Gefährte des kleinen Mannes, wenn man keinen Käfer wollte. Der goldene Ford-Slogan „Die Linie der Vernunft“ – noch aus den Tagen des legendären 17 M – hatte sich eingeprägt. Sonntags konnte man mit seinem Ford im dunklen Anzug zur Kirche fahren, aber eben auch samstagnachmittags nach dem Autowaschen in Feinripp und Hosenträgern zum Fußballplatz. Grundehrliche Autos eben, keine Gigolos wie die kapriziöse Alfa Giulia von Eisdielen-Besitzer Vincenzo, der unten in der Straße wohnte und allen Frauen schöne Augen machte. Wenn’s regnete, ging Vincenzo zu Fuß.

Vor allem Rentner liebten den Ford Orion (hier ein Modell von 1992).

Da sprang die Guilia nicht an. Der Escort dagegen, den sich die Eltern meines Freundes Thomas kauften, blieb nie liegen. Wie’s der Name schon sagt: Er war ein treuer Begleiter. Die erste Serie, wegen des Kühlergrills HundeknochenEscort getauft, hatte sogar noch richtig Stil – eben fast ein kleiner Capri. Und selbst die schwachbrüstige 40-PS-Basisvariante versprach viel mehr: Schließlich rasten Dieter Glemser und Hans Heyer in ihren Escorts mit den dicken Radhausbacken in der Deutschen Rennsport Meisterschaft Anfang der 70er allen anderen davon. Ford fahren, ja, das war damals was.

SEITE 23

Leider driftete der Autobauer 1980 mit der dritten Escort-Reihe völlig in die Design-Anonymität ab. Kastig, kantig, unscheinbar. Aber auch kaum verwunderlich: Alle Kompaktwagen-Konstrukteure versuchten eben seinerzeit krampfhaft den VW Golf, den Erfolgswagen dieser Jahre schlechthin, zu imitieren. Doch das glückte weder außen noch in den Fahreigenschaften. Gegen einen Golf GTI, der sich wieselflink wie ein Kart manövrieren ließ, wirkte selbst der sportliche Escort XR 3 mit 96 PS behäbig. Doch es kam noch ärger: Der Design-Tiefpunkt war 1983 mit dem Orion, einer Stufenheck-Version des Escort, erreicht, die wohl ausschließlich von Rentnern bewegt wurde. Da wurde es höchste Zeit, mit dem Namen Focus einen, wie sich heute zeigt, höchst erfolgreichen Neubeginn zu wagen. Für den Capri allerdings fehlt bis heute ein echter Thronfolger. Dabei hat VW den Scirocco wiederbelebt, der Mini ist mit Glanz auferstanden, Alfa bringt just die Giulietta wieder in Fahrt. Vielleicht tun die von Ford ja auch noch was. Bis dahin bleibt nur der Blick in den Klassikermarkt: ein bildschöner 2,3 Liter Capri von 1970 für 10 900 Euro. Da müsste man doch zuschlagen… Text: Oliver Schwambach, Fotos: Oliver Dietze, dpa, cinetext, Ford

Prozessinnovationen von iSL AUTOMOTIVE. Der Fullservice-Logistik-Provider

Ein Unternehmen der iSL GROUP.

GRATULIERT FORD SAARLOUIS! Wer hätte Mitte der 1960er-Jahre daran gedacht, dass in Saarlouis auf dem ehemaligen Flugplatz „Röderberg“ ein so bedeutendes Automobilwerk eines Weltkonzerns entstehen würde? In diesem Jahr nun feiert es bereits sein 40. Geburtstag. Das Werk, das nicht nur für die gesamte Region und das Saarland höchsten Stellenwert genießt, sondern auch weltweit beispielhaft für höchste Produktivität in der Automobilfertigung steht. Wir von iSL gratulieren dem Ford-Werk Saarlouis zu 40 Jahren Erfolgsgeschichte! Herzlichen Glückwunsch zum Geburtstag! Für Automobilhersteller und -zulieferer ist iSL AUTOMOTIVE der unabhängige Service-Provider intelligenter Industrie- und Systemlogistik sowie anspruchsvoller AssemblyLösungen entlang der kompletten Supply Chain. Als Unternehmen der iSL GROUP bietet iSL AUTOMOTIVE mit seinen Logistikzentren und mit über 500 Mitarbeitern weltweit leistungsfähigste Schnittstellen. Sowohl beim Kunden vor Ort, als auch in

eigener Infrastruktur unmittelbar am Produktionsstandort – wie hier bei Ford in Saarlouis. Stets wird die höchste Integrationsdichte erreicht. Das eigene Warehouse-LogistikSystem „Mobile WMS“ sorgt für ein perfektes Management von Waren-, Daten- und Geldströmen zwischen Zulieferern, Automobilwerken und Kunden. Natürlich bedient iSL auf Wunsch auch Kundensysteme. Die globale Transportlogistik bindet alle Transportwege optimal ein. Die GPS-überwachte Lkw-Flotte und innovative Inhouse Logistik bringen die Güter just-in-time und just-insequence ans Ziel.

onen werden lückenlos kontrolliert und im Datenverbund dokumentiert. Qualitäts- und Umweltmanagement entsprechen höchsten Anforderungen und sind nach internationalen Standards zertifiziert.

iSL AUTOMOTIVE bietet jede gewünschte Assembly-Lösung – ob es sich um Module für die Umrüstung von Fahrzeugen handelt, die Glasmontage oder die Fertigung von Kunststoffheckklappen. Diese Kompetenz in Automotive ist auch bei Fahrzeugmodifikationen für bestimmte Märkte oder Flotten sehr gefragt.

Das ist iSL-Kompetenz in Automotive. Erfahren, in höchstem Maße sicher und zuverlässig. Damit Sie nicht nur Teilevielfalt und Kosten senken, Durchlaufzeiten verkürzen, Versorgungssicherheit und Effizienz steigern, sondern insbesondere auch Logistik- und Produktionsprozesse innerhalb kürzester Zeit effizient restrukturieren können. Eben noch flexibler fertigen, Potenziale ausschöpfen und die Qualität steigern.

Montage, Modifikationen, FahrzeugChecks End of Line. Sämtliche Akti-

Mehr unter www.isl-automotive.com

• Supply Chain Management • Inbound/Outbound • Launch von Mehrweg-Verpackungen • Warehouse-Management • Inhouse Logistics • Maintenance der Anlagen- und Fördertechnik • Modular Production • Quality Check • After Sales Services • Financial Services • Personalservices • Value-Added Services

iSL AUTOMOTIVE GmbH Werner-von Siemens-Straße 42 D-66793 Saarwellingen Telefon +49 (0) 68 31 - 96 36-80 Telefax +49 (0) 68 31 - 96 36-77 E-Mail info@isl-automotive.com Internet www.isl-automotive.com Betriebsstätte Saarlouis Ford Industrial Supplier Park Henry-Ford-Straße • D-66740 Saarlouis

Design, das anzieht. Technik, die weiterkommt. Ford Focus ECOnetic.

Unser Partner fĂźr weniger Verbrauch und Emissionen!

Kraftstoffverbrauch (in l/100 km nach RL 80/1268/EWG oder VO (EC) 715/2007): 4,5 (innerorts), 3,4 (auĂ&#x;erorts), 3,8 (kombiniert). CO2-

-Emissionen: 99 g/km (kombiniert).

Mit einem hervorragenden CO2-Emissionswert von nur 99 g/km (kombiniert) erreicht der Ford Focus ECOnetic mit Start-Stopp-System einen der besten Werte seiner Klasse. Dabei verbraucht der hocheffiziente 1,6 l Duratorq-TDCiDieselmotor nur 3,8 l/100 km (kombiniert). So schรถn kann sparen sein.

FordFocus ECOnetic

www.ford.de/focus

Feel the difference

Bei Johnson Controls in Saarlouis geht alle 34 Sekunden ein Set von Autositzen in die Produktion.

F R E I TA G, 1 1 . J U N I 2 01 0

40 JAHRE FORD SAARLOUIS

SEITE 27

532 verschiedene Typen von Autositzen baut der US-Zulieferer Johnson Controls derzeit im Saarlouiser Supplier Park für das Ford-Werk nebenan.

S

ie stehen bereits in den Startlöchern und fiebern dem Focus-III-Produktionsbeginn entgegen: 14 Ford-Zulieferbetriebe im unmittelbar an das Werk angrenzenden Supplier-Park. Etwas aufgeregt sind die meisten Manager dieser Unternehmen schon. Aber alle sind Profis. „Ich schlafe ruhig. Wir schulen unsere Mitarbeiter regelmäßig“, sagt Helmut Karpinski, Werkleiter der LogistikMagazin Saarlouis GmbH (LMS), eine 100-prozentige Tochter der Ferrostaal Automotive GmbH Essen. Die LMS ist ganz nah dran, näher geht kaum. Nur wenige Meter trennen das Unternehmen von den Montagebändern im Saarlouiser Ford-Werk. Die ersten Teile für die neuen Autos sind schon angeliefert, lässt Karpinski durchblicken. Doch die heiße Phase der Vorbereitungen beginnt auch für die 435 Mitarbeiter bei der LMS in den Ford-Werksferien im Juli. Drei Wochen bleiben der LMS dann Zeit, mehrere komplett neue Montagelinien einzurichten. „Das ist für uns die eigentliche Herausforderung.“

Der Ford-Suppplier-Park ist seit 1998 eine Erfolgsgeschichte. Rund 240 Millionen Euro hat er insgesamt gekostet und wurde in nur neun Monaten errichtet. Verbunden mit dem Ford-Werk über eine 1000 Meter lange geschlossene Brücke werden über diese die vorgefertigten Teile wie zum Beispiel die kompletten Hinter- und Vorderachsen an die Montagebänder transportiert. Strategie von Ford ist es, mit Hilfe der unmittelbar benachbarten Zulieferer die benötigten Teile schnell in der Produktion zur Verfügung zu haben. So muss der Autohersteller deutlich weniger Teile selbst einlagern. Zudem müssen diese nicht irgendwo in Europa bei Zulieferern besorgt und teuer per Lkw nach Saarlouis gebracht werden. Das Unternehmen kann dank des ZuliefererParks die Produktionskosten deutlich senken. Dies ist auch ein entscheidender Faktor im Wettbewerb der Konzern-Standorte. Schließlich werden künftig alle Focus-Modelle für Westeuropa an der Saar produziert, was für den langfristigen Bestand des Ford-Standortes Saarlouis von entscheidender Bedeutung ist.

Bei der LMS sind ständige Schulungen schon deshalb wichtig, weil dieser Montage-Dienstleister besonders viele Leistungen in Handarbeit erbringt, erläutert Manager Karpinski. Etwa bei der einbaufertigen Montage von Motoren, Mittelkonsolen, Vorderachsen-Modulen, Kühler sowie Türverkleidungen. Innerhalb von 40, maximal 90 Minuten, müssen die vorproduzierten Teile an den Ford-Montagebändern im Werk zur Verfügung stehen, je nach angeforderter Fahrzeug- und Modell-Variante. Da alle Zulieferer eng mit den Band-Laufzeiten vertaktet sind, kann schon eine längere Störung bei einem Beteiligten zum Stillstand in der Fertigung bei Ford und zu Millionenschäden führen. Damit das nicht passiert, sind viele Produktionsanlagen der Zulieferer doppelt angelegt. Ein Beispiel aus der LMS: Hier prägt ein Roboter die Fahrgestellnummer, um eine klare Zuordnung des Motors zum Wagen zu gewährleisten. „Würde der Roboter ausfallen, könnten wir keinen Motor liefern“, erläutert Karpinski. Deshalb sind Mitarbeiter dafür geschult, diese >>

Die Logistik-Magazin Saarlouis GmbH (LMS), montiert für Ford unter anderem Motoren (links). Das Foto unten zeigt einen Mitarbeiter, der eine Fertigungslinie mit Motoren bestückt. LMS ist eine Tochterfirma der Ferrostaal Automotive GmbH.

Industriepark Saarlouis in Zahlen: Der Zuliefererpark in direkter Nachbarschaft zum Ford-Werk wurde im Jahr 1998 eröffnet, rund 240 Millionen wurden in Gebäude, Infrastruktur, Maschinen und Ausstattung investiert. 14 Partner des Autobauers stellen dort 17 Komponenten für Ford-Modelle her – von Vorderachsen bis zu Dachhimmel. Anfangs waren dort nach Angaben von Ford 800 Menschen beschäftigt, heute sind es rund 2000. Auf dem 260 000 Quadratmeter großen Gelände sind unter anderem die Unternehmen Faurecia, Lear Corporation, Johnson Controls und Benteler Automobiltechnik vertreten. Brose wird sein Werk im Saarwellinger Nachbargelände allerdings zum Jahresende schließen, weil Ford die Türsysteme wieder selbst baut.

Bei LMS zusammengesetzte sogenannte Front-Corner des Ford Focus RS 500, Bauteile mit Bremse und Feder, stehen zum Einbau bereit (l.). Vor der Auslieferung wird mit Hilfe von Kameras geprüft, ob alle Motorteile richtig eingebaut sind (unten).

Auch der US-Zulieferer Stadco ist im Supplier Park vertreten. Stadco ist auf die Fertigung von KarosserieTeilen spezialisiert. Dafür werden Roboter eingesetzt (links). Das Foto unten zeigt das Bodenblech eines Ford-Kombi.

Die von Stadco gefertigten Seitenteile (unten) und die Schweller, die hinter der Stoßstange montiert werden (links), warten darauf, zeitgenau an Ford übergeben zu werden. Das Unternehmen beschäftigt in Saarlouis 350 Mitarbeiter.

F R E I TA G, 1 1 . J U N I 2 01 0

40 JAHRE FORD SAARLOUIS

Arbeit im Bedarfsfall zu übernehmen – mit der garantierten Sicherheit eines 36- bis 38-Sekunden-Taktes. Die LMS investiert auch regelmäßig hohe Summen in Prozess-Überwachungssysteme durch Kameras oder Computer. Denn alle Arbeitsgänge an einem Auto müssen für den Zeitraum von mehreren Jahren lückenlos zurückverfolgt werden können. Das ist nach Angaben von Karpinski auch eine Art Lebensversicherung für den Zulieferer. Im Fall einer Panne in der Produktion oder später im Straßenverkehr geht es schnell darum herauszufinden, wer diese verursacht hat: Ford selbst oder der Zulieferer. Zumal auch besonders sensible Bereiche am Fahrzeug betroffen sein können. „Wir verbauen beispielsweise auch Bremsschläuche.“ Bevor ein Motor die Produktion in der Halle der LMS verlässt und zu Ford überführt wird, wird der Motor noch einmal kontrolliert. Die letzte Absicherung, ob alle Teile ordnungsgemäß eingebaut sind. Auch beim Zulieferer Johnson Controls, der unter anderem Fahrzeug-Sitze produziert, sind schon begeisterte Stimmen zum neuen Focus III zu hören. „Ein Hammerauto“, urteilt JohnsonControls-Werksleiter Olav Kothe. Schon sehr früh sei das Unternehmen in die Entwicklung des Autos eingebunden gewesen. Für die Laufzeit der nächsten Focus-III-Generation sieht

Kothe die Arbeitsplätze daher als gesichert an. Größere Umrüstungen muss Johnson Controls nicht vornehmen. „Wir können die Sitze für den Focus III auf unseren derzeitigen Anlagen fertigen.“ Aus Saarlouis kommen die Sitze aller Focus III für die europäischen Märkte und Russland. Johnson Controls in den USA ist mit der Produktion für den amerikanischen Markt beauftragt. Dank eines Baukastensystems könne man am Standort Saarlouis bis zu 900 verschie-

„Das jeweilige Auto steht in der gewünschten Variante zwischen 90 und 120 Minuten vorher fest.“ Jürgen Müller, Produktionsleiter bei Johnson Controls

dene Sitz-Varianten realisieren, erläutert Produktionsleiter Jürgen Müller: Alleine 532 Sitztypen aktuell für C-Max, Kuga und den bis Dezember noch laufenden Focus II. Auch bei Johnson Controls ist viel Handarbeit nötig. Alle 34 Sekunden geht eine neue Sitzanlage in die Produktion. „Das jeweilige Auto steht in der gewünschten Variante zwischen 90 und 120 Minuten vorher fest. Dann erfolgt die Information von Ford elektronisch sofort an uns“, sagt Müller. Anders als viele Zulieferer transportiert Johnson Controls die fertigen Sitze per Lkw an die

SEITE 29

Ford-Bänder – dies bereits in der richtigen Reihenfolge für die Autoproduktion. „Das ist bei solch großen Komponenten günstiger, als einen Verbindungstunnel samt Laufband zu bauen und einzusetzen“, erklärt Kothe. Mit Spannung erwartet man auch beim US-Zulieferer Stadco den Focus-III-Start. Das Unternehmen, das in Saarlouis 350 Mitarbeiter beschäftigt, hat sich auf den Bau von KarosserieStrukturbauteilen spezialisiert und stellt sozusagen das Gerippe des Focus her. Schon früh habe man mit den Experten im Ford-Entwicklungszentrum in Köln-Merkenich verschiedenste Bauteil-Varianten gemeinsam auf Machbarkeit geprüft, sagt Stadco-Geschäftsführer Reinhard Rupprecht. Dadurch habe man die langjährigen eigenen Erfahrungen im Rohbau einbringen können – natürlich auch darin, wie man Kosten weiter senken kann. Ford verfolge im Karosseriebau die Strategie, durch neue Materialien die Autos leichter und sicherer zu machen. Außerdem lassen sich so auch Spritverbrauch und CO2-Ausstoß weiter senken. In einem sind sich jetzt schon alle im Supplier Park ansässigen Zulieferer einig: Der Focus III wird weltweit auf sich aufmerksam machen. Ein für alle ertragreiches Geschäft winkt. Jetzt muss es nur noch losgehen. Text: Thomas Sponticcia, Fotos: Oliver Dietze

Wir gratulieren zu 40 Jahren Ford Saarlouis Cockpits weltweit SAS Automotive Systemes wurde 1996 gegründet und ist ein Joint Venture zwischen Continental und der französischen Faurecia. Das weltweit tätige Unternehmen mit Hauptsitz in Karlsruhe hat sich auf die Montage und Entwicklung von Cockpitmodulen für die Innenausstattung von Fahrzeugen spezialisiert und arbeitet im Auftrag von Automobilherstellern wie Ford Gruppe, BMW und Daimler-Chrysler.

Olaf Kregeloh SAS Werkleiter

Auf einer Montagelinie werden rund um die Uhr Cockpits montiert Neben diesen Tätigkeiten stellt SAS Automotive Saarlouis die Belieferung aller Ford Werke weltweit mit den von SAS Automotive gesourcten CockpitKomponenten sicher.

SAS ist in 15 Ländern in Europa, Südafrika, Nord-, Mittel– und Südamerika vertreten und betreibt insgesamt 22 Produktionsstätten.

Bei SAS Automotive Saarlouis werden rund 1000 Fahrzeuge des aktuellen Focus, 400 Fahrzeuge des C-Max und 400 Fahrzeuge des Kuga montiert.

Zur Verantwortung des Unternehmens gehören Montage, Logistik und Qualität der Cockpits sowie der zugehörigen Subkomponenten.

Dabei sind insgesamt 16 Werke (Ford und andere CockpitLieferanten) in Europa, Asien, Afrika und Australien zu beliefern.

SAS Automotive GmbH & Co. KG Ford Supplier Park Henry-Ford-Str. 66740 Saarlouis fon 06831-96657-0 fax 06831-96657-107 mariadelcarmen.lieftink@sasautomotive.com www.sas-automotive.com

Drei Generationen gehen

Großvater, Tochter und Enkel arbeiten im Ford-Werk Saarlouis – in Fuhrpark, Büro und Lehrwerkstatt

Manuel, Tanja und Manfred Schäfer (v.l.)

W

enn Manuel Schäfer während der Arbeit seine Mutter anrufen will, erreicht er sie per Durchwahl. Und auch Tanja Schäfer kann mit ihrem Vater Manfred innerhalb des Werkes Saarlouis telefonieren. In dritter Generation arbeitet Manuel Schäfer bereits beim Autohersteller – und ist Überzeugungstäter wie

sein Großvater. Der ist schon seit 39 Jahren im Unternehmen – und hat dabei die verschiedensten Stationen durchlaufen, von der Produktion über das Versandbüro, die Lagerhaltung bis zum Garagendienst. Dabei war Ford beileibe nicht die erste Station des langjährigen Vorstandsfahrers. Vor seiner Zeit in Saarlouis hatte der heute 61 Jahre alte

Manfred Schäfer unter anderem beim Bundesgrenzschutz, aber auch bei Saarstahl gearbeitet. Hängen geblieben ist der gelernte Groß- und Einzelhandelskaufmann dann aber im Werk in Saarlouis. „Da hat es mir am besten gefallen“, sagt er heute rückblickend. Und Großvater Schäfer ist mit ganzer Seele dem Autobauer ver>> schrieben.

F R E I TA G, 1 1 . J U N I 2 01 0

40 JAHRE FORD SAARLOUIS

SEITE 31

gemeinsam zur Schicht Das zeigt sich, wenn er von den Zeiten erzählt, als er die Großen des Konzerns gefahren hat – auch der frühere US-Chef Jack Nasser war dabei. Wenn er sich daran zurückerinnert, zeigt sich die Begeisterung in seinen Augen. Tausende Kilometer hat er im Auftrag des Autobauers zurückgelegt. Zeitweise ist er drei- bis viermal pro Woche zwischen Saarlouis und Köln hin und her gependelt. Von den Fahrten zu den Flughäfen im Saarland oder Luxemburg ganz zu schweigen. Heute gibt es zwar keine Vorstandsfahrer mehr, aber als Herr über die 180 Autos im FordFuhrpark sitzt er heute immer mal bei wichtigen Anlässen am Steuer. Manfred Schäfer ist so eine der typischen Schlüsselfiguren im Werk, die Gott und die Welt kennen und bereits Einblick in die meisten Bereiche hatten. „Wenn Schäfer mal erzählen würde, was er auf seinen Fahrten alles erfahren hat, wären das die wirklich interessanten Geschichten aus dem Unternehmen“, sagt ein Mitarbeiter. Doch Schäfer ist diskret. Bei so viel Begeisterung für den Arbeitgeber verwundert es wenig, dass auch seine Tochter Tanja bei dem Autohersteller gelandet ist. Doch auch die wollte ursprünglich ganz woanders arbeiten, erzählt sie. Auch hier folgt die 38-Jährige

allerdings ihrem Vater, denn Tanja Schäfer plante, nach ihrer Lehre zum Bundesgrenzschutz zu gehen. Die Lehre als Industriemechanikerin und Produktionstechnikerin sollte als Grundlage für die weitere Ausbildung dienen. Doch das Leben schreibt seine eigenen Geschichten. Tanja Schäfer wurde während der Lehre schwanger – und als Alleinerziehende war eine monatelange Grundausbildung außerhalb des Saarlandes daher für sie keine Alternative. „Ich bin dann einfach hier geblieben“, erzählt sie. „Auch weil es die einfachste Lösung war.“ Dabei ist sie nicht bei ihrem ersten Job hängen geblieben, sondern hat viele Stationen durchlaufen. Nach drei Jahren in der Produktion ist sie ins Büro gewechselt, hat dort neben der Personalverwaltung auch ein Projekt zur Kostenreduzierung begleitet und arbeitet nun in der Qualitätskontrolle. Dass sie sich als Frau in einer Männerdomäne beweisen musste, hat sie nie gestört. „In der Lehre gab es von 55 Lehrlingen vier Frauen“, erinnert sie sich. „In meinem Bereich war ich allerdings die einzige Frau.“ Wie die Jungs musste auch sie feilen, schweißen und bohren. „In meinem eigentlichen Beruf habe ich dann aber nie gearbeitet“, sagt sie. Das hat sich

nie ergeben. Dass jede neue Aufgabe auch ein Mehr an Kompetenz verlangte, spielt sie herunter. Sie habe immer nur begleitet, entschieden hätten die anderen. Und doch habe sie viel gelernt. Während des Projekts zur Kostenreduzierung musste sie die Schreiben komplett auf Englisch verfassen. „Für mich waren die zwei Jahre vor allem ein Englisch-Kurs“, erinnert sie sich heute. Enkel Manuel ist der einzige aus der Ford-Familie, der ganz bewusst bei dem Autobauer anfangen wollte. „Ich hatte zwar als Alternativbewerbung auch noch ein Schreiben an Saarstahl liegen, das habe ich aber nie abgeschickt“, sagt der 18-Jährige. Heute ist er im zweiten Lehrjahr als Industriemechaniker und wechselt gerade von der Lehrwerkstatt in die Produktion. Zwar arbeiten alle drei im gleichen Werk, doch tagsüber treffen sie sich nur selten. „Unsere Arbeitsplätze sind zu weit auseinander“, sagt Tanja Schäfer. „Wir fahren zwar häufig zusammen zur Arbeit, dann aber sehen wir uns erst nach der Schicht wieder – außer Manuel braucht Geld“, fügt sie lächelnd hinzu. Text: Joachim Wollschläger, Foto: Oliver Dietze

In dieser Beziehung funkt’s auch noch nach 40 Jahren... Die Stadt Saarlouis gratuliert zu 40 Jahren Ford in Saarlouis und wünscht alles Gute für viele weitere gemeinsame Jahre!

amc-online.com, Saarlouis

Von Menschen und Maschinen

1970 war es Schwerstarbeit, mit SchweiĂ&#x;zangen eine Karosserie zu bauen, hier die eines Ford Escort (Foto oben). Heute erledigen solche Tätigkeiten Roboter. Das Foto unten zeigt, wie die Roboter beim Kuga an den Seitenschwellern arbeiten.

F R E I TA G, 1 1 . J U N I 2 01 0

40 JAHRE FORD SAARLOUIS

SEITE 33

Wie Ford um jeden Arbeiter ringen musste und wie Roboter die Arbeitswelt veränderten

D

er 14. Dezember 1970. Etwas aufgeregt und voller Erwartungen beginnt ein junger Mann seine erste Schicht in der Lackiererei des Ford-Werks Saarlouis. Gilbert Hess, heute Vorsitzender des Betriebsrates (59), gehört zu den Männern der ersten Stunde. Ihn fasziniert die Chance, Autos zu bauen. Die Bezahlung stimmt auch. Im Ford-Werk gilt die 40-StundenWoche. Facharbeiter sind in jenen Tagen heiß begehrt. In ganz Europa wirbt Ford-Saarlouis um Mitarbeiter, erinnert sich Hess. Im Saarland wird zu ungewöhnlichen Mitteln gegriffen: Mit der benachbarten Dillinger Hütte besteht ein Abkommen, wer in welchen Regionen des Saarlandes auf die Suche nach Arbeitskräften gehen darf. Im Bergbau gibt es Befürchtungen, viele Leute an Ford zu verlieren. Denn es spricht sich schnell herum, wie gut der Autohersteller bezahlt. Zu den Leistungen gehört beispielsweise die Vergabe von Baudarlehen in Höhe von bis zu 10 000 Mark. Auch Alfred Leidinger (54), heute Anlagen-Koordinator, stößt 1970 zur Ford-Belegschaft. Zuvor muss er sich heftigen Diskussionen mit seinem Vater stellen. „Wenn du etwas lernen willst, musst du auf die Hütte gehen“, sagt dieser. Eine weit verbreitete Ansicht in jenen Tagen. Denn an der Saar haben Stahlindustrie und Bergbau wegen ihrer langen Tradition ein deutlich besseres Image als die noch junge Autoindustrie. Doch Leidinger Junior ist fest entschlossen. Heute lächelt er nur, wenn die Rede auf das Ansehen von Ford kommt. „Man kann als Mutter beruhigt zur

„Früher sagte man: Unsere (Stahl-)Hütte. Heute sagt man: Unser Ford.“ Betriebsratschef Gilbert Hess

Tochter sagen: Schnapp Dir einen von Ford. Dann sind Geld und Haus sicher.“ Hess ergänzt: „Früher sagte man noch: Unsere Hütte. Heute sagt man: Unser Ford.“ Anfang der 80er ändern sich die Bedingungen in der Produktion stark, sagt Hess. Es wird deutlich mehr automatisiert, Roboter halten nach und nach Einzug. Gleichzeitig gilt die Vorgabe, mehr Autos zu produzieren. Viele Beschäftigte stellen sich wegen der zunehmenden Automatisierung die Frage, was aus ihren Arbeitsplätzen wird. Ford zieht gelernte Schlosser, Elektriker und andere vom Fließband ab, schult sie um und gibt ihnen neue Aufgaben in der Instandhaltung. Andere verlassen das Unternehmen. Alleine zwischen 1985 und 1990 bietet Ford drei Abfindungsprogramme für unter 50-Jährige, 50-Jährige und über 55-Jährige an, so Hess. Zudem kommen die über 55-Jährigen in den Genuss einer betrieblichen Zusatzrente. Und wer über 60 war, konnte in Rente gehen. Weiterhin wurden im Rahmen der Fluktuation Stellen nicht ersetzt.

Insgesamt sank die Zahl der Beschäftigten im Laufe der Jahre von mehr als 8000 auf heute 6500. Trotzdem gelang es, die Vorgabe, mehr Autos zu produzieren, zu erfüllen. Doch „Massenentlassungen und betriebsbedingte Kündigungen hat es nicht gegeben. Bis heute nicht“, sagt Hess. Der Druck auf die Belegschaft war noch aus anderen Gründen hoch. Das Werk wurde zwar wegen seine hohen Produktivität gelobt, die Arbeitskosten machten der Geschäftsführung aber Sorgen. Vergleiche mit der Fabrik in Valencia ließen Saarlouis in den 90ern nicht so gut aussehen. Entlastung brachte 1998 die Ansiedlung des „Ford Supplier Parks“ für Zulieferer in unmittelbarer Nachbarschaft zum Werk. Dadurch änderte sich aber auch die Produktion völlig. Viele Teile werden aktuell nach Bedarf innerhalb kürzester Zeit ans Band geliefert. Die Anforderungen an die Mitarbeiter steigen dadurch weiter. Diese Art der eng vertakteten Auto-Produktion zwischen allen Beteiligten soll nicht nur Kosten senken, sondern sich beim neuen Focus III bewähren wie nie zuvor. Hess und seine Kollegen setzen große Hoffnungen auf den Focus III: Jeder Focus in zunächst über 60 Märkten ist ein Auto „Made in Saarlouis“. Weit über 400 000 pro Jahr sollen es schon in der Anfangsphase sein. Hess ist optimistisch, glaubt sogar an über 500 000 in der Spitze. Wie die Belegschaft denkt? Betriebsratschef Hess drückt es so aus: „Es kitzelt schon. Wir werden am Starttermin jubeln wie die Weltmeister.“ Text: Thomas Sponticcia, Fotos: Theobald, Ford

Um Sonderwünsche zu erfüllen, ist Erfahrung gefragt. Fast hundert Mitarbeiter kümmern sich bei Ford in Saarlouis um Spezialaufträge

Alain Nemorin (l.) montiert in der FCSD-Halle bei Ford den Front-Bumper für die Sonderausführung des Focus.

F R E I TA G, 1 1 . J U N I 2 01 0

40 JAHRE FORD SAARLOUIS

Mit viel Fingerspitzengefühl

Joseph Vieira kann wegen seiner Sehnenprobleme nicht mehr am Fließband arbeiten. In der FCSDHalle ist Erfahrung wichtiger als Schnelligkeit.

D

ie Mitarbeiter sind im Schnitt 56 Jahre alt. Fast alle spüren Einschränkungen. Rückenprobleme, Bypass-Operationen oder Sehnenbeschwerden. Böse Zungen könnten behaupten, die FCSD-Halle wäre das Altersheim des Saarlouiser Werks. Doch zum alten Eisen gehört hier keiner. Denn „wer hier arbeitet, muss viel Erfahrung und Fingerspitzengefühl mitbringen“, erläutert Michael Zeimet. Zeimet ist Produktionsmeister in der Halle, deren Kürzel ausgeschrieben „Ford Customer Service Division“ bedeutet. In Zeimets Halle werden all die Arbeiten erledigt, die am Band angesichts der kurzen TaktZeiten nicht ausgeführt werden können. Dazu gehört beispielsweise die Montage von Anhängerkupplungen, die Umrüstung auf einen Gasantrieb, aber auch die komplette Montage der Sonderausstattung des Renn-Focus RS 500. „Die Montage einer Anhängerkupplung ist ein sehr komplexer Prozess“, sagt Zeimet. „Alleine für die Montage der Elektrik bräuchte man am Fließband 20 Stationen.“ Einerseits sind es die kurzen Taktzeiten von rund 35 Sekunden pro Fahrzeug, die komplexe Montagen unmöglich machen, andererseits sind für manche Prozesse auch besondere Fähigkeiten gefragt. „Ein Fahrzeug mit Rallye-Streifen zu >>

Weniger Gewicht. Höhere Effizienz. Weniger Emissionen.

Wir sind ein mittelständiges Unternehmen und entwickeln und fertigen für die in- und ausländische Automobil- und Automobilzulieferindustrie. Zu unserem Tätigkeitsbereich gehören:

Schnitt-, Stanz- und Ziehwerkzeuge Folgeverbundwerkzeuge Transferwerkzeuge Prototypenfertigung Vorrichtungen und Lehren Konstruktionen

Werkzeug- und Vorrichtungsbau GmbH 66780 Rehlingen • In Dürrfeldslach 17 Telefon: 0 68 35 / 9 19 00 • Telefax: 0 68 35 / 91 90 20 www.hk-werkzeugbau.de e-Mail: info@hk-werkzeugbau.de

SEITE 35

Nemak. Ihr zuverlässiger Partner bei der CO2-Reduktion. Als Technologieführer für Zylinderköpfe und Zylinderkurbelgehäuse eröffnen wir mit unseren Gießverfahren der Motorenkonstruktion neue Horizonte: · Weniger Gewicht bei höherer Leistung. · Höhere Effizienz bei geringerem Kraftstoffverbrauch. · Stärkere Bauteilintegration bei höherer Zuverlässigkeit.

Marie-Curie-Straße · 66763 Dillingen · www.nemak.com

SEITE 36

40 JAHRE FORD SAARLOUIS

bekleben, dauert ein bis eineinhalb Stunden. Wenn Sie dann einen Fehler machen, muss alles noch einmal neu gemacht werden“, sagt Zeimet. Deshalb sei es in der FCSD-Halle besonders wichtig, Mitarbeiter mit großer Berufserfahrung zu haben. Der 60-jährige Alain Nemorin ist solch ein Mitarbeiter. Nemorin, der wegen seiner Arthrose den Takt am Motorband nicht mehr geschafft hat, arbeitet seit drei Jahren in der FCSD-Halle. Er montiert unter anderem die Sonderausstattung des RS 500. Auch hier gibt es klare Zeitvorgaben, wie lange ein Prozess zu dauern hat – doch jeder Mitarbeiter hat seine eigene Arbeitsstation und kann sich die Abläufe selbst einteilen. Nemorin ist mit der eigenständigen Arbeitsweise hoch zufrieden: „Hätte ich gewusst, wie ich hier arbeiten kann, hätte ich keine Altersteilzeit gemacht“, sagt er. Die Arbeitsplätze in der FCSD-Halle sind hoch begehrt. Rund 250 Bewerber gibt es für die insgesamt 94 Arbeitsplätze. Angesichts des hohen Durchschnittsalters gibt es allerdings auch eine hohe Fluktuation. In diesem Jahr scheiden neun Mitarbeiter aus. Wer neu in die Halle kommt, muss sich erst einmal einer Testphase unterziehen. „Das ist schon eine Umstellung. Die Arbeit an der Linie ist bequemer, weil man nicht so fle-

„Hätte ich gewusst, wie ich hier arbeiten kann, hätte ich keine Altersteilzeit gemacht.“ Alain Nemorin

xibel sein muss. Wir sind universaler“, sagt Zeimet. Es hätte durchaus schon Bewerber gegeben, die nach einer Testphase wieder an die Linie zurück wollten. Insgesamt sei es aber gerade die Eigenverantwortung, die das Arbeiten in der FCSD-Halle so attraktiv macht. „Wir können hier unsere Prozesse selber gestalten“, sagt Anne Imschweiler, die seit Juli 2009 als Prozessingenieurin in der Halle arbeitet und mit ihren 25 Jahren den Durchschnitt deutlich drückt. Seit 2005 gibt es die Halle bereits. Mit nur 25 Mitarbeitern auf einer Schicht gestartet, ging schon bald der Drei-Schicht-Betrieb los. Hintergrund war es auch, Arbeiten wieder ins Werk zurückzuholen, die sonst beim Händler ausgeführt wurden. Anfangs haben die Mitarbeiter in der Halle unter anderem Anhänger-Kupplungen, Trenn-Netze für den C-Max und Design-Sets montiert, später kamen immer neue Aufgaben dazu. „Dabei gilt: Was an der Linie gemacht wer-

F R E I TA G, 1 1 . J U N I 2 01 0

den kann, soll auch dort gemacht werden“, sagt Hubert Bachmann, Superintendent in der Halle. Seit einem Jahr ist die Sonderausstattung des Focus RS eine Kerntätigkeit der Montage-Spezialisten. Weil der Front-Stoßfänger so tief ist, dass er in der Linie nicht durch das System passt, das Auto aber auch nicht ohne Stoßfänger von der Linienproduktion rollen darf, hat das FCSDTeam extra einen Dummy-Bumper entwickelt, der am Fließband montiert und später in der FCSD-Halle durch den richtigen Stoßfänger ersetzt wird. Diese Montage gehört unter anderem zu den Tätigkeiten von Joseph Vieira, der seit 2004 in der Halle arbeitet. Wegen seiner Sehnenprobleme kann er bestimmte Bewegungen nur noch mit Einschränkungen ausführen. Bei der Montage der Front- und Seiten-Schweller sowie der Heckschürzen allerdings sind diese Bewegungen nicht gefragt. Dafür aber ein genaues Augenmaß bei dem millimetergenauen Anpassen der Aufbauten. Hier zahlt sich seine jahrelange Erfahrung aus, die er seit 1980 in der Produktion gesammelt hat. Trotz der Einschränkungen denkt der 54-Jährige noch lange nicht ans Aufhören. „Noch ein paar Jahre? Ich hoffe es sehr.“ Text: Joachim Wollschläger, Fotos: Oliver Dietze