Tendencias y desarrollos que transforman las operaciones

Aplicación de recubrimientos: equipos, normas y buenas prácticas

Tendencias y desarrollos que transforman las operaciones

Aplicación de recubrimientos: equipos, normas y buenas prácticas

El diseño y la construcción de pisos industriales han evolucionado para ajustarse a los cambios en la dinámica productiva, logística y tecnológica de múltiples sectores. Más allá de funcionar como una base estructural, el piso industrial representa un componente clave del rendimiento operativo, especialmente en espacios con tránsito pesado, sistemas de almacenamiento de alta densidad y maniobras que requieren precisión. Uno de los avances más sobresalientes es la implementación de color en los acabados. Esta solución simplifica la diferenciación de áreas funcionales, realza la estética global del espacio y robustece componentes de señalización y seguridad sin modificar el comportamiento técnico del material.

La automatización del proceso de nivelación y acabado ha marcado otro avance importante. El uso de equipos especializados, como allanadoras tripuladas y reglas vibradoras de alta precisión, facilita el cumplimiento de estándares más exigentes de planicidad y nivelación. Este nivel de ejecución favorece una operación más eficiente, en particular dentro de centros logísticos o fábricas con alto tránsito de montacargas y maquinaria móvil.

En el campo de la instrumentación y el control, tanto los niveles láser como los sistemas de orientación digital proporcionan una exactitud superior al crear superficies con rigurosas tolerancias.

Respecto a la conservación y longevidad, los procedimientos químicos de sellado y vitrificación brindan ventajas tanto técnicas como funcionales. Facilitan las labores de limpieza, disminuyen la absorción de líquidos y reducen la necesidad de encerado. Estas acciones mejoran la administración del mantenimiento y fomentan la sostenibilidad en las actividades del suelo.

ANDREA OCHOA RESTREPO

Editora ZONA DE PINTURAS aochoa@zonadepinturas.com

Es una publicación periódica propiedad de Latin Press, Inc.

Producida y distribuida para Latin Press, Inc. por Latin Press Colombia y Latin Press USA

DIRECCIÓN GENERAL

Max Jaramillo / Manuela Jaramillo

EDITORA

Andrea Ochoa Restrepo aochoa@zonadepinturas.com

GERENTE DE PROYECTO

Andrés Caballero acaballero @zonadepinturas.com

GERENTES DE CUENTA

COLOMBIA

Fabio Giraldo fgiraldo @zonadepinturas.com

MÉXICO

Verónica Marín vmarin @zonadepinturas.com

DATABASE MANAGER

Maria Eugenia Rave mrave@zonadepinturas.com

JEFE DE PRODUCCIÓN

Fabio Franco ffranco@zonadepinturas.com

DIAGRAMACIÓN

Jhonnatan Martínez jmartinez@zonadepinturas.com

PORTADA

Latin Press, Inc.

TELÉFONOS OFICINAS: Latin Press USA Miami, USA

LATIN PRESS MÉXICO

México DF

LATIN PRESS COLOMBIA

Bogotá, Colombia

São Paulo, Brasil

Consejo Editorial

ESTADOS UNIDOS

FSCT Federation of Societies for Coatings Technologies www.coatingstech.org

ARGENTINA

CIDEPINT Centro de Investigación y desarrollo en Tecnología de Pinturas direccion@cidepint.gov.ar

Asociación Tecnológica Iberoamericana de Pinturas, Adhesivos y Tintas administrador@atipat.org

COLOMBIA

ASCOR Asociación Colombiana de Corrosión y Protección ascor_nacional@yahoo.es

STAR Asociación de Técnicos Andinos en recubrimientos star1@une.net.co

MÉXICO

ANAFAPYT Asociación Nacional de Fabricantes de Pintura y Tintas de México informacion@anafapyt.org.mx

Colaboran en esta edición: Juan Manuel Álvarez, Abel de la Cruz.

Las opiniones expresadas por los autores de los artículos en esta revista no comprometen a la casa editora.

Impreso por Panamericana Formas e Impresos S.A. Quien solo actúa como impresor

Impreso en Colombia - Printed in Colombia

ISSN 0122-9117

10 18 38 22 31

03 CARTA EDITORIAL

06 CALENDARIO 2026

07 NOTICIAS DE LA INDUSTRIA - Empresas y mercados

10 Pisos industriales: entre la sostenibilidad, la resistencia y la revolución estética

En un sector donde cada centímetro de superficie cuenta para la productividad, los pisos industriales están dejando atrás su papel secundario para convertirse en protagonistas de la innovación.

18 Repintado Days 2025: formación, tecnología y negocios

El evento se consolidó como un espacio clave para la innovación y el fortalecimiento de la industria del repintado automotriz.

22

El nuevo paradigma de la formulación de pinturas

Desde la perspectiva de más de tres décadas en el laboratorio y en el campo, este artículo analiza la transformación más significativa que ha experimentado la industria de las pinturas: la transición de un modelo basado puramente en el rendimiento a uno que integra la sostenibilidad como pilar fundamental de la innovación.

31 Nuevas tendencias en pinturas y decoración para poner a punto el hogar y la oficina durante este invierno

Pintar en invierno es una actividad muy conveniente debido principalmente a las condiciones que ofrece el aire en esta época del año, ya que este se vuelve más seco.

38 Antes del color está el carácter: el arte invisible detrás del repintado automotriz

La pintura automotriz, esa capa final que seduce por su brillo y protege por su composición, rara vez se asocia con todo lo que ocurre antes de que el color toque la carrocería.

Pinturas Bler proyecta ventas por hasta US$200.000 en su primer año de expansión

Latinoamérica. Pinturas Bler, empresa colombiana con más de cuatro décadas en el sector, inició su proceso de expansión internacional con un primer envío a Venezuela y planea ingresar próximamente a los mercados de Ecuador y Perú. La meta para el primer año en esta nueva etapa es alcanzar ventas entre US$150.000 y US$200.000, según informó su gerente general, José William Ruiz Olarte.

“Empezamos hace un año con una fase de viabilidad, de capacidad de producción, ya tenemos nuestra primera orden de compra a Venezuela, donde la producción local es muy demorada; está por US$50.000 y es 50 % de base solvente y 50 % base agua”, explicó Ruiz Olarte. “También estamos apuntándole a otros mercados latinoamericanos: Ecuador y Perú”.

La empresa finalizó en 2020 un proceso de reorganización financiera debido a los efectos de la pandemia. Cinco años después, ha consolidado su operación y proyecta un crecimiento del 10% en 2025. “Logramos asegurar nuestras producciones vigentes, el canal de distribución y el año pasado crecimos 9 %”, añadió el directivo.

Entre los factores que sustentan la apuesta por los mercados vecinos se encuentra la diferencia en los sistemas constructivos. “Vimos oportunidad en estos países porque tienen consumos per cápita mucho más altos por sus sistemas constructivos y los materiales que utilizan. Colombia utiliza mucho vidrio y ladrillo que no se pinta. Estos otros mercados son lo contrario, mucha estructura en hormigón que requiere pintarse”, indicó Ruiz Olarte.

Por su parte, José William Ruiz Ramírez, gerente comercial de

la compañía, informó que “en 2024 tuvimos un crecimiento de 16 % en galones y 9 % en ventas”, y proyectó para 2025 un crecimiento de dos dígitos.

Actualmente, Pinturas Bler se ubica en la octava posición por participación en el mercado colombiano. Su plan estratégico contempla ascender una posición por año hasta ubicarse en el tercer lugar en cinco años. “Pintuco puede estar con 35 % o 40 % del mercado y el resto entre 10 empresas. Pinturas Bler es octavo por participación de mercado”, precisó el gerente general. La compañía es líder en los segmentos de anticorrosivos y esmaltes; el 70 % de sus ventas corresponde a productos base solvente y el 30 % restante a base agua.

El modelo de distribución de Bler es principalmente B2B. “Las ferreterías pequeñas y medianas son 75 % de la venta, y nos apalancamos en grandes superficies como Easy, HomeCenter y atendemos al usuario final por e-commerce propio”, detalló Ruiz Olarte.

En cuanto a innovación, la compañía lanzará próximamente tres nuevos productos: un esmalte de secado al tacto en 15 minutos, un anticorrosivo de secado rápido y acabado universal, y una línea profesional base agua para constructoras, que incluirá vinilos tipo uno, dos y tres, productos para fachadas, hidrófugos y estucos.

Pinturas Bler también ha participado en proyectos de infraestructura como estaciones de servicio, cadenas hoteleras, obras viales y puentes metálicos. “El Metro de Bogotá es uno de los proyectos donde seguramente vamos a lograr una participación en terminados y demarcaciones, que es al final de obra, pero debemos lograr el negocio en 2025”, indicó el gerente general.

Latinoamérica. La compañía Hempel anunció el lanzamiento de Hempaguard NB, un recubrimiento de silicona diseñado para su aplicación en cascos de buques durante la fase de nueva construcción. Este enfoque técnico busca incluir desde el comienzo beneficios operativos como el ahorro de combustible y la defensa contra la bioincrustación.

Hempaguard NB se fundamenta en el funcionamiento del modelo Hempaguard X7, pero incluye una capa superior diseñada específicamente para resistir las condiciones atmosféricas habituales en los contextos de construcción naval. Según la compañía, esta innovación permite aplicar el recubrimiento sin necesidad de entornos controlados o una segunda intervención tras la entrega del buque.

“El desarrollo de esta solución ha exigido replantear la formulación de los recubrimientos de silicona para adaptarla a la realidad de los astilleros”, afirmó Alexander Enström, vicepresidente ejecutivo y director de la división Marine de Hempel A/S. “El resultado es un recubrimiento que mantiene sus propiedades de alto rendimiento desde el primer día de navegación, sin requerir una segunda intervención tras la entrega del buque”.

Hasta ahora, los recubrimientos de silicona solían aplicarse en etapas posteriores a la construcción, lo que generaba costos y retrasos adicionales. Con Hempaguard NB, Hempel apunta a eliminar estas limitaciones.

De acuerdo con los datos de la empresa, el nuevo recubrimiento puede generar hasta un 20 % de ahorro de combustible, una pérdida media de velocidad del 1,2 % y hasta 120 días de inactividad sin formación de bioincrustaciones.

Hempaguard NB se incorpora en la estrategia Full Picture Hull Management de Hempel, una táctica que fusiona información sobre el rendimiento del casco con experiencia operativa en el ámbito marítimo.

Internacional. La compañía BASF anunció el inicio de operaciones comerciales de dos nuevas plantas industriales: una planta de reciclaje de baterías tipo Black Mass en Schwarzheide, Alemania, y una planta de hexametilendiamina (HMD) en Chalampé, Francia.

En Alemania, la planta de Black Mass tiene una capacidad anual de procesamiento de hasta 15.000 toneladas de baterías de iones de litio fuera de uso y residuos de producción, lo que equivale a unas 40.000 baterías de vehículos eléctricos al año. El proceso de producción se basa en el tratamiento mecánico de las baterías para generar masa negra, que contiene metales como litio, níquel, cobalto y manganeso. Estos pueden recuperarse y reutilizarse para producir materiales activos catódicos (CAM).

“Nuestra nueva planta de Black Mass es una prueba más de nuestro compromiso con la industria de los materiales para baterías y el reciclaje, que sigue siendo una de las oportunidades de crecimiento más significativas en la industria química y para BASF Battery Materials. Se convertirá en una piedra angular de nuestra oferta a nuestros clientes para aumentar la autosuficiencia de materias primas y cumplir con el Reglamento de la UE sobre baterías”, afirmó el Dr. Daniel Schönfelder, presidente de la división de Materiales para Baterías de BASF.

La oferta de BASF en Europa en reciclaje de baterías incluye recolección, descarga, desmantelamiento, producción y refinado de masa negra, apoyada por una red de socios y la propia infraestructura de la empresa. En Schwarzheide también opera una planta automatizada de CAM, un prototipo de refinería de metales y un centro de almacenamiento de masa negra.

Continúe leyendo aquí

En Chalampé, Francia, BASF puso en marcha una planta de hexametilendiamina (HMD) cuya construcción comenzó en 2022. La nueva instalación incrementa la capacidad total de producción de HMD de la empresa a 260.000 toneladas métricas anuales.

Continúe leyendo aquí

AkzoNobel lanza en China un nuevo sistema de recubrimiento que reduce la temperatura de los edificios

Internacional. AkzoNobel presentó en China un nuevo sistema de recubrimiento con aislamiento térmico, diseñado para disminuir la temperatura superficial de los edificios y mejorar su eficiencia energética. Este desarrollo incorpora una capa superior de refrigeración radiativa y una capa intermedia de barrera de radiación térmica.

La tecnología, desarrollada por la división de Pinturas Decorativas de la empresa, busca reducir la temperatura superficial de los edificios hasta en un 10 % durante los meses de verano, en comparación con recubrimientos convencionales.

El mecanismo se basa en el enfriamiento radiativo pasivo, un proceso que permite emitir al espacio exterior el calor perdido por radiación térmica. Según la compañía, se espera que esta innovación tenga un impacto positivo en el ahorro energético, especialmente en la modernización de edificaciones existentes. La tecnología fue probada en edificaciones de la sección Lingang de la Zona Piloto de Libre Comercio de Shanghái.

“Este es un avance significativo en los recubrimientos arquitectónicos y abre nuevas vías para la renovación de edificios ener-

géticamente eficientes”, señaló Karen Yin, directora del negocio de Pinturas Decorativas China Norte de Asia y presidenta de AkzoNobel China. “Nuestro objetivo es ofrecer a los consumidores entornos de vida más seguros, sostenibles y confortables, a la vez que contribuimos a la política de doble carbono de China, centrada tanto en el control de las emisiones totales como en la intensidad de las emisiones de carbono”.

La capa intermedia del sistema emplea aerogel, un material con baja conductividad térmica que actúa como barrera frente a la transmisión y penetración del calor. La capa superior, una versión mejorada de los recubrimientos termorreflectantes, ofrece mayor reflectividad y alta emitancia térmica, lo que permite emitir calor directamente a la atmósfera.

Continúe leyendo aquí

Internacional. El grupo químico Briolf, propietario de marcas como Roberlo y Montana, registró ingresos por 259 millones de euros en 2024, lo que representa un crecimiento del 6 % respecto al año anterior. El ebitda también aumentó un 4 %, situándose en 29 millones de euros, en línea con las proyecciones de su plan estratégico 2021-2026, que establece como meta alcanzar los 300 millones en 2026.

“Estamos empezando con Asia; ya hemos abierto en Corea del Sur y en breve inauguraremos en Taiwán”, afirmó Jaume Juher, presidente ejecutivo del grupo. En declaraciones conjuntas con el director general, Xavier Sagué, al diario Expansión, señalaron que este avance responde a una estrategia de largo plazo basada en la internacionalización y adquisiciones.

Con presencia en 120 países —35 de ellos con filiales propias—, Briolf ha consolidado su negocio exterior, que actualmente representa más del 80 % de sus ingresos. España, Estados Unidos e Italia figuran como sus principales mercados. En América, el grupo ha reforzado su actividad con filiales en México, Perú y Brasil, y más recientemente ha iniciado operaciones en Australia.

En los últimos diez años, Briolf ha adquirido seis compañías, la más reciente en 2023: la italiana Intec. Estas operaciones le han permitido diversificar su portafolio, con la división de coatings liderando las ventas con 126 millones de euros, seguida por la unidad de aerosoles (88 millones) y la de adhesivos.

Respecto a posibles nuevas compras, Juher indicó que “no hay adquisiciones sobre la mesa”, pero añadió que el grupo se mantiene atento a oportunidades, especialmente en Europa.

De cara a 2025, Briolf proyecta crecer un 9 %, hasta alcanzar los 282 millones de euros. Ante los aranceles anunciados por el Gobierno de Estados Unidos, el grupo ajustará sus precios para compensar el aumento en el costo de las materias primas importadas.

Continúe leyendo aquí

México. Un estudio llevado a cabo por el Proyecto de Disminución de la Exposición al Lead (LEEP) mostró que más de un tercio de las marcas de pintura para el hogar vendidas en la Ciudad de México poseen niveles de plomo que superan los límites establecidos por la Organización Mundial de la Salud (OMS).

El estudio, realizado a mediados de 2024, analizó 51 ejemplares de 17 marcas que representan cerca del 80 % del mercado local. En seis de estas etiquetas (35 %) se detectaron productos con concentraciones de plomo que superan significativamente la dosis máxima sugerida, que es de 90 partes por millón. En algunos casos, los niveles alcanzaron hasta 10 000 ppm, es decir, más de 100 veces lo permitido.

Sobre el riesgo, Jovani Pérez, representante de LEEP, señaló que «la exposición al plomo es un problema que puede prevenirse con regulaciones adecuadas, monitoreo constante y una mayor conciencia pública».

El contacto con este metal pesado está relacionado con perjuicios irreversibles en el desarrollo cerebral de los niños, impactando su habilidad cognitiva, el proceso de aprendizaje y

su conducta emocional. En personas adultas, puede provocar hipertensión, trastornos del corazón y problemas renales. Además, los síntomas iniciales suelen ser menos notables, lo que dificulta su detección temprana.

LEEP también encontró que ninguna de las pinturas a base de agua contenía niveles altos de plomo, lo que refleja una tendencia favorable. Sin embargo, muchas pinturas a base de solvente continúan utilizando compuestos de plomo para mejorar el color y la durabilidad.

Continúe leyendo aquí

La UDLAP y SoluPint firman convenio de colaboración en beneficio de la industria de recubrimientos

México. La Universidad de las Américas Puebla (UDLAP) firmó un convenio de colaboración con la asociación civil SoluPint, con el objetivo de apoyar a la industria de recubrimientos en México mediante la realización de pruebas de valoración, el desarrollo de cursos técnicos y el fortalecimiento de la formación práctica de sus estudiantes.

El acuerdo se concretó en el marco de la conmemoración de los 85 años de la fundación de la UDLAP y los 55 años de su campus en Puebla. SoluPint, organización conformada por fabricantes de recubrimientos, trabajará conjuntamente con la universidad para compartir recursos y conocimientos técnicos aplicados.

“Estamos apostando por dar servicios de calidad a la industria con equipos que tiene la universidad de primera línea para que los fabricantes que no tengan este tipo de laboratorios puedan acudir con nosotros y se hagan diferentes análisis que comprenden pinturas marinas para casas y tuberías, ello con el fin de validar el grosor, la calidad o la duración”, explicó el Dr. René Alejandro Lara Díaz, vicerrector de Investigación, Posgrado y Extensión de la UDLAP.

El convenio también contempla el desarrollo conjunto de cursos sobre el uso de equipamiento de laboratorio y temas técnicos dirigidos a los miembros de SoluPint. Los estudiantes de la Escuela de Ciencias y de Ingeniería de la UDLAP podrán acercarse a las prácticas de la industria a través de estas actividades.

“Yo creo que es una forma de demostrar que sabemos trabajar con la industria en forma conjunta y que podemos beneficiarnos ambas instituciones”, señaló el Dr. Lara Díaz.

Javier Guillermo Maldonado Moctezuma, presidente de SoluPint, destacó que el acuerdo permitirá a los fabricantes del sector realizar pruebas para garantizar la calidad de sus recubrimientos.

Continúe leyendo aquí

Latinoamérica. Grupo Solid conmemoró este jueves su 70 aniversario en un acto realizado en el Claustro Mayor de Santo Domingo, a pocas cuadras de la primera tienda Paleta, abierta en 1955 en la Zona 1 de la Ciudad de Guatemala.

Con presencia en 15 naciones, la empresa resaltó su progreso en el sector de pinturas y revestimientos, además de las colaboraciones establecidas durante siete décadas. La trayectoria de la compañía se origina en su fundadora, Doña Julia de Ascoli, que sentó las bases de una cultura corporativa fundamentada en el empeño, la atención y la proximidad con los clientes.

En su mensaje institucional, Ariel Koll Nescher, el presidente ejecutivo de Grupo Solid valoró la función de los diversos participantes que han respaldado el desarrollo de la organización: “El camino recorrido no habría sido posible sin nuestros clientes, proveedores y socios estratégicos. Juntos hemos evolucionado, crecido y generado fuentes de trabajo y prosperidad en los países donde servimos”.

La empresa también resaltó el papel de sus colaboradores, muchos de los cuales han formado parte del equipo por más de tres décadas.

Durante la ceremonia, se hizo referencia al valor simbólico de este aniversario: “Estos 70 años nos enseñan que el legado no es solo memoria: es la base viva sobre la cual construimos el futuro que imaginamos”, expresó el ingeniero Michael Ascoli, fundador de la compañía.

Grupo Solid proyecta continuar su expansión, fortaleciendo relaciones con sus públicos de interés y renovando su misión de servicio en los distintos países donde opera.

AkzoNobel e IPG Photonics colaboran en EMEA para aplicar curado por láser a recubrimientos en polvo

Latinoamérica. AkzoNobel ha firmado un acuerdo con IPG Photonics para desarrollar y comercializar en exclusiva una solución de curado por láser dirigida al mercado de recubrimientos en polvo en Europa, Oriente Medio y África (EMEA).

La meta de esta cooperación es impulsar la implementación de una tecnología que posibilita disminuir de manera notable los periodos de curado, el uso de energía y la huella de carbono en los procesos industriales de uso de pintura en polvo.

La solución fusiona recetas particulares de Interpon, la marca de revestimientos en polvo de AkzoNobel, con sistemas de curado láser creados por IPG Photonics. Según informaron ambas compañías, este método permite calentar selectivamente la pintura aplicada sin afectar el sustrato ni el entorno de trabajo.

Esta tecnología permite reducir los tiempos de curado de los actuales 1520 minutos que requieren los métodos

tradicionales a solo unos minutos.Además, suprime la necesidad de etapas subsiguientes de refrigeración, lo cual mejora la eficiencia global de las líneas de producción. De acuerdo con IPG Photonics, los sistemas láser de curado también ocupan menos de la mitad del espacio que un horno tradicional.

En sectores con grandes cantidades de producción, esta solución podría posibilitar reducciones que superen el 50% en la inversión inicial y en los gastos operacionales.

En la firma del convenio, Jorrit van Rijn, responsable mundial de Marketing de Recubrimientos en Polvo de AkzoNobel, resaltó la capacidad de transformación de esta tecnología: “Ventajas transformativas en rapidez de proceso, eficacia y economía de energía”, indicó, mientras enfatizó el compromiso de la empresa con la innovación orientada a la sostenibilidad del sector.

Por su parte, Trevor Ness, vicepresidente senior de Ventas Globales y Desarro -

llo Estratégico de IPG Photonics, valoró la alianza como una oportunidad clave:

“AkzoNobel es un líder del mercado en la región EMEA”, expresó, y afirmó que la colaboración permitirá “acelerar la introducción en el mercado de soluciones modulares de curado por láser, aportando valor añadido a los clientes”.

Ambas empresas confían en que la sinergia entre la tecnología láser de IPG y las formulaciones de recubrimientos Interpon facilitará una implementación más rápida y mejorará la competitividad de sus clientes industriales.

por ZONA DE PINTURAS

En un sector donde cada centímetro de superficie cuenta para la productividad, los pisos industriales están dejando atrás su papel secundario para convertirse en protagonistas de la innovación.

Ya no basta con que sean resistentes: ahora deben ser sostenibles, inteligentes, fáciles de instalar y, en algunos casos, también estéticos. El año 2025 marca un punto de inflexión para esta categoría de recubrimientos. La combinación de normativas ambientales más estrictas, nuevas demandas del sector logístico e industrial y avances en materiales ha dado paso a soluciones cada vez más sofisticadas.

Uno de los cambios más significativos ha sido el giro hacia materiales sostenibles y sistemas bajos en compuestos orgánicos volátiles (VOC). Las empresas fabricantes están apostando por resinas biobasadas y aditivos menos tóxicos, en línea con las certificaciones ambientales que hoy exigen muchas cadenas de suministro globales.

“El mercado está pidiendo productos que combinen desempeño y menor impacto ambiental. Ya no es opcional”, señalan desde Euro-Floor, firma especializada en pisos modulares y ecológicos.

La velocidad también manda. Tecnologías como los recubrimientos poliaspárticos permiten curados en pocas horas, lo que significa menos tiempos muertos para la operación. En un almacén logístico, por ejemplo, esto se traduce en días de ahorro.

Los epóxicos híbridos y sistemas poliuretánicos de nueva generación siguen dominando por su resistencia a químicos, abrasión y tráfico pesado, pero ahora lo hacen con fórmulas más amigables con el medioambiente. Concreto pulido y pisos modulares: funcionalidad estética El concreto pulido está viviendo un resurgir. Es durable, fácil de mantener y estéticamente limpio. Se combina con densificadores de litio y selladores que aumentan su vida útil sin necesidad de recubrimientos adicionales.

En paralelo, crece el uso de pisos modulares interbloqueables, hechos con polímeros reciclables, ideales para reparaciones rápidas o zonas con movimiento constante de maquinaria. Su instalación es limpia y reversible, lo que también reduce residuos de obra.

Una novedad que empieza a ganar fuerza es la llegada de los pisos inteligentes. Incorporan sensores embebidos que permiten detectar humedad, vibración o deterioro, facilitando el mantenimiento predictivo.

Además, el uso de colores personalizados, señalización vial integrada o incluso logotipos ya no se limita a lo estético. En muchas industrias, estas aplicaciones mejoran la seguridad, la organización y la comunicación visual en planta.

Cada sector tiene su exigencia. En plantas de alimentos o farmacéuticas se prioriza la higiene, la resistencia química y las superficies antimicrobianas. En instalaciones electrónicas, son clave los pisos antiestáticos y conductivos. Y en zonas químicas o mineras, se requieren recubrimientos que resistan derrames altamente corrosivos.

Según Verified Market Reports, el mercado de recubrimientos para pisos industriales crecerá más de un 6 %

anual hasta 2029. El impulso vendrá de sectores como alimentos y bebidas, energía, farmacéutica y manufactura avanzada.

Este panorama plantea una oportunidad clara para Latinoamérica: apostar por soluciones locales, técnicamente competitivas y alineadas con estándares internacionales.

En Colombia, aún hay camino por recorrer. Aunque muchas empresas ya incorporan criterios de sostenibilidad y durabilidad en la selección de pisos, otras siguen trabajando con sistemas convencionales que requieren mantenimiento frecuente o generan emisiones elevadas.

La transición, según expertos, debe ir acompañada de formación técnica, incentivos fiscales y articulación entre proveedores, aplicadores y usuarios industriales.

La experiencia ecuatoriana ofrece pistas sobre cómo avanzar. Hoy hay más conciencia de proteger los pisos de bodegas y centros de distribución, no solo por estética, sino también por eficiencia y seguridad operativa. Eso sí, el desafío comienza con un buen diagnóstico y proveedores calificados.

Actualmente, los métodos de diseño se centran en identificar las necesidades funcionales y el tipo de solicitación, para definir el estándar adecuado para cada caso.

“El hecho más trascendente en materia de diseño que se ha dado en Ecuador últimamente está dado por haber

logrado posicionar la idea y el concepto entre calculistas y proyectistas de que un piso industrial no se diseña como el pavimento de una carretera. Durante su vida no se verá expuesto al mismo tipo y magnitud de solicitaciones de carga, así como tampoco a los regímenes climatológicos que soporta un pavimento construido y que funciona a la intemperie”, señalan expertos.

También se ha reducido la cuadrícula de cortes de juntas para minimizar el efecto alabeo y se ha reforzado el uso de revestimientos sanitarios, especialmente en sectores alimentarios.

“Los pisos deben tener mayor estabilidad y permitir el tránsito de equipos de transporte de mercadería con mayor seguridad, velocidad y reduciendo el daño de las ruedas. Además de dar mayor importancia a tener cubierta en sistemas de revestimiento antibacterianos o antihongos, principalmente en firmas del rubro alimentario”, destacan.

Otros especialistas destacan que implementar este tipo de soluciones implica resolver cómo hacer más eficientes las operaciones logísticas del cliente.

“Para manejar carga en altura, las grúas deben ser muy estables y para ello se necesitan pisos extremadamente lisos y ojalá sin juntas”, señalan.

“Hoy en día, se pueden hacer pisos de 40 × 40 m sin cortes, lo cual permite disminuir hasta en un 95 % la cantidad de juntas de un centro de distribución, lo cual lo hace más eficiente”, agregan.

Pintura industrial: estilo urbano con actitud y autenticidad En línea con esta revolución funcional y estética, la pintura industrial también gana espacio en la arquitectura y

el diseño interior. Ya no es exclusivo de fábricas: hoy se posiciona como un recurso decorativo con fuerza propia en lofts, oficinas y espacios urbanos contemporáneos.

Según CASACOR Publisher, esta tendencia destaca por su “versatilidad, paleta sobria y capacidad para integrarse en proyectos modernos con actitud y autenticidad”.

Lejos de ser un estilo frío o inacabado, la pintura industrial celebra las imperfecciones y las superficies visibles. Como señala CASACOR, sus principales atributos incluyen:

• Superficies expuestas, como concreto, ladrillo o estructuras metálicas, realzadas con acabados que respetan su textura.

• Colores sobrios: grises, grafito, negro, óxido y tonos tierra.

• Acabados mate o satinados, que conservan el aspecto crudo del material.

• Aplicaciones diversas, desde paredes y techo hasta mobiliario y elementos metálicos.

1. Pintura epóxica: ideal para pisos y zonas húmedas por su alta resistencia.

2. Pintura acrílica mate: cubre imperfecciones y potencia superficies rústicas.

3. Esmalte sintético: versátil para madera y metal, en acabado mate o satinado.

4. Efecto cemento quemado: imita concreto sin necesidad de obras complejas.

5. Acabado oxidado o metalizado: perfecto para columnas o muros decorativos.

Aplicar pintura industrial va más allá de cubrir una superficie; es componer una atmósfera coherente. CASACOR sugiere:

• Materiales como madera reciclada, cuero, acero y vidrio.

• Iluminación expuesta o de riel que resalte la textura.

• Textiles cálidos (lino, lana) para suavizar el ambiente.

• Vegetación con cactus y suculentas para un toque natural.

• Arte y objetos vintage para aportar carácter y calidez.

Tanto en lo técnico como en lo estético, el piso industrial ha dejado de ser un componente pasivo. Hoy es un activo estratégico que influye en costos, seguridad, mantenimiento y percepción de marca.

Y si algo queda claro en este nuevo ciclo industrial, es que el piso ya no se ve… solo se pisa. Ahora también se planea, se optimiza y se transforma.

La industria de recubrimientos y pinturas ha entrado en una etapa de profunda transformación, guiada por nuevas exigencias regulatorias, presiones del mercado y mayor conciencia ambiental. Ya no se trata solo de ofrecer resistencia o durabilidad: ahora, la sostenibilidad es una condición de entrada.

“El mercado está pidiendo productos que combinen desempeño y menor impacto ambiental. Ya no es opcional”, afirman desde Euro-Floor, firma especializada en soluciones ecológicas para pisos industriales.

Esta percepción se replica a escala global. William Arendt, presidente de Arendt Consulting, sostiene que “el impulso hacia productos con bajo contenido de VOC continuará en el futuro. Los aditivos verdes ya no son promesas, sino requisitos”. En el European Coatings Show 2025, Arendt destacó que se están desarrollando plastificantes y coalescentes ecológicos para cumplir con regulaciones más estrictas en Europa, Asia y América.

Las grandes compañías también están adaptando sus estrategias. Según la American Coatings Association (2024), fabricantes como BASF, AkzoNobel y Axalta coinciden en que los estándares voluntarios como LEED, así como la presión de inversionistas y comunidades, están moldeando una nueva era en la industria.

Greg Williams, director de innovación de Behr Paint, resume este cambio de paradigma: “El consumidor y los profesionales buscan recubrimientos low y zero-VOC que mejoren la calidad del aire y, al mismo tiempo, ofrezcan alto desempeño y durabilidad”.

por ZONA DE PINTURAS

La industria de los recubrimientos atraviesa una transformación técnica que está redefiniendo sus prácticas operativas. los materiales.

Más allá de la innovación en fórmulas o acabados, dos ejes avanzan de forma simultánea y complementaria: la seguridad del aplicador y la sostenibilidad de Ambos aspectos han pasado de ser consideraciones periféricas a ocupar un lugar central en el desarrollo, la formulación y la implementación de sistemas de recubrimiento, tanto en entornos industriales como en sectores como el embalaje.

En términos de seguridad, los protocolos y los equipos de protección personal (EPP) han evolucionado en función de los nuevos perfiles químicos de los productos. Aplicaciones que involucran poliuretanos, epóxicos o compuestos con isocianatos requieren actualmente sistemas de protección más especializados: respiradores con filtros específicos, trajes con barrera química, calzado dieléctrico, guantes multicapa y lentes certificados antirrayadura y antivaho.

La Asociación Colombiana de Seguridad Industrial (ACSI) indica que en los últimos dos años la demanda de capacitación técnica en seguridad para aplicadores creció en más de un 35 %, impulsada por el aumento de productos de curado rápido y alto rendimiento. Esta evolución es parte de una tendencia global. Un artículo publicado en marzo de 2025 por CoatingsPro Magazine señala que “a medida que los recubrimientos se vuelven más sofisticados, también lo hacen los equipos de seguridad: más inteligentes, resistentes y personalizables”.

El texto documenta cómo actores del sector como Malta Dynamics y la American Society of Safety Professionals (ASSP) han firmado memorandos de entendimiento con organizaciones como ISEA y NIOSH para el desarrollo conjunto de estándares. Estas alianzas han permitido integrar tecnologías, formar comités de normalización, impulsar

programas de formación intersectoriales y crear protocolos unificados en protección respiratoria, ocular y cutánea.

Mike Lange, vicepresidente de ventas de SolvChem, afirma en Coatings World (mayo 2025) que “la seguridad del trabajador en la manipulación de disolventes no se trata solo de cumplimiento. Se trata de una cultura de protección. La seguridad inteligente es un negocio inteligente”. En plantas de recubrimientos por lotes pequeños, donde el manejo de solventes es constante, sus recomendaciones incluyen el uso estandarizado de EPP, control de ventilación, almacenamiento seguro, formación continua y simulacros de emergencia. “Incluso el equipo más sofisticado es tan seguro como las personas que lo usan”, enfatiza.

La sostenibilidad también ha ganado terreno, en particular en la formulación de recubrimientos de barrera para embalajes. El reemplazo de capas plásticas convencionales por materiales renovables se ha convertido en una prioridad regulatoria y de mercado. Empresas como BASF, Henkel, AkzoNobel y Mondi han introducido líneas de recubrimientos biodegradables y bio-basados, orientadas a sustituir películas de polietileno o polipropileno sobre sustratos de cartón o papel.

Un informe de Smithers, titulado Recubrimientos de barrera sostenibles en papel y cartón hasta 2023, identificó las 20 principales innovaciones en este campo. A partir de encuestas a expertos de toda la cadena de valor del cartón, el informe concluye que “la adopción más amplia de tecnologías de barrera sostenibles tiene el potencial de transformar toda la cadena de valor en los próximos cinco años”.

El 100 % de los participantes del estudio coincidió en que “no se puede fabricar un producto sostenible con materiales derivados del petróleo”. El 98 % indicó que la sostenibilidad es un pilar estratégico, y el 90 % agregó que un producto verdaderamente sostenible debe ser renovable, reciclable, biodegradable y de baja huella de carbono.

En América Latina, la iniciativa BIO-SUSHY, cofinanciada por la Unión Europea, ha desarrollado propuestas aplicables en Colombia y Brasil, utilizando nanocelulosa, almidón modificado y ceras naturales para lograr barreras libres de fluorocarbonos y resinas cloradas.

Entre las soluciones más prometedoras se encuentran las dispersiones poliméricas acuosas avanzadas, los biopolímeros como el PLA (ácido poliláctico) y el PHA (polihidroxialcanoatos), y polímeros como el PVOH y el EVOH. Estos materiales ya se utilizan en recubrimientos de cartón multicapa para alimentos y bebidas. En 2018,

su producción combinada fue de 28.900 toneladas, con un crecimiento interanual proyectado del 5,4 %.

El PLA, derivado inicialmente de caña de azúcar y actualmente también de residuos agrícolas, es uno de los biopolímeros más investigados. Smithers afirma que “será el material que más contribuirá a un futuro sostenible para los envases de cartón”. Aunque presenta retos técnicos como su baja estabilidad térmica, nuevas resinas de alta pureza han demostrado resistencia hasta los 140 °C.

También se analizan otras alternativas como el PBS, PEF y compuestos con quitosano, y tecnologías emergentes como nanocelulosa, almidón termoplástico y nanosilicatos. La ventaja para los fabricantes de recubrimientos radica en su experiencia previa en formulación, comportamiento de película y adherencia a sustratos, lo que permite trasladar conocimiento hacia estas nuevas aplicaciones.

Hoy, aplicar un recubrimiento no es solo una cuestión de desempeño físico. Implica evaluar la toxicidad, la reciclabilidad, la seguridad operativa y la trazabilidad del proceso. Las empresas que están liderando esta transición no solo reformulan productos, sino también protocolos de aplicación, programas de formación del talento humano y alianzas con proveedores de EPP, maquinaria y materiales.

Aplicar bien es aplicar seguro. Y aplicar seguro es aplicar con criterio técnico, trazabilidad y visión de futuro.

por ZONA DE PINTURAS

El evento se consolidó como un espacio clave para la innovación y el fortalecimiento de la industria del repintado automotriz.

La industria del repintado de vehículos en Colombia vivió una jornada clave con la realización de Repintado Days 2025, un evento especializado que reunió a más de un centenar de especialistas, técnicos, distribuidores, talleres, concesionarios y representantes de marcas. Con una programación estructurada que combinó formación técnica, demostraciones en vivo, interacciones con empresas y diálogos estratégicos, la jornada se consolidó como un espacio para la innovación, el aprendizaje y la consolidación del ecosistema de vehículos en la nación.

Organizado por Aftermarket International

y Zona de Pinturas, Repintado Days 2025 alcanzó y excedió sus metas: proporcionar una actualización sobre tecnologías emergentes, conectar a los proveedores con sus públicos objetivos y crear una comunidad de práctica enfocada en el repintado y la reparación de vehículos.

Para Laura Restrepo, editora de Aftermarket International y una de las organizadoras del evento:

“Repintado Days fue un espacio pensado para reunir a los profesionales de la industria de las pinturas y a quienes trabajan en el sector automotor, con el propósito de compartir conocimientos en torno al repintado y embellecimiento de vehículos. Nuestra intención era crear un punto de encuentro donde la capacitación, la innovación y las nuevas técnicas fueran protagonistas. Este es solo el comienzo: seguiremos realizando este evento para llevar más conocimiento y herramientas a quienes hacen parte de esta industria”.

Andrea Ochoa, editora de Zona de Pinturas y responsable del evento, enfatiza la dirección estratégica del encuentro:

“Observamos que el sector del repintado se topa con retos, desde la actualización tecnológica hasta la sostenibilidad. Por lo tanto, establecimos este espacio para conectar conocimientos, marcas e individuos. No se trata solo de aprender técnicas, sino de fortalecer al sector con visión a largo plazo, construyendo comunidad entre quienes hacen posible esta cadena de valor”.

Este enfoque se evidenció en las seis conferencias técnicas realizadas durante la jornada, impartidas por referentes del sector nacional e internacional. Desde el método bicapa y el retoque puntual, a través de sistemas de poliéster, aluminio y perlas, hasta llegar a técnicas como la reparación de puntos con productos UV, los asistentes obtuvieron conocimientos aplicables y una conversación directa con los especialistas.

Una de las conferencias fue “Más allá del color”, bajo la dirección de Marcos Jaramillo (Autotech – Eurotaller), que trató la armonía entre la ciencia, el arte y la técnica en los procedimientos de enderezado y pintura. La calidad del acabado no se basa únicamente en el color, sino también en la adecuada preparación de la superficie, el entendimiento químico de los materiales y la exactitud en cada detalle.

Otra contribución del evento fue el estudio del mercado de repintado en Colombia, en comparación con otras zonas, realizado por Walter Rodríguez (ITPA). Esta exposición facilitó la identificación de retos estructurales y oportunidades de expansión, pertinentes para el progreso del sector.

El entrenador Fred Wilson cerró la jornada con su conferencia “Tu nombre en cada capa”, en la que subrayó la relevancia del liderazgo personal, la disposición profesional y la excelencia en el servicio como factores significativos en el ejercicio del repintado de vehículos. Su discurso fue: la técnica sin objetivo disminuye su valor; la maestría se edifica con saber, ética y vocación.

Además del elemento educativo, Repintado Days constituyó un entorno para la relación comercial. Las mesas de negociación, las muestras de productos, los ejemplos técnicos y la implicación de marcas patrocinadoras propiciaron oportunidades de negocio y colaboraciones comerciales entre productores, distribuidores, talleres y consumidores.

Los participantes subrayaron la oportunidad de adquirir soluciones tecnológicas, relacionarse con marcas y crear vínculos para sus actividades. Esto fortalece la esencia del acontecimiento como impulsor del mercado del repintado en la zona.

Uno de los logros de Repintado Days 2025 fue mostrar que la formación técnica puede ser accesible. Como un acontecimiento sin costo y destinado a técnicos, estudiantes, instaladores, empresarios y líderes de talleres, se suprimieron obstáculos de acceso y se fomentó el acceso al saber.

Cada una de las conferencias, que duraron 45 minutos, se diseñó para proporcionar herramientas en la rutina diaria de los talleres: desde perfeccionar procedimientos hasta maximizar materiales, disminuir los tiempos de intervención y mejorar la calidad de los acabados.

Repintado Days no fue un suceso independiente. Fue un progreso en la creación de una comunidad técnica profesional que aspira a mantenerse al día ante los retos del sector: materiales novedosos, normativas medioambientales, tecnologías de secado rápido y digitalización. La edición 2025 transmitió un mensaje: existe talento, las marcas se involucran y existen oportunidades. El desafío

consiste en preservar y expandir estos lugares que potencian las habilidades técnicas y comerciales de la industria.

Repintado Days, con el apoyo de marcas patrocinadoras, medios especializados y una organización comprometida, se posiciona como uno de los eventos del sector automotriz en Colombia. Su modelo —específico, sin costo y con contenido técnico— establece un estándar replicable en otras industrias.

Se proyecta una nueva edición con más alcance, más participantes y temas adicionales, manteniendo el objetivo de compartir conocimiento, innovación y herramientas con quienes trabajan en el repintado y embellecimiento de vehículos en el país.

por JAIME BALDEÓN*

Desde la perspectiva de más de tres décadas en el laboratorio y en el campo, este artículo analiza la transformación más significativa que ha experimentado la industria de las pinturas: la transición de un modelo basado puramente en el rendimiento a uno que integra

Se demuestra que este cambio, guiado por los principios de la química verde, no solo ha permitido cumplir con las más estrictas regulaciones ambientales, sino que ha catalizado el desarrollo de tecnologías con una durabilidad y un desempeño superiores. Se desmitifica la idea de que los recubrimientos ecoamigables implican un compromiso en la protección, explorando en profundidad la sustitución de metales pesados tóxicos, la evolución de los sistemas base agua, la eficiencia de los recubrimientos de altos y 100 % sólidos —detallando las químicas epoxi y el rol de los endurecedores avanzados— y las tecnologías de vanguardia como los polisiloxanos y poliaspárticos.

Recuerdo claramente mis primeros años en esta industria, a mediados de la década de 1980. El aire en los talleres de aplicación estaba perpetuamente cargado con el olor penetrante de solventes como el xileno, tolueno y MEK. En aquel entonces, ese olor era sinónimo de poder, de eficacia. La pregunta que regía nuestro trabajo era simple: “¿Cuánto dura esta pintura?”. La durabilidad era la única métrica que importaba.

Hoy, 35 años después, la pregunta fundamental ha cambiado. Ahora es: “¿Cuánto dura, y a qué costo para nuestra salud y nuestro planeta?” la respuesta a esta nueva pregunta ha redefinido por completo mi profesión y la industria entera. Hemos pasado de la eficacia a la responsabilidad.

La transición no fue voluntaria, sino una consecuencia directa de una creciente comprensión científica y una presión regulatoria ineludible. Lo que no sabíamos al principio, pero que ahora es evidente, es que nuestra industria, impulsada por la necesidad, estaba aplicando de manera intuitiva los principios de lo que hoy se conoce formalmente como química verde. Este artículo es un testimonio personal y técnico de esa transformación: un viaje desde la formulación dictada por la fuerza bruta del solvente hacia la era de la elegancia química, donde adoptamos esta filosofía para alcanzar un nivel de innovación y alto desempeño antes impensado.

Es una filosofía de diseño de productos y procesos químicos que reduce o elimina el uso y la generación de sustancias peligrosas.

2.1. El impacto de las pinturas clásicas en la atmósfera Para entender la magnitud de la revolución actual, primero debemos reconocer el impacto de nuestro pasado. Las pinturas tradicionales, con un 40 % a 60 % de su volumen siendo solventes, liberaban toneladas de compuestos orgánicos volátiles (COV) a la atmósfera. Estos COV son precursores clave del smog fotoquímico y contribuyen indirectamente al efecto invernadero. La industria de pinturas fue identificada como una de las mayores fuentes estacionarias de estas emisiones, poniéndonos en el punto de mira de las agencias ambientales de todo el mundo.

Los compuestos orgánicos volátiles (COV) son sustancias químicas que se evaporan fácilmente a temperatura ambiente y pueden contribuir a la contaminación del aire.

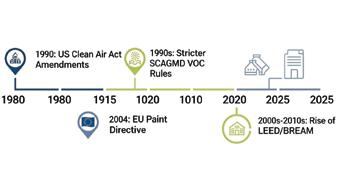

2.2. La evolución de las regulaciones de COV: 35 años de ajustes

La presión para cambiar fue una evolución constante. Desde las primeras reglas del SCAQMD en California en los 80, pasando por la Ley de Aire Limpio de la EPA en los 90 y las decisivas directivas europeas en los 2000, hasta la globalización actual de los estándares y la presión de mercado de certificaciones como LEED o BREEAM. En 35 años, hemos pasado de un mundo sin límites a uno donde un contenido de COV < 50 g/L es la norma para productos premium.

La evolución de las regulaciones sobre COV refleja un creciente reconocimiento de la importancia de reducir estas emisiones para proteger la salud humana y el medioambiente. Esta evolución ha impulsado la innovación y la adopción de tecnologías y productos más sostenibles en diversos sectores.

3. La “química verde” como hoja de ruta para la innovación

Frente a este tsunami regulatorio, la industria podría simplemente haber hecho ajustes menores. Sin embargo, lo que ocurrió fue una reevaluación fundamental de cómo diseñamos nuestros productos, guiada por una filosofía que hoy llamamos química verde. No se trata solo de tratar la contaminación al final del proceso, sino de prevenirla desde el diseño molecular. Este enfoque proactivo se basa en 12 principios, y nuestra industria ha adoptado varios de ellos como su nueva biblia de formulación:

• Prevención y economía atómica: prevenir la generación de residuos es el principio fundamental. Se materializa

perfectamente en los recubrimientos de altos sólidos y 100 % sólidos, donde el objetivo de la economía atómica es que cada átomo de los reactivos se incorpore al producto final.

• Uso de solventes más seguros: atacar al solvente, el mayor contribuyente al peligro, fue el segundo pilar. El agua, como solvente benigno, universal y no tóxico, se convirtió en la respuesta obvia.

• Diseño de químicos menos peligrosos: este principio nos obligó a eliminar componentes intrínsecamente tóxicos, como los metales pesados, un desafío técnico de enorme magnitud que exploraremos a fondo.

• Uso de materias primas renovables: la química verde también nos impulsa a buscar fuentes que no se agoten, como el aceite de cáscara de anacardo, un subproducto agrícola, para crear las fenalcaminas, uno de los endurecedores más versátiles que existen.

En esencia, la química verde cambió nuestra mentalidad. Ya no se trata solo de cumplir una norma, sino de diseñar la molécula, la fórmula y el proceso de la manera más elegante, eficiente y segura posible.

Conjunto de directrices para diseñar procesos químicos que minimicen el impacto ambiental y los riesgos para la salud

En mi experiencia, ningún desafío técnico ha sido tan complejo y, a la vez, tan representativo del ingenio de nuestra industria como la erradicación de los metales pesados. Durante décadas, compuestos de plomo, cromo hexavalente, cadmio, estaño y mercurio fueron ingredientes estrella, considerados insustituibles por su increíble eficacia. Su eliminación fue una de las victorias más contundentes de la química verde aplicada.

Son aquellas pinturas que no contienen metales como plomo, mercurio, cadmio, cromo, estaño, entre otros, que pueden ser dañinos para la salud y el medioambiente.

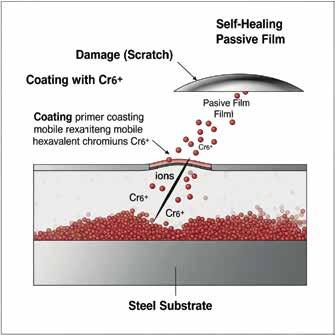

4.1. El rey caído: el desafío de reemplazar el cromato hexavalente (Cr6+)

El pigmento anticorrosivo por excelencia era el cromato, principalmente de zinc o estroncio. Su eficacia no residía en ser una simple barrera, sino en su “inteligencia” química. Actuaba como un “médico de guardia” dentro de la película de pintura. Los iones cromato son ligeramente

solubles en agua. Si la película de pintura sufría un rasguño, la humedad que penetraba disolvía una cantidad ínfima de estos iones, que migraban hacia el acero expuesto y lo pasivaban instantáneamente, formando una capa de óxido de cromo-hierro extraordinariamente resistente que detenía la corrosión en seco. Este mecanismo “autosanar” o de inhibición activa era increíblemente difícil de replicar.

El cromo hexavalente (Cr6+) protege contra la corrosión formando una capa protectora en la superficie del metal.

4.2. La solución sistémica: un arsenal de alternativas inteligentes

No existe una única “bala de plata” que reemplace al cromato. La solución moderna, que en muchos casos supera el rendimiento de los sistemas antiguos, se basa en la sinergia, en un enfoque de sistema que combina múltiples mecanismos de protección:

• Fosfatos modificados: el fosfato de zinc se convirtió en la primera línea de defensa. Aunque es un inhibidor efectivo, funciona de manera diferente. En lugar de ser muy soluble, reacciona con el sustrato para formar una capa de fosfato de hierro/zinc que pasiva la superficie, pero con menos capacidad “activa” de migración. Las versiones modernas son complejos modificados que mejoran su eficacia.

• Pigmentos de intercambio iónico: esta es la tecnología que más se acerca a la “inteligencia” del cromato. Consiste en un portador inerte, como una partícula de sílice, que está cargado con iones inhibidores no tóxicos, como el calcio. Cuando los iones agresivos (como los cloruros del ambiente marino) penetran en la pintura, se produce un intercambio: la sílice captura los cloruros y libera los iones de calcio inhibidores justo en el frente de corrosión.

El mecanismo de intercambio iónico del fosfato de zinc implica la sustitución de iones en una estructura cristalina, generalmente por iones de diferente tamaño o carga, para lograr estabilidad o modificar propiedades.

• Inhibidores orgánicos: hemos aprendido a usar mo-

léculas orgánicas (aminocarboxilatos, fosfonatos, etc.) que tienen una afinidad natural por las superficies metálicas. Se adsorben sobre el acero, formando una capa monomolecular, densa e hidrófoba que actúa como una barrera a nanoescala, impidiendo que el agua y el oxígeno lleguen al metal.

• La barrera física perfeccionada: sabiendo que los inhibidores modernos son menos “activos”, hemos perfeccionado el efecto barrera. La incorporación de pigmentos laminares (con forma de escama), como el óxido de hierro micáceo (MIO), las escamas de vidrio (GFK) o el fosfosilicato de aluminio, crea un “laberinto” dentro de la película de pintura que aumenta drásticamente el camino que el agua debe recorrer para llegar al sustrato.

El secreto del éxito actual es combinar un primario formulado con, por ejemplo, fosfato de zinc, un inhibidor orgánico y pigmentos laminares. Atacamos la corrosión desde tres frentes simultáneamente.

Los pigmentos laminares en pinturas anticorrosivas

4.3. Más allá de la corrosión: adiós al plomo, cadmio, estaño y mercurio

El desafío no terminó con el cromo.

• Plomo: se usaba masivamente como secante en pinturas alquídicas. Fue reemplazado por una combinación de otros catalizadores metálicos como el cobalto (ahora también bajo escrutinio), el manganeso y el hierro, en complejos orgánicos que son altamente eficientes en promover el secado oxidativo.

• Cadmio: sus pigmentos de rojos y amarillos brillantes fueron sustituidos por pigmentos orgánicos de alto

rendimiento y óxidos metálicos mixtos como el bismuto vanadato, que ofrecen excelente estabilidad de color.

• Mercurio: su función como potente biocida en el envase fue reemplazada por una sutil coctelería de biocidas orgánicos, como las isotiazolinonas (CMIT/MIT), que en dosis muy bajas protegen la pintura de bacterias y hongos sin la toxicidad extrema del mercurio.

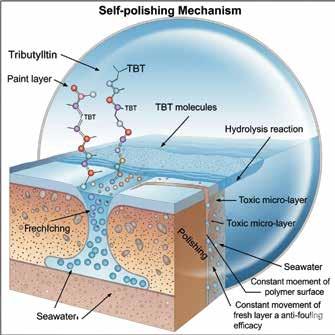

• Estaño: debido a su altísima toxicidad y al grave daño que causa al ecosistema marino, el uso de pinturas antiincrustantes basadas en compuestos de organoestaño (como el TBT) está prohibido o fuertemente restringido a nivel mundial por convenios internacionales como el de la OMI (Organización Marítima Internacional).

Las pinturas antiincrustantes que contienen compuestos de estaño, como el tributilestaño (TBT), han sido prohibidas debido a su impacto ambiental negativo y toxicidad para la vida marina. Estas pinturas funcionaban liberando lentamente el biocida (TBT) en el agua de mar.

Mi primer encuentro serio con una pintura anticorrosiva base agua, a principios de los 90, fue decepcionante. Hoy, la historia es completamente diferente. Lo que llamo base agua 2.0 es una realidad gracias a la revolución en la química de polímeros. El secreto está en la coalescencia controlada de nanopartículas. Las emulsiones acrílicas modernas, las dispersiones de poliuretano (PUD) y los epóxicos base agua de dos componentes han conquistado mercados que antes eran exclusivos de los solventes.

Las pinturas epóxicas base agua funcionan a través de una reacción química entre la resina epoxi y un catalizador, formando una estructura tridimensional que se adhiere a la superficie y crea una capa protectora resistente. Esta reacción, conocida como curado, es activada por la presencia de agua, lo que permite que la pintura se aplique y se adhiera a diversas superficies como metal, concreto y madera, ofreciendo protección contra la corrosión, la abrasión y productos químicos.

6.1. El corazón de la tecnología epoxi 100 % sólidos: la selección de la resina (componente A)

Un sistema 100 % sólidos elimina el solvente, y su éxito depende críticamente de la química fundamental. La selección de la resina epoxi base es la primera decisión crítica:

• Epoxi bisfenol A (BPA): el caballo de batalla para protección general.

• Epoxi bisfenol F (BPF): de menor viscosidad y mayor resistencia química.

• Epoxi fenólica novolaca: la fortaleza química inexpugnable para servicios de inmersión y altas temperaturas.

6.2. El rol crítico de los agentes de curado avanzados (componente B)

Una resina epoxi es inerte sin su agente de curado. La innovación en el componente B ha sido el verdadero habilitador de los sistemas 100 % sólidos:

• Aminas cicloalifáticas y poliamidoaminas: la base por su buen balance y baja viscosidad.

• Fenalcaminas y fenalcamidas: derivadas de un recurso renovable, curan a bajas temperaturas y sobre superficies húmedas.

• Ketiminas: agentes de curado “latentes” que permiten formular sistemas epóxicos de “un solo componente” con el rendimiento de un 2K.

6.3. Más allá de los epoxis: polisiloxanos y poliaspárticos, la vanguardia de los altos sólidos Para superar la pobre resistencia UV de los epoxis, han surgido dos tecnologías de altos sólidos:

• Polisiloxanos híbridos: combinan la resistencia de un epoxi con la durabilidad de una silicona. Un sistema de dos capas puede reemplazar a uno tradicional de tres, ahorrando costos y ofreciendo una retención de brillo y color superior.

• Poliureticos (polyaspartics): se definen por su velocidad de curado ultrarrápida. Permiten un retorno al servicio en horas, no días, ideal para pisos y proyectos con plazos ajustados.

La pintura industrial 100 % sólidos es una excelente opción para la protección de activos debido a su alta durabilidad y resistencia a diversos factores ambientales y químicos. Este tipo de pintura, generalmente epoxi o poliuretano, forma una capa protectora gruesa que ayuda a prevenir la corrosión, la abrasión y el ataque químico, prolongando la vida útil de las estructuras y equipos.

Mirando hacia atrás, el viaje ha sido extraordinario. La industria fue arrastrada, a regañadientes al principio, hacia un futuro más verde. Pero al adoptar los principios de la química verde, descubrimos que la sostenibilidad no era un grillete, sino un catalizador. Nos obligó a comprender la química a un nivel más profundo, a diseñar polímeros más inteligentes y a desarrollar tecnologías más precisas.

El resultado es inequívoco: los recubrimientos de hoy son, en prácticamente todas las métricas importantes, superiores a los de hace tres décadas. Un sistema moderno, ya sea un epóxico novolaca 100 % sólidos para un servicio químico extremo o un acabado de poliuretano base agua para un puente, ofrece una protección más duradera, con un ciclo de vida más largo y un impacto ambiental drásticamente menor. Hemos aprendido que la durabilidad y la sostenibilidad no son objetivos opuestos; de hecho, la

durabilidad es la máxima expresión de la sostenibilidad. El recubrimiento más ecoamigable es aquel que protege un activo durante décadas, evitando los costos ambientales y económicos de la corrosión y la necesidad de una reaplicación prematura.

El paradigma ha cambiado para siempre. Ya no formulamos con solventes como muleta, sino que diseñamos desde la molécula para lograr un rendimiento específico. El futuro nos depara retos aún más emocionantes: la integración de materias primas biobasadas, recubrimientos “inteligentes” que se autorreparan o que cambian de color para indicar corrosión subyacente. La base de todas estas futuras innovaciones será el conocimiento que hemos forjado en esta era de transformación: un profundo respeto por la química, la aplicación y, sobre todo, por nuestro planeta. La nube de solvente se ha disipado, y en su lugar, vemos un futuro más claro, limpio y, sin duda, mejor protegido.

*Jaime Baldeón, R&D Senior Formulator | Protective and Marine Coatings | Floor Coatings | Fire Stop Coatings | 26 de junio de 2025

Sostenibilidad y alto desempeño a través de recubrimientos base agua, altos sólidos, 100 % sólidos y libres de metales pesados

La corrosión de materiales, especialmente de metales, representa uno de los desafíos más costosos y persistentes en la industria moderna. Afecta la seguridad, la confiabilidad operativa, el valor económico de los activos y el medioambiente.

En este contexto, el ingeniero de corrosión se convierte en un actor clave en la prevención, control y mitigación de este fenómeno. Su rol ya no es opcional, sino estratégico para cualquier organización que dependa de infraestructuras metálicas o procesos industriales agresivos.

Es un profesional especializado en comprender los mecanismos electroquímicos de la corrosión, sus factores desencadenantes y las estrategias más efectivas para su mitigación. Su trabajo combina conocimientos multidisciplinarios en química, metalurgia, ingeniería de materiales, diseño, mantenimiento e inspección.

Diagnóstico y evaluación de riesgos de corrosión: identificación de ambientes corrosivos; evaluación de mecanismos de deterioro y análisis de fallas; determinación de la criticidad de activos vulnerables.

Diseño e implementación de estrategias de control: selección de materiales resistentes; especificación de recubrimientos protectores, inhibidores o sistemas catódicos; diseño de sistemas de protección integral desde la etapa de ingeniería; diseño del tratamiento químico mediante el uso de inhibidores o modificando las características fisicoquímicas del medio en servicio.

Gestión del mantenimiento predictivo o basado en la condición: desarrollo

de planes de inspección y monitoreo; aplicación de normas técnicas y estándares internacionales (ISO, ASTM, API, AMPP, etc.); evaluación de la vida útil remanente y costos asociados a la degradación.

Formación, liderazgo técnico y toma de decisiones estratégicas: capacitación de personal operativo y técnico; asesoramiento a la gerencia en decisiones de inversión relacionadas con integridad; contribución directa a la cultura de integridad de activos.

Para desempeñar eficazmente su rol, el ingeniero de corrosión debe contar con:

• Formación académica sólida en ingeniería química, metalúrgica, mecánica o de materiales, complementada con especialización en corrosión.

• Conocimientos técnicos específicos, incluyendo: termodinámica y cinética electroquímica; tipologías de corrosión y mecanismos de daño; métodos de inspección (corrientes inducidas, ultrasonido, potenciales electroquímicos, etc.).

• Certificaciones internacionales reconocidas, en especialidades, según la industria.

• Experiencia de campo comprobada en sectores como petróleo y gas, minería, energía, transporte, construcción o infraestructura pública.

Es un profesional especializado en comprender los mecanismos electroquímicos de la corrosión, sus factores desencadenantes y las estrategias más efectivas para su mitigación.

Según mi experiencia, las claves son: Honestidad e integridad absolutas: estos son los factores más importantes. Se trata de recomendar siempre el mejor curso de acción para el cliente, incluso si eso significa ganar menos honorarios a corto plazo. La integridad exige que te apegues a tus principios técnicos, sin importar las presiones externas.

Comunicación magistral: su valor reside en la capacidad para desglosar un problema complejo en pasos sencillos que tu cliente pueda entender. Si no logras comunicarlo, es una señal de que tú mismo no lo has comprendido del todo.

El mix ideal: el ingeniero de corrosión más exitoso es aquel que combina una sólida experiencia de campo con la capacidad de respaldarla con un profundo conocimiento técnico y académico.

Conocer sus límites: ninguna persona puede ser experta en todo. La fortaleza de un ingeniero de corrosión también radica en su capacidad para crear un equipo y trabajar en red con otros profesionales con habilidades complementarias.

Estos principios son el pilar de los ingenieros de corrosión.

En un entorno donde la confiabilidad de los activos y la sostenibilidad industrial son esenciales, el ingeniero de corrosión aporta valor tangible: reduce costos por fallas imprevistas, protege la salud y la vida de las personas, y extiende la vida útil de instalaciones estratégicas. Su presencia dentro de las organizaciones industriales no solo es deseable, sino crítica para garantizar operaciones seguras, eficientes y sostenibles en el largo plazo.

*Abel De la Cruz Pérez Director-Instructor-Consultor en Gestión de Corrosión e Integridad – Recubrimientos – Instructor ASTM Internacional – Ing. Químico – Especialista en Materiales de Ingeniería – MBA en Productividad y Calidad

por SUI COLOR

Pintar en invierno es una actividad muy conveniente debido principalmente a las condiciones que ofrece el aire en esta época del año, ya que este se vuelve más seco.

Esto facilita que la pintura se seque más rápidamente y que se adhiera mejor a las superficies, especialmente en interiores. Además, si se va a pintar en exteriores, los insectos y plagas son menos activos, lo cual reduce las interrupciones durante el proceso de pintura. Y, al no hacer calor, se evita la transpiración y la tarea se hace menos cansadora.

Desde Sui Color recomiendan pintar eligiendo los nuevos y modernos productos y siguiendo las últimas tendencias en decoración. En la actualidad, existen pinturas listas para ser usadas que pueden aplicarse tanto en ambientes interiores como en exteriores.

Además, suelen ser lavables, impermeables, resistentes y vienen en colores de gran duración, por lo cual mantienen su brillo y evitan el desgaste a lo largo del tiempo. Se pueden aplicar sobre una gran variedad de superficies, como paredes de yeso, ladrillo, hormigón y cemento. En todos los casos, permiten decorar paredes de livings, oficinas, halls de edificios y locales comerciales, entre otros. Aportan un toque de elegancia y sofisticación a cualquier espacio y permiten crear ambientes con estilo rústico, moderno o industrial.

Inicialmente, como base pueden usarse productos diseñados especialmente para ser aplicados sobre distintas super-

ficies, con óptima adherencia, logrando la uniformidad de color necesaria para la aplicación de otros revestimientos. Estas pinturas base pueden utilizarse sobre paredes de yeso, hormigón y revoques.

Luego, sobre esta base, una de las posibilidades es aplicar tela líquida. Se trata de un revestimiento innovador que permite decorar paredes, está listo para usar (es decir, no se diluye), es fácil de aplicar, lavable y, además, viene aromatizado. La tela líquida está especialmente diseñada para imitar la textura y el aspecto de diversos tipos de telas. De ese modo, permite crear un ambiente sofisticado y elegante. Los colores disponibles ofrecen resistencia a los agentes climáticos, como la lluvia, el sol y las heladas, por lo cual son muy durables.

“Otra posibilidad es el hormigón, un revestimiento que ofrece una alternativa única para dar un efecto de hormigón real a paredes interiores y exteriores, aportando un toque industrial y urbano a cualquier espacio, creando ambientes modernos y sofisticados”, explica Guillermo Ortega, gerente de Sui Color. Son altamente resistentes a la luz y el desgaste, garantizando una belleza duradera. Se pueden aplicar sobre una gran variedad de superficies, como paredes de yeso, ladrillo, hormigón y cemento.

Luego, el granito es una excelente opción para aplicar durante el invierno, ya que se trata de un revestimiento innovador que recrea la belleza y textura de la piedra natural en las paredes. Ofrece al tacto la rugosidad y profundidad de la piedra natural, por lo cual crea una conexión sensorial en el espacio.

Si se desea renovar pisos y revestir paredes de interior logrando el efecto del cemento alisado en forma rápida y evitando los trabajos de obra húmeda, el microcemento alisado polimérico de aspecto pétreo es el producto ideal para lograrlo. Tiene óptima adherencia y es de baja absorción de agua.

“El estuco veneciano es un revestimiento decorativo ideal para aplicarse en interiores sobre diferentes superficies como: revoques finos, paredes de yeso, placas cementicias y paredes pintadas, entre otras. El resultado es una superficie con un brillo suave y un aspecto aterciopelado, que aporta elegancia y distinción a los espacios. Además, disimula imperfecciones y resulta ideal para combinar con otras texturas y crear ambientes únicos”, finaliza Ortega.

*Sui Color, más que una pinturería (www.propimat.com.ar)

por ZONA DE PINTURAS

Con la intención de fortalecer la base técnica de quienes inician su recorrido en la industria de los recubrimientos, la Asociación de Técnicos Andinos en Recubrimientos (STAR) realizó una nueva edición del Curso de Pinturas para Dummies, una jornada intensiva diseñada para brindar conocimientos fundamentales sobre pinturas, formulación, color, control de calidad y servicio posventa.

l evento se llevó a cabo el miércoles 29 de octubre de 2025 en el Country Club Ejecutivos de Medellín, con una programación que abarcó desde aspectos conceptuales hasta aplicaciones prácticas. Según informó STAR, el curso estuvo dirigido a personal administrativo, comercial, técnicos e ingenieros que deseaban adquirir una comprensión básica y estructurada del mundo de las pinturas industriales y arquitectónicas.

“Buscamos brindar a los asistentes una introducción académica a los fundamentos básicos, abarcando su definición, tipos, componentes, procesos de producción y

propiedades”, señaló la asociación en el comunicado oficial de lanzamiento

El curso se desarrolló en sesiones dirigidas por tres ingenieros con amplia experiencia en la industria: Jhon Jairo Zuluaga T., Gabriel González R. y Óscar Guarín Guinge. Cada uno de ellos tuvo a su cargo módulos específicos en los que se abordaron siete grandes ejes temáticos:

• Definición y tipos de recubrimientos

• Componentes fundamentales de la pintura: resinas, cargas, disolventes, aditivos, espesantes y pigmentos

• Color y tintometría

• Formulación y diseño de pinturas

• Calidad del producto terminado

• Envasado y embalaje

• Aseguramiento de calidad y servicio posventa

De acuerdo con STAR, cada módulo combinó teoría y ejemplos aplicados, incluyendo métodos de prueba, control de procesos y variables de desempeño, para que los asistentes pudieran aplicar el conocimiento en sus labores cotidianas, tanto en áreas técnicas como comerciales.

La asociación organizadora destacó que este tipo de iniciativas respondió a una necesidad creciente en el sector: ampliar el conocimiento técnico más allá de los laboratorios

o plantas de producción, incluyendo a quienes desempeñan funciones en ventas, logística, atención al cliente o soporte técnico.

“El curso representó una apuesta por la democratización del conocimiento en todos los niveles de la industria de pinturas”, agregó STAR.

Además del contenido académico, los participantes recibieron un kit con agenda, bolígrafo y memorias digitales, así como un diploma de participación. También se ofrecieron tarifas especiales por inscripción anticipada y descuentos para grupos empresariales.

por ANDREA OCHOA RESTREPO

El mercado global de dióxido de titanio (TiO₂) crecerá de USD 21.230 millones en 2025 a USD 32.340 millones en 2032, con una tasa de crecimiento anual compuesta (CAGR) del 6,2 %, de acuerdo con un informe reciente de Coherent Market Insights (CMI).

Dentro de los elementos que fomentarán esta expansión se encuentran el incremento de las inversiones en procesos productivos a base de cloruro y el crecimiento de la industria de la construcción.

El reporte anticipa que, dependiendo del tipo de grado, el segmento de anatasa constituirá más de la mitad de la cuota de mercado en 2025. Respecto a los procesos productivos, el sector de sulfato representará casi el 60% del total. Se proyecta que, en términos de aplicaciones, el sector de pinturas y recubrimientos producirá ingresos de USD 9.700 millones para 2025.

Según CMI, Asia-Pacífico mantendrá su liderazgo en el mercado global, con ingresos estimados de USD 9.170 millones en 2025, atribuidos a la expansión de sectores industriales y residenciales en países como China e India. Por su parte, Norteamérica representará más de una quinta parte de los ingresos globales, impulsada por el crecimiento de las industrias automotriz, manufacturera y de la construcción.

El informe señala que el alto consumo de dióxido de titanio en pinturas y recubrimientos es uno de los principales impulsores del mercado. “Cada vez más se emplea el dióxido de titanio como colorante en pinturas y revestimientos.” Principalmente, esto se atribuye a su extraordinaria blancura, opacidad, resistencia a los rayos UV y otras características”, explica CMI.

Dentro de los elementos que podrían restringir el desarrollo del mercado se incluyen las normativas medioambientales rigurosas y la existencia de sustitutos. Varios gobiernos han fortalecido las regulaciones para la obtención y manejo de minerales de titanio. Además, se están incorporando pigmentos alternativos como el caolín, el óxido de zinc y el carbonato de calcio debido a su economía.

No obstante, se identifican oportunidades en la expansión del uso del TiO₂ en alimentos y cosméticos. Aunque organismos como la FDA han aprobado su uso como aditivo alimentario, la Autoridad Europea de Seguridad Alimentaria (EFSA) ha prohibido su empleo en alimentos, lo que plantea desafíos y posibilidades de innovación. En cosmética, el TiO₂ es utilizado en protectores solares, bases de maquillaje y productos para el cuidado de la piel por sus propiedades de bloqueo UV y compatibilidad dérmica.

El informe también resalta tendencias emergentes como el uso del TiO₂ en plásticos y el desarrollo de nanopartículas para aplicaciones en embalajes, automoción, protectores solares, células fotovoltaicas y administración de fármacos. Asimismo, las empresas del sector están adoptando prácticas sostenibles para reducir su huella de carbono y promover la economía circular.

“El mercado mundial de dióxido de titanio crecerá rápidamente debido a la expansión de su uso en diversas industrias”, indicó el analista sénior de CMI, Yash Doshi. “Se prevé que los desafíos regulatorios y la disponibilidad de sustitutos ralenticen en cierta medida el crecimiento del mercado”.

Entre las principales compañías mencionadas en el informe se encuentran Tronox Holdings plc, Chemours Company, Venator Materials PLC, Kronos Worldwide, Inc., Huntsman Corporation, y Grupo Lomon Billions.

En cuanto a desarrollos recientes, Chemours presentó en febrero de 2025 su nuevo producto Ti-Pure TS-6706, una versión sin TMP/TME de su grado universal R-706. En marzo, Venator lanzó el pigmento TIOXIDE TR81, diseñado para cumplir con nuevas normativas ambientales.

por ZONA DE PINTURAS

La pintura automotriz, esa capa final que seduce por su brillo y protege por su composición, rara vez se asocia con todo lo que ocurre antes de que el color toque la carrocería.

Sin embargo, detrás del acabado perfecto que todos admiran, hay una ciencia invisible, rigurosa y profundamente técnica que define el éxito o el fracaso de cualquier trabajo de repintado.

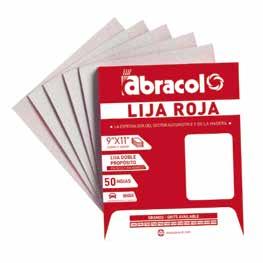

En palabras de Juan Fernando Velásquez, director de exportaciones de Abracol: “La preparación de una pieza, para asegurar una buena calidad, es asegurar una buena preparación”. Y esa preparación inicia mucho antes de poner el color en práctica.

Más que estética: carácter técnico y profesional En el universo del repintado, la belleza no

basta. La precisión técnica y la disciplina profesional son el verdadero arte. Para lograr superficies limpias, uniformes y con alta adherencia, el repintador se apoya en herramientas esenciales como la lija roja, el disco velcro y la cinta automotriz. Estos insumos, discretos y a menudo invisibles para el ojo no entrenado, marcan la diferencia entre una pieza que resiste el tiempo y otra que requiere un costoso reproceso.

“¿Qué es lo último que se hace en un carro? ¿Qué es lo primero que se percibe al comercializarlo? “La pintura”, propone Velásquez con una lógica persuasiva. Todo se absorbe a través de los ojos, pero el desenlace final no se basa únicamente en el color. Es el producto de una serie de etapas técnicas anteriores, llevadas a cabo con meticulosidad.

Las técnicas de lijado han evolucionado. El tradicional lijado en húmedo con papeles convencionales ha dado paso al lijado en seco, más limpio, eficiente y controlado. En este proceso, la lija roja representa un avance clave: su grano térmicamente tratado proporciona mayor durabilidad y abrasión constante, mientras que su recubrimiento con esterato evita el taponamiento, lo que permite una preparación más fluida y rápida.