Ho mann Group presenteert de nieuwste generatie meettechniek: nauwkeurig, digitaal en

www.ho mann-group.com

Onlangs sprak ik met een ondernemer. Het ging niet goed met zijn zaak. Door concurrentie uit het Verre Oosten kon hij het niet meer bijbenen. Zijn zaak, een middelgroot mkb-maakbedrijf, zou onherroepelijk failliet gaan als er niets zou veranderen. Hij zocht de oplossing in e ciënter werken en meer uit zijn medewerkers halen. Maar hij wist eigenlijk niet goed wat te doen. En dus vroeg hij om hulp. Een grote stap voor iemand die directeur is van een bedrijf dat al decennia zeer succesvol en winstgevend is. Het was ook niet uit luxe dat hij zich kwetsbaar opstelde. Het was noodzaak.

Ik moest aan hem denken toen ik deze week een interview had met vertegenwoordigers van ASML. Ik had een interviewverzoek geplaatst vanwege een presentatie voor de beurs Future Services. Nu had ik al vaker interviewverzoeken ingediend bij ASML, en steeds kreeg ik nul op rekest. Waarom? Te druk. Voor mij voelde het toch vooral alsof ze in hun silicium toren zaten. En ik denk dat veel toeleveranciers dat herkennen. ASML is nu eenmaal het belangrijkste bedrijf van Europa, en als je zo groot bent, dan bepaal je de regels. Dan dicteer je op een bepaalde manier de markt. Des te opvallender dat het interview met ASML dit keer wel doorging. Drie techneuten en een persvoorlichter verschenen in de Teams-meeting, en het was een leuk gesprek over hoe ASML de keten nodig hee . En over hoe goed de toeleveringsketen in Nederland is. En dat ASML graag in gesprek gaat met de Tier I-tot-en-met-X.

Deze toenadering van ASML was er ook niet een uit luxe. Het Veldhovense bedrijf realiseert zich dat ze het niet alleen kunnen. Dat was jn om te horen. Want ik denk dat de Nederlandse maakindustrie en toeleveranciers er niet alleen maar zijn om aan de wensen van ASML te voldoen. Ze zijn er om samen een ecosysteem te vormen. Zodat ze elkaar helpen. Want zoals de keten ASML nodig hee , zo hee ASML de keten net zo hard nodig.

En die ondernemer van het begin? Die komt er wel. Hij weet namelijk allang dat hij het niet alleen hoe te doen.

De staat van verspanen in Nederland: wat is de invloed van ASML?

Slimme samenwerking: hoe zwermen robots zelfstandig

10 oktober 10.10 uur

THINK BIG. WORK SMART.

START CO MAKERSHIP.

MACHINEFABRIEK BOESSENKOOL UIT ALMELO.

Eelco Osse: “We doen alles, van laswerk tot grootverspaning en complexe machinebouw. We focussen op groot-formaat, kleine series of enkelstuks en prototypes en worden vaak gevraagd om mee te denken over de maakbaarheid van producten.”

Met de aanwezige brede expertise kan Boessenkool snel schakelen en innovatieve oplossingen realiseren. ‘Als Boessenkool het niet kan, kan het echt niet’ is een regelmatig gehoorde kreet.

BEWERKINGEN TOT 60 TON, DIAMETERS

TOT 6.000 MM EN LENGTES TOT 30 METER:

DAAG ONS GERUST UIT MET UW OPDRACHT

Dat direct de omvang weergee van de werktstukken die geproduceerd kunnen worden. Op het gebied van vijfassig frezen is Boessenkool bijvoorbeeld in staat om werkstukken van 120 ton te bewerken, met afmetingen tot 20m × 6m × 6m.

Een van de carrouselbanken in de fabriek draait werkstukken met een diameter tot 5,5m en tot 60 ton massa. Horizontaal draaien gaat in grootformaat tot 1,60m in diameter en met een lengte tot 6 meter.

VOORDELEN KRUISBESTUIVING MET OEM’S: DAT IS DE KRACHT VAN DE OSSE EQUIPMENT MANUFACTURING GROUP

✓ DESPRAY: 100% spuitbus recycling - metaal, gas en vloeistof

✓ Drone4: heavy-duty drones o.a. voor brandbestrijding en landbouw

✓ e-Horse: elektrische tractor op zonne-energie en waterstofgenerator

✓ LPG vulpistool: minder lekgas, minder onderdelen, minder kosten

✓ Vatendragers, pallets, stapelrekken: voor transport/opslag op maat

CONTACT

Neem voor een afspraak of o erte contact op met:

Machinefabriek Boessenkool BV

Tur ade 13 7602 PA Almelo +31 (0)546 48 88 00 info@boessenkool.com www.boessenkool.com.

Scheveningen is volgend jaar het decor voor de European Robotics League (ERL), een toonaangevend Europees robotica-evenement. Voor de aankomende editie neemt gemeente Den Haag de organisatie op zich, in samenwerking met euRobotics. De ERL brengt internationale teams, kennisinstellingen en technologiebedrijven samen om de nieuwste toepassingen van robotica te demonstreren en te testen in realistische, stedelijke omgevingen. Daarnaast zijn er workshops, demonstraties en discussietafels over de toekomst van robotica. Het evenement vindt plaats van 12 tot en met 15 mei 2026 en is gratis toegankelijk.

Tijdens de ERL 2026 ligt de nadruk op verschillende praktische toepassingen van robotica in het dagelijks leven. Denk aan robots die autonoom navigeren in de stad, samenwerken met mensen in publieke ruimtes, en taken uitvoeren zoals inspectie, logistiek, assistentie en monitoring. Voorbeelden zijn het inspecteren van de Scheveningse Pier met autonome onderhoudsrobots, het inzetten van drones om een AED naar het strand te brengen, en slimme bezorg- en schoonmaakrobots. De competitie daagt teams uit om innovatieve

oplossingen te ontwikkelen die bijdragen aan een slimme, veilige en lee are stad.

De wedstrijden en demonstraties vinden plaats in het Living Lab Scheveningen, een unieke proe uin waarin technologie en innovatie samenkomen. Scheveningen biedt met zijn boulevard, het strand, de zee en de stedelijke dynamiek een ideale omgeving om robotica te

De Bondsraad, de algemene ledenvergadering van Koninklijke Metaalunie, hee Mark Helder herbenoemd als voorzitter van de vereniging, voor een nieuwe termijn van drie jaar. Helder bekleedt de functie sinds 1 januari 2023, toen hij Fried Kaanen opvolgde.

“Ik aanvaard dit vertrouwen met trots en dankbaarheid”, zegt Helder. “Samen met de leden, de directie en natuurlijk alle Metaalunie-medewerkers bouwen we verder aan een toekomstbestendige, krachtige vereniging.” Metaalunie-directeur Adriaan Vonk benadrukt dat de herbenoeming staat voor stabiliteit en continuïteit: “Metaalunie kiest hiermee wederom bewust voor vertrouwen en bewezen leiderschap. Mark hee de afgelopen jaren laten zien dat hij de juiste man is om de vereniging in deze uitdagende tijden verder te leiden. Als ondernemer kent hij de sector als geen ander, weet hij welke uitdagingen er spelen bij de mkb-maakbedrijven en is hij in staat dit bij verschillende gremia goed op het netvlies te krijgen en met oplossingen te komen.”

Helder hee een rijke achtergrond als ondernemer in de mkb-maakindustrie. Hij was

jarenlang CEO en eigenaar van HGG International, en was betrokken bij het bedrijf Rolan Robotics. Ook is hij vicevoorzitter van MKB-Nederland. Als Metaalunie-voorzitter ziet hij het als zijn missie om de belangen van de meer dan 15.000 lidbedrijven te versterken en de zichtbaarheid van de mkb-maakindustrie verder te vergroten.

testen in de openbare ruimte. Geïnteresseerde teams uit heel Europa kunnen hun interesse kenbaar maken via eu-robotics.net.

“Met de komst van de European Robotics League laat Den Haag zien dat we niet alleen denken over de toekomst, maar die hier ook vormgeven”, zegt Saskia Bruines, wethouder Economische ontwikkeling. “Door innovatieve robotica in onze eigen openbare ruimte te testen, verbinden we technologie met maatschappelijke uitdagingen en versterken we Den Haag als stad waar kennis, ondernemerschap en internationale samenwerking samenkomen.”

De ERL is gratis toegankelijk en biedt een gevarieerd programma met live demonstraties, educatieve workshops voor jongeren en studenten, en netwerkmogelijkheden voor bedrijven en onderzoekers. Hierbij worden gesprekken gevoerd over de kansen, maar ook over de wenselijkheid van robotica in de openbare ruimte. Zo worden wetenschap, bedrijfsleven en publiek op een toegankelijke manier samengebracht rondom technologische innovatie.

De European Robotics League is een initiatief van euRobotics, een internationale non-protorganisatie die meer dan 250 bedrijven, universiteiten en onderzoeksinstellingen in robotica samenbrengt. Door een gevarieerd programma van activiteiten, waaronder ERL, bevordert euRobotics onderzoek, innovatie en samenwerking in Europa. Provincie Zuid-Holland en gemeente Rotterdam zijn partners in de organisatie van de ERL. Den Haag is trots om als gaststad bij te dragen aan deze missie en zijn positie als stad van technologie en innovatie te versterken.

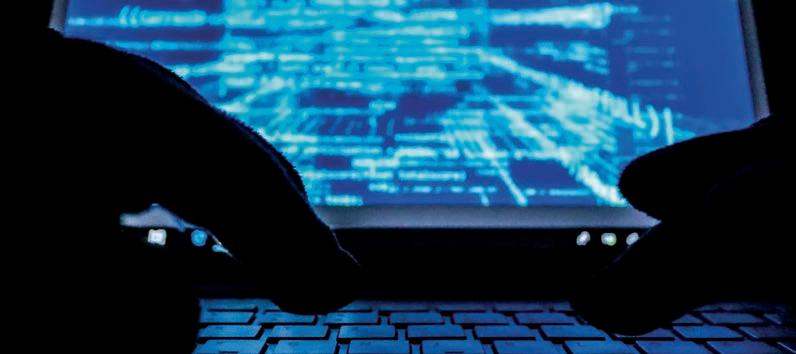

De Nederlandse maakindustrie wordt steeds kwetsbaarder voor ernstige cyberaanvallen. Dit blijkt uit nieuw onderzoek onder 245 Nederlandse bedrijven in de sector, uitgevoerd door IT-bedrijf Cegeka tussen juli 2025 en september 2025. “Bedrijven in de maakindustrie zijn sterk a ankelijk van de toeleveringsketen. Dit maakt de sector een aantrekkelijk doelwit voor cybercriminelen. De directe nanciële schade is hoog, maar de indirecte nanciële schade in de keten kan miljoenen bedragen”, aldus Remco Geerts, cybersecurity-expert bij Cegeka.

De maakindustrie is cruciaal voor de Nederlandse economie; 1 op de 9 Nederlanders is werkzaam in de sector. Daarnaast is de maakindustrie verantwoordelijk voor circa 60 % van alle innovaties in Nederland. Het onderzoek laat zien dat de sector gemiddeld een 7,6 scoort op digitale weerbaarheid. Geerts: “Dit cijfer is niet direct alarmerend, maar andere sectoren scoren beter. Neem bijvoorbeeld de nanciële sector. Daar is het bewustzijn over cyberdreigingen en -aanvallen hoger, onder andere doordat zij met strengere wet- en regelgeving te maken krijgen. Binnen de maakindustrie bevinden nog niet alle bedrijven zich op dat volwassenheidsniveau.

STEEDS GROTERE CYBERSECURITYKLOOF

De belangrijkste onderzoeksresultaten zijn als volgt: 82 bedrijven scoren lager dan een 7. De digitale weerbaarheid van deze bedrijven is tijdens de onderzoeksperiode achteruitgegaan, variërend van 12 tot zelfs 62 %. De 80 best scorende bedrijven laten een groei in weerbaarheid van 13 % zien gedurende de onderzoeksperiode. Bovenstaande cijfers laten volgens de onderzoekers een groeiende cybersecuritykloof in de maakindustrie zien, met name omdat weerbare bedrijven nóg weerbaarder worden en kwetsbare bedrijven nóg kwetsbaarder. Volgens Geerts krikken de goed scorende bedrijven hun score verder op omdat zij cyberdreigingen als strategisch risico zien en hier ook naar handelen. “Zij oefenen met cyberaanvallen en investeren voor

de lange termijn in continue monitoring en herstelvermogen. De minder scorende bedrijven doen vooral ad hoc uitgaven in cybersecurity.”

Ook laat het onderzoek zien dat applicatiebeveiliging een van de laagst scorende securitydomeinen is voor de maakindustrie. Dit resultaat sluit aan bij internationale cijfers die laten zien dat webapplicatie-exploits sterk toenemen en vaak het startpunt vormen van ernstige cyberincidenten. “Datalekken en IP-verlies zijn een reëel risico voor de maakindustrie, omdat de sector sterk a ankelijk is van intellectueel eigendom zoals ontwerpen en productietekeningen. Ook kunnen kwetsbaarheden in webapplicaties leiden tot verstoringen in productieprocessen, en invloed uitoefenen op de gehele keten”, legt Geerts uit.

Volgens Geerts is het noodzakelijk dat applicatiebeveiliging extra aandacht verdient in de maakindustrie. “Applicatiebeveiliging is niet alleen een IT-vraagstuk. Het is een bedrijfsrisico dat directe invloed hee op de continuïteit, concurrentiekracht en het vertrouwen in de keten. Bedrijven in de maakindustrie moeten structureel investeren in cyberbeveiliging. Niet alleen om te voldoen aan wet- en regelgeving zoals NIS-2, maar ook om te zorgen dat de productieketen blij draaien. Ongeacht de digitale dreigingen die op hen a omen”, concludeert Geerts.

MKG ERP en Andra Tech Group gaan een samenwerking aan. MKG wordt de voorkeursleverancier van ERP-so ware voor alle bedrijven binnen Andra Tech Group. Dit is een belangrijke stap richting standaardisatie, schaalvoordelen en internationale groei in de hightech maakindustrie.

Deze samenwerking stelt beide organisaties in staat om sneller te innoveren, slimmer processen te optimaliseren, en een toekomstbestendige IT-infrastructuur te realiseren. Verschillende bedrijven binnen Andra Tech Group werken al met MKG ERP, waaronder Wilting, Visietech Technical Products BV, Jatec Leerdam, DKH Metaalbewerking BV, Lemmens Metaalbewerking en Lucassen. De implementatie bij innotec GmbH in Duitsland is inmiddels gestart, en markeert een nieuwe fase in de grensoverschrijdende samenwerking. Met vestigingen in Hengelo, Eindhoven, Wuppertal en binnenkort Boedapest groeit MKG ERP stevig door in Europa. Sinds 2024 zijn ze onderdeel van de Proalpha Group, een speler in ERP voor industriële middenbedrijven.

ABB hee bekendgemaakt dat het een overeenkomst hee gesloten voor de verkoop van zijn robotica-divisie aan So Bank Group Corp, voor een bedrag van 5,375 miljard dollar. ABB ziet daarmee af van de oorspronkelijk voorgenomen spin-o van de divisie als zelfstandig beursgenoteerd bedrijf. De transactie moet nog worden goedgekeurd door de autoriteiten en is onderworpen aan andere gebruikelijke voorwaarden voor afronding. De afronding wordt verwacht tussen medio en eind 2026.

Peter Voser, voorzitter van de raad van bestuur van ABB: “De raad van bestuur en het managementteam hebben het bod van So Bank zorgvuldig bestudeerd en vergeleken met de oorspronkelijk geplande spin-o . Het weerspiegelt de langetermijnsterktes van de robotica-activiteit, en de verkoop zal onmiddellijk waarde creëren voor de aandeelhouders van ABB. ABB zal de opbrengst van de transactie gebruiken in overeenstemming met zijn beproefde principes voor kapitaalallocatie. Onze ambities voor ABB blijven ongewijzigd: we blijven ons richten op onze langetermijnstrategie, gebaseerd op onze leidende rol op het gebied van elektri catie en automatisering.”

ABB-CEO Morten Wierod voegt eraan toe: “So Bank zal een uitstekende nieuwe thuisbasis zijn voor het bedrijf en zijn medewerkers. ABB en So Bank delen de mening dat de wereld aan de vooravond staat van een nieuw tijdperk van op AI gebaseerde robotica. Dit tijdperk kunnen de Robotics-divisie en So Bank met zijn robotica-aanbod samen het beste vormgeven. ABB Robotics zal pro teren van de combinatie van zijn toonaangevende technologie en uitgebreide branche-expertise, en So Banks capaciteiten op het gebied van geavanceerde AI, robotica en ‘next-generation’ computertechnologie. Zo wordt het bedrijf versterkt en zijn positie als technologisch leider op dit gebied uitgebreid.”

Masayoshi Son, voorzitter en CEO van SoBank Group Corp: “Voor So Bank is fysieke AI de toekomst. Samen met ABB Robotics brengen we wereldwijd toonaangevende technologie en talenten samen in het kader van een gezamenlijke visie op kunstmatige intelligentie en robotica – om baanbrekende ontwikkelingen en daarmee de mensheid vooruit te helpen.”

Tegen de achtergrond van de overeenkomst zal ABB zijn rapportagestructuur aanpassen en

overgaan naar drie bedrijfsonderdelen. Vanaf het vierde kwartaal van 2025 zal de divisie Robotics worden gerapporteerd als ‘beëindigde activiteiten’. Tegelijkertijd wordt de divisie Machine Automation, die momenteel samen met de divisie Robotics de businessunit Robotics & Manufacturing Automation vormt, onderdeel van de businessunit Process Automation. Na voltooiing van de transactie zal een niet-operationele boekwinst vóór belastingen van ongeveer 2,4 miljard dollar het resultaat zijn, met een verwachte contante opbrengst na transactiekosten van ongeveer 5,3 miljard dollar. De verwachte (afscheidings)kosten in het kader van de desinvestering bedragen ongeveer 200 miljoen dollar; de hel hiervan is al opgenomen in de vooruitzichten voor 2025. De hui-

dige beste schatting van ABB van de met de transactie gepaard gaande contante belastinguitstroom ligt tussen de 400 en 500 miljoen dollar.

Magistor, specialist in verspanings- en straaltechniek, is overgenomen door het Zweedse Indutrade. Met de transactie wordt een nieuwe groeifase ingeluid, waarbij Magistor zijn zelfstandige identiteit behoudt en het bestaande managementteam onder leiding van Managing Director Frederik Tattersall de dagelijkse koers voortzet.

In 2019 realiseerde Magistor uit Rijssen een pre-exit via een gedeeltelijke verkoop aan ParticipatieHuis. De pre-exit was ingegeven om de onderneming verder te professionaliseren en de continuïteit met een nieuw managementteam te borgen.

De keuze voor Indutrade kwam voort uit de wens om de internationale groei van Magistor te versnellen. Indutrade’s decentrale structuur biedt ruimte voor ondernemerschap en borgt de continuïteit van de bedrijfsvoering. Voor Indutrade sluit de acquisitie aan bij de strategie om gespecialiseerde, innovatieve bedrijven met een sterke nichepositie toe te voegen aan de groep. Magistor, opgericht in 2003, levert hoog-

waardige verspaningsgereedschappen en straalmiddelen aan klanten in sectoren zoals semiconductors, aerospace en defensie. Het bedrijf hee een sterke positie in de Benelux en onderscheidt zich door langdurige klantrelaties en terugkerende omzet.

De onderneming uit Rijssen realiseert een jaaromzet van circa 15 miljoen euro en verwacht de komende jaren vooral groei in high-tech industrieën zoals semiconductors en aerospace, evenals in de Duitse en Belgische markt.

Indutrade is een internationale industriële groep met meer dan 200 dochterondernemingen en ruim 9.000 medewerkers wereldwijd. Het bedrijf groeit via acquisities van ondernemingen die zelfstandig blijven opereren binnen een decentrale structuur.

Volgens Frederik Tattersall, managing director van Magistor, betekent de transactie een belangrijke stap vooruit: “De aansluiting bij Indutrade stelt ons in staat onze internationale groeiambities te realiseren, terwijl we zelfstandig blijven opereren. Voor klanten en medewerkers blij de vertrouwde manier van werken behouden, met de extra slagkracht van een internationale groep.”

Het Cyberweerbaarheidscentrum Maakindustrie Zuid-Holland (CWM) gaf deze week het startschot voor de CWM OT Security Simulatie, een testomgeving waarin cyberaanvallen op Operationele Technologie (OT) in een veilige en realistische setting worden nagebootst. Deze simulatie wordt gegeven in het Flow Center of Excellence (FCoE), in de Duurzaamheidsfabriek te Dordrecht, en is de enige locatie in Nederland waar bedrijven deze ervaring kunnen opdoen. Het biedt hiermee inzicht in dreigingen op de OT-omgeving, waardoor men gerichte strategieën kan ontwikkelen voor een betere cyberweerbaarheid.

Met de toenemende digitalisering en de opkomst van het Industrial Internet of ings (IIoT) worden OT-systemen steeds vaker verbonden met IT-netwerken. Dit vergroot de kans op cyberincidenten, omdat traditionele OT-netwerken van oudsher niet zijn ontworpen met sterke beveiligingsmaatregelen. Cyberaanvallen kunnen grote gevolgen hebben voor ondernemers: van productie-uitval tot ransomware-aanvallen, waardoor bedrijfscontinuïteit in gevaar komt. Door de sterke ketena ankelijkheid in de maakindustrie kunnen dergelijke incidenten een domino-e ect veroorzaken, in de gehele sector.

KWETSBAARHEDEN

De CWM OT Security Simulatie biedt ondernemers een kans om een (dreigende) OT-cyberaanval in een gecontroleerde omgeving te ervaren. Deelnemers krijgen inzicht in de kwetsbaarheden en dreigingen van OT-netwerken, en ontvangen concrete handvatten om cybersecurity binnen hun organisatie te bevorderen. Het Flow Center of Excellence biedt met echte installaties een OT-omgeving waarin volop kan worden geëxperimenteerd. Het is een plek waar situaties mogen worden gecreëerd die in de praktijk juist moeten worden vermeden, maar die toch waardevol zijn om te zien en te ervaren, zodat duidelijk wordt wat er gebeurt wanneer ze zich voordoen. Batenburg Techniek, één van de coalitiepartners van het CWM, hee het scenario voor de demonstratie ontwikkeld.

DEMONSTRATIE

Rob Verseijden, OT Cybersecurity Specialist, Batenburg Techniek: “De complexiteit van OT-systemen en de steeds nauwere verwevenheid met IT maken cybersecurity in de maakindustrie uitdagender dan ooit. Met de scenario’s in de CWM OT Security Simulatie laten we ondernemers zien hoe cyberaanvallen in de praktijk werken en hoe ze zich hiertegen kunnen wapenen. Door bewustwording te vergroten en concrete oplossingen te bieden, helpen we bedrijven om hun operationele processen veiliger en weerbaarder te maken.” In de demonstratie wordt een realistisch scena-

rio doorlopen waarin verschillende aanvalstechnieken binnen OT-netwerken zichtbaar worden, zoals het gebruik van geïnfecteerde usb-sticks, ongeautoriseerde toegang en mani-

pulatie van SCADA-systemen.”

De CWM OT Security Simulatie is een samenwerking tussen het Cyberweerbaarheidscentrum Maakindustrie Zuid-Holland (CWM), Batenburg Techniek, het Flow Center of Excellence (FCoE), de Duurzaamheidsfabriek, het Da Vinci College, Hi Delta en Security Delta (HSD). Het biedt bedrijven een unieke omgeving om OT-cyberdreigingen te ervaren en hun cyberweerbaarheid te verbeteren door middel van realistische simulaties en praktische kennisdeling.

Assmann Verspaningstechniek bestaat 40 jaar. Het precisiemeetbedrijf staat, behalve om de kwaliteit van zijn meetwerk, bekend om de markante eigenaar Nobby Assmann. Via LinkedIn deelt hij goed bekeken lmpjes over meten. De Zevenbergenaar hee in zijn carrière al meerdere prijzen gewonnen, zoals bij de fotowedstrijd P.K.M en bij de Measuringhero Awards, waar hij de hoofdprijs in de categorie ‘kleinste product meten’ opeiste.

De ouders van Nobby Assmann waren fan van motorrijden. Versleten motoronderdelen waren duur. Dan maar de handen uit de mouwen en een draaibank in de schuur, achter het huis. Het duo leende tweeduizend gulden van zijn schoonmoeder. Zo begon Peet Assmann aan een verspaningsavontuur, samen met z’n vrouw Corrie. Al snel volgden er opdrachten voor bedrijven. Op 1 oktober 1985 werd ocieel gestart in een zeer bescheiden pand. De huur: 1 gulden per vierkante meter. Draaien, frezen, vlakslijpen en rondslijpen. In 1990 werd een eigen pand gebouwd in het West-Brabantse Zevenbergen. En gestart met zowel zinkvonken als met 3D-meten. Tot Peet een zwaar ongeluk kreeg tijdens het zweefvliegen, zijn grote passie. Zoon Nobby studeerde inmiddels werktuigbouwkunde aan de hts. Hij stopte met z’n studie om in te springen in het familiebedrijf. Kort daarop is Assmann Verspaningstechniek gaan draadvonken. Later volgde honen, nog zo’n precisietechniek. De meetkamer werd belangrijk door veel te meten voor andere bedrijven

ULTIEME RUWHEID EN VLAKHEID

Een advertentie op Marktplaats wekte de interesse van Nobby: een lepmachine voor 250 euro. Dat bleek een kat in de zak. Er volgde een échte lepmachine. In 2025 beschikt het bedrijf over negen lepmachines om vlakken heel glad en vlak te maken. Ondertussen is

ook de meetkamer uitgebreid, met een Zeiss 3D-meetmachine, een CNC-rondheidsmeter, een unieke ruwheidsmeter die tot Ra 0,001 μm kan meten, en recent met twee interferometers om vlakheid heel precies te meten. Tot slot volgde de installatie van een grote zinkvonkmachine, door de familie Assmann zelf. Het bedrijf is in 40 jaar uitgegroeid tot een bijzondere partner in precisie: draadvonken, zinkvonken, leppen en 3D-meten. De passie is bijna te voelen als je het bedrijf binnenstapt. Nobby is helemaal gék van oude meetapparatuur. Wekelijks schrij hij op LinkedIn over zijn jnmechanische belevenissen. Ook daar wordt zijn passie opgemerkt door een groeiende schare volgers.

EuroHPC JU hee de Europese bijdrage aan nanciering voor de realisatie van een Europese AI-fabriek in Groningen toegekend. De aanvraag werd ingediend door een consortium van Stichting Nederlandse AI fabriek, SURF, TNO, de Nederlandse AI Coalitie (AIC4NL) en Samenwerking Noord, gesteund door meerdere ministeries en Nij Begun.

Deze AI-fabriek versterkt de innovatiekracht van start-ups, het mkb en publieke organisaties, helpt wetenschappers en onderwijs met AI en draagt bij aan technologische ona ankelijkheid van Nederland. Dankzij de eerdere nanciële bijdragen van Nij Begun en de ministeries is met de EuroHPC-bijdrage inmiddels een totaalbedrag van 200 miljoen euro beschikbaar gesteld voor de ontwikkeling van de AI-fabriek. Naar verwachting is die in 2027 volledig operationeel. De AI-fabriek, een expertisecentrum, datafaciliteit en AI-supercomputer, gaat op een verantwoorde wijze laagdrempelig toegang bieden tot enorme rekenkracht en baanbrekende AI-initiatieven. Ook biedt hij ruimte voor samenwerkingsvormen binnen het ecosysteem die start-ups, mkb’s, onderzoekers, de onderwijssector en de overheid nodig hebben om AI-modellen en -systemen te ontwikkelen. De AI-fabriek stimuleert de creatie van nieuwe banen, versnelt innovaties en automatiseert processen in sectoren als zorg, mobiliteit en veiligheid - zowel regionaal, nationaal als Europees. Tegelijkertijd versterkt hij de kennis-en innovatiepositie van Nederland, trekt hij talent aan en verkleint hij de a ankelijkheid van Amerikaanse en Chinese technologieplatforms. Zo kunnen AI-toepassingen worden ontwikkeld op basis van eigen publieke waarden, en houdt Nederland zelf zijn opgebouwde expertise. Het expertisecentrum start in 2026, de supercomputer draait naar verwachting in 2027 op volle kracht.

EUROPESE AANVRAAG

Het voorstel was ingediend bij EuroHPC JU, een organisatie die opereert als een Europees samenwerkingsverband dat supercomputing- en AI-faciliteiten ondersteunt, onder andere met nanciering. Het consortium had met ondersteuning van het Rijk een nancieringsaanvraag van 70 miljoen euro ingediend bij EuroHPC. De AI-fabriek in de provincie Groningen wordt zo onderdeel van een Europees netwerk van AI-fabrieken. Het kabinet draagt zelf 70 miljoen euro bij, en uit de Nij Begun-middelen komt vanuit Groningen/Noord-Drenthe nog eens 60 miljoen euro. Daarmee komt de totale investering uit op 200 miljoen euro.

Aantal jongeren in de techniek daalt, inzet van recruiters stijgt

De personeelstekorten binnen technische organisaties groeien gestaag door. Met een stijging van zes procent ten opzichte van vorig jaar, gee bijna zeven op de tien (68 %) bedrijven aan met tekorten te kampen in 2025. Dit blijkt uit de eerste 2025-editie van de TechBarometer van ROVC, opleider van technisch Nederland. Dit jaarlijkse onderzoek, ditmaal opgesplitst in vier edities, presenteert de trends, uitdagingen en kansen in de technieksector.

Eén van de grootste oorzaken van deze tekorten is volgens de technieksector zelf dat steeds minder jongeren kiezen voor een technische opleiding. In 2024 gaf 57 procent van de technici dit als voornaamste reden. In 2025 is dit gestegen naar maar liefst twee derde (66 %).

Ook vergrijzing speelt een steeds grotere rol bij het tekort: 42 % van de technische bedrijven wijt het tekort hier primair aan, waar dit vorig jaar nog maar 30 % was. Daarnaast ervaart het merendeel van de technische organisaties concurrentie van andere sectoren bij het werven van personeel. Maar liefst 43 % gee aan er vaak of altijd last van te hebben.

MAANDENLANG OPEN

Vacatures binnen de technieksector blijven doorgaans lang openstaan: zo zegt slechts 3 % van de technische bedrijven een vacature binnen een maand in te kunnen vullen. Voor een op de vijf (20 %) duurt dit één tot drie maanden en voor dertig procent drie tot zes maanden. Een kwart (27 %) van de organisaties lukt het zelfs niet om een vacature binnen een half jaar te vervullen. Als gevolg passen technische bedrijven steeds vaker hun selectiecriteria aan: 57 % zegt werkervaring in de techni-

sche branche en motivatie belangrijker te vinden dan diploma’s. Ook het gebruik van diensten zoals recruiters verdubbelde in een jaar tijd, van 20 naar 40 %.

In plaats van één totaalrapport verschijnt de TechBarometer tot april 2026 in vier aparte edities. Iedere editie belicht de meest actuele cijfers en concrete oplossingen met input van technici én technische bedrijven uit heel Nederland. “Met de TechBarometer willen we de vinger aan de pols houden én het gesprek op gang brengen over hoe we de uitdagingen in de technische sector gezamenlijk kunnen aanpakken”, zegt Waldo Linders, directeur Opleidingen & Trainingen bij ROVC. “De cijfers bevestigen wat veel bedrijven dagelijks voelen: de vijver waarin we vissen, wordt steeds kleiner, zowel kwalitatief als kwantitatief, en de strijd om technisch talent steeds heviger. Vergrijzing en ontgroening zorgen voor serieuze uitdagingen in de technieksector. En dit is niet alleen een probleem voor de sector zelf, maar voor de hele samenleving. De technieksector is immers de motor van onze economie, een onmisbare pijler voor welvaart en welzijn.”

De staat van verspanen in Nederland: wat is de invloed van ASML?

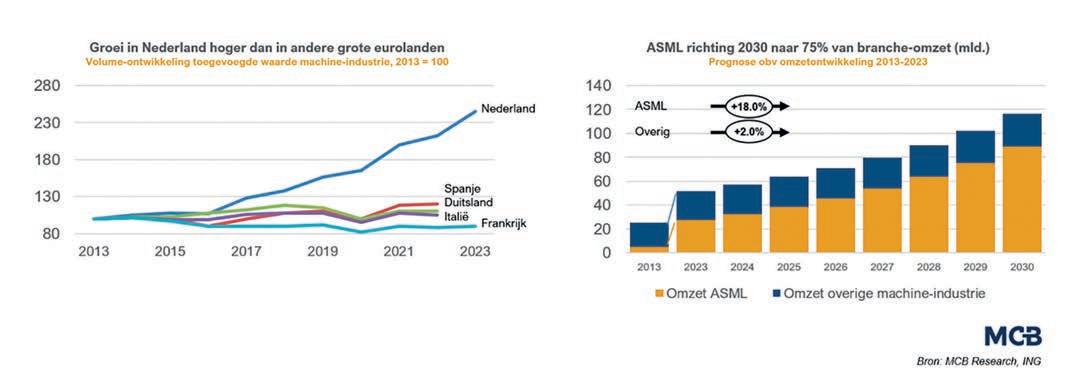

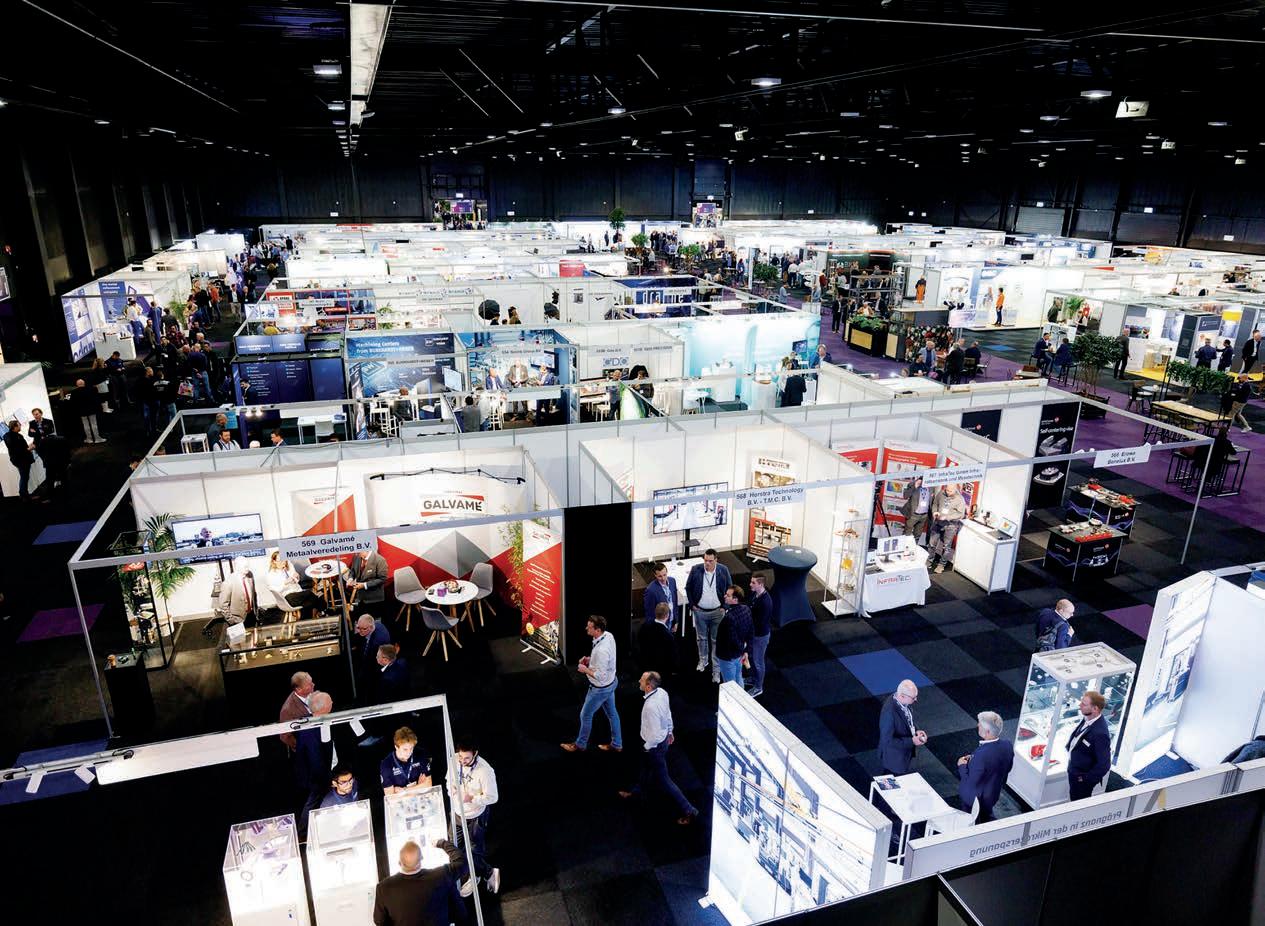

Nederland hee een sterke verspanende industrie. Er is veel kennis, zeker als je dat vergelijkt met andere landen. Een van de redenen voor al deze knowhow is ASML.

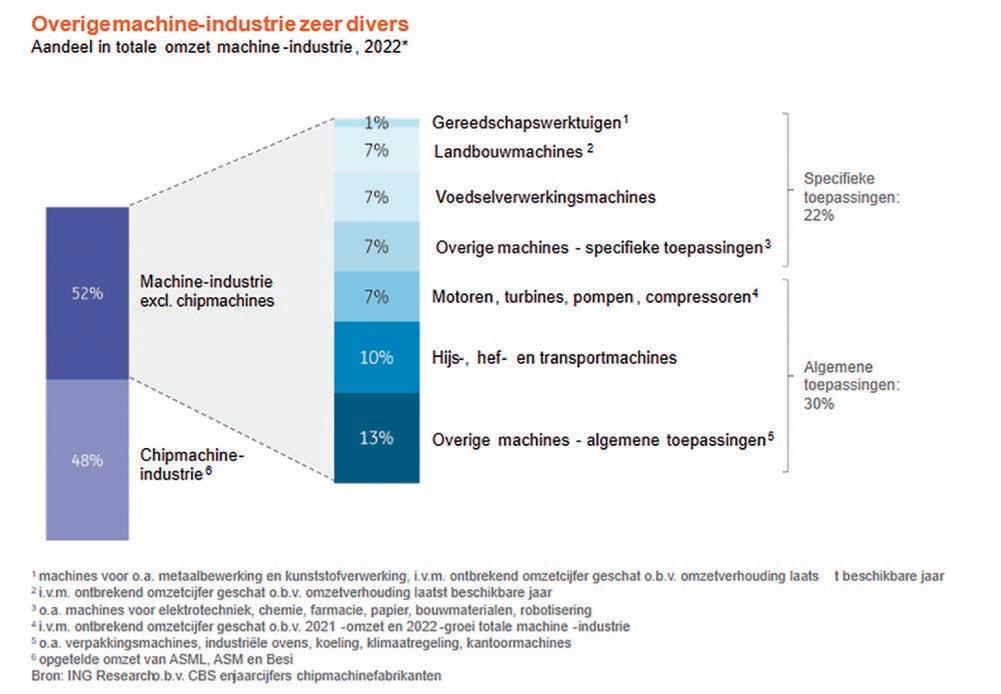

Het Veldhovense bedrijf eiste en eist het beste van de draaiers en frezers. Dat is een zegen. Maar ASML vraagt wel heel veel van de Nederlandse industrie. Het belang van ASML in de verspanende industrie groeit naar 75 procent over vijf jaar.

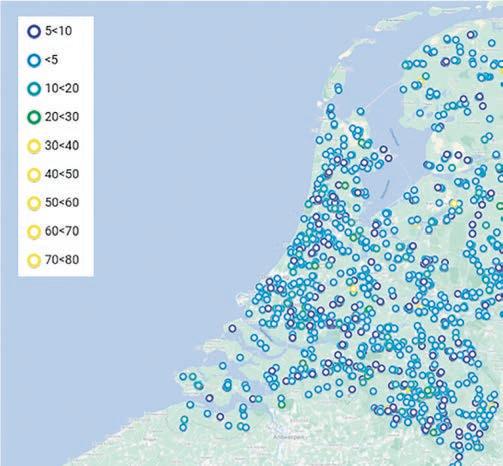

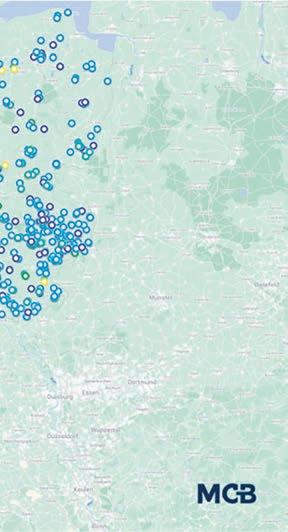

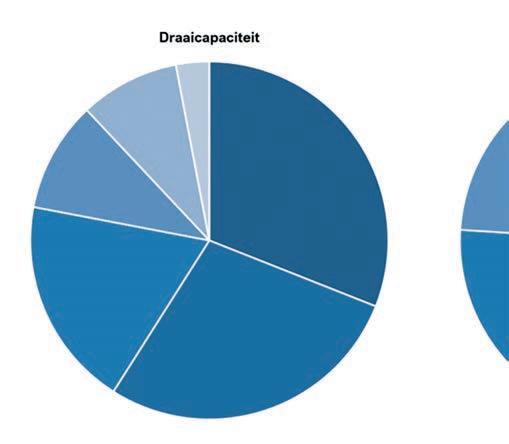

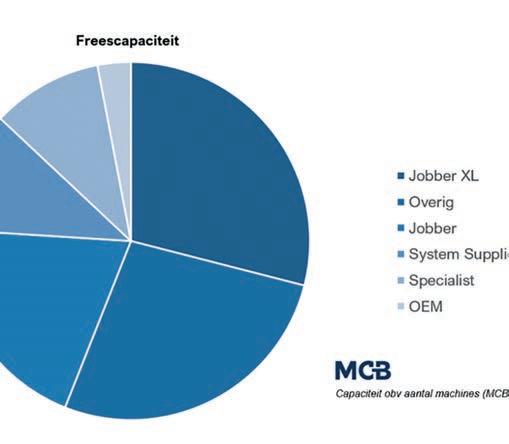

Als er een bedrijf is dat weet wat er wordt verspaand in Nederland, dan is het MCB wel. Ze leveren staal, RVS, aluminium, non-ferro en HPA’s door het hele land. Dat levert veel data op. En daarmee hee Erik Spikmans van MCB, samen met FPT en Nevat, een onderzoek gedaan naar de staat van verspanen. De cijfers van MCB zijn langs de gegevens van banken en eindklanten gelegd. Dat levert een duidelijk beeld op. Hoe ziet de Nederlandse verspaningsmarkt er dan uit? We hebben ongeveer 2200 verspanende bedrijven, die door heel het land verspreid zitten. De meeste van die bedrijven bezitten minder dan vijf verspaningsmachines. En als je gaat inzoomen, merk je dat er relatief weinig specialisten en system suppliers zijn. De overgrote meerderheid van verspaners zijn jobbers. “Kijken we dieper in de data van het onderzoek van MCB, dan vertegenwoordigen jobbers meer dan de hel van de verspanende capaciteit. Een kwart van de markt is de zogenoemde generieke jobber, die als kernfunctie het ouderwetse produceren hee . Dit zijn bedrijven die exibel zijn en veel vakmanschap kennen. Hun klantrelatie is sterk en belangrijk.”, zegt Spikmans. De tweede groep is de industriële jobber, met als belangrijkste functies werkvoorbereiding en produc-

tiemanagement.

Ongeveer van de Nederlandse verspaners is specialist, met unieke procescompetenties. Ze vertegenwoordigen respectievelijk van de draai- en freescapaciteit. Ook van de markt bestaat uit system suppliers, die de rol van ketenregisseur op zich nemen. Proces- en productontwikkeling zit in hun hart, maar tegelijk pakken ze een tiende van de Nederlandse draai- en freescapaciteit op.

De OEM'ers onderscheiden zich door expertise in hun productie, precisie en betrouwbaarheid. Deze groep is net zo klein als de specialisten en system suppliers en draaien en frezen ongeveer van de vraag. De grootste groep is de groep 'Overig'. Veel partijen hebben een focus op andere bewerkingen en hebben verspanen als deelactiviteit. Ondanks dat verspaners door heel Nederland verspreid zitten, zijn er wel drie regio's die er uit springen, als het om capaciteit gaat: de Randstad, Oost-Brabant (rond Eindhoven) en de Achterhoek.

CAPACITEIT

Met het noemen van de regio Eindhoven gaat de aandacht direct naar ASML. Spikmans: “De Nederlandse verspanende industrie is in sterke mate a ankelijk van de semiconductorbranche, die in 2023 goed was voor circa 50% van de totale marktomzet. En ik verwacht dat er een capaciteitstekort in de Nederlandse verspaning komt, met name voor freeswerk in de semiconductorindustrie. Dat betekent dat een deel van de productie naar Azië verhuist. Het gaat hier om vooral de minder geavanceerde modules.”

Daarnaast zien ze bij MCB een verschuiving van draaiwerk naar freeswerk om aan de vraag in de semicon te voldoen. Ook komt AI in een stroomversnelling. Spikmans spreekt van een halo-e ect: normaal zorgt een sterke Tier 1-laag namelijk er voor dat hun succes afstraalt op de hele keten. Maar nu Tier 1 kampt met capaciteitsproblemen, blij dat positieve e ect uit — en wordt de industrie steeds a ankelijker van de halfgeleidersector.

De verspaners gaan de capaciteits-uitdagingen aan. “Door middel van automatisering, robotisering en de implementatie van perfor-

mantere machines willen bedrijven de productiviteit verhogen en tekorten aan personeel compenseren. De toenemende specialisatie/ eisen binnen de verspanende industrie leidt tot grote investeringen in gespecialiseerde machines, zowel bij generieke als industriële verspaners. Tegelijkertijd doet ASML pogingen de supplychain aan te sturen als een organisatie waardoor er minder leegloop uren zijn. Sterker, ASML wil kostenreductie, zodat ze concurrerend kunnen blijven aan de onderkant van de markt, waar Canon en Nikon een rol spelen.”

MCB merkt een toenemende prijsdruk bij hun klanten. Dus ook zij zetten in op kostenreductie, terwijl tegelijkertijd de exibiliteit in de bedrijfsvoering omhoog moet om sneller te kunnen inspelen op marktveranderingen en de onzekere klantenportefeuille. De cycliciteit in de semicon is hoog en met de verwachte groei gaat dit 75 procent van de Nederlandse verspaning zijn. “ASML wil voorkomen dat ze in de toekomst bij pieken niet aan de vraag kunnen voldoen. Als het ASML lukt om deze capaciteit te creëren gaat dit voor onze klanten een markt genereren van structurele overcapaciteit.”

De marktontwikkelingen hebben een inke impact op verspanend Nederland. Met als belangrijkste element de consolidatie van bedrijven. Spikmans: “Meer bedrijven consolideren, wat resulteert in minder verspaningsbedrijven. Er komen wel steeds grotere verspaners die door schaalvergroting e ciëntie verhogen. Dit gebeurt zowel door private equity als door onderlinge overnames. En ASML stuurt op verticale integratie in de toeleveringsketen. Dat betekent dat voor ASML de jobbers meer toegevoegde waarde zullen moeten gaan aanbieden om marge-stacking – het verschuiven van een businessmodel naar system supplier – in de keten te beperken.”

Ook duurzaamheid speelt een rol in die consolidatie, denkt Spikmans. Aan de ene kant vanwege de komst van de Europese CSRD-richtlijnen. Hierdoor zijn bedrijven verplicht deze te volgen en te rapporteren over hun duurzaamheidsprestaties. Hier biedt MCB op-

lossingen voor aan (Product Carbon Footprint rapportages en metaal met CO2-reductie (CORE)). Ook is duurzaamheid voor ASML een must. Maar kleinere verspaners hebben het moeilijker met de administratieve last die er bij komt kijken, ondanks dat ze ook de ambities hebben om duurzamer te opereren.

“Verspaners moeten aanzienlijk investeren in machines, digitalisering en administratie om te blijven concurreren. Automatisering en digitalisering is key om concurrerend te blijven. Dat betekent dat het bedrijf zo moet worden ingericht dat de klant van een verspaner direct een o erte krijgt en opties voor levertijden, dankzij een digitaal

ordersysteem. Hierdoor wordt tijdbesteding aan orderverwerking geminimaliseerd. En de orders worden automatisch geproduceerd, CNC-machining, robots, intelligente platforms en procesengineering zijn een oplossing voor e ciency en arbeidskrapte.”

MCB verwacht dat grote verspaners in staat zijn met substantiële investeringen kortere lead times en grote gebruiksgemak te realiseren. Voor kleinere verspaners met minder investeringskracht is het lastiger om competitief te blijven. Generieke verspaners kunnen zich onderscheiden zich dankzij hun exibiliteit, vakmanschap en richten zich op kleine series.

DIn de fabriek van de toekomst rijden geen he rucks of lopende banden meer, maar kleine, autonome robots die zelfstandig onderdelen ophalen, verplaatsen en monteren. Nieuwe onderzoekstechnieken laten zien dat die toekomst dichterbij is dan gedacht. Met een slimme combinatie van algoritmen kunnen honderden robots samenwerken aan één product – zonder botsingen, wachttijden of menselijke tussenkomst.

e kern van de aanpak ligt in wat onderzoekers ‘multi-robot assembly planning’ noemen: het plannen van complete assemblageprocessen waarin tientallen tot honderden robots gelijktijdig onderdelen vervoeren, positioneren en samenbouwen. De uitdaging is om niet alleen de taakverdeling, maar ook de ruimtelijke indeling en de volgorde van bouwstappen automatisch te berekenen.

Waar bestaande robotsystemen vaak beperkt blijven tot één productielijn of een vast patroon, gaat deze nieuwe methode een stap verder. Hij maakt het mogelijk om in enkele minuten een volledig bouwplan te genereren voor duizenden onderdelen – en dat met standaard hardware.

VAN CAD-MODEL NAAR VOLLEDIG BOUWPLAN

Het systeem werkt vanuit een digitaal productontwerp, vergelijkbaar met een CAD-model. Op basis daarvan bepaalt de so ware automatisch:

•waar in de fabriek elk subonderdeel wordt opgebouwd,

•hoeveel robots er nodig zijn om een onderdeel te dragen,

•hoe ze zich ten opzichte van elkaar positioneren, • en in welke volgorde de subassemblages naar de eindmontage worden gebracht

Het resultaat is een compleet ‘bouwscript’ dat door de robotvloot zelfstandig kan worden uitgevoerd. Een algoritmische laag zorgt voor de globale planning – waar wat wordt gebouwd – en een tweede laag regelt de taakverdeling en routes van individuele robots. Een derde laag, ten slotte, zorgt voor botsingvrije bewegingen op de fabrieksvloer. In simulaties bouwden de onderzoekers onder meer een model van een raket met bijna 2.000 onderdelen waar 250 robots mee aan de slag gingen. Binnen drie minuten werd een volledig uitvoerbaar plan berekend.

VAN LINEAIRE LIJN NAAR FLEXIBELE FABRIEK

De belo e van zulke multirobotsystemen ligt vooral in exibiliteit. Waar traditionele assemblagelijnen zijn ontworpen voor één product, kunnen autonome robots zich voortdurend hercon gureren. Dat maakt het mogelijk om sneller te schakelen tussen productvarianten of kleine series, zonder dat de hele lijn moet worden omgebouwd.

De onderzoekers beschouwen dit als een essentieel onderdeel van de zogeheten vierde industriële revolutie: productieomgevingen waarin soware, sensoren en autonome systemen continu samenwerken. Robots kunnen zich dan niet alleen aanpassen aan veranderende opdrachten, maar ook aan fysieke beperkingen, zoals een tijdelijk gebrek aan ruimte of een obstakel op de vloer. Een belangrijk voordeel is dat de onderliggende planningsso ware schaalbaar is. Waar eerdere benaderingen vastliepen bij meer dan een handvol robots, blij dit systeem ook bij honderden ‘agents’ binnen een redelijke rekentijd functioneren. De sleutel ligt in de manier waarop de complexiteit wordt opgedeeld in deelproblemen, van teamvorming tot ruimtelijke indeling.

GEOMETRISCH DENKEN

Centraal in de methode staat geometrische redenering: elk onderdeel, elke subassemblage en elke robot wordt voorgesteld als een eenvoudig 3D-volume. In plaats van fysiek gedrag tot in detail te simuleren, gebruikt het systeem benaderingen met cilinders of prisma’s om snel te berekenen hoeveel ruimte een object inneemt en hoe dicht robots elkaar kunnen naderen.

Die vereenvoudiging maakt het mogelijk om zonder zware rekenlast grote projecten te plannen. Zo wordt voor elk bouwstadium een ‘staging area’ bepaald, een cirkelvormig werkgebied waarin onderdelen tijdelijk worden afgezet voordat ze in de volgende assemblage worden geïntegreerd. Een optimalisatieprocedure zorgt ervoor dat die zones elkaar niet overlappen en dat robots zo veel mogelijk in rechte lijnen kunnen rijden.

Bij grotere structuren, zoals voertuigen of bouwelementen, kan de soware zelfs in lagen plannen: de binnenste zones voor kleine onderdelen, de buitenste ringen voor grotere subassemblages. Zo ontstaat een fabrieksindeling die meegroeit met het product.

Niet elk onderdeel is even licht of handzaam. Daarom berekent de soware voor elk transport hoe veel robots nodig zijn om een object samen te dragen, en op welke posities ze zich rond het object moeten opstellen. Die formatie wordt bepaald met een zogenoemd ‘greedy hill-clim-

bing’-algoritme dat stap voor stap de meest stabiele en ruimtelijk haalbare verdeling zoekt.

Het systeem houdt geen rekening met fysieke krachten of grijppunten, maar met de geometrie van het object. Dat is voldoende om de coördinatie van grote robotgroepen te testen, wat het hoofddoel van dit onderzoek is. In werkelijkheid zouden robots later extra sensoren en controlesystemen gebruiken om de lastverdeling en grip aan te passen. Door dit abstractieniveau te kiezen, kan de planning zich richten op de logistiek in plaats van op de mechanica. Het gaat er niet om hóe een onderdeel wordt vastgepakt, maar wánneer en waar.

TAKEN VERDELEN ZONDER CHAOS

Een tweede uitdaging is taakverdeling. In een fabriek met honderden robots moeten continu keuzes worden gemaakt: wie haalt welk onderdeel op, wie vervoert welke subassemblage, en wie wacht even tot een bouwstap is afgerond?

De onderzoekers hebben daarvoor een zogenoemde ‘graph repair’-aanpak ontwikkeld. Die beschouwt het totale productieproces als een netwerk van a ankelijkheden, vergelijkbaar met een projectplanning. Een algoritme vult automatisch de ontbrekende verbindingen in dat netwerk aan, totdat alle taken logisch met elkaar zijn verbonden en er geen botsende routes ontstaan.

Om rekentijd te besparen, wordt de optimale verdeling niet exact berekend, maar benaderd met een slimme, stapsgewijze methode. Zo kunnen robots in real-time hun schema’s bijwerken, mocht er een vertraging optreden of een route geblokkeerd zijn.

BOTSINGVRIJE SAMENWERKING

Een laatste bouwsteen is botsingvrije navigatie. Op de fabrieksvloer bewegen talloze robots gelijktijdig, met of zonder lading. Het systeem combineert daarvoor twee bekende concepten: arti cial potential elds die robots van obstakels stoten, en reciprocal velocity obstacles waarmee

robots elkaars snelheid en richting inschatten.

Elke robot berekent lokaal hoe hij zijn snelheid moet aanpassen om andere robots te ontwijken, terwijl de globale planning ervoor zorgt dat ze elkaar niet in de weg rijden. Daarmee ontstaat een vorm van gedistribueerde intelligentie: er is geen centrale regie nodig, maar de groep als geheel gedraagt zich gecoördineerd.

In de simulaties leverde dat vloeiende, botsingvrije bewegingen op, zelfs in drukke omgevingen met meer dan tweehonderd actieve robots.

OPEN ONDERZOEKSPLATFORM

Om verdere ontwikkeling mogelijk te maken, is het hele systeem als open-source simulator beschikbaar gesteld, onder de naam ConstructionBots. Daarmee kunnen andere onderzoekers of bedrijven hun eigen scenario’s testen, van kleine werkcellen tot complete fabrieksopstellingen.

De simulator is geschreven in de programmeertaal Julia en biedt een realistische maar e ciënte manier om grootschalige robotcoördinatie te bestuderen. Daarmee vormt hij een stap richting praktisch inzetbare algoritmen voor echte productiefaciliteiten.

Het onderzoek toont vooral aan dat grootschalige robotcoördinatie niet langer een verre toekomstvisie hoe te zijn. Door slimme abstrahering en hiërarchische planning kunnen honderden robots samen complexe taken uitvoeren, met minimale menselijke sturing.

In de praktijk zou zo’n systeem niet alleen de productiesnelheid verhogen, maar ook het ontwerp- en aanpassingsproces versnellen. Nieuwe producten kunnen digitaal worden ingevoerd, waarna de fabriek zichzelf ‘herprogrammeert’, zonder fysieke ombouw.

Hoewel de huidige demonstraties nog in simulatie plaatsvinden, wijzen ze de weg naar een nieuwe generatie productiesystemen: wendbaar, autonoom en schaalbaar. Het is niet moeilijk voor te stellen dat de fabrieksvloer van morgen meer weg hee van een zwerm robots dan van een lopende band.

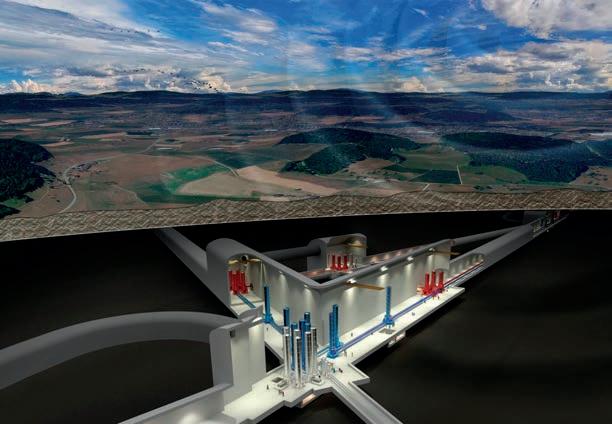

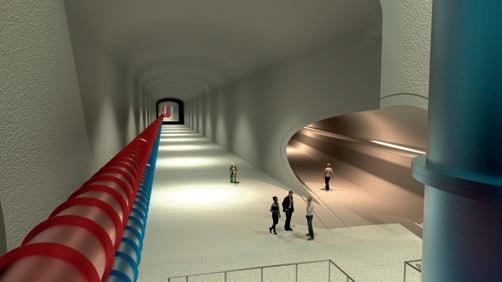

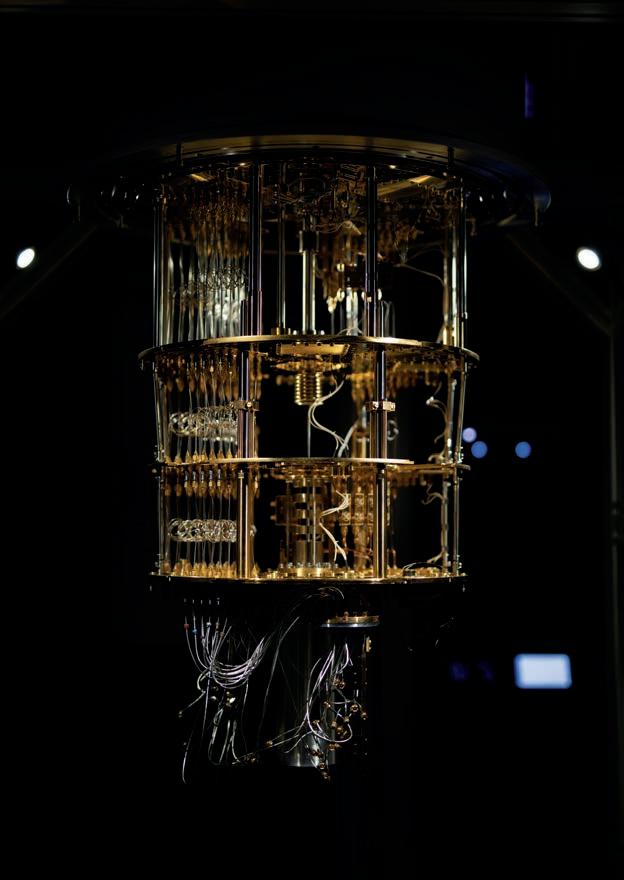

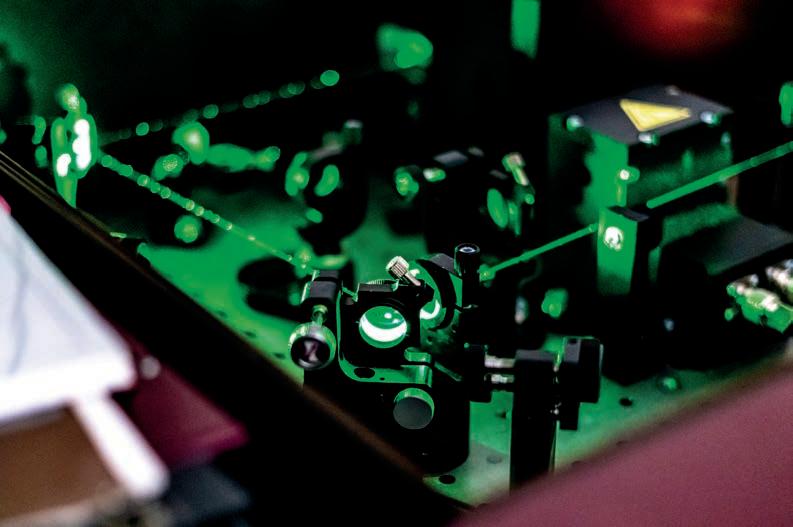

In een ondergronds netwerk van buizen, spiegels, laserbundels en vacuümsystemen worden stilaan de contouren zichtbaar van wat mogelijk het meest ambitieuze wetenschappelijke bouwwerk van Europa wordt: de Einstein Telescope. Achter deze naam gaat geen traditionele sterrenkijker schuil, maar een zwaartekrachtgol elescoop - een instrument waarmee we het universum niet ‘zien’, maar horen. Het project kent een even fascinerende parallel: de technologie die wordt uitgedacht voor dit ambitieuze project, kan binnen enkele jaren toepassingen vinden in de meest alledaagse hightechsectoren. Precisietechnologie schiet van ruimtevaart naar industrie, en Nederland wil midden in die transformatie zitten.

In 2024 gaf de Nederlandse overheid een duidelijk signaal: de Einstein Telescope moet een nationale prioriteit worden. Een samenwerking tussen Nederland, België en Duitsland wordt voorbereid, met als doel de telescoop te vestigen in de grensregio (Euregio Maas-Rijn).

Wat maakt deze telescoop zo bijzonder? In plaats van objecten zoals sterren of planeten in zichtbare gol engten waar te nemen, zet de Einstein Telescope in op het detecteren van zwaartekrachtsgolven, o ewel trillingen in de ruimtetijd. Deze golven ontstaan wanneer extreem zware objecten zoals zwarte gaten of neutronensterren op elkaar botsen, en bieden een unieke blik op processen die met klassieke waarneming onzichtbaar blijven.

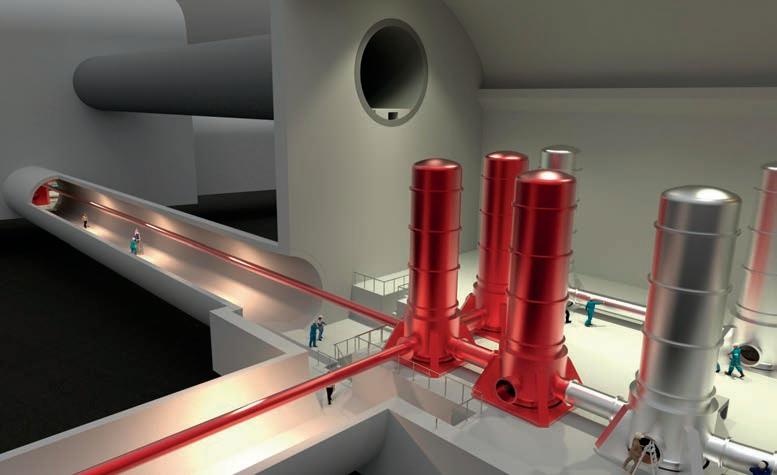

De opbouw van de telescoop is even ambitieus als delicaat. Drie buizen van elk 10 kilometer lengte worden ondergronds aangelegd, in een driehoekige opstelling. Laserbundels worden door die buizen gestuurd, opgepikt in extreem gevoelige spiegels en weerkaatst, om minimale deformaties in de bundel te meten. Zulke afwijkingen duiden op de passage van zwaartekrachtsgolven.

Cruciaal is dat de metingen bij extreem lage frequenties (vanaf 3 Hz) plaatsvinden, wat vereist dat de optiek en spiegels werken bij cryogene temperaturen tussen 10 en 15 Kelvin. Alleen dan kan thermische ruis voldoende worden onderdrukt. Dat betekent dat de spiegels worden gemaakt van speciaal materiaal zoals silicium, vacuümsystemen letterlijk ‘doodschoon’ moeten zijn, en algehele demping van trillingen op microscopisch niveau

moet worden gerealiseerd. Binnen Nederland zijn al honderden miljoenen euro’s gereserveerd voor de realisatie van dit project, inclusief een bijdrage van 870 miljoen euro uit het Nationaal Groeifonds voor de bouw. Het verhaal van de Einstein Telescope is niet alleen een verhaal van spectaculaire wetenschap, maar ook van technologische overslag. Want wat ontworpen wordt voor een telescoop diep onder de grond, kan elders in de wereld in de productiefabriek of in de cleanroom terechtkomen. Het idee is dat technologieën die vaak in ruimteonderzoek of ultraprecisietoepassingen ontstaan - denk aan vacuümsystemen, laseroptica en miniaturisatie - vervolgens inspelen op grotere industriële behoe en, van chipproductie tot medische instrumenten.

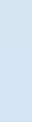

De Precisiebeurs, een vakbeurs gericht op de precisietechnologiebranche, neemt dit jaar speciaal de ruimte om het Einstein-project en zijn toeleveranciers in de etalage te zetten. Hier ontmoeten innovatieve mkb’ers en grote spelers elkaar en kunnen ze gezamenlijk projecten pitchen naar internationale markten - waaronder Silicon Valley. Bart Kooijmans, manager Precision Technologies bij Mikrocentrum, noemt het een bewijs van het ‘Poldermodel van samenwerken’, dat Nederland als innovatief ecosysteem wil uitdragen.

Een concreet voorbeeld: de eisen aan ‘cleanliness’ (hoeveel deeltjes stof of gassen zijn toegestaan) worden aangescherpt in de precisiesector, en dat betekent dat productie-, verpakkings- en transportprocessen opnieuw moeten worden ingericht - iets waar de inzichten uit het Einstein-project

bij kunnen helpen. Of denk aan vacuümtechnologie: de consortia werken al aan processen die metalen buizen kunnen produceren met extreem lage vervuiling (ISO-6 niveau of beter); een must voor de telescoop, maar ook nuttig in de halfgeleiderindustrie en ruimtevaart.

In 2025 zijn zes Nederlandse consortia met 26 hightechbedrijven en kennisinstellingen gehonoreerd voor R&D-projecten in optica, vacuümtechnologie, trillingsdemping en warmtedoorslag. Samen ontvangen ze ruim 12 miljoen euro subsidie. Dit is geen eenmalig experiment: het moet de fundamenten leggen voor kennisinfrastructuur en markttoegang in de precisietechnologiesector op lange termijn.

SPIN-OFFS IN DE PRAKTIJK

Om de grote spelen (zoals een telescoop op ware schaal) mogelijk te maken, zijn proefopstellingen nodig. In Nederland wordt daartoe gewerkt aan een project genaamd ETpath nder, gebaseerd in Maastricht. Deze faciliteit bestaat uit een 20×20 meter grote interferometer met cryogene spiegels, seismisch gedempte torens en ultraschone vacuumsystemen, om elementen van de uiteindelijke Einstein Telescope in miniatuur te testen.

Een andere tak is E-TEST, dat bodemstudies combineert met de ontwikkeling van een prototype van een siliciumspiegel. In Luik (Wallonië) wordt gewerkt aan dergelijke spiegels op cryogene temperaturen, terwijl in het grensgebied geologie en bodemstructuur in kaart worden gebracht om te kiezen waar de telescoop straks veilig kan liggen. In de wetenschappelijke literatuur wordt al gedetailleerd beschreven hoe de vacuümsystemen van ETpath nder werken en hoe het ontwerp verder helemaal wordt geoptimaliseerd om toekomstige interferometers mogelijk te maken.

De locatiekeuze is nog niet de nitief. Nederland, België en Duitsland trekken samen op, in een grensgebied dat gunstig is qua bodemstabiliteit, lage trillingsachtergrond en kennisinfrastructuur. Italië is echter een belangrijke concurrent. De EU zal naar verwachting in 2026 uitspraak doen over welke regio het project mag huisvesten. De Nederlandse inzet is serieus: het kabinet reserveerde 16 miljoen euro extra, de provincie Limburg draagt bij, en Einstein Telescope Netherlands (ET-NL) is opgericht om coördinatie te voeren. Daarnaast gaat het kabinet alle betrokken ministeries erbij betrekken om het proces te versnellen. In economisch opzicht wordt gerekend op een terugverdienmodel: elke geïnvesteerde euro moet drie tot vier keer zoveel opbrengen, mede via kennisexport, werkgelegenheid en spin-o s. Het project kan direct en indirect circa 2.000 banen opleveren.

De weg naar realisatie is bezaaid met technische hobbels. Neem trillings-isolatie en microtrillingen: in de ondergrondse tunnels mogen absoluut geen trillingen voorkomen. Zelfs druppelend water of voorbijrijdende vrachtwagens kunnen invloed uitoefenen op de metingen. Daarom moeten de tunnels met uiterste precisie worden uitgegraven en moeten ventilatieen koelsystemen volledig trillingvrij functioneren. Een tweede uitdaging betre de cryogene spiegels van silicium. De spiegels moeten extreem soepel worden gepolijst (oppervlakteruwheid tot in de nanometerklasse), 99,999 % re ecteren, en bestand zijn tegen mechanische

spanningen bij lage temperaturen. En neem ultrahoog-vacuüm: de buizen (met een totale lengte van zo’n 120 km) moeten een vacuüm bereiken van 5 × 10 ¹¹ mbar. Elke contaminatie - stof, watermoleculen of gasresten - zou het systeem verstoren.

Zelfs de kleinste temperatuurgradiënten in optische ondersteuningsstructuren kunnen spiegelfouten veroorzaken, wat leidt tot warmte- en thermische vervorming. Daarom werken consortiumpartners aan adaptieve systemen met machine learning om deze vervormingen te meten en te corrigeren.

Tot slot is er bodemonderzoek en geologie. Om te weten waar de telescoop veilig kan liggen zonder dat bodemtrillingen (natuurlijk of antropogeen) de metingen domineren, worden geofysische seismische campagnes uitgevoerd in Nederland en België.

Dat zijn geen trivialiteiten, en veel technologie moet nog worden ontwikkeld. Maar precies daarin schuilt de kans: bedrijven die nu meedoen, kunnen straks wereldwijd marktleider in precisietechnologie zijn.

WAT STAAT ER OP HET SPEL?

Door te investeren in de Einstein Telescope creëert Nederland niet alleen een plek op het internationale CERN-niveau, maar legt het ook fundamenten voor een kennisecosysteem van wereldklasse. De precisietechnologieën die nu ontwikkeld worden, kunnen straks in meerdere sectoren worden benut: halfgeleiders, medische beeldvorming, ruimtevaart, telecom, sensoren, meetinstrumenten - de lijst is lang.

De uitdaging zit in timing en samenwerking: Nederland moet in 2026 de EU ervan overtuigen dat het Europees zwaartekrachtsgol nstrument aan dit land wordt toevertrouwd. En parallel hieraan moet het innovatienetwerk uitgroeien tot een exportmotor.

De Einstein Telescope is een symbool van wetenschappelijke ambitie. Maar het is minstens zo goed een symbool van technologische ambitie: een brug tussen fundamenteel onderzoek en industriële toepassing. In de precisietechnologie kunnen de e ecten van deze investering, zoals spreiding van kennis, en spin-o s naar andere sectoren, van blijvende waarde zijn voor Nederland en Europa.

Als in de toekomst, diep onder de grond, laserbundels uisterzacht hun boodschap van zwaartekrachtsgolven doorgeven, zullen niet alleen astrofysici juichen; bedrijven die nu met trillings-isolatie, vacuümtechniek of polijstmethodes experimenteren, hebben dan al een voorsprong genomen.

Bijna onzichtbaar in de wereld van chips, lasers en extreem gevoelige sensoren, is er een stille revolutie gaande: die van de quantumtechnologie. Voor veel buitenstaanders is het abstract, ‘iets voor de toekomst’. Maar in Nederland wordt via TNO al geschreven aan concrete toepassingen, en niet alleen in de digitale sfeer. Parallel aan inspanningen in precisietechnologie – denk aan vacuümsystemen, optiek en meten op nanometerschaal - tekent zich een pad af waarin quantumtechnologie onderdeel wordt van de industriële infrastructuur van morgen.

In ‘Pionieren met betekenis: Nederland als voortrekker in quantuminnovatie’ schetst TNO een ambitie die verder reikt dan academisch prestige. Volgens Rogier Verberk, directeur Semicon & Quantum bij TNO, ligt de kracht juist in het vertalen van experimentele kennis naar bruikbare toepassingen: van lab naar markt. Verberk beschrij hoe TNO sinds 2014 samen met universiteiten zoals TU Del bewust kiest voor een ‘toepassingsdrive’; onderzoek moet schaalbaar zijn, reproduceerbaar, en relevant voor industrie en maatschappij.

Quantum is meer dan een nieuwe rekenmachine. Drie pijlers zijn bijzonder relevant:

• Quantumcomputing - rekenkracht boven klassieke grenzen, met qubits in plaats van binaire bits.

• Quantumcommunicatie - veilig dataverkeer op basis van Quantum Key Distribution (QKD), waarbij a uisteren per de nitie wordt ontdekt.

• Quantumsensing/meten - de hoge gevoeligheid van quantumsystemen benutten voor sensoren die buiten bereik van klassieke meetinstrumenten liggen.

TNO onderscheidt zich doordat het alle technologische schakels in huis wil hebben: van materiaalkunde, nanofabricatie, (op)koeling tot optica en complexe controle-elektronica. Eigen labs zoals de QITT-faciliteit (Quantum Information Technology Test) ondersteunen karakterisatie, screening en ontwikkeling van qubit-devices. Verberk erkent dat opschaling van qubits een van de grootste uitdagingen is: kwetsbaarheid, fouten, ruis, koppeling tussen qubits, en de noodzaak van cryogene omstandigheden - temperaturen onder 1 K zijn gebruikelijk. Hoewel een generieke quantumcomputer in de cloud volgens Verberk nog iets voor de verre toekomst is (mogelijk komt dat pas over 15 jaar), ziet TNO juist op de kortere termijn kansen in sensoren. Binnen 5 jaar zouden quantumsensoren al operationeel kunnen zijn.

Nederland neemt actief deel aan de uitrol van een grensoverschrijdend quantumcommunicatienetwerk. Onder het kader van het Europese initiatief EuroQCI (Quantum Communication Infrastructure) werkt Nederland mee aan SEEWQCI (South-East Europe to Western Europe Quantum Communication Infrastructure). Dit initiatief verbindt Nederland met Griekenland, Bulgarije en Cyprus via glasvezel- en satellietverbindingen. Een nieuw optisch grondstation in Noordwijk moet binnenkort quantum-signalen opvangen van de Eagle-1-satelliet, waarmee veilige encryptiesleutels op afstand kunnen worden gegenereerd (via QKD). Dit knooppunt wordt ontworpen als eld lab waarin Nederlandse bedrijven op het gebied van quantum, fotonica en ruimtevaart samenwerken. Partners in het Nederlandse deelproject zijn onder meer het Ministerie van Buitenlandse Zaken, AIVD en Quantum Delta in samenwerking met TNO. De Europese Commissie nanciert het geheel als onderdeel van zijn strategie voor quantumveilige netwerken, met een projectbudget van ongeveer 17,8 miljoen euro.

Kees Buijsrogge (directeur Ruimtevaart bij TNO) benadrukt dat de combinatie van expertise in klassieke netwerken, optica en ruimtevaart in Nederland uniek is, en dat het perspectief van ministeries als toekomstige eindgebruikers waardevol is voor de ontwikkeling van toepasbare technologie.

WAAR ONTMOETEN QUANTUM EN PRECISIETECHNOLOGIE

ELKAAR?

Het is verleidelijk om quantum- en precisietechnologie als aparte werelden te zien, maar in de technologische praktijk zijn er diepe verbindingen. Enkele raakvlakken op een rij:

1. Ultraschoon, ultrastabiel en ultraschaal

Quantumsensoren, qubit-devices en optische componenten vereisen extreem zuivere omgevingen, ver boven de standaarden van conventionele elektronica. Denk bijvoorbeeld aan deeltjesvrijheid, contaminatiecontrole, oppervlaktestructuren op nanometerschaal en trillings-isolatie. Dergelijke eisen zijn precies wat ook de precisietechnologiesector hanteert in geavanceerde productie (bijvoorbeeld van halfgeleiders, optiek en nanomechatronica).

2. Controle van warmte en temperatuur

Veel quantumcomponenten werken bij cryogene temperaturen. Het ontwerp van koeltechnieken, thermische isolatie, temperatuurstabilisatie en beheersing van thermische vervorming vereist precisie in materiaalkeuze, microfabricage en engineering. Dat is een terrein waar bedrijven in precisietechnologie al over expertise beschikken.

3. Trillings- en milieudemping

actief zijn in precisietechnologie kunnen de rol vervullen van toeleverancier en fabrieksleverancier voor de toekomstige quantumsector.

UITDAGINGEN EN KANSEN

Natuurlijk zijn er forse hindernissen. Quantumtechnologie bevindt zich grotendeels nog in de onderzoeks- of prototypestadia, met hoge kosten, beperkte robuustheid en de noodzaak voor interoperabiliteit en standaardisatie. De integratie in bestaande systemen (luchtvaart, telecom, energie-infrastructuur) vraagt nauwe samenwerking met eindgebruikers en systeemarchitecten.

Net als bij ultralage-trillingsensoren of lasersystemen, kan zelfs de kleinste externe ruis (elektromagnetisch, trillingen of microklimaatvariaties) kritiek zijn voor de werking van quantumapparatuur. Technologieën voor trilling-isolatie, actieve demping, microbewegingcorrectie en mechanisch ontwerp - kennis uit precisietechnologie - zijn fundamenteel voor de stabiliteit van quantumsystemen.

4. Optica, fotonica en geïntegreerde lichtbanen

In quantumcommunicatie en fotonisch gekoppelde qubits spelen optische vezels, lichtgeleiding, interferometrie en photonische integratie een rol. Precisietechnologie in optiek, spiegelcoating, micro-optica en positioneersystemen is rechtstreeks relevant.

5. Metrologie, karakterisatie en testfaciliteiten

Quantumdevices moeten gekarakteriseerd worden op uiterst kleine fouten, faseverschuivingen, decoherentie, verlies, etc. Meetopstellingen, testbanken en kalibratiesystemen in de precisietechnologiewereld (zoals ultranauwkeurige lasers, vacuümsystemen, lean fablabs) kunnen dienen als bouwstenen voor de fabrieksopbouw van quantumapparatuur.

6. Spin-o van technologie: van lab naar fabriek

Net zoals bij het Einstein-project de spin-o s van precisietechnologie (zoals vacuümtechniek, polijstmethoden, dempingstechnieken) in de industrie terechtkomen, kan quantumonderzoek leiden tot commerciële instrumenten, sensoren en communicatiesystemen. De bedrijven die nu

Toch biedt de Nederlandse strategie interessante voordelen. Nederland is al sterk in hightech toelevering, optische systemen, nanotechnologie en de chipindustrie. TNO’s ambitie om alle technologische schijven te beheersen (van device tot systeem) kan versnellen. De deelname in Europese netwerken zoals EuroQCI versterkt de internationale positie én toegang tot kennisinfrastructuur. En de synergie met projecten zoals Einstein (waarin precisietechnologie en ultraschone componenten centraal staan) kan zorgen voor kruisbestuiving.

Kortom: wie nu investeert in de brug tussen precisietechnologie en quantuminnovatie, kan straks meewerken aan sensoren, netwerkcomponenten en quantumcommunicatiesystemen die de volgende generatie hightech bepalen.

In Nederland is het allang geen kwestie meer van ‘als quantum volwassen wordt’. De ambitie is dat Nederland die volwassenheid mede vormgee . TNO positioneert zich niet als toeschouwer, maar als bouwmeester: van labexperimenten tot internationale netwerken, van cryokamers tot communicatieknooppunten - en met een oog voor de industriële basis die het systeem draagkracht kan geven.

De ware test zal zijn: kunnen bedrijven en toeleveranciers de sprong maken van idee naar product? Kan precisietechnologie de brug bouwen? En kan Nederland een rol van betekenis spelen in een wereld waarin informatiecommunicatie niet alleen digitaal is, maar ook quantumveilig? Als we daarin slagen, is het niet alleen een technologisch succesverhaal, maar een maatschappelijk statement: Nederland als pionier, niet op de knieën voor de technologie, maar erin meebouwend.

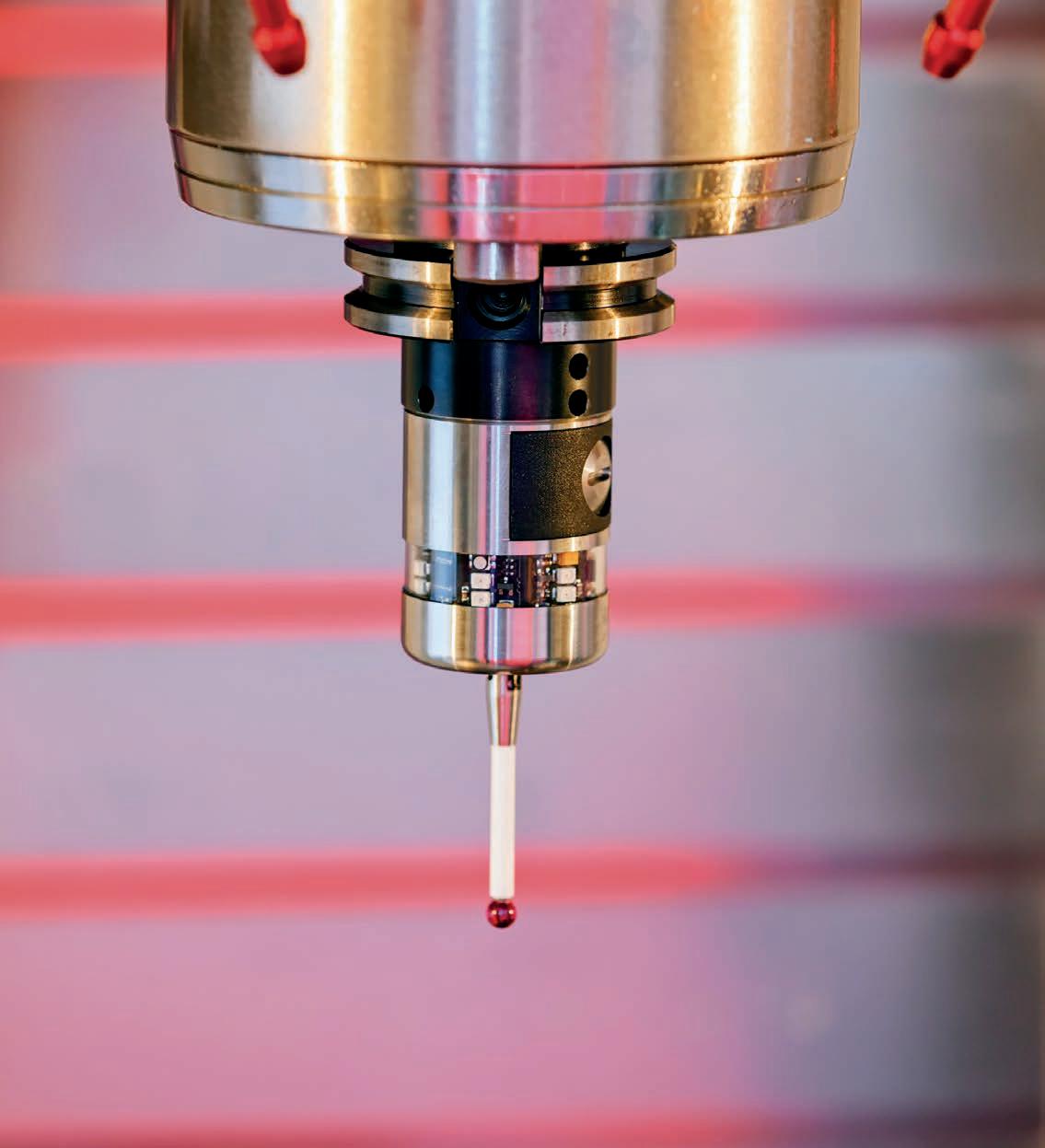

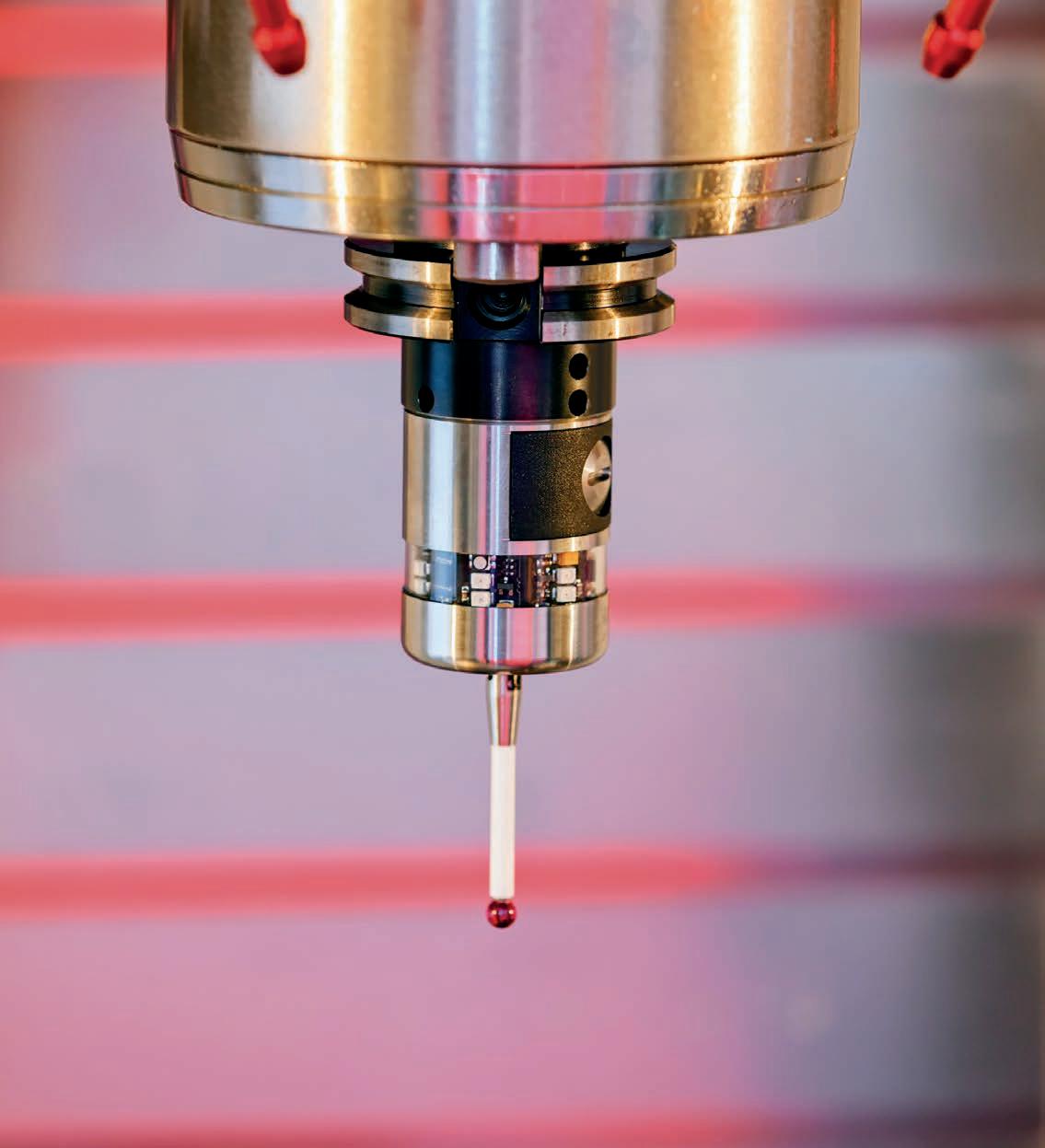

The all-digital CMM solution that’s leading the way of the metrology revolution.

See how MAESTRO is transforming precision inspection across industries.

Digitalisering is de heilige graal van de moderne fabriek. Machines praten met elkaar, robots leren van data, productieprocessen worden voorspelbaar en eciënt. Maar achter al die sensoren, dashboards en algoritmen schuilt een ongemakkelijke vraag: wat gebeurt er met de data van de mensen die in die fabrieken werken? Een nieuwe studie laat zien dat medewerkers best data willen delen, zolang ze zelf de baas blijven over wat er met hun informatie gebeurt.

Onderzoekers van de RWTH Aachen University namen die vraag onder de loep in hun studie ‘Will You Be Watching Me?’ (International Journal of Human-Computer Interaction, 2025). Ze onderzochten hoe werknemers aankijken tegen het gebruik van persoonlijke data in smart factories. Het resultaat is even verrassend als confronterend: medewerkers zijn niet tegen dataverzameling, zolang ze maar zelf de controle houden.

De onderzoekers grijpen terug op een oud beeld: de Panopticon, het ronde gevangenisontwerp van losoof Jeremy Bentham, waarin één bewaker alle gevangenen kon zien, zonder dat zij wisten of ze bekeken werden. In de slimme fabriek krijgt dat concept een digitale variant. Sensoren registreren elke beweging, slimme horloges meten de hartslag en het stressniveau, en algoritmen koppelen prestaties aan productiecijfers. Die data kunnen helpen om veiligheid te verbeteren, werkdruk te verminderen en processen te optimaliseren. Maar ze kunnen ook aanvoelen als een permanente evaluatie. “De grens tussen optimalisatie en controle is dun”, schrijven de onderzoekers. “En die grens bepaalt of medewerkers zich empowered voelen of bespied.”

TWEE TYPEN WERKNEMERS

In hun experiment vroegen de onderzoekers 132 deelnemers om verschillende scenario’s te beoordelen. Ze moesten kiezen tussen hypothetische werkomgevingen waarin hun persoonlijke data - van werktempo tot hartslag - op verschillende manieren werden gebruikt. Wie mocht die data zien? Alleen zijzelf? De leidinggevende? Het hele bedrijf? En wat kregen ze ervoor terug: een bonus, betere gezondheid, meer loopbaanperspectief?

De resultaten leverden twee duidelijk herkenbare groepen op:

• De Data Protectors (ongeveer 70 % van de deelnemers): deze groep wil vooral zelf bepalen wie toegang krijgt tot hun data. “Alleen ik” was het populairste antwoord. Zodra gegevens binnen het hele bedrijf werden gedeeld, daalde de acceptatie scherp.

• De Team Players (zo’n 30 %): zij staan positiever tegenover datadeling, mits die ten goede komt aan het team of de veiligheid op de werkvloer. Ze willen transparantie, maar ook vertrouwen.

Beide groepen wezen één ding resoluut af: het idee dat persoonlijke gezondheidsdata bedrijfseigendom worden. Daar ligt de rode lijn tussen technologische vooruitgang en menselijke weerstand.

Voor fabrikanten die volop investeren in Industry 4.0 is dat een ongemakkelijke boodschap. De belo en van digitalisering - meer productiviteit, minder stilstand, voorspelbaar onderhoud - komen pas echt tot bloei als mensen bereid zijn data te delen. Maar de studie laat zien dat privacy zwaarder weegt dan e ciëntie.

De onderzoekers ontdekten dat de belangrijkste factor in de houding van werknemers niet het type data is, maar wie toegang krijgt. Data over werkprestaties of bewegingen worden nog geaccepteerd, maar zodra het over gezondheid gaat, klapt de deur dicht.

Interessant is dat beloningen in de vorm van geld of extra vrije dagen de terughoudendheid maar beperkt verminderen. Een bonus kan helpen, maar vervangt geen vertrouwen. “Het idee dat data-eigenaarschap iets is wat je kunt kopen, werkt averechts”, aldus het onderzoeksteam.

HET NIEUWE SMEERMIDDEL

De klassieke fabriek draaide op olie, de slimme fabriek draait op data. Maar net als bij olie geldt: zonder goed smeermiddel loopt de boel vast.

Dat smeermiddel heet vertrouwen. Vertrouwen tussen mens en machine, tussen werknemer en werkgever, tussen individu en algoritme. Zodra dat vertrouwen wankelt, verliezen mensen de bereidheid om data te delen, zelfs als ze weten dat het proces er beter van wordt. “De sociale component van digitalisering wordt nog altijd onderschat”, zegt hoofdonderzoeker Maike Keil van RWTH Aachen. “Technische innovaties falen niet omdat ze niet werken, maar omdat mensen zich er niet in herkennen.”

De studie toont dat open communicatie en transparante omgang met data cruciaal zijn. Werknemers willen weten waarom data worden verzameld, wie ze bekijkt en hoe lang ze bewaard blijven. Vage belo es over ‘veilig gebruik’ volstaan niet meer.

SLIMME WERKVLOER

De onderzoekers signaleren een interessant spanningsveld: de zogenaamde privacy-paradox.

Mensen zeggen privacy belangrijk te vinden, maar delen in hun privéle-

Enkele lessen uit het onderzoek:

1. Geef medewerkers zeggenschap. Laat ze kiezen of en met wie ze data delen.

ven gretig data met apps, webshops en sociale media. Op de werkvloer geldt echter het tegenovergestelde: daar is de controle over data niet vrijblijvend, maar hiërarchisch, en dat maakt alles gevoeliger.

Een smartwatch die thuis je hartslag meet, voelt als zelfzorg. Dezelfde smartwatch die op het werk je stressniveau doorgee aan je leidinggevende, voelt als controle. Wat betekent dit voor de maakindustrie? De boodschap voor werkgevers en technologieontwikkelaars is duidelijk: de menselijke factor bepaalt het succes van de digitale fabriek. Wie medewerkers wil meenemen in datagedreven werken, moet privacy niet als juridische randvoorwaarde behandelen, maar als onderdeel van goed werkgeverschap.

De slimme fabriek is geen science ction meer. De sensoren liggen al in de magazijnen, de algoritmen draaien, en de dashboards vullen zich met cijfers. Maar technologie zonder menselijk vertrouwen blij een leeg systeem. Het onderzoek van RWTH Aachen University maakt één ding duidelijk: de toekomst van Industry 4.0 ligt niet alleen in robots, IoT en kunstmatige intelligentie, maar ook in respect voor de menselijke maat. Wie dat begrijpt, bouwt niet alleen een slimme fabriek, maar een slimme organisatie. Eentje waarin data niet voelen als toezicht, maar als samenwerking.

2. Communiceer concreet. Vermijd abstracte termen als ‘procesoptimalisatie’ en leg uit wat er daadwerkelijk met de data gebeurt.

3. Beperk toegang. Hoe kleiner de kring van mensen die persoonsgegevens kunnen inzien, hoe hoger de acceptatie.

4. Maak veiligheid zichtbaar. Als data delen direct bijdraagt aan veiligheid op de werkvloer, stijgt de bereidheid aanzienlijk.

5. Wees voorzichtig met gezondheidsdata. Dat blijft, ook in 2025, het gevoeligste terrein.

Bron:

Maike Keil, Luisa Vervier, Philipp Brauner & Martina Zie e (2025). Will You Be Watching Me? A Conjoint-Based Study on Employee Attitudes Toward Personal Data Usage in Smart Factories. International Journal of Human-Computer Interaction, RWTH Aachen University.

MATE Precision Technolgies 52/96 hoogwaardig nulpuntspansysteem voor maximale klemkracht, snelle insteltijden en verhoging van de productiviteit.

• Antilift systeem

• Snel verwissel- en omkeerbare bekken

• Klantspecifieke klembekken

• Getimede spindel met pusher

• Ideaal voor 4- en 5-assige bewerkingscentra

• Uitwisselbaar met andere systemen

Wij bouwen aan duurzame relaties met onze klanten en denken mee vanaf de eerste vraag tot ver na levering.

“Van analyse tot uitvoering – technisch advies met impact” www.hptooling.nl 035 539 90 90 info@hptooling.nl

Automatiseren van 1 tot 8 machines met een grote bewegingsvrijheid. Modulair samen te stellen voor een efficiënte belading van bewerkingsmachines. Geschikt voor transfergewichten tot 150, 250 of 500 kg.

EROWA Benelux B.V. 085 - 800 1250 Duiven - NL benelux@erowa.com www.erowa.com

www.nbeurope.com/ info@nbeurope.com

De koning is dood, leve de koning. Je zou een parafrasering van deze eeuwenoude uitdrukking zonder meer kunnen gebruiken in een discussie over de status van additive manufacturing in de metaal. Faillissementen, overnames, bedrijfsliquidaties en nieuwkomers, en dat alles binnen een jaar.

SDN Solutions is een van de machinebouwers die op de EMO van additive manufacturing een thema maakte.

inds twee jaar gaat de sector door een diep dal, met afgelopen half jaar als dieptepunten het faillissement van Velo3D en Desktop Metal (naast een heleboel kleinere spelers), twee Amerikaanse startups waarvan investeerders nog niet zo lang geleden dachten dat ze miljarden dollars waard waren. Inmiddels zijn ze voor een appel en een ei opgekocht door investeringsmaatschappijen. Ook Trumpf hee – voor de tweede keer – afscheid genomen van de AM-business en deze verkocht aan een Duits investeringsfonds. Geruisloos, want het was de overnemende partij die afgelopen zomer met het nieuws naar buiten kwam.

ADOPTIE LOOPT TE TRAAG

In de wandelgangen hoor je als belangrijkste reden dat de adoptie van additive manufacturing te traag verloopt. Marktdata bevestigen dit. Ar-

burg, fabrikant van spuitgietmachines, hee zijn AM-activiteiten eveneens stop gezet, twaalf jaar na de lancering van de eerste 3D-printer op de K 2013 in Düsseldorf. Het management zegt dat de groei te langzaam gaat en dat de fabrikant van spuitgietmachines in het huidige economisch klimaat zich moet concentreren op de kernbusiness – spuitgietmachines bouwen. 3D Systems hee de productie van metaalprinters weggehaald bij GF Machining Solutions (nu onderdeel van United Machining Solutions) en ondergebracht in Frankrijk, en andere activiteiten afgestoten, waaronder het Belgische Oqton dat enkele jaren geleden nog het goudhaantje voor de Amerikanen was. Uit de laatste kwartaalcijfers over de AM-markt die onderzoeksbureau Context publiceert, blijkt dat in 3D-metaalprinten marktleiders EOS en Nikon SLM Solutions in het tweede kwartaal van dit jaar iets minder machines hebben uitgeleverd dan een jaar geleden. En ook in China schijnt de boom in additive manufacturing even voorbij te zijn. In LinkedIn-discussies wordt het regelmatig gezegd: ‘additive manufacturing is dood’.

MACHINEBOUWERS STAPPEN IN Leve additive manufacturing. Ja, want terwijl de bedrijven die het voorbije decennium in deze sector de dienst hebben uitgemaakt, wegkwijnen of stoppen, stappen werktuigmachinefabrikanten in. Sodick hee de AM-business gekocht van Prima Industries, het Italiaanse Prima Additive. De Japanners voegen de laser powderbed fusion- (L-PBF) en laser metal deposition-technologie (LMD) samen met hun eigen L-PBF-business. Sodick verwacht een groei van de AMmarkt en ziet synergiën met hun bestaande activiteiten, de draad- en zinkvonkmachines en precisiefreesmachines.

IRPD, het AM-bedrijf binnen de Zwitserse machinebouwgroep United Machining Solutions, liet op de EMO dit gereedschap zien dat 3D-geprint is en samen met Walter werd ontwikkeld.

De Japanners zijn niet de enige werktuigmachinefabrikant die het oog hee laten vallen op metaalprinten. Makino hee deze stap twee jaar geleden gezet met de LMD-machine AML500, die op Formnext 2023 werd gelanceerd en vorig jaar werd opgevolgd door een nieuw model, de AML900. Als basis gebruikt Makino het high-speed lasercladding-proces EHLA dat door het Fraunhofer ILT is ontwikkeld. Makino werkt nauw samen met het Duitse onderzoeksinstituut. De Japanners onderscheiden zich doordat ze direct automatisering aanbieden. Bij de AML900 voegt Makino het printen onder beschermgas als optie toe, omdat bepaalde kritische applicaties dit vereisen. Hierdoor kan men nu aluminium verwerken. Verder is er een automatische nozzlewissel toegevoegd, evenals automatische kallibratie, oplossingen die in het lasersnijden al jarenlang worden gebruikt. Het gee duidelijk aan dat Makino de stap richting industriële productie zet.

DN SOLUTIONS VERWACHT STERKE GROEI AM

Op de EMO hebben zich nog twee andere machinebouwers in de AMmarkt gemeld: DN Solutions en IRPD, een van de merken onder de vlag van United Machining Solutions. “Wij zijn ervan overtuigd dat er geen alternatief is voor additive manufacturing wanneer er op een concurrerend niveau wordt geproduceerd”, zo antwoordt Vino Suntharakumaran, vice-president AM bij DN Solutions, op de vraag waarom de machinebouwer in de AM-markt stapt. Concreet ziet DN Solutions AM groeien omdat men sneller kan itereren, de supply chains voorraden kunnen a ouwen door on demand te gaan 3D-printen, en door personalisatie van componenten, bijvoorbeeld bij medische implantaten. De Koreanen verwachten groei van additive manufacturing mits de technologie naar een hoger niveau wordt getild. Met dit laatste bedoelt men zowel een hogere productiviteit en betere kwaliteit, als een betere integratie in de noodzakelijke CNC-bewerkingen. “Onze aanpak is gericht op het verbinden van additive manufacturing met de noodzakelijke CNC-bewerking en de so ware die nodig is voor het hele productieproces - van het genereren van het idee tot de kwaliteitscontrole van het uiteindelij-

ke onderdeel.” De link met CNC-machines en automatisering is wat tot nog toe ontbreekt in de AM-oplossingen, zo zei Vino Suntharakumaran op de EMO. DN Solutions komt met drie verschillende L-PBF-systemen op de markt; de DLX 150 (bedoeld voor R&D-activiteiten), de DLX 325 (bouwvolume 325 x 325 x 400 mm) en de DLX 450 (bouwvolume 450 x 450 x 450 mm). De twee laatste modellen kunnen met een, twee of vier lasers worden gebouwd. Verwisselbare bouwkamers, een permanent ltersysteem en een open poederbeheersysteem inclusief automatisering readyness moeten de AM-systemen industrieel maken. Waarmee DN Solutions zich wil onderscheiden, is de so ware, ontwikkeld door het Indiase Intech Additive Solutions. Met dit so warepakket kan men het AM-systeem programmeren en het printproces optimaliseren. Bijvoorbeeld door de vervorming door de thermische belasting te simuleren en hier vooraf al voor de corrigeren. De so ware berekent zelf de supportstructuur die nodig is en minimaliseert hem, zodat je naderhand minder hoe weg te halen. Onderdeel van de so ware is ook een module waarmee men snel kan vaststellen of het loont om bepaalde onderdelen te printen. De bouwplaat met daarop het product kan zo van de DLX-machine worden overgenomen in het geautomatiseerd werkstukmagazijn van het CNC-bewerkingscentrum voor de nabewerking. Met een best t-strategie, waarbij de meettaster in de CNC-machine de positie van het werkstuk bepaalt, vergemakkelijkt DN Solutions de mechanische nabewerking van het AM-werkstuk.

VERTICALE INTEGRATIE BIJ IRPD

Stefan Lang, CEO van het Zwitserse IRPD, ziet eigenlijk dezelfde reden waarom de uitrol van additive manufacturing nu wel gaat lukken, als Vino Suntharakumaran van DN Solutions: verticale integratie. Additive manufacturing, zo legt Lang uit, maakt deel uit van een heel systeem aan technologieën, zoals frezen, slijpen, EDM en laserbewerken. Dit kunnen bewerkingsstappen zijn - zowel voordat je gaat 3D-printen als erna. Wezenlijk is dat het qua datastromen één geheel vormt. “Met ons totale systeem kunnen we de klant een optimale oplossing aanbie-

Twee jaar na de introductie van een eigen LMD-systeem ziet Fronius de belangstelling voor deze metaalprinttechnologie groeien.

Trumpf hee voor de tweede keer afscheid genomen van additive manufacturing. De activiteiten zijn verkocht aan een Duitse investeerder.

den en begeleiden”, zegt Stefan Lang. Het L-PBF AM-systeem, de IRPD 4530, beschikt net als de slijp- en lasermachines van de groep over de C.O.R.E.-besturingstechnologie, die over een tijdje waarschijnlijk ook terug is te vinden op de Mikron- en AgieCharmilles-machines. Hierdoor kunnen data van de AM-processtap naadloos doorgegeven worden aan de andere machines in de work ow. Toepassingen ziet Stefan Lang vooral bij constructies die een laag gewicht nodig hebben, en bij componenten waarin koelkanalen een belangrijke rol spelen. Hij merkt dat potentiële klanten, bijvoorbeeld toeleveranciers aan de luchtvaarten semiconductorindustrie, inmiddels de voordelen van additive manufacturing zien. “Meer dan twee jaar geleden. De verwachtingen zijn ook meer realistisch geworden.” Ook IRPD kiest ervoor om de machine geschikt te maken voor automatisering. A ankelijk van de uitvoering, kan de bouwkamer automatisch worden gewisseld zodat de machine tussen twee buildjobs maximaal een kwartier stilstaat. Wie de constructie van de IRPD-machine bekijkt, ziet duidelijk de invloed vanuit de ervaring met de bouw van werktuigmachines. Het optisch systeem is bijvoorbeeld mechanisch gescheiden van de bouwkamer, voor hogere nauwkeurigheden. Het machinebed is thermisch gestabiliseerd. Ook bij Laser Metal Deposition, het oplassen met metaal, is de interesse van klassieke spelers voor de AM-technologie toegenomen. Makino

Valk Welding hee geïnvesteerd in Ramlab, de Nederlandse fabrikant van WAAM-systemen. Het Rotterdamse bedrijf ziet de groei vooral buiten Europa aantrekken, en zet onder andere in op het automatisch repareren van zware tooling met additive manufacturing.