Uitgave van FPT-VIMAG

jaargang 20 | editie 1 | maart 2025

Uitgave van FPT-VIMAG

jaargang 20 | editie 1 | maart 2025

ANTAL DRIESSEN: "ENKELSTUKS VERSPANEN IS WEL TE AUTOMATISEREN"

AART AALBERS (AALBERS|FARINA): “GOED VOORRAADBEHEER IS HET LOGISTIEKE HART”

OPPERVLAKTETECHNOLOGIE ALS NOODZAKELIJKE KERS OP DE AM-TAART

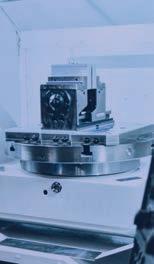

Een uniek modulair snelwissel systeem voor uw draaibank.

Het PLANET-systeem biedt:

•Een snelle gereedschapswissel: Wisselt ISO, steek en schroefdraad draaibeitels in slechts 1 minuut, i.p.v. de gebruikelijke 5 á 10 minuten insteltijd die u met conventionele draaibeitels heeft.

•Nauwkeurigheid: Wissel de cassette zonder de basishouder van de draaibank te verwijderen, met uitstekende repeteernauwkeurigheid en geen verlies van de positie van de wisselplaat.

Het PLANET-systeem is een innovatief cassette positioneringssysteem.

Het PLANET-cassettesysteem maakt gebruik van gekalibreerde kogels voor het uiterst nauwkeurig positioneren van ISO, steek en schroefdraad draaibeitels.

•Eenvoudige bediening: Wissel de cassette d.m.v. één bout los te draaien, zonder verlies van nauwkeurigheid of stabiliteit.

•Koeling: Alle Planet gereedschappen hebben interne koeling.

Kortom: Het PLANET-systeem zorgt voor een efficiënter werkproces en kortere insteltijden. Dit zorgt voor een hogere productiviteit en bespaart tijd.

Vroeger hadden we aan de Rijnsburgerweg in Leiden een tandarts met de naam Snoep. Ik kon daar onbedaarlijk om lachen. Tandarts Snoep, dat verzin je toch niet? Naïef als ik was, dacht ik nog dat een tandarts niet van snoep zou kunnen houden. Soms lijkt het zelfs alsof de paradox de regel is: de longarts die rookt, de agent die te snel rijdt, de diëtist die een vette hap neemt.

Ik moest daar aan denken na mijn interview met Gerard Ekhart dat in dit nummer staat. Hij ziet dat de maakindustrie er de laatste decennia alles aan hee gedaan om de landbouw in Nederland de allerhoogste opbrengst te laten maken. Dankzij mooie machines en dito automatiseringsoplossingen. De melkmachines, eiersorteerders en kippen letsnijders van Nederlandse makelij zijn de beste van de wereld, volledig gedigitaliseerd en gekoppeld aan allerlei systemen.

Wat Ekhart betoogt, is dat de maakindustrie eigenlijk zichzelf helemaal niet hee ontwikkeld. Het merendeel zit nog in Industrie 2.0. Hij verklaart dat het inderdaad een gevalletje 'rokende longarts' is. Vanuit de in principe hele mooie gedachte om het beste voor de klanten te maken, hebben veel machinebouwers zichzelf niet ontwikkeld. Terug naar de longarts: zijn patiënten zijn allemaal genezen, maar zelf ligt hij rochelend op zijn ster ed. Gelukkig zijn niet alle longartsen rookverslaafd. En zijn er heus nog genoeg machinebouwers die zich wel hebben ontwikkeld. Een voorbeeld is Antal Driessen, van het gelijknamige draaiwerk-bedrijf. Het stoorde hem dat enkelstuks draaien eigenlijk niet te automatiseren leek te zijn. Dus zette Driessen zijn tanden erin, en na ink wat testen en proberen is het hem en zijn mensen gelukt om te draaien 'met het licht uit'.

Bewijst Antal Driessen daarmee het ongelijk van Gerard Ekhart? Niet helemaal. Driessen was jarenlang een plaatbewerker, Hij was klant van machinebouwers en kreeg van die machinebouwers dus de allerbeste oplossingen. Hij kende de standaard en toen hij zelf een machine ging bouwen, lag de lat al meteen hoog. In ieder geval dusdanig hoog, dat automatiseren de kern was en niet de machine.

Machinebouwers en maakbedrijven weten verdomd goed wat er allemaal kan. Dat leveren ze aan hun klanten. Maar misschien zouden ze ook zichzelf moeten bekijken met een bril alsof ze hun eigen klant zijn.

De rokende longarts weet precies wat zijn patiënten meemaken. En in mijn gedachten hee tandarts Snoep elk halfjaar wel tien gaatjes. En de machinebouwer?

Henk van Beek redactie@technishow.nl

Nieuws

High-techsector motor private R&D-uitgaven: Eindhoven en ASML zijn kartrekkers 10

Veluw Metal Creations (VMC) breidt machinepark uit met twee Hedelius-zwenkkopmachines 14

Antal Driessen: ‘Enkelstuks verspanen is wel te automatiseren' 16

Aart Aalbers (aalbers|farina): “Goed voorraadbeheer is het logistieke hart” 20

Oppervlaktetechnologie als noodzakelijke kers op de AM-taart 22

Markt

Je Hagelen (WEMO):

“In de zoektocht naar hogere productiviteit wil men onze automatiseringsoplossingen” 26

Zeventiende editie TechDemoweek in teken van automatisering 34

Interview

“De maakindustrie is vergeten de maakindustrie relevant te houden” 28

JAGER

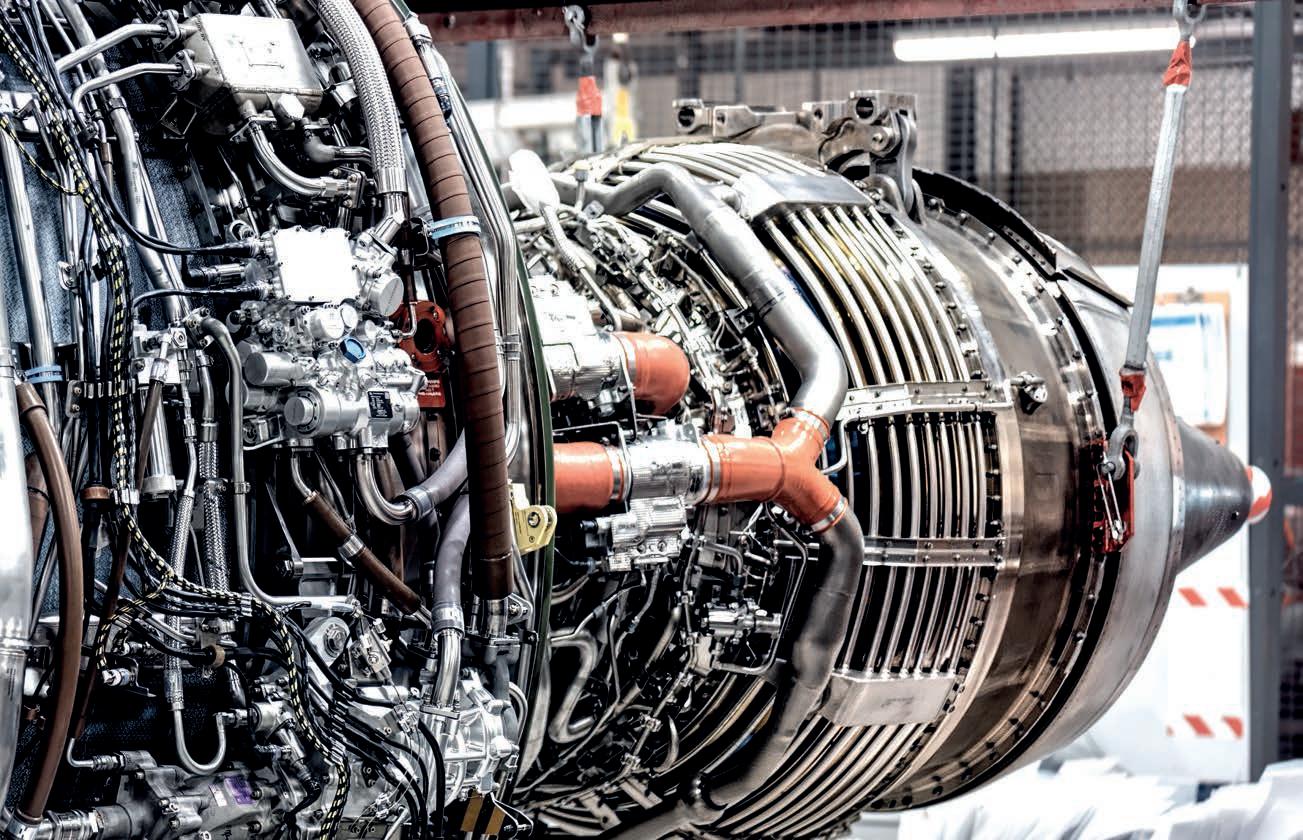

Additive Manufacturing Solutions (AMS) werkt samen met Rolls-Royce en het Britse Ministerie van Defensie (MOD) om onderdelen van oude en niet meer gebruikte Tornado-gevechtsvliegtuigen te recyclen en te gebruiken voor de productie van nieuwe onderdelen voor de volgende generatie Tempest-jets. Dit project wordt beschouwd als een primeur voor het Verenigd Koninkrijk. De partners hopen hiermee de potentie van geavanceerde recycling en additieve productietechnieken in defensietoepassingen te demonstreren.

Tot nu toe hee AMS de geavanceerde recyclingmethode gebruikt om een 3D-geprinte neuskap en ventilatorbladen te produceren voor de Orpheus-motor van Rolls-Royce. Deze motor is een cruciaal onderdeel van het Future Combat Air System-programma (FCAS) van het MOD, dat de ontwikkeling van de Tempest-jager ondersteunt. De additief geproduceerde neuskap is inmiddels geïnstalleerd op een Orpheus-testmotor en hee strenge geschiktheids- en veiligheidstests doorstaan.

VEILIGHEID

Het geavanceerde recyclingproces binnen het project omvat het demonteren van overtollige Tornado-vliegtuigen om hoogwaardige metalen te

winnen, zoals titanium. Dit materiaal wordt vervolgens verneveld tot poeder, dat als grondstof dient voor het 3D-printen van nieuwe componenten.

Andrew Eady, Vice President FCAS Sustainability bij Rolls-Royce: “Het Tornado 2 Tempest-project is een perfect voorbeeld van de vooruitstrevende duurzaamheidsprincipes die zijn verankerd in de FCAS Sustainability Strategy en de MOD Defence Support Strategy. Tornado 2 Tempest is een gedurfd, spannend en innovatief project dat laat zien hoe uitstekende samenwerking tussen het MOD, de industrie en het mkb duurzame en technologisch geavanceerde oplossingen kan opleveren.”

Minister van Defensie-aankoop en Industrie Maria Eagle verklaarde: “Het Tornado 2 Tempest-project toont de creativiteit, vindingrijkheid en innovatie binnen defensie bij het waarborgen van onze nationale veiligheid. Door samen te werken met belangrijke industriële partners kunnen we kosten besparen, onze a ankelijkheid van wereldwijde toeleveringsketens verminderen en ervoor zorgen dat onze strijdkrachten over de allerbeste uitrusting beschikken om ons land veilig te houden. Dit initiatief hee niet alleen een positieve impact op het milieu en de nationale veiligheid, maar ondersteunt ook de binnenlandse defensie-industrie als een motor voor groei.”

Aanleiding is de nieuwe generatie militaire vliegtuigen (Future Combat Air System, FCAS) die in Europa wordt ontwikkeld. En dus kijkt het ministerie van Defensie in Groot-Brittannië aan tegen een berg reserveonderdelen en kapotte onderdelen van de huidige jachtbommenwerpers die de RAF gebruikt. Daar zitten veel kostbare materialen in, zoals titanium, aluminium en hoogwaardige staallegeringen. De luchtmacht verwacht bovendien dat tijdens de gehele levensduur van de nieuwe generatie vliegtuigen de toegang tot kritieke materialen op de proef zal worden gesteld. Wereldwijde toeleveringsketens raken immers steeds meer verstoord.

Het Tornado 2 Tempest-project hee onderzocht of je deze onderdelen kunt recyclen tot poeder voor additive manufacturing. Dat is nu voor het eerst gedaan met titanium onderdelen, waaronder schoepen van een lagedrukcompressor uit de vliegtuigmotor. Na zorgvuldige reiniging zijn die via atomisatie tot poeder verwerkt en is men bij Rolls-Royce daarmee gaan 3D-printen. Daarbij hee men met gerecycled poeder onderdelen voor de compressor geprint.

In de pilot is ook gekeken naar de rol van het Digitale Product-paspoort. Daarmee verzamelt men in de loop der tijd data over de levensduur van

het product en de herkomst van het materiaal. Op basis hiervan kan men betere beslissingen nemen over hergebruik van materialen, en het biedt bescherming tegen het gebruik van vervalste materialen.

Meer informatie? Rolls-Royce Kings Place 90 York Way Londen (Engeland) 0044-1332 242424

Humacs Krabbendam, gespecialiseerd in CNC Machines in de metaalbewerking, neemt de activiteiten van Dymato over. Röders Tec vindt onderdak bij Oude Reimer. De twee agentschappen kwamen vrij na het faillissement van Dymato, begin dit jaar. Dymato was opgericht in 2004. Het bedrijf bood een breed scala aan CNC-draaimachines, bewerkingscentra, draadvonkerosiemachines en cobots aan.

Humacs Krabbendam ziet met de overname van het failliete Veenendaalse bedrijf kansen om het marktaandeel in de CNC-markt te vergroten. De naam Dymato blij behouden, inclusief het logo. Wel wordt aan de naam ‘Powered by HK Group’ toegevoegd.

Han Krabbendam, mede-eigenaar van Humacs Krabbendam in Nieuwleusen, gee aan dat het portfolio van Dymato goed aansluit bij de het aanbod van zijn bedrijf. “De bestaande en toekomstige klanten kunnen gewoon in Veenendaal terecht voor Hyundai Wia-machines. Maar ook voor het service-netwerk van Humacs Krabbendam.”

Omdat het geen ‘normale’ overname is, maar een faillissement, hoe Humacs Krabbendam geen personeelsleden van Dymato in dienst te nemen. “Toch nemen we voor zover mogelijk mensen mee. We bieden waar het kan een nieuw arbeidscontract aan.”

Humacs Krabbendam bestaat sinds 2012 en komt voort uit een

samenwerking tussen Humacs van Wim Hudepohl en MT Krabbendam van Han Krabbendam. Humacs Krabbendam is o cieel dealer van onder andere Macro Micro CNC Freesmachines, Kitamura Machinery, SMEC (Samsung Machinetools Engineering Company), Nomura DS, Fanuc en Haeberle.

RÖDERS

Oude Reimer hee de vertegenwoordiging verworven van de fabrikant van de ultranauwkeurige hogesnelheidsfreesmachines (HSC) en/of bewerkingsmachines van Röders uit het Duitse Soltau. Hiermee richt Oude Reimer zich ook op het topsegment van het hoognauwkeurig frezen en coördinaatslijpen en is hiermee in staat nog meer klantspeci eke oplossingen te realiseren. Met dit partnerschap hee Oude Reimer, naast het precisiedraaien en ronsdslijpen, verdere oplossingen voor de productie van hoognauwkeurige componenten.

Een van de topsegmenten in onze markt is het ontwerpen, ontwikkelen en produceren van hightech-equipment en micro-nano componenten. De ICT-sector is een van de belangrijkste aanjagers. De HSC-machines van Röders worden al jarenlang gewaardeerd in onder andere de gereedschapen matrijzenbouw vanwege hun hoogwaardige en kwalitatieve bewerking van complexe contouren in een grote verscheidenheid van materialen en bijbehorende hardheden. De Röders-machines zijn geoptimaliseerd in ontwerp, bouw, besturings- en regeltechniek. Dit voor de hoogst mogelijke prestaties op het gebied van nauwkeurigheid, oppervlaktekwaliteit en dynamiek. In de machines kunnen verschillende productieprocessen (frezen – slijpen – coördinaatslijpen) worden gecombineerd.

STABIEL

Met de bewerkingsgebieden van de 3- tot 5-assige machines, die grofweg tussen de 200×400 mm

en zelfs tot 3.000×1.800 mm liggen, hee Röders een breed programma en voor elk inzetgebied waar het gaat om dynamiek, snelheid, oppervlakteruwheid en maat nauwkeurigheid, een oplossing. De machines van Röders zijn thermisch uitermate stabiel door toepassing van het zogenoemde UHPC-beton (Ultra High Performance Concrete), een hightech materiaal dat onder andere wordt gebruikt voor zwaarbelaste bruggen en constructies. Vergeleken met de vaak gebruikte machinebedden van mineraal gegoten materiaal hee dit materiaal geen kunststofgehalte en is het daardoor veel vormvaster. Deze structuur is een bewezen technologie en hee voor alle machinemodellen een optimale thermische stabiliteit. Er is een slijtagevrije aandrijving van de assen door lineaire motortechnologie en een zeer stijf ontwerp voor een lange levensduur. De hoge machinestij eid zorgt ervoor dat trillingen in het gereedschap vermeden worden, wat resulteert in langere standtijden en daardoor zeer lage gereedschapskosten. De machines zijn voorzien van gereedschapslengtemeting, breuken slijtagecontrole met geïntegreerde meetlaser, automatische voortzetting van de volgende taak bij gereedschapsbreuk en automatische gereedschapswissel bij slijtage. Integratie in Röders eigen automatiseringsoplossingen is mogelijk, ook na installatie van de machine. De machines hebben een eigen besturing die volledig aan de eigen eisen voldoet voor de aansturing van de assen om de hoge nauwkeurigheden en snelheden te realiseren. Opvallend is de eventuele bedieningsoppervlakte van bijvoorbeeld de Heidenhain besturingen, zodat het gebruik voor veel machinebediener snel vertrouwd is.

TUWI en RAS gaan samenwerken. RAS Reinhardt Maschinenbau GmbH, al meer dan 85 jaar een bedrijf in de wereld van plaatbewerking, wil hiermee hun machines beter in de Nederlandse markt zetten. TUWI hee een sterk netwerk in Nederland en RAS biedt machines die inspelen op de groeiende vraag naar automatisering.

De samenwerking tussen RAS en TUWI garandeert maatwerkoplossingen, korte lijnen en goede service. Samen kunnen ze een compleet pakket bieden van machines en so ware. Het productpakket van RAS bestrijkt het hele gebied van vormingmachines, scharen en verschillende buigoplossingen. Waarbij in de laatste categorie veel verschillende soorten machines beschikbaar zijn. De verschillende types zwenkbuigmachines en buigcentra bieden veel mogelijkheden in de sector. Daarnaast zijn er mogelijkheden om gehele buigprocessen op klantverzoek te automatiseren. Dit sluit aan bij de vraag vanuit het hogere segment, waarbij automatisering steeds belangrijker wordt.

Om de samenwerking te ondersteunen, gaat TUWI trainingen verzorgen voor productiemedewerkers, zodat zij de machines volledig onder de knie krijgen. Daarnaast worden de machines op meerdere locaties opgesteld voor demonstraties, hier kunnen klanten de mogelijkheden in de praktijk zien. TUWI neemt niet alleen de service voor nieuw verkochte machines op zich, maar ook het onderhoud en de ondersteuning van bestaande RAS-machines in Nederland.

RAS Reinhardt Maschinenbau levert wereldwijd veel machines. RAS is voortdurend bezig met het innoveren op dit gebied. Automatiseringen worden steeds belangrijker, denk hierbij aan een toolchanger, waarmee de machine eenvoudig kan wisselen tussen verschillende toepassingen en het gebruik van robotica. RAS ontwikkelt en bouwt de machines zelf, waardoor er veel maatwerkmogelijkheden zijn.

Bedrijven in de machine-industrie kunnen vanaf januari 2025 terecht op een nieuwe, centrale website voor alles wat ze moeten weten over de Europese Machineverordening. Deze wetgeving, die op 20 januari 2027 in werking treedt, vervangt de huidige Machinerichtlijn en brengt belangrijke wijzigingen met zich mee.

Het nieuwe Platform Machineverordening biedt praktische ondersteuning en actuele informatie om bedrijven te helpen zich voor te bereiden op de nieuwe eisen. De Europese Machineverordening breidt de de nitie van de ‘machine’ uit en omvat nu ook de digitale componenten en so ware met veiligheidsfuncties. Voor hoog-risico-machines gelden aanvullende conformiteitsbeoordelingen. Daarnaast kunnen gebruiksaanwijzingen en conformiteitsverklaringen voortaan ook digitaal beschikbaar worden gesteld. De wijzigingen zijn noodzakelijk omdat de huidige Machinerichtlijn onvoldoende waarborgen biedt voor veiligheid in een snel veranderende technologische omgeving.

De nieuwe website helpt bedrijven om de overgang naar de Machineverordening soepel te laten verlopen. Bezoekers vinden hier:

• Duidelijke uitleg over de nieuwe veiligheids- en gezondheidseisen.

• Praktische tools en stappenplannen om processen en producten aan te passen.

• Evenementenkalender met aankomende bijeenkomsten, workshops en seminars.

• Een FAQ-sectie met antwoorden op veelgestelde vragen.

De overgangsperiode tot 2027 biedt bedrijven de kans om tijdig maatregelen te nemen. Zowel grote als kleine bedrijven kunnen via de website ontdekken welke stappen voor hen relevant zijn. De website is ontwikkeld door de Taskforce Communicatie Machineverordening, een samenwerkingsverband van onder andere het Ministerie van Sociale Zaken en Werkgelegenheid, RAI Vereniging, TNO, NEN, FME, Waternet, Koninklijke Metaalunie, DSC en andere belangrijke partners. Dankzij deze samenwerking biedt de website objectieve en praktijkgerichte informatie.

‘Netcongestie noopt bedrijfsleven tot onderhandelen met netbeheerders'

Het elektriciteitsnet groeit niet snel genoeg mee met de groeiende vraag naar elektriciteit. Nederlandse bedrijven en netbeheerders vrezen daarom vanaf 2026 voor overbelasting van het elektriciteitsnet in alle Nederlandse regio’s. Dit zet een rem op het tempo waarin de energietransitie in Nederland kan plaatsvinden. ABN AMRO onderschrij de zorgen van bedrijven en netbeheerders in het geactualiseerde rapport ‘Voor wat, hoort wat. Oorzaken en oplossingen voor de toenemende druk op het elektriciteitsnet’.

Volgens de bank moeten meer bedrijven samenwerken en onderhandelen met netbeheerders om de druk op het elektriciteitsnet te verlagen. Recente wijzigingen in de regelgeving, zoals de introductie van nieuwe contractvormen, maken dat mogelijk. Elektri catie speelt ook een belangrijke rol binnen de energietransitie, die nodig is voor het realiseren van de klimaatdoelen in 2030.

De bank gee aan dat nieuwe samenwerkingsvormen tussen bedrijven op de korte termijn uitkomst kunnen bieden. Een belangrijke ontwikkeling is de opkomst van energie-hubs: een groep afnemers maakt gebruik van het energienetwerk en contracteert gezamenlijk capaciteit op het elektriciteitsnet bij de netbeheerder. Dit kan via een groepstransportovereenkomst (GTO) of een groepscapaciteitsbeperkend contract (GCBC). Via deze energie-hubs kunnen bedrijven vaak in totaal méér capaciteit benutten dan wanneer ze individueel opereren. Als tegenprestatie geven de

energie-hubs een deel van de opgetelde, eerder per bedrijf en aansluiting verstrekte capaciteit terug aan de netbeheerder. Deze herschikking van de capaciteit helpt de netbeheerder om wachtlijsten te verkleinen en het beschikbare netwerk beter te benutten.

GESPREK

“Bedrijven moeten in 2025 actief in gesprek gaan met naburige ondernemingen en de netbeheerders om hun stroomgebruik beter op elkaar af te stemmen. Anders worden ze in 2026 mogelijk verrast door verdere fysieke netcongestie,” zegt Peter van Ees, sector expert Energie van ABN AMRO. “Een belangrijk voordeel van deze nieuwe contractvormen is dat bedrijven in een energie-hub zelf bepalen hoe ze de beschikbare capaciteit inzetten, door het stroomgebruik onderling te regelen. Dit betekent dat er meer stroom geleverd kan worden gedurende de dag, eenvoudigweg omdat de netcapaciteit beter wordt benut.”

Naast noodzakelijke investeringen in het elektriciteitsnet, e ciënter omgaan met energie en het zelf opwekken van energie, zijn dankzij aanpassingen in de wet- en regelgeving nieuwe samenwerkingsvormen mogelijk, zodat de beschikbare capaciteit beter kan worden verdeeld. De Autoriteit Consument en Markt (ACM) hee al regelgeving, zoals de netcode en de tarievencode, aangepast. Hierdoor kan het stroomnet exibeler worden benut. De ACM roept netbeheerders daarom op hiervan gebruik te maken. In december 2024 hee de Eerste Kamer daarnaast ingestemd met de Energiewet, die in april in werking treedt. In deze wet zijn wijzigingen voorgesteld om uitdagingen rond netcongestie aan te pakken. De nieuwe Energiewet biedt afnemers van elektriciteit meer ruimte om in groepsverband, zoals energie-hubs, actief deel te nemen aan de energiemarkt.

Het rapport ‘Voor wat, hoort wat’ van ABN Amro is hier te downloaden

Na een succesvolle samenwerking in 2024 hebben HSG Laser en Landré een meerjarige exclusieve dealerovereenkomst gesloten voor de Benelux. Deze overeenkomst markeert een belangrijke stap in het versterken van de positie van beide partijen in de regio en biedt klanten toegang tot hoogwaardige lasersnijproducten, gecombineerd met lokale expertise en service.

De samenwerking tussen HSG Laser en Landré begon in 2023. Het merk werd stevig neergezet in Nederland en de vraag naar HSG-producten

was boven verwachting. Met de verkoop van talrijke plaatlasers en buislasers was 2024 een succesvol jaar. De nieuwe exclusieve dealerovereenkomst stelt beide partijen in staat om voort te bouwen op dit succes en hun marktpositie verder te versterken.

HSG Laser behoort tot de top vijf grootste laserbouwers van China en staat bekend om zijn hoogwaardige lasersnijproducten. In samenwerking met Landré, de lokale service-expert in de Benelux, biedt HSG Laser een unieke combinatie van productkwaliteit, betrouwbaarheid en betaalbaarheid. Klanten pro teren van HSG’s

innovatieve technologieën, ondersteund door de lokale expertise en service van Landré.

BREED PRODUCTPORTFOLIO

Het portfolio omvat innovatieve berlasers die plaat- en buismaterialen e ciënt en kostene ectief kunnen bewerken. Met aanzienlijk lagere kosten dan CO2-lasers, plasmasnijden of traditionele boor- en zaagmethoden zijn de berlasers ideaal voor de snelgroeiende staalconstructiemarkt.

Met plaatlasers variërend van 3×1,5 tot 30×3,5 meter en vermogens tot 60kW, en buis- en proellasers voor diameters van 8 tot 715mm en 20kW vermogen, biedt HSG oplossingen voor uiteenlopende productiebehoe en. De machines ondersteunen bewerkingslengtes van 6 tot 18 meter en integreren moeiteloos met Tekla-so ware voor een e ciënte work ow.

In 2025 zullen HSG Laser en Landré zich richten op verdere uitbreiding van hun lokale aanwezigheid, waaronder een nieuwe service- en agentschapsstructuur in België. Daarnaast nemen ze deel aan belangrijke evenementen, zoals Machineering 2025, om hun innovaties te presenteren aan een breed publiek. De focus blij liggen op hoogwaardige plaat- en pro ellasers naar keuze met automatisering, om zo te voldoen aan de groeiende vraag in de markt.

Vanaf 1 februari is Promas de exclusieve importeur voor SHW machines in de gehele Benelux. SHW Werkzeugmaschinen GmbH is een van de wereldspelers in het vervaardigen van grotere freesmachines met bewegende kolom, portaalmachines en bewerkingscentra. Deze machines worden ingezet voor de productie van grote onderdelen in de machineen installatiebouw, dieselmotoren, turbines en milieutechniek. De machines zijn uitgerust met de precisie van de SHW-freeskop, die voldoet aan de hoogste eisen qua nauwkeurigheid en freescapaciteit.

De machines van SHW passen in het productassortiment van Promas naast andere merken, zoals Hedelius, Reiden, Hartford en Zimmermann. SHW biedt een uitstekende aanvulling met grote, 5-assige of 5-vlaks machines, optioneel met draaifunctie. Deze

machines onderscheiden zich door hun uitzonderlijke nauwkeurigheid en indrukwekkende freescapaciteit. Naast de machines levert Promas ook de complete technische ondersteuning aan hun klanten in Nederland en België.

KORTE LEVERTIJDEN

spaan. Tijdens dit evenement was ook de productie- en assemblageruimtes van SHW te bezichtigen, inclusief de Unispeed- en Powerspeed-machines in aanbouw.

SHW biedt diverse machines met korte levertijden, zoals de Unispeed en Powerspeed modellen. Op 19 en 20 februari hield SHW in het Duitse Aalen een exclusieve preview van de nieuwste PowerPortaal 4000 onder

peed en Powerspeed modellen.

De Nederlandse high-techsector, met ASML en Philips als trekkers, blij in Nederland veruit de grootste private investeerder in R&D. Het afgelopen jaar namen de uitgaven van ASML met ruim 25 procent toe en kwam uit op een totaal van 2,8 miljard euro. Dat en meer blijkt uit de R&D Top 30 van Technisch Weekblad, in samenwerking met VNO-NCW en TNO.

Ingrid ijssen, voorzitter VNO-NCW: “R&D-investeringen vormen de ruggengraat van ons toekomstig verdienvermogen.

De bedrijven in deze top 30 investeren niet alleen in hun eigen ontwikkeling, maar ook in samenwerking met een breed ecosysteem van mkb-bedrijven, start- en scale-ups, en kennisinstellingen. Dit zijn de groeibriljanten die bijdragen aan de economische kracht en innovatie van Nederland.”

Tjark Tjin-A-Tsoi, CEO TNO: “Het aandeel van de top 10 in de totale R&D-uitgaven is tussen 2016 en 2023 gestegen van 25% naar 35%. Deze ‘toppers’ zijn van grote waarde voor de Nederlandse economie, de werkgelegenheid en de geopolitieke positie. Tegelijkertijd moeten we ook constateren dat de basis te smal is en dat dit een risico vormt. Van belang is dat meer start-ups dan nu het geval is doorgroeien tot de ASMLs, Janssens, en Bookings van de toekomst.”

Na een paar jaar afwezigheid is de R&D top 30 terug van weggeweest. Jarenlang was deze lijst toonaangevend in Nederland en de ranglijst gee inzicht in de meest in-

novatieve bedrijven van Nederland. Naast ASML en Booking.com completeren Philips (2), KPN (4) en Janssen (5) de top vijf. Deze slechts vijf bedrijven zijn samen goed voor maar liefst een kwart van de totale private R&D uitgaven in Nederland.

CONCENTRATIE

De bijdrage van ASML is ongeveer even groot als de bijdrage van de 29 volgende bedrijven uit de lijst tezamen. De afgelopen 25 jaar is het Nederlandse R&D-landschap sterk veranderd. Met een sterke concentratie van innovatieve bedrijven in Noord-Brabant en in het bijzonder in de regio Eindhoven. De hel van de top 10 nieuwkomers uit de lijst is a omstig uit Eindhoven. De totale private R&D-uitgaven als percentage van het bbp in Nederland (1,49% in 2022, 1,44% in 2023) blijven achter bij die van onze Europese buren, maar ook bij de meest recente 2022-cijfers uit landen zoals Korea (4,14%), Japan (2,7%), de VS (2,83%) en China (1,98%).

Nederland bevindt zich met 2,08% aan pu-

blieke en private investeringen van het bbp in 2023 (2,18% in 2022) nog steeds onder het EU-gemiddelde 2,25% (in 2022 én 2023) en de Lissabondoelstelling van minimaal 3 %.

Om op 3% te komen, moet er, gezien de recente groei van het bbp, in Nederland nu zelfs zo’n 9,8 miljard aan R&D per jaar bij (op basis van de cijfers voor 2023), waarvan naast de publieke investeringen, het grootste deel uit de private sector moet komen. Het is daarom cruciaal om het bestaande R&D-intensieve bedrijfsleven te versterken en tegelijkertijd de ontwikkeling van nieuwe R&D-intensieve bedrijven te stimuleren. Dit is niet alleen van belang voor de nationale economie, maar ook voor de positie van Nederland als innovatieve kracht binnen de EU.

Een poster met de volledige uitslag is hier te downloaden

De KMWE Group, een internationale leverancier en partner voor de hightech- en luchtvaartindustrie, verwelkomt Quadrum Capital als strategische partner. Met deze stap verstevigt het familiebedrijf, opgericht in 1955, zijn positie als toonaangevende leverancier van engineering-, productieen assemblagediensten voor complexe en hoogwaardige componenten en systemen in zowel Europa als Azië.

In de afgelopen jaren hee KMWE ink geïnvesteerd in zijn langetermijnstrategie. Belangrijke ontwikkelingen zijn onder andere de uitbreiding op de Brainport Industries Campus in Eindhoven, intensivering van activiteiten rondom reparatie en hergebruik, de inzet van nieuwe 3D-printtechnologieën, innovatieve reinigingsapparatuur en de groei van activiteiten in Maleisië. Met Quadrum Capital als nieuwe aandeelhouder versterkt KMWE zijn structuur, borgt het de continuïteit op de lange termijn en creëert het een solide basis voor verdere groei. Naast Quadrum Capital blijven Jan Aalberts (via Aalberts Investments) en Edward Voncken aandeelhouder en actief in hun huidige rollen als respectievelijk voorzitter van de Raad van Commissarissen en CEO. De transactie is onder voorbehoud van goedkeuring door autoriteiten, zoals de Autoriteit Consument & Markt en Bureau Toetsing Investeringen, en wordt naar verwachting afgerond in het eerste kwartaal van 2025.

Edward Voncken, CEO van

KMWE Group: “Quadrum Capital is een sterke partner die perfect aansluit bij het DNA van KMWE. We zijn ook verheugd dat Jan Aalberts nauw betrokken blij bij de KMWE Group. Tegelijkertijd neemt Berry Geven, de zoon van de oprichter, afscheid als aandeelhouder.”

Berry Geven, niet-uitvoerend bestuurslid: “Na 40 jaar draag ik met vertrouwen mijn verantwoordelijkheden over aan het huidige managementteam en onze medewerkers. Quadrum Capital deelt onze waarden en visie en is een solide partner om onze langetermijndoelen te realiseren.”

Arjan Hoop, Managing Partner bij Quadrum Capital: “KMWE is een gerenommeerd familiebedrijf met een sterke geschiedenis, een leidende marktpositie en een essentiële rol in de kernactiviteiten van zijn klanten. Samen met het gedreven managementteam van KMWE vormt dit de ideale basis voor verdere groei. Wij kijken ernaar uit om KMWE te ondersteunen in deze volgende groeifase, in nauwe samenwerking met de andere aandeelhouders.”

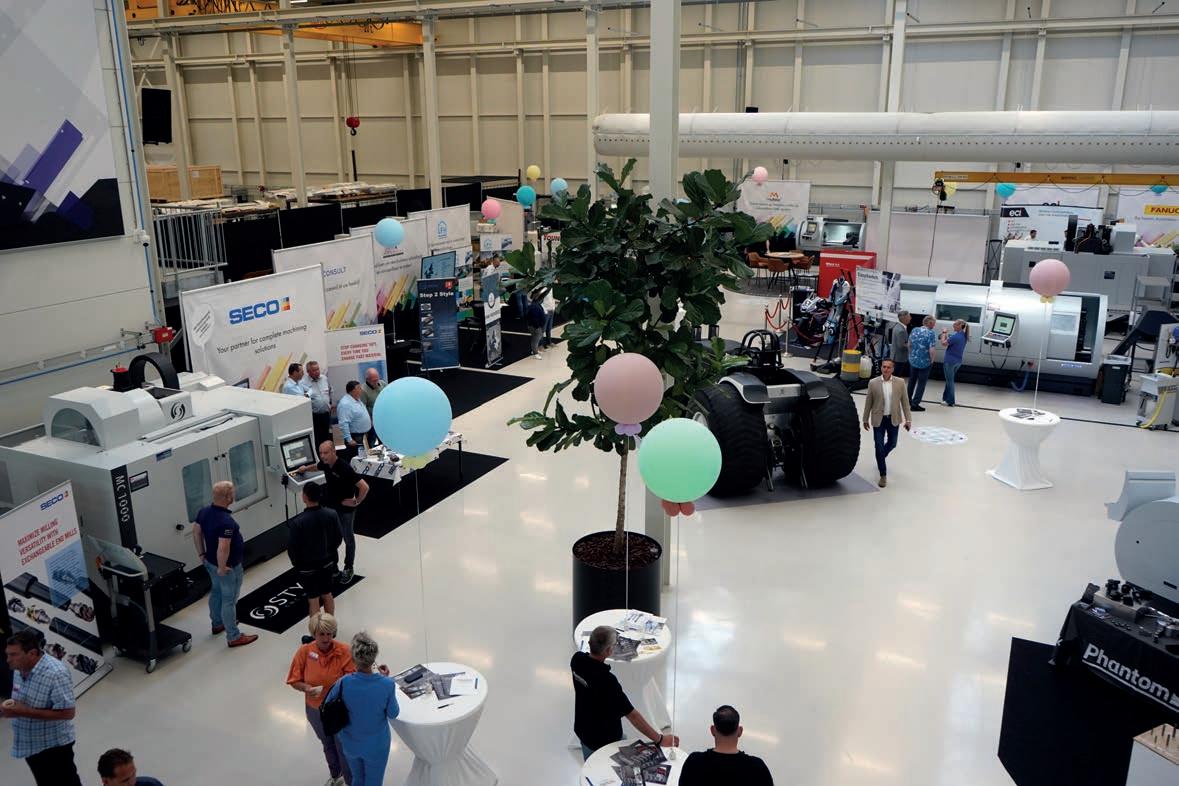

Tijdens de tweejaarlijkse Maakindustriedag bij Style CNC in Spakenburg laten 27 exposanten een volledige doorsnee van de productietechnologie in de Benelux op 3 en 4 april zien. Tijdens het tweedaagse evenement zijn onder andere live demo’s van CNC-machines, innovatieve oplossingen en inspirerende specialisten te bewonderen.

“De centrale gedachte is om kennis met elkaar te delen”, zegt Bastiaan Clement. Hij is directeur van Style CNC en al jaren de gastheer van het terugkerend tweejaarlijkse evenement. “En of dat nu over digitalisering of automatisering is, of over verspanende machines: we tonen met alle exposanten wat er in de Benelux over de hele breedte te vinden is in de wereld van productietechnologie.”

Hij merkt dat het enthousiasme voor de mini-beurs nu al groot is. Oorspronkelijk was er plek voor slechts 22 exposanten. Door wat schuiven en meten is het gelukt om 27 partners te kunnen plaatsen in de hallen van Style. Twee jaar geleden waren er ongeveer 300 bezoekers. Clement verwacht nu minimaal 500 mensen.

“Alles is onder een dak te vinden, een volledige doorsnee van de productietechnologie. Alles onder een dak op een kleinschalige en toegankelijke manier samengebracht. Zo kan je zien hoe machines de meest complexe bewerkingen moeiteloos uitvoeren, zowel als het om draaien als om frezen gaat. Eigenlijk zie je innovatie in actie. Ik denk dat een bezoeker geïnspireerd zal worden om de je eigen processen te verbeteren met geavanceerde oplossingen.”

Wat vooral onderscheidend zal zijn, is de positiviteit die Clement predikt. “Te vaak hoor ik negativiteit. Dat is nergens voor nodig. En dat vinden de partners die op ons event staan ook: iedereen is positief. Er liggen genoeg kansen. Als je maar je klauwen uit de mouwen steekt. De Maakindustrie-

dag is dan ook een doe-event. Niet zeuren, maar poetsen.”

Tijdens de Maakindustriedag zijn de volgende partijen aanwezig: AMR, Blum, Covebo, Dimatech, ECI, Ecotax, Fanuc, Hersbach Tools, Ho mann Group, IMS Nederland, LFH Lease, March-Day, Phantom, Renishaw, Rhenus, Safan Darley, Schunck, Seco Tools, STB, Style CNC Machines, TEO, TTG, Tungaloy, Wera, Young Cuttingtools.

Meer informatie en aanmelden: www.demaakindustriedag.nl/

De Wilvo Group brengt alle verspanende activiteiten op één nieuwbouwlocatie in Bergeijk samen. Het gaat om GFM, Van den Broek, vd Elsen en Metalnet. De verwachting is dat het gebouw medio 2026 wordt opgeleverd.

Wilvo zet in op groeimogelijkheden in high mix/ low volume verspaning met de bouw van een ultramoderne productiefaciliteit aan de Kennedylaan 12 in Bergeijk (op een steenworpafstand van de huidige locaties). Deze centrale locatie verenigt alle verspanende bedrijven binnen Wilvo Group tot één nieuwe entiteit: Wilvo Precision.

Rob Lemmens (CEO Wilvo Group): “We zijn trots en enorm enthousiast over het nieuws dat we vandaag naar buiten hebben gebracht. Want de voordelen van centralisatie zijn enorm. Vanuit één locatie kunnen we beter samenwerken, e ciënter werken, kosten besparen en het beste van al onze verspanende bedrijven combineren. Dit is van groot belang voor onze concurrentiepositie en uiteindelijk het behoud van de maakindustrie in Nederland. Daarnaast kunnen we eenvoudiger groeien en zo ons marktaandeel vergroten. Op de nieuwe locatie hebben we de ruimte om in de komende jaren in omvang te verdubbelen. Dit alles draagt bij aan de nanciële stabiliteit van Wilvo en onze toekomstbestendigheid.”

Ho mann-Metalcare hee aan de zuidkant van Hendrik-Ido-Ambacht een nieuw, uiterst duurzaam bedrijfspand geopend. De nieuwbouw onderscheidt zich door een circulaire bouwmethode en de inzet van groene technologie. Ho mann-Metalcare, dat verspanende en niet-verspanende machines ontwikkelt, levert, onderhoudt en repareert, onderstreept daarmee haar commitment aan duurzaamheid en innovatie.

Het nieuwe pand in het energieneutrale en circulaire bedrijvenpark Ambachtsezoom is ontworpen om de serviceverlening en machine-ontwikkeling van Ho mann-Metalcare naar een hoger niveau te tillen. Het biedt een inspirerende werkomgeving voor medewerkers en fungeert als centraal punt voor de dienstverlening aan klanten in Nederland en België.

“Dit pand is niet zomaar een gebouw; het is een symbool van onze inzet voor een duurzame toekomst,” aldus Gerrit Eysink, directeur Ho mann-Metalcare tijdens de openingsceremonie. “Door onze samenwerkingen met gerenommeerde machinebouwers uit Europa en Taiwan kunnen we de nieuwste technologieën en innovaties naar onze klanten brengen.”

KLOPPENDE HART

Het nieuwe pand van Ho mann-Metalcare is het kloppende hart voor innovatie in de maakindustrie. Het gebouw omvat onder meer kantoorruimten en een grote werkplaats, waar klantspeci eke oplossingen

worden ontwikkeld en gewerkt wordt aan verduurzaming middels revisie en onderhoud van bestaande machines. Daarnaast is in het nieuwe pand het Europese distributiecentrum van Everising ondergebracht. Van hieruit worden de Everising zaagmachines geleverd naar de diverse Europese verkooppunten, van Spanje tot Finland en van het Verenigd Koninkrijk tot Bulgarije. Tijdens de open dag die ter gelegenheid van de opening werd georganiseerd, werden bezoekers door de nieuwbouw rondgeleid. Er werden daarnaast demonstraties verzorgd door onder meer Everising (zaagmachines), Sangiacomo (persen), Dimeco (rollenaanvoerapparaten, bandrichtmachines , af- en opwikkelhaspels) en Raziol (bandsmeersystemen).

De realisatie van het nieuwe pand kwam tot stand dankzij de inzet en toewijding van het eigen personeel en de samenwerking met verschillende partners, waaronder aannemersbedrijf Houtman en E-installateur Ho man DME.

Arie van Veluw is no-nonense. Als hij iets doet, doet hij het goed. Daarom gebruikt zijn bedrijf Veluw Metal Creations (VMC) alleen A-merken, en zorgt hij ervoor dat de omstandigheden voor de werknemers optimaal zijn. En dat alles met zo min mogelijk belasting voor het milieu. Nieuw in het machinepark zijn twee Hedelius Tiltenta-zwenkkopmachines, geleverd door Promas. “Kwaliteit is onze kracht”.

De entree van het in 2019 gebouwde bedrijfspand van Veluw Metal Creations (VMC) in Nieuwkuijk vat het bedrijf samen: passie voor techniek, kwaliteit en innovatie. Centraal in de hypermoderne hal staat een klein standbeeld van een lassende Arie van Veluw, oprichter en eigenaar van het bedrijf. Gemaakt door zijn vrouw. Een trap van verschillende soorten staal, opgebouwd uit gesneden en geponste platen en aan elkaar gelast met grote schakels, leidt naar de moderne receptie. In de hoek staat de allereerste, nog steeds werkende boormachine die Van Veluw ooit hee aangescha . VMC is gespecialiseerd in plaatbewerking, (re)engineering van producten, en de bewerking van staal, roestvaststaal en aluminium. Tijdens een rondleiding door de immense hallen van VMC valt op dat Van Veluw niet

eens zo heel veel vertelt over de machines die er staan. En dat terwijl het machinepark indrukwekkend is, met 82 kW laservermogen verdeeld over zeven machines, waaronder twee die lasersnijden combineren met ponsbewerkingen. Ook is er een volledig geautomatiseerd magazijn met een totale capaciteit van 4.704 ton. Op een viertal machines worden de uitslagen ge nished. De plaatwerkerij biedt plaats aan zeventien hypermoderne kantbanken (tot 4 meter / 3.200 kN / hoekmeetsysteem / buighulp). Sinds enkele maanden zijn er twee volledig automatische gerobotiseerde buigcellen in gebruik. Daarnaast beschikt het bedrijf over een strekmachine, diverse plaat- en pro elwalsen en een inpersmachine. De lasafdeling hee behalve tientallen individuele werkplekken tien lasrobots met twintig stations en een laserlasrobot.

Waar gaat het in de basis vooral over? “Het bedrijf moet in alle opzichten goed zijn voor de mensen. Daarom hebben we bijvoorbeeld een optimale luchtverversing. Acht keer per uur verversen we de lucht in de lasserij. Overal zijn takels, zodat niemand zich hoe te vertillen. We hebben op alle plekken geluidabsorberende wanden aangebracht die tachtig procent van het geluid opnemen. Maar er is ook gedacht aan het licht. Led-verlichting zorgt ervoor dat het licht even sterk is als op kantoor, terwijl 2.500 meter aan lichtkoepels ervoor zorgen dat er daglicht wordt ervaren.”

In de hallen is het nooit warmer dan 23 graden. Er wordt onder andere gebruikgemaakt van aardwarmte, en adiabatische koeling zorgt in de zomer voor een altijd aangename temperatuur. De warmte van de machines wordt opgevangen en hergebruikt. En uiteraard mogen zonnepanelen niet ontbreken: VMC beschikt over 7.612 zonnepanelen met een piekvermogen van 2.359.720 watt. Hiermee wordt 83 procent van de energiebehoe e van het bedrijf gedekt. Binnenkort gaat Van Veluw accu’s bijplaatsen, met een capaciteit van 1,25 MW. De productie gaat immers ook ’s nachts door, onbemand.

PORTEMONNEE

“Ik wil optimaal comfort voor iedereen in het bedrijf”, zegt Van Veluw. “Daarom hebben we gekeken met de blik van een vakman. Ik ben letterlijk op de vloer gaan staan en heb bedacht wat er nodig is om als vakman zo goed mogelijk te functioneren. Als je moet werken in een donkere, vieze ruimte met te weinig zuurstof en een temperatuur boven de 30 graden, dan kak je in. Dat is funest voor de mensen, maar ook voor de kwaliteit van het product. Als mensen zich prettig voelen, is dat gunstig voor de kwaliteit en de productiviteit.”

Goed zorgen voor je mensen, duurzaamheid en winstgevend gaan heel goed samen, weet Van Veluw. Sterker: veel mensen hebben volgens hem niet door dat je geld kan verdienen aan ‘het milieu’. Minder stookkosten, minder energie-inkoop, minder afval (het hele bedrijf met 135 werknemers hee slechts een paar rolcontainers vuil per week): “Goed zijn voor het milieu is goed voor de portemonnee.”

Ondanks dat de corebusiness van VMC bestaat uit plaatbewerken, is het onmogelijk om niet ook een beetje freeswerk te doen. In oktober 2021 kocht Van Veluw een Hedelius Tiltenta T9-zwenkkopmachine (verplaatsing 900 x 4600). In mei 2024 volgde de iets grotere Hedelius Tiltenta T11 (verplaatsing 1100 x 4600), eveneens een zwenkkopmachine. Het zijn veelzijdige 5-assige bewerkingscentra met een zwenkbare hoofdspil. “Elk metaalbedrijf moet op een gegeven moment ook frezen. Wij zijn geen machinaal bedrijf. We zijn heel goed in lassamenstellingen en vaak vragen delen daarvan om grote precisie. Dat nabewerken met grote nauwkeurigheid is de kracht van deze universele Hedelius-machines. Voor onze klanten buigen, lassen en snijden we, maar we willen ook zelf kunnen verspanen. Dat gee een forse verkorting van de doorlooptijd, maakt ons veel slagvaardiger, en draagt dankzij minder transport bij aan groen ondernemen.”

De opspanmallen maken ze bij VMC zelf, zodat het bedrijf complexe delen kan verspanen en daarbij hoge toleranties weet te halen. De Hedelius-machines die er staan, zijn geheel vijfassig en kunnen compleet gelaste producten nabewerken. De machines dragen volgens Van Veluw en zijn mensen bij aan de veelzijdigheid van VMC, omdat er niet alleen grote delen mee kunnen worden bewerkt, maar er ook klein werk mee kan worden gedaan. Met als extra voordelen de pendelfunctie - waardoor er een grote spilinzetbaarheid is - en de beweegbare kop.

SCHAKER

Met de Hedelius-zwenkkopmachines kiest VMC weer voor een A-merk in het machinepark. Het hele bedrijf is namelijk uitgevoerd met de beste apparatuur, of het nu kantbanken, plaatwerkingsmachines of lascellen zijn. Dat is een zeer bewuste keuze; Van Veluw legt de lat hoog voor zijn toeleveranciers. “Dat zit in onze natuur: we willen het elke dag weer iets beter doen dan de vorige dag. Kwaliteit is uiteindelijk onze kracht. Wat je bij ons bedrijf ziet, is dat de kennis en ervaring van 35 jaar hard werken is uitgekristalliseerd in een e ciënte organisatie. En die ontwikkeling stopt nooit. We hebben te maken met internationale concurrentie vanuit landen waar langer wordt gewerkt, lonen lager liggen en de sociale lasten minder zijn.”

En dus blij VMC vooruitdenken. De grond naast het pand is al aangekocht, zodat het bedrijf niet meteen op achterstand staat als er moet worden uitgebreid. En er wordt hard gewerkt aan de verdere invulling van de CSRD-rapportage. Volgens de Corporate Sustainability Reporting Directive-richtlijn worden steeds meer bedrijven verplicht om te rapporteren over hun impact op de mens en op het klimaat. Zo hee VMC zijn CO2-footprint al berekend. Met een uitstoot van jaarlijks 25 ton scoort het bedrijf erg goed en ligt het voor op de meeste andere ondernemingen. “Dat is de aard van een lasser. Die moet namelijk ook vooruitdenken bij zijn werk. Als je drie delen aan elkaar last, moet je vijf stappen van tevoren weten hoe je het gaat aanpakken. De ene las hee invloed op de andere. Een lasser is een schaker.”

automatiseren’

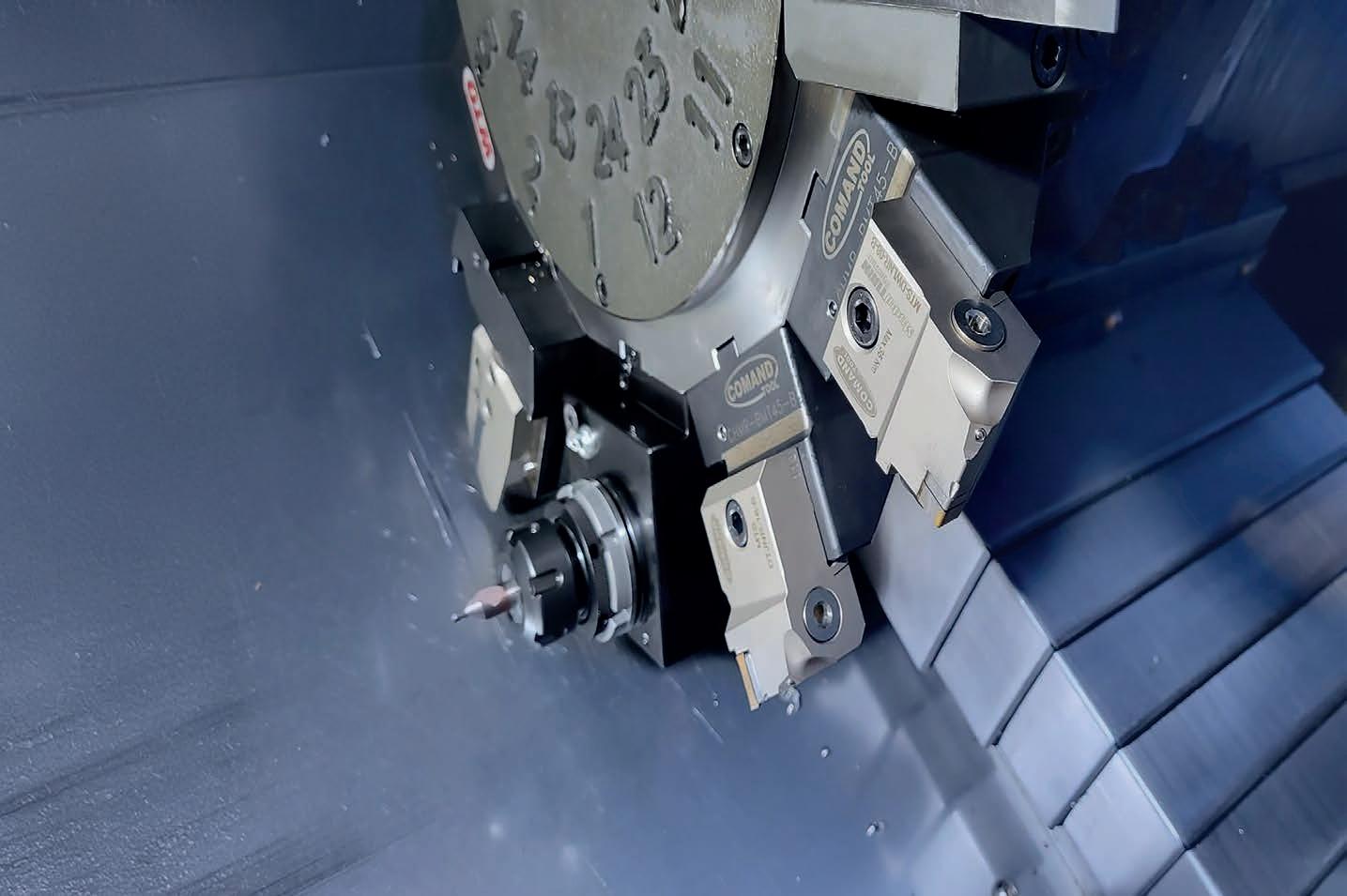

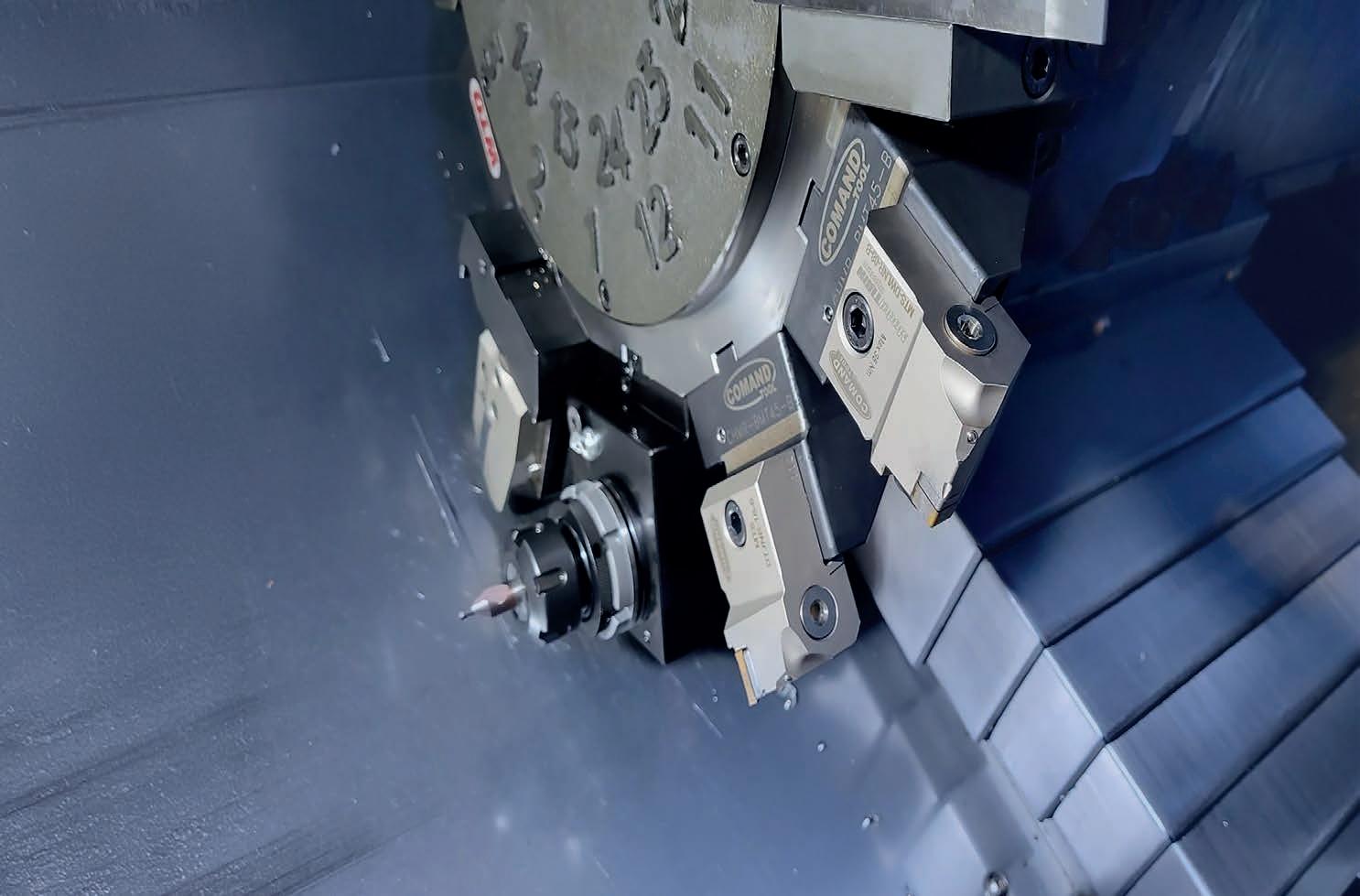

Creativiteit kan je Antal Driessen niet ontzeggen. Hij verpakt de producten van zijn klanten in een stijlvol doosje en voegt er een aangename verassing aan toe. Een subtiel, maar doordacht detail dat zijn creatieve geest weerspiegelt. Diezelfde creativiteit, gecombineerd met een inke dosis doorzettingsvermogen, hee geleid tot een revolutionaire oplossing: het volledig geautomatiseerd verspanen van enkelstuks en kleine series. De fabriek draait met het licht uit.

"Marktontwrichting? Nee, marktverandering,” corrigeert Antal Driessen van Driessen Draaiwerk zichzelf. “We hebben een fundamentele gedachtegang veranderd. De heersende opvatting was dat o ine programmeren en enkelstuks geautomatiseerd produceren onmogelijk was. Maar het kán. Alleen had niemand het eerder gedaan.”

Tot nu. Driessen hee het namelijk voor elkaar gekregen: een volledig onbemande productie voor enkelstuks en kleine series draaiwerk. De inspiratie kwam uit onverwachte hoek: een simpel draadbusje voor een machine. “Toen ik nog in de plaatbewerking zat, had ik er eentje nodig. De levertijd? Vier weken. Dat kon ik niet accepteren. Maar ik kon het probleem niet zelf oplossen, want ik was plaatbewerker, geen verspaner.”

Hij besloot het anders aan te pakken en stelde zichzelf twee doelen. Ten eerste: bewijzen dat enkelstuks en kleine series wél zijn te automatiseren. En ten tweede: een markt bedienen waar niemand tijd voor hee - zoals bijvoorbeeld die van een draadbusje.

GEEN CONCESSIES, MAAR KEUZES

Hoe kwam de ontwikkeling tot stand? Door eindeloos door te vragen, vertelt Driessen. “Ik vroeg een so wareontwikkelaar: wat gebeurt er als ik een 3D-bestand upload? Van elke stap die nog niet was geautomatiseerd, onderzocht ik of het wél kon. En na pittig doorvragen bleek dat altijd mogelijk, maar niemand had het ooit eerder geprobeerd.”

Hij stelde dezelfde vragen aan een tweede so wareontwikkelaar, over api’s, STEP- les en pakbonnen. Samen ontwikkelden ze een interface die naadloos gekoppeld werd aan CAM, ERP en de Fanuc-machinebesturing. Fanuc (via Dormac) was een van de strategische partners, naast onder andere Cad2M, KapersCadcam en Halloy Business Solutions met Dynamics 365 Business Central. De oplossing betekent niet dat overal volledig onbemande productie van enkelstuks en kleine series mogelijk is. Driessen leerde dat keuzes maken cruciaal is. Hij verspaant nu bijvoorbeeld alleen S355 en rvs, in slechts drie afmetingen: Ø20, Ø40 en Ø60 mm. Dit betekent dat een deel van 41 mm uit een stuk van Ø60 mm komt. Aan de ene kant ver-

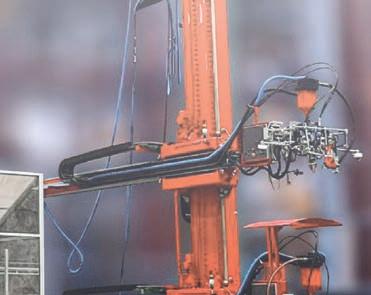

Tiloplossingen op maat voor vrijwel elke tak van industrie. De Dalmec balancers kunnen producten tot 1500 kg opnemen en verplaatsen. Niet alleen om te tillen en te verplaatsen maar ook om te kantelen en te draaien tijdens de handeling. We hebben al meer dan 60.000 systemen gerealiseerd. Neem vrijblijvend contact met ons op voor meer informatie.

Dalmec BV | Duurzaamheidsring 20 | 4231 EX Meerkerk tel. 0345 - 63 60 50 | info@dalmec.nl | www.dalmec.nl sterk in tilwerk

LASERSNIJONDERDELEN

KANTPERSGEREEDSCHAP

PONSGEREEDSCHAP

GOED GEREEDSCHAP IS HET HALVE WERK

Amsterdamsestraatweg 33 Naarden 035-539 90 90 info@hptooling.nl

Prijsbewust ergonomisch en gecontroleerd boren

oorzaakt het meer spanen (bij enkelstuks en kleine series maakt dat niets uit), aan de andere kant elimineert het de noodzaak van frequent omstellen.

DE KLANT BEWEEGT MEE

Niet alleen Driessen moest zich aanpassen; klanten denken bewuster na over hun productontwerp. “Aangeleverde STEP- les moeten aan onze standaarden voldoen. Dat is geen ‘opvoeden’ van de klant, maar een manier om te laten zien dat wij een e ciënte werkwijze hanteren. Hierdoor krijgen klanten sneller en voordeliger hun gewenste onderdelen. Als ons proces soepel verloopt, hee de klant daar direct voordeel van. Bovendien: iets goed tekenen kost net zoveel tijd als iets fout tekenen. Waarom het dan niet in één keer goed doen?”

VAN IDEE NAAR REALITEIT

Is Driessen Draaiwerk een so warebedrijf geworden? Driessen schudt zijn hoofd. “Misschien een beetje, maar ik ben geen programmeur. Voor optimalisatie heb je veel so ware nodig. Ik zie mezelf meer als een architect. Ik bepaal het pad naar het einddoel en houd dat vast. Als een proces te complex is, hak ik het op in stukjes. En ook al is het traject nog niet volledig af, live gaan is cruciaal. Want pas dan komen de echte bottlenecks naar boven.”

Deze aanpak hanteert hij al sinds zijn beginjaren in de industrie. In 1994 startte hij Metaalcenter Driessen, gespecialiseerd in plaatbewerking. Daar ontdekte hij hoe kleine procesoptimalisaties een groot e ect hebben. “Zo heb ik de hele fabriek geoptimaliseerd.”

Op dezelfde manier benadert hij zijn huidige missie: het geautomatiseerd o ine programmeren en produceren van enkelstuks. En ja, er zijn bottlenecks. De so ware kan nog beter, en uiteindelijk wil hij zijn oplossing misschien wel als een SaaS-model aanbieden.

Een hardcore-verspaner wordt hij niet. “Nederland hee al topverspaners. Wij hebben een ander doel: automatisering voor eenvoudige onderdelen. Daar ligt een enorme vraag. Denk aan kleine aantallen, zoals mijn draadbusjes. De levertijd was vaak erg lang en ze waren ook nog eens behoorlijk duur. Dat is de markt die wij bedienen: die waar niemand tijd voor lijkt te hebben.”

Antal Driessen is een bekende naam in de metaalindustrie, en een pionier op het gebied van automatisering. In 1994 richtte hij Metaalcenter Driessen op, dat uitgroeide tot een toonaangevend plaatbewerkingsbedrijf. In 2022 nam een investeringsmaatschappij een meerderheidsaandeel over.

Zijn passie voor digitalisering en automatisering leidde tot de oprichting van Driessen Draaiwerk B.V., waar hij een doorbraak realiseerde in het geautomatiseerd produceren van enkelstuks en kleine series. Daarnaast is hij sinds 2023 aandeelhouder van Obotize, een bedrijf dat zich richt op het automatiseren van productieprocessen met 3D-vision en cobots. Zijn aanpak werd bekroond met de Smart Manufacturing Award van de Koninklijke Metaalunie, een erkenning voor zijn bijdrage aan de modernisering van de maakindustrie.

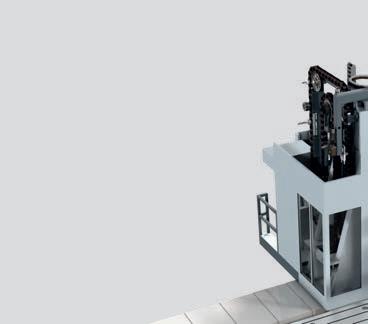

“Goed voorraadbeheer is het logistieke hart”

Een langgoedmagazijn is meer dan een handige manier om buizen, kokers en stafmateriaal makkelijker terug te vinden. Het is een cruciaal onderdeel van de automatisering van een verspaner. E ciënter materiaalbeheer levert ruimtebesparing, meer veiligheid en tijdswinst op. “Dankzij goed voorraadbeheer heb je lagere operationele kosten en een verhoogde productiviteit.”

Aart Aalbers weet zeker dat iedereen in de metaalwereld het wel kent: op de werkvloer ligt heel veel materiaal op de grond. En onbewust is dat een groter probleem dan het op het eerste oog lijkt. Aalbers is directeur van aalbers|farina en kent het klappen van de zweep. Bij alle draaierijen ligt wel restmateriaal op een pallet op de grond of in een hoek. En niemand weet waar die delen liggen en welke het zijn. Want metaalbewerkers gebruiken niet altijd hele pro elen. De reststukken moet je eigenlijk opslaan, maar dat gebeurt niet altijd. “We liepen hier zelf ook tegenaan”, zegt hij. “Dat is de reden waarom

we onze magazijnoplossingen hebben bedacht: om onze eigen voorraden inzichtelijk te krijgen. Dat werkte zo goed, dat we er een product van hebben kunnen maken.”

Aalbers|farina is een zusterbedrijf van het bekende Nederlandse metaalbedrijf aalbers|wico waarbij de opslagsystemen eigenlijk zijn ontwikkeld vanuit de eigen behoe e aan een e ciëntere manier om plaatmateriaal en langgoed op te slaan. Inmiddels telt het programma van aalbers|farina verschillende geautomatiseerde platen- en langgoedmagazijnen in diverse afmetingen.

EFFICIËNT

“We helpen grip te krijgen op de logistieke processen, dankzij innovatieve automatiseringsoplossingen”, zegt Aalbers. “We zijn goed in het opslaan van materialen, maar dat is niet het doel op zich. Het doel is om een proces van een klant te begrijpen en op basis daarvan een oplossing op maat te maken en te plaatsen.”

E ciënt omgaan met restmateriaal is namelijk een belangrijke uitdaging in veel productiebedrijven. Dankzij de exibele opbergmogelijkheden van de automatische langgoedmagazijnen kan zowel de voorraad als het restmateriaal netjes en overzichtelijk worden opgeslagen en worden opgevraagd. Dit helpt bedrijven niet alleen om materiaalverspilling tegen te gaan, maar ook om kosten te besparen en de opslagruimte optimaal te benutten.

“ bedrijven kunnen het maximale rendement uit hun vierkante meters halen”

Aalbers: “Het maximaliseren van de beschikbare ruimte is essentieel in elke werkplaats. De automatische langgoedmagazijnen zorgen voor een ruimtebesparing van maar liefst 64 procent, waardoor bedrijven het maximale rendement uit hun vierkante meters kunnen halen. Dit leidt tot lagere kosten en levert meer ruimte voor andere bedrijfsactiviteiten. Een mooi voorbeeld daarvan is Imminkhuizen Metaaltechniek uit Barneveld, dat 130 ton opslaat op circa 25 vierkante meter.” Daarbij verhoogt goed omgaan met restmateriaal de veiligheid voor het personeel. De automatische langgoedmagazijnen verminderen het aantal he ruckbewegingen, wat het risico op ongevallen sterk verkleint. Het systeem brengt het gewenste materiaal automatisch op grijphoogte, wat ergonomische voordelen biedt en het werk voor personeel veiliger maakt. Tot slot is een van de grote voordelen van de automatische langgoedmagazijnen van aalbers|farina de korte gemiddelde terugverdientijd van slechts drie jaar. Door de e ciëntie in opslag en het gemak waarmee materialen toegankelijk worden, verdienen bedrijven snel hun investering terug. De tijdwinst, logistieke voordelen en ruimtebesparing dragen direct bij aan lagere operationele kosten en een verhoogde productiviteit.

WINST

“Je krijgt simpelweg grip op je logistiek. En daar kan je geld mee verdienen”, aldus Aalbers. Hij weet dat het optimaliseren van het materiaalbeheer met een langgoedmagazijn best een pittige klus is. Je moet namelijk alle materiaalgegevens in de so ware brengen om een actueel overzicht te kunnen krijgen. Als dat is gebeurd, merk je meteen de meerwaarde. De zoektijd naar materialen is ink verminderd. Maar ook het pakken en gebruiken van de verkeerde materialen is verleden tijd. Je kan zoeken op diverse parameters, zoals materiaalsoort, afmetingen en het soort pro el.

“Het is heel logisch. Bedrijven investeren veel geld in een draaibank, maar verwaarlozen waardevolle materialen op de vloer. Men denkt dat een verwerkingsmachine geld oplevert, maar de winst zit uiteindelijk in je logistiek.”

OP MAAT

Wat aalbers|farina doet, is meer dan alleen de boel opruimen. Elk bedrijf hee een grote grijze voorraad. Nieuwe onderdelen weet iedereen wel te liggen. Maar wat gebeurt er met alle reststukken? Aalbers|farina hee zich toegelegd op de slimme so ware om dit probleem op te lossen. De so ware werkt heel intuïtief en is gekoppeld aan het ERP-systeem. De materialen zijn op verschillende manieren geclassi ceerd in het systeem, bijvoorbeeld op diameter, soort metaal of lengte. Via een touchscreen haal je je nodige materialen naar voren. Je gebruikt wat je nodig hebt en de reststukken gaan terug naar het magazijn. Het enige wat de gebruiker zelf hoe te doen, is een mutatieformulier invullen. Dat blijkt heel laagdrempelig te werken.

Aalbers: “Onze aanpak vergt van ons dat we het proces van onze klanten begrijpen. Alleen dan kunnen we op maat maken en plaatsen. Dat betekent dat we kennis moeten hebben van de machines van de metaalbedrijven, of het nu om zaagmachines, AGV’s of een draaibank gaat. Dat zorgt voor zo’n logistieke sprong. Hierdoor kan je met minder mensen veel meer uit je fabriek krijgen en wordt er weer ouderwets geld verdiend.”

Thema: Verspanen en AM

AMT vergemakkelijkt met AI het vinden van de juiste parameterinstelling voor Vapor smoothing. Een toepassing die het op Formnext toonde is het verdichten van nieuwe materiaal voor het 3D-printen van componenten voor voedingsmiddelenmachines. Het door het Franse Faboulos ontwikkeld blauwe PA11 is gecerti ceerd voor toepassingen in de voedingsmiddelenindustrie, mede omdat het aangepast is voor metaaldetectie via röntgenstralen.

Lange tijd gold post-processing, waaronder de oppervlaktebehandeling, als een ‘dirty secret’ van additive manufacturing. Na de digitale stappen in het 3D printproces volgden een aantal processtappen die tot de dag van vandaag veelal handmatig verlopen. Dat verandert. Het aanbod van oppervlaktebewerkingen voor 3D-geprinte werkstukken neemt toe. De sector krijgt zelfs kleur, bleek tijdens Formnext 2024.

Ook in Nederland worden er wekelijks heel wat onderdelen voor de machinebouw 3D-geprint. In kunststof. Zeker als het onderdelen zijn die niet zwaar belast worden, is 3D-printen een aantrekkelijke productietechnologie omdat er geen gereedschappen nodig zijn zoals bij spuitgieten en kleine batches daardoor prijstechnisch concurrerend zijn. Ook elders in Europa en de rest van de wereld beginnen grote bedrijven voor te sorteren op 3D printen als productietechnologie. “De vraag is momenteel zwak, maar grote bedrijven bereiden zich wel voor op 3D printen als productietechnologie. Dat zien we aan de vragen die we krijgen”, zegt André Gaalman, directeur van

Leering Hengelo. De Nederlandse fabrikant van Norm nish straalcabines werkt al meerdere jaren samen met AMT, een Britse specialist op het gebied van post-processing van 3D-geprinte kunststofonderdelen. AMT verkoopt de Norm nish straalcabines onder de merknaam PostPro; Leering Hengelo verkoopt de speci eke AMT technologie in de Benelux. Voor het eerst hadden de twee bedrijven dit jaar een gezamenlijke stand op de beurs.

Verleden jaar introduceerde AMT een desktopversie van de Vapor smoothing machine, de SFX. Vapor smoothing wordt breed in de sec-

tor gebruikt om 3D-geprinte kunststof oppervlakken te verdichten. Inmiddels hee AMT meer dan 150 van deze compacte machines aan klanten geleverd. Vapor smoothing is een chemisch proces waarmee de oppervlakteruwheid van het 3D-geprint werkstuk gladder wordt gemaakt, vergelijkbaar met dat van een spuitgietdeel. AMT maakt het proces digitaler met een op Kunstmatige Intelligentie gebaseerd systeem aan te bieden om recepten voor de oppervlaktebehandeling te genereren. Dit geldt in eerste instantie voor PA12, PA11 en TPU; andere materialen volgen. Met deze nieuwe Flex So ware is het gemakkelijker om de juiste instellingen te vinden op basis van materiaalkeuze en het design van het product.

In de machinebouw kiest men dikwijls voor zwarte onderdelen. Soms wordt dan geprint met een door en door zwart materiaal (PA11) zodat na Vapor smoothing geen aparte lakbehandeling nodig is. Bij andere toepassingen worden de onderdelen zwart gelakt. Stilaan willen eindgebruikers de 3D-geprinte kunststofonderdelen kleuren. DyeMansion, een van de andere aanbieders van post-processing technologie voor 3D-printen, hee op Formnext een nieuwe generatie kleuren met een goede UV-resistentie getoond, speciaal ontwikkeld voor de automobielindustrie. Met Automotive Colors X wil DyeMansion autofabrikanten de kans bieden om de modellen verder te personaliseren voor de klant met 3D-geprinte gekleurde onderdelen. De nieuwe kleuren voldoen aan de grijswaarden eisen van de D47 1431 norm en zijn daarmee geschikt voor toepassingen in het interieur van een auto. Ook hebben ze een hoge UV-bestendigheid. Voor het zwart lakken van 3D-geprinte onderdelen hee DyeMansion een nieuw, groter reservoir ontwikkeld, de DM60 Reservoir. Geïntegreerde sensoren detecteren exact de hoeveelheid onderdelen die gelakt moeten worden en passen hier zowel de cyclustijd als het watergebruik op af. Door het systeem uit te breiden met een XL-reservoir kan men bij het lakken het water tot 12 keer hergebruiken en de kosten voor de cartridges met de lak halveren.

SAMENWERKING VOOR INTEGRATIE

Wat dit jaar opviel op de beurs in Frankfurt was de aankondigingen van fabrikanten om samen geïntegreerde oplossingen te ontwikkelen voor 3D-printen en post-processing. Bij dit laatste moet dan vooral gedacht worden aan het uitnemen van de onderdelen uit de poedercake en het zeven en opnieuw mengen van poeder. AM Solutions, de merknaam waaronder Rösler in de AM-industrie acteert, hee met Stratasys een uitpakstation ontwikkeld voor de SAF H350 poederbedprinter. Een soortgelijke oplossing ontwikkelt het momenteel voor de nieuwe generatie P3 SLS-printer van het Duitse EOS. In een tweede station dat het voor EOS ontwikkelt, wordt het poeder automatisch gezeefd en gemengd met vers poeder voor een nieuwe printjob. Een zegsman van AM Solutions durfde nog geen harde datum te noemen wanneer beide systemen beschikbaar zijn voor verkoop, maar rekent niet eerder dan eind 2025. PostProcess Technologies, een Amerikaans bedrijf, gaat zo’n uitpakstation voor de SLS-printers van Farsoon ontwikkelen. Waar het bij alle drie de samenwerkingen om gaat, is dat men het aandeel handwerk vermindert (doordat men de bouwunits direct van de 3D-printer naar het uitpakstation kan verplaatsen) en méér poeder kan recupereren. Bij Farsoon schat men in dat een operator 75% van de tijd die hij nu kwijt is aan ontpoederen kan besparen en dat tot 95% van het poeder hergebruikt kan worden. PostProcess Technologies zegt nog dit jaar de eerste Prevo 700 te koppelen aan een Farsoon SLS-printer.

Fabrikanten uit de post-processing hoek werken samen met 3D-printerfabrikanten aan geïntegreerde systemen. AM Solutions ontwikkelde dit T1 PowderEase uitpakstation voor de Stratasys SAF H350 printer.

DyeMansion kan 3D-geprinte onderdelen kleuren volgens de Duitse automobielnorm die vereist is voor interieurdelen.

Het uitpakstation en het zeef-mixstation dat AM Solutions ontwikkelt voor de nieuwe EOS P3 Next printer (en andere EOS polymeer printers) moet het proces stroomlijnen en de kosten omlaag brengen. Het systeem zit nog in de ontwikkelingsfase bij de divisie van Rösler.

OPPERVLAK METALEN DELEN BEWERKEN

Oppervlaktebehandeling van metalen AM-componenten is een heel andere discipline. Inmiddels zijn hier meer technieken voor beschikbaar dan het klassieke trommelen om de laatste poederdeeltjes weg te

mei

Productieautomatisering + Niet-verspanende bewerkingen

Nederlandse Metaaldagen

september

Plaatwerk + Machines + Gereedschappen

METAVAK + EMO Hannover + Blechexpo

november

Precisietechnologie +

Verbindingstechniek

Precisiebeurs

TechniShow Magazine is het vakblad voor leveranciers van machines, gereedschappen en automatisering voor de (inter)nationale maakindustrie, specifiek de metaalbewerking. Het vakblad, de site, de nieuwsbrieven, de beurs en de brancheorganisatie vormen samen een sterk merk met als gezamenlijk doel “maken mogelijk maken”.

Wilt u in één of meerdere edities adverteren?

Neem dan contact op met Kim de Bruin of Rob Koppenol

Telefoon: +31(0)70 399 00 00

E-mail: kim@jetvertising.nl - rob@jetvertising.nl

Het Franse AML Innovations zoekt de oplossing voor gladdere oppervlakken in de LICS coating. Dit is een metallische slurry coating met een zilvergebaseerde buitenste laag met een hoge temperatuurbestendigheid (>300 graden C) en een goede hechting op zowel ruwe als bewerkte oppervlakken. Deze LICS-coating is gecerti ceerd voor ruimtevaarttoepassingen.

krijgen en het ruw oppervlak gladder te maken. Bekende oppervlaktetechnieken uit de metaalindustrie beginnen hun weg te vinden naar de AM-wereld, al dan niet in een aangepaste vorm. Waar het bij de proceskeuze om gaat, is dat je de juiste balans vindt tussen de uiteindelijke oppervlakteruwheid en de procestijd, zo zei Luis Schumacher, branchemanager AM bij het Duitse OTS. “De dagelijkse praktijk van additive manufacturing ziet er anders uit dan de visie hoe fantastisch AM is”, aldus Schumacher op de beurs. Bij metalen componenten moeten vaak supportstructuren verwijderd worden, is het oppervlak doorgaans ruw en niet consistent. OTEC past electro nishing toe al dan niet in combinatie met een abrasief polijstproces. Bij Electro nishing roteert het werkstuk door een bak vol met plastics korrels ondergedompeld in een ionisch geleidende vloeistof. Hierdoor vermijdt men risico op beschadiging van het oppervlak. Door zo het polijsten te automatiseren, wordt veel handwerk bespaard. Handmatig polijsten kan dan het laatste stukje ruwheid weghalen. Een heel andere techniek, die al uit de jaren tachtig dateert, is plasmapolijsten. Mathias Kroll van Plasotec presenteerde deze technologie op Formnext. Een voorwaarde is dat de materialen elektrisch geleidend zijn. Voor titaan en koper ontwikkelt Plasotec momenteel het plasmapolijsten verder. Hierbij dient de wand van het bad als kathode en het werkstuk als anode. Door het werkstuk onder te dompelen in het elektrolytisch bad (95% water, 5% zout) en er 300 tot 350V stroom door heen te sturen, ontstaat een plasmawolk aan het oppervlak. Deze zorgt ervoor dat de microstructuren aan het oppervlak verdwijnen, terwijl de geometrische nauwkeurigheid behouden blij . De ruwheid verbetert met een factor 10 tot 15, ook (an)organische verontreinigingen gaan weg, de materiaalafname is minimaal en de corrosiebestendigheid van de AM-onderdelen verbetert. Het Britse Holdson verbetert de oppervlakteruwheid van AM-werkstukken met een geavanceerd elektrochemisch polijstproces: elektroform. Voor speci eke toepassingen kan men hierbij gebruik maken van een elektrode die zich aanpast aan de contour van het werkstuk. Holdson hee deze technologie gepatenteerd. De elektrode wordt gevormd op basis van de STL- le van het werkstuk die de oppervlaktecontour weerspiegelt. Deze techniek is eveneens geschikt voor het polijsten van inwendige structuren, bijvoorbeeld koelkanalen. Thema:

Het Zwitserse MMP Technology is een van de serviceproviders aan de bedrijven die hoogwaardige metalen componenten 3D-printen. Het gaat om een proces dat mechanische, fysische en chemische nabewerking combineert. Daarmee verbetert MMP de oppervlakteruwheid van een Inconel 718 geprint onderdeel voor een Siemens gasturbine van Ra 12,7µm, naar Ra 0,127 µm.

Dankzij een gepatenteerde technologie kan Hodson bij het elektrochemisch polijsten de elektrode exact de contour van het werkstuk meegeven.

De 3D-printindustrie gold jaren als een sector die sterke groeicijfers beloofde. Die glans is er dit jaar wel vanaf, met in veel deelsectoren een stagnerende markt. De omzet daalt dit jaar zelfs licht, zo maakte Markus Heering, directeur van de AM-werkgroep van de VDMA, bekend bij de start van Formnext 2024. De beurs in Frankfurt geldt als de grootste AM-beurs voor de industrie in de wereld. Met een kleine krimp doet de sector het volgens hem relatief beter dan andere industriële sectoren die last hebben van de onzekerheden in de huidige wereld. Heering is echter optimistisch over 2025 en daarna. Gebaseerd op een recent onderzoek door de VDMA onder de meer dan 200 bedrijven die lid zijn van de AM-werkgroep, verwacht 80% in de komende achttien maanden groei. Met name in de machinebouw ziet men veel groeipotentieel, zowel voor prototypes als voor serieproductie. “De techniek wordt interessanter als productietechniek”, aldus Heering. Een recente studie door het Britse onderzoeksbureau Context liet vlak voor Formnext zien dat het vooral de Chinese fabrikanten van 3D-printers zijn die momenteel marktaandeel winnen. Dat geldt niet alleen voor de high end metaalprinters maar ook in het middensegment van de kunststofprinters (prijsklasse $20k tot $100k).

“In de zoektocht naar hogere productiviteit

automatiseringsoplossingen”

Samenwerking is de spil waar alles om draait, vindt Je Hagelen van WEMO. Zijn bedrijf bestaat nu zestig jaar en breidt nog steeds uit. India en de Verenigde Staten zijn groeiregio’s voor deze bouwer van geautomatiseerde productielijnen voor het ponsen, buigen en verbinden van plaat- en spoelmateriaal. Maar ook dichter bij huis (Duitsland en de Benelux) groeit zijn markt, ook in mindere economische tijden. De reden? Ervaring. “Wij hebben ons altijd onderdeel gevoeld van het productieproces van de klanten”

"Alleen ben je sneller, samen kom je verder”, zegt Je Hagelen. De CEO van WEMO is onlangs toegetreden tot het bestuur van de Europese brancheorganisatie van productietechnologie Cecimo. Het onderstreept zijn rotsvaste geloof in samenwerking. “Gemeenschappelijkheid zorgt voor een sterkere cohesie. Soms moet je water bij de wijn doen, maar je hebt verbondenheid nodig om te overleven.”

WEMO ontwerpt, bouwt en onderhoudt maatwerkproductielijnen voor de volledig geautomatiseerde verwerking van plaatmetaal. Het familie-

bedrijf bestaat nu zestig jaar en is uitgegroeid tot een wereldspeler voor het ponsen, buigen en verbinden van plaat- en spoelmateriaal tot (half) afgewerkte producten. Het bedrijf biedt gestandaardiseerde modules die exibiliteit verscha en en kostenbesparingen genereren, vergezeld van een breed scala aan aanpassingsmogelijkheden. Hagelen ziet groei op veel plekken. Zo moet hij geregeld in India of in de Verenigde Staten zijn om de groeimarkten daar verder te ontginnen. “Dat zijn groeimarkten waar onze oplossingen hard nodig zijn. Want in India bijvoorbeeld zijn er misschien wel genoeg mensen, maar is er een groot tekort aan werknemers met de vaardigheden om het werk te kunnen uitvoeren. Dus zoekt men automatiseringsoplossingen. En in de Verenigde Staten kunnen we weer helpen om de productiviteit omhoog te brengen. Net als in Duitsland en de Benelux. In de zoektocht naar hogere productiviteit wil men juist de automatiseringsoplossingen die wij bieden.”

KERN

Wat maakt het succes van WEMO? Hagelen: “Zestig jaar ervaring. We zijn altijd al een speciaalbedrijf geweest. De essentie van de onderneming was altijd al dat we de vraag van onze klanten ook onze vraag hebben gemaakt. Wij hebben ons altijd onderdeel gevoeld van het productieproces van de klanten. Eén van onze klanten bouwt bijvoorbeeld schakelkasten. Duizenden per dag. Dan kan je niet met een kantbank af. Uiteindelijk zijn wij de kern van het productieproces van die kasten-

bouwer. Dus moet onze kwaliteit de beste zijn. Stilstand van hun lijn kost tonnen aan omzetverlies, wij kunnen het ons dus simpelweg niet permitteren om met minder kwaliteit tevreden te zijn. Want deze klant hee bijvoorbeeld de belo e naar zijn afnemers dat hij binnen 48 uur een schakelkast op maat voor het betre ende proces op de stoep kan zetten. Dan gaat het niet alleen meer om de vraag of we een goede lijn kunnen leveren. Dan gaat het om het volledige proces. En die verantwoordelijkheid nemen we.”

BEWUST

Het proces staat volgens Hagelen centraal. Daarin functioneert WEMO in een nichemarkt. De wereld van ponsen, buigen en verbinden van plaat- en spoelmateriaal is als een piramide opgedeeld. Onderaan zitten de kantbanken met een manuele inleg en handelingen. Het middengebied bestaat uit standalone panelbenders. Dat is al een stukje meer automatisering. Panelbenders zijn exibel en een evolutionaire stap, maar hebben wel een outputbegrenzing. WEMO is één van de weinige fabrikanten die verder gaat en het productiviteitsplafond van standalone panelbenders kan doorbreken. Een niche die niet groot is, weet Hagelen, maar wel stabiel en onbereikbaar voor partijen die niet verder dan een standalone-oplossing komen.

“We maken een bewuste keuze door te beloven dat we de fabriek van de toekomst op het gebied van pons- en buiglijnen automatiseren”, zegt hij. ‘Automating e Factory of the Future’, zoals hij het zelf naar buiten communiceert. Hagelen: “We helpen steeds meer met totaalprojecten. Van het moment dat het plaatmateriaal de fabriek binnenkomt, tot het moment dat het bijvoorbeeld gecoat of getransporteerd moet worden. Dat houdt in dat we de logistieke kant met AGV’s en robots oplossen. Maar ook het verdere transport. Dat gaat verder dan alleen een lijn automatiseren. Het maakt ons een gesprekspartner op niveau, die naast het bouwen van een geautomatiseerde machine ook een compleet project turn-key kan opleveren.”

Desnoods gebeurt dat in samenwerking met derden, gee Hagelen aan. “We kunnen honderd procent van een opdracht realiseren. Maar het

kan zijn dat een andere partij bijvoorbeeld beter is in de integratie van de laser. Als onze klant daardoor een betere oplossing krijgt, dan is de keuze voor ons makkelijk. We lossen het op maat op. En we bedenken daarvoor nieuwe mechanische en mechatronische oplossingen. Als het voor de klant maar een volledige turn-key oplossing is.”

Dit jaar is WEMO Nederland opgesplitst in twee onafhankelijke bedrijven: WEMO Nederland en WEcareMOre. WEMO Nederland blijft op maat gemaakte oplossingen leveren om de Factory of the Future te automatiseren. WEcareMOre wordt een gespecialiseerde CARE-divisie, gericht op de installed base, zodat de klant verzekerd is van de beste service en ondersteuning. Deze transformatie is een strategische stap vooruit, waarmee het bedrijf zijn organisatie vereenvoudigt, de focus versterkt en de expertise verder uitbouwt.

“De maakindustrie is vergeten de maakindustrie relevant te houden”

Gerard Ekhart weet dat hij een boomer is. En dat de jeugd - de millennials - de toekomst hee . Toch denkt Ekhart dat de huidige generatie nog wel wat wijze woorden kan gebruiken op het pad naar een betere maakindustrie. En eigenlijk gelden die tips net zo goed voor de boomers in de industrie. In zijn tweede boek biedt Ekhart survivaltips om de veranderende maakindustrie te overleven en er sterker uit te komen.

Veertig procent van de industrie gaat het niet overleven. Dat zegt Ekhart niet zelf. Hij hoorde het uit de mond van een directeur van de Rabobank. “Het was niet des Rabobanks om iets zo hard te stellen. Maar de keuze was duidelijk. De Rabo-directeur vond de meeste industriële bedrijven ‘overrijp’.” En eigenlijk is Ekhart het er wel mee eens. Hij lanceerde eind vorig jaar zijn tweede boek over kansen in de maakindustrie. Was in het vorige epistel de centrale boodschap vooral dat de maakindustrie niet meer om zijn verantwoordelijkheden heen kon en beter moest zorgen voor mens en milieu, nu prevaleert het nieuwe realisme. Dat realisme is dat de oude economieën op hun laatste benen lopen. “Of

dus overrijp zijn”, herhaalt Ekhart. “De CEO van Shell zei in het openbaar dat zijn bedrijf vooral geld voor de aandeelhouders aan het verdienen is, en dat die dan maar moeten investeren in niet-fossiele projecten. Hij maakte in ieder geval duidelijk dat niet-fossiel niet de richting van de oliegigant is. Of neem de chemie- en staalsector. Hun aandeelhouders geven aan dat ze hun systeem uitmelken en niet investeren in nieuwe dingen.”

De door Ekhart genoemde boomerbedrijven - ouder dan 100 jaar, vaak met het predicaat Koninklijk en het fundament van de oude economiemaken stuk voor stuk de keuze om hun verdienmodel tot op de laatste druppel uit te melken.

SCHOEPEN

Maar dingen maken zal toch altijd blijven bestaan? “Zeker. Maar onze maakindustrie is eigenlijk net zo lui geworden als de eerder genoemde boomerbedrijven. Vergelijk het maar met de Nederlandse landbouw. Daar is een e ciëntieslag geweest die zijn weerga niet kent. De landbouw is supergemechaniseerd en -geïndustrialiseerd. Dankzij de maakindustrie. De boer hee de melkmachine niet uitgevonden, dat hee de industrie gedaan. Maar de maakindustrie is vergeten de maakindustrie e ciënter te maken.”

Is er geen industriële revolutie 4.0 bezig dan? Flauwekul, vindt Ekhart. Hij wijst erop dat 3D-printing al dertig jaar bestaat, voortkomend uit de ruimtevaart. Als een stuk gereedschap, omdat je geen CNC-machine in een baan om de aarde kan brengen. Deze ontwikkeling staat vandaag de dag eigenlijk zo goed als stil. “Omdat het huidige model nog langer moet worden uitgemolken. Siemens en GE waren al twintig jaar op zoek naar economisch rendabele schoepen. Of een van hun leveranciers dat niet kon 3D-printen? De toeleveranciers zeiden dat het te duur zou zijn om dit soort grote schoepen te printen. Maar eigenlijk waren ze vooral hun eigen productieproces aan het beschermen. Siemens en GE hebben het daarom maar zelf opgepakt en hebben nu een mooi eigengemaakt product, geprint in respectievelijk Zweden en de Verenigde Staten. Ik wil maar zeggen: als je vasthoudt aan wat je had, verlies je dat wat je vasthoudt uiteindelijk. De toeleveranciers waren hun klanten Siemens en GE kwijtgeraakt.”

FUNDAMENT

Hoe kunnen de machinebouw en de maakindustrie zich dan wel aanpassen? “Ze hebben over het algemeen de derde en vierde industriële revolutie gemist. De meesten zitten nog op 2,5. Ik ken geen machinebouwer die niet klaagt over de ict-systemen. Dat komt omdat ze de ict-slag hebben gemist. Simpelweg omdat het hun specialiteit niet is. En als je niet weer hoe ict en automatiseren werkt, heb je ook geen fundament om je producten te integreren in informatiesystemen. Het is als een hardloper die honderd meter moet sprinten met een gebroken voet.”

De meeste bedrijven in de maakindustrie en machinebouw hebben volgens hem een eindig verdienmodel. Als je geen verstand hebt van digitaliseren, hoe kan je dan je klanten meenemen naar Industrie 4.0? En daar komt bij dat er weinig it’ers zijn die voor een machinebouwer willen werken. IT’ers zoeken hun uitdaging bij innoverende bedrijven. “Dus moet je zorgen dat je een innoverend bedrijf wordt. Hoe? Dat is rentmeesterschap. Je kan innoveren als je je winst daarvoor gebruikt, in plaats van hem uit te keren aan aandeelhouders of eigenaren. Heel veel bedrijven in de machinebouw zijn nog zeker levensvatbaar, maar minder relevant. Het zijn toeleveranciers in een tak van sport, bijvoorbeeld de auto-industrie. Maar als het minder loopt in de auto-industrie, dan zakt de omzet snel en ben je binnen de kortste keren een verlieslatend bedrijf.”

WETTEN

Ekhart kan best hard zijn in zijn oordeel. Als je kiest voor dividend in plaats van investeren, zit je in een eindig model. In zijn boek draagt hij een oplossing aan: het zogenoemde Vitality Wheel. Kort gezegd zijn het vijf ‘wetten’ waaraan je je als bedrijf moet houden om te overleven of je bedrijf nieuw leven in te blazen.

De eerste wet heet ‘Leg een solide fundament’. Dat betekent dat je als ondernemer je eigen visie, missie en strategie tegen het licht houdt. Weet dat je toekomstige bedrijf geen producten meer verkoopt, maar oplossingen. Dat is wet twee. Op deze manier blij je klant namelijk bij je. Wet drie luidt: ‘Wees sociaal, koop lokaal’. Een kwalitatieve lokale duurzame keten garandeert duurzaamheid, exibiliteit en een kortere time-to-market.

‘Koester het tegendraadse talent’ is de vierde wet. Het is goed om andersdenkenden in je organisatie te hebben. Hun tegenwind maakt je alleen maar sterker. Tot slot luidt wet vijf: ‘Denk in prototypes’. Dat wil zeggen dat je huidige productoplossing de basis is voor nieuwe innovatie. Deze continue verandering zorgt voor dynamiek, innovatie en uiteindelijk investeringen.

“Vraag jezelf af wat de toekomst van je bedrijf is in relatie tot je product. Lever ik een oplossing en ben ik aantrekkelijk? En hoe lang nog? Of is mijn bedrijf langzaam aan het afsterven? Dan ben je niet innovatief genoeg. Want innovatie en innovatief talent vormen het fundament onder je onderneming. De jonge mensen bepalen hoe je bedrijf eruit komt te zien, en dat is volslagen digitaal, gerobotiseerd en manloos. De landbouw is volledig geautomatiseerd. En in de industrie gaat dat hopelijk ook gebeuren.”

Restart the Industry (survivalgids voor millennials) is het tweede boek van Ekhart. Hij wil de lezer handvatten geven om een weg te vinden naar een bestendig maakbedrijf. En daar is lef en daadkracht voor nodig, maar ook visie, meent de schrijver. Waarin verschilt het van zijn eerste werk, ‘Onze maakindustrie crasht’? Er lijkt een hardere realiteit omarmt door Ekhart. Want wat verandert nou echt de richting van een economie? Dat is niet duurzaamheid, sociale factoren of een goddelijke interventie. Het is geld. Money makes the world go round. Ekhart voorspelt als het ware dat oude economieën uitdrogen en ziet het geld naar nieuwe economieën stromen. Dat geldt zeker ook voor de machinebouw en de maakindustrie.

Het boek is te bestellen bij Revitalize Industry

Op fpt-vimag.nl vindt u de pro elen van álle FPT-VIMAG leden. U kunt dus zelfs nog uitgebreider zoeken op deze digitale marktplaats. Bent u op zoek naar de juiste machine, passend gereedschap of een innovatieve automatiseringsoplossing dan bent u op de website van FPT-VIMAG op het juiste adres. Door middel van lters op productcategorie en markten komt u bij de juiste bedrijven terecht. U kunt rechtstreeks contact opnemen of doorlinken naar de eigen website van het bedrijf voor meer informatie.

Gühring Nederland B.V.

LEDEN FPT-VIMAG

Abus Kraansystemen B.V.

Ad. A. KLEIN Transporttechniek b.v.

Additive Industries B.V.

Air Products Nederland B.V.

Allround Machinery B.V.

Alup-Kompressoren B.V.

Amada GmbH

AMTC B.V.

Arkance Systems

Atlas Copco Internationaal B.V.

ATS EdgeIt BV

BEKO Technologies B.V.

Bemet International B.V.