Od travnja do lipnja njemački se bruto nacionalni proizvod smanjio za 0,1 posto u odnosu na prethodni kvartal pa postoji mogućnost da najjača europska ekonomija uđe u recesiju. Slično je i u Italiji. Budući da su te zemlje važni uvoznici hrvatske robe i usluga, tamošnja bi kriza stigla odmah i do nas.

Zato pogledajmo kako su prošlih nekoliko kriza izbjegle domaće metaloprerađivačke, plastičarske i gumarske tvrtke, ali i one iz IT sektora koji posljednje krize nije ni osjetio.

Tvrtke koje su se brzo izvukle odmah su pronašle nova, uglavnom strana tržišta, zbog čega su morale napredovati kako bi bile kon kurentne. Zato su morale znatno uložiti u nove strojeve, mjernu tehniku i kontrolu kvalitete, a svakako i u bolju organizaciju proizvodnje.

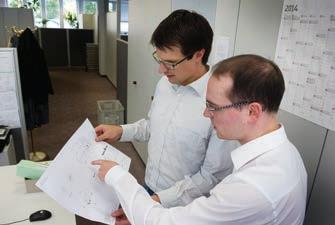

Izbjegavanje krize podrazumijeva pozorno osluškivati tržišta koja treba osvojiti – što se traži, ali i što se više plaća. Doduše, u strojar skim se tehnologijama najveći dio komunika cije o novom proizvodu zbiva putem nacrta ili prototipa pa nije, kao u razvoju softvera pri kojemu se novi proizvod često naručuje usme no, potreban stalni predstavnik na, primjerice, američkom tržištu.

Postoje domaće tvrtke koje su se iz krize izvukle pivotiranjem, što u svijetu (uglavnom softverskih) startupova označava korjenitu promjenu onoga što tvrtka radi. Neki su se poduzetnici iz krize izvukli prelaskom s veli koserijskih proizvoda na pojedinačne, ali vrlo kompleksne i stoga skupe. Neki su potpuno promijenili industrijsku granu kojoj prodaju, a neki su pronašli partnere u cijelom nizu djelatnosti iako su dotad radili samo za jednu tvornicu. Ima i onih koji su kupili propalu tvrtku i zadržali samo njezin mali, profitabilni dio, a ostatak tako kupljenih strojeva iskoristili za proširenje prvobitne proizvodnje.

Jedan od boljih savjeta je ne držati sva jaja u istoj košari, makar ta košara bila europska automobilska industrija. Unatoč krizi, kažu praktičari promjena u poslovnim procesima, nipošto se ne smije zanemariti istraživa nje i razvoj te bi, kako preporučuju, stalno trebalo imati odjel koji se bavi razvojem novih proizvoda i usluga, čak i ako to znači da treba cijeli poslovni model preko noći preokrenuti naglavce.

Samo se nemojte uspavati kako ne biste završili poput Kodaka koji je izumio digitalnu kameru pa unatoč tomu propao jer nije znao što bi s njom.

Časopis IRT3000 je još lakše dostupan. S vama smo kako na društvenim, tako i na poslovnim mrežama Facebook, Twitter i LinkedIn, gdje možete najbrže stupiti s nama u kontakt i pratiti aktualne aktivnosti našeg tima.

12 Mate Rimac predstavio Vladi plan za privlačenje autoindustrije u Hrvatsku

Ina dovršila testiranje miscanthusa za proizvodnju biogoriva

Vlada u Kerestincu pokreće proces gradnje tvornice pješačkog streljiva

Institut IGH ugovorio nadzor gradnje Termoelektrane Banovići

Petrokemija osniva tvornice paleta i gline, likvidira se Petrokemija Novi Sad

Pristiglo devet ponuda za najveći infrastrukturni projekt Hrvatskih želje znica

Njemačka IoT tvrtka Aconno otvara razvojne centre u Hrvatskoj

Končar širi poslovanje, na Tajvan isporučio svoju integracijsku platformu

Suvremena zaštita i restauracija kroz istraživanje materijala od kojih je izrađeno umjetničko djelo

Broj zaposlenih u industriji pao za 3,5 posto na godišnjoj razini

Industrija 4.0 za male i srednje organizacije

Nastavak uspješne suradnje Kancelarije za IT i eUpravu i UNDP-a

Investicijski i razvojni centar MIND PARK u Kragujevcu

Zahvaljujući “otvorenim podacima” javni prijevoz gradova Srbije dostu pan na Google Maps

Regionalni sajam privrede u Novoj Pazovi

Međunarodni sajam energetike od 2. do 4. listopada u Beogradu

Otvoren poziv srpskim tvrtkama za “Match4Industry” poslovne sastanke

Japanski proizvođač auto guma otvara tvornicu u Srbiji

Podrška MSP za razvoj blockchain tehnologija

Ususret 41. Međunarodnom sajmu grafičke, papirne i kreativne industrije - GRAFIMA 2019

Srpski automobilski klaster organizirao četvrte B2B susrete u Beogradu

Srpski IT studenti osvojili prvo mjesto na natjecanju robotike - EURO BOT 2019

pobjeđuje

Plastic Division na K 2019 ističe najnovija dostignuća razvoja u području hlađenja i upravljanja temperaturom kalupa

Tehnologija 3. generacije: Nova praktična rješenja

Robustan, kompaktan, vrlo prilagodljiv: Novi blok cilindar S

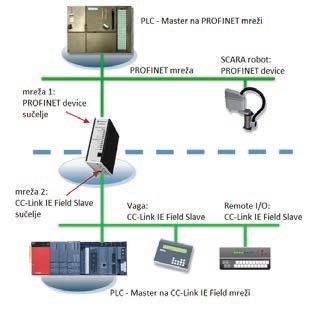

Komunikacijska rješenja proizvođača HMS Industrial Networks

Sigurno zavarivanje baterija i akumulatora

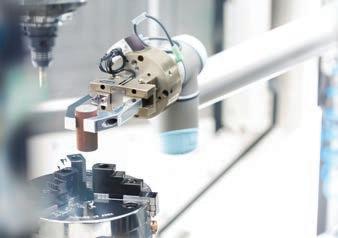

Kolaborativno skupljanje iz spremnika

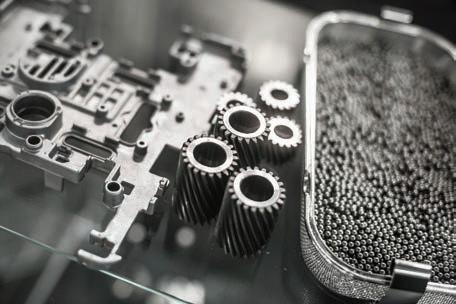

Optimirana aditivna proizvodnja za lagane metalne komponente

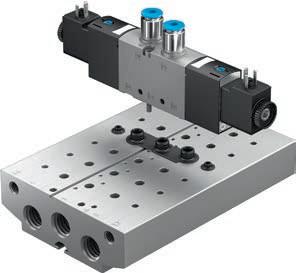

Ventili serije VS: VUVS/VUWS/VTUS

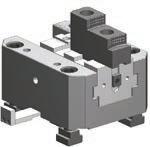

Raznoliki modularni sustav za ručno izravno stezanje obradaka

Kompaktno Embedded računalo/kontroler CX8100

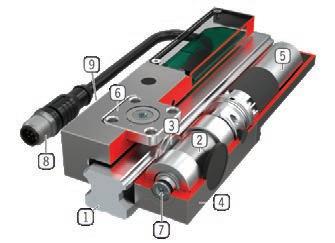

Svjetska novost u linearnoj tehnici: serija LKE

Stezni modul za centre za glodanje i tokarenje

Sustavni pristup ka idealnom držalu alata

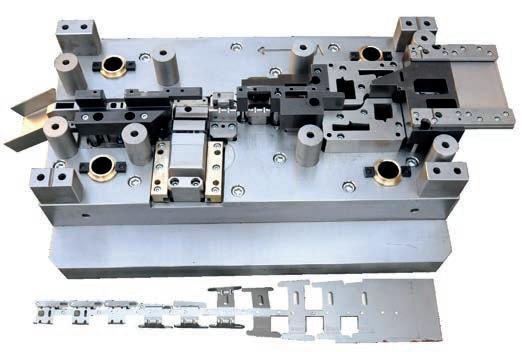

Izrada alata za štancanje

Rješenja za brzu izmjenu alata u automatima za štancanje i brzoradnim prešama

Fleksibilno, kompaktno i pažljivo prema resursima

Pametni uređaji za stezanje i sustavi hvatanja za metaloprerađivačku industriju

Kontrola stanja strojeva u proizvodnji kao dio Industrije 4.0

3D strojni vid tvrtke Zivid omogućuje prvu, potpuno automatiziranu primjenu robota u e-logistici u tvrtki DHL

Mjeriteljska rješenja na području mase

Moduli za sastavljanje za ergonomijsko rukovanje obratcima kao i za prilagodljiva montažna radna mjesta

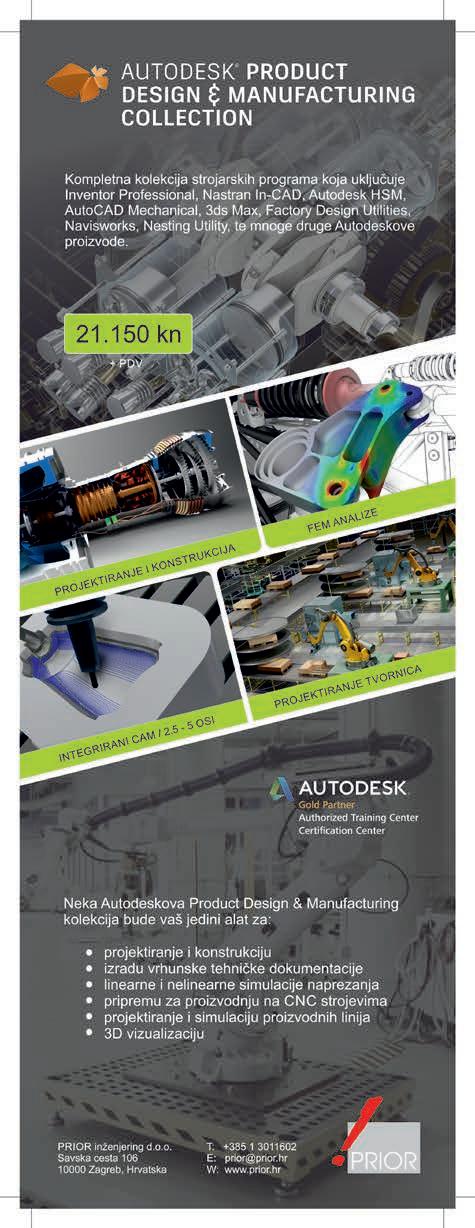

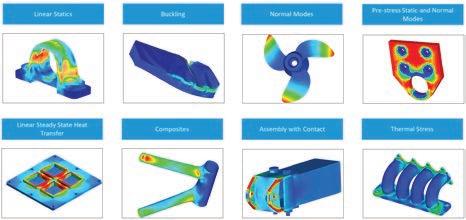

Kako je Nastran postao dio Autodeskove PD&M kolekcije

Eaton proširuje asortiman mrežnih UPS uređaja s dvostrukom konverzi jom svojim novim modelom 9E

S bioplastikom od sirutke do smanjenja ugljičnog otiska

114 Visokoučinkoviti dvostruki hibridni kabeli za robote primijenjene za održavanje kanalizacije

Cjeloviti paket s komponentama za četiri optičke superstrukture

Vijčana glava s ograničenim momentom za ujednačeno zavrtanje i zaštitu površina

Kratka vremena podešavanja stroja za automatizirano lijepljenje i brtvlje nje kod proizvođača razvodnih ormarića

Nova veličina kompresora

Industrijska kamera za termovizijske aplikacije

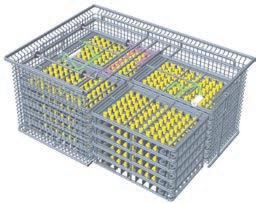

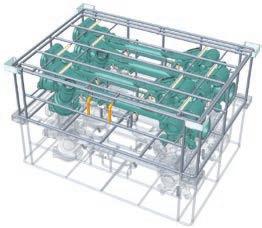

Optimalni rezultati čišćenja primjenom namjenskih držala proizvoda

Budućnost energetike je digitalna

Serija Atlas Copco VSD+ vam može uštedjeti do 50 posto energije

Kontinuirana obrada dijelova koji moraju biti zalijepljeni

128 Mjesto, gdje se okuplja čitava industrija tlačnog lijevanja

131 Pemamek je od brodogradilišta Fincantieri dobio narudžbu za kupnju laserskog hibridnog sustava za zavarivanje

132 Jabil i natjecateljski tim Renault F1 sklopili sporazum o suradnji

132 Vrhunske tehnologije spajanja, obogaćene novim sustavom laserskog zavarivanja

132 Mali strojevi za aditivnu proizvodnju

134 Usporedba dviju metoda za mjerenje zaostalih naprezanja u zavarima

140 Trorezno svrdlo OSG ADO-TRS donosi vrhunske performanse i stabil nost pri obradi čelika

144 Potpuno automatizirana proizvodnja pojedinačnih dijelova

146 Vidimo se kao pružatelja integralnih rješenja za medicinsku branšu

150 Smjernice za odabir aditivne tehnologije za izradu polimernih dijelova

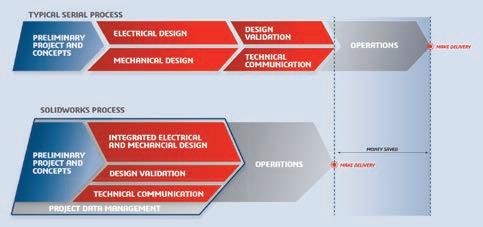

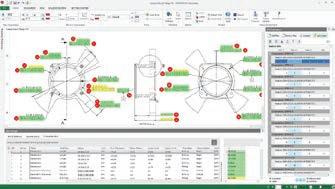

156 Solidworks tehničke komunikacije

160 Brža obrada s umjetnom inteligencijom

162 CERATIZIT Deutschland otvara izložbeni salon u Sloveniji

164 Citizen reagira na ubrzanu ekspanziju irskog proizvođača medicinskih uređaja

166

Optimiranje postupaka strojne obrade s uslugama za posebne alate Walter

170 Brzi popravak vretena s originalnim zamjenskim dijelovima

Utjecaj temperature tijekom tokarenja

Sprej za optičko 3D-skeniranje, koji sam nestane

Tungaloy predstavlja navojnu pločicu za puni profil sa četiri rezne oštri

Projekt „Rekonstrukcija i opremanje hardverskog laboratorija Poduze tničkog inkubatora BIOS u Osijeku“

ESPRIT: Višeosno 3+2 mjerenje

Upravljanje alatima i industrija 4.0 s olovkom i papirom

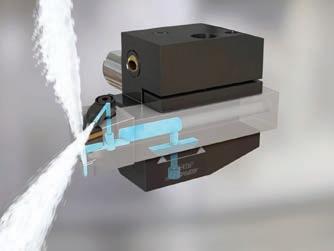

Kompaktno rješenje za industriju rezanja s abrazivnim vodenim mla

Inovativni koncepti obrade različitih komponenata za elektromobilnost

Globalno dobro uvriježen koncept: erodiranje i brušenje na JEDNOM stroju

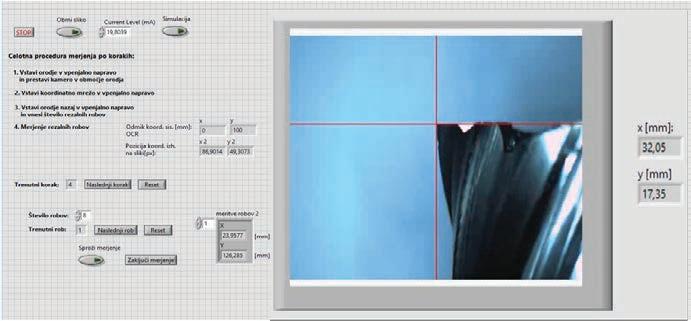

Sustav za vizualnu kontrolu reznih alata na obradnim strojevima

Nova slovenska biciklistička zvijezda je … strojar

Nakon završene utrke Vuelta, možemo potpuno jasno potvrditi, da je Tadej Pogačar nova zvijezda slovenskog biciklizma. Pogačar je s trećim mjestom na utrci po Španjolskoj pokazao, od kakvog je materijala. U IRT3000 smo ponosni, da smo njegov talent prepoznali i prije, nego li se popeo na pobjedničko postolje.

I u sportu je često, kao i pri razvoju i inovacijama: izvrsni rezultati su plod tvrdog rada, dobrih uvjeta, stručnosti i vizije ... 20-godišnji Tadej Pogačar, koji se od prošle godine natječe za tim Ujednjenih arapskih Emirata (UAE) i koji je nedavno osvojio treće mjesto na utrci po Španjolskoj, toga je vrlo dobro svjestan. Taj cilj slijedimo i u časopisu IRT3000, jer nismo samo promotori struke, već želimo i s pomoću različitih društveno korisnih proje kata poticati vrijednosti, u koje vjerujemo. Sport je jedan od njih. Stoga smo u časopisu IRT3000 već pred neko vrijeme preuzeli brigu oko prodaje Tadejevih navijačkih proizvoda. Na taj način podržavamo promociju biciklizma, sporta i aktivnog života.

»Zahtjevni treninzi i trotjedne utrke uzimaju mi mnogo vreme

na, pa sam ne mogu brinuti o podršci svojim navijačima. Raduje me, da su mi u tome u pomoć priskočili u časopisu IRT3000,« re kao je Tadej Pogačar, koji je i sam strojar po struci, jer je završio srednju strojarsku školu u Ljubljani.

Čitatelji časopisa IRT3000 najčešće se susreću u stručnim krugovima, no uredničko usmjerenje časopisa obuhvaća i šire, društveno odgovorno djelovanje. »U časopisu IRT3000 smo se za sponzorstvo Tadeja Pogačara odlučili zato, jer želimo promovi rati biciklizam, sport i aktivan život. To je pored nagrade Taras, izbora Inženjerka godine i projekta Bit ću inženjer, inženjerka, još jedan od društveno odgovornih projekata,« rekao je Darko Švetak, glavni i odgovorni urednik časopisa IRT3000.

Rodio se na Klancu kod Komende, zato nije čudno, da su mu takvi i drugačiji klanci tako prirasli srcu. Nakon završene srednje strojarske škole upisao se na fakultet za sportski menadžment, no studij čeka na vrijeme, kada Tadej više neće toliko biti na biciklu.

Sportski put je počeo s loptom, pa i danas još uvijek igra nogomet, no odlučujuće je bilo to, da je htio opona šati starijeg brata Tilena, koji je počeo trenirati bicikli zam. Već s devet godina je pokušao sjesti na bicikl, no u klubu nisu imali tako mali bicikl za utrke. Unatoč tome je u Biciklističkom društvu Rog pod vodstvom trenera Mihe Koncilja počeo sa suhim zimskim treninzima i kada su na proljeće počele prve utrke, Tadej je već toliko narastao, da se našao bicikl i za njega.

U slovensku biciklističku reprezentaciju su ga uvrstili već kao dječaka, a Tadej s ponosom govori, kako mu predstavljanje slovenskih boja znači vrlo mnogo. Isto tako i njegovoj obitelji, koja ga već od malih nogu podu pire u ostvarivanju sve većih želja i ciljeva.

Od siječnja 2019. Tadej Pogačar se utrkuje za tim UAE. Nakon trećeg mjesta na Vuelti 2019, njegovi ciljevi su i želje su još veći.

Tadej Pogačar je za svoj zaštitni znak izabrao crveno-crnog vuka, jer je za njego on simbol neukrotljivosti i nepopusti ve snage. Pored toga vukovi u pravilu napadaju u čoporu, slično kao i u biciklizmu, gdje Tadej uz sebe uvijek ima tim, koji ga podupire i štiti. Zrakoplovna krila po strani znaka ukazuju za koji tim nastupa Tadej, a ujedno su simbol brzine i lakoće. Krila su sastavljena od lovorovih listova, koji su odavno krasili pobjednike. Inicijali imena Tadeja Pogačara TP, zajedno s veznikom u sredini tvore natpis ToP (vrh). Slučajnost ili jasan znak, gdje je mjesto Tadeju Pogačaru?

Premijer Andrej Plenković i pet ministara te predstavnici uprava auto tvrtki Hyundai i Porsche razgovarali su u tvrtki Rimac Automobili o potencijalu i privlačenju autoindustrije u Hrvatsku. Hyundai je gotovo 14-postotni dioničar Rimac Auto mobila, a Porsche 10-postotni.

Susretu je, uzgred, prethodio sastanak premijera Plenkovića početkom tjedna s Matom Rimcem, osnivačem jedne od vodećih tvrtki za proizvodnju električnih vozila i tehnologije visokih per formansi, nakon čega je najavljen posjet toj tvrtki u Svetoj Nedjelji. Tijekom posjeta Rimac je uvodno predstavio studiju s konkretnim smjernicama za privlačenje automobilske industrije u Hrvatsku. Pritom je napomenuo da su je ozbiljno pripremali dvije godine, naglasivši da bi Hrvatska bila privlačna proizvođačima i za druge investicije u autoindustriji, kada bi imala i pokazala neke kompa rativne prednosti. Time bi, rekao je, mogla ući i u nečiji izbor kao ulagačko odredište, no to, nažalost, trenutačno nije slučaj.

'Vjerujemo da i Hrvatska može stvoriti atraktivno okruženje da privuče te investicije, pogotovo zato što vidimo nevjerojatne brojke o investicijama u toj industriji u zemljama srednje i istočne Europe, kao i njihovom pozitivnom utjecaju na poslovni i društveni ekosu

stav zemalja u kojima se to razvija', istaknuo je Rimac.

Iznio je primjere Slovačke i Estonije, koje su sa sličnim brojem stanovnika kao i Hrvatska u zadnjih 10-ak godina od ulaganja u autoindustriju uspjeli znatno povećati BDP-a. Rimac vjeruje da je to moguće i u Hrvatskoj.

'Ključ uspjeha za autoindustriju je strategija i vizija zemlje što želi i gdje stići u tom smislu. Vjerujem da je sada pravo vrijeme da Hrvatsku zahvati tzv. treći val investicija u autoindustriju jer smo u zadnjih 10 i više godina to propustili', konstatirao je Rimac.

Pojasnio je da je prvi val tih investicija zahvatio Češku, Poljsku, Mađarsku i Slovačku, u drugom valu ponovno Slovačku te Ru munjsku, dok bi u trećem mogla biti Hrvatska, za što su zainteresi rani svi Rimčevi partneri, kao i predstavnici Hyundaija i Porschea.

Ponudu Energie Naturalis za preuzimanje Luke Ploče prihva tilo je 119 dioničara od kojih je kupljeno ukupno 43.947 dionica Luke Ploče, ili 10,39 posto dionica, čime je Energia Naturalis povećala svoj udio u Luci Ploče na 36,01 posto, objavljeno je stranicama Zagrebačke burze.

rok važenja ponude istekao je 7. kolovoza. Tu je ponudu prihvatilo 119 dioničara Luke Ploče, od kojih je Energia Naturalis kupila uku pno 43.947 dionica ili 10,39 posto dionica Luke Ploče. Kako je prije ponude za preuzimanje Energia Naturalis imala 108.362 dionice, odnosno 25,62 posto udjela u temeljnom kapitalu Luke Ploče, tako sada nakon ponude za preuzimanje ukupno drži 152.309 dionica Luke Ploče, a koje predstavljaju 36,01 temeljnog kapitala tog dru štva. Te dionice Energiji Naturalis daju pravo na 152.309 glasova na glavnoj skupštini Luke Ploče, što predstavlja 36,11 ukupnih prava glasova na toj skupštini. Inače, Upravno vijeće Hrvatske agencije za nadzor financijskih usluga je 5. srpnja odobrilo vukovarskoj tvrtki Energia Naturalis objavljivanje ponude za preuzimanje Luke Ploče po cijeni od 412 kuna po dionici.

Energia Naturalis je, uzgred, holding tvrtka koja u svom vlasni štvu ima 20-ak tvrtki, od kojih su najpoznatije okupljene u PPD grupu (Prvo plinarsko društvo). PPD je u listopadu 2014. postao najveći pojedinačni dioničar Luke Ploče nakon što je stekao gotovo 15 posto vlasništva na javnoj dražbi putem Zagrebačke burze te još 1,53 posto udjela putem trgovinskog sustava Zagrebačke burze. U međuvremenu je PPD povećao svoj udio u Luci Ploče na 24,95 posto, a krajem svibnja prošle godine je potpisan ugovor o kupoprodaji kojim je taj vlasnički udio s PPD-a prešao na Energiu Naturalis, pokazuju podaci iz objava Luke Ploče na Zagrebačkoj burzi.

Vukovarska Energia Naturalis je, naime, 10. srpnja objavila ponu du za preuzimanje Luke Ploče, po cijeni od 412 kuna po dionici, a

Za Energiu Naturalis je obaveza objavljivanja ponude za preuzi manje Luke Ploče nastala 16. siječnja 2019., kada je transakcijama zaključenim na uređenom tržištu ta tvrtka stekla dodatnih 2.848 redovnih dionica (0,67 posto) Luke Ploče po cijeni od 368 kuna, čime je prešla kontrolni prag od 25 posto dionica Luke Ploče (25,62 posto). Vlasnik i predsjednik Uprave Energie Naturalis je Pavao Vujnovac, koji je na čelu i PPD-a, a ujedno je i predsjednik Nadzornog odbora Luke Ploče. Energia Naturalis grupe je u Luci Ploče dovršila prvu fazu izgradnje terminala za naftne derivate, uloživši 170 milijuna kuna. Uz Energiu Naturalis, veće vlasničke udjele u Luci Ploče imaju mirovinski fondovi.

Energia Naturalis nakon ponude za preuzimanja drži 36,1 posto Luke Ploče

U sklopu programa INA R&M Novi smjer 2023. te vezano za analizu mogućnosti razvoja projekta rafinerije bio-komponenti, početkom godine održana je prva žetva nasada energetske biljke miscanthus.

Nasad miscanthusa (lat. Miscanthus x giganteus) uspostavljen je na demonstracijskoj farmi u Rugvici pokraj Zagreba, u suradnji sa Bc Institutom, a ovosezonskom žetvom prikupljeno je oko 30 tona biomase. Prikupljena biomasa poslana je u Clariant, inovativnu ke mijsku tvrtku, u njihovo pred komercijalno sunliquid® postrojenje, koje se nalazi u Straubingu, Njemačka, na preradu u lignocelulozne šećere i etanol. Rezultati testiranja su optimistični, priopćila je Ina,

Njemačko-španjolska grupa Nordex - Acciona Windpower objavila je da je potpisala ugovor s Hrvatskom elektroprivredom (HEP) za isporuku 18 turbina za planiranu vjetroelektranu Kor lat od 58 MW. Nordex će, također, servisirati i održavati turbine u razdoblju od 20 godina, navodi se u priopćenju.

'VE Korlat bit će prva vjetroelektrana u našem proizvodnom por tfelju, ali i prva elektrana u Hrvatskoj koja će proizvoditi električnu energiju bez poticaja', izjava je predsjednika Uprave HEP-a Frane Barbarića u priopćenju Nordexa.

Vjetroelektrana Korlat nalazit će se 40-ak kilometara od Zadra, u blizini Benkovca uz cestu Benkovac-Karin Donji, istočno od sela Gornje Biljane. Isporuka turbina započet će krajem 2019. godine, a vjetroelektrana bi trebala biti puštena u rad sredinom 2020. godine. Očekuje se da će Korlat proizvoditi oko 170 GWh godišnje, što je oko 1,5 posto hrvatske potrošnje električne energije, objavio je u svom priopćenju Nordex.

'Zadovoljni smo što je HEP grupa po prvi put dodala generatore vjetroagregata u svoj postojeći portfelj elektrana i da su se odlučili za našu tehnologiju turbina', rekao je CSO grupacije Nordex Patxi Landa.

Direktor Brodogradilišta 3. maj Edi Kučan izjavio je kako smatra da je 3. maj spašen i nastavlja s proizvodnjom kako bi se završili započeti brodovi, ali i da je riječkom brodogradilištu za ugovaranje novih poslova i dalje nužan kvalitetan te pouzdan strateški partner.

'Prema odluci Vlade očekuje se da će do završetka brodova, do prvog tromjesečja 2021. godine, biti i strateški partner koji se sada već pojavljuje u nekim stvarima', rekao je Kučan, ne otkrivajući

jer su pokazali da tehnologija sunliquid® može uspješno preraditi miscanthus u lignocelulozne šećer i etanol.

'Sretan sam što su rezultati pozitivni jer su time otvorena vrata za daljnje analize i mogućnosti. Zahvaljujući vrhunskoj tehnologiji uspjeli smo proizvesti napredni bioetanol koji se smješava u fosilna goriva. Ovo je samo jedan u nizu koraka koje je potrebno ostvariti kako bismo ispunili preduvjete za razvoj biorafinerije u Sisku', izjavio je Stjepan Nikolić, operativni direktor Rafinerija i marketinga u Ini.

Testiranje je odrađeno u sklopu projekta GRACE (GRowing Advanced Industrial Crops on marginal lands for biorEfineries), financiranog od strane Europske unije, a Ini je dodijeljena uloga voditelja demonstracijskog lanca koji se odnosi na testiranje uzgoja hibrida miscanthusa na tlima lošije kvalitete u svrhu prerade u napredni bioetanol. Ciljevi projekta GRACE su optimirati različite lance vrijednosti miscanthusa, proizvoditi održive proizvode sa snažnim tržišnim potencijalom i razvijati miscanthus kao održivi izvor sirovine za uzgoj na marginalnom, kontaminiranom i napu štenom zemljištu.

Riječ je o projektu sa čijim razvojem je krenula tvrtka HELB iz Dugog Sela, s kojom se mjesecima pregovaralo o kupnji. Projekt ima ishođenu građevinsku dozvolu i ispunjene uvjete za sklapanje ugovora o priključenju, pokazuje desetgodišnji plan razvoja elek troenergetske mreže HOPS-a 2019.-2028. Godine 2016. u realiza ciji projekt bio procijenjen na 80 milijuna eura, ali sada će to biti ipak znatno manje, jer je cijena opreme znatno pala. Predsjednik Uprave HEP-a Frane Barbarić u više je navrata rekao da će HEP u fotonapon i vjetar uložiti 600 milijuna kuna.

pritom o kome je riječ jer je o tome prerano govoriti, ali istaknuo je da je riječ o pouzdanom potencijalnom partneru.

Napomenuo je i da je riješeno pitanje kredita od 150 milijuna kuna za nastavak proizvodnje te da je realno očekivati da će kredit, a to znači i isplate zaostalih radničkih plaća i 15 posto tražbina vjerovnika, biti isplaćeni sljedećeg tjedna. Kredit će biti plaćen iz primopredajnih rata za novogradnje 723 i 733.

Kako će formalno-pravno biti razriješeno pitanje izdvajanja 3. maja iz Uljanik grupe, Kučan za sada ne zna, ali očekuje da će se i to riješiti. Uljanik je vlasnik 88 posto dionica 3. maja, a dioničari riječkog brodogradilišta su i radnici i Grad Rijeka.

Inače, 3. maj je putem Zagrebačke burze danas objavio da će Kučan i nadalje biti na čelu tog brodogradilišta - Nadzorni ga je odbor imenova direktorom na mandat od pet godina, počevši od 31. kolovoza.

Hrvatski Telekom (HT) u posljednje četiri godine u digitalnu je infrastrukturu u Hrvatskoj uložio više od 7,5 milijardi kuna. Time je građanima, poduzetnicima i javnom sektoru omogućen bolji i brži pristup internetu i digitalnim sadržajima, a planiraju se i daljnja ulaganja, poručio je predsjednik Uprave HT-a Kostas Nebis.

'Doista vjerujem da HT kao velika tvrtka ulaganjima može još više pridonijeti boljem društvu i razvoju gospodarstva te ukupno digitalne ekonomije u Hrvatskoj, no za to je potrebno i da država smanji parafiskalne namete, posebice za pravo puta i radijske

frekvencije', istaknuo je Nebis.

Poručio je da će HT svaku kunu ušteđenu od naknada, kada se smanje, ponovno uložiti u infrastrukturu, koja će pridonijeti razvoju digitalne ekonomije i stvaranja svijeta boljih mogućnosti za sve u zemlji, što je i novi slogan strateških planova HT-a.

'Izgradnja mobilne i fiksne konvergentne mreže i usluga, poje dnostavljenje i digitalizacija korisničkog iskustva te izgradnja HT kao digitalne tvrtke uz donošenje novih tehnologija naši su glavni koraci razvoja, uz daljnji razvoj broadband usluga i ICT-a', iznio je Nebis.

Član uprave Boris Drilo je naglasio da je najveći projekt HT-a sveobuhvatna modernizacija mobilne mreže koja će, prema naja vama, biti dovršena do kraja ove godine, s modernizacijom svih 2.000 baznih stanica.

'Imat ćemo jednu od najmodernijih mobilnih mreža u Europi, s velikim brzinama, koje su već sada povećane za 40 posto u odnosu na prošlu godinu, a veće brzine imamo i u hibridnoj mreži s kombinacijom fiksne i mobilne. Dosta radimo i na optici, s kojom sada imamo 15-postotnu pokrivenost Hrvatske, a kada bi se naknada za pravo puta smanjila, oslobodio bi nam se investicijski potencijal da taj postotak do 2023. povećamo na gotovo 40 posto, a broj kućan stva na tome više nego udvostručimo, na 580 tisuća', poručio je Drilo.

Što se tiče 5G, rekao je da HT trenutačno ima deset lokacija u Hrvatskoj gdje ga testira, dodavši da je za to spremno oko 50 posto infrastrukture, ali i da to neće ići brzo, ne samo zbog nedostatka terminalne opreme i uređaja, nego i pravila u Hrvatskoj.

'U Hrvatskoj investicijsko ozračje ne pogo duje razvoju gigabitne infrastrukture, u čemu jako loše stoji u Europi, a restriktivnija pravila nego drugdje te visoke naknade dovode u pita nje i 5G u Hrvatskoj', upozorio je Drilo.

Hrvatska Vlada je pokrenula proces gradnje tvornice pješačkog streljiva u Kerestincu, na području nekadašnje raketne baze.

Na sjednici Vlade dana je suglasnost Ministarstvu državne imovine da prostor bivše vojne nekretnine 'Skladište šuma Ke restinec' preda Agenciji Alan koja je, između ostalog, zadužena za sklapanje ugovora o proizvodnji naoružanja i vojne opreme za potrebe izvoza. Ako se ovaj projekt realizira, bila bi to prva tvornica pješačkog naoružanja u Hrvatskoj. U odluci Vlade se navodi kako Agencija Alan ima mogućnost, u suradnji s potencijalnim investitorima, pokrenuti proizvodnju naoru žanja i vojne opreme koja trenutačno ne postoji u Hrvatskoj. Procjenjuje se kako je riječ o mogućem ulaganju većem od 150 milijuna kuna, potencijalnom izvozu u vrijednosti većoj od 200 milijuna kuna godišnje i proizvodnji od strateškog značaja za državu. Nakon potpisivanja ugovora o prijenosu nekretnine, Agencija Alan će preuzeti posao uređenja prostora i objaviti pozivni natječaj za investitora.

K pivovari, tvrtka kćer Zagrebačke pivovare, investirala je 850 tisuća kuna u opremu za proizvodni pogon Vukovarske mikro pivovare, čime će se dodatno povećati proizvodni kapaciteti.

Riječ je o dodatna četiri fermentora od kojih su tri volumena 33 hektolitra, a jedan 20 hektolitara te cilindričnom spremniku od 33 hektolitra. Uloženo je i u novu etiketirku i pisač. Dosadašnji proizvodni kapacitet mikropivovare, kako se navodi, iznosio je 5.000 hektolitara godišnje, a novom investicijom je povećan na 6.500 hektolitara.

'Nakon otvaranja proizvodnog pogona u Vukovaru naša ulaganja nisu završila', istaknuo je Mario Duvnjak, direktor i član Uprave tvrtke K pivovari, te napomenuo da se razmišlja i o dodatnoj mo dernizaciji proizvodnje, posebice u smjeru povećanja proizvodnih kapaciteta.

Proizvodni pogon u kojem se proizvodi Vukovarsko pivo otvoren je u kolovozu prošle godine, a nalazi se u Vukovarskoj gospodar skoj zoni na prostoru poslovno-inovacijskog centra BIC-Vukovar. Zagrebačka pivovara je preko tvrtke kćeri K pivovari u pogon do sada uložila 11 milijuna kuna.

Dalekovod Grupa je u prvom polugodištu ove godine ostvarila neto dobit od 30 milijuna kuna, za razliku od istog razdoblja lani kada je ostvaren gubitak od 8,87 milijuna kuna, pokazuje financijsko izvješće te tvrtke objavljeno na Zagrebačkoj burzi. I matično društvo Dalekovod d.d. također je u prvom polugodi štu poslovalo s neto dobiti od 36,7 milijuna kuna, za razliku od istog razdoblja lani, kada je ostvaren gubitak od četiri milijuna kuna.

'Grupa i društvo su u prvih šest mjeseci zabilježili snažan rast neto dobiti, što je u prvom kvartalu u velikoj mjeri rezultat prodaje društva Dalekovod Professio d.d., a u drugom kvartalu rezultat bolje realizacije ugovorenih projekata', navodi se u izvješću.

Poslovni prihodi grupacije iznosili su 556,78 milijuna kuna i ma nji su za 5,3 posto, a smanjeni su i poslovni rashodi - za 3,7 posto, na 565,7 milijuna kuna.

Prvo je polugodište obilježeno snažnim pozitivnim trendom ugovaranja novih poslova te je tvrtka, primjerice, ugovorila ili je odabrana kao najpovoljniji ponuđač radova u ukupnom iznosu od više od 1,45 milijardi kuna, što svrstava ovu godinu u jednu od naj perspektivnijih poslovnih godina. Iz Dalekovod Grupe podsjećaju i da je tijekom godine započet proces operativnog restrukturiranja koji je podijeljen u dvije faze - optimiranje visine režijskih troškova i optimiranje visine direktnih troškova. Nova Uprava započela je i u značajnoj mjeri već provela mjere operativnog restrukturiranja, usmjerena na optimiranje režijskih troškova i broja zaposlenih u

Institut IGH je kao član zajednice ponuditelja, u kojoj su još STEAG Energy Services i SGS Beograd potpisao ugovor s Rudnicima mrkog uglja (RMU) Banovići o nadzoru nad izgra dnjom Termoelektrane Banovići, a vrijednost tog ugovora je 7,15 milijuna eura.

Riječ je o ugovoru o nabavci usluga nadzornog organa - inže njera - nad implementacijom ugovora o inženjeringu, nabavci i izgradnji - EPC za Termoelektranu Banovići, blok 1-350 megawata (MW) koji je sklopljen nakon provedenog otvorenog postupka javne nabave.

Vrijednost građevinskih radova u Hrvatskoj u drugom tromje sečju bila je 10,6 posto veća nego u istom lanjskom razdoblju, dok je u prvoj polovici godine porasla čak 19,2 posto u odnosu na isto razdoblje prošle godine, pokazuju podaci državne stati stike o izvršenim građevinskim radnicima poslovnih subjekata s 20 i više zaposlenih.

sektorima podrške poslovanju. Vodstvo Grupe ulaže i dodatne napore u daljnje mjere operativnog restrukturiranja usmjerene na optimiranje poslovnog modela i procesa čime bi Grupa trebala postići još veću učinkovitost u poslovanju.

'Navedene mjere će imati značajan utjecaj na EBITDA razinu grupe i društva, a potpuni učinak na financijske rezultate bit će vidljiv tijekom 2020. godine zbog jednokratnih troškova restruk turiranja koji se u najvećoj mjeri odnosi na troškove otpremnina', navodi se u izvješću.

Također se iznosi podatak da je u dosadašnjem dijelu godine je dnokratni trošak vezan uz proces operativnog restrukturiranja koji je utjecao i na EBITDA razinu iznosio 1,5 milijuna kuna. Vezano uz završetak procedure kolektivnog viška u Dalekovodu očekuju rast troškova restrukturiranja tijekom trećeg i četvrtog kvartala ove godine. Proces operativnog restrukturiranja, kako se navodi, je usmjeren i na identifikaciju neoperativne imovine te 'non-core' segmenata grupe i društva te poboljšanje novčanog toka i nastavak smanjenja financijskih obveza.

Ugovor o nadzoru zasnovan je na načelu 'ključ u ruke', njegova je vrijednost 7,15 milijuna eura i odnosi se na usluge iz tri grupe poslova: revizije projektne dokumentacije EPC ugovora, nadzora nad izvođenjem radova na gradilištu i nadzora nad proizvodnjom postrojenja i opreme u radionicama te isporukom opreme za Termoelektranu Banovići, u Bosni i Hercegovini. Institut IGH je an gažiran za usluge revizije projektne dokumentacije, stručni nadzor nad izvođenjem građevinskih radova i dijela poslova QA/QC nad montažom čeličnih konstrukcija na gradilištu. Rok izvršenja ugo vora je 40 mjeseci, a svrha mu je osiguravanje kvalitetnog praćenja realizacije projekta i provođenje svih kontrola i ispitivanja ugrađenih materijala i opreme u postrojenje novog bloka, kako bi se postigao visoki standard i kvaliteta izvođenja radova odabranog izvođača Dongfang Electric Corporation Limited DEC iz Kine. Ukupna vrije dnost investicije u RMU Banovići iznosi 412,4 milijuna eura.

U rastu je i vrijednost novih narudžbi koje su u drugom tro mjesečju ove godine bile 3,7 posto veće nego u istom lanjskom razdoblju. Gotovo polovina građevinskih radova odnosi se na zgrade. U strukturi građevinskih radova 33,1 posto odnosi se na nestambene, a 15,2 posto na stambene zgrade. Nadalje, 33,8 posto radova odnose se na gradnju prometne infrastrukture, što se može pripisati gradnji Pelješkoga mosta i nastavku radova na Istarskom ipsilonu, a 14 posto na cjevovode, komunikacijske i energetske vo dove. Radovi na složenim građevinama na industrijskim prostori ma imali su udio od 2,5 posto u ukupnim građevinskim radovima, dok su radovi na ostalim građevinama zauzimali udio od 1,4 posto ukupnih građevinskih radova

Tvrtka Ericsson Nikola Tesla u prvom je polugodištu ostvarila 71,1 milijun kuna konsolidirane neto dobiti, što je rast od 15,6 posto u odnosu na isto razdoblje lani, pokazuju podaci iz finan cijskog izvješća te tvrtke.

Porast neto dobiti, kako se navodi, rezultat je smanjenja porezne obveze na temelju poreznih olakšica ostvarenih zapošljavanjem sukladno Zakonu o poticanju ulaganja.

Prihodi od prodaje iznose 821,7 milijuna kuna i porasli su 7,8 posto u odnosu na isto razdoblje prošle godine. U ukupnim prihodima od prodaje udio domaćeg tržišta čini 21,5 posto, usluge za Ericsson 64,4 posto, dok ostala izvozna tržišta sudjeluju s 14,1 posto. U prvom su polugodištu prihodi od prodaje na domaćem tržištu iznosili 177 milijuna kuna, što je pad od 7,1 posto prema istom razdoblju lani.

'Prihodi od prodaje na domaćem tržištu bilježe pad u odnosu na isto prošlogodišnje razdoblje, što je posljedica dinamike u realizaciji projekata', istaknula je predsjednica Gordana Kovače vić, Ericssona Nikole Tesle, dodavši da je u sukladno planovima porasla prodaja usluga za Ericsson, kao rezultat širenja poslovanja i dobivanja novih odgovornosti, prije svega u području 4G i 5G tehnologija.

Na Ericssonovom tržištu je u prvom polugodištu ostvareno 529 milijuna kuna prihoda od prodaje, što je rast od 9,8 posto. Na izvoznim tržištima (bez Ericssonova tržišta) prihodi od prodaje su porasli 28,6 posto i iznose 115,7 milijuna kuna. Kako se navodi u izvješću, fokus je na implementaciji projekata modernizacije mo bilnih mreža s kupcima u Bosni i Hercegovini, Crnoj Gori, Kosovu

i Bjelorusiji. U izvješću se navodi i da su prodajni i administrativni troškovi na razini usporednog razdoblja prethodne godine i iznose 35,5 milijuna kuna.

'U skladu s našom strategijom, ostajemo fokusirani na razvoj rješenja i prodaju u području mobilnog širokopojasnog pristupa internetu (4G/5G mobilna rješenja), digitalne transformacije i upravljanja mrežama, Industrije i društva (zdravstvo, javna sigur nost, e-poslovanje) te na jačanje naše pozicije kroz pružanje usluga za Ericsson', poručila je Kovačević.

Nadzorni odbor (NO) Petrokemije dao je suglasnost Upravi za osnivanje Tvornice paleta Kutina i Tvornice gline Kutina te za pokretanje likvidacije Petrokemije Novi Sad, objavili su iz kutinske tvrtke putem Zagrebačke burze.

'U sklopu procesa optimiranja poslovnih procesa u društvu i grupi Petrokemija, NO Petrokemije je na sjednici održanoj 26. srpnja dao prethodnu suglasnost Upravi za poduzimanje svih potrebnih radnji za osnivanje trgovačkih društava Tvornica paleta Kutina i Tvornica gline Kutina', navodi se u priopćenju.

Osnivanje tih društava, kako se ističe, dio je postupka restrukturiranja koje ima za cilj na novoosnovana društva pre nijeti određene gospodarske djelatnosti koje ne predstavljaju temeljnu djelatnost društva.

NO je na istoj sjednici dao prethodnu suglasnost Upravi na donošenje odluke o pokretanju postupka likvidacije društva kćeri Petrokemija d.o.o. Novi Sad – punim nazivom 'Preduzeće za trgovinu i usluge export-import Petrokemija'.

Postupak likvidacije otvara se na dan registracije i objavljivanja odluke pred Agencijom za privredne registre Republike Srbije.

Tvrtka iz grupacije Đuro Đaković - Đuro Đaković Specijalna vozila - sklopila je ugovor s francuskim naručiteljem o isporuci teretnih vagona za prijevoz kolutova lima, čija je vrijednost 137 milijuna kuna. Isporuke vagona počinju krajem 2019. godine i nastavljaju se tijekom 2020.

Vagoni tipa Shimmns su 4‐osovinski zatvoreni vagoni za prijevoz kolutova lima, primarno su namijenjeni za automobilsku industri ju. Kolutovi se postavljaju u kolijevke opremljene mehanizmom za učvršćenje, a od svih meteoroloških utjecaja te utjecaja okoline zaštićeni su pomičnim ceradnim sustavom. Takvim sustavom omogućen je utovar i istovar korištenjem dizalice s hvataljkama, magnetom ili C-kukom, ali i bočni pristup za utovar korištenjem viličara.

Đuro Đaković Specijalna vozila u prethodnih je deset godina raz vila, proizvela i isporučila veću količinu različitih tipova teretnih vagona za zapadnoeuropsko tržište, prvenstveno se orijentirajući na konfiguracije usklađene sa specifičnim zahtjevima kupaca i krajnjih korisnika, uz uvažavanje najnovijih razvojnih trendova koji se uvode u europske sustave.

Za radove na dionici željezničke pruge Križevci-Koprivnica -državna granica pristiglo je deset ponuda koje se kreću od 2,41 milijarde kuna do 3,05 milijardi kuna bez PDV-a. Riječ je o strateškom projektu od javnog značaja za Hrvatsku i do sada najvećem infrastrukturnom željezničkom projektu u novijoj povijesti države, koji sufinancira EU, procijenjene vrijednosti investicije od 297 milijuna eura.

Ponude su pristigle u sklopu otvorenog postupka javne naba ve za izvođenje radova na projektu 'Rekonstrukcija postojećeg i izgradnja drugog kolosijeka na dionici Križevci – Koprivnica –državna granica', ukupne duljine 42,6 kilometara. Radovi obu hvaćaju rekonstrukciju postojećeg i izgradnju drugog kolosijeka. Od deset ponuda, najniža je ona zajednice ponuditelja Sinohydro Corporation; Sinohydro engineering bureau 4 co. i to u iznosu od 2,41 milijarde kuna (bez PDV-a). Slijede Cengiz Insaat Sanayi ve Ticaret čija ponuda iznosi 2,42 milijarde kuna (bez PDV-a), zatim zajednica ponuditelja DIV Grupe; Integral Inženjering Laktaši; TSS Grage s ponudom od 2,53 milijarde kuna (bez PDV-a) te zajednica ponuditelja China Tiesiju Civil Engineering Group; China Railway Electrification Engineering Group Co s ponudom od 2,83 milijarde kuna (bez PDV-a). Ponuda zajednice ponuditelja Yapi Merkezi Insaat; Ko lektor Koling iznosi 2,87 milijardi kuna (bez PDV-a), zajednice ponuditelja Riz zani de Eccher; SŽ-Železniško gradbeno podjetje Ljubljana 2,88 milijardi kuna (bez PDV-a), ponuda tvrtke Avax 2,89 milijardi kuna (bez PDV-a), ponuda za jednice ponuditelja Strabag (Podružnica Zagreb Strabag d.d.); Strabag d.o.o.; Strabag Rail; OOO RŽD International 2,98 milijardi kuna (bez PDV-a) te po nuda zajednica ponuditelja Comsa S.A.; GCF Generale Construzioni Ferroviarie S.P.A. 3,03 milijarde kuna (bez PDV -a). Najviša je ponuda od 3,05 milijardi kuna (bez PDV-a) koju su dali S.A. de Obras y Servicios, COPASA.

Pristigle ponude bit će evaluirane u zakonski određenom razdoblju, a nakon odabira ekonomski najpovoljnije slijedi potpisivanje ugovora s izvođačem radova.

milijuna kuna

U sklopu implementacije europskog projekta naprednih mreža 'SINCRO.GRID', potpisan je ugovor 'Radovi na ugradnji regula cijske prigušnice u TS 400/220/110 kV Melina'. Vrijednost ugovo ra iznosi 36.466.010 kuna s rokom izvršenja od petnaest mjeseci.

Prilikom potpisivanja ugovora, predsjednica Uprave Siemensa Hrvatska Medeja Lončar pojasnila je da će Siemens Hrvatska u sklopu SINCRO.GRID projekta isporučiti regulacijsku prigušnicu sa sustavom regulacije koja je dio SINCRO.GRID projekta i ima za cilj s lokacijama TS Konjsko i TS Mraclin dovesti do poboljšanja energetskih prilika u prijenosnoj mreži.

'Siemens ima dugogodišnje iskustvo u rješavanju energetskih prilika u prijenosnoj mreži na svjetskoj razini koje će primijeniti i u ovom projektu. Prigušnica će se proizvesti u tvornici Končar Energetski transformatori koja je u većinskom vlasništvu Siemen sa', istaknula je Lončar.

Inače, projekt naprednih mreža 'SINCRO.GRID' nastao je sura dnjom hrvatskih i slovenskih operatora prijenosnih i distribucij skih sustava, a cilj je rješavanje izazova u vođenju elektroenerget skog sustava i otklanjanju zagušenja u mreži.

Njemačka tvrtka Aconno najavila je otvaranje podružnice u Hrvatskoj te intenzivno razdoblje zapošljavanja i razvoja poslovanja u Zagrebu i Osijeku.

Kao IoT Solution Provider i stručnjak za IoT, Aconno svojim klijentima nudi gotove Internet of Things proizvode, ali i druga rješenja skrojena prema mjeri klijenta. Tvrtka razvija softverska i hardverska rješenja, prvenstveno povezive senzore te aktivno istražuje nove ultra low power tehnologije. Lista Aconnovih klijenata uključuje niz međunarodnih tvrtki, kao što su Voda fone, Telekom, Telefonica, SAP, Bosch i Siemens, niz srednjih i manjih tvrtki, start-upove, makere i fakultete diljem Europe i sjeverne Amerike. Novi korak tvrtke Accono je otvaranje nove podružnice u Hrvatskoj te ureda u Zagrebu i Osijeku za razvoj i vlastitu proizvodnju. A jedan od motiva je novim zaposle nicima ponuditi obećavajuću perspektivu u Hrvatskoj te tako pomoći u zaustavljanju iseljavanja mladih i obrazovanih ljudi. Kratkoročan cilj Accone je, naime, zaposliti 10 suradnika u Za grebu i pet u Osijeku, a dugoročan zaposliti 40 novih suradnika u razvoju i 30 u proizvodnji.

Porsche je objavio kako je povećao udjel u Rimac Auto mobilima na 15,5 posto. Prethodno je Porsche u tvrtki Mate Rimca držao udio od 10 posto, kojeg je za 18,7 milijuna eura kupio u lipnju prošle godine. Budući da Porsche poveća va raspon svojih elektrificiranih modela, partnerstvo će koristiti stručnost Rimca u elektrifikaciji vozila, uključujući pogonske sklopove, baterije, motore i invertere.

'Porsche je godinu dana pratio pozitivan razvoj tvrtke Rimac. Brzo nam je postalo jasno da Porsche i Rimac mogu puno naučiti jedni od drugih. Vjerujemo u Matu Rimca i njegovu tvrtku, tako da proširujemo suradnju u baterijskoj tehnologiji', rekao je Lutz Meschke, zamjenik predsjednika Izvršnog odbora i glavni financijski direktor Porsche AG-a. Povećanje udjela Porschea u Rimcu doprinijet će brzom tempu razvoja tvrtke Rimac, što uključuje značajno povećanje proizvodnje komponenti.

Grupa AD Plastik Grupa ugovorila je poslove 46,5 milijuna eura vrijednosti novih poslova na ruskom tržištu i to za različite modele vozila. Tako se nastavlja uspješna suradnja s alijansom Renault-Nissan-AvtoVAZ koja je jedan od ključnih proizvođača automobila na ruskom tržištu.

S ovim je kupcem ugovoreno 24 milijuna eura poslova za novi model Granta Square, nasljednika trenutačno najprodavanijeg modela na ruskom tržištu Lade Granta. Za to će se vozilo oblo

Tvrtka Končar - Inženjering za energetiku i transport na Tajvan je isporučila integracijsku platformu PROZA NET. Riječ je o hrvatskom rješenju sustava upravljanja koje je namijenje no za pilot-projekt 'Integracija obnovljivih izvora korištenjem IEC 61850 komunikacijskog protokola.' Radi se o projektu u području naprednih, odnosno pametnih energetskih mreža koji financira tajvanska elektroenergetska tvrtka TPC u suradnji s Tajvanskim energetskim razvojnim institutom (TPRI).

Integracijsku platformu PROZA NET prepoznala je znanstvena i inženjerska zajednica na Dalekom istoku jer je riječ o suvremenoj platformi sa certifikatom za usklađenost s međunarodno prizna tim industrijskim standardom za kibernetičku sigurnost (IEC 62 443) i certifikatom za razmjenu podataka više hijerarhijske arhitekture naprednih mreža (IEC 61 850). Pri tome TPRI provodi projekte koji moraju omogućiti tajvanskoj elektroenergetskoj mre ži uključivanje 20 posto proizvodnje iz obnovljivih izvora do 2025. godine. Spomenuti pilot-projekt osniva se upravo na platformi PROZA NET.

ge krovova, zaštite podvozja, blatarice i zaštite zadnjih branika proizvoditi u tvornici AD Plastik Togliatti, a samo vozilo će se proizvoditi u tvornici AvtoVAZ-a u Togliattiju. Granta Square proizvodit će se u tri verzije i to limuzinska verzija Sedan, kompakt verzija Sportback i povišena off road verzija Cross. Granta je na ruskom tržištu prihvaćena kao najpovoljnije obiteljsko vozilo koje nudi najbolji omjer komoditeta, opreme i cijene.

Kod proizvodnje novih modela vozila stalno se podiže razina njihove kvalitete, pa je tako kod Granta Squarea naglasak na poboljšanjima akustike i vizualnog dojma interijera i eksterijera vozila. Ovo je vozilo jedno od najtraženijih na ruskom tržištu i samim time je suradnja za AD Plastik Grupu posebno važna.

Nakon ozbiljne suradnje dogovorene u srpnju za vozila Renault Logan i Sandero, dodatno je ugovorena i proizvodnja obloga krovova za navedene modele u vrijednosti od 12 milijuna eura. Početak serijske proizvodnje vozila ugovorenih s alijan som Renault-Nissan-Avto VAZ planiran je u drugom i trećem tromjesečju 2021. godine, a predviđeno trajanje projekata je osam godina.

Uspješna suradnja nastavlja se i s Volkswagen Grupom na ruskom tržištu, pa je tako 10,5 milijuna eura novih poslova ugovoreno za vozila Volkswagen Tarek i Škodu Karoq. Za ove će se modele proizvoditi obloge prtljažnika vozila u tvornici AD Plastik Kaluga, a početak serijske proizvodnje vozila planiran je krajem 2020. godine, s predviđenim trajanjem od sedam godina.

Izv. prof. dr. Rebeka Rudolf Rajko Bobovnik inž. dr. Jakov Vučić doc. dr. Antonija Mlikota

Kopajući u svom vrtu, u središtu Novalje na Pagu, Vladimir Vidas je 3. studenoga 1971. pronašao kameni sanduk s relikvijama nepoznatih svetaca (slika 1). U neposrednoj blizini mjesta na kojem su iskopani relikvijari nalaze se ostatci jedne od najvećih ranokršćanskih bazilika u Sjevernoj Dalmaciji. Podovi te bazilike ukrašeni su raskošnim višebojnim mozaicima.

Uz srebrni osmerokutni relikvijar ukrašen prikazima Krista i apostola, u kamenom sanduku pronađen je srebrni neukrašen relikvijar, staklena posuda i dijelovi mjedenih limova. Mjedene su ploče bile ukrašene biblijskim prikazima. Nakon analize, utvrđeno je kako su komadići mjedenih limova najvjerojatnije pripadali dr venoj škrinji izrađenoj u 4. stoljeću poslije Krista. Čini se kako je to jedan od najbolje sačuvanih arheoloških nalaza ove vrste u svijetu. Na temelju sačuvanih ostataka lima, 1973. godine rekonstruiran je izgled drvene škrinje (slika 2) na način da su limovi zalijepljeni na plastičnu osnovu. Naknadne arheološke studije pokazale su manjkavosti načinjene rekonstrukcije, budući ulomci limova nisu povezani na ispravan anačin, a iz rekonstrukcije je izostavljen i jedan prikaz, koji je danas izgubljen, dok spoznaju o njegovu postojanju temeljimo na sačuvanoj fotografiji.

Za obnovu ovog arheološkog spomenika, koji predstavlja i kul turni i turistički simbol otoka Paga i grada Novalje, napravljeno je istraživanje materijala rekonstruirane drvene kutije, tj. mjedenih pločica i ljepila s kojima su pločice zalijepljene za plastični okvir.

Izv.. prof. dr. Rebeka Rudolf - Sveučilište u Mariboru, Fakultet za strojarstvo. Slovenija • Rajko Bobovnik inž.Fakultet za tehnologiju polimera, Slovenj Gradec, Slovenija • dr. Jakov Vučić - Arheološki muzej Zadar, Hrvatska • doc. dr. Antonija Mlikota - Sveučilišče u Zadru, Odjel za povijest umjetnosti, Hrvatska

Svrha istraživanja bila je odrediti kemijski sastav mjedenih ploči ca, kao i pronaći otapalo za uklanjanje mjedenih ploča iz plastične kutije bez daljnjeg uništenja. Istraživanje je provedeno u okviru bi lateralnog projekta između Slovenije i Hrvatske SI-HR / 18-19-015 (2018-2019), kao i uz suradnju Fakulteta za polimerne tehnologije iz Slovenj Gradeca. U prvom dijelu analiziran je kemijski sastav originalnih mjedenih ploča s elektronskim mikroskopom Sirion visoke rezolucije s emisijom elektrona opremljenom mikroskop skim analizatorom EDS Oxford Instruments. Ovaj EDS analizator osigurava kvalitativnu i kvantitativnu mikrokemijsku analizu u točki i na grafikonu, kao i kvalitativnu analizu linije i ravnu ra spodjelu elemenata. Koristeći ovu analitičku metodu, ispitali smo komad originalne pločice od mjedi (slika 3). U drugom dijelu to plinska svojstva ljepila određena s pomoću Diferencijalna pretra žna kalorimetrija (DSC) i kemijskog sastava korištenjem infracr vene spektroskopije s Fourier-ovom transformacijom (FT-IR). Na temelju termičkih svojstava i kemijskog sastava ljepila određena su prikladna otapala koja neće reagirati s mjedenim pločama.

Ukupan broj zaposlenih u industriji u srpnju ove godine manji je u odnosu na lipanj za 0,1 posto, a u odnosu na srpanj prošle godine za 3,5 posto, pokazuju podaci Državnog zavoda za stati stiku (DZS).

Podaci o kretanju zaposlenosti u industriji u srpnju u odnosu na lipanj pokazuju najveći rast zaposlenosti, za 1,9 posto, u proizvo dnji ostalih prijevoznih sredstava, odnosno brodogradnji te u proizvodnji prehrambenih proizvoda, za 0,9 posto. Broj zaposlenih istodobno je najviše pao u proizvodnji koksa i rafiniranih naftnih proizvoda, za 4,1 posto te u proizvodnji tekstila, za 2,9 posto. Godišnja usporedba pokazuje da je u srpnju najveći rast zaposle nosti zabilježen u proizvodnji duhanskih proizvoda, za deset posto. Najveći pad zaposlenosti na godišnjoj razini zabilježen je u proizvo dnji ostalih prijevoznih sredstava, odnosno brodogradnji, za 30,3 posto. Ukupna proizvodnost rada u industriji u prvih sedam mjeseci ove godine je porasla 4,1 posto u odnosnu na isto razdoblje lani.

Na temelju opsežnih istraživanja i analiza materijala postavljena je osnova za proces rekonstrukcije drvenog sanduka s mjedenim pločama, te prijedlog za izradu novog sanduka (slika 4). Rezultati su predstavljeni široj javnosti na dan Arheološkog muzeja u Zadru 28. studenog 2018. godine s tri tematska predavanja: Otkrivanje tajnog sanduka iz Novalje, gdje su predstavljeni nalazi proučavanja drvene škrinje s mjedenim pločama, greške u rekonstrukciji 1973. godine, te smjernice za novu rekonstrukciju, uzimajući u obzir nove rezultate analiza materijala uključenih u rekonstrukciju, pri čemu bi mjedene ploče trebale ostati u izvornom obliku. Zaključak

Nakon restauriranja, originalni drveni sanduk s mjedenim plo čicama, koji su ostavljeni 1973. godine, bit će izloženi u Arheolo škom muzeju u Zadru. Izradit će se i kopija koja će biti izložena u Gradskom muzeju Novalja. U postupku izrade replike uključit će se i šira javnost, putem radionica namijenjenih djeci i odraslima, koji će imati priliku iskušati se u izvornoj tehnici iskucavanja limo va škrinje, sa ciljem popularizacije kulturne baštine među lokalnim stanovništvom.

S navoza broj 1 u Brodograđevnoj industriji Split obavlje no je porinuće pramčanog dijela broda putničkog kruzera koji se nastavlja graditi u Anconi, u jednom od Fincantieri jevih brodogradilišta u Italiji.

Riječ je o mega bloku ukupne dužine 110 metara, širine 28 metara, visine 19,25 metara i mase od 4.400 tona.

Mega blok uključuje pramčani bulb i donji dio forme pramca u koji su ugrađena dva bočna propelera (thrusteri), balastne i tankove goriva, kaljuže, crnih i sivih voda.

'Brodosplit neprestano ulaže kako bi zadovoljio talijanskog kupca u pogledu kvalitete, mogućnosti, konkurentnih ponuda i rokova isporuke te smo uvjereni da će naša dugoročna kvali tetna suradnja dovesti do novih ugovora', istaknuo je Tomislav Debeljak, predsjednik Uprave Brodosplita.

Broj zaposlenih u industriji pao za 3,5 posto na godišnjoj razini» Slika 3: a) prikaz uzorka originalne pločice od mjedi; b) mikroskopska slika površine koja prikazuje analizirana mjesta

Panel održan na Fakultetu tehničkih nauka Univerziteta u Novom Sadu

U organizaciji Departmana za proizvodno mašinstvo Fakulteta tehničkih nauka Univerziteta Novom Sadu, Mašinskog fakulteta u Beogradu i Privredne komore Srbije, 23. travnja 2019. godine u svečanoj sali Fakulteta tehničkih nauka, održan je 16. panel "Industrija 4.0 za male i srednje organizacije", koji je okupio preko 150 predstavnika gospodarstva i akademskih institucija iz čitave Srbije i šire. Na panelu su razmatrani najvažniji elementi i aspekti modela I4.0 za male i srednje organizacije kao elementa Nove industrijalizacije Republike Srbije.

U uvodnom dijelu panela gostima su se obratili prof. dr Dragiša Vilotić, prodekan Fakulteta tehničkih nauka, prof. dr Radivoje Mitrović, dekan Mašinskog fakulteta u Beogradu, prof. dr Sebasti an Baloš, direktor Departmana za proizvodno mašinstvo FTN-a i Vidosava Džagić, predstavnica Privredne komore Srbije, koji su istakli značaj primjene I4.0 kao razvojnog pravca suvremene industrijske proizvodnje.

U nastavku panela, gospodarstvenici, profesori i studenti s ne koliko fakulteta u Srbiji imali su priliku čuti prezentaciju na temu "I4.0 koncept - digitalne tehnologije u proizvodnom procesu" prof. dr.sc. Mijodraga Miloševića i prof. dr.sc. Dejan Lukića s Fakulteta tehničkih nauka. O modelu Industrija 4.0 za male i srednje orga nizacije govorili su prof. dr.sc. Vidosav D. Majstorović i prof. dr.sc. Radivoje Mitrović s Mašinskog fakulteta u Beogradu, nakon čega su inženjeri i predstavnici renomiranih tvrtki predstavili primjere dobre prakse o različitim aspektima koncepta Industrija 4.0.

Robert Klačak iz tvrtke Fanuc Automation predstavio je osnovne aspekte tvorničke automatizacije za Industriju 4.0, dok je o senzor skim sustavima kao podršci modelu I4.0 govorio Draško Kalanj iz INGNS-inženjeringa, generalnog zastupnika tvrtke IFM electronic. Ivan Milentijević iz tvrtke Axiom Tech predstavio je Siemensova softverska rješenja od razvoja do proizvodnje kao integralni dio In dustrije 4.0, a Zoran Rončević iz Sprint NT je imao vrlo interesantno izlaganje na temu Industrijski internet stvari (IIoT).

U listopadu 2015. godine organiziran je prvi panel o Industriji 4.0 na kojem je potvrđen značaj zajedničkog djelovanja države, znanosti i gospodarstva u definiranju i primjeni Nove industrijske politike zasnovane na digitalizaciji, inovacijama i ekonomiji znanja. Uslijedila je serija skupova o novom industrijskom razvoju zemlje, a kruna tih napora je godišnja međunarodna konferencija - Tehnološki samit SAD-EU-Japan-Srbija / Industrija 4.0 i Nova industrijalizacija Srbije.

Osnovni zaključci s održanog panela su, da je budućnost već odavno počela i nije pitanje hoćemo li u nju, jer tko neće nestati će sa scene. Zato je potrebno inovirati, automatizirati, digitalizirati i pove zati se, za što su potrebni kvalitetni visokostručni kadrovi - inženjeri, jer ljudi završavaju poslove, a ne tehnologije.

Direktor Kancelarije za informacijske tehnologije i elektron sku upravu, doc. dr Mihailo Jovanović razgovarao je s novom stalnom predstavnicom u Srbiji Programa Ujedinjenih nacija za razvoj (UNDP) Francine Pickup o suradnji ove dvije institucije u području elektronske uprave i IKT sektora, kao i planovima za dalji razvoj i unaprjeđenje u ovim područjima.

tucija da otvore 500 setova podataka, 1500 obučenih kandidata u programima Prekvalifikacije za IT sektor neki su od mnogobrojnih rezultata koje građani prepoznaju”, rekao je Jovanović.

Uspješna suradnja koja je uspostavljena između Kancelarija za IT i eUpravu i Programa za razvoj Ujedinjenih nacija (UNDP) nasta viti će se i u radu na uspostavljanju Regionalnog centra Svjetskog ekonomskog foruma u cilju donošenja pravne regulative u pri mjeni novih tehnologija kao što su umjetna inteligencija i strojno učenje, blockchain i IoT tehnologije i pametni gradovi.

Direktor Kancelarije za informacijske tehnologije i elektronsku upravu istaknuo je važnost podrške UNDP Kancelariji za IT i eUpravu, kao i želju da se još više fokusira na razvoj novih eUsluga koji će građanima olakšati komunikaciju s javnom upravom, ali i na razvoj kreativnih industrija, jer poznato je koliko je to bitno za razvoj srpskog gospodarstva, kao i da je udio mladih u toj industri ji preko 60 posto.

„Kancelarija za IT i eUpravu je naš glavni partner u aktivnostima koje doprinose digitalnoj transformaciji u Srbiji. UNDP i Kancela rija za IT i eUpravu zajednički rade na otvaranju podataka javnih institucija kako bi ih građani i IT zajednica mogli iskoristiti za kreiranje novih aplikacija i razvojnih rješenja kroz veću dostupnost kvalitetnih podataka. Pored toga, radimo na stvaranju digitalne budućnosti u Srbiji kroz prekvalifikacije za IT sektor i izgradnju infrastrukture za čuvanje podataka u nacionalnom data centru”, izjavila je predstavnica Programa Ujedinjenih nacija za razvoj (UNDP) Francine Pickup.

Jovanović je tom prilikom istaknuo da su ove dvije institucije do sada imale izvrsnu suradnju i izrazio uvjerenje da će ona sada biti još bolja. Također, zahvalio se i na podršci koju UNDP pruža Srbiji u svim područjima digitalizacije. „Srbija je u digitalizaciji i razvoju IKT sektora prepoznala svoju šansu da nadoknadi propušteno, kao i da postane jedan od tehnoloških lidera u regiji. Uspješno im plementirane nove usluge eUprave za građane, privredu i državu, usvojeni zakonodavni i strateški okviri, poticanje državnih insti

Na sastanku je bilo riječi o aktualnom projektu od velike važnosti „Otvoreni podaci – otvorene mogućnosti“ koji podržava Svjetska banka i Fond za dobru upravu Ujedinjenog kraljevstva (GGF) koji ima jasan cilj da doprinese izgradnji ekosustava otvorenih poda taka u Srbiji. Također, razgovarano je i o ostvarenim rezultatima, ali i planovima za projekt „Digitalne transformacija u Srbiji” koji financiraju Vlada Republike Srbije i Vlada Ujedinjenog Kraljevstva kroz Fond za dobru upravu (Good Governance Fund), a provodi Program Ujedinjenih nacija za razvoj (UNDP). www.ite.gov.rs

Kako napraviti globalnu infrastrukturu servera koja pokriva kompletan rad s medijskim sadržajem? Odgovor je pronašao Publitio, start-up iz Zrenjanina, čija vizija je da postanu lideri na polju skladištenja, obrade i serviranja medijskih materijala.

Višegodišnje iskustvo u održavanju servera i vođenja internet skog poslovanja utkano je u izgradnju platforme za skladištenje i manipulaciju fotografijama i video klipovima. Platforma je nami jenjena svima koji razvijaju web ili mobilne aplikacije da skladište i obrađuju fotografije i video materijale na vrlo jednostavan način, bez potrebe programiranja.

Za ostvarenje svoje vizije Publitio je iskoristio sredstva Programa ranog razvoja Fonda za inovacijsku djelatnost. Financijsku podršku od 80.000 eura uložili su u intenzivni razvoj platforme, kako kažu tijekom vrlo bitnog razdoblja kompletiranja i plasiranja usluge. „Lijepa prilika da realizirate svoju ideju, a da pritom sačuvate

vlasništvo tvrtke. Dodijeljena sredstva Fonda za inovacijsku djela tnost su bespovratna, nitko vas neće juriti ako na kraju projekt ne uspije, a jedini pravi neuspjeh je ne pokušati.” - istaknuo je Divjak Vujadin, direktor Publitio.

Prvu investiciju Publitio je dobio od ICT Hub Venture u iznosu od 30.000 eura, a nedavno je i Vega IT investirala u njihov razvoj 200.000 eura. Broj korisnika platforme raste iz dana u dan, a po tencijal platforme sve više prepoznaju i razni investitori.

www.inovacionifond.rs

uspješno iskoristio sredstva

Programa ranog razvoja Fonda za inovacijsku djelatnost

U razgovoru s g. Darkom Đorićem, izvršnim direktorom tvrtke Milanović Industries Group - MIND Group, predstavljamo vam investicijski i razvojni centar MIND PARK u Kragujevcu, za koji se predviđa da će imati veliki utjecaj na reindustrijalizaciju kako Srbije, tako i čitave regije.

Odakle ideja za MIND park i kako je sve počelo?

Ideja o formiranju MIND Parka nastala je 2017. godine, a ono što je iniciralo usmjeravanje energije na uobličavanje ovog koncepta je ponuda tvrtke Siemens AG da preuzme tvrtku Milanović inženje ring. Bratislav Milanović, tadašnji vlasnik Milanović Inženjeringa dolazi na ideju da poslovna odluka prodaje ne treba predstavljati kraj jedne priče, već početak novog koncepta koji se oslanja na iskustvo koje je stvarano još od 1990. godine.

U pregovorima o prodaji, glavna tema je bila MIND Park i pro širenje daljnjih poslovnih aktivnosti tvrtke Siemens u Kragujevcu. Proširenje proizvodnih kapaciteta, formiranje inženjerskog centra i suradnja na razvojnim i znastveno-istraživačkim projektima, samo su neke od tema koje su pokrenute tada, kada je i nastala ideja koja je nastavila živjeti i razvijati se.

Zašto baš Kragujevac?

Grad Kragujevac je izabran prvenstveno zbog blizine tvornice koja uspješno posluje već skoro 20. godina, kao i izvrsno stručno obrazovanje i Sveučilište u Kragujevcu, duga industrijska tradicija grada, nezaposlenost mladih u trenutku formiranja MIND Parka, što nam je pomoglo da nađemo radnike koji, iako nemaju mnogo iskustva, spremni su na usavršavanje, na obuke, na dokvalifikacije i prekvalifikacije, kako bi bili dio ove priče.

Predstavite nam MIND Park - Čime se bavite, ciljevi, misija?

MIND Park nalazi se u samom srcu Šumadije, konkretno na 12 km od Kragujevca, na lokaciji Sobovica – Lužnice, predstavlja investicijski i razvojni centar koji će imati veliki utjecaj na reindu strijalizaciju čitave regije. Tvorac i investitor MIND Parka, tvrtka MIND Real Estate na čelu s Bratislavom Milanovićem, travnja 2018. godine započinje kreiranje okruženja koje potiče razvoj, kreativnost i inovacije na preko 150 ha.

S misijom postati jedinstveni centar kompetencija u industriji tračničkih vozila na svjetskoj razini, industrijski kompleks MIND Park ima za cilj značajno doprinijeti tehnološkom i ekonomskom razvoju regije. Privlačenjem proizvođača finalnog proizvoda, ali i svih onih tvrtki koje učestvuju u kompletiranju tračničkog vozila, na jednu lokaciju, postiže se jedinstvena sinergija.

Proglašen od strane Vlade Republike Srbije kao projekt od nacionalnog značaja, kompleks, uz značajne proizvodne kapacitete, osigurati će i kapacitete za razvoj inovativnih rješenja, ne samo u industriji tračničkih vozila, već i drugih industrijskih grana visokih tehnologija.

Darko Đorić rođen je 23.04.1977. godine u Kragujevcu, gdje je završio osnovnu i srednju školu. Po struci je diplomirani inženjer elektrotehnike. Od 2003. godine do 2017. godine bio je zaposlen u tvrtki Milanović inženjering na poziciji direktora sektora tretmana voda i izvršnog direktora. Tvrtku Milanović inženjering je u veljači 2018. godine preuzeo Siemens AG i danas posluje pod nazivom Siemens Mobility d.o.o.

Od 2018. godine postaje izvršni direktor tvrtke “Milanović Industries Group” i odgovoran je za koordinaciju cijelog pro jekta izgradnje MIND Parka.

Član je Inženjerske komore Srbije, matične sekcije odgovor nih projektanata i izvođača radova, kao i Saveza inženjera i tehničara i Rotary kluba Kragujevac. Također, član je Savjeta za stručno obrazovanje i obrazovanje odraslih.

Dolaskom strateškog partnera Siemens AG u MIND Park, proi zvodni prostori, kao i poslovanje ovog giganta proširuju se u Srbiji u domenu montaže i sklapanja kompletnih tramvaja. Kroz ovu stratešku suradnju, MIND Park nastavlja sa razvojem, privlačeći strane investicije, prvenstveno orijentiranjem na tvrtke iz područja industrije tračničkih vozila i razvoj novih tehnologija, ali i eduka cijom kadrova.

čime je značajno povećana mogućnost zapošljavanja mladih bez prethodnog radnog iskustva, stjecanjem novih vještina i kvalifikacija potrebnih za rad;

• Culinaris - koja upravlja kantinom, bavi se organizacijom privatnih i korporativnih događaja;

• ProAspa - bavi se proizvodnjom i preradom voća i povrća.

Pored tvrtki koje su dio Milanović Industries Group, za sada su MIND Park, kao mjesto za razvoj svog poslovanja prepoznale tvrtke Siemens Mobility, IME Autolift, Stef Trans, a otvoreni su pregovori s nekoliko domaćih i inzemnih tvrtki.

Zašto je po Vama važno biti dio MIND Parka? Koje su sve pred nosti i privilegije tvrtki koje su dio MIND Parka i kako oni koji to žele mogu aplicirati da postanu dio ove nove industrijske zone?

MIND Park će biti epicentar razvoja, budući da su u okviru kom pleksa planirani: Institut za mehaničko-metalografska i kemijska ispitivanja osnovnih materijala i zavarenih spojeva, edukacijski centar, start-up centar, laboratoriji za istraživanje i razvoj, lakirni ca, logistički centar, polikliničko- dijagnostički centar, dječji vrtić, kantina i sportski centar.

U MIND Parku trenutačno posluju tvrtke članice “Milanović Industries Group”, a to su:

• MIND Real Estate, tvrtka koja je zadužena za koordinaciju izgradnje cijelog parka i pružanje usluga IT, HR, pravnog savjetovanja, održavanja i financijskih usluga za sve partnere u MIND Parku;

• AMM Manufacturing, tvrtka koja se bavi proizvodnjom kom ponenti za industriju tračničkih vozila;

• Milanović tretman voda čiju glavnu djelatnost čine sustavi za preradu pitkih, procesnih i otpadnih voda;

• IMW Institut za mehaničko-metalografska i kemijska ispitiva nja osnovnih materijala i zavarenih spojeva;

• MIND Edukacija, trening centar za obuku različitih profila,

Edukacijski centar s kapacitetima za obuke sa ciljem stjecanja soft i hard vještina, osnovan je sa ciljem kreiranja radne snage sa setom vještina potrebnih suvremenoj industriji. Samim tim, značajno će se povećati mogućnost zapošljavanja mladih bez prethodnog radnog iskustva.

Prostor za start-up tvrtke umrežavanjem sa sveučilištima i industrijom stvoriti će specifičnu klimu za rad na novim idejama. Inovatori će u ovom okruženju imati podršku eksperata u rješava nju realnih problema kojima se industrija nema vremena posvetiti. Nakon kreiranja rješenja, ista će moći ponuditi i komercijalizirati, jer će biti u izravnom kontaktu s industrijom.

Laboratoriji za istraživanje i razvoj biti će usmjereni na tvrtke koje žele raditi na razvoju i unaprjeđenju proizvoda, procesa i usluga. Rad na kompozitnim materijalima, 3D ispis, frikcijsko

zavarivanje, lijepljenje u industriji tračničkih vozila, uvođenje industrije 4.0, zaštita životne sredine, samo su neke od tema koje će biti interesantne za istraživanje. Razvoj tehnologije u području tretmana voda će također biti u našem fokusu. Kako bi se omogućio pristup ovom kompleksu istraživačima koji ne žive u Šumadiji, planirana je i izgradnja smještajnih kapaciteta, kako bi se stvorili najbolji uvjeti za učinkoviti rad.

Kakvu suradnju imate s državnim institucijama u Srbiji i nailazite li na njihovo razumijevanje?

Suradnja s državnim institucijama u Srbiji je na zavidnoj razini. Pored toga što smo proglašeni projektom od nacionalnog značaja od strane Vlade Srbije, moram napome nuti da je država izdvojila značajna sredstva za rekonstrukciju prilaznih putova, kao i za izgradnju plinske i elektroenergetske infrastrukture.

Zajednički radimo i na reformi srednjeg stručnog obrazovanja, kao i obrazovanja odraslih.

Prema Vašem osobnom mišljenju, kakvo je trenutačno stanje gospodarstva u Srbiji i vidite li neke mogućnosti za napredak na tom polju?

Gospodarska klima u Srbiji daleko je povoljnija nego prethodnih godina. Tvrtke koje danas dolaze u MIND Park, kao i u čitavu Srbiju, nisu samo tvrtke koje koriste jeftinu radnu snagu već i ogroman intelektualni potencijal koji naša zemlja ima.

Kada promoviramo MIND Park i Srbiju, promoviramo ih kao „best-cost country“, a ne kao „low-cost country“. Mogućnost za napredak postoji na polju učinkovitijeg rada državnih organa, kao i reformi srednjeg i visokog obrazovanja u skladu s potrebama gospodarstva.

Kakvi su planovi MIND Parka za budućnost?

Na površini od oko 150 ha razvija se poslovna zona, s ciljem kreiranja dinamične, visokotehnološke sredine, neophodne za pronalazak novih rješenja i optimiranje procesa proizvodnje. Ova zona obuhvaćati će upravnu zgradu i objekte s razvojno- is traživačkim potencijalima, kao što su: institut za mehaničko-metalografska i kemijska ispitivanja osnovnih materijala i zavarenih spojeva, edukacijski centar i prostor za start-up tvrtke. Planirana je izgradnja polikliničko-dijagnostičkog centra s najsuvre menijom Siemens opremom, kao i propratnih sadržaja, koji će pružiti pogodnosti svim zaposlenima u MIND Parku, uključujući kantinu, dječji vrtić i sportski centar.

U tvrtkama koje su locirane u MIND Parku danas radi 450 zaposlenih, a poslovnim planom predviđeno je osiguravanje sigurnog posla i zapošljavanje najmanje 600 novih radnika po okončanju prve faze, ali i značajno veći broj radnika po okončanju finalne faze. Dolaskom visoko-tehnološke industrije u MIND Park i kreiranjem mogućnosti za zapošljavanje velikog broja ljudi različitih profila i razina obrazovanja, mijenja se gospodarska klima u Šumadijskoj regiji. MIND Park na taj način postaje generator ekonomskog razvoja regije, ali i države u cjelini.

Tvornica GORENJE u Valjevu od početka rada 2006. godine do danas proizvela je čak sedam milijuna hladnjaka koje je s velikim uspjehom plasirala, i dalje plasira na tržišta Srbije i širom svijeta.

Zahvaljujući otvorenim podacima, podaci o javnom prije vozu Niša, Subotice, Kragujevca i Užica nalaze se na Google Maps servisu. Građani, kao i svi koji posjećuju ove gradove od sada mogu na lakši način naći putanju od točke A do točke B na Google mapi. Ovaj servis, koji globalno koristi preko 154 milijuna ljudi mjesečno, najviše služi turistima koji traže putanje kretanja u gradu koji posjećuju.

“Valjevska tvornica, koja posluje u okviru Gorenje Grupe, postaje glavni centar za rashladnu tehniku Hisense Grupe u Europi. Trenutačno zapošljava 1.615 ljudi, među vodećim je izvoznicima u Srbiji, a u 2018. godini ostvarila je prihod od više od 17 milijardi dinara od prodaje rashladnih uređaja na velikom broju tržišta od kojih su najveća ona u Srbiji, Njemačkoj, Rusiji, Češkoj i Mađar skoj. Izgradnjom nove proizvodne hale kapaciteta 750.000 uređaja godišnje, koju naš vlasnik Hisense planira u narednom razdoblju, zaposlit ćemo u narednim godinama dodatnih 1.000 radnika s kojima ćemo zajedno nastaviti realizirati ambiciozne poslovne pla nove” – istaknuo je Dejan Milutinović, direktor Gorenje tvornice aparata za domaćinstvo u Valjevu.

Kao jedan od najvećih poslodavaca u Srbiji, Gorenje veliku pažnju polaže na odgovornost prema zaposlenima, oblikovanje radnih uvjeta, tehnoloških i poslovnih procesa, kao i na razvoj i napredak samih zaposlenih.

Svoju prvu tvornicu u Srbiji Gorenje je otvorilo 2006. godine u Valjevu, gdje je nedavno objedinjena cjelokupna proizvodnja ras hladnih aparata, čime je ovaj grad postao centar rashladne tehnike Hisense/Gorenje grupe u Europi.

Grupa Gorenje je jedan od vodećih europskih proizvođača kućanskih aparata, s tradicijom i povjerenjem dugim sedam dese tljeća. Grupa Gorenje u većinskom je vlasništvu Hisense Grupe, lidera u proizvodnji elektronike i aparata za dom na azijskom trži štu, koja je nedavno zauzela 6. mjesto na listi 50 najvećih globalnih kineskih brandova.

Podaci o javnom prijevozu u ova četiri grada Srbije pretvore ni su u takozvani GTFS format (eng. General Transit Feed Spe cification) uz podršku Kancelarije za IT i eUpravu i Programa Ujedinjenih nacija za razvoj (UNDP). Korisnici će, zahvaljujući otvaranju ovih podataka, moći saznati koji prijevoz trebaju odabrati, kada vozila dolaze po redu vožnje i koliko će vreme na trebati da se stigne do željene lokacije i po kojoj cijeni.

Kako bi se koristio ovaj servis, potrebno je otvoriti Google Maps aplikaciju na računalu ili mobilnom uređaju. Nakon toga se može izabrati lokacija na kojoj se korisnik nalazi ili do koje želi stići i odabirom ikonice koja označava javni prijevoz (ukoliko aplikaciju koristite na engleskom, ova ikonica će biti obilježena nazivom Transit) dobivaju se detaljne upute i opcije za kretanje istim.

Nacionalni Portal otvorenih podataka predstavlja central no mjesto na kojem su objedinjeni otvoreni podaci javnih institucija i stavljeni na raspolaganje građanima, privatnom i nevladinom sektoru. Podatke na portalu do sada objavilo je 40 organizacija, koje su otvorile više od 210 skupova podataka s ukupno 625 resursa, a registrirano je više od 450 korisnika.

Jedna od aplikacija koja također koristi GTFS podatke je Moovit, koja pokriva šest gradova u Srbiji. Imajući u vidu da se radi o otvorenim podacima, oni su sada dostupni bilo kome tko bi želio ove podatke koristiti i kreirati nova rješenja.

Na ovaj način, srpski gradovi su se pridružili velikoj obitelji od preko 600 gradova širom svijeta koji podatke o svom jav nom prijevozu objavljuju u obliku otvorenih podataka.

U narednom razdoblju se planira i otvaranje podataka za javni prijevoz u Beogradu.

Formula Student tim “Električna Strela” osvojio je četvrto mjesto za idejni projekt elektro-formule na prestižnom među narodnom Formula Student natjecanju, koje je sredinom srpnja održano u Silverstone u Velikoj Britaniji.

Na ovom natjecanju u klasi “2” gdje su se ocjenjivale statičke discipline (dizajn, financijski i poslovni plan), sudjelovalo je 37 timova iz čitavog svijeta.

Električna Strela je tim studenata Beogradskog sveučilišta. Osnovan je u listopadu 2018. godine, a na projektu razvoja i izrade prve srpske elektro formule sudjelovalo je oko 40 studenata s devet beogradskih fakulteta – Mašinskog, Elektrotehničkog, Tehnološko -metalurškog, Ekonomskog, Arhitektonskog, Pravnog, Matematič kog fakulteta, FON-a i Vojne akademije.

13. regionalni sajam privrede održati će se 26. i 27. rujna 2019. godine, u okviru Kompleksa sportsko rekreativnih bazena u Novoj Pazovi, u organizaciji općine Stara Pazova, Privredne ko more Srbije i Regionalne privredne komore Sremskog upravnog okruga.

Ovi mladi talentirani ljudi planiraju da do veljače iduće godine razviju i konstruiraju kvalitetno i inovativno trkaće vozilo na elek tro pogon, koje će se u sezoni 2020 nadmetati u klasi E-formula s više od 150 timova iz čitavog svijeta. www.mas.bg.ac.rs

Srbija je na prvom mjestu u svijetu po broju stranih izrav nih investicija u odnosu na veličinu svoje ekonomije, objavio je britanski list "Financial Times".

Prema najnovijoj rang listi za 2019. godinu, koju objavljuje FDI intelli gence, specijalizirani servis "Financial Times", Srbija je na čelu rang liste s indeksom od 11,92 bodova, što je za 1,33 indeksnih bodova više u odnosu na prošlu godinu.

Kako se navodi u objavljenoj stu diji, Srbija je privukla, 107 projekata izravnih stranih investicija u 2018. godini, odnosno za 26 više nego 2017. godine, što predstavlja rast za gotovo jednu trećinu. "Srbija s ocjenom 11,92 privlači skoro 12 puta veći obujam greenfield stranih izravnih investicija nego što bi se moglo očekivati od ekonomije njene veličine", navodi se u godišnjoj studiji u kojoj se mjeri obujam ulaznih greenfield ulaganja u 2018. godini u odnosu na veličinu ekonomije svake zemlje. A kako se dodaje, Srbija je preuzela od Mozambika lidersku poziciju po vrijednosti indeksa i popela se za jedno mjesto u odnosu na prethodnu godinu.

Sajam se organizira s ciljem da ponudi, ne samo priliku da pos jetitelji vide ono što privreda u ovom kraju ima za ponuditi, nego i da postane mjesto okupljanja poslovnih ljudi i poduzetnika kako bi se osigurala realizacija novih poslovnih zamisli i ideja, i ostvarila nova ulaganja u privredu Srema.

Izlagačima je i ove godine osiguran besplatan opremljen izlagački prostor, a za sve posjetitelje Sajma ulaz je besplatan.

Izlagački program će ove godine obuhvatiti područja: Metalna i plastična galanterija, prerada drveta, kemijska industrija, IT oprema, građevinarstvo, tekstil, obuća, prehrambena industrija, mehanizacija, poljoprivreda, turizam i ugostiteljstvo...

Vodeći sektori u Srbiji po stranim izravnim investicijama su industrija automobilskih komponenti, hrana i duhan, tekstil i sektor nekretnina, koji su zajedno imali udio veći od polovine (54 posto) u ukupnim ulaznim SDI projektima u 2018. godini. U studiji se ističe da je Srbija daleko nadmašila rivale u regiji europskih ekonomija u usponu, među kojima su i Litva i Bosna i Hercegovina, koje također imaju visoke indeksne ocjene. Na drugom mjestu, iza Srbije, nalazi se Crna Gora s indeksom 11,49 bodova, a iza Srbije na ovoj rang listi našle su se i ekonomije poput Singapura, Armenije, Latvije, Bugarske, UAE, Mađarske, Rumunjske, Irske, Poljske, Velike Britanije, Hong Konga...

Formula Student tim “Električna strela” zauzela visoko četvrto mjesto na natjecanju u Velikoj Britaniji

Međunarodni sajam energetike (s UFI licencom) najveći godišnji regionalni skup tvrtki, korporacija, poduzeća, institucija i profesionalaca u sektorima koji se bave električnom energijom, ugljenom, naftom i plinom, obnovljivim izvorima energije, energetskom učinkovitošću i rudarstvom, održati će se od 2. do 4. listopada u Beogradu.

I izlagački i konferencijski segment Sajma energetike uključuju sve tematske podrazine – od znantsveno-istraživačkog rada, preko proizvodnje i eksploatacije, do obogaćiva nja, distribucije, transporta, skladištenja ili neposrednog korištenja prirodnih resursa. S razlogom nosi odrednicu međunarodne manifestacije, ali akcent je i na njegovom tržišnom karakteru, odnosno prilici da se predstave i povežu investitori, proizvođači opreme, resorna administracija, financijske institucije i lokalne samouprave.

Istovremeno, održati će se i Međunarodni sajam zaštite životne sredine i prirodnih resursa – EcoFair, najveći i najreprezentativ niji skup ove vrste u regiji. Ovaj sajam ima privredno-edukativni karakter, a posvećen je sustavima i mehanizmima zaštite životne sredine. Centralne teme će biti „zelena ekonomija“, industrija reciklaže i upravljanje otpadom.

Oba programa – i izlagački i stručni prateći, obuhvaćaju sve segmente zaštite životne sredine: zemljište, zrak, vodu, prirodnе resursе, reciklažu, burze ekoloških usluga, lokalnu samoupravu, komunalnu opremu, nevladin sektor koji se bavi zaštitom životne sredine…

Također, u isto vrijeme održati će se i Međunarodni sajam pa metnih tehnologija – iSEC, regionalno poznat i priznat kao Sajam

sigurnosti. Na njemu se stručnoj i široj javnosti predstavljaju vi soke tehnologije u funkciji javne i privatne sigurnosti. Suvremena IT rješenja koriste se za nadzor, monitoring, senzorsku detekciju i mjerenje, automatizaciju, sigurnost i softversko-hardverska pame tna rješenja u okviru raznovrsnih područja.

Ovako projektirana pametna tehnološka rješenja koriste se u mnogim područjima: javnoj sigurnosti; sigurnosti imovine, osoba i poslovanja; sigurnosti i upravljanju kritičnom infrastrukturom, korporativnoj sigurnosti; upravljanju prometom, zdravstvom, škol stvom, transportom i pametnim zgradama. Različiti oblici nadzora bitni su i u trgovini, bankarstvu, elektronskoj upravi, hotelijerstvu, društvenim mrežama…

Na Sajmu se tradicionalno predstavljaju brojne domaće i strane tvrtke, odnosno: proizvođači, projektanti, montažeri, distributeri i strukovna udruženja.

www.sajamenergetike.rs

Grad Beograd objavio je Javni natječaj za dodjelu sredstava za podršku razvoja inovativne djelatnosti i samozapošljavanja nezaposlenih osoba, kojima se dodjeljuje do miljun dinara po start-up timu za razvoj inovacije u Naučno-tehnološkom parku Beograd.

Odabrani timovi dobiti će prostor za rad, kao i pomoć stručnog osoblja NTP Beograd, pa se pozivaju svi start-up timovi koji imaju inovativnu poslovnu ideju da se prijave!

Natječaj je otvoren do 20. rujna, dok je ukupna visina osiguranih financijskih sredstava na natječaju 5 milijuna dinara.

Prošle godine na ovom natječaju odabrano je šest start-up timova

koji su dobili priliku da sa mentorima i ekspertima, u područjima koja su im potrebna, rade na razvoju svojih inovativnih ideja u NTP Beograd.

www.ntpark.rs

U organizaciji Europskog savjeta za inovacije Europske komi sije (European Innovation Council – EIC), Ministarstva prosve te, nauke i tehnološkog razvoja, u suradnji s Delegacijom EU u Srbiji, u Naučno-tehnološkom parku (NTP) Beograd održan je EIC ROADSHOW IN SERBIA tijekom kojeg su predstavljene aktivnosti Europskog savjeta za inovacije EK, s namjerom da se podigne svijest među relevantnim nacionalnim akterima o aktivnostima EIC i naglase mogućnosti za buduću suradnju.

Goste su tijekom uvodnih obraćanja pozdravili držani sekretar u Ministarstvu prosvete, nauke i tehnološkog razvoja Viktor Nedo vić, Sakellaris Hourdas ispred Delegacije EU, dok je Gordana Dani lović-Grković v.d. direktora Naučno-tehnološkog parka Beograd poželjela dobrodošlicu gostima u NTP Beograd.

Luisa Prista, iz Izvršne agencije za mala i srednja poduzeća

Europske komisije predstavila je aktivnosti Europskog savjeta za inovacije EK i mogućnosti za suradnju sa zainteresiranim instituci jama. Između ostalog, naglašeno je, Europski savjet za inovacije EK ima za cilj da identificira, njeguje i podrži napredne tehnologije i kreativne inovacije na tržištu, uključujući podršku razvoju od ideje do njenog uvođenja na tržište.