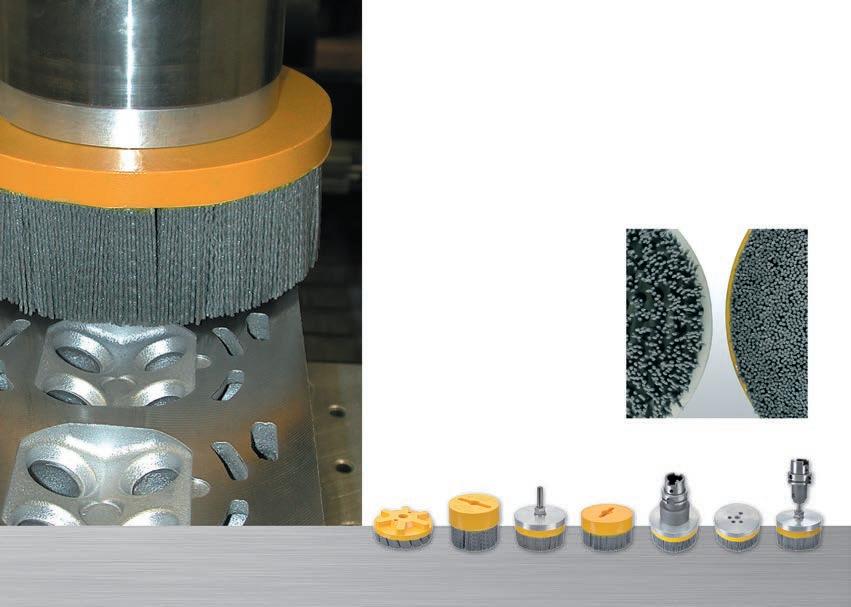

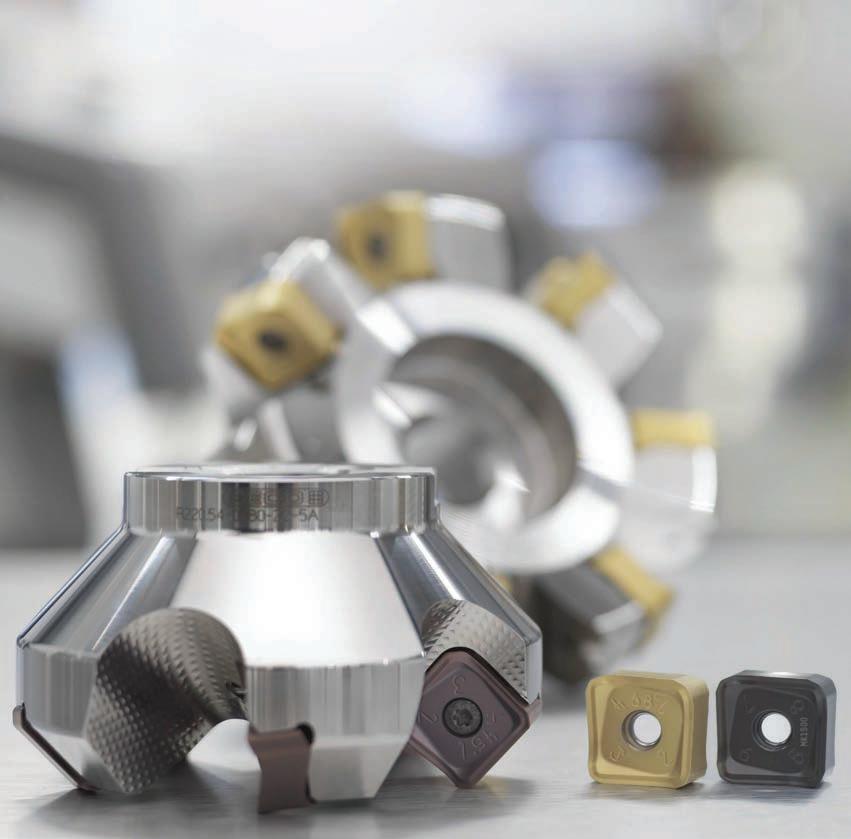

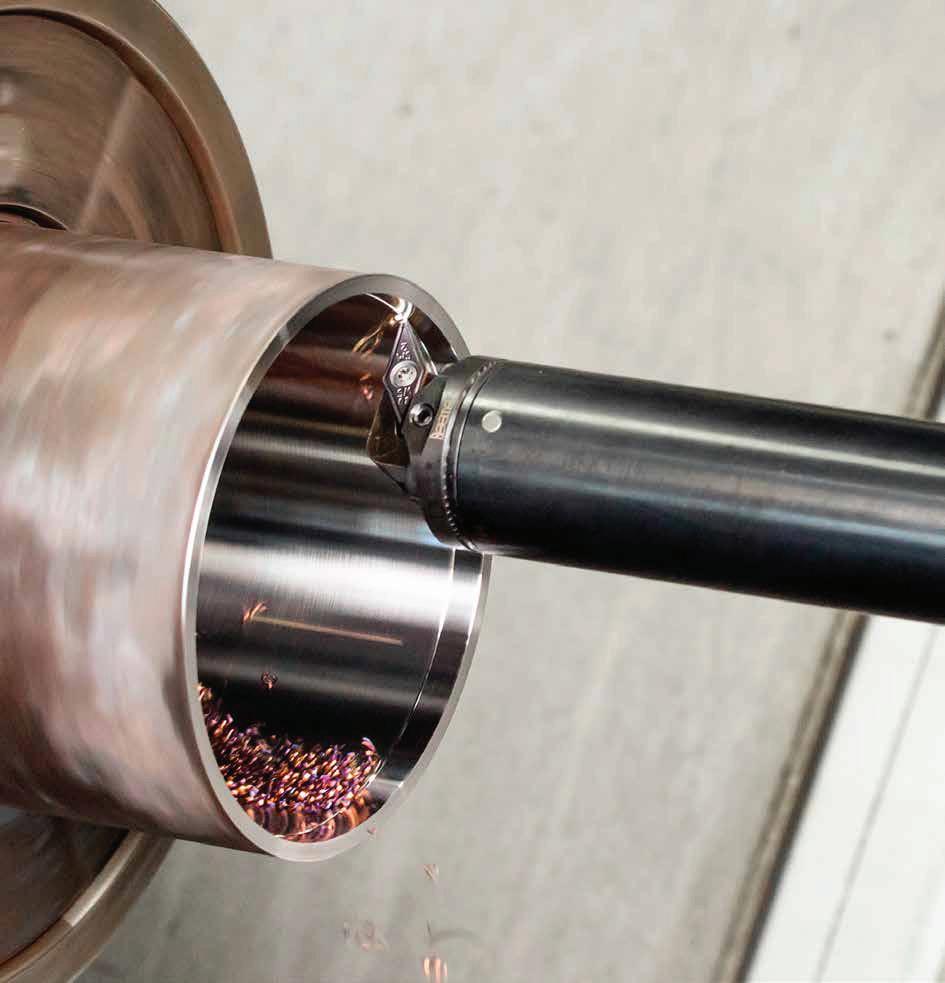

Prebacite se u najveću brzinu s HORN-om. Naš princip glodanja zupčanika pomoću izmjenjivih pločica omogućuje izradu modula od 0,5 pa do 30. Uz kratko vrijeme obrade te izvanrednim životnim vijekom alat se također koristi i za glodanje zupčanika i spoja vratila, provlačenje unutarnjeg ozubljenja, glodanje osovina i vratila te specijalnih profila ozubljenja po zahtjevu korisnika. HORN-ovi alati za različite veličine modula (DIN 3972) – uključuju i mogućnost velikih posmaka za grubu obradu te isplativo rješenje za izradu zupčanika i ozubljenja. www.niteh.hr

Nije imao pravo Adam Smith. Ili nemaju pravo oni koji gledaju Hrvatsku kao izdvo jeno tržište, a ne kao dio tržišta Europske unije.

Upravo ovo što se događa s manjkom radnika, a taj manjak pogađa praktički svaku tvrtku u branši prerade metala, plastike i gume, pokazuje da političari nisu na vrijeme razmišljali o tome da Hrvatska ulaskom u EU na europsko tržište stavlja robu koja se zove radna snaga. Dva su se desetljeća davanja na trošak radne snage povećavala, zbog čega plaće nisu mogle rasti. Gdje je tu "nevidljiva ruka" Adama Smitha koja će uvesti sklad na tržište? Istina, dio trgovačkih lanaca te neke turističke tvrtke najavili su da će podignuti plaće svojim zaposlenicima. No to su sektori u kojima su prosječne plaće prilično male pa je očito da ima prostora za njihov rast. Kolika bi bila mjesečna plaća s kojom se ne bi razmišljalo o odlasku iz Hrvatske? Kao misaoni eksperiment, postavimo je na 10.000 kuna. Realno, malo je zaposlenika (inženjera, a pogotovo radnika) koji bi s tolikom plaćom uopće razmišljali o Irskoj, Austriji ili Njemač koj. No koji poslodavac u preradi metala,

plastike ili gume može "iščarobirati" da njegov radnik zaradi najmanje 15.778 kuna (ostale troškove namjerno ćemo "zaboraviti") kako bi mu mogao isplatiti neto plaću od 10.000 kuna? (Izračun je obavljen s pomoću kalkulatora na webu isplate.info za radnika iz Zagreba bez invaliditeta, s dvoje djece i bez uzdržavanih članova obitelji.)

Sada pak kad u Hrvatskoj vlada nestašica radnika, povećanje neoporezive osnovice plaće koje je nedavno odobrila Vlada neće vratiti sat natrag ni naše radnike iz zemalja EU. Taj početak smanjivanja davanja na plaće je skroman: isti onaj kalkulator pokazuje da će za neto plaću od 10.000 kuna u 2019. godini bruto 2 iznositi 15.684 kune. Te 94 kune razlike potpuno su nebitne. I vama kao poslodavcu i radniku i inženjeru.

Što nam treba? Povoljniji krediti za repro materijal i za strojeve iza kojih će stati država, ako joj je uopće stalo do reindustrijalizacije. Ponajprije trebamo brže smanjivanje davanja na plaće. Mi vjerujemo da ministar Marić može brže, bolje i jače. Smanjivati dava nja. Da mu se vrati brže (optjecaj novca u investicijskom krugu) i više (zbog ubrzavanja reprodukcije) u proračun.

Časopis IRT3000 je još lakše dostupan. S vama smo kako na društvenim, tako i na poslovnim mrežama Facebook, Twitter i LinkedIn, gdje možete najbrže stupiti s nama u kontakt i pratiti aktualne aktivnosti našeg tima.

Okrugli stol "Digitalno bez prepreka"

Osnivači IT tvrtke Pet minuta pokrenuli fond od 100 tisuća eura

zenon softver za ergonomičnu automatizaciju u industriji i energetici

U Kutini otvorena nova tvornica Ziegler grupe

Ina, PPD, Janaf, Plinacro i fond NEK dokapitalizirali Petrokemiju sa 450 milijuna kuna

Deset švedskih tvrtka u Hrvatskoj osnovale Švedski Poslovni Klub

Končar – KET u Makedoniji ugovorio poslove vrijedne 5,4 milijuna eura

3D mjerni laboratorij TOPOMATIKA – virtualna soba

Veleposlanik Republike Turske u HGK – Komori Zagreb

Dalekoistočni obradni centri s europskom dušom

Švicarci otvorili softverski centar u Zagrebu 'težak' 12 milijuna eura

Photomath dobio financijsku injekciju od šest milijuna dolara

TOPOMATIKA – AUKOM certificirani partner za tečajeve na hrvatskom jeziku

Otvoren prvi 3DEXPERIENCE laboratorij u Nišu

Huawei magični karavan posjetio Beograd

Kineski „Alibaba“ uskoro u Srbiji

Veliki potencijal za rast grupnog financiranja u Srbiji

Meusburger seminar u Beogradu

Kancelarija za svemirske znanosti u Srbiji

Niš će ponovo biti centar elektronske industrije

U Beogradu održani Međunarodni sajmovi Energetike, Ekologije i Zaštite u izvanrednim situacijama

Prvi sajam proizvodnih tehnologija na Šumadija sajmu u Kragujevcu

Google postao mentor srpskih start-up kompanija

Privredna komora Srbije na 21. Obrtničkom sajmu Istre

Budućnost urbanih inovacija na Smart City festivalu u Beogradu

Promocija potencijala srpskog IT sektora na azijskom tržištu

3D-tiskom čeličnih konstrukcija u budućnost arhitekture i graditeljstva

Najbrži i najtočniji laserski skener

To, što je dovoljno dobro danas, već sutra će biti nedovoljno

Integrirana rješenja za kontrolu u proizvodnim procesima u skladu sa strategijom Industrije 4.0

Sajam AMB 2018 je postavio nove standarde

Rotacijsko-prihvatni modul EHMD

Senzorski strojni prihvat za visoku procesnu pouzdanost i kontrolu proi zvodnje u stvarnom vremenu

Pametno upravljanje za pametnu tvornicu

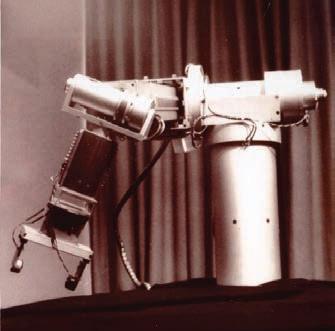

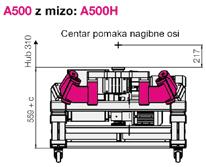

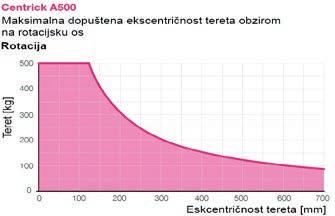

CENTRICK A500H – Visokotehnološki manipulator

PLC i informatizirano vođenje ručnih montažnih procesa u proizvodnji

Zimmer Group predstavlja prvi prihvat za suradnju čovjek-robot

Novi visokonaponski modul CombiTac 2,5 kV

Suočavanje s ekstremima

Sigurnost fleksibilnih priključaka za različite industrijske tekućine i plinove

Usporedba dva 3D-pisača s više lasera

Novi ekstrakcijski stol KEMPER TheSlagger sprječava dugotrajne zastoje tijekom rezanja

Tehnologija pametne ekstrakcije: KEMPER dodatno digitalizira sigurnost na radu

Kompaktan, s velikim radijusom

Mali unos topline za stabilne zavarene spojeve

Popravak odljevaka i površinskih grešaka

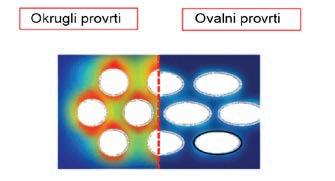

Tlačni lijev – ekonomičan proizvodni postupak još od industrijskog doba

Weldassistant

Aditivna proizvodnja: ključan izazov budućnosti za proizvodno inženjerstvo

Da, brtva može biti u tekućem stanju

Za kvalitetu i okoliš: više od alternative taložnim spremnicima

122 MEBA 3D rješenje za brzo i učinkovito uklanjanje proizvoda izrađenih 3D aditivnom tehnologijom

Odskočna daska na tržišta 160 zemalja

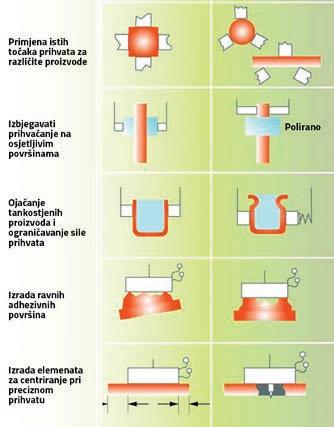

Snaga i nježnost rukom pod ruku

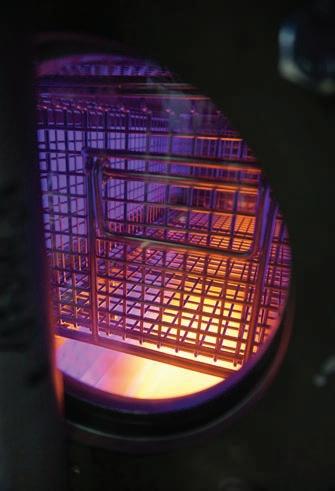

Učinkovito čišćenje dijelova počinje s pravom košarom

130 Tvrtka Pfeiffer Vacuum je otvorila novi visokotehnološki proizvodni pogon u Rumunjskoj

132 Inovacije, znanje i iskustva za pouzdano i učinkovito čišćenje proizvoda –danas i u budućnosti

Kompatibilnost masti za podmazivanje

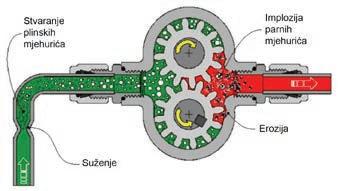

Škola održavanja hidrauličkih uređaja – 7. dio

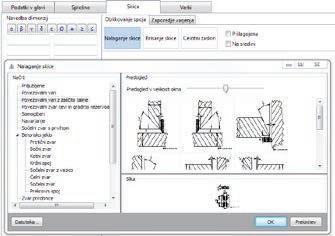

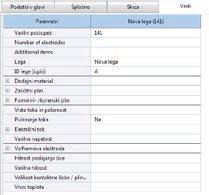

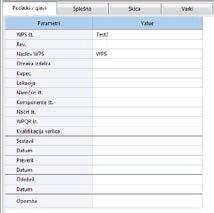

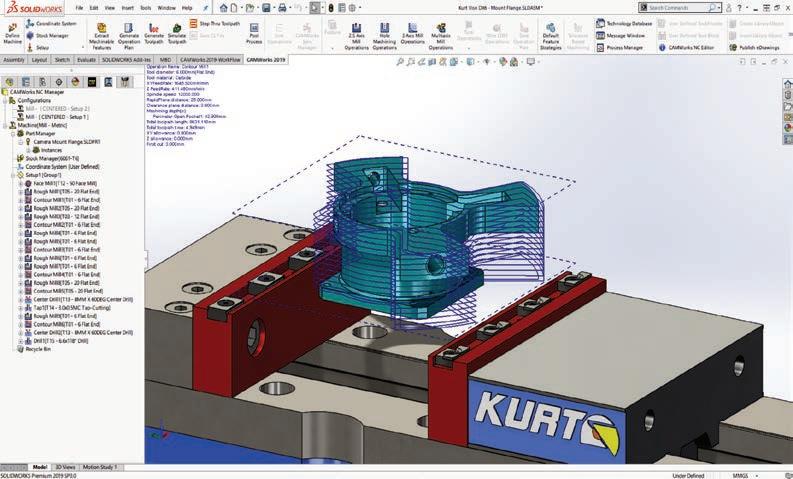

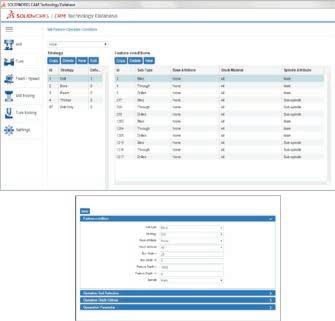

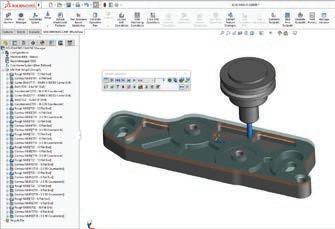

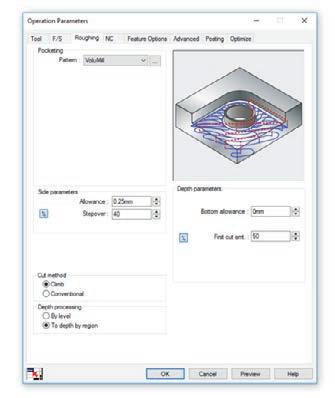

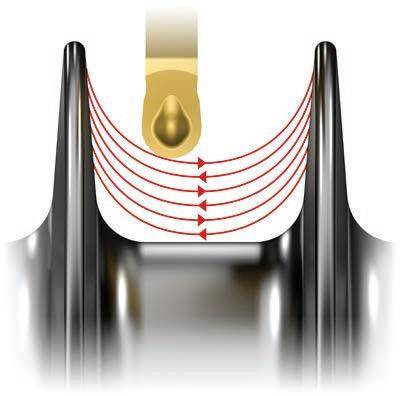

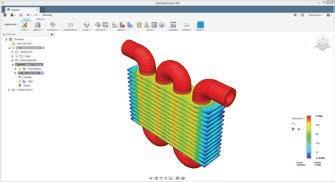

Novosti u SOLIDWORKS CAM 2019

Stratasys predstavlja nove materijale za aditivnu proizvodnju

Okuma predstavila trendove digitalizacije i nove strojeve

Uzimamo si vremena za Holthinrichs Watches

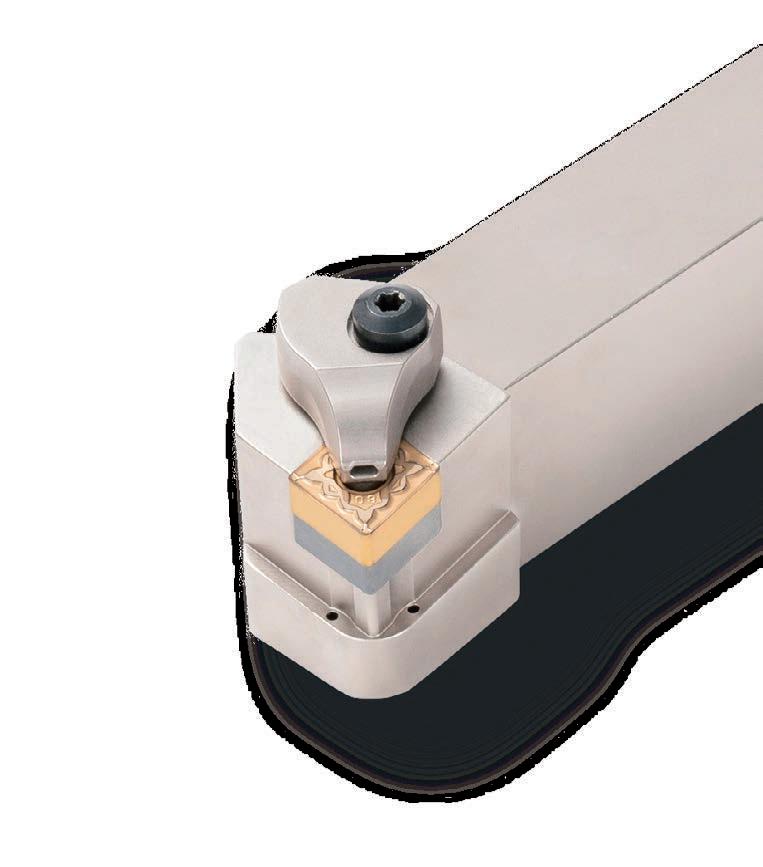

Širenje raspona pločica udovoljava zahtjevima za izradu malih profilnih brtvi od HRSA materijala

Proširene mogućnosti obrade

Industrijske mjerne glave pomažu u istraživanjima svemira

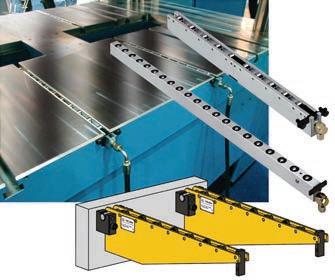

Kuglaste i valjkaste letve za brzu i sigurnu izmjenu alata

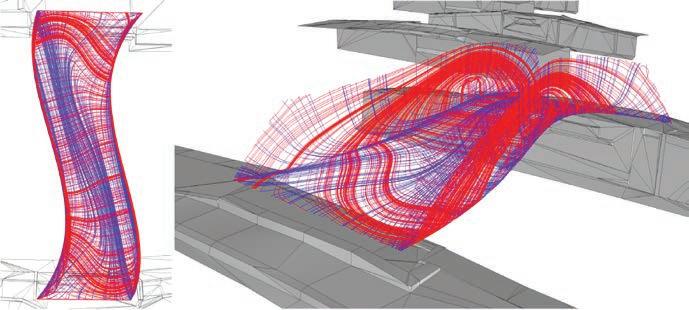

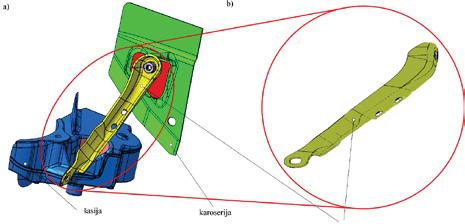

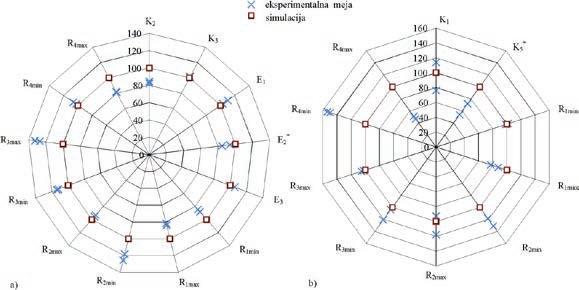

Usporedba simuliranih i izmjerenih napregnuto-deformacijskih stanja

Nove mogućnosti na području upravljanja alatima

35 μm promjer fokusa laserske zrake za najpreciznije proizvode

Redundantan i visoko raspoloživ

Weidmüller uvodi automatizirano skeniranje elektroda i alata

Visoka točnost fleksibilnog 5-osnog centra za brušenje alata

200 Kako što učinkovitije ovladati proizvodno orijentiranim procesima

Od ideje do inovacije

Fleksibilna hibridna elektronika

Vizija, stvarnost i izazovi robotizacije u industriji

S e-infrastrukturom do vjetroturbine bez lopatica

Rješenje za najčešće probleme industrije

Mikrorobotika spašava život

Prilagodljivi baterijski okviri rješenje električnih automobila

Autodesk Fusion 360 – Jedan za sve!

222 Beckhoff predstavlja novu cjenovno povoljnu seriju panela i panelnih računala s 10,1-inčnim zaslonom

Lakši prijelaz na optičke mreže

224 IIMC 2019 – međunarodna konferencija o injekcijskom prešanju plastike

Valja pozdraviti odluku donošenja Direktive

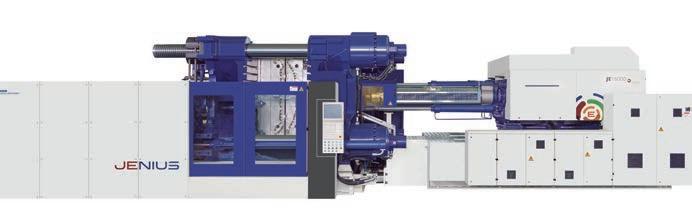

ZHAFIR JENIUS: Budućnost je električna!

Moisture Meter (mjerač vlage)

Trostruki sendvič - jedan plastomer

237 Predstavljanje najprodornijih tehnologija na sajmu MOS 2018

Kontroler K-Vision sada podržava dvije neovisne linije punjača

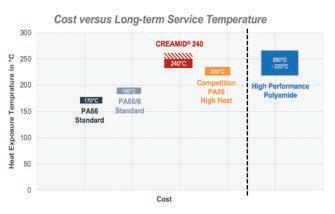

CREAMID 240 H7.5 nadomješta skuplje specijalne polimere

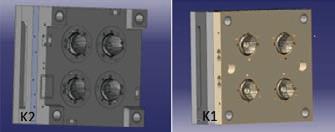

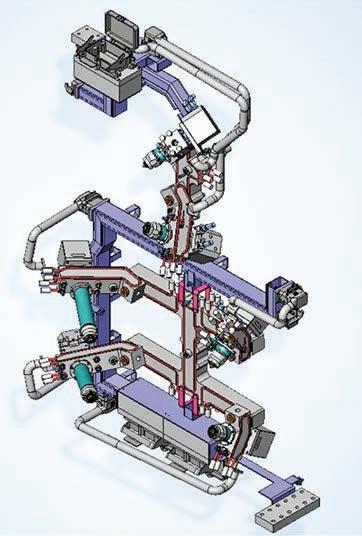

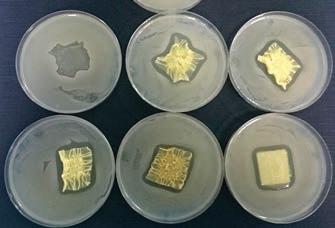

Automatizacija dvokomponentnog injekcijskog prešanja za upravljački sustav robota R9

HTM, multi-spojka za visoke temperature

HASCO odjel za tehniku vrućih uljevnih sustava povećao kapacitete

Mold-Masters s novim predstavnikom za Sloveniju i Balkan

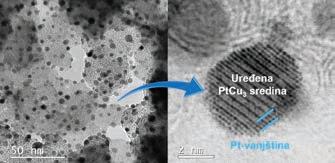

3D-tiskani PEEK za visokotemperaturne aplikacije

Ultrapolymers dopunio portfelj PP s električno provodnim tipovima

Chemours Company na sajmu Wire 2018 u Ženevi

Središnji državni ured za razvoj digitalnog društva u suradnji s Udrugom slijepih Zagreb održao je u četvrtak, 18. listopada 2018. Okrugli stol "Digitalno bez prepreka".

Na Okruglom stolu razgovaralo se o Direktivi (EU) 2016/2102 i usklađivanju EU zakonodavstva vezano uz pristupačnost, suradnji javnog i IT sektora na pristupačnosti, digitalnoj uključenosti svih građana, digitalnim vještinama, javnoj upravi u budućnosti te o Prijedlogu Zakona o pristupačnosti mrežnih stranica i program skih rješenja za pokretne uređaje tijela javnog sektora. Predstavlje ne su i prilagođene mrežne stranice Udruge slijepih Zagreb kao i načini kojima se može osigurati web pristupačnost. Okrugli stol otvorio je državni tajnik Središnjeg državnog ureda za razvoj digitalnog društva Bernard Gršić koji je naglasio, kako nema digitalnog društva, ako u njega nisu uključeni svi građani. Glavninu svoga izlaganja posvetio je Prijedlogu Zakona o pri stupačnosti mrežnih stranica i programskih rješenja za pokretne uređaje tijela javnog sektora, kojim se u hrvatsko zakonodavstvo preuzima Direktiva (EU) 2016/2102 Europskog parlamenta i Vijeća od 26. listopada 2016. godine o pristupačnosti internet skih stranica i mobilnih aplikacija tijela javnog sektora. Prijedlog Zakona prošao je prvo čitanje u Hrvatskom saboru te se očekuje njegovo donošenje krajem ove ili početkom 2019. godine.

Donošenjem ovoga Zakona osigurat će se lakši pristup javnim uslugama i informacijama svim korisnicima, s posebnim nagla skom na osobe s invaliditetom i starije osobe, koji će im pomoći u svakodnevnom životu i uživanju njihovih prava, pružiti široki

spektar informacija i usluga na Internetu i osigurati bolju kvalitetu života, odnosno veću uključenost ranjivih društvenih skupina i njihovih pripadnika.

U ime Grada Zagreba skupu se obratila Marija Mustač, vodite ljica Odjela za planiranje i cjelovitu zaštitu osoba s invaliditetom, koja je naglasila kako Grad Zagreb zapošljava veći broj osoba s invaliditetom i to na svim vrstama poslova. Također, Grad Zagreb je donio i Zagrebačku strategiju izjednačavanja mogućnosti za osobe s invaliditetom u razdoblju 2016.-2020. Skrenula je pažnju na činjenicu da se oko 90% informacija dobiva putem osjeta vida,

a razvoj tehnologija više nego ikad prije može pomoći da se slijepe i slabovidne osobe lakše uključe u svakodnevni život. Osiguranje pristupačnosti osobito je važno u obrazovanju i kod zapošljavanja slijepih i slabovidnih osoba.

Lana Zeković iz Predstavništva Europske komisije je zahvalila na činjenici da su napori Komisije prepoznati te da se i na nacionalnoj razini provode promjene. Komisija je zadovoljna da Republika Hrvatska prati trend i potrebe, a Direktivu vidi kao korak ka osiguranju socijalne osjetljivosti i ostvarenju ciljeva jedinstvenog digitalnog tržišta.

U ime Udruge slijepih Zagreb na Okruglom stolu su govorili Goran Denis Tomašković i Zvonimir Staničić. Tajnik Udruge Go ran Denis Tomašković naglasio je važnost ovog okupljanja, jer se u ovom tjednu obilježava i Međunarodni dan bijelog štapa, koji se obilježava svakog 15. listopada. Smatra da je pristupačnost glavni uvjet uključenosti osoba s invaliditetom u društvo. Udruga slijepih Zagreb već je započela s prilagodbom svojih mrežnih stranica s Direktivom i Prijedlogom Zakona te su prikazali napravljeno. Zvo nimir Staničić prezentirao je prilagođene mrežne stranice i njene najvažnije dijelove, kao što je dobro strukturiran izbornik, glasovni opis slika te mogućnost automatskog čitanja dokumenata. Udruga slijepih Zagreb smatra da će se ovim zakonodavnim prijedlogom pomoći u izgradnji ravnopravnog položaja osoba s invaliditetom u digitalnom društvu.

Josip Bukal i Nikola Ivančić iz Code Vision Studia predstavili su edukacije na kojima se može naučiti kako osigurati web pristupač nost, odnosno kako optimirati mrežne stranice. U educiranje su uključene i slijepe i slabovidne osobe, kako bi svojim iskustvom iz prakse doprinijele što boljoj prilagodbi digitalnih sadržaja.

Luka Abrus i Viktor Marohnić, osnivači uspješnih zagrebačkih IT tvrtki Pet minuta i Shoutem, objavili su da su pokrenuli fond od 100 tisuća eura za investicije u startupe koji su nazvali Five Labs.

- Želimo pomoći novim generacijama da naprave bolje i veće stvari od nas - poručili su, pozivajući zainteresirane da im se jave. One timove koje izaberu smjestit će u svoje urede, otvoriti im svoje poslovne kontakte ostvarene u deset godina u razvoju proi

zvoda na američkom tržištu za Fortune 500 kompanije te s njima izravno raditi. Poduzetni dvojac naglašava kako puca na svjetsko tržište i fokusiran je na SAD, a takvu ambicioznu ekipu i traži. Kako je objavio Abrus, uspješnima će osigurati da “dignu sljedeću i sljedeći rundu kapitala”. Kažu samouvjereno kako vjeruju da svaki euro njihove investicije vrijedi barem 10 eura koje startupovi mogu pronaći na hrvatskom tržištu kapitala i tvrde da zapošljavaju najbolje ljude za development, design i marketing te najavljuju i preporuku za američke investitore koji mogu u hrvatske startupe uložiti do 10 milijuna dolara.

“U tom trenutku će tvoji novi investitori biti puno pametniji i povezaniji od nas pa nećeš imati problema dići i zadnjih 10 – 50 milijuna dolara ili koliko ti već treba za potpuni world domination. Za našu početnu investiciju nam ne moraš polagati račune. Ne mo raš nam vraćati novce ako ne uspiješ”, objašnjavaju ‘američki san’ koji pokreću s početnih 100 tisuća eura i svojim mentorskim znanjem.

Naravno, očekuju i udjel u startupu koji će podržati, ali nisu precizirali koliki.

Abrus i Marohnić su partneri i u South Central Ventures, regionalnom fondu rizičnog kapitala koji već ulaže u domaće startupe. Njihova zagrebačka tvrtka Pet minuta razvija mobilne apli kacije i godinama je u vrhu u Hrvatskoj kao njihov izvoznik, a u prošloj je go dini imala prihod od 40 milijuna kuna s prosječnom neto plaćom od 10 tisuća kuna i 70 zaposlenih. Imaju i osječki te newyorški ured, a ukupno, kažu, rade s 200-injak ljudi i trenutačno su aktivni na 15-ak projekata.

U organizacijit tvrtki COPA-DATA CEE/ME Gmbh iz Salzburga i Exor Eti d.o.o. iz Zagreba organiziran je prvi zenon Day u Hrvatskoj. zenon Day održan je 8.studenog 2018. godine u Zagrebu u hotelu Aristos.

Konferenciju je nakon prigodnih pozdravnih riječi otvorio Matjaž Berce, direktor EXOR ETI d.o.o. , te pozvao suorganiza tora Jakoba Miazgu, sales managera COPA-DATA da se obrati prisutnima na skupu. Nakon njegove uvodne prezentacije u kojoj je predstavio digitalnu transformaciju nastavljeno je sa prezenta cijom Mateja Banovca, voditelja zenon programa koji je održao predavanje o ulozi zenona u različitim industrijama.

Dalibor Bobić, direktor podružnice Exor Eti d.o.o. Beograd i Sanja Poposka, stručnjak za marketing i administraciju održali su prezentaciju o COPA- DATA partnerskoj zajednici, u kojoj je predstavljena misija postavljanja standarda za izvrsnost u svijetu automatizacije kroz blisku, učinkovitu suradnju sa partnerima, uzajamnu predanost inovacijama i kontinuiranom rastu u svim područjima kompetencije.

Nakon pauze konferencija je nastavljena kroz paralelna predava nja u dvije grupe. U prvoj dvorani održane su prezentacije vezane uz Smart City and Infrastructure koju je predvodio Matej Bano vec. Ulogu zenona u energetici kod svojih projekata u tvrtki Pro Integris predstavio je Damir Jurasović, specijalist automatizacije i ulogu zenona u automatizaciji zgrada tvrtke Menerga predstavio je Niko Regvart, vođa projekta. Segment rada zenon Analyzer kroz dizajn, izvještaje, fleksibilnost usporedbe i dodatne pogodnosti predstavio je Igor Gruden, inženjer za zenon podršku.

U drugoj grupi održane su prezentacije Smart Factory and Industrial IoT koju je predvodio Dalibor Bobić. U svojem izlaganju predstavio je rješenja u integraciji, energetskoj učinkovitosti i održavanju. Predstavio je uspješnu priču Gorenjskih Elektrana koje koriste zenon platformu.

Prezentacijom održivost sa zenon platformom Mladen Šverko, inženjer za scada sustave predstavio je djelatnost tvrtke Systec Danieli; procesni inženjering (Tehnički ured za automatizaciju: PLC-SCADA) Softversko inženjerstvo, izgradnja i projektiranje električnih ormara; električno projektiranje i razvoj.

Kroz prezentaciju o zenonu i sigurnosti u industriji Robert Markuš, direktor tvrtke SMARTIS predstavio je glavne beneficije; kritičnu infrastrukturu - otkriće baze u svim kritičnim infrastruk turnim entitetima, krađu korporativnih IP, ransom programa i industrijskih zlonamjernih programa, izbjegavanje operativnih rizika - besprijekornu, nenametljivu provedbu, bez prekida rada.

Prezentaciju o ulozi zenona u farmaciji predstavio je Jakob Miazga ,te naglasio beneficije; visoku fleksibilnost, dinamično po slovanje proizvodnje, brzo reagiranje na potrebe kupaca, vrhunske tehnologije, kontinuirano poboljšanje.

Nakon pauze za ručak konferencija je nastavljena u obliku radi onica. Prvu radionicu održao je Igor Gruden, te predstavio ulogu zenona za početnike, dok je naprednu radionicu sa naslovom ergo nomije, budućnost i beneficije vodio Emrah Mehmedović, tehnički konzultant COPA -DATA.

Skupu je prisustvovalo više od 60 sudionika. Prema obrađenom evaluacijskom upitniku skup je ocijenjen s visokim ocjenama i organizacijski i sadržajno. Prikazana su odlična rješenja koja omo gućuju napredak i razvoj zenon platforme u budućim projektima.

HEP grupa planira investirati ukupno gotovo šest milijardi kuna u elektroenergetsku mrežu do 2021. godine, istakli su predstavnici Hrvatske elektroprivrede članovima Hrvatske Vla de tijekom obilaska radova na rekonstrukciji trafostanice 35/10 kV Stari Grad na otoku Hvaru.

- Posebno je zanimljivo da će od najavljenih šest milijardi kuna ulaganja Hrvatske elektroprivrede u elektroenergetsku mrežu u čitavoj Hrvatskoj, u otok Hvar biti investirano 60 milijuna kuna u iduće tri godine. To smatramo izrazito dobrim, novim inve sticijskim ciklusom HEP-a. Na taj način će se osigurati opskrba električnom energijom i za otok cijele godine, a posebno dovoljno električne energije tijekom turističke sezone - izjavio je premijer.

HEP grupa će u razdoblju od 2018. do 2021. godine uložiti oko četiri milijarde u distribucijsku i više od 1,8 milijardi kuna u prijenosnu mrežu, čime će omogućiti sigurnost opskrbe postojećih i budućih potrošača u čitavoj Hrvatskoj. Planirane investicije će u najvećoj mjeri realizirati angažiranjem domaćih tvrtki, čime će potvrditi svoju pokretačku, sinergijsku ulogu u hrvatskom gospo darstvu.

- HEP grupa će do 2021. godine u elektroenergetsku mrežu i obnovljive izvore energije u priobalju i na otocima uložiti oko 1,2

Najmodernija i najsofisticiranija specijalna vatrogasna vozila na svijetu u Hrvatskoj se proizvode na dvije lokacije: od 2000. godine u Zagrebu, a ove godine u Kutini – u tvornicama vatrogasnih vozila i opreme Ziegler. Tvornica Ziegler, kako je istaknuo prilikom njenog otvaranja direktor Darijo Marinić, 95 posto svoje proizvodnje vatrogasnih vozila i specijalne vatroga sne opreme izvozi u zemlje Europske unije, ali i Azije i Afrike.

- Cijeli svijet uvozi iz Kine gotovo sve, a mi specijalna vatrogasna vozila izvozimo u Kinu. Proizvodni pogoni su puni, knjiga naru džbi također, o čemu svjedoči podatak da nove narudžbe možemo

milijarde kuna, od čega oko 800 milijuna kuna u distribucijsku mrežu. Na taj način ćemo izravno doprinijeti daljnjoj uspješnosti hrvatskog turizma te stvaranju kvalitetnijih uvjeta za život, rad i ostanak stanovništva na otocima - izjavio je predsjednik Upra ve Frane Barbarić, dodavši kako HEP u distribucijsku mrežu u priobalnim područjima do 2028. godine planira investirati ukupno dvije milijarde kuna.

Ukupna vrijednost rekonstrukcije trafostanice Stari Grad iznosi oko 3,5 milijuna kuna i njome će se povećati nazivna snaga s 2x8 MW na 2x16 MW, što će omogućiti priključak novih potrošača i turističkih zona na tom dijelu otoka Hvara. Radovi na rekonstruk ciji bit će dovršeni početkom 2019. godine te će trafostanica uoči početka turističke sezone 2019. biti u pogonu s punim kapacite tom.

primiti tek za rujan iduće godine - kaže Marinić.

Ziegler Tvornica u Zagrebu i Kutini ne proizvodi vatrogasna vozila u serijama, nego samo po narudžbi, za poznatog kupca i s poznatom namjenom.

- Proizvodimo vatrogasna vozila za kemijska postrojenja, za zračne luke, za vojsku. Ta su vozila i oprema plod naših stručnja ka, naših inženjera, većinu dijelova proizvodimo sami i štitimo ih patentima, ili ih kupujemo od domaćih dobavljača. Osigurali smo da ostale tvornice Ziegler grupe u Njemačkoj, Italiji, Nizozemskoj, Indoneziji, upotrebljavaju elemente proizvedene u našim tvorni cama u Hrvatskoj, ali i od naših kooperanata iz Hrvatske - ističe Marinić.

Ziegler je osnovan je 2000. godine u Zagrebu i dio je Ziegler Grupe. Od prosinca 2013. godine vlasnik Ziegler grupacije postaje CIMC (China International Marine Containers), snažna global na korporacija specijalizirana za logistička i energetska rješenja. Tvor nice Ziegler Zagreb i Kutina svoje proizvode izvoze u Kinu, Njemačku, Nizozemsku, Tursku, Rumunjsku, Poljsku, Keniju, Pakistan, Vijetnam, Iran, Izrael itd. Kod osnutka Zigler Zagreb je zapošljavala 32 radnika i godišnje je proizvodila 30-ak vozila, danas zapošljava u Zagrebu i Kutini 260 radnika i prosječno godišnje proizvede oko 200 specijalnih vatro gasnih vozila. Trenutačno je u Kutini u procesu proizvodnje 20-ak vozila, u pravilu za međunarodna tržišta, te za domaće naručitelje, od kojih je jedan Zračna Luka Rijeka. U Kutini se osim vozila proizvode i kompo nente za cijelu Ziegler grupu: ALPAS paneli, Rolete, Z-kabine i slično.

Petrokemija je uspješno provela dokapitalizaciju i prije isteka roka ulagatelji su upisali i uplatili 45 milijuna novih dionica, čime je kompanija prikupila 450 milijuna kuna. No, bilo je neizvjesno do samog kraja jer su mirovinci procijenili da im je ulazak u Petrokemiju prerizičan pa su odustali od dokapitaliza cije. Stoga je "uskočio" Plinacro s 30 milijuna kuna te fond NEK (Fond za financiranje razgradnje i zbrinjavanja radioaktivnog otpada i istrošenoga nuklearnog goriva Nuklearne elektrane Kr ško) sa 70 milijuna kuna. Zajedno s Inom i PPD-om i njihovih 300 milijuna kuna te Janafom, koji je dao 50 milijuna kuna, ku tinska tvornica mineralnih gnojiva uspjela je na kraju prikupiti potrebna sredstva.

- Ina je još jednom dokazala kako je stabilan i pouzdan par tner Petrokemije, kao i cijelog hrvatskog gospodarstva te lokalne zajednice. Zajedno s našim partnerima možemo osigurati održivi i tržišno orijentirani razvoj poslovanja Petrokemije, na korist kompaniji i gospodarstvu - izjavio je Sándor Fasimon, predsjednik Uprave Ine.

Cilj ove investicije jest osigurati nastavak i razvoj proizvodnje umjetnih gnojiva u Petrokemiji. Partneri će surađivati u dobroj vje ri te ulagati trud kako bi omogućili da Petrokemija bude sposobna nastaviti sa svojim aktivnostima. Stoga će se Ina i PPD u narednom razdoblju usmjeriti na poboljšanje trenutnog financijskog položaja Petrokemije kroz poboljšanje proizvodnog portfelja, postizanje

održivih troškova poslovanja, refinanciranje naslijeđenih dugova te daljnje optimiranje procesa.

- Posljednjih je godina PPD značajno doprinosio održanju proizvodnje u Petrokemiji. Potpisom ugovora o dokapitalizaciji i provedbom ove transakcije, tome smo, unatoč svim poteškoćama, ostali dosljedni. Kao hrvatska tvrtka spremni smo uložiti svoje znanje i kapital u najboljem interesu Petrokemije i Kutine, a time i hrvatskog gospodarstva kojem je neophodan tehnološki i poslovni razvoj. Vjerujemo da ćemo u suradnji s našim partnerima osigurati dugoročnu opstojnost Petrokemije - istaknuo je i Pavao Vujnovac, predsjednik Uprave PPD-a.

Iz Petrokemije su izvijestili da slijedom vlasničkih promjena dolazi i do promjena u Nadzornom odboru i Upravi, koju više neće voditi Đuro Popijač, već nekadašnji gradonačelnik Kutine u dva mandata Davor Žmegač.

Devet švedskih kompanija koje posluju u Hrvatskoj (ABB, Astra Zeneca, Bisnode, Ericsson Nikola Tesla, IKEA, Oriflame, Saab, Securitas i Tele2), u suradnji s veleposlanstvom Švedske i švedskim trgovinskim vijećem Business Sweden, osnovalo je Švedski Poslovni Klub (SBC).

Kao predsjednica kluba izabrana je Katarina Fulir, direktorica sektora pravnih i regulatornih poslova, društveno odgovornog poslovanja i sigurnosti u tvrtki Tele2.

Inicijativa za osnivanje Švedskog poslovnog kluba u Hrvatskoj proizašla je iz Strategije izvoza Švedske iz 2015. godine u kojoj je predviđeno formiranje globalne 'Team Sweden' platforme i lokalne prilagodbe u zemljama u kojima djeluju švedska veleposlanstva, koja su i odgovorna za lokalnu provedbu. Cilj spomenute plat forme i SBC-a je unaprijediti i olakšati poslovne interese svojih članova kroz stvaranje sinergije među članovima. SBC želi povećati i razinu industrijske suradnje između Hrvatske i Švedske te sud jelovati u zagovaranju politika, koje doprinose jačanju slobodne i konkurentne trgovine te poštene poslovne prakse.

U Švedski poslovni klub pozvane su sve švedske tvrtke, ali i druge kompanije koje imaju interese u Švedskoj ili su u sinergiji sa švedskim kompanijama i njihovim vrijednostima kao što su rav nopravnost, poštovanje ljudskih prava, transparentnost, održivost, društvena odgovornost i bez tolerancije za korupciju.

Na službenom predstavljanju SBC-a za poslovnu zajednicu, predstavljena je analiza tvrtke Bisnode koja je pokazala da je uku pna investicija švedskih kompanija u Hrvatsku od 1993. iznosila 741 milijuna eura, što Švedsku čini dvanaestim najvećim stranim investitorom u hrvatsko gospodarstvo. Nešto manje od 50 švedskih tvrtki u Hrvatskoj zapošljava oko 9.000 osoba i ostvaruje prihod od 900 milijuna eura. Istraživanje o percepciji Švedske u Hrvatskoj, koju je za SBC provela agencija Ipsos, pokazalo je da se 74 posto ispitanika osjeća dobro kad kupuje proizvode iz Švedske, 77 posto prepoznaje da švedske tvrtke ulažu u društveno odgovorno po slovanje i okoliš, a 81 posto smatra da kompanije iz Švedske ulažu puno u svoje zaposlenike i zajednicu.

Tvrtka LNG Hrvatska odabrala je ponudu norveške tvrtke Golar Power Limited za nabavu plutajućeg terminala, odnosno broda za uplinjavanje (FSRU). Norvežani su ponudili novu konverziju postojećeg LNG tankera u FSRU brod u vrijednosti od 159,6 milijuna eura.

'Riječ je o LNG tankeru koji je proizveden 2005. godine i koji plovi pod imenom 'Golar Viking'. U trenutku isporuke brod će na lokaciju LNG terminala biti dopremljen iz brodogradilišta kao nova konverzija FSRU broda u skladu s najvišim tehničkim stan dardima i standardima zaštite okoliša i prirode', istakli su u tvrtki LNG Hrvatska.

Tvrtka je u postupku nabave "Plutajuće jedinice za prihvat, skladištenje i uplinjavanje (FSRU) te pružanje usluga upravljanja i održavanja FSRU-a" do isteka roka, 5. listopada u 14 sati, zaprimila tri ponude - norveškog Golar Power Limited, japanskog Mitsui O.S.K. Lines i grčkog Maran Gas Maritime Inc. Nakon pregleda i ocjene ponuda, povjerenstvo za otvaranje, pregled, ocjenu ponuda i odabir najpovoljnijeg ponuditelja ocijenilo je da je ponuda društva Golar Power Limited u potpunosti u skladu s uvjetima iz dokumentacije za nadmetanje te je prema kriteriju odabira ekonomski najpovoljnije ponude najbolje rangirana ponuda s naj većim ostvarenim brojem bodova. Ovisno o rezultatima postupka obvezujućeg zakupa kapaciteta terminala (Open Season postupak), koji se zatvara 20. prosinca ove godine, te donošenju pozitivne

Končar - Inženjering za energetiku i transport (KET), tvrtka iz sastava grupe Končar, potpisala je u dva ugovora, ukupne vri jednosti 5,4 milijuna eura, s tvrtkom AD Mepso, makedonskim operaterom prijenosnog elektroenergetskog sustava.

investicijske odluke, predviđeno vrijeme isporuke FSRU broda je u razdoblju od 30. rujna 2020. do 30. listopada 2020., a kako bi LNG terminal postao operativan 1. siječnja 2021. godine.

Prema podacima tvrtke LNG Hrvatska, odabrani FSRU brod spremničkog je kapaciteta 140.000 prostornih metara, s nomi nalnom kapacitetom regasifikacije UPP-a od 300.000 prostornih metara prirodnog plina/satno, što na godišnjoj razini daje kapacitet od 2,6 milijardi prostornih metara plina, a što je u skladu s tehnič kim kapacitetom plinskog transportnog sustava Hrvatske.

Projekti su financirani putem kredita Europske banke za obnovu i razvoj (EBRD), a zbog važnosti ugovora za modernizaciju prijeno sne elektroenergetske mreže Makedonije na prigodnoj svečanosti potpisivanja bili su i premijer Republike Makedonije Zoran Zaev, potpredsjednik Vlade Kočo Andjušev, ministar prometa i komu nikacija Goran Sugareski te veleposlanica Republike Hrvatske u Makedoniji Danijela Barišić.

Prvi je ugovor za revitalizaciju transformatorske stanice TS 400 kV Skopje 4, a njegova je vrijednost 4,8 milijuna eura. Kako se navodi u priopćenju, postrojenje TS 400 kV (kilovolti) Skopje predstavlja važno čvorište u elektroenergetskoj mreži Makedonije, a projekt se odnosi na revitalizaciju primarne opreme na 400 kV i 110 kV poljima, ugradnju sekundarne opreme za zaštitu i upravlja nje, SCADA sustava te obuhvaća radove projektiranja, elektromon taže, građevinske radove, ispitivanja i puštanja u pogon.

Drugi potpisani ugovor odnosi se na isporuku i ugradnju sustava relejne zaštite na postrojenjima hidroelektrana Tikveš, Vrutok, Špi lje i Globočica, a vrijedan je 630 tisuća eura. Važnost tog projekta je u modernizaciji relejne zaštite na četiri makedonske hidroelek trane, a obuhvaća projektiranje, nabavu i ugradnju relejne zaštite na rasklopnim postrojenima te njihovu konfiguraciju, funkcional no ispitivanje i puštanje u pogon.

'Ugovor za rehabilitaciju TS Skopje 4 te ugovor za isporuke i ugradnje sustava relejne zaštite na hidroelektranama predstavlja ju povratak Končar - KET-a na tržište Makedonije kad je riječ o realizaciji složenih projekata, istaknuo je Goran Leci, predsjednik Uprave Končar KET-a, koji je i potpisao ugovore s predstavnicima makedonske tvrtke.

Dodao je kako je to nastavak suradnje s makedonskim opera torom prijenosnog sustava za kojeg su proteklih godina uspješno završili nekoliko projekata.

'Ugovori koje smo danas potpisali važni su i za Končar i za izvo zne aktivnosti Republike Hrvatske. Ovi projekti rezultat su prvih sustavnih koraka jačanja ponovne prisutnosti grupe Končar u Makedoniji koji su započeti početkom 2018. i daju temelj za dobre rezultate u bližoj budućnosti te ugovaranje novih projekata i u drugim poslovnim područjima, naglasio je i Ivan Tomšić, zamjenik člana Uprave Končara.

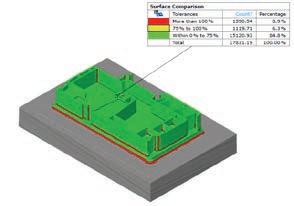

Tvrtka Topomatika je na svojoj inter netskoj stranici otvorila virtualnu sobu u kojoj predstavlja svoju industrijsku optičku 3D mjernu opremu, koju tvrtka tvrtka nudi na tržištu.

Kroz interaktivnu vizualizaciju u 360°, Topomatika prikazuje mjerni postav mjernog laboratorija, kojeg prema potrebi nadopunjuje i mijenja. U okviru virtualne sobe prikazuju i demo centar koji dijele s partnerima iz klastera 3D Grupa, tvrtkama Izit i Tehnoprogres.

Sva oprema prikazana u virtualno sobi, dostupna je našem stručnom timu za usluge 3D mjerenja, 3D skeniranja, ispitivanja materijala i komponenata, kao i 3D printanja objekata prema narudžbi kupaca.

Precizno optičko 3D mjeriteljstvo za kompletan proizvodni proces

Upoznajte optičke mjerne sustave za različite faze proizvodnog procesa i povežite sa stručnjacima kako bi prepoznali potencijale za optimiranje vaše proizvodnje.

Beograd • Ljubljana • Zagreb

Radujemo se vašoj prijavi na: www gom.com/knowledge-day

www.topomatika.hr

Veleposlanik Republike Turske u Hrvatskoj Mustafa Babür Hızlan u pratnji gospodarske savjetnice Ebru Arisoy posjetio je 14. svibnja Komoru Zagreb, gdje ga je primio predsjednik te institucije i ujedno predsjednik Hr vatsko-turskog poslovnog vijeća Zlatan Fröhlich sa suradnicima. Središnja su tema razgovora bile mogućnosti unaprjeđivanja gospodarske suradnje i međusobne vanjskotrgovinske razmje ne. Obostrano je ocijenjeno da postoje zajednički interesi za unaprjeđivanje gospodarskih veza te povećanje trgo vinske razmjene koja je prošle godine iznosila oko 487 milijuna američkih dolara.

Naglašena je važnost Hrvatsko-tur skog poslovnog vijeća za produbljivanje

suradnje hrvatske i turske poslovne za jednice. Naime, sporazumom o suradnji Hrvatske gospodarske komore i turskog Odbora za promicanje gospodarskih odnosa s inozemstvom (DEİK) iz 1995. godine osnovano je Hrvatsko-tursko poslovno vijeće. Svrha je rada Vijeća pro micanje gospodarskih veza međusobnim upoznavanjem poslovnih mogućnosti, povezivanjem poslovnih subjekata putem izravnih kontakata te olakšavanjem protoka poslovnih informacija. Upravo je zahvaljujući ovom mehanizmu organi ziran niz hrvatsko-turskih poslovnih foruma. Svoja su iskustva u suradnji s Turskom veleposlaniku prenijeli hrvatski gospodarstvenici Vitomir Klasić, direktor tvrtke Ivanićplast, i Marijan Haramija, direktor hrvatske podružnice tvrtke Grundig.

Tijekom razgovora izneseni su prije dlozi koji bi trebali rezultirati znatnijom suradnjom hrvatskih i turskih nacional nih i regionalnih komora te tvrtki s tih područja, a do kraja godine se očekuje otvaranje predstavništva HGK u Istan bulu.

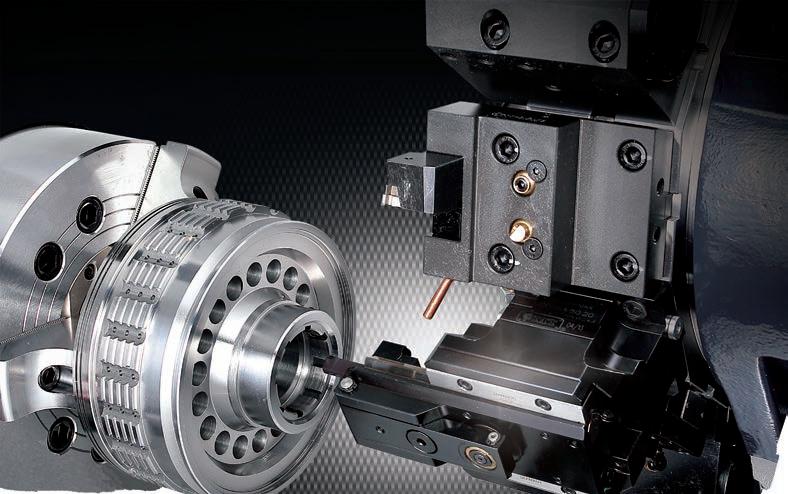

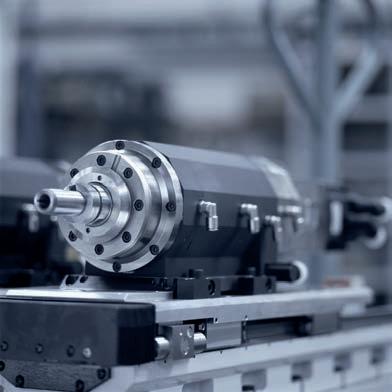

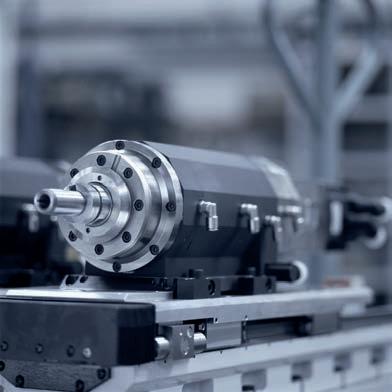

Microcut Europe u svojem je samoborskom poslovnom centru održao Dane otvorenih vrata 25. i 26. listopada na kojima je predstavio perjanicu premium linije Axile G8, petosni vertikalni obradni centar koji je stigao spreman za Industriju 4.0

Microcut je predstavio AXILE high-speed troosne i petosne obradne centre, kako kažu po iznimno konkurentnim cijenama, i novu Microcut LD liniju tokarilica s dva vretena i Y-osi. Za sve zainteresirane tvrtke organizirali su besplatno savjetovanje o bespovratnim poticajima iz Europskih fondova, ali i razgovor s Microcutovim stručnim timom oko rješenja problema u proizvo dnji zainteresirane tvrtke.

Naglasak predstavljanja je bio na premium Axile liniji strojeva iz Buffalo Machineryja. Ovaj put izložili su gotovo cijelu Axile V seriju troosnih obradnih centara i glavnu Axileovu zvijezdu – Axile G8, petosni vertikalni obradni centar koji je stigao spreman za Industriju 4.0 s ugrađenim senzorima za praćenje rada stroja. Prvi put je predstavljena i Microcut LD serija, tokarilica s dva vretena i Y osi, koja može izvoditi zahtjevne operacije glodanja i tokarenja u istom set-upu.

Paul Chang, predsjednik Buffalo Machineryja, odžao je i kratku prezentaciju nove verzije stroja Axile G6, koji nam sada dolazi u 3 verzije – standardnoj, kompaktnoj za tvrtke s limitiranim prosto rom te APC verziji za one kojima je bitna automatizacija.

Pohvalio se činjenicom da je jedan Axile G8 već u tvornici aviona General Electrica. Ništa manje fascinantna nije bila njegova tvrdnja da je 80 % komponenti strojeva Buffalo Machineryja proizvede no u Europi, zbog pouzdanosti tih dijelova i sklopova, ali i zbog preciznosti te niza drugih performansi zbog kojih bi bilo preskupo

razvijati vlastite sklopove. Chang je naglasio da je od većih dijelova stroja samo lijevano postolje iz Tajvana, ali da su, unatoč europ skim komponentama, Buffalovi strojevi cijenom konkurentni

Serija G8 u sebi ima implementiranu Smart Machining Tech nology (SMT), koji između ostalog rješava i problem zagrijavanja glavnog vretena. Kod dosadašnjih se obradnih centara, uslijed zagrijavanja glavnog vretena, pojavljuje netočnost obrade, no na G8 nema problema s time, zato što su senzori zagrijavanja na samom vretenu i odmah registriraju zagrijavanje te uključuju kompenziranje tog produljenja, pa sa 65 mikrometara produljenje smanji na 10 do 15 µm. SMT će zaustaviti stroj i javiti i kad dođe do vibracija glavnog vretena, što je iznimno bitno kod nestalnih oblika obradaka.

vrlo točnu okvirnu cijenu, što je strahovit napredak u odnosu na nošenje nacrta tehnologu vlastite tvrtke, koji tek onda može ocije niti rok i cijenu izrade, pa prodavač to prenese kupcu...

Uz to, s Industrijom 4.0 pojavljuju se još neke prednosti. Buffalo ili njegov samoborski predstavnik može u svakom trenutku prov jeriti što nije u redu sa strojem pa to provjeriti s kupcem, te s njime dogovoriti popravak, ali bez da smeta proizvodnji. Sve je to nešto skuplje, ali će dovesti do promjene načina rada – na bolje.

Tako uprava tvrtke može imati uvid u radno vrijeme stroja i prilagoditi ga nekome od zahtjeva, ne samo tome da radi u dvije ili tri smjene, nego i da režime rada stroja vodi tako, da ima najmanji trošak energije. Uprava može imati uvid u opterećenje pojedinih dijelova stroja, što je bitno za povrat investicije.

G8, ali i ostali obradni centri u ponudi Microcut Europe, mogu se potpuno prilagoditi zahtjevima kupca pa se tako može odabrati jedna od četiriju ponuđenih upravljačkih jedinice (Fanuc, Siemens, Haidenhain ili Fagor) ili zatražiti verzija s brzom promjenom glav nog vretena, što prelazak na vreteno za tvrde materijale smanjuje na 3 – 4 sata. Na obradnom centru mogu se ugraditi vrata s gornje strane namijenjena postavljanju velikih obradaka s pomoću diza lice ili, kod nešto lakših obradaka, pomak stola prema radniku da ga ne zabole leđa. Na stroj je moguće dodati automatski uređaja za postavljanje obratka ili okretni stol. Mogućnosti su neslućene.

Chang je objasnio što je Industrija 4.0 upravo na primjeru Axile ovog stroja, koji je puno pouzdaniji i ima manji trošak energije od dosadašnjih strojeva. Buffalo Machinery ovakve uspjehe postiže zahvaljujući vlastitom ART (Axile Reliability Technology) sustavu, tehnologiji koja prati i upravlja potrošnjom energije, procesom proizvodnje i održavanjem pouzdanosti stroja. Zbog cijelog niza ugrađenih senzora, takav je stroj potreban i malim i velikim meta loprerađivačima, zato što se takav obradni centar može povezati s dobavljačima, te slati obavijest o potrebnoj dopuni ili zamjeni ulja, materijala ili rezervnih dijelova koje će dobavljač dostaviti just in time.

Obradni centri s tolikim brojem senzora omogućuju tvrtki koja ih posjeduje i potpuno nov način prodaje. Prodavač se može odmah spojiti u sustav tvrtke i vidjeti slobodne termine obrade te njenu cijenu i odmah, još dok je kod potencijalnog klijenta, dati

Metaloprerađivači se sve češće susreću sa sve zahtjevnijim zadatcima poput različitosti proizvoda, njegovim kraćim životnim vijekom i sve nižim cijenama. Kao rješenje za takve zadatke, Microcut je osmislio Smart Machining Technology (SMT) – skup inovativnih i naprednih funkcija u kombina ciji s automatskim nadzorom i preciznom kompenzacijom, integriranih u strojeve za brzu obradu. Prednosti strojeva za brzu obradu metala su brzina, manja sila i bolja kvaliteta završne obrade. Ipak, ponekad se zbog visokih brzina pojavi rizik od vibracije i termalne ekspanzije, no s pomoću mehatronike može se vrlo učinkovito povećati pouzdanost stroja. SMT zadovoljava sve zahtjeve visokobr zinske obrade metala, te ne samo da poboljšava rad stroja i pri tome osigurava bolju toleranciju i brzinu već je i aktualna tehnika mehatronike. U SMT spadaju, između ostaloga, kontrola toplinske kompenzacije alata u vretenu, nadzor vibracije vretena, kontrola aksijalne točnosti te optimiranje uvjeta obrade.

Microcut Europe europska je podružnica tajvanskog proizvođača CNC strojeva Buffalo Machinery. Samoborski je Microcut zadužen za prodaju i servis CNC alatnih strojeva na tržištu središnje i jugo istočne Europe koje uključuje Hrvatsku, Austriju, Sloveniju, Srbiju, Bosnu i Hercegovinu, Crnu Goru, Kosovo, Makedoniju i Bugarsku. No, među sudionicima na predavanju Paula Changa, organiziranog za zastupnike i distributere tijekom Dana otvorenih vrata, 25. i 26. listopada, mogli su se čuti i rumunjski i francuski jezik, zato što je na tom predavanju bio niz Buffalovih zastupnika iz Europe, koji su došli doznati novosti izravno s Tajvana.

Poslovni centar Microcuta nalazi se u Samoboru, točnije u industrijskoj zoni toga grada nedaleko Zagreba. Na više od 3.000 četvornih metara prostire se izložbeni prostor s devet strojeva koji su potpuno funkcionalni, skladišni prostor i skladište rezervnih dijelova. Na katu je i veliki edukativni centar sa simulatorima za Siemens, Heidenhain, Fanuc i Fagor upravljačke jedinice. U izravnoj suradnji s proizvođačima tih upravljačkih jedinica, edukativni centar je mjesto na kojemu svi polaznici mogu steći praktično znanje u stvarnim uvjetima i o stvarnim problemima koji se javljaju u proizvodnji. U svojoj ponudi imaju horizontalne tokarilice, vertikalne i horizontalne obradne centre, petoosne i high-speed obradne centre, dvostupne obradne centre te horizon talne bohrwerk strojeve.

Vjerojatno zbog svega navedenoga, izuzetno kvalitetnog servisa i podrške kupcima, Microcutov je ukupni prihod u prve tri godine rada porastao za nešto više od četiri puta. Ako ne računamo 2014.

Buffalo Machinery je globalni proizvođač snažnih i preciznih obradnih strojeva za metal, orijentiran uglavnom prema europ skom i američkom tržištu, na koja odlazi oko 75 % proizvedenih strojeva. Buffalo Machinery u ponudi ima cjelokupnu proizvo dnu liniju vertikalnih i horizontalnih CNC obradnih centara, horizontalnih CNC bušilica i glodalica (bohrwerk), CNC toka rilica i petosnih high-speed obradnih centara. Ovi strojevi su u primjeni u svim industrijama poput zrakoplovne i automobilske industrije, u brodogradilištima, industrijama energetskih postro jenja, u proizvodnji opreme za plin i naftu, za potrebe medicin ske i farmaceutske industrije kao i u poljoprivrednoj industriji. Buffalo Machinery je osnovan 1979. godine i ima više od 35 godina iskustva u industriji alatnih strojeva. Jedna je od najra

godinu, na čijem je samom kraju Microcut utemeljen, 2015. godine je tvrtka iz samoborske poduzetničke zone uprihodila oko 7,3 mili juna kuna, a u 2017. se prihod popeo na 30,2 milijuna kuna.

Misija tvrtke sažeta je u rečenici: "Želimo tržištu ponuditi brzu isporuku kvalitetnih CNC strojeva po povoljnim cijenama, s krat kim rokovima isporuke i snažnom servisnom podrškom." Zbog toga je u njihovom skladištu uvijek barem tridesetak strojeva, što im omogućuje brzu isporuku naručitelju, ali i dobro popunjeno skladište rezervnih dijelova kojima opskrbljuju sve distributere u Europi.

Uz sve to, tu je i servisni centar sa iskusnim stručnjacima i sna žnom podrškom vlasnika, proizvođača strojeva Buffalo Machinery. Čelni ljudi Microcuta su direktor Željko Ranković, čovjek s preko 30 godina iskustva u metalskoj industriji, i Paul Chang, predsjednik Buffalo Machineryja, te prokurist Davor Ranković, poznatiji u infor matičkim krugovima kao vrstan organizator godišnje HrOUG kon ferencije. Davor, u tvrtki zadužen za back office, proveo nas je kroz prostor i objasnio da se strojevi instaliraju i testiraju u prizemlju, a u skladištu na katu zgrade skladište se strojevi težine do sedam tona

Švicarska tvrtka Adcubum otvorila je Centar za razvoj softver skih rješenja u Zagrebu, što je ulaganje vrijedno 12 milijuna eura kroz tri godine.

- Ovo je švicarska gree nfield investicija, koja se odnosi na razvoj centra za usluže djelatnosti, za razvoj softvera. To su uslužne dje latnosti visoke dodane vri jednosti, usmjerene razvoju i izvozu - objasnio je Bojan Poljičak, direktor hrvatske podružnice Adcubuma.

Na otvorenju ureda bili su i glavni tehnološki direktor Adcubuma Walter Meister te švicarska veleposlanica u Hrvatskoj Emilia Georgieva, koji su istaknuli da je hrvatska podružnica rezultat ubrzanog razvoja kompanije zbog povećanja potražnje za

zvijenijih i najbrže rastućih tvrtki za alatne strojeve u Tajvanu. Buffalo Machinery je prva tajvanska tvrtka koja je razvila Smart Machining Technology - skup inovativnih i naprednih funkcija u kombinaciji s automatskim nadzorom i preciznom kompen zacijom, integriranih u strojeve za brzu obradu. Ove tehnolo gije, zajedno s iskustvom CNC operatera, rezultiraju najvišom produktivnošću i preciznošću stroja.

Razvijajući nove projekte i usko surađujući sa svjetskim do bavljačima i distributerima, Buffalo osigurava da njegov vlastiti brand – Microcut odgovara i najzahtjevnijim zahtjevima tržišta. Ponosni na slogan „Kvaliteta i servis grade naše poslovanje“, Buffalo Machinery vidi inovativne proizvode i održiv sustav upravljanja kao svakodnevni cilj i poslovnu filozofiju. Tome doprinosi i niz priznanja i nagrada za Izvrsnost, od kojih je posljednja pristigla upravo za petoosni obradni centar Axile G8.

te rezervni dijelovi. Dok nam je pokazivao strojeve u izložbenom dijelu prostora, objasnio je da se povremeno izložbeni primjerci prodaju uz poseban popust, povoljnije od ionako "vrlo pristupačnih i razumnih cijena", kako je to istaknuto na njihovom webu.

uslugama, izrazivši nadu da će ovo ulaganje učvrstiti status Švicar ske u prvih 10 inozemnih ulagača u Hrvatsku.

Adcubum postoji već 20 godina i osim u matičnoj zemlji djeluje u Austriji i Njemačkoj. Specijalizirani su za poslovna informatička rješenja za osiguravajuća društva, imaju 350 zaposlenih, od čega ih je u Zagrebu sedam. No, do kraja ove godine bit će ih 10, a ono što je posebno stimulativno za domaće stručnjake jest najava da planiraju svake godine u idućih pet zaposliti po 40 ljudi kako bi ih krajem 2023. imali ukupno 200.

- Profili koji nas zanimaju su inženjeri za razvoj softvera. Vrlo smo zadovoljni razinom znanja i vještina postojećih kandidata i na početku smo naišli na dobar interes. Kao i u drugim zemljama glavni izazov će biti naći, privući i zadržati dovoljan broj odgo varajućih kandidata ali smo pozitivni i očekujemo da ćemo moći ostvariti planove - istaknuo je Poljičak.

Glavni proizvod Adcubuma je SYRIUS, sveobuhvatno softversko rješenje razvijeno specifično za poslovanje osiguravatelja. Ono im, s jedne strane, omogućava da gotovo sve svoje procese obavljaju unu tar tog rješenja te da ga, s druge strane, prilagode svojim poslovnim specifičnostima kroz parametrizaciju i fleksibilnost softverskog rješenja. Adcubum postepeno planira formirati i timove koji će raditi na novim softverskim proizvodima u području aplikacija tzv. front enda, ali i obrade i analitike u području big date.

Predsjednica Republike Hrvatske svečano je otvorila prošireni pogon

Obrade metala Pleško 6. srpnja, u Gubaševu, mjestu nedaleko Zaboka

Možda se čini neobično da čelna osoba države otvara pogon jednog obrta. No, predsjednica Grabar-Kitarović tada je svečano pustila u rad investiciju vrijednu gotovo 16 milijuna kuna, od kojih je više od pet milijuna iz europskih strukturnih i investicij skih fondova.

Proširenje je financirano i novcem iz europskih strukturnih i investicijskih fondova u sklopu projekta "Dogradnja proizvodne hale i podizanje tehnološke razine proizvodnje i prerade metala". Za dogradnju hale iz EU fondova je osigurano više od pet miliju na kuna. U pogon je uloženo ukupno više od 18 milijuna kuna.

A iza tog ulaganja stoji rad već treće generacije obitelji Pleško, kako objašnjava vlasnik OMP-a Vladimir Pleško.

- Početak su moji roditelji, Josip i Anica, koji su radili 10 godina u Njemačkoj u metalskoj struci i 1979. godine, kad su se vratili u Zagorje, uvezli su pet Indexovih automatskih krivuljnih tokarilica, za ono vrijeme naprednih strojeva. Tata, Josip Pleško, radio je na njima za zabočke pogone tvrtki Dekor, Metalis i Šavrić spojnice za lustere, šarafiće, rolice za transportere, ukrasne šarke... Osamdesete smo godine počeli raditi za zagrebački ATM i time smo se prebacili u zahtjevniju industrijsku proizvodnju jer je ATM radio za procesnu industriju pa smo se susreli sa "mrskim" materijalom inoxom u kojemu ima i Titana, a koji popularno nazivaju po njemačkoj oznaci 1.4571, austenitnim čelikom poznatim i po oznaci X6CrNiMoTi17-12-2 – šali se Ple ško, dok objašnjava da su s godinama postali stručnjaci u obradi tog tvrdog i žilavog čelika.

- Tata je nastradao 1983. godine pa se u rad uključio moj stariji brat Davor, a četiri godine kasnije sam se i ja uključio u rad u obrtu koji smo brat i ja 1990. podijelili u dva obrta. Brat je svoji firmu imenovao po pokojnom ocu Josip Pleško, a ja svoju Obra da metala Pleško, ali smo tada osnovali zajedničko poduzeće Ple ško d.o.o. zato što obrti tada nisu smjeli izvoziti, a slomom jugo -tržišta smo se okrenuli Njemačkoj, pa smo zato osnovali tvrtku koja nam obojici služi i danas kao poduzeće za izvoz i nabavu – priča Pleško te objašnjava da su napravili strategiju, kad su se on i brat razdvojili. Davor Pleško se više posvetio većim serijama (srednjim serijama od 1000 do 10.000 komada), za što je nabavio strojeve, a Vladimir se posvetio kompliciranim proizvodima, pa i prototipnoj proizvodnji u posljednje vrijeme. - Ja sam čovjek koji voli smisliti kako će se nešto napraviti – go vori Vladimir Pleško dok iz vitrine svojeg ureda izvlači malu izlož bu kompliciranih proizvoda. Od njih izdvaja kao najimpresivnije usmjerivače zraka za sve tipove jedne luksuzne marke automobila, čije se cijene kreću i iznad 200.000 eura, dok strojarski najzahtjev nijima smatra stropne mlaznice sprinkler-sustava za gašenje vatre. Svaka mlaznica integrirana je s ampulom za vatrodojavu, oko koje je cijeli vijenac rupica za vodu. Rupice su promjera 0,8 milimetra u toleranciji H7, u tom "ružnom" čeliku su izbušene posebnim svrdlom, a razlog zbog kojeg je austrijski naručitelj tražio da rupe budu toliko sićušne je to, što su te mlaznice namijenjene gašenju požara u povijesno jako vrijednim građevinama, pa ustvari mora ju ugasiti vatru finom maglicom i malom količinom vode ne smiju naštetiti niti zgradi, niti namještaju.

• 17 dvoosnih tokarilica: NAKAMURA, TRAUB, MIYANO, DOOSAN)

• 4 troosnih tokarilica: INDEX, NAKAMURA, TRAUB, DOOSAN

• 3 četveroosne tokarilice NAKAMURA

• 1 desetoosna tokarilica NAKAMURA NTRX 300

• 2 dvoosna CNC obradna centra DOOSAN - MEC TRON

• 2 četveroosna CNC obradna centra DOOSAN

• 1 petoosni CNC obradni centar DMG – MORI

• 1 petoosni CNC obradni centar QUASER 184

• 1 petoosni CNC obradni centar HERMILE C224

Mjerni uređaji

• Nikon Altera 15.7.6. petoosni

• Tesa 3D MICRO - HITE DCC

• Tesa VISIO 300 DCC

• Mitutoyo profilprojector PJ-A3000

• Mitutoyo Linear Heigt LH-600GG

• 2 Kasto pile

• Klasični i poluautomatski strojevi za tokarenje, buše nje, glodanje, brušenje

- Na projektnoj dokumentaciji smo počeli raditi 2014. godine za prvu rundu iz ESI fondova, ali je u njoj bilo jako malo novca, a i nemoguće je bilo u tom roku završiti dokumentaciju, pa smo saznali da će biti nova omotnica za razdoblje od 2015. do 2020. To smo pratili i pripremili dokumentaciju, u kojoj je najvažnija bila građevinska dozvola za dogradnju poslovnog prosto ra – govori Pleško te objašnjava da je osnovna hala završena 2008. godine i da je bila izgrađena za otprilike 20 strojeva i 25 djelatnika. Zbog krize su 2008. smanjili broj zaposlenih, ali nakon oporavka su došli do 34 zaposlena i 30 strojeva u 2015., što je bilo previše za tadašnju halu. U međuvremenu su napravili 180 kvadrata nadogradnje skladišta, sve iz privatnih sredstava uz nešto kredita. Nakon ovog proširenja u OMP-u je zaposleno ukupno 50 radnika.

- Na primjeru roditelja sam vidio da se isplati ulagati i truditi pa danas moja tvrtka ima pedesetak zaposlenih, bratova također, i to je dokaz da se isplati truditi i imati ideje i boriti se za njih godinama, jer nema uspjeha preko noći. Da bi se u našem okru ženju uspjelo ostvariti svu dobit i sve viškove potrebno je ulagati u daljnji razvoj, sve što je ostalo išlo je u strojeve – kazuje Pleško, dodajući da su mu glavni klijenti iz Njemačke, Austrije i Švicar ske, a da polovicu vrijednosti proizvoda proda industriji petro kemijskih postrojenja, 25 % industriji medicinske opreme te oko 15 % automobilskoj industriji, dok ostalo ide strojograđevnim tvrtkama. Kaže da indirektno 100 posto izvozi, jer i ono što radi za hrvatsko tržište ide u izvoz.

Priznaje da je za natječaj za sredstva iz europskih strukturnih i investicijskih (ESI) fondova doznao iz medija i da je od prve pri jave čak odustao te da mu je Zagorska razvoja agencija pomogla oko prijave na projektu.

Ukupna vrijednost: 15.997.519,33 kuna

EU financiranje: 5.149.505,34 kuna

Razdoblje provedbe projekta: 01. 10. 2016. – 01. 04. 2018.

• kraj 2015. godine - projekt predan na natječaj

• kolovoz 2016. – završeno ocjenjivanje, Ministarstvo prihvatilo projekt

• 30. rujna 2016. – potpisan ugovor

• početak 2017. – krenuli građevinski radovi

• 15. rujna 2017. – završila gradnja, rade se sitne dopu ne projekta, pa dok se završilo

• koncem 2017. - tehnički pregled

• početak travnja 2018. – dobili potvrdu HAMAG -BICRO-a da je projekt službeno gotov

• srpanj 2018. – Svečanost obilježavanja završetka pro jekta s predsjednicom Republike

- Dosta se papirologije traži za ovakav projekt, ali bi nereal no bilo očekivati da će netko projektu koji je prijavljen za 12 milijuna kuna, i od toga dobije nepovratnih 5,125 milijuna, dati taj novac bez da išta traži – razmišlja Pleško, dodajući da tih 47 % bespovratnih sredstava nije malo i da njemu predstavljaju veliku financijsku injekciju. Kaže da pretpostavlja da bi prijava na takav projekt mogla biti puno veći problem manjim tvrtkama koje nemaju svoje računovodstvo pa im je teže prikazati detaljnu financijsku "krvnu sliku" tvrtke unazad 3-4 godine, što OMP-u nije teško, zato što je od 1990. na njemačkom tržištu pa je navi kao da se svaka kuna evidentira, što pak baš i nije lagano onima koji rade samo na domaćem tržištu pa zarađuju i u sivoj zoni.

Ipak, kaže da su se procedure pojednostavile. Prije se moralo imati vlastita sredstva deponirana na posebni račun prije predaje projekta, pa je njegovih 20 % sredstava moralo biti godinu dana deponirano i morao je imati bankovno obvezujuće pismo namje re, što je ustvari odobreni kredit, ali se sada to promijenilo.

Na pitanje zašto je OMP obrt, Pleško kao iz topa ispaljuje: - OMP je obrt zato što je sve počelo kao obrt. Sve je isto kao da je poduzeće. Ne razmišljamo o glupostima, pa da nam treba temeljni kapital od 20.000 kuna, nego odgovaramo cjelokupnom svojom imovinom – kazuje Pleško, pa kroz smijeh dodaje: - Mo žda smo malo ludi.

Vladimir Pleško procjenjuje da je u Zagorju trenutačno 2500 osoba zaposleno u metaloprerađivačkoj djelatnosti povezanoj sa strojnom obradom na CNC strojevima. No, kao i svim poduzetnicima u preradi metala, manjka mu radnika.

IRT3000: Kako stojite s radnom snagom?

Vladimir Pleško: Katastrofalno. Trenutačno mi nedostaju dva samostalna i dva pomoćna majstora, odnosno dva samostalna CNC programera i dva pomoćna CNC programera. Da se sutra pojave odmah bih ih zaposlio. Pomoćna radna snaga se može pronaći, ali educirana nikako.

IRT3000: Stipendije?

V. P.: Da, kroz plaćanje učenika koji su kod nas na praktič noj nastavi. Problem je da oni dobri kasnije žele na fakultet. S konstruktorima nema problema. Na vrijeme smo se angažirali pa imamo dva magistra strojarstva. Jedan vodi pripremu proizvo

dnje, a drugi kontrolu. U odjelu pripreme i tehnologije imamo dva tehničara koji rade nekoliko godina kod nas i dodatno su se educirali.

IRT3000: Koliko je dobro školovanje za metaloprerađivačka zanimanja?

V. P.: Svake godine imamo po dvoje-troje učenika na praksi koja nije dobro koncipirana, jer je za nju jedan dan u tjednu premalo. Uz to, premalo temeljnih tehničkih predznanja dobiju u školi, pa sam doživio da računalni tehničar za strojarstvo (CNC programer) vizualno ne zna prepoznati što je aluminijska, čelič na ili brončana strugotina.

Dodajmo tome i izopačen sustav odgoja djece kojima govori mo: "Odi u školu da ne budeš morao raditi." Sramotno je ići u zanimanja za rad, svi žele u gimnazije ili elitne škole, a na kraju klinci koji ne upišu gimnaziju ne mogu upisati studij strojarstva, a oni koji ga upišu do početka studija nisu vidjeli bilo kakav proizvodni proces u bilo kojem dijelu strojarstva.

IRT3000: Svojevremeno je bilo žalbi na informatičku pisme nost tehničara...

V. P.: Sada imaju informatička znanja, ali kriva. Računalni tehni čari u strojarstvu uče u školi rad u Catia za koju treba imati teh nološka predznanja, a Catia za postprocesiranja tehnologije košta toliko, da si je ne mogu priuštiti male firme, pa se služe progra mima koji dođu cca 20 – 30 tisuća eura, dok je kompletna Catia 80.000 eura, a kompletna je potrebna samo velikim sustavima.

IRT3000: Kako riješiti problem visokoobrazovanih kadrova?

V. P.: Školovanjem onih koji imaju radnog iskustva. Trebalo bi privući na veleučilište da studiraju za prvostupnike tehničari od 25 ili 30 godina starosti, koji imaju dovoljno tehnološkog predznanja, da dobiju nadogradnju u koju bi trebalo dodati i dio o menadžmentu proizvodnje, jer danas treba znati organizirati proizvodnju.

Problem je mladima, koji su računalni tehničari za strojarstvo i koji odu na fakultet da počinju studij bez tehnološkog predzna nja. Prvo bi trebali godinu-dvije odraditi, a onda se educirati. Fali prvostupnika koji su kompletni. Ne znam postoji li veleučili šte ili fakultet u Hrvatskoj koji poziva na studij ljude koji su prije pet ili 10 godina završili školovanje za računalnog tehničara za strojarstvo. Uz to su fakulteti preskupi sa cijenom od 30-40 tisuća kuna za godinu studija.

Photomath dobio financijsku injekciju od šest milijuna dolara

Domaća tvrtka Photomath, tvorac najpopularnije svjetske aplikacije za izračun matematičkih zadataka, privukla je investi ciju vrijednu šest milijuna dolara, a njihova je aplikacija prešla i okruglu brojku od 100 milijuna korisnika, objavio je Damir Sabol, osnivač i izvršni direktor tvrtke.

Iza vrijedne financijske injekcije u relativno mali zagrebački ured Photo matha sa 50-ak zaposlenika stoje američki venture capital fondovi Goodwater Capital i Learn Capital. Oba su fonda orijentirana na ulaganja u tehnološki sektor, s tim da Learn Capital ulaže isključivo u edukacijske tehnologije, a Goodwater, koji je ujedno

TOPOMATIKA d.o.o. je član i certificirani partner organi zacije AUKOM. Jedini su ovlašteni za provođenje edukacija za dobivanje AUKOM certifikata na hrvatskom jeziku. AUKOM definira globalne standarde treninga proizvodnih mjernih teh nologija za usporedive rezultate mjerenja širom svijeta.

TOPOMATIKA nudi osnovne i napredne module edukacije na području tehnologije mjerenja u industrijskoj proizvodnji. Kroz

i glavni investitor, u inovativne aplikacije za pametne telefone. Photomath je zasad besplatna aplikacija, a jedini izvor financiranja su im upravo ovakve investicije, tvrdi. Njihova je originalna na mjera pomoći učenicima. Naime, 67 posto učenika osmog razreda osnovne škole ima poteškoća s matematikom, a jednom kada učenik počne zaostajati s gradivom, to jako teško nadoknađuje. Više od 100 milijuna učenika, nastavnika i roditelja prepoznalo je da aplikacija može pomoći u rješavanju tog problema. Prepoznali su to i u fondu Goodwater Capital te navode da su “vrlo uzbuđeni zbog suradnje s Damirom i ekipom”.

- Photomath se istaknuo svojom jedinstvenom kombinacijom nevjerojatne lakoće korištenja, brzog širenja na temelju prepo ruka korisnika, visoke razine zadovoljstva korisnika i pozitivnog utjecaja na učenje matematike - poručio je Edward Suh, ravnatelj tog venture fonda.

Na pitanje u što će utrošiti 6 milijuna dolara svježeg kapitala, Sabol odgovora “u ljude i podizanje tvrtke na novu razinu”.

- Uskoro planiramo monetizirati aplikaciju tako da moramo pro širiti svoj tim nastavnika matematike, stručnjaka za strojno učenje i vrhunskih programera koji na aplikaciji rade - kaže i ističe da posao koji ih čeka ne može pokriti 30 stalnih zaposlenika i 20 stu denata koje trenutačno ima na raspolaganju u zagrebačkom uredu. Uz postojeće mogućnosti aplikacije, potrebno je u sustav ubaciti još milijun matematičkih formula, a to je tek početak posla.

module tečajeva na više razina, polaznici stječu znanja iz mjeriteljstva koja su neovisna o mjernom uređaju kojeg koriste, a uz to svladavaju uvriježene i u praksi isprobane po stupke mjerenja. Modu larni tečajevi međusobno se nadograđuju i završavaju certificiranim, završnim ispitom, koji je priznat u čitavom svijetu. Tečajevi se održavaju u 4 modula (sa 4 razine znanja) – AUKOM Level 1 do Level 3, te AUKOM GD&T.

Miran Varga

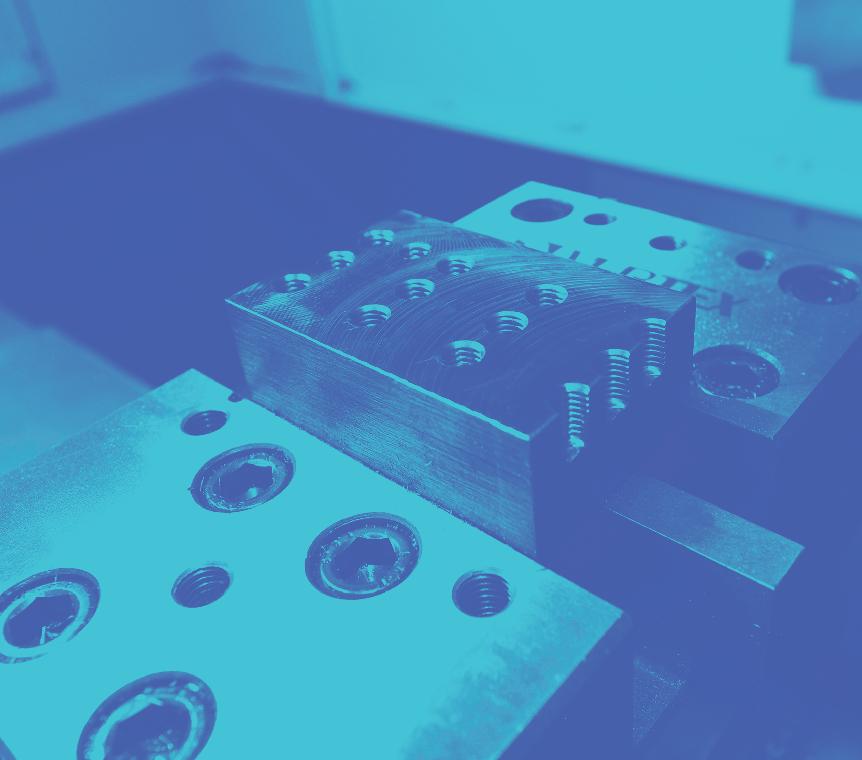

Cimosov inženjerski duh i znanje melju naprijed – samo u drugačijem, još boljem obliku. Avastar Automation naime želi ispisati novo poglavlje alatničarstva i strojogradnje na slovenskoj obali.

Društvo Avastar Automation je mlada tvrtka, jer je osnovana u ožujku ove godine, a u njoj ćemo susresti mnogo poznatih lica iz industrije, koji su u prošlosti radili u Cimosu. Aljoša i Valentina Kovač su naime iskoristili priliku i odlučili krenuti alatničarskim putem. Od društva Cimos su otkupili dio strojeva i opreme nji hove alatnice i odjela strojogradnje. Njihov cilj je razviti tvrtku, usmjrenu u strojogradnju budućnosti te automatizaciju proi zvodnih procesa prema konceptu Industrije 4.0. Svjesni su, da je investicija u opremu samo dio poslovne prilike, stoga su u tvrtku privukli većinu nekadašnjih zaposlenika iz spomenutog Cimoso vog pogona. Danas možemo reći, da tvrtka Avastar Automation ima iskusan tim, koji ima velik broj referenci u projektima i rješenjima u automobilskoj industriji. Navedena branša za tvrtku predstavlja i ključno tržište – barem u prvim godinama, kada se Avastar Automation želi dokazati na tržištu.

Odlučan početak

Tvrtka je odmah nakon osnivanja počela s poslovanjem »punom parom«, jer su preuzeli više tekućih poslova, a uz njih i naravno obaveze provedbe. Istodobno tvrtka već aktivno dobiva nove narudžbe na tržištu, za sada u Sloveniji. U poslovnom planu društva među ciljanim tržištima su tržišta Austrije, Italije, Madžarske, Hrvatske, Srbije te Bosne i Hercegovine, na tim trži štima se tvrtka želi dokazati u sljedećih pet godina.

Ključni proizvodi i usluge tvrtke Avastar Automation obu hvaćaju razvoj rješenja za automatizirane proizvodne procese montaža, kontrola, transporta, označavanja, praćenja, mehaničke obrade, prešanja, zavarivanja, savijanja te nanošenja masa. Struč njaci u tvrtki brinu o planiranju i 3D-modeliranju odgovarajućih rješenja za navedene procese, projektiranju i izradi uređaja za odgovarajuće strojeve, koje ujedno i izrađuju – zajedno s drugim uređajima na linijama, jer kupcima žele ponuditi i cjelovita rješenja ključ-u-ruke.

Tvrtka u ovoj godini planira oko 2,3 milijuna eura prihoda iz poslovanja, a u sljedećim godinama 5- do 10-postotni rast poslovanja. »Želimo razvijati napredne usluge i proizvode, uz osnaživanje razvojnih i projektnih kapaciteta u smjeru ponuda tehnoloških i procesnih rješenja ključ-u-ruke, za kojima će kupci, koji će postavljati pametne tvornice budućnosti, imati potražnju,« tvrdi Aljoša Kovač, direktor i suosnivač tvrtke.

» Kod DMX na odljevku za potpunu sljedivost proizvoda u procesu.

Recept za uspjeh društvo Avastar Automation vidi u ujednače nom i kvalitetnom rastu tima zaposlenika. Ulaganje u osposo bljavanje zaposlenika je već danas jedan od prioritetnih zadataka rukovodstva. »Mi smo otvorena i transparentna tvrtka prema suradnicima, koja konstantno osnažuje pozitivni duh, a s time i motivaciju. Razumijemo, da radimo s ljudima,« dodaje Valentina Kovač.

Konkurentsku prednost službeno mlade tvrtke već predstavlja ju bogata i istodobno neprocjenjiva iskustva na tržištu automo bilske industrije. Njih u tvrtki žele prenijeti i na druga industrij ska područja, planiraju naime, da će u automobilskoj industriji već provjerena rješenja moći prenijeti i na druga područja, koja ili još ne poznaju, ili ih primjenjuju u znatno manjem opsegu i kompleksnosti. »Ciljamo na projektiranje i implementaciju rje šenja visokoučinkovite kontrole procesa, 100-postotne sljedivosti svakog pojedinog proizvoda, upravljanja i osiguravanja kvalitete, načina sustavnih zahvata u slučajevima procesnih odstupanja i slična rješenja,« pojašnjava Aljoša Kovač i nastavlja: »U osnovi želimo postati prije svega razvojna tvrtka. Danas udio razvoja u prihodima tvrtke obuhvaća svega malu desetinu, a dugoročno ga želimo povećati barem na trećinu. Imamo mnogo odgovarajuće opreme i znanja, stoga kupcima možemo ponuditi usluge razvoja na području procesnih tehnologija, automatizacije i robotizaci je. Samostalno, a dijelom i u kooperaciji s partnerima, nudimo virtualne simulacije, proračune, optimiranja, 3D-koncepte itd. Izrađujemo prototipna rješenja uređaja i prototipne proizvode, prije svega od metalnih materijala.«

Konj za zalet

Logotip društva Avastar Automation je stilizirana pre dodžba konja. Za nju su se u tvrtki, koju je osnovala obitelj Kovač, odlučili iz više razloga, a ona već na prvi pogled podsjeća na stroj. Strojograđevna tvrtka je predodžbu konja izabrala i stoga, jer je ta životinja uvijek bila simbolom energičnosti, radišnosti te mudrosti. Šahovski konj, koji u šahovskim publikacijama ima sličnu grafičku oznaku, u en gleskom jeziku je označen kao vitez, te predstavlja hrabrost.

Avastar Automation trenutačno zapošljava 29 ljudi. U skladu sa željama za razvojem i rastom, tvrtka planski dobiva odgo varajuće kadrove, jer je riječ o vrlo zahtjevnom i dugoročnom procesu. »Deficit nekih ključnih profila i znanja na tržištu je očit. Odlučili smo se, da se već u prvoj godini poslovanja pobrinemo za kadroviranje, kao i za pomladak. Talente tražimo već u sre dnjoškolskim i sveučilišnim klupama. S lokalnom obrazovnom institucijom smo potpisali ugovor o stipendiranju dva učenika mehatronike. To je samo dio aktivnosti izvođenja dugoročnog plana kadroviranja, ključnih kompetencija i znanja. Uvjereni smo, da je to pravi put, koji bi morala pratiti svaka slična tvrtka, koja se ne zadovoljava sa stagnacijom,« smatra Valentina Kovač.

Slovenski poslovni klub u Srbiji je važna karika u povezivanju gospodarstava Srbije i Slovenije, to je stabilan i siguran most između gospodarstava dviju zemalja koji svojim besprijekornim ugledom i visokokvalitetnim radom šalje jasnu poruku da je pouzdan partner na kojeg se može osloniti. Razgovarali smo s Mr Danijelom Fišakov, predsjednicom Slovenskog poslovnog kluba, koja nam je predstavila ovu organizaciju i objasnila važnost unaprjeđenja suradnje između gospodarstava Srbije i Slovenije radi pronalaženja novih rješenja za dalji i još uspješniji rast i razvoj na oba tržišta.

Odakle ideja za Slovenski poslovni klub u Srbiji i kako je sve počelo?

Kao i mnoge druge lijepe ideje u Srbiji i ideja o osnivanju Slovenskog poslovnog kluba (SPK) se začela u kafićkoj atmosferi. Zatim je uslijedila i službena inicijativa koja je 26. rujna 2002. godine pokrenuta na sastanku u Predstavničkoj kancelariji Pri vredne komore Slovenije. Tom inicijalnom službenom sastanku je prisustvovalo dvadesetak direktora slovenskih tvrtki. Osni vačka skupština, tj. prvi poslovni sastanak, je održan 20. veljače 2003. godine u beogradskom restoranu Aero klub. Prvi izabra ni predsjednik je bio gospodin Jure Toplak, tadašnji direktor predstavništva tvrtke Gorenje. Njega je u studenom 2004. godine naslijedio gospodin Vladimir Kravčuk, koji je na toj funkciji bio nekih osam i pol godina. Operativnu podršku je pružao gospo din Dmitar Polovina, zamjenik predsjednika kluba.

U povijesti SPK je održano mnoštvo konzultacija, konstruk tivnih sastanaka i događaja na najvišoj razini. U početku su se sastanci SPK održavali jednom mjesečno, svakog trećeg četvrtka u mjesecu, u beogradskom hotelu InterContinental. Organiza cija ovih sastanaka je prerasla u tradiciju koja je potrajala skoro 10 godina i okupljala je veliki broj članova i gostiju, da bi 2005. godine na promociji mosta preko Ade skupu prisustvovalo skoro 450 ljudi.

Možete li nam detaljnije predstaviti Slovenski poslovni klub?

Prateći trendove u gospodarstvu i društvu SPK je evoluirao u suvremenu organizaciju. Intenzivne i bogate aktivnosti, pored redovnih sastanaka na kojima gostuju eminentni predstavnici Srbije i Slovenije, obuhvaćaju i radne doručke, radne sastanke, sportsko-poslovna druženja, seminare, panel diskusije i susrete za povezivanje s drugim poslovnim asocijacijama. Slovenske i srpske tvrtke, ali i tvrtke iz drugih zemalja, koje posluju na ovim tržištima, prepoznaju svoj interes u suradnji s nama i pridružuju nam se.

Na inicijativu članova, do sada su formirane dvije sekcije u okviru kluba: Industrija i Digitalizacija. One daju mogućnost tvrtkama koje djeluju u tim područjima, da se intenzivnije pove žu, da na konstruktivnim sastancima razmjenjuju svoja iskustva i saznanja u vezi s aktualnim temama iz ovih područja, kao i da prate trendove u implementiranju suvremenih tehnologija u poslovne procese.

Pored toga, na kvartalnoj razini izdajemo bilten u kojem su sumirani svi događaji, koje smo organizirali ili suorganizirali, tu su praćeni aktualni događaji na relaciji tržišta Srbija-Slovenija i prezentirani stručni članci i intervjui naših članova. Bilten je publikacija koja promovira, kako same članove našeg kluba, tako i ostale slovenske i srpske gospodarstvenike, odnosno uspješne

primjere simbioze slovenskog i srpskog kapitala i tržišta.

Dio svojih aktivnosti SPK je posvetio i organiziranju kulturnih događaja, predstavljanju slovenskog jezika, povijesti i običaja.

Sada već tradicionalno, petu godinu zaredom, u Beogradu smo organizirali proslavu Martinovanja, slovenskog praznika vina, u okviru koje u Srbiju prenosimo najljepše slike iz turističke i ga stronomske ponude raznih regija Slovenije. Na taj način dodatno povezujemo ljude i gospodarstva Srbije i Slovenije.

U skladu sa svojim mogućnostima SPK funkcionira na društve no odgovoran način, pomažući i podržavajući razne aktivnosti. Imajući u vidu značaj humanitarnih akcija, naročito u današnje vrijeme, SPK se trudi da ih svojim angažiranjem podrži, odnosno da svojim osobnim primjerom kao i primjerom svojih članova pruži doprinos i ukaže na važnost humanitarnih aktivnosti.

Mr Danijela Fišakov, predsjednica Slovenskog poslovnog kluba osnovno i gimnazijsko obrazova nje stekla je u Ljubljani. Diplomirala je na smjeru poslovne financije i magistrirala na smjeru među narodna ekonomija na Ekonomskom fakultetu Sveučilišta u Ljubljani. Praktična znanja i stručno iskustvo u područjima financija, komercijale i ljudskih resursa je stjecala u slovenskim (PM&A BPD, Ilirika Investment i Sportina Group), srpskim (Fruvita) i međunarodnim (Manpower) tvrtkama, u kojima je usavršavala i vještine rukovođenja. Višegodišnji je rukovoditelj u području kompanij skih organizacionih procesa i ljudskih resursa. Već šestu godinu uspješno vodi Slovenski poslovni klub u Beogradu.

lu „jedan na jedan“. To, konkretno, znači da zajedno sa svakim zainteresiranim članom ponaosob detaljno analiziramo njegove potrebe, sagledavamo eventualnu problematiku koja mu stvara prepreke u poslovanju i pronalazimo mogućnosti za sinkroni zirano djelovanje u cilju njenog svladavanja. S obzirom na to da svake godine bilježimo rast broja članova, ovakvo usmjera vanje aktivnosti se, očigledno, pokazalo ispravnim i članovima korisnim.

Zašto je važno biti član SPK?

SPK je stabilan i siguran most između gospodarstava dviju zemalja, koji svojim besprijekornim ugledom i visokokvalitetnim radom šalje jasnu poruku svima da je pouzdan partner na kojeg se može osloniti.

Prijateljstva i suradnja među članovima, suradnja s držav nim organima iz Srbije i Slovenije, suradnja s drugim stranim komorama i poslovnim udruženjima, mogućnost obrazovanja, savjetodavne usluge, moral u svakoj odluci – sve ovo je ono što kontinuirano potvrđuje i karakterizira ovu organizaciju. SPK kontinuirano radi na unaprjeđivanju kvalitete rada odnosno usluga koje pruža svojim članovima.

Privilegije i koristi od članstva u SPK su brojne. Prije svega, tu su redovni mjesečni sastanci članova s eminentnim osobama, kako iz svijeta politike i ekonomije, tako i predstavnicima uspje šnih tvrtki koje prezentiraju svoje aktivnosti. Zatim, tu su i brojni radni doručci na kojima se razgovara o konkretnim temama u vezi s određenim područjima. Sportsko-poslovni susreti s dru gim poslovnim udruženjima, kako domaćim, tako i stranim, su još jedan vid povezivanja gospodarstvenika u opuštenijoj atmos feri. Članovi imaju puni pristup najvećem regionalnom poslov nom portalu - eKapija, koji pokriva ekonomske događaje u regiji. Dobivaju redovne mjesečne izvještaje i analize koje pokrivaju ko njunkturne trendove i obuhvaćaju podatke o pitanjima, kao što su fluktuacije cijena i inflacije, troškovi rada, trgovina, industrij ska proizvodnja i slično. Imaju pravo i mogućnost za ostvarivanje popusta i ponuda raznih vrsta. Posebno treba istaknuti ekonom ske i pravne savjete, koji se odnose na operacije na srpskom i slovenskom tržištu, i punu podršku u raznim nastupima pred državnim organima Republike Srbije.

Kao komparativna prednost SPK se nameće činjenica da je naročito u posljednje četiri godine intenzivirana praksa da se u okviru SPK sve više radi sa pojedinačnim članovima prema nače

Koliko trenutno imate članova, tko su sve članovi SPK i kako oni koji to žele mogu aplicirati za članstvo?

U godini jubileja, 15 godina uspješnog rada, SPK s ponosom iznosim činjenicu da u članstvu imamo 153 tvrtke koje uspješno posluju ne samo na teritorijima Srbije i Slovenije nego i šire.

Članice SPK su tvrtke koje teže ostvarenju svojih poslovnih ciljeva, tj. svojih misija i vizija, ali uz puno uvažavanje poslovnog okruženja, lokalne zajednice i životne sredine u kojima rade. Naše članice su, prije svega, društveno odgovorne kompanije. One cijene svoje zaposlene i vjeruju u njih. Kontinuiranu eduka ciju svojih zaposlenih i njihov dalji razvoj stavljaju u prvi plan.

To su, također, kompanije koje prate trendove i ulažu u nove tehnologije u svim sektorima u cilju konstantnog unapređiva nja poslovanja. SPK se ponosi svojim članicama jer one svojom prisutnošću na tržištima na kojima posluju pozitivno utiču na oblikovanje poslovne klime i okruženja uopće. Dovoljno je da spomenem samo Gorenje i Impol Seval, koji su tradicionalno među 15 najvećih izvoznika iz Srbije, a tu su još i mnogi drugi.

Članovi postaju prvenstveno ugledne kompanije koje posluju na relaciji Srbija–Slovenija. Često su to kompanije sa kojima smo prethodno već uspostavili neki vid suradnje, npr. radeći u ime postojećih članova, te tako dobra poslovna suradnja prerasta u članstvo. Kao i u svakoj drugoj sferi, kvalitetan i posvećen rad je najbolja preporuka. SPK se time može pohvaliti, a da istovreme no ne zvuči neskromno. I od naših članova očekujemo profesio nalnost u radu i komunikaciji. Dobro došle su tvrtke koje svojim poslovanjem i reputacijom mogu doprinijeti, kako značaju i utjecaju SPK, tako i daljem razvoju suradnje između Slovenije i Srbije.

Formalno gledano, potpisivanje pristupnice i uplata članarine je finalni korak kojim tvrtke postaje dio SPK obitelji.

morama, koje SPK intenzivno provodi, prostor za multilateralnu suradnju nositelja poslovanja se višestruko proširuje i mogućno sti umnožavaju.

U praksi je dokazana činjenica da posao uvijek pronalazi puto ve suradnje, a na državnim aparatima u regiji je da te putove ne zatvaraju, već da ih redovno servisiraju i održavaju prohodnim, te da stvaraju uvjete za stvaranje novih.

Redovno organizirate događaje na kojima se okuplja vaše članstvo, recite nam nešto više o tome

Da, događaji su mjesto gdje naši članovi imaju priliku da se informiraju, upoznaju druge članove, predstave svoje tvrtke, iznesu probleme s kojima se susreću u radu, pronađu partnere i odgovore na njima bitna pitanja, možda čak i da donesu neke odluke o daljnjem pravcu poslovanja svojih tvrtki. Prilikom organiziranja događaja uvijek se rukovodimo aktualnim temama koje izazivaju pažnju i šireg kruga tvrtki, a ne samo naših člano va. Zato mnogim našim sastancima, već uobičajeno, prisustvuju i gospodarstvenici iz tvrtki koje još uvijek nisu naši članovi. Te teme su iz raznih sfera interesa članova, kao što su pitanja regulatornog okvira, novih tehnologija, europskih integracija itd. Našim događajima u velikom obimu posvećuju pažnju mediji i posjetitelji naših društvenih profila i naše internetske stranice (www.spk.rs), na kojima se inače redovno objavljuju informacije o aktivnostima SPK i pojedinačnih naših članova. Vrlo često i sami naši članovi organiziraju događaje na kojima drugim čla novima SPK predstavljaju djelatnosti svoje tvrtke, svoje usluge i proizvode koji mogu biti koristan alat za unaprjeđenje poslova nja, te iz okvira svoje djelatnosti obrađuju bitne teme, koje su od značaja za širi krug članstva.

U kojim gospodarskim područjima ima najviše potencijala za suradnju srpskog i slovenskog gospodarstva?

Suradnja između gospodarskih subjekata slovenskog i srpskog gospodarstva je vrlo dobra i nastavlja se kretati uzlaznom pu tanjom. Prošle godine je robna razmjena iznosila čak 1,3 mlrd eura i svakim danom se povećava. U Srbiji je registrirano oko 1.500 slovenskih tvrtki, što je najviše od svih stranih ulagača u Srbiji, a slovenske tvrtke u Srbiji ukupno zapošljavaju oko 25.000 radnika.

Gospodarstvenici Slovenije i Srbije, kao i članovi SPK, konstan tno sagledavaju globalne i mikro potrebe, resurse i kapacitete kako bi usuglasile stavove o najvećim mogućnostima za među sobnu suradnju. U Sloveniji je plasirano nekoliko zapaženih srpskih investicija, ali svakako, ne u mjeri u kojoj bi to trebalo i moglo biti. Značajan dio svojih aktivnosti SPK sve više usmjera va u propagiranje investiranja u Sloveniju i u pomaganje srpskim tvrtkama koje žele takvo nešto produzeti ili, pak, samo da na stupe na slovenskom tržištu sa svojim proizvodima i uslugama. Svojim pozitivnim karakteristikama i integrativnim mogućno stima se posebno ističu područja informacijskih tehnologija, ekologije, poljoprivrede i turizma. Podrazumijeva se da ovo nisu jedina područja u kojima je moguće napredovanje i dalji razvoj suradnje. Umrežavanjem sa ostalim stranim asocijacijama i ko

Kakvu suradnju imate s državnim institucijama u Srbiji i Sloveniji i nailazite li na njihovo razumijevanje?