Intervju: Vlado Orešković, predsjednik Upravnog

vijeća i savjetnik Uprave Končar-Elektroindustrije d.d.

Okrećemo se alatničarstvu u funkciji novih proizvoda

U alatničarstvu kao globalnoj djelatnosti danas su jako niske cijene, velika je konkurencija, posebno zemalja s niskom cijenom rada (Azija, Indija), uz vrlo zabrinjavajući negativni trend nedostatka kvalitetne radne snage. Cluster alatnica Republike Hrvatske u dvije godine postojanja profilirao se u vodeću instituciju domaćeg alatničarstva.

Matilda Bačelić, novinarka Lider Foto: Končar-Elektroindustrija d. d.

INOVA - MLADI 2008

U prostorima Fakulteta strojarstva i brodogradnje Sveučilišta u Zagrebu u subotu 10. svibnja 2008. godine održana je osma po redu izložba inovacija mladih inovatora. To je najveća izložba inovacija mladih u RH, koja redovito od 2001. godine okuplja sva dostignuća mladih zagrebačkih inovatora učenika osnovnih i srednjih škola te fakulteta uz goste iz cijele Hrvatske i prijatelje iz susjednih zemalja.

Od akademske godine 2003./2004. Fakultet strojarstva i brodogradnje Sveučilišta u Zagrebu izvodi zajedničku nastavu kolegija “European Global Product Realization” (E-GPR) s vodećim europskim sveučilištima: TU Delft, ETH-om iz Lausanne, Strojarskim fakultetom iz Ljubljane i Londonskim gradskim sveučilištem. Seminar organizira i provodi Katedra za konstruiranje i razvoj proizvoda (www.cadlab.fsb.hr). Nastavni program seminara E-GPR obuhvaća zajedničko održavanje nastave i zajednički rad na studentskim projektima.

BIAM - 19. međunarodni sajam alatnih strojeva i alata Od 22. do 26. travnja na Zagrebačkom velesajmu održane su usporedno četiri specijalizirane priredbe: TEGRA, OBRTNIŠTVO, BIAM i ZAVARIVANJE. Već na otvorenju navedenih priredaba državna tajnica Ministarstva gospodarstva, rada i poduzetništva Tajana Kesić Šapić istaknula je nužnost pripremanja obrtnika i poduzetnika za izazove koji ih očekuju ulaskom Hrvatske u Europsku uniju. Pri tome je važno jačanje njihove konkurentnosti usvajanjem i primjenom novih tehnologija, ali i unaprjeđenjem strukovnog obrazovanja. Hrvatska je usmjerena na poticanje inovativnoga i konkurentnoga gospodarstva, izvoz je imperativ, a obrtnici i tvrtke o tome trebaju razmišljati od svoga osnutka. Činjenica je da više od 95 % gospodarstva Republike Hrvatske čini obrtništvo te malo i srednje poduzetništvo. Zbog toga vlasti već poduzimaju, a i ubuduće će poduzimati, napore za poticanje razvoja obrtništva i tvrtki.

Rezanje s pomoću vode – sustav INOJET

Posebnost ovog sustava nije samo način rezanja nego i činjenica da se s pomoću vode može rezati gotovo svaki materijal. Uporabljuje se u svim strukama gdje je potrebno rezanje, obrezivanje i izrezivanje. Sustav omogućuje izrezivanje najzahtjevnijih dvodimenzionalnih oblika koje korisnik može zamisliti. Vodom izrezani izradci optimalnih su svojstava. Imaju razmjerno gladak rez, nemaju oštrih rubova (srha), nisu savinuti ni pregrijani. Rezanje vodom poboljšava kvalitetu izradaka, smanjuje troškove rezanja, povisuje proizvodnost i konkurentnost tvrtke te ne utječe

3-WAY, Tomaž Vujasinovic s.p.

ABB, d. o. o.

Alfleth Engineering, k. d.

1, 69 ARBURG GmbH + Co KG

1, 3, 86 BTS, d. o. o.

BTS KOTHENNYA, d. o. o.

1, 6 Cajhen, d. o. o.

Camincam, d. o. o.

Celjski sejem, d. o. o.

35, 65 EMCO Maier GmbH

17, 40 Gazela Platit, d.o.o.

Gebr. Heller Maschinenfabrik GmbH

GR Inženiring, d. o. o.

(Strojotehnika, d. o. o.)

Hyundai avto trade, d. o. o.

ICM, d. o. o.

Alati, d. o. o.

KMS, d. o. o.

Avtomatizacija, d. o. o.

MARI MEDIA, d. o. o. (časopis Građenje&Opremanje)

NC Servis Lovrek Ivan, s. p.

Nomis, d. o. o.

Nubius, d. o. o.

Winterthur

tehnika, d. o. o.

d. o. o.

Sandvik, d. o. o.

Siming, d. o. o.

SOCIA, d. o. o.

TBW, d. o. o.

TEH-CUT, d. o. o.

Tecos

Teximp, d. o. o.

TM, d. o. o.

d. o. o.

o.

Dok su se laserski sustavi za obradu u makrodimenzijama već uspješno rasprostranili na tržištu, laserski sustavi za mikroobradu trenutačno na njemu zauzimaju tek mali udio. Uzrok: sustavi za mikroobradu često su namjenski i postavljaju posebne zahtjeve cjelokupnom konceptu stroja: od izvora zrake i njezina navođenja pa do pozicioniranja sustava i upravljanja. Danas se precizna laserska mikroobrada može unaprijediti u učinkovitiji razred novim konceptima strojeva i inovativnim izvorom laserske zrake, zajedno s dinamikom i preciznošću. U skladu s aktualnom analizom tržišta, laserska bi branša mogla do 2010. godine ostvariti najviši rast u području mikroobrade. Uzrok je taj što su lasersko rezanje i zavarivanje već do sada postigli visok stupanj prodora na tržište.

Siegfried Paise

Samo ona poduzeća koja se mogu brzo i prilagodljivo odazvati na sve češće promjene u zahtjevima kupaca i na sve manje predvidljivu, a sve više individualiziranu serijsku proizvodnju, mogu se uspješno natjecati na međunarodnoj razini. Digitalna i presloživa tvornica za uvježbavanje naprednoga proizvodnog inženjerstva nudi stručnjacima s područja proizvodnih i logističkih sustava mogućnost učenja planiranja i vođenja proizvodnih sustava.

Dr. Tomaž PermeOd 1963. godine, kada je u Chicagu prvi put predstavljen postupak injekcijskog prešanja s pomoću plina, taj unaprijeđeni postupak prerade polimera postao je vrlo proširen i uspješan postupak izrade šupljikavih otpresaka istodobnim ili programiranim punjenjem kalupne šupljine polimernom taljevinom i plinom. Postupak se u literaturi najčešće označava engleskom kraticom GIT (Gas-assisted Injection Moulding Technology). Temeljna značajka injekcijskog prešanja s pomoću plina (GIT) je izrada tvorevine s pomoću dvije različite komponente.

U bliskoj budućnosti automobili će biti još sigurniji, udobniji, povoljniji i za okoliš prihvatljiviji, dok će istodobno postizati sve viši stupanj autonomnog djelovanja. Automobilska industrija danas je pred velikim izazovima. Javnost zahtijeva daljnje smanjenje broja prometnih nesreća i stope emisije štetnih plinova. Vozači bi htjeli vozila što prilagođenija osobnim potrebama, tehnološki opremljena vozila koja bi nudila bolje mogućnosti i trošila manje goriva. Proizvođači se, naravno, brinu prije svega za kontrolu troškova razvoja i proizvodnje u jakoj borbi s konkurencijom.

Esad Jakupovič

Naslov posljednjeg uvodnika bio je IRT3000 na dobrom putu, no kratkim pregledom područja koja pokrivamo moguće je isto ustvrditi i za zbivanja i trendove u Hrvatskoj. Takav zaključak može se donijeti na temelju prikazanoga na ovogodišnjoj priredbi BIAM 2008, ali i na temelju rezultata koje postižu naši inovatori (i “mladi” i “stari”) na domaćem i međunarodnom planu.

Priredba BIAM 2008 održana je u vrlo optimističnom ozračju, a u razgovorima s izlagačima doznaje se da je velika većina vrlo zadovoljna i samom priredbom i trendovima na tržištu, koje je u porastu. Činjenica je da oni koji su prepoznali važnost ulaganja u znanje, ali i opremu, danas imaju ugovorene poslove (uglavnom s inozemnim naručiteljima) koji im jamče daljnji razvoj. A jedino je tako moguće držati korak s nemilosrdnim tržištem na kojem su sve više prisutne i dalekoistočne zemlje koje dodatno zaoštravaju uvjete. U sljedećim brojevima časopisa nastojat ćemo vam detaljnije prikazati neke od tih uspješnih tvrtki. Ukratko, na BIAM-u se ove godine moglo vidjeti doista gotovo sve iz metaloprerađivačke branše. Međutim, moglo se primijetiti još nešto – gotovo svi izloženi strojevi, uređaji i oprema dolaze iz inozemstva. BIAM je prikazao vrlo malo hrvatskog znanja i hrvatskih proizvoda. A Hrvatska je imala vrlo jaku industriju strojogradnje. Mnoge uspješne svjetske tvrtke na području strojogradnje

počele su s radom primjerice u kasnim 80-im godinama prošlog stoljeća, a i danas su pri vrhu svjetske proizvodnje. Mi imamo primjere tvrtki s mnogo duljom tradicijom na tom području, koje su u prošlosti poslovale vrlo uspješno, no sad ih nema. Ili se njihovi dijelovi polako “dižu”. Detaljniji prikaz same priredbe uz naznaku nekoliko svijetlih primjera predstavljanja hrvatskog znanja, pročitajte u prilogu u ovom broju.

Na početku Uvodnika spomenuo sam i uspjehe naših inovatora. Posebice veseli zanimanje mladih za inovatorstvo, što se moglo vidjeti na njihovoj izložbi održanoj u svibnju na Fakultetu strojarstva i brodogradnje u Zagrebu, a i po dodijeljenim mnogobrojnim priznanjima. Mnoge od nagrađenih inovacija doživjet će i komercijalizaciju. S druge strane, tu su naši već iskusni inovatori, mahom poduzetnici, koji su na međunarodnoj izložbi INPEX u Pittsburghu postigli izniman uspjeh osvojivši brojna odličja za svoje inovacije. Danas je razvoj gotovo nemoguće zamisliti bez inovacija i inovativnosti pa nam ti uspjesi ulijevaju sigurnost u našu budućnost.

Konačno, u Hrvatskoj je uočen još jedan pozitivni trend. Naime, počeo se uređivati popriličan nered glede nelicenciranih računalnih programa koje rabe tvrtke u poslovanju. Hrvatske tvrtke sve su ozbiljnije počele shvaćati vrijednost računalnih programa kao imovine i ulagati u licencije, a o jednom takvom primjeru moglo se nedavno čitati u dnevnom tisku.

Glavni i odgovorni urednik

Damir Godec

Urednik za tehnologije

Branimir Barišić

Urednik za metale

Tomislav Staroveški

Tehnički urednik

Darko Švetak

Stručno vijeće časopisa

Izv. prof. dr. sc. Zlatan Car, Prof. dr. sc. Goran Cukor, Prof. dr. sc. Igor Duplančić, Vladimir Ferdelji, Ruđer Friganović, Mr. sc. Željko Goja, Prof. dr. sc. Bojan Jerbić, Doc. dr. sc. Lado Kranjčević, Prof. dr. sc. Dubravko Majetić, Mr. sc. Vlado Orešković, Ljiljana Pedišić, Mr. sc. Gordana Pehnec Pavlović, Mr. sc. Saša Sladić, Doc. dr. sc. Antun Stoić, Prof. dr. sc. Faruk Unkić, Doc. dr. sc. Saša Vlahinić, Damir Vranić, Prof. dr. sc. Roberto Žigulić

Matilda Bačelić, Liderpress

Hrvoje Mateljić, Liderpress

Igor Škevin

Prijevod

Matea Hotujac (SLO)

Mr. sc. Marina Manucci (ENG)

Mr. sc. Snježana Kereković (NJE)

Lektura

Ela Orešković-Požek (HR)

Idejno rješenje Saša Brunčič, Barbara Kodrun

Računalni prijelom časopisa

Darko Švetak s. p.,

Jan Lovše

Oblikovanje naslovnice i oglasa Barbara Kodrun s.p., Boštjan Čadej

PROFIDTP d.o.o.

Gospočak 58, 10000 Zagreb, Hrvatska

Adresa uredništva: PROFIDTP d.o.o. Časopis IRT3000

Gospočak 58, 10000 Zagreb, Hrvatska Tel: +385 (0)98 409 690

E-pošta: info@irt3000.hr

Tisak: MEDIAPRINT-TISKARA HRASTIĆ d.o.o. Naklada: 3.000 primjeraka Cijena: 30 kn/4 €/5 $. IRT3000 - inovacijerazvojtehnologije ISSN: 1846-5951

Copyright© IRT3000

Autorska prava za časopis IRT3000 vlasništvo su nakladnika, tvrtke PROFIDTP d.o.o. Dopušta se prijenos i umnožavanje sadržaja časopisa samo u informativne svrhe i isključivo uz izdavanje pisanog dopuštenja nakladnika.

Razgovarala: Matilda Bačelić, novinarka Lidera Foto: Končar-Elektroindustrija d.d.

U alatničarstvu kao globalnoj djelatnosti danas su jako niske cijene, velika je konkurencija, posebno zemalja s niskom cijenom rada (Azija, Indija), uz vrlo zabrinjavajući negativni trend nedostatka kvalitetne radne snage.

Cluster alatnica Republike Hrvatske u dvije godine postojanja profilirao se u vodeću instituciju domaćeg alatničarstva koja na jednome mjestu okuplja glavne tvrtke te artikulira zajedničke potrebe i planove cjelokupne branše. Klaster je fokusiran na četiri djelatnosti – promidžbu, obrazovanje, tržište nabave i tržište prodaje. Osnovan je kao udruga modelom odozdo prema gore, na inicijativu šest najvećih alatnica u Hrvatskoj (TEH-CUT d.o.o., SIGA International d.o.o., Đuro Đaković Alatnica d.o.o., Elektrokontakt d.d. i Alatnica Mihalec) vod vodstvom tvrtke Končar-Alati d.d. u srpnju 2006. godine. Ključne tržišne niše na koje se članice koncentriraju su automobilska industrija, kućanski aparati, informatička tehnologija i elektrotehnika, graditeljstvo te roba široke potrošnje. Na skupštini Clustera alatnica RH u svibnju donesena je odluka da se udruga preregistrira u trgovačko

društvo, odnosno da se osnuje Cluster proizvodnog strojarstva i alatničarstva RH. O tome i drugim planovima klastera razgovaramo s mr. sc. Vladom Oreškovićem, predsjednikom Upravnog vijeća i savjetnikom Uprave Končar-Elektroindustrije d.d.

Kakve je rezultate dosad postigao Cluster alatnica i koji su sljedeći koraci? Najviše smo napravili na promidžbi u zemlji i inozemstvu. Sudjelovali smo aktivno na tri međunarodna sajma (Njemačka, Austrija), BIAM-u (Zagreb), brojnim inozemnim i domaćim skupovima i savjetovanjima o klasterima, imamo svoju web-stranicu, prospekte itd. Sljedeći važni korak je tržište nabave. Svjesni smo da smo sve više skupi i da nam je konkurentnost niska i zato smo uložili velik napor na smanjenju ulaznih troškova proizvodnje. Na osnovi ukupnih količina potrošnje alatnih čelika i

standardnih dijelova za alate većine hrvatskih alatnica, uspostavili smo partnerske i ugovorne odnose s poznatim europskim proizvođačima alatnih čelika i ugradbenih dijelova: ThysenKrupp iz Austrije, Fibro iz Njemačke, Drei-s-werk i Kind & Co. iz Njemačke. Na temelju toga sinergijskog efekta postigli smo odlične uvjete sa stajališta cijena, rokova plaćanja, transportnih uvjeta i tehničke podrške. Njihov glavni partner u Hrvatskoj su Končar-Alati d.d., koji robu dalje isporučuje alatnicama. Na tržištu prodaje najviše smo napravili unutar sebe – međusobno si dijelimo poslove, zajednički se kandidiramo za veće projekte, a što do sada nije bila praksa. Zadnja, ali najvažnija je problematika obrazovanja i nedostatka kadrova.

Kako planirate dalje razvijati klaster? Koji su strateški ciljevi? Zaključili smo da se moramo transformirati tako što ćemo se preregistrirati u centar, odnosno klaster proizvodnog strojarstva i alatničarstva RH. I dalje razvijamo alatničarstvo, ali u funkciji novog proizvoda. Dakle, ne odustajemo od alatničarstva, posebno od proizvodnje za izvoz. Smatramo da je Ministarstvo gospodarstva, rada i poduzetništva prepoznalo u nama jednoga od budućih generatora razvoja metaloprerađivačke industrije te s optimizmom očekujemo da ćemo do kraja godine dobiti status nacionalnog klastera tako što ćemo se proširiti na druge tvrtke u metaloprerađivačkoj industriji i elektrotehnici.

Koji je osnovni cilj i zadaća klastera proizvodnog strojarstva i alatničarstva?

Glavni je cilj povećati konkurentnost. Planiramo to učiniti kroz tri strateška cilja – tehnološku modernizaciju, smanjenje troškova proizvodnje i unapređenje obrazovnog sustava. U centru proizvodnog strojarstva i alatničarstva imali bismo četiri djelatnosti: novi programi, proizvodi i usluge, razvoj tehnologija, alatničarstvo i obrazovanje.

Što podrazumijeva svaka od tih djelatnosti?

Na što ćete se koncentrirati?

Djelatnost, novi programi, proizvodi i uređaji podrazumijevaju maksimalno uključivanje domaće industrije na realizaciji projekata koje financiraju jedinice lokalne uprave i samouprave i za potrebe samog tržišta. To su, primjerice, projekti poput Crotrama, vjetrolelektrana, prigradskih vlakova koji će se raditi u Končaru, autobusa, nove žičare Sljeme, borbenih oklopnih vozila koje radi “Đuro Đaković” itd. U segmentu razvoja tehnologija koncentrirat ćemo se na nabavu i uslužnu kooperaciju modernih tehnologija koje nedostaju Hrvatskoj kao što su petoosni laser, PVD/ CVD površinske zaštite, mikrozavarivanje, plazma-nitriranje, robotika itd. Ideja je da

se preko pretpristupnih fondova EU i kroz partnere iz Zapadne Europe pokuša doći do takvih tehnologija koje bi bile smještene u centru proizvodnog strojarstva, a davale bi usluge i svoj ostaloj domaćoj industriji. Zasad, nažalost, moramo ići u Sloveniju, Austriju ili Njemačku, a što nam znatno povećava proizvodne troškove. Alatničarstvo (prototyping, simulacije, CAD/CAM usluge, reverzni inženjering) ostavili smo kao posebnu djelatnost jer je ono specifično i jer smo tu već napravili dosta velike iskorake. Zadnje, ali možda najvažnije je obrazovanje.

Koliko je ozbiljno stanje s neadekvatnim obrazovanjem kadrova?

Jedan od krucijalnih problema hrvatske industrije je kronični nedostatak kvalitetnih stručnih kadrova. Da bismo utvrdili uzroke i pronašli rješenje problema, prošle smo godine obavili razgovore s ravnateljima i voditeljima nastave u četiri srednjoškolska centra u Zagrebu. Te četiri škole godišnje obrazuju oko 250 učenika, jedan manji dio nastavlja dalje školovanje, a onaj drugi dio, nažalost, najviše se zapošljava po trgovačkim centrima. Glavni razlog tomu je neadekvatan obrazovni sustav školovanja. Učenici se ne obrazuju za profile koji trebaju industriji. Istovremeno škole raspolažu opremljenim kabinetima, posjeduju licence za tehničke softvere, raspolažu edukativnim strojevima (CNC-glodalice, CNC-tokarilice, roboti...), na kojima uče i na kojima stječu određena znanja, no najveći je propust neorganizirana praktična nastava, koja gotovo i ne postoji. U pravilu

ona je svedena na dobivanja potpisa, a da se praktična nastava uopće ne obavi. Zbog toga se industrija mora snalaziti na razna načine. No zabrinjava negativan trend da je sve manje učenika koji se uopće opredjeljuju za proizvodna zanimanja.

Na koji se način može riješiti problem nedostatka kvalificirane radne snage? Imate li kakve konkretne planove?

Taj problem nije samo problem industrije, to je problem na nacionalnoj razini. Žurno treba mijenjati obrazovni sustav. Budući da

Đuro Đaković Alatnica d.o.o.

Elektrokontakt d.d.

Kordun-Alati d.o.o.

Končar-Alati d.d.

SIGA-International d.o.o.

TEH-CUT d.o.o.

Filej d.o.o.

Ivaniš-Promet d.o.o.

Micron

Novi alati

PIB-Extra d.o.o.

Plastometal

T.Plast

su zakazale funkcije sustava, prisiljeni smo na alternativna, odnosno isprobana rješenja. Upravo traje akcija osnivanja edukacijskog centra hrvatske industrije na inicijativu WIFI Hrvatska, a po uzoru na austrijski i njemački sustav dualnog obrazovanja. Kako su to riješili Austrijanci? Austrijska gospodarska komora osnovala je 18 WIFI-jevih instituta za praktičnu obuku čija je isključiva zadaća poticaj razvoju gospodarstva. To su instituti koji obrazuju profile potrebne gospodarstvu dajući im prvenstveno praktičnu naobrazbu i nisu povezani sa školama i fakultetima. Dakle, tu se školuju nezaposleni, vrše prekvalifikacije, školuju radnici iz industrije te obavlja praktična nastava za srednje škole i fakultete. Nedavno smo bili u posjetu jednom takvom centru u Linzu i upoznali se

s njihovim načinom rada. Na 5 000 m2 nalaze se 152 učionice, kabineta i laboratorija za praktičnu obuku za potrebe metaloprerađivačke i elektroindustrije te ostalih obrtničkih zanimanja. Od 2 500 trenera koji rade samo u Gornjoj Austriji, 95 posto ih radi u proizvodnim tvrtkama, koji se nakon pedagoško-didaktične obuke osposobe za zanimanja trenera. Tu su zastupljene sve moderne tehnologije, počevši od pneumatike, hidraulike, automatike, robotike, CNC-tehnologija pa sve do frizerskih salona. Dakle, sve ono što treba industriji i obrtništvu.

Budući da nam taj oblik školovanja daje brza i kvalitetna rješenja, naš je plan da po principu javno-privatnog partnerstva u kojem bi sudjelovali Ministarstvo gospodarstva, Zagrebačka županija, Grad Zagreb i industrija, osnujemo jedan takav regionalni centar u kojemu bi znatan dio opreme i uređaja bio doniran od partnerskih WIFI-jevih centara iz Austrije i Njemačke. Edukacijski centar hrvatske industrije za usavršavanje, prekvalifikaciju, izobrazbu majstora te cjeloživotno učenje uz osnivanje istraživačkog centra za industriju bio bi namijenjen prvenstveno za metaloprerađivačku industriju, elektrotehniku i eventualno drvnu industriju. Nadam se da ćemo uz svesrdnu pomoć gđe Ivanke Springer, suvlasnice i direktorice WIFI Hrvatska, do ljeta imati konsenzus oko njegova osnivanja.

Često se kao primjer razvoja alatničarstva uzima Slovenija. Kakva je situacija sada u Hrvatskoj? Hrvatska nema tako razvijeno alatničarstvo kao Slovenija jer se slovenska Vlada odredila prema alatničarstvu i automobilskoj industriji kao strateškim gospodarskim granama. Slovenija ima 300-350 alatnica, gdje je pored alata jako razvijena i

proizvodnja dijelova za autoindustriju. Nažalost, u Hrvatskoj još nemamo razvijenu strategiju razvoja metaloprerađivačke industrije, a time ni autoindustrije, iako se na tome u najnovije vrijeme radi. Imamo ukupno oko 50 alatnica, od toga je 10-ak pravih alatnica koje rade za izvozna tržišta. Inače, Hrvatska radi sve vrste alata, od onih za obradu metala, tlačnog lijevanja aluminija i magnezija, injekcijskog prešanja plastike, do onih za izradu gumenih proizvoda, staklarsku industriju, alata za kovanje itd.

Kakva je struktura tvrtki u ovoj branši? Od ukupno 50-ak alatnica, 25 su obrti, 16 društva s ograničenom odgovornošću, a 6 dionička društva. Otprilike polovica proizvodi za domaće tržište, a druga polovica za izvoz. Ukupno zapošljavamo 1 182 radnika, uz ukupan godišnji prihod od oko 50 milijuna eura. Što se tiče veličine alatnica po broju zaposlenih, pola ih ima do 10 zaposlenih, 30 posto od 10 do 50 zaposlenih, a ostatak su velike alatnice.

Zašto se niste uključili u klastere Hrvatske udruge poslodavaca i Hrvatske gospodarske komore?

Organizacijski oblik klastera je moderan način poslovanja u svijetu. Kod nas je osnivanje klastera postalo pomodarstvo. Nažalost, nismo prepoznali svoje interese u pristupanju nacionalnim klasterima HUPa. Trećina osnovanih klastera u Hrvatskoj je propala, trećina životari, dok je trećina uspješna. Edukacija o filozofiji i ispravnom funkcioniranju klastera i financijska potpora koje pruža Ministarstvo gospodarstva, rada i poduzetništva, pravi su put k potpunom etabliranju dobro osmišljenih klastera. Smatramo da naš klaster slijedi tu filozofiju.

Što se postiglo posjetom Zastavi? Jesu li dosad sklopljeni kakvi poslovi?

Prije mjesec dana Fiat je postao 70-postotni vlasnik Crvene Zastave. Prema ugovoru se obvezuje uložiti 700 milijuna eura u dvije godine, a predviđena je proizvodnja 350 tisuća vozila godišnje počevši od 2010. godine. Biti će to velika prilika i izazov za regionalnu industriju, odnosno oko 20 000 kooperanata, a time i za hrvatske tvrtke. Zajedno s hrvatskom tvrtkom HD Auto, koja je njihov zastupnik za Hrvatsku, u sljedećih nekoliko tjedana očekujemo sastanak s talijanskom upravom u Kragujevcu o tome kako bi hrvatski dobavljači mogli participirati u tom ogromnom projektu.

Kako funkcionira klaster na operativnoj razini i kako se financirate?

Pogon u alatnici Končar-Alati d.d.

Klaster alatnica ima Upravno vijeće od devet članova, predstavnika najvažnijih alatnica u Hrvatskoj. Sjednice se održavaju nekoliko puta mjesečno, svaki put u drugoj alatnici. Sami se financiramo, Končar-

Alati d.d. besplatno su nam dali poslovni prostor, a snose i dio troškova poslovanja. Živimo od članarine, vlastitog rada, a prošle smo godine dobili potporu od Ministarstva gospodarstva, rada i poduzetništva za sufinanciranje nastupa na međunarodnim sajmovima i za operativni rad klastera. Moramo naglasiti da smo imali seriju sastanaka s Ministarstvom gospodarstva, rada i poduzetništva, posebno s gđom Zdenkom Mesić, koji su u nama prepoznali partnera i s kojima imamo odličnu suradnju. Zaposlili smo klaster-menadžera, a kada osnujemo trgovačko društvo, za početak ćemo imati nekoliko zaposlenika, s krajnjim ciljem zapošljavanja četiriju klaster-manadžera, za svako područje djelovanja po jednoga.

Kakav je daljnji plan razvoja alatničarstva putem ovog klastera? Planiramo se proširiti na čitavu Hrvatsku. Nas osam ili deset osnovat ćemo trgovačko društvo, ali ćemo i dalje imati velik broj članica klastera iz cijele Hrvatske koje su i dosad htjele ući u njega, ali nama nije bio bitan broj članica, nego sadržaj. Kroz ove smo se dvije godine profilirali i znamo kamo idemo. Trebamo, kao primjerice slovenski Cimos, uspostaviti blisku suradnju s fakultetima i institutima. Računamo na Fakultet strojarstva i brodogradnje u Zagrebu, Brodarski institut, Strojarski fakultet u Slavonskom Brodu i FESB Split.

Niske cijene na globalnoj razini i vrlo oštri uvjeti ugovaranja. Svi izvoznici, pa tako i alatničari, osjećaju posljedice niskog tečaja eura. Npr. Končar-Alati su prošle godine izvezli 72,6 posto alata u Europsku uniju. Osim toga, zaostajemo u tehnologiji i strojnom parku kojim raspolažemo. Općepoznata je stvar da je alatničarstvo najsloženija grana strojogradnje, svaki je alat za sebe umjetničko djelo koje traži veliku preciznost, pouzdanost i točnost. Prema tome, jedino boljom efikasnošću, nižim troškovima, suvremenom tehnologijom te kvalitetnim kadrovima možemo opstati na bespoštednom globalnom tržištu.

Na koji način domaća industrija može konkurirati Dalekom istoku? Globalizacija je proces koji su lansirale razvijene zapadne ekonomije radi još snažnijeg prodora na svjetska tržišta. Međutim, sadašnji oblik globalizacije može se vratiti kao bumerang, jer zemlje s jeftinom cijenom rada brzo uče, imaju jeftinu sirovinu, državne beneficije i stoga ne čudi trend stidljivog, ali sigurnog vraćanja proizvodnje na Zapad.

Radite li na još kakvim projektima? Poznato je da inovacije i informacije pokreću svijet. Dakle, da bi tvrtka bila što konkurentnija, da bi što brže donijela ispravnu odluku,

potrebne su joj pouzdane informacije. Stoga nije čudno što se na razini države radi na izradi baze tehnoloških mogućnosti Republike Hrvatske. Cilj je projekta napraviti bazu podataka iz koje će se vidjeti kolika je naša tehnološka konkurentnost, a trebao bi biti gotov do kraja godine. U tijeku je realizacija takvog projekta u društvima koncerna Končar. Ideja je da jednim klikom miša dobijete sve potrebne tehničko-tehnološke podatke za konkretno društvo: vrste i karakteristike strojeva, opreme i uređaja, proizvodne usluge koje pruža i koje daje, broj zaposlenika, raspoložive certifikate itd. Danas za metaloprerađivačku industriju i elektroindustriju ne postoji takva baza podataka.

Koliki je problem to što je velik broj velikih tvrtki u ovoj industriji još u državnom vlasništvu?

Privatizacija nije jedini problem uspješnosti poslovanja tvrtki u Hrvatskoj. I danas postoje državni holdinzi i tvrtke u državnom vlasništvu u Austriji, Italiji i SAD-u koji uspješno i profitabilno posluju. Izvozni proizvodni program, dobar menadžment, educiran i kvalitetan kadar te funkcioniranje pravne države i regularnost javnih natječaja bitniji su od oblika vlasništva u nekoj tvrtki. Ako funkcionira pravna država, i državni holding mora poslovati po istim pravilima kao i privatni. Dakle, privatizacija nema alternative, ali ne pod svaku cijenu. I stoga ona mora biti kvalitetna, ali kada se za to stvore uvjeti.

Na 8. međunarodnom savjetovanju ljevača predstavljena su najnovija postignuća u tehnologiji ljevarstva i proizvodnji odljevaka te je organiziran okrugli stol s temom Ljevaonice i razvoj klastera u Republici Hrvatskoj

U Opatiji je od 5. do 7. lipnja 2008. godine održano 8. međunarodno savjetovanje ljevača. Konferencija se održavala u konferencijskoj dvorani Mimoza, koja pripada kompleksu Grand hotela Četiri opatijska cvijeta. Organizatori ovoga prestižnog savjetovanja ljevača bili su: Metalurški fakultet Sisak, Rio Tinto Iron & Titanium GmbH (Eschborn, Njemačka), Frank & Schulte in Austria GmbH (Beč, Austrija), Metalska industrija Varaždin d.d. i Elkem AS (Oslo, Norveška). Također, savjetovanje je organizirano uz potporu Ministarstva znanosti, obrazovanja i športa Republike Hrvatske, Akademije tehničkih znanosti Republike Hrvatske, Hrvatske gospodarske komore, Grada Siska, Sisačko-moslavačke županije, Mittel Europäische Giesserei Initiative i Sveučilišta u Zagrebu. Ovo je bilo do sada najposjećenije savjetovanje ljevača, na kojem je bilo prisutno oko 250 sudionika iz 17 zemalja.

Predstavljena su 63 znanstveno-stručna referata, od kojih 48 usmeno, a 15 u posterskoj sekciji. Cilj je ovog savjetovanja

bio predstaviti najnovija postignuća u proizvodnji odljevaka i organizirati međunarodni forum za razmjenu znanja i iskustava vezanih za tehnologiju lijevanja. Temat-

ski su pokriveni znanstveni, tehnološki i iskustveni aspekti u istraživanju, razvoju i realizaciji tehnologije lijevanja. Posebna pozornost bila je usmjerena prema konkurentnosti ljevaonica, zaštiti okoliša te svojstvima i primjeni odljevaka. Konferenciju su pozdravnim govorima otvorili predsjednik Organizacijskog odbora prof. dr. Faruk Unkić i predsjednik Programskog odbora, dekan Metalurškog fakulteta u Sisku prof. dr. Prosper Matković. Izvrsno odabrana uvodna pozvana predavanja započela su referatom o najranijim počecima ljevarstva i najranijoj europskoj serijskoj proizvodnji odljevaka, koji je održao prof. dr. Aleksandar Durman. O iznimnoj važnosti ovog savjetovanja govori i dolazak predsjednika Svjetskog udruženja ljevača prof. dr. Milana Horačeka s Tehničkog sveučilišta u Brnu. Prof. Horaček održao je predavanje o tradiciji, sadašnjem stanju i perspektivi ljevarske industrije. Predavači iz Rio Tinto Iron & Titanium predstavili su svoja istraživanja i novosti u svezi s napajanjem odljevaka od nodularnog lijeva i karbidnih grešaka u odljevcima od nodularnog lijeva. Elkemovi predavači prezentirali su teoriju

i primjere o grafitu Chunky u nodularnom lijevu te u suradnji s Kovis Livarnom iz Slovenije obradili optimizaciju cijepljenja nodularnog lijeva. Metalska industrija Varaždin upoznala je sudionike s opravdanosti zamjene duplex-postupka izrade nodularnog lijeva izradom nodularnog lijeva u srednjofrekventnoj peći u poduzeću MIV Varaždin. Ista je tvrtka prikazala postupak Tundisch u proizvodnji nodularnog lijeva. Metalurški fakultet Sisak predstavio je niz istraživanja vezanih za utjecaj povišenih temperatura na mikrostrukturu željeznih ljevova, skrućivanje i mikrostrukturne značajke legure AlSi10Mg, ispitivanje strukturne homogenosti aluminijske slitine EN AW-5083, kvantitativne metalografske analize sivih željeznih ljevova, izbor materijala kokile za proizvodnju klinkera aluminatnog cementa, ispitivanje tvrdoće i otpornosti na lom krhkih materijala. Također, istraživači Metalurškog fakulteta predstavili su i niz istraživanja vezanih za suradnju s drugim institucijama kao što su Commerciale Metals Company, Grad Sisak, INA d. d. i drugi. Neka od tih istraživanja su: mogućnosti primjene istrošenoga ljevarskog pijeska, zbrinjavanje otpada crne metalurgije i ispitivanja mogućnosti njegove uporabe te prilagodba procesa izgaranja u peći pri zamjeni goriva. Po referatima i posterima vrlo brojni i zapaženi bili su i predavači Prirodoslovno-tehničkog fakulteta u Ljubljani te predavači Fakulteta metalurgije iz Košica. Tijekom stanki sudionici Savjetovanja imali su priliku upoznati niz izlagača iz područja ljevarstva i metalurgije te se informirati o najnovijim proizvodima koje su prikazali. Također, organizatori savjetovanja vrlo su smisleno uklopili i komercijalne prezentacije koje su se sinergijski nastavljale na predavanja. Drugi dan savjetovanja, nakon svih održanih referata, priređena je mornarska večera, tako da su sudionici mogli bolje osjetiti i kulinarske čari Primorja u kojem su boravili tih dana.

Treći dan savjetovanja organiziran je okrugli stol s temom Ljevaonice i razvoj klastera u Republici Hrvatskoj. Gđa Tatjana Puškarić, prof., iz Sisačko-moslavačke županije otvorila je okrugli stol te naglasila važnost udruživanja ljevaonica u klastere. Kao uvodničari predavanja su održali: Gordan Krpanec, dipl. ing., iz Hrvatske udruge poslodavaca, Hrvatski klaster brodogradnje, Branko Mihalić, dipl. ing., iz Hrvatske udruge poslodavaca, Hrvatski automobilski klaster, Dalibor Pavičić, dipl. ing., iz Zavoda za ispitivanje kvalitete te Zoran Svetec, dipl. ing., također iz Zavoda za ispitivanje kvalitete. U diskusiji aktivno su sudjelovali Josip Martišković, dipl. ing., Ljevaonica Duga Resa, Vladimir Wagner, dipl. ing., Ljevaonica Dalit Daruvar, Smiljan Hren, dipl. ing., ljevaonica MIV Varaždin, Željko Vedriš, tvrtka Frank&Schulte, predstavništvo Rijeka te gospodin Dragan Popović, dipl. ing., iz Klastera metalaca sjeverne Hrvatske. Tijekom diskusije uočene su dvije razine problema s kojima se suočavaju ljevaonice u RH. Unatoč trenutačnoj popunjenosti kapaciteta, postoji realna zabrinutost za daljnji uspješan rad ljevaonica zbog rastućih cijena energenata i repromaterijala. Naglašen je monopolizam na tržištu uložnog materijala. Postavlja

se problem radne snage. Također su naglašeni problemi vezani za ekologiju. Nisu regulirana odlagališta ljevaoničkog otpada. Ne postoji zajednička regeneracija ljevaoničkog pijeska. Financijska sredstva za investiranje u ekologiju dosta su visoka. Sudionici su se složili da bi se navedeni problemi trebali rješavati u sklopu Hrvatske gospodarske komore.

Druga razina problema je udruživanje u klastere. Ljevaonice su svjesne da u globalnoj konkurenciji nastupajući pojedinačno imaju male šanse za opstanak. U organizacijskom smislu probleme treba rješavati putem Hrvatske gospodarske komore i Hrvatske udruge poslodavaca. Na poduzetnicima, odnosno menadžerima pojedinih ljevaonica ostaje da nađu svoje mjesto na tržištu kroz sofisticirani proizvod udruživanjem u odgovarajuće klastere.

Zahvaljujući izvrsnoj organizaciji i kvaliteti savjetovanja iskazan je velik interes za ponovno okupljanje na 9. savjetovanju ljevača u Opatiji u lipnju 2009. godine.

Doc. dr. sc. Branimir Barišić, Tehnički fakultet Rijeka

Na Tehničkom fakultetu u Rijeci 5. lipnja 2008. predstavljena je nova usluga IT akademije Sveučilišta u Rijeci pod nazivom »Rijeka Academic Download« (RAD). Riječ je o sustavu za besplatno online preuzimanje licenciranoga Microsoftova softvera koji je prvi put u Hrvatskoj dostupan svim studentima i zaposlenicima jednog sveučilišta korištenjem standardnoga elektroničkog identiteta: AAI@EduHr. Softver koji se preuzme sa sustava identičan je kupovnom softveru, uz ograničenje da se ne smije koristiti u komercijalne svrhe.

Okupljene studente i zaposlenike pozdravili su u ime Sveučilišta prorektor prof. dr. sc. Pero Lučin, a u ime domaćina dekan Tehničkog fakulteta prof. dr. sc. Tonči Mikac i voditeljica IT akademije doc. dr. sc. Marta Žuvić-Butorac. Potom je slijedila demonstracija rada sustava koju su izveli suradnici IT akademije i autori sustava: asistent Zoran Nebić i Microsoftov student partner Ivan Roje.

Sustav RAD dostupan je preko adrese http://rad.uniri.hr, a u dva tjedna postojanja sakupio je znatan broj korisnika i instalacija dostupnog softvera.

Iako su ekonomski izgledi za nove članice Europske unije i Hrvatsku za ovu godinu općenito pozitivni, treba očekivati usporavanje stopa gospodarskog rasta i više stope inflacije u odnosu na prethodne godine, pokazuje danas predstavljeno “Redovno ekonomsko izvješće EU8 + 2 + Hrvatska” Svjetske banke.

Tako su prognoze Svjetske banke o stopi rasta hrvatskog gospodarstva u ovoj godini revidirane sa 4,9 na 4,5 posto, dok se inflacija očekuje na razini od oko 6 posto, rekla je predstavljanju izvješća glavna ekonomistica Svjetske banke za Hrvatsku Sanja Mađarević Šujster, istaknuvši pritom kako je i tako snižena, stopa rasta od 4,5 posto još uvijek značajna.

Prema izvješću Svjetske banke, usporavanje gospodarskog rasta u eurozoni, kao posljedica financijske krize u SAD-u, ‘prelilo’ se dijelom i na zemlje regije, koje velikim dijelom ‘posluju’ s europskim zemljama.

No, pozitivno je da je taj rizik ograničen specifičnostima zemalja u regiji, poput

činjenice da banke u regiji zbog konzervativnije politike poslovanja nisu bile jače izložene financijskoj krizi ili da je rast u tim zemljama uglavnom generiran domaćom, a ne izvoznom potražnjom.

U Hrvatskoj su također na vrijeme ‘aktivirane’ restriktivne mjere monetarne politike, koje su već doprinijele usporavanju kreditnog zaduživanja.

To su i razlozi zbog kojih i ‘najcrnji scenarij’, tehničke recesije u SAD-u, ne bi trebao značajnije negativno utjecati na gospodarstvo regije, pa tako i Hrvatsku, izuzev primjerice smanjenja financijskih kretanja u regiji ili već prognoziranog usporavanja gospodarskog rasta, ocjenjuju u Svjetskoj banci.

S druge strane, inflacija potaknuta rastom cijena hrane i nafte raste u svim europskim zemljama, pa tako i zemljama regije, a mjere koje su vlasti tih zemalja poduzele za sada nemaju značajniji učinak.

Monetarne vlasti regije pritom postupno ostaju bez instrumenata kojima bi utjecale na inflaciju, posebice u uvjetima uglavnom fiksne tečajne politike, pa će se u borbi protiv inflatornih pritisaka morati aktivnije koristiti fiskalni alati.

Primjer za to su smanjenje javne potrošnje, koja bi ostavila prostora za porezno rasterećenje gospodarstva, smanjenje komunalnih naknada ili kontrola cijena energenata, drže u Svjetskoj banci.

U prostorima Fakulteta strojarstva i brodogradnje Sveučilišta u Zagrebu u subotu 10. svibnja 2008. godine održana je osma po redu izložba inovacija mladih inovatora. To je najveća izložba inovacija mladih u RH, koja redovito od 2001. godine okuplja sva dostignuća mladih zagrebačkih inovatora učenika osnovnih i srednjih škola te fakulteta uz goste iz cijele Hrvatske i prijatelje iz susjednih zemalja primjerice iz R. Slovenije te Bosne i Hercegovine. Ovogodišnja izložba INOVA-MLADI okupila je 320 sudionika koji su predstavili 195 inovacija što je najviše u dosadašnjem tijeku održavanja izložbe. Ljiljana Pedišić

Mladi inovatori su prikazali kreativne sposobnosti nastale u nastavnom programu ili izvannastavnim aktivnostima u školama, udrugama i klubovima mladih inovatora ili tehničara, na fakultetima ili u slobodnom vremenu. To su uglavnom inovacije u tehničkim predmetima, ali i novosti iz svih ostalih programa. Najčešći su izlošci radovi učenika stručnih škola strojarskog i elektro usmjerenja, ali i dostignuća učenika gimnazija i ekonomskih škola. Prikazane su solarnom energijom napajane naprave, elektronski vođene konstrukcije kao što su obradni centri, garažni prostori, prometnice i roboti, zatim iskorištavanje alternativnih energija, rješavanje različiti nedostataka matematičkim modelima i dr. Na primjeru inovacije “e-INOVATOR” Tomislava Marjanovića studenta Fakulteta elektrotehnike i računarstva Nenad Travar iz Privatne srednje ekonomske škole Katarina Zrinski razradio je Marketing plan od vizije poduzetničke ideje inovacije, preko troškova, strategije marketinga do osvajanja tržišta.

Inovacije su ocjenjivane u više kategorija a to su inovacije iz osnovnih škola, srednjih škola, studenata i gostiju zatim kategorija maturalnih i završnih stručnih radova te inovacije u software-u. Naime, značajan ra-

zvitak informacijske tehnologije omogućio je nastanak velikog broja inovacija u software-u tako da je od ove godine uvedena ova kategorija uz potporu vodećih informatičkih tvrtki u Hrvatskoj. To su Microsoft i Algebra koji su, osim kroz sudjelovanje u prosudbenoj komisiji, dodijelili posebne nagrade najboljima ali i odgovarajuće svim izlagačima i mentorima.

Glavni organizator je Savez inovatora Zagreba, suorganizatori su Fakultet strojarstva i brodogradnje, Udruga inovatora fakulteta strojarstva i brodogradnje, Savez pedagoga tehničke kulture Zagreba a potporu izložbi je omogućio Grad Zagreb, Gradski ured za obrazovanje i Šport, Gradski ured za gospodarsrvo, Gradski ured za zdravstvo, rad i socijalnu zaštitu i branitelje. Uz svečano otvaranje postava izložbe, rada ocjenjivačkih povjerenstava, Microsoft-ova predavanja i predstavljanja pojedinih projekata, dodijeljena su priznanja za sudjelovanje svim inovatorima, mentorima, školama i drugim sudionicima ove izložbe.

Na posebnoj svečanosti, također na FSB-u, dodijeljene su mnogobrojne nagrade. Osim zlatnih, srebrnih i brončanih medalja podijeljene su 23 posebne nagrade od kojih valja istaknuti novčane nagrade, sudjelovanja na međunarodnim izložbama, sponzorske nagrade te izlete i ljetovanja u suradnji s Hrvatskim hostelskim i ferijalnim savezom.

Veliku nagradu INOVA-MLADI 2008 i veliki prijelazni pehar dobio je projekt SIGMA voditelja Tomislava Marjanovića studenta Fakulteta elektrotehnike i računarstva (FER)

s ukupno 11 radova. Veliko postignuće inovatora s FER-a Kluba tehničke kulture, inovatorstva i poduzetništva mladih “SIGMA” je posebna nagrada za najbolji ukupni dojam.

Najbolje škole su OŠ Antuna Mihanovića, te srednja I. tehnička škola Tesla. Dodijeljene su i nagrade u vidu besplatnog nastupa na izložbama u RH i inozemstvu a to su: nacionalna izložba inovacija Kastav, 18 inovacija, «Budi uzor» Osijek, 16 inovacija, te međunarodnim ARHIMED Moskva, INPEX Pittsburgh i BIS London. Nagradu nastupa na ARHIMEDu dobili su Bruno Laktić OŠ Matije Gupca za Robot na solarni pogon i Damir Vuljaj I. tehnička škola Tesla za Pokretnu stubu. Nastup na INPEX-u dobio je Davor Gusić Klub mladih inovatora Ruđer iz Tehničke škole Ruđera Boškovića za inovaciju HELP alarmpomoć za nepokretne i teško pokretne osobe u invalidskim kolicima, mentora Ognjena Čučkovića. U Londonu će Tea Krstanović, Ana Požgajec i Tomislav Marjanović iz Kluba tehničke kulture, inovatorstva i poduzetništva mladih “SIGMA”, FER, predstaviti projekt Iskorištenost i iskoristivost Teslinih izuma u elektroenergetskom gospodarstvu.

Već tradicionalne novčane nagrade Gradskog ureda za gospodarstvo grada Zagreba i Tehnološkog parka Zagreb d.o.o. dodijeljene su najboljim mladim inovatorima i njihovim mentorima u iznosu od 2 000, 3 000 i 4 000 kuna.

Privatna srednja ekonomska škola Katarina Zrinski dodijelila je nagradu-poklon bon za tečaj brzog čitanja POWERREADING COURSE koji će se održati na Akademiji Petar Zrinski mladom inovatoru Zvonimiru Šafranu iz Kluba mladih tehničara Dubrava za inovaciju Univerzalni pročistač vode.

Jedna od najinteresantnijih nagrada za mlade inovatore svakako je izravni upis na fakultet a koji dodjeljuje Fakultet strojarstva i brodogradnje temeljenog na vrijednosti i

uspjehu inovacije. Prosudbeno pojerenstvo je predložilo nekoliko kandidata a odlučit će se naknadno.

Svi dobitnici zlatnih medalja plasirali su se na 33. Hrvatski salon inovacija s međunarodnim sudjelovanjem INOVA 2008 koja će se održati u Čakovcu od 6. do 9. studenog.

Detaljna izvješća sa izložbe INOVAMLADI 2008 mogu se pogledati na adresi www.savez-inovatora-zagreba.hr

Robotska vozila i komora za pločice

Od akademske godine 2003./2004. Fakultet strojarstva i brodogradnje Sveučilišta u Zagrebu izvodi zajedničku nastavu kolegija “European Global Product Realization” (E-GPR) s vodećim europskim sveučilištima: TU Delft, ETHom iz Lausanne, Strojarskim fakultetom iz Ljubljane i Londonskim gradskim sveučilištem. Seminar organizira i provodi Katedra za konstruiranje i razvoj proizvoda (www.cadlab.fsb.hr). Cilj je ovoga međunarodnog seminara stjecanje znanja o proizvodima namijenjenima globalnom tržištu te razvoj i realizacija takvih proizvoda u distribuiranom timskom radu. Nastavni program seminara E-GPR obuhvaća zajedničko održavanje nastave i zajednički rad na studentskim projektima. Nastava se za sve centre koji sudjeluju u radu održava istodobno putem videokonferencijske veze. U Zagrebu se u te svrhe koristi sustav Polycom, koji je CARNet postavio u telekonferencijskoj (TCR) učionici fakulteta.

Tijekom seminara studenti stječu znanje i iskustvo u radu s timovima u virtualnom okružju te su uključeni u rješavanje stvarnih konstrukcijskih problema proizašlih iz industrije. Svake je godine jedan od navedenih sveučilišnih centara “domaćin” seminara u smislu da u svojoj zemlji pronalazi tvrtku partnera.

Tvrtka partner predlaže razvojni zadatak iz svojega proizvodnog programa. Pri tome treba dati studentima osnovne karakteristike proizvoda koji trebaju razviti te potrebnu pomoć i konzultacije tijekom semestra. Cilj je razvojnog projekta izrada funkcionalnog prototipa proizvoda na kraju seminara. Stoga je studentima ograničen budžet kojim raspolažu za kupnju standardnih dijelova te komponenata i poluproizvoda kojima će se koristiti, kao i za ostale troš-

kove izrade prototipa. Proteklih je godina uobičajeno bilo sastavljeno pet studentskih timova koji svaki za sebe razvijaju svoju varijantu prototipa. Svaki tim vodi po jedan nastavnik s nekoga od pet sveučilišta. Nastavničko-organizacijski tim s Fakulteta strojarstva i brodogradnje vodi prof. dr. sc. Dorian Marjanović uz pomoć doc. dr. sc. Nevena Pavkovića te Tina Stankovića, dipl. ing., kao jednoga od voditelja timova. Nastava se održava na engleskom jeziku.

Ovogodišnji je projektni zadatak bio razvoj prototipa energetski nezavisne mobilne ekološke kuće. Projekt je proveden u suradnji s tvrtkom “Tehnix” iz Donjeg Kraljevca. Proizvodni program tvrtke “Tehnix” obuhvaća različite uređaje i postrojenja za zbrinjavanje otpada i pročišćavanje otpadnih voda te kontejnere različitih izvedaba

2004. De Vlamboog B.V., Nizozemska, maska za zavarivanje s kamerom, uređaj za dobavu i filtriranje zraka za zavarivača 2005. Avidor, Švicarska, uređaj za prskanje vinograda s ugrađenom “microspraying” tehnologijom 2006. NIKO, Slovenija, uređaj za transport tereta do 300 kg uza stube 2007. Kesslers International, London, razvoj tehnološki naprednih POP (“point of purchase”) zaslona

i namjena. Stoga je koncept energetski nezavisne mobilne ekološke kuće izveden na bazi standardnog proizvoda tvrtke “Teh-

nix”. Studentski timovi razvijali su koncepte sustava opskrbe energijom iz alternativnih izvora (solarni kolektori, vjetroturbine) te dizajn interijera. Na temelju studentskih prijedloga i rješenja tvrtka “Tehnix” izradila je prototip mobilne ekološke kuće koja je potpuno energetski nezavisna, tj. nije joj

Sudjelovalo je oko 50 studenata i 12 nastavnika sa svih pet sveučilišta. Timovi studenata i nastavnika koji su do tada komunicirali samo videokonferencijskom vezom sada su radili “uživo”, zajedno na dovršenju projekta. Pri tome je testiran prototip energetskog sustava kuće u ra-

potreban nikakav priključak na električnu mrežu. Kuća također ima i sustave sakupljanja kišnice i pročišćavanja otpadnih voda. Završni tjedan seminara E-GPR održan je u pogonima tvrtke “Tehnix” u Donjem Kraljevcu.

zličitim uvjetima, a studenti su također dovršavali tehničku dokumentaciju. Na kraju seminara svaki međunarodni tim prezentira uz diskusije svoje koncepte i rješenja. Na završetku radionice u petak, 6. lipnja, studenti su prikazali rezultate rada na izložbi postera na Fakultetu strojarstva i brodogradnje Sveučilišta u Zagrebu. Završne prezentacije studenata također su se prenosile telekonferencijskim sustavom.

Sumitomo je predstavio novi GWB sustav za urezivanje utora i odrezivanje, za obradu kaljenih čelika. Sustav je sastavljen iz GWB držača i CGA pločice. Pločica je dvostruko, tangencijalno stegnuta na držač čime se osigurava krutost prilikom obrade. Kvaliteta pločica BN250 je namijenjena za neprekinuti rez, a nova kvaliteta BNC30G, za malo do srednje prekinut rez. Pri prekinutom rezu preporučuje se obrada bez polijevanja.

Detaljniji prikaz prethodnih E-GPR seminara može

pogledati na internetskoj

Tvrtka ISCAR Ltd., članica IMC grupe, u organizaciji tvrtke ISCAR ALATI d.o.o. 19. lipnja u hotelu Sheraton Zagreb predstavila je novu generaciju reznih alata iz serije SUMOLINE 3P. Prezentaciju je održao gospodin Jacob Harpaz, izvršni direktor i predsjednik IMC grupe, a pozivu se odazvao velik broj stručnjaka i tehnologa iz područja strojne obrade. Ne štedeći vremena ni truda, gosp. Harpaz posjetiteljima je pružio detaljan uvid u mnoštvo tehnoloških inovacija u novoj generaciji Iscarovih alata.

Seminar je otvorio gosp. Franjo Petreković, direktor tvrtke ISCAR ALATI d.o.o., koji je, izrazivši dobrodošlicu, riječ prepustio gosp. Harpazu. Povijest tvrtke i njezin put do drugoga po veličini proizvođača reznih alata u svijetu ukratko su prikazani u uvodnom dijelu. Slijedilo je predstavljanje novih reznih pločica kvalitete SUMO TEC, kao i cijelog niza alata za tokarenje (SUMO TURN), tokarenje utora i odrezivanje (SUMO GRIP), bušenje (SUMO DRILL) te glodanje (SUMO MILL).

Geometrija i kvalitete reznih oštrica predstavljenih alata većinom su prilagođene velikim brzinama rezanja, a povećana im je i trajnost. No valja naglasiti kako trajnost nije povećana radi produljenja životnog vijeka alata, već kako bi se uz pojačane režime obrade povećala proizvodnost. Naime, budući da udio alata u cijeni proizvoda kod serijske proizvodnje iznosi samo 3%, produljenom trajnošću uz konvencionalne režime obrade ne bi se znatno moglo utjecati na cijenu proizvoda. Stoga su ovi alati primarno usmjereni poveća-

kako bi se na taj način znatnije moglo utjecati na cijenu proizvoda.

Jedna od tema seminara bila je i gospodarenje alatima. Pravodobnu opskrbu kupca potrebnim alatima omogućuje predstavljeni ormar za alate MATRIX Series 4. Ugrađeno upravljačko računalo MATRIXA može se umrežiti s dobavljačem i na taj način osigurati praćenje potrošnje alata, a time i pravodobnu opskrbu. Također je predstavljen novi partnerski model poslovanja, gdje ISCAR, kao dobavljač alata, sudjeluje u cijeni konačnog proizvoda preuzimajući u cijelosti na sebe gospodarenje alatima.

Seminar je završen prigodnim druženjem, prilikom kojega su posjetitelji uz izvrstan prijam i dobru kapljicu mogli razmijeniti iskustva.

Od 22. do 26. travnja na Zagrebačkom velesajmu održane su usporedno četiri specijalizirane priredbe: TEGRA, OBRTNIŠTVO, BIAM i ZAVARIVANJE. Već na otvorenju navedenih priredaba državna tajnica Ministarstva gospodarstva, rada i poduzetništva Tajana Kesić Šapić istaknula je nužnost pripremanja obrtnika i poduzetnika za izazove koji ih očekuju ulaskom Hrvatske u Europsku uniju. Pri tome je važno jačanje njihove konkurentnosti usvajanjem i primjenom novih tehnologija, ali i unaprjeđenjem strukovnog obrazovanja. Hrvatska je usmjerena na poticanje inovativnoga i konkurentnoga gospodarstva, izvoz je imperativ, a obrtnici i tvrtke o tome trebaju razmišljati od svoga osnutka. Činjenica je da više od 95 % gospodarstva Republike Hrvatske čini obrtništvo te malo i srednje poduzetništvo. Zbog toga vlasti već poduzimaju, a i ubuduće će poduzimati, napore za poticanje razvoja obrtništva i tvrtki.

Priredio: Dr. sc. Damir Godec Foto: Dr. sc. Damir Godec

Na bijenalnoj izložbi BIAM, koja je održana zajedno s priredbom ZAVARIVANJE (u paviljonima 7, 7a, 8, 8a i 9), ove je godine izlagalo 430 izlagača, što govori o velikom zanimanju tvrtki koje proizvode i prodaju strojeve, alat, opremu, računalne programe i usluge za potrebe metaloprerađivačke industrije i prerade nemetala. U nastavku slijedi opis dijela najzanimljivije izložene opreme.

Oprema za obradu/preoblikovanje metala

Već na prvi pogled na paviljone 7 i 7a, jasno je kako su se ove godine na priredbi BIAM izlagači doista potrudili posjetiteljima predstaviti sve novosti iz svojih programa, koje ne znače samo novosti na ovim prostorima nego je riječ i o svjetskim novitetima.

Ulaskom u paviljon 7a uočava se dominacija u tom dijelu izložbenog prostora tvrtke

TEXIMP. Ona se ove godine odlučila predstaviti u najboljem mogućem svjetlu. Bila je najveći ovogodišnji pojedinačni izlagač na BIAM-u, a uz to je i nagrađena priznanjem i kristalnom skulpturom za najvišu razinu nastupa. Uz obradne centre tvrtke HAAS i NAKAMURA-TOME, tvrtka TEXIMP prvi je put na našem tržištu predstavila visokosofisticirani stroj FINN POWER E5 COMPACT EXPRESS. Riječ je o potpuno novoj generaciji strojeva za izrezivanje, probijanje, savijanje i oblikovanje, pri čemu se ostvaruju visoke brzine, a pogon je prvi put servoelektrični. Time je omogućena, u usporedbi s hidrauličnim pogonima, veća ušteda energije, brži rad, visoka preciznost i ponovljivost. Uz navedene programe obradnih centara i strojeva, tvrtka TEXIMP iskoristila je priliku da ponovno javnosti predstavi mjernu ruku FARO, koja velikom brzinom osvaja tržište i pronalazi

nove primjene. Usto, tvrtka TEXIMP zastupa i strojeve i obradne centre proizvođača TORNOS i MATSUURA te računalni CAM program za NC programiranje strojeva i obradnih centara ESPRIT.

U paviljonu 7 moglo se vidjeti gotovo sve što se nudi s područja metaloprerađivačke industrije: od obradnih centara, tokarilica, strojeva za erodiranje do strojeva za obradu limova.

Tvrtka MATROBY izložila je široku paletu proizvoda koje zastupa: glodalice MIKRON i vrhunske strojeve za elektroeroziju tvrtke AGIECHARMILLES, mjernu opremu renomiranog proizvođača ZEISS i SYSTEM 3R, a novost je stroj za rezanje laserom BYVENTION proizvođača BYSTRONIC. Riječ je o modelu 3015, koji je najmanji stroj u toj kategoriji, a obilježava ga neko-

liko prednosti pred konkurencijom. Ponajprije se ističe kratak rok obučavanja za rad na stroju, kompaktna konstrukcija i inovativni sustav dobave materijala u zonu obrade. Stroj je ujedno dobitnik prestižne nagrade FROST & SULLIVAN 2007 za najinovativniji proizvod.

Tvrtka PAVUŠIN, iako zastupa brojne principale s područja obrade metala (uglavnom za obradu limova), na BIAM-u je odlučila prikazati nove proizvode svoga najjačeg dobavljača – tvrtke TRUMPF, jednoga od vodećih proizvođača opreme za obradu limova. Pri tome su središnje mjesto imali probijačica TRUPUNCH 1000, stroj za savijanje limova TRUBEND 3066 te stroj za lasersko zavarivanje.

Strojeve za područje obrade limova javnosti je izložila i tvrtka INDEL USLUGE, koja također zastupa nekoliko renomiranih proizvođača s tog područja. Tvrtka LVD proizvodi preše, štance i laserske sustave za obradu limova, tvrtka ARKU proizvodi strojeve namijenjene ravnanju, odmatanju i rezanju limova, a tvrtka TENSOL pripada vodećim proizvođačima savijačica limova. Od opreme koja se rabi pri preoblikovanju

i obradi limova, zastupaju proizvode tvrtki

FIESSLER (laserska zaštita alata), SOITAAB (plinski, plazmeni i vodeni rezači) i FINKEN (vakuumski podizači).

Na jednom od većih izložbenih prostora u paviljonu 7 izlagale su zajednički i tvrtke

BTS i BTS KOTHENNYA. Popis strojeva, alata i opreme koje zastupaju te dvije tvrtke doista je dugačak, no valja istaknuti KAWA-

SAKI ROBOTS (roboti), DOOSAN (obradni centri), MORI SEIKI (obradni centri), SODIC (strojevi za elektroeroziju) te alate i opremu velikog broja proizvođača.

Tvrtka koja se na BIAM-u također predstavila širokom paletom proizvoda, tj. strojeva za metaloprerađivačku industriju je VERTIGO - PRECIZA CNC TRADE, koja zastupa proizvode renomiranih proizvođača kao što su OKUMA, FANUC, HWACHEON, ZIMMER&KREIM, WOLLSCHLAEGER i PRIMATEC. Uz navedene strojeve tvrtka je predstavila i rješenje manipulatora za rukovanje obradcima, koje je proizvod domaćeg znanja.

Kada se spominje “domaće znanje”, njega su predstavile dvije tvrtke koje su izlagale na dva susjedna izložbena prostora, a dolaze iz istoga grada – Zadra. Riječ je o tvrtkama HSTEC i SAS STROJOGRADNJA. Tvrtka HSTEC predstavila je fleksibilnu robotsku ruku SCARA za potrebe manipulacije obratcima i posluživanja CNC obradnih centara. Na BIAM-u je izložen prototip robotske ruke razvijen u suradnji s Fakultetom strojarstva i brodogradnje u Zagrebu u sklopu tehnologijskog projekta uz potporu Ministarstva znanosti, obrazovanja i športa. Riječ je o “svijetlom primjeru” suradnje

privrednih subjekata i znanstvene zajednice na razvoju inovativnih proizvoda. Bez njih, daljnji razvoj je nemoguć. A tvrtka HSTEC već se dokazala na međunarodnom planu kao subjekt koji ima što pokazati.

Tvrtka SAS STROJOGRADNJA u suradnji sa slovenskom tvrtkom RIKO također je izložila proizvod vlastita razvoja i rada, HSM horizontalni obradni centar SASTCF 2.6. Riječ je o obradnom centru gabarita radnog stola 1000 x 800 x 800 mm, čije vreteno u jednoj od izvedaba postiže frekvenciju vrtnje od 18 000 s-1. Obradni centar omogućuje prihvat do 180 različitih alata maksimalnih promjera 315 mm i duljine do 550 mm. Visoka brzina izmjene alata (do 3,5 s), visoke osne brzine (40 m/ min) i ubrzanja (3 m/s2) jamče minimalna neproduktivna vremena tijekom procesa obrade. Općenito, ovi obradni centri namijenjeni su serijskoj proizvodnji srednje velikih i velikih obradaka.

Jedan od dojmljivijih izložbenih prostora u paviljonu 7 imala je i tvrtka STROJOTEHNIKA, koja trajno povećava broj izloženih strojeva i veličinu izložbenog prostora. Tvrtka je zastupnik za Hrvatsku i Bosnu i Hercegovinu za proizvode tvrtki HURCO, HELLER, MONFORTS (strojevi), INNOTOOL, SARTORIUS (alati) i SOLIDWORKS-SOLIDCAM (programski paketi). Na BIAM-u su predstavljena dva HURCOVA obradna centra s novim WINMAX programskim sučeljem (modeli VMX24 i VM1) te HURCOVA tokarilica TM8 s novim VDI40 prihvatom na revolveru, čime je omogućeno da HURCOVE tokarilice dobiju i os c Iz programa MONFORTS prikazan je stroj RNC400, s posebnim prihvatom za obratke. Tijekom priredbe demonstrirana je obrada kaljenog obratka tvrdoće 62 HRC. Obradni centar H1000 novost je u programu tvrtke HELLER. Posebnost je nove generacije u tome što ih nije potrebno pričvršćivati za podlogu.

Konačno, u paviljonu 7 ove se godine na BIAM-u predstavio i klaster alatnica Republike Hrvatske koji okuplja trenutačno 28 alatnica. Klaster je 2006. godine osnovalo osam vodećih alatnica u Hrvatskoj: ALATI BREZJE, ALATNICA MIHALEC, ĐURO ĐAKOVIĆ ALATNICA, ELEKTROKONTAKT, KORDUN-ALATI, KONČAR-ALATI, SIGA-INTERNATIONAL i TEH-CUT. U nepune dvije godine rada klastera osnivačima se pridružilo još 20 tvrtki koje su prihvatile taj model udruživanja radi što veće konkurentnosti na tržištu. Osnivanje klastera potpomoglo je i Ministarstvo gospodarstva, rada i poduzetništva RH te Fakultet strojarstva i brodogradnje Sveučilišta u Zagrebu. Alatnice udružene u klaster kvalificirane su za pružanje kvalitetnih usluga na području izrade alata za oblikovanje limova, tlačni i gravitacijski lijev te izradu kalupa i alata za preradu polimera (prije svega kalupi za injekcijsko prešanje, izravno prešanje, puhanje i toplo oblikovanje).

ju alate za metaloprerađivačku industriju. Međutim, prije njih valja izdvojiti tvrtku MRAZELEKTRONIK, koja je u tom paviljonu predstavila obradni centar EMCOMILL 600 i EMCO CONCEPT TURN 250. Značajka je tih EMCOVIH strojeva visoka fleksibilnost s obzirom na uporabu upravljačkih jedinica. To znači da je pri korištenju tih strojeva moguće vrlo jednostavno i brzo promijeniti upravljački dio stroja (primjerice Siemensovo ili Fanucovo upravljanje). U tvrtki EMCO posebno ističu novu jedinicu EMCO DSE 25 s okretnim stolom, koja omogućuje 5-osnu obradu, odnosno obradu vrlo komplicirane geometrije obratka u samo jednom stezanju. Naveden je primjer integracije te jedinice s obradnim centrom EMCO CONCEPT MILL 155, koji čine idealno rješenje za područja od izrade nakita do izrade prototipnih izradaka i kalupa.

Od tvrtki koje su na BIAM-u izlagale rezne alate moguće je spomenuti (uz već navedenu tvrtku STROJOTEHNIKA) tvrtke PFEIFER-TTI (zastupnik za alate KORLOY, CARMEX, M.A. FORD, IZAR, YAMAWA i ARNTZ), OKRET (zastupnik za alate WALTER) te ISCAR ALATI. Tvrtka ISCAR ALATI na BIAM-u je ponovno izdvojila novosti iz serije SUMOLINE 3P. Ponajprije se tu govori o prevlakama alata 3P SUMO TEC. Kvalitetu SUMO TEC karakterizira poseban postupak nanošenja završnog sloja prevlake, što osigurava pouzdanost i trajnost alata. Novi postupak prevlačenja poboljšava žilavost i postojanost na trošenje alata, smanjuje trenje i nastajanje naljepka na oštrici alata, čime se bitno produljuje vijek alata. Alate kvalitete 3P SUMO TEC moguće je prepoznati po zlatnoj boji na boku pločice. Cijeli niz novih proizvoda

Paviljon 8 bio je mješovit s obzirom na sudionike sajmova BIAM i ZAVARIVANJE.

Pri tome je ipak prednjačila oprema za zavarivanje, gdje valja istaknuti tvrtku MOTOMAN ROBOTEC, koja je predstavila tandem s dva robota za zavarivanje.

U paviljonu 8a većinu izložbenog prostora zauzele su tvrtke koje proizvode i proda-

iz ISCAROVE palete izrađen je u kvaliteti SUMO TEC. Moguće je istaknuti HELIDO liniju vretenastih glodala i čeonih glodala s dvostranim pločicama koje omogućuju glodanje pod kutom od 45° (promjera 25 do 125 mm). Riječ je o pločicama s helikoidnim reznim oštricama i pozitivnim stražnjim kutom, a moguće je postići vrlo finu površinu i na strojevima manje snage. Kao novost izdvojena je i linija glodala od punoga tvrdog metala (promjera 6 do 20 mm) i glave za glodanje MULTI MASTER (promjera 8 do 20 mm). Nova glodala omogućuju veći volumen odvojenog materijala te eliminiraju vibracije. Uz te alate posebno su predstavljene tangencijalno stegnute jednostrane pločice za odrezivanje linije TANG-GRIP.

Uz alate, tvrtka ISCAR ALATI predstavila je i novi prijenosni sustav (ormar) za alate MATRIX Series 4, s MATRIX-TM bazom podataka za vođenje alata u MATRIX ladicama. Riječ je o modularnom ormaru koji se može nadograđivati prema potrebama korisnika. Ormar se sastoji od ladica s višenamjenskim pretincima koje je moguće konfigurirati prema želji, a pretinci se mogu smjestiti na različitim lokacijama te se njima može upravljati iz zajedničke baze podataka. Internetskom vezom spremnik

je izravno spojen s poslužiteljem dobavljača alata koji tako ima uvid u stanje unutar spremnika te može promptno isporučiti potrebne alate. Time se izbjegavaju situacije u kojima se čeka isporuka nekog alata. Sustav je dvostruko osiguran od neovlaštene uporabe, a veliko sučelje koje reagira na dodir (touch screen) i pripadajuća programska podrška omogućuju jednostavno, brzo i kontinuirano praćenje te upravljanje alatima. MATRIX je opremljen računalnim programom koji bilježi svaku promjenu u spremniku te ga automatski reprogramira i reorganizira, a sve radi sniženja troškova alata.

Tvrtka MERKUR HRVATSKA predstavila je novu generaciju ručnih alata MTECH. Riječ je o alatima koji se odlikuju inovativnošću, kvalitetom i višestrukom namjenom. Svi su alati iz te serije načinjeni od krom-vanadij čelika, vrlo fino obrađeni te zaštićeni od oštećivanja. Inovativnost se očituje u tzv. sustavu Quattro Grip, gdje isti ključ omogućuje uporabu na milimetarskim, colnim, torx i XZN dimenzijama.

Tvrtka BÖHLER UDDEHOLM jedan od rijetkih izlagača koji su na BIAM-u prikazali i materijale, i to tri materijala (čelika) iz svoga bogatog programa. To su dva čelika za izradu alata za preradu polimera, M 303 i M 333 (oba iz serije ISOPLAST), i predstavnik čelika za hladni rad K 340 (iz serije ISODUR). Materijal M 303 namijenjen je izradi elemenata kalupa za injekcijsko prešanje polimera te ekstrudiranje. Postojan je na koroziju i izvrsno se polira. Materijal M 333 s kombinacijom svojstava (toplinskih – provodnost, mehaničkih – žilavost i izvrsno poliranje) idealan je izbor za elemente kalupa za preradu polimera. Materijal K 340, s druge strane, idealan je za izradu reznih alata i alata za štancanje (žigovi i matrice), odnosno za izradu alata za većinu postupaka oblikovanja deformiranjem te, konačno, alata za obradu drva.

Od ostale opreme valja istaknuti sustav filtriranja medija pod nazivom FILSTAR, koji zastupa tvrtka

2008. dodijeljene su sljedeće nagrade izlagačima:

Teximp – priznanje i kristalna skulptura

za najvišu razinu nastupa

Comet – priznanje i kristalna skulptura

za najvišu razinu oblikovanja i najbolje ideje u rješavanju prezentacije

Amada Italia

BTS

Matroby

Pfeifer-TTI

SAS Strojogradnja

Servus

Trea Trade

KARLA. Riječ je o sustavu koji s pomoću jake centrifuge i izdvajanja pod tlakom može iz medija ukloniti čestice veličine 10 mikrometara do 2 milimetra uz protok medija 8 do 250 litara u minuti. Izdvojene nečistoće mogu se ukloniti iz sustava ručno ili automatski. U usporedbi s ostalim sustavima filtriranja FILSTAR nudi prednosti glede troškova, održavanja, utjecaja na okoliš itd. Tipičan očekivani broj sati rada sustava prije otkazivanja je 1 335 000 sati.

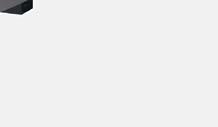

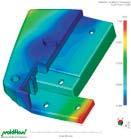

Na području računalnih programa za razvoj proizvoda i programiranje proizvodnje, uz već spomenutu STROJOTEHNIKU, zastupnika za SOLIDWORKS, i TEXIMP, zastupnika za ESPRIT, na BIAM-u su izlagali EAG CENTAR, zastupnik računalnog programa PRO/ENGINEER, s novom inačicom programa WILD FIRE 4.0, te tvrtka CADCAM DESIGN CENTAR, koja je generalni zastupnik programa CATIA. Tvrtka SOCIA iz Slovenije predstavila je noviji program za razvoj proizvoda VISI te program za računalnu simulaciju postupka injekcijskog prešanja MOLDEX 3D.

Ne šaljite čovjeka da radi posao koji može stroj, moto je zagrebačke tvrtke DOK-ING, proizvođača robotiziranih sustava za specijalne namjene. DOK-ING je najpoznatiji po strojevima za razminiranje i dobavljač za NATO koji dolazi iz zemlje koja nije članica tog saveza. Tvrtku je 1992. godine osnovao i do danas je vodi poznati inovator dipl. ing. Vjekoslav Majetić, a s radom su počeli 1997. godine. Danas je ta tvrtka najveći proizvođač strojeva za razminiranje u jugoistočnoj Europi i jedan od svjetskih lidera u toj industriji. Najnoviji projekt je razvoj vozila pognojenog elektromotorom i napajanog baterijama, koji bi trebao biti prvi takav proizvod u Europi. Prototip vozila je 80 posto završen, što znači da je projekt blizu završne faze.

DOK-ING-ov bi automobil veličinom trebao najviše sličiti popularnom Smartu, a osim za gradsku vožnju, ponajprije bi bio namijenjen za hotele, golfske terene i slične objekte kao ‘utility’ vozilo. Dizajn je rezultat rada domaćih dizajnera iz Siska. Miniautomobil bi trebao dosezati brzinu od 100 do 120 kilometara na sat i imati autonomiju od 250 kilometara, što znači da bi toliko mogao voziti bez punjenja. Procjenjuje se da bi cijena osnovnog modela bila oko 10 tisuća eura. Baterijska punjenja još su u fazi istraživanja, a prema jednoj od mogućnosti, 85 posto baterije napunilo bi se za osam minuta. U budućnosti bi se punjači za takvu vrstu automobila trebali naći na svakoj benzinskoj postaji, a kako i neki veliki svjetski proizvođači žele proizvoditi sličnu vrstu automobila, takav scenarij postaje sve izgledniji.

Prvi stroj za razminiranje, po kojem je tvrtka najpoznatija, Vjekoslav Majetić dizajnirao je 1996. godine, i otad je u ovoj tvrtki proizvedeno više od 70 različitih tipova proizvoda. Ideja je, kaže Majetić, došla iz potrebe za zaštitom ljudi koju je uočavao oko sebe. Kupci DOK-ING-ovih strojeva su nacionalna tijela za razminiranje, nevladine humanitarne organizacije, komercijalne kompanije za razminiranje te vojske. Osim Hrvatske vojske, koja je dosad kupila dva stroja za razminiranje, DOK-ING-ov su stroj od 2002. do 2004. kupile i irska, švedska, britanska, kenijska te američka

Antiteroristički stroj za uklanjanje eksplozivnih naprava EOD 007

vojska. Amerikanci su razvijali svoj stroj za razminiranje i na kraju se, nakon mnogobrojnih testiranja, odlučili za DOK-ING, koji bi uskoro trebao postati i službeni dobavljač opreme za američke marince. Radi lakšeg poslovanja u Americi, otvoreno je predstavništvo Amcro Robotics.

Prije dvije godine DOK-ING je dobio NATO-ov certifikat, testiranja su počela 2004. godine, a kontinuirano se provode i dalje. Ugovor temeljem kojega bi DOK-

Projekt razvoja električnog vozila blizu je završne faze, a u protekle dvije godine uloženo je 200 tisuća euraDvije verzije mini dozera za rad u rudnicima i/ili minskim poljima (lijevo je klasični serijski stroj MV-4 s dodatnim alatom tipa blade, desno XLPD-extra low profile dozer specijalno izrađen za rudnike platine u Južnoj Africi te rudnike zlata u Australiji

ING trebao isporučiti oko 40 strojeva, vrijedan je 45 milijuna dolara, a sklopljen je do 2010. godine. Preko NATO-a strojevi proizvedeni u Hrvatskoj nalaze se na terenu u Iraku, Afganistanu, Azerbajdžanu, a nedavno je nekoliko strojeva naručila i grčka vojska.

Putem različitih međunarodnih i domaćih institucija DOK-ING je uključen u projekte istraživanja i razvoja. Danas proizvodi nekoliko varijanti strojeva za razminiranje kojima je stekao svjetsku slavu – od najmanjeg MV-4, preko većega MV-10 do najvećega MV-20, a osim njih proizvode i MVD Extra Low Profile Mini Dozer. Jedan od najpoznatijih je MV4, kojim se koristi američka vojska. Cijena jednoga takvog vozila je oko 250 tisuća eura i ono je NATOov kodificirani proizvod pa na taj način ima pristup tržištima svih zemalja članica NATO-a. Trenutačno su pri kraju pregovori s australskom vojskom o narudžbi MV10, vozila čija je pojedinačna vrijednost 700 tisuća eura. DOK-ING je nedavno otvorio tvrtku i u Južnoafričkoj Republici, kamo je plasirao svojih deset robotiziranih kopača u rudnicima zlata. Njihov minidozer

omogućio je dotad neizvedivo stopostotno iskorištavanje žile rudače debljine oko 80 centimetara. U svojoj tvrtki u Južnoafričkoj Republici DOK-ING ima 25 zaposlenih koji služe kao podrška kupcima, a u tvrtki smatraju da će se potražnja za tim strojevima u rudnicima tek razbuktati.

Nakon što se etablirao kao proizvođač strojeva za razminiranje, DOK-ING je proizvodni program proširio i na opremu za gašenje požara. Naime, prije nekoliko godina obratili su im se predstavnici Ruske Federacije s narudžbom strojeva za gašenje požara. Prvi takav stroj bio je Jelka-4, lakše vozilo za gašenje požara, a Jelka-10 naziv je višenamjenskog stroja za gašenje požara u posebno teškim uvjetima koji je DOKING proizveo izravno za ruskog naručitelja koji je prethodno kupio i Jelku4. U DOK-ING-u očekuju da će u idućih pet do šest godina dobiti narudžbu za 100 do 160 takvih vozila, kojima su ruski kupci vrlo zadovoljni. Jelku-10 DOK-ING je potpuno razvio, a opremljena je softverom i elektronikom te tvrtke. Motor je MANov, hidraulika Boschova, a vatrogasna oprema Ziegler. Veći je stroj od svog prethodnika (Jelka-4) i teška je 22 tone, ima drukčiji top i veći spremnik, a većom hvataljkom može podignuti do dvije tone tereta. Doseg signala na otvorenom je 500 metara, pjenu može dobaciti do 70, a vodu do 90 metara te ima bolju protueksplozivnu zaštitu, sustave samohlađenja i samogašenja.

U DOK-ING-u, koji u svoje tri tvrtke – DOKING razminiranje, DOK-ING proizvodnja i

VJE-KO iz Slunja – zapošljava oko 150 ljudi, aktivno rade i na razvoju novih proizvoda. Najveći dio prototipne proizvodnje, gotovo 90 posto, i servis obavlja se na zagrebačkom Žitnjaku, iako taj prostor, s obzirom na povećan obujam posla, više ne zadovoljava potrebe. Tom bi se problemu, prema planu, trebalo doskočiti na način da se kao kooperanti zaposle obrtnici. Kao i većinu sličnih proizvodnih tvrtki, i DOK-ING muči nedostatak visokoobrazovanih kadrova.

Godišnji prihod tvrtke je oko 70 milijuna kuna, s kontinuiranim rastom od 10-15 posto, a sva se dobit reinvestira u razvoj novih proizvoda i unapređenje postojećih. Nakon

početnih problema s financiranjem, Majetić kaže da je suradnja danas bolja. Posebno dobru suradnju ostvarili su s HBOR-om, koji im je odobrio kredit za izvoznike na temelju ugovora o kupnji strojeva.

U proizvodnji se u DOK-ING-u koriste najnovije tehnologije koje su dostupne na tržištu. Vrijednost ukupnih investicija u posljednje četiri godine u DOK-ING-u iznosi 20 milijuna kuna. Riječ je o velikim investicijama kao što su, primjerice, nedavno kupljena laserska rezalica, najveća u Istočnoj Europi, vrijedna 800 tisuća eura, i 3D pisač vrijedan 300 tisuća eura.

U razvoj električnog vozila DOK-ING je u dvije godine uložio oko 200 tisuća eura, no potrebne su još velike investicije u završnoj fazi projekta. S obzirom na to da je opasno stati jer konkurenti na tržištu ne stoje, Majetić, još uvijek stopostotni vlasnik, razmišlja o strateškom partnerstvu s nekim velikim proizvođačem koji bi osigurao potreban kapital i druge resurse za daljnje širenje i razvoj. Pregovori s nekoliko stranih partnera iz Rusije, Amerike i Južnoafričke Republike još traju, no prema Majetićevim riječima, o tom bi se iskoraku trebalo odlučiti do jeseni.

Priča o uspjehu ove austrijske tvrtke, osnovane prije više od 60 godina, započinje proizvodnjom klasičnih tokarilica. Grupa EMCO, koja je u međuvremenu postala dijelom A-TEC INDUSTRIES AG, međunarodne industrijske grupacije, postala je jednim od najvećih europskih proizvođača alatnih strojeva, s tvornicama u Austriji, Njemačkoj, Italiji i Češkoj. Sa širokom paletom proizvoda, EMCO je poštovan i provjeren partner na području tokarenja i glodanja Grupacija tvrtki sastoji se od udruženja “top” europskih dobavljača (EMCO, FAMUP, INTOS i MAGDEBURG Werkzeug-maschinen AG)

koji dolaze iz industrije alatnih strojeva. Ujedinjeni pod geslom “Načinjeno u srcu Europe” (e. Made in the Heart of Europe), oni rade na inteligentnim proizvodnim rješenjima za industriju obrade i obučavanje poslužitelja. To znači da su svi strojevi konstruirani prema načelima konstruiranja s obzirom na troškove (e. Design to Cost) te da su razvoj i proizvodnja strojeva ostvareni u potpunosti u središnjoj Europi, čime je osigurana ekskluzivna prisutnost europskih brendova proizvoda. Svi izabrani proizvođači u grupaciji ispunjavaju najviše standarde glede kvalitete, proizvodnosti i ekonomičnosti. Visokokvalitetno vodstvo te funkcionalni dizajn samo su neki od važnih čimbenika koji su pridonijeli izvanrednom uspjehu grupe EMCO.

Sa svoja dva područja, industrijom i obučavanjem, EMCO slijedi uspješnu poslovnu strategiju dvaju stupova:

EMCO Industry pruža inteligentna rješenja za CNC-obradu - tokarenje i glodanje. Raspon proizvoda proteže se od konvencionalnih tokarilica i obradnih centara preko CNC-tokarilica i vertikalnih obradnih centara do potpuno automatiziranih proizvodnih ćelija. Za dodatno povišenje proizvodnosti EMCO razvija, zajedno s klijentima, automatizirana rješenja prilagođena njihovim individualnim zahtjevima.

EMCO Industrial Training drugi je stup EMCOve poslovne strategije. Na tom području EMCO je vodeća globalna tvrtka na tržištu i njime dominira već 25 godina. Ustanove za edukaciju i obučavanje diljem svijeta oslanjaju se na EMCO Industrial Training. Na temelju znanja i iskustava prikupljenih u proteklih 25 godina, EMCO svojim klijentima pruža modularne koncepte obučavanja “state-of-the-art”, koji zadovoljavaju najnovije industrijske zahtjeve. Na raspolaganju su proizvodi u rasponu od [Concept] tokarilica i obradnih centara preko računalnih programa, organizacija seminara i konzultantskih usluga do industrijskih standarda. Na taj se način korisnici mogu pripremiti za posebne proizvodne zahtjeve tvrtke te mogu biti namjenski obučavani koristeći se EMCO-vim proizvodima koji se međusobno mogu slobodno kombinirati. Klijenti uče kako sigurno upravljati strojevima te bez teškoća mogu stečeno znanje primijeniti na proizvodnju u svojim tvrtkama.

Posebnost ovog sustava nije samo način rezanja nego i činjenica da se s pomoću vode može rezati gotovo svaki materijal. Uporabljuje se u svim strukama gdje je potrebno rezanje, obrezivanje i izrezivanje. Sustav omogućuje izrezivanje najzahtjevnijih dvodimenzionalnih oblika koje korisnik može zamisliti. Vodom izrezani izradci optimalnih su svojstava. Imaju razmjerno gladak rez, nemaju oštrih rubova (srha), nisu savinuti ni pregrijani. Rezanje vodom poboljšava kvalitetu izradaka, smanjuje troškove rezanja, povisuje proizvodnost i konkurentnost tvrtke te ne utječe loše na okoliš. Sam postupak toliko je izazovan da je slovenska tvrtka Inoteh iz Bistrice na Dravi 2000. godine ušla u projekt razvoja jednog sustava za rezanje i u tome uspjela. Nastao je fleksibilan modularni sustav INOJET, koji omogućuje optimalno rješenje postavljenog zadatka.

Srečko Klemenc

Raznolikost materijala, načina njihova rezanja i potrebe proizvodnje usmjeravali su djelovanje konstruktora na razvoj različitih sustava obrade. Pri obradi nekih materijala postizive su brzine rezanja i više od 40 metara u minuti, dok je kod drugih materijala uspjeh postići brzine od samo nekoliko centimetara. U nekim proizvodnim procesima potrebno je rezati velike i masivne obratke, u drugima se izrađuju veće serije istih izradaka, dok je u trećima riječ o unikatnim proizvodima itd. U nekim proizvodnim sustavima potrebno je ostvariti automatsko odvajanje materijala, u drugima automatsko izuzimanje izradaka, otpada, ili oboje. Univerzalni sustav koji je dobar za sve navedene slučajeve, ujedno ima i nedostatke za svaki od primjera primjene. Tijekom godina razvoja u tvrtki Inoteh došlo se do četiri osnovne izvedbe sustava za rezanje. Među njima je jedno rješenje namijenje-

no individualnoj primjeni s patentiranim transportnim sustavom i prihvatom za neprekinutu dobavu materijala u zonu obrade (rezanja). Sustav INOJET pruža cjelokupno rješenje suvremenog postupka rezanja s pomoću vode, koje pri tome i privlačno izgleda.

Sustav INOJET može rezati ploče ili namotane limove (koje sustav samostalno odmata) te obrezivati poluproizvode. Debljina materijala pri tome može biti do 250 mm. Dubina i brzina rezanja ovise o vrsti i strukturi obrađivanog materijala. Potrošnja vode je 1,7 do 7,6 litara u minuti rezanja. Voda mora imati čistoću pitke vode (vodovod) i ne smije biti pretvrda. Električna snaga sustava iznosi 12 do 80 kW. CNC-upravljanje ostvareno je visokoučinkovitim industrijskim računalom. Posebnim programom omogućuje se optimalno iskorištenje materijala.

Portalna izvedba s dvostranim pomičnim stolom

Sila vodenog mlaza, koji velikom brzinom udara o malu površinu podloge (materijala za obradu), djeluje poput vodene erozije. Erozija podloge na koju je usmjeren vodeni mlaz, događa se u mikropodručju. Mlaz ne razreže materijal, nego ga raskoli na vrlo maloj površini u dubinu do 300 mm. Potrebnu kinetičku energiju mlaz za rezanje dobije prolaskom kroz mlaznicu načinjenu od safira ili dijamanta. Visokotlačni agregat ostvaruje tlak vode do 4 100 bara, što uzrokuje da se vodeni mlaz sudari s podlogom pri brzini od 800 do 900 metara u sekundi (odnosno 2,5 puta većom brzinom od brzine zvuka). Pri tome se vodeni mlaz miješa sa zrakom i abrazivom. Taj mlaz probija materijal u promjeru od 0,15 do 2,5 mm. Danas na tržištu postoje i agregati koji

omogućuju postizanje tlaka vode iznad 8 000 bara, no zbog relativno kratke prisutnosti na tržištu njihova uporaba još je u začetku.

Namjena rezanja s pomoću vode je dobivanje kvalitetnih proizvoda rezanjem zahtjevnih oblika s oštrim kutovima, rezanjem vrlo uskih rebara, rezanjem materijala za koje do sada nije bilo zadovoljavajućih sustava za rezanje (različite vrste prirodne i mineralne vune, metalne i plastične podloge, višeslojni materijali, staklo, titan, bakar, aluminij, materijali koji pri povišenim temperaturama oslobađaju otrovne plinove ili mijenjaju strukturu i tvrdoću) te postizanje relativno glatke površine reza bez srha, uz istodobno smanjenje troškova obrade.

Rezanje s pomoću vode primjenjuje se u prerađivačkoj industriji za rezanje svih vrsta metala, drvenih poluproizvoda, lijepljenih materijala, stakla, izolacijskih materijala kao što su mineralna i staklena vuna, ekspandirani polistiren (stiropor), gipsane ploče, a uz njih i za rezanje brtvi, gumenih proizvoda, različitih vrsta plastičnih materijala, vlaknastih materijala, višeslojnih materijala, plastificiranih ploča i materijala s visokim sjajem. U graditeljstvu se s pomoću vode reže keramika, mramor i granit, a u drugim strukama ljepenka, koža, tekstil, zamrznuta i druga hrana te pjenasti materijali (primjerice poliuretani).