3Listopad 1 I

3-WAY, Tomaž Vujasinovic s.p.

13 ABB, d. o. o.

A-CAM, inženiring, d. o. o

Alfleth Engineering, k. d.

BTS, d. o. o.

BTS KOTHENNYA, d. o. o.

24 Cajhen, d. o. o.

Camincam, d. o. o.

Celjski sejem, d. o. o.

EAG Centar, d. o. o.

FDS Research, d. o. o.

Seco Tools SI, d. o. o. i FTS, d. o. o.

67 Gazela Platit, d.o.o.

Hrvatski savez inovatora

Hyundai avto trade, d. o. o.

ICM, d. o. o.

ISCAR Alati, d. o. o.

KAČ Trade, d. o. o.

KMS, d. o. o.

Lesnik CNC Export-Import, d. o. o.

LVD Sit, d. o. o.

Misko, d. o. o.

NC Servis Lovrek Ivan, s. p.

2, 71 Nomis, d. o. o.

Nubius, d. o. o.

Sandvik, d. o. o.

54, 55 Siming, d. o. o.

TBW, d. o. o.

Tecos

Tera, d. o. o.

Teximp, d. o. o.

TM, d. o. o.

Topomatika, d. o. o.

ELEMENT, d. o. o.

Ulmer, d. o. o.

iz svijeta

Smjernice pri izboru uređaja za elektroeroziju

Većina trodimenzionalnih oblika u kalupima može se izraditi s pomoću elektroerozije (potopna elektroerozija – SEDM) i glodanjem velikim brzinama (high speed cutting – HSC).

Velik broj oblika koji su nekad obrađivani isključivo s pomoću uređaja za SEDM, danas se već u cijelosti mogu izraditi s pomoću HSCglodanja, koje omogućuje i obradu zakaljenih čelika. HSC-glodanje na drugoj strani povisuje konkurentnost obrade s pomoću SEDM-a jer se s pomoću HSC-a elektrode mogu načiniti brzo i ekonomično. Upravo je zato u najvećem broju slučajeva obrada s pomoću uređaja za SEDM i dalje najprimjerenija. Više podataka o elektroerozijskoj obradi može se naći na internetskoj stranici /1/.

Marjan Dobovšek

automatizacija i informatizacija

Robotizacija industrije

Robotizacija u industriji najčvršće je povezana s automatizacijom komadne proizvodnje, gdje se roboti upotrebljavaju za rukovanje materijalom, proizvodima i drugim sredstvima te također za upravljanje alatom za vrijeme samoga tehnološkog procesa. Industrijski roboti bitno utječu na sniženje troškova, na povećanje radne učinkovitosti te na osiguranje kvalitete proizvodnje. Oni također zamjenjuju čovjeka u poslovima koji su fizički teški i za čovjekovo zdravlje štetni.

Dr. Tomaž Perme

Dr. Tomaž Perme

nemetali

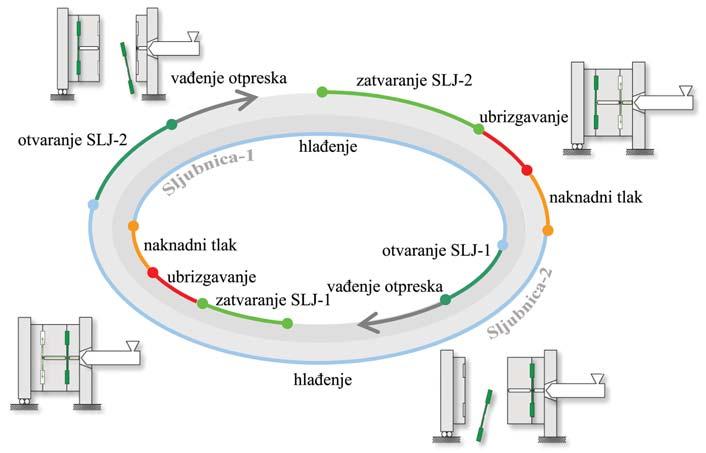

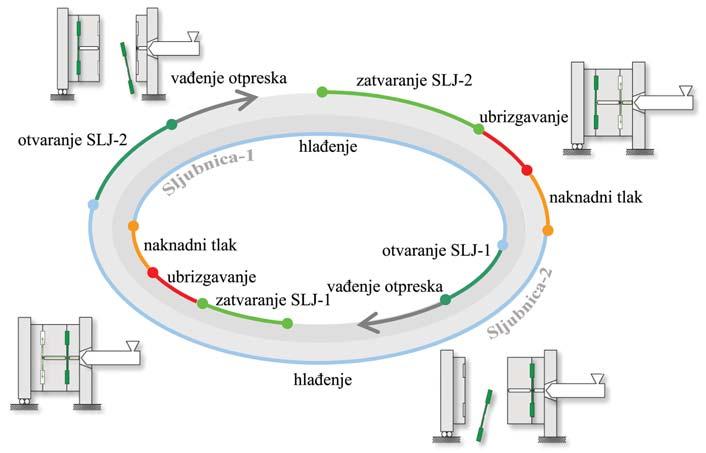

Tandemsko injekcijsko prešanje

Trajni zahtjevi na tržištu za proizvodnjom visokokompliciranih i kompleksnih polimernih otpresaka visoke kvalitete i što niže cijene doveli su do razvoja na području injekcijskog prešanja polimera koji je raščlanjen u dva smjera. U prvom slučaju riječ je o optimiranju konstrukcije otpreska, što zahtijeva primjenu unaprijeđenih postupaka injekcijskog prešanja kao što su višekomponentno ili višebojno injekcijsko prešanje. U drugom je slučaju riječ o optimiranju procesa injekcijskog prešanja radi snižavanja troškova proizvodnje otpresaka.

Dr.sc. Damir Godec

suvremene tehnologije

Trodimenzionalna digitalizacija antičke brončane skulpture Apoksiomena

Suvremene zahtjeve tržišta moguće je sažeti u potrebi za skraćenjem procesa razvoja od ideje do gotovog proizvoda, trajnim snižavanjem troškova razvoja te postizanjem visoke razine kvalitete proizvoda. Vrlo često se radi udovoljavanja tim zahtjevima koriste nekonvencionalni pristupi, a jedan od njih je primjena trodimenzionalne digitalizacije objekata u sklopu koncepta unatražnog inženjerstva (e. Reverse Engineering).

Mladen Gomerčić i Tomislav Hercigonja

5Listopad 1 I popis oglašivača

sadržaj

20

1,

41

45

1, 3, 86

88

1,

11

83

79

82

49

35,

17

43

85

39

65

1, 75

46

1, 27

34

31

1,

62

87

1,

36

78

38

1, 23

1, 10

81

61 TOP

32

Slika na naslovnici: Teximp d.o.o. 40 68 58 80

6 Listopad 1 I

Damir Godec urednik

Poštovani čitatelji!

Nakon nešto više od pola godine priprema, drago mi je što vam se mogu obratiti u Uvodniku prvog broja časopisa IRT3000 u Hrvatskoj. Novi je časopis dobio ime prema trima najvažnijim pokretačima proizvodnje: Inovacijama, Razvoju i Tehnologijama, uz naznaku trećeg tisućljeća u kojem se nalazimo. Pri tome je naš cilj obuhvatiti područja metaloprerađivačke industrije, automatizacije, nemetala i informacijskih tehnologija te suvremene trendove u njima.

Nekoliko je razloga za pokretanje ovakvog časopisa u Hrvatskoj. Ponajprije, medijska praznina kada je u pitanju stručni tisak za područja proizvodnog strojarstva koja ćemo nastojati obuhvatiti časopisom. Osnovna funkcija časopisa IRT3000 je informiranje (pravodobno, točno i objektivno), jer je danas informacija jedan od (naj)važnijih čimbenika uspješnosti poslovanja i konkurentnosti. Njezinu pravu težinu već osjećaju izrazito izvozno orijentirane hrvatske tvrtke. Približavanje Hrvatske EU znači i potpuno otvaranje našeg tržišta, na kojemu će moći preživjeti samo

S pravom informacijom zajedno prema EU

oni koji su spremni pratiti trendove i razvoj kakvi su prisutni na ostalim tržištima. A informiranost je pri tome ključna. Stoga nam je zadaća prenositi čitateljima informacije o novostima, trendovima i suvremenim spoznajama iz naše domene. Zadanu zadaću nastojat ćemo ispunjavati stručnim člancima, predstavljanjima uspješnih tvrtki i projekata, intervjuima s istaknutim osobama iz gospodarske i akademske zajednice te mnoštvom novosti iz Hrvatske i svijeta. Također ćemo nastojati poticati suradnju između gospodarstvenika i akademske zajednice jer smatramo da se u toj suradnji krije velik potencijal razvoja obiju strana i hrvatskoga gospodarstva u cjelini.

Konačno, pozivamo sve zainteresirane tvrtke i pojedince da se aktivno uključe u oblikovanje časopisa IRT3000. Iskustva, spoznaje, stajališta i ideje iz struke svakako su dobrodošli, a časopis IRT3000 osmišljen je kao medij za prijenos tih informacija široj strukovnoj javnosti.

Na kraju nekoliko riječi o dinamici izlaženja časopisa IRT3000. Zbog organizacijskih razloga, u ovoj godini otisnut ćemo samo ovaj, prvi broj, no već u sljedećoj planiramo otisnuti četiri broja. O točnim datumima izlaženja svih četiriju brojeva obavijestit ćemo vas na našoj internetskoj stranici i u prvom broju u 2008. godini. Ako vi iskažete interes za časopisom, u 2009. godini tiskat ćemo časopis svaka dva mjeseca, što bi nam omogućilo pravodobno praćenje i izvještavanje o svim zanimljivostima i novostima u Hrvatskoj i svijetu.

uvodnik

Glavni i odgovorni urednik

Damir Godec

Tehnički urednik

Darko Švetak

Novinarski prilozi

Matilda Bačelić, Liderpress

Hrvoje Mateljić, Liderpress

Tanja Berberović

Igor Škevin

Prijevod

Matea Hotujac (SLO)

Mr.sc. Marina Manucci (ENG)

Mr.sc. Snježana Kereković (NJE)

Lektura

Ela Orešković-Požek (HR)

Idejno rješenje

Saša Brunčič, Barbara Kodrun Računalni prijelom časopisa Darko Švetak s. p., Jan Lovše Oblikovanje naslovnice i oglasa Barbara Kodrun s.p., Boštjan Čadej Nakladnik

PROFIDTP d.o.o. Gospočak 58, 10000 Zagreb, Hrvatska Adresa uredništva: PROFIDTP d.o.o.

Časopis IRT3000 Gospočak 58, 10000 Zagreb, Hrvatska

Tel: +385 (0)98 409 690 E-pošta: info@irt3000.hr

Tisak: MEDIPRINT-TISKARA HRASTIĆ d.o.o.

Naklada: 3.000 primjeraka

Cijena: 30 kn/4 €/5 $. IRT3000 - inovacijerazvojtehnologije

ISSN: 1846-5951

Copyright© IRT3000

Autorska prava za časopis IRT3000 vlasništvo su nakladnika, tvrtke PROFIDTP d.o.o. Dopušta se prijenos i umno-

7Listopad 1 I 9

7

žavanje sadržaja časopisa samo u informativne svrhe i isključivo uz izdavanje pisanog dopuštenja nakladnika.

intervju

Vladimir Ferdelji, predsjednik Uprave Elektrokontakta

Uložit ćemo 15 milijuna eura u centar kompetencije za plastiku

Vrijednost Elektrokontakta umnogostručena je tijekom ovih 12 godina, ukupni prihod nam je učetverostručen, izvoz nam je upeterostručen. Cijelo vrijeme poslovali smo s dobiti, ali naše stope dobiti su između 3 i 5 posto. Dakle, nemamo velike, spektakularne profite, ali nam oni omogućuju da između 6 i 10 milijuna eura godišnje reinvestiramo u tvornicu.

Razgovarali: Hrvoje Mateljić i Damir Godec

Foto: Damir Godec, arhiv Elektrokontakta

Rijetke su hrvatske tvrtke koje drže velik dio svjetskog tržišta nekog proizvoda, imaju praktičnu suradnju s domaćim obrazovnim i znanstvenim institucijama, a da ih vodi domaći menadžer unatoč većinskom stranom vlasniku. Sve te kriterije zadovoljava zagrebački Elektrokontakt, najveći europski proizvođač regulatora energije i limitatora koji se ugrađuju u štednjake sa staklokeramičkim pločama. Predsjednik Uprave Elektrokontakta Vladimir Ferdelji dobro poznaje svoju tvornicu i industriju, ali i stanje u hrvatskom gospodarstvu jer je aktivan član čak sedam raznih strukovnih i gospodarskih institucija.

Tako je potpredsjednik HGK za gospodarstvo, član Gospodarskog vijeća HGK – Zagreb, predsjednik Društva za plastiku i gumu, potpredsjednik Zajednice za plastiku, gumu i pripadajuću opremu pri HGK, član Upravnog vijeća HRPSOR-a, predsjednik Gospodarskosocijalnog vijeća Grada Zagreba i predsjednik Koordinacije za industriju Hrvatske udruge poslodavaca. S g. Ferdeljijem razgovarali smo stoga i o stanju u gospodarstvu i industriji, kao i o pozadini uspjeha poduzeća kojemu je na čelu.

Što mislite o gospodarskom rastu industrijskog sektora proteklih godina u usporedbi s ostalim sektorima i drugim zemljama u regiji? Gospodarski je rast u statističkom smislu predmet mnogih špekulacija jer se na tome baziraju ocjene gospodarskih programa političkih autoriteta. Kod nas je gospodarski rast uprosječen u odnosu na tranzicijske zemlje, s tim da on nije produkt rasta prerađivačke industrije nego drugih grana. Naime, prerađivačka industrija je grana koja je u 17 godina postojanja hrvatske dr-

žave najviše devastirana. Ja uvijek iznosima drastičan podatak, da je prvi put 2005. godine broj zaposlenih u trgovini u Zagrebu prešao broj zaposlenih u prerađivačkoj industriji. Dakle, naš najveći industrijski centar je postao trgovački centar. Naš je rast baziran prije svega na potrošnji, na prodaji kapitalnih dobara i poticanju kapitalnih infrastrukturnih investicija, prije svega cesta. Industrija je uništena u tri koraka. Prvi je korak rat, koji je uništio desetak posto industrije, onda je došla privatizacija, koja je uništila još dvadesetak posto, i onda

8 Listopad 1 I

8

intervju: Vladimir Ferdelji

uporna makroekonomska politika, koja je uništila preostalih 70 posto od ukupno uništene industrije. Glavni faktor destruktivne makroekonomske politike prema industriji je politika tečaja domaće valute.

Zbog čega ste protivnik sadašnje politike tečaja?

Evidentno je da se danas nijedna industrija koja je ograničena na tržište od 4 i pol milijuna stanovnika ne može održati u globalnom smislu. Prema tome, svaka tvornica mora zauzeti mjesto na svjetskom tržištu, odnosno mora izvoziti. Svjesna te činjenice, Svjetska banka pritisnula je sve naše vlade, tako da su one vodile različitu politiku u svemu osim u makroekonomskoj sferi. Od 1994., kada smo uveli kunu, do danas različite vlade vodile su uvijek politiku precijenjene kune, koju su nazivali stabilnom. Zašto precijenjene? Tijekom svih 12 godina imali smo inflaciju između 3 i 5 posto godišnje, ali smo istodobno imali i jačanje naše valute, tako da smo se kretali u škarama. Kuna je uvedena uz tečaj od 4,4 kune za marku, što znači da bi danas bila 8,8 kuna za euro da se nije mijenjala. Ona je 7,3 kuna za euro, a kumulativna inflacija tijekom ovih 12 godina prešla je 50 posto. Dakle, tečaj umjesto 12 do 13 kuna za euro iznosi 7,3 kune za euro. Time su izvoznici u odnosu na uvoznike dovedeni u veoma težak položaj, a posebno industrija koja mora konkurirati toj uvoznoj robi.

Što vi vidite kao rješenje tog problema?

Mi smo uvijek tražili da tečaj slijedi inflaciju, odnosno da vrijednost izvoza ne pada. Da ona uvijek bude na razini kao da ste robu prodali na domaćem tržištu. Tako se ne bi preferirao ni uvoz ni izvoz, nego bismo imali realnu politiku. Međutim, mislim da naše vlade nisu samostalne u odlučivanju, već takva pitanja određuju naši vjerovnici kao što su MMF i Svjetska banka, koji štite interese velikih industrija koje žele ovdje prodavati svoju robu. Uvoz je dvostruko veći od izvoza i niti jedan od programa vlade, poput izvozne ofenzive, kao što ni programi bivših vlada nisu uspjeli, ne može promijeniti taj odnos, jer je za njega kriv tečaj.

Koliko Elektrokontakt gubi zbog tečajne politike?

Izračunali smo da smo dosad izgubili vrijednost jednog Elektrokontakta. To vrijedi za nas jer mi izvozimo 92 posto proizvodnje. Postoji još jedna velika posljedica takve tečajne politike. Svi će vam ekonomisti reći da je naš izvoz jako uvozno ovisan, odnosno da za izvoz moramo puno uvoziti. To jednostavno nije istina jer ako uđete u bit problema, vidjet ćete da su direktori vrlo racionalna bića pa na uvoznoj strani koriste sve one prednosti koje su na izvoznoj izgu-

bili. Dakle, svatko pokušava što više uvesti jer mu se to više isplati. Time se stvara lažna slika da je izvoz jako uvozno ovisan. Mi primjerice uvozimo ambalažu iako je Belišće jedan od najvećih proizvođača papirne ambalaže.

Kako povećati konkurentnost domaćega gospodarstva?

Ako tečaj i dalje bude zabranjena tema, to se ne može učiniti. Ako ne bude, onda postoji niz načina za stimuliranje izvoza umjesto uvoza. Treba ići u smjeru da se izjednači pokrivenost uvoza i izvoza jer to znači da smo našli svoje mjesto u međunarodnoj podjeli rada i da proizvodimo za druge onoliko koliko od drugih trošimo. Cijela makroekonomska politika trebala bi ići u tom smjeru. Naravno, teško je govoriti o mjerama, jer postoji niz mjera: promjena tečaja, stimuliranje izvoza, destimuliranje uvoznika. Dakle, preraspodjela troškova države između uvoza i izvoza dala bi dobre rezultate.

Kolika je važnost trajnog obrazovanja i shvaćaju li tvrtke važnost toga?

Kako koja tvrtka. Kod nas još ne postoje trendovi koji su rašireni u svijetu. Privredni subjekti su heterogeni: neki se bore za preživljavanje, dok drugi imaju veliku akumulaciju kapitala i gledaju nešto dalje. Htjeli mi to ili ne, cjeloživotno obrazovanje postat će nužnost za sve nove generacije. Ubrzani razvoj stavlja pred ljude zadatke koje oni ne mogu sa svojim temeljnim obrazovanjem savladavati. Hoće li cjeloživotno obrazovanje biti samoobrazovanje, kakvo je ono danas, ili organizirano, kakvo bi trebalo biti, to je pitanje budućnosti. Na to se spremaju mnogi fakulteti, ali postoji i niz privatnih inicijativa koje bi ljudima praktički morale pružiti to dodatno obrazovanje, odnosno ponuditi im sve ono što se novo događa u njihovoj sferi djelovanja. Ja smatram fakultete najmjerodavnijima za takvo što. To su novi, dodatni poslovi za sve katedre, koji bi u krajnjoj liniji trebali i materijalno podignuti fakultete. Taj bi proces trebalo što prije i što više ubrzati. Mi primjenjujemo razne metode dodatnog obrazovanja. Najveći dio jest u samoobrazovanju, odnosno u težnji svakog pojedinca da napreduje u svom poslu. Međutim, imamo i konzultante koji dolaze ovamo i organiziraju seminare ne bi li se te nove stvari koliko-toliko približile zaposlenicima. Mi, recimo, imamo stalno stotinjak ljudi koji uče jezike kako bi im stručna literatura bila što pristupačnija.

9Listopad 1 I intervju

10 Listopad 1

Kakva je suradnja Elektrokontakta sa znanstveno-istraživačkim institucijama? Ostvarujemo dobru suradnju i nekoliko zajedničkih projekata. Iz naših tehničkih škola učenici dolaze na praksu. Istodobno su tehničke škole koje nas prate čak napravile program obrazovanja za četvrti razred srednjih škola koji je prilagođen našoj proizvodnji. To su tzv. mehatroničari, koji mogu održavati komplicirane proizvodne sustave i imaju sva osnovna znanja iz mehanike, hidraulike, elektronike, pneumatike i svih područja koja su važna za jedan sustav kao što je naš. Ostvarujemo suradnju i s fakultetima, prije svega sa Strojarskim i Elektrotehničkim, ali i s Kemijsko-tehnološkim. Najvažnija nam je suradnja sa Strojarskim fakultetom, s kojim imamo nekoliko zajedničkih projekata koji se odnose na automatizaciju. Dugo godina surađujemo na području prerade plastike, jer smo mi jedan od najvećih prerađivača duromera u Hrvatskoj. Dobro surađujemo i sa Zavodom za materijale i s drugim katedrama, odakle dolazi niz kadrova. Recimo, oba člana naše uprave završila su strojarski fakultet. Rijetkost je da je uprava tvornice s 1400 zaposlenika tako malena i da svi članovi uprave imaju fundamentalno strojarsko obrazovanje.

Što je projekt osnivanja centra kompetencije ili izvrsnosti i što se njime želi postići? Danas tehnološki razvoj iz pune automatizacije prelazi u centre kompetencije. Uspjeli smo se izboriti na razini koncerna da ovdje

pokušamo osnovati centar kompetencije za preradu plastike. To bi značilo ne samo da bi se ovdje instalirala najsuvremenija oprema koja u redovnim tehnološkim postupcima daje sofisticirane proizvode i poluproizvode te upotrebljava nove materijale nego bi se stvorilo nužno znanje za akceptiranje svih novih tehnologija koje će u tom području relativno brzo doći u primjenu. Za osnivanje takvog centra treba nekoliko važnih faktora. Jedan od njih zasigurno su investicije, koje su važne i mi smo ih rasporedili na četiri godine. Također treba nabaviti opremu najvišega tehnološkog stupnja za četiri grupe prerade: jedna će biti prerada poliestera, dvije grupe za preradu plastomera, sve injekcijsko prešanje i četvrta grupa za ekstrudiranje. Sve bi one trebale biti potpuno automatizirane: od dobave materijale do odvoza poluproizvoda. Naravno da bi tomu trebalo prilagoditi i kadrove i zaposliti više visokoobrazovanih ljudi. Otpast će dio nekvalificiranih ljudi koji danas opslužuje tu tehnologiju i koje će zamijeniti automati i roboti. Naravno, preuzimali bi poslove ne samo iz Elektrokontakta nego i iz cijele grupe, jer bi cijena poluproizvoda iz takvog centra bila daleko najniža zbog jeftinije visokoobrazovane radne snage u odnosu na razvijene zemlje.

Kolika će to biti investicija?

Danas je teško procijeniti kolike će biti ukupne investicije, ali one će sigurno biti na razini 10 do 15 milijuna eura. Točan iznos ovisi o cijeni opreme, ali i o tome ka-

kve ćemo kapacitete izgraditi i kakve će biti potrebe grupe i okružja.

Pokrivate 35 posto svjetskoga tržišta. Gdje su vam najveća tržišta i kakvi su vam planovi daljnjeg razvoja?

Kada smo krenuli 1992. godine, autonomnom privatizacijom postali smo dio koncerna EGO, koji je najveći proizvođač komponenata za kućanske aparate, ponajprije iz vrućeg područja kao što su štednjaci, bojleri itd. Te smo godine bili sedma ili osma tvornica po veličini proizvodnje komponenata, a danas smo treća. Proizvodimo 80 posto proizvoda koje 92. nismo proizvodili i najveći smo proizvođač regulatorskih uređaja za električne štednjake na svijetu. U štednjacima se koriste dva tipa elektromehaničkih uređaja: regulatorima energije upravljaju se staklokeramičke ploče na štednjacima, a limitatori, tj. ograničavači, sigurnosni su elementi unutar staklokeramičkih ploča koji ne dopuštaju da temperatura prijeđe opasne granice. U sklopu tih dvaju programa mi proizvodimo 33 milijuna proizvoda, odnosno oko 150 tisuća tih proizvoda dnevno ide u izvoz. Pokrivamo oko 80 posto europskoga, odnosno 35 posto svjetskog tržišta. To je vjerojatno najviše pokrivanje svjetskog tržišta nekog hrvatskog proizvođača, ali, naravno, vrlo uskog područja. Ako danas kupujete električni staklokeramički štednjak od bilo kojeg europskog proizvođača, u njemu ćete uglavnom naći naše upravljačke komponente.

Za taj smo uspjeh morali postići visok nivo kvalitete, koji se u svim programima kreće ispod 100 ppm-a, što znači da prema svim kriterijima ne može biti isporučeno više od 100 komada s greškom na milijun isporučenih proizvoda. Takav nivo kvalitete omogućuje finalnim proizvođačima da nude sve dulje rokove garancija pa, naprimjer, Gorenje nudi pet godina garancije na svoje štednjake. Nadam se da će naša pozicija na svjetskom tržištu i dalje ostati takva, odnosno dalje rasti. Kada smo krenuli u EGO, on je pokrivao regulatorima 12 posto svjetskog tržišta, a sinergijom smo došli do 35 posto.

Koristite li isključivo vlastitu tehnologiju i domaću pamet?

Svaka bi tvornica trebala dobro procijeniti svoje komparativne prednosti i mogućnosti. Mi smo procijenili da nemamo šanse proizvesti svjetski originalan proizvod zato

intervju

što su ulaganja u fundamentalna istraživanja kod nas tako malena da u svjetskim razmjerima ne znače ništa. Mnogo je vjerojatnije da će neki termodinamički institut u Njemačkoj otkriti neku novu vrstu zagrijavanja nego da će to napraviti bilo koji naš institut. Prema tome, u njemačku će privredu prije ući novi proizvod nego kod nas. Odnosno, kad mi saznamo za novi proizvod, već će postojati cijeli niz proizvođača na svijetu i moći ćemo im konkurirati samo dampingom. Zato smo se vezali za najvećeg proizvođača komponenata, koji ima daleko najbolji razvoj proizvoda. Međutim, nismo htjeli biti samo mjesto proizvodnje, jer smo smješteni u Zagrebu koji je važan europski sveučilišni centar u kojem ima puno pametnih ljudi s obrazovanjem na razini europskog inženjera na koje smo se mogli osloniti pri izradi tehnologije. Razvili smo tehnologije koje su prilagođene našoj domaćoj poziciji i koriste sve prednosti koje imamo.

Koje su bile prednosti Elektrokontakta?

Naša cijena rada znatno je niža nego u zapadnoj Europi, ali viša nego u istočnoj Europi, pa smo shvatili da moramo dostignuti takav stupanj automatizacije da budemo konkurentni i jednima i drugima. Dakle, morali smo biti dovoljno automatizirani da nas ne mogu stići Turska ili Kina sa svojom jeftinom snagom rada, a da opet zbog svoje cijene rada budemo konkurentni potpuno automatiziranoj proizvodnji u razvijenim zemljama kao što su Njemačka ili SAD. To za naše inženjere nije bio lagan zadatak. Godine 1993. proizveli smo i izvezli jednu liniju, da potvrdimo da to možemo. Do danas smo proizveli i izvezli 18 proizvodnih linija, neke čak u Ameriku. Cijena tih linija je oko 2 do 3 milijuna eura i u njima je proizvodnja automatizirana do razine koja nama odgovara. Naime, na takvim linijama radi 4 do 5 radnika, no automatizacija njihova posla stajala bi kao pola same linije. Tako smo uspjeli postići konkurentnost i prema jednima i prema drugima. Postigli smo visoke serije koje omogućuju niske fiksne troškove po proizvodu i visoku konkurentnost na tržištu.

Jeste li postigli maksimum? Nikad ništa nije maksimum. Čovjek se ne smije zadovoljiti trenutačnom situacijom. Doći na vrh lakše je nego ostati na njemu, jer kad ste na vrhu svi vas napadaju. Raz-

mišljamo o novim generacijama proizvoda i tu je velika prednost biti u velikom koncernu. Mi sufinanciramo razvoj novih proizvoda, ali u njemu i sudjelujemo. Polako počinjemo ulaziti i u “mokra” područja. To su perilice rublja, sušilice... Jedan od novih proizvoda je i tzv. code-prekidač, koji je spoj elektronike i elektromehanike. Nastojimo u smislu asortimanske ponude pokriti ta područja, a istodobno imamo jedan veliki segment koji nismo dugo godina jako razvijali, a to je elektroinstalacijski materijal. Razvijamo proizvode iz tog područja da bismo dostigli količine i razine koje omogućuju zatvaranje kruga visokih količina i niskih troškova o kojem sam govorio.

Jesu li uspjesi na tržištu donijeli i dobre financijske rezultate? Ekonomski zadaci svakog poduzeća svode se na tri stvari, pri čemu profit nije najvažniji. To je zabluda koju su oni koji iznova poimaju kapitalizam nametnuli kao jedini razlog proizvodnje. Profit to nije. Najvažniji je zadatak sačuvati i povećati vrijednosti koje su vam povjerene. Dakle, ako tvornica vrijedi 50 milijuna eura, da sutra vrijedi malo više. Druga važna stvar jest da ne izgubite svoj udio na tržištu, odnosno da ga, ako je moguće, malo povećate. Treća je stvar da prve dvije stvari odradite uz profit. Kako stoji Elektrokontakt prema tim kriterijima? Nama je vrijednost umnogostručena tijekom ovih 12 godina, ukupni prihod nam je učetverostručen, izvoz nam je upeterostručen. Cijelo vrijeme poslovali smo s dobiti, ali naše stope dobiti su između 3 i 5 posto. Budući da elektroindustrija u svijetu ima prosjek rasta dobiti od 3 posto, mi smo malo iznad tog prosjeka. Dakle, nemamo velike, spektakularne profite, ali nam oni omogućuju da između 6 i 10 milijuna eura godišnje reinvestiramo u tvornicu. Zato su amortizacijske stope relativno visoke i omogućuju nam brzo pokrivanje. Što se tiče primanja u tvornici, ponosni smo na

dvije stvari. Od 1992., kada smo počeli poslovati kao privatizirano poduzeće, plaća nije zakasnila niti jedan dan i nijedan mjesec nije bila manja nego prošli. Sve smo to postigli vlastitim kapitalom, bez kredita. Danas je Elektrokontakt nezadužena tvrtka u kojoj je prosjek plaća 20 do 30 posto iznad državnog prosjeka, što je visoko s obzirom na 800 nekvalificiranih i 400 kvalificiranih radnika. Vodimo konzervativnu ekonomsku politiku: razvijamo samo ono što sami možemo i dijelimo samo ono što smo zaradili.

Kako je tekla vaša karijera u Elektrokontaktu?

Nakon diplome na Fakultetu strojarstva i brodogradnje u Zagrebu, u Elektrokontakt sam došao 1981. godine kao pripravnik i sada sam već gotovo 30 godina tu. Počeo sam kao tehnolog, pa sam bio šef tehnologije, direktor OUR-a i 1990. sam postao direktor poduzeća. Mislim da sam jedini direktor u Hrvatskoj koji je odradio četiri četverogodišnja ugovora u velikoj tvornici čiji su vlasnici stranci. Iako imamo strane vlasnike, u Elektrokontaktu nikad nije radio nijedan stranac, što bi značilo da smo zadovoljili i njihove kriterije.

Što mislite o pokretanju časopisa IRT3000?

Mislim da je došlo do silnog ruiniranja cijele palete stručnih časopisa koja je kod nas prije 1990. bila vrlo razvijena. Postali smo premali i zato je ideja da se sa Slovenijom radi neki časopis vrlo dobra jer pokriva sadržajno mnogo veće područje. Časopis koji pokriva razvoj, tehnologije i inovacije sam po sebi namijenjen je vrhu industrije, jer bez tih triju područja nema nikakve proizvodnje i dodane vrijednosti. Nadam se da će on naći mjesto među onima koji se bave tim stručnim područjima, ali i među onima koji se time ne bave, a žele znati nešto više o ovom našem tehnološkom društvu.

Kina i Indija novi su pogonski motori svjetskoga gospodarskog rasta, tvrdi upravni direktor Međunarodnoga monetarnog fonda Rodrigo Rato. »Kina će ove godine prvi put pridonijeti svjetskome gospodarskom rastu«, rekao je Rato. »Ubuduće očekujemo da će se sličan uzorak nastaviti. Očekujemo da će Kina, a sve više i Indija, postajati motor gospodarskoga rasta«, izjavio je Rato.

Ove bi godine Kina, koja će svojim doprinosom svjetskome gospodarskom

rastu s prvoga mjesta izgurati SAD, trebala zabilježiti 11-postotni gospodarski rast, a Indija bi trebala slijediti s devet posto. Slična prognoza vrijedi i za 2008. godinu.

Općenito, MMF prognozira da će se u pogledu gospodarskoga rasta ubrzo oporaviti i SAD, a povoljne ostaju i prognoze za Europu i Japan. Pritom Rato o preciznijim brojkama nije govorio. »Prognoza za globalno gospodarstvo ostaje dobra, što vrijedi za većinu zemalja u razvijajućoj Aziji«, rekao je Rato.

12 Listopad 1 I

intervju: Vladimir Ferdelji

Svjetski gospodarski rast pokreću Kina i Indija

intervju

13Listopad 1 I

Skupština Hrvatske gospodarske komore

Aktivnosti Hrvatske gospodarske komore od 2003. do 2007., kretanja u hrvatskom gospodarstvu te materijal “Vodeće tvrtke po gospodarskim granama i županijama” bile su teme skupštine Hrvatske gospodarske komore održane 5. rujna u HGK, a objavljene su i presude Suda časti pri HGK. Na skupštini je za predsjednika Hrvatske gospodarske komore u mandatnom razdoblju od 2007. do 2011. jednoglasno ponovno izabran Nadan Vidošević.

Ulaskom Hrvatske u NATO-savez sljedeće godine te za dvije do tri godine i u punopravno članstvo Europske unije hrvatsko će gospodarstvo dobiti velik poticaj, a to donosi i nove investicije, rekao je Nadan Vidošević te dodao kako je pitanje sigurnosti za Hrvatsku i mnogo šire od članstva u tim međunarodnim asocijacijama. Naime, Hrvatska će u te asocijacije trebati nešto i donijeti pa je stoga izgradnja infrastrukture koja prolazi kroz Hrvatsku − prometne, energetske i druge − od posebne važnosti i ona je pretpostavka stabilnog mira koji velike sile neće imati potrebu destabilizirati, rekao je predsjednik HGK.

zemalja kako bi se ostvarili hrvatski gospodarski interesi. Također je važno i jačanje županijskih komora kao mjesta okupljanja i zaštite interesa županijskoga gospodarstva.

Govoreći o aktivnostima Hrvatske gospodarske komore u protekle četiri godine, Vidošević je rekao kako HGK sudjeluje u pregovorima Hrvatske za članstvo u Europskoj uniji, na čemu je angažirano pedesetak komorskih zaposlenika. HGK u tom procesu povezuje te zastupa interese svojih članica sudjelujući u 24 poglavlja pregovora, pri čemu su zaposlenici HGK voditelji pregovaračkih timova za pet poglavlja.

Komora ostvaruje intenzivnu suradnju s državnim tijelima na svim razinama, a velik dio ukupnih aktivnosti usmjeren je na promidžbu hrvatskoga gospodarstva, širenje tržišta te jačanje konkurentnosti hrvatskih proizvoda na svjetskom tržištu. HGK se uključio i u projekte Vlade RH «Hrvatska izvozna ofenziva» i «Hitrorez», za stvaranje što adekvatnijega zakonskog okvira za poslovanje članica HGK.

Strateško pitanje od posebne važnosti također je i demografsko stanje Hrvatske, koja svake godine negativnim prirastom sve više gubi stanovništvo, a osjeća se i nedostatak radne snage za određena zanimanja, rekao je Vidošević naglasivši bitnim i ulazak u sve brže rastuće rusko gospodarstvo.

Vidošević je istaknuo važnost nastavka akcije “Kupujmo hrvatsko”, kojom se promoviraju kvalitetni domaći proizvodi, te traženja što šireg prostora za postizanje društvenoga konsenzusa između različitih interesa. Naglasivši društvenu ulogu HGK, rekao je kako će komorski sustav biti jak onoliko koliko je jako njegovo članstvo. Komorske institucije trebaju biti središnje mjesto dogovaranja i povezivanja te definiranja strukovnih interesa, a bit će potrebna i suradnja s komorama drugih

Jasna Belošević-Matić, direktorica Centra za makroekonomske analize HGK, naglasila je kako se ove godine u hrvatskom gospodarstvu nastavlja većina pozitivnih kretanja iz prošle godine. Napomenula je da se bilježi dinamičnija ukupna gospodarska aktivnost te je u prvom tromjesečju ostvaren rast BDPa od 7 %, što je najsnažniji kvartalni rast u posljednjih 10 godina. U drugom tromjesečju očekuje se rast od oko 6 %, a do kraja godine dinamika rasta BDP-a bit će približno 5,8 %, odnosno 6 %. To sugerira da je napokon došlo vrijeme bržeg rasta hrvatskoga gospodarstva, što znači i razvoja.

Takve konstatacije potvrđuje i stabilna makroekonomska i politička situacija, koja pridonosi sve boljoj poslovnoj klimi na domaćem tržištu, odnosno rastu investicija (po-

sebno stranih investicija), rastu tržišta kapitala i boljoj situaciji na domaćem tržištu rada. Prosječan broj nezaposlenih u prvih sedam mjeseci (potkraj srpnja 246.000) kao i stopa nezaposlenosti (14 %) pali su na najniže razine u posljednjih 10 godina, a broj zaposlenih istodobno je na najvišoj razini (prvi put zaposleno je više od 1,5 milijuna ljudi). Nastavlja se i restrukturiranje gospodarstva.

Pokazatelji rasta fizičkog obujma realnog sektora, odnosno industrijske proizvodnje, trgovine i građevinarstva upućuju na jačanje domaće potražnje, a inozemna potražnja bilježi znatno sporiji rast. Rast industrijske proizvodnje u prvih sedam mjeseci gotovo je dvostruko brži nego u istom razdoblju prošle godine, odnosno iznosi 7,7 %, što je najbrža dinamika rasta u posljednjih pet godina. Iako istodobno dolazi i do ubrzanja rasta proizvodnosti rada u industriji, i to uz lagan porast zaposlenosti, to ipak ne utječe bitnije na povećanje robnog izvoza.

Pritom se ponovno bilježi snažan rast od 17 do 20 % kod kapitalnih proizvoda i trajnih proizvoda za široku potrošnju, što znači rast složenijih proizvoda s većom dodanom vrijednošću. Rast te djelatnosti na godišnjoj razini bit će znatnije iznad prošlogodišnjega. S obzirom na dosta velik rast uvoza kapitalne opreme, očekuje se i nastavak rasta investicijske aktivnosti, što će utjecati na rast međunarodne konkurentnosti industrije kao i na rast proizvodnje, rekla je Jasna Belošević-Matić.

Hrvatska je, naglasila je, ostvarila vidljiv pomak u pregovorima s Europskom unijom. Naime, ukupan broj poglavlja o kojima Hrvatska mora pregovarati s EU je 35, a dosad je otvorila pristupne pregovore o 12 poglavlja europske pravne stečevine, među kojima šest potkraj lipnja ove godine, s time što su dva poglavlja već zatvorena (Znanost i obrazovanje).

Potpredsjednica HGK Vesna Trnokop-Tanta istaknula je rezultate rang-liste 400 najvećih hrvatskih tvrtki u 2006., koju svake godine objavljuje Privredni vjesnik, a na Skupštini HGK objavljena je i jedna presuda Suda časti pri HGK, koju je pročitala tajnica Suda časti Zdravka Kezele-Kokorić.

Služba za odnose s javnošću HGK

14 Listopad 1 I

Stari-novi predsjednik Hrvatske gospodarske komore, Nadan Vidošević

domaće vijesti dogođaji i dostignuća

11. međunarodna konferencija proizvodnog strojarstva - CIM 2007

U Biogradu je od 13. do 17. lipnja u organizaciji Hrvatske udruge proizvodnog strojarstva iz Zagreba i PTW instituta Tehničkog sveučilišta iz Darmstadta održana 11. međunarodna konferencija proizvodnog strojarstva CIM 2007. Konferencija je tradicionalno posvećena područjima proizvodnje s pomoću računala (CIM) i visokobrzinskoj obradi (HSC).

Dr. sc. Damir Godec

Sredinom lipnja Biograd je bio poprište održavanja 11. međunarodne konferencije CIM 2007., u sklopu koje su stručnjaci s područja proizvodnog strojarstva mogli razmijeniti najnovije spoznaje. CIM 2007 ponajprije je namijenjen predstavljanju dostignuća s područja proizvodnog strojarstva te primjene računala na tom području radi optimiranja procesa razvoja proizvoda i njihove proizvodnje.

Konferencija je okupila oko 120 sudionika iz 11 zemalja, uglavnom iz Europe te Brazila. Autori su u 62 znanstvena i stručna rada pokušali prenijeti sudionicima konferencije rezultate svojih istraživanja i iskustva, prikazati stanje i trendove na navedenim područjima. CIM i HSC mogu se okarakterizirati kao područja proizvodnog strojarstva s vrlo dinamičnim razvojem. Stoga je konferencija obilovala mnoštvom zanimljivih predavanja predstavnika akademske zajednice, ali i većeg broja predavača i autora iz industrije. Osim predstavnika akademske zajednice, u radu konferencije aktivno su sudjelovali i zastupnici tvrtki za proizvodnju opreme (strojeva, uređaja i alata), ponajprije za obradu metala, te predstavnici tvrtki koje u proizvodnim programima rabe takvu opremu.

Izvjestitelja je posebice iznenadio velik broj sudionika konferencije “iz prakse”. Podatak da je, uz Ministarstvo znanosti, obrazovanja i športa, Grad Biograd te sva četiri “strojarska fakulteta” (FSB Zagreb, FESB Split, SF Slavonski Brod i TF Rijeka), konferenciji dalo podršku 26 tvrtki, dovoljno govori o interesu ljudi iz industrije za stjecanjem novih, ali i razmjenom postojećih spoznaja iz domene

svoje djelatnosti. Aktivno sudjelovanje ljudi iz industrije u radu znanstvene konferencije pokazuje kako na ovom području strojarstva postoji snažna veza između znanstvenoistraživačkog rada i prakse. Želja organizatora da konferencija bude, osim priredbe za razmjenu spoznaja i iskustava, i platforma za stjecanje poslovnih i osobnih kontakata, u velikoj je mjeri ispunjena.

Splitska je Željezara u prvom polugodištu ove godine u odnosu na isto prošlogodišnje razdoblje poslovala s 12,8 posto manjim gubitkom, koji je na kraju lipnja iznosio 30,76 milijuna kuna. U tvrtki ističu da zbog nedostatka obrtnih sredstava Željezara radi s 36 posto kapaciteta, što ne omogućuje pozitivno poslovanje.

Prema podacima iz financijskog izvješća splitske Željezare, objavljenoga na Zagrebačkoj burzi, financijski rashodi, koji su posljedica visoke zaduženosti društva, čine 50,1 posto od navedenog

gubitka. U istom razdoblju lani, kada je gubitak Željezare iznosio 35,2 milijuna kuna, udio financijskih rashoda u tom iznosu bio je 35,1 posto.

Ukupni prihodi Željezare porasli su u prvih šest mjeseci ove godine prema istom lanjskom razdoblju za 7,4 posto, na 121,6 milijuna kuna.

Pritom su prihodi ostvareni na domaćem tržištu bili veći za 7,7 posto i iznosili su 108,5 milijuna kuna, dok su prihodi od izvoza porasli 1,5 puta, no iznose samo 8,8 milijuna kuna.

Promatrano prema segmentima proizvodnje, proizvodnja rebrastoga betonskog čelika smanjena je u prvoj polovini ove godine za 5,8 posto, dok je kod proizvodnje armaturnih mreža ostvaren rast od 15,6 posto.

Rashodi Željezare Split istodobno bilježe znatno sporiji rast od prihodaza 2,6 posto, na 152,4 milijuna kuna, u čemu najveći udio, od 75,1 posto, imaju materijalni troškovi, koji su porasli za 8 posto, na 107,16 milijuna kuna.

15Listopad 1 I

domaće vijesti dogođaji i dostignuća

Uoči privatizacije Željezara Split smanjila gubitak

INA BU Plus

INA BU Plus novi je proizvod, dobitnik Zlatne medalje na izložbi inovacija INOVA 2005. INA BU Plus je polusintetička emulgirajuća tekućina za hlađenje i podmazivanje pri obradbi metala odvajanjem čestica, koja miješanjem s vodom daje poluprozirne biostabilne emulzije.

Ljiljana Pedišić, Irena Polenus

INA BU Plus je koncentrat od kojega se u radionicama spravljaju radne emulzije koncentracije od 2 do 5 % u vodi različite tvrdoće, pa i u jako tvrdoj vodi. Radne emulzije primjenjuju se pri obradbi raznih materijala, ponajprije željeznih, te različitim vrstama operacija kao što su brušenje, bušenje, razvrtanje, glodanje, rezanje navoja, provlačenje, duboko bušenje i dr. Zbog visoke stabilnosti emulzije pogodan je za operacije s malim brzinama, ali i za one koje zahtijevaju veće brzine.

INA BU Plus osigurava visoku kakvoću obrađene površine i odličnu zaštitu od korozije obratka i strojnih dijelova, i to tijekom duljeg razdoblja u odnosu na ostale slične proizvode. INA BU Plus ima visoku otpornost prema razvoju mikroorganizama, tako da se u radionicama ne razvija neugodan

miris. Također, nema negativnog djelovanja na kožu niti dišne organe radnika, što se dokazalo u primjeni. INA BU Plus pogodan je za uporabu i u pojedinačnim i u centralnim sustavima obradbe metala.

Osim u radnim svojstvima, prednost INA BU Plusa je i u sastavu koncentrata. INA BU Plus sadržava korozijske inhibitore i emulgatore prirodnog podrijetla, a ima nizak sadržaj mineralnog ulja, i to parafinskog tipa sa smanjenom koncentracijom aromatskih ugljikovodika. INA BU Plus ne sadržava spojeve štetne za okoliš i zdravlje ljudi kao što su organski vezan klor, nitriti i dietanolamin. Nakon završene obradbe, emulzija INA BU Plus može se neštetno zbrinuti INA-postupkom cijepanja otpadnih emulzija.

MAZIVA-ZAGREB d.o.o. Član INA-Grupe email: ljiljana.pedisic@ina.hr

Simpozij MAZIVA 2007

U organizaciji Hrvatskog društva za goriva i maziva, 24. do 26. listopada 2007. u Puli (Hotel Histria) održati će se 40. stručno - znanstveni simpozij Maziva 2007. Obzirom na pregovore o pristupanju Republike Hrvatske Europskoj uniji, koji su u tijeku, tijekom Simpozija će se posebice obraditi utjecaj zakonodavstva na specifikacije, proizvodnju, sigurnost na radu, skladištenje i odlaganje otpadnih maziva. Posebna pozornost biti će posvećena pitanjima zaštite okoliša vezano uz maziva, kao i primjene maziva kod postrojenja i uređaja koji manje oterećuju okoliš.

Rad Simpozija odvijati će se kroz uvodna predavanja te u sekcijama, na sljedeće teme: - razvoj maziva, - razvoj aditiva i baznih ulja, - primjena maziva, - metode ispitivanja maziva, aditiva i baznih ulja, - normizacija maziva i upravljanje kvalitetom

- maziva i zaštita zdravlja i životne sredine.

Stručnjaci i znanstvenici koji se bave tribologijom, razvojem i primjenom maziva, kao i problematikom podmazivanja s praktičnog i teorijskog stajališta, sigurno će naći dovoljno zanimanja za sudjelovanje u radu Simpozija.

Izabrane teme te kontakti među stručnjacima iz zemlje i inozemstva biti će prilika za razmjenu rezultata, iskustava i znanja. Organizator očekuje da će Simpozij otvoriti prostor za poslovne ljude s područja trgovine, proizvodnje, znanstvenih institucija i korisnika maziva za uspostavljanje poslovnih veza i osobnih poznanstava.

Pored rada u sekcijama, u okviru Simpozija održati će se rasprava Okruglog stola na temu: Iskustva u primjeni novog Pravilnika o gospodarenju otpadnim uljima.

Nove kvalitete prevlake za tokarenje nehrđajučih čelika

Sumitomo Electric predstavio je nove kvalitete prevlaka za tokarenje nehrđajućih čelika AC610M i AC630M. Prevlake se sastoje od finozrnatog TiCN s izvrsnom postojanošću prema trošenju i sloja Al2O3 s izvrsnom postojanošću prema stvaranju naljepaka. Kvaliteta AC610M namijenjena je visokobrzinskom tokarenju inox-čelika, dok je kvaliteta AC630M predviđena za opću uporabu.

16 Listopad 1 I domaće vijesti dogođaji i dostignuća

Površina obrađena emulzijom INA BU Plus

www.sei.co.jp

17Listopad 1 I

OKUMA-Multus B300 na FSB-u

Na Katedri za alatne strojeve Fakulteta strojarstva i brodogradnje u Zagrebu predstavljen je višenamjenski obradni centar OKUMA-Multus B300-C. Strojevi iz serije Multus najnoviji su japanski odgovor na zahtjeve tržišta za višenamjenskim strojevima radi optimiranja proizvodnje tokarenjem i glodanjem (H/V).

Dr. sc. Damir Godec

Katedra za alatne strojeve Fakulteta strojarstva i brodogradnje u Zagrebu 20. lipnja ugostila je oko 40 uzvanika (s FSB-a i iz 13 tvrtki) na predstavljanju obradnog centra Multus B300 japanskog proizvođača Okume. Domaćini tog događaja, uz prof. dr. sc. Tomu Udiljaka (voditelj Katedre), bili su Ulrike Kreinig, direktor tvrtke Precisa CNC Trade iz Ljubljane, te Željko Ranković iz tvrtke Vertigo-Precisa CNC Trade iz Zagreba (zastupnici tvrtke Okuma za Hrvatsku).

Max Pieper (direktor prodaje za Europu u tvrtki Okuma) nazočnima je u kratkim crtama predstavio najnoviji 7-osni obradni centar Multus B300-C. Već iz samog naziva stroja moguće je zaključiti kako je riječ o višenamjenskom obradnom centru (e. multitasking), koji ujedinjuje tri postupka obrade: 3-osno tokarenje i 5-osno glodanje; vertikalno i horizontalno. Osim predstavljenog modela B300, Okuma na tržištu nudi i model B400, a od jeseni će se u ponudi za europsko tržište naći i model B200, čime će se zaokružiti paleta multitasking obradnih centara. Serija strojeva Multus ima mnogobrojne mogućnosti i dostupna je i u W-verziji s dva radna vretena, gdje je moguće dvostrano pritezanje obratka tijekom procesa obrade. Izvođenje tih postupaka obrade na jednome stroju bitno povisuje preciznost izmjera konačnog proizvoda te uklanja potrebu za operacijama rukovanja obratkom između pojedinih operacija.

Tijekom izlaganja gosp. Max Pieper istaknuo je nekoliko novosti integriranih u modelima Multus. Višenamjenskim obradnim centrima Multus upravlja se s pomoću sustava OSPP200. Upravljački sustav s pomoću Windows XP operacijskog sustava i sustava za sprječavanje kolizije tijekom obrade (e. Collision Avoidance System - CAS) omogućuje sigurnu i u stvarnom vremenu upravljivu CNC obradu. Razdvajanje operacijskih sustava na poslužiteljski i CNC za upravljanje strojem ima više prednosti. No valja istaknuti sigurnost pri obradi, kada primjerice nastanu teškoće s XP-sustavom, što nema nikakvog utjecaja na nesmetan rad obradnog centra jer se njime upravlja putem nezavisnoga operacijskog sustava. Osim upravljanja procesom i podacima tijekom obrade, sustav omogućuje prijenos informacija između poslužitelja i stroja te prema udaljenom centru s pomoću raznih sučelja za komunikaciju i automatizaciju. Za izravnu vanjsku komunikaciju na raspolaganju su do četiri USB 2.0 ulaza, koji omogućuju spajanje na vanjske memorije, mjerne uređaje, digitalne kamere i slično. U standardnoj verziji stroja moguće je i izravno povezivanje stroja s informacijskim sustavom tvrtke preko Ethernet ulaza. Glavno sučelje je LCD Touch Screen monitor u boji veličine 15”, na kojem se jednostavno i brzo prikazuju potrebni podaci i grafika.

Inovativni sustav za sprječavanje kolizije (CAS) tijekom obrade omogućuje analizu i sprječavanje potencijalnih kolizija

pri istodobnom višeosnom izvođenju operacija obrade (glodanja i tokarenja). Sustav sprječava koliziju unutar cijeloga radnog prostora te pruža maksimalnu sigurnost i pri uhodavanju stroja i tijekom obrade. Sustavom se upravlja automatski ili ručno, a proces se analizira u stvarnom vremenu. CAS sinkronizira proces simulacije obrade i istodobni pomak osi alata tijekom stvarnog procesa obrade. Moguća kolizija jasno se prikazuje na sučelju kao crveno obojeno područje u radnom prostoru stroja. Kako bi CAS ispunio funkciju, proizvođač je tvornički ugradio u sustav podatke o stroju koje nije moguće mijenjati, a uz njih je omogućen i unos podataka o promjenjivim parametrima stroja (npr. oblik prihvata alata, oblik alata, oblik rezne pločice alata itd.). Uporaba sustava CAS omogućuje i do 40 % kraće vrijeme uhodavanja stroja i probnih ciklusa u usporedbi s prethodnim modelima višenamjenskih strojeva.

Kao posebnost strojeva serije Multus, Max Pieper istaknuo je visoku preciznost strojeva postignutu uporabom tzv. Thermo-Friendly koncepta (TFC), koji se temelji na visokoj toplinskoj stabilnosti ključnih dijelova stroja. Okuma Multus strojevi opremljeni su osjetilima temperature smještenima na vretenu alata te na ključnim mjestima konstrukcije stroja. Osim konstrukcijskih rješenja s pomoću kojih ključni elementi stroja međusob-

18 Listopad 1 I domaće vijesti dogođaji i dostignuća

Sudionici

predstavljanja

Okuma Multus B300, FSB - Zagreb

Novi obradni centar Multus B300 na FSB

no kompenziraju toplinsku deformaciju, moguća je i kompenzacija promjene temperature okoline. Uporaba sustava TFC rezultira toplinskim deformacijama elemenata stroja ispod razine od 10 μm, što jamči visoko preciznu obradu pri različitim uvjetima obrade.

Uzvanici su nakon prezentacije mogli uživo vidjeti stroj Multus B300-C, postavljen u Laboratoriju za alatne strojeve. Riječ je o stroju s motorom glavnog vretena snage 25 kW i PREX motorom (Okuma patent) u vretenu alata od 16 kW, koji omogućuje maksimalnu frekvenciju vrtnje alata od 10 000 min-1. Ta se brzina iz stanja mirovanja postiže za samo 0,8 s. Multus B300 raspolaže spremnikom od maksimalno 60 alata. Cijena osnovnog modela stroja je 220 000 €. Osim predstavljenog stroja, uzvanici su razgledali i preostali strojni park koji je tvrtka Vertigo-Precisa CNC Trade stavila na raspolaganje Laboratoriju radi demonstracije studentima. Uz novi Multus, Laboratorij je opremljen još dvama Okuma strojevima. To su Euro Center V50, 4-osni vertikalni glodaći obradni centar, i ES-L8 II M, numerički upravljana tokarilica Eco serije s dodavačem materijala tvrtke Irco Breuning. Od ostalih tvrtki koje zastupa Vertigo-Precisa CNC Trade iz Zagreba, u Laboratoriju se nalazi tokarski obradni centar Hwacheon Cutex 160 MC (s pogonjenim alatima) i stroj za elektroeroziju žicom Fanuc Robocut Alpha 0iC s microfinish generatorom. Dobra opremljenost Laboratorija i praćenje svjetskih trendova na području obrade odvajanjem čestica nužan su preduvjet za uspješan znanstveno-istraživački rad, ali i suradnju s gospodarstvom. U ovom slučaju Laboratorij te zaposlenici dviju tvrtki zastupnika, Precisa CNC Trade i Vertigo-Precisa CNC Trade, uspostavili su uspješnu suradnju ne samo na obostrano nego i na zadovoljstvo mnogih tvrtki iz metaloprerađivačke industrije.

12. međunarodna konferencija MATRIB ‘07

U organizaciji Hrvatskog društva za materijale i tribologiju (HDMT) u Veloj Luci je od 21. do 23. lipnja 2007. godine održano 12. međunarodno savjetovanje o materijalima, tehnologijama, trenju i trošenju MATRIB ‘07.

U Veloj Luci na otoku Korčuli od 21. do 23. lipnja održan je MATRIB 2007. Dvanaesto međunarodno znanstveno savjetovanje o materijalima, tehnologijama, trenju i trošenju već osmi put u Veloj Luci organiziralo je Hrvatsko društvo za materijale i tribologiju, uz suorganizaciju Dublin Institute of Technology iz Republike Irske i Institute of Materials and Machine Mechanics iz Bratislave, člana Slovačke akademije znanosti. Glavni sponzor savjetovanja bila je tvrtka PROPLIN d.o.o. (Zagreb), a ostali sponzori bili su INA Industrija nafte (Zagreb), PLINACRO d.o.o. (Zagreb) i Plino-servis Kuzman (Zagreb). Na trodnevnom savjetovanju sudjelovalo je 85 autora, od toga 17 inozemnih (Republika Irska, Slovačka, Češka Republika i BiH).

U sklopu savjetovanja objavljen je Zbornik sažetaka MATRIB 2007 i Zbornik radova MATRIB 2007 na CD-u (nakladnik: Hrvatsko društvo za materijale i tribologiju, Zagreb). U zborniku

su na 484 stranice objavljena 62 rada. Među njima posebno su bili zapaženi rad autora S. Mahovića i Z. Schauperla pod nazivom “Trendovi u mjeriteljstvu tehničkih površina”, predavanje grupe autora s Dublin Institute of Technology: D. Kennedy, P. Deering, J. Conlon pod nazivom “Medical rehabilitation robotics”, rad stručnjaka s Institute of Materials and Machine Mechanics iz Bratislave: J. Jerz, J. Košut, Z. Iždinska, Š. Cimbak o temi “Slovak network for innovations in the field of materials and techologies” te rad autora: I. Kramer, F. Simančik “Copper – carbon fibre composites with extraordinary thermal conductivity”.

Ovogodišnji MATRIB okupio je više od 130 sudionika, a trodnevni boravak u Veloj Luci bio je obilježen uspostavom mnogobrojnih poslovnih kontakata i neformalnim druženjem.

HDMT, PROPLIN d.o.o.

19Listopad 1 I domaće vijesti dogođaji i dostignuća

Listopad 1

domaće vijesti

U rujnu je tvrtka Böhler-Uddeholm Zagreb u suradnji s Fakultetom strojarstva i brodogradnje u Zagrebu organizirala dvodnevni seminar (18. i 19. rujna) koji je bio namijenjen predstavljanju novosti iz proizvodnog programa (čelici) tvrtke Böhler (slika 3). Seminar je bio podijeljen u dvije tematske cjeline, a tijekom oba dana glavni predavač bio je Gottfried Mayerboeck iz tvornice Böhler u Kapfenbergu (Njemačka). On je, uz pomoć Zorana Popovića, direktora Böhler-Uddeholm Zagreb u ulozi prevoditelja, ukratko predstavio tvrtku Böhler. Povijest te tvrtke seže čak u 15. stoljeće, a tim se imenom počela koristiti oko 1870. godine. Od osnovnih podataka valja izdvojiti kako tvrtka ima više od 14 000 zaposlenih, a godišnji promet joj je blizu 3 100 milijuna eura. Glavna tržišta tvrtke su u Europi (82 %). Strukturu s udjelima pojedinih proizvoda prikazuje slika 4.

U standardnom programu Böhler može ponuditi alatne čelike za hladni i topli rad, čelike za alate za preredu polimera, brzorezne čelike, vatrootporne čelike i čelike u praškastom stanju. Iz dopunskog programa moguće je izdvojiti nehrđajuće Cr i Cr-Ni čelike, čelike za poboljšavanje, cementiranje i nitriranje. Orijentiranost tvrtke prema kupcima potvrđuje i skupina specijalnih čelika za turbinske lopatice, tzv. duplex čelika za petrokemiju i brodogradnju, čelika za visokoopterećene strojne elemente, za klipne prstenove i ventile motora, čelika za implantate, za avioindustriju, maraging čelika i skupina superlegura (legure Ni, Co i Ti).

Navojna glodala WX-PNC OSG

Japanski proizvođač reznog alata OSG je predstavio navojna glodala za CNC obradu WX-PNC. S njima lako rješavamo probleme koji nastaju pri upotrebi navojnih svrdla. Sa jednim navojnim glodalom u mogućnosti smo napraviti različite dimenzije navoja s jednim korakom navoja. Sa jednim alatom moguće je napraviti lijeve,desne,vanjske i unutarnje navoje na različitim materijalima. Obradu postižemo s kombinacijom pomicanja: rotacija vretena po spirali-interpolacija, vertikalni posmak vretena s jednim korakom navoja P na vrtnju spirale N, pri čemu se glavno vreteno alata vrti s okretajima n. S obradom postižemo vrlo dobru kvalitetu površine navoja. Sila rezanja je relativno mala, stoga možemo napraviti navoje većih dimenzija na strojevima koji imaju manje snage.

Prvi dan seminara bio je posvećen čelicima za hladni rad i praškastim Microclean čelicima. Većinu čelika iz te serije karakterizira vrlo visoka postojanost prema trošenju te izvanredna žilavost.

Tijekom drugoga dana gospodin Mayerboeck predstavio je skupinu čelika za topli rad i za alate za preradu polimera. Pri razvoju tih čelika vodilo se računa o zahtjevima koje na čelike postavljaju i alatničari i korisnici alata. Pri tome je iz programa Böhlerovih materijala moguće izabrati materijale dobre obradivosti i pri visokim tvrdoćama, povoljnih kombinacija svojstava kao što su čvrstoća i žilavost, visokih površinskih svojstava (polirana površina), visoke postojanosti prema koroziji itd. U nastavku je prof. dr. sc. Božidar Matijević održao predavanje

Slika 4. Struktura proizvodnog programa tvrtke Böhler

o modificiranju i prevlačenju površina alata. Oba dana nakon predavanja raspravljano je o problemima na koje nailaze u praksi gospodarstvenici s područja metaloprerađivačke struke i mogućim rješenjima.

Arcelor Mittal preuzima turskog trgovca čelikom

Najveći proizvođač čelika na svijetu, koncern Arcelor Mittal, želi preuzeti većinu turskoga trgovca čelikom Rozak. Kao što su priopćili iz poduzeća sa sjedištem u Luxembourgu, od obitelji osnivača poduzeća Rozak stekli su već 51-postotni udio, a posao bi nakon odluke Ureda za zaštitu konkurencije trebali sklopiti do kraja godine. Rozak je lani ostvario prihod od 260 milijuna eura. Arcelor Mittal već je sada, kao što tvrde u poduzeću, najveći dobavljač turskoga društva, a za preuzimanje su se odlučili zato što je tursko tržište čelika jedno od tržišta koje se najbrže razvija u svijetu. Koliko iznosi vrijednost sklopljenoga posla, nije poznato.

22 Listopad 1 I

Slika 3. Seminar na FSB-u

dogođaji i dostignuća

www.osg.co.jp

24 Listopad 1 I

Izabran predsjednik Udruženja prerađivača plastike i gume HGK Zdenko Belošević

Na izbornoj sjednici Udruženja prerađivača plastike i gume pri Hrvatskoj gospodarskoj komori 6. srpnja u HGK za predsjednika Udruženja izabran je Zdenko Belošević, predsjednik Uprave Diokija d.d., Zagreb, a za dopredsjednike su izabrani Vladimir Ferdelji, predsjednik Uprave Elektrokontakta d.d., Zagreb i potpredsjednik HGK, te Želimir Feitl, direktor Kaplasta d.d., Vojnić. Također je izabrano 17 novih članova Vijeća Udruženja. Dužnost poslovne tajnice Udruženja i dalje će obavljati mr. Gordana Pehnec-Pavlović iz HGK.

Kako je naglasio dosadašnji predsjednik Udruženja Vladimir Ferdelji, u protekle četiri godine uspjeli su europeizirati Udruženje, koje je postalo članom europske udruge PlasticsEurope, priključili su tu industriju strategiji razvoja Hrvatske, odnosno razvoja hrvatske kemijske industrije te pridonijeli da se u javnosti promijeni stajalište o plastici i da se ona doživljava kao prihvatljiv materijal koji se lako prikuplja te u potpunosti oporabljuje. Također su vrlo dobro surađivali s hrvatskim znanstvenim i obrazovnim institucijama, državnim tijelima, udrugama, a održali su i mnogobrojne radionice te edukacije, rekao je Ferdelji.

Mr. Gordana Pehnec-Pavlović, poslovna tajnica Udruženja, govoreći o hrvatskoj industriji polimera te aktivnostima Udruženja, istaknula je kako ta industrija, koja okuplja 562 poslovna subjekta te 800 obrtnika, od 2004. bilježi trend rasta proizvod-

Hyundai u drugome tromjesečju udvostručio čistu dobit

Najveći južnokorejski proizvođač automobila, Hyundai Motor, u drugome tromjesečju u usporedbi s istim prošlogodišnjim razdobljem povećao je čistu dobit za 52 posto, na 667 milijuna dolara. Dobit iz poslovanja povećala se za 40 posto, na 625 milijuna dolara, što je najviše u posljednje tri godine, a prihod se povećao za 14,6 posto, odnosno na 8,7 milijardi dolara.

nje te postupnog oporavka. No to ne vrijedi za proizvodnju gume i gumenih proizvoda, koja se nakon rata teško oporavlja. Unatoč velikom uvozu plastike i gume u Hrvatsku, ipak je znatan i izvoz domaćih proizvoda, rekla je Pehnec-Pavlović dodavši kako se razmišlja o osnivanju hrvatskoga plastičarskoga grozda, za što je do sada zainteresirano 15 tvrtki. U budućem radu Udruženje će nastojati utjecati na pronalaženje novih tržišta, edukaciju, suradnju na projektima financiranja iz fondova EU, a naglašena je i mogućnost dobivanja nepovratne potpore

Renault u prvom polugodištu s manjom dobiti i manjim prihodima

Francuski proizvođač vozila Renault u prvom polugodištu ove godine zbog lošije prodaje vozila u Europi i jakoga eura, što je pogodilo izvozne rezultate, bilježi 20-postotni pad čiste dobiti. Dobit je iznosila 1,32 milijarde eura, a u prvom polugodištu prošle godine ostvarena je dobit od 1,65 milijardi eura. Prihodi poduzeća u poredbenome razdoblju smanjili su se za 1,4 posto, na 20,56 milijardi eura.

EU za perspektivne razvojne projekte, napomenula je Pehnec-Pavlović.

Na sjednici je načelnica Uprave za industriju i privatizaciju u Ministarstvu gospodarstva, rada i poduzetništva Ivana Halle predstavila smjernice dokumenta Strategije održivog razvitka kemijske industrije, a o slovenskim iskustvima u formiranju te radu klastera plastičara govorio je Janez Navodnik, direktor Slovenskoga klastera plastike.

Služba za odnose s javnošću HGK

Peugeot Citroen u prvom polugodištu ove godine povećao dobit

Francuski automobilski koncern PSA Peugeot Citroen u prvom polugodištu ove godine povećao je, u usporedbi s istim razdobljem prošle godine, čistu dobit za 60 posto, na 492 milijuna eura. Rast je posljedica prije svega bolje prodaje, konkurentnijih cijena i ponude novih modela. Prihodi poduzeća povećali su se za 5,9 posto, na 30,82 milijarde eura. Dobit iz poslovanja povećala se sa 691 milijun na 842 milijuna eura.

25Listopad 1 I

Novi predsjednik udruženja prerađivača plastike i gume HGK, Zdenko Belošević

domaće vijesti dogođaji i dostignuća

Godišnja skupština IIW-a i konferencija »Zavarivanje i materijali«

Stručnjaci s područja zavarivanja okupili su se početkom srpnja u Cavtatu kako bi obilježili 60. godišnju skupštinu IIW-a te dali svoj doprinos međunarodnoj konferenciji «Zavarivanje i materijali – tehnički, ekonomski i ekološki aspekti».

Jadranka Eržišnik, HDTZ, Zagreb

International Institute of Welding (IIW) međunarodno je tijelo čiji je zadatak osigurati razmjenu znanstvenih i tehničkih podataka na području zavarivanja, rezanja, površinske zaštite materijala, lemljenja i sličnih procesa, uključujući nerazorna ispitivanja, standardizaciju, inspekciju, zaštitu pri radu, edukaciju i sl. Jedan od glavnih zadataka je priprema propisa za izobrazbu osoblja koje se bavi zavarivanjem. Međunarodni edukacijski i kvalifikacijski sustav u obrazovanju zavarivačkog kadra prihvaćen je u cijelome svijetu te se primjenjuje u više od 45 industrijski razvijenih zemalja. Važno je istaknuti da je cjelokupni rad IIW-a prihvaćen ne samo u znanstvenim krugovima nego i u industriji. Radi poboljšanja, razmjene iskustava u znanosti i industriji, unapređenja pripreme izrade pravilnika o obrazovanju, IIW organizira godišnju skupštinu. Stručnjaci iz cijeloga svijeta tijekom tri radna dana rade u više od 25 radnih skupina kako bi potaknuli i koordinirali istraživanja te distribuirali nove informacije. Svake godine IIW-ove radne skupine prirede oko 400 tehničkih dokumenata.

Redovita ove godine i jubilarna, 60. godišnja skupština Međunarodnog instituta za zavarivanje (IIW) održana je u Dubrovniku i Cavtatu od 1. do 7. srpnja u izvršnoj organizaciji Hrvatskog društva za tehniku

zavarivanja (HDTZ). Rad u komisijama, radnim skupinama i tehničkim odborima održan je na Sveučilištu u Dubrovniku, a međunarodna konferencija pod nazivom «Zavarivanje i materijali – tehnički, ekonomski i ekološki aspekti» u hotelu Croatia u Cavtatu.

Veoma velik broj sudionika, 550 na godišnjoj skupštini te oko 300 na međunarodnoj konferenciji, iz više od 40 zemalja prisustvovao je i uveličao ovaj veliki događaj koji je proslavu jubileja započeo otvaranjem skupštine u Hrvatskoj, a završit će je u Austriji 2008.

Na otvorenju skupštine u hotelu Croatia u Cavtatu prof. dr. sc. S. Kralj, predsjednik organizacijskog odbora i potpredsjednik Međunarodnog instituta za zavarivanje, održao je pozdravnu riječ, zahvalio sudionicima što su se odazvali u tako velikom broju te zaželio svima uspješan rad u komisijama. Posebice je zahvalio pokroviteljima toga velikog događaja, Ministarstvu zaštite okoliša, prostornog uređenja i graditeljstva, Ministarstvu znanosti, obrazovanja i športa te Fakultetu strojarstva i brodogradnje iz Zagreba, što su podržali održavanje manifestacije. Zahvalu je uputio i svim domaćinima, generalnim sponzorima i sponzorima koji su uvidjeli važnost tog događaja za Hrvatsku. Na otvorenju su dodijeljene i nagrade najuspješnijim istraživačima u sedam kategorija. Na kraju je ansambl Linđo izveo kulturno-zabavni program.

Veliko zanimanje izazvao je virtualni zavarivački trener prikazan na popratnoj izložbi opreme za zavarivanje

Međunarodna konferencija pod nazivom «Zavarivanje i materijali – tehnički, ekonomski i ekološki aspekti» održana je od 5. do 6. srpnja u hotelu Croatia u Cavtatu. Na konferenciji je sudjelovalo više od 300 stručnjaka iz cijeloga svijeta. Uvodnu riječ održao je prof. dr. sc. Z. Kožuh, predsjednik konferencije, a službeno ju je otvorio predsjednik IIW-a Chris Smallbone. Na konferenciji su objavljena ukupno 102 rada, koji su osim u Zborniku radova objavljeni i u posebnom broju časopisa «Welding in the World». Uvodno predavanje održao je prof. dr. sc. Vatroslav Grubišić, kojemu je uručena plaketa francuske delegacije, a zatim su slijedila predavanja. Na konferenciji su obrađene sljedeće teme: zavarivanje i srodne tehnologije, oprema za zavarivanje i srodne tehnologije, postupci zavarivanja, zavarljivost, KBR, korozija i zaštita od korozije, zaštita na radu, podvodno zavarivanje i ispitivanje, osnovni i dodatni materijali, automatizacija i robotizacija, standardizacija, materijali, metalurgija, tribologija i osiguranje kvalitete.

Uz skupštinu i konferenciju organizirana je popratna izložba opreme za zavarivanje, srodne postupke i kontrolu bez razaranja.

26 Listopad 1 I

IIW sekretarijat i izvršni organizatori

domaće vijesti dogođaji i dostignuća

27Listopad 1 I

»TEHNIKA – temelj proizvodnje, PROIZVODNJA – temelj gospodarstva«

Umirovljeni profesor Fakulteta strojarstva i brodogradnje Sveučilišta u Zagrebu Igor Čatić sin je vlasnika prve alatnice u Zagrebu i Hrvatskoj, Julija Čatića. I sam je završio alatničarski zanat i iz prve ruke poznavao proizvodnju kalupa za preradu plastike i kaučukovih smjesa, ali i štanci, alata za isijecanje tijesta za kekse. To mu je u studentskim očima davalo aureolu “onoga koji to zna od rođenja”. Osim na studiju u Zagrebu, znanje je stjecao i u Njemačkoj te Francuskoj, a ne samo stručna nego i životna naukovanja nesebično je dijelio studentima i suradnicima. Jedan je od prvih profesora koji je svojim studentima proizvodnog strojarstva na usmjerenju Prerada polimera dovodio goste predavače, profesore s drugih fakulteta te tako poticao multidisciplinarnost kao način razmišljanja. Studenti ga pamte i po uvođenju sustavnosne teorije u nastavu - ustvari objašnjenja da su tehnološki postupci isti u cijelom nizu potpuno različitih područja proizvodnje, pa radilo se o oranju ili blanjanju, zajedničko im je odvajanje, a razlika je samo u kutovima rala i noža te brzini.

Razgovarao: Igor Škevin

Foto: Miodrag Katalenić i Služba za odnose s javnošću predsjednika Republike

Za svoj dugogodišnji rad na promicanju struke i znanosti nedavno je dobio posebno priznanje. Predsjednik Republike 20. lipnja 2007. odlikovao je profesora I. Čatića Redom Danice hrvatske s likom Ruđera Boškovića. Odlikovanje je dodijeljeno u povodu 70. obljetnice života (2006.), 55 godina rada, osobito na području znanosti, te 40 godina društvenog rada prof. Čatića.

Sredinom ove godine odlikovani ste “Redom Danice hrvatske s likom Ruđera Boškovića”. Koliko je znanstvenika s područja tehnike dobilo to priznanje i koliko ga smatrate priznanjem tehničkim znanostima uopće?

U dodjeli odlikovanja predsjednika Republike treba razlikovati dvije odvojene faze: do 2000. godine i nakon toga. Nakon 2000. broj znanstvenika i općenito odlikovanih bitno je manji, pa je i konkurencija veća. Broj onih koji dobivaju takva priznanja nije velik. Ove godine to su odlikovanje dobila ukupno petorica znanstvenika, od toga na temelju prijedloga Ministarstva znanosti, obrazovanja i športa samo dvojica, i to poslije vrlo brižljivog preispitivanja doprinosa svakoga pojedinca. Precizne brojke ne znam, mediji nisu donijeli cjelovite liste primatelja tih odlikovanja pa je teško reći koliko je osoba s područja tehničkih znanosti do sada dobilo takvo priznanje. Sasvim je sigurno da je svaki primatelj tog odličja ponosan jer se time odaje priznanje za njegov cjelokupan doprinos Republici Hrvatskoj. To je i priznanje tehničkim znanostima, ali i fakultetu na kojem sam službeno djelovao

do listopada 2006. Odlikovanjem se društveno priznaje cjelokupna aktivnost, koja je kombinacija napora svakog pojedinca i okoline u kojoj djeluje.

Najšira javnost povezuje Ruđera Boškovića s filozofijom i prirodnom znanošću. Vi ste ipak tehničar, preciznije bavite se ponajprije tehničkim znanostima. Kako u tom svjetlu doživljavate to priznanje? Kada ste naglasili da se bavim ponajprije tehničkim znanostima, znači da se bavim i nekim drugim znanostima. Točno, imam izvorne znanstvene radove iz filozofije i hrvatskog jezika. Trenutačno kao član Hrvatskog filozofskog društva (od

2000.) imam tri dužnosti. Međutim, ponosan sam upravo na ovaj dio odlikovanja “s likom Ruđera Boškovića” zbog jednoga drugog razloga.

U proljeće 2006. Društvo za plastiku i gumu organiziralo je međunarodni skup s područja polimerstva posvećen mojem 70. rođendanu. Među gostima bio je prof. dr. sc. Dragoslav Stoiljković, koji je u svom predavanju pokazao da je Ruđer Bošković predvidio postojanje makromolekula oko 150 godina prije negoli H. Staudinger, koji se smatra “ocem” pojma makromolekula. Trebalo je samo znati čitati, i to višekratno, njegova djela.

28 Listopad 1 I

intervju intervju: Igor Čatić

intervju: Igor Čatić

Kakva je prihvaćenost proizvodne tehnike u današnjem društvu?

U nas se govori, a i u svijetu, o “društvu znanja”. Gotovo nitko ne zna da je slogan “društvo znanja” izabran osamdesetih godina prošlog stoljeća kao bolje rješenje od slogana “postindustrijsko društvo”. Tada se došlo do spoznaje da sve manji broj zaposlenih u industriji proizvodi sve više, slično kao što se to svojedobno dogodilo s poljoprivrednom proizvodnjom. Istodobno, cjelokupan tehnički razvoj doveo nas je u situaciju da svaki stanovnik mora znati više nego što je znao nekada i da se mora učiti i tijekom radnog vijeka, ali i poslije. Stoga je navedeni slogan, “društvo znanja”, opravdan i vrlo pogodan za promicanje osnovne zamisli. Sada se traži od svakoga, od seljaka na okućnici do vrhunskih političara, da se suoči sa svime što donosi eksplozivan razvoj tehnike. S motrišta udjela pojedinih tehnika, neke su prenaglašene, pogotovo sve izvedenice informatike. Pod informacijama se ne spava, a znanje se ne može jesti. Ostale proizvodne tehnike upravo to omogućuju.

Proizvodna tehnika čini se da je svima najmanje zanimljiva, a čini se da niti proizvodnja energije za tržište ne privlači dovoljnu pozornost javnosti i medija. Nažalost, u zanemarivanju proizvodne tehnike i energetike, pa i nekih drugih tehnika, osim robotike sudjeluju i najviše znanstvene ustanove u Hrvatskoj i pojedinci u njima, što ima dalekosežne posljedice za razvoj Hrvatske. Ovo mi nije prvi put da kažem da predsjednik Republike S. Mesić ima potpuno pravo kada tvrdi da nemamo dovoljno proizvoda za svjetsko tržište i da Slovenija izvozi nekoliko puta više od Hrvatske, jer su Slovenci orijentirani na proizvodnju. “Svjetski su prvaci po stanovniku” u proizvodnji polimernih tvorevina i alatničarstvu.

Jedan ste od rijetkih znanstvenika s područja tehnike, a vjerojatno i prvi koji je javno rekao da se u Hrvatskoj potiskuje industrijska proizvodnja te da je došlo do deindustrijalizacije. Koliko je na to svojim upletanjem utjecala politika? Teško je reći tko je na ovim prostorima bio prvi koji je upozorio na negativan razvoj i već prisutno dužničko ropstvo zbog smanjenja industrijske proizvodnje, ali sigurno je da sam bio jedan od najglasnijih u dugom razdoblju. Godine 1997. načinio sam usporedbu čovječjeg tijela i Platonove idealne države. Platon je kazao da glava simbolizira vladare, prsa vojnike, čuvare reda, činovnike i svećenike, a trbuh proizvođače. Tumačeći studentima sustavnosnu teoriju i njezinu primjenu na području prerade plastike, uočio sam povezanost između izvedbenog sustava: energije i tvari (Platonov trbuh) i informacijskog sustava koji predstavljaju kod Platona vladari, političari. Taj vladarski informacijski sustav treba netko hraniti.

Ako ga ne hrani vlastita proizvodnja, hrane ga sredstva posuđena od drugih zemalja. Zato se sve brže približavamo fazi dužničkog ropstva, kao država i pojedinačno.

Što se tiče plastičarske industrije, ona je smanjena od 1990., kada je iznosila 370 000 tona, na ispod 200 000 tona u 2006. Važan razlog tog smanjenja je ukidanje proizvodnje PVC-a, kojemu su snažno pridonijeli kombinirani napori samozvanih zaštitara okoliša i onih kojima su za neke druge namjene trebali tvornički prostori. Nadamo se da će se ostvariti planirana proizvodnja na Krku (DINA) i da će se na taj način stanje barem djelomično vratiti na stanje iz 1990. Ono što, međutim, zabrinjava u ovom industrijskom segmentu jest činjenica da je u tom razdoblju proizvodnja plastike u svijetu rasla prosječno barem 5 % godišnje, a u 2006. je vjerojatno prešla 250 milijuna tona, pa je lako izračunati koliko je iznosilo to zaostajanje. Htio bih upozoriti na jedan podatak: 1950. godine, kada je svjetska proizvodnja plastike iznosila milijun i pol tona, u Hrvatskoj se proizvodilo više od 3000 tona (0,2 %). Prema tome, “škare” razlike na grafikonu stalno se otvaraju na našu štetu. Sada Hrvatska proizvodi samo 0,08 % svjetske proizvodnje. Međutim,

jedna druga industrija bila je vrlo snažna u Hrvatskoj devedesetih godina. Industrija alatnih strojeva s oko 10 000 radnika proizvodila je, među ostalim, fleksibilne proizvodne linije za tadašnji SSSR, koje su bile transportirane u 27 vagona, a izvoz alatnih strojeva iznosio je tadašnjih 250 milijuna, današnjih vjerojatno oko pola milijarde USD. Danas je ta industrija gotovo zanemariva u Hrvatskoj. A zemlja bez industrije alatnih strojeva vrlo je osjetljiva u slučaju sukoba kakve smo imali 90-ih godina.

Je li tehnička inteligencija mogla spriječiti taj pad? Nažalost, tehničare se odgaja previše tehničarski, a ne tehnologijski, posebno ne kulturologijski (tehnologijski + humanističke znanosti). Što znači tehničara odgojiti tehnologijski? Rastumačiti mu da su tehnički i gospodarski ciljevi uvijek u funkciji društvenih ciljeva, a da zadnju riječ u definiranju tih ciljeva imaju političari. Među političarima, nažalost, ima premalo tehničara koji bi zdušno branili interese tehničara, ne zbog njih samih, nego zbog zemlje u cjelini. Nije li simptomatično da u Vijeću HRT-a nikada nema mjesta za jednog tehničara koji razumije medije i koji bi uznastojao da program odrazi i tu komponentu društvenog života?!

29Listopad 1 I

Tehničari nisu skloni ni javnom nastupanju, ni djelovanju u medijima, a tomu treba pridodati i važnu činjenicu - tehničari se nisu dovoljno oduprli trendu koji sam nazvao “izvozna proizvodnja sredstvima poreznih obveznika”. Radi se o tome da su Nacionalno vijeće za znanost i Nacionalno vijeće za visoko obrazovanje donijeli takve kriterije napredovanja koji usmjeruju i tehničke kadrove prema aktivnostima kojima je cilj pisanje članaka u stranim časopisima, a ne na bavljenje konkretnim problemima o čijem rješavanju ovisi od čega će Hrvatska živjeti. Pri tome treba naglasiti da Hrvatska jest u stanju stvoriti 0,1 % novoga svjetskog znanja koje besplatno izvozi, a zanemaruje se potreba prijenosa onoga ostalog znanja u zemlji.

Kakva je veza između tehnoloških projekata i države? Naime, kao član Tehnologijskog vijeća pri Ministarstvu znanosti, obrazovanja i športa dobro ste upućeni u njegov rad.

Za mene je osnivanje Tehnologijskog vijeća 2001. u sklopu tadašnjeg Ministarstva znanosti najvažniji događaj koji se zbio u desetljeću, a i dulje u znanstvenoj zajednici. Tehnologijsko vijeće od svog je osnutka zaprimilo zahtjeve za oko 600 projekata, od čega je dalo odobrenje za njih 300. Pogleda li se podrobnije, vidi se da je u posljednje tri godine udio odobrenih projekata pao ispod 40 %, što se može u našoj situaciji smatrati izvanredno strogim procjenjivanjem. Uspješnost takvih odobrenih projekata u Sjedinjenim Državama je od 30 do 40 %, što znači da je onaj koji daje novac svjestan da nema te prosudbene skupine koja može u cijelosti sagledati hoće li neki projekt biti

više ili manje uspješan; određeni je rizik uvijek prisutan. Tehnologijsko je vijeće u posljednje tri godine uspjelo bitno smanjiti taj rizik uvođenjem nekoliko prepreka.

Prva od tih prepreka je obrana pretprijave. Tek nakon uspješne obrane pretprijave moguće je prijaviti projekt, koji proučavaju i ocjenjuju najmanje dva recenzenta. Uveden je još jedan međukorak, a to je da se financiranje u načelu razdvaja u faze i tek nakon uspješnog završetka pojedine faze nastavlja se daljnje financiranje. Sada je vođenje tehnologijskih projekata preuzeo Hrvatski institut za tehnologiju i očekuje se daljnje unapređenje povezivanja interesa gospodarstva i znanosti.

Iz kojeg znanstvenog područja ima najviše prijavljenih projekata? Navedite neke konkretne uspješne projekte. Projekti su bili uglavnom s područja tehničkih i biotehničkih znanosti te medicine i veterine. Ali bilo je i nekih drugih projekata.

Istaknuo bih nekoliko projekata, pretežno abecednim redom, a ne po vrijednosti. Na projekt “Hrvatski antropometrijski sustav” osobito sam ponosan, jer sam slušajući jedno izlaganje prof. D. Ujevića s Tekstilno-tehnološkog fakulteta prepoznao da je to potencijalno izvanserijski projekt. Hrvatska je prvi put “izmjerena” za potrebe proizvodnje odjeće i obuće. Bio je to velik posao, s gotovo 31 tisućom ispitanika. Za muškarce je, u skladu s odgovarajućim ISOnormama, trebalo odrediti 57 antropometrijskih izmjera po ispitaniku, a ženama 54. “Podmorsko bušenje u velikim morskim dubinama” važan je projekt za Hrvatsku

jer je omogućio rekonstrukciju većeg broja bušaćih platformi. Niz tumora i sličnih pojava na koži liječi se danas sve uspješnije u svijetu metodama fotodinamičke terapije. Uspješno je završen projekt “Izvori svjetlosti za fotodinamičku terapiju tumora”. Nedavna nesreća vatrogasaca na Kornatima pokazala je važnost posjedovanja vlastitog uzgoja kožnih presadaka in vitro. Projekt je uspješno završen prije nekoliko godina, ali nije realiziran. Još nekoliko naziva uspješno završenih projekta: “Višenamjenska LP podnica za ekološku pčelarsku proizvodnju”, “Suvremena drvena obiteljska kuća”, “Elektrokemijska zaštita metala”, “Treća generacija prvoga hrvatskoga srednjega šumskoga zglobnika”, “Suvremeni digitalni turbinski regulator za hidroelektrane”, “Neurokirurška endoskopska kontaktna ultrazvučna sonda – nož”, “Prototipovi ambalaže za medicinski otpad”, “Projekt modularnog sustava za recikliranje sekundarnih sirovina”, “Inteligentna stanica za posluživanje automatskog montažnog sustava”, osnivanje grozda “Ekojanje”, “Prototip sustava za beskontaktni monitoring rotora velikih rotacijskih strojeva”, “Povezivanje računala u mrežu Crogrid”, neki prehrambeni proizvodi, banka leda koja se već sada izvozi, još neka rješenja s područja medicine, zaštićena kutija za pakiranje CD-a itd.

Kako male tvrtke mogu profitirati od uspješnih projekata koje financira Tehnologijsko vijeće? Općenito, kako je došlo do stvaranja malih tvrtki u posljednjih petnaestak godina?

Tranzicija je razbila velike sustave, koji su u cijelom svijetu nosioci aktivnosti. To je mnoge koji su ostali bez posla potaknulo da počnu samostalno djelovati. Osnovali su male tvrtke, neke od njih vrlo su uspješne i danas se već mogu smatrati srednjim tvrtkama. Primjerice, jedno od područja djelovanja koje smo u cijelosti u Hrvatskoj zanemarili jest alatničarstvo. Nekadašnja čelnica sindikata 1998. je izjavila da se neće valjda hrvatski mladi naraštaj odlučiti za alatničarstvo, koje je zastarjelo zvanje. Ono je najstarija ljudska djelatnost i potječe iz doba kada je prije 2,5 milijuna godina čovjek načinio prvi alat, kamenu oštricu. Alatničarstvo je temelj svake proizvodnje i alatničari, ako imaju znanje, imaju i mjesto na tržištu. Primjerice, susjedna Slovenija ostvaruje pola milijarde eura od alatničarstva, ima oko 10 000 zaposlenih u tom sektoru i o njihovoj snazi govori podatak iz sredine rujna 2007. da je njihova alatnica Gorenje u zajedničkom projektu s alatnicom Mercedesa i nekih drugih tvrtki. Postavlja se pitanje veličine alatnice. Alatnice nisu u pravilu prevelike, ona sa 150 zaposlenih smatra se vrlo, vrlo velikom. U Hrvatskoj postoji određeni broj malih uspješnih alatnica. One imaju dva problema - nastup na svjetskom tržištu i obrazovanje kadrova

30 Listopad 1 I

intervju intervju: Igor Čatić

31Listopad 1 I

tu industrijsku granu. Postavlja se i pitanje uključenja hrvatskih alatničara koji nisu samostalno izašli na svjetsko tržište, moguće je preko nekoga grozda (klastera) ili slične organizacije. Najbolji je primjer takvog organiziranja Portugal, koji putem jednog ureda zastupa sve svoje alatnice, i to već vrlo dugo.