uvodnik 7

domaće vijesti 12

12 Prijedlog stategije razvoja poduzetništva Grada Zagreba do 2020. godine

14 Konferencija Uloga industrije polimera u poticanju ekonomskog rasta

16Hrvatska jedina zemlja »nove Europe« bez rasta BDP-a

16Đuri Đakoviću gradnja Janafovih spremnika

21Velika nada domaćeg gospodarstva

24Posjet sajmu LASER World Photonics i tehničkog muzeja u Münchenu

26Međunarodni ekonomski forum »Monetarna politika u procesu ulaska Republike Hrvatske u Europsku uniju«

iz svijeta 28

29 Snaga LASER World of PHOTONICS 2011

32 Brže i bolje bušenje otvora u kompozitnim materijalima

39 Dubinski rekord bez predaha

48Duboko bušenje u alatničarstvu

50AUDI AG održava visoke standarde kvalitete s infracrvenom termografijom

proizvodnja i logistika 54

55 Novi laserski senzor za posebne aplikacije

60Vanjsko izvođenje logističkih usluga - 3PL

62Omronov sustav strojnog vida u boji

62Atlas WMS s potvrdom Fraunhofer Instituta

63Metronik uspješno automatizirao novi Krkin pogon

nemetali 64

67 Novi zračni ventil

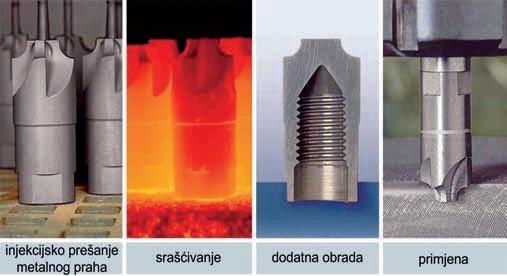

68Injekcijsko prešanje metalnih otpresaka s pomoću materijala Catamold

72Wittmann Battenfeld predstavio novu opremu AQUAMOULD

73Lego & Arburg rukom pod ruku

74Arburgova obljetnica: 50 godina Allroundera

suvremene tehnologije 76

81Izazovi ICT industrije u Hrvatskoj

82Vipnet preuzima B.net za 93 mil. eura

82SAP i Microsoft su objavili zajednički partnerski program i programsku opremu Duet Enterprise

Lakša i brža kontrola geometrijsk ih tolerancija (GD&T)

Geometrijske tolerancije (tolerancije oblika i duljina, engleski GD&T) su unatoč činjenici, da su bliže popisu stvarnih funkcionalnosti proizvoda od klasičnih tolerancija (posljednje je moguće razumijevati i kao izvedene geometrijske tolerancije), još uvije se smatraju kompleksnima. S pomoću 3D-mjerenja te s vodećim optičkim sustavima za 3D-digitalizaciju, bio je načinjen veliki iskorak naprijed pri kontroli navedenih odstupanja.

4

Organizatori

prestižnog savjetovanja ljevača bili su: Metalurški fakultet Sisak, Rio Tinto Iron & Titanium GmbH (Eschborn, Njemačka), Metalska industrija Varaždin d.d., Elkem AS (Oslo, Norveška) i Pro Ferrum GmbH (Rijeka). Također, organizacija je izvedena uz potporu Ministarstva znanosti, obrazovanja i športa Republike Hrvatske, Akademije tehničkih znanosti Republike Hrvatske, Hrvatske gospodarske komore, Grada Siska, Sisačko-moslovačke županije, Mittel Europäische Giesserei Initiative i Sveučilišta u Zagrebu. Na Savjetovanju ljevača je sudjelovalo oko 250 sudionika iz 14 zemalja. Predstavljena su 47 znanstveno-stručna referata od kojih 24 oralno, a 23 u poster sekciji.

Četrdeseta obljetnica usmjerenja Prerada polimera na Fakultetu strojarstva i brodogradnje, Sveučilišta u Zagrebu

Pretvaranje pretežno organskih polimera, plastike, kaučukovih smjesa, ali i drva u uporabljive proizvode u nastavnim planovima Fakulteta strojarstva i brodogradnje Sveučilišta u Zagrebu ima posebno mjesto ne samo u Hrvatskoj već i znatno šire. Jedan od razloga je što se o proizvodnji duromernih tvorevina predavalo već 1936. Iz tog doba potječe i početak nastave s područja drva i njegove obradbe. Usmjerenje posvećeno upoznavanju studenata jednog fakulteta s područjem preradbe plastike i gume prije četrdeset godina bilo je rijetkost i u svjetskim razmjerima. Ove godine navršava se 40 godina otkada su studij strojarstva na Fakultetu strojarstva i brodogradnje upisali studenti koji su prvi upisali tadašnje usmjerenje Prerada nemetala (drva, plastike i kaučuka) u 7. semestru, prvoga na prostoru bivše države, a prema raspoloživim podatcima, trećega u Europi.

Javna agencija RS za poduzetništvo i vanjske investicije (JAPTI) te Obrtna zbornica Slovenije (OZS) organizirali su zajednički nastup za slovenske tvrtke na 55. međunarodnom sajmu tehnike i tehničkih dostignuća na beogradskom sajmu. Sajam se je održavao između 9. i 13. svibnja 2011. Međunarodni sajam tehnike i tehničkih dostignuća bio je po prvi puta organiziran 1937. godine, a 20 godina nakon toga je dobio međunarodnu potvrdu s primanjem u Međunarodno udruženje sajmove UFI. Ove godine se na sajmu predstavilo oko 700 izlagača iz 28 različitih zemalja, koji su zastupali suvremena tehnološka i tehnička dostignuća na različitim područjima, kao što su automatika, robotika, bežična komunikacija, elektroenergetika, elektronika, rasvjeta, strojarstvo i klima uređaji. Posjetitelji su mogli vidjeti 170 tehnoloških novosti.

53 3-WAY, Tomaž Vujasinovic s.p.

75 ARBURG GmbH

1, 63 ABB, d. o. o.

1, 3 BTS, d. o. o.

84 BTS KOTHENNYA, d. o. o.

1, 31 Bystronic

43 Cajhen, d. o. o.

39 Camincam, d. o. o.

13 Celjski sejem, d. o. o.

44 Društvo ljevača Slovenije

37 Halder, d. o. o.

62 HSTEC, d. o. o.

11 Industrijski forum IRT 2011

15 ICM, d. o. o.

77,79,81 iTCR, d. o. o.

23 KLEX, d. o. o.

1, 69 KMS, d. o. o.

1, 49 LOTRIČ, d.o.o.

1, 17 Montanwerke Walter Werkzeug GmbH

1, 59 Motoman Robotec, d.o.o.

73, 75 NOMIS, d. o. o.

1 Olma, d.d.

19 PFEIFER-TTI, d.o.o.

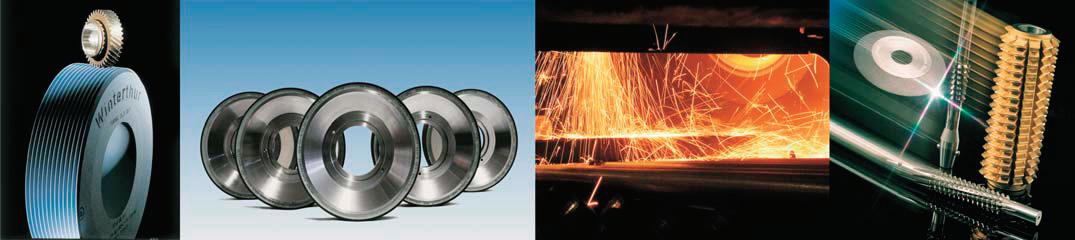

1, 47 Rappold Winterthur brusilna tehnika, d. o. o.

1, 83 Sandvik, d. o. o.

27 Sajam ZEPS

33 TBW, d. o. o.

1 Teximp, d. o. o.

35 TOPOMATIKA, d. o. o.

1, 6 TM, d. o. o.

Stručni sajamski četverac u Celju s pozitivnom ocjenom posjetitelja i izlagača Četiri stručna bijenalna sajma, Forma tool, Plagkem, Graf&Pack i Livarstvo, koja su se četiri dana održavala u Celju, posjetilo je gotovo 11 000 posjetitelja. Pri organizatoru sajmova, društvu Celjski sejem d.d., objašnjavaju da su time premašili posjet iz 2009. godine, kada su sajmovi održani posljednji put. Rezultat sajamskog posjeta potvrđuje pozitivne ocjene događaja koje su dali izlagači i posjetitelji. Među njima je bilo mnogo stranaca, iz zemalja južnog Balkana (Bosna i Hercegovina, Hrvatska i Srbija) i iz Europske unije (Austrija, Češka, Francuska, Italija, Njemačka). U Celjskom sejmu sa zadovoljstvom analiziraju rezultate istraživanja koje su proveli među izlagačima i posjetiteljima sajma jer su gotovo svi izlagači svoj nastup na sajmu ocijenili kao uspješan, odnosno vrlo uspješan. To se očitovalo i u njihovim odgovorima na pitanje o ispunjenim očekivanjima od sajamske priredbe.

Nagli pad potražnje robota 2009. godine i ponovno oživljavanje 2010. godine

Svjetska ekonomska i financijska kriza su 2009 godine prouzrokovale nagli pad prodaje industrijskih robota. U usporedbi s 2008 godinom koja je sa stajališta prodaje bila jedna od najboljih, 2009. godine je prodaja smanjena za čak 47%. Prema podacima Statističkog ureda međunarodne organizacije za robotiku IFR 60000 prodanih robota označilo je najslabiju prodaju industrijskih robota nakon 1994. godine. Ovaj ured svake godine, u svom izvješću, objavljuje podatke o stanju robotike u svijetu.

Novosti na Danima tehnike u Arburgu

Od 23. do 26. ožujka 2011. gotovo 5 000 posjetitelja iz cijelog svijeta doputovalo je u malo mjesto Lossburg na tradicionalne Dane tehnike tvrtke Arburg. Tvrtka svake godine priprema mnogo najrazličitijih primjera industrije injekcijskog prešanja, s kojima nastoji upoznati svoje klijente, odnosno potencijalne kupce. U novim prostorijama bilo je postavljeno čak 40 strojeva s različitim primjenama od klasičnoga injekcijskog prešanja plastomera, duromera do višekomponentnih xK postupaka, injekcijskog prešanja kapljevitog silikona, IML, MIM itd. Matjaž Rot

Foto: Arburg GmbH

Detaljne analize životnog vijeka proizvoda omogućuju njihovo projektiranje tako da budu što manje štetni za okoliš pri proizvodnji i korištenju te na kraju također pri recikliranju. Također je moguće moderniziranjem produljiti ili skratiti životni vijek strojevima i tvornicama, kao i smanjiti štetu za okoliš. Profinjene analize vode do učinkovitijih novih tehnologija. Vremena su se promijenila i danas je više nego ikada prije postalo važno gledati daleko naprijed u financijama i poslovanju, ali također i u pogledu učinaka koje naše akcije, ili odsustvo akcija, imaju na okoliš i klimu. Zaštita klime i ekonomski rast međusobno se ne isključuju. Esad Jakupović

Čuo sam kritike na račun Končara, zagrebačke elektroindustrije. Umjesto da rade i usavršavaju ono u čemu su svjetska klasa, kao što su transformatori i generatori, končarevci se guraju u ono što ne znaju: proizvodnju softvera, za što su mi mnogi rekli da rade katastrofalno, i vjetroelektrane, o čijoj lošoj kvaliteti svjedoče i tri kraka rotora vjetrenjače koja već barem dvije godine leže na dvorištu tvornice jer, kako se priča, nisu dobro napravljeni pa je Končar morao kupiti nove lopatice od tvornice na sjeveru Europe koja u proizvodnji vjetrenjača ima više od 20 godina iskustva.

Sredinom svibnja u emisiji “Nedjeljom u dva” gostovao je Končar, ali Danko, biznismen rođen u Hrvatskoj te nastanjen u Londonu, kojega nazivaju i kraljem kroma jer se obogatio na rudnicima tog metala. Najavio je da će, ako njegove planove o restrukturiranju odobri Europska komisija, kupiti brodogradilišta 3. maj, Kraljevicu i Brodotrogir te još jedno brodogradilište u Kini pa ih sve spojiti. Tako bi se kod nas razvijali novi tipovi brodova i proizvodili njihovi prototipovi, a onda štancale njihove serije u Kini. Konačno netko tko zna kako bi trebalo raditi. Čak dobro zvuče i najavljene promjene među zaposlenima jer mu smeta da jedno brodogradilište ima samo sedam zavarivača i 300 administrativaca.

Vrijedi spomenuti i novi prijedlog Kaznenog zakona što ga je Vlada poslala na raspravu u Sabor, a koji predviđa zatvor za poslodavca koji ne isplati plaću radniku. Lijepo je misliti na radnike, ali dok Vlada ne naredi svim tvrtkama u kojima je vlasnik da plate sve svoje dugove i da plaćaju u zakonskom roku, taj je prijedlog samo predizborna propaganda. I sindikati se bune jer ispada da poslodavac može plaćama plaćati neke druge troškove, a da ne bude kriv prema tom Zakonu, koji će ionako stupiti na snagu tek kad Hrvatska uđe u EU.

Dobra vijest je da je premijerka izjavila: “Moramo naučiti dugoročno planirati, ali to je stvar našega mentaliteta. Trebamo razmišljati ne samo za sutra nego raditi velike važne strateške projekte za pet, 10, 20 ili 50 godina.” Barem je netko, makar neizravno, priznao da država nema strategije i da se stoga ne zna kamo ide gospodarstvo. Ili kamo bi trebalo ići.

Glavni i odgovorni urednik

Darko Švetak

Urednik za nemetale

Doc. dr. sc. Damir Godec

Urednik za tehnologije

Doc. dr. sc. Branimir Barišić

Urednik za metale

Tomislav Staroveški

Stručno vijeće časopisa

Izv. prof. dr. sc. Zlatan Car, Prof. dr. sc. Goran

Cukor, Prof. dr. sc. Igor Duplančić, Vladimir Ferdelji, Ruđer Friganović, Mr. sc. Željko Goja, Prof. dr. sc. Bojan Jerbić, Doc. dr. sc. Lado

Kranjčević, Prof. dr. sc. Dubravko Majetić, Vladimir Orešković, Ljiljana Pedišić, Mr. sc. Gordana Pehnec Pavlović, Mr. sc. Saša

Sladić, Doc. dr. sc. Antun Stoić, Prof. dr. sc. Faruk

Unkić, Doc. dr. sc. Saša Vlahinić, Damir Vranić, Izv. prof. dr. sc. Roberto Žigulić

Novinarski prilozi

Matilda Bačelić, Liderpress

Igor Škevin

Prijevod

Matea Hotujac (SLO)

Mr.sc. Marina Manucci (ENG)

Mr.sc. Snježana Kereković (NJE)

Lektura

Ela Orešković-Požek (HR)

Idejno rješenje

Saša Brunčič, Barbara Kodrun

Računalni prijelom časopisa

Darko Švetak s. p., Jan Lovše

Oblikovanje naslovnice i oglasa Boštjan Čadej

Nakladnik

PROFIDTP d.o.o.

Gospočak 58, 10000 Zagreb, Hrvatska

Adresa uredništva:

PROFIDTP d.o.o.

Časopis IRT3000

Gospočak 58, 10000 Zagreb, Hrvatska

Tel: +385 (0)51 651 489; +385 (0)98 409 690

E-pošta: info@irt3000.hr

Tisak: DENONA d.o.o., Zagreb

Cijena: 38 kn/5 €

IRT3000 - inovacijerazvojtehnologije

ISSN: 1846-5951

Copyright© IRT3000

Autorska prava za časopis IRT3000 vlasništvo su nakladnika, tvrtke PROFIDTP d.o.o. Dopušta se prijenos i umnožavanje sadržaja časopisa samo u informativne svrhe i isključivo uz izdavanje pisanog dopuštenja nakladnika.

Tvrtka Termist d.o.o.

Marko Kravar, poduzetnik i inovator iz Zagreba te vlasnik i direktor tvrtke Termist, osvojio je vrijedna priznanja za svoje inovacije na tehnološkom sajmu u Maleziji

Igor ŠkevinNa najvećoj malezijskoj izložbi inovacija najuspješniji hrvatski izlagač bio je Marko Kravar, koji je za nosač bokobrana CROFENDER nagrađen Velikom nagradom i zlatnom medaljom, a za univerzalnu brodsku štipaljku PEG srebrnom medaljom –glasio je izvještaj domaće novinske agencije Hine, objavljen nakon povratka predstavnika hrvatskih inovatora sa sajma Malaysia Technology EXPO (MTE 2011) održanoga od 17. do 19. veljače u Kuala Lumpuru.

Devet hrvatskih izložaka dobilo je 14 odličja na 10. međunarodnoj izložbi inovacija i novih proizvoda ‒ MTE 2011, objavila je Hina. Ovogodišnji MTE okupio je u vrućoj Maleziji 500 inovacija iz Malezije i deset država svijeta, a ukupno je dodijeljeno oko 400 nagrada. Na 10.000 četvornih metara malezijski i strani izlagači predstavili su 500 inovacija, znanstvenih otkrića i novih proizvoda. Slogan izložbe bio je “Usmjeravanje inovacije prema komercijalizaciji” pa su organizatori osigurali više od 20.000 poslovnih posjetitelja.

Detalje o konstrukciji i razvoju Crofendera i Pega mogli ste pročitati u prošlom broju ovog časopisa.

Ovaj put zanimalo nas je odakle sama ideja, kako su nastali ti izumi te je li posrijedi božansko nadahnuće, zen-trenutak ili nešto jednako mistično... Hobi mi je more i gotovo sve pod morem i nad morem, a za te izume dolazio bih na ideju svaki put kad bih poslao svoju gospođu da spusti bokobrane dok uplovljavamo brodom u luku jer sam htio da ih ona sama može spustiti i odmah podesiti na pravu visinu, a da se pritom ne muči s čvorovima – iskren je mladi zagrebački izumitelj Marko Kravar. Uopće ne želi mistificirati svoje izume jer primjerom Crofendera daje na znanje da izumi nastaju iz potrebe:

Devedeset posto nautičara nisu morski vukovi, novi su na brodu i ne znaju nikakav čvor, a s mojim držačem bokobrana možeš poslati dijete od pet godina da digne bokobrane – kaže Kravar, koji je i prije MTE-a

intervju: Marko Kravar

INPEX 2010: Pittsburg (SAD), 14. do 17. lipanj 2010.

Pomoćna oprema za nautičare - srebrna medalja

- posebno priznanje Španjolskog izaslanstva

BIS 2010: London (Engleska), 13. do 16. listopad 2010.

nagrađivan za Crofender i Peg, pomoćnu opremu za nautičare, kako često nazivaju ta dva proizvoda. Tako je za ta dva izuma dobio srebrnu medalju te posebno priznanje španjolskog izaslanstva na 25. izložbi inovacija i novih proizvoda INPEX 2010. koja je održana u američkom gradu Pittsburghu od 16. do 18. lipnja 2010. Na toj je izložbi sudjelovalo 13 hrvatskih inovacija, koje su osvojile 21 odličje u konkurenciji od 1.800 izložaka iz SAD-a i 15 država iz cijeloga svijeta. U listopadu prošle godine na jubilarnom, desetom Britanskom sajmu inovacija Kravar je osvojio platinastu, dvostruku zlatnu nagradu i dvije zlatne medalje za nosač bokobrana Crofender i brodsku štipaljku Peg.

Zanimalo nas je kakve opipljive koristi, uz prestižne medalje na sajmovima inovacija i izuma, može imati od svojih radova jedan izumitelj i poduzetnik koji je svoje izume sposoban i proizvesti.

Kakve su perspektive za prodaju hrvatskog proizvoda, koji je iznimno atraktivan, u nas i u svijetu?

Ima mnogo zainteresiranih iz Engleske, SAD-a, Švedske, a sada iz Malezije, Kanade za plasman tih stvari. Za sada nismo još ništa uspjeli konkretizirati iako smo sada, na sajmu nautike u Zagrebu, vodili ozbiljne razgovore s četiri zainteresirane tvrtke –govori Kravar, ali dodaje: “Vidim da ćemo prije prodati vani nego u Hrvatskoj jer kod nas, na žalost, nitko ne cijeni hrvatski proizvod. Došli smo na ideju da ambalaža bude na engleskom, da vidimo hoćemo li na taj način napraviti neki pomak jer su u inozemstvu to ljudi prepoznali kao odlične proizvode s velikom perspektivom, a kod nas ljudi na to gledaju jako loše – nezadovoljan je Kravar premda ne odustaje od ideje da sam proizvodi svoje izume”.

Želim i dalje to proizvoditi pa da se to plasira po svijetu kao hrvatski proizvod, a prodaju licence i patenta ostavio bih kao zadnju mogućnost jer je, ako prodam licencu ili patent za nečiju proizvodnju u svijetu, nemoguće da itko to proizvodi u Hrvatskoj. No ne budemo li imali izbora, onda ćemo to učiniti – objašnjava Kravar krajnju mo-

Crofender - zlatna medalja - posebno priznanje platinasta statua

Peg - zlatna medalja - posebno priznanje statua dvostruko zlato

MTE 2011: Kuala Lumpur (Malezija), 17. do 19. veljača 2011.

Marko Kravar - najuspješniji

hr vatski izlagač

Crofender - zlatna medalja - posebno priznanje

Velika nagrada sajma

Peg -srebrna medalja

ARHIMED 2011: Moskva (Rusija), 05. do 08. travanj 2011.

Crofender -brončana medalja

Peg -brončana medalja

EUROINVENT 2011: Iasi (Rumunjska), 12. do 14. svibanj 2011.

-najbolji Hrvatski izlagač

Crofender -zlatna medalja

Peg -brončana medalja

gućnost jer ne odustaje od uvjerenja da su Crofender i Peg vrlo profitabilni proizvodi koji imaju neslućene potencijale.

Moje su procjene da na svakom brodu ima minimalno osam nosača bokobrana i minimalno 24 kvačice pa pomnožite s brojem brodova... Zato nam je i cilj krenuti s Amerikom, gdje je najveći broj brodova za rekreaciju na svijetu – govori Kravar te dodaje kako je doznao da se kvačici može pronaći i sasvim druga primjena od one na jahtama: “U Maleziji sam kontaktirao s čak dvije tvrtke koje su zainteresirane za korištenje kvačica pri bojenju svile, koju inače nakon samog bojenja suše na cijevima, a za to im trebaju kvačice”.

Kada je vidio Peg, direktor jedne od tih tvrtki rekao mi je da godinama traži kvačicu koja može uhvatiti na cijevi – kaže Kravar dodajući da je osmislio još nekoliko inačica kvačice.

Za brodske kvačice koristimo materijal postojan na ultraljubičasto zračenje i oprugu od inox-čelika, no postoji i druga inačica, s pocinčanom oprugom, za uporabu u kućanstvu. Naime, u Švedskoj pregovaramo s dvije tvrtke, od kojih jedna želi visoku kvalitetu, a druga nisku cijenu kako bi bila konkurentna kineskim proizvodima, pa smo osim opruge od pocinčanog materijala napravili i dvije različite ambalaže – objašnjava Kravar te otkriva da sam dizajnira i ambalažu.

Gospodin Kravar za sebe ne kaže da je perfekcionist, ali iz njegove priče o razvoju proizvoda proizlazi da za svoje izume ima vrlo visoke kriterije.

Osam puta mijenjali smo već gotov alat za Crofender kako bismo postigli da stoper konopca stvarno zaustavi konopac kad se povuče prema dolje. Lukove za prste mijenjali smo milijun puta jer na moru prsti nateknu, a pazili smo i da ne bude veliko te da sve bude zaobljeno ako se netko slučajno udari. Kvačice smo mijenjali sedam puta. Ne možeš izaći na tržište s proizvodom koji nije dorađen – ističe Kravar nastavljajući objašnjavati zahtjeve koje je sam postavio pred svoju konstrukciju. Tako je na stoper konopca Crofendera dodao dvije rupe ako se postavi u horizontalni položaj na vertikalnoj cijevi pa da bokobran ne ostvari prevelik moment. Uz to Crofender može služiti i kao nosač tendi, a da bude u morskom stilu, oblikom pomalo podsjeća na ribu.

Kravar kaže da je uspio u Kinu izvesti plastični proizvod, ali i u Italiju, tradicionalno najjačeg proizvođača plastike u Europi. Kakvu plastiku prodaje Talijanima?

‒ Ima nas samo četiri na svijetu koji proizvodimo vrhove strelica za pikado – kaže Kravar te dodaje da je ono što se prodaje u Hrvatskoj zapravo njegov proizvod, ali uvezen iz Slovenije, što je 100 posto skuplje. Naime, ima tvrtku partnera u Engleskoj koja njegove vrhove za strelice prodaje Talijanima, jer ih oni inače ne bi kupili, pa je slučajno naletio u Italiji na svoj proizvod i Talijanima nudio uzorke, ali kad su vidjeli na posjetnici da je iz Hrvatske, odmah su ga odbili.

Nadamo se da smo ušli na tržište Sjedinjenih Država, ušli smo već u Rusiju, a jedina nam je konkurencija u ovom dijelu Europe jedna španjolska tvrtka, ali smo povoljniji od njih ‒ otkriva vlasnik Termista.

Što se tiče inovacija, u inozemstvu je poštovanje prema inovatorima i izumiteljima na vrlo visokoj razini. Posebice prema inovacijama i izumima iz Hrvatske jer imaju funkciju i perspektivu te ih je 60 ‒ 70 posto moguće komercijalizirati i traži se samo potencijalni kupac. Stoga primjećujem na inozemnim sajmovima da se Hrvatska do-

sta cijeni, ali unatoč tomu, kad treba plasirati proizvod, jako je teško jer nas često miješaju s Rusijom. Uz to, kod nas svima nama, malim tvrtkama i poduzetnicima, uvijek nedostaje novca za dobru prodaju na webu te dobru web-stranicu i dobar marketing –kaže Kravar dodajući da i prst sudbine ima utjecaja na izvještaje u domaćim medijima o nagradama hrvatskih inovatora.

Svaki put kad se vratimo s neke izložbe, u svijetu ima nekih vijesti koje nas po važnosti preteknu. Sada, kad smo se vratili iz Malezije, upravo je počela pobuna u Libiji, a kad smo došli iz Londona, udarne su vijesti bile o gay prideu

Kravar tvrdi da mu ne treba podrška institucija, barem ne ovakva kakva je sada. U jednoj instituciji, zaduženoj upravo za pomoć izumiteljima i inovatorima, rekli su mu da je preskočio nekoliko koraka kad se pojavio s gotovim proizvodom jer je trebao doći samo s idejnom skicom pa bi mu oni pomogli kako da dođe do prototipa.

Daju vam kredit za stroj, ali ne i kredit s povoljnijim uvjetima da se zatvori postojeći kredit. Neće vam dati ni kredit za realizaciju marketinga, što je iznimno važno kad ste iz zemlje nepoznate u svjetskim razmjerima – pomalo je ogorčen Kravar, koji je svoju tvrtku Termist d.o.o. osnovao još 1992. godine i nedavno, kad je stvorio uvjete, preselio pogon u novu halu u Samoboru, dovoljno veliku za tvrtku koju je polagano povećavao tijekom 19 godina.

Bavimo se preradom plastičnih materijala injekcijskim prešanjem i ekstrudiranjem. Ekstrudiranje je u Hrvatskoj rijetko jer su

strojevi skupi i zahtijeva mnogo prostora –objašnjava Kravar.

Na pitanje jesu li preseljenjem u novi pogon riješeni svi problemi pri ekstrudiranju, direktor Termista odgovara. Kod ekstrudera je problem što stalno moraš nešto iskušavati jer profili mogu biti dugi i po šest metara i sapnica alata daje vrlo precizne mjere ekstrudiranom profilu, ali je problem u kalibriranju unutarnjih mjera ekstrudata – govori Kravar objašnjavajući da se fino podešavanje tih unutarnjih dimenzija obavlja regulacijom brzine istiskivanja izratka.

Osim injekcijskim prešanjem i ekstrudiranjem već spomenutih proizvoda Termist se bavi i izradom alata za te dvije tehnike te brzom izradom alata za injekcijsko prešanje i tlačno lijevanje, kao i izradom potrepština za medicinu injekcijskim prešanjem, sve u svemu vrlo zahtjevnim poslom.

U rujnu u Jelinku pokraj Splita počinje gradnja vjetroparka. Španjolska investicija vrijedna je 45 milijuna eura, a davat će 150 megavata energije. Hrvatska trenutačno koristi samo dva posto obnovljivih izvora energije. Prema onome što je Hrvatska obećala Europskoj uniji do početka ove godine smo trebali proizvoditi 12 posto energije iz obnovljivih izvora, no to još nije ni blizu ispunjeno.

Branimir Barišić rođen je 19. svibnja 1969. godine u Banjoj Luci, gdje je završio osnovnu školu i gimnaziju, matematičko-informatički smjer. Godine 1993. upisao je studij strojarstva na Tehničkom fakultetu Sveučilišta u Rijeci, a diplomirao je 3. srpnja 1997. godine na smjeru Proizvodno strojarstvo. Na Tehničkom je fakultetu 2002. godine stekao zvanje magistra znanosti radom pod nazivom “Analiza procesa izvlačenja i istiskivanja primjenom stohastičkog i numeričkog modeliranja”, dok je doktorsku disertaciju pod nazivom “Analiza pojave Lüdersovih traka u procesu izrada proizvoda iz tankostjenog lima” obranio 2006. godine. Na Tehničkom se fakultetu zaposlio 1. rujna 1997. godine kao asistent na Zavodu za industrijsko inženjerstvo i menadžment, gdje je nakon obrane doktorskog rada bio

izabran u znanstveno-nastavno zvanje docenta 2006. godine, a zatim i u zvanje izvanrednog profesora 2009. godine. Održavao je nastavu iz područja tehnologije oblikovanja metala i tehnike mjerenja. Bio je voditelj Katedre za mjernu tehniku i sustave kvalitete te Laboratorija za tehnička mjerenja pri Zavodu za industrijsko inženjerstvo i menadžment. Od listopada prošle godine obnašao je dužnost prodekana za poslovne odnose. Tijekom karijere specijalizirao se u Italiji, Švicarskoj, Poljskoj, Sloveniji, Slovačkoj, Mađarskoj, Bugarskoj, Rumunjskoj, Češkoj i Velikoj Britaniji. Branimir Barišić bio je glavni urednik znanstvenog časopisa Engineering Review, koji izdaje Tehnički fakultet u Rijeci, a bio je i član uredništava međunarodnih znanstvenih časopisa CA Systems in Production Planning, Journal for Technology of Plasticity i IRT 3000. Također, bio je jedan od suosnivača te urednik konferencije IN-TECH (International Conference on Innovative Technologies). Kao član znanstvenih ili organizacijskih odbora sudjelovao je na više od 30 međunarodnih znanstvenih skupova. Područja njegova znanstvenog istraživanja i djelovanja bila su: tehnologija oblikovanja metala, modeliranje, simulacija i optimiranje procesa oblikovanja te mjerna tehnika. Iz tih je područja kao autor ili suautor objavio dvije knjige na engleskom jeziku te više od 150 znanstvenih radova, od čega 18 radova u časopisima indeksiranim u bibliografskim bazama CC, SCI i/ili SCI-Exp, što ga je svrstavalo u red najplodonosnijih mlađih znanstvenika iz područja tehničkih znanosti u Hrvatskoj. Izumitelj je patentirane tehnologije namijenjene oblikovanju metalnih proizvoda.

Kao istraživač sudjelovao je na tri nacionalna znanstvenoistraživačka projekta financirana od Ministarstva znanosti, obrazovanja i športa Republike Hrvatske. Surađivao je na dva stručna projekta, na jednome koji je financirao PC Buzet d.o.o. i na projektu koji je financirala Luka Rijeka d.d. Kao hrvatski suradnik sudjelovao je na TEMPUS-ovu projektu pod nazivom “Education quality improvement by E-learning technology” (UM_JEP-19105-2004). Bio je i voditelj jednoga od CEEPUS-ovih programa razmjene za srednjoeuropske sveučilišne studije pod nazivom “Concurrent Product and Technology Development – teaching, research and implementation of joint programs oriented in production and industrial engineering” (HR-0108). Bio je posebno ponosan na to što je 18. ožujka ove godine na ministarskoj konferenciji u Varšavi taj program osvojio treće mjesto u ukupnom vrednovanju CEEP europskih programa, što je do danas najbolji rezultat jednog CEEPUS-ova programa kojim koordinira neki od hrvatskih voditelja.

Branimir je bio izuzetan suradnik, velik radoholičar i vječan optimist. Nije bio od onih koji se problemima izmiču, već se s njima hvatao u koštac, i nije imao mira dok te probleme ne bi riješio. Bio je čovjek goleme radne energije koju nije bilo moguće ne primijetiti. Katkad ga nije bilo lako niti pratiti, što znaju svi koji su s njim blisko surađivali. Svi oni koji su ga bolje poznavali, znali su da je Branimir bio čovjek velika srca i veoma nježne duše, pogotovo kad je govorio o svojoj obitelji.

Zbogom, Branimire! Počivaj u miru!

U ponedjeljak, 4. srpnja 2011. u 11.00 sati, u Starogradskoj vijećnici, Zagreb, Ulica sv. Ćirila i Metoda 5/I, održano je predstavljanje prijedloga Strategije razvoja poduzetništva Grada Zagreba do 2020. godine koju je prisutnima predstavio Marijan Ožanić, direktor Razvojne agencije Zagreb.

Dr.sc. Damir GodecOd siječnja 2011., kada je javnosti predstavljena Strategija razvoja Grada Zagreba 20.20, pokrenuta je lavina izrade i predstavljanja brojnih strategija koje se bave pojedinim segmentima života i funkcioniranja, te razvoja Grada Zagreba u sljedećem razdoblju. Budući razvoj gospodarstva jedan je od prioritetnih zadataka u Gradu Zagrebu, a pri tome poduzetništvo ima ključnu ulogu. Stoga je najavljena tema izazvala znatno zanimanje javnosti, što je potvrđeno sa gotovo stotinjak sudionika predstavljanju Strategije razvoja poduzetništva Grada Zagreba 2020. Važnost teme prepoznali su među ostalima akademik Leo Budin, izaslanica Gradonačelnika, velik broj sveučilišnih profesora i znanstvenika, predsjednici i članovi Hrvatske gospodarske komore i Hrvatske obrtničke komore, zastupnici u Gradskoj skupštini, članovi Gradskog poglavarstva, direktor BICRO-a, te najvažniji stručnjaci iz gospodarstva, poduzetnici i obrtnici.

Prije samog predstavljanja Strategije, sudionike su pozdravili Željko Brebrić, predsjednik Odbora za gospodarski razvoj Gradske skupštine i Marijan Ožanić, direktor Razvojne agencije Zagreb. Skupu se obratila i potpredsjednica Gradske skupštine mr.sc. Tatjana Holjevac koja je još jednom istaknula važnost snažnog gospodarstva i poduzetništva koje jedino može biti jamstvom razvoja grada Zagreba. Predsjednik Skupštine trgovačkog društva Razvojne agencije Zagreb, Davor Bernardić naglasio je kako bilo koja strategija razvoja Grada Zagreba treba sadržavati realno ostvarive projekte. Činjenica je kako se Grad Zagreb u proteklom razdoblju razvijao stihijski, stoga je izrada jedne kvalitetne strategije budućeg razvoja Grada Zagreba više nego nužna. Uvodni dio završila je Jadranka Veselić Bruvo, pročelnica Gradskog ureda za strategijsko planiranje i razvoj Grada Zagreba, koja je predstavila osnovne elemente Zagreb plana, strategija razvoja Grada Zagreba.

U središnjem dijelu događaja, Marijan Ožanić predstavio prijedlog Strategije razvoja

poduzetništva Grada Zagreba do 2020. Neka osnovna pitanja koja se želi riješiti strategijom su kako doći poduzetništva koje raste, razvija se, zapošljava i izvozi; što je to poduzetništvo temeljeno na znanju i zašto je ono Gradu Zagrebu potrebno; kako se gospodarstvo Grada Zagreba, koje je unazad 20-tak godina u većini uvozno orijentirano može transformirati u gospodarstvo koje izvozi; u čemu je razlog loše povezanosti znanosti i poduzetništva, odnosno nedovoljnog korištenja znanstvenih potencijala Grada Zagreba u svrhu razvoja poduzetništva; kako Zagreb ponovno pretvoriti u motor razvoja hrvatskog društva i gospodarstva općenito.

Pri tome je ukazao na probleme zagrebačkog gospodarstva, a neki od njih su trgovinski deficit od gotovo 9 milijardi dolara, uvoz tri puta premašuje izvoz, sve je manje inovacija, a sve više nezaposlenih. Činjenica je da je svaki četvrti visokoobrazovani građanin Grada Zagreba nezaposlen. Viziju budućeg razvoja Grada Zagreba predstavio je kroz dva scenarija. Jedan vrlo podsjeća na sadašnje stanje, a to je da se Grad Zagreb razvija kao administrativno, bankarsko i trgovačko središte iz kojeg je industrija “deložirana”, a sredstva se ulažu u gradnju trgovačkih centara. Drugi scenarij, kojeg strategija podržava, oslanja se na razvoju gospodarstva i poduzetništva, odnosno reindustrijalizacije u Gradu Zagrebu, temeljene na gospodarstvu znanja. No ostvarenje tog scenarija zahtijeva sinergiju poticajnih aktivnosti i mjera na državnom, financijskom i gradskom planu. Ožanić je bio vrlo oštar u kritici znanstvene zajednice, koja prema njegovom mišljenju, ukoliko neće biti u funkciji poduzetništva, nema opravdanja za svoje postojanje. Autor teksta se ne slaže u potpunosti s takvom tvrdnjom, a posebice stoga što je suradnja “dvosmjerna cesta”, a vrlo često se upravo poduzetnici ne odazivaju (iz opravdanih ili neopravdanih razloga) pozivima na suradnju s fakultetima u bilo kojem obliku. Na to je u kasnijem izlaganju ukazao i dr.sc. Zlatan Frohlich, predsjednik HGK - Komore Zagreb, primijetivši kako

Komora često organizira razne programe edukacije, no odaziv zna biti vrlo loš. A bez edukacije i ulaganja u znanje, nema niti gospodarstva temeljenog na znanju.

Ožanić je u prijedlogu Strategije dao smjernice kako povisiti učinkovitost poticanja razvoja poduzetništva. Činjenica je kako se određena sredstva izdvajaju za razvoj poduzetništva, no do sada nisu postignuti željeni efekti. Stoga upućuje na kvalitetniji selektivni pristup dodjeli poticaja onim granama i poduzetnicima koji imaju potencijala za rast i iskorak. Broj novozaposlenih i ostvareni izvoz bili bi osnovni kriteriji uspješnosti provođenja mjera Strategije. Bitno mjesto u predstavljenoj strategiji dano je Tehnološkim parkovima i Poduzetničkim zonama s prijedlozima budućih lokacija, te učinkovitom inovacijskom sustavu.

Nakon predstavljanja Strategije razvoja poduzetništva Grada Zagreba 2020, te kratkog predstavljanja tvrtke IN2, kao primjera uspješne tvrtke ne samo u okvirima Grada Zagreba, održana je rasprava u kojoj je sudjelovao veći broj govornika. Među ostalima raspravljali su akademik Leo Budin, dr.sc. Zlatan Frohlich, Predrag Vranić, stručnjak za korporativno upravljanje, mr.sc. Žarko Baučić, poduzetnik i savjetnik za menadžment, dr.sc. Jadranka Švarc, iz Hrvatskog inovacijskog sustava, Vitomir Tafra, predsjednik upravnog odbora Sustava ustanova E4E - obrazovanje za poduzetništvo, Zrinka Gregov, profesorica na VERN-u, te Irena Matković i dr.sc. Nada Antić, iz Strategijskog ureda Grada Zagreba.

Strategija razvoja poduzetništva Grada Zagreba 2020, vrlo slikovito opisuje ne baš svijetlu gospodarsku situaciju Grada Zagreba, te daje smjernice za budući razvoj. Međutim, kako je već i bilo spomenuto, tu je potrebna prije svega snažna podrška na Gradskoj razini, što podrazumijeva i političku volju za potrebnim aktivnostima. A trenutačna situacija u Gradu Zagrebu, odnosno otežano funkcioniranje vlasti, ne idu tomu u prilog.

U Zagrebu, u prostorijama Sektora za industriju Hrvatske gospodarske komore, održana je 6. međunarodna konferencija u zajedničkoj organizaciji Udruženja za plastiku i gumu Hrvatske gospodarske komore, Europskoga udruženja proizvođača polimernih materijala PlasticsEurope, Gospodarske zbornice Slovenije te slovenskoga plastičarskoga grozda Plastehnika. Svrha je skupa bila razmotriti mogućnosti proizvodnje plastike i plastičnih proizvoda u poticanju ekonomskoga rasta.

Priredila: Gordana Barić

Konferenciju je uime domaćina, Hrvatske gospodarske komore, otvorio Zlatan Fröhlich, predsjednik HGK – Komore Zagreb, naglasivši pozitivna kretanja u svjetskom i europskom polimerstvu uz želju da se strana pozitivna iskustva i trendovi što prije prenesu i u Hrvatsku. U svom obraćanju podsjetio je i na nedavno održanu proslavu 40. obljetnice DPG-a i 30 godina časopisa Polimeri.

Uime Ministarstva gospodarstva, rada i poduzetništva Republike Hrvatske, koje je uz Ministarstvo gospodarstva Republike Slovenije bilo pokrovitelj ove konferencije, obratio se mr. sc. Siniša Šket, ravnatelj Uprave za industriju. On je još jedanput predstavio mjere za pokretanje gospodarskih aktivnosti i borbu protiv recesije, iz kojih valja istaknuti za hrvatsko polimerstvo važnu činjenicu. Prvi put se ova industrija (uz tekstilnu, obućarsku te malu brodogradnju) našla na popisu za dobivanje financijskih potpora za razvoj i restrukturiranje, za koje je u 2010. namijenjeno 65 milijuna kuna.

Uime slovenskoga Ministarstva visokoga obrazovanja, znanosti i tehnologije skupu se obratio dr. sc. Andrej Cvelbar, voditelj Uprave za tehnologiju. Upozorio je kako su zbog krize znatno smanjena izdvajanja za razvoj, istraživanje i inovacije. U Sloveniji se, međutim, ipak nastoji zadržati pozitivno stajalište o potrebi inoviranja u proizvodnji te na tome radi više umreženih ministarstava. Naglasio je kako se o prednostima malih i srednjih poduzeća u javnosti mnogo i govori i piše, prije svega o njihovoj lakoći prilagodbe na promjene, dok o prednostima koje imaju malene zemlje kao što su to i Slovenija i Hrvatska nema dostupnih analiza. Biti malom zemljom može biti vrlo dobro i trebalo bi biti komparativna prednost.

Priređeno u suradnji s časopisom POLIMERI.

Slijedila su tematska predavanja koja su održali predavači iz Europskoga udruženja proizvođača plastičnih materijala PlasticsEurope.

O plastici kao sredstvu smanjenja ugljikova traga govorio je Michel Loubry. Naglasio je kako je plastika materijal koji bez sumnje pridonosi održivom razvoju i poboljšanju kvalitete življenja, jednostavno i učinkovito se prerađuje u proizvode sigurne za uporabu. Plastika ima ne samo znatne ekonomske prednosti u odnosu na druge materijale već ih nadvladava i s ekološkoga stajališta jer pridonosi smanjenju potrošnje energije, a time i smanjenju emisije stakleničkih plinova.

To je potvrđeno u nezavisnom istraživanju čiji je cilj bila procjena utjecaja na okoliš pojedinih proizvoda načinjenih od plastike i alternativnih materijala s obzirom na potrošnju energije i emisije stakleničkih plinova tijekom cijeloga životnog ciklusa (pri proizvodnji, uporabi i gospodarenju otpadom), a čiji su rezultati objavljeni u studiji nazvanoj prema ustanovi koja ju je načinila ‒ Denkstatt studiji. Istraživanje je 2009. naručilo Europsko udruženje proizvođača polimernih materijala PlasticsEurope. Kako se o rezultatima predstavljenima u studiji može detaljnije pročitati u rubrici Zaštita okoliša i zdravlja u ovome broju Polimera, ovdje su naglašeni samo neki.

Samo toplinska izolacija građevinskih objekata u Europi napravljena u 2004. godini pridonijela je uštedi od 9 500 milijuna GJ energije i smanjenju emisije stakleničkih plinova za 290 milijuna tona CO2-ekvivalenata. Istodobno je za proizvodnju izolacije potrošeno manje od 1 % ušteđene energije, a proizvodi se još ne zbrinjavaju. Udio plastike od 12 do 15 % u automobilima znači godišnju uštedu od 12 Mt goriva i 30 Mt CO2 samo u Europi. Kompoziti s

ugljikovim vlaknima (do 22 %) u Airbusu 380 znače uštedu od 15 % goriva, a Boeing 787 Dreamliner s 50-postotnim udjelom plastičnih kompozita 20 % je lakši i troši 20 % manje goriva. Oko 1 ‒ 3 % mase zapakiranoga proizvoda je ambalaža, a kada se pridoda transportna ambalaža, taj udio raste na prosječno 3,56 %. Kada bi se plastika zamijenila alternativnim materijalima u području pakiranja, transportni bi se troškovi povisili za 50 %.

O ulozi plastike u povišenju učinkovitosti resursa s naglaskom na upravljanju otpadom govorio je Ingo Sartorius. Još se gotovo 99 % plastike pridobiva iz fosilnih (neobnovljivih) izvora (nafta i plin) te se za njih troši oko 4 % ukupno proizvedene nafte. Poboljšanja pojedinih postupaka proizvodnje polimernih materijala rezultirala su znatnim uštedama u korištenim resursima, pa je tako npr. 1964. trebalo 1 185 kg propilena za pridobivanje 1 t polipropilena, a 1999. došlo se do blizu 1 005 kg propilena za tonu polipropilena, što je povećalo učinkovitost postupka s 84 na 99,7 %. Uzimajući u obzir cijeli životni ciklus pri proizvodnji polimernoga materijala i proizvoda, troše se resursi i energija, pri uporabi nekih polimernih proizvoda energija se štedi, dok se za rad drugih troši, a pri oporabi se obnavlja ili materijal (manja potrošnja resursa) ili energija (smanjenje potrošnje energije iz drugih izvora). Npr. energijska bilanca perilica rublja upućuje na to da se oko 90 % energije u njihovu životnom ciklusu potroši za vrijeme njihove uporabe, 9,8 % za njihovu izradu i samo 0,2 % pri gospodarenju tim otpadom.

Europa proizvede oko 30 milijuna tona plastičnoga otpada, od čega je čak 25 milijuna tona iz kućanstava, a od toga je oko 63 % plastični ambalažni otpad. Od ukupnoga plastičnog otpada, u Europi se oporabljuje oko 53,6 %. Udjeli oporabljene plastike

razlikuju se od zemlje do zemlje, a najviši su u Švicarskoj, Belgiji, Austriji, Švedskoj, Danskoj i Njemačkoj gdje se oporabljuje 90 % i više plastičnoga otpada, dok su na dnu ljestvice Slovenija, Latvija, Rumunjska, Litva, Bugarska, Grčka, Cipar i Malta s manje od 25 %. Oporaba uključuje materijalnu i kemijsku, pri čemu se štede sirovine, ili energijsku (gorivo u cementarama, pri proizvodnji pulpe, u energanama i sl.), pri čemu se iskorištava energija sadržana u plastičnome otpadu.

Pri materijalnoj oporabi treba voditi računa da se zadovolje tržišni zahtjevi, a proizvodi načinjeni od regenerata obično su za drukčije namjene nego originalni, iako su već razvijeni i postupci kao npr. kod PET-a iz boce u bocu. Za materijalnu oporabu pogodan je prije svega industrijski otpad i plastika sakupljena po vrstama ili naknadno razvrstana. Regenerat miješane plastike obično se prerađuje u proizvode manje vrijednosti (npr. opločnici). Miješana je plastika pogodnija za kemijsku oporabu, koja pak zahtijeva velika početna ulaganja. Kada je riječ o energanama na otpad, i dalje kod stanovnika prevladava negativna percepcija, iako sva istraživanja upućuju na to kako se radi o sigurnim postrojenjima bez štetnih emisija.

Bilo kakva oporaba plastičnoga otpada bolja je od njegova odlaganja, koje se u nekim zemljama ograničava, pa i zabranjuje, a

odabir načina oporabe plastičnoga otpada ovisi o kvaliteti samoga otpada i njegovoj količini, troškovima, raspoloživim kapacitetima, utjecaju na okoliš, potražnji za energijom, regeneratom ili sirovinama, postojećoj infrastrukturi i lokalnom zakonodavstvu. Trendovi u gospodarenju otpadom su: minimiranje odlaganja otpada koji je potencijalni visokokalorični energent, poimanje otpada kao sirovine (za pridobivanje materijala ili energije), što će uskoro postati osnovni kriterij gospodarenja otpadom. Tu su još kombiniranje različitih načina opora-

be kako bi se postigla tzv. ekološko-ekonomska učinkovitost sustava gospodarenja otpadom te uzimanje u obzir čitavoga životnog ciklusa proizvoda. Ne smije se zaboraviti ni na važnost edukacije te dobre komunikacije zainteresiranih i suprotstavljenih strana.

U gospodarenju plastičnim otpadom u Njemačkoj smatra se prekretnicom 2005. godina, kada se zakonom ograničilo odlaganje otpada. To je dovelo do porasta oporabljenoga plastičnog otpada na čak 4,8 milijuna tona ili 97 %. Blizu 80 % plastičnoga

otpada iz industrije te 29 – 38 % (ovisno o vrstama) iz kućanstava materijalno se oporabljuje, dok se ostatak energijski oporabi.

O inovacijama kao pokretačkoj snazi plastičarske industrije govorio je Rudiger Baunemann naglasivši kako se plastika pokazala dobrim rješenjem u mnogim područjima primjene: od energetike i elektronike, graditeljstva, pakiranja, transporta, sporta i slobodnoga vremena pa sve do medicine. Poboljšanja su uvijek moguća i treba ih očekivati na područjima materijala, preradbenih postupaka, proizvoda, ali i pri razvoju novih područja primjene.

Prvo područje u kojem se očekuju inovacije su polimeri iz obnovljivih izvora te proizvodi od takvih materijala. Radit će se na poboljšanju svojstava pojedinih materijala i dodataka te njihovoj prilagodbi pojedinim područjima primjene. Očekuje se izniman razvoj u nano-području – i u materijalima i dodatcima (npr. dodatci benzinu), i u proizvodima. Funkcionalna plastika, prisjetljiva plastika... samo su neki od izazova pred istraživačima i industrijom.

Giuseppe Riva, direktor PlasticsEurope za mediteransku regiju govorio je o ulozi plastičarske industrije u ekonomskom oporavku i prioritetima koje je definirala europska plastičarska industrija. Svi podatci o padu proizvodnje i preradbe plastičnih

Đuro Đaković Holding i Janaf potpisat će sutra ugovor o izgradnji triju spremnika za naftu u terminalu

Omišalj, a vrijednost tog posla iznosi 218,7 milijuna kuna. Rok izvođenja rodova je 20 mjeseci od uvođenja u posao. Potpisivanjem ugovora počinje nova faza u sklopu najvećeg Janafovog investicijskog projekta dogradnje rekonstrukcije spremničkog prostora terminala Omišalj. Đuro Đaković Holding je voditelj konzorcija s kojim će Janaf potpisati ugovor, a u konzorciju su Đuro Đaković Proizvodnja opreme, Đuro Đaković Inženjering, Đuro Đaković Elektromont i Gamont. Đuro Đaković Holding ujedno će s HŽ Holdingom sklopiti protokol o pokretanju aktivnosti osnivanja trgovačkog društva za najam teretnih vagona. Đaković i HŽ obavit će i primopredaju 30 vagona za prijevoz rasutog tereta i sedam vagona za prijevoz kamena. Primoredaja je dio realizacije ugovora o izradi i isporuci 100 vagona potpisanog između HŽ Carga i Đ. Đaković Holdinga.

materijala upućuju na to kako europska plastičarska industrija nije izbjegla utjecaju ekonomske krize. Europska se plastičarska industrija susreće s nekoliko bolnih činjenica, a to su kraj rasta potrošnje bazirane na zaduživanju, pretjerani kapaciteti, povećanje poreza kako bi se smanjili proračunski deficiti te znatno smanjenje izvoza zbog toga što Azija, Afrika te Bliski istok postaju sve snažniji čimbenici u globalnoj plastičarskoj proizvodnji. Tu su i negativna stajališta o plastici koja iznose političari, pa i neki znanstvenici. Predviđa se da će svjetska proizvodnja plastike s 230 milijuna tona u 2009. narasti na 300 milijuna tona u 2015., s time što će se udio azijskih zemalja s današnjih 43 % povećati na 50 %, dok će Europa pasti na samo 20 %.

Kako se pripremiti na nadolazeću situaciju? Pojedinačno same tvrtke trebaju se fokusirati na temeljnu djelatnost, na istraživanje i razvoj kojima će preusmjeriti proizvodni asortiman na polimerne materijale i proizvode specijalnih namjena i s višom dodanom vrijednosti, te posebnu pozornost usmjeriti na novčane tokove i smanjenje zaduživanja. Interesna udruženja, u ovom slučaju PlasticsEurope, trebaju jačati svoju povezanost sa sredstvima javnog priopćavanja, državnim tijelima i znanstvenim ustanovama te nastojati poboljšati sliku o plastici radom s mladima, nastavnicima i javnosti.

Ovogodišnji će BDP, suprotno prvotnim očekivanjima, porasti tek oko 1 posto, najavljuju analitičari PBZ-a. Nakon što je Državni zavod za statistiku uz blagu korekciju zapravo potvrdio prvu procjenu pada BDP-a u prvom kvartalu od 0,8 posto, analitičari najvećih hrvatskih banaka, ali i MMF-a, ukupnu su godišnju procjenu smanjili na 1,0-1,2. Usporedi li se kretanje gospodarskog oporavka u Hrvatskoj s drugim sličnim zemljama primjetno je da Hrvatska iz gospodarske krize izlazi sporije i trenutno je jedina od zemalja “nove Europe” koja ne bilježi pozitivan gospodarski rast. Očekivani oporavak na krilima inozemne potražnje u prvom je ovogodišnjem kvartalu u potpunosti izostao te je neto inozemna potražnja po prvi puta od trećeg tromjesečja 2008. zabilježila negativan doprinos ukupnom rastu BDP-a. Naime, izvoz dobara i usluga u 1.tromjesečju 2011. smanjen je 11,1 posto (21,4 posto u odnosu na 1.tr. 2008.), dok je uvoz smanjen za 5,3 posto (odnosno 28,6 posto).

Članice PlasticsEurope usuglasile su se o prioritetima. Uz razvoj najavljenoga trgovanja emisijama CO2 nužno je naglašavanje doprinosa plastike njihovu smanjenju. U pojedinim zemljama treba razvijati sustave za upravljanje otpadom, ali nastaviti i na povišenju učinkovitosti postojećih te se boriti protiv otpada u okolišu i morima. Upozoravati na diskriminiranje plastike putem tzv. ekoetiketa, upozoravati na održivost plastične ambalaže te doprinos plastike zaštiti zdravlja i povišenju sigurnosti. Potrebno je poraditi na preinaci europske direktive o opasnim tvarima (Restricition of Hazardous Substances, RoHS), širiti spoznaje o stvarnim vrijednostima plastike, upozoravati na problematiku tržišne zaštite te pitanja normizacije. Za neke od navedenih prioriteta već su definirane konkretne akcije i podijeljeni zadatci među članicama te se provode ili su završeni neki projekti, među kojima i već spomenuta Denkstatt studija te npr. Future Energia, debate Parlamenta mladih, trgovanje PET-om, staklenim vlaknima i sl.

Ovo je bio već šesti skup u zajedničkoj organizaciji PlasticsEurope te hrvatskih i slovenskih partnera. Struktura ipak ne prevelikog broja sudionika, posebno iz Slovenije, pokazuje da su većinu nazočnih činili predstavnici institucija. Šteta što industrija nije pokazala veći interes. Takva savjetovanja na kojima se nazočnima prenose iskustva iz razvijenijih sredina veoma su korisna. Posebno ako se razmatraju opisane teme. Treba naglasiti, međutim, da PlasticsEurope u prvom redu zastupa interese proizvođača plastike. A u Hrvatskoj postoji danas samo po jedan proizvođač plastomera i duromera. Potrebno nam je više prenošenja iskustava s područja proizvodnje plastičnih i gumenih dijelova. Udruženje za plastiku i gumu Hrvatske gospodarske komore član je i odgovarajućega europskoga udruženja prerađivača plastike (European Plastics Converters, EuPC). No o djelatnosti tog udruženja hrvatska stručna javnost vrlo malo zna.

Primjerice, umjesto nekih ponavljanja o mjerama koje su poduzete na razini države i koje će se poduzeti, trebalo je objaviti podatke o dostignućima te industrije tijekom 2009. i usporediti ih s prijašnjim razdobljima. Pa bi se čulo npr. da je trgovinski deficit na području plastičnih i gumenih proizvoda u posljednje tri godine premašio dvije milijarde USD, a količina proizvedenih plastičnih proizvoda smanjena je u odnosu na 2008. za oko 8 %.

Isto tako, zanimljivo bi bilo doznati što sama plastičarska i gumarska industrija misli o mjerama, i onima na razini Europe i domaćima. Te što sama čini, a što očekuje od države kako bi se preokrenuli negativni trendovi.

U Opatiji je od 28. do 29. travnja 2011. godine održano 11. međunarodno savjetovanje ljevača. Konferencija se održavala u konferencijskoj dvorani Mimoza koja pripada kompleksu Grand Hotela 4 opatijska cvijeta. Organizatori ovog prestižnog savjetovanja ljevača bili su: Metalurški fakultet Sisak, Rio Tinto Iron & Titanium GmbH (Eschborn, Njemačka), Metalska industrija Varaždin d.d., Elkem AS (Oslo, Norveška) i Pro Ferrum GmbH (Rijeka). Također, organizacija je izvedena uz potporu Ministarstva znanosti, obrazovanja i športa Republike Hrvatske, Akademije tehničkih znanosti Republike Hrvatske, Hrvatske gospodarske komore, Grada Siska, Sisačko-moslovačke županije, Mittel Europäische Giesserei Initiative i Sveučilišta u Zagrebu. Na Savjetovanju ljevača je sudjelovalo oko 250 sudionika iz 14 zemalja. Predstavljena su 47 znanstveno-stručna referata od kojih 24 oralno, a 23 u poster sekciji.

Na 11. međunarodnom savjetovanju ljevača predstavljena su najnovija postignuća u tehnologiji ljevarstva i proizvodnji odljevaka te je organiziran okrugli stol s temom: Sudjelovanje Hrvatskih ljevaonica u proizvodnji vjetroelektrana

U sklopu Savjetovanja ljevača predstavljen je novi studij Metalurškog fakulteta Sisak: sveučilišni stručni izvanredni studij ‘’Ljevarstvo’’. Koji se temelji na dugogodišnjem iskustvu Metalurškog fakulteta te je osnovan za potrebe rada 60 (26 industrijskih i 34 obrtničke) ljevaonica koje djeluju na području Hrvatske i proizvode razne

konstrukcijske odljevke, zatim odljevke za automobilsku industriju, strojogradnju i brodogradnju itd.

Cilj ovog Savjetovanja bio je predstaviti najnovija postignuća u proizvodnji odljevaka i organizirati međunarodni forum za razmjenu znanja i iskustava vezanih za tehnologiju lijevanja. Tematski su pokriveni znanstveni, tehnološki i iskustveni aspekti u istraživanju, razvoju i realizaciji tehnologije lijevanja. Posebna pozornost bila je usmjerena prema konkurentnosti ljevaonica, zaštiti okoliša, te svojstvima i primjeni odljevaka.

Konferenciju je pozdravnim govorom otvorio predsjednik Organizacijskog odbora prof. dr. Faruk Unkić. Izvrsno odabrana uvodna pozvana predavanja započela su referatom o prvoj pojavi odljevaka koji su nastajali kao rezultat pokušaja da se postigne sirovina za postojanu boju, predavanje je održao prof. dr. Aleksandar Durman. Profesori sa Metalurškog fakulteta Sisak održali su niz predavanja neki naslovi jesu: ‘’Primjene suvremenih koncepata i materijala u proizvodnji odljevaka’’, ‘’Ultrazvučna kontrola izmjenjivača topline’’, ‘’Karakterizacija aditiva u ljevačkoj industriji’’. Mnogobrojni radovi Metalurškog fakulteta Sisak predstavljaju zajedničku suradnju sa drugim institutima te se time može zaključiti da taj fakultet pozitivno potiče suradnju i protok informacija između znanstvenika na višoj međunarodnoj razini što se može očitati iz prisutnosti mnogobrojnih zemalja na konferenciji. Tako su prezentirana vrlo kvalitetna istraživanja kao ispitivanje vatrootpornosti austenitnog nehrđajućeg čelika Nitronic 60 u suradnji sa Sveučilištem u Zenici, utjecaj mikrostrukture na difuziju vodika i impedacija IF – čelika u suradnji sa fakultetom u Košicama, te je zapaženo bilo i predavanje o proizvodnji i karakterizaciji izotermički poboljšanog nodularnog ljeva sa Sveučilišta u Ljubljani i Sveučilištem u Zenici.

Fakultet strojarstva Maribor, Slovenia sudjelovao je sa zapaženim radovima koji su prikazali novosti u mjerenju temperature

odljevka, osim toga proveli su zanimljivo istraživanje zajedno sa Zlatarnom Celje gdje je promatrana uloga zlata kao dragocjenog materijala u prošlosti i danas. Sveučilište Isfahan University of Technology, Iran, prezentiralo je nekoliko radova u kojima su provedena istraživanja na legurama S206, magnezij AZ91 te utjecaj gustoće pjenastog modela i svojstava pijeska na punjenje kalupa u postupku lijevanja u pune kalupe. Fakultet za strojno inženjerstvo, Brno, sudjelovalo je na konferenciji svojim radom ‘’Tlačno lijevanje i lokalno pritiskanje na strukturna i mehanička svojstva bloka motora od AlSi9Cu3’’. Tvrtka AFFIVAL

S.A.S., Solesmes, France prikazala je pregled napretka postupka proizvodnje nodularnog lijeva putem punjene žice. Tvrtke RIO TINTO Iron & Titanium i tvrtka SORELMETAL Technical Service, Breitenau, Germany zajednički su održali predavanje o općenitim pravilima za proizvodnju nodularnog lijeva namijenjenog za niske temperature (EN-GJS 350.22 LT ili ER-GJS 400.18 LT). Osobitu pažnju prikazao je iznimno kvalitetan rad ‘’Numerička simulacija skrućivanja i razvoja mikrostrukture polukontinuirano lijevanog bloka aluminijske slitine EN AW-5083’’ u sklopu kojega je prikazan rad simulacijskog programa „ProCast“, rad su

zajednički objavili znanstvenici tvrtke TC Livarstvo, Sveučilišta u Ljubljani i Metalurškog fakulteta Sisak.

Tijekom pauza, sudionici Savjetovanja imali su priliku upoznati niz izlagača iz tehnološkog područja ljevarstva i metalurgije, te se informirati o njihovim najnovijim proizvodima. Također, organizatori Savjetovanja su vrlo smisleno uklopili i komercijalne prezentacije koje su se sinergijski nastavljale na predavanja.

Drugi dan je organiziran okrugli stol gdje se je diskutiralo o tematici sudjelovanja hrvatskih ljevaonica u proizvodnji vjetroelektrana. Cilj je aktivno sudjelovanje i ostvarivanje projekata izgradnje vjetroelektrana koji se provode na području Hrvatske te analiza materijala upotrebljavanih u tim procesima.

Drugi dan Savjetovanja, nakon svih održanih referata i tematske sjednice, priređena je svečana večera Wild West Party, tako da su sudionici mogli bolje osjetiti i kulinarske čari Primorja u kojem su boravili tih dana. Zahvaljujući izvrsnoj organizaciji i kvaliteti Savjetovanja iskazan je veliki interes za ponovnim okupljanjem na 12. savjetovanju ljevača u Opatiji u travnju 2011. godine.

Mr.sc. Marko Kršulja, Tehnički fakultet Rijeka.

Pretvaranje pretežno organskih polimera, plastike, kaučukovih smjesa, ali i drva u uporabljive proizvode u nastavnim planovima Fakulteta strojarstva i brodogradnje Sveučilišta u Zagrebu ima posebno mjesto ne samo u Hrvatskoj već i znatno šire. Jedan od razloga je što se o proizvodnji duromernih tvorevina predavalo već 1936. Iz tog doba potječe i početak nastave s područja drva i njegove obradbe. Usmjerenje posvećeno upoznavanju studenata jednog fakulteta s područjem preradbe plastike i gume prije četrdeset godina bilo je rijetkost i u svjetskim razmjerima. Ove godine navršava se 40 godina otkada su studij strojarstva na Fakultetu strojarstva i brodogradnje upisali studenti koji su prvi upisali tadašnje usmjerenje Prerada nemetala (drva, plastike i kaučuka) u 7. semestru, prvoga na prostoru bivše države, a prema raspoloživim podatcima, trećega u Europi.

Povijesni razvoj

Prof. dr. sc. Josip Hribar pripadao je skupini sveučilišnih nastavnika koji su zarana shvatili da strojarstvo nije samo konstruiranje metalima i izradba tvorevina od tih materijala. Metali su bili, jesu i bit će vrlo važni konstrukcijski materijali, no plastika, guma, drvo i keramika podjednako su važni. Uviđajući važnost poznavanja plastike, gume i drva, J. Hribar uvodi u nastavne programe Mehaničke tehnologije već 1936. predavanja o duromerima i njihovoj preradbi.

Nakon Drugoga svjetskoga rata u bivšoj su se državi, pa tako i u današnjoj Hrvatskoj, tražili brojni stručnjaci. Drvo je u to vrijeme jedan od najvažnijih materijala jer je dijelu industrije omogućavalo uspješan izvoz. Stoga se u nastavnom planu 1948. nalazi predmet Nemetali, kojim su obuhvaćeni drvo, plastika i guma. U to je vrijeme proizvodnja plastike te proizvodnja plastičnih i gumenih tvorevina bila nerazvijena pa zbog malog interesa predmet privremeno nestaje iz nastavnog plana.

Dolaskom prof. Zore Smolčić-Žerdik na Fakultet 1959. ponovno počinje nastava iz kolegija Nemetali, ovaj put isključivo posvećena plastici i gumi, njihovim svojstvima, njihovoj proizvodnji te djelomično proizvodnji dijelova od tih materijala. Najprije je to izborni kolegij u Tehnološkom usmjerenju, ali u nastavnom planu donesenom 1971. po-

staje obvezatnim predmetom za sve studente strojarstva i brodogradnje.

Donošenjem nastavnog plana s početkom primjene od školske godine 1971./72. uvodi se usmjerenje Prerada nemetala. Prva generacija studenata upisala je to usmjerenje u školskoj godini 1974./75. Za pokretanje usmjerenja posebno su zaslužni prof. J. Hribar i prof. Z. Smolčić-Žerdik. Pod nazivom Prerada nemetala bili su obuhvaćeni plastika, guma i drvo te postupci njihove preradbe i obradbe. Već tijekom 1976. diplomiralo je troje studenata.

U školskoj godini 1979./80. prvi su put upisani studenti prema novom nastavnom planu koji od stručnih predmeta predviđa poučavanje o proizvodnji plastičnih i gumenih tvorevina. Tih godina poučavanje s područja drva prelazi na Šumarski fakultet Na postdiplomskoj razini smjer Primjena plastičnih masa u strojarstvu i brodogradnji osnovan je još 1966., dok je smjer Tehnologija prerade polimera osnovan 1980., a prva generacija upisala je studij u školskoj godini 1980./81.

Usmjerenje

Prvo, čisto usmjerenje posvećeno isključivo plastičnim i gumenim materijalima i tvorevinama, pod nazivom Prerada polimera, uvedeno je 1979. Tadašnji nastavni plan Fakulteta strojarstva i brodogradnje bio je re-

zultat niza kompromisnih rješenja, od kojih samo na neke mogu utjecati njegovi nastavnici. Područje strojarstva vrlo je široko, pa je i vrlo teško sastaviti nastavni plan koji bi u cijelosti zadovoljio svakoga. No određenim prilagodbama unutar usmjerenja moguće je postići ono što se želi. Za usmjerenje Prerada polimera osnovna je teza bila da obrazuje prerađivače i obrađivače materijala s posebnim naglaskom na plastici i gumi

Nastava

Treba se osvrnuti na početno razdoblje nastave, osobito s područja proizvodnje polimernih tvorevina. Za razliku od područja polimera kao materijala, iza kojega je bila već dugogodišnja nastava i laboratorij te nastavno osoblje, na području pravljenja plastičnih i gumenih tvorevina počelo se doslovno od nule. Do 1979. za to područje bio je zadužen samo jedan stalni nastavnik, tada docent Igor Čatić. Tek 1979. dolazi na Katedru za preradu nemetala prvi stalni asistent dipl. ing. Mladen Šercer. Te se godine osniva Laboratorij za preradu polimera uz snažnu podršku Zaklade Alexander von Humboldt koja je donirala mjernu opremu.

Osnovna karakteristika tog razdoblja na području proizvodnje plastičnih i gumenih tvorevina, koje je relativno dugo trajalo, nepostojanje je opremljenog laboratorija, koji se bolje oprema tek početkom 21. stoljeća.

Ipak, činjenica da nije postojao opremljeni laboratorij rezultirala je vrlo velikim brojem eksperimentalnih završnih radova devetog semestra i diplomskih radova u tadašnjim poduzećima. Na taj način bilo je moguće zadavati teme interesantne za industriju i Fakultet. Mnogi koji su diplomirali na ovom usmjerenju, zahvaljujući temi i kvaliteti diplomskog rada odmah su se u tim radnim organizacijama i zaposlili. Tada su diplomirani inženjeri strojarstva bili izrazito deficitarni stručnjaci, a oni koji poznaju preradbu plastike i kaučuka prava rijetkost. Ta se povezanost znanstveno-nastavne ustanove i novonastalih tvrtki postupno gubila nakon 1990. Posebno treba zahvaliti tvrtki Elektro-kontakt, čiji djelatnici kontinuirano dugi niz godina drže vježbe u industriji za studente koji slušaju predmete iz prerade polimera, te Tvornici olavaka Zagreb (danas TOZ Penkala) u kojoj je načinjen veliki broj diplomskih radova

Laboratoriji

Već od 1960. postoji Laboratorij za ispitivanje polimera, koji je tada bio opremljen uređajima za ispitivanje mehaničkih, toplinskih i kemijskih svojstava i koji je već tih godina vrlo aktivno surađivao s gospodarstvom, a organizacijski i danas pripada Zavodu za materijale

Za potrebe prijašnjeg usmjerenja Prerada nemetala postojao je u Zavodu za tehnologiju Laboratorij za obradu drva. Prva laboratorijska oprema za područje preradbe polimera nabavljena je tek godine 1979. Znanstvenonastavno vijeće Fakulteta odobrilo je 1980. spajanje Laboratorija za obradu drva i dijela za preradbu polimera u jedinstveni Laboratorij za preradu polimera i drva.

Tih je godina dio laboratorija koji se odnosi na preradbu polimera raspolagao 4-kanalnim pisačem, tlakomjerom za mjerenje tlaka u kalupnoj šupljini, analognim oponašalom vlastite konstrukcije Grič, analognim računalom Thermolog i ručnom ubrizgavalicom vlastite proizvodnje. Dio te opreme

bio je tih godina jedinstven na području bivše države, a npr. 4-kanalni pisač često su rabile ostale jedinice Fakulteta (slika 1).

Studiji strojarstva, brodogradnje i zrakoplovstva usklađeni su 2003. sa zakonskim odredbama kojima se među ostalim određuje prilagođavanje studija Bolonjskom procesu i vrednovanje rada studenta putem ECTS-bodova. Prema tome, struktura studija zasnovana je na tri razine: preddiplomski studij u trajanju od 7 semestara, kojim se stječe akademski naziv baccalaureus struke (strojarstva, brodogradnje ili zrakoplovstva), diplomski studij u trajanju od 3 semestra, kojim se stječe akademski naziv magistar struke, te poslijediplomski studij u trajanju od 6 semestara, kojim se stječe akademski naziv doktora znanosti.

O plastici i gumi, postupcima njihove preradbe te o konstrukciji alata i kalupa za preradbu polimera poučava se na dva smjera studija strojarstva - Proizvodno inženjerstvo (usmjerenje Prerada i montaža) i Računalno inženjerstvo (usmjerenja Proizvodnja polimernih tvorevina i Računalno modeliranje alata i kalupa).

Katedra za preradu polimera provodi znanstvena istraživanja usmjerena povišenju učinkovitosti proizvodnih postupaka. Pridonijela je pojačanoj povezanosti industrije i Fakulteta, što je jedan od trajnih društvenih zadataka. Valja posebno istaknuti razvoj kompozitnog poklopca građevinskog stroja (tehnologijski projekt Izrada kompozitnog poklopca građevinskog stroja), ambalažu za zbrinjavanje medicinskog otpada (tehnologijski projekt Prototipovi ambalaže za medicinski otpad), originalnu ambalažu za pakiranje margarina te patentiranu jednodijelnu kutiju za pohranjiva-

nje CD-a. Dan je doprinos i injekcijskom prešanju polipropilena punjenoga drvenim česticama (EUREKA projekt E! 2819 – FACTORY ECOPLAST), provođena su i istraživanja na području biorazgradljivog poliuretana (EUREKA projekt E! 3611 –EUROAGRI+BIOPUR). Posebno treba istaknuti rad Katedre na području ekologije, tj. gospodarenja otpadom, a treba napomenuti kako je Katedra otvorila i novo područje, mikrotehnike i nanotehnike te nanomaterijala.

Laboratorij za preradu polimera uključen je u rješavanje problema iz prakse kao što su izbor najpogodnijeg materijala, preporuke pri izboru opreme za preradbu polimera, uključivanje u razvoj proizvoda i kalupa te u suradnji s odgovarajućim specijaliziranim laboratorijima ispitivanje i identifikacija polimera. U laboratoriju se provode reološki, mehanički i toplinski proračuni, proračuni cijene otpreska, simulacija punjenja kalupne šupljine, izradba konstrukcijske dokumentacije itd. Razvoj proizvoda i kalupa, prototipne serije te brza proizvodnja prototipova i kalupa daljnji su poslovi laboratorija, kao i optimiranje parametara procesa, pomoć pri izradbi kompozitnih tvorevina i smješavanju kaučukovih smjesa. Isto tako laboratorij je uključen u certificiranje polimernih tvorevina.

Vrijednost izvoza hrvatske ICT industrije u 2009. godini dosegao je 4,46 milijardi kuna. Od toga je 43 posto, gotovo dvije milijarde, ostvareno u informatičkoj industriji, a 57 posto u telekom sektoru (2,54 milijardi). Prema ocjeni analitičara IT sektor bi mogao povećati vrijednost svog izvoza na dva posto vrijednosti ukupnog hrvatskog izvoza. Da bi se to postiglo, predstavnici industrije predložili su pet mjera. Predloženo je doniranje softvera razvijenog za hrvatsku administraciju drugim državama, davanje državnih poticaja za zajednički nastup na natječajima u inozemstvu, poticanje korporacija da koriste hrvatska IT rješenja, zajednički nastup na međunarodnim natječajima i podrška gospodarske diplomacije. U Hrvatskoj je oko 500 informatičkih tvrtki koje izvoze: 17,4 posto su tzv. nezavisni proizvođači softvera, 47,4 posto IT uslužne tvrtke koje sudjeluju u proizvodnji softvera, ali po narudžbi. Opsegom izvoza izdvajaju se tri tvrtke: M San Grupa, tvrtke Altpro i IPR.

Zahvaljujući osnivanju Sveučilišnog centra za polimerstvo (SVECIPOL-a) i Ininoj doniranoj opremi studenti praktični dio vježbi mogu odrađivati i u sjevernoj zgradi FSB-a, u čijem je prizemlju oprema i smještena. Oprema obuhvaća dvovaljak, ekstruder, gnjetilicu, etažnu prešu, sušilicu, temperiralo, kalupe za injekcijsko prešanje i ubrizgavalicu. Većina opreme, međutim, u prilično je lošem stanju i potrebna su velika financijska sredstva za njezino osposobljavanje, koja u današnjoj situaciji nisu dostupna. U dogovoru s tvrtkom Engel Katedra je dobila na posudbu dvije ubrizgavalice Engel Victory 80 u ukupnom trajanju od pet godina, koje su studentima omogućile upoznavanje s postupkom injekcijskog prešanja (slika 2b). Godinama su se vježbe izvodile na ručnoj ubrizgavalici (proizvodnja alatnice Mesarić, slika 2a).

Djelatnici Katedre surađuju u uređivanju znanstvenih i stručnih časopisa s područja polimerstva, posebno časopisa Polimeri te

Četrdeseta obljetnica osnutka usmjerenja Prerada nemetala, sada Prerada polimera, prigoda je da se ukratko opiše nastavna, znanstvena, stručna i ostala djelatnost vezana uz to područje.

Katedra sudjeluje na mnogim projektima, primjerice Povišenje učinkovitosti razvoja i preradbe polimernih proizvoda – dio programa Brza proizvodnja – od ideje do stvarnosti i Primjena sustavnosne teorije u raščlambi opće tehnike (projekti MZOS-a) te na međunarodnim projektima E! 4960 – Next Generation

Molding (EUREKA), MarineClean (CIPEIP-Eco-Innovation-2010) i Knowledge Based Process Planning and Design for Additive Layer Manufacturing - KARMA (FP7). Katedra surađuje sa Strojarskim fakultetom u Slavonskom Brodu te s mnogim inozemnim fakultetima poput Montanuniversität (Leoben), Tomas Bata University (Zlin), Faculty of Mechanical Engineering (Kecskemet) i Fakulteta za strojništvo (Maribor).

Tijekom proteklog razdoblja na Katedri su radili mnogi nastavnici, docenti, asistenti, predavači itd. Na slici 3 prikazan je sastav Katedre za preradu polimera 2002. Početkom 2011. zaposleno je šestero zaposlenika, s voditeljem Katedre prof. dr. sc. Mladenom Šercerom (slika 4).

aktivno sudjeluju na mnogobrojnim savjetovanjima u zemlji i inozemstvu, a trajan društveni zadatak je suradnja s nizom tvrtki, koja se između ostalog ostvaruje i posjetima studenata u sklopu terenske nastave (slika 5).

Osnivanje usmjerenja pionirsko je dostignuće na ovim prostorima. Započelo se doslovno od nule. U prvom razdoblju stvorena je potpuna infrastruktura potrebna za uspješan rad. Napisani su potrebni udžbenici i skripta, sređena je osnovna terminologija. Godine 1979. otvoren je Laboratorij za preradu polimera. Uz veliko sudjelovanje studenata istraživački su pokrivena najvažnija područja proizvodnje plastičnih i gumenih tvorevina. Ostvarena je i suradnja s drugim sličnim ustanovama u svijetu, posebice s Institut für Kunststoff verarbeitung iz Aachena. Studenti su trajno upoznavani sa zanimljivim temama vezanima za njihovo područje djelovanja, ali i izvan klasičnih kolegija, gostovanjem brojnih istaknutih znanstvenika i stručnjaka iz prakse.

U drugom razdoblju, vezano uz Bolonjski proces bitno je povećan broj kolegija

koje studenti slušaju obvezno ili izborno. Cjelokupna europska gibanja omogućila su proširenje suradnje s inozemnim ustanovama putem zajedničkih projekata. Došlo je do vrlo zapaženog proširenja Laboratorija za preradu polimera i posljedično do povišenog stupnja suradnje s gospodarstvom. Otvorena su i

nova istraživačka područja poput brze proizvodnje tvorevina. Doprinos Katedre za preradu polimera radu i razvoju današnjeg Društva za plastiku i gumu i časopisa Polimeri je nemjerljiv. Osnivanjem usmjerenja Prerada polimera prije četrdeset godina pokrenut je pionirski i snažan razvoj nastavne, znanstvene,

stručne i društvene aktivnosti na području proizvodnje plastičnih i gumenih tvorevina.

Igor Čatić, Ana Pilipović, Maja Rujnić-Sokele, Sveučilište u Zagrebu, Fakultet strojarstva i brodogradnje, Zagreb

Studentski zbor Tehničkog fakulteta u Rijeci (SZTFuR) odlučio je organizirati projekt stručnog usavršavanja posjetom jednom od najvećih svjetskih sajmova na području lasera i optike. U posjetu je sudjelovalo 50 studenata sa svih studija koji se izvode na Tehničkom fakultetu u Rijeci a to su brodogradnja, elektrotehnika, računarstvo i strojarstvo. Sponzori ovoga posjeta bili su Studentski zbor sveučilišta u Rijeci (SZSuR), Primorsko goranska županija, grad Rijeka, Studentski Centar te Tehnički fakultet.

Sajam je održan od 23 – 26.5.2011 u Münchenu te je na sajmu prisustvovalo oko 1000 izlagača iz više od 30 zemalja, detaljnije informacije o sajmu dostupne su na http://world-of-photonics.net/en/laser/ start. Na sajmu je dan pregled najnovijih trendova i aplikacija iz područja energetike, okoliša, zdravstva, sigurnosti i optimizacije proizvodnje koje se temelje na tehnologiji fotona. Fokus sajma bili su laseri i laserski sustavi za proizvodnju, te kao takav privlači posjetitelje iz različitih industrijskih sektora kao što je automobilska proizvodnja, strojarstvo, mikrotehnologije, izrada alata, zrakoplovna industrija, foto-naponska in-

dustrija pa sve do industrije elektronike i šire. Demonstracije laserskih tehnologija uživo uvjerljivo prikazuje njihove mogućnosti te su studenti imali priliku vidjeti i isprobati neke od najnovijih uređaja. U sklopu sajma održan je kongres za optičke tehnologije i komponente, sisteme i

aplikacije gdje su studenti imali priliku upoznati najnovije trendove u nekoliko tehnologija. Kongres World of Photonics (ICM) je vodeći internacionalni kongres za optičke tehnologije u Europi te se nalazi među prva tri u svijetu. Kako se održava u sklopu sajma pruža savršen sinergijski spoj između znanstvenog i industrijskog sektora. Kongresna predavanja održavana su u specijalnim halama ali i u samome prostoru sajma gdje su omogućile predah

posjetiteljima. Teme prezentirane na konferenciji prikazivale su najnovija otkrića u istraživanju i razvoju optike, biofotona i medicinskih aplikacija, mjerne tehnologije, industrijskog procesiranja slika te upotrebi lasera u proizvodnji. Sljedeća konferencija Laser world of photonics održat će se u Kini od 20-22.05.2011 pod naslovom ‘’Solutions in light – Svjetlosna rješenja’’. U sklopu sajma studenti su posjetili i centar za karijere gdje su se informirali o mogućnostima zaposlenja u industriji optike i lasera.

Uz posjet sajmu organiziran je i posjet jednoj od sastavnica Njemačkog muzeja za remek dijela u znanosti i tehnici koja se nalazi u Münchenu (Deutsches Museum von Meisterwerken der Naturwissenschaft und Technik, www.deutschesmuseum.de ). Studenti su posjetili muzej koji prikazuje razvoj prijevoznih vozila od samih početaka do danas (kočije, vlakovi, motori, automobili itd.).

Studenti su imali priliku vidjeti prve modele automobila pa tako i povijesni model T proizvođača Ford. Jako interesantno je bilo vidjeti različita tehnološka rješenja za slične probleme te evoluciju njihovih usavršavanja.

Cilj je SZTFuR osigurati da se dostojanstveno postiže akademski uspjeh te popularizirati studente kao vrijednu zajednicu i značajan dio Hrvatskog društva. Osim organizacije posjeta sajmovima, tvornicama te raznim institutima studentski zbor pokreće i podržava razne znanstvene projekte (http://www.riteh.uniri.hr/sztfr/projekti_info.html). Trenutno su najveći projekti Formula student (http://ritehracing.uniri. hr/car) te izrada plovila i sudjelovanje na međunarodnoj regati vodocikla.

Mr.sc. Marko Kršulja, Tehnički fakultet Rijeka.

Do 2020. godine u Hrvatskoj bi prema konzervativnim procjenama moglo biti 5.000 električnih automobila, a realno je očekivati da će njihov broj iznositi i 10.000, procjena je Gorana Granića, ravnatelja Energetskog instituta Hrvoje Požar. Ključne su pretpostavke za rast broja ovih automobila koji s jednim punjenjem svojih litij-ionskih baterije zasad mogu prevaliti 150 kilometara izgradnja potrebne infrastrukture za punjenje, što treba odraditi država i jedinice lokalne samouprave, kazao je Granić. Na svjetskom je tržištu cijena tih automobila još uvijek visoka, jer je određena malom potražnjom, no, njezin rast utjecat će na pad cijena u budućnosti.

„Hrvatska je fiskalna politika bila neodgovorna i populistička, te je uz rigidnu monetarnu politiku stradao realni sektor. Takve su okolnosti potaknule skupinu gospodarstvenika, ponajprije izvoznika, da organiziraju ovu konferenciju i pokrenu raspravu o položaju monetarne politike u sklopu ukupne gospodarske politike. Industrijska proizvodnja Hrvatske manja nego što je bila prije 26 godina, a izvoz roba je tek 19 posto BDP-a. Hrvatska sporije izlazi iz krize, a dolaze i novi problemi, pitanje konkurentnosti, a i gubitak pogodnosti na tržištima regije“, rekao je Nadan Vidošević prilikom otvaranja međunarodnog ekonomskog foruma „Monetarna politika u procesu ulaska Republike Hrvatske u Europsku uniju“ koji se održao danas, 7. srpnja, u hotelu Westin u Zagrebu, u organizaciji Hrvatske gospodarske komore.

„Uvijek smo se pozivali na MMF kao na glas zdravog razuma. Ovo je prvi put da nam MMF kaže da ne radimo dobro. Iako nam se čini da smo daleko od Grčke ili Portugala, naši su trendovi zabrinjavajući“, istaknuo je Vidošević dodavši da želi da Hrvatska stvori model uspješnog i održivog razvoja.

Cilj je foruma bio pokrenuti raspravu o položaju monetarne politike u sklopu ukupne gospodarske politike, posebice u okolnostima aktualnog trenutka hrvatskoga gospodarstva te u sklopu procesa ulaska u Europsku uniju. Namjera je HGK, putem iskustava drugih europskih zemalja i razmjene stručnih mišljenja, pomoći Hrvatskoj i njezinim poduzetnicima da što spremnije uđu u EU i poslije u EMU.

Ministrica financija RH Martina Dalić je naglasila važnost rasprave o gospodarskoj, a to znači i monetarnoj politici, uloga koje je i smanjivanje oscilacija i amplituda poslovnog ciklusa. „Ne možemo se oslanjati samo na preporuke međunarodnih institucija, bilo bi to prihvaćanje suviše pojednostavljenih zaključaka. Hrvatska nije ni Kina ni SAD, tu ne vrijede mainstream ekonomske teorije, u tu zamku upadaju i institucije čije znanje ne dovodim u pitanje. Hrvatska ima malu, otvorenu i visokoeuriziranu ekonomiju“, naglasila je ministrica Dalić. „Mainstream ekonomska teorija može preporučiti da HNB poveća ponudu novca, a u primjeru Hrvatske udio kunske novčane mase u ukupnim likvidnim sredstvima iznosi tek 20 posto. HNB ima utjecaj tek na mali udio ukupnih likvidnih sredstava“, kazala je ministrica Martina Dalić.

Izaslanik predsjednika RH te pomoćnik savjetnika za pitanja političkog sustava Vladimir Lončarević je istaknuo važnost monetarne politike kao svojevrsne četvrte vlasti. Kad imamo svoju valutu, važno je kako postupamo s njom osobito radi jačanja hrvatskoga gospodarstva, njegove konkurentnosti u svijetu, ali i životnog standarda građana.

Guverner Središnje banke Mađarske Andras Simor je naglasio razmišljanja o monetarnoj politici iz mađarske perspektive. Kriza je pokazala da pripadnost euro zoni ne štiti od nestabilnosti. Stoga je važno otkriti koji monetarni režim najviše odgovara zemljama koje namjeravaju ući u euro zonu. Naveo je primjer zemalja kao što su Grčka, Španjolska i Portugal, koje su tradicionalno s višim stopama

inflacije nego što je to u središnjim zemljama EU-a te s realno i nominalno većim kamatnim stopama. Usvajanjem eura pojavili su se niža kamatna stopa te prilagođavanje kamata i inflatorne stope. Posljedica toga je širenje ulaganja i potrošnje. Struktura razvoja bila je temeljena na uslužnom sektoru i graditeljstvu, rekao je Simor te je naveo i iskustva zemalja središnje i istočne Europe, koje su imale dva izbora – ciljanu inflaciju ili mješoviti pristup, kao što su Češka, Mađarska, Poljska, Slovačka, odnosno upravljanje valutnim tečajem – Bugarska, Estonija, Litva itd. Kod politike ciljane inflacije proces je duži i bolniji, ali te se zemlje lakše prilagođavaju, rekao je Simor istaknuvši da je u Mađarskoj bio primijenjen mješoviti pristup. Stabilnost cijena je nužna, ali ona nije dostatan uvjet za makroekonomsku stabilnost, a važan čimbenik je i fiskalna politika, rekao je Simor.

Profesor na Ekonomskom fakultetu u Rijeci dr. sc. Dragoljub Stojanov smatra da je u Hrvatskoj ekonomska politika zarobljena liberalizmom i kvazi monetarizmom. Postoje iluzije o neoliberalnoj ekonomiji, o tome da nominalna konvergencija vodi onoj realnoj, kao i o tome da slobodna trgovina vodi realnoj konvergenciji, rekao je Stojanov dodavši da je iluzija i to da klasičan koncept vodi razvoju, a da je inflacija neprijatelj razvoja i rasta, zatim iluzija stabilnog tečaja itd. U Hrvatskoj se primijenio kvazi monetarizam te deindustrijali-

zacija, što je zemlju približilo grčkom sidromu ili Indiji iz 19. stoljeća. Poduzeti se može ili interna devalvacija, odnosno deflacija, ili devalvacija i aktivna ekonomska monetarna politika. Hrvatska s deflacijom postaje kolonija i periferija bez razvoja, smatra dr. Stojanov.

Ugledni slovenski odvjetnik, ekonomist i političar prof. dr. sc. Jože Mencinger je istaknuo da je Slovenija imala plivajući tečaj od samog početka radi smanjivanja rizika od deprecijacije valute. Sada su bez monetarne politike jer su članica EU i monetarne Unije. Slovenija je bila uspješna do 2004. godine s godišnjim rastom od četiri posto. Zatim se sve promijenilo, nasljeđe samoupravljanja je nestalo, radnike je zamijenila fleksibilna radna snaga te je stvoreno virtualno blagostanje. Novac se počeo pozajmljivati u inozemstvu te se neto dug s nula eura u tri godine povećao na 10 milijarda eura. Tvrtke su postale ovisne o kreditima, o velikom zaduživanju, vanjskom zaduživanju bankarskog sektora, a u državi se nisu mogle provesti reforme. Sada je Slovenija u fazi oporavka, stanje u industriji se popravlja, zaustavljeno je povećanje stope nezaposlenosti, a inflacija je niža nego u euro zoni.