3 Ožujak 10 IV

uvodnik7

domaće vijesti 11

14 10. međunarodno savjetovanje ljevača

159. međunarodni simpozij Hrvatskog metalurškog društva

17Vlada dala jamstvo za krediti brodogradilištu 3 maj

22Kroz nove kohezijske i strukturne fondove Hrvatskoj milijarda eura godišnje

23 Hrvatska ispala iz top 50 po informacijskoj konkurentnosti

47Lani 24 posto manje start-up tvrtki

49Hrvatski izvoz lani smanjen 20 posto

59Počinje restrukturiranje Instituta

Ruđer Bošković

iz svijeta

Sastanak Izvršnog odbora (HUPS)

12

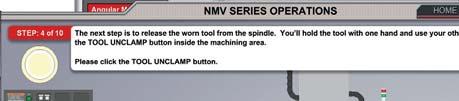

12 CIMCO MDC-Max 5: Profesionalni izbor za skupljanje podataka iz proizvodnje

16 Lijep prinos na umjereno ulaganje

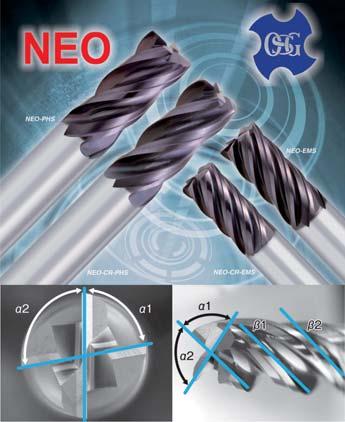

17Nova TM glodala sa varijabilnom uvodnom ošticom NEO Osg

23Novi portalni obradni centri HURCO s poprečnim hodom do 2.100 mm

automatizacija i informatizaija 36

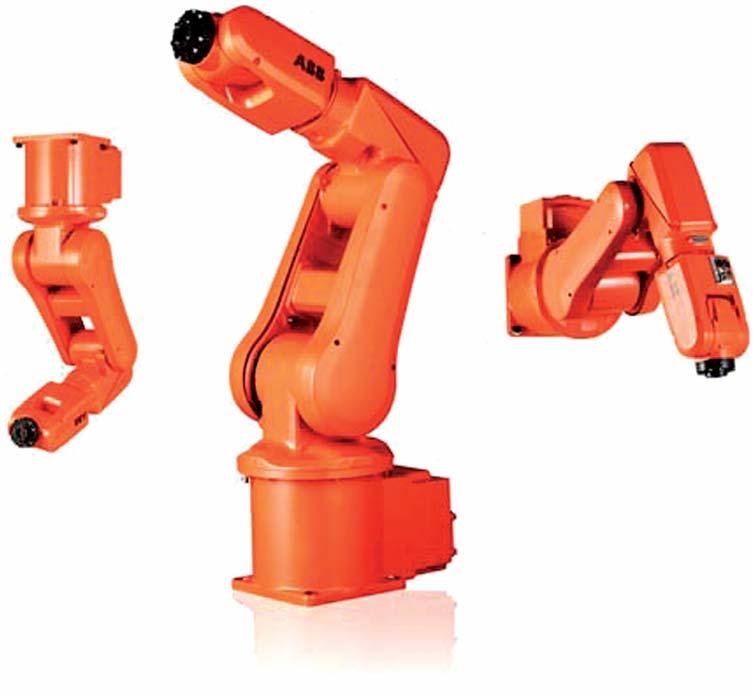

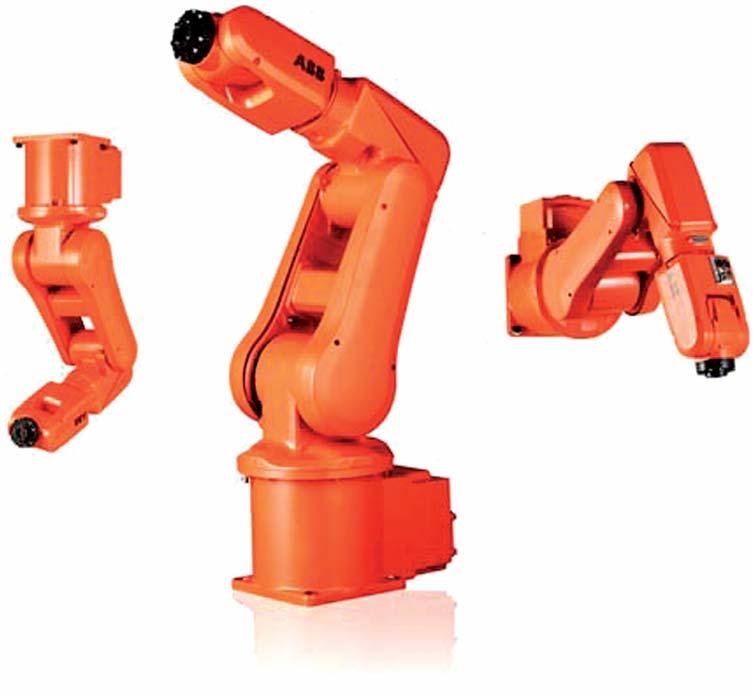

36 Industrijski i namjenski roboti u brojevima

41 Kliješta FiPA smanjuju troškove izrade hvataljki

42Glasovno upravljanje iz Aldate

42MOTOMAN-SIA20, nova robotska ruka za sastavljanje

nemetali 44

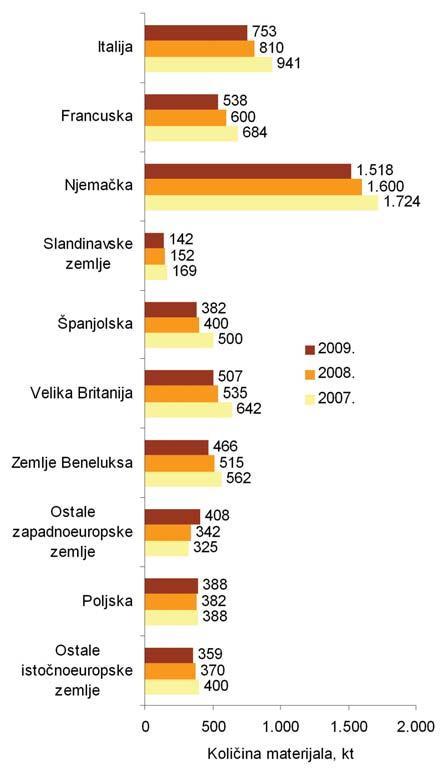

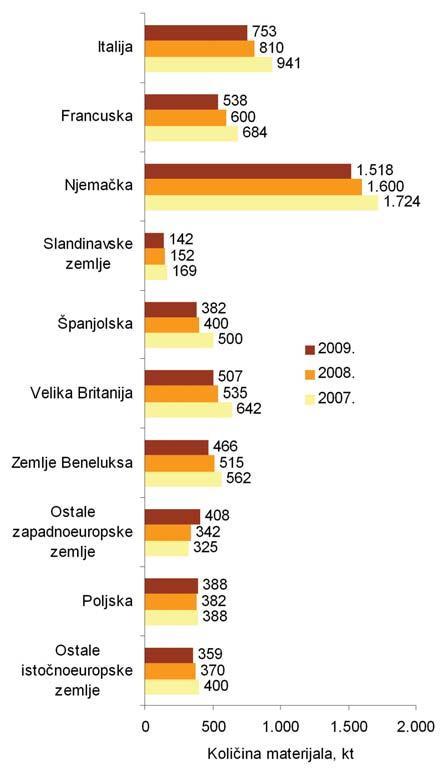

44 Kretanja na europskom tržištu PVC-a 1, 2

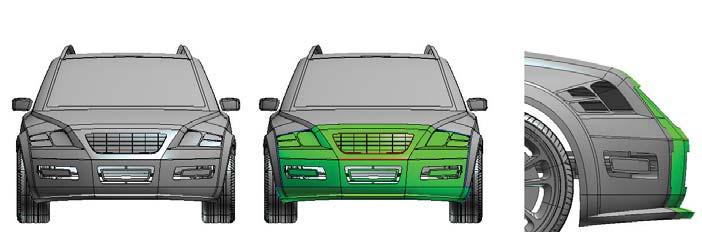

50Plastični materijali u automobilima: veća sigurnost, veća udobnost i manja težina

52Vrtna cijev na kotačima sa sustavom transporta easyRoll

53Poliamidi s biokomponentom

53DINA Petrokemija otvorila novo postrojenje za proizvodnju polietilena

suvremene tehnologije 54

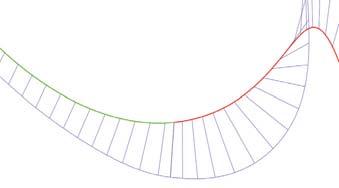

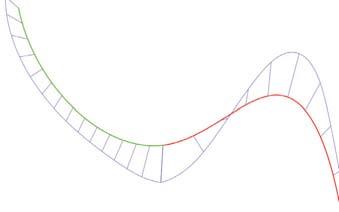

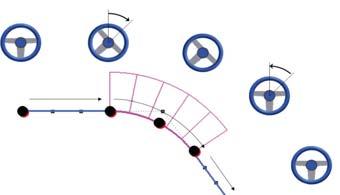

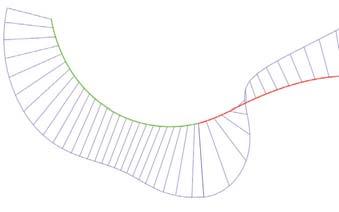

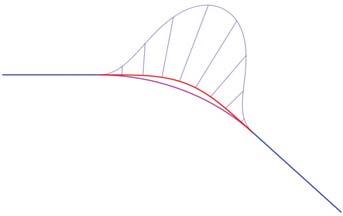

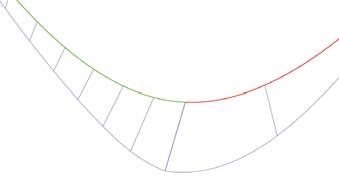

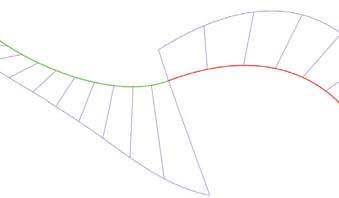

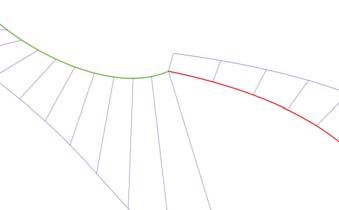

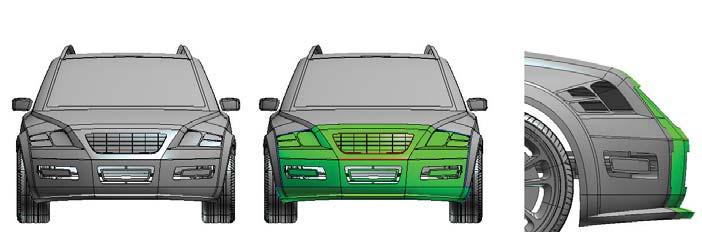

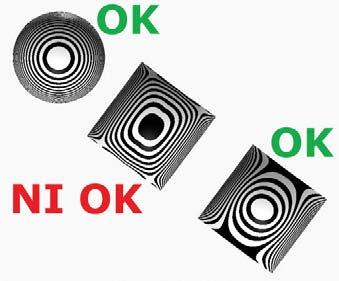

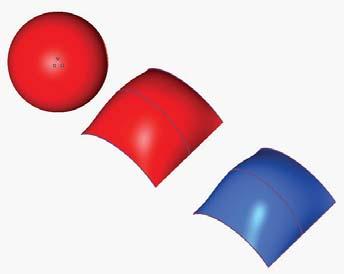

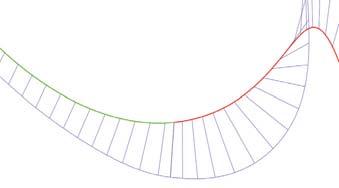

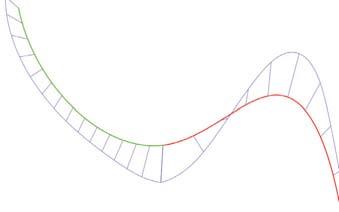

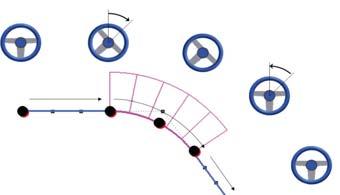

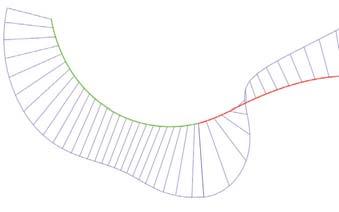

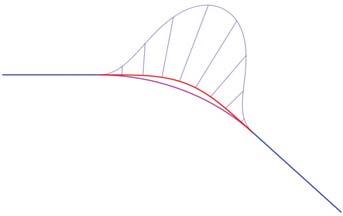

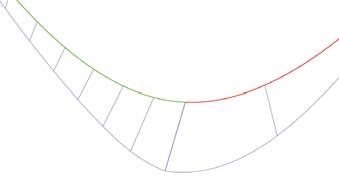

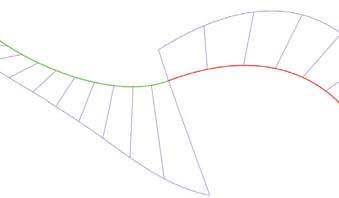

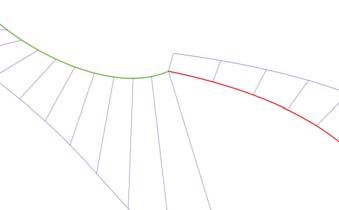

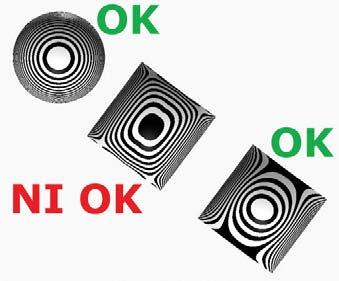

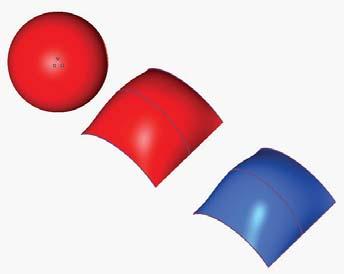

58 Krivulje i površine u ThinkDesign Professional-u

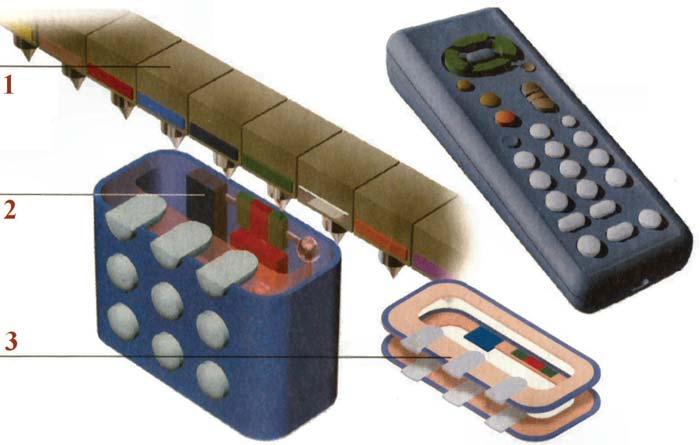

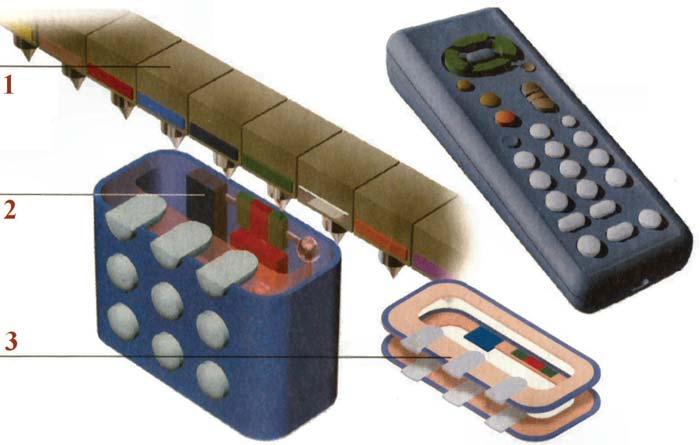

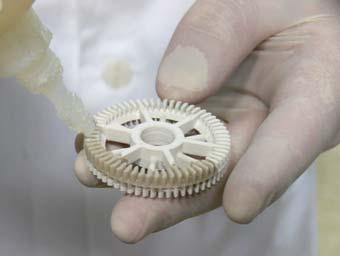

593D tiskanje predmeta po prihvatljivoj cijeni

603D pisači omogućuju vrlo brzu materijalizaciju računalno oblikovanih trodimenzionalnih predmeta

EuroMold 2009 – od zamisli do serijske proizvodnje

Nakon četiri dana održavanja, 5. prosinca 2009. zatvoren je 16. sajam EuroMold. Unatoč teškom gospodarskom položaju organizatorima je uspjelo očuvati broj posjetitelja s prethodnog sajma iz 2008. godine, tako da je na ovom sajmu bilo malo više od 56 000 posjetitelja iz 86 zemalja, a pojačano je bilo i međunarodno sudjelovanje, odnosno povećao se broj posjetitelja koji su došli na sajam izvan Njemačke.

Bilo da se radi o brušenju, poravnavanju, zaobljavanju rubova, čišćenju, poliranju i poliranju kugličarenjem – ni jedan drugi postupak neće obaviti ove zadaće tako učinkovito kao tehnika kliznog brušenja. Tome u prilog također govori i činjenica da se u proizvodnji lijevanih, kovanih, prešanih i struganih materijala primjenjuje nekoliko stotina linearnih uređaja za klizno brušenje modela R 650/6600 DA. Zahvaljujući dosljednom daljnjem razvoju dokazane tehnike, tvrtka Rösler korisnicima omogućuje još bolji učinak brušenja u kraćem vremenu. To je postignuto daljnjim optimiranjem pogonskog koncepta linearnih uređaja za klizno brušenje.

Granice su se pomaknule

Jednostavno pravilo da je lasersko rezanje namijenjeno tanjim limovima, a plazmeno, plameno i rezanje vodenim mlazom za deblje limove već dugo više ne vrijedi. Izvori laserskih zraka visoke snage, visoke kvalitete laserske zrake, uz kvalitetu i pravokutnost laserskog reza te uz velike brzine obrade, unatoč visokim investicijama sve su češće gospodarski opravdana alternativa i pri rezanju debljih limova. Prije deset godina lasersko se rezanje primjenjivalo samo za područje debljina manjih od 10 mm. Za debljine veće od 10 mm primjenjivali su se klasični postupci rezanja, kao što su plazmeno, plameno i rezanje vodenim mlazom.

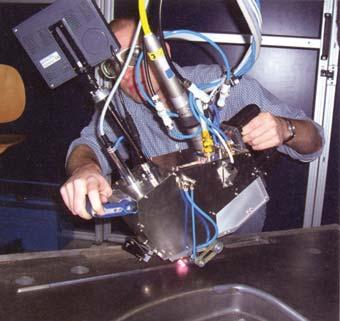

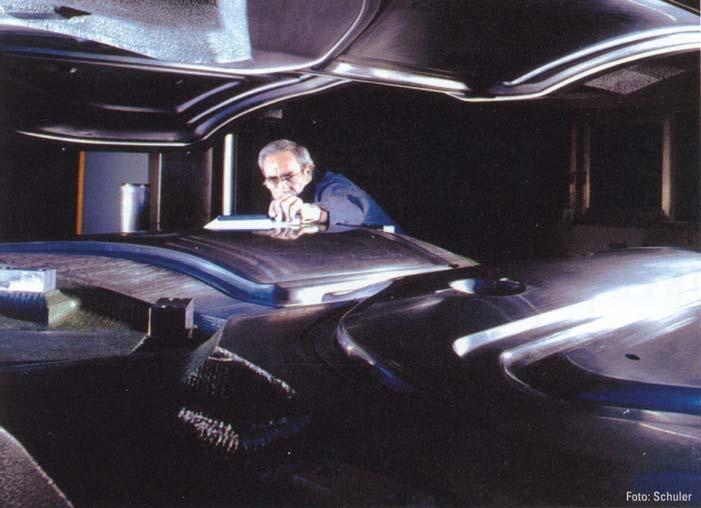

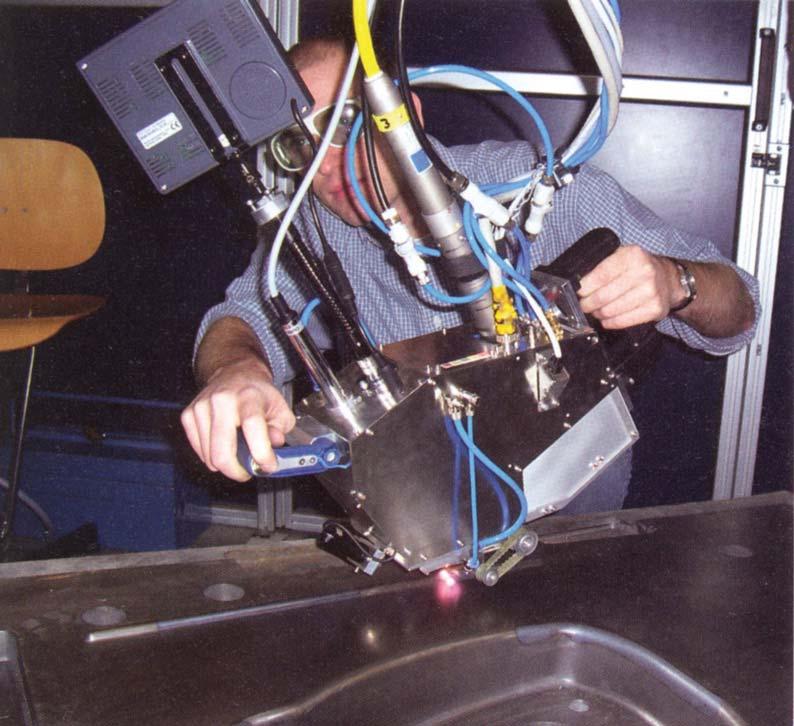

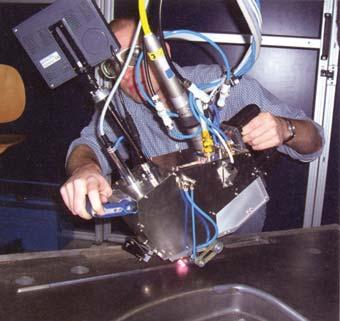

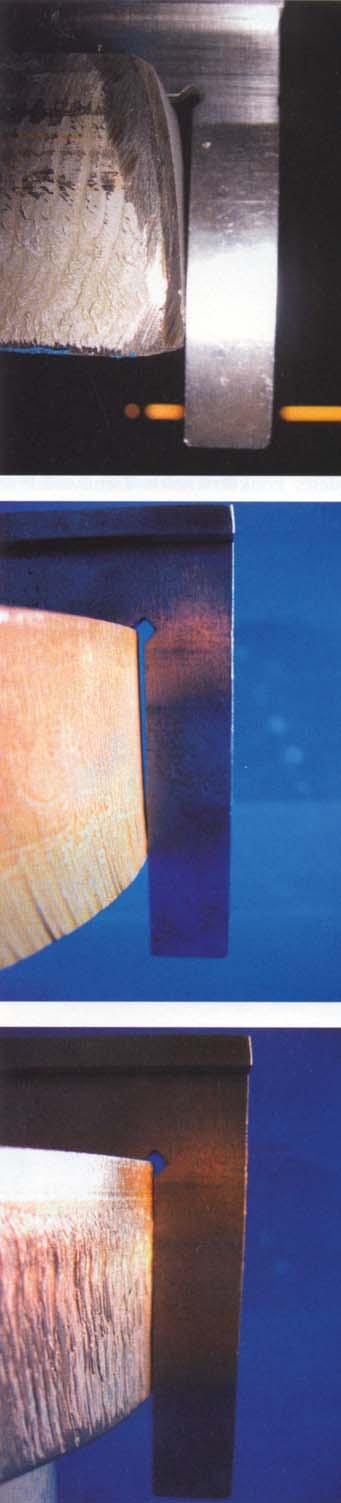

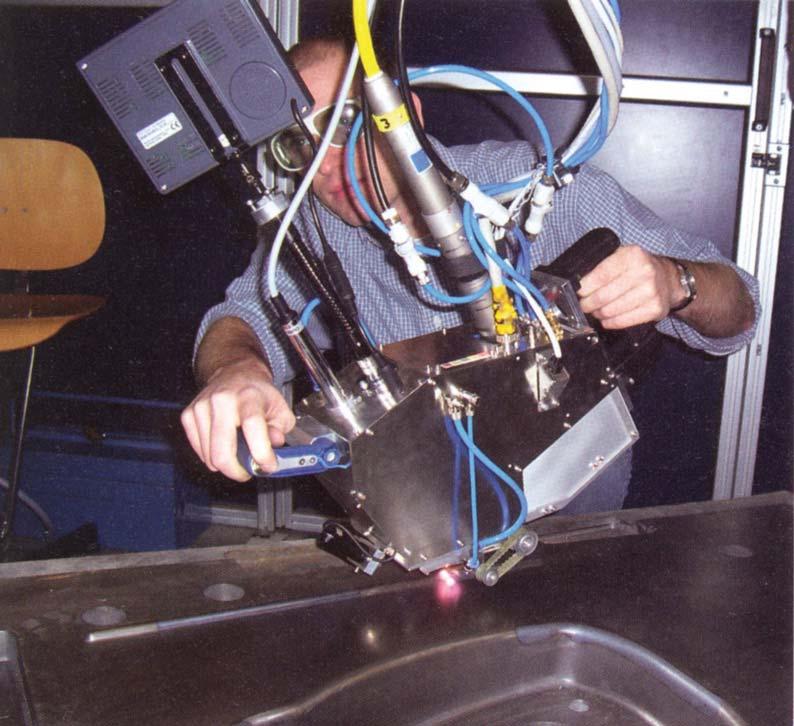

Mobilno kaljenje laserskim snopom – od zamisli do realizacije

Za mnoga mala poduzeća površinsko kaljenje plamenikom bilo je do sada jedina gospodarski isplativa metoda zaštite alata od trošenja. Kao odgovor na dugogodišnje želje korisnika, na tržištu će se pojaviti postupak mobilnoga površinskog kaljenja laserskim snopom, koji iskorištava prednosti laserskoga kaljenja bez obuhvatne stacionarne opreme. Ručno navođenim uređajem bit će moguće postići traženu površinsku tvrdoću alata, posebice na teško dostupnim mjestima. Alati za obradu deformiranjem, kao i alati za obradu odvajanjem čestica izloženi su velikim mehaničkim opterećenjima i jakom trošenju, posebno na reznim oštricama i radnim plohama. Stoga je kaljenje, cijelog volumena ili samo površinskog sloja, nužna toplinska obrada koja osigurava eksploatacijska svojstva alata. Od postupaka površinskoga kaljenja mala i srednja poduzeća uobičajeno primjenjuju kaljenje plamenikom ili indukcijsko kaljenje, s obzirom na to da do sada nije bilo alternativnih postupaka s prijenosnim uređajem za kaljenje. U posljednjih nekoliko godina za povišenje otpornosti na trošenje za vrlo opterećene površine alata uspješnim se pokazao postupak kaljenja laserskim snopom.

4 Ožujak 10 IV

sadržaj 4

11 18

24

20 30

Optimiranje učinka putem novog pogonskog koncepta

17 3-WAY, Tomaž Vujasinovic s.p.

1, 39 ABB, d. o. o.

1, 3 BTS, d. o. o.

64 BTS KOTHENNYA, d. o. o.

26 Camincam, d. o. o.

57 Celjski sejem, d. o. o.

29 Edimet Spa (sejem Metef-Foundeq)

61 E. Schönegger Elektronik KG

53 Halder, d. o. o.

41 Hofer, d. o. o.

18, 50 ICM, d. o. o.

1, 47 KMS, d. o. o.

1, 31 LOTRIČ, d.o.o.

1, 43 Motoman Robotec, d.o.o.

51 NITEH, d. o. o.

1 Olma, d.d.

13 Peter Heisig GmbH

1, 21 Rappold Winterthur brusilna tehnika, d. o. o.

19 Rösler Oberflächentechnik GmbH

1, 63 Sandvik, d. o. o.

15 TBW, d. o. o.

1, naslovnica Teximp, d. o. o.

1, 10 TM, d. o. o.

33 UCIMU Spa (sejem Lamiera)

iz svijeta

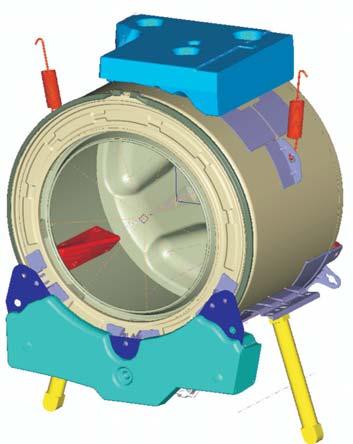

Svrha i važnost mjerenja vibracija pri razvoju perilica rublja

Suvremeniinovativnirazvojproizvoda,kaoi postizanježeljenekvalitetevrlojezahtjevan ikompleksanproces,štovrijediizarazvoj perilicerublja.Unatočsvojojjednostavnosti posastavuinačelurada,perilicerubljasa stajalištadinamikevrlosukompleksanuređaj iupravojetomogućevrednovatispomoću vibracija.Stomjenamjeromputemprojekata izstrukturnihfondovaEUnadograđenutvrtki Gorenjed.d.iproizvodniprogramperilica rublja,odnosnomoderniziranjeLaboratorijza strukturnudinamikuaparatazapotreberazvoja dinamikeperilicarublja.Laboratorijjesada potpunointegriranurazvojrazvojnogtima perilicarublja. Mr. Sc. Vasilije Vasić

automatizacija i informatizacija

Ultrabrze kamere za učinkovitu proizvodnju

Povišenjeučinkovitostitesmanjenjeotpadnog materijalaivremenazastojaproizvodnelinije ililinijezapakiranjemogućejepostićiiultrabrzimkamerama.Namijenjenesuodržavanju proizvodnihlinijaililinijazapakiranjete servisiranjunaterenu,uključivospodešavanjima,mehaničkomdijagnostikomteopćim uklanjanjimagrešaka.Timkameramainženjeri održavanjaitehnolozimoguvidjeti,izmjeritii razumjetidogađajekojisutakobrzidasegolim okomnemoguvidjeti.

nemetali

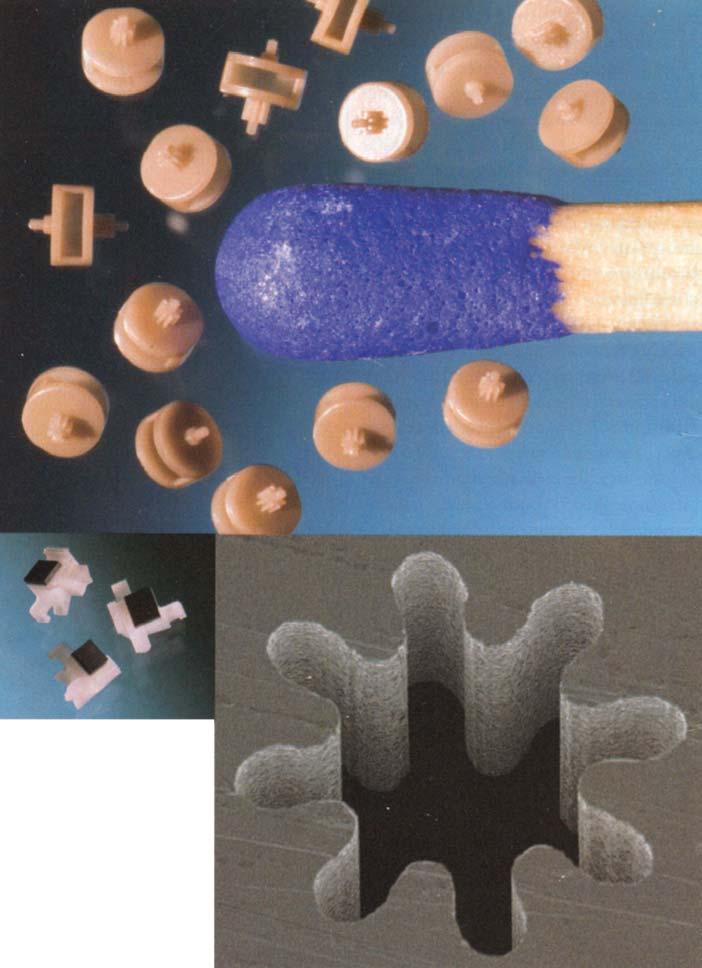

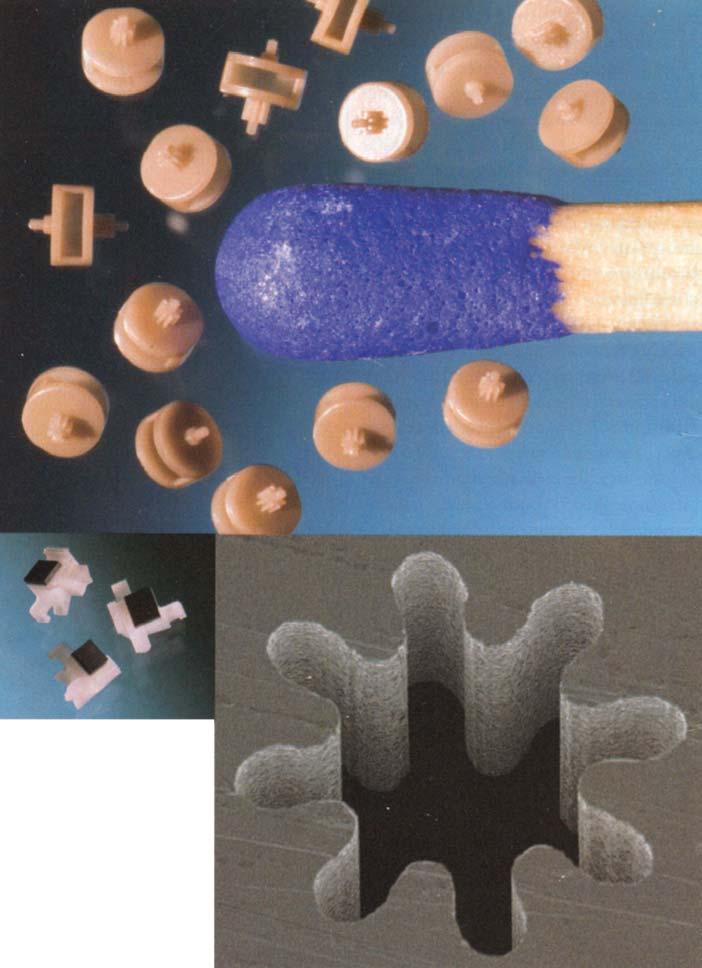

Uznemiravanje zbog sitnice u ovom slučaju opravdano

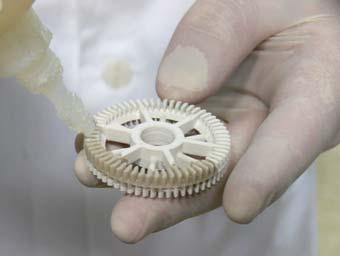

Tvrdnja Ne treba se uznemiravati zbog sitnica najčešće je točna. U ovom slučaju, međutim, tomu nije tako. Članak prikazuje dva projekta koja je predstavila tvrtka Stamm AG (Hallau, Švicarska) s područja mikroinjekcijskog prešanja. U prvome je riječ o malom dijelu satnog mehanizma, a u drugome o dvokomponentnom ventilu za automobile. Najprije jedan korisni savjet: ako upitate stručnjaka s područja mikroinjekcijskog prešanja o novostima na tom području, imajte uza se povećalo.

suvremene tehnologije

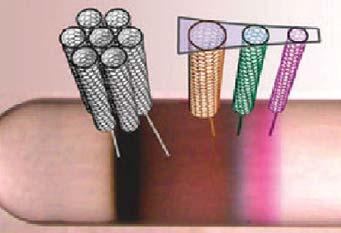

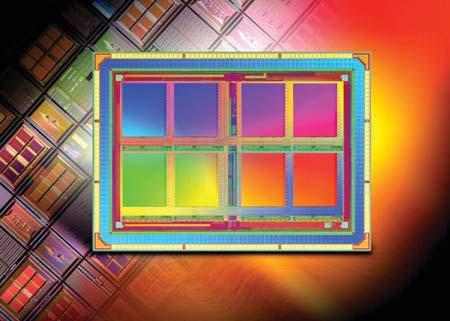

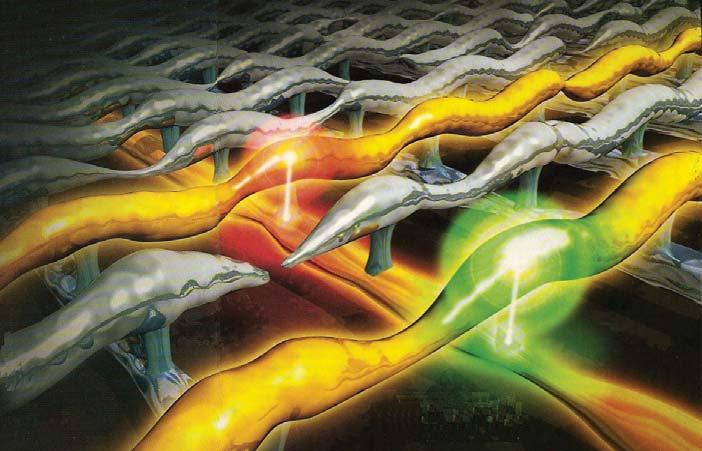

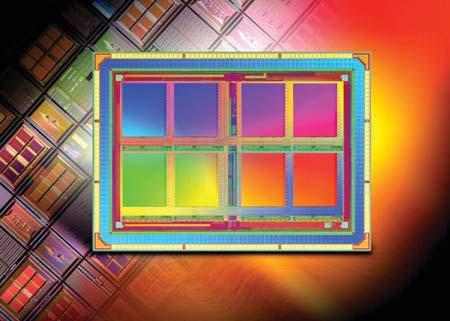

Nanoračunala u fokusu

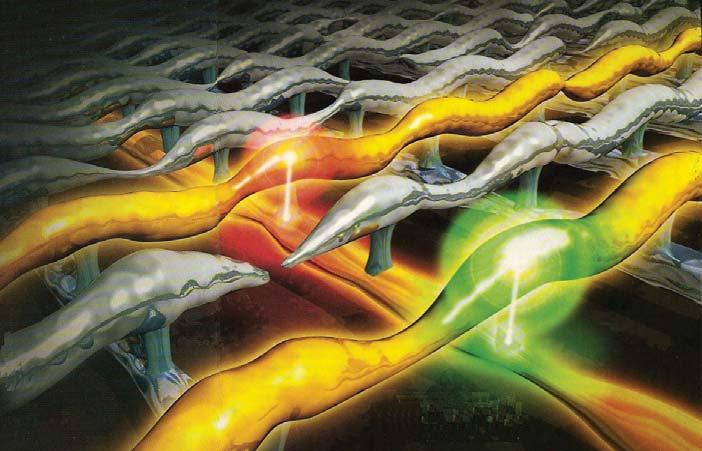

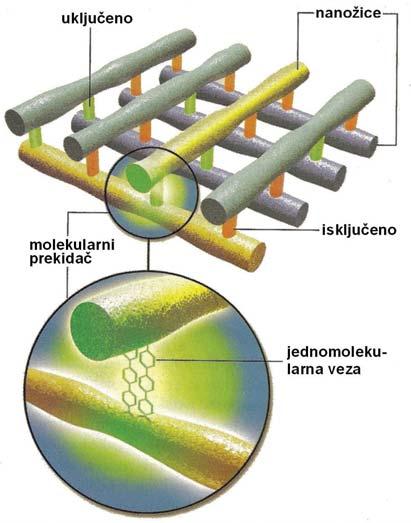

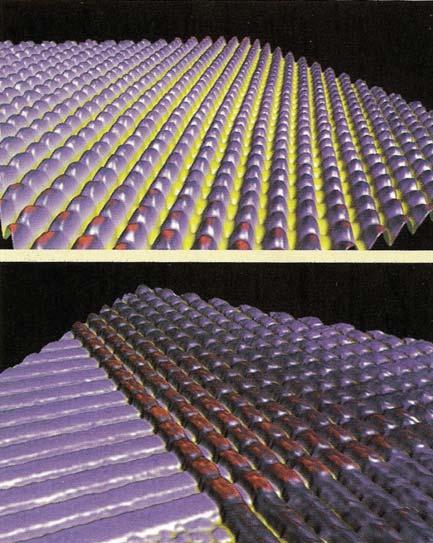

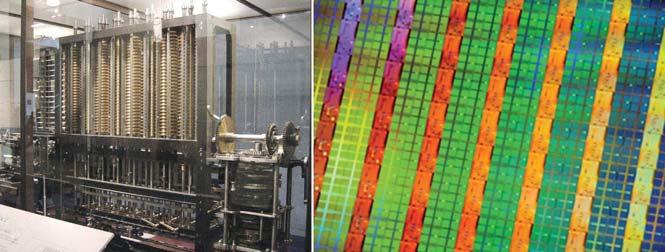

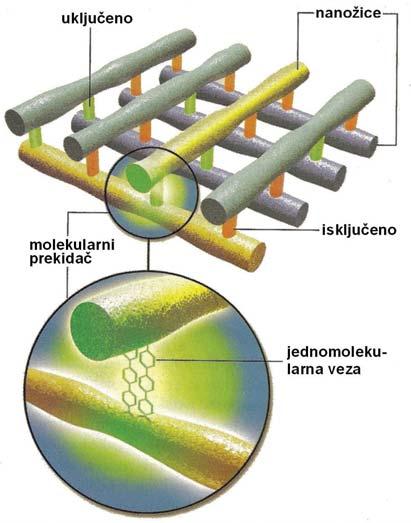

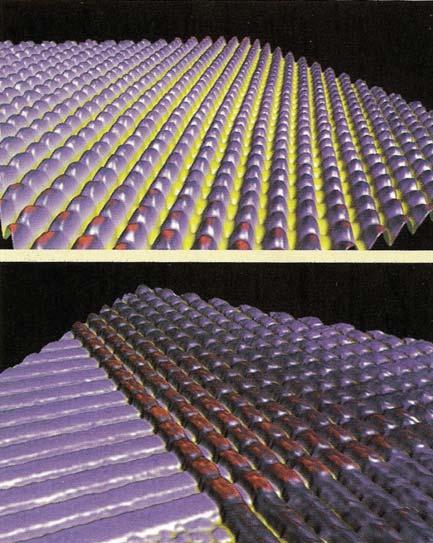

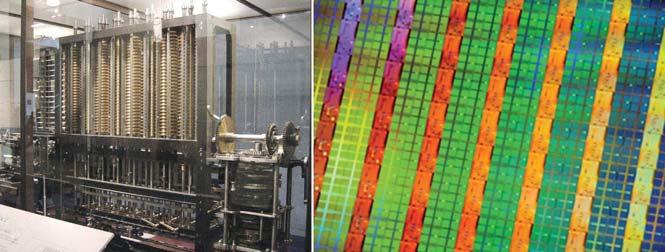

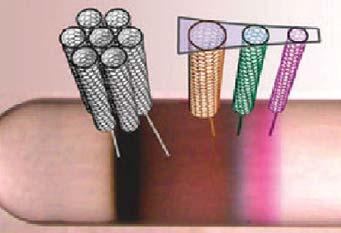

Nanoračunalo računalo čije komponente su velike svega nekoliko nanometar (nm) odnosno milijarditih dijelova metra. Za usporedbu, trenutno najmanji dijelovi mikroprocesora veliki su 32 nm. Na ljestvici veličina smo imali smo najprije „obična“ računala, zatim su došla miniračunala, koja su ime dobila upravo zbog manje veličine.. U posljednjem desetljeću su ih potpuno zamijenila mikroračunala.

Nanoračunala su logičan nastavak dosadašnjeg razvoja računala. Radi se o računalima s tako malim integriranim vezama, sastavljenim od materije na molekularni razini, da bi ga mogli vidjeti samo pomoću Esad Jakupović

5 Ožujak 10 IV

oglašivača

popis

sadržaj

48 40 54 26

Slika na naslovnici: Teximp d.o.o.

6 Ožujak 10 IV

Naslov pjesme Bijelog dugmeta, iako je nastala prije tridesetak godina, nikada nije bio više aktualan nego danas.

Naime, vremena su doista jadna i šugava jer sa svih strana dolaze loše vijesti: štrajkovi, otpuštanja, stečajevi... Istodobno, Vlada se, kako već upozoravamo iz broja u broj, neumitno bliži kataklizmi zvanoj prodaja brodogradilišta. Užasna je pomisao da će petnaestak tisuća kolega metalaca ostati bez posla, a njihove obitelji bez prihoda jer čini se da nema političke volje da se brodogradilištima pomogne da stvarno stanu na noge, a u privatizaciju škverova srlja se na brzinu, što će dovesti do prodaje tih tvrtki “za kikiriki” i do otpuštanja radnika zato što novi vlasnici neće biti obvezni nastaviti graditi brodove.

No još je užasnije to što cijela priča otkriva da Vlada, kao ni one prije nje, nije u stanju donijeti suvisle odluke o izlasku iz krize u koju je gospodarstvo Hrvatske utonulo do nosa i diše posljednjim trzajima. Najužasnijim se čini to što Vlada nema snage dignuti glavu od svakodnevnoga gliba u kojemu je država, okupiti pametne glave

Kako biti heroj u ova šugava vremena?

svih boja i stvoriti strategiju razvoja države. Jer bez te, središnje, glavne i najvažnije strategije nema strategija pojedinih grana gospodarstva. A onda nema nikakvog putokaza za bilo kojega gospodarstvenika pa svi postajemo taoci one, navodno najgore kineske kletve: “Dabogda živio u promjenjivim vremenima!”

I kako sada biti heroj? U takvim vremenima svi koji normalno poslujemo, ili barem to pokušavamo, svi smo heroji jer se, u nenormalnim vremenima, ponašamo normalno: na vrijeme plaćamo dobavljače, isplaćujemo na vrijeme radnike, poštujemo rokove isporuke...

Da ne ispadne da herojima ne pomažemo, pred vama je novi broj časopisa IRT 3000, a u njemu niz tekstova o tome kako poboljšati poslovanje, barem tehnološki, pa biti još napredniji i konkurentniji od suparnika kad kriza prođe.

Glavni i odgovorni urednik

Darko Švetak

Urednik za nemetale

Doc. dr. sc. Damir Godec

Urednik za tehnologije

Doc. dr. sc. Branimir Barišić

Urednik za metale

Tomislav Staroveški

Stručno vijeće časopisa

Izv. prof. dr. sc. Zlatan Car, Prof. dr. sc. Goran

Cukor, Prof. dr. sc. Igor Duplančić, Vladimir Ferdelji, Ruđer Friganović, Mr. sc. Željko Goja, Prof. dr. sc. Bojan Jerbić, Doc. dr. sc. Lado

Kranjčević, Prof. dr. sc. Dubravko Majetić, Vladimir Orešković, Ljiljana Pedišić, Mr. sc. Gordana Pehnec Pavlović, Mr. sc. Saša

Sladić, Doc. dr. sc. Antun Stoić, Prof. dr. sc. Faruk

Unkić, Doc. dr. sc. Saša Vlahinić, Damir Vranić, Izv. prof. dr. sc. Roberto Žigulić

Novinarski prilozi

Matilda Bačelić, Liderpress Igor Škevin

Prijevod

Matea Hotujac (SLO)

Mr.sc. Marina Manucci (ENG)

Mr.sc. Snježana Kereković (NJE)

Lektura

Ela Orešković-Požek (HR)

Idejno rješenje

Saša Brunčič, Barbara Kodrun

Računalni prijelom časopisa

Darko Švetak s. p., Jan Lovše

Oblikovanje naslovnice i oglasa

Boštjan Čadej

Nakladnik PROFIDTP d.o.o.

Gospočak 58, 10000 Zagreb, Hrvatska

Adresa uredništva: PROFIDTP d.o.o.

Časopis IRT3000

Gospočak 58, 10000 Zagreb, Hrvatska

Tel: +385 (0)51 651 489; +385 (0)98 409 690

E-pošta: info@irt3000.hr

Tisak: DENONA d.o.o., Zagreb

Cijena: 38 kn/5 €

IRT3000 - inovacijerazvojtehnologije

ISSN: 1846-5951

Copyright© IRT3000

Autorska prava za časopis IRT3000 vlasništvo su nakladnika, tvrtke PROFIDTP d.o.o. Dopušta se prijenos i umnožavanje sadržaja časopisa samo u informativne svrhe i isključivo uz izdavanje pisanog dopuštenja nakladnika.

7 Ožujak 10 IV 9

7

Darko Švetak urednik

uvodnik

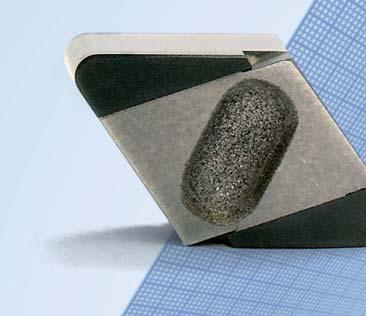

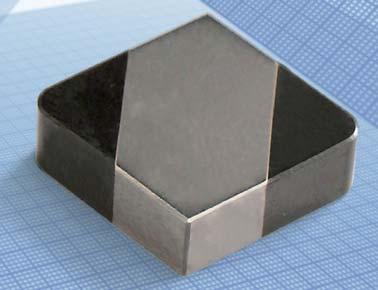

Nova kvaliteta pločica za tokarenje zahtjevnih materijala

ValeniteSafety ima na raspolaganju novu kvalitetu pločica oznake 9605 široke primjene, načinjenu na temelju tehnologije MicroformTM, a namijenjenu za učinkovitije tokarenje zahtjevnijih materijala. Tu tehnologiju odlikuju posebna priprema praha i srašćivanje, koji omogućuju izvrsnu sitnozrnatu homogenu strukturu bez uključina, što sprječava kasnije nastajanje napuklina. Nova kvaliteta je vrlo tvrda (probližno 2000 HV, ima prevlaku TiAlN PVD), žilava, robusna, pouzdana, postojana na trošenje i toplinski stabilna.

Točno mjerenje istrošenosti kao zahvat protiv neplaniranih zastoja

Istrošeni cilindri predstavljaju tempiranu bombu, koja može utjecati na kvalitetu proizvoda te uzrokuje ozbiljna oštećenja pogona i smanjenje proizvodnosti. Redovita mjerenja istrošenosti u osam točaka dvopužnih ekstrudera tvrtke KraussMaffei Berstorff potpuno su rješenje za deaktiviranje te bombe. Servisna služba KraussMaffei Berstorff može s pomoću endoskopa i posebnog mjernog uređaja brzo, pouzdano i prije svega pravodobno vrednovati istrošenost promjera cilindra.

Tvrtka Zibtr ima u svojem prodajnom programi velik broj različitih geometrija pločica u novoj kvaliteti.

www.zibtr.com

Navojno svrdlo CC-POT Chip Control tvrtke OSG

Tvrtka OSG je predstavila navojno svrdlo Chip Control CC-POT za strojno urezivanje navoja za prolazne provrte. Geometrija spirale jamči kontroliran lom i dobro odvođenje odvojenih čestica. Namijenjen je za uporabu na CNC strojevima sa sinhkroniziranim pomakom i podmazivanjem s pomoću emulzije.

Još nedavno je pri duljim zastojima bilo potrebno za definiranje istrošenosti cilindra ekstrudera rastaviti čitav stroj, a danas je za to potrebno svega nekoliko sati. Senzori izmjere stvarni promjer obaju promjera po čitavoj duljini ekstrudera na svakih 5 mm i u tri različita položaja po obodu. Programska podrška za analizu zatim na temelju tih mjerenja vrednuje istrošenost. Za točniju analizu površine materijala, mjerna glava je opremljena endoskopskom kamerom, koja jamči kvalitetnu sliku unutrašnje površine.

www.kraussmaffei.com

Električne ubrizgavalice Allrounder A

CC-POT ima CrN-prevlako i primjeren je za urezivanje navoja u nehrđajuće čelike (inox) i aluminij. Za vodeći provrt preporučaju svrdlo EX-SUS-GDS OSG.

www.osgeurope.com

www.bts-company.com

www.bts-kothennya.hr

Tvrtka Arburg je predstavila brzu i vrlo točnu ubrizgavalicu Allrounder 470 A sa silom držanja kalupa 1000 kN, jedinicom za ubrizgavanje dimenzije 170 i servoelektričnom jedinicom za otvaranje i zatvaranje kalupa. Navedena ubrizgavalica može načiniti 128 kružnih brtvi od kapljevitog silikona (LSR), s vremenom ciklusa injekcijskog prešanja od 10,6 sekunde. Brtve od materijala LSR imaju masu 0,12 g, unutrašnjeg promjera 8,5 mm i debljine stijenke 2 mm. Servoelektrična jedinice za zatvaranje kalupa omogućuje brzo, dinamično i točno pozicioniranje kalupa u položaj za podtlak i vađenje otpresaka iz kalupa. Jedinica za vađenje otpreska je prilagođena injekcijskom prešanju LSR. Njen pogonski sustav nema emisija i ne uzrokuje zračne turbulencije, pa je jedinica za vađenje otpreska primjerena i za proizvodnju medicinskih proizvoda, čiste sobe i visokodinamične aplikacije. Kompaktna konstrukcija omogućuje jednostavno prilagodbu i dodavanje prihvata ili usisnih modula. Servoelektrična jedinica za vađenje otpreska se može integrirati u upravljački sustav Selogica, pri čemu se njenim trima osima upravlja kao s dodatnim osima.

www.arburg.com

8 Ožujak 10 IV novosti 8

Ultrason s poboljšanim tarnim svojstvima

Ultrason® KR 4113 je predstavnik

BASF-ove skupine visokoučinkovitih plastomera, koji radi dodatka ugljičnih vlakana, grafita i politetrafluoretilena (PTFE) postiže do sada još nedostižna tarna svojstva. Stupanj istrošenosti, koji su izmjerili u tvrtki Nanoprofile GmbH iz Kaiserslauterna s pomoću najsuvremenijeg instrumenta za određivanje trenja i istrošenosti visokoučinkovitih polimera, iznosi samo 3,0 x 10-6 mm3/ Nm za Ultrason E 2010 C6 i 1,5 x 10-6 mm3/Nm za Ultrason KR 4113. Stručnjaci iz Nanoprofile su načinili pokuse tarnog trošenja prema postupku obruča i ploče, gdje plastični ispitak pod visokim opterećenjem klizi po obručastom protutijelu od kaljenoga čelika s visokim udjelom kroma, s unaprijed definiranom brzinom i bez podmazivanja. Mjeri se penetracija protutijela u ispitak.

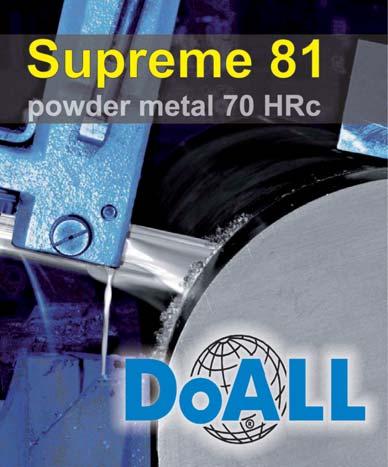

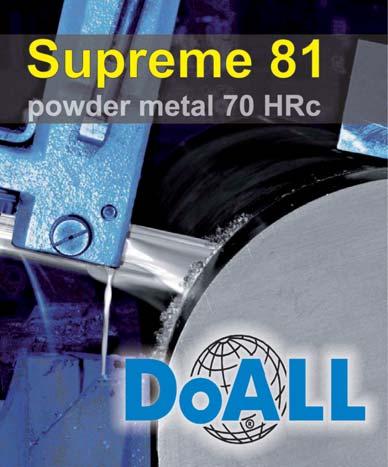

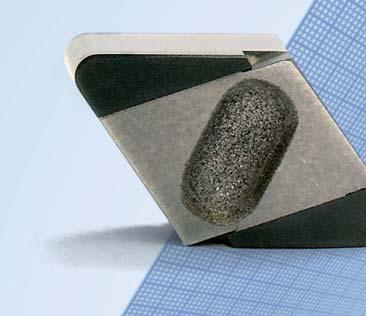

Tračna pila sa sinteriranim zubima Supreme 81 DoALL

DoALL je proizveo novu tračne pilu tipa Supreme M81, koja ima sinterirane zube tvrdoće 70 HRc. Karakteristike pile su varijabilna visina, zakrivljeni zubni profil te ekstremno pozitivan zub. Supreme 81 omogućuje veće posmake i dulji vijek oštrice na teško obradivim materijalima kao što su legure nikla i drugi egzotični materijali. Primjeri testova na alatnom čeliku 1.2344 (H13) su pokazali da Supreme 81 ima 18% dulji vijek oštrice od tračne pile M51 i 60% dulji vijek oštrice od standardne tračne pile M42. Dobre rezultate potvrđuje i manja hrapavost odrezane površine, manja buka pri rezanju i odlične karakteristike odrezaka.

www.doall.com

www.bts-company.com

www.bts-kothennya.hr

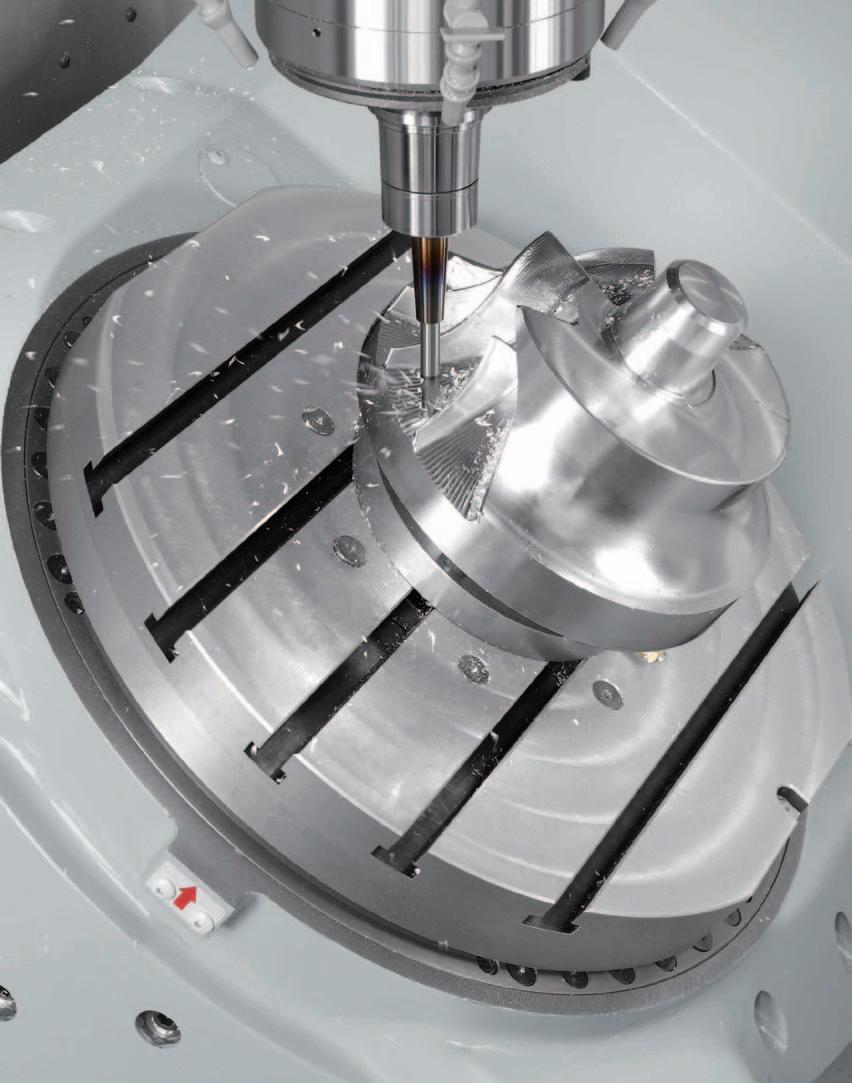

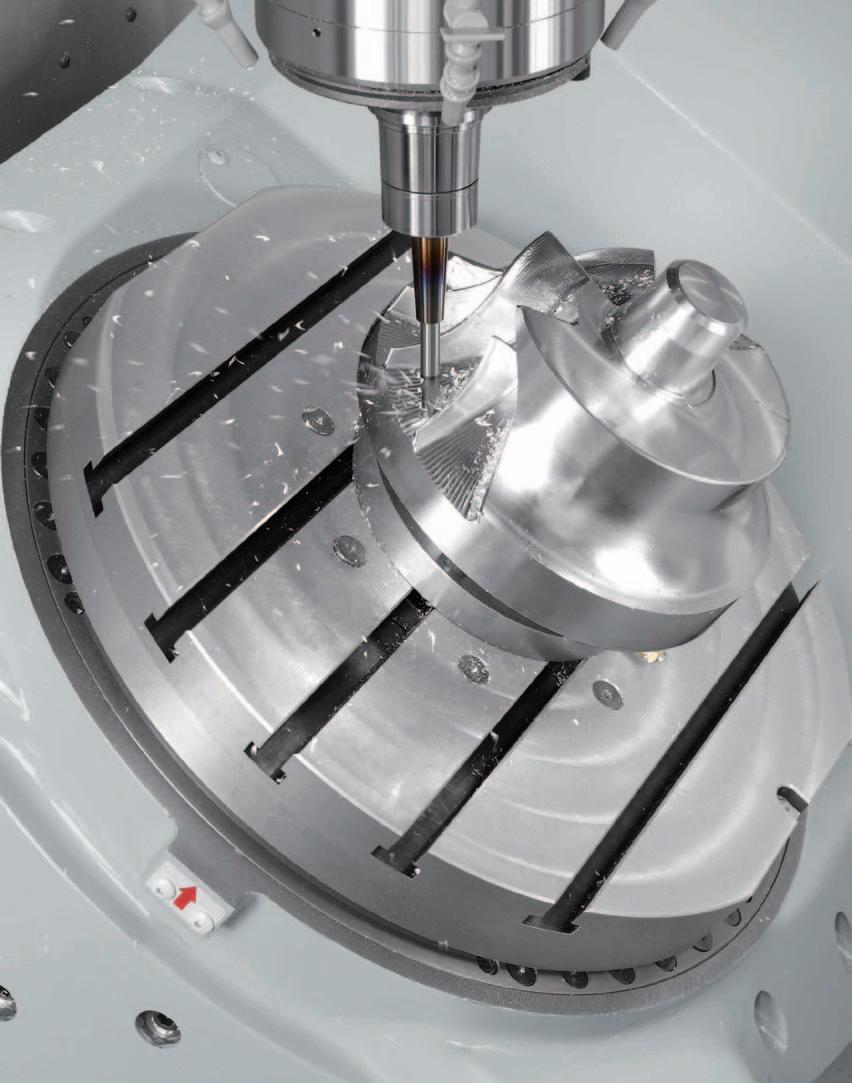

Iznimno točno upinjanje za petosne strojeve

Ultrason KR 4113 osim izvrsne postojanosti prema trošenju ima i izvrsnu postojanost prema djelovanju ulja te izvrsnu dimenzijsku i toplinsku stabilnost do 200 °C. Stoga je materijal primjeren i za posebne aplikacije.

www.basf.com

Boy na sajmu Swiss Plastics

Na trodnevnom sajmu Swiss Plastics 2010 u Luzernu, tvrtka Boy je predstavila svoju najnoviju ubrizgavalicu Boy XS EXPRESS. Sajam je prikazao prije svega mikro injekcijsko prešanje, gdje visoka točnost i učinkovitost zajedno s kompaktnom izvedbom strojeva daju novoj seriji ubrizgavalica XS konkurentnu prednost.

Na sajmu je bio predstavljen i fleksibilni koncept kalupa s jednom kalupnom šupljinom, koji bez uljevka i s pomoću izmjenjivih umetaka koji oblikuju otpresak, nudi ekonomičnu izradu malih serija i brzu izmjenu oblika otpresaka.

http://www.boymachines.com/

GENIUS je prvi uređaj za upinjanje, namijenjen za petosno glodanje, koja se može rabiti i za vrlo fino glodanje. Ima pet bitnih značajki:

– Sila upinjanja (do 40 kN) nastaje točno tamo, gdje je to potrebno – na obratku.

– Poseban pomični vijak omogućuje upinjanje obradaka do veličine 200 mm pri jednom namještanju.

– Drugačije od klasičnih primjera, GENIUS obradke upinje na načeku obuhvata.

– GENIUS je prvi primjer, namijenjen za petosne strojeve, koji se može rabiti i za vrlo fino glodanje.

– Gibanje čeljusti odvija se vrlo točno – s pomoću brušenoga i toplinski obrađenog vijčanog vretena, koje omogućuje brže i točnije pozicioniranje osi obzirom na središte steznog stola stroja.

9 Ožujak 10 IV novosti 9

www.zibtr.com

Sastanak Izvršnog odbora Hrvatske udruge proizvodnog strojarstva (HUPS)

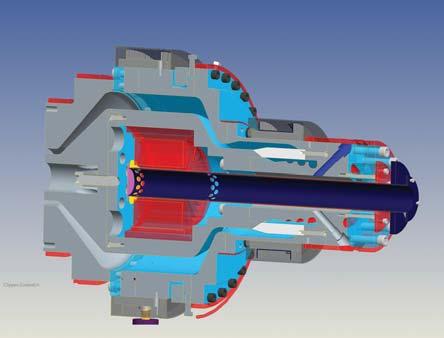

U prostorijama tvrtke ALSTOM d.o.o. iz Karlovca 28. prosinca 2009. godine održan je sastanak proširenoga Izvršnog odbora Hrvatske udruge proizvodnog strojarstva (HUPS-a). Udruga je osnovana 1992. godine u Zagrebu, a na tradicionalnom sastanku su, uz Predsjedništvo HUPS-a i članove Izvršnog odbora, bili i direktor CTT-a (Centar za transfer tehnologija) prof. dr. sc. Ivan Juraga, direktor CPSA (Centar proizvodnog strojarstva i alatničarstva) Vanja Jurić, dipl. ing., te direktor tvrtke KONČAR ALATI Zagreb Marijan Prša, dipl. ing.

Na početku sastanka predsjednik Udruge prof. dr. sc. Toma Udiljak pozdravio je nazočne i zahvalio na gostoprimstvu domaćinima sastanka Damiru Vraniću, direktoru tvrtke ALSTOM d.o.o., i Ivanu Ivičaku, direktoru tvrtke IPS SYSTEMTECHNIK d.o.o., te u nastavku prezentirao izvještaj o radu HUPS-a u prošloj godini. Najvažnija aktivnost Udruge bila je uspješna organizacija i provedba 12. međunarodnoga znanstvenog savjetovanja

CIM 2009. u Biogradu na Moru od 17. do 20. lipnja 2009. godine. Zadržana je tradicija po broju objavljenih članaka i broju nazočnih, a u sklopu savjetovanja održana je radionica (workshop) o tehnologijama i sustavima za obradu velikih energetskih komponenti, na kojoj su predavanja održali zaposlenici tvrtki ALSTOM, WALDRICH COBURG, DMG i HAMUEL.

U planu rada HUPS-a za ovu godinu potvrđena je suorganizacija u edukaciji o robotici koja će se u srpnju održati u Međunarodnom središtu hrvatskih

sveučilišta (MSHS) u Dubrovniku, predviđen je zatim daljnji nastavak aktivnosti HUPS-a na dizajnu portala CIM savjetovanja i Udruge, prihvaćanje projekta baze podataka Udruge i početak rada na izradi baze te izbor lokacije i termina i početak priprema za održavanje savjetovanja CIM 2011. Predsjednik Udruge iznio je i financijsko izvješće te se zaključno može reći da je na kraju 2009. godine financijsko stanje Udruge bilo pozitivno. U raspravi su sudionici sastanka naglasili važnost povezivanja HUPS-a i zajedničkog nastupa na međunarodnim natječajima na kojima se raspoređuju sredstva europskih fondova.

Na kraju sastanka direktor tvrtke ALSTOM d.o.o. Damir Vranić ukratko je predstavio organizacijsku shemu tvrtke i upoznao nazočne sa zaista impresivnim programom i planom rada za sljedećih nekoliko godina. Ističe se dobra organizacija i visoka tehnološka razina tvrtke te novoinstalirani strojevi i oprema vrijedni više od 20

milijuna eura. Posebno zadovoljstvo bio je obilazak proizvodnih pogona i razgledanje novih tehnoloških kapaciteta teške strojne obrade, strojeva MULTI TURN 5500 AM i MASTER TEC 4500 AT, koji jamče uspješnost i zavidnu konkurentnost tvrtke na domaćem, ali i stranom tržištu. Poslovnom politikom i ostvarenim rezultatima ALSTOM d.o.o. trebao bi biti dobar primjer i putokaz ostalim proizvodnim tvrtkama za uspješan pristup u prevladavanju ovih teških vremena.

Autori su sveučilišni profesori pri Fakultetu strojarstva i brodogradnje, Sveučilišta u Zagrebu.

Novi ugovor od 65 milijuna kuna

Ericsson Nikola Tesla i bjeloruski operator fiksne telefonije Beltelecom potpisali su u Minsku ugovor o isporuci opreme za proširenje kapaciteta internetske infrastrukture u vrijednosti od gotovo 65 milijuna kuna. Ericsson Nikola Tesla će davati usluge podrške, a opremu za izvedbu tog složenog projekta će isporučiti do kraja travnja ove godine. Zaključeni ugovor ostvaren je u jakoj konkurenciji i nakon složene procedure koja je uključivala i provjeru kompletnoga rješenja u sustavu mreže Beltelecoma, istaknula je predsjednica Uprave Ericssona Nikole Tesle Gordana Kovačević.

Sukladno st. 3. čl. 34. Zakona o medijimanakladnik časopisa IRT3000, tvrtka PROFIDTP d.o.o. objavljuje podatke o ostavernom ukupnom prihodu i ostvarenoj prosječnoj nakladi (prodanoj i podijeljenoj) za 2008. godinu

- ukupni prihod: 465.519,28 kn

- prosječna naklada: 2.000 kom

11 Ožujak 10 IV domaće vijesti događaji i dostignuća

Prof. dr.sc. Damir Ciglar

Prof. dr.sc. Toma Udiljak

CIMCO MDC-Max 5

Profesionalni izbor za sakupljanje podataka iz proizvodnje

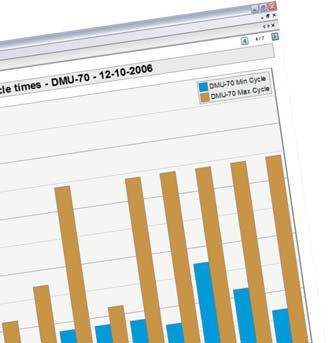

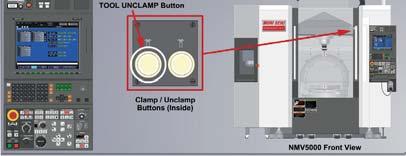

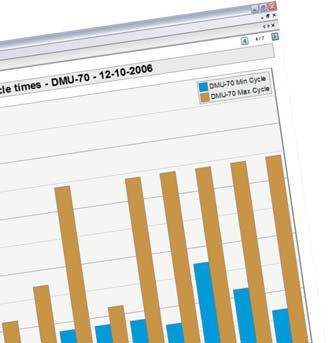

CIMCO MDC-Max je računalni program za sakupljanje podataka sa strojeva u stvarnom vremenu koji trenutačno daje izvještaje i grafove o proizvodnosti proizvodnog pogona. MDC-Max olakšava donošenje odluka u proizvodnji, a one su temeljene na stvarnim podacima sakupljenim izravno sa alatnih strojeva.

Na današnjem kompleksnom i konkurentskom tržištu, više nego ikad je važnije maksimirati učinkovitu iskoristivost proizvodne opreme. MDC-Max jamči učinkovito sakupljanje podataka sa strojeva i analizu njihove raspoloživosti, kako bi taj zadatak učinio što jednostavnijim te daje izvještaje u stvarnom vremenu uključujući i procjenu prosječne učinkovitosti opreme (Overall Equipment Effectiveness – OEE).

Sve je to moguće postići bez postavljanja računala uz alatne strojeve – svi se podaci mogu sakupiti preko kabela, bežično ili preko etherneta (umreženja) i pohraniti u središnju bazu iako je potrebno nadzirati više pogona istodobno.

MDC-Max 5 se integrira s posljednjom inačicom najpouzdanijeg CNC računalnog programa za komunikaciju na tržištu – CIMCO DNC-Max 5.

Istinski integrirano rješenje

MDC-Max je u potpunosti integriran u DNC-Max i NC-Base program, pružajući potpuni DNC, dokumentiranje i prikupljanje podataka sa strojeva od jednog dobavljača.

CIMCO MDC-Max

MDC-Max je računalni program koji je odgovoran za prikupljanje svih podataka sa alatnih strojeva o izvedenim ciklusima i broju proizvedenih proizvoda.

CIMCO DNC-Max

DNC-Max upravlja slanjem i primanjem CNC programa za sve raspoložive alatne strojeve. Programi se mogu pozivati sa upravljačke jedinice stroja, pa poslužitelj ne mora napuštati svoje radno mjesto. Bilo koji program, kojeg je poslužitelj mijenjao, šalje se natrag u DNC-Max, gdje se ili obrojčava s rastućim brojem inačice koja se pohranjuje ili se stavlja u zonu “karantene”. To omogućuje praćenje svih promjena te po potrebi vraćanje na neku od prethodnih inačica programa.

CIMCO NC-Base

Podaci sakupljeni s pomoću MDC-Max mogu se odmah analizirati s pomoću NC-Base modula, kako bi se generirali grafovi i karte koje zorno prikazuju što se zaista događa u proizvodnji. NCBase također omogućuje pohranjivanje bilo kojeg dokumeta koji se odnosi na određenu aktivnost. To mogu biti crteži, fotografije parametara podešavanja stroja, liste alata, operacijske liste, CNC programi itd. To omogućuje iznimno lak pristup bilo kojoj informaciji o određenoj aktivnosti.

Izvještaji i grafovi

S više od 100 podloga za generiranje izvještaja moguće je jednostavno prikazati prikupljene podatke, koje je moguće tada analizirati do odgovarajuće razine, a u cilju stvaranja slike o stvarnom stanju u proizvodnji.

- Vrijeme obrade po proizvodu (min., max., prosjek)

- Broj proizvoda po smjeni/poslužitelju

- Broj neispravnih proizvoda

- Zastoj rada stroja

- Planirano održavanje

- Neplanirano održavanje

- Pripremno vrijeme po proizvodu

- Učinkovitost poslužitelja

- Prosječna učinkovitost opreme (OEE)

- Prikaz rada strojeva u stvarnom vremenu (pokazuje koji strojevi stvarno rade u trenutku analize).

Kako MDC-Max radi

Pri uobičajenoj instalaciji, MDC jedinica se uklapa u upravljačku jedinicu stroja. Ta se jedinica povezuje sa sklopom koji prati početak ciklusa obrade stroja i brojačem gotovih proizvoda. Svaki puta kada se u tim sklopovima generira signal, MDC jedinica generira kod koji šalje računalnom programu MDC-Max. Zbog različitosti vrsta upravljačkih jedinica strojeva, praćeni signali mogu se razlikovati, ovisno o zahtjevima klijenata.

Ti kodovi se pohranjuju u stvarnom vremenu na računalni sustav te se mogu trenutno prikazati u grafičkom obliku.

12 iz svijeta događaji i dostignuća

Pogon

Ured

Ukoliko stroj nije iz bilo kojeg razloga u pogonu, poslužitelj može skenirati bar-kod čime daje informaciju MDC-Max sustavu zašto je stroj zaustavljen. Ti se kodovi mogu prilagoditi potrebama korisnika sustava, no tipični bar-kodovi se generiraju radi sljedećih razloga:

- čekanje na podešavanje parametara

- čekanje na održavanje

- čekanje na alat

- čekanje na materijal

- čkanje na ... .

Kako MDC-Max bilježi sve te informacije, moguće je generirati izvještaje iz kojih se

jasno vidi koliko je proizvodnog vremena primjerice utrošeno na čekanje alata, itd.

Prednosti instalacije CIMCO MDC-Max programa

CIMCO MDC-Max rješava probleme u proizvodnju unutar 24 sata od instalacije Računalni program CIMCO Machine Data Collection (MDC) nedavno je instaliran kod klijenta (alatnice) koji ima problem s prekomjernim troškovima. Direktor proizvodnje tek je nedavno preuzeo vođenje alatnicom te je stekao dojam kako su proizvodni troškovi alatnice previsoki. Do-

nesena je odluka da se instalira program CIMCO MDC-Max, čija je instalacija bila završena prije početka rada noćne smjene. Iduće jutro, direktor proizvodnje je provjerio podatke koji su praćeni i bilježeni sa strojeva i odmah je imao odgovor na postojeći problem. Za četiri stroja u noćnoj smjeni vremena ciklusa bila su 30 % kraća nego li tijekom dana, a isti strojevi su bili zaustavljeni više od sat vremena pri kraju smjene. Poslužitelji tih strojeva povećali su posmak, kako bi mogli imati stanku pri kraju smjene. Međutim, povećanje posmaka imalo je za posljedicu kraći vijek reznih oštrica alata, čime su povećani troškovi obrade. Klijent je smanjio troškove obrade uz očuvanje iste proizvodnosti, a ujedno tvrdi kako se ulaganje u računalni program vratilo unutar nekoliko mjeseci.

CIMCO MDC-Max pronalazi uzroke zastoja na strojevima

Veliki proizvođač opreme za zrakoplovnu industriju zabrinuo se radi zaostajanja vlastite proizvodnje u usporedbi s nastalim zahtjevima, te su odlučili investirati u nekoliko novih strojeva. Bilo im je predloženo da tijekom jednog tjedna očitavaju vrijednosti na urama na strojevima koje bilježe stvarni rad strojeva, kako bi utvrdili postignuto efektivno radno vrijeme. Bili su neugodno iznenađeni sa spoznajom da im je efektivno vrijeme rada strojeva ispod

13 Ožujak 10 IV iz svijeta događaji i dostignuća

PC sa instaliranim

CIMCO MDC-MAX Bežično pristupno mesto

Jedinica za bežični prijenost

MDC jedinica

Čitač barkoda

Kodovi zastoja

Features

Windows Integracija

Integracija sa Windows Server 2003 i Microsoft SQL tehnologijom baza podataka.

Podrška za dlanovnike

Podrška za dlanovnike – džepna računala omogućuje bežičnu provjeru statusa bilo kojeg stroja u pogonu.

Potpuni nadzor

Nadzor strojeva s bilo kojeg računala povezanog u mrežu. Nadzor strojeva u udaljenom pogonu s pomoću WAN i VPN tehnologija. Nadzor strojeva s pomoću interneta i web pretraživača.

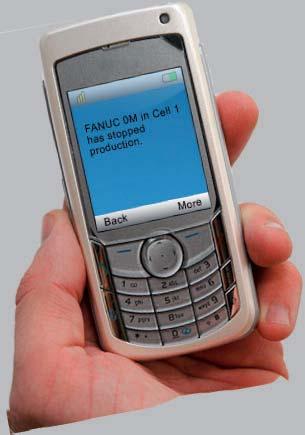

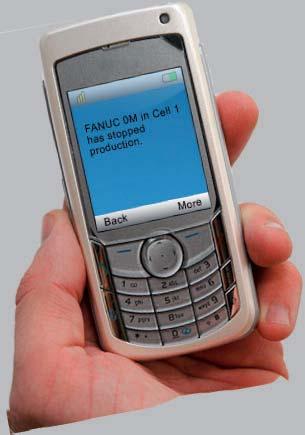

Pager & tekstualne poruke

Bezbrižno pokretanje stroja i primanje poruke na pager ili tekstualne poruke u slučaju zastoja stroja.

50 %, a pri tome nisu imali jasnu sliku zašto se to događa. Stoga je instaliran program

CIMCO MDC koji je nadzirao rad strojeva preko čitača bar-kodova svakog poslužitelja. MDC je ubrzo ukazao na nekoliko problema u proizvodnji, od kojih su se dva odnosila na lošu reakciju održavanja i neučinkovitost pri izmjeni alata te nemogućnosti brzog ponovnog aktiviranja stroja. Nakon instalacije MDC, uslijedilo je nekoliko mjera uključujući i prioritetni sustav održavanja, te raspoloživost novih prethodno podešenih alata. Sada mogu postići prosječna efektivna vremena rada strojeva oko 68 %, te zadovoljiti njihove proizvodne zahtjeve. Time su ostvarili veću dobit koja im je omogućila investiciju u novu tvornicu.

CIMCO MDC povisuje proizvodnost

Jedna tvrtka je od Advanced Machining Centre iz Nelsona zatražila da im pronađu rješenje za njihove probleme loše proizvodnosti. Tvrtka raspolaže sa četiri automatske tokari-

Pregled podataka odasvud

Pregled statusa strojeva preko interneta od kuće ili izvan pogona.

Pregled snimaka kamere

Povezanost sa kamerama iz pogona preko interneta omogućuje uvid u potrebu za poslužiteljem ili inženjerom radi uklanjanja zastoja u proizvodnji.

SMS poruke

Izvan tvrtke ste – nema problema! Kada je stroj u zastoju trenutno dobivate tekstualnu poruku koja automatski stiže na vaš mobitel. Istodobno se poruka može poslati i operateru za podešavanje stroja ili inženjeru održavanja, kako bi se problem mogao ukloniti u što kraćem vremenu. Na taj način vraćate se brže natrag u proizvodnju kako biste zadovoljiti vrlo zahtjevne rokove isporuke.

lice koje rade čitavu noć. Pri tome se ponekad dogodi da jedna od njih stane, a tada nema nikoga da otkloni problem i ponovo pokrene proizvodnju. Odlučeno je da se instalira CIMCO MDC koji nadzire cikluse procesa na stroju, te ukoliko stroj stane, šalje tekstualnu poruku e-mailom dežurnom poslužitelju koji dežura od kuće. Tvrtka je povećala proizvodnost i iskoristivost strojeva bez povećanih troškova za plaće poslužitelja.

MDC pomaže svakome u tvrtki a ne samo upravi

Želim instalirati MDC, no znam da će tomu biti otpora u alatnici Mnogi djelatnici alatnica su sumnjičavi prema sustavima nadziranja jer ih doživljavaju kao “velikog brata”, koji ih promatra u nastojanju da ih se natjera da rade više. Međutim, MDC zaista može pomoći djelatnicima, ističući uzroke poteškoća koje su njima bile u prošlosti evidentne, no nisu bili u mogućnosti uvjeriti upravu da poteškoće zaista postoje.

MDC je instaliran u tvrtki koja nije postizala postavljene proizvodne ciljeve, pa je voditelj proizvodnje bio prisiljen povećati proizvodnju. On je već izvještavao o problemima sa nekoliko strojeva, koji su onemogućavali postizanje ciljeva, no ništa se nije događalo. Dva tjedna nakon instaliranja MDC programa, voditelj proizvodnje je mogao zorno predočiti s pomoću MD i MDC dijagrama kako dva stroja zaista uzrokuju zaostajanje u proizvodnji.

Problematični strojevi bili su namijenjeni obradi materijala u obliku šipki, a tvrtka je promijenila dobavljača i uzimala materijal od jeftinijega. Međutim, šipke su se često sljepljivale, savijale čime su se stvarali zaostaci u proizvodnji. MDC je ukazao na taj problem, a tvrtka se vratila prijašnjem dobavljaču i sada ostvaruje svoje planove.

www.teximp.com

www.cimco-software.com

10. MEĐUNARODNO SAVJETOVANJE LJEVAČA

Posebna nam je čast obavijestiti Vas o 10. međunarodnom savjetovanju ljevača koje će se održati u Opatija od 10. do 12. lipnja 2010. godine pod motom “Proizvodnja odljevaka – napredak kroz znanje, kvalitetu i zaštitu okoliša” s osnovnim temama:

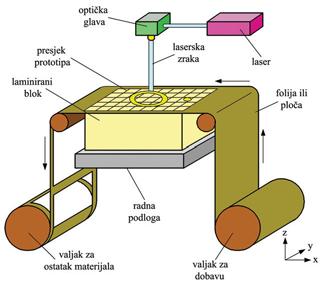

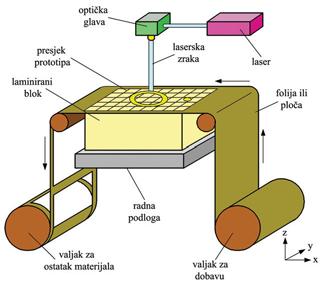

- Računalom potpomognut dizajn i brza izrada prototipa

- Napredne tehnologije lijevanja

- Materijali i veziva za kalupe i jezgre

- Kontrola nukleacije, skrućivanje i mirkostruktura

- Svojstva i performanse odljevaka

- Energija i kontrola okoliša u industriji metalnih odljevaka

Predsjednik Organizacijskog odbora

Prof.dr.sc. Faruk Unkić

e-mail: foundry@siscia.simet.hr www. simet.hr/~foundry

14 Ožujak 10 IV iz svijeta događaji i dostignuća

9. međunarodni simpozij Hrvatskoga metalurškog društva

U razdoblju 20. do 24. lipnja 2010. u Šibeniku (u idiličnom hotelskom naselju Solaris) održati će se 9. međunarodni simpozij Hrvatskoga metalurškog društva (kratica SHMD 2010) s radnom temom Materijali i metalurgija. Posebno težište biti će na novim materijalima, njihovom razvoju i uporabi, a bitne teme su i fizikalna i procesna metalurgija, ljevarstvo, plastična obrada metala i legura, energetika i ekologija te jamstvo kvalitete.

Glavni organizator savjetovanja je Hrvatsko metalurško društvo (HMD) (Croatian Metallurgical Society – CMS), a glavni pokrovitelj je Ministarstvo znanosti, obrazovanja i športa (MZOŠ), Hrvatska gospodarska komora (HGK), Sisačko-Moslavačka županija i udruge ESIC (European Steel Institute Confederation) i ESF (European Steel Federation). I proteklih godina su se kao suorganizatori i sponzori savjetovanja istakli brojni instituti, sveučilišta, stručne udruge i industrijski partneri kako iz Hrvatske, tako i iz Slovenije i ostalih zemalja nekadašnje zajedničke države kao i iz zemalja Europske unije, Rusije i drugih zemalja nekadašnjeg Sovjetskog saveza, Sjeverne i Južne Amerike, Azije i Afrike. Brojni odaziv svih navedenih, glavni organizator očekuje i ove godine.

Akademik prof. dr.sc. Ilija Mamuzić, predsjednik HMD, glavni i odgovorni urednik časopisa Metalurgija te predsjedavajući savjetovanja

SHMD 2010 tijekom pozdravnog govora sudionicima simpozija SHMD 2008

Ovogodišnji susret biti će posvećen 150-toj obljetnici osnivanja njemačkog instituta Stahlinstitut VDEh, 90-toj obljetnici sveučilišta u Dnepropetrovsku, 70-toj obljetnici metalurgije na sveučilištu u Ljubljani, 60-toj obljetnici osnivanja Metalurškega inštituta u Ljubljani te 20-toj obljetnici intenzivnog međunarodnog sudjelovanja Hrvatskoga metalurškog društva. U okviru simpozija, pod vodstvom akademika prof. dr.sc. Ilije Mamuzića, glavnog i odgovornog urednika časopisa Metalurgija, održati će se i sastanak uredništva časopisa. Više informacija o savjetovanju nalazi se na internetskoj stranici http://public. carnet.hr/metalurg.

Sukladno st. 3. čl. 34. Zakona o medijimanakladnik časopisa IRT3000, tvrtka PROFIDTP d.o.o. objavljuje podatke o ostavernom ukupnom prihodu i ostvarenoj prosječnoj nakladi (prodanoj i podijeljenoj) za 2009. godinu

- ukupni prihod: 333.440,00 kn

- prosječna naklada: 1.300 kom

15 Ožujak 10 IV domaće vijesti događaji i dostignuća

dr. Borut Kosec

Lijep prinos na umjereno ulaganje

Proizvodna industrija proživljava neizvjesna vremena. Globalna konkurencija uporno snižava cijene, dobavljači poskupljuju sirovine i energiju, a sve to još dodatno otežava kreditni grč. Neki proizvođači razumljivo oklijevaju s donošenjem odluka o kapitalnim ulaganjima u neizvjesnoj gospodarskoj okolini, dok druge, progresivnije tvrtke nastavljaju sa izvođenjem zacrtanih investicijskih programa. Nikada prije nije bila važnija optimizacija novih ulaganja za maksimalnu produktivnost i brzi povrat.

Mike Nicholson

Sandvik Coromant nudi zaokružen paket proizvoda i potpore koji omogućava puno iskorištavanje potencijala svakog ulaganja u novi stroj. Tim stručnjaka kompanije Sandvik Coromant surađuje na projektu od samog početka i stvara rješenja po mjeri potreba i ciljeva svakog krajnjeg korisnika. Pri tome koristi mnoštvo strategija, između ostalog vrednovanje alata i procesa, pomoć kod istraživanja proizvodnih vremena, raščlanjivanje troškova komponenata i projekte “ključ u ruke”, pakete alata po mjeri, potporu na lokaciji proizvodnje i programe po mjeri za vrhunsko školovanje operatera.

Iskustvo sa tisućama kupaca pokazuje da je uključivanjem stručnjaka Sandvik Coromant od samog početka projekta moguće skratiti vrijeme povrata ulaganja u tipični alatni stroj (uobičajeno od tri do pet godina) čak i za 12 mjeseci. Skraćivanje vremena povrata ulaganja znači i skraćivanje vremena potrebnog da novi stroj počinje donositi dobit za vlasnike. Napredni alatni sustavi i usluge daju i više proizvoda na vremensku jedinicu – analize tisuća praktičnih primjera pokazale su da se produktivnost uobičajeno povećava i za 20 posto.

Svaki alatni stroj dobar je toliko koliko su dobri njegovi alati i oprema i ako ga je korisnik sposoban dobro iskoristiti. Za osiguravanje najboljeg povrata ulaganja u stroj

poznajemo razmjerno jednostavno formulu: uključivanje svih ključnih igrača u što ranijoj fazi. Među njima su dobavljači programske opreme, sistema i naprava za stezanje, rashladno-rezne tekućine i, naravno, reznog alata i alatnih sustava. U suprotnom slučaju često dolazi do zakašnjenja i dodatnih troškova zbog toga jer novo ulaganje nije u potpunosti iskorišteno.

Sudjelovanje ključnih stručnjaka u predinvesticijskoj fazi uvijek daje bolje rezultate, kako se već unaprijed predviđaju i uzimaju u obzir slabosti i mogućnosti. Pozornost usmjerena je na prioritete kao što su proizvodni troškovi i produktivnost; pri tome dogovaraju se ciljni kapaciteti, definiraju procesi, biraju postupci obrade, izračunavaju troškovi obrade komponenata, vremena ciklusa, određuju zahtjevi za alate, programiranje, stezni alati i naprave, fleksibilnost procesa, dosljednost kvalitete, mogućnost obrade bez prisustva ljudskog operatera, predvidiva trajnost alata i stezanje/izmjena alata.

Ovaj popis prednosti (ili slabosti) svakog ulaganja u alatni stroj dodatan je argument za što intenzivnije rano planiranje. Znanje proizvođača alata ključno je za postizanje planiranih rezultata. Nužno je provjeravanje procesa, performansi i rezultata, dok su tehnička potpora, školovanje i stalna poboljšanja presudni čimbenici sudjelovanja i nakon realizacije ulaganja, pa ih je stoga potrebno uključiti u svaki ugovor o suradnji.

Poznato je da troškovi alata predstavljaju samo tri postotke ukupnih proizvodnih troškova, no korištenjem rešenja reznih alata po mjeri specifičnih aplikacija moguće je povećati parametre rezanja za značajnih 20 posto, čime se ukupni troškovi komponente smanjuju za 15 posto. Svaka konkurentna prednost u današnjoj ratobornoj poslovnoj

okolini proizvodne industrije apsolutno je neprocjenjiva, pa bi stoga 15-postotni utjecaj na dobit svakako bilo teško i lakomisleno zanemariti.

Neumoljivo konkurentna svjetska proizvodna okolina ne znači samo da je vrijeme novac – vrijeme je mnogo novaca. Kupcima koji razmišljaju o novim ulaganjima stoga stoji na raspolaganju cjelokupna ponuda alata, a naročito modularni alatni sustav Coromant Capto, srce alatnih mogućnosti Sandvik Coromanta. Coromant Capto projektiran je za racionalizaciju procesa upravljanja alatima te koristi samo jedan sustav za sve operacije tokarenja, glodanja i bušenja. Sustav omogućava visoku razinu ponovljivosti i maksimalnu krutost za najveći mogući stupanj odvajanja materijala. Mijenjanje alata nije potrebno i standardni alat moguće je upotrijebiti odmah. Uobičajeno je da se vrijeme mijenjanja alata skrati iz 10 minuta na jednu minutu, čime se npr. postiže godišnja ušteda u visini od 40.000 funti za običnu CNC tokarilicu.

Sandvik Coromant nudi široki izbor osnovnih držača po sustavu Coromant Capto i više od 5.000 standardnih proizvoda Coromant Capto za aplikacije kao što su višezadaćna obrada, tokarski centri i obradni centri.

Alat prilagođen sustavu Coromant Capto samo jedna je od mnogih inovacija između približno 2.000 novih proizvoda godišnje iz kompanije Sandvik Coromant. Svi proizvodi do zadnjeg projektirani su za povećanje produktivnosti obrade kod korisnika. Tvrtka je samo u zadnje četiri godine registrirala 160 patenata i tisuću puta pokazalo se da će se uvođenje inovacija već u fazi predinvesticijskog planiranja višestruko isplatiti.

Proizvođač alata za štancanje u automobilskoj industriji jednostavnom promjenom alata smanjio je troškove obrade za 90 posto. Drugi proizvođač komponenata za avionske motore kupnjom novog stro-

Ožujak 10 IV iz svijeta događaji i dostignuća

događaji i dostignuća

ja uspio je skratiti vrijeme kombiniranog ciklusa sa više operacija iz 480 minuta na 53 minute. Proizvođač nosivih komponenata avionskih konstrukcija skratio je vrijeme ciklusa iz 1.010 minuta na 350 minute, ostvarivši 70.000 funti godišnje uštede.

To su samo neka poduzeća koja su pristupila ulaganjima u alatne strojeve na način koji osigurava da je stvarna proizvodnja sukladna planovima. Svoje procese obrade već u ranoj fazi projekta analizirali su zajedno s kompetentnim dobavljačem alata i time usmjerili potrebnu pozornost na proizvodne prioritete te na iskorištavanje svih mogućnosti nove opreme.

Proizvođači se često odazovu izgovorom da nemaju vremena za takve projekte. Očigledna istina je i to da sve zahtjevnije planiranje proizvoda/procesa zahtjeva i više pozornosti na upravljanje resursima. Zbog uvođenja tehnika vitke proizvodnje i zaposlenika koji moraju odrađivati više zadataka odjednom vlastiti resursi često nisu na raspolaganju. To je samo još jedan povod za angažiranje dobavljača alata već od samog početka. Sandvik Coromant prisutan je svojim rješenjima u fazi projektiranja procesa, investiranja, proizvodnje i preoblikovanja procesa. Proizvođačima pomaže da bez zapinjanja uspostave proizvodnju sukladno simulacijama.

Kupac u suradnji s pravim stručnjakom za obradu kao što je Sandvik Coromant dobiva pomoć pri planiranju alata, putova alata te stezanju alata i obratka, kako bi mogao usavršiti svoje proizvodne procese na osnovu znanja svih uključenih strana. Što veći napor uložen je na početku, veći su prinosi na dugi rok.

Sandvik Coromant na web stranici www. payback-calculator.com pripremio je poseban računar za zainteresirane kupce, kojim je moguće odmah izračunati neposredne i posredne koristi alata za alatne

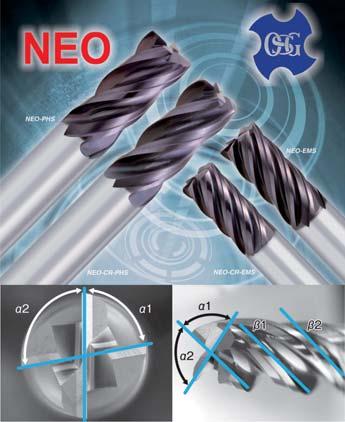

Nova TM glodala sa varijabilnom uvodnom oštricom NEO Osg

Osg je proizveo novu NEO seriju tvrdometalnih glodala s varijabilnom uvodnom geometrijom oštrice. Glodala imaju nejednakomjerno raspoređene oštrice i promjenjivi kut spirale. To osigurava smanjenje vibracija i dobar odvod strugotine. Pozitivni oblik oštrice omogućuje učinkovito glodanje teško obradivih materijala. NEO-PHS četvero-rezna glodala sa kutem spirale 36°/39° su posebno primjerena za postupno glodanje i glodanje naklona. Za glodanje velikim brzinama su namijenjena šest-rezna glodala NEO-EMS sa spiralom 37°/38°/39°, koja se odlikuju dugim vijekom trajanja. Dobavljiva su također u izvedbi s kutnim radijusom NEO-CR-PHS (četvero-rezna, spirala 36°/39°) i NEO-CR-EMS (šest-rezna, spirala 37°/38°/39°).

www.osgeurope.com

www.bts-company.com

www.bts-kothennya.hr

strojeve, kao što su veća produktivnost, brži povrat ulaganja i povećanje iskorištenosti strojeva.

Kad govori o poslovima, Sandvik Coromant misli na to kako bi svojim kupcima pomogao poboljšati poslovanje s bržim povratom ulaganja, većom produktivnošću, optimalnom efikasnošću i uklanjanjem zastoja u radu strojeva. Iskustvo poduzeća u bliskoj suradnji s proizvođačima alatnih strojeva i kupcima pokazalo je mnoge mogućnosti za veću učinkovitost ulaganja u nove strojeve.

Mike Nicholson, direktor prodaje originalnih alata u Europi, Sandvik Coromant.

www.coromant.sandvik.com

Vlada dala jamstvo za kredit brodogradilištu 3 maj

Vlada spašava riječko brodogradilište “3 maj” financijskom inekcijom od 52 milijuna dolara. Jamstvo za kredit koji će omogućiti nastavak proizvodnje u posrnulom škveru potvrdio je ministar gospodarstva Đuro Popijač nakon razgovora s predstavnicima nekoliko sindikata i članovima uprave riječkog brodogradilišta. Tražili su i jamstvo za kredit za gradnju tankera za domaće naručitelje.

17 Ožujak 10 IV iz svijeta

Unaprjeđenje linearnog uređaja za klizno brušenje

Optimiranje učinka putem novog pogonskog koncepta

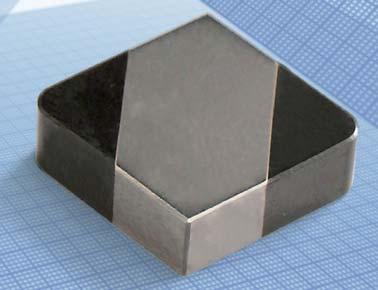

Bilo da se radi o brušenju, poravnavanju, zaobljavanju rubova, čišćenju, poliranju i poliranju kugličarenjem – ni jedan drugi postupak neće obaviti ove zadaće tako učinkovito kao tehnika kliznog brušenja. Tome u prilog također govori i činjenica da se u proizvodnji lijevanih, kovanih, prešanih i struganih materijala primjenjuje nekoliko stotina linearnih uređaja za klizno brušenje modela R 650/6600 DA. Zahvaljujući dosljednom daljnjem razvoju dokazane tehnike, tvrtka Rösler korisnicima omogućuje još bolji učinak brušenja u kraćem vremenu. To je postignuto daljnjim optimiranjem pogonskog koncepta linearnih uređaja za klizno brušenje s radnim širinama od 450 mm do 850 mm i korisnim dužinama do 6600 mm.

Izravan prijenos sile bez razmaka

Boljem učinku pridonose novi necentrirani paketi koji su bez razmaka naneseni po cijeloj dužini radne posude koja iznosi 4500 ili 6600 mm. To rezultira ravnomjernijim prijenosom sile i radnog pomaka, što za posljedicu ima bolje okretanje mješavine obradaka/abrazivnog tijela. To opet povećava učinak brušenja, tako da se traženi re-

U ovim sustavima se mogu obrađivati i masovni elementi i pojedinačni obraci težine do 50 kg (Fotografije: Rösler Oberflächentechnik GmbH).

zultat postiže u kraćem vremenu, odnosno mogu se skratiti taktovi uvođenja obradaka kod osjetljivih elemenata. Jedinica za odvajanje, koja je konstruirana za veliki protok, osigurava sigurno i pouzdano odvajanje čak i najkompliciranijih obradaka od abrazivnih tijela.

Uvjerljivi u praksi

Jedan od prvih uređaja koji je opremljen novim pogonskim konceptom je višestruko primjenjivi R 650/6600 DA. Ovaj uređaj za klizno brušenje stoji na raspolaganju za praktične pokuse u Tehnikumu u Untermerzbachu, Njemačka.

Rösler Oberflächentechnik GmbH je kao kompletni ponuđač vodeća tvrtka na međunarodnom tržištu u proizvodnji uređaja za klizno brušenje i pjeskarenje, sustava za lakiranje i konzerviranje, kao i sredstava i tehnologije za racionalnu površinsku obradu (poravnavanje, uklanjanje paljevina, uklanjanje pijeska, poliranje, brušenje...) metala i drugih materijala. Osim njemačkih pogona u Untermerzbachu/Memmelsdorfu i Bad Staffelsteinu/Hausenu, Rösler grupi također pripadaju i podružnice u Velikoj Britaniji, Francuskoj, Italiji, Nizozemskoj, Belgiji, Austriji, Švicarskoj, Španjolskoj, Rumunjskoj, Rusiji, Brazilu, Južnoj Africi, Indiji, Kini i SAD-u.

18 Ožujak 10 IV

Optimalno okretanje abrazivnih tijela i obradaka u radnoj posudi osigurava ravnomjerno visoku kvalitetu obrade (Fotografije: Rösler Oberflächentechnik GmbH).

iz svijeta događaji i dostignuća

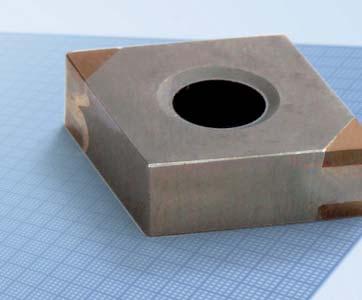

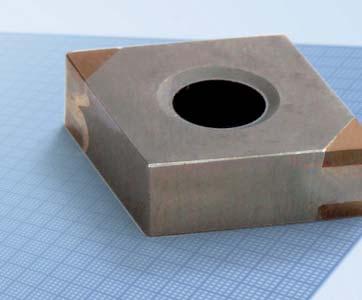

Magnetni stolovi za glodanje Mill-Tec Tecnomagnete

Tecnomagnete je patentirao novu generaciju permanentnih magnetnih stolova za glodanje - Mill-Tec. Konstruirani su iz jedinstvenog bloka s integriranim polovima što osigurava kompaktnu strukturu i manju masu stola. Stezna površina je napravljena u cjelosti od čelika, na njoj su izrađeni precizni navoji za pričvršćenje novih RMP gibljivih podloga. Te podloge se mogu okretati 360 stupnjeva i prilagođavaju se visini obratka.

Pored standardnih MILL-Tec magnetnih stolova, razvijena je i verzija »Auto Clamp«, koja ima samodjelujuće magnetno stezanje na obradni stol stroja. Prednosti »Auto Clamp« verzije su jednostavno, brzo, jednakomjerno i stabilno stezanje. Električna struja se prilikom stezanja upotrebljava samo nekoliko sekundi za namagnetiziranje i demagnetiziranje, zato je stezanje sigurnije, manja je potrošnja energije i zagrijavanje stola. Stol je bez pokretnih dijelova i ne zahtijeva održavanje. Mill-Tec magnetni stolovi su dobavljivi od siječnja 2010.

www.tecnomagnete.com

www.bts-company.com

www.bts-kothennya.hr

BIAM-ZAVARIVANJE 20. međunarodni sajam alatnih strojeva i alata 23. međunarodni sajam zavarivanja

Unatoč teškom stanju u gospodarstvu koje nije zaobišlo niti grane alatnih strojeva, alatničarstva i zavarivanja, na Zagrebačkom Velesajmu u razdoblju 14. do 17. travnja 2010. godine, održati će se bienalni sajmovi BIAM-ZAVARIVANJE 2010. Svojom dugogodišnjom tradicijom i uspješnom organizacijom sajmovi BIAM-ZAVARIVANJE su se potvrdili kao najznačajniji poslovni događaj navedenih industrijskih grana u Hrvatskoj, a koji zbog svoje posebnosti uživaju ugled i u svijetu. Ovi sajmovi na jednom mjestu pružaju uvid u najnovija tehnološka rješenja na području alatnih strojeva, zavarivanja i antikorozivne zaštite te su zbog toga postali nezaobilazno mjesto i vrijeme intenzivnih poslovnih susreta, proizvođača, stručnjaka i poslovnih ljudi na ovom području.

19 iz svijeta događaji i dostignuća

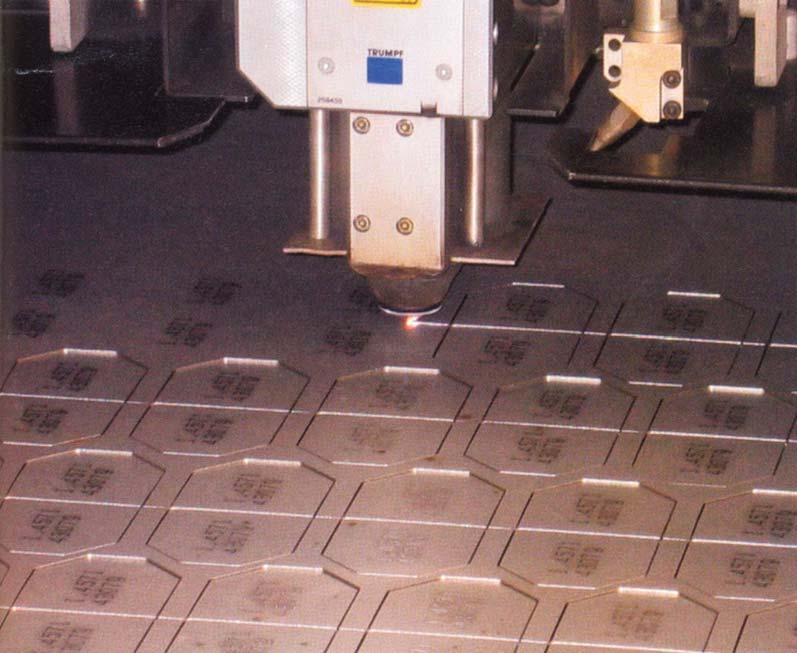

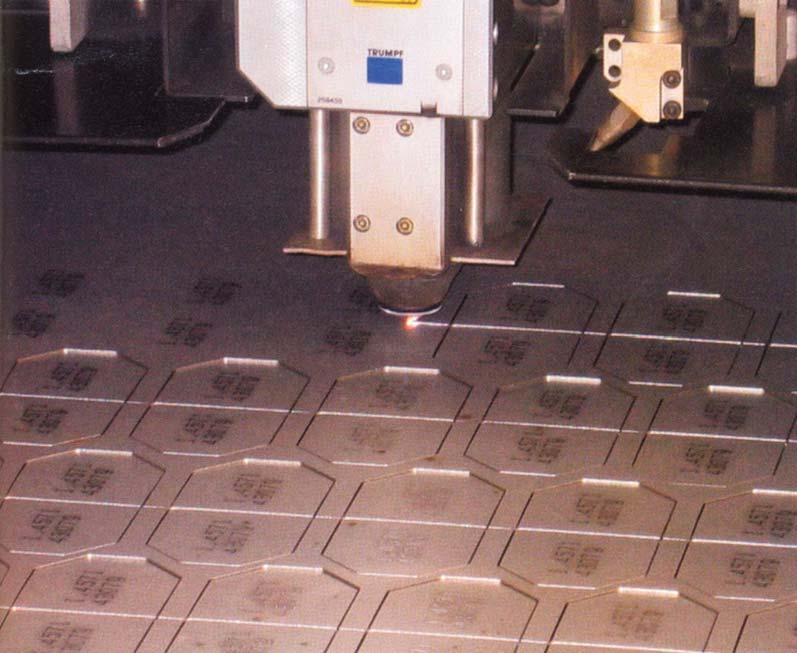

Laser, plazma i vodeni mlaz za rezanje debljih limova

Granice su se pomaknule

Jednostavno pravilo da je lasersko rezanje namijenjeno tanjim limovima, a plazmeno, plameno i rezanje vodenim mlazom za deblje limove već dugo više ne vrijedi. Izvori laserskih zraka visoke snage, visoke kvalitete laserske zrake, uz kvalitetu i pravokutnost laserskog reza te uz velike brzine obrade, unatoč visokim investicijama sve su češće gospodarski opravdana alternativa i pri rezanju debljih limova.

Prije deset godina lasersko se rezanje primjenjivalo samo za područje debljina manjih od 10 mm. Za debljine veće od 10 mm primjenjivali su se klasični postupci rezanja, kao što su plazmeno, plameno i rezanje vodenim mlazom. Od tada su se granice za različite postupke rezanja bitno pomaknule. Laserskom je rezanju, na temelju izvora laserskih zraka visokih snaga, visoke kvalitete laserskih zraka, optimiranja procesne tehnike i poboljšanih komponenata sustava, uspon zajamčen.

U prošloj je godini proizvođač za lasersku obradu, tvrtka PS-Laser visokim investicijama i kontinuiranim optimiranjem integrirane procesne tehnike za rezanje limova bez oksida s pomoću snažnih CO2-lasera vidno napredovala u području rezanja sve većih debljina obradaka i postizanja sve više kvalitete reza. Prodor lasera u područje većih debljina, koje su bile u domeni plazmenog, plamenog i rezanja vodenim mlazom, otvara ponuđaču obrade s pomoću laserske opreme dodatni tržišni potencijal za lasersko rezanje, primjerice pri izradi masivnih

prirubnica, alata za drobilice, podložnih ploča ili drugih funkcionalnih dijelova. Tu je moguće, u usporedbi s drugim postupcima rezanja, osim geometrijskih prednosti laserskog rezanja iskoristiti i gospodarske prednosti.

Tvrtka PS-Laser za lasersko rezanje debljih limova rabi suvremene rezne laserske uređaje s najvišom mogućom izlaznom snagom lasera (više od 6 000 W). Njihovi uređaji u različitim dimenzijama – do superformata 2 000 x 6 000 mm s pomoću snažnog CO2-lasera tipa TLF proizvođača Trumpf mogu rezati bez oksida nehrđajući čelik do debljine od 40 mm, postižući kvalitetu kakvu propisuje standard. Važan čimbenik pri tome je uporaba inovativnoga sustavskog inženjeringa, djelomice izvanserijskoga ili prototipnog sustava koji aktivno djeluje na čitavom radnom području.

Trajno postavljeni cilj je, uz povećanje brzine rezanja, smanjivanje srha na donjem rubu limova. Zbog toga se, u slučaju uporabe novih laserskih sustava, potreba za naknadnom obradom, prije svega u slučaju kompliciranih kontura, bitno smanjila ili je potpuno nestala. Optimiranjem procesa moguće je pri rezanju nehrđajućih čelika debljine do 20 mm postići vrlo fin rez pod pravim kutom te zanemariv srh na reznom rubu.

Bitne prednosti laserskog rezanja, kao što su manja zona utjecaja topline i bitno poboljšana točnost i pravokutnost reza, otvaraju s daljnjim povišenjem snage lasera te razvojem procesa i komponenata opreme nova područja uporabe i perspektivne mogućnosti izrade. Povišenjem kvalitete laserskog rezanja debelih limova, ostali postupci rezanja, kao što su plazmeno ili autogeno rezanje i rezanje vodenim mlazom, dobili su novi konkurentski postupak na području teške strojogradnje, brodogradnje i proizvodnje većih uređaja i strojeva. Loša strana plazmenog rezanja očituje se pri izradi rupa i proreza, koji su manji od 1,5 x debljine materijala, kao i u izraženoj

Ožujak 10 IV iz svijeta događaji i dostignuća

Slika: Odgovarajućim uređajem i uz odgovarajuće znanje (know-how) danas se mogu rezati bez pojave oksida limovi od nehrđajućeg čelika debljine 0,5 do 40 mm

događaji i dostignuća

zaobljenosti reza pri manjim promjenama konture reza.

Povišenje snage lasera uz odgovarajuću kvalitetu laserske zrake izravno omogućuje postizanje većih brzina rezanja. Povišenje snage lasera s 5 kW na 6 kW dovodi pri rezanju debelih limova od nehrđajućeg čelika do ekvivalentnog povećanja najvećih mogućih brzina rezanja. Ako laser snage 5 kW omogućuje rezanje nehrđajućeg čelika oznake

1.4301 (WrN) debljine 20 mm pri brzini od 400 mm/min, povišenjem snage za 20 posto moguće je povisiti brzinu rezanja ostvarujući jednaku kvalitetu reza na približno

500 m/min. Povišenje kvalitete površine reza, prije svega pravokutnost i hrapavost reza, može se postići učinkovitijim ispuhivanjem taljevine, povišenom kvalitetom laserske zrake i optimiranjem parametara procesa. U usporedbi s proširenim plazmenim i toplinskim rezanjima u skladu s normom DIN EN 2310, koja propisuje granice i kvalitete, postoje bitne razlike. U području polja kvaliteta od 1 do 3 za hrapavost moguće je primijetiti samo manja odstupanja, dok su pravokutnost i tolerancija kuta nagiba pri laserskom rezanju materijala debljine 40 mm za tri do deset puta bolje negoli u slučaju gruboga plazmenog rezanja.

U tvrtki PS-Laser od početka 2003. godine nastoje udovoljiti zahtjevima kupaca glede

visoke geometrijske točnosti i pravokutnosti reza uz smanjenu hrapavost i veće brzine rezanja. Stoga su u međuvremenu instalirali devet laserskih uređaja visokih snaga lasera, među ostalim tri linearno upravljana uređaja HSL 4002 C, s dvije rezne glave

i prvim uređajem za rezanje snage 6 000 W proizvođača Trumpf.

Učinkovita i perspektivna obrada debljega nehrđajućeg čelika postiže se samo u ograničenom rasponu parametara i uz

21 Ožujak 10 IV

Slika: Uređaji za lasersko rezanje snage lasera 6 000 W i više namijenjeni su rezanju debljih limova

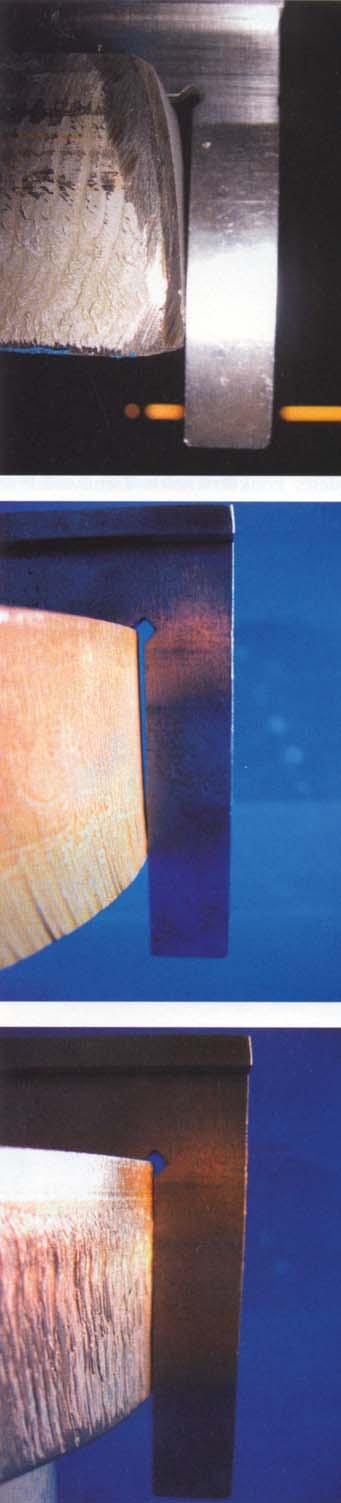

Slika: Pravokutnost reznog ruba pri debljini materijala od 40 mm pokazuje jasne razlike između rezanja plazmom (gore), vodenim mlazom (sredina) i laserom (ispod)

dopunsko znanje (know-how) o procesu, a potrebne su i odgovarajuće sustavske komponente. Pri tome valja istaknuti nekoliko bitnih detalja, kao što je povećanje najveće udaljenosti ishodišta na 10’’ i diferencirano postavljanje komponenata rezne glave, stabilno vođenje plina za rezanje sa stalnim visokim tlakom, položaj i oblik rezne mlaznice te odgovarajuća keramika na lećama.

Poznate prednosti laserskoga taljevinskog rezanja nehrđajućih čelika, kao što su pravokutnost, kvalitetna površina reza, visoka geometrijska točnost i velike brzine obrade, zadržavaju se i u gornjem području debljina objekata za rezanje te pridonose većoj konkurentnosti u odnosu na druge, na prvi pogled prihvatljivije postupke rezanja. Klasični toplinski postupci rezanja (plazmeno i autogeno plameno) s oksi-

diranim konusnim rubom (kut 2 do 9°) i veće širine rezanja (4 do 10 mm) obično zahtijevaju naknadnu mehaničku obradu koja dodatno povisuje troškove izrade. Rezanje vodenim mlazom uz postizanje željene razine kvalitete omogućuje postizanje istih rezultata kao i lasersko rezanje, ali je postupak rezanja vodenim mlazom bitno sporiji pa sam proces obrade rezanjem traje bitno dulje.

Svaki proizvod ima svoje specifične zahtjeve, o kojima ovisi izbor najboljeg postupka rezanja. Moguće je pri tome načiniti opću podjelu prema kojoj je za grubo i ekonomično rezanje najbolje autogeno i plazmeno rezanje, za polagano i fino rezanje najbolje je rezanje abrazivnim vodenim mlazom, a za precizno i atraktivno rezanje najbolje je upotrijebiti laser.

Rast prerađivačke industrije 1,8 posto

Industrijska je proizvodnja u siječnju ove u odnosu na siječanj prošle godine porasla za 1,5 posto, a na to su najviše utjecala kretanja u najvažnijoj, prerađivačkoj industriji koja nakon dužeg razdoblja pada u siječnju ove godine bilježi rast na godišnjoj razini za 1,8 posto. Pokazuju to prvi rezultati o industrijskoj proizvodnji prema djelatnostima koje je u ponedjeljak objavio Državni zavod za statistiku (DZS). Usklađujući statistiku industrijske proizvodnje s europskim standardima, DZS industrijsku proizvodnju tumači mjesečnom stopom rasta izračunatom iz desezoniranih indeksa, a godišnju stopu iz kalendarski prilagođenih indeksa. Po tim je podacima industrijska proizvodnja u siječnju ove u odnosu na prosinac prošle godine porasla za pet posto, a na taj su rast utjecali rast proizvodnje u prerađivačkoj industriji za 4,3 posto i u opskrbi električnom energijom, plinom, parom i klimatizacijom za 8,6 posto.

HBOR najavio novih 20 mil. eura za mikrokreditiranje uz kamatu oko 2 posto

Kamate na HBOR-ove mikrokredite od 50.000 do 250.000 kuna namijenjene malim tvrtkama i obrtima kretat će se nešto iznad 2 posto, odnosno trenutno iznose 2,16 posto. Mikrokrediti će se odobravati za obrtna sredstva na pet godina uz godinu počeka, dok će se krediti za osnovna sredstva (izgradnja pogona, nabavka opreme i strojeva, modernizacija), odobravati na 10 godina uz dvije godine počeka. Najavio je to nedavno predsjednik Uprave HBOR-a Anton Kovačev na Savjetovanju o mikrokreditiranju u organizaciji HBOR-a i pod pokroviteljstvom njemačke razvojne banke KfW koje je okupilo oko 300 poduzetnika, bankara i predstavnika državnih institucija. Kovačev je podsjetio da je HBOR dosad na mikrokreditiranje utrošio 15 milijuna eura KfW-ova kredita, te kazao kako se pregovara o dodatnih 20 milijuna eura.

Kroz nove kohezijske i strukturne fondove Hrvatskoj milijarda eura godišnje

Hrvatska sada godišnje ima na raspolaganju 153 milijuna eura iz pretpristupnih EU fondova dok će joj kroz nove kohezijske i strukturne fondove na raspolaganju biti milijarda eura godišnje, kazala je Ana Šimunić iz Središnjeg državnog ureda za razvojnu strategiju i koordinaciju fondova EU. Hrvatska će prema Financijskoj perspektivi za razdoblje 2007.-2013. koristiti pet novih strukturnih EU fondova. Do sada smo koristili fondove CARDS, PHARE, IPA, ISPA i SAPARD i programe zajednice, a slijede Europski fond za regionalni razvoj (ERDF), Europski socijalni fond (ESP), Kohezijski fond (CF), Europski fond za poljoprivredu i ruralni razvoj (EAFRD) i Europski fond za ribarstvo (EFF). Glavna je razlika između starih i novih fondova što su dosadašnji bili usmjereni na pomoć Hrvatskoj u implementiranju legislative Europske unije dok će novi biti više usmjereni na gospodarstvo. Što se tiče financiranja projekata iz novih fondova za korisnike dolazi do bitne promjene jer će oni morati sami pretfinancirati projekte, a novac će im se vraćati naknadno po predočenju ovjerenog računa.

22 Ožujak 10 IV iz svijeta

događaji i dostignuća

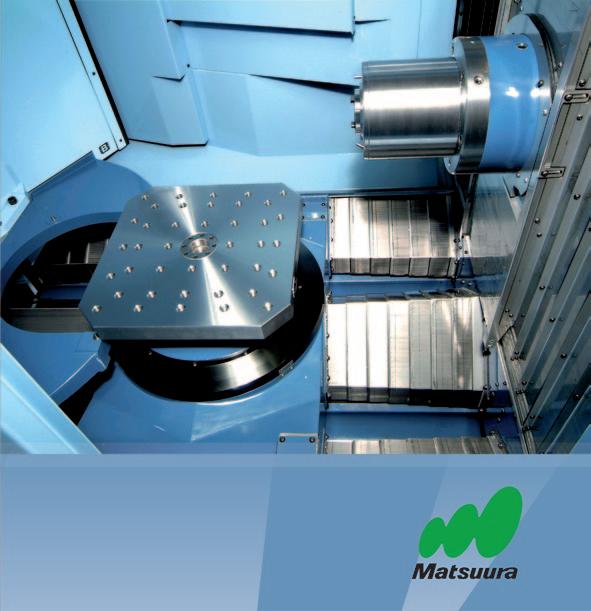

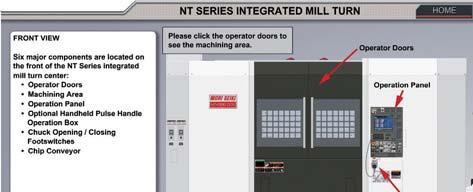

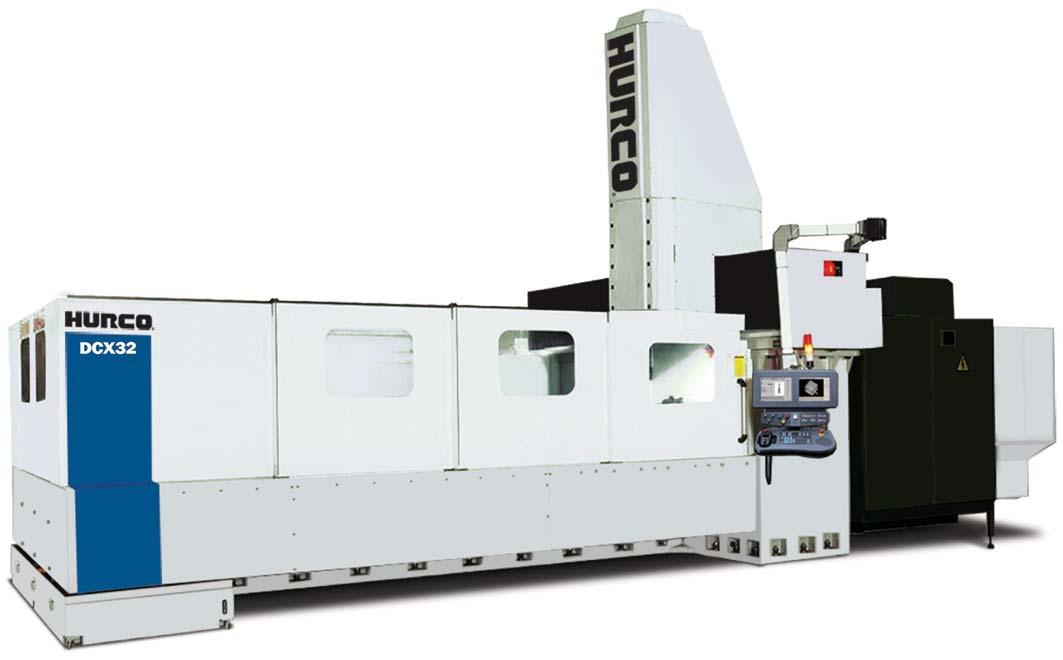

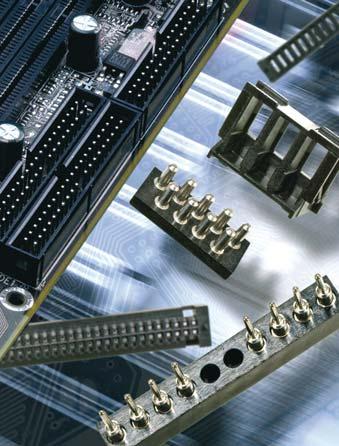

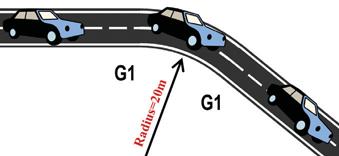

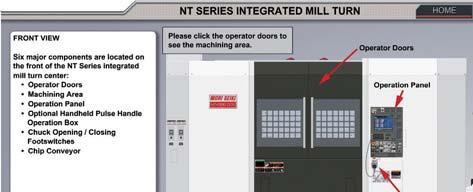

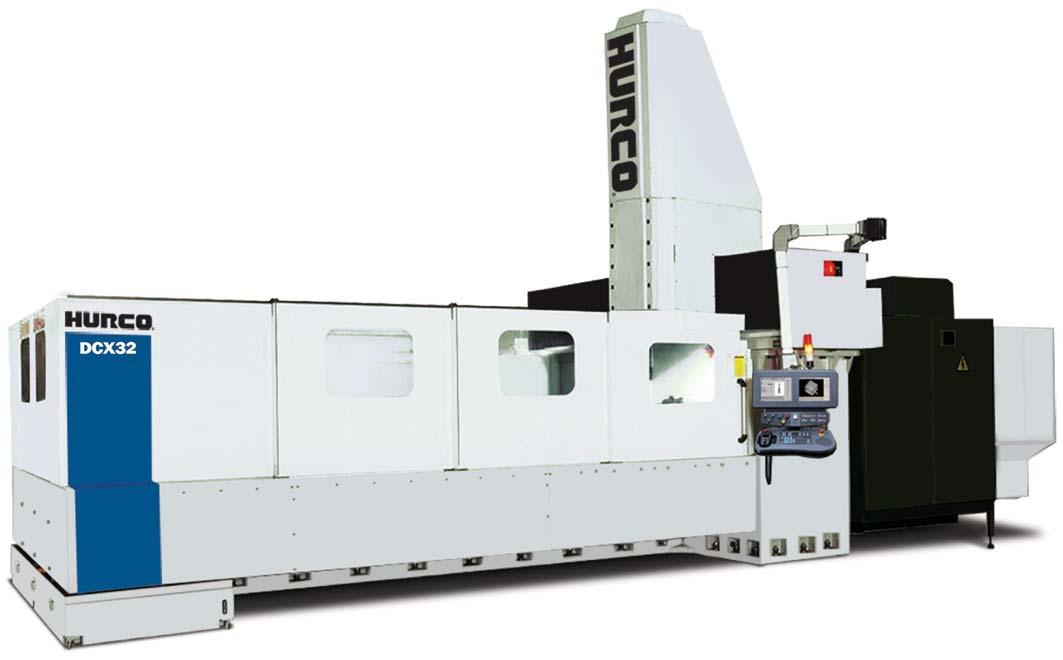

Novi portalni obradni centri HURCO s poprečnim hodom do 2.100 mm

»HURCO, proizvođač upravljačkih jedinica i obradnih strojeva, SADA DAJE VIŠE NEGO LI IKAD PRIJE« moto je, pod kojim je proizvođač obradnih strojeva HURCO započeo pohod na tržište s novim modelima. Novi portalni strojevi su najvažnija novost, nakon što su predstavili novi obradni stroj s putujućim vretenom za dvozonsku obradu, petosni kompaktni razred i nove tokarilice s pogonjenim alatima.

HURCO je na zahtjeve kupaca povećao hod u smjeru osi Y s novim portalnim centrima DCX 22 i DCX 32.

Hod u smjeru osi X pri DCX 22 iznosi 2.200 mm, u smjeru osi Y 1.700 mm i u smjeru osi Z 750 mm, pri čemu je najveća udaljenost između vrha vretena i radnog stola 900 mm. Na raspolaganju su najveće frekvencije vrtnje vretena od 8.000 okr/min, 10.000 okr/min i 15.000 okr/min. Vreteno pogoni moćan pogonski motor s dvostrukim napajanjem, koji obzirom na izvedbu doseže okretni moment od 189 Nm do 341 Nm. Pored vretena SK 40 je na raspolaganju i vreteno SK 50 s okretnim momentom 540 Nm.

Veći model DCX 32 omogućuje hod u smjeru osi X 3.200 mm, u smjeru osi Y 2.100 mm i u smjeru osi Z 920 mm, najveća udaljenost između vrha vretena i radnog stola 1.100 mm. Stroj je na dobavljiv isključivo s vretenom SK

DCX 22 s poprečnim hodom 1.700 mm

Upravljanje stroja odvija se na najnovijoj generaciji upravljačkih jedinica HURCO WinMax, koje je moguće programirati u radionici. To upravljanje je uporabljeno i pri svim ostalim HURCO strojevima. Uporabu upravljanja, koje omogućuje jednostavno upravljanje

s uobičajenim komandama i dvama zaslonima, osjetljivim na dodir, moguće je jednostavno naučiti u dva dana.

www.hurco.de

50. Vreteno jamči 570 Nm okretnog momenta pri snazi vretena 60 kW. Najveća frekvencija vrtnje vretena iznosi 6.000 okr/min.

U standardnoj opremi oba modela je lančani spremnik za 40 alata. Najveće opterećenje radnog stola od 6.000 kg odnosno 11.000 kg pri modelu DCX 32 dovoljno je za sve primjene u tom razredu veličina strojeva.

Hrvatska

Hrvatska se po ICT konkurentnosti nalazi na 51. poziciji između 133 svjetske zemlje, koje čine 98% ukupnog svjetskog BDP-a, rezultat je istraživanja Svjetskog ekonomskog foruma (WEF) o informacijskoj tehnologiji koje je u četvrtak objavilo Nacionalno vijeće za konkurentnost. Hrvatska je po ukupnoj ocijeni ICT konkurentnosti izgubila dvije pozicije u odnosu na 2009. godinu, te ispala iz top 50 zemalja.

23 Ožujak 10 IV iz svijeta događaji i dostignuća

DCX 32 s poprečnim hodom 2.100 mm

ispala iz top 50 po informacijskoj konkurentnosti

EuroMold 2009 – od zamisli do serijske proizvodnje

Nakon četiri dana održavanja, 5. prosinca 2009. zatvoren je 16. sajam EuroMold. Unatoč teškom gospodarskom položaju organizatorima je uspjelo očuvati broj posjetitelja s prethodnog sajma iz 2008. godine, tako da je na ovom sajmu bilo malo više od 56 000 posjetitelja iz 86 zemalja, a pojačano je bilo i međunarodno sudjelovanje, odnosno povećao se broj posjetitelja koji su došli na sajam izvan Njemačke.

Na međunarodnom sajmu alatničarstva, razvoja proizvoda i aplikativnih istraživanja u Frankfurtu su proizvode i usluge predstavila

1 354 izlagača iz 37 zemalja, a mnogi proizvodi iz njihove ponude doživjeli su na sajmu i svojevrsnu svjetsku premijeru. Inozemnih izlagača bilo je gotovo 40 posto, među njima čak trećina iz Kine te po 10 posto iz Francuske, Italije i Južne Koreje. EuroMold 2009 je s novom koncepcijom izložbenih dvorana, zemljom gostom Poljskom, opsežnim programom međunarodnih konferencija i posebnim tematskim blokovima „E-proizvodnja za svakoga“ i „Automatizacija u alatničarstvu“ ostavio uvjerljiv dojam na posjetitelje. Također, nije izostala ni organizacija tematskih blokova „Razvoj+konstruiranje“, „Materijali i simulacija te prividna stvarnost“. Pretposljednjeg dana sajma, 4. prosinca, održana je međunarodna konferencija u organizaciji Terryja Wohlersa pod nazivom „Budućnost aditivnih proizvodnih postupaka“. Po drugi put je održana i radionica o temi konstruiranja trkaćih automobila u sklopu međunarodnog natjecanja studenata „Formula Student Design Competition“.

Najvažniji izložbeni segment na EuroMoldu čini alatničarska industrija, koja obuhvaća gotovo četvrtinu svih izlagača. Njih slijede sa po 10 posto izlagači s područja programske i strojne opreme te brze proizvodnje prototipo-

va i alata. EuroMold se posljednjim izdanjem dodatno potvrdio kao najvažniji događaj godine za područje aditivnih proizvodnih postupaka na europskoj razini.

Na EuroMold 2009 prvi je put nakon više od dvije godine došao 381 izlagač, a više od polovine tih izlagača stiglo je izvan Njemačke. Trećina svih novih izlagača bavi se alatničarstvom, čime su osnažili alatničarsku jezgru EuroMolda.

Poljska je zemlja u kojoj stručnjaci vide izniman potencijal za rast na području alatničarstva. Stoga je organizator sajma EuroMold, tvrtka DEMAT GmbH, uspostavio dugoročnu suradnju s poljskim organizatorom sajma Targi Pomorskie (Poltools). U dvorani 9.0 predstavile su se poljske organizacije kao što je industrijski grozd Bydgoszcz, a organiziran je i poljski forum.

»Povećanje broja inozemnih posjetitelja iz struke, dobar prijam nove dvorane 11.0 i veliko zanimanje za posebne tematske blokove nadmašili su naša očekivanja«, zadovoljno je izjavio Dr.-Ing. Eberhard Döring, direktor sajma EuroMold 2009. EuroMold je, prema njegovim riječima, više nego ikad prije apsolutni pokretač inovacija i porasta razvoja proizvoda, a uspjelo mu je i učvrstiti položaj vodećega svjetskog sajma za tu industriju.

DEMAT GmbH prenosi koncepciju sajma i na neka druga rastuća međunarodna tržišta. U suradnji s frankfurtskim sajmom, tijekom rujna su već po treći put organizirali vrlo uspješan sajam AsiaMold u kineskom gradu Guangzhou. EuroMoldove paviljone postavit će na sajmu Die&Mould INDIA u Mumbaiju tijekom ožujka, a na moskovskom sajmu RosMould u lipnju. Novost je i organizacija sajma AmeriMold, koji će se u Cincinnatiju održati u svibnju ove godine u suradnji s tvrtkom Gardner Publications.

Mnogi izlagači iz različitih industrija bili su zadovoljni uspostavljenim poslovnim kontaktima i ugovorima potpisanima tijekom održavanja sajma EuroMold 2009.

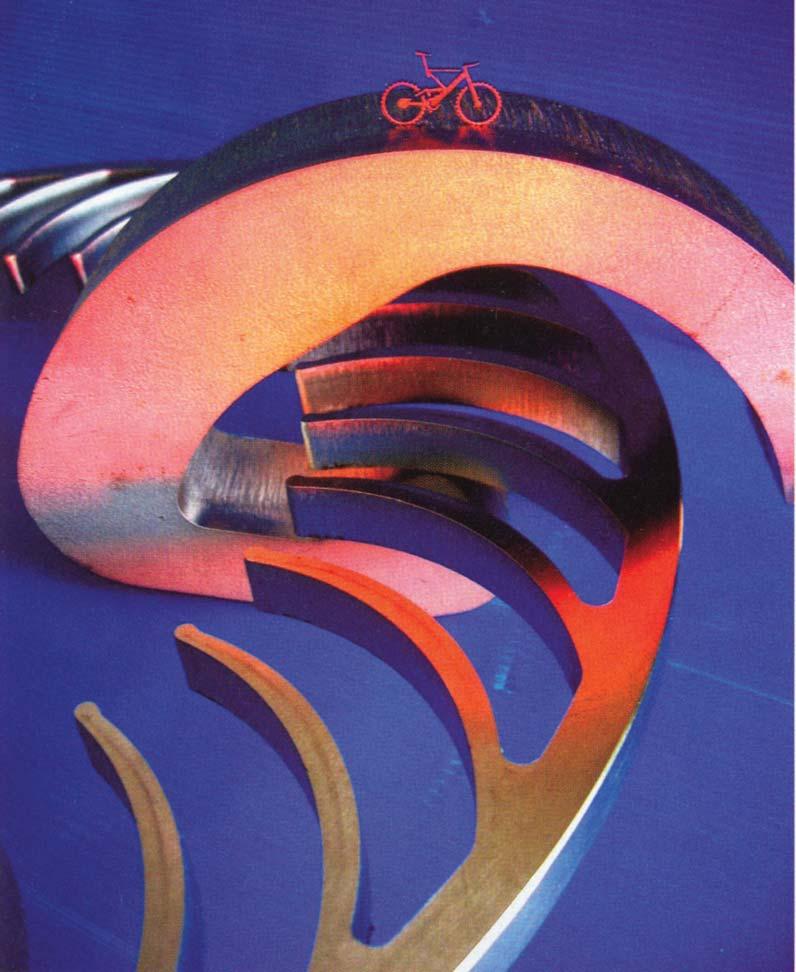

E-proizvodnja za vsakoga

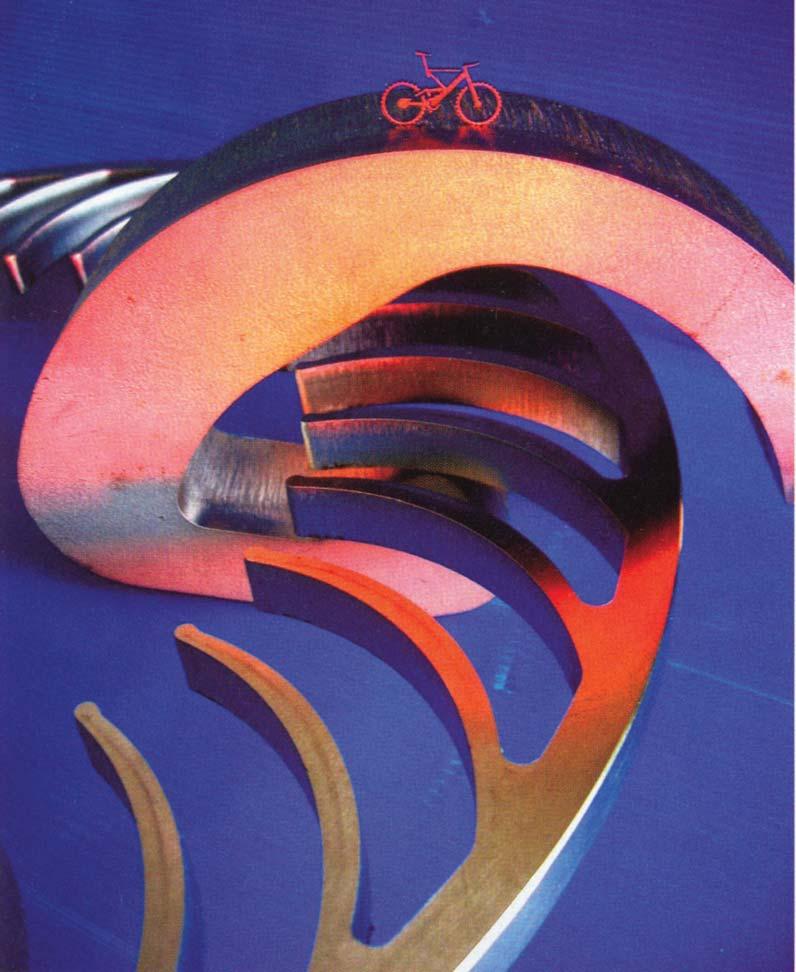

EuroMold se dokazao kao najveća europska burza ponude i potražnje na području brze proizvodnje prototipova i brze izravne proizvodnje. U posebnom tematskom bloku „E-proizvodnja za svakoga“, koji je održan u sajamskoj dvorani 11.0, bile su predstavljene primjene izradbenih procesa. Posjetitelji su se mogli uvjeriti u učinkovitost visokoinovativnih postupaka koji će s vremenom znatno povećati raznovrsnost proizvoda u našem svakidašnjem životu. Poseban tematski blok, koji je organiziran u suradnji sa sveučilištima iz Coburga i

Ožujak 10 IV

iz svijeta EuroMold 2009

Offenbacha, prikazao je nova područja u kojima će se vjerojatno u budućnosti primjenjivati novi postupci brze proizvodnje, kao i izradu proizvoda po mjeri za svakidašnju uporabu. Sveučilište iz Offenbacha prikazalo je izradu sjedala za bicikle i rukavica. Za izradu rukavica u prvom je koraku potrebno skenirati ruku i prikupiti podatke o mjerama prstiju, a ti se podaci u sljedećem koraku rabe pri postupku laserskog srašćivanja za izradu rukavica po mjeri. Rukavica i remenčić za zatezanje izrađeni su iz jednog dijela i u samo jednom koraku. Posebna konstrukcija štiti rukavicu od prekomjernog rastezanja.

I pri izradi sjedala za bicikl prije svega je potrebno izmjeriti korisnika. Dobiveni CAD-podaci zatim se rabe kao temelj za proizvodni proces. Projekt je osmišljen kao svjež poticaj budućim procesima proizvodnje proizvoda po mjeri.

Coburg-design-lab prikazao je različite mogućnosti za razvoj i izmjene 3D proizvoda u realnom vremenu. Među ostalim, prikazali su promjene oblika proizvoda s obzirom na krvni tlak i oblikovanje nakita po mjeri. Rezultati istraživanja iz Coburga pokazali su kako su novi proizvodni postupci već dostigli točku bez povratka u masovnoj individualizaciji proizvoda.

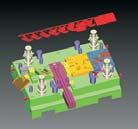

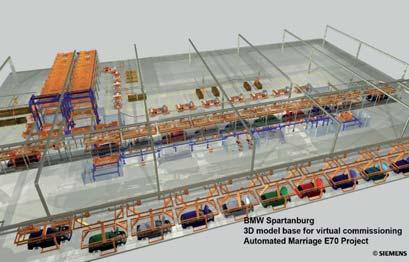

Automatizacija u alatničarstvu Novi tematski blok „Automatizacija u alatničarstvu“ na jedinstven je način prikazao interakciju konstrukcijskog odjela i radionice, sa svim najsuvremenijim postupcima i opremom koji pripadaju toj branši. Prikazane su mogućnosti optimiranja koje povisuju učinkovitost i pridonose uštedi vremena. Proizvodna ćelija sastavljena od osam strojeva prikazala je potpuno automatiziran proizvodni proces i udruživanje različitih proizvodnih postupaka.

Na EuroMoldu 2009 prvi je put održan tematski blok namijenjen toplom oblikovanju

Na sajmu EuroMold 2009 prvi je put bio organiziran poseban tematski blok namijenjen materijalima, postupcima i opremi za toplo oblikovanje. Više inovativnih izlagača pokrilo je područja kao što su toplinska obrada, materijali, alati, površinska obrada, prerada polimera i naknadna obrada, pa je u duhu EuroMoldova slogana »Od ideje preko konstrukcije do serijske proizvodnje« prikazan cjeloviti proizvodni lanac.

Polimerni se pripremci tijekom toplog oblikovanja zagriju do temperature omekšavanja, tako da se mogu rastezati i oblikovati. Materijal se u konačni oblik proizvoda oblikuje s pomoću pretlaka, podtlaka ili mehaničkim djelovanjem dijela alata. Načela postupka rabe se i za masovnu proizvodnju, primjerice u industriji ambalaže, i pri proizvodnji manjih količina velikih proizvoda.

Zlatna nagrada EuroMold 2009 za inovativne kompozitne materijale tvrtke OxiMaTec GmbH

Dodjela nagrada na sajmu EuroMold održana je 3. prosinca 2009. Tvrtka OxiMaTec GmbH iz njemačkoga grada Hochdorfa uspjela je, u konkurenciji mnogih vrhunskih tvrtki, osvojiti ocjenjivačko povjerenstvo svojim inovativnim kompozitnim materijalima koji se sastoje od keramike i polimera, a primjenjuju se u LED tehnici. Srebrnu nagradu dobio je Fraunhoferov institut za kemijsku tehnologiju za valjak za utiskivanje s holografskom površinom, koji štiti od

piratizacije proizvoda na tržištu. Agie Charmilles Management Ltd. dobio je brončanu nagradu za prvi put prikazan petosni obradni centar s višefunkcionalnom laserskom glavom. Tvrtka OxiMaTec se EuroMoldovom nagradom kvalificirala i među nominirane za 13. nagradu društva prerađivača polimera u kategoriji elektronički/optički proizvodi za automobilsku industriju.

EuroMoldova nagrada dodjeljuje se svake godine inovativnim i futurističkim proizvodima i uslugama te ima značenje Oscara u aplikacijskom razvoju.

25

www.euromold.com iz svijeta EuroMold 2009

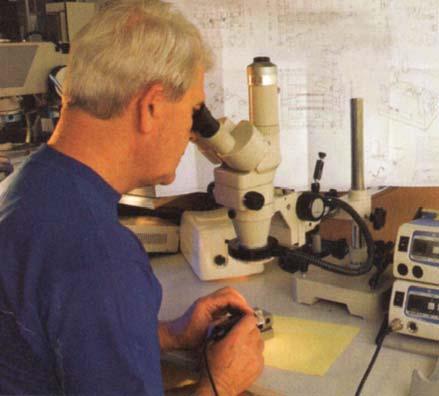

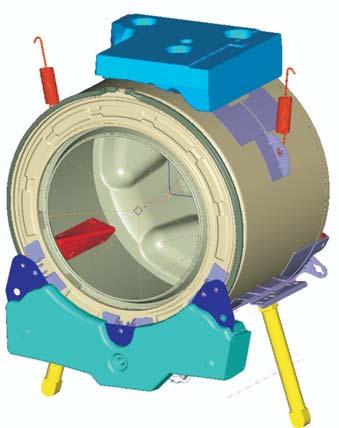

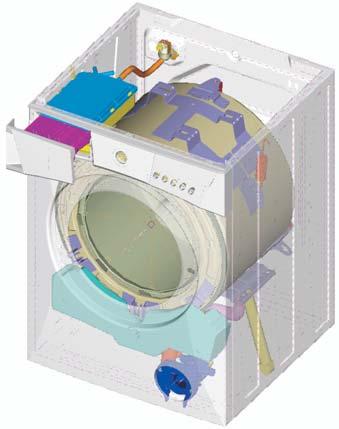

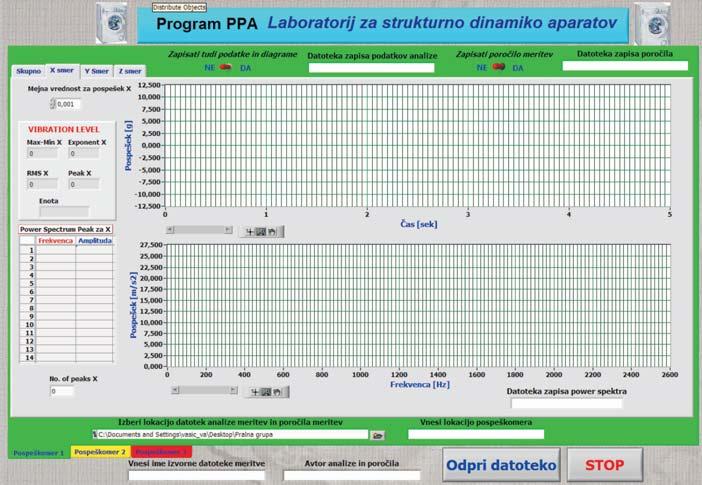

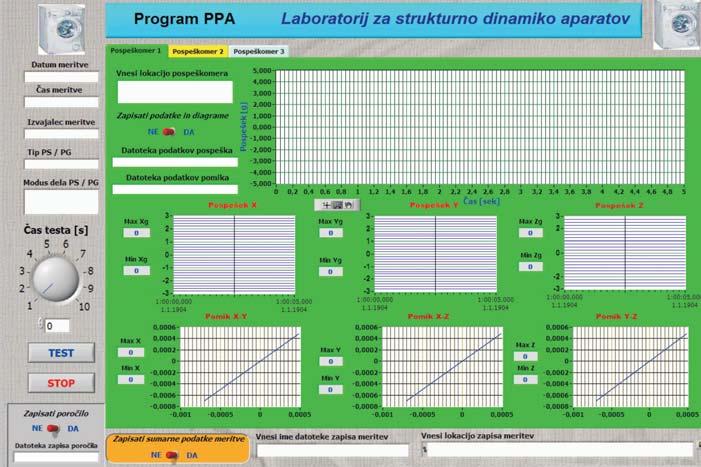

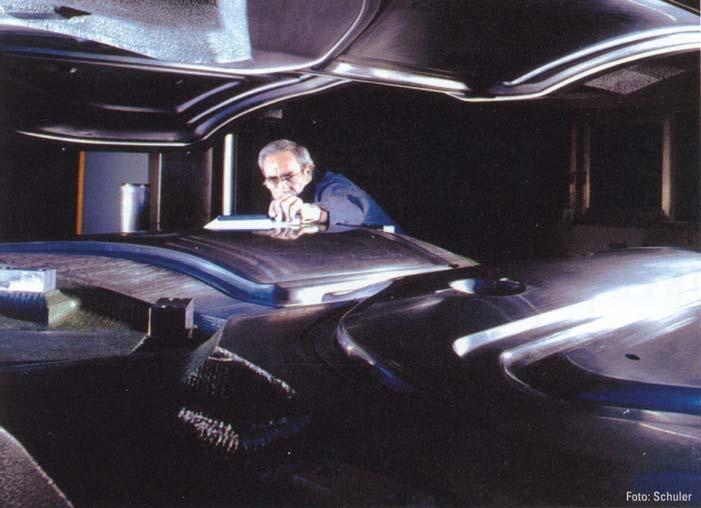

Svrha i važnost mjerenja vibracija pri razvoju perilica rublja

Suvremeni inovativni razvoj proizvoda, kao i postizanje željene kvalitete vrlo je zahtjevan i kompleksan proces, što vrijedi i za razvoj perilice rublja. Unatoč svojoj jednostavnosti po sastavu i načelu rada, perilice rublja sa stajališta dinamike vrlo su kompleksan uređaj i upravo je to moguće vrednovati s pomoću vibracija. S tom je namjerom putem projekata iz strukturnih fondova EU nadograđen u tvrtki Gorenje d.d. i proizvodni program perilica rublja, odnosno moderniziran je Laboratorij za strukturnu dinamiku aparata za potrebe razvoja dinamike perilica rublja. Laboratorij je sada potpuno integriran u razvoj razvojnog tima perilica rublja.

Mr. Sc. Vasilije Vasić

Suvremeni razvoj proizvoda zahtijeva konstantna poboljšanja, ili uvođenjem novih inovativnih svojstava ili poboljšanjem već postojećih svojstava proizvoda. Pozornost se ne posvećuje samo tehničkim i ergonomskim svojstvima nego i privlačnom dizajnu kojim se postiže tako željena diferencijacija proizvoda. Na taj se način može postići proboj u najviši cjenovni razred i prepoznatljivost među kupcima najvišega cjenovnog razreda. Posljednje vrijedi i za bijelu tehniku, odnosno perilice rublja grupe Gorenje, koje su postigle zavidne ocjene jamstva kvalitete za tehničku izvedbu i dizajn (industrial design).

Tehničke usporedbe i napredak u industriji bijele tehnike prate se preko tzv. energetskih naljepnica, koje navode najvažnije tehničke specifikacije o kvaliteti proizvoda i svrstavaju ga u odgovarajući razred kvalitete. Za perilice rublja karakteristično je da se osim primarnih funkcionalnih svojstava (npr. vrijeme pranja, kvaliteta pranja) navode i za kupca veoma bitna dopunska funkcionalna svojstva (npr. buka). Često se na perilicama rublja kao konkurentna prednost navodi super tih način rada perilice rublja (tzv. super silent), a time se povećava povjerenje kupca i postiže razlog za kupnju.

Uvođenjem novih materijala i naprednih tehnika regulacije, kao i sve prisutnijih dodatnih senzora (npr. pjenjenje, težina rublja, stupanj

prljavosti rublja) potrebno je pratiti tehničkotehnološke novosti i poboljšati razvojno-istraživačke procese u tvrtki. Stoga je i postavljen cilj modernizacije i nadogradnje dotadašnjeg Laboratorija za dinamiku perilica rublja u Laboratoriju za strukturnu dinamiku aparata, koji je uspješno izveden kao dio cjelovitog projekta za strukturne fondove grupe Gorenje d.d. Nadzor znanstvenoistraživačkog projekta kao projekta razvojno-tehnološke inovacije pripremio je Inovacijski centar (Mr. Sc. Vasilije Vasić), a što je bilo u domeni razvoja i direktora razvoja gosp. Boštjana Pečnika, odnosno tehničkog tima za perilice rublja. Osnovna svrha rada je prikazati postignute rezultate projekta u skladu s izrađenom investicijskom dokumentacijom i zacrtanim ciljevima, kao i predstaviti viziju razvoja na spomenutom tehničko-tehnološkom području.

Optimiranje dinamike perilice rublja

Osnovna funkcija perilice rublja je postići učinkovito pranje u što kraćem vremenu, kao i uz što manju potrošnju vode, sredstava za pranje i energije (npr. toplina, električna energija). Optimiranje rada perilica rublja znači optimiranje svih komponenata i osnovnih radnih ciklusa perilice rublja, odnosno dinamike perilice rublja.

Sa stajališta dinamike perilice rublja to znači optimiranje vibracija i buke osnov-

nih mehaničkih procesa perilice rublja – okretanje i distribucija (redistribucija rublja i vode u bubnju perilice), kao i cijeđenje rublja s centrifugom. Suvremene smjernice diktiraju malu potrošnju vode i pranje pri niskim temperaturama (mala potrošnja energije) ekološkim sredstvima za pranje (kemija) te pomoćni mehanički rad pri višoj frekvenciji vrtnje bubnja perilice. To, inače, pridonosi boljem cijeđenju rublja i manjoj vlazi u rublju nakon pranja, ali kao posljedicu (negativnu) ima veća opterećenja (sile) na perilicu rublja i samim time vibracije.

Perilice rublja osamdesetih godina postizale su najvišu brzinu vrtnje bubnja od 800 okretaja u minuti, a danas se dostižu vrijednosti i do 2 000 okretaja u minuti. Budući da se centrifugalna sila povećava s kvadratom broja okretaja, može se zaključiti da su se s povećanjem broja okretaja povećale sile u perilici rublja za 6,25 puta.

Upravo je zbog toga potrebno posebnu pozornost posvetiti dinamici perilice rublja već pri samom koncipiranju perilice, kada se za postizanje racionalne proizvodnje optimira broj komponenata i ugrađuju ekonomsko povoljniji materijali. Za proizvođača je zadaća to više komplicirana što se osim osnovnog tipa perilice rublja izrađuje i velik broj varijanata istog modela

iz svijeta događaji i dostignuća

Slika

(npr. postoje 3 osnovna tipa za 3 cjenovna razreda u 6 razina elektronike za upravljanje – to znači oko 336 varijanata perilica rublja) s različitim spektrom programa za pranje i zato različitom dinamikom perilice rublja.

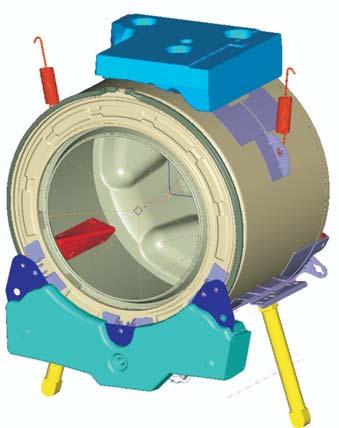

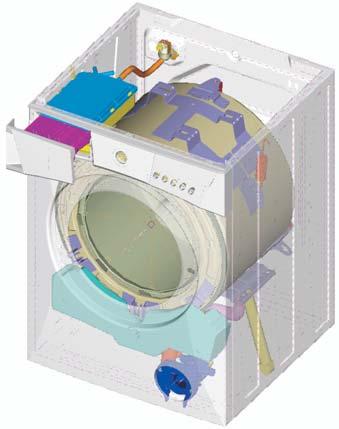

i montažu, kao i popratno funkcionalno testiranje perilice rublja u proizvodnji prikazuje nam slika 1. Pregledan prikaz najvažnijih komponenata perilice rublja dan je na donjoj shemi na primjeru perilice rublja i jedinice za pranje – kada za pranje s bubnjem, vibroizolacijom i pogonskim elementima (slika 2). Sa stajališta proizvodnje i dinamike perilice rublja, kao i kasnije analize vibracija, sustav možemo podijeliti na sljedeće sklopove:

• jedinica za pranje – bubanj, kada za pranje, protuutezi

• pogonska jedinica – elektromotor s remenom i koloturom

• vibroizolacija – amortizeri, opruge i mijeh

• regulacijska elektronika

• crpka s hidrostatom i • sustav za doziranje.

Zahtjev za postizanje optimalne dinamičke stabilnosti perilice rublja otežava činjenica da se rublje i voda raspoređuju po bubnju nedeterministički i neponovljivo. Zato se pranje može smatrati nedeterminističkim i neponovljivim procesom.

Analiza perilica rublja u grupi Gorenje d.d. bila je predmet većeg proja razvojnih i istraživačkih projekata koji su proučavali dinamiku perilice rublje i vibracije, kao i učinkovitost pranja. To je bila dobra polazišna točka za pripremu investicijskog nacrta za dinamiku perilica rublja i mjerenje vibracija.

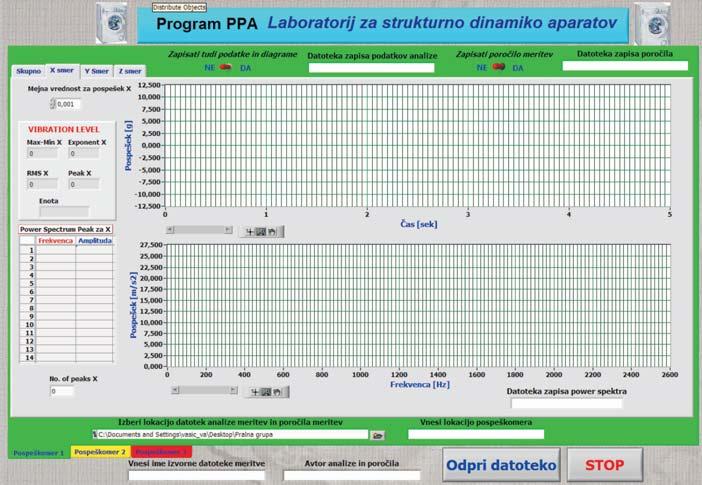

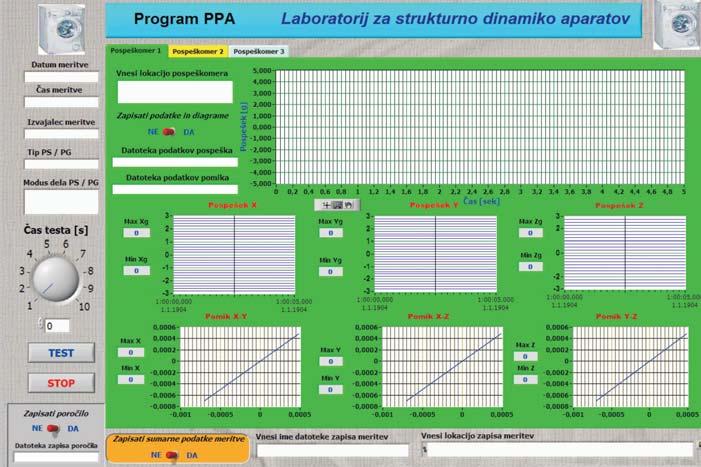

Mjerenje vibracija i njihovo vrednovanje

Početkom 2007. godine u proizvodnom programu perilica rublja (slov. PPA – Pralno Pomivalni Aparati) Laboratorij za dinamiku, koji je bio namijenjen za mjerenje

vibracija i optimiranje dinamike perilice rublja, moderniziran je suvremenom mjernom opremom i preimenovan u Laboratorij za strukturnu dinamiku aparata (LSDA)[1].

Polazni zahtjevi pri uvođenju suvremene mjerne opreme za mjerenje vibracija i optimiranje dinamike perilica rublja bili su sljedeći:

• standardni mjerni protokol za mjerenje

vibracija

• ponovljivost pokusa i mogućnost proizvoljne i automatizirane regulacije okretaja pogonskog motora

• određivanje utjecaja pojedinih komponenata na stabilnost perilice rublja

• optimiranje vibroizolacije s neposrednim praćenjem sila na oprugama i amortizerima

• mogućnost regulacije perilice rublja na osnovi vlastitog programa pranja (procesa regulacije okretaja pogonskog motora i opterećenja bubnja)

• istodobno praćenje trenutačne, kao i ukupne potrošnje električne energije, vode i temperature vode tijekom procesa pranja.

Na osnovi razvojnih potreba određena su dva mjerna mjesta koja omogućuju usporedna funkcionalna mjerenja s kućištem perilice rublja u jedinici za pranje i bez njega. Tako su se pred razvojnim inženjerima otvorile brojne mogućnosti, primjerice:

• određivanje optimalnog programa pranja s profilom okretaja bubnja s pomoću regulacijske elektronike

• neposredna provjera tehničko-tehnološkog rješenja realnim pokusom

27 Ožujak 10 IV

a) Proizvodna linija perilice za rubljeb) Ispitivanje na proizvodnoj traci

1: Perilice za rublje - proizvodnja, montaža i ispitivanje funkcije

a) Perilica za rubljeb) Jedinica za pranje s vibroizolacijom

Slika 2: Tipična perilica za rublje i jedinica za pranje

iz svijeta događaji i

dostignuća