11 minute read

Izzivi pri razvoju elektronike za osvetljevanje avtomobilskih panelov

from IRT3000 #149

Članek opisuje izzive pri razvoju in industrializaciji elektronskih vezij za osvetljene avtomobilske panele. Predstavljene so splošne karakteristike osvetljenega avtomobilskega panela, nato pa različne možnosti osvetljevanja z njihovimi pozitivnimi in negativnimi lastnostmi, s poudarkom na vplivu na kompleksnost rokovanja v produkcijski liniji svetlobnega panela.

1 Uvod

Neverjetni oblikovni presežki skozi celotno zgodovino avtomobilizma jemljejo dih in navdušujejo slehernega človeka, različni novi materiali, procesi oblikovanja in najnovejše naprave za krivljenje pločevine pa v zadnjih nekaj letih omogočajo oblike, ki so bile pred nekaj desetletji mogoče samo v sanjah. Serijska proizvodnja električnih vozil, ki za hlajenje motorja ne potrebujejo vstopnih hladilnih odprtin med obema žarometoma, je odprla dodatne možnosti za oblikovalce, ki so odprtine najprej zapirali s klasičnimi pokrovi hladilnika. Kasneje so sledili pokrovi v barvi vozila, nato razne dekorativne folije, dodatek pokrova z radarjem in končno tudi svetlobne funkcije. Regulativa po različnih območjih sveta še ni popolnoma enotna glede legalnosti uporabe dodatnih svetlobnih funkcij, zato so se le-te najprej pojavljale kot statični dodatki svetlobnim funkcijam v žarometih. Kasneje so sledile animacije v eni liniji in tudi ploskovne animacije v dveh dimenzijah. Različne prostorske omejitve v povezavi z ukrivljenostjo površine v vseh smereh in želja po dvodimenzionalnih animacijah zelo otežijo koncept osvetljevanja, ki je opisan v nadaljevanju.

2 Opis svetlobnih teles in njihovih funkcij na avtomobilih

Svetlobna telesa na vozilih so bila v času žarnic običajno omejena na žaromete, zadnje združene luči, meglenke in tablične svetilke. Poudarek je bil na izpolnjevanju zakonsko predpisanih svetlobnih funkcij, kot so smerokaz, kratki in dolgi pramen itd. Odkritje LED (Light Emitting Diode) diod, ki so dimenzijsko veliko manjše kot žarnice, pa je omogočilo več svobode pri oblikovanju svetil in njihovo miniaturizacijo, posledično pa tudi možnost razvoja dekorativnih svetil. Ta svetila niso nujno potrebna za delovanje avtomobila, imajo pa velik doprinos k privlačnosti vozila. Zahteve za dekorativna svetila tako niso povezana s funkcijsko varnostjo, ampak predvsem z lepim videzom.

3 Geometrijske, optične in električne zahteve pri dizajniranju avtomobilskih panelov

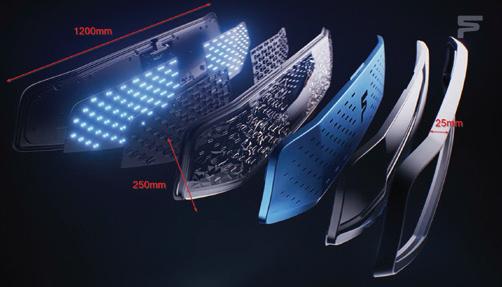

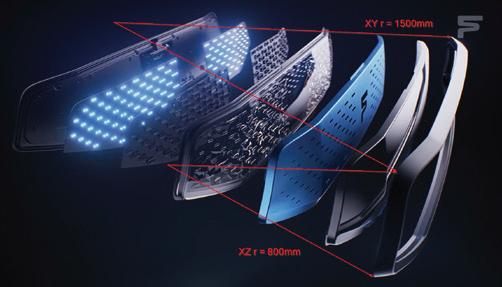

Sprednji del je bil vedno prepoznavni atribut avtomobila, zato oblikovalci včasih zahtevajo oblike in dimenzije, ki so težko izve dljive. Za lažjo predstavo si bomo ogledali realni model sprednjega dela vozila, ki predstavlja potencialno obliko panela. Le-ta dosega dolžino približno 1200 mm in širino približno 250 mm, krivinski radij v XY-ravnini je približno 1500 mm in v XZ-ravnini približno 800 mm. Tudi globina panela je omejena in lahko dosega le približno 25 mm po celotnem obodu panela.

Pri dekorativnih svetilkah si kupci pogosto želijo nevtralen videz v izključenem stanju. Ob vklopu svetilke tako svetloba prodre skozi površino v barvi karoserije ali celo skozi površino kovinskega videza (kromiran videz). Takšne površine seveda zelo slabo presevajo svetlobo, zato moramo uporabiti tudi 10-krat močnejše svetlobne vire, kot bi jih sicer potrebovali.

3 Možnosti osvetlitve in problem pri manipulaciji

Pri velikoserijskih izdelkih v avtomobilski industriji imata pomembno vlogo nizka cena in robustnost. Koncept s svetlobnimi vodniki in vezji v zgornjem in spodnjem delu panela, ki omogočajo 1D-animacije levo in desno, je sicer cenovno ugoden, ne omogoča pa 2D-animacije. Za to potrebujemo elektronski koncept z LED-diodo, usmerjeno proti opazovalcu oz. pravokotno na sprednjo površino panela z dodatno optiko pred LED-diodo, ki svetlobo ustrezno preoblikuje v homogen izsevan videz. Zaradi geometrijskih omejitev je tak elektronski koncept možno izvesti na dva načina, in sicer z uporabo standardnih FR4 (Flame Retardant) vezij ali z uporabo FPC (Flexible Printed Circuit) vezij.

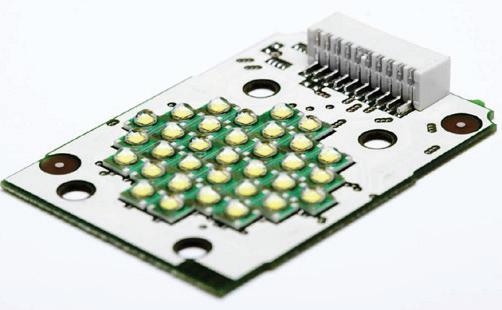

3.1 Dvoslojna Fr4 Vezja

Prvi način je uporaba klasičnih dvoslojnih FR4 vezij, ki so cenovno ugodna, robustna in preizkušena tehnologija.

FR4 vezja v takem sistemu imajo dodatne prednosti pred FPC vezji. Prva prednost je dobra termalna razporeditev vročih točk, ki se pojavljajo v okolici gonilnikov LED-diod, saj se velike bakrene površine lahko uporabijo kot hladilnik. Druga velika prednost je populacija in programiranje gonilnika LED-diod z nastavitvami za uporabljen svetlobni razred LED direktno na SMT liniji. LED-diode imajo običajno v isti številki komponente tri različne svetlobne razrede, kar po domače povedano pomeni, da lahko tri različne LED-diode pri istem toku svetijo približno 15 % več ali manj in lahko povzročijo nehomogen videz svetlobnega telesa. Te razlike mora elektronsko vezje izravnati, npr. s programiranjem posameznega odmika v gonilnike LED-diod. Največja prednost FR4-vezij pred FPC-vezji pa je v njihovi trdnosti in posledično enostavnem rokovanju z njimi, kar omogoča cenejšo opremo in lažjo montažo vezij v svetlobno telo na produkcijski liniji.

Žal pa je trdnost FR4-vezij v primeru ukrivljenosti sprednjega panela tudi njihova največja slabost, saj je treba zaradi geometrijskih omejitev panela in zahtev strank po homogenem videzu panela iz različnih kotov opazovalca zagotavljati čim manjši kot normale LED-diode na normalo sprednje leče. Slednje zahteva drobljenje elektronike na več FR4-vezij. Taka razdrobljenost v povezavi s stroški manipulacije in z dodatnimi kablažami, potrebnimi za medsebojno povezavo FR4-vezij, postane cenovno manj ugodna od FPC-vezij.

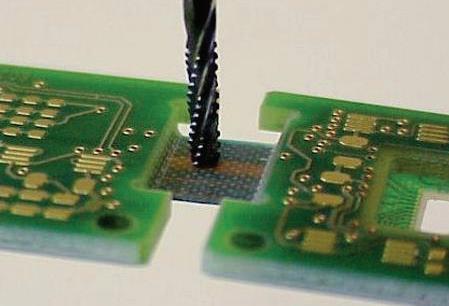

Ko iščemo kompromis z dovolj majhnim številom FR4-vezij, ki bi še zagotavljalo ustrezno homogenost sprednjega panela, so najbolj kritična področja na stičiščih posameznih FR4-vezij. Na teh mestih dobimo približno 30 % razlike v izsevani svetlobi pod kotom gledanja 45° s strani in 45° od zgoraj. Ker je kot gledanja opazovalca zelo velik in ker ima človeško oko logaritmično percepcijo svetlobe, teh 30 % razlike med sosednjimi svetlobnimi segmenti v realnosti ni videti zelo slabo, so pa razlike vsekakor vidne. Ena izmed rešitev, ki bi zmanjšala število potrebnih kablaž za povezavo med FR4-vezji je bila tudi rezkanje po Z-osi, kjer z rezkarjem zarežejo v približno 4/5 FR4-vezja, kar omogoča pregib vezja pod določenim kotom pod nadzorovanimi parametri. Žal je število pregibov omejeno na približno enega do dva, poveča pa se tudi strošek rokovanja in potrebne opreme za montažo vezij. Zaradi prevelike tridimenzionalne ukrivljenosti panela je bila rešitev z rezkanjem po Z-osi opuščena, saj omogoča krivljenje v samo dveh dimenzijah, tako da doprinos v našem primeru ni bil dovolj dober.

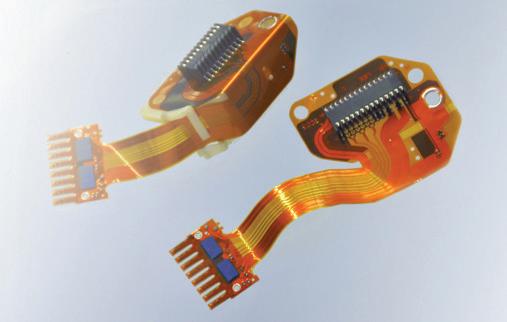

3.2 FPC-vezja

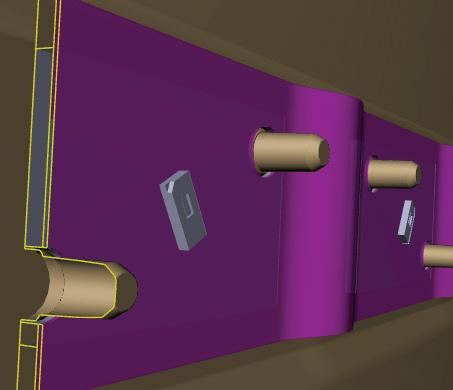

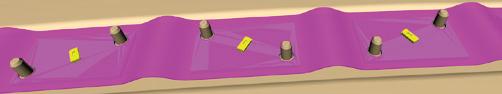

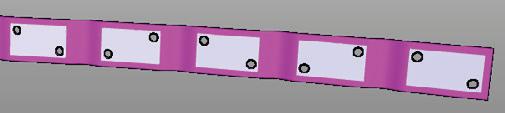

Pri FPC-vezjih je izolator izdelan iz tanke folije, kar daje FPC-vezjem gibljivost in s tem dodatne prednosti, žal pa so s tem povezane tudi nekatere slabosti. Ena izmed prednosti je seveda oblikovanje FPC-vezja glede na zahtevano zvitost prednje leče, s katerim dosežemo usklajenost normale LED-diode z normalo leče in posledično homogen videz izdelka. Zaradi zvitosti leče v treh dimenzijah moramo tudi pri FPC-ju uporabiti določene trike pri oblikovanju, saj se tudi gibljiva folija ne zvija poljubno v vseh treh dimenzijah. Tako so naši razvojni inženirji uporabili obliko črke E, s katero lahko sledimo ukrivljenosti sprednje leče v vseh treh dimenzijah. Prednost take oblike je tudi boljši izkoristek panela, saj lahko iz enega panela za izdelavo FPC-vezij dobimo levo in desno vezje v panelu tako, da dva kosa »E« oblike zložimo drugega v drugega. S tako obliko se sicer poveča zahtevnost orodij za rokovanje z vezji in pritrjevanje na podstrukturo, vendar je zaradi prihranka pri ceni taka oblika vseeno smiselna.

Veliko časa je bilo vloženega tudi v raziskovanje primerne pritrditve FPC-vezja v panel. Pri tem je treba upoštevati več dejavnikov, od tolerančne verige končnega izdelka do optimalnega procesa sestavljanja svetilke in s tem povezanega tveganja za poškodbo izjemno gibljivih FPC-vezij in LED-diod na njih. Z vpeljavo dodatne lahke plastične podstrukture in z montažo FPC-vezja nanjo, neposredno po končanem klasičnem delu SMT proizvodnje, se je tveganje za poškodbe gibljivih FPC-vezij zelo zmanjšalo. Celoten sestav namreč dosega potrebno togost za rokovanje in eliminira potrebo po dragih orodjih na montažni liniji panela. Odprto ostaja še vprašanje, na kakšen način pritrditi E obliko FPC-vezja na plastično podstrukturo, da bo proizvodnja hitra in cenovno ugodna, hkrati pa bo združen komplet zagotavljal odpornost na klasične temperaturne, vibracijske in druge teste, zahtevane v avtomobilski industriji.

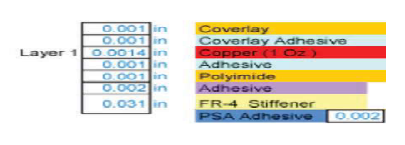

Preverjenih je bilo več rešitev, v ožji izbor pa sta prišli dve. Prva rešitev je uporaba PSA (Pressure-sensitive adhesive) lepila, ki se aktivira s pritiskom in predstavlja dodaten sloj med plastično podstrukturo in vezjem. Lepilo PSA sicer prinaša dvig cene kosa zaradi dodanega sloja, vendar ne potrebuje dodatne drage opreme za montažo.

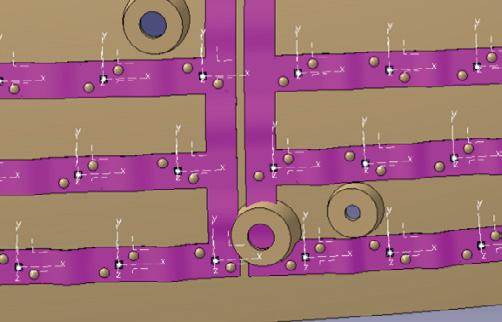

Žal za PSA lepilo kot edini vir pritrjevanja še niso znani rezultati dolgotrajnih testiranj, s katerimi se preverja delovanje v celotnem življenjskem ciklu izdelka. Zato je bila raziskana tudi druga rešitev v obliki toplotnega kovičenja, kjer dodaten sloj lepila ni potreben, je pa potrebna posebna oblika podstrukture z izrastki, na katere se skozi luknje namesti FPC-vezje. Plastični izrastki se s posebnim orodjem z visoko temperaturo zatopijo, kar ustvari gobo, ki drži FPC-vezje trdno na podstrukturi. Izziv pri panelih je veliko število svetlobnih elementov, za katerimi je potrebna pritrditev LED-diod z vsaj dvema izrastkoma za toplotno kovičenje, kar močno poveča število izrastkov in poveča kompleksnost brizgalnega orodja za podstrukturo. Problem velikega števila izrastkov za toplotno kovičenje je tudi v tem, da je potrebno drago orodje, ki zatopi vse ali večino izrastkov v enem koraku, kar podaljša cikel izdelave posameznega kosa za nekaj sekund, ali pa uporaba nekoliko cenejše robotske roke, ki topi manjše število izrastkov naenkrat in podaljša cikel kosa za nekaj minut.

Veliko dela je bilo vloženega tudi v raziskavo potrebnih ojačevalnih elementov pod LED-diodami, ki so lahko narejeni iz aluminija, FR4 materiala, dodane folije ali pa jih sploh ni. Ojačevalni element v okolici LED-diode ima dve glavni vlogi, in sicer razprši termalno vročo točko ter zagotavlja togost različnih materialov. To je pomembno predvsem v okolici lotov LED-diode, kjer se stikajo različni materiali z različnimi temperaturnimi raztezki, kar lahko pri temperaturnih obremenitvah privede do pokanja lotov in s tem do okvare izdelka. S posebnimi simulacijami realnih CAD (Computer Aided Design) modelov in z upoštevanjem raztezkov materialov se je izkazalo, da je uporaba najcenejših FPC-vezij brez ojačevalnih elementov preveč tvegana, zato je bilo treba uporabiti dražje aluminijaste ojačevalne elemente.

Zelo zanimiv izziv je bil tudi robustna in cenovno ugodna povezava FPC-vezja, na katerem so LED-diode, in FR4-napajalnega vezja, kjer je napajalno vezje. Po prvotno predvidenem konceptu bi bili na FR4-vezju tudi gonilniki LED-diod, vendar bi s tem konceptom potrebovali med FR4- in FPC-vezjem zelo veliko število povezav. S premikom LED-gonilnikov na FPC-vezja se je število povezav med vezji bistveno zmanjšalo, poleg tega pa so se povezave tudi skrajšale. Tako smo lahko uporabili preizkušene konektorje in hkrati dosegli boljše EMC-lastnosti. Celoten sistem smo dodatno pocenili z uporabo »crimp« konektorjev na FPC-vezjih, ki se direktno priključijo v FR4 napajalno vezje brez uporabe dodatne kablaže.

Dodatna prednost takega sistema je tudi standardizacija FR4 napajalnega vezja, ki je lahko uporabljen za več različnih grafik sprednjega panela z različnimi FPC-vezji. To dodatno ugodno vpliva na ceno končnega izdelka.

4 Zaključek

Paneli s svetlobno funkcijo navkljub izjemno zahtevnemu razvoju, problematični industrializaciji in zgolj dekorativni funkciji vsekakor predstavljajo ogromen potencial pri osvetljevanja vozil, saj bi se lahko iz dekorativnih namenov razvile dodatne funkcije, kot so na primer obveščanje mimoidočih v primeru avtonomne vožnje ali pa napolnjenost baterije električnega avtomobila. Prihodnost osvetljenih panelov bo zato nedvomno … svetla.