Supplemento a IPCM n° 85 - January/February 2024 ICT digital on www.myipcm.com 2024 N°25 February

UNITECH s.r.l. Via dell’Artigianato, 27/28 35010 Villa del Conte (PD) ITALY Tel. +39 049 628961

hall 22 - booth B11

03

08 CASE STUDY

Nuova Menon chooses to insource its polishing and grinding operations with two advanced robotic cells combining both processes

Nuova Menon sceglie l’insourcing delle fasi di pulitura e smerigliatura grazie a due isole robotizzate all’avanguardia che combinano entrambi i processi

16 ADVANCEMENTS

Innovative quattroClean technology for cleaning with dry CO2 granules from acp systems

L’innovativa tecnologia quattroClean di acp systems per il lavaggio con granuli di CO2 secchi

20 CASE STUDY

Acquiring cleaning-related knowledge together with plant technology: Accornero S.p.A.’s strategy to meet future challenges

Acquisire un accurato know how di lavaggio insieme alla tecnologia impiantistica: la strategia di Accornero S.p.a. per affrontare le sfide future

28

HIGHLIGHT OF THE MONTH

The two souls of Fismet: customisation and sustainability of industrial cleaning processes

Le due anime di Fismet: personalizzazione del lavaggio industriale ed ecosostenibilità dei processi

32 CASE STUDY

A mixed-cycle cleaning plant for excellent preparation of hi-tech components before clean room assembly

Impianto di lavaggio a ciclo misto per gli elevati requisiti di pulizia prima dell’assemblaggio in camera bianca di componenti hi-tech

February/Febbraio 2024 - n. 25

32

CONTENTS

16

EDITOR’S

LETTER

04 INDUSTRY NEWS

08 © JOB Precision © acp systems AG © Nuova Menon

RE_ACTION

IFP EUROPE, IL NUOVO MODO DI CONCEPIRE IL LAVAGGIO.

Il “nuovo” prende forma da un’estensione del “precedente” nella progettazione ergonomica, funzionale ed estetica nel lavaggio di minuterie e componentistica meccanica.

Il design si accompagna all’essenzialità e ad un minimalismo che ne facilita la manutenzione. Con tecnologia e responsabilità ambientale,

IFP Europe ridefinisce il modello imprenditoriale: un equilibrio tra economia di gestione, rispetto per l’ambiente e continua innovazione, tracciando nuove strade nell’ecologia industriale.

KP Kleen Power

IL LAVAGGIO DEL FUTURO… ADESSO

Lavatrici Sottovuoto Alcoli Modificati . Idrocarburi

IFP Europe Srl Via Po, 1 35015 GALLIERA VENETA (PD) Italia Tel. +39 049.5996883 info@ifpsrl.com www.ifpeurope.com reduce reuse recycle

February/Febbraio 2024 - n.

40 HIGHLIGHT OF THE MONTH

D.B.M. Tecnologie: 40 years of excellence in industrial automation and surface finishing

D.B.M. Tecnologie: 40 anni di eccellenza nell’automazione industriale e nei trattamenti superficiali

46 CASE STUDY

Poggipolini and its modified alcohol cleaning plant for hi-tech screws for various industries, from Formula 1 circuits to the sky Poggipolini e il lavaggio con alcoli modificati per viteria hi-tech multi-settore, dalle piste di Formula 1 ai cieli

56 CASE STUDY

Bombardi Rettifiche’s new cleaning system eliminates maintenance and automates one of the most demanding steps in compliance with industry 4.0 parameters

Il nuovo impianto di lavaggio di Bombardi Rettifiche azzera la manutenzione e automatizza una delle fasi più gravose secondo i parametri Industry 4.0

64 ADVANCEMENTS

Efficient, innovative and sustainable component cleaning for the entire production chain with the diverse solutions of Ecoclean Lavaggio dei pezzi efficiente, innovativo e sostenibile per l’intera catena produttiva con le diverse soluzioni proposte da Ecoclean

68 HIGHLIGHT OF THE MONTH

Rösler has been named the best of German industry

Rösler è stata nominata Best of German Industry

69

70

64

CONTENTS

INDUSTRY NEWS

MEETING THE INDUSTRY

25

Ecoclean GmbH 46

Poggipolini

D.B.M. Tecnologie 40

©

©

©

WATER BASED PARTS WASHER, THE AGREEMENT BETWEEN NATURE AND TECHNOLOGY

107 MACHINES MODELS, INFINITE COMBINATIONS

ADVANCED TECHNICAL SOLUTIONS FOR SURFACE TREATMENT WWW.TEKNOX.NET BOLOGNA - ITALY www.gattomatto.biz

le due facce di

Innovativo impianto di lavaggio multisolvente Sistema di condensazione brevettato

Ridotto consumo energetico Garanzia di elevata produttività

ALCOL MODIFICATO IDROCARBURI SOLVENTI CLORURATI CEMASTIR SRL Via O. Guerrini 4, 40069 Zola Predosa (BO) Italia Tel. 0516256111 - email info@cemastir.it BOLOGNA FIERE 6-8 marzo 2024 vi aspettiamo al PAD.22 - STAND B71 www.cemastir.it

How can an industry grow?

I am not referring to purely economic growth, to figures and percentages linked to exogenous and endogenous variables. I am instead referring to cultural growth, to the technological and experiential enrichment of people, to the development and research activities that lead a sector to evolve.

This reflection was prompted by the conversations I have had with different entrepreneurs in the industrial cleaning field throughout February while preparing the first 2024 issue of ICT_Industrial Cleaning Technologies you have in your hands (or are browsing through on your favourite digital device).

With many of them, I discussed the importance of collaborating with one’s suppliers of machines, equipment, and products, but also of focussing not only on selling but also on establishing positive, constructive relationships that turn suppliers and customers into partners. “Partnership” is perhaps an overused term nowadays, but in its deeper meaning, it perfectly describes the enrichment of skills and the mutual exchange of knowledge between two parties.

The sale of plants and products cannot and must not be limited to a mere commercial exchange: the technical background of the people involved is essential for a fruitful exchange of ideas and for making shared choices based on current issues, whose resolution calls for the growth of both parties and the transfer of specific know-how. It is in this context that the manufacturing industry is moving towards the fifth industrial revolution, which puts the human element back centre stage, emphasising the collaboration between humans and machines, the customisation of technological solutions to meet individual needs, sustainability, and social commitment. Whereas Industry 4.0 was all about efficiency and automation, in Industry 5.0, human operators are seen as a fundamental part of the production process, a key factor for supervising machines that do not dominate them but rather collaborate with them.

This and other topics related to such evolution towards Industry 5.0 will be the focus of some of the most important European events to be held in the coming quarter for the manufacturing industry in general and the industrial surface cleaning sector in particular – some of which see ICT involved as a media partner. We are starting with MecSpe in Bologna (Italy) on 6 March and continuing with Global Industrie in Paris (France) on 25 March and Siams in Moutier (Switzerland) on 16 April: it will be interesting to talk about all of this with industry players.

Come cresce un’industria?

Non mi riferisco alla crescita puramente economica, quella delle percentuali, dettata da variabili esogene ed endogene. Mi riferisco, invece, alla crescita culturale, all’arricchimento tecnologico ed esperienziale delle persone, alle attività di sviluppo e di ricerca che portano un’industria ad evolversi.

Faccio questa riflessione spinto da alcune conversazioni che ho avuto con imprenditori nel settore del lavaggio e della pulizia industriale in questo ultimo mese di febbraio, in preparazione della prima edizione 2024 di ICT_Industrial Cleaning Technologies che avete fra le mani (o che state sfogliando sul vostro dispositivo digitale preferito).

Con molti di essi ho parlato di quanto fosse importante il lavoro condiviso con i propri fornitori di macchine, impianti e prodotti, di quanto fosse importante non solo la vendita ma l’instaurazione di un rapporto sereno e costruttivo che trasformi fornitori e clienti in partner. Partnership è un termine forse abusato, ma nel suo significato più profondo è perfetto per descrivere l’arricchimento di competenze e lo scambio di informazioni reciproco fra due soggetti.

La vendita di impianti e prodotti non può e non deve esaurirsi nel mero scambio commerciale: la preparazione tecnica delle persone in gioco è fondamentale per uno scambio di idee fecondo, per effettuare scelte condivise sulla base di problemi tecnici la cui risoluzione implica una crescita e un trasferimento bilaterale di know-how specifico. È in questo contesto che l’industria manifatturiera si avvia verso la quinta rivoluzione industriale, che riporta l’aspetto umano al centro della scena, ponendo l’accento sulla collaborazione tra uomini e macchine, sulla personalizzazione delle soluzioni tecnologiche per rispondere alle esigenze della singola impresa, sulla sostenibilità e sull’impegno sociale. Se l’Industria 4.0 era tutta efficienza e automazione, nella 5.0 l’operatore umano è una parte essenziale del processo di produzione, un fattore chiave con ruoli di supervisione delle macchine che non lo dominano, bensì collaborano con lui. Questa e altre tematiche legate all’evoluzione verso l’Industria 5.0 saranno al centro di alcune delle manifestazioni europee più importanti per l’industria manifatturiera e per il settore della pulizia industriale delle superfici che si terranno nel prossimo trimestre, e di alcune delle quali ICT è media partner. Iniziamo con MecSpe a Bologna il prossimo 6 marzo, per proseguire con Global Industrie a Parigi il 25 marzo, Siams a Moutier il 16 aprile: sarà interessante parlarne con gli attori del settore.

Francesco Stucchi Editor

03 ipcm® Industrial Cleaning Technologies - 2024 FEBRUARY - N. 25

ICT | EDITOR’S LETTER

Walther Trowal presents mass finishing technologies for refining surfaces at MACH 2024

Walther Trowal will showcase finishing technologies for deburring, edge radiusing, parts cleaning, surface smoothing and high-gloss polishing.

Walther Trowal has recently announced that it will take part in MACH (hall 6, booth 432), the international trade fair dedicated to advanced engineering and manufacturing that will be held from 15th to 19th April 2024 at the NEC in Birmingham (United Kingdom), where it will exhibit complete surface finishing solutions and its equipment that can be seamlessly integrated into the production flow of manufacturing operations for general and high-value components. More specifically, the company will showcase a new centrifugal disc finishing machine from the compact model range TT…A/2C, which has been specifically developed to finish the surfaces of small mass-

Walther Trowal presenterà le tecnologie per la finitura di massa a MACH 2024

Walther Trowal esporrà le tecnologie di finitura per la sbavatura, la raggiatura dei bordi, il lavaggio dei pezzi, la levigatura delle superfici e la lucidatura a specchio.

Walther Trowal ha da poco annunciato la propria partecipazione a MACH (padiglione 6, stand 432), la fiera internazionale dedicata all’ingegneria e alla produzione avanzata che si terrà dal 15 al 19 aprile di quest’anno presso NEC di Birmingham (Regno Unito), dove esporrà le soluzioni di finitura complete e le relative attrezzature perfettamente integrabili nel flusso produttivo delle operazioni manufatturiere di componenti generici e di alto valore. Nello specifico, l’azienda presenterà una nuova macchina per finitura a disco centrifugo della gamma di modelli compatti TT...A/2C, sviluppata appositamente per la finitura di superfici di piccoli pezzi prodotti in serie.

04 N. 25 - 2024 FEBRUARY - ipcm® Industrial Cleaning Technologies ICT | INDUSTRY NEWS NEWS

© Walther Trowal

The double-batch system allows the processing of one batch, whilst a second one is passing through a separation system where the finished parts are separated from the processing media. The simultaneous operation of these two separate process stages minimises unproductive idle times, providing high efficiency plus maximum throughput.

Walther Trowal will also present its CB circular vibrator, which can be easily integrated into interlinked and automated manufacturing operations, since the components loading chute on the outside of the processing channel and the so-called gate clearing feature greatly facilitate the integration of these machines into automated production processes and guarantees batch integrity.

Another example of the technologies displayed is the ZM basket centrifuge, that allows the cleaning and recycling of the mass finishing process water in a closed-loop system. Finally, the company will allow visitors to discover the G drier, a machine that not only dries the parts, but also generates a light polish. Furthermore, it can be combined with upstream mass finishing systems in batch as well as continuous feed operations.

For further information: www.walther-trowal.com

Il sistema a doppio lotto consente la lavorazione di un lotto, mentre un secondo passa attraverso un impianto di separazione in cui i pezzi finiti vengono separati dagli abrasivi. Il funzionamento simultaneo di queste due fasi di processo separate riduce al minimo i tempi di inattività, garantendo un’elevata efficienza e la massima produttività. Walther Trowal presenterà anche il suo vibratore circolare CB, facilmente integrabile in operazioni di produzione interconnesse e automatizzate, poiché lo scivolo di caricamento dei componenti all’esterno del canale di lavorazione e la cosiddetta funzione ‘gate clearing’ facilitano notevolmente l’integrazione di queste macchine nei processi di produzione automatizzati e garantiscono l’integrità dei lotti. Un altro esempio delle tecnologie esposte è la centrifuga a cestello ZM, che consente la pulizia e il riciclo dell’acqua del processo di finitura di massa in un sistema a ciclo chiuso. Infine, l’azienda proporrà ai visitatori l’essiccatore G, una macchina che asciuga i pezzi, crea una leggera lucidatura ed è anche combinabile con i sistemi di finitura di massa a monte in operazioni di alimentazione sia discontinua che continua.

Per maggiori informazioni: www.walther-trowal.com

NEWS ICT | INDUSTRY NEWS

MADEINITALY Since1978 & REPXE I ENCE INNOVATION METAL CLEANING Galliera (BO) Italy | www.ilsa-mc.com | info@ilsa-mc.com | Tel. +39 051 815154 excellence @ service of excellence ALCOOL MODIFICATI O IDROCARBURI Modified alcohols or Hydrocarbon APPLICAZIONI SPECIALI e GRANDI DIMENSIONI Special and big sized applications CONVERTIBILI MULTISOLVENTE Convertible multisolvent FULL ELECTRIC POWERED FULL ELECTRIC POWERED SERIES FULL ELECTRIC POWERED FULL ELECTRIC POWERED SERIES FULL ELECTRIC POWERED FULL ELECTRIC POWERED SERIES ALCOOL MODIFICATI O IDROCARBURI Modified alcohols or Hydrocarbon SERIES

New state-of-the-art headquarters for Italian ultrasound technology pioneer Unitech

Unitech’s new operational facility will have a state-of-the-art laboratory with assembly, trial, and experimentation departments, an R&D division, and a new turning department.

Unitech Srl is an Italian company specialising in the research, development, and production of ultrasound technology solutions.

Roberto Gennaro and Matteo Pantano, with experience in the cleaning and electronics industries, respectively, founded it in 2007 to offer comprehensive know-how in the ultrasound industry.

“We started our business by supplying mainly the cleaning and electroplating sectors, with active support from Gianni Tozzi, our long-time sales manager. Over the years, we have identified further market opportunities and in 2017, we established Everywave, devoted to R&D in the ultrasound field. This gave our company a significant boost, allowing it to perfect all its technologies,” explains Matteo Pantano, the Technical Manager and co-founder of Unitech Srl.

Una nuova sede all’avanguardia per il pioniere italiano delle tecnologie ad ultrasuoni Unitech

La nuova struttura operativa di Unitech sarà dotata di un laboratorio all’avanguardia con reparti di assemblaggio, collaudo e sperimentazione nonché una divisione R&D e un inedito reparto di torneria.

UToday, the cleaning industry accounts for about 60% of Unitech’s activities, providing solutions to plant manufacturers in Italy and Europe but also in South America. However, the company also offers a wide range of products for the food, botanical extraction, sonochemistry, plastics and textile welding, reactor, extraction tank, pharmaceutical, and cosmetics industries, which are industries experiencing continuous growth. “Unitech is a leader in Italy and a major player in Europe because, whereas many suppliers limit themselves to marketing their products, we take care of everything from design to construction and after-sales service. In addition, to meet the new market needs, we have digitalised all our systems to have full control of their functions both on-site and remotely, including start-up,” indicates Pantano.

nitech Srl è un’azienda italiana specializzata nella ricerca, sviluppo e produzione di soluzioni nel campo delle tecnologie ad ultrasuoni. È stata fondata nel 2007 da Roberto Gennaro e Matteo Pantano, provenienti rispettivamente dai settori del lavaggio e dell’elettronica, con l’obiettivo di creare una realtà dotata di un know-how completo nell’industria degli ultrasuoni. “Abbiamo iniziato la nostra attività fornendo soprattutto i settori del lavaggio e della galvanica, con un sostegno attivo da parte di Gianni Tozzi, il nostro storico responsabile commerciale. Nel corso degli anni, abbiamo identificato ulteriori opportunità di mercato e nel 2017 abbiamo fondato la Everywave, dedicata alla ricerca e sviluppo nel campo degli ultrasuoni. Questa iniziativa ci ha fornito un significativo impulso, consentendoci di perfezionare tutte le nostre tecnologie,” spiega Matteo Pantano, Technical Manager e co-fondatore di Unitech Srl. Oggi, circa il 60% delle attività di Unitech è orientato verso l’industria del cleaning, fornendo soluzioni ai produttori di impianti in Italia e in Europa, ma anche in Sud America. L’azienda offre una vasta gamma di prodotti anche per i settori dell’industria alimentare, dell’estrazione vegetale, della sonochimica, della saldatura di plastiche e tessuti, per i reattori e le vasche ad estrazione, nonché per l’industria farmaceutica e dei cosmetici, settori in continua crescita. “Siamo leader in Italia e tra i principali attori in Europa, perché, dove molte aziende si occupano solamente di commercializzare i prodotti, noi ci occupiamo di tutto, dalla progettazione alla costruzione, sino all’assistenza post-vendita. Inoltre, per far fronte al nuovo mercato, abbiamo digitalizzato tutti i nostri sistemi per avere il pieno controllo delle funzioni sia in sede che da remoto, compreso l’avviamento e collaudo degli impianti in teleassistenza” continua Pantano.

06 N. 25 - 2024 FEBRUARY - ipcm® Industrial Cleaning Technologies ICT | INDUSTRY NEWS NEWS

© Unitech

Unitech’s new HQ

Unitech recently inaugurated its new headquarters, the third in its history of expansion, a modern facility covering around 2500 m2, designed with special attention to energy efficiency. The new HQ includes an innovative laboratory of over 1,000 m2 with departments dedicated to the assembly and testing of all components before final delivery, and experimentation. All divisions have been optimised to ensure an efficient and synergistic workflow.

A research and development division has been established, and the experimental testing department will be completed shortly. This department is designed not only to maintain technological leadership but also for active collaboration with customers to jointly experiment and verify the practical applications of custom-made special products. Additionally, the company is equipped with a new turning operations department, featuring high-precision CNC lathes and tools, along with technical expertise for the manufacturing of its product range and vertically integrated production control.

“We currently have about twenty employees and we consult with several qualified professionals in various specific sectors. Our commitment to expansion has already yielded the desired results, but we aim to further grow into new sectors by enhancing existing technologies and introducing new ones. We will continue to meet our customers’ delivery timelines as we venture into this new phase of development. Our hallmark is the exclusive use of Italian-made technology, which helped us even during the difficult times of the pandemic, when procuring components was particularly complicated. Finally, looking towards the future and the younger generations, we aim to establish a dedicated department for comprehensive training in the field of ultrasound technology. The goal is to create an educational centre for our customers, technical institutes, and schools, offering courses on the operation, benefits, and all aspects related to our industry,” states Pantano.

For further information:

www.unitech-italia.com and www.everywave.eu

Il nuovo HQ di Unitech

Unitech ha recentemente inaugurato la sua nuova sede, la terza nel corso della sua storia di espansione, una struttura moderna che si estende su circa 2500 m2, progettata con un’attenzione particolare al risparmio energetico.

Il nuovo HQ include un innovativo laboratorio di oltre 1.000 m2, dotato di reparti dedicati all’assemblaggio e collaudo di tutti i componenti, prima della consegna finale, e alla sperimentazione. Tutti i compartimenti sono stati ottimizzati per garantire un flusso di lavoro efficiente e sinergico.

È stata istituita una divisione per la ricerca e lo sviluppo e si completerà a breve il reparto prove sperimentali, ideato non solo per mantenere la leadership tecnologica, ma anche per una collaborazione attiva con i propri clienti, al fine di sperimentare e verificare congiuntamente le applicazioni pratiche dei prodotti speciali customizzati. L’azienda inoltre è dotata di un nuovo reparto per le operazioni di torneria, con torni CNC di elevata precisione, nonché strumenti e competenze tecniche per la realizzazione della propria gamma di prodotto e per un verticalizzato controllo della produzione.

“Attualmente contiamo all’incirca una ventina di collaboratori e varie consulenze con professionisti qualificati in vari settori specifici. Il nostro impegno per l’espansione ha già portato i risultati desiderati, ma miriamo a crescere ulteriormente in nuovi settori, potenziando le tecnologie esistenti e introducendone di nuove. Continueremo a rispettare i tempi di consegna dei nostri clienti mentre ci avventuriamo in questa nuova fase di sviluppo. Il nostro marchio distintivo è l’impiego esclusivo di tecnologia italiana, questa scelta illuminata ci ha favorito anche durante i periodi difficili della recente pandemia, quando ottenere componenti di qualità era diventato particolarmente complicato. Infine, pensando al futuro ed alle giovani generazioni, vogliamo istituire un reparto dedicato alla formazione completa nel campo dell’utilizzo di tecnologie ad ultrasuoni. L’obiettivo è creare un centro formativo per i nostri clienti, gli istituti tecnici e le scuole, offrendo corsi sul funzionamento, i vantaggi e tutti gli aspetti legati al nostro mondo,” conclude Pantano.

Per maggiori informazioni: www.unitech-italia.com e www.everywave.eu

NEWS ICT | INDUSTRY NEWS

© Unitech © Unitech 07 ipcm® Industrial Cleaning Technologies - 2024 FEBRUARY - N. 25

Nuova Menon has specialized since 1987 in the production of ferrous and non-ferrous metal components through hot pressing and precision machining.

Nuova Menon è specializzata dal 1987 nella produzione di articoli in metalli ferrosi e non, tramite stampaggio a caldo e nelle lavorazioni meccaniche di precisione.

Nuova Menon chooses to insource its polishing and grinding operations with two advanced robotic cells combining both processes

Nuova Menon, a company specialised in the production of ferrous and non-ferrous metal components through hot pressing and precision machining, has relied on Dan Technology’s decades of know-how for the installation of two robotised polishing and grinding systems geared towards increasing production efficiency and obtaining final products that are free of any aesthetic defects.

Polishing and grinding are two crucial steps in metalworking because, by removing contaminants from the workpieces’ surfaces and making them smooth and glossy, they contribute to obtaining reliable, high-quality end products. Specifically, whereas

Nuova

Menon sceglie l’insourcing delle fasi di pulitura e smerigliatura grazie a due isole robotizzate all’avanguardia che combinano entrambi

i processi

Nuova Menon, azienda specializzata nella produzione di articoli in metalli ferrosi e non, tramite stampaggio a caldo e nelle lavorazioni meccaniche di precisione, si è affidata al know-how pluridecennale di Dan Technology per l’installazione di due impianti robotizzati di pulitura e smerigliatura, che hanno permesso di incrementare l’efficienza del ciclo produttivo e di garantire manufatti finali privi di difetti estetici.

Iprocessi di pulitura e smerigliatura rappresentano due fasi di cruciale importanza nella lavorazione dei metalli poiché, eliminando qualsiasi contaminante dalla superficie del manufatto e rendendo quest’ultima liscia e lucida, contribuiscono a creare un prodotto finale affidabile e di

08 N. 25 - 2024 FEBRUARY - ipcm® Industrial Cleaning Technologies ICT | CASE STUDY

ipcm ®

ILARIA PAOLOMELO

© Nuova Menon

polishing combines chemicals and mechanical processes to remove surface impurities such as oils, grease, and other residues left by previous stages, grinding uses abrasive tools such as belts to remove surface roughness and imperfections and achieve the uniformity and smoothness degrees required by the most varied industries, including automotive, aerospace, and fittings manufacturing. Until a few decades ago, both of these operations were mainly carried out manually by highly specialised operators – which, in addition to taking longer to achieve the desired result, often entailed a high margin of error and, therefore, increased costs. However, the advent of technology has made it possible to design and manufacture robotic polishing and grinding systems, the main advantages of which are high precision, process repeatability, reduced processing times, and reduced resource consumption, which all also translate into greater efficiency. This is why, in recent years, many companies in the metalworking industry have redefined their production processes through industrial automation.

That was also the case with Nuova Menon (Monastier di Treviso, Treviso, Italy) specialising in the production of ferrous and nonferrous metal parts through hot pressing and precision machining. For years now, it has been working with Dan Technology (Coccaglio, Brescia, Italy), operating in the design and installation of semiautomatic systems, rotary table machines, and fully automatic robotic cells for deburring, grinding, and polishing operations on aluminium, steel, and brass items since 1975. This supplied Nuova Menon with two robotic polishing and grinding cells, each equipped with two robots, to increase the overall precision of its processes and solve the critical issues it was experiencing, especially in grinding complexshaped parts.

Nuova Menon: a leader in metalworking for almost 150 years

“Founded back in 1875, Nuova Menon began its activity focusing mainly on the motorbike sector and achieved some important milestones in the Italian industrial scenario, including the production of the country’s first internal combustion engine and first motorbike. During World War II, the company decided to change its core business by entering the armaments sector to contribute to the war effort. Then, after the end of the conflict, it faced a number of significant challenges and embarked on a new course by investing in diversified industrial fields. However, this strategic change did not bring the desired results and the company went through a period of decline. Finally, in 1987, it was acquired by the Basso family, which is still at the helm of Nuova Menon today,” explains Davide Basso, the current owner.

alta qualità. Nello specifico, la pulitura è un’operazione volta a rimuovere, mediante la combinazione di prodotti chimici e di un processo meccanico, le impurità presenti sulla superficie come oli, grassi e altri residui derivanti dalle lavorazioni precedenti; mentre la smerigliatura coinvolge l‘utilizzo di un abrasivo, come ad esempio un nastro, per eliminare tutte le asperità e le imperfezioni superficiali al fine di raggiungere l‘uniformità e la levigatezza ricercate da svariati settori industriali fra cui automotive, aeronautica e rubinetteria. Fino a qualche decennio fa, entrambe le operazioni erano principalmente svolte manualmente da operatori altamente specializzati – il che, oltre a richiedere maggior tempo per ottenere il risultato desiderato, spesso comportava un margine di errore elevato e conseguente aumento dei costi. Tuttavia, l’avvento della tecnologia ha reso possibile la progettazione e la produzione di impianti di pulitura e smerigliatura robotizzati, i cui principali vantaggi sono l’elevata precisione, la ripetibilità dei processi, la riduzione dei tempi di lavorazione e delle risorse impiegate: tutto ciò si traduce, ovviamente, in una maggior efficienza. Per questo motivo, sono numerose le aziende attive nella lavorazione dei metalli che, negli ultimi anni, hanno ridefinito il loro processo produttivo affidandosi all’automazione industriale. È il caso di Nuova Menon, azienda di Monastier di Treviso (TV) specializzata nella produzione di articoli in metalli ferrosi e non, tramite stampaggio a caldo e nelle lavorazioni meccaniche di precisione, che da anni collabora con Dan Technology. L’azienda di Coccaglio (BS), attiva dal 1975 nella progettazione ed installazione di impianti semiautomatici, macchine a tavola rotante e isole di lavoro robotizzate completamente automatiche per le operazioni di sbavatura, smerigliatura e pulitura di articoli in alluminio, acciaio e ottone, ha fornito a Nuova Menon due isole robotizzate di pulitura e smerigliatura, ognuna con due robot, che le hanno consentito di incrementare il grado generale di precisione dei propri processi e di risolvere alcune delle criticità che riscontrava, soprattutto nella fase di smerigliatura di pezzi con geometrie complesse.

Nuova Menon: leader nella lavorazione dei metalli da quasi 150 anni

“Nuova Menon, fondata nel lontano 1875, inizia la sua attività focalizzandosi principalmente sul settore del motociclo e raggiungendo un importante traguardo nel panorama industriale italiano: la produzione del primo motore a scoppio e della prima moto del Paese. Durante il periodo bellico, l‘azienda decide di cambiare il proprio core business entrando nel settore degli armamenti per contribuire agli sforzi di guerra. Tuttavia, dopo la fine del conflitto, Nuova Menon affronta una serie di sfide significative e intraprende un nuovo corso investendo in settori diversificati dell‘industria. Questo cambiamento strategico non porta però ai risultati sperati e l‘azienda attraversa un periodo di decrescita. Così, nel 1987 viene acquisita dalla famiglia Basso, che è ancora oggi a capo di Nuova Menon”, spiega Davide Basso, titolare dell’azienda di Monastier di Treviso.

La nuova proprietà decide di convertire l‘attività aziendale ed è proprio in

09 ipcm® Industrial Cleaning Technologies - 2024 FEBRUARY - N. 25 ICT | CASE STUDY

The new owners decided to convert its activities, and the company started specialising in the production of metal products by hot pressing and precision machining. “Today, Nuova Menon is positioned in the market as a leading company in the field of metal processing and hot pressing. Our products are mainly intended for the taps, fittings, valves, and household appliances industries, where the quality and precision of the end products are of the essence,” states Basso.

That is why, at the end of 2017, Nuova Menon decided to expand its finishing department to include polishing and grinding operations. It was at this point that it came into contact with DAN Technology

In-house production

Nuova Menon stands out for its vertically integrated production process.

“We directly take care of the design and construction of our hot-pressing equipment, the hot-pressing operation itself, heat treatments, machining and surface treatments, finishing and assembly operations, and the functional testing and quality control phases

questo periodo che si specializza nella produzione di manufatti metallici tramite stampaggio a caldo e nelle lavorazioni meccaniche di precisione. “Oggi, Nuova Menon si posiziona sul mercato come una delle principali aziende nel campo della lavorazione e dello stampaggio a caldo dei metalli. I nostri prodotti sono destinati principalmente all’industria della rubinetteria, raccorderia, valvole e elettrodomestici – settori in cui la qualità e la precisione dei manufatti finali rivestono un’importanza significativa”, afferma Basso. Per questo motivo, alla fine del 2017, Nuova Menon decide di ampliare il proprio reparto di finitura, inserendo al suo interno le operazioni di pulitura e smerigliatura. È in questo contesto che l’azienda trevigiana entra in contatto con DAN Technology.

Un ciclo produttivo in-house

Ciò che contraddistingue l‘azienda situata a Monastier di Treviso è la verticalizzazione del processo produttivo. “Ci occupiamo direttamente della progettazione e della costruzione delle attrezzature necessarie allo stampaggio a caldo, che avviene internamente, dei trattamenti termici, delle lavorazioni meccaniche e dei trattamenti superficiali, della finitura, dell‘assemblaggio, e infine dei test funzionali e controllo qualità prima

10 N. 25 - 2024 FEBRUARY - ipcm® Industrial Cleaning Technologies ICT | CASE STUDY

The robot cell for the grinding phase.

La cella robotizzata per la fase di smerigliatura.

© DAN Technology

before shipment. We chose to manage every single manufacturing stage to retain total control over the quality degree of our products, as well as to respond flexibly and promptly to our customers’ requests,” indicates Nuova Menon’s owner, Davide Basso.

The technical department, which is the beating heart of the company’s production system, is responsible for the 3D design and production of all the components required to manufacture Nuova Menon’s products: moulds, grippers for the articulated robots, trimming burrs, transfer grippers, and brackets for the measuring devices are specially created and produced based on each customer‘s requirements. In addition, the technical office also develops all the CNC machines’ production cycles.

“The production process begins with the cutting, hot pressing, and shearing of metal billets. All these steps are managed through stateof-the-art technology and software with a high degree of automation, to reduce the risk of error and guarantee absolute precision and reliability. Thanks to a wide equipment fleet including various types of presses ranging from 350 to 2000 tonnes, we can supply parts weighing from 100 g to 6 kg,” notes Basso. Machining is followed by

della spedizione. Gestire ogni fase del ciclo produttivo è una scelta che ci permette di avere un controllo totale della qualità finale dei nostri prodotti, oltre che di rispondere in modo flessibile e tempestivo alle richieste dei nostri clienti”, afferma Davide Basso, titolare di Nuova Menon.

L’Ufficio tecnico, che rappresenta il cuore pulsante del sistema produttivo dell’azienda, si occupa della progettazione 3D e produzione di tutti i componenti necessari per realizzare gli articoli finali: stampi, pinze di presa per antropomorfi, trancia bava, morsetteria presa pezzo transfer, staffe per le macchine di misura sono creati e prodotti ad-hoc sulle esigenze del cliente. Inoltre, l’ufficio tecnico di Nuova Menon studia le modalità di lavorazione delle macchine utensili CNC per la produzione dei manufatti. “Il processo produttivo inizia con il taglio, lo stampaggio a caldo e la tranciatura della billetta in metallo. Tutti questi passaggi vengono gestiti attraverso tecnologie e software di ultima generazione ad alto grado di automazione, al fine di abbattere il rischio di errore e garantire assoluta precisione e affidabilità. Grazie ad un ampio parco macchine costituito da varie tipologie di presse, il cui tonnellaggio va da 350 a 2000 tn, l’azienda è in grado di fornire articoli il cui peso può andare da 100g a 6kg”, afferma il titolare di Nuova Menon.

ICT | CASE STUDY

The robot cell for the polishing phase.

©

Technology 11 ipcm® Industrial Cleaning Technologies - 2024 FEBRUARY - N. 25

La cella robotizzata per la fase di lucidatura.

DAN

the polishing and grinding stage, which gives the surfaces the required uniformity and gloss characteristics. Finally, depending on customer requirements, components can undergo further surface treatments, including chrome plating, PVD, and anodising.

The production needs behind the choice to insource all processes

“We are aware that one of the factors that have allowed Nuova Menon to be recognised as one of the leading companies in the field of metal processing and hot pressing is undoubtedly the fact that we manage our whole production flow in-house, which enables us to constantly monitor each stage of production and guarantee full traceability of processes,” says the owner. Until a few years ago, the company did not have a department devoted to surface finishing operations; these phases, including polishing and grinding, were outsourced. However, as Basso explains, “At the end of 2017, we decided to go a step further to provide our customers with products that met both their functional and aesthetic needs. We thus expanded our production department, insourcing the polishing and grinding stages through the

Al termine delle lavorazioni meccaniche, seguono la fase di pulitura e di smerigliatura che permette di conferire alla superficie l’uniformità e la lucentezza desiderate. Successivamente, sulla base delle richieste dei clienti, i componenti possono essere sottoposti ad ulteriori trattamenti superficiali, tra cui cromatura, PVD o anodizzazione.

Le esigenze produttive dietro l’insourcing

“Siamo consapevoli che uno dei fattori che ha permesso a Nuova Menon di essere considerata una delle aziende leader nel campo della lavorazione e dello stampaggio a caldo dei metalli è senza dubbio la gestione interna dell’intero ciclo produttivo, che ci consente di monitorare costantemente ogni fase della produzione e avere piena tracciabilità dei processi”, afferma il titolare.

Fino a qualche anno fa, l‘azienda non disponeva di un reparto dedicato alle operazioni di finitura superficiale, e tali processi, inclusi quelli di pulitura e smerigliatura, erano affidati ad un’azienda conto terzi. “Al termine del 2017, decidemmo di fare un passo avanti con l’obiettivo di fornire ai nostri clienti un prodotto finale che soddisfacesse le loro esigenze dal punto di vista sia funzionale sia estetico. Da qui deriva la scelta di ampliare il nostro reparto di produzione, internalizzando le fasi di pulitura e smerigliatura

12 N. 25 - 2024 FEBRUARY - ipcm® Industrial Cleaning Technologies ICT | CASE STUDY

Parts at the end of the grinding and polishing phase.

I pezzi al termine della fase di smerigliatura e pulitura.

© ipcm

installation of the first robotic system supplied by DAN Technology. Having a department devoted to polishing and grinding also enables us to quickly rework components, if there are defects to be removed. Moreover, by constantly improving the quality of our production cycle and ensuring that our products are free of surface defects, we have opened the door to new industries that demand absolute precision and place the utmost importance on component quality and reliability.”

The advantages of robotised polishing and grinding equipment

“Usually, grinding and polishing are carried out in two separate plants: grinding tends to be done on raw material to obtain smooth surfaces; having porosity or casting defects, this requires preliminary inspection before polishing. This is the reason why most existing plants handle these two processes as separate,” says Basso. However, due to its high production volume and the highquality degree it aims at achieving, Nuova Menon needed a plant equipped with two robots capable of working simultaneously. The advanced technology of DAN Technology’s robotic cells has made it possible to effectively combine these two processes, achieving a higher degree of precision without the need for further postfinishing steps.

“Our robotic units are designed with a series of crucial features to ensure optimal integration into production, including:

Robot compatibility;

Robust structure to withstand abrasive and dusty environments;

Ability to adapt to any programming errors and geometric differences of parts;

attraverso l’installazione di un primo impianto robotizzato fornito da DAN Technology. Disporre di un reparto interno dedicato alle operazioni di pulitura e smerigliatura ci consente anche di sottoporre velocemente i componenti a ulteriori lavorazioni qualora ci siano dei difetti da rimuovere”, continua Basso.

“Inoltre, migliorando costantemente la qualità del nostro ciclo produttivo e assicurando che i nostri prodotti finali siano privi di difetti superficiali, abbiamo aperto le porte a nuovi settori industriali che esigono precisione assoluta e che pongono la massima importanza sulla qualità e l‘affidabilità dei prodotti”.

I vantaggi dell’impianto robotizzato di pulitura e smerigliatura

“Solitamente, i processi di smerigliatura e pulitura vengono eseguiti su due impianti separati: la smerigliatura tendenzialmente parte da un materiale grezzo per ottenere una superfice levigata. Quest’ultima, presentando porosità o difetti di fusione, richiede un controllo preliminare prima della pulitura. Per questo motivo, la maggior parte delle installazioni esistenti vede questi due processi separati”, afferma Basso. Tuttavia, a causa dell’alto volume produttivo e dell’elevato grado di qualità da raggiungere, Nuova Menon aveva la necessità di disporre di un impianto dotato di due robot in grado di lavorare contemporaneamente. La tecnologia avanzata delle isole robotizzate di DAN Technology ha permesso di combinare efficacemente questi due processi, ottenendo un grado di precisione superiore senza la necessità di ulteriori interventi di ritocco. “Le unità robotiche di DAN Technology sono progettate con una serie di caratteristiche cruciali per garantire un‘ottimale integrazione nel processo produttivo. Queste includono:

Compatibilità con i robot;

Costruzione robusta per resistere all‘ambiente abrasivo e polveroso;

Capacità di adattarsi a errori di programmazione e differenze geometriche dei pezzi;

Some components manufactured by Nuova

13 ipcm® Industrial Cleaning Technologies - 2024 FEBRUARY - N. 25 ICT | CASE STUDY

Alcuni componenti prodotti da Nuova Menon.

Menon.

© Nuova Menon

Operating pressure adjustment to optimise the cycle time and product quality;

Ability to operate autonomously, reducing the system’s hourly cost by not requiring the constant presence of an operator for loading and unloading parts,” illustrates Stefano De Antoni, the sales manager of DAN Technology.

Reasons for the choice and future goals

Nuova Menon chose the system designed by DAN Technology for several key reasons that positively affected its decision and led to a profitable collaboration. “DAN Technology’s positioning in the market, its decades-long know-how, and its renowned presence in the industry, making it one of the best known and most reliable companies we examined during the scouting process, were certainly the first factor,” states the owner of Nuova Menon.

“Moreover, before choosing the supplier of our polishing and grinding system, we had already identified our required features and configuration of the robot cell, and the product offered by DAN Technology was perfectly in line with our specific requirements.

“Finally, DAN Technology was able to meet all our requests in terms of plant flexibility and autonomy, presenting us with customised solutions that we had not found in other systems and that have enabled us to overcome some problems we used to encounter in the past.” Indeed, with the installation of the two robotic polishing and grinding cells, Nuova Menon has solved a few critical issues faced previously, linked above all to the grinding phase, as the possibility of working with 6 or 7 abrasive belts and with very narrow wheels has facilitated the treatment of complex-shaped parts.

Looking to the future, Nuova Menon has already planned to install a new DAN Technology plant during the second half of this year, to continue improving the quality of its products and seize new market opportunities, especially in the taps and fittings sector.

Regolazione della pressione di lavoro per ottimizzare i tempi di ciclo e la qualità del prodotto;

Capacità di funzionare autonomamente, riducendo il costo orario del sistema senza l‘intervento costante dell‘operatore per il carico e lo scarico dei pezzi”, afferma Stefano De Antoni, responsabile commerciale di DAN Technology.

I motivi di una scelta e gli obiettivi futuri

Nuova Menon ha scelto l‘impianto progettato da DAN Technology per svariate ragioni chiave che hanno influenzato positivamente la decisione e hanno portato a una soddisfacente collaborazione. “In primo luogo, la scelta è stata guidata dal posizionamento di DAN Technology sul mercato, dal suo know-how pluridecennale e dalla sua rinomata presenza nel settore, risultando essere una delle aziende più conosciute e affidabile durante il processo di scouting”. “Inoltre, prima di scegliere a quale azienda affidarci per l’installazione dell’impianto di pulitura e smerigliatura, avevamo già individuato le caratteristiche e la configurazione della cella robotizzata che necessitavamo e il prodotto offerto da DAN Technology era in perfetta sintonia con le nostre specifiche esigenze”, afferma il titolare di Nuova Menon. “DAN Technology è stata inoltre in grado di soddisfare tutte le nostre richieste in termini di flessibilità dell’impianto, possibilità di lavorare in autonomia e proponendoci soluzioni personalizzate che non abbiamo trovato in altri sistemi e che ci hanno permesso di superare alcune problematiche riscontrate in passato”, continua Basso. Con l’installazione delle due isole robotizzate di pulitura e smerigliatura, Nuova Menon ha risolto alcune delle criticità incontrate precedentemente e legate soprattutto alla fase di smerigliatura: la possibilità di lavorare con 6/7 nastri abrasivi e con ruote molto strette ha facilitato il trattamento di pezzi con geometrie complesse. Guardando al futuro, Nuova Menon ha pianificato di installare nel corso della seconda parte dell’anno corrente un nuovo impianto DAN Technology, con l’obiettivo di continuare a incrementare la qualità dei propri prodotti e cogliere nuove opportunità di mercato, soprattutto nel settore della rubinetteria.

14 N. 25 - 2024 FEBRUARY - ipcm® Industrial Cleaning Technologies ICT | CASE STUDY

From the left: Stefano De Antoni, sales manager of DAN Technology, Davide Basso, owner of Nuova Menon, Paola Rogondino, sales account of DAN Technology.

Da sinistra: Stefano De Antoni, responsabile commerciale di DAN Technology, Davide Basso, titolare di Nuova Menon, Paola Rogondino, sales account di DAN Technology.

© ipcm

CHEMICAL MAKING SOLUTIONS

TRATTAMENTO ACQUE WATER TREATMENTS

PREVERNICIATURA E NANOTECNOLOGIE COATING PRETREATMENT AND NANOTECHNOLOGIES

SGRASSANTI INDUSTRIALI DEGREASERS

SVERNICIANTI PAINT STRIPPERS

follow us: NOXORSOKEM.IT

←

←

←

←

L’innovativa tecnologia powersnow di quattroClean sviluppata da acp system AG su un robot.

Innovative quattroClean technology for cleaning with dry CO2 granules from acp systems

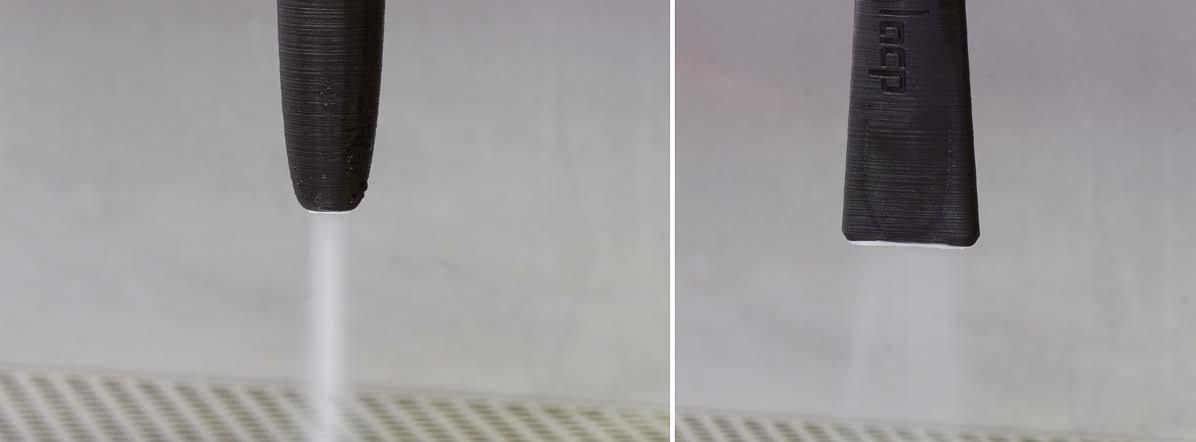

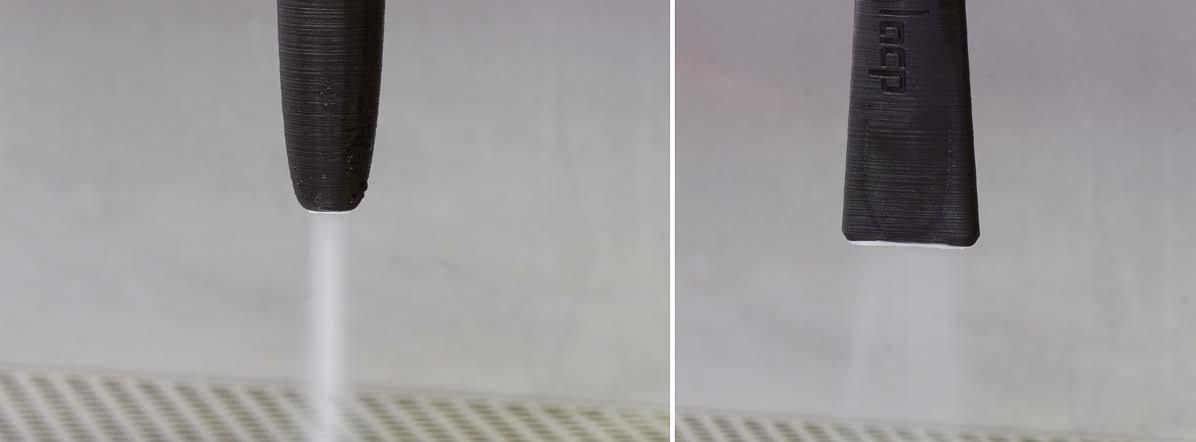

In the new automated inline powersnow quattroClean cleaning process developed by acp systems AG, recycled liquid carbon dioxide is compressed into cleaning granules by a unit integrated into the system itself. The elimination of the customary external pellet production and logistical effort associated with conventional dry ice cleaning then ensures an uninterrupted cleaning or deburring.

For inline dry component cleaning applications, acp systems has developed the new powersnow quattroClean technology. In this innovative process, recycled liquid carbon dioxide is compressed into cleaning granules by a unit integrated into the system. These are then accelerated by compressed air, fed through a nozzle designed especially for the respective purpose and blasted onto the surface to be cleaned. Thanks to the elimination of the customary external pellet production and logistical effort associated with

L’innovativa tecnologia

quattroClean

di acp systems per il lavaggio con granuli di CO2 secchi

Nel nuovo processo di lavaggio automatico in linea powersnow quattroClean sviluppato da acp systems AG, l’anidride carbonica liquida riciclata viene compressa in granuli detergenti da un’unità integrata nel sistema stesso. L’eliminazione della consueta produzione esterna di pellet di ghiaccio e dello sforzo logistico associato al convenzionale processo con ghiaccio secco garantisce un lavaggio o sbavatura ininterrotti.

Per le applicazioni in linea di lavaggio a secco di componenti, acp systems ha sviluppato la nuova tecnologia powersnow quattroClean. In questo processo innovativo, l’anidride carbonica liquida riciclata viene compressa in granuli detergenti da un’unità integrata nel sistema. Questi vengono poi accelerati dall’aria compressa, alimentati attraverso un ugello progettato appositamente e spruzzati sulla superficie da pulire. Grazie all’eliminazione della consueta produzione esterna di pellet e degli sforzi logistici associati

16 N. 25 - 2024 FEBRUARY - ipcm® Industrial Cleaning Technologies ICT | ADVANCEMENTS

DORIS SCHULZ SCHULZ. PRESSE. TEXT. - Korntal, Germany ds@pressetextschulz.de

The innovative quattroClean powersnow technology developed by acp systems AG on a robot.

© acp systems AG

conventional dry ice cleaning, a fully-automated and uninterrupted cleaning or deburring process can then be performed. In industrial parts cleaning, the goal of optimising energy and resource efficiency is leading to the increased use of dry processes to reliably remove contamination. At the same time, more and more companies are demanding automated cleaning processes that can be integrated into their production lines. The innovative powersnow from acp systems AG fulfils both requirements. The new cleaning process efficiently removes stubborn particulate and filmic contamination from virtually all materials and material combinations found in industry. Using cleaning granules made from recycled liquid carbon dioxide, the process can be implemented to clean entire surfaces or selected areas in a reproducible manner. Applications range from surface finishing in the so-called “body-in-white” stage and the removal of welding beads, to the fine deburring of medical instruments and high-quality watch components.

Fully-automated processes through integrated cleaning granule production

The medium is fed to the quattroClean powersnow system from cylinders or tanks and therefore has an unlimited shelf life. A purpose-built unit integrated in the system compresses the liquid CO2 into fine cleaning granules. This constitutes a decisive difference to conventional dry ice cleaning, where pellets or dry ice blocks are produced externally and fed to the cleaning system. The system’s continuous, automated media supply of the powersnow is an essential prerequisite when it comes to fully-automated, inline cleaning processes.

Fast, effective and reliable process thanks to four mechanisms of action

The macro particles generated by the compressor unit are accelerated by compressed air and blasted via a nozzle onto the surface to be cleaned in a targeted manner. The jet of compressed air containing the granules has a temperature of around minus 78 °C. On impacting on the surface, four effects occur. The thermal effect leads to sudden local cooling, and the different expansion coefficients between the substrate and the contaminants cause cracks to form

al convenzionale lavaggio con ghiaccio secco, è possibile eseguire un processo di lavaggio o sbavatura completamente automatizzato e ininterrotto. Nel settore del lavaggio industriale, l’obiettivo di ottimizzare l’efficienza energetica e le risorse sta portando a un maggiore utilizzo di processi a secco per rimuovere in modo affidabile la contaminazione. Al tempo stesso, sempre più aziende stanno richiedendo processi di lavaggio automatizzati che possano essere integrati nelle loro linee di produzione. L’innovativo powersnow di acp systems AG soddisfa entrambi i requisiti. Il nuovo processo rimuove in modo efficiente il particolato ostinato e la contaminazione pellicolare da tutti i materiali e combinazioni di materiali presenti nell’industria. Utilizzando granuli detergenti realizzati con anidride carbonica liquida riciclata, il processo può essere implementato per pulire intere superfici o aree selezionate, in modo riproducibile. Le applicazioni spaziano dalla finitura superficiale nella cosiddetta fase “body-in-white” e la rimozione di cordoni di saldatura alla sbavatura di precisione di strumenti medici e componenti di orologi di alta qualità.

Processi completamente automatizzati grazie alla produzione integrata di granuli detergenti Il prodotto di lavaggio che alimenta il sistema quattroClean powersnow è contenuto in bombole e serbatoi, il che rende la sua durata di conservazione illimitata. Un’unità appositamente progettata e integrata nel sistema comprime la CO2 liquida in fini granuli detergenti. Ciò costituisce una differenza significativa rispetto alla convenzionale pulizia con ghiaccio secco, in cui i pellet o i blocchi di ghiaccio secco vengono prodotti esternamente e immessi nel sistema di pulizia. La fornitura continua e automatizzata dei prodotti di lavaggio è un prerequisito essenziale quando si tratta di processi di pulizia in linea completamente automatizzati.

L’alimentazione continua del prodotto di lavaggio è un prerequisito essenziale per processi completamente automatizzati in cui l’ugello è guidato da un robot.

Processo veloce, efficace e affidabile grazie a quattro meccanismi d’azione

Le macroparticelle generate dal compressore sono accelerate dall’aria compressa e spruzzate in modo mirato tramite un ugello sulla superficie da pulire. Il getto d’aria compressa contenente i granuli ha una temperatura di circa -78°C. L’impatto sulla superficie produce quattro effetti. L’effetto termico porta ad un repentino raffreddamento locale ed i diversi coefficienti di dilatazione tra il

17 ipcm® Industrial Cleaning Technologies - 2024 FEBRUARY - N. 25 ICT | ADVANCEMENTS

The continuous media supply, the essential pre-requisite for fully automated cleaning processes in which the nozzle is guided by a robot.

© acp systems AG

in the latter. The mechanical effect due to the momentum transfer detaches the impurities. When the snow granules impact on the surface, they undergo a transition from the solid to the gaseous phase, with an abrupt increase in volume of around 600 times. This so-called sublimation effect creates micro-pressure waves that also detach contaminants. In addition, during the transition phase, a solvent effect removes filmic/organic contamination. The strength of these effects and thus the intensity of the cleaning jet can be adapted to different cleaning applications or workpieces by varying the volume flow of carbon dioxide, the compressed air pressure and the type of nozzle.

From surface finishing in the body-in-white stage to fine deburring

This process flexibility makes the new quattroClean powersnow technology extremely versatile. For example, the surfaces of car body parts can be selectively cleaned and activated automatically prior to bonding. This is also the case when different materials, such as metal and plastic, metal and wood or different plastics, are to be permanently bonded together. The robustness of the process as well as a large working window thus offer advantages over other dry-cleaning methods such as atmospheric plasma and laser. If adhesive residues need to be removed after bonding, the new process also rapidly achieves the required cleanliness. Other typical uses include the preparation of surfaces for bonding or welding and the removal of welding beads. Lines can also be utilised for these tasks, with robots carrying out the respective pre- and post-processing steps. In the automotive industry and electromobility, other areas of application include cleaning tasks during the manufacture of fuel cells and batteries, including solid-state batteries. The process is also used to automate the regular cleaning of

substrato ed i contaminanti provocano la formazione di crepe in questi ultimi. L’effetto meccanico elimina le impurità. Quando i granuli di neve impattano sulla superficie subiscono una trasformazione dalla fase solida a quella gassosa, con un brusco incremento di volume pari a circa 600 volte. Questo cosiddetto effetto di sublimazione crea onde di micro-pressione che staccano i contaminanti. Inoltre, durante la fase di transizione, un effetto solvente rimuove la contaminazione filmica/organica. La forza di questi effetti, e quindi l’intensità del getto può essere adattata alle differenti applicazioni di pulizia o ai diversi pezzi variando il flusso di volume dell’anidride carbonica, la pressione dell’aria compressa e il tipo di ugello.

Dalla finitura superficiale nella fase body-in-white alla sbavatura di precisione

Questa flessibilità di processo rende la nuova tecnologia quattroClean powersnow estremamente versatile. Ad esempio, le superfici di parti di carrozzeria possono essere pulite selettivamente e attivate automaticamente prima dell’incollaggio. Questo vale anche quando materiali diversi, come metallo e plastica, metallo e legno o diverse plastiche, devono essere incollati insieme in modo permanente. La robustezza del processo e l’ampia finestra di lavoro offrono quindi vantaggi rispetto ad altri metodi di lavaggio a secco come il plasma atmosferico e il laser. Se dopo l’incollaggio è necessario rimuovere residui di adesivo, il nuovo processo raggiunge rapidamente anche la pulizia richiesta. Altri usi tipici includono la preparazione delle superfici per l’incollaggio o la saldatura e la rimozione dei cordoni di saldatura. Per queste operazioni possono essere utilizzate anche linee, con robot che eseguono le rispettive fasi di pre e post-elaborazione. Nell’industria automobilistica e nell’elettromobilità, altri campi di applicazione includono operazioni di pulizia durante la produzione di celle a combustibile e batterie,

18 N. 25 - 2024 FEBRUARY - ipcm® Industrial Cleaning Technologies ICT | ADVANCEMENTS

© acp systems AG

Ugelli progettati in modo differente consentono di adattare in modo ottimale il processo di lavaggio a secco su operazioni differenti.

Differently designed nozzles, allowing to optimally adapt the dry-cleaning process to different tasks.

DLC coating tools, thus increasing throughput.

The mechanical force of the granules and the local embrittlement caused by the intense cooling effect enables burrs to be efficiently removed inline from metal components such as high-quality watch components and medical instruments. Likewise, burrs can be removed from injection-moulded or machined plastic components, including those made of polyphenylene sulphide (PPS) and polyetheretherketone (PEEK), as well as fibre-reinforced plastics.

Task-specific and cost-effective solution

Tests in acp’s technical centre determine the general suitability of the powersnow cleaning technology for the task at hand and define the necessary process parameters. The key factors influencing these parameters are the cleanliness and/or deburring requirements as well as the cycle time specifications. Based on these, acp systems develops appropriate system concepts for implementation as standalone solutions, for integration into the specific production process or for integration into interlinked manufacturing environments. Since all process parameters are recorded and documented, full traceability is guaranteed.

comprese le batterie allo stato solido. Il processo è utilizzato anche per automatizzare il lavaggio regolare degli strumenti di verniciatura DLC, aumentando così la produttività. La forza meccanica dei granuli e l’infragilimento locale causato dall’intenso effetto di raffreddamento consentono di rimuovere efficacemente le bave in linea da componenti metallici tra cui parti di orologi di alta qualità e strumenti medici. Allo stesso modo, le bave possono essere rimosse dai componenti in plastica stampati a iniezione o lavorati a macchina, compresi quelli in polifenilene solfuro (PPS) e polietereterchetone (PEEK), nonché in plastica rinforzata con fibre.

Soluzione specifica ed economicamente vantaggiosa I test nel centro tecnico di acp determinano l’idoneità generale della tecnologia di lavaggio powersnow per le operazioni da svolgere e definiscono i parametri di processo necessari. I fattori chiave che influenzano questi parametri sono i requisiti di pulizia e/o sbavatura nonché le specifiche del tempo ciclo. Sulla base di questi, acp systems sviluppa concetti di sistema adeguati per l’implementazione come soluzioni indipendenti, per l’integrazione nello specifico processo di produzione o per l’integrazione in ambienti di produzione interconnessi. Poiché tutti i parametri di processo sono registrati e documentati, è garantita la completa tracciabilità.

ECO-TECHNO srl via del Lavoro 42 – 20874 Busnago (MB) +39 039 6095958 sales@eco-techno.it www.eco-techno.it ZERO LIQUID DISCHARGE YOUR COMPLETE SOLUTION FOR REDUCTION OF DISPOSAL COSTS WATER RECOVERY

Acquiring cleaning-related knowledge together with plant technology: Accornero S.p.A.’s strategy to meet future challenges

Finding the right partner allows obtaining not only the necessary equipment to improve one’s production performance but also the technical know-how required to optimise results and fully control the newly installed technologies. Accornero SpA chose to rely on STS Italy’s collaboration to acquire the expertise needed to manage its recently insourced cleaning operations and the aquaroll® technology for optimal cleaning of automotive and consumer electronics and home appliances.

“When two people meet and exchange an object, they leave with one object each. When two people meet and exchange an idea, they leave with two ideas each, and they are both enriched.”

“In our company, we strongly believe in this Eastern motto because only constructive encounters can give rise to the shared work that turns suppliers and customers into partners.” Paolo Destefanis, the Technical Director of Accornero SpA, a company founded in 1958 for the production of wire and coil springs for the automotive industry, chooses to begin our interview by talking about the value of sharing. “In these sixty-six years, we have come a long way,” he emphasises. “Our production has diversified by adapting to the changes that have occurred in the market. Today, we specialise in coil machining (to produce punched and bent small metal parts, contact parts, bushings, shields, and busbars for e-mobility), wire machining (for compression, torsion, and extension spring moulding and for manufacturing shaped wires), the production of assemblies and co-moulded parts, and plastic moulding. We are still very active in the automotive industry, for which 70% of our production is intended, whereas 25% of it is intended for the household appliance sector. We export 40% of it all over the world, from Europe to Brazil, from China to Africa. In 2023, we had a turnover of 9 million Euros.”

Innovation and human resources are the watchwords of this company, currently based in Druento, in the province of Turin (Italy). “We strongly believe in innovation, a concept that nowadays is much used – and perhaps even abused – but that we combine with the most technologically advanced machinery and the careful training of our 36 employees. At the same time, we strive to create a comfortable working environment for them that meets the ever more current requirements in terms of sustainability, as evidenced by the IATF 16949, ISO 9001, and ISO 14001 certifications we have obtained.”

To meet the increasingly stringent quality requirements of the automotive sector, as well as more and more often of the white goods industry, in 2022 Accornero decided to insource its cleaning operations, which had previously always been outsourced. “We wanted to integrate our production site with a cleaning system capable of treating all the different materials we handle, from stainless steel and copper to carbon steel to plastic, while ensuring high cleanliness standards in a healthy workplace with no impact on the environment. We found the right solution for our specific needs in the water and detergent technology of STS Italy (Ravenna, Italy), a company with thirty years of international experience and expertise in the cleaning and surface treatment sector. We thus installed our new machine in November 2022.”

Some of the small springs made by Accornero Spa and cleaned in its STS plant. Below: Accornero Spa’s wire machining department (left) and one of the company’s spring processing plants.

Alcune delle piccole molle realizzate e lavate da Accornero Spa nell’impianto di lavaggio STS.

Foto sotto: il reparto di lavorazioni meccaniche da filo di Accornero Spa (a sinistra) e uno degli impianti per la lavorazione delle molle.

20 N. 25 - 2024 FEBRUARY - ipcm® Industrial Cleaning Technologies ICT | CASE STUDY MONICA FUMAGALLI ipcm ®

© ipcm © ipcm

Acquisire

un accurato know how di lavaggio insieme alla tecnologia

impiantistica: la strategia di Accornero S.p.a. per affrontare le sfide future

Con il giusto partner è possibile non solo ottenere l’impiantistica necessaria per aumentare le proprie performance produttive, ma anche il know how tecnico per ottimizzarne i risultati e controllarne totalmente la tecnologia: Accornero Spa ha scelto la collaborazione di STS Italy per acquisire le competenze utili a gestire le operazioni di lavaggio da poco internalizzate e la tecnologia aquaroll® per la pulizia ottimale dei componenti destinati ai settori automotive ed eldom.

“Quando due persone si incontrano e si scambiano un oggetto si lasciano con un oggetto ciascuno. Quando due persone si incontrano e si scambiano un’idea si lasciano con due idee ciascuno e quindi si arricchiscono entrambe.”

“Nella nostra azienda crediamo molto in questo motto orientale perché è solo dall’incontro sereno e costruttivo che nasce il lavoro condiviso che trasforma fornitori e clienti in partner” – inizia richiamando questi valori di condivisione l’intervista a Paolo Destefanis, Technical Director di Accornero Spa, azienda fondata nel 1958 per la produzione di molle a filo e a nastro destinate all’indotto automotive. “In questi 66 anni abbiamo fatto davvero molta strada” – sottolinea Destefanis. “La nostra produzione si è diversificata adeguandosi ai cambiamenti di mercato: oggi siamo specializzati nelle lavorazioni da nastro di minuteria metallica (tranciati e piegati), contatteria, boccole, shield, busbar per e-mobility e da filo per la formatura di molle a compressione, a torsione e a trazione e fili sagomati, nella realizzazione di assemblati e costampati e nello stampaggio della plastica. Siamo ancora fortemente attivi nell’industria automotive a cui è destinato il 70% della nostra produzione, mentre il 25% è occupato dal settore dell’elettrodomestico e ne esportiamo il 40% in tutto il mondo, dall’Europa al Brasile, dalla Cina all’Africa: nel 2023 la nostra azienda ha fatturato 9 milioni di euro”.

Innovazione e risorse umane sono le parole d’ordine dell’azienda che oggi ha sede a Druento, in provincia di Torino. “Crediamo molto nell’innovazione, un termine molto usato – e forse anche abusato – ai nostri giorni, ma che noi coniughiamo con la scelta non solo dei macchinari tecnologicamente più avanzati, ma anche con una formazione sempre attenta e puntuale dei nostri 36 collaboratori, a cui vogliamo assicurare un ambiente di lavoro confortevole e rispettoso delle istanze di sostenibilità sempre più attuali, testimoniato dalle certificazioni IATF 16949, ISO 9001 e ISO 14001 ottenute”. Per rispondere ai sempre più stringenti requisiti di qualità del settore automotive, a cui si stanno attualmente affiancando quelli dell’industria del bianco, nel 2022 Accornero ha deciso di internalizzare le operazioni di lavaggio, dapprima affidate ad aziende esterne. “Volevamo integrare in produzione un impianto di lavaggio che fosse in grado di lavare i diversi materiali che trattiamo, dall’acciaio inox al rame, dall’acciaio al carbonio alla plastica, ottenendo standard di pulizia elevati in un posto di lavoro salubre e a impatto zero sull’ambiente. Abbiamo trovato nella tecnologia ad acqua e detergente di STS Italy di Ravenna, che vanta 30 anni di esperienza internazionale ed una competenza settoriale specifica nelle problematiche di lavaggio e trattamento delle superfici, la soluzione giusta per le nostre esigenze e abbiamo installato la nuova macchina a novembre 2022”.

21 ipcm® Industrial Cleaning Technologies - 2024 FEBRUARY - N. 25 ICT | CASE STUDY

© ipcm

Boosted automation at the heart of this company’s philosophy

Accornero has been installing the most advanced machining systems in its production facility, which is divided into two halls with a total area of 9,000 m2. “Based on a precise choice, we have always turned to machinery suppliers that are leaders in their respective sectors, and today we boast an equipment fleet capable of performing all coil and wire processing operations from shearing to bending, from compression and torsion spring moulding to plastic moulding, up to manual bending – all with the main objective of minimising part handling,” illustrates Destefanis.

“Not all our products needed to be cleaned, but only certain types of parts, such as small rings and busbars. That is why we used to outsource this operation. However, when we received a major order to manufacture a complex part consisting of numerous assembled components in different materials (plastic, metal, and electronic elements), we decided to insource the cleaning stage as well, to gain total control over the process. Whereas in the case of the products mentioned above, cleaning is the final stage before packaging, with parts such as this assembled one, it takes place before assembly, in a grey chamber for controlled cleaning operations. In other words, the complexity of the subsequent assembly phase calls for cleaning as an intermediate stage, and it would not have been possible to manage this with an external supplier. The components would have had to be packed after machining, sent to the contractor, unpacked for cleaning, and finally returned to our factory for final assembly and packaging: a logistically illogical process. This convinced us of the need to insource this delicate stage.”

Una filosofia aziendale volta all’automazione spinta Accornero ha introdotto nella propria struttura produttiva, suddivisa in 2 capannoni per un totale di 9 mila m2 di superficie, i più avanzati macchinari destinati alle lavorazioni meccaniche. “Per una precisa scelta aziendale, ci siamo sempre rivolti ai fornitori di macchinari leader nel proprio settore ed oggi vantiamo una batteria di impianti in grado di effettuare tutte le lavorazioni da nastro e da filo, dalla tranciatura alla piegotranciatura, dalle apparecchiature per la formatura di molle a compressione e a torsione allo stampaggio plastico, alla piegatura manuale, il tutto con l’obiettivo principale di ridurre al minimo l’handling” –afferma Destefanis.

“Non tutta la nostra produzione necessitava di essere lavata, ma solo alcune tipologie di pezzi, come piccoli anelli e busbar. Per questo motivo affidavamo questa operazione in esterno. Successivamente, con l’acquisizione di un importante commessa per realizzare un manufatto complesso costituito da numerosi componenti assemblati in materiali diversi (plastica, metallo e parti elettroniche), abbiamo deciso di internalizzare il reparto di lavaggio, in modo da avere un controllo totale del processo. Se, nel caso dei particolari citati prima, il lavaggio rappresenta l’operazione finale prima dell’imballaggio, per altri componenti, come nel caso del manufatto assemblato, il lavaggio avviene prima dell’assemblaggio eseguito in camera grigia con pulizia controllata. La complessità della fase di assemblaggio successiva in questo caso rende il lavaggio un intervento interoperazionale che non sarebbe stato gestibile con un fornitore esterno: si sarebbe trattato di imballare i pezzi dopo le lavorazioni, inviarle al terzista che avrebbe dovuto disimballarle per lavarle e poi farle ritornare presso il nostro stabilimento per l’assemblaggio e l’imballaggio finale. Un processo logisticamente senza senso che ci ha convinto della necessità dell’insourcing di questa delicata fase”.

22 N. 25 - 2024 FEBRUARY - ipcm® Industrial Cleaning Technologies ICT | CASE STUDY

STS’s water and detergent cleaning system and the entrance to the cleaning chamber.

L’impianto di lavaggio ad acqua e detergente di STS e il dettaglio del nastro con l’ingresso nella camera di lavaggio.

© ipcm

© Accornero Spa

STS’s cleaning system:

a choice geared towards technology and educational growth

The characteristics of the materials that Accornero needed to clean mean that only one technology could be chosen: “Not only metals but also plastics had to be cleaned according to certain requirements,” emphasises Destefanis. “The choice therefore fell on a water and detergent solution also using ultrasound and on STS, a company meeting all our requirements in terms of advice and support. We were looking for a partner that would not only provide us with the equipment needed to meet automotive and consumer electronics-degree quality requirements, but also train and support us in acquiring the necessary know-how to master a technology we were dealing with for the first time. This was not a new challenge at our company and for our operators, who were already accustomed to managing state-of-the-art machines in production; however, this time, it was not just a matter of learning the functions of a new plant, but of grasping an entire process.

“Through thorough research, we concluded that the one-chamber water and detergent cleaning system from STS’s aquaroll® EE40S series was the optimal solution for us. We also equipped our factory with a small laboratory for cleanliness checks carried out in compliance with

L’impianto di lavaggio STS: una scelta tecnologica e di crescita formativa

Le caratteristiche dei materiali dei componenti che Accornero necessitava di lavare hanno già determinato una scelta obbligata relativa alla tecnologia di lavaggio: “Non si tratta solo di metallo, ma anche di plastica che deve essere lavata secondo determinati requisiti” – ribadisce Destefanis. “La scelta è quindi ricaduta su un lavaggio ad acqua e detergente con ultrasuoni e su un’azienda, la STS, che rispondeva alle nostre esigenze in termini di consulenza e supporto. Avevamo bisogno di un partner di lavaggio che non solo ci fornisse l’impianto in grado di rispondere ai requisiti di qualità automotive ed eldom, ma che ci istruisse e ci accompagnasse nell’acquisizione del know how necessario per essere padroni di una tecnologia con cui avevamo a che fare per la prima volta. Una sfida non nuova nel nostro stabilimento e per i nostri operatori, già abituati a gestire macchine di ultima generazione in produzione, ma, nel caso del lavaggio, non si trattava di gestire le funzioni solo di una nuova macchina, ma di un intero processo.

Alla fine della nostra ricerca abbiamo concluso che l’impianto di lavaggio ad acqua e detergente monocamera della serie aquaroll® EE40S di STS era la soluzione ottimale. Ci siamo attrezzati anche con piccolo

ICT | CASE STUDY 23 ipcm® Industrial Cleaning Technologies - 2024 FEBRUARY - N. 25

© ipcm

The cleaning chamber. La camera di lavaggio.

the ISO 16232 and VDA 19 standards, using a Keyence microscope with a particle counting tool, an ultrasonic tank, and an oven for filter preparation; we also perform surface tension measurements with Dyne inks. This enables us to verify not only the surface quality of our cleaned parts but also any deterioration of the bath over time, so that we can intervene immediately to prevent any defects. After quality control, if requested by the customer, we proceed with vacuum bagging.”

When the drying stage makes a difference

“One of the special features of our cleaning systems,” says Pier Damiano D’Ignazio, Marketing & Sales Director at STS, “is the flexibility with which they can adapt to any type of material, including plastic. Specifically, the system chosen by Accornero consists of 3 tanks, i.e. 1 600-litre tank for cleaning and 2 450-litre tanks for rinsing, which ensure excellent results thanks to the continuous rotation of the load under the combined action of a high volume/low pressure jet. A passivating solution for rust protection can be added in the last rinse tank if necessary. 2 baskets are loaded manually at a time and subjected to a cycle that lasts about 15 minutes on average, with drying as the longest step.”

laboratorio per il controllo del grado di pulizia che effettuiamo secondo la norma ISO 16232 e VDA 19 con un microscopio Keyence con tool di conteggio delle particelle, con una vasca ad ultrasuoni e con un forno per la preparazione dei filtri. Effettuiamo infine la misura della tensione superficiale con inchiostri Dyne. In questo modo possiamo controllare non solo la qualità superficiale dei pezzi lavati ma anche l’eventuale deterioramento del bagno sul lungo periodo, in modo da intervenire nei tempi giusti per prevenire i difetti. Dopo il controllo qualità, procediamo con l’insacchettamento sottovuoto, se richiesto dal cliente”.

Quando l’asciugatura fa la differenza