Ecoclean presenterà tecnologie

e sistemi per il lavaggio ad alta purezza a parts2clean 2023

Ecoclean presenterà le sue soluzioni efficienti e sostenibili per le future sfide nel lavaggio dei componenti a parts2clean 2023.

Ecoclean ha recentemente annunciato la sua partecipazione a parts2clean, la fiera dedicata alle soluzioni, ai processi e alle tecnologie per la pulizia industriale dei pezzi e delle superfici che si terrà dal 26 al 28 settembre 2023 presso il centro fieristico di Stoccarda (Germania). I visitatori potranno quindi scoprire il portfolio aziendale, adattato in modo ottimale alle diverse applicazioni e alle esigenze dei vari settori industriali.

Durante l’evento, l’azienda presenterà infatti dal vivo la sua UCMSmartLine per il lavaggio ad alta purezza presso lo stand C38 nel padiglione 10, dimostrando le possibilità ottenute combinando moduli standardizzati per le fasi di lavaggio, risciacquo, asciugatura, carico e scarico e i sistemi flessibili di trasporto dei pezzi per ottenere soluzioni in grado di soddisfare anche le più elevate esigenze. Inoltre, Ecoclean presenterà anche tecnologie di processo speciali come PPC (Pulsated Pressure Cleaning) nonché informazioni sulle strutture dell’High Purity Test Center con esempi di applicazione.

Lo stand ospiterà anche la macchina EcoCwave per illustrare le sue varie caratteristiche e le opzioni di processo per la varietà quasi infinita di interventi di lavaggio nella general industry. Infine, l’azienda presenterà il suo nuovo showroom virtuale, che combina un ambiente tridimensionale con la realtà virtuale per consentire di analizzare anche i più piccoli dettagli delle attrezzature e dei sistemi di lavaggio con un visore VR.

Per maggiori informazioni: www.ecoclean-group.net

06 N. 24 - 2023 SEPTEMBER - ipcm® Industrial Cleaning Technologies ICT | INDUSTRY NEWS NEWS

© Ecoclean

SITA will present its measuring equipment and customised process solutions at parts2clean 2023

At parts2clean, SITA Messtechnik GmbH will showcase its easy-to-use tensiometers that allows to control the surfactant concentration in the cleaning processes and other technologies to monitor and control the quality-influencing process parameters of parts cleanliness. ©

SITA Messtechnik GmbH has announced that it will be presenting its innovative measuring equipment as well as several customised process solutions for monitoring and controlling the quality-influencing process parameters of parts cleanliness, wettability, bath contamination and cleaner concentration at parts2clean (hall 10, booth B20).

At the trade fair dedicated to industrial parts and surface cleaning solutions, processes and technologies – that will take place from 26th to 28th September 2023 at the Stuttgart Exhibition Grounds (Germany) – the company will specifically focus on updates and modifications to its current line of tensiometers for measuring the dynamic surface tension.

An optimised user interface, an extended storage concept as well as an enlarged parameter scope including bubble life-times up to 30 ms complete the features of the handheld devices SITA DynoTester+ and SITA pro line t15+. Furthermore, the new version of the PC software SITA LabSolution provides a more simply operation of the devices via the software and a more efficient analysis of measurements. Finally, the visitors of the trade fair will be able to discover SITA tensiometers, including the new software and their use for an easy control of the surfactant concentration, directly at the booth.

For further information: www.sita-messtechnik.de

personalizzate

A parts2clean, SITA Messtechnik GmbH presenterà i suoi tensiometri di facile utilizzo per il controllo della concentrazione di tensioattivi nei processi di lavaggio e altre tecnologie per il monitoraggio dei parametri di processo che influenzano la qualità nel lavaggio dei componenti.

SITA Messtechnik GmbH ha annunciato che a parts2clean (pad. 10, stand B20), presenterà i suoi innovativi strumenti di misura, nonché molte soluzioni di processo personalizzate per il monitoraggio dei parametri di processo che influenzano la qualità del lavaggio: bagnabilità, contaminazione del bagno e concentrazione di detergente.

Durante la fiera dedicata al settore del lavaggio industriale – che si terrà dal 26 al 28 settembre presso il centro fieristico di Stoccarda (Germania) - l’azienda si concentrerà sugli aggiornamenti e sulle modifiche apportati alla sua attuale linea di tensiometri per la misurazione della tensione superficiale.

Un’interfaccia utente ottimizzata, un concept di archiviazione esteso nonché una gamma di parametri ampliata, inclusa una vita utile delle bolle fino a 30 ms, completano le caratteristiche dei dispositivi portatili SITA DynoTester+ e SITA pro line t15+. Inoltre, la nuova versione del software per PC SITA LabSolution consente un funzionamento più semplice dei dispositivi via software e una più efficiente analisi delle misurazioni.

I visitatori della fiera potranno scoprire direttamente presso lo stand i tensiometri SITA, compreso il nuovo software, e il loro utilizzo per un facile controllo della concentrazione di tensioattivi.

Per maggiori informazioni: www.sita-messtechnik.de

07 ipcm® Industrial Cleaning Technologies - 2023 SEPTEMBER - N. 24 NEWS ICT | INDUSTRY NEWS

SITA

A parts2clean 2023 SITA presenterà i suoi strumenti di misurazione e le sue soluzioni di processo

Condorine SG 576 N, the new multimetal product for the highpressure deburring processes

Condoroil Chemical developed a new specific product for the high-pressure deburring processes: Condorine SG 576 N.

The high-pressure deburring processes are particularly used in the production of components for automotive sector and general industry. This process requires chemical products with peculiar characteristics, such as a complete compatibility with the treated components and with the construction materials of the high-pressure pumps, protection from atmospheric corrosion, absence of foaming, stable performances over time, good cleaning capacities and excellent abilities to separate oils from the working fluid. In order to meet the needs of this application, Condoroil Chemical has developed a new product: Condorine SG 576 N. It is suitable for the treatment of every metal: aluminium, mild steel and yellow alloys can be treated without problems, even in the case of long treatment cycles. Moreover, the product is fully compatible with the construction materials commonly used in high-pressure spraying pumps. If not rinsed, it is able to provide protection from atmospheric corrosion, thus avoiding flash rust phenomena and protecting the parts during storage. It is also formulated with ingredients that allow it to be used even at room temperature, without any foam formation. This property allows to work at low temperatures with obvious technical and economic advantages, including large energy saving, lower water consumption, total absence of scales, reduction of emissions into the atmosphere and into the working environment, and longer life of the baths.

Condorine SG 576 N’s performances are stable over time, degradation problems which often compromise bath duration has been considered and thoroughly studied. It will therefore be possible to work without observing the formation of foam, sludges, and bad odours over time. It has optimal detergent properties both for oily contaminants and solid particles. It can therefore be used in the most demanding applications, such as the treatment of components with very restrictive cleaning specifications.

The product also has strong demulsifying capabilities and therefore allows the oil removed during the process to be separated, thus avoiding premature pollution of the bath and the consequent need to frequently replace the tanks.

The Condoroil technical service is at the complete disposal of the customer for lab tests and demonstrations; it will therefore be possible to evaluate, without any commitment, the effectiveness of the proposed solution before applying it in the production line.

For further information: www.condoroil.com

Condorine SG 576 N, il nuovo prodotto multimetal per la sbavatura ad alta pressione

Condoroil Chemical ha messo a punto un nuovo prodotto specifico per la sbavatura ad alta pressione: Condorine SG 576 N.

Il processo di sbavatura ad alta pressione trova particolare impiego nella produzione di manufatti destinati al settore automotive e alla general industry. L’operazione richiede prodotti chimici con caratteristiche particolari, come la completa compatibilità con i componenti trattati e con i materiali costruttivi delle pompe ad alta pressione, la protezione dalla corrosione atmosferica, l’assenza di schiuma, la stabilità delle prestazioni nel tempo, buone capacità detergenti e ottime capacità di separazione dell’olio. Per rispondere alle esigenze di questa particolare applicazione, Condoroil Chemical ha messo a punto un nuovo prodotto: Condorine SG 576 N, che è completamente compatibile con tutti i metalli: leghe di alluminio, leghe ferrose e leghe gialle possono essere trattate senza problemi, anche nel caso di cicli di trattamento lunghi. Il prodotto è dunque completamente compatibile con i materiali costruttivi comunemente usati nelle pompe per spruzzatura ad alta pressione. Se non risciacquato, offre protezione dalla corrosione atmosferica, evitando quindi fenomeni di flash-rust e preservando i componenti durante lo stoccaggio. É inoltre formulato con particolari ingredienti che ne permettono l’utilizzo anche a temperatura ambiente, senza alcuna formazione di schiuma. Tale proprietà permette di lavorare a basse temperature con evidenti vantaggi tecnico-economici, tra cui grossi risparmi energetici, minori consumi d’acqua, totale assenza di incrostazioni, riduzione delle emissioni in atmosfera e nell’ambiente di lavoro e vita dei bagni più lunga. Condorine SG 576 N offre prestazioni stabili nel tempo, i fenomeni degradativi che spesso compromettono la durata dei bagni sono stati considerati e attentamente studiati. Sarà quindi possibile operare in tutta tranquillità senza osservare nel tempo formazioni di schiuma, fanghi e cattivi odori. Ha ottime capacità detergenti sia verso i contaminati oleosi che verso le particelle solide. Può essere quindi impiegato nelle applicazioni più gravose, come il trattamento di componenti aventi specifiche di pulizia molto restrittive.

Il prodotto ha inoltre spiccate capacità disemulsionanti e permette, quindi, di separare l’olio rimosso durante il processo, evitando in questo modo il prematuro inquinamento del bagno e la conseguente necessità di sostituire spesso le vasche di lavoro.

Il servizio tecnico CONDOROIL è a completa disposizione del cliente per test di laboratorio ed eventuali dimostrazioni; sarà quindi possibile valutare, senza alcun impegno, l’efficacia della soluzione proposta prima dell’applicazione in linea.

Per maggiori informazioni: www.condoroil.com

08 N. 24 - 2023 SEPTEMBER - ipcm® Industrial Cleaning Technologies ICT | INDUSTRY NEWS NEWS

Blackstone-NEY Ultrasonics expands with a second manufacturing facility

Blackstone-NEY Ultrasonics leased e new facility in order to increase manufacturing capacity and allow for efficient workflow on precision ultrasonic cleaning lines.

Blackstone-NEY Ultrasonics, a leading supplier of precision ultrasonic technologies, announced the company has leased a 21,000 ft/sq (around 2000 m2) high bay facility in Falconer (NY, United States). The lease of the new building will increase manufacturing capacity and allow for efficient workflow on medium to large precision ultrasonic cleaning lines.

“Our business has expanded considerably over the past few years, especially with engineered to application precision cleaning machinery,” stated Eric Kenney, President of Blackstone-NEY Ultrasonics. “This move will help to position the company for sustained growth while giving us the space for much needed capital investment in manufacturing technology. We are excited to be making this move after 36 years in our Jamestown location.”

For further information:

www.ctgclean.com/ultrasonic-cleaning-equipment

Blackstone-NEY Ultrasonics ha affittato un nuovo stabilimento per aumentare la sua capacità produttiva e consentire un flusso di lavoro efficiente per le linee di lavaggio di precisione a ultrasuoni.

Blackstone-NEY Ultrasonics, fornitore leader di tecnologie di precisione a ultrasuoni, ha annunciato che la società ha affittato un capannone verticale di 21.000 ft² (circa 2.000 m2) a Falconer (NY, Stati Uniti). L’affitto del nuovo edificio aumenterà la capacità produttiva e consentirà un flusso di lavoro efficiente su linee di lavaggio di precisione a ultrasuoni di medie e grandi dimensioni.

“La nostra attività è aumentata notevolmente negli ultimi anni, in particolare con macchinari per il lavaggio di precisione progettati per l’applicazione”, ha affermato Eric Kenney, Presidente di Blackstone-NEY Ultrasonics.

“Questa iniziativa contribuirà a posizionare l’azienda in una fase di crescita sostenuta, dandoci allo stesso tempo lo spazio per gli investimenti tanto necessari nella tecnologia produttiva. Siamo entusiasti di fare questo trasloco dopo 36 anni trascorsi nella nostra sede di Jamestown”

Per maggiori informazioni:

www.ctgclean.com/ultrasonic-cleaning-equipment

NEWS ICT | INDUSTRY NEWS

Blackstone-NEY Ultrasonics si amplia con un secondo stabilimento produttivo

Visit us in Stuttgart 26th - 28th September 2023 H10 Stand C04 Environmentally

and

and

friendly particle

film removal before painting

coating

© Blackstone-NEY Ultrasonics

The efficient, environmentally friendly, safe, and fast high-precision cleaning of General Service’s electronic boards

Multi-service company General Service has recently expanded its offer with new business devoted to producing boards for the electronics sector. This performs both intermediate and final cleaning operations with a MEG 2S 53 + C AC system, a highly efficient automated solution that removes contaminants quickly and thoroughly through a quality, safety, and sustainability-oriented approach.

lavaggio di precisione

e rapido per le schede elettroniche di General Service

La società multiservizio General Service ha recentemente ampliato la propria offerta con l’apertura di un’azienda dedicata alla produzione schede per il settore dell’elettronica che prevede anche un lavaggio sia inter-operazionale sia di finitura con la macchina 2S 53 + C AC di MEG, una soluzione automatizzata altamente efficiente che garantisce l’asportazione rapida e completa dei contaminanti attraverso un approccio orientato alla qualità, alla sicurezza e al rispetto dell’ambiente.

10 N. 24 - 2023 SEPTEMBER - ipcm® Industrial Cleaning Technologies ICT | CASE STUDY GABRIELE LAZZARI ipcm ®

Un

efficiente, ecologico, sicuro

© AdobeStock

The industrial cleaning of components can have several functions: an intermediate step to remove contaminants such as swarf or machining oils that could jeopardise the subsequent production operations, a pre-treatment phase aimed at preparing the components before coating, or a finishing operation in itself to make the parts clean and free of visible defects while improving their aesthetics. At General Service, it performs all these functions simultaneously. The result of the entrepreneurial spirit of its founder Gaetano Barbarano, this company fully understands and meets the needs of the market, positioning itself as a valuable resource in the PCB and electric industry thanks to a complete package of services: design, production, installation, maintenance, and assistance. And to carry out efficient, environmentally friendly, safe, and fast cleaning, it entrusted MEG (San Martino di Lupari, Padua, Italy) with the design and development of a machine with a cleaning cycle capable of totally removing all impurities from its boards, which are then either directly packaged and shipped to end customers or subjected to further machining or protective coating operations.

Il lavaggio industriale dei componenti può avere molteplici funzioni: può servire come fase intermedia al fine di rimuovere contaminanti come trucioli e oli di lavorazioni che potrebbero compromettere la riuscita delle operazioni produttive successive; può svolgere la funzione di pretrattamento, al fine di preparare i componenti all’eventuale, successiva verniciatura; e può inoltre essere esso stesso un’operazione di finitura, che ha lo scopo di rendere i pezzi puliti e privi di difetti visibili, migliorando quindi l’estetica finale del prodotto.

Per General Service, il lavaggio industriale svolge tutte queste funzioni contemporaneamente. Frutto dello spirito imprenditoriale del fondatore Gaetano Barbarano, l’azienda ha compreso e soddisfatto appieno le esigenze del mercato, posizionandosi come una risorsa preziosa nel panorama delle aziende dedite alla produzione di schede elettroniche grazie al pacchetto completo che offre: progettazione, produzione, installazione, manutenzione e assistenza. Al fine di poter effettuare un lavaggio dei componenti efficiente, ecologico, sicuro e rapido, l’azienda ha affidato a MEG (San Martino di Lupari, PD) la progettazione e lo sviluppo di una macchina con un ciclo di lavaggio in grado di rimuovere totalmente le impurità dalle schede, che siano poi imballate e spedite al cliente finale oppure soggette a ulteriori lavorazioni meccaniche oppure alla verniciatura protettiva.

General Service: many services, one goal

A part of the Barbarano S.p.A. Group, General Service S.r.l. was founded in 2001 by Gaetano Barbarano as a business services activity aimed at meeting the multiple demands of customers by offering cleaning and sanitisation, porterage, gardening, general maintenance, security, and surveillance work. Over the years, General Service has expanded its offer to include the design and installation of electrical and thermal systems. In 2019, it also started producing electronic boards in its plant in Marcianise (Caserta, Italy), as its

General Service: molteplici servizi per un unico obiettivo Parte del Gruppo Barbarano S.P.A., la società General Service S.r.l. fu fondata nel 2001 da Gaetano Barbarano a seguito dell’esigenza di avviare un’attività di servizi alle imprese, che potesse quindi soddisfare le molteplici richieste dei clienti offrendo operazioni di pulizia e sanificazione, facchinaggio, giardinaggio, manutenzioni generali, sicurezza e vigilanza. Nel corso degli anni, General Service ha poi ampliato la propria offerta includendo la progettazione e installazione di impianti elettrici e termici. Inoltre, nel 2019 ha avviato, nel proprio

11 ipcm® Industrial Cleaning Technologies - 2023 SEPTEMBER - N. 24 ICT | CASE STUDY

Lo stabilimento di General Service dedicato alla produzione di schede elettriche e il suo ingresso.

© General Service © General Service

The plant of General Service dedicated to the manufacturing of electronic boards and its entrance.

services include the design and upgrade of already existing electrical installations to make them compliant with new regulations through the support of qualified engineers and technicians located throughout Italy, guaranteeing fast turnaround times for drafting printouts. “Our corporate mission is to provide companies with all the no-core services that they potentially need to achieve the best production results and business efficiency but for which they often lack dedicated in-house resources, in order to enable them to focus on their core production steps,” says Nicola Radassao, the production manager of General Service. “The start-up of our electronic boards production activity at our headquarters was also part of this strategy.”

stabilimento di Marcianise (CE), la produzione di schede elettroniche. Tra le altre attività, General Service si occupa infatti anche delle operazioni di progettazione e ammodernamento di impianti elettrici pre-esistenti in modo da renderli conformi alle nuove normative attraverso il supporto di ingegneri e tecnici qualificati presenti su tutto il territorio nazionale, garantendo tempi rapidi nella redazione degli elaborati. “La missione aziendale è quella di fornire alle imprese tutti i servizi no-core potenzialmente necessari al raggiungimento del migliore risultato produttivo e della migliore efficienza d’impresa, ma per cui spesso non dispongono di risorse interne dedicate, consentendo loro di concentrarsi sulle fasi produttive essenziali”, esordisce Nicola Radassao, responsabile di produzione di General Service. “L’avvio della produzione di schede elettroniche nella sede campana rientra proprio in questa strategia”.

The production of electronic boards

General Service receives the project from the customer and works with it to develop the most suitable solution for each requirement. It then acquires the necessary components and performs the following production operations:

• SMT (Surface Mount Technology) through an automated production line equipped with optical 3D and X-ray inspection systems;

• THT - Through-Hole Technology;

• cleaning with MEG’s 2S 53 + C AC washing machine;

• ICT tests with Flying Probe Spea 4050s2 and dedicated functional tests developed by the company;

• conformal coating through a manual spraying operation with gun or

La produzione di schede elettroniche

General Service riceve il progetto dal cliente e collabora con esso al fine di sviluppare la soluzione più adatta per ogni esigenza, acquisisce la componentistica ed effettua le seguenti fasi produttive:

• SMT (Surface Mount Technology - tecnologia a montaggio superficiale) attraverso una linea di produzione automatizzata completa di ispezione ottica 3D e X-ray;

• THT (Through-Hole Technology);

• lavaggio con la macchina automatizzata 2S 53 + C AC di MEG;

• test di collaudo ICT con utilizzo di Flying Probe Spea 4050s2 e test funzionali dedicati progettati internamente dall’azienda;

• conformal coating manuale ad aerografo e automatico con utilizzo di

12 N. 24 - 2023 SEPTEMBER - ipcm® Industrial Cleaning Technologies ICT | CASE STUDY

© General Service

L’area SMT - Surface Mount Technology.

The SMT - Surface Mount Technology area.

UNITECH s.r l Via dell’Artigianato, 27/28 35010 Villa del Conte (PD) ITALY Tel +39 049 628961

UNITECH s.r.l. Via dell’Artigianato, 27/28 35010 Villa del Conte (PD) ITALY Tel. +39 049 628961

automated process with a selective robot from Nordson; • manual and automated resin coating.

“Our boards can be subjected to spray coating and resin coating to protect them if they are intended to be installed in environments with extreme and changing conditions; therefore, the cleaning operation with MEG’s machine also enables us to carry out a pre-treatment process to prepare the surface for this further operation. Although these surface finishing treatments are not carried out on every product, however, the cleaning phase is performed on all boards,” explains Radassao.

Intermediate cleaning, pre-treatment, and finishing in one solution

General Service also deals with the installation of industrial electrical systems that call for safety measures of a much higher level than those found in ordinary plants.

Its main objective is to offer a complete service, from the feasibility

robot selettivo Nordson; • resinatura manuale ed automatica.

“Le nostre schede possono essere soggette alla verniciatura e alla resinatura per proteggerle in caso debbano essere installate in ambienti dalle condizioni variabili. Il lavaggio con la macchina di MEG ci permette quindi di effettuare anche un processo di pretrattamento, in modo da preparare la superficie alla verniciatura/resinatura. Sebbene questi trattamenti superficiali di finitura non siano effettuati su tutta la nostra produzione, la fase di lavaggio è comunque eseguita per tutte le schede”, spiega Radassao.

Lavaggio inter-operazionale, di pretrattamento e di finitura in un’unica soluzione

General Service si occupa quindi dell’installazione di impianti elettrici industriali, implementando misure di sicurezza di livello ben più alto rispetto a quelle presenti nei comuni impianti.

L’obiettivo principale è infatti quello di offrire un servizio completo

13 ipcm® Industrial Cleaning Technologies - 2023 SEPTEMBER - N. 24 ICT | CASE STUDY

© General Service

La macchina di lavaggio 2S 53 + C AC di MEG.

MEG’s 2S 53 + C AC cleaning machine.

study to final product testing. The design, installation, testing, maintenance, and operation of electrical systems, however, are the subject of numerous laws, decrees, circulars, and standards. As a consequence, the cleanliness of electronic boards is simply crucial to ensure compliance with all these regulations. “The boards must be perfectly degreased and clean, whether they undergo then the conformal coating phase or further processing steps or are delivered directly to customers,” notes Radassao.

In addition to the need to remove contaminants and improve aesthetics, it is always necessary to remove other impurities deposited during production, where fluxes and tin-lead or lead-free alloys are used, which over the years can corrode the surfaces or cause poor conductivity issues.

“Be it for a pre-treatment phase, an intermediate cleaning one to prepare the surfaces for subsequent specific treatments, or a finishing step, Meg’s machine meets all our quality and ecological requirements. Added to this are the advantages brought by its compact design and structure, and by the use of new-generation low-boiling, non-flammable, nonozone-destructive solvents, which have enabled us to seamlessly integrate it into our THT department for effective and fast cleaning processes that are safe for both our operators and the environment. Finally, parts dry very quickly thanks to the solvents’ high evaporability, thus shortening our waiting times,” adds Radassao.

MEG’s 2S 53 + C AC cleaning machine

MEG’s cleaning machine is fully automated, including the loading and unloading stations, and equipped with a Cartesian robot that picks up the baskets from the roller conveyor and takes them into the three tanks composing the system.

The robot is designed to handle baskets with different geometries:

partendo dallo studio di fattibilità fino al collaudo finale del prodotto.

La progettazione, l’installazione, la verifica, la manutenzione e conduzione degli impianti elettrici sono oggetto di numerose leggi, decreti, circolari e norme. Di conseguenza, la pulizia delle schede elettroniche è fondamentale per garantire il rispetto degli standard qualitativi richiesti da tali regolamentazioni.

“Le schede devono essere perfettamente sgrassate e pulite, sia che siano soggette alla fase di conformal coating e sia che debbano subire altre lavorazioni oppure consegnate direttamente al cliente”, prosegue Radassao. Oltre a dover rimuovere le impurità per migliorarne l’aspetto estetica, è sempre necessario eliminare anche i residui generati in fase produttiva, dove si impiegano flussanti e leghe stagno-piombo oppure lead-free che, con il passare degli anni, potrebbero corrodere oppure creare eventuali problemi di scarsa conducibilità.

“Che si tratti di un lavaggio di pretrattamento o inter-operazionale al fine di preparare le superfici a successivi trattamenti specifici oppure di finitura, la macchina di MEG soddisfa tutti i requisiti qualitativi ed ecologici. A ciò si aggiungono i vantaggi apportati dalle sue dimensioni e dalla struttura compatta e dall’utilizzo di solventi di nuova generazione basso-bollenti, non infiammabili e non ozono-distruttivi, che permettono di inserirla nel nostro reparto THT ottenendo un lavaggio efficace, rapido e sicuro sia per gli operatori sia per l’ambiente ed una rapida asciugatura sfruttando proprio l’alta evaporabilità del solvente, diminuendo quindi i tempi di attesa”, continua Radassao.

La macchina di lavaggio 2S 53 + C AC di MEG

La macchina di lavaggio di MEG è una soluzione completamente automatica anche nelle postazioni di carico e scarico attrezzate con un robot cartesiano che preleva il cesto dalla rulliera e lo conduce nelle tre vasche da cui è composto il sistema. Il robot è inoltre predisposto per gestire cesti dalle differenti geometrie: le schede non devono essere

14 N. 24 - 2023 SEPTEMBER - ipcm® Industrial Cleaning Technologies ICT | CASE STUDY

© General Service

La macchina di lavaggio di MEG è costituita da 3 vasche.

MEG’s cleaning machine is composed by three tanks.

indeed, as the boards must not be shielded, General Service uses different types of baskets (with fixed or movable dividers, frames, and removable V-scan tools) to keep them stationary but at the same time fully exposed to the cleaning agents.

In the first tank, a cleaning phase with a specific cosolvent for solder pastes and fluxes takes place to remove and eliminate all contaminants from the components’ surfaces to the required degree of cleanliness through chemical-physical action. In the second tank, which contains low-boiling HFE solvent with 5% alcohol at a temperature of 50 °C, the boards undergo a further cleaning and rinsing phase to remove the cosolvent and any remaining contaminants. In the third and final tank, a flushing phase takes place through a recirculation pump that moves the liquid.

The solvent evaporated from the second tank is reused both to saturate the area above the HFE tanks and to perform a final rinse with pure solvent vapour. Finally, the baskets are placed in the final drying station equipped with cold coils (-25 °C), where the solvent vapour condenses and is then collected by pipes that lead it to a separator, which purifies it from water and finally recirculates it.

schermate, pertanto General Service utilizza diverse tipologie di cesti (con divisori fissi oppure mobili, telai e scansioni a V removibili) in modo da mantenerle ferme ma comunque interamente esposte agli agenti pulenti. All’interno della prima vasca avviene un lavaggio con cosolvente specifico per paste di saldatura e per flussanti, quindi in grado di rimuovere ed eliminare dalla superficie dei manufatti - con il grado di pulizia richiesto – tutte le sostanze contaminanti mediante un’azione chimicofisica. Dopodiché, il robot conduce il cesto all’interno della seconda vasca, contenente solvente HFE bassobollente con il 5% di alcol alla temperatura di 50° C, in cui le schede subiscono un ulteriore lavaggio e risciacquo dal cosolvente con rimozione di eventuali contaminanti superstiti. Successivamente, nella terza e ultima vasca ha luogo un’immersione con flussaggio con pompa per il ricircolo che movimenta il liquido.

Il solvente evaporato dalla seconda vasca è poi utilizzato per saturare la zona sovrastante alle vasche ad HFE ed effettuare un risciacquo finale in vapori di solvente puro. Infine, i cesti sono posizionati nello stadio finale di asciugatura composto da serpentine a freddo (-25° C), dove il vapore di solvente condensa ed è quindi raccolto dalle canaline che lo conducono ad un separatore, che lo purifica dall’acqua e lo reimmette in circolo.

Efficiency, safety, and speed

“This cleaning cycle lasts between 10 and 30 minutes, depending on the board’s characteristics and the required cleanliness degree. The

Efficienza, sicurezza e velocità

“Questo ciclo di lavaggio ha una durata compresa tra i 10 e i 30 minuti, a seconda delle caratteristiche della scheda e dal grado di pulizia richiesto.

15 ipcm® Industrial Cleaning Technologies - 2023 SEPTEMBER - N. 24 ICT | CASE STUDY

© General Service

Due vasche di lavaggio del sistema di MEG.

Two tanks of MEG’s cleaning system.

system can treat several baskets at the same time: every 10 minutes, baskets containing perfectly clean and dry boards at a temperature of around

20 °C are deposited in the unloading area, which can therefore be handled immediately,” emphasises Alberto Gnoato, the sales manager of MEG.

“The cleaning process was specifically designed to meet our needs. We required a system with high contaminant removal power that could also adequately treat boards with special holes and cuts that are difficult to reach with normal cleaning processes,” confirms Radassao. “The plant supplied by MEG is an efficient but also safe solution in terms of both operator protection and environmental impact: it avoids unwanted reactions during processing as well as dispersion of the cleaning product into the environment.”

Professional, fair, and transparent collaboration

“Our division devoted to the production of boards for the electronics industry can be seen as a start-up, having only begun its operations in 2019 with the acquisition of all necessary machinery. However, what unites it with our other divisions is the sharing of common values, followed both during production and sales and in the choice of collaborators, whether employees or external suppliers. In fact, General

Il sistema è in grado di processare più cesti contemporaneamente: ogni 10 minuti sono infatti depositati nell’area di scarico i cesti contenenti le schede perfettamente pulite e asciutte ad una temperatura di circa 20° C, quindi immediatamente manipolabili”, chiarisce Alberto Gnoato, Direttore commerciale di MEG.

“Il processo di lavaggio è stato specificamente studiato per rispondere alle nostre esigenze. Necessitavamo infatti di una soluzione con un elevato potere di asportazione dei contaminanti e in grado di fornire anche un adeguato trattamento delle schede che per loro natura hanno cavità e interstizi particolari e difficili da raggiungere con i normali processi di lavaggio” interviene Radassao. “La macchina fornita da MEG è una soluzione efficiente ma anche sicura sia per ciò che concerne la sicurezza degli operatori sia per l’impatto ambientale: evita infatti reazioni indesiderate durante le operazioni di lavaggio dei componenti nonché la dispersione nell’ambiente del prodotto pulente”.

Una collaborazione professionale, corretta e trasparente “La divisione dedicata alla produzione di schede per il settore dell’elettronica può essere considerata come una start-up, avendo avviato le proprie operazioni solamente nel 2019, partendo dall’acquisizione di tutti i macchinari necessari. Ciò che la accomuna però alle altre divisioni dell’azienda è la condivisione di valori comuni, che devono essere osservati sia durante la fase produttiva e di vendita che nella scelta dei

16 N. 24 - 2023 SEPTEMBER - ipcm® Industrial Cleaning Technologies ICT | CASE STUDY

© General Service

Il reparto per le operazioni di conformal coating e resinatura.

The area dedicated to conformal and resin coating operations.

Service believes that the relations and behaviours to be maintained with customers must be guided by the principles of honesty, fairness, integrity, transparency, and mutual respect, as well as being open to verification and based on correct and complete information. This also applies to the relations with our suppliers, such as MEG, which was selected precisely because it complied with all these characteristics,” concludes Radassao. “Personally, I have been working with MEG’s technicians for more than ten years now, including during some previous work experiences. That is why I suggested to the management that we rely on them for the cleaning of our products: they are extremely precise, professional, helpful, and flexible. Indeed, they listened to our requirements and carried out multiple tests based on the specifications we receive from our own customers, the characteristics of the individual components we produce, and the cycle time we need to meet our delivery deadlines. MEG thus developed a customised machine for us that was installed in April. We are still in the optimisation phase, because we intend to fully exploit its potential and find the most suitable cycle for each product we manufacture, but the quality and energy efficiency levels reached by our cleaning processes are already excellent.”

collaboratori, siano essi dipendenti oppure fornitori esterni. General Service ritiene infatti che i rapporti e i comportamenti da mantenere nei confronti dei clienti debbano essere improntati sui principi di onestà, correttezza, integrità, trasparenza e reciproco rispetto, nonché essere aperti alla verifica e basati su informazioni corrette e complete. Ciò si applica anche alle relazioni con i fornitori, come ad esempio MEG, che è stata selezionata proprio perché in grado di rispettare tutte queste caratteristiche”, conclude Radassao. “Personalmente, collaboro con i tecnici di MEG da oltre dieci anni, perché mi sono interfacciato con questa realtà anche durante alcune esperienze lavorative precedenti. Per questo motivo ho suggerito alla dirigenza di affidarci a loro per la tecnologia di lavaggio dei nostri prodotti: sono estremamente precisi, professionali, disponibili e flessibili. Hanno ascoltato le nostre esigenze e hanno eseguito molteplici test in base alle indicazioni ricevute dai nostri clienti, alle caratteristiche dei singoli componenti che produciamo e al tempo ciclo che necessitavamo per rispettare i tempi di consegna, MEG ha sviluppato una macchina su misura per noi, che è stata installata nel mese di aprile. Siamo ancora in fase di ottimizzazione, perché vogliamo sfruttare pienamente tutte le sue potenzialità al fine di trovare il ciclo più adatto per ogni singolo particolare che produciamo, anche se il livello qualitativo del lavaggio e la sua efficienza energetica sono già ottimi”.

www.eco-techno.it

BE WASTEWATER FREE ZLD SINCE 1984

sales@eco-techno.it

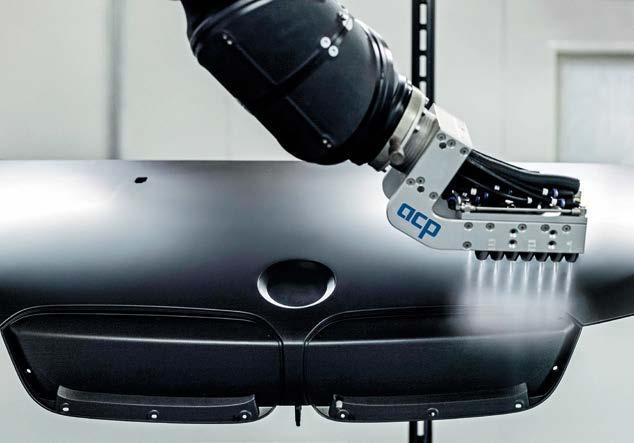

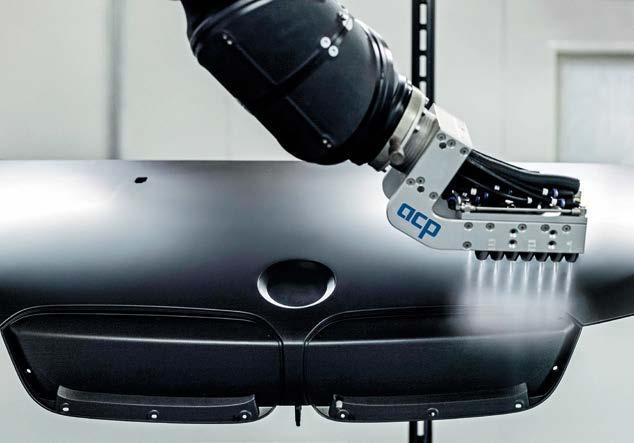

acp systems AG has established a cleanroom test centre for high-purity cleaning tasks

In line with the exceptionally high particulate and filmic cleanliness requirements that have to be met for high-tech components in an ever-increasing number of industries, acp systems AG has extended its test capacities. The new cleanroom test centre is specially designed and equipped for carrying out cleaning tests up to Cleanliness Class ISO 5 with the dry quattroClean snow jet technology and for verifying the achieved cleanliness level.

Regardless of whether they are metal, optical or plastic components, the demand for high-purity parts is growing steadily across all branches of industry. Particulate cleanliness requirements down to the submicron range and extremely high cleanliness levels in terms of filmic-organic and inorganic residual contamination have to be met.

acp systems AG has reacted to these changes by developing cleanroom compatible solutions for its quattroClean snow jet technology, a dry process for full-surface or selective parts cleaning. The cleaning medium used is recycled, liquid carbon dioxide that is fed through a wear-free two-substance ring nozzle. It then expands to form fine snow particles and, bundled by a jet of compressed air, removes particulate and filmic contamination on the respective surface by means of four mechanisms of action.

The quattroClean cleaning systems are used in cleanrooms of various ISO classes by manufacturers in the sensor and microsystems industries, electronics, the semiconductor supply industry, precision optics, aerospace, medical engineering, pharmaceutic industry, communications technology, and the automotive industry, among others. To enable customers from these sectors to carry out cleaning tests under high-purity conditions, the company took the next step on the occasion of its 25th anniversary and constructed a cleanroom test centre at its Ditzingen site, which was completed in mid-June 2023.

Designed and equipped for tests up to Cleanliness

Class ISO 5

The basis of the new test centre is a validated ISO Class 7 cleanroom with zones up to Class 5 according to ISO 14644-1. The high requirements of Cleanroom Class 5 are also met by the design and features of the two integrated JetStation-HP cleaning systems. The media preparation system for the liquid carbon dioxide ensures a

ad elevata purezza

In linea con i requisiti di lavaggio eccezionalmente elevati richiesti dai componenti high-tech in un numero sempre più elevato di settori, acp systems ha ampliato le sue capacità di prova. Il suo nuovo centro di prova in camera bianca è appositamente progettato e equipaggiato per eseguire test di pulizia fino alla Classe ISO 5 con la tecnologia a getto di neve quattroClean e per verificare il livello di pulizia raggiunto.

Che si tratti di componenti metallici, ottici o plastici, la richiesta di componenti ad elevata purezza è in costante crescita in tutti i settori industriali. È necessario soddisfare requisiti di pulizia da contaminazione particellare nella gamma inferiore al micron ed elevati livelli di pulizia da contaminazione residua pellicolare organica e inorganica.

acp systems AG ha risposto a questi cambiamenti sviluppando soluzioni compatibili con le camere bianche per quanto riguarda la sua tecnologia a getto di neve quattroClean, un processo a secco per il lavaggio completo o selettivo di componenti. Il prodotto di lavaggio è l’anidride carbonica liquida riciclata, alimentata attraverso un ugello circolare antiusura. Questa si espande per formare fini particelle di neve e, raggruppata da un getto di aria compressa, rimuove dalla superficie la contaminazione particellare e pellicolare mediante quattro meccanismi di azione.

I sistemi di lavaggio quattroClean sono utilizzati in camere bianche di varie classi ISO e in numerosi settori: industria dei sensori e dei microsistemi, elettronica, semiconduttori, ottica di precisione, aerospaziale, ingegneria medica, industria farmaceutica, tecnologia delle comunicazioni e automotive, solo per citarne alcuni. Per permettere ai clienti di questi settori di effettuare test di lavaggio in condizioni di elevata purezza, in occasione del suo 25° anniversario l’azienda ha compiuto un passo avanti, costruendo un centro di prova in camera bianca presso la sua sede di Ditzingen, completato nella metà di giugno 2023.

Progettato ed equipaggiato per test fino alla

classe di pulizia ISO 5

Il fulcro del nuovo centro di prova è una camera bianca convalidata ISO Classe 7 con zone fino alla Classe 5 secondo ISO 14644-1. Gli elevati requisiti della Classe 5 sono soddisfatti anche dal design e dalle caratteristiche dei due sistemi di lavaggio integrati JetStation-HP. Il sistema di preparazione della CO2 liquida garantisce una purezza del

18 N. 24 - 2023 SEPTEMBER - ipcm® Industrial Cleaning Technologies ICT | HIGHLIGHT OF THE MONTH DORIS SCHULZ SCHULZ. PRESSE. TEXT. - Korntal, Germany ds@pressetextschulz.de

acp systems AG ha inaugurato un centro di prova in camera bianca per applicazioni di lavaggio

cleanliness of the process medium of 99.995 percent. The compressed air preparation unit guarantees 1.2.1. quality as per ISO 8573-1:2010. A further element integrated into this ultra-high purity media supply for compressed air (XCDA) is a gas scrubber, which filters out traces of organic substances in order to produce the air quality needed for semiconductor production, for example. The new cleanroom technology thus makes it possible to carry out cleaning trials and feasibility studies on a very wide range of parts with extremely high cleanliness requirements, such as Grade 1. This includes components that cannot be cleaned by wet chemical processes due to their dimensions or because they are already pre-assembled, or where the required cleanliness cannot be reproducibly achieved with the methods used to date. Various inspection technologies are available for verifying the level of cleanliness attained. If the cleaned components need to be transported, they are packaged in cleanroom- compatible packaging.

Cleanliness room test lab for cleanliness requirements down to 100 microns

The new cleanroom test centre supplements the existing test laboratory, which was integrated into a cleanliness room some years ago. This is generally used to carry out cleaning tasks for various industries where technical particulate cleanliness down to 100 micrometers is required for the entire surface or selected areas of a part. The cleanliness room test lab is therefore also suitable for preparing components prior to them being cleaned in the cleanroom.

detergente pari al 99,995%. L’unità di preparazione dell’aria compressa garantisce qualità 1.2.1 secondo ISO 8573-1:2010. Un ulteriore elemento integrato nel sistema di preparazione dell’aria compressa ad elevata purezza (XCDA) è uno scrubber per gas, che filtra le tracce di sostanze organiche al fine di produrre la qualità dell’aria necessaria, per esempio, nella produzione dei semiconduttori.

La nuova tecnologia della camera bianca rende quindi possibile eseguire prove di lavaggio e studi di fattibilità su un’ampia gamma di componenti con requisiti di pulizia estremamente elevati, come il Grado 1. Tra questi, componenti che non possono essere lavati con processi chimici a umido a causa delle loro dimensioni o perché sono già stati pre-assemblati, oppure componenti per cui il livello di pulizia richiesto non può essere ottenuto in modo riproducibile con i metodi utilizzati sino ad oggi. Svariate tecnologie ispettive sono disponibili per verificare il livello di pulizia raggiunto. Se i componenti lavati devono essere trasportati, vengono imballati con packaging compatibili con la camera bianca.

Laboratorio di prova in camera bianca per requisiti di pulizia fino a 100 micron

Il nuovo centro di prova amplia il laboratorio esistente, che alcuni anni fa fu integrato in una camera bianca. È solitamente utilizzato per applicazioni di lavaggio in numerosi settori in cui è richiesto un livello di pulizia dai residui particellari fino a 100 micron, per l’intera superficie o solo per alcune aree. Il laboratorio di prova è quindi adatto anche alla preparazione dei componenti prima del loro lavaggio nella camera bianca.

Cleaning systems specially designed for high-purity applications as well as various inspection technologies for verifying the achieved particulate and filmic cleanliness.

19 ipcm® Industrial Cleaning Technologies - 2023 SEPTEMBER - N. 24 ICT | HIGHLIGHT OF THE MONTH

The ISO Class 7 cleanroom in the test centre of acp, with zones up to Class 5 according to ISO 14644-1.

© acp systems AG © acp systems AG

La camera bianca ISO Classe 7 nel centro di prova di acp, con zone fino a Classe 5 secondo ISO 14644-1.

Sistemi di lavaggio progettati per applicazioni ad elevata purezza, nonché svariate tecnologie ispettive per verificare la pulizia da contaminanti particellari e pellicolari.

Technological innovation and aesthetic design in a new cleaning system for Dnd Martinelli’s high-end handles

To be truly innovative, a product’s design must combine technology and beauty harmoniously, says one of today’s leading designers. Harmony is also what enables a company’s design team to optimally interface with the production department in order to raise the bar on the quality of components and assess their feasibility: this is the vision that unites Dnd Martinelli, a manufacturer of high-end interior handles, and IFP Europe, its cleaning system supplier.

Innovazione tecnologica e design estetico nel nuovo impianto per il lavaggio delle maniglie d’alta gamma di Dnd Martinelli

Secondo uno dei più importanti designer attuali, per essere davvero innovativo il design di un prodotto deve saper unire in modo armonico tecnologia e bellezza. L’armonia è anche ciò che permette ad un team di progettazione di dialogare in modo ottimale con il reparto produttivo per elevare l’asticella della qualità di un manufatto e valutarne la fattibilità: questa è la visione che accumuna Dnd Martinelli, produttore di maniglie da interni di alta gamma, e il suo impiantista di lavaggio, IFP Europe.

20 N. 24 - 2023 SEPTEMBER - ipcm® Industrial Cleaning Technologies ICT | CASE STUDY MONICA FUMAGALLI ipcm ®

© ipcm

Dnd Martinelli has been producing brass, Zamak, and aluminium handles exported all over the world for fifty-five years. Da 55 anni Dnd Martinelli produce maniglie in ottone, zama e alluminio, esportate in tutto il mondo.

“Ibelieve that durable and desirable design should be based first of all on research into technical and technological innovation. At the same time, it should possess intrinsic characteristics of beauty. It is therefore necessary to start from a fundamental design principle: that of harmony. A designer’s work is never just a matter of style; the basis of each of our new projects is the study of proportions, balance, and harmony of volumes and shapes1.”

A year ago, this statement concluded an interview with Flavio Manzoni, perhaps the most famous car designer of the moment, at the head of Ferrari’s Centro Stile. The simple principle behind this dream car designer’s observations can actually be applied to all manufacturing sectors: the concept of industrial design itself stems from the belief that an everyday object should not only be useful and functional but also aesthetically appealing and that it is necessary to study every detail to make it so. This approach is also what unites Dnd Martinelli (Casto, Brescia, Italy), a company that has been specialising in the manufacture of interior handles in brass, Zamak, and aluminium for fifty-five years, and its cleaning plant manufacturer IFP Europe (Galliera Veneta, Padua, Italy).

“Nowadays, our technical department, which deals with product development and design, has reached an importance equal to the production one,” explains Pietro Antonini, sales & marketing manager at Dnd Martinelli Srl and a member of the third generation of the

1 https://www.iconmagazine.it/design/intervista-flavio-manzoni-ferrari/

“Credo che un design durevole e desiderabile nel tempo debba intanto basare la sua ricerca sull’innovazione tecnica e tecnologica. Allo stesso tempo deve possedere delle caratteristiche intrinseche di bellezza. È quindi necessario partire da un principio fondamentale di progettazione: quello dell’armonia. Quello di un designer non è mai solo un lavoro di stile; alla base di ogni nostro nuovo progetto c’è lo studio delle proporzioni, dell’equilibrio e dell’armonia dei volumi e delle forme”1. Con questa affermazione si conclude un anno fa un’intervista a Flavio Manzoni, forse il più famoso car designer del momento, alla guida del Centro Stile di Ferrari. Il semplice principio su cui questo progettista di auto da sogno basa le proprie considerazioni, può essere applicato in tutti i settori manifatturieri: lo stesso concetto di design industriale nasce dalla considerazione che un oggetto fruibile nella quotidianità non debba essere solo utile e funzionale, ma anche esteticamente accattivante, e, per renderlo tale, è necessario studiarne ogni minimo dettaglio. Questo particolare approccio progettuale è quello che accumuna Dnd Martinelli (Casto, Brescia), azienda specializzata da 55 anni nella realizzazione di maniglie da interni in ottone, zama e alluminio, e il suo impiantista di lavaggio, l’azienda IFP Europe (Galliera Veneta, Padova).

“Oggigiorno l’ufficio tecnico che si occupa della progettazione e del design del prodotto ha raggiunto un’importanza equiparabile a quella della produzione” – ci spiega Pietro Antonini, sales & marketing manager di Dnd Martinelli Srl e rappresentante della terza generazione alla guida

1 https://www.iconmagazine.it/design/intervista-flavio-manzoni-ferrari/

21 ipcm® Industrial Cleaning Technologies - 2023 SEPTEMBER - N. 24 ICT | CASE STUDY

© ipcm © ipcm

The brass billets with which the handle machining process begins and one of the two automatic satin-finishing stations. Un dettaglio delle billette in ottone da cui prende avvio la lavorazione delle maniglie e una delle due postazioni per la satinatura automatica.

family at the helm of the company, together with his sister Simona. “For us, attention to the smallest details is proof of the utmost care we take to constantly improve the quality of our handles.”

“Even though we belong to sectors that are poles apart in terms of product types,” confirms Giacomo Sabbadin, the CEO of IFP Europe, “the design phase is certainly also essential when it comes to cleaning equipment. We carry out dozens and dozens of drawings, modifications, and studies before implementing our systems. For our technical team, this means dealing with millimetres and microns, submultiples, small units of measurement that make a big difference. In the case of Dnd, our collaboration began because it wanted to gain greater control of the cleaning phase, which it previously outsourced, while also achieving optimal results and a low environmental impact. Therefore, we finetuned a model from our KP series for them, which, in addition to implementing one of the best cleaning technologies currently on the market, is characterised by fully customisable colours and design to make a purely functional product also pleasant to the eyes, especially in such a well-finished factory as that of Dnd.”

55 years of history balancing craftsmanship and innovation

“The history of Dnd Martinelli,” says Antonini, “started with the centuriesold dedication to artisan and industrial activities in our geographical area, the Valle Sabbia, in the province of Brescia, an iron and steel district with centuries of know-how in the processing of materials. Here,

dell’azienda, insieme alla sorella Simona. “Per noi l’attenzione al più piccolo dettaglio è la dimostrazione di quanta cura mettiamo per elevare la qualità delle nostre maniglie”.

“Anche se apparteniamo a settori agli antipodi per la tipologia di prodotti realizzati – conferma Giacomo Sabbadin, CEO di IFP Europe - anche per quanto riguarda l’impiantistica di lavaggio la fase di progettazione è essenziale. Prima di realizzare i nostri impianti effettuiamo decine e decine di disegni, varianti e studi. Per il nostro team tecnico progettare significa avere a che fare con millimetri e micron, sottomultipli, unità di misura piccole che però fanno una grande differenza. Nel caso di Dnd, la nostra collaborazione ha avuto inizio perché l’azienda voleva un maggior controllo della fase di lavaggio – prima affidata a terzisti – con la garanzia di risultati ottimali e di una soluzione impiantistica a basso impatto ambientale. Abbiamo quindi studiato per loro un modello della nostra serie KP, che, oltre ad utilizzare una delle migliori tecnologie di lavaggio presenti attualmente sul mercato, è caratterizzata da colori e design completamente personalizzabili per rendere un prodotto prettamente funzionale anche bello da vedere, soprattutto all’interno di stabilimenti dalla struttura molto curata, come quello di Dnd”.

55 anni di storia in equilibrio tra artigianalità e innovazione

“La storia di Dnd Martinelli – racconta Antonini - nasce dalla secolare dedizione all’artigianato e all’industria diffusa nel territorio a cui apparteniamo: la Val Sabbia, in provincia di Brescia, una regione di grande vocazione siderurgica e dal secolare know-how nell’ambito della

22 N. 24 - 2023 SEPTEMBER - ipcm® Industrial Cleaning Technologies ICT | CASE STUDY

© ipcm © ipcm

The tumbling department and IFP Europe’s cleaning plant. Il reparto di burattatura e l’impianto di lavaggio di IFP Europe.

my grandfather Angelo founded Fmn Martinelli in 1968. Now run by my mother Vilma, the company was later named Dnd Martinelli to include the Dnd (Diffusione nuovo design) brand launched in 1998 with the collaboration of Brescia-based designer Mauro Ronchi.” Since its beginnings, Dnd has been specialising in the production of high-quality brass handles, knobs, and knockers. “Our products were already being exported abroad as early as the 1980s, managing to establish themselves in a market controlled by British and German manufacturers. In the 1990s, we made a major transformation, replacing die-cast brass parts with hot-pressed ones. Pressed material retains greater integrity than cast material, and this simplifies all the downstream machining operations, which we carry out inhouse, and the required surface treatments such as electroplating, cataphoretic coating, and PVD, which we entrust to specialised contractors based around us. This transition to pressed brass reflected a clearly defined corporate strategy. Whereas we used to be recognised nationally and internationally for the production of large batches, in the 1990s globalisation started to limit our penetration capacity in an increasingly competitive market: a new path thus began for us, more and more oriented towards high-quality, high-end products manufactured in smaller volumes. Since then, our handles

lavorazione dei materiali, dove nel 1968 mio nonno Angelo fondò Fmn Martinelli, l’azienda, oggi diretta da mia madre Vilma, poi denominata Dnd Martinelli per includere nel nome aziendale il marchio Dnd (Diffusione nuovo design) lanciato nel 1998 con la collaborazione del designer bresciano Mauro Ronchi”.

Fin dalle origini Dnd si è specializzata nella produzione di maniglie, pomoli e battenti in ottone di alta qualità. “Si tratta di prodotti che già all’inizio degli anni ’80 erano esportati all’estero, riuscendo ad affermarsi in un mercato in cui inglesi e tedeschi facevano da padroni. Negli anni ’90 effettuammo poi un’importante trasformazione, sostituendo la lavorazione dei pezzi in ottone pressofusi con quelli stampati a caldo. Il materiale stampato si mantiene più integro rispetto a quello fuso e questo aspetto semplifica le operazioni successive relative alle lavorazioni meccaniche, che effettuiamo internamente, e ai trattamenti superficiali, come i rivestimenti galvanici, verniciatura cataforetica e PVD, che affidiamo ai terzisti specializzati della zona. Questa conversione allo stampaggio rifletteva una strategia aziendale ben delineata: se prima eravamo riconosciuti a livello nazionale e internazionale per la produzione di lotti di grandi dimensioni, a partire dagli anni ’90, la globalizzazione ha limitato le nostre possibilità di penetrazione in un mercato sempre più competitivo ed ha avuto inizio così per noi un nuovo percorso sempre più rivolto alla qualità dei prodotti di alta gamma in volumi più piccoli. Da quel momento le nostre maniglie sono il risultato di un concept di design sempre più

The original: Sonopush HDT rod transducer. 360° effect. Robust, durable and suitable for the toughest applications.

WEBER-ULTRASONICS.COM MEET US AT THE PARTS2CLEAN SEPT 26 – 28, 2023 STUTTGART, GERMANY HALL 10 STAND B26 ultrasound competence

have been the result of increasingly creative and innovative design concepts developed through our collaboration with internationally renowned architects and designers. Dnd has thus transformed itself from a craftsman workshop into a “forge of ideas” for the development of products reflecting all the main trends of contemporary design, so much so that they are appreciated not only in Europe but also in the Middle and Far East.”

The Italian company’s catalogue now includes more than 100 models in which, over the past ten years, Zamak and aluminium have joined brass for a high variety of finishes. “Dnd’s extensive experience in metalworking enables us to carry out all types of finishing operation, even with manual processes, to best meet every customisation requirement, from bronzing to satin-finishing, from brushing to plating up to brass ageing.”

From design to extreme care in the most important production phase

“The choice to outsource the pressing and surface treatment phases has enabled us to focus on the most important production stage for us, namely the machining of our handles, which is strategic for achieving a

creativo e innovativo sviluppato grazie alla collaborazione con architetti e designer di fama internazionale. Dnd da storica officina produttiva si è così trasformata in una fucina di idee per lo sviluppo di prodotti in cui si riscontrano le principali istanze del design contemporaneo, tanto da essere riconosciuti non solo in Europa ma anche in Medio ed Estremo Oriente”.

Il catalogo dell’azienda bresciana presenta oggi più di 100 modelli, in cui, negli ultimi 10 anni, zama e alluminio hanno affiancato l’ottone, con una varietà di finiture elevata. “La grande esperienza nella lavorazione dei metalli permette a Dnd di realizzare ogni tipo di finitura, anche con processi manuali, al fine di soddisfare al meglio le richieste di personalizzazione: dalle bronzature alle satinature, dalle spazzolature alle placcature fino ai processi di invecchiamento dell’ottone”.

Dal disegno all’estrema cura della fase produttiva più importante

“La scelta di affidare in esterno lo stampaggio e i trattamenti superficiali ci ha consentito di concentrarci sulla fase produttiva più importante per noi: quella delle lavorazioni delle nostre maniglie, un reparto che risulta

24 N. 24 - 2023 SEPTEMBER - ipcm® Industrial Cleaning Technologies ICT | CASE STUDY

© ipcm © ipcm

Tumbled handles waiting to be cleaned and a detail of the loading area of the cleaning machine. Maniglie burattate in attesa di essere lavate e un dettaglio della zona di carico della macchina di lavaggio.

high quality degree. This is why our machining department must interact smoothly with the design office through a careful planning activity right down to the specification of the smallest component. The same care is reflected in production: currently, we specialise in preparing “‘basic” workpieces starting from billets or flat bars, which are then finished with surface coatings. This preparation step now also includes cleaning 30% of the handles we produce, i.e. those with polished and brushed finishes. We decided to insource the cleaning operation in order to have more control over the output quality of our parts and we chose IFP Europe’s latest generation modified alcohol plant because of its efficiency and versatility. Above all, this technology is more environmentally friendly than the ones we had previously experimented with when we used to clean in-house the parts to be sent to our paint shop, which we closed in 2015 to allocate its space to other machining processes.”

“Some of our suppliers have been using IFP systems for years, so we knew their characteristics and performance levels,” says Dnd production manager Emiliano Pialorsi. “When it came to choosing a plant engineering company, we had no doubts: the environmental friendliness and the technological and quality degree of IFP’s proposed solution sealed the deal. This plant does not release any emissions, so that our employees do not smell any odours in the department, it provides optimal results, and it has clean, well-finished design.”

The KP 200 HD cleaning system

The IFP Europe cleaning machine was installed in January 2023. “Dnd opted for a 200 HD plant from our KP series,” illustrates Giacomo

strategico per ottenere l’alta qualità e che deve dialogare in modo fluido con il reparto progettazione, che è una fase molto dettagliata fino alla specifica del più piccolo componente. La stessa attenzione si riflette nella produzione: ci siamo specializzati nella preparazione del pezzo “base” ricavato da billette o barre piatte che poi dovrà essere finito con i rivestimenti superficiali. Questa preparazione oggi include anche il lavaggio del 30% delle maniglie prodotte, ossia quelle con finiture lucide e spazzolate. Abbiamo deciso di internalizzare il lavaggio per avere un maggior controllo sulla qualità dei pezzi in uscita e abbiamo scelto l’impianto ad alcoli modificati di ultima generazione di IFP Europe per motivi di efficienza e versatilità e soprattutto perché questa tecnologia risulta più ecosostenibile rispetto a quelle che avevamo sperimentato in precedenza, quando lavavamo internamente i pezzi destinati al nostro reparto di verniciatura, che abbiamo chiuso nel 2015 dedicando l’area ad altre lavorazioni meccaniche”.

“Alcuni nostri fornitori utilizzano un impianto IFP da anni, ne conoscevamo quindi le caratteristiche e le prestazioni – interviene Emiliano Pialorsi, responsabile di produzione di Dnd. “Quando si è trattato di scegliere l’impiantista, non abbiamo avuto dubbi: ci hanno convinto l’aspetto ecocompatibile della soluzione IFP, nonché il suo livello tecnologico e qualitativo. L’impianto non emette emissioni in atmosfera e in reparto i nostri collaboratori non avvertono alcun odore, oltre a fornire un risultato ottimale e a presentarsi con un aspetto dalle linee pulite e dal design molto curato”.

L’impianto di lavaggio KP 200 HD

La macchina di lavaggio di IFP Europe è stata installata a gennaio 2023. “Dnd ha scelto di installare un modello 200 HD della serie KP – descrive

25 ipcm® Industrial Cleaning Technologies - 2023 SEPTEMBER - N. 24 ICT | CASE STUDY

© ipcm © ipcm

A basket entering the cleaning chamber and the chamber flooding phase. L’ingresso del cesto nella camera di lavaggio e un dettaglio della fase di inondazione della camera.

Sabbadin, “which is one our flagship systems, with its full vacuum treatment cycle down to 1 mbar and extensive standard and optional equipment. With a loading capacity of 1,200 x 450 x 200 mm, it has a productivity of about 4 cycles/hour. It offers the possibility to perform sequential cleaning processes with various mechanical activation options (hydro-kinetic jets with variable turbulence, perimeter sprays, or ultrasound) and basket movements (tilting with a pre-set angle and controlled speed, 180° inversion, or clockwise and anti-clockwise rotation), controlled by an inverter and an encoder, to ensure the most complete and thorough cleaning action.

The effectiveness of the rinsing step is guaranteed by the electronic control of the vapours’ saturation degree in the treatment chamber. Finally, drying takes place under vacuum thanks to two dedicated highvacuum, rotary lobe and vane pumps and stainless steel exchangers fed by a blast chilling unit at -30 °C.” Distillation and filtration also take place entirely under vacuum and with a continuous flow.

“Complete separation between the contaminant and the cleaning agent is achieved by azeotropic stripping, with the possibility to achieve a cleaning fluid content of < 1% in the final residue, thus ensuring complete separation of the aqueous part. Automatic discharge of the water contained in the azeotropic mixture occurs with a continuous flow through conductivity detection probes. Finally, the solvent filtration degree can reach 1 micron and the system performs both

l’impianto Giacomo Sabbadin - che rappresenta il fiore all’occhiello dell’impiantistica IFP grazie al ciclo di trattamento interamente sottovuoto fino a 1 mbar ed alla ricca dotazione di serie e opzionale. Con una capacità di carico corrispondente a 1.200 x 450 x 200 mm, ha una produttività di circa 4 cicli/ora. Presenta la possibilità di eseguire lavaggi in sequenza con varie tipologie di attivazione meccanica (getti idrocinetici a turbolenza variabile, spruzzi perimetrali e ultrasuoni) in abbinamento con il movimento del cesto controllato da inverter ed encoder che può essere oscillatorio ad angolo preimpostato e velocità controllata, con inversione a 180° o a rotazione oraria e antioraria, per garantire la più completa e profonda azione pulente. L’efficacia dell’azione di risciacquo è garantita dal controllo elettronico del grado di saturazione dei vapori della camera di trattamento. Grazie a due specifiche pompe ad alto vuoto a lobi rotanti e a palette e agli scambiatori in inox alimentati dal frigo diretto di abbattimento a – 30 °C, l’asciugatura avviene sottovuoto”. Anche la distillazione e la filtrazione avvengono integralmente sottovuoto e in continuo. “La separazione completa tra il contaminante e l’agente di lavaggio avviene tramite strippaggio azeotropico, con la possibilità di avere un tenore di fluido di lavaggio nel residuo finale < 1%, garantendo quindi la separazione completa dell’eventuale parte acquosa. Lo scarico automatico dell’acqua della miscela azeotropica è continuo grazie a sonde di rilevazione a conducibilità. Infine, il grado di filtrazione del solvente può raggiungere 1 micron e l’impianto effettua sia il drenaggio automatico del filtro sia l’asciugatura automatica del sacco filtrante prima dell’apertura”.

26 N. 24 - 2023 SEPTEMBER - ipcm® Industrial Cleaning Technologies ICT | CASE STUDY

© ipcm © ipcm

Clean handles. Alcune maniglie lavate.

automatic filter drainage and automatic filter bag drying before opening.” “We specifically requested large loading dimensions because, in addition to standard handles, we also clean other indoor accessories such as pull handles with a maximum length of 1100 mm,” notes Pialorsi. “Loading is done manually in special baskets where the workpieces are arranged in fixed positions since they can be very delicate. We usually clean a maximum of around 200 components at a time, depending on their size. The option to pre-set cleaning programmes is a great help for our employees, who are still learning to interact with this technologically advanced machine. We rely heavily on IFP’s assistance team, always available to solve any problems and train our staff to provide us with the know-how needed to manage this plant optimally.”

The harmony of design

“The handle industry is in constant evolution due to the complex variety of materials and finishes required,” states Pietro Antonini. “For example, satin chrome finishes are in high demand at the moment and they do not require a cleaning operation. However, we have noticed that the demand for special finishes calling for handles to be cleaned before specific surface treatments has been increasing steadily, in the last few years. That is why we decided to insource this process and invest in a cleaning machine. This plant gives our products additional added value and enables us to deliver them in the shortest possible time, meeting market demand. While maintaining strong ties with our long-standing customers, we are increasingly turning to the world of interior designers and architects. This requires a greater effort from both our design office and our production departments. It also means that we are raising the bar even higher, and in this we are once again aligned with the philosophy of IFP.”

“La capacità di carico è stata appositamente richiesta con dimensioni elevate perché, oltre alle maniglie, laviamo anche altri accessori da interni, come maniglioni con lunghezza massima pari a 1100 mm – ci spiega Pialorsi. “Il carico avviene manualmente in cesti realizzati ad hoc con carico posizionato, proprio per la delicatezza di alcuni manufatti. Il numero massimo di pezzi che laviamo abitualmente è di circa 200, variabile a seconda delle dimensioni. La possibilità di preimpostare le ricette dei cicli di lavaggio è un aiuto notevole per i nostri collaboratori che ancora stanno imparando a interagire con questa macchina tecnologicamente avanzata. Ci appoggiamo tanto all’assistenza di IFP, che è sempre disponibile a risolvere qualsiasi problematica e a formare il nostro personale in modo da fornirci il know-how per ottimizzare la gestione di questo impianto”.

L’armonia del design

“Il settore della maniglieria è in continuo fermento a causa della complessa varietà dei materiali e delle finiture richieste” – precisa Pietro Antonini. “Per esempio, questo è il momento della finitura in cromo satinato, per cui il lavaggio non è necessario. Tuttavia, abbiamo notato che negli ultimi anni le richieste di finiture particolari per cui le maniglie necessitano di essere lavate prima di specifici trattamenti superficiali è in continuo aumento. Per questo abbiamo deciso di internalizzare il processo, investendo nell’insourcing della macchina di lavaggio. Questo impianto dà ai nostri prodotti un ulteriore valore aggiunto e ci permette di consegnare in tempi brevi, come il mercato attuale richiede. Pur mantenendo un forte legame con i nostri clienti tradizionali, ci stiamo rivolgendo sempre più al mondo degli interior designer e degli architetti e questo richiede uno sforzo maggiore sia all’ufficio di progettazione che ai nostri reparti produttivi. Significa cioè elevare ulteriormente l’asticella della qualità e in questo ci ritroviamo accumunati con la filosofia di IFP”.

27 ipcm® Industrial Cleaning Technologies - 2023 SEPTEMBER - N. 24 ICT | CASE STUDY

Handles in the packaging and shipping department.

© ipcm

Le maniglie nel reparto di imballaggio e spedizione.

Achieving residual organic contamination in the atomic percentage range

In high-performance laser systems operating under high vacuum conditions, even minimal layers of organic residues can pose a risk of interfering with the process. This is why one of the leading laser manufacturers uses an EcoCcore machine with High Purity configuration and integrated, subsequent low-pressure plasma treatment for final cleaning.

Ottenere una contaminazione organica residua nella gamma atomica

Nei sistemi laser ad alte prestazioni che operano in condizioni di alto vuoto, strati anche minimi di residui organici possono interferire con il processo. Questo è il motivo per cui uno dei principali produttori di sistemi laser utilizza una macchina EcoCcore con configurazione High Purity e successivo trattamento integrato al plasma a bassa pressione per il lavaggio finale.

28 N. 24 - 2023 SEPTEMBER - ipcm® Industrial Cleaning Technologies ICT | ADVANCEMENTS

DORIS SCHULZ SCHULZ. PRESSE. TEXT. - Korntal, Germany ds@pressetextschulz.de

© Ecoclean GmbH

The company’s Innoslab lasers with short and ultra-short pulses are among the most effective state-of-the-art laser-based manufacturing tools. Among others they are used in different industries for processing of metals, glass, ceramics and various plastics. Another field of application is the processing of microchips in the semi-conductor industry. Laser processing takes place under high vacuum. Therefore, already minimal outgassing of organic residues from the component manufacturing step can reduce process efficiency and lead to defects.

Minimum residual organic contamination is a must

Before assembly in the clean room, the laser components undergo a final cleaning step. This concerns components which are sensitive to scratches and impacts, such as casings, covers, circuit board carriers, holders and fasteners, some with scooping geometries, with a weight range between 0.1 and 15 kg. Among others they are manufactured of anodized aluminium, stainless steel, copper and polyoxymethylene (POM). Depending on the component, in highend cleaning specifications for residual organic contamination of a few atomic percent must be reached. As these specifications could not be ensured in the previously used laborious manual cleaning process, the company invested in a new high purity cleaning solution. Besides the demanding specifications regarding residual organic contaminants, requirements included the reliable removal of ultra-fine particles and the design of part-specific cleaning processes.

Hybrid cleaning with solvents and plasma

After extensive cleaning trials in Ecoclean GmbH’s High Purity Test Center, the company opted for the solvent-based EcoCcore system which operates under a full vacuum, including an integrated low-pressure plasma treatment. For this application, the contamination type on the one hand and the variety of materials and geometries on the other, were determining factors in favour of this

Ilaser di Innoslab con impulsi brevi e ultra-brevi sono tra gli strumenti produttivi più efficienti e all’avanguardia.

Questi vengono utilizzati in molti settori per la lavorazione di metalli, vetro, ceramica e molti tipi di plastica. Un altro campo di applicazione è la lavorazione dei microchip nell’industria dei semiconduttori. La lavorazione dei laser si svolge in alto vuoto. Quindi, un degassamento anche minimo di residui organici derivanti dalla fase produttiva può ridurre l’efficienza del processo e causare difetti.

Una contaminazione organica residua minima è d’obbligo Prima dell’assemblaggio in camera bianca, i componenti del sistema laser vengono sottoposti ad un lavaggio finale: sono i componenti sensibili a graffi e urti come alloggiamenti, coperchi, supporti di circuiti stampati, supporti e elementi di fissaggio – alcuni con geometrie a cucchiaio – con un peso tra 0,1 e 15 kg. Sono realizzati in alluminio anodizzato, acciaio inossidabile, rame e polioximetilene (POM). A seconda del componente, è necessario soddisfare specifiche di pulizia da contaminazione organica residua che rientrino nella gamma atomica. Poiché tali requisiti non potevano essere garantiti con il laborioso processo di lavaggio manuale utilizzato in precedenza, l’azienda ha investito in una nuova soluzione per un lavaggio ad elevata purezza. Oltre alle rigide specifiche relative ai contaminanti organici residui, vi era anche la necessità di rimuovere in modo affidabile le particelle ultrafini e di progettare dei processi di lavaggio specifici per ogni componente.

Lavaggio ibrido con solventi e plasma

Dopo approfonditi test di lavaggio presso l’High Purity Test Center di Ecoclean GmbH, l’azienda ha optato per il sistema a solvente EcoCcore, che funziona completamente sottovuoto e che include un trattamento al plasma a bassa pressione. La tipologia di contaminazione da un lato e la varietà di materiali e geometria dall’altro, sono stati fattori determinanti a favore di questa combinazione tra lavaggio a secco e a

29 ipcm® Industrial Cleaning Technologies - 2023 SEPTEMBER - N. 24 ICT | ADVANCEMENTS

© Ecoclean GmbH

Part-specific cleaning programs for final cleaning of the different metal and plastic components are stored in the machine controller.

Ricette di lavaggio specifiche per il lavaggio finale di diversi componenti metallici e plastici sono salvate nel sistema di controllo della macchina.

combination of wet-chemical and dry-cleaning solutions. The tests showed that the results regarding residual organic contamination were significantly better than the required values.

Task-specific configuration ensuring reliable results