3 minute read

Funzionamento più fluido grazie ai manicotti elastici

OPERAZIONI DI POSIZIONAMENTO

Norelem, produttore tedesco di componenti standard, presenta una nuova gamma di manicotti elastici da utilizzare come elementi di arresto e posizionamento. I meccanismi con punti di regolazione a scatto sono tipicamente soggetti a carichi elevati nell’uso quotidiano. In questi casi, l’utilizzo di manicotti elastici garantisce un funzionamento più fluido. Le tre famiglie di manicotti elastici di norelem facilitano le operazioni di posizionamento ripetitivo su macchine e attrezzature o sui pezzi in lavorazione. Nei manicotti elastici, un manicotto metallico imbutito è collegato a un pressore a molla. La molla è fissata al manicotto tramite un piccolo inserto. Si tratta di componenti che vengono utilizzati ovunque sia necessario mantenere una posizione o facilitare uno spostamento a scatto di un pezzo in spazi ridotti, con un piacevole feedback tattile e acustico. Alcuni esempi sono i selettori di programma delle macchine, gli interruttori rotanti, i regolatori di temperatura e gli elettrodomestici, come lavatrici, lavastoviglie o forni. “Con questa nuova gamma, siamo in grado di facilitare le operazioni di posizionamento ripetitive nella produzione industriale, in una varietà di situazioni”, commenta Marcus Schneck, CEO di norelem. “Pur essendo di dimensioni ridotte, questa gamma è adatta a svariate apparecchiature e garantisce un funzionamento più fluido in ogni situazione”. Grazie a un processo di produzione innovativo, i manicotti elastici raggiungono una qualità uniforme nelle forze elastiche e nella geometria del manicotto. In questo modo i manicotti elastici possono essere guidati con precisione nel componente richiesto. In effetti, è sufficiente un semplice foro per alloggiare il manicotto elastico. Il manicotto elastico è precaricato e fissato sul lato opposto dal pezzo di bloccaggio. I manicotti sono realizzati in acciaio nichelato e in acciaio inox, il che significa che hanno un’eccellente resistenza alla corrosione e all’usura in genere. Il pressore a molla è sempre in acciaio inox. La gamma comprende tre tipi di manicotti, Forma A, Forma B e Forma C, con piccole variazioni di forma come unico fattore di differenziazione. La forma A consiste in una semplice testa arrotondata, la forma B ha un’estremità appuntita e la forma C ha un’estremità arrotondata con un labbro alla base.

Advertisement

PROTEZIONE

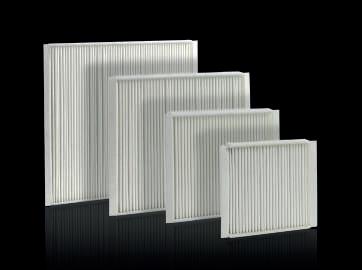

Feltri pieghettati per ventilatori-filtro

I ventilatori-filtro filtrano l’aria ambiente più fredda prima che entri nell’armadio, consentendo contemporaneamente all’aria interna riscaldata di uscire attraverso un filtro di uscita. È importante che il ventilatore e il filtro non riducano la classe di protezione del contenitore e che allo stesso tempo si ottenga il massimo flusso d’aria volumetrico possibile. In questo modo, l’unità dissipa il carico termico dei componenti elettronici integrati nel quadro ed evita la formazione di punti caldi. I ventilatori-filtro devono essere progettati in modo da impedire l’ingresso di polvere e acqua nebulizzata. L’affidabilità della guarnizione, la forma della lamina e la scelta del materiale del feltro svolgono un ruolo fondamentale. Tuttavia, il pericolo si nasconde nei dettagli, soprattutto quando si tratta di quest’ultimo aspetto. Se il feltro è troppo stretto, ad esempio, non riuscirà a far passare abbastanza aria; se è troppo poroso, una quantità eccessiva di polvere o addirittura di acqua può entrare nell’armadio e danneggiare i componenti. Inoltre se per il feltro viene utilizzato materiale non idoneo, ad esempio dopo essere stato tagliato singolarmente da un rotolo, la classe di protezione non sarà più garantita. Con i nuovi feltri pieghettati, Rittal è riuscita a trovare un equilibrio tra queste esigenze. Oltre a garantire il grado di protezione IP 54, gli armadi sono protetti in modo affidabile contro i livelli dannosi di polvere e sporco. Grazie alle pieghe, i feltri hanno una superficie sei volte più ampia e più permeabile all’aria rispetto ai normali feltri tradizionali. Ciò consente di far passare fino al 40% di aria in più. Anche i costi energetici possono essere ridotti in modo significativo grazie alla maggiore portata d’aria. Questo si traduce in un 22% in meno di ore di funzionamento in termini numerici. In questo modo non solo si risparmia energia, ma si riducono anche i costi di manutenzione e di esercizio.