Editorial

ENERO 2024

Estimado Lector:

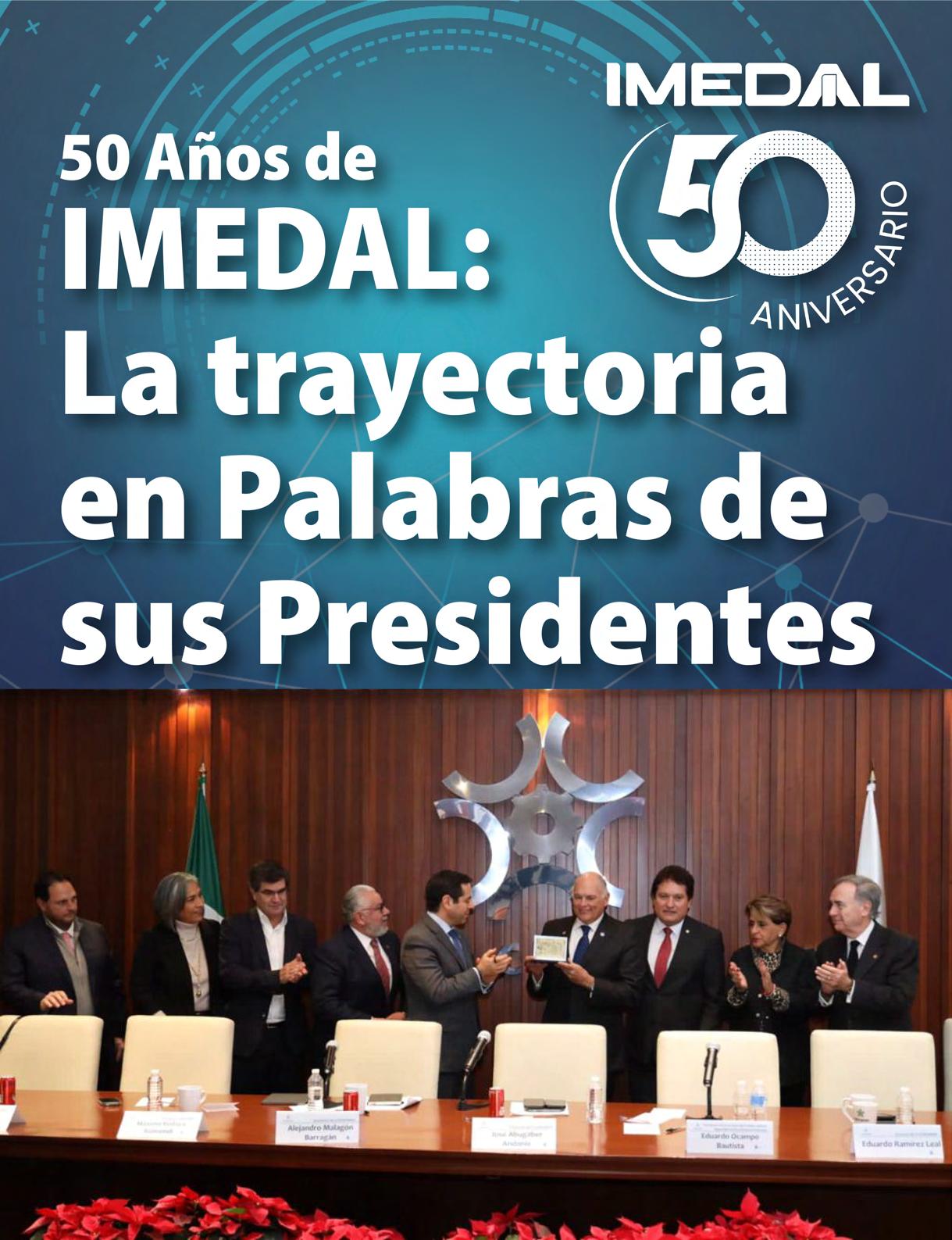

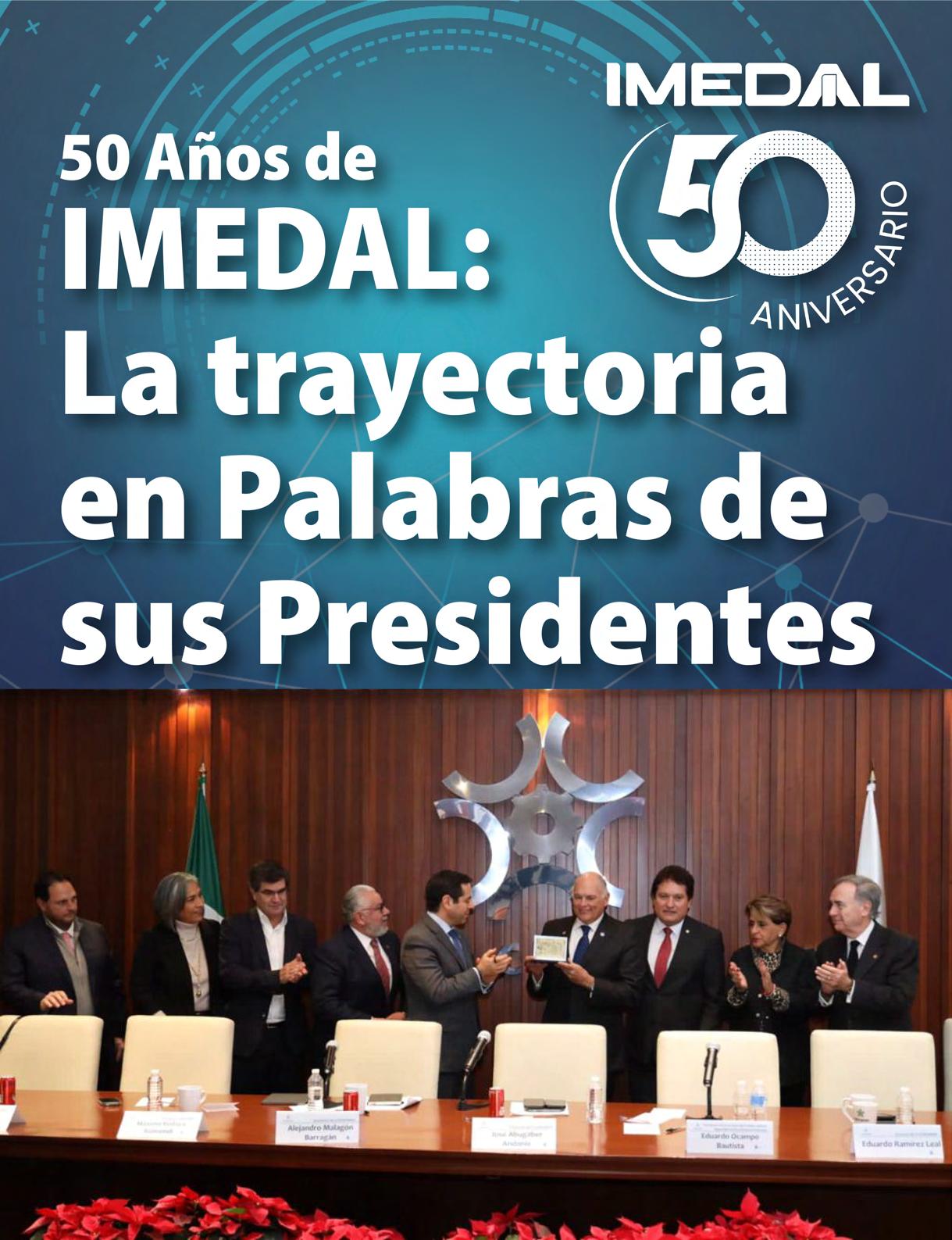

El inicio de 2024 además de nuevos retos y oportunidades ha traído para ti, la EDICIÓN ESPECIAL DE ANIVERSARIO de Aluminia y con ella el culmino de los festejos con motivo de los primeros 50 años de nuestro instituto representando orgullosamente a nuestra Industria del Aluminio en México.

En esta ocasión, recorremos la historia de ALUMINIA a través de los artículos más representativos, que con la contribución de todos hemos ido construyendo; encontrarás algunos que marcan el inicio de la participación a diferentes segmentos dónde ha incursionado el Aluminio en este periodo y podrás notar que cada vez se suma a nuevos sectores y mercados donde hace 50 años no se tenía previsto que fuera así. Te sorprenderá lo importante que nuestra industria se ha vuelto, así como el crecimiento tan vertiginoso que ha tenido y en medio de todo ha estado el IMEDAL participando de cerca.

Te compartimos nuestra reseña del evento magno COMIDA DE FIN DE AÑO 2023 Y ANIVERSARIO reviviendo los momentos más emblemáticos, así como los ganadores del PRIMER PREMIO NACIONAL DEL ALUMINIO 2023 en sus diferentes categorías, el cual buscaremos hacer año tras año para que sea un referente en la Industria. Agradecemos a nuestros patrocinadores ya que sin su apoyo no habríamos logrado el éxito obtenido y reconocemos su participación como anunciantes en esta edición, haciéndoles la invitación a estar presentes en ALUMINIA durante todo 2024. Recuerda que tenemos mucho que compartir contigo durante este año, comenzando con ALUMEXICO SUMMIT & EXPO 2024 del 28 al 30 de agosto. ¡Agéndalo ya!

Te invitamos como en cada edición, a que ¡seas cómplice de ALUMINIA! Disfruta de esta entrega, ¡Feliz lectura!

¡Nos leemos en nuestra siguiente edición! en la edición 46.

3

CONSEJO DIRECTIVO

Lic. Eugenio Salinas Morales

Presidente

CONSEJO EJECUTIVO

Propietario

Eugenio Salinas Morales

Fernando Artemio García Martínez

Jorge Iram González

Sira Díaz Castañeda

Fernando Diaz Martínez

Miguel Ángel Luna Rodríguez

Alejandro de Jesús Guerra Moreno

Joaquín González Sánchez

Carlos Suarez Flores

Artemisa Alba Aguilar

Cargo

Presidente

Vicepresidente De Operaciones IMEDAL

Vicepresidente De Extrusión

Vicepresidente De Die Castings

Vicepresidente De Fundición

Vicepresidente De Aluminio Plano

Vicepresidente De Materias Primas

Terorero

Secretario

Directora Ejecutiva

Suplente

Eugenio Clariond Rangel

Benjamín González Tovar

Patricio Prevoisin Romero

Maria del Pilar Garduño Martínez

Iván Torres García

Empresa

VIALUTEK IMEDAL GRUPO CUPRUM NEMAK ALUMINITRADE AZINSA ARZYZ

GRUPO ALUMINIO DE OCCIDENTE ARZYZ IMEDAL

CONSEJO DIRECTIVO

Propietario

Rodrigo Sánchez Revilla

Norberto Vidaña Romero

Ezequiel Vivas O´Connor

Laura González Tovar

Susana Elizondo Anaya

Cargo

Consejero Consejero Consejero Consejero Consejero

Suplente

Bernardo Sánchez Revilla

Jose Enrique Mattar

Marcus Federico Baur Neuburger

Rubén Cháves González

Fernando Elizondo Mora

COMITÉ EDITORIAL IMEDAL

Artemisa C. Alba Aguilar

Fernando Artemio García Martínez

Brigni Amairani Ceron Rangel

Felipe Soria Lugo

Inbar Bustani Cueto

Karina Navarrete Nájera

Empresa

ALYEX DEACERO GRUPO BOCAR GRUPO ALUMINIO DE OCCIDENTE GRUPO VASCONIA

ALUMINIA, año 15, No. Especial, Octubre 2023 - Enero 2024, es una publicación cuatrimestral editada por el Instituto Mexicano del Aluminio A.C., calle Francisco Petrarca, 133 Piso 9, Col. Polanco, Alcaldía Miguel Hidalgo, C.P. 11560, Tel: (55) 5531-7892, www.imedal.org, imedal@imedal.org Editor responsable: Ing. Artemisa Alba Aguilar. Reserva de Derechos al Uso Exclusivo No. 04-2023-081817081400102 otorgado por el Instituto Nacional del Derecho de Autor, ISSN: en trámite ante el Instituto Nacional del Derecho de Autor. Responsable de la última actualización de este Número, Directora Ejecutiva, Ing. Artemisa Alba Aguilar, calle Francisco Petrarca, 133 Piso 9, Col. Polanco, Alcaldía Miguel Hidalgo, C.P. 11560, fecha de última modificación, 26 de enero de 2024.

Su opinión es muy importante para nosotros Favor de dirigir sus sugerencias a: imedal@imedal.org

Los artículos publicados expresan la opinión del autor sin que esta tenga que coincidir con la del IMEDAL sobre el tema tratando cuando se exprese la opinión del IMEDAL se especificará claramente.

-Prohibida cualquier reproducción sin autorización expresa de los editores o autoridades.

-Distribución IMEDAL: Todos los derechos reservados

4

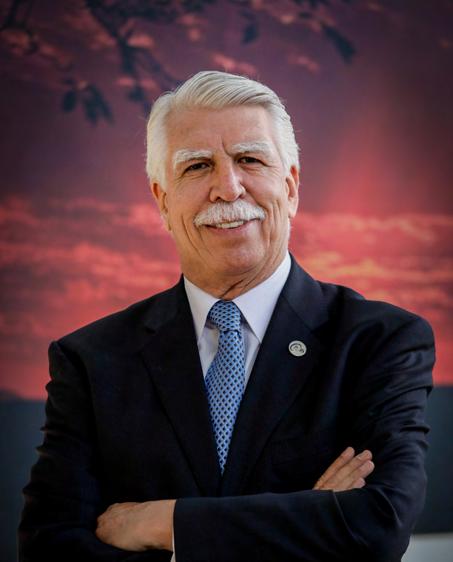

Carta del Presidente

Estimados Amigos del IMEDAL

Los saludamos con el afecto de siempre en esta nuestra primera edición de la revista Aluminia correspondiente al año 2024. Esperamos que el inicio de año traiga a ustedes y sus empresas más crecimiento en un ambiente mundial que en los últimos meses ha sido especialmente turbulento.

Especialmente en estas fechas que nuestro Instituto acaba de cumplir 50 años de vida, queremos agradecer a todas las personas y empresas que han contribuido a su fortaleza, crecimiento y exitosa operación durante todos esos años.

No se puede negar que los recientes conflictos de orden geopolítico han impactado el clima general para hacer negocios, generando incertidumbre por las tensiones derivadas de desencuentros comerciales entre las grandes potencias, que enrarecen el ambiente y ciertamente limitan la inversión.

Para nuestro país, 2023 fue un año bueno en términos generales, pues la economía creció a un vigoroso 3% anual, y aunque no acaba de ser controlada por completo, se ha contenido la amenaza de una inflación desbordada. El tipo de cambio contra el dólar se mueve en la ambigüedad de una referencia sobrevaluada, que ayuda a contener la inflación, pero por otro lado tiene efectos negativos para los exportadores.

Oportunidad sin igual se nos presenta debido la relocalización de las cadenas productivas, que miran en nuestro país ventajas indudables en muchos temas de relevancia, como la cercanía al mercado más importante del mundo, los tratados comerciales vigentes que han demostrado ser benéficos y de la mayor relevancia para México, especialmente el T-MEC. Hay que resaltar que nuestro país no ha aprovechado lo suficiente estas ventajas por la falta de una política oficial que dé curso a más y mejores iniciativas de inversión, que ofrezca seguridad, estado de derecho y confianza a los inversionistas. Lejos de esto, malas decisiones de índole ideológico nos enfrentan con nuestros principales socios comerciales en temas tan sensibles como el energético y alimenticio.

Sin duda este 2024 traerá consigo gran efervescencia por temas electorales tanto en México como en Estados Unidos, habrá buenas oportunidades pues seguirá llegando inversión extranjera y aunque modestamente, la economía seguirá creciendo, se estima a un 2% anual, aunque existen también algunas amenazas debido a temas de inseguridad, migración descontrolada, guerra comercial, creciente debilidad en finanzas públicas y el riesgo de inestabilidad política debido a la división ya existente.

En particular, en temas relevantes para nuestra industria, los analistas estiman que la demanda de aluminio seguirá creciendo, por su mayor incidencia en la industria automotriz, construcción, empaque de alimentos y bebidas, impulsado también por las enormes ventajas del uso de este metal para el ambiente por su reciclabilidad infinita.

Para terminar, a nombre de IMEDAL, deseamos que este año que recién inicia traiga para ustedes, sus familias, sus colaboradores y sus negocios, salud, prosperidad y grandes beneficios.

Eugenio Salinas Morales Presidente IMEDAL

Eugenio Salinas Morales Presidente IMEDAL

5

6

7

EMPRESAS ASOCIADAS A IMEDAL

8

Miembros Honorarios - Universidades y Centros de Investigación

9

10

12

Ramiro Montero Cantú ex presidente de IMEDAL 2015-2016

IMEDAL es, para mí, el epicentro de la representación de la industria del aluminio en México. Desde mis primeros días involucrado en la gestión de negocios relacionados con el aluminio, percibí a IMEDAL como el principal referente en este sector. Según datos que he visto, aproximadamente el 80% de la industria del aluminio en el país está representada por esta institución.

Personalmente, IMEDAL ha sido una guía invaluable desde el momento en que comencé a adentrarme en esta industria. Ha sido una fuente fundamental de aprendizaje, proporcionándome acceso a una amplia red de contactos y conexiones que van más allá de los aspectos puramente comerciales. Esta experiencia no solo me ha permitido establecer relaciones de negocios sólidas, sino también cultivar amistades duraderas. Al salir del ámbito directo del negocio del aluminio, hace unos siete u ocho años, continúo manteniendo relaciones valiosas que han trascendido el ámbito profesional.

Considero que el mayor logro y contribución significativa de IMEDAL ha sido su gestión en la normatividad de la industria del aluminio. A lo largo de estos 50 años, ha mantenido su posición como representante ante las instancias gubernamentales, estableciendo reglas claras y sólidas para el funcionamiento de la industria. Esta continuidad en la gestión normativa ha otorgado estabilidad y estructura al sector del aluminio.

13

Además, IMEDAL ha creado un espacio de encuentro fundamental en estos 50 años. Ha servido como punto de conexión para compañías de diversos tamaños dentro de la industria del aluminio. En sus reuniones y mesas de trabajo, independientemente del tamaño de la empresa representada, se promueve una igualdad de participación y se fomenta el espíritu de construir la industria de manera colectiva. EL IMEDAL ha sido fundamental para otorgar solidez y estructura a la industria mexicana del aluminio a través de su gestión normativa y su rol de punto de encuentro inclusivo en estos últimos 50 años

En la actualidad, al visitar a varios proveedores europeos de equipos para la industria del aluminio, me sorprendió saber que su mercado más grande en este año fue México. Esta revelación destaca el nivel de actividad e inversión que se está experimentando en la industria del aluminio en nuestro país. Esta dinámica parece que continuará, al menos, en los próximos cinco o diez años debido a la activación económica y los tratados de libre comercio vigentes.

En este contexto, IMEDAL puede seguir desempeñando un rol esencial. Su capacidad para fomentar la construcción de información y formación de mercado dentro de la industria mexicana es crucial. No solo se trata de proporcionar información de mercado a nivel internacional, sino de monitorear y facilitar la interacción entre los jugadores tradicionales y los nuevos participantes que surgirán con las dinámicas de inversión en curso.

Considero que el papel de IMEDAL debe enfocarse en ser un punto de vinculación sólido para la industria, no solo estableciendo normativas y reglas de juego claras, sino también siendo el mejor proveedor de información de mercado para todos sus socios. Esta función de conectar, fortalecer y proporcionar información actualizada será crucial para seguir aportando al desarrollo continuo de la industria del aluminio en México.

¡Felicidades por el logro de los 50 años! Es un gran hito para IMEDAL y su equipo, y reconozco el esfuerzo y dedicación involucrados. Quisiera aprovechar este momento para motivar a todos los socios, tanto a los actuales como a los futuros, a seguir construyendo la industria del aluminio en México. Cuando nos reunimos en comités y mesas de trabajo, nuestro objetivo principal debe ser el desarrollo continuo de la industria para el crecimiento de México. Creo que hemos avanzado bastante bien en este aspecto, y confío en que, con el liderazgo del equipo de IMEDAL, los consejeros y las directivas, seguiremos avanzando en esta dirección.

14

Norberto F.

Vidaña

ex presidente de IMEDAL 2016-2018

IMEDAL tiene un significado muy especial para mí. Es más que una institución; es un espacio que ha sido fundamental en mi aprendizaje y en mi experiencia colaborativa. En estos primeros 50 años de su existencia, IMEDAL ha sido un representante sólido de la industria del aluminio en su constante expansión en México.

Para mí, IMEDAL encarna la voz y el respaldo de los industriales y profesionales que, como yo, hemos crecido y nos hemos desarrollado dentro de esta institución. Es un símbolo de colaboración no solo en términos de negocios e industria, sino también en el crecimiento y el avance profesional de quienes formamos parte de ella.

Uno de los logros sobresalientes de IMEDAL en estos 50 años ha sido su capacidad para mantener una representatividad sólida del sector del aluminio en distintas instancias. Esta institución ha sido un firme vocero ante el gobierno, empresarios, cámaras e instituciones similares en otros países. Su reconocimiento internacional y la habilidad para presentar de manera precisa y oportuna los intereses de la industria del aluminio en México son hitos significativos.

El mantener esta representación ha sido clave para asegurar que las voces e intereses del sector sean escuchadas y respetadas en diferentes ámbitos, consolidando así el papel de IMEDAL como un defensor confiable y respetado de la industria del aluminio en el país.

15

Una contribución valiosa que IMEDAL puede seguir realizando para impulsar el crecimiento de la industria del aluminio en México es continuar expandiéndose y ofreciendo un mayor valor tanto a los socios actuales como a los futuros. La industria del aluminio está en constante desarrollo en el país y es crucial que IMEDAL esté presente, identificando y satisfaciendo las necesidades de todos los industriales de este sector.

Con el avance de las nuevas tecnologías de la información y los patrones de colaboración emergentes, IMEDAL tiene el potencial de apoyar a los industriales no solo en necesidades individuales o puntuales, sino también en aspectos generales que beneficien a toda la industria. Estar atentos a estas necesidades generales permitirá que todos los involucrados en este sector se vean beneficiados y que la industria en su conjunto siga avanzando de manera sólida y progresiva.

Quiero felicitar a todos los que han formado parte de IMEDAL en estos primeros 50 años. Hemos sido testigos y contribuido en todos los ciclos, tanto en los momentos exitosos como en los desafiantes. Es un logro destacable ver cómo el Instituto se encuentra tan bien posicionado hoy en día, gracias al esfuerzo y dedicación de todos los involucrados.

Quiero invitar a quienes estamos aquí actualmente y a aquellos que aún se sumarán a unir fuerzas. Creo firmemente que nuestra unión puede llevar a una mayor consolidación de la industria mexicana del aluminio. Juntos, somos mucho más fuertes; nuestra colaboración nos permitirá alcanzar metas aún más grandes en el futuro.

16

Fernando A. Garcia Martinez ex presidente de IMEDAL 2018-2020

Primero que nada, quiero aprovechar este espacio para expresar mi profundo reconocimiento a todas las empresas, instituciones y personas que han sido parte fundamental en el nacimiento y consolidación del Instituto. El mérito recae especialmente en aquellas empresas pioneras que, hace 50 años, concibieron la visión de salvaguardar los intereses de la industria mexicana. Su compromiso ha sido clave para impulsar el crecimiento y la capacitación en este ámbito.

Considero que el trabajo realizado a lo largo de estos 50 años ha sido excepcional. Quiero rendir homenaje a todos los colaboradores, socios, directivos y quienes han llevado adelante la labor cotidiana de la institución, incluyendo a tu equipo y a tus predecesores. Su contribución ha sido invaluable.

Ahora, respecto a lo que IMEDAL significa para mí, creo que representa de manera genuina y auténtica los intereses de la industria del aluminio en México. En estos tiempos, donde los desafíos del comercio internacional han sido notables, IMEDAL ha demostrado su capacidad para enfrentarlos con éxito. Hemos sorteado estos desafíos fortalecidos y más preparados.

En síntesis, IMEDAL es el corazón y la razón de ser de la industria del aluminio en México. Es la entidad que ha sabido defender y representar de forma más realista y comprometida los intereses de este sector.

17

En estos 50 años de trayectoria, IMEDAL ha dejado una huella significativa en la industria del aluminio, evidenciada a través de varios logros e innovaciones clave. Uno de los pilares fundamentales ha sido el fortalecimiento y crecimiento de las actividades del Instituto.

El Comité de Capacitación ha sido un elemento esencial, brindando formación tanto en nuestras instalaciones como en línea. La cantidad de personas que se han capacitado en temas relacionados con el aluminio, ya sea a través de cursos presenciales o en línea, es un testimonio de la importancia que IMEDAL otorga a la capacitación en esta industria. El énfasis en la inclusión de información en las carreras técnicas y profesionales sobre el aluminio.

Otro aspecto relevante ha sido el trabajo en normalización. El esfuerzo dedicado a fortalecer y establecer normativas para abordar los desafíos técnicos diarios de la industria en diferentes sectores ha sido extraordinario.

Sin embargo, en tiempos recientes, una de nuestras mayores contribuciones ha sido nuestra atención y participación activa en los temas de comercio exterior. La revisión de convenios comerciales, especialmente el tratado con Estados Unidos y Canadá ha sido un punto crucial. IMEDAL ha desempeñado un papel vital en monitorear las importaciones y ha trabajado incansablemente en buscar formas de agregar más valor tanto a nuestros clientes como a nuestros asociados.

IMEDAL ha impactado positivamente en la capacitación, normalización y comercio exterior, demostrando un compromiso continuo con el crecimiento y el desarrollo de la industria del aluminio en México.

Para seguir fortaleciendo la industria del aluminio en México, considero que IMEDAL puede enfocarse en varias áreas clave. En primer lugar, expandir la base de asociados es fundamental. Hay sectores que aún no están representados en nuestra red. Incrementar esta base permitirá mayores oportunidades de negocios a través de nuestra plataforma de servicios.

En cuanto a la capacitación, es esencial forjar alianzas con instituciones educativas para ofrecer programas especializados en aluminio. Promover la inclusión de contenidos sobre este material en las carreras técnicas e ingenierías es crucial. Además, impulsar programas de maestría o especialización en áreas específicas de la industria del aluminio ayudará a formar profesionales altamente capacitados para integrarse a este sector.

18

El ámbito del comercio exterior es otra área clave. Continuar fortaleciendo el conocimiento y preparación ante eventos internacionales, así como estar alerta a prácticas desleales, es fundamental para mantener un mercado libre y competitivo. Mantener una postura abierta pero vigilante será crucial para el desarrollo sostenible de la industria.

Además, fortalecer las relaciones con asociaciones afines, como la reciente colaboración con Estados Unidos y Canadá, es esencial. Explorar la posibilidad de extender estas relaciones a otros países permitirá acceder a una base de información, capacitación y bibliografía invaluable para el crecimiento de la industria.

En resumen, IMEDAL puede enfocarse en ampliar su base de asociados, fortalecer la capacitación especializada, mantenerse alerta en temas de comercio exterior y seguir estableciendo alianzas estratégicas para acceder a recursos valiosos para la industria del aluminio en México.

Eugenio Clariond Rangel ex presidente de IMEDAL 2020-2023

Para mí, IMEDAL representa el pilar fundamental de la industria del aluminio en México. Durante cinco décadas, ha sido el genuino representante de esta industria, defendiendo los intereses de los industriales comprometidos en este campo. Su dedicación se ha manifestado de diversas maneras: desde defen

19

der a los industriales hasta su participación en eventos y foros que enriquecen y fortalecen el crecimiento continuo de esta industria tan vital para el país. IMEDAL ha desempeñado un papel constructivo y esencial en este proceso, contribuyendo significativamente a su desarrollo y evolución.

IMEDAL ha alcanzado una serie de logros y aportaciones significativas a lo largo de sus 50 años de historia en la industria del aluminio en México. Entre estos, destaca su participación en tratados de libre comercio, especialmente en negociaciones como el T-MEC, trabajando coordinadamente para proteger y promover la industria del aluminio en la región de Norteamérica.

El evento anual, que comenzó como paneles técnicos y evolucionó a un congreso más amplio con conferencias de alto valor agregado, ha sido una contribución importante. Ha facilitado el networking entre empresarios, fomentando la interacción y oportunidades de negocio, incluso a través de encuentros B2B.

Las capacitaciones, ya sea en sitio o a través de webinars, han sido un pilar esencial para difundir mejores prácticas en la industria. IMEDAL ha desempeñado un rol clave en la promoción de normativas a través de sus NMX, siendo un primer paso hacia la creación de normas mexicanas para la defensa y desarrollo de la industria.

El apoyo en donativos para proyectos de la industria y la participación en consultas gubernamentales han sido destacados. Asimismo, la internacionalización ha sido un logro sobresaliente, estableciendo lazos importantes con la Asociación de Aluminio Americana, fortaleciendo el posicionamiento del aluminio mexicano en el mercado internacional.

Por último, eventos sociales como las comidas navideñas han generado sinergias entre los industriales, promoviendo una comunicación efectiva y facilitando la generación de oportunidades comerciales.

20

Eugenio Salinas

Presidente de IMEDAL 2023 - Actualidad

IMEDAL representa el eje rector y el organismo representativo que lidera y unifica a la industria del aluminio en México, abarcando una amplia gama de subsectores y productos de valor agregado. Esta perspectiva destaca su papel central en la dirección y representación de toda la industria del aluminio, consolidando su importancia en diversos segmentos y áreas de este sector en el país.

IMEDAL ha aportado significativamente a la industria del aluminio en México en múltiples frentes. En primer lugar, ha logrado la unión de las principales empresas productoras de aluminio en el país, consolidando su papel como un eje central para este sector.

Además, ha sido un punto de referencia clave para el gobierno federal en diversos aspectos, desde asesoramiento en políticas de comercio exterior hasta temas de medio ambiente, incluida la creciente preocupación por la sostenibilidad. Recientemente, ha contribuido en la solución de problemas como el déficit en vivienda y en materiales de construcción en general, destacando su impacto y compromiso con la sociedad.

Para impulsar el crecimiento de la industria del aluminio en México, IMEDAL puede seguir contribuyendo de diversas formas. En primer lugar, sus programas de capacitación han sido y siguen siendo fundamentales, sirviendo como punto de referencia reconocido por la industria mexicana. Proporcionar cursos de calidad para distintos

21

niveles y subsectores de la industria contribuye significativamente al desarrollo de técnicos capacitados y actualizados.

Además, IMEDAL ha sido un promotor clave en temas de sustentabilidad, posicionándose como líder en la agenda ambiental. Continuar su compromiso con prácticas sostenibles y la protección del medio ambiente es crucial para el avance responsable de la industria.

Por último, para mantener una industria competitiva, IMEDAL puede seguir siendo un impulsor en la búsqueda de insumos competitivos, comenzando por la energía eléctrica. Propiciar condiciones que permitan una mayor competitividad en términos de insumos esenciales es vital para el crecimiento y la sostenibilidad a largo plazo de la industria.

¡Felicidades por el reconocimiento a los primeros 50 años de IMEDAL!

Es un logro notable que destaca la persistencia, objetividad y la utilidad de las contribuciones de esta institución, no solo en la industria, sino también en la sociedad. ¡Que estos primeros 50 años sean el preludio de otros 50 años más de éxitos y aportaciones significativas!

22

Primer Premio Nacional del Aluminio 2023

Primer Lugar

Categoría: Innovación

Dr. Ignacio Alejandro

Figueroa Vargas

Acerca del Autor

Doctor en Metalurgia y Materiales por la Universidad de Sheffield en el Reino Unido. Actualmente es Investigador Titular C de tiempo completo en el Instituto de Investigaciones en Materiales de la Universidad Nacional Autónoma de México. Pertenece al Sistema Nacional de Investigadores con el nivel III.

24

Abstract:

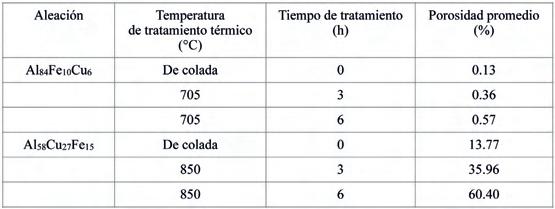

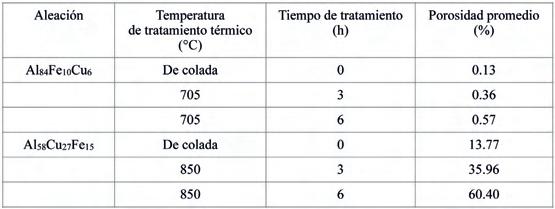

El estudio describe la fabricación exitosa de espumas metálicas base Al-Fe-Cu mediante el método "in-situ", prescindiendo de agentes espumantes convencionales. Las aleaciones se fundieron bajo atmósfera de argón y se solidificaron lentamente en un horno, seguidas de tratamientos térmicos para aumentar la porosidad.

Se encontró la fase ι-Al6Cu2Fe en los poros, formada por una reacción peritéctica ternaria entre las fases líquida, λ-Al 13 Fe 4 , y ω-Al 7 Cu 2 Fe. Se determinaron las temperaturas de tratamiento térmico utilizando DTA. La fase icosaédrica resultante promovió una alta porosidad, alcanzando hasta un 60.40%.

Además, se observaron cuasicristales dentro de la porosidad, indicando estabilidad para esta composición específica. Este estudio resalta la importancia de las interacciones microestructurales en la formación de espumas metálicas por la ruta "in-situ".

de los poros, se encontró la presencia de la fase ι-Al6Cu2Fe. De acuerdo con el análisis microestructural, se descubrió que el mecanismo de formación de la porosidad podría estar relacionado con una reacción que implica la interacción entre las fases líquida, λ-Al13Fe4, y ω-Al7Cu2Fe dando lugar a la formación de la fase ι-Al6Cu2Fe (reacción peritéctica ternaria) y a una estructura altamente porosa.

INTRODUCCIÓN

Las espumas metálicas son un nuevo tipo de material artificial que debido a sus características únicas; gran ligereza, propiedades mecánicas, capacidad de absorción de energía, permeabilidad a distintos fluidos, propiedades acústicas inusuales y baja conductividad térmica, han suscitado un gran interés para el desarrollo de nuevas tecnologías [1].

Las espumas metálicas atraen gran interés debido a que estas combinan las virtudes de los metales tradicionales, pero con las ventajas estructurales que presentan las espumas convencionales. Por definición, una espuma metálica se considera una estructura celular que contiene una alta fracción volumétrica de poros, por lo general, entre un 40 y un 98 % de volumen [2].

Resumen

La ruta “in-situ” es un método de fabricación que se ha propuesto recientemente para producir espumas metálicas auto-espumantes. En contraste con otros métodos de fabricación, la gran novedad de este es que no necesita de preformas, elementos de sacrificio, gases espumantes, materiales espesadores del metal líquido, etc; para lograr obtener una espuma.

Partiendo de lo anterior, se produjeron espumas metálicas base Al-Fe-Cu sin la necesidad del uso de agentes espumantes o espaciantes mediante la ruta In-Situ. Estas aleaciones se fundieron en un horno de inducción bajo atmósfera de argón para posteriormente, solidificarse lentamente en el interior del crisol del horno, es decir, a 0.12°C/s.

Se llevaron a cabo varios tratamientos térmicos para obtener el mayor porcentaje de porosidad y averiguar el mecanismo asociado a la formación de esta. En el interior

En los últimos años, como resultado de las posibles combinaciones de propiedades, existe una creciente necesidad que exige nuevos métodos de fabricación de espumas metálicas en los que se pueda controlar el tamaño y la distribución de los poros.

Los procesos de fabricación comúnmente más empleados para la obtención de estos materiales son el burbujeo de gas a través del metal fundido, la adición de agentes espumantes como óxidos, hidruros y carbonatos metálicos (Al2O3, SiC, TiH2, TiB2), o la utilización de agentes de sacrificio tal como ceras o espumas poliméricas [3-4].

Si bien, aunque estos métodos de fabricación de espumas proporcionan muy buenos resultados en cuanto a una elevada fracción volumétrica de porosidad, la búsqueda de nuevas alternativas que permitan la fabricación de espumas metálicas sin la necesidad de utilizar agentes externos como gases o materiales de sacrificio para la generación de la porosidad aun continua, y es precisamente en este

25

sentido que la llamada ruta “In-Situ” para la fabricación de espumas metálicas base Al-Cu-Fe destaca debido a que esta es capaz de producir espumas metálicas con porcentajes de porosidad que van desde el 40 al 65% en volumen sin la necesidad de emplear agentes espumantes, preformas o materiales de sacrificio [5-7].

La ruta “In-Situ” consiste en fundir una aleación base Al-Cu-Fe dentro de un cierto intervalo de composición química y, durante la solidificación, normalmente muy lenta, la porosidad se origina debido a la formación de una fase icosaedral ( -Al6Cu2Fe) comúnmente conocida como fase cuasicristalina [5].

Aunque ya se cuenta con una idea más general acerca de los mecanismos responsables de generar porosidad en aleaciones Al-Cu-Fe, resulta indispensable continuar con las investigaciones a fin de establecer las condiciones estequiométricas y de tratamiento térmico óptimas que permitan obtener espumas metálicas con porcentajes de porosidad superiores al 60% en volumen.

PROCEDIMIENTO EXPERIMENTAL

Para este estudio se prepararon las aleaciones Al80Cu17Fe3 y Al 58 Cu 27 Fe 15 (at. %). Se alistaron 300 g para cada aleación y se utilizaron elementos químicos de Al, Cu y Fe con purezas superiores al 99.95%. Los elementos pesados se fundieron en un horno de inducción utilizando un crisol de grafito recubierto de nitruro de boro.

Los elementos pesados se fundieron en un horno de inducción utilizando un crisol de grafito recubierto de nitruro de boro. Éstas, se fundieron dentro del horno de inducción utilizando una atmósfera de Ar. El material se enfrió lentamente dentro del crisol a una velocidad de enfriamiento de 0,12 °C/s.

Las temperaturas y la transición de fase se obtuvieron mediante el análisis térmico diferencial. (ATD), el cual se realizó en el calorímetro TA instruments SDT Q-600 en atmósfera de Ar, dentro del intervalo de temperaturas de 200 a 1200°C, a una velocidad de calentamiento de 10 °C/ min; Los tratamientos térmicos se llevaron a cabo introduciendo las probetas en un horno de resistencia cilíndrica

adaptado a una atmósfera constante de Ar. y finalmente, Las aleaciones se analizaron microestructuralmente, utilizando un microscopio electrónico de barrido FEG Jeol JSM-7600F.

Las fases de las aleaciones fundidas y tratadas térmicamente se identificaron mediante un difractómetro de rayos X Siemens D5000. También se caracterizó la porosidad mediante MEB.

RESULTADOS Y DISCUSIÓN

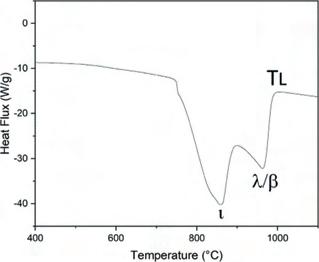

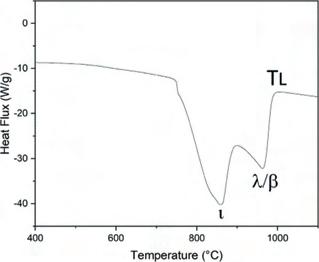

La Figura 1 muestra el termograma de la aleación Al 58 Cu 27 Fe 15 . El primer pico endotérmico se produjo a 850°C, correspondiente a la transformación de fase ι-Al6Cu2Fe [8].

A temperaturas superiores a 850°C, se detectan dos picos endotérmicos. El doble pico puede ser separado por dos eventos de fusión. El primer pico fue identificado como el primer evento de fusión parcial de la fase ι-Al6Cu2Fe a una temperatura de 749°C.

El segundo pico corresponde a la fusión de la fase ι-Al6 Cu 2 Fe, es decir, 850°C. Por último, el segundo pico endotérmico corresponde a la fusión de la fase λ-Al13Fe4 y β-AlFe a 974°C.

A una temperatura de 974°C, la fase λ-Al13Fe4 comienza a disolverse hasta fundir la aleación. Por encima de 974°C, se obtuvo un estado completamente líquido. Para esta aleación de estudio, la secuencia de solidificación es la siguiente: (1) fase β- AlFe, (2) fase λ-Al13Fe4, y (3) fase ι-Al6Cu2Fe.

Las aleaciones Al-Fe-Cu suelen tratarse térmicamente entre 650 y 850°C, para favorecer la formación de la fase icosaédrica. Esta fase se genera debido a una reacción peritéctica L + λ-Al13Fe4 + β-AlFe ι-Al6Cu2Fe.

Se ha informado que el campo de coexistencia dentro de este rango de temperaturas. es la fase icosaédrica, fase λ-Al13Fe4, fase ω-Al7Cu2Fe y Líquido [9]. Por lo tanto, el tratamiento térmico se llevó a cabo a una temperatura de 850°C.

26

Esta temperatura se tomó debido a la reacción peritéctica que tiene lugar, es decir, L + λ-Al13Fe4 + β-AlFe promueve la formación de la fase i- Al6Cu2Fe (L + S1 + S2 S3) [10].

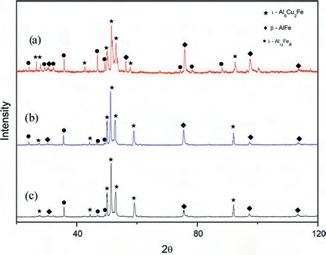

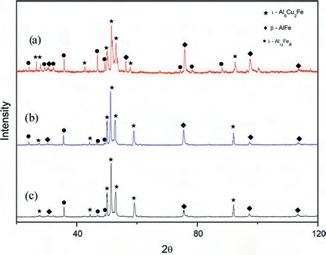

La Figura 2 muestra los resultados de difracción de rayos X de la aleación Al58Cu27Fe15. Las fases se identificaron con ayuda del software PDXL2. En el gráfico de la aleación Al58Cu27Fe15 sin tratamiento térmico, se detectaron 3 fases, i-icosaédrica, tetragonal β-AlFe y monoclínica λ-Al13Fe4. El pico de mayor intensidad fue el de la fase icosaédrica.

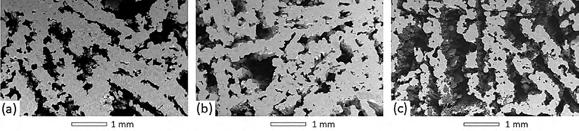

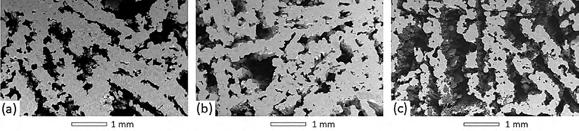

La Figura 5b muestra el diagrama de DRX de la aleación Al58Cu27Fe15; aquí se observó un descenso considerable de la intensidad de los picos de las fases β-AlFe y λ-Al13 Fe 4 . Un ejemplo de ello puede observarse en 2θ entre 29.43° y 32.30°, aquí las fases β-AlFe y λ-Al13Fe4 tendieron a desaparecer. La Figura 5c muestra que la intensidad de la fase i-icosaédrica se mantuvo constante, pero las fases β-AlFe y λ-Al13Fe4 mostraron un descenso considerable de intensidad. Este comportamiento podría atribuirse a que las fases λ-Al13Fe4 y β-AlFe son las precursoras de la fase icosaédrica. A esta temperatura, y según los termogramas, se favorece la reacción peritéctica. Por lo tanto, a medida que disminuye la intensidad en ambas fases, se espera la formación de la fase icosaédrica.

La aleación Al 58 Cu 27 Fe 15 con 6 h de tratamiento térmico presentó la mayor porosidad de las aleaciones investigadas; por lo tanto, puede confirmarse que el mecanismo de formación de poros podría atribuirse a la formación de la fase icosaédrica. Se observó que la fase icosaédrica es estable a temperatura ambiente, y su formación se ve favorecida con la aplicación de tratamientos térmicos.

Un punto interesante a destacar es que la fase icosaédrica puede obtenerse como un clúster de cuasicristales, como se muestra más adelante. El tratamiento térmico es un factor importante durante la formación de la fase icosaédrica, ya que favorece la formación de porosidad.

Según Tcherdyntsev et al. [11], la formación de porosidad en una aleación Al58Cu27Fe15 tras un tratamiento térmico a 800°C podría deberse a la interacción entre las fases sólida y líquida. Además, descubrieron que las fases λ-Al 13 Fe 4 y ι-Al 6 Cu 2 Fe permanecían en estado sólido a 800°C, y la porosidad aparecía en la región rica en Cu debido a la fusión parcial. Por tanto, el mecanismo mencionado anteriormente podría explicar la formación de poros y la transformación de fases.

Esto último concuerda razonablemente bien con los diagramas DTA obtenidos, ya que, a una temperatura de tratamiento térmico de 850°C, se identificó la coexistencia de fases λ-Al13Fe4 y ι-Al6Cu2Fe. Aquí, la interacción entre las fases λ -Al13Fe4 y Liquidas promovió la formación de la fase ι-Al6Cu2Fe, que se considera una reacción peritéctica.

Para corroborar la afirmación anterior, se realizó un análisis EDS de área seleccionada para la aleación Al58Cu27Fe15. La Figura 3 muestra la presencia de las fases ι-Al6Cu2Fe, β-AlFe y algunas λ-Al 13 Fe 4 , el porcentaje de fase calculado fue λ-Al13Fe4 (30.99%), ι-Al6Cu2Fe (24.61%), y β-AlFe (44.40%). Un aspecto interesante de esta composición es que es posible producir cuasicristales estables para la condición de colada.

2.

para la aleación Al58Cu27Fe15, a) de colada, b) a 850°C durante 3 h y c) a 850°C durante 6 h

Estos cuasicristales se encuentran en el interior de la porosidad (paredes de la cavidad), como puede verse en la Figura 4. Además, se encuentran en el interior de la cavidad. Además, los grupos de cuasicristales tienen una

Figura 1. Termograma para la aleación Al58Cu27Fe15

Figura

Patrón de difracción de rayos-X

Figura 1. Termograma para la aleación Al58Cu27Fe15

Figura

Patrón de difracción de rayos-X

27

forma pentagonal relacionada con la simetría de cinco órdenes, mostrando microporosidad en su superficie. Por lo tanto, puede confirmarse que la fase icosaédrica puede obtenerse, para esta composición, como agrupaciones de cuasicristales quíntuples a las condiciones experimentales de enfriamiento durante la colada, es decir, 0.12 °C/s.

Medición de la porosidad

Con micrografías tomadas a mayores aumentos, se calculó el porcentaje. La Tabla 1 muestra los resultados del cálculo de la porosidad. Como puede observarse, el mayor porcentaje de porosidad correspondió a la aleación Al58Cu27Fe15.

Los datos de la Tabla 1 demostraron que el porcentaje de porosidad aumentaba considerablemente a medida que aumentaban la temperatura y el tiempo de tratamiento térmico. Además, la porosidad aumentó para las muestras con la fase icosaédrica como parte de su microestructura.

En el caso de la aleación Al 58 Cu 27 Fe 15 , se observó cierto grado de interconectividad. De acuerdo con los resultados presentados anteriormente, la formación de porosidad puede estar relacionada con dos efectos principales, es decir, el crecimiento de la fase icosaédrica y la formación de la fase líquida formada durante el tratamiento térmico.

También se identificó que la porosidad aumentaba con la fase icosaédrica, generando una porosidad del 60% (Figura 4).

Figura 4. Clúster de cuasicristales de la aleación Al58Cu27Fe15 obtenidas por enfriamiento lento a partir de la fusión a 0.12 °C/s

1. Porcentajes de porosidad para cada una de las aleaciones de estudio

Los datos de la Tabla 1 demostraron que el porcentaje de porosidad aumentaba considerablemente a medida que aumentaban la temperatura y el tiempo de tratamiento térmico. Además, la porosidad aumentó para las muestras con la fase icosaédrica como parte de su microestructura. En el caso de la aleación Al 58 Cu 27 Fe 15 , se observó cierto grado de interconectividad.

De acuerdo con los resultados presentados anteriormente, la formación de porosidad puede estar relacionada con dos efectos principales, es decir, el crecimiento de la fase icosaédrica y la formación de la fase líquida formada durante el tratamiento térmico. También se identificó que la porosidad aumentaba con la fase icosaédrica, generando una porosidad del 60% (Figura 5).

Figura 3. micrografía tomada para la aleación Al58Cu27Fe15 obtenida de colada

5. Micrografías de la superficie de la aleación Al58Cu27Fe15; a) sin tratamiento térmico, b) 850°C durante 3 h, y c) 850°C durante 6 h.

CONCLUSIONES

En este trabajo se fabricaron con éxito espumas de metales base Al-Fe-Cu por la ruta "In-situ". El valor de la temperatura de tratamiento térmico se determinó con un equipo DTA, obteniéndose valores de 850°C y 705°C para las aleaciones Al58Cu27Fe15 y Al84Fe10Cu6, respectivamente.

Se identificó que la fase ι-Al6Cu2Fe se formaba a partir de la interacción de la fase líquida con la λ-Al 13 Fe 4 y β-AlFe. Así, se observó que la aleación Al58Cu27Fe15 tratada térmi-

Tabla

Figura

Tabla

Figura

28

camente a 850°C durante 6 h aumentó la cantidad de fase icosaédrica en comparación con la aleación Al58Cu27Fe15 tal como se fundió.

La fase icosaédrica promovió la formación de espumas metálicas con un alto porcentaje de porosidad, produciendo una muestra con un 60.40% de porosidad. También se observó que la aleación Al 58 Cu 27 Fe 15 mostró agrupaciones de cuasicristales dentro de la porosidad, lo que demostró que, para esta composición, la fase icosaédrica es estable.

Por lo tanto, el mecanismo de formación de porosidad propuesto se atribuyó principalmente a la interacción de la fase líquida con las fases λ y β para producir la fase icosaédrica, es decir, una reacción peritéctica ternaria.

Referencias:

1. M.F. Ashby, A.G. Evans, N.A. Fleck, L.J. Gibson, J.W. Hutchinson, H.N.G. Wadley, Metal Foams: A Design Guide, vol. 1, Butterworth-Heinemann, Boston, 2000.

2. G.J. Davies, Shu Zhen, Review of metallic foams: their production, properties and applications, J. Mater. Sci. 18 (1983) 1899–1911.

5. Suarez, M. A., Figueroa, I. A., Gonzalez, G., Lara-Rodriguez, G. A., Novelo-Peralta, O., Alfonso, I., & Calvo, I. J. (2014), 585, 318-324.

3. M.F. Ashby, A.G. Evans, N.A. Fleck, L.J. Gibson, J.W. Hutchinson, H.N.G. Wadley, (2000). Metal Foams: A Design Guide (first editon). Massachusetts, Estados Unidos de America. Elsevier. Butterworth-Heinemann.

6. Hernández, J. M., Figueroa, I. A., González, G., Salas, A. E., Mendoza, L. E., Alfonso, I., & Lara-Rodríguez, G. A. (2022). Applied Physics A, 128(4), 1-9.

7. Ignacio Alejandro Figueroa Vargas, Gabriel Ángel Lara Rodríguez, Miguel Ángel Suarez Rosales, Ismeli Alfonso López, (2020). Procedimiento de fabricación intrínseco de espumas metálicas de Al-Cu-Fe y productos obtenidos, IMPI, Mexico, PATENTE: MX 376075 B.

4. J. Banhart, Prog. Mater. Sci. 46 (2001) 559–632.

8. F. Faudot, A. Quivy, Y. Calvayrac, D. Gratias, M. Harmelin, Mater. Sci. Eng. (1991).

9. D.S. Shaitura, E.A. Golovkova, Acta Phys. Pol. A (2014).

10. V. Raghavan, J. Phs. Eqil. Diff. (2005).

11. V.V. Tcherdyntsev, S.D. Kaloshkin, A.I. Salimon, E.A. Leonova

ANEXO

De aleaciones auto expumantes base aluminio se han obtenido las siguentes patentes:

1. Procedimiento de fabricacion intrínseco de espumas metalicas de Al-Cu-Fe y productos obtenidos (MX 376075 B)

2. Espumas metálicas de Al-Si-Cu-Mg y su procedimiento de obtención (MX 383039 B)

29

Primer Premio Nacional del Aluminio 2023

Primer Lugar

Categoría: Calidad y Productividad

Ing. Antonio Saloma Romero

Acerca del Autor

43 años de experiencia en proceso de producción y transformación de acero y aluminio; a colaborado en áreas gerenciales con empresas nacionales e internacionales. Actualmente es Director de ALUMINITRADE-ALUXITE.

30

Abstract:

El proyecto descrito en el texto detalla la implementación exitosa de un programa de integración de personal sin experiencia en una empresa de fundición de aluminio. Mediante una capacitación integral y un enfoque en el desarrollo profesional, se buscó optimizar la productividad y fomentar el crecimiento individual de los trabajadores.

Después de más de 12 años, el proyecto ha generado resultados destacados, incluyendo un arranque sin problemas, alta producción conforme a las ventas, bajos niveles de rechazo interno y mejoras significativas en seguridad y mantenimiento.

Además, muchos empleados ascendieron a roles de liderazgo, evidenciando el potencial y la calidad de la mano de obra local con el apoyo adecuado. Este proyecto resalta la importancia de la capacitación y la integración efectiva para impulsar el éxito y el desarrollo personal en el entorno laboral.

Sin duda alguna, la productividad en cualquier proceso es una búsqueda y fin constante de cualquier empresa desde su inicio. Entendemos la productividad, desde una visión genérica, como la optimización del uso de los recursos o la capacidad de realizar más tareas en menos tiempo; una implementación relativamente fácil de lograr.

Por "Alta Productividad", desde el mismo punto de vista, nos referimos a la obtención del equilibrio entre el tiempo invertido para obtener resultados con la integración de los recursos y la expectativa predictiva de la eficiencia a largo plazo, una implementación no tan fácil de lograr.

Si a la definición anterior le añadimos personal sin experiencia en el proceso, parecería casi imposible de lograr.

El conocimiento de las fortalezas de nuestra mano de obra nacional adquirido durante años de experiencia en la industria de fundición, me motivó a tomar el reto de desarrollar un proyecto para integrar equipos de trabajo operativo con personal sin experiencia en el proceso de la transformación del aluminio, a través de una capacitación integral desde lo general hasta lo individual del proceso, considerando ampliamente la calidad y el valor de la persona.

Con estos dos factores representativos de la aptitud y actitud del contratado, nos propusimos lograr altos índices de productividad en Producción, Calidad, Seguridad, Mantenimiento, Rendimiento de equipos e instalaciones, Limpieza interna, Orden, etc. Pero sobre todo, estaríamos enfocados en lograr el desarrollo del talento y crecimiento individual de la persona del trabajador.

Para cumplir este objetivo, debimos cambiar las formas tradicionales de entrevista, selección, contratación, aspectos de integración, capacitación y crecimiento del personal. Todas las actividades, planes y acciones que se desarrollaron fueron estructuradas hacia el eje central del proyecto:

1. Contratar 100% personal sin experiencia: Esto permitió incorporar fuerza laboral disponible

31

de la zona aledaña a la empresa. En el caso particular donde se implementó el proyecto, es una zona caracterizada por tener experiencia agrícola, ganadera, de la construcción y servicios, pero no industrial.

2. Otorgar capacitación y desarrollo no solo laboral sino profesional: La capacitación laboral se planificó de manera sistemática para todos los procesos y actividades individuales antes del arranque de la planta, asegurando la confiabilidad y repetitividad de los subprocesos. El desarrollo profesional se centró en lograr un crecimiento dentro de la organización, permitiendo a los trabajadores alcanzar niveles de liderazgo a corto, mediano y largo plazo.

Este proyecto se implementó en la empresa donde actualmente trabajo, antes de su arranque en 2012, y se ha mantenido hasta la actualidad con excelentes resultados y cumpliendo los objetivos que mencionaré posteriormente.

Las áreas que integran esta planta procesadora de aluminio y sobre las cuales se desarrolló el proyecto son: FUNDICIÓN, COLADA O CASTING, HOMOGENEIZADO, CORTE Y EMBALAJE.

A 12 años de haber implementado y mantenido el proyecto, los resultados y logros que hemos tenido son principalmente:

• Arranque de operaciones sin problemas.

• Curva de arranque siempre con tendencia positiva.

• Producción 100% siempre acorde a los requerimientos de ventas.

• Niveles de rechazo interno por debajo del 0.25%.

• 22 inconformidades de cliente en 11 años de operación, de las cuales 3 procedieron como reclamo y 19 no procedieron después de interactuar con el cliente.

• Estado óptimo de los equipos críticos utilizados en la operación.

• Los equipos compuestos con refractario mantienen sus módulos refractarios originales.

• Prima de riesgo ante IMSS reducida al mínimo por buen control de la seguridad industrial (7.58 en 2012 a 0.50 en 2023).

• Calificación por encima del 90 en auditoría realizada por la STPS al proceso productivo (93 en general y 95 en el área de fundición), calificándonos como empresa segura.

• Logro de 1 MILLÓN de horas laborables sin accidentes con tiempo perdido (2018).

• Los puestos de mandos gerenciales (Producción) e intermedios (producción y calidad) son resultado de este proyecto; estas personas han escalado puestos y eso ha permitido a su vez que todo el personal hacia abajo y con actitud subiera de nivel.

• En 2017, se aplicó este proyecto al área de Mantenimiento y se logró la optimización de recursos internos eliminando la contratación externa, así como el nivel gerencial también se derivó del proyecto. Las fases que integran el proyecto son:

Entrevista, selección y contratación: Se presenta ampliamente al aspirante el proceso en general y las normativas de la empresa; la diferencia entre aptitud y actitud, profesional y profesionista, efectivo y eficiente. Se establece el compromiso mutuo de crecimiento, y se le da la oportunidad de que el aspirante decida si ingresa o no.

Capacitación básica del operador: Inicia desde el recordatorio de operaciones académicas básicas.

Capacitación general de las operaciones del proceso: Conocimiento de todos los subprocesos y sus principales actividades, y sobre todo, se inicia la cultura de limpieza, orden, seguridad, disciplina, respeto e integración.

32

Selección del personal de acuerdo a la factibilidad para adecuarse al proceso específico: Una vez reunida toda la información acumulada de los tres puntos anteriores de cada trabajador, se analizan sus cualidades físicas, aprendizaje y su compatibilidad con lo requerido para cada subproceso y sus actividades, logrando ubicar al trabajador en el proceso más adecuado para él.

Capacitación de la operación específica del proceso: Una vez ubicado al trabajador en el área más adecuada, se imparte una capacitación a profundidad sobre el proceso y procedimiento específico, profundizando en aspectos técnicos, operativos y las condiciones y acciones que integran el subproceso específico. En este punto, el trabajador, de forma individual primero y grupal después, participa en la elaboración o mejora de las prácticas operativas e instrucciones de trabajo reales y actualizadas.

Pasos de aprendizaje para una actividad, operación y/o proceso: Esta es una de las fases más interesantes del proyecto, ya que se persigue que en el trabajador quede perfectamente asimilado el conocimiento o actividad adquirida a través de una forma escalonada, natural, lógica y vivencial a través de 6 pasos. En los primeros 4 pasos se busca adaptar la personalidad del trabajador al puesto: Presentar, Conocer, Entender y Comprender la operación. Es en el paso 5 donde se inicia el desarrollo de la experiencia: Dominar la operación; y finalmente, en el paso 6, inicia la transmisión de la personalidad del trabajador a la operación o actividad: Manipulación exitosa de la operación. Es en estos dos últimos pasos donde se obtiene mayor valor agregado de crecimiento para la persona, valor agregado del proceso y productividad para la empresa.

Tiempo invertido para la asignación de responsabilidades: Se refiere a los tiempos estimados de asignación productiva de responsabilidades: Inmediato: Líder de línea (3/6 meses), Corto Plazo: Supervisores (1/2 años), Mediano Plazo: Coordinador y jefe de departamento (3 años), Largo plazo: Gerentes (5 años).

Establecer la continuidad en capacitación, supervisión y corrección en cada uno de los niveles: Capacitación en piso y continua tipo “cascada” donde participan desde el director de operaciones y gerentes y sucesivamente hasta llegar a los líderes y personal operario con antigüedad; es en este punto donde también se integra el reconocimiento y corrección en piso, haciendo eco de la Cultura del minuto: “date un minuto para enseñar, un minuto para reconocer y un minuto para corregir”.

Hoy, a un poco más de 12 años de haber iniciado, hemos visto satisfactoriamente el grado y nivel de respuesta de todo el personal que fue contratado y guiado bajo este proyecto. Todos los líderes, coordinadores, supervisores y gerentes de producción fueron resultado de este proyecto desde su inicio. Ratificamos que la calidad de mano de obra de nuestros trabajadores mexicanos es tan valiosa o más que cualquier mano de obra extranjera, si se les ofrece la confianza, el apoyo y la capacitación adecuada.

Al mismo tiempo, pude constatar que varios de nuestros trabajadores, paralelamente al inicio del primer o segundo año de haber arrancado operaciones, dieron continuidad a sus estudios truncados, de preparatoria e incursionaron en la universidad. Tal es el caso de los gerentes y otros puestos, logrando titularse como ingenieros, contadores públicos, TSU y bachilleres, mismos que continúan laborando con nosotros. Podemos decir que el PROYECTO CUMPLIÓ SU OBJETIVO.

Agradezco al INSTITUTO MEXICANO DEL ALUMINIO y sus REPRESENTANTES la oportunidad de presentar los resultados de este proyecto implementado.

33

Primer Premio Nacional del Aluminio 2023

Primer Lugar

Categoría: Responsabilidad Social

Viridiana Azeneth

Delgado Elizondo

Acerca

del Autor

Lic. Administración de Energía y Desarrollo Sustentable Experiencia en Sostenibilidad, ESG, Impacto Social y Huella de Carbono en industrias del Aluminio, Construcción, Vidrio, Metalurgia y Logística.

Mariano Alberto García

Díaz de León

Acerca del Autor

Médico Cirujano y Partero Maestría en Administración de la Seguridad y Salud Ocupacional Experiencia en Salud Ocupacional, Seguridad Industrial y Bienestar en industrias: Metal Mecánica, Automotriz, Hidrocarburos, Retail, Aluminio

34

Abstract:

Grupo Cuprum ha desarrollado un sólido Modelo de Sostenibilidad centrado en tres vectores clave que derivan de un estudio de materialidad realizado en 2021. Este modelo identifica temas prioritarios para la gestión de la sostenibilidad y el impacto en sus grupos de interés, destacando el compromiso con colaboradores y comunidades. En línea con esta estrategia, se ha implementado un "Proyecto de Bienestar Integral" que aborda aspectos físicos, emocionales y sociales de los colaboradores.

Basado en la metodología BEAT, este proyecto incluye iniciativas como acciones de bienestar, entornos favorables, promoción de la vida en armonía y capacitación financiera. Se espera que este enfoque genere impactos significativos, como la reducción del ausentismo y gastos en salud, junto con beneficios ambientales y sociales para más de 10,000 colaboradores y familiares. Grupo Cuprum demuestra así la importancia de invertir en el bienestar de los empleados como estrategia clave para promover la salud, la satisfacción laboral y el éxito corporativo a largo plazo.

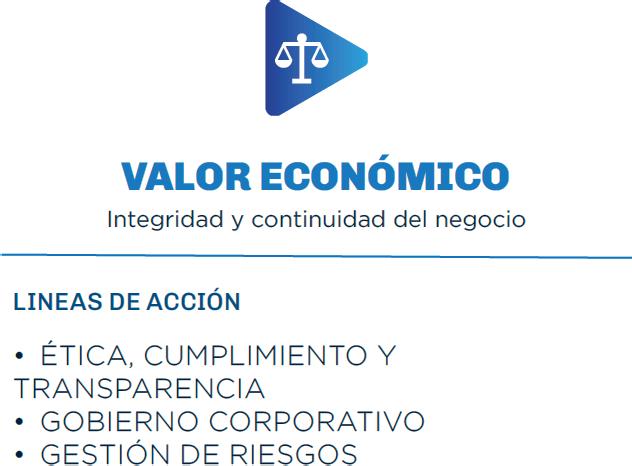

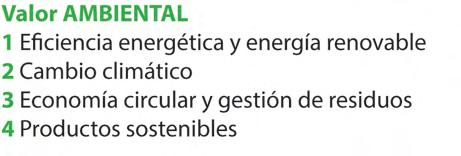

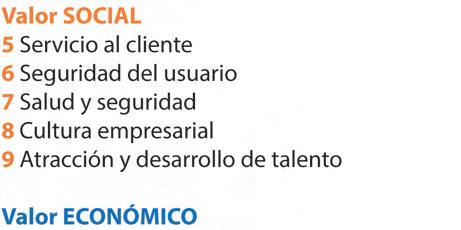

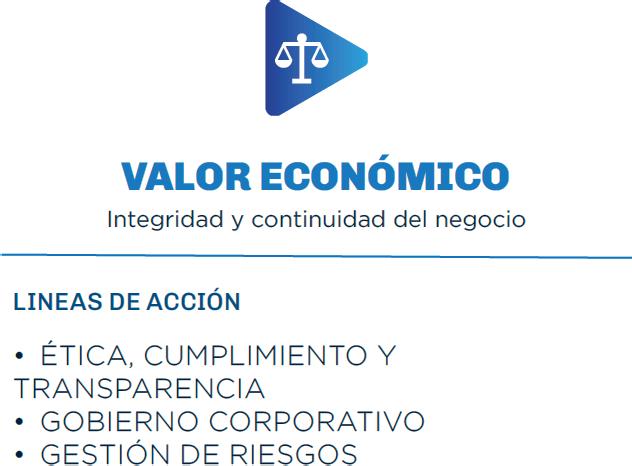

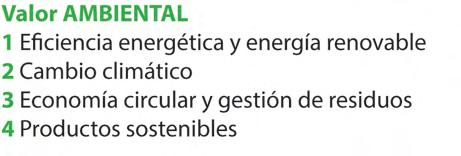

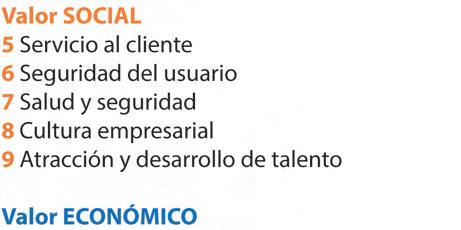

En Grupo Cuprum, guiamos nuestras acciones basadas en nuestro propósito superior de “Alcanzar lo inalcanzable para crear felicidad, seguridad y bienestar” y buscamos generar valor a todos nuestros grupos de interés, por este motivo, durante el 2021 se llevó a cabo nuestro estudio de materialidad, del cual derivó nuestro Modelo de Sostenibilidad que enfoca nuestros esfuerzos en 3 vectores claves:

Dentro de los vectores de este modelo, se logró identificar los temas prioritarios para la gestión de la sostenibilidad en el corto y mediano plazo y que, a su vez, generan impacto en nuestros grupos de interés, los cuales son:

35

El compromiso de Grupo Cuprum, siempre ha sido con nuestros colaboradores y las comunidades que nos rodean, por lo que de estos resultados obtenidos del estudio de materialidad antes mencionado, surge nuestra Estrategia de Responsabilidad Social que alinea nuestros esfuerzos e inversión a través de una esfera de impacto, la cual tiene en su centro a nuestros colaboradores y sus familias:

Grupo Cuprum cuenta con su área de Salud y Bienestar, que busca promover ambas cosas en las vidas de nuestros colaboradores a través de la implementación de una Cultura de Bienestar, cuyo enfoque y programas están diseñados para crear y promover un ambiente de trabajo más saludable así como un entorno organizacional favorable, mediante los vectores:

Con base en la estrategia antes mencionada, esta área diseñó el “Proyecto de Bienestar Integral” que se detalla a continuación:

- Objetivo: ser una empresa comprometida con el Bienestar Integral de la comunidad, mediante la implementación y ejecución de iniciativas y actividades que aborden aspectos físicos, emocionales, sociales y que a su vez permitan establecer un entorno en donde todos los miembros se sientan respaldados y motivados para llevar vidas saludables y equilibradas.

- Situación anterior: a través de la implementación de diferentes herramientas y métodos de medición, se identificó que los temas prioritarios para la estrategia del negocio y los grupos de interés son: Salud y Seguridad.

- Situación actual: este proyecto está sustentado en la metodología BEAT, desarrollada por el Instituto de Ciencias del Bienestar Integral del Tecmilenio, el cual integra cuatro dimensiones (Bienestar organizacional,

36

Enfoque en liderazgo positivo, Ambiente positivo, Trabajo significativo), cuyas prácticas han demostrado mejorar tanto el bienestar de los colaboradores como la productividad de la empresa.

- Desarrollo de iniciativas:

o Ac ciones de Bienestar: contar con servicios de bienestar que abarquen alimentación saludable, espacios para ejercitarse dentro de las instalaciones, activaciones físicas dentro de horario laboral, programas deportivos, culturales y dinámicas de conexión social.

o En torno de Bienestar: contar con espacios que favorezcan la relajación, recreación y concentración de los colaboradores; que cuenten con mobiliario y/o equipo ergonómico, en donde se promuevan experiencias positivas y que cuenten con la filosofía y los logros organizacionales visibles.

o Vida en Armonía: incluir en la Política Institucional la promoción de una vida en armonía, lo que conllevará llevar a cabo entrenamientos para desarrollar habilidades y recursos que favorezcan el enriquecimiento vida-trabajo, lo cual nos permite llegar al objetivo.

o Bienestar Financiero: contar con capacitaciones en educación financiera. servicios de bienestar financiero personalizados, programas de descuento y apoyos financieros para los colaboradores.

o Cultur a de Trabajo Híbrido: proporcionar herramientas y tecnologías que permitan el desarrollo del trabajo híbrido y al mismo tiempo, contar con mecanismos de indagación.

- Indicadores de Impacto:

o La boral: disminución del 33% del ausentismo por temas de salud.

o Económico: disminución del 67% del gasto en salud de los colaboradores.

o Ambiental: disminución de 8,051kg de emisiones de CO₂ al planeta.

o Social: beneficio a 10,456 colaboradores y familiares de Grupo Cuprum.

- Continuidad del programa:

o Juntas de seguimien to con dirección para asegurar la mejora continua.

o Comunicación del seguimien to del programa a través del Informe Anual de Sostenibilidad.

o Indicadores de Bienestar del programa incluidos en el Proceso Anual de Evaluación de Objetivos.

o Re certificación para la obtención del distintivo “Factor Wellbeing” que otorga el Instituto de Ciencias del Bienestar Integral de Tecmilenio a organizaciones que implementan prácticas orientadas a promover el bienestar en sus colaboradores.

Con este proyecto, Grupo Cuprum pone de manifiesto que contar con un programa de Bienestar Integral en las empresas es una estrategia valiosa que promueve la mejora de la salud y la satisfacción de los empleados, impulsa la productividad, la retención de talento y contribuye en al éxito a largo plazo de la organización.

La inversión en bienestar genera beneficios tanto a nivel individual como corporativo y se alinea con la creciente conciencia sobre priorizar la importancia de cuidar el bienestar de los empleados para generar un ambiente de trabajo saludable y un entorno laboral favorable.

37

Edición impresa del 2007

Autor: Comité Editorial IMEDAL

39

Abstract:

El aluminio es un metal ampliamente distribuido en la corteza terrestre y se encuentra en diversas formas en rocas, vegetación y animales. Sus propiedades únicas lo hacen valioso para una variedad de aplicaciones. El aluminio puro es ligero, resistente y conductor, y al mezclarse con otros elementos, forma aleaciones con propiedades específicas. Es altamente resistente a la corrosión y su reciclabilidad lo convierte en un material sostenible. El uso del aluminio abarca desde la construcción de aviones y automóviles hasta aplicaciones en la industria química y electrónica. Destaca por su capacidad para reducir el peso de los vehículos y mejorar la eficiencia. La versatilidad del aluminio lo convierte en un recurso valioso con un amplio potencial futuro en diversas industrias a nivel mundial.

El aluminio y sus aleaciones han sido ampliamente empleados en el almacenaje, procesamiento y preparación de alimentos con gran éxito. Este metal se considera seguro e inofensivo para el ser humano, siendo un elemento natural presente en muchos alimentos sin generar efectos adversos en el organismo.

Organizaciones de renombre a nivel mundial, dedicadas al estudio de la salud, han respaldado la seguridad del aluminio para diversos usos.

La FDA (Administración de Alimentos y Drogas) de Estados Unidos, la OMS (Organización Mundial de la Salud), la NSF (Federación Nacional de Sanidad), la ATSDR (Agencia de Sustancias Tóxicas y Registro de Enfermedades), el DHHS (Departamento de Salud y Servicios Humanos), la IARC (Agencia Internacional para la Investigación del Cáncer) y la EPA (Agencia de Protección al Ambiente) han respaldado su seguridad en utensilios domésticos, envases alimenticios, medicamentos, entre otros.

1. Beneficios del aluminio: Eficiencia energética: Su alta conductividad térmica ahorra tiempo y energía al cocinar, superando hasta cuatro veces al acero inoxidable.

2. Ligereza: Es tres veces más liviano que el acero.

3. Reciclabilidad al 100%: Contribuye positivamente al cuidado del medio ambiente.

4. Calidad superficial excelente: Brinda una superficie óptima para diversas aplicaciones

5. Seguridad: No produce chispas y es incombustible.

6. Conductividad eléctrica elevada y terminación de calidad.

7. Resistencia a la corrosión: Ofrece durabilidad y longevidad en su uso.

Actualmente, las principales fábricas de utensilios domésticos como ALMEXA ALUMINIO, LA VASCONIA, entre otras, están comprometidas con las máximas normas de seguridad en la fabricación de sus productos. Utilizan estándares como la norma mexicana NMX-W152-SCFI, que garantiza la fabricación de utensilios de cocina recubiertos con antiadherentes, asegurando la seguridad y calidad para los usuarios. Este texto resalta los beneficios del aluminio y su seguridad respaldada por diversas organizaciones, además de incluir información sobre las normativas aplicadas en la fabricación de utensilios domésticos para garantizar su seguridad.

40

Edición impresa del 2007

Autor: Comité Editorial IMEDAL

Abstract:

El uso creciente del aluminio en la fabricación de automóviles se debe a sus ventajas clave y avances tecnológicos. Desde sus aplicaciones iniciales en motores hasta su implementación en carrocerías modernas como el Audi A8 con tecnología SpaceFrame, el aluminio ayuda a reducir el peso de los vehículos, mejorando la eficiencia del combustible y cumpliendo con las demandas de los consumidores. Con ventajas sobre el acero, como mayor eficiencia estructural, menor peso y capacidad de reciclaje, el aluminio es el segundo metal más utilizado en la fabricación de automóviles, promoviendo la innovación en la industria automotriz.

El aluminio es el tercer elemento más común encontrado en la corteza terrestre. Los compuestos de aluminio forman el 8% de la corteza de la tierra y se encuentran presentes en la mayoría de las rocas, de la vegetación y los animales.

El aluminio puro es un metal suave, blanco y de peso ligero. Al ser mezclado con otros materiales como: silicón, cromo, tungsteno, manganeso, níquel, zinc, cobre, magnesio, titanio, circonio, hierro, litio, estaño y boro, se producen una serie de aleaciones con propiedades específicas, que se pueden aplicar para propósitos diferentes.

41

42

EI aluminio puede ser fuerte, ligero, dúctil y maleable. Es un excelente conductor del calor y la electricidad; el valor de su densidad es de 2.7, y sus temperatu ras de fusión y ebullición son de 660° C y 2.467° C, respectivamente. No se altera en contacto con el aire ni se descompone en presencia de agua, debido a que su superficie queda recubierta por una fina capa de óxido que lo protege del medio. Sin embargo, su reactividad con otros elementos es elevada: al entrar en contacto con oxígeno, produce una reacción de combustión que origina una gran cantidad de calor, y al combinarse con halógenos y azufre da lugar a la formación de haluros y sulfuros.

Buenas propiedades de reflexión. El aluminio es un buen reflector tanto de la luz como del calor. Esta característica, junto con su bajo peso, hace de él un material ideal para reflectores, por ejemplo, de la instalación de tubos fluorescente, bombillas o mantas de rescate.

PROPIEDADES DEL ALUMINIO

Ligero, resistente. El aluminio es un metal muy ligero con un peso específico de 2,7 g/cm3, un tercio el peso del acero. Su resistencia puede adaptarse a la aplicación que se desee, modificando la composición de su aleación.

Muy resistente a la corrosión. EI aluminio genera de forma natural una capa de óxido que lo hace muy resistente a la corrosión. Los diferentes tipos de tratamiento de revestimiento pueden mejorar aún más esta propiedad. Resulta especialmente útil para aquellos productos que requieren de protección y conservación.

Excelente conductor de la electricidad. El aluminio es un excelente conductor del calor y la electricidad y, en relación con su peso, es casi dos veces mejor que

Muy dúctil. El aluminio es dúctil y tiene una densidad y un punto de fusión bajos. Esta situación de fundido puede procesarse de diferentes maneras. Su ductilidad permite que los productos de aluminio se fabriquen en una fase muy próxima al diseño final del producto.

Completamente impermeable e inocuo. La lámina de aluminio incluso cuando se lamina a un grosor de 0,007 mm., sigue siendo completamente impermeable y no permite que las sustancias pierdan ni el más minimo aroma o sabor. Además, el metal no es tóxico, ni desprende olor o sabor.

Totalmente reciclable. El aluminio es cien por ciento reciclable, sin merma de sus cualidades. El refundido del aluminio necesita poca energía, El proceso de reciclado requiere sólo un 5% de la energía necesaria para producir el metal primario inicial.

43

USOS DEL ALUMINIO

Ya sea considerando la cantidad o el valor del metal empleado, su uso excede al del cualquier otro, exceptuando el acero, y es un material importante en multitud de actividades económicas.

La combinación de ligereza con resistencia y alta conductibilidad eléctrica y térmica, es la propiedad que convirtió al aluminio y sus aleaciones en materiales de construcción importantísimos para la fabricación de aviones, automóviles, máquinas de transporte, para la electrotecnia, fabricación de motores de combustión interna, etc. La resistencia mecánica de las aleaciones de aluminio es suficiente para la construcción de la gran mayoría de las piezas que trabajan a temperaturas próximas a la normal.

Debido a su elevada proporción resistencia-peso, es muy útil para construir todos los medios de transporte conocidos: automóviles, aeronaves, barcos, trenes, motos, bicicletas, etc. El aluminio forma parte de sus estructuras, tracción, equipamiento interno y los adornos, haciendo que, por ejemplo, el peso de un coche medio se reduzca hasta en 300 kg., y que las emisiones de gases del motor bajen en un 20%. En Europa, el mercado de medios de transporte consume el 75% de las piezas moldeadas, el 13% de las extruidas, y el 7% de los productos de laminación.

En la industria química, el aluminio y sus aleaciones se utilizan para fabricar tubos, recipientes y apara-

tos. Un volumen dado de aluminio pesa menos que 1/3 del mismo volumen de acero. Los únicos metales más ligeros son el litio, berilio y magnesio. Se utiliza también en reactores nucleares a baja temperatura porque absorbe relativamente pocos neutrones. Con el frío, el aluminio se hace más resistente, por lo que se usa a temperaturas criogénicas.

El aluminio solamente presenta un 63% de la conductividad eléctrica del cobre para alambres de un tamaño dado, pero pesa menos de la mitad. Un alambre de aluminio de conductividad comparable a un alambre de cobre es más grueso, pero sigue siendo más ligero que el de cobre. El peso tiene mucha importancia en la transmisión de electricidad de alto voltaje a larga distancia, y actualmente se usan conductores de aluminio para transmitir electricidad a 700.000 voltios o más. La aplicación más conocida es la del aluminio para cables de conducción de energía eléctrica en alta y baja tensión. También en piezas auxiliares de esta aplicación. Se emplea en los equipos electrónicos para disipar el calor y en estructuras ligeras. Es el caso de ordenadores y teléfonos móviles.

Este metal es cada vez más importante en la arquitectura, tanto con propósitos estructurales como ornamentales. Las tablas, contraventanas y láminas de aluminio constituyen excelentes aislantes. Se pueden mencionar fachadas de edificios, tejados, estructuras ligeras, carpinterías, cierres, etc. generalmente como productos extruidos. Las aplicaciones más normales son de mobiliario urbano e instalaciones deportivas,

44

en las que destaca por la flexibilidad de los diseños empleados.

El papel de aluminio de 0,018 cm de espesor, actualmente muy utilizado en usos domésticos, pues protege los alimentos y otros productos perecederos. Debido a su poco peso, a que se moldea fácilmente y su compatibilidad con comidas y bebidas, el aluminio se usa mucho en contenedores, envoltorios flexibles, y botellas y latas de fácil apertura. El reciclado de dichos recipientes es una medida de conservación de la energía cada vez más importante. Además, hay que considerar cacerolas, aparatos electrodomésticos y muchos otros equipos que son de aluminio, o tienen piezas de este metal. En artículos deportivos es amplio también su uso, empleándose en cascos protectores, naves y aparejos de recreo, raquetas para el tenis, palos de golf, equipos de montañismo, etc.

La resistencia a la corrosión al agua del mar del aluminio, también lo hace útil para fabricar cascos de barco y otros mecanismos acuáticos. Se puede preparar una amplia gama de aleaciones recubridoras y aleaciones forjadas que proporcionen al metal más fuerza y resistencia a la corrosión o temperaturas elevadas. Algunas de las nuevas aleaciones pueden utilizarse como planchas de blindaje para tanques y otros vehículos militares.

Como consecuencia de este empleo del aluminio y sus aleaciones subproductos metálicos en la producción se obtienen correspondiente, también de residuos del consumo, y posteriormente de los equipos viejos, chatarras por su desguace. El aluminio secundario puede encontrarse presente en grandes cantidades en el mercado de materias primas. Denominación de los tipos de materiales que se utilizan en el reciclado

Transformación de aluminio

• . Virutas

• Recortes

• Escorias

• Espumas

• Otros

Desguace de utensilios usados

• Automóviles

• Chatarra

• Cables

• Equipos electrónicos

• Equipos varios

Residuos sólidos urbanos

• Envases complejos alimenticios

• Latas de bebida y conservas

• Papel

Es así que el aluminio y sus aleaciones tienen una combinación única de propiedades mecánicas, eléctricas, químicas y térmicas, donde destacan su alta resistencia específica (baja densidad), su excelente resistencia a la corrosión, su superior formabilidad y maquinabilidad, altas conductividades térmica y eléctrica, y su capacidad de reciclaje. Por ello, los productos de aluminio han sido ampliamente utilizados desde el siglo XIX en diversas aplicaciones como artículos para la cocina, perfiles para construcción, componentes de maquinaria de autos o carrocerías, aviones, naves espaciales y satélites, entre otros, Y a pesar de ya haberse desarrollado tantas aplicaciones para el aluminio, éstas no han sido agotadas aún. Es un metal que tiene un gran futuro a nivel mundial, dadas las características que lo distinguen, y que lo convierten en un gran aliado para la industria de nuestro país.

45

Edición 19

Autor: Comité Editorial IMEDAL

Abstract:

El uso creciente del aluminio en la fabricación de automóviles se debe a sus ventajas clave y avances tecnológicos. Desde sus aplicaciones iniciales en motores hasta su implementación en carrocerías modernas como el Audi A8 con tecnología SpaceFrame, el aluminio ayuda a reducir el peso de los vehículos, mejorando la eficiencia del combustible y cumpliendo con las demandas de los consumidores. Con ventajas sobre el acero, como mayor eficiencia estructural, menor peso y capacidad de reciclaje, el aluminio es el segundo metal más utilizado en la fabricación de automóviles, promoviendo la innovación en la industria automotriz.

El uso del aluminio en la fabricación de automóviles, actualmente va en aumento debido a las características del metal y al progreso tecnológico en el proceso del mismo.

El primer vehículo fabricado íntegramente en aluminio y verdaderamente significativo en la historia del automóvil, fue el Panhard Dyna de 1953, cuya producción inicio a partir de 1954. Al principio se utilizó el aluminio en la fabricación de bloques de motor y elementos de refrigeración de éste, debido a sus buenas cualidades para la disipación del calor.

46

En 1999 se presentó en el salón de Frankfurt, una exhibición de prototipos fabricados con aluminio, como el Audi A8, empleando la tecnología SpaceFrame, aplicada después del Audi A2. Esta nueva tecnología es usa por Mercedes (SLR), BMW (Z8) y Fiat (Múltipla).

Los fabricantes de automóviles están trabajando para reducir el peso de los mismos, por lo que recurren al aluminio. Pero no solo es importante aminorar el peso para disminuir las emisiones de gases, ya que mientras más logre sea el vehículo, menos combustible necesitará, sino también para satisfacer la demanda de los clientes.

Una industria adjunta a la automotriz es la de los camiones, donde se emplean 135,000 toneladas anuales de aluminio, ayudando así a reducir el peso de algunos componentes que forman parte del 60% de un camión.

VENTAJAS DEL ALUMINIO FRENTE AL ACERO

Mejor aprovechamiento del combustible. Es tres veces menos denso que el acero, lo que hace que las carrocerías sean más ligeras. Esto se nota en un mejor rendimiento del combustible. Tal es el caso del Audi A2 cuya carrocería pesa solamente 150 kilos, 40% menos que una similar fabricada en acero.

Mayor capacidad en el frenado. El aluminio tiene una resistencia mayor que la del acero. En la actualidad con el apoyo de modernos sistemas de digitalización, es posible el diseño y la construcción de estructuras tridimensionales en las que se pueden observar una rigidez a torsión de un 40% en comparación con la que da el acero. En términos de eficiencia estructural, esto hace que las estructuras de aluminio sean un 96% más eficientes que las de acero.

Menor cantidad de piezas para ensamblar. La relación de carga esta repartida entre los diversos componentes de la estructura. Por lo tanto, cada uno de ellos necesita especificaciones técnicas diferentes para su fabricación. Las piezas se elaboran mediante procesos que les dan un grosor variable, será mayor cuando se requiera una mayor resistencia y menor si cumple una función diferente.

Reciclable. El aluminio puede ser reciclado muchas veces, lo que facilita, en gran parte, la disposición parcial del automóvil y sus componentes.

Con base en los puntos mostrados anteriormente, inferimos que en la actualidad el aluminio se encuentra no sólo en los componentes del motor, sino en las nuevas carrocerías. Recientemente, se ha empezado a usar en coches de serie, que son cada vez más accesibles al mercado. Así, el aluminio es el metal más utilizado en la fabricación de automóviles después del acero.

Referencias: http://www.audiworld.com http://www.drivealuminum.org/ http://www.aluminumleader.com http://www.autonews.com http://www.elfinanciero.com.mx

47

Edición 20

Autor: Comité Editorial IMEDAL

48

Abstract:

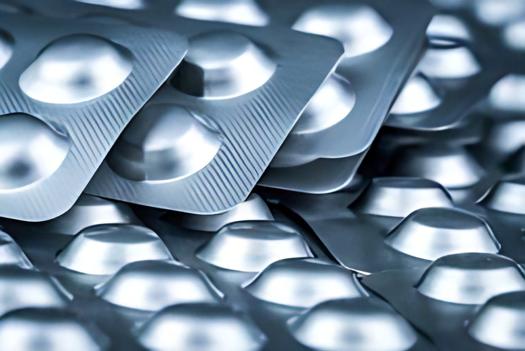

El desarrollo del empaque metálico, especialmente con aluminio, ha sido fundamental en la historia de la conservación de alimentos y bebidas. Desde las primeras latas revestidas de estaño en 1810 hasta las innovadoras latas de aluminio introducidas en la industria de las bebidas en 1953, este material ha transformado la industria del envasado. La ligereza, resistencia y capacidad de diseño del aluminio lo convierten en un componente esencial en la comercialización de productos, destacando su impacto en la mercadotecnia moderna.

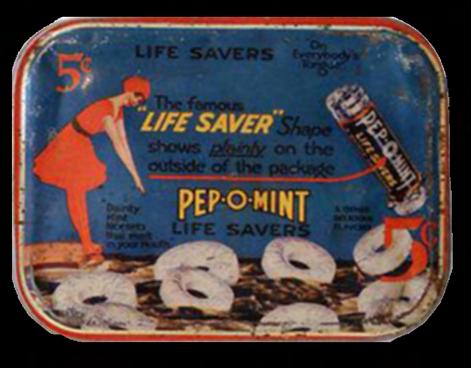

chocolate “Toblerone”, a partir de este momento se obtuvo gran penetración en la industria de las golosinas llegando a Estados Unidos en 1913 con los dulces “Life Savers”.

A través del tiempo el ser humano ha tenido la necesidad de trabajar con artículos y productos llevándolos de un lugar a otro, utilizando diferentes tipos de materiales, que van desde pieles y hierbas, pasando por el vidrio y cerámicas hasta llegar al uso de los metales.

La idea del uso de los metales en los empaques fue llevada a la práctica por el cervecero francés Nicolas Appert, quien en 1795 creó jarras herméticamente cerradas y posteriormente calentadas para eliminar las bacterias. En 1810, Peter Duran, un inventor británico, perfecciono el proceso de elaboración creando latas revestidas de estaño. Por esto, los alimentos envasados con materiales metálicos reciben actualmente el nombre de enlatados. Peter patento el envase en hojalata en 1812, aunque las latas eran demasiado sencillas a comparación de las fabricadas hoy en día.

El primer avance significativo del aluminio en la industria del empaque se dio en 1910, cuando se crea la primera planta productora de laminas de aluminio, estas buscaban reemplazar a las de estaño utilizadas para la conservación de productos y alimentos. La planta suiza J.G. Neher & Sons, causó un gran impacto cuando junto con el Dr. Lauber, inventaron el proceso de laminación, logrando que el primer alimento comercializado con este material fuera el conocido

Un paso importante del empaque en aluminio, se alcanzó cuando se introdujo a la industria de las bebidas, la primera bebida embotellada en una lata de aluminio fue la diseñada en 1953 por la cervecería Krueger de Nueva Jersey. La Fitnes Beer fue la primera cerveza comercial en venderse dentro una lata cerrada a presión; el lanzamiento fue un éxito total. El envase era más ligero que el vidrio, fácil de transportar, muy resistente a golpes y caídas, pero sobre todo, poseía una gran superficie para decorar, lo que comercialmente lo hacia muy original en cada modelo y marca.