7 minute read

Pionierarbeit für verzahnte Lagerund Produktionsprozesse

Damit innerhalb der Produktion stets die richtigen Materialien zum richtigen Zeitpunkt am richtigen Arbeitsplatz vorzufinden sind, braucht es ein ineinandergreifendes Zusammenspiel. Die zentrale Bedeutung dieses Zusammenspiels hat IGZ bereits frühzeitig erkannt. Deshalb haben die SAP Ingenieure die ersten hochintegrierten, bereichsübergreifenden SAP-Projekte aus Produktion und Logistik umgesetzt. Das dabei aufgebaute Know-how wurde in Form von Best-Practice-Lösungen umgesetzt, die ausschließlich auf SAP-Standardsoftware basieren und einen wesentlichen Beitrag zum heute bekannten Funktionsumfang der SAP-Standardprodukte geleistet haben.

Beispiel 1: Aspöck

Hochoptimierte Montage Mit Automatisierter Produktionslogistik

Das Unternehmen Aspöck Systems GmbH produziert kundenspezifische Fahrzeug-Beleuchtungssysteme für den europäischen Markt. Zur Prozesssteuerung nutzt der Hersteller einen IT-Systemverbund auf SAP-Basis über mehrere Standorte hinweg. Die Lösungen zur Produktionssteuerung (SAP MES), für Lagermanagement (SAP EWM) und das Enterprise Resource Planning (SAP ERP) arbeiten integriert zusammen. Nachdem die Lösungen schon im Hauptwerk Peuerbach in Österreich zu signifikanten Einsparungen führten, wurden sie auch im polnischen Kluczbork ausgerollt. Aufgrund der SAP-Strategie sowie dem Mehrwert einer offenen IT-Plattform hat sich Aspöck entschieden, das proprietäre und nicht zukunftsfähige Produktions- und Lagerverwaltungssystem abzulösen und SAP MES gemeinsam mit SAP EWM einzuführen.

Produktionsplanung Bestandsführung

Prozessdaten Durchg Ngig Im System

Die zentrale Prozesssteuerung wird durch die Integration der drei SAP-Systeme für Produktion, Lager und Geschäftsebene erreicht. Sämtliche Prozess- und Logistikdaten liegen im ERP-System vor, damit der Hersteller Fertigungsaufträge inklusive Arbeitsplan direkt aus seinem Hauptwerk Peuerbach für die Produktion im polnischen Werk Kluczbork einpflegen kann. Online-Rückmeldungen über den Fertigungsstand eines Auftrags erfolgen ‘just in time’, sowohl aus SAP MES als auch aus SAP EWM an das SAP ERP-System. Hierfür werden die Betriebsdaten an den Mitarbeiter-Terminals (PODs) erfasst und online rückgemeldet.

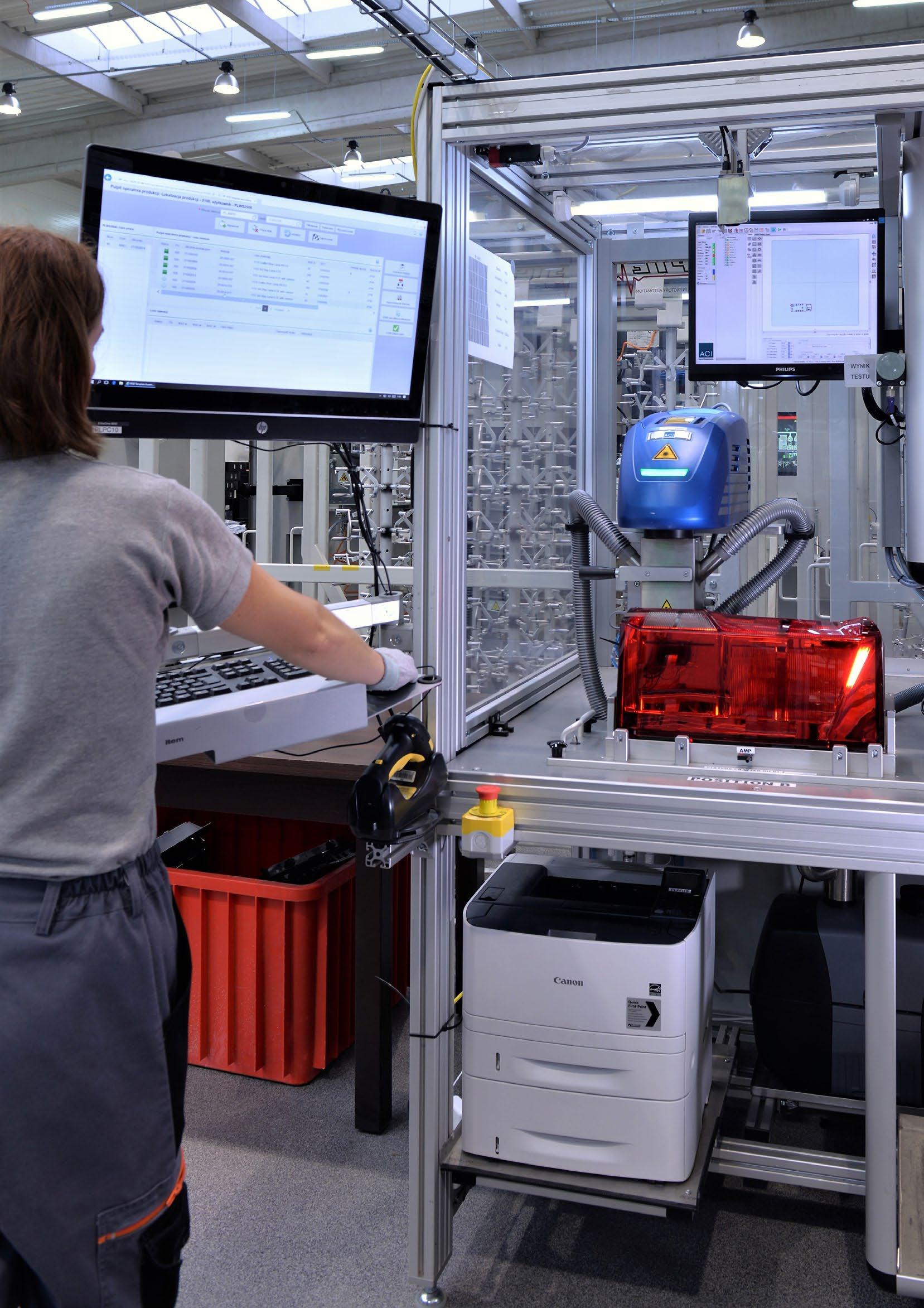

Die Lagerbestände werden über Standardschnittstellen stets auf dem aktuellen Stand gehalten. Eine Betriebsdatenerfassung (BDE) von Prozessdaten am Werkerterminal sichert deren Traceability über den gesamten Herstellungsprozess ab. Zudem lässt sich jeder Fertigungsschritt rückverfolgen, um die Ursache für eine fehlerhafte Charge identifizieren zu können. Hierzu wurden QM-Prüflose, Datenerfassungen und Qualitätsmanagement-Prüfungen aus dem SAP ERP integriert, die automatisch Workflows im MES-System auslösen.

WENIGER FEHLER MITTELS IT-GESTÜTZTER ERFASSUNG

Das MES bietet dem Unternehmen die Möglichkeit, Fertigungsaufträge zu priorisieren und im Arbeitsplan die Reihenfolge der einzelnen Arbeitsvorgänge festzulegen. Die Konfiguration der PODs erlaubt es, jedem Mitarbeitenden am Werkerterminal genau die Information darzustellen, die für ihn wichtig sind. Zu den arbeitsplatzspezifischen Informationen gehören Dokumente wie Arbeitsanweisungen, Schaltpläne und Produkt- und Bauteilabbildungen sowie Packspezifikationen, die im ERP-System als Links in einem Fertigungsauftrag integriert werden. Auf diese Weise bleiben die Stammdokumente zentral in SAP ERP hinterlegt.

Im Hintergrund stellt eine automatische Versionsverwaltung sicher, dass Mitarbeiter:innen stets den aktuellen Revisionsstand der zugehörigen Dokumente erhalten. Es wird darauf geachtet, dass alle Dokumente aktuell sowie in korrekter Ausführung und Menge automatisch und elektronisch zur Verfügung stehen. Heute steuert die MES-Anwendung alle Montagearbeitsplätze mit der Online-Erfassung von Produktionsdaten und ohne papierbasierte Belege. Die anstehenden Aufträge werden über Touchscreens angezeigt. Wenn Mitarbeitenden ein Auftrag zugeteilt wird, wird automatisch die Materialversorgung über SAP EWM angestoßen. Durch die Integration von SAP MES und SAP

EWM wird also sichergestellt, dass die Werker:innen stets mit den richtigen Komponenten aus dem Lager zum aktuell laufenden Auftrag versorgt werden und der Arbeitsfluss auch zu Beginn eines neuen Auftrags nahtlos weiterläuft.

Zudem gewährleistet die intelligente SAP EWM- und MESProzessverriegelung, auf Basis der von SAP ERP vorgegebenen Arbeitspläne, dass die Weiterbearbeitung am nachfolgenden Arbeitsplatz gesperrt ist, bis alle aktuellen Fertigungs- und Prüfschritte abgearbeitet sind. Die Prozessverriegelung verhindert, dass Prüf- und Kontrollschritte vergessen und somit fehlerhafte Teile über die Fertigungsstufen weitergegeben werden. Das Fehlerpotential wird dank der weitgehend automatisierten Erfassung und Auswertung der Prozess- und Logistikdaten reduziert, was in den manuellen Prozessen deutlich wird. So müssen Mitarbeitende für den Druck von Behälteretiketten beispielsweise keine Daten mehr manuell eingeben. Durch die integrierte MES-Lösung werden die Informationen für die Etikettierung automatisch an die Lagerverwaltungssoftware übermittelt und das passende Etikett ohne weiteres Zutun ausgedruckt. Dadurch verhindert man eine fehlerhafte Paletten- oder Verpackungsauszeichnung aufgrund eines falschen QR- oder Barcodes.

Ein messbar erfolgreiches Projekt: Durch das Etablieren einer zentralen IT-Plattform für Produktion und Logistik sowie der damit verbundenen Optimierung der Prozesse wurden die Durchlaufzeiten der Fertigungsaufträge erheblich reduziert. Die durch die hochintegrierte, abteilungsübergreifende Umstellung auf SAP-Standardsoftware von IGZ realisierten Mehrwerte, lassen sich auch in Zahlen ausdrücken: So ließen sich beispielweise am Standort in Peuerbach die Durchlaufzeit und der Materialbestand um jeweils 25 Prozent reduzieren, der Arbeitsaufwand für die Planung eines Fertigungsauftrags sogar um 50 Prozent. Ein weiterer Vorteil ist zudem die Systemwartbarkeit und die geschaffene Möglichkeit der Erweiterbarkeit durch Aspöck selbst, da man hierfür künftig auf unternehmenseigene SAP-Expertise auf dem ERP-Bereich zurückgreifen kann.

Eine Betriebsdatenerfassung von Prozessdaten am Werkerterminal sichert deren Traceability über den gesamten Herstellungsprozess ab.

Beispiel 2: Dormakaba

DURCHGÄNGIG VERNETZTE PRODUKTIONS- UND LOGISTIKPROZESSE

Auch dormakaba hat die Vorteile der Integration von MES und LVS erkannt und ist durch die konsolidierte Einführung von SAP Digital Manufacturing (SAP MES) und SAP Extended Warehouse Management (SAP EWM) einen wichtigen Schritt in Richtung „Smart Factory“ gegangen. Für den Schweizer Hersteller von Sicherheitslösungen ist Losgröße 1 kein Trend, sondern längst Realität. Rund 95 Prozent der Produkte werden in Wetzikon individualisiert gefertigt; eine Lagerhaltung von Fertigwaren findet nahezu nicht statt. Pro Tag werden mehr als 1.000 Kundenaufträge abgearbeitet. Daraus resultieren über 3.000 Fertigungsaufträge im gleichen Zeitraum. Schon allein diese Zahlen lassen enorme Herausforderungen durchblicken. Hinzu kommen die kundenspezifischen Codierungen (Permutation) und die mit „Losgröße 1“ einhergehende Variantenvielfalt, die sich auf n x 100.000 beläuft.

Sap Strategie Berholt Altsysteme

Für diese unterschiedlichen Produktionsanforderungen nutzte dormakaba bisher mehrere selbst programmierte Lösungen: eine Auftrags- und Produktionsplattform (APP) mit spezialisierter MES-Unterstützung sowie ein System zur Verwaltung der Produktions- und Distributionslager (PDL). Diese Lösungen führten zwar zu effektiveren Produktionsabläufen, hatten aber den Nachteil, dass sich mit der Zeit eine komplexe Prozess- und Systemlandschaft bildete, die das Unternehmen als nicht mehr zukunftsfähig einstufte.

Die in den alten Individualsystemen abgebildeten Logistik- und Produktionsfunktionalitäten konnten nicht mehr in eine neue, gruppenweite Prozessstrategie auf Basis der SAP-ERP Lösung eingebunden werden. Zudem ließen sich Produkte und Prozesse nur noch schwer in die Produktions- und Logistik-IT integrieren. Nach einer Einsatzanalyse ist man dem empfohlenen Gesamtkonzept von IGZ gefolgt und entschied sich für eine phasenweise Einführung von SAP MES und SAP EWM.

SYNCHRONISIERTE SYSTEM-KOMMUNIKATION

SAP MES & SAP EWM

Im ersten Schritt des übergreifenden Projekts wurde SAP MES ohne direkte Anbindung an das bestehende Lagersystem in den Produktionsbereichen implementiert. Realisiert wurde dies über Web-Service-Technologie und über SAP Plant Connectivity (SAP PCo). Im Zuge dessen ist es gelungen, die Response-Zeit beim Datenaustausch zwischen den Anlagen und SAP MES auf unter 200 Millisekunden zu reduzieren. Und gleichzeitig ließ sich im Bereich „Schlüssel und Mechatronik“ bereits die papierlose Fertigung umsetzen.

In der darauffolgenden Phase wurde das Produktionsleitsystem auf alle weiteren Sektionen ausgerollt und das bisherige Warehouse-Management-System durch SAP EWM ersetzt, um eine direkte und enge Online-Integration zwischen SAP MES und SAP EWM zu ermöglichen. Dabei erfolgt die Versorgung und Beladung der Produktionslinien in der vollautomatischen Schlüsselfertigung über fahrerlose Transportsysteme (FTS) intelligent direkt über SAP MES. Die Migration auf SAP-Standardsoftware bot zudem die Chance, den „Ausschuss-und Ersatz-Prozess“ (AEP) zu optimieren. Dabei handelt es sich um einen durch Nacharbeit erforderlichen Folgeschritt, in dem die erneute Fertigung von auftragsspezifischen Komponenten angestoßen wird. Diese erfahren jetzt eine spezielle Steuerung des Materialflusses mit SAP EWM direkt zum AEP-Platz.

Einziges Frontend für die operativen Mitarbeiter ist jedoch SAP MES; mit SAP EWM haben sie keine Berührung, da sämtliche Materialbewegungen durch die durchgängige Prozessmodellierung automatisch über SAP MES im Hintergrund gesteuert wird.

Diese lückenlose End-to-End-Integration konnte nur durch die enge Verzahnung der beiden SAP Lösungen (MES + EWM) realisiert werden und ist für dormakaba ein entscheidender Schritt hin zur „Smart Factory“.

ERGEBNIS: PAPIERLOSE FERTIGUNG UND MEHR TRANSPARENZ

Die implementierte Plattform fungiert als Bindeglied zwischen Lagerbeständen, Shopfloor und ERP, liefert in Echtzeit Informationen und steuert vollautomatisch die papierlose Fertigung in Losgröße 1. Die Transparenz sorgt zudem dafür, schnellere und bessere Entscheidungen treffen zu können, um manuell intervenieren zu können. Damit verbundene Folgeprozesse wie beispielweise die Rücklagerung von Komponenten, die aufgrund eines kurzfristigen Auftragswechsels doch nicht mehr benötigt werden, sind klar definiert und werden vollautomatisiert durch die systemübergreifende Kommunikation umgesetzt.

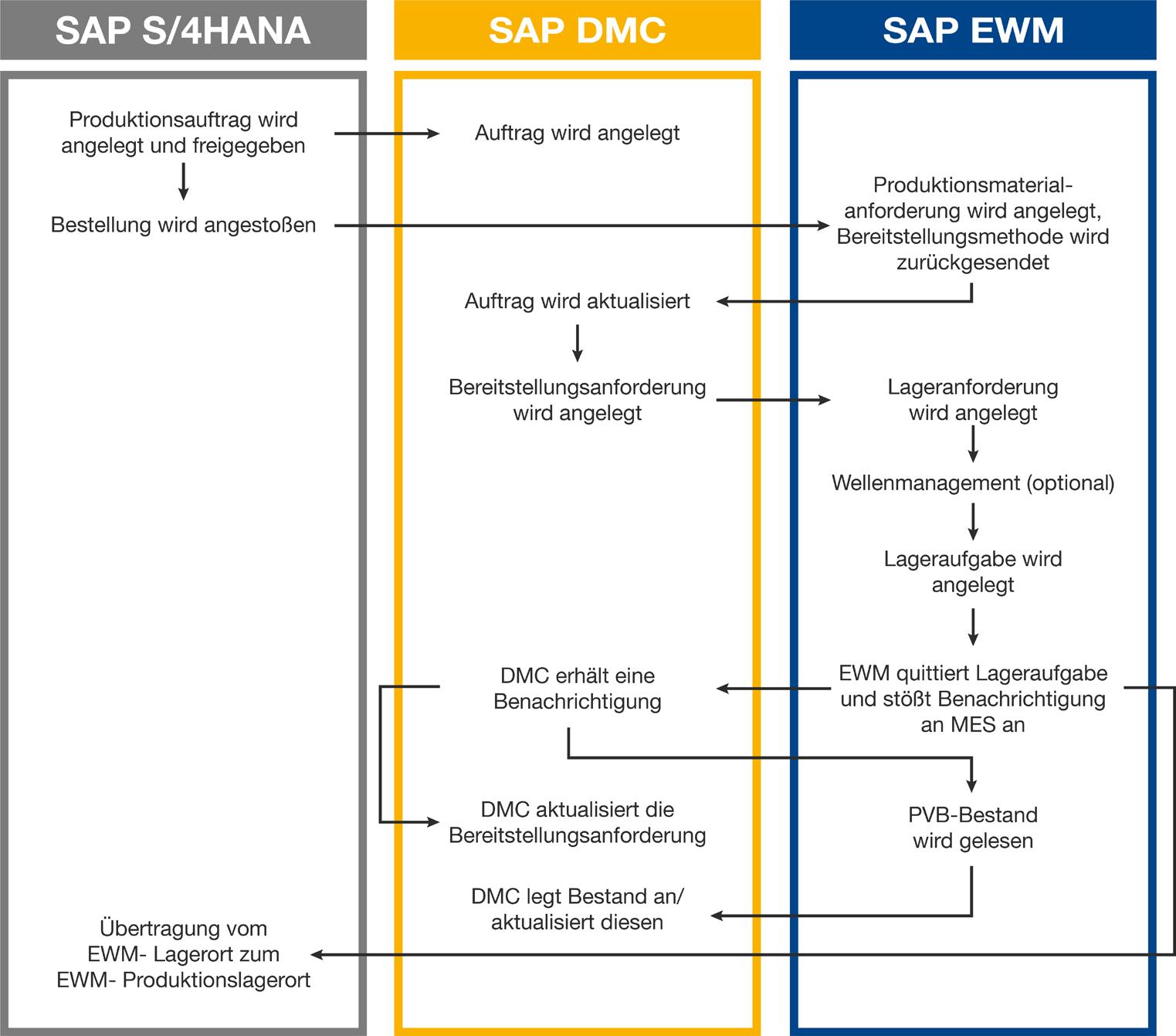

Das Zusammenspiel von Produktion (SAP DMC) und Logistik (SAP EWM)

Die richtungsweisenden Projektarbeiten von IGZ haben den Fokus auf die übergreifende Steuerung von Materialbewegungen verstärkt – und damit den Funktionsumfang der entsprechenden SAP Standardlösungen weiter ausgebaut. Die Funktionen wurden auch in die cloudbasierte MES-Lösung „SAP Digital Manufacturing Cloud“ aufgenommen. Das branchenübergreifende Produktionssteuerungssystem beinhaltet bereits „out-of-the-box“ diverse Funktionen, um Unternehmen eine durchgängige Prozessmodellierung für gängige Integrationsszenarien zwischen Produktion und Logistik (im Zusammenspiel mit SAP EWM) zu ermöglichen.

PRODUKTIONSVERSORGUNG DURCH MES-GESTEUERTE BEREITSTELLUNG

Ein klassisches Beispiel für die digitale Abbildung von übergreifenden Prozessen auf der Shopfloor-Ebene im Zusammenspiel mit der Intralogistik, ist die MES-gesteuerte Bereitstellung (Staging) für die Produktionsversorgung. In diesem Szenario nutzen die Anwender SAP DMC als führendes System für die Materialbereitstellung in der Produktion. Dank einer tiefen Integration und einer gekoppelten Datenstruktur mit der Lagerverwaltungssoftware SAP EWM können Materialanforderungen, Daten über Bestände und Warenbewegungen aus der Produktion mit denen im Lager in Echtzeit synchronisiert werden.

Nachdem der Fertigungsauftrag in SAP ERP (ECC oder S/4HANA) angelegt und freigegeben wurde, wird er an SAP DMC übertragen. Parallel wird über das ERP-System eine Materialbereitstellung angestoßen, die in SAP EWM eine Produktionsmaterialanforderung (PMR) erstellt.

Je nach gewünschter Konfiguration bedient die Lagerverwaltungssoftware im nächsten Schritt den Bedarf, indem sie einzelnen Anfragen entweder direkt nachkommt (Single-Order-Staging) oder mehrere Bestellungen in einem Zug (Multi-Order-Staging) beliefert.

Im zweiten Szenario werden die Bereitstellungsanforderungen zunächst im Lager konsolidiert und die jeweiligen Auslieferungen anhand eines in SAP EWM integrierten Wellenmanagements optimiert, unter Berücksichtigung verschiedener Kriterien wie beispielsweise der Anzahl der bereitzustellenden Komponenten. Auf diese Weise können sowohl die Kommissionierungen im Lager als auch der interne Warenfluss und die damit einhergehenden Trans- portaufwände auf der Shopfloor-Ebene effizient organisiert werden. Indem der/die Mitarbeiter:in mit Hilfe eines Scanvorgangs den Produktionsauftrag und die dafür verladenen Komponenten in SAP EWM miteinander verknüpft, ist auch eine vollständige Rückverfolgbarkeit aller eingesetzten Bauteile sichergestellt.

Wellenmanagement

Als Welle wird eine Gruppierung von Lageranforderungspositionen bezeichnet, welche in Folgeabläufen zusammen bearbeitet werden. Diese Gruppierung dient zur Steuerung von Lager- und Intralogistikaktivitäten, wie z. B. Kommissionierung, Umbuchungen und dem internen Materialfluss.

Die eigentliche Lieferung an die Linie kann in Form von Paletten und Behältern erfolgen oder auch mittels fahrerlosen Transportsystemen (FTS) automatisiert werden. Im Ergebnis werden alle Komponenten der angefragten Fertigungsaufträge in der von SAP DMC vorgegebenen Reihenfolge für den darauffolgenden Verbau an den gewünschten Arbeitsplätzen bereitgestellt und bei Bedarf vollautomatisch auch weitere Bereitstellungsanforderungen an SAP EWM übertragen.