ETALES & MAQUINAS M

Revista de maquinaria para la industria del metal

ENTREVISTA

Enric Giner, director de ABB

Process Industries España

Process Industries España

SECTOR

PRECISIÓN, VELOCIDAD Y FLEXIBILIDAD, PRINCIPALES CARACTERÍSTICAS DEL CORTE POR LÁSER

INDUSTRIA 4.0 Gemelo digital, definición, aplicaciones y beneficios

SECTOR Evolución tecnológica, la gran aliada de las herramientas de corte ante el desafío de los nuevos materiales

Nº 3 ABRIL/JUNIO 2023

INNOVACIÓN • DIGITALIZACIÓN • I+D • PRODUCTOS • MANTENIMIENTO • EMPRESAS • MERCADO • EVENTOS

INDUSTRIA 4.0 CONTENIDOS

CASO DE ÉXITO

EDITORIAL

06 Buenos augurios para la Máquina-Herramienta

OPINIÓN

07 Metaverso Industrial: convergencia de mundos, por Rocío Pérez, Pre-Sales Engineer en AVEVA y profesora de IoT en Mioti

ACTUALIDAD

12 DHL y Everstream identifican 5 riesgos críticos para la cadena de suministro en 2023

14 Las empresas industriales de amec resisten un año lleno de turbulencias y siguen creando empleo

ENCUENTROS

18 +INDUSTRY 2023, la mayor plataforma del país dedicada al Smart Manufacturing

23 Düsseldorf vuelve a ser el foco internacional de la industria metalúrgica y de fundición

SECTOR

33 Aplicaciones de control adaptativo en tiempo real para reducir los costes de herramientas en máquinas de corte de metales

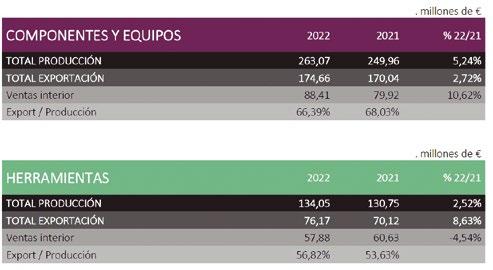

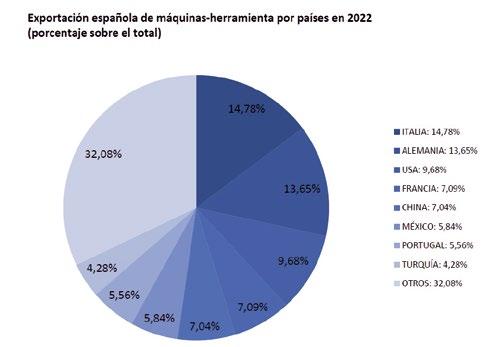

36 Tras aumentar un 8,8 % en 2022, la Máquina-Herramienta arranca el primer trimestre con dinamismo

39 La producción de acero disminuye un 19% en España

INDUSTRIA 4.0

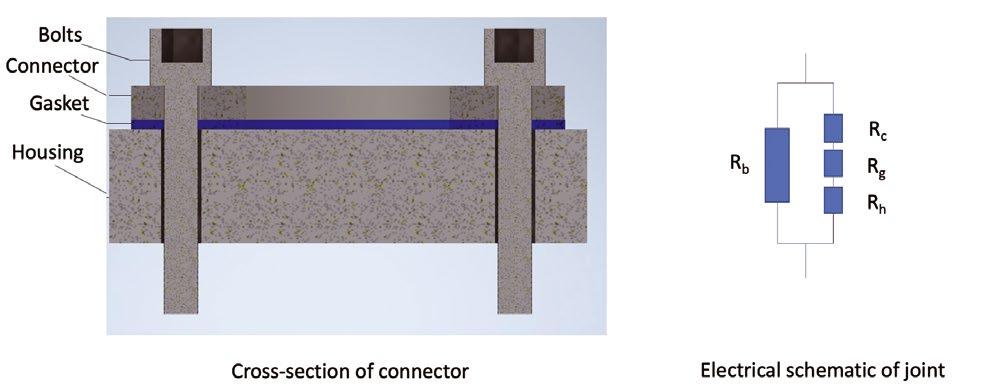

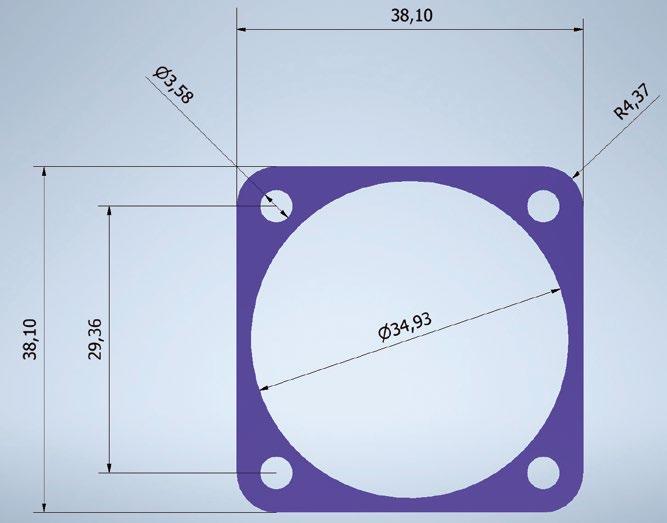

44 Aprenda a utilizar elastómeros conductores para la conexión eléctrica en conectores Mil-Aero

CASO DE ÉXITO

53 Cambiar la economía de la automatización con robots compactos y asequibles

56 ErgoMove 4000 de Blickle se encarga del transporte ergonómico y seguro de materiales largos

RECYCLING

60 TOMRA Recycling Sorting celebra la ampliación de su Centro de pruebas en Alemania

NOVEDADES

64 Nuevas

4 METALES Y MÁQUINAS

soluciones en el mercado

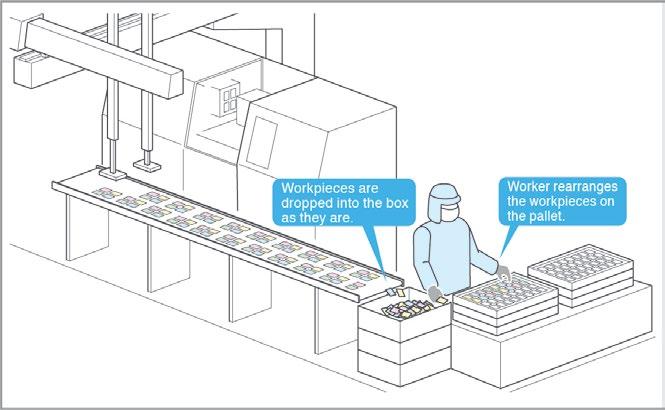

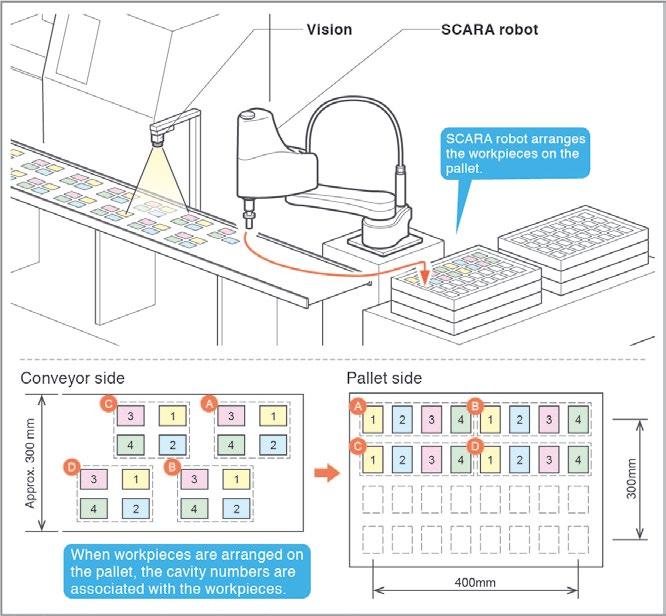

40. Gemelo digital, definición, aplicaciones y beneficios SECTOR

26. Precisión, velocidad y flexibilidad, principales características del corte por láser

30. Evolución tecnológica, la gran aliada de las herramientas de corte ante el desafío de los nuevos materiales

50. Más eficacia en el proceso de esmerilado de una empresa fabricante de bombas industriales

ENCUENTROS

20. AMT – Advanced Machine Tools cierra su primera edición en Barcelona rozando los 16.400 profesionales industriales

DESTACAMOS

ENTREVISTAS

DIRECTOR DE ABB PROCESS INDUSTRIES ESPAÑA

“El sector metalúrgico en España ha tomado clara consciencia de lo que significa el concepto de sostenibilidad”

16. Bridas de accionamiento neumático de Elesa+Ganter

PRESIDENTE FER

“El sector español del reciclado de metales goza de buena salud, si bien su contexto en los últimos meses no ha sido ajeno a los acontecimientos”

5 METALES Y MÁQUINAS MAYO 2023 / Nº 3

08. Enric Giner

58. Ion Olaeta

17. Yaskawa inaugura su nueva sede en la Península Ibérica

BUENOS AUGURIOS PARA LA MÁQUINA-HERRAMIENTA

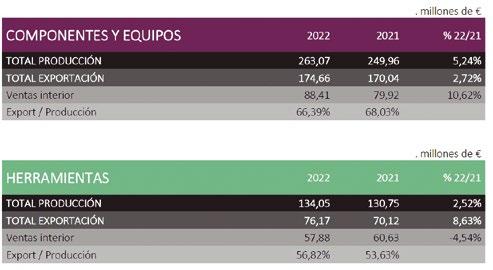

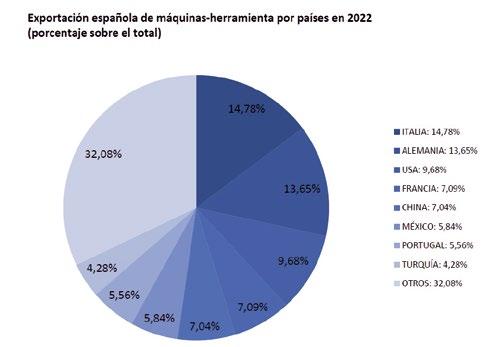

El cierre definitivo de la facturación del sector de tecnologías avanzadas de fabricación y máquinas-herramienta del ejercicio 2022 ha confirmado lo adelantado en enero con las cifras provisionales, arrojando un crecimiento del 8,85% respecto a las cifras de 2021. Y es que, pese a la incertidumbre y las dificultades que han convertido el año en una auténtica carrera de obstáculos para la inversión en medios productivos, la buena captación de pedidos acumulada a lo largo de 2021 y 2022, ha permitido que el sector siga creciendo en facturación.

Unos resultados, además, que hacen atisbar un buen 2023: las buenas carteras de pedidos que tienen las empresas, y el buen arranque de año, hacen prever que la facturación del año 2023 crezca un 5%.

ACUMULADA HA PERMITIDO QUE EL SECTOR SIGA CRECIENDO EN FACTURACIÓN”

Al menos, así lo demuestran las palabras del director general de AFM Cluster, Xabier Ortueta: “No es sencillo hacer predicciones en este contexto tan convulso, pero somos moderadamente optimistas. Contamos con una robusta cartera, que nos ayudará a mantener niveles de actividad buenos a lo largo del año. Sostener la excelente captación de 2022 será complicado, y nuestros análisis de prospectiva apuntan a una ralentización durante al menos un semestre. En todo caso, se espera que el bache sea transitorio. La esperada estabilización de los indicadores económicos y las buenas perspectivas de la mayoría de los sectores estratégicos, en los que estamos bien posicionados, nos hacen pensar que la demanda se recuperará otra vez en 2024”.

Y con esos buenos augurios, el sector llegará a +INDUSTRY, la principal plataforma del país dedicada al Smart Manufacturing . El certamen reunirá una vez más a las principales novedades y avances en procesos de fabricación y suministros para la industria, digitalización y robótica, fabricación aditiva, equipamiento para procesos industriales y para el mantenimiento. En lo que llega esta importante cita, nosotros les proponemos que hagan tiempo leyendo este nuevo número de Metales&Máquinas donde las herramientas de corte, el corte por láser y los gemelos digitales son los grandes protagonistas. ¡Pasen y Lean!

https://bit.ly/MetalesTW

www.metalesymetalurgia.com

https://bit.ly/MetalesFB

https://bit.ly/MetalesIN

VERSYS EDICIONES TÉCNICAS S.L.

Invierno 17. 28850 Torrejón de Ardoz | 91 29 72 000 administracion@versysediciones.com

CEO: José Manuel Marcos Franco de Sarabia

DIRECTORA OPERACIONES: Esther Crespo

DIRECTOR DE EXPANSIÓN Y DESARROLLO

José Manuel Marcos de Juanes

DIRECTORA EDITORIAL: Mónica Alonso | monica.alonso@metalesymaquinas.com

REDACCIÓN: Patricia Gil | redaccion1@metalesymaquinas.com

DIRECTORA DE PUBLICIDAD: Mercedes Álvarez | mercedes.alvarez@metalesymaquinas.com | Tel.: 677504818

EJECUTIVOS DE CUENTAS: Víctor Bernabeu | vbernabeu@metalesymaquinas.com

Antonio Peñil | antonio.pijuan@metalesymaquinas.com

MAQUETACIÓN: Manuel Beviá

IMPRIME: Gama Color / DEPÓSITO LEGAL: M-8635-2023 / ISSN: 2989-7505 / ISSN (Intenet): 2989-7513

Copyrigth Versys Ediciones Técnicas S.L. La suscripción a esta publicación autoriza el uso exclusivo y personal de la misma por parte del suscriptor. Cualquier otra reproducción, distribución, comunicación pública o transformación de esta publicación sólo puede ser realizada con la autorización de sus titulares. En particular, la Editorial, a los efectos previstos en el art. 32.1 párrafo 2 del vigente TRLPI, se opone expresamente a que cualquier fragmento de esta obra sea utilizado para la realización de resúmenes de prensa, salvo que cuente con la autorización específica. Diríjase a CEDRO (Centro Español de Derechos Reprográficos) si necesita fotocopiar, escanear, distribuir o poner a disposición de otros usuarios algún fragmento de esta obra, o si quiere utilizarla para elaborar resúmenes de prensa (www.conlicencia. com; 917021970/932720447)

Las opiniones y conceptos vertidos en los artículos firmados lo son exclusivamente de sus autores, sin que la revista los comparta necesariamente.

6 METALES Y MÁQUINAS EDITORIAL

“PESE A LA INCERTIDUMBRE Y LAS DIFICULTADES, LA BUENA CAPTACIÓN DE PEDIDOS

Rocío Pérez

PRE-SALES ENGINEER EN AVEVA Y PROFESORA DE IOT EN MIOTI

METAVERSO INDUSTRIAL: CONVERGENCIA DE MUNDOS

El metaverso industrial es el tema de actualidad en la industria de la tecnología.

Ha llegado para quedarse y la industria ha hecho uso de la mayoría de los elementos que lo impulsan: la Realidad Virtual (VR), la Realidad Aumentada (AR) y la Inteligencia Artificial (AI).

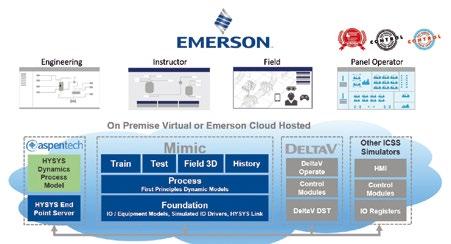

Empecemos con la Realidad Virtual: se caracteriza por las simulaciones en tiempo real y las interacciones con entornos 3D, capacita a los ingenieros y gerentes de planta con soluciones para el diseño y evaluación de nuevas líneas de fabricación, para monitorizar y solucionar problemas remotos e incluso controlarlos a través de estas simulaciones. Esta experiencia inmersiva, el sentimiento de que un usuario de Realidad Virtual percibe el entorno digital como real, nos permite recorrer toda una línea de producción y aprender procesos específicos de la línea donde antes necesitábamos objetos físicos. Gracias a las simulaciones basadas en inteligencia artificial podemos evaluar el impacto de las decisiones antes de tomarlas, incluso cuando hay en juego distintos objetivos.

Añadido a este entorno, los dispositivos de Realidad Aumentada, como las tabletas o las gafas inteligentes, nos proyectan la información necesaria sin obstrucciones del mundo real, cuando se producen errores nos mandan instrucciones paso a paso y así proporcionan los trabajadores de primera línea, los que dependen de sus manos para reparar, mover o mantener objetos reales, procedimientos de mantenimiento más rápidos y flexibles.

Estamos viendo que la Realidad Aumentada promete un enorme potencial para facilitar las tareas manuales, lo que permite ahorrar tiempo, mejoras en la calidad y eficiencia de los problemas.

El Metaverso presenta su gran influencia en la situación de la industria y es considerado como la siguiente (r)evolución industrial ya que impulsa sinergias en tiempos de reacción o en la detección de errores, agrega valor al ayudar a disminuir el número de piezas defectuosas (gracias al ilimitado número de simulaciones que son posibles en el mundo virtual), reduce el tiempo de inactividad no programado y los costos de cumplimiento.

Pese a los grandes beneficios de implantación, como toda nueva tecnología tiene sus riesgos de adopción: Están los organizativos, como la aceptación y el conocimiento por la gerencia y empleados y, los asociados con la heterogeneidad del negocio.

Veamos en detalle dónde encontramos esta diversidad de elementos:

• Los nuevos proyectos involucran múltiples ubicaciones: las soluciones que planteamos deben permitir acceder a datos reales en cualquier lugar y en cualquier momento.

• En la operativa de cada una de las ubicaciones entran múltiples sistemas: de comisionado, de control, de mantenimiento y un largo etc...

• Por último, adicionalmente a los sistemas, los procesos de producción generan volúmenes inmensos de datos en tiempo real en cada uno de los sites que necesitan ser compartidos y comparados a nivel corporativo.

¿Por qué decimos, entonces, que el Metaverso Industrial fusiona las ventajas del mundo real con el mundo digital? Para empezar, es imprescindible solucionar las necesidades de homogeneización de la información para hacer del Metaverso la convergencia perfecta de diferentes mundos. El metaverso llega a todos los escenarios posibles, nos proporciona una representación virtual con facilidad de acceso a objetos físicos y nos dota de contexto y tiempo real de lo que estamos observando, ya sea superponiendo información de los equipos en entornos reales (con gafas aumentadas) o en entornos virtuales.

Con la contextualización de la información, independientemente de cuál sea la fuente de datos; ingeniería, de proveedores o información de los sites, conseguimos una presentación del ciclo de vida completo del proyecto. Así, el metaverso además de unir el mundo físico y el virtual, nos incluye todos los componentes que acabarán conformando el producto, desde el diseño hasta el final de la línea de montaje, ya sea la mecánica, el software o la electrónica, borrando de esta forma la barrera temporal entre diseño y fabricación.

AVEVA 7 METALES Y MÁQUINAS OPINIÓN

Entrevista

Enric Giner DIRECTOR DE ABB PROCESS INDUSTRIES ESPAÑA

Según Enric Giner, Director de ABB Process Industries España, “tenemos la suerte de contar con productores muy importantes con un alto nivel de implicación y apuesta por la economía circular, sostenibilidad, eficiencia energética, digitalización etc.”. Precisamente de descarbonización industrial, y todo lo que ésta conlleva en el entorno del metal, hablamos con Giner, prestando especial atención a las soluciones que ofrece ABB en este ámbito para aportar su granito de arena a esta importante cuestión. Y éste ha sido el resultado.

Mónica Alonso

El sector metalúrgico en España “está apostando por afrontar los retos que como sociedad en general tenemos por delante”, asegura Giner en el transcurso de esta entrevista.

Metales&Máquinas: Uno de los focos clave de la industria del metal es el tema de la descarbonización y la economía circular, en este sentido, ¿qué productos y servicios con impacto en materia de sostenibilidad ofrece ABB?

Enric Giner: Efectivamente, la descarbonización y la economía circular son dos aspectos fundamentales e interdependientes en el sector siderometalúrgico. Desde ABB tenemos como claro objetivo el ayudar a nuestros clientes a reducir las emisiones de carbono mediante la implementación de nuestras tecnologías, dirigidas a sectores que representan el 75% del consumo mundial de energía. Así, para el año 2030, nos hemos comprometido a:

• Ayudar a nuestros clientes a reducir sus emisiones anuales de CO2 en al menos 100 megatoneladas, lo que equivale a las emisiones anuales de 30 millones de coches de combustión.

• Lograr la neutralidad de carbono en nuestras propias operaciones.

• Ampliar nuestro impacto en la reducción de emisiones a toda la cadena de suministro, en colaboración con nuestros proveedores.

En ABB, integramos la circularidad en toda nuestra cadena de valor. Nuestras soluciones están diseñadas para reducir los residuos, aumentan el reciclaje y fomentan la reutilización. Ofrecemos una amplia gama de productos y servicios que ayudan a nuestros clientes a alcanzar sus objetivos y responsabilidades de sostenibilidad. Desde la aproximación pura de producto con toda la gama de motores de alta eficiencia (IE5) accionados por variadores de frecuencia para optimizar su punto de trabajo y aprovechamiento eficiente de la energía, hasta soluciones aplicadas en los hornos eléctricos como el agitador electromagnético (ArcSave), automatización de almacén de materias primas (Autonomous Stockyard), entre otros.

8 METALES Y MÁQUINAS ENTREVISTA

El sector metalúrgico en España ha tomado clara consciencia de lo que significa el concepto de sostenibilidad

Todas nuestras propuestas y soluciones están basadas en cumplir con los objetivos de recuperación de energía, reducción de energía, reemplazo/ sustitución de energía (descarbonización). Para finalizar, en el año 2040 se esperan cambios drásticos en la sociedad que obligarán a las empresas a adaptarse a nuevos estándares industriales, donde la industria del metal enfrenta una gran presión para transformarse desde una perspectiva ambiental, política y cultural, y esta presión continuará hasta que se tomen medidas importantes. Los desafíos incluyen la crisis de sostenibilidad, la rápida digitalización y el aprovechamiento del potencial de los datos, los cambios en las demandas de los consumidores y la atracción de nuevos talentos. Para abordar estos desafíos con éxito deberán realizar un cambio masivo en las operaciones y estrategias de la industria. La visión de ABB consiste en plantas y operaciones impulsadas por la tecnología y constantemente desarrollando soluciones ecológicas con la sociedad que las rodea.

M&M: ¿Nos puede comentar algún caso de éxito relacionado con este ámbito?

E.G.: Apuntamos un sistema de Optimización de Control de Hornos (FOCS, Furnace Optimization Control System) implementado en el horno de recalentamiento del tren de laminación en caliente de GSW Santander. La empresa decidió actualizar el antiguo controlador industrial ABB por otro de nueva generación y con un nuevo sistema FOCS de última generación para mejorar la calidad del proceso de calentamiento y reducir el consumo de energía. El proyecto se ha realizado en dos fases, en la primera se puso en marcha el nuevo sistema FOCS en comunicación con el antiguo controlador industrial, y en la segunda se sustituyó el antiguo controlador industrial por el nuevo de última generación. A pesar de los desafíos planteados debido a la situación de la Covid-19, gran parte de la puesta en servicio se realizó a distancia, aplicando con éxito la tecnología remota y gracias también a la excelente colaboración de GSW. Los principales resultados del proyecto han sido altamente satisfactorios, con una reducción significativa en el consumo de gas entre un 3% y un 5%. El nuevo sistema FOCS ha permitido una mayor previsibilidad del proceso de calentamiento, lo que ha mejorado la calidad del producto final. En resumen, la implementación del sistema FOCS ha sido una inversión estratégica en la mejora de la eficiencia energética y la calidad del producto, lo que ha permitido a GSW Santander mantener su posición como líder en el sector de la laminación en caliente.

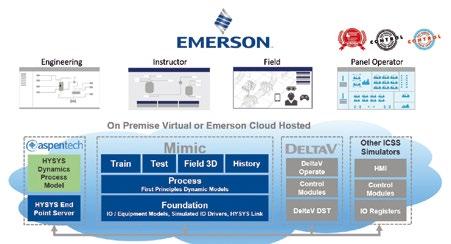

M&M: Y en materia de digitalización, otro de los ejes centrales de la industria, ¿qué soluciones ofrece su compañía?

E.G.: En materia de Digitalización, las soluciones de ABB para la industria metalúrgica están impulsadas por la plataforma ABB Ability, que proporciona un conjunto integral de soluciones y servicios digitales diseñados para ayudar a los clientes a lograr sus objetivos. La plataforma brinda soluciones para cada etapa del proceso de producción que van desde el control de procesos avanzado APCs (Advanced Process Control), que lleva a cabo la optimización de diferente tipo de procesos que tiene como finalidad la mejora del OEE ( Overall Equipment Effectiveness ), y la eficiencia energética, la gestión de activos (Asset Management) basada en mantenimiento predictivo, el monitoreo y diagnóstico remotos y gestión de energía. También ofrecemos soluciones innovadoras como Smart Melshop, Connected Workforce. Al integrar estas soluciones en una sola plataforma, ABB puede ofrecer a los clientes una experiencia fluida e integrada que les ayuda a optimizar sus operaciones y lograr mejores resultados. Con ABB Ability, los clientes de la industria metalúrgica pueden alcanzar nuevos niveles de eficiencia, productividad, seguridad y sostenibilidad, impulsando la próxima generación de innovación industrial.

Además, nos enorgullece trabajar en colaboración con nuestros clientes, estamos siempre dispuestos a escuchar sus necesidades y desarrollar proyectos personalizados de manera conjunta. En definitiva, ABB se enfoca en ofrecer soluciones digitales de vanguardia, adaptadas a las necesidades específicas de cada uno de nuestros clientes.

ABB 9 METALES Y MÁQUINAS

En ABB, integramos la circularidad en toda nuestra cadena de valor. Nuestras soluciones están diseñadas para reducir los residuos, aumentan el reciclaje y fomentan la reutilización”

M&M: Yendo un paso más allá, ¿qué ofrecéis respecto a la optimización de procesos en la gestión de datos?

E.G.: Uno de nuestros principales retos, efectivamente, es la optimización de procesos, ya que supone enfrentarnos a múltiples factores como la variabilidad en el producto y las calidades, la gestión del rendimiento, la producción y los consumibles y la variabilidad entre turnos de operarios. Nuestro valor añadido está fundamentado en reducir la variabilidad de la calidad, maximizar el rendimiento y la rentabilidad de procesos complejos. Para lograrlo, nos basamos en la estandarización de la estrategia de optimización de procesos y en maximizar la rentabilidad ABB Ability Advanced Process Control. Para metales utiliza Model Predictive Control (MPC) de modelos multivariables, análisis y optimización del rendimiento. Crea gemelos digitales prediciendo el comportamiento a lo largo del tiempo utilizando datos de proceso. Actúa como un ‘piloto automático’, la solución impulsa el proceso hacia una operación más rentable a través de técnicas de modelado y optimización, lo que reduce la necesidad de que los operadores controlen y modifiquen continuamente los procesos durante todo el día. El soporte de acceso remoto y el seguimiento de KPI de ABB garantizan que los beneficios se mantengan durante el ciclo de vida de la planta. También ayudamos a nuestros clientes a avanzar sistemáticamente hacia procesos auto-optimizados mediante el uso de Inteligencia Artificial y aprendizaje automático, que predicen los parámetros óptimos en función de los materiales, mejorando la calidad y el rendimiento, al tiempo que reduce la energía y los consumibles.

M&M: Finalmente, ¿cómo afronta el sector y su compañía los cambios que se están produciendo en la cadena de suministros y en la demanda actual en la industria?

¿Cómo ve el futuro del sector metalúrgico en España?

E.G.: Volviendo a la cuestión inicial, tanto nosotros como nuestros clientes y proveedores, nos vemos en la obligación de acelerar al máximo la iniciativas, soluciones y acciones con el fin de cumplir con la apuesta europea del 2030. Pero no nos podemos quedar aquí. El cambio climático, la descarbonización y el asegurar una vida sostenible en el planeta, hacen que los grandes proyectos y mega tendencias ya definan vectores, estrategias y niveles de aspiración con fechas y datos medibles a 2050. En este sentido, el sector metalúrgico en España ha tomado clara consciencia de lo que significa el concepto de sostenibilidad, eficiencia energética, economía circular (siendo este sector claro pionero de éste), y está apostando por afrontar los retos que como sociedad en general, tenemos por delante. El acero verde es el concepto y la apuesta, ya no de futuro, sino de presente. El acero es un material fundamental en numerosos sectores (automoción, construcción, infraestructuras…).

Aterrizando la cuestión a España, tenemos la suerte de contar con productores muy importantes con un alto nivel de implicación y apuesta por la economía circular, sostenibilidad, eficiencia energética, digitalización etc. Siempre ofreciendo a sus clientes un nivel de calidad excelente, pero adaptando los sistemas productivos a las necesidades reales y urgentes que demanda el planeta.

ENTREVISTA 10 METALES Y MÁQUINAS

En materia de Digitalización, las soluciones de ABB para la industria metalúrgica están impulsadas por la plataforma ABB Ability”

Según Enric Giner, ABB ofrece una amplia gama de productos y servicios que ayudan a sus clientes a alcanzar sus objetivos y responsabilidades de sostenibilidad.

La escalada de precios y las paradas de la producción, principales amenazas

DHL y Everstream identifican 5 riesgos críticos para la cadena de suministro en 2023

Un acontecimiento aparentemente insignificante o aislado en las cadenas de suministro globales e interconectadas de hoy en día puede llegar a alterar toda una región o industria. Las crisis de 2022 pusieron de manifiesto precisamente esta nueva realidad que nos ha llevado a la necesidad de identificar los eventos potenciales con antelación y planificar en consecuencia.

Metales&Máquinas

En este contexto, DHL Supply Chain, filial del Grupo Deutsche Post DHL, y la compañía especializada en el análisis de riesgos de las cadenas de suministro globales Everstream Analytics, han trabajado conjuntamente para identificar los principales riesgos críticos en 2023 para la logística a escala global. Estos riesgos son:

1. Quiebra de pequeñas y medianas empresas: suele pasar desapercibida y sus repercusiones, probablemente, tienen efectos demasiado tarde, cuando ya no se puede adquirir un determinado componente que fabricaban, lo que puede provocar la interrupción -momentánea o definitiva- de la producción de otras compañías de mayor tamaño. El escaso crecimiento económico previsto para 2023 tendrá, muy posiblemente, un mayor impacto en las pequeñas y medianas empresas, y el cierre de muchas de ellas sin duda aumentará. Una forma de evitar este riesgo es la subcontratación múltiple.

2. Ciberataques: son cada vez más frecuentes en el mundo empresarial. Sólo entre 2021 y 2022, los ataques a infraestructuras mundiales se duplicaron y la mayoría de los expertos prevén que los delitos financieros online vuelvan a aumentar debido a la recesión económica. Según datos de Everstream, hay un 70% de posibilidades de que las cadenas de suministro se vean afectadas por este riesgo. Los ataques a proveedores secundarios pueden afectar igualmente a otras compañías, por lo que, para proteger la seguridad e integridad de su red, deben trabajar en equipo y estrechar relaciones con proveedores y prestadores de servicios capaces de protegerles de la ciberdelincuencia.

3. Infracciones en las prácticas ESG: las políticas y prácticas medioambientales, sociales y de gobierno corporativo (ESG) están bajo escrutinio y hay muchas posibilidades de encontrar infracciones en alguno de sus proveedores, especialmente en los sectores de la electrónica y el comercio minorista. Everstream evalúa este riesgo en un 75% y ha identificado alrededor de 200 proveedores secundarios sospechosos de tener vínculos con prácticas ESG cuestionables. Por ello, es fundamental aprovechar la inteligencia ESG, mantenerse al tanto de los problemas de cumplimiento y tomar medidas proactivas para descubrir vínculos indeseados con posibles infractores.

4. Incremento de precios : la actual escena geopolítica ha provocado una escalada de precios que ha afectado principalmente a los fabricantes europeos por las subidas del precio del gas y la energía. En 2022, el aumento de los costes de producción y las iniciativas gubernamentales para reducir el consumo de energía afectaron a las empresas que consumen este recurso. Además, el sector industrial es el que más ha sufrido, representando el 70% de las interrupciones de producción relacionadas con la energía en Europa. Everstream estima una probabilidad de exposición del 80%, especialmente para las empresas que se abastecen de metales, fertilizantes y vidrio en Europa y, es por este motivo, que el aprovisionamiento múltiple vuelve a ser una de las respuestas a este riesgo.

12 METALES Y MÁQUINAS ACTUALIDAD

INFORME DE MERCADO

Everstream estima en un 90% la probabilidad de retrasos y cancelaciones de pedidos este año debido a interrupciones en la producción.

5. Interrupciones de la producción: muchos fabricantes siguen luchando para hacer frente a las diferentes políticas frente a la Covid-19. En este sentido, Everstream estima en un 90% la probabilidad de retrasos y cancelaciones de pedidos este año debido a interrupciones en la producción. Para evitar este riesgo, es fundamental diseñar una estrategia de diversificación en 2023, con el objetivo de abastecerse en múltiples países o acelerar un enfoque existente.

Por último, destacar que el análisis del Big Data es también una forma de evitar estos riesgos potenciales. Es crucial recopilar datos de riesgos pasados, presentes y futuros e incorporar la inteligencia humana y artificial para predecir la exposición global al riesgo, su probabilidad, gravedad y relevancia. Con

DHL Supply Chain y Everstream Analytics han trabajado conjuntamente para identificar los principales riesgos críticos en 2023 para la logística a escala global.

este conocimiento, podemos evitar posibles interrupciones y reducir el riesgo para el cliente.

DHL

Las empresas industriales de amec resisten un año lleno de turbulencias y siguen creando empleo

Las empresas de amec han aumentado las exportaciones en 2022 en un 14,7% respecto a 2021, según refleja el informe anual Coyuntura 2022 y Perspectivas 2023 de amec, la comunidad de empresas industriales internacionalizadas. Pese a las turbulencias geopolíticas y el aumento de las dificultades en la actividad internacional, las empresas, lejos de replegarse en el mercado doméstico, volvieron a aumentar la propensión exportadora hasta el 57,7%. Una tendencia que seguirá, puesto que el 72% de las empresas esperan seguir incrementando sus exportaciones en 2023, y estiman que lo harán en un 10,9% en su conjunto. Casi nueve de cada diez empresas cerraron el pasado ejercicio con beneficios, y seis de cada diez aumentaron plantillas, un porcentaje superior al previsto el año anterior. Francia, Estados Unidos y Portugal mantuvieron sus posiciones como primeros mercados de destino en 2022. Alemania descendió un puesto más, mientras que México escaló dos posiciones hasta el séptimo puesto. En 2022, el peso de las exportaciones dirigidas a

la UE (48,3%) y el resto de Europa (9,6%) disminuyeron su representatividad respecto a 2021, mientras que EE.UU.-Canadá y América Latina incrementaron su peso relativo. El descenso de las exportaciones a Rusia explica en gran medida la pérdida de peso del Resto de Europa. En 2022, siete empresas establecieron ocho nuevas filiales. Un total de 150 empresas de amec cuentan con 637 implantaciones en el exterior. Para 2023, en el ranking de mercados de mayor interés entre las empresas repiten en las primeras posiciones Estados Unidos, Francia, México y Alemania. Por debajo de estos mercados, destaca el ascenso de Emiratos Árabes, que pasa del puesto 16º en 2022 al 9º en 2023, así como la aparición de Turquía en el Ranking, directa al puesto 6º. Asimismo, Reino Unido vuelve a aparecer en el Top 10. China se mantiene en el ranking, tras la incertidumbre generada durante 2022 debido a las medidas restrictivas para contener la pandemia. India aumenta posiciones para volver a situarse en un nivel similar al de 2021 y Canadá desciende tras aparecer por primera vez en el Top 10 del año anterior.

José

de Confemetal

En la Asamblea Electoral de la Confederación Española de Organizaciones Empresariales del Metal, Confemetal, celebrada en Madrid, José Miguel Guerrero ha renovado su mandato como presidente de la organización por un período de otros cuatro años, tras ser el único candidato en las elecciones de la Confederación. Guerrero sustituyó hace cinco años en la presidencia de la organización a Antonio Garamendi y confirmó su cargo en las elecciones celebradas un año después, en 2019, convirtiéndose en el cuarto presidente de la organización tras Carlos Pérez de Bricio, Javier Ferrer y el propio Garamendi. Guerrero se propone seguir reforzando en este nuevo periodo la presencia institucional y social de Confemetal en representación y defensa de los intereses de la Industria, el Comercio y los Servicios del Metal, y ser vector decisivo de desarrollo para el Sector del Metal, para su estabilidad y su competitividad. El presidente se ha propuesto nuevas exigencias en los ámbitos en los que se juega el futuro del sector: la formación, la investigación, el desarrollo y la innovación, la digitalización, la fiscalidad, la flexibilidad laboral, la racionalidad energética, la sostenibilidad, el desarrollo de las infraestructuras, la promoción exterior y el apoyo a la internacionalización, y, sobre

todo, la existencia de un marco legal estable y favorable para la actividad industrial decisiva para el conjunto de la Economía Española y el progreso social.

14 METALES Y MÁQUINAS ACTUALIDAD

Joan Tristany, director general de amec.

Miguel Guerrero renueva su mandato como presidente

Un momento de la Asamblea Electoral de la Confederación Española de Organizaciones Empresariales del Metal, Confemetal, celebrada en Madrid.

Aenor otorga la certificación sostenible a 9 fábricas de productos de acero

Aenor ha concedido la certificación Marca Aenor N Sostenible a 9 fábricas del sector de productos transformados de acero para armaduras de hormigón. Estas son Teinco (Ferralla), Celsa Steel Service Illescas (Ferralla), Celsa Steel Service Castellbisbal (Ferralla), Celsa Steel Service Dos Hermanas (Ferralla), Megamalla (Mallas electrosoldadas), SN Transformados (Productos de acero trefilados y mallas electrosoldadas), Aceros Para La Construcción (Productos de acero trefilados, mallas electrosoldadas y armaduras básicas), A.G. Ferro-Mallas (Productos de acero trefilados y mallas electrosoldadas), y Global Special Steel Products Tycsa (Alambres y cordones para hormigón pretensado).

Para ello, se ha evaluado la Sostenibilidad ESG, es decir, desde el ámbito ambiental, social y de gobernanza, desarrollados en el Código Estructural para este tipo de fabricantes. Asimismo, con la

certificación Marca Aenor N Sostenible se podrá comprobar la evolución de estas empresas, ya que año a año se va renovando y motiva a un esfuerzo de mejora continua. Yolanda Villaseñor, directora de Certificación de Producto de Aenor, ha afirmado: “La Marca Aenor N Sostenible contribuye a reforzar y potenciar la importante apuesta que viene realizando, desde hace más de 50 años, el sector siderúrgico en materia de sostenibilidad con la paulatina reducción de las emisiones de CO2 por tonelada de acero producida, un elemento esencial para lograr un entorno económico que se diferencie competitivamente a largo plazo”. Estas certificaciones se suman a la certificación Marca N Sostenible para 14 fábricas siderúrgicas concedidas en 2022 y refuerzan los compromisos de la industria del acero para construcción en el ámbito de la sostenibilidad.

ACTUALIDAD

Yolanda Villaseñor, directora de Certificación de Producto de Aenor, con representantes de las diferentes empresas del sector.

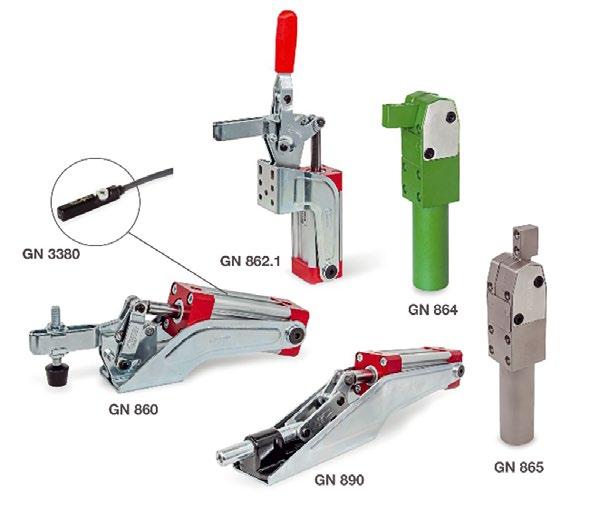

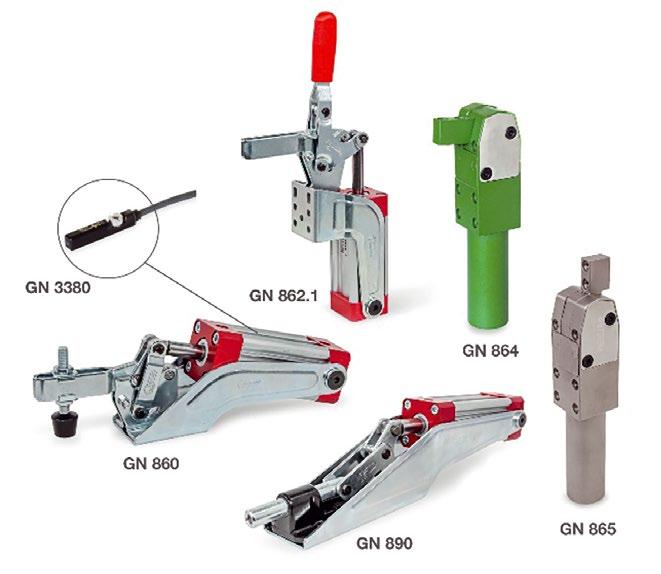

ELESA+GANTER

Durabilidad y precisión

BRIDAS DE ACCIONAMIENTO NEUMÁTICO DE ELESA+GANTER

Elesa+Ganter revisa regularmente su gama de componentes estándar para implementar nuevas características técnicas y responder a los cambiantes requisitos de aplicación. En esta ocasión, las bridas de accionamiento neumático han sido objeto de varias actualizaciones destinadas principalmente a prolongar su vida útil.

Elesa+Ganter www.elesa-ganter.es

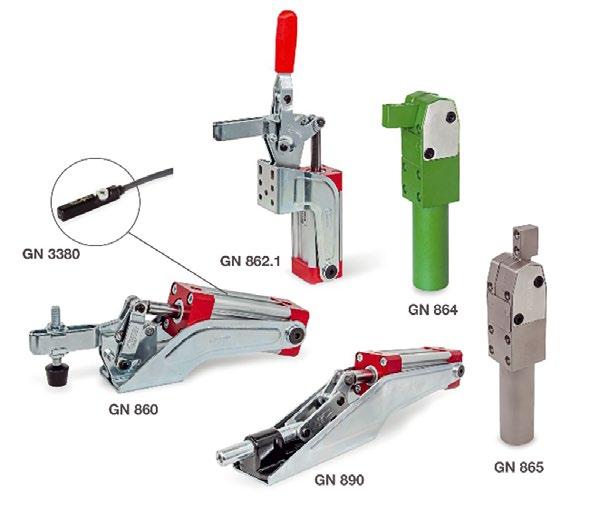

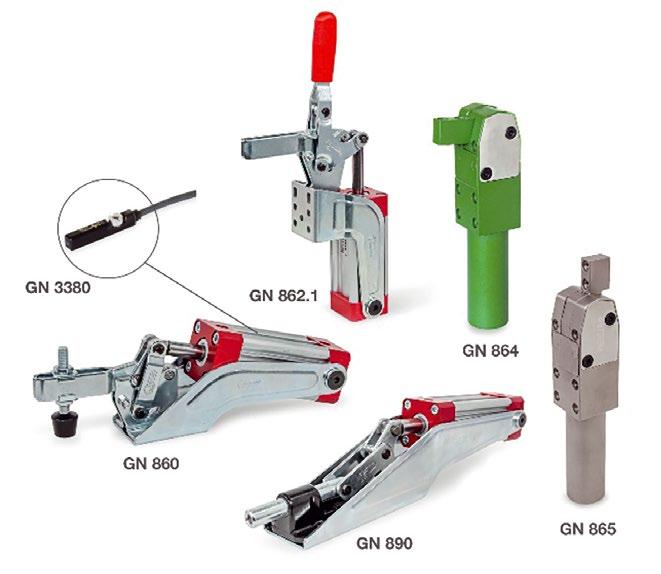

Las bridas de accionamiento neumático suelen utilizarse en la construcción de plantillas y constituyen importantes sistemas de fijación que llevan tiempo formando parte de la cartera de Elesa+Ganter. La familia de productos se ha actualizado recientemente con el objetivo principal de aumentar su vida útil y fiabilidad. La mejora más significativa afecta al cilindro neumático, que ahora funciona con un émbolo magnético y presenta ranuras en forma de T en el alojamiento. Gracias a esta ranura, resulta mucho más fácil acoplar sensores, mientras que el émbolo magnético permite una consulta más precisa de la posición actual mediante el nuevo y moderno sensor GN 3380, que reemplaza por completo los sensores anteriores. Naturalmente, también es posible instalar otro tipo de sensores en la ranura.

Las bridas de accionamiento neumático de la serie GN 860 ahora presentan casquillos endurecidos y rectificados, y pasadores templados que permiten reducir significativamente el desgaste. En las pruebas realizadas, no se observaron alteraciones significativas después de 250.000 ciclos. El refuerzo estructural del soporte en acero permite reducir las vibraciones que provocan desgaste durante el uso, lo que marca la diferencia incluso con cargas bajas. Y, por último, el nuevo regulador de caudal del cilindro permite un desplazamiento más fluido, lo que prolonga la vida útil del émbolo. Las nuevas bridas de accionamiento neumático están disponibles en versiones reconocidas y probadas para montaje horizontal (GN 860) y vertical (GN

Las bridas de accionamiento neumático de la serie GN 860 ahora presentan casquillos endurecidos y rectificados, y pasadores templados que permiten reducir significativamente el desgaste.

862). Además, para GN 862.1, Elesa+Ganter también ofrece una versión que permite un accionamiento manual. Para fuerzas de retención elevadas, como las que se requieren en la fabricación de carrocerías de automóviles o en las líneas de prensado o soldadura, Elesa+Ganter ofrece las bridas de sujeción neumática de la familia GN 864. Como parte de su estrategia de optimización, Elesa+Ganter ha realizado dos importantes mejoras en dicho producto. El cuerpo de las versio -

nes estándar ya no está ennegrecido, sino niquelado químicamente, lo que aumenta considerablemente la resistencia a la corrosión. El tipo FG está diseñado específicamente para plantillas de soldadura: el revestimiento antiadherente de fluoropolímero (PTFE) de color verde característico protege contra proyecciones de soldadura, una nueva característica útil que se suma a las cubiertas protectoras disponibles opcionalmente, lo que garantiza una larga vida útil incluso en entornos agresivos.

16 METALES Y MÁQUINAS DESTACAMOS

YASKAWA

Un enclave estratégico para el sector de la robótica y automatización industrial

YASKAWA INAUGURA SU NUEVA SEDE EN LA PENÍNSULA IBÉRICA

Las instalaciones, ubicadas en Viladecans, se inauguraron el jueves, 11 de mayo, en un acto presidido por Laurent Bodin, Managing Director de Yaskawa Ibérica.

Metales&Máquinas

Yaskawa Ibérica ha inaugurado su nueva sede en un acto institucional celebrado en las nuevas instalaciones de la compañía, ubicadas en la localidad de Viladecans, Barcelona. Las nuevas instalaciones permitirán a Yaskawa aumentar su capacidad de producción hasta triplicarla, logrando duplicar la cifra de negocio en cinco años hasta alcanzar los 30 millones de euros en 2027. Asimismo, también se crearán nue -

Yaskawa Ibérica ha inaugurado su nueva sede en un acto institucional celebrado en las nuevas instalaciones de la compañía, ubicadas en la localidad de Viladecans, Barcelona. En la imagen, un momento de la visita.

vos puestos de trabajo, pudiendo llegar a duplicar su plantilla actual. Un nuevo espacio que ha supuesto una inversión en el territorio de 3 millones de euros y la posibilidad triplicar su extensión respecto a la sede anterior. Además de la zona de producción, los más de 3.500 m2 también incluyen un Showroom y la Yaskawa Academy, centro donde se imparten formaciones específicas de producto

La chatarra no férrica, es una fuente rica en materias primas. Nuestros sistemas de clasificación de alto rendimiento separan eficazmente los metales valiosos y crean monofracciones de alta pureza. Incluso con flujos de materiales complejos, puede transformar los metales mezclados en beneficios. Vea cómo funciona

DESTACAMOS

Convierta la chatarra en beneficios a largo plazo.

Sistemas de clasificación de alta precisión para aumentar los índices de recuperación de metales.

Bilbao acogerá del 6 al 8 de junio la celebración simultánea de Addit3d, Bedigital, Maintenance, Pumps&Valves y Subcontratación

+INDUSTRY 2023, LA MAYOR PLATAFORMA DEL PAÍS DEDICADA AL SMART MANUFACTURING

Bilbao Exhibition

Centre abrirá las puertas a la Industria 4.0 a principios del mes de junio con la celebración de +INDUSTRY

2023, la mayor plataforma del país dedicada al Smart Manufacturing. Hasta la fecha, más de 600 firmas expositoras y visitantes altamente especializados han confirmado su participación.

Metales&Máquinas

Durante tres días, la cita reunirá las principales novedades y avances en procesos de fabricación y suministros para la industria, digitalización, fabricación aditiva, equipamiento para procesos industriales y los últimos productos y tecnologías para el mantenimiento de activos. Será un escaparate de promoción completo que propiciará el aprovechamiento de las sinergias sectoriales gracias a la celebración simultánea de cinco ferias referentes en sus respectivas áreas: Addit3d, Bedigital, Maintenance, Pumps&Valves y Subcontratación, además del sector suministros y ferretería industrial. Empresas como JG Automotive, Alberdi Mekanizatu Lanak, KL-Katealegaia, EGA Master, Vicinay, Heico Fastener, Abbyy, Zuchetti, Cegid, Pixel Sistemas, Delteco, Maquinser, Pekos Group, Técnica de Fluidos, Mei Valvole, Bosch, Rosmiman y General Driver Motor ya han confirmado su participación en el área expositiva del certamen, que se posiciona como punto de encuentro estratégico para la industria avanzada.

Durante tres días, la cita reunirá las principales novedades y avances en procesos de fabricación y suministros para la industria, digitalización y fabricación aditiva, entre otros.

En respuesta a ello, profesionales de sectores como la aeronáutica, automoción, bienes de equipo, ferroviario, ingenierías, Máquina-Herramienta, naval, petroquímico, así como de canales de distribución como almacenes de suministros industriales, cooperativas ferreteras o grupos de compra visitarán durante tres jornadas los pabellones 1 y 3 de Bilbao Exhibition Centre. Entre otros, representantes de grandes firmas como Acciona, Aciturri, Airbus, Ampo, Arcelormittal, Arteche, Bridgstone, Caf, EDP, Gamesa, Gestamp, Henkel, Iberdrola, ITP Aero, Mercedes-Benz, Pepsico, Petronor, Renfe, Sidenor, Siemens, Solvay, Tubacex, Unilever y Volkswagen Group ya se han registrado para visitar la feria.

UN AMPLIO PROGRAMA DE ACTIVIDADES Y AGENDA PROPIA DE CONTENIDOS

Por otra parte, +INDUSTRY ha reforzado su perfil como espacio para los negocios y la transferencia de conocimiento gracias a un extenso programa de actividades que incluye demostraciones en directo, Innovation Workshops, encuentros B2B y de networking, así como conferencias. En éstas últimas tendrán

ENCUENTROS +INDUSTRY 18 METALES

Y MÁQUINAS

un protagonismo destacado los aspectos clave relacionados con las últimas estrategias de desarrollo en la industria avanzada: fabricación aditiva; digitalización y automatización de procesos; espacios de datos compartidos en industria / I.A.; ciberseguridad industrial; sostenibilidad en la gestión de activos y el papel del mantenimiento en la Green Economy; metaverso y gemelos digitales; robótica y mantenimiento; mantenimiento 5.0… Más de medio centenar de representantes de las empresas más punteras serán las y los encargados de compartir su conocimiento en las ponencias y trasladar su experiencia sobre casos prácticos de éxito en sus respectivos ámbitos. Además, este año destaca la celebración del XX Encuentro Europeo de la Subcontratación Industrial, uno de los mayores foros de entrevistas B2B concertadas del país. Cerca de un centenar de compradores internacionales (la mayor parte multinacionales con sede en Europa) y unas cuatrocientas empresas españolas subcontratistas enroladas en diferentes bloques sectoriales como subcontratación general,

WORKinn Talent Hub celebrará una nueva edición del 7 al 8 de junio en el marco de +INDUSTRY con el objetivo de crear un espacio integral de talento y dinámico que reúna a jóvenes, empresas e instituciones en torno a empleo, formación, capacidades de futuro, desarrollo profesional y la integración de la mujer en el ámbito industrial. La cita, que este año celebra su segunda edición y pretende convertirse en el Talent Hub de referencia, contará con diferentes áreas en las que se abordarán las distintas temáticas.

Además, en el marco de WORKinn Talent Hub, la tradicional feria de empleo WORKinn seguirá teniendo un importante protagonismo. Este encuentro entre empresas y profesionales del sector industrial está dirigido tanto a expertos/as en activo que buscan mejorar sus condiciones laborales, a aquellos que se encuentran en situación de desempleo y quieren regresar al mercado laboral, así como a alumnado de último curso académico o recién graduados/as en busca de su primer empleo.

ferroviario, defensa, energético, siderúrgico, técnicas médicas, electrodoméstico, automoción y petroquímica ya han confirmado su participación en la cita. Además, una de las jornadas del encuentro contará con la participación de compradores del sector aditivo e impresión 3D.

Como resultado de todas estas reuniones B2B concertadas se prevén cerca de mil reuniones de negocio. Está organizado por la Cambra de Barcelona, CamaraBilbao y Bilbao Exhibition Centre (BEC), en colaboración con el resto de las Cámaras de Comercio de España (Subcontex).

Hello visitors!

+INDUSTRY

Welcome to the world’s leading trade fair for production technology.

Regresará dentro de dos años a Barcelona como alternativa a la BIEMH de Bilbao

AMT – ADVANCED MACHINE TOOLS CIERRA SU PRIMERA EDICIÓN EN BARCELONA ROZANDO LOS 16.400

PROFESIONALES INDUSTRIALES

En su estreno, que contó con el Beneplácito de asistentes y expositores, presentó las últimas novedades en maquinaria de deformación y corte de chapa, arranque de viruta, componentes y accesorios, entre otros. Regresará a escena del 8 al 10 de abril de 2025.

M. Alonso

AMT – Advanced Machine Tools, el nuevo evento tecnológico para la industria metalúrgica que se celebró simultáneamente a Advanced Factories, cerró su primera edición en Barcelona habiendo recibido la visita de 16.399 profesionales industriales. Durante tres días, el recinto de Fira Barcelona – Gran Vía congregó a 187 firmas expositoras que presentaron sus últimas novedades en maquinaria de deformación y corte de chapa, arranque de viruta, componentes y accesorios. “Barcelona vuelve a recibir a la industria metalmecánica, un motor clave para nuestra economía, con la celebración de AMT – Advanced Machine Tools. Si existe una oportunidad para reindustrializar y conseguir una autonomía industrial en nuestro país, el legado que tenemos con el sector del metal debería ser una prioridad. Con este objetivo nace AMT – Advanced Machine Tools, para impulsar de nuevo la industria metalúrgica en nuestro país”, señaló Albert Planas, director general de AMT – Advanced Machine Tools.

El sector del mecanizado y la transformación metalmecánica en España está formado actualmente por más de 6.000 empresas que emplean 150.000 trabajadores, la mayoría de ellas pymes y micro pymes. Además, el sector se concentra principalmente en el País Vasco, Cataluña, Madrid, Andalucía y la Comunidad Valenciana, según datos de Aspromec, la Asociación de Profesionales para la Competitividad del Mecanizado. Sin embargo, el sector, como muchos otros, se enfrenta al reto del aumento de costes, que limita la competitividad de las empresas. Para ello, según Oriol Caballé, presidente de Aspromec, hay que impulsar la colaboración e innovación y solventar la falta de perfiles profesionales adecuados. Para Roberto Márquez, director de ingeniería y aplicaciones de Intermaher, “la máquina-herramienta es un sector muy conservador, pero no puede mantenerse al margen de la transformación. Las empresas deben implementar la digitalización y adoptar el uso de tecnologías como la robótica y la Inteligencia Artificial para mejorar la eficiencia y ganar competitividad”. En un escenario en el

ENCUENTROS AMT 20 METALES Y MÁQUINAS

El recinto de Fira Barcelona – Gran Vía congregó a 187 firmas expositoras.

que el impulso transformador de la Industria 4.0 sigue evolucionando para dar respuesta a nuevos retos de negocio en un entorno socioeconómico cambiante y con desafíos medioambientales, aparecen nuevas tendencias que transforman la industria manufacturera. Según Agustín Sáenz Fernández, director de mercado, estrategia y tecnología de Tecnalia, el impacto de la Inteligencia Artificial, los retos de sostenibilidad para fabricar sin emisiones, y la nueva situación geopolítica para que volvamos a producir localmente, son algunas de las tendencias

que marcarán el futuro del sector del mecanizado y la transformación metálica. “Ahora bien, la inversión en tecnología e innovación es un aspecto que se mantiene estable en los últimos años”, añadió.

ÚLTIMAS NOVEDADES

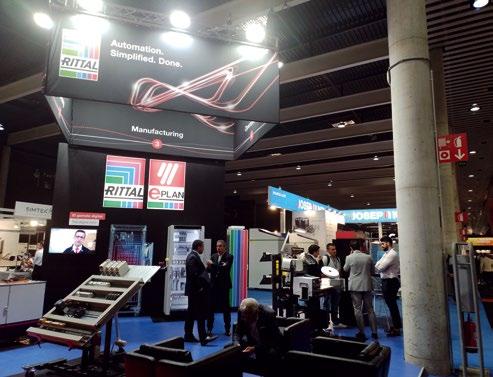

En este contexto de profunda transformación, es necesario impulsar la renovación de los equipos con máquina-herramienta de última generación. Es por ello que, durante tres días, firmas líderes como Amada, Cutlite Penta, Delteco, Egasca, Josep Muntal,

Maquinser, MECOS, Nogval, Rittal, Kluthe, Intermaher y Hexagon, entre muchas otras, mostraron sus últimas soluciones en maquinaria de corte, arranque, deformación, láser, perforación, fresado, estampación, prensa o pulido, así como los instrumentos, herramientas, accesorios y componentes más novedosos que están transformando la cadena de valor de la industria manufacturera.

TENDENCIAS Y TECNOLOGÍAS ACTUALES EN EL SECTOR DE LA MÁQUINA-HERRAMIENTA

Paralelamente, la nueva feria celebró también la primera edición del Metal Industry Congress, que abordó las tendencias actuales en el mercado de la transformación metálica y en el sector de la máquina-herramienta. El sector de la transformación metálica vive en permanente innovación, con la necesidad de adaptarse rápidamente a las constantes peticiones de productos de altas prestaciones, y a la cambiante geopolítica, que supone restricciones energéticas y de disponibilidad de materiales. Por ejmplo, Daniel Casellas, director científico de Eurecat, analizó los principales retos que afronta el sector de transformación metálica hacia su consolidación como industria resiliente y sostenible. Uno de los principales desafíos es la creación de procesos más sostenibles que permitan contribuir a la descarbonización de la industria. Concretamente, el acero es uno de los materiales con más reciclabilidad, utilizando chatarra de otros productos, tratándola y creando

ADVANCED MACHINE TOOLS 21 METALES Y MÁQUINAS

Expertos del sector abordaron en el Metal Industry Congress las tendencias en el mercado de transformación metálica.

En el stand de Rittal y Eplan, los visitantes pudieron conocer de primera mano las últimas tendencias y novedades en el sector de los armarios eléctricos y de control. Delteco no quiso perderse la cita.

nuevo acero. Sin embargo, el aluminio no permite ser refinado, “por lo que todavía hay que trabajar en esta etapa de recuperación”, señaló Casellas. Además, una de las tendencias en auge actualmente es el desarrollo de materiales para las baterías y los coches eléctricos. Un mercado en auge y con grandes oportunidades de negocio en los próximos años para el sector metal-me -

ADVANCED FACTORIES REÚNE A CERCA DE 35.000 PROFESIONALES

Advanced Factories y AMT – Advanced Machine Tools han cerrado sus puertas reuniendo a 34.827 profesionales, en la edición más multitudinaria de la historia de Advanced Factories. Durante tres días, profesionales industriales se dieron cita en el recinto de Fira Barcelona – Gran Vía para descubrir las últimas soluciones en automatización industrial, robótica, Inteligencia Artificial y máquina-herramienta de última generación que les ayudarán a mejorar la productividad y eficiencia de sus fábricas. Advanced Factories, que se celebró simultáneamente con AMT – Advanced Machine Tools, reunió a 537 firmas expositoras y 382 expertos, generando un impacto económico de 74 millones de euros para la ciudad de Barcelona. La séptima edición de Advanced Factories celebrada, como ya hemos expuesto anteriormente, junto con AMT – Advanced Machine Tools, mostró, en 35.000 metros cuadrados de innovación, las últimas novedades en sistemas de automatización industrial, robótica, fabricación aditiva, IA, gemelo digital, analítica de datos, ciberseguridad o sistemas integrados de producción, de la mano de firmas destacadas como Accenture, Beckhoff, Becolve Digital, Eurecat, HP, Inetum, Invelon, Schneider Electric, Mitsubishi Electric, Murrelektronik, Phoenix Contact, Bosch Rexroth, Siemens, Sothis, T-Systems, Tecnalia y Telefónica Tech, entre muchas otras. Advanced Factories volverá en su octava edición del 9 al 11 de abril de 2024 para seguir impulsando la automatización industrial y la robótica con el objetivo de ayudar a la reindustrialización, motor de nuestra economía.

tálico con la fabricación de componentes para automoción. Otro de los retos es reducir las roturas inesperadas en el conformado de chapa de alta resistencia para conseguir una fabricación cero defectos. “Gracias a la Inteligencia Artificial y otras capacidades de digitalización, podemos conseguir ver errores que tienen los materiales a la hora de tratarlos, aunque aparentemente estén bien y dentro de la zona de seguridad”, concluyó Casellas.

En este sentido, Diego Galar, Catedrático de Ingeniería de Operaciones y Mantenimiento de la Universidad de Luleå, hizó hincapié en la nueva forma de predecir los fallos y la salud de las máquinas en el futuro. “El Digital Twin ha sido la gran revolución, ya que permite realizar predicciones de fallos y también de Health Management”, destacó Galar. Gracias al Digital Twin 3.0, que combina modelos basados en datos con Inteligencia Artificial, podemos avanzarnos y obtener una mejor predicción de errores que hasta el momento no se conocían. Y esto se consigue gracias a compartir información de cómo funcionan diferentes máquinas y de sus posibles errores.

AMT – Advanced Machine Tools volverá dentro de dos años a Barcelona, del 8 al 10 de abril de 2025, como alternativa a la bienal de máquina-herramienta de Bilbao, y reunirá de nuevo a todos los profesionales de la industria del metal, tanto en mecanizado (matriceros, mecanizadores, decolectadores…), como de conformado (calderías, planchisterías…), y fabricantes de componentes en general para automoción, aeronáutica, bienes de equipo y de consumo.

ENCUENTROS AMT 22 METALES Y MÁQUINAS

Stand de Fanuc en AMT.

norelem también estuvo presente en el encuentro.

Josep Muntal también acudió a esta nueva feria en Fira de Barcelona.

Del 12 al 16 de junio, la ciudad alemana acogerá las ferias GIFA, METEC, THERMPROCESS y NEWCAST

DÜSSELDORF VUELVE A SER EL FOCO INTERNACIONAL DE LA INDUSTRIA METALÚRGICA Y DE FUNDICIÓN

Del 12 al 16 de junio, Düsseldorf se convertirá en cita ineludible para la industria internacional de metalurgia y fundición: las ferias internacionales de referencia en el sector, GIFA, METEC, THERMPROCESS y NEWCAST, que se celebran cada cuatro años y abarcan conjuntamente el espectro completo de tecnología de talleres de fundición, productos de fundición, metalurgia y tecnología de termoprocesos, están especialmente solicitadas este año en los sectores de consumo intensivo de energía, dado que los actuales desafíos están impulsando enormemente la digitalización en la tecnología metalúrgica, así como la búsqueda de soluciones sostenibles y con visión de futuro. Todas ellas conforman lo que la organización denomina como ‘Bright World of Metals’.

M. Alonso

Con motivo de esta cuádruple celebración, el director de los cuatro certámenes, Malte Seifert, visitó Madrid para dar más detalles a la prensa en un encuentro que tuvo lugar en el Centro Riojano. Estuvo acompañado por Till Schreiter, CEO y presidente de la empresa ABP Induction Systems. Seifert comentó que más de 2.000 expositores de más de 50 países recogerán tendencias globales y mostrarán en doce pabellones feriales la gama completa de tecnologías y productos

más actuales. Los temas de actualidad en el ‘Bright World of Metals’ son: descarbonización de la industria metalúrgica, ecoMetals, economía circular, digitalización, procesos de fabricación aditiva, así como electromovilidad y las estructuras ligeras en la construcción de automóviles.

“En vista del actual entorno del sector, en junio nos aguardan cuatro prometedoras ferias: GIFA, METEC, THERMPROCESS y NEWCAST. Con el objetivo de la UE de alcanzar la neutralidad climática en 2050,

23 METALES Y MÁQUINAS

ENCUENTROS Ferias

De izquierda a derecha, Till Schreiter, CEO y presidente de la empresa ABP Induction Systems; junto a Malte Seifert director de GIFA, METEC, THERMPROCESS y NEWCAST en Messe Düsseldorf GmbH.

la industria metalúrgica se enfrenta a esta candente cuestión y necesita más que nunca una plataforma de comunicación potente para el intercambio internacional. La retroalimentación que nos aportan los expositores muestra que el encuentro de junio en las cuatro ferias tecnológicas monográficas será un punto culminante absoluto. Junto a marcas punteras como Heinrich Wagner Sinto, Oskar Frech, Vesuvius en GIFA, Dihag Holding, Primemetals, SMS group (METEC), Heunisch, Kutes Metal, Thoni Alutec (NEWCAST) o, por ejemplo, Aichelin, Electrotherm y WS Wärmeprozesstechnik (THERMPROCESS), en Düsseldorf estará representada la práctica totalidad de empresas de renombre y abordarán la gran transformación aportando innovaciones e ideas pioneras”, explicó el director de GIFA, METEC, THERMPROCESS y NEWCAST en Messe Düsseldorf GmbH. Y añadió: “Adicionalmente, el alivio de las medidas restrictivas para los viajes en el espacio asiático ha dado nuevas alas a las solicitudes de expositores. De manera que este año los visitantes profesionales podrán disfrutar una vez más del habitual carácter internacional de las cuatro ferias monográficas”. Y es que ‘The Bright World of Metals’ hace honor a su nombre no sólo en relación con los expositores, sino también por lo que respecta a la estructura de visitantes: la experiencia indica que más de la mitad de ellos provendrá de otros continentes y de toda Europa. Por su parte, Till Schreiter, además de realizar una extensa presentación de ABP, quiso enumerar los retos que ocupan al sector en la actualidad. En ese sentido, habló, entre otros, de cambio energético, descarbonización y un aspecto al que prestó especial atención, el cambio demográfico. “El envejecimiento de las plantillas es un hecho, la sociedad en Europa y en China está envejeciendo, por lo que es muy importante encontrar mano de obra cualificada joven”, aseguró.

ORGANIZACIÓN CLARA DE LOS PABELLONES

En esta edición, y con el fin de mejorar la orientación, los pabellones estarán distribuidos por ferias monográficas y por ofertas centrales, por lo que ofrecerán una óptima y amplia visión de conjunto del mercado:

GIFA: FERIA DE REFERENCIA INTERNACIONAL EN TECNOLOGÍA DE TALLERES DE FUNDICIÓN

GIFA, la feria monográfica internacional más importante para la industria de talleres de fundición, cubre con su oferta todos los aspectos de las innovaciones pioneras. En junio, el público asistente a la feria podrá disfrutar de una variada oferta de máquinas para talleres de fundición, productos de fundición, máquinas-herramienta, tecnología de robótica, impresión 3D y muchas novedades más. En todo ello el cuidado del medio ambiente y de los recursos, así como la eficiencia energética, desempeñan un papel fundamental. Además, GIFA ofrece un amplio programa general con muestras especiales, ponencias, debates, presentaciones y eventos en los que se reunirán participantes del mundo entero. Alrededor de 900 expositores de todos los países productores más importantes se presentarán en los pabellones 10 a 13 y 15 a 17. Líderes del mercado mundial como ASK Chemicals (Alemania), FOSECO (Alemania), Heinrich Wagner Sinto (Alemania), Hüttenes Albertus (Alemania), Oskar Frech (Alemania), Kuka Deutschland GmbH o Loramendi S. Coop (España) ya se han inscrito. También se encontrarán a bordo grandes participaciones conjuntas de China e Italia.

NEWCAST: ALTO GRADO DE INTERNACIONALIZACIÓN

En la 6ª feria monográfica internacional para productos de fundición, que incluye el Foro Newcast, alrededor de 400 expositores exhibirán en los pabellones 13 y 14 el grado de globalización que ha alcanzado la producción de piezas de fundición. Temas como la sostenibilidad y la eficiencia energética también son un componente ineludible. Estarán presentes líderes del mercado como Gießerei Heunisch (Alemania), Eisenwerk Brühl (Alemania), Kutes Metal San. (Turquía), Thoni Alutec (Polonia) y Waupaca Foundry (Estados Unidos). También asistirán: Fritz Winter Eisengießerei GmbH & Co. KG, Gienanth Sales GmbH, Grohmann Aluworks GmbH & Co. KG, Grunewald GmbH & Co. KG, La Fonte Ardennaise S.A. y Siempelkamp Giesserei GmbH. Llama la atención también el gran número de participaciones conjuntas de China, India, Taiwán, Brasil, México y Turquía.

ENCUENTROS Ferias 24 METALES Y MÁQUINAS

METEC: UNDÉCIMA EDICIÓN EN LA SENDA DEL ÉXITO

• GIFA Pabellones 10-11: Fundición a presión y periferia

• GIFA Pabellón 12: Técnica de colada y rebosaderos, Química de talleres de fundición

• GIFA Pabellón 13: Fabricación aditiva, Muestra especial “Tecnología en la fundición”, Encuentro GIFA, Foro GIFA

• GIFA Pabellones 15-17: Fabricación de modelos, moldes y machos, Máquinas e instalaciones de talleres de fundición

• GIFA Pabellón 16: Robótica

• METEC Pabellón 1: Técnica de forja

• METEC Pabellones 1 + 4 + 5: Construcción de instalaciones

• METEC Pabellón 5: Componentes y proveedores

También la feria monográfica internacional de metalurgia, que incluye congresos, enlazará en su 11ª edición con el éxito alcanzado en 2019: más de 500 expositores de todo el mundo presentarán en los pabellones 1, 4 y 5 instalaciones para la fabricación de arrabio, acero o metales no férricos, o para la fundición o la conformación del acero, así como equipos y componentes para plantas siderúrgicas y de laminación o acerías. En METEC se exhibirán también piezas forjadas. La lista de expositores incluye, entre otros, a: Dihag Holding (Alemania), Inteco (Austria), Primetals Technologies Ltd. (Reino Unido), Vesuvius (Bélgica), SMS Group (Alemania), Tenova S.P.A. (Italia) y Sinosteel (China).

LOS GRANDES DEL SECTOR EN THERMPROCESS

Con cerca de un 60% de participación extranjera y alrededor de 300 expositores, la 13ª edición de THERMPROCESS se cuenta también entre las ferias de referencia internacionales más importantes, cita obligada para el sector.

Así lo refleja el estado actual de inscripciones, con muchos grandes del sector: Aichelin (Alemania), Ajax Tocco

Magnethermic GmbH (Alemania), ABP Induction Systems GmbH (Alemania), Electrotherm (Alemania), Honeywell Thermal Solutions – Elster GmbH (Alemania), Inductotherm Europe Ltd (Reino Unido), Otto Junker (Alemania), Seco/Warwick Europe (Polonia) y WS Wärmeprozesstechnik (Alemania) presentarán tendencias tecnológicas en torno a los hornos industriales, las instalaciones industriales de tratamiento térmico y los procedimientos térmicos para metales preciosos, metales duros, cerámica, acero y hierro, así como en el ámbito de los componentes y equipos o en materiales de producción y auxiliares. La fabricación de productos sin huella ecológica es una visión que el sector de termoprocesos y sus proveedores tendrán en cuenta en la feria monográfica.

• THERMPROCESS Pabellón 9: THERMPROCESS y Foro ecoMetals

• THERMPROCESS Pabellón 9: Muestra especial FOGI

• NEWCAST: Pabellones 13-14 con Foro NEWCAST (pabellón 13)

ECOMETALS: EL CAMINO AL FUTURO Desde 2011, un componente fijo del ‘Bright World of Metals’ y un punto culminante muy especial del cuarteto de ferias es la campaña ecoMetals de Messe Düsseldorf. Como iniciativa para una mayor sostenibilidad, hace referencia al recorrido ecológico de las industrias de talleres de fundición y de mecanizado de metales y promueve las empresas expositoras que invierten en tecnologías innovadoras, sostenibles y económicamente competitivas. Los asistentes a la feria reconocerán las innovaciones de enfoque medioambiental en los stands señalizados con el logo ecoMetals y en el portal online. En las cuatro ferias, GIFA, METEC, THERMPROCESS y NEWCAST, visitas guiadas gratuitas (las denominadas ecoMetals Trails) conducirán diariamente a los visitantes hasta los expositores seleccionados.

Con nuevas tecnologías, nuevos métodos para reducir y evitar la producción de CO 2 y la mayor utilización de energías renovables e hidrógeno en sustitución del carbón, ‘The Bright World of Metals’ se sitúa en la vía verde hacia un futuro de neutralidad climática. En el Foro ecoMetals, que tendrá lugar en el pabellón 9 los días 15 y 16 de junio, se debatirán los temas más importantes de la transformación en la industria del metal.

FERIAS 25 METALES Y MÁQUINAS ENCUENTROS

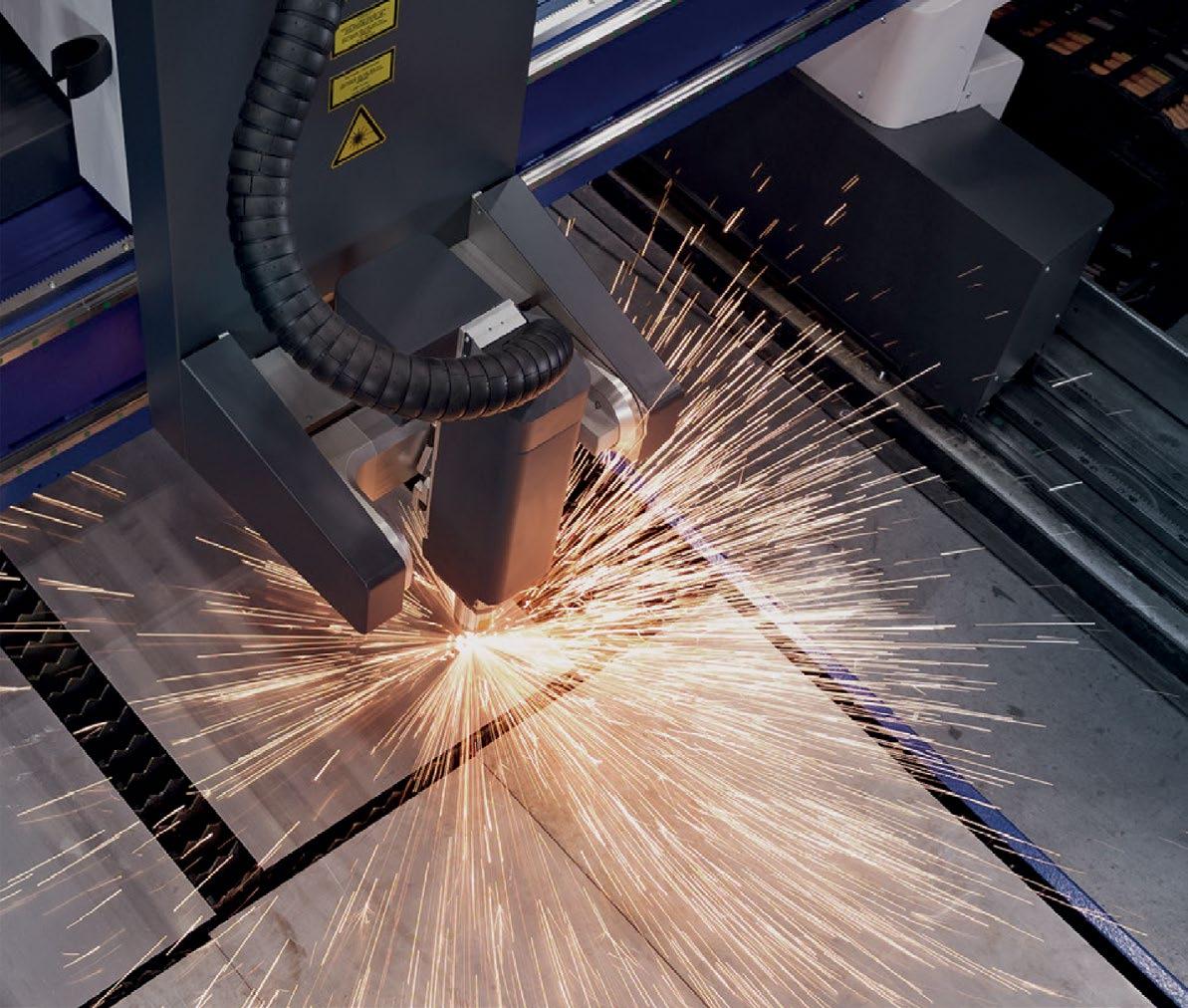

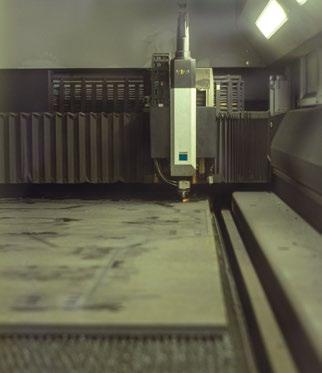

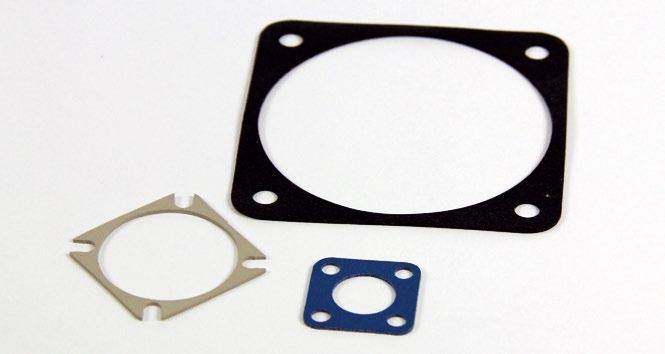

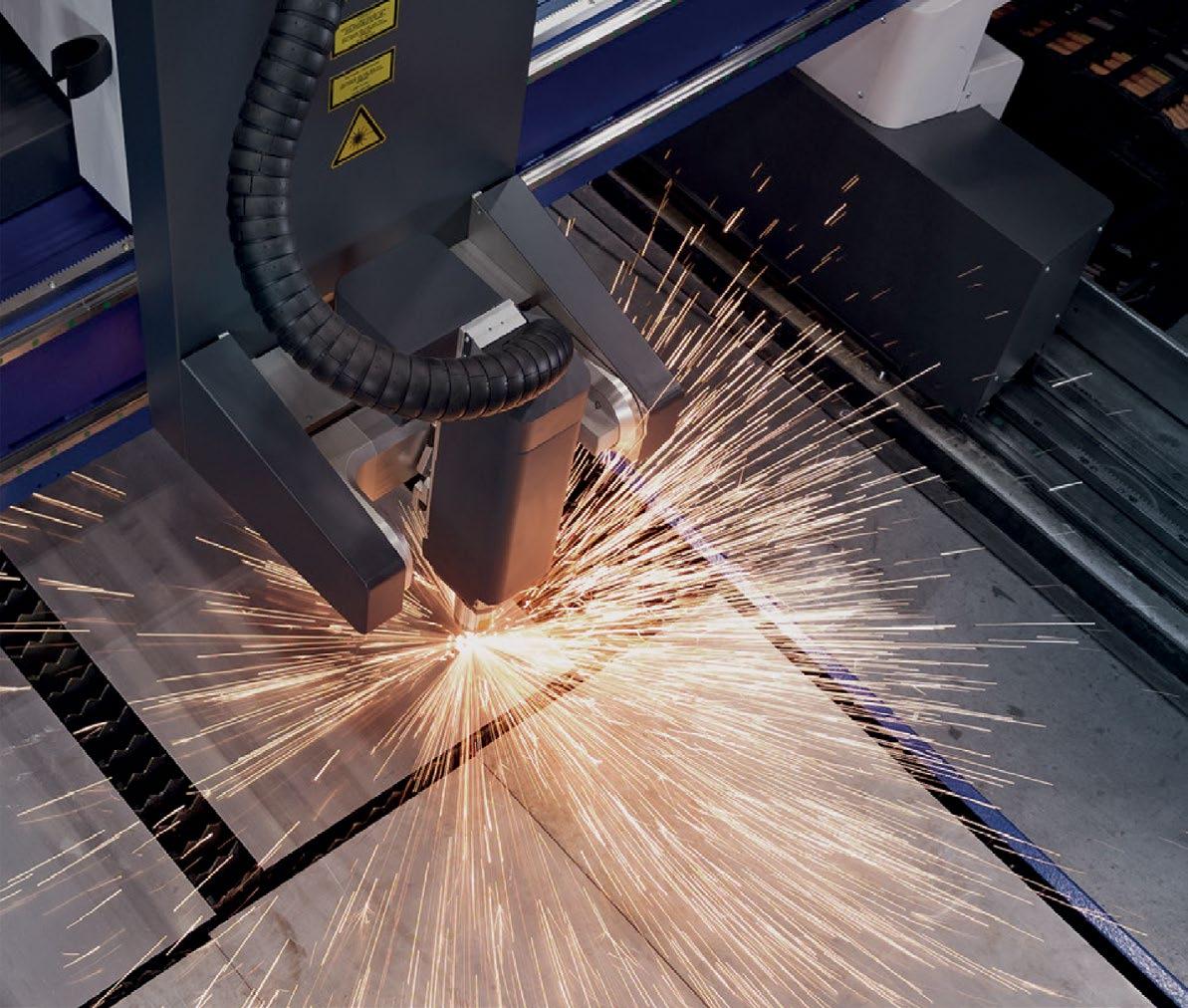

Esta tecnología utiliza energía térmica para separar piezas de chapa

PRECISIÓN, VELOCIDAD Y FLEXIBILIDAD, PRINCIPALES CARACTERÍSTICAS DEL CORTE POR LÁSER

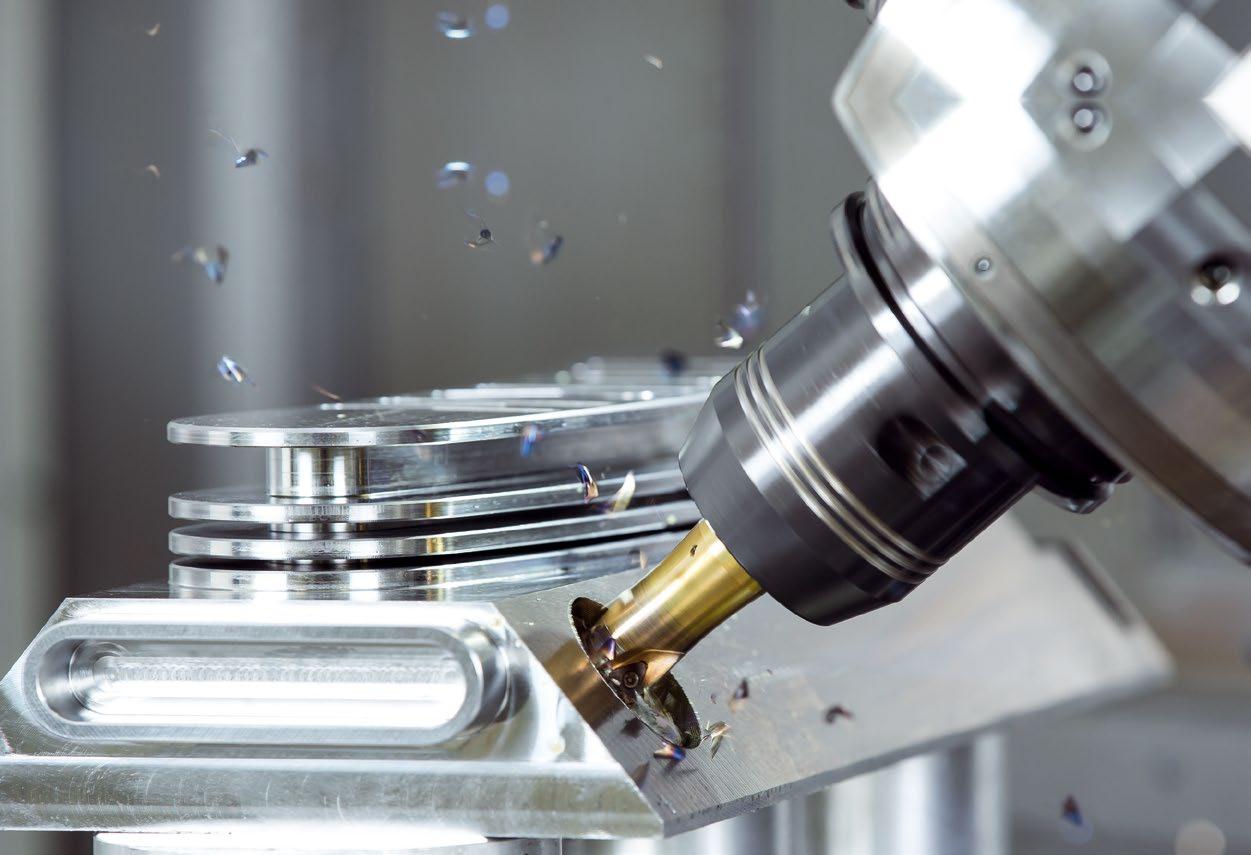

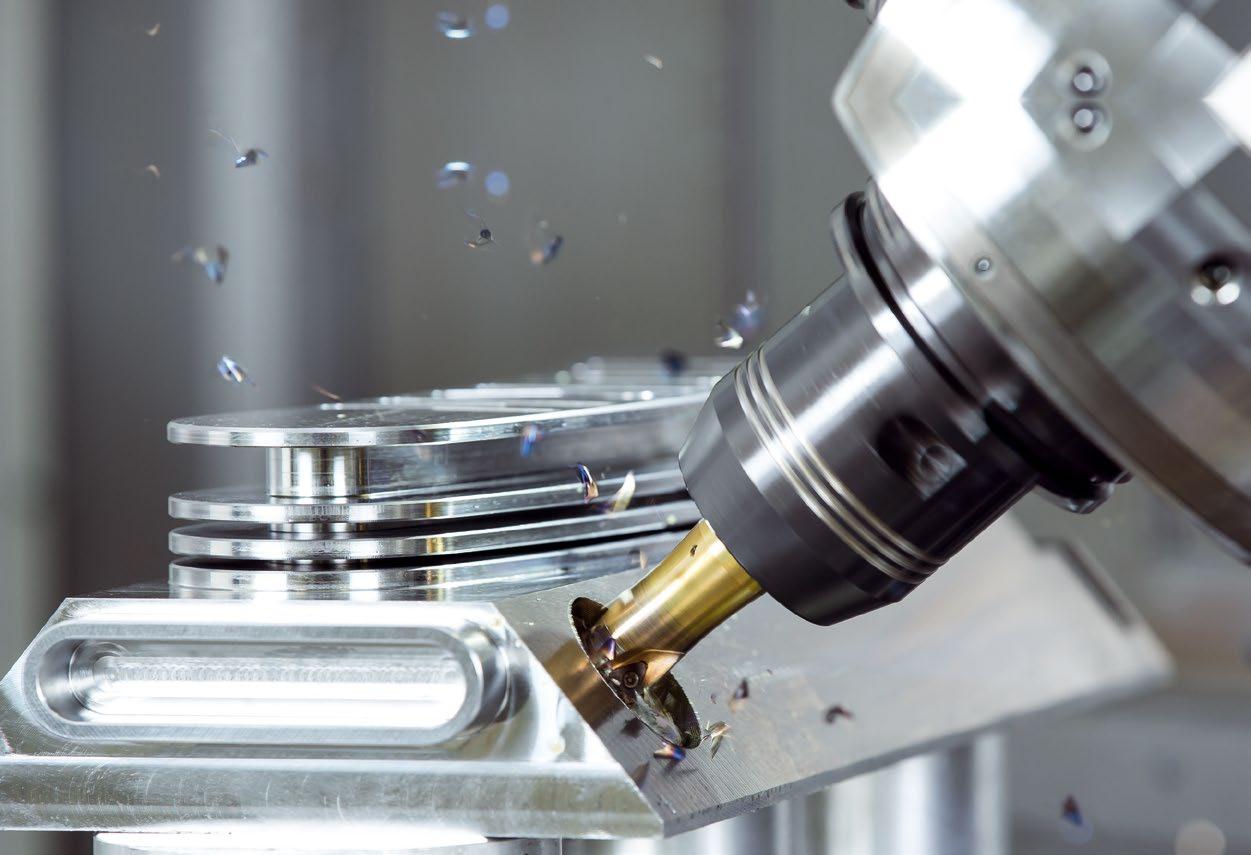

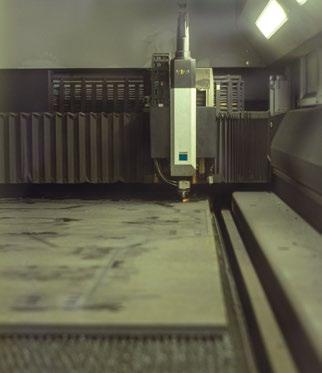

El corte láser es un proceso de fabricación que emplea un haz de luz (o rayo láser) para cortar materiales con gran precisión. Este método se utiliza ampliamente en la industria metalúrgica debido a su capacidad para cortar materiales de diversos grosores y formas complejas, además de su rapidez y precisión en el corte. Así definen la función del corte por láser desde la compañía LaserBoost; y es que son numerosas las empresas que utilizan esta tecnología en auge y en continua innovación. Junto a LaserBoost, hablamos con otras de ellas en el siguiente reportaje.

Para realizar esta actividad, se emplea una energía térmica por la cual un rayo láser enfoca la luz en un punto de la superficie del material que se está cortando, elevando su temperatura hasta que se derrita o vaporice. Cuando el rayo láser penetra en la superficie, comienza el proceso de corte, dirigiendo el rayo láser a un punto específico de acuerdo con la geometría seleccionada hasta separar completamente el material. Al final de la operación de corte, realizada con equipos profesionales y de alta tecnología, se utilizan gases comprimidos (oxígeno, nitrógeno o dióxido de carbono) para extraer el material resultante. En Messer, aclaran que el corte por láser es un proceso de corte térmico mediante el cual el haz se enfoca en el material a través del orificio en la boquilla, esto calienta el material y lo funde mientras que el gas de corte, que fluye coaxialmente a través de la boquilla, elimina el material fundido. El corte por láser es conocido por su alta precisión. De esta manera, la empresa diferencia entre tres tipos de corte por láser:

1. Corte por sublimación: El rayo láser lleva el material a su punto de vaporación (sublimación). Un gas de corte inerte como el nitrógeno obliga al material fundido a salir durante el corte. Los materiales típicos para este tipo de corte son madera, plástico y metales finos.

SECTOR Corte por láser 26 METALES Y MÁQUINAS

Patricia Gil

Principalmente, el corte por láser se clasifica en dos procesos, el láser de CO2 y el láser de fibra, éstos son los tipos de láseres más extendidos a nivel industrial.

2. Corte por llama o corte por oxígeno: Este proceso se caracteriza porque el material se calienta hasta el proceso de ignición. El oxígeno se emplea como gas de corte, de modo que el material se quema y forma un óxido que se derrite a través de la energía adicional de la combustión. El material típico para este tipo de corte es, por ejemplo, el acero de baja aleación (acero dulce).

3. Corte por fusión: El material se funde directamente con el rayo láser. Al igual que con el corte por sublimación, aquí también se usa un gas inerte, generalmente nitrógeno, para forzar el material fundido fuera del corte. Este proceso se usa típicamente para aceros aleados (acero inoxidable). Todos los procesos tienen en común que el ancho de corte (ancho de sangría) es muy pequeño en comparación con otros procesos de corte térmico. Así, el material fundido es mínimo y la energía del láser se usa de manera más eficiente. La entrada de calor en el material es, por lo tanto, relativamente baja, de modo que incluso las geometrías pequeñas se pueden cortar. Además, el filo es relativamente recto, lo que da una precisión muy alta de los componentes en el proceso de corte. Esto significa que el corte por láser se utiliza en las áreas más diversas, específicamente donde se requiere una alta precisión para la geometría de la pieza y el borde de corte. El rango para láminas de acero es hasta un espesor de material de 20 mm y en ciertas circunstancias hasta 25 mm. Principalmente, el corte por láser se clasifica en dos procesos, el láser de CO2 y el láser de fibra, éstos son los tipos de láseres más extendidos a nivel industrial. El proceso de este tipo de corte tiene sentido cuando se realiza para aplicaciones especiales. Para obtener incluso más flexibilidad, el corte por láser también se puede combinar con otros procesos de corte como por ejemplo el corte por plasma.

Entre las principales ventajas de esta técnica, Jorge Torres Artime, responsable del departamento de marketing de Oxiplant, establece:

• Elevada precisión de corte.

• Corte de orificios muy pequeños.

• El servicio de corte láser ofrece amplias posibilidades de automatización.

• Durante el proceso de corte del metal, el láser apenas genera calor, por lo que las piezas no se deforman.

• Gran velocidad de corte láser en piezas de pequeño espesor.

• Permite cortar perfiles de tubo por láser. Por otro lado, Joan García Pubill, CTO &

Founder de LaserBoost, afirma: “Las principales ventajas del corte por láser frente a otras tecnologías de corte incluyen su precisión, velocidad y flexibilidad. El láser puede cortar materiales con una precisión de hasta ±0,1 mm en el caso de máquinas industriales, lo que significa que se pueden crear piezas muy detalladas y complejas con una alta calidad de corte. Además, el corte por láser es muy rápido y puede producir piezas en grandes cantidades. También es muy flexible, lo que significa que se puede utilizar para cortar una amplia variedad de materiales y espesores. Nosotros trabajamos con acero, aluminio, latón y cobre, con un rango de 0,5 mm hasta 8 mm de espesor”. En línea con lo anterior, Olaia Gilabert, responsable del departamento de marketing de Messer, señala que entre las principales ventajas que ofrece la tecnología de corte por láser encontramos la adecuación para cualquier tipo de material, además con el corte por láser no es necesario ningún tipo de procesamiento posterior gracias a su alta precisión.

Nosotros trabajamos con acero, aluminio, latón y cobre, con un rango de 0,5 mm hasta 8 mm de espesor”

Joan García Pubill, CTO & Founder de LaserBoost

APLICACIONES EN LA INDUSTRIA METALÚRGICA

El corte láser es una técnica muy utilizada en la industria metalúrgica debido a sus numerosas aplicaciones. Para LaserBoost las principales son:

Corte por láser 27 METALES Y MÁQUINAS

El láser puede cortar materiales con una precisión de hasta ±0,1 mm en el caso de máquinas industriales, lo que significa que se pueden crear piezas muy detalladas y complejas con una alta calidad de corte.

• Fabricación de piezas de precisión: El corte láser permite cortar metales con gran precisión y rapidez, lo que lo convierte en un método ideal para la fabricación de piezas de precisión.

• Producción de prototipos: El corte láser también se utiliza para producir prototipos de piezas metálicas antes de pasar a la producción en masa.

• Fabricación de componentes de maquinaria: La técnica del corte láser se utiliza en la fabricación de componentes de maquinaria, como piezas para motores y sistemas de transmisión, es un proceso capaz de trabajar en grandes grosores sin perder precisión.

• Fabricación de productos de metal decorativos: La capacidad del corte láser para cortar metales con formas y diseños complejos lo convierte en una técnica ideal para la fabricación de productos de metal decorativos, como piezas de arte y joyas. En resumen, el corte láser se ha convertido en una técnica indispensable en la industria metalúrgica gracias a su versatilidad, precisión y rapidez.

La precisión y la velocidad son también dos puntos claves del corte por láser en la industria metalúrgica para Oxiplant. “Industrias como la militar, naval, energías renovables, obra civil y fabricación de máquinas entre otras, presentan gran demanda de este tipo de corte”, señalan desde la compañía. La industria automovilística se encuentra entre las principales aplicaciones del corte láser, según indican desde Messer. Sin embargo, debido a la reducción en los costes de inversión inicial, los costes de mantenimiento y producción, y debido a los nuevos

sistemas de láser de fibra, hoy en día el corte por láser puede enfocarse a cualquier tipo de aplicación en la industria metalúrgica.

EVOLUCIÓN DEL SECTOR

“En la actualidad, los sistemas de corte por láser son ampliamente utilizados en diversas industrias, sin importar el grosor de la placa de metal con la que trabajan. Estos sistemas están revolucionando la forma en que se diseñan y producen grandes cantidades de artículos, herramientas y materiales. Aunque la mayoría de estas máquinas cortan superficies planas de manera horizontal, ya existen máquinas capaces de operar en superficies en tres dimensiones, en Oxiplant contamos con una de estas máquinas láser para cortar tubos y perfiles”, indica Jorge Torres Artimes, responsable del departamento de marketing de Oxiplant.

Asimismo, “las empresas fabricantes se han enfocado en desarrollar tecnologías que mejoren la productividad y reduzcan el costo de producción, buscando soluciones que optimicen el rendimiento y disminuyan los costos tanto de mano de obra, como los costes operativos. Algunos fabricantes consideran que un desafío importante en el desarrollo de la tecnología de corte por

láser es la capacidad de gestionar equipos que se adapten a las necesidades de corte de lotes pequeños y medianos, mientras que otros buscan maximizar la potencia de los láseres de fibra para ofrecer al mercado equipos capaces de cortar chapas de metal gruesas a mayor velocidad. Los progresos tecnológicos han posibilitado que las máquinas de corte por láser sean cada vez más exactas y cuenten con características especiales que mejoran su usabilidad, tales como la regulación vertical automática, el indicador de tiempo, el posicionamiento mediante puntero láser, y las alarmas de finalización de trabajo. Todo esto permite llevar a cabo labores más refinadas y precisas”, aclara Torres. La tecnología de corte láser ha evolucionado significativamente en las últimas décadas. Los avances han permitido un corte más rápido y limpio, y la introducción de sistemas de automatización ha mejorado la eficiencia de los procesos de corte. “Además, ha habido un factor de innovación muy notable en el control y monitoreo de los procesos. Ahora todos los fabricantes de máquina de corte láser suministran un paquete de software que permite el control de la producción, gestión de cargas inteligente y agenda de mantenimiento entre otros, aportando valor para que las empresas se acerquen más a la Industria 4.0 y al IoT”, apunta Joan García Pubill, CTO & Founder de LaserBoost.

Para Messer, estas soluciones evolucionan con la misma rapidez que el resto de la industria. Todos los procesos se centran en enfocar la industria hacia la Industria 4.0 y la digitalización de los procesos productivos de la empresa. Al diseñar la plataforma Element los desarrolladores incorporaron las últimas tecnologías disponibles en la actualidad e intentaron predecir las tendencias futuras. Además de la tecnología de sistema robusta y de alta calidad, también es especialmente importante que la máquina pueda integrarse sin problemas en el flujo de trabajo del cliente.

De este modo, “Messer ofrece una solución de software modular que puede configurarse en función de las distintas necesidades. Messer presenta una amplia cartera de software, con OmniWin y OmniFab. A través de nuestro software OmniFab, el feedback de todo el proceso en ejecución llegará en tiempo real, informando rápidamente para

SECTOR Corte por láser 28 METALES Y MÁQUINAS

Entre las principales ventajas que ofrece la tecnología de corte por láser encontramos la adecuación para cualquier tipo de material”

Olaia Gilabert, responsable del departamento de marketing de Messer

Messer ofrece una solución de software modular que puede configurarse en función de las distintas necesidades. La compañía presenta una amplia cartera de software, con OmniWin y OmniFab.

poder reaccionar ante imprevistos y tomar las decisiones adecuadas. La estrecha conexión entre los sistemas ERP y la unidad de corte por láser Messer le facilitará al usuario el aumento de la productividad global gracias a su transparencia. Con este avance tecnológico logrará que los operarios se conviertan en expertos, los programadores podrán controlar el proceso de forma remota y los gerentes de la producción conocerán el estado del trabajo y los costos operativos”, subraya la responsable del departamento de marketing de Messer, Olaia Gilabert.

NOVEDADES DE LAS EMPRESAS

Messer pone el foco en la productividad. Como resultado, ha desarrollado la nueva plataforma Element L, que combina la alta productividad y precisión, con la tecnología láser de última generación. “La máquina láser Element L, destaca por su extraordinaria alta dinámica, su alta capacidad, le permitirá procesar económicamente láminas de gran formato XXL. Podrá combinar varias funciones con un software potente para garantizar la máxima productividad y rendimiento”, apunta Gilabert. Para la mejora de la productividad, la plataforma Element L permitirá incorporar distintos procesos a la máquina de corte por láser. De ese modo, entre los diferentes procesos se encuentra, por ejemplo, el corte en bisel por láser Bevel U que permitirá realizar cortes en bisel en las piezas de trabajo de -50º y 50º, así como crear diferentes formas

de bisel como, V, Y, X y K o biseles invertidos, para procesos de soldadura de las piezas de trabajo. Otro de los procesos que se pueden adaptar a la plataforma Element L es el proceso de corte por plasma y oxigas, de igual manera podrá automatizar los procesos incorporando a la plataforma los sistemas de marcado de Pin Marker e Inkjet Marker.

“Con nuestra nueva plataforma, queremos ofrecer un salto en el rendimiento de la tecnología láser, ofreciendo una experiencia de usuario mejorada, así como una mejor calidad de corte junto con una plataforma flexible adaptada a sus necesidades. De esta manera, la plataforma Element L se convertirá en una solución total perfecta para el procesamiento de metales en solo unos pocos pasos”, afirman desde Messer.

“En LaserBoost nos enorgullece ser la primera empresa industrial española nacida digitalmente, y ofrecemos una solución de corte láser y plegado de chapa en línea para satisfacer las necesidades de nuestros más de 5000 clientes en todo el mundo. Nuestra plataforma de fácil uso incluye un configurador online donde podrás subir tus diseños en una gran variedad de formatos vectoria-

les 2D y 3D, como dxf, dwg, STEP, pdf, entre otros. Nuestro sistema de cotización en línea te proporcionará un precio inmediato y real, lo que te permitirá realizar pedidos rápidamente y sin problemas”, indican desde LaserBoost.