En el segundo trimestre del año, en la portada de la revista Demolición & Reciclaje, aparece un grupo móvil sobre orugas de la empresa alemana Hammel para el reciclaje de diferentes elementos. Concretamente, el equipo expuesto es el Hammel VB 850 DK, un grupo móvil con un triturador de doble cilindro que tiene la opción de triturar madera, chatarra, neumáticos, RCD, poda o cables en función del diseño de los dientes de los cilindros.

La gama VD está formada por 6 modelos diferentes, algunos de ellos se ofrecen también en versión semiestática, y sus producciones varían entre las 10 y 120 t/h en función del material a triturar. El VB 850 DK tiene una potencia de accionamiento de 480 HP y un peso de 34 t.

La firma Hammel es importada y distribuida en exclusiva para toda España por la empresa gallega Sinderya, una compañía que lleva muchos años trabajando con unidades móviles de trituración y clasificación en los diferentes sectores y que tiene más de un centenar de máquinas Hammel y McCloskey, la otra marca que importa y distribuye, a lo largo de toda España.

Para más información:

Sinderya

Polígono Industrial Vilar do Colo, Rúa Lastre PI-10

15528 Fene, A Coruña

Teléfono: 981 39 64 91

7 EDITORIAL

La electrificación en demolición NOTICIAS

8 Demolición de la prisión de Waikeria, en Nueva Zelanda, con un martillo Indeco HP 7000 FS

9 Triturador de doble rodillo Komatsu MVT-II 600 para reciclaje

9 Fueyo Editores, S.L. se traslada de oficinas

10 Perfox, empresa referente en el sector de la demolición técnica, renueva su flota de maquinaria eléctrica con la ayuda de Anzeve

12 El 20º Congreso Nacional de la Recuperación y el Reciclado alcanza en Marbella su mayor participación con más de 500 asistentes

14 Cargadora de ruedas Komatsu WA475-10 WH para la manipulación de residuos

15 Finanzauto muestra su compromiso con el reciclaje en el Congreso Nacional de la Recuperación y el Reciclaje 2023

16 Nuevos grupos móviles transportadores de Kleemann

17 Guía AEDED sobre valorización y reciclaje en obra

18 Epiroc: estreno de implementos de siete toneladas en Austria

20 Ambigroup confía en Liebherr para sus proyectos de reciclaje

21 Brokk presenta la aplicación My Brokk

22 Valorización y reciclaje de material de cantera con cucharas MB

24 DEMOLICIONES

Demolición completa de instalaciones industriales y oficinas en Alcalá de Henares, Madrid

30 CONSTRUCCIÓN CIRCULAR

Vivienda con un 75% de residuos de hormigón y demolición reciclados

34 SUPRESIÓN DE POLVO

Anzeve distribuye Spraystream y sus tecnologías nebulizadoras de polvo

38 PUERTAS ABIERTAS

Jornada de puertas abiertas de Loizaga, distribuidor de Hidromek para la zona centro de España

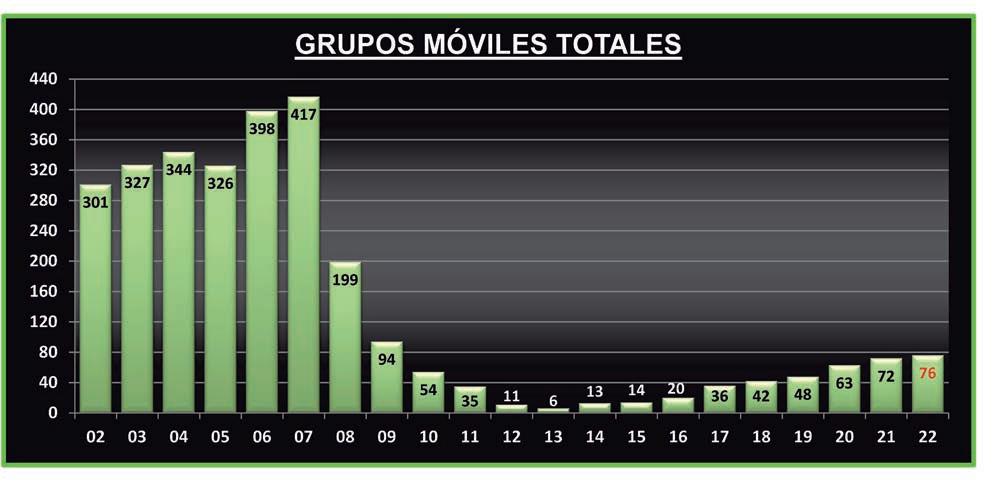

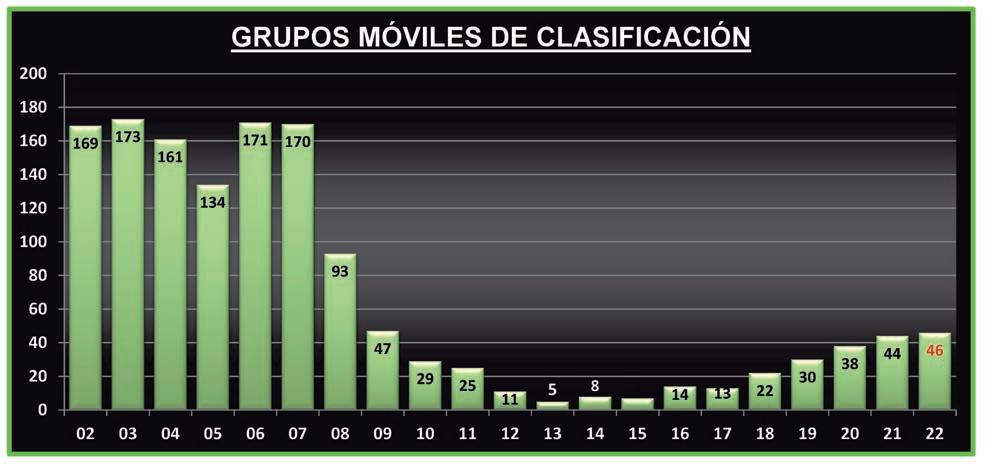

42 GRUPOS MÓVILES

El mercado de los grupos móviles en 2022

NUEVOS EQUIPOS

56 Caterpillar presenta los nuevos manipuladores de materiales MH3250 y MH3260

60 Nuevas miniexcavadoras de 6 toneladas de Fase V de Develon

64 Nuevas manipuladoras Liebherr LH 30 M y LH 60 M Industry Litronic para el sector de la chatarra

66 Doosan lanza la nueva miniexcavadora DX85R-7 de 8 toneladas

Editor - Director: Luis Fueyo. Director de Marketing y Publicidad: Jesús García. Administración: Carmen Eiroa.

Impresión: Booklet. Representantes Extranjero: Alemania-Holanda-Suiza-Austria: Intermedia Partners GmbH. Beyeroehde 14, D-42389 Wuppertal (Alemania), Teléfono: 00-49-202 271 690. Italia: Media Point & Exhibitions. Corte Lambruschini, Corso Buenos Aires, 8,Vº Piano, Int. 9, 16129 Genova (Italia),Teléfono: 00-39-010 570 4948

Suscripciones: España: 58 Euros, Europa: 110 Euros, Otros países: 170 Euros.

Oficinas: Arturo Baldasano 15, portal 1, bajo A, Madrid-28043 - Administración y libros: 696 184 353

Departamento comercial: 607 515 215 - Departamento de redacción: 650 947 258

www.fueyoeditores.com. Depósito Legal: M-11684-2001. Edita: Fueyo Editores. S.L.

Fueyo Editores no se responsabiliza de las opiniones vertidas por sus colaboradores.

© Queda totalmente prohibida la reproducción, ni en todo ni en parte, de los contenidos de esta Revista, sin el permiso previo y por escrito de la editorial Fueyo Editores.

El cambiante mundo en el que se desarrolla la humanidad está exigiendo unas transformaciones con el fin de ajustarse a la economía circular como consecuencia de un cambio climático más o menos demostrado. El control de las emisiones, el reciclaje, las energías verdes y la obtención de recursos minerales se están viendo incrementados buscando minimizar los efectos negativos que los hombres, a través del desarrollo industrial y tecnológico, están generando sobre el planeta en el que viven.

Una de las evoluciones más singulares es la electrificación de los equipos. La maquinaria ha sufrido durante los últimos años unos duros ajustes en sus emisiones hasta llegar al nivel Tier 5, no pudiéndose vender en los países industrializados equipos que no se ajusten a estos parámetros, aunque el problema aparece cuando en los centros históricos de las grandes ciudades, con limitaciones para determinados vehículos, se encuentran trabajando máquinas de hace 20 años que contaminan más que 50 coches de hace 10 años. Pero esto es otra historia.

Ante la tendencia global de sustituir los combustibles fósiles en los próximos años, los fabricantes de maquinaria se han subido al carro de la electrificación de los equipos, estando muchos de ellos ya coqueteando con el hidrógeno, una tecnología muy incipiente a la que le faltan todavía muchos años.

Equipos electrificados ya existen desde hace varias décadas. Las grandes excavadoras mineras están conectadas a la red para optimizar el coste por tonelada extraída. Sin embargo, hoy en día la electrificación pasa por la inclusión de baterías que permitan a los equipos ser independientes. Esto, aunque es una tendencia global de los diferentes fabricantes, ha quedado demostrado que para determinadas máquinas de pequeño tamaño puede valer, pero en ningún caso para la generalidad de los equipos.

Un equipo auxiliar, como es el caso de una miniexcavadora o una manipuladora telescópica, que trabajan dando apoyo en sus respectivos tajos, puede ser eléctrico, siempre y cuando la distancia no sea un problema respecto a la logística necesaria para recargar las baterías o sustituirlas por unas nuevas. Es decir, se trata de equipos que no trabajan intensamente jornadas continuas de varias horas, como ocurre con los grandes equipos de producción en el sector de la obra pública y la minería, donde la maquinaria muchas veces trabaja 22 horas diarias con paradas únicamente para el cambio de operario y la recarga de combustible. Además, los equipos potentes de excavación y transporte no pueden trabajar con baterías por

el elevado consumo energético que realizan durante sus operaciones de excavación, carga y acarreo. Lo mismo ocurre con los equipos de minería de interior. Las unidades de acarreo tienen que recorrer varios kilómetros de galerías para sacar la ganga o la mena a la superficie con pendientes constantes de varios grados, lo que obliga al cambio de baterías durante el ascenso, algo que penaliza de una forma directa al coste por tonelada.

En las obras de demolición la maquinaria que se utiliza para los trabajos en altura son equipos grandes, con modificaciones en chasis, cabinas, contrapesos, plumas y balancines con idea de realizar trabajos hasta casi los 50 metros de altura. Por lo tanto, son equipos que en ningún caso pueden encontrarse accionados por baterías. La maquinaria de demolición en altura se transporta de obra en obra realizando los distintos derribos, pero cuando se encuentra en una obra su éxito radica en la velocidad en que ejecuta la demolición de la estructura. Por lo tanto, son máquinas que trabajan muchas horas cada jornada, siendo totalmente inviable su accionamiento eléctrico a través de baterías.

Otra cosa son los equipos auxiliares que se utilizan para las rehabilitaciones o los pequeños trabajos en zonas confinadas. Estos equipos sí pueden ser alimentados mediante baterías, ya que se trata de trabajos más concretos, intermitentes y reducidos en el tiempo. De hecho, en las obras de demolición se trabaja mucho con los robots radiocontrolados, unas unidades eléctricas que, enchufadas a la red, realizan trabajos top down, demoliciones o rehabilitaciones de interior.

En definitiva, la electrificación de los equipos no está solucionada para equipos de gran tamaño y fuertes potencias que desarrollan trabajos durante varias horas cada jornada. Maquinaria por encima de las 25 toneladas no se fabrican con baterías, siendo únicamente una opción para maquinaria auxiliar o equipos que no desarrollan un trabajo constante, como es el caso de las plataformas elevadoras, coloquialmente conocidas como tijeras, cuyo único movimiento consiste en elevar a los operarios a su zona de trabajo. En este tipo de equipos, las unidades eléctricas por baterías están totalmente consolidadas, siendo una opción muy requerida por muchas empresas y por lo alquiladores.

Por lo tanto, la electrificación de la maquinaria de demolición para trabajos en altura o trabajos a cota cero parece que no va a llegar de momento. Habrá que esperar a ver si en los próximos años el hidrógeno puede ser la alternativa de accionamiento en el sector de la demolición.

EQUIPOS ELECTRIFICADOS YA EXISTEN DESDE HACE VARIAS DÉCADAS. LAS GRANDES

EXCAVADORAS MINERAS ESTÁN CONECTADAS A LA RED PARA OPTIMIZAR EL COSTE POR

TONELADA EXTRAÍDA. SIN EMBARGO, HOY EN DÍA LA ELECTRIFICACIÓN PASA POR LA

INCLUSIÓN DE BATERÍAS QUE PERMITAN A LOS EQUIPOS SER INDEPENDIENTES. ESTO, AUNQUE ES UNA TENDENCIA GLOBAL DE LOS DIFERENTES FABRICANTES, HA QUEDADO

DEMOSTRADO QUE PARA DETERMINADAS MÁQUINAS DE PEQUEÑO TAMAÑO PUEDE

VALER, PERO EN NINGÚN CASO PARA LA GENERALIDAD DE LOS EQUIPOS

Laprisión de Waikeria está situada a 16 kilómetros al sur de Te Awamutu, en Waikeria, en la región de Waikato. Construida en 1911, fue una de las mayores prisiones de Nueva Zelanda.

El Gobierno neozelandés adjudicó el contrato de demolición de la estructura a McMahon Service New Zealand, empresa australiana fundada en Adelaida en 1990 y especializada en demolición y rehabilitación industrial y medioambiental.

Para la demolición del edificio, que cubre una superficie de 14.000 m2 de hormigón con una variación de espesor de 150 a 300 mm, se utilizó el martillo Indeco HP 7000 FS, suministrado por nuestro distribuidor neozelandés Crush and Screen Ltd.

Con una altura de 3,7 metros, un peso de 4.000 kg y un diámetro de la punta del cincel de 180 mm, el

HP 7000 FS demostró ser el candidato ideal para una tarea de demolición tan exigente.

Aunque el HP 7000 FS no es el más grande de la gama Indeco (que incluye el HP 18000, el martillo hidráulico más grande del mundo), es el martillo más grande utilizado en demolición en Nueva Zelanda.

“TAMBIÉN ME IMPRESIONÓ EL SERVICIO QUE RECIBIÓ MI EMPRESA. LOS TÉCNICOS DE CRUSH & SCREEN VINIERON AL LUGAR PARA INSTALAR EL MARTILLO DEMOLEDOR EN LA EXCAVADORA, COMPROBANDO QUE LAS PRESIONES ERAN CORRECTAS Y SE CONFIRMARON SU DISPONIBILIDAD PARA PRESTAR UN SERVICIO DE ASISTENCIA Y CONSEJOS SOBRE EL USO”, AFIRMA RICHARD ROBERTS, DIRECTOR GENERAL DE MCMAHON SERVICES NZ

El martillo Indeco demostró ser el compañero ideal para un trabajo de demolición de esta magnitud. En comparación con los modelos de otros fabricantes, que son equivalentes en peso y rendimiento, los martillos Indeco requieren menos aceite por minuto y menor presión de funcionamiento. Y como al suministrar menos potencia hidráulica se reduce considerablemente el régimen del motor de la máquina en funcionamiento, se puede conseguir un ahorro de combustible de hasta el 20%, lo que garantiza un rendimiento óptimo y la máxima productividad en todo momento.

“También me impresionó el servicio que recibió mi empresa. Los técnicos de Crush & Screen vinieron al lugar para instalar el martillo demoledor en la excavadora, comprobando que las presiones eran correctas y se confirmaron su disponibilidad para prestar un servicio de asistencia y consejos sobre el uso”, afirma Richard Roberts, director general de McMahon Services NZ.

La McMahon Service NZ ha confirmado su satisfacción solicitando al distribuidor Crush & Screen la entrega de otros productos Indeco: dos trituradoras fijas IFP y un multiprocesador IMP 45.

Para apoyar la estrategia global One Komatsu de la empresa y la integración de sus empresas heredadas en la marca Komatsu, los equipos de trituración y clasificación cambiarán del color naranja Joy al amarillo natural Komatsu.

Para la reducción de todo tipo de residuos, el triturador de doble rodillo MVT-II 600 de Komatsu utiliza tecnología de velocidad adaptada (MVT) para generar muchos menos finos en el producto final y ayudar a minimizar la producción de residuos y los costes de eliminación. El proceso utiliza tensión, en lugar de compresión, lo que puede ahorrar mucha energía. Los rodillos de

sincronizados permiten que los dientes impacten y controlen el tamaño del producto en tres dimensiones.

La trituración sin atascos de la MVT-II 600 puede triturar de forma consistente una combinación de residuos abrasivos duros y material pega-

joso húmedo. Diseñada para reducir el coste de propiedad, la MVT-II 600 cuenta con segmentos de desgaste de rodillos atornillables reemplazables y tecnología duradera. Los conjuntos de eje incluyen segmentos de desgaste fundidos con dientes reemplazables para una mayor vida

útil. Ideal para aplicaciones móviles o subterráneas con una máquina pequeña, las trituradoras secundarias pueden instalarse a menudo entre los puntos de transferencia de la cinta transportadora para resolver los problemas de manipulación del material. La criba puede reducir potencialmente el número de estaciones de trituración/ vertido necesarias y puede trabajar con fragmentos de gran tamaño para aumentar las ratios de trituración.

Con los productos adecuados, las últimas tecnologías, datos procesables y el apoyo de los distribuidores, Komatsu y sus clientes pueden crear valor juntos.

Conmás de 50 años de vida, la editorial Fueyo Editores, S.L., responsable de la publicación de las revistas Rocas y Minerales y Demolición & Reciclaje, así como de cerca de 50 libros técnicos con más de 50.000 copias vendidas en toda España y Latinoamérica, cambia sus oficinas a la calle Arturo Baldasano 15 bajo, de Madrid, un local en el que ya estuvo la editorial hasta hace 18 años y que va a permitir continuar con la labor editorial y la organización

y comercialización de ferias y eventos del sector de los áridos, minería, construcción, demolición y reciclaje.

En las nuevas oficinas continuarán sus trabajadores habituales y se podrá ofrecer un ser-

vicio más profesional y optimizado a sus clientes. El cambio se debe a una reorganización de los procesos editoriales y productivos, lo que requiere de unas nuevas instalaciones con los últimos adelantos y equipos más actuales.

Fueyo Editores, S.L. Arturo Baldasano 15, portal 1, bajo A Madrid 28043

España

Concasi 50 años de consolidación en el sector de la demolición técnica, la empresa madrileña Perfox fue pionera en traer a España algunos productos como la primera cortamuros de Suiza o la primera cortadora de hilo en construcción. Por ello, ha decidido seguir trabajando con la empresa de importación y distribución de maquinaria técnica Anzeve, para renovar gran parte de su equipo de demolición técnica.

Ambas empresas llevan trabajando más de 20 años juntas, por lo que Ramiro Núñez, gerente de Perfox, sigue confiando en la maquinaria eléctrica de Anzeve como proveedor de confianza en esta renovación. Aunque Perfox ya cuenta con más de 30 máquinas de Anzeve en su flota, esta vez ha querido hacerlo por todo lo alto adquiriendo ocho

robots de demolición Brokk, el nuevo minidúmper Alitrak MT-700 y, por si fuera poco, la primera minicargadora Sherpa Z10 en España.

Aunque ellos ya cuentan con la gama de mayor tamaño, estas últimas adquisiciones son las más adecuadas para realizar trabajos de demolición precisos en espacios reducidos, completando

AUNQUE ELLOS YA CUENTAN CON LA GAMA DE MAYOR TAMAÑO, ESTAS

ÚLTIMAS ADQUISICIONES SON LAS MÁS

ADECUADAS PARA REALIZAR TRABAJOS DE DEMOLICIÓN PRECISOS EN ESPACIOS REDUCIDOS, COMPLETANDO ASÍ SU

PARQUE DE MAQUINARIA CON ROBOTS

QUE VAN DESDE LOS 500 KG (BROKK 70) HASTA LOS 12.000 KG (BROKK 900) Y VARIAS UNIDADES DE CARGADORAS Y MINIDÚMPERES

así su parque de maquinaria con robots que van desde los 500 kg (Brokk 70) hasta los 12.000 kg (Brokk 900) y varias unidades de cargadoras y minidúmperes.

Todo el equipo nuevo de maquinaria eléctrica le permite ser una de las empresas más versátiles en el mercado de la demolición técnica, realizando la demolición con robots dirigidos por control remoto con un tamaño reducido y un ini-

gualable ratio potencia/ peso, y acompañándolos además con equipos complementarios para la recogida de los materiales de demolición como las minicargadoras o minidúmperes.

Con estos equipos, la empresa Perfox ha realizado numerosos proyectos, entre los que se encuentran los últimos situados en las estaciones de Chamartín y Atocha, líneas de metro, varios edificios emblemáticos de Madrid, obras de

extremada complejidad para Microsoft o, incluso, la demolición de gran parte del estadio Santiago Bernabeu, incluyendo las galerías de servicios realizadas con sus cargadoras eléctricas FirstGreen Industries.

En todos los proyectos que realizan utilizan su gama de maquinaria

eléctrica por sus múltiples ventajas: cuidado del medio ambiente, bajas emisiones, reducción de la contaminación acústica, reducción del polvo, seguridad para los trabajadores... Innumerables beneficios que consiguen mejorar el trabajo y la productividad en el sector de la demolición técnica y que les convierten en un

referente. Además, este tipo de trabajos está cada vez más regulado y se exigen más requerimientos con el mínimo impacto ambiental como condición indispensable para la aceptación de ciertos proyectos, al igual que, en muchas licitaciones, es necesaria maquinaria no tripulada con cero emisiones. Esto les hace pensar en la rentabilidad que le aportan los equipos, hasta el punto de plantearse su renovación cada 3 o 4 años. Son conscientes

de la gran inversión que supone a priori pero, sin duda, no les importa tanto el coste sino la amortización. Perfox es una de las empresas con más horas por año realizadas con sus equipos, por lo que la amortización les resulta mucho más rápida.

La adquisición de semejante flota de maquinaria de la mano de Anzeve se celebró en un evento el pasado 24 de mayo en sus instalaciones de Leganés.

Perfox es una de las empresas con más horas por año realizadas con sus equipos, de ahí su decisión por seguir con equipos de calidad como los suministrados por Anzeve.ESTE TIPO DE TRABAJOS ESTÁ CADA VEZ MÁS REGULADO Y SE EXIGEN MÁS REQUERIMIENTOS CON EL MÍNIMO IMPACTO AMBIENTAL COMO CONDICIÓN INDISPENSABLE

Marbella acogió a principios de junio el 20º Congreso Nacional de la Recuperación y el Reciclado. El principal evento sobre transformación de residuos en recursos que tiene lugar anualmente en España, organizado por la Federación Española de la Recuperación y el Reciclaje (FER), logró en esta edición una plusmarca de participación con más de 500 congresistas.

En su presentación, Ion Olaeta, presidente de FER, destacó la importancia de que el evento haya conseguido llegar a su vigésima edición: “Hace dos décadas por estas fechas estábamos en Sanlúcar de Barrameda para celebrar nuestro segundo Congreso, del que todavía hoy en día seguimos recordando anécdotas y buenos momentos; ese fue el principio de una serie de encuentros anuales que, 20 años después, nos han traído de nuevo hasta Andalucía”.

“En la actualidad, asistimos a una coyuntura que podemos calificar de transición, como sociedad y como sector, hacia nuevos modelos de consumo, de producción, energéticos, de movilidad, normativos e, incluso, de gestión de residuos; pero, ante este periodo de incertidumbre, podéis

tener la certeza de que en todo momento esta federación estará a vuestro lado y, prueba de ello, es el programa que hemos preparado, en el que se tratarán temas de gran actualidad, tales como el impacto en el sector de la escasez de algunas materias primas; las luces y las sombras de los sistemas de responsabilidad ampliada del productor, cada vez más presentes en nuestro día a día, o el reto que nos está suponiendo la cobertura de riesgos de incendio”, ha explicado Olaeta”.

A continuación, Félix Romero, primer teniente de alcalde del Ayuntamiento de Marbella, destacó la labor desarrollada por FER: “Se ha convertido en un actor principal en la representación de los recicladores, tanto a nivel nacional como internacional, demostrando su compromiso con el desarrollo sostenible”.

“Marbella es líder en turismo verde, es una de las ciudades españolas con mayor calidad del aire y es demandante de las más modernas y eficientes tecnologías para el desarrollo sostenible”, añadió el representante del Consistorio.

Por su parte, Ramón Fernández-Pacheco, consejero de Sostenibilidad, Medio Ambiente y Economía Azul de la Junta de Andalucía, comenzó su discurso señalando la importancia de que el congreso se celebre en Marbella, “que es la capital de la Costa del Sol y que va a situarse como epicentro nacional del reciclaje”.

“Hay pocas materias tan importantes como la capacidad de recuperar y reciclar y dar un segundo uso a las materias primas, por eso la participación

de la Junta de Andalucía en este congreso es imprescindible”, continuó el consejero, “por lo que damos las gracias a los 500 congresistas y a FER, como organizador, por haber elegido a esta comunidad autónoma; y, también, por supuesto, a todas aquellas empresas y asociaciones profesionales que marcáis el camino para cambiar la producción lineal por otra circular".

“Desde la Junta de Andalucía contamos con la nueva Ley de Economía Circular, que aspira a bonificar a las empresas responsables en materia de reciclaje y hacer de esta comunidad autónoma la tierra que todos soñamos, gestionando, reutilizando y reconvirtiendo nuestros residuos para dejar de extraer recursos de la naturaleza como un objetivo imprescindible”, ha explicado Fernández-Pacheco. “Para ello, contamos con un tejido empresarial que ha entendido que el cambio de modelo es inexorable y que entiende que valorizar los residuos y reintroducirlos en el ciclo productivo es un pilar fundamental para ganar competitividad, del mismo modo que el mercado del reciclaje crece de forma paralela a la concienciación ciudadana”, concluyó.

RESIDUOS PARA DEJAR

A continuación, tuvo lugar la ponencia “La escasez de las materias primas y la incidencia en los mercados reciclados”, a cargo de Alejandro Moreno, codirector de la oficina de Alemania y director de la sucursal española de StoneX.

Moreno constató el déficit existente en los mercados de algunos metales básicos, principalmente debido “a la transición verde”, tales como aluminio, zinc, estaño o cobre, en sus aplicaciones para “tecnologías de energías renovables y la electrificación del transporte”. El responsable de StoneX también ha enunciado factores clave para tener en cuenta en 2023 en la incidencia de la escasez de materias primas, tales como “los precios y disponibilidad de la energía, por ejemplo, el racionamiento; los disturbios políticos y sociales en regiones como, por ejemplo, Sudamérica; el riesgo de proteccionismo de los recursos naturales, por ejemplo, en Indonesia; la velocidad de los cambios

tecnológicos e influencia de las presiones ESG, y la reorientación hacia el reciclaje”.

“Es muy previsible que haya un repunte del sector de la recuperación y el reciclaje como proveedores de materias prima cuando se reactive la economía”, vaticinó Moreno, quien también aportó algunos datos de la Eurozona para ilustrarlo: “Dos tercios del plomo que se consume es reciclado; el 70% del aluminio se recicla, y se recicla más acero del que se consume”.

“Un estudio de McKinsey estima que en 2031 en el mundo habrá un déficit de 6,6 millones de toneladas de cobre, por lo que será una oportunidad para el sector”, concluyó.

Seguidamente, Santiago Garrido, socio de derecho público y regulatorio de Gómez-Acebo & Pombo, y Alicia García-Franco, directora general de FER, intervinieron en la mesa redonda “Los sistemas de responsabilidad ampliada del productor”.

Santiago Garrido analizó los principales cambios

que implican estos sistemas tras la publicación de la Ley 7/2022, de 8 de abril, de residuos y suelos contaminados para una economía circular y, sobre todo, el Real Decreto 1055/2022, de 27 de diciembre, de envases y residuos de envases.

Por su parte, Alicia García-Franco destacó algunos de los SRAP que ya operaban antes de la llegada de estas normativas y ha señalado que la actual tendencia de mayor armonización y control no pueden colisionar con antiguas reclamaciones de FER, tales como “no limitar la recogida y gestión a las zonas donde sean más rentables; no limitar la continuidad de la gestión, aunque se hayan cumplido los objetivos; que la financiación de sus actuaciones voluntarias no podrán entrar en colisión con las actividades de los gestores de residuos y les será de aplicación la normativa sobre competencia, que en el procedimiento de selección de los gestores se respeten los principios de publicidad, concurrencia e igualdad, con el fin de garantizar la libre competencia”.

A continuación, Pablo Collado, cofundador y presidente ejecutivo de IMeureka, y Julio Lorente, responsable de Asesoría Jurídica de FER, formaron parte de la mesa redonda “El reto de cobertura de riesgo de incendios”.

Lorente constató que en la actualidad la situación es de un mercado cerrado en la contratación o renovación de pólizas: “En 2017 se iniciaron las cancelaciones de pólizas, en 2020 ya hubo cancelaciones generalizadas y este año la situación es de un mercado cerrado”.

A pesar de las numerosas iniciativas de FER para poder ofrecer a sus socios la posibilidad de renovar o contratar nuevas pólizas, en la actualidad, explicó el asesor jurídico, “lo más factible es contratar a través de un market place”.

Pablo Collado explicó las principales ventajas que ofrece el market place IMeureka: "Gerencia de Riesgos digitalizada con un control de la información y los siniestros; canal de comunicación con el gestor que mejorará los plazos en la resolución de siniestros así como cualquier gestión del día a día; Dato Agregado Pseudoanonimizado, que permitirá disponer de una información crucial para el estudio de la rentabilidad; proactividad del Mercado en la búsqueda de riesgos que encajan en su apetito; última tecnología para la optimización de programas de seguros IA que detecta gap´s de coberturas e insuficiencia en límites por comparativa de riesgos similares”.

“DESDE LA JUNTA DE ANDALUCÍA CONTAMOS CON LA NUEVA LEY DE ECONOMÍA CIRCULAR, QUE ASPIRA A BONIFI-CAR A LAS EMPRESAS RESPONSABLES EN MATERIA DE RECICLAJE Y HACER DE ESTA COMUNIDAD AUTÓNOMA LA TIERRA QUE TODOS SOÑAMOS, GESTIONANDO, REUTILIZANDO Y RECONVIRTIENDO NUESTROS

DE EXTRAER RECURSOS DE LA NATURALEZA COMO UN OBJETIVO IMPRESCINDIBLE”, HA EXPLICADO FERNÁNDEZ-PACHECO.

CARGADORA

Para hacer frente a los retos de la gestión de residuos, la Komatsu WA475-10 WH es una cargadora sobre ruedas productiva con paquetes de protección de residuos personalizables y opciones de neumáticos que pueden configurarse para aplicaciones específicas de manipulación de residuos o chatarra. Este equipo se desarrolló a partir de los comentarios de los clientes e incorpora una cabina presurizada mejorada, mayor visibilidad de la máquina y mayor facilidad de manejo con características como

el control independiente del equipo de trabajo.

Además del paquete de protección contra residuos personalizable, también está disponible la dirección con joystick opcional para facilitar la maniobrabilidad y mejorar la visibilidad. El modelo incluye la innovadora transmisión mecánica hidráulica de nueva generación de Komatsu (K-HMT), que mejora la eficiencia del combustible (hasta un 30%) y simplifica el manejo.

Para proteger las piezas vitales de la máquina,

LA KOMATSU WA475-10 WH ES UNA

CARGADORA SOBRE RUEDAS PRODUCTIVA

CON PAQUETES DE PROTECCIÓN

DE RESIDUOS PERSONALIZABLES Y OPCIONES DE NEUMÁTICOS QUE PUEDEN

CONFIGURARSE PARA APLICACIONES

ESPECÍFICAS DE MANIPULACIÓN DE RESIDUOS O CHATARRA

mejorar la protección contra los residuos transportados por el aire y reducir el desgaste de los componentes, la WA47510 WH incorpora:

- El protector inferior delantero y trasero del bastidor protege el cárter de aceite del motor, el drenaje de aceite y el drenaje del depósito de combustible y reduce la acumulación de residuos, al tiempo que protege los componentes hidráulicos y del tren de potencia.

- El protector del depósito de combustible encierra las superficies expuestas del depósito de combustible para minimizar los daños y transfiere las fuerzas de impacto al bastidor trasero y al contrapeso.

- Los protectores de los retenes del eje son

ajustables para garantizar el ajuste y reducir la acumulación de residuos alrededor del eje y los retenes.

- Las rejillas de refrigeración aumentan la superficie abierta efectiva para el flujo de aire, al tiempo que reducen la cantidad de residuos que llegan a los refrigeradores.

- El protector del cilindro del cucharón protege el vástago del cilindro del cucharón de la caída de residuos.

- El protector de la ventana delantera proporciona una capa adicional de protección contra los residuos de gran tamaño para el operador y la ventana, mientras que los protectores de las luces delanteras y traseras ayudan a protegerlas de posibles daños.

Finanzauto participó, los días 8 y 9 de junio de 2023, en la 20ª edición del Congreso Nacional de la Recuperación y el Reciclaje en el Hotel Don Carlos de Marbella. La compañía mostró de esta forma su compromiso con la sociedad y el reciclaje.

En 2022, la producción de residuos reciclables, que incluye residuos metálicos, de papel y cartón, madera, vidrio y plástico, alcanzó los 20,3 millones de toneladas, lo cual representa un aumento del 2,3% con respecto al año anterior. Estos resultados de reci-

claje, que aumentan año tras año, son producto de un esfuerzo colectivo que se ve respaldado en congresos como el FER, que lleva veinte años concienciando a actores públicos y privados para que faciliten e integren prácticas de reutilización de materiales y reciclaje.

Una de las metas empresariales de Finanzauto consiste en proporcionar un servicio totalmente respetuoso con el medio ambiente, establecien-

do una mejora continua basada en minimizar los impactos de sus actividades, así como velar por las exigencias de sus clientes y otras partes interesadas. Por ello, la participación de la compañía en este congreso, una vez más, es símbolo del empeño de la empresa por seguir apoyando al sector, ofreciendo soluciones medioambientalmente respetuosas y continuar aprendiendo de los profesionales y expertos más reputados en la materia.

Excavadora de ruedas Cat trabajando en la manipulación de material en un parque de reciclaje.Actualmente, los grupos móviles de trituración y clasificación modernos regulan los flujos de material dentro de la instalación de forma automática en la medida de lo posible. Sin embargo, los operarios de la máquina tienen una gran influencia en la calidad final del producto y el rendimiento diario.

Pueden controlar el input con las excavadoras y las cargadoras y, por lo tanto, la carga de roca o material reciclado. Durante el output, los operarios también desempeñan un papel fundamental: coordinan los productos finales mediante el acopio en los stocks, el almacenamiento temporal y la carga. Con las nuevas cintas Mobibelt MBT 20(i) y MBT 24(i) de Kleemann,

la logística puede manejarse de manera flexible y adaptarse a una determinada situación.

Ambos grupos móviles de transporte están equipados con una tolva de alimentación de 1,25 m³ de resistente KRS (Kleemann Resistant Steel), lo que permite alimentar sin problema material de

CON LAS NUEVAS

CINTAS MOBIBELT

MBT 20(I) Y

MBT 24(I) DE KLEEMANN, LA LOGÍSTICA PUEDE MANEJARSE DE MANERA FLEXIBLE Y ADAPTARSE A UNA DETERMINADA SITUACIÓN

carga con una longitud de aristas de hasta 200 mm. Una extensión de la tolva opcional de 2,5 m³ incluye adicionalmente una barra de impacto que evita que el material de carga golpee directamente la cinta transportadora, por lo que reduce el desgaste.

La altura de alimentación y descarga ajustable hidráulicamente permite una configuración rápida. Además, los grupos móviles de transporte se pueden utilizar de manera versátil detrás de los grupos móviles de trituración y cribado con distintas alturas de descarga.

Si bien la utilización de grupos móviles de transporte es menos complejo que el de los

grupos móviles de trituración, sigue siendo fácil y cómodo. Por eso, los Mobibelt MBT 20(i) y MBT 24(i) disponen de un concepto de manejo Spective, que permite manejar de manera intuitiva la máquina.

Gracias a que están equipadas con un puesto de mando central, un manejo in situ y la posibilidad de ayuda para la resolución de problemas offline a través de Spective Connect, el operador recibirá asistencia cómodamente en su rutina diaria del trabajo.

Toda al gama Kleemann de grupos móviles es importada y comercializada en España por la empresa madrileña Emsa Maquinaria.

AEDED, la Asociación española demolición, descontaminación, corte y perforación, ha publicado recientemente la Guía sobre valorización y reciclaje en obra, con las aportaciones y la colaboración de los miembros del grupo de trabajo de Construcción Circular.

Esta guía pretende ser un documento divulgativo y de referencia en el sector de la reutilización y el reciclaje.

Unificar las condiciones de tratamiento de residuos entre las comunidades autónomas, fomentar la economía circular, enseñar las circunstancias que se pueden dar en obra con el tratamiento de los residuos y poner de manifiesto las barreras administrativas que se encuentren son algunos de los fines que persigue.

Esta iniciativa busca ser también un punto de unión entre los diversos colectivos profesionales vinculados a la valorización, tratamiento y reciclaje de los residuos que se dan en obras de construcción.

Históricamente, se ha

genera. No obstante, numerosos factores que han surgido en los últimos años, como es la mayor concienciación sobre la preservación del entorno o la reciente introducción de la Ley de residuos y suelos contaminados para una economía circular, han comenzado a cambiar esta situación.

Cada vez más se apuesta por aprovechar estos residuos, haciendo un mejor uso de su potencial en cuanto a reutilización y reciclaje.

Con el objetivo de difundir las buenas prácticas y conocimiento sobre la “segunda vida” que pueden tener los residuos, se ha presentado esta Guía sobre valorización y reciclaje en obra, un documento de 76 páginas donde se abordan las definiciones generales sobre valorización y reciclaje en obra, los agentes participantes en el proceso, la tipología de residuos en una obra de demolición y clasificación, los destinos de los residuos de demolición: valorización en obra y gestores, la estrategia y ejecución de la demolición selectiva, las operaciones de reutilización y valorización, el tratamiento y trazabilidad de los residuos y la normativa de referencia, buenas prácticas y previsiones futuras.

M agyer Betriebs GmbH, ubicada en Untersiebenbrunn, al Este de Viena (Austria), ha invertido mucho en grandes equipos de demolición. Por ejemplo, 30 nuevas máquinas portadoras Volvo se incorporan a la flota de la empresa constructora. Además, recientemente se han añadido los dos accesorios más grandes de Epiroc que el grupo sueco ha suministrado en Austria. Un martillo hidráulico HB 7000 y un demoledor CC 7000 de Epiroc forman parte ahora del parque de máquinas de la empresa Magyer.

Con un peso de servicio de siete toneladas cada uno, los dos pesos pesados para la demolición y la excavación de roca son sistemas de alto rendimiento en cualquier obra

de construcción de gran envergadura.

MAGYER, UNA VISIÓN SÓLIDA DE FUTURO

La demolición, además de la extracción de áridos, así como el movimiento de tierras y la construcción de vertederos, es desde hace 15 años un pilar importante de Magyer Betriebs GmbH. La empresa de construcción invierte decididamente en su flota. Por ejemplo, en las nuevas excavadoras de de-

molición EC 750E High Reach de Volvo.

Con este equipo, que cuenta con una pinza bivalva de Epiroc, pudo derribar una chimenea de 36 m de altura en una zona de construcción de 72.000 m² en el sur de Viena en 30 minutos. "Es el comienzo de algo grande, ya que la demolición de la chimenea es solo el principio y se llevarán a cabo muchos otros proyectos de demolición importantes",

explica Marcel Magyer, director general de Magyer Betriebs GmbH.

Para los implementos, Magyer apuesta por la calidad de Epiroc y equipa sus máquinas con una amplia gama de accesorios hidráulicos para cubrir todas las aplicaciones de forma eficiente. Para el equipamiento de alto rendimiento de la nueva excavadora Volvo, se utilizan un demoledor de hormigón CB 2500 y unas pinzas de clasificación MG 2700 de Epiroc.

Los nuevos equipos de siete toneladas se emplean para trabajos pesados de demolición en la misma obra. Con un peso de servicio de siete toneladas, el demoledor CC 7000 se adapta a máquinas portadoras de 5885 toneladas. El martillo

EFICIENCIA

PARA EJECUTAR TRABAJOS

PESADOS DE DEMOLICIÓN EN MENOS TIEMPO ES NUESTRA MÁXIMA PRIORIDAD", AFIRMA MARCEL

MAGYER, DIRECTOR

GENERAL DE MAGYER BETRIEBS GMBH

hidráulico HB 7000 se ha desarrollado para máquinas portadoras de 70-120 toneladas.

"Nuestras máquinas portadoras de Volvo con los implementos de Epiroc son una combinación imbatible. La eficiencia para ejecutar trabajos pesados de demolición en

menos tiempo es nuestra máxima prioridad", afirma Marcel Magyer, director general de Magyer Betriebs GmbH.

ASCENDUM: UN SOCIO COMERCIAL FUERTE COMO ESLABÓN Ascendum Baumaschinen Österreich GmbH es socio comercial tanto de Volvo

como de Epiroc. Gerald Pappenscheller, representante de ventas, seleccionó la mejor combinación de equipos posible con una amplia gama de productos. Además, Ascendum sigue siendo un socio fiable de servicio de las máquinas portadoras y de los accesorios para Magyer Betriebs GmbH.

El HB 7000 es un martillo de grandes dimensiones adquirido conjuntamente con el demoledor CC 7000.

El HB 7000 es un martillo de grandes dimensiones adquirido conjuntamente con el demoledor CC 7000.

"NUESTRAS MÁQUINAS PORTADORAS DE VOLVO CON LOS IMPLEMENTOS DE EPIROC SON UNA COMBINACIÓN IMBATIBLE. LA

Ambigroup se sitúa en el top 100 de las empresas de demolición más importantes a nivel global, según el ranking elaborado por Demolition & Recycling International que, cada año, elige a las 100 empresas más grandes del mundo de varios sectores, incluido el de demolición. Dicha entidad internacional consideró que Ambigroup ganó notoriedad con los trabajos de desmantelamiento de la central térmica de Elcogás, ubicada en Puertollano (Ciudad Real).

Ambigroup, empresa portuguesa cuyos orígenes se remontan a 1978 en la compra-venta de chatarra, adquirió en diciembre de 2022 los manipuladores telescópicos T 60-9s y T 55-7s de Liebherr destinados a trabajos de reciclaje, manipulación de chatarra y trabajos de desmantelamiento de instalaciones industriales. Decidieron invertir en estos modelos “por estar equipadas con una capacidad de carga de 6 toneladas y porque nos permitirá establecer sinergias con la gama de cargadoras que tenemos

actualmente en nuestro parque”, asegura Luis Días, director de servicio de Ambigroup. Otro de los sectores en los que trabajan actualmente estos equipos es la industria naval, ya que desde Ambigroup dedican una importante rama de su actividad al desguace de barcos y tratamiento in-

tegral de los residuos derivados de esta actividad.

Tras su puesta en servicio, ambas máquinas ya cuentan con más de 400 horas de operación a un ritmo de 8 horas/día, destacando hasta ahora los T 60-9s y T 55-7s por su optimizado consumo de combustible, fiabilidad, versatilidad y productividad. Ambigroup dispone de un parque de maquinaria formado por más de 100 unidades, de las cuales más de la mitad son Liebherr: excavadoras de ruedas (A 904C, A 914C), de cadenas (R 912, R 914 Compact, R 914, R 934, R 945 y R 954), cargadoras (L 522,

L 544 y L 566), buldóceres (PR 734 y PR 754) y manipuladores de materiales (A904, A924, LH 26 M y LH 30 M).

Ambigroup cuenta con más de treinta años de experiencia en gestión medioambiental, dispone de 12 plantas de reciclaje en Portugal, da empleo a más de 500 personas y factura al año más de 25 millones de euros. Comenzando su actividad en la compra-venta de chatarra, la visión y estrategia del grupo les ha llevado a diversificar su campo de actuación al ámbito del desmantelamiento de instalaciones industriales, demolición y gestión todo tipo de residuos metálicos y no-metálicos, con el fin de ofrecer a sus clientes siempre un valor añadido. A la vanguardia en maquinaria, logística y tecnología, Ambigroup se ha distinguido durante su larga trayectoria profesional por su carácter proactivo e innovador a la hora de ofrecer a sus clientes soluciones cada vez más eficientes en el reciclaje y en la manipulación de residuos en general.

En 1994 Ambigroup amplió su ámbito de acción y se estableció en España bajo la marca Recifermetal. Con sede en Santurtzi, Bizkaia, y un foco original de su actividad en el desmantelamiento de altos hornos, Recifemetal se centra actualmente en la demolición y desmantelamiento de instalaciones industriales.

“POR ESTAR EQUIPADAS CON UNA CAPACIDAD DE CARGA DE 6 TONELADAS Y PORQUE NOS PERMITIRÁ ESTABLECER SINERGIAS CON LA GAMA DE CARGADORAS QUE TENEMOS ACTUALMENTE EN NUESTRO PARQUE”, ASEGURA LUIS DÍAS, DIRECTOR DE SERVICIO DE AMBIGROUP

Brokk, el fabricante líder mundial de máquinas de demolición por control remoto, ofrece My Brokk, una completa plataforma de asistencia en línea que ofrece múltiples servicios en un único recurso. El portal My Brokk presenta dos nuevos servicios en línea (una biblioteca de manuales y otros documentos técnicos junto con una tienda web para pedir piezas y accesorios), así como acceso a Brokk Connect, el sistema de gestión de robots y flotas de Brokk. El nuevo portal facilita más que nunca a los clientes de Brokk el acceso a servicios esenciales en cualquier momento del día y desde cualquier dispositivo o ubicación.

A través de My Brokk, los propietarios de Brokk tienen por primera vez acceso en línea a los manuales, datos técnicos, marcado CE y diagramas de los equipos. La información está disponible a través del módulo Documentos de My Brokk, lo que permite al cliente encontrar y descargar materiales precisos y actualizados en cualquier momento. La documentación está disponible para todos los modelos y accesorios Brokk ac-

tuales, así como para los modelos más antiguos.

La tienda web también ofrece por primera vez la posibilidad de realizar compras en línea, lo que agiliza la tramitación de pedidos y acorta los plazos de entrega. Los usuarios pueden ver y pedir una gama completa de recambios y accesorios originales

A TRAVÉS DE MY BROKK, LOS PROPIETARIOS DE BROKK TIENEN POR PRIMERA VEZ ACCESO EN LÍNEA A LOS MANUALES, DATOS TÉCNICOS, MARCADO CE Y DIAGRAMAS DE LOS EQUIPOS

BROKK CONNECT TAMBIÉN SIGUE EVOLUCIONANDO, PROPORCIONANDO ACTUALIZACIONES EN TIEMPO REAL SOBRE EL TIEMPO DE FUNCIONAMIENTO DE LA MÁQUINA, LAS PRÓXIMAS NECESIDADES DE MANTENIMIENTO Y LA UBICACIÓN DE LA MÁQUINA. LA CONEXIÓN WI-FI

ES NUEVA Y OPCIONAL, ADEMÁS DE LA CONEXIÓN A LA RED MÓVIL

Brokk, como martillos hidráulicos adicionales. Los usuarios pueden localizar fácilmente las piezas correctas para sus robots y ver los precios en su moneda local. La tienda web también incluye piezas para modelos Brokk más antiguos.

Brokk Connect también sigue evolucionando, proporcionando actualizaciones en tiempo real sobre el tiempo de funcionamiento de la máquina, las próximas

necesidades de mantenimiento y la ubicación de la máquina. La conexión Wi-Fi es nueva y opcional, además de la conexión a la red móvil. Si un robot pierde la conexión a la red móvil, se activa el modo offline. El modo sin conexión guarda los datos de la máquina para cargarlos en la red móvil cuando se restablezca la conexión.

La disponibilidad de My Brokk variará de un mercado a otro.

Elmantenimiento de la viabilidad en la cantera, como en todos los lugares remotos de difícil acceso, a menudo es costoso, laborioso y requiere mucho tiempo. Esto se debe a que a menudo no se aprovechan plenamente las potencialidades de las máquinas operadoras ya presentes en el lugar. Por ejemplo, se podría instalar en la propia excavadora una cuchara trituradora de mandííbulas MB Crusher, reducir de granulometría el material de desecho y reutilizarlo como sustrato para el mantenimiento de las pistas o para la creación de nuevas carreteras de conexión. O ¿por qué no?, revenderlo y así tener otra fuente de ingresos.

Por lo tanto, la ventaja es doble, así como la ganancia:

- Sin coste adicional porque se reutiliza el material de desecho ya presente en el lugar, por lo tanto, no hay necesidad de comprar otro material a otros proveedores. No sirven medios adicionales porque se utiliza la máquina operadora ya presente en la cantera o en la obra y el trabajo se vuelve más rápido, por lo tanto, hay un enorme ahorro de tiempo.

- Una red de carreteras interiores eficiente significa optimización de costes, más productividad y ahorro en el

mantenimiento de los medios de transporte. Si las carreteras son fluidas y sin problemas significa que todo el proceso de trabajo en la cantera se vuelve eficiente, especialmente la partida relativa al transporte de material. Lo que significa más productividad y menor coste por tonelada de material.

“Con la cuchara trituradora MB Crusher podemos controlar nuestros desechos, trituramos cuando queremos y hacemos el uso que queremos”. Así piensa la empresa Eurocave, de la región Marche en Italia, propietaria de varias obras donde extraen varios tipos de piedra. La roca extraída se procesa directamente en Eurocave para crear elementos y obras arquitectónicas. Los desechos de procesamiento (triturados con una cuchara de mandíbulas BF120.4 de MB Crusher) se utilizan para arreglar las pistas en la cantera sin tener que comprar el material en el exterior o se revende como inerte para sustratos de carreteras.

Antes de comprar la cuchara trituradora de MB

Crusher, acumulaban los desechos de producción en una explanada, ocupando bastante espacio, y luego de vez en cuando los trituraban con un grupo móvil alquilado. Toda la operación empleaba gran parte de los trabajadores y constituía un coste muy elevado para la propia actividad.

Hoy, con la cuchara trituradora BF120.4 los desechos no representan más

EUROCAVE: “CON LA CUCHARA

TRITURADORA MB CRUSHER

PODEMOS CONTROLAR NUESTROS DESECHOS, TRITURAMOS CUANDO QUEREMOS Y HACEMOS EL USO QUE QUEREMOS”

un coste o un material a gestionar, sino que se convierten en algo útil para la actividad en sí y en una fuente de ingresos adicionales.

El mantenimiento de las carreteras en una cantera de mármol puede ser extremadamente costoso. Pero no para Nordia Energy, en Grecia. Con su primera cuchara trituradora BF120.4 trituraron el material de desecho de extracción para luego reutilizarlo para el mantenimiento de las mismas carreteras internas de la cantera, cosa muy importante también para garantizar la seguridad de

los medios de transporte y la eficiencia y rapidez de las operaciones.

El uso de la cuchara trituradora MB Crusher para excavadora fue tan rentable que compraron una segunda unidad, siempre para trabajar dentro de la cantera.

Nada es para siempre y, incluso en las canteras, los bienes disponibles

son limitados y están destinados a agotarse. Por ello siempre es necesario encontrar nuevos sistemas para reutilizar de forma rentable los materiales extraídos, incluso aquellos que hasta hace poco eran considerados desechos. Y, con la solución MB Crusher, todos los materiales pueden convertirse en fuente inmediata de ingresos. La precisión de la produc-

ción permite preparar el material que antes solo se destinaba a desecho, para poderlo reutilizar en el lugar, manteniendo así el equilibrio minero de la cantera intacto.

Lo mismo se aplica a las obras en áreas remotas, difíciles de alcanzar si no con gran gasto de tiempo, costes y maquinaria. Las unidades MB Crusher se instalan con facilidad

a la máquina operadora ya presente en el lugar, ni siquiera necesitan un transporte excepcional. Prácticamente la misma máquina operadora se convierte en una trituradora: así el material de extracción o resultante de la excavación se transforma directamente en el lugar, no siendo necesario comprar más ni esperar largos tiempos de espera para obtenerlo.

Material reciclado de calidad obtenido con una cuchara trituradora MB.

Cuchara trituradora MB trabajando con material de desecho de una explotación.

Material reciclado de calidad obtenido con una cuchara trituradora MB.

Cuchara trituradora MB trabajando con material de desecho de una explotación.

Un proyecto llevado a cabo para Arrow Capital Partners, en el que Hercal adquiere un compromiso con la sostenibilidad que se refleja en la consecución de la certificación Breeam ES Nueva Construcción, cuyo objetivo fijado implica la obtención de un nivel Excelente en el certificado. Menos del 10% de los proyectos consiguen un nivel Excelente.

El complejo industrial estaba situado en una parcela de 97.767 m2, que contaba con 40.787 m2 de superficie construida distribuida en una nave industrial de 29.400 m2, un edificio de oficinas de 5.752 m2 y un edificio de talleres de 1.941 m2, además de pequeñas construcciones auxiliares (depósito de agua, planta de lavado, casetas de residuos…) que daban servicio a la instalación. La superficie de viales exteriores a retirar era de 32.931 m2

Hercal llevó a cabo la gestión integral de la demolición, desde la redacción del proyecto y gestión de licencias hasta la ejecución final de los trabajos de demolición, en coordinación con los equipos involucrados en el proyecto de nueva construcción para asegurar el cumplimiento de objetivos de forma integral.

Tres factores fueron especialmente importantes para garantizar el éxito del proyecto: seguimiento estrecho para conseguir los objetivos de demolición sostenible con nivel Excelente en la certificación Breeam, adaptación de ritmos de trabajo y procedimientos debido a las afecciones arqueológicas que se esperaban en la parcela, y cumplimiento de los plazos para correcta coordinación con las siguientes fases.

El compromiso con el respeto al entorno urbano y al medio ambiente ha sido una de las cla-

ves del trabajo en este proyecto. Hercal puso en marcha una campaña de comunicación de los trabajos a las empresas colindantes, indicando la duración de los trabajos y los posibles impactos que estos pudieran generar en sus actividades. Lógicamente todas las demoliciones generan cambios y afección al entorno, pero es necesario minimizar estas afecciones mediante sistemas adecuados y teniendo en cuenta las necesidades del entorno.

Así, además de disponer de los sistemas habituales de minimización de impacto ambiental, como riego, maquinaria con sistema de reducción de ruido o medidas de limitación de velocidad en el interior de la obra, se llevaron a cabo cambios en el programa, por ejemplo ejecutando las actividades más ruidosas en horas centrales del día o situando las zonas de acopio de material reciclado a distancia suficiente de viales exteriores para evitar dispersión de polvo.

Hablar de una demolición completamente selectiva se puede asociar a un proceso respetuoso con el medio ambiente, pero con una contrapartida en coste y tiempos. El objetivo de Hercal ha sido conseguir cumplir y superar los requisitos de coste, tiempo y calidad mediante una planificación de medios adecuada.

La demolición sobre rasante se llevó a cabo en los dos primeros meses de la obra. En esta fase se realizó la limpieza de las zonas de oficinas, retirando de forma selectiva todos los materiales no pétreos o metálicos cuyo destino necesariamente es una planta de reciclaje exterior.

Los trabajos se realizaron con ayuda de pequeña maquinaria y robots de demolición para minimizar los riesgos laborales

y aumentar considerablemente el rendimiento de estas tareas. Previa comprobación de la capacidad de carga de los forjados, se optó por utilizar el robot Brokk 90 para la retirada de tela asfáltica en cubierta.

En paralelo, se iniciaba la demolición de la nave principal. Su estructura estaba formada por pilares de hormigón y cerchas metálicas, y la cubierta y cerramientos eran de doble chapa con aislamiento interior.

El proceso de demolición, totalmente mecánico, incluía la separación de la chapa superior para retirar de forma independiente la lana mineral.

Además, mediante demoledor se procesaba el hormigón de los pilares para separar el 100% de las armaduras.

Una vez terminada la limpieza del edificio principal, se ejecutó la demolición mecánica de la estructura y cerramientos pétreos con maquinaria propia, destacando el trabajo de la Volvo 380EL y la Caterpillar 315.

El demoledor Trevi Benne HC60 o el multifunción MA25, y el demoledor secundario F30R fueron algunos de los implementos clave para el éxito de estas tareas.

Los trabajos de demolición de soleras, pavimentos y cimentaciones se realizaron con la supervisión continuada de un equipo de arqueólogos.

Alcalá de Henares cuenta en la actualidad con importantes y muy ricos yacimientos arqueológicos tanto prehistóricos, como celtibéricos, romanos, visigodos y medievales. El proyecto, en este contexto, debía contar con la autorización de la Dirección General de Patrimonio Cultural de la Comunidad de Madrid.

Este organismo autorizó los trabajos, condicionando los mismos al control arqueológico intensivo de todos los movimientos de tierras derivados de las obras y asociados a la ejecución del proyecto.

El equipo de arqueólogos de Argea Consultores, S.L. supervisó

Hercal contó en esta demolición con maquinaria de menos de 15 toneladas para descubrir el perímetro de las zapatas e identificar posibles estructuras o restos arqueológicos.

SE LLEVÓ A CABO EL PROCESADO Y TRITURACIÓN DE TODO EL HORMIGÓN DE SOLERAS, CIMENTACIONES Y ESTRUCTURAS PARA CONSEGUIR UN PRODUCTO

RECICLADO ENSAYADO Y CLASIFICADO SEGÚN PG3

de forma constante los trabajos de demolición, ordenando en los casos necesarios el cambio de procedimiento cuando potencialmente podrían encontrarse hallazgos arqueológicos. Se hacía necesario en estos casos la utilización de maquinaria de menos de 15 toneladas, equipada con cazo de limpieza para descubrir el perímetro de las zapatas e identificar posibles estructuras o restos.

La incertidumbre que puede suponer en una demolición encontrar hallazgos arqueológicos hizo necesario que el equipo técnico

de Hercal gestionase estrechamente este proceso para poder dar continuidad a la maquinaria en distintos tajos, además, registrando documentalmente todos los hallazgos y señalizando y protegiendo las zonas afectadas.

En todo momento la comunicación con el equipo de dirección de proyectos de Dokei RE fue clave para poder adelantar cualquier decisión en las fases poste-

riores de movimientos de tierras y construcción.

PROCESO DE RECICLADO

Se llevó a cabo el procesado y trituración de todo el hormigón de soleras, cimentaciones y estructuras para conseguir un producto reciclado ensayado y clasificado según PG3.

En coordinación con los equipos de las fases futuras, se acordó ge-

EL PASADO MES DE ABRIL, GENERANDO 49.000 TONELADAS DE MATERIAL RECICLADO PARA SU REUTILIZACIÓN EN LA PARCELA, Y GESTIONANDO EN TORNO A 2.800 TONELADAS DE RESIDUOS DE OTRAS NATURALEZAS. EL PORCENTAJE DE VALORIZACIÓN OBTENIDO HA SIDO DE 99,71%

nerar distintos tipos de materiales acopiados de forma separada: granulado asfáltico procedente de viales exteriores, zahorra 0-40 mm de hormigón, árido 0-100 mm de hormigón y material mixto (cerámico y hormigón) con granulometría 0-100 mm.

Para ello Hercal implantó varios equipos de reciclado móvil: trituración con machacadora de mandíbulas, cribado, excavadoras para carga y cargadora para acopiar de forma separada los distintos tipos de material requeridos.

La ventaja de equipo móvil de trituración es que puede funcionar de manera eléctrica, con lo que se disminuyó la contaminación de gases y consumos en carburantes,

además de disponer de difusores de agua en las diferentes cintas de procesado, con lo que se reduce de manera notable la formación de polvo.

Se llevaron a cabo ensayos en todo momento del proceso para garantizar la calidad de los materiales resultantes tanto por su granulometría como por su naturaleza físico-química.

El proyecto finalizó el pasado mes de abril, generando 49.000 toneladas de material reciclado para su reutilización en la parcela, y gestionando en torno a 2.800 toneladas de residuos de otras naturalezas. El porcentaje de valorización obtenido ha sido de 99,71%.

UNA PRECIOSA IDEA SOSTENIBLE, PERO RESULTÓ DIFÍCIL CONVENCER A LOS ESPECIALISTAS DEL SECTOR Y A LAS AUTORIDADES DE QUE ESTO PODÍA SER EL FUTURO. LOGRAR LA CERTIFICACIÓN DEL HORMIGÓN 100%

PREFABRICADO

FUE DIFÍCIL, Y LES LLEVÓ 8 AÑOS DE I+D

HASTA CONSEGUIR LA APROBACIÓN, YA QUE LA MAYORÍA DE LA GENTE NO CREÍA

QUE FUERA POSIBLE.

“LOS ESPECIALISTAS EN HORMIGÓN, LOS LABORATORIOS Y LOS ESPECIALISTAS EN CERTIFICACIÓN DUDABAN MUCHO DE QUE FUERA POSIBLE. TODOS DECÍAN

QUE ERA IMPOSIBLE Y QUE NO ERA LEGAL”, AFIRMA WOLFGANG BÜSCHER

La empresa alemana Büscher nació en 1961 como planta de hormigón y su negocio fue creciendo con, entre otros, un servicio de contenedores. Hoy, muchos años después, es la primera empresa del mundo en construir una casa completa con un 75% de residuos de construcción y demolición reciclados. Los elementos de los muros interiores portantes y no portantes están hechos de áridos 100% reciclados.

No sólo han demostrado que es posible, también han obtenido la aprobación del Instituto Alemán de Tecnología de la Construcción (DIBt, por sus siglas en alemán). La Asociación Federal Alemana de Materiales de Construcción dio su aprobación para utilizar hasta un 100% de áridos reciclados, incluyendo arena triturada, para ser utilizada en sus elementos prefabricados de los muros interiores portantes y no portantes.

En 1961, Büscher fabricaba hormigón como todo el mundo: a base de grava, arena, cemento y agua. Hoy, ha cambiado la receta sustituyendo el 100% de la arena y la grava por residuos de construcción y demolición (RCD) para elaborar elementos prefabricados de muros interiores portantes y no portantes.

A través de su servicio de contenedores, la empresa Büscher recibía una gran cantidad de RCD que solía reciclar en áridos para la cons-

trucción de carreteras. Dado que este material era difícil de vender y que existían grandes existencias, los hermanos Wolfgang y Hans-Jürgen Büscher empezaron a buscar una manera para reutilizarlo y se les ocurrió aprovecharlo como materia prima para hormigón y elementos de hormigón prefabricados.

Una preciosa idea sostenible, pero resultó difícil convencer a los especialistas del sector y a las autoridades de que esto podía ser el futuro. Lograr la certificación del hormigón 100% prefabricado fue difícil, y les llevó 8 años de I+D hasta conseguir la aprobación, ya que la mayoría de la gente no creía que fuera posible. “Los especialistas en hormigón, los laboratorios y los especialistas en certificación dudaban mucho de que fuera posible. Todos decían que era imposible y que no era legal”, afirma Wolfgang Büscher.

La empresa Büscher pidió a investigadores de laboratorios y universidades que demostraran científicamente de lo que era capaz el material y de lo que no. Les dieron los parámetros de lo que querían lograr con el material y dejaron que investigaran si superaba las pruebas.

“Por ahora la investigación científica ha terminado y muestra exactamente lo que es posible con el hormigón y los elementos de hormigón prefabricados 100% reciclados. El nuevo material funciona perfectamente y en Büscher hemos cambiado de receta”, continúa Hans-Jürgen Büscher.

El ingeniero Wolfgang Breit de la Universidad Técnica de Kaiserslautern concluye: “La calidad es buena porque la empresa Büscher tomó las medidas correctas desde la aceptación de los residuos de construcción y demolición, el procesamiento del material y el uso

en el hormigón y los elementos de hormigón prefabricados”.

La principal ventaja de este proceso de producción certificado es la eficiencia en los recursos. Utilizan materiales locales, fácilmente disponibles y baratos de RCD para fabricar un producto sostenible, neutro para el clima y con menos emisiones de CO2, ahorrando también en costes de transporte dado que pueden utilizar materiales que tienen a mano. “Queremos dar a conocer nuestro proceso y nos complacería que otras plantas de hormigón, empresas de reciclaje y otras partes interesadas en el tema de la construcción sostenible con

EL INGENIERO

WOLFGANG BREIT DE LA UNIVERSIDAD TÉCNICA DE KAISERSLAUTERN

CONCLUYE: “LA

CALIDAD ES BUENA PORQUE LA EMPRESA BÜSCHER TOMÓ LAS

MEDIDAS CORRECTAS

DESDE LA ACEPTACIÓN DE LOS RESIDUOS DE CONSTRUCCIÓN Y DEMOLICIÓN, EL PROCESAMIENTO DEL MATERIAL Y EL USO EN EL HORMIGÓN Y LOS ELEMENTOS DE HORMIGÓN PREFABRICADOS”.

materiales de construcción secundarios se comuniquen con nosotros. La industria de la construcción se enfrenta a una transformación integral. Se necesitan nuevos enfoques para que los materiales de construcción utilizados no acaben como residuos; podemos y se nos permite hacer esto con los elementos de hormigón prefabricados de Büscher. No se utilizan materias primas costosas, por lo que el precio de los productos finales también es más barato. Es una situación en la que todos salimos ganando”, afirma Thomas Overbeeke, director de operaciones de Büscher.

Les llevó 8 años de trabajo científico para demostrar que se puede construir una casa sostenible con material totalmente reciclado, incluso a menor coste. Pero sólo tardaron 4 meses en construir la casa completa para 3 familias, con elementos prefabricados listos para pintar. Las canalizaciones y la elec-

tricidad van integradas en los paneles prefabricados que tienen una superficie lisa, de modo que no necesitan enlucido. Ya se ha construido la primera casa con sustitutos minerales naturales 100% reciclados en los elementos de los muros interiores portantes y no portantes. Y cuando toque demolerla, se reciclarán en hormigón nuevo mediante el método Büscher. ¡Una auténtica economía circular!

Está claro que la empresa Büscher minimiza la huella ecológica y pretende cerrar el ciclo de materiales para la economía circular. Por este mismo motivo, su fábrica y planta de reciclaje funcionan con paneles solares. La decisión de utilizar equipos de trituración y cribado de Keestrack también se basa en esta idea. Oppermann & Fuss, distribuidor de Keestrack en Alemania, asesoró a Büscher sobre qué equipos Cero se ajustaban mejor a sus aplicaciones y capacidad. También la elección de las opciones correctas es esencial en esta aplicación específica.

Es evidente que un producto sostenible debe fabricarse con equipos de producción sostenibles. Dado que las instalaciones de Büscher están equipadas con paneles solares que suministran hasta 323 kW/h de electricidad renovable, éstos se utilizan para alimentar no sólo a la fábrica de hormigón, sino también al grupo móvil con impactor R3e Cero y al grupo móvil de

cribado K4e Cero de Keestrack. Ambas máquinas Keestrack son alimentadas totalmente con energía eléctrica renovable y no llevan motor de combustión incorporado.

Puesto que los motores eléctricos accionan la mayor parte de los equipos móviles de trituración y cribado, y alimentan algunos sistemas hidráulicos necesarios, ambas máquinas de Keestrack funcionan con cero emisiones de CO2. Keestrack es conocida como una empresa innovadora y precursora en la adopción de equipos eléctricos con accionamiento eléctrico. La mayor parte de la gama de productos Keestrack ya está disponible con accionamiento Cero.

Conectadas a la red, como en la planta de reciclaje de Büscher donde utilizan energía renovable mediante paneles solares fotovoltaicos, la R3 y la K4 producen con cero emisiones de carbono. El coste energético ascenderá aproximadamente a 152 kWh. El coste operativo y de mantenimiento se reducirá drásticamente, ya que no hay ningún motor integrado que mantener.

La tecnología innovadora, sus características de seguridad y el diseño del grupo móvil con molino de impacto R3 han obtenido varios premios europeos de diseño, entre ellos el Red Dot Award. El grupo móvil con molino impactor, muy compacto y fácil de transportar, está disponible con accionamiento diésel/hidráulico, accionamiento eléctrico enchufable (con

generador diésel de reserva incorporado) y accionamiento Cero, totalmente eléctrico, enchufable sin generador de reserva y con una capacidad de hasta 250 t/h.

La empresa Büscher optó por las versiones Cero para minimizar el impacto medioambiental, ya que puede funcionar con una huella de carbono cero gracias a su propia energía solar.

El R3e Cero está equipado con un alimentador vibrante que alimenta a una precriba de 1.200 x 920 mm para optimizar los resultados de trituración y minimizar el desgaste, una boca de entrada de 770 x 960 mm, un diámetro de rotor de 1.100 mm y una anchura de rotor de 920 mm. El impactor instalado en circuito cerrado con cinta de recirculación y una criba posterior de 3.100 x 1.400 mm produce un determinado tamaño de producto. El separador de aire instalado elimina la contaminación por plásticos, madera o papel y el overband sobre la cinta separa los metales. El R3e Cero pesa 32 t y su enchufe de 125A alimenta el K4e Cero conectada de 28 t.

El K4e Cero tiene una alta productividad con una capacidad de hasta 350 t/h. La caja de cribado de doble piso de 4.200 x 1.500 mm, el alimentador de placas de alta resistencia estándar y el ángulo de cribado hidráulicamente ajustable le proporcionan excelentes capacidades de cribado. Gracias a las numerosas opciones y bandejas de cribado disponibles, el K4 es adecuado para cualquier trabajo. En la planta

CADA KEESTRACK SE DISEÑA PARA OFRECER UN BUEN ACCESO DE SERVICIO CON EL FIN DE MINIMIZAR LOS TIEMPOS DE MANTENIMIENTO Y REPARACIÓN, PERO LA GAMA KEESTRACK CERO NO LLEVA MOTORES INCORPORADOS, LO CUAL REDUCE CONSIDERABLEMENTE EL MANTENIMIENTO

de reciclaje de Büscher optaron por instalar el transportador para fracción fina y media en el mismo lado que la criba para mejorar la accesibilidad de la cargadora de ruedas.

Cada Keestrack se diseña para ofrecer un buen acceso de servicio con el fin de minimizar los tiempos de mantenimiento y reparación, pero la gama Keestrack Cero no lleva motores incorporados, lo cual reduce considerablemente el mantenimiento.

Ambas máquinas Keestrack de Büscher están dotadas de mandos a distancia para accionar el grupo móvil de trituración y el de clasificación desde la excavadora. Ambos disponen de un sistema integrado de rociado de agua que puede utilizarse si la producción es demasiado polvorienta. Asimismo, ambas están equipadas con un sistema UMTS Keestrack-er. Este sistema de software telemático facilita datos y análisis en tiempo real. Permite comprobar la ubicación de las máquinas y su funcionamiento correcto. Pueden comprobarse todos los aspectos de una máquina y, si es necesario, pueden hacerse actualizaciones remotas del software. Es posible realizar pruebas de diagnóstico de todos los componentes incluidos el alimentador, la criba, el molino y las cintas transportadoras. El Keestrack-er también es práctico para planificar el mantenimiento por parte de Oppermann & Fuss, contribuyendo así a mantener las máquinas en condiciones óptimas.

En épocas áridas la generación y propagación de partículas de polvo es inevitable en algunos sectores, así que es imprescindible tener un sistema de control del polvo para evitar su inhalación, reducir riesgos en la salud y aumentar la seguridad de los trabajadores.

Cuando se entra en los meses de más calor y menos humedad en el ambiente, aumenta el riesgo de sufrir problemas de salud, sobre todo, en trabajos como la demolición o minería, en zonas áridas, canteras o incluso en plantas de reciclaje; en definitiva, en aquellas zonas donde se genera mayor cantidad de polvo y cada vez es más difícil evitar respirarlo.

Anzeve, como empresa distribuidora de maquinaria innovadora para la supresión del polvo en suspensión, es el único proveedor de la marca Spraystream en España y Portugal.

Spraystream son tecnologías nebulizadoras para la supresión y/o mitigación del polvo industrial en aplicaciones interiores y exteriores gracias a la atomización de agua a través de cañones. Para que las gotas de agua atrapen las partículas de polvo es necesario que la gota de agua sea de un tamaño comparable al de la partícula de polvo, los tamaños de partículas y gotas de agua deben ser aproximadamente equivalentes para

NEBULIZADORES REDUCEN EL POLVO HASTA UN 90% Y CONSUMEN MENOS DE UN 95% DE AGUA EN COMPARACIÓN CON OTRAS SOLUCIONES CLÁSICAS, COMO POR EJEMPLO, UNA MANGUERA. ADEMÁS, NO NECESITAN UN OPERARIO CONSTANTEMENTE PORQUE SON SISTEMAS DIRIGIDOS POR CONTROL REMOTO Y SE PUEDEN PROGRAMAR PARA QUE HAGAN SU FUNCIÓN AUTOMÁTICAMENTE

que ambos materiales se fusionen y se precipiten al suelo, eliminando el polvo del aire. Si el diámetro de la gota es mucho mayor que el de la partícula de polvo simplemente seguirá el caudal de aire alrededor de la gota y no solucionará el problema.

Los cañones nebulizadores reducen el polvo hasta un 90% y consumen menos de un 95% de agua en comparación con otras soluciones clásicas, como por ejemplo, una manguera. Además, no necesitan un operario constantemente porque son sistemas dirigidos por control remoto y se pueden programar para que hagan su función automáticamente.

Consiguen aumentar la seguridad y la salud, en caso de un derribo cercano no se pone en riesgo a ningún trabajador, y puede evitar que se respiren sustancias cancerígenas como el sílice en acopios de balasto.

Spraystream no sólo es la solución a la mitigación del polvo sino que también se utilizan para problemas de olores, refrigeración y descontaminación de espacios.

Para los olores desagradables y molestos que se liberan, por ejemplo, durante el tratamiento de residuos, se puede utilizar la misma tecnología que en el control del polvo. La neblina homogénea de microgotas de los cañones de Spraystream neutraliza los elementos de olor gracias a que se añaden aditivos orgánicos a las microgotas.

También se pueden utilizar en el control de la temperatura. La atomización ligera proporciona una frescura agradable, sin que se empapen los objetos contiguos. Estos sistemas se utilizan regularmente en eventos, como festivales y estadios de fútbol, o incluso, en mataderos y estaciones ferroviarias.

Los cañones de Spraystream permiten desinfectar grandes superficies en un menor tiempo y sin que se inunde el espacio. Se utiliza un desinfectante en las microgotas y un sistema de turbina nebuliza las gotas en el aire de una manera controlada. Un gran aliado para desinfectar hospitales o lugares concurridos como sitios turísticos.

En sectores como reciclaje, minería, canteras, demoliciones, en acerías, cementeras, agricultura, en prevención de silicosis o, incluso, en tratamiento de amianto, los sistemas nebulizadores y las tecnologías de Spraystream eliminan el polvo industrial en suspensión y ayudan a controlarlo en todo tipo de obras o actividades relacionadas con chatarra, hierro, gestión de residuos o material de construcción.

Los días 25 y 26 de mayo tuvieron lugar las jornadas de puertas abiertas de Loizaga-Hidromek en Meco, Madrid.

Las provincias de Madrid, Toledo, Ávila y Segovia conocen desde hace varios años los equipos Hidromek gracias a la empresa Loizaga Alquiler y Venta de Maquinaria, S.A., una compañía de distribución de equipos que cuenta en su portfolio con el fabricante turco de maquinaria de obras públicas, construcción y movimiento de tierras, así como con otras marcas de martillos hidráulicos, pequeños equipos de compactación o recambios alternativos.

Los días 25 y 26 de mayo tuvieron lugar, en las instalaciones de Loizaga en el polígono industrial R-2 del término municipal de Meco, en Madrid, la jornada de puertas

abiertas que Loizaga y su representada Hidromek organizaron para todos sus clientes y amigos, un encuentro donde se expusieron muchas de las unidades más actuales de la gama Hidromek y donde hubo tiempo para los concursos, demostraciones, pruebas y charlas con los especialistas sobre una gama que desde que entró en España hace ya casi 20 años ha sorprendido por su fiabilidad, productividad y, sobre todo, por su robustez, y esto se debe a los componentes sobredimensionados propios y de primeras marcas que incluyen estos equipos.

La jornada de puertas abiertas congregó a varios centenares de clientes y amigos, que acudieron

a un evento donde se trataba de pasarlo bien, conocer las novedades y probar de primera mano a los responsables de Loizaga e Hidromek, que allí estuvieron presentes compartiendo los grandes momentos de la jornada. Por parte de Loizaga, estuvo presente Juan Luis Ruíz de Loizaga, su director comercial, así como toda la división comercial de la casa, mientras que por parte de Hidromek estuvieron Stoian Markov, director general de Hidromek West, Ahmet Bozhurt, vicepresidente de ventas, postventa y marketing

LA JORNADA DE PUERTAS ABIERTAS CONGREGÓ A VARIOS CENTENARES DE CLIENTES Y AMIGOS, QUE ACUDIERON A UN EVENTO DONDE SE TRATABA DE PASARLO

BIEN, PROBAR LAS NOVEDADES Y CONOCER DE PRIMERA MANO A LOS RESPONSABLES DE LOIZAGA E HIDROMEK, QUE ALLÍ ESTUVIERON PRESENTES COMPARTIENDO LOS GRANDES MOMENTOS DE LA JORNADA

POR PARTE DE LOIZAGA, ESTUVO PRESENTE

JUAN LUIS RUÍZ DE LOIZAGA, SU DIRECTOR COMERCIAL, ASÍ COMO

TODA LA DIVISIÓN

COMERCIAL DE LA CASA, MIENTRAS QUE POR PARTE DE HIDROMEK

ESTUVIERON STOIAN

MARKOV, DIRECTOR GENERAL DE HIDROMEK

WEST, AHMET BOZHURT, VICEPRESIDENTE DE VENTAS, POSTVENTA Y MARKETING DE HIDROMEK, Y VARIOS RESPONSABLES MÁS DE LA DIVISIÓN DE VENTAS, POSTVENTA Y MARKETING DE HIDROMEK ESPAÑA

de Hidromek, y varios responsables más de la división de ventas, postventa y marketing de Hidromek España.

Fueron varias las unidades Hidromek que los clientes y amigos de Loizaga pudieron ver, probar e incluso realizar juegos con ellas,

como fue el caso de la piscina infantil donde los clientes pudieron pescar patos con el equipo retro de una mixta.

La gama de retrocargadoras de Hidromek está formada por cinco modelos diferentes: HMK 102B Alpha Greentec, HMK 102B Alpha, HMK 102S Alpha, HMK 102B Supra y HMK 102S Supra, unos equipos con pesos que varían entre los 9.025 y los 9.585 kg, accionamientos con motores Perkins con potencias entre los 74,3 y los 100 HP. La serie Supra, que es la que se ha presentado más recientemente, se caracteriza por su alto rendimiento, fácil maniobrabilidad y diseño reforzado para la realización de trabajos severos. En las jornadas

de puertas abiertas de Loizaga-Hidromek, se mostraron el modelo HMK 102B, el cual se utilizó para la pesca de patos en la piscina infantil, y el HMK 102S Supra para el deleite de los clientes y amigos.

A los equipos anteriormente descritos, hay que sumar la pequeña miniretrocargadora HMK62 SS, una máquina de pequeñas dimensiones accionada por un motor Kubota de 65 HP y un peso de 3.875 kg, que se utiliza muy habitualmente en las obras de construcción dentro de las ciudades y para trabajos en espacios confinados en obras de demolición y rehabilitación de edificios.

La gama de excavadoras de ruedas de Hidromek está formada por los modelos HMK 150WR H4, recientemente lanzado, y el HMK 210W H4, dos equipos polivalentes accionados por un motor Deutz de 141 HP y por un motor Isuzu de 172 HP respectivamente. Sus pesos son de 17,95 t para el modelo más pequeño y de 22,5 para el HMK 210W H4. En Meco se mostraron los dos modelos, a los cuales se sumó una excavadora industrial para la manipulación de sólidos y graneles. Concretamente se trataba de la HMK 220W MH, un equipo reforzado, con mayores contrapesos, pluma y balancín específicos para la manipulación de residuos y una cabina elevable para una mejor visualización del operario.

La línea de excavadoras hidráulicas de cadenas Hidromek está formada por seis modelos diferentes. La gama comprende desde la pequeña HMK145 LC SR H4, un equipo con trasera recortada para trabajos en espacios confinados, con un peso de 16,7 t y potencia de 105 HP, y la grande HMK 500 LC HD H4, una excavadora de 52 t de peso y 362 HP de potencia ideal para grandes trabajos de movimiento de tierras o labores de carga de roca en unidades de acarreo en explotaciones de áridos. Los modelos mostrados en las jornadas de puertas abiertas de Loizaga-Hidromek fueron la HMK230 LC H4 y la HMK310 LC H4, dos de las excavadoras más representativas de Hidromek con una importante cuota de mercado en España.

Durante las jornadas de puertas abiertas se preparó una zona de

demostraciones donde algunos equipos estuvieron simulando situaciones de arranque y carga. Uno de los equipos que allí estuvo fue la HMK 390 LCHD, una excavadora de la serie H4 de casi 40 t de peso y una potencia de accionamiento de 281 HP. Este modelo de la serie H4 se caracteriza por un incremento en la productividad del 17%, un aumento en la eficacia del 14% y una mayor velocidad de trabajo: un 6% superior al modelo de la serie anterior.