De EGGER Group neemt verantwoordelijkheid voor haar producten, de productie en ook voor haar medewerkers en de samenleving. Het duurzaamheidsbeheer is gebaseerd op een duidelijke strategie die door de hele Group gedragen wordt. EGGER heeft zich verbonden met de 17 doelstellingen inzake duurzame ontwikkeling (SDG's) van de Verenigde Naties en heeft op basis hiervan vijf strategische prioriteiten gedefinieerd.

DUURZAME BOSBOUW

CIRCULAIRE ECONOMIE

GOEDE BANEN

GROENE INDUSTRIE

Bevorderen van duurzame bosbouw – Het gebruik van hout als klimaatvriendelijk materiaal –Transparante en veilige toeleveringsketens van hout

Actiegebieden

Een stelsel van due diligence in overeenstemming met ISO 38200 en normen binnen de toeleveringsketen

Houtaankoop voornamelijk via directe zakelijke relaties

Houtaankoop zo regionaal mogelijk

Prioriteit aan FSC®- en PEFCgecertificeerde bossen (FSC® C017963 en PEFC/06–38–171)

Cascadegebruik van hout in meerdere fasen

Producten van hernieuwbare grondstoffen –Productie in gesloten cycli – Gebruik van hout dat al meerdere levens heeft gehad – Duurzame en recyclebare producten

Actiegebieden

Hoogst mogelijke verhouding van hernieuwbare grondstoffen

Strikte kwaliteitsnormen en kwaliteitstests

Gestegen aandeel van gerecycled hout

Eigen inzamelpunten voor recycling

Producten met een lange levensduur

Gestegen aandeel van recyclebare producten

Beste werkgever in de betreffende regio – Ontwikkelingsmogelijkheden op lange termijn –Werkveiligheid als de hoogste prioriteit

Gebruik van schone en milieuvriendelijke technologieën – Internationaal erkende standaarden en managementsystemen – Omvangrijke investeringen in de beste beschikbare technologie

Actiegebieden

Uitgebreide maatregelen voor de 'nul-ongevallen' visie (Vision Zero)

Preventie voor fysieke en mentale gezondheid

Gelijke kansen en gelijke behandeling

Carrières voor interne specialisten en management

Jonge professionals uit de eigen gelederen

Actiegebieden

Geïntegreerde locaties voor grondstoffen, energie en strategische productgroepen

Gebruik van hernieuwbare energie

Energie-efficiëntie

Efficiënt gebruik van hulpbronnen

Milieuvriendelijke logistiek

Doelen

→ 100% houtaankoop van geverifieerde wettelijke bronnen

→ Zoveel mogelijk uitsluiting van dealerstructuren

→ 2030: 75% van het hout gekocht in de regionale nabijheid

→ > 60% certificeringsaandeel in vers hout

→ Voornamelijk gebruik van secundaire grondstoffen

Doelen

→ Alternatieven voor fossiele bindmiddelen

→ 2025: 95% producten met eco-labels

→ 2025: 25% gerecycled aandeel in het hout

→ Uitbreiding van het Timberpak-netwerk

→ Hoge productkwaliteit volgens internationale productnormen

→ Continue verbetering

Doelen

→ 2025: 0 arbeidsongevallen met ernstige gevolgen per 1 miljoen werkuren

→ > 97% gezondheidsquotum

→ Jaarlijkse toename van 5% in het aantal vrouwen in het totale personeelsbestand

→ > 80% openstaande managementfuncties ingevuld door interne kandidaten

→ > 3% stagequotum

Doelen

→ Moderne controleapparatuur voor afvalbeheer, geluidswering en luchtverontreiniging om aan alle vereisten te voldoen

→ Aanzienlijke wereldwijde toename in het aandeel hernieuwbare energie

→ 2030: -10% specifiek energieverbruik

→ Verlaagd waterverbruik, gebruik van besparingspotentieel; 2025: -10% specifiek volume restafval

→ Geoptimaliseerde transportroutes, efficiënte transportmiddelen met de best mogelijke benutting van capaciteit, alternatieve ritten met minder uitstoot

EGGER streeft naar het verlagen van de broeikasgasemissies die van invloed zijn op het klimaat, in overeenstemming met het Klimaatakkoord van Parijs. EGGER heeft zich verbonden aan de Net Zero doelstelling in 2050.

SCOPE 1

Rechtstreekse emissies van eigen fabrieken

De verbintenis: De EGGER-weg naar Net-Zero Deze verbintenis is toonaangevend voor de EGGER Group en vereist uitgebreide maatregelen op veel gebieden van het bedrijf. Op weg naar Net-Zero heeft het familiebedrijf zichzelf mijlpalen en tussentijdse doelen opgelegd.

→ Doel: Net-Zero in 2050

SCOPE 2

Indirecte emissies van aangekochte energie

Actiegebieden

Energiebesparingen

Hoog-efficiënte faciliteiten

Actiegebieden

Energiebeheer

Elektriciteit uit hernieuwbare energie

Biomassacentrales

Intern wagenpark van motorvoertuigen

→ Tussentijds doel 2030: Verlaging van min. -30%

→ Tussentijds doel 2030: Verlaging van min. -40%

Uitbreiding van eigen elektriciteitsproductie met biomassa en fotovoltaïsche energie

SCOPE 3

Indirecte upstream en downstream emissies

Actiegebieden

Gezamenlijke oplossingen met businesspartners

Het gerecyclede aandeel van basismaterialen verhogen

Inkoop van koolstofarme en koolstofvrije producten en grondstoffen

Optimalisatie van bindmiddel- en impregneerharstechnologie

Nieuwe technologieën in transport

→ Tussentijds doel 2030: Verlaging van min. -10%

Hier vindt u de belangrijkste cijfers en kunt u duidelijk zien hoe EGGER haar duurzaamheidsstrategie implementeert in de praktijk, welke mijlpalen er al zijn bereikt en welke stappen er nog worden gezet om de ambitieuze doelen te behalen. Alle belangrijke cijfers hebben betrekking op de volledige EGGER Group per 30.04.2024.

Streefdoel houtaankoop van geverifieerde wettelijke bronnen

Streefdoel regionaal gekocht hout

Streefdoel vers hout van gecertificeerde bronnen

Boekjaar

Rechtstreeks gekocht hout

Regionaal gekocht hout (Doel 2030: 75%)

Vers hout uit gecertificeerde bronnen (Doel: > 60%)

hout uit de circulaire economie

(Doel 2025:

Streefdoel Vision Zero: Geen ernstige ongevallen op het werk

Ernstige ongevallen op het werk per 1 miljoen werkuren (Doel

Streefdoel producten met ecolabels

Streefdoel gehalte gerecycled hout

interne benoemingen op

Gezondheidsquotum: Doel behaald

Doel behaald

Streefdoel lager specifiek energieverbruik

Kalenderjaar

Doel 2030: -10%

Aandeel energieverbruik uit hernieuwbare bronnen

Aandeel brandstoffen uit hernieuwbare bronnen

Specifiek energieverbruik in kWh/m³ (Doel 2030: -10% sinds 2018)

Specifiek volume restafval in kg/m³ (Doel 2025: -10% sinds 2018)

Streefdoel lager volume specifiek restafval

4,1 miljoen ton CO₂eemissies: verdeeld als volgt:

CO₂-emissies in miljoenen ton en reductiedoelen

Tussentijds doel 2030: -30% in Scope 1 -40% in Scope 2 -10% in Scope 3

Doel 2050: Net-Zero

11 van de 22 fabrieken met spoorverbinding

90,8%

vrachtwagengebruik

Genereren van hernieuwbare energie in alle 22 locaties

Doel 2025: -10%

Scope 2: Indirecte

Wilt u nog dieper in de duurzaamheidsprestaties van de EGGER Group duiken?

Alle details over deze en andere belangrijke cijfers zijn terug te vinden in het Financiële en duurzaamheidsrapport voor het boekjaar 2023/2024: to.egger.link/sustainability

Beste lezers,

Met trots presenteren wij de eerste editie van ons duurzaamheidsmagazine 'VALUABLE'. De titel maakt al meteen duidelijk waar het bij de EGGER Group echt om gaat: We gebruiken hout op de best mogelijke manier als een waardevolle grondstof en streven ernaar om onze werkwijze op dat gebied elke dag een beetje te verbeteren.

Daarom nodigen we u graag uit om ons te vergezellen op onze duurzaamheidsreis, een reis die het afgelopen jaar voor ons bijzonder betekenisvol is geweest. Een belangrijke mijlpaal was onze duidelijke toewijding aan het Net-zero-doel in 2050. We zijn vastbesloten om dit belangrijke klimaatactiedoel te behalen en zijn bereid om hiervoor aanzienlijke investeringen te doen, zoals momenteel te zien in ons energiecentraleproject in St. Johann in Tirol (Oostenrijk).

Een ander belangrijk aandachtsgebied is duurzame bosbouw. We leggen uit waarom een duurzaam beheerd bos de beste klimaatbescherming biedt en hoe de duurzame houtcascade op dat gebied een belangrijke bijdrage levert. We willen u ook laten zien hoe we hout vele levens kunnen geven als een waardevolle grondstof en leggen uit hoe geïntegreerde fabrieken een bijdrage leveren aan de circulaire economie.

Als werkgever is het voor ons belangrijk om goede banen aan te bieden. We hechten

belang aan veiligheid op de werkplek en beschouwen onze medewerkers als het belangrijkste onderdeel van ons familiebedrijf. Wereldwijd werken er meer dan 11.000 mensen voor EGGER, en daarmee vormen zij een integraal onderdeel van de groene industrie. Dit betekent ook dat we consistent gebruik maken van digitalisering en automatisering om energie te besparen, om processen te optimaliseren en om deze veiliger te maken.

We zijn trots op het feit dat al deze inspanningen ons in staat stellen om onze klanten diepgaand inzicht te verschaffen in de milieuprestaties van onze producten. In deze editie leggen we uit wat een PCF is en waarom alles hierop gericht is. Verder leggen we uit hoe we in de toekomst nog transparanter en daardoor beter zullen worden.

Met dit in het achterhoofd hopen we dat onze duurzaamheidspublicatie u wat VALUABLE inzichten zal geven. We weten dat duurzaamheid een essentieel onderdeel is van onze bedrijfsverantwoordelijkheid en kijken ernaar uit om dit pad samen met u verder te bewandelen.

EGGER Group Management

Thomas Leissing, Frank Bölling, Michael Egger Jr., Hannes Mitterweissacher (van links naar rechts)

Duurzaam, natuurlijk. Innovatief sinds 1961.

Duurzaam bedrijfsbeheer vormt de kern van het zakelijke DNA van de EGGER Group. En dit is al het geval sinds het bedrijf in 1961 werd opgericht, omdat ook toen al hout veel te waardevol was voor Fritz Egger Sr. om het zomaar weg te gooien. Dit familiebedrijf heeft zich duidelijk geëngageerd aan duurzaam bedrijfsbeheer, gericht op toekomstige generaties.

Ondersteunen van doelen voor een betere toekomst

Uitstekende duurzaamheidsprestaties

Prime status in de ISS ESG-rating Gouden medaille van EcoVadis

De EGGER Group is een toonaangevende internationale fabrikant van materialen op basis van hout met meer dan 11.000 medewerkers en 22 productiefabrieken wereldwijd. EGGER is een totaalleverancier voor meubelbouw en interieurdesign, structurele houtconstructies en vloeren op basis van hout, en is daarmee een betrouwbare partner van de meubelindustrie, de hout- en vloerenhandel

en bouwmarkten. In het boekjaar 2023/2024 heeft de EGGER Group een omzet gegenereerd van ongeveer 4,13 miljard euro en 10,4 miljoen m³ aan materialen op basis van hout en hout geproduceerd.

Wilt u meer informatie? Het Financiële en duurzaamheidsrapport van de EGGER Group voor boekjaar 2023/2024 is online beschikbaar: to.egger.link/sustainability

EGGER-producten zijn klimaatvriendelijk en hebben 7,1 miljoen ton CO₂e opgeslagen in het afgelopen jaar.

72%

van alle EGGER-producten is recyclebaar, d.w.z. dat ze na gebruik geschikt zijn voor materiaalrecycling.

EGGER heeft haar eigen stageprogramma's opgezet in 20 productielocaties. Momenteel doorlopen 476 jonge mensen de training.

65%

van het hout dat wordt gebruikt in materialen op basis van hout is afkomstig van bijproducten of uit recycling. 7,1 MILJOEN

Bij EGGER wordt de ervaring van de medewerkers zeer gewaardeerd. Gemiddeld werken de teamleden meer dan 10 jaar bij het bedrijf.

69%

van de energie die bij EGGER wordt gebruikt, is afkomstig uit hernieuwbare bronnen.

86%

van alle gebruikte materialen in de producten is gemaakt van hernieuwbare grondstoffen.

ELK PRODUCT LAAT ZIJN

SPOREN NA OP HET KLIMAAT.

EGGER MAAKT DE MILIEUEFFECTBEOORDELINGEN

VAN HAAR PRODUCTEN

OPENBAAR EN GEBRUIKT DE GEGEVENS VOOR CONTINUE VERBETERING.

De CO₂-voetafdruk van producten (Product Carbon Footprint, PCF) toont de totale broeikasgasemissies die worden gegenereerd tijdens de productie van een product en in de toeleveringsketen, en is daarmee de belangrijkste indicator voor klimaatactie. Op de weg naar Net Zero moet met name de PCF door het gebruik van fossiele brandstoffen worden verlaagd naar 0. De PCF is van belang voor klanten om zich bewust te zijn van de CO₂-voetafdruk van de producten die zij kopen en kunnen gebruiken voor hun eigen klimaatstrategie. Dit zal in de toekomst nog duidelijker zijn: een pilotproject om semi-geautomatiseerde berekeningen van PCF's per product en fabriek te verkrijgen wordt momenteel geïntroduceerd bij de fabriek in Unterradlberg (Oostenrijk) voor nog preciezere gegevens met een druk op de knop.

Ook hier is het doorslaggevende criterium de CO₂voetafdruk van het product. Bindmiddelen en lijmen binden houtsnippers in producten als spaanplaat. Conventionele bindmiddelen zijn afgeleid van fossiele brandstoffen. Het is daarom ons doel om deze te vervangen door bio-gebaseerde bindmiddelen. De uitdaging hier is dat, hoewel bio-gebaseerde bindmiddelen gemaakt zijn van hernieuwbare grondstoffen, deze tijdens de productie gewoonlijk leiden tot een hogere PCF uit fossiel brandstofgebruik dan conventionele lijmen. Dit komt vaak omdat in dit stadium en in de meeste gevallen de productie hiervan een hoge input van energie op basis van fossiele brandstoffen vereisen. Daarom is EGGER voortdurend bezig met het onderzoeken van alternatieven, maar zal het bedrijf pas overstappen op een alternatief, bio-gebaseerd bindmiddel als de CO₂-voetafdruk uit fossiele brandstoffen die in de eigen productie van de bindmiddelen wordt gebruikt inderdaad lager is dan die van conventionele bindmiddelen. Een eerste stap in deze richting is het gebruik van massa-gebalanceerde bindmiddelen gemaakt van biologisch afval. EGGER biedt deze massa-gebalanceerde bindmiddelen al aan voor spaanplaatproducten.

Meer informatie: to.egger.link/epd-chipboard-bmb

Center Parcs UK verwelkomt jaarlijks meer dan 2 miljoen gasten in haar vakantieparken en bungalows in de zes locaties met duurzaam bos. Daarom is het alleen maar natuurlijk dat ook de horeca duurzaamheidscriteria toepast op het meubilair, zoals Jerome Baddley, Center Parcs Director of Sustainability, uitlegt: “Hoewel kwaliteit en prijs uiteraard belangrijk zijn, zijn houtcertificeringen, gerecycled aandeel, koolstofgehalte, inkoop in het Verenigd Koninkrijk, nul-ontbossingsrisico en referenties ten aanzien van de bescherming van biodiversiteit ook bijzonder belangrijk voor ons. EGGER Eurodekor decoratieve spaanplaat laat zien dat een sterke ecobalans niet noodzakelijk een compensatie hoeft te betekenen voor hogere kosten of lagere kwaliteit. En als bonus komt een deel van de gerecyclede inhoud in de platen van EGGER zelfs van ons eigen houtafval!" Transparantie is bijzonder belangrijk voor Baddley, die een due diligence-procedure heeft uitgevoerd bij EGGER in Hexham (VK): “Het door EGGER geleverde bewijs was van onschatbare waarde. Hiermee konden we vaststellen dat de bredere milieutechnische en ecologische voetafdruk van de houtproducten die we gebruiken de Center Parcs-ethiek van zorgvuldig milieubeheer weerspiegelen.”

EGGER engageert zich voor producttransparantie door middel van onafhankelijk geverifieerde milieuverklaringen voor producten. Veronika Auer, expert in productduurzaamheid bij EGGER, biedt een inkijkje in het belang en de publicatie van deze documenten.

Mevr. Auer, wat betekent de term producttransparantie en wat is de betekenis die EGGER aan dit concept geeft?

Voor ons betekent producttransparantie dat de milieu-impact van onze producten volledig en openlijk bekend wordt gemaakt. Dit omvat het verstrekken van gedetailleerde informatie over grondstoffen, productie en de daarmee samenhangende milieu-impact. We willen onze klanten en andere stakeholders een duidelijk en uitgebreid overzicht geven van de ecologische voetafdruk van onze producten.

Waarom is dat tegenwoordig zo belangrijk?

Onze klanten zijn zich meer bewust geworden van milieu- en duurzaamheidsproblemen. Zij willen er zeker van zijn dat de producten die zij kopen milieuvriendelijk zijn en duurzame praktijken naleven. Transparantie helpt hen geïnformeerde beslissingen te nemen. Onze aanpak bij EGGER, om uitgebreide en geverifieerde producttransparantie te omarmen, geeft klanten de zekerheid dat de informatie die zij krijgen juist is.

Is EGGER ongebruikelijk transparant met betrekking tot haar producten?

Ja, dat zou je wel kunnen zeggen. We verstrekken gedetailleerde EPD's (milieuverklaringen voor producten). Deze zijn opgesteld in overeenstemming met een gedefinieerde standaard en geverifieerd door onafhankelijke instellingen, zoals het Institut für Bauen und Umwelt (IBU) (Instituut voor Constructie en Milieu). Maar de transparantie door EGGER gaat nog verder dan dat. Hierin wordt het volledige productieproces meegenomen. Op verzoek bieden we klanten zelfs de kans om onze productiefaciliteiten te bezoeken en inzicht te krijgen in onze productieprocessen. Dit niveau van openheid en de strenge verificatie door onafhankelijke derde partijen onderscheidt EGGER van haar concurrenten.

Welke informatie is opgenomen in deze EPD's?

Een EPD is een gestandaardiseerd document dat de milieu-impact van een product gedurende de volledige levenscyclus weerspiegelt. Het document bevat gedetailleerde informatie over het gebruik van grondstoffen, energieverbruik, emissies, waterverbruik en andere milieuindicatoren. Deze gegevens worden in een transparante en overzichtelijke indeling verstrekt, waardoor de milieuimpact van verschillende producten beoordeeld en vergeleken kan worden.

Welke rol spelen EPD's in de duurzaamheidsstrategie van EGGER?

Ze spelen een belangrijke rol. Dit komt omdat de EPD's niet alleen dienen om de ecobalans van onze producten te documenteren en te communiceren, maar ook de continue verbetering van deze prestaties vergemakkelijken. Deze gedetailleerde analyse en beoordeling van de milieu-impact stelt ons in staat om doelgerichte maatregelen te nemen om de duurzaamheid van onze producten te optimaliseren.

“VOOR ONS BETEKENT

PRODUCTTRANSPARANTIE

DAT DE MILIEU-IMPACT

VAN ONZE PRODUCTEN

VOLLEDIG EN OPENLIJK

BEKEND WORDT GEMAAKT.”

Hoe komt een EPD tot stand?

Een EPD wordt in verschillende stappen opgesteld. Ten eerste worden alle relevante gegevens van het volledige productieproces geregistreerd, waaronder het gebruik van grondstoffen, energie en water en de daaruit voorvloeiende emissies. Deze gegevens worden vervolgens verwerkt door modelleringssoftware die een analyse van de levenscyclus (LCA) uitvoert. De LCA toont de impact van het product ten aanzien van de verschillende milieuparameters, zoals de bijdrage aan de klimaatopwarming. De EPD wordt vervolgens onafhankelijk geverifieerd. Dit proces kan maximaal een jaar in beslag nemen en vereist nauwe samenwerking tussen verschillende afdelingen binnen het bedrijf.

De CO₂-voetafdruk van het product uit het gebruik van fossiele brandstoffen

-13,8

kg CO₂e/m2 is het totale GWP van een EGGER Eurodekor gelamineerde spaanplaat

wordt in deze context ook gebruikt als een belangrijke indicator. Waarom is deze duurzaamheidsfactor zo belangrijk?

De CO₂-voetafdruk (PCF) uit het gebruik van fossiele brandstoffen meet de hoeveelheid emissies uit fossiele brandstoffen gegenereerd uit de grondstoffen, de productie, het transport, het gebruik en de verwijdering van een product. Deze indicator is een belangrijke duurzaamheidsfactor omdat hiermee de directe impact van een product op de

klimaatopwarming wordt gekwantificeerd. Het verlagen van de CO₂-voetafdruk van het product uit het gebruik van fossiele brandstoffen is van essentieel belang om de wereldwijde klimaatdoelen te halen en de ecologische voetafdruk van een bedrijf te minimaliseren. Voor ons is dit cruciaal om ons ambitieuze doel van Net-Zero in 2050 te realiseren.

Kunt u ons een aantal voorbeelden van EGGERproducten geven waarvoor EPD's beschikbaar zijn?

De EPD's hebben betrekking op verschillende soorten producten, en de belangrijkste voor ons en onze klanten zijn spaanplaat, MDFplaten, OSB-platen en DHF-platen. Over het algemeen heeft 85% van onze producten in de

“DE EPD'S DIENEN NIET ALLEEN

OM DE ECOBALANS VAN ONZE

PRODUCTEN TE DOCUMENTEREN

EN TE COMMUNICEREN, MAAR

VERGEMAKKELIJKEN OOK DE CONTINUE

VERBETERING VAN DEZE PRESTATIES.”

recyclen van hout speelt een belangrijke rol bij EGGER en niet alleen voor de EPD's.

verkoop een extern geverifieerd milieulabel, een milieuverklaring of een EPD.

Wat denkt u dat de belangrijkste informatie in de EPD's is?

Ten eerste, het totale klimaatopwarmingsvermogen (GWP). Dit meet de hoeveelheid broeikasgasemissies die door het product wordt veroorzaakt in kilogrammen CO₂e per vierkante meter of per kubieke meter. Behalve de PCF uit het gebruik van fossiele brandstoffen, omvat het totale GWP ook de biogene emissies die worden opgeslagen terwijl het hout groeit. Het verzuringspotentieel meet de mogelijke verzuring van bodem en water die wordt veroorzaakt door emissies als zwaveldioxide en stikstofoxide. Deze indicator is belangrijk om inzicht te krijgen in de impact op ecologische duurzaamheid en biodiversiteit. Daarnaast is er het waterverbruik. Dit meet het totale waterverbruik dat nodig is, van de winning van grondstoffen en vervaardiging van het product tot de verwijdering ervan. Dit belangrijke cijfer is met name relevant in regio's waar water schaars is en helpt om de voetafdruk van water van een product te beoordelen.

“WE KUNNEN ALTIJD BETER DOEN; DAT IS ONS MOTTO HIER.”

VERONIKA AUER

85%

van alle EGGER-producten heeft een extern geverifieerd milieulabel, een milieuverklaring of een EPD.

Welke documenten en tools, behalve de EPD, biedt EGGER met betrekking tot producttransparantie?

Naast de EPD's verstrekken we ook EHD's (milieugezondheidsverklaringen) en EcoFacts. EHD's bevatten uitgebreide informatie over de chemische bestanddelen van de producten en de effecten daarvan op de gezondheid, terwijl EcoFacts een snel overzicht bieden van de belangrijkste milieu-indicatoren en duurzaamheidseigenschappen van de producten. Al deze documenten en informatie zijn eenvoudig en openbaar toegankelijk op www.egger.com.

Hoe kan EGGER in de toekomst nog transparanter worden?

We willen in dit opzicht nog meer verbeteringen aanbrengen. We zijn momenteel bezig met een project om de CO₂-voetafdruk van producten semi-geautomatiseerd te berekenen en we hopen dat we dit voor al onze producten in alle versies kunnen realiseren, afhankelijk van de betreffende productielocatie. Klanten kunnen dan de exacte voetafdruk zien van de producten die zij kopen. En wij kunnen dan van onze kant verdere gebieden voor mogelijke besparingen identificeren. We kunnen altijd beter doen; dat is ons motto hier.

Documenten als de EPD's zijn voor iedereen beschikbaar op www.egger.com

KLIMAATACTIE IS DE MEEST

URGENTE TAAK VAN ONZE TIJD.

EGGER STREEFT HET DOEL

VAN NET-ZERO IN 2050 NA EN

INVESTEERT DAAROM FORS IN DE TOEKOMST.

Vandaag de dag is 69% van de gebruikte energie binnen de Group afkomstig uit hernieuwbare bronnen. Het mooie hiervan is dat een aanzienlijke bron van energie rechtstreeks uit de eigen productieprocessen komt. Houtresten die niet meer omgezet kunnen worden in daadwerkelijke producten, voorzien de eigen biomassacentrales van het bedrijf van hernieuwbare energie. Zij vervangen fossiele brandstoffen in de opwekking van energie. Dit is een van de vele voordelen van gesloten productiesystemen.

De productie van materialen op basis van hout is energie-intensief. Het totale energieverbruik van de EGGER Group in 2023 was 9.270 GWh. Ongeveer 80% hiervan is thermische energie en ongeveer 20% is elektriciteit. Het goede nieuws: 78% van de warmtebehoefte wordt al voorzien door hernieuwbare bronnen. En ook met elektriciteit is de hoeveelheid energie uit hernieuwbare bronnen gestegen tot 27%.

Op weg naar Net Zero zal EGGER, onder andere, het energieverbruik verder verlagen en voldoen aan de resterende vereisten van hernieuwbare energiebronnen. Dit vereist aanzienlijke grootschalige ingrepen.

Mijlpalen op weg naar Netto Zero

▸ In 2030, verlaging van directe emissies van de EGGER-fabrieken (Scope 1) met ten minste 30%

▸ In 2030, verlaging van indirecte emissies uit gekochte energie (Scope 2) met ten minste 40%

▸ In 2030, verlaging van indirecte upstream en downstream emissies (Scope 3) met ten minste 10%

Meer informatie: to.egger.link/climate-strategy

Hoewel bindmiddelen maar een klein onderdeel van de producten van EGGER vormen, veroorzaken zij een relatief grote hoeveelheid emissies binnen de waardeketen. Dat is voldoende reden om onmiddellijk maatregelen te starten die dit probleem aanpakken: De EGGERlijmfabrieken in Wismar (Duitsland), Radauti (Roemenië) en Hexham (VK) gebruiken nu alleen CO₂-neutraal gegenereerde elektriciteit. De externe inkoop van bindmiddelen voor de EGGERplaatfabrieken in de EU en het VK is eveneens dienovereenkomstig gewijzigd voor zowel spaanplaat als MDF-platen. Een eerste succesvolle stap richting het reduceren van de CO₂-voetafdruk van de bindmiddelen.

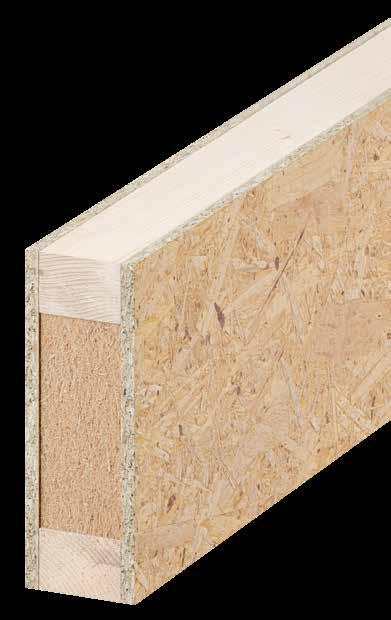

De bouwsector moet dringend klimaatvriendelijker worden. Een consequentie hiervan is dat de vraag naar hoogwaardig constructiehout toeneemt. Tegelijkertijd neemt het rendement van gekapt constructiehout af, ook als gevolg van de klimaatverandering. Het vervaardigen van bouwproducten uit houtkwaliteiten die eerder werden beschouwd als moeilijk te gebruiken, vereist innovatief denken en de moed om nieuwe ideeën te implementeren: De nieuwe EGGER EcoBox is een hybride product gemaakt van hout en OSB en vervangt conventionele bouwmaterialen. Dankzij de industriële productiemethoden bereikt de EcoBox een zeer hoge mate van dimensionele stabiliteit, en is ook recht en gelijkmatig. In vergelijking met massief hout is 38% minder hout nodig en is daarmee ook lichter in gewicht voor de gebruiker. De EcoBox heeft indruk gemaakt op de jury van de Duitse Sustainability Award en is benoemd als de winnaar in de categorie Resources.

Meer informatie: to.egger.link/ecobox

Een hypermoderne energiecentrale die elektriciteit en warmte zal genereren uit biogene brandstoffen is in aanbouw op de bedrijfslocatie in St. Johann in Tirol (Oostenrijk). Dit betekent een verdere stap richting Netto Zero 2050. Een bezoek aan de bouwwerf,

waar we hebben gesproken met Bernhard Vorreiter.

TEKST: PATRICK MORDA, FOTO'S: RODERICK AICHINGER

Alleen de funderingsplaat, waarop de nieuwe stoomboiler geplaatst zal worden, bestaat al uit ongeveer 120 ton staal. Direct daarnaast begint het omhulsel van de turbinebehuizing al vorm te krijgen. Elk van de vele betonnen pilaren met een hoogte van ongeveer 20 meter weegt 22 ton. Een indrukwekkende achtergrond, met Bernhard Vorreiter precies in het midden. “Hier, bij de moederfabriek in St. Johann, hebben we maar een beperkte ruimte in vergelijking met recentere EGGER-fabrieken”, legt de Division Director for Technology/Production van vijf fabrieken voor materialen op basis van hout in Duitsland, Oostenrijk en Italië, uit. Daarom was het nodig om ruimte te creëren voor het gebouw dat sinds februari 2024 hier in aanbouw is en naar verwachting in het eerste kwartaal van 2026 op het elektriciteitsnet zal worden aangesloten.

“DE WEG NAAR ONS DOEL

VAN NET-ZERO IN 2050

GAAT GEPAARD MET FORSE

INVESTERINGEN.”

BERNHARD VORREITER

het klimaat langs de volledige waardeketen drastisch te verlagen, gaat gepaard met forse investeringen”, legt Vorreiter uit. Daarom wordt bij de fabriek in St. Johann in Tirol ongeveer 80 miljoen euro geïnvesteerd in de bouw van een nieuwe energiecentrale die biogene brandstoffen gaat gebruiken voor het leveren van elektriciteit en verwarming aan productieen andere gebieden.

De EGGER Group heeft zich duidelijk geëngageerd om het doel in 2050 Net-Zero te bereiken. “De weg daarnaartoe, door de broeikasgasemissies die van invloed zijn op

Vorreiter is al 15 jaar bezig met het beheren van onderdelen van het eerste energie- en milieuproject in de fabriek. In die tijd werd een biomassacentrale in gebruik genomen om verwarming te leveren aan de hele fabriek en voor het leveren van stadsverwarming aan de omliggende dorpen St. Johann en Oberndorf. “Dat was een zeer succesvol project. Sinds die tijd zijn we deze faciliteit samen verder blijven ontwikkelen.”

De zaken gaan goed: De energiecentrale zal naar verwachting in het eerste kwartaal van 2026 aangesloten worden op het elektriciteitsnet.

Zelfs toen al was het idee voor de energiecentrale geformuleerd om in de toekomst elektriciteit te genereren als aanvulling op de bestaande biomassacentrale en om te voldoen aan ongeveer 80 procent van de eigen elektriciteitsbehoeften van de fabriek in St. Johann. Met een generatoroutput van 14,5 megawatt zal dit ongeveer 100.000 MWh aan elektriciteit per jaar genereren.

in de spaanplaatproductie gebruikt kan worden. Bernhard Vorreiter verwijst naar dit afgekeurde hout als de “thermische fractie” . “Dit is gemaakt van stof, granulaten en zeer fijne deeltjes die gebruikt kunnen worden om energie te genereren.”

Maar zelfs met een huidige productie van 1.600 kubieke meter spaanplaat in St. Johann op piekdagen, is de resulterende thermische fractie alleen niet voldoende om aan de behoeften van de energiecentrale te voldoen. Er is 12 ton brandstof nodig om de belangrijkste kerncijfers te realiseren, per uur! Vergelijkbare houtsoorten, die anders niet verder gebruikt zouden worden, worden ook gekocht bij externe bronnen, vertelt Vorreiter. “We zijn hier een hoogefficiënt energiesysteem aan het installeren, een toekomstgericht energieconcept dat is ontworpen voor een duurzame circulaire economie en dat is gericht op de grootse visie van Net-Zero”, legt Vorreiter uit met trots in zijn stem.

Het gebruik van fossiele brandstoffen in de fabriek in St. Johann is al laag, zelfs zonder

“WE ZIJN EEN HOOGEFFICIËNT

de geplande energiecentrale, mede dankzij de maatregelen die zijn genomen tijdens het eerste energie- en milieuproject. “Onze energiebehoeften zijn in de afgelopen jaren echter toegenomen vanwege de extra output vanuit de spaanplaatproductie. Daarnaast is de vraag naar stadsverwarming vanuit de lokale gemeenten steeds verder toegenomen. We leveren nu meer dan 100 procent meer aan het lokale stadsverwarmingsnetwerk dan oorspronkelijk gepland”, bevestigt Vorreiter. De keerzijde: Vooral in de wintermaanden zorgt dit voor een toename in het gasverbruik bij de fabriek om aan de piekvraag te kunnen voldoen. “Het is precies die toename in gasverbruik die we willen verlagen naar bijna nul met het nieuwe energiecentraleproject. Over het algemeen moet ongeveer 80 procent van de energiebehoefte na de inbedrijfstelling in 2026 door de fabriek zelf gegenereerd worden.” Ongeveer 6.000 ton per jaar van de directe CO₂-emissies uit fossiele brandstoffen kan alleen al in deze fabriek vermeden worden. Daarnaast heeft de biogene elektriciteit die door de nieuwe energiecentrale gegenereerd wordt de potentie om ongeveer 40.000 ton

ENERGIESYSTEEM AAN HET INSTALLEREN, EEN TOEKOMSTGERICHT ENERGIECONCEPT

DAT IS ONTWORPEN VOOR EEN DUURZAME

CIRCULAIRE ECONOMIE EN DAT IS GERICHT

De jaarlijkse brandstofbehoefte hiervoor is ongeveer 90.000 ton. Een enorme hoeveelheid, maar ook een hoeveelheid die al is ingekocht, omdat EGGER zich inzet voor het cascadegebruik van hout: “We willen het gehalte aan gerecycled hout in onze spaanplaatproductie geleidelijk aan verhogen en hebben nu ongeveer 65 procent bereikt in St. Johann”, gaat Vorreiter verder, terwijl hij de complexe afstemming van de planning van de energiecentrale met de capaciteit van de fabriek uitlegt. Wanneer gerecycled hout in de productie wordt gebruikt, is er altijd een fractie van het hout dat niet

OP DE GROOTSE VISIE VAN NET-ZERO.”

BERNHARD VORREITER

15 jaar geleden beheerde Vorreiter ook al onderdelen van het eerste energie- en milieuproject in St. Johann.

In de toekomst kan alleen al met dit project meer dan 60.000 ton aan CO₂-emissies jaarlijks worden voorkomen.

“HET OPTIMALISEREN VAN DE VEILIGHEID OP HET WERK IS UITERMATE BELANGRIJK VOOR ONS WANNEER WE ONZE FACILITEITEN UPGRADEN.”

BERNHARD VORREITER

aan uit fossiele brandstoffen afgeleide CO₂emissies te voorkomen. Omdat met de nieuwe energiecentrale ook de hulpbronnen voor de levering van meer stadsverwarming in de regio toenemen, bestaat er de mogelijkheid om nog eens 15.000 ton aan uit fossiele brandstoffen afgeleide CO₂-emissies te voorkomen.

Maar er zijn ook andere doelen en positieve neveneffecten die de constructie van de energiecentrale zal opleveren. “Hier was eerst een houtdoseersysteem voor houtsnippers, zaagsel en kleine houtsplinters. Dit was een van de oudste voorzieningen bij de fabriek in St. Johann”, zegt Vorreiter, die hiermee het eerdere gebruik van het gebied beschrijft terwijl hij over de bouwwerf loopt. Het probleem was dat de wielladers van de stapelplaats door de fabriek moesten rijden. Door het houtdoseersysteem naar de rand van de fabriek te verplaatsen, werd niet alleen ruimte gecreëerd voor de nieuwe energiecentrale, maar werd ook een enorm veiligheidsrisico geminimaliseerd. “Het optimaliseren van de veiligheid op de werkplek is uitermate belangrijk voor ons wanneer we onze faciliteiten upgraden”, benadrukt Bernhard Vorreiter. En dan is daar een oude hoogspanningskabel; de verplaatsing daarvan naar een locatie buiten de fabriek is al tien jaar het onderwerp van verschillende

overwegingen. Er worden vaak kranen gebruikt, vooral tijdens onderhoudswerkzaamheden aan de productiefaciliteiten, en de kabel zit voortdurend in de weg. “Deze gaat nu echt weg en dat is een goede zaak, opnieuw in het belang van de veiligheid op het werk.” Hierdoor is er op een centrale locatie op het terrein ruimte vrijgekomen voor de energiecentrale, wat de levering aan de omliggende productiefaciliteiten zal optimaliseren.

De prioriteiten van de nieuwe energiecentrale zouden in een notendop kunnen worden beschreven vanuit het oogpunt van Net-Zero, het efficiënte en volledige gebruik van alle beschikbare grondstoffen en de impact van een dergelijk project. Vorreiter is zich altijd bewust van het laatstgenoemde, d.w.z. de impact: “We gebruiken de allernieuwste technologie in onze productplanning en bieden dit daarom ook als basis voor verdere projecten binnen de Group”, zegt hij. Er zijn al ideeën voor andere fabrieken die nog geen eigen capaciteit voor het opwekken van energie hebben of die hun capaciteit mogelijk zouden kunnen uitbreiden.

”We kijken naar waar dit vanuit een ecologisch en economisch perspectief zinvol is”, legt Bernhard Vorreiter uit terwijl hij uit de fundering van de zware kraan klimt die hier binnenkort in werking wordt gesteld. Drukke werknemers doorkruisen zijn weg. Overal om hem heen worden werkzaamheden uitgevoerd. “Het gaat niet alleen om het genereren van duurzame elektriciteit hier in St. Johann. We houden de algehele aanpak voor ogen, het cascadegebruik van hout. We willen gewoon niet iets weggooien dat nog gebruikt kan worden”, vat hij samen, waarmee we ons interview beëindigen. Met de nieuwe energiecentrale is het bedrijf in dit opzicht goed gepositioneerd voor de komende dertig jaar.

Projectplanning met de allernieuwste technologie biedt ook de basis voor toekomstige projecten binnen de Group.

DUURZAAM BEHEERDE BOSSEN

SLAAN DE MEEST KOOLSTOF

OP. HOUT IS EEN WAARDEVOLLE

HULPBRON – EGGER MAAKT

HIER OP EEN VERANTWOORDE

MANIER EN IN MEERDERE FASEN

GEBRUIK VAN.

95% van het hout voor de vloerproducten die EGGER produceert in Wismar (Duitsland) is afkomstig van zaagresten. Deze hoeven niet ver te reizen omdat ze in de onmiddellijke nabijheid gewonnen worden, bij de houtzagerij in de buurt. Dit is een goed voorbeeld van cascadegebruik in de praktijk, omdat het afvalmateriaal van de houtzagerij bij EGGER rechtstreeks wordt verwerkt in hoogwaardige laminaatvloeren zonder dat dit nog eens extra vervoerd hoeft te worden. Thermische energie van de biomassacentrales in Wismar wordt gebruikt om de houtvezels te drogen. Deze fabriek bij de Baltische Zee toont dus perfect aan hoe gesloten de productie kan werken.

De inkoopstrategie voor hout van EGGER is gebaseerd op een aantal belangrijke principes. EGGER haalt haar hout uit de onmiddellijke nabijheid van de productiefabrieken voor zover dat mogelijk is. Dit verkort de transportroutes en versterkt de regionale waardecreatie. 73% van de houtaankopen vindt lokaal plaats Langdurige en stabiele samenwerking met zakenpartners is ook erg belangrijk. Het bedrijf vermijdt distributienetwerken; 92% van de inkoop vindt plaats bij directe leveranciers. Dit zorgt voor transparantie tijdens het volledige proces en brengt aan beide zijden gunstige oplossingen.

EGGER was een van de eerste fabrikanten van materialen op basis van hout ter wereld die ISO 38200 heeft geïmplementeerd. Dit is een wereldwijd geldende, internationaal erkend standaard voor het garanderen van een transparante productieketen voor hout en houtproducten. EGGER voldoet daarmee aan alle wettelijke vereisten ten aanzien van de wettigheid en transparantie van het hout dat wordt gebruikt. De houttoeleveringsketen kan worden gecertificeerd als een derde partij die is geverifieerd in overeenstemming met ISO 38200. Daarnaast past EGGER ook controlemaatregelen toe die worden uitgevoerd door onafhankelijke derde partijen en geeft, waar mogelijk, de voorkeur aan het gebruik van hout uit gecertificeerde bossen als bewijs van duurzaam bosbeheer.

Dankzij een nieuw systeem bij de houtzagerij in Brilon (Duitsland), gebruikt EGGER daar nu ook vingerlasverbindingen. Deze techniek van vingerlasverbindingen maakt het mogelijk om lange planken en platen te produceren van individuele kortere stukken. De achtergrond: Vanwege de klimaatverandering veranderen de houtkwaliteiten die beschikbaar zijn voor gebruik. Met vingerlasverbindingen worden defecte gedeeltes zorgvuldig uitgesneden en wordt een product gecreëerd dat, in termen van stabiliteit, op geen enkele manier minderwaardig is aan het alternatief zonder vingerlasverbinding. Afval kan worden verminderd en hoogwaardige houtproducten kunnen worden vervaardigd, zelfs uit slechtere houtkwaliteiten. Dit is de manier waarop hulpbronnen efficiënt worden gebruikt aan de bovenkant van de houtcascade.

De allernieuwste technologie en duurzame bosbouw komen samen als één in Brilon (Duitsland). EGGER omarmt het cascadegebruik van hout als een waardevolle hulpbron bij de inspanningen om grondstoffen efficiënt te gebruiken.

TEKST: BENJAMIN SEIBRING, FOTO'S: RAMON HAINDL

Christian Witte wandelt door het dichte bos in de regio Sauerland, waar de machtige kruinen van de sparren en beuken zich uitstrekken om een dikke overkapping boven zijn hoofd te vormen: “Brilon is de meest dichtbeboste stad in Duitsland.” De 49-jarige is een regelmatige bezoeker van het Hochsauerland-district, waar de volledige geïntegreerde EGGER Brilon-fabriek is gevestigd. Witte, die al sinds 2006 bij EGGER is en sinds mei 2024 de functie van Head of Wood Purchasing EDP Central bekleedt, speelt een centrale rol in een complex netwerk van houtinkoop. In deze functie geeft hij leiding aan de afdeling Houtinkoop en optimaliseert hij de efficiëntie van de toeleveringsketens voor de fabrieken in Centraal-Europa. “EGGER vindt het van cruciaal belang om duurzame oplossingen in de houtinkoop te vinden vanuit zowel een economisch als een ecologisch perspectief”, benadrukt Witte.

Een evenwichtig bosecosysteem

En hier in het bos, waar de belangrijkste hulpbron van EGGER zijn oorsprong vindt, legt Witte uit: “Het belangrijkste criterium is dat van evenwichtigheid: Er wordt alleen hout gekapt dat opnieuw kan groeien.” Dit principe van duurzaam bosbeheer is uitermate belangrijk voor EGGER om een langdurige toevoer van grondstoffen te garanderen en is de basisvoorwaarde om hout te kunnen gebruiken als een klimaatvriendelijke grondstof. Het bedrijf is ervan overtuigd dat, met het oog op klimaatverandering, een verschuiving richting gemengde bossen een noodzakelijke stap is. Terwijl Witte over de zachte bosbodem loopt, benadrukt hij het belang van diversiteit voor klimaatactie: “We hebben het over gezonde gemengde bossen en naaldbomen maken hier net zo goed deel van uit als loofbomen.”

“HET

in op langdurige, bindende samenwerkingen met lokale en regionale houtleveranciers. “Onze focus ligt op het inkopen van onze vereisten binnen een radius van 150 kilometer van onze fabrieken, wanneer dat mogelijk is.” Dit minimaliseert de transportemissies en versterkt de relaties met onze partners. “Door middel van deze directe partnerschappen”, gaat Witte verder, “kunnen we er ook voor zorgen dat onze hoge normen worden nageleefd.” Dit omdat EGGER strenge ESG-

ONS IS DAT VAN EVENWICHTIGHEID:

ER WORDT ALLEEN HOUT GEKAPT

DAT OPNIEUW KAN GROEIEN.”

CHRISTIAN WITTE

criteria en due diligence-controles toepast om ervoor te zorgen dat het bedrijf op de best mogelijk manier handelt voor wat betreft duurzaamheid.

Transparantie in de toeleveringsketen

partners wordt steeds relevanter. Nieuwe wettelijke vereisten, zoals de EU-verordening inzake ontbossing (EUDR), vergen vaak complexe aanpassingen. EGGER benadert deze uitdagingen met een nieuwe aanpak en zet digitale tools in om aan de bureaucratische eisen te voldoen en de processen efficiënter te maken. “We hebben een portaal ontwikkeld waarmee onze partners hun gegevens elektronisch kunnen ophalen en verzenden”, zegt Witte. Dit vereenvoudigt het proces en verhoogt de transparantie. “We kunnen ook kleine boseigenaren met slechts een paar hectaren bos in onze systemen integreren.”

Cascadegebruik: een model van grondstofefficiëntie

Monoculturen zullen hun toekomstige levensvatbaarheid verliezen.

“Duurzame toeleveringsketens zijn voor ons van centraal belang”, zegt Witte. EGGER zet

EGGER haalt hout uit een uitgebreid netwerk: Ongeveer 3.700 partnerbedrijven bevoorraden de fabrieken van het bedrijf binnen de Group. Deze zijn verdeeld in drie hoofdgroepen: rondhout, zaagresten en gerecycled hout. De fabrieken voor materialen op basis van hout en de houtzagerij in Brilon verkrijgen rondhout van ongeveer 1.500 partners, zaagresten worden geleverd door ongeveer 1.300 bedrijven en gerecycled hout is afkomstig van ongeveer 1.400 recyclebedrijven. En de intensieve dialoog tussen EGGER en haar

Christian Witte betreedt het fabrieksterrein in Brilon, waar moderne industrie opgaat in het omliggende boslandschap. De kruinen van de bomen en de boomtoppen zijn overal om ons heen te zien, tot aan de horizon, en glinsteren zo nu en dan tussen en boven de gebouwen van de fabriek. Het idee dat EGGER aan het einde van de jaren 1980 had bij het ontwerpen van de fabriek in Brilon was het op de best mogelijke manier verweven van industrie en de natuur en om de omringende bossen te gebruiken als directe leveranciers van zachthout en hardhout. Tegenwoordig bestrijkt de geïntegreerde fabriek ongeveer 600.000 vierkante meter en combineert geavanceerde technologie met een uitgebreid duurzaamheidsconcept. Witte beschouwt de

“HET DOEL VAN CASCADEGEBRUIK IS HET

CHRISTIAN WITTE

In lijn met de principes van cascadegebruik van hout, gebruikt EGGER industrieel hout en zaagresten om hoogwaardige materialen op houtbasis te produceren.

bossen van waaruit EGGER haar hout haalt immers niet als gewoon een hulpbron, maar meer als een erfgoed dat behouden moet blijven.

Hier, bij de volledig geïntegreerde fabriek in Brilon, is te zien hoe EGGER haar duurzaamheidsprincipes implementeert. “Het doel van cascadegebruik is het maximaliseren van de toegevoegde waarde van grondstoffen

en om deze zo lang mogelijk in opeenvolgende stappen in de materiaalkringloop te houden”, legt Christian Witte uit terwijl hij door de productiehallen loopt. Dit principe is een kerncomponent van de bedrijfsstrategie.

▸ Bovenaan de hout-cascade staat hoogwaardig zaaghout dat wordt gebruikt om hout te produceren in houtzagerijen. Niet alle boomstammen kunnen in dit proces worden gebruikt; er worden ook zaagresten gecreëerd. Tijdens het zaagproces worden houtafsnijdsels geproduceerd, zogenaamde snijresten of houtafval, evenals zaagsel.

▸ Deze zaagresten zijn echter geenszins afval, maar eerder een waardevolle hulpbron voor de productie van zeer duurzame materialen op houtbasis, zoals spaanplaat en MDF.

▸ Zogenaamd industrieel hout – dunne, verbogen, knopige stammen, hout afkomstig uit het uitdunnen van door storm beschadigd hout of hout uit sneeuwschade – wordt eveneens verwerkt tot materialen op basis van hout.

▸ Wanneer hout wordt herverwerkt en hergebruikt nadat het is gebruikt, wordt dit gerecycled hout genoemd. Dit geeft hout, als waardevolle hulpbron, een groot aantal levens en koolstof kan gedurende de gehele gebruiksperiode worden opgeslagen.

▸ Hout dient alleen aan het einde van de levenscyclus gebruikt te worden voor de opwekking van energie.

Maximaal gebruik en korte afstanden

EGGER exploiteert al sinds 2008 een eigen houtzagerij in Brilon, waar rondhout wordt verwerkt en gezagen hout wordt geproduceerd. Tijdens dit proces worden ook zaagresten geproduceerd, zoals houtsnippers en zaagsel. Deze bijproducten worden direct op dezelfde locatie verwerkt. Dankzij de geïntegreerde transportband, de zogenaamde 'pipeline'' , zijn er geen extra transportemissies. Andere fabrieken voor materialen op basis van hout in de EGGER Group zijn ook gevestigd in de directe nabijheid van houtzagerijen.

De zaagresten die daar worden gegenereerd, worden meteen geïntegreerd in het proces van de materialen op basis van hout, waarbij uiteindelijk spaanplaat en MDF-platen worden geproduceerd. “We voorkomen dat deze restmaterialen eenvoudig worden verbrand en brengen deze weer in ons productieproces in. Dit is de gouden standaard van cascadegebruik”, zegt Witte met trots in zijn stem.

Gerecycled hout speelt een belangrijke rol als grondstof in de productie van materialen

op basis van hout. Gerecycled hout wordt terug in de productie gebracht en zo lang mogelijk gebruikt. Hout wordt alleen verbrand als het niet verder kan worden verwerkt; een cruciale stap in het maximaliseren van efficiënt gebruik van grondstoffen. “Houtsnippers kunnen wel zeven keer worden gerecycled voordat ze uiteindelijk worden gebruikt voor energieterugwinning”, legt Witte uit.

Het masterplan tegen schaarsheid van grondstoffen

Witte ziet de verdere intensivering van cascadegebruik als cruciaal voor de toekomst van de fabriek in Brilon en de andere fabrieken van EGGER. Bossen komen vanwege de klimaatverandering steeds meer onder druk te staan. Ideeën en partnerschappen zijn nodig om de veranderde houtkwaliteiten en ook het beschadigde hout, door bijvoorbeeld stormen of droogte, op de best mogelijke manier te gebruiken. En gezamenlijke inspanningen zijn nodig voor de regeneratie van bossen en om klimaat- en toekomstbestendige bossen te garanderen. “We kunnen ook hout van een mindere kwaliteit gebruiken voor de productie van materialen op basis van hout. Het kan wellicht te dun zijn voor de houtzagerij, maar absoluut te goed om te

verbranden”, legt Witte uit. En dan is er ook nog houtrecycling. “Dit stelt ons in staat om het hout op de best mogelijk manier te gebruiken als een waardevolle hulpbron en om het zo lang mogelijk in circulatie te houden.” En de koolstof blijft net zo lang in het bos bewaard.

De kern van de filosofie van het bedrijf wordt hier in Brilon onthuld, waar geavanceerde technologie in een volledig geïntegreerde

fabriek kennismaakt met een duurzaam beheerde bosomgeving, waarbij beide van elkaar profiteren. “De toekomst van de houtindustrie ligt bij het intelligente gebruik van onze hulpbronnen en in de digitalisering van processen. Dit is de enige manier waarop we kunnen voldoen aan de toenemende vereisten en tegelijkertijd een bijdrage kunnen leveren aan de bescherming van de bossen”, legt Witte uit.

In de volledig geïntegreerde fabriek in Brilon, vindt EGGER een gebruik dat zinvol is voor elke kwaliteit hout.

houtproducten

Bos

hout

Gerecycled hout

MDF-platen

Energieterugwinning

GESLOTEN SYSTEMEN VERLENGEN

HET GEBRUIK VAN HOUT ALS EEN

HULPBRON. EGGER GEBRUIKT

VOORNAMELIJK HOUT UIT DE

CIRCULAIRE ECONOMIE DAT AL

MEERDERE LEVENS HEEFT GEHAD.

De Eurodekor decoratieve spaanplaat is het bestverkopende product van EGGER en is populair onder klanten wereldwijd met het diverse assortiment ontwerpen en mogelijke toepassingen. Nog een spannend aspect:

het product is een perfect voorbeeld van de circulaire economie in actie. 76% van het hout dat EGGER binnen de Group verwerkt tot spaanplaat is afkomstig uit zaagresten of recycling. Aan het einde van de lange levensduur is de decoratieve spaanplaat zelf 100% recyclebaar en wordt het product opnieuw een hoogwaardige grondstof voor nieuwe spaanplaat.

EGGER is actief betrokken bij de gemeenschappen in de gebieden rondom haar fabrieken. In Roemenië biedt het familiebedrijf permanente ondersteuning aan plaatselijke scholen, bijvoorbeeld met nieuwe inrichting en uitrusting. Hun samenwerking eindigt daar echter niet. Deze scholen kunnen ook een heleboel hout genereren voor recycling, bijvoorbeeld tijdens reparatiewerkzaamheden. EGGER verzamelt oude meubels, deuren, pallets of houten verpakkingen, bereidt het hout voor op recycling, en brengt het weer meteen terug in de productie. Dankzij aanzienlijke investeringen is EGGER nu de grootste recycler van hout in heel Roemenië.

Het antwoord op deze vraag is afhankelijk van een aantal factoren: EGGER streeft naar een verdere toename van de hoeveelheid gerecycled hout die wordt gebruikt in haar eigen activiteiten, maar een lokaal optimaal cijfer voor grondstoffen moet voor elke fabriek worden gedefinieerd. Zaken als lokale beschikbaarheid, kwaliteit van grondstoffen, productvereisten, beschikbaarheid van de noodzakelijke verwerkingstechnologieën en transportafstanden moeten allemaal in overweging worden genomen. De belangrijkste maatstaf is daarom: welke houtmix produceert de laagste CO₂-voetafdruk van het product (PCF) zonder in te boeten op productkwaliteit? In de toekomst heeft het bedrijf zowel pijlers, gerecycled hout als vers hout nodig, in de optimale mix voor elk geval.

Leeds (VK) was de allereerste Timberpak-locatie EGGER exploiteert nu eigen inzamelpunten voor recycling in het VK, Duitsland, Oostenrijk, Frankrijk, Polen, Roemenië, Italië en de VS. Op deze locaties wordt hout voor recycling in de betreffende regio verzameld, gesorteerd en voorversnipperd voor transport naar de EGGER-fabrieken. De definitieve verwerking vindt daar plaats. Met dit succesvolle concept kon de fabrikant van materialen op basis van hout ook een bijdrage leveren aan de ontwikkeling van een geschikte infrastructuur in landen waar het recyclen van hout nog niet gebruikelijk was.

Met het consistente gebruik van gerecycled hout heeft EGGER zich duidelijk geëngageerd voor de circulaire economie. Deze benadering is effectief getoond in de interactie tussen het sorteercentrum in Leeds (VK) en de productiefabriek in Hexham (VK).

Bij de Timberpak inzamellocatie voor recycling in de noord-Engelse stad Leeds, staat de ene na de andere vrachtwagen in een rij op het enorme terrein. Een constante stroom trucks komt en gaat, en precies in het midden treffen we Mark Hayton, een expert in de recyclingindustrie. Als hij om zich heen kijkt, ziet hij geen houtafval uit de vrachtwagens komen. “Dit zijn recyclebare materialen, een stukje toekomst”, roept hij boven het lawaai van krakend hout, zoemende machines en brullende motoren uit.

“HOUT

Klinkt als muziek in zijn oren. “Hout is veel te waardevol als grondstof om gewoon verbrand te worden. Het is niet acceptabel om in slechts 45 seconden een hulpbron te verbranden die 45 jaar nodig heeft om te groeien. Door hout te recyclen, verlengen we de levensduur en transformeren we het in iets nieuws en waardevols”, zegt de Head of Timberpak UK. Hij heeft 35 jaar ervaring opgedaan in de spaanplaatindustrie, waaronder 21 jaar bij EGGER, en heeft diepgaand inzicht in de circulaire economie.

Leeds: Een hub voor gerecycled hout

Elk jaar wordt er 150.000 ton materiaal voor recycling verwerkt op de Timberpak-locatie in Leeds. Het hout is afkomstig van allerlei

verschillende bronnen – van afgedankte pallets tot meubilair en bouwafval. Hier bij Timberpak wordt het materiaal zorgvuldig voorbereid. “Het is een fascinerend proces”, legt Hayton uit. “Het houtafval wordt gesorteerd, versnipperd, schoongemaakt en onderzocht voordat het naar de spaanplaatfabrieken van EGGER in Hexham en Barony gaat.” Een van de grootste uitdagingen is het sorteren: Ongeveer 40 procent van het hout komt van locaties

Het sorteren van het hout volgens strenge kwaliteitscriteria is essentieel voor recycling.

Elke dag verlaten 35 vrachtwagens de recycling inzamelplaats in Leeds.

voor huishoudelijk afval, waar meubels met bijbehorende stoffen of andere materialen vaak in de houtcontainer belanden. Het op hout gebaseerde materiaal MDF (middeldichte vezelplaten) kan ook niet opnieuw worden verwerkt en moet daarom worden verwijderd. Daarom spelen de kwaliteitscontroleurs van Timberpak een sleutelrol. Zij zorgen ervoor dat alleen geschikt materiaal op de vrachtwagens wordt geladen die naar de spaanplaatproductiefabrieken vertrekken. “Op dit moment verlaten elke dag ongeveer 35 vrachtwagens onze werf”, aldus Hayton.

Timberpak speelt een centrale rol binnen de EGGER Group. EGGER beheert recyclageinzamellocaties in het VK, Duitsland, Oostenrijk, Frankrijk, Roemenië, Polen,

een bepaald geluidsniveau laten horen. Als ontwerp- en productmanager bij EGGER weet ze hoe de verwerkte recyclebare materialen uit Leeds worden omgezet in nieuwe spaanplaten en uiteindelijk worden afgewerkt tot hoogwaardige designproducten. “Ons doel is om producten te maken die niet alleen duurzaam, maar ook esthetisch aantrekkelijk zijn”, benadrukt de ontwerp- en productmanager.

Ze is vooral verantwoordelijk voor het begrijpen van de behoeften van de Britse markt en het identificeren van trends en kansen voor de producten en diensten van EGGER. “Aan de ene kant moeten we ons constant afvragen: Hoe kunnen we onze producten nog duurzamer maken? Hoe kunnen we onze ecologische voetafdruk verder verkleinen?” zegt Fletcher. “En dat in relatie tot de hele productieketen en levenscyclus.” Aan de andere kant is het ook belangrijk om aan de verwachtingen van de klanten te voldoen, bijvoorbeeld door aantrekkelijke oppervlakken aan te bieden. De TM-oppervlakken, voegt ze eraan

toe, zijn hier een goed voorbeeld van. Het lakoppervlak TM9 PerfectSense Smoothtouch Matt, bijvoorbeeld, geeft geselecteerde decors een natuurlijke, matte lakuitstraling met een aangenaam, fluweelachtig gevoel. Ze hebben die matte look, die populair is bij klanten, op een recyclebare spaanplaatbasis. Hun antivingerafdrukeigenschappen verbeteren de bruikbaarheid enorm, waardoor veel mogelijke toepassingen in de meubel- en interieurbouw mogelijk worden – een combinatie die vooral belangrijk is voor architecten en ontwerpers, zoals Fletcher heeft geleerd uit haar regelmatige gesprekken met hen.

de VS en Italië. Elk jaar worden er nieuwe inzamellocaties geopend. “We onderzoeken ook mogelijkheden in buurlanden in de buurt van onze productielocaties”, voegt Hayton toe. Toen hij in 2003 de verantwoordelijkheid voor Timberpak UK overnam, was de enige vestiging in het Verenigd Koninkrijk die in Leeds. In de loop der jaren heeft EGGER vestigingen opgezet in de Engelse stad Washington en in Bellshill (Schotland), en later een joint venture gevormd met Pearce Recycling in St Albans.

Kwaliteit en duurzaamheid: twee zijden van dezelfde medaille

De kwaliteit van de materialen die Timberpak verwerkt is van cruciaal belang. “Wij werken onder vergunningen van het Britse Environment Agency en het Scottish Environment Protection Agency en mogen daarom bepaalde kwaliteiten accepteren”, legt Hayton uit. “We delen onze grondstoffen in verschillende categorieën in, van materiaal van klasse A, dat alleen verpakkingshout bevat, tot gemengd hout uit gemeentelijke inzamelcentra. Er zijn ook speciale klassen voor massief hout, sloophout en afval van meubelproductie.” Correct sorteren is essentieel als het hout hergebruikt moet worden.

Hexham: waar houtafval wordt omgezet in nieuwe producten

De EGGER-fabriek in Hexham, op slechts twee uur rijden per vrachtwagen naar het noorden, profiteert van de resulterende productie. In de productiehal in Hexham is het veel minder hectisch dan op de werf in Leeds. Toch moet Aimee Fletcher zich boven

Aimee Fletcher, ontwerp- en productmanager bij EGGER, leidt ons door het productieproces.

“HOE LANGER HOUT IN OMLOOP BLIJFT, HOE LANGER DE KOOLSTOF ERIN VASTGELEGD BLIJFT.”

AIMEE FLETCHER

Het gerecyclede hout uit Leeds wordt in Hexham omgezet in spaanplaat van hoge kwaliteit.

Regionaal produceren, globaal denken

Een belangrijk element in het nog duurzamer maken van deze esthetisch aantrekkelijke producten is het toegenomen gebruik van gerecycled hout, waaronder materiaal uit Leeds. De hoeveelheid gerecycled hout voor producten die in de fabrieken in het Verenigd Koninkrijk worden gemaakt, is ongeveer 45 procent. De EGGER Group gebruikt verschillende percentages gerecycleerd hout en bijproducten van zagerijen. Het percentage dat in elke fabriek wordt gebruikt, hangt af van verschillende factoren:

bijvoorbeeld de beschikbaarheid van gerecycled hout en verwerkingstechnologieën, de kwaliteitsnormen van de te gebruiken platen en, niet in de laatste plaats, de transportafstanden. Het doel is altijd om producten van hoge kwaliteit te produceren met een zo klein mogelijke CO₂-voetafdruk. EGGER richt zich daarom niet alleen op duurzaamheid door het gebruik van gerecycled hout, maar ook door lokale productie. “Om onze CO₂-voetafdruk te verkleinen, produceren we het merendeel van onze spaanplaatproducten voor de Britse markt hier”, legt Fletcher uit. Zo beperken we lange en dure transportroutes en draagt bij aan de totale ecologische voetafdruk. Maar de levensduur van het hout speelt ook een rol, voegt Fletcher toe. “De vergelijking”, zegt de manager van Hexham, “is heel eenvoudig: hoe langer het hout in omloop blijft, hoe

langer de koolstof erin vastgelegd blijft.” Pas helemaal aan het einde van hun levenscyclus, wanneer de deeltjes te klein worden voor materiaalgebruik, kunnen houtproducten worden verbrand, en dan nog leveren ze hernieuwbare energie.

Bij de EGGER Group is 72 procent van alle producten na gebruik recyclebaar en kan opnieuw in de materiaalkringloop worden opgenomen. “We zijn er trots op dat we ons steentje kunnen bijdragen. Dit product”, zegt Fletcher terwijl ze over een stuk spaanplaat met een TM9-oppervlak strijkt, “zou op een dag terug kunnen komen naar Leeds om in de kringloop te blijven.” Daar, op de drukke werf van Timberpak UK, is Mark Hayton ook optimistisch over de toekomst van houtrecycling: “Recycling is meer dan alleen een proces”, zegt hij, “het is een filosofie die ons helpt om via de circulaire economie naar een duurzame toekomst toe te werken.”

In de showroom toont Aimee Fletcher de fluweelzachte matte TM-oppervlakken aan klanten.

MEDEWERKERS ZIJN HET

MEEST BELANGRIJKE DEEL VAN

HET FAMILIEBEDRIJF. EGGER

BIEDT HEN ZEKERE BANEN EN LANGETERMIJNMOGELIJKHEDEN VOOR ONTWIKKELING.

In het boekjaar 2023/2024 legden 1.080 medewerkers in totaal 20.580 kilometer af in het kader van het initiatief “EGGER runs”. Voor elke gelopen kilometer doneert EGGER vijf euro aan liefdadigheidsinstellingen en ondersteunt daarmee belangrijke regionale projecten. Dit initiatief loopt al sinds 2010 en bevordert zowel een goede gezondheid als sociale betrokkenheid.

In april 2024 heeft EGGER de principes van de Verenigde Naties voor empowerment van vrouwen ondertekend en zichzelf een aantal specifieke doelen gesteld. Het percentage vrouwelijke medewerkers moet jaarlijks met 5% stijgen voor alle medewerkers van de EGGER Group. Hoe diverser de teams, hoe creatiever en innovatiever ze zijn wanneer ze samenwerken.

Het belangrijkste is dat medewerkers na een dag werken weer veilig thuiskomen bij hun gezin. EGGER heeft daarom enorme inspanningen geleverd om de veiligheid op de werkplek voor zijn personeel verder te verbeteren. Het ongevallencijfer werd in het afgelopen boekjaar opnieuw verlaagd tot 7,76 ongevallen per 1 miljoen werkuren (interne verzuimongevallenratio). Daarmee werd de door EGGER gestelde doelstelling behaald. De langetermijnvisie is “nul ongevallen”.

20 van de 22 EGGER productiefabrieken hebben hun eigen stageprogramma's, zelfs in landen die gewoonlijk geen dergelijke duale opleiding aanbieden. Veel carrières beginnen direct na het verlaten van de school. EGGER biedt momenteel aan 476 stagiaires een langdurige baan met een toekomst. Ze zijn goed op weg om een carrière als geschoolde werknemer bij EGGER te beginnen.

EGGER waardeert het engagement en de ervaring van zijn medewerkers. Medewerkers met vele dienstjaren worden beloond met een jubileumbonus. In het afgelopen boekjaar werd er in totaal 4,2 miljoen euro uitgekeerd aan medewerkers die al vele jaren bijdragen aan het succes van het bedrijf.

De veiligheid op de werkplek bij EGGER is een actieve verantwoordelijkheid voor alle medewerkers.

In de EGGER-fabriek in Biskupiec, Polen, liggen drie beschadigde veiligheidshelmen als waardevolle stukken in een vitrine. Ze symboliseren het belang van consequente implementatie van veiligheidsmaatregelen op het werk.

“Deze helmen hebben het leven van de dragers gered of hen op zijn minst beschermd tegen ernstige schade aan hun gezondheid”, vertelt Barbara Cmiel, gezondheids- en veiligheidsfunctionaris bij de EGGER-fabriek in Biskupiec. Een van de helmen beschermde een medewerker tegen ernstig hoofdletsel toen hij tijdens de bouw van de fabriek in een sleuf viel. Een andere beschermde de drager tegen een nog erger lot tijdens het lossen toen hij werd geraakt door een vrachtwagenonderdeel na een sterke windvlaag. De derde redde een chauffeur die met zijn hoofd op het asfalt terechtkwam nadat hij van zijn vrachtwagen was gevallen.

De verhalen van de gehavende veiligheidshelmen laten zien hoe zelfs een kort moment van onvoorzichtigheid ernstige gevolgen kan hebben – en hoe cruciaal het is om de juiste uitrusting te dragen. Normaal gesproken worden deze kapotte helmen gewoon weggegooid, maar in Biskupiec vervullen ze een belangrijke functie. Ze waarschuwen en zijn een motiverend hulpmiddel, een geheugensteuntje en een aanmoediging. Maar bovenal onderstrepen ze het belang van veiligheid op de werkplek en laten ze zien hoe serieus dit bij EGGER wordt genomen.

Het belang van veiligheid op de werkplek komt het duidelijkst naar voren in “Vision Zero”. Als onderdeel van deze visie streeft het bedrijf naar het langetermijndoel van nul ongevallen op het werk. Het strategische doel voor de korte termijn, dat in 2025 bereikt moet zijn, is om geen ernstige arbeidsongevallen meer te hebben. Om dit belangrijke doel te bereiken, is in alle fabrieken van EGGER een uitgebreid managementsysteem voor gezondheid en

veiligheid op het werk geïmplementeerd. Sindsdien is het aantal ongevallen binnen de hele Groep aanzienlijk gedaald. “Vision Zero laat zien dat elk individu in het bedrijf belangrijk is”, benadrukt werkplekveiligheidsexpert Cmiel. “Bij EGGER maken we geen onderscheid tussen interne en externe medewerkers of tussen managers en productiemedewerkers.” Deze respectvolle en waarderende aanpak creëert een familiale sfeer waarin mensen naar elkaar omkijken.

Veiligheid betekent verantwoordelijkheid nemen

Barbara Cmiel, die de weg wijst, is gepassioneerd over haar rol en heeft haar professionele leven gewijd aan het waarborgen van veilige en gezonde werkomgevingen. Ze werkt al meer dan tien jaar op het gebied van veiligheid en gezondheid op het werk en werkt sinds 2017 bij EGGER, waar ze een jaar geleden de functie van hoofdspecialist

De levensreddende helmen.

TEKST: JAN STRAHL, FOTO'S: STEPHIE BRAUN

veiligheid en gezondheid op het werk kreeg in de fabriek in Biskupiec. In deze functie is zij verantwoordelijk voor het bewaken van de veiligheidsnormen, het uitvoeren van risicobeoordelingen en het organiseren van regelmatige trainingssessies.

Ze gelooft ook dat de basisprincipes van EGGER voor veilig samenwerken – de vier gouden veiligheidsregels – een belangrijke rol spelen:

1. Veiligheid begint bij mij.

2. We letten op elkaar en pakken onveilige situaties onmiddellijk aan.

3. Ik ben een rolmodel en gebruik mijn persoonlijke beschermingsuitrusting.

4. Bij elke stap van mijn werk houd ik me aan de vereiste veiligheidsmaatregelen.

“Deze regels zijn eenvoudig gehouden, maar ze zijn zeer effectief”, legt Barbara Cmiel uit. “Ze moedigen alle medewerkers aan om persoonlijke verantwoordelijkheid te nemen voor veiligheid op de werkplek, we communiceren ze regelmatig en herinneren mensen eraan tijdens trainingen en in ons dagelijks werk.”

Gemeenschap is de sleutel

“Elke medewerker heeft de verantwoordelijkheid om niet alleen voor zichzelf te zorgen, maar ook voor zijn collega's”, zegt Cmiel. “Wij moedigen deze houding aan door persoonlijke relaties en een familiaire sfeer binnen het bedrijf te creëren en te koesteren. Dit principe bevordert niet alleen een sterk gemeenschapsgevoel, maar ook een cultuur van verantwoordelijkheid nemen voor anderen.” Medewerkers worden aangemoedigd om potentiële gevaren aan te geven en hun waarnemingen te delen. “Net als in een echte familie zorgen we allemaal voor elkaar”, vertelt Cmiel. De lijnsupervisors spelen hierbij een cruciale rol. “Ze brengen veel tijd door met hun teams om ervoor te zorgen dat de veiligheidsmaatregelen worden nageleefd

en ze zijn natuurlijk rolmodellen voor veilig gedrag”, benadrukt Cmiel.

Een andere sleutelfactor in de succesvolle veiligheidscultuur van EGGER is het concept van gedragsveiligheid. “EGGER heeft een aantal jaren geleden een bewustwordingsprogramma voor veilig gedrag geïntroduceerd”, legt Barbara Cmiel uit. “Het is bedoeld om mensen bewust te maken van veilig gedrag en om alle medewerkers actief te betrekken bij onze veiligheidscultuur.” Het fundamentele idee hierachter is dat de meeste ongevallen niet worden veroorzaakt door technisch falen, maar door onveilig gedrag. Door dit gedrag systematisch te observeren, te analyseren en positief te beïnvloeden, kunnen risico's in een vroeg stadium worden geïdentificeerd en geëlimineerd.

Een voorbeeld van hoe een gedragsverandering

Magazijnmedewerker Zofia Nikucka draagt veiligheidskleding, veiligheidsschoenen en een veiligheidshelm tijdens het besturen van de vorkheftruck.

Magazijnmanager Radoslaw Wlodarski houdt toezicht op de veiligheid tijdens inkomende en uitgaande leveringen.

de veiligheid kan verbeteren, is het gebruik van leuningen op trappen. “Aanvankelijk werd het onderwerp niet serieus genomen. Niemand geloofde dat het veel verschil maakte of je je aan de leuning vasthield of niet.” Om een gedragsverandering teweeg te brengen, liet Cmiel haar collega's statistische gegevens zien over het aantal mensen dat stierf na een val op de trap tijdens de pandemie in Duitsland. Dit cijfer was hoger dan het aantal doden door verkeersongevallen. “Nadat we deze statistieken hadden gepresenteerd, veranderde het gedrag en gebruiken medewerkers nu altijd de leuningen”, meldt Cmiel. Zulke ogenschijnlijk kleine veranderingen kunnen een groot verschil maken. Daarom is op gedrag gebaseerde veiligheid een integraal onderdeel van het totaalconcept van de EGGER Group.

Veilig gedrag aanleren

anderzijds wordt de training ook afgestemd op de specifieke omstandigheden en risico's van de afzonderlijke werkplekken. Medewerkers leren bijvoorbeeld hoe ze

“NET ALS IN EEN FAMILIE, ZORGEN

WE ALLEMAAL VOOR ELKAAR.”

BARBARA CMIEL

EGGER biedt ook regelmatig cursussen en workshops aan in de fabriek in Biskupiec om het bewustzijn en de vaardigheden van medewerkers met betrekking tot veiligheid op de werkplek voortdurend te verbeteren. EGGER neemt zowel interne als externe maatregelen: De trainingssessies bestaan uit zowel e-learning als klassikale cursussen en worden regelmatig gehouden voor alle medewerkers. “Enerzijds behandelen we algemene onderwerpen zoals veiligheidscultuur en gedragsregels, gezondheids- en veiligheidsnormen, brandpreventie en gedrag in noodsituaties”, legt Cmiel uit, maar

persoonlijke beschermingsmiddelen op de juiste manier moeten gebruiken en hoe ze met gevaarlijke materialen moeten omgaan, en ze nemen ook de veiligheidsprocedures door voor de machines die ze bedienen. In Safety Leadership-programma leren lijnverantwoordelijken hoe ze als rolmodel kunnen fungeren en hoe ze het goede voorbeeld kunnen geven bij het stimuleren van een veiligheidscultuur. In onze medewerkersworkshops wordt medewerkers getoond hoe ze veiligheidsbewust gedrag in hun dagelijkse werk kunnen implementeren en hoe ze risico's kunnen herkennen en aanpakken. Barbara Cmiel is erg blij met de hoge mate van acceptatie en actieve deelname aan deze evenementen.

Een andere essentiële bouwsteen op weg naar “Vision Zero" is het ongevalsrapportagesysteem. “Het spreekt voor zich dat we alle ongevallen documenteren. Het meldingssysteem bij EGGER moedigt medewerkers echter ook aan om bijna-

“Vision Zero” is een preventiestrategie die tot doel heeft een wereld zonder arbeidsongevallen of werkgerelateerde ziekten te creëren. Deze strategie is gebaseerd op de overtuiging dat arbeidsongevallen niet onvermijdelijk zijn, maar in feite vermijdbare oorzaken hebben. De focus ligt op het voorkomen van dodelijke en ernstige ongevallen op het werk. Steeds meer bedrijven over de hele wereld volgen deze filosofie. Door de lichamelijke en geestelijke gezondheid op de werkplek te bevorderen, kunnen bedrijven niet alleen de veiligheid van hun medewerkers verbeteren, maar ook hun eigen economische succes vergroten. Studies van de International Social Security Association (ISSA) tonen aan dat een sterke veiligheidscultuur in bedrijven een positieve invloed heeft op de productkwaliteit en op hun vermogen om deadlines op tijd te halen.

ongevallen te melden, waarbij een ongeval ternauwernood werd vermeden”, legt Barbara Cmiel uit. “Dit creëert een cultuur van transparantie en stelt ons in staat om van deze 'gelukkige ontsnappingen' te leren en ongelukken in de toekomst te voorkomen.” De gemelde incidenten worden geanalyseerd en de nodige maatregelen worden genomen om de veiligheid te verbeteren. “Ik deel deze rapporten met de afdelingshoofden en fabrieksmanagers. Ik praat erover tijdens de trainingssessies en laat de rapporten zien op onze mededelingenborden en informatiemonitoren.” Dankzij dit informatieen communicatiebeleid kan iedereen van deze ervaringen profiteren.

Piotr

van de houtzagerij draagt een grote verantwoordelijkheid, bijvoorbeeld vanwege het risico op brand en ongelukken.

Voortdurend verbeteringen aanbrengen

Het succes van deze consistente veiligheidscultuur is meetbaar en onze inspanningen hebben effect. Het aantal gerapporteerde incidenten in Biskupiec is de afgelopen periode aanzienlijk gedaald, zegt Cmiel: “We zijn op de goede weg.”

Ondanks deze successen blijft veiligheid op de werkplek een constante uitdaging en taak voor Barbara Cmiel. “Een van de grootste uitdagingen is nog steeds om menselijke fouten tot een minimum te beperken en het bewustzijn van veiligheidsmaatregelen voortdurend te verbeteren.”

De drie helmen in de vitrine in de fabriek in Biskupiec zullen de medewerkers dagelijks blijven herinneren aan het belang van veiligheidsmaatregelen in hun dagelijkse werk – en aan het feit dat ze in noodsituaties levens kunnen redden. Het zijn zichtbare tekenen van een bedrijfscultuur waarin iedereen verantwoordelijkheid neemt – voor zichzelf en voor zijn collega's. Zo maakt EGGER van veiligheid op de werkplek een geleefde ervaring, en komt zo elke dag een beetje dichter bij het doel van “Vision Zero”.

Voor elke taak is de juiste beschermuitrusting beschikbaar: Infrastructuuringenieur Marta Kwiatkowska neemt watermonsters. Onderhoudsmonteur Andrzej Wojnarowski smeert een machine.

DIGITALISERING HELPT BEDRIJVEN OM

PRODUCTEN OP EEN EFFECTIEVE EN

DUURZAME MANIER TE PRODUCEREN.

EGGER GELOOFT IN HET GEBRUIK VAN

DE BESTE INDUSTRIËLE BASIS EN

NIEUWE IDEEËN.

Drones kunnen helpen bij het inventariseren van boomstammen op stapelplaatsen. Dit betekent dat medewerkers niet meer naar de stapelplaats hoeven om de voorraad op te nemen. De drones vliegen een voorgeprogrammeerde route en maken om de paar seconden foto's van de houtstapels. Deze worden vervolgens geanalyseerd en samengevoegd tot een kaart met nauwkeurige 3D-beelden. Hierdoor kunnen er sneller voorraden worden aangelegd en zijn de gegevens over de afzonderlijke houtsoorten nauwkeuriger.

EGGER heeft een geïntegreerd managementsysteem voor alle fabrieken. Het garandeert de naleving van duidelijk gedefinieerde vereisten op alle gebieden en helpt om voortdurende verbetering te garanderen. 19 van de 22 fabrieken hebben extern gecertificeerde milieubeheersystemen (ISO 14001). Met deze systemen kunnen milieudoelstellingen systematisch en consistent worden nagestreefd in een poging om de impact op het milieu te minimaliseren en hulpbronnen en energie op verantwoorde wijze te gebruiken.

40,5% 569

De EGGER Group investeert regelmatig grote bedragen in zijn eigen fabrieken. Alleen al in het laatste boekjaar investeerde EGGER 569 miljoen euro in onderhoud en groei binnen de hele groep. Naast bedrijfsovernames werden deze uitgaven naar alle fabrieken gesluisd: naar capaciteitsverhoging en vooral naar verdere verbetering van de duurzaamheidsprestaties. Op die manier wil EGGER ook in de toekomst zijn rol als pionier van nieuwe technologieën vervullen en zorgen voor een efficiënte, gesloten kringloopproductie van materialen op basis van hout.

Voor de interne logistiek is EGGER bezig om over te schakelen van vorkheftrucks op gas en diesel naar elektrische vorkheftrucks. Elektrische vorkheftrucks worden over het algemeen gebruikt in nieuwe fabrieken. 40.5% van de vorkheftrucks in het wagenpark wordt al aangedreven door elektriciteit. Er is ook een positieve trend met betrekking tot auto's: Het aantal elektrische auto's in het bedrijfswagenpark van EGGER is toegenomen en maakt nu 13,9% van het totale wagenpark uit.

Als specialist in procesoptimalisatie werkt Stefan Kohlegger aan het efficiënter maken van de interactie tussen de machines en de thermische systemen in de fabrieken van EGGER. In ons interview legt hij uit hoe de stap naar een Smart Factory wordt genomen en hoe de ecologische voetafdruk van het bedrijf wordt verkleind.

TEKST: NADIA RIAZ-AHMED, FOTO'S: RAMON HAINDL

Hierboven: In de energiecentrales van de EGGER Group komen veel complexe processen samen. Rechts: Efficiëntie-expert Stefan Kohlegger optimaliseert de interactie tussen de systemen met behulp van digitale oplossingen.

Mr. Kohlegger, als fan van buitensporten brengt u veel tijd buiten in de natuur door. Tegelijkertijd werkt u als specialist in procesoptimalisatie aan het efficiënter en duurzamer maken van industriële processen. Hoe brengt u deze twee aspecten samen in uw leven en in uw werk?

Ik ben opgegroeid in Innsbruck (Oostenrijk), omringd door bergen. Hierdoor kreeg ik al op jonge leeftijd waardering voor de natuur. Mijn passie voor buitenactiviteiten is hieruit voortgekomen – voor mij betekenen ze ontspanning en training tegelijk. Ik geniet er vooral van om nieuwe avonturen te ontdekken, nieuwe routes te plannen en de omgeving te verkennen. Deze band met de natuur heeft mijn aandacht voor duurzaamheid in de industrie zeker vergroot. Ik ben er trots op dat ik door mijn werk bij EGGER een rol kan spelen in het efficiënter en milieuvriendelijker maken van processen.

“MIJN VISIE IS EEN INDUSTRIE

STEFAN KOHLEGGER

Uw specialisme is de Smart Factory, d.w.z. de digitalisering en automatisering van processen. Welke rol moeten mensen in deze context nog spelen, als ze die al spelen? Mensen blijven een centrale factor. Mij wordt vaak gevraagd of onze optimalisatieoplossingen menselijke arbeid zullen vervangen. Maar zo zie ik het niet. Wij bieden medewerkers ondersteuning en helpen hen om zich op hun kerntaken te concentreren. Er zijn nog steeds mensen nodig voor veel taken, bijvoorbeeld onderhoud of het creatief oplossen van problemen. Om nog maar te zwijgen over sociale vaardigheden –Kunstmatige Intelligentie is nog lang niet zo ver als wij in dit opzicht.

Hoe zou u de term Smart Factory definiëren?

Het vertegenwoordigt een innovatieve en toekomstgerichte ontwikkeling op het gebied van industriële productie, waarbij mensen en

machines nauw samenwerken. De systemen van een Smart Factory zijn sterk geautomatiseerd en nauw met elkaar verbonden. Technologieën zoals machinaal leren, kunstmatige intelligentie en moderne sensortechnologie worden gebruikt om productieprocessen te optimaliseren. Dit resulteert in een verhoging van de productiviteit, kwaliteit en efficiëntie. Maar mensen, met hun creatieve en sociale vaardigheden, blijven een onmisbaar onderdeel van het hele systeem.

Hoe wordt procesoptimalisatie bij EGGER bereikt?

Onze productiefabrieken zijn uitgerust met een groot aantal systemen, waarvan sommige al 10 tot 20 jaar of zelfs langer in bedrijf zijn. De bijbehorende besturingsconcepten zijn in veel gevallen hetzelfde gebleven als toen ze voor het eerst werden geïnstalleerd. Met ons overkoepelende optimalisatieprogramma gaan we twee uitdagingen aan: Ten eerste herwerken we de bestaande besturingsconcepten en moderniseren we ze met behulp van de nieuwste technologie. Ten tweede brengen we de systemen, die voorheen onafhankelijk van elkaar werkten, met elkaar in een netwerk samen. Deze geoptimaliseerde interactie stelt ons in staat om verborgen potentieel te identificeren en zo de algehele efficiëntie te verhogen.

Met welke uitdagingen wordt u geconfronteerd bij automatiseringsconcepten?