Opvoegen van metselwerk

(Vervangt

TV 208)

(Vervangt

Deze Technische Voorlichting werd opgesteld door de werkgroep Voegwerk (‘Pointing’) binnen het Technisch Comité (TC) ‘Plafonneer-, voeg- en gevelwerken’, onder het voorzitterschap van D. Verhaegen. Deze publicatie is het resultaat van het project ‘Pointing’, geleid door Buildwise en gesubsidieerd door de Federale Overheidsdienst Economie, KMO, Middenstand en Energie.

Samenstelling van de werkgroep:

Leden: B. Broekaert (SECO/BCCA), L. De Meyst (PROCERTUS), E. Germijns (Architect-Expert), H. Groessens (Arte Constructo), H. Hendrikx (Embuild NaVAP), J.-Y. Huberty (EBS-lux), S. Jamar (Embuild NaVAP), M. Lignian (Buildwise), I. Segers (Cluster Eco-construction), H. Spoormakers (FEMO, Weber), J. Storme (Interbrickx, Embuild NaVAP), M. Swolfs (Arte Constructo), C. Van Loock (BBF), D. Verhaegen (Embuild NaVAP)

Animator-verslaggever: Y. Grégoire (Buildwise)

Hebben eveneens hun medewerking verleend aan de opstelling van dit document:

J.-F. Denoël (FEBELCEM), P. Lenaert (Cantillana), C. Mordant (SECO/BCCA), U. Peter (FEDIEX/kalk - Lhoist) en ook F. Caluwaerts, V. Claude en Y. Vanhellemont (Buildwise)

Vertaling en lay-out: M. Kegelaers

Tekeningen: G. Depret

Foto’s Buildwise: M. Sohie et al.

6.4

6.5

6.6

6.7

Zichtbaar metselwerk (of gevelmetselwerk) biedt niet alleen bescherming tegen de regen, maar vervult ook een belangrijke esthetische rol dankzij de combinatie van metselstenen en -mortels. De belangrijkste esthetische mogelijkheden (zie TV 271 [B3]) zijn onder andere:

• metselwerk met dunne zichtbare voegen (traditioneel of gelijmd)

• traditioneel metselwerk.

Voegwerk wordt uitsluitend toegepast als afwerking bij traditioneel metselwerk met voegen die doorgaans 10 tot 12 mm breed zijn, met een minimum van 8 mm.

Deze Technische Voorlichting (TV), die TV 208 vervangt, is gewijd aan het opvoegen van metselwerk, zowel bij nieuwbouw als bij herstelling of restauratie van bestaande constructies.

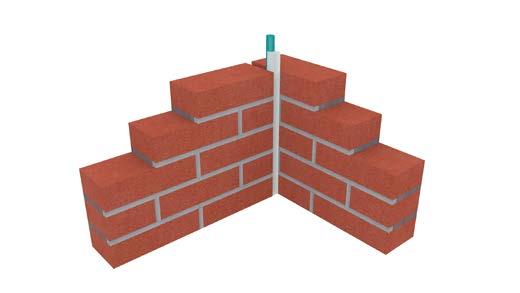

Het metselwerk kan blootgesteld zijn aan het buiten- of binnenklimaat. Het bestaat meestal uit baksteen, kalkzandsteen, beton of natuursteen en wordt uitgevoerd in overeenstemming met TV 271 [B3] (zie afbeelding 1.1 A, B en C). Dit proces is ook van toepassing op het opvoegen van gelijmde wandstrips uit baksteen, beton of natuursteen, waarvan de plaatsing beschreven wordt in TV 227 [B2] en TV 279 [B4], afhankelijk van het type ondergrond (zie afbeelding 1.1 D en E).

Voor het voegen worden cement- en/of kalkmortels gebruikt, die ofwel fabrieksmatig zijn (in overeenstemming met de norm NBN EN 998-2 [B15]) of op de bouwplaats gedoseerd worden (bestanddelen die onder hun respectievelijke ‘productnorm’ vallen).

Na een inleiding over de functies en technieken van het voegen, de soorten voegen en de eisen die voorafgaan aan het metselwerk, komt in deze TV ook de duurzaamheid aan bod. Daarnaast wordt een overzicht gegeven van de gebruikte materialen, worden de selectiecriteria toegelicht, en worden de specifieke uitvoeringsregels beschreven. Ten slotte worden de aandachtspunten voor de oplevering van de werken benadrukt.

De belangrijkste wijzigingen ten opzichte van de vervangen TV zijn:

• het huidige relatief volledig normatief kader met betrekking tot de gebruikte materialen en hun uitvoering (zie bijlage A, p. 31 en het kader hieronder)

• de vermelding van de voegtechniek van het doorstrijken met een specifieke mortel die met een plastische consistentie aangebracht wordt (zie § 2.2.1, p. 8)

• de beschrijving van de meetcode (zie § 2.5, p. 12)

• de blootstellingsklassen van het metselwerk (zie § 3.1, p. 13)

• de mortelsterkteklassen (zie § 4.1, p. 15).

Hoewel de uitvoering van metselwerk gespecificeerd wordt in het deel ‘Uitvoering’ van Eurocode 6 (NBN EN 1996-2 + ANB [B24]) en in STS 22 [F1], werd dit document opgesteld om te vermijden dat de voeger deze complexe bronnen moet raadplegen, die bedoeld zijn voor ontwerpers en voorschrijvers.

Voegwerk draagt bij aan de esthetiek van metselwerk, omdat de combinatie van de voeg (type, kleur ...) met de metselsteen het uitzicht van het metselwerk sterk beïnvloedt.

Daarnaast beschermt het voegwerk de achterliggende metselmortel en kan het, indien nodig, bijdragen aan de brandweerstand van het metselwerk dankzij zijn vermogen om de voegen volledig op te vullen.

Het voegwerk kan de lekken in het metselwerk afdichten (bv. onvolledig gevulde metselvoegen), waardoor de lucht- en regendichtheid verbeteren ten opzichte van de niet-gevoegde toestand. Dit betekent echter niet dat het voegwerk een volledig lucht- en/of waterdicht eindresultaat verzekert.

Het voegwerk is een belangrijke fase in de uitvoering en afwerking van metselwerk. De twee voornaamste uitvoeringsmethodes (zie tabel 2.1) zijn achter de hand voegen (doorstrijken) en navoegen. Elke methode heeft specifieke kenmerken, vooral wat betreft het moment van

de uitvoering, kostprijs, gebruikte materialen en esthetisch resultaat.

Voor hoogwaardige gevels, waarbij esthetiek en duurzaamheid centraal staan, verdient navoegen de voorkeur.

Tabel 2.1 Voegtechnieken. Techniek Beroepstak Gebruikte

Achter de hand voegen (doorstrijken)

Metselaar

Metselmortel Plastisch Zeer beperkt

Specifieke mortel voor de toepassing Plastisch Zeer breed

Navoegen Voeger Voegmortel Aardvochtig Zeer breed

Bij deze methode wordt het voegwerk aangebracht terwijl het metselwerk vordert en dus op het moment dat de stenen gelegd worden. De metselaar gebruikt hiervoor dezelfde mortel als voor het metselwerk, maar met een aardvochtige consistentie.

De voegen worden uitgevoerd voordat de mortel volledig uitgehard is en vaak gladgestreken met een voegijzer voor een goede hechting en een gelijkmatige afwerking.

Aangezien er gevoegd wordt met de metselmortel, is de kleurkeuze beperkt en is er een verhoogd risico op kleurverschillen.

Deze techniek is minder arbeidsintensief, omdat de voegen achteraf niet uitgekrabd hoeven te worden en de continuïteit van het werk gegarandeerd wordt zonder dat er nadien nog ingegrepen moet worden voor het voegen.

De duurzaamheid van cementvoegen kan echter afnemen omdat het gladgestreken oppervlak, dat rijker is aan

In Nederland is het gebruik van een fabrieksmatige doorstrijkmortel specifiek voor dit doel een gangbaar alternatief. De mortel wordt in een plastische consistentie aangebracht, zodat de voegen volledig en overvloedig opgevuld worden. Zodra de mortel voldoende aangetrokken is tussen de stenen, wordt deze gladgestreken met een point master (voegenroller, zie afbeelding 2.2). Deze methode vereist bijzondere aandacht van de metselaar, omdat de voegen altijd goed gevuld moeten zijn.

De volledige breedte van de voeg vormt een monolithisch geheel met een hoge morteldichtheid. Deze techniek is bijzonder geschikt voor metselwerk met smallere stenen (6,5 cm breed), omdat het volledige oppervlak van de steen gebruikt wordt als hechtoppervlak. Bovendien biedt het een breed kleurengamma vergelijkbaar met dat van navoegen.

bindmiddel, kan afschilferen bij vorst. Bovendien kan het feit dat er niet doorlopend gevoegd wordt, leiden tot variaties in kwaliteit en kleur door verschillen in de uitharding van de mortel (verschillende fasen). Bij geverfd metselwerk beperkt deze techniek de droogmogelijkheden (condensatie, infiltraties) en verhogen de risico’s in verband met vorst.

2.2.2

Bij navoegen (of hervoegen) worden de voegen aangebracht door gespecialiseerde aannemers, zodra de metselmortel of de lijmlaag van wandstrips volledig uitgehard is. Met deze methode is het mogelijk om speciale mortels te gebruiken, die aangepast zijn aan de eisen van het project wat betreft kleur, textuur en hardheid van de voeg.

Een bijkomend voordeel is dat eventuele microscheurtjes in de voegen gecorrigeerd worden, wat zorgt voor een verzorgdere en duurzamere afwerking.

Bovendien kan er met navoegen een grote verscheidenheid aan kleuren en texturen gebruikt worden, waardoor het beter aansluit bij de gewenste uitstraling van het metselwerk. Deze methode is echter arbeidsintensiever, aangezien de voegen eerst voorbereid en gereinigd moeten worden voordat de voegmortel aangebracht wordt.

Voegen kunnen ingedeeld worden op basis van (zie afbeelding 2.3, p. 10):

• de ligging van het voegvlak ten opzichte van dat van de metselsteen:

– vol (gelijkliggend) (1)

– verdiept (4)

– uitspringend (7)

• de oriëntatie van het voegvlak:

– parallel met het gevelvlak (1) en (4)

– achteroverhellend (schaduwvoeg) (naar omhoog gerichte helling naar binnen toe) (3)

– vooroverhellend (naar omlaag gerichte helling naar binnen toe)

• de vorm van de voeg:

– plat

– geprofileerd (hol (6), bol (bolbeklopte of oplegvoeg) (5), geknipt, baguette (8) ...)

• de structuur van het voegvlak:

– iets terugliggend gladgestreken met een voegijzer

– diagonaal geborsteld met een harde borstel (2)

– gekamd

– getamponneerd met een harde borstel na enig aantrekken.

Meerdere eigenschappen kunnen gecombineerd worden, bijvoorbeeld ‘achteroverhellend’ en ‘gladgestreken’.

1. Platvolle, gladgestreken voeg

2. Platvolle, geborstelde voeg

3. Schaduwvoeg (achteroverhellend)

4. Verdiepte verticale voeg

5. Bolbeklopte voeg (oplegvoeg)

6. Holle voeg

7. Geknipte (of gesneden) voeg

8. Baguettevoeg (oplegvoeg)

Tijdens de uitvoering van het metselwerk moet voldaan worden aan enkele essentiële eisen, die van belang zijn voor de voeger (zie TV 271 [B3]). Deze eisen worden hierna verder toegelicht. Indien niet aan deze eisen voldaan is, moet de opdrachtgever op de hoogte gebracht worden.

Aangezien hij een zekere technische verantwoordelijkheid draagt voor het eindresultaat van het voegwerk, mag de voeger pas aan zijn werkzaamheden beginnen wanneer eventuele gebreken verholpen zijn.

Het metselwerk moet stabiel (naar behoren ontworpen en gedimensioneerd, zonder actieve scheuren ...) en zuiver zijn (vrij van stoffen die de hechting en het uitzicht kunnen beïnvloeden, zoals mortelvlekken of noemenswaardige uitbloeiingen).

De maattoleranties op voegen zijn afhankelijk van de toleranties van het metselwerk, dat daarom volgens bepaalde geometrische toleranties uitgevoerd moet worden (zie bijlage B, p. 32).

Deze uitvoeringstoleranties moeten gecombineerd worden met de toegestane toleranties op de afmetingen van metselstenen (zie TV 271).

Aanzienlijke toelaatbare maatafwijkingen van de stenen zijn niet uitzonderlijk, vooral voor bepaalde gevelstenen (bv. handvormbakstenen).

Afb. 2.8 Opgevoegd metselwerk dat gemaakt is met metselstenen zonder strenge toleranties.

Het is dus duidelijk dat de geometrische afwijkingen van mortelvoegen vooral afhangen van het gebruikte type metselsteen.

Bij de keuze van de metselsteen en de uitvoering van de ruwbouw dient men bijzondere aandacht te besteden aan de toelaatbare geometrische afwijkingen, aangezien de aannemer van de voegwerken nadien alleen nog kleine, plaatselijke correcties kan aanbrengen. Het is echter zijn taak om na te gaan of het uitgevoerde (gevel)metselwerk hem toelaat zijn werk esthetisch en technisch correct uit te voeren.

Wanneer het bouwwerk vrijgegeven wordt voor het navoegen, betekent dit dat de toleranties aanvaard werden door de opdrachtgever.

Maatafwijkingen in het metselwerk kunnen door het voegen extra zichtbaar worden en daarna pas opgemerkt worden.

Voor een lintvoeg met een voorgeschreven nominale dikte van 10 mm (normale uitvoeringstolerantie van ± 2 mm), gecombineerd met een metselbaksteen van 63 mm hoog (module 65), van maatspreidingsklasse R1, en met een maximale afwijking van 5 mm op de vlakheid van de legvlakken:

• statistische variatie van de voegbreedte: 10 ± 3 mm (hetzij tussen 7 en 13 mm)

• uiterste variatie van de voegbreedte: 10 ± 7 mm (hetzij tussen 3 en 17 mm).

Voor meer informatie hierover verwijzen we naar TV 271.

Voor het navoegen moet de metselaar alle voegen zorgvuldig uitkrabben tot een gelijkmatige diepte (zie TV 271 [B3]).

Over het algemeen moeten de voegen uitgekrabd worden over een diepte gelijk aan 1 tot 1,5 keer de breedte, met een minimum van 10 mm. Te diep uitkrabben verhindert een goede verdichting van de voegmortel, terwijl onvoldoende uitkrabben het risico op uitstoten of verbranding van de voegmortel verhoogt (zie § 3.1, p. 13).

Bepaalde voegtypes (schaduwvoegen of verdiepte voegen) moeten dieper uitgekrabd worden. Opdat de metselaar de vereiste uitkrabdiepte kan voorzien, moeten ze dan ook voorgeschreven worden vóór de metselwerken.

Voor smallere metselstenen (6,5 cm breed) moet de uitkrabdiepte beperkt worden tot 10 mm om het risico op instabiliteit van het metselwerk te verminderen. Hierdoor kan het moeilijk zijn om te voldoen aan de minimaal vereiste voegdieptes.

Bij restauratie- en renovatiewerkzaamheden moet de metselaar ook alle beschadigde delen van de oude voegmortel verwijderen.

Tenzij anders bepaald of vermeld in de contractuele documenten, gebeurt de meting zoals opgegeven in de norm NBN B 06-001 [B6]: de oppervlakte van het op te voegen metselwerk wordt gemeten in m² zichtbare oppervlakte. De zij-, onder- en bovenkanten van in- of uitspringende gedeelten en van de dagkanten, worden alleen meegeteld als ze breder zijn dan een halve steen. Openingen kleiner dan 0,50 m² worden niet afgetrokken.

In de praktijk wordt vaak een andere meetmethode gebruikt, op voorwaarde dat deze beschreven wordt in de contractuele documenten: de oppervlakte van het op te voegen metselwerk, hetzij door achter de hand voegen of navoegen, wordt gemeten in m² zichtbaar metselwerk. Dit omvat ook alle zijkanten van de in- of uitspringende delen, de onder- en bovenkanten en de dagkanten. Openingen groter dan 4 m² worden afgetrokken.

De eigenschappen van de voegen moeten afgestemd worden op de functie van het voegwerk. Ze moeten een zodanige mechanische sterkte, en fysische en chemische bestandheid hebben dat een voldoende duurzaam oppervlak bekomen wordt.

In principe kan met een geschikte mortelsamenstelling onder normale uitvoerings- en verhardingsvoorwaarden aan de gestelde criteria voldaan worden.

De voegeigenschappen zijn eveneens afhankelijk van de juiste dosering en formulering van het mengsel, de verdichtingswijze en de verhardingsomstandigheden van de mortel. Zo leidt het onvoldoende aandrukken van de mortel tijdens het opvoegen tot een weinig compacte voeg, terwijl snel verlies van aanmaakwater, bijvoorbeeld ten gevolge van de weersomstandigheden, de correcte hydratatie van het bindmiddel belemmert (‘verbranden’ van de voegspecie).

Onder ‘verbranden van de voegspecie’ wordt verstaan het te snel onttrekken van aanmaakwater door te sterk capillair zuigende metselstenen en/of door snelle verdamping als gevolg van de weersomstandigheden. Hierdoor is er onvoldoende water aanwezig om het bindmiddel te hydrateren, wat leidt tot een weinig samenhangende en poederige voeg.

Afhankelijk van de toepassing (binnen, buiten, kaaimuur, brugpijler ...) is het metselwerk blootgesteld aan mechanische, fysische en chemische werkingen waaraan het permanent moet kunnen weerstaan. Deze eis geldt zowel voor de gebruikte metselsteen als voor de metsel- en voegmortels.

De vereiste duurzaamheid van het metselwerk en dus ook van het voegwerk wordt beïnvloed door:

• mechanische werkingen: zettingen, schokken, krassen (bv. door vandalisme)

• fysische werkingen: slagregen, temperatuurschommelingen, vorst-dooiwisselingen, erosie bijvoorbeeld door waterstroming (bv. brugpijlers, kaaimuren ...)

• chemische werkingen ten gevolge van agressieve agentia aanwezig in de lucht of in het water (regen, waterloop ...) en die in contact komen met het metselwerk.

De blootstellingsklassen in tabel 3.1, die in bijlage C (p. 33) nader toegelicht worden, zijn op normatieve basis gedefinieerd. De klassen MX3.1 en MX3.2 komen gewoonlijk overeen met de blootstelling van buitenmetselwerk.

Tabel 3.1 Blootstellingsklassen voor metselwerk.

Klasse Blootstelling

MX1 Droge omgeving

MX2.1 Vocht zonder vorst-dooicycli

MX2.2 Hevige bevochtiging zonder vorst-dooicycli

MX3.1 Bevochtiging en vorst-dooicycli

MX3.2 Hevige bevochtiging en vorst-dooicycli

MX4 Met zout verzadigde lucht, zeewater, dooizouten

MX5 Chemisch agressieve omgeving

Vorst kan ernstige schade veroorzaken aan zowel de metselstenen (bv. afschilfering) als aan de metsel- en voegmortels.

Het risico op vorstschade neemt toe in de volgende situaties:

• bij sterke blootstelling van het metselwerk aan weersinvloeden

• bij minder vorstbestendige metsel- en/of voegmortels, zoals vermeld in § 2.2 (p. 8 ) . Deze bestendigheid hangt ook af van de uitvoeringstechniek.

De eerste invloedsfactor toont onmiskenbaar:

• het belang van de architecturale opties van bij de aanvang, zoals het gebruik van doeltreffende muurafdekkingen (met oversteek en voorzien van een geschikte druiplijst)

• de noodzaak om rekening te houden met gebieden met verhoogde belasting (bv. muurvoeten, dakopstanden en schoorstenen).

Uitgestoten mortelvoegen vormen het meest voorkomende schadebeeld bij voegwerk. Dit is meestal te wijten aan vorstschade aan de achterliggende metselmortel, waarvan de mechanische eigenschappen eerder gering zijn. Onder

invloed van vorst zwellen deze mortels op, waardoor ze een lamellenstructuur krijgen. Deze zwelling zorgt ervoor dat zelfs de meest duurzame mortelvoegen loskomen (zie Bouwgebrek 110 [L1]).

Mortelvoegen kunnen, vooral bij sterke blootstelling van het metselwerk, ook uitgestoten worden zonder dat de achterliggende metselmortel enige zwelling ondergaat. In dat geval is een onvoldoende voegdiepte vaak de oorzaak (zie § 2.4.3, p. 12).

Een ander type schade treedt op wanneer de voegmortel een lage vorstbestendigheid heeft. Deze kan dan afschilferen, verpoederen, verbrokkelen en na verloop van tijd geleidelijk eroderen. Dit komt echter zelden voor bij hedendaagse mortels die in België gebruikt worden, maar kan in de winter optreden bij mortels die te verse of onvoldoende gecarbonateerde kalk bevatten (bastaardmortels).

In België zijn voorschriften over de hardheid van het voegwerk niet erg gebruikelijk, omdat dit geen garantie biedt voor duurzaamheid en niet altijd een doorslaggevende factor is. Het kan echter relevant zijn voor cementgebonden voegmortels, die een grotere druksterkte en dus een grotere hardheid hebben, vooral wanneer ze onderworpen worden aan abnormale of zware mechanische belastingen. Om een hoge hardheidsklasse te bereiken (zie § 5.7, p. 23) zijn echter pneumatische uitvoeringstechnieken noodzakelijk die in België weinig of niet gebruikt worden.

Hardheid versus duurzaamheid

Ontoereikende mechanische prestaties (hardheid, druksterkte) betekenen niet noodzakelijk een gebrek aan duurzaamheid. Duurzaam voegwerk gaat immers niet altijd gepaard met harde mortelvoegen.

Naast de samenstelling van de voegmortel, de aard van het bindmiddel en de verhardingsomstandigheden, speelt ook de voegtechniek een bepalende rol in de hardheid van mortelvoegen. Met het voegijzer platvol gevulde en goed verdichte voegen hebben bijvoorbeeld initieel een hogere hardheid dan geborstelde voegen. Zo ook kunnen stootvoegen bijna onvermijdelijk minder goed gevuld en verdicht worden dan lintvoegen.

Ten slotte kunnen ook de volgende factoren leiden tot een gebrekkige hardheid van de mortelvoegen:

• onvoldoende hydratatie van het cement

• te weinig bindmiddel

• een onaangepaste korrelverdeling van het zand

• een tekort aan aanmaakwater in de mortelspecie

• slechte menging bij aanmaak op de bouwplaats

• vorstinwerking bij verse mortelvoegen.

Voegmortels zijn ofwel homogene mengsels die op de bouwplaats gedoseerd worden of samenstellingen die in de fabriek voorgemengd worden. Ze bestaan uit bindmiddelen, toeslagstoffen (zand), water en eventueel hulpstoffen en kleurstoffen (pigmenten).

De materialen die gebruikt worden voor de voegwerken, dat wil zeggen mortels en de bestanddelen van op de bouwplaats gedoseerde mortels, moeten voldoen aan de specificaties van hun respectievelijke norm indien van toepassing (zie bijlage A, p. 31). De selectiecriteria worden verder toegelicht in hoofdstuk 5 (p. 19).

Bastaardmortels bestaan uit ten minste twee bindmiddelen, meestal cement, kalk met hydraulische eigenschappen, luchtkalk of puzzolane materialen zoals tras (zie kader hieronder).

Courante samenstellingen van op de bouwplaats gedoseerde mortels zijn opgenomen in bijlage F (p. 37).

Tras is een specifiek bestanddeel afkomstig van vulkanisch gesteente (natuurlijk puzzolaan materiaal). Het kan gebruikt worden als toeslagstof (ter versteviging en verbetering van de mechanische prestaties en duurzaamheid) of als ‘latent hydraulische’ vulstof (reactiviteit met water en cement of kalk, verbetering van de dichtheid en de sterkte).

Fabrieksmatig gecombineerd met portlandcement of kalk, wordt het composietmateriaal beschouwd als respectievelijk cement (zie § 4.2.1) of bouwkalk (zie § 4.2.2, p. 16).

Er bestaat echter geen Europese norm voor afzonderlijk verpakte tras. In sommige landen gelden nationale normen of voorschriften (bv. DIN 51043-1 [D1] in Duitsland)).

Fabrieksmatige mortels worden geclassificeerd volgens twee hoofdcriteria:

• druksterkte (bv. M5 voor een mortel met een druksterkte van 5 N/mm²). Deze mortels worden prestatiemortels genoemd

• volumetrische verhouding van bestanddelen (bv. 1:1:6, d.w.z. 1 volume cement voor 1 volume luchtkalk en 6 volumes zand). Deze mortels worden ‘receptmortels’ genoemd.

De specificaties van fabrieksmatige mortels zijn samengevat in bijlage G (p. 38).

Er bestaan verschillende soorten bindmiddelen die vaak gebruikt worden voor mortels (zie tabel 4.2):

• hydraulische bindmiddelen (cement, kalk met hydraulische eigenschappen)

• luchthardende bindmiddelen (luchtkalk (vette kalk)).

Mortels verharden volgens verschillende processen om de noodzakelijke prestaties te leveren.

Hydraulische bindmiddelen worden als poeder geleverd en moeten met water gemengd worden om de binding en veharding (hydratatie) mogelijk te maken. Kalk met hydraulische eigenschappen ondergaat bovendien een aanzienlijke carbonatatie.

Mortels met luchtkalk worden bereid met water en verharden door reactie met het koolstofdioxide uit de lucht (carbonatatie).

Tabel 4.2 Soorten bindmiddelen.

Aard

Minerale bindmiddelen

Hydraulische bindmiddelen

Voorbeeld

Cement Kalk met hydraulische eigenschappen

Luchthardende bindmiddelen Luchtkalk

Cementsoorten worden aangeduid met hun type en druksterkteklasse ( zie tabel D.1, p. 34 ) bepaald op genormaliseerde mortel. Elke klasse kan onderverdeeld worden op basis van de bindingssnelheid:

• N: normale binding

• R: snelle binding (voor bepaalde klassen)

• L: langzame binding (voor bepaalde klassen).

Cement als bindmiddel in mortels

Cementmortels worden gekenmerkt door hun hoge mechanische sterkte, hun neiging tot krimp (risico op microscheurvorming) en hun ongevoeligheid voor vocht.

Kalk met hydraulische eigenschappen wordt aangeduid en geclassificeerd op basis van zijn subtype en eigenschappen, met name de minimale druksterkte na 28 dagen op genormaliseerde mortel (zie tabel D.2, p. 35).

Kalk wordt onderverdeeld in drie subtypes:

• natuurlijke hydraulische kalk (NHL): ook magere kalk genoemd en wordt verkregen door calcinatie van min of meer klei- of kiezelachtige kalksteen en gereduceerd tot poeder door blussen (met of zonder malen)

• geformuleerde kalk (FL): bestaat voornamelijk uit luchthardende kalk (CL) en/of natuurlijke hydraulische kalk (NHL) waaraan hydraulische en/of puzzolane materialen toegevoegd zijn

• hydraulische kalk (HL): omvat kalk en andere materialen zoals cement, hoogovenslak, vliegas, kalksteenfiller en andere geschikte materialen.

Kalk met hydraulische eigenschappen als bindmiddel in mortels

Kalk met hydraulische eigenschappen is een bindmiddel dat, in vergelijking met cement, aan de mortelspecie een betere plasticiteit en een groter waterweerhoudend vermogen geeft, maar een lagere mechanische sterkte oplevert. De hydraulische verharding verloopt trager dan in het geval van cementhydratatie. De carbonatatie draagt bij tot de langzame uitharding, maar over een lange periode.

Luchthardende kalk (ook vette kalk genoemd) wordt aangeduid en geclassificeerd in functie van zijn eigenschappen (zie tabel D.2). Het wordt verkregen door calcinatie van voldoende zuivere kalksteen, die zeer langzaam verhardt door contact met het koolstofdioxide (CO2) uit de lucht (carbonatatiereactie) en zo calciumcarbonaat vormt, en eventueel door een puzzolane reactie.

Deze kalk, die geen hydraulische eigenschappen heeft, wordt onderverdeeld in twee subtypes:

• calciumhoudende kalk (CL)

• dolomitische kalk (DL).

In de aanduiding van luchthardende kalk staat de norm aangegeven, het subtype, het minimale totaalgehalte aan calcium- en magnesiumoxide evenals de toestand, hetzij ongebluste kalk (Q) of gebluste kalk (kalkhydraat) in de vorm van poeder (S), kalkdeeg (S PL) of kalkmelk (S ML).

Luchthardende kalk als bindmiddel in mortels

Luchthardende kalk verbetert de plasticiteit, het waterweerhoudende vermogen en de waterdampdoorlatendheid van de mortel. Het gaat echter om een traag verhardend bindmiddel dat mortels over het algemeen een geringe mechanische sterkte geeft, zeker tijdens de eerste maanden. Daarom worden mortels met luchtkalk als enig bindmiddel sterk afgeraden.

In cementmortel, waarbij het cement gedeeltelijk vervangen wordt door kalk, vertraagt deze kalk de uitharding en beperkt het de droog- en krimpsnelheid.

Natuurzand wordt gebruikt als toeslagstof. Wanneer het in een mortel verwerkt wordt, kan het verschillende functies hebben: de binding en uitharding beïnvloeden, krimp tegengaan, de sterkte en de dikte verhogen ...

Er worden drie groepen zand onderscheiden:

• rond zand (dat voortkomt uit de natuurlijke verbrokkeling van rotsen): bijvoorbeeld rivierzand

• brekerzand/breekzand (dat voortkomt uit het vergruizen van natuurlijke rots zoals kalksteen)

• gemengd zand (mengsel van rond zand en brekerzand).

De korrelverdeling (granulometrie) van het zand is essentieel voor de kwaliteit van de voegen. De fijnheid van het zand wordt aangeduid door de fijnheidsmodulus FM (1):

• FF voor fijn zand: 0,6 ≤ FM ≤ 2,1

• MF voor middelgrof zand: 1,5 ≤ FM ≤ 2,8

• CF voor grof zand: FM ≥ 2,4.

Hoe grover het zand dat gebruikt wordt voor het aanmaken van mortel, hoe minder aanmaakwater en bindmiddel vereist zijn en hoe lager de verwerkbaarheid wordt. De sterkte gaat er wel op vooruit en de krimp wordt beperkt.

Het zand moet zuiver zijn en mag met andere woorden geen producten of verontreinigingen bevatten waarvan de aard, de samenstelling of het gehalte niet verenigbaar is met de beoogde toepassing. Het gehalte aan organische stoffen mag niet groter zijn dan 0,5 massa%.

Het aanmaakwater moet zuiver zijn en mag slechts een beperkt gehalte aan schadelijke stoffen bevatten (zuren, zouten, alkaliën, suikers, organische stoffen ...). Het moet voldoen aan de eisen uit de norm NBN EN 1008 [B16]. Leidingwater geniet dan ook de voorkeur.

Een hulpstof is een product dat aan de mortel toegevoegd wordt met de bedoeling bepaalde eigenschappen ervan te verbeteren, hetzij in verse toestand, tijdens de binding, de verharding of in verharde toestand. Het gebruik van hulpstoffen is dus afhankelijk van het doel. De aard en de dosering moeten aangepast worden aan de samenstelling van de gebruikte mortel.

Voor metselmortels in het algemeen zijn de belangrijkste hulpstoffen: plastificeerders, luchtbelvormers (betere verwerkbaarheid), waterweerhoudende stoffen, harsen (hechting, mechanische eigenschappen ...). Het gebruik van hulpstoffen in voegmortels is echter zeer ongebruikelijk.

De fabrikant van de hulpstof moet de eigenschappen van zijn product waarborgen en de gebruiker informeren over de precieze werking ervan (doeltreffendheid, verenigbaarheid, tegenaanwijzingen ...). In ieder geval moeten er voldoende

Zand wordt voornamelijk aangeduid door de groep (rond, gebroken of gemengd zand) en de granulaatklasse d/D, waarbij d en D respectievelijk de onder- en bovengrens van de korrelafmetingen voorstellen.

Voor zand waarbij de doorval door de zeef D hoger ligt dan 99 %, moet de producent de grootste zeef D* definiëren waarvoor de doorval begrepen is tussen 85 en 99 %, en de granulaatklasse 0/D aanvullen met een indicatie van de werkelijke zeef D* tussen haakjes, dus ‘0/D (0/D*)’.

De aanduiding van zand vermeldt ook:

• de fijnheid van het zand op basis van de fijnheidsmodulus FM (FF: fijn, MF: middelgrof en CF: grof)

• de variabiliteitscategorie van de korrelgrootte (A: beperkte toleranties, B: verminderde toleranties, C: normale toleranties)

• de categorie die het gehalte aan fijne stoffen karakteriseert (categorie f7 duidt bijvoorbeeld zand aan waarvan de doorval door de zeef van 0,063 mm kleiner is dan of gelijk is aan 7 massa%)

• de zuiverheidscategorie van het zand (‘a’, ‘b’ of ‘c’, waarbij ‘a’ het zuiverste zand voorstelt).

Op basis van het voorgaande geven we hierna een voorbeeld van een mogelijke aanduiding: rond zand 0/2 (0/1)

MF A f7 a.

(1) De fijnheidsmodulus FM is de som van de gecumuleerde zeefresten (in massaprocent) op een reeks zeven van 4 mm tot 0,125 mm, hetzij FM = Σ [(> 4) + (> 2) + (> 1) + (> 0,5) + (> 0,25) + (> 0,125)]/100.

garanties zijn voor het gebruik van de hulpstoffen, maar ook de mogelijke neveneffecten moeten duidelijk aangegeven zijn: verminderde hardheid van de voegmortel, minder goede hechting van de mortel aan de metselstenen, verhoogd risico op uitbloeiingen.

Het is verboden om verschillende hulpstoffen te mengen, tenzij uitdrukkelijk toegestaan door de fabrikant(en) van de betreffende hulpstoffen, en om calciumchloride te gebruiken als bindingsversneller.

De kleur van het voegwerk wordt bepaald door de gebruikte bindmiddelen, het zand en de eventueel toegevoegde kleurstoffen of pigmenten, en hun mengverhoudingen. Als er kleurstoffen aan de mortel toegevoegd worden, is het raadzaam om natuurlijke en minerale stoffen (okers, oxiden ...) in poedervorm te gebruiken die beproefd zijn

(veroudering, bestendigheid tegen regen, licht ...). Bij op de bouwplaats gedoseerde mortels moet de dosering van kleurstoffen beperkt worden tot 5 % van de totale hoeveelheid bindmiddel (massa%).

4.1 Pigmenten.

Fabrieksmatige mortels verdienen vaak de voorkeur boven op de bouwplaats gedoseerde mortels omwille van de volgende voordelen:

• betere stabiliteit van de samenstelling en dus ook van de kleur

• beschikbaarheid van een technische productfiche

• relevante prestaties gegarandeerd door de fabrikant (via de technische fiche of DoP, prestatieverklaring).

Fabrieksmatige mortels zijn doorgaans wel duurder.

Raadpleeg de technische documentatie van het product om de juiste fabrieksmatige mortel voor het voegwerk te kiezen. In deze documentatie wordt het toepassingsgebied van de voegmortel beschreven op basis van de prestatieverklaring en de technische fiche.

De belangrijkste opgenomen criteria die geraadpleegd moeten worden zijn:

• de duurzaamheid: de vorstbestendigheid en/of toelaatbare blootstellingsklasse van de mortel, afhankelijk van het gebruik buiten, binnen of in specifieke omgevingen (zie § 5.6, p. 23)

• de compatibele metselstenen en de voorgeschreven voegbreedte

• de hardheidsklasse, meegedeeld indien van toepassing, als hier in de documenten met voorschriften eisen over gesteld worden (zie § 5.7, p. 23).

Fabrieksmatige prestatievoegmortels kunnen een vrijwillig BENOR-keurmerk krijgen volgens PTV 651 [P3] (zie specificaties in bijlage G (p. 38)). Deze certificering garandeert een regelmatige opvolging van de productiekwaliteit. Het gebruik van BENOR-gecertificeerde producten is aanbevolen.

De keuze van de cementsoort (zie tabel D.1, p. 34) die gebruikt moet worden, hangt af van:

• de verwerkingstemperatuur

• de agressiviteit van de omgeving

• de gewenste kleur.

Keuze van het cement

Voor voegwerk wordt doorgaans cement gebruikt van de sterkteklassen 32,5 of 42,5 in de normale versie.

In normale omstandigheden (geen agressieve stoffen, noch permanent contact met water of de grond, werkzaamheden uitgevoerd bij normale temperaturen tussen 10 en 25 °C en normale uitvoeringstermijn) speelt de keuze van de cementsoort nauwelijks een rol. Cementsoorten zoals CEM I 42,5, CEM II 32,5 en CEM III/A 42,5 zijn echter aan te raden omdat ze zeer courant gebruikt worden.

Bij lage en hoge temperaturen tijdens de uitvoering is de keuze van de cementsoort wel van belang.

Bij hoge temperaturen (25 tot 30 °C) worden cementsoorten met een laag klinkergehalte of een lage hydratatiewarmte, evenals bastaardmortels op basis van cement en kalk, minder beïnvloed door het versnellende effect van de temperatuur van de omgeving en/of het metselwerk. Afhankelijk van de mortelsamenstelling zijn in dit geval de volgende cementsoorten aanbevolen: CEM II/B, CEM II/C-M, CEM III/A, CEM V/A, CEM VI van klasse 32,5 of 42,5 N. CEM I 52,5 en cementen met een snelle uitharding (‘R’) worden daarentegen niet aangeraden.

Bij lage temperaturen (5 tot 10 °C) raden we aan een cement te gebruiken met een hoog klinkergehalte en/of snelle uitharding (‘R’) en een hogere klasse. Afhankelijk van de mortelsamenstelling zijn in deze situatie onder andere de volgende cementsoorten geschikt: CEM I of CEM II/A, klasse 42,5 of 52,5, ‘N’ of zelfs bij voorkeur ‘R’. Cement van klasse 32,5 wordt daarentegen niet aanbevolen.

Wanneer de concentratie sulfaationen in de omgeving (water, bodem) een bepaalde drempel overschrijdt, is een cement met een hoge bestandheid tegen sulfaten vereist,

in overeenstemming met de norm NBN B 12-108 [B7] (onder BENOR). Andere cementsoorten zijn bijvoorbeeld afgeraden bij contact met zeewater.

Men dient steeds de geschiktheidsgaranties van de cementfabrikant op te volgen. Deze garanties zijn met name gebaseerd op de omgevingsklassen uit de norm NBN B 15-001 [B8] of de blootstellingsklassen uit de norm NBN EN 1996-2 [B24] (zie bijlage B, p. 32).

Dit wordt samengevat in tabelvorm in bijlage E ( zie tabel E.1, p. 36).

De keuze van de cementsoort beïnvloedt de kleur van de voegmortel. Mortels aangemaakt met hoogovencement (CEM III) zijn doorgaans lichter grijs dan die met grijs portlandcement (CEM I). Voor voegmortels met een lichte kleur wordt doorgaans wit portlandcement gebruikt.

Keuze van de kalk met hydraulische eigenschappen

Voor het voegen wordt over het algemeen de voorkeur gegeven aan kalk met hydraulische eigenschappen van het subtype NHL x, waarbij x de gestandaardiseerde druksterkte is (x = 2, 3,5 of 5 N/mm²).

NHL-3,5-kalk wordt het vaakst gebruikt in mortels.

Kalk met hydraulische eigenschappen NHL of FL geniet in mortels om verschillende redenen vaak de voorkeur boven cement. Dankzij de hogere waterdampdoorlatendheid kan onderliggend vocht ontsnappen. Bovendien zorgen de flexibiliteit of soepelheid en de compatibiliteit met diverse bouwmaterialen, waaronder traditionele, ervoor dat deze kalk bijzonder geschikt is voor de restauratie van historische gebouwen.

Om de juiste NHL- of FL-kalk te kiezen, moeten de eisen op het vlak van sterkte, doorlatendheid en compatibiliteit met de bestaande materialen zorgvuldig geëvalueerd worden. Daarnaast is het belangrijk om de aanbevelingen van de fabrikant op te volgen, in functie van de specifieke toepassing.

Hoe hydraulischer het materiaal, hoe lager de doorlatendheid. De doorlatendheid van de mortel neemt toe naarmate het luchtkalkgehalte hoger is.

Over het algemeen is NHL-3,5-kalk iets beter water- en waterdampdoorlatend dan NHL-5-kalk. Dit kan voordelig zijn in omgevingen waar een goede waterdampdoorlatendheid (verdamping van vocht) essentieel is, zoals historische gebouwen of oude gevels met metselmortel op basis van kalk. NHL-3,5-kalk wordt in zulke gevallen vaak aanbevolen vanwege de soepelheid, wat gunstig is voor structuren die bewegingen of trillingen ondergaan, en de grotere compatibiliteit met uiteenlopende materialen.

In situaties waar een hogere waterbestendigheid vereist is, kan NHL-5-kalk echter beter geschikt zijn.

Keuze van de luchtkalk

Voor het opvoegen wordt meestal kalkhydraat in poedervorm gebruikt, dat geclassificeerd is als CL x S, waarbij x (bv. x = 90) het calcium- en magnesiumoxidegehalte is.

De duurzaamheid van een voegmortel met uitsluitend kalkhydraat als bindmiddel, kan niet gewaarborgd worden bij blootstelling aan het buitenklimaat. Daarom wordt dit type mortel voor buitentoepassingen alleen overwogen bij de restauratie van beschermde monumenten, wanneer historische en culturele argumenten dit rechtvaardigen (zeldzame gevallen van zeer oude gebouwen waarbij de gebruikte mortel ook gebaseerd is op kalkhydraat, en dus weinig hydraulisch is). Daarnaast kan deze mortel ook gebruikt worden voor voldoende massief metselwerk, waarvan het gedrag aanzienlijk verschilt van dat van gevelmetselwerk van spouwmuren, op voorwaarde dat geleidelijke verwering aanvaardbaar is.

In het verleden werden niet-hydraulische mortels (d.w.z. met zuiver kalkhydraat) zelden gebruikt voor structurele toepassingen. Vrijwel alle mortels hadden een bepaalde hydraulische eigenschap of gedroegen zich als hydraulische kalk, bijvoorbeeld door onzuiverheden in de kalksteen of toevoegingen zoals tras. Daarom wordt zelfs in de restauratiesector algemeen aanvaard om een kleine hoeveelheid wit cement (tussen 10 en 20 % van de totale massa van het bindmiddel) toe te voegen aan mortels op basis van kalkhydraat (zie kalk van het type FL).

Voor hedendaagse bastaardmortels (zie tabel F.1, p. 37) is het belangrijk om te weten dat hun mechanische eigenschappen (waaronder de hardheid van de voeg) doorgaans afnemen naarmate meer cement vervangen wordt door kalkhydraat. Deze mortels zijn bovendien,

vooral in jonge toestand, gevoeliger voor vorst. Daarom is het soms wenselijk om de toevoeging van kalkhydraat te beperken bij mortels die blootgesteld worden aan het buitenklimaat.

De meest gebruikte bastaardmortels van cement/luchtkalk bij nieuwbouw zijn 1:2:9, 1:1:6 en 2:1:9 (verhouding in volumedelen cement:kalk:zand). Deze worden respectievelijk toelaatbaar geacht voor de blootstellingsklassen MX1 (binnen), MX3.1 (normale vorst-dooi) en MX3.2 (strenge vorst-dooi).

Dankzij hun waterweerhoudend vermogen zijn bastaardmortels op basis van kalkhydraat ideaal voor de uitvoering van mortel in de zomer. Door hun vorstgevoeligheid in jonge toestand zijn ze echter minder geschikt voor buitenwerken in de winter (van oktober tot eind maart).

In de volgende situaties is het essentieel om het kalkhydraatgehalte in voegmortels te beperken:

• bij gevels die sterk blootgesteld worden aan slagregen, om uitspoeling van vrije kalk te voorkomen, wat uitloopstrepen op het metselwerk kan veroorzaken (zie Bouwgebrek 125 [C1])

• bij gevelmetselwerk in de winter, omwille van het waterweerhoudend vermogen van kalkhydraat en de geringe initiële sterkte.

Voor voegwerken wordt meestal middelgrof tot grof zand 0/2 (fijnheidsmodulus MF tot CF) gebruikt. Fijn zand (FF) is niet toegestaan. Voor bredere voegen (> 20 mm) of baguettevoegen kan respectievelijk grover (0/5) of fijner zand (0/0,05) nodig zijn.

De korrelverdeling moet relatief gelijkmatig zijn. Dit houdt in dat geen enkele fractie groter mag zijn dan 50 % van de totale massa zand.

In de praktijk wordt rivierzand (rijnzand), groevezand (wit zand uit Mol, zand uit Lommel) of zelfs duinzand gebruikt, zolang het voldoet aan de bovenstaande korrelverdelingscriteria. Indien nodig kan het zand (droog) gezeefd worden om ongewenste fracties (bv. groter dan 2 mm) en grote onzuiverheden te verwijderen.

Voor bepaalde bindmiddelen, zoals kalk, kan rivierzand nodig zijn met een korrelverdelingscurve die overeenkomt met de specificaties van de fabrikant.

De kleur van het zand beïnvloedt de uiteindelijke kleur van de verharde mortel. Door verschillende verhoudingen van wit, geel en grijs zand te mengen, kan een uitgebreid kleurenpallet verkregen worden. Wanneer verschillende zandsoorten gecombineerd worden, moet de korrelverdeling van het mengsel voldoen aan de gestelde criteria.

De samenstelling van de mortel wordt bepaald en gespecificeerd rekening houdend met de volgende elementen:

• het gewenste uitzicht (kleur)

• de uitvoeringstechniek, dat wil zeggen achter de hand voegen (doorstrijken) of navoegen

• de eigenschappen van de metselstenen

• de eigenschappen van de gebruikte metselmortel

• de blootstelling van de op te voegen gevel (MX-klassen, zie bijlage C, p. 33)

• de weersomstandigheden tijdens het opvoegen.

In tabel F.1 (p. 37) worden de mortelsamenstellingen gedefinieerd op basis van hun sterkte en de toelaatbare blootstellingsklasse. Hieruit blijkt het volgende:

• de samenstelling van de mortel beïnvloedt de mechanische eigenschappen

• behalve in specifieke gevallen (zoals restauratiewerkzaamheden, eisen betreffende de sterkte van het metselwerk ...) of andersluidende bepalingen van de fabrikant van de metselstenen, is het raadzaam om een voegmortelsamenstelling te kiezen die afgestemd is op de blootstelling van het metselwerk (zie bijlage C).

Van de samenstellingen worden de volgende mortels als geschikt beschouwd voor de meest voorkomende gevels en daarom aanbevolen:

• C300 (bv. met C = CEM 32,5 of 42,5)

• C250 AL50

• C200 NHL100 (bv. met C = CEM 42,5).

Andere samenstellingen zijn echter niet uitgesloten.

De voegmortel moet verenigbaar zijn met de metselsteen en afgestemd zijn op de mechanische eigenschappen ervan. De mechanische sterkte van de mortel mag niet hoger zijn dan die van de metselsteen.

Tabel F.1 (p. 37) toont dat de sterktegrenzen van metselstenen elkaar overlappen, waardoor de samenstelling van de voegmortel niet strikt gedefinieerd is.

Bij restauratiewerkzaamheden [B1] wordt, met het oog op de instandhouding van het gebouw, prioriteit gegeven aan het behoud van de metselstenen, die moeilijker te vervangen zijn, en aan doorlopend onderhoud met behulp van compatibele en zelfopofferende mortels.

Een compatibele mortel wordt gedefinieerd als:

• een mortel die de metselstenen (natuursteen, baksteen ...) en de metselmortel maximaal beschermt, dankzij geoptimaliseerde capillaire en dampdoorlatende eigenschappen

• een mortel die het risico op schade aan andere materialen beperkt

• een mortel die de duurzaamheid van het geheel bevordert (goed gedrag tijdens het leggen, voldoende hechtend, vorstbestendig, voldoende soepel bij vervormingen, doorlatend ...).

De mortel moet het historische materiaal van het gebouw (de originele materialen die nog aanwezig zijn) ‘beschermen’ en tegelijkertijd voldoende duurzaam zijn en regelmatig onderhoud mogelijk maken.

De samenstelling van de voegmortel wordt over het algemeen specifiek voorgeschreven om deze doelstellingen te bereiken.

Deze samenstelling kan sterk aansluiten bij die van de bestaande historische mortel [B1]. Soms is het echter nodig om voor een andere samenstelling te kiezen om het algemene gedrag van het metselwerk te verbeteren, bijvoorbeeld wanneer de bestaande mortel van mindere kwaliteit is en een groter risico op vroegtijdige beschadiging met zich meebrengt.

Voordat de werken plaatsvinden, moeten stalen in een laboratorium geanalyseerd worden om de samenstelling van de bestaande mortel te bepalen (bv. via petrografische analyse). De analysetechnieken worden beschreven in Innovation Paper 2 [B1].

Bij de keuze van de nieuwe voegmortel moet erop gelet worden dat deze minder hard, minder stijf en/of meer waterdampdoorlatend is dan de bestaande mortel, zodat het mechanische en hygrische gedrag van de muur behouden blijft. Optimale capillaire eigenschappen zijn in dit opzicht ook essentieel. Deze eigenschappen zijn niet alleen afhankelijk van de hydraulische eigenschappen van het bindmiddel, maar ook van het zand en de korrelverdeling, die niet te grof en niet te fijn mag zijn.

Om deze redenen is het gebruik van cementmortels bij restauraties doorgaans niet aangeraden, aangezien ze harder, stijver en minder waterdampdoorlatend zijn. Kalkmortels verdienen de voorkeur, hoewel ze ook bepaalde beperkingen hebben (zie § 5.2.2 (p. 20) en § 5.2.3 (p. 20)).

Het voegtype en de kleur van de voegmortel beïnvloeden het uitzicht van de gevel aanzienlijk. Ze worden door de bouwheer vastgelegd in de contractuele documenten.

Men kan de voeger vragen enkele stalen uit te voeren om een keuze uit te maken. Meestal worden maximaal drie stalen gezet, elk met een minimale oppervlakte van 1/4 m² metselwerk. Het komt echter voor dat een staal dat op een klein oppervlak zeer goed oogt, op de volledige gevel een te uitgesproken effect oplevert.

Bij de keuze van het voegtype kunnen de volgende overwegingen meespelen:

• een platvolle voeg wordt aangeraden bij het gebruik van metselstenen met strikte toleranties, omdat afwijkingen anders sterk opvallen. Dit effect kan wel deels verzacht worden door de voeg te borstelen

• een verdiepte voeg creëert een schaduweffect dat de metselstenen accentueert. Dit type voeg is echter niet geschikt voor geglazuurde bakstenen

• een horizontale schaduwvoeg, een lintvoeg met een minimale breedte van 15 mm – wat bij het ontwerp van het metselwerk voorzien moet worden – zorgt voor een schaduweffect en voert regenwater beter af dan een verdiepte voeg. Stootvoegen worden volledig gevuld

• uitspringende (of geknipte/gesneden) voegen komen niet veel voor en zijn niet echt aan te raden (wateraccumulatie en vervuiling, vorstschade ...). Bij de restauratie van beschermde monumenten worden ze wel soms gevraagd

• de keuze van het voegtype bepaalt het gewenste effect en is dus afhankelijk van smaak en trends. Verdiepte verticale of achteroverhellende voegen benadrukken bijvoorbeeld de metselstenen. Hierover moeten duidelijke afspraken gemaakt worden zodra de keuze bij bestaande muren of een afgewerkt gebouw gemaakt is.

De kleur van de voegmortel is afhankelijk van het gebruikte zand (zie § 5.2.4, p. 21), het bindmiddel of de combinatie van bindmiddelen (bastaardmortel) en eventueel toegevoegde kleurstoffen.

Voor witte voegen gebruikt men wit cement en/of witte kalk en wit zand, eventueel aangevuld met titaanwit of lithopoon als pigment.

Voor donkere voegen worden donkere cementsoorten gebruikt, eventueel met toevoeging van ijzeroxidezwart.

Door voegen te accentueren, door hun vorm of kleur, bestaat het risico dat onvermijdelijke kleine geometrische verschillen sterker opvallen. Vooral maatafwijkingen in het metselwerk (zoals variaties in voegbreedte, onregelmatige rechtlijnigheid van de voegen ...) worden duidelijker naarmate het kleurcontrast tussen de metselstenen en de voegmortel toeneemt.

Om maatafwijkingen in het metselwerk minder te benadrukken, wordt aangeraden om de kleur van de voegen zo goed mogelijk af te stemmen op die van de metselstenen. Dit kan echter als nadeel hebben dat kleurverschillen in de voegmortel sterker opvallen.

De duurzaamheidsprestaties van de mortel moeten afgestemd zijn op de blootstellingsklasse van het metselwerk (zie § 3.1, p. 13).

Voor receptmortels (zowel op de bouwplaats gedoseerde als fabrieksmatige) verwijzen we naar § 5.2 (p. 19)

Voor fabrieksmatige prestatiemortels die blootgesteld worden aan weersomstandigheden, moet de fabrikant de vorstbestendigheid aangeven. Als er geen erkende Europese methode beschikbaar is, moet deze bepaald worden volgens de lokale voorschriften van de plaats waar de mortel toegepast wordt. In België leggen STS 22 [F1] en PTV 651 [P3] de geldende methode vast door te verwijzen naar de norm NBN B 15-231 [B9].

Voor gebruik in klasse MX3 moet de mortel dan ook vorstbestendig zijn volgens deze methode.

In de klassen MX4 en MX5 hangt de keuze af van de belastingen en de garanties van de fabrikant, die steeds geraadpleegd moeten worden.

De hardheid van het voegwerk wordt bepaald en geclassificeerd (VH-klasse, gevolgd door de prestatie afgeleid uit de meting met de sclerometer) op basis van STS 22 [F1] en PTV 651 [P3] (die verwijzen naar CUR 61 [C2]) met behulp van een geschikte sclerometer (niet-destructieve meting die ter plaatse uitgevoerd kan worden, zie afbeelding 5.1).

Afb. 5.1 Meting van de hardheid met een sclerometer.

Om zeer harde voegen te verkrijgen, is het aanbevolen om cementmortel te gebruiken, met een dosering aan bindmiddel van 350 à 400 kg per m³ zand (d.i. 1 volumedeel cement voor 3 tot 3,5 volumedelen zand).

Sommige mortelfabrikanten vermelden de hardheidsklasse van hun product. Zo vallen M15-mortels bijvoorbeeld in klasse VH35, en bij pneumatische toepassing zelfs in VH45.

Tabel 5.1 (p. 24) toont ter indicatie de keuze van een minimale hardheidsklasse voor gelijkliggende voegen, afhankelijk van de blootstellingsklasse. Deze tabel is niet van toepassing op bastaard- of kalkmortels, die ondanks bevredigend gedrag een lagere hardheid ontwikkelen. De hardheid van de mortel neemt progressief toe met de carbonatatie.

Tabel 5.1 Hardheidsklasse voor gelijkliggende voegen in functie van de blootstellingsklasse (indicatief).

Blootstellingsklasse (1) (2)

Minimaal vereiste hardheidsklasse

MX1 en/of verwaarloosbare mechanische belasting VH15

MX1 en/of lage mechanische belasting VH25

MX2, MX3 en/of normale mechanische belasting VH35

MX4, MX5, zware blootstelling aan water en/of zware mechanische belasting VH45

(1) Zie bijlage C (p. 33)

(2) Mechanische belasting = +/- zware voorwerpen die tegen de gevel leunen, reiniging (zandstralen, hoge druk ...) ...

Hoewel het risico op uitbloeiingen bij voegmortels kleiner is dan bij metselmortels, blijft een geschikte materiaalkeuze een belangrijke preventiemaatregel tegen bepaalde types uitbloeiingen. Ook tijdens de uitvoering dient men de nodige voorzorgen te nemen (zie kader in § 6.11, p. 28).

Het zand en water dat gebruikt wordt om de mortel voor te bereiden, moet zuiver zijn (zie de normen NBN EN 13139 [B26] en NBN EN 1008 [B16]) en zo weinig mogelijk alkalische zouten bevatten.

De meest voorkomende uitbloeiingen zijn primaire uitbloeiingen die veroorzaakt worden door de interactie tussen mortel en baksteen. Om deze te beperken, is het aanbevolen om minder uitbloeiende materialen te gebruiken die minder alkaliën en sulfaten bevatten. Daarnaast helpt een toereikende baktemperatuur (≥ 1.050 °C) voor de bakstenen om het sulfaatgehalte te verminderen.

De alkaliën in de mortel zijn voornamelijk afkomstig van portlandcement. Het gebruik van portlandcement met een laag alkaligehalte (LA), hoogovencement (CEM III) of cement met vliegassen (CEM V, CEM II B-M (S-V), CEM II B-V) kan helpen om primaire uitbloeiingen te beperken. Dit geldt ook voor kalkmortels.

Het fenomeen van kalkuitloging uit mortelvoegen kan verminderd, maar niet volledig vermeden worden door cement te gebruiken met een lager klinkergehalte, zoals hoogovencement. Deze cementsoort is echter minder geschikt bij lage temperaturen. Kalkmortels houden een verhoogd risico op kalkuitloging in.

Ten slotte, om secundaire uitbloeiingen van calciumsulfaat te beperken, is het beter om gebruik te maken van mortels met weinig hulpstoffen in plaats van hulpstofrijke varianten.

Het fenomeen van uitbloeiingen wordt beschreven in Buildwise-artikel 2019/6.5 [S1].

Witachtige primaire uitbloeiingen kunnen vroegtijdig verschijnen door de interactie tussen baksteen en cementmortel. Dit fenomeen wordt bevorderd door een sterke bevochtiging en een droogproces dat de vorming ervan in de hand werkt. Regenwater is de voornaamste oorzaak van de migratie van de oplosbare bestanddelen uit de mortel naar de baksteen. Vermits deze uitbloeiingen oplosbaar zijn, kunnen ze op natuurlijke wijze verdwijnen wanneer ze oplossen door de regen.

Na de uitvoering kunnen er soms kalkuitlogingen (uitloging van portlandiet) op het metselwerk verschijnen, afkomstig van de bindmiddelen van mortels, vooral wanneer het metselwerk sterk bevochtigd is. Deze witachtige afzettingen verschijnen in de vorm van vlekken, sluiers of zeer hechtende sporen op het oppervlak en zijn bijna niet oplosbaar in water. Kalkuitlogingen ontstaan meestal door een onvolledig carbonatieproces van de mortel in combinatie met een verhoogde blootstelling aan vocht (zie Bouwgebrek 125 [C1]).

Secundaire uitbloeiingen kunnen pas maanden of zelfs jaren na de uitvoering zichtbaar worden. Ze verschijnen als een lichte witachtige sluier op het metselwerk en zijn niet oplosbaar in water. Hoewel deze uitbloeiingen de duurzaamheid van het metselwerk niet in het gedrang brengen, kunnen ze ontsierend zijn. Om ze doeltreffend te verwijderen, kunnen echter omslachtige technieken nodig zijn.

Tot de standaardwerkzaamheden met betrekking tot het navoegen behoren over het algemeen:

• de plaatsing en het gebruik van de nodige steigers

• de bescherming van de niet-betrokken bouwdelen (bv. schrijnwerk, beglazing, dorpels)

• het ontstoffen van de ondergrond

• het zeer plaatselijk bijsturen van de voegbreedte en -diepte

• de zeer plaatselijke verwijdering van uitbloeiingen, algen, mossen ...

• de bevochtiging van het metselwerk

• de levering en plaatsing van de voegmortel

• de eventuele toepassing van een bescherming tegen ongunstige weersomstandigheden tijdens en net na de uitvoering (48 uur)

• het reinigen en het verwijderen van afval na de uitvoering (terugkeer naar de oorspronkelijke propere toestand).

In de contractuele documenten moet vastgelegd worden wie verantwoordelijk is voor de levering en het aanbrengen van gevelkitten.

Tenzij anders bepaald in de contractuele documenten, behoren de volgende taken doorgaans niet tot de standaardwerkzaamheden:

• de veralgemeende correctie van de voegbreedte en -diepte

• de veralgemeende verwijdering van uitbloeiingen, algen, mossen en andere soorten vervuiling, dat wil zeggen de specifieke reiniging van de ondergrond afhankelijk van de behoeften

• het demonteren en het plaatsen van waterafvoerbuizen ….

Alle bouwproducten die onder een geharmoniseerde Europese norm (NBN hEN, zie bijlage A, p. 31) vallen en waarvoor er een prestatieverklaring (DoP) opgesteld werd, moeten voorzien zijn van een CE-markering. Deze moet op een zichtbare, leesbare en onuitwisbare manier aangebracht worden op het product (of op het etiket, op de verpakking of in de bijbehorende documenten). De CE-markering vermeldt onder andere de unieke identificatiecode van het producttype en van het referentienummer van de prestatieverklaring.

Bij iedere levering, en verplicht vóór de plaatsing, moet de aannemer nagaan of de geleverde materialen overeenstemmen met de bestelling. Indien dat niet het geval is, dient men contact op te nemen met de leverancier.

Elke levering moet vergezeld zijn van een leveringsbon waarop het producttype en een verwijzing naar de

uitvoeringsvoorschriften vermeld zijn. De houdbaarheidsdatum van de geleverde bindmiddelen en voorgemengde mortels moet gecontroleerd en gerespecteerd worden.

Om kleurverschillen te vermijden, moet de aannemer ervoor zorgen dat de materialen die gebruikt worden voor een gevel uit hetzelfde fabricagelot komen. Er zal aan de fabrikant gevraagd worden om extra aandacht te besteden aan de kleuruniformiteit (zie tabel 7.1, p. 30). Kleurverschillen kunnen echter ook andere oorzaken hebben (zie § 7.1, p. 30).

De materialen moeten vervoerd en opgeslagen worden in hun originele verpakking en met de nodige voorzorgsmaatregelen. Bindmiddelen en voorgemengde mortels die geleverd worden in gesloten zakken of regendichte containers, moeten beschermd worden tegen vocht en vorst.

De hulpstoffen moeten op hun beurt opgeslagen worden op een plaats die beschermd is tegen vorst en bevuiling.

Zand kan bewaard worden in zakken, in silo’s of in bulk, maar moet altijd beschermd worden tegen verontreiniging. Indien het zand niet droog opgeslagen wordt, moet bij de aanmaak van de mortel rekening gehouden worden met het vochtgehalte.

Bij navoegen is de aannemer van het voegwerk verantwoordelijk voor de voorbereiding van de te voegen oppervlakken. Dit omvat:

• het plaatselijk verwijderen van niet-hechtende deeltjes

• het plaatselijk bijsturen van de voegbreedte en -diepte. Indien een algemene correctie van de voegafmetingen of andere aanpassingen aan het metselwerk nodig zijn, moet dit vooraf besproken worden

• het plaatselijk verwijderen van vlekken (bv. uitbloeiingen) of begroeiing (bv. mos).

Algemenere correcties of reinigingswerken moeten vooraf overeengekomen worden.

De eventueel vereiste reinigingsmethode wordt bepaald op basis van de aard van de vervuiling.

Het juiste moment voor het navoegen hangt af van verschillende factoren:

• de eigenschappen van de gebruikte metselstenen (vochtgehalte, waterabsorptie, verhardingskrimp ...)

• de gebruikte metselmortel:

– bastaardmortels met kalkhydraat hebben contact met koolstofdioxide uit de lucht nodig om goed te verharden. Deze reactie vraagt tijd

– de verhardingsduur van cementmortels is afhankelijk van de gebruikte cementsoort (snel- of traagverhardend) en de weersomstandigheden.

Als vuistregel geldt dat bij gebruik van een cementgebonden metselmortel of een bastaardmortel met kalkhydraat, het aanbevolen is om respectievelijk minstens een maand of drie maanden te laten verlopen tussen het beëindigen van het metselwerk en het opvoegen.

Daarnaast vertraagt het opvoegen de carbonatatie van de metselmortel, waardoor vrije kalk in de mortel achterblijft. Deze kalk is oplosbaar in water en kan door de regen uitgespoeld worden, waardoor sterk hechtende, witachtige sporen op het gevelvlak kunnen ontstaan (zie § 5.8, p. 24).

Bij het opvoegen van het buitenspouwblad spelen de weersomstandigheden een grote rol. In de winter moeten er maatregelen genomen worden om de voegen te beschermen tegen vorst. Bij droog weer is het belangrijk om te voorkomen dat het aanmaakwater te snel verdampt, wat kan leiden tot verbranding van de mortel en minder duurzame voegen (zie § 3.2, p. 13).

Normaal gezien wordt er niet opgevoegd bij extreme weersomstandigheden, zoals:

• temperaturen van meer dan +30 °C of minder dan +5 °C, vooral als er kans is op vorst tijdens de uitvoering of de uitharding (24 uur na het aanbrengen)

• blootstelling aan volle zon

• sterke wind

• slagregen

• een bevroren ondergrond.

In dergelijke omstandigheden worden de werkzaamheden stopgezet of worden dekzeilen aangebracht om bescherming te bieden tegen zon, regen, tocht, wind ...

Metselwerk moet vaak voorbevochtigd worden, waarbij rekening gehouden moet worden met het wateropnemend vermogen (snelheid en hoeveelheid).

Niet-hechtende mortelresten moeten uit de uitgekrabde voegen verwijderd worden door droogborstelen. Om het risico op verbranding van de voegmortel te verminderen, moet het metselwerk bevochtigd worden. Tijdens deze stap worden ook alle overgebleven losse morteldeeltjes verwijderd.

Bij renovatie- en restauratiewerkzaamheden kan een bestaande gevel eerder een waterwerende oppervlaktebehandeling ondergaan hebben. In dat geval zal het metselwerk moeilijk water opnemen tijdens de voorbevochtiging. Het voegwerk mag pas van start gaan zodra er geen waterfilm of waterdruppels meer op het oppervlak aanwezig zijn.

Afhankelijk van de eigenschappen van de steen of het blok, kan opvoegen zonder voorbevochtiging leiden tot verbranding van de voegmortel en hechtingsproblemen.

De bestanddelen moeten correct gedoseerd worden. Over het algemeen volstaat een nauwkeurige volumetrische verhouding. Afwijkingen in de samenstelling kunnen onder andere kleurverschillen veroorzaken.

Bij navoegen wordt meestal slechts een kleine hoeveelheid mortel per keer gemengd. Dit benadrukt de noodzaak van een nauwkeurige dosering, vooral wanneer hulpstoffen toegevoegd worden, die meestal in beperkte concentraties gebruikt worden.

Het mengen van de mortel kan manueel of mechanisch gebeuren, bij voorkeur in een dwangmenger gedurende ongeveer 5 minuten. Voor navoegwerk moet de mortel doorgaans een aardvochtige consistentie hebben. De mortel dient binnen 2 uur verwerkt te worden en vóór gebruik beschermd worden tegen zon, regen en wind.

Tijdens het opvoegen moeten de open voegen gevuld worden met mortel, afhankelijk van het gekozen voegtype.

Bij navoegen zijn er twee mogelijke werkwijzen:

• eerst de lintvoegen (horizontale voegen) vullen en gladstrijken, daarna de stootvoegen (verticaal en uitspringend)

• ofwel in omgekeerde volgorde.

Bij schaduwvoegen en geknipte voegen worden eerst de stootvoegen en vervolgens de lintvoegen gevuld.

Tijdens het opvoegen mag er geen waterfilm op het oppervlak van de metselstenen aanwezig zijn. Aardvochtige tot halfplastische mortels moeten zorgvuldig ingebracht worden, de voeg volledig opvullen en stevig aangedrukt worden met een voegijzer of een ander geschikt gereedschap. Smalle voegen zijn moeilijker te vullen.

Voor witte voegen raden we aan om een roestvrijstalen voegijzer te gebruiken voor het verdichten en gladstrijken, om de vorming van zwarte strepen te voorkomen.

De draineeropeningen (open stootvoegen), bijvoorbeeld in buitenspouwbladen, moeten duidelijk aangeduid worden. Tijdens het voegen moeten deze opengelaten worden tot op het membraan, wat betekent dat de horizontale voeg op die plaatsen onderbroken wordt.

Een minder zorgvuldige uitvoering en het gebruik van een te vochtige mortelspecie kunnen leiden tot mortelsporen op de metselstenen.

Om een zo gelijkmatig mogelijk uitzicht te verkrijgen:

• besteed de nodige aandacht aan de samenstelling van de mortel bij dosering op de bouwplaats

• bij voorgedoseerde mortels, gebruik steeds mengsels uit hetzelfde lot (met bestanddelen die eveneens uit hetzelfde lot komen)

• volg de aanbevelingen van de fabrikant, vooral wat betreft de hoeveelheid toe te voegen water

• voer het voegwerk van elke gevel in één keer uit, dat wil zeggen in één arbeidsgang (dag), om kleurverschillen, bijvoorbeeld door de weersomstandigheden, te voorkomen.

De aansluitingen tussen gevoegd gevelmetselwerk en aangrenzende bouwdelen worden doorgaans niet door de voeger uitgevoerd met voegmortel. In plaats daarvan worden ze voorzien van een rugvulling en een gevelkit (soepele voegen) volgens STS 56-1 [F2].

De meest voorkomende aansluitingen zijn (zie afbeelding 6.3):

• de verbinding tussen twee delen gevelmetselwerk ter hoogte van een uitzetvoeg (twee gevelmetselwerken, een gevelmetselwerk en een tuinmuur ...)

• de aansluiting van het gevelmetselwerk met buitenschrijnwerk, in overeenstemming met de aanbevelingen van TV 283 [B5].

Metselwerkvoegen ter hoogte van aansluitingen moeten over de volledige breedte van het metselwerk opgevuld worden met mortel.

Voor de start van de voegwerken moet het schrijnwerk beschermd worden tegen vervuilingen. Dit is vooral belangrijk bij aluminiumprofielen: het is aangeraden om de oorspronkelijke beschermingsfilm niet te verwijderen of een bescherming aan te brengen voor de uitvoering van de voegwerken.

De aannemer van de voegwerken is verantwoordelijk voor de nabehandeling, zoals het beschermen tegen ongunstige weersomstandigheden of het bevochtigen van het metselwerk indien nodig.

Het is essentieel om vers metselwerk te beschermen tegen de regen tijdens het voegen en gedurende ten minste twee dagen daarna, om het risico op uitbloeiingen te beperken.

Bij gebruik van cementgebonden mortels voor het navoegen, moet het gevelvlak bevochtigd worden als het risico bestaat dat de mortelspecie na het opvoegen verbrandt.

Afb. 6.3 Voegafwerking bij aansluitingen.

Bij ongunstige weersomstandigheden (warm weer) wordt daarom aanbevolen het gevelvlak gedurende twee dagen te bevochtigen om het verlies aan aanmaakwater te compenseren.

Bij weinig poreuze metselstenen (bv. betonblokken) vormt zich snel een waterfilm op het oppervlak. Hoewel dit type metselwerk weinig water opneemt, is nabevochtiging absoluut noodzakelijk.

Mortels met hoogovencement verharden trager dan mortels met portlandcement, waardoor ze gevoeliger zijn voor verbranding. Een geschikte nabevochtiging is voor deze mortels dan ook essentieel.

Mortels die kalk bevatten hoeven daarentegen niet bevochtigd te worden, dankzij hun waterweerhoudend vermogen.

Bij de oplevering van het voegwerk moet over het algemeen bijzondere aandacht worden besteed aan het uitzicht van de gevel, vooral aan de kleur en het type voeg (zie § 2.3, p. 9). De geometrische toleranties die nageleefd moeten worden, vallen onder de verantwoordelijkheid van de metselaar. Deze worden uitgebreid beschreven in bijlage B (p. 32) en geïntroduceerd in § 2.4.2 (p. 11).

Het uitzicht van de voegen (kleur en type) wordt als bevredigend beschouwd wanneer eventuele verschillen, ongeveer twee maanden na het voegen, met het blote oog niet zichtbaar zijn onder natuurlijk, diffuus licht vanop drie meter afstand.

Sommige kleurverschillen kunnen als hinderlijk ervaren worden. Om bij eventuele discussies deze visuele hinder objectief te beoordelen, kunnen kleurmetingen uitgevoerd worden met een colorimeter, uitgerust met een aangepaste meetkop.

De criteria zijn opgenomen in tabel 7.1.

Tabel 7.1 Toelaatbare kleurverschillen in het gevelvlak.

Vastgestelde kleurverschillen in de voegmortel in het zichtvlak

Bandvorming ≤ 5

Willekeurige en onregelmatige verspreiding ≤ 10

Globale afwijkingen ∆E worden berekend op basis van het gemiddelde van vijf metingen, verdeeld over elke zone waar de kleurschakering gecontroleerd moet worden. De metingen moeten uitgevoerd worden op droge voegmortel.

Kleurverschillen zijn afhankelijk van verschillende factoren:

• geringe verschillen die reeds aanwezig zijn in de verschillende bestanddelen van de voegmortel: bijvoorbeeld kleuronregelmatigheden van het gebruikte zand en bindmiddel

• beperkte afwijkingen in de mortelsamenstelling, die vooral moeilijk te vermijden zijn bij dosering op de bouwplaats: bijvoorbeeld watergehalte van de voegmortel tijdens de uitvoering

• verschillen in weersomstandigheden op het moment van de uitvoering en in de drogingsomstandigheden

• de opvoegtechniek: het risico op kleurverschillen is veel groter bij het opvoegen door middel van achter de hand voegen (doorstrijken) dan bij navoegen

• afwijkingen in de structuur en de profilering van de voegen

• het optreden van uitbloeiingen (zie § 5.8, p. 24): kan het uitzicht van de voegen eveneens nadelig beïnvloeden, vooral bij donker getint voeg- en metselwerk.

Kleurverschillen in voegen zijn nooit volkomen uit te sluiten.

Met vooraf gemengde mortels uit hetzelfde fabricagelot kunnen de eerste twee factoren onder controle gehouden worden, op voorwaarde dat de aanbevolen hoeveelheid aanmaakwater gerespecteerd wordt. Toch kunnen ook met dit type mortel kleurverschillen optreden door veranderingen in de weersomstandigheden tijdens de uitvoering van de werken of door verschillen in de structuur en de profilering.

Eventuele kleurverschillen vallen sterker op bij donkere voegen en bij voegwerk dat de kleur van het metselwerk benadert. Zo zijn kleurverschillen minder zichtbaar bij rood (genuanceerd) metselwerk met grijze voegmortel dan bij toon-op-toon voegwerk.

Gezien de vele verschillende mogelijke oorzaken is het moeilijk om de invloed van één specifieke parameter te bepalen. Laboratoriumonderzoek biedt dan ook niet altijd uitsluitsel. Zo kan een verschil in relatieve vochtigheid van de buitenlucht op het moment van uitvoering of tijdens de droging het uitzicht van de voegen al veranderen.

Tabel A.1 Overzicht van de normatieve referenties voor de materialen voor voegmortels.

Materialen

Fabrieksmatige mortels

Bindmiddelen

Bestanddelen van op de bouwplaats gedoseerde mortels

Vulstoffen

Hulpstoffen

Pigmenten

Aanmaakwater

(1) + mogelijkheid tot een vrijwillig BENOR-kwaliteitsmerk volgens PTV 651 [P3].

(2) + mogelijkheid tot een vrijwillig BENOR-kwaliteitsmerk volgens PTV 603 [P2].

(3) + mogelijkheid tot een vrijwillig BENOR-kwaliteitsmerk volgens PTV 411 [P1].

Cement

Kalk met hydraulische eigenschappen

Luchtkalk

Zand

EN 998-2 (1) [B15]

(2) [B10]

EN 459-1 [B13]

EN 459-1

EN 13139 (3) [B26]

EN 934-3 [B14]

EN 12878 [B25]

EN 1008 [B16]

Tabel B.1 Enkele toelaatbare afwijkingen op de uitvoering van metselwerk (waarmee de tolerantie op de metselstenen [B3] gecombineerd moet worden).

Criterium

Stabiliteit

Toelaatbare afwijking op

Maximaal toelaatbare afwijking

Loodrechte stand/verticaliteit: over elke verdieping over de hoogte van het gebouw ± 8 mm/verdieping ± 50 mm

Vlakheid onder de lat van 2 m ± 8 mm/2 m

Maximaal toelaatbare afwijking t (in cm) voor een lineaire afmeting d (in cm), behalve voor (deur- en venster-)openingen t = ± 1/4 (d)1/3

Functionaliteit A

Uitzicht *

* Indicatieve waarden.

Rechtlijnigheid van de architecturale lijnen (bv. horizontaliteit)

= ± 1/8 (d)1/3

Plaatselijke vlakheid, niveauverschil ± 5 mm/0,2 m

Rechtlijnigheid van de lintvoegen ± 2 mm/2 m

Niveauverschil tussen aangrenzende metselstenen ± 2 mm

Nominale voegdikte e (e ≥ 6 mm) ± 2 mm (normaal)

Uitlijning van de stootvoegen (voor metselwerk met een hoogte d in cm) t = ± 1/8 (d)1/3

Tabel C.1 Blootstellingsklassen voor metselwerk [B24].

Klasse Microvoorwaarde van het metselwerk

MX1

MX2.1

MX2.2

Droge omgeving

Blootstelling aan vocht of bevochtiging

Blootstelling aan vocht, maar niet aan vorst-dooicycli, noch aan externe bronnen van sulfaten of agressieve chemische producten.

Blootstelling aan sterke bevochtiging, maar niet aan vorst-dooicycli, noch aan externe bronnen van sulfaten of agressieve chemische producten.

Blootstelling aan vocht en aan vorst-dooicycli

Blootstelling aan vocht of aan bevochtiging en aan vorst-dooicycli, maar niet aan belangrijke externe bronnen van sulfaten of agressieve chemische producten.

Blootstelling aan een sterke bevochtiging en aan vorst-dooicycli, maar niet aan externe bronnen van sulfaten of gevaarlijke chemische producten.

MX4 Blootstelling aan met zout verzadigde lucht, aan zeewater of aan dooizouten

MX5 Chemisch agressieve omgeving

Voorbeelden

Binnenkant van normale woongebouwen of kantoorgebouwen, met inbegrip van het binnenspouwblad van spouwmuren zonder risico op vochtindringing.

Bepleisterd buitenmetselwerk, zonder blootstelling aan matige of hevige slagregen en afgeschermd tegen vocht, afkomstig van aangrenzende materialen of metselwerkconstructies.

Binnenmetselwerk, blootgesteld aan aanzienlijke hoeveelheden waterdamp (bv. in een wasserij). Buitenmuren uit metselwerk, overdekt met een dakoversteek of een muurkap, zonder blootstelling aan regen. Metselwerk in een vorstvrije zone in een niet-agressieve en goed gedraineerde bodem.

Metselwerk zonder blootstelling aan vorst, noch aan agressieve chemische producten (bv. metselwerk ingegraven op een diepte van meer dan 80 cm).

Metselwerk van de klasse MX2.1, blootgesteld aan vorst-dooicycli. Onvoldoende beschermde gevelmuren, maar zonder blootstelling aan slagregen, opgaande muur met luchtspouw, opgaande muur zonder luchtspouw met een toereikende bescherming.

Metselwerk van de klasse MX2.2, blootgesteld aan vorst-dooicycli. Muurvoet vlak bij het maaiveld, opstand, schoorsteen, muurkap, kroonlijst, schermwand, grensmuur of tuinmuur, grondkerende muur, onvoldoende beschermde gevelmuur, opgaande muur zonder luchtspouw (bv. buitenspouwblad van een spouwmuur waarvan de spouw volledig opgevuld is met een isolatiemateriaal, langs binnen geïsoleerde buitenmuur), horizontaal metselwerk of metselwerk in permanent contact met water of met de grond.

Metselwerk in de kuststreek (tot 10 km van de kust). Metselwerk in de nabijheid van wegen die in de winter met dooizouten bestrooid worden.

Metselwerk in contact met de natuurlijke grond of met grond van ophogingen waarin water en sulfaten aanwezig zijn.

Metselwerk in contact met een zeer zure grond, met vervuilde grond of met vervuild grondwater. Metselwerk in de nabijheid van een industriezone, waar agressieve chemische producten in de lucht aanwezig zijn.

Opmerking: Bij de bepaling van de blootstelling van het metselwerk, is het tevens aanbevolen om het effect van de aangebrachte afwerkingen en/of de beschermende bekledingen in aanmerking te nemen.

Tabel D.1 Cementsoorten.

CEM II (8)

Portlandslakcement

Portlandsilicafumecement

Portlandpuzzolaancement

Portlandvliegascement

Portlandleisteencement

Portlandkalksteencement

Portlandcomposietcement

CEM III (8) Hoogovencement

CEM IV Puzzolaancement

CEM V Composietcement

CEM VI Composietcement

CEM II/A-S of /B-S

CEM II/A-D

CEM II/A-P of /B-P

CEM II/A-Q of /B-Q

CEM II/A-V of /B-V

CEM II/A-W of /B-W

CEM II/A-T of /B-T

CEM II/A-L of /B-L

CEM II/A-LL of /B-LL

CEM II/A-M of /B-M of /C-M

CEM III/A, /B of /C

CEM IV/A of /B

CEM V/A of /B

CEM VI (S-P) of (S-V) of (S-L) of (S-LL)

(1) A, B, C: afnemend klinkergehalte (en toenemend gehalte aan andere hoofdbestanddelen).

(2) S: gegranuleerd hoogovenslak

D: silica fume

P: natuurlijk puzzolaan

Q: gebrand natuurlijk puzzolaan

V: siliciumhoudend vliegas

W: calciumhoudend vliegas

T: gebrande leisteen

L en LL: kalksteen

M: mengsel

(3) Gebaseerd op de minimale druksterkte na 28 dagen van een genormaliseerde mortel, in MPa (N/mm²), evenals op de bindingssnelheid, meer bepaald:

L: langzaam (enkel voor CEM II/C-M, CEM III en CEM VI)

N: normaal

R: snel (enkel voor CEM I en CEM II)

(4) Metselcement kan gekarakteriseerd worden door de bijkomende aanduiding X: metselcement dat geen luchtbelvormers bevat.

(5) Voorbeeld van aanduiding: EN 413-1 MC 12,5 X.

(6) Courante cementsoorten kunnen gekarakteriseerd worden door een aantal bijkomende eigenschappen, meer bepaald:

LH: cement met een lage hydratatiewarmte

(H)SR: cement met een hoge bestandheid tegen sulfaten

LA: cement met een beperkt alkaligehalte

HES: cement met een hoge initiële sterkte (na 1 dag).

(7) Voorbeeld van aanduiding: CEM III/A 32,5 N - LH CE LA BENOR.

(8) Deze cementsoorten behoren tot de meest gebruikte voor mortels.

Tabel D.2 Kalksoorten volgens de norm NBN EN 459-1 [B13].

Luchthardende kalk (1) (2) Kalk met hydraulische eigenschappen (3)

houdende kalk

(1) 1ste cijfer = calcium- en magnesiumoxidegehalte (CaO + MgO) (massa%). 2de cijfer in voorkomend geval = minimumgehalte aan magnesiumoxide (MgO) (massa%).

(2) Bijkomende klassering in functie van hun toestand: ongebluste kalk: Q (granulaire toestand) en gebluste kalk: S (poeder), S PL (kalkdeeg), S ML (kalkmelk). Dolomitische kalk: enkel in de toestand Q en S, en een bijkomende klasse S1: semi-gehydrateerde dolomitische kalk.

(3) Cijfer = minimale druksterkte in N/mm².

(4) A, B, C: afnemend gehalte aan vrije kalk.

Tabel E.1 Keuze van de cementsoort.

Cementsoorten (1)

Gebruikstypes

Normale omstandigheden (2)

Hoge of lage temperatuur tijdens de uitvoering

Mortel voortdurend in contact met water/bodem of in aanwezigheid van aantastende stoffen

(1) Zie tabel D.1 (p. 34)

Hoge temperatuur (25 tot 30 °C)

Lage temperatuur (5 tot 10 °C) (3)

Niet aanbevolen Aanbevolen, bijvoorbeeld

CEM I 42,5

CEM II 32,5

CEM III/A 42,5

CEM I 52,5 ‘R’-cement

Klasse 32,5

Bodem en niet-agressief grondwater –

Huishoudelijk of stedelijk (niet-industrieel) afvalwater –

Zeewater

Industrieel afvalwater

Bodem en agressief grondwater

Alles behalve cement met een hoge bestandheid tegen sulfaten

CEM II/B, CEM II/C-M, CEM III/A, CEM V/A, CEM VI 32,5 of 42,5 N

CEM I of CEM II/A 42,5 of 52,5; (‘N’, of bij voorkeur ‘R’)

Als voorzorgsmaatregel cement met een hoge bestandheid tegen sulfaten

Als voorzorgsmaatregel cement met een hoge bestandheid tegen sulfaten

Cement met een hoge bestandheid tegen sulfaten

Een water- en/of bodemanalyse is verplicht. De keuze van het cement, de dichtheid van de mortel en de eventuele maatregelen worden bepaald in functie van de agressiviteit van de omgeving.

(2) Afwezigheid van agressieve stoffen, niet voortdurend in aanraking met water of met de bodem en uitvoering bij normale temperatuur T (10 °C ≤ T ≤ 25 °C) binnen normale uitvoeringstijd.

(3) Hoe hoger het klinkergehalte, hoe minder gevoelig het cement is voor lage temperaturen.

(4) Cementfabrikanten kunnen de omgevingsklassen van de norm NBN B 15-001 [B8] of de blootstellingsklassen van NBN EN 1996-2 [B24] (zie bijlage C, p. 33) gebruiken om te garanderen dat het product geschikt is voor gebruik in mortels die aan een bepaalde omgeving blootgesteld zijn.

Tabel F.1 Indicatieve mortelsamenstellingen (2).

Voorbeelden van mortelsamenstellingen

Toelaatbare (2) blootstellingsklasse (1)

Alle (4)

In massa (kg) bindmiddel per

(1) Zie bijlage C (p. 33)

(2) De toelaatbare blootstellingsklasse hangt in het bijzonder af van de vorstbestendigheid van de mortel. Bij gebrek aan een Europese methode kan deze bepaald worden op basis van STS 22 [F1] en de norm NBN B 15-231 [B9] (zie § 5.6, p. 23).

(3) De opgegeven druksterktes kunnen verschillen afhankelijk van de gekozen specifieke bestanddelen. Deze kunnen berekend worden volgens de norm NBN EN 1015-11 [B19].

(4) Ook uitzonderlijke blootstelling van het metselwerk, namelijk:

• aanzienlijke mechanische belastingen (bepaalde infrastructuurwerken zoals brugpijlers, kaaimuren, landhoofden)

• bijzondere fysische belastingen (erosie door sterke waterstroming)