Messe-Kurzinterview

Beispielvideo vom Maschinenmarkt: https://voge.ly/Schunk_HannoverMessePreview/

Videointerviews in realen, dynamischen Umgebungen steigern die Glaubwürdigkeit.

Ihr Unternehmensprofil wird gestärkt und die Wiedererkennung erhöht.

Visuelle und akustische Elemente machen die Botschaft klarer und eindrucksvoller

Mehrfachnutzung und Verbreitung auf verschiedenen Plattformen steigern die Reichweite.

Wir beraten Sie gerne persönlich:

LorisDeCia Senior Account Manager Gebiet Zürich Oberland, Ostschweiz, Nordwestschweiz und Deutschland Tel. +41

loris.decia@vogel-communications.ch

StephanKnauer Senior Account Manager Gebiet Nordwest- und Zentralschweiz, Deutschland Tel. +41 44 722 77 44

stephan.knauer@vogel-communications.ch

MargauxPontieu Chefredaktorin MSM & Senior Account Manager Gebiet Biel, Westschweiz, Tessin und Zentralschweiz

Mobil +41 79 938 50 24 margaux.pontieu@vogel-communications.ch

Im «Technologiestandort Schweiz 2025/26» berichten wir inzwischen zum 13. Mal über Technologien, die am Standort Schweiz entwickelt und produziert werden. Das in der Schweiz vorhandene Know-how ist bemerkenswert – ob im Kanton Graubünden, Luzern, Solothurn oder im Tessin.

Wussten Sie beispielsweise, dass am Schweizer Standort Grüsch (Graubünden) des Unternehmens Trumpf über 600 Mitarbeitende unter anderem hocheffiziente 2D-Laserbett-Maschinen produzieren?

Wir haben deshalb bei Jörg Ellerkmann, dem Leiter des Bereichs Sales & Service der Trumpf Schweiz AG, nachgefragt, wie sich Trumpf Schweiz innerhalb der Trumpf-Gruppe positioniert.

In der Ostschweiz, genauer in Flawil bei St. Gallen, befindet sich TBS-Tools. Ein Werkzeughersteller, der sich auf Sonderwerkzeuge spezialisiert hat. Diese Sonderwerkzeuge machen nicht nur in der Schweiz einen hervorragenden Job, sondern werden auch weltweit exportiert

Fast auf der gegenüberliegenden Seite der Schweiz, im Tessin am Luganer See, ist Mikron Tool beheimatet. Das Unternehmen hat in den letzten 25 Jahren das Hochleistungsbohren und -fräsen im Mikrobereich revolutioniert. Die Ursprünge des Tessiner «Werkzeugschmieds» liegen im Sonderwerkzeugbereich. Mit ihrem Know-how haben sie jetzt eine der fortschrittlichsten Fertigungsstrategien für die Herstellung von künstlichen Kniegelenken entwickelt.

Und was tut sich in der Innerschweiz? In der Zentralschweiz befinden sich die Unternehmen Jato Düsenbau AG und Ibor AG. Zwei sehr unterschiedliche Zulieferunternehmen, die aber eine Gemeinsamkeit haben: Sie legen den Fokus auf die Mitarbeitenden. Wie sie das machen, ist wirklich eindrücklich und zeigt, dass hochmotivierte Mitarbeitende einen unglaublich guten Job machen.

Ein weiterer Blick lohnt sich nach Bronschhofen in der Nähe von Flawil: Hier sind gleich zwei portraitierte Unternehmen ansässig. Cicor entwickelt hier Lösungen für die Elektronikindustrie, die man sonst nur in Fernost verorten würde. Und Thyssenkrupp Materials Schweiz positioniert sich im Bereich von Hochleistungsstählen für die metallverarbeitende Industrie

Aber lesen Sie selbst, was eine technologische Rundreise durch die wunderbare Schweiz alles bietet.

Ihr

Matthias Böhm, Chefredaktor, Schweizer Maschinenmarkt

3 Editorial Reise durch die Schweiz

6 «SwissSkills 2025» in Bern Champions der Tech-Industrie

8 Citizen Machinery Europe GmbH Spatenstich für neue Europazentrale

10 Schutzschild oder Schleuse? Wenn Wasserstoff auf Stahl trifft

12 Swissmechanic Virtuell verstehen, effizienter produzieren

14 TRUMPF Schweiz AG

J. Ellerkmann: «Predictive Maintenance bringt hohe Trefferquote»

AG: Sonderwerkzeuge in High-End-Qualität S.26

19 Jato-Düsenbau AG R. Häfliger: «Unsere Auszubildenden sind unsere Zukunft»

22 Mikron Switzerland AG – Division Tool Simply crazy: Kniegelenkfertigung à la Mikron Tool

26 TBS Werkzeugschärferei AG Sonderwerkzeuge in High-End-Qualität

29 IBOR AG

Zukunftsfabrik IBOR AG: Platz für Präzision, Innovation und Kooperation und 85 Tonnen BAZ

32 GRIBI Hydraulik AG BalTec setzt auf GRIBI-Hydraulik: Hydraulikunterstütztes Radialnietverfahren

thyssenkrupp Materials Schweiz AG:

«all stainless»-Konzept verlängert Lebensdauer von Spritzgussformen S. 34

precision

Für Prozesssicherheit und höchste Präzision in der Fertigung

34 thyssenkrupp Materials Schweiz AG «all stainless»-Konzept verlängert Lebensdauer von Spritzgussformen

35 Kunz precision AG Für Prozesssicherheit und höchste Präzision in der Fertigung

36 iepco ag Der perfekte Partner für veredelte Industrieoberflächen

38 BWB Oberflächentechnik Aluminiumkompetenz für höchste Ansprüche

40 Schwer Fittings AG Spezialist und Hersteller für Edelstahl-Rohrverbindungen

41 Cicor Management AG Schweizer High-Tech-Kompetenz für Elektronik und Mikrosysteme

42 Wir sagen Danke

43 Impressum

Spannung, Leidenschaft, spielerisches

Entdecken und viele bereichernde

Begegnungen: Vom 17. bis zum 21. September 2025 rückte die Berufsmesse «SwissSkills» auf dem Bernexpo-Areal die ganze Vielfalt der Berufsbildung ins Rampenlicht. Mittendrin: Die jungen Champions der Tech-Industrie.

Ein Gelände so gross wie 15 Fussballfelder, 150 Berufe, rund 120000 Besucherinnen und Besucher sowie 1021 junge Berufstalente, die – begleitet und bewertet von über 800 Expertinnen und Experten – in 92 Schweizermeisterschaften um Gold, Silber und Bronze kämpften: Die «SwissSkills» sind zweifellos das Highlight der Schweizer Berufsbildung – auch für die Schweizer Tech-Industrie. Aus über 70 jungen Berufsathletinnen und -athleten hat sie ihre neuen Berufsmeisterinnen und -meister in den folgenden acht Disziplinen erkoren:

W Anlagen- und Apparatebauer/-in

W Automatiker/-in

W Elektroniker/-in

W Industry 4.0

W Konstrukteur/-in

W Polymechaniker/-in Automation

W Polymechaniker/-in CNC Drehen

W Polymechaniker/-in CNC Fräsen

... und im Bereich «Polymechaniker CNC Drehen»: Gold ging an Arno Zehnder (libs/ABB, rechts), Silber an Maurice von Steiger (Fritz Studer AG, links) und Bronze an Joel Hostettler (ZW Winterthur, Mitte).

Die «SwissSkills» sind aber noch viel mehr als der Kampf um Medaillen Sie zeigen nicht nur die Exzellenz der Berufsbildung, sondern auch ihre ganze Vielfalt. Über 65000 Schülerinnen und Schüler haben die Berufsmeisterschaften im Klassenverbund besucht. Über 2100 Klassen reisten aus allen Sprachregionen nach Bern und machten das Bernexpo-Areal zum grössten Klassenzimmer der Schweiz.

Die Schweizer Tech-Industrie begeisterte mit der Erlebniswelt «Faszination Technik». Dort wurde interaktiv erlebbar gemacht, was hinter vielen Dingen des Alltags steckt und wie die Berufe der Tech-Industrie neue Lösungen für unsere Zukunft

schaffen. Eindrücke, die den Berufswahlprozess vieler Jugendlicher bestenfalls prägen werden.

Die «SwissSkills 2025» wurden zum Treffpunkt für Lernende, Lehrpersonen, Arbeitgebende, Besuchende und Entscheidungstragende aus Bildung, Politik und Wirtschaft. So trafen Generationen aufeinander: Jugendliche, die ihre Berufswahl noch vor sich haben, Lehrpersonen, die begleiten, Expertinnen und Experten, die ihr Wissen weitergaben, und Unternehmen, die ihre künftigen Fachkräfte kennenlernten Dieses Miteinander machte die «SwissSkills 2025» zu einer Plattform des Austauschs, die Brücken baut und die Bedeutung der Berufsbildung in der ganzen Gesellschaft sichtbar macht.

Daniel Arn, Präsident des Vereins «SwissSkills Bern», zieht ein klares Fazit: «Die ‹SwissSkills 2025› waren ein richtiges Volksfest der Berufsbildung. Die Begeisterung auf dem Areal, die Emotionen in den Hallen und die stolzen Gesichter unserer Teilnehmenden haben eindrücklich gezeigt, welche Kraft in der dualen Berufsbildung steckt.»

Bundesrat Guy Parmelin betonte in seiner Rede an der Siegerehrung: «Bravo, Sie haben Grosses geleistet. Leidenschaft, Können, Berufsstolz – das ist das, was uns in den letzten Tagen bewegt hat. Und ich sage es mit Überzeugung: Ihre Fähigkeiten sind ein Versprechen für die Zukunft.» (neu) Zu den VideoImpressionen

DierichtigeAuswahl fürIhreKonstruktionslösung an mehr als 130.000 Norm-und Bedienteilen finden Sieauf unserereinfachen undübersichtlichen Webseite, welche Ihnenviele Vorteile bietet Mehr wissen,mehrfindenund bessereLösungenerzielen. »www.norelem.ch«

Die Citizen Machinery Europe GmbH (CME) schlägt ein neues Kapitel ihrer Unternehmensgeschichte auf: Mit dem Spatenstich für die neue Europazentrale im Gewerbegebiet Scharnhausen-West der Stadt Ostfildern (D) stellt der Maschinenbauer die Weichen für eine wachstumsorientierte, nachhaltige Zukunft. Der Umzug vom ehemaligen Standort in Esslingen ist für Ende 2026 geplant.

CME befindet sich mit der Europazentrale seit über 30 Jahren am Rande der Esslinger Innenstadt, am so genannten alten Boley-Areal und organisiert von dort aus den Vertrieb und Service der Cincom Landreh- und Miyano Kurzdrehmaschinen im deutschsprachigen Raum, den Benelux-Staaten und Osteuropa. Darüber hinaus «veredeln» die Drehmaschinenspezialisten die Drehautomaten nach den spezifischen Kundenanforderungen wie etwa mit Be- und Entladeoptionen, Softwareanpassungen oder Automationslösungen aus dem kürzlich neu gegründeten Geschäftsfeld «Automation». Aufgrund wachsender Anforderungen an Produktionskapazität und Nachhaltigkeit entschied sich CME für den Umzug nach Ostfildern. Der Grundstücksvertrag wurde im Februar 2025 unterzeichnet. Markus Reissig, Geschäftsführer der Citizen Machinery Europe GmbH: «Das alte Firmengelände nahe der Esslinger Innenstadt war für uns und für unsere Zulieferer aufgrund der topografischen Hanglage eine Herausforderung für die Logistik. Diverse Umbauphasen fanden statt, um unseren Bedürfnissen gerechter zu werden Zu hundert Prozent gelang dies nie. Mit der Entwicklung grösserer und damit schwererer Maschinentypen kamen auch Statikprobleme im bestehenden Gebäude hinzu: So können diese neuen Tonnagen am bisherigen Hauptsitz Esslingen nicht gestellt und somit auch dem Kunden nicht adäquat vorgestellt werden.»

Identitätsstarke, nachhaltige Architekturkonzeption

Citizen setzt beim Neubau auf Unternehmen, die mit ihrem Handeln und Tun mit der eigenen Firmenphilosophie übereinstimmen: So ist die Vollack Gruppe mit Hauptsitz in Karlsruhe (D) verantwortlich für Generalplanung und Bauausführung ein bundesweit tätiger Spezialist für die methodische Planung, den Bau und die Revitalisierung nachhaltiger, energieeffizienter Gebäude in den Bereichen Büro, Industrie und Gesundheit.

Die Thost Projektmanagement GmbH mit Hauptsitz in Pforzheim (D) als weiterer Partner zählt zu den führenden deutschen Unternehmen im Projektmanagement. Thost bietet neben klassischem Projektmanagement auch ESG-Beratung, Nachhaltigkeitsstrategien und die Umsetzung zukunftsweisender Technologien wie Wasserstoff und E-Mobilität.

Der Firmenstandort in Ostfildern wird dem hohen Anspruch von Citizen Machinery Europe an Nachhaltigkeit und Effizienz gerecht: Der Neubau mit einer Bruttogeschossfläche von rund 8000 Quadratmetern umfasst ein Bürogebäude mit Ausstellungsbereich und Produktionsflächen Das Material- und Farbkonzept der identitätsstarken Architektur wird der weltweiten Citizen Corporate Identity mit weissen Metallfassaden sowie dunklen Fensterbändern und -flächen, welche die Baukörper

Auf rund 8000 Quadratmetern entstehen Büro-, Schulungs- und Ausstellungsflächen, ein Technologiekompetenzcenter mit Montagehalle sowie Werkstatt- und Lagerbereich. Kurzum: Ein innovativer, mit modernster Technologie ausgestatteter und auf Nachhaltigkeit ausgelegter Vertriebsund Produktionsstandort für künftig rund 70 Beschäftigte.

strukturieren, folgen. Sämtliche Büro- und Verwaltungsfunktionen sind auf einer Ebene angeordnet. Die neu gestalteten Grossraumbüros sorgen für kürzere interne Abläufe und Kommunikation auf schnellstem Wege untereinander. Im Erdgeschoss wird der öffentliche Bereich mit Ausstellung und Cafeteria bis in den für Kunden zugänglichen Versuchsraum im Hallenbereich reichen Das grosse Technologiekompetenzzentrum mit Montagehalle sowie ein Engineering-Bereich für neu angedachte Geschäftsfelder, wie zum Beispiel Lösungen zur Automation, vervollständigen das Konzept.

Markus Reissig: «Mit dem symbolischen Spatenstich für die neue Europazentrale setzt Citizen Machinery Europe nicht nur ein starkes Zeichen für Wachstum und Kundennähe – auch architektonisch setzt Vollack ein besonderes Statement.» Die Gestaltung des Neubaus nimmt danach direkten Bezug auf die

Markus Reissig, Geschäftsführer der Citizen Machinery Europe GmbH, unterstrich während der Feierlichkeiten des Spatenstichs: «Mit der Investition in unsere neue Europazentrale stellen wir die Weichen für unsere weitere Entwicklung und die künftigen Herausforderungen an Effizienz, Nachhaltigkeit und absolute Kundenorientierung. Wir alle sind gespannt auf das Ergebnis und freuen uns schon auf den Umzug Ende 2026.»

traditionsreichen Wurzeln des Mutterkonzerns in der Uhren- und Feinmechanik. So zitiert das Architekturkonzept Elemente eines Uhrwerks – etwa das Zifferblatt, die Zeiger oder Stundenindizes – und übersetzt sie in markante bauliche Details. Schrägstehende Stützen am Bürogebäude, gezielt positionierte Fensterpfosten und charakteristische Strukturen der PfostenRiegel-Fassade greifen diese Gestaltungsidee auf und machen sie konstruktiv sichtbar. Der Neubau wird damit nicht nur ein funktionaler Standort, sondern auch ein sichtbares Zeichen für Präzision, Innovation und Herkunft.

Ein zentrales Thema ist die nachhaltige Energieversorgung über ein Nahwärmenetz, welches in Kombination mit Solewärmepumpen und Luftwasserwärmepumpen den Heiz- und Kältebedarf der Gebäude decken wird. Abgerundet wird das Konzept durch Photovoltaik-Flächen auf Dächern und an den Fassaden. Weitere Fassadenflächen werden zudem teilweise begrünt.

Markus Reissig: «Für CME bietet das Gewerbegebiet Scharnhausen-West viele Vorteile: So etwa die ebene Topografie mit schnellem Zugang zur Messe Stuttgart, Autobahn und Flughafen. Darüber hinaus können wir uns als Unternehmen deutlich besser präsentieren. Alle Maschinen passen in den neuen Ausstellungsraum, und durch die gute verkehrstechnische Anbindung, einen grosszügigen Besprechungs- und Kantinenbereich können Events für unsere Geschäftspartner, Kunden und Händler aus In- und Ausland angeboten werden. Die zukunftsorientierte Energiestrategie der Kommune, die u.a auf Geothermie, Wärmepumpen und erneuerbare Energien sowie einem künftigen Quartierparkhaus setzt, kombiniert mit unserem eigenen Konzept, bestehend aus begrünten Dachflächen, Solaranlagen und Batteriespeichern, waren darüber hinaus gute Argumente, hier zu investieren.»

Mit der neuen Adresse wird ebenfalls ein Akzent gesetzt: Die künftige Europazentrale von Citizen Machinery Europe wird in der Mária-Telkes-Strasse liegen – benannt nach der ungarisch-amerikanischen Wissenschaftlerin und Pionierin der Solartechnologie Mária Telkes, auch als «Sonnenkönigin» bekannt, entwickelte unter anderem das berühmte Dover Sun House, eine Solarheizung sowie einen Solarofen und hielt zum Zeitpunkt ihres Todes im Jahr 1995 über 20 Patente. Die Wahl dieser Adresse unterstreicht nicht nur das klare Bekenntnis der Kommune zur Zukunftstechnologie, sondern symbolisiert auch den Anspruch von CME, ressourcenschonende Energie- und Gebäudekonzepte in den Mittelpunkt zu stellen. (neu)

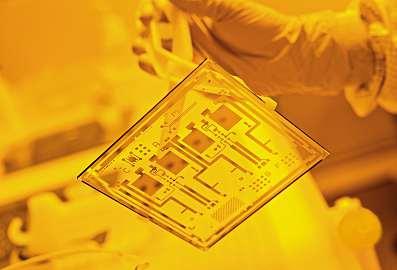

Wasserstoff schadet Stählen. Insbesondere hochfeste Stähle, wie sie für den Bau von Brücken, Hochhäusern sowie Öl- und Gas-Infrastruktur eingesetzt werden, sind anfällig auf Versprödung durch atomaren Wasserstoff aus der Umwelt. Die komplexen Mechanismen dahinter sind noch nicht vollumfänglich verstanden. Native Oxidschichten auf Stahl können als Barrieren wirken, die das Eindringen von Wasserstoff in das Werkstück verhindern. Empa-Forschende wollen untersuchen, wie Wasserstoff mit den dünnen Oxidschichten interagiert, und zwar räumlich und zeitlich hoch aufgelöst.

In der Nacht auf den 11. September 2024 stürzte ein rund 100 Meter langer Abschnitt der Carolabrücke in Dresden in die Elbe. Die Ursache: Risse an der stählernen Spannstruktur der Brücke. Der Schuldige: Wasserstoff Die Carolabrücke ist längst nicht das erste Bauwerk, dem Wasserstoff zusetzt. Weitere bekannte Beispiele sind der Londoner Wolkenkratzer «122 Leadenhall Street», im Volksmund als «Cheesegrater» bekannt, sowie der Teilneubau der Bay Bridge in San Francisco, bei denen das Versagen der Stahlbolzen Sanierungskosten in Millionenhöhe zur Folge hatte.

Der Prozess heisst Wasserstoffversprödung. Bestimmte Korrosionsprozesse in Anwesenheit von Wasser setzen an der Oberfläche von Stahlbauteilen atomaren Wasserstoff frei – das kleinste Element des Periodensystems. Dank seiner geringen Grösse diffundiert der Wasserstoff in den Stahl, wo er durch verschiedene Mechanismen Rissbildung begünstigt

Dass Wasserstoff Metalle angreift, ist bereits seit dem 19. Jahrhundert bekannt. Vollständig verstanden sind die komplexen Mechanismen hinter der Wasserstoffversprödung allerdings bis heute nicht – trotz zahlreicher Studien. Empa-Forschende aus dem Labor für Fügetechnologie und Korrosion untersuchen nun eine Seite der Wasserstoffversprödung, der bisher wenig Aufmerksamkeit zuteil kam: die Interaktion des Wasserstoffs mit der sogenannten native Oxidschicht auf Stahl.

Die native Oxidschicht, auch Passivierungsschicht genannt, ist eine dünne Schicht, die sich auf natürliche Weise an der Oberfläche der meisten Metalle und Legierungen bildet. Sie verleiht rostfreien Stählen ihre Korrosionsbeständigkeit. Die Art und die Zusammensetzung der nur wenige Nanometer dicken Schicht unterscheiden sich von Stahl zu Stahl. Gewisse Oxide sind deutlich stabiler und resistenter gegenüber Wasserstoff als andere. Sie schützen den Stahl besser vor Versprödung. Dies wollen die Empa-Forscherinnen Chiara Menegus und Claudia Cancellieri untersuchen. Ein besonderes Augenmerk legen sie dabei auf die Grenzfläche zwischen dem Metall und seiner Oxidschicht. «Wasserstoff sammelt sich im Material jeweils dort an, wo Unordnung herrscht», erklärt Doktorandin Menegus. «Die Grenzfläche zwischen dem Metall und dem Oxid ist eine solche Stelle.»

Innovativer Versuchsaufbau ...

Die Forschung an Wasserstoff im Stahl ist herausfordernd. Das leichte Element lässt sich mit gängigen Analysemethoden gar nicht bestimmen. Auch müssen die Experimente unter Ausschluss aller weiteren Umweltfaktoren wie Sauerstoff und Feuchtigkeit stattfinden – ansonsten entstehen komplexe Interaktionen und Korrosionsprozesse, die den Wasserstoffeinfluss maskieren. Die letzte grosse Herausforderung ist die Grenzfläche selbst: «Es ist schwierig, eine verborgene Grenzfläche im Inneren des Materials zu untersuchen, ohne die Probe zu zerstören», weiss Claudia Cancellieri, Forschungsgruppenleiterin im Labor für Fügetechnologie und Korrosion.

Diese Herausforderungen meistern die Forscherinnen mit einem innovativen Versuchsaufbau. Im ersten Jahr ihres Doktorats hat Chiara Menegus eine elektrochemische Zelle entwickelt, in der die Stahlprobe befestigt wird. Auf einer Seite der Probe befindet sich Wasser, auf der anderen das inerte Edelgas Argon. Durch Anlegen von elektrischer Spannung wird aus dem Wasser atomarer Wasserstoff generiert. Er diffundiert durch die dünne Probe, bis es die Oxidschicht auf der gegenüberliegenden Seite erreicht und hier mit dem nativen Oxid interagiert. «So können wir die Interaktion von atomarem Wasserstoff mit dem nativen Oxid von anderen Umwelteinflüssen isolieren», erklärt Menegus. Sämtliche Schritte – vom Zusammenbau der Zelle bis zur Analyse der Probe – finden unter Schutzatmosphäre statt, in einer Glovebox.

... und fortschrittliche Methoden

Für die Charakterisierung der Proben greifen die Forscherinnen auf eine in der Schweiz einmalige Analysetechnik zurück: Die sogenannte harte Röntgenphotoelektronenspektroskopie (engl. «Hard X-ray Photoelectron Spectroscopy», kurz HAXPES, siehe Infobox) Diese Spektroskopiemethode nutzt hochenergetische Röntgenstrahlung, um die Art und den chemischen Zustand von Atomen in einem Material zu bestimmen, und zwar nicht nur an der Oberfläche, sondern bis zu 20 Nanometer in der Tiefe – genug, um die rund fünf Nanometer dicke Oxidschicht sowie die darunterliegende Grenzfläche zum Stahl zu erfassen. Zwar lässt sich der Wasserstoff selbst damit nicht direkt erfassen, seine Auswirkungen auf die gesamte Oxidschicht konnten die Forscherinnen jedoch bereits deutlich demonstrieren. «Die ersten Versuche zeigen, dass der Wasserstoff die schützende Oxidschicht abbaut», sagt Menegus. Nun will sie die Oxide auf unterschiedlichen Eisen-Chrom-Legierungen sowie auf einigen gängigen Stählen untersuchen. Danach werden die Forscherinnen zusammen mit dem «Ion Beam Physics Lab» der ETH Zürich den Wasserstoffgehalt in den Proben direkt bestimmen – in Echtzeit, mit einer aufwändigen TeilchenbeschleunigerMethode. «Wir hoffen, dadurch den Effekt von Wasserstoff auf die nativen Oxidschichten besser zu verstehen und besonders resistente Oxidformen zu finden», resümieren Menegus und Cancellieri. Ihre Erkenntnisse könnten zum Bau von langlebigeren Brücken führen – sowie zu besserer Infrastruktur für die Lagerung und den Transport von grünem Wasserstoff (neu)

HAXPES steht für «Hard X-ray Photoelectron Spectroscopy» – harte Röntgenphotoelektronenspektroskopie. Diese Analysemethode beruht auf dem photoelektrischen Effekt, für dessen Entdeckung Albert Einstein 1921 den Nobelpreis in Physik erhielt. Mit Röntgenstrahlung werden aus dem Material Elektronen «herausgeschlagen», die Rückschlüsse auf die chemische Beschaffenheit der Probe ermöglichen. Während herkömmliche Röntgenphotoelektronenspektroskopie auf die Oberfläche des Materials beschränkt ist, dringt die «harte» Version – HAXPES – dank hochenergetischer Strahlung deutlich tiefer ins Material ein und erlaubt eine präzise Charakterisierung von mehrschichtigen Strukturen und inneren Grenzflächen. Anwendungen hat HAXPES in der Entwicklung von MikroelektronikKomponenten, Festkörperbatterien und funktionalen Dünnschichten sowie in Katalyse und Korrosionsforschung. Die einzige Anlage in der Schweiz steht im Labor für Fügetechnologie und Korrosion an der Empa.

Bild: Empa

Chiara Menegus und Claudia Cancellieri an der HAXPES-Anlage der Empa

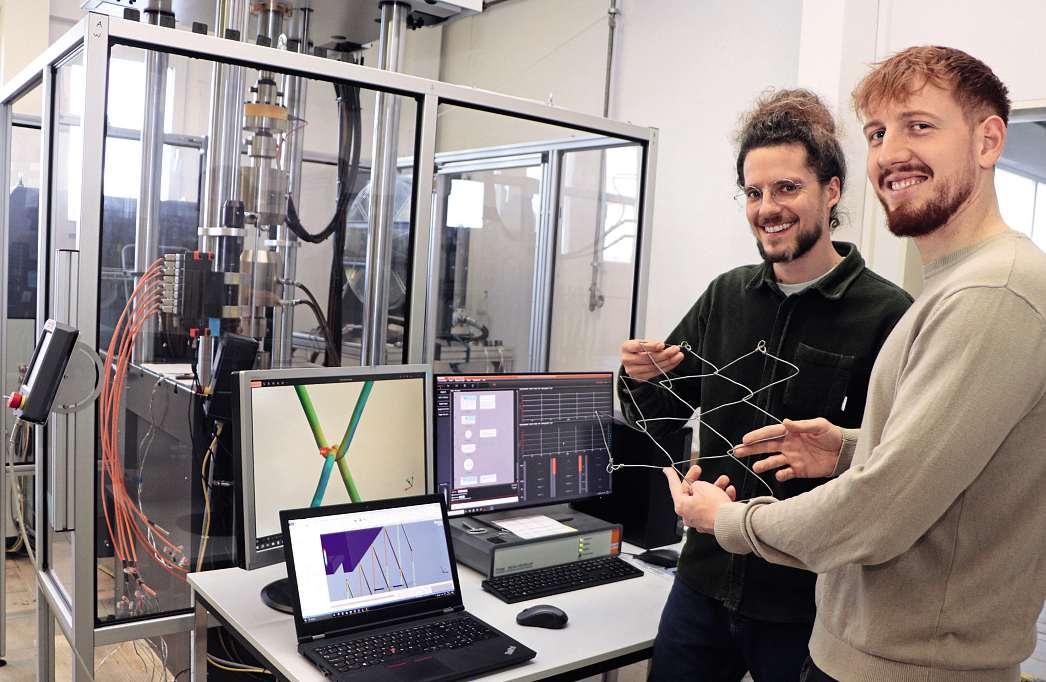

Jörg Straub und Alex

die Kombination von Prüfmaschine, Simulationsmodell und physischen Komponenten, um Erkenntnisse über die Beanspruchung von Fishfarming-Netzen zu gewinnen.

Von der Konstruktion über die Maschinenintegration bis zur angewandten Forschung: Digitale Zwillinge und Simulationsmodelle eröffnen erhebliches Potenzial für den Werkplatz Schweiz. Zwei Mitgliedbetriebe von Swissmechanic schildern, was möglich ist.

Martin Sinzig, Wirtschaftsjournalist

Werden Objekte oder Systeme virtuell dargestellt und genau widerspiegelt, spricht man von digitalen Zwillingen. Die Kernidee, einen digitalen Zwilling als Mittel zur Untersuchung eines physischen Objekts zu nutzen, geht zurück auf die Weltraumprogramme der NASA in den 1960er Jahren Sie leistete Pionierarbeit, indem sie jedes Raumschiff, das ins All flog, zuerst in einer erdgebundenen Version exakt nachbaute. Diese Zwillinge, damals noch analog statt digital, konnten die NASA-Mitarbeiter zu Studien- und Simulationszwecken einsetzen. Inzwischen sind digitale Zwillinge zu einem festen Begriff im Zeichen der Industrie 4.0 geworden. Das renommierte deutsche Fraunhofer-Institut für Experimentelles Software-Engineering IESE spricht von einem virtuellen Abbild eines physischen Guts, das den aktuellen Zustand eines Systems abbildet und dadurch das Verhalten vorhersagen kann. Dies ermögliche virtuelle Tests zur Entwicklungszeit oder aber das Bewerten von Entscheidungen zur Laufzeit

Die auf intelligente Werkstückspannsysteme spezialisierte Gremotool GmbH in Gossau SG nutzt digitale Zwillinge gezielt, um neue Produkte schneller und effizienter zu entwickeln, bevor ein physischer Prototyp gebaut wird. Sie konstruiert die Spannmittel im selben Programm, in dem auch die Programmierung der Fertigung erstellt wird Das ermöglicht es, Ände-

rungen an Geometrien des fertigen Werkstücks mit geringstem Programmieraufwand für die Fertigung zu aktualisieren. In der Kombination wird die Produktentwicklung auf mehreren Ebenen der Herstellung skalierbar.

«Wir denken von Anfang an in integrierten Problemlösungen, in einem Ökosystem von Programmen, Spannmitteln, Bearbeitungswerkzeugen und Rohmaterialien», illustriert Philipp Hugentobler, bei Gremotool in der Entwicklung und Produktsteuerung tätig Dieser Ansatz werde in der digitalen und automatisierten Welt noch wichtiger, doppelt Geschäftsführer René Baumann nach Eine der grössten Herausforderungen bei der Nutzung digitaler Zwillinge sei insbesondere die Datenqualität.

«Durch die präzise Bewegungssimulation des Werkstückspannmittels – inklusive Werkstück, Bearbeitungswerkzeugen, Maschinenraum und angeschlossener Roboterzelle – bildet Gremotool die reale Fertigungsumgebung virtuell ab. So analysieren wir Prozesse frühzeitig und erkennen potenzielle Probleme, noch bevor die erste Projektausarbeitung beginnt», erklärt Philipp Hugentobler Für Maschinen- und Handling-Hersteller sei das ein echter Mehrwert: Gremotool agiere als diskreter, aber wirkungsvoller Integrationspartner, sowohl im Engineering als auch in der Beratung. Hugentobler betont: «Die konsequente Anwendung digitaler Zwillinge macht das hoch-

spezialisierte Unternehmen zu einem Innovationstreiber, der Komplexität reduziert, Risiken minimiert und die Produktivität seiner Kunden nachhaltig steigert.»

Konkurrenzfähig bleiben

Zahlreiche Projekte mit namhaften Maschinen- und HandlingHerstellern in Europa zeugen von der Praxisnähe und Innovationskraft von Gremotool Das Spektrum reicht von der Integration einzelner Maschinen bis hin zur Planung kompletter Fertigungszellen Zwar ist der Initialaufwand am Anfang hoch, doch der Nutzen zeigt sich sehr schnell: Prozesse werden transparenter, Fehlerquellen frühzeitig erkannt und die Effizienz deutlich gesteigert.

René Baumann sieht in der virtuellen Welt einen entscheidenden Vorteil: «Es geht nicht darum, Konstruktionsfehler im Nachhinein zu beheben, sondern Komponenten und Systeme von Anfang an richtig zu planen. Wir wollen nicht nur Späne sehen, wir wollen die Maschinenstunden erhöhen und produktiver werden» Nur so, davon ist man bei Gremotool überzeugt, kann Europa seine Wettbewerbsfähigkeit in der Industrie langfristig sichern.

Für das Institut für Werkstoffsystemtechnik Thurgau (WITG), das 2002 in Tägerwilen als An-Institut an der Hochschule Konstanz für Technik, Wirtschaft und Gestaltung (HTWG) gegründet wurde, ist die Simulation ein fester Bestandteil bei angewandten Forschungsprojekten. «Wir kultivieren ein indirektes Modell, indem wir in einem iterativen Prozess zwischen Versuchen und Simulation eine Annäherung an die Realität anstreben», erklärt Jörg Straub. Er hat als Master of Engineering seit Anfang 2021 am WITG den Bereich Simulation als neuen Forschungsschwerpunkt mit aufgebaut.

Die Forschungen bewegen sich im Wesentlichen zwischen Versuch und Berechnungsmodell, so auch bei einem Projekt, das sich mit dem Aufbau eines geeigneten Simulationsmodells zur Ermittlung der Beanspruchungen in den Netzsegmenten von Fischfarmen beschäftigt hatte. Konkret ging es darum, bei den im Offshore-Bereich installierten, 160 mal 65 Meter grossen und 30 Meter tief reichenden Stahlnetzen das Schadensbild besser zu verstehen und Trends zu erkennen.

Zu diesem Zweck wurden mit einer servohydraulischen Materialprüfmaschine im eigenen Labor Ermüdungsversuche durchgeführt. Auch Messdaten aus Windkanalversuchen bei der ZHAW in Winterthur wurden ermittelt, um Strömungsverhältnisse besser nachzuvollziehen. Um die mechanischen Beanspruchungen in den Netzsegmenten qualitativ zu erfassen, wurden zudem verschiedene Netzkonfigurationen getestet, die unter anderem numerisch vereinfacht mit Hilfe von porösen Platten abgebildet werden konnten.

Besseres Verständnis hilft, Strukturen zu optimieren

Die von Alex Eckhardt, Master of Engineering am WITG, durchgeführte Masterarbeit versuchte so, die Effekte im kleinen Massstab zu erfassen und daraus Rückschlüsse für das grosse Gesamtsystem zu ziehen «Es ging darum, mit relativ einfachen Mitteln begründbare Ergebnisse zu ermitteln», ergänzt Jörg

Bild: Marti n Si nzig

René Baumann, Geschäftsführer Gremotool GmbH: «Mittels digitaler Zwillinge analysieren wir Prozesse frühzeitig und erkennen potenzielle Probleme, noch bevor die Projektausarbeitung beginnt.»

Von der Integration einzelner Maschinen bis hin zur Planung kompletter Fertigungszellen: Christian Eberle und Philipp Hugentobler setzen bei Gremotool auf die präzise Bewegungssimulation der Komponenten.

Straub. Dabei wurde die seit Jahren enge Zusammenarbeit mit der Entwicklungsabteilung der Auftraggeberin, der Geobrugg AG in Romanshorn, weitergeführt. Dass hochfeste Stahldrähte nicht so einfach zu verstehen sind, vor allem, dass Maschendrahtsysteme komplexeren Belastungsfaktoren unterliegen, zählte zu den Haupterkenntnissen Die Quer- und Längsbelastungen konnten durch die Versuche und Simulationsmodelle bis zu einem gewissen Grad erfasst werden. Das bessere Verständnis für das technische System hilft, Mechanismen zur Entlastung zu finden bzw Strukturen den Steifigkeiten und Beanspruchungen gerecht anzupassen. Das Verständnis des Schadensbilds aus Feldversuchen unterstützt schliesslich die Planung von Reinigungszyklen, um Bewuchs und damit Belastungen bei Durchströmung gering zu halten.

Swissmechanic

Felsenstrasse 6, CH-8570 Weinfelden

Tel. +41 71 626 28 00, info@swissmechanic.ch swissmechanic.ch

Gremotool GmbH

Wilerstrasse 3, CH-9200 Gossau SG

Tel. +41 71 930 03 90, info@gremotool.ch gremotool.ch

Institut für Werkstoffsystemtechnik Thurgau (WITG)

Konstanzerstrasse 19, CH-8274 Tägerwilen

Tel. +41 71 666 42 04, info@witg.ch witg.ch

«Automatisierung mag zunächst banal erscheinen, doch die Kombination aus niedrigen Stückzahlen, einem breiten Produktspektrum und hoher geometrischer Komplexität erfordert massgeschneiderte Lösungen anstelle einer universellen Automatisierungslösung.»

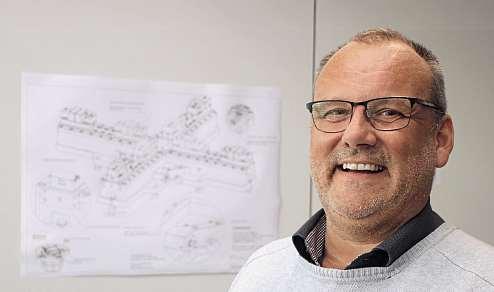

Jörg Ellerkmann (Head of Sales & Service, TRUMPF Schweiz AG)

Mit fast 600 Mitarbeitenden gehört Trumpf Schweiz zu einem der grösseren Industrieunternehmen. Im Interview zeigt Jörg Ellerkmann (Head of Sales & Service, TRUMPF Schweiz AG) auf, wie sich der Schweizer Markt im Bereich der Blechbearbeitung entwickelt und welche Rolle TRUMPF Schweiz im Bereich der Technologieentwicklung, Produktion, Vertrieb und Service, im Rahmen der Konzentration auf den Standort Grüsch, konkret einnimmt. Eine besondere Herausforderung ist die konsequente Weiterentwicklung von Automationslösungen, die zukünftig auch Fehlermeldungen selbstständig beheben kann, mittels Einsatzes von KI.

Interview: Matthias Böhm, Chefredaktor SMM

Sie haben den Vertriebsstandort in Baar nach Grüsch verlegt und sind jetzt mit dem Vertrieb näher an der Entwicklung und Produktion. Welche Vorteile ergeben sich dadurch aus Ihrer Sicht, auch für ihre Kunden?

J. Ellerkmann: Wir stellen uns den Anforderungen im Maschinenbau, stetig, und mit klaren Massnahmen: Unseren Schweizer Standort haben wir konsolidiert und wir sind ins Hauptwerk

nach Grüsch (GR) umgezogen. Insbesondere für unseren technischen Kundendienst ist die Nähe zur Entwicklung sehr wertvoll. Kurze Wege, kurze Abstimmung sowie schnelle Reaktionszeit und umgehende Problemlösungen sind wesentliche Vorteile, die auch unseren Kunden nutzen. Natürlich hat die Standortkonsolidierung auch dazu geführt, dass wir umfangreiche Kosten wie eine hohe Büromiete einsparen konnten. Als

Jörg Ellerkmann studierte Maschinenbau an der RWTH Aachen, war von 2015 - 2019 Managing Director bei Trumpf in Singapore, anschliessend Leiter Produktmanagment bei Trumpf Deutschland und ist seit 2024 Leiter Vertrieb & Service der TRUMPF Schweiz AG in Grüsch.

Konsequenz daraus sind wir nun in der Lage unsere Preise für Ersatzteile im Schnitt um 15 Prozent zu senken. Diese Preisanpassung ist mehr als ein finanzieller Vorteil – sie ist Ausdruck unseres Engagements für eine langfristige und erfolgreiche Zusammenarbeit. Unsere Ersatzteile stehen weiterhin für höchste Qualität, schnelle Verfügbarkeit und zuverlässigen Service.

Welche Technologiebereiche aus Ihrem Segment werden derzeit nach wie vor besonders gut nachgefragt und woran liegt das aus Ihrer Sicht?

J. Ellerkmann: Besonders gefragt sind zurzeit unsere Produkte abseits des Mainstreams, also spezielle Biegetechnik (Panelbender), Rohrlasermaschinen und unsere Evergreen Technologie: Die Kombimaschine, also eine Kombination von Laserschneiden, Stanzen und Umformen.

Welche Rolle hat die Digitalisierung in den letzten zehn Jahren eingenommen? Welche Lösungen in diesem Sektor stossen auf besonders grosses Interesse bei den Kunden?

J. Ellerkmann: Schlussendlich ist es für unsere Kunden von zunehmender Bedeutung neben dem Materialfluss im Produk-

Mit fast 600 Mitarbeitenden gehört Trumpf Schweiz AG in Grüsch zu einem der grösseren Industrieunternehmen in der Schweiz.

«Insbesondere für unseren technischen Kundendienst ist die Nähe zur Entwicklung sehr wertvoll. Kurze Wege, kurze Abstimmung sowie schnelle Reaktionszeit und umgehende Problemlösungen sind wesentliche Vorteile, die auch unseren Kunden nutzen.»

Jörg Ellerkmann (Head of Sales & Service, TRUMPF Schweiz AG)

tionsprozess auch den dazugehörigen Datenfluss unter Kontrolle zu haben. Unser MES-System «Oseon» erfüllt hierfür die Anforderungen und wird kontinuierlich weiterentwickelt. In der Zukunft erwartet der Kunde von uns, dass wir uns aktiv bei ihm melden, noch bevor die Maschine ausfällt. Mit Predictive Maintenance sind wir z.B. bei unseren Lasermaschinen schon heute in der Lage einen Ausfall mit hoher Trefferquote vorhersagen zu können. Hier haben wir viel Geld investiert: Daten sammeln, Daten analysieren und dann die richtigen Schlussfolgerungen ziehen.

Welche Rolle spielen automatisierte Prozesse im Bereich der Blechbearbeitung, wo sind sie heute bereits Standard und wo sehen Sie noch Potential? Welchen Einfluss haben Automationslösungen auf Produktivitätssteigerung und Prozesssicherheit?

J. Ellerkmann: Automatisierung mag zunächst banal erscheinen, doch die Kombination aus niedrigen Stückzahlen, einem breiten Produktspektrum und hoher geometrischer Komplexität erfordert massgeschneiderte Lösungen anstelle einer universellen Automatisierungslösung Dazu zählen beispielsweise unser vollautomatisierter, flexibler Laserautomat, der mühelos Bauteile bis zu 12 mm verarbeitet, sowie unsere Industrieroboterlösungen, die Bauteile hauptzeitparallel vom Palettenwechsler entnehmen können. Zudem bieten unsere Scara-Systeme (Portallösungen) die Möglichkeit, gleichzeitig zwei Teile zu sortieren Hierbei kommt es auf die individuelle Anpassung an, und mit Unterstützung unserer TRUMPF Consulting können wir vor Ort wertvolle Beiträge leisten.

Was sind aus Ihrer Sicht die grössten Herausforderungen, um Automationsprozesse in der Blechbearbeitung zu realisieren?

J. Ellerkmann: In Zukunft wird von Automationsprozessen die sogenannte Autonomie verlangt: Wie kann sich die Anlage –infolge einer Störgrösse – selbstständig aus der Situation (z.B. während einer Nachtschicht) befreien? Welche Hilfen könnten hierfür verwendet werden (Stichwort KI) Eine weitere wichtige

«Die grösste Herausforderung, mit der Unternehmen derzeit konfrontiert sind – und das nicht nur auf dem Schweizer Markt – ist die globale wirtschaftliche Unsicherheit.»

Jörg Ellerkmann (Head of Sales & Service, TRUMPF Schweiz AG)

Anforderung: Verkettung von aufeinanderfolgenden Prozessen: TRUMPF widmet sich auch diesen Themen bereits intensiv. So präsentierten wir auf der Blechexpo im Herbst 2025 in Stuttgart die nahtlose Verkettung einer Kombimaschine mit einem Panelbender Dadurch wird der Schnitt und das Kanten perfekt nacheinander abgearbeitet.

Idealerweise werden ihre Technologien den Markbedürfnissen entsprechend entwickelt. Wie haben sich die Bedürfnisse ihrer Kunden in den letzten Jahren verändert und wie hat Trumpf darauf mit welchen Entwicklungen reagiert?

J. Ellerkmann: Der Fachkräftemangel stellt eine erhebliche Herausforderung dar, die durch die Einführung einfacher Programmierungsmethoden angegangen werden kann. Darüber hinaus ist die Reduktion der Teilekosten entscheidend für die Wettbewerbsfähigkeit. Hoch automatisierte und verknüpfte Anlagen mit hoher Verfügbarkeit ermöglichen es, die Kosten pro Bauteil selbst in Hochlohnländern zu senken. In diesem Kontext steigt die Preissensitivität, und es ist wichtig, den Cashflow aufrechtzuerhalten. Daher erweitern wir unser Produktportfolio kontinuierlich um Einstiegssegmente und bieten attraktive Finanzierungslösungen. Zudem rückt die Total Cost of Ownership (TCO) zunehmend in den Vordergrund, was auch eine Senkung der Ersatzteilpreise umfasst.

In diesem dynamischen Umfeld gewinnen Services an Bedeutung. Unsere Performance Checks und SmartView-Tools ermöglichen es uns, unsere Kunden hinsichtlich ihrer Produktionsgestaltung umfassend zu beraten. Zusätzlich bietet das Smart Factory Consulting wertvolle Unterstützung, um die Effizienz und Produktivität in der Fertigung zu steigern.

TRUMPF Schweiz AG

TRUMPF Strasse 8

CH-7214 Grüsch

Tel. +41 58 257 61 61 info@ch.trumpf.com trumpf.com

« Unsere Zusammenarbeit basiert auf gemeinsamen Werten SMM und MSM sind die Referenzen der Schweizer Maschinenindustrie. Wir bewundern das Team und seinen Pioniergeist für Innovation und Kundenorientierung. Ich wünsche dem SMM-Team 125 weitere erfolgreiche Jahre! »

Marco Cirfeta, Global Head of Sales & Marketing der Mikron Switzerland AG, Division Tool, 6982 Agno

« Hautnah am Span, mitten am Puls der Industrie. Ihr macht einen herausragenden Job – man spürt den Geruch des Kühlschmierstoffs, den metallischen Funkenflug und erkennt die Brisanz eurer Beiträge. Mit fundierter Recherche, technischem Tiefgang und dem nötigen Innovationsgeist seid ihr seit Generationen ein verlässlicher Kompass in der Welt der Werkstoffbearbeitung und Zerspanung. Für uns ist der SMM das führende Fachportal der Branche – fachlich präzise, praxisnah, wegweisend. Danke für 125 Jahre Kompetenz, Orientierung und Leidenschaft für Technik. Wir freuen uns auf die nächsten packenden Beiträge. »

Claudio Roth, Geschäftsführer der thyssenkrupp Materials Schweiz AG, 9501 Wil

« Seit 125 Jahren ein Kompass für die schweizerische Fertigungsindustrie, herzliche Gratulation dem SMM. Konstant hat der SMM seine Formate der Zeit angepasst und bietet heute mit dem Fachmagazin, dem Onlineauftritt sowie den Events einen Mix von Plattformen, die den optimalen Austausch der Fertigungsindustrie ermöglichen. Auf die zukünftige, erfolgreiche Zusammenarbeit freuen wir uns! »

Ivan Filisetti, CEO der UNITED MACHINING, 2504 Biel

« Der SMM steht seit über einem Jahrhundert als wichtigstes Sprachrohr für Innovation, Qualität und Beständigkeit der metallverarbeitenden Industrie. Dieses beeindruckende Jubiläum ist ein Zeichen für die nachhaltige Entwicklung und die kontinuierliche Anpassungsfähigkeit. Wir freuen uns auf viele weitere Jahre voller erfolgreicher Partnerschaften und gemeinsamer Fortschritte! »

Thomas Nägelin, CEO der FRAISA SA, 4512 Bellach

Auf die Entwicklung und Herstellung von Düsen zum definierten Versprühen unterschiedlichster Medien hat sich die Jato-Düsenbau AG spezialisiert. Darunter fallen Düsen zum Beschichten von Medikamenten über Düsen zur Wasserbestäubung, zum Kühlen von Stahl bis hin zu Düsensystemen in Turbinen. Aus fertigungstechnischer Sicht ist das eine enorme Herausforderung, die hervorragende Fachkräfte benötigt. Damit auch in Zukunft dieses Know-how im Unternehmen weiterentwickelt wird, wird konsequent in die Ausbildung investiert. Von insgesamt 34 Mitarbeitenden sind acht davon angehende Polymechaniker

Matthias Böhm, Chefredaktor SMM

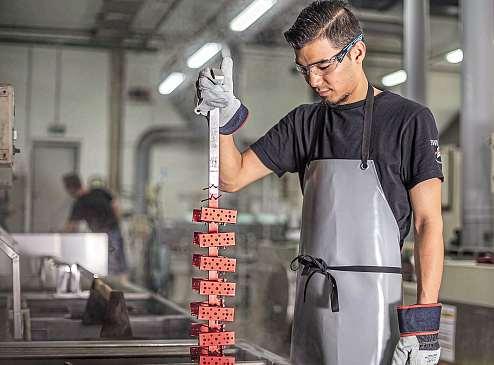

Als die SMM-Redaktion bei der Jato-Düsenbau AG zu Besuch war, fragte sie einen der Auszubildenden im vierten Lehrjahr, der gerade kleine Düsenköpfe auf einem Drehzentrum fertigte, worauf es bei der Düse ankäme. Er antwortete: «Entscheidend ist, dass das Sprühprofil korrekt ist. Insbesondere dann, wenn wir neue Düsen entwickeln, müssen wir uns an die End-Geometrie herantasten. Wir variieren die Düsen-Geometrie so lange, bis das Sprühbild passt.»

Düsentechnologie: form follows function

Roland Häfliger: «Der junge Mann weiss genau, worauf es ankommt. Das Sprühbild ist entscheidend. Die Geometrie der Düse richtet sich nach dem Sprühbild, form follows function. Denn nur dann, wenn wir hervorragendes Personal haben, können wir auch Spitzentechnologie herstellen. Diese Aussage zeigt exemplarisch, dass wir im Rahmen unserer Ausbildung vieles richtig machen und einen Riesenschritt in die Zukunft mit diesen jungen Menschen gehen.»

Die Ausbildung bei der Jato-Düsenbau AG macht richtig Freude. Interessierte Frauen und Männer sind eingeladen, sich für 2026 zu bewerben.

Bild: Tho mas Entzer oth

Die Zukunft der Jato-Düsenbau AG: Das gesamte Ausbildungsteam vom ersten bis zum vierten Lehrjahr plus Geschäftsführer Roland Häfliger (re.). Mit Urs Mathis (Berufsbildner, li.) macht das Team fast ein Drittel der Belegschaft aus und bringt mitunter sehr gute Stimmung ins Unternehmen!

Bemerkenswertes technologisches Know-how

Mit 34 Mitarbeitenden gehört die Jato-Düsenbau AG am Stadtrand von Luzern zu einem typischen KMU, das technologisch im High-End-Bereich angesiedelt ist. Viele der Bauteile und Komponenten, die im Besprechungsraum auf der Vitrine stehen, dürfen nicht veröffentlicht werden, Stichwort Geheimhaltungsvereinbarung. Wie beispielsweise eine komplette 3D-gedruckte, 17 kg schwere Brennereinheit einer Turbine, die Roland Häfliger in der Hand hält: «Da muss alles stimmen. Wir bieten solche Systeme aus einer Hand an. Das sind äusserst komplexe Komponenten. Das Sprühbild des Brennstoffs darf sich auch bei kontinuierlichem Wärmeeintrag nicht verändern.» Direkt daneben zeigt R. Häfliger auf einen Metallfilter (D = 30 mm, L = 150 mm). Nur wenn man den Filter in das Gegenlicht hält, erkennt man die 58000 Bohrungen mit D = 0.16 mm an diesem kleinen Bauteil.

R. Häfliger: «Hierbei handelt es sich um einen Hochleistungsfilter 58000 Bohrungen auf dieser kleinen Fläche in höchster Präzision prozesssicher zu fertigen, gehört zu unseren Kernkompetenzen. Ziel unserer Ausbildung ist es, dass die Auszubildenden nach ihrer Ausbildung sich mit solch sehr komplexen Projekten auseinandersetzen und fertigungstechnische Lösungen entwickeln können.» Ein Beispiel: «Wir haben uns einen Namen als Problemlöser gemacht. Wir machen eine Düsen-Entwicklung, auch wenn nur eine Düse bestellt wird Wir hatten einmal einen Kunden, der extra aus Amerika bei uns einflog. Er suchte nach einer Düsenlösung, die perfekt zerstäubt, auch bei geringsten Durchflussmengen. Das ist ein anspruchsvolles Unterfangen. Unsere Spezialisten konnten das Problem tatsächlich lösen und seither haben wir ihn als Kunden gewonnen.»

Wichtig: lösungsorientiert denken

Urs Mathis (Berufsbildner): «Wenn unsere Auszubildenden bereits sehr früh an die Herausforderungen herangeführt werden,

lernen sie, lösungsorientiert zu denken. Es kommen immer wieder neue Anfragen bezüglich Düsenlösungen mit spezifischen Sprühbildern. Um das zu lösen, braucht es enorme Erfahrung. Und einiges davon sammeln unsere Auszubildenden dann bereits in den ersten vier Jahren, wovon sie dann zukünftig profitieren können.»

Investition in neue Fertigungsprozesse

Aktuell hat das Unternehmen wieder in den Maschinenpark investiert, um neue Fertigungsprozesse zu integrieren, die bisher ausgelagert waren

R. Häfliger: «Man muss die Situation in unserer Produktion immer genau analysieren und evaluieren. Wann ist Outsourcing besser und wann sollten wir die Technologien inhouse haben. Insourcing neuer Technologien hat mit dem 3D Additiv Manufacturing angefangen, zuvor waren wir auf die klassischen Bearbeitungsverfahren inklusive Erodierbohrverfahren fokussiert.

Heute beherrschen wir ein sehr breites Technologiespektrum, und das ist natürlich auch etwas, das für unsere Auszubildenden enorme technologische Möglichkeiten bietet. Unsere Auszubildenden denken am Ende ihrer Ausbildung in den unterschiedlichsten Fertigungsprozessen, wie ein Düsensystem herzustellen ist: Erodieren, Bohren, Fräsen, 3D Additiv Manufacturing, Lasern, Schleifen usw. Jede Düse ist einzigartig. Ein Neuauftrag fordert das gesamte Team, und unsere acht Auszubildenden werden an ihre neuen Herausforderungen strategisch perfekt herangeführt.»

Luzerner Berufswahlparcours öffnet die Türen

Als die Jato-Düsenbau AG im Rahmen des Luzerner Berufswahlparcours erstmalig die Türen geöffnet hatte, löste dies einen Bewerbungsschub aus. Die ist eine schweizweite Berufsbildungskampagne, die die jungen Schülerinnen und Schüler in die Unternehmen schnuppern lässt. Für Roland Häfliger ist die Kampagne wirklich hervorragend geeignet, um in Kontakt

Der Ausbildungsbereich der Jato-Düsenbau AG, wo die Auszubildenden möglichst früh an CNCgesteuerte Maschinen hingeführt werden.

Rijad Handanagic beim Gewindeschneiden per Hand, was in der Regel ein kritischer Zerspanungsprozess ist, weil es typischerweise die letzte Operation am Bauteil ist.

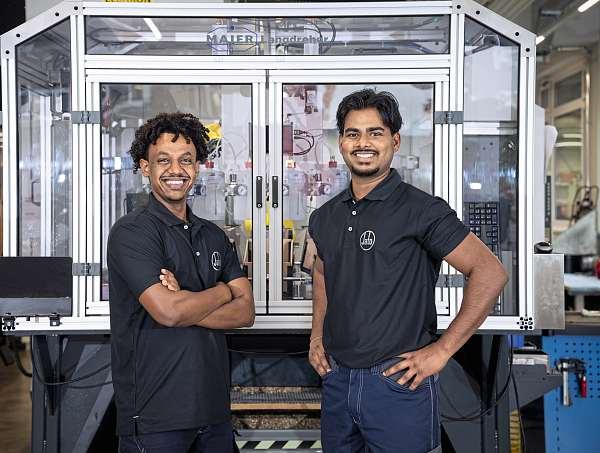

Wenn aus Zukunft Gegenwart wird: Robiel Tesfagergis und Sivatharsan Kamalakkannan haben bei der Jato-Düsenbau ebenfalls die Ausbildung absolviert und arbeiten heute als Fachkräfte im Unternehmen.

dreht Haroun Oueslati noch manuel eine Buchse auf einer neuen Weiler-Drehmaschine. Die manuellen Erfahrungen sind wichtig, um die Zerspankräfte zu erspüren.

mit den jungen Menschen zu kommen, wie er sagt: «Beim letzten Berufswahlparcours schnupperten 52 Sekundarschüler innerhalb von drei Tagen bei uns rein. Fanden Schülerinnen oder Schüler Interesse an unserem Unternehmen, dann bewarben sie sich für eine Schnupperlehre. Dank diesem Projekt bekommen wir sehr guten Kontakt zu den jungen Menschen und haben aktuell mehr Anfragen, als wir Stellen besetzen können.»

U. Mathis: «Wir versuchen pro Lehrjahr immer zwei Auszubildende zu gewinnen. Wichtig ist, dass gewisse Fähigkeiten wie Mathematik und geometrisches Vorstellungsvermögen vorhanden sind Das sind im technischen Bereich wichtige Kompetenzen. Anhand der Stellwerktests können wir die Grundvoraussetzungen für den technischen Beruf relativ gut einschätzen.»

R. Häfliger: «Aber letztlich muss der Mensch zu unserem Unternehmen passen, damit es auch eine langfristige, kooperative Zusammenarbeit gibt. Bisher hatten wir immer Glück, nicht zuletzt deshalb, weil wir auch einiges richtig gemacht haben im Rahmen unserer Ausbildung.»

Jato-Düsenbau AG

Täschmattstrasse 23

CH-6015 Luzern

Tel. +41 41 269 88 30 info@jato.ch jato.ch

S

« Der SMM ist für uns als Schweizer Hersteller von Werkzeugmaschinen ein unverzichtbares Medium für die produzierende Industrie. Wir gratulieren herzlich zum 125-jährigen Bestehen – ein beeindruckendes Zeichen von Beständigkeit und Relevanz! »

Daniel Lustenberger, Co-CEO der Reiden Technik AG, 6260 Reiden

« Seit 125 Jahren bringt der SMM Menschen, Ideen und Technik zusammen. Herzliche Gratulation und vielen Dank für das langjährige Engagement für die Schweizer Fertigungsindustrie. Als Partner der Branche wissen wir die Arbeit als verlässliche Plattform für technologische Entwicklungen und fundierte Berichterstattung sehr zu schätzen. »

Jan ten Pas, Co-CEO der Walter Meier (Fertigungslösungen) AG, 8303 Bassersdorf

« Herzlichen Glückwunsch zum 125. Jubiläum!

Für mich ist der SMM ein ideales Forum, um mein Netzwerk in der Branche gezielt zu erweitern. »

Marcel Sütterlin, CEO der Mandatec AG, 2504 Biel/Bienne

« Für uns als Anbieter innovativer Fertigungslösungen ist der SMM eine unverzichtbare Plattform, um technische Kompetenz sichtbar zu machen und gezielt Fachentscheider zu erreichen. Die Zusammenarbeit mit dem SMM/MSM-Team ist dabei stets angenehm und auf höchstem Niveau. »

Steve Aeby, Geschäftsführer der AxNum AG, 2504 Biel-Bienne

« STUDER gratuliert SMM herzlich zu 125 Jahren Verlagsgeschichte. Der SMM berichtet mit viel Engagement und Fachkenntnis über den Schweizer Werkplatz. Auf viele weitere Jahre mit spannenden Beiträgen! »

Sandro Bottazzo, CEO der Fritz Studer AG, 3607 Thun

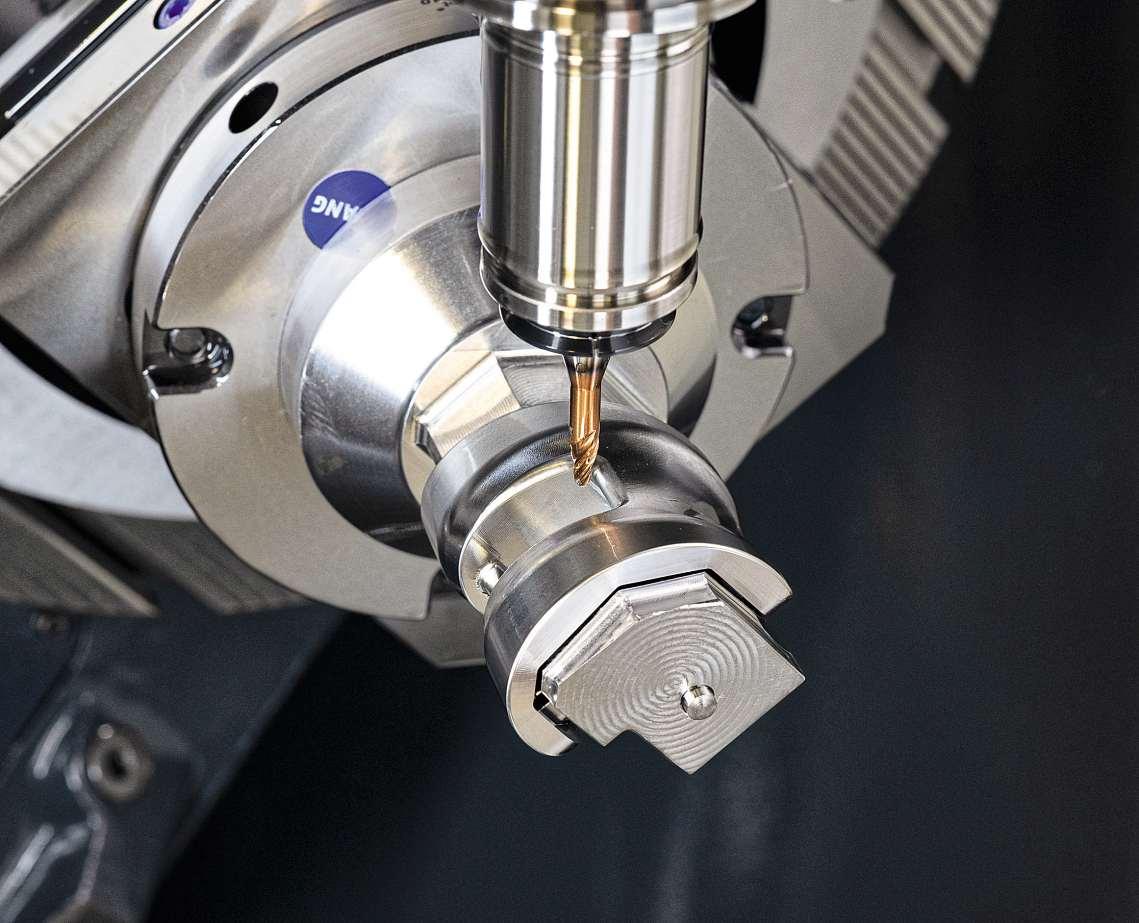

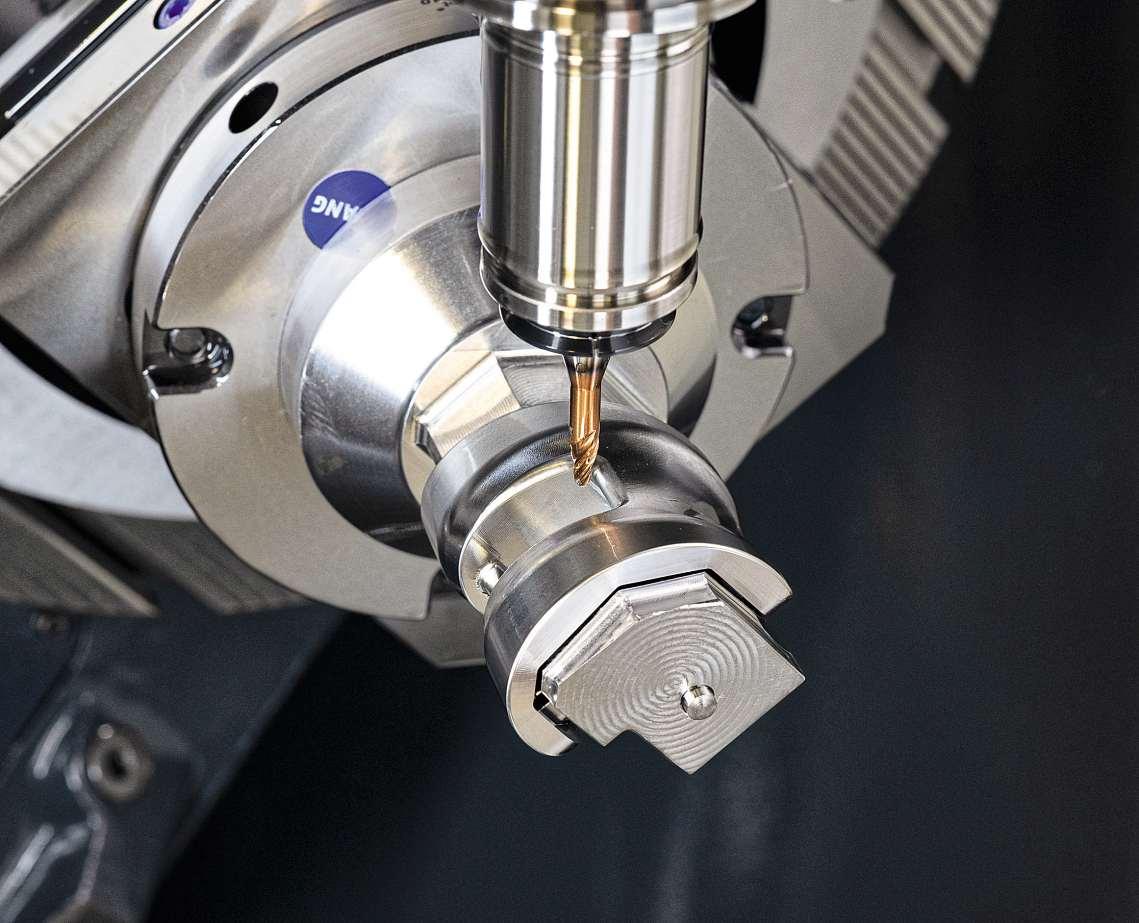

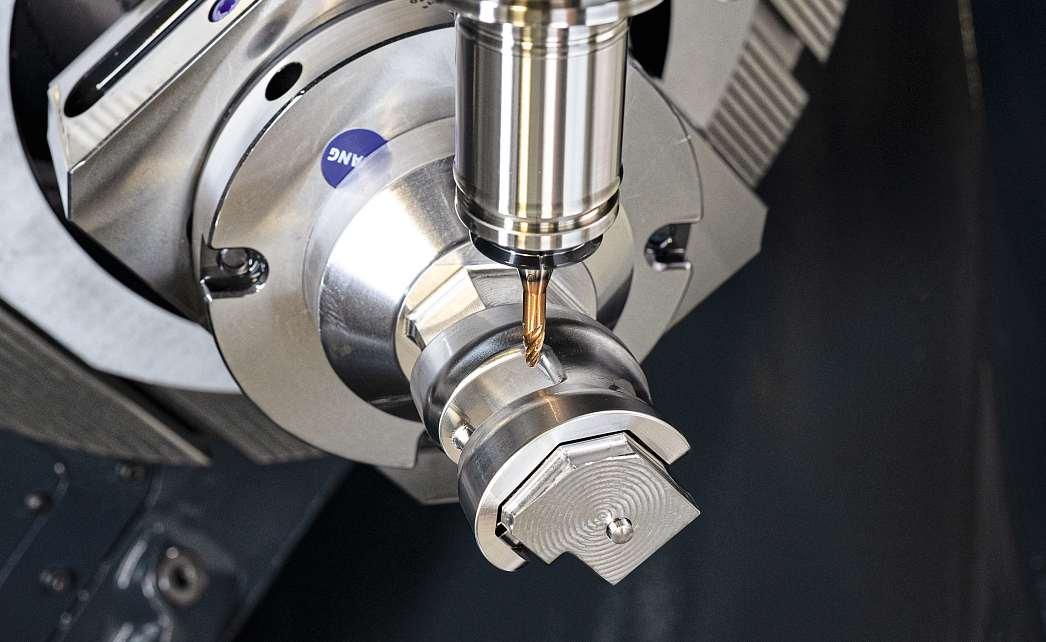

Perfektionistische Zerspanung der oberen Kniegelenk-Komponente im Entwicklungszentrum der Mikron Tool mit einem der neu entwickelten Fräswerkzeuge.

Die Mikron-Tool-Entwickler haben für die Kniegelenkfertigung einen kompletten Fertigungsprozess – inklusive CAM-Programme – entwickelt. Für die beiden KniegelenkKomponenten (Ober- und Unterschenkel) benötigen die Fertigungsspezialisten nur insgesamt 50 Minuten, inklusive des Pre-Finishings (CNC-Bürsten) der Oberflächen –simply crazy.

Matthias Böhm, Chefredaktor SMM

Mit 250 Mitarbeitenden hat sich Mikron Tool auf die Herstellung und Entwicklung von Hochleistungswerkzeugen und -prozessen im Bereich schwierig zu bearbeitender Werkstoffe (Titan, rostfreier Stahl, Inconel bis hin zu Kobalt-Chrom-Legierungen – CoCr) spezialisiert. Jetzt präsentierten die Zerspanungstechniker von Mikron Tool der SMM-Redaktion eine ausgefeilte Fertigungsstrategie, um die beiden Kniegelenk-Komponenten (Oberschenkel – Femoral / Unterschenkel – Tibial) aus CoCr zu fertigen.

Als Alberto Gotti (Entwicklungsleiter) mit seinem Entwicklungsteam die neu entwickelten Fräswerkzeuge und die gefertigten Kniegelenk-Prototypen im firmeneigenen Entwicklungszentrum

der Redaktion präsentiert, spürt man ihre Begeisterung über die neuen Werkzeuge und Fertigungsprozesse.

Kein Wunder, denn die Anforderungen seitens der Implantate-Hersteller sind enorm. Das Material ist zerspanungstechnisch eine Zumutung. Und es dürfen weder Rattermarken noch sonstige Übergänge sicht- oder spürbar sein.

A. Gotti: «Bei den Rohteilen handelt es sich um CoCr-Feinguss-Komponenten, die im Near-Net-Shape-Verfahren hergestellt werden. Besonders anspruchsvoll ist die Gusshaut in Bezug auf den Werkzeugverschleiss. Sie hat eine Stärke von etwa 0,4 mm und ist hochabrasiv

Hier haben wir die höchsten Verschleissraten an den Werkzeugschneiden. Es ist absolut entscheidend, die Gusshaut effizient zu entfernen. Auch die Angüsse sind hoch anspruchsvoll und bereiteten uns Zerspanern immer wieder Kopfzerbrechen.»

prüft die Oberflächen und die Übergänge der oberen Kniegelenk-Komponente.

Die Spezialisten bei Mikron Tool sind hoch professionell ausgerüstet. Auch die Kniegelenk-Gusskomponenten sind von einem Zulieferer der Medizintechnik-Branche.

Weicher Schnitt bringt herausragende Oberflächen

Alberto Gotti äussert sich zu der zerspanungstechnischen Herausforderung: «Aufgrund der Werkstoffeigenschaften kann es im Bearbeitungsprozess sehr schnell zu Rattermarken kommen. Die Werkzeuge müssen auf das Material und die Werkstückform perfekt zugeschnittene Mikro- und Makrogeometrien aufweisen. Wenn alle zusätzlichen Fertigungsparameter passen – hochsteife und dynamische Maschine, exzellente

Werkstück- und Werkzeugspannung, effiziente Kühlung –, dann erzielen wir einen weichen Schnitt mit herausragenden Oberflächen. Die Oberflächengüte des fertigen Implantats muss letztlich unter Ra 0,4 liegen. Und das bei einem Werkstoff, der für alles, aber nicht für die Zerspanung optimiert wurde.»

Oberschenkel-Kniegelenk-Komponente: komplexeste Freiformflächen

Die Fertigung der Oberschenkel-Kniegelenk-Komponente ist besonders komplex. Sie verfügt mehrheitlich über Freiformflächen, halbtiefe Taschen sowie schmale Stege. Richtig schwierig macht es die Kombination des zu bearbeitenden Materials und der geforderten Oberflächengüte aus CoCr-Legierung, aus der die Kniegelenke hergestellt werden.

Schleifverfahren konnte substituiert werden

A. Gotti: «Die geforderte hohe Oberflächengüte konnte bis anhin nur mittels nachgeschalteter 5-achsiger Simultan-Schleifprozesse gefertigt werden. Dank unseres neu entwickelten Werkzeugprogramms für Kniegelenk-Prothesen, der abgestimmten Frässtrategien und eines integrierten CNC-Bürstverfahrens erreichen wir die geforderten Oberflächengüten innerhalb eines CNC-Prozesses. Damit können wir den bisher zusätzlich notwendigen externen Schleifprozess ersetzen.»

Marco Cirfeta (Global Head of Sales & Marketing): «Die Substitution des Schleifprozesses bedeutet für die Hersteller, dass sich der Herstellungsprozess erheblich vereinfacht – auch logistisch. Bisher war es nicht möglich, Oberflächen in Schleifqualität bei Kniegelenkkomponenten im Bearbeitungszentrum zu erzeugen. Mit unserem Verfahren können die Kniegelenke direkt vom Bearbeitungszentrum dem Schleppschleifprozess zugeführt werden.»

Antonio entwickelt die CAM-Strategie. Das ist ein äusserst anspruchsvoller Prozess. Nicht nur wegen des zu bearbeitenden Materials CoCr, sondern auch wegen der geforderten sehr hohen Oberflächengüten von Ra = 0,4.

In der Mitte des Bildes die Rohteile und die fertigen Kniegelenk-Komponenten mit spiegelnder Oberfläche. Links der Werkzeugsatz für das obere Kniegelenk-Implantat. Rechts oben sind vier Werkzeuge für das untere Kniegelenk-Implantat sowie weitere medizintechnische Fräser

Alles perfekt? Messen der Oberflächengüte, die mit Ra = 0,285 unterhalb der Toleranzgrenze von Ra = 0,4 liegt.

Damit dieses Ergebnis erreicht werden konnte, entwickelten die Mikron-Tool-Spezialisten jeweils vier abgestimmte Fräswerkzeuge für die Ober- und Unterschenkel-Komponente. Für die komplette Oberschenkel-Komponente kommen ein konischer Vollradiusfräser (Z = 4), Eckradius-Schaftfräser (Z = 5) und Vollradiusfräser (Z = 5 und Z = 8) zum Feinschlichten der Oberfläche zum Einsatz

A. Gotti: «Mittels anschliessendem CNC-Bürsten mit Diamant-Filamenten können wir eine Oberflächenrauheit von Ra = 0,1 erreichen. Die Gesamtzeit zur Fertigung der Oberschenkel-Komponente beläuft sich auf aktuell knapp 40 Minuten. Ich muss dazu sagen: Wir haben den Prozess noch nicht zu 100 Prozent ausgereizt Aktuell erzielen wir bis zu zweifache Standzeiten gegenüber unseren Mitbewerber-Werkzeugen. Da ist also noch Potenzial nach oben, um die Prozesszeit weiter zu reduzieren.»

Fertigung der unteren KniegelenkKomponente (Tibia)

Die Tibia-Komponente ist von der Komplexität her einfacher (keine Freiformflächen), dafür vom Material her gleich anspruchsvoll. Nachdem in die Tibia-Komponente eine etwa 6 mm tiefe Tasche gefräst wurde, muss sie innen versäumt werden. Zusätzlich bekommt sie einen Hinterschnitt. Dieser ist notwendig, um die Kunststoff-Gleitkomponente (Polyspacer) sicher zu klemmen.

Mikron-Tool-Spezialisten erreichen eine Oberflächengüte von unter Ra 0,2

Wie für die Oberschenkel-Komponente werden auch für die Unterschenkel-Komponente genau vier Fräswerkzeuge benötigt: Schaftfräser mit Radius, Fräser mit Fasengeometrie, Formfräser und Finishing-Formfräser für Hinterschnitt. Nach dem Finishing erzielen die Mikron-Tool-Spezialisten eine Oberflächengüte von unter Ra 0,2 und liegen damit unterhalb des geforderten Toleranzbereichs. Ein wesentlicher Faktor, da aus verschiedenen medizinischen Gründen spiegelglatte Oberflächenstrukturen gefordert werden.Die Tibia-Komponente ist bereits nach knapp sieben Minuten fertig gefräst.

Kniegelenk-Hersteller erhalten ein hochgradig prozesssicheres Verfahren

M. Cirfeta: «Mit der von Mikron Tool entwickelten Fertigungsstrategie, die auf den neu entwickelten Kniegelenk-Werkzeugen aufbaut, erhalten Kniegelenk-Hersteller ein hochgradig prozesssicheres Verfahren, das noch dazu unglaublich speditiv ist. Wir setzen wieder einmal einen Benchmark und – wenn wir das so sagen dürfen – wir sind noch nicht fertig mit der Entwicklung. Da geht noch was. Aber bereits jetzt haben wir eine Fertigungsstrategie entwickelt, die in der Kniegelenkfertigung zu den schnellsten weltweit gehört. Das ist simply crazy - aber genau so sind wir.»

Mikron Switzerland AG Division Tool Via Campagna 1, CH-6982 Agno Tel. +41 91 620 40 40 mto@mikron.com mikrontool.com

« Seit 125 Jahren fördert der SMM den Werkplatz Schweiz. Wer technologische Entwicklungen früh erkennt, ihnen gegenüber offen bleibt und sie gezielt einsetzt, wird auch künftig erfolgreich sein. Vischer & Bolli wünscht weiterhin «Freude am Bearbeiten»!»

Fabian Wettstein, Mitglied der Geschäftsleitung der Vischer & Bolli AG | OSG GROUP COMPANY, 8600 Dübendorf

« Der SMM und MSM sind für unsere Branche und den Werkplatz Schweiz eine geniale Gelegenheit, uns und unsere Fertigungslösungen einer grossen Leserschaft zu präsentieren. Ich bin immer wieder beeindruckt, wie viele hervorragende Feedbacks wir seitens Kunden erhalten. Die Zusammenarbeit mit dem SMMund MSM-Team erachte ich als hochgradig professionell.»

Mathias Zavratnik, Verkaufsleiter für Werkzeugmaschinen Walter Meier (Fertigungslösungen) AG

« Um unser breites Bearbeitungsspektrum im Bereich der Zerspanungstechnik zu kommunizieren, ist der SMM die optimale Informationsplattform. Eine Investition, die sich immer wieder lohnt »

Robert Ott, CEO, ROBERT OTT AG

« MSM/SMM ist ein unumgängliches Medium in unserer Branche. Es ist ein optimales Verbreitungsinstrument, um unsere Produkte und Lösungen bei den Spezialisten der Branche bekannt zu machen. Darüber hinaus bieten die SMM-/MSM-Foren die Möglichkeit, sich zu treffen und Kontakte für eine Zusammenarbeit zu knüpfen oder zu vertiefen. »

Olivier Haegeli, Geschäftsleiter, Willemin-Macodel SA

Der SMM Schweizer MaschinenMarkt ist das führende, crossmediale Fachmedium der Schweizer MEM-Industrie und die Informationsquelle für Entscheider, Einkäufer und Fachmänner, wenn es um technische Anwendungen, neueste Produktentwicklungen, Messetrends oder Wirtschaftsmeldungen geht. Nutzen Sie den SMM als Plattform für Ihren effizienten Werbeauftritt: ob in den Printausgaben des SMM oder auf www.maschinenmarkt.ch – hier werden Sie gesehen!

Der Technologie-Standort Schweiz – Auflage 60000 Exemplare – richtet sich konkret an Schweizer Unternehmen, die den gesamten deutschsprachigen Raum in Deutschland Österreich und der Schweiz abdecken wollen. S

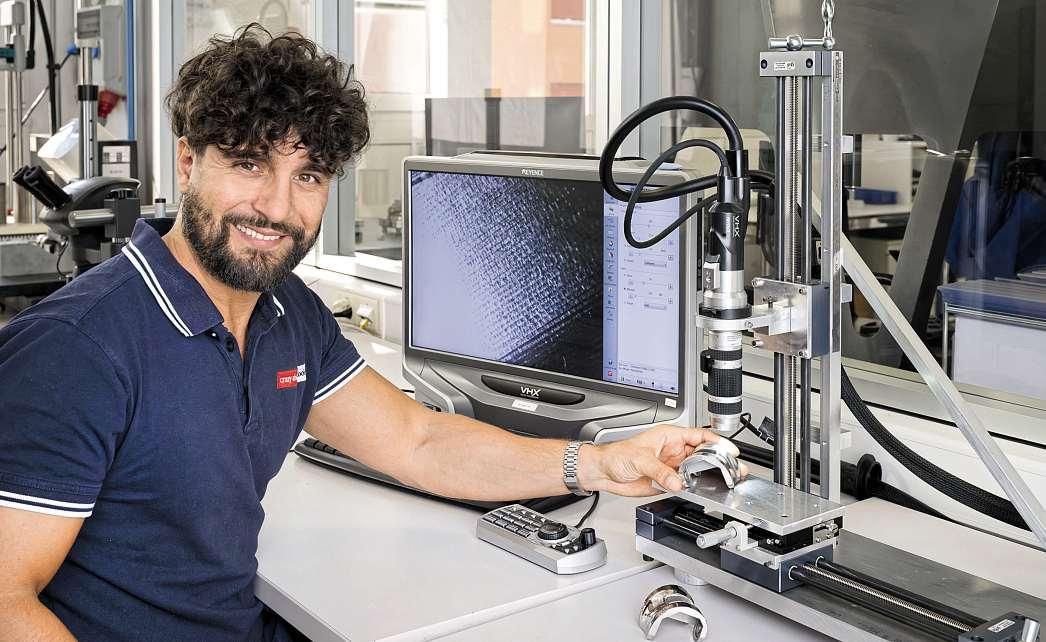

Hoch professionelle Vermessung der Makro- und Mikrogeometrien eines Sonderwerkzeugs. TBS setzt auf High-End Systeme und hervorragend ausgebildete Mitarbeiter

Die TBS Werkzeugschleiferei AG hat sich auf die Entwicklung und Herstellung von Sonderwerkzeugen spezialisiert. Besonderer Fokus liegt im Bereich mehrstufiger Bohr- und Fräswerkzeuge bis hin zu komplexesten Formfräsern. Dabei agiert das Unternehmen äusserst flexibel und speditiv. Dank Automation können auch mittlere Serien wirtschaftlich und prozesssicher hergestellt werden.

Matthias Böhm, Chefredaktor SMM

Das Unternehmen TBS AG hat in den letzten Jahren konsequent in modernste Entwicklungs- und Schleifsoftware, Werkzeugmesstechnik sowie Werkzeugschleifmaschinen investiert, die auf die Herstellung von Sonderwerkzeugen ausgelegt sind. Darüber hinaus verfügt das KMU über langjährige Spezialisten, die sich auf das Entwickeln, Konstruieren und Schleifen von Stufenbohrern und Formfräsern spezialisiert haben.

Marcel Beier (Inhaber): «Dank integrierter Automationslösungen können wir heute bis zu 400 Sonderwerkzeuge in Serie fertigen.»

Als KMU versteht es TBS AG, flexibel auf die Wünsche der Kunden und damit auf die zerspanungstechnischen Herausforderungen einzugehen. Entsprechend der Anwendung werden die passenden Hartmetall-Substrate sowie die Makro- und Mikrogeometrien und letztlich die Beschichtung gewählt.

M. Beier: «Betreffend der Werkzeuggeometrien und Anzahl Schneiden erhalten wir Skizzen, CAD-Zeichnungen, zum Teil 3D-Modelle. Haben wir alle notwendigen Angaben, dann geht es in der Regel relativ schnell, dass wir einen ersten Prototypen fertigen können.»

Meistens handelt es sich um Stufenbohrer und Sonderfräswerkzeuge respektive Formfräser Seltener werden Drehwerkzeuge oder Stosswerkzeuge angefragt Bei den Round-Tools können Durchmesser von D = 1,5 mm bis 40 mm in VHM und bis D = 200 mm bei gelöteten Werkzeugen gefertigt werden.

M. Beier: «Geschwindigkeit spielt immer eine wichtige Rolle Wenn es sehr schnell gehen muss, können wir einen ersten Prototypen innerhalb von 48 Stunden anfertigen und haben eine Lösung auf dem Tisch, mit dem erste Versuche gefahren werden können.»

Nachbestellung: Alle Daten sind hinterlegt

Werden die Werkzeuge nachbestellt, sind die kompletten Werkzeugdaten in der Datenbank der TBS hinterlegt.

M. Beier: «Selbst nach 10 Jahren erhalten unsere Kunden genau das gleiche Werkzeug wie bei der ersten Bestellung. Damit das möglich ist, werden alle Daten hinterlegt: CAD-Daten, Schleifprogramm, Messprogramm, Messprotokoll, Substrat und Beschichtung bis zu den Kennwerten der Schneidkantenpräpa-

Eine Auswahl an Sonderwerkzeugen, die seitens der TBS AG für unterschiedlichste Anwendungen und Werkstoffe hergestellt wurden. Alle Werkzeugdaten sind in der Kennnummer des Werkzeuges hinterlegt.

Exaktes Vermessen des Werkzeuges, die Schneide kann maximal herangezoomt werden, dass auch das Profil der Schneidkanten perfekt vermessen werden kann.

ration. Wenn die Schneidkante einen 25er Radius hat, dann können wir sie genau gleich wieder herstellen.»

Eines der weiteren wichtigen Standbeine ist das Nachschleifen und Beschichten von Werkzeugen inklusive Schneidkantenpräparation. Bei den meisten VHM-Werkzeugen lohnt sich ein Nachschleifen inklusive Schneidkantenverrundung plus Beschichten.

M. Beier sagt dazu: «Es gibt Werkzeuge wie VHM-Stossräder oder VHM-Tieflochbohrer, wo Nachschleifen absolut Sinn macht. Wir bekommen aber auch immer wieder HSS-Werkzeuge zum Nachschleifen. Letztlich stehen ein perfektes Werkzeug und die

Dank Automatisierung ist die TBS AG in der Lage auch mittlere Serien an Sonderwerkzeugen mit bis zu 400 Stück hochgradig wirtschaftlich zu Schleifen.

Eine weitere Kernkompetenz der TBS liegt im Herstellen von Spannmitteln, hier wird die Innenkontur geschliffen.

Wirtschaftlichkeit im Vordergrund. Wir verfügen über eine einfache Werkzeuglogistik, und man tut definitiv auch etwas für die Umwelt Ich persönlich freue mich über jedes Werkzeug, das wir schleiftechnisch wieder auf Vordermann bringen können.»

TBS Werkzeugschärferei AG Schändrichstrasse 6m CH-9230 Flawil Tel. +41 71 394 90 30 info@tbs-tools.ch tbs-tools.ch

Die IBOR AG verfolgt seit Jahren eine konsequente Wachstumsstrategie. In den letzten Jahren hat das Unternehmen sein Firmenareal von 3150 m² auf 7450 m² mehr als verdoppelt. Mit dem im Jahr 2025 fertiggestellten Anbau von zusätzlichen 1350 m² eröffnet IBOR ein neues Kapitel seiner Firmengeschichte. Entstanden sind zusätzliche Produktionsflächen, moderne Büros, grosszügige Schulungsräume und einladende Aufenthaltsbereiche. Diese Räume sind nicht nur Arbeitsorte, sondern Ausdruck von Wertschätzung und ein sichtbares Zeichen für die Zukunft.

Nach Jahren intensiver Investitionen in Maschinen und Infrastruktur war für Inhaber und CEO Manuel Meier klar, dass bei diesem Projekt, neben mehr Produktionsfläche, die Menschen im Mittelpunkt stehen, wie er gegenüber der SMM-Redaktion sagt: «Die vergangenen Jahre haben wir laufend in neue Maschinen investiert, jetzt sind die Mitarbeitenden im Fokus.»

Die SMM-Redaktion, die regelmässig zu Besuch bei der Ibor war, kann dies aus eigener Erfahrung bestätigen. Das Mindset innerhalb der Geschäftsleitung bezüglich Mitarbeiterführung ist hochgradig wertschätzend, was sich auch auf die Motivation und Stimmung im Unternehmen positiv auswirkt.

Für M. Meier ist längst klar, dass qualifizierte Fachkräfte und junge Talente nicht allein durch Technik zu gewinnen sind. Entscheidend sei ein wertschätzendes Arbeitsumfeld mit hoher Aufenthaltsqualität, das Motivation, Zusammenhalt und Stolz fördert und in dem man sich wohlfühlt.

Im Rahmen der jüngsten Investitionen wurden auch sämtliche bestehenden Produktionshallen technisch und energetisch auf den neuesten Stand gebracht. Ziel: Maximierung der Ener-

gieeffizienz, konstante Fertigungsgenauigkeit im µ-Bereich und optimierte Arbeitsbedingungen.

Investitionen und Massnahmen im Überblick

W Sanierung der Gebäudehülle: Austausch von Dach, Fassade und Fenstern nach neuesten energetischen Standards.

W PV-Anlage mit 455 kWp Gesamtleistung zur Eigenstromversorgung.

W Klimatisierungskonzept für konstante Raumtemperaturen – entscheidend für die Masshaltigkeit der CNC-Bearbeitung

W Wärmerückgewinnungssysteme zur Reduzierung des thermischen Energieverbrauchs.

W Gebäudeautomation mit intelligenter Beschattungssteuerung, angepasst an Licht- und Temperaturverhältnisse.

W Integration der Systeme in ein zentrales Monitoring zur Optimierung der Betriebsführung.

Das Ergebnis: Durch die Investitionen konnte eine signifikante Senkung des Energieverbrauchs, stabile Fertigungsbe-

Die Cafeteria ist Herz und Treffpunkt zugleich. Mit über fünf Metern Länge bieten zwei grosse Tische im Innen- und Aussenbereich reichlich Platz für das Team Sie sind Symbole für Gemeinschaft, Orte, an denen Pausen geteilt, Ideen entwickelt und Erfolge gefeiert werden.

Der Aufenthaltsbereich bietet Raum für gemeinsames Zusammenkommen und Erholung. Mitarbeitende finden hier einen Ort, um neue Energie zu tanken, sportliche Ereignisse mitzuverfolgen oder den Tag bei einem Feierabendbier ausklingen zu lassen. Mit einem Schmunzeln fällt der Flipperkasten mit dem Schriftzug der Metal-Band «Iron Maiden» ins Auge.

Bild : NOWW AG

Bild:

Ein besonderes Highlight ist das repräsentative Sitzungszimmer, das den Blick auf die grösste CNC-Maschine freigibt. Besucher und Bewerber erkennen hier sofort die Stärke und Innovationskraft von IBOR. Im Obergeschoss ergänzt ein flexibler Schulungsraum das Raumkonzept. Mit mobiler Einrichtung verwandelt er sich schnell von einem klassischen Sitzungszimmer in einen Ort für Workshops, interne Schulungen und Weiterbildungen.

dingungen und ein weiterer Schritt in Richtung CO2-arme Produktion realsiert werden.

IBOR AG entwickelt sich zu führendem Schweizer Fertigungsunternehmen

Die IBOR AG hat sich in den letzten 20 Jahren zu einem führenden Schweizer Fertigungsbetrieb mit Sitz im luzernischen Ettiswil entwickelt. Spezialisiert ist das Unternehmen auf anspruchsvolle CNC-Frästeile und kann auf einen hoch modernen Maschinenpark mit 20 CNC-Fräsmaschinen, 35 Mitarbeitenden und vier Polymechaniker Lernende zugreifen

Das Bauteilspektrum beginnt bei 10x10mm Komponenten bis hin zu X = 6000 mm. Höchste Ansprüche an Präzision, Komplexität und Qualität können sicher gewährleistet werden. Die Komponenten von IBOR kommen in zahlreichen Branchen zum Einsatz, vom Maschinenbau über Medizintechnik, Luftfahrt, Motorsport bis hin in die Verpackungsindustrie. Die Stärken der IBOR liegen in der Verbindung aus modernster Technologie, hoher Flexibilität und kompromisslosem Qualitätsanspruch. Daraus entstehen einbaufertige Lösungen, die Kundinnen und Kunden einen echten Vorsprung verschaffen und von einem Team gefertigt werden, das mit Leidenschaft und Know-how arbeitet.

Installation der Dinox 350 IAT in der neuen, klimatisierten Produktionshalle der IBOR AG, die ab Februar 2026 für die Fertigung von Grosskomponenten zur Verfügung steht. Hierbei handelt es sich um eine hochmoderne 5-Achsen-CNC-Fräsmaschine mit verfahrbaren Querbalken, in Gantry Bauweise, geeignet für Schwerzerspanung und Hochgeschwindigkeitsschlichten. Das Eigengewicht der Dinox 350 IAT beträgt 85 Tonnen und beeindruckende Bearbeitungsdimensionen von X = 6000 mm, Y = 4000 mm und Z = 1500mm

Neuinvestition in 85 Tonnen GrossBearbeitungszentrum - stark, präzise, zukunftsweisend.

In KW 43 wurde ein neues Highlight angeliefert, welches bis Ende 2025 in der neuen und klimatisierten Produktionshalle aufgebaut wird: Eine hochmoderne 5-Achsen-CNC-Fräsmaschine mit verfahrbaren Querbalken, in Gantry Bauweise, geeignet für Schwerzerspanung und Hochgeschwindigkeitsschlichten.

Eigengewicht 85 Tonnen und beeindruckenden Bearbeitungsdimensionen von: X=6000 mm, Y=4000 mm und Z=1500mm.

Ausgestattet mit automatisch einwechselbaren Fräsköpfen und neuester Steuerungstechnologie (Heidenhain TNC7) ist

Manuel Meier, Inhaber & CEO, IBOR AG: «Mit dem neuen Anbau haben wir neben mehr Produktionsfläche bewusst in unsere Mitarbeitenden investiert – in moderne Räume, die Zusammenarbeit, Identifikation und Wohlbefinden fördern. Die Firma NOWW-Innenarchitekten hat unsere Vision perfekt umgesetzt und ein Arbeitsumfeld geschaffen, das unsere Werte sichtbar macht.»

diese Maschine nicht nur ein technisches Meisterwerk – sie ist der Schlüssel zu neuen Märkten und Möglichkeiten der IBOR AG.

M. Meier: «Mit dieser Investition setzen wir ein klares Zeichen: für höchste Präzision, maximale Effizienz und unseren Anspruch, auch in der Grossteilebearbeitung eine führende Rolle in der Schweiz einzunehmen.»

Mit dieser Neuinvestion hat sich die IBOR AG für die Zukunft vorbereitet, ist neu Ansprechpartner für Grossvolumenteile in der Schweiz und international.

IBOR AG

Mööslimatten 10, CH-6218 Ettiswil

Tel. +41 41 984 00 80, info@ibor.ch ibor.ch

DIE SONDERAUSGABE DES SMM FÜR SCHWEIZER TECHNOLOGIE-UNTERNEHMEN

an über 180’000 Entscheider

Inkl. Digitalpaket

Interessiert? Wir beraten Sie gerne

Abetare Yaves Head of Sales & Marketing Manager Digital Business

Tel. +41 44 722 77 80 abetare.yaves@vogel-communications.ch

Seien auch Sie dabei, präsentieren Sie sich mit einem Firmenporträt als Technologieunternehmen des Werkplatzes Schweiz !

Termine

SMM Nr 16 / MSM 10 25.11.2026

Redaktionsschluss 13.10.2026

Anzeigenschluss 23.10.2026

Informationen: maschinenmarkt.ch/smm-technologiestandort/

Sind von der Kompaktheit und der Servicefreundlichkeit des Gribi-Hydraulikaggregat überzeugt: Steve Schaffner (Projektmanager bei GRIBI Hydraulics AG) und Sandro Keller (Leiter Kundendienst und Montage bei BalTec AG).

Für Anwendungen, die eine Verbindungskraft von 40 kN oder mehr erfordern, setzen die Ingenieure der BalTec AG konsequent auf hydraulische Steuergeräte und Systemkomponenten. Diese hydraulischen Lösungen werden seit über 40 Jahren in enger Zusammenarbeit mit den Experten der GRIBI Hydraulics AG entwickelt – eine langjährige Schweizer Erfolgsgeschichte. Die Integration des Hydrauliksystems wird am Beispiel der Radialnietmaschine RNE481-HPP veranschaulicht.

Matthias Böhm, Chefredaktor SMM

Das Radialnieten ist eine der Kernkompetenzen der BalTec AG. Maurizio Di Domenico (Leiter Technologie, BalTec AG) erläutert das Verfahren: «Das Radialnieten ist ein hochpräzises Kaltumformungsverfahren. Dabei bewegt sich der Nietstempel auf einer rosettenförmigen, sogenannt hypozyklischen Bahn um die Nietachse und übt gleichzeitig axialen Druck aus. Diese komplexe Bewegung führt zu einer dreidimensionalen Verformung des Nietmaterials – radial nach innen, radial nach aussen und tangential Das Ergebnis ist eine extrem belastbare und formschlüssige Verbindung.»

BalTec und GRIBI: Zukunft des Nietens

Sandro Keller (Leiter Kundendienst und Montage, BalTec AG) ergänzt: «Unsere hydraulisch gesteuerten BalTec-Systeme arbeiten im Kraftbereich von 40 bis 100 kN. Würde man versuchen, dieselbe Umformung ausschliesslich durch axialen Druck zu erreichen, wäre mindestens die doppelte Kraft erforderlich. Genau diese Effizienz macht das Radialnieten so genial – kraftund energiesparend, materialschonend und zuverlässig.»

Bei BalTec AG ist Präzision mehr als ein Versprechen – sie ist gelebte Praxis. Je nach Umformverfahren und Anwendung werden die Nietsysteme des Unternehmens über Weg, Zeit oder Kraft gesteuert. «Es kommt ganz auf den jeweiligen Anwendungsfall und die Applikation an», erklärt Maurizio Di Domenico. «Unsere Systeme müssen all diese Steuerungsmodi beherrschen. Deshalb müssen unser BalTec-Steuerungssystem und die Hydraulikaggregate von GRIBI perfekt synchronisiert sein.»

«Unser Steuerungssystem erfasst den exakten Moment, in dem der Stempel die Niete berührt», erläutert Sandro Keller den Prozess.

«Von dort aus bewegt sich der Stempel axial – beispielsweise 1,5 mm oder 0,4 Sekunden lang – je nach Anwendung. Wir überwachen den Prozess in Echtzeit mit Druck- und Wegsensoren. Unser eigens entwickeltes Steuerungssystem steuert das Hydraulikaggregat von GRIBI direkt an und passt Hub, Geschwindigkeit und Druck über elektroproportionale Ventile an Diese sind unerlässlich für die beim Radialnieten erforderliche Präzision.»

Maurizio Di Domenico (Leiter Technologie), Sandro Keller (Leiter Kundendienst und Montage, beide BalTec AG), Alisha Moosmann (Marketingmanager) und Steve Schaffner (Projektmanager beide GRIBI Hydraulics AG) mit der BaltecRadialnietmaschine RNE481-HPP mit GRIBI-Hydraulikanlage.

Maurizio Di Domenico (re., Leiter Technologie, BalTec AG) diskutiert mit Steve Schaffner, Projektmanager bei GRIBI Hydraulics AG, die Einstellungsparameter für eine Nietung im Radialnietverfahren.

Der Nietprozess beim Radialnieten im Kaltumformverfahren. Der Nietstempel macht eine Rosettenbahn (hypozykloidale Bahn) um die Nietachse und führt hydraulisch gesteuert eine axiale Vorschubbewegung aus.

Steve Schaffner (Projektleiter, GRIBI Hydraulics AG) hebt die Flexibilität der Systeme hervor: «Unsere Hydrauliklösungen ermöglichen die direkte proportionale Steuerung von Druck und Geschwindigkeit Jedes System wird individuell an die Kundenanforderungen angepasst So verwenden wir beispielsweise Einschraubventile, die die Bohrungskonstruktion vereinfachen und Ölflussumlenkungen reduzieren. Zudem haben wir einen Druckspeicher integriert, der als Dämpfer dient und überschüssige Energie zur Wiederverwendung speichert – das steigert die Effizienz.»

Sandro Keller ergänzt: «Wir definieren den gesamten Nietzyklus für das Hydrauliksystem: Dauer, Verfahrwege, Kräfte und Geschwindigkeiten Es ist entscheidend, dass unsere Kunden das System an ihre spezifischen Nietanforderungen anpassen können.» Dank einer über 40-jährigen Partnerschaft verlief die Entwicklung des Projekts RNE481-HPP bemerkenswert effizient Von der Konzeption bis zur Implementierung wurde das Projekt in wenigen Monaten abgeschlossen.

«Das Team von GRIBI kennt unsere Systeme in- und auswendig», so M. Di Domenico «Sie verstehen die für optimale Leistung erforderlichen Drücke, Beschleunigungen und Geschwindigkeiten.»

Steve Schaffner bestätigt: «Unsere Hydrauliksysteme sind ideal für diese Art von Anwendung geeignet. Wir verwenden nach Möglichkeit Standardkomponenten. Für spezielle Anforderungen entwickeln und fertigen wir jedoch kundenspezifische Systeme komplett im eigenen Haus. Mit unseren eigenen Entwicklungs-, Produktions- und Montageanlagen haben wir eine modulare Hydraulikeinheit für BalTec entwickelt. Mithilfe von Proportional-Drossel- und Druckbegrenzungsventilen können

wir Druck und Geschwindigkeit präzise steuern – und so eine hohe Prozesssicherheit gewährleisten.»

M. Di Domenico unterstreicht die Bedeutung der Prozesssteuerung: «Die Überwachung der Nietposition, des Zeitpunkts und der Stärke der aufgebrachten Kräfte sowie der Dauer jedes einzelnen Arbeitsschritts ist entscheidend Diese Zielparameter werden im Steuerungssystem gespeichert. Liegen die Istwerte – wie Zeit, Druck oder Weg – ausserhalb der definierten Toleranzen, deutet dies auf einen fehlerhaften Prozess hin. Das ist unerlässlich für die Reproduzierbarkeit.»

Auf die Vorteile von Hydrauliksystemen angesprochen, antwortet S. Keller: «Für alle, die ein zuverlässiges System ab 40 kN benötigen und hydraulische Anlagen bevorzugen, sind unsere hydraulischen Nietsysteme von BalTec die erste Wahl.»

GRIBI Hydraulics AG

Industriestrasse 19, CH-8962 Bergdietikon

Steve Schaffner (Projektmanager bei Gribi Hydraulics AG)

Tel. +41 44 733 40 50, s.schaffner@gribi-hydraulics.ch gribi-hydraulics.ch

Anwender: BalTec AG

Obermattstrasse 65

CH-8330 Pfäffikon

Tel. +41 44 953 13 33 baltec@baltec.com baltec.com

«all stainless»-Konzept verlängert

Ob in Pharma, Medizintechnik oder Diagnostik – von Spritzgussformen wird heute mehr erwartet als «nur» das Produzieren einwandfreier Bauteile. Moderne Formen müssen nicht nur zuverlässig einsetzbar sein, sondern kontaminationsfrei performen, höchste Oberflächenqualität liefern, Zyklen verkürzen und im laufenden Betrieb planbar bleiben. Genau hier setzt das «all stainless»-Konzept der thyssenkrupp Materials Schweiz AG an.

Was beinhaltet das «all stainless»Werkstoffkonzept genau?

Das «all stainless»-Konzept optimiert nicht nur Langlebigkeit, Härte, Korrosionsbeständigkeit und Zerspanbarkeit einzelner Kunststoffformenstähle – es konstruiert vielmehr ein Zusammenspiel, welches Korrosion, Kontanimierung und dadurch Abrieb reduziert und Risiken minimiert. Das Resultat sind stabilere Prozesse.

Zwei Stähle – ein abgestimmter «all stainless»-Leistungsverbund

Der Formrahmen – die Lebensbasis für die Korrosionsbeständigkeit Der Kunststoffformenstahl «THYROPLAST-2294» bildet das Fundament für Dauerleistung. Er überzeugt durch die seltene Kombination aus exzellenter Bearbeitbarkeit, Massstabilität und konsequenter Korrosionsbeständigkeit. Seine Leistungswerte entstehen nicht zufällig, sondern durch gezielte metallurgische Steuerung von Schwefelverteilung und der Wärmebehandlung. «THYROPLAST-2294» besitzt ein vorvergütetes, martensitisch-bainitisches Grundgefüge mit fein verteilten Karbiden und verdankt seine Korrosionsbeständigkeit nicht zuletzt dem optimalen Chrom-Anteil Der formgebende

Teil – das Herz der Performance – bildet der stickstofflegierte Hochleistungsstahl «THYROHARD-Xtra» Er liefert höchste Reinheit, polierfähige Spitzenoberflächen und Reinraumtauglichkeit – perfekt für optische, medizinische und pharmazeutische Präzisionsanforderungen.

Warum ist Langlebigkeit beim «all stainless»-Konzept ein bedeutender Mehrwert?

Langlebigkeit entsteht nicht allein durch Materialgüte. Sie entsteht erst dann, wenn Formrahmen und Einsatzgruppe werkstofftechnisch aufeinander abgestimmt sind. Erst dieses Tandem treibt eine Form zu sportlichen Höchstleistungen – über Jahre.

thyssenkrupp Materials Schweiz AG Industriestrasse 20 CH-9552 Bronschhofen Tel. +41 71 913 64 00 thyssenkrupp-materials.ch E-Shop: world-of-materials.ch