ALLES,WASDERKONSTRUKTEURBRAUCHT

SAFETY

Sichere Datenübertragung bis zum „letzten“ Sen

STEUERNUNDBEWEGEN

Neue Produkte und Lösungen aus der Automatisierung zur

Sichere Datenübertragung bis zum „letzten“ Sen

Neue Produkte und Lösungen aus der Automatisierung zur

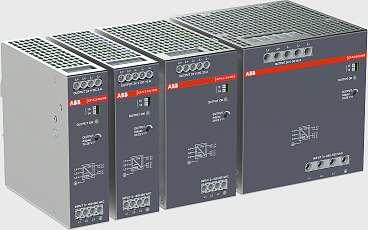

CP-S.3 –die neue Generation industriellerNetzteile.

DiedreiphasigenprimärgetaktetenSchaltnetzteile derCP-S.3-Reihe bieten hohe Zuverlässigkeitund Effizienzvon biszu94%imkompakten Design.Mit derintegriertenLeistungsreservevon 150%für biszufünf Sekunden,Überhitzungsschutz, aktiverLeistungsfaktorkorrektur undbeschichteten Leiterplattenist dasCP-S.3ideal fürden Einsatzin anspruchsvollenAnwendungen vonOEM bisWindkraft geeignet

•Erhöhte Systemzuverlässigkeit

•Reduzierte Betriebskosten

•UL- und Marine-Zertifizierung

JetztQR-Code scannen fürmehrInformationen

Zwei Leitmessen, ein klarer Auftrag: Mit der Formnext 2025 in Frankfurt und der SPS 2025 in Nürnberg stehen in den kommenden Wochen zwei Veranstaltungenan,dieKonstrukteurenundEntwicklerndenTaktfürdie nächsten Jahre vorgeben. Beide adressieren zentrale Themen für die Industrie: Additive Fertigung sowie datengestützte und sichere Automatisierung Wir beleuchtendaherindervorliegendenAusgabe,wohindieReisetechnologischgeht – und wie sich diese Trends auf Konstruktion und Entwicklung auswirken.

Die Additive Fertigung 2025 ist produktionsreif – getragen von höherer Produktivität, verlässlicher Qualität, automatisiertem Post-Processing sowie einem erweitertenMaterialspektrum FürdieKonstruktionheißtdas:dasDesignforAdditive Manufacturing (AM) rückt die Funktion in den Vordergrund, der digitale Faden spannt sich vom CAD bis hin zur Qualitätssicherung und ökonomisch zählt Design-to-Cost.Kurz:AMistlängstnichtmehrdas„Sonderverfahren“,sonderneine reale Option für robuste Serienprozesse, wenn Engineering, Prozess und Qualität vonAnfanganzusammengedachtwerden

Die Beiträge in unserem Special belegen das: Wire Arc Additive Manufacturing (WAAM) wird zur serienfähigen Option für große, dickwandige Bauteile und Reparaturen (Seite 24), sinterbasiertes Metall-AM und Grünteilbearbeitung senken KostenundToleranzrisiken(Seite28)undeineFraunhofer-IAPT-Studieschärftdie Aufmerksamkeit für die Prozesswahl: Laser-Pulverbett-Schmelzen für hochintegrierte Feinstrukturen und Innenkanäle, sinterbasierte Verfahren für wirtschaftlicheMittelserien,WAAMfürgroßundschnell(Seite30)

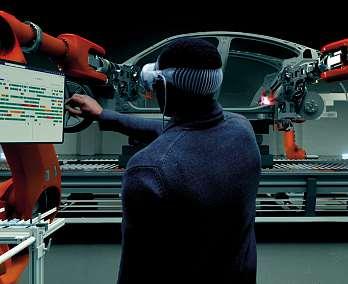

In der Automatisierung verschiebt sich der Fokus von Komponenten auf vollintegrierte, datengestützte Gesamtlösungen. Enabler sind End-to-End-Datenintegration und die Konvergenz von IT und OT Die künstliche Intelligenz nimmt dabei eineDoppelrolleein:kurzfristigalsIndustrialCopilots(GenAI)zurEntlastungim Engineering und bei der Di Workflows. Der digitale Zw talen Vorentscheidung – i triebnahmeundvirtueller fähigkeit entsteht über Ed moderneKommunikation; wird Pflicht. Auf der physischen nieren rekonfigurierbare schaltschranklose Automa modulare Transportsystem mehrdazuinunseremSpe Bewegen“abSeite67

Wir freuen uns, wenn wir Specials Orientierung un wendbare Entscheidungsg geben können – für Baut Architekturen, die in Serie nieren.VielFreudebeider

Chefredakteurin konstruktionspraxis

Erleben Sie unser Schutztürsystem MGB2 Modular live

Grenzenlose

Vernetzungsmöglichkeiten

Türschließsystem mit Zuhaltung, flexibel erweiterbar und schnell konfigurierbar

Erreicht die höchste Sicherheit (Kat. 4 / PL e / SIL3)

Extrem robust, selbst bei Temperaturen bis zu -30 °C

Weltweite Zulassungen: UL, CCC, FCC, IC

Vielseitige Vernetzungsoptionen:

PROFINET / PROFIsafe

EtherCAT / FSoE

EtherCAT P / FSoE

NEU: EtherNet/IP /CIP Safety

SPS Nürnberg

25 – 27.11.25 · Halle 7/280

MAGAZIN

3 Editorial

6 Aktuelles

8 FaszinationTechnik: Der Zukunft einen Schritt näher

TITELSTORY

10 Safety auf den Punkt gebracht gesponsert von: Pilz

ENTWICKLUNG

ENTWURF

14 Interview: Das Werkzeug, um mit Komplexität umzugehen

16 Systeme frühzeitig digital validieren

17 Produkte und Lösungen

18 Feature: Spaniens Aufstieg als AM-Vorreiter

20 Die Konstruktion macht den Unterschied

24 Serienfertigung mit WAAM-Verfahren

26 Der größte 3D-Drucker der Welt für Sand

28 Effiziente Serienfertigung von Metallbauteilen

30 Eine Alternative zum Laserstrahlschmelzen

32 Leichtbaulager aus dem 3D-Drucker

34 Produkte und Lösungen

KONSTRUKTION

SOFTWARE

36 Interview: KI wird unsere Arbeit prägen und verändern

56 Produkte und Lösungen ADDITIVE FERTIGUNG

UND BEWEGEN

38 Datenbasiert effizient zusammenarbeiten

40 Die Zukunft von Design und Konstruktion

42 Digitale Prozesse effizient auf den Punkt bringen

44 KI multipliziert die Wirkung von Ingenieuren

47 Produkte und Lösungen

MECHANIK

FÜGE-&VERBINDUNGSTECHNIK

48 Interview: Neue Maßstäbe im MIG/MAGSchweißen setzen

50 Wie ein Klebstoff vor Kälte und Eisbären schützt

52 Eine Frage des Fingerspitzengefühls

54 Auf den Zusatzdraht verzichten

KONSTRUKTIONSBAUTEILE

58 Interview: Auf den richtigen Verschluss kommt es an

60 Fahrradanhänger völlig neu gedacht

62 Produkte und Lösungen

FLUIDTECHNIK

64 Interview: Die Baureihe nutzt ein FloatingPiston-Konzept

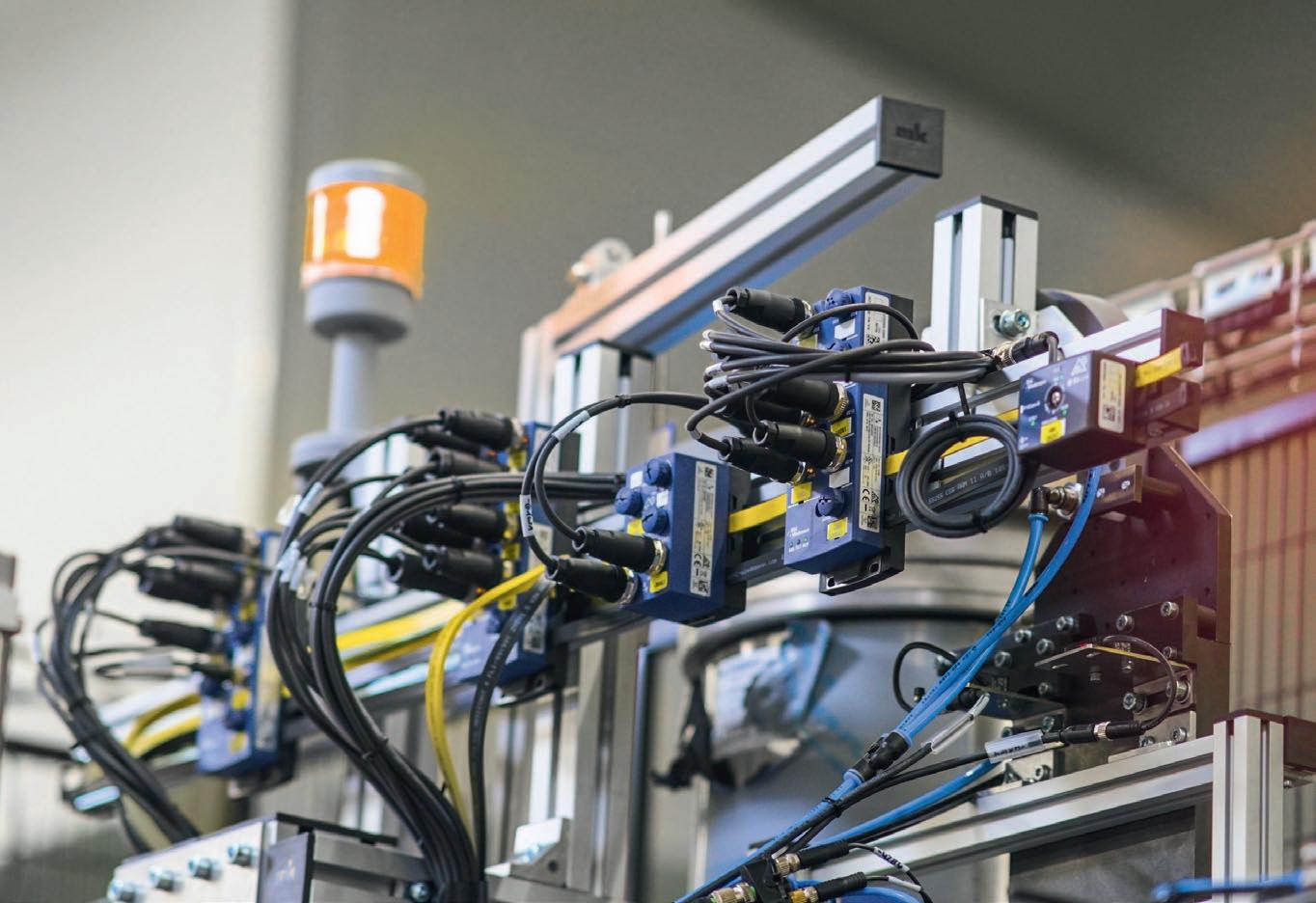

66 Produkte und Lösungen

68 Feature: Eine Branche im digitalen Wandel

70 Eine alte Idee im neuen Gewand gesponsert von: Oßwald

74 Nahtlose Vernetzung von Sensorik bis Steuerung

76 Funksensor erfasst die Position von Gusstrauben

78 Den Energieverbrauch flexibel überwachen

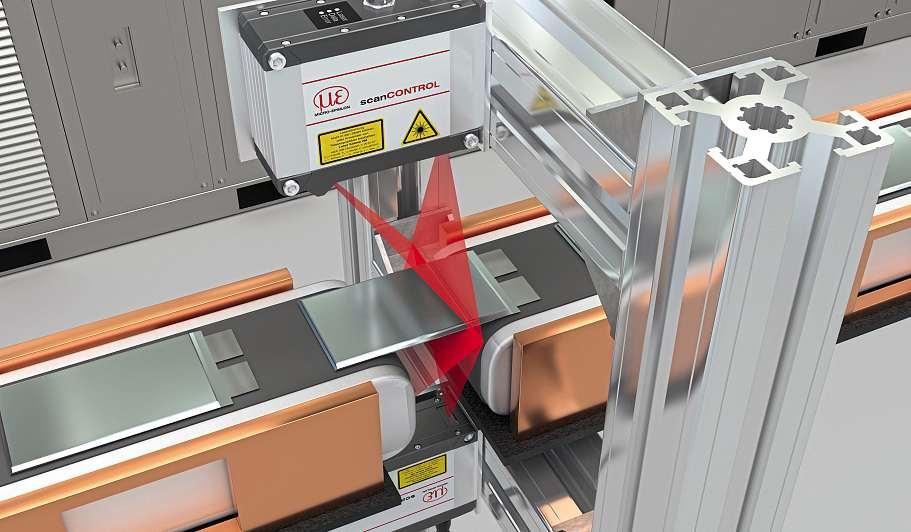

80 Dünne Bandmaterialien zuverlässig detektieren

82 Komplette Geometrien präzise erfassen

84 Highspeed-3D-Prüfung stellt Produktqualität sicher

86 Interview: Innovation trotz Vorschriften treiben

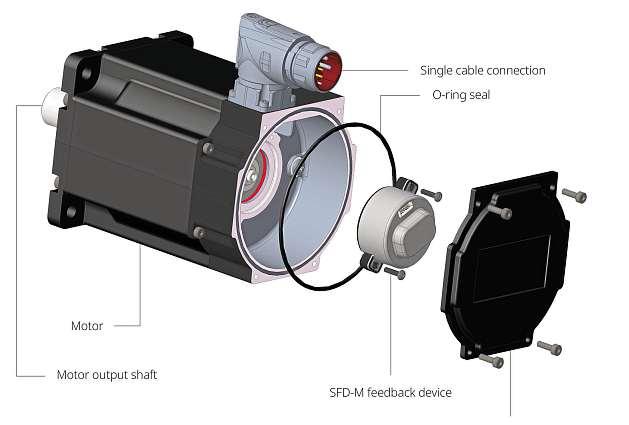

88 Das sollten Motion-Control-Feedbackgeräte können

91 Produkte und Lösungen

ENABLER DER KONSTRUKTION

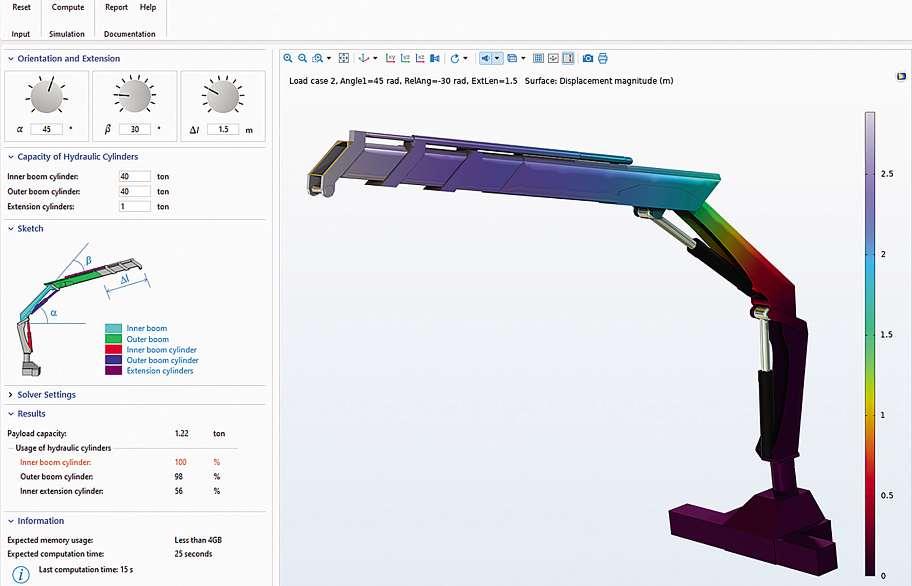

96 Smart konstruieren dank Simulations-Apps

98 Maschinensicherheit kompakt gedacht

ELEKTRIK

MASCHINENSICHERHEIT

100 Was ist eine industrielle Zuhaltung?

ELEKTROTECHNIK

102 In einer Doppelrolle gegen Stromausfälle

104 Wenn der Roboter die Verdrahtung übernimmt

106 Sensorkabel für das Umweltmonitoring

108 D-Sub-SteckverbindermitPush-Pull-Verriegelung

109 Produkte und Lösungen

JOB&KARRIERE

110 Wie man sich vor Schatten-KI schützt

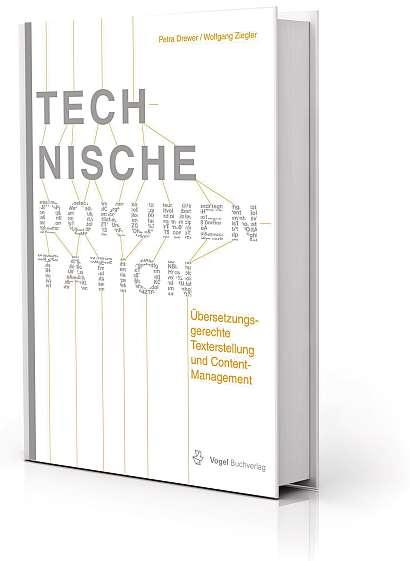

112 Seminartipp, Buchtipp

113 Whitepapertipp, Impressum

TECHNIKKURZERKLÄRT

114 Technik kurz erklärt, Podcast, Vorschau

SonutzenSiekollaborativeRobotik zurProduktivitätssteigerung

Referent: Dipl.Ing.(FH)ArminLausterer

Dauer: 2Tage

Preis: 1.290€(zzgl.MwSt.)

IHREVORTEILE:

• Herstellerunabhängig

• ZweiteiligesSeminar

–Tag1:TheoretischeGrundlagenund strategischePlanung

–Tag2:PraxisworkshopmitrealenBeispielen

• ExklusiveNetzwerkgruppe

undTermineunter vogel-professional-education.de/cobots

EinAngebotvon

FACHKRÄFTE

Ingenieursberuf soll attraktiver werden

Der VDI hat sich im Rahmen der Initiative „ZukunftDeutschland2050“mitdemThema Qualifikation im Ingenieurberuf befasst. HintergrundistderFachkräftemangelinder Branche Der Verband fordert, Zukunftskompetenzen mehr in der Ausbildung zu verankern, etwa durch den Ausbau interdisziplinärerStudienmodelle.InnovativeLehrmethoden wie KI-gestütztes Lernen sowie eine stärkere Kooperation zwischen Hochschulen und Wirtschaft sollen helfen, Absolventen optimal vorzubereiten. Weitere Ziele sind: mehr Studierende für Ingenieurfächer, höherer Frauenanteil und langfristige Bindung internationaler Talente. (häu)

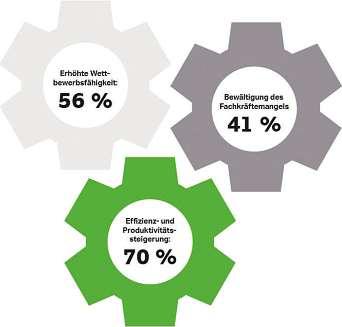

KONSTRUKTIONSLEITER-FORUM 2025 Komplexität in

Der Werkstoff wurde an einer Kettengleitschiene (Produktion: Pöppelmann) validiert.

ImRahmeneinesPilotprojektshatBASFein chemisches Recyclingverfahren entwickelt, mit dem stark beanspruchte und verschmutzte Kunststoffteile, in diesem Fall

Bild: BA SF/Ger al d Schilling

Ölwannen aus Altfahrzeugen, recycelt werden. Herzstück des Prozesses ist die sogenannteDepolymerisation,beiderdielangen Polyamidketten an den inhärent vorhandenen Sollbruchstellen gezielt in ihre wiederkehrende Struktureinheit, die Monomere, zerlegt werden Im Folgeschritt wird das durch die Depolymerisation von PA6 gewonnene Monomer Caprolactam aufgereinigt. Dadurch werden potenziell störende Verunreinigungenvollständigentfernt.Das Verfahren wurde gemeinsam mit ZF Group auf Praxistauglichkeit geprüft. Ein zweites PilotprojektwidmetsichdemRecyclingvon Schredderrückständen aus Altfahrzeugen. BegleitendeLebenszyklusanalysenergaben signifikantreduzierteCO₂-Emissionen.(jup)

DreiHyper-Hybrid-Fahrzeuge,betriebenmit Sub Zero Methanol, demonstrierten auf einer Fahrt von Mannheim nach Wiesloch, wie Mobilität nicht nur klimaneutral, sondern klimapositiv gestaltet werden kann. JedergefahreneKilometerentzogderAtmosphäre aktiv CO₂, insgesamt wurden drei Kilogramm Kohlenstoff abgeschieden. Die FahrzeugegehörenderObristGroup,diegemeinsammitIcodos,KITundUPCatalystim Klärwerk Mannheim die weltweit erste SubZero-Methanol-Demoanlagerealisiert.Dort wird aus atmosphärischem und biologischem CO₂ grünes Methanol hergestellt. Dieser synthetische Kraftstoff treibt in den FahrzeugeneinenMinigeneratoran,derden Strom für den Elektromotor erzeugt. (häu)

Das vierte Konstruktionsleiter-Forum fand am 15. Oktober 2025 in Würzburg statt. Im Mittelpunkt standen Methoden und Lösungen, die den komplexen Prozess der Produktentwicklung vereinfachen und nachhaltiger gestalten. In 16 Vorträgen auf der Hauptbühne,zweivertiefendenWorkshops, weiterenImpulsvorträgenaufderMeet-theExperts-BühneundandenzahlreichenPartner-Ständen wurden Ansätze und Methoden präsentiert für die Herausforderungen derProduktentwicklungim21.Jahrhundert. Mehr als 250 Teilnehmer waren der Einladung nach Würzburg gefolgt. Die Veranstaltung, an der auch die konstruktionpraxis mitwirkte, war von einer optimistischen und handlungsorientierten Stimmung ge-

prägt, wobei der Fokus auf dem notwendigen Wandel zur Sicherung der zukünftigen Wettbewerbsfähigkeit lag Die zentralen Themen waren der gezielte Einsatz künstlicherIntelligenz(KI),dieBedeutunginterdisziplinärer Teams und der Aufbau kollaborativer, plattformbasierter Prozesse. Neu war in diesem Jahr das SpotlightEvent am Vortag des Forums. Im Mittelpunkt dieser Veranstaltung stand das ZusammenführenvonfunktionalerSicherheit undCybersicherheit.DasEventschärftedas Bewusstsein für die Anforderungen sowie derenKonsequenzen,dieaufUnternehmen zukommen. Es zeigte auf, wie sie ihre Entwicklungsabteilungen und Prozesse in Zukunft aufstellen müssen. (mz, jv)

Eine Drohne startet im Rahmen des Projekts Adele zu einem automatisierten Flug Sie liefert hochauflösende Live-Bilder vom Einsatzort, noch bevor Rettungskräfte eintreffen

Für Behörden und Rettungskräfte zählt in Notlagen jede Sekunde. Doch häufig fehlen zu Beginn eines Einsatzes genaue Informationen zur Lage vor Ort. Deshalb sind Voda-

:

fone, Frequentis und die Berufsfeuerwehr Rostock unter der Leitung des DLR im Projekt Adele gemeinsam angetreten, um den Einsatz automatisierter Drohnen direkt nach Eingang eines Notrufs zu testen. Die Drohne übermittelt bereits vor dem EintreffenderRettungskräftehochauflösendeLivebilder vom Unglücksort in die Leitstelle. So können sich die Einsatzkräfte früher einen EindruckderLageverschaffenundgezielter helfen – und dabei wertvolle Zeit gewinnen. DieBerufsfeuerwehrRostockistdieAnwendungs- und Testpartnerin im Realbetrieb Vodafone stellt die 5G-Technologie für die Echtzeit-Datenübertragung sowie die Plattform Dronet zur Verfügung Frequentis bringt die Leitstellenanbindung ein. (mz)

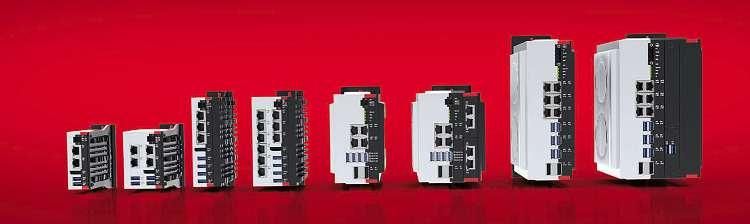

Prozessoren bisIntel® Core™i7mit 8Kernenmitbiszu 4,2GHzproKern

Abmessungen 132x133x76mm

MitdemäußerstleistungsstarkenUltra-Kompakt-Industrie-PCC6030decktBeckhoffdenBereichder hochkomplexen,leistungsorientiertenundzugleichplatzreduziertenApplikationenab.Obumfangreiche Achssteuerungen,aufwendigeHMI-Anwendungen,extremkurzeZykluszeitenodergroßvolumigesDatenhandling:DieRechnerleistungeignetsichfürnahezujedeAutomatisierungs-undVisualisierungsaufgabe.

Prozessor:bisIntel® Core™i7mit8Kernenmitbiszu4,2GHzproKern

Schnittstellen:4Ethernet,4USB,2DisplayPort

Arbeitsspeicher:biszu64GBDDR4-RAM

Halle7,Stand406

Scannenund dasganze C6030-Leistungsspektrumerleben

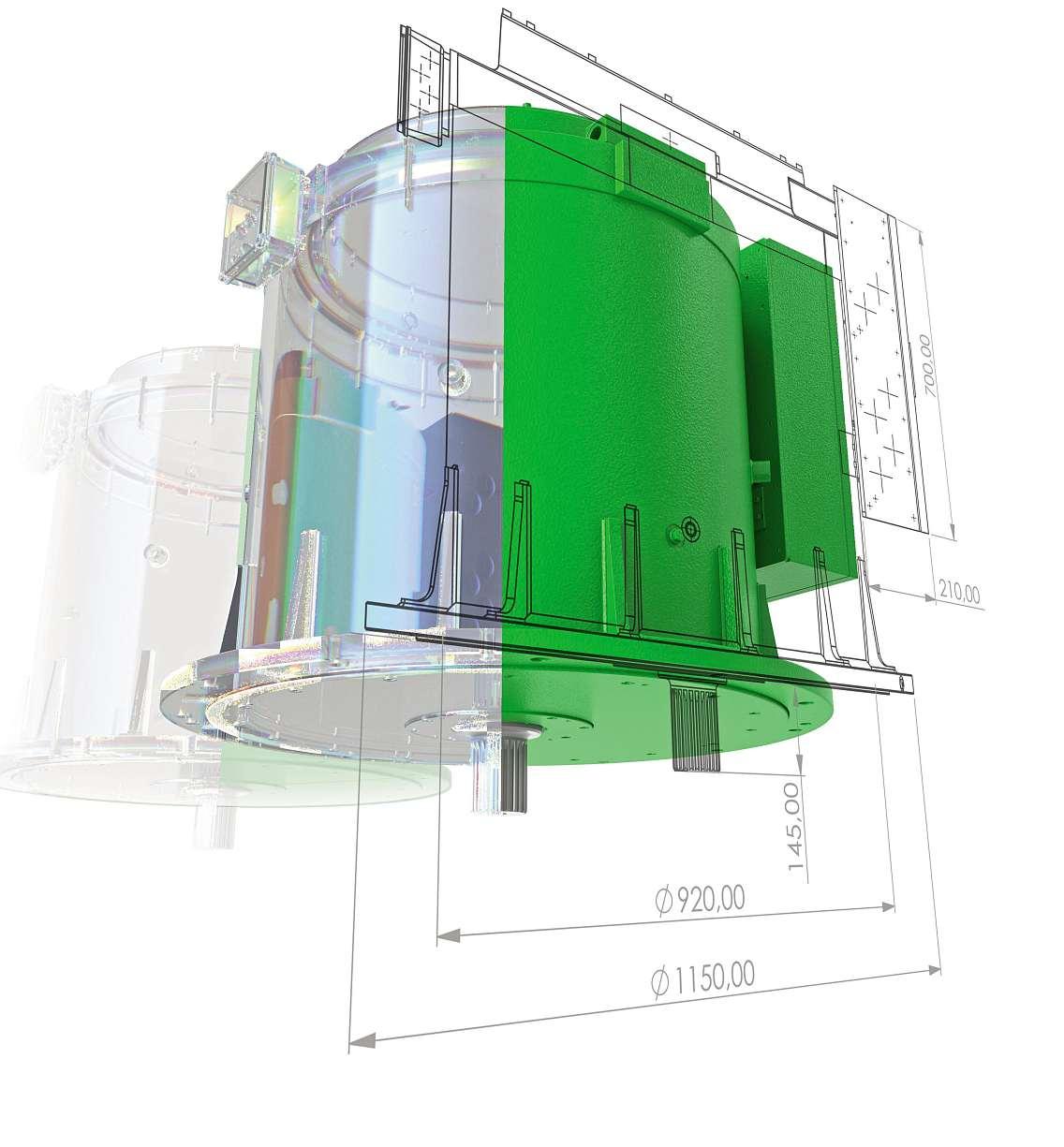

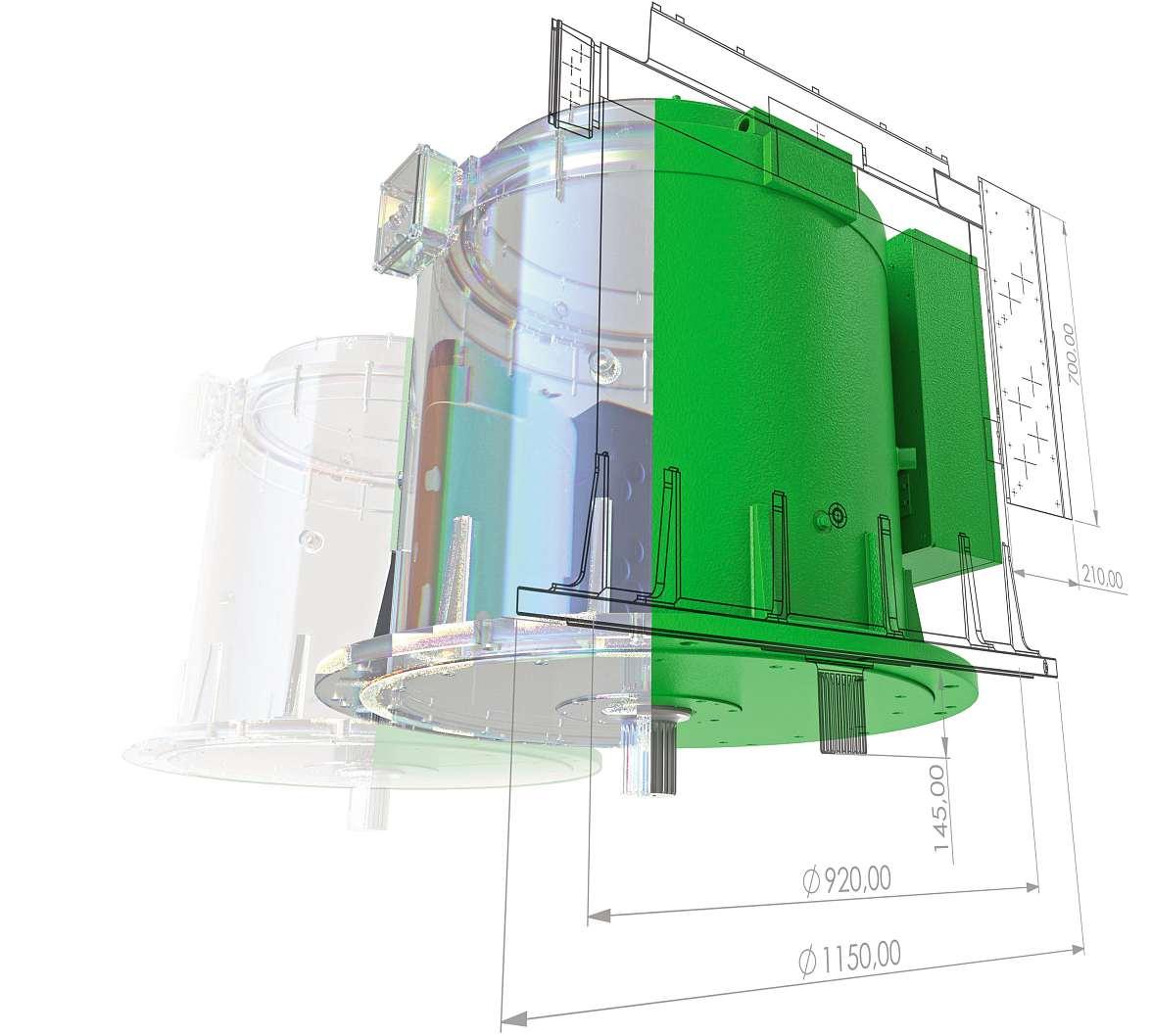

Im Projekt BALIS baut das Deutsche Zentrum für Luft- und Raumfahrt (DLR) ein einzigartiges wissenschaftliches Testfeld auf, um Komponenten für brennstoffzellenbasierte, elektrische Antriebe in mobilen Anwendungen, wie z. B. in Schiffen oder in der Luftfahrt, mit einer Leistung von bis zu 1,5 Megawatt zu entwickeln und zu testen. Erstmals ist es den Forschenden gelungen, mit zwei der wichtigsten Komponenten – den Brennstoffzellen und dem Elektromotor – jeweils eine Leistung von mehr als einem Megawatt zu erreichen. Dazu koppeln die DLR-Forschenden insgesamt zwölf Brennstoffzellen-Module elektrisch miteinander. Alle Module mit jeweils mehr als 400 einzelnen Brennstoffzellen tauschen Informationen aus und interagieren. (jv)

SIE WOLLEN EINE BESSERE WELTERSCHAFFEN? WIR AUCH. Mitunseren

BetterWorld-Produkten übernehmenSie Verantwortung fürdenPlaneten.

de.rs-online.com

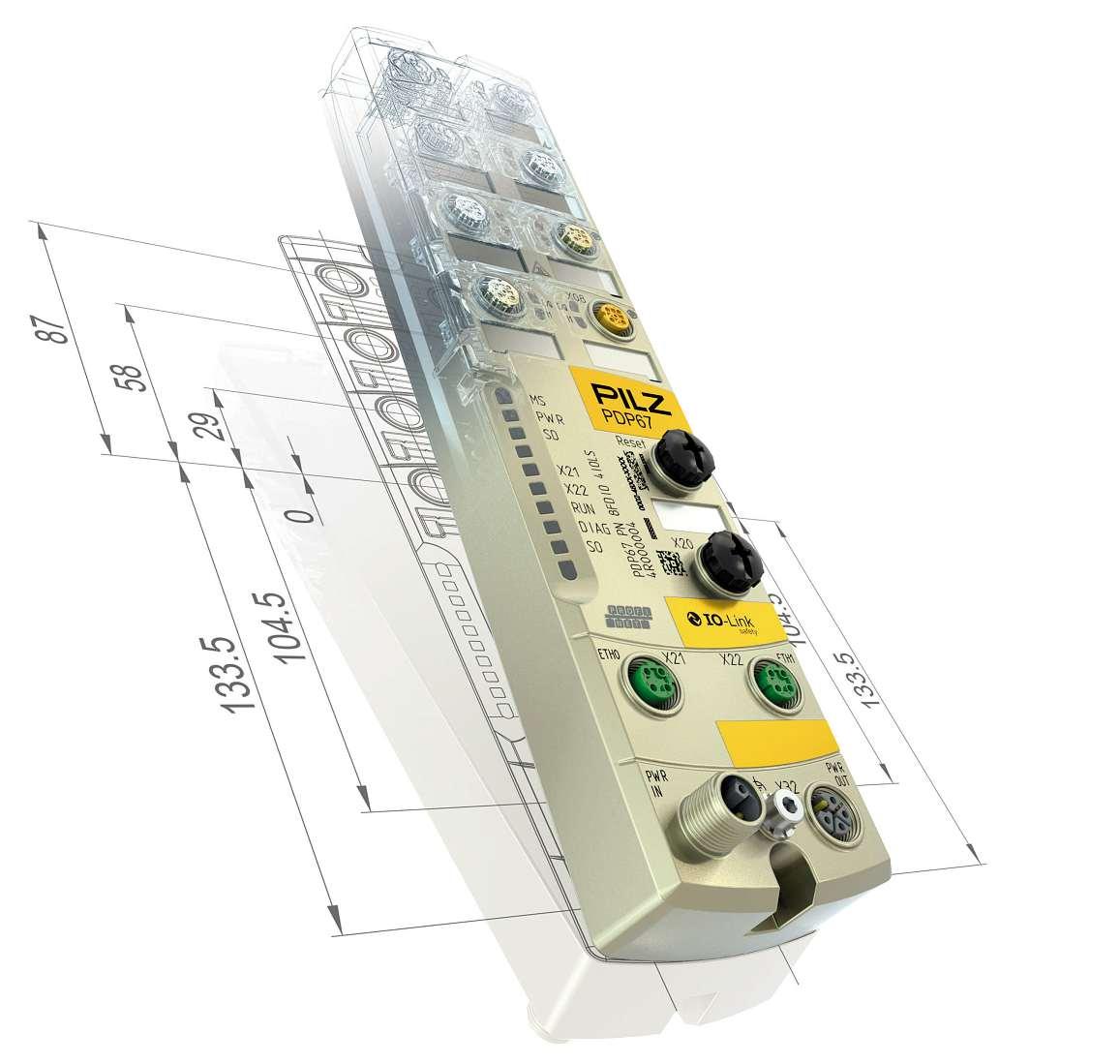

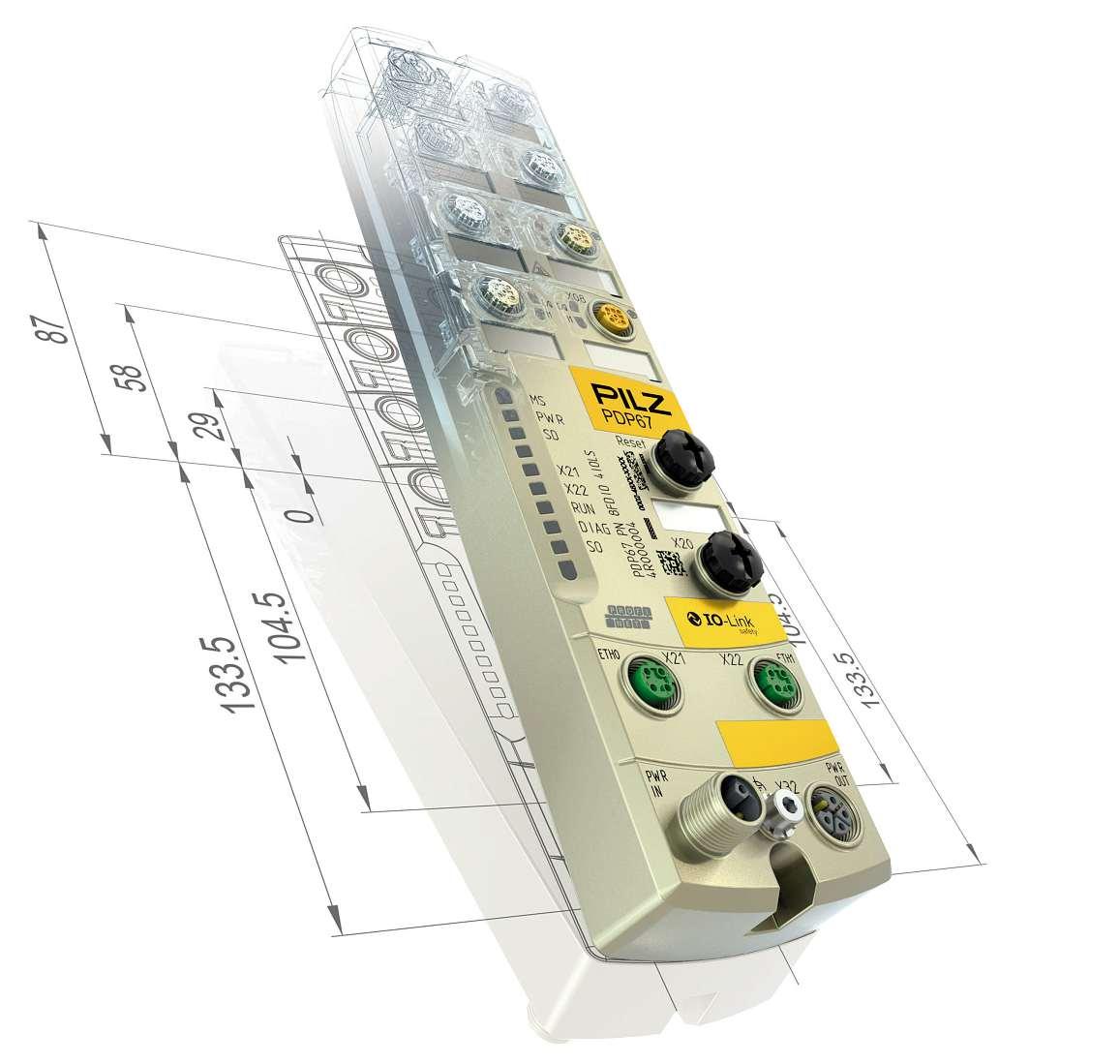

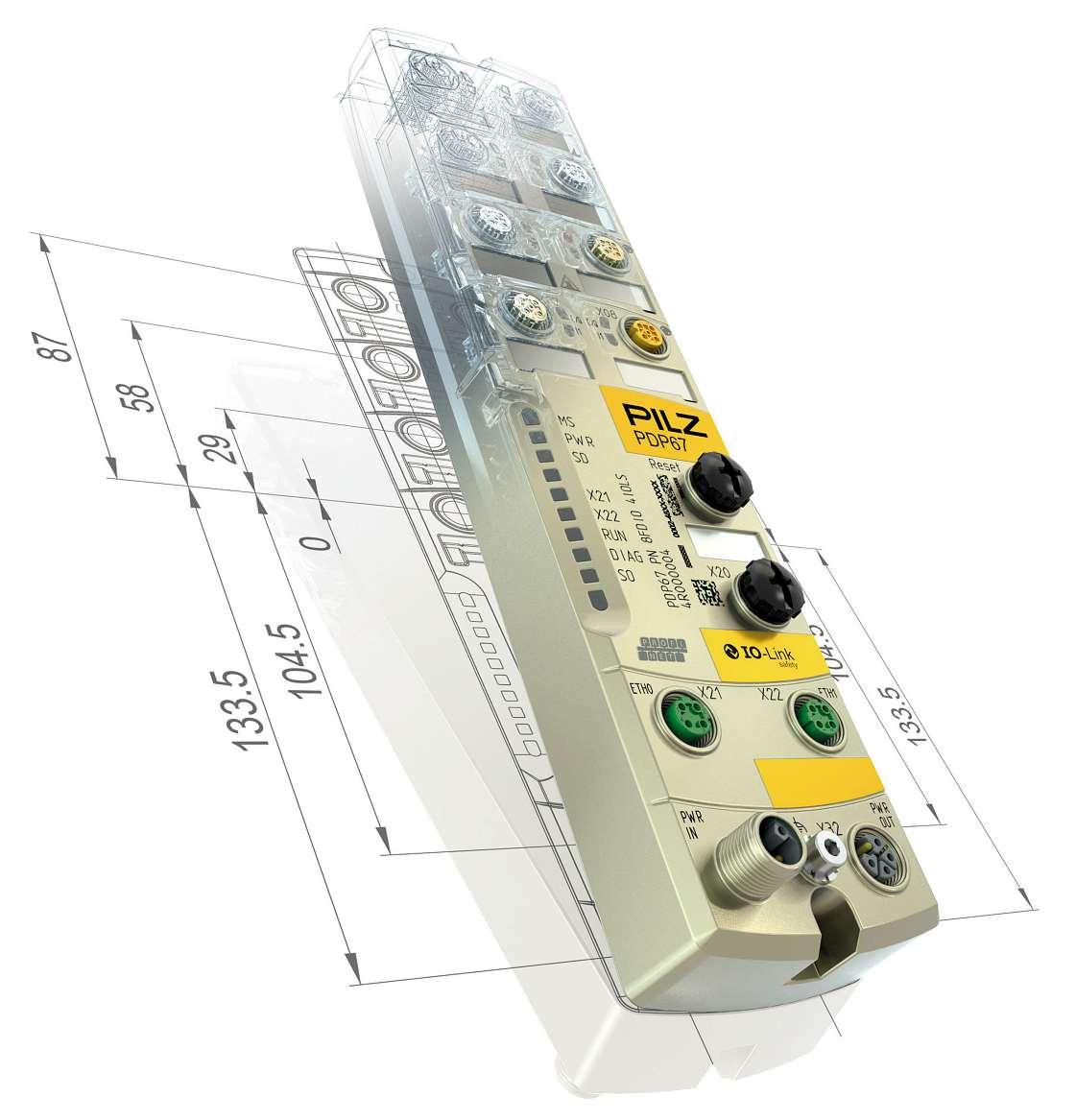

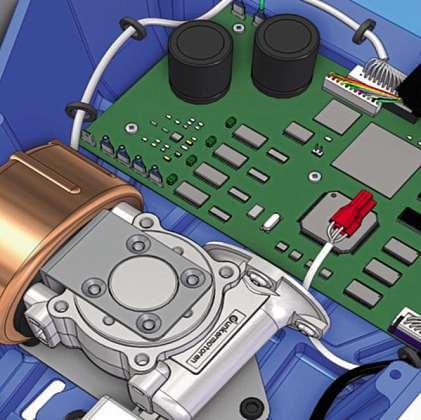

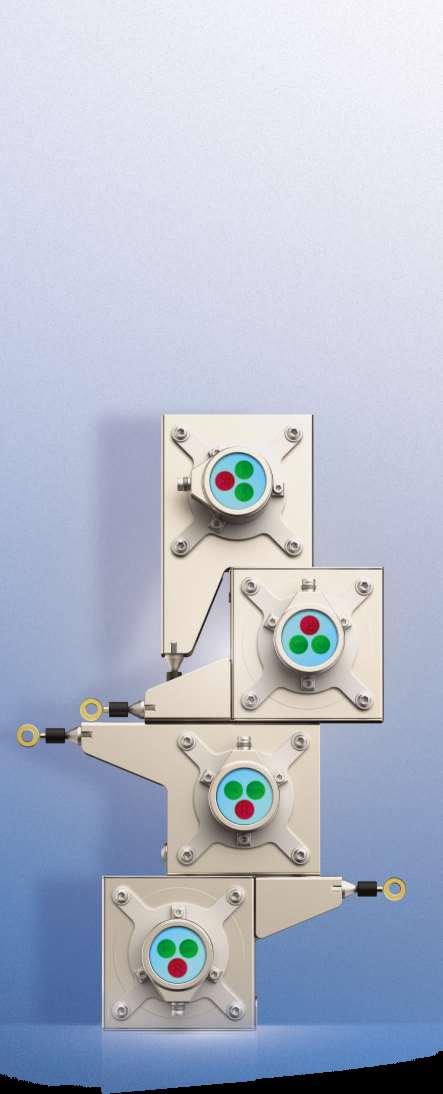

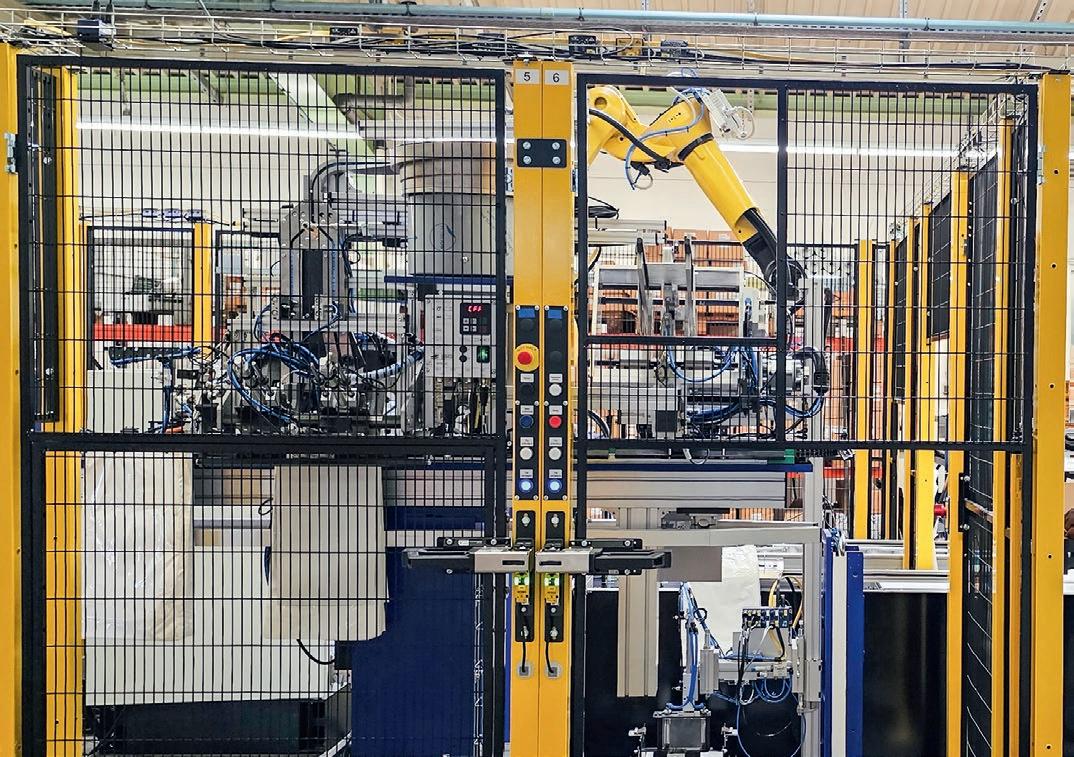

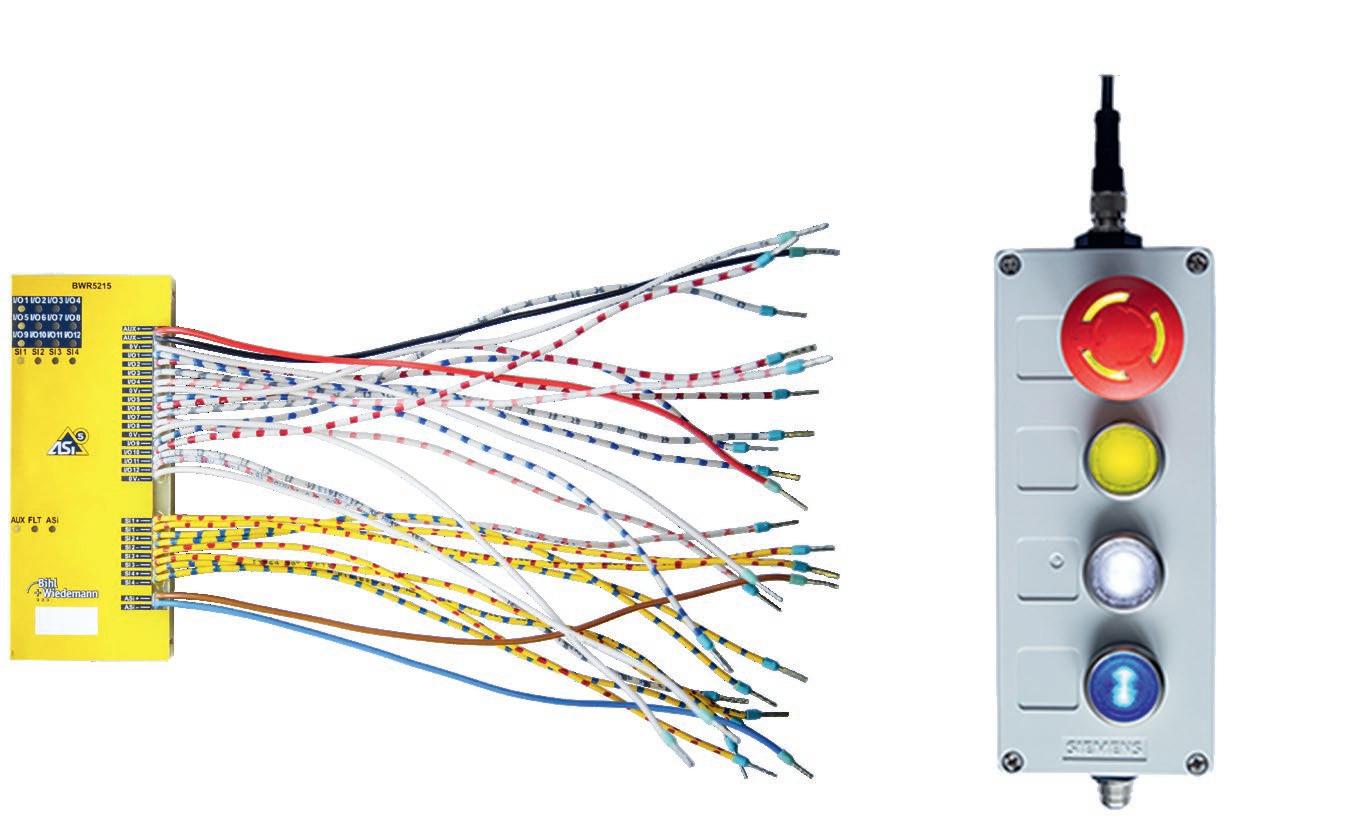

Die Kommunikationstechnologie IO-Link Safety ermöglicht sichere Datenübertragung bis zum „letzten“ Sensor im Feld und schafft die Voraussetzung für mehr Maschinenverfügbarkeit und eine flexiblere Automatisierung.

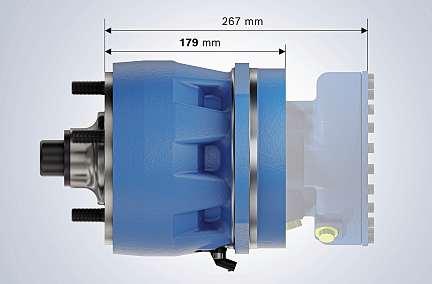

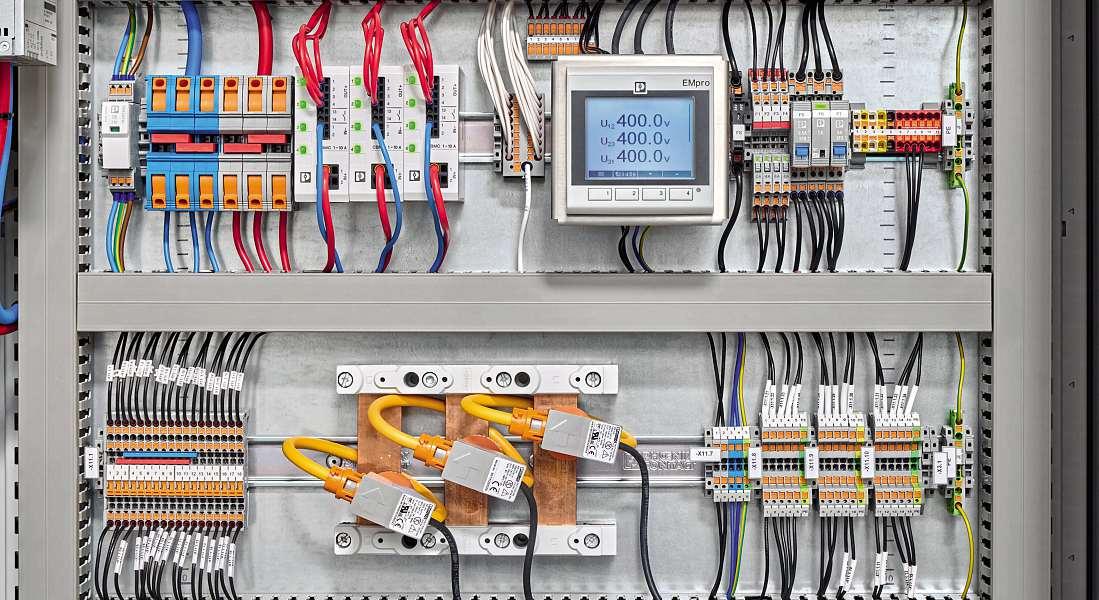

Der IO-Link Safety Master PDP67 von Pilz kann sowohl IO-Link Safety-Signale, Fail Safe- als auch IO-Link- und Standardsignale verarbeiten.

Dabei nutzt IO-Link Safety die Punkt-zu-PunktKommunikation:Sielässteineschnelle,einfache undsichereIntegrationvonSicherheitssensoren bisinsFeldzu.DarüberhinausweistIO-LinkSafetyden Weg hin zu einer zukunftsfähigen Selbstdiagnose und Datenauswertung bis auf die Feldebene. Ein entscheidender Punkt für ein sicheres IIOT: Diese Kommunikationstechnologie optimiert den sicheren Datenaustausch vernetzter Maschinen und Anlagen.

Aktuell stehen für die sichere Kommunikation ins Feld erste IO-Link-Safety-Geräte bereit: Der Sicherheitsexperte Pilz zum Beispiel bietet eine Komplettlösung IOLS mit Master, Sensoren, Feldgeräten sowie passenden Konfigurationstools. Solche Komplettpakete aus einer Hand bedeuten für den Anwender, dass er die IOLink-Safety-Technologie bzw. deren Geräte oder Sensoren wesentlich einfacher in seine Anlage integrieren kann. Passende Konfigurationstools unterstützen den Anwender zusätzlich. Wenn erforderlich, können AnwenderauchIO-Link-GerätesowiemarktüblicheSicherheitssensoren integrieren; wie mit dem IO-Link Safety Master PDP67 von Pilz zum Beispiel, dem Stand heute einzigen zertifizierten Master mit dieser Technologie. Wenn Anwender ihn einsetzen, können sie flexibel entscheiden, was sie anschließen möchten: Werden EingängeoderAusgängebenötigt?OderzusätzlicheGeräte wie Lichtgitter, Not-halt-Geräte oder Standardgeräte? Denn der IO-Link Safety Master PDP67 von Pilz kann sowohl IO-Link Safety-Signale, Fail Safe- als auch IOLink- und Standardsignale verarbeiten. Zudem lassen sich klassische Sicherheitssensoren – etwa mit OSSDAusgängen – oder auch Aktoren im Feld anschließen.

Die Kommunikation über IO-Link Safety läuft grundsätzlich immer über ungeschirmte Kabel, da nur eine kurze Distanz von bis zu 20 Metern überbrückt werden

yPaket aus Master, Sensoren sowie Feldgeräten und passendem Zubehör von Pilz unterstützt mit Blick auf das Internet der Dinge vernetzte Maschinen und Anlagen herstellerungebunden bis auf die Sensor- bzw. Feldebene.

muss. Dazu nutzt IO-Link Safety industrieübliche Anschlüsse. Die Verdrahtung wird durch die Verwendung von IP67-Geräten mit M12-Rundsteckverbindern erleichtertundistdadurchbesonderseffizient.Dennstatt komplexer Verkabelungen nutzen Anwender eine einfachePunkt-zu-Punkt-Verbindung Dasheißt,esistausreichend, den Port am Master korrekt zu konfigurieren. Weiterer Pluspunkt: Beim IOLS-Master von Pilz zum BeispielersetztderAnschlusseinesSensorsanIP67I/O über genormte M12-Steckverbindungen die gesamte Eingangsverdrahtung zum Schaltschrank (Einkabellösung). Dazu lässt sich die Applikation über das Softwaretool PASconfig einfach konfigurieren und in Betrieb nehmen. Das verkürzt die Integration und minimiert andererseits zukünftige Ausfallzeiten im Feld.

Da die M12-Stecker beim IO-Link-Safety-Protokoll grundsätzlich kodiert sind, reduziert sich das Risiko eines falschen Anschlusses. Zwar ist es mechanisch möglich, einen Sensor an den falschen IO-Link-Safety-Port anzuschließen,dochdasProgrammwürdeeinenFehler sofort melden. Und da es sich um Sicherheitssensoren handelt,läuftdieMaschinegarnichterstan–sogibtes bei einem Fehler keine gefährlichen Zustände. Daher:

VERFASST VON MatthiasWolfer Produktmanager Controllers Pilz GmbH & Co. KG

IO-Link Safety hat, insbesondere bei einem Gesamtsystem wie von Pilz, den Fokus auf Effizienz und Safety.

In Echtzeit übermittelt die Bedieneinheit PITgatebox IOLS von Pilz Diagnosedaten über den IO-Link Safety Master direkt an die Anlagensteuerung – etwa zum Türstatus und Betriebszustand von Schutztürsystemen.

NichtnurdasVerdrahten,sondernauchdieFehlersuche ist mit dieser Technologie weitestgehend automatisiert undgestaltetsichunkompliziert–IO-LinkSafetyliefert die Daten für die Diagnose gleich mit.

Ein weiterer Vorteil dieser Technologie: In der verkettetenAnlagelassensichalleGeräteeigenständigidentifizierenundparametrieren.BeieinemGeräteausfallbzw. -tauschsindalleParameterautomatischaufsneueGerät

WieaufwändigistdieIntegrationvonIO-LinkSafetyinbestehendeAnlagen?

Wenn wir über Safety-Funktionen sprechen, ist die Integration immer komplexer, weil schon die Normengrundlage wesentlich umfangreicher ist als für die reine Automation. Das gilt auch für die Safety-Variante des IO-Link-Kommunikationsprotokolls. Dennoch: IO-Link Safety zu integrieren, lohnt immer. Denn praktisch alle Protokoll-Vorteile von IO-Link – zum Beispiel eine durchgängige Kommunikation bis zur Sensor-/Aktor-Ebene – treffen auf Safety. Mit großem Mehrwert, weil am Ende die Sicherheit onboard ist. Beispiel Lichtgitter: Diese Sensorik kann mit IO-Link Safety „mehr“, etwa jeden Lichtstrahl einzeln ansteuern und auswerten (Single Beam Evaluation).

WelcheEntwicklungenerwartenSieimBereichIO-Link-Safety, undwashatPilzdiesbezüglichfürdieZukunftgeplant?

IO-Link Safety wird sich noch stärker in Richtung Standardisierung entwickeln. Heute erfolgt die Kommunikation auf Basis von Profinet/ Profisafe, weil dieser Feldbus nicht proprietär ausgelegt ist. Standardisierung macht IO-Link Safety wirtschaftlich und nachhaltig, weil sich in Applikationen Geräte ohne großen Aufwand austauschen lassen. Daher werden weitere Feldbussysteme die IO-Link-SafetyTechnologie erweitern. FSoE (Failsafe over EtherCAT) beispielsweise. Was das Pilz-System anbetrifft, statten wir mittel- bis langfristig all die Produkte mit IO-Link Safety-Sensoren aus, bei denen es in Bezug auf das Datenmanagement Sinn macht. IOLS wird zum Standard im Pilz-Portfolio

übertragbar Zudem können Anwender sie entweder in derSteuerungoder–wiebeiPilz–aufeinerSD-Karteim Master speichern. Damit beschleunigt dieses sichere Kommunikationsprotokoll die Installation, Inbetriebnahme und Wartung deutlich.

IO-LinkSafety-TechnologiekannAnwenderinsbesonderehinsichtlichProduktivitätgutunterstützen:BeiPilz verfügendieGeräteimIO-Link-Safety-SystemIOLSüber eine Funktion zur Selbstdiagnose, wobei die IOLS-SensorenInformationenüberdenIst-Zustandbereitstellen, beispielsweisewiehäufigdieWartungstürgeöffnet,der Not-HaltbetätigtoderinLichtgittereingegriffenwurde. Diese Informationen werden dann in der übergeordnetenSteuerungerfasstundlassensichzurErstellungpassender Konzepte zur Fehlerbehebung nutzen.

PotenzielleFehlerfrühzeitigerkennen

Diese erweiterte Diagnosefähigkeit der IOLS-Sensoren hat beim Einsatz von Lichtgittern dezidierte Vorteile. Zum Beispiel kann die Signalqualität eines Lichtgitters durch fehlerhafte Ausrichtung oder Verschmutzung über die Zeit abnehmen. Mit IOLS ausgestattete LichtgitterkönnensolcheInformationenautomatischandie übergeordnete Steuerung oder das Bedienpanel übermitteln.Diesermöglichteinevorausschauendewievorbeugende Wartung, weil potenzielle Fehler frühzeitig erkannt und gemeldet werden, ohne dass der Maschinenbediener dies manuell überprüfen muss.

Generell kann IOLS von Pilz bei Sicherheitslichtgittern die Sicherheit durch neue Features erheblich optimieren: Durch die sogenannte Einzelstrahlauswertung kann jeder Lichtstrahl ausgewertet und in der übergeordnetenSteuerungverarbeitetwerden SokannzusätzlichdieObjektgrößenerkennungwährenddesMaterialtransportsüberwachtwerden.SindetwaimProzessein Meter große Paletten zulässig, übermittelt die Einzelstrahlauswertung diesen Zustand an die Steuerung, die prüft,obessichumdiekorrektenodergrößerePaletten handelt. Mit diesen Informationen kann die übergeordnete Steuerung eine entsprechende Aktion einleiten.

Schutztüren„live“überwachen

Wenn auch Bedieneinheiten wie PITgatebox IOLS von Pilz in einem IO-Link-Safety-System zur Verfügung stehen, dann können sicherheitsrelevante Daten und Diagnosedaten übermittelt werden, zum Beispiel zum BetriebszustandderBedieneinheitundzumTürstatusvon Sicherheitszuhaltungen. Dabei übermittelt der IO-Link Safety Master diese Daten direkt an die Anlagensteuerung Sichere Schutztürsysteme lassen sich so einfach, sicher und flexibel realisieren. Für den Einsatz dieser Technologie gilt: Der Verkabelungsaufwand ist standardisiert und deutlich reduziert; die Punkt-zu-Punkt-Verbindung vereinfacht die Verdrahtung Dank IO-Link Safety erhalten Betreiber von Anlagen komprimierte Daten, digitalisiert, an einer Stelle in ihr System. Dieses ermöglicht eine transparente Zustandsüberwachung IO-Link Safety verwendet eine effiziente Punkt-zuPunkt-Technologie statt eines komplexen Feldbusses, was die Installation vereinfacht und bietet umfassende Diagnosemöglichkeiten für Feldgeräte inklusive einer vereinfachten Fehleranalyse. IO-Link Safety, insbesondere ein Gesamtsystem wie von Pilz, legt den Schwerpunkt auf Effizienz und Safety (jv)

EntdeckenSiealleProjekteund wählenSieIhrenFavoriten:

StimmenSie

MMMaschinenMarktundseineMedienpartnerkürenauchdiesesJahrwieder diebestenInnovationenderIndustrieundSiesinddieJury! EntscheidenSiemit,welchesUnternehmendenBestofIndustryAwarderhält www.bestofindustry.de/voting

SYSTEMS ENGINEERING

Die Herausforderungen in der Produktentwicklung steigen, das ist nichts

Neues. Warum Unternehmen auf Systems Engineering setzen sollten, um nicht abgehängt zu werden, erklärt Christian Zingel, Head of Systems Engineering bei Palfinger, Spezialist für Kran- und Hebelösungen, im Interview.

DAS INTERVIEW FÜHRTE

MonikaZwettler

Redakteurin konstruktionspraxis

Herr Zingel, seit wann wird bei Palfinger in der ProduktentwicklungSystemsEngineeringeingesetzt?

Die ersten Schritte unternahm Palfinger schon vor meiner Zeit im Jahr 2020, als die Global Palfinger OrganisationinsLebengerufenwurde,diedasZielhatte,dieverschiedenen Business Units besser in den Konzern zu integrieren, also Abläufe zu harmonisieren, zu standardisieren und zu zentralisieren. Ein Aspekt war damals auch, dass man Systems Engineering etablieren wollte, weil auch bei Palfinger die Komplexität der Produkte stetig – oder besser gesagt sogar exponentiell – steigt

WelcheHerausforderungengalteszumeistern?

Das waren beziehungsweise sind Herausforderungen, die zum Teil bis heute bestehen. Dabei geht es zum Beispiel um die Erzeugung einer Awareness, dass der Bedarf wirklich da ist. Auch fehlte das Verständnis dafür, wasesbedeutet,SystemsEngineering(SE)einzuführen, das ja kein kleiner Themenbaustein ist, sondern mehr oderwenigeralleDisziplinenbetrifft.DasZielvonSEist, ematisch zusamprechend betrifft cheProzesseund spielsweise Supmentprozesse. So in ihrem Prozesseibt, ist SE ein Rieund darüber hinMindset,eineSammPrinzipien, welche einen andel mit sich Umsetzung von SE re-

ZURPERSON

sultiert in die Einführung von zahlreichen neuen, dedizierten Methoden und Werkzeugen in den verschiedenstenBereichen,insbesonderejedochinderEntwicklungsorganisation.

WomithatmanbeiPalfingerbegonnen?

Mit Systemarchitekturmodellierung Es wurde damals ein Tool ausgewählt, das wir bis heute einsetzen. Das Tool IQuavis bietet im Gegensatz zu den bekannten SysML-Editoren wesentlich mehr Möglichkeiten, das Modell darzustellen, wie beispielsweise Baumstrukturen von Datenartefakten, die man verknüpfen kann. Man kann aber auch bekannte Diagramme wie Ablaufdiagramme,BlockdiagrammeoderZustandsdiagramme nutzen, um das System zu modellieren. Und das WerkzeughateinigesehrsmarteFunktionen,diedieAnwenderakzeptanz und die Bedienung deutlich erleichtern. Grundsätzlich gilt: Wenn eine neue Methode funktionierensoll,dannmüssenWerkzeugundMethodikauch von den designierten Anwendern akzeptiert werden.

WiewurdedieneueMethodikangenommen?

Höchst unterschiedlich. Diejenigen, die sich ernsthaft mit dem Baustein Systemarchitekturmodellierung auseinandersetzten, haben es gut angenommen. Oftmals fehlte jedoch prozessseitig noch der Kontext. Wenn das Systemarchitekturmodell nicht mit dem Rest des Entwicklungsprozesses und den darin verarbeiteten Informationen verknüpft ist, bringt es noch nicht viel. Manche dachten zwar bereits über Weiter- oder Wiederverwendungspotenziale nach, aber natürlich war es in der Anfangsphase noch schwierig, die neue Methodik zu

Christian Zingel ist seit 2022 Head of Competence Cluster Systems Engineering bei Palfinger. In dieser Rolle verantwortet er die Entwicklung und Implementierung von Systems Engineering-Methoden und IT-Werkzeuglösungen. Zudem unterstützt er die Mitarbeitenden in der globalen Product Line Management & Engineering-Organisation.

übernehmen, solange sie noch nicht integrativer BestandteilderrestlichenArbeitist.Oftwurdesieauchmit Skepsis betrachtet, weil damals noch nicht abzusehen war, inwiefern Methodik und Tool in die Palfinger-Entwicklungslandschaft integriert werden würden

WohatsichSystemsEngineeringbewährt?

Wir haben ein paar große Entwicklungsprojekte erfolgreich unterstützt, zum Beispiel mit dem Unternehmen Aker BP. Dabei geht es darum, fernsteuerbare Krane für Offshore Öl- und -Gasbohrplattformen zu entwickeln, die in Zukunft sogar autonom arbeiten können sollen. BeieinemderarthochkomplexenProjektwiediesemist SystemsEngineeringnatürlichbesondershilfreich,weil von Anfang an möglichst strukturiert Systemverständnisaufgebautwerdenmuss.SchließlichstecktunglaublichvielneueTechnologieunddamitUngewissheithinter solch einer Anwendung Dementsprechend hilft SystemsEngineeringbesonders,weilmitdenMethoden undToolseineinheitlichesVerständnisvondenSystemanwendungsfällenaufgebautundexplizitdokumentiert werden kann. In der Folge können Randbedingungen, ProblemeundAnforderungenidentifiziertwerdenund zudem der Scope besser abgegrenzt werden, also wirklichhilfreicheMaßnahmenfürdieerstenSchritteinder Ideenphase

HabenSieZahlen,diedieVorteilebelegen?

Die Messbarkeit der Vorteile von Systems Engineering ist meiner Meinung nach nicht fundiert möglich Man könnte sich zwar KPIs überlegen, aber ist der Kontext vergleichbar? Haben die Zahlen eine statistische Evidenz und somit eine Aussagekraft? Man trifft die wesentlichenRichtungsentscheidungeninfrühenProjektphasen. Diese kann man später nur schwer und unter Inkaufnahme von hohen Kosten korrigieren. Oder der Fehler wird erst aufgedeckt, wenn das Produkt möglicherweisebereitsaufdemMarktistundzurückgerufen werdenmuss.DasistumeinVielfachesteurer,alswenn

TIPP

In der ausführlichen Version des Interviews auf unserem Portal lesen Sie zum Beispiel noch, wie man bei Palfinger Systems Engineering in der Entwicklung von Kranen einsetzt. Mehr unter: voge.ly/SE/ Palfinger/

mandenFehlerinderKonzeptphasebemerkt.Alldiese AussagenlassensichaberinZahlennurschwerbelegen. Doch allein durch die Tatsache, dass der Fokus durch SystemsEngineeringaufdiefrühenPhasengelegtwird, indenendiefundamentalenEntscheidungengetroffen werden, werden mit einer hohen Wahrscheinlichkeit viele Risiken frühzeitig identifiziert und somit Zeit und Kosten eingespart sowie die Qualität verbessert.

WieschätzenSiedieRelevanzfürKonstrukteureim Maschinen-undAnlagenbauein?

Immer höher. Das liegt daran, dass SE ja nur dann Sinn macht, wenn viele Herausforderungen zusammentreffenundesvieleunbekannteAspektegibt,wasaberauch imMaschinen-undAnlagenbauzunehmendderFallist. Denn gerade Unbekanntheit führt zu Unsicherheit und damitRisiko.HiereineSystematikundeineVorgehensweise wie Systems Engineering zu haben, wird deshalb immer wichtiger Die Branche ist geprägt von den klassischen Maschinenbau-Disziplinen, aber auch hier hält ElektronikEinzug,Tendenzdeutlichsteigend.Auchdas Thema Software wird immer wichtiger

HabenSieTippsfürdenEinstieg?

Grundsätzlich wäre es gut, wenn man ein charakteristisches,alsoherausforderndesProjekthätte,dasalsPilotprojekt dienen kann. Dieses darf allerdings nicht dringendsein.WennmanzudemeinTeamvonMitarbeitenden zusammenstellt, das grundsätzlich systematisch und strukturiert denkt, dann kann man erste SystemsEngineering-Methodenund-Toolsevaluieren.SchulungenzudenMethodikenbieteneinegutehandwerkliche Grundlage.Unddannstartetman,gerneauchzunächst mit Papier und Stift, es muss nicht gleich ein Tool sein. DasWichtigsteist,aktivinsTunzukommenundSchritt für Schritt eine funktionierende Vorgehensweise zu erarbeiten. (mz)

VielenDankfürdasGespräch!

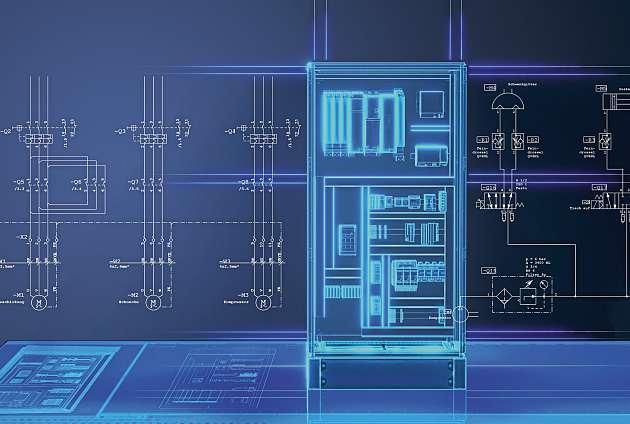

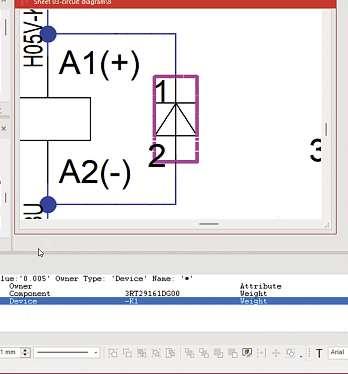

Eplan gilt schon lange als Standard in der Elektrokonstruktion. Mit der Eplan Plattform 2026 haben wir diesen jetzt neu definiert. Wir bieten: ein radikal vereinfachtes Portfolio, mehr Automatisierung, mehr Integration und mehr Zusammenarbeit

Profitieren Sie zum Beispiel von:

n dem Eplan Data Portal: dieses liefert Ihnen normgerechte, geprüfte Artikel daten von mehr als 500 Herstellern – direkt integrierbar in Ihre Schaltpläne und 3D-Schaltschrank-Layouts. Oder:

n den Eplan Collaboration Apps: Diese ermöglichen standortunabhängige Zusammenarbeit und den einfachen und flexiblen Zugriff auf Eplan Projekte.

Noch mehr Vorteile entdecken Sie auf www.eplan.com/de-de/produkte/eplan-plattform

VERFASST VON

RareşCuratu

Industry Manager für Industrial Automation and Machinery

Mathworks

TIPP

Mathworks stellt auf der SPS 2025 aus: Halle 6, Stand 215.

MODEL-BASED DESIGN

Model-Based Design transformiert den Entwicklungsprozess von Maschinen und Anlagen von reaktiven Nachbesserungen hin zu proaktivem, daten- und modellgestütztem Engineering – mit zahlreichen Vorteilen.

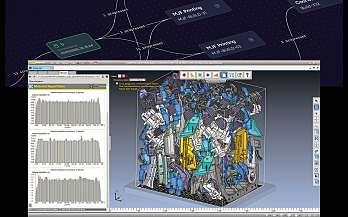

Automatisierung verfolgt ein klares Ziel: DurchsatzundQualitäterhöhen,dieEffizienzsteigern und Abläufe standardisieren. Doch dieser Fortschritt hat seinen Preis: Hinter jeder Produktivitätssteigerung steht ein beträchtlicher Entwicklungsaufwand. Komplexe Maschinenarchitekturen und immer anspruchsvollere Steuerungssoftware müssen zu einem Gesamtsystemzusammenfinden.Mechanik,Elektronik undSoftwaregreifensoengineinander,dasssequenzielleEntwicklungsansätzeanihreGrenzenstoßen.ModelBased Design adressiert genau dieses Dilemma: Indem Ingenieure mit Tools wie Simulink ein Systemmodell von Anlage und Steuerung aufbauen, können sie das Verhalten simulieren und validieren.

unmittelbar einsetzbare Steuerungssoftware. Anschließend können Ingenieure Hardware-in-the-Loop-Tests nutzen,indenendasvalidierteModellaufEchtzeitrechnern läuft und mit den Steuerungen der realen Anlage verbunden wird. So lassen sich unterschiedliche Szenarien durchspielen. Die finale Inbetriebnahme erfolgt dadurch schneller und risikoärmer

Komplexe Maschinen und anspruchsvolle

Software müssen zu einem fehlerfreien Gesamtsystem zusammenfinden – kein Kinderspiel.

Eine solche modellbasierte Vorgehensweise schafft einen entscheidenden Mehrwert: Steuerungsalgorithmen können bereits im virtuellen System entwickelt und getestet werden, was Softwarequalität und Prozessleistungdeutlichsteigert GleichzeitigkönnenIngenieure die Platzierung von Aktoren, Sensoren und anderen KomponentensowiedieDimensionierungderHardware prüfen, lange bevor physische Maschinen bereitstehen. Die Simulation verhindert Integrationsprobleme, die sonst erst im Feld sichtbar würden. Ein weiterer Vorteil ist die nahtlose Einbindung automatisierter Entwicklungs- und Testprozesse. Das Modell lässt sich direkt in CI/CD-Workflows (Continuous Integration/Continuous Delivery) integrieren, wodurch wiederholbare Software-Releases entstehen. Zudem kann daraus automatischCodegeneriertwerden.Model-BasedDesignliefert

Zudem unterstützt Model-Based Design Maschinenbauer dabei, den Anforderungen an Flexibilität und Individualisierung gerecht zu werden. Je ausgeklügelter die Maschine und ihre Softwarefunktionen sind, desto größer ist der potenzielle Return on Investment. InsbesonderemodulareMaschinen,dieaufunterschiedliche Kundenanforderungen angepasst werden müssen, profitieren von modellgestützter Entwicklung So lassen sichunterschiedlicheSpezifikationenbereitsimModell prüfen und optimieren, wodurch Entwicklungszeiten um bis zu 50 Prozent reduziert werden können.

WasModel-BasedDesignnochermöglicht

Model-Based Design macht die klassische Maschinensteuerung zu einer Plattform, auf der weitere Analyseund Optimierungsansätze miteinander verknüpft werden können. Dabei bilden die entwickelten SystemmodelleeineGrundlagefürdieseMethoden Soermöglicht Model-Based Design den Einsatz von AnomalieerkennungundPredictiveMaintenance,dieFehlerpotenziale weit über die physische Inbetriebnahme hinaus erkennen. Mit Werkzeugen wie Matlab können Ingenieure Szenarien simulieren, Daten synthetisch erzeugen und Algorithmen validieren. Dadurch wird die Planung von Wartungsstrategien präziser, gleichzeitig lassen sich KIgestützte Anwendungen für visuelle Inspektionen trainieren und testen. Die Modelle können außerdem eine realistische Umgebung für Deep-Learning-Systeme liefern.DerenRobustheitkanninderSimulationüberprüft werden, bevor reale Anlagen in die Prüfprozesse eingebunden werden.

FernerbildendieentwickeltenModelledieGrundlage fürdigitaleZwillingeundvirtuelleInbetriebnahme.Sie spiegeln die reale Anlage exakt wider und erlauben die EntwicklungundSimulationneuerBetriebszuständein einer sicheren Umgebung Dies schafft eine frühe Validierungsplattform und ermöglicht es, komplexe Analysen und Optimierungen durchzuführen, ohne den Produktionsbetrieb zu unterbrechen. (mz)

ANFORDERUNGSMANAGEMENT

Bisher wurden Lastenhefte, die meist viele Hundert Seiten an Anforderungskatalogen vonAuftraggebernfürdieEntwicklungvon Komponenten, Software oder Automotive-

systemen umfassen – manuell bearbeitet Bis zu 37.500 Arbeitsstunden investierten die Conti-Experten im AnforderungsmanagementbisherüberdenVerlaufeinesEntwicklungsprojekts hinweg in das sogenannte Requirements Engineering Da die Komplexität und damit der Umfang der Lastenhefte weiter zunehmen werden, ist es umso entscheidender, das Anforderungsmanagement effizienter zu strukturieren.

Mit dem neuen digitalen Analysewerkzeug „AI-based Requirements EngineeringTool“, das Continental in enger ZusammenarbeitmitMicrosoftundderglobalenIT-Beratung NTT Data entwickelt hat, will das

Unternehmen sein Anforderungsmanagement in der Produktentwicklung revolutionieren. Realisiert wurde das digitale Werkzeug in „Microsoft Azure AI Services“ Mit Unterstützung von künstlicher Intelligenz werden umfangreiche Lastenhefte unkompliziert und nahezu fehlerfrei ausgelesen und analysiert. Einzelne Anforderungen und Projektaufgaben können automatisch den jeweiligen Entwicklungszentren von Continental zugeteilt werden So kann der Aufwand für einen traditionell zeitaufwendigen Arbeitsschritt um bis zu 80 Prozent reduziert werden. www.continental.com

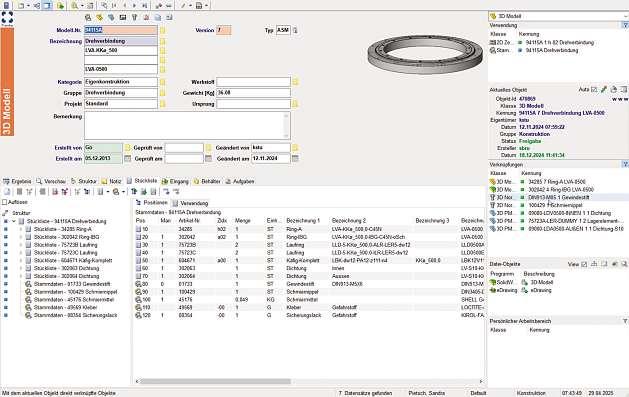

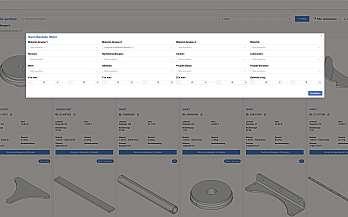

Der Erfolg eines Produkts wird bekanntermaßen bereits in der Phase der Definition derProduktarchitekturbestimmt.Hierwerden zentrale Parameter wie Funktionsumfang, Varianten, Module, Kostenstrukturen und auch Lieferketten definiert. Mit Metus, dem praxiserprobten Modellierungstool von PricewaterhouseCoopers (PwC), lassen sich diese frühzeitigen Produktkonzepte interdisziplinär abbilden.

PwC und BCT Technology AG haben nun gemeinsam das Schnittstellenstarterpaket TC2METUSaufBasisderSiemens-Standardlösung Active Integration Gateway (AIG) entwickelt. Damit kann nun eine auf Standardsoftware basierte, durchgängige Datenkette von der initialen Architektur über die

PLM-Prozesse(RequirementsManagement, System Design, Konfiguration etc.) in Teamcenter erreicht werden. Mit der späteren operativen Umsetzung in ERP-Systemen wird der „End-to-End“-Prozess geschlossen. Das Starterpaket TC4METUS enthält vorkonfigurierte Anwendungsfälle, vorgefertigte T4EA-Pipelines sowie eine Teamcenter-Workflow-Vorlage.

Die Integration erfolgt den Angaben zufolge auf Basis einer skalierbaren, zukunftssicheren Schnittstellentechnologie und kann über Low-Code-Anwendungen wie demPipelineDesignersowieTC-Preferences einfach angepasst und erweitert werden.

TypischeAnwendungsfällefürdieLösung umfassendiestrukturierteÜbertragungvon

Produktdaten,wiebeispielsweisedieAnlage undAktualisierungvonProduktstrukturen, sowie die Integration von Varianteninformationen (Varianten-Gruppen, -Familien, -Features, -Rules und -Kriterien).

Die Zeiten isolierter Systeme und daraus resultierender Ineffizienzen gehören damit der Vergangenheit an, teilen die Unternehmen mit. Dank der neuen Schnittstelle arbeiten alle beteiligten Teams entlang der gesamten Wertschöpfungskette mit einer konsistenten Datenbasis.

Das soll ideale Voraussetzungen für schnelle Änderungszyklen, verkürzte Entwicklungszeiten und eine frühzeitige Kostenoptimierung schaffen. www.bct-technology.com

LenzebringtBewegungauf einneues Level.

WirzeigenIhnen,wie Siemit unserenMotionLösungen Ihre Maschinenintelligenter vernetzen, dynamischerbewegen undwirtschaftlicherbetreiben. ErlebenSie unserhocheffizientes MotorDrive System IE5/IE6 sowieunsereleistungsstarken Servoumrichter i950 multidrive undvielesmehr. Treffen SieunsereExpertenpersönlichund entdeckenSie dievielfältigenEinsatzmöglichkeiten. Neugieriggeworden? Besuchen Sieuns aufder SPS2025.

FERTIGUNG

Spanien ist in diesem Jahr das Partnerland der Formnext, die vom 18. bis 21. November 2025 in der Messe Frankfurt stattfindet. Spanien verfügt nicht nur über eine dynamische und stark wachsende Industrie im Bereich der Additiven Fertigung, sondern spielt auch eine zentrale Rolle in der Weiterentwicklung dieser Technologie.

Das HP Additive Manufacturing Solutions Center of Excellence spielt für HP eine entscheidende Rolle bei der Weiterentwicklung der Multi Jet Fusion- und Metal Jet-Technologien. Bild: HP

Mehrals1000AngestelltesindinderAdditiven Fertigung (AM) in Spanien beschäftigt. Das PartnerlandderFormnext2025verzeichnetin diesem Industriebereich jedes Jahr ein zweistelliges Wachstum. Laut Wohlers-Report 2025, der jährlichen Analyse von Wohlers Associates unter dem Dach von ASTM International, stehen 1,6 Prozent der weltweit installierten industriellen 3D-Drucker in Spanien. „ObwohlderMarktnochkleinist,sinddiePrognosenfürdie kommenden Jahre vielversprechend“, erklärt Naiara Zubizarreta,DirektorindesspanischenAM-TechnologieVerbands ADDIMAT.

DabeiistdiespanischeAM-Industriesehrvielseitigund umfasstinternationalbekannteMaschinenhersteller,wie HP, Etxetar, Indart3D, Meltio, Reinforce3D, Samylabs und Supernova, sowie AM-Dienstleister, wie Madit, Aenium, Rovalma und Izadi, Anbieter von Material und Software sowieeinegroßeZahlvonForschungsinstituten.

Serienproduktionnimmtimmerweiterzu

Für HP ist Spanien neben Deutschland und Italien der drittwichtigste Absatzmarkt in Europa – fast 150 Drucker hat HP Additive Manufacturing Solutions hier installiert – und Miquel Olivé, 3D-Print-Iberia-Sales-Manager, geht davon aus, dass die Zahl in Zukunft noch stark steigen wird.DennderExpertedesspanischenAM-Marktshatbei vielen Anwendern eine Trendwende erkannt: „Während der 3D-Druck bisher vor allem für Prototyping und Kleinserien genutzt wurde, nimmt nun die Serienproduktion immerweiterzu. “

Die Gründe für diese Entwicklung sind laut Olivé vielfältig:ZumeinenhabensichdiePreiseproTeilverbessert, esgibtimmerbessereMaterialien,unddieDruckerliefern eine konstant hohe Zuverlässigkeit. „Gleichzeitig zeigt sich nun auch, dass sich die Mentalität der Designer und Produktionsmanager geändert hat bzw. dass inzwischen immermehrPersonenmitAM-Bewusstseininwichtigen Positionen sind.“ Das führe dazu, dass Designer und Produktverantwortliche bei der Entscheidung zwischen der Additiven Fertigung und dem Spritzguss immer öfter in Richtung AM tendieren. „Entscheidend sind dabei KenngrößenwietechnischeCharakteristiken,PreisproTeilund Toleranzen.“

Als konkretes Beispiel für zunehmende Bewegung der AdditivenFertigunginRichtungSerienproduktionnennt OlivéeinProjektausderAutomobilindustrie:SoplaneHP, bis 2026 jährlich 100.000 Automobilteile additiv zu fertigen, was einer der bedeutendsten Meilensteine für die IndustrialisierungdieserTechnologiedarstellt

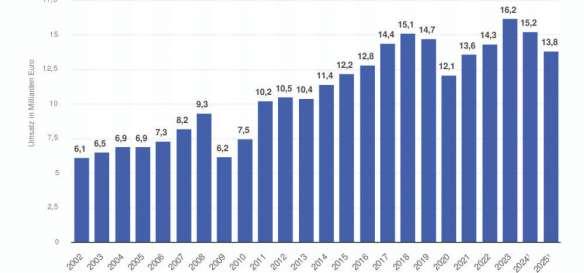

StarkesWachstumbeiAM-MaschinenverkäufenundAM-Dienstleistungen

DiespanischeAM-IndustriehatjüngsteinstarkesWachstum gezeigt. Nach einer Umfrage von ADDIMAT im Jahr 2025 sind die AM-Maschinenverkäufe um 24,5 Prozent und AM-Dienstleistungen um 36,2 Prozent gewachsen. Wichtige Anwenderbranchen sind die Luft- und Raumfahrt, die Verteidigungs- und Automobilindustrie sowie das Gesundheitswesen. Basis für die solide Entwicklung der spanischen AM-Branche ist auch eine starke Fertigungsindustrie. Die Industrieproduktion in Spanien ist lautEurostatseit2014um7,3Prozentgewachsen,während andere wichtige europäische Industrieländer wie Frankreich (+0,1 %) stagnierten oder wie Deutschland einen deutlichen Rückgang verzeichneten (–5,2 %) So konnte auch AFM, der spanische Werkzeugmaschinenverband, für 2024 einen Rekordumsatz von 2,3 Milliarden Euro im BereichWerkzeugmaschinenvermelden

Mit seinem HP Additive Manufacturing Solutions Center of Excellence fördert das Unternehmen diese starke Entwicklung Auf 150.000 Quadratmeter will HP in diesem Center in Sant Cugat in der Nähe von Barcelona die Multi-Jet-Fusion- und Metal-Jet-Technologien weiterentwickeln. „Diese ermöglichen eine großvolumige, industrietaugliche Produktion von Polymer- oder MetalllösungenundveränderndamitdieFertigung“,erklärtOlivé.

Dennoch sieht sich die Branche mit Herausforderungen konfrontiert: Geopolitische Spannungen, hohe Energiekosten und Lieferkettenstörungen sind einige der Faktoren,dieProduktionsprozessebeeinflussenkönnen.Doch miteinemstrategischenFokusaufAutomatisierungund Nachhaltigkeit setzen Unternehmen wie HP auf EnergiesparmaßnahmenundCO2-Reduktionsstrategien Für Konstrukteure und Designer im Maschinen- und Anlagenbau eröffnet sich eine Welt voller Möglichkeiten. DiepräzisenFertigungskapazitätenunddieFlexibilitätder additivenVerfahrenerlaubenes,komplexe,maßgeschneiderte Lösungen zu entwickeln, die zuvor unvorstellbar waren.SpanienliefertmitseinemEngagementinderEntwicklung und Anwendung der additiven Fertigung ein Modell dafür, wie Länder Technologietransfer und Innovationsmanagement strategisch umsetzen können, um denAnschlussandieseBranchevoranzutreiben (jup)

„Während der 3D-Druck bisher vor allem für Prototyping und Kleinserien genutzt wurde, nimmt nun die Serienproduktion immer weiter zu.“

Miquel Olivé, 3D Print Iberia Sales Manager bei HP

So

Jetztreinhörenbei Spotify,Apple&Co.

DerPodcastfüralle,dienurTechnikimKopf habenundunterstütztKonstrukteureund EntwicklerbeiihrentäglichenAufgaben. www.konstruktionspraxis.de/podcast

ist eine Marke der

Durch eine gute Konstruktion lassen sich nicht nur die Qualität und die Funktion des Produktes steigern, sondern auch die Kosten wesentlich senken.

ADDITIVE FERTIGUNG

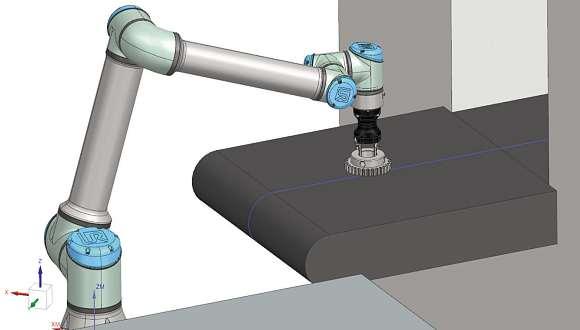

Die erfolgreiche Umsetzung der Additiven Fertigungstechnik im Metallbereich wird umso einfacher gelingen, je mehr Klarheit über die Kostenzusammenhänge herrscht. Wie man durch geschickte Konstruktion und den Einsatz verfügbarer Digitalwerkzeuge diese Kosten senken, gleichzeitig die Bauteilqualität erhöhen und zusätzliche Funktionen integrieren kann, zeigt das Beispiel eines Greiferfingers für einen Roboterarm.

DieAufgabe,dersichdieKonstrukteurebei3D-Metall-Theobald und Arc Solutions stellen, ist die Entnahme eines Zahnrades aus einem ReinigungsbadmithilfeeinesRobotersundStandard-Aktorik. Die Außenform des Werkstücks ist aufgrund der Verzahnung schwierig zu greifen. Deshalb muss der Greifvorgangvoninnenerfolgen DaderRaumimInnerndes Zahnrades begrenzt ist, wird ein filigraner, aber trotzdem stabiler Greiferfinger benötigt. Die Fertigung des Greiferfingers erfolgt auf einer TruPrint 1000 von Trumpf im Powder Bed Fusion – Laser Beam Verfahren. DaderGreiferfingerweiterhinmitderchemischaktiven ReinigungslösunginKontaktkommt,wirdaufeinekorrosionsfreie Lösung Wert gelegt.

VERFASST VON Hans-Werner

Theobald

Geschäftsführer

3D-Metall-Theobald e.K

Alexander Hoffmann

Geschäftsführer arcSolutions GmbH

Als Roboter steht ein UR10 und für die Aktorik ein Hand-E-Greifer des Unternehmens Robotiq zur Verfügung, dessen Geometrie den Ausgangszustand (V0) repräsentiert.DieAusführungdesGreiferfingerserfolgtin 1.4404. Dieses Material ist Standard in der additiven Fertigung und verbindet gute Materialeigenschaften (korrosionsfrei,guteZugfestigkeit)miteinemgünstigen Preis.

Stützstrukturenvermeidenund dieNacharbeitminimieren

Um eine durchgängige digitale Prozesskette zu realisieren, nutzen die Ingenieure Siemens NX Damit werden

sowohl das Werkstück modelliert, verbessert und topologisch optimiert, als auch der Aufbau und die Funktion der kompletten Roboterlösung demonstriert und getestet.

Nach der Designphase folgt das sogenannte Slicing Hierbei wird das 3D-CAD-Modell schichtweise in steuernde Konturdaten für den 3D-Drucker zerlegt. Im 3DDrucker wird das Werkstück hergestellt und anschließend mit Handwerkzeugen nachbearbeitet. Als letzter Schritt erfolgt eine Reduktion der Oberflächenrauheit durch Strahlen bzw. Plasmapolitur

InderOptimierungsphasestartendieIngenieurevon 3D-Metall-Theobald und Arc Solutions mit einem klassischen Design (V0). Sie passen die Vorlage auf das Werkstückan,umvoninnengreifenundeinesinnvolle Greiffläche realisieren zu können. Das Ergebnis ist ein Greiferfinger, der 67,5 Gramm wiegt und 112 Euro pro Stück kostet (jeweils auf die Losgröße von 10 Stück bezogen).

Bevor mit der eigentlichen Optimierung des Werkstücks begonnen werden kann, müssen sich die IngenieureüberdiefertigungsgerechteAusrichtungimBauraum klar werden. Ziel ist es, Stützstrukturen zu vermeiden und die Nacharbeit zu minimieren.

Im hier betrachteten Fall wurde eine stehende Bauweise gewählt, weil diese:

Verzug durch Eigenspannungen reduziert, es ermöglicht viele Werkstücke in einem Druckjob herzustellen und die Nachbearbeitung mittels Werkzeugmaschinen unnötig macht.

Downskinwinkelentscheidetüber NotwendigkeitvonStützstrukturen

ImerstenOptimierungsschritt(V1)wirdeinefertigungsgerechteKonstruktionfürdieadditiveFertigung,indiesemFallimPowder-Bed-Fusion–Laser-Beam-Verfahren (pbf-lb), hergestellt. Der sogenannte Downskinwinkel des genutzten Druckverfahrens spielt dabei die entscheidende Rolle. Überschreitet der Winkel einer betrachtetenCAD-FlächezurBauplattformdenDownskinwinkel,werdenkeineStützstrukturenbenötigt.Jemehr Flächen durch eine geschickte Konstruktion aus dem Downskinbereichherausgedrehtwerdenkönnen,desto geringer ist der Aufwand für die resultierende Nachbearbeitung

Weiterhin wird darauf geachtet, dass die Übergänge zwischen den einzelnen Funktionsbereichen des Werkstücks kontinuierlich und ohne große Massesprünge gestaltet werden, um Absätze zu vermeiden. Das ErgebnisisteinWerkstückmitvergleichbarerMassezumAus-

Der einzige Hersteller, er ES ALLES produziert nd ES global anbieten kann.

Als Sic die an ge hö Un

einzigerHerstellerallerSicherungsringtypen(klassischer herungs-Spreng-oderSpiralring)kannnurRotorClipIhnen besteLösungfüreinenSicherungsringinIhrerAnwendung bieten.Standardoderkundenspezifisch,gewickeltoder stanzt,SicherungsringevonRotorClipwerdennichtnurmit chsterQualität,sondernauchmitbeispielloser,technischer terstützunggefertigtundanSiegeliefert. de un

Für eine durchgängige digitale Prozesskette wurde Siemens NX genutzt. Damit werden sowohl das Werkstück modelliert, verbessert und topologisch optimiert, als auch der Aufbau und die Funktion der kompletten Roboterlösung demonstriert und getestet.

gangsteil(67,2g)undvergleichbarenDruckzeiten.Allerdings reduziert sich die Nachbearbeitung deutlich, so dass der Stückpreis auf 85 Euro pro Stück sinkt.

Die Herausforderung:

Die Außenform des Werkstücks ist aufgrund der Verzahnung schwierig zu greifen. Deshalb muss der Greifvorgang von innen erfolgen. Da der Raum im Innern des Zahnrades begrenzt ist, wird ein filigraner, aber trotzdem stabiler Greiferfinger benötigt.

Im zweiten Optimierungsschritt (V2) integrieren die KonstrukteureeineZusatzfunktion.Hieristvielesdenkbar, angefangen von der gleich mitgebauten Artikelnummer, über strukturierte Oberflächen, hin zu Kanälen für die Temperierung oder einem Hohlraum für einen Sensor bis zur Montagehilfe. Die Experten haben sichfürdieIntegrationeinerDruckluftleitungentschieden,mitderenHilfedieRestfeuchtigkeitausdemInnengewinde im Zahnrad ausgeblasen werden kann Ein Vorteil der integrierten Leitung liegt in der Platzersparnis, welche die Realisierung der angestrebten Funktion trotz des beengten Bauraums im Zahnrad ermöglicht Ein weiterer Vorteil liegt in der Einsparung des Montageaufwandes, gegenüber einer separaten Druckluftleitung DierealisierteLösungverfügtzudemübereinen Anschlussstutzen an dem die Druckluftleitung direkt befestigt werden kann.

Das Ergebnis ist ein Werkstück mit einem etwas geringeren Gewicht von 66,7 Gramm. Die Kosten steigen aufgrund der komplizierteren Geometrie trotzdem ein

wenig, aber nur um 3 Euro pro Stück auf 88 Euro pro Stück. Neben den genannten Einsparungen wird eine Prozessverbesserungdurcheinkürzeres,sicheresTrocknen der Zahnräder erreicht

GitterstrukturinderCAD-Geometrie reduziertGewichtundKosten

ImdrittenOptimierungsschrittreduzierendieIngenieure mit unterschiedlichen Maßnahmen die Masse des Robotergreifers In der sogenannten konventionellen Leichtbauvariante (V3a) wird eine Gitterstruktur (Lattice) in die CAD-Geometrie des Greifers eingebracht, wodurch das Aufschmelzvolumen und damit das Gewicht auf 37,6 Gramm und die Kosten auf 73 Euro pro Stück reduziert werden.

Weitere Einsparpotenziale lassen sich durch die Anwendung der NX-Funktion Topologieoptimierung erreichen. Dieses numerische Verfahren reduziert das Volumen zwischen den vorab durch den Konstrukteur reservierten Wirkbereichen des Greifers und damit das Aufschmelzvolumen nochmal sehr stark.

DieMasseerreichteinvorläufigesMinimumvon28,9 Gramm,wodurchdieKosten,beieinerLosgrößevon10 Stück, in dieser Variante (V3b) nur noch 59 Euro pro Stück betragen.

EinzelstückundSerienanwendung kostenoptimalrealisieren

Durch eine gute Konstruktion lassen sich nicht nur die Qualität und die Funktion des Produkts steigern, sondernauchdieKostenwesentlichsenken.Derzusätzliche Konstruktionsaufwand, der für eine optimierte Gestaltungaufzubringenist,hältsichinengenGrenzen,wenn von vorneherein die fertigungsgerechte Auslegung mit bedachtwird.WeiterhinlässtsichderAufwandsteuern indemnurbestimmteOptimierungsschrittejenachBedarf umgesetzt werden. Damit kann sowohl das EinzelstückalsauchdieSerienanwendungkostenoptimalrealisiert werden. (jup)

Frankfurt

18.März2026

Wien(AT) 15.April2026

Bochum 06.Mai2026

Halle(Saale) 17.Juni2026

Ludwigshafen 16.September2026

Tarragona(ES) 18.November2026

DieMEORGA-MSRSpezialmessekommt2026 auchinIhreRegion

MEORGAveranstaltettechnologischorientierteFachmessen mitbegleitendenFachvorträgenfürProduktederMesstechnik, Steuerungstechnik,Regeltechnik,Prozessleitsystemeund AutomatisierungstechnikinderProzess-undFabrikautomation www.meorga.de

ADDITIVE FERTIGUNG

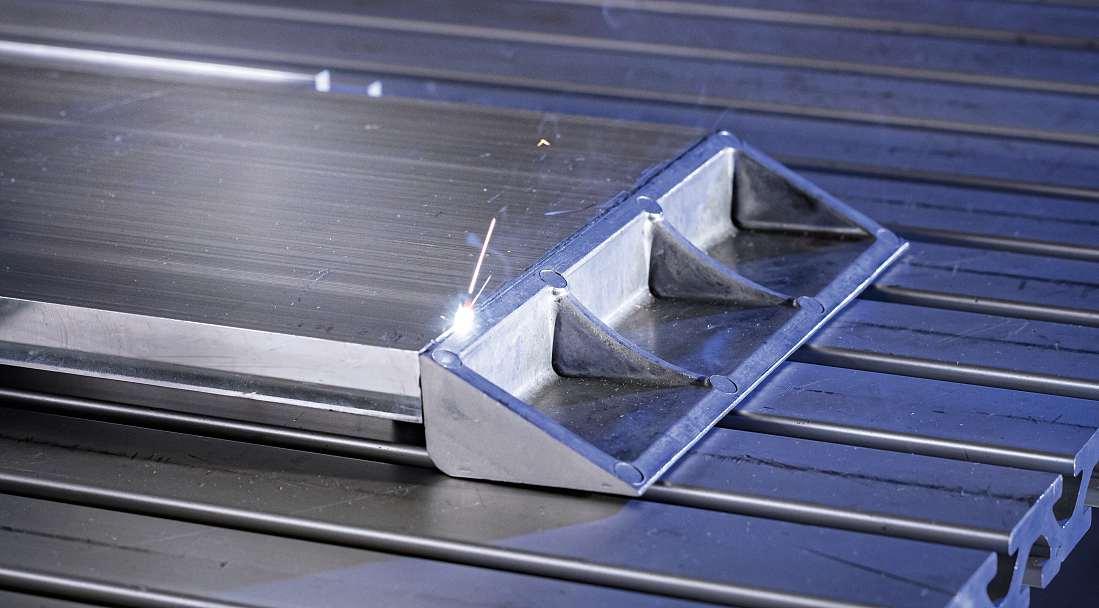

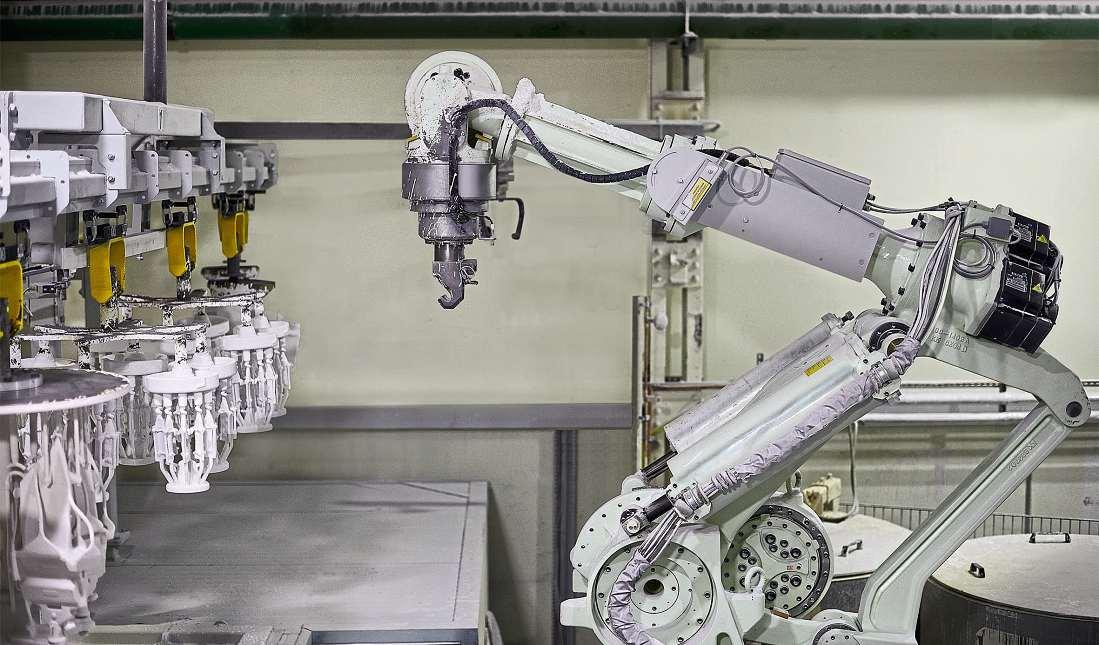

Der 3D-Druck ist als Fertigungsverfahren für Prototypen oder Kleinstserien längst etabliert. Mit Wire Arc Additive Manufacturing (WAAM) gibt es allerdings auch ein Verfahren, das sich zudem für die Serienproduktion eignet, wie das Beispiel eines führenden Herstellers von Dampfturbinen zeigt.

DieGrundprinzipienderDampfturbinenfertigung sindseitJahrzehntenetabliert:Rotor-undStatorschaufelnübernehmendiezentraleAufgabeder Energieumwandlung von thermischer in elektrische Energie. Je nach Einsatzgebiet unterscheiden sich die TurbinenerheblichinGrößeundKomplexität.Während kleinere Anlagen die Dimensionen eines PKW nicht überschreiten,erreichengroßeTurbineneineLängevon biszu20Metern,bestehenausbiszu70Stufenundbringen mehrere hundert Tonnen auf die Waage. Die Einsatzbereiche reichen von Kraft-Wärme-KopplungsanlagenüberBiomassekraftwerkebishinzugroßflächigen solarthermischen Kraftwerken. Aufgrund der spezifischenAnforderungenwirdjedeTurbineindividuellausgelegt.

Produktionsplanungunterkomplexen Rahmenbedingungen

Diese Konfigurationsvielfalt machte die ProduktionsplanungfüreinenführendenTurbinenherstellerimmer

VERFASST VON SebastianRecke

Senior Key Account Manager

GEFERTEC GmbH

Innovation in der Fertigung: Die Turbinenschaufeln wurden mittels WAAMTechnologie hergestellt – ein Schritt in Richtung effizienter und nachhaltiger Produktion.

Bild: Gefert ec

schwieriger LagerhaltungwarineinemsinnvollenUmfangnurbedingtmöglich.DerProduktionsleitermusste stets zwischen Lieferzeiten und Kosten abwägen. Ein typisches Beispiel sind die Turbinenschaufeln für den Rotor und den Stator Das Flachmaterial, aus dem die Turbinenschaufeln gefräst werden, bezieht das Unternehmen aus China Durch die weltweite LieferkettenproblematikkönnendieVorlaufzeitenmehrereMonate betragen Gleichzeitig werden von den Kunden immer kürzereLieferzeitengefordert,diedannnurschwereinzuhalten sind. Um den Kostendruck auf dem Markt zu begegnen, sucht das Unternehmen zudem stets nach Möglichkeiten,mitdenensichKostenreduzierenlassen, umsoaufdeminternationalenMarktwettbewerbsfähig zu bleiben.

Unter diesen Voraussetzungen kam die Idee auf, die Statorschaufeln,dieeineLängevon300mmbis700mm haben,additivzufertigen.Durchdieinsichverwundene FormderSchaufelnistdasZerspanungsvolumenmit70 Prozent relativ hoch, wenn diese aus Flachmaterial gefrästwerden.DiesschlägtsichnichtnurinhohenMaterialkosten nieder, auch die notwendigen Maschinenzeiten auf den Fräszentren sowie der Werkzeugverschleiß sind kostenintensiv. Erste Überlegungen des Projektteams, in ein Pulverbettverfahren zur additiven Fertigungzuinvestieren,zeigtenschnell,dassdieseMethode nicht nur zu langsam wäre, sondern auch nicht zu den geforderten Kosteneinsparungen führen würde. Das Berliner Unternehmen Gefertec machte mit seinem WAAM-Verfahren auf sich aufmerksam. Bereits 2015 hat das Unternehmen Maschinen zum 3D-Druck mittels WAAM entwickelt und damit das bewährte Verfahren des Lichtbogenschweißens in einer Werkzeugmaschine nutzbar gemacht.

WAAMalswirtschaftlicheAlternative zurZerspanung

Die Arc-Maschine, die beim Turbinen-Hersteller zum Einsatz kommt, verwendet Draht als Ausgangsmaterial und druckt damit Lage für Lage ein endkonturnahes Werkstück. Der WAAM-Prozess läuft dabei in der Maschine vollautomatisch ab Im Anschluss findet dann noch eine fräsende Endbearbeitung statt. Als Material wirdeinhochlegierterundhochwarmfesterMassivdraht mit einer Stärke von 1,2 mm verwendet – ein Standard-

stahl,derinDrahtformeinfachzubeschaffenist.Lange Lieferzeiten, die bei dem für die fräsende Bearbeitung verwendeten Flachmaterial ein Problem darstellen, gehören damit der Vergangenheit an.

UmfangreicheQualitätskontrolleninder Qualifizierungsphase

Eine der wesentlichen Aufgaben, bevor die Serienfertigung der Turbinenschaufeln starten konnte, war die Qualifizierung des Prozesses. Da es keine Normen gab, warhierzunächstsehrvielGrundlagenarbeitnotwendig Bei den ersten produzierten Chargen wurden CT-Untersuchungen an allen Turbinenschaufeln durchgeführt, um eventuell vorhandene Poren zu entdecken. In destruktiven Prüfverfahren an den Werkstücken wurden zusätzlich Härten und Biegefestigkeit bestimmt sowie metallurgische Untersuchungen und chemische Analysen durchgeführt. Auf Basis der Ergebnisse konnten die Parameter des 3D-Drucks in der Arc-Maschine immer weiter optimiert werden.

Am Ende stand ein stabiler und qualifizierter Fertigungsprozess, der für die Serienfertigung geeignet ist. Diese umfangreichen Qualitätskontrollen in der Qualifizierungsphase waren notwendig, um schließlich zu einem Prozess zu gelangen, bei dem im Rahmen der Qualitätskontrolle nur noch wenige Stichprobenuntersuchungen durchgeführt werden, vergleichbar mit Gussteilen.

DieVorteiledesjetztinderSerienfertigungeingesetzten Verfahrens liegen auf der Hand. Statt 70 Prozent Spanvolumen sind es jetzt nur noch etwa 20 Prozent. Durch die geringeren Materialkosten und die verkürzten MaschinenzeitenaufdenFräszentrenerzieltederHersteller eine Kostenersparnis von rund 15 Prozent. Außerdem verkürztensichdieLieferzeitenumbiszu75Prozent In der Serienfertigung werden immer neun oder 16 Turbinenschaufeln parallel in der Maschine gefertigt. DadurchwirddasVolumenderArc-Maschineoptimalausgenutzt,undauchdieWartezeitenfürdasAbkühlender obersten Lage können so entfallen.

AuchwenneseinlangerWegvondererstenIdeeüber die Qualifizierung bis zur Serienfertigung war, ist man beidemTurbinen-HerstellervomWAAM-Verfahrenfür die Serienfertigung voll überzeugt. Die WAAM-MaschineführtinsgesamtzueinerdeutlichflexiblerenProduktion,dainsbesonderederzeitintensiveBeschaffungsvorgang für das Ausgangsmaterial entfällt.

Inzwischen wurden bereits weit über 1.500 Turbinenschaufeln auf der Maschine produziert. Die Fertigung läuft im Dreischichtbetrieb rund um die Uhr nahezu vollautomatisch ab

Der Turbinenhersteller arbeitet eng mit Gefertec zusammen, um die Maschinen weiter zu optimieren. Ziel istunteranderemdievollständigeAutomatisierungdes Kontaktrohrwechsels ohne Bedienereingriff Auch die Integration zusätzlicher Sensorik zur In-situ-Qualitätssicherung ist ein aktuelles Thema. Darüber hinaus eröffnet WAAM neue Designmöglichkeiten, die mit konventioneller Fräsbearbeitung nicht realisierbar sind –ein Potenzial, das künftig weiter erforscht und in neue Produkte überführt werden soll. (jup)

TIPP

Gefertec auf der Formnext 2025: Halle 11.1, Stand D31

CE-Kennzeichnung nach Niederspannungsrichtlinie

„Reisepass‟ fürElektrogeräte fürdeneuropäischenBinnenmarkt

Referent: RomanPreis

Dauer: 1Tag

Preis: 690EUR(zzgl.MwSt.)

SEMINARINHALTE:

• EinführungindieNiederspannungsrichtlinieeinschließlich Konformitätsverfahren

• WichtigeRecherchewerkzeugeund NormenzurProduktsicherheit

• Durchführungeiner Risikobeurteilung

• ErstellungeinerCE-Dokumentation

WeitereInformationen undTermineunter vogel-professional-education.de/ SW10965

EinAngebotvon

BINDER-JETTING-TECHNOLOGY

Gemeinsam mit GE Vernova und dem Fraunhofer IGCV hat Voxeljet den aktuell größten 3D-Drucker der Welt für Sandformen entwickelt – die VX9000.

Damit lassen sich zentrale Komponenten für Wind- und Wasserkraftanlagen effizienter, ressourcenschonender und lokal additiv herstellen.

Fertiggestelltes

Gussteil hergestellt mit 3D-gedruckten Sandformen der VX9000 mit einem Gesamtgewicht von 7,2 Tonnen.

AdditiveFertigungkommtheuteüberwiegendbei Prototypen und Kleinserien zum Einsatz Die Bauvolumina gängiger Systeme begrenzen den Einsatzbereich häufig auf kleinere Bauteile. Da könnte derEindruckentstehen,3D-Druckseinurfürkompakte Anwendungengeeignet.DochinsbesondereinderEnergiebranche, etwa bei Wind- oder Wasserkraftanlagen, sind völlig andere Maßstäbe gefragt: Gerade bei Windradturbinen können Einzelkomponenten, wie Rotornaben, Stückgewichte von bis zu 60 Tonnen erreichen. Auch im Großformat gelten für Ingenieurteams dieselbenZielgrößenwiebeikleinerenBauteilen:maximale Designfreiheit, Reduktion von Gewicht und Materialeinsatz, verkürzte Durchlaufzeiten sowie die Möglichkeit zur dezentralen Fertigung Um diese Vorteile der

additiven Fertigung auf Komponenten im Multi-Tonnen-Bereichzuübertragen,hatVoxeljetgemeinsammit GE Vernova und dem Fraunhofer-Institut für Gießerei-, Composite- und Verarbeitungstechnik IGCV das VX9000 3D-Drucksystem entwickelt. Das System skaliert die industrielle Binder-Jetting-Technologie erstmals auf ein Niveau, das den Anforderungen für Multitonnen-Gussteile gerecht wird

ImSeptember2021habenGEVernova(damalsGERenewable Energy), Fraunhofer IGCV und Voxeljet das gemeinschaftliche Forschungsprojekt gestartet. Ziel war es, die Formherstellung für Gusskomponenten der Haliade-X Offshore-Windturbine zu optimieren. Mit der sogenannten Advanced Casting Cell (ACC) sollten die Sandformen für Einzelteile mit bis zu 60 Tonnen Ge-

wicht gefertigt werden und das schneller, flexibler und ressourcenschonender als herkömmliche Formverfahren.

Ein wesentlicher Vorteil der geplanten Technologie lag in der drastischen Reduktion der Produktionszeit: Statt rund zehn Wochen sollte die Herstellung in nur zweiWochenerfolgenkönnen.Zusätzlichversprachder EinsatzadditiverFertigungamOrtderInstallationeine deutliche Reduktion des Logistikaufwands und der damitverbundenenCO₂-Emissionen.DasBundesministeriumfürWirtschaftundEnergieunterstütztedasProjekt im Rahmen eines technologieorientierten Innovationsprogramms.

Als Teil der Advanced Casting Cell wurde der VX9000 3D-Drucker von Voxeljet konzipiert. Dieser basiert auf der Binder-Jetting-Technologie. Dabei wird Sand schichtweiseselektivmiteinemBinderverfestigt.Damit lassen sich komplexe Geometrien bei hoher Maßhaltigkeit herstellen. Mit einem Bauvolumen von 9 × 7 × 1,8 Meter übertrifft der 3D-Drucker das Bauvolumenalleranderengängigen3D-Sanddruckerundgehört damit zu den größten Systemen seiner Art weltweit.

Im Oktober 2023 wurde das Gesamtprojekt von GE VernovadurchdasU.S.DepartmentofEnergy(DoE)mit 14,9 Millionen US-Dollar gefördert. Voxeljet wurde als technischer Umsetzungspartner ausgewählt, um die VX9000 weiterzuentwickeln.

PrototypenbauundSystemintegration

Die erste VX9000-Plattform wurde am Voxeljet-Hauptsitz in Friedberg montiert. Die Ausmaße des Systems übertreffen bestehende Anlagen deutlich – der Vergleich mit der VX4000, bislang eines der größten kommerziellen 3D-Drucksysteme für Sandformen, verdeutlicht den Skalierungssprung: Der VX4000 hat einen zusammenhängenden Bauraum von 4 x 2 x 1 Meter NebendemvergrößertenBauvolumenpunktetdie3DSandruck-Anlage VX9000 auch durch weitere technologische Fortschritte:

Verarbeitung industrieller Gießereisande – Nutzung kostengünstiger, lokal verfügbarer Sande mit hoher Recyclingfähigkeit; deutlich einfachere Aufbereitung im Vergleich zu klassischem Quarzsand

Höhere Schichtstärken und verbesserte Drucktechnologie: Schichtstärken von bis zu 1 Millimeter beschleunigen den Bauprozess und senken die Prozesskosten.

Versatz-Druckstrategie (Offset-Jetting) – Großformatiger Druckkopfaufbau mit sehr kurzen Versatzwegen für signifikant verkürzte Bauzeiten

Integrierbare Prozesssensorik – Echtzeitüberwachung relevanter Prozessparameter gewährleistet gleichbleibender Druckqualität und Rückverfolgbarkeit.

EinMeilensteinwurdeimSommer2025erreicht:Inder schwedischen Baettr Foundry wurden die ersten großformatigen Sandformen der VX9000 erfolgreich gegossen.Insgesamtwurden20Benchmark-FormeninPrintjobs mit bis zu 7,5 Meter Länge unter realen Gießerei-

bedingungen verarbeitet. Vergossen wurde die Legierung EN-DJS-400-18-LT, das finale Gussteil wiegt 7200 Kilogramm.

Folgende Ergebnisse konnten erzielt werden:

Dimensionale Toleranzen lagen weit innerhalb der geforderten Werte

Wesentlich höhere Passgenauigkeit der Bauteile als traditionell hergestellte Großformen

Deutlich einfachere Montage der Gussform

Geringerer Putzaufwand der Bauteile durch verbesserte Oberfläche und weniger Grate

Problemloser Gussprozess unter Serienbedingungen

Keine erkennbaren Gussfehler

Erste Erkenntnisse zur Prozessoptimierung im Handling und Workflow

Die Validierung bestätigte die industrielle Einsatzfähigkeit des Systems. Die VX9000 erfüllte sowohl die geometrischen als auch die gießtechnischen AnforderungenfürkritischeGroßkomponenten.„Baettrarbeitet seit 2018 mit Voxeljet an der Weiterentwicklung des Sand-3D-Drucks.DieFortschrittesinddeutlichspürbar: Heute sind die Kerne größer, einfacher zu montieren und erfüllen weiterhin höchste Genauigkeits- und Qualitätsstandards.MitdiesenpositivenErfahrungenmöchtenwirdieTechnologieauchkünftigaktivmitgestalten“, erklärt Nicolas Ory-Studer, Project Manager bei Baettr

Die3D-Sanddruck-AnlageVX9000wurdeprimärfürdie Offshore-Windindustrieentwickelt,lässtsichjedochauf zahlreicheandereEinsatzfelderübertragen.Dazuzählen Hydroturbinen (z. B Francis-Laufräder, Spiralgehäuse), Schwerlast-Rotornaben und Getriebegehäuse, sowie Strukturbauteile für Großanlagen im Energie- oder Infrastrukturbereich.

Die VX9000 zeigt, wie additive Fertigung im GroßformatzurindustriellenRealitätwird Mitihremmodularen Aufbau, der präzisen Binder-Jetting-Technologie undderdigitalenProzessintegrationistsiemehralsein technologischer Prototyp – sie ist Bereich Großguss ein fertigungstechnischer Game Changer. (jup)

TIPP Voxeljet auf der Formnext 2025: Halle 12.1, Stand B02 !

3D-METALL-DRUCK

Headmade Materials hat mit der Cold-Metal-Fusion-Technologie ein 3D-

Druckverfahren für die wirtschaftliche Serienfertigung von Metallbauteilen entwickelt. Ein wesentlicher Vorteil des Verfahrens: die Möglichkeit der Grünteilbearbeitung.

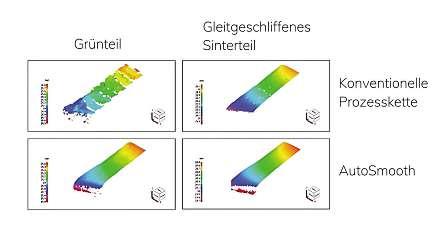

Probekörper mit Auto-Smooth-Bearbeitung (v.l.n.r.): bearbeitetes Grünteil, Sinterteil, gleitgeschliffenes Sinterteil.

ITIPP

Headmade Materials auf der Formnext 2025: Halle 11.1, Stand C51

n Schlüsselindustrien wie der Medizintechnik, der Energie-/Turbinentechnik oder der Verteidigung wächst der Bedarf an einer flexiblen Herstellung von komplexen Metallbauteilen aus Hochleistungslegierungen.WährendunkalkulierbareLieferzeitenundhoheHerstellungskosten traditioneller Verfahren viele Unternehmen vor Herausforderungen stellen, rückt zugleich das Thema Energieeffizienz – sowohl im Produktionsprozess alsauchbeidenKomponentenselbst–zunehmendinden Fokus. Mit Cold-Metal-Fusion stellt Headmade Materials eineadditiveFertigungstechnologiezurVerfügung,diein diesenAnwendungsfeldernneueOptionenaufzeigt.

VomFeedstock-Pulverzumvollwertigen unddichtenMetallbauteil

Cold-Metal-Fusion basiert auf einem eigens dafür entwickeltenFeedstock-Pulver,bestehendausMetallpulverund einem polymeren Binder Die verwendeten Materialien reichen von Edelstahl (316L, 17-4PH) und Werkzeugstahl (M2)überTitan(Ti6Al4V)bishinzuNickel-Basis-Legierungen. Mithilfe des selektiven Lasersinterns entsteht aus dem Feedstock-Pulver bei moderaten Prozesstemperaturen ein Grünteil, das durch seine mechanischen Eigenschaftennichtnurstabil,sondernauchgutbearbeitbarist. NachderBearbeitungwirddasGrünteilinLösemittelentbindert und anschließend in einem Ofen gesintert. Der Kunststoffanteilverbrenntrückstandslos,übrigbleibtein vollwertiges und dichtes Metallbauteil mit Eigenschaften vergleichbar zu konventionellen Verfahren wie Metal-Injection-Molding(Metallpulverspritzguss)(MIM).

NachbearbeitungdesGrünteilssteigert EffizienzundWirtschaftlichkeit „Während solche Bearbeitungsschritte im finalen Metallbauteil häufig mit erheblichem Zeit- und Kostenaufwand verbunden sind, lassen sie sich im Grünteilstadium deutlich einfacher und wirtschaftlicher umsetzen“, erklärt Christian Fischer, Mitgründer und CEO von Headmade Materials. Die hohe Grünteilfestigkeit bildet dabei die Basis für eine präzise, effiziente und energiesparende Nachbearbeitung Hierfür gibt es unterschiedliche Verfahren, wiebeispielsweisedasAutoSmoothundGrünteilfräsen. AutoSmooth Für Bauteile in Strömungsmaschinen ist die erreichbareOberflächengüte,dargestelltdurchihrenMittenrauwert(Ra),einentscheidenderFaktor UnbearbeiteteCMFBauteileliegenzwischeneinemRa-Wertvon12und15µm. Auto Smooth wurde zum Beispiel gemeinsam mit AM Solutions(RöslerGruppe)undNeueMaterialienBayreuth entwickelt.MitdemAuto-Smooth-VerfahrenkönnenRaWerte von <4 µm erzielt werden und das selbst bei komplexen Geometrien. Das automatisierte und präzise Strahlverfahren entfernt zudem Treppeneffekte zuverlässig DieTechnologiewirdbereitsinderPumpenindustrieeingesetzt,etwafürdaswirtschaftlicheNachbearbeitenvonLaufrädernmitinnenliegenden,komplexenGeometrien. „Gerade bei solchen Strukturen zeigt sich, welchen Mehrwert die Kombination aus GrünteilnachbearbeitungundfinalerMetallbearbeitung für funktionale Anwendungen bieten kann“, erklärt Christian Fischer

Die Cold-Metal-Fusion-Prozesskette

Grünteilfräsen

Für besonders anspruchsvolle Funktionsflächen lässt sichdieOberflächengütezusätzlichdurchspanendeVerfahren wie Fräsen, Drehen und Schleifen weiter verbessern. In vielen Fällen ist nach dem Sintern keine zusätzliche Nachbearbeitung am Metallbauteil erforderlich, betont Christian Fischer „Besonders in der Werkzeugund Turbinenindustrie, wo hochpräzise und glatte OberflächensowieschwerzuzerspanendeMaterialiengefragt sind,lassensichdurchFräsenimGrünteilstadiumerhebliche Kostensenkungen erzielen.“

WegweisendeTechnologiezuradditiven SerienfertigungvonMetallbauteilen

DieVorverlagerungderNachbearbeitungvomgesinterten Metallbauteil ins Grünteilstadium spart Zeit, Energie und Kosten. Besonders bei Bauteilen aus schwer zu verarbeitenden Materialien wie Titan und diversen korrosionsbeständigenNickelbasislegierungenzeigensichdieVorteile Die hohe Grünteilfestigkeit ermöglicht die Umsetzung feinster Details und macht Cold-Metal-Fusion zu einer wirtschaftlichen Lösung für die industrielle Serienfertigung Damit positioniert sich Cold-Metal-Fusion laut HeadmadeMaterialsalszukunftsweisendeTechnologiefür Branchen mit hohem Serienteilebedarf, etwa in der Medizintechnik, Energie-/Turbinentechnik, Pumpenbau, Vorrichtungsbau, Maschinenbaukomponenten und Verteidigung – ein echter Game-Changer für Präzision, Effizienz und Nachhaltigkeit in der industriellen Fertigung, davon istHeadmadeMaterialsüberzeugt. (jup)

Oberseite und Schriftzug wurden in das Grünteil gefräst.

25./26.März2026

Das automatisierte und präzise Strahlverfahren entfernt zudem Treppeneffekte zuverlässig, wie hier visuell dargestellt.

VogelConventionCenter Würzburg rg

TreffenSiedie Retrofit-Experten

DieVeranstaltungbeleuchtetdieentscheidendenVorteilevonRetrofitLösungenindermodernenIndustrie.

www.retrofit-innovation-day.de

EineVeranstaltungvon –einerMarkeder

METAL-SLS

Um die industriellen Chancen von Metal-SLS zu bewerten, hat das Fraunhofer IAPT eine Vergleichsstudie zwischen Metal-SLS und dem PBF-LB/M-Verfahren durchgeführt.

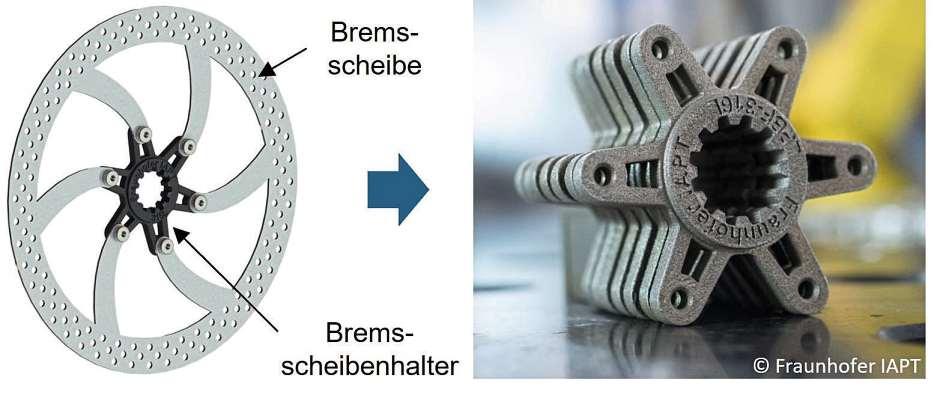

In der Vergleichsstudie erfolgte die wirtschaftliche Bewertung von Metal-SLS anhand von 1.000 Fahrradbremsscheibenhaltern, einem klassischen Bauteil für die Klein- bis Mittelserienfertigung.

VERFASST VON

LennardHermans

Projekt Manager im Sinter AM Team Fraunhofer IAPT

MTIPP

Das Fraunhofer IAPT auf der Formnext 2025: Halle 12.0, Stand D69 !

etal-SLS, auch als Cold Metal Fusion bezeichnet, kombiniert das Selektive Lasersintern (SLS) – ein etabliertes Additives Produktionsverfahren für Polymerbauteile – mit ProzesstechnologienausderkonventionellenPulvermetallurgie.InStandard-SLS-Anlagen wird ein speziell entwickeltes Kompositpulver schichtweise aufgetragen und selektiv verschmolzen. Das Kompositpulver besteht aus Metallpulver, das in einem thermoplastischen Binder eingebettetist.DurchdenlokalenLasereintragschmilzt dieBinderkomponentederKompositpulverpartikelund verbindetdiesezueinemdichten,maßhaltigenGrünteil DasGrünteildurchläuftanschließendeineProzesskette, die der des Metal-Injection-Molding (MIM) entspricht: Nach optionaler Nachbearbeitung im Grünteilzustand folgen ein Lösemittel- und thermisches Entbindern sowie das Sintern, um die gewünschten metallischen Eigenschaften zu erreichen. Die Bearbeitung im Grünteilzustand bietet insbesondere bei Werkzeugstählen und HartmetallennennenswertewirtschaftlicheVorteile,da die Nachbearbeitung mit einer höheren Bearbeitungsgeschwindigkeit erfolgt und der Werkzeugverschleiß aufgrund des weicheren Materialzustands deutlich geringer ist. Werden Maß- oder Oberflächenanforderungen im gesinterten Zustand nicht erfüllt, kann eine zusätzliche Nachbearbeitung erfolgen

SchwerschweißbareMetallezugeometrischkomplexenBauteilenverarbeiten ImGegensatzzumLaserPowderBedFusion(PBF-LB/M) erfolgt beim Metal-SLS während der Druckphase keine AufschmelzungderMetallpartikel.Dadurchlassensich auch schwer schweißbare Metalle im Sinterprozess zu geometrisch komplexen Bauteilen verarbeiten. Der Ansatz verbindet die Präzision des laserbasierten SLS-Verfahrens mit den Vorteilen des Sinterprozesses, wie beispielsweise geringen thermisch bedingten Eigenspannungen. Die Nutzung etablierter SLS-Plattformen ermöglicht eine kostengünstige, skalierbare Fertigung undmachtMetal-SLSbesondersattraktivfürKlein-und Mittelserien.

Zur Bewertung der industriellen Chancen der MetalSLS-Prozesskette hat ein Team der Fraunhofer-Einrichtung für Additive Produktionstechnologien IAPT eine umfassende Vergleichsstudie mit dem PBF-LB/M-Verfahren durchgeführt. Der Vergleich umfasstesowohlwirtschaftlichealsauchqualitativeAspekte Wirtschaftlich wurden Durchlaufzeiten und KostenstrukturenimDetailanalysiert,wobeiunterschiedliche Ofengrößen innerhalb der Sinterprozesskette berücksichtigt wurden. Qualitativ wurden Unterschiede in Maßhaltigkeit, Dichte, Härte, Zugfestigkeit und Ober-

flächenrauheit untersucht. Die wirtschaftliche Bewertungerfolgteanhandvon1.000Fahrradbremsscheibenhaltern, einem klassischen Bauteil für die Klein- bis Mittelserienfertigung.

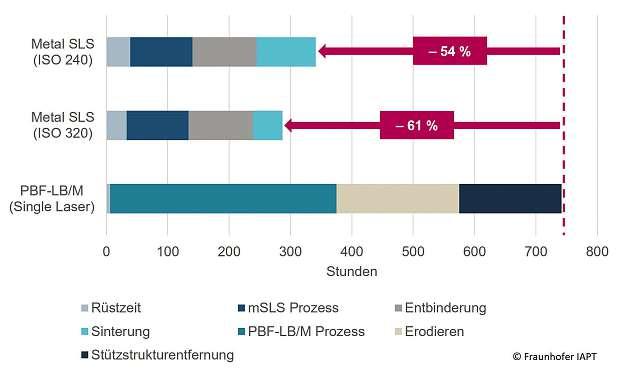

DerzeitlicheEngpassliegt inderProzessketteselbst

Für PBF-LB/M und Metal-SLS wurden jeweils nur AnlagenmiteinemLasermiteinanderverglichen.Aufgrund der hohen Aufbaurate im SLS-Prozess liegt der hauptsächlichezeitlicheEngpassinderProzesskettenichtim Druck selbst, sondern – wie in Abbildung 2 dargestellt –in der nachfolgenden Entbinderung und Sinterung. Untersucht wurden zwei ISO-Öfen mit einem Volumen von11Litern(ISO240)bzw.28Litern(ISO320).Während sich die Anschaffungskosten kaum unterscheiden, variierendieBetriebskostendeutlich.UmdenStrom-und Gasverbrauch zu minimieren, ist daher eine optimale Auslastung der Öfen entscheidend. Die Nachbearbeitung wurde bei der Ermittlung der Durchlaufzeit nicht berücksichtigt,dasiestarkvondenspezifischenBauteilanforderungen abhängt.

Der Vergleich verdeutlicht jedoch, dass die hohe AufbaurateundderstützstrukturfreieDruckdesMetal-SLSVerfahrens erhebliche Zeitvorteile bieten Die Stützstrukturentfernung im PBF-LB/M-Prozess erzeugt für dieses Bauteil einen hohen Zusatzaufwand Zwar lässt

Bild:

Abb. 2: Die Ergebnisse der Vergleichsstudie: Für das PBF-LB/M-Verfahren und Metal-SLS wurden jeweils nur Anlagen mit einem Laser miteinander verglichen. Aufgrund der hohen Aufbaurate im SLS-Prozess liegt der hauptsächliche zeitliche Engpass in der Prozesskette nicht im Druck selbst, sondern in der nachfolgenden Entbinderung und Sinterung

sichdiesesErgebnisnichtpauschalaufalleBauteileund Prozessketten übertragen, es verdeutlicht jedoch das Potenzial des Metal-SLS-Verfahrens für die Serienfertigung (jup)

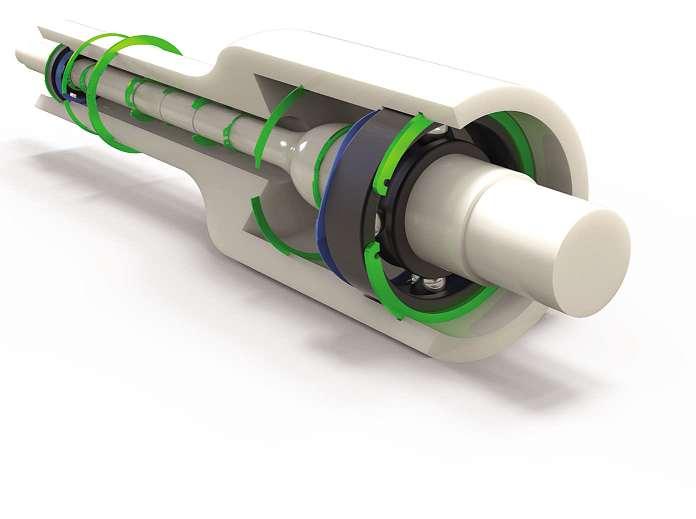

Die neuen additiv gefertigten Leichtbaulager erreichen teilweise nur noch 11 Prozent des Gewichts vergleichbarer Stahllager

Die Franke GmbH hat gemeinsam mit Rosswag Engineering Leichtbaulager additiv gefertigt, individuell optimiert für die jeweilige Anwendung. Franke übernimmt dabei die Bearbeitung, Präzisionsmontage und den Vertrieb der Lager – Rosswag verantwortet die additive Fertigung der Lagerschalen und die komplexe Prozessqualifizierung.

LeichtbauisteinerderzentralenInnovationstreiber im modernen Maschinenbau, in der Luft- und Raumfahrt und auch im allgemeinen MaschinenbauundinderRobotikeinimmergrößererHebelfürdie nächsten Entwicklungsschritte. Energieeffizienz, Nachhaltigkeit und Performance hängen in vielen Anwendungen entscheidend vom Gewicht einzelner Komponenten ab Oft wird dabei über Strukturbauteile gespro-

chen – doch auch Wälzlager sind unterschätzte „Gewichtstreiber“

Die Franke GmbH aus Aalen ist Spezialist für Drahtwälzlager, die im Vergleich zu klassischen Vollmateriallagern deutliche Gewichts- und Konstruktionsvorteile bieten. Gemeinsam mit Rosswag Engineering, einem führendenAnbietervonMetall3D-DruckDienstleistungen, konnten in den letzten Jahren neue Maßstäbe ge-

setzt werden: Leichtbaulager aus der additiven Fertigung,individuelloptimiertfürdiejeweiligeAnwendung. Franke übernimmt dabei die Bearbeitung, Präzisionsmontage und den Vertrieb der Lager – Rosswag verantwortet die additive Fertigung der Lagerschalen und die komplexe Prozessqualifizierung

NeueLeichtbaupotenzialemitadditiver Fertigung

Drahtwälzlager von Franke finden sich in unterschiedlichsten Anwendungen – von der Medizintechnik über Aerospace bis hin zu Robotik. Sie ermöglichen kompakteBauweisen,sindanpassbaranKundenanforderungen undbietenhoheFlexibilität.DochtrotzAluminiumkörpern und optimierter CNC-Bearbeitung stößt die konventionelleFertigungbeiderweiterenGewichtsreduzierung an ihre Grenzen.

Die Zielsetzung war daher klar: Mit additiver FertigungsolltenneueLeichtbaupotenzialeerschlossenwerden – ohne Abstriche bei Präzision, Festigkeit und Lebensdauer FürRosswagbedeutetedas,denkompletten Entwicklungsprozess von Pulver über Simulation, additive Fertigung und Nachbearbeitung bis hin zum validierten Leichtbaulager zu meistern. Dies konnte nur durcheineengeZusammenarbeitderbeidenmittelständischen Firmen so gut funktionieren.

ErfahrunginderMetallverarbeitung:vom SchmiedenzurAdditivenFertigung

Die 1911 gegründete Rosswag GmbH blickt auf mehr als ein Jahrhundert Erfahrung in der Metallverarbeitung von Schmiedebauteilen für hochbelastete Industriekomponentenzurück.Mitüber400qualifiziertenWerkstoffen zählt das Unternehmen zu den führenden Schmiedebetrieben in Europa. Seit 2014 erweitert die DivisionRosswagEngineeringdiesesKnow-howumden Bereich der Additiven Fertigung