Verbinden

Schweißen mit dem richtigen Prozessgas

Bandzuführung

Wickeltechnik für den Vorschub

Umformen

Effizientes

Rollformen

Verbinden

Schweißen mit dem richtigen Prozessgas

Bandzuführung

Wickeltechnik für den Vorschub

Umformen

Effizientes

Rollformen

Von der kleinen Aufgabe, dem kleinen Bauteil und der kleinen Maschine bis hin zu groß: Für jede Biegeaufgabe die richtige Lösung.

WeitergehtesmitdemMesseherbst:NachderEMOinHannover und der K in Düsseldorf beschäftigen wir uns in dieser AusgabemitderBlechexpoinStuttgart Damitmachenwir nicht nur eine Tour durch unterschiedliche Bereiche der Produktion – von der Zerspanung über die Kunststoffverarbeitung bis hin zur Blechbearbeitung –, sondern auch durch die Messezentren Deutschlands.Diesmalgehtesindiebaden-württembergischeHauptstadtzur Leistungsschau der Blechbranche.

„KIundsmarteFertigungimFokus“–solautetderTiteldesArtikels meinerKolleginFraukeFinusaufSeite20dieserAusgabe Damitleitet sieunserenSonderteilzurMesseundnatürlichzurBlechbearbeitung ein.EinwiederkehrendesThema,dasunsnichtnurdurchdenHerbst, sonderndurchdasganzeJahrbegleitetundverschiedeneProduktionstechnologienüberspannt.AmEndeerhofftmansichüberalldieselben Ergebnisse:mehrEffizienz,mehrVorhersehbarkeitundgrößereFlexibilität.Effektealso,dieperfektindieaktuelleZeitpassenundüber Erfolg oder Misserfolg entscheiden können.

Daherbinichsehrgespannt,obsichsmarteundintelligenteLösungen auch beim „best-Award 2025“ von Blechexpo, Blechnet und MM Maschinenmarktdurchsetzenwerden.DieJuryhatbereitsgetagt,und ichfreuemichsehr,dieNominiertenundalleinteressiertenGästeam 21 Oktober zur Preisverleihung begrüßen zu dürfen Kommen Sie doch auch gerne vorbei, wenn Sie auf der Blechexpo zu Gast sind. WirwärenabernichtderMMMaschinenmarkt,wennwirIhnenin dieser Ausgabe außerhalb der Blechbearbeitung nichts Weiteres zu bietenhätten.SokannichIhnenbeispielsweiseunserenBeitragüber denEinsatzspeziellerFräserbeimBaudesgrößtenTeleskopsderWelt aufSeite34empfehlen EinBeitrag,dersichernichtnurfürZerspaner spannend ist Ebenso empfehlenswert ist unser Beitrag auf Seite 66, der erläutert, warum es für Vertriebsmitarbeiter entscheidend ist, bereichsübergreifendeUnterstützungzuerhalten.Siesehen,auchin dieser Ausgabe finden Sie wieder wissenswerte Informationen aus allenBereichen,diefürdenErfolgproduzierenderUnternehmenentscheidend sind.

Ich wünsche Ihnen gute Informationen und viel Spaß beim Lesen!

diktHofmann Chefredakteur MM MaschinenMarkt

Electronic-Key-System

EKS2 – für Ihre zukunftssichere Betriebsartenwahl

Das Schlüsselsystem der neuesten Generation

IntegriertesichereAuswertungfür dieBetriebsartenwahlam Touchpanel

PLenachENISO13849-1

PROFINET-SchnittstellemitintegriertemRT-SwitchzurEinbindung inIhrSteuerungsumfeld

Parametrierenstattprogrammieren

GeringeBautiefezurplatzsparenden Montage

EKS2 live erleben

FMB Bad Salzuflen 4.11 – 6.11.25 · Halle 20 / D22A

AKTUELLES

Editorial

3 Benedikt Hofmann: Stop 3 der großen Messetour

BilddesMonats

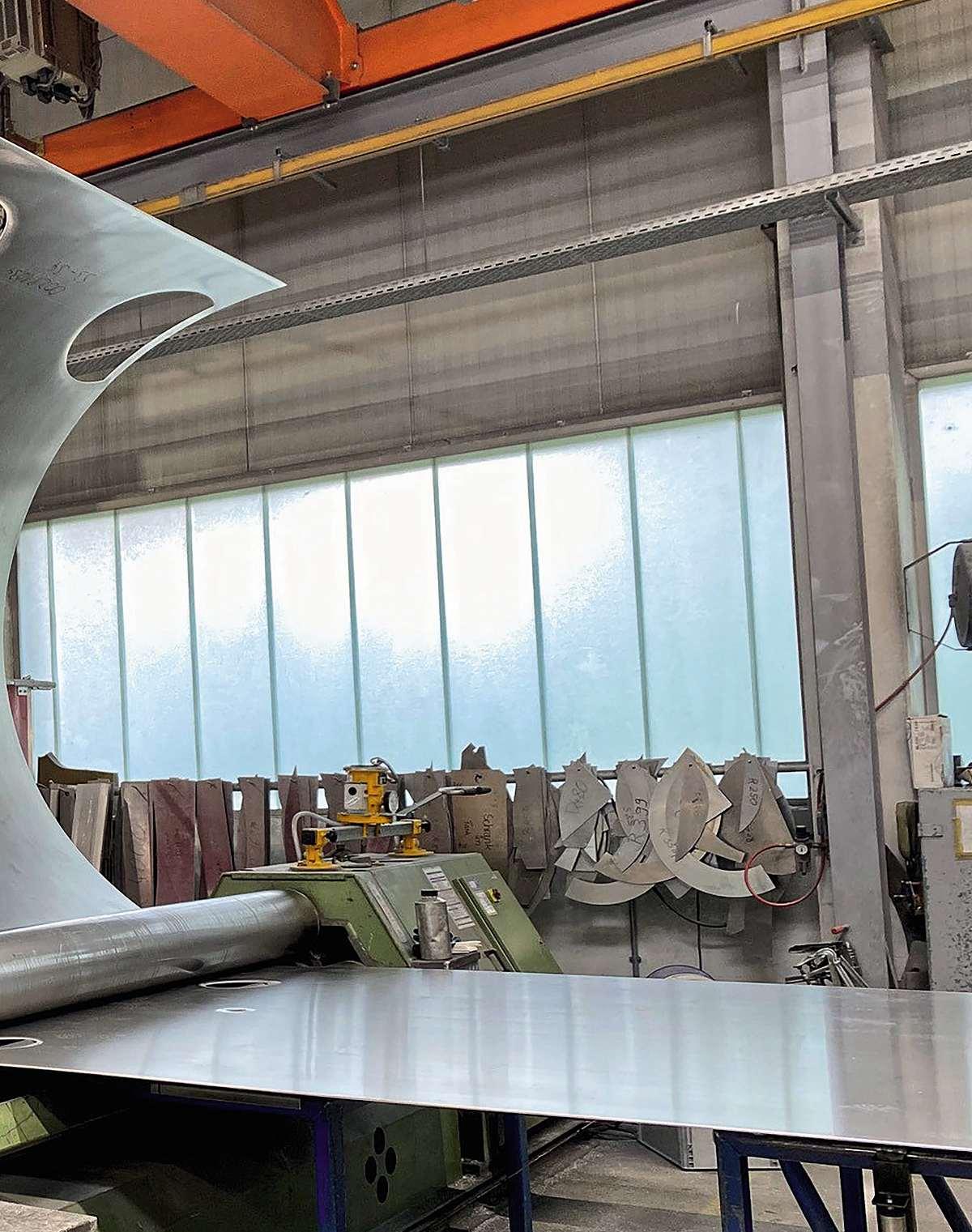

6 Eine Rundbiegemaschine für Präzisionswalzteile

Titelthema

8 Bending matters – und zwar von klein bis groß!

Branchen-News

12 Milliardensparkurs bei Bosch bedroht viele Stellen

13 Rosink Maschinenfabrik versteigert

14 Personalien

15 Siemens startet Allianz für industrielle KI

16 Rehm wird Teil der Estun-Gruppe

17 Xpeng baut Elektroautos in Graz

Industrie-Barometer

18 Blechbearbeitung

IM FOKUS: BLECHBEARBEITUNG

20 Blechexpo 2025: KI und smarte Fertigung im Fokus

21 Gewindeschneidzentrum steigert Effizienz

22 Stanz-Laser-Biege-Kombi für Infrastruktur

24 Vom Coil zum präzisionsgefertigten Rohr

26 Effizientes Rollformen durch intelligenten Richtapparat

28 Schweißen mit dem richtigen Prozessgas

30 Dank Biegetechnologie über 365 Stunden pro Jahr gespart

32 Wie Wickeltechnik die Bandgalvanik stabilisiert

Produktion&Fertigung

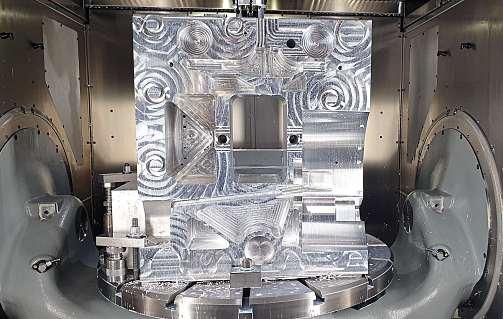

34 Wenn dem Werkzeug egal ist, wie tief die Tasche ist

38 Hochleistungsbohrer: Kleinste Komponenten präzise fertigen

40 Unterschiedlichste Bauteile automatisiert gleitschleifen

Konstruktion&Entwicklung

42 Wie auf Wolken gebettet

46 Hydraulik? Läuft. Aber wie lange noch?!

Forschung&Innovation

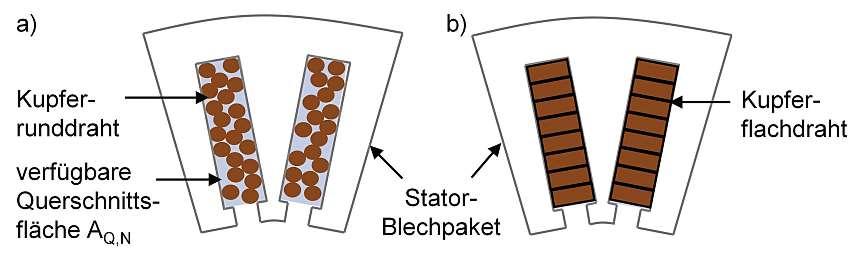

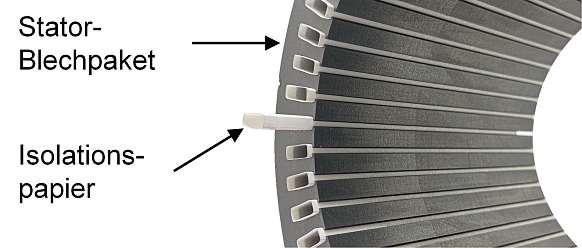

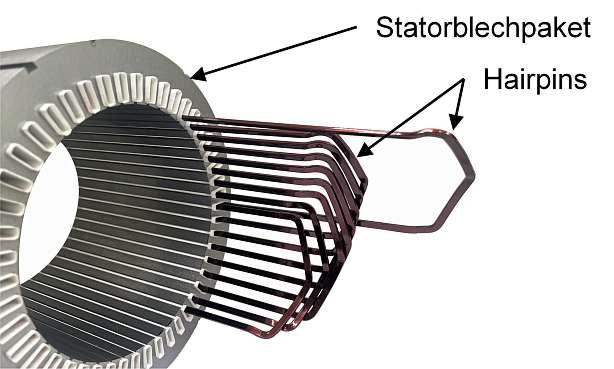

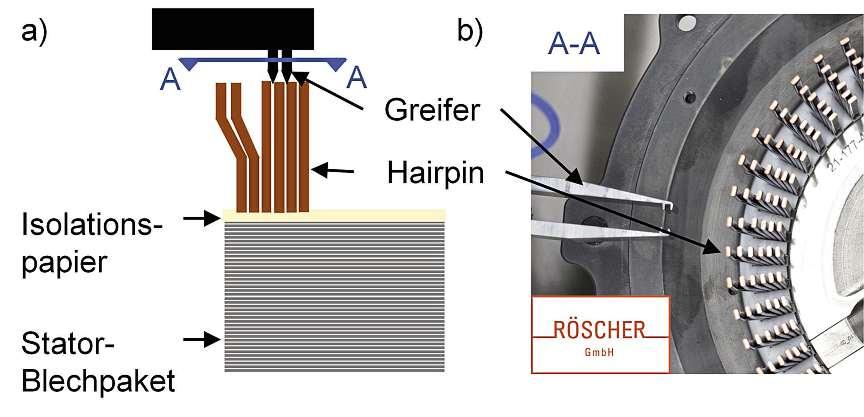

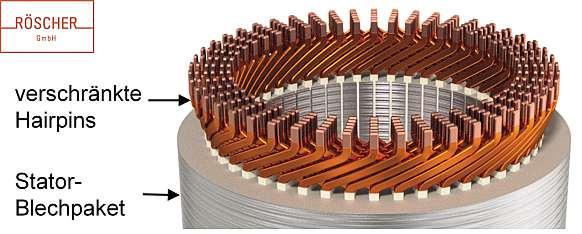

48 Nachhaltige Produktion beim Hairpinelektromotor

Robotik&Automatisierung

52 Retrofit: Weniger Energie und Lärm in der Fördertechnik

56 Softwaredefiniert, im Container und mit KI

58 Energie und Daten mit Nearfi drahtlos übertragen

34

Aluminiumzerspanung: Wenn dem Werkzeug egal ist, wie tief die Tasche ist.

52 Retrofit: Weniger Energie und Lärm in der Fördertechnik.

Betriebstechnik&Materialfluss

60 Zukunft industrieller Nutzung

62 Wie der Außendienst schnell wird

Management&Strategie

64 Ältere Fachkräfte, schlechtere Fachkräfte?

66 Der Vertrieb als Brücke zum Kunden

SERVICE

77 Produkte

78 Impressum

SEITENBLICK

80 Interview: DMG Mori im Generationenwechsel

82 Gut zu wissen: Sachlich debattieren

minierten Unternehmen r den „best-Award“ zur Blechexpo/Schweisstec 2025 stehen fest! Erfahren Sie auf www blechnet.com, welche Innovationen es auf die Shortlist geschafft haben, und erleben Sie live, wenn am ersten Messetag um 16 Uhr die Sieger gekürt werden!

LesenSieMMMaschinenMarkt auchonline!

AktuelleInformationenausdemproduzierendenGewerbe vonAdditiverFertigungbisZerspanungund AutomatisierungbisSmarteFabrikfindenSieauf:

www.maschinenmarkt.de

BILDDESMONATS Eine Rundbiegemaschine von Faccin ist das Rückgrat der Produktion bei Kurt Willig. Hier werden Präzisionswalzteile gefertigt, die bei der Herstellung von Tankfahrzeugen für die Mineralölindustrie eine entscheidende Rolle spielen. (ff)

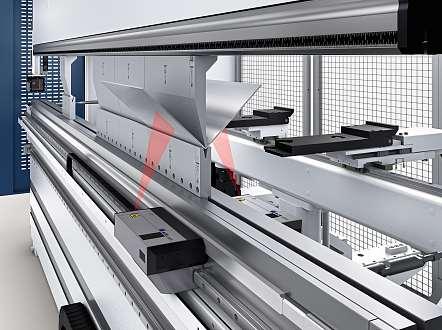

Von der kleinen Aufgabe, dem kleinen Bauteil und der kleinen Maschine bis hin zu groß: Für jede Biegeaufgabe hält Trumpf eine Lösung bereit.

Die Allroundmaschine Trubend 3000 ist die Antwort auf steigende Kosten, schwankende Bauteilqualität und lange Rüstzeiten. Ob kleinerer oder größerer Betrieb – Anwender profitieren von stabilen Prozessen und exakten Ergebnissen.

DasBiegenzähltzudenzentralenVerfahreninder BlechbearbeitungundistausderFertigungnicht wegzudenken.InderFertigungsindustriekommt meist das Gesenkbiegen (Abkanten) oder das Schwenkbiegen zum Einsatz. Trotz der rasanten Entwicklung anderer Technologien bleibt das Biegen generell eine äußersteffiziente,präziseundwirtschaftlicheMethode zur Formgebung von Blechteilen Dennoch stehen Biegeprozesse immer mehr unter Druck. Qualität und Durchsatz sollen steigen, gleichzeitig fehlt vielerorts Personal.WerheuteBlechteilewirtschaftlichbiegenwill, muss flexibel auf wechselnde Geometrien, steigende Anforderungen und knappe Ressourcen reagieren können. Und das sowohl beim platzsparenden Einstieg als auch bei der vollvernetzten High-End-Zelle Diesen Herausforderungen stellen sich innovative Ideen, die die Biegetechnologie voranbringen. Trumpfsetztgenauhieran:DiemodernenMaschinen desHochtechnologieunternehmenspunktenmitFunktionen, die Ressourcen schonen, die Bedienung erleichternundexakteQualitätgewährleisten.DieBiegelösungen decken dabei unterschiedliche Anforderungen ab –von Kleinserien mit hoher Variantenvielfalt bis hin zur vollautomatisierten Serienfertigung

WirtschaftlicherundpräziserAllrounder mitPremiumfunktionen

Wenn die Budgetspielräume immer enger werden und Nacharbeit keine Option ist, braucht es eine Maschine, aufdiemansichverlassenkann.DieAllroundermaschine Trubend 3000 wurde als preisattraktives Modell mit Premiumfunktionen für kleine und mittlere Unternehmenentwickelt,umAnwendernFlexibilitätbeidenBiegeprozessenzugeben–geradeauchbeikomplexenund anspruchsvollenBiegeteilenalsEinzelteiloderalsSerie. Sie bietet je nach Maschinentyp eine Biegelänge von 2 bis 4 Metern.

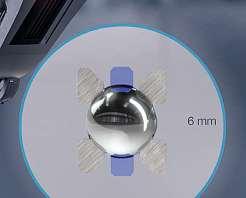

Verschiedene Funktionen garantieren dabei die nötige Qualität – darunter beispielsweise das Winkelmesssystem ACB-Laser, das automatisch für präzise Winkel sorgt.EinLaserprojiziertdafüreineLinieaufdasBlech, eine Kamera detektiert den Winkel. Hierfür werden die vordereunddiehintereMesseinheitautomatischandie richtige Stelle gefahren. Vier verschiedene Messmethoden erhöhen dabei den Einsatzbereich und die Produktivität. Die Bauteile erhalten durchgehend präzise Winkel mit einer Genauigkeit von ± 0,3 Grad bei einem großen Messbereich von 30 bis 150 Grad. Bereits das erste Teil wird so zum Gutteil, und das unabhängig vom Material.

Um Zeit zu sparen, kann die Maschine während des Produktionsvorgangs parallel offline bereits für die nächste Aufgabe programmiert werden. Möglich wird das mit der Trumpf-Software Tec Zone Bend für Biegeprogramme.SiesimuliertdieBiegungenin3Dundprüft automatisch die Machbarkeit. Die Software kombiniert die Biegeprogrammierung im Büro mit der Werkstattprogrammierung an der Maschine und ermöglicht die automatischeErstellungeinesProgrammvorschlagsauf Basisvon2D-und3D-DateninklusivedesNC-Codes Basierend auf den importierten Teilen erstellt die Maschine automatisch einen Rüstvorschlag Mögliche Werkzeuge zeigt sie automatisch an und bei Änderungen führtsieinEchtzeiteineKollisionsprüfungdurch Dabei machtdasintuitiveBedienkonzeptnurdieMenüssicht-

bar, die gerade benötigt werden, und die Biegereihenfolge lässt sich einfach ändern.

Um Maschinenbediener körperlich zu entlasten, unterstützen neue Biegehilfen mit Kunststoffauflage mit 150 Kilogramm Tragkraft spürbar das Handling von schweren oder großflächigen Teilen und sorgen so für ein produktiveres Arbeiten. Dadurch wird auch der GegenbugeffektbeidünnenBlechenmitgroßenSchenkellängen verhindert. Außerdem schützt die Technologie Bend Guard die Maschinenbediener – dies ist ein integriertes Lasersicherheitssystem von Trumpf, das den Bereich unter dem Werkzeug in Echtzeit überwacht, um UnfällewährenddesBiegenszuverhindern DieLösung vereint optimale Sicherheit mit hoher Produktivität dank intelligenter Lichtfeldüberwachung

DerstandardmäßigmitvierAchsenausgestatteteund auffünfAchsenskalierbareHinteranschlagderAllroundermaschineTrubend3000ermöglichtdiepräzisePositionierung bei unterschiedlichsten Bauteilgeometrien Zusätzlich ermöglicht der 5-Achs-Hinteranschlag das Verfahren des rechten Anschlagfingers in X-Richtung (max. Verfahrweg ± 75 Millimeter). Mit bis zu drei ergänzend verfügbaren Anschlagfingern können auch lange Profile präzise gefertigt werden. Das seitliche Anschlagen (Klemmen) steigert die Produktivität und Bedienerfreundlichkeit noch weiter Dank der großen nutzbaren Einbauhöhe von 615 Millimetern bearbeiten AnwenderhoheSchachtelnundkomplexeBauteilemit großemKantfreiraum–weilhoheTeilevielfaltauchvolle Freiheit braucht.

DieBiegewerkzeugewählenAnwenderauseinemumfangreichen Sortiment bei Trumpf Verschleißfeste Arbeitszonen machen die Werkzeuge langlebig Dafür härtenLaserstrahlensiedort,woesdaraufankommt:an

Weil ± 0,3 Grad den Unterschied machen, sorgt das Winkelmesssystem ACB-Laser automatisch für präzise Winkel.

In Stuttgart zeigt Trumpf als Lösungsanbieter Innovationen rund um die Prozesskette Blech. Besucher erleben hier vom 21. bis 24 Oktober, wie sie mit innovativer Software und zukunftsweisenden Services ihre Fertigung auf ein neues Level heben können.

Halle 1, Stand 1404

Die Biegeautomatisierung Flex Cell verwandelt die manuelle Trubend 7050 in eine schnelle Biegezelle von Trumpf

der Oberfläche. Das Innere bleibt elastisch, damit das Werkzeug bei Überbelastung nicht splittert. Hochwertige Beschichtungen wie Laserdur AL und Laserdur ZN verhindern unerwünschtes Anhaften von Aluminium oderZinkdurchAbriebedesBlechs.Dasbedeutet:deutlich weniger Abdrücke oder Ungenauigkeiten und hervorragende Gleiteigenschaften. Zudem sind die Werkzeugekorrosionsbeständigundmüssenweniggereinigt werden.FürdasRüstenderWerkzeugeistdasWerkzeughandlingrundumdurchdacht,denndieWerkzeugezentrierensichselbst,wasdieRüstzeitverkürzt Verschleißfeste Werkzeugklemmungen sorgen auf Dauer für Qualität.Oberwerkzeugebis13,5KilogrammrüstenAnwender schnell von unten mithilfe von Safety-Click. Werkzeuge können außerdem auch gedreht in die Halterung eingesetzt werden. Zudem unterstützt die Serie Trubend 3000 den Trend zu mehr Nachhaltigkeit in der Fertigung MitdemdrehzahlgeregeltenAntrieb„On-DemandServoDrive“schaltetsichderMotorderMaschine nurwährenddesBiegevorgangsan.Dasspart30Prozent Energie gegenüber einem hydraulischen Antrieb

„Mit der neuen Biegemaschine Trubend 3000 bieten wir Anwendern eine technologisch ausgereifte Allroundmaschine, mit der sie etwa 85 Prozent aller Bauteile aus der Blechfertigung bearbeiten können Die ProduktivitätundTeilegenauigkeitderMaschineliegen in diesem Segment im Spitzenbereich“, erklärt TrumpfProduktmanager Wolfgang Weingartsberger „Außerdem bringen wir im Bereich unserer Biegewerkzeuge stetig Innovationen auf den Markt – zum Beispiel kürzlich die CDW-Werkzeuge, das sind Unterwerkzeuge mit konsistenter Gesenkweite – und halten hier einige Patente.“

VollautomatischesSchwenkbiegesystem füreinbreitesTeilespektrum

FürdievollautomatischeundhochproduktiveFertigung von komplexen Werkstücken bietet Trumpf die neue VersionderTrubendCenter7030 DerTeiledurchsatzist je nach Teil dreimal so hoch wie bei einer herkömmlichen Biegezelle. Schnelle Einzelkomponenten und harmonischeProzessemachendieBiegezellesodynamisch. Von der geteilten Werkzeugklemmung über den Werkzeugwechsler bis hin zur Offline-Programmierung: Das Zusammenspiel innovativer Funktionen ermöglicht Taktzeiten von nur 4 bis 6 Sekunden pro Kantung Mit dem Rotationsteilemanipulator, der die Platine völlig selbstständigindieerforderlichePositiondrehtunddas BlechautomatischfürsämtlicheBiegungenproBauteilkante positioniert, und dem 2-Achs-Teilemanipulator, den man zusätzlich für kleine Schenkel benötigt, ferti-

gen Anwender vollautomatisch bis zu 3 Meter Biegelänge und das auch bei 3 Millimetern Baustahl. Und auch hier ermöglicht der ACB-Laser die Winkelkorrektur Mit seiner Bahnsteuerung sorgt der innovative Keilantrieb der Trubend Center 7030 für höchste Genauigkeit.DankdesZusammenspielszweierAchsenentsteht ein idealer Verfahrweg der Biegewerkzeuge, der die Oberfläche des Bauteils schont. Und der integrierte WerkzeugwechslerToolMasterBendrüstetautomatisch die passenden Niederhalterwerkzeuge. Außerdem verhindert er Rüstfehler, verkürzt die Rüstzeiten und erlaubt eine wirtschaftliche Einzelteilfertigung

UnddieautomatischenBe-undEntladungmachtdie Trubend Center 7030 noch produktiver. Die BeladeeinheitnimmtdiePlatinenhauptzeitparallelaufundführt sie automatisch der Maschine zu. Für den perfekten Fluss sorgt der Beladewagen: Die Bediener legen dort einfachmehrerePlatinenaufPalettenab–dieMaschine arbeitetsieab AucheineautomatischeZuführungvom Lager ist möglich. Zum Entladen nutzt die Maschine zwei Förderbänder und kann, je nach Bauteilgröße, einzeln oder synchron produzierte Bauteile puffern. Zur automatisierten Teileentnahme können Anwender einen Roboter nutzen.

Auf der diesjährigen Blechexpo zeigt Trumpf ein vollautomatisches, verkettetes System, bestehend aus der TrubendCenter7030,derStanz-Laser-MaschineTrumatic 5000 und dem automatisierten Lager Stopa flex. Gegenüber klassisch verketteten Produktionslinien arbeitet die Lösung besonders flexibel. Möglich ist das dank des Stopa-Lagers, das die Teile zwischen den einzelnenFertigungsschrittenlagert.AufdieseWeisekombiniertTrumpfdieFlexibilitätvonEinzelmaschinenmit derEffizienzvonFertigungslinien.StephanMayer,CEO Trumpf Werkzeugmaschinen, erklärt dazu: „Automatisierung ist und bleibt einer der wichtigsten Zukunftstrends in der Blechfertigung Mit unserem verketteten System zeigen wir, wie Anwender nach und nach wachsen und ihre Fertigung stückweise zur Smart Factory erweiternkönnen.“DasvernetzteSystemfertigtsowohl Einzelteile als auch Serien mit hohen Stückzahlen wirtschaftlich und effizient. Darüber hinaus kommt die Lösung mit nur einem Bediener aus und reduziert die Teilekosten.

ganzeinfachnachrüsten

Mit den Aufgaben mitzuwachsen, ist gang und gäbe bei kleinen und mittleren Unternehmensgrößen. Gut ist, wenndannauchderMaschinenparkeinfachmitwächst –Trumpfmachtdasmöglich:DieBiegeautomatisierung FlexCellverwandeltdiemanuelleTrubend7050ineine schnelle Biegezelle von Trumpf Die mobile Zelle mit einem 6-Achs-Industrieroboter schließen Anwender einfach an ihre Biegemaschine an. So gewinnen Unternehmen eine vollwertig automatisierte Biegezelle mit großzügig dimensioniertem Rohmaterialspeicher und kompakter Aufstellfläche. Komponenten wie die Doppelblecherkennung mithilfe von Blechdickenmessung, die eine hohe Prozesssicherheit ermöglicht, der Zentriertisch, der die Platinen im Beladebereich lagegenau ausrichtet,dieUmgreifstationunddieKombinationaus Vakuum- und Zangengreifer sorgen für eine reibungslose Automatisierung des Biegeprozesses und ermöglichen eine weitgehend autonome Produktion.

Die Flex Cell bekommt zur diesjährigen Blechexpo außerdemeinUpgrade,dasallesverändert.Siewirdnun mit der bewährten Software Tec Zone Bend programmierbar. Damit können Programme einfach und in Sekundenschnelle erstellt werden, auch für komplexe Teile mit mehr als vier Kantungen. Tec Zone Bend ermöglichtzudem,dassProzesseparallelisiertwerden.So kann die Maschine produzieren, während die nächsten Bauteileprogrammiertwerden.DamitwerdendieMachbarkeit an Teilen und die Maschinenauslastung erhöht, ZykluszeitenundLosgrößenreduziertundderBusiness Case für den Unternehmer deutlich attraktiver.

Ein Anwendungsbeispiel: Der oberösterreichische Blechverarbeiter S&S Steinhuber hat produktive Laserund Laser-Stanz-Kombimaschinen von Trumpf Aber wasnutzenschnelleLaser,wennnachfolgendeProzesse – wie das Biegen – den Schwung ausbremsen? Diesen Fertigungsschritt zu automatisieren, ist die Lösung „Eine vollautomatisierte Biegezelle ist aber eine große Investition und wir waren nicht sicher, ob wir sie überhaupt auslasten können“, erklärt Geschäftsführer Gerhard Steinhuber Als Trumpf die nachrüstbare BiegeautomatisierungFlexCellfürdieTrubend7050vorstellt, werden er und sein Bruder Ferdinand Steinhuber hellhörig DenndiebietetdieMöglichkeit,dieBiegemaschine automatisiert, aber eben auch weiterhin manuell zu nutzen. Einzig die Sorge um die Bearbeitungsqualität lässt die Steinhubers noch kurz zögern, doch sie rüsten eine ihrer Biegemaschinen mit der Flex Cell aus. „Unsere Sorge war aber vollkommen unberechtigt“, gibt Ferdinand Steinhuber zu. „Das Winkelmesssystem garantiertkonstantexakteWinkelundbietetdamitdieQualität und Prozesssicherheit, die wir bei der automatisierten Bearbeitung brauchen“, so Gerhard Steinhuber Die Anlage überzeugt so, dass die Unternehmer nach wenigenMonatennocheineweitereTrubend7050inklusive Flex Cell bestellen. „Wir haben unsere Biegeprozesse also in nicht mal sechs Monaten ordentlich automatisiert“, sagt Ferdinand Steinhuber stolz.

GroßeundschwereFormate flexibelundvielseitigbiegen

Für die wirklich großen und schweren Aufgaben bietet Trumpf die Großformat-Serie Trubend 8000 Mit einer Presskraft bis 1.250 Tonnen, einer Einbauhöhe von 880 Millimetern und einem Hub von 700 Millimetern stellt sich die neue Generation der Trubend 8000 ihren großen Aufgaben. Dank der Möglichkeit, mehrere Werkstücke an verschiedenen Biegestationen zu bearbeiten, steigert die Maschine zudem die Effizienz in der Fertigung Eine automatische Biegehilfe mit Höhenverstellung unterstützt den Bediener während des Prozesses. InderSchwerlastausführungträgtsieWerkstückebiszu 300 Kilogramm. Für den Werkzeugwechsel steht der Tool Shuttle zur Verfügung, der beim Transportieren großer, schwerer Werkzeuge optimal unterstützt. Außerdem sorgt bei Maschinen bis zu 400 Tonnen der bewährteToolMasterfüreinennochschnellerenundvollautomatischen Wechsel der Werkzeuge

Das polnische Unternehmen Arston ist auf die Bearbeitung großformatiger Bauteile spezialisiert und hat deshalb kürzlich in eine Trubend 8000 investiert. Das Unternehmen kann nun Aufträge mit einer Werkstücklänge bis 16 Meter bearbeiten. Bei dieser Maschine in Tandemausführung handelt es sich um die größte Abkantpresse,dieTrumpfjemalshergestellthat.Sieisteine hochpräzise Großformat-Biegemaschine, bei der zwei Maschinengekoppeltwerden,umbesonderslangeund schwereWerkstückeeffizientundflexibelzubearbeiten Arston macht damit Projekte möglich, die als „unmöglich“ gelten. Paweł Podziemek, Inhaber von Arston, erklärt: „Wir haben beispielsweise in nur einem Monat eine perforierte Fassade für einen ganzen Tunnel in Finnland fertiggestellt. Die Finnen hielten das für unmöglich.Wirhabeneinen4KilometerlangenAbschnitt in33TagennachLieferungdesMaterialsvorbereitetund dabeiTagundNachtgearbeitet,auchsonntags Einähnlicher Fall war ein Auftrag aus den Niederlanden, bei dem es darum ging, eine Produktionstechnologie für sehrgroßeSchneckenfördererzuentwickelnunddann umzusetzen. Das bedeutete, 1,5 Förderer pro Tag zu produzieren – jeder davon war eine große Stahlkonstruktion. Der Kunde glaubte nicht, dass dies in 3 Monaten zu schaffen sei, aber wir haben es geschafft!“ (ff)

Bei der Trubend 8000, die Trumpf kürzlich an das polnische Unternehmen Arston geliefert hat, handelt es sich um die größte Biegemaschine, die Trumpf jemals hergestellt hat.

VERFASST VON FraukeFinus

Redakteurin MM Maschinenmarkt

Service hat bei Trumpf als Löungsanbieter allerhöchsten Stellenwert. Für seine Kunden hat das Hochtechnologieunternehmen daher den Bend Guide entwickelt – eine Web-Anwendung, die Anwender bei der Umsetzung ihrer ganz individuellen Biegeanforderungen begleitet. Sie bietet sowohl Basiswissen, anschauliche Praxisbeispiele inklusive Bild- und Videomaterial zu Sonderapplikationen als auch Schritt-für-Schritt-Anleitungen. Mit der dazugehörigen App können Anwender außerdem konkrete Berechnungen durchführen.

https://bendguide.trumpf.com

JOBABBAU UNVERMEIDLICH

Bedenklich! Die Krise in der Automobilindustrie macht auch großen Zulieferern wie Bosch schwer zu schaffen. Sparen ist deshalb schon länger das Credo

Wie jetzt bekannt wurde, will Bosch bis 2030dieKostenproJahrumrund2,5Milliarden Euro nach unten drücken. Grund dafür ist die Krise in der Automobilindustrie. Die Kosten des Automotive-Geschäftsbereichs beim Bosch-Konzern sollen in den nächstenfünfJahrenumrund2,5Milliarden EuroproJahrsinken.DaskündigtenderMo-

bilitätschef Markus Heyn und der BoschArbeitsdirektor Stefan Grosch zumindest offiziellan.BekanntlichversuchtBoschaber schon seit längerer Zeit zu sparen. Leider soll vor allem beim Personalbestand die Reißleinegezogenwerden Klarsei,dassein Stellenabbau nicht umgangen werden könne Die Kostenlücke soll nach Angaben von

BMW muss viele Autos wegen eines brandgefährlichen Starterproblems zurückrufen.

BMW holt, wie es heißt, weltweit Hunderttausende

AutosindieWerkstätten zurück, weil es ein Problem am Starter gibt, das imschlimmstenFall zu Feuer führen kann. Alleine in Deutschland sind rund 136.500 Fahrzeugebetroffen,wie der bayerische Automobilhersteller mitteilt.IndenUSA sindesweitereknapp195.000Autos.DieglobaleGesamtzahlnannteBMWabernicht.Siedürfteabernochdeutlichhöherliegen,denn es betreffe viele Modelle aus einem Zeitraum von September 2015 bisSeptember2021,weshalbdieseauchinAsienundandereneuropäischen Ländern rollten.

IndenProblemfahrzeugen,soBMW,kannanbestimmtenStellen Wasser in den Starter eindringen und Korrosion verursachen Ein StartendesMotorsseidannunterUmständennichtmehrmöglich, aber es könne auch zu einem Kurzschluss und dabei auch zu einer lokalen Überhitzung am Starter kommen. Das Problem kann übrigensauchauftreten,wenndasFahrzeugabgestelltwurde,wieBMW anmerkt. (pk)

Grosch bereits in den kommenden Jahren sehr deutlich verkleinert und spätestens 2030 geschlossen werden. Dazu setze man viele Hebel in Bewegung Und die dazu benötigtenBeschlüssewillBoschauchnochin diesem Jahr festlegen, um danach mit den Arbeitnehmern zu sprechen.

Bereits seit Ende 2023 gibt es bei Bosch einige Abbauprogramme für Jobs – vor allem im Zulieferbereich. Tausende Jobs sollen weltweit wegfallen, wobei das viele in Deutschland sein werden. Die genaue Zahl lassendieBosch-EntscheidernochimDunkeln. Man werde sich aber an die Vereinbarunghalten,diebetriebsbedingteKündigungen in der Sparte in Deutschland bis Ende 2027 ausschließe. Gespart werden soll aber unter anderem bei Material- und Energiekosten. Parallel will man die Produktivität steigern,heißtesweiter DieBosch-Zulieferspartefordertaberbereitsjetzt,dassausder bisher praktizierten Salamitaktik endlich konkrete Informationen werden müssen. Immerhin hat Bosch inzwischen auch durchblicken lassen, dass es der Zuliefersparte wieder Wachstum zutraut – trotz der weltweit wirkenden Mixtur aus diversen Plagen. (pk)

Das120JahrealteUnternehmenMayer&Cie.ausAlbstadt(Zollernalbkreis) tritt die Insolvenz an. Der Rundstrick- und FlechtmaschinenspezialistwilldasinEigenverwaltungdurchziehen.Mayer&Cie.nenntalsGründedenHandelskonfliktzwischendenUSA undChinaunddenKrieginderUkraine.DerwichtigeExportmarkt TürkeikämpfeaußerdemmithoherInflation,wodurchdiedortigen Textilhersteller nicht mehr wettbewerbsfähig seien. Zugleich würden staatlich subventionierte Hersteller aus China ihre TextilmaschinenzugünstigerenPreisenaufdenWeltmarktwerfen.Wasdann folgte, war 2024 ein Umsatzeinbruch von satten 50 Prozent, weil gleichzeitig die Kosten stiegen. Am Stammsitz in Albstadt beschäftigtMayer&Cie.rund280Angestellte.DieLöhneundGehältersind, wieesweiterheißt, für drei Monate überdasInsolvenzgeld gesichert. Die Insolvenzabwicklung in Eigenverantwortung führt bekanntlich dazu, dass die Verantwortung weiterhin in den Händen der Geschäftsführung liegt, damit diese die Sanierung selbststeuernkönnen. (pk)

ADDITIVE FERTIGUNG

Die Marken „Trumpf“ und „Tru Print“ werden während einer Übergangsphase aktuell noch weiter genutzt

TrumpfhatseineSpartederadditiven Fertigung verkauft. Der auf Unternehmensausgliederungen spezialisierte Leo III Fund (Lenbach Equity Opportunities III. GmbH & Co KG) übernimmt das AdditiveManufacturing-Geschäft von Trumpf im Bereich Laser Metal Fusion.DieneueEinheitsollunterneuerMarkezuminternationalenTechnologieführer im metallischen 3DDruck ausgebaut werden. Die Veräußerung erfolgt im Zuge der strategischen Fokussierung von TrumpfaufseineindustriellenKerngeschäfte Die additive Fertigung spielteimVergleichdazueineuntergeordnete Rolle.

Die neue Unternehmensgruppe wird künftig von Schio (Italien) aus operieren.AlleMitarbeiterandenStandorteninSchio,Ditzingen(Deutschland) sowiePlymouth(USA),diezum3D-Druck-Geschäftgehören,sollenimRahmen eines Betriebsübergangs übernommen werden. Die Marken „Trumpf“ und „Tru Print“ werden während einer Übergangsphase weiter genutzt, wie es heißt. Ein neuer Unternehmensname sowie ein eigenständiger Markenauftritt werden nach Vollzug der Transaktion schrittweise eingeführt.

Die Übernahme steht noch unter dem Vorbehalt regulatorischer Genehmigungen und der Erfüllung vertraglicher Bedingungen. (ff)

Bild: R os ink

Neu: Franke Drahtwälzlager LER1.5

Das sind die Produktionshallen von Rosink in Nordhorn.

Nachdem die Produktion der Rosink Maschinenfabrik in Nordhorn im Juli eingestellt wurde, wurde nun das komplette Inventar versteigert. Die Rosink Maschinenfabrik wurde bereits 1947 von Albert Rosink gegründet und produzierte Textilmaschinen. Nach einer Übernahme im Jahr 1986 wurde das Sortiment um Drehund Frästeile sowie Walzen erweitert. 2015 wurde Rosink dannandieNeuenhauserGruppe verkauft und die Produktion Schritt für Schritt auf individuelles Zerspanen undCNC-Zerspanungumgestellt,umhochwertigeWalzenfürdieIndustrieherzustellen.

Mit der Schließung reagierte die Neuenhauser Gruppe „auf die deutlich verändertenwirtschaftlichenRahmenbedingungenunddierückläufigeNachfrage derletztenJahre“ DieMaßnahmeistTeileinesumfassendenStrategieprozesses, mitdemdieZukunftsfähigkeitunddernachhaltigeErfolgdergesamtenUnternehmensgruppe gesichert werden sollen Ein großer Teil der zuletzt rund 60 Mitarbeitenden bei Rosink wird in anderen Fertigungsbetrieben der Neuenhauser Gruppe weiterbeschäftigt.

Am9.Oktober2025wurdedaskompletteRosink-InventarvomBürostuhlüber Kleinwerkzeuge bis zu modernsten Fertigungsanlagen versteigert. Das übernahmdieIndustriewertGmbH,SachverständigeundVersteigererfürdieIndustrie, in einer Präsenzauktion auf dem ehemaligen Rosink-Gelände. (vs)

Wenn jeder Millimeterzählt.

MinimalerEinbauraum, größtmöglicheMittenfreiheit, minimalesGewicht –und das allesmit maximalerPräzision.

DasneueLER 1.5zum Beispiel alsLager in kleinenRobotern

Franke Komponenten in der Automatisierung

Wechsel im Vorstand

Mathias Miedreich ist neuer Vorstandsvorsitzender bei ZF Friedrichshafen. Der Vertrag mit dem bisherigen Vorstandsvorsitzenden Dr. Holger Klein wurde im gegenseitigen freundschaftlichen Einvernehmen aufgelöst. Miedreich gehört seit Januar 2025 dem Vorstand an und leitet die Division für elektrifizierte Antriebstechnologien. www.zf.com

Neue Vizepräsidentin

Bettina Schön-Behanzin wurde zur neuen Vice President External Affairs and Communications bei Agile Robots ernannt. Sie wird zukünftig die strategische Kommunikation des Unternehmens verantworten. Sie hat internationale Erfahrung im Aufbau und der Skalierung globaler Strukturen und bringt Branchenexpertise aus verschiedenen Industriezweigen mit www.agile-robot.com

Neuer CEO bei Konzelmann Konzelmann verstärkt seine Führungsspitze mit Dr. André Konzelmann. An der Seite von Milko Konzelmann und Frank Greminger wird der neue CEO Verantwortung übernehmen. Die Übergabe soll in dem Familienunternehmen schrittweise erfolgen. Mit André Konzelmann soll die neue Generation an die Führungsspitze folgen. www.konzelmann.com

Führungswechsel bei IEF-Werner Jürgen Noailles ist zum 1. September in die Geschäftsführung von IEF-Werner eingetreten und übernimmt schrittweise die Leitung von Manfred Meyer. Die Übergabe soll bis Ende des Jahres dauern, um dann Meyer in den Ruhestand zu verabschieden. Noailles war bereits Geschäftsführer bei Stein Automation in Niedereschach. www.ief.com

ENDE

ArburggibtdasGeschäft

Bild: Arbur g

Hingucker

Das additive Fertigungssystem Freeformer ist seit vielen Jahren für den hochwertigen 3D-Druck mit Kunststoffen bekanntundwurdestetigverbessert. Nun muss Arburg mitteilen, dass man den gesamten Geschäftsbereich der additiven Fertigung zum 31. Dezember 2025 aufgeben wird. Diese Arburg-Geschäftsentscheidung, heißt es weiter, wurde nach sorgfältiger Bewertung und Überlegung der derzeitigen Marktlage und der aktuellenwirtschaftlichenRahmenparametergetroffen.Denn,sodieEntscheider, obwohldasindustrielleFertigungssystemFreeformerunddasdamitverbundene Produktionsverfahren nach der Markteinführung auf der K 2013 branchenweit für Aufsehen sorgten, haben weder die wirtschaftlichen Ziele für dieses Geschäftsfeldlangfristigrealisiertwerdenkönnen,nochhatsichinsgesamtder globale3D-Druck-Markterwartungsgemäßentwickelt,sodieErklärungfürdas Aus.

Fürdierund40MitarbeitendenvonArburgadditiveausVertrieb,Entwicklung, AnwendungstechnikundMontagebestehtdieMöglichkeit,zurMutterzuwechseln, sodass die Kunden weiterhin auf kompetente Ansprechpartner und langjährige Experten bauen können, wie es abschließend heißt. (pk)

Bi ld: Po rsche

Trotz US-Zöllen will Porsche zukünftig nicht in den USA produzieren.

ObZollplageodernicht:Einer Autoproduktion in den USA hatderdeutscheSportwagenbauer Porsche vorerst eine Absage erteilt, wie die dpa meldet.DonaldTrumpstelltbekanntlichEntlastungenfürjene Unternehmen in Aussicht, die in den USA produzieren. Doch trotz der durch die US-Zölle gestiegenen Exportkosten ist Porsche, wie es jetzt heißt, mit der aktuellenHerkunftderFahrzeugesehrzufrieden.Dasistjedenfalls der Kommentar des Nordamerika-Chefs Timo Resch, den er gegenüber dem Handelsblatt abgegebenhat.Deswegen,heißt esweiter,gibtesauchkeineunmittelbarenoderkonkretenPläne,ineinelokale Produktion in den USA einzusteigen. Angesprochen auf andere Optionen – etwa auf eine mögliche Produktion in einembestehendenWerkeinerVW-TochterodereinereineEndmontagefertiger Teile in den USA, führte Resch weiter aus: „Für beides gibt es bei Porsche keine konkretenPläneundkeinenunmittelbarenBedarf!“Dasliegeauchdaran,dass dieStückzahlenbeiPorschedeutlichniedrigerseienalsetwabeiAudi,weshalb einelokaleFertigungausKostensichtnachaktuellemStandkeinenSinnmache Branchenexperten rechnen mittelfristig aber generell mit Produktionsverlagerungen von deutschen Auto-Herstellern in Richtung USA. (pk)

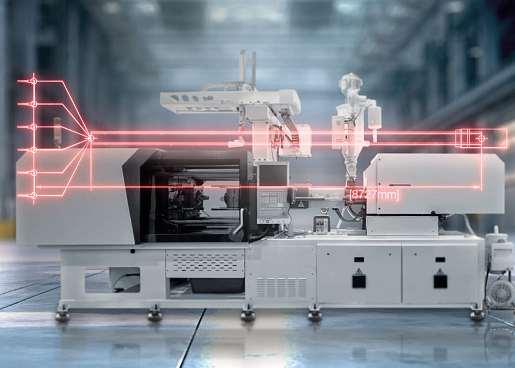

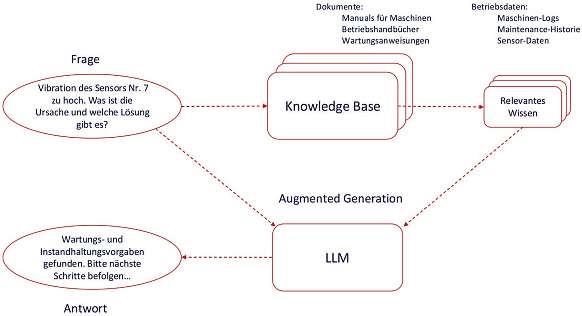

ImRennenumdieindustrielleKIderZukunft hat sich Siemens Verbündete aus demeuropäischenMaschinenbaugeholt. ZuderneugegründetenDatenallianzgehörennebendemMünchnerKonzernauchdie Werkzeugmaschinenhersteller Grob, Trumpf,Chiron,Renishaw,Heller,dasWerkzeugmaschinenlabor der RWTH Aachen unddieVoithGroup,wieSiemensmitteilte. KernderZusammenarbeitistderAustausch anonymisierter Maschinendaten.

Der Grundgedanke hinter dem Zusammenschluss ist, dass Künstliche Intelligenz umso besser ist, je höher die Qualität aber auchdieMengederDatenist,mitdenensie trainiert wird. Hier sieht man bei Siemens eineChancefürdieeuropäischenUnternehmen. Denn während der Kontinent in SachenklassischerKIimVergleichzudenUSA oder China derzeit eher abgehängt wirkt, sieht man sich hier gut aufgestellt.

„Gemeinsam mit Kunden und Partnern machen wir heute einen bedeutenden Schritt,umindustrielleKIzuskalieren“,sagt

Siemens-Chef Roland Busch. „Ich sehe hier eine große Chance für die Wirtschaft Europas mit seiner starken industriellen Basis“, erklärtderManager „Indemwirdeneinzigartigen Datenschatz unserer Unternehmen für generative KI-Modelle verfügbar machen,könnenwirvölligneueStufenderProduktivität erreichen.“ Langfristig will die DatenallianzeinenoffenenStandardfürden AustauschvonMaschinendatenetablieren. Ein wichtiger Unterschied zu bekannten allgemeinen KI-Modellen wie ChatGPT sei, dass industrielle KI sehr viel verlässlicher sein müsse, weil Fehler schnell teure oder gefährliche Konsequenzen haben könnten. Ein Weg dorthin sei, sie mit verlässlichen Daten aus der Industrie zu trainieren „Der Zugang zu qualitativ hochwertigen Maschinendaten verschiedener Hersteller ist der Schlüssel“, sagte Busch. „Mit dieser Allianz können wir KI-Systeme entwickeln, die die KomplexitätinderEntwicklungundderFertigungverstehenundsofürFachkräftezum leistungsstarken Partner wird.“ (mk)

WIEDER. UND WIEDER. UND WIEDER ...

Mit uns bleiben Sie geschützt, auch wenn Sie ganz nah dran sind Denn unsere Berufsbekleidung im Mietservice spart Zeit und Kosten und ist nach allen relevanten Normen zertifiziert. Weil unser Geschäftsmodell auf der Kreislaufwirtschaft basiert, kommt dabei auch die Umwelt besser weg. Tag für Tag

Erfahren Sie mehr: elis-berufsbekleidung.de/psa

Ein denkbarer Anwendungsfall im Bereich der Werkzeugmaschine ist die automatisierte Erstellung eines Teileprogramms für Werkzeugmaschinen.

Die Kiekert AG hat Insolvenz angemeldet. Laut Unternehmen soll der Geschäftsbetrieb an allen Standorten weiterlaufen, eine Restrukturierung ist geplant.

Die Löhne und Gehälter der rund 700 Beschäftigten in Deutschland sind laut UnternehmendurchInsolvenzgeldbiseinschließlich November gesichert.

„Der Insolvenzantrag ist ein unabwendbarer Schritt, um die Zukunftsfähigkeit der Kiekert-Gruppe zu sichern: Die Kiekert AG hat sich in den vergangenen Jahren erfolgreich restrukturiert und auf der KundenseiteerheblichanVertrauengewonnen–davon zeugteinAuftragsbestandvonzehnMilliarden Euro“, kommentierte Kiekert-Chef Jérôme Debreu. „Die Insolvenz ist die Konse-

Im Juli 2025 unternahm der Schweizer PräzisionsantriebsspezialistMaxonGroupeinenbedeutendenSchrittzurErweiterung seines Motion-Control-Portfolios, indem er in das deutsche UnternehmenSynapticoninvestiert,dasfürseineinnovativen Motion-Control-Lösungenbekanntist.

Der Antriebstechnik-Spezialist Maxon hatte im Juli 2025 eine Minderheitsbeteiligung bei Synapticon verkündet. Das bietet jetzt Potenzial im Bereich Motion Control.

Maxon mit Hauptsitz in der SchweizistseitLangem als einer der führendenAnbieter von Präzisionsmotoren und Antriebssystemen bekannt. Heute gilt Maxon alsgrößterAnbieter auf dem Markt für Ultra-Niederspannungsmotoren und -antriebe, so die Analysten von Interact Analysis. Synapticon hingegen ist stärker spezialisiert. Seit der Gründung 2012 hat sich das Unternehmen schnell eine Nische im Bereich der robotergestützten Bewegungssteuerungerobert DiePartnerschaftzwischenMaxonundSynapticon kommt zu einer Zeit, in der die Nachfrage nach Ultra-Niederspannungsantrieben(ultra-lowvoltagedrives=ULV)inderRobotik rapide zunimmt. (mi)

quenz daraus, dass der chinesische GesellschafterkeineweiterenMittelbereitgestellt und seine finanziellen Verpflichtungen im dreistelligen Millionenbereich nicht erfüllt hat. Der von Sanktionen betroffene Gesellschafter verwehrt uns den Zugang zu wichtigen Märkten und Finanzierungen, was unsere Geschäftstätigkeit erheblich gefährdet“, erklärte Debreu weiter.

KiekerterwirtschaftevierProzentdesUmsatzes mit chinesischen OEMs. Das Unternehmendürfe„nichtzulassen,dassgeopolitische Restriktionen unser 96-prozentiges KerngeschäftinEuropa,Amerika,Japanund Südkorea gefährden“.

Kiekert hatte auch wegen geopolitischer EntwicklungenerheblicheAuftragsverluste erlitten, insbesondere wegen der US-Sanktionspolitik.„AmerikanischeKundenhaben bereits erteilte Großaufträge zurückgezogen, Rating-Agenturen das Unternehmen aufgrund des chinesischen Gesellschafters heruntergestuft, Banken verweigern neue Kredite“, teilt Kiekert mit. Von dem Verfahren nicht betroffen sind die ausländischen Tochtergesellschaften der Kiekert AG in Europa, Asien und Nordamerika. Sie arbeiten uneingeschränkt weiter. (thg)

SCHWEISSTECHNIK

Das Schweißgerät Tiger digital ist die mobile Lösung für alle Schweißarbeiten von Rehm. Bild:Rehm

Wie im Rahmen der Schweissen & Schneiden in Essen Mitte Septemberbekanntwurde,wirddieEstun-Gruppe,zuderauch Cloos gehört, die insolvente Rehm Schweißtechnik übernehmen.Die1974ursprünglichinStuttgartgegründeteRehmGmbHu. Co KG Schweißtechnik hatte im April am Amtsgericht Göppingen Insolvenz angemeldet. Das Unternehmen produziert am Sitz in Uhingen mit rund 100 Mitarbeitern Schweißgeräte und Zubehör Estun Electric wird Rehm übernehmen und in die Gruppe integrieren.DerglobaleVertriebwirdunteranderemüberdasCloos-Netzwerkgestaltetwerden.DadurchwirdeineErgänzungdesCloos-PortfoliosvonWIG&MIG/MAG-Stromquellenmöglich.Beispielsweise wird die Linie Tiger von Rehm ab 2026 über Cloos verfügbar sein. Außerdem wird ein neues Rehm-Service-Center in Schwäbisch Gmünd eröffnen. (ff)

Deutschlands größter Rüstungskonzern Rheinmetall hat sich mit der Bremer Werftengruppe Lürssen auf einen Kauf ihrer Militärsparte Naval Wessels Lürs-

sen (NVL) geeinigt. Mit dem Erwerb des Schiffbauers möchte sich Rheinmetall breiteraufstellen,wieinformiertwird.NichtzuletztwollendieDüsseldorferdamitdenMarinebereich als zusätzliches Geschäftsfeld betreten.

InDeutschlandgehörenzuNVLvierWerften. Und zwar die Peene-Werft in Wolgast (Mecklenburg-Vorpommern), Teile von Blohm+Voss und die Norderwerft in HamburgsowiedieNeueJadewerftinWilhelmshaven. Hinzu kommen Standorte in Bulgarien, Kroatien, Ägypten und Brunei. WeltweitbeschäftigtNVLnacheigenenAngaben gut 2.100 Personen. Im letzten Jahr erwirtschaftetederLürssen-TeilbereicheinenUmsatz von rund einer Milliarde Euro. (pk)

Schaeffler will in den kommenden JahrenseinoperativesErgebnisverdoppeln. DazuwillSchaefflerunteranderemdieSparte für Elektroautos fokussieren, welche die HerzogenaurachermithilfederÜbernahme vonVitesco2024deutlichausgebauthaben. Der Bereich soll demnach operativ die GewinnschwelleerreichenundeinstarkesUmsatzwachstum generieren. Das zuletzt schwächelnde Geschäft mit den WälzlagersystemenundmitderallgemeinenIndustrie

wirdsichnachAnsichtvonSchaefflerdemnächst auch erholen. Für die Zukunft sieht Konzernchef Klaus Rosenfeld große Chancen, die unter anderem mit der Lieferung von Sensoren und Motoren an Hersteller humanoiderRobotergenutztwerdensollen. Ausbauen will Schaeffler auch die lukrative Ersatzteilsparte(VehicleLifetimeSolutions). DieSchaeffler-AktiekonntenachdenNachrichten ihren guten Lauf seit Jahresbeginn weiter ausbauen. (pk)

Magna geht eine Partnerschaft mit Xpeng ein, um neue Elektrofahrzeuge für den europäischen Markt zu bauen.

Xpeng, ein chinesischer Hersteller von intelligentenElektrofahrzeugen,wirdbei MagnainGrazzweineueModellefürden europäischenMarktproduzieren.DieSerienproduktion beginnt im Herbst 2025. „Wir freuen uns sehr über die Zusammenarbeit mit Xpeng, die einen bedeutenden Meilenstein als unser erster chinesischer OEM-PartnerhierinEuropadarstellt“,sagte RolandPrettner,PräsidentvonMagnaComplete Vehicles. „Diese Partnerschaft unterstreicht unser Engagement für Innovation und Flexibilität, um den sich wandelnden AnforderungenderAutomobilindustriegerecht zu werden.“ (mi)

Ob Fachmesse oder Publikumsevent – bei uns wird mehr daraus: mit ausgezeichnetem Service, echter Partnerschaft, maximaler Flexibilität und einem kompakten, optimal angebundenen Messegelände in zentraler Lage

messe-essen.de

#MadeinEssen

UmsatzvolumeninderumformendenIndustrie (Angabe in Mrd. Euro)

Quelle: VDW - Marktbericht 2024

ProduktionvonspanlosenWerkzeugmaschineninDeutschlandimJahr2024 (Angabe in Mio. Euro)

Biege-, Abkant- und Richtmaschinen (inkl. Pressen

Scheren, Stanzen, Ausklinkmaschinen (inkl. Pressen)

Andere Pressen

Sonstige umformende Maschinen

Umformende Werkzeugmaschinen gesamt

Fügen,TrennenundBeschichten(kurzFTB)

In der Europäischen Union beträgt die Wertschöpfung der FTBTechnik rund

78Mrd.€

Deutschland liegt mit einer Wertschöpfung von unter allen Ländern der EU 27 auf dem ersten Platz.

Die Zahl der Beschäftigten lag im Jahr 2023 in Deutschland bei In der Europäischen Union waren insgesamt Beschäftigte in der Branche der FTB-Technik und deren Anwendung tätig

Die wichtigsten Handelspartner Deutschlands im Jahr 2024 waren die Vereinigten Staaten gefolgt von China und Polen

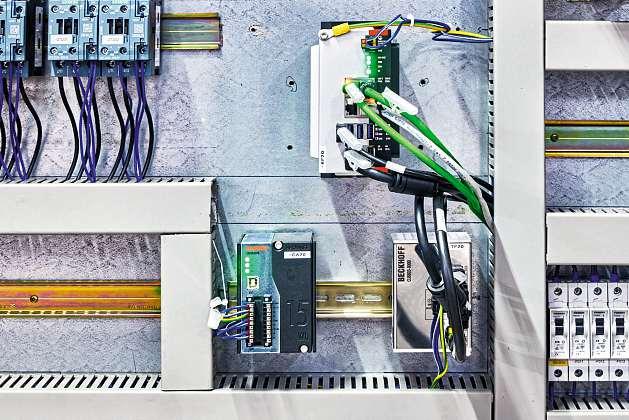

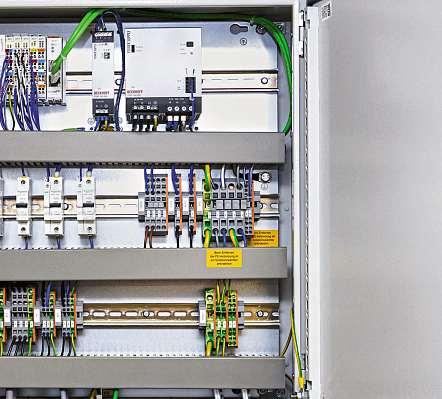

MitIntelAtom® CPUsderSeriex6000(ElkhartLake)bringtderEmbedded-PCCX5300einestark verbesserteRechen-undGrafikleistungaufdieHutschiene.DadurcherreichtderCX5300im VergleichzurVorgängergenerationCX5200kürzereZykluszeitenbeiAutomatisierungsaufgaben wiez.B.SPSoderMotionControlundeineGeschwindigkeitssteigerungfürkomplexeBedienoberflächenunterTwinCATHMI.DiebaugleichenNachfolgerdesCX5200erfordernkeinekonstruktivenÄnderungenbestehenderAnlagenundschützenmiteinerLangzeitverfügbarkeitvon mindestens10JahrendieInvestitionenderAnwender

CX5330:mitIntelAtom®x6214RE(1,4GHz,2Kerne)

CX5340:mitIntelAtom® x6425RE(1,9GHz,4Kerne) lüfterlosfürBetriebstemperaturenvon-25°Cbis+60°C zeitgemäßeHMI-AnbindungüberDisplayPort-Schnittstelle 1-Sekunden-USVfürdenSchutzvorDatenverlust einfacheErweiterungdurcheinSchnittstellenmodul z.B.fürEthernet,RS232,RS485,PROFIBUS,CANu.a.

BLECHEXPO 2025

Fachbesuchern erwarten auf der 17. Blechexpo die neuesten Entwicklungen entlang der gesamten Prozesskette der Blechbearbeitung – die zentralen Trends der Branche wie KI, Automatisierung und Nachhaltigkeit inklusive.

Vom 21. bis 24. Oktober 2025 öffnet die Blechexpo wieder ihre Tore – flankiert von der 10 Schweisstec.DamitrücktaufdemStuttgarterMessegelände die gesamte Prozesskette der Blechbearbeitung in denFokus:dieHallen1,3,5und7stellendieBlech-,Rohrund Profilbearbeitung in den Mittelpunkt, in Halle 8 werden Pressen- und Umformtechnologien ausgestellt. In den Hallen 4 und 6 finden die Stanztechnologie und in Halle 9 Trenn-, Füge- und Verbindungstechnologien ihrenPlatz.UndinHalle10präsentierensichderStahl-, Metallservice und die Oberflächentechnik.

Rund 45 Prozent der Aussteller stammen aus dem Ausland und unterstreichen damit die internationale Bedeutung der Blechexpo Ergänzend zum Messegeschehen erwartet die Besucher ein abwechslungsreiches Rahmenprogramm: Am ersten Messetag wird der BestAwardverliehen,amFreitagstehtdieKarriereimFokus: UnterdemMotto„Shapeyourdreams,metalyourfuture“ hat der Veranstalter die Kampagne ins Leben gerufen. „Mit dieser Kampagne wollen wir es aktiv unterstützen, jungen Leuten Einblicke in den Arbeitsalltag zu geben und konkrete Kontakte zu Unternehmen zu knüpfen,“ betont Bettina Schall, Geschäftsführerin des Messeveranstalters P. E. Schall

Täglich bietet zudem das Vortragsforum detaillierte Einblicke in aktuelle Entwicklungen. Hier teilen ExpertenihrePraxislösungenzuThemenwieUmformprozessen,AutomationslösungenzurRohr-undSchweißnahtbearbeitung, dem Einsatz von Laser oder auch 3D-Scanning Besucher erhalten so unmittelbar verwertbare Impulse für ihre eigenen Produktionsprozesse

Inhaltlich prägen vor allem die großen Zukunftsthemen die Blechexpo 2025. Künstliche Intelligenz und Smart Manufacturing stehen immer öfter im MittelpunktderNeuentwicklungen,etwaimRahmendesBest Congress. Am zweiten Messetag diskutieren dort renommierte Experten die Rolle von künstlicher Intelligenz in der Blechbearbeitung und Fügetechnologie Im Mittelpunkt stehen konkrete Anwendungen, PraxisberichteundZukunftsperspektiven–einPflichtterminfür alle, die die Potenziale von KI für ihre Fertigungsprozesse ausschöpfen möchten.

Bild: P . E. Sch al l

Die Blechexpo: international und zum Anfassen.

Auch Nachhaltigkeit und Energieeffizienz gewinnen deutlich an Bedeutung Maschinen und Verfahren, die Ressourcen schonen und gleichzeitig die Produktionsqualitätsichern,stehenhochimKurs.Damitverbunden ist der Trend zur Prozessintegration: Schneiden, Fügen, Oberflächenbearbeitung und Qualitätssicherung wachsen enger zusammen, unterstützt durch digitale Systeme, die für Transparenz und durchgängige Steuerung sorgen.WerdiezentralenTrendsderBrancheauserster Hand erleben möchte, findet auf der Blechexpo den idealen Treffpunkt. (jk)

INFO

Termin: 21.-24. Oktober 2025

Öffnungszeiten: Dienstag bis Donnerstag 9-17 Uhr, Freitag 9-15 Uhr

Tickets: 35,- Euro pro Tageskarte

Parken: P26, P30 und Bosch-Parkhaus

VERFASST VON JochenKrismeyer Freier Fachjournalist

VERFASST VON

SteffenKnecht

Geschäftsführer Kärcher (CMA-Werksvertretung im süddeutschen Raum)

GEWINDESCHNEIDEN

Lasergeschnittene Teile schnell, zuverlässig und unkompliziert nachbearbeiten – egal ob Gewindeschneiden, Bohren, Senken oder Reiben. Das von CMA entwickelte Gewindeschneidzentrum vereinfacht Arbeitsabläufe und bietet vielfältige Möglichkeiten.

VomBemühenkosteneffizienterundeinfacherzu produzieren angetrieben, hat sich die Firma LST247 mit Sitz in Beuren für die Investition in dasvonCMAentwickelteCNC-gesteuerteBohr-undGewindeschneidzentrum entschieden und hat diese Entscheidung nicht bereut.

AlsFull-Service-SystemlieferantbietetLST247seinen Kunden die komplette Prozesskette von der Online-Kalkulation bis zur fertigen Baugruppe. Über den firmeneigenen Online-Shop können Kunden rund um die Uhr Blechteile kalkulieren und direkt bestellen – von der Losgröße 1 bis zur Großserie.

Die FTC bietet Verfahrwege XY von 3000 x 1500 Millimetern, kann 2D DXF- oder DWG-Dateien einlesen und bietetdieFunktionenGewindeschneiden,Bohren(Standard / mit Spanbrechung / Hohlprofilzyklus), Senken, Fließbohren(mitoptimalerVorschubkurve),Reiben.Sie istaußerdemmiteinemWerkzeugtasterfürdieLängenvermessung und als Bruchdetektor ausgestattet und bietet eine 3D-Simulation sowie Kollisionswarnung

tung unserer Laserteile ist extrem vielfältig und personalintensiv – jedes Teil erfordert unterschiedliche Bearbeitungsschritte, präzises Zeichnungslesen und fundierte mechanische Kenntnisse. Gleichzeitig wird es immerschwieriger,MitarbeitermitdieserbreitenQualifikation zu finden. Da haben wir uns gefragt: Wie könnenwirdurchAutomatisierungdieseKomplexitätreduzieren,KostensenkenundtrotzdemunserehohenQualitätsstandards halten? Aus diesem Grund haben wir nach einer nach einer CNC-gesteuerten Lösung für die Nachbearbeitung gesucht.“

TIPP

CMA auf der Blechexpo: Halle 3, Stand 3401

Im Gespräch mit Patrick Gugel, einem der Geschäftsführer des familiengeführten schwäbischen Unternehmens, erläutert er, weshalb die Wahl auf das FTC-GewindeschneidzentrumvonCMAgefallenist.„Nachfast 30JahreninderBlechbearbeitungwissenwirgenau,wo dieKnackpunkteliegen.DiemechanischeNachbearbei-

Patrick Gugel von LST247 und Steffen Knecht von der Kärcher GmbH (CMA-Werksvertretung im süddeutschen Raum) sind begeistert von der Funktionalität und Prozesssicherheit der FTC.

Die Anforderungen von LST247 waren klar definiert: Alle wichtigen Nachbearbeitungsschritte – Gewindeschneiden, Bohren, Senken und Reiben – sollten in einemArbeitsgangabsolviertwerdenkönnen.Außerdem wolltemaneinengroßerBearbeitungsbereichfürmaximale Flexibilität, Mehrfachaufspannungen und einen Pendelbetrieb „Einfache,schnelleProgrammierungwar uns außerdem wichtig Und die Maschine sollte auch vonangelerntenKräftensicherbedientwerdenkönnen. Die FTC erfüllt jeden einzelnen dieser Punkte perfekt“, so Gugel.

OhneCNC-Programmierkenntnisse bedienbar

Die Produktion mit der FTC ermöglicht dem UnternehmeneinekonstanthoheQualität.inderProduktion.Der automatische Höhentaster sorgt für exakte AusgleichsmaßnahmenbeiHöhentoleranzenderWerkstückeund erkennt Aufspannfehler, die zu Kollisionen führen könnten. „Ein weiterer Vorteil ist die nahtlose Integration in unsere digitalisierte Fertigung Die Programme fürdieFTCwerdendirektausvorhandenenCAD-Daten generiert,dieKundenbereitsüberunserenOnline-Konfigurator für die Preiskalkulation hochgeladen haben“, so Gugel weiter Durch die intuitive grafische Dialogprogrammierung sei dies auch direkt an der Maschine einfachundschnellfürMitarbeiterohneCNC-Programmierkenntnisse möglich.

Insgesamt ist LST247 sehr zufrieden mit der Investition in die FTC. „Sie ist robust, zuverlässig und liefert eineQualität,aufdiewirunsjederzeitverlassenkönnen. Für uns war das ein großer Schritt nach vorne – wir sparen Kosten, arbeiten effizienter und können unseren Kunden noch bessere Ergebnisse liefern.“ (ff)

KOMBINIERTES SYSTEM

Das Eindringen unautorisierter Personen verhindern und das Umfeld im Falle einer technischen Störung schützen – Technikgebäude haben einen hohen Anspruch an ihre Türen. In der Fertigung von Spezialtüren und Lüftungselementen setzt Infrastrukturprofi Gritec auf eine Stanz-Laser-Biege-Kombi von Salvagnini.

Gritec zählt zu den führenden Anbietern technischer Gebäude für systemrelevante InfrastruktureninDeutschland.Seitmehrals60Jahrenliefert das Unternehmen die bauliche Grundlage für Strom-, Gas-undWassernetze,Mobilfunk,Breitband,Bahn-und Elektromobilität – oft im Hintergrund, aber stets unverzichtbar Die Basis bildet der Geschäftsbereich Gritec Stations,derindividuellgeplanteSystemlösungenvom einfachen Baukörper bis hin zur voll ausgestatteten Technikstation umfasst. Gritec begleitet den gesamten Prozess: von Engineering über Konstruktion und Fertigung bis zu Montage und Wartung Auch bei Sanierungen,StandortwechselnoderRetrofit-Maßnahmenbietet Gritec Services passgenaue Unterstützung. Rund 1.300 MitarbeiteransechsStandortenrealisierenjährlichüber 10.000 Projekte – mit einem klaren Ziel: eine sichere, moderne und nachhaltige Versorgung für heute und morgen.

Mit Gritec Elements produziert das Unternehmen eigene Metallkomponenten und betreibt eines der leistungsfähigsten passiven Lüftungssysteme am Markt DiefürdieTechnikgebäudebenötigtenstandardisierten sowiekundenindividuellenTürenundLüftungselemente werden in der eigenen Metallfertigung, dem Geschäftsbereich Gritec Elements, hergestellt. Hier hat Volker Knott als Werkleiter den Hut auf Seitdem er mit

Gritec in Waghäusel ist Komplettanbieter für systemrelevante Infrastrukturlösungen. In diesen Stations genannten Technikgebäuden verbergen sich Strom, Gas, Wasser, Mobilfunk und Breitband.

16JahrendenerstenFerienjobindenHalleninWaghäusel absolvierte, ist er Teil von Gritec. Er erklärt: „Wir fertigen hier die nahezu korrosionsfreien Aluminium-Türelemente für unsere Technikgebäude sowie auch für externe Kunden Sie entsprechen den SicherheitskriteriennachDINEN61936-1(VDE0101-1).EinMerkmalder TürenistdasinnenliegendeScharnier Esverbindetdas TürblattaufunsichtbareWeisemitdemTürrahmenaus Aluprofilen und bildet somit einen hohen Widerstand gegenüber gewaltsamem Eindringen.“ Außerdem sind die Türen darauf ausgelegt, größeren Druckbeanspruchungen, wie sie bei technischen Störfällen (z. B. Lichtbogen bei inneren Fehlern) auftreten können, zuverlässig standzuhalten. „Ich bezeichne die Türen gerne als unsere eierlegende Wollmilchsau“, schmunzelt Knott. In der Blechfertigung, die mit rund 150 Mitarbeitern dreischichtig produziert, haben er und Kevin Bühler, LeiterPPS/ProduktionstechnikbeiGritecElements,sich kürzlichfüreinengroßenSchrittRichtungAutomatisierungentschieden.SeitrundeinemJahrstehtinWaghäuseleineStanz-Laser-Biege-KombiS1+P4vonSalvagnini. „WirhabenunshierdenWunscheinerverkettetenBlechfertigung von Losgröße 1 bis Serie realisiert“, schildert Kevin Bühler „Durch die Technologieerweiterung des Lasers sind nun neue Konstruktionsansätze und neue Produkte mit komplizierten Konturen möglich.“ Das

kombinierte System besteht aus einem automatischen Tray-Lager MV, der Stanz-Laser-Kombimaschine S1, die mit einem Mehrfachpressen-Stanzkopf, einer 3-Kilowatt-Laserquelle sowie einer Gewindeschneideinheit ausgestattet ist, und über die automatische Sortiervorrichtung TML schließlich das Biegezentrum P4 speist. Die Software der Maschinen ermöglicht die bidirektionale Kommunikation zwischen S1 und P4 Die mit zwei kartesischen Manipulatoren ausgestattete TML nimmt die von der Stanz-Laser-Maschine produzierten Teile automatisch auf und befördert sie inline zur Biegemaschine. Genauso könnten damit aber auch reine StanzLaserteileabgestapeltundausdemSystemverbundausgeschleust werden. Die P4 bietet eine maximale Biegelänge bis 3.100 Millimeter und eine maximale Biegehöhe bis 254 Millimeter. Sie ist außerdem mit einem automatischeinstellbarenNiederhalterausgestattet,der die Länge des Biegewerkzeugs automatisch und hauptzeitparallel an die Größe des zu produzierenden Teils anpasst,ohnedassMaschinenstillstandodermanuelles Umrüsten erforderlich sind.

Die S1+P4 ist neben mehreren ProfilbearbeitungszentrendasneueHerzstückderFertigungundbringtdiverse Vorteile für die Herren Knott, Bühler und ihr Team mit sich: Dank der im Vergleich zu vorher verbesserten Verschnittoptimierung fällt weniger Abfall an Außerdem kanntagesgenaugefertigtwerden,wasdieLagerhaltung von Material reduziert hat. Die Geschwindigkeit in der Produktion ist deutlich gestiegen und der Schnitt des Lasersistqualitativsohochwertig,dassnunkeineNacharbeit,wiezuvor,alsdieTeilenochreingestanztwurden, mehrnötigist.„EinenormerVorteilfürunsist,dasswir nun nur noch eine Maschine haben, über die nun alles in einem Aufwasch läuft. Wir haben keine händischen Schnittstellen mehr zwischen Schneiden, Stanzen und Biegen“, hebt Bühler hervor

Besonders auch die Cut-Funktion der P4 ist für das Unternehmenessenziell.Sieermöglichtes,schmaleund filigraneBiegeteilebzw ProfilequasiauseinemNesting herauszubearbeitenunddanndieeinzelnenTeilenacheinanderzubiegenunddannherauszuschneiden.Denn alsEinzelteilewärendieseaufgrundderkleinenAbmessungensonstnichtautomatisiertherstellbar.Durchdie verbesserten Fertigungstoleranzen fügen sich die Bauteilenunpassgenauerzusammen,wasdieEndmontage deutlich erleichtert

Seit Juni 2025 ergänzt außerdem eine Abkantpresse B3 von Salvagnini die Fertigung Mit ihrem besonders effizienten und genauen Hybridantrieb zum adaptiven Biegen (die Präzision wird durch elektrische Servoantriebeerreicht,währenddieKraftüberHydraulikbereitgestellt wird) übernimmt sie die Einzelfälle an Kantungen,welcheaufderP4nichtmöglichsind.DieSoftware P-PB-CXN wird für die direkte Verbindung zwischen dem Biegezentrum und der Abkantpresse eingesetzt, um das Laden des B3-Programms am Ende des Biegezyklus auf dem Biegezentrum zu automatisieren. Diese Lösung steigert nicht nur die Produktivität der Anlage, sondern verringert auch das Fehlerrisiko, da sie den Bedienern die Aufgabe zuweist, das bereits automatisch geladene Programm zu starten. Eine perfekte Kombination aus Effizienz und Zuverlässigkeit zur Optimierung des Produktionsflusses. (ff)

TIPP

Salvagnini auf der Blechexpo: Halle 1, Stand 1607

MASCHINE, WERKZEUG, VERFAHREN AUS EINER HAND

VERFASST VON FraukeFinus

Redakteurin

MM Maschinenmarkt

Profiroll Technologies GmbH 04849 Bad Düben, Germany

T +49 (0) 34243 74-0 profiroll@profiroll.de

Im flexiblen Rohrproduktionscenter

Variostar von Weil sind Mehrwalzen- und Laserschweißanlage kombiniert

FERTIGUNGS-KNOW-HOW AUS EINER HAND

Vom Laserschweißen und -schneiden bis zur finalen Rohrformung

bietet Weil Technology gemeinsam mit der Tochter Novatec

Engineering schlüsselfertige Lösungen.

Metallische Rohre sind in vielen Bereichen unersetzbar,alsKaminrohre,Lüftungsrohre,Schüttgutrohre, Abgasrohre, gerade, gebogen, als T-Stücke–umnureinigeAnwendungenzunennen.Um diese wirtschaftlich in hochwertiger Qualität herzustellen, bedarf es gut abgestimmter Produktionsschritte. Im Fertigungsprozess steht dem Ziel der ProduktivitätssteigerungofteinehoheVariantenvielfaltentgegen. Das gilt für die Wandstärken, Rohrlängen und Durchmesser genauso wie für die Rohrenden- und Weiterbearbeitung Globalisierung,kürzereProduktlebenszyklen und wachsende Kundenanforderungen steigern den BedarfhinzuimmermehrFlexibilitätinderFertigungstechnik.

VERFASST VON

FelicitasLedig

Gruppenleiterin Marke-

ting & Kommunikation

Weil Technology GmbH

WeilTechnologybietetdafürgemeinsammitseinerseit 2024 zum Unternehmen gehörenden Tochter Novatec EngineeringschlüsselfertigeLösungenauseinerHand: vom Laserschweißen und -schneiden bis zur finalen

Rohrformung Die Anlagen von Weil und Novatec sind individuellnachKundenanforderungenkonstruiertund bieten eine hohe Flexibilität in der Rohrproduktion. Dank der werkzeugwechselfreien Fertigungstechnik könnenunterschiedlichstemetallischeRohreinkleinen undmittlerenLosgrößeneffektivhergestelltwerden–in hoherQualität,beibesterRentabilitätundmiterprobten und robusten Prozessen. Dafür werden kundenspezifisch alle benötigten Arbeitsschritte kombiniert – von der Blechumformung über das Fügen und Trennen durch Laser bis hin zu Rohrendenbearbeitungen und Beschriftung EinhoherAutomatisierungsgradallerFertigungsschritte ist möglich.

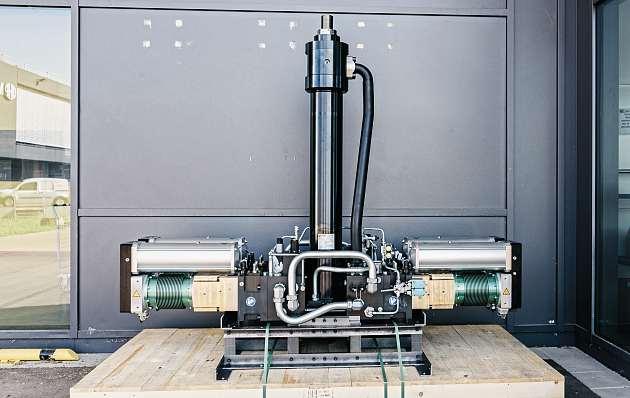

Ausgehend vom Coil oder Blechstapel bietet Weil Technology eine komplette Fertigungslinie zum endgeformten Rohr aus einer Hand. Der Kunde hat somit einen Ansprechpartner für die gesamte Lösung, von der ersten Anfrage bis zur Inbetriebnahme und darüber hinausfürServiceundWartung WeilTechnologyblickt auf über 35 Jahre Erfahrung mit Laserschweiß- und -schneidanlagen zurück. Novatec ist seit 2012 am Markt

tätig und arbeitet schon seit Längerem eng mit Weil zusammen. Aus diesem Wissen und der langjährigen ErfahrungwerdendieindividuellenRohrfertigungslösungen mit vielen weiteren Vorteilen für die jeweiligen Applikationen beim Kunden entwickelt.

Für die Qualität und Effizienz ist vor allem der Rundbiegeprozessentscheidend.EinguterRundbiegeprozess istdieVoraussetzungfürdiespätereWeiterverarbeitung in der Schweißanlage. In der Schweißanlage läuft das gerundete, noch unverschweißte Rohr unter einer stehenden Laseroptik hindurch und wird geschweißt. Durch dieses innovative Konzept einer Durchlaufschweißanlage wird auf das zeitaufwendige statische Einspannen vor dem Schweißvorgang verzichtet. Dies führtzukürzerenTaktzeitenundeinerhöherenProduktivität. Kombiniert mit der stufenlosen Verstellung der Durchmesser ohne Werkzeugwechsel sind die Anlagen vonWeilTechnologybestensfürdieAnforderungenan die Flexibilität gerüstet. Zur Bedienfreundlichkeit könnenfürunterschiedlicheProduktvariantenindividuelle Datenhinterlegtwerden.AucheinLasermarkiersystem kann bei Bedarf direkt in die Anlage integriert werden. ZumBeispielmitdemFlexistar,derbewährtenflexiblen ProduktionsanlagezurHerstellungdünnwandigerQualitätsrohre mit Durchmesser 80 bis 800 Millimeter und Rohrlängen von 100 bis 2.000 Millimeter Das kompakte Rohrproduktionscenter mit Mehrwalzenrunden und LaserschweißenineinerAnlagezeichnetsichdurchdie kompakte Bauweise und die hohe Flexibilität aus. Es ermöglicht zudem die Fertigung von zwei unterschiedlichen Durchmessern im Wechsel, z. B. für doppelwandigeisolierteKaminrohre.AufdemFlexistarkönnenauch Rohre mit dünner Wandstärke ab 0,2 Millimetern gefertigt werden, wenn niedriges Gewicht oder MaterialersparnisausschlaggebendeFaktorensind.Dankseiner kompakten Bauform benötigt der Flexistar nur eine

We il Te chnology GmbH

Bild:

geringe Aufstellfläche. Speziell für Rohre mit bis zu 3,5 Millimeter Wandstärke hat Weil Technology die vollautomatische Produktionslinie Variostar entwickelt Variostar deckt einen Durchmesserbereich von 80 bis 800 Millimetern, Rohrlängen bis zu 2.000 Millimetern und Materialstärken von 0,8 bis zu 3,5 Millimetern ab Keine Wechselteile über den gesamten Durchmesserbereich bedeuten schnelle Produktionswechsel. Indem die Schweißkanten stumpf lasergeschweißt werden, sinddieseexaktundsauberverbundenundweiseneine hohe Korrosionsbeständigkeit auf

EinRohrendenbearbeitungs-Centerkanndirektmitder Längsnaht-Schweißmaschine gekoppelt werden. Das Transportsystem in Portalbauweise be- und entlädt die BearbeitungsstationenineinemgleichzeitigenTakt.Damit können – bei geringstem Platzbedarf – höchstmögliche Leistung, Fertigungssicherheit und Produktqualität garantiert werden. Zu den Optionen für die Bearbeitung der Rohrenden zählen das Expandieren, Kalibrieren, Sicken, Bördeln, Shrinken usw. Novatec bietet zusätzliche verschiedene Maschinen zum weiteren Formen von Rohren und deren Enden per Laserschneidenund-schweißen–beispielsweisezuRohrbögenoder T-Stücken. (ff)

Die individuell nach Kundenanforderungen konzipierten Anlagen fertigen Rohre für unterschiedlichste Einsatzbereiche in kleinen und mittleren Losgrößen.

TIPP Weil Technology auf der Blechexpo: Halle 1, Stand 1506

AUTOMATISIERUNG & ROBOTIK

VERBESSERN SIE IHREN PRODUKTIONSFLUSS MIT EINEM KOMPLETTEN ALL-IN-ONE-PARTNER

Komplexe Abläufe, Arbeitskräftemangel, Platzmangel: Jeder Hersteller hat seine eigenen Herausforderungen. Dank der hausinternen Roboterintegration und der modularen Technologie helfen Ihnen unsere automatisierten Lösungen und Systeme, echte Produktivität zu erreichen.

Die größte Auswahl an modularen Maschinen: vom Biegen bis zum 2D/3DLaserschneiden, vom Stanzen und Scheren bis zu Lagerlösungen Interne Robotik-Integrationseinheit, die aus dem Fachwissen des langjährigen Partners Sistec AM hervorgegangen ist, die jetzt Teil der Gruppe ist Vollständige Leistungsoptimierung: Das interne Engineering sorgt für eine vollständige Synergie zwischen Roboter und Maschine und eine intelligente Handhabung.

ROLLFORMPROZESS

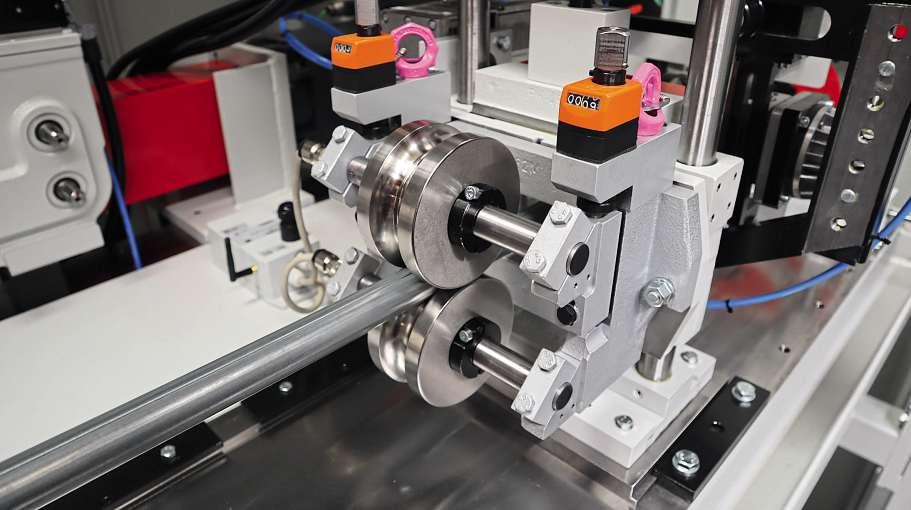

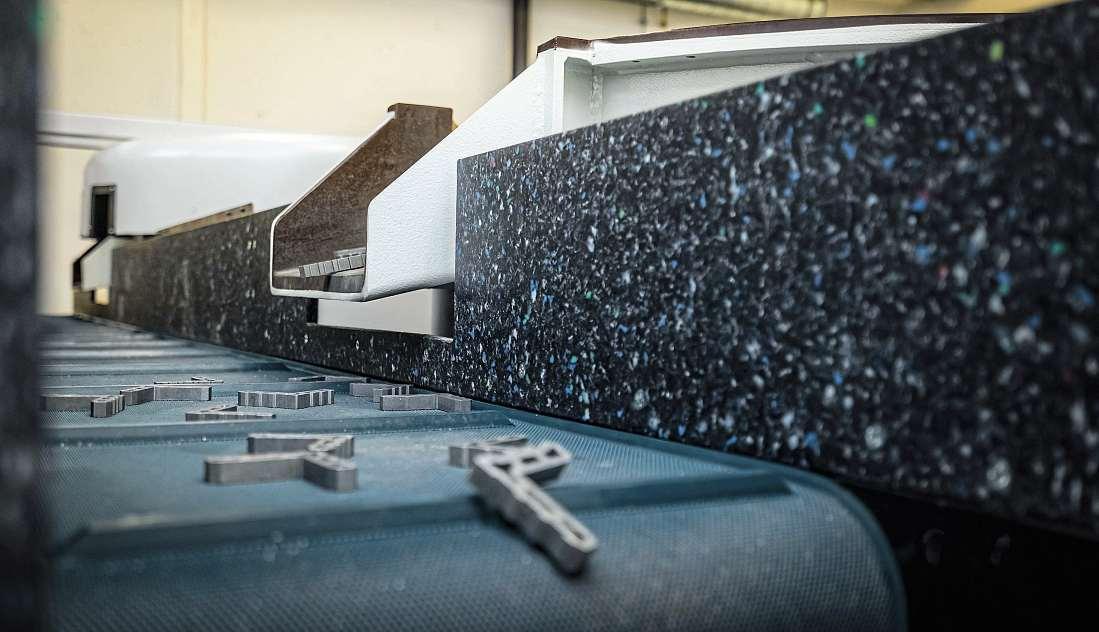

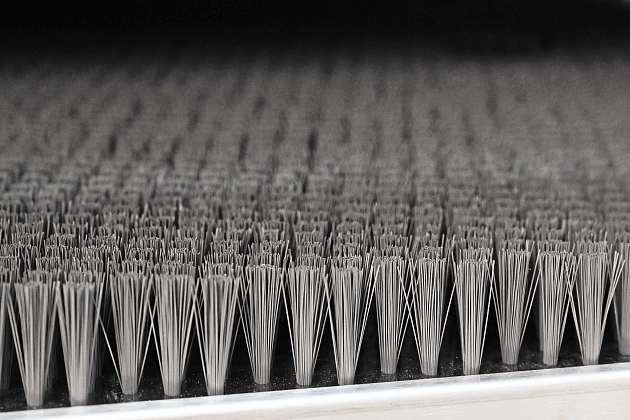

Der intelligente Richtapparat von Dreistern unterstützt den Bediener bei der Qualitätskontrolle im Rollformprozess. Durch kontinuierliche Überwachung der Profilqualität wird sowohl der Bediener entlastet als auch die Transparenz des Prozesses erhöht.

VERFASST VON

Dr.Cornelia Tepper

Leiterin Innovation und Business Development Dreistern

In der Industrie wächst der Druck Produktionsprozesse ressourcenschonend, effizient und nachhaltig zu gestalten. Treiber sind steigende Material- und Energiekosten,strengeregesetzlicheVorgabenundwachsende gesellschaftliche Erwartungen. Zudem halten neue Materialien aufgrund von Weiterentwicklungen im WerkstoffbereichEinzugindieFertigung,wodurchUmformprozesse komplexer werden. Vorreiter hierfür ist unter anderem die Automobilindustrie, welche zunehmend Applikationen im Blechbereich durch ultrahochfeste Werkstoffe realisiert. Dies stellt die UmformtechnikvorHerausforderungen,fürdiederRollformprozess die passende Lösung liefert.

DieEinsatzmöglichkeitendesRollformprozessesnehmen kontinuierlich zu, unter anderem durch Entwicklungen in der Umform-, Stanz- und Schweißtechnik. Durch diesen technologischen Fortschritt können immer anspruchsvollere Materialien in der Rollformlinie verarbeitet werden, jedoch steigt die Komplexität des Gesamtprozesses. Smarte Baugruppen in der Rollform-

linie, wie der intelligente Richtapparat mitsamt seiner Auswertealgorithmik,unterstützendenBedienerbeider Kontrolle und erhöhen die Effizienz des Gesamtprozesses.

HerausforderungenimRollformprozess

BeimRollformenwirdflachesBandmaterialkontinuierlich über mehrere Umformstufen zu einer definierten Profilgeometrieumgeformt DieIntegrationverschiedener Prozesse wie Schweißen, Stanzen, Prägen oder Schäumen in die Rollformlinie ermöglicht eine große Bandbreite an Profilformen und -größen. Der Rollformprozess als Fertigungsverfahren verbindet die Vorteile eines niedrigen Energiebedarfs, geringer Stückkosten bei hohen Produktionsvolumina, einer hohen Materialausnutzung und eines geringen Wärmeeintrags in das Verarbeitungsmaterial.

Die Summe dieser Vorteile prägt sich am besten bei einem stabilen und störungsfreien Prozess aus. In der

Der intelligente Richtapperat von Dreistern.

Praxis stellt sich genau das oft als Herausforderung dar Von außen in den Prozess wirkende Veränderungen im Prozess, wie Materialschwankungen oder Temperaturschwankungen, können zu Profilabweichungen und somit zu Qualitätsabweichungen führen. Der Richtprozess am Ende der Rollformmaschine korrigiert Profilfehler wie Längsbiegung oder Torsion, die während des Prozesses, aufgrund von Materialeigenschaften oder falscher Justierung entstehen können. Dazu wird der Richtapparat so eingestellt, dass er die Eigenspannungen im Profil durch das Erzeugen von Gegendruck neutralisiert Bisher basiert die Einstellung auf dem ErfahrungswissendesMaschinenbedieners,derdieProfilqualität regelmäßig kontrolliert und bei Qualitätsänderungen nachjustiert. Aufgrund des demografischen Wandels aber auch anderen Faktoren wie Fluktuation geht dieses Wissen in vielen Unternehmen jedoch zunehmendverloren.DadurchwerdenQualitätsprobleme oft zu spät erkannt oder gar nicht bemerkt werden, was im kontinuierlichen Rollformprozess schnell mehrere Tonnen Ausschuss pro Tag zur Folge haben kann

HiersetztderintelligenteRichtapparatvonDreisternan. Integrierte Kraftsensoren erfassen kontinuierlich die EigenspannungenimProfil.DiegemessenenWertewerden parallel zum Prozess in der Maschinensteuerung ausgewertet und auf dem HMI angezeigt. Verändern sichnundieEigenspannungenimProfil,beispielsweise aufgrund von Materialschwankungen, werden die Änderungen durch die integrierte Sensorik detektiert und mittels der Auswertealgorithmik analysiert und visualisiert. Verlassen die Kräfte den zuvor festgelegten Toleranzbereich, werden automatisch Aktionen ausgelöst. Diese reichen von Benachrichtigung des Bedieners bis hin zum Maschinenstopp Dadurch sind weniger Kontrollen der Profilqualität notwendig, denn der Bediener wird bei Verlassen des Toleranzbereichs sofort informiert und kann umgehend reagieren Auf diese Weise wird die Gefahr von unerkannten Qualitätsabweichungen reduziert.

DieSensordatenermöglichenauchdieVorhersageder optimalen Einstellung des Richtapparats, da die MesswerteaufVerstellungendesRichtapparatsselbstreagieren. In Zusammenarbeit mit dem Institut für Produktionstechnik und Umformmaschinen der TU Darmstadt arbeitet Dreistern derzeit an einem Machine-Learningbasierten Assistenzsystem, das das Bedienpersonal bei derJustierungunterstützt.Zielistes,dassdieMaschine selbstständig die optimale Einstellung berechnet und umsetzt.DiemotorischeAusführungdesRichtapparats bildet dabei die Grundlage für eine spätere vollautomatische Einstellung

DurchdieIntegrationvonKraftsensorenindenRichtapparat in Kombination mit der Auswertealgorithmik von Dreistern wird der Rollformprozess transparenter undeffizienter.DerintelligenteRichtapparatermöglicht es auch unerfahrenen Bedienern den komplexen Rollformprozess zu beherrschen. Dadurch ist ein noch breitererEinsatzdesRollformprozessesmöglich,dennauch weniger erfahrene Unternehmen werden befähigt den Prozess zu beherrschen. Der Rollformprozess ist eine Antwort auf die aktuellen Herausforderungen der Fertigung und gewinnt kontinuierlich an Bedeutung für zukunftsorientierte Produktionskonzepte (ff)

TIPP

Dreistern auf der Blechexpo: Halle 3, Stand 3403

20,Halle 1StandA 6

Damit Ihre Ideen funktionieren!

Systemlösungen, Sondermaschinen und Werkzeuge für Ihre Blechbearbeitung.

Ottemeier Werkzeug- und Maschinentechnik GmbH Kapellenweg 45 33415 Verl-Kaunitz Fon 05246 9214-0 info@ottemeier.com ottemeier_maschinentechnik

HOCH LEGIERTE STÄHLE

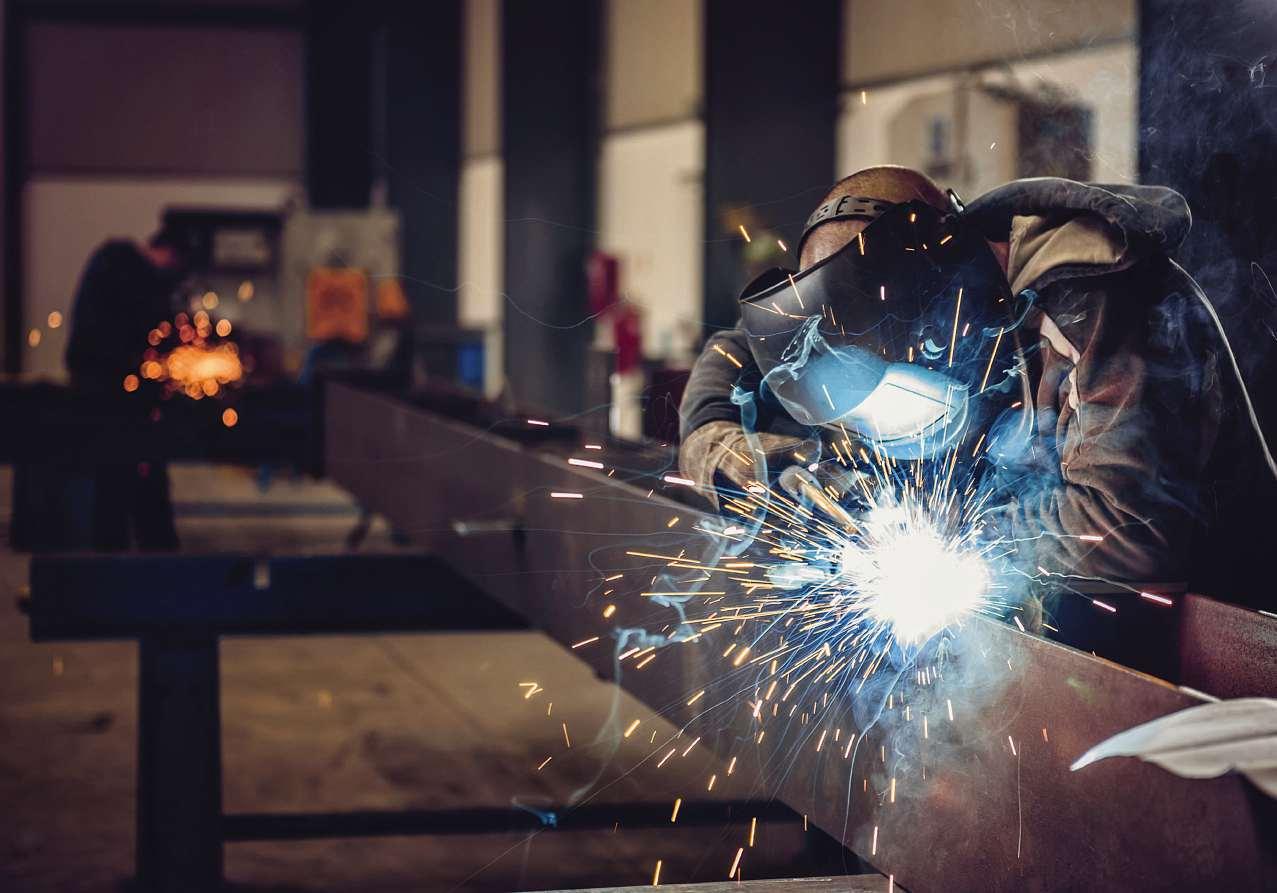

Hochlegierte Stähle schweißen: Die Auswahl des richtigen Prozessgases reduziert Oxidation und Nacharbeit.

In der industriellen Fertigung gilt das Schweißen als Schlüsseltechnologie, die nicht nur für stabile Verbindungensorgt,sondernauchüberdieLanglebigkeit und Qualität ganzer Konstruktionen entscheidet. BesondersbeianspruchsvollenMaterialiensteigendieAn-

Beim MAG-Schweißen hochlegierter Werkstoffe trägt ein exakt abgestimmtes Schutzgas wesentlich zur Prozesssicherheit und Nahtqualität bei.

forderungen an den Prozess und mit ihnen die Herausforderungen. Fehlerhafte Schweißnähte, Oberflächenverfärbungen und poröse Strukturen führen häufig zu kostenintensiven Nacharbeiten oder sogar zu Produktausschuss.

BesonderskritischwirdesbeihochlegiertenStählen, wie sie in der chemischen und Lebensmittel verarbeitenden Industrie zum Einsatz kommen. Ihre komplexe Zusammensetzung verlangt höchste Präzision im Schweißprozess, da bereits geringe Abweichungen zu MaterialversprödungoderKorrosionsproblemenführen können. Ein zentraler Faktor mit entscheidendem Einfluss auf das Ergebnis: das verwendete Prozessgas zum Schweißen. Denn es schützt nicht nur das Schmelzbad, sondern beeinflusst direkt die mechanischen Eigenschaften und die optische Qualität der Schweißnaht.

Werkstoffe–großeVorteile undhoheRisiken

Hoch legierte Stähle wie Duplex-, Superduplex- oder austenitische Edelstähle bieten hervorragende Festigkeits- und Korrosionseigenschaften. Allerdings nur, wennihreGefügestrukturbeimSchweißenintaktbleibt. Diese Materialien enthalten Legierungselemente wie Nickel oder Molybdän, die bei hohen Temperaturen stark mit Sauerstoff reagieren. Die Folge: Oxidation an der Schweißnaht, Verfärbungen, Porenbildung und im schlimmsten Fall ein Verlust der gewünschten Werkstoffeigenschaften.

BeimMetall-Aktivgas-Schweißen(MAG)dieserWerkstoffezeigtsichhäufig,wieempfindlichderProzessauf unpassende Schutzgaszusammensetzungen reagiert Die Balance zwischen Stabilität des Lichtbogens, Einbrandtiefe,NahtqualitätundVermeidungvonOxidation istkomplexundentscheidetdarüber,obnachgearbeitet werden muss oder ein optimales Ergebnis entsteht.

Schutzgas:unsichtbarerSchlüsselzur Prozessqualität

EinwesentlicherAspektbeimSchweißenhochlegierter StähleistdieReduktionunerwünschterchemischerReaktionen durch exakt angepasste Schutzgase. Diese GaseerzeugeneinekontrollierteAtmosphäre,welcheden Zutritt von Sauerstoff, Stickstoff oder Feuchtigkeit aus der Umgebungsluft unterbindet. Dadurch wird verhindert,dasssichOxideoderNitrideinderWärmeeinflusszone oder in der Schweißnaht selbst bilden. Solche Re-

aktionsproduktegeltenalshäufigeUrsachefürVersprödung,RissbildungodereineerhöhteKorrosionsanfälligkeit. Besonders kritisch ist dabei der CO₂-Gehalt Ein Anteil unter 3 Volumenprozent reicht aus, um die Ionisierung für einen stabilen Lichtbogen sicherzustellen Gleichzeitig verhindert dieser niedrige Wert eine übermäßige Kohlenstoffaufnahme, was zur Bildung von Chromkarbiden führen kann. Diese sogenannte Sensibilisierung reduziert die Korrosionsresistenz insbesondere im interkristallinen Bereich und kann die Lebensdauer ganzer Anlagen deutlich verringern.

TemperaturmanagementdurchHeliumund Wasserstoff

DieZusammensetzungdesSchutzgaseshaterheblichen Einfluss auf die thermische Steuerung beim MAGSchweißen hoch legierter Stähle Helium etwa erhöht durch seine hohe Ionisierungsenergie die Lichtbogentemperatur und verbessert die Wärmeeinbringung in dasWerkstück.DasführtzueinergleichmäßigerenEinbrandtiefe, besserer Nahtflankenbenetzung und stabileren Prozessen, insbesondere bei dickwandigen Bauteilen oder höheren Schweißgeschwindigkeiten

Wasserstoff wiederum wird in kleinen Anteilen beigemischt, um die Wärmeleitfähigkeit des Gases zu erhöhen und eine reduzierende Wirkung im Lichtbogen zu erzielen. Dies trägt zur Minimierung von OberflächenoxidationbeiundverbessertdasFließverhaltendes Schweißbads. Die Kombination beider Gase in abgestimmtenMischungenerlaubtes,Nahtqualität,Prozesssicherheit und Produktivität zu steigern

Schutzgaslösungfürhochlegierte Werkstoffe

Arcal M11 wurde speziell für die Anforderungen beim MAG-Schweißen hoch legierter Stähle entwickelt und ist auf die Eigenschaften korrosionsbeständiger Werkstoffe abgestimmt Der weltweit tätige Gase- und Technologieanbieter Air Liquide hat das Schutzgas gemäß den Vorgaben der Schutzgasgruppe M11 nach DIN EN ISO14175konzipiert.DieZusammensetzungbasiertauf Argon als Hauptkomponente und enthält zusätzlich ge-

Telefonische Beratung:

+49 (0) 2245 / 2703

VERFASST VON

NorbertSemsch

Internet:

ringeAnteileanCO₂undWasserstoff DieseZusammensetzung ermöglicht einen stabilen Lichtbogen, verbessert die Nahtübergänge und reduziert unerwünschte Oxidation. Gerade bei hoch korrosionsbeständigen CrNi-Stählen und Nickelbasis-Werkstoffen lassen sich so Schweißergebnisse mit hoher Qualität und minimalem Nachbearbeitungsaufwand erzielen.

Schutzgaseneugedacht–weniger Nacharbeit,bessereErgebnisse

Die Reduktion von Nacharbeit, die Minimierung von OxidationunddielangfristigeSicherungderWerkstoffeigenschaftensindheutezentraleZielebeimSchweißen hochlegierterStähle.DerSchlüsselliegtineinerpräzise abgestimmten Schutzgasstrategie, die auf die spezifischen Anforderungen des Werkstoffs und der Schweißaufgabezugeschnittenist.ModerneSchutzgasmischungenermöglichennichtnurstabileProzesseundhöhere Schweißgeschwindigkeiten, sondern senken auch den Material- und Energieverbrauch. Ein klarer Gewinn für Wirtschaftlichkeit und Nachhaltigkeit. (ff)

Warum Schutzgase mehr als nur „Begleitstoffe“ sind

Die Zusammensetzung des Schutzgases beeinflusst zentrale Prozessparameter:

Lichtbogenstabilität: Je nach Gaszusammensetzung variiert die Zündwilligkeit und Führung des Lichtbogens.

Nahtformung: Einflüsse auf Benetzung, Übergang zum Grundwerkstoff und Spaltüberbrückung

Oxidation: Gase mit reduzierender Wirkung minimieren Verfärbungen und Materialveränderungen.

Einbrandtiefe: Abhängig vom Energieeintrag durch das Gasgemisch.

Mechanische Eigenschaften: Vermeidung von Poren, Rissen und Gefügefehlern.

Experte für Gase zum Schweißen und Schneiden Air Liquide Deutschland Verkauf

www.blechpartner.de

Beratung und Verkauf von Maschinen zur Blechbearbeitung & Schweißnahtvorbereitung blSortimentauf echpartner.de LassenSiesichgerne vonunsberaten!

Wir beraten Sie zu der Maschine, die am besten zu Ihrer Aufgabenstellung passt. Einer unserer besonderen Schwerpunkte ist die Schweißnahtvorbereitung

Entdecken Sie unser Sortiment online unter www.blechpartner.de

Mit dem neuen Biegezentrum senkt

Bedrunka + Hirth die Taktzeiten um 33 Prozent.

MEHR PRÄZISION, MEHR OUTPUT

Bedrunka + Hirth geht den nächsten Schritt in Richtung Automatisierung und setzt erneut auf eine Biegetechnologie von RAS Reinhardt Maschinenbau. Mit dem neuen Multibend-Center erreicht das Unternehmen mehr Effizienz sowie Prozesssicherheit und schafft die Grundlage für weiteres Wachstum in der Fertigung hochwertiger Betriebseinrichtungen.

SeitüberfünfJahrzehntenstehtdasfamiliengeführteUnternehmenausBräunlingenfürdurchdachte Betriebseinrichtungen „made in Germany“ Gegründet 1969, beschäftigt Bedrunka + Hirth heute rund 130MitarbeiterundbieteteinmodularesSortimentmit über 10.000 Einzelteilen Neben klassischen Werkbänken und Schubladenschränken entstehen am Standort auch Gehäuse- und Schaltschranklösungen. Mit der ErweiterungvonProduktions-undVerwaltungsflächenim Jahr2020bekenntsichdasUnternehmenklarzuWachstum und Innovationskraft.

VERFASST VON

RominaKlingler

Marketing-Managerin

RAS Reinhardt

Maschinenbau

KontinuitätmitFortschritt

Mitte der 2000er-Jahre stieß die manuelle Fertigung dank wachsender Nachfrage und zunehmender Pro-

duktvielfalt bereits an ihre Grenzen. Um wirtschaftlich zu bleiben und gleichzeitig Qualität sowie Wiederholgenauigkeitzugewährleisten,entschiedsichBedrunka +Hirthbereits2007fürdenEinstiegindieautomatisierte Biegetechnik mit dem ersten Multibend-Center von RAS Reinhardt Maschinenbau. Mit der anhaltenden Nachfrage nach individuellen Lösungen für den Werkstatt- und Industriebereich geriet das bewährte Biegezentrum zunehmend an seine Kapazitätsgrenze und potenzielleAusfällesolltenvorausschauendvermieden werden.AuchwenndieAnlageüber17Jahrehinwegein zuverlässigerPartnerwar,warnunklar:Werweiterwachsen will, muss modernisieren.

BereitsdieerstenMusterteileunddieVorführungder Maschinenfunktionen überzeugten die Verantwortlichen bei Bedrunka + Hirth erneut. „Die Wiederholge-

nauigkeit, Ergonomie und Effizienz des neuen Multibend-CentersließenkeinenZweifel“,betontKadirEngin, Abteilungsleiter für Blechbearbeitung

Die Entscheidung für ein neues Biegezentrum fiel erneut auf RAS Nicht nur wegen der Qualität und Langlebigkeit der ersten Maschine, sondern auch aufgrund derräumlichenNähezumHersteller,desumfassenden und verlässlichen technischen Service und der ausgereiften und durchdachten Softwarelösungen.

33ProzentkürzereTaktzeiten

Seit August 2024 ist das neue Biegezentrum im ZweiSchicht-Betrieb im Einsatz, und das mit spürbarem Erfolg. Die Produktivität ist messbar gestiegen, die Rüstzeiten wurden deutlich reduziert und die Bedienerfreundlichkeithatsichverbessert.Beibiszu20Umbauten pro Tag liegt die Umrüstzeit bei lediglich 1 bis 1,5 Minuten, ein beachtlicher Wert für reibungslose Abläufe.

Ein besonderer Vorteil sind die maßgeschneiderten Sonderwerkzeuge, die in enger Zusammenarbeit mit RAS speziell für Bedrunka + Hirth entwickelt wurden. Sie ermöglichen nicht nur die Umsetzung komplexer Schubladenkonstruktionen, sondern sparen bei rund 50 ProzentderProduktesignifikantZeit.Sokonntenim Schubladensegment allein durch die Optimierung des Werkzeugaufbaus und den Einsatz der Sonderwerkzeuge bis zu 19 Sekunden eingespart werden.