Traktionsmotoren autonom zerlegen mit robotergestützter Lösung

Branchenwissen. Digital. Kompakt. Bequem.

Willkommen bei der Podcast-Plattform des Digital Manufacturing Magazins –Ihrer Quelle für intelligente Expertise! Lernen Sie von Branchenexperten, Vordenkern und Innovatoren. Wir liefern präzise Insights, aktuelle Trends und praxisnahe Strategien direkt in Ihre Ohren. Ob Führungskraft, Professional oder ewig Lernender: Verpassen Sie keine Episode und bleiben Sie an der Spitze des digitalen Wandels. Ihr Wissensvorsprung startet hier!

Industrierobotik im Wandel

Liebe Leserinnen und Leser,

wer in der Fertigung wettbewerbsfähig bleiben will, kommt an Robotern nicht vorbei. Und das gilt nicht nur für Großserien oder die Automobilindustrie. Auch mittelständische Unternehmen und kleinere Fertiger setzen zunehmend auf smarte Automatisierung. Gefragt sind Flexibilität, Vernetzung und vor allem: intelligente Systeme.

Die Industrierobotik erlebt derzeit einen echten Technologiesprung. Künstliche Intelligenz hält Einzug in Steuerungen und Entscheidungsprozesse. Cobots – also kollaborative Roboter – arbeiten Hand in Hand mit Menschen, sicher und effizient. Und dank moderner Sensorik und maschinellem Lernen werden Roboter nicht nur schneller, sondern auch klüger. Sie passen sich an, lernen dazu und verbessern ihre Leistung im laufenden Betrieb.

Doch mit der Technik wachsen auch die Herausforderungen. Wie gelingt die Integration in bestehende Produktionslinien? Welche Schnittstellen braucht es für eine reibungslose Kommunikation zwischen Mensch, Maschine und IT? Und wie lässt sich der Fachkräftemangel auffangen, ohne neue Hürden bei der Inbetriebnahme zu schaffen?

Antworten auf diese Fragen finden Sie in unserem Sonderheft „Industrierobotik“. Auf 32 Seiten möchten wir Ihnen einen aktuellen Überblick geben: zu Technologien, Anwendungen und Erfahrungen aus der Praxis.

Lesen Sie in der Titelstory auf den Seiten 6 und 7, wie sich Traktionsmotoren durch eine robotergestützte Lösung autonom und ressourcenschonend zerlegen lassen.

In unserer großen Umfrage auf den Seiten 8 bis 13 nehmen 15 Robotik-Experten Stellung zu Fragen wie: Was sind die Trends in der Industrierobotik? Wie kann die Integration von Industrierobotern in bestehende Produktionslinien erfolgreich gelingen? Oder: Welche Faktoren beeinflussen die Wirtschaftlichkeit von Industrierobotern?

Ich wünsche Ihnen eine inspirierende Lektüre.

Viel Spaß beim Lesen!

Ihr

Rainer

Trummer Chefredakteur

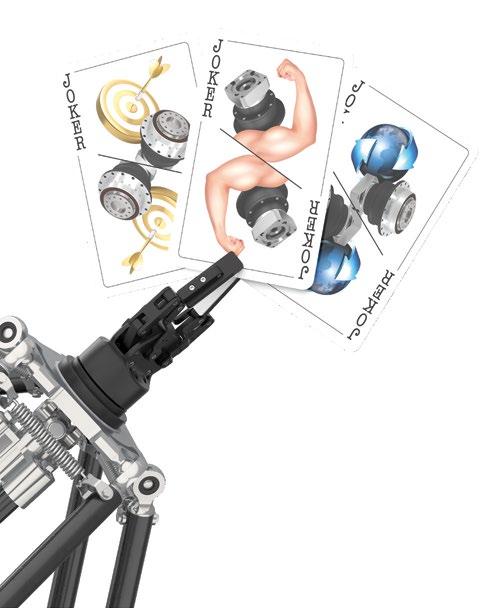

Mit unseren hochwertigen NDF-Getrieben gewinnen Ihre Delta- und DuoRoboter immer!

Denn ihre Eigenschaften geben Ihnen alle Möglichkeiten: pfeilschnell, megapräzise, hochdynamisch und bei Bedarf extrastark. Und das alles aus einer Hand, in einem Getriebe.

Jetzt informieren: 07825 847-0 neugart.com

BESUCHEN SIE

DIGITAL MANUFACTURING AUCH AUF FACEBOOK, X, XING UND LINKEDIN.

Besuchen Sie uns vom 24. bis 27.06.2025 bei der automatica in München.

EXPERTENUMFRAGE: INDUSTRIEROBOTIK

Der Marktwert installierter Industrieroboter hat mit 16,5 Milliarden US-Dollar weltweit einen historischen Höchststand erreicht. Die künftige Nachfrage wird durch technologische Innovationen, neue Marktentwicklungen und die Erschließung neuer Geschäftsfelder angetrieben. Wir haben dazu 15 Robotik-Experten befragt. Aber auch die Integration von Industrierobotern in bestehende Produktionslinien sowie deren Wirtschaftlichkeit waren ein Thema unserer Umfrage.

Bild: © THINK b/stock.adobe.com

Miniatur-Hexapod für industrielle Anwendungen Präzision neu definiert 5

Titelstory: Effiziente Demontage von Traktionsmotoren Wie Roboter Recycling ermöglichen 6

Expertenumfrage: Industrierobotik KI verschiebt auch in der Robotik die Grenzen 8

Robotik ohne Expertenwissen Wie SRCI die Roboterprogrammierung revolutioniert 14

Intuitive Offline-Programmierung So programmiert sich der Roboter (fast) von selbst 18

Automatisierung mit D-Bot Kollaborative Roboter für den Mittelstand 22

Software-Anbindung

Durchgängige Automatisierung –von Anlagen bis zur mobilen Robotik 24

Interview mit Mosaixx-Chef Andreas Frank Maßgeschneiderte Lösung für das Projektgeschäft 26

Energiekette für den roboterbasierten Spritzguss Wenn Spritzguss fliegen lernt 28

Autonomous Mobile Robots (AMR) Mobile Roboter revolutionieren die Produktion 30

Editorial 3 Impressum 27

TITELANZEIGE: ZIMMER GROUP

TRAKTIONSMOTOREN AUTONOM ZERLEGEN MIT ROBOTERGESTÜTZTER LÖSUNG

Die Elektromobilität steckt in der Krise, doch gerade jetzt entstehen Technologien, die Produktionsprozesse nachhaltiger gestalten können. Am Karlsruher Institut für Technologie (KIT) wird im Projekt AgiloDrive2 eine robotergestützte Lösung entwickelt, die Traktionsmotoren autonom und ressourcenschonend zerlegt. Im Mittelpunkt steht eine leistungsstarke, luftgekühlte Frässpindel der Zimmer Group, die Demontageaufgaben wie das Abfräsen unlösbarer Schraubverbindungen präzise beherrscht. Damit wird erstmals ein flexibler, adaptiver Demontageprozess

möglich – und der Weg frei für effizientes Recycling und Refurbishing. Erfahren Sie in der Titelstory, wie intelligente Prozessplanung und Robotik im Zusammenspiel Elektromotoren wirtschaftlich recyceln –und welche überraschend sinnvolle Rolle zerstörende Verfahren dabei spielen.

Zimmer Group

Am Glockenloch 2, 77866 Rheinau

Telefon: +49 (0) 78 44 / 91 39-0

E-Mail: info.de@zimmer-group.com www.zimmer-group.com

14

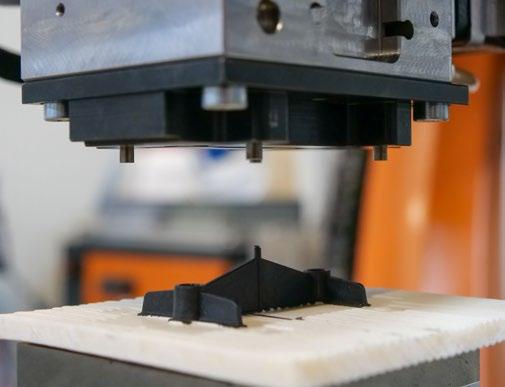

ROBOTERPROGRAMMIERUNG

OHNE EXPERTENWISSEN

Der Automatisierungsdruck in der Industrie steigt, der Einsatz von Robotik wird immer wichtiger. Gleichzeitig ist qualifiziertes Fachpersonal für die Roboterprogrammierung schwer zu finden. Der Anlagenbauer Robert Bürkle aus dem baden-württembergischen Freudenstadt löst das Problem in seinen Kundenprojekten mit der Schnittstelle SRCI, die eine einfache Programmierung direkt in der SPS erlaubt.

Bild: Robert Bürkle GmbH

REDAKTIONELL ERWÄHNTE INSTITUTIONEN, ANBIETER UND VERANSTALTER

ABB S. 8, 18, Aerotech S. 5, Cloos S. 8, Delta Electronics S. 9, 22, DMG Mori S. 9, EGS Automation S. 10, Epson S. 10, Fruitcore Robotics S. 10, Igus S. 28, IGZ S. 11, JTA Connection S. 30, KIT S. 6, Kuka S. 26, MHP S. 11, Mitsubishi Electric S. 11, SEW-Eurodrive S. 12, Sick S. 30, Stäubli Robotics S. 12, Swan S. 24, Toolcraft S. 13, TÜV SÜD S. 13, Yaskawa S. 13, 14, Zimmer Group S. 6

Präzision neu definiert

Mit dem HEX150-125HL bringt Aerotech die neueste Generation seiner Hexapod-Technologie auf den Markt. Der kompakte Sechs-Achs-Positionierer kombiniert präzise Bewegungen mit hoher Tragfähigkeit und einfacher Integration. Die optimierte Konstruktion bietet zudem eine exzellente Wiederholbarkeit und minimale Schrittweiten bis in den Nanometerbereich.

Der HEX150-125HL wurde für höchste Präzision in der Positionierung entwickelt. Sein durchdachtes Design mit vereinfachter Verkabelung und verbesserter Kinematik ermöglicht eine hohe Dynamik und Genauigkeit. Mit einer maximalen Nutzlast von zwölf Kilogramm und Bewegungsbereichen bis zu 30 Millimeter linear beziehungsweise 30 Grad rotativ pro Achse eignet sich der Miniatur-Hexapod für anspruchsvolle industrielle und wissenschaftliche Anwendungen. Dank seiner robusten, steifen parallelkinematischen Konstruktion ist er besonders widerstandsfähig und ideal für Automatisierungslösungen. Anwender aus Branchen wie Elektronik, Photonik, Automotive, Maschinenbau und Medizintechnik profitieren von seiner hohen Präzision und Dynamik – insbesondere in der Qualitätssicherung und Messtechnik.

Flexible Integration in bestehende Systeme

Seine kompakte Bauweise mit einer vereinfachten Zweikabel-Lösung erleichtert die Integration in Forschungs- und Pro -

duktionsumgebungen. Eine optionale Montageplatte ermöglicht die einfache Befestigung auf optischen Tischen oder Lochrasterplatten. Die 35-Millimeter-Öffnungen in Plattform und Basis verbessern den Zugang zum Werkstück und bieten Platz für zusätzliche Kabel und Schläuche.

Leistungsstarke

Steuerung und intuitive Software

Die präzisen Aerotech-Bewegungssteuerungen sorgen für eine hohe Präzision und Benutzerfreundlichkeit. Sie unterstützen die Programmierung in mehreren Koordinatensystemen und bieten eine intuitive Benutzeroberfläche. Echtzeit-Visualisierungs- und Simulationswerkzeuge erleichtern die Optimierung der Bewegungsabläufe. Die HexGen-Software vereinfacht zudem die Simulation des Arbeitsbereichs und der möglichen Bewegungsabläufe.

Effiziente

Bewegungssteuerung mit XA-Antriebstechnik

Der HEX150-125HL kann mit den neuen XA4-DC-AX2- und AX4-Servoantrieben von

Elektrische Aktuatoren für Ihre Automation

Elektrische Zylinder

Mikroskopiesystem mit Hexapod und erweitertem Arbeitsvolumen für industrielle Automatisierungsmöglichkeiten. Bild: Aerotech

Aerotech betrieben werden. Diese kompakten ein- und mehrachsigen Antriebe eignen sich für den Schaltschrank-Einbau und sind Teil der benutzerfreundlichen Automation1-Plattform. Die Plattform ermöglicht eine präzise Systemkonfiguration und Steuerung über einen softwarebasierten Motion Controller.

Die XA-Antriebe unterstützen verschiedene Rückmeldesysteme und verfügen über einen On-Board-Speicher für Hochgeschwindigkeitsdatenerfassung und Prozesssteuerung. Mit der Automation1Steuerung lassen sich bis zu zwölf HyperWire-Bewegungsachsen steuern und bis zu neun Benutzeraufgaben gleichzeitig ausführen. Der HEX150-125HL kann flexibel in einem 19-Zoll-Rack, unter einem Maschinensockel oder auf einer anderen Platte montiert werden.

INFO

Aerotech auf der Laser World of Photonics in München (24. – 27. Juni 2025): Halle A3, Stand 221

Elektrische Schlittenachsen

Elektrische Greifer

» Tisch-Roboter

Kartesische Roboter

SCARA-Roboter

Steuerungen

Elektrische Rotationsachsen

Besuchen Sie uns auf der all about automation in Chemnitz (30.9. – 1.10.25)

Wie Roboter Recycling ermöglichen

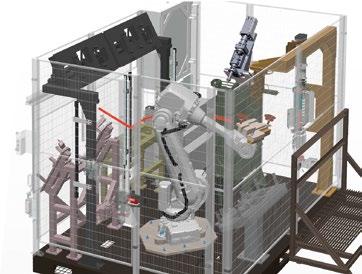

Am Karlsruher Institut für Technologie (KIT) wird im Projekt AgiloDrive2 eine robotergestützte Lösung entwickelt, die Traktionsmotoren autonom und ressourcenschonend zerlegt. Im Mittelpunkt steht eine leistungsstarke, luftgekühlte Frässpindel der Zimmer Group, die Demontageaufgaben wie das Abfräsen unlösbarer Schraubverbindungen präzise beherrscht. Damit wird erstmals ein flexibler, adaptiver Demontageprozess möglich. VON MARGOT JOHANNA POMPE

Die Elektromobilität in Deutschland befindet sich aktuell in einer herausfordernden Phase. Nach einem starken Wachstum in den vergangenen Jahren sind die Neuzulassungen von Elektrofahrzeugen aufgrund des Wegfalls staatlicher Kaufprämien und wirtschaftlicher Unsicherheiten rückläufig. Dennoch gibt es weiterhin Bestrebungen, die Produktion und das Recycling von Traktionsmotoren effizienter und nachhaltiger zu gestalten. Das wbk Institut für Produktionstechnik am Karlsruher Institut für Technologie (KIT) geht mit dem Forschungsprojekt AgiloDrive2 neue Wege, um die Demontage von Traktionsmotoren wirtschaftlicher und ressourcenschonender zu gestalten.

Bisher war die Demontage von Elektromotoren nämlich ein aufwändiger, oft manueller Prozess. Das KIT entwickelt im Rahmen von AgiloDrive2 eine autonome, robotergestützte Lösung, die nicht nur klassische Demontageschritte automatisiert, sondern auch zerstörende Prozesse intelligent einbindet. Durch die Kombination aus digitaler Prozessplanung, sensorischer Zustands-

erfassung und adaptiven Fräsprozessen wird eine robuste und flexible Demontagestrategie realisiert.

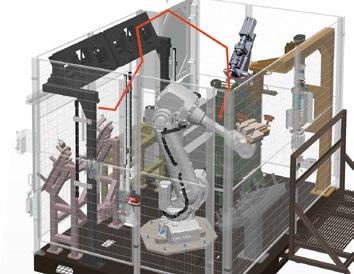

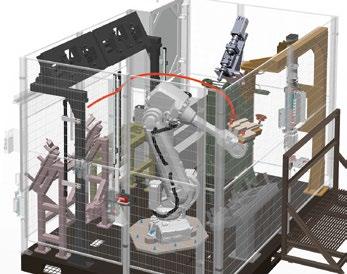

Der Prozess beginnt mit einem 3D-Mesh-Modell des Motors, das entweder aus CAD-Daten oder gescannten Geometrien generiert wird. Zusätzlich müssen dem System Informationen über Verbindungen gegeben werden, die sich nicht allein aus der Geometrie ableiten lassen. Dies sind vor allem Klebeoder Schweißverbindungen, aber auch Schraubverbindungen, da man Gewinde in der Regel nicht explizit modelliert. Aus diesem Modell kann das System selbstständig mögliche Demontagesequenzen für ein gegebenes Demontageziel ableiten und die entsprechenden Demontageprozesse planen. Durch eine Simulation der robotischen Demontagezelle kann man die geplanten Prozesse in den Kontext der Roboterzelle übertragen und den entsprechenden Steuerungscode generieren.

FRÄSEN IST NICHT EINFACH NUR EIN BACKUP FÜR DIE ZERSTÖRUNGSFREIEN PROZESSE, SONDERN VIELMEHR EINE GLEICHWERTIGE ALTERNATIVE.

Abweichungen per Vision-System erkennen

Ein 3D-Kamerasystem überwacht den realen Demontageprozess und gleicht den Ist-Zustand der Baugruppe mit dem jeweils erwarteten Zustand der geplanten Sequenz ab. Dabei erkennt das Vision-System Abweichungen, beispielsweise nicht entfernte oder verschobene Bauteile aber auch Prozessfehlschläge. Falls Schraubenköpfe durch Verschleiß nicht mehr gegriffen werden können oder sich eine Verbindung nicht lösen lässt, kann das System alternative Demontagestrategien berechnen.

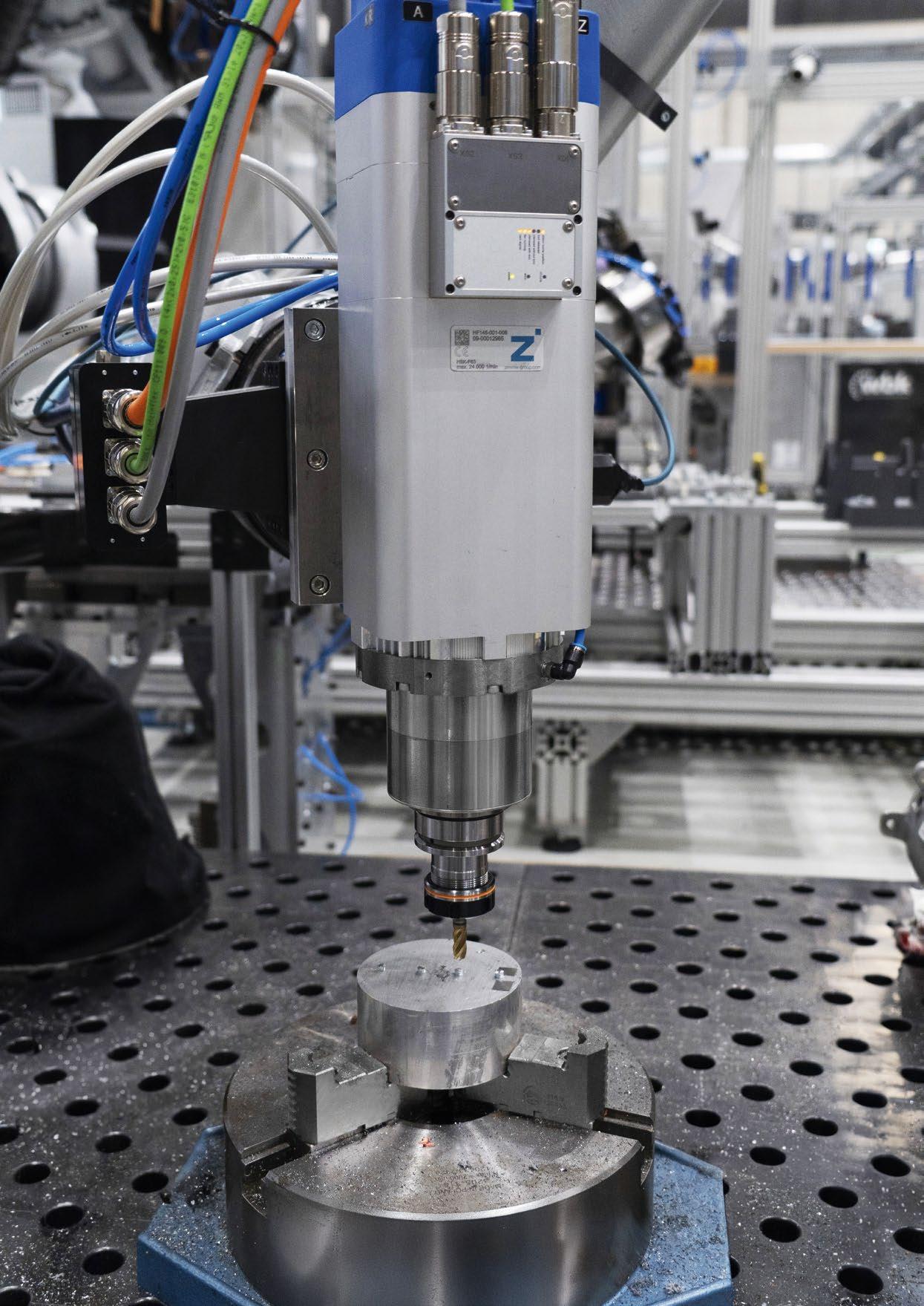

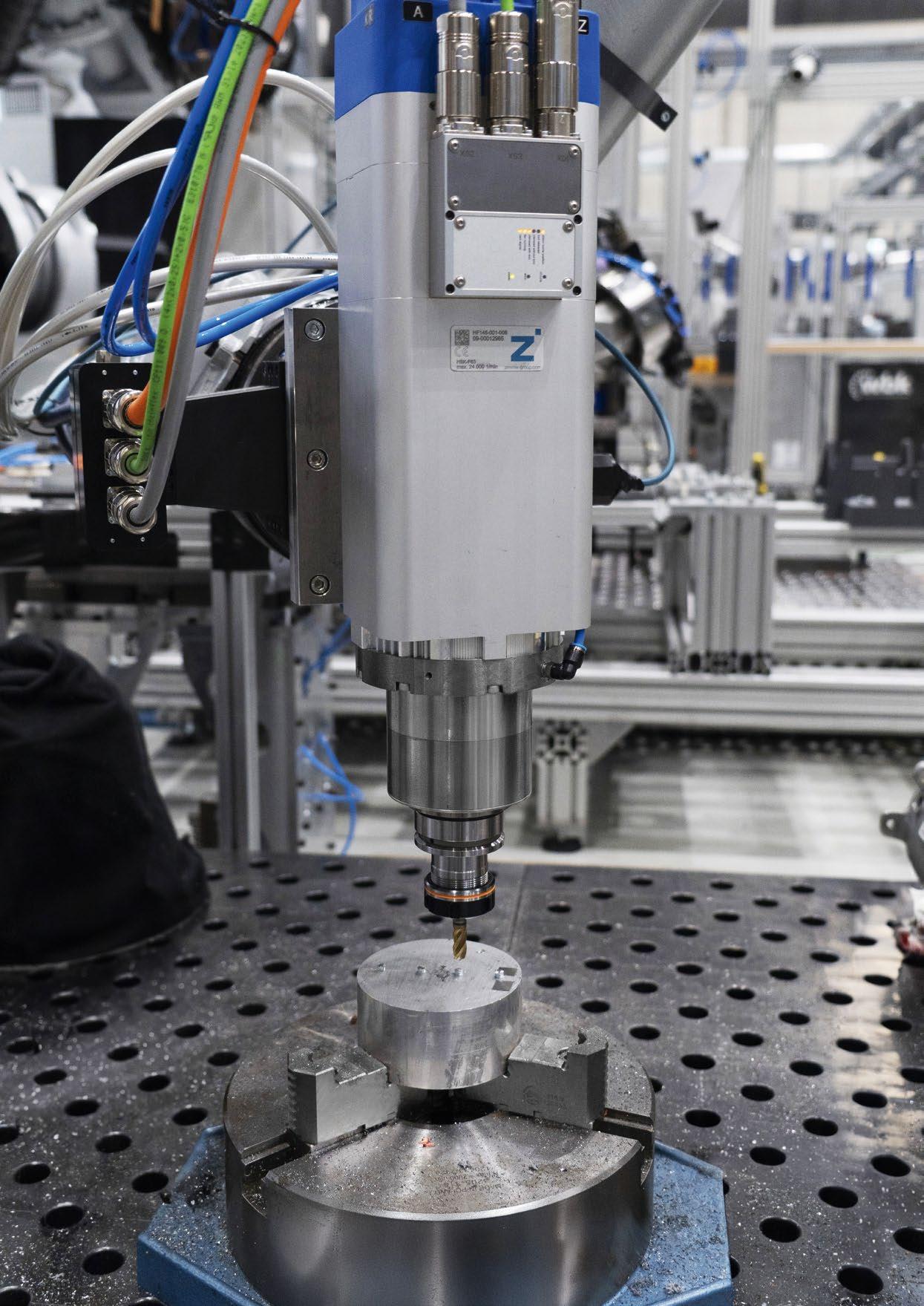

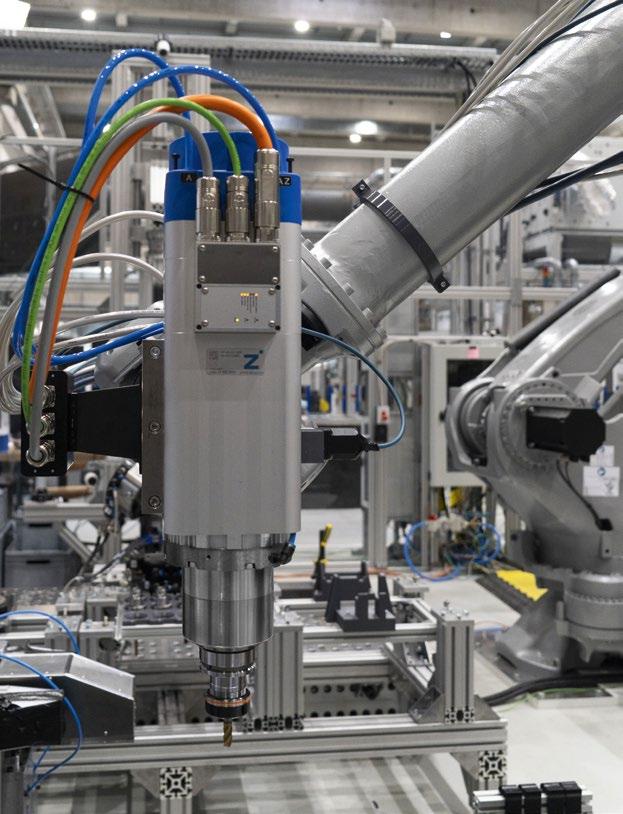

In solchen Fällen übernimmt das Robotersystem mit einer luftgekühlten Frässpindel die Aufgabe, problematische Verbindungen gezielt zu entfernen. Basierend auf den erfassten Geometriedaten kann das System präzise Fräsbahnen generieren, um beispielsweise Schraubenköpfe abzutragen. Dies ermöglicht eine fortlaufende, adaptive Anpassung des Demontageprozesses, sodass auch bei unvorhergesehenen Hindernissen eine erfolgreiche Zerlegung des Motors gewährleistet ist.

Fräsen ist aber nicht einfach nur ein Backup für die zerstörungsfreien Prozesse, sondern vielmehr eine gleichwertige Alternative, die ganz neue Möglichkeiten eröffnet. Welche Strategie zum

Die luftgekühlte Motorspindel übernimmt die Demontage von Motoren, wenn Schrauben nicht möglich ist. Unlösbare Schraubverbindungen lassen sich damit einfach abfräsen.

Bild: Isabel Schlichter/Zimmer Group

Das System erfasst, wenn Schrauben nicht möglich ist und berechnet automatisiert Alternativen für die Demontage. Bild: wbk

Einsatz kommt, hängt dabei vom gesetzten Demontageziel und den individuellen Randbedingungen der Motoren ab. Beispielsweise kann eine autonom vom System generierte Lösung auch sein, gar nicht erst zu versuchen, eine Verschraubung zu lösen, sondern stattdessen eine Öffnung in das Motorgehäuse zu fräsen, um direkt den Rotor ziehen zu können.

Luftgekühlt im Einsatz: Motorspindel der Zimmer Group

Eine Schlüsselrolle in diesem Konzept spielt die Motorspindel der Serie HF145-001 der Zimmer Group. Mit dieser luftgekühlten Hochpräzisionsspindel kann man zerstörende Demontagetechniken mit höchster Genauigkeit durchführen. Da durch gezielte Fräsarbeiten am Motor direkt auf kritische Komponenten zugegriffen werden kann, lassen sich Demontageprozesse beschleunigen, Materialressourcen schonen und Recyclingprozesse optimieren.

Die Motorspindel zeichnet sich besonders durch ihre hohe Leistungsfähigkeit und

Zuverlässigkeit aus, sodass sie sich für industrielle Automatisierungslösungen anbietet. Da sie sowohl für die Kunststoff- als auch für die Metallbearbeitung geeignet ist und mit einem Elektrolüfter gekühlt wird, war sie die ideale Wahl für dieses Forschungsprojekt. Darüber hinaus zeichnet sie sich durch eine lange Lebensdauer auch unter anspruchsvollen Einsatzbedingungen aus.

Praxisrelevanz und Zukunftspotenzial

Die durch das KIT entwickelte Technologie könnte schon bald eine tragende Rolle in der industriellen Wiederverwertung von Traktionsmotoren spielen. Unternehmen in der Automobilindustrie, aber auch Recyclingfirmen, könnten von einem solchen System profitieren, indem sie teure manuelle Prozesse reduzieren und zugleich die Wiederverwertbarkeit von Elektromotoren verbessern. Neben dem klassischen Recycling bietet die Technologie zudem Potenzial im Bereich des sogenannten Refurbishing, also der Wiederaufbereitung und erneuten Nutzung von Bauteilen. Auch innerhalb

ÜBER DAS WBK

Das wbk Institut für Produktionstechnik am KIT widmet sich der anwendungsnahen Forschung und Lehre im Bereich Produktionstechnik. Thematisch angesiedelt in der Fakultät für Maschinenbau entstehen hier Impulse und Innovationen für Fertigungsund Werkstofftechnik, Maschinen, Anlagen und Prozessautomatisierung und Produktionssysteme. Neben den Forschungsaktivitäten in den klassischen Feldern des Maschinen- und Anlagenbaus, setzt das wbk auf die Entwicklung der Produktionstechnik für Enabling Technologies, wie beispielsweise Elektromobilität, hybrider Leichtbau und additive Fertigung.

der Produktion könnte das System dazu beitragen, Ausschuss zu reduzieren, indem es fehlerhafte oder beschädigte Komponenten gezielt demontiert und für eine Wiederverwendung vorbereitet. So ließe sich beispielsweise bei Fertigungsfehlern in Motorblöcken oder Rotoren eine gezielte Nachbearbeitung vornehmen, anstatt die gesamte Baugruppe zu entsorgen.

EINE SCHLÜSSELROLLE IN DIESEM KONZEPT SPIELT DIE MOTORSPINDEL HF145-001 DER ZIMMER GROUP.

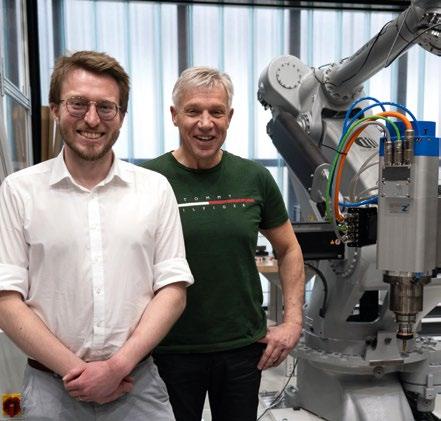

Wollen den Wandel in der Automobilindustrie mitgestalten: Malte Hansjosten (links), Akademischer Mitarbeiter am wbk, und Thomas Bertsch, Global Key Account Manager bei der Zimmer Group. Bild: Isabel Schlichter/Zimmer Group

Angesichts der aktuellen Herausforderungen am Markt, aber auch der langfristigen Notwendigkeit nachhaltiger Produktionsund Recyclingverfahren, bietet die autonome Demontage einen vielversprechenden Ansatz. Die Integration zerstörender Prozesse als reguläres Werkzeug innerhalb der Demontagesequenz ist ein innovativer Schritt, der nicht nur Effizienzsteigerungen verspricht, sondern auch neue Möglichkeiten in der ressourcenschonenden Produktion und Wiederverwertung eröffnet. Mit Projekten wie AgiloDrive2 zeigt das KIT eindrucksvoll, wie sich durch den Einsatz modernster Robotik und intelligenter Prozessplanung die Herausforderungen der Elektromobilität meistern lassen. Eine solche Forschung könnte die Grundlage für einen langfristigen Wandel in der Automobilindustrie legen. RT

JOHANNA POMPE ist Teamlead Digital Solution bei der Zimmer Group.

KI verschiebt auch in der Robotik die Grenzen

Der Marktwert installierter Industrieroboter hat mit 16,5 Milliarden US-Dollar weltweit einen historischen Höchststand erreicht. Die künftige Nachfrage wird durch technologische Innovationen, neue Marktentwicklungen und die Erschließung neuer Geschäftsfelder angetrieben. Wir haben dazu 15 Robotik-Experten befragt.

Aber auch die Integration von Industrierobotern in bestehende Produktionslinien sowie deren Wirtschaftlichkeit waren ein Thema unserer Umfrage. VON RAINER TRUMMER

FRAGEN AN DIE EXPERTEN

1 Welche Trends sehen Sie im Bereich der Industrierobotik?

2 Wie kann die Integration von Industrierobotern in bestehende Produktionslinien erfolgreich gelingen?

3 Welche Faktoren beeinflussen die Wirtschaftlichkeit und den Return on Investment (ROI) von Industrierobotern?

1.

Martin Kullmann

Leiter der Robotics-Division bei ABB in Deutschland

Bild: ABB

Ein wichtiger Trend ist die zunehmende Nachfrage nach Automatisierungslösungen aus Branchen, die bislang nur wenig Berührungspunkte mit Robotik hatten. Dies betrifft insbesondere kleine und mittelständische Unternehmen. Ein Beispiel dafür ist die Gesundheitsbranche, insbesondere die Laborautomation. Technologieseitig liegen insbesondere KI-Anwendungen stark im Trend. Kein neuer Trend, aber weiterhin von großer Relevanz ist der Bedarf nach flexiblen, modularen Automatisierungslösungen. Dieser resultiert aus der wachsenden Nachfrage nach individualisierten Produkten.

2. Roboter müssen sich flexibel an das individuelle Nutzungsszenario sowie die Bedingungen vor Ort anpassen lassen – sowohl hinsichtlich der Dimensionen als auch bei der Peripherie. Hier sind kompakte Lösungen von Vorteil. Darüber hinaus ist die Integrationsfähigkeit der Roboter in bestehende SPS und Prozesse ein entscheidender Faktor. Und nicht zuletzt ist es wichtig, dass die Programmierung und Umprogrammierung sich so einfach und intuitiv wie möglich gestaltet.

3.

Die Wirtschaftlichkeit und der ROI von Industrierobotern werden maßgeblich von den Gesamtinvestitions- und Betriebskosten, der erzielten Produktivitätssteigerung, der Flexibilität im Einsatz und der Lebensdauer des Systems bestimmt. Generell ist aber die Auslastung ein entscheidender Faktor. Durch höhere Produktionsgeschwindigkeiten, reduzierte Stillstandzeiten und den möglichen Einsatz im Mehrschichtbetrieb lässt sich der Output deutlich steigern. Dies senkt die Amortisationszeit erheblich.

1.

Rembert Boege

Leiter Automation Solutions bei der Cloos Group

Ein zentraler Trend ist der zunehmende Einsatz von künstlicher Intelligenz (KI) zur Optimierung von Schweiß- und Fertigungsprozessen – etwa durch automatisiertes Scannen von Bauteilen und maschinelles Lernen zur Positionierung von Schweißnähten. Zudem rückt die stärkere Verknüpfung von Schweißprozessen mit vor- und nachgelagerten Bearbeitungsschritten wie Schleifen oder Reinigen in den Fokus, sowie die logistische Verknüpfung des gesamten Fertigungsfluss durch Automation. Ziel sind durchgängige Automatisierungslösungen und eine höhere Prozessqualität.

2.

Die erfolgreiche Integration gelingt durch eine frühzeitige Planung und enge Abstimmung mit den bestehenden Prozessen. Cloos setzt auf modulare Systeme, die sich flexibel an vorhandene Produktionslinien anpassen lassen. Ergänzend sorgen benutzerfreundliche Bedienoberflächen, standardisierte Schnittstellen zu vor- und nachgelagerten Prozessen und gezielte Schulungen dafür, dass Mitarbeitende schnell mit der neuen Technik vertraut sind und sich die Produktivität rasch steigern lässt.

3.

Die Wirtschaftlichkeit hängt stark von der Flexibilität und Skalierbarkeit der Roboterlösungen ab. Cloos verfolgt daher einen modularen Ansatz, der sowohl kompakte Roboterzellen zum Schweißen als auch vollautomatisierte Fertigungslinien umfasst. Zudem reduziert die Automatisierung der Fertigungslogistik durch Handlingssysteme den Werkereinsatz und optimiert die benötigte Produktionsfläche. Ein weiterer Faktor ist die einfache Bedienbarkeit, die den Schulungsaufwand reduziert und die Produktivität steigert. Schließlich spielt die Integration in digitale Systeme wie unsere Digitalisierungsplattformen C-Gate und QNECT eine entscheidende Rolle, da sie für mehr Transparenz sorgen, den Produktionsdurchlauf visualisieren und die Instandhaltungsprozesse effizienter gestalten – was langfristig Kosten senkt und den ROI verbessert.

Bild: Cloos

1.

Michael Mayer-Rosa

Head of Intelligent Robot Systems (IRS) bei Delta und Senior Director, Industrial Automation Business Group bei Delta Electronics, EMEA-Region

Ein Trend ist die zunehmende Flexibilisierung von Robotersystemen. Unternehmen wollen weg von einseitigen Anlagen, die sich nur für einen ganz bestimmten Zweck eignen. Gefragt sind mehr und mehr Lösungen, die adaptiv, smart und vielseitig sind, damit man sie schnell und ohne große Mühe an neue Umgebungen, neue Produkte und veränderte Prozesse anpassen kann. Eine zweite, unübersehbare Entwicklung ist die zunehmende Kombination aus Robotik und künstlicher Intelligenz. Diese hilft Robotern dabei zu lernen, ihre Umgebung besser zu erfassen und somit autonomer zu arbeiten.

2.

Erfolgreich ist eine Integration dann, wenn sie von Anfang an ganzheitlich gedacht wird. Man muss also nicht nur die Technik im Blick haben, sondern auch die Prozesse und die Menschen, die beispielsweise an der Produktion beteiligt sind. Wichtig ist es, den Einsatz von Robotik frühzeitig mit den Mitarbeitenden im Dialog abzustimmen. Technisch muss die Lösung modular und offen genug sein, um sich einfach in bestehende Systeme einzufügen. Man sollte klein anfangen – mit einem Pilotprojekt, das schnell messbaren Mehrwert liefert, bevor man skaliert. Auch das Thema einfache Bedienbarkeit spielt eine große Rolle. ‚Easy to Use‘-Ansätze machen die Robotik auch für kleinere Betriebe wirtschaftlich sinnvoll. Diese Einfachheit nimmt den KMUs auch die Angst davor, solche Systeme einzusetzen, da man kein großes oder externes RobotikKnow-how benötigt.

3.

Neben den Anschaffungskosten sind es vor allem Faktoren wie Flexibilität, Wartungsaufwand und Rüstzeiten, die

den ROI bestimmen. Wenn ein Roboter nur eine einzige Aufgabe erfüllt, rechnet sich das oft nur bei sehr großen Stückzahlen. Systeme, die sich schnell umrüsten lassen und mehrere Aufgaben übernehmen können, liefern schneller einen positiven ROI. Eine gute Schulung der Mitarbeitenden und ein stabiles Servicekonzept sind zudem oft wichtiger als rein technische Features. Am Ende muss der Roboter produktiv sein – nicht nur installiert. Außerdem nehmen Leasingmodelle den Druck, gleich von Anfang an große Summen bereitstellen zu müssen.

Harry Junger

Managing Director bei der DMG MORI Bielefeld GmbH

Bild: DMG MORI

1. Die heutige Gesellschaft steht vor Herausforderungen, die über wirtschaftliche Aspekte hinausgehen und innovative Lösungen erfordern. Automation kann die Fertigungsindustrie effizienter und nachhaltiger machen. DMG MORI setzt auf Technologien, die die Produktivität steigern und nachhaltige Lösungen ermöglichen. Der Trend in der Industrierobotik zeigt, dass Automation und Digitalisierung zunehmend zusammengeführt werden, um wirtschaftlichen und ökologischen Nutzen zu schaffen.

2. Die erfolgreiche Integration von Industrierobotern in bestehende Produktionslinien erfordert sorgfältige Planung und umfassenden Service. Flexibilität und Anpassungsfähigkeit der Roboter spielen dabei eine entscheidende Rolle. Automationslösungen wie Robo2Go können einfach durch Nachrüstung von Standardschnittstellen umgesetzt werden. Des Weiteren lassen sie sich aufgrund der eigenen Steuerung nahezu ohne Schulung bedienen. Damit ist das Nachrüsten oft innerhalb weniger Tage durchführbar. Einmal installiert, läuft ein Industrieroboter fast wartungsfrei und sehr zuverlässig.

FRAGEN AN DIE EXPERTEN

1 Welche Trends sehen Sie im Bereich der Industrierobotik?

2 Wie kann die Integration von Industrierobotern in bestehende Produktionslinien erfolgreich gelingen?

3 Welche Faktoren beeinflussen die Wirtschaftlichkeit und den Return on Investment (ROI) von Industrierobotern?

3.

Die Wirtschaftlichkeit und der ROI von Industrierobotern hängen von den Investitions- und Betriebskosten sowie der Produktivität ab. Durch Automationslösungen lassen sich teure Produktionsmittel wie Werkzeugmaschinen maximal auslasten. Ein weiterer Faktor ist der Mensch: So kann durch Automation bei gleichem Personaleinsatz die Ausbringungsmenge erhöht werden.

1.

Volker Spanier

Head of Manufacturing Solutions bei Epson Deutschland

Bild: Epson Deutschland

Die Nachfrage nach einfachen, unkomplizierten Automatisierungsanlagen steigt deutlich. Besonders kleinere Unternehmen aus allen Branchen, die keine ausgewiesene Automatisierungskompetenz besitzen, und diese aus verschiedenen Gründen auch nicht aufbauen wollen, standen dem Thema Roboter bisher skeptisch gegenüber. Diese ‚Demokratisierung‘ der Automatisierungsanlagen bedeutet für uns als Hersteller, großen wie kleinen Unternehmen eine Palette kostengünstiger und flexibel einsetzbarer Lösungen anzubieten.

2.

Im Umgang mit kleineren und mittelgroßen Unternehmen kristallisiert sich immer wieder der Punkt heraus, dass sich eine Automatisierungslösung an die Aufgabe anpassen muss und nicht umgekehrt. Gefordert wird ein Angebot aus standardisierten, in sich kompatiblen Komponenten, die sämtliche Stufen eines Produktionsprozesses abdecken. Epson bietet seinen Kunden deshalb eine ganze Infrastruktur an Lösungen an. Neben SCARA- und Sechsachsrobotern finden interessierte Firmen bei uns auch Komponenten wie Förder- und Visionsysteme, Kraftsensoren und Schnittstellen zu allen gängigen IT-Systemen. Alle diese Module sind zudem nahtlos in unserer einfach zu nutzenden Programmierumgebung integriert. Zudem können unsere Kunden weltweit auf die Kompetenz und Erfahrung unseres engmaschigen Netzes von Distributoren und Integratoren zurückgreifen.

3.

Automatisierungsanlagen sind mittel- und langfristige Investitionen und sollten daher auch entsprechend kalkuliert werden. Neben dem Einstiegspreis spielen bei der endgültigen Bewertung des erreichten ROIs die Effizienz und der Durchsatz der neuen Anlage sowie die erreichte Fertigungsqualität eine Rolle. Je nach Anwendungsfall ist es auch wichtig, zu berücksichtigen, dass sich eine Anlage später auch leicht an andere Fertigungsprozesse anpassen lässt, was die Kosten für eine Umstellung senkt. Man sollte aber immer im Hinterkopf

behalten, dass sich eine Anlage an die Aufgabe anpassen muss und nicht umgekehrt.

Heiko Röhrig

Senior Business Development Manager bei EGS Automation

Bild: EGS Automation

1. Im Bereich der Industrierobotik sehen wir mehrere wichtige Trends. Dazu gehört die zunehmende Bedeutung von künstlicher Intelligenz (KI), die Robotern eine verbesserte Wahrnehmung, Entscheidungsfindung und Autonomie ermöglicht. Ein weiterer wichtiger Aspekt ist die fortschreitende Integration von Sensorik und Kameras direkt in die Roboter, was präzisere Operationen und flexiblere Anwendungen in Verbindung mit KI erlaubt. Schließlich ist das Zusammenwachsen von IT und OT ein zentraler Trend.

2.

Die erfolgreiche Integration von Industrierobotern in bestehende Produktionslinien erfordert kompakte und flexible Lösungen, die sich nahtlos in die vorhandene Umgebung einfügen. Entscheidend ist die Flexibilität bei der Anpassung an vorhandene Schnittstellen und Kommunikationsprotokolle. Eine gründliche Analyse der bestehenden Prozesse und eine enge Zusammenarbeit mit allen Beteiligten sind unerlässlich, um eine reibungslose Implementierung und einen störungsfreien Betrieb zu gewährleisten.

3.

Die Wirtschaftlichkeit und der ROI werden maßgeblich durch robuste Prozesse und geringe Stillstandzeiten beeinflusst. Neben den Anschaffungskosten sind weitere entscheidende Faktoren die Lebensdauer und Wartungsfreundlichkeit der Roboter und Anlagen sowie die Möglichkeit zur Skalierung und Anpassung an zukünftige Produktionsanforderungen.

1.

Patrick Heimburger

Managing Director und Co-Gründer von Fruitcore Robotics Bild: Fruitcore Robotics

Ein zentraler Trend ist der vereinfachte Zugang zur Robotik und damit die breite Nutzung von Automatisierung für jedermann. Dazu trägt eine intuitive Software wesentlich bei. Auch die Nutzung von KI ist ein wichtiger Schlüssel, um Unternehmen einen kosteneffizienten, schnellen Einstieg zu ermöglichen. Jedenfalls dann, wenn sich KI auch in der industriellen Produktion einsetzen lässt, etwa durch virtuelle Assistenten für die Programmierung. Zudem gewinnen standardisierte, einfach skalierbare Ready-to-Use-Robotik-Lösungen zunehmend an Bedeutung.

2.

Für unsere Kunden und uns ist die partnerschaftliche Zusammenarbeit besonders wichtig. Das heißt: Vom ersten Kontakt über die Implementierung einer Automatisierung bis zum Service im laufenden Betrieb pflegen wir einen engen Austausch. Was die konkrete Integration betrifft, setzen wir auf

standardisierte Lösungen mit offenen Schnittstellen, bei denen Roboter-Hardware und -Software sowie Zubehör optimal aufeinander abgestimmt und unmittelbar einsatzbereit sind. Wesentlich ist außerdem eine einfache Software, die ohne textuelles Coding auskommt und daher Nicht-Experten ohne externe Programmierer oder SPS-Wissen die Tür zur Automatisierung öffnet.

3.

Der ROI von Industrierobotern hängt maßgeblich von der Einfachheit und Geschwindigkeit der Implementierung ab. Standardisierte Lösungen, die sich nach dem Bedarf der Nutzer einfach anpassen oder erweitern lassen, senken initiale Investitionen sowie die nachfolgenden Betriebskosten deutlich. Der Verzicht auf komplexe Programmierungen und externe Dienstleister reduzieren den Aufwand für teure Schulungen. Unsere Roboter mit ihrer patentierten Antriebstechnologie sind zudem sehr wartungsarm, was die Rentabilität zusätzlich beschleunigt.

Johann Zrenner

Geschäftsführer IGZ

Bild: IGZ

1. Robotiksysteme finden heute nicht nur in der Produktion Anwendung, sondern zunehmend auch in der Intralogistik. Dabei geht der Trend zu mehr Flexibilität, etwa durch KI-basierte Systeme wie die autonomen Kommissionier-Roboter LUKE und LUKE X, die sich selbstständig an veränderliche Anforderungen anpassen. Cobots arbeiten direkt mit dem Menschen zusammen – oft am gleichen Arbeitsplatz – und eröffnen neue Automatisierungsansätze. Auch Themen wie Energieeffizienz, einfache Bedienung sowie integrierte Sensorik und Bildverarbeitung spielen eine immer größere Rolle.

2.

Entscheidend ist eine durchdachte Planung – angefangen bei der Analyse der Prozesse über die Auswahl geeigneter Hardware bis hin zur Einbindung in bestehende SAP- und Automatisierungslösungen. Systeme wie LUKE oder LUKE X für Lasten bis acht Kilogramm lassen sich einfach und schrittweise integrieren. Wichtig sind dabei die Standardisierung von Schnittstellen und eine enge Abstimmung mit allen Beteiligten. Begleitende Schulungen stellen sicher, dass die Mitarbeitenden die Technik schnell akzeptieren und sicher bedienen können.

3.

Die Wirtschaftlichkeit ist maßgeblich dadurch bedingt, wie gut sich die Roboterlösung in bestehende Abläufe einfügt. Systeme wie LUKE, die Pick-Prozesse autonom und rund um die Uhr über-

nehmen, bringen schnell Effizienzgewinne. Auch die Skalierbarkeit, der Wartungsaufwand und die Möglichkeit zur Mehrfachnutzung an verschiedenen Stationen sind entscheidend. Besonders wirtschaftlich sind Lösungen, die sich flexibel erweitern und direkt mit SAP EWM/MFS koppeln lassen.

1.

Dr. Christian Fiebig

Partner bei MHP

Die Industrierobotik wird sich stark über KI und innovative Steuerungsalgorithmen weiterentwickeln – weniger über Hardware-Innovationen. In Summe vollzieht sich ein Paradigmenwechsel zum Software Defined Manufacturing. Von der Hardware entkoppelt, plant, kontrolliert und steuert die intelligente Software die Fabriken mit ihren Maschinen und Robotern: schnell, flexibel und effizient.

2.

Erstens erfordert die erfolgreiche Integration von Industrierobotern in bestehende Produktionslinien eine offene, herstellerunabhängige und softwarezentrierte IT-Architektur als Zielbild. Zweitens ist eine gründliche Analyse des Ist-Zustands sowie die Entwicklung eines klaren Fahrplans zum Zielbild erforderlich – abgestimmt auf zentrale Geschäftsanforderungen wie Durchsatz, Qualität und Investitionsbudget (CAPEX).

3.

Wesentliche Faktoren für den ROI eines Industrieroboters sind die Anfangsinvestition, der Integrationsaufwand, die Verfügbarkeit und die Auslastung. Softwaredefinierte Roboter – also solche, die flexibel umprogrammierbar, nahtlos integriert und für vorausschauende Wartung sowie intelligente Einsatzplanung ausgelegt sind – ermöglichen eine höhere Verfügbarkeit und Auslastung und führen so zu einer deutlich schnelleren Amortisation.

Michael Finke

Produktmanager Robotik bei Mitsubishi Electric

Bild: Mitsubishi Electric

1. Ein zentraler Trend ist die digitale VorInbetriebnahme mithilfe virtueller Zwillinge – gerade auch in kleineren Unternehmen. Außerdem entwickelt sich der Roboter weg von der ‚Blackbox‘: Produktionsdaten werden präziser erfasst und zur Optimierung von Inbetriebnahme und Wartung genutzt. Roboter lassen sich

Bild: MHP

FRAGEN AN DIE EXPERTEN

1 Welche Trends sehen Sie im Bereich der Industrierobotik?

2 Wie kann die Integration von Industrierobotern in bestehende Produktionslinien erfolgreich gelingen?

3 Welche Faktoren beeinflussen die Wirtschaftlichkeit und den Return on Investment (ROI) von Industrierobotern?

häufiger für komplexere Aufgaben einsetzen, wobei das Zusammenspiel mit Peripherie wie Kameras, Kraftsensorik und Greifern immer wichtiger wird.

2.

Eine erfolgreiche Integration beginnt mit der genauen Analyse bestehender Prozesse. Etwa: Welches Teil muss wie, wo und wie schnell bewegt werden? Wichtig ist ein erfahrener Systemintegrator, der die Roboterzelle individuell auslegt und sie optimal auf die Anforderungen abstimmt. Mit unseren Planungstools lassen sich unsere Roboter simulieren, auslegen und nahtlos einfügen.

3.

Die Anschaffungskosten inklusive der Software und Integrationskosten sind wie bei jedem Investment maßgeblich für die ROI-Berechnung. Bei unseren Industrierobotern betrachten wir zudem die Qualität und Langlebigkeit. Nicht selten laufen die Roboter im Mehrschichtbetrieb und werden nach Beendigung der Produktion eines Teils für andere Produktionsanlagen verwendet. Weitere wichtige Faktoren sind einfache Programmierbarkeit und integrierte Simulation sowie niedrige Personaleinsatzkosten. Dazu gehört auch ein hervorragender und effizienter Kundensupport. Die Betriebskosten spielen ebenfalls eine Rolle, mit niedrigen Energie- und Wartungskosten. Wichtig ist auch die einfache Möglichkeit der Mitarbeiterschulung.

Hans-Joachim Müller

Marktmanager für Antriebselektronik bei SEW-Eurodrive Bild: SEW-Eurodrive

1. Wir werden zunehmend nach Lösungen angefragt, bei denen Off-the-shelf-Produkte (‚von der Stange‘) nicht mehr ausreichen. Die Beratung und das Lösungsportfolio muss ganzheitlich vom TCP bis zur Softwareschnittstelle erfolgen. Hier ist es von Vorteil, wenn man einen Partner hat, der Flexibilität und Know-how bei jedem Teil des Antriebsstrangs aufweisen kann. Von der Mechanik, über Getriebe, Antriebselektronik und Steuerungen bis hin zur Software. So lassen sich auf die Anwendung optimierte Lösungen konstruieren.

2.

Abgesehen von den konstruktiven Voraussetzungen, die erfüllt werden müssen, ist die Software ein entscheidendes Kriterium. Gerade, wenn es darum geht, dass mehrere Roboter gleichzeitig an einer Aufgabe arbeiten, zum Beispiel dem Umsetzen von Gebinden oder dem Sortieren von Stückgut. Dann sind Algorithmen nötig, welche die Lastaufteilung vornehmen. Oft macht es auch Sinn, die gesamte Linie zunächst in einer Simulation virtuell in Betrieb zu nehmen.

3.

Die Kosten des Roboters tragen zu den gesamten Investitionskosten oft nur einen kleinen Anteil bei, die im ROI verrechnet werden. Hier ist oft wenig Spiel, insbesondere wenn eine optimale Skalierung der Hardware auf die Applikation möglich ist. An der Investition haben Konstruktion, Inbetriebnahme und Installation große Anteile. Diese Phasen sollten so reibungsfrei ablaufen wie möglich. Hierzu sind eine gute Kommunikation und Flexibilität im Handeln erforderlich. Für die Inbetriebnahme ist die Reduktion des Programmieraufwands durch Ready-toUse-Bausteine, Simulation und KI-Algorithmen, zum Beispiel für eine Weg- oder Greifoptimierung, von Vorteil. Später im Betrieb des Roboters ist robuste, zuverlässige Technik wichtig, und bei ungeplanten Stillständen Schnelligkeit bei der Diagnose und dem Beheben der Ursache respektive der Lieferung von Ersatzteilen entscheidend.

1.

Peter Pühringer

Geschäftsführer Stäubli Robotics

Bild: Stäubli Robotics

Zu den großen Trends zählen zweifellos die Bereiche mobile Robotik und KI. Beide Technologien läuten eine neue Ära der Industrieautomation ein, da sie ein bis dato nie für möglich gehaltenes Maß an Flexibilität bieten und so starre Automatisierungskonzepte durch hochmoderne, atmende Produktionsstrategien substituieren. Aus diesem Grund haben wir bei Stäubli Robotics unser Angebot um mobile Robotiklösungen erweitert. Auf der Automatica stellen wir drei Mobilroboter vor, darunter das weltweit erste Fahrzeug für den Einsatz in aseptischen Umgebungen. Gleichzeitig schlagen wir durch eine Kooperation mit Robominds ein neues Kapitel der KI- gestützten Robotik auf.

2.

Die Integration von Industrierobotern ist ein wichtiger Schritt bei der Modernisierung von Produktionsanlagen. Aus diesem Grund haben wir bei Stäubli das wahrscheinlich breiteste Sortiment an Robotern für alle denkbaren Produktionsumgebungen von harsch bis steril. Diese Roboter erfüllen alle branchenüblichen Standards und ermöglichen mit den passenden Schnittstellen eine besonders einfache Integration. So können wir beispielsweise unsere Roboter ganz einfach über die UniVALSchnittstellen in vorhandene Maschinensteuerungen oder SPSUmgebungen integrieren. Darüber hinaus verfügen wir über ein leistungsfähiges Partner-Netzwerk und können Anwendern für jede Aufgabe einen passenden Integrator empfehlen.

3.

Roboter sind langlebige Investitionsgüter. Deshalb spielt der Kaufpreis bei der Anschaffung eine untergeordnete Rolle. Entscheidend für die Wirtschaftlichkeit sind die Gesamtkosten über den kompletten Lebenszyklus hinweg. Und gerade im Hinblick auf die Total Cost of Ownership (TCO) erweisen sich Stäubli-Roboter als besonders kostengünstige und nachhaltige Investition. Faktoren wie hohe Qualität, geringer Servicebedarf, überdurchschnittliche Lebensdauer, eigenentwickelte Antriebstechnik und hohe Produktivität führen nach einem langen Roboterleben zu einer hervorragenden Gesamtkostenbilanz.

1.

Patrick Meyer

Leiter Technischer Vertrieb bei Toolcraft Bild: Toolcraft

Im Bereich der Industrierobotik zeichnen sich derzeit zwei zentrale Trends ab: Zum einen gewinnen Machine Learning und künstliche Intelligenz zunehmend an Bedeutung. Sie ermöglichen Robotern, komplexe Aufgaben zu erlernen und sich flexibel an wechselnde Bedingungen anzupassen. Das führt zu einer deutlich gesteigerten Autonomie und Leistungsfähigkeit. Zum anderen beobachten wir einen starken Fokus auf Effektivität und Produktivität – insbesondere durch die wachsende Vielseitigkeit von modernen Robotersystemen. Diese müssen heute flexibel einsetzbar sein und eine große Varianz an Bauteilen bearbeiten können. Dadurch lässt sich ein Mehrfachnutzen realisieren und die Wirtschaftlichkeit in der Produktion nachhaltig steigern.

2.

Die erfolgreiche Integration von Industrierobotern erfordert eine sorgfältige Vorentwicklung und Bewertung der bestehenden Schnittstellen. Ebenso entscheidend ist die frühzeitige Taktzeitermittlung sowie die Überprüfung der Roboterreichweiten, idealerweise mithilfe von Simulationen und realitätsnahen Tests. Eine Wirtschaftlichkeitsanalyse entscheidet, ob ein Retrofit bestehender Anlagen oder die Investition in eine Neuanlage die bessere Option darstellt. Aus Sicht des Maschinenbaus sind zudem die ganzheitliche Betrachtung und ein vollumfängliches Serviceangebot wichtig: Software, Integration, Anbindung, Service und Schulungen müssen von Anfang an mitgedacht und konsequent umgesetzt werden.

3.

Die Wirtschaftlichkeit und der ROI von Industrierobotern werden durch mehrere Faktoren beeinflusst: dem Anschaffungspreis, der flexiblen Nutzbarkeit für unterschiedliche Bauteile sowie dem Rüstaufwand und den laufenden Betriebskosten. Darüber hinaus wirken sich der Personalbedarf und mögliche Stillstandszeiten unmittelbar auf die Wirtschaftlichkeit aus. Einen großen Einfluss auf die Rentabilität der Anlage hat auch eine mögliche mannlose Laufzeit.

1.

Teamleiter Smart Automation bei TÜV SÜD Bild: TÜV SÜD

Ein klarer Trend ist die zunehmende Verschmelzung von Robotik und Bildverarbeitung, zum Beispiel zur Qualitätskontrolle in Echtzeit. Hinzu kommen der wachsende Einfluss künstlicher Intelligenz sowie die datengetriebene Prozessoptimierung. Viele Unternehmen setzen zudem auf modulare, flexibel konfigurierbare Automatisierungslösungen, die sich leichter in wechselnde Produktionsumgebungen integrieren lassen. Mit der Maschinenverordnung (EU) 2023/1230 rücken neue Anforderungen an funktionale Sicherheit, Dokumentation und Risikobeur-

teilung in den Vordergrund. Parallel dazu gewinnt Cybersecurity an Bedeutung – insbesondere im Zuge der zunehmenden Vernetzung und cloudbasierten Steuerung von Robotersystemen.

2.

Eine erfolgreiche Integration beginnt mit einer frühzeitigen Risikoanalyse und einer sorgfältigen Anpassung an bestehende Steuerungs- und Sicherheitskonzepte. Gerade bei Umbauten ist die Abgrenzung zur ‚wesentlichen Veränderung‘ rechtlich relevant. Eine klar definierte Verantwortungsstruktur und die Einhaltung geltender Normen und Vorschriften – etwa hinsichtlich funktionaler Sicherheit oder Schnittstellensicherheit – sind essenziell. Auch die gezielte Schulung des Personals trägt dazu bei, Bedienfehler zu vermeiden und die Akzeptanz zu erhöhen.

3. Der ROI wird wesentlich von den Lebenszykluskosten, der Anlagenverfügbarkeit und der Flexibilität beeinflusst. Energieeffizienz, Wartungsfreundlichkeit und geringe Stillstandszeiten verbessern die Wirtschaftlichkeit ebenso wie eine zukunftssichere Systemarchitektur. Darüber hinaus gewinnen ESG-Kriterien wie Nachhaltigkeit und Ressourceneffizienz an Bedeutung. Eine umfassende Bewertung sollte neben technischen auch organisatorische und rechtliche Aspekte berücksichtigen, um fundierte Investitionsentscheidungen zu ermöglichen.

Richard Tontsch

Head of Marketing bei Yaskawa Europe

Bild: Yaskawa Europe

1. Wir bei Yaskawa sehen KI-basierte Robotik-Lösungen als den aktuellen Trend in der Automatisierungsbranche – nicht nur für die smarte Fabrik, sondern auch darüber hinaus. Denn die breit gefächerten Potenziale von KI finden sich nicht nur in etablierten Branchen wie in der industriellen Blechbearbeitung oder in der Lager- und Intralogistik, sondern auch in bisher kaum automatisierten Anwendungsfeldern, etwa in der Großgastronomie.

2.

Durch entsprechende Software- und Busschnittstellen lassen sich die aktuellen Motoman-Robotersteuerungen von Yaskawa problemlos in übergeordnete Steuerungsumgebungen einbinden. So können die Roboter im gängigen IEC-61131-SPSUmfeld gesteuert werden. Durch die Integration in die SPS bleiben dabei alle genuinen Vorteile der Robotersteuerung erhalten. Das gilt auch für SPS-basierte Neuinstallationen.

3. Der wichtigste Faktor in Bezug auf den ROI ist das jeweilige Automatisierungs- beziehungsweise Anlagenkonzept. Und dieses wiederum wird noch immer von Menschen bestimmt. Deshalb setzen wir bei Yaskawa weiterhin konsequent auf kompetente Beratung. Ein zweiter Faktor ist die mechanische Robustheit von Robotern. Deren Bedeutung gerät bei allen Vorteilen der Digitalisierung manchmal etwas in den Hintergrund. Doch wirkt sich eine möglichst lange Lebensdauer des Roboters sowohl auf den ROI als auch auf die Nachhaltigkeit positiv aus. Die ohnehin lange Lebensdauer der Yaskawa-Roboter lässt sich dabei durch maßgeschneiderte Retrofit-Konzepte verlängern, wie wir sie schon seit vielen Jahren anbieten.

Philipp Ossner

Wie SRCI die Roboterprogrammierung revolutioniert

Der Automatisierungsdruck in der Industrie steigt, der Einsatz von Robotik wird immer wichtiger. Gleichzeitig ist qualifiziertes Fachpersonal für die Roboterprogrammierung schwer zu finden. Der Anlagenbauer Robert Bürkle aus dem baden-württembergischen Freudenstadt löst das Problem in seinen Kundenprojekten nun mit der Schnittstelle SRCI, die eine einfache Programmierung direkt in der SPS erlaubt. VON STEFAN WESTERMANN

Laminatoren für Kreditkarten und Photovoltaikmodule, Lackieranlagen für die Möbelindustrie und alles rund um die Holzbearbeitung: Die Produktpalette der Robert Bürkle GmbH aus Freudenstadt ist vielfältig. Die Firma ist unter anderem spezialisiert auf Pressen- und Beschichtungstechnologien für Fußböden, Türen und Holzwerkstoffplatten, auch Walz-, Gieß- und Spritzlackieranlagen gehören

zum Portfolio. Gerade in der Holzverarbeitung hat es der Anlagenbauer häufig mit schweren Werkstücken zu tun. Dazu zählen Leichtbauplatten für die CaravanIndustrie, die zwischen 180 und 250 Kilogramm wiegen – und damit zu schwer für einen Menschen sind.

„Bei diesen Anforderungen war es unvermeidlich, Roboter in neue Anlagenkonzepte einzubeziehen“, erinnert sich Marian

DIE PROGRAMMIERUNG MIT SRCI FÄLLT BEI ROBERT BÜRKLE SO LEICHT, DASS NACH DEN ERSTEN SCHRITTEN MIT ZWEI ROBOTERN NUN BEREITS FÜNF ROBOTER IN DER HALLE STEHEN.

In der Holzbearbeitung hat Robert Bürkle mit schweren Platten zu tun, die mithilfe des Yaskawa-Roboters bewegt werden.

Michels, der seit dem Abschluss seines Elektrotechnik-Studiums im Jahr 2018 als SPS-Programmierer tätig ist. Die Kunden fordern nämlich Robotik und Automatisierung immer häufiger ein. Die Krux: Für die Programmierung von Robotern braucht es geschulte Fachkräfte, die am Markt nur schwer zu erreichen sind. Die naheliegende Lösung von Michels war es, die in der Anlage installierten Yaskawa-Roboter selbst zu programmieren – dank der neuen Schnittstelle SRCI.

Einfache Programmierung direkt in der SPS

SRCI steht für Standard Robot Control Interface. Robert Bürkle ist eines der ersten Pilotunternehmen, das die neue Schnittstelle verwendet. Das Konzept von SRCI ist sehr intuitiv: Die Programmierung kann dank der Schnittstelle direkt in der speicherprogrammierbaren Steuerung (SPS) stattfinden – es braucht keine spezifischen Kenntnisse über die Systeme der Roboterhersteller mehr. Die Schnittstelle bietet eine Bibliothek von SPS-Funktionsbausteinen, auch Library genannt, für verschiedene Roboterfunktionen an. Robert Bürkle kam in der Entwicklung der Pioniergeist seines Roboterlieferanten zugute. „Yaskawa hat das Thema von Anfang an ernst genommen und die Entwicklung maßgeblich vorangetrieben“, erläutert Bertus de Groot, Anwendungsingenieur bei der Robotics Division von Yaskawa Europe.

ZENTRAL FÜR DEN ERFOLG WAR DIE ENGE ZUSAMMENARBEIT ZWISCHEN DEN BETEILIGTEN FIRMEN.

Die Idee zu SRCI geht zurück auf eine Initiative von Siemens. Der SPS-Hersteller hat seit 2018 ein umfassendes Gremium aus Roboterherstellern, Entwicklern und Anwendern unter der Koordination der Organisation Profibus & Profinet International (PI) aufgebaut. Nach mehreren Jahren der Abstimmung ist SRCI nun marktreif, wie das gemeinsame Projekt von Yaskawa und Siemens bei Robert Bürkle gezeigt hat. Der Anlagenbauer optimiert seine Systeme nun anhand eines digitalen Zwillings. Das virtuelle Abbild erlaubt den Konstrukteuren von Robert Bürkle, die vorhandenen Ressourcen in der Programmierung besser zu nutzen und viel Zeit zu sparen. Die in der Anlage verarbeiteten Platten sind drei Meter lang und einen Meter breit, jeder Testversuch mit echtem Material auf der Anlage würde einen großen Aufwand bedeuten. „Außerdem laufen die Konstruktion und das Finetuning effizienter“, weiß Michels.

Passend auch für kleinere Unternehmen

Trotz sorgfältiger Vorbereitung war dann der erste Härtetest für den digitalen Zwilling die virtuelle Inbetriebnahme der jüngsten Anlage. Dazu musste der verwendete Yaskawa-Roboter in das

SRCI macht die RoboterProgrammierung auch für KMU sehr einfach.

Bilder: Robert Bürkle GmbH

SPS-Programm integriert werden, inklusive Tests der richtigen Funktionsweise und der Arbeitsbereiche. Robert Bürkle hat in der Anlage den Handling-Roboter Motoman GP225 mit einer Traglast bis zu 225 Kilogramm und einem maximalen Arbeitsbereich von 2.702 mm installiert. Der

„WIR KÖNNEN MITTLERWEILE GUTEN GEWISSENS AUCH SCHWIERIGERE ROBOTERANWENDUNGEN ANBIETEN.“

MARIAN MICHELS

Mittelständler hatte sich bereits früh von Yaskawa überzeugt, deshalb gab es eine große Offenheit gegenüber der neuen Programmiermöglichkeit. „SRCI war einfach ein unschätzbarer Vorteil“, erinnert sich Michels. Der SPS-Programmierer konnte in seiner gewohnten Umgebung arbeiten – und die Inbetriebnahme schnell abschließen. Trotz der Herstellerunabhängigkeit bleiben in der Anlage nun die Yaskawa-

Bewegungssteuerung und die Bahngenauigkeit erhalten.

Aktuell werden die multiachs- und multitaskingfähige Motoman YRC1000-Steuerung und die Kompaktsteuerung YRC1000micro für Roboter bis zwölf Kilogramm unterstützt. Gerade kleine Unternehmen profitieren von der Schnittstelle im besonderen Maße. „SRCI ist die passende Lösung für kleinere Kunden, die nicht alles selbst programmieren möchten“, meint YaskawaExperte de Groot. Denn zwar nehme die Bedeutung von Robotern im Anlagenbau immer weiter zu, für KMU wie Robert Bürkle gehört die Inbetriebnahme von Robotern allerdings nicht zum Alltag. „Die Schnittstelle ist aufgrund ihrer Einfachheit der beste und schnellste Weg, bei dieser Firmengröße Roboter einzusetzen“, erklärt Programmierer Michels. Schließlich könne man vor Ort in Freudenstadt nicht die Kapazitäten vorhalten, eine Vielzahl an Roboterexperten heranzuziehen.

MotoLogix spielt

weiterhin wichtige Rolle

Dennoch hat Marian Michels schon einige seiner Kollegen von SRCI überzeugt.

Als Hauptverantwortlicher für die Robotik gibt er Schulungen, erklärt die Arbeit mit der Schnittstelle im eigenen Haus. Die Rückmeldung von den Kollegen ist positiv, denn: „Die Anlernzeit ist sehr überschaubar“, sagt Michels. Die Programmierung mit SRCI fällt bei Robert Bürkle so leicht, dass nach den ersten Schritten mit zwei Robotern nun bereits fünf Roboter in der Halle stehen. „Wir können mittlerweile guten Gewissens auch schwierigere Roboteranwendungen anbieten“, weiß der Programmierer. Marian Michels und Bertus de Groot sind davon überzeugt, dass die Bedeutung von SRCI in der Industrie in den kommenden Jahren noch einmal deutlich steigen wird. Die tiefe Integration von Robotern in die bereits bestehenden Entwicklungsumgebungen für SPS und HMI, der geringe Programmieraufwand und die einfache virtuelle Inbetriebnahme sind dafür der Schlüssel. TB

STEFAN WESTERMANN

arbeitet im Bereich Sales Robots & Systems bei Yaskawa Europe, Robotics Division, in Allershausen.

KI und Robotik als Transformationstreiber

2025 markiert den Beginn einer neuen Ära von KI-Anwendungen in der Industrierobotik. Denn: KI, insbesondere generative KI, macht

Roboter intelligenter, mobiler, zugänglicher und vielseitiger – und lässt neue und aufstrebende Sektoren für die Robotik entstehen. Doch wie lassen sich diese beiden Technologien effizient kombinieren, und welche Rolle spielt der Mensch in dieser Gleichung?

Fakt ist: Künstliche Intelligenz ist keine neue Technologie. Doch ihr disruptives Potenzial erschließt sich mit dem Einsatz von generativer KI. Zum Vergleich: Analytische KI erkennt Abweichungen im Soll-Zustand und trifft Vorhersagen auf Basis gelernter Daten. Sie kommt bereits vielfältig zum Einsatz, etwa um Prozesse zu analysieren. Generative KI hingegen ist in der Lage, neue Inhalte zu erstellen und ermächtigt Roboter dazu, eigenständig zu lernen.

Item Picking –mit Trial-and-Error zum Erfolg

Ohne spezifische Programmierung geht der Roboter dabei nach dem „Trial-andError”-Prinzip vor: Er probiert verschiedene Varianten durch, bis eine zum gewünschten Endergebnis führt. So können Roboter auch Aufgaben übernehmen, die für eine herkömmliche Programmierung zu komplex sind. Besonders interessant ist dies in der Logistik. Hier sorgen jedoch die Pick-andPlace- oder Item-Picking-Anwendungen durch ihren monotonen Charakter für verminderte Produktivität und hohe Fluktuationsraten bei Mitarbeitenden. Mehr noch: Die hohe Pickrate und die große Vielfalt an Artikeln stellen auch für Roboter eine Herausforderung dar.

Der Robotik Item Picker von ABB – eine KI- und Vision-basierte Lösung –kann Artikel in unstrukturierten Umgebungen in Lagern und FulfillmentZentren genau erkennen und kommissionieren. Das System benötigt keine menschliche Überwachung oder Informationen über die physischen Eigenschaften der zu entnehmenden Artikel. Bild: ABB

Hier spielt KI ihre Vorteile aus – wie beim Robotic Item Picker von ABB. Ausgestattet mit einem Roboter, Vakuumgreifern und einer speziellen Bildverarbeitungssoftware ist der Robotic Item Picker in der Lage, Artikel in unstrukturierten Umgebungen genau zu kommissionieren. Zusätzlich steigt die Produktivität, denn die Pickrate liegt mit 750 bis 1.400 Artikeln pro Stunde und einer Induktionsrate von 99 Prozent weit über der eines Menschen.

KI als Wegbereiter zur autonomen Navigation

In Fabriken ist autonome Mobilität entscheidend für eine flexible Automatisierung. Das Geheimrezept heißt hier Visual SLAM (Visual Simultaneous Localization and Mapping). Die Kombination aus KI und 3D-Bildverarbeitung versetzt autonome mobile Roboter (AMR) in die Lage, zwischen festen und beweglichen Objekten zu unterscheiden, ihre Umgebung zu kartieren und auf dieser Basis intelligente Entscheidungen zu treffen. Gepaart mit der Software AMR-Studio für das intuitive Programmieren wird die Inbetriebnahmezeit um bis zu 20 Prozent verkürzt. Dies erleich-

tert Unternehmen mit unterschiedlichen Automatisierungs-Reifegraden den Einstieg in die AMR-Welt.

Mensch und Maschine: Seite an Seite in die Zukunft

Doch wo bleibt der Mensch in diesem Zukunftsszenario? Es ist richtig, dass Robotik heutige Berufsbilder verändert – besonders in Kombination mit KI. Dabei steht jedoch die Entlastung der Menschen von schweren, körperlich anstrengenden oder repetitiven Aufgaben im Vordergrund. So werden Kapazitäten freigesetzt, die sich wiederum für abwechslungsreichere, kreative Aufgaben einsetzen lassen. In der Zukunft arbeiten Menschen und Roboter in zahlreichen Branchen Seite an Seite. Damit man das volle Potenzial von KI und Robotik jedoch ausschöpfen kann, müssen Politik, Wissenschaft, Arbeitnehmervertretungen und Unternehmen an einem Strang ziehen. Denn richtig eingesetzt, sind KI und Robotik Schlüsseltechnologien, die dazu beitragen, den Wohlstand in Deutschland zu sichern.

ABB auf der Automatica 2025: Halle B5, Stand 321

Mit RobotStudio Automatic Path Planning können auch unerfahrene Benutzer effiziente Roboterbewegungsprogramme erstellen.

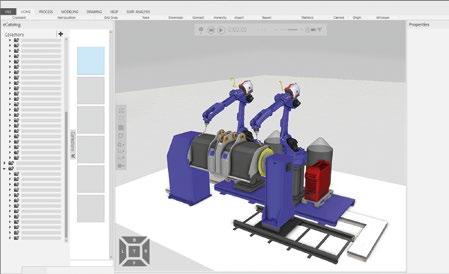

So programmiert sich der Roboter (fast) von selbst

Die Roboter-Programmiersoftware ABB RobotStudio senkt mit einer Funktion die Einstiegshürden in die Roboterprogrammierung: Automatic Path Planning reduziert die Offline-Programmierung von Roboterbewegungen auf wenige Klicks. Das Besondere dabei: Der Programmierer gibt an, was zu tun ist – das Wie ermittelt die Software innerhalb des vorgegebenen Bewegungsbereichs des Roboters selbst. VON NIMA ENAYATI, ARNE WAHRBURG, MIKAEL NORRLOF, MATTIAS BJÖRKMAN, MORTEN AKERBLAD UND MAGNUS SEGER

Scheinbar banale Bewegungsabläufe aus der Natur in Roboterbewegungen zu übersetzen, verlangt selbst Programmierern viel Expertise und Geduld ab. Denn Knickarmroboter orientieren sich mathematisch nicht an drei Dimensionen, sondern an sechs. Der kürzeste Weg zwischen zwei Punkten kann für einen Menschen ganz anders ausfallen als die entsprechende Bahn eines Roboters, Ein typisches Programm für einen Industrieroboter lässt sich prinzipiell in zwei Arten von Bewegungen unterteilen: aufgabenbezogene Bewegungen wie Schweißen oder Kleben, bei denen die Roboterbahn größtenteils von der Aufgabe bestimmt wird.

Transferbewegungen, bei denen in der Regel mehrere Wegpunkte programmiert

werden, um zu prüfen, ob der Roboter die Bahn kollisionsfrei abfahren kann. Für die beiden Bewegungsarten muss der Roboter nicht zwingend einer vorgegebenen Geometrie folgen. Er muss sich lediglich möglichst effizient von einem Zellenbereich in den anderen bewegen können. In der Praxis versuchen Programmierer häufig, eine möglichst kurze Bahn zu definieren, um eine kürzere Bewegungsdauer zu erreichen. Auch müssen die Wegpunkte für den Roboter erreichbar sein. Was trivial klingen mag, scheitert in der Realität häufiger als gedacht an den eingeschränkten Arbeitsbereichen der Robotergelenke oder damit verbundenen kinematischen Singularitäten. Je kleiner die Roboterzellen, desto aufwändiger wird es zudem, Transferbewegungen effizient und zugleich kollisionsfrei zu programmieren.

Offline-Roboterprogrammierung leicht gemacht

Doch exakte Roboterbahnen müssen kein „Luxus“ mehr sein. Mit einer Funktion zur Planung kollisionsfreier Bahnen macht die Offline-Planungssoftware ABB RobotStudio das Programmieren von Roboterbewegungen intuitiver und zugänglicher – auch für kleinere Unternehmen mit schmalen Budgets und weniger Inhouse-Expertise in der Roboterprogrammierung.

Um die perfekte Roboterbahn zu planen, wählen die Bediener lediglich Startund Zielposition sowie die Robotergeschwindigkeit aus. In wenigen Sekunden berechnet die Software eine besonders kurze und garantiert erreichbare sowie kollisionsfreie Bahn – maßgeschneidert

WEITER AUF SEITE 20

Next Level Picking –direkt integriert in SAP EWM/MFS

Steigende Artikelvielfalt, wachsende Kundenanforderungen und Personalengpässe prägen die Rahmenbedingungen in der Logistik. Gefordert sind Lösungen, die technologisch überzeugen und sich zugleich reibungslos in bestehende IT- und Prozesslandschaften integrieren. Mit der Pick-by-Robot-Lösung LUKE liefert IGZ die Antwort auf die Herausforderungen, die Maßstäbe setzt – ausgezeichnet mit dem German Innovation Award in Gold.

LUKE ist die weltweit erste Pick-RobotikLösung, die direkt an SAP EWM/MFS angebunden ist, sodass die Steuerung durchgängig in einem System erfolgt. Die Inbetriebnahme erfolgt einfach via Plugand-Play. Die kompakte, mobile Bauweise erlaubt auch in Bestandsumgebungen eine flexible Platzierung – ganz ohne aufwändige Infrastrukturanpassungen oder Schutzumhausung, da die Schutzmaßnahmen direkt im Roboter integriert sind.

Kommissionierung rund um die Uhr

Mit bis zu 550 Picks pro Stunde, höchster Präzision und 24/7-Verfügbarkeit stellt LUKE verlässliche Prozesse sicher – unabhängig von Schichtmodell oder Auftragslage. Intelligente Packalgorithmen sorgen für ideal gefüllte Handling Units und optimieren somit auch den Versandraum. Das wiederum hat zur Folge, dass sich Transportkapazitäten einsparen lassen.

Vielseitig einsetzbar für unterschiedlichste Artikel LUKE übernimmt das vollautomatisierte Piece-Picking direkt an Ware-zur-Person-

LUKE kann sowohl an bestehenden Arbeitsplätzen, an denen bereits Menschen arbeiten als auch an speziell für ihn vorgesehenen Roboterarbeitsplätzen kommissionieren. Durch die flexible Plug&Play-Lösung ist er einfach nachrüstbar und kann beispielsweise die Nachtschicht übernehmen. Bilder: IGZ

Arbeitsplätzen – egal ob Single- oder Multi-Order-Kommissionierung, Vorkommissionierung oder Behälterverdichtung. KI-basierte Bildverarbeitung, automatische Stammdatenpflege, adaptiver Greiferwechsel sowie der patentierte IGZ Rotary Gripper ermöglichen das schnelle und sichere Handling unterschiedlichster Verpackungsarten und inhomogener Objekte.

Vierte Generation mit Etikettierlösung & LUKE X für schwerere Lasten

Mit der vierten Generation des Roboters wurde der Funktionsumfang gezielt erweitert: Ergänzend ermöglicht die integrierte Druck- und Etikettierfunktion inklusive 100-Prozent-Verifikation nun auch die direkte Vorbereitung für den Versand. Für die vollständige Verifikation sorgt dabei ein im Greifwerkzeug integrierter Scanner. Bei schwereren Artikeln bis acht Kilogramm steht mit LUKE X auch eine weitere Ausprägung zur Verfügung, die bei gewohnt kompakter Bauweise und gleicher Prozessstabilität, drei Kilogramm mehr Gewicht bewegen kann als LUKE.

Technologie aus einer Hand

IGZ übernimmt nicht nur die Roboterintegration, sondern die volle Prozessverantwortung von der Steuerungstechnik über die Visualisierung im IGZ-Leitstand bis hin zur synchronisierten Case Calculation. Der Verzicht auf Drittsoftware sichert langfristige Unabhängigkeit und reduziert Lizenzkosten.

Praxisbewährt und zukunftsorientiert

Bei der Bilstein Group agieren seit 2022 zwei LUKE-Roboter in der Kleinteilekommissionierung im Logistikzentrum Gelsenkirchen: Sie verdichten Artikel, splitten Behälter und steigern die Flächeneffizienz. Auch beim Sanitärhersteller Geberit wur-

Die beiden IGZ-Kommissionier-Roboter LUKE sorgen für zuverlässige Unterstützung bei der Vorkommissionierung der Ware sowie bei Verdichtung und Behältersplitting.

de LUKE innerhalb von nur zwei Wochen erfolgreich in der bestehenden Logistikanlage nachgerüstet – ohne nennenswerte Umbauten. Mensch und Maschine agieren hier Hand in Hand.

Fazit: Mit LUKE stellt IGZ eine skalierbare, voll in SAP integrierte Robotiklösung bereit, die aktuelle wie künftige Anforderungen der Industrie 4.0 souverän bewältigt – modular, effizient und durchdacht bis ins Detail.

IGZ Ingenieurgesellschaft für logistische Informationssysteme mbH

Logistikweg 1, 95685 Falkenberg

TEL.: +49 (0) 96 37 / 92

info@igz.com www.igz.com

Roboter-Transferbahnen im Vergleich. Die Bewegungsdauer beträgt im Originalprogramm 5,95 Sekunden (links), beim Experten 3,48 Sekunden (Mitte) und bei RobotStudio 2,99 Sekunden. Bilder: ABB

für den Gelenkraum des jeweiligen Roboters. Die kurze Fahrzeit reduziert auch den Energieverbrauch.

Dank der automatischen Zonen-Parametrierung müssen die Roboter nicht an jedem Wegpunkt anhalten, sondern können auch Abkürzungen nehmen, die für einen bestimmten Wegpunkt definiert sind. Der Zonenparameter gibt zum Beispiel die maximale Entfernung vor, den der Werkzeugarbeitspunkt (Tool Center Point, TCP) eines Roboters von einer im Wegpunkt definierten Position abweichen darf. Ein größerer Zonenparameter ermöglicht eine glattere und kürzere Bahn.

Häufig lässt sich nur durch Ausprobieren ein Zonenparameter finden, der groß genug ist, aber nicht zu Kollisionen führt. Dies muss dann mühsam für alle Wegpunkte durchgeführt werden. Nutzer behelfen sich häufig, indem sie für alle Wegpunkte auf einer Bahn eine kleine Zone wählen, was die Performance und Glätte der Bewegung unnötigerweise einschränkt. Automatic Path Planning in ABB RobotStudio automatisiert diesen Vorgang und maximiert dabei die Anzahl und Größe kollisionsfreier Zonen auf der resultierenden Bahn. Weiter vereinfachen lässt sich die Programmierung durch die Auswahl mehrerer Zielpositionen für eine Startposition. In diesem Fall liefert ein einziger Klick in RobotStudio mehrere kollisionsfreie Bahnen.

Mensch versus Roboter:

Wer programmiert besser?

Aber wie performt eine automatisch generierte Bewegung im Vergleich zu einer Bewegung, die manuell programmiert wurde? Dazu hat ABB im Rahmen einer

Nutzerstudie (ABB-interne Studie) die Performance der von Automatic Path Planning generierten Transferbewegungen mit Bewegungen verglichen, die von Roboterprogrammierern erstellt wurden.

Gegenstand der Studie war eine robotergestützte Klebezelle, wie sie in der Automobilindustrie zum Einsatz kommt. Das enge Layout der Zelle erschwerte die kollisionsfreie Programmierung. Die Anforderungen an den Roboter umfassten mehrere aufgabenbezogene Bewegungen (Aufnehmen, Absetzen, Reinigen und Kleben) sowie sechs Transferbewegungen. Die gewählte RobotStudio-Station wurde – ohne Originalprogramm – an drei Programmierer übermittelt, die bis zu 23 Jahre Erfahrung in der Robotersimulation besaßen.

MIT EINER FUNKTION ZUR PLANUNG

KOLLISIONSFREIER BAHNEN MACHT

DIE OFFLINE-PLANUNGSSOFTWARE ABB ROBOTSTUDIO DAS PROGRAMMIEREN VON ROBOTERBEWEGUNGEN INTUITIVER UND ZUGÄNGLICHER.

Die Experten bekamen schriftliche Anweisungen, die Transferbewegungen für die jeweiligen Start- und Zielpositionen zu programmieren. Dabei sollten sie mit normalem Optimierungsaufwand eine gute Gesamtbewegungsdauer und einen möglichst geringen Energieverbrauch erreichen. Zudem mussten sie die Zeit erfassen, die sie vom Öffnen der Station in RobotStudio bis zum Abschluss der Programmierung benötigten.

Ergebnisse der Studie

Erwartungsgemäß fielen die automatisch erstellte Bahn und die Expertenbahn sichtbar kürzer aus als die des Originalprogramms, wobei die Bewegungsdauer beim Originalprogramm 5,95 Sekunden, beim

Experten 3,48 Sekunden und bei RobotStudio 2,99 Sekunden betrug. Interessanterweise resultierte die Bahn von RobotStudio trotz des scheinbar kürzeren Wegs der Expertenbahn in einer schnelleren Bewegung und erwies sich zunehmend als glatter.

Auch wenn die Bewegungsdauer häufig die wichtigste Bemessungsgrundlage für die Performance einer Roboteranwendung ist, gewinnt die Energieeffizienz zunehmend an Bedeutung. Doch bei einer manuellen Programmierung ist eine systematische Optimierung des bewegungsbezogenen Energieverbrauchs nicht praktikabel – besonders bei einer festen Geschwindigkeit. Hier bieten Bewegungsplanungsalgorithmen wie die von RobotStudio einen Mehrwert. Natürlich könnten auch Experten eine höhere Performance erzielen, wenn sie den Aufwand für die Optimierung eines Programms erhöhen würden. Mit Automatic Path Planning ließ sich diese Aufgabe in 1,5 Minuten erledigen – verglichen mit 21 Minuten für den schnellsten Experten.

In diesen 1,5 Minuten war die Konvertierung der Bahn in Rapid und die Synchronisierung mit der Steuerung enthalten. Somit könnten Experten bei der Programmierung von Transferbewegungen grundsätzlich auf RobotStudio Automatic Path Planning zurückgreifen und ihre Optimierungsbemühungen auf spezielle Fälle konzentrieren, in denen die automatische Bahnplanung an ihre Grenzen stößt. Nutzer mit weniger Erfahrung werden dadurch in die Lage versetzt, Roboterbewegungsprogramme mit wenig Aufwand zu erstellen. RT

Die Autoren NIMA ENAYATI (Principal Scientist), ARNE WAHRBURG (Principal Scientist), MIKAEL NORRLOF (Corporate Executive Engineer), MATTIAS BJÖRKMAN (Chief Engineer Robot Software Products), MORTEN AKERBLAD (Principal Engineer) und MAGNUS SEGER (Global Product Manager Simulation Software) arbeiten bei der ABB AG.

Neue Klassen, klare Grenzen

EN ISO 10218-1:2025 definiert Robotersicherheit neu

Mit der Überarbeitung der EN ISO 10218-1:2025 kommen weitreichende Anforderungen auf die Hersteller von Industrierobotern zu.

Die Einführung von Robotik-Klassen, präzisierte Sicherheitsfunktionen und verpflichtende Cybersecurity-Maßnahmen verändert das Spielfeld. TÜV SÜD erläutert die wichtigsten Änderungen – und warum jetzt Handlungsbedarf besteht.

Eine zentrale Neuerung der überarbeiteten Norm EN ISO 10218-1:2025 ist die Einführung einer Klassifizierung für Industrieroboter. Künftig wird zwischen Klasse I (leichte und kleine Roboter) und Klasse II (alle anderen Industrieroboter) unterschieden. „Diese Unterscheidung ist kein kosmetisches Detail“, erklärt Philipp Ossner, Teamleiter Smart Automation bei TÜV SÜD. „Sie hat direkte Auswirkungen auf das geforderte Sicherheitsniveau.“

Denn während bei Robotern der Klasse I Sicherheitsfunktionen mit einem Performance-Level (PL) b oder SIL 1 ausreichen, müssen KlasseII-Roboter in vielen Fällen mindestens PL d, Kategorie 3 oder SIL 2 erfüllen – ein deutlich höheres Sicherheitsniveau als bisher. Annex C der Norm listet die entsprechenden Funktionen und Anforderungen detailliert auf. Dazu zählen unter anderem manuelle Betriebsmodi, Not-Aus, Geschwindigkeitsüberwachung oder Achsbegrenzung.

Roboters und mit externen Systemen gelten neue Maßstäbe: Abhängig vom Kommunikationskanal – intern (zum Beispiel sicherheitsgerichtete Bussysteme) oder extern (zum Beispiel über Ethernet) – müssen die Risiken wie Paketverlust, Verzögerungen oder unautorisierter Zugriff bewertet und abgesichert werden. Der Fokus liegt dabei auf der residualen Fehler wahrscheinlichkeit gemäß IEC 61508.

„Cybersecurity ist kein ITThema mehr, sondern elementarer Bestandteil der Maschinensicherheit“, so Philipp Ossner. „Diese Entwicklung stellt viele Hersteller vor neue Herausforderungen, bietet aber auch die Chance, das Vertrauen in vernetzte Robotersysteme zu stärken.“

Kollaboration mit Menschen: sicherer, aber anspruchsvoller

TÜV SÜD unterstützt Hersteller entlang des gesamten Lebenszyklus industrieller Robotersysteme. Bild: © THINK b/stock.adobe.com

Umfangreiche Roboter-Services

Eine überraschende Änderung: Die Anforderung an das Not-Aus wurde von PL d Kat. 3 auf PL c Kat. 3 abgesenkt – allerdings nur für diese eine Funktion. Alle anderen Anforderungen wurden zum Teil deutlich verschärft. Hersteller sollten diese Änderungen im Entwicklungsprozess neuer Roboter dringend berücksichtigen.

Cybersecurity wird zum Sicherheitsfaktor

Eine der auffälligsten Neuerungen ist die Integration von Cybersecurity-Anforderungen in die Sicherheitsbewertung. Hersteller müssen künftig eine Bedrohungsanalyse durchführen und Schutzmaßnahmen gegen unberechtigten Zugriff auf Hardware, Software und Konfigurationsdaten implementieren. Maßgeblich hierfür sind IEC TS 63074:2023 sowie IEC 62443-3-2:2020. Auch für die Kommunikation innerhalb des

Die bisher eigenständige Technische Spezifikation ISO/TS 15066 zur kollaborativen Robotik wurde nun vollständig in die EN ISO 10218 integriert. Für kollaborative Roboter – typischerweise Klasse II – bedeutet das: Funktionen wie Handführung, Geschwindigkeits- und Abstandsüberwachung (SSM) sowie Kraft- und Leistungsbegrenzung (PFL) sind verpflichtend umzusetzen. Letzteres lässt sich entweder durch ein inhärent sicheres Design mit fixierten Grenzwerten oder durch aktive Sicherheitsfunktionen mit Schutzstopp bei Grenzwertüberschreitung realisieren.

Darüber hinaus fordert die Norm, dass bei Annäherung einer Person die Geschwindigkeit reduziert oder die Bewegung des Roboters so angepasst wird, dass sich ein sicherer Abstand einhalten lässt. Diese Anforderungen erfordern eine präzise Integration von Sensorik, Logikfunktionen und Aktorik – insbesondere bei der Softwareentwicklung und Inbetriebnahme.

TÜV SÜD unterstützt Hersteller entlang des gesamten Lebenszyklus industrieller Robotersysteme – von der Risikoanalyse, über die Prüfung und Bewertung der funktionalen Sicherheit bis hin zur Zertifizierung gemäß EN ISO 10218-1 und EN ISO 10218-2. Im Bereich kollaborativer Anwendungen bietet TÜV SÜD darüber hinaus die Evaluierung nach ISO/TS 15066 – jetzt integraler Bestandteil der neuen Norm – sowie die Begutachtung von Power & Force Limiting (PFL)-Systemen und die Validierung von Safety Functions gemäß ISO 13849-1 bzw. IEC 62061.

Angesichts der nun deutlich konkreteren Anforderungen an Design, Funktion und Sicherheit ist für viele Hersteller ein Redesign bestehender Roboterarchitekturen unumgänglich. Wer frühzeitig reagiert und die neuen Anforderungen konsequent in Entwicklung, Dokumentation und Validierung integriert, schafft nicht nur sichere Produkte, sondern stärkt auch langfristig die eigene Wettbewerbsfähigkeit. Mehr Informationen: www.tuvsud. com/de-de/branchen/produzierendeindustrie/robotik

Das Cognibot Kit setzt einen neuen Standard in der Robotik, indem es herkömmliche Cobots mit leistungsstarken kognitiven Funktionen ausstattet.

Für viele kleine und mittelständische Unternehmen ist Automatisierung längst kein abstraktes Zukunftsthema mehr, sondern eine konkrete Notwendigkeit – um wettbewerbsfähig zu bleiben, steigenden Qualitätsansprüchen gerecht zu werden und Engpässe in der Fachkräfteverfügbarkeit abzufedern. Gleichzeitig fehlt es im Alltag oft an internen Experten, um komplexe Automatisierungslösungen selbstständig umzusetzen. Genau an diesem Punkt kommt Delta Electronics ins Spiel: mit einem klaren Fokus auf benutzerfreundliche, skalierbare Technologien, die speziell für den unkomplizierten Einstieg entwickelt wurden – ohne technologische Überforderung und ohne lange Anlaufphasen für mittelständische Anwender, die rasch Ergebnisse erzielen wollen.

MICHAEL MAYER-ROSA:

„Automatisierung ist dann erfolgreich, wenn sie sich nicht an idealisierten Szenarien orientiert, sondern an der Realität ihrer Anwender“.

Delta Electronics versteht sich als moderner Factory Solution Provider, der auch KMU den Weg in die Automatisierung erleichtert – mit Systemen, die sich einfach integrieren, flexibel anpassen und effizient betreiben lassen. Im Mittelpunkt steht die D-BotSerie – kollaborative Roboter mit breitem Einsatzspektrum, dazu zählen unter ande -

Kollaborative Roboter für den Mittelstand

Der Druck auf kleine und mittelständische Unternehmen (KMU) wächst: Fachkräftemangel, steigende Kundenanforderungen und der globale Wettbewerbsdruck machen moderne Produktionstechnologien unverzichtbar. Automatisierung wird dabei nicht mehr nur als Option, sondern als Überlebensstrategie verstanden – und genau hier setzt Delta Electronics an. Mit intuitiver Robotertechnik und KI-Features bietet Delta praxisfertige Automatisierung für den Mittelstand. VON NADINE TROMMESHAUSER

rem Szenarien aus der Elektronikfertigung, dem Automotive-Bereich sowie aus der Logistik- und Verpackungsindustrie – mit konkreten Applikationen wie Machine Tending, Palettierung, präziser Dosierung oder KI-gestützter Qualitätskontrolle. Delta verfolgt dabei einen klaren strategischen Ansatz: Durch die Identifikation von Zielbranchen mit hohem Automatisierungspotenzial und die Priorisierung von branchenübergreifenden Anwendungen.

Umrüstzeiten drastisch reduzieren, komplexe Prozessketten vereinfachen Ein Beispiel für anwendungsnahe Automatisierung ist die automatisierte flexible Zuführung, die Delta gemeinsam mit dem Partner Asyril realisiert hat. In vielen Industrien – von der Elektronikfertigung über die Medizintechnik bis zur Konsumgüterproduktion – ist der Umgang mit variantenreichen Kleinteilen eine Herausforderung. Eine Lösungsvariante integriert den Asycube 240 Red Light mit dem EYE+ Vision-System und einem D-Bot zur Teileentnahme. Die präzise Bildverarbeitung erkennt die Position und Orientierung selbst chaotisch zugeführter Teile, der Roboter greift und verarbeitet sie direkt weiter – ganz ohne manuelles Ausrichten oder Wechselvorrichtungen. Die -

ses Zusammenspiel reduziert Umrüstzeiten drastisch, vereinfacht komplexe Prozessketten und eröffnet neue Automatisierungspotenziale in Bereichen, die bislang als zu aufwändig oder unberechenbar galten. Auch hier gilt: Auf Anwenderseite ist kein Spezialwissen notwendig – die Einrichtung erfolgt über eine grafische Benutzeroberfläche, das System lernt dann selbstständig mit.

Schlüsselfertige Lösungen für einen reibungslosen Start

Die neue Palettier-Komplettlösung von Delta wurde speziell für den Mittelstand entwickelt. Diese schlüsselfertige Lösung kombiniert Hardware und Software in einem einzigen Paket und ermöglicht Anwendern ohne externe Dienstleister den sofortigen Einstieg in die Automatisierung. Zum Einsatz kommen ein D-Bot, eine vertikale Zusatzachse von Linak sowie eine mechanische Palettier-Station. Die Einrichtung erfolgt über eine intuitiv gestaltete Benutzeroberfläche,

Mit intuitiver Robotertechnik und KI-Features bietet Delta Electronics praxisfertige Automatisierung für den Mittelstand. Bilder: Delta Electronics

MICHAEL MAYER-ROSA:

„Ob Palettierung, flexible Zuführung, Maschinenbeschickung oder KI-gestützte Interaktion – wir zeigen, dass Automatisierung heute nicht mehr gleichbedeutend mit Komplexität sein muss und dass dort große Potentiale für den Mittelstand gehoben werden können.“

unterstützt durch einen Schritt-für-SchrittWizard, welcher den Anwender auch ohne Vorkenntnisse durch die Konfiguration führt – von der Einrichtung der Arbeitsbereiche über die Definition von Boxengrößen bis hin zur sicheren Inbetriebnahme.