Proceso del Forjado y sus Materiales más Utilizados en la Industria

Brayan D. Moreno1 , Jean Piere Adames Martínez11Facultad de Informática, Electrónica y Comunicación, Escuela de Mecatrónica, Universidad de Panamá, Ciudad de Panamá 07207.

Resumen Este Articulo profundizamos sobre temas relacionados a la historia e inicio de la forja como actividad cotidiana y oficio, seguido vimos las maneras en las que podemos realizar este proceso; como lo son en frio y caliente. Existen varios tipos de forjados en la industria, estos fueron desarrollados de una manera satisfactoria. Observamos las limitaciones que conlleva la creación de un producto forjado y los equipos los cuales son utilizados para este proceso. Por último, desenvolvimos los materiales más utilizados en cuanto al tema que nos compete y sus propiedades mecánicas; sus respectivas curvas características, módulos de Young y sus ecuaciones.

enfatizada por el hecho que, como una actividad económica, comprende de 20 a 30 % del valor de todos los bienes y productos producidos. La manufactura es utilizada también para aquellas actividades en el que un producto manufacturado es utilizado para fabricar otros productos. Este concepto proviene o se deriva del latín manu factus, que significa hecho a mano.

Otro concepto importante por tomar, son los procesos de manufactura que nos permiten convertir la materia prima en productos. Muchos procesos se utilizan para producir componentes y formas, y por lo general existe más de un método para la manufactura de una pieza a partir de un material dado.

Abstract This article delved into topics related to the history and beginning of the forge as a daily activity and trade, followed by the ways in which we can carry out this process; as they are hot and cold. There are several types of forgings in the industry, these were developed in a satisfactory way. We look at the limitations involved in creating a forged product and the equipment that is used for this process. Finally, we developed the most used materials in terms of the subject that concerns us and their mechanical properties; their respective characteristic curves, Young's modules and their equations.

Index Terms Compression, Dice, Forged, Metal.

I. INTRODUCCIÓN

Para el desarrollo de este tema, debemos de tener a consideración, ciertos conceptos fundamentales. Como primer punto tenemos la manufactura. La manufactura es aquel proceso en el que convertimos la materia prima en productos. Esta incluye el diseño del producto, la selección de la materia prima, la secuencia de procesos a través de los cuales será manufacturado el producto.

La manufactura es considerada la columna vertebral de cualquier nación industrializada. Su importancia queda Documento recibido el 20 de agosto de 2022

La selección de un proceso de manufactura en particular. O de una secuencia de proceso en particular, depende no sol de la forma a producirse sino también de muchos otros factores correspondientes a las propiedades del material. Como se mencionó anteriormente, existen diversos procesos de manufactura los cuales pueden ser fundición (Molde desechable y molde permanente), formado y conformado (Laminación, forja, extrusión, etc), Maquinado (Torneado, taladrado, fresado, etc), Unión (Soladura blanda, con aporte, sin aporte, etc), Acabado (Asentado, pulido, lapeado, etc). Pero dentro de todos estos procesos mencionados, solo nos enfocaremos en uno que sería el proceso de forjado.

II. PROCESO DE FORJADO

A. Historia de la forja: Una tradición milenaria

Este arte ha existido desde hace miles de años atrás, en el antiguo Egipto ya eran capaz de manejar utensilios de hierro. Gracias a la arqueología hemos sido capaz de saber que mucho tiempo atrás de los egipcios ya manejaban adornos fabricados con metales forjados [1].

B. Proceso de la Forja

La forja es el proceso por el cual se modifica la forma de los metales por medio de deformación pasticas producidas por

presión o impactos, esta deformación es realizada a altas temperaturas [2]

Dicho de otra forma, consiste en la creación de piezas mediante la aplicación de fuerzas de compresión unidireccionales, aplicadas a través de dados y herramientas [3].

Existen diferentes maneras de realizar un forjado según su temperatura: Mayormente las operaciones de forja se realizan con temperaturas caliente por ambos lados, esto depende de la necesidad la que disponemos y la resistencia y ductilidad del material de trabajo [3]

En cuanto al proceso de forja en frio al material ser poco maleable es necesario aplicar fuerzas mayores, esto se debe a que el material es más resistente comparados con el trabajo en caliente [3].

Al calentar el material de trabajo es importante conseguir uniformidad de la temperatura en toda la pieza, de no lograr este cometido presentara roturas internas al no tener la misma plasticidad que la superficie [2].

C. Tipos de Forjados

Forja Libre: es el proceso más sencillo y consiste en estrujar una pieza de trabajo con la ayuda de dos dados planos o con forma, esto se realiza gracias a una serie de impactos a una gran fuerza para lograr una compresión [3]

Fig 2. Representacion de un deformado homogeneo idel.

Claro, las deformaciones no ocurren así, por lo tanto, una operación real si sufre fricción ya que el flujo del metal se opone a la superficie de los dados. Esto crea un efecto de abultamiento en forma de barril, este efecto es llamado abarrotamiento [3].

Fig 1 Representación visual del forjado libre con sus dados y material de trabajo

Su característica principal es que la deformación del metal no se encuentra limitada, este tipo de forjado es utilizado cuando la pieza a fabricar es pequeña o si el tamaño de la pieza a forjar es muy grande. Las herramientas principales que se utilizan son el Yunque y el Martillo. La pieza de trabajo es puesta en el yunque el cual funciona como plataforma o retenedor para luego recibir fuertes golpes por medio del martillo que cae sobre el produciendo así la deformación, por lo tanto, al ser forjado libre es imposible que nos queden 2 piezas totalmente parecidas [2]

Si el forjado en dado abierto se lleva a cabo en condiciones ideales, esto quiere decir que no existe fricción entre las piezas de trabajo y los dados, entonces la deformación será homogénea [3].

Fig 3. Representacion de una deformacion real

Un ejemplo de forjado de dado abierto en la industria sería la deformación de grandes lingotes cilíndricos o cónicos para convertirlos en secciones redondas o cuadradas [3].

Fig 4. Ejemplo de forja en lingote rectangular por medio libre

Forjado por estampación: Este tipo de forjado la fluencia del material queda limitado al volumen del estampado, esto quiere decir que el material se coloca en un elemento con una forma determinado y este tomara cierta forma. El metal llenara completamente los huecos de las estampas por medio de golpes o presión, el proceso finaliza cuando las dos matrices se encuentran casi en contacto. Para este tipo de forjado se puede realizar a una temperatura caliente de 1250°, en semi caliente a 900° o en frio a temperatura ambiente. Para este caso todas las piezas si serán idénticas si todo se realiza adecuadamente [3].

Fig 5. Representacion visual de forja por estampa.

La pieza de trabajo que utilizamos para iniciar normalmente es cilíndrica o cuadrada la cual es necesario cortar según sea el caso para evitar sobrellenado en las cavidades de los dados [3]

Fig 6. Ejemplos de piezas de trabajo por estanpado.

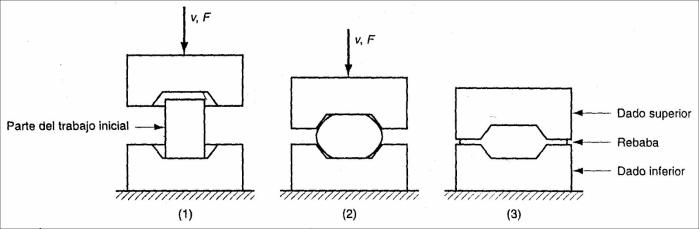

Forjado sin rebaba: La Diferencia en este proceso es que la pieza del trabajo original queda acoplada dentro de la cavidad del dado cuando se comprime y no se forma rebaba [3].

Fig 9.Representacion visual del forjado mediante rodillos.

D. Conceptos básicos de diseño de productos forjados y sus limitaciones.

• Costes de material.

• Costes de utillajes.

• Costes de producción.

• Costes de mecanizado.

El coste unitario del producto está relacionado con el tamaño de la serie a producir:

• Cuanto mayor sea la serie, resulta más económico ajustar la forma forjada a la forma final de la pieza, reduciendo el mecanizado.

•El proceso de forja impone límites de diseño (No es posible formar cualquier pieza de geometría)

Fig 7. Representacion visual del forjado sin rebaba.

Una aplicación especial del forjado sin rebaba es el acuñado, este trata sobre imprimir finos detalles del dado en la superficie superior y en el fondo de la pieza de trabajo, una aplicacion de este tipo de forjado sería monedas, joyerías y medallones [3].

Fig 10. Productos forjados(Ganchos, Engranajes, etc,)

Limitaciones de diseño de productos forjados [4]

• Necesidad de angulo de salida en las paredes verticales.

• Necesidad de radios de acuerdo:No es posible forjar arritas libres

• Muy dificil de forjar en paredes delgadas

• Tolerancias y acabado superficial pobres (Forja en caliente).

• No es posible forjar agujeros de pequeño diametros [4].

Fig 8. Aplicacion acuñado para forjado de rebaba.

Forjado con rodillos: Este proceso de deformación se utiliza para reducir una pieza de trabajo ya sea cilíndrica o rectangular, esta pieza pasa a través de unos rodillos que giran opuestos con un área igual al que se quiere al final [3]

Fig 11. Representacion de una limitacion del diseño forjado

Fig 12. Representacion de otros tipo de limitaciones del deseño forjado.

III. EQUIPOS PARA EL PROCESO DE FORJADO:PRENSA, MARTILLO.

A. PrensaUna Prensa representa un tipo de maquina o herramienta esencial en el desempeño para la fabricación industrial. Estas se rigen por generar energía a través de fuerzas que actúan a distancias. La prensa es una aplicación muy importante en el proceso de fabricación de forja de metal. Las prensas aplican energía al trabajo mediante colisiones [5]

Existen mucha variedad de prensas, estas varían según el tamaño y la fuerza que pueden aplicar. Estas mayormente son utilizadas para realizar trabajos que requieren mucha cantidad de fuerza, como en una gran deformación plástica de una pieza de metal de también gran tamaño [5]

1) Prensa Mecánica: Las prensas Mecánicas son herramientas utilizadas para deformar piezas a altas presión, como, por ejemplo: bronca, hierro, acero, cobre o aluminio El uso de prensas mecánicas tiene aplicaciones en el campo de la automotriz para piezas, aviones, fabricación de algunos suministros de cocina y fabricación de materiales de ferretería [6]

La fuerza en una prensa mecánica varía según la velocidad y la magnitud a lo largo de la distancia del golpe. Esta energía es parecida a la que ocurre en un martillo al golpear un clavo. El martillo acumula energía al acelerar y entrar en contacto con el clavo y esta produce una fuerza mayor a la de acción [6].

Las prensas mecánicas cuentan con un motor eléctrico que hace girar un volante, sirve como acumulador de energía. Convierte el movimiento circular en lineal. El motor eléctrico libera repentinamente esa energía para aplicar la fuerza de varias toneladas para corte, estampación, forjar o embuticiones de materiales o piezas [6]

Fig 13. Representacion de las parte principales de una prensa mecanica. Características de una prensa mecánica

• Longitud de carrera fija, aunque algunos fabricantes ofrecen prensas de longitud de carrera variable.

• Disponibles movimientos de deslizamiento especiales, como el movimiento de enlace.

• Velocidad de deslizamiento variable

• Energía de trabajo depende de la masa y la velocidad del volante.

• Sencillez de configuración y operación.

• Alta precisión y repetibilidad, con un costo inicial relativamente bajo [6].

2)Una prensa de forja hidráulica: es una máquina de forja que usa compresión para dar forma a una pieza. Hay muchos tipos de piezas forjadas disponibles y muchos materiales se pueden forjar usando un sistema hidráulico. Otra diferencia entre una prensa de forja hidráulica y una máquina de forja mecánica es que una prensa hidráulica a menudo puede producir una fuerza de compresión lenta además de un impacto explosivo. Los métodos de forjado hidráulico pueden incluir compresión por tracción, transformación y hermética [7].

Las prensas de forjado hidráulicas se identifican generalmente por el tipo de forjado a realizar, el tamaño y la potencia de la máquina. Aunque hay muchas variaciones, muchas de estas forjas todavía se basan en el concepto de martillo y yunque Por ejemplo, las prensas hidráulicas y los moldes abiertos se utilizan a menudo en fábricas y talleres de bricolaje. Además, las prensas en caliente y en frío se pueden utilizar para trabajar metales sensibles a la temperatura. A medida que aumenta la presión hidráulica, pueden cambiar los posibles tipos de metales, temperaturas y productos [7].

Fig 14. Representacion de una prensa hidraulica.

El hierro, el acero y el aluminio suelen formarse mediante prensas hidráulicas de forja. Algunas máquinas pueden admitir múltiples materiales, mientras que otras pueden diseñarse para materiales o aleaciones específicas. La forja hidráulica también se utiliza para dar forma a metales especiales como el titanio. Algunas máquinas pueden diseñarse para minimizar el desperdicio de metales raros o costosos. Aunque los metales se han moldeado durante siglos con martillos y yunques, las prensas hidráulicas ofrecen posibilidades únicas para trabajar con estos materiales [7]

Características de una prensa hidráulica

• Longitud de carrera variable.

• Velocidad de deslizamiento variable, incluso dentro de un solo ciclo de la prensa

• Energía de trabajo completa a cualquier velocidad.

• Máxima capacidad de prensa en cualquier punto de la carrera.

• Rendimiento, precisión y repetibilidad generalmente reducidos en comparación con una prensa mecánica [6]

B. Martillos.

Los martillos realizan la fuerza de compresion necesaria mediante golpes sucesivos. Principalemente consta de 3 partes: los organos de accionamientos, el yunque el que se encarga de soportar la pieza, la maza que es la que golpea la pieza y puede ser de fundicion o de acero y tener diversas formas. Su peso oscila entre 50 kilos y varias toneladas y se desliza en caída desde 1 a 3 metros [8]

El accionamiento de la maza puede ser Hidaulicom neumatico, mecanico o de vapor.

1) Martillo hidraulico: el accinamiento de la maza se realiza por medio de una rueda de levas movida por un pequeño curso de agua [8]

Fig 16. Martillo hidráulico de simple efecto.

2) Martillos neumáticos: En estos tipos de martillos la maza se mueve por acción neumática, es decir por medio el aire comprimido. Existen 2 clases de martillos neumáticos: Los auto compresores y los martillos de compresor [8].

Fig 15. Representacion visual de un maritllo de forjado y sus partes.

Fig 17. Martillo neumático mediante bomba de aire.

3) Martillos mecánicos: En este tipo, el accionamiento de la maza se realiza transmisiones mecánicas. Hay dos clases de martillos: mecánicos de caída libre en lo que la maza se levanta por medo de un mecanismo elevador y al llegar a una altura prefijada se deja caer por su propio peso y los martillos mecánicos de ballesta son los que el accionamiento de la maza se realiza por mecanismo de excéntrica, interponiendo en la transmisión una ballesta para absorber los golpes [8]

Fig 18. Martillo mecánico por acción de caída libre.

IV. MATERIALES

La mayor parte de los materiales para la ingeniería o los procesos de manufactura están, clasificados en tres categorías básicas: Metales, Cerámicos y Polímeros. Las características de cada uno de ellos son diferentes, ya sea en sus propiedades químicas, mecánicas y físicas. [9]

Para los procesos de manufactura es esencial o fundamental conocer cómo se comportan los materiales, ya que a partir de los materiales es que se crean los productos. Los materiales pueden determinar cuan exitoso puede ser la operación, ya que a partir del comportamiento que este nos brinde, puede cumplir con aquellos requerimientos de resistencia a fuerzas, temperaturas y otros parámetros físicos particulares que se mostraran más adelante. [9]

A. Propiedades de los materiales

Las propiedades mecánicas de un material determinan cómo se comporta cuando se les sujeta a esfuerzos mecánicos. Entre algunas de estas propiedades tenemos el módulo de elasticidad, ductilidad, dureza y distintas medidas de resistencia. Estas propiedades son fundamentales para el diseño, ya que el funcionamiento y rendimiento de un producto depende de la capacidad para resistir la deformación ante aquellos esfuerzos que se le somete durante su uso. [9]

Para la manufactura de los materiales, el objetivo es que, al aplicar aquellos esfuerzos al material, estos excedan la resistencia de este a la deformación del material, con el fin de alterar su forma. [9]

Dentro de las propiedades de los materiales se toman tres puntos importantes que son: Relaciones de esfuerzo deformación, La dureza y por último el efecto de las temperaturas sobre las propiedades. [9]

Relación de esfuerzo deformación

Dentro de esta relación, existen tres tipos de esfuerzos a considerar: tensión, comprensión y cortante. Los esfuerzos de

tensión tienden a estirar el material, las de compresión a compactarlo, y las cortantes comprenden las tensiones que tienden a ocasionar que porciones adyacentes del material se deslicen uno respecto a la otra.

• Propiedades ante la tensión

La prueba de tensión es el procedimiento más común para estudiar la relación esfuerzo deformación, en particular para los metales. Dentro de las propiedades ante la tensión debemos tomar en cuenta conceptos importantes que nos permitirán entender con más claridad cómo se comporta un material.

1)Esfuerzo de ingeniería: Fuerza dividida entre el área original. (1)

Donde es el esfuerzo de ingeniería, MPa (lb/in2), F = fuerza aplicada durante la prueba, N (lb), y A = área original del espécimen de prueba, mm2 (in2).

2) Deformación de ingeniería

(2)

Donde e = deformación de ingeniería, mm/mm (in/in); L = longitud en cualquier punto durante el estiramiento, mm (in); y = longitud de medición original, mm (in)

3)Ley de Hooke: la relación de esfuerzo deformación tienen dos regiones que indican dos modos distintos de comportamiento: elástico y plástico. En la región elástica, la relación entre el esfuerzo y deformación es lineal, y el material muestra su comportamiento elástico por que regresa a su longitud original si la carga (esfuerzo) se interrumpe.

(3)

Donde E = módulo de elasticidad, MPa (lb/in2). Esta es una constante de proporcionalidad cuyo valor es diferente para cada material.

TABLA 1

a) MÓDULO DE ESLATICIDAD DE ALGUNOS MATERIALES

TABLA 11

b) MODULO DE ELASTICIDAD DE ALGUNOS MATERIALES

Donde EL = elongación, que de manera frecuente es representado como %; = longitud del espécimen al ocurrir fractura, mm (in); y = longitud original del espécimen, mm (in).

Para la ductilidad, el porcentaje de elongación es diverso para distintos materiales

TABLA V a) DUCTIBILIDAD COMO % DE ELONGACION PARA VARIOS MATERIALES.

4)Resistencia a la tensión o resistencia final a la tensión: es cuando la carga aplicada F alcanza un valor máximo.

(4)

Donde TS = Resistencia a la tensión. Cada material posee una resistencia de tensión diferente.

TABLA 111

a) RESISTENCIA DE VENCIMIENTO Y RESISTENCIA A LA TENSION DE METALES

TABLA V1 b) DUCTIBILIDAD COMO % DE ELONGACION PARA VARIOS MATERIALES.

•

TABLA 1V b) RESISTENCIA DE VENCIMIENTO Y RESISTENCIA A LA TENSION DE METALES

Propiedades ante la compresión

Una prueba de compresión aplica una carga que comprime una muestra cilíndrica colocada entre dos placas. Dentro de las propiedades ante la compresión debemos tomar en cuenta conceptos importantes que nos permitirán entender con más claridad cómo se comporta un material. [9]

1) Esfuerzo de ingeniería: Fuerza dividida entre el área original. (6)

2)Deformación de ingeniería (7)

5)Ductilidad: Capacidad que tiene el material para deformarse plásticamente sin sufrir una fractura. Esta medición se toma como elongación o como reducción del área. [9]

Donde h = altura del espécimen en un momento particular de la prueba, mm (in); y = altura inicial, mm (in).

• Propiedades ante la cortante

Una cortante comprende la aplicación de esfuerzos en direcciones opuestas sobre ambos lados de un elemento delgado a fin de deformarlo. [9]

1)Esfuerzo cortante

(8)

Donde = esfuerzo cortante, lb/in2 (MPa); F = fuerza aplicada, N (lb); y A = área sobre la que se le aplica la fuerza in2 (mm2)

2)Deformación cortante

(9)

Donde = deformación cortante, mm/mm (in/in); = deflexión del elemento, mm (in); b = distancia ortogonal sobre la que ocurra la deflexión, mm (in).

• Dureza

La dureza de un material se define como su resistencia a la indentación permanente. Por lo general una dureza buena significa que el material es resistente a las rayaduras y al uso. [9]

Para las pruebas de dureza existen varias, pero las más conocidas son la de Brinell y Rockwell. [9]

1)Prueba de dureza de Brinell: se usa mucho para medir la dureza de metales y no metales de dureza baja o media. [9]

(10)

Donde HB = Numero de dureza de Brinell (BHN), Kg/mm2; F = carga de indentación, kg; = diámetro de la esfera, mm; y = diámetro de la indentación sobre la superficie, mm.

2)Prueba de dureza de Rockwell: esta es otra prueba muy utilizada. Es conveniente de usar, y varias mejoras que se le hicieron a lo largo de los años adaptaron a una variedad de materiales.

TABLA V11

a) DUREZA NORMAL DE METALES

TABLA V111

b) DUREZA NORMAL DE METALES

Temperatura sobre las propiedades

La temperatura tiene un efecto significativo sobre la mayoría de las propiedades mencionadas anteriormente para un material. Para un productor o diseñador es importante la temperatura de operación para la fabricación de un producto también hay que ver que tanto afecta la temperatura a las propiedades mecánicas en la manufactura. Cuando las temperaturas se elevan, los materiales resisten menos y aumentan su ductilidad. [9]

Fig. 20 Efecto general de la temperatura sobre la resistencia y ductilidad.

En la gráfica mostrada anteriormente, se trata de las relaciones generales de los metales, en donde los metales se pueden trabajar con más facilidad a temperaturas elevadas que cuando están fríos. [9]

B. Materiales utilizados en el forjado

Como se ha mencionado anteriormente el forjado es un proceso de manufactura, en donde el material o pieza de trabajo se moldea mediante fuerzas de compresión aplicadas por medios de matrices y herramientas. [10]

El forjado es uno de los procesos más antiguos e importantes para lo que sería el trabajo de metales. El material utilizado para el forjado son los metales, que poseen ciertas propiedades características mecánicas mencionadas anteriormente, que se deben tomar en cuenta para el desarrollo de los elementos, piezas o productos. [10]

En la actualidad, hay varios piezas o elementos que se fabricaron mediante el forjado, los cuales pueden ser grandes

rotores para turbinas, engranes, tornillos y remaches, cuchillería, herramientas manuales, diversos componentes estructurales para maquinarias, aeronaves y vías férreas, así como otros equipos de transporte. [10]

La forja es un procedimiento que admite una amplia variedad de materiales, pero los más frecuentes suelen ser: aceros al carbono, aleados, aceros inoxidables, dúplex y aleaciones de aluminio, titanio, níquel, cobre y latón. [11]

Los materiales más utilizados más comunes en el forjado:

1)Acero: material en el que el hierro es el elemento predominante, el contenido en carbono es, generalmente inferior al 2% y contiene además a otros elementos. El límite superior del 2% en el contenido de carbono (C) es el límite que separa al acero de la fundición. En general, un aumento del contenido de carbono en el acero eleva su resistencia a la tracción, pero como contrapartida incrementa su fragilidad en frío y hace que disminuya la tenacidad y la ductilidad. [11]

La resistencia a la flexión en el caso de las aleaciones de aluminio se tiene en cuenta en las de fundición. En casos en los que no es posible determinar el límite elástico con suficiente exactitud como consecuencia de su pequeño valor. [13]

Hasta llegar al punto A se conserva una proporcionalidad entre la tensión alcanzada y el alargamiento unitario producido en la pieza. Es lo que se conoce como Ley de Hooke, que relaciona linealmente tensiones con las deformaciones a través del módulo de elasticidad E, constante para cada material que en el caso de los aceros y fundiciones vale aproximadamente 2.100.000 Kg/cm2. [11]

2)Aluminio y sus aleaciones: El aluminio es uno de los materiales más utilizados en la forja, ya que posee diferentes aplicaciones, siendo las principales las industriales, comerciales o especializadas. Su gran ventaja es su ligereza, presentando menor densidad que los aceros al carbono, obtenemos productos de menor peso. [12]

La forjabilidad de las aleaciones de aluminio difiere de los tradicionales aceros al carbono, pero se emplean los mismos medios productivos. Este material se emplea, entre otras cosas, para vehículos de movilidad urbana y otros en los que el peso es crítico en su aplicación. [12]

En los casos de las aleaciones de aluminio lo que se puede admitir es que el valor del límite de aplastamiento es igual al valor del límite elástico de la tracción. La resistencia que se posee a la compresión o el límite de aplastamiento se destacan por tener importancia especialmente en las piezas sometidas a la compresión. [13]

Fig. 22 Diagrama de esfuerzo deformación del Aluminio. (a) Aluminio con y sin recubrimiento, (b) Aluminio después de la corrosión, (c) Aluminio con ORMOSIL 40% PDMS después de la corrosión

3) Titanio: Para la conformación de piezas de titanio por forjado se pueden utilizar las técnicas y herramientas convencionales que se utilizan para el forjado de piezas de acero. El forjado en caliente exige controlar rigurosamente la temperatura con la que se trabaja, para obtener un control exacto de la estructura de la pieza y de sus propiedades. Se pueden forjar piezas de cualquier aleación de titanio con estructura de grado único y con una resistencia y dureza direccionales o localizadas. [14]

V. REFERENCIAS

[1] T. l. d. s. reservados, «Forja Hispalense,» 2016. [En línea]. Available: https://cutt.ly/LXjTlOk.

[2] T. l. d. s. reservados, «Porton clasico,» [En línea]. Available: https://cutt.ly/eXjR7ya.

[3] G. Felipe, «Universidad Autonoma del Estado de Hidalgo,» 2018. [En línea]. Available: https://cutt.ly/aXjFQT0.

[4] T. l. d. reservados, «Euskal Herriko Unibertsitate,» [En línea]. Available: https://cutt.ly/SXjMFNb.

[5] T. l. d. reservados, «Mepresa,» Mercantil de Prensas S.A., 2016. [En línea]. Available: https://cutt.ly/DXj3GdS.

[6] T. l. d. reservados, «Solpress,» 2020. [En línea]. Available: https://cutt.ly/NXkqz3X.

[7] T. l. d. reservados, «NetinBag,» 2017. [En línea]. Available: https://cutt.ly/dXWu1Gx.

[8] G. Gardoqui Lamiquiz, «La Forja,» CSIFREvistas, 2010.

[9] M. P. Groover, «Propiedades mecámicas de los materiales,» de Fundamento de manufactura moderna, México, McGRAW HILL/INTERAMERICANA , 2007, pp. 38 57.

[10] S. Kalpakjian y S. R. Schmid, «Forjado de metales,» de Manufactura, ingeniería y tecnología. Quinta edición, México, PEARSON EDUCACIÓN, 2008, p. 371.

[11] H. Rodríguez, «IngeMecanica,» Ingeniería, Consultoría y Formación, [En línea]. Available: https://ingemecanica.com/tutorialsemanal/tutorialn100.html . [Último acceso: 8 Agosto 2022].

[12] «ULMA,» 23 Febrero 2022. [En línea]. Available: https://www.ulmaforge.com/noticia/materiales forjado sectores industria/ . [Último acceso: 17 8 2022].

[13] «Metrar,» 3 Julio 2019. [En línea]. Available: https://metrar.com.ar/blog/ propiedades mecanicas del aluminio/. [Último acceso: 8 Agosto 2022].

[14] «Quimica. es,» [En línea]. Available: https://www.quimica.es/enciclopedia/Titanio.html#Caracter.C3.ADsticas_mec.C3 .A1nicas. [Último acceso: 8 Agosto 2022].

IX. CONCLUSIÓN

El forjado es un proceso muy importante en las industrias, por lo que era importante conocer en que se basaba este proceso de manufactura, cuáles eran sus ventajas, los materiales que se usaban para este proceso y los antecedentes de como inicio este. La forja o forjado nos da una buena utilización de material a procesar, obtención de piezas con buenas propiedades mecánicas (por eso era y es importante conocer cuáles eran estas propiedades), buena precisión dimensional y también una gran capacidad de producción y reproductibilidad.

La forja posibilita la producción de un gran número de productos iguales. Presentan unas buenas propiedades mecánicas, como son la resistencia a la corrosión y la fatiga, y una gran tenacidad y ductilidad. Muchos de los productos o herramientas en el mercado, se han desarrollado mediante este proceso, como, por ejemplo: tornillos, pernos, herrajes, cerrajería y tornillería en general, insertos metálicos, bridas, bielas, cigüeñales, ejes, etc