Un modo saggio per trasformare il vostro business

Affidatevi alla nostra conoscenza ed esperienza per soddisfare tutti i vostri obiettivi di sostenibilità.

Quando iniziate a separare i diversi film che compongono un multistrato, è facile capire perché sempre più stampatori scelgono l’imballaggio monomateriale. Non solo è più semplice da riciclare, ma la maggior leggerezza ne migliora il trasporto, il che si traduce in minori emissioni di carbonio. Se siete pronti ad affrontare le sfide della sostenibilità, collaborate con noi e portate la vostra attività a un livello superiore. Scoprite come possiamo aiutarvi a riprogettare il vostro imballaggio flessibile con soluzioni monomateriale su www.sunchemical.com/flexpackaging-transform

LE CERTEZZE DI DOMANI

Non sono mai stato un amante delle certezze, anzi non esiterei a definirmi, piuttosto, un sostenitore del valore del dubbio. Sicuramente c’è una buona dose di deformazione professionale (il giornalista non può fare a meno del ‘tarlo’ del dubbio), forse anche un’attitudine (“Mi sento molteplice. Sono come una stanza con innumerevoli specchi fantastici che distorcono in riflessi falsi un’unica realtà precedente, che non è in nessuno di essi ed è in tutti”, scriveva il poeta Fernando Pessoa). Certo è che tra il colore sfumato e quello nitido, qualcosa mi porti spesso verso il primo.

Però, in un momento così incerto per tutti noi - e per tutti intendo l’industria di cui parliamo ogni giorno, che si muove in un teatro globale ricco di insidie, le famiglie che crescono i figli in un clima di forte instabilità geopolitica, i tanti lavoratori che stentano ad arrivare alla fine del mese - ecco, in un momento così incerto mi piace salutare i lettori di ItaliaImballaggio alla fine di questo 2025 con qualche bella certezza.

durante i loro seminari: domande ficcanti, precise, continue richieste di approfondimento. Un approccio estremamente serio e professionale che sa sciogliersi, a lavori finiti, nella migliore convivialità, grazie alle verve del presidente Ciro Sinagra e del suo team.

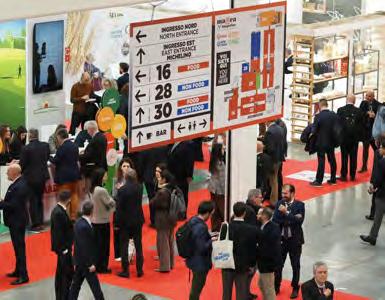

2. Ci aspetta un anno in cui non ci annoieremo senz’altro: a maggio saremo tutti nella grande arena di Interpack, ma ci troverete anche a Cosmopack, SPS, CPHI Milano, Cibus Tec, Pack Expo Chicago, Gulfood Manufacturing, Brau Beviale, Simei (solo per citarne alcune). Speriamo di incontrarvi per avere con voi sincere occasioni di scambio e di crescita.

3. Le parole scelte con cura, le citazioni sempre azzeccate e le intuizioni di Stefano Lavorini continuano ad accompagnarci numero dopo numero e scelta dopo scelta. Termina l’anno in cui ci ha lasciato, ne inizia un altro, ma la dedica sarà sempre per lui.

I partecipanti al congresso AIBO-FCE in una foto scattata al parco archeologico del Pausilypon.

Participants at the AIBO-FCE conference in a photograph taken at the Pausilypon Archaeological Park.

Eccone tre:

1. C’è un gruppo di supereroi della chimica e della tossicologia che, giorno dopo giorno, si prodiga per metterci al riparo da contaminazioni di ogni tipo. Sono gli esponenti di AIBO-FCE, l’associazione che riunisce gli esperti di Food Contact e di cui siamo orgogliosi partner: anche nel 2026 troverete su ogni numero della rivista il contributo di uno dei soci, su temi di stringente attualità e grande delicatezza. A pagina 19 potete leggere, ad esempio, dello stato della ricerca sulle micro e nanoplastiche. I soci AIBOFCE, che a inizio novembre si sono riuniti a Napoli per due giorni di studio e approfondimento, non si risparmiano

THE CERTAINTIES AHEAD

I have never been a lover of certainties; in fact, I would rather define myself as a supporter of the value of doubt. There is certainly a fair share of professional deformation involved (a journalist cannot help carrying the ‘itch’ of doubt), and perhaps also a personal inclination (“I feel multiple. I am like a room with countless fantastic mirrors that distort into false reflections a single former reality, which is in none of them and yet in all of them”, wrote the poet Fernando Pessoa). What is certain is that, between a blurred colour and a sharp one, something often draws me towards the former.

However, in a moment as uncertain as this one for all of usand by ‘all’ I mean the industry we talk about every day, moving in a global arena full of pitfalls; the families raising children amid profound geopolitical instability; the many workers struggling

to make it to the end of the month - well, in a moment so uncertain, I like to greet the readers of ItaliaImballaggio at the close of this 2025 with a few solid certainties.

Here are three:

1. There is a group of superheroes of chemistry and toxicology who, day after day, work tirelessly to shield us from all kinds of contamination. They are the members of AIBO-FCE, the association bringing together Food Contact experts and with whom we are proud to partner. In 2026 as well, you will find in every issue of the magazine an article from one of its members, addressing topics of pressing relevance and great sensitivity. On page 19, for instance, you can read about the current state of research on micro and nanoplastics. The AIBO-FCE members, who gathered in Naples in early November for two days of study and in-depth analysis, never hold back during their

seminars: sharp questions, precision, constant requests for deeper insight. An extremely serious and professional approach that, once the work is done, melts naturally into warm conviviality thanks to the verve of their chairman, Ciro Sinagra.

2. We are heading into a year in which we certainly won’t be bored: in May we will all be in the great arena of Interpack, but you will also find us at Cosmopack, SPS, CPHI Milan, Cibus Tec, Pack Expo Chicago, Gulfood Manufacturing, Brau Beviale, Simei (just to name a few). We hope to meet you there and share genuine opportunities for exchange and growth.

3. The carefully chosen words, the always spot-on quotations, and the insights of Stefano Lavorini continue to accompany us issue after issue and choice after choice. This year ends, the next one begins, but the dedication will always be for him.

d.miserendino@kairosmediagroup.it

Mario Bollati

Bioplastica

Un’immagine che parla di metamorfosi: la bioplastica come confine mobile tra ciò che nasce e ciò che è creato.

In questa fotografia, la vegetazione non è interamente viva né interamente artificiale. Le foglie riflettono la luce in modo innaturale; sembrano respirare, ma il loro respiro è trasparente, quasi sintetico.

Attraverso una dissolvenza delicata, la scena si trasforma: la plastica perde la propria rigidità, si scioglie in fibre che si fondono con le venature delle piante. È un passaggio visivo e simbolico: l’artificio che ritorna alla natura, la materia che ricorda la sua origine organica.

La dissolvenza diventa gesto poetico: un punto d’incontro tra l’ecologia e la tecnologia, tra la promessa del futuro e la memoria della terra. Nulla è pienamente definito; tutto vibra in una soglia ambigua, dove il plastico diventa vegetale e il vegetale assume la perfezione lucida del plastico. Questa fotografia non rappresenta la bioplastica come oggetto, ma come processo di trasformazione, come idea di riconciliazione tra umano e naturale, tra ciò che fabbrichiamo e ciò che cresce da sé.

Bioplastic

An image that speaks of metamorphosis: bioplastic as a shifting boundary between what is born and what is created.

In this photograph, the vegetation is neither entirely alive nor entirely artificial. The leaves reflect light in an unnatural way; they seem to breathe, but their breath is transparent, almost synthetic.

Through a delicate fade, the scene is transformed: the plastic loses its rigidity, melting into fibres that merge with the veins of the plants. It is both a visual and symbolic transition: the artificial returning to nature, matter recalling its organic origin.

La parola all’artista

La fotografia è diventata mezzo espressivo in età adulta, quando lo sguardo ha iniziato a posarsi con attenzione sulla quotidianità. È nella fotografia di strada che si è aperto uno spazio di libertà: immergersi nella frenesia urbana in modo spontaneo e solitario, lasciarsi trasportare tra le vie della città per catturare frammenti di vita e individualità uniche. Il lavoro fotografico nasce dal desiderio di andare oltre l’apparenza. Le immagini restituiscono storie invisibili, quelle che scorrono silenziosamente dietro gli angoli delle nostre città. L’attenzione si concentra sull’isolamento umano nel contesto urbano: l’anonimato metropolitano diventa tema, riflessione, visione.

Con il tempo, lo sguardo si è spostato dalla collettività all’individuo. Se all’inizio la fotografia raccontava l’interazione tra le persone e lo spazio urbano, in seguito l’interesse si è rivolto ai volti, alle espressioni, alle storie personali che si nascondono dietro ogni sguardo. È nata così una ricerca profonda nel ritratto: un genere che permette di cogliere l’essenza del soggetto in un unico scatto.

Nel ritratto non si cerca semplicemente di rappresentare un volto. Si tenta di immortalare un tratto distintivo della personalità, una sfumatura del carattere, una storia nascosta dietro lo sguardo.

The fade becomes a poetic gesture: a meeting point between ecology and technology, between the promise of the future and the memory of the earth. Nothing is fully defined; everything vibrates on an ambiguous threshold where plastic becomes vegetal, and the vegetal assumes the glossy perfection of plastic.

This photograph does not portray bioplastic as an object, but as a process of transformation, as an idea of reconciliation between human and natural, between what we manufacture and what grows by itself.

The artist’s voice

Photography becomes a means of expression in adulthood, when the gaze begins to rest attentively on the everyday. It is in street photography that a space of creative freedom opens up: the chance to spontaneously and solitarily plunge into the urban frenzy, wandering through the city streets to capture fleeting moments of life and unique individualities.

Photographic work stems from a desire to look beyond appearances. The images reveal invisible stories, those that unfold quietly behind the corners of our cities. The focus is on human isolation within the urban context: metropolitan anonym-

ity becomes a theme, a point of reflection, a vision. Over time, the perspective shifted from the collective to the individual. While early photographs explored the interaction between people and urban space, the focus gradually turned to faces, expressions, and the personal stories hidden behind every gaze. Thus began a profound journey into portraiture: a genre that allows the essence of the subject to be captured in a single frame.

Portrait photography is not merely about representing a face. It is an attempt to immortalize a distinctive aspect of personality, a nuance of character, a hidden story behind the gaze.

Davide Miserendino

1 Editoriale

2 Behind the cover

Mario Bollati - Bioplastica

8 Cosmopack 2026: a Bologna il futuro della cosmetica

Cosmopack 2026: Bologna hosts the future of the beauty industry

10 Marca 2026: nuovi premi per l’eccellenza della marca del distributore

Marca 2026: new awards celebrating excellence in private label

11 Paris Packaging Week 2026: 25 anni di innovazione e visione

Paris Packaging Week 2026: 25 years of innovation and vision

12 Packaging di lusso: le nuove linee guida dell’Istituto Italiano Imballaggio

Luxury packaging: the new guidelines from the Italian Institute of Packaging

14 Best Packaging 2026, torna l’Oscar dell’imballaggio

Best Packaging 2026: the Packaging Oscars are back

15 Dalla ricerca allo scaffale From research to the shelf

Gian Paolo Crasta

16 Caro Stefano, ti scrivo… Dear Stefano, I’m writing to you…

MOCA UPDATES

Claudia Cusan

19 Microplastiche: a che punto è la ricerca? Microplastics: the state of research

WAITING FOR INTERPACK

22 IMA e Schneider Electric, la linea (tracciata) della sostenibilità

IMA and Schneider Electric: mapping the (traced) path to sustainability

Maria Costanza Candi

26 Jaka Robotics alla conquista di nuovi mercati Jaka Robotics on the path to conquering new markets

30 Le soluzioni meccatroniche di Wittenstein Wittenstein mechatronic solutions

32 La formula Gampack per soluzioni modulari, digitali e “green”

The Gampack formula for modular, digital and “green” solutions

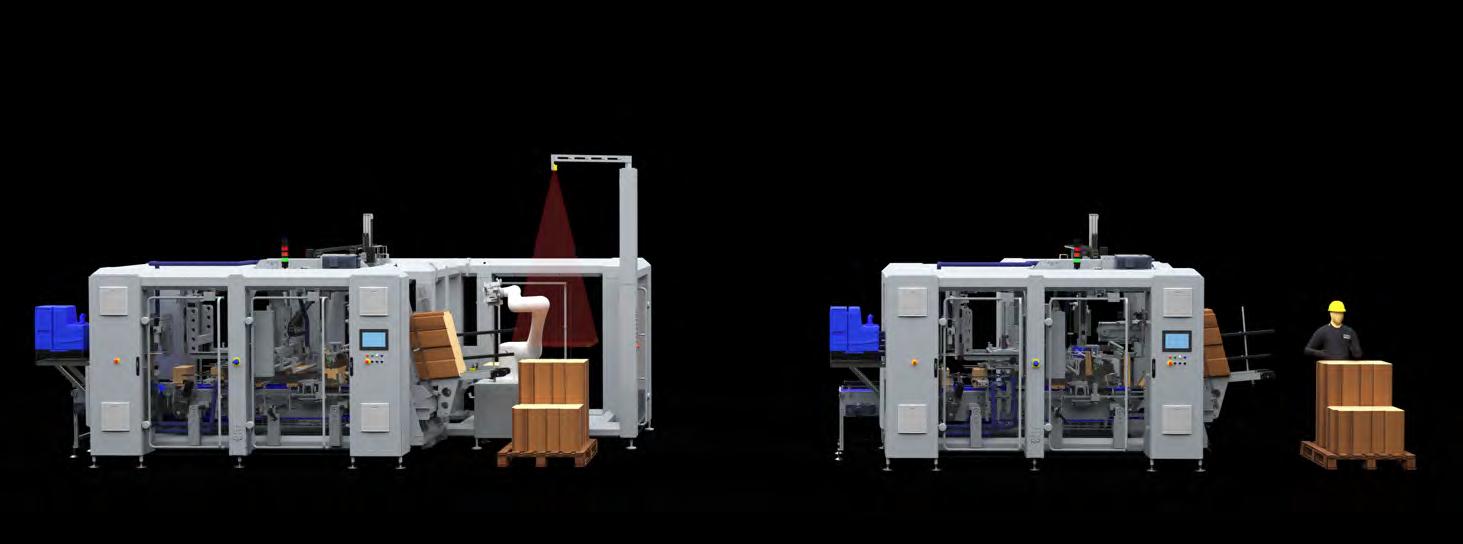

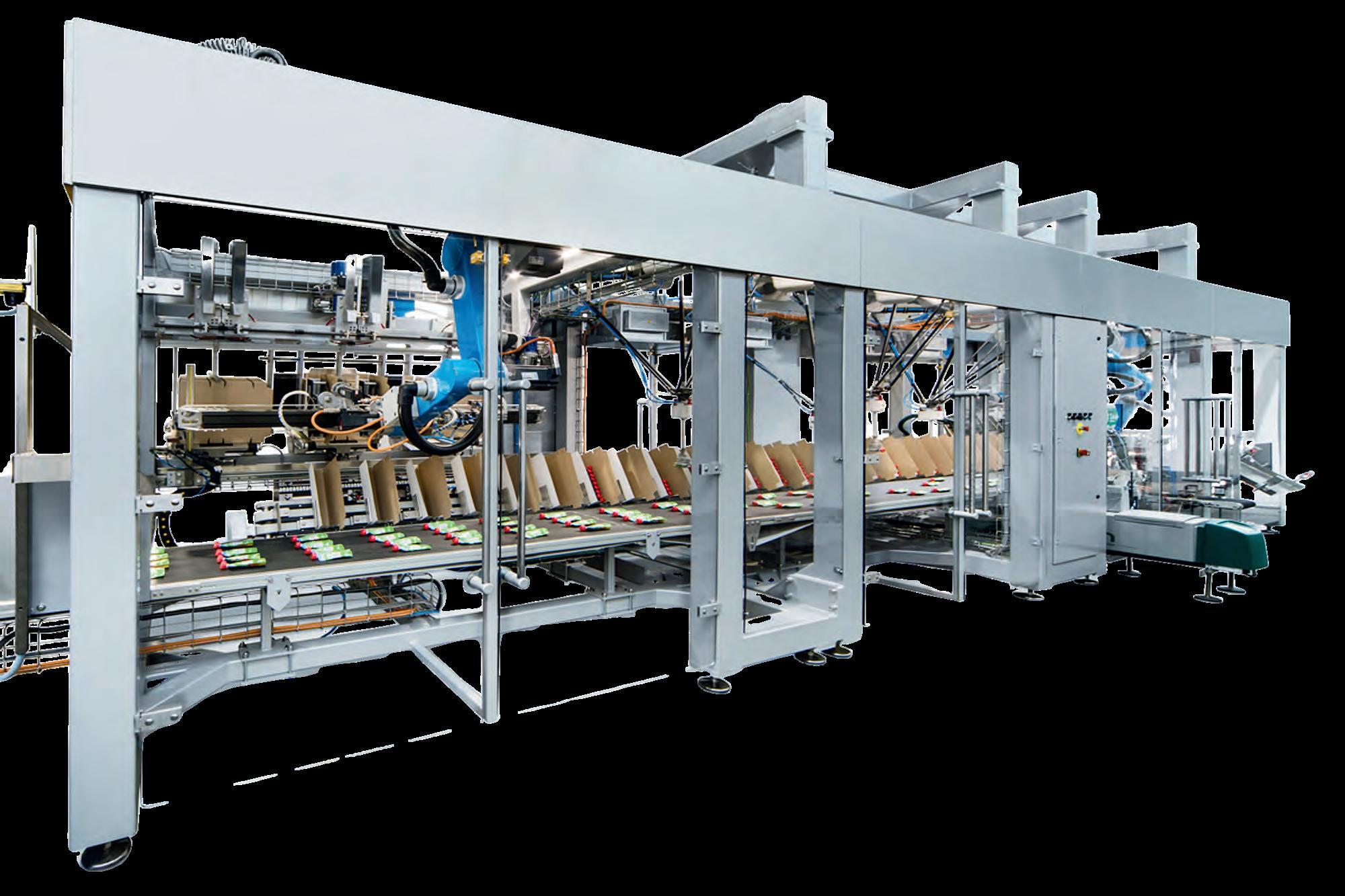

34 Il futuro della produzione in CAMA è già realtà

The future of production in CAMA is already reality

36 Snack confezionati: come cambia il packaging? La risposta di Acma

Packaged snacks: how is packaging evolving? Acma’s answer

39 Tiber Pack presenta la nuova incartonatrice Multiwrap unita alla tecnologia di sigillatura glue-free Nicetuck

Tiber Pack presents the new Multiwrap case packer combined with Nicetuck glue‑free sealing technology

45 Giflor ridefinisce la sostenibilità nel packaging

Giflor redefines sustainability in packaging

47 Sun Chemical, trasformare la sfida in opportunità: nascono gli inchiostri Nitro-Free Sun Chemical turns a challenge into opportunity: introducing Nitro Free Inks

48 Etipack, due stand per raccontarsi in profondità Etipack, two stands for an in depth showcase

INTERVIEWS

Generoso Verrusio

50 Gerosa Group, 90 anni di packaging tra famiglia, innovazione e sostenibilità Gerosa Group, 90 years of packaging: family, innovation and sustainability

Maria Costanza Candi

54 Guala Closures: estetica, proprietà di barriera e anticontraffazione per il luxury packaging

Guala Closures: aesthetics, barrier properties, and anticounterfeiting for luxury packaging

Maria Costanza Candi

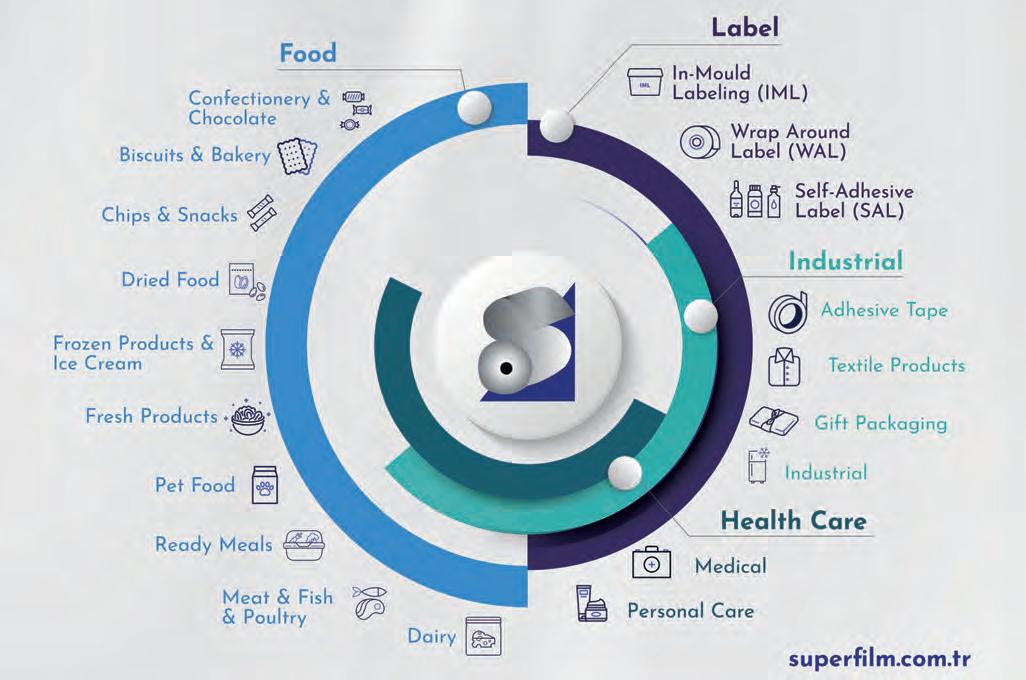

58 La ricetta Süper Film per il packaging sostenibile

Süper Film’s recipe for sustainable packaging

TOPICS

Milena Bernardi

61 Food & Beverage Il cibo nell’era dell’incertezza: come cambiano le scelte degli italiani

Rethinking food: how italians are adapting in uncertain times

Generoso Verrusio

65 Pharma PharmaUP 2025, l’evento di Universal Pack lascia il segno PharmaUP 2025, Universal Pack’s event makes a lasting impact

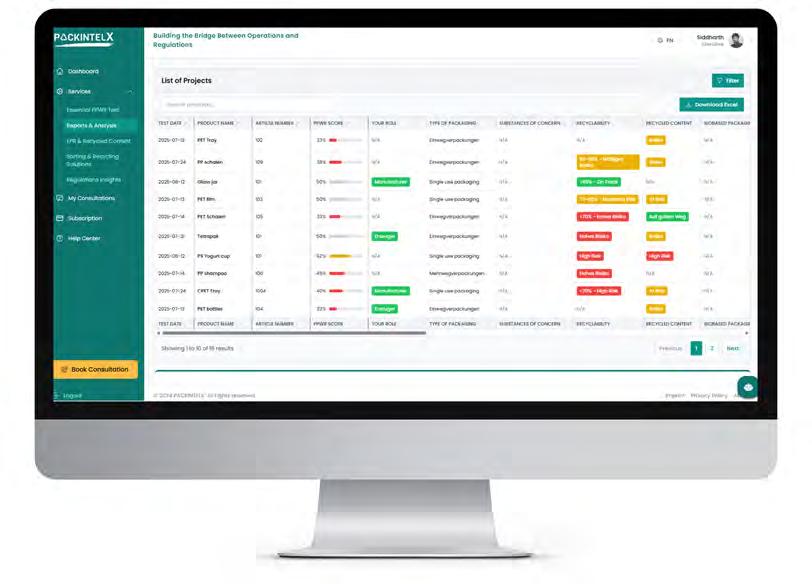

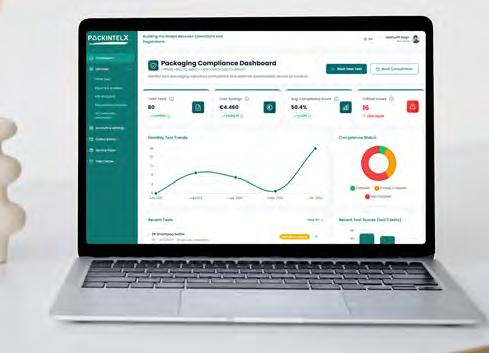

68 Sustainability PPWR senza segreti con PackIntelX

PPWR has no secrets with PackIntelX digital platform

70 Sustainability Etichettatura ambientale, l’Italia accelera sulla trasparenza del packaging Environmental labeling, Italy accelerates packaging transparency

Massimo Chiereghin

72 Materials Innova Group: segnali di assestamento in un mercato turbolento Innova Group: signs of stabilization in a turbulent market

Maria Costanza Candi

74 Cosmetics IMA e Omas Tecnosistemi, il punto di riferimento della beauty industry IMA and Omas Tecnosistemi, a benchmark for the beauty industry

76 Materials Valco Melton: tecnologia di fusione su richiesta per la massima produttività Valco Melton: melt on demand technology for maximum productivity

FACT AND FIGURES

Luca Baraldi e Generoso Verrusio

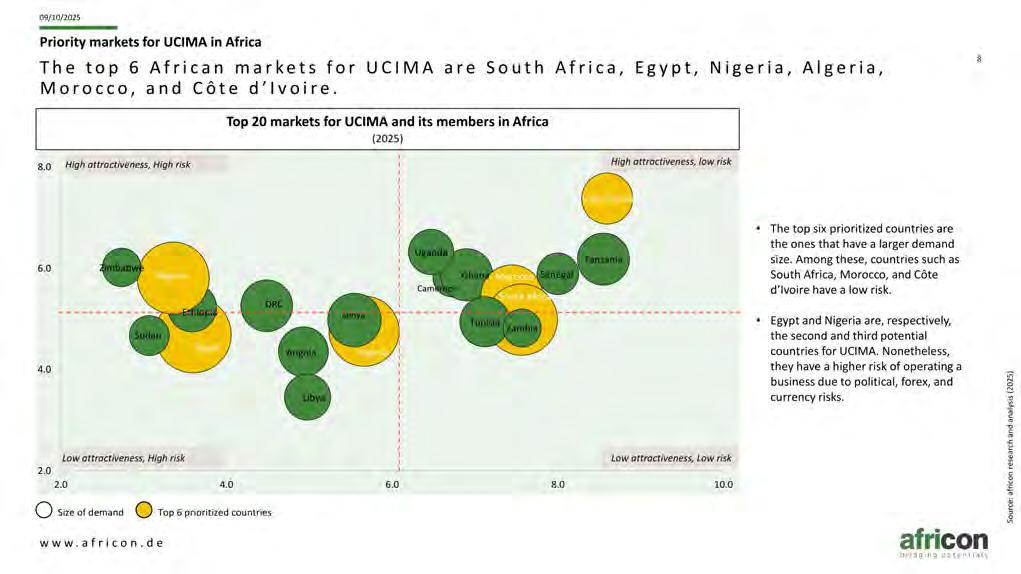

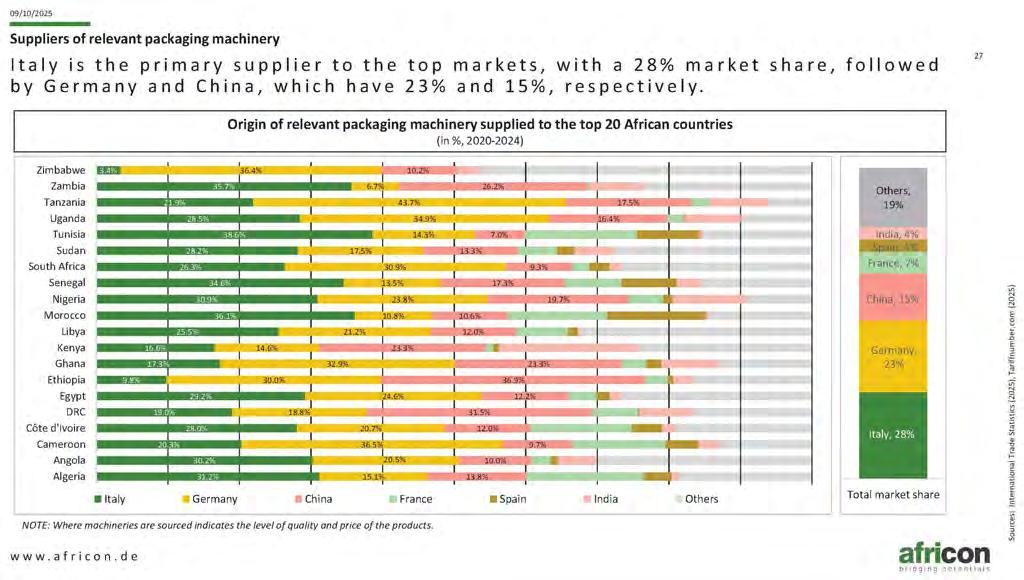

78 Africa nuova frontiera del packaging made in Italy

Africa: the new frontier for italian packaging

Barbara Iascone

81 Conserve alimentari, mercato e confezionamento

Preserved food, market trends and packaging

Barbara Iascone

84 Il packaging dei prodotti da forno e degli snack

Packaging for bakery products and snacks

Barbara Iascone

88 Il mondo dell’imballaggio flessibile

The world of flexible packaging

Barbara Iascone

92 Gli imballaggi in vetro

Glass packaging

Barbara Iascone

95 Report sullo stato dell’imballaggio

Packaging industry report

CONTENTS

Direttore responsabile

Davide Miserendino

Redazione

Milena Bernardi, M. Costanza Candi, Generoso Verrusio

Traffico pubblicità

Salvatore Lavorini (salvatore.lavorini@kairosmediagroup.it)

Hanno collaborato

Luca Baraldi, Claudia Cusan, Barbara Iascone

Traduzioni

Ligabue Traduzioni e Interpretariati

Coordinamento artisti

Max Marra & Gianni Valentino

Progetto grafico e impaginazione

Studio Grafico Page, Vincenzo De Rosa

Stampa e confezione

Faenza Printing Industries Spa

Via Vittime Civili di Guerra 35, 48018 Faenza (RA)

Numero 6/2025 novembre/dicembre 2025 anno 31

Pubblicazione iscritta al n 3 del Registro di Cancelleria del Tribunale di Modena in data 17/02/2025 Iscrizione nel Registro degli Operatori della Comunicazione n. 9673

Una copia: € 6,50 - Arretrati € 13

Periodicità

Bimestrale

Abbonamento per un anno: Italia € 50

Rivista fondata nel 1994 da Stefano Lavorini

La riproduzione totale o parziale degli articoli e delle illustrazioni pubblicati su questa rivista è permessa previa autorizzazione della Direzione. La Direzione non assume responsabilità per le opinioni espresse dagli autori dei testi redazionali e pubblicitari

Kairos Media Group Srl Via Fossa Buracchione 84, 41126 Modena

Direttore editoriale Davide Miserendino

Redazione/sede operativa

Via Fossa Buracchione 84, 41126, Modena T. +39 059512103, redazione@packmedia.net

Sales team

Massimo Chiereghin - m.chiereghin@kairosmediagroup.it Roberta Pagan - r.pagan@kairosmediagroup.it Nicola Saracino - n.saracino@kairosmediagroup.it Elisa Verzelloni - e.verzelloni@kairosmediagroup.it

con la collaborazione di

SOCIO EFFETTIVO ASSOCIAZIONE NAZIONALE EDITORIA DI SETTORE 3

Ai sensi del Regolamento Europeo sulla Protezione dei Dati 679/2016 (“GDPR”), del D.Lgs. 196/2013 del D.lgs. 101/2018 e delle successive modifiche e integrazioni, i trattamenti effettuati dal gruppo (U.C.I.M.A - proma-pack srl a socio unico - Kairos Media Group srl - MECS srl) saranno improntati ai principi di liceità, correttezza, trasparenza, limitazione delle finalità e della conservazione, minimizzazione dei dati, esattezza, integrità e riservatezza, nonché al principio di responsabilizzazione di cui all’art. 5 del Regolamento. Per consultare o rettificare i Vostri dati, o per opporvi alla ricezione della nostra rivista (art. 15-22 Regolamento Europeo 2016/679), potrete rivolgervi ai Titolari del trattamento, nelle società del gruppo UCIMA (U.C.I.M.A - proma-pack srl a socio unico - Kairos Media Group srl - MECS srl) scrivendo alla email del gruppo privacy@ucima.it.

Il segreto di 60 anni?

AGENDA Next

Cosmopack 2026

26-28 Marzo 2026, Bologna (Italy)

Cosmopack

2026: a Bologna il futuro della cosmetica

Dagli ingredienti e fragranze alla formulazione dei prodotti, fino alle tecnologie di confezionamento e packaging più avanzate, Cosmopack rappresenta un’esperienza immersiva nel cuore della produzione cosmetica dove ricerca, industria e design si incontrano e dialogano dando vita a nuove idee

Dal 26 al 28 marzo 2026, torna l’atteso appuntamento con Cosmopack, la fiera internazionale dedicata a cosmetica, personal care e profumeria. L’evento, interamente dedicato alla supply chain, si svilupperà su cinque padiglioni del quartiere fieristico bologne-

se, offrendo ai visitatori la possibilità di scoprire le ultime innovazioni nel settore beauty favorendo concrete opportunità di networking. Cosmopack si preannuncia anche nel 2026 vetrina globale dove creatività e tecnologia si incontrano per definire il futuro dell’industria cosmetica: dal laboratorio alla produzione, dall’idea al packaging, la manifestazione racconta l’intera filiera e anticipa le tendenze che guideranno il settore nei prossimi anni.

Ingredienti, materie prime e fragranze

La Fragrances & Ingredients Zone (Pad. 20) è lo spazio dedicato a produttori di ingredienti cosmetici, materie prime e fragranze. Qui R&D, sviluppatori di prodotto e brand manager possono scoprire soluzioni tradizionali e innovazioni sostenibili, trovare partner strategici e trarre ispirazione per nuovi lanci. L’area offre una panoramica completa, dagli ingredienti funzionali alle materie prime per fragranze, fino agli integratori e ai consulenti di formulazione.

Macchinari e automazione: la cosmetica 4.0

Al Padiglione 19, i visitatori possono esplorare le tecnologie più avanzate per la produzione cosmetica. Macchinari per la miscelazione, emulsione, riempimento, etichettatura, confezionamento controllo qualità e pallettizzazione permettono di vedere dal vivo come l’automazione e la robotica stanno trasformando il settore. Soluzioni che consentono di scalare la produzione, garantire interoperabilità, aggiornare i sistemi e ottenere supporto in termini di servizio e manutenzione.

Formulazioni e packaging innovativi La fiera è anche un punto di riferimento per nuove formulazioni, texture e collezioni in li-

nea con i trend del momento, oltre che per soluzioni di packaging primario e secondario. Al centro nuovi materiali, sistemi di chiusura, di erogazione ed etichettatura, che possono rendere i prodotti più funzionali, sostenibili ed esteticamente accattivanti. I fornitori di soluzioni produttive e di packaging saranno distribuiti nei padiglioni 15, 15A, 18, 20 e 28 - spazi espositivi interconnessi in maniera funzionale per guidare agevolmente i visitatori lungo il percorso.

Formazione, premi e contenuti esclusivi

Sono numerosi gli eventi collaterali pianificati durante la manifestazione.

A Cosmopack Stage (Pad 20) si svolgeranno workshop e sessioni formative sulle tecnologie e sui servizi più innovativi della filiera, mentre i prestigiosi

Cosmopack Awards premieranno come di consueto le soluzioni più innovative in categorie fondamentali: formula hair care, tecnologia innovativa, formula make-up, design e materiali di packaging, formula skincare e sostenibilità. La partecipazione è aperta a tutti gli espositori di Cosmopack 2026 che potranno candidarsi a partire dal mese di dicembre.

Cosmopack 2026: Bologna hosts the future of the beauty industry

From ingredients and fragrances to product formulation and the latest advances in packaging and processing technologies, Cosmopack offers an immersive journey into the very heart of cosmetics manufacturing - a place where research, industry, and design meet to inspire new ideas.

From March 26 to 28, 2026, the highly anticipated Cosmopack - the international event dedicated to cosmetics, personal care, and perfumery - returns to Bologna. Entirely focused on the beauty supply chain, the exhibition will cover five halls of Bologna exhibition centre, giving visitors the chance to explore the latest innovations and connect with key players across the industry.

Once again in 2026, Cosmopack will be a global showcase where creativity and technology come together to shape the future of the cosmetics industry. From laboratory to production, from concept to packaging, the exhibition highlights the entire value chain and anticipates the trends that will guide the sector in the years ahead.

Ingredients, raw materials and fragrances

The Fragrances & Ingredients Zone (Hall 20) is dedicated to producers of cosmetic ingredients, raw materials, and fragrances. Here, R&D specialists, product developers, and brand managers can explore both traditional solutions and sustainable innovations, find strategic partners, and gather inspiration for new product launches. The area offers a comprehensive overview - from functional ingredients and raw materials for fragrances to supplements and formulation consulting.

Cosmetics 4.0: advanced machinery and automation

In Hall 19, visitors can discover the most advanced technologies for cosmetic production. Machinery for mixing, emulsifying, filling, labeling, packaging, quality control and palletizing will be showcased, allowing visitors to see firsthand how automation and robotics are transforming the industry. These solutions help scale up production, ensure system interoperability, enable technological upgrades, and provide efficient service and maintenance support.

Education, awards and exclusive content

A wide range of special events will take place throughout the exhibition. At the Cosmopack Stage (Hall 20), workshops and training sessions will explore the most innovative technologies and services in the supply chain. As always, the prestigious Cosmopack Awards will recognize the most innovative solutions in key categories such as hair care formula, innovative technology, make-up formula, packaging design and materials, skincare formula and sustainability. Participation is open to all Cosmopack 2026 exhibitors, who can submit their projects starting in December 2025.

Marca 2026: nuovi premi per l’eccellenza della marca del distributore

Marca by BolognaFiere & ADM, l’appuntamento cardine per la filiera della Marca del Distributore e il luogo di incontro privilegiato tra industria e distribuzione, torna il 14 e 15 gennaio 2026 a BolognaFiere con un’edizione che si preannuncia ancora più ricca di contenuti.

A partire dal lancio dei Marca Awards, che rafforzano il ruolo della manifestazione come trendsetter per la Distribuzione Moderna Organizzata. Il nuovo format di tributi valorizza per la prima volta in un ecosistema integrato, sia le migliori innovazioni di riconoscimento prodotto sia l’eccellenza industriale delle aziende produttrici, celebrando l’intera catena del valore che contribuisce alla crescita qualitativa e alla competitività della Marca del Distributore (MDD).

Due i riconoscimenti principali: il Best Innovation Product, dedicato ai prodotti MDD più innovativi in cinque categorie (sostenibilità, benessere alimentare e non alimentare, origine e trasparenza, packaging), e il Best Copacker Profile, che premia l’affidabilità in-

dustriale dei copacker in nove settori merceologici, dal fresco alla cura persona, fino al petcare e al packaging.

I premi saranno assegnati all’interno della Retail Brand Area e del nuovo spazio Marca Trend Arena, nel cuore del quartiere fieristico di Bologna, dove retailer e buyer potranno scoprire le tendenze emergenti e le eccellenze produttive. L’iniziativa, realizzata in sinergia con PL Magazine e IPLC, si propone come strumento concreto per intercettare le migliori innovazioni e i partner più affidabili della MDD. La cerimonia di premiazione si terrà il 14 gennaio 2026.

Marca 2026: new awards celebrating excellence in private label

Marca by BolognaFiere & ADM, the key event for the private label supply chain and a privileged meeting point between industry and retail, returns on January 14-15, 2026 at BolognaFiere with an edition that promises to be richer in content than ever.

One of the highlights will be the launch of the Marca Awards, which reinforce the event’s role as a trendsetter for Modern Organized Distribution. This new award format celebrates, for the first time in an integrated ecosystem, both product innovation and industrial

AGENDA Next

Marca by BolognaFiere

Private label conference & exhibition

14-15/1/2026, Bologna (I) www.marca.bolognafiere.it

Sigep

45° Salone Internazionale

della Gelateria, Pasticceria, Panificazione Artigianali e Caffè 16-20/1/2026, Rimini (I) www.sigep.it

Pharmapack Europe

Drug delivery & packaging 21-22/1/2026, Paris (F) www.pharmapackeurope.com

ProSweets Cologne Confectionary industry 1-4/2/2026, Cologne (D) www.prosweets.com

Propak Philippines

Packaging materials & machinery 4-6/2/2026, Pasay City (PHL) www.propakphilippines.com

Fruit Logistica

excellence, recognizing the entire value chain that drives the quality and competitiveness of private label (MDD) products.

There are two main awards: the Best Innovation Product, dedicated to the most innovative private label products across five categories (sustainability, food and non-food wellness, origin and transparency, packaging); and the Best Copacker Profile, which honors the industrial reliability of copackers in nine product sectors, ranging from fresh goods to personal care, pet care, and

Trade fair for the fresh fruit and vegetable business 4-6/2/2026, Berlin (D) www.fruitlogistica.it

Paris Packaging Week

PCD + ADF + PLD + Packaging

Premier 5-6/2/2026, Paris (F) www.parispackagingweek.com/en/

A&T Automation & Testing

Innovative technologies, robotics, testing and measurements 11-13/2/2026, Torino (I) www.aetevent.com

Solids Parma

Soluzioni per la lavorazione, lo stoccaggio, il trasporto e l’analisi dei granuli e delle polveri, dei solidi fusi. 11-12/2/2026, Parma (I) www.solids-parma.de/it/

Propak East Africa

Packaging, processing, printing, plastics 3-6/3/2026, Nairobi (KE) www.propakeastafrica.com

Mecspe Technologies for innovation 4-6/3/2026, www.mecspe.com/it/

packaging.

The awards will be presented within the Retail Brand Area and the new Marca Trend Arena, located at the heart of BolognaFiere, where retailers and buyers will discover emerging trends and outstanding manufacturers. The initiative, developed in collaboration with PL Magazine and IPLC, aims to be a practical tool for identifying top innovations and the most reliable partners in the private label sector. The awards ceremony will take place on January 14, 2026.

Luxe Pack Los Angeles Luxury Packaging 4-5/3/2026, Los Angeles (USA) www.luxepacklosangeles.com/

Alimentaria

Food exhibition 23-26/3/2026, Barcelona (E) alimentaria.com/en/ Cosmopack Cosmetics & perfumery packaging/machinery & contract manufacturer 26-29/3/2026, Bologna (I) www.cosmoprof.com/la-fiera/ cosmopack/

Cosmoprof Worldwide Bologna Cosmetics & perfumery industry 26-29/3/2026, Bologna (I) www.cosmoprof.com

Cosmoprof Hair & Nail & Beauty

Salon

Cosmetics & perfumery industry 26-29/3/2026, Bologna (I) www.cosmoprof.com

RePlast Eurasia

Plastic Recycling Technologies and Raw Materials Fair 26-28/3/2026, Istambul (TR) www.replasteurasia.com/en/

Paris Packaging Week 2026: 25 anni di innovazione e visione

Il 5 e 6 febbraio 2026, Paris Packaging Week celebra il suo 25° anniversario con un’edizione ICONIC, fondata su sei pilastri: Innovazione, Creatività, Originalità, Networking, Inclusione e Celebrazione. Sono attesi circa 900 espositori provenienti da tutto il mondo, pronti a presentare le ultime novità nei settori del packaging per aerosol (ADF), cosmetici e profumi (PCD), bevande premium e di lusso (PLD), e prodotti di alta gamma come moda, gioielleria e gastronomia (Packaging Première). A questi si aggiunge il prestigioso Pentawards Festival, evento internazionale dedicato all’eccellenza nel design del packaging, che farà il suo ritorno a Parigi per celebrare la creatività globale.

Tra le novità più attese, l’Innovation Awards Party, una serata inaugurale esclusiva che si

Paris

Packaging Week

On 5–6 February 2026, Paris Packaging Week celebrates its 25th anniversary with an ICONIC edition built on six pillars: Innovation, Creativity, Originality, Networking, Inclusion, and Celebration. Around 900 exhibitors from across the globe are expected to showcase the latest innovations in packaging for aerosols (ADF), cosmetics and perfumes (PCD), premium and luxury

terrà il 4 febbraio al Pavillon Vendôme, durante la quale verranno premiati i progetti più innovativi del settore. Le candidature per gli Innovation Awards 2026 sono aperte fino al 31 ottobre 2025.

Plast Alger

Plastics and Composites

30/3-1/4/2026, Algiers (DZ) www.plastalger.com/

Printpack Alger

Plastics and Composites

30/3-1/4/2026, Algiers (DZ) www.printpackalger.com/

ProPak Vietnam

Processing & packaging

31/3-2/4/2026, Ho Chi Minh City (VN) www.propakvietnam.com

Grande attenzione sarà dedicata anche alla sostenibilità, con spazi tematici come la Refill & Reuse Zone, che metterà in mostra le soluzioni più avanzate per il packaging ricaricabile e riutilizzabile, in linea con le sfide poste dal nuovo regolamento europeo PPWR.

Dopo il successo dell’edizione 2025, che ha registrato un incremento del 27% nel numero di visitatori, la Paris Packaging Week 2026 si preannuncia come un crocevia internazionale di idee, innovazioni e opportunità di business. Un’occasione unica per celebrare il passato, vivere il presente e immaginare il futuro del packaging.

2026: 25 years of innovation and vision

beverages (PLD), and high-end products such as fashion, jewelry, and gourmet items (Packaging Première).

Joining them is the prestigious Pentawards Festival, an international event dedicated to excellence in packaging design, returning to Paris to celebrate global creativity.

Among the most anticipated highlights is the Innovation Awards Party, an exclusive

Korea Pack

International process and packaging exhibition

31/3-3/4/2026, Kintex, Korea (KR) www.koreapack.org

Djazagro

Agrofood industry, bakery, pastry & restaurants 12-15/4/2026, Algiers (DZ) www.djazagro.com

Luxe Pack Shanghai Luxury packaging 14-15/4/2026, Shanghai (PRC) www.luxepackshanghai.com

opening night held on February 4 at the Pavillon Vendôme, where the most innovative projects in the industry will be honored. Submissions for the 2026 Innovation Awards are open until October 31, 2025. Sustainability will also take center stage, with dedicated areas like the Refill & Reuse Zone showcasing the most advanced solutions for refillable and reusable packaging, aligned with the

challenges posed by the new European PPWR regulation. Following the success of the 2025 edition, which saw a 27% increase in visitor numbers, Paris Packaging Week 2026 is set to become an international crossroads of ideas, innovation, and business opportunities. A unique occasion to celebrate the past, embrace the present, and envision the future of packaging.

Ecomondo Messico

Materials and energy recovery & sustainable development 14-16/4/2026, Guadalajara (MX) www.ecomondo.com/globalnetwork/ecomondo-mexico

Hannover Messe

Industrial technology 20-24/4/2026, Hannover (D) www.hannovermesse.de/en

Pharmap

Pharmaceutical manufacturing and packaging congress, part of bgs group medicine series 20-21/4/2026, Amsterdam (NL) pharmap-congress.com

Macfrut

Fruit & vegetables professional show 21-23/4/2026 Rimini (I) www.macfrut.com

Luxe Pack New York Luxury packaging 6-7/5/2026, New York (USA) www.luxepacknewyork.com

Venditalia

International vending exhibition 6-8/5/2026, FieraMilano Rho (I) www.venditalia.com

Interpack

Processes & packaging 7-13/5/2026, Düsseldorf (D) www.interpack.com

TuttoFood

Food exhibition 11-14/5/2026, Milano Rho (I) www.tuttofood.it

Packaging Premiere & PCD Milan Luxury packaging industry 12-21/5/2026, Milano (I) www.packagingpremiere.it

Ecomondo China

Materials and energy recovery & sustainable development 21-23/5/2026, Chengdu (CN) www.ecomondo.com/globalnetwork/ecomondo-china

SPS Italia

Industrial automation technology 26-28/5/2026, Parma (I) www.spsitalia.it

Pick&Pack

Innovación, tendencias, productos y soluciones específicas para cada segmento de la industria 27-28/5/2026, Bilbao (ES) www.pickpackexpo.com

Packaging di lusso: le nuove linee guida dell’Istituto Italiano Imballaggio

Presentate

a Luxepack 2025, sono un importante strumento per dare

riferimenti al settore

Il lusso è un settore dove estetica e cura del dettaglio sono elementi imprescindibili. Materiali ricercati e inconsueti, nobilitazioni e cura dei dettagli impongono spesso di uscire dal perimetro imposto dalla sostenibilità, per quanto il settore sia particolarmente impegnato a rispettarne i valori. Il green per il luxury packaging è spesso un elemento valoriale ricercato dai brand, in risposta a consumatori molto esigenti rispetto a prodotti chiamati ad esprimere il massimo in termini di qualità, riconoscibilità, contenuto innovativo e valoriale.

Con il PPWR, inoltre, i requisiti di sostenibilità sono stati definiti in modo stringente, rendendo il concetto misurabile e tangibile tra percentuali di riciclato, formati ammissibili e la timeline che fissa al 2030 un primo fondamentale punto di arrivo. Un contesto normativo che chiama la filiera del lusso a una rivoluzione che

riguarda i materiali, il packaging design, il fine vita della confezione, senza perdere l’appeal che fa del luxury packaging il primo tassello del percorso esperienziale compiuto dal consumatore attraverso l’alto di gamma.

È in questo contesto che l’Istituto Italiano Imballaggio, ha presentato a Luxe Pack Monaco 2025 un’anteprima delle linee guida per la gestione ambientale nella filiera del packaging di lusso, elaborate dalla Commissione Luxury Packaging. Un documento indispensabile per offrire una vera e propria bussola che metta in relazione i requisiti normativi con le esigenze di un comparto che ha nell’essere speciale il suo punto di forza. Il documento dell’Istituto fornisce infatti un quadro tecnico e strategico per accompagnare le imprese nella transizione verso modelli produttivi più responsabili, senza rinunciare a estetica, artigianalità ed esclusività.

I protagonisti a Luxepack

Al talk tenuto a Luxepack dall’Istituto, alcuni dei protagonisti del percorso sviluppato per la definizione delle linee guida, hanno parlato del progetto spiegando alla platea di professionisti del settore la genesi e lo sviluppo dello strumento.

Luxury packaging: the new guidelines from the Italian Institute of Packaging

Presented at Luxe Pack 2025, they provide an essential reference framework for the industry

Luxury is a sector where aesthetics and attention to detail are nonnegotiable. Sophisticated and unconventional materials, premium finishes, and meticulous craftsmanship often push boundaries beyond those typically defined by sustainability, despite the industry’s strong commitment to upholding its principles.

For luxury packaging, the ‘green’ dimension is often a core value sought after by brands, responding to highly discerning consumers. These customers expect products that embody excellence in quality,

distinctiveness, innovation, and ethical value.

With the Packaging and Packaging Waste Regulation (PPWR), sustainability requirements have become more stringent, setting measurable and tangible parameters - from recycled content percentages and approved formats to a regulatory timeline that establishes 2030 as a first crucial milestone. This regulatory framework calls on the luxury supply chain to undergo a profound transformation in terms of materials, packaging design, and end-of-life management, while

maintaining the allure that makes luxury packaging the first step in the consumer’s high-end brand experience.

In this context, the Italian Institute of Packaging presented at Luxe Pack Monaco 2025 a preview of the Guidelines for environmental management in the Luxury Packaging Supply Chain, developed by its Luxury Packaging Commission. This document serves as an essential compass, aligning regulatory requirements with the needs of a sector whose strength lies precisely in its uniqueness. The

Institute’s publication provides a comprehensive technical and strategic framework designed to support companies in their transition towards more responsible production models, without compromising on aesthetics, craftsmanship, or exclusivity.

The key players at Luxe Pack

At the talk held by the Institute during Luxe Pack, several of the key contributors involved in the development of the Guidelines shared insights into the project, illustrating to an audience of industry professionals the background and evolution of this essential tool. Massimo Zonca of Fedrigoni presented a case study in ecodesign carried out with the support of the Commission. The project

Massimo Zonca (Fedrigoni) ha presentato un caso studio di eco-design realizzato con il sup porto della Commissione. Si tratta della ripro gettazione di una confezione in cartoncino che, secondo una valutazione Ecovadis, ha consen tito la riduzione del 54% delle emissioni di CO₂ rispetto a un packaging standard.

“L’adesione del brand alla Commissione”, ha sottolineato Elena Vittone di Borsalino, “rappresenta una scelta di responsabilità e di visione, per contribuire alla costruzione di una nuova cultura del packaging, dove heritage, prestigio e sostenibilità convivono in modo coerente”.

“Il nostro obiettivo”, ha ricordato Marco Scatto, coordinatore della Commissione e tra gli speaker dell’evento a Luxepack, “è sostenere la filiera nel coniugare lusso e sostenibilità, traducendo le direttive europee in strumenti concreti e condivisi. Le linee guida sono pensate per essere pratiche, flessibili e adattabili ai diversi contesti aziendali.”

Uno strumento per le aziende

Le linee guida forniscono alle aziende principi chiari, definiscono un linguaggio comune e fissano un riferimento condiviso per raggiungere un obiettivo trasversale a tutte le componenti della filiera: ridurre l’impatto ambientale, preservando il valore simbolico ed emozionale che rende unico il lusso italiano.

Un’iniziativa rivolta a operatori e brand internazionali che con il loro interesse hanno confermato il ruolo dell’Italia come leader nell’innovazione anche nel mercato del packaging di alta gamma, espressione di un settore industriale capace di unire eccellenza estetica e responsabilità ambientale.

involved the redesign of a cardboard package which, according to an EcoVadis assessment, achieved a 54% reduction in CO₂ emissions compared with a standard packaging solution.

“The brand’s participation in the Commission”, noted Elena Vittone of Borsalino, “represents a conscious and forward-looking choice, a commitment to building a new culture of packaging, where heritage, prestige, and sustainability coexist seamlessly”.

“Our goal”, explained Marco Scatto, Coordinator of the Commission and one of the speakers at Luxe Pack, “is to support the supply chain in reconciling luxury and sustainability, translating European directives into concrete and shared tools. The Guidelines are designed to be

practical, flexible and adaptable to different corporate contexts”.

A tool for enterprises

The Guidelines provide companies with clear principles, establish a shared language, and define a common framework to pursue a cross-sector objective: reducing environmental impact while preserving the symbolic and emotional value that defines Italian luxury.

This initiative, addressed to both industry players and international brands, confirms - through the strong interest it has generatedItaly’s role as a leader in innovation within the high-end packaging market, a sector that combines aesthetic excellence with environmental responsibility.

BEST PACKAGING 2026, torna l’Oscar dell’imballaggio

Il concorso promosso dall’Istituto

Italiano Imballaggio e organizzato da Packaging Meeting Srl celebra da oltre sessant’anni le soluzioni più creative e sostenibili del settore

Torna un appuntamento molto sentito per il settore dell’imballaggio, il Best Packaging 2026.

L’edizione del prossimo anno, in particolare, si presenta con un focus forte sulla progettazione e sul design, guidata dal tema ALL AROUND DESIGN: il packaging come sintesi perfetta di visione, funzione e innovazione, capace di interpretare le esigenze del mercato e della filiera con un approccio integrato e responsabile.

Oltre ai riconoscimenti principali, la Giuria assegnerà tre Premi Speciali. Il Premio ambiente, con il patrocinio di Conai, valorizzerà le soluzioni attente alla prevenzione dell’impatto ambientale. Il Premio innovazione tecnologica, sostenuto da Ipack-Ima, premierà le tecnologie più avanzate, le performance tecniche e le soluzioni di smart packaging.

Infine, il Premio Speciale luxury packaging - bellezza responsabile, novità assoluta del 2026,

BEST PACKAGING 2026: the Packaging Oscars are back

Presented at Luxe Pack 2025, they provide an essential reference framework for the industry

A long-awaited event for the packaging industry, Best Packaging 2026 is back.

Next year’s edition comes with a strong focus on design and project development, guided by the theme ALL AROUND DESIGN: packaging as the perfect synthesis of vision, function and innovation, capable of interpreting the needs of the market and the supply chain with an integrated and responsible approach. In addition to the main awards, the Jury will assign three Special Prizes.

The Environment Award, under the patronage of Conai, will highlight solutions attentive to the prevention of environmental impact.

The Technological Innovation Award, supported by Ipack-Ima, will reward the most advanced technologies, technical performance and smart packaging solutions.

Finally, the Luxury PackagingResponsible Beauty Special Award, a brand-new feature for 2026, will be dedicated to the luxury sector and will recognize projects capable of

sarà dedicato al settore del lusso e riconoscerà i progetti capaci di coniugare prestigio estetico, esperienza emozionale e sostenibilità concreta, in linea con le nuove normative europee. Partecipare al contest significa molto più che vincere un premio. Best Packaging è un marchio di eccellenza industriale che rafforza la reputazione B2B delle aziende, comunica al mercato la capacità di innovare e offre visibilità lungo tutta la filiera, dai brand owner agli end user.

Grazie a un piano di promozione strutturatoche include stampa, media di settore, social e grandi eventi come la Milano Design Week (2026 aprile 2026) e Interpack (7-13 maggio 2026) - le soluzioni finaliste e vincitrici godranno di un’esposizione unica e strategica.

Inoltre, i progetti premiati avranno accesso al WorldStar Award della World Packaging Organization, portando l’eccellenza italiana sul palcoscenico internazionale.

Le iscrizioni sono aperte fino al 15 dicembre 2025. Scarica il regolamento qui.

Entries are open until December 15, 2025. Download the regulations here.

combining aesthetic prestige, emotional experience and tangible sustainability, in line with the new European regulations.

Taking part in the contest means much more than winning a prize.

Best Packaging is a mark of industrial excellence that strengthens the B2B reputation of companies, communicates their ability to innovate, and offers visibility along the entire supply chain, from brand owners to end users.

Thanks to a structured promotional

plan - which includes press, trade media, social channels and major events such as Milano Design Week (April 20-26, 2026) and Interpack (May 7-13, 2026) - the finalist and winning solutions will enjoy unique and strategic exposure. Moreover, the awarded projects will gain access to the WorldStar Award of the World Packaging Organization, bringing Italian excellence to the international stage. Entries are open until December 15, 2025. Download the regulations here.

Le buone idee

Dalla ricerca allo scaffale

Vetrina di soluzioni di imballaggio per comunicare, proteggere e distribuire i prodotti di uso comune.

Una bottiglia dal design squadrato

Sidel ha lanciato Nitro Square, il design squadrato e distintivo per bottiglie a elevate performance con acqua piatta addizionata di azoto liquido in un mercato dominato in larga parte dalle forme cilindriche. Con Nitro Square, i produttori possono elevare il proprio brand con un esclusivo design che spicca sugli scaffali, mantiene la forma e le prestazioni lungo l’intera supply chain, e permette di utilizzare l’rPET. La struttura innovativa di Nitro Square contrappone in modo equilibrato sezioni rigide e superfici flessibili che assorbono la pressione. Questo permette di mantenere

L’uva diventa snack nel pack lavabile

Un packaging innovativo per l’uva da tavola declinato in una confezione da 100 grammi in cartone lavabile, progettata per unire praticità, sostenibilità e appeal visivo.

la forma squadrata della bottiglia, proponendo ai consumatori nuovi design creativi e accattivanti. La bottiglia è dotata dell’originale base ondulata

Il rivoluzionario imballaggio, lanciato da Lonigro Fruit, è dotato di un sottile rivestimento interno in plastica che garantisce resistenza all’umidità e permette di mantenere il frutto integro fino al momento del consumo.

Il design gioca un ruolo chiave: colori vivaci, stile pop e grafiche accattivanti attirano l’attenzione a scaffale, mentre la funzionalità lavabile introduce un elemento unico sul mercato.

Grapes become a snack in a washable pack

An innovative packaging solution for table grapes: a 100-gram pack made of washable cardboard, designed to combine practicality, sustainability, and visual appeal. The pack, launched by Lonigro Fruit, features a thin internal plastic lining that ensures moisture resistance and keeps the fruit intact until consumption. Design plays a key role: vibrant colors, pop-style graphics, and eye-catching visuals draw attention on the shelf, while the washable functionality introduces a unique element to the market.

The good ideas From Research to the Shelf Powered by Best Packaging

Istituto Italiano Imballaggio

Showcase of “limited-edition solution” to point out the role and importance of packaging in communication

StarLITE®-R Nitro che potenzia l’estetica e le performance, assicurando al contempo la massima stabilità e resistenza alle cadute. Il design facilmente personalizzabile agevola l’allineamento rispetto al posizionamento del brand, per prodotti premium, mainstream o economici, ed è disponibile in formato singolo e multi-serve.

A square design bottle

Sidel launches Nitro Square, the distinctive, high-performance square bottle design for still water with liquid nitrogen dosing. The nitrogen-dosed water bottle market is largely dominated by cylindrical forms, as this is the natural shape created by the internal pressure of the bottle’s contents.

Il nuovo lipstick che ridefinisce la cura delle labbra

Lip Stick è la nuova proposta dell’azienda cosmetica britannica Refy che unisce performance a un design applicativo completamente rinnovato, con un approccio minimalista e originale. Il rossetto full coverage è stato progettato per offrire un risultato impeccabile con la massima facilità d’uso. Il suo punto di forza è l’applicatore ibrido, composto da una punta flock a forma di goccia - studiata per seguire perfettamente il contorno naturale delle labbra - e da una sfera metallica rinfrescante che favorisce un’applicazione fluida e sensoriale, senza trascinamenti.

Nitro Square allows manufacturers to elevate their brands with a unique square design that stands out on the shelf, secures its shape and performance across the supply chain and is valid for rPET. Nitro Square’s innovative structure expertly balances rigid sections with flexible, pressure-absorbing surfaces. This ensures that the bottle’s square shape is retained while offering new, creative and eyecatching designs.The bottle also features Sidel’s signature wave-shaped StarLITE®-R Nitro base that reinforces its appeal and performance while ensuring stability and drop resistance. An easy-to-customise design facilitates alignment with brand positioning, whether premium, mainstream or affordable, and it is available in both single- and multi-serve formats.

Redefining lip care with a new lipstick Lip Stick is the latest launch from the British cosmetics brand Refy, combining high performance with a completely redesigned applicator and a minimalist, original approach. This full-coverage lipstick is engineered to deliver an impeccable result with maximum ease of use.

Its standout feature is the hybrid applicator, composed of a teardropshaped flocked tip - designed to follow the natural curves of the lips with precision - and a cooling metal rollerball that ensures a smooth, sensorial application with no dragging. A custom click-release mechanism delivers the perfect amount of product every time, minimizing waste and guaranteeing precision, even for those new to highly pigmented liquid lipsticks.

Un sistema personalizzato a clickrelease dosa la quantità ideale di prodotto, evitando sprechi e garantendo precisione anche a chi è alle prime armi con i rossetti liquidi ad alta pigmentazione.

Caro Stefano, ti scrivo…

Con questo numero si chiude un 2025 molto duro per noi. Il 25 aprile, come i nostri affezionati lettori sanno, si è spento il fondatore della rivista Stefano Lavorini: un punto di riferimento dal punto di vista professionale ma, ancor di più, umano. La sua lezione, per fortuna, continua a scandire il lavoro quotidiano della redazione: la rivista e la piattaforma digitale informano in modo puntuale e preciso gli operatori del settore, con un’attenzione particolare alle vicende umane e culturali che animano l’intero comparto.

Qui sotto pubblichiamo una lettera del direttore di Ucima Gian Paolo Crasta: parole indirizzate a Stefano, che avrebbe sicuramente saputo rispondere con la consueta arguzia e simpatia. È l’inizio di un dialogo che ItaliaImballaggio continuerà a ‘tessere’ con il suo fondatore.

“La vita dei morti è nel ricordo dei vivi” (Cicerone)

Caro Stefano, ti scrivo… così mi distraggo un po’.

Da quando sei partito c’è una grande novità.

La filiera dell’imballaggio è diventata pop: se ne parla in tv, affolla i podcast, non ti dico Instagram e Linkedin.

Nei palazzi storici di Roma e in quelli moderni di Bruxelles la parola packaging infarcisce molti (forse troppi) discorsi e, ora che la tavola è pronta e imbandita, tutti vorrebbero sedersi e dire la loro.

Bene che se ne parli, non mi fraintendere. Benissimo ci sia traccia nelle analisi e nei documenti che la descrivono.

Ma, come sempre accade nei fenomeni di ubriacatura collettiva, ho il timore che si rischi di perdere per strada parti fondamentali della nostra filiera.

Pensa Stefano: lo si conosce così tanto l’imballaggio che in Europa hanno approvato una legge (elegantemente chiamata regolamento) che, solo grazie al nostro attivismo - e quando dico nostro mi riferisco per una volta, e in accezione positiva, all’Italia delle rappresentanze politiche, datoriali e produttive - abbiamo evitato che si trasformasse nel triste canto del cigno per l’intera galassia del packaging.

Tutto bene dunque? No.

Parole forti sono state spese ma, evidentemente, non sufficienti se siamo al punto della scrittura dei decreti attuativi.

Che l’imballaggio, unitamente alle filiere di raccolta e riciclo, abbia dato vita in Italia al più virtuoso sistema di economia circolare europeo e, forse, mondiale è un fatto incontrovertibile.

Non per chi ha scritto il regolamento, a quanto pare. Visto che, nelle pieghe dell’articolato di legge, si continua a perseverare nel voler sostituire riciclo con riuso.

Peccato che le materie prime riciclate, adesso, costino più di quelle vergini.

Per cui l’economicità degli imballaggi sostenibili vacilla. Infine, nonostante ci siano ormai pagine e pagine di studi che attestano l’impatto minimo dei rifiuti da imballaggio rispetto alle emissioni totali, si continua a considerarli uno dei nemici giurati dell’ambiente.

Credo sia più comodo accusare il packaging piuttosto che l’A.I., gli smartphone e i server che contengono tutte le nostre memorie.

Cose di cui non possiamo più fare a meno. Ma, d’altronde, non possiamo più fare a meno neanche dei prodotti confezionati. Insomma, caro Stefano… L'anno che sta arrivando tra un anno passerà. Ma noi ci stiamo preparando. È questa la novità.

Dear Stefano, I’m writing to you…

With this issue, we close a very tough 2025 for us. As our loyal readers know, on April 25 the founder of the magazine, Stefano Lavorini, passed away: a true point of reference on a professional level and, even more so, on a human one. Fortunately, his lessons continue to guide the daily work of the editorial team: the magazine and the digital platform provide timely and precise information to industry professionals, with particular attention to the human and cultural stories that animate the entire sector.

Below, we publish a letter from Ucima’s director, Gian Paolo Crasta: words addressed to Stefano, who would surely have responded with his usual wit and warmth. It is the beginning of a dialogue that ItaliaImballaggio will continue to ‘weave’ with its founder.

“The life of the dead is placed in the memory of the living” (Cicero)

Dear Stefano, I’m writing to you… just to take my mind off things a little. Since you left, something quite remarkable has happened. The packaging supply chain has become pop: it’s on TV, everywhere in podcasts, and don’t even get me started on Instagram and LinkedIn.

In the historic palaces of Rome and the sleek offices of Brussels, the word packaging fills many (perhaps too many) conversations and, now that the table is set and fully laid out, everyone wants to sit down and have their say.

It’s good that people are talking about it, don’t get me wrong.

It’s excellent that it shows up in the analyses and documents that describe it.

But, as often happens in moments of collective intoxication, I fear we may risk losing

sight of essential parts of our supply chain along the way.

Just imagine, Stefano: packaging is now so well “understood” that Europe has approved a law (elegantly called a regulation) that - only thanks to our activism, and when I say “our” I mean, for once and with a positive connotation, Italy’s political, business, and manufacturing representatives - we managed to prevent from becoming the sad swan song of the entire packaging galaxy. So is everything fine, then? Not quite.

Strong words were spoken but, evidently, not strong enough if we have now reached the stage of drafting the implementing decrees.

That packaging - together with the collection and recycling supply chains - has created in Italy the most virtuous circular economy system in Europe and perhaps in the world is an incontrovertible fact. Apparently not for those who wrote the regulation, though. Hidden between the lines of the law, one still finds a stubborn insistence on replacing recycling with reuse.

Too bad that recycled raw materials now cost more than virgin ones. Which means the costeffectiveness of sustainable packaging is starting to waver. Finally, despite the countless pages of studies showing that packaging waste accounts for only a minimal share of total emissions, it is still treated as one of the sworn enemies of the environment.

I suppose it’s more convenient to blame packaging than AI, smartphones, and the servers storing all our memories, things we can no longer live without. But, then again, we can’t live without packaged products either.

So, dear Stefano… The year that’s coming will, in a year, be gone. But we are preparing for it. And that is the real news.

Microplastiche: a che punto è la ricerca?

Dr. Claudia Cusan, European Registered Toxicologist, S&C BEST Srl

Negli ultimi anni l’attenzione sulle microplastiche è cresciuta notevolmente. Ma cosa sono e perché destano tanta preoccupazione? L’Agenzia europea delle sostanze chimiche (ECHA) le definisce come piccole particelle solide o semisolide di plastica con dimensioni pari o inferiori a 5 millimetri. Proprio per le loro dimensioni ridotte, risultano invisibili a occhio nudo e riescono a diffondersi ovunque: nell’acqua, nell’aria, nel suolo e perfino nel nostro corpo.

Le microplastiche possono avere due diverse origini. Alcune sono chiamate “primarie”: sono particelle prodotte intenzionalmente dall’uomo, un tempo impiegate, ad esempio, nei cosmetici, in alcuni farmaci o in applicazioni industriali. Molto più comuni sono invece le cosiddette “secondarie”, generate dalla frammentazione di oggetti plastici di dimensioni maggiori - come bottiglie, sacchetti, reti da pesca - degradati dall’azione combinata di sole,

vento e mare. È stato stimato che oltre il 99% delle microplastiche in circolazione ha origine proprio da questa degradazione accidentale. Le microplastiche non si degradano facilmente, ma persistono a lungo, accumulandosi nell’ambiente e, di conseguenza, negli esseri viventi. Sono state rinvenute in pesci e molluschi, ma anche in alimenti e bevande di uso quotidiano. Ciò significa che, ad esempio, consumando acqua imbottigliata o cibi contaminati possiamo potenzialmente ingerirne una piccola quantità. Una volta entrate nel nostro organismo, il destino di queste particelle dipende dalle loro dimensioni: quelle più grandi tendono ad essere eliminate con le feci, mentre le più piccole (di dimensioni inferiori ai 50 micrometri) possono attraversare la barriera intestinale, entrare nel flusso sanguigno e raggiungere diversi organi. Infatti, i ricercatori hanno già trovato microplastiche nel fegato, nei polmoni, nell’intestino, nella placenta e perfino nel latte materno.

La preoccupazione non riguarda solo la presen-

Microplastics: the state of research

Dr. Claudia Cusan, European Registered Toxicologist, S&C BEST Srl.

In recent years, attention toward microplastics has grown considerably. But what are they, and why do they raise so much concern?

The European Chemicals Agency (ECHA) defines microplastics as small solid or semi-solid plastic particles measuring 5 millimeters or less. Due to their tiny size, they are invisible to the naked eye and can spread virtually everywhere - in water, air, soil, and even inside the human body.

Microplastics can have two different origins. Some are called primary microplastics: particles intentionally manufactured by humans, once used, for example, in cosmetics, certain pharmaceuticals, or industrial applications. Much more common, however, are secondary microplastics, generated by the fragmentation of larger plastic items - such as bottles, bags, and fishing nets - degraded by the combined action of sunlight, wind, and sea. It is estimated that over 99% of microplastics in circulation originate from this unintentional degradation process.

Microplastics do not easily degrade; instead, they persist for long periods, accumulating in the environment and, consequently, in living organisms. They have been found in fish and shellfish, but also in everyday foods and beverages. This means that by consuming bottled water or contaminated food, we can potentially ingest small amounts of them. Once inside our body, the fate of these particles depends on their size: larger ones tend to be excreted in the feces, while smaller ones (less than 50 micrometers) can cross the intestinal barrier, enter the bloodstream, and reach various organs. Researchers have already detected microplastics in the liver, lungs, intestines, placenta, and even in breast milk.

The concern lies not only in the physical presence of these particles but also in their ability to act as chemical sponges. Due to their hydrophobic nature, they tend to adsorb toxic substances present in the environment, such as pesticides, heavy metals, hydrocarbons, and pharmaceutical residues. Once ingested, they can release these harmful substances into the body.

Animal studies have already shown potentially serious effects, including metabolic disorders, immune system alterations, reproductive problems, and even neurotoxicity. Moreover, microplastics can trigger chronic inflammatory processes and oxidative stress, with outcomes that are still poorly understood but raise further concern.

Research on this topic is still in its early stages, and no conclusive data exist yet on the long-term effects on humans. What is clear, however, is that microplastics have now become part not only of the ecosystem but also of our own bodies. In Europe, the issue began to attract public attention around 2018, leading to the launch of plans and strategies aimed at reducing plastic use, improving recycling, and developing more sustainable products. Nonetheless, tackling this challenge requires a coordinated global effort.

An important contribution in this direction comes from industry associations such as the AIBO-FCE group (Italian Business Operator Association - Food Contact Expert). AIBO members bring together multidisciplinary expertise ranging from chemical analysis to toxicology, from regulatory affairs to materials formulation. This integrated network enables a coordinated approach to addressing the issue of microplastics and other emerging topics related to packaging.

za fisica di queste particelle, ma anche il fatto che esse agiscono come “spugne chimiche”. Grazie alla loro natura idrofobica, tendono infatti ad adsorbire sostanze tossiche presenti nell’ambiente come pesticidi, metalli pesanti, idrocarburi e residui di farmaci. Una volta ingerite, possono rilasciare queste sostanze dannose all’interno dell’organismo.

Gli studi condotti sugli animali hanno già evidenziato effetti potenzialmente gravi, come disturbi metabolici, alterazioni del sistema immunitario, problemi riproduttivi e persino fenomeni di neurotossicità. Inoltre, le microplastiche possono innescare processi infiammatori cronici e stress ossidativo, con esiti ancora poco compresi che sollevano ulteriori preoccupazioni.

La ricerca su questo tema è ancora nelle fasi iniziali e non esistono dati certi sugli effetti a lungo termine sull’uomo. Ciò che appare evidente è che le microplastiche sono ormai entrate a far parte non solo dell’ecosistema, ma anche del nostro organismo. In Europa il problema è emerso all’attenzione pubblica solo a partire dal 2018 e da allora sono stati avviati piani e strategie volti a ridurre l’uso della plastica, potenziarne il riciclo e sviluppare prodotti più sostenibili. Tuttavia, per affrontare questa sfida serve un impegno globale e condiviso. Un supporto importante in questa direzione arriva dalle associazioni di settore, come il gruppo AIBO-FCE (Associazione Italiana Business Operator - Food Contact Expert). I membri di AIBO mettono in campo competenze multidisciplinari che spaziano dall’analisi chimica alla tossicologia, dalla regolamentazione alla formulazione dei materiali. Questa rete integrata permette di affrontare in modo coordinato il tema delle microplastiche e altri argomenti di attualità relativa agli imballaggi.

INFINITE SOLUTIONS JUST ONE HUB AT THE CENTRE OF YOUR NEXT COMPLETE FLEXIBLE PACKAGING LINE

Let us answer your demands with an infinity of targeted technologies developed through the synergies within the IMA FLX HUB

Our primary, secondary and end-of-line packaging solutions combine with each other to form tailored turnkey lines able to handle the broadest variety of flexible pack styles. Machines can be configured to process recyclable and sustainable materials, while digital features and connectivity maximise line efficiency. For Food, Pharma, Wet Wipes and Pet markets, IMA FLX HUB will place you at the centre of a neverending partnership.

IMA e Schneider Electric, la linea (tracciata) della sostenibilità

Il Gruppo leader negli impianti per il packaging e il suo partner storico sono al centro di un ecosistema attento all’impatto ambientale

La sostenibilità è un asset strategico anche per le grandi realtà dell’OEM, settore in cui la crescita non può più prescindere da fattori quali abbattimento della carbon footprint e riduzione dell’impatto sull’ambiente dei macchinari progettati, lungo l’intero ciclo di vita. Un urgente ripensamento del paradigma di innovazione sempre più richiesto dai consumatori, dagli utenti finali, dagli obblighi normativi - a partire dalla conformità ESG (Environmental, Social e Governance) - e, di conseguenza, dal mercato stesso.

Un valore che il Gruppo IMA, leader mondiale nella realizzazione di impianti per il confezionamento di prodotti alimentari, farmaceutici e di cosmesi, ha saputo trasformare in vera e propria leva di sviluppo e integrare al cuore del

“L’approccio congiunto sui temi della sostenibilità tra il Gruppo IMA e Schneider Electric testimonia una cultura sempre più diffusa delle questioni ambientali e un impegno crescente per il rispetto del pianeta e dei suoi abitanti”, sottolinea Dario Rea, Research and Innovation Director di IMA Group. “La progettazione consapevole favorita dai criteri di EcoDesign ci consente vantaggi in termini di efficienza e riduzione dei costi, un modello positivo e incontrovertibile in cui l’impatto economico, sociale e ambientale del nostro ciclo produttivo è legato indissolubilmente ed esclusivamente alla crescita sostenibile”.

“The joint approach to sustainability adopted by IMA Group and Schneider Electric reflects an increasingly widespread culture of environmental awareness and a growing commitment to respecting the planet and its inhabitants”, emphasises Dario Rea, Research and Innovation Director at IMA Group. “Conscious design guided by EcoDesign principles allows us to achieve greater efficiency and cost reduction, representing an unquestionable and positive model in which the economic, social and environmental impact of our production cycle is inextricably and exclusively linked to sustainable growth”.

proprio business, non solo come punto di differenziazione ma soprattutto come fattore di mitigazione dei rischi e di resilienza del modello aziendale.

La tecnologia che mette al centro la responsabilità

La mission di IMA è infatti quella di investire in tecnologie per migliorare la qualità della vita, limitare gli sprechi, e operare nel rispetto dell’ambiente e delle persone. Tutto questo si identifica in IMA Sustainability, un programma aziendale che punta a realizzare prodotti, pro-

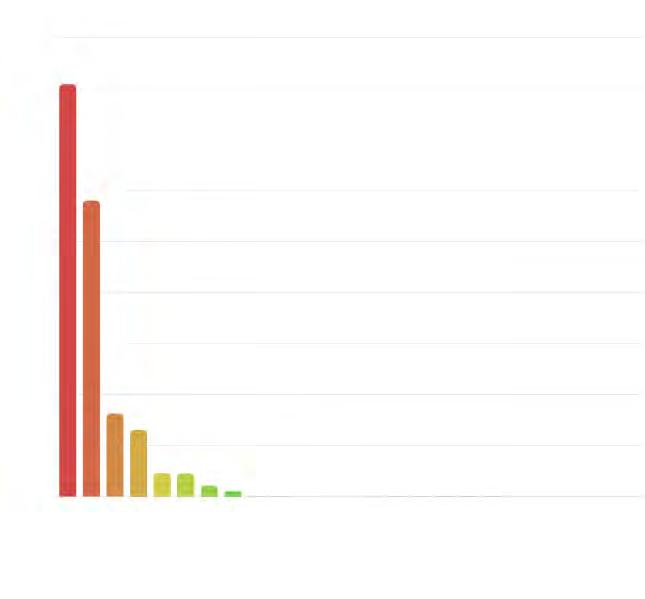

Manufacturing: 54538.63 kg eq. CO2

Distribution: 6.15 kg kg eq. CO2

Installation: 4.52 kg eq. CO2

End of Life (EOL): 30.28 kg eq. CO2

Operative use: 126483.63 kg eq. CO2

TeSys Deca GV2: 80788.86 kg CO2e

Lexium 62 ILM: 58003.69 kg CO2e

ComPacT NSX New.: 16265.80 kg CO2e

Acti9 iC60: 13087.63 kg CO2e

Lexium 62: 4639.27 kg CO2e

Lexium 52 4566.88 kg CO2e

PacDrive 3 LMC.: 2191.61 kg CO2e

Altivar Machine.: 1069.05 kg CO2e

Enerlin’X IFE: 115.86 kg CO2e

TeSys K contatt.: 114.73 kg CO2e

Acti9 IID: 55.70 kg CO2e

Harmony XVU: 50.57 kg CO2e

TeSys Deca cont.: 39.33 kg CO2e

UPS INDUSTRIALI: 21.98 kg CO2e

Harmony Relè st.: 17.01 kg CO2e

Harmony XB4/ZB4: 13.85 Kg CO2e

TeSys DF, LS1/G.: 12.80 kg CO2e

Ausiliari elett.: 8.16 kg CO2e

Harmony Relè el.: 0.42 kg CO2e

9422A1: 0.00 kg CO2e

9422CSF304: 0.00 kg CO2e

9422CSF504: 0.00 kg CO2e

Prisma G: 0.00 kg CO2e

Modicon Network.: 0.00 kg CO2e

Phaseo ABL7 , AB.: 0.00 kg CO2e

Si tratta di un percorso che ha trovato supporto nella partnership basata sulla condivisione di una comune visione tra il Gruppo IMA e Schneider Electric, riconosciuta per ben due volte come realtà più sostenibile al mondo per la sua spiccata aderenza ai principi ESG. Attraverso il suo Environmental Data Program, Schneider Electric mette a disposizione dati trasparenti su consumi energetici, impatto ambientale delle proprie tecnologie e materie priTotale

Famiglia: TeSys DF, LS1/GK2 - LCA vs Uso

Manufacturing (A1-A3): 12.04 kg CO2e

Distribution (A4): 0.26 kg CO2e

Installation (A5): 0.18 kg CO2e

End of Life (C1-C4): 4.91 kg CO2e

cessi produttivi e servizi in una logica di sostenibilità. Una delle aree di sviluppo di IMA Sustainability riguarda la qualità e la responsabilità del prodotto, con l’obiettivo di offrire al cliente finale soluzioni che lo aiutino a innovare riducendo al contempo l’impatto ambientale, attraverso macchine sicure e sostenibili. Ed è in questo contesto che si colloca un importante progetto di IMA sviluppato all’interno di BI-REX, il Competence Center che ha sede a Bologna, volto a realizzare il Life Cycle Assessment dei macchinari presi in considerazione dal progetto, in conformità agli standard internazionali. In particolare, sono state realizzate sia un’analisi statica sulla base dei pesi e materiali dei componenti, che una sulle misure di energia, acqua e aria compressa delle sezioni della macchina durante le fasi di funzionamento. L’obiettivo: una revisione in ottica EcoDesign.

Acti9 iC60 - LCA vs Uso

Manufacturing (A1-A3): 3.00 kg CO2e

Distribution (A4): 0.08 CO2e Installation (A5): 0.03 kg CO2e

of Life (C1-C4): 0.88 kg CO2e

TeSys Deca contattori - LCA vs Uso

LCA (A1-A3+A4+A5+C1-C4): 17.39 kg CO2e

Uso (B6): 13070.23 kg CO2e

Acti9 iID - LCA vs Uso

Ausiliari elettrici per iC60 iID

1.64 kg CO2e Distribution (A4): 0.04 kg CO2e Installation (A5): 0.00 kg CO2e

of Life (C1-C4): 0.04 kg CO2e Manufacturing (A1-A3): 0.00

Prisma G

LCA (A1-A3+A4+A5+C1-C4): 4.00 kg CO2e

Uso (B6): 51.70 kg CO2e

TeSys Deca GV2

TeSys Deca GV2 - LCA vs Uso

(A1-A3+A4+A5+C1-C4): 4.21

Uso (B6): 35.12 kg CO2e LCA (A1-A3+A4+A5+C1-C4): 4.86 kg CO2e

(B6): 80784.01 kg CO2e

me con cui sono costruite le soluzioni di controllo energetico e automazione che fornisce a IMA. Sustainability Tool, la piattaforma che calcola l’impatto ambientale dei dispositivi elettronici (e non solo) nelle macchine industriali lungo tutto il loro ciclo di vita partendo dalla Bill of Materials, permette a Schneider Electric di fornire un report di sostenibilità statica personalizzato per ogni singolo componente.

IMA, a sua volta, può integrare i dati statici e dinamici nelle funzionalità di reporting già in fase di progettazione degli impianti, in modo da garantire a cascata ai propri clienti la conformità alle normative in termini di sostenibilità e, di conseguenza, la riduzione dei consumi e dei costi di utilizzo.

Un impatto che va a vantaggio di tutto il sistema industriale

Forte dell’esperienza di costruzione di impianti a elevata efficienza energetica, e grazie all’ecosistema di imprese di cui è anello centrale e propulsore per la sostenibilità nel settore OEM, il Gruppo IMA ha contribuito alla redazione delle PCR - Product Category Rules alla base dell’EPD - Environmental Product Declaration e di riferimento per il settore delle macchine per il packaging. Un contributo di prestigio che permette a IMA di fare la differenza e di operare per un futuro in cui ambiente e qualità della vita possano risultare sempre più decisivi in qualunque strategia di crescita.

IMA and Schneider Electric: mapping the (traced) path to sustainability

The leading packaging machinery group and its long-established partner stand at the centre of an ecosystem committed to minimising environmental impact

Sustainability has become a strategic asset for leading OEMs, a sector where growth can no longer ignore key factors such as reducing the carbon footprint and minimising the environmental impact of machinery throughout its entire life cycle. This calls for an urgent rethinking of the innovation paradigm, increasingly demanded by consumers, end users, regulatory frameworks - starting with ESG (Environmental, Social and Governance) compliance - and, consequently, by the market itself.

IMA Group, a global leader in the design and manufacture of packaging machinery for the food, pharmaceutical and cosmetics industries, has successfully turned sustainability into a genuine driver of growth. The Group has embedded this value at the core of its business model, not only as a distinguishing factor, but above all as a means of risk mitigation and corporate resilience.

The technology driven by responsibility IMA’s mission is to invest in technologies that improve quality of life, minimise waste, and operate with respect for both the environment and people. All of this is reflected in IMA Sustainability, a corporate programme aimed at developing products, production processes and services based on sustainable principles. One of the core areas of development within IMA Sustainability focuses on product quality and responsibility, with the goal of offering customers innovative solutions that help them advance while reducing environmental impact, through machinery designed to be both safe and sustainable.

In this context, IMA developed an important project within BI-REX, the Bologna-based Competence Center, aimed at performing the Life Cycle Assessment (LCA) of the machinery involved, in full compliance with international standards. Specifically, IMA carried out both a static analysis, based on the weight and materials of the components, and a dynamic assessment measuring energy, water and compressed air consumption across the various

operating phases of the machine. The goal: to enable a comprehensive EcoDesign review. This pathway is strengthened by the partnership between IMA Group and Schneider Electric - recognised twice as the most sustainable company in the world for its strong adherence to ESG principlesfounded on a shared vision of sustainability.

Through its Environmental Data Program, Schneider Electric provides transparent data on energy consumption, the environmental impact of its technologies, and the raw materials used in the energy control and automation solutions supplied to IMA. The Sustainability Tool - a platform that calculates the environmental impact of electronic devices (and more) in industrial machines throughout their entire life cycle, starting from the Bill of Materials - enables Schneider Electric to deliver a customised static sustainability report for each component.

IMA, in turn, can integrate both static and dynamic data into reporting functionalities right from the design phase of its plants, ensuring that its clients comply with sustainability regulations while achieving reductions in both energy consumption and operating costs.

An impact benefiting the entire industrial system

Building on its experience in designing highly energy-efficient plants, and leveraging an ecosystem of companies where it acts as both a driving force and central hub for sustainability within the OEM sector, IMA Group has contributed to the drafting of the Product Category Rules (PCRs) underpinning the Environmental Product Declaration (EPD), which serve as the reference standard for the packaging machinery industry. This prestigious contribution allows IMA to make a real difference and to work towards a future in which environmental responsibility and quality of life become increasingly decisive factors in any growth strategy.

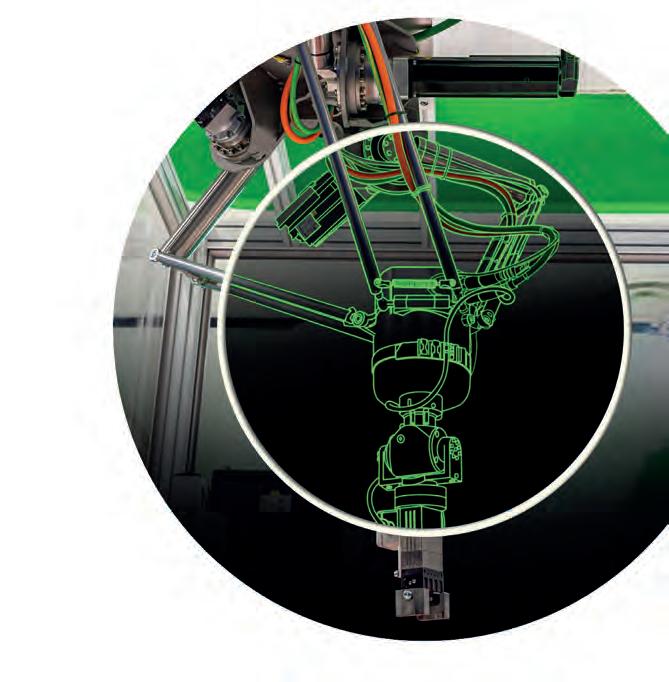

Jaka Robotics alla conquista di nuovi mercati

Innovazione di prodotto, supporto tecnico e assistenza post-vendita gli asset strategici su cui continua a puntare il colosso della robotica collaborativa

Costanza Candi