14 minute read

Artificial Intelligence hebben we in de toekomst nodig

Maakindustrie Artificial Intelligence wordt op steeds meer terreinen ingezet om maatschappelijke vraagstukken te kunnen oplossen, zo ook in de industrie. Het kan de productiviteit verhogen en werkgelegenheid stimuleren. Tegelijkertijd kan het ook risico’s met zich meebrengen. Daarom is goede samenwerking en kennisdeling belangrijk.

Tekst: Féline van der Linde Foto: Unsplash

Het gebruik van Artificial Intelligence (AI) neemt steeds grotere vormen aan in de industrie, vertelt Mariya Yurchenko, datawetenschapper bij OMRON. “Fabrieken kunnen in steeds hogere volumes producten produceren, en daarbij maken ze in grotere

AI kan helpen bij het optimaliseren van het productieproces.

vormen gebruik van data. Om een zo goed mogelijke productie te draaien kan een fabriek gebruik maken van adaptieve algoritmen. Een grote stap richting de toekomst van de fabriek.”

AI kan helpen bij het optimaliseren van het productieproces, gaat Yurchenko verder. “Datawetenschappers die onderzoek doen in fabrieken zijn eigenlijk doctoren. We luisteren naar de ‘patiënt’, in dit geval de machine. We luisteren naar de machine en kijken naar de informatie en data en proberen hierdoor problemen op te lossen. En eigenlijk wil je door middel van AI deze problemen voorkomen. Wanneer er een probleem zich voordoet ben je eigenlijk al te laat want het productieproces kan stil komen te liggen doordat de machine kapot is en gerepareerd moet worden. Door het verzamelen van de data, luisteren we in feite naar de hartslag van de machine, en als er een probleem zich voordoet signaleren we dat, zodat daar naar gehandeld kan worden.”

“Mocht het probleem zich weer voordoen in de toekomst dan herkent de machine dit en kan dit gelijk worden aangepakt, nog voordat het gebeurt. Sommige machines zijn zo complex dat het soms moeilijk te bepalen is wat de toegevoegde waarde kan zijn van AI. Door AI, de algoritmen, te integreren in het controle systeem van de machine is het dichterbij de actie en leert het om normale patronen van de abnormale patronen te onderscheiden voor elke machine.”

De taak van een dokter is om de patiënt de juiste diagnose te geven, besluit Yurchenko. “En wij leren de machine de correcte diagnose te stellen door het gebruik van AI. Hierdoor kunnen fouten worden herkend en kan worden voorkomen dat een machine stil komt te liggen. Er zijn sceptici die een toegevoegde waarde van AI niet (willen) zien. Maar een kleine fout, herkend door AI, kan uiteindelijk grote gevolgen hebben op het productieproces en daarmee de productie.”

ADVERTENTIE

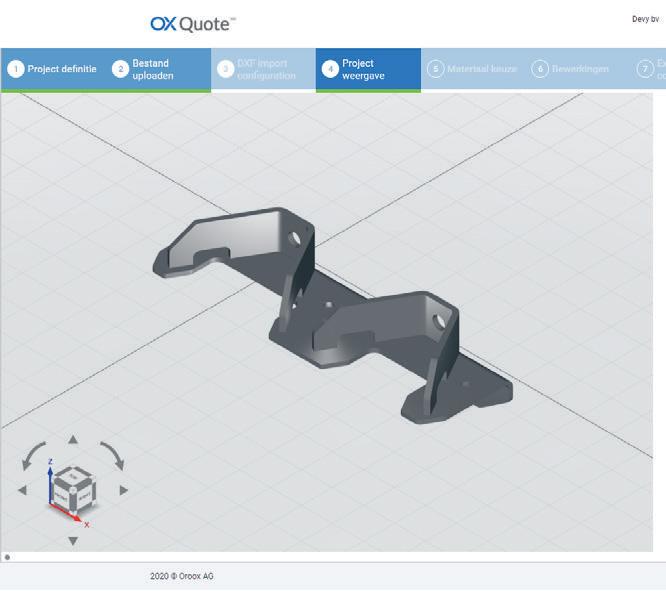

AESC en Oroox brengen e-commerce naar de metaalbedrijven

De vierde industriële revolutie is in volle gang en ook in de maakindustrie wordt volop gedigitaliseerd. Maar e-commerce is nog niet aan de orde van de dag. AESC en Oroox willen daar verandering in brengen.

AESC is sinds 2007 actief als software reseller voor de maakindustrie. Om dit verder te realiseren gingen ze een samenwerking aan met het Europese bedrijf Oroox. Zij ontwikkelen een online e-commerce platform voor de metaalindustrie.

Elke klant kan via dit platform online onderdelen (plaatwerk, kokers, CNC) bestellen, prijzen inzien en een off erte aanvragen in zijn eigen taal. 24 uur per dag. Dit stelt bedrijven in staat een compleet nieuw bedrijfsmodel aan te nemen waarbij ze 24/7 beschikbaar kunnen zijn voor klanten over de hele wereld, waardoor de omzet van deze bedrijven kan stijgen. Ook zorgt het voor een afname in de kosten, omdat de kosten van het opmaken van de off erte en de kosten van de verkoper verdwijnen. De prijs wordt gebaseerd op de parameters en het machinepark van de producent waardoor er altijd een consistente prijs wordt getoond. Veel interne processen worden momenteel al gedigitaliseerd en bedrijven zijn bezig met het koppelen van systemen. Door het e-commerce platform van AESC en Oroox hieraan toe te voegen, wordt er een extra verdieping gerealiseerd. De verkoop van software wordt nu vooral gedaan door middel van telefonische acquisitie of per mail, maar volgens AESC en Oroox is dat niet meer van deze tijd. De jongere generatie is gewend alles online te bestellen en wil dat ook in de maakindustrie kunnen doen. De metaalindustrie moet hier nu al op inspelen.

Uiteindelijk zal het platform zelfs direct in contact komen te staan met de machines en ERP-systemen in de fabriek. Zo verkrijgt het platform de juiste informatie over de machines. Hierdoor wordt het platform steeds E-commerce biedt volop kansen voor de metaalindustrie in deze tijd.

Devy van Dinteren, AESC

slimmer. In een industrie waarin het verkrijgen van goede medewerkers lastig is, is het van groot belang dat de workfl ow geoptimaliseerd wordt door dit soort connecties. Dat leidt tot een verhoogde omzet, kostenbesparing en een verhoogde effi ciëntie.

Tweederde van de bedrijven willen in 2030 industriële autonomie bereiken en een heel groot deel is daar actief mee bezig.

Industriële autonomie heeft de toekomst

Maakindustrie Auto’s rijden nu al regelmatig op de cruise control en er wordt momenteel aan gewerkt om ze in de toekomst zelfrijdend te produceren en zo de passagier van A naar B te brengen. Dat geldt ook voor de industrie. Nu wordt een fabriek nog vaak bestuurt door menselijk handelen, maar uiteindelijk zal een fabriek zelfstandig en autonoom kunnen opereren.

Tekst: Féline van der Linde Foto: Persfoto & Fotolia

Deze ontwikkelin-

gen zijn middels het onderzoek ‘The Outlook for the Shift to Industrial Autonomy’ onder eindgebruikers getoetst in de markt. “Want hoe kijkt de markt zelf naar het autonomiseren van de industrie?”, vertelt Patrick Kools, business transition development expert op het gebied van industriële autonomie. ”Niet alleen door COVID-19 is de markt aan het veranderen. Er lag al een gigantische druk op de grote olie- & petrochemie en farmaceutische bedrijven om minder CO2 uit te stoten en te voldoen aan de klimaateisen. Aan de andere kant zijn er ook allerlei nieuwe mogelijkheden, zoals Big Data en Artificial Intelligence. Dat komt er ook nog eens bij.”

Van alle ondervraagde

bedrijven geeft 92 procent aan dat zij allemaal op weg zijn naar het hoogste niveau van industriële autonomie, waarbij processen worden uitgevoerd zonder de interventie van personeel, vervolgt Kools. “Dat is heel erg ambitieus. Tweederde van de bedrijven willen in 2030 industriële autonomie bereiken en een heel groot deel is daar actief mee bezig. Het is dus goed dat de ambitie er is, want autonomie bereik je niet van de ene op de andere dag. Steeds vaker worden er individuele taken geautomatiseerd, maar dat betekent niet dat industriële autonomie louter gezien kan worden als het vervangen van mensen door machines. Het draait om de adoptie van nieuwe technologieën als Artificial Intelligence, robots en analytics. dus meer dan alleen een verregaande vorm van automatisering. Daarnaast moeten we ook niet vergeten dat banen in fabrieken met veiligheidsvraagstukken te maken hebben. Procedures moeten veilig worden uitgevoerd, ook als ze geautomatiseerd worden. Tegelijkertijd, om terug te komen op het voorbeeld van de cruise control, rijdt een auto efficiënter met cruise control, dan wanneer iemand elke keer het gaspedaal intrapt. Hoe stabieler, hoe efficiënter en energiezuiniger en dat geldt ook voor een autonome fabriek.”

Bovendien betekent stabi-

liteit ook dat er minder kwaliteitsproblemen zullen zijn, aldus Kools. “Fouten maken is menselijk en door fabrieken autonomer te laten opereren zorg je voor een betere kwaliteitscontrole waardoor er minder fouten voorkomen. Dit betrek ik ook op ons klimaat. Gas bijvoorbeeld is voor een groot deel de ruggengraat van onze energievoorziening, maar de maatschappij heeft de ambities dat in 2050 iedere Nederlander van het gas af is. De petrochemie sector heeft daardoor nogal een uitdaging. Ze moet niet alleen zorgen voor een afbouw en een schonere manier van gas en olie produceren. Tegelijkertijd moeten de Shell’s en BP’s onder ons ook een nieuw energiesysteem bouwen die autonoom kan draaien, zoals zonne- en windparken, waarin weinig mensen zullen werken.”

Het zal een enorme uitdaging zijn om iedereen van energie te kunnen voorzien vanuit de nieuwe energiesystemen op een stabiele manier, gaat Kools verder. “We hebben nu de luxe dat er altijd gas en/of elektriciteit in huis is, dat willen we ook hebben als de energie wordt geproduceerd door nieuwe energiesystemen. De politiek speelt hierbij een grote rol. Stabiel beleid is nodig, omdat hiervoor grote investeringen nodig zijn. Europa loopt wat betreft de investeringen al achter vergeleken met bijvoorbeeld het Midden-Oosten.”

Technisch gezien worden

de komende dertig jaar zeer interessant, besluit Kools. “Handmatige banen zullen gaan verdwijnen en daarvoor in de plaats hebben we mensen nodig met een ander profiel. Daarnaast kan de industrie grote stappen maken in efficiëntie en kostenreductie door automatisering en zal het lonen voor bedrijven om hun businessplan daarop aan te passen. Automatisering is niet alleen maar eng, maar ook interessant en biedt mogelijkheden zoals efficiency en kostenreductie. Daar ben ik samen met mijn collega’s mee bezig. met het efficiënter en slimmer maken van een fabriek. In eerste instantie met test- en meetapparatuur en nu ook met industriële automatisering. Op die manier helpen we Plant Managers om gelijke tred te houden met de technologische ontwikkelingen zodat ze hun doelstellingen behalen.”

Patrick Kools

Business transition development expert op het gebied van industriële autonomie

ADVERTENTIE

Digital Transformation in Process Industries yokogawa.com/nl/dxebook

Profiel De ultieme fabriek? Lichten uit en laat de computers maar het werk doen. Dat is de droom van Guido van Dinther. “Digitalisering is hetgeen waarmee wij het verschil kunnen maken.”

Tekst: Jerry Huinder Foto: Persfoto

Hypermoderne fab-

rieken, met een of twee mensen aan het werk en verder science fiction robots die alles doen. Zoals in die autoreclames, waarbij de ene robot de wielen erop zet en de andere robot de auto in verschillende kleuren spuit. Dat is een beeld dat veel mensen hebben als ze denken aan de maakindustrie. Een industrie waar het maken allang niet meer aan de mensen is, maar aan de robots. Met verregaande digitalisering in alle processen in de fabriek. Zo lijkt het. Maar de werkelijkheid is anders, vertelt Guido van Dinther, als Business Unit Manager verantwoordelijk voor de Internet of Things oplossingen bij Axians, een bedrijf dat ICT-oplossingen aanbiedt. “Als je kijkt naar de automobielindustrie, dan zie je een goed voorbeeld waarbij het assemblageproces inderdaad heel ver geautomatiseerd en gerobotiseerd is. De hightechindustrie is ook een best vergaande geautomatiseerde industrie, maar over het geheel genomen liggen er nog veel kansen en mogelijkheden voor digitaliseringstoepassingen in de maakindustrie. Bijna 1 op de 3 bedrijven in de maakindustrie loopt achter op het gebied van digitalisering en innovatie.”

Hoe kan dat?

“Uit ons onderzoek blijkt dat het vooral een gebrek is aan kennis over de mogelijkheden van digitalisering en hoe dit effectief kan worden toegepast. Hoe gaat digitalisering ze helpen bij het toekomstige verdienmodel? Waar moeten we beginnen en wat levert het op? Moeten ze het zelf doen? ICT’ers aannemen? Of uitbesteden? Wel naar de Cloud, niet naar de Cloud? Allemaal vragen, maar de wens om te digitaliseren is vrijwel altijd aanwezig.”

Ziet de maakindustrie dan wel het belang van digitalisering?

“Ja en nee. In de sector bestaat veel enthousiasme voor digitalisering, 42 procent van de medewerkers ziet graag dat de organisatie waarvoor zij werken meer digitaliseert. Sommige bedrijven hebben een hele duidelijke strategie, een stip op de horizon, en werken daar in kleine stapjes naartoe. Maar je ziet ook een heleboel bedrijven die het niet weten, die doen wat pilots, losse dingetjes, gericht op het oplossen van één probleem, zonder dat het onderdeel is van een groter programma of een strategie. Ze weten vaak niet waar ze moeten beginnen.”

Bijna 1 op de 3 bedrijven in de maakindustrie loopt achter op het gebied van digitalisering en innovatie.

Maar stel: ik maak ovens. Waar moet ik dan beginnen als ik aan digitalisering denk?

“Ik denk dat bedrijven nu nog in eerste instantie kijken naar ‘What’s in it for me?’. Kan ik kosten reduceren, efficiënter produceren? Wat op zich natuurlijk een prima uitgangspunt is. Maar als je kijkt naar de maakindustrie, kan je ook focussen op: what’s in it for my customer? En dat is een hele interessante, andere manier van denken. Als ik nou data kan halen uit het product dat ik maak, wat betekent dat dan voor van mijn klant?”

Dus dan gaat het niet om: hoe helpt de digitalisering mijn proces, maar hoe helpt de digitalisering mijn klant en daardoor uiteindelijk ook weer mij?

“Exact. Je gaat de klant data aanbieden waardoor hij zijn processen kan optimaliseren. Denk aan die oven die je net als voorbeeld aanhaalde. In ons land kan je een reparatie snel uitvoeren, maar in een land als Australië, waar de afstanden veel groter zijn is dat lastiger. Dan kun je voor elke servicebeurt er naartoe gaan, maar voordat je er bent, is er al een halve dag voorbij, en misschien heb je de onderdelen wel niet op voorraad. Wat nou als je kan monitoren wat de status van die oven is, en kan voorspellen wanneer zich bepaalde problemen gaan voordoen? Dan snijdt het mes aan twee kanten. En je hebt een blije klant, en je kan je eigen processen veel efficiënter inrichten.”

Hoe moet de fabriek van de toekomst eruitzien?

“Ultiem? Lights out: volledig geautomatiseerd en gerobotiseerd. Voor sommige processen zou dit heel goed kunnen. En een tweede stap is dat de integratie in de keten goed geregeld is. Het gaat namelijk niet zozeer om die ene volledige geautomatiseerde fabriek, het gaat ook om de toeleveranciers van de fabriek, de klant, de hele logistieke keten. Dus als we het hebben over zo’n modeterm als digital twin, geloof ik ook wel in een digital supply chain.”

Met allemaal zelfdenkende robots die dat zouden bemannen?

“Ja, dat zou ultiem zijn om de productieprocessen slimmer en efficiënter te maken. Maar het gaat volgens mij niet alleen over kosten. Digitalisering gaat ook helpen om de afstand tot de eindgebruiker te verkleinen. We leren dingen over gebruik van apparaten en behoeftes in de markt. Ik denk wel dat we daar nog heel ver vandaan zijn, maar als we het hebben over competitiekracht in de wereld, dan is innovatie in het toepassen van digitalisering in processen en producten wat ons sterker maakt. Met reductie van kosten alleen gaan we het niet winnen, dat is duidelijk. Niks doen op het gebied van digitalisering is geen optie.”

En wat is realistisch voor de nabije toekomst?

“We zien nu diverse dingen gebeuren. Een voorbeeld is dat robots en mensen in dezelfde ruimte werken, de zogenaamde cobots, mensen die geholpen worden door robotarmen. Een andere variant is die digital twin, die ik eerder al noemde: digitaal een kopie van de werkelijkheid maken. Daar zitten vier elementen in. De eerste is dat je exact dezelfde data in een digitale kopie hebt zitten als in de machine. De tweede stap is dat je die data gaat gebruiken voor een simulatiemodel om scenario’s te kunnen beoordelen en de beste keuze kan maken. Stap drie is dat je gaat voorspellen op basis van de huidige situatie en historische data: wanneer komt het proces stil te staan en waarom? En de laatste stap is dat je daadwerkelijk de machine gaat aansturen met je digital twin en geautomatiseerd beslissingen neemt en doorvoert op basis van voorspellingen. En dan ben je op het niveau dat je veel kennis en kunde van die operator, maar ook zaken als gedrag van machines, informatie over de omgeving, materialen en spareparts hebt ondergebracht in algoritmes en machine learning. Maar zo ver zijn we nog niet, het menselijk brein vervangen is nog niet zo gemakkelijk.”

Tot slot: stel het management wil toch stappen maken, wat is dan prioriteit nummer één?

“Artificial Intelligence. En dan realiseer ik me dat veel bedrijven nog wat stappen moeten zetten om dat zinvol in te zetten, maar het feit dat je vanuit die richting gaat denken, gaat je helpen om die stappen ook te zetten. Je kan bijvoorbeeld beslissen om data te gaan verzamelen, maar welke data dan en wat ga je ermee doen? Denken over Artificial Intelligence toepassingen helpt je om dit vorm te geven. Ga ik mijn kwaliteit monitoren, ga ik voorspellen wanneer iets kapotgaat, ga ik voorspellen hoe mijn procesverloop gaat zijn? Er is verschillende data voor nodig om die verschillende modellen te kunnen voeden. Daar over nadenken maakt het gericht om de juiste dingen te doen om te komen waar je zijn wil.”

Feiten

Guido van Dinther is als Business Unit Manager verantwoordelijk voor de Internet of Things en Artificial Intelligence oplossingen van Axians, als onderdeel van Vinci Energies bezig met ICT-oplossingen en diensten. Axians deed begin dit jaar onderzoek naar de digitalisering van de maakindustrie en concludeerde dat veel bedrijven in de maakindustrie achterlopen op dit gebied.

ADVERTENTIE

Voor de optimalisatie van je document- en informatiestromen

DATA WAREHOUSE

CRM

Vastleggen/Scannen Indexeren/Archiveren Personaliseren en delen van documenten RFID

Labels

Retourbonnen

Pakbonnen

Vrachtbrieven