INDUSTRIE & PRODUCTIE

Hoe hackers via de fabriek de productie stilleggen

De maakindustrie digitaliseert in hoog tempo. Productielijnen, sensoren en PLC’s (programmeerbare besturingssystemen voor machines) worden steeds vaker gekoppeld aan kantoorautomatisering en externe leveranciers. Dat maakt processen wendbaar, maar ook kwetsbaarder voor verstoring en datadiefstal. Vooral voor onderhoud blijft de toegang op afstand vaak open, soms zelfs zonder extra beveiliging met inlogcode én bevestiging via telefoon of app. Schade door een digitale inbraak raakt de productie direct: een uur stilstand kan wel tot tienduizenden euro’s kosten. Dus is het in het kader van Oktober Cybermaand een goed moment om de basis op orde te brengen en afspraken in de keten te herzien.

Robert Molenaar, Cyberexpert, Hoffmann

OT en IT groeien samen: risico’s nemen toe

Veel fabrieken werken nog met verouderde systemen die dag en nacht productie draaien. Daardoor wordt onderhoud vaak uitgesteld. “Dat is ondergeschikt aan het draaien van productie”, zegt Robert Molenaar, cyberexpert bij Hoffmann, dat bedrijven helpt risico’s te beperken en beter voorbereid te zijn op digitale incidenten. Computersystemen op de werkvloer zijn steeds vaker verbonden met de kantooromgeving. Daardoor kan een gehackt account op kantoor ook schade aanrichten in het productieproces. Het is dus belangrijk om die delen goed van elkaar te scheiden. Zorg dat medewerkers alleen toegang hebben tot wat ze echt nodig hebben. Leg vast wie welke rechten heeft en waarom.

Remote toegang en ketenafhankelijkheid

Leveranciers beheren machines op afstand via VPN of software voor directe systeemovername (remote controltools zoals TeamViewer of AnyDesk).

“In kleinere fabrieken staat dit soort toegang soms permanent open voor een beheerder”, zegt Molenaar. Toegang blijft hierdoor onnodig lang open, zonder extra beveiliging zoals een wachtwoord én smscode. Daarmee ontstaat een laagdrempelige ingang naar het OT-netwerk, inclusief edge-apparatuur. Het risico stopt niet bij de poort. Incidenten bij een IT-dienstverlener of platform kunnen via bestaande koppelingen doorwerken naar meerdere klanten. Molenaar wijst op recente voice-phishing bij een onderaannemer van een groot platform, met impact op afnemers. Werk daarom met minimale rechten, het vastleggen van wie wat doet in het systeem (logging) en tijdsloten voor leveranciers, en herbeoordeel toegang periodiek.

Mens als aanjager en bewustzijn

Volgens Molenaar start een groot deel van de hacks bij de mens: social engineering, phishing of voice phishing. “Je kan ervan uitgaan dat ze langskomen”, stelt hij. Zorg er dus voor dat je medewerkers hierop voorbereid zijn. Maar de basishygiëne dient ook op orde te zijn. Sluit ongebruikte poorten, dwing multi-factorauthenticatie af en scheid rollen en rechten.

Werk met een apart beheerdersaccount naast het dagelijkse account en borg dat beheerders geen onnodige bevoegdheden gebruiken. Bewustwording, beleid en techniek horen samen op te trekken; alleen tools inzetten is onvoldoende.

test regelmatig of back-ups daadwerkelijk kunnen worden hersteld.

Een open poort in de fabriek kan de hele productie stilleggen

Vijf acties voor de komende 90 dagen

Om de digitale weerbaarheid te versterken, zijn er vijf acties die bedrijven de komende negentig dagen kunnen ondernemen. Breng eerst alle assets, processen en toegangsrechten in kaart om volledig zicht te krijgen op het netwerk. Segmenteer vervolgens strikt door OT en kantooromgevingen te scheiden, kritieke processen te isoleren en rollen en rechten per taak vast te leggen. Verstevig ook de externe toegang: sluit permanente poorten, verplicht multi-factorauthenticatie en geef monteurs alleen tijdelijke toegang via een extra beveiligde tussencomputer. Activeer daarnaast monitoring en logging om afwijkingen snel te signaleren en de verblijftijd van aanvallers te verkorten. Tot slot: oefen de incidentrespons, leg een draaiboek en continuïteitsplan klaar en

Als het misgaat: handelingsplan “Zorg dat je een draaiboek klaarlegt”, zegt Molenaar. Overleg vooraf met je verzekeraar welke voorwaarden gelden om schadeclaims te kunnen onderbouwen, zoals logging, herstelprocedures en bewijs van back-ups. Bepaal ook wie je belt (verzekeraar, externe partner, eventueel politie) en hoe je omgaat met de vraag of je wel of niet betaalt bij ransomware. Het uitgangspunt is niet betalen, maar de afweging blijft moreel en afhankelijk van herstelbaarheid. Cruciaal is dat backups schoon zijn en de restore-procedure geoefend is. Realistische oefeningen aan tafel helpen inzichtelijk te maken waar nog informatie of afspraken ontbreken. Denk ook aan forensische gereedheid: adequate logging maakt onderzoek mogelijk en helpt bij verzekeringsclaims.

Meet voortgang en verminder frictie Niet elke dreiging komt van buiten. Molenaar noemt ook sabotage door boze (ex‑)medewerkers of conflicten met partners. Beperk daarom privileges, log wijzigingen in kritieke systemen en bewaar logbestanden lang genoeg om terug te kunnen kijken bij onderzoek. Mede doordat detectiesystemen steeds beter worden, moeten aanvallers sneller opereren. Monitoring helpt om afwijkingen vroeg te zien. Houd bij hoeveel tijd er zit tussen een aanval en de ontdekking ervan, hoe snel systemen daarna worden hersteld, hoe lang patches duren en hoe vaak mensen in phishing trappen. Ook als iets lastig werkt, is dat geen reden om veiligheid weg te laten. Moderne authenticatie is veilig én gebruiksvriendelijk als die goed is ingericht. “Je kan dat als IT’er wel goed inregelen”, aldus Molenaar.

Van registreren naar regisseren

Veel maakbedrijven werken met een ERP-systeem (Enterprise Resource Planning) dat lastig is aan te passen. Nieuwe datapunten toevoegen, processen automatiseren en inzichten creëren is vaak ingewikkeld. Dat remt snelheid en wendbaarheid. De gegevens zijn er wel, maar niet eenvoudig bruikbaar. Hierdoor missen bedrijven overzicht en verspillen ze tijd en kansen. Ondertussen staan marges en levertijden onder druk. Door personeelstekort en concurrentie groeit de behoefte aan automatisering en AI. Eén flexibel platform waarop processen samenkomen helpt om werk te verlichten, fouten te beperken en sneller te beslissen.

Bestaande systemen zijn star en bieden vaak te weinig inzicht in de klant, zegt Hans Neele, managing partner bij Salesforce-consultancy Brite. “ERP registreert vooral, maar biedt geen inzicht in klant of service.” Klantbezoeken voorbereiden kost daardoor veel tijd en besluiten worden vaak op gevoel genomen. Een integraal én flexibel platform bundelt data, geeft inzicht en automatiseert processen op basis van actuele informatie. Zo wordt plannen en bijsturen makkelijker en maak je minder fouten.

Eén platform, veel mogelijkheden

Salesforce wordt vaak gezien als verkooptool, maar het is volgens Neele vooral een flexibel platform voor de hele klantketen. “Je kunt klein beginnen, daar waar het knelt. Dat maakt uitbreiden

eenvoudig”, zegt hij. De één begint bij marketing of sales, de ander bij productie en planning. AI helpt bijvoorbeeld bij spoedorders door snel varianten door te rekenen. “Wat planners eerst uren kostte, lukt nu in dertig minuten. AI doet het saaie werk, de mens zet de puntjes op de i”, zegt Neele. Shopfloor aansturing en ERP zijn inmiddels beschikbaar als standaardapps op Salesforce. Best-of-breed – waarbij je per onderdeel van je IT-inrichting de beste oplossing kiest, ongeacht leverancier –blijft dus mogelijk binnen dat ecosysteem. Dashboards geven iedereen, van sales tot planning, hetzelfde inzicht.

vragen eerder zes maanden.” Dergelijke trajecten vragen duidelijke sturing. De webbased app werkt intuïtief. Met begeleiding en automatisering kunnen teams snel starten.

Automatisering en AI

Een concreet voorbeeld is Configure‑Price‑Quote (CPQ), waarbij offertes sneller en consistenter tot stand komen. “Wat eerst handmatig ging, doet het systeem nu in minuten. Dat versnelt besluitvorming en verkort de doorlooptijd naar de klant aanzienlijk”, zegt Neele.

servers; Salesforce kan niet in klantdata kijken. Met encryptie en keuzevrijheid is het risico voor de meeste organisaties aanvaardbaar”, stelt hij. Volgens cijfers van het CBS gebruikte in 2024 circa 18% van de Nederlandse maakbedrijven ten minste één AI-technologie; gemeten naar omzet ligt dit rond 50%. Grote organisaties testen en bouwen door, het mkb volgt zodra bewezen use-cases op tafel liggen.

Data en modellen draaien op Europese servers

Starten kan zonder eerst alles te vervangen, benadrukt Neele. Men kan met de bestaande ERP-data van start, mits basisvalidaties kloppen. “Begin bij het doel: welk probleem wil je oplossen?

Dan heb je redelijk snel resultaat. Zo zagen we bij een klant na drie maanden al 30% meer gekwalificeerde leads in de marketingfunnel. Complexere trajecten, zoals automatisering van offerte tot order,

Forecasting in sales profiteert eveneens: met geïntegreerde data worden verwachtingen betrouwbaarder en kan productieplanning beter aansluiten op de vraag. Voor mkb is de instap vaak eenvoudig. “Teams zien snel resultaat en willen er vervolgens meer mee doen.”

In de sales funnel komt AI steeds meer in beeld. “Het systeem suggereert automatisch wat een logische vervolgstap is richting een klant, bijvoorbeeld een belletje of een offerte update”, legt Neele uit. AI ondersteunt met samenvattingen, suggesties en agents die taken uitvoeren.

“Klanten kiezen hun taalmodel: standaard of een eigen variant.” Zorgen over datasoevereiniteit komen regelmatig terug. “Data en modellen draaien op Europese

Lock‑in voorkomen, regie houden Een platformkeuze vraagt ook partnerkeuze. “Je kiest de applicatie én de implementatiepartner. Succes volgt als die jouw industrie snapt en procesverbetering centraal zet”, zegt Neele. Vendor lock-in is te beperken door open integraties en toegang tot eigen gegevens. “Je kunt je data eruit halen. Het platform is een middel. Als je doelen haalt, is switchen niet nodig. En als het toch moet, houd je regie.” Bepaal waar je onderscheidend vermogen ligt. Voor die gebieden kan best-of-breed blijven bestaan; voor de rest loont één ruggengraat die de keten verbindt.

Klein beginnen, sturen op bewijs “Begin bij iets kleins, bewijs dat het werkt, dan krijg je vanzelf tractie”, concludeert Neele. Wie wil starten, kiest één knelpunt, definieert doelen en KPI’s en bouwt van daaruit verder. Centralisatie van data en processen levert sneller inzicht en minder handwerk op. Automatisering en AI versnellen, maar zijn geen doel op zich. Voor mkb-bedrijven betekent dit: klein beginnen, in drie tot zes maanden bewijs organiseren en pas daarna verbreden. Wie grip wil krijgen op data en processen, kan beginnen met één afgebakend project om de waarde snel te bewijzen. Opschalen wordt daarna een iteratief proces.

Hans Neele, Partner, BRITE

Industrie en productie

VOORWOORD

De Nederlandse industrie en productie staan bekend als een bastion van vernuft, creativiteit en technische precisie. Toch tekenen zich gevaarlijke spanningen af. Concurrentiedruk uit China, een tekort aan technische vakmensen, versnipperd beleid en de snelle opkomst van digitalisering leggen de vinger op een kwetsbare plek. Nederland mag dan traditioneel een plek zijn waar ideeën worden omgezet in tastbare producten, vanzelfsprekend is zo’n positie niet. Als we nu niet investeren, doen we straks niet meer mee.

De uitdaging is helder: we moeten onze innovatiekracht behouden, en liefst uitbreiden. Nu nog scoort Nederland op de ranglijst van het European Innovation Scoreboard 2024: 25,7% boven het EU-gemiddelde. Maar die koppositie staat onder druk als we blijven denken in nationale silo’s en verzuimen de slag te maken in opleiding, samenwerking, duurzame productie en digitale transitie. Een toekomstbestendige maakindustrie vraagt immers niet alleen om innovatie, maar ook om duurzaamheid en efficiënt gebruik van grondstoffen.

Bijblijven

Een voorbeeld: het mkb mag geen toeschouwer zijn in de robotisering. Hoewel robots steeds slimmer, flexibeler en betaalbaarder worden, blijven veel kleinere producenten achter omdat ze de stap naar automatisering te complex of te risicovol

achten. Experts bepleiten pragmatisch instappen: kleine pilots, cobots, teleoperatie en AI-toepassingen die samen met medewerkers leren. Wie wacht, verliest zijn voorsprong.

zitten met lege handen. “Zonder bij- en omscholing blijft veel potentieel onbenut”, waarschuwt Stichting Smart Industry. Ons systeem moet nu sturen op een stevig bijen omscholingsbeleid, en op het aantrekken van buitenlandse studenten die willen bijdragen aan onze maakindustrie en aan een meer circulaire toekomst waarin kennis en grondstoffen worden hergebruikt.

Europees denken

De oplossing ligt grotendeels in Europa. Nederland kan niet langer vasthouden aan eigenzinnige regels die het speelveld voor onze eigen industrie scheeftrekken. De technologische maakindustrie roept nadrukkelijk op tot méér Europese samenwerking; aanpassing van regelgeving, gezamenlijke investeringsbanken en onderzoeksprogramma’s, en een scherp oog voor datasoevereiniteit, cyberrisico’s en spionage.

bedrijven bundelen kennis en subsidies om robotica, AI en digitalisering toepasbaar te maken in de praktijk. Precies dat soort beweging is landelijk nodig: grensoverschrijdend, technologisch en mensgericht.

Hierin mogen de thema’s duurzaamheid en circulariteit niet ontbreken. Innovaties in recycling, energie efficiëntie, hergebruik van componenten en slimme supply chains bepalen straks wie toekomstbestendig produceert – en wie uitstapt. Tegelijkertijd moeten IT-systemen, ERP-platforms en cybersecurity mee in die transitie, zodat techniek en mensen veilig en effectief kunnen samenwerken.

Een toekomstbestendige maakindustrie vraagt om innovatie én duurzaamheid

Toch is zelfs de beste technologie geen garantie zonder mensen die het bedienen en verbeteren. En hier wringt het, want het opleidingsaanbod schiet tekort. Bedrijven die werkvoorbereiders of productiemanagers zien wegvallen,

Onze concurrenten spelen niet altijd fair. Wanneer datagedreven productie, AI en industriële cybersecurity bepalen wie overleeft, moeten we waakzaam zijn. Spionage, cyberaanvallen en ongeoorloofde toegang tot sleuteltechnologieën zijn reële bedreigingen in een wereld waarin technologische macht vaak politieke macht is.

Europees handelen

Toch gloort hoop. In de NederlandsDuitse grensregio bewijst het Interregproject INDUSTR_I4.0 dat samenwerking werkt: Nederlandse en Duitse mkb-

Grundfos – Partner Content

Wie wacht, verliest zijn voorsprong

Dit is het moment om te handelen: met visie, alliantie, lef en Europese solidariteit. Alleen zo blijft Nederland een toonaangevend maakland: met slimme machines, getrainde vakmensen en verenigde krachten over nationale grenzen heen.

Tekst: Eltjo Nieuwenhuis

Het laaghangend fruit van de energietransitie

Industriële bedrijven moeten steeds meer energie besparen, maar oude inefficiënte pompen worden vaak niet vervangen. Door onbekendheid of lagere prioriteit blijven kansen liggen voor kostenbesparing en minder CO2uitstoot.

George van de Rijt, Salesmanager CBS, Grundfos Nederland

De energietransitie wordt niet alleen bepaald door zonnepanelen en windmolens. Ook minder zichtbare technologie speelt een belangrijke rol. Pompen verbruiken vaak onnodig veel

grundfos.nl/cbuild

energie, maar krijgen zelden prioriteit. “Pompen zijn laaghangend fruit in de energietransitie”, zegt George van de Rijt, salesmanager CBS van Grundfos Nederland. Het Deense familiebedrijf biedt een groot assortiment pompoplossingen, waaronder circulatiepompen. “Als een pomp stopt, valt een proces stil. Maar een pomp die altijd op vol vermogen draait, verspilt structureel energie.”

Strengere regels en toezicht

Volgens Van de Rijt is de aandacht voor efficiënte pompen toegenomen door stijgende energieprijzen en strengere regels. De overheid verplicht gebouweigenaren via de erkende maatregelenlijst om energiebesparende maatregelen toe te passen. Daarbij geldt dat investeringen met een terugverdientijd van maximaal vijf jaar verplicht zijn. “Handhavers kunnen letterlijk binnenstappen en controleren of een gebouw een slimme pomp heeft”, aldus Van de Rijt.

Nieuwe regels gaan nog verder. Vanaf 2026 moeten grote gebouwen en industriële installaties energiestromen monitoren

via het zogenoemde GACS-kader (de regels rond gebouwautomatisering en controlesystemen). Dat vereist sensoren en dataverzameling. Slimme pompen kunnen hier een bron van informatie zijn. Van de Rijt: “Een oude pomp vervangen door een slimme variant levert niet alleen energiebesparing op, maar ook direct bruikbare data voor gebouwautomatisering.”

Concreet effect in de praktijk In een recent project bleek één extra sensor op een bestaande pomp voldoende om een aparte energiemeter te vermijden. “We bespaarden duizenden euro’s op meetapparatuur én op de verbouwing van het leidingwerk”, aldus Van de Rijt.

Een gemiddelde kantoorpomp die wordt vervangen door een slimme uitvoering bespaart jaarlijks evenveel energie als vijf zonnepanelen opwekken. In gebouwen met honderden pompen loopt dat snel op. Bovendien worden installaties betrouwbaarder, omdat de pomp zichzelf aanpast aan de omstandigheden, vergelijkbaar met cruise control in een auto.

Van meten naar slimmer bouwen Vaak worden pompen overgedimensioneerd. “Bij selectie worden zekerheden op zekerheden gestapeld”, zegt Van de Rijt. “Daardoor draait een pomp op onnodig hoog vermogen.” Met monitoring kunnen bedrijven zien of een kleinere pomp volstaat. Toch blijft de adoptie achter. Veel bedrijven weten simpelweg niet wat hun installaties verbruiken. Van de Rijt pleit voor monitoring op basis van data om te bepalen of vervanging zinvol is.

De innovatie zit nu in regeltechniek; motor en hydrauliek zijn al geoptimaliseerd. Algoritmen zorgen dat een pomp zichzelf optimaal instelt. Daarmee worden energieverbruik en kosten verder gedrukt.

Van de Rijt ziet voor zijn bedrijf een bredere rol: leverancier, adviseur en partner. “Installateurs hebben veel op hun bord. Wij delen internationale kennis om samen efficiëntere systemen te bouwen. Alleen zo versnellen we de verduurzaming van de industrie. Met slimme keuzes vandaag kunnen bedrijven hun installaties voorbereiden op de eisen van morgen.”

Recycler met een eigen academy

Traceerbaarheid van materiaalstromen, wisselende exportregels en geopolitieke druk: het is dagelijkse realiteit voor de maakindustrie. In metaal, elektronica en bouw worden duurzaamheid, veiligheid en transparantie almaar belangrijker. Tegelijk wil Europa zijn grondstoffen steeds meer binnen de regio houden.

Van origine is A&M Groep een metaalrecycler, maar de laatste tien jaar positioneert het bedrijf zich nadrukkelijk als regisseur aan de voorkant van secundaire grondstoffen. Stefan van Alphen, directeur business development van A&M, legt uit: “Uiteindelijk staat A&M gewoon voor ‘afval en metaal’. Maar we gaan veel verder dan ‘alles in één bak’, inzamelen en afrekenen. We koppelen elke stroom aan de vraag wat kan worden hergebruikt en welke grondstoffen we kunnen herwinnen en daarmee binnen de Europese regio behouden. Daarnaast koppelen we iedere grondstof aan milieu-impact, sociale aspecten en governance. Dat laatste vraagt om digitale rapportagetooling, due diligence en ketentransparantie.”

Die tooling is essentieel, want naast de afrekening levert A&M aantoonbare ketentransparantie: downstreamoverzich-

ten, partneraudits en data die direct in ESG-rapportages landen. Daarmee helpt A&M bedrijven wendbaar te blijven als wet- en regelgeving beweegt, of het nu gaat om exportheffingen, batterijstromen of strengere eisen in aanbestedingen. Wie kiest voor gecontroleerde afvoer met rapportage, krijgt daar toekomstbestendigheid en aantoonbare compliance voor terug.

Vooruitstreven in een conservatieve markt

Met een volume van ruim 90 duizend ton en een omzet van 60 miljoen is A&M niet een van de grootste spelers. De norm die het bedrijf zichzelf oplegt is echter allerminst bescheiden. In een sector die vaak tegen regels ageert, pleit het bedrijf juist voor beter georganiseerde handhaving. “We moeten niet onder regeldruk uit willen komen”, zegt Van Alphen. “Omarm die regels, maak ze werkbaar en haal je voordeel uit transparantie. Dan ben je klaar voor de toekomst.” De pauze op de CSRDrichtlijn ondermijnt helderheid, want koplopers hebben juist duidelijke spelregels nodig.

Na inzameling wordt elke grondstof digitaal gewogen, geaccepteerd en op kwaliteit gesorteerd; deze gegevens gaan direct het systeem in voor afrekening en rapportage. Door zoveel mogelijk op de eigen locatie te sorteren en pas daarna te bulken, daalt het aantal ritten en daarmee de CO₂ voetafdruk. Er lopen

AI-experimenten zoals beeldherkenning bij printplaten. Toch blijft de menselijke factor in acceptatie en sortering onmisbaar.

De A&M Academy

Deze menselijke factor komt terug in de A&M Academy. Op de eigen Innovation Plant aan de Dintelweg organiseert A&M seminars en praktijkonderwijs. Hier wordt kennis uitgewisseld met scholieren, studenten en relaties, maar ook met provincie, toezichthouders, inspecties en beleidsmakers. “De A&M Academy trekt plannen van de bureautafel naar de werkvloer. Beleid, veiligheid en kosten worden in praktijkcases tastbaar, met relaties, toezichthouders en studenten in één ruimte”, zegt Van Alphen.

door en zorgt dat A&M met zijn partners grondstoffen en schroot exporteert voor een nieuw leven. Veel Nederlands schroot voor staal gaat bijvoorbeeld in zeeschepen naar Turkije, waarna het terugkeert als betonstaal. In plaats van overal vestigingen te openen, kiest A&M voor partnerships met lokale spelers die jaarlijks worden geaudit op veiligheid, milieu en kwaliteit. Is bijvoorbeeld de werkveiligheid of compliance ondermaats, dan gaat de samenwerking niet door, of dient de bedrijfsvoering aangepast te worden.

Toekomstbestendig werken

Sommige materiaalstromen, zoals lithium, vereisen extra voorzichtigheid. A&M heeft hiervoor gecertificeerde opslagcapaciteit en verwerkingsprotocollen ingericht die kostbaar maar noodzakelijk zijn. Juist hierop wordt onvoldoende gehandhaafd, waardoor risicovolle batterijstromen te vaak buiten de regels om de grens passeren. “Handhaven is mensenwerk”, zegt Van Alphen. “Controleer vaker, vraag om bewijslast, voer steekproeven uit bij partijen zonder certificaten. Beloon wie investeert in veiligheid en transparantie.”

De Academy is ook een kweekvijver voor talent. Samen met partners initieerde A&M de Circulaire Campus (Team Nxt) in het Keilepand in Rotterdam-Noord M4H: een vervolgprogramma waarin afgestudeerden van industrieel ontwerp tot bouwkunde en chemie praktijkopdrachten doen op het snijvlak van circulariteit en maakindustrie. Van Alphen: “Dat levert frisse blikken op die vaak direct toepasbaar zijn: demontabel ontwerpen, recyclebare materiaalkeuzes, koelmiddelenstromen verduurzamen. De demontagestraat voor scholieren maakt circulariteit ook echt tastbaar.”

Internationaal samenwerken

Die open houding loopt internationaal

De Academy brengt beleid van de bureautafel naar de werkvloer

Klein in kilo’s, groot in regie: de winst zit in traceerbaarheid, gecontroleerde stromen en data die standhouden bij een audit. De Academy vertaalt beleid naar praktijk en versnelt wat in de sector vaak blijft hangen. Betere handhaving zorgt dat koplopers echt vooroplopen. Wie morgen grondstoffen wil, bouwt vandaag aan een kortere, schonere én aantoonbare keten.

Van beleid naar praktijk “Wat wij dagelijks doen, is beleid tastbaar maken”, zegt Tom Overweel, operationeel directeur bij de A&M Groep. “Iedere grondstof die bij ons binnenkomt, gaat langs onze specialisten die weten wat ze doen. Wij meten, sorteren en registreren digitaal tot op detailniveau. Waardoor de klant niet alleen een afrekening krijgt, maar ook inzicht in de herkomst, verwerking en bestemming. Door techniek te combineren met gezond verstand en vakmanschap, maken we circulariteit uitvoerbaar in de praktijk. Dat is de kracht van de A&M Groep, weten wat er écht met grondstoffen gebeurt.”

Stefan van Alphen, Directeur business development, A&M

Klein in kilo’s, groot in regie

Cyberbeveiligingswet en NIS2 dwingen bedrijven tot actie

De nieuwe Europese NIS2-richtlijn en de aankomende Cyberbeveiligingswet (CBW) gaan het Nederlandse bedrijfsleven flink op scherp zetten. Ongeveer 8.000 organisaties in vitale sectoren worden straks verplicht om hun digitale weerbaarheid op orde te brengen. Maar het bewustzijn is nog beperkt, blijkt in de praktijk.

Veel ondernemers denken dat ze niet interessant zijn voor cybercriminelen. Dat is een gevaarlijke misvatting die bedrijven duur komt te staan. De gevolgen van onvoldoende digitale beveiliging kunnen desastreus zijn. Ron van den Broek, managing director van IT-dienstverlener KNNS, ziet het regelmatig in de praktijk. “Aanvallen hadden in veel gevallen voorkomen kunnen worden met basale maatregelen zoals multifactor authenticatie. Dat vinden veel mensen vervelend, maar het scheelt bedrijven enorme bedragen aan ransomware en schade. In de praktijk gaan cybercriminelen niet selectief te werk. Ze targeten niet specifiek een paar bedrijven, maar werken veel generieker dan men denkt.”

Precies dit soort kwetsbaarheden bracht

Van den Broek en advocaat Niels van den

Bogaard van Poelmann van den Broek Advocaten ertoe om, samen met KNNS en beveiligingsspecialist ESET, het CBW Loket op te richten. Van den Bogaard: “Wij merkten dat cliënten wel juridische begeleiding kregen, maar dat de technische kant en de daadwerkelijke beveiliging nog grotendeels onbeheerd bleven. Hoe mooi zou het zijn als we daar meer voor de klant kunnen betekenen, zodat hij niet naar allerlei verschillende loketjes hoeft.”

De scope van de wetgeving is breed: naast juridische aspecten moeten systemen ook daadwerkelijk veilig zijn ingericht.

gecertificeerd dienen te zijn en incidenten binnen 24 uur moeten melden.” Grote organisaties hebben al snel te maken met honderden tot duizenden toeleveranciers. Het is belangrijk daar een risico-inschatting op te maken en daar beheer op te voeren, aldus Van den Bogaard.

portefeuille.” Die aansprakelijkheid weegt zwaar. Voorheen kon je niet persoonlijk aansprakelijk worden gesteld als het op dit vlak faalt of als er schade ontstaat omdat je de zaken niet voor elkaar hebt.

Het CBW Loket biedt een integrale aanpak in drie stappen. Eerst wordt bepaald of een organisatie onder de wetgeving valt. Daarna volgt een technische beoordeling: waar sta je nu en welke stappen moet je nog zetten? Ten slotte wordt het plan van aanpak opgeleverd om bedrijven compliant te maken met de Cyberbeveiligingswet met onder meer bewustwording bij medewerkers en training van de boardroom. Van den Broek: “We hakken het op in drie kleine stukjes. Dat maakt het overzichtelijk en uitvoerbaar.”

Van verplichting naar kans

Van den Broek ziet de wetgeving vooral als kans: “Als je als bedrijf het goed voor elkaar hebt, ben je gewoon veiliger en weerbaarder. Dat je toevallig ook compliant bent met wetgeving, is eigenlijk een fijne bijzaak.” Hij vergelijkt het met de AVG, die vijf tot tien jaar geleden ook voor een omslag zorgde in hoe met persoonsgegevens wordt omgegaan. Nederland scoorde al redelijk in vergelijking met landen als Italië en Spanje, maar door die maatschappelijke focus ontstond er een enorme slag voorwaarts.

Voldoen aan wetten zoals NIS2 en CBW helpen je bedrijf juist groeien: veiliger, stabieler en wendbaarder. Kortom, gezonder dan ooit

Ketenverantwoordelijkheid bereikt hele mkb

De wetgeving treft niet alleen grote spelers. Door ketenverantwoordelijkheid worden ook toeleveranciers geraakt. Van den Bogaard legt uit: “In contracten staan nu al bepalingen waaraan de cybersecurity van leveranciers moet voldoen. Bijvoorbeeld dat ze ISO 27001

Van den Broek vult aan: “Voor mkbbedrijven geldt vaak: het gaat niet alleen meer om kantoorautomatisering. De supply chain, aansturing van machines, datauitwisseling met klanten: alles hangt aan IT. Als dat uitvalt, staat je hele bedrijf stil.” Hij verwijst naar Jaguar Land Rover, dat recent werd gehackt en de productielijn moest stilleggen. “Die zijn nu zelfs hun betaaltermijnen naar voren gaan halen, zodat leveranciers geld hebben om door te gaan als zij worden getroffen.”

Bestuurders persoonlijk aansprakelijk Een cruciaal verschil met het verleden is de persoonlijke aansprakelijkheid van bestuurders. Van den Bogaard benadrukt: “De CEO komt niet meer weg met tegen de CTO zeggen: zorg even dat cyber oké is. Als bestuurder ben je ook zelf verantwoordelijk en moet je daar een certificaat voor halen. Dat geldt voor het hele formele bestuur, ongeacht je

Als je bedrijf voldoet aan de Cyberbeveiligingswet, ben je veiliger en weerbaarder

De experts wijzen erop dat bedrijven die hun zaken op orde hebben, zich onderscheiden in de markt. Van den Bogaard: “Als je de keuze hebt tussen een toeleverancier die dit goed geregeld heeft en eentje die er niks mee doet, kun je niet tegenop opereren tegen die achterstand.” Organisaties die compliant zijn, stralen kwaliteit uit en laten zien dat ze digitaal verantwoord ondernemen serieus nemen.

Toch is bij veel bedrijven het bewustzijn nog laag. Van den Broek: “In het mkb denkt men vaak dat niemand geïnteresseerd is in hun data. ‘We doen toch niks spannends?’ Daar hebben we nog een wereld te winnen.” Ondertussen is de wetgeving in aantocht en tikken de klokken. Wie nu actie onderneemt, maakt zijn organisatie niet alleen compliant, maar ook toekomstbestendig. Doe je niets, dan blijf je achterlopen, stellen Van den Bogaard en Van den Broek.

Ron van den Broek, Managing director, KNNS

Niels van den Bogaard, Advocaat, Poelman van den Broek Advocaten

“Engineering Silence” in een steeds drukkere wereld

In een Europa waar industriezones en woongebieden steeds dichter bij elkaar komen, staat één vraag centraal: hoe houd je de industrie draaiend zonder de leefomgeving te verstoren?

We moeten zuinig zijn op onze industrie, zegt Pieter Punt, CEO van Alara. “Voor onze welvaart én om als Europa ons mannetje te kunnen staan, moeten we zorgen dat de industrie goed op orde is. Maar we moeten ook snappen dat het steeds drukker wordt en onze omgeving leefbaar moet blijven.” Die twee uitersten komen samen in het vakgebied van het bedrijf uit Groot Ammers, dat met 61 jaar ervaring precies weet hoe geluid te beheersen zonder concessies te doen aan productiviteit.

Maatwerk als kerncompetentie Een standaardoplossing bestaat niet, benadrukt Punt. “Je komt in de praktijk met veel variabelen in aanraking, zoals de eisen van klanten en gemeenten. Dat maakt dat er vaak gerekend moet worden aan een specifiek geval.”

Alara’s kracht ligt in de combinatie van eigen software op het gebied van akoestiek, in-house engineering en productiefaciliteiten met een liftcapaciteit van 80 ton, waarmee ook de grootste generatoren ingebouwd kunnen worden.

“Maar het is uiteindelijk het personeel dat het verschil in deze technische omgeving maakt”, stelt Punt. Een treffend voorbeeld waar dit alles samenkomt is een datacenterproject in Zuid-Europa, waar de ontwikkelde oplossing het geluidsniveau reduceert tot slechts 51 decibel hoorbaar geluid (dB(A)) op één meter afstand: minder dan een normaal gesprek, terwijl in de machineruimte ruim 113 decibel heerst.

Van lokale ondernemers tot tech‑ giganten

De klantenbasis is breed, van de lokale bioscoophouder tot de grote Amerikaanse techbedrijven die complexe datacenteroplossingen zoeken. “Als het moeilijk wordt en als er seriematig geproduceerd moet worden, waarbij de eerste klantspecifieke unit exact dezelfde performance kan garanderen als de laatste in de serie, dan komen ze bij ons uit”, aldus Punt. Die schaalbaarheid is cruciaal in de snelgroeiende datacentermarkt, waar regelmatig veertig tot vijftig grote geluidreducerende containers tegelijk geleverd moeten worden.

Drie groeimarkten

Alara heeft de afgelopen jaren een stormachtige groei doorgemaakt. De vraag naar dataopslag blijft exponentieel stijgen door AI, cloud-services, remote werken en streaming. Omdat datacenters veel energie gebruiken en die niet altijd voorhanden is, worden back-upsystemen ingezet. Deze

maken veel lawaai, wat schuurt met nabij gelegen natuur- en leefgebieden.

Punt ziet drie groeisegmenten: “De datacenter business zal zeker doorzetten. Daarnaast groeit de energiemarkt mee met de energietransitie. En als wij de veiligheid binnen Europa voorop willen blijven zetten, zal er ook geïnvesteerd moeten worden in defensie.”

Een voorbeeld is een waterstoffabriek in Duitsland. Waterstof is bijzonder explosief en de klant zocht naar een oplossing voor de ingewikkelde combinatie van een hoge geluidsreductie, een extreem lage ventilatieweerstand én explosieveiligheid. “Als je ziet wat daar aan engineering in gaat zitten op het gebied van geluids-, ventilatie- en krachtenberekeningen, dan is dat enorm”, stelt Punt. Met waterstof als belangrijk toekomstscenario voor energieopslag is deze expertise strategisch.

Flexibele energie en defensie

Om energietekorten op te kunnen vangen worden door heel Europa flexibele energiecentrales geplaatst. Alara biedt hiervoor geluidsreducerende containers en gebouw gebonden cellen aan, waarin energie wordt gegenereerd via gasgestookte generatorsets of gebufferd wordt via batterijen.

Voor de maritieme sector levert het bedrijf complexe oplossingen. Moderne marineschepen hebben vier tot zes grote dieselgeneratoren aan boord die niet door onderzeeboten gehoord mogen worden, maar ook schokbestendig moeten zijn.

“Als er een torpedo wordt afgevuurd in de buurt, moet de omkasting er voor zorgen dat die generatorset kan blijven werken

door het absorberen van trillingen en schokgolven”, zo geeft Punt aan.

Kwaliteit tijdens groei

De snelle groei brengt uitdagingen. Alara investeert in kwaliteitscontrole met uitgebreide inspecties, zowel in-proces als end-of-line. “We willen zeker stellen dat wat hier het terrein verlaat goed is. Want als je dat on-site in Noorwegen of Spanje moet doen, kan de impact enorm zijn”, zegt Punt.

Voor onze welvaart en de positie van Europa moeten we zorgen dat de industrie goed op orde is

Toekomstvisie

De erfenis die Alara wil nalaten? “Ik hoop dat wij over 10, 20 jaar kunnen zeggen dat wij oplossingen hebben geboden die de industrie in staat heeft gesteld te groeien binnen kaders die zien op een leefbare omgeving”, zegt Punt. “Want te veel geluid is op lange termijn funest voor je gezondheid.”

Het is geen gemakkelijke opgave. Bestaande industrie vult vaak al het beschikbare “geluidvenster”. “Maar het zou toch niet zo ingewikkeld moeten zijn om de Europese industrie te laten groeien”, vat Punt samen. Met hun slogan “Mastering Noise, Engineering Silence” bewijst het bedrijf dat groei en leefbaarheid geen tegenpolen hoeven te zijn.

Pieter Punt, CEO, Alara

Nederlandse technologische industrie roept om Europese koers

PROFIELINTERVIEW

De Nederlandse technologische maakindustrie verliest terrein door versnipperd beleid en ongelijke concurrentieverhoudingen. Nu bedrijven uitwijken naar buurlanden en waardeketens onder druk staan, pleit de technologische sector voor een radicale omslag naar sterke Europese samenwerking.

Nederland jaagt zijn eigen industrie weg. Deze harde conclusie klinkt door in de boardrooms van technologiebedrijven, waar directeuren moeten kiezen tussen vestigingen in eigen land of goedkopere alternatieven net over de grens. De kosten voor grootverbruikers van elektriciteit in Duitsland zijn de helft van die in Nederland. Tegelijkertijd lopen bedrijven vast in regeldruk en trage vergunningen. Het speelveld is compleet uit balans. Het gevolg? Van kartonfabrieken tot chemische reuzen – de industriële uittocht is begonnen.

FME, de ondernemersorganisatie voor de technologische industrie, slaat alarm. Voorzitter Theo Henrar ziet dagelijks hoe de 2.100 leden van zijn organisatie worstelen met een systeem dat de industrie wegjaagt in plaats van koestert.

Waardeketens onder vuur

De problemen raken niet alleen individuele bedrijven. De technologische industrie is sterk verweven in complexe waardeketens, waarbij grote spelers zoals ASML afhankelijk zijn van zo’n 1.600 toeleveranciers. Wanneer kleinere toeleveranciers ophouden door hoge

kosten of onzeker beleid, komt de hele keten in gevaar. “Grote bedrijven kunnen simpelweg niet zonder hun toeleveranciers”, waarschuwt Henrar. “Het begint met metaal, dan elektro, dat zit in álles: van machines tot medische apparaten. Als schakels wegvallen, valt het hele systeem stil.”

Deze afhankelijkheid wordt extra nijpend door geopolitieke ontwikkelingen. “Volgens de ERT (European Round Table for Industry) is de Chinese industrie van 2001 tot 2021 gegroeid van minder dan 10% naar 28% marktaandeel wereldwijd, terwijl de Europese industrie tegelijkertijd terugviel van 21% naar 14,5%. Daarnaast hangt Nederland aan het infuus voor zeldzame aardmetalen en kritieke grondstoffen.”

Cybersecurity en AI

Deze kwetsbaarheden benadrukken de noodzaak van innovatie. Slim gebruik van data, kunstmatige intelligentie en quantumtechnologie kan een antwoord bieden. Maar met de toenemende digitalisering en geopolitieke spanningen nemen ook de cyberdreigingen toe. Bedrijven uit de achterban krijgen dagelijks tienduizenden hackpogingen te verwerken, en deze problematiek staat in elke boardroom tussen de topprioriteiten. “We zitten al in een hybride oorlog”, stelt Henrar. “We hebben interstatelijke actoren die bij bedrijven proberen binnen te komen, vaak via de toeleveranciersketen.”

FME neemt hierin verantwoordelijkheid. Henrar is momenteel covoorzitter van de Cyber Security Raad, waar overheid, bedrijfsleven en wetenschap samenwerken aan oplossingen. Daarnaast organiseert FME voorlichtingsactiviteiten voor leden en werkt daarin samen met de verantwoordelijke ministeries en toezichthouders. Bijzondere aandacht gaat uit naar de kleinere bedrijven in de ketens.

“Een aanval kan beginnen bij een klein bedrijf en vervolgens een groot bedrijf raken, dat wil je altijd voorkomen”, aldus Henrar.

Europa als redding

De oplossing ligt volgens FME in een fundamenteel andere aanpak: minder nationale eigenzinnigheid en meer Europese samenwerking. Nederland blinkt uit in Europese retoriek, maar voegt vervolgens nationale koppen toe aan Europese wetgeving, wat het speelveld scheeftrekt. “Nederland moet meer aansluiten bij het beleid van Duitsland, dat samen met Frankrijk de motor van Europa is”, stelt Henrar.

De technologische industrie heeft alle ingrediënten om succesvol te zijn: uitstekend onderwijs, sterke universiteiten en een traditie van innovatie die teruggaat tot grondleggers zoals Philips. Wat ontbreekt is politieke moed om keuzes te maken en te investeren in de toekomst. Ook de stikstofproblematiek houdt uitbreiding tegen. FME pleit daarom voor de oprichting van een nationale investeringsbank, ingebed in Europese samenwerking.

Alleen met Europese samenwerking en structurele investeringen kan Nederland zijn industrie concurrerend houden

Tijd voor actie

Het momentum voor verandering groeit. Bedrijven willen de duurzaamheidsagenda uitvoeren, maar binnen een Europese context. De technologische sector ontwikkelt innovaties voor slimme energiemetering en medische technologie die volgens Gupta Strategists de potentie heeft om 110.000 zorgmedewerkers vrij te spelen. Maar dit vereist wel politieke daadkracht en langetermijnvisie. De industrie levert 20% van het bbp en de bestbetaalde banen. “Dus ontsluit het potentieel van Nederland”, concludeert Henrar.

Theo Henrar, Voorzitter, FME

Tekst: Fred Pals

De maakindustrie zit op een goudmijn aan data

De Nederlandse maakindustrie staat op een kruispunt. Marges liggen onder druk, technologie versnelt en internationale concurrentie neemt toe. Supply chain resilience, digitale soevereiniteit en adoptie van smart industry bepalen wie zich blijft handhaven. Het is dus cruciaal dat bedrijven daarbovenop geen kansen laten liggen door dataversnippering over hun systemen.

De kloof tussen IT en operationele technologie zorgt ervoor dat voorspellend onderhoud, AI-toepassingen en proces- en ketenoptimalisatie onbenut blijven. En dat terwijl de Nederlandse maakindustrie een omzet van € 700 miljard en een toegevoegde waarde van € 110 tot 115 miljard levert: ongeveer 12 procent van het bbp. Wendbaarheid, kwaliteit en digitale weerbaarheid zijn cruciaal om relevant te blijven.

Versnipperde systemen

Jac-Rice van Brunschot, verantwoordelijk voor de maakindustrie bij IT-dienstverlener Cegeka, ziet dagelijks waar de schoen wringt als het gaat om de integratie tussen IT en OT. “Dat waren altijd gescheiden werelden. Maar de sprong naar digitale volwassenheid ligt juist in de versmelting van die twee. Als je realtime zicht wilt op hoe processen lopen, op afwijkingen,

energieverbruik of scrap, dan móét je die brug slaan.”

Die brug is er nog lang niet overal. Veel productiebedrijven beschikken over geavanceerde machines en sensoren, maar de informatie blijft versnipperd over systemen. Het gevolg? Kansen op het gebied van voorspellend onderhoud, procesoptimalisatie en AI-toepassingen blijven liggen. Van Brunschot: “De fragmentatie van systemen en data is het grootste obstakel. Productiegegevens staan overal, waardoor het lastig is om AI goed in te zetten. Kwaliteitsgegevens, volumes en machineprestaties zijn vaak losgekoppeld.”

Cegeka positioneert zich als de schakel die IT en OT verbindt. “We hebben een sterke reputatie in kritieke infrastructuren zoals energie, luchtvaart en zorg”, zegt Van Brunschot. “We zijn een one-stop-shop die weet wanneer samenwerking met partners de beste oplossing is. In de maakindustrie doen we de basisoplossingen zelf en meer dan dat: van data en AI tot ERP en Cloud en van werkplekken tot consultancy. Met expertise in zowel traditionele als moderne IT helpt Cegeka organisaties om de brug te slaan tussen de oude en de nieuwe wereld.”

Versnipperde systemen beperken je kansen, door gebrek aan inzicht en het daaruit volgende gebrek aan voorspelbaarheid en efficiëntie. Deze gebreken worden pijnlijk zichtbaar bij cyberaanvallen. Neem een grote

automotive buiten Nederland: door een cyberaanval lag de productie plat, inclusief delen van hun supply chain. De schade was enorm. Met schaalbare oplossingen die mens, machine en data verbinden, helpt Cegeka bedrijven om doorlooptijden te verkorten en hun digitale weerbaarheid te versterken.

Data ook naar de werkvloer, niet alleen naar de boardroom Een hardnekkig misverstand is dat datagedreven werken vooral voor het management bedoeld is. Van Brunschot ziet dat anders. “Cruciaal is dat het gebruik van data niet beperkt blijft tot managers, maar ook toegankelijk is voor operators, planners en engineers. We leveren gebruiksvriendelijke middelen die realtime inzicht geven, zodat mensen op de vloer direct kunnen bijsturen. Zo wordt datagedreven werken een vanzelfsprekend onderdeel van het dagelijkse proces.”

Lef tonen, klein beginnen en snel opschalen Maar waarom aarzelen bedrijven dan nog? “Dat heeft met budget te maken”, erkent Van Brunschot. “Ze willen weten wat iets oplevert voordat ze investeren. Maar er is lef voor nodig. We weten nog niet altijd hoe groot het resultaat is. Daarom zeggen wij: begin gewoon. Selecteer iets kleins, maak het een succes, creëer draagvlak in de onderneming en schaal op.” De kunst is om klein te beginnen, maar wel met een solide basis. “Als je data gefragmenteerd in je organisatie hebt, moet je misschien eerst een dataplatform hebben”, legt Van Brunschot uit. “Je moet wel de basis op orde hebben, de datahuishouding. En dan niet aarzelen om die data in te zetten en te gaan gebruiken voor allerhande bedrijfsprocessen en verbeteringen.”

Soevereiniteit: wie heeft de touwtjes in handen?

Zonder integratie van IT en OT blijft de maakindustrie blind voor haar eigen data

Het voorbeeld van een energiebedrijf dat windmolenparken beheert, illustreert de kracht. Door realtime data over windsnelheid, windrichting en turbineprestaties te combineren, kunnen ze snel op- en afschalen en constant energie blijven leveren. De daarbij gegenereerde gegevens komen terug in een PLM-systeem voor de inzet van verbeterde onderdelen en producten.

Een goede organisatie en beveiliging van data zijn ook cruciaal voor een ander belangrijk thema: digitale soevereiniteit. “We moeten daadwerkelijk borgen dat wij zelf eigenaarschap en zeggenschap houden in plaats van alles uit te besteden aan andere landen”, stelt Van Brunschot. “De technologie die eronder zit is vaak van aanbieders van buiten de EU, maar je wilt wel de controle daarover houden.”

Cegeka heeft zijn datacenters niet afgestoten, zoals veel concurrenten deden. “De cloud is heel belangrijk, maar geen doel op zich meer. Zo’n 95 procent van wat in de cloud kan, kunnen wij in onze datacenters”, zegt Van Brunschot. Voor 2026 ontwikkelt Cegeka juist soevereine diensten die lokaal in fabrieken kunnen worden aangeboden.

Jac Rice van Brunschot, Industry director manufacturing, Cegeka

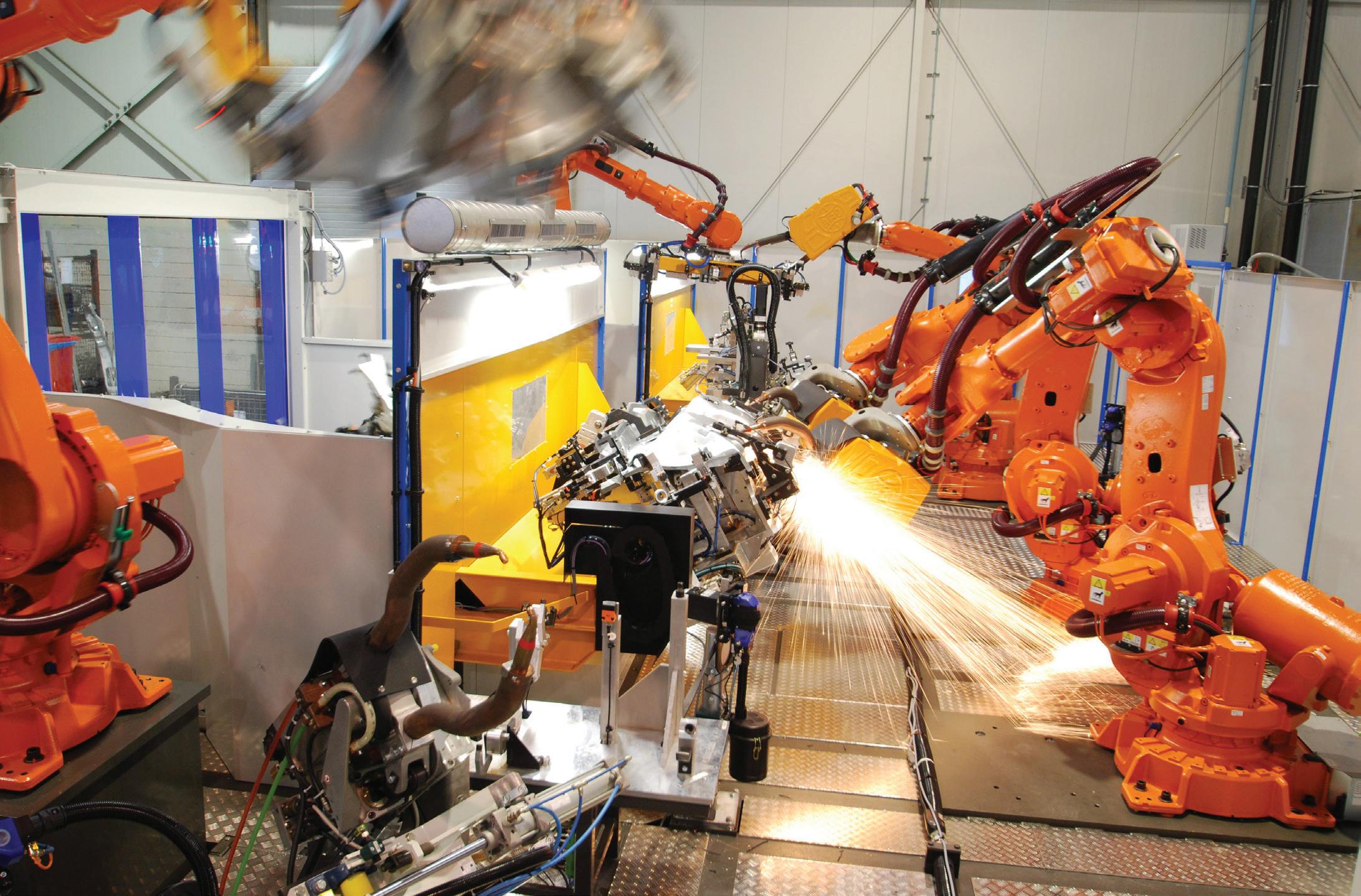

Mkb moet geen toeschouwer zijn bij robotisering

INNOVATIE

Terwijl robots slimmer, flexibeler en betaalbaarder worden, blijft het mkb massaal achter. Personeelstekorten en leveringsdruk nemen toe, maar veel ondernemers durven desondanks de stap naar robotisering niet te zetten. Angst voor complexiteit remt actie. Maar wie blijft stilzitten, verliest zijn voorsprong.

Thijs Dorssers, Directeur, NL Robotics

Toch hoeft het niet ingewikkeld te zijn, benadrukt Thijs Dorssers van brancheorganisatie NL Robotics.

“Begin met kleine stapjes. Veel bedrijven zijn te druk met het dagelijkse blussen van brandjes en investeren door een gebrek aan kennis niet.” Dus adviseert hij om te starten met een haalbare pilot.

Drempels verdwijnen

Veel mkb’ers denken dat robotisering te complex is, of niet past in hun productieomgeving. Maar dat idee is

achterhaald, benadrukt Dorssers. “Juist bij variatie en kleine series is het nu wél haalbaar.”

Met tele-operatie en video-AI worden handelingen opgenomen en omgezet in een model. “Een operator doet het voor, waarna de robot het leert om ze zelf uit te voeren.” Dat verlaagt de drempel en verkort de tijd die nodig is om een robot in te stellen op een nieuwe taak.

Zogeheten ‘cobots’ (collaboratieve robots die veilig samenwerken met mensen) zijn kleiner en veel betaalbaarder dan vaak wordt gedacht. Een cobot kost € 20.000 tot € 25.000. Inclusief implementatie ligt de terugverdientijd vaak rond twee jaar. “Kijk niet alleen naar de aanschafprijs, maar naar de businesscase.”

Praktische toepassingen Robotisering is haalbaar bij wisselende producten en kleine series. Begin met eenvoudige taken: dozen verwerken, sorteren, beladen of ontladen. Neem veiligheid en Arbowetgeving serieus, en

betrek medewerkers vroeg. “Vraag je team wat beter kan en welk werk ze zat zijn. Voelen ze voordeel, dan doen ze mee”, zegt Dorssers. “Deels automatiseren is ook goed; maak successen zichtbaar en schaal daarna op.”

Humanoids en robotica foundation models staan op doorbreken. Door videobeelden te combineren met taal- en wereldmodellen leren robots taken te begrijpen in plaats van coördinaten na te lopen. Ze worden toleranter voor variatie. Mens en robot werken zo samen: de operator wijzigt taken via spraak of een eenvoudige interface. “Juist je mensen kunnen de robot bedienen en verbeteren. Dat is hybride werken in de praktijk.”

Leren door te doen Klein beginnen loont. Dorssers noemt een zzp-lasser die repeterend werk met een tweedehands lasrobot automatiseerde. Zijn jaaromzet groeide van € 100.000 naar € 700.000. “Een kleine eerste stap kan een groot verschil maken.” Dit voorbeeld laat zien hoe productiviteit stijgt wanneer een robot voorspelbaar, saai of zwaar werk overneemt.

Dorssers blijft pragmatisch: breng processen en IT in kaart, kies een duidelijke use-case, stel KPI’s op en neem 90 dagen

voor oriëntatie en integratie. “Je leert van de eerste stap. En pas als het werkt, breid je uit. Zo hou je de kosten laag en het vertrouwen hoog.” Regionale regelingen kunnen helpen; in het zuiden liep bijvoorbeeld “Klik op Morgen” – en vanaf begin 2026 weer – met een subsidie van € 3000 voor mkb’ers die willen starten met automatiseren. Dorssers sluit af met een waarschuwing: “Wachten is riskant. Denk aan Nokia en Kodak: wie niet beweegt, verliest.”

Robotics – Partner Content

Robotisering, ook voor middelgrote maakbedrijven

Tekort aan mensen, hoge kosten en leverrisico’s versnellen de robotisering. Toch zien veel bedrijven dit als iets voor zware industrie, terwijl er juist bij lichtere productie veel kansen liggen.

Tebulo Robotics

Volgens Rob Beentjes, managing director van Tebulo Robotics –robotintegrator uit Warmenhuizen – biedt robotisering juist veel kansen voor lichtere productieomgevingen. Zijn bedrijf is al decennia actief in zware industrie en helpt nu steeds vaker andere maakbedrijven bij hun robotiseringsslag.“Een robot is

geen tovermiddel”, zegt Rob Beentjes. “Robots nemen het zware, saaie en gevaarlijke werk over, zodat mensen zich kunnen richten op creatief en uitdagend werk waarin zij uitblinken.” Begin bij de 3 D’s: dull, dangerous, dirty, oftewel saai, gevaarlijk of vies werk. Voeg ‘delicate’ toe bij constante precisie. Dáár renderen robots het snelst.

Rendement vereist organisatie

De businesscase is het sterkst bij 24/7 processen. “Daar verdien je een investering sneller terug”, aldus Beentjes. Maar ook bij dagdiensten kan het lonen, mits je de robot maximaal benut. Een veelgemaakte fout: systemen uitzetten tijdens pauzes. Robots kunnen ’s nachts doorwerken; operators gaan ’s ochtends direct aan de slag. Organiseer eerst aan- en afvoer, IT/OT en veiligheid. “Organiseer eerst, anders werkt het niet”, zegt hij. De veiligheidsrichtlijnen voor collaboratieve en industriële robots worden bovendien binnenkort herzien;

borg daarom zones, afscherming en procedures.

Houding en proceskeuze

Succesvol robotiseren begint met het kiezen van het juiste onderdeel van het proces. Denk daarbij aan een robotcel: een afgebakende opstelling waar een of meer robots een repeterende taak uitvoeren, vaak met bijbehorende apparatuur en afscherming. “Mensen denken soms dat één cel alles moet kunnen. Dan wordt de complexiteit onnodig groot”, zegt Beentjes. “Dat leidt tot meer storingsgevoeligheid en hogere beheerslast.” Kies daarom voor eenvoud, robuustheid en herbruikbaarheid. “Als je het slim bouwt, kun je een cel of subsysteem hergebruiken in een volgende opstelling.” Robotiseer wat vaak voorkomt; laat uitzonderingen aan operators. Dat verhoogt uptime en voorspelbaarheid.

Voorbeelden uit de praktijk

In prefab houtbouw nemen robots zware platen over en nagelen wanden af. In zaadveredeling neemt een robotcel zwaar, eentonig, repeterend labwerk over en verhoogt de kwaliteit. Nieuwe

vision-oplossingen maken programmeren sneller en betrouwbaarder; AI helpt paden en posities te bepalen. “Je ziet dat de mogelijkheden uitbreiden, terwijl de drempel daalt”, zegt Beentjes. Daarbij ondersteunt reshoring de trend: productie komt dichter bij klanten, wat leverzekerheid en kortere doorlooptijden oplevert.

Past robotisering bij jou?

Leg je proces langs de 3 D’s en de 80-20-regel (de eerste 80% van processen zijn meestal het meest kosteneffectief te automatiseren). Breng volumes, variatie en veiligheidsrisico’s in kaart. Onderzoek welke product- of procesaanpassingen nodig zijn om robotisering haalbaar te maken. Bespreek met een integrator de voorwaarden voor logistiek, besturing en onderhoud. “Een klant die zijn proces niet op orde heeft, haalt er weinig uit”, zegt Beentjes. “Een goed ingericht proces helpt je het maximale uit robotisering te halen. Robots doen het repeterende en zware werk, terwijl mensen zich richten op creatief en uitdagend werk waar zij in uitblinken.” Zo ontstaat een toekomstbestendige aanpak.

Tebulo

Rob Beentjes, Managing director,

OT-beveiliging: van moeten naar willen

Terwijl cyberaanvallen vanuit informatietechnologie (IT) steeds dieper doordringen in operationele technologie (OT), worstelen organisaties met verouderde systemen, onduidelijke verantwoordelijkheden en een gebrek aan investeringsbereidheid: een dodelijke cocktail die niet alleen hun productie, maar ook de economie als geheel miljarden kan kosten. Veel bedrijven blijken onvoldoende voorbereid.

Zelfs een relatief kleine aanval kan leiden tot langdurige stilstand, financiële schade en reputatieverlies. De urgentie groeit, terwijl de complexiteit van het digitale industriële landschap blijft toenemen.

Jarenlang ondergeschoven

Wie is verantwoordelijk voor de beveiliging van productiesystemen? Bij veel organisaties wordt deze vraag met een pijnlijke stilte beantwoord. De ITafdeling wijst naar OT, de OT-afdeling wijst terug. “We komen bijvoorbeeld nog regelmatig Windows XP tegen in productieomgevingen. Er zijn geen beveiligingsupdates, bug fixes of support voor dit besturingssysteem; een aanzienlijk risico dus”, zegt Sander Keim, adviseur Technische Veiligheid bij Kader Group.

NIS2. De richtlijn verplicht organisaties in vitale en kritieke sectoren, zoals energie, drinkwater, overheidsinstellingen en andere belangrijke entiteiten om cybersecurity serieus te nemen. “Wat we zien is dat aanvallers via IT binnenkomen en dan lateral movement (zich zijdelings verplaatsen binnen het netwerk) toepassen richting OT”, legt Riedel uit. “Die omgevingen kun je niet meer van elkaar scheiden.”

De gevaren zijn reëel. In Florida wisten hackers het loodgehalte in drinkwater te manipuleren via een aanval op het waterzuiveringssysteem. “Als zoiets misgaat, kun je menselijke slachtoffers krijgen. Het gaat niet alleen om bedrijfscontinuïteit, maar ook om fysieke veiligheid”, aldus Riedel.

Defense in depth

Het verschil tussen IT en OT zit in de prioriteiten. Bij IT staat vertrouwelijkheid voorop, bij OT draait alles om beschikbaarheid naast integriteit en vertrouwelijkheid. Productielijnen moeten blijven draaien, het liefst 24/7. “Daarom is het patchen van OT-systemen complex”, zegt Keim. “Je kunt niet zomaar een productielijn stilleggen. Daarom werk je met defense in depth: meerdere beveiligingslagen die elkaar versterken.”

Netwerkmonitoring en anomaly detection spelen daarbij een cruciale rol.

“Vergelijkbare technieken worden gebruikt met systemen en sensoren die continu data

verzamelen. Oplossingen analyseren dit en genereren alerts wanneer er abnormaal gedrag wordt gedetecteerd. Als iemand herhaaldelijk probeert in te loggen, wil je dat direct weten.”

Nulmeting als vertrekpunt

De eerste stap naar betere beveiliging klinkt simpel: weten wat je in huis hebt. “Wij beginnen altijd met een nulmeting. Waar staat de organisatie nu? Wat zijn de processen? Dan kunnen we een roadmap maken”, aldus Keim.

Die roadmap volgt de eisen van normen als WWKE, CER, CBW, specifiek voor industriële automatisering. Kader Group voert gap analyses uit, identificeert risico’s en begeleidt bij implementatie. “We doen ook Business Impact Analyses”, zegt Riedel. “Daarmee bepalen we wat echt relevant is voor de dienstverlening. Welke processen zijn kritiek? Dat stelt je in staat om gericht te werken.”

Diverse expertises in huis

Segmentatie van netwerken is daarbij essentieel. Door onder andere IT en OT gescheiden te houden waar mogelijk, beperk je de impact van een aanval. “Sommige klanten willen volledig ontzorgd worden, andere willen vooral leren hoe ze

het zelf kunnen”, zegt Riedel.

Kader Group zoekt een totaaloplossing voor mens, organisatie en techniek. “We hebben verschillende expertises in huis”, legt Keim uit. “Technische veiligheid en informatiebeveiliging maar ook medewerkerswelzijn, arbeidsveiligheid, organisatiekwaliteit en duurzaamheid. Afhankelijk van de vraag schakelen we de juiste mensen in. En daarmee kunnen wij ons volledig onafhankelijk opstellen. We verkopen geen componenten, we certificeren niet. We adviseren.”

Van moeten naar willen

Techniek is belangrijk, maar mensen maken het verschil. Wat wél werkt?

Commitment van bovenaf. “De directie moet laten zien dat cybersecurity belangrijk is. Niet omdat het moet, maar omdat ze het willen”, stelt Riedel. “We proberen van ‘moeten’ naar ‘willen’ te komen. Dat betekent een cultuurverandering. Iedereen moet eigenaarschap voelen. De leiding moet het juiste gedrag tonen aan de rest van de organisatie.” Die cultuuromslag vergt tijd. Het is geen project dat je in drie maanden afrondt.

Kansen in verandering

De komende jaren ziet Kader Group vooral kansen. Nieuwe wetgeving zoals NIS2, de Cyber Resilience Act en aangescherpte verordeningen voor machineveiligheid dwingen organisaties tot actie. Het doel blijft helder: een duurzame en veilige leefomgeving. Voor bedrijven, organisaties en medewerkers.

“We kijken altijd naar mens, maatschappij en milieu”, zegt Riedel. “Bedrijven die vandaag investeren in brede waardecreatie, vergroten morgen hun concurrentiekracht én maatschappelijke relevantie. Wij denken mee binnen de context van iedere specifieke organisatie.”

Cyberaanvallen raken bedrijven vandaag al in hun kernprocessen. Wie wacht op wet- en regelgeving, wacht op schade. Begin nu met OTcybersecurity

Samen met collega Rayen Riedel, adviseur Informatiebeveiliging, begeleidt hij organisaties bij het opzetten van effectief OT-cybersecuritybeleid. “Het probleem is dat OT jarenlang ondergeschoven is. Alle aandacht ging naar IT, mede door de AVG. Maar nu komt er wet- en regelgeving aan die OT direct raakt.”

Van IT naar OT in één beweging Die wet- en regelgeving heeft een naam: de Cyberbeveiligingswet, in het bijzonder

Sander Keim, Adviseur Technische Veiligheid, Kader Group

Rayen Riedel, Adviseur Informatiebeveiliging, Kader Group

Imago van Nederland heeft een update nodig, met de maakindustrie in een hoofdrol

De halve wereld kent Nederland van de molens, tulpen en grachten. En dat zijn inderdaad iconen van ons verleden. Maar tegen dit vertrouwde decor groeit een ander Nederland. Een land dat wereldwijd vooroploopt in innovatie, samenwerking en slim vakmanschap.

Het oude decor vertelt niet het verhaal van een land dat op de achtste plaats van de Global Innovation Index staat. Een land waar bedrijven atomen printen, studenten recordbrekende zonneauto’s bouwen, en onderzoekers werken aan de technologie van morgen. De beweging New Dutch laat juist die kant van Nederland zien: de makers, denkers en vernieuwers die samen bouwen aan een duurzame, slimme toekomst. Want naast de klompen staat een land dat behoort tot de wereldtop in innovatie en maakindustrie. Zo zijn onder meer de onderzeeër, de telescoop, de cd en Wi-Fi allemaal Nederlandse uitvindingen.

De beweging ontstond uit de overtuiging dat Nederland meer te bieden heeft dan

alleen zijn verleden. Erik van Gerwen, verantwoordelijk voor de internationale PR van Eindhoven, miste in de wereldwijde presentatie van Nederland de aandacht voor de technologische innovatiekracht. Zijn manifest vond gehoor bij NL Branding (RVO) en kreeg steun van Rotterdam, dat regiopartners bijeenbracht om één verhaal te vertellen: dat van New Dutch. Inmiddels werken zeventien regiopartners samen om de innovatiekracht van Nederland te tonen, gecoördineerd door het Nederlands Bureau voor Toerisme & Congressen (NBTC) en de Rijksdienst voor Ondernemend Nederland (RVO). Rob van Hattum, oud-VPROredacteur en voormalig chief science officer van NEMO, is lid van de New Dutch programmaraad.

Ecosystemen die vanzelf innoveren “Het interessante van het verhaal van Nederland is dat onze technologische innovatieve kracht er helemaal niet in voorkomt”, zegt Van Hattum. “Zoek je op ‘The Netherlands’ of ‘Holland’, zoals het buitenland het vaak kent, dan zie je de tulpen, klompen en molens. Maar dat toeristische beeld vertelt niets over het Nederland dat vooroploopt in technologie.”

En die innovatiekracht zit er wel degelijk. Nederland blinkt uit in fijnmechanische industrie en machinebouw. Bedrijven

nlplatform.com/new-dutch

als ASML en NXP zijn wereldspelers in chiptechnologie. VSParticle ontwikkelt machines waarmee nanomaterialen kunnen worden geprint. Hun technologie heeft al geleid tot een samenwerking met Meta en levert mogelijk nieuwe coatings op voor zonnecellen en brandstofcellen op. Het Solar Team Eindhoven won herhaaldelijk de World Solar Challenge met zelfontwikkelde zonneauto’s. Wageningen Universiteit blinkt uit in agrarische innovatie, en de Rotterdamse haven realiseerde de eerste volledig geautomatiseerde containerterminal ter wereld.

& Society. Die brede aanpak is bewust gekozen, legt Van Hattum uit. “Het gaat niet alleen om technologie, innovatie zit ook in onze cultuur, onze manier van denken en samenwerken.”

New Dutch biedt een platform waar innovatieve bedrijven en initiatieven zich verbinden met een internationaal publiek. In 2030 moet dat leiden tot een groot event dat laat zien hoe Nederland bijdraagt aan de wereld van 2050. Momenteel loopt een open call voor bedrijven die zich herkennen in dit nieuwe verhaal. “We weten natuurlijk niet alles”, geeft Van Hattum toe. “Daarom zeggen we: laten we eens een open call doen. Laten we kijken wie zichzelf eigenlijk al ‘New Dutch’ noemt; wie ziet zichzelf als onderdeel van innovatief Nederland?”

Wees trots op ons verleden, maar ook op wat we vandaag maken

Van Hattum wijst op het belang van ecosystemen. Regio’s als Eindhoven en Rotterdam hebben die vanzelf ontwikkeld: grote bedrijven trekken toeleveranciers aan, universiteiten leveren talent, en het geheel blijft elkaar versterken. “Nederland is niet groot”, stelt hij. “Dus je kunt het eigenlijk zien als één innovatief ecosysteem. En juist dat maakt ons sterk.”

Vijf pijlers, één verhaal

New Dutch richt zich op vijf domeinen: Tech, Earth, Health, Food en Culture

Dat is typisch Nederlands: gewoon beginnen met praten over de circulaire economie

Lange adem, groot denken

De sleutel tot blijvende innovatie in Nederland? Denken op de lange termijn. Van Hattum wijst op de discussies rond ASML, dat zelfs overwoog Nederland te verlaten. “Verbijsterend”, zegt hij. “We hebben een van de meest innovatieve bedrijven ter wereld, en we doen daar moeilijk over. Dat vind ik niet logisch.” Ook het weren van internationale studenten en het terugschroeven van onderzoeksgelden noemt hij contraproductief: “Je sluit mensen met kennis en intelligentie uit, niet verstandig voor een land dat zich innovatief noemt.” Volgens hem moet de overheid haar innovatiedrang dan ook écht waarmaken.

“Innovatie vraagt tijd, ruimte en een lange adem. Soms hoort mislukken daar gewoon bij”, benadrukt Van Hattum. “Je gaat iets doen waarvan je niet zeker weet wat de uitkomst is.” Die ruimte om te experimenteren moet Nederland behouden.

De ambities zijn helder: kenniswerkers wereldwijd moeten Nederland zien als een land waar het gebeurt, een plek waar je kunt bouwen aan iets nieuws. De molens mogen blijven, maar er mag een nieuw verhaal naast staan: dat van technologie, kennis en creativiteit die samen oplossingen bieden voor wereldwijde uitdagingen. Dat is het nieuwe verhaal van Nederland. That’s New Dutch!

Rob van Hattum, Lid van de New Dutch programmaraad

MIMETAS OrganoPlate®

De blinde vlek in de maakindustrie

C-parts kosten weinig, maar vergen veel werk. Het gaat niet alleen om bevestigingsmiddelen zoals schroeven, moeren en o-ringen, maar ook om persoonlijke beschermingsmiddelen, smeermiddelen en hydraulische componenten. Hoewel ze de prestaties niet bepalen, is de lijn zonder die onderdelen nergens. Valt er één weg, dan stokt het proces. Dat zorgt voor verborgen kosten, haastklussen en stilstand.

Veel werk voor weinig waarde

Joost Kunst is founder van Kangaroo Supply Chain, een platform dat het beheer en de aanvulling van c-parts voor maakbedrijven automatiseert. Hij vergelijkt die kleine onderdelen met Lego: elk blokje lijkt onbeduidend, maar zodra er één ontbreekt, kun je het geheel niet afmaken. “Je verliest als organisatie disproportioneel veel aandacht aan onderdelen die weinig waarde toevoegen aan je eindproduct.” Kunst ziet dat ook terug in de motivatie op de werkvloer: “Technici vinden het zonde van hun tijd om te wachten op een schroefje.”

In veel fabrieken is dat dagelijks voelbaar. Een monteur loopt naar het magazijn, het bakje splitpennen blijkt leeg, de lijn wacht. “Dan moet iemand naar de ijzerwarenhandel of er volgt een spoedorder. De teller loopt door, ook door stilstand”, zegt Kunst. “In onze businesscases zie je telkens die longtail aan

kleine productjes (veel producten met een individueel lage vraag, maar gezamenlijk significante markt). Onmisbaar, maar ze vreten tijd.”

Volgens Kunst kan het grootste deel van die tijdsinvestering verdwijnen zodra je het proces standaardiseert en digitaliseert. “Die tachtig procent aan werk valt vrijwel weg, want dat doen wij”, zegt hij. “Onze software houdt de voorraad bij en stuurt automatisch bestellingen naar leveranciers.” Klanten houden regie via dashboards, rapportages en instellingen per product en locatie. “Je bent ontzorgd, maar wel in controle.”

Slimmer bestellen met chips en bakken

De kern is een lean-aanpak (constant optimaliseren van de efficiëntie van de processen en van de waarde voor de klant) gecombineerd met het bekende two-bin principe. Een bakje raakt leeg en verdwijnt in een grote ‘supply box’. Op elk bakje zit een chip die de voorraadstatus direct doorgeeft. Dat is de bestellings-trigger; de lege bak kan niet terug de vloer op. “Het is de snelste en goedkoopste manier om bestellingen af te vuren”, aldus Kunst. Eén tot meerdere keren per week levert Kangaroo gevulde bakken terug, gekoppeld aan product en locatie. De chauffeur komt er geregeld en kent de werkvloer goed.

Hij zet de gevulde bakken op de juiste plaats in het magazijn of op de productielijn. Doordat de software de juiste volgorde bepaalt kan dat met een snelheid van wel 100 bakken per uur.

Ritme en regie terug in de keten Herkenbare waarschuwingssignalen dat c-parts mislopen? Kunst ziet er een paar: ad hoc aankopen buiten de vaste leveranciers om, hamsteren in het magazijn, rommelige opslag en wachttijden op de werkplek. “Dan is ‘lean’ ver te zoeken”, zegt hij. “Je haalt het geplande werktempo niet en de rest van de lijn loopt ook vertraging op.” Het platform brengt ritme: vaste bestelmomenten en minder incidenten. “We worden niet gezien als leverancier, maar als verlengstuk van het proces. Als het goed werkt, val je niet op”, zegt Kunst.

Ook leveranciers profiteren, volgens Kunst. In plaats van tien bestellingen per week per mail, krijgt de leverancier er nu één geautomatiseerde opdracht via het platform. Orders komen voorspelbaar binnen en piekdruk zakt. “Vaak krijgt de voorkeursleverancier meer handel, omdat de ad hoc aankopen wegvallen.”

Prijsafspraken tussen klant en leverancier blijven in stand; het platform voert ze uit. Het verdienmodel is transparant: een maandbedrag, een vergoeding per handeling (wisselen/leveren) en een kleine opslag op producten. “Zo blijft het eerlijk voor alle partijen”, zegt Kunst. “Onze klanten besparen op tijd, fouten, spoedjes. Dan is een iets hogere productprijs geen bezwaar.”

Van inzicht naar optimalisatie

De voorraadstrategie is instelbaar per klant en product. Voorraadzekerheid vraagt buffervoorraden; besparen kan via crossdocking met langere levertijd (waarbij inkomende goederen direct

worden doorgezet naar uitgaand transport, zonder tussentijdse opslag). Hierin kunnen seizoensinvloeden meegenomen worden. “We kunnen met de klant drempelwaarden instellen die per seizoen verschillen. Dat zie je bijvoorbeeld bij producenten van landbouwmachines”, zegt Kunst. Performance wordt gevolgd via KPI’s als uitleveringsgraad en het aantal keren dat beide bakken tegelijk leeg zijn. “Dat laatste wil je niet. Dan sturen we met de klant op extra of grotere bakken.”

Technici vinden het zonde van hun tijd om te wachten op een schroefje

Daarnaast verzamelen we continu data over bewegingen, voorraden en bestellingen. “Die inzichten zijn minstens zo waardevol als de fysieke dienstverlening. We sturen hier actief op bij.” Deze werkwijze heeft ook milieuvoordelen, want Kangaroo sorteert afvalstromen en bundelt leveringen, wat afval én kilometers bespaart. “Dat scheelt kilometers en uitstoot”, zegt Kunst. “Hoe groter het platform, hoe groter dat duurzame effect.”

Wie wil weten of het probleem in de eigen fabriek speelt, kan beginnen met tellen: hoeveel leveranciers, hoeveel zendingen per week, hoe vaak spoed, hoeveel loop- en zoektijd? “Met een eenvoudige calculator op onze website maak je snel een grove scan”, zegt Kunst. Daarna volgt een verdiepte businesscase per productgroep. “We starten meestal klein, met drie à vier productgroepen. De werkvloer merkt direct verschil. Dat creëert draagvlak.”

Joost Kunst, Founder, Kangaroo Supply Chain

De noodzaak om slimmer te werken

UITDAGINGEN

De Nederlandse maakindustrie staat onder druk. Technisch personeel is schaars en de concurrentie uit landen als China groeit snel. Daar wordt vaak goedkoper én sneller geproduceerd. Door de vergrijzing verdwijnt veel ervaring. Tegelijkertijd zijn er te weinig jonge vakmensen. Daardoor dreigt onmisbare kennis verloren te gaan. Bedrijven hebben moeite om hun productie op niveau te houden.

De uitstroom van ervaren krachten in de maakindustrie zorgt niet alleen voor gaten op de werkvloer, maar ook voor het verdwijnen van cruciale kennis. Dit probleem speelt bijvoorbeeld bij werkvoorbereiding en productiemanagement. “Het opleidingsaanbod is ontoereikend”, stelt Tim van de Zandt, landelijk programmamanager bij Stichting Smart Industry. “Ondernemers die medewerkers

zoals werkvoorbereiders binnenkort met pensioen zien gaan, zitten met de handen in het haar.”

Stichting Smart Industry is een publiekprivaat initiatief van onder meer FME, TNO, Metaalunie en het ministerie van Economische Zaken. Deze stichting helpt bedrijven bij hun digitale transformatie en werkt onder andere via fieldlabs en assessments aan het behoud van industriële kennis.

Digitalisering hapert

Ondanks de mogelijkheden van digitalisering stokt de vooruitgang. Veel bedrijven worden geleid door ondernemers die zich voorbereiden op verkoop of moeite hebben met digitale vernieuwing. Daardoor blijft verandering uit. Nieuwe bestuurders zijn nodig om de omslag te maken. Tegelijkertijd missen medewerkers vaak digitale vaardigheden. “Een elektrotechnicus van mijn leeftijd heeft nooit informatica gehad in de opleiding”, aldus Van de Zandt. “Zonder bij- en

Van circuit naar industrie

Autosport wordt wel “het snelste lab ter wereld” genoemd, en terecht. Op het circuit worden mechanica, elektronica en aerodynamica getest onder extreme omstandigheden. Wat voor raceauto’s werkt, dringt vaak door naar de industrie, zoals veiligheidsgordels, koolstofvezelchassis, schijfremmen. Ook is het circuit een extreme testbaan voor hybride systemen, turbomotoren en geavanceerde sensor- en meetapparatuur.

Veel extremer dan Formule 1 wordt autosport niet, en veel succesvoller dan Oracle Red Bull Racing worden F1-teams niet – met acht wereldtitels voor coureurs en zes constructeurstitels in hun twintigjarig bestaan. Dit succes is deels afhankelijk van partners. Zo werkt het team al 18 jaar nauw samen met Hexagon, specialist in meetsystemen en digitale productkwaliteit.

Meten is weten

Begin 2025 vernieuwden Hexagon en het F1-team hun partnerovereenkomst. Daarnaast sponsort de autoriteit in precisiemeting nu ook het Oracle Red Bull Sim Racing team. In F1 is de “sim” of simulator (virtuele race-omgeving waarin bijna alle aspecten van de auto worden nagebootst) essentieel om ontwerpen te testen zonder fysieke tests. Daarnaast

hebben toepassingen als 3D-scanning, lasertrackers, meetarmen en software een essentiële rol gespeeld in de vier wereldtitels van Verstappen.

Het team “misbruikt” die apparatuur eigenlijk voortdurend: constant wordt de meetketen tot – en over – het uiterste geduwd. In het verleggen van grenzen ontstaat verbetering, die vervolgens in commerciële producten kan worden toegepast. Mede daarom levert Hexagon geen kant-en-klare meetoplossingen die op de achtergrond werken. Hun ingenieurs zijn geïntegreerd in Oracle Red Bull Racing.

Metrologie en maakindustrie

De rol van metrologie (de wetenschap van meten) is in de industrie altijd cruciaal geweest, maar in het digitale tijdperk

omscholing blijft veel potentieel onbenut.”

Financiering is een tweede struikelblok. Banken zijn terughoudend, waardoor vooral mkb’ers grote investeringen zelf moeten dragen. Voor veel eigenaren leidt dat tot uitstel en verlies aan concurrentiekracht. De stichting ondersteunt ondernemers die hun bedrijf productiever willen maken. Via een breed netwerk van Smart Industry technologiepartners worden faalkosten gereduceerd en de omzet verhoogd.

high-precision tooling en productie op micronniveau. Hun kwaliteit én lage kosten kunnen Nederlandse maakbedrijven nauwelijks evenaren. “We dachten dat China kopieerde; nu lopen ze al voor. Elke extra robot in China levert bovendien weer betere robotdata op, en dat vliegwiel missen wij.”

Grote spelers zoals ASML dwingen toeleveranciers tot kostenreductie. Wie niet meebeweegt, dreigt marktaandeel te verliezen. “ASML wil 30% goedkoper inkopen. Daarvoor moeten zelfs tier-3 toeleveranciers hun processen herzien”, stelt Van de Zandt.

Praktische stappen en kansen

Zonder bij- en omscholing blijft veel potentieel onbenut

Internationale druk groeit snel

De kloof met China is zichtbaar op het gebied van precisietechnologie. Chinese fabrikanten beheersen inmiddels

Toch zijn er ook kansen. Kleine, goedkope sensoren en eenvoudige AI-toepassingen maken het mogelijk om machines lokaal te monitoren en energieverbruik te verlagen. “De technologie is er, de knowhow om te implementeren ook”, aldus Van de Zandt. Smart Industry vertaalt elke interventie naar rendement, vaak in de vorm van 10 à 20% productiviteitswinst, precies het soort ademruimte waarmee bedrijven kunnen blijven investeren.

Ondernemers die willen beginnen, kunnen terecht bij een van de vijf regionale Digital Innovation Hubs. “Maak eerst een foto van je bedrijf via een assessment”, adviseert Van de Zandt. “Dan weet je waar de winst te halen is.”

nog belangrijker geworden. Hexagon ziet metrologie als brug tussen fysieke componenten en digitale modellen. Kwaliteit wordt niet pas achteraf gecontroleerd, maar al tijdens het productieproces.

In sectoren als de luchtvaart kan men nauwelijks experimenteren met draaiende motoren of complete vliegtuigonderdelen onder extreme belasting; fouten zijn onaanvaardbaar. Toch moeten elke schroef, lamel en structuur voldoen aan strikte toleranties. Hexagon ondersteunt 90% van de vliegtuigbouwers met digital twins, scanner- en trackertechnologieën, en inspectiesystemen voor grote structuren.

De nieuwe Leica Absolute Tracker ATS800 bijvoorbeeld combineert directe scanning en reflectormetingen in één apparaat, waardoor grote componenten in slechts minuten kunnen worden geïnspecteerd. Ook de nieuwe MAESTRO CMM integreert snelheid, bedieningsgemak en digitalisatie om de eisen van moderne productie voor te blijven.

F1 als accelerator

De toepassingen van Oracle Red Bull Racing zijn relevanter dan de buitenwereld vaak denkt. De methodes om toleranties

terug te brengen tot fracties van microns, om structurele validatie uit te voeren in simulatie én praktijk, en om meetdata onmiddellijk terug te koppelen in het ontwerp zijn technieken die ook de maakindustrie helpen.

Waar de luchtvaart vaak niet tot uitersten kan testen, levert F1 een versnelde innovatieloop: componenten worden extreem belast, fouten zijn leerervaringen en iedere verbetering telt direct. De meettools die Oracle Red Bull Racing elke race “misbruikt” zijn feitelijk stresstests die Hexagon meeneemt naar industriële toepassingen. Dergelijke precisie is een stille motor achter succes in de maakindustrie.

Hexagon – Partner Content

Tim van de Zandt, Landelijk programmamanager, Smart Industry

Foto: Getty Images / Red Bull Content Pool

Slim plannen, sneller handelen – hoe More Optimal de maakindustrie toekomstbestendig maakt

De Nederlandse maakindustrie staat op een kruispunt. Waar productie jarenlang vooral draaide om efficiëntie en kostenbeheersing, draait de toekomst om wendbaarheid, data en intelligente besluitvorming. Bedrijven die hun ketens slim kunnen aansturen, winnen niet alleen aan productiviteit, maar ook aan veerkracht.

Coen

Verberk, Medeoprichter, More Optimal

Een belangrijke versneller daarin is geautomatiseerde besluitvorming, aangedreven door algoritmen en – waar relevant – kunstmatige intelligentie. More Optimal, samen met Chainresult en Supply Chain Company onderdeel van de Supply Chain Group, behoort tot de voorlopers op dit terrein. Het platform helpt bedrijven om complexe planningsvraagstukken te optimaliseren en sneller, beter onderbouwde beslissingen te nemen.

Van buikgevoel naar datagedreven besluitvorming Veel maakbedrijven worstelen met planningen waarin dagelijks honderden variabelen samenkomen: grondstoffen, levertijden, productiecapaciteit, personeelsroosters en klantvraag. Traditionele tools kunnen die complexiteit vaak niet meer aan, waardoor planners noodgedwongen vertrouwen op ervaring en handmatige spreadsheets.

“Met More Optimal maken we die kennis expliciet”, zegt Coen Verberk, medeoprichter van More Optimal. “We vertalen bedrijfsregels, beperkingen en doelstellingen naar een wiskundig model dat continu zoekt naar de beste oplossing. Wat vroeger uren of dagen rekenwerk kostte, gebeurt nu in seconden.” Het resultaat is snellere besluitvorming, lagere kosten en een efficiënter gebruik van mensen, machines en grondstoffen.

De kracht van generieke optimalisatie

Wat More Optimal onderscheidt, is de generieke architectuur. In plaats van een vaste applicatie biedt het platform een flexibel model dat zich aanpast aan elk type planning, van productie- en personeelsplanning tot supply chain-optimalisatie en distributienetwerken. Een producent van medische apparatuur kan dus met dezelfde technologie werken als een logistieke dienstverlener of een retailer.