SUSTAINABILITY & SUPPLY CHAIN

De energietransitie in Nederland bevindt zich op een kantelpunt. Bedrijven willen verduurzamen, maar krijgen daarbij vaak te maken met een combinatie van netcongestie, hoge investeringen en wisselend beleid. Zonder tijdige actie kan de continuïteit en groei van ondernemingen in gevaar komen, maar bedrijven die nu slimme keuzes maken, kunnen hun energiezekerheid versterken en straks een voorsprong hebben.

De overgang van fossiele naar duurzame energie raakt in een impasse. “We zitten met de energietransitie nu in een cruciaal moment. Het is een uitdagende fase, maar biedt ook kansen”, zegt Jan-Willem van Rooij. Hij is corporate/M&A-partner en hoofd Energy & Infrastructure bij advocatenkantoor Loyens & Loeff. Van Rooij is gespecialiseerd in energie- en infrastructuurtransacties en projecten. “Netcongestie maakt het moeilijk om nieuwe aansluitingen te krijgen of capaciteit uit te breiden. Daarbovenop komen onzekerheden over energieprijzen en beleid. Grote industriële spelers, zoals raffinaderijen en chemiebedrijven, stellen op dit moment grote investeringen in elektrificatie, waterstof of CO₂-opslag vaak uit, omdat de businesscase nog onzeker is.”

Waarom netcongestie niet zomaar verdwijnt

Voor succesvolle elektrificatie is net-

congestie een hardnekkig probleem. Ook al stelt de overheid extra geld beschikbaar, dan nog lukt het netbeheerders vaak niet om snel nieuwe aansluitingen te realiseren. Ze kampen met een tekort aan personeel en het aanvragen van vergunningen duurt lang. Tegelijkertijd neemt het energieverbruik toe.

Bedrijven die hun verbruik niet kunnen aanpassen lopen daarbij extra risico. Voor hen is de kans op vertraging groter. Volgens Van Rooij is de oplossing niet eenvoudig: “De netbeheerders gaan dat niet snel kunnen oplossen.”

op dit moment nog aanzienlijk zijn, dalen deze gestaag. Daarnaast kan er ook nog een bijkomend verdienmodel zijn, voor zover batterijen ook kunnen worden ingezet om de netcongestie te reduceren.

Daarnaast vraagt het delen van infrastructuur om duidelijke afspraken over capaciteitsverdeling en compensatie bij tekorten. Bij schaarste helpt een heldere afspraak: wie terugschakelt, wordt gecompenseerd. “Uiteindelijk is geld vaak de oplossing”, zegt Van Rooij. “Dan moet je wel vooraf afspreken hoe je onderling verrekent als een partij minder mag afnemen.”

Energiebesparing en slim verbruik (load shifting) geeft direct resultaat: minder verbruik verlaagt de druk op het net en tegelijkertijd de kosten. Denk aan efficiëntere machines, beter energiemanagement of verbruik verschuiven naar rustige uren. Het is vaak snel en betaalbaar en verkleint blijvend de behoefte aan extra capaciteit.

Waterstof en CCS

Zonder actie riskeren bedrijven stilstand door een overvol stroomnet

Praktische routes die nu al werken “Er zijn manieren die bedrijven meer regie geven over hun energiezekerheid”, zegt Van Rooij. Denk aan het on-site opwekken met zonne- of windenergie, gecombineerd met batterijopslag. Dat kan gecombineerd worden met gesloten distributiesystemen op bedrijventerreinen die het mogelijk maken om capaciteit en kosten te delen. “Je kunt problemen deels oplossen door batterijen, eigen opwek of samenwerking, maar dat vereist ondernemerschap en duidelijke afspraken.” Hoewel investeringskosten voor batterijen

Naast oplossingen voor de kortere termijn, ziet Van Rooij in zijn praktijk ook veel belovende opties voor verduurzaming op de wat langere termijn, zoals waterstof en carbon capture and storage (CCS) en op wat langere termijn wellicht ook kleine modulaire kerncentrales. “Het duurt nog even voordat deze opties grootschalig inzetbaar zullen zijn, maar dit zullen belangrijke pijlers voor de energievoorziening van de toekomst zijn”, zegt Van Rooij. “Vooral groene waterstof is op korte termijn nog een duur alternatief en de infrastructuur sluit vraag en aanbod nog niet goed op elkaar aan.”

CCS-projecten kampen met vergelijkbare uitdagingen: hoge kosten, complexe vergunningen en afhankelijkheid van stabiel beleid.

Over het nucleaire alternatief is Van Rooij nuchter: “Kernenergie is nog geen kortetermijnoplossing.” En hoewel er aandacht is voor kleine nucleaire centrales, vindt hij deze nog te experimenteel. Ondanks de uitdagingen voor deze nieuwe technieken, kunnen bedrijven die daar eerder ervaring mee opdoen daar straks wel degelijk een voorsprong mee opbouwen.

Politieke koerswijzigingen kunnen in korte tijd een uitdaging zijn voor een businesscase. Dat vergroot de onzekerheid over rendement op de langere termijn. Investeerders passen plannen aan of wijken uit naar locaties. Van Rooij zou dan ook graag zien dat er meer beleidszekerheid zou komen.

Juridische en contractuele zekerheden

Omdat de markt door alle genoemde knelpunten vaak nogal onzeker is, zijn duidelijke en betrouwbare contracten erg belangrijk. Van Rooij merkt dat bedrijven bij langetermijncontracten voor elektriciteit, zoals Power Purchase Agreements (PPA’s), meestal kiezen voor voorspelbare prijzen. “In contracten wil je als afnemer liever iets meer betalen voor prijszekerheid dan geconfronteerd worden met extreme volatiliteit.” Zo voorkomen bedrijven onaangename verrassingen bij schommelingen in de markt.

Vooruitgang is mogelijk, maar alleen voor wie nu al rekent op schaarste

Bij gezamenlijke opwek of opslag is het essentieel om eigendom, verdeling van capaciteit en fiscale gevolgen vooraf vast te leggen om conflicten en verrassingen te voorkomen. Subsidies kunnen projecten haalbaar maken, mits vooraf is gecontroleerd dat aan de voorwaarden zal worden voldaan.

Urgentie en continuïteit

De energietransitie vraagt niet alleen om technologische oplossingen, maar ook om strategische keuzes en actieve monitoring. “De dynamiek verandert erg snel”, stelt Van Rooij. “Bestuurders doen er verstandig aan dit onderwerp nu structureel op de agenda te zetten en concrete scenario’s en oplossingsrichtingen uit te werken.” Dat vraagt om scenario’s die flexibiliteit inbouwen, energie-efficiëntie verhogen en juridische kaders verstevigen. De energietransitie is geen bijzaak meer, maar een strategisch thema dat direct raakt aan de continuïteit en groeikansen van de onderneming, besluit Van Rooij. “Wie nu anticipeert kan het verschil maken.”

Geopolitieke spanningen, wisselende capaciteit en vraag, en toenemende prijsdruk maken luchtvracht onvoorspelbaar. Toch moeten bedrijven continu beslissingen nemen over routes en tarieven. Zonder objectieve gegevens wordt onderhandelen al snel een gok. Wie feiten toevoegt aan inkoop- en logistieke processen wint tijd, beperkt risico’s en kan met meer inzicht scherper onderhandelen.

Onafhankelijke data als fundament

Steeds meer partijen vertrouwen daarom op objectieve en relevante data uit de luchtvrachtmarkt.

WorldACD Market Data, van oorsprong een Nederlands bedrijf, verzamelt en verifieert informatie uit de hele keten. “Wij doen geen inschattingen; alles is fact-based en zorgvuldig gecontroleerd”, zegt CEO Ken de Witt Hamer. Vanuit Amsterdam verwerkt een team van circa dertig mensen maandelijks ruim twee miljoen luchtvrachtzendingen.

De unieke opzet van WorldACD: klanten zijn ook leveranciers. Luchtvaartmaatschappijen en logistieke dienstverleners die deelnemen leveren vrijwillig hun commerciële gegevens aan, die strikt vertrouwelijk blijven. In ruil ontvangen zij een geanonimiseerde benchmark waarmee ze hun marktpositie

kunnen duiden. Sinds 2023 kunnen verladers ook toegang krijgen tot deze data.

Het resultaat: wereldwijde markinformatie, uitgesplitst per route en productgroep. “We bouwen al twintig jaar aan onze database, ver voordat gebruik van data een hot topic werd. Dat is een proces geweest van jaren, met een gezonde mix van geduld en ongeduld”, aldus De Witt Hamer.

Tijd en kosten besparen

Voor exporteurs en CFO’s is een marktbenchmark vooral praktisch: tenders verlopen sneller en indexafspraken beperken heronderhandelingen. “Het scheelt tijd én geld”, zegt De Witt Hamer. “Wie onze data goed benut, bespaart zowel op interne proceskosten als op logistieke uitgaven. De businesscase is vaak eenvoudig.”

Daarnaast weerspiegelen de data nauwkeurig de invloed van mondiale ontwikkelingen op supply chains. “Onze

2 innovate – Partner Content

Verstoringen in vraag en aanbod, internationale spanningen en beperkte capaciteit maken duidelijk hoe kwetsbaar veel toeleveringsketens zijn. Informatie is verspreid over verschillende systemen, die slecht met elkaar samenwerken. Steeds meer bedrijven maken zich zorgen over waar hun data worden opgeslagen, vooral als die in buitenlandse clouds staan. Zonder duidelijke afspraken over data en samenwerking blijven leveringen kwetsbaar.

Oude integraties remmen vooruitgang

“Je ziet die kwetsbaarheid terug bij multinationals in automotive en machinebouw. De bottleneck is zelden technisch maar vooral organisatorisch”, zegt Frank Manders, algemeen

directeur van partners 2 innovate, een Europees consultancybedrijf voor ERPimplementaties in de maakindustrie. “Binnen één onderneming werken fabrieken soms nog met verkoop- en inkooporders naar elkaar. Dan ontbreekt intern al de standaard.”

Volgens Manders blijven ketens te vaak hangen in oude integraties. “Veel ketens hangen nog aan EDI uit de jaren zeventig”, zegt hij. “Via API’s is elke ERP-functie bereikbaar, alsof elk systeem een stekelvarken is: elke stekel is een koppelingspunt.”

Eerst intern, dan extern Voordat externe ketenintegratie zinvol is, moet de basis goed zijn. Dat betekent: standaardiseren over vestigingen, één taal spreken in processen en data, en overstappen op een moderne

cloudoplossing. “Begin met een solide cloudoplossing en een partner die op die basis innoveert”, zegt Manders.

Kosten en risico’s pleiten eveneens voor modernisering. Experts voor legacykoppelingen zijn schaars en duur. Eenzelfde functionaliteit is via standaardsoftware en API’s goedkoper en flexibeler in te richten. Bovendien verbetert de gebruikerservaring. “Bestel je iets bij Bol.com, dan zie je meteen of het op voorraad is en wanneer het komt. Op je werk weet je soms dagen later nog niet of je bestelling is verwerkt. Dat past niet meer in deze tijd.”

Van pilot naar platform Te vaak stranden verbeteringen in losse pilots zonder schaal. De overstap van ‘proof of concept’ naar een werkend platform vraagt duidelijk eigenaarschap, meetbare KPI’s (servicegraad, doorlooptijd,

gegevens helpen bedrijven om trends te duiden en hun strategie daarop aan te passen. Meten is weten, daarin ligt de waarde van ons product.” Dit geldt voor alle sectoren die luchtvracht gebruiken: van hightech tot healthcare, automotive en fashion.

Nederlandse wortels, wereldwijde impact

De Nederlandse herkomst draagt bij aan de reputatie van WorldACD: een land met een sterke luchtvrachttraditie en internationaal vertrouwen. Vanuit Amsterdam bedient het bedrijf inmiddels de grote spelers in de logistiek, van airlines tot verladers.

De boodschap van De Witt Hamer is duidelijk: ontdek dat er een luchtvrachtbenchmark bestaat. Voor exporteurs, producenten en CFO’s die grip willen op hun logistieke uitgaven is dit een waardevol hulpmiddel, een middel dat tijd bespaart, leidt tot betere onderhandelingsresultaten en risico’s beheersbaar maakt.

voorraadniveaus) en een gedeelde ‘bron van waarheid’. “Zonder die governance val je terug in eilandautomatisering”, zegt Manders.

Die schaalvergroting wordt bovendien vaak belemmerd door angst voor hercertificering of klantvragen. “Sommige leveranciers stappen over op nieuwe ERP-systemen zonder dat ze het hun klant vertellen. Het risico is enorm, maar de weerstand tegen verandering zit diep.”

Een extra dimensie is datasoevereiniteit. “Ook al staan je data fysiek in de EU, als ze op Amazon draaien, gelden Amerikaanse wetten. Dat schrikt klanten af.” Initiatieven voor ‘sovereign cloud’ bestaan, maar vergen tijd en keuzes. Ondertussen neemt de afhankelijkheid van digitale ketenkoppelingen alleen maar toe.

Wat kunnen beslissers vandaag doen? Breng standaardisatie en datakwaliteit op orde. Ontwikkel een API-roadmap voor integratie met partners. Reserveer budget en mandaat voor innovatie na de migratie. En organiseer periodieke rondetafels met partners om de keten als geheel te verbeteren. “Gebruik je ERP-partner niet alleen voor knoppen en velden”, zegt Manders. “Gebruik die expertise breder.”

De wijk van de toekomst vereist een visie die verder gaat dan alleen technische innovaties. Het is een leefomgeving waar natuur, gemeenschapszin en slimme inrichting hand in hand gaan. Minder auto’s, meer groen, en ruimte voor ontmoeting maken het een plek waar mensen écht willen wonen.

Het is veel meer dan een optelsom van techniek”, legt Tanja Lendzion, CEO van ingenieurs- en adviesbureau Antea Group Nederland, uit. “Het is ook een optelsom van: is de wijk gezond, is het klimaatbestendig, is er een goede biodiversiteit? En wat net zo belangrijk is: is er een sociale verbondenheid?”

In Zutphen toont Antea Group hoe die filosofie werkt. Het Noorderhavenproject bewijst dat parkeerplaatsen niet

per se voor de deur hoeven. Auto’s staan aan de achterkant, woningen krijgen bomen ervoor. Het resultaat is een wijk die beduidend koeler blijft tijdens hittegolven, en waar bewoners bewust voor kiezen.

Van abstract naar concreet “Wij zijn heel goed in het vertalen van abstracte ambities naar concrete plannen”, aldus Lendzion. Antea Group gaat in gesprek met gemeenten, ontwikkelaars, maar ook met bijvoorbeeld jongeren en ouderen uit de buurt. Dergelijke participatie voorkomt dat er een steriele wijk vol asfalt ontstaat.

Circulariteit speelt een centrale rol in modern bouwen. Gebouwen worden zo ontworpen dat ze uiteindelijk weer uit elkaar kunnen. “Want twintig jaar geleden gebeurde dat niet en werd het zo in elkaar gezet dat je het nooit meer uit elkaar kreeg”, verklaart Lendzion. Door zoveel mogelijk groen te leggen in plaats van stenen en asfalt infiltreert regenwater waar het valt, en spoelt het dus niet zomaar weg naar elders. Daarnaast wordt energie

lokaal opgewekt, omdat centraal opgewekte energie vaak grote afstanden moet afleggen en Nederland al een dicht netwerk aan kabels heeft.

Technologie als fundament Digital twins en databanken kunnen een groot verschil maken. Lendzion geeft een voorbeeld van hoe deze technologieën leefbaarheid vergroten. Het Stephensonviaduct in Leeuwarden wordt continu gemonitord via een digital twin. “Als daar een vrachtwagen overheen gaat, geeft de brug een melding, waardoor het mogelijk wordt om te monitoren of er te veel vrachtwagens overheen rijden en dit bij te stellen.”

De wijk van morgen vereist een integrale aanpak en samenwerking. Gemeenten, ontwikkelaars, aannemers en bewoners moeten vanaf dag één meedenken, stelt Lendzion. Er is echter een tekort aan specialisten die deze complexe puzzel kunnen leggen. “Daarvan hebben we in Nederland te weinig, en ook in ons bedrijf kunnen we er meer gebruiken.” Toch groeit de vraag naar deze kennis momenteel explosief, want gemeenten willen weten hoe duurzame wijken werken, terwijl ontwikkelaars zoeken naar verhuurbare concepten.

Chainresult – Partner Content

Supply chains zijn al lang geen ondersteunende functie meer, maar de bepalende factor voor bedrijfsstrategie en concurrentiekracht. In een wereld waarin verandering de enige constante is, moeten organisaties hun ketens transformeren van lineaire processen naar flexibele netwerken.

De supply chain is verschoven van een operationeel vraagstuk naar strategisch thema op boardroomniveau”, stellen Olav Pannenborg (CEO) en Hubert Simonis (COO) van Supply Chain Group. Samen met Geert Sette, directeur van consultancypraktijk Chainresult, zien zij hoe bedrijven worstelen met toenemende complexiteit door globalisering, geopolitieke onrust en snel veranderende klantverwachtingen.

Snelheid en flexibiliteit centraal Drie trends domineren volgens de experts: snelheid, flexibiliteit en klantgerichtheid. Verregaande digitalisering en technologieën zoals AI en IoT maken ketens steeds meer datagedreven, terwijl geopolitieke ontwikkelingen bedrijven dwingen tot nearshoring en multisourcing. “Waar voorheen de supply chain een volgordelijke keten was van

chainresult.nl

waardetoevoeging, zie je nu steeds meer netwerken voor hogere flexibiliteit, reductie van verspilling en kostenefficiëntie”, aldus Pannenborg.

Chainresult onderscheidt zich door niet te stoppen bij analyses en rapporten. “Veel consultancy blijft hangen bij plannen en analyses maken, wij gaan echt voor de realisatie en vertrekken pas als het geïmplementeerd is”, stelt Simonis. “We combineren diepgaande ketenexpertise met pragmatische uitvoering. We zijn geen bedrijf van dikke rapporten, maar zorgen dat het uiteindelijk werkt in de praktijk.”

Een concreet voorbeeld: een internationale klant met verschillende planningsmethoden en softwarepakketten kreeg één generiek model dat werkbaar was voor alle productgroepen. “Dat is procesmatig, met de juiste data en heel belangrijk: change management. Het

begeleiden van mensen in de nieuwe planningsmethodiek”, licht Sette toe. Een andere klant transformeerde van extreme productverzuiling naar procesmatig werken.

dragen. Herplanning en herdistributie zijn steeds meer afhankelijk van realtime data, waarbij advanced forecasting en planning met behulp van AI helpen bij patroonherkenning en voorspellingen.

De supply chain is verschoven van operationeel vraagstuk naar strategisch thema op boardroomniveau

De consultants hanteren drie pijlers: People, Process en Data. “Systems is ook altijd een essentieel fundament in dit geheel”, verduidelijkt Pannenborg. “Echte verandering ontstaat pas als mensen, processen en data daadwerkelijk in balans zijn. Geen van die pijlers alleen is genoeg.” Inzicht komt uit data, processen zorgen voor structuur, maar uiteindelijk zijn het de mensen die de verandering

Sette stelt dat de grootste valkuilen zijn: “Het implementeren van technologie zonder aandacht voor mensen en processen, en te veel en te groot willen aanpakken, zonder focus.” Chainresult hanteert daarom een gefaseerde roadmap met duidelijke deliverables. Succes wordt gemeten door continu te benchmarken tegen vier pijlers: ondersteunt het systeem de processen, liggen de processen in lijn met de strategie, heb je de juiste data beschikbaar, en kunnen mensen er zelfstandig mee omgaan.

Van food en agro tot manufacturing en retail: Chainresult ziet overal urgentie. Het bedrijf werkt inmiddels ook internationaal, in het Verenigd Koninkrijk, en ziet kansen in de Nordics en Frankrijk. “We komen van oudsher uit de food en agro. Tegenwoordig bedienen we allerlei sectoren. Als het maar supply chain is – dat is echt ons DNA”, aldus Sette.

Nederland staat met de energietransitie voor het grootste infrastructuurproject sinds de Deltawerken. Netcongestie bedreigt nu al een aanzienlijk deel van de aansluitingsverzoeken, terwijl de vraag naar elektriciteit richting de toekomst alleen maar groeit. Hoe zorgen we ervoor dat ons stroomnet meegroeit met de snelle energietransitie en betrouwbaar blijft?

Expertise en leiderschap in complexe tijden

Volgens André Timmermans, directeur van Omexom in Nederland, hebben netbeheerders en aannemers een grote en complexe taak. De energietransitie stelt ongekende eisen aan ons elektriciteitsnetwerk. Netcongestie, tekorten aan gespecialiseerd personeel en materiaalschaarste vormen concrete uitdagingen.

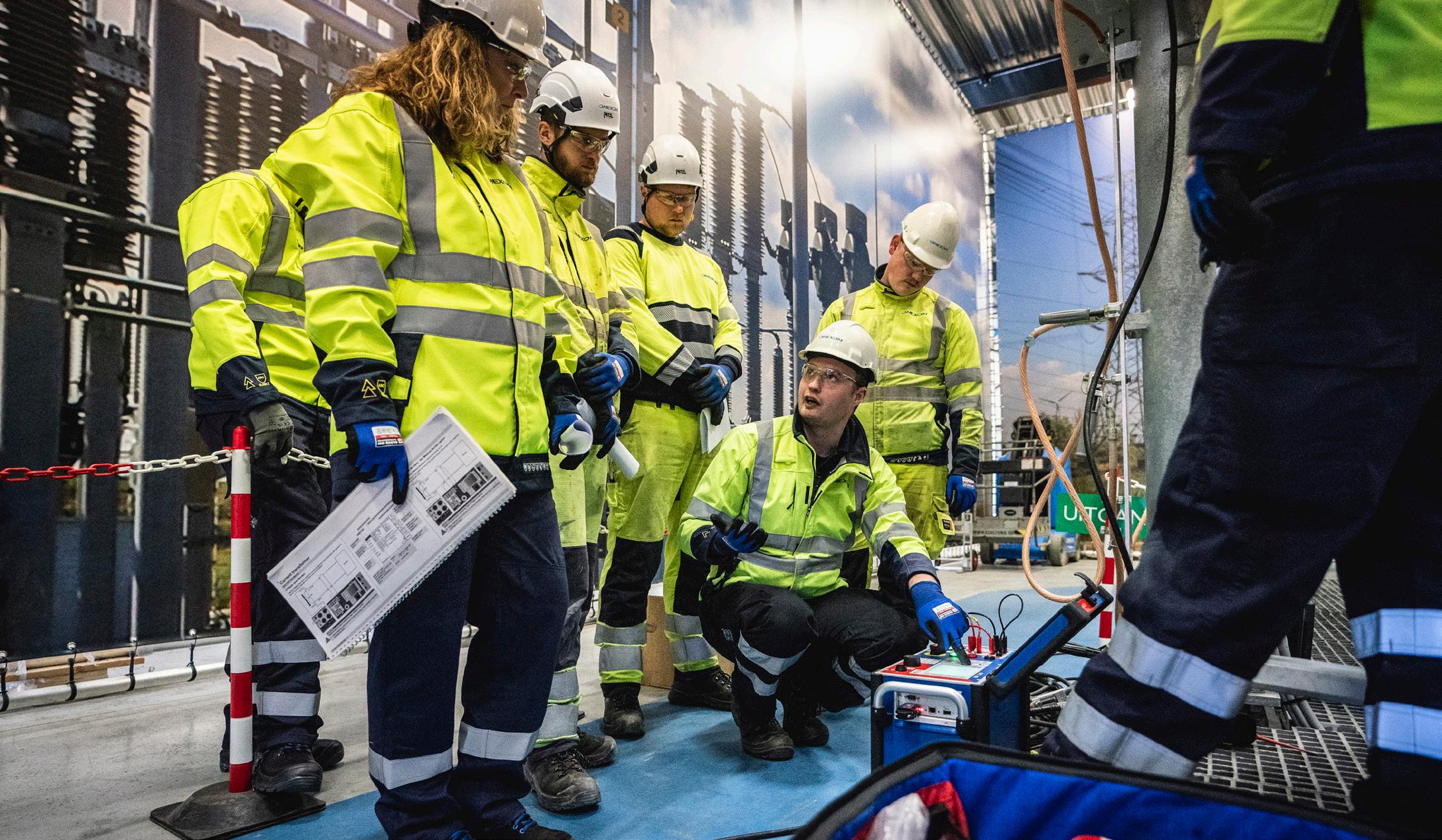

Omexom, het merk van VINCI Energies voor energie-infrastructuur, is specialist in hoogspanningsinfrastructuur met ruime ervaring in complexe hoogspanningsprojecten. Met meer dan 400 specialisten is Omexom de partner die technisch vakmanschap combineert met strategisch leiderschap. Voor deze groeiende uitdagingen breidt het team

continu uit met ervaren professionals en veelbelovende talenten op alle niveaus.

Van centraal naar decentraal: technische complexiteit beheersen

Deze schaalvergroting is broodnodig. Want waar vroeger elektriciteit centraal werd opgewekt in grote centrales, zien we nu een fundamentele verschuiving naar gedecentraliseerde opwekking.

Lokale opwekking via zonneparken en windmolens op land en offshore maakt het elektriciteitsnet ingewikkelder en sneller vatbaar voor verstoringen. “De technische uitdagingen zijn complex, maar met onze bewezen expertise van advies en ontwerp tot bouw en onderhoud kunnen we alle problemen oplossen. Het vraagt wel strategische samenwerking tussen alle partijen om de benodigde snelheid te realiseren”, zegt Timmermans.

Omexom Institute: kenniscentrum voor de toekomst

Die technologische oplossingsgerichtheid is geen toeval. Omexom Institute vormt het kloppende hart van de kennisorganisatie. Hier worden niet alleen jaarlijks hoogspanningsexperts getraind maar ook de vakmensen van de toekomst opgeleid in samenwerking met verschillende opleidingsinstanties. “Omexom Institute is meer dan een opleidingscentrum, het is waar we de standaarden van de sector bepalen”, legt Timmermans uit.

Voor zowel ervaren specialisten die zich willen doorontwikkelen, als young professionals die de energiesector in willen, biedt Omexom Institute unieke ontwikkelingsmogelijkheden. Deze continue kennisinvestering is voor Omexom belangrijk, de mens staat centraal.

Duurzaam en veilig bouwen Omexom realiseert sneller en slimmer bouwen door parametrisch ontwerp. Door 3D-modellering en clash detection leveren ze maatwerk-substations met precisie en snelheid. Tegelijkertijd hanteert Omexom circulaire bouwmethoden: van gerecycled staal tot het werken met elektrisch materieel en een duurzaam ketenpark. Veiligheid staat altijd voorop. Alle projecten worden uitgevoerd volgens de hoogste veiligheidsnormen met continue training via Omexom Institute. Deze integrale aanpak vraagt om multidisciplinaire teams waarin, projectmanagers en veiligheidsspecialisten nauw samenwerken.

Sterker door strategische ketenpartnerschappen

Die multidisciplinaire aanpak reikt verder dan de eigen organisatie. Omexom heeft strategische samenwerkingsverbanden met gespecialiseerde ketenpartners, van civieltechnische bedrijven tot leveranciers van hoogspanningsmaterialen. “Door vroeg in het ontwerpproces alle partijen aan tafel te krijgen, voorkomen we kostbare vertragingen en kunnen we projecten sneller opleveren”, legt Timmermans uit. Deze integrale ketenaanpak, waarin Omexom optreedt als hoofdaannemer en coördinator, zorgt voor optimale afstemming tussen engineering, inkoop, uitvoering en oplevering. Voor deze

coördinerende rol zoekt Omexom voortdurend naar strategische denkers en communicatieve projectleiders.

Resultaten die de energietransitie waarmaken

Deze gebundelde expertise en partnerships leiden tot concrete doorbraken. Voor TenneT werkt Omexom als hoofdaannemer aan het revolutionaire Station Zuid Groningen Ter Apelkanaal, het eerste modulaire 380 kV-station van Nederland ter grootte van 40 voetbalvelden. Dit project, dat in 2026 operationeel wordt, markeert een nieuwe standaard in hoogspanningsinfrastructuur. Daarnaast voert Omexom traditionele projecten op hoog- en middenspanningsgebied uit en is het begonnen met het innovatieve Bay Replacement Program van TenneT dat cruciaal is voor de modernisering van het Nederlandse hoogspanningsnet.

In het vrije domein is Omexom actief bij regionale netwerkbedrijven, energiecentrales, lightrail business, industrie en datacenters. Deze diversiteit aan projecten biedt medewerkers de kans om te werken aan de volledige breedte van de energietransitie, van traditionele hoogspanningswerken tot innovatieve smart grid oplossingen.

Ons doel is helder: Nederland moet koploper blijven in de energietransitie

Blik op de toekomst

Die projectdiversiteit opent deuren naar nieuwe markten. Samen met Actemium, het merk van VINCI Energies voor de industrie, zet Omexom expertise in voor waterstofinfrastructuur. Deze uitbreiding naar nieuwe technologiegebieden creëert volop mogelijkheden voor specialisten die willen meewerken aan baanbrekende projecten.

“Ons doel is helder: Nederland moet koploper blijven in de energietransitie. Door continue innovatie, topkwaliteit training via Omexom Institute, en veiligheid voorop, bouwen we aan het energienet van de toekomst”, sluit Timmermans af. “Voor bedrijven die zoeken naar een betrouwbare partner in hoogspanningsprojecten én voor professionals die hun carrière willen verbinden aan de energietransitie van Nederland; bij Omexom maken we de energietransitie waar.”

De transport- en logistieksector staat onder druk. Europese regelgeving, stijgende kosten en maatschappelijke verwachtingen dwingen bedrijven tot forse investeringen. Ondernemers zoeken het juiste moment om over te stappen op emissievrije voertuigen, terwijl ze tegelijk hun ketens willen digitaliseren. “Een elektrische vrachtwagen is nu nog drie keer zo duur als een diesel”, zegt Elisabeth Post, voorzitter van brancheorganisatie TLN. “Toch verwachten we dat de totale kosten van eigenaarschap rond 2027 lager zullen zijn. Ondernemers balanceren tussen te vroeg en te laat investeren.”

Met marges op puur transport van 2 tot 4 procent is die afweging complex. Bedrijven willen verduurzamen én digitaliseren, maar dat is lastig te combineren. Toch wagen velen de sprong, mede dankzij subsidies. Regelingen zoals AanZET, bedoeld voor de aanschaf van elektrische of waterstoftrucks, zijn zo populair

dat het budget telkens in één dag op is. Tegelijk is verduurzaming meer dan voertuigen alleen. “We onderscheiden vier pijlers: hernieuwbare brandstoffen, zero-emissievoertuigen, minder kilometers door efficiëntie en duurzame gebouwen. Een modern logistiek centrum moet aantoonbaar minder uitstoten en energiezuinig zijn.”

De groenste kilometer is de kilometer die je niet rijdt

Digitalisering speelt daarin een versnellende rol. AI helpt bijvoorbeeld bij routeoptimalisatie, waardoor lege kilometers worden voorkomen. “De groenste

kilometer is de kilometer die je niet rijdt”, zegt Post. Leden ontwikkelen steeds vaker eigen tools om hun logistiek structureel te verbeteren. Dat levert zowel milieuwinst als kostenbesparing op. Daarnaast draagt datagedreven samenwerking binnen ketens bij aan efficiency.

Tegelijkertijd zijn er obstakels. Netcongestie belemmert de transitie, terwijl transportbedrijven wél wettelijk verplicht zijn tot emissievrije stedelijke distributie. Soms krijgen zij pas in 2038 een zwaardere stroomaansluiting. Ook het personeelstekort is nijpend: er zijn duizenden vacatures. Toch is Post optimistisch. “Onze sector wacht niet af, maar pakt door. Ondernemers zien verduurzaming en digitalisering als kans om sterker uit de transitie te komen.”

Nature’s Pride – Partner Content

De energietransitie legt niet alleen druk op infrastructuur en kapitaal, maar vooral op menselijk vermogen. Zonder voortdurende kennisontwikkeling dreigt Nederland zijn concurrentiekracht te verliezen.

Earl Goetheer van de New Energy Business School waarschuwt: “Onze welvaart rust op pilaren die langzaam eroderen. Investeren in human capital is noodzaak.” De energietransitie dwingt bedrijven en overheden tot fundamenteel ander handelen. Thema’s als netcongestie, waterstof, energieopslag en CO₂-pricing ontwikkelen zich razendsnel. “Zonder actuele kennis loop je onherroepelijk achter. De omslag gaat niet alleen om energie, maar om de circulaire economie, en daarin is human capital cruciaal.”

Nederland benut zijn sterke kennisinstellingen en talent nog onvoldoende. Bedrijven, overheden en professionals praten vaak langs elkaar heen, terwijl de verwevenheid van industrie, infrastructuur en politiek gezamenlijke besluitvorming steeds urgenter maakt. Goetheer stelt bovendien kritische vragen over de toekomstbestendigheid van bepaalde sectoren in Nederland.

Toch ziet hij kansen: met topuniversiteiten, een uniek kennislandschap en hoogwaardig talent kan Nederland internationaal vooroplopen – mits die kennis beter wordt ingezet. “Daarbij is een cultuur van een leven lang leren onmisbaar.” Wie in 2050 wil vooroplopen, koppelt actuele kennis aan praktijkervaring om leiders voor te bereiden op de nieuwe werkelijkheid.

Watertekort, klimaatverandering en sociale misstanden zetten de internationale versvoedselketen onder druk. Bedrijven, overheden en maatschappelijke organisaties zoeken naar manieren om duurzaam én winstgevend te groeien. Oplossingen liggen vaak in samenwerking door de hele keten en in het nemen van verantwoordelijkheid voor meer dan alleen de eigen processen. De uitdagingen zijn groot, maar de kansen om samen het verschil te maken zijn dat ook.

Onafhankelijke certificering als startpunt

Steeds meer bedrijven gebruiken onafhankelijke certificeringen om sociale omstandigheden en milieuprestaties inzichtelijk te maken. Zo wordt gecontroleerd of arbeidsomstandigheden voldoen aan internationale normen en of waterverbruik verantwoord is, vooral in regio’s met waterschaarste. Certificering is vaak een eerste

stap, maar niet voldoende om structurele verbeteringen te bereiken.

“Toen wij startten in 2001, bestonden er nog geen standaarden. We namen het initiatief en ontwikkelden ze zelf. We waren de eerste in de sector met onafhankelijke toetsing, zowel op sociaal gebied als rond waterbeheer. Het helpt ons om de basis inzichtelijk te krijgen”, zegt Adriëlle Dankier, CEO van Nature’s Pride, Europees marktleider en leverancier van exotische groenten en fruit, zoals avocado, mango en asperges. “Maar als je echte verandering wilt, moet je verder kijken dan een checklist.”

Verder dan certificering Voor blijvende vooruitgang zijn langlopende programma’s nodig die ook buiten de formele eisen impact hebben. “Zo werken wij ook samen met publieke en private partijen aan programma’s voor water, sanitaire voorzieningen en hygiëne (WASH) bij telers in landen als

Peru en Zuid-Afrika. Met gezamenlijke initiatieven verbeteren we niet alleen werkomstandigheden, maar ook de leefomgeving van hele gemeenschappen”, vertelt Dankier.

Bedrijven die investeren in deze programma’s zien vaak ook zakelijke voordelen: minder verloop, hogere productkwaliteit en sterkere relaties in de keten. Het zijn voorbeelden van hoe maatschappelijke en commerciële doelen samen kunnen gaan en voor duurzame groei zorgen.

Water als gedeelde verantwoordelijkheid

In gebieden met waterschaarste werkt Nature’s Pride samen met ketenpartners, overheden en lokale gemeenschappen aan oplossingen die echt werken voor mens en natuur. Een voorbeeld is de aanleg van tientallen kilometers infiltratiegeulen in Peru. Deze geulen laten regenwater in

de bodem zakken, vullen het grondwater aan en maken landbouw duurzamer. Er zijn ook projecten gestart in Chili en Spanje. “We moeten waterbeheer zien als een gezamenlijke verantwoordelijkheid”, zegt Dankier. “Deze projecten vragen om samenwerking over sectorgrenzen heen. Als één partij water verspilt, voelen alle anderen in de regio daar de gevolgen van. We delen tenslotte één aarde.”

Duurzame groei vraagt om samenwerking

Samen in actie komen

Elke stap telt: van de teler die verantwoordelijk omgaat met water tot de inkoper die duurzame keuzes maakt. Wie invloed heeft in de keten, van teelt tot beleid, kan het verschil maken. “Je hoeft niet alles zelf te doen, maar je kunt wél inspireren om samen het juiste te doen”, benadrukt Dankier. Alleen als alle schakels meedoen, kan iedereen blijven genieten van gezonde voeding en is duurzame groei ook in de toekomst mogelijk.

De Nederlandse industrie wil, en in veel gevallen moet, verduurzamen. Daarbij loopt men tegen grenzen aan zoals een overvol stroomnet, hoge energiekosten en strenge regelgeving. Tegelijkertijd zijn er te weinig technici beschikbaar. De druk op automatisering en integratie neemt daardoor alleen maar toe, omdat het steeds vaker de enige manier is om productieprocessen slimmer en duurzamer te organiseren.

Vandoren, een system integrator gespecialiseerd in engineering en automatisering van industriële installaties voor onder meer de food-, pharma-, recycling- en machinebouwsector, ziet deze uitdagingen dagelijks bij klanten. “We merken dat veel bedrijven de wil hebben om te verduurzamen, maar dat de praktijk vaak weerbarstig is”, zegt Roger Heugen, technisch directeur. “Een klant wil bijvoorbeeld overschakelen van gas naar elektrisch, maar krijgt simpelweg geen zwaardere aansluiting. Dan zoeken wij naar creatieve oplossingen: slimmer schakelen, efficiënter processen aansturen of zelfs het productieproces aanpassen.”

Mens en techniek in balans Wat Vandoren kenmerkt, is de combinatie van technologische expertise en een sterke familiecultuur. Het bedrijf werkt met korte lijnen, zonder formele lagen of verkoopafdelingen. “Onze techneuten praten rechtstreeks met de klant”, vertelt Heugen. “Dat maakt het persoonlijk, snel en pragmatisch. Bij ons krijgt een monteur de ruimte om zelf te schakelen met de klant en te zoeken naar slimme oplossingen.”

De pay-off “Anders denken, gewoon doen” is volgens Heugen diep in het DNA van het bedrijf verankerd. “We durven klanten een creatief alternatief voor te leggen als we denken dat het beter kan. Niet uit arrogantie, maar vanuit kennis en ervaring. Tegelijkertijd zijn we ook gewoon heel praktisch: mouwen opstropen en problemen oplossen.” Zo hielp Vandoren bijvoorbeeld een klant die door netcongestie geen stroomaansluiting kreeg, door het productieproces anders aan

te sturen en op andere momenten slim te schakelen met bestaande installaties. “Dat is typisch zo’n situatie waarin anders denken én gewoon doen samenkomen.”

Projecten die een verschil maken

Een voorbeeld van die aanpak is de samenwerking met afval- en grondstoffenbedrijf Renewi. In maart 2024 opende Renewi in Eindhoven een moderne sorteerinstallatie voor harde kunststoffen, die inmiddels 19.500 ton kunststof per jaar verwerkt. De installatie behaalt een zuiverheid van minstens 95% bij het sorteren van recyclaten zoals polypropyleen (PP) en polyetheen (PE), geschikt voor toepassingen in onder andere de autoindustrie. Vandoren speelde een rol in de technische integratie van componenten en het monitoren van datastromen.

Daarmee werd hoogwaardige recycling op industriële schaal technisch en operationeel haalbaar gemaakt. Het project laat zien dat technologische innovatie essentieel is om circulaire ambities waar te maken, ondanks marktdruk.

Het project illustreert hoe Vandoren technologische kennis en ervaring koppelt aan Renewi’s ambitie om waarde te creëren in het hart van de circulaire economie.

Men bouwt niet alleen een installatie, aldus Heugen, maar draagt ook bij aan een duurzamere economie.

Arbeidsmarkt en kennisontwikkeling

Naast de technische uitdagingen speelt ook het personeelstekort een grote rol.

“Waar vroeger collegezalen vol zaten met technische studenten, zijn er nu nog maar enkelen”, aldus Heugen. “Dat

tekort treft ons én onze klanten.” Om die reden investeert Vandoren zwaar in eigen opleidingen. Met de Vandoren Academy worden nieuwe medewerkers en zijinstromers opgeleid voor functies in de industrie. Daarnaast geven medewerkers gastlessen op basisscholen, middelbare scholen, mbo’s en hbo’s om jongeren te enthousiasmeren voor techniek.

De techniek is er, maar hoe pas je deze succesvol toe

Ook kiest het bedrijf bewust voor een teamstructuur met relatief kleine, regionale teams. Zo bestaat elk team uit maximaal 60 medewerkers die samen verantwoordelijk zijn voor projecten in hun regio. Op de verschillende locaties werken deze teams autonoom aan industriële automatiseringsoplossingen, waarbij korte lijnen en directe communicatie met klanten zorgen voor snelle besluitvorming en een hoge mate van betrokkenheid. “Zo blijft de organisatie persoonlijk en wendbaar, ondanks dat we inmiddels meer dan 850 medewerkers hebben”, vertelt Heugen. “Mensen moeten zich onderdeel voelen van een team. Dat bevordert betrokkenheid én kennisdeling.”

Vooruitblik: Industry 4.0

De komende jaren wordt de industrie steeds complexer. Productiebedrijven produceren kleinere series met meer variatie, waardoor flexibiliteit en slimme software essentieel worden. Heugen:

“De techniek is er, maar hoe pas je deze succesvol toe? Wij kiezen er daarom voor om voluit te investeren in kennis en opleiding. Onze mensen hebben een opleidingsbudget en worden gestimuleerd om continu te leren. Alleen zo kunnen we klanten adviseren vanuit kennis en ervaring.”

Volgens Heugen draait het daarbij altijd om dezelfde kern: techniek inzetten als middel om duurzame vooruitgang mogelijk te maken. “We willen dat producerend Nederland hier blijft, en niet naar het buitenland vertrekt. Dat lukt alleen door slimmer om te gaan met energie, mensen en middelen. Wij geloven dat echte vooruitgang berust op menselijke nieuwsgierigheid, creativiteit en doorzettingsvermogen. Anders denken, gewoon doen, dat blijft ons kompas.”

Vandoren

• Opgericht als familiebedrijf, inmiddels ruim 850 medewerkers verspreid over meerdere locaties

• Gespecialiseerd in engineering en automatisering van industriële installaties, met klanten in food, pharma, feed, recycling, machinebouw, water, semicon en utiliteit

• Pay-off: Anders denken, gewoon doen

• Bekend om sterke familiecultuur, korte lijnen en eigen opleidingsprogramma’s

De Nederlandse industrie staat voor een complexe uitdaging: de overgang naar duurzame energie is noodzakelijk, maar elektriciteit is duur en de beschikbaarheid wisselt sterk. Wanneer de wind niet waait en de zon niet schijnt, schieten de energieprijzen omhoog. Bovendien kunnen netbeheerders bedrijven op bepaalde momenten zelfs verbieden om stroom af te nemen vanwege netcongestie. Deze volatiliteit maakt elektrificatie voor de industrie financieel onvoorspelbaar en kostbaar.

Een oplossing is power-to-heat technologie: een commercieel bewezen oplossing in opkomst die de industrie kan helpen om 24/7 kosteneffectief en duurzaam te opereren. ENERGYNEST, een bedrijf dat op Europese schaal opereert, combineert ‘power-to-heat’ technologie met thermische energieopslag. Hierdoor kan de industrie elektriciteit afnemen wanneer deze goedkoop en overvloedig beschikbaar is, om te gebruiken en op te slaan als warmte. Deze opgeslagen warmte kan dan later worden ingezet in industriële productieprocessen.

Flexibiliteit als concurrentievoordeel

Het systeem is specifiek ontwikkeld voor procesindustrie die temperaturen tussen 130 en 300 graden nodig hebben, zoals de voedingsindustrie, chemische sector en productiebedrijven voor droog- en bakprocessen. “Door een buffer heb je de mogelijkheid om die tijd te verschuiven. Je kunt goedkopere elektriciteit afnemen als er

veel elektriciteit is, of juist minder afnemen dan genomineerd op momenten dat de netbeheerder dat nodig heeft voor het in balans houden van het net”, stelt Carlijn Lahaye, managing director voor Nederland bij ENERGYNEST.

De technologie helpt niet alleen bedrijven om competitief te blijven en CO2-emissies te verminderen – gemiddeld rond de 70% – maar draagt ook bij aan de stabiliteit van het elektriciteitsnet. Ondernemingen kunnen flexibele contracten afsluiten waarbij ze alleen stroom afnemen wanneer deze beschikbaar is. “Als je 6 van de 24 uur elektriciteit kunt afnemen, dan is dat genoeg”, aldus Lahaye. Er zijn zelfs momenten waarop elektriciteit gebruiken geld oplevert, en op die gunstige momenten kan extra worden afgenomen. Door slim te opereren op verschillende elektriciteitsen flexibiliteitsmarkten, kunnen bedrijven concurreren met aardgasprijzen.

bevindt, een bewust eenvoudige constructie die weinig onderhoud vereist. Het bedrijf produceert de installaties in Rotterdam en bereidt zoveel mogelijk in de werkplaats voor om bouwactiviteiten op locatie te minimaliseren. Er zijn inmiddels in diverse landen installaties neergezet.

De terugverdientijd varieert tussen vier en negen jaar, afhankelijk van de toepassing en of er bijvoorbeeld zonnepanelen of windturbines aanwezig zijn. Het systeem is geschikt voor bedrijven met een warmtevraag vanaf 5 GWh, waarbij de grootste aangeboden capaciteit in Nederland tot nu toe 450 MWh bedroeg. De overheid stimuleert deze ontwikkeling via subsidies en andere programma’s.

Klanten zijn bijvoorbeeld voedselproducenten, papierfabrieken of de maakindustrie. Raffinaderijen kunnen eveneens profiteren van deze technologie, omdat zij naast hun enorme warmtevraag ook beschikken over restwarmte die kan worden benut. “Als je twee of drie jaar geleden in Nederland de woorden ‘hoge temperatuur opslag’ of ‘heat battery’ gebruikte, dan keken ze je vreemd aan. Maar nu weten steeds meer bedrijven dat het bestaat en wordt het meegenomen in investeringsprogramma’s.”

Het bedrijf merkt dat de acceptatie van warmteopslag snel groeit. Terwijl Duitse en Franse industrieën al vooroplopen, wint de technologie ook in Nederland terrein. De netcongestie versnelt deze ontwikkeling, omdat flexibele contracten steeds aantrekkelijker worden. Netbeheerder TenneT introduceert al flexibele transporttarieven, waarbij alleen transportcapaciteit wordt geleverd wanneer beschikbaar.

Flexibel omgaan met energie wordt een concurrentievoordeel

Robuust en bewezen

ENERGYNEST onderscheidt zich door een robuust, modulair systeem dat gericht is op eenvoud en betrouwbaarheid. De warmte wordt opgeslagen in een speciaal ontwikkeld beton dat zich in stalen buizen

Internationale groei en toekomstperspectief Voor complete onafhankelijkheid van het elektriciteitsnet zou een bedrijf in Nederland voldoende eigen opwekking nodig hebben via zonnepanelen en windturbines, bijvoorbeeld gecombineerd met biomassa. “In Nederland is dat moeilijk, omdat de ruimte beperkt is. Er zijn bijvoorbeeld veel zonnepanelen of meerdere windturbines nodig, omdat de procesindustrie veel warmte nodig heeft”, stelt Lahaye. Wel kan eigen opwek gecombineerd worden met andere bronnen zoals elektriciteit van het net of hybride met aardgas of biobrandstoffen.

Warmteopslag maakt elektrificatie wél betaalbaar

Van niche naar standaard ENERGYNEST’s geïntegreerde aanpak helpt klanten zich volledig te concentreren op hun kernactiviteiten. “Maak voedsel, maak basischemicaliën, en wij zorgen ervoor dat de installatie zich terugverdient”, aldus Lahaye. Het bedrijf kan operationele en financiële risico’s van het bedienen van en opereren op verschillende elektriciteitsmarkten namens klanten overnemen. Hierdoor komt de waarde van thermische opslag volledig tot zijn recht.

De technologische ontwikkeling is inmiddels uitontwikkeld en commercieel beschikbaar. “We hebben al commercieel bewezen dat het succesvol werkt en andere partijen volgen nu onze aanpak”, stelt Lahaye. Met installaties die variëren van enkele megawatturen tot gigawattuurcapaciteiten, groeit de internationale markt voor industriële warmteopslag exponentieel. De technologie transformeert van niche-oplossing naar mainstream industriële standaard.

Delta Electronics, een wereldwijde leider in energiemanagement en duurzame oplossingen, kondigt een uitbreiding in EMEA aan. Het bedrijf plant de bouw van een nieuw regionaal hoofdkantoor in Hoofddorp. De ultramoderne faciliteit van ongeveer 9300 m² op de gerenommeerde zakencampus Park 20|20 is naar verwachting eind 2026 voltooid. Er zullen ruim 350 mensen werken, onder meer in R&D, business development en management. Delta’s slimme, energiebesparende oplossingen dragen naar verwachting bij aan een energieneutraal gebouw. Het doel is om de BREEAM Outstanding gebouwcertificering te behalen.

Deze aanzienlijke uitbreiding heeft zowel regionaal als nationaal veel steun gekregen. Marianne Schuurmans, burgemeester van Haarlemmermeer: “We zijn verheugd Delta Electronics, een wereldwijde leider in duurzame technologie, te verwelkomen in Haarlemmermeer. Met onze internationale connectiviteit en levendige economie is deze regio een sterke thuisbasis voor vooruitstrevende bedrijven. Delta’s toewijding aan energie-efficiëntie en slimme power-infrastructuur sluit aan bij onze visie voor een duurzame toekomst én verbetert onze lokale economie. Gefeliciteerd met de bouw van het nieuwe EMEAhoofdkantoor en veel succes met deze mooie stap.”

Hilde van der Meer, commissaris van de Netherlands Foreign Investment Agency (NFIA), voegt hieraan toe: “We verwelkomen de uitbreiding van de activiteiten van Delta Electronics in Nederland en zijn dankbaar voor de sterke relatie die we als NFIA met het bedrijf hebben. De innovatieve technologieën van Delta zijn een waardevolle aanvulling op de ontwikkelingen die in Nederland plaatsvinden. We verheugen ons hen verder te verbinden met belangrijke spelers in onze innovatie-ecosystemen, zodat ze gezamenlijk nieuwe ontwikkelingen kunnen versnellen in onze duurzame en technologische sectoren.”

Dalip Sharma, president en general manager van Delta Electronics EMEA, voegt toe: “Het nieuwe regionale hoofdkantoor onderstreept onze toewijding aan de EMEAregio en aan Hoofddorp. De strategische locatie ligt dicht bij belangrijke klanten en partners, én bij luchthaven Schiphol, de toegangspoort tot de Europese markt. De keuze voor Park 20|20, met zijn focus op duurzaamheid en circulaire economie, sluit perfect aan bij onze ESGwaarden. De regio Haarlemmermeer biedt bovendien een geschoolde, meertalige talentenpool en een levendig internationaal zakelijk ecosysteem, cruciaal voor onze activiteiten en langetermijngroei.”

Het nieuwe gebouw zal uit vijf verdiepingen bestaan en ongeveer 350 moderne werkplekken bieden voor het

groeiende EMEA-team van Delta. Het kantoorgebouw, ontwikkeld in samenwerking met G&S&, is ontworpen door de gerenommeerde MVSA Architects. Het ontwerp bevordert innovatie en samenwerking en krijgt een centraal atrium van vijf verdiepingen dat natuurlijk licht diep het gebouw binnenlaat. Daarnaast zijn er een showroom voor Delta’s nieuwste technologieën, een laboratoriumruimte, geavanceerde vergaderfaciliteiten en ruimtes voor creativiteit en ontspanning. Voor het welzijn van medewerkers is er een geavanceerd klimaatplafondsysteem, dat tochtvrije stralingsverwarming en -koeling biedt. Het gebouw krijgt 126 ondergrondse parkeerplaatsen en Delta’s eigen laadpunten voor elektrische voertuigen (EV’s), om duurzame mobiliteit van medewerkers te stimuleren.

Duurzaamheid staat centraal in het ontwerp van het nieuwe gebouw. Met het oog op een energieneutraal verbruik, zal het dak volledig worden bedekt met ongeveer 715 zonnepanelen die naar verwachting jaarlijks meer dan 335.500 kWh duurzame elektriciteit zullen genereren. Dit is genoeg om het geschatte jaarlijkse verbruik van het gebouw te dekken. Het gebouw is energie-efficiënt ontworpen, met een klimaatplafond, aansluiting op het geothermische warmtepompsysteem van Park 20|20 en een apart Delta Energy Storage System (ESS). Het illustreert Delta’s toewijding aan de hoogste milieunormen, met als doel het behalen van de BREEAM Outstandingcertificering.

Dit nieuwe gebouw zal Delta’s EMEA-hoofdkantoor bevestigen als een centraal knooppunt voor zijn activiteiten

in de hele regio. Het zal innovatie stimuleren, klanten ondersteunen en Delta’s positie als leider in energieefficiënte oplossingen en duurzame ontwikkeling versterken.

Over Delta 2308), is wereldwijd toonaangevend in oplossingen voor stroomconversie en thermisch beheer. Het bedrijf biedt IoT-gebaseerde slimme energiebesparende systemen en oplossingen voor industriële en gebouwbeheersystemen, oplossingen voor telecom-energie, datacenterinfrastructuur, EV-laden en duurzame energie. Daarmee wil Delta de ontwikkeling van slimme productie en duurzame steden stimuleren. Het is een maatschappelijk verantwoorde onderneming, met als missie “Innovatieve, schone en energieefficiënte oplossingen bieden voor een betere toekomst”. Delta benut zijn kerncompetentie in hoogefficiënte vermogenselektronica en een ESGgeïntegreerd bedrijfsmodel om milieuproblemen zoals klimaatverandering aan te pakken. Het bedrijf bedient klanten via verkoopkantoren, R&D-centra en productiefaciliteiten verspreid over bijna 200 locaties op vijf continenten.

Delta heeft wereldwijd diverse prijzen ontvangen voor haar zakelijke prestaties, innovatieve technologieën en toewijding aan ESG. Sinds 2011 staat het bedrijf veertien opeenvolgende jaren genoteerd op de Dow Jones Best-in-Class World Index (voorheen de DJSI World Index van Dow Jones Sustainability™ Indices). Delta heeft daarnaast vier keer de “CDP double A List” behaald voor haar inspanningen op het gebied van klimaatverandering en duurzaam waterbeheer. Ook is het bedrijf zeven jaar op rij uitgeroepen tot Supplier Engagement Leader voor de continue ontwikkeling van een duurzame waardeketen.

State-of-the-art faciliteit in Park 20 | 20 wordt naar verwachting energieneutraal en BREEAM Outstanding-gecertificeerd.

Voor gedetailleerde informatie over Delta kunt u terecht op: delta-emea.com

Verouderde systemen, stijgende kosten en druk om duurzamer te werken knellen. Arbeidskrapte speelt al bij chauffeurs en dreigt ook op kantoor. Bedrijven willen vooral verstoringen voor zijn: sneller zien wat mis dreigt te gaan en eerder kunnen bijsturen. Moderne TMS-oplossingen spelen daarin een sleutelrol.

Slimmer plannen met minder mensen

“Als we het werk anders organiseren en routinetaken automatiseren, houden teams tijd over voor uitzonderingen”, zegt Rico van Leuken, CEO van BlueRock TMS. “Agentic AI kan stappen overnemen; de mens blijft de baas.” Zo kunnen minder mensen meer werk aan, en wordt het vak aantrekkelijker voor jong talent.

BlueRock TMS is een Nederlandse aanbieder van transportmanagementsoftware. “We zijn het enige Benelux-bedrijf in het Gartner Magic Quadrant voor TMS. Eigenlijk is BlueRock een ‘best-kept secret’ in de door Amerikanen gedomineerde SaaS-markt.”

Van tijd naar precisie

Waar veel logistiek draait om stops op tijd halen, richt de volgende stap zich

bluerocktms.com

op precisie. Van Leuken: “Niet alleen de ritduur telt; ook wat er op locatie moet gebeuren.” Denk aan bezorgen én installeren van witgoed: lift of trappenhuis bepaalt of een- één of tweemans team nodig is. Die granulariteit plant het systeem mee. En als er onderweg file is, herrekent het algoritme razendsnel de routes, zodat de dagplanning blijft kloppen.

Daarom doen rekenkracht en schaalbaarheid ertoe. Er zijn maar weinig TMS-leveranciers die de moderne architectuursprong echt hebben gemaakt. “In Europa zijn wij de enige”, stelt Van Leuken. “Snel herplannen moet in milliseconden, niet in uren.”

Zelfherstellende logistiek in opkomst Zo’n precisiebenadering scheelt vooral bij verstoringen. Staat een vrachtwagen vast in een file, dan voorspelt de software de vertraging, boekt zo nodig een nieuw tijds-

lot bij het volgende magazijn, herordent de stops en instrueert de chauffeur. Vandaag doet een planner dat; morgen neemt een AI-collega het over, sneller, zonder pauze en 24 uur per dag.

Volgens Van Leuken is dat de richting waarin logistiek zich ontwikkelt. “We bewegen richting een zelfherstellende supply chain met systemen die afwijkingen detecteren en direct actie ondernemen, nog voordat planners het doorhebben.” Zo wordt supply chain management proactief en minder foutgevoelig.

Concurrentiewapen én groeiversneller

Praktijkvoorbeelden variëren van e-commerce tot zorglogistiek; bekende namen zijn onder meer Coolblue en Grainger. Dat maakt logistiek een concurrentiewapen: wie betrouwbaar en betaalbaar levert, wint vertrouwen. Duurzaamheid hoort erbij, maar is zelden de primaire reden om te investeren, zegt Van Leuken. Routeoptimalisatie gebeurt meestal om kosten te verlagen. Dat minder kilometers tot een lagere uitstoot leiden, is een “positief neveneffect”.

Ook de implementatie verandert. Klanten willen minder maatwerk en vooral snelheid: geen maanden implementeren, maar direct waarde creëren met slimme standaardmodules. Daarom schuift de sector naar selfservice en configureerbare modules die sneller live kunnen. Zulke modules zijn vooraf samengesteld en snel uit te rollen. Intussen verschuift de rol van planners. “Machines nemen repetitief werk over; mensen focussen op uitzonderingen.” AI is daarin assistent, geen vervanger. De gebruiker blijft aan het stuur, met een steeds beter meedenkende digitale collega.

Nederland is op het onderdeel water en sanitaire voorzieningen hard teruggevallen in de Global Retirement Index dit jaar: van de 1e naar de 25e plaats. Deze lijst toont de beste landen om in welvaart en welzijn met pensioen te gaan, en hoewel Nederland gemiddeld gezien in de top 10 blijft, is er een grote kanttekening op het gebied van de waterkwaliteit. De oorzaak? Vervuild oppervlaktewater maakt drinkwaterwinning steeds moeilijker, terwijl de industrie de drinkwatervoorziening zwaar belast. Men spreekt steeds vaker van de dubbele watercrisis, in navolging van de stikstofcrisis en de netcongestie.

De gevolgen zijn concreet. Schoon water is een basisvoorwaarde voor economie en leefkwaliteit. Als die zekerheid wankelt, raakt dat ook de waardering van pensioenen. Pensioenfondsen rekenen immers op voorspelbare randvoorwaarden. Water hoort daar onmiskenbaar bij.

Water vormt bottleneck voor industrie

De industrie speelt een sleutelrol in deze dubbele watercrisis. Jaarlijks gaan miljoenen kubieke meters drinkwater naar processen die ook met alternatieve bronnen kunnen draaien. Koelwatersystemen springen daarbij het meest in het oog. Het beeld dat drinkwater een onbeperkte grondstof is, blijkt hardnekkig, maar niet langer houdbaar. Daarvoor waarschuwen ook toezichthouders: zonder verandering wordt de beschikbaarheid van schoon water een harde grens voor groei.

“We zijn gewend geraakt aan de gedachte dat water oneindig beschikbaar is. Maar dat tijdperk is echt voorbij”, zegt Mark Boeren, CEO van technologiebedrijf Pathema. “Steeds meer bedrijven stappen gelukkig al over op circulair watergebruik. De techniek is er en heeft

zichzelf succesvol bewezen. Circulair watergebruik ontwikkelt zich razendsnel tot de nieuwe standaard. Bedrijven die nu versnellen, beperken hun risico’s en vergroten hun concurrentiekracht.”

Pathema ontwikkelt installaties die koelen proceswater chemievrij en circulair behandelen. Daardoor gebruiken bedrijven fors minder drinkwater en hoeven ze nauwelijks of geen chemicaliën meer in te zetten. De technologie is bovendien toegankelijk en betaalbaar, zodat niet alleen multinationals maar ook middelgrote bedrijven de overstap kunnen maken.

Circulair water als oplossing

In de praktijk toont Pathema aan dat koel- en proceswater eenvoudig circulair kan worden ingezet. De systemen van het bedrijf werken fysisch, met onder meer vortextechnologie, slimme filtratie en

nauwkeurige sturing. Zo worden kalkaanslag, corrosie en microbiologische groei voorkomen, zonder afhankelijk te zijn van grote hoeveelheden chemicaliën. Daardoor ontstaat minder vervuiling bij lozing in Nederlandse oppervlaktewateren.

De resultaten zijn meetbaar: 20 tot 50 procent minder (drink)watergebruik door circulaire inzet, 75 tot 90 procent minder lozingen en een volledige eliminatie van lozingen van schadelijke chemicaliën. Voor bedrijven betekent dat niet alleen milieuwinst, maar ook risicobeheersing, kostenbesparing en grotere veiligheid. Dat biedt kansen voor onder meer de industrie en datacenters.

Watercrisis raakt economie en bedrijfsvoering

De Inspectie Leefomgeving en Transport waarschuwt dat Nederland de Europese waterkwaliteitsdoelen voor 2027 hoogstwaarschijnlijk niet haalt. Tegelijk stijgen de zuiveringskosten en dreigen beperkingen van water voor grootverbruikers. Boeren: “Zonder stroom kun je nog even, zonder water geen dag. Het is geen toekomstprobleem meer, maar de acute realiteit.”

De industrie staat op een kruispunt. Enerzijds stijgen de kosten voor energie, grondstoffen en personeel. Anderzijds nemen de eisen toe, met strengere wet- en regelgeving rond emissies en veiligheid. Vooruitgang is dus noodzakelijk, maar liefst zonder concessies aan betrouwbaarheid of winstgevendheid. Tegelijkertijd biedt diezelfde druk kansen: bedrijven die nu investeren in technologie, kunnen efficiënter, veiliger en duurzamer produceren én zich beter voorbereiden op de toekomst.

Centraal in die ontwikkeling staat het slimmer inzetten van data. Sensoren, besturingssystemen en digitale modellen zijn inmiddels dagelijkse praktijk in de industrie. De uitdaging ligt in het samenbrengen en benutten van al die informatie. “De meeste fabrieken beschikken al over veel data, maar gebruiken die vaak versnipperd”, zegt Marlies Kock, general manager Benelux bij technologiebedrijf Emerson. “Pas als je procesgegevens, energieverbruik en onderhoudsinformatie integraal bekijkt, biedt dit mogelijkheden voor betere besluitvorming en structurele verbetering.”

Data als hefboom voor verduurzaming

Een goed voorbeeld van de impact van datagedreven werken is de opstartfase van een fabriek. Waar vroeger meerdere dagen nodig waren om een proces stabiel te krijgen, kan dat tegenwoordig sneller en veiliger. Door historische data en AI te combineren, voorspellen systemen nauwkeurig welke instellingen het gewenste

emerson.nl

resultaat opleveren. Dat scheelt niet alleen tijd, maar voorkomt ook verspilling van energie en grondstoffen.

Ook op andere terreinen wordt winst geboekt. Realtime monitoring van emissies maakt het mogelijk om sneller bij te sturen, verliezen te beperken en afwijkingen vroegtijdig te signaleren die risico’s voor veiligheid kunnen opleveren. Bijvoorbeeld door stoom- en warmteverlies vroegtijdig op te sporen of door energie-intensieve processen te optimaliseren op basis van actuele omstandigheden. “Bedrijven kunnen zo hun energieverbruik met concrete stappen verlagen, zonder hun productiecapaciteit aan te tasten”, zegt Marlies.

Van fragmentatie naar verbondenheid

Om die verbeteringen breed mogelijk te maken, werkt Emerson aan een visie die ze zelf Boundless Automation™ noemen: een aanpak waarbij data uit alle onderdelen van een fabriek samenkomen in één slim systeem. De data zijn op elk moment en vanaf elke locatie toegankelijk. Met behulp van AI kunnen bedrijven sneller beslissingen nemen, of zelfs automatisch laten adviseren over de beste actie. Denk aan het voorspellen van onderhoud, het bijsturen van processen of het beperken van risico’s.

“Automatisering stopt niet bij de controlekamer”, aldus Marlies. “Juist door mensen, processen en technologie met elkaar te verbinden, krijg je systemen die flexibel en robuust zijn. Dat maakt

bedrijven weerbaarder tegen verstoringen én duurzamer in hun bedrijfsvoering.”

Digitale innovaties voor fysieke installaties

Technologische vernieuwing blijft niet beperkt tot software. Ook op componentniveau verandert veel. Zo zorgen draadloze sensoren ervoor dat fabrieken sneller aanpasbaar zijn, minder stilstand kennen en veiliger onderhoud kunnen uitvoeren. Een concreet voorbeeld: lekkages in stoomkleppen zijn lastig op te sporen, maar kunnen 5 tot 10% stoomverlies veroorzaken. Waar vroeger inspectierondes nodig waren, monitoren draadloze akoestische sensoren die stoomkleppen nu continu, zonder extra belasting voor het personeel.

Toch blijft de menselijke factor cruciaal. Hoewel veel beslissingen automatisch genomen kunnen worden, blijft toezicht essentieel. “AI is een krachtig hulpmiddel, maar vakmanschap blijft onmisbaar”, benadrukt ze. “Juist de combinatie van data, technologie en menselijke creativiteit en ervaring zorgt voor de beste resultaten.”

Denken in processen, niet in onderdelen

In plaats van enkel naar afzonderlijke onderdelen te kijken, adviseert Emerson een bredere benadering: optimalisatie van het gehele proces. Dat leidde onder andere tot een grote CO₂-reductie bij een chemisch bedrijf. Daar werd methaan niet langer verbrand, maar ingezet om waterstof te produceren via fotonische splitsing. Deze aanpassing verlaagde zowel het energieverbruik als de emissies substantieel.

Ook in andere sectoren worden dergelijke technologieën toegepast, van productie van duurzame vliegtuigbrandstof tot CO₂-afvang en recycling. “We zien dat niet alleen grote bedrijven, maar ook kleinere producenten baat hebben bij deze aanpak”, aldus Marlies. “Je hoeft geen

nieuwe fabriek te bouwen om toch grote stappen te zetten.”

Samenwerken aan duurzame transformatie

In de Benelux werkt Emerson nauw samen met bedrijven in onder meer de chemie, energiesector, life sciences en olie- en gasindustrie. De samenwerking varieert van het bewaken van CO₂afvanginstallaties tot het ondersteunen van waterstofproductie.

Naast deze grootschalige projecten zijn er ook concrete initiatieven op klantniveau. Zo heeft Emerson zich gecommitteerd aan een 7% energiebesparing bij een medicijnproducent, door het slim inzetten van data-analyse en industriële AI. Door processen continu te monitoren, optimaliseren en voorspellend aan te sturen, worden niet alleen de energiekosten verlaagd, maar neemt ook de duurzaamheid en toekomstbestendigheid van de fabriek toe. Volgens Marlies zijn klanten niet alleen op zoek naar technologie, maar vooral naar partners die hen kunnen begeleiden in het verbeterproces. “Wat ik vaak hoor, is dat bedrijven behoefte hebben aan een partij die meedenkt en praktische ervaring heeft. Wij combineren wereldwijde innovaties met lokale kennis. Dat maakt ons effectief in implementatie én in samenwerking.”

De toekomst vraagt om actie vandaag

Wie als industriële speler relevant wil blijven, moet nu investeren in technologie die processen efficiënter, veiliger en duurzamer maakt. De tijd van afwachten is voorbij. Bedrijven die hun data slim inzetten en samenwerken met partijen die ervaring hebben in optimalisatie, zetten stappen richting een toekomstbestendige industrie. “De uitdagingen zijn groot, maar de mogelijkheden ook”, besluit Marlies. “De industrie van de toekomst begint vandaag, met de keuzes die bedrijven nu maken.”

Zonnepanelen op het dak, een warmtepomp in de kelder, circulaire vloerbedekking onder je bureau – duurzaamheidsinitiatieven zijn op veel werkplekken al lang geen uitzondering meer. Toch vallen ze zelden op. De meeste verduurzaming gebeurt achter de schermen. Maar wat als het juist zichtbaar en voelbaar mag zijn? Dan is koffie een goed startpunt.

Duurzaamheid op de werkvloer hoeft niet abstract of technisch te zijn. Juist in de ogenschijnlijk kleine keuzes schuilt een grote impact. Denk aan de koffiemachine waar dagelijks tientallen of zelfs honderden mensen hun pauzemoment beleven. Daar ligt een kans om duurzaamheid zichtbaar, tastbaar én lekker te maken.

Nespresso Professional wil hier een rol in spelen. Met een breed aanbod koffiemachines en zorgvuldig geselecteerde koffies biedt het merk bedrijven de mogelijkheid om hun duurzame ambities te koppelen aan kwaliteit en comfort – zonder in te leveren op beleving.

In de praktijk

Een goed voorbeeld is Marktplaats. Op hun kantoor in Amsterdam is hergebruik de norm. Stoelen, tafels en zelfs de tafelvoetbaltafel hebben een vorig leven gehad. Diezelfde visie zie je terug in de koffievoorziening. Workplace experience lead Mary Bulterman benadrukt dat koffie op kantoor veel meer is dan een drankje. Het is een pauze, een gespreksstarter, een verbindend moment. Daarom kiezen ze bewust voor een systeem dat consistent, efficiënt en duurzaam is.

Duurzame keuzes beperken zich overigens niet tot kantoren. In de salons van Rob Peetoom gaan stijl en verantwoordelijkheid hand in hand. Samen met Green Circle Salons zorgen

ze dat verfresten worden hergebruikt en dat geknipt haar een tweede leven krijgt in de vorm van olie-absorberende matten. Ook de koffie die klanten voorgeschoteld krijgen, sluit aan bij hun esthetiek én hun visie op zorg voor mens en milieu. Volgens Alexander Peetoom past de uitstraling van de Nespresso Professional-machines perfect bij hun salons. Minstens zo belangrijk vindt hij dat elke cappuccino die wordt geserveerd klopt qua herkomst en met zorg is geproduceerd. Wat die zorg inhoudt, bundelt Nespresso onder de naam The Positive Cup. Deze duurzaamheidsstrategie richt zich op het verkleinen van de ecologische voetafdruk, het bevorderen van circulaire verpakkingen en het versterken van sociale impact in koffiegemeenschappen.

Duurzaam denken

In Nederland heeft Nespresso een volledig eigen systeem opgezet om gebruikte capsules in te zamelen. Dankzij dit systeem kunnen in principe alle verkochte capsules worden teruggenomen en gerecycled. De aluminium omhulsels krijgen een tweede leven als zakmes, pen of fietsframe, terwijl de koffieresten worden verwerkt tot compost of biogas. Het inzamelen gebeurt bovendien via bestaande logistieke routes, wat extra uitstoot voorkomt.

Toch begint duurzaamheid bij Nespresso niet bij de capsule, maar bij de koffieboon. Al sinds 2003 werkt het bedrijf via het

AAA Sustainable Quality™ Programma samen met meer dan 180.000 koffieboeren wereldwijd. Die samenwerking is gericht op het produceren van koffie van hoge kwaliteit, met respect voor het milieu en aandacht voor leefbare inkomens en toekomstbestendige landbouw.

In veel koffieregio’s is opvolging vaak een probleem. Boeren worden ouder, terwijl jongeren hun toekomst elders zoeken. Daarom ondersteunt Nespresso opleidingsprogramma’s en pensioenregelingen die nieuwe generaties perspectief bieden. Tegelijkertijd worden traditionele teeltmethoden aangevuld met klimaatadaptieve oplossingen zoals schaduwbomen, biodiversiteitsbeheer en slim watergebruik.

Toekomstbestendig werken

De Nespresso Professional Originslijn laat proeven wat dat oplevert. Elke single-origin koffie vertelt het verhaal van een regio – van gewassen Arabica uit Guatemala tot split-roast branding in Congo, en van laat geoogste bonen uit Colombia tot nat gepelde koffies uit

Indonesië. De combinatie van lokale kennis, duurzame technieken en eerlijke samenwerking resulteert in koffies die niet alleen onderscheidend smaken, maar ook bijdragen aan een toekomstbestendige koffieketen.

Sinds 2022 is Nespresso B Corpgecertificeerd. Deze certificering benadrukt de inzet van het bedrijf op sociaal en ecologisch vlak. Binnen de organisatie wordt duurzaamheid breed gedragen: medewerkers nemen ESG-doelstellingen op in hun ontwikkelplannen, krijgen de ruimte om vrijwilligerswerk te doen en worden actief betrokken bij het meten en verbeteren van de impact van hun werk.

Of het nu gaat om hergebruikte meubels, gerecycled haar of zorgvuldig geteelde koffie – duurzaamheid hoeft niet groots of ingewikkeld te zijn. Het begint bij bewuste keuzes die je elke dag opnieuw maakt. Juist die zichtbare, tastbare keuzes maken van duurzaamheid een collectieve ervaring op de werkvloer. En wat vandaag nog een detail lijkt, kan morgen de standaard worden.

In het bulktransport van niet-gevaarlijke vloeistoffen bepalen grote tankcontainervervoerders, flexitank- en IBC-spelers vaak de markt en spelregels. Door hun geïntegreerde verdienmodel – tankcontainers, cleaning stations en forwarding diensten in één hand – zijn producenten steeds afhankelijker van hen geworden. Veel vervoerders gebruiken 4PL-constructies (Fourth Party Logistics, waarin een verlader de logistiek uitbesteedt aan een coördinerende partij) om de regie over logistiek én productkwaliteit naar zich toe te trekken. Innovaties die reiniging overbodig maken, goedkoper én duurzamer zijn, passen niet in dat model van marktverdeling. Daarom worden deze afgeremd, genegeerd of zelfs actief tegengewerkt.

De barsten in de oude keten

De gevestigde orde verdedigt haar positie hardnekkig. Door het verdienmodel van cleaning stations, tankleasing in combinatie met 4PL functie in stand te houden, wordt innovatie ontmoedigd. Onderzoeken van ENFIT en praktijkervaring van Mega-Inliner laten zien dat reinigingscertificaten vaak schijnzekerheid bieden. Gebrekkige reiniging leidt tot voedselverlies – volgens een rapport van de VN gaat wereldwijd circa 30% van de voedselproductie verloren in de supply chain. Een aanzienlijk deel daarvan wordt veroorzaakt door inefficiënte bulktransporten.

Van techniek naar complete oplossing

Mega-Inliner begon met het idee dat een goede innovatie zichzelf verkoopt. De realiteit was anders, want integratie bleek noodzakelijk om door de blokkades van de gevestigde orde heen te breken. Het bedrijf beschikt daarom inmiddels over:

De vraag voor verladers is dan ook niet óf, maar wanneer zij de overstap maken naar een oplossing die hun supply chain meerwaarde biedt. Blijven ze afhankelijk van een keten waarin anderen de regie voeren? Of kiezen ze zelf voor flexibiliteit, onafhankelijkheid en duurzaamheid?

Lagere kosten, betere kwaliteit, kleinere footprint – zelfs als de gevestigde orde zich hiertegen verzet

Een innovatie die het speelveld verandert

In 2006 stelde visionair Gert van den Bossche van ABInBev al een prikkelende vraag: Waarom verschepen we miljoenen blikjes, flesjes en fusten over de wereld, terwijl we vloeistoffen ook in bulk kunnen vervoeren en lokaal verpakken? De technologie om dit mogelijk te maken is er inmiddels. Mega-Inliner ontwikkelde een hightech bag-intank-systeem waarmee vloeistoffen de tankwand niet meer raken. Reiniging is overbodig, wachttijden verdwijnen en kosten dalen tot 75%. Bovendien wordt per reiniging 2.000 tot 2.500 liter drinkwater bespaard en de CO₂-uitstoot tot 60% gereduceerd. Cross-contaminatie is uitgesloten – een groot probleem in de sector, waar volgens de TT Club meer dan 40% van alle claims voortkomt uit gebrekkige reiniging en manipulatie van certificaten.

De belofte voor verladers: kosten omlaag, regie terug

Het Mega-Inliner-systeem maakt het mogelijk om de strategie “ship bulk globally, pack locally” werkelijkheid te maken. Minder import/export tarieven, verpakkingsafval, kortere doorlooptijden en lagere distributiekosten zijn slechts de tastbare voordelen. Het echte verschil: de verlader krijgt de regie terug.

• Lagere kosten: geen cleaning, geen herpositionering, geen wachttijden.

• Betere productkwaliteit: geen residuen of contaminatierisico’s.

• Duurzaamheid: drastisch lagere footprint én waterbesparing.

• Flexibiliteit: elke tank is binnen 30 minuten klaar voor een nieuwe lading.

• Een eigen leasevloot van ISO-tankcontainers, ontkoppeling van vervoerder.

• Directe shipper-owned contracten met verladers zoals Heineken, AB InBev, Mahou, Hijos de Rivera en Döhler.

• Matching Flows, dat verladers flexibiliteit biedt omdat er geen beperkingen zijn door voorgaande ladingen.

Hiermee wordt niet alleen technologie geleverd, maar een volledige, onafhankelijke oplossing waarmee verladers buiten bestaande structuren kunnen opereren in eigen regie.

De keuze ligt bij de verlader

De logistieke sector staat op een kantelpunt. Overheden en consumenten vragen om minder verspilling en een kleinere carbon footprint, terwijl verladers tegelijkertijd op zoek zijn naar lagere kosten en hogere productkwaliteit. De technologie om dit te bereiken is er: het is nu een kwestie van kiezen.

De eerste verladers hebben hun keuze al gemaakt. Zij laten zien dat shipper-owned oplossingen werken en dat het mogelijk is de regie terug te nemen. Voor de rest van de sector geldt: de deur naar verandering staat open. Het is tijd om er doorheen te stappen.

Deze disruptieve innovatie is niet meer te stoppen – hoe hard de vervoerders ook terugvechten. De beweging richting verandering is ingezet. De keuze tussen vasthouden aan oude structuren of overstappen op efficiënter, veiliger en duurzamer bulktransport wordt steeds zichtbaarder.

Conclusie:

Met Mega-Inliner ligt de macht weer in handen van de verlader. Door los te breken uit oude ketenstructuren krijgen producenten grip op kosten, productkwaliteit en duurzaamheid.

Van speelbal naar regisseur: neem de regie terug over je supply chain mega-inliner.nl

Actemium, het industriemerk van VINCI Energies, werkt mee aan het innovatieve project Porthos, een duurzamere infrastructuur om CO2 van de Rotterdamse haven te transporteren naar uitgeputte gasvelden onder de Noordzee. Een op elkaar ingespeeld team van ongeveer tachtig man van Actemium verzorgt, in opdracht van aannemer Bonatti SPA, sinds mei 2025 alle E&I-werkzaamheden rondom het Porthoscompressorstation. “Het is een klus waar we veel zin in hebben en die we naar verwachting zonder verrassingen voor onze opdrachtgever gaan klaren”, stelt Michel Hamers, business unit general manager bij Actemium.

Het enthousiasme voor de opdracht heeft een reden: “We zijn dit soort grote projecten gewend en kennen het Rotterdamse havengebied als geen ander. ‘No surprises’ zegt alles over onze mentaliteit. We hebben binnen Actemium op elkaar ingespeelde projectteams die het hele jaar door opdrachten op deze schaal uitvoeren. Ze reizen van project naar project. Hierdoor kunnen we onze klanten met maximale zekerheid in budget, planning en veiligheid ondersteunen. Dat Porthos een belangrijke bijdrage levert aan de verduurzaming van de Nederlandse industrie en het behalen van de klimaatdoelen van 2030, maakt dit project voor ons extra waardevol. Het zijn namelijk precies dit soort projecten waar we graag aan meewerken.”

Het Porthos-project

Porthos is een innovatief systeem voor het transport en de opslag van CO2 onder de Noordzee. Het vermindert de CO2-uitstoot die vanuit de Rotterdamse haven in de atmosfeer terechtkomt en is dus een belangrijke tussenstap in de verdere verduurzaming van de Nederlandse industrie. De overheidsinstellingen EBN, Gasunie en Havenbedrijf Rotterdam werken samen in Porthos. Het Italiaanse Bonatti is gecontracteerd om het compressorstation te bouwen. Het station is de spil van het project; in het compressorgebouw wordt de CO2 op de juiste druk gebracht voordat deze verder wordt getransporteerd naar het voormalige gasveld onder de Noordzee. Actemium is door Bonatti ingehuurd voor alle E&I-werkzaamheden rondom het compressorstation.

Alle E&I voor duurzame infrastructuur

Michel Hamers: “Het gaat om een enorm station dat de afgevangen CO2 van de bedrijven in het havengebied conditioneert en op druk brengt. De CO2 moet namelijk de juiste temperatuur, druk en condities hebben voor offshore opslag. Ons team gaat in twee grote gebouwen op het terrein van het compressorstation alle E&Iwerkzaamheden uitvoeren. Denk onder andere aan alles rondom de kabels, de stoppenkasten, hoogspanningskabels, de stroomverdeling, de meetinstrumenten en het besturingssysteem. Kortom: we gaan binnen een halfjaar alle kabels en instrumentatie voor het station aanleggen, testen en opstarten.”

surprises” richting je opdrachtgever garandeert? “Dit is ons specialisme. Dit specifieke team van Actemium werkt al meer dan tien jaar met elkaar samen. We weten precies wanneer iets te snel of juist te langzaam gaat. We weten hoe we met onverwachte situaties om moeten gaan. We staan constant met alle betrokken partijen in contact en zijn voortdurend aan het schakelen, omdat we op elk moment van de dag het einddoel voor ogen hebben. Zo staan we in voor maximale zekerheid in planning, budget en veiligheid. Het helpt natuurlijk ook dat we in het verleden al veel voor een eindklant als Gasunie werkten. We kennen de standaarden en helpen vanuit onze expertise graag mee om de Nederlandse industrie verder te verduurzamen.”

No surprises is ons specialisme

“No surprises” als specialisme

Bij dit soort grote trajecten krijg je altijd te maken met onverwachte situaties, weet Michel Hamers. Zo kan het heel goed zijn dat er ineens tien man stil komen te liggen tijdens de kabeltrekking. Hoe je dan toch “no

We kennen het Rotterdamse havengebied als geen ander

Puzzelstukjes vallen in elkaar Hoe Actemium betrokken raakte bij Porthos?

“We werken al lang met Gasunie samen en waren zo in een vroeg stadium op de hoogte van het verduurzamingsproject. Dat we uiteindelijk voor Bonatti het E&I-werk gaan verrichten, was niet vanzelfsprekend. Dat is uiteindelijk als puzzelstukjes in elkaar gevallen. Gaandeweg het traject zijn we met Bonatti in contact gekomen. We wisselden veel informatie uit. Er ontstond een prettige samenwerking; het vertrouwen in elkaar groeide. Nu staan we dus aan de vooravond van een project waar we veel zin in hebben”, legt Michel Hamers uit.

C-parts kosten weinig, maar vergen veel werk. Het gaat niet alleen om bevestigingsmiddelen zoals schroeven, moeren en o-ringen, maar ook om persoonlijke beschermingsmiddelen, smeermiddelen en hydraulische componenten. Hoewel ze de prestaties niet bepalen, is de lijn zonder die onderdelen nergens. Valt er één weg, dan stokt het proces. Dat zorgt voor verborgen kosten, haastklussen en stilstand.

Veel werk voor weinig waarde

Joost Kunst is founder van Kangaroo Supply Chain, een platform dat het beheer en de aanvulling van c-parts voor maakbedrijven automatiseert. Hij vergelijkt die kleine onderdelen met Lego: elk blokje lijkt onbeduidend, maar zodra er één ontbreekt, kun je het geheel niet afmaken. “Je verliest als organisatie disproportioneel veel aandacht aan onderdelen die weinig waarde toevoegen aan je eindproduct.” Kunst ziet dat ook terug in de motivatie op de werkvloer: “Technici vinden het zonde van hun tijd om te wachten op een schroefje.”

In veel fabrieken is dat dagelijks voelbaar. Een monteur loopt naar het magazijn, het bakje splitpennen blijkt leeg, de lijn wacht. “Dan moet iemand naar de ijzerwarenhandel of er volgt een spoedorder. De teller loopt door, ook door stilstand”, zegt Kunst. “In onze businesscases zie je telkens die longtail aan

kleine productjes (veel producten met een individueel lage vraag, maar gezamenlijk significante markt). Onmisbaar, maar ze vreten tijd.”

Volgens Kunst kan het grootste deel van die tijdsinvestering verdwijnen zodra je het proces standaardiseert en digitaliseert.

“Die tachtig procent aan werk valt vrijwel weg, want dat doen wij”, zegt hij. “Onze software houdt de voorraad bij en stuurt automatisch bestellingen naar leveranciers.” Klanten houden regie via dashboards, rapportages en instellingen per product en locatie. “Je bent ontzorgd, maar wel in controle.”

Slimmer bestellen met chips en bakken

De kern is een lean-aanpak (constant optimaliseren van de efficiëntie van de processen en van de waarde voor de klant) gecombineerd met het bekende two-bin principe. Een bakje raakt leeg en verdwijnt in een grote ‘supply box’. Op elk bakje zit een chip die de voorraadstatus direct doorgeeft. Dat is de bestellings-trigger; de lege bak kan niet terug de vloer op. “Het is de snelste en goedkoopste manier om bestellingen af te vuren”, aldus Kunst. Eén tot meerdere keren per week levert Kangaroo gevulde bakken terug, gekoppeld aan product en locatie. De chauffeur komt er geregeld en kent de werkvloer goed.