L’impresa oggi

Progresso responsabile, crescita sostenibile

Progresso responsabile, crescita sostenibile

Vol. V

40 aziende. 40 storie di imprenditori e collaboratori

Le interviste del presente volume sono state realizzate dal 2022 al 2024

Progetto a cura di: Confartigianato Imprese Varese

Stampa a cura di: Litografia Valli srl

Finito di stampare: Marzo 2025

Edizione I - Anno 2025

© 2025 Confartigianato Imprese Varese Viale Milano 5, Varese www.impreseterritorio.org

Un grazie speciale a tutte le imprenditrici e a tutti gli imprenditori che hanno condiviso con noi emozioni, insegnamenti, coraggio e tenacia.

Questo libro è un omaggio a loro e a tutti coloro che non hanno paura a fare impresa.

Questo libro, che fa seguito ad altri tre della medesima collana (a testimonianza dei tanti anni di vicinanza alle aziende), è nato con un obiettivo ambizioso: raccogliere storie di impresa per le imprese, e da esse trarre spunti pratici e riflessioni profonde su come affrontare le sfide di oggi e costruire il domani.

Viviamo in un periodo segnato da incertezze e cambiamenti rapidi, dove le aziende sono chiamate a reinventarsi, a saper affrontare complessità economiche, sfide digitali e transizioni sostenibili. L’Impresa Oggi offre ai suoi lettori - imprenditori, giovani, e stakeholder - non solo una panoramica del mondo dell’impresa, ma anche una visione strategica e concreta per affrontare le sfide quotidiane.

Per chi fa impresa, queste storie diventano un’opportunità di confronto: riflettere sulle esperienze di chi ha già percorso la strada delle incertezze può essere fonte di ispirazione e un aiuto per sviluppare nuove strategie e strumenti. Sono esempi reali che parlano di cambiamento, innovazione e adattamento, di quel “fare impresa” che non è mai stato così complesso e affascinante.

Per i giovani, rappresenta una finestra sul mondo del lavoro che li aspetta: un mondo in continua evoluzione, che richiede competenze nuove e la capacità di rispondere alle trasformazioni digitali e sostenibili. Questo libro è pensato per trasmettere loro non solo la realtà di oggi, ma anche la necessità di migliorare e costruire un futuro più agile e sostenibile, che sarà necessariamente nelle loro mani.

Infine, questo è un libro anche per gli stakeholder: oggi più che mai, per fare impresa servono condizioni favorevoli. Un Paese efficiente, con leggi chiare, una giustizia che sappia essere tempestiva, una politica industriale solida e a lungo termine e - 4 -

il rispetto dei termini di pagamento, è fondamentale per consentire alle imprese di crescere. Solo così l’intero sistema economico può prosperare e generare benefici per la collettività.

Il nostro ruolo come associazione è più che mai chiaro: essere un punto di riferimento solido, concreto, pronto a rispondere alle esigenze di chi fa impresa. Questo libro nasce dalla convinzione che il nostro compito non sia solo rappresentare le aziende, ma essere al loro fianco, con consulenze efficaci e strumenti aggiornati, preparati a rispondere a ogni cambiamento e a ogni sfida. Essere responsabili e autorevoli significa essere pronti a trasformarsi con il mondo dell’impresa e a mantenere quella vicinanza che ci rende un supporto reale e tangibile.

Confartigianato Varese, insieme ad Artser, ha fortemente voluto dare vita a questo viaggio tra imprese e filiere per offrire una testimonianza preziosa, una mappa che racconti un percorso fatto di impegno e determinazione. Ma non solo: siamo qui per prepararci a essere la guida migliore, al fianco delle imprese, ora e in futuro, offrendo loro gli strumenti necessari per competere con successo in un mercato che non fa sconti.

Ogni storia narrata in queste pagine porta con sé l’essenza del “fare impresa” come espressione di libertà, visione e resilienza. L’Impresa Oggi vuole essere un tributo a chi, ogni giorno, si impegna a costruire il futuro con la consapevolezza dei propri mezzi e la volontà di superare ogni ostacolo. E noi, come associazione e azienda di servizi, continueremo a essere qui, al fianco di ogni impresa, con responsabilità e preparazione, per affrontare insieme le sfide di oggi e le opportunità di domani.

Confartigianato Imprese Varese

Introduzione pag 4

CAP I - MECCANICA pag 10

Tecom Srl: l’impresa sostenibile che sa leggere il futuro pag 12

Officine Meccaniche Zema: l’energia delle idee che muove il mondo pag 19

Magnoni Francesco Srl: «Con Industria 4.0 abbiamo ripreso a correre» pag 26

Victor Srl: l’azienda Made in Lombardy dove i cuscinetti fanno girare il mondo pag 34

Technosprings Italia Srl, il regno delle molle: «Così siamo arrivati nello spazio» pag 40

Affetti Pumps: la piccola impresa, dal grande export, che preoccupa i tedeschi pag 46

Due cuori e un’impresa: il regno dei microingranaggi si chiama Anfabo pag 52

L’Officina Oms: l’impresa 4.0 che cresce con i giovani e il welfare che fa bene pag 59

JMec: gli “architetti della meccanica” che corrono contro il tempo pag 66

Barlocco Srl: «Ci sentiamo un po’ chef: ogni giorno prepariamo un piatto nuovo» 73

Meccanica Besnatese: decolla il progetto“Eco-friendly”.

Risparmiati 502 Kg di anidride carbonica pag 79 - 6 -

Il cuore d’acciaio della Cermesoni: storia di una famiglia che vuol crescere con i giovani pag 85

Alla Emar si cercano giovani, disperatamente. Il titolare: «Servono fresatori: chiediamo l’impossibile?» pag 91

Carve Srl: «Nella centrifuga dell’economia vince chi sa collaborare al meglio» pag 98

Marco e Cesare Colmegna: «L’azzardo di essere imprenditori per ridare valore alla meccanica» pag 105

pag 112

Stamperia Olonia: «La sostenibilità? È una scelta, ma ci vuole coraggio» pag 114

Ferraro Spa: 70 anni di innovazione nel meccanotessile, tra sostenibilità e Industria 4.0 pag 120

Debora Carabelli: «Gli italiani e il tessile? Una tradizione che nessuno ha, ma il mondo è cambiato» pag 127

Michele Tronconi: «Il tessile italiano? Lo difendiamo con prodotti belli e ben fatti» pag 135

Mei International Srl: «Andiamo nel mondo perché il cliente è sacro» pag 141

Mario Montonati: «Il tessile italiano è solido e forte, ma fai la differenza se sei sostenibile» pag 148

Tessitura Marco Pastorelli Spa: quando la famiglia fa l’impresa pag 155

Fazzini Srl: il brand “italian style” che nasce dal cuore pag 161

Fimotex Srl: «Siamo imprenditori perché ci piace sognare» pag 168

Rimoldi & CF: l’azienda che dà i punti alla Moda pag 174

Clemente Sironi: «Il lino? Costoso ma sostenibile per natura. E dopo 130 anni siamo ancora qui» pag 181 - 7 -

Besani Srl e la “filiera aperta”: trasparenza e sostenibilità ridisegnano la moda del futuro pag 187

BipBip Srl: l’azienda Made in Italy che corre sui mercati pag 194

Produce Sinapsi Srl, l’azienda dove la sostenibilità è un inno alla “lentezza” pag 201

Da Cate Blanchett a Michelle Obama: il Ricamificio Levi veste le star pag 208

pag 214

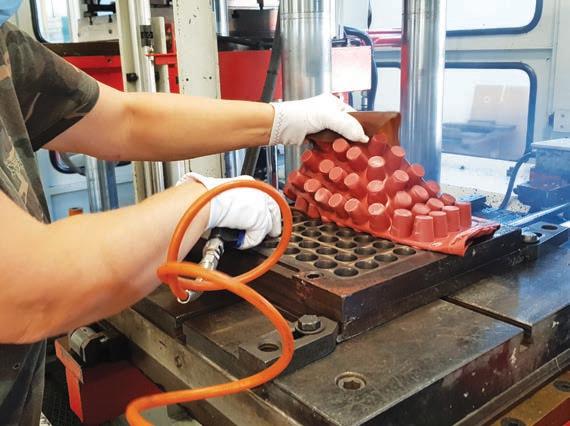

Plastì: la forza di un’idea che trasforma plastica e passione in eccellenza pag 216

Andriolo: le borracce che uniscono innovazione, design e identità personale pag 222

Alba Plast: l’azienda che trasforma visioni in un successo globale pag 229

Color Plast: dare colore alla plastica e forma ai sogni da tre generazioni pag 235

Ernesto Vaj: l’azienda elastica come la gomma dove si racconta una storia tutta italiana pag 242

Stampaggio Gomma Snc: «C’è un tappo per tutto.

La vera rivoluzione? Il silicone per il vino» pag 249

Da Pmi a leader globale: la Nupi tra innovazione, sostenibilità e talento pag 256

Sostenibilità, etica e innovazione: la leadership al femminile di Lati Spa pag 263

Luigi Bandera Spa: «L’innovazione è uno stato mentale. E fa bene anche all’ambiente» pag 270

Dalle Olimpiadi ai treni: l’innovazione sostenibile di Omnia Plastica pag 276

Conclusioni di Mauro Colombo pag 282

Il manifesto degli imprenditori pag 284 - 8 -

Il viaggio attraverso il settore della meccanica ci offre insegnamenti preziosi che vanno oltre le semplici dinamiche di mercato. In primo luogo, emerge l’importanza della passione e della dedizione personale. Molti imprenditori hanno iniziato quasi dal nulla, come nelle più iconiche storie della Silicon Valley, o ereditando l’attività di famiglia, ed è stata la passione a guidarli attraverso le sfide. Questa dedizione ha permesso loro di innovare continuamente e di adattarsi ai cambiamenti del mercato. La propensione all’adattamento e al cambiamento sono altri temi ricorrenti in questo lungo cammino. Le aziende hanno affrontato crisi economiche, cambiamenti tecnologici e competizione globale, ma hanno saputo reinventarsi, esplorando nuovi settori e investendo in tecnologie emergenti. Questo insegna che la capacità di cambiamento è fondamentale per la sopravvivenza e il successo a lungo termine.

Il nostro viaggio evidenzia, anche in questo comparto, l’importanza strategica del capitale umano. Le imprese che investono nella formazione dei giovani e valorizzano le competenze dei propri dipendenti creano un ambiente propizio all’innovazione. La difficoltà nel trovare personale qualificato sottolinea la necessità di collaborare con istituti educativi e di promuovere le

professioni tecniche tra le nuove generazioni. E su questo molto si tenta di fare attraverso la strada degli ITS.

La sostenibilità ambientale emerge come un imperativo non solo etico ma anche strategico. Le aziende che adottano pratiche sostenibili, come l’efficientamento energetico e l’uso di materiali ecocompatibili, non solo riducono l’impatto ambientale ma spesso migliorano l’efficienza operativa e rispondono alle crescenti richieste di un mercato attento all’ecologia ma anche alla sostenibilità sociale e di governance. Un altro insegnamento riguarda la valorizzazione del Made in Italy. La combinazione di tradizione e innovazione tecnologica permette alle nostre aziende di distinguersi nel panorama globale. Mantenere elevati standard di qualità e autenticità si traduce in un vantaggio competitivo unico.

Il tema della collaborazione è anch’esso centrale. Le imprese che costruiscono reti solide con fornitori, clienti e partner strategici sono più performanti e capaci di innovare. La condivisione di conoscenze e risorse crea sinergie che potenziano l’intero settore e che fanno bene ai processi di sviluppo di intere filiere. Infine, il viaggio sottolinea l’importanza di una visione strategica a lungo termine. Gli imprenditori che guardano oltre le sfide immediate e investono nel futuro della loro azienda—attraverso l’adozione di tecnologie come l’Industria 4.0, Transizione 5.0 e l’Intelligenza Artificiale—sono quelli che riescono a crescere e a diventare un punto di insegnamento dal quale anche noi abbiamo imparato molto.

COSTRUZIONI MECCANICHE TECOM SRL

Fondazione 1963

Titolari Andrea Colombo

Produzione Impianti di estrusione film in bolla

Indirizzo Via Sant’Ambrogio, 10 Olgiate Olona (VA)

Contatti Tel. 0331 635421 tecom@tecom-it.com

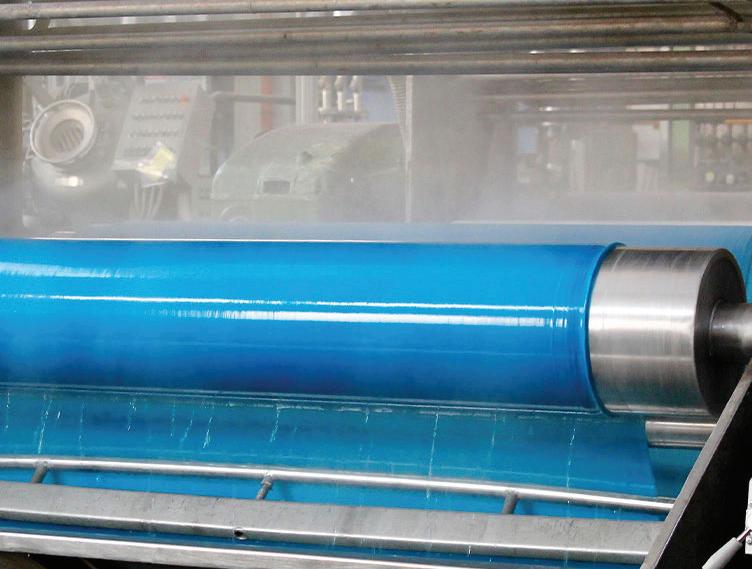

Un imprenditore non scrive il futuro, lo fa. La storia della Costruzioni Meccaniche Tecom Srl, trentasei dipendenti, sta tutta qui. E non è poco. Andrea Colombo, amministratore delegato e socio dell’azienda, ha un occhio rivolto al passato (la storia e la tradizione lasciano sempre un segno) e un altro spalancato sul futuro: «Nel 2019 la Union di San Vittore Olona, impresa leader nella costruzione di macchinari a testa piana per la lavorazione delle materie plastiche, è entrata in società con la Tecom per potenziare la reciproca offerta di prodotti alla clientela; nel 2011 abbiamo depositato il marchio “Go Bio” per sottolineare ancora di più la nostra posizione sulla sostenibilità ambientale con la produzione di linee di estrusione per film in bolla in grado di lavorare materie compostabili. Nel 2023, infine, è nata la Mech-I-Tronic (MIT): si tratta di un gruppo di aziende, che coinvolge grandi industrie produttrici del settore Meccatronico (compreso il farmaceutico), per lavorare in sinergia a livello internazionale. Una rete che è, nello stesso tempo, gruppo di acquisto (pensiamo alle materie prime) e di progettazione. La forza commerciale aumenta».

Quarantasette anni, entrato in azienda «quando ancora ero in fasce», Andrea Colombo ricorda gli inizi e traccia il futuro dell’impresa: «Nata nel 1963 si dedica inizialmente alla produzione di macchine per il tessile. Poi, con le grandi crisi del settore la produzione si sposta su alcune, singole parti (stiri ed

avvolgitori) per gli impianti di materie plastiche lavorando per altri costruttori. Bruno Gazzi e Gianfranco Colombo, i fondatori dell’azienda, perseverano: nei Settanta ci si rende autonomi e si passa alla costruzione di linee complete (circa 40 all’anno: semplici se valutate con le conoscenze di oggi, all’avanguardia per quei tempi), mentre negli anni Ottanta si arriva a Olgiate Olona, in questo capannone: tremila metri quadrati coperti. Ma abbiamo la forza, le risorse e i progetti per poter crescere: il nostro obiettivo è questo. Si trovassero giovani da assumere sarebbe tutto diverso». Il problema c’è’: la manodopera motivata manca. «Forse manca la voglia da parte delle nuove generazioni, forse i percorsi formativi sono deboli, forse non si racconta l’impresa e quello che fa. Qui alla Tecom si tengono otto, dieci colloqui la settimana e si hanno rapporti continuativi con le scuole e le agenzie interinali, ma i risultati sono scarsi: in futuro è possibile assumeremo ragazzi stranieri. Anche perché sanno raggiungere alti livelli di bravura: gli italiani devono smetterla di pensare di essere al top». Un problema culturale? «Non c’è dubbio», sottolinea l’amministratore delegato con un pizzico di amarezza. Che subito si riaccende, però, quando pensa a quegli anni Ottanta/Novanta «quando abbiamo dato il via ai primi test sui materiali biodegradabili».

Anche i ricordi sono fatti di odori. Quelli che Andrea Colombo si porta ancora nelle narici sono dell’acido acetico: «Quei materiali non erano compostabili e lasciavano nell’ambiente una scia penetrante. Grazie a quegli esperimenti, però, la nostra vocazione ambientale è diventata sempre più forte. Anche se un po’ mi fa sorridere la guerra alle materie plastiche monouso sulle quali si concentra l’Unione europea: il mondo dell’imballaggio è molto più di un semplice sacchetto. Comunque, con “Go Bio” abbiamo fatto un salto di qualità e negli anni Duemila eravamo pronti: muovendoci prima degli altri siamo diventati leader del mercato dei materiali compostabili. Ciò che chiedono i clienti, però, sono linee versatili che possano lavorare tanto il “bio” (molto richiesto in Italia, il rigenerato trova ottime sponde anche nel resto dell’Europa) quanto i materiali tradizionali. Il punto è che il mondo dell’imballaggio flessibile è così ampio – si va dai prodotti semplici a quelli tecnici – che non si ha certo il tempo di annoiarsi». Con un fatturato al 70% in Italia e al 30% nel resto del mondo (quattro container sono partiti per il Messico e un’altra linea è in partenza), la Costruzioni Meccaniche Tecom Srl è un agglomerato di pura tecnologia che va dalla progettazione (ufficio tecnico interno) all’automazione: «Oggi non puoi pensare di sviluppare e costruire un macchinario che non sia ad efficientamento energetico. Il calcolo è semplice: KWh per Kg di prodotto».

Transizione 5.0 e Intelligenza Artificiale sono gli altri fronti sui quali sta riflettendo l’amministratore delegato: «Ad un credito di imposta al 45% non puoi dire no, mentre sulla IA (alcune aziende di altri settori già la utilizzano nell’assistenza ai clienti, e funziona) il percorso sarà un po’ più lungo: quello che sembra-

va innominabile, arriverà con forza perché la tecnologia non si ferma e noi teniamo il passo. Teniamo, come è nella storia della Tecom, le antenne dritte. Anche perché i clienti sono sempre più informati e preparati a livello tecnologico. Un tempo, quando imprenditori e clienti si potevano considerare i pionieri di alcune lavorazioni, tutto era più semplice e anche un poco “artigianale”. Da anni, invece, le aziende sono strutturate, hanno centri di R&S interni, conoscono nel dettaglio i processi di lavorazione e i prodotti finiti. La stessa figura del commerciale è cambiata, perché prima deve essere un tecnico e poi tutto il resto. E per chi, come la Tecom, sviluppa e costruisce macchinari customizzati, flessibilità e garanzia sui prodotti fanno la differenza. E’ per questo che collaudo personalmente il 99% dei nostri impianti: è un valore aggiunto che offro ai clienti».

Con la concorrenza di Cina, Taiwan, India e Turchia – ma in Europa (Italia e Germania) ci sono i veri competitor – questa azienda di Olgiate Olona sa che «la differenza la si fa soprattutto sulla qualità e non solo sul prezzo». Così, investire è un must: «Nel 2017 abbiamo costruito una torre da 16 metri per poter testare gli impianti con i materiali forniti dai clienti: tradizionali, sperimentali e bio. Nei prossimi anni partiremo con una nuova open house per poter offrire ancora maggiori dimostrazioni sul funzionamento delle nostre linee (fino ed oltre i 20 metri di altezza) e tanti sono i progetti importanti che chiuderemo nel breve e medio termine». Quali? Andrea Colombo non cede: «Un imprenditore deve sempre avere qualche segreto».

OFFICINE MECCANICHE ZEMA SRL

Fondazione 1977

Titolari Carmelo e Juris Zema

Produzione Lavorazione di palette per turbina

Indirizzo

Contatti

Via Antonio Gramsci, 100 Villadosia (VA)

Tel. 0332 945381 omz@omzema.it

Nato in Calabria settantuno anni fa, a quattordici anni lascia il Sud per il Nord e contribuisce a scrivere la storia di un’Italia che cambia, che fugge dalla povertà, che è fatta di idee e voglia di riscatto. Francesco Zema è stato un protagonista di quei tempi – nel 1977, in una stalla, apre una tornitura che porta il suo nome – e lo è di questi nostri giorni. A dire il vero, è un imprenditore che ha sempre vissuto nel futuro. Da quando, ancora ragazzino in Calabria, accompagna in mare aperto un collaudatore dell’Ansaldo di Genova, turista e amante della pesca, e questo gli racconta continuamente di palette e turbine. Quelle parole, Francesco Zema non se le toglierà più dalla testa. E quelle fantasie giovanili si trasformeranno, nel tempo, in un business che anno dopo anno porterà la Officine Meccaniche Zema Srl –cento dipendenti divisi tra le sedi di Casale Litta e Mornago - ad essere leader nei settori dell’Energia e dell’Oil & Gas.

Tutto questo ha un nome: Islanda. Nella terra “del ghiaccio e del fuoco” questo imprenditore ci va ancora quattro volte l’anno: «Da dodici anni, il governo islandese lavora solo con noi. Sarà per il fatto che per alcune aziende abbiamo studiato e realizzato diaframmi particolari per le turbine geotermiche: un prodotto apprezzato anche da Gudlaugur Thór Thórdarson, Ministro dell’Ambiente, dell’Energia e del Clima. L’80% della nostra produzione, comunque, raggiunge il mondo. La Norvegia è un altro punto di riferimento: per questo Paese produciamo le carcasse dei contatori che, posti al di sotto delle piattaforme, misura-

no le estrazioni di petrolio, gas e acqua. Il bussolotto contiene un liquido top secret: il brevetto è stato acquistato anni fa da una multinazionale americana. Giusto appunto, l’America: lì spediamo alcuni componenti che vengono installati nelle mini-centrali nucleari».

Ma ci sono anche la Francia, la Germania e l’Ungheria: in questi ultimi due Paesi si concentra la collaborazione tra la Officine Meccaniche Zema (O.M.Z.) e la Siemens. Il punto di volta risale al 2014, quando l’azienda varesina progetta e realizza un centro di lavoro in grado di tagliare i tempi di produzione di circa il 30% rispetto agli impianti standard e di garantire, nello stesso tempo, una qualità superiore delle lavorazioni. Su questo impianto è montato il controllo numerico Sinumerik ONE di Siemens, che con l’opzione Sinumerik Integrate Analyze MyPerformance permette di monitorare l’intero ciclo produttivo analizzando – attraverso la raccolta dei dati - l’efficienza dell’impianto, le prestazioni (ottimizzandole) e la qualità dei prodotti.

Al top per quanto riguarda la qualità delle materie prime (tut-

te europee da filiera tracciata) e del prodotto finito, la Officine Meccaniche Zema ha due anime che dialogano fra loro nella quotidianità della produzione: da un lato la lavorazione delle palette (sia da barra che forgiate) per turbine a vapore, gas e geotermia e dall’altra le lavorazioni generali di componenti di dimensioni medio e piccole per i settori delle macchine utensili e della produzione del sapone, dell’energia e dell’aeronautico.

Francesco Zema si concede un altro salto nel passato: «Ho sempre amato la meccanica e ricordo che in quegli anni Settanta acquistai il mio primo tornio in Emilia-Romagna: costava quattro milioni e mezzo di lire. Bene, ma adesso come lo pago? Mi dissero: vada a casa e lavori. Negli anni Novanta le palette diventano un’idea fissa e inizio a produrre rotori. Ringrazierò sempre Renato Bianchi della C.B. Ferrari per aver supportato questa mia scelta: la sua azienda realizzava macchinari straordinari. In tre mesi ne acquisto tre; dopo sei mesi altri sei. In quattro anni ho acceso un leasing da centinaia di migliaia di euro».

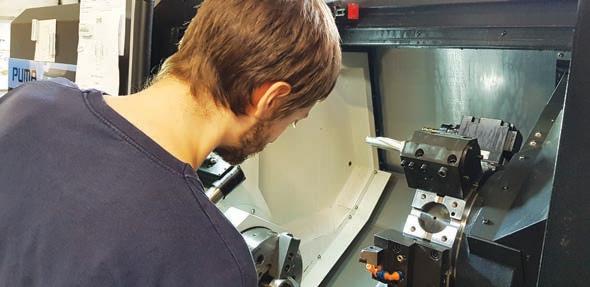

L’avventura di Francesco Zema si sintetizza in una sola parola: competitività. Il 2024 finirà a breve e il 2025 ha già aperto le porte di un’azienda che si trova in pancia ordini e richieste di service: l’esigenza di inserire il terzo turno si fa stringente, «ma per farlo dobbiamo assumere», dice Carmelo Zema, il figlio quarantanovenne di Francesco che alla O.M.Z. segue l’aspetto produttivo. Juris, il secondo figlio che di anni ne ha 47, cura invece gli aspetti amministrativi e informatici. Assumere, ma come? «La prospettiva dei nostri ordini va dai quattro ai sei mesi e non offre sufficienti certezze per implementare il numero dei collaboratori. Numero che, se parliamo di programmatori, rischia di diminuire perché le alte competenze sono sempre più richieste e i nostri dipendenti ricevono

nuove proposte di lavoro un giorno sì e uno no», dice Carmelo Zema. Che nel cuore si porta il ritmo della produzione: «A quindici anni passavo le ferie estive in azienda, poi a 21 – dopo aver abbandonato la Laurea breve in Ingegneria Meccanica al Politecnico di Milano - ho deciso di dedicare la mia vita alla meccanica. Non un lavoro, ma una passione. Ancora ragazzino montavo e rimontavo tutto, compresa la Vespa 50 che mi era stata regalata».

La vera sfida che oggi deve affrontare un imprenditore? Carmelo Zema non ha dubbi: «Entrare nella testa dei clienti è sempre più difficile, perché in molte aziende non c’è stato un vero ricambio generazionale con passaggio di consegne, adeguata preparazione ed esperienza: questo lo notiamo soprattutto nel settore dell’energia. Allora, la domanda è questa: cosa si aspettano i clienti da me? Fare sempre un passo in più rispetto a quello che si è fatto ieri».

Fondazione 1920

Titolari Francesco Magnoni

Produzione Lavorazione a freddo delle lamiere

Indirizzo Via Piave, 16 – Albizzate (VA)

Contatti Tel. 0331 993051 info@magnoni.it

Il vero fine è durare nel tempo e fare utili è solo un mezzo che serve per dare un futuro alla tua attività

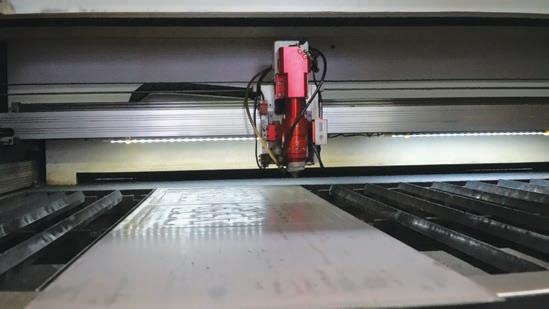

Terza generazione in azienda, il titolare di oggi porta lo stesso nome del nonno fondatore: Francesco. Di cognome, Magnoni. La storia risale al 1920, quando il nonno si ingegna nella produzione di “cucine economiche” in modo diverso sostituendo la lamiera alla ghisa: «Fogli di ferro, lima e martello», ricorda Francesco Magnoni. Che con poche parole, facendo un balzo di anni, racconta il cambiamento del settore della meccanica: «Dalla lima si passa alle trance, alle presse e all’attrezzatura. Poi le punzonatrici, il laser, le piegatrici idrauliche, la saldatura. E Industria 4.0. Pensi che quest’azienda è arrivata ad occupare settantacinque persone e nel suo core business c’era anche la progettazione e realizzazione di stampi. Oggi ne conta una trentina».

Classe 1961, laureato in Ingegneria, Francesco Magnoni entra in azienda negli anni Novanta. E di un corso frequentato in quei tempi conserva ancora un ricordo indelebile: «Ad un certo punto il relatore ci chiese: quale è lo scopo di un’azienda? Tutti risposero “fare utili”. Invece, il vero fine è durare nel tempo e fare utili è solo un mezzo che serve per dare un futuro alla tua attività. E questo accade se quegli utili li investi nuovamente per poter migliorare sotto il profilo produttivo e organizzativo. Tutto si intreccia. Poi, come è normale che sia, bisogna anche dare soddisfazione ai soci».

Fino alla fine del secolo scorso, la Magnoni è stata una realtà

all’avanguardia e leader nel suo settore: «Da sempre lavoriamo lamiera utilizzando, soprattutto, ferro e acciaio inossidabile. I macchinari sui quali si investiva – in azienda c’era già mio papà, Donato Magnoni, con la mamma Giuditta Aspesi - erano i più belli e i più tecnologici e l’organizzazione si basava su corsi di formazione tenuti dai tecnici della Whirlpool e della Bticino. Ricordo ancora il primo Pc, grande quasi quanto un tavolo. I cicli di lavorazione, qui, si usano da 50 anni».

L’azienda di Albizzate cresce e lega il suo nome ai grandi brand del bianco, dell’automotive e dell’informatica: «La Ignis di Napoli, l’Autobianchi, la multinazionale americana IBM. Sempre e solo contoterzisti, ma poi 35 anni fa qualcosa è cambiato». Quel “qualcosa” richiama ancora la IBM: «Senza mai abbandonare la subfornitura, siamo stati i primi in Europa a produrre gli armadi da pavimento e da parete destinati al settore del cablaggio strutturato. I famosi Rack 19”, dove quel numero in pollici indica le dimensioni standard degli apparati che devono essere ospitati all’interno. Diventiamo un brand con un prodotto tutto nostro progettato, prodotto e venduto con marchio Magnoni. Da lì segue un catalogo che, per tanti anni, sarà il nostro punto di forza».

Il rallentamento dell’azienda è durato circa una ventina di anni.

Negli ultimi cinque, grazie agli investimenti in nuovi macchinari (pannellatrice e punzonatrice sono 4.0), formazione e organizzazione «abbiamo ripreso a correre. Passare a Industria 4.0 è stato utile e intelligente perché il vero vantaggio, per l’azienda, non sono tanto le agevolazioni quanto l’integrazione dei nuovi macchinari nella linea di produzione – prosegue il titolare -. Se da un lato l’azienda “seria” deve essere 4.0 indipendentemente dai crediti di imposta, dall’altro le realtà meno strutturate o più giovani devono porsi qualche domanda. Per quanto riguarda il nostro caso, Industria 4.0 non ha rappresentato una rivoluzione: abbiamo solo reso automatica una procedura che faceva già parte del nostro modo di lavorare. Una procedura, questo è il vero vantaggio, che oggi è in tempo reale. Il 70% del fatturato dell’azienda proviene dalla subfornitura in Italia e in Europa: qui ci lavoriamo da 50 anni per Siemens, Schneider Elettrica, SKF, Kone ascensori. Per essere chiari, il 20% della nostra clientela realizza l’80% del nostro fatturato».

O spaventano, e allora l’imprenditore rischia di bloccarsi, oppure motivano. È il caso della Magnoni Francesco che, proprio durante le crisi più dure, non ha mai perso la propria lungimiranza e ha sfruttato quei momenti per investire e ristrutturarsi. Ancora il titolare: «Se ti organizzi, dopo le crisi puoi ripartire “a manetta”. È per questo che la Magnoni considera le difficoltà come passaggi salutari e positivi. Ma qui gioca un ruolo importante anche il nostro essere italiani». Ecco il perché: «Fino a quel fatidico 2009, quando scoppiò la crisi finanziaria negli Stati Uniti che portò alla Grande Recessione, l’italianità ha rappresentato un forte vantaggio: siamo creativi, agili, flessibili e capaci di dare sempre

una soluzione a tutti i problemi. Dopo quell’anno tremendo ci si è accorti, però, che le piccole e medie imprese sono diventate un fardello. A volte mi chiedo se il concetto di “piccolo è bello” sia ancora valido. Le aziende come la mia sono quelle che corrono i rischi maggiori: o sei un’azienda artigiana - per la quale da sempre nutro un grande rispetto - con al massimo 5 dipendenti e un mercato che ha un raggio d’azione a trenta chilometri, oppure un’azienda come la mia, che conta 30 dipendenti ed è troppo piccola per permettersi investimenti importanti come aprire unità produttive all’estero. L’obiettivo è di salire ad almeno 50 collaboratori nel corso dei prossimi anni».

Sul “come fare”, Francesco Magnoni ha le idee chiare: «Ciò che mi interessa non è tanto acquisire nuovi lavori, quanto nuovi clienti. Nello stesso tempo, però, ho sempre più bisogno di macchinari e persone. E su quest’ultimo punto potrei dilungarmi, perché oggi la situazione è drammatica. Pensi che ho assunto al volo un ragazzo di diciotto anni: gli stiamo insegnando tutto partendo dalle cose e dai concetti più elementari perché per me averlo in azienda è oro colato. Così è accaduto anche tre anni fa con un ragazzo allora diciottenne che ha subito dimostrato una grande voglia di imparare e fare. Ora segue da solo quattro fra le principali macchine dell’azienda e a breve sarà il nostro punto di riferimento sulla qualità». Ma questo non basta per dare fiducia ad un imprenditore che ha urgentemente bisogno di «tecnici e responsabili di officina. Mi trovo ad un bivio: da un lato persone della vecchia guardia (che andranno in pensione) e dall’altro la mancanza di giovani che, una volta trovati e assunti, devono essere formati. Il vero problema? Le nuove generazioni non percepiscono l’importanza di passare anche un solo periodo della loro vita in fabbrica. Eppure, questo è un must in molti paesi europei come la Francia e la Svizzera, realtà che conosco da vicino».

Nel futuro della Magnoni Francesco non manca qualche riflessione anche sul modello di business. Ancora il titolare: «Dovrò cambiare anche questo affidandomi alla “normativa BS”. Che altro non è se non una regolazione basata sul buonsenso: questo dovrebbe essere alla base di tutto ciò che si fa e accade in un’impresa». Lo stesso buonsenso al quale guarda l’ingegnere quando parla di fattori ESG: «In questo campo le nostre azioni sono ancora sporadiche: l’eliminazione della plastica, la riduzione degli sprechi e i macchinari ad efficientamento energetico. Ciò che faremo è scattare una fotografia dell’azienda, per cercare di estrapolare alcuni dati che ci aiutino a posizionarci su di una scala di valori assoluta condivisa a livello universale. Dobbiamo capire dove siamo e dove vogliamo andare. Il Bilancio di sostenibilità? Quando si lavora con aziende che già lo fanno, prima o poi ti devi adeguare perché lo chiede il mercato. Per ora, richieste particolari in questa direzione non ci sono ancora, ma i messaggi arrivano forti e chiari».

VICTOR SRL

Fondazione 1945

Titolari Claudio e Massimo Sala

Produzione

Indirizzo

Contatti

Volventi per cuscinetti (rulli-rullini), spine cilindriche e alberi per motori elettrici

Via Maestri del Lavoro 218/228

Cislago (VA)

Tel. 02 96408391 info@victorsrl.com

Franco Sala, fondatore della Victor Srl, definisce la sua avventura imprenditoriale con una frase semplice ma ad effetto: «Fin quando il mondo gira, lo farà sui cuscinetti». Glielo disse il suo vecchio titolare e lui, su questa eredità spirituale, ci ha costruito una realtà florida, di trenta dipendenti, con un fatturato estero del 40% (in Germania, Polonia, Turchia, Corea del Sud, Cina) e, soprattutto, con un punto di forza che rende i figli Claudio e Massimo – entrambi in azienda - particolarmente orgogliosi: «I nostri prodotti rappresentano il meglio del Made in Italy, e sono più che sostenibili perché i nostri partner e fornitori sono tutte imprese locali Made in Lombardy. Anche quando ci affidiamo a produttori europei di acciaio, la trasformazione delle materie avviene a livello regionale. Ma per potenziare questo nostro valore, il governo dovrebbe dare un incentivo a quelle imprese che mantengono la produzione in Italia e garantiscono un prodotto cento per cento Made in Italy: delocalizzare non fa bene a nessuno. Nelle attuali crisi geopolitiche, un partner affidabile come la Victor Srl rappresenta un punto di forza per molte aziende europee».

Una storia tutta italiana, quella della Victor Srl, perché la produzione per volventi di cuscinetti (rulli, o rullini, detti anche aghi) per i settori dell’automotive, delle macchine movimentazione terra, dell’eolico e della cosmetica (la Victor ha studiato rullini antiruggine che vengono inseriti nei dispenser per l’eyeliner) viene da lontano. Così lontano che porta Claudio a ricordare

la genialità leonardesca: «Fu proprio Da Vinci, durante i suoi studi sull’attrito, ad intuire la possibilità di creare una sorta di cuscinetto primitivo». Ed è anche così che questo giovane imprenditore, con diploma all’istituto tecnico e responsabile della produzione, si è innamorato della meccanica, «dei suoi profumi», e ha portato l’azienda alla produzione annua di 400 milioni di particolari.

Ma i rullini sono venuti dopo perché, come spesso accade, la storia di un’impresa segue le vicende storiche ed economiche di una nazione. Accade anche alla Victor, che nasce nel 1945 in pieno periodo bellico producendo accendini con i materiali recuperati dalle carcasse degli aerei da guerra. L’esigenza di cambiare passo, però, si presenta poco dopo e così, fino agli anni Sessanta, il core business sarà quello degli aghi da sutura in ambito medicale. Ma un’altra riconversione, dettata dalla concorrenza svizzera, bussa alla porta e la Victor vira nuovamente verso un’altra nicchia di mercato. Quella che la porterà ad essere impresa leader nel settore dei rullini per cuscinetti. La trasformazione produttiva coincide con gli spostamenti di sede: prima a Novara, poi a Como, poi a Carbonate e, in ultimo, nella sede attuale di Cislago. Franco ha settantotto anni e interviene nuovamente nel discorso: «Ho sempre imparato

dai clienti, e lo faccio ancora oggi. Ho dato il via a quest’azienda con tre soli macchinari e nello stesso anno della Guerra del Golfo: un investimento di 700 milioni senza averne neppure uno. Il segreto? Pagare sempre lavoratori e fornitori. In Italia, tante imprese falliscono perché un processo dura dieci anni».

La difficoltà di trovare giovani da portare in azienda è un fenomeno che sta sollevando numerose riflessioni. Alla Victor Srl, dice Claudio, «la selezione si fa secondo criteri anagrafici e scegliendo giovani, e meno, che non abbiano mai fatto questo lavoro: mio fratello, per esempio, si è diplomato odontotecnico ma poi l’innamoramento ha colpito anche lui. Così, se da un lato l’età media dei nostri dipendenti si aggira sui 35 anni, dall’altro abbiamo formato ex camerieri, muratori, idraulici, operatori del mondo della comunicazione con un training che li ha portati a possedere quelle specializzazioni che nessuna agenzia interinale potrà mai offrirci. In pratica, i nostri collaboratori crescono in azienda e ciò che chiediamo loro è solo una buona dose di volontà, impegno e un poco di sacrificio. Perché qui si inizia, su più turni, alle cinque del mattino e si stacca alle 19. E quando serve qualche straordinario, bisogna farlo».

Il management della Victor Srl è affidato alla famiglia Sala composta da papà Franco, da lui e dal fratello Massimo. Che, cresciuti in azienda, negli anni si sono sempre più specializzati in prodotti precisi che raggiungono la tolleranza di un micron. La sfida? «Nel prossimo futuro puntiamo a garantire prodotti con tolleranze di mezzo micron». Claudio ricorda: «Prima di sederci nella “stanza dei bottoni”, io e mio fratello abbiamo vissuto dall’interno l’azienda per formarci nei diversi processi pro-

duttivi e conoscere tutti i passaggi più particolari della lavorazione dei rulli. Solo così siamo riusciti a realizzare prodotti con una qualità sempre più alta lasciando la produzione standard ai Paesi asiatici».

PRODOTTO DI NICCHIA

Sono due i temi sui quali, da anni, la Victor Srl tiene alta l’attenzione con investimenti in macchinari e cisterne di filtrazione dei fanghi di rettifica e burattatura. Aggiunge, Claudio: «Gli investimenti sono stati importanti, ma ci hanno portato ad ottenere risultati valutati in modo positivo dai nostri clienti, perché abbiamo dimostrato che i nostri prodotti sono conformi alle nuove direttive legate al rispetto dell’ambiente. Nei Paesi asiatici queste attenzioni non ci sono, o sono nettamente inferiori rispetto ai Paesi occidentali, e seguire determinati standard è un valore aggiunto che dà ancora più forza al Made in Italy. Ma servono specializzazioni sempre più mirate sui mercati di nicchia: il futuro delle piccole e medie imprese sta nell’abbandonare il prodotto di massa per proporre soluzioni, e lavorazioni, figlie di una creatività e di un know how tutti italiani».

TECHNOSPRINGS

Fondazione 1985

Titolari Stefano Gualandris

Produzione Molle e minuterie in filo e nastro

Indirizzo Via Giacomo Puccini, 4 Besnate (VA)

Contatti Tel. 0331 273222 info@technosprings.com

Una laurea in Scienze Politiche con specializzazione in Diritto Internazionale e Studi Strategici, sottotenente di Vascello della Marina Militare (Ufficiale della Riserva Selezionata), dal 2018 consigliere a Palazzo Chigi per il settore aerospaziale e difesa, ex arbitro di calcio ed ex volovelista e un nonno – Giovanni Mussi – generale di divisione dell’Aeronautica: Stefano Gualandris è un imprenditore camaleontico, irrefrenabile e contagioso. Quando parla della Technosprings Italia Srl, fondata nel 1988 a Gallarate dal papà Romano Gualandris (già direttore del Mollificio di Somma Lombardo), sembra risolvere un gigantesco “cubo di Rubik” nel quale la meccanica si incastra alla perfezione con l’elettronica e l’informatica. E se a dirlo è proprio lui, che l’informatica e l’ingegneria, la meccanica e la metallurgia se le è studiate da autodidatta, potete crederci.

Così, Stefano Gualandris compone le tante facce del cubo trovando le giuste combinazioni tra le molle (questo è il core business dell’azienda con sede a Besnate) e il mondo: tutto quello che ci fa muovere. E’ questa passione ad affascinarlo fin da ragazzo: «Mi iscrivo all’Università, ma apro da subito una Partita Iva per un’attività di assemblaggio Pc. Papà non mi ha mai forzato ad entrare in azienda, ma il funzionamento dei meccanismi meccanici, il loro muoversi insieme, mi attrae da sempre: ciò che muove un alettone di un aereo, che fa frenare una macchina, che agisce su un impianto antincendio…». E quelle molle

che, tra le tante applicazioni nel medicale, automotive, gioielleria, Oil & Gas, macchine per il caffè hanno trovato posto anche sulla Stazione Spaziale Internazionale.

Con Quaranta dipendenti, e una piccola spin-off in territorio svizzero che conta cinque collaboratori, la Technosprings Italia Srl – con Stefano Gualandris ci sono, nel ruolo di soci, il fratello Roberto, la sorella Cristina e la mamma Irene Dell’Oro - ha fatto tesoro delle tante crisi che si sono accavallate in questi ultimi anni: prima la pandemia, poi l’impennata dei costi dell’energia e delle materie prime e, in ultimo, il rallentamento della Germania. Paese con il quale dover fare i conti per chi, come l’azienda di Besnate, scommette da sempre sull’automotive. «Tra incrementi del fatturato, ma in perdita, e il lavoro che diminuiva ma con un margine in aumento – interviene nuovamente Stefano Gualandris - abbiamo puntato su Industria 4.0 per efficientare i processi produttivi e organizzativi e farci trovare preparati nel caso in cui si presentassero altri, eventuali, aumenti».

DAGLI ATTUATORI AI MATERIALI A MEMORIA DI FORMA:

FLESSIBILI PER SCELTA

D’altronde, «la flessibilità è nel nostro Dna – aggiunge il co-titolare – e questo non è uno slogan, ma un must operativo che ci

contraddistingue dalla nostra fondazione. Produrre molle non è un lavoro facile, ma negli anni offre una professionalità altissima perché ci sono quelle a compressione, a trazione, a torsione e a nastro». Piccole, quasi microscopiche (in proporzione, un’unghia sembra una pista di atterraggio) ma anche gigantesche «realizzate in titanio, inconel, nickel, platino e iridio (questi ultimi due hanno un costo che può arrivare ai 16mila dollari/Kg) dal Giappone, Stati Uniti, Cina e Francia. La Corea del Sud, invece, è uno fra i migliori produttori di filo inox». A queste, si aggiungono gli attuatori e i materiali a memoria di forma: «I primi erano già stati studiati nel 2004 da papà Romano con il Centro Ricerche della Fiat per lo specchietto della Punto. Successivamente, abbiamo sperimentato altri prodotti con il CNR di Lecco. A distinguerci, però, sono anche i dispositivi intelligenti e gli elementi elastici innovativi che recuperano la forma originale per effetto del semplice riscaldamento, oppure possono incamerare grandi deformazioni senza alcun snervamento: si tratta di soluzioni che possono essere integrate nei prodotti dei nostri clienti», spiega Stefano Gualandris.

Entrambi i sistemi sono fondamentali nell’ambito spaziale, aeronautico e difesa. Non un semplice lavoro, ma una devozione che Gualandris svela con abbondanza di modellini disposti nel suo ufficio: razzi, navicelle, jet. Tutto punta verso il cielo. Un mare nel quale si vola e che risolve le tante sfaccettature di questo imprenditore che, nel 2014, allunga il passo nel reparto della difesa e ottiene un risultato tanto esclusivo quanto impegnativo: «Ci siamo certificati NADCAP, National Aerospace and Defense Contractors Accreditation Program. Un programma che garantisce un approccio settoriale alla valutazione della conformità dei processi speciali che riunisce esperti tecnici del settore e di enti pubblici. L’obiettivo è quello di ottenere un approccio standardizzato al controllo della qualità ed un au-

mento dell’efficienza degli audit nel settore aerospaziale». La scommessa è risultata vincente: «Nel 2008, l’aerospazio rappresentava l’1,5% del nostro fatturato; oggi, incide per il 14%».

Un lavoro, quello della Technosprings Italia Srl, che si fa in filiera. Ma, afferma Stefano Gualandris, «non puoi essere il migliore se non ti appoggi alla supply chain migliore. Qui, la formazione conta e tanto: fra dieci anni le imprese chiuderanno non per mancanza di lavoro, ma di lavoratori». La soluzione? «Incentivare i giovani seguendo l’esempio della Motor Valley in Emilia – Romagna, dove si impara direttamente nei reparti produttivi: solo così si preparano i talenti. Ma a fare la differenza sarà sempre più una stretta collaborazione tra scuola e impresa. Perché se la meccanica è sempre quella, a cambiare sono i materiali e l’approccio organizzativo grazie alle tante certificazioni che, ormai, sono sempre più necessarie. E questo richiede professionalità di un certo livello: è per questo che noi abbiamo investito in ingegneri dei materiali e delle nanostrutture e in quelli aeronautici».

Fondazione Anni Sessanta

Titolari Alberto Affetti

Produzione Pompe per liquidi corrosivi

Indirizzo Via M. Buonarroti, 2 Castellanza (VA)

Contatti Tel. 0331 505595 affetti@affetti.com

Ci sono prodotti che, più di altri, sembrano fatti apposta per sfondare sui mercati esteri. Le elettropompe della Affetti Pumps di Castellanza, che qui si producono dagli anni Ottanta, sono uno di quelli. A tal punto che il titolare, Alberto Affetti, può parlare a ragione di «vocazione all’export» per questa azienda che, dopo più di quarant’anni di lavoro, «ha posto le basi per il suo futuro». Quarant’anni si contano da quando il titolare è entrato in azienda: «Avevo diciassette anni, ma solo a ventidue è scattata la scintilla che mi ha portato a dedicarmi in modo appassionato a questa realtà». Una passione totalizzante: «Mi concedo due sole settimane di ferie in agosto, quando staccano anche tutti gli altri; nessun fine settimana di relax e ritorno a casa, ogni giorno, alle 20.30».

La vocazione, insieme al sacrificio costante, ha portato l’impresa in più di 45 Paesi, in tutti i Continenti, tra Middle e Far East. Abilità imprenditoriale e nuove tecnologie vanno di pari passo. Anche, e soprattutto, quelle che hanno trasformato il mondo della comunicazione: «Tempo fa – continua il titolare – non avremmo potuto esportare quasi niente. Grazie al web, alle videochiamate e ai software che permettono di confrontarsi e di trasferire in tempo reale i progetti, tutto è più veloce». Anche troppo. E poi le fiere come l’Achema di Francoforte, punto di riferimento per la chimica e la biotecnologia: si espone, si prendono i primi contatti, «ma la casualità, a volte, conta».

Il vero punto di volta di questa avventura è stata però l’incoscienza. E una domanda: perché le pompe non ce le facciamo in casa? E così è stato. L’escalation produttiva ha segnato il passo: dagli impianti per liquidi corrosivi degli anni Sessanta, quando è stata fondata l’azienda, alle pompe si è investito e si investe, molto, sulla Ricerca e Sviluppo per poter competere, in prima battuta, con i marchi top tedeschi. Tra il 1996 e 1997 si inizia il percorso verso una internazionalizzazione che, ormai, è fatto compiuto: «Proprio in questo momento stiamo lavorando ad un ordinativo di circa cinquanta pompe per alcuni allevamenti di salmone in Florida. Oggi esportiamo in modo diretto il 70% dei nostri prodotti e, in via indiretta, l’85%. Su cento pompe, solo il 15% va al mercato italiano». La lista degli acquari serviti dalla Affetti Pumps è infinita: Bahli, Jakarta, Lisbona, Ajaccio, Kuwait City, Granada. E poi il delfinario di Genova. Ma i settori che guardano alla realtà di Castellanza sono innumerevoli: desalinizzazione, biodiesel, fertilizzanti, imprese minerarie, tessili, petrolchimico, automotive, acciaio, cellulosa e carta. Per questa azienda, che ha messo il turbo al business superando qualunque confine, l’unico ostacolo è la guerra tra Russia e Ucraina: «Lavorando molto per le acciaierie, il mercato russo rappresenta un’ottima opportunità. Per un soffio ci siamo dovuti fermare».

Si potrebbe parlare di miracolo, ma più hanno fatto qui la determinazione e la lungimiranza. Solo così si spiegano le pompe con prestazioni e rendimenti energetici - è questa la vera sfida dei prossimi anni - che nascono dalla simulazione, attraverso un software sofisticato (investimenti per 150mila euro in tre anni), della fluodinamica all’interno della macchina: «La teoria – dice ancora Alberto Affetti – corrisponde alla pratica quasi al 100%. Siamo italiani e facciamo la differenza: qualche colpo alla Ger-

mania lo tiriamo. Le nostre prime esportazioni sono state proprio in questo Paese, poi abbiamo rallentato perché vendere le pompe ai tedeschi è come vendere la pasta agli italiani. Ciò che mi interessa è arrivare prima di loro: siamo veloci e incisivi non solo nella ricerca tecnologica ma anche nella capacità di soddisfare le esigenze del cliente».

L’imprenditore italiano si distingue, sempre e comunque, tenendo fede ad un semplice principio: «Fai ciò che devi, e fallo al meglio». Con quali strumenti ce lo spiega il titolare: «Puntiamo sempre più sulla customizzazione (è così che abbiamo vinto la gara per la fornitura in Florida) e sui brevetti. La scorsa estate è stato depositato, a livello italiano, quello per il Quicklock System che permette di fissare il motore sulla pompa in modo rapido e semplice: «Un sistema che è ancora più facile di quello sviluppato dai tedeschi: in questo caso, l’aspetto tecnico è anche commerciale». E umano. Perché Alberto Affetti ha consolidato intorno a lui una squadra di diciassette collaboratori che condividono il motto «l’azienda è un motivo di vita. E le persone che ci lavorano te le devi tenere strette perché il know how è anche nelle loro teste».

Alberto Affetti, che si dice «orgoglioso di una realtà così piccola che è stata capace di andare nel mondo», è imprenditore che si nutre di sempre nuove idee perché sconfigge «la paura con l’ottimismo e l’impegno. E’ per questo che vorrei lavorare fino a 150 anni. E poi, chi se ne frega della pensione! Tra due anni voglio cambiare sede e aprire nuove porte al futuro con fiducia perché i prodotti sui quali abbiamo lavorato così tanto sono più che pronti. La verità è che stiamo iniziando adesso e mi dispiace che siano già passati quarant’anni».

ANFABO DI ANDREA E FABRIZIO BOERI & C. SNC

Fondazione 1987

Titolari Andrea e Fabrizio Boeri

Produzione Microingranaggi

Indirizzo Via Enrico Fermi, 751 Caronno Pertusella (VA)

Contatti Tel. 02 9607927 anfabo@anfabo.it

Si muove. Eccome se si muove. Lento o veloce, piccolo o grosso che sia, l’ingranaggio – elemento indispensabile della nostra quotidianità – è ciò che, alla Anfabo, accomuna uomini e macchine. Idee e progetti. Alimenta la complicità dei fratelli Andrea e Fabrizio Boeri, ma anche quella dei loro venti collaboratori di cui tre donne in produzione: «Appassionate di meccanica, ottime tornitrici». Mogli, madri e compagne capaci di una precisione invidiabile. Perché la precisione, in questa azienda di Caronno Pertusella, è tutto: la linfa di un lavoro che riesce a raggiungere dimensioni piccolissime. Si direbbe, da orologiai svizzeri. Perché ciò che fa la Anfabo è servito anche a quelli.

Quando l’azienda è un sogno, e quando il sogno diventa realtà, non si può che scommettere ogni giorno su ciò in cui si è sempre creduto. Andrea e Fabrizio non hanno alcun genitore imprenditore alle spalle: papà Sergio era capofficina in un’azienda in Brianza, ma la meccanica era pane quotidiano e il profumo del pane te lo porti dentro. Sempre. Così accadde ad Andrea e Fabrizio: quando il primo decide di aprire l’azienda ha ventiquattro anni e un diploma in indirizzo meccanico all’Istituto tecnico; il secondo, di anni, ne ha diciotto. E riescono in quello che hanno sempre desiderato: nasce trentacinque anni fa a Misinto, in provincia di Monza e Brianza, la piccola torneria automatica dei fratelli che, per distinguersi poi da tutte le altre tornerie, decidono di assorbire un’azienda specializzata in microingranaggi.

Da allora tutto ciò che dà movimento esce da qui: cinquemila metri quadrati di cui più della metà coperti e dotati di pannelli fotovoltaici. Un’area immensa che, però, secondo i titolari «è già diventata piccola». E che in ogni passaggio, dalla tornitura alla dentatura alla rettifica all’assemblaggio e fino al controllo qualità affidato al laboratorio di metrologia (nel quale la parte del leone la fa l’evolventimetro) si porta dentro la forza del futuro: «Più di dieci anni fa tutte le macchine erano già state cablate, così abbiamo abbracciato Industria 4.0 senza alcuna difficoltà. E così è accaduto con la certificazione 9001:2015 ottenuta nel luglio 2021, l’ultima emissione dello standard internazionale per i Sistemi di Gestione per la Qualità. In tre mesi abbiamo concluso il percorso senza alcuna segnalazione di difformità».

Ma il futuro si costruisce con i giovani, ed è su questi che Andrea e Fabrizio hanno sempre scommesso. A partire dai figli: Lorenzo, a 21 anni, lavora nel reparto dentatura mentre Elisa, che di anni ne ha ventiquattro, segue la programmazione lavori. In tutti questi anni, i ragazzi che sono entrati alla Anfabo con uno stage sono stati circa venti e quattro sono stati assunti: «Arrivano dal CnosFap dell’Istituto Salesiani Don Bosco di Arese. Una realtà eccezionale che propone corsi annuali IFTS nel settore automotive, elettrico, in quello della meccanica, del legno, della ristorazione,

della grafica e comunicazione e agricolo».

Giovani, ma non solo, «che ci hanno aiutati a crescere – dicono i titolari - Entrare nella logica di Industria 4.0 è stato più difficile per loro che per noi, ma per lavorare sui piccoli pezzi bisogna formarsi non solo sulle macchine ma anche su un pensiero particolare. Che tra le tante cose richiede una qualità unica: la pazienza». Un percorso, questo, che oggi dà ancora più valore a questa azienda al servizio di grossi clienti dell’aerospace e dell’automotive: per i primi si producono particolari che andranno su airbus ed elicotteri, mentre per i secondi si punta alle auto di alta gamma. Con microingranaggi che vanno dal modulo 0,25 al modulo 2,5 realizzati in ottone, alluminio, acciaio, bronzo. Anche in materia plastica. Su torni automatici “a revolver”, plurimandrini, centri di lavoro, macchine Cnc a testa fissa o a fantina mobile, macchine a transfer, rettifiche di ultima generazione, presse pneumatiche e oleodinamiche per assemblaggi. Tutto, qui, si muove.

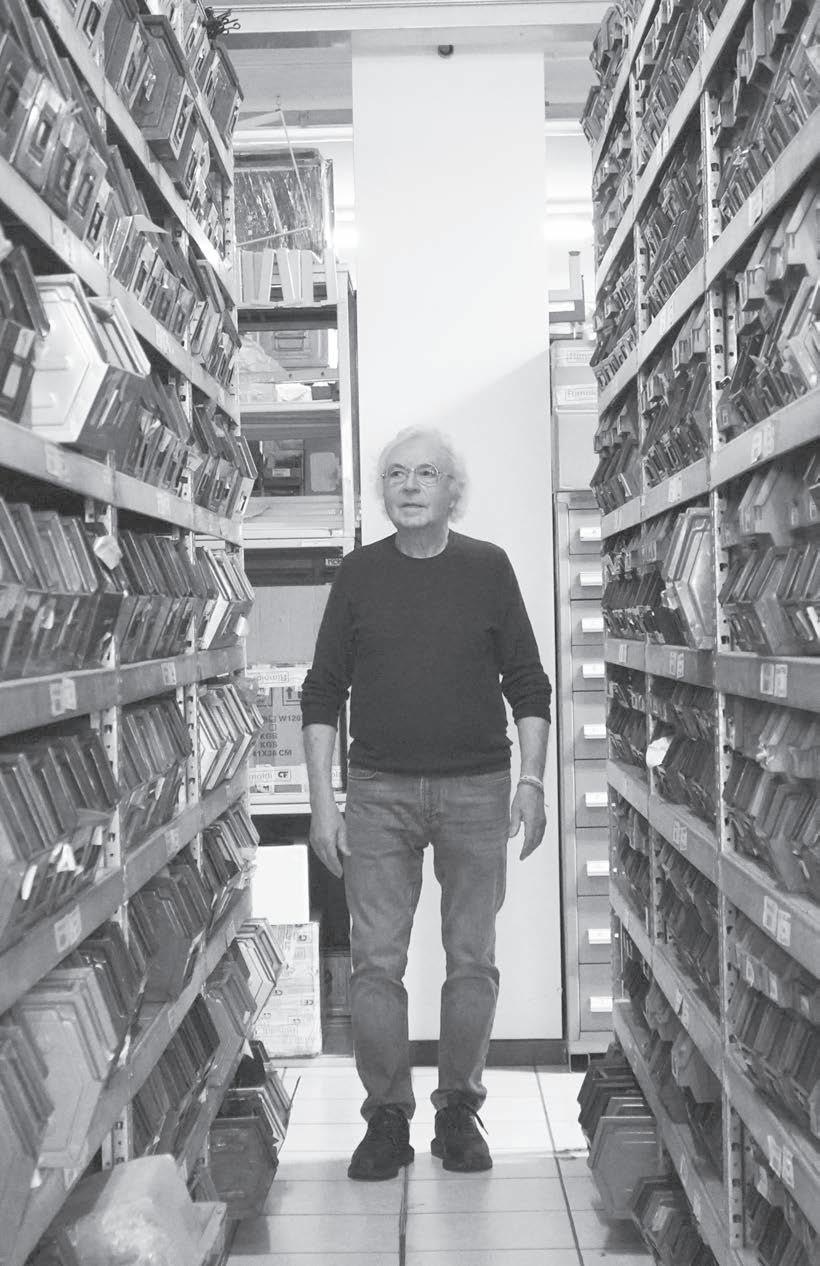

Visitando l’azienda di Andrea e Fabrizio ci si accorge di quanto il loro pensiero organizzativo, alla base di quello che può essere considerato il “micromondo” della meccanica, abbracci tutto e tutti: «Ogni commessa deve essere aperta e chiusa accedendo alla consolle del Pc in officina – racconta Andrea – per poter tracciare non solo i passaggi sul pezzo ma anche chi ci ha operato: la raccolta dati è indispensabile perché ci avvantaggia nel rapporto con fornitori e clienti. È per questo che ogni particolare, ogni utensile e tanti prodotti vengono codificati e inseriti nel magazzino verticale: in pochi secondi si soddisfa una richiesta oppure si ottiene ciò che serve per una lavorazione». Ma anche questo “armadio” gigantesco, per le esigenze della Anfabo, è ormai «piccolo».

C’è un’altra parola che qui a Caronno Pertusella fa la differenza: collaborazione. Con un’età media dei dipendenti che si aggira sui 35 anni, l’ambiente è sempre in fermento e dà un significato pieno a quell’operosità che è segno distintivo dell’imprenditoria del nostro territorio. Collaborazione dentro e fuori, con i clienti, «per confrontarci con loro sulla ricerca dei materiali, sui trattamenti, sulle soluzioni migliori per realizzare un particolare. Su cosa si può fare e come per poter risolvere qualsiasi problema: è questa la grande soddisfazione che ci portiamo a casa la sera», raccontano i due fratelli. Ed è una soddisfazione piena perché nasce anche da «quei clienti che se ne vanno e poi ritornano. La ragione è sempre quella: altrove – in Italia i competitor della Anfabo sono pochissimi – non tutti possono fare quello che facciamo noi».

L’OFFICINA OMS - OFFICINA MECCANICA DI COLANGELO GERARDA

Fondazione 1975

Titolari Gerarda Colangelo

Produzione Raccordi e componenti per impiantistica industriale petrolchimica

Indirizzo Via Volta, 34 Oggiona con Santo Stefano (VA)

Contatti Tel. 0331 735350 info@lofficinaoms.it

Uso sempre il noi perché qui facciamo tutto insieme

Ha lo sguardo curioso di chi vive l’impresa come se fosse materia viva. E ogni giorno, a questa materia dà una nuova forma «perché – dice Gerarda Colangelo, titolare de L’Officina Oms –il settore della meccanica sta entrando in un’era diversa. Pensi solo a Industria 4.0: anni fa, probabilmente, sarebbe stato difficile immaginare i vantaggi di una “distinta base costificata”. Oggi, questi vantaggi li tocchiamo con mano: nell’affrontare il lavoro c’è una maggiore consapevolezza, guardiamo il futuro con occhi diversi, ci evolviamo come professionisti e come persone. L’impresa è migliorata, e a dirlo sono i numeri di bilancio. In sintesi, è come se fossimo passati dal primo computer della Olivetti al MAC».

La metafora funziona perché collega passato a futuro, tradizione a innovazione. Ed è anche per questo che Gerarda Colangelo, sessant’anni portati con sprint giovanile e da trentacinque in azienda, parla al plurale: «Uso sempre il noi perché qui facciamo tutto insieme». Impresa leader nella produzione di raccorderia per gli impianti petrolchimici, L’Officina Oms ha trovato nei macchinari connessi (in fabbrica i tablet sono device fondamentali) una spinta non solo produttiva ma anche motivazionale: «Del Piano Industria 4.0 si è sempre parlato dei vantaggi economici che dà agli imprenditori attraverso gli incentivi per l’acquisto dei macchinari. Sul resto, invece, si è creato un po’ di analfabetismo. Industria 4.0, invece, è la giusta leva per la crescita lavorativa del titolare e dei suoi collaboratori, e così è

usata in quest’azienda. Dove il controllo dei tempi e dei costi di produzione ha portato ad un miglioramento organizzativo e all’efficientamento produttivo».

Nonostante la lungimiranza non le manchi, questa imprenditrice preferisce applicare la politica del «passo dopo passo: l’occhio attento sul presente permette di crescere domani.

Soprattutto per un’azienda come questa, che si concentra su piccole serie: lotti da 50 a 300 pezzi, ma anche da nove. Tutto certificato ASME, The American Society of Mechanical Engineers. Un codice riconosciuto a livello globale per la progettazione, la costruzione, i test e la certificazione degli apparecchi a pressione che permette di accedere ai mercati internazionali e commercializzare, seppur in modo indiretto, i nostri prodotti in Canada. I clienti che lavoravano con la Russia li abbiamo persi, ovvio, ma in compenso ne abbiamo acquisiti altri: il lavoro non ci manca perché non ce lo facciamo mancare».

USO SAGGEZZA E PONDERAZIONE: COSÌ MI TENGO

È questo il modello dell’imprenditrice di oggi: tenace e con una passione che mette il turbo in ogni momento della giorna-

ta. Ancora la titolare: «Ho frequentato la scuola della vita ed è proprio per questo che amo le sfide e mi metto sempre in discussione. Con saggezza e ponderazione». Parole che fanno la differenza per chi, come Gerarda Colangelo, si è «ritrovata in questo lavoro e mi è piaciuto. Se sei donna, però, devi sempre dimostrare qualcosa: se da un lato percepisco la stima di alcune persone, dall’altro sono pochissime quelle che capiscono il valore di ciò che faccio. Però, come diceva Ernest Hemingway, “courage is a grace under pressure”. Il “coraggio è grazia sotto pressione”, e in questa frase ritrovo l’essere donna e imprenditrice in un settore impegnativo come è quello dell’impiantistica industriale e meccanica».

Il verbo “fare” è la colonna portante di questa donna che, se sbaglia, fa un passo indietro. Anche quando si tratta di assumere quei giovani che, da anni, sono “oro colato” per qualunque impresa italiana: «Per tenerteli in azienda devi partire dal “punto zero” e crescere insieme a loro, perché non si smette mai di imparare. Nel mondo della meccanica, per esempio, mi sono accorta che non c’è alcun orientamento. E invece sono gli stessi ragazzi che chiedono di essere guidati per poter trovare la loro professionalità. Come? Offrendo loro stimoli sempre nuovi, facendoli lavorare su macchine sempre diverse e aiutandoli ad acquisire quelle competenze che permettono di avere più forza contrattuale. Un giovane cresce anche attraverso il confronto e, grazie a questo, porta aria nuova in azienda».

È una questione di sostenibilità. Un concetto al quale Gerarda Colangelo guarda con sensibilità, perché essere sostenibili significa anche «creare un buon clima aziendale, prestare attenzione alla sicurezza nell’ambiente di lavoro, aderire a progetti Welfare coinvolgenti, come la piattaforma ComeBack: the rebatevolution». Ecco come funziona: l’azienda che si registra sulla piattaforma può richiedere un Return alla propria filiera

(lato cliente), oppure restituire un Return ai propri clienti (lato fornitore). Una volta inserito l’ordine, in automatico viene inviata una mail di invito al fornitore per aderire all’iniziativa e si definisce la percentuale di Return da richiedere (minimo 1,5%). Una volta scaduti i termini di pagamento il cliente paga la fattura e, a questo punto, il fornitore conferma che l’ordine per il quale aveva acconsentito al Return è stato saldato. Periodicamente i clienti possono concludere il processo dei Return inoltrando la richiesta di incasso, definendo contestualmente l’importo – il ComeBack – che si impegnano a dedicare ad iniziative di Welfare aziendale, benessere organizzativo e sostenibilità. Ancora Gerarda Colangelo: «Per noi la persona è sempre al centro perché dà valore al lavoro. E anche se la sera penso di non aver mai fatto abbastanza, ritengo sia questa la chiave di volta per le piccole imprese come la mia, che sono in grado di allinearsi agli stessi benefit dei grandi gruppi commerciali rimanendo competitiva anche all’interno del suo team».

Conclude, la titolare: «Il settore della meccanica, negli anni, ha assunto un’anima sempre più commerciale: il mercato è saturo di materiale, finito e grezzo, che proviene dall’estero e in Italia sappiamo che le acciaierie sono poche. Da parte mia mantengo l’impegno che mi sono data: il 90% delle materie utilizzate alla Oms è europeo, certificato e tracciato perché il mercato chiede merce europea o, almeno, certificata europea. Poi, da sempre punto sulla trasparenza nel rapporto con i clienti: questo, a volte, significa perdere parte della nostra marginalità ma sono convinta che l’onestà ripaga sempre. E questi sono i valori che sto trasmettendo ai miei figli: una ha preso strade diverse in un settore che non ha nulla a che fare con quello della meccanica, però parlando con lei mi ritrovo nei discorsi di gestione aziendale e organizzazione delle imprese del Made in Italy. L’altro, invece, potrebbe continuare questa bella avventura».

J-MEC SRL

Fondazione 1982

Socio Alessandro Magni

Produzione Macchine, automazione e attrezzature

Indirizzo Via On. Spagnoli, 7 – Arcisate (VA)

Contatti Tel. 0332 473247 info@jmec-italy.eu

Costi e tempo sono i punti cardinali dell’attività quotidiana della J Mec. I costi, variabile che i clienti pretendono sia sempre decrescente e il tempo, che spinge la progettazione al limite, stressa la realizzazione del prodotto per accelerarne la consegna. Costi e tempo insieme sono i fattori che agiscono sulla catena di fornitura e la fanno muovere all’impazzata.

Lo sa bene Alessandro Magni, che passa da dipendente della precedente Jolly Mec fondata nel 1982 da Giampietro Mentasti e Floriano Caldarone, acquisita nel 2020 dalla Automatic Lamination Technologies (qui i soci sono Osvaldo Novello e Giovanni Sabatino), a socio della JMec. Da cinque collaboratori si è passati a nove. Lui, che ha lo sguardo di chi ne ha viste tante, da anni vive sulla propria pelle le tensioni, le preoccupazioni ma anche le soddisfazioni dell’imprenditore: «Alcune volte le preoccupazioni non ti fanno dormire, mentre altre vorrei tornare ad essere quello che ero tanto tempo fa. Però, ogni giorno è una sfida». Che per Alessandro Magni è cominciata all’età di quindici anni, «quando abbandono l’Itis e mia madre mi dà un consiglio perentorio: vai a lavorare. Così a lavorare ci vado: alla Jolly Mec, nel 1988, mi danno lima e scopa. La passione per la progettazione, però, la devo tutta a mio fratello maggiore Carlo. Che un giorno mi dice: “Non ti andrebbe di risparmiare qualche soldino per comprarti un Pc?” Lui mi ha fatto da professore al CAD e guida nel mondo

dell’automazione, mentre io ho cercato di assorbire tutta l’esperienza dai vecchi titolari e da progettisti con esperienza da vendere come Gianpaolo Tanzi, Pietro Rossi e il signor Cariboni. In pochi anni passo al ruolo di quello che, in gergo, viene definito il “tirarighe” e comincio a trasformare l’idea in disegno e lo sviluppo al programma tridimensionale».

Usando temini calcistici, Alessandro Magni è un mediano che innesca la ripartenza e un attaccante che non fa sconti davanti alla porta. Quasi un fantasista, perché è questo che pretende il suo lavoro: pensare, progettare e sviluppare macchine speciali sulle specifiche richieste dei clienti. Nulla di facile, tanto di complicato, ottimi successi dettati da una squadra di «tornitori, fresatori e montatori che nelle vene hanno la scuola della meccanica e un’esperienza dal valore inestimabile», sottolinea Matteo Munaretto, commerciale della JMec. Soprattutto «quando si tratta di partire da un foglio bianco e poi tirare la famosa riga alla fine di un progetto. Che può durare due mesi, oppure un anno e che, nel migliore dei casi, viene rivisto tre o quattro volte: è questo il processo evolutivo che porta al prototipo – interviene Magni -. Ma un prototipo funzionante in tutto e per tutto. Questa è la filosofia vincente della JMec: da qui non esce nessuna macchina che non

faccia quello che deve fare. Il nostro motto è: il lavoro fatto bene una volta sola. Inutile correre per poi doverci ritornare sopra e perdere tempo: serenità e tranquillità mentale sono a modo loro gli utensili da utilizzare tutti i giorni. In quello che facciamo ci deve essere trasparenza: dentro e fuori l’azienda».

Un punto di forza apprezzato dai clienti della JMec che, conoscendo la qualità e la precisione di esecuzione dei lavori (per la Automatic Lamination Technologies si studiano e si realizzano macchine standard), fanno affidamento su questa azienda di Arcisate dove, dice ancora Alessandro Magni, «i clienti ci chiedono di automatizzare, o robotizzare, quei processi che si svolgono manualmente. Il nostro compito è quello di cucire il progetto sulla macchina realizzandone ogni singolo pezzo. Ad aziende esterne affidiamo impianti elettrici e software perché siamo nel mondo di Industria 4.0, che deve rispondere principalmente a quattro esigenze: contenere i costi, aumentare la produttività, migliorare la qualità del lavoro e garantirne la tracciabilità per limitare l’errore umano». Così, le macchine si dotano di telecamere, sistemi di controllo e di misurazione per garantire che il prodotto lavorato sia idoneo alle richieste. Ai dati raccolti fanno seguito quei Report sui quali basare le future strategie produttive. Alessandro Magni è una sorta di “architetto della meccanica” perché le macchine non solo devono essere esteticamente gradevoli, ma devono anche rispondere a quei principi tecnici e tecnologici che, oggi, fanno sempre più la differenza. La chiave di volta di questo discorso sta, quasi tutta, nella catena di fornitura.

Di supply chain, corte e lunghe, di come e devono cambiare, se ne è parlato spesso durante gli ultimi anni. E questo porta con

sé un problema di organizzazione che alla JMec si affronta con spirito critico ma anche propositivo. Alessandro Magni sottolinea che «un tempo sceglievo il motore, il riduttore o i cuscinetti da catalogo e procedevo con l’acquisto. Oggi, invece, devo telefonare al fornitore e capire cosa posso ottenere nel più breve tempo possibile. La nostra è una corsa contro il tempo ed ogni passaggio nella progettazione e nella realizzazione della macchina devono incastrarsi perfettamente: è qui che entra in gioco un approvvigionamento che non sgarri di un secondo. Con i fornitori storici riusciamo ad avere dei pagamenti più dilazionati, per evitare di restare a corto con la liquidità; con i nuovi fornitori è tutto più difficile perché generalmente pretendono il pagamento del materiale 50% all’ordine e 50% a merce pronta. La nostra supply chain è fatta di fornitori sia europei (Germania) che extra europei (Giappone), ma ciò che ci serve veramente è una sorta di immenso magazzino globale dal quale poter scegliere e ottenere in tempi veloci ciò che ci serve. Per procurarcelo siamo disposti ad andare in capo al mondo».

Matteo Munaretto smorza le preoccupazioni: «Il mio compito è quello di mantenere sana l’azienda: da un lato cercando i giusti fornitori e dall’altro tentando di spalmare i pagamenti nel tempo per avere quell’ossigeno che ci permette di portare a termine la progettazione e la programmazione dei lavori. Al termine del processo, ciò che mi compete è di raccogliere tutti i dati riguardanti le commesse e definirne i costi». Perché tutto funzioni a regola d’arte, però, sono più che mai necessari collaboratori giovani e affidabili. Ancora Alessandro Magni: «Il nostro obiettivo è sempre stato quello di assumere giovani non formati per poterli plasmare sulle nostre esigenze. Per farlo, scommettiamo su un principio: mantenere sempre viva la curiosità. Così stiamo facendo con l’ultimo acquisto, un diciassettenne che negli ultimi

tempi è passato dalla lima, al montaggio delle macchine all’assistenza esterna sugli impianti dei nostri clienti. Il segreto? Scegliere i giovani prima ancora che abbiano terminato la scuola. Ma il nostro più grosso problema è la vicina Svizzera: per evitare che passino il confine li dobbiamo coccolare, garantire uno stipendio leggermente più alto rispetto ad altre realtà concorrenti e farli sentire a casa. In estrema sintesi, ci sentiamo come una piccola famiglia dove arrivare un attimo dopo o uscire poco prima dal lavoro non è un problema. La libertà è un valore aziendale».

BARLOCCO SRL

Fondazione 1974

Titolari Simona, Thomas e Luca Barlocco

Produzione Trasformazione della lamiera

Indirizzo Via dell’Industria, 40 Sacconago (VA)

Contatti Tel. 0331 341767 info@officinabarlocco.it

Non è né un azzardo, né una trovata pubblicitaria: l’estetica nella meccanica esiste da sempre, ma se ne parla poco. L’intervista a Simona, Thomas e Luca Barlocco (questi ultimi due sono fratelli e cugini di Simona) inizia, invece, da qui. Da un’estetica che è cura del dettaglio. Cura, per la famiglia Barlocco, di quelle finiture che in quest’azienda sono sempre state il tratto distintivo del progettare e del fare. Perché se da un lato il cliente chiede precisione, dall’altro vuole appagare l’occhio. E allora, ci dicono i Barlocco, «la bellezza deve stare già nella costruzione, perché il brand dei clienti deve essere inciso in modo che ne vengano esaltati i tratti e le linee: l’estetica è un valore estetico».

Ad aiutare ingegneri e progettisti a trasformare le loro idee in prodotto, senza tradire la loro fantasia, sono «le lavorazioni laser, che hanno dato il “la” all’immaginazione: è come avere tra le mani una penna 4.0», ci dicono i tre. Una penna per giganti, vero, ma che in questa carpenteria leggera di Sacconago – si è trasferita nel 1983 dopo essere nata cinquant’anni fa in un laboratorio di Borsano – specializzata nella lavorazione di lamiere in acciaio inossidabile, ferro e alluminio con spessore massimo di 5 millimetri ha fatto da spartiacque tra la pandemia e il post Covid: «La macchina a taglio laser è arrivata all’Officina Costruzioni in ferro e inox Barlocco Srl un mese prima dello scoppio del virus: le preoccupazioni degli inizi (l’azienda ha chiuso per tre settimane) sono state stemperate, poco dopo, dalle potenzialità di questa

tecnologia che ci ha permesso di ampliare il numero di lavorazioni interne (sempre e comunque di nicchia), di realizzarle in meno tempo e di controllare ancora meglio il prodotto finale». E di acquisire alcuni nuovi clienti e soddisfare le richieste di quelle multinazionali che, con sede in Italia, chiedono alla Barlocco quella artigianalità che è sinonimo di personalità.

Per l’appunto, l’artigianalità. Se doveste mai chiedere ai Barlocco come si racconterebbero, ecco la risposta: «Orgogliosi di essere artigiani. Perché questi imprenditori hanno difeso negli anni la creatività italiana e l’hanno fatta grande: appartenere a questa famiglia, per noi è da sempre uno stimolo. Una tradizione, quella artigiana, che ti aiuta ad acquisire competenze e capacità per creare quei prodotti che senti tuoi». E’ questo il punto sul quale si concentra Luca: «Sono cresciuto in azienda e, passo dopo passo, sono diventato – sul campo - ingegnere, designer e progettista. Avrei voluto essere un inventore, e anche questo sogno si è avverato: con il taglio laser realizzo prodotti che vanno al di là di quanto possano mai chiedere i clienti».

Un lavoro, quello della famiglia Barlocco, che è fatto anche di

esuberanza e complicità.

Ancora Luca: «Il piacere che sta nel vedere un prodotto bello conquista anche i nostri dipendenti: a volte capita che qualcuno di loro scatti una fotografia alla lavorazione appena terminata. E’ anche per questa passione condivisa che riceviamo tanti complimenti». Che noi facciamo ai tre quando, nell’ufficio dell’azienda, lo sguardo cade su un mobile realizzato interamente in acciaio Corten: effetto patinato, invecchiato, un prodotto d’arredamenti d’interni: «Perché no? – dice il trio, sorridendo -. A pensarci, potremmo anche entrare in questa nicchia di mercato».

A patto che in azienda ci sia quel ricambio generazionale, tra i dipendenti, che per tutti gli imprenditori è un tema particolarmente caldo. Simona, Luca e Thomas condividono la preoccupazione: «Gli uffici tecnici, come lo è quello della Barlocco, hanno fatto nascere nuove figure professionali, ma la ricerca di giovani che abbiano voglia di imparare un mestiere è diventata sempre più difficile: come è possibile che all’età di vent’anni ti mandino un curriculum lungo due pagine? Inoltre, alcuni hanno la presunzione di valere più di quanto dicano. Il fatto è che i valori da trasmettere alle nuove generazioni sono tanti, a partire da questo: il prodotto, che nasce dalla capacità tecnica, deve anche avere un’anima». È per questo che alla Barlocco Srl gli operai crescono sulle macchine e si specializzano fino a rendersi del tutto autonomi: «E’ una questione di fiducia. Anche perché non c’è giorno che non ci sia un’urgenza da affrontare».

CI SENTIAMO UN PO’ CHEF: OGNI GIORNO PREPARIAMO

UN PIATTO NUOVO

Urgenze che si affrontano come se si fosse in una cucina di un ristorante stellato: «In effetti – dicono Simona, Luca e Thomas – ci sentiamo un po’ chef, perché customizziamo i prodotti

standard e ogni giorno è come se preparassimo un piatto nuovo». Piatti che si mangiano con gli occhi grazie a quella professionalità che sta avvicinando sempre più i clienti alle imprese del territorio: «In realtà, più che fornitori ci sentiamo collaboratori: professionisti capaci di consigliare e garantire risultati sempre più performanti».

MECCANICA BESNATESE SRL

Fondazione 1959

Titolari Fabrizio Severgnini

Produzione Tavole lineari, speciali e girevoli per l’automazione

Indirizzo Via A. Di Dio, 47 – Besnate (VA)

Contatti Tel. 0331 274078 info@meccanicabesnatese.com

«Lo so, si parla tanto di sostenibilità ed è un tema sul quale anche la Meccanica Besnatese si concentra da anni. Ciò che interessa però a tutti i clienti non è tanto la sostenibilità ma quanto costa un prodotto. Che se poi è anche sostenibile, ben venga. La nostra ricerca continua: da pochi giorni abbiamo comunicato sulle nostre pagine social un “esercizio sostenibile” che ha dato i suoi frutti. Di esercizio si tratta perché siamo partiti da un’esigenza: capire come avremmo potuto gestire una nuova commessa ad impatto zero senza emissioni di anidride carbonica. Obiettivo raggiunto con l’uso esclusivo di energia “verde”». Così dice

Fabrizio Severgnini, titolare della Meccanica Besnatese (terza generazione in azienda) e conosciuto per la sua franchezza e la capacità di leggere il futuro imprenditoriale con piglio concreto.

Tradotto: «Spendere meno, spendere meglio».

IL PROGETTO ECO-FRIENDLY:

Da qui si parte e lì si deve arrivare, perché ciò che conta è fare le scelte giuste e rispondere alla domanda delle domande: «E’ possibile realizzare un prodotto ad impatto ambientale zero?». Marco Omarini, ingegnere meccanico di ventisei anni laureato al Politecnico di Milano, alla Meccanica Besnatese lavora nel reparto progettazione delle tavole lineari, speciali e girevoli per il mondo dell’automazione. Il progetto “Eco-friendly” dell’azienda ha preso il via da qui: come gestire una piccola serie di tavole lineari in alluminio puntando al maggior risparmio senza incide-

re sulla qualità del prodotto. Lo racconta il giovane ingegnere: «A livello ambientale le fasi più impattanti sono le lavorazioni della materia prima e i trasporti su gomma. Per quest’ultimo aspetto utilizziamo la nostra macchina aziendale ibrida plug-in: 45 Km con una ricarica. Le colonnine sono direttamente collegate all’impianto fotovoltaico, che ci avvantaggia anche per le fasi produttive interne». Impianto fotovoltaico di 200 KWh che funziona ormai da un anno e che Fabrizio Severgnini vuole potenziare: «Durante l’arco della giornata non tutti i pannelli sono esposti perfettamente al sole e il punto più alto della parabola di esposizione si ha tra le ore 12 e le 13. In questo settore l’evoluzione è continua, e appena i prezzi lo permetteranno farò il passo successivo: acquistare le batterie di accumulo». Aggiunge, Marco Omarini: «Per lavorare le tre tavole abbiamo utilizzato 658 KWh di energia con un risparmio di 493,4 Kg di CO2. Sul trasporto, invece, abbiamo coperto una distanza di 62 Km con un risparmio, rispetto ad un motore diesel, di 9,3 Kg di CO2. Escludendo la fabbricazione della materia prima, quella del pomello di regolazione e il trattamento di anodizzazione superficiale delle tavole, il risparmio totale è stato di 502,7 Kg di CO2».

La sostenibilità, nel frattempo, è il tema caldo di un futuro che si

gioca già oggi. Ancora il titolare: «Dovremo capire come si potrà muovere il mercato nei prossimi anni, ma nel frattempo alla Meccanica Besnatese si mantiene fede all’impegno di una vita: passare dalla teoria alla pratica. Dobbiamo cercare di essere concorrenziali ma anche sostenibili. Per ora, però, la sostenibilità non rappresenta un punto di forza nelle relazioni contrattuali tra imprese e clienti. Ciò che fa la differenza, anche nella nostra quotidianità, è il programma gestionale che raccoglie e analizza i dati prodotti dalle macchine Industria 4.0 e dall’impianto fotovoltaico. È attraverso i numeri che si pianifica il domani di un’azienda ed è proprio attraverso quelli che siamo riusciti nel progetto “Eco-friendly”: un primo passo che, visti i risultati positivi, ci incoraggia a continuare e ad osare su commesse più grosse e articolate. In questo ci potrà aiutare anche Transizione 5.0». Che si lega alla parola magica che attraversa la storia delle piccole e medie imprese: cambiamento. Per ora si è ancora agli inizi, ma ci sono sia la voglia che i mezzi per passare a quella rivoluzione definita “umanocentrica” e che sarà in grado di soddisfare appieno le esigenze di Severgnini: «Aumentare la qualità dei prodotti, diminuirne il costo e ridurre i tempi di consegna. Con la consapevolezza, però, che non è vero che i macchinari di ultima generazione consumano meno. Però, sono automatizzati e più performanti (una volta lavoravo un pezzo in dieci ore; ora lo faccio in una) e quindi la produzione aumenta e i costi sono inferiori. Se tutto andrà secondo i piani acquisteremo un centro di lavoro italiano 5.0 che per una piccola e media impresa come la mia è fuori target, ma potrà aiutarmi a realizzare un’idea: concentrarmi su una produzione sempre più diversificata di piccole serie. Non più centinaia di pezzi, ma decine sempre diversi».

La rincorsa è stata presa, e Fabrizio Severgnini si sta avvicinando a quella “fabbrica intelligente” che è «un’occasione di “non spreco” energetico. Le macchine di oggi sono programmate per