robótica

32

Henrique Takashi Idogava1, Daniel Marcos Souza do Couto2, Zilda de Castro Silveira3, Jorge Lino Alves4 1 Universidade de São Paulo (Brasil), Faculdade de Engenharia, Universidade do Porto 2 Escola de Engenharia de São Carlos, Universidade de São Paulo (Brasil) 3 Escola de Engenharia de São Carlos, Universidade de São Paulo (Brasil) 4 INEGI, Faculdade de Engenharia, Universidade do Porto

portugal 3d

Design de ferramenta por fabrico aditivo A tecnologia de Fabrico Aditivo (FA) destaca-se pela sua flexibilidade na produção de peças customizadas e representa um dos pilares da Indústria 4.0, no contexto da fabricação digital. O conceito de empilhamento, para obtenção de um objeto tridimensional tem um marco histórico no final século 18, com aplicações nas áreas de topografia e fotoescultura [1, 2]. A primeira técnica aditiva desenvolvida no final de 1960, com potencial aplicação industrial foi por fotopolimerização, denominada Estereolitografia Apparatus – SLA [2]. Apesar das grandes expectativas do FA para substituição de peças finais tradicionalmente injetadas ou maquinadas, há muitos desafios tecnológicos em função da resistência mecânica, do acabamento e pela própria natureza interdisciplinar, envolvendo conhecimentos nas áreas de projeto, engenharia de materiais, fabricação, controle e programação.

O FA inicia-se com um arquivo tridimensional virtual e para que ocorra uma boa impressão 3D é necessário que o utilizador tenha domínio sobre áreas interdisciplinares, como por exemplo, o conhecimento sobre materiais, softwares de fatiamento de impressão, modelação CAD, planeamento de processo e pós-processamento de peças [3, 4]. A perceção de todas essas condições permite uma maior autonomia do utilizador em planear o processo de impressão e sugerir alterações no design. Dentro deste contexto, o planeamento da cinemática de partes impressas pode ser mimetizado e replicado, observando as funções naturais como estratégia de solução [5]. A partir do controle de fatores básicos na etapa de fatiamento, como por exemplo, a quantidade de material impresso, é possível gerar flexibilidade em regiões específicas de uma peça [6].

ESTUDO DE CASO O Design para Fabrico Aditivo com abordagem para regiões flexíveis aplicados em mecanismos tem sido alvo de um projeto de investigação entre a Universidade do Porto (Portugal) e a Universidade de São Paulo (Brasil). O produto escolhido para apresentar a potencialidade desta pesquisa básica com uma aplicação real foi uma ferramenta do tipo roquete, e tinha como objetivo ser reproduzida por fabrico aditivo, em material polimérico, com a redução do número de componentes (Figura 1).

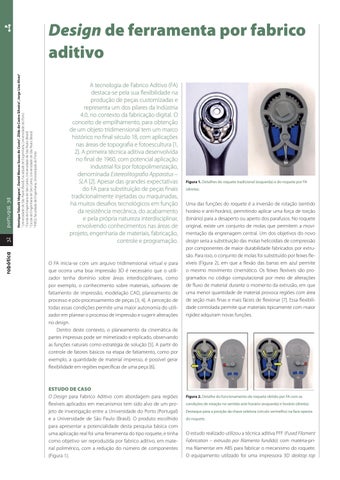

Figura 1. Detalhes do roquete tradicional (esquerda) e do roquete por FA (direita).

Uma das funções do roquete é a inversão de rotação (sentido horário e anti-horário), permitindo aplicar uma força de torção (binário) para a desaperto ou aperto dos parafusos. No roquete original, existe um conjunto de molas que permitem a movimentação da engrenagem central. Um dos objetivos do novo design seria a substituição das molas helicoidais de compressão por componentes de maior durabilidade fabricados por extrusão. Para isso, o conjunto de molas foi substituído por feixes flexíveis (Figura 2), em que a flexão das barras em azul permite o mesmo movimento cinemático. Os feixes flexíveis são programados no código computacional por meio de alterações de fluxo de material durante o momento da extrusão, em que uma menor quantidade de material provoca regiões com área de seção mais finas e mais fáceis de flexionar [7]. Essa flexibilidade controlada permite que materiais tipicamente com maior rigidez adquiram novas funções.

Figura 2. Detalhe do funcionamento do roquete obtido por FA com as condições de rotação no sentido anti-horário (esquerda) e horário (direita). Destaque para a posição da chave seletora (círculo vermelho) na face oposta do roquete.

O estudo realizado utilizou a técnica aditiva FFF (Fused Filament Fabrication – extrusão por filamento fundido) com matéria-prima filamentar em ABS para fabricar o mecanismo do roquete. O equipamento utilizado foi uma impressora 3D desktop top