robótica

22

Leonardo Santana M.Sc, Doutorando CsF-CNPq, FEUP - Faculdade de Engenharia da Universidade do Porto Jorge Lino Alves INEGI, FEUP Aurélio da Costa Sabino Netto Dr. Eng.º, Instituto Federal de Santa Catarina, Brasil

portugal 3d

Impressão 3D: os desafios da utilização de máquinas de baixo custo no fabrico de conexões snap-fit O Fabrico Aditivo (FA) é um termo estabelecido para descrever os até então conhecidos processos de “Prototipagem Rápida” (PR) ou a popular “Impressão 3D” [1]. De acordo com a definição proposta pela ASTM F2792 [2, 3]: “consiste num processo de união de materiais para a construção de um objeto a partir de dados de um modelo 3D, geralmente camada a camada, em oposição aos métodos de fabricação baseados na subtração de materiais”.

Tais processos apresentam uma série de vantagens técnicas e económicas quando comparados com os métodos de fabricação tradicionais: a produção justin-time e sob procura; a redução dos tempos de projeto de produtos; e a fabricação de peças funcionais com geometrias internas complexas e com propriedades mecânicas otimizadas, para diversas áreas de aplicação [4]. Estudos recentes realizados pela agência Wohlers [5] mostram que entre as principais aplicações do FA nas empresas está, em primeiro lugar, a fabricação de peças finais, seguida pelo desenvolvimento de protótipos de sistemas para encaixe e montagem. Entre as diversas técnicas de FA, a Modelação por Fusão e Deposição (FDM) destaca-se em função do seu baixo custo, sendo adequada para a fabricação de componentes em materiais como ABS (Acrilonitrilo Butadieno Estireno), PLA (Ácido Polilático), Nylon, entre outros [6]. A expiração das patentes do processo FDM, o desenvolvimento de movimentos de código aberto – por exemplo, Arduino –, e a partilha de arquivos pela Internet permitiram o surgimento de projetos de Impressoras 3D “open source”, como o RepRap e o Fab@home. Estes projetos democratizaram a tecnologia, tornando-a acessível a um público mais amplo [7-8]. Ao contrário dos modelos comerciais de máquinas baseados oss na modela-

ção por fusão e deposição, os modelos desenvolvidos com base no conceito de código aberto garantem uma maior flexibilidade e adaptações para investigação e desenvolvimento, já que muitas vezes permitem acesso aos protocolos de controlo o e funcionamento da tecnologia utilizada. Os equipamentos que utilizam hardware e software abertos facilitam o acesso às tecnologias de FA para o desenvolvimento em diversas áreas de investigação [9].

O QUE SÃO CONEXÕES SNAPFIT? Especificamente no contexto da montagem existem conceitos como o “Projeto para a Assemblagem” DFA (Design for Assembly). De acordo com Ullman [10], o DFA é uma prática que permite medir a facilidade com que os produtos são assemblados. O autor, na sua metodologia, insere o conceito “faça o mínimo uso de

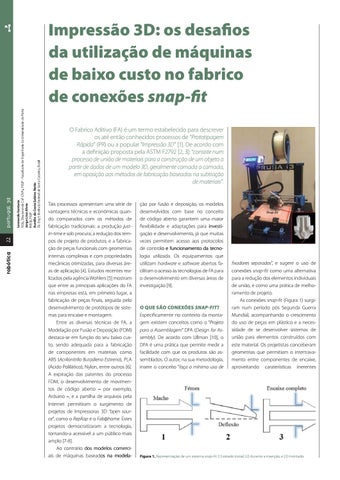

fixadores separados”, e sugere o uso de conexões snap-fit como uma alternativa para a redução dos elementos individuais de união, e como uma prática de melhoramento de projeto. As conexões snap-fit (Figura 1) surgiram num período pós Segunda Guerra Mundial, acompanhando o crescimento do uso de peças em plástico e a necessidade de se desenvolver sistemas de união para elementos construídos com este material. Os projetistas conceberam geometrias que permitiam o intertravamento entre componentes de encaixe, aproveitando caraterísticas inerentes

Figura 1. Representação de um sistema snap-fit: (1) estado inicial, (2) durante a inserção, e (3) montado.