4 minute read

Pyrolysprocess integrerad i kraftvärmeverk utvecklas

Fortum, Metso, UPM och VTT utvecklar pyrolysprocess integrerad i kraftvärmeverk

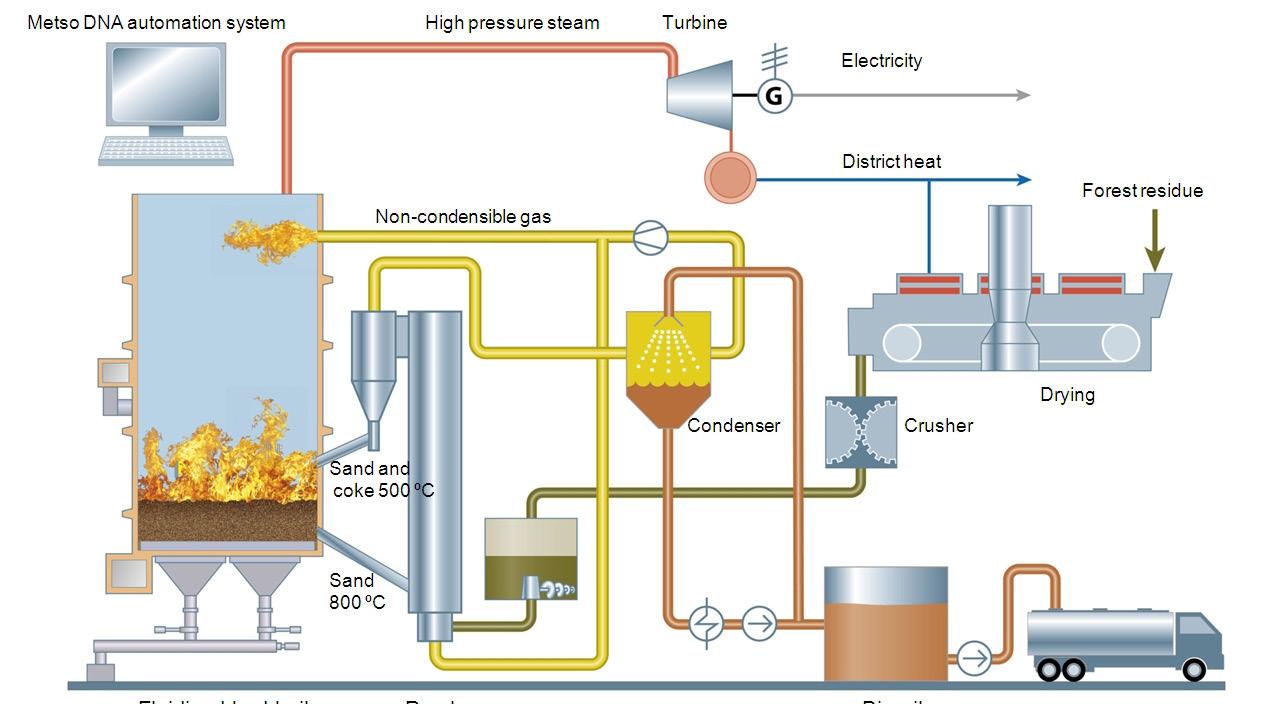

I Joensuu i Finland görs en tillbyggnad till befintligt biobränsleeldat kraftvärmeverk. Det kompletteras med utrustning för pyrolys av biomassa. Den pyrolysolja som ska produceras kan användas som eldningsolja. Det finns också tankar på att i framtiden kunna använda oljan för tillverkning av fordonsbränsle och biokemikalier.

Konceptet har utvecklats av Metso Power, Fortum, UPM och VTT. Utvecklingsarbetet tillhör TEKES Biorefine. Pilotförsök har pågått hos Metso i Tammerfors sedan 2009. Processen bygger på snabb pyrolys där råmaterialet upphettas mycket snabbt till cirka 500° C.

Utan tillträde till syre omvandlas materialet till pyrolysolja, koks och gas. Pyrolysoljan kan användas direkt som ersättning för fossil eldningsolja, alternativt upparbetas till fordonsbränsle eller användas för produktion av biokemikalier.

HÖG VERKNINGSGRAD

Fördelarna med att integrera pyrolys med ett kraftvärmeverk är bland annat hög verkningsgrad. Man utnyttjar värmeenergi som annars inte tas tillvara fullt ut. Som råmaterial ska skogsrester, energiskog och trärester från sågverk användas.

Det flisade materialet torkas till en torrhalt på minst 90 %. Sedan finmals det (< 5 mm) innan matning till pyrolysreaktorn.

– Gällande integreringen så är det fina enligt oss att vi kan använda energin i restprodukterna i första hand för att producera el och ånga i kraftvärmeverket, och att vi sedan kan använda ”resterna” av energiproduktionen, det vill säga energi i form av lågtrycksånga och varmt vatten för att försörja bränsletorken, berättar Joakim Autio på Metso Power.

VÄRMEKÄLLA

Processen är utvecklad för att integreras med fluidbäddpannor, där bädden består av själva bränslet och sand. Den varma sanden utnyttjas som värmekälla för pyrolysen. Sanden är cirka 800° C till reaktorn och cirka 500° C från reaktorn. Pannan i Joensuu är en BFB-panna – en bubblande fluidbäddspanna. Sanden blandas med råmaterialet in i pyrolysreaktorn. En kompressor skapar ett syrefritt gasflöde som hjälper materialen upp i reaktorns nedre del.

Ut från toppen av reaktorn strömmar gas tillsammans med koks och sand.

De senare avskiljs i en cyklon. Koksen följer med sanden till pannan och bidrar till förbränningen. Gasen från pyrolysreaktorn går till en kondensor. Där kondenserar pyrolysolja. Ämnen som fortfarande är i gasfas används som bränsle i pannan.

Vid kraftvärmeverket i Joensuu bygger man till med en anläggning för snabb pyrolys. Sanden från den bubblande bädden blandas med råmaterialet in i pyrolysreaktorn. En kompressor skapar ett syrefritt gasflöde som hjälper materialen upp i reaktorns nedre del. Ut från toppen av reaktorn strömmar gas tillsammans med koks och sand. De senare avskiljs i en cyklon. Koksen följer med sanden till pannan och bidrar till förbränningen. Gasen från pyrolysreaktorn går till en kondensor.

Världsledande inom industriell pumpteknik

Pyrolysoljan har en ungefärlig sammansättning med: 15 % lignin, några procent extraktivämnen, 20-35 % vatten, drygt 30 % ”sockerarter”, några procent organiska syror samt 20 % sammanlagt för aldehyder och ketoner. Viskositeten är i storleksordning som eldningsoljor. Densiteten cirka 1.2 kg/liter. Antändningstemperaturen är hög. En nackdel med pyrolysoljan är att den polymeriseras/åldras under lagring.

Att integrera snabb pyrolys i ett kraftvärmeverk med en fluidbäddspanna väntas ge hög verkningsgrad, det vill säga högt energiutbyte av bränslet. Av råvarans energi hamnar 60 % i oljan och 40 % i gasen och koksen. Man bedömer att årligen kunna producera 50 000 ton pyrolysolja i Joensuu. Den mängden skulle ge 200-250 GWh/år, vilket skulle innebära att oljan har energivärde på 14,4-18 MJ/kg (LHV). Metso uppger intervallet 13-18 MJ/kg (beroende på torrhalten). Om 50 000 ton pyrolysolja ersätter fossil eldningsolja minskar koldioxidutsläppet 59 000 ton och svaveldioxidutsläppet 320 ton.

Om den svenska förbrukningen av eldningsolja på cirka 1 miljon ton/år ersätts till 20 % skulle det gå åt cirka 525 000 ton pyrolysolja.

HAR PATENT

Fortum satsar drygt 20 miljoner euro och EU 8.1 miljoner euro på anläggningen. VTT har patent på tekniken.

Det flisade materialet torkas till en torrhalt på minst 90 procent.

armatec.se

Under hösten 2013 ska det hela tas i drift. Fortum ska i början använda pyrolysoljan som bränsle. Företaget har redan testat motsvarande olja i sitt fjärrvärmeverk i Masaby i Finland. Senare kan det bli aktuellt att förädla pyrolysoljan vidare till fordonsbränsle och biokemikalier.

Hittills är vi vana att torv, recent biomassa och avfall används för att producera värme, ånga och el. I framtiden kan rötning, pyrolys, förgasning, torrefaction med flera tekniker användas för att från biomassa och avfall producera även biogas, bioolja, biokol, lignin och olika kemikalier.

Därmed öppnas nya affärsmöjligheter för aktörer både i energibranschen och inom skogsindustrin.

ANDRA BIOENERGIPROJEKT

Utomlands har Fortum byggt två biobränsleeldade kraftvärmeverk, nämligen i Jelgava i Lettland och i Järvenpää i Finland. Investeringarna kostar cirka 160 miljoner € och man planerar att driftsätta verken under året. Den nya Jelgava-anläggningen är den första i Lettland i sin storlek och som använder biobränsle. Den ersätter ett värmeverk som använder naturgas. Därmed minskar koldioxidutsläppet med cirka 30 000 ton per år.

Anläggningen i Järvenpää kommer att ersätta ett värmeverk som drivs med naturgas och tung eldningsolja. Där kommer koldioxidutsläppet att minska med cirka 70 000 ton per år.

Där kondenserar pyrolysolja. Ämnen som fortfarande är i gasfas används som bränsle i pannan.

I framtiden kan nya tekniker användas för att producera bland annat värdefulla kemikalier.

Vi har fått förtroendet av Fortum och RFX att utföra ställningsarbetena...

Industrihuset Vävaren 806 45 GÄVLE

Tel: 026-10 59 59