REVISTA DIGITAL

J us t A d d W a te r

Fo

r In s tant Proce ss Co olin g & Tempe ratu re Co n t ro l

Dedicated exclusively to process cooling

control equipment

• Equipment maximizes production & minimize cost of ownership

• Energy saving technologies such as digital scroll compressors, variable speed pumps & fan drives

• Staff of application & engineering specialists

• Dedicated group of customer service representatives

• Constantly evolving R&D efforts assuring optimal future solutions

• Over 45 years of experience

www.plastico.com

Edición 226

Agosto - Septiembre 2023

ISSN 2027 - 1581

Headquarters B2BPortales, Inc

C/O MMCO

2155 Coral Way Miami, FL 33145 EEUU

Tel.: +1 (305) 448 68 75

Calle 73 # 10 - 83, Torre C Piso 4 Bogotá, Colombia

Editor-in-Chief Dr. -Ing. Laura Flórez Sastre laura.florez@axiomab2b.com

Publisher Giovana Reyes +1(305) 510-3785 giovana.reyes@axiomab2b.com

Design and Layout

Estefania Chacón estefania.chacondg@gmail.com

Paola Niño paola.ninodg@gmail.com

Sales Representatives

United States, Canada & Brazil

Giovana Reyes

Associate Publisher +1(305) 510-3785 giovana.reyes @axiomab2b.com

Latin America

Mexico

Carmen Bonilla

Cel: +52 (81) 1378-1703

Tel: +52 (81) 1492-7353 carmen.bonilla@ axiomab2b.com

Stella Rodríguez

Cel: +52 1 (55) 1882-4802

Tel: +52 1 (55) 539-32028 stellar@prodigy.net.mx

Europe

France, Spain & Portugal

India

Eric Jund

Ph: +33 (0) 493 58 7743

Fax: +33 (0) 493 24 00 72 eric.jund@axiomab2b.com

(Except France, Spain & Portugal)

Lerner Media Consulting

Martina Lerner

Ph: + 49 (6) 2269-71515

lerner-media@t-online.de

Asia

Sydney Lai

Marketing Manager

Ph: +886-42329-7318 X 16 sydneylai@ringier.com.hk

Taiwan

Ringier Trade Publishing Ltd

Amber Chang

Ph: +886 (4) 232 - 97318 Ext. 11 amberchang@ringier.com.hk

China

Ringier Trade Media Ltd.

Maggie Liu

Ph: +86-20 8732 3316 maggieliu@ringiertrade.co

Hong Kong

Ringier Trade Publishing Ltd

Octavia Au-Yeung

Ph: +85 (2) 2869 - 8788

Ext. 11 octavia@ringier.com.hk

DEL EDITORLA ECONOMÍA CIRCULAR

NO PUEDE SER UN “PARCHE”

Hace poco tuve el privilegio de participar en Expo Poliplast en Monterrey, donde moderé un panel con varios expertos en el tema de sostenibilidad. El profesor Carlos Scheel, gran experto en economía circular del Tecnológico de Monterrey, nos acompañó en la discusión, y me dijo algo que me quedó sonando. La economía circular no puede ser un “parche”.

A veces pensamos que podemos entrar a la economía circular si continuamos lo que estamos haciendo pero le añadimos a la empresa un nuevo departamento de “sostenibilidad”. Pero en sus palabras, el profesor Scheel nos explicaba que la economía circular es, en verdad, otro modelo económico.

Se trata de generar economía y ganancia con la circularidad de los materiales. Para esto, resaltaba el experto, es necesario que nosotros salgamos de nuestra industria y vayamos a buscar sinergias con otras industrias, en energía, alimentos, que busquemos cómo encadenarnos para generar valor. Porque la economía circular es cara, y a menos que sea un negocio para alguien no va a ser viable financieramente.

Ronaldo Peña, de Plareca, nos habló también de la importancia que tiene la separación en la valorización. Las empresas consideran que entregar el material mezclado no es su problema y que “nadie les paga por eso”. Sin entender su compromiso ambiental… que por ahora tampoco les cuesta.

Y Ricardo Corona, del Instituto Mexicano de Innovación Tecnológica en Plástico y Hule (IMITPH), resaltó la importancia de proteger los flujos de materiales y su degradación hacia futuro. Evitar la mezcla de biobasados con fósiles en compuestos, ya que esto genera un material que es un “Frankenstein”, y que nos puede acarrear problemas mucho más graves por contaminación de microplásticos a futuro. TP

Image Bank Shutterstock • Freepik

Prepress & Printing Quad Graphics Colombia S.A.S.

Dr. -Ing. Laura Flórez Sastre Directora de contenido laura.florez@axiomab2b.com

Una historia de éxito

www.axiomab2b.com

CEO Mariano Arango L. mariano.arango@axiomab2b.com

National Sales Manager Juan Felipe Rivera Vargas felipe.rivera@axiomab2b.com

Eléctrico e hidráulico: lo mejor de dos mundos

Presión de inyección: qué es, cómo calcularla y por qué es importante

Financial and Management Consultant Mery Lara mery.lara@axiomab2b.com

Director of Operations Johann Peter Tao johann.tao@axiomab2b.com

Print Project Manager Farid Sanabria farid.sanabria@axiomab2b.com

Board of Directors Marcelino Arango L.

¿Cómo reducir los costes energéticos en extrusión?

Hecho en Colombia, por Colombianos

Prohibida la reproducción total o parcial del contenido de esta revista sin autorización expresa de los editores.

La opinión de los columnistas no refleja necesariamente la posición editorial de la revista TECNOLOGÍA DEL PLÁSTICO.

Las imágenes que ilustran los temas no corresponden a publicidad, son utilizadas según el archivo fotográfico de revista TECNOLOGÍA DEL PLÁSTICO y Axioma B2B Marketing para fines editoriales.

UNA HISTORIA DE ÉXITO EN CIRCULARIDAD DE EMPAQUES

Con una tasa de incorporación de PCR cercana al 18%, la multinacional con sede en México trabaja en acopio para llegar a la meta del 25%.

ALPLA RE-LOOPING:

RECICLAJE DE PLÁSTICOS 2.0

El re-looping emerge como una solución innovadora para el creciente problema de los residuos de envases de plástico, transformando los productos usados en materiales de alta calidad.

6 13 18

Y SU PAPEL EN EL CIERRE DE CICLO LA INNOVACIÓN

A través de la innovación aguas arriba y aguas abajo es posible generar flujos de materiales aptos para el cierre de ciclo.

ALPLA

UNA HISTORIA DE ÉXITO EN CIRCULARIDAD DE EMPAQUES

Con una tasa de incorporación de PCR cercana al 18%, la multinacional con sede en México trabaja en acopio para llegar a la meta del 25%.

Cuando hablamos del cierre de ciclo en materiales y productos plásticos, debemos entender que no se trata solamente de una iniciativa aislada que podamos emprender cada uno desde su empresa. Esta es una actividad de encadenamiento, que debemos hacer entre todos, y rápido. Es importante que cada uno de nosotros salga de su nicho de mercado y de acción para empezar a mirar hacia los lados de la cadena, aguas arriba y aguas abajo, y entendamos qué tenemos que hacer para que las cosas sucedan.

Justamente es esto lo que está haciendo ALPLA. A través de trabajar en cada región del planeta entendiendo las necesidades que existen, ha logrado mejorar sustancialmente el porcentaje de material recuperado que hoy por hoy incorpora en sus envases. Y también ha logrado desarrollar una economía de recuperación y reciclaje robusta y formalizada, que favorece tanto la cultura y la economía como el crecimiento de la cadena.

Metas concretas

ALPLA es una empresa austriaca, con presencia global en 47 países y con 190 plantas, enfocada al desarrollo de soluciones de empaque. Está enfocada en producción de empaques rígidos en PET, PEAD y PP. Todo esto la lleva a tener un compromiso importante con la economía circular.

Hoy la compañía dentro de sus objetivos de sustentabilidad ha contemplado el tema de planeta, con un objetivo de 4,6% anual de disminución de emisiones de carbono de acá a 2030. Ha hecho una inversión

SOSTENIBILIDAD

cercana a los 50 millones de euros a través de plantas de reciclado y plantas de acopio, proyectos de recolección de plásticos, buscando generar una mayor conciencia y mayor recuperación.

Hoy en la compañía a nivel global existe una capacidad instalada para procesar 277 mil toneladas en material reciclado; de este total el rPET significa 203 mil toneladas, el resto se recupera en rPEAD.

En México concretamente, el trasegar de la empresa en el tema de economía circular inició en el año 2005, cuando se abrió la primera planta de reciclado en joint venture con coca-cola. Recientemente, la empresa ha anunciado la planta planeta, que arranca en 2024 la recuperación de PET con 50 mil toneladas anuales de entrada y 25 mil de salida. En PEAD hoy la planta de procesamiento tiene una capacidad de 40 mil toneladas de entrada y 30 mil de salida.

La curva de aprendizaje para el manejo de producto reciclado lleva tiempo, así que es importante estar preparados para cubrir con la necesidad de producto reciclado una vez que se pongan en vigor las regulaciones.

El reciclaje empieza con el acopio

Con estas metas tan claras y ambiciosas, la empresa ha tomado cartas en el asunto. Siendo México un líder en reciclaje dentro de toda la organización, la empresa ha empezado a tomar la iniciativa de ir a buscar el material, para poder alimentar sus propias plantas.

El compromiso de ALPLA con la fundación Ellen McArthur es llegar al 2025 con un 25% de contenido de material reciclado en sus botellas. Al día de hoy se encuentran en un 17,8%, sobre una base de 2 millones de toneladas “así que esto nos lleva a generar acciones mucho más agresivas para llegar al objetivo planificado”, comenta Humberto Quiroz, Regional Procurement & Sustainability Director de México, América Central y el Caribe.

“Hace más de 10 años vimos que la verdadera necesidad para el buen manejo de botellas plásticas era adentrarnos al inicio de la cadena y no solamente invertir en plantas de reciclaje”, comenta Quiroz. “Este fue nuestro principal motivador para conocer los primeros niveles y poder apoyar a nuestra comunidad con la apertura de centros de acopio. Hoy es clave para nuestra empresa involucrarnos con los actores en el acopio y mostrarles el valor que pueden tener los empaques plásticos con el buen manejo. Esto lo vimos crecer en los últimos 20 años para el PET y hoy sigue el mismo camino las botellas de HDPE”.

SOSTENIBILIDAD

Más allá de las sustanciales inversiones que ha tenido la cadena en reciclaje, la empresa ha venido abriendo este año un centro de acopio por mes. El foco ha sido abrir plantas de acopio en el centro y sur este del país, donde existen los mayores retos de recuperación. La baja tasa de acopio actual tiene que ver con las largas distancias, con un mercado informal y con un menor desarrollo económico en comunidades alejadas. Sin embargo, en esta zona existe un alto consumo de material.

para que financieramente les sea rentable. “Para nosotros es clave la formalización, porque en la medida en que esto crezca vamos a tener un desarrollo mucho más estable en el tiempo”, afirma el experto en sostenibilidad. “Es importante cuidar las condiciones de nuestros trabajadores, con plantas de acopio que cumplen con las normas laborales, sociales y fiscales, cada una tiene un punto crítico en la cadena”

Por eso la compañía busca acercarse con diversas modalidades, poniendo “jaulas” de acopio de botellas PET por ejemplo en playas. También han desarrollado “trenes” con pequeños camiones, donde se engancha una jaula al trailer convencional del camión, para poder transportar más volumen del material, y poder atravesar zonas del país donde las carreteras son más angostas.

Capacitación para lograr resultados

Se han abierto 19 centros de acopio nuevos, que se suman a los 8 ya existentes, y en cada uno de estos centros se ha generado infraestructura, que le permite a ALPLA acercarse a los pequeños acopiadores,

Para Quiroz la educación es clave para mejorar la calidad del acopio, tanto aguas abajo como aguas arriba. “Desde nuestra perspectiva, es importante brindar información constante para generar educación sobre las bondades que tienen diversos materiales y donde pueden ser reutilizados para alargar su vida útil. Debemos trabajar con todos los actores para lograr acciones sustentables a lo largo del tiempo: industria, academia, gobierno y sociedad.

Acopio y proceso de reciclado

En la medida en que se diseñen productos que faciliten su recolección una vez utilizados, veremos un incremento constante en las tasas de acopio.

Quiroz destaca la formación concretamente en temas de selección, incluso interviniendo la educación desde las escuelas, en la infancia. “Es importante tener claridad sobre los diferentes tipos de materiales, para poder tener un producto confiable al consumidor”.

Aguas arriba, la capacitación hacia los dueños de marca y fabricantes tiene que ver hacer los materiales más reciclables y evitar el uso de materiales que se perciben como contaminantes. “Reciclabilidad es buscar que tu material en su proceso de selección sea mucho más fácil de separar. Esto quiere decir disminuir etiquetas que pueden ser contaminantes, disminuir el tamaño de las tapas, tratar de buscar compatibilización entre materiales para evitar que la separación vía mano de obra sea costosa”.

Emisiones de carbono

El futuro para el plástico seguirá siendo prometedor, y esto se debe a los grandes atributos que tiene:

Bajas emisiones de CO2 al procesarlo, esto debido a la poca utilización de material y bajo consumo energético contra otras alternativas como el vidrio.

Bajo costo de transporte por su ligereza contra otros materiales como el vidrio. Alta conservación de los alimentos. Alta durabilidad, entre otros factores. Alto nivel de reciclabilidad.

Un análisis de la huella de carbono de resinas recicladas contra resinas vírgenes demuestra un beneficio importante. Al utilizar material posconsumo reciclado, es posible reducir hasta en un 90% la huella de carbono en PET y hasta 86% en PEAD.

Para que todo lo anterior se dé, es clave contar con despliegue de educación constante a la sociedad y trabajar con los gobiernos para generar proyectos de disposición y manejo de los materiales posconsumo, que después se puedan reprocesar para prolongar su vida útil circular y poder utilizarlos por un largo tiempo.

Para Quiroz, el ecodiseño es un factor clave para el incremento de las tasas de acopio en los diferentes tipos de materiales. “En la medida que se diseñen productos que faciliten su recolección una vez utilizados, veremos un incremento constante en las tasas de acopio. Hoy ya vemos casos de éxito, como la eliminación de algunos colores en las botellas que dañaban la recuperación; vemos también utilización de materiales amigables en las etiquetas como lo es el papel versus PVC. Por otro lado, también siguen creciendo los aligeramientos, reducción de tamaño en tapa y etiqueta, utilización de colores neutros, entre otros”.

Con visión de futuro

La principal lección que deja este caso de éxito es la articulación de la cadena. “Es importante que las empresas busquen la recuperación de cada produc-

La percepción de reciclabilidad del consumidor no siempre se alinea con el impacto real de huella de carbono del empaque.

Botella de PET (27 g)

Lata de aluminio (13 g)

Ejemplo de aplicación Materiales alternativos Impacto de gases de efecto invernadero kg de CO2 equivalente por unidad funcional Alto Bajo Alto Bajo Tasa de reciclaje global Consideraciones clave Empaques y servicios de comida, estimados preliminares 250-300 550-600 1,650-1,700 40-50 65-75 40-50

Consideraciones clave

material

to que ellos están fabricando. Esto se puede lograr con los clientes, en programas de acopio donde se pueda hacer esta recuperación. Se puede generar una logística inversa para tener depósitos en las plantas y hacer una recuperación continua. Pero es clave hacer alianzas con empresas recicladoras, y es necesario apegarse con empresas que hoy están haciendo el reciclado en flexible y en rígido, en nuevos productos. Es clave la alianza en toda la cadena, dueños de marca y recicladores”.

Cuando se le pregunta al experto sobre las recomendaciones que hace a otras empresas, es enfático en anticiparse a la problemática. “La curva de aprendizaje para el manejo de producto reciclado lleva tiempo, así que es importante estar preparado para cubrir con la necesidad de producto reciclado una vez que se pongan en vigor las regulaciones”. Esta tarea no es fácil, debido a que muchas veces el costo de la resina virgen no compensa el daño ambiental que se hace por la falta de cierre de ciclo. “En ALPLA lo vemos como una inversión”, añade; “sabemos que hoy estamos contracorriente, viendo una alta disponibilidad de resinas vírgenes y con una oferta de precio muy baja. Ambos son temas críticos para la

transporte Ruptura

Fuente: www.mckinsey.com

utilización de material reciclado por algunos dueños de marca, donde su principal prioridad sigue siendo el costo de los materiales”.

La calidad del material reciclado radica en la separación.

Sin embargo, para Quiroz es posible anticipar que en un futuro cercano esta inversión dará frutos. “Hoy vemos una gran oportunidad, ya que la necesidad de materiales reciclados será tan alta, que no dará abasto al consumo. Como lo comenté anteriormente, no solo es hacer inversión de plantas de reciclado, sino realmente conocer toda la cadena de producto en posconsumo y apoyar a la sociedad para captar botella al inicio de la cadena, con contenedores, generar equipos de recolección, separación de materiales, etc”.TPPOR TATIANA ROJAS

RE-LOOPING: RECICLAJE DE PLÁSTICOS 2.0

El re-looping emerge como una solución innovadora para el creciente problema de los residuos de envases de plástico, transformando los productos usados en materiales de alta calidad.

Históricamente, los esfuerzos por el reciclaje de plásticos se han enfocado en maximizar el ciclo de vida de los mismos, aprovechando sus beneficios y gestionando estratégicamente las opciones de cierre de ciclo; pero la realidad es que la industria plástica sigue atascada en encontrar la alternativa ideal para este proceso.

Lo cierto es que el grado de tecnicidad y coste del reciclaje de plásticos es mucho más complejo que el de cualquier otro material de embalaje, pues se trata del reciclaje independiente de alrededor de siete familias diferentes de plásticos, que no se pueden mezclar porque pierden las propiedades necesarias para su reutilización. ¿En qué deriva esto? En procesos sumamente precisos y que requieren de constante innovación.

En este contexto, el término “Loop” se ha extendido en la industria plástica para hacer referencia justamente a este proceso que conlleva la transformación de un material para su reciclaje y reutilización; desde las ya conocidas formas de reciclaje: “open loop” y “closed loop”, hasta nuevos e innovadores enfoques como el “re-looping”.

SOSTENIBILIDAD

Como bien se sabe, el reciclaje de ciclo cerrado (“closed loop”) implica que el plástico de los productos originales se reutilizará para crear la misma clase de producto al finalizar el ciclo, siendo un proceso donde incluso se puede potenciar el reuso mediante un modelo de negocio que facilite la recuperación de los productos, como puede ser a través de sistemas de alquiler o depósito.

En contraste, en un reciclaje de ciclo abierto, el material plástico de los productos iniciales no se destina a la misma clase de producto, sino que se emplea para fabricar otros tipos de artículos o referencias de productos.

Aunque existen estas y otras alternativas como el reciclaje químico, que han buscado sacar el mayor provecho del plástico para su reciclaje, la realidad es que desde sus orígenes el reciclaje en general se ha enfrentado al mismo desafío: el plástico reciclado se emplea en productos de menor valor. Es decir que la transformación de los productos usados siempre concluirá en un nuevo producto, utilizable, por supuesto, pero de menor valor en términos de propiedades, y es allí donde el re-looping aparece con una nueva apuesta.

¿En qué consiste el re-looping?

Esta no es más que una alternativa de los ciclos de reciclaje que, a diferencia de los métodos existentes, propone una suma de esfuerzos que den como resultado la conversión de productos usados en nuevos productos de igual valor.

Gracias a la capacidad tecnológica actual, la industria del reciclaje puede dar un giro a un cambio transformacional en el que el valor de los productos reciclados sea igual o superior a su precedente. Por ejemplo, en lugar de reciclar los envases de plástico para obtener madera plástica, reutilizaríamos los envases de plástico en las resinas de la más alta calidad posible.

Esta perspectiva implica un cambio en la mentalidad de todos los actores de la cadena de producción y consumo: consiste en reconocer que desde la creación misma los materiales deben estar dispuestos para su posterior reciclaje y, en este sentido, tener la certeza de que lo que se pone en el mercado es lo que se recibirá de vuelta.

Hoy el mundo produce 430 millones de toneladas de plásticos al año, dos tercios de los cuales son productos de corta duración que luego se convierten en residuos. Se estima que la producción se triplicará para 2060; por tanto, las iniciativas alrededor del reciclaje de plásticos son de gran valía.

¿Cómo implementar el re-looping?

Para adoptar correctamente esta nueva perspectiva sobre el reciclaje es vital que los productos estén diseñados de manera que los materiales puedan ser reutilizados en los mismos productos o en productos equivalentes. Y este sentido, cada parte de la cadena debe aportar en el desarrollo del mismo, por ejemplo, que los mercados donde se venden los productos sean más rigurosos con las tecnologías de reciclaje que implementan.

El re-looping, en otras palabras, está directamente ligado con la promoción del cierre de ciclo de los productos; esto requiere de una disminución significativa de la contaminación no controlada y de la búsqueda de un destino circular para los materiales, es decir, que puedan ser reutilizados varias veces. ¿Qué se debe tener en cuenta entonces?

Diseñar pensando en el reciclaje

En el re-looping es importante que los productos estén diseñados de tal manera que puedan ser reciclados o reutilizados múltiples veces en todos los aspectos. Para lograrlo, los aditivos estabilizadores y los de procesamiento deben estar cuidadosamente optimizados para cumplir con las normas aprobadas por la FDA y la EFSA, que son las agencias que regulan el uso de materiales y aditivos que entran en contacto con alimentos. De esta manera, se busca garantizar la seguridad de los materiales reutilizados en el proceso y su adecuado uso en la industria alimentaria.

La clave: los mono-materiales

Los materiales que sean fácilmente reciclables y que mantengan su calidad a través de múltiples ciclos de reciclaje son ideales. Evitar mezclar diferentes tipos de plásticos que puedan complicar el proceso de reciclaje es la prioridad. Lo mono materiales en este caso son no afectan negativamente las propiedades del plástico reciclado. Es-

tos materiales pueden ser clasificados y procesados como si fueran un único material, lo que facilita su reciclaje.

Un ejemplo de esto son las películas de recubrimiento, que deben ser fácilmente separables para poder reciclarlas adecuadamente. Actualmente, las tapas de aluminio que se encuentran en algunos envases, como los vasos de yogur, representan un problema significativo debido a que dejan residuos de aluminio en los bordes de los vasos de plástico. Incluso cuando se hace un esfuerzo por quitar la tapa antes del reciclaje, es complicado lograr una separación completa.

¿Son necesarios los adhesivos y las tintas?

Un diseño simple y minimalista facilita el proceso de reciclaje; con este enfoque se promueve evitar adhesivos, tintas, laminados o recubrimientos que puedan ser difíciles de separar durante el reciclaje. Y, en caso de tenerlos, los adhesivos utilizados para las etiquetas deben ser diseñados para su fácil eliminación durante el reciclaje, para asegurar que

SOSTENIBILIDAD

no queden residuos en el empaque. Por su lado, se debe evitar la impresión directa de tintas sobre plásticos, a menos que se pueda garantizar su eliminación de acuerdo con los protocolos aprobados de reciclaje/re-looping. Las tintas deben ser eliminadas como partículas y no mediante lavado o disolución en agua.

El relooping consiste en reconocer que desde la creación misma los materiales deben estar dispuestos para su posterior reciclaje y, en este sentido, tener la certeza de que lo que se pone en el mercado es lo que se recibirá de vuelta.

producto afecta al medio ambiente.

Con este conocimiento se podrá minimizar el impacto en cada etapa del ciclo de vida, además de ser una herramienta ideal para hacer mejoras en eficiencia y reducción de residuos.

¿Cuál es el camino a seguir con el re-looping?

La conversión de productos en nuevos materiales y aplicaciones de alta calidad requiere una planificación y estrategia cuidadosa. Comienza con la mejora del diseño y la decoración del producto, un paso esencial para facilitar su reciclaje y reutilización, y asegurar que pueda ser procesado eficientemente.

Esta etapa inicial se complementa con la implementación de tecnologías avanzadas como NIRVIS/ AI/marcadores para la clasificación de los envases. Esta clasificación es vital para preparar los materiales para el siguiente paso, que implica el retiro de etiquetas en molde y un proceso de lavado para eliminar la tinta. La clasificación de escamas antes de reciclar los materiales asegura que estén listos para su reutilización.

Reducción de componentes

Para el reciclaje es clave minimizar el número de componentes diferentes en el empaque, especialmente si son de diferentes materiales. Esto facilita la clasificación y el procesamiento en las instalaciones de reciclaje.

Así mismo, si el empaque tiene múltiples partes, es preciso asegurar que puedan ser fácilmente separadas para el reciclaje. Esto puede incluir el diseño de tapas y sellos que puedan ser retirados sin herramientas.

Análisis del ciclo de vida

Realizar un análisis del ciclo de vida del empaque permite entender su impacto ambiental en todas las etapas, desde la producción hasta el reciclaje. Este procedimiento evalúa el impacto ambiental de un producto en todas las etapas de su vida, desde la extracción de materias primas hasta la producción, uso y disposición final. Esto proporciona una visión completa de cómo un

La calidad de los nuevos productos también depende de la eliminación de volátiles y otras moléculas que podrían contaminarlos. Este proceso de descontaminación se vincula estrechamente con la trazabilidad precisa de los insumos y su mezcla, lo que garantiza la uniformidad y consistencia de los materiales y evita la mezcla de diferentes resinas y grados.

La integración de tecnologías modernas de visión artificial e inteligencia artificial en este proceso no solo optimiza el reciclaje, sino que también asegura la ausencia de contaminación, verificando la composición de los materiales antes y después de la clasificación.

Finalmente, aunque el re-looping no propone que las marcas y minoristas deban renunciar a su identidad visual, sí requiere una ampliación de los requisitos de diseño de los envases y tener en cuenta todas las consideraciones clave mencionadas anteriormente. Esto no solo facilita el proceso de reciclaje, sino que también promueve la sostenibilidad, reflejando los valores y el posicionamiento de la marca en el mercado. TP

LA INNOVACIÓN

Y SU PAPEL EN EL CIERRE DE CICLO

A través de la innovación aguas arriba y aguas abajo es posible generar flujos de materiales aptos para el cierre de ciclo.

A pesar de que el concepto de ecodiseño fue introducido recientemente, ha experimentado una evolución significativa y ahora se considera una metodología. La Norma ISO 14006, titulada “Sistemas de gestión ambiental: Directrices para la incorporación del ecodiseño”, se centra en mejorar el impacto ambiental de los productos y servicios de diseño ecológico.

Según esta norma, el ecodiseño se define como la integración de consideraciones ambientales en el proceso de diseño y desarrollo de un producto, con el propósito de reducir los efectos negativos sobre el medio ambiente a lo largo de su ciclo de vida.

En consecuencia, los impactos ambientales totales generados por un producto están relacionados con diversos aspectos, como el consumo elevado de materias primas, energía y agua, el consumo energético durante su uso, las emisiones directas o indirectas a la atmósfera o al agua, entre otros.

Estos aspectos tienen consecuencias como el agotamiento de los recursos naturales, la disminución de la calidad ambiental, el efecto invernadero y la eutrofización del medio ambiente.

Es crucial abordar la causa raíz de un problema en lugar de simplemente tratar los síntomas, especialmente al adoptar un enfoque de economía cir-

cular. Por ejemplo, si dejamos el grifo de la bañera abierto y comienza a desbordarse, la solución real radica en cerrar el grifo en lugar de simplemente limpiar el desorden mientras el agua sigue corriendo. Es importante asegurarse de que no se derrame más agua. Este enfoque de abordar la causa raíz es fundamental, ya que nos lleva directamente al origen del problema.

Este mismo principio se aplica al tratar los residuos. En una economía circular, la innovación en el origen implica pensar en cómo evitar la creación de residuos en lugar de encontrar formas de lidiar con una gran cantidad de ellos. Al descubrir cómo prevenir los residuos de envases y la contaminación desde su origen, podemos generar beneficios económicos al mismo tiempo.

Cambio de mentalidad

Para disminuir la generación de residuos, es importante estar abiertos a cambios radicales que desafíen la forma en la que se han venido haciendo las cosas hasta ahora. Para ello se proponen tres medidas:

Repensar el empaque: implica innovar en el diseño del empaque, considerando el concepto, formato, componentes y elección de materiales, con el objetivo de mantener la función esencial del empaque mientras se reducen los residuos. Por ejemplo, esto puede implicar cambiar de formatos de empaque no reciclables a reciclables o utilizar materiales completamente diferentes, como aquellos que son comestibles o solubles.

Repensar el producto: implica innovar en el diseño del producto en términos de formulación, concepto, forma y tamaño, con el fin de modificar las necesidades del empaque al tiempo que se mantiene o mejora la experiencia del usuario. Por ejemplo, esto puede incluir el cambio de un producto físico a uno digital, o de un producto líquido a uno sólido.

Repensar el modelo de negocio: implica innovar en el diseño del sistema en aspectos como el modelo de entrega, la cadena de suministro, la ubicación de la producción y los flujos de ingresos,

con el propósito de ajustar las necesidades del empaque. Esto puede implicar la venta de productos en envases recargables o retornables en lugar de envases de un solo uso, o la localización de la producción de manera que se pueda garantizar la frescura sin depender de envases complejos, que a menudo son menos reciclables, utilizados en las cadenas de suministro globales.

Reutilización

Se ha despertado el interés por la reutilización. Hay cuatro modelos diferentes de reutilización. Se diferencian según la propiedad del envase, es decir, si el envase se recarga o se devuelve, y dónde se produce la recarga/devolución.

Recarga en la calle: los usuarios pueden recargar sus recipientes reutilizables fuera de casa, utilizando un sistema de dispensación en tiendas u otros lugares designados.

Devolución desde casa: se ofrece un servicio de recogida desde el hogar para recuperar los envases reutilizables, realizado por una empresa de logística o un servicio especializado.

Devolución en la calle: los usuarios pueden devolver los envases en tiendas o puntos de entrega específicos, como máquinas de devolución de depósitos o buzones designados.

Reutilización B2B: estos pueden ir desde empresas individuales que reutilizan sus propios envases de transporte hasta sistemas de reutilización a nivel industrial, gestionados por operadores interconectados que administran un conjunto compartido de envases reutilizables estandarizados.

Eliminación

Históricamente, la eliminación se ha considerado una estrategia poco inspiradora y con un impacto limitado. Sin embargo, esta percepción está cambian-

SOSTENIBILIDAD do debido a un cambio en la opinión sobre lo que hace que un empaque sea "necesario". Cada vez más empresas están cuestionando la necesidad de utilizar empaques en diferentes aplicaciones, lo que ha llevado a un aumento en la identificación de elementos de empaque que pueden considerarse "innecesarios" y, por lo tanto, ser eliminados directamente.

La consecución de una economía circular para los plásticos resulta inviable sin la implementación de la eliminación. Según las proyecciones, se espera que la demanda de envases de plástico se duplique en las próximas dos décadas, lo que dificultará el manejo sostenible de este flujo creciente de plásticos.

Existen dos enfoques diferentes para la eliminación: un enfoque directo y un enfoque innovador. Se diferencian en función de si un elemento del empaque cumple una función esencial o no.

El empaque que no cumple una función esencial se elimina directamente. Por ejemplo, empaques de película en latas de compra múltiple. En la eliminación innovadora el empaque que cumple una función esencial se elimina indirectamente a través de la innovación; y su función se alcanza de una manera diferente. Por ejemplo, envolturas comestibles para productos frescos, que prolongan la vida útil y eliminan la necesidad de empaque.

Circulación de materiales

Los esfuerzos de diseño de empaques en el origen son tan importantes como los esfuerzos de infraestructura al final de la cadena para el cierre de ciclo. Existen tres mecanismos para lograr la circulación de los materiales: el reciclaje, el compostaje y la sustitución.

En el reciclaje, se lleva a cabo el proceso de descomposición de los envases de plástico, ya sea de manera mecánica o química, para obtener materiales que posteriormente son utilizados en la fabricación de nuevos productos. Es importante destacar que en esta descripción se excluye tanto la recuperación de energía como el uso del plástico como combustible.

Antes de adentrarse en el diseño individual de elementos de empaque con el objetivo de mejorar su capacidad de reciclaje, es útil considerar cambios generales que se pueden implementar en toda una

cartera de empaques para mejorar rápidamente dicha capacidad. Por ejemplo, es posible alejarse de los tipos de plástico o formatos de empaque que no cuentan con un flujo de reciclaje eficiente y enfocarse en aquellos que sí lo tienen. Además, puede haber oportunidades para eliminar por completo ciertos formatos de empaque.

Es posible alejarse de los tipos de plástico o formatos de empaque que no cuentan con un flujo de reciclaje eficiente y enfocarse en aquellos que sí lo tienen. Además, puede haber oportunidades para eliminar por completo ciertos formatos de empaque.

A través del compostaje, los envases de plástico se someten a un proceso de descomposición en instalaciones de compostaje, ya sea a nivel doméstico o industrial. Este proceso resulta en la producción de biomasa, agua y dióxido de carbono (CO2). Aunque los plásticos compostables no son una solución universal, si se utilizan de manera adecuada y en las aplicaciones correctas, pueden integrarse en una economía circular. Es importante considerar cuidadosamente su uso y aplicarlos de manera estratégica para maximizar sus beneficios dentro del contexto de la sostenibilidad

Por último, en la estrategia de sustitución los envases de plástico son reemplazados por otros tipos de envases que no contienen plástico, como papel o aluminio. Estos nuevos envases están diseñados específicamente para poder ser reciclados o compostados de manera efectiva. TP

TECNOLOGÍA

ELÉCTRICO E HIDRÁULICO:

LO MEJOR DE DOS MUNDOS

La icónica celebración de 100 años de Arburg vino acompañada del lanzamiento de una máquina híbrida de moldeo por inyección, que combina potencia y precisión.

En lo que respecta a la eficiencia energética, los accionamientos eléctricos son cada vez más importantes en el moldeo por inyección. Los accionamientos hidráulicos se destacan en cuanto a inyección potente y rentabilidad. Con la máquina que lanzó con motivo de sus 100 años, la Allrounder 470 H, Arburg combina lo mejor de dos mundos.

Y sus clientes respaldan esta decisión. Durante los últimos días de tecnología de la compañía, que tuvieron lugar el pasado mes de marzo, se realizó entre los asistentes una encuesta donde 96% de los

encuestados aseguraban que la máquina es un buen reemplazo para los equipos eléctricos, y el 95% afirma que puede utilizarse como sustituto de equipos eléctricos.

En entrevista con K-Aktuell, Gerhard Böhm, director de ventas y servicio de la compañía, destaca que “nuestra intención detrás de esta tecnología de máquinas fue claramente confirmada por los encuestados y calificada como extremadamente interesante, tanto para el moldeo por inyección técnico como para aplicaciones exigentes, por ejemplo en la

TECNOLOGÍA

CON MOTIVO DEL CENTENARIO de la empresa familiar Hehl, Guido Frohnhaus (izquierda), director general de tecnología de Arburg, y Gerhard Böhm, director general de ventas y servicio, presentaron en febrero de 2023 en primicia mundial la Allrounder 470 H híbrida.

industria del automóvil y del embalaje. Con nuestra máquina híbrida de aniversario en tres variantes de rendimiento, hemos dado respuesta a la pregunta de nuestro tiempo. Porque ahorra energía, conserva recursos, es eficiente en la producción, fácil de usar y fiable al mismo tiempo. Además, la mayoría de los operadores de máquinas están familiarizados con las unidades de inyección hidráulicas y pueden aprovechar al máximo sus ventajas”.

Fuerza y precisión

Con la incorporación de los servomotores AMKmotion a Arburg, el desarrollo y la producción de todo el sistema motriz está ahora dentro de la compañía, impactando positivamente la tecnología del sistema de cierre y apertura del molde, el motor y el convertidor. Según la variante seleccionada, la Allrounder híbrida puede combinar inyección controlada, tecnología dinámica de acumulador hidráulico y un accionamiento de dosificación servoeléctrico que ahorra energía para lograr un alto rendimiento de plastificación.

El accionamiento por husillo de rodillos planetarios en combinación con motores refrigerados por líquido es adecuado para tareas de moldeo por inyección de alto nivel. Con este accionamiento eléctrico directo, que está instalado en las máquinas híbridas de las variantes Premium y Ultimate, se pueden alcanzar todas las posiciones de forma

Los accionamientos hidráulicos, probados desde hace décadas en el moldeo por inyección, destacan por su madurez, su robustez, su bajo mantenimiento y su larga vida útil. Son especialmente adecuados para altos rendimientos de material y alcanzan altas fuerzas, que pueden mantenerse durante el sostenimiento, independientemente de su duración.

rápida y precisa y se puede lograr una transmisión de fuerza sin carga, así como una alta densidad de potencia. De acuerdo con el fabricante, esto se cumple para una vida útil larga aún operando al máximo de carga.

La cinemática de la rodillera doble de cinco puntos está coordinada con el motor eléctrico. De esta manera se logra una transmisión de fuerza simétri-

LA ALLROUNDER 470 H HÍBRIDA sienta las bases para una nueva tecnología de máquinas que ahorra energía, conserva recursos, es eficiente en la producción, fácil de usar y fiable.

ca en el movimiento y en la parada, aún con moldes muy pesados. A través de un ajuste servoeléctrico la rodillera puede ajustarse de manera confortable a diferentes alturas de molde. Y de manera opcional puede obtenerse un controlador de la fuerza de cierre, para lograr un mantenimiento estable y también una compensación de la expansión térmica del molde de manera automática.

50%

de energía puede ahorrarse en con el sistema servohidráulico integrado ASH, especialmente en procesos con largos tiempos de enfriamiento.

Otros requisitos para la producción de piezas de alta calidad son una preparación homogénea del material fundido y una inyección precisa. Los accionamientos hidráulicos, probados desde hace décadas en el moldeo por inyección, destacan por su madurez, su robustez, su bajo mantenimiento y su larga vida útil. Son especialmente adecuados para altos rendimientos de material y alcanzan altas fuerzas, que pueden mantenerse durante el sostenimiento, independientemente de su duración.

Menor huella energética

"La nueva generación de máquinas incorpora muchas innovaciones técnicas que sólo están disponibles en Arburg", añade Guido Frohnhaus, director general de Tecnología e Ingeniería. "Al diseñar la nueva Allrounder 470 H, mejoramos significativamente nuestra tecnología probada para optimizar la huella energética y reducir los tiempos de ciclo". A esto contribuyen el nuevo concepto de gestión del aceite, la división del caudal para movimientos simultáneos de los ejes secundarios hidráulicos y el uso ampliado del sistema servohidráulico de Arburg.

En comparación con una máquina hidráulica similar, la huella energética de la Allrounder 470 H es hasta un 50 por ciento mejor y, dependiendo de la aplicación, se pueden ahorrar hasta 12.000 kilogramos de CO2 cada año. El nuevo concepto de gestión del aceite también ayuda a conservar los recursos: por un lado, se necesita alrededor de un 35 por ciento menos de aceite y, por otro, se aprovecha el calor residual de las máquinas para precalentarlo. Además, la capacidad de agua de refrigeración necesaria también es entre un 50 y un 70 por ciento menor. Una reducción del tiempo del ciclo seco de hasta un 33 por ciento da como resultado una eficiencia de producción significativamente mayor.

En las Allrounder 470 H Comfort y Premium se ha integrado el sistema servohidráulico de Arburg (ASH), que ya ha demostrado su eficacia en Allrounder hidráulicas y eléctricas. El ASH permi-

te un funcionamiento especialmente eficiente desde el punto de vista energético y con bajas emisiones, ya que el servomotor refrigerado por agua y con control de velocidad adapta continuamente el sistema de accionamiento a la necesidad de potencia real. Esto significa, por ejemplo, que cuando la máquina deja de moverse, el accionamiento de la bomba también se detiene y, por tanto, ya no se producen pérdidas en tiempos muertos. Esto ahorra hasta un 50 por ciento de energía, especialmente en procesos con largos tiempos de enfriamiento. Al mismo tiempo, también se reducen considerablemente las necesidades de refrigeración y el nivel de ruido de la máquina.

Ahorros en hidráulica

La división del caudal de la bomba hidráulica permite accionar un eje secundario adicional al mismo tiempo. Esta tecnología tiene un efecto positivo en la producción y la eficiencia energética, especialmente en las potentes máquinas híbridas Allrounder H. Las máquinas consumen menos energía en total y al mismo tiempo también se reducen los tiempos de ciclo. Estas son dos ventajas reales combinadas que la serie híbrida puede ofrecer frente a las máquinas puramente hidráulicas.

Por su parte, el nuevo concepto de gestión del aceite con un depósito de aceite mejorado, una carcasa del filtro de aceite con presión diferencial y un mantenimiento predictivo para el cambio de filtros y la inspección de la bomba de aceite son aspectos que garantizan que las nuevas máquinas sean extremadamente fiables y funcionen con bajos requisitos de energía y recursos. El mensaje de advertencia de un filtro sucio se emite cuando el nivel alcanza el 75 por ciento, lo que es lo suficientemente temprano para permitir la compra proactiva de un nuevo filtro a tiempo. Como resultado, ninguna máquina se detiene. TP

PRESIÓN DE INYECCIÓN:

QUÉ ES, CÓMO CALCULARLA Y POR QUÉ ES IMPORTANTE

El seguimiento de la curva de presión en el tiempo permite detectar variaciones en el proceso de moldeo y minimizar la producción de piezas fuera de especificaciones.

La presión de inyección es un parámetro crucial en el proceso de moldeo por inyección. La presión de inyección se acumula por la fuerza de la unidad de inyección y el área del tornillo que empuja el plástico fundido hacia la cavidad del

molde. Normalmente se mide en libras por pulgada cuadrada (psi) o bares (1 bar = 14,5 psi). Es uno de los factores más importantes que determinan la calidad y consistencia del producto final.

La presión de inyección requerida para una

aplicación en particular depende de varios factores, como el tipo de material plástico, el tamaño y la forma del producto y el diseño del molde. En general, debe ser lo suficientemente alta como para llenar completamente la cavidad del molde sin causar defectos o vacíos en el producto terminado. Al mismo tiempo, no debe ser tan alta que provoque la rotura del molde o la degradación del plástico.

Presión de llenado, presión de empaque y presión de sostenimiento

La presión de llenado junto con las presiones de empaque y sostenimiento están presentes en el proceso de moldeo. La presión de llenado es la presión requerida para llenar el molde hasta cierto nivel (95 a 98% del volumen de la pieza). La presión del paquete es la presión aplicada después de llenar el molde. Se requiere empacar el plástico en todas las esquinas y grietas de la cavidad del molde. La presión de sostenimiento es la presión aplicada durante la fase de enfriamiento del plás-

TECNOLOGÍA

tico para garantizar que el plástico permanezca en contacto con las superficies del molde y para minimizar/controlar la contracción de la pieza. Las presiones de llenado más altas, como resultado de las altas velocidades de llenado, pueden ayudar a mejorar el efecto de las presiones de empaquetamiento y sostenimiento de la pieza, lo que a su vez puede dar como resultado productos terminados de mayor calidad.

Cómo calcular la presión de inyección

La presión de inyección como concepto es cualquier presión acumulada cuando el tornillo empuja el plástico hacia el molde (llenar, empacar o sostener). La presión de inyección es la variable que proporciona parte de la información más importante que necesitamos para comprender y ajustar el proceso según sea necesario. La presión de inyección está determinada por una ecuación simple:

P = F / A

Donde: P=Presión, F=Fuerza y A=Área.

Piensa en la fórmula de esta manera: la presión es el resultado de una fuerza que se distribuye en un área determinada. A los efectos del moldeo por inyección, podemos agregar esto: la presión es el resultado de una fuerza que se distribuye en un área determinada en un momento específico. Agregamos el tiempo variable a esta definición porque la presión de inyección se aplica dentro de períodos de tiempo específicos durante un ciclo. Podemos ver la cantidad de presión que se aplica a lo largo del tiempo en un gráfico de presión frente a tiempo, como se muestra en la figura 1.

La figura 1 representa el comportamiento de la presión de inyección durante un ciclo de moldeo y nos permite identificar diferentes etapas dentro del ciclo: Llenado, tiempo de transferencia o conmutación, empaquetado y sostenimiento, retardo de rotación del tornillo y fase de rotación del tornillo (contrapresión). Cada una de estas etapas dentro del ciclo están limitadas por una franja de tiempo perfectamente definida.

Entonces, ¿dónde ocurre realmente la presión de inyección en una máquina? Eso varía según el tipo de máquina. Para máquinas hidráulicas, la presión de inyección se produce en el cilindro de inyección. Para máquinas eléctricas, se produce delante del tornillo de plastificación.

Contabilización de los cambios de viscosidad

El objetivo de cualquier moldeador es crear un proceso estable y consistente, que dé como resultado piezas de plástico repetibles y de buena calidad. Eso es bastante obvio, ¿verdad? Sin embargo, la realidad es que a menudo no es el caso. Con tantas variables que influyen en cada disparo, no es de extrañar que las curvas del gráfico a menudo no coincidan entre sí, disparo tras disparo. El material, los parámetros del proceso, el molde y las condiciones de la máquina que no están bien definidas son causas que crean piezas defectuosas. La condición del material y su viscosidad son las variables más comunes que causan una calidad inconsistente. Este cambio de viscosidad puede variar mucho de un ciclo de producción a otro, o incluso dentro del mismo ciclo de producción.

La curva de presión de inyección nos permite visualizar este cambio de viscosidad y actuar en consecuencia para tenerlo en cuenta. Si miramos un gráfico, podemos ver la viscosidad del material representada como el área bajo la curva durante la etapa de llenado, como se muestra en la figura 2. TP

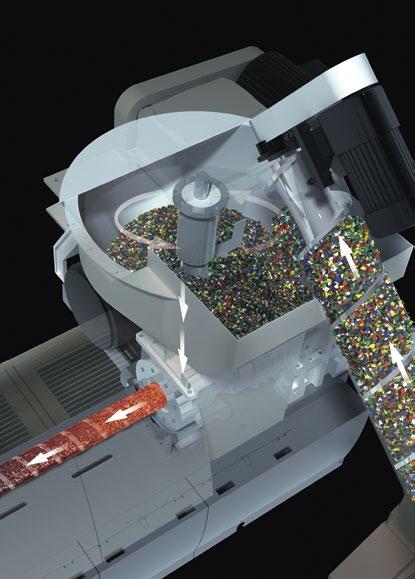

CÓMO RESOLVER 7 PROBLEMAS FRECUENTES

EN LAS OPERACIONES DE RECICLAJE DE PLÁSTICOS

Desde la inestabilidad en la alimentación hasta la presencia de pellets pegajosos, esta guía presenta soluciones para los problemas comunes en reciclaje, y permite mejorar la eficiencia y calidad de la producción.

Las diferentes características de cada tipo de plástico pueden hacer que las operaciones de reciclado de plástico sean un reto de vez en cuando. En la mayoría de los casos, muchos problemas comunes pueden resolverse con el mínimo esfuerzo

1

cuando se dispone de máquinas de reciclado de plásticos flexibles y fáciles de usar. Aquí hemos enumerado las posibles soluciones a siete problemas comunes de las operaciones de reciclado de plástico.

INESTABILIDAD DE LA ALIMENTACIÓN DE MATERIAL

La alimentación de materiales de desecho en las máquinas de reciclado de plástico debe ser estable para lograr la máxima productividad y evitar al mismo tiempo los tiempos de inactividad de la máquina. Una alimentación excesiva o insuficiente suele traducirse en una baja eficiencia de la producción.

A modo de solución, se han desarrollado los sistemas de alimentación de material automáticos, como cintas transportadoras, transportadores de tornillo o alimentadores de rodillo, que trabajan en coordinación con el granulador de plástico y son capaces de suministrar material de manera constante. Estos sistemas de alimentación, como los fabricados por Polystar, operan o se detienen en función de la carga del granulador, lo que resulta en una eficiencia óptima en la alimentación del material.

2

CONTAMINACIÓN DEL MATERIAL PLÁSTICO

Los residuos de alimentos, la suciedad, el aceite y otras impurezas, así como la mezcla de diferentes tipos de plásticos, pueden contaminar los pellets reciclados y provocar una disminución de su calidad y reutilización. La contaminación también hace que el proceso de reciclado sea menos eficiente, produciendo más residuos y aumentando los costos.

La solución más sencilla es asegurarse de que los residuos de plástico estén limpios y clasificados según su tipo antes de introducirlos en las máquinas de reciclado. Los residuos de plástico postconsumo sucios deben lavarse y secarse antes del proceso de reciclaje.

3

ATASCOS Y PUENTES DENTRO DE LA TOLVA

Los atascos de material suelen producirse por materiales mal preparados o por un mantenimiento deficiente de los componentes de la máquina. En las máquinas de reciclado con tolva de alimentación, el material puede formar puentes debido a que los pellets se entrecruzan entre sí, o a la humedad (en el caso de partículas diminutas).

Una preparación adecuada basada en el tipo, la forma y el estado del material de desecho para su máquina de reciclaje, y el uso de sistemas de autoalimentación pueden resolver muchos problemas de obstrucción del material. El mantenimiento periódico de los componentes de la máquina, como el cambio regular de las mallas del filtro y la desobstrucción del cabezal de molido son también medidas preventivas fáciles y comunes. El uso de alimentadores forzados para las máquinas de reciclado con alimentación por tolva puede ayudar a evitar los atascos de material.

4 SOBRECALENTAMIENTO

El sobrecalentamiento de los residuos plásticos en los equipos integrados de preacondicionamiento (como la compactadora y la trituradora) o la sobrefusión de la masa fundida de plástico en la extrusora suelen provocar la degradación de los gránulos reciclados. Esto reduce su reutilización y debilita la calidad de los productos plásticos finales.

El ajuste de la temperatura adecuada en las secciones concretas de las máquinas de reciclaje en función de los materiales, la calibración eficiente de los elementos de calefacción y refrigeración y el uso de componentes fiables que no provoquen desequilibrios de temperatura pueden evitar considerablemente los problemas de sobrecalentamiento del material. La prevención de atascos de material también reduce los atascos locales y los problemas de sobrecalentamiento.

5 PELLETS DE PLÁSTICO PEGAJOSOS

Existen diversos motivos por los cuales los pellets reciclados pueden adherirse entre sí. Entre las causas más habituales se encuentran la elevada temperatura en la extrusora, una refrigeración inadecuada de los granulados y las características del material.

Ajustar los parámetros correctos de temperatura de la extrusora en función de su material y garantizar que la temperatura del agua de refrigeración (temperatura del aire en máquinas de reciclado refrigeradas por aire) se encuentra en un nivel adecuado puede resolver la mayor parte del problema de los gránulos de plástico pegajosos. El uso de un secador centrífugo también puede evitar que los gránulos se adhieran entre sí, al tiempo que los seca aún más. También se recomienda el uso de un refrigerador, especialmente en climas cálidos.

6 PELLETS HUECOS DE PLÁSTICO

Los gránulos de plástico huecos no son los preferidos para la producción de plástico. Suelen causar una producción ineficaz y una mala calidad del producto final debido a su baja densidad, resistencia reducida, tamaño y forma inconsistentes. Una desgasificación deficiente, una plastificación deficiente, la temperatura y la velocidad de circulación del agua de refrigeración pueden ser las causas más comunes de los gránulos de plástico huecos.

Las opciones del sistema de desgasificación por vacío basadas son una solución eficaz para eliminar el gas de los materiales que provoca la formación de gránulos huecos. Ajustar la temperatura correcta y estable en zonas concretas de la extrusora de reciclado y el cabezal proporciona una plastificación suave y evita los cambios rápidos de temperatura.

Ajustar la temperatura y la velocidad adecuadas del agua de refrigeración (ni demasiado fría ni demasiado rápida) también evita que los gránulos reciclados adopten una forma hueca.

un sistema de corte de pellets deficiente, son las razones comunes de la producción de pellets no uniformes. La ineficacia de la granulación es la razón más común para la creación de trozos de plástico.

Estabilizar la alimentación de material, garantizar un flujo suave de la masa fundida con el ajuste correcto de la temperatura, evitar los atascos y utilizar un sistema de corte de granulado con control automático de la velocidad y la presión resolverá la mayoría de los problemas de producción de granulado no uniforme.

7 TROZOS NO UNIFORMES

La uniformidad en la forma y el tamaño final del granulado reciclado es uno de los puntos más importantes que determinan la calidad del plástico reciclado. Muchos factores, como la inestabilidad en la alimentación, el flujo de material y, sobre todo,

Por ejemplo, el granulador Polystar de anillo de agua ajusta automáticamente la velocidad de corte del granulado en función de la velocidad de la masa fundida que sale del cabezal de la matriz. El resultado es un granulado de tamaño y forma uniformes en todo momento. Las cuchillas granuladoras desafiladas o su disposición pueden provocar la creación de trozos de plástico; la sustitución de las cuchillas por piezas de repuesto originales y el mantenimiento de la posición correcta pueden solucionar este problema. TP

¿CÓMO REDUCIR

LOS COSTES ENERGÉTICOS EN EXTRUSIÓN?

Algunas medidas para generar ahorros energéticos significativos en las líneas de extrusión de polímeros.

La fabricación de polímeros mediante extrusión requiere una gran cantidad de energía. En los últimos años se han realizado numerosos esfuerzos para aumentar la eficiencia energética de las líneas de extrusión de polímeros. Este tema es especialmente relevante en un momento en el que los precios de la energía están aumentando y hay una mayor conciencia sobre el medio ambiente. El ahorro de energía se ha convertido en un tema de gran interés.

Configuración de la extrusora

"La configuración de una línea de extrusión puede contribuir en gran medida al ahorro de energía. La mayor parte de la energía se consume en el proceso de extrusión cuando se funde el polímero, por lo que la elección del tamaño y el diseño de la extrusora es crucial", aclara Hans-Jürgen Luger, Director de Investigación y Desarrollo de SML.

Las extrusoras pueden ser altamente eficientes cuando se utilizan en configuraciones óptimas de accionamiento y husillo. Este principio se aplica especialmente a las extrusoras de alta velocidad de SML, que tienen diámetros de 75 mm y 90 mm, y están diseñadas para producir hasta 1.200 kg/h de polipropileno (PP), polietileno de baja densidad

(LDPE), polietileno lineal de baja densidad (LLDPE) y poliestireno (PS).

En comparación con las extrusoras de mayor diámetro, una extrusora de alta velocidad (HSE) requiere hasta un 80 % menos de energía calorífica para lograr el mismo rendimiento. Un ejemplo adicional es la extrusora HO-LT de SML, que se utiliza para polímeros sensibles como EVOH o materiales de unión, y permite obtener altos rendimientos a temperaturas de fusión más bajas. Al utilizar una extrusora HO-LT de 35 mm en lugar de una extrusora estándar de 75 mm para EVOH con el mismo rendimiento máximo, se reduce el consumo específico de energía (SEI) de 250 Wh/kg a 200 Wh/kg.

Tratamiento eficaz del agua de refrigeración

Además del calentamiento y la fusión de los polímeros, es importante considerar el proceso de refrigeración. En primer lugar, la calidad del agua utilizada en los sistemas de refrigeración es fundamental para lograr una refrigeración eficiente y

confiable. Los depósitos y la contaminación en el sistema de refrigeración pueden afectar la transferencia de calor, lo que requiere reducir la temperatura del agua de refrigeración para mantener la capacidad de refrigeración necesaria. Es importante asegurarse de que la temperatura del agua de refrigeración no sea más baja de lo necesario. 80%

Menos de energía calorífica se requiere cuando se usa una extrusora de alta velocidad, en rangos de alto diámetro de husillo.

En segundo lugar, el sistema de generación de agua de refrigeración brinda oportunidades para ahorrar energía. Por ejemplo, SML utiliza un siste-

TECNOLOGÍA

ma avanzado de pozos de agua en sus instalaciones, bombas geotérmicas (que también pueden funcionar con energía solar) y una unidad de enfriamiento en el techo de su sede central en Redlham. Además, el calor generado por las líneas de extrusión en funcionamiento se aprovecha para calentar el edificio durante el invierno.

1 2 3 4 5 6

6 medidas para reducir las pérdidas energéticas

Cuidar

que exista una configuración óptima entre accionamiento y husillo.

Revisar

la calidad del agua en los sistemas de refrigeración y evitar corrosión.

No reducir

la temperatura del agua más allá de lo necesario.

Trabajar

con películas más anchas es más eficiente energéticamente.

Aislar

superficies calientes, para evitar pérdidas por radiación.

Instalar

convertidores de frecuencia para ajustar la potencia a la demanda.

Configuración de la línea: reducción eficaz de los recortes de bordes

Otro tema clave es la cantidad de recortes de bordes que se trituran, se reintroducen en el proce-

so y se vuelven a fundir. En principio, la proporción de refusión disminuye a medida que aumenta la anchura de la película de una línea de extrusión. Por tanto, cabe suponer que las líneas de extrusión anchas con una mayor anchura de película son más eficientes. Comparando la línea de película estirable MiniCast de SML (1.500 mm de anchura neta) con la línea PowerCast XL de SML (4.500 mm de anchura neta) expuesta en la K'2022, la parte de recorte de bordes disminuye del 27 % al 17 %. Esto significa que el consumo adicional de energía debido a la realimentación por kg/h de producción neta de la línea es de 50 Wh/kg para la línea PowerCast XL en comparación con 90 Wh/kg para la MiniCast.

Reducción de las emisiones de calor

Aislar las superficies calientes, que sufren pérdidas de calor por radiación es un método muy eficaz y barato para reducir los costes energéticos. Además, el aislamiento, por ejemplo en los adaptadores de fusión, puede instalarse fácilmente a posteriori. Las mediciones han demostrado que el consumo de energía por 1 m de longitud para mantener la temperatura fijada de un adaptador puede reducirse de 8 kWh sin ningún tipo de aislamiento a 6 kWh con aislamiento (- 25 %). SML también ha modificado la unidad de calefacción/refrigeración del cilindro extrusor para reducir las pérdidas por radiación en el modo de calefacción hasta en un 30 %.

Detección del consumo de energía oculto en equipos periféricos

Los accionamientos de bombas o soplantes suelen funcionar a toda velocidad, independientemente de la velocidad y la potencia de la línea. Instalando convertidores de frecuencia y modificando el control de la máquina, las velocidades de accionamiento y, por tanto, la potencia necesaria pueden ajustarse a la demanda sin afectar a la salida de la línea. Otro paso consiste en utilizar bitWise, la herramienta de generación y análisis de datos de SML, para optimizar los parámetros de la máquina y aprovechar todo el potencial de ahorro. TP

LA TRANSFORMACIÓN DE LOS

ENVASES EN LA COSMÉTICA

El modelo de relleno y las soluciones de empaques de papel con barrera, así como la incorporación de soluciones que tienen componentes naturales en los materiales, son las tendencias actuales más importantes.

TENDENCIAS

EN EL ENSAMBLAJE AUTOMATIZADO

Consideraciones importantes para seleccionar la solución de unión automatizada adecuada para su aplicación de ensamblaje.

38 42 49

IMPRESIÓN 3D

BAJO DEMANDA

KraussMaffei introduce su nuevo modelo de impresión 3D, powerPrint, capaz de imprimir productos de hasta 10 metros cúbicos, ofreciendo también un servicio de impresión bajo demanda.

LA TRANSFORMACIÓN DE LOS

ENVASES EN LA COSMÉTICA

El modelo de relleno y las soluciones de empaques de papel con barrera, así como la incorporación de soluciones que tienen componentes naturales en los materiales, son las tendencias actuales más importantes.

En el campo de los envases para productos cosméticos, la sostenibilidad es también una megatendencia desde hace años. Cada vez con mayor frecuencia, los fabricantes emplean para sus envases monomateriales reciclables, papel y materias primas renovables obtenidas en muchas ocasiones de residuos agrícolas,

forestales o del sector alimentario. También son bien recibidas por los consumidores las soluciones rellenables, por la reducción de residuos que implican.

Los nuevos envases sostenibles se utilizan tanto en los productos cosméticos tradicionales como en los naturales. No obstante, hay que señalar que la cosmé-

tica natural lleva la delantera. El fuerte crecimiento de este mercado ha ido en detrimento de la cuota de negocio de la cosmética tradicional, según señala la plataforma de estadística en línea Statista. En Europa, Alemania ocupa el primer puesto cuando hablamos de productos naturales de belleza y cuidado corporal, seguida de Francia e Italia. A nivel mundial, a la cabeza encontramos el mercado de la cosmética natural estadounidense.

Consumo sostenible

Pocos fabricantes se apartan hoy de la tendencia general hacia una mayor sostenibilidad. Ya sea cosmética natural o no, los consumidores buscan envases sostenibles para los productos de belleza y cuidados; si es posible, sin nada de plástico. Stora Enso, empresa expositora en interpack, ha desarrollado recientemente un novedoso compuesto de papel para el sector de la cosmética que permite a sus socios producir envases en tubo; por ejemplo, para cremas de manos. El compuesto de papel está recubierto con una barrera de EVOH, que hasta ahora únicamente se utilizaba en los cartones para bebidas. Los tubos se pueden decorar con impresiones digitales de calidad. Un primer fabricante de cosmética natural utiliza esta técnica también con fines de marketing: gracias al uso de un software especial, se puede lograr un número infinito de nuevas variaciones del diseño para la impresión digital. De esta forma, cada tubo se convierte en una pieza única.

Los jabones y champús sólidos y los polvos cosméticos naturales que pueden mezclarse fácilmente

en casa con agua y convertirse en geles y productos capilares están de moda y permiten ahorrar en el envasado. Pero también tienen un buen recibimiento entre los consumidores los productos líquidos en frascos reciclados o las bolsas de monomaterial con productos para rellenar. En esta tendencia hacia la sostenibilidad encaja también un tubo de la empresa expositora en la interpack Hoffmann Neopac que está compuesto en más de un 95 % con materiales renovables. De ellos, el 10 por ciento procede de madera de abeto. Como consecuencia de ese contenido de madera, la superficie del llamado tubo Picea tiene un tacto rugoso. En cuanto a la función de barrera, la decoración, la idoneidad para el uso alimentario y la reciclabilidad, ofrece las mismas propiedades cualitativas que los tubos de PE tradicionales. La madera de abeto procesada proviene de bosques certificados de la UE, mientras que las fibras de madera se obtienen a partir de restos de serrín de aserraderos alemanes.

Hay planes para implantar un sistema pionero de envases de cosmética retornables. Funcionaría mediante la colaboración entre los fabricantes de envases y marcas y las empresas de gestión de residuos.

Materiales alternativos

Realizar una pequeña aportación para eliminar el problema de la contaminación del mar por plásticos: esto es lo que busca un nuevo material para etiquetas fabricado por UPM Raflatac con polímeros de PP de Sabic, con circularidad certificada. El plástico oceánico se recoge y se procesa mediante un procedimiento de reciclaje especial para transformarlo en aceite de pirólisis. Sabic utiliza este aceite como materia prima alternativa para fabricar polímeros de PP de circularidad certificada que, a continuación, se transforman en una lámina con la que UPM Raflatac produce finalmente el material para etiquetas. Está certificado conforme a las especificaciones del programa International Sustainability & Carbon Certification (ISCC). Como el PP con circularidad certificada de Sabic se comporta exactamente igual que los materiales de PP nuevos con base de petróleo, su implementación no ha supuesto ningún cambio

EL TUBO PICEA con una proporción de madera de abeto fue distinguido con el galardón «Tubo del año 2022» en el concurso organizado por la European Tube Manufactures Association (etma).

en lo que respecta al proceso de producción de láminas y material para etiquetas.

Menos residuos en el envasado

Usar y tirar: esa suele ser la suerte de la mayoría de los envases utilizados en la cosmética y el cuidado corporal. Algunos fabricantes luchan contra este modelo con los sistemas de rellenado. Como alternativa a los envases desechables, permiten ahorrar en material de envasado y en costes de transporte y logística. Estos sistemas de rellenado están ya muy extendidos en muchos países. En Japón, por ejemplo, hace ya mucho tiempo que es habitual comprar jabón líquido, champú y productos de limpieza en finas bolsas de lámina que se usan para rellenar el dispensador de casa; o utilizar el envase del relleno directamente como envase primario gracias a una sujeción especial.

Pero el concepto refill no se limita únicamente a las bolsas de rellenado reciclables. Las drogue-

rías y supermercados ya están probando estaciones de llenado para ver la respuesta de sus clientes a la posibilidad de rellenar ellos mismos los recipientes con productos de cuidado corporal, de limpieza, de lavado o detergentes. Los clientes pueden traer los recipientes de casa o comprarlos en el establecimiento. También hay planes para implantar un sistema pionero de envases de cosmética retornables. Funcionaría mediante la colaboración entre los fabricantes de envases y marcas y las empresas de gestión de residuos: unos se encargarían de recoger los envases de cosmética usados, otros de reciclarlos; y los últimos, finalmente, de transformar el producto reciclado en nuevos envases.

Rastreabilidad e identificación segura

Los envases de cosméticos pueden ser muy, muy pequeños. Las barras de cuidado labial, por ejemplo, no ofrecen mucho espacio, pero igualmente deben identificarse. Conseguir la orientación óptima en la manipulación de estos productos tan

Ya sea cosmética natural o no, los consumidores buscan envases sostenibles para los productos de belleza y cuidados.

pequeños durante el proceso de identificación puede convertirse en un desafío. Por eso, la empresa de marcado Bluhm Systeme ha desarrollado una instalación especial para el etiquetado y la identificación de los productos cosméticos más pequeños. El nuevo sistema de etiquetado Geset 700 consta de un dispensador de etiquetas, un marcador láser y la tecnología de transporte correspondiente. La instalación procesa hasta 150 productos cosméticos cilíndricos por minuto para dotarlos de etiquetas preimpresas e identificar cada lote particular. TP

TENDENCIAS

EN EL ENSAMBLAJE AUTOMATIZADO

Consideraciones importantes para seleccionar la solución de unión automatizada adecuada para su aplicación de ensamblaje.

Los mercados de todas las cosas, desde la electrónica a los automóviles, están cambiando continuamente, lo que exige que los fabricantes suministren calidad y confiabilidad al menor costo posible. Esto hace que los fabricantes estén explorando continuamente nuevos caminos para mejorar sus procesos.

Por ejemplo, las interrupciones en la cadena de suministro causadas por la pandemia han puesto una enorme presión para las empresas, y han favorecido a los proveedores que pueden reconocer las dificultades y adaptarse rápidamente aprovechando la automatización. La pandemia también ha alterado notablemente la disponibilidad del trabajo.

Afortunadamente, la automatización les permite a los fabricantes cambiar rápidamente su mezcla de productos de acuerdo con el suministro de material cambiante, así como ampliar las capacidades de producción o lograr una mayor flexibilidad de producción sin necesidad de aumentar el tamaño de las instalaciones. Esto no solo mejora la velocidad de la producción, la duración del ciclo y la calidad (al mismo tiempo que se reducen costos), sino que también permite que los fabricantes suministren productos con eficiencia y utilicen su talento como expertos en operaciones comerciales en ubicaciones remotas de forma virtual en cualquier sitio.

INNOVACIÓN

La necesidad de acomodarse e interactuar con el personal remoto, los sistemas de producción e, incluso, con los clientes posteriores ha impulsado el desarrollo de toda una nueva generación de soluciones automatizadas. De hecho, la pandemia de COVID-19 cambió el papel del trabajo a distancia, pasando de ser una comodidad a un imperativo para enormes grupos de trabajadores y negocios de todos los niveles.

El trabajo remoto también exige demandas especiales en materia de seguridad. Exige una alta fiabilidad y de niveles de seguridad aún más elevados para garantizar la integridad del software y las bases de datos que gestionan la información operativa de propiedad. Esto también requiere un intercambio seguro sin peligro de datos que satisfaga los requisitos de garantía de calidad del producto o de los cumplimientos de la normativa.

El equipo de Emerson Assembly Automation comprende los retos a los que deben hacer frente los fabricantes y, a través de su marca tecnológica Branson, busca continuamente proporcionar soluciones de unión que atiendan la demanda cada vez mayor de mayores niveles de eficiencia, flexibilidad y productividad en las operaciones de ensamblaje.

Planteamiento sistemático

Para darse cuenta del potencial de Industria 4.0, es importante desarrollar una automatización avanzada en sus procesos de fabricación. Esto exige identificar el ensamblaje más apropiado y las tecnologías de soldadura para sus aplicaciones. Emerson, a través de su tecnología Branson, ofrece una amplia selección de equipos para sus procesos de unión automatizados. Las soldadoras ultrasónicas de Branson para plástico y metal, las soldadoras por láser, vibración y giratorias, además de las soldadoras de infrarrojos y de impulsos, y nuestro planteamiento “de proceso neutro”, ayudan a que usted encuentre el equipo adecuado para su fabricación automatizada.

1. Comprender cuál es el futuro de la fabricación

Para determinar la tecnología de automatización

adecuada para satisfacer sus requisitos de ensamblaje, en primer lugar es crucial comprender las numerosas tendencias existentes en los mercados a los que abastece. El Internet Industrial de las Cosas (IIoT) y las futuras demandas de Industria 4.0 y la Cuarta Revolución Industrial están inspirando a una nueva generación de controles de equipos “inteligentes” que pueden “aprender” a utilizar datos y algoritmos para interactuar con otros equipos, de modo que se garantice la máxima eficiencia de los procesos. La necesidad es mundial y como resultado está fomentando el desarrollo de equipos y de controles que pueden:

Generar, responder a y transferir datos a través de las redes de comunicación mundiales

Suministrar análisis de datos offline y a tiempo real que mejoren la calidad y la productividad

Vincular equipos inteligentes, sistemas de ejecución de la producción (MES) y la gestión

humana para mejorar la calidad, el output y los cambios

Aprovechar con eficiencia las capacidades globales al elegir los equipos y los controles que tengan la capacidad de aceptar actualizaciones del software y que sean compatibles con un control remoto seguro, con un adecuado monitoreo y de gestión

2. Determinar sus requisitos de aplicación y producción

Tres criterios principales le ayudarán a determinar sus requisitos de ensamblaje: producto/aplicación, localización de la fabricación y el volumen de producción.

Producto/aplicación: algunos factores que se deben tener en cuenta son el tamaño y la forma geométrica de la pieza, los materiales, la calidad del sellado y la limpieza/pureza: todo ello ayuda a definir qué tecnología de unión, frecuencia, nivel de potencia y tipo de controles se requieren.

Aplicación

Geometría, tamaño y material de la pieza Frecuencia, Nivel de potencia

Tipo de soldadura:¿pistón, continua, pulsante?

Modos de control

Acceso a la soldadura

¿Necesita robot?

Diseño de la junta

Alineación, herramental

Ambiente de producción

¿Se requiere lavado?

Categoría IP / Convertidores sellados

¿Cuarto limpio?

Diseño que se pueda limpiar sin entrada de aire

¿Control de ruido requerido?

Encapsulamiento sonoro

¿Restricciones de espacio / Retrofit?

Tamaño de actuador y de la fuente de potencia

Localización de la fabricación: algunas pequeñas cosas que se deben considerar son los requisitos o las limitaciones del espacio, la instalación de equipos nuevos o el equipamiento a posteriori existente, los controles del ruido y la limpieza de la zona de trabajo.

Volumen de producción: decidir en el volumen de producción de productos finales y seleccione una tecnología de unión que pueda cumplir tales requisitos.

3. Decidir qué nivel de automatización, ergonomía y conectividad del sistema necesita

Volumen de producción: es la primera pregunta a la que debe responder: “¿Cuál es mi volumen de producción?” Dependiendo de su respuesta, puede elegir bien un equipo semiautomático o un equipo completamente automático. El sistema semiauto-

Requerimientos de producción

¿Tasa de producción esperada?

30 / 60 / 80 / 100+ PPM

¿Interfaz con equipo? OPC-UA y comunicación con MES

¿Trazabilidad de datos requerida?

FDA 21 CFR Parte 11

¿Se requiere protocolo de comunicación de datos?

Fieldbus, OPC-UA, Ethernet, USB

Ejemplo: componente médico, pieza de mano mático implica la carga manual de las piezas. Un sistema de soldadura electrónico, completamente automático, probablemente utilizará un sistema con varios cabezales, con un disco rotatorio y un robot de soldadura que alimente las piezas con una cinta transportadora.

Equipo de montaje: si se selecciona un sistema de montaje, es importante buscar la mayor ergonomía posible, tanto para el operario como para un sistema robotizado. Por ejemplo, las soldadoras ultrasónicas, láser o de impulsos, se pueden montar en una gran variedad de formas, como las conocidas unidades montadas en la parte superior del banco tipo “todo en uno” o, en función de los requisitos de automatización, una soldadora completamente integrada (HMI, caja auxiliar, accionamiento y fuente de alimentación) puede montarse sin base sobre una columna o una estructura de soporte. Otra opción es montar el conjunto del accionamiento alejado de otros componentes y

conectarlo por cable a la fuente de alimentación, a la caja auxiliar y a la HMI.

Conectividad: estos son los tres niveles de conectividad básica para los sistemas de ensamblaje actuales: las conexiones USB/Ethernet, la conectividad OPC-UA o la más avanzada conectividad de bus de campo. La posibilidad de recopilar, monitorizar y analizar datos de producción es esencial para los sistemas MES, con el fin de lograr la validación y la Rastreabilidad del producto a través de la infraestructura de datos de la fábrica.

4. Seleccionar la tecnología que mejor se ajuste a su aplicación

Los factores que debería tener en cuenta a la hora de decidir la tecnología de unión que mejor se ajuste a sus necesidades son:

El tamaño del accionamiento (estándar o micro, dependiendo del espacio).