REVISTA DIGITAL

J us t A d d W a te r

Fo

r In s tant Proce ss Co olin g & Tempe ratu re Co n t ro l

Dedicated exclusively to process cooling

control equipment

• Equipment maximizes production & minimize cost of ownership

• Energy saving technologies such as digital scroll compressors, variable speed pumps & fan drives

• Staff of application & engineering specialists

• Dedicated group of customer service representatives

• Constantly evolving R&D efforts assuring optimal future solutions

• Over 45 years of experience

Edición 225

Junio . Julio 2023

ISSN 2027 - 1581

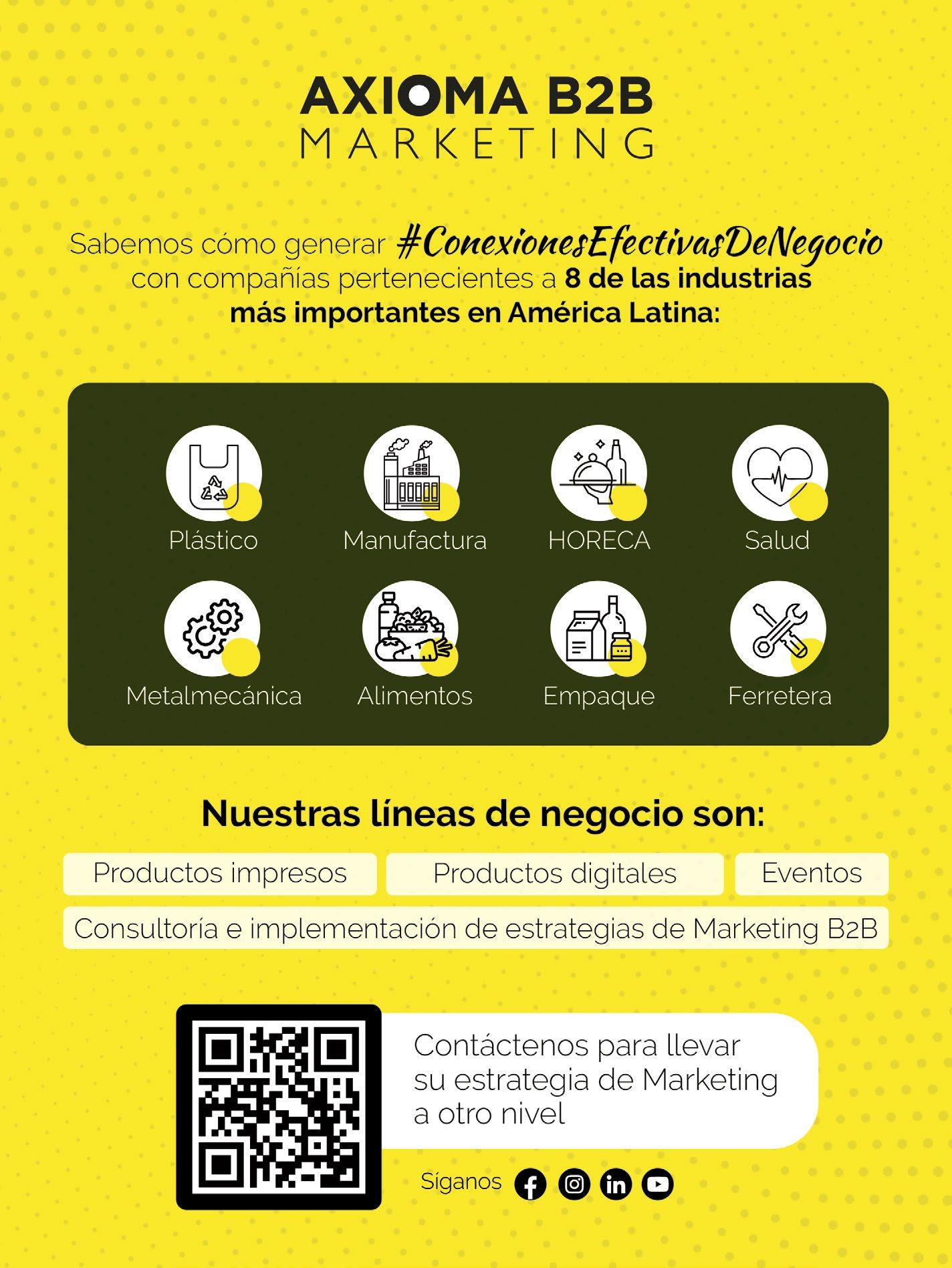

Headquarters B2BPortales, Inc

C/O MMCO

2155 Coral Way Miami, FL 33145 EEUU

Tel.: +1 (305) 448 68 75

Calle 73 # 10 - 83, Torre C Piso 4 Bogotá, Colombia

Editor-in-Chief Dr. -Ing. Laura Flórez Sastre laura.florez@axiomab2b.com

Publisher Giovana Reyes +1(305) 510-3785 giovana.reyes@axiomab2b.com

Design and Layout

Estefania Chacón estefania.chacondg@gmail.com

Paola Niño paola.ninodg@gmail.com

Sales Representatives

United States, Canada & Brazil

Giovana Reyes

Associate Publisher

+1(305) 510-3785 giovana.reyes @axiomab2b.com

Latin America

Mexico

Carmen Bonilla

Cel: +52 (81) 1378-1703

Tel: +52 (81) 1492-7353 carmen.bonilla@ axiomab2b.com

Stella Rodríguez

Cel: +52 1 (55) 1882-4802

Tel: +52 1 (55) 539-32028 stellar@prodigy.net.mx

Europe

France, Spain & Portugal

India

Eric Jund

Ph: +33 (0) 493 58 7743

Fax: +33 (0) 493 24 00 72 eric.jund@axiomab2b.com

(Except France, Spain & Portugal)

Lerner Media Consulting

Martina Lerner

Ph: + 49 (6) 2269-71515

lerner-media@t-online.de

PROCESAR PARA

Recientemente participé en una interesante reunión donde se discutía, como en tantos escenarios, el reto de cierre de ciclo de empaques plásticos. Y uno de los participantes, Ovidio Salazar de la empresa Alico, dijo algo que me pareció muy relevante: es necesario procesar los productos plásticos pensando en su reciclaje.

Asia

Sydney Lai

Marketing Manager

Ph: +886-42329-7318 X 16 sydneylai@ringier.com.hk

Taiwan

Ringier Trade Publishing Ltd

Amber Chang Ph: +886 (4) 232 - 97318 Ext. 11 amberchang@ringier.com.hk

China

Ringier Trade Media Ltd.

Maggie Liu

Ph: +86-20 8732 3316 maggieliu@ringiertrade.co

Hong Kong

Ringier Trade Publishing Ltd

Octavia Au-Yeung

Ph: +85 (2) 2869 - 8788

Ext. 11 octavia@ringier.com.hk

Algunos ya hemos empezado a trabajar en el tema de ecodiseño, concibiendo los productos para que, desde el principio, puedan reutilizarse o recuperarse manteniendo su valor. Es el caso de las botellas de agua en PET, que tienen en su cuerpo una etiqueta encogible que puede retirarse fácilmente y no compromete el reciclaje, y que también están fabricadas sin alterar las propiedades de la materia prima; por ejemplo, sin incluir pigmentos u otros aditivos.

Pero no había hasta ahora oído hablar con claridad de la necesidad de que también el procesamiento de los plásticos proteja la segunda vida del material – y todas las vidas de ahí en adelante. Desde el procesamiento es posible dañar las moléculas: por ejemplo una temperatura excesiva de proceso, o altas velocidades de rotación en la plastificación pueden inducir tasas altas de deformación y degradar el material sin sentido, comprometiendo su valor en el mercado de reciclaje.

Si bien aún faltan muchos estudios para determinar qué tantas propiedades puede perder el material en los diferentes ciclos de reciclaje, considero que es importante dentro de las compañías empezar a hacer conciencia de las acciones negativas que diferentes parámetros de proceso pueden tener en los materiales plásticos. Todas las acciones que tomemos a lo largo de nuestra interacción con las resinas plásticas pueden extender o limitar su participación en la economía circular. TP

Image Bank Shutterstock • Freepik

Prepress & Printing Quad Graphics Colombia S.A.S.

Laura Flórez Sastre Directora de contenidolaura.florez@axiomab2b.com

6 12 16

Empaques monomaterial Hacia las aplicaciones más desafiantes

Impulsan regulaciones para promover la reutilización de envases y reducir residuos en Chile

www.axiomab2b.com

CEO Mariano Arango L. mariano.arango@axiomab2b.com

Chief Revenue Officer Angelica Duque angelica.duque@axiomab2b.com

Administrative and Financial Manager Óscar Higuera oscar.higuera@axiomab2b.com

22 26 32

Nueva guía para el futuro de los plásticos

Industria automotriz en México: oportunidades de negocio que no puede ignorar

¿Para qué atemperar el molde de inyección?

36 42 46

¿Cómo reducir costos energéticos en plantas de extrusión e inyección?

Nutresa convierte salvado de trigo en un biocompuesto

Tecnología avanzada para el remachado y conformado de plásticos

¿Cómo es el comercio de plásticos entre Estados Unidos y México?

Alimentos: envases contra el desperdicio

Panorama global del mercado de plásticos reciclados posconsumo

“Todas las máquinas deben hablar el mismo idioma”

Colanta adquiere sello LOOP de ecodiseño del ICIPC para su leche pasteurizada 52 55 59 62 64

¿Son realmente viables los envases compostables?

Director of Operations

Iván García ivan.garcia@axiomab2b.com

Print Project Manager Farid Sanabria farid.sanabria@axiomab2b.com

Board of Directors Marcelino Arango L.

Hecho en Colombia, por Colombianos

Prohibida la reproducción total o parcial del contenido de esta revista sin autorización expresa de los editores.

La opinión de los columnistas no refleja necesariamente la posición editorial de la revista TECNOLOGÍA DEL PLÁSTICO.

Las imágenes que ilustran los temas no corresponden a publicidad, son utilizadas según el archivo fotográfico de revista TECNOLOGÍA DEL PLÁSTICO y Axioma B2B Marketing para fines editoriales.

EMPAQUES MONOMATERIAL

HACIA LAS APLICACIONES MÁS DESAFIANTES

Los empaques monomaterial reemplazan estructuras de barrera y permiten incrementar la reciclabilidad, cambiando el panorama de aprovechamiento en empaques flexibles.

IMPULSAN REGULACIONES

PARA PROMOVER LA REUTILIZACIÓN DE ENVASES Y REDUCIR RESIDUOS EN CHILE

Oceana, Algramo y ANIR presentan informe al Ministerio del Medio Ambiente con propuestas para disminuir la generación de residuos y fomentar el reúso de envases.

6 12 16

COLANTA ADQUIERE SELLO LOOP

DE ECODISEÑO DEL ICIPC PARA SU LECHE PASTEURIZADA

Como parte de sus compromisos de sostenibilidad, Colanta, el fabricante de alimentos colombiano, adquirió el sello LOOP de ecodiseño otorgado por el ICIPC. Le contamos cómo lo lograron y qué se viene para la marca en materia de sostenibilidad.

SOSTENIBILIDAD

LA DEMANDA DE PELÍCULAS

MOPE, MOPP y MOPET ha aumentado considerablemente durante los últimos dos años. Las principales razones de este fenómeno son la mejor reciclabilidad y el menor peso de los materiales de embalaje. La unidad MDO desarrollada por SML para películas cast es la tecnología ideal para fabricar este tipo de sustratos.

EMPAQUES MONOMATERIAL HACIA LAS APLICACIONES

MÁS DESAFIANTES

Los empaques monomaterial reemplazan estructuras de barrera y permiten incrementar la reciclabilidad, cambiando el panorama de aprovechamiento en empaques flexibles.

El mundo del empaque está experimentando un cambio radical. Las consecuencias que se avecinan de la crisis climática son una razón para repensar los materiales y las sustancias que se utilizan en los envases y para examinar los materiales de envasado probados con miras a la economía circular. Una medida que cada vez más empresas están tomando es cambiar a estructuras de empaque monomaterial. Sin embargo, esto también puede ser un desafío.

Primero, echemos un vistazo a la historia y al status quo de los materiales de empaque. Antes del auge generalizado de los envases a base de plástico en la segunda mitad del siglo XX, los materiales de embalaje predominantes eran el papel, el cartón, la madera, el vidrio y el metal. Los plásticos, particularmente en el campo de los envases, tuvieron su gran avance a más tardar en los años 70 del siglo pasado y abrieron oportunidades sin precedentes para los fabricantes de envases. El nuevo material combinó flexibilidad en el diseño, peso comparativamente insignificante, efectos repelentes al agua y

la posibilidad de sellar herméticamente productos, en particular alimentos.

Se estima que solo el mercado de envases flexibles crecerá más del 4% en los próximos cinco años y muestra las mayores oportunidades de crecimiento para los envases de un solo material en las industrias de cuidado personal, cosmética, farmacéutica y alimentaria, específicamente en el mercado de Asia-Pacífico (APAC). Se estima que los esfuerzos en investigación y desarrollo del sector le permitirán reemplazar el 20-30 % restante de la producción total que aún se basa en materiales múltiples con opciones de un solo material.

¿Qué se espera de un empaque?

La implementación práctica combinó los diversos materiales de envasado en forma de compuestos. Los envases de bebidas son un excelente ejemplo de esto. Si bien el exterior del empaque consiste en plástico de fácil impresión y de costo relativamente bajo, una capa interior de aluminio asegura la impermeabilidad al oxígeno y, por lo tanto, una vida

SOSTENIBILIDAD

útil más prolongada del producto empaquetado. Si es necesario, una válvula dosificadora de plástico integrada también puede garantizar un manejo más fácil para los consumidores finales. Únicamente desde la perspectiva de la protección y conveniencia del producto, esta es una forma exitosa de empaque en todos los sentidos.

sustancias extrañas inutilizarían el producto final o, en el peor de los casos, causarían daños irreparables a la máquina en cuestión. Por lo tanto, este tipo de envases no reciclables generalmente se separan y se queman para generar energía (por ejemplo, en molinos de cemento) o se reciclan, no en envases nuevos, sino en otros productos como la madera plástica.

¿Qué ofrecen las estructuras monomaterial?

6

Precio competitivo y producción estable

2 4 6 Capacidad de conformado de película Propiedades mecánicas mejoradas

Sellabilidad

En este contexto, es difícil crear una economía circular real. Por eso, hoy en día, muchas empresas apuestan por envases fabricados con mono-materiales. Incluso si no ha estudiado griego antiguo, este término se explica por sí mismo: los envases hechos de un solo material son envases que consisten en un solo material. Esto tiene la siguiente ventaja: como no hay diferentes materiales que deban separarse en un proceso laborioso, los envases de un solo material son mucho más fáciles de reciclar y convertir en nuevos envases. Esto conduce a menos desperdicio de empaque real y menos material nuevo que debe ponerse en circulación para satisfacer la demanda de materias primas. En definitiva, el uso de monomateriales puede reducir la huella de carbono de una empresa en términos de producción y así combatir el calentamiento global.

Las botellas de bebidas que pueden estar hechas de PET o vidrio son un ejemplo clásico de una aplicación de un solo material. En el caso de las botellas de PET, las botellas sin las tapas se pueden reciclar a PET nuevo o rPET después de su uso (las botellas de PET reutilizables se pueden reutilizar hasta 25 veces).

Además de estos ciclos de materia prima ya establecidos, la industria del embalaje está recurriendo principalmente al polipropileno (PP) y al polietileno (PE) en términos de monomaterial. Estos materiales combinan las ventajas generales del plástico (diseño individual, bajo peso) con un grado relativamente alto de reciclabilidad. Las aplicaciones comunes de estos plásticos en el sector del envasado de alimentos incluyen botes de yogur, bolsas de papas fritas y contenedores de almacenamiento de alimentos.

En términos de objetivos ESG, algunas compa-

factores que deben cumplir las soluciones de empaque monomaterial

SOSTENIBILIDAD

ñías que ya han adoptado envases monomaterial reportan una reducción de hasta 20% en su huella de carbono comparadas con el promedio industrial, así como una reducción de hasta 90% en el consumo de agua. Por lo tanto, la adopción amplia de estructuras monomaterial también jugará un rol crucial en la reducción del calentamiento global.

20% a 30% de las estructuras de empaque flexible que hoy se fabrican migrarán hacia monomaterial.

¿Qué se debe tener en cuenta?

Cambiar a monomateriales enfrenta a los fabricantes de envases con varios desafíos. Por un lado,

incluso el mejor material mono no puede ofrecer todas las funciones que hace un material compuesto. Eso es simplemente debido a su naturaleza. Necesitamos otras soluciones para asegurar la reciclabilidad del material. Una posibilidad, por ejemplo en el área de envases flexibles para alimentos, es un recubrimiento especial que le da al envase características herméticas o impermeables pero que no perjudica el proceso de reciclaje. De manera similar, algunos fabricantes están recurriendo a envases que consisten en múltiples materiales que los consumidores pueden separar fácilmente después de su uso y, por lo tanto, devolverlos a los diferentes ciclos de materiales reutilizables.

La procesabilidad es uno de los aspectos más importantes que deben tomarse en cuenta cuando se desarrollan nuevos productos. Elegir la maquinaria adecuada es otro aspecto que deben considerar las empresas interesadas en monomateriales. No todos los materiales se pueden utilizar en todos los sistemas de llenado, por ejemplo. Sin embargo, en los últimos años, la tendencia monomaterial ha llegado a

las empresas de ingeniería mecánica, así como a los fabricantes de envases. Muchas máquinas de envasado nuevas se pueden convertir para procesar envases modernos de un solo material con poco o ningún esfuerzo, y se ofrecen actualizaciones para modelos más antiguos. Como resultado, también hay oportunidades para las empresas más pequeñas que no quieren o no pueden hacer una inversión sustancial de inmediato para incorporar monomateriales en la producción de envases y así ampliar su cartera.

También es importante tener en cuenta el papel del recubrimiento en el embalaje sostenible, ya que normalmente incluirá la impresión o el etiquetado. Estas resinas de recubrimiento pueden interferir con la reciclabilidad del empaque de un solo material, por lo que también se están desarrollando mejores alternativas, como soluciones a base de sílice/óxido de aluminio, arcilla y poliuretano [1]

Finalmente, hay que señalar una posible crítica: a pesar de la reciclabilidad del PE y el PP, los materiales reciclados no pueden usarse simplemente para nuevos envases de alimentos. Este sector tiene

altos estándares en lo que respecta a la seguridad alimentaria de los materiales, como lo especifica la Autoridad Europea de Seguridad Alimentaria o la Administración de Drogas y Alimentos de los Estados Unidos (FDA), por ejemplo. Sus directrices determinan cuántos componentes de un material que entra en contacto con los alimentos, por ejemplo, el embalaje primario, pueden “migrar” al producto envasado. Cuando se utilizan materiales reciclados, debido a la posible proporción de sustancias extrañas, el grado de migración es mayor que cuando se utilizan plásticos nuevos. Sin embargo, este problema también se puede contrarrestar mediante una clasificación más eficiente de los residuos de envases y el uso de capas de barrera desmontables. De cualquier manera, el uso de monomateriales es mejor para el medio ambiente en comparación con los materiales compuestos.

IMPULSAN REGULACIONES

PARA PROMOVER LA REUTILIZACIÓN DE ENVASES Y REDUCIR RESIDUOS EN CHILE

Oceana, Algramo y ANIR presentan informe al Ministerio del Medio Ambiente con propuestas para disminuir la generación de residuos y fomentar el reúso de envases.

En un informe entregado al Ministerio del Medio Ambiente (MMA), la organización de conservación marina Oceana, en colaboración con Algramo y la Asociación Nacional de la Industria del Reciclaje (ANIR), ha propuesto modificaciones normativas que podrían tener un impacto significativo en la reducción de residuos y la promoción de la reutilización en Chile.

El informe, titulado "Instrumentos para promover el reúso de envases en Chile y disminuir la generación de residuos", destaca la importancia de la regulación como medio para impulsar cambios positivos en el manejo de envases y embalajes.

La organización de conservación marina reconoce que Chile ha dado algunos pasos en esa dirección, “como lo fue hace algunos años la eliminación de las bolsas plásticas, una política pública que forzó a los consumidores a llevar sus propias bolsas a los supermercados y que rápidamente fue aceptada por las personas”. Todo lo que implique cambiar hábitos toma años, subrayan desde Oceana, “pero puede

acelerarse si la política pública facilita que ocurran esos cambios”.

Pilares fundamentales de la normativa sobre los envases y embalajes en Chile

La propuesta presentada al MMA contempla tres pilares fundamentales: Se propone establecer metas de reducción de envases y embalajes en un plazo determinado, incluyéndolas en el Decreto N° 12 del MMA. Esta medida busca incentivar a los productores a reducir la cantidad de envases introducidos al mercado y promover la economía circular.

Se plantea exigir a los comercializadores la implementación de modelos de reúso en los puntos de venta, garantizando que un porcentaje de la superficie de venta se destine a estas prácticas.

Se propone eliminar barreras regulatorias que actualmente impiden la reutilización de envases en productos como cosméticos o alimentos para mascotas.

DESDE OCEANA se enfatiza la importancia de reducir el uso de plásticos de un solo uso, ya que son los que se encuentran con mayor frecuencia en las limpiezas de playas.

El informe resalta los múltiples beneficios del reúso de envases. Al utilizar los envases varias veces en lugar de desecharlos después de un solo uso, se reduce la necesidad de fabricar nuevos envases, disminuyendo así la generación de residuos. Además, esto tiene un impacto positivo en el medio ambiente, dado el ahorra energía y recursos que se requieren para la producción, transporte y almacenamiento de nuevos envases, contribuyendo a la reducción de las emisiones de gases de efecto invernadero.

Desde Oceana se enfatiza la importancia de reducir el uso de plásticos de un solo uso, ya que son los que se encuentran con mayor frecuencia en las limpiezas de playas. El informe destaca la necesidad de aprovechar el interés creciente tanto de productores como de consumidores por adoptar alternativas reutilizables y enfocar políticas que permitan disminuir la generación de desechos de un solo uso.

Así mismo, Antonia Biggs, gerente general de ANIR, menciona: “promovemos la valorización en coherencia con la jerarquía en el manejo residuos, es decir, considerando el orden de preferencia, donde siempre primero está la prevención, luego

la reutilización, el reciclaje, el compostaje y la valorización energética; todas esas opciones antes de enviar a relleno sanitario”.

Ley de Responsabilidad Extendida del Productor

La Ley de Responsabilidad Extendida del Productor (Ley REP), que entrará en vigencia a partir del próximo año en Chile, también juega un papel fundamental en esta propuesta. Esta ley establece la responsabilidad de los productores en la gestión de los residuos generados por sus productos a lo largo de todo su ciclo de vida. En este sentido, se propone ampliar su alcance para abarcar también la reducción de envases y promover la implementación de sistemas de reúso.

La propuesta presentada por Oceana, Algramo y ANIR ha sido bien recibida por el Ministerio del Medio Ambiente, que se ha comprometido a evaluar y considerar seriamente las medidas sugeridas. Se espera que estas propuestas sean tomadas en cuenta en la elaboración de futuras políticas y regulaciones ambientales en Chile.

La adopción de estas medidas no solo contribuiría a la reducción de residuos y la promoción

de la economía circular, sino que también generaría beneficios económicos y sociales. La implementación de modelos de reúso en los puntos de venta puede generar nuevas oportunidades de empleo y promover el desarrollo de emprendimientos locales centrados en la reutilización y el reciclaje.

Asimismo, estas acciones estarían alineadas con los compromisos internacionales asumidos por Chile en materia de protección del medio ambiente y lucha contra el cambio climático. La promoción de prácticas sostenibles en el manejo de envases y embalajes contribuiría a la consecución de los Objetivos de Desarrollo Sostenible establecidos por las Naciones Unidas.

Es así como la propuesta presentada por Oceana, Algramo y ANIR al Ministerio del Medio Ambiente de Chile busca establecer metas de reducción de envases y embalajes, implementar modelos de reúso en puntos de venta y eliminar barreras regulatorias para promover la economía circular y disminuir la generación de residuos.

Los tres pilares de la propuesta

Establecer metas de reducción de envases y embalajes en un plazo determinado, disminuyendo la cantidad de envases introducidos al mercado.

Exigir a los comercializadores la implementación de modelos de reúso en los puntos de venta, garantizando que un porcentaje de la superficie de venta se destine a estas prácticas.

Se propone eliminar barreras regulatorias que actualmente impiden la reutilización de envases en productos como cosméticos o alimentos para mascotas. TP

COLANTA ADQUIERE SELLO LOOP

DE ECODISEÑO DEL ICIPC PARA SU LECHE PASTEURIZADA

Como parte de sus compromisos de sostenibilidad, Colanta, el fabricante de alimentos colombiano, adquirió el sello LOOP de ecodiseño otorgado por el ICIPC. Le contamos cómo lo lograron y qué se viene para la marca en materia de sostenibilidad.

Desde su lanzamiento oficial, a principios del año 2021, los sellos LOOP de ecodiseño del Instituto de Capacitación e Investigación del Plástico y el Caucho (ICIPC) han sido una forma de reconocer los esfuerzos que hace la industria colombiana en cuanto a inversiones y trabajo social con sus grupos de interés, para que aumenten las tasas de recuperación y aprovechamiento de los residuos plásticos en Colombia.

Para las empresas, tener un sello LOOP del ICIPC es relevante, si se tiene en cuenta que es una forma efectiva de comunicar e informar a los consumidores y a la comunidad en general que el empaque en el que se le está entregando determinado producto, tiene un alto potencial de ser aprovechado y como tal puede ser reciclado de

SOSTENIBILIDAD

forma similar a envases como las botellas de PET.

Categoría de otorgamientoEcodiseño LOOP-ICIPC®

En ese sentido, Colanta, a través del sello LOOP de ecodiseño, busca divulgar la ardua labor que se viene adelantando en pro de mejorar los envases y empaques con estrategias de diseño y sostenibilidad tales como la reducción de calibres, la disminución del uso de tintas y la implementación de materiales mucho más reciclables y aprovechables.

AAA

Alta capacidad de aprovechamiento

Hace referencia a aquellas estructuras de empaque que tienen el potencial de ser usadas en la misma aplicación para la que fueron diseñadas originalmente, o en aplicaciones de alto valor agregado para la industria de plásticos, como son los empaques en contacto con alimentos después de pasar por un proceso de lavado y reciclaje mecánico adecuado.

AA

Muy buen aprovechamiento con algunas restricciones

Las estructuras que obtienen esta categoría se caracterizan por ser empaques que no pueden ser reciclados con el objetivo de estar en contacto con alimentos. Sin embargo, pueden ser utilizados como material de empaque secundario, películas extruidas o como materia prima en la inyección de piezas industriales de alto valor agregado.

“Queremos que nuestros empaques generen gran interés tanto en los consumidores como en los recicladores y los recuperadores, creando sinergias que garanticen una mejor gestión y transformación”, señala la empresa.

Cuando se adelantan trabajos relacionados con ecodiseño y sostenibilidad de empaques es importante comunicarlo, divulgarlo a la comunidad y sobre todo tener una entidad o un organismo que pueda validar y certificar de forma técnica, transparente y confiable toda la información publicada.

¿Cómo es el proceso para adquirir el sello de ecodiseño?

Aprovechable con restricciones

Son aquellas estructuras que pueden ser aprovechadas en algunas aplicaciones de alto valor, como en la inyección de piezas plásticas industriales, pero que cuentan con algunas restricciones debido a la presencia de sustancias que pueden actuar como incompatibilizantes en los procesos de reciclaje.

Cuando se adelantan trabajos relacionados con ecodiseño y sostenibilidad de empaques es importante comunicarlo, divulgarlo a la comunidad y sobre todo tener una entidad o un organismo que pueda validar y certificar de forma técnica, transparente y confiable toda la información publicada para evitar lo que se conoce como “greenwashing”.

Fue así como Colanta se dio cuenta de que el ICIPC estaba trabajando en una metodología para

certificar la aprovechabilidad de los empaques y envases dando fe del ecodiseño.

El proceso inicia con una solicitud de la empresa, en la que se deben informar algunas características del material de empaque que será objeto de evaluación. En esta evaluación se tienen en cuenta aspectos como su estructura, si se trata de algún laminado, qué tipo de producto es almacenado en el material de empaque, su tamaño, si el material de empaque contiene etiquetas adheridas, conocer qué porcentaje aproximadamente es área impresa, entre otros.

Si el ICIPC determina que el empaque es candidato para obtención del sello, se establecen los objetivos, el alcance, los resultados, entregables, requerimientos y duración del proceso de certificación. En ese sentido, la empresa deberá proporcionar varias muestras del material de empaque totalmente conformado (producto en particular o familia de materiales) donde se realizarán varias pruebas de laboratorio para evaluar su aprovechamiento y posible reciclabilidad.

Qué sigue para Colanta después del sello

Uno de los objetivos de la empresa es ser empaque neutro para el año 2026. Para lograrlo, trabajan en tres líneas de acción.

La reducción de las toneladas de material de empaques emitidas al mercado mediante la optimización o reducción de calibres en los empaques que lo permiten.

La gestión y transformación de materiales posconsumo propios de la operación de la compañía. Esto se viene adelantando de la mano del colectivo REP y campañas de gestión y captación que nacen como iniciativa propia de Colanta.

La inversión en proyectos de investigación y desarrollo enfocados al mejoramiento de los envases y empaques utilizados.

Sin embargo, la logística de recolección o captación de envases y empaques pos-consumo presenta todo un desafío. Es por esto que Colanta trabaja en la búsqueda e implementación de un sistema que permita captar de manera eficiente y amigable con el ambiente dichos empaques que han cumplido su ciclo de vida útil, para llevarlos luego a un proceso adecuado de gestión y transformación.

“Actualmente, estamos creando sinergias con distintos actores en la gestión ambiental de los residuos de envases y empaques (productores, gestores y transformadores) con el objetivo avanzar en la solución de este reto”, destaca la compañía.

Un sello que sigue evolucionando

Desde el ICIPC afirman que constantemente se están haciendo vigilancias de las diferentes normativas nacionales e internacionales en las cuales está fundamentado el sello. De igual manera, el

Instituto participa en diferentes comités técnicos de normalización y mesas de trabajo donde se tienen en cuenta las recomendaciones por parte del gobierno y del gremio.

En la medida en que se observen los cambios hacia un aumento en las tasas de aprovechamiento y recuperación de ciertos materiales de empaques que son de difícil de separar, clasificar, y recuperar por las tecnologías de reciclaje existentes en la industria colombiana, se irán surtiendo las actualizaciones necesarias para dar respuesta al mercado.

¿Qué evalúa el sello de ecodiseño?

Las principales características y criterios de ecodiseño que se evalúan en el material de empaque bajo la metodología desarrollada por el ICIPC para producir su sello de Ecodiseño LOOP ICIPC son:

La asignación del material de empaque a una ruta de reciclaje conocida.

La valoración del material de empaque que se puede aprovechar.

La probabilidad de que el material de empaque sea identificado por infrarrojo.

La cantidad de área impresa que tiene el material de empaque.

La densidad del material después de desintegrarse.

El comportamiento del material de empaque en su estado fundido (verificación de anomalías de procesamiento).

Los contaminantes inseparables. Esto se encuentra relacionado con el producto empacado dentro de la estructura del material de empaque, con el fin de verificar si el producto empacado puede llegar a contaminar el empaque, con sustancias como materiales grasos, aceites o pegamentos, que no puedan ser retirados fácilmente, y que no permitan que el material de empaque sea aprovechado adecuadamente en aplicaciones industriales de reciclaje existentes. TP

NUEVA GUÍA

PARA EL FUTURO DE LOS PLÁSTICOS

En un nuevo whitepaper, el instituto alemán Fraunhofer UMSICHT y el instituto holandés TNO brindan información sobre cómo podría ser el escenario futuro de una economía donde los plásticos no estén en conflicto con el medio ambiente.

26

INDUSTRIA AUTOMOTRIZ EN MÉXICO:

OPORTUNIDADES DE NEGOCIO QUE NO PUEDE IGNORAR

Se estima que para 2024 la producción de autopartes en México alcance los USD 110.000 millones, afianzándole como el cuarto país productor a nivel mundial.

22 32

¿PARA QUÉ ATEMPERAR

EL MOLDE DE INYECCIÓN?

Controlar con precisión la temperatura del molde durante el proceso de inyección es crucial para mantener la calidad del producto, reducir deformaciones y mantener condiciones estables durante diferentes ciclos de producción.

TECNOLOGÍA

NUEVA GUÍA

PARA EL FUTURO DE LOS PLÁSTICOS

En un nuevo whitepaper, el instituto alemán Fraunhofer UMSICHT y el instituto holandés TNO brindan información sobre cómo podría ser el escenario futuro de una economía donde los plásticos no estén en conflicto con el medio ambiente.

Materiales renovables

Refutar

Repensar

Reducir

Energía renovable

Producir y usar

Estrechar el ciclo

Operar el ciclo

Desacelerar el ciclo

Cerrar el ciclo

Minimizar pérdidas

Reusar

Reparar (readecuar, remanufacturar)

Reutilizar en otros propísticos

Reciclar

Recuperar Reminar

¿Cómo se ve una economía de plásticos sostenible, circular y preparada para el futuro? La respuesta es un equilibrio que va desde la reducción de plásticos hasta un uso sostenible de los plásticos reciclables. Después de todo, la creciente demanda de plásticos en aplicaciones de alto valor, como envases de alimentos, piezas de automóviles o textiles sinté-

ticos, requiere un cambio integral.

Con cuatro enfoques estratégicos, los investigadores del instituto alemán Fraunhofer UMSICHT y el instituto holandés TNO ahora brindan información sobre cómo podría ser este escenario futuro en su nuevo whitepaper "From #plasticfree to future-proof plastics". Ambas organizaciones también inician una

plataforma práctica para plásticos en una economía circular: Plataforma Europea de Plásticos Circulares - CPP, cuyo objetivo es eliminar las barreras existentes y compartir soluciones prometedoras.

Plásticos listos para el futuro

Materiales versátiles y económicos con bajo peso y muy buenas propiedades de barrera: eso son los plásticos. Además de las ventajas prácticas, los materiales también contribuyen significativamente a las emisiones de gases de efecto invernadero de la humanidad. Sin embargo, la producción y el uso de plásticos genera desechos plásticos y microplásticos, agota los recursos fósiles y conduce a la dependencia de las importaciones.

Al mismo tiempo, las alternativas, como el vidrio como embalaje, pueden en algunos casos tener un impacto aún mayor en el medio ambiente o tener propiedades de producto más pobres. "Desde un punto de vista científico y social, no podemos se-

guir usando plásticos como lo hemos hecho en el pasado, ni prescindir de ellos por completo", explica el director del instituto, el profesor Manfred Renner de Fraunhofer Umsicht. “Necesitamos desarrollar una forma nueva y sostenible de diseñar y utilizar plásticos”.

Por lo tanto, los investigadores de Fraunhofer Umsicht y TNO han desarrollado un Whitepaper que proporciona una base para rediseñar la producción y el uso del plástico. Para ello, tienen en cuenta la integración de las perspectivas de todos los participantes y sus valores y el potencial de las tecnologías actuales y futuras. Además, son cruciales las propiedades funcionales del producto objetivo, la comparación con productos no plásticos alternativos y sus impactos en una variedad de categorías ambientales, sociales y económicas durante todo el ciclo de vida. De esta manera, es posible una evaluación sistemática y finalmente una decisión sistemática sobre dónde podemos usar, rechazar o reemplazar los plásticos.

TECNOLOGÍA Estrategias para la Economía Circular

Como resultado, los investigadores describen cuatro enfoques estratégicos para transformar la economía de plásticos en gran parte lineal de hoy en un futuro completamente circular: estrechar el ciclo, operar el ciclo, desacelerar el ciclo y cerrar el ciclo. Al estrechar el ciclo, los investigadores recomiendan, como primer paso, reducir la cantidad de materiales movilizados en una economía circular. Operar el ciclo se refiere al uso de energía renovable, la minimización de las pérdidas materiales y el abastecimiento de materias primas de manera sostenible. Para desacelerar el ciclo, se necesitan medidas para extender la vida útil de los materiales y productos. Finalmente, para cerrar el ciclo, los plásticos deben recolectarse, clasificarse y reciclarse con altos estándares.

"Desde un punto de vista científico y social, no podemos seguir usando plásticos como lo hemos hecho en el pasado, ni prescindir de ellos por completo. Necesitamos desarrollar una forma nueva y sostenible de diseñar y utilizar plásticos”.

vestigadores, la decisión de las estrategias en los otros campos (estrategias R) requiere un proceso complejo: “Por lo general, se puede considerar más de una estrategia R para un determinado producto o servicio. Estas deben compararse cuidadosamente en términos de su viabilidad e impacto en el contexto del statu quo y los cambios esperados”, explica Jürgen Bertling de Fraunhofer UMSICHT. Por lo tanto, los socios del proyecto han desarrollado un principio rector para la priorización basado en la idea de la jerarquía de residuos.

Un cambio holístico, tal como lo imaginamos, solo puede tener éxito si la ciencia, la industria, la política y los ciudadanos trabajan juntos en todos los sectores. “Esto implica varios cambios, en parte bastante drásticos, en 4 niveles: legislación y política, colaboración en cadena circular, diseño y desarrollo, y educación e información. Por ejemplo, las innovaciones en diseño y desarrollo incluyen el rediseño de polímeros a otros más ricos en oxígeno basados en la utilización de biomasa y CO2. Las tecnologías de reciclaje actuales deben mejorarse para lograr un reciclaje de gran cantidad y calidad”, explica Jan Harm Urbanus de TNO.

Plataforma práctica para la colaboración intersectorial

"Por lo tanto, en un próximo paso, TNO y Fraunhofer UMSICHT están construyendo una plataforma práctica para los plásticos en una economía circular: la Plataforma Europea de Plásticos Circulares - CPP", explica Esther van den Beuken, consultora principal de TNO. Asociaciones y organizaciones no gubernamentales tendrá la oportunidad de trabajar juntas en las barreras existentes y soluciones prometedoras para una economía circular de plásticos. La plataforma también ofrecerá a sus miembros talleres prácticos regulares sobre temas de plásticos, mesas redondas sobre temas actuales y participación en múltiples

Las estrategias individuales caen bajo cada uno de los cuatro enfoques. Mientras que las de Operar el bucle (estrategias O) deben aplicarse en paralelo y de la forma más completa posible, según los in-

Estudios de clientes sobre desafíos técnicos apremiantes. Se llevarán a cabo reuniones periódicas en la región transfronteriza de Alemania y los Países Bajos, así como en línea. El objetivo es generar cambios para el público y la industria. TP

INDUSTRIA AUTOMOTRIZ EN MÉXICO:

OPORTUNIDADES DE NEGOCIO QUE NO PUEDE IGNORAR

Se estima que para 2024 la producción de autopartes en México alcance los USD 110.000 millones, afianzándole como el cuarto país productor a nivel mundial.

La industria automotriz en México ha experimentado un crecimiento significativo en los últimos años, brindando nuevas oportunidades de negocio para las empresas metalmecánicas del país. Con un aumento constante en la producción de autopartes y una posición sólida en el mercado internacional, México se ha convertido en un destino atractivo para inversiones y colaboraciones en el sector.

En el marco de la Cumbre Internacional de la Industria Automotriz 2023 y en el lanzamiento del International Automotive Industry Supply Summit, uno de los eventos más importantes para el sector automotor, expertos revelaron algunas cifras relevantes para el crecimiento y oportunidades de negocio para empresas del sector de autopartes.

Crecimiento sostenido de México en la industria automotriz

Según datos revelados por Alberto Bustamante, director general de la Industria Nacional de Autopartes (INA), la producción de autopartes en el país alcanzó un récord de 107.000 millones de dó-

lares en 2022, lo que representa un incremento del 13.35% en comparación con el año anterior.

México se ha posicionado como el cuarto productor a nivel mundial, superando a Alemania. Esta brecha se amplía cada vez más, ya que Alemania cerró con una producción de aproximadamente 95.000 millones de dólares en 2022, y se proyecta que para 2024 la producción de autopartes en México alcance los 110.000 millones de dólares. “Veremos cómo en 2023 y el 2024 se va ampliando más esa brecha”, aseguró Bustamante. Para el experto, “armadoras, como Audi y Tesla, detonarán aún más la proyección de la fabricación de autopartes en nuestro país”, lo que abre nuevas posibilidades para los fabricantes locales.

De hecho, haciendo una comparación entre los países que conforman la zona NAFTA: Estados Unidos, Canadá y México, este último es el que ha tenido un crecimiento más notable y constante en el periodo del 2010 al 2022. Esto, debido a que Estados Unidos cerró con una producción de 274.000 millones de dólares en producción de au-

TECNOLOGÍA

topartes, Canadá con 31.000 millones y México, como se mencionó anteriormente, con 107.000 millones.

“Querétaro se ha posicionado como una zona muy importante para las nuevas inversiones que hemos visto por el fenómeno del nearshoring. Vemos cómo a este estado ha llegado gran parte de esas inversiones”.

Alberto Bustamante, director general de la Industria Nacional de Autopartes (INA)

Alberto Bustamante, director general de la Industria Nacional de Autopartes (INA)

Productor de autopartes en el mundo

Principal proveedor de EEUU en autopartes

+2k

Empresas productoras de autopartes en el país

De empleos generados por el sector automotor

Principales estados con producción de autopartes

Indicadores clave de la industria automotriz en México 4º 7º 1º 4º 4º 1º 1º 2M 26

Centros de investigación y desarrollo con más de 15,000 ingenieros

¿Cuáles son los estados de México más productores de autopartes?

De acuerdo al reporte de la INA, son tres las principales zonas productoras en México: norte (con el 52%), bajío (con el 30%) y el centro (con el 15%). El estado de Coahuila encabeza la lista con el 16.3% de la totalidad de fabricación en el país, lo cual la pone a competir con Nuevo León, que junto a Guanajuato y Querétaro han tenido un crecimiento exponencial.

“Esto es muy relevante porque Querétaro se ha posicionado como una zona muy importante para las nuevas inversiones que hemos visto por el fenómeno del nearshoring. Vemos cómo a este estado ha llegado gran parte de esas inversiones”, señaló Bustamante.

Respecto a la zona centro, encabeza la lista de los estados más productores Ciudad de México, seguido de Toluca y Puebla, el cual se ha convertido en un jugador muy importante en los últimos años.

Generación de empleo en la industria automotriz

La industria automotriz y, en particular, la fabricación de autopartes, desempeña un papel funda-

Productor de vehículos ligeros

Exportador de vehículos ligeros, carga y pasajeros

Productor de vehículos de carga

Exportador de tractocamiones

Generador de inversión extranjera directa en México

mental en la generación de empleo en México. En 2022 se registraron alrededor de 882.000 empleos directos en este sector, y se proyecta un crecimiento del 1% para el cierre de 2023, alcanzando los 891.000 empleos directos.

Además, cada empleo generado en la industria de autopartes, principalmente en las armadoras como Tesla o Audi, tiene un impacto multiplicador, ya que se estima que por cada puesto de trabajo en este entorno o de cadena de proveedores, se generan 10 empleos.

Esta realidad demuestra el impacto significativo que la industria de autopartes tiene en la economía y el empleo en México. Además de los empleos directos generados en las fábricas de autopartes, la cadena de valor asociada a esta industria contribuye de manera considerable a la generación de empleo en diferentes sectores.

¿Cómo va la importación y exportación de autopartes de México?

En cuanto a las exportaciones e importaciones de autopartes, Estados Unidos se destaca como el principal destino de exportación, representando casi el 90% durante el periodo de enero a noviem-

bre de 2022. Se espera que esta tendencia se mantenga en los próximos años.

Por su parte, Canadá ocupa el segundo lugar, seguido de Brasil, China, Japón y Alemania, con quienes México cuenta con colaboraciones importantes en cuanto a equipos originales.

En materia de importaciones, Estados Unidos también se consolida como principal proveedor de México de componentes para la fabricación de autopartes, aunque no necesariamente de autopartes terminadas.

China ocupa el segundo lugar; sin embargo, se ha observado una disminución en las importaciones chinas, no solo en México, sino también en los otros dos países del bloque de NAFTA: Canadá y Estados Unidos. Para los próximos años se espera que las importaciones de China disminuyan, lo que se traducirá en una reducción de los actuales 7,000 millones de dólares importados a alrededor de 6,000 millones de dólares.

Japón también se perfila como un país de importancia en el sector de autopartes, mientras que

las importaciones de componentes de Corea y Alemania son limitadas. Además, es importante destacar que muchos de los componentes importados ya están exentos de aranceles, lo que favorece el comercio y la eficiencia en la cadena de suministro de autopartes.

Oportunidades de inversión en México por el “nearshoring”

Por otro lado, en las oportunidades de inversión y el fenómeno del “nearshoring”, se destaca que aproximadamente el 38% de estas inversiones en México están relacionadas con la fabricación de autopartes.

Esto significa que, de todas las inversiones que llegan al país, casi el 40% se destina a la industria de autopartes. Le siguen la industria de muebles con un 18%, maquinaria con un 15% y electrónicos con otro 15%, que incluye la fabricación de baterías para vehículos eléctricos. Estos datos reflejan el impacto del “nearshoring” y “reshoring” en la economía mexicana.

TECNOLOGÍA

Para los próximos años se esperan inversiones por un valor superior a los 15,000 millones de dólares. En relación con el valor de contenido regional, se espera que para el 1 de julio de 2023 se alcance el máximo del 75% de valor de contenido regional en vehículos ligeros y autopartes. Esto es una excelente noticia, ya que México ganó las consultas y paneles relacionados con este tema.

Además, existen amplias oportunidades para incrementar el valor de contenido regional, lo cual implica sustituir importaciones de terceros países con compras en Canadá, Estados Unidos y México. Es importante destacar que cada vehículo fabricado en Estados Unidos, al menos aquellos de combustión interna, incluye hasta 6.000 dólares en autopartes mexicanas.

40%

De todas las inversiones que llegan a México se destina a la industria de autopartes

El país destaca en términos de calidad, precios competitivos y ubicación geográfica favorable para agilizar los tiempos de entrega a las plantas de producción.

En cuanto a las oportunidades de inversión, la cifra más grande asciende a 93,000 millones de dólares, correspondientes a las importaciones que actualmente se realizan desde China, Japón, Corea, Tailandia, Vietnam, Taiwán, Malasia, Alemania, España y Francia. Estas importaciones deben ser sustituidas a través de la renegociación del Tratado de Libre Comercio entre México, Estados Unidos y Canadá, lo que representa una gran oportunidad para atraer inversiones y aumentar el valor agregado nacional.

En cuanto al origen del nearshoring, se observa que el 40% proviene de China, el 20% de Estados Unidos, y el resto se distribuye entre Japón, Alemania, Corea del Sur y otros países.

Electromovilidad impulsada por la industria automotriz mexicana

Hablando específicamente de electromovilidad, se destaca la importancia que ha tenido tanto la entrada en vigor del Tratado de Libre Comercio entre México y Estados Unidos en los años noventa, como el papel crucial desempeñado por la INA (Industria Nacional de Autopartes) en la renegociación del TLC.

Los resultados de estas acciones se reflejan ahora en el incremento del valor de contenido regional en los vehículos, como es el caso del Mustang Mach-E, que ejemplifica este hecho de manera destacada.

Para tener una idea más clara, se presentan algunos ejemplos. El Mustang Mach-E tiene un valor de contenido del 80%, lo que implica que el 80% de las partes utilizadas en su fabricación en la planta de Cuautitlán están hechas con autopartes mexicanas. Es importante resaltar que este valor corresponde al contenido regional, a diferencia de otros indicadores. El restante 20% está compuesto en su mayoría por dispositivos provenientes de Estados Unidos y en menor medida de Asia. “Esto es motivo de gran orgullo, ya que se evidencia que el 80% de las autopartes son fabricadas en México”, mencionó Bustamante.

En cuanto a Tesla, aproximadamente el 20% de sus vehículos incluye autopartes hechas en México. Con la instauración de la planta en Nuevo León, se espera que este porcentaje aumente incluso hasta alcanzar alrededor del 30% en los próximos cinco años.

En relación con la producción de vehículos eléctricos en México, se proyecta que durante el periodo comprendido entre 2023 y 2030 se alcanzará una cifra histórica de 4.6 millones de vehículos eléctricos fabricados en el país.

Se pronostica un cierre de 142,000 unidades, lo que representa un incremento así del doble en comparación con el año anterior, donde se fabricaron 79,000 unidades. TP

¿PARA QUÉ ATEMPERAR EL MOLDE DE INYECCIÓN?

Controlar con precisión la temperatura del molde durante el proceso de inyección es crucial para mantener la calidad del producto, reducir deformaciones y mantener condiciones estables durante diferentes ciclos de producción.

HOTSET, EN COLABORACIÓN con Incoe, presentó en la pasada feria K una tecnología para eliminar líneas de flujo visibles. A la izquierda se muestra una zona del molde atemperada con atemperamiento convencional, donde se evidencia la línea de unión; a la derecha una con atemperamiento dinámico.

Casi el 60% de los problemas asociados a inyección vienen de un inadecuado control de la temperatura de molde. Problemas dimensionales, de apariencia, marcas de hundimiento, problemas estéticos de brillo o demoras en el tiempo de ciclo, todos están asociados con un control pobre de la temperatura o de la refrigeración del molde.

El ajuste de la temperatura dependiendo de la resina

Cada resina o materia prima plástica tiene diferentes moléculas en su conformación, y por tanto

diferentes propiedades como conductividad térmica o disipación de calor. La velocidad a al que transfieren el calor, por tanto, es diferente. Adicionalmente, algunas resinas que tienen altos pesos moleculares o moléculas complejas, como las resinas de ingeniería, requieren más tiempo que otras para acomodarse a las paredes del molde durante el llenado, y por tanto no les conviene enfriarse de manera súbita. Un enfriamiento repentino lleva a lo que llamamos un choque térmico, y esto genera tensiones residuales dentro del material, lo que puede generar que se fracture o limitar su capacidad de carga.

Tener diferentes temperaturas de molde para diferentes materiales le permite a los fabricantes ajustarse a las necesidades que cada material tiene. Optimizando la temperatura es posible mejorar condiciones de control en encogimiento y alabeo, controlar el comportamiento de flujo y mejorar la apariencia y brillo de los productos moldeados.

¿Cómo ahorrar en el atemperamiento de moldes de inyección?

Cuide que sus canales de refrigeración en los moldes estén lo más cerca posible a la cavidad; lo más cerca que pueden estar sin generar fractura es un diámetro de distancia. Por ejemplo, si su circuito mide 10 mm de diámetro, esta es la distancia mínima a la que pueden estar de la cavidad.

Cuide que sus canales de refrigeración tengan un diámetro generoso. El estándar es de 8 a 10 mm de diámetro interno. Entre más pequeño el diámetro, mayor es la caída de presión y por tanto más energía se requiere para el bombeo de agua.

La diferencia máxima en la temperatura del agua entre la entrada y la salida del molde es de 3°C. Si hay una diferencia mayor de temperatura es porque no hay suficiente caudal de agua. y sostenible. Además, esta práctica puede fomentar una mayor conexión y respeto por el medio ambiente y sus recursos.

Entre más alta la temperatura del molde, más tiempo tienen los materiales plásticos de entrar y copiar la superficie del molde antes de solidificarse. Por tanto, se reducen las tensiones superficiales. En la tabla 1 se muestran temperaturas de molde recomendadas para diferentes tipos de resinas.

TECNOLOGÍA Caudal antes que temperatura

Es frecuente encontrar plantas obsesionadas con reducir la temperatura del agua en sus moldes de inyección. Hay empresas que trabajan con temperaturas de agua tan bajas como 5 u 8°C, requiriendo una enorme cantidad de potencia de sus unidades de refrigeración. Si bien es cierto que la transferencia de calor depende del gradiente de temperatura, y que por tanto entre más grande el salto entre la temperatura del fundido plástico y el molde más rápido se produce el enfriamiento, este beneficio es marginal si no se tiene un caudal en régimen turbulento.

En mi experiencia, ha sido posible mejorar más rápido la productividad en una planta incrementando el caudal del agua que se bombea dentro del molde que bajando la temperatura. Incluso en algunas ocasiones hemos podido trabajar con agua cercana a la temperatura ambiente sin sacrificar ciclo, mejorando el caudal y por tanto pasando de un régimen laminar de flujo a uno turbulento.

A veces, para calentar el molde de inyección existe la práctica de cerrar las llaves de agua. Esto es uno de los errores más grandes que se puede cometer. No solo se resta caudal, y por tanto se hace laminar el flujo al reducir los litros por minuto que pasan por los canales, sino que también se reduce el control que tenemos en el molde.

Consistencia en las condiciones

En muchas plantas es frecuente utilizar un sistema de enfriamiento central del agua, como una torre de enfriamiento o un chiller. Sin embargo, es útil tener siempre como equipo de soporte un termorregulador, también llamado unidad de control de temperatura, que pueda controlar de manera independiente la temperatura en un molde, una mitad del molde o un grupo de circuitos dentro del molde.

Es importante recordar que cada uno de los circuitos del molde de inyección se puede atemperar de manera independiente. En ocasiones elevar la temperatura de una mitad del molde, por ejemplo, puede corregir deformaciones (una pieza inyectada siempre tiende a deformarse hacia el lado más caliente). O también puede utilizarse para lograr que el producto copie mejor un texturizado o un acabado espejo, y

con esto se logre mejor brillo.

Usar un regulador de temperatura permite mantener las condiciones estables en el tiempo, y también en caudal. Es una herramienta que siempre debería existir en una planta de inyección.

Medir es tan importante como hacer

Las máquinas de moldeo por inyección cada vez tienen más sensores integrados. Sin embargo, esto no es cierto para los moldes. En muchas plantas el único sistema de medición disponible es la pantalla que indica la temperatura del agua en el chiller central, a varios metros de la máquina de inyección. 3°C

Es la diferencia máxima de temperatura que debería haber entre la entrada y la salida de agua en el molde.

Es importante tener sensores para medir el caudal de cada línea de refrigeración dentro del molde, así como sensores de temperatura en la entrada y la salida del molde. También se recomienda contar con medidores que indiquen si el flujo está o no en régimen turbulento.

Control dinámico de temperatura

Una tecnología que existe hace muchos años en Europa, pero que aún no se ha empleado en América Latina, es la tecnología de atemperamiento dinámico del molde. Esta tecnología permite elevar de manera temporal la temperatura del molde durante el llenado a una temperatura cercana a la de transición vítrea (Tg) del material. Esto significa que el material llena en un estado totalmente fundido, sin solidificar durante la fase de llenado. Por lo tanto se logra que el producto llene sin formar líneas de unión, y también se logra alcanzar acabados de tipo “laca de piano”, muy apetecidas en la industria automotriz. Para lograr este control de temperatura es posible invertir en unidades externas de sistemas variotérmicos. TP

¿CÓMO REDUCIR COSTOS

ENERGÉTICOS EN PLANTAS DE EXTRUSIÓN E INYECCIÓN?

Este documento explica cómo encontrar cuál es el tiraje de producción para que el costo energético por unidad producida sea mínimo.

SALVADO DE TRIGO EN UN BIOCOMPUESTO

36 42 46

NUTRESA CONVIERTE TECNOLOGÍA AVANZADA

Con el fin de impulsar los objetivos de sostenibilidad del Grupo Nutresa, el emprendimiento corporativo Tribío ha logrado desarrollar un biocompuesto, con el que busca reintegrar en la cadena de producción los subproductos resultantes de la fabricación de pastas y otros alimentos a base de trigo.

PARA EL REMACHADO Y CONFORMADO DE PLÁSTICOS

Una nueva tecnología de sujeción permite unir materiales disímiles con geometrías complejas, de manera rápida y económica.

¿CÓMO REDUCIR COSTOS ENERGÉTICOS EN

PLANTAS DE EXTRUSIÓN E INYECCIÓN?

Este documento explica cómo encontrar cuál es el tiraje de producción para que el costo energético por unidad producida sea mínimo.

El Dr. Robin Kent, experto en gestión energética en procesos de plásticos, en uno de sus múltiples trabajos relata que el costo de generar un producto plástico está mayormente influenciado por los costos de materiales y los costos de consumos energéticos, y no los costos de mano de obra como se suele pensar. Los consumos de energía en muchas plantas se pueden reducir en alrededor del 20% sin inversión o con inversiones que son retornadas en menos de 9 meses: 10% a través de técnicas como la focalización y el seguimiento, la mejora de la gestión de procesos y la creación de sistemas de control de gestión pertinentes y el restante 10% puede ser viable a través de pequeñas inversiones que controlen los servicios generales en procesos y edificios. En caso de querer alcanzar cerca del 30% de ahorro en energía ya se requieren mayores inversiones.

Estas mejoras son logrables a través de una política de mejora continua en el manejo de energía. Para la obtención de estos objetivos es necesario usar datos para comprender mejor los resultados, muchos datos los cuales se suelen tener, solo hace falta una

búsqueda de los mismos y ordenarlos. Así, el sistema de gestión necesita información para funcionar y compararse. Puede ser una comparación interna de una línea base de funcionamiento o para la búsqueda de mejores resultados una comparación externa. Esto requiere de un ejercicio de recolección de datos de consumo y producción final conforme (no información de ventas). Información de la cual se tiene disponibilidad en factura de energía y en los programas de producción los cuales solamente requieren ser organizados.

Herramientas para el monitoreo energético

Un monitoreo del análisis de la eficiencia energética puede ser acotado cuanto se requiera, puede ser a nivel de la producción de toda la planta, una sección de la misma o equipo, teniendo en cuenta que los datos de consumo energético requieren una medida del consumo energético individualizada de esa sección. A esa región estudiada se le denomina centro de costos de energía.

El consumo específico de energía se obtiene como el cociente entre el consumo energético y la producción. La comparación de este parámetro entre diferentes periodos suele ser la práctica más común que les permite evaluar y comparar a las empresas la eficiencia energética, de tal manera que los meses en donde este cociente presenta valores inferiores son mejores respecto a los que tienen valores mayores. Sin embargo, esta metodología presenta limitaciones, ya que al realizar la comparación entre periodos con producciones muy diferentes, los de mayor producción tienden a obtener mejores eficiencias energéticas.

Una forma de mitigar esta limitación, es a través del uso de herramientas matemáticas que permiten monitorear la eficiencia energética en un intervalo de tiempo (usualmente meses) o referencias específicas. Una de estas herramientas es una tendencia gráfica conocida como objetivos basados en actividades

(ABT, “Activity Based Targeting”). Esta se construye relacionando en un gráfico cartesiano el consumo energético en el eje Y o eje de ordenadas y la producción conforme en el eje X o eje de abscisas. Se ajusta una tendencia lineal a esta relación y su respectiva ecuación de tendencia, verificando que su valor de correlación, que representa qué tan bien se ajusta la tendencia lineal a los datos, sea mayor o igual a 0,7. Para el procesamiento indica qué tan reproducibles son los procesos realizados. En caso de no alcanzar este valor se puede disminuir el periodo de los datos a semanas, lo cual requiere del levantamiento de información, que para el consumo energético se puede hacer mediante la toma de datos del contador de energía de la empresa.

Así el ABT y su ajuste lineal entrega información como con el intercepto de la regresión lineal (el corte de la recta con el eje Y), el cual representa el consumo fijo de la planta, que se puede entender

como el consumo energético que tendría la planta si no se generase producción, consumo debido a conceptos como la iluminación, acondicionamiento de áreas, arranque de equipos o también por causas no deseadas como maquinaria o servicios quedando en funcionamiento sin producción, fugas de aire comprimido, mal aislamiento de equipos que generan ineficiencias en calentamiento o enfriamiento. Posteriormente con este valor se calcula qué porcentaje del consumo energético promedio de todos los periodos estudiados representa, y se compara este porcentaje con valores reportados en estudios, en donde se encuentra que llegan a porcentajes reportados de cerca del 30% del consumo de energía promedio de todos los periodos estudiados. Se pueden realizar reducciones en la carga base de proceso sin afectar las tasas de producción, calidad u operaciones, ya que no se encuentra directamente relacionada con la producción. No obstante, sí se genera una reducción en el consumo eléctrico.

Por otra parte la pendiente de la ecuación de tendencia lineal nos indica la carga variable que re-

presenta el consumo de energía promedio por kilogramo conforme producido, por encima de la carga base de proceso y representa qué tan eficiente es el procesamiento del plástico, lo que se ve afectado principalmente por parametrización de los equipos y tecnologías utilizadas. Los valores reportados para este parámetro suelen ser de 0.9 a 1.6 kWh/kg para inyección, de 0.4 a 0.7 kWh/kg para extrusión y de 0.8-1.3 kWh/kg para extrusión soplado.

Los consumos de energía en muchas plantas se pueden reducir en alrededor del 20% sin inversión o con inversiones que son retornadas en menos de 9 meses

INNOVACIÓN

Del ABT se deriva otro material gráfico, conocido como el consumo específico de energía versus tasa de producción (SECvsPR, “Specific energy consumption vs production rate”), el cual se obtiene relacionando el consumo energético específico de los diferentes periodos en el eje Y o eje de ordenadas y su respectiva producción conforme en el eje X o eje de abscisas. Del cociente de la ecuación de tendencia obtenida en el ABT y la producción conforme, se obtiene una tendencia que permite estimar el consumo específico de energía esperada a diferentes niveles de producción.

Esta ecuación permite generar una línea de tendencia del consumo específico de energía esperado comparada con los niveles de producción, lo cual permite comparar de manera gráfica y más confiable los diferentes periodos respecto a la línea. Esto se hace ubicando los puntos de cada periodo en la gráfica, de tal manera que los puntos que están por debajo de la curva, ese periodo tuvo un mejor desempeño energético y viceversa.

Qué se encuentra consultando a empresas

En un estudio se analizaron datos recolectados recolectados de 35 empresas del sector de procesamiento de materiales termoplásticos, de las cuales 15 solo tienen procesos de inyección, 15 solo tienen procesos de extrusión y 5 tienen ambos procesos.

La gráfica ABT presentada en la figura 1 se construyó con datos de consumo energético mensual relacionado con su producción conforme de empresas del sector. Dentro de estos datos se encuentran valores promedios de producción de cerca de 128.000 y 137.000 kg/mes con máximos cercanos a 555.000 kg/mes y 642.000 kg/mes para el sector de extrusión (puntos blancos) e inyección (puntos azules) respectivamente. También se observa que hay una mayor variación en los consumos energéticos de inyección comparado a los de extrusión.

Considerando los ajustes lineales se evidencia que las empresas de inyección presentan un consu-

mo fijo de 28.087 kWh/mes y las de extrusión 10.217 kWh/mes respectivamente. Esto corresponde al 15% de los consumos promedios mensuales para las empresas de inyección y 10% para las empresas de extrusión.

Por el lado de los consumos variables, el sector de inyección se muestra una carga variable de proceso de 1,27 kWh/kg y para el procesamiento de extrusión 0,65 kWh/k, lo que se encuentra dentro del rango esperado para los dos sectores.

Con las ecuaciones obtenidas en el ABT se construyen las líneas de tendencia del gráfico SECvsPR (gráfica 2), el cual puede ser usado para comparar la eficiencia energética en las empresas. Para esto debe calcular el consumo específico de energía mensual y graficarlo respecto a la producción.

En la gráfica dos se observan curvas decrecientes, que llegan a estabilizarse en una zona "plana". Esta zona de cambio en la inclinación, donde el valor de consumo energético se mantiene constante independientemente de la producción conforme, indica el valor mínimo de la producción que debería fabricarse. Si se produce al menos este valor se disminuye el sobrecosto energético. Si, por el contrario, se produce menos de este umbral mínimo, se encarece la producción. Este valor para las empresas de inyección se encuentra en cerca de 100.000 kg/mes y para extrusión en cerca de 60.000 kg/mes.

AGRADECIMIENTO

El equipo de investigación agradece a Minciencias, quien mediante el proyecto 91911 financió este estudio. La investigación se lleva a cabo bajo el liderazgo del PhD. Omar Augusto Estrada, y el ICIPC reconoce la participación de la Universidad Nacional Sede Minas Medellín y Sume Energy, quienes son parte del equipo del proyecto. TP

NUTRESA CONVIERTE

SALVADO DE TRIGO EN UN BIOCOMPUESTO

Con el fin de impulsar los objetivos de sostenibilidad del Grupo Nutresa, el emprendimiento corporativo Tribío ha logrado desarrollar un biocompuesto, con el que busca reintegrar en la cadena de producción los subproductos resultantes de la fabricación de pastas y otros alimentos a base de trigo.

EL COMPUESTO

Cada vez se ve menos lejana la llegada del año 2030, año que la ONU fijó como meta para el cumplimiento de los 17 Objetivos de Desarrollo Sostenible. Uno de los actores clave para lograr dichos objetivos son las empresas, que juegan un papel importante en la generación de residuos a nivel global.

Es así como compañías grandes y pequeñas han empezado a alinear sus procesos con los objetivos de desarrollo sostenible, no solo para cumplir con las regulaciones que buscan asegurar su implementación para el 2030, sino también para estar en la misma línea de un consumidor que a hoy es más

exigente y consciente.

De esta manera, Grupo Nutresa, un gigante de la industria de alimentos con sede principal en Colombia y presencia en varios países, ha logrado innovar con un nuevo material desarrollado a partir del salvado de trigo, uno de los subproductos de la fabricación de pastas.

Responder a un reto dentro del negocio

Una de las líneas de negocio del Grupo Nutresa es la de pastas alimenticias, productos que se fabrican a partir del trigo como materia prima. Este trigo pasa por un proceso de molienda de donde sale la harina de trigo, también conocida como sémola de trigo.

Estos residuos de la producción de pastas solían venderse, por un bajo costo, a empresas de consumo animal, desaprovechando una oportunidad de negocio al darle un nuevo uso al salvado de trigo.

Buscando precisamente valorizar los subproductos resultantes de la molienda de trigo es como nace Tribío: un intraemprendimiento corporativo del

Grupo Nutresa que trabaja para darle valor y otros usos a los subproductos resultantes del procesamiento del trigo.

Claudia Collazos, líder de Tribío, cuenta que el proceso de creación del emprendimiento comenzó cuando el equipo de pastas, interesado en trabajar con el salvado de trigo, se ganó una convocatoria dentro del modelo de innovación de Grupo Nutresa denominado ‘Out Of The Box’, hecho que les permitió adquirir los recursos necesarios para la fase inicial del proyecto.

“Ganamos la convocatoria de innovación interna e iniciamos el proceso de cómo convertir esta idea en un nuevo modelo de negocio circular y rentable. Apoyados en un ecosistema que incluyó centros de investigación, universidades y procesos de investigación dentro de Grupo Nutresa”, comenta Collazos.

¿Qué producto desarrolló Tribío?

Por medio de compounding, Tribío desarrolló un biocompuesto, en donde se integran la resina (PLA) y la carga orgánica del salvado de trigo para generar

INNOVACIÓN

DE IZQUIERDA A DERECHA:

un material ideal para empaques rígidos (por el momento), que se biodegrada en condiciones de compostabilidad industrial.

Este material cuenta con todos los análisis de migración, tanto global como especifica, y las formulaciones que van para el desarrollo de este biocompuesto están definidas de tal manera que son aptas para contacto con alimentos.

mestibles con los que se pueden desarrollar utensilios como cucharas y cuchillos, que después de ser utilizados pueden ser ingeridos.

Adaptación al mercado

De acuerdo con Miguel Ángel Bastidas, colíder de Tribío, “fueron muchos los desafíos que tuvimos que sortear para sacar adelante la iniciativa”. En un principio, el reto pasaba por tener un producto mínimo viable, con la premisa de que se biodegrade en condiciones de compostabilidad industrial y eso ya es un hecho.

del gremio del plástico, en los que también nos hemos apoyado”.

Miguel Ángel Bastidas.El intraemprendimiento ha identificado dos líneas de producto funcionales: La primera habla de la línea biocompuestos, que puede clasificarse en dos referencias distintas: una para grado inyección y otra para grado extrusión-termoformado, ideal para la fabricación de tapas, contenedores y otras aplicaciones como empaques rígidos para diferentes industrias.

La segunda habla de una línea de materiales co-

Luego, el desafío se trató de industrializar el proceso, pasando de unas pruebas piloto a un escalado industrial, para que, con el tiempo, fuera rentable. Miguel Ángel explica que este proceso implicaba múltiples esfuerzos desde: el conocimiento, los procesos de investigación y todo lo relacionado al desarrollo de un nuevo producto y su llegada al mercado. Por lo tanto, fue vital la creación de un ecosistema que incluía actores internos desde Grupo Nutresa y externos como institutos de investigación extranjeros, Universidades y Asociaciones.

“En esta parte del desarrollo tuvimos que mancomunar esfuerzos, no solamente dentro de Tribío, sino con los transformadores dentro del gremio del plástico, en los que también nos hemos apoyado”, manifiesta Bastidas.

Esta cooperación ha sido uno de los pilares para que Tribío tenga en sus planes de penetración del mercado algunos mercados internacionales, como México, Ecuador y Costa Rica.

“Buscamos tener presencia en la zona estratégica de la compañía y ya hemos adelantado pilotos en países como México, Chile y Costa Rica”, señala

“En esta parte del desarrollo tuvimos que mancomunar esfuerzos, no solamente dentro de Tribío, sino con los transformadores dentro

Pilar Castrillón, líder comercial de Tribío.

En ese sentido, se han realizado validaciones o pruebas industriales en las instalaciones de diferentes convertidores, donde se ha evidenciado que el producto tiene un buen desempeño. “Eso hace que siga creciendo el nivel de confianza, de credibilidad frente al material y nos permite, en estos momentos ofrecer este producto ya en el mercado para la venta”, confirma Claudia Collazos.

El futuro de los biomateriales

De acuerdo con Miguel Ángel Bastidas, la industria está alineada hacia el cumplimiento de los ODS, por lo que muchos transformadores se están enfocando en la exploración industrial y en la búsqueda de soluciones más sostenibles.

Tribío ya se encuentra sentando las bases para aprovechar y darle valor a los subproductos que resulten de los procesos de fabricación de la industria de alimentos, entre los que se incluyen la cascarilla de cacao y la borra del café. En los próximos años veremos a Tribío presente en el mercado ofrecien-

Se han realizado validaciones o pruebas industriales en las instalaciones de diferentes convertidores, donde se ha evidenciado que el producto tiene un buen desempeño. “Eso hace que siga creciendo el nivel de confianza, de credibilidad frente al material”.

do soluciones que valorizan los subproductos de la industria de alimentos, que son compostables en escala industrial y además pueden estar en contacto con alimentos. TP

TECNOLOGÍA AVANZADA

PARA EL REMACHADO Y CONFORMADO DE PLÁSTICOS

Una nueva tecnología de sujeción permite unir materiales disímiles con geometrías complejas, de manera rápida y económica.

LA TECNOLOGÍA PULSESTAKING

puede unir una variedad más amplia de materiales a componentes o alojamientos de plástico, incluyendo cuñas o bisagras metálicas, llaves o botones de plástico, filtros, tela fibrosa o materiales aislantes, PCBs, componentes electrónicos o sensores, y elementos frágiles de vidrio o cerámica.

La tecnología de remachado y conformado de plásticos es preferida para muchos tipos de montajes de plástico porque, cuando se forma un poste o solapa de plástico es posible conectar o "capturar" de manera segura componentes hechos de una variedad de diversos materiales, no solo plásticos, sino también combinaciones de plásticos y metales, telas, medios filtrantes, incluso tarjetas de circuitos impresos (PCB), conmutadores y componentes electrónicos. Se pueden hacer remaches y conformados de plástico fuertes de manera rápida y económica, sin la necesidad de procesos que involucren una sujeción mecánica con mano de obra intensa o procesos costosos de fijación adhesiva. Las aplicaciones son comunes en los mercados médico, automotriz, de electrodomésticos y electrónica de consumo, entre otros.

Por años, los fabricantes y ensambladores se han familiarizado con dos tecnologías de remachado básicas: remachado térmico tradicional y remachado ultrasónico. Sin embargo, muy recientemente, un nuevo enfoque llamado PulseStaking

ha demostrado que puede cumplir con las mismas tareas de remachado y conformado que los sistemas de punta calentada y ultrasónicos existentes, permitiendo diseños de productos más diversos y complejos. También es amigable con los componentes electrónicos y circuitos, y une una variedad de plásticos mucho más amplia que antes. Echemos un vistazo a los pros y contras de los tres.

Tres tipos de tecnología de remachado

El remachado o conformado térmico convencional utiliza una punta continuamente calentada que se mueve en contacto con el plástico, fundiéndolo y formándolo de acuerdo con la forma de la punta. Todo el proceso de formación, desde la inserción de la punta hasta su remoción, tiene lugar a una temperatura, por lo que puede ser desafiante balancear la entrada del calor necesario para una buena fusión y formación con las temperaturas más frías necesarias para lograr una buena resistencia y estética de la forma acabada.

INNOVACIÓN

Las aplicaciones objetivo incluyen formas verticales simples que permiten el acceso vertical directo. Debido a que las puntas térmicas irradian calor, los postes y las características deben estar adecuadamente espaciados para un procesamiento apropiado, y los componentes que se están remachando no deben ser sensibles a la exposición de calor. Más allá de eso, el proceso de remachado térmico nunca está en un estado estable verdadero. Cada remache absorbe calor de la herramienta y necesita restablecerse antes del siguiente ciclo. Si no se permite un tiempo suficiente de recalentamiento en el proceso, la temperatura de la soldadura puede variar, e incluso uno o dos grados pueden significar la diferencia entre una buena pieza y un desperdicio.

las aplicaciones objetivo para remachado ultrasónico incluyen piezas de plástico con formas simples y planas, es decir superficies bidimensionales. El calor de fusión está bastante localizado, por lo que el proceso ultrasónico funciona bien con telas y componentes sensibles al calor y no es probable que irradie calor a las piezas y superficies cercanas.

Se pueden hacer remaches y conformados de plástico fuertes de manera rápida y económica, sin la necesidad de procesos que involucren una sujeción mecánica con mano de obra intensa o procesos costosos de fijación adhesiva.

El proceso PulseStaking tiene mucho en común con el remachado térmico, pero abre nuevas posibilidades de aplicación debido al diseño innovador de la punta (figura 1), la cual permite temperaturas variables localizadas durante el proceso de formación de plásticos. Cada punta combina un elemento de calentamiento eléctrico con un sistema de enfriamiento de aire comprimido. Este diseño calienta o enfría instantáneamente la punta aplicando "pulsos" de calentamiento o enfriamiento que controlan con precisión la temperatura del plástico. En comparación con las herramientas térmicas, este proceso puede operar más cerca de la temperatura de fusión de un plástico determinado, lo cual reduce el esfuerzo en la pieza acabada.

Beneficios del proceso

El estampado o remachado ultrasónico emplea energía vibratoria, también aplicada a través del herramental metálico, para crear calor por fricción que se usa para fundir y formar remaches o conformados de plástico. Como en el remachado térmico,

Como se indica, la tecnología PulseStaking puede realizar los mismos tipos de remaches o conformados que la tecnología convencional, a menudo con un mayor grado de consistencia y calidad. Sin embargo, la gran diferencia es la capacidad que tiene PulseStaking para funcionar en aplicaciones de re-

machado y conformado de alto valor que serían muy difíciles o imposibles de realizar con otros enfoques. Por ejemplo, la tecnología PulseStaking se puede usar en características de piezas complejas, contorneadas y estrechamente alineadas debido al diseño único de la punta. A diferencia de las puntas tradicionales que irradian calor todo el tiempo, las puntas por pulsos son calentadas y enfriadas de manera independiente e instantánea y con su efecto de calentamiento localizado. Por lo tanto, las puntas por pulsos pueden posicionarse más cerca y en configuraciones más complejas que las puntas tradicionales calentadas. Y, gracias a que las puntas por pulsos se calientan solamente durante su breve ciclo de operación, no existe ningún riesgo de calor radiante no intencionado, incluso si el herramental o las puntas pasan muy cerca de las superficies no objetivo.

La precisión térmica de PulseStaking permite que el PulseStaker proporcione resultados superiores en cosmética y sin partículas en una amplia variedad de plásticos y composiciones, incluyendo materiales con niveles de relleno de vidrio superiores al 30%.