ANÁLISE 18

Morfologia do cavaco obtido no torneamento do aço SAE 1045 e do ferro fundido nodular

SEGURANÇA 26

Cuidados na operação de equipamentos a laser

PROCESSO 28

Gigacasting, uma revisão dos processos na indústria automobilística

PRÉVIA 34

Feimec 2024 terá números recordes

27 GUIA I

Máquinas portáteis para soldagem a laser

49 GUIA II

Braços articulados para rosqueamento

50 GUIA III

Serviços de afiação de ferramentas para terceiros

Capa:

de usinagem. Imagem: SolidCAM

Layout da capa: Vanessa C. Silva

Mudanças importantes não acontecem da noite para o dia. Até que elas venham à tona, há um longo período de preparação do ambiente e das condições, especialmente quando se trata de técnicas de produção. Isso tem sido observado na indústria automobilística, com as grandes montadoras gradativamente aderindo ao chamado gigacasting, adaptação da técnica de fundição de ligas leves sob pressão para a fabricação de grandes componentes estruturais.

Uma matéria desta edição (página 28) mostra que, à parte a personalidade controversa de seu mandatário, a montadora Tesla teve participação importante na popularização da técnica ao introduzí-la na fabricação dos seus veículos elétricos, os quais já sinalizavam uma mudança de paradigma ao promover a redução de peças móveis do motor, de 2.000 no modelo a combustão, para apenas 200. Estabeleceuse um ponto sem retorno na forma como são concebidos

ISSN 0025-2700

REDAÇÃO

Diretor: José Roberto Gonçalves

Diretora de redação: Hellen Corina de Oliveira e Souza

Redator: Adalberto Rezende Colaborou nesta edição: Ricardo Criez Pesquisa: Milena Venceslau

PUBLICIDADE Luci Sidaui - Tel.: (11) 3824-5300 luci@arandaeditora.com.br

Ariane Ribeiro - Cel. (11) 99101-5045 ariane.ribeiro@arandaeditora.com.br

Dora Bandelli - Cel.: (11) 95327-6608 / Tel.: (11) 4194-2448 dora.bandelli@arandaeditora.com.br

Consultor de marketing Sérgio Massis

REPRESENTANTES

Minas Gerais: Oswaldo Alípio Dias Christo

Rua Wander Rodrigues de Lima, 82, cj. 503 30750-160, Belo Horizonte, MG

Tel./Fax: (31) 3412-7031, Cel.: (31) 9975-7031 oadc@terra.com.br

e construídos os automóveis, em que pese o ainda discutível ganho energético e ambiental da eletrificação das frotas.

Com muitas promessas em termos de ganho de escala, o gigacasting tem sido adotado por mais montadoras como um recurso capaz de reduzir os custos da produção de automóveis, a ponto de ser objeto de um estudo da consultoria financeira JP Morgan, que analisou o seu impacto nos negócios dessas empresas. Sua repercussão na cadeia de suprimentos é inegável e, embora a transição possa levar algum tempo, já é necessário ter em vista as suas implicações.

No Brasil, onde grandes marcas de automóveis possuem plantas industriais, também haverá consequências, sendo por isso necessário que a engenharia local e a cadeia de suprimentos atentem para as mudanças que estão por vir. Algumas delas são sinalizadas em depoimentos na matéria, que trata especificamente do setor de usinagem, diretamente

Paraná/Santa Catarina: Romildo Batista

Rua Carlos Dietzsch, 541 cj. 204 bloco E CEP 80330-000, Curitiba, PR Tel.: (41) 3501-2489, Cel.: (41) 9728-3060 romildoparana@gmail.com

Rio Grande do Sul: Maria José da Silva Tel.: (11) 2157-0291, Cel.: (11) 98179-9661 maria.jose@arandaeditora.com.br

INTERNATIONAL ADVERTISING SALES REPRESENTATIVES

China: Mr. Weng Jie, Media Manager Hangzhou Oversea Advertising Ltd. 55-3-703 Guan Lane, Hangzhou, Zhejiang 310003, China Tel: +86 571 870-63843, Fax: +1 928 752-6886 (retrievable worldwide). Email: ziac@mail.hz.zj.cn

Germany: IMP InterMediaPartners GmbH, Mr. Sven Anacker Beyeröhde 14, 42389 Wuppertal, Tel.: +49 202 271 69-0 fax: +49 202 271 69-20, sanacker@intermediapartners.de

Italy: QUAINI Pubblicità, Ms. Graziella Quaini Via Meloria 7 -20148 Milan Tel.: +39 2 39216180, fax: +39 2 39217082, grquaini@tin.it

Japan: Echo Japan Corporation, Mr. Ted Asoshina Grande Maison Room 303, 2-2, Kudan-kita 1-chome, Chiyoda-ku, Tokyo 102-0073, Japan

Tel.: +81-(0)3-3263-5065, fax: +81-(0)3-3234-2064

ligado às transformações da indústria de automóveis.

Sem a pretensão de esgotar o tema, o conteúdo desta edição apenas contribui para uma discussão de muitas etapas mais, a qual poderá, inclusive, ter como cenário a Feimec, feira do setor metalmecânico que acontece em São Paulo, no início de maio. Sua cobertura prévia pode ser vista a partir da página 34, e a expectativa é de que ela funcione como ponto de encontro e fórum onde serão tratados os desafios das empresas de usinagem hoje ligadas ao setor automotivo. Alternativas e novas oportunidades podem surgir da interação promovida pelo ambiente do evento. Que ele seja proveitoso para todos.

Hellen Corina de Oliveira e Souza Diretora de redação hellen.souza@arandaeditora.com.br

* Cadastre-se para receber a newsletter quinzenal da Máquinas e Metais no link: https://bit.ly/3uzxCua Ou via QR Code:

aso@echo-japan.co.jp

Korea: JES MEDIA INC, Mr. Young-Seoh Chinn 2nd Fl., Ana Blsdg, 257-1, Myeongil-Dong, Gangdong-gu Seoul 134-070, Tel.: +82 2 481-3411, fax: +82 2 481-3414 jesmedia@unitel.co.kr

Switzerland: Rico Dormann, Media Consultant Marketing Moosstrasse 7, CH - 8803 Rüschlikon

Tel.: +41 44 720 8550, fax: +41 44 721 1474 dormann@rdormann.ch

Taiwan: WORLDWIDE Services Co. Ltd., Mr. Erin King 11F-B, nº 540, Wen Hsin Road, Section 1, Taichung, 40848

Tel.: +886 4 2325-1784, fax: +886 4 2325-2967 global@acw.com.tw

UK, Belgium, Denmark, Finland, Norway, Netherlands, Sweden: Mr. Eddard J. Kania

Robert G Hors eld International Publishers Daisy Bank, Chinley, Hig Peaks, Derbyshire SK23 6DA

Tel.: +44 1663 75-0242, Cel.: +44 797416-8188 ekania@btopenworld.com

USA: Ms. Fabiana Rezak, 2911 Joyce Lane, Merrick, NY 11566

Tel.: +1 516 858-4327, Fax: +1 516 868-0607 Cel.: +1 516 476-5568 - arandausa@gmail.co

ADMINISTRAÇÃO

Diretor: Edgard Laureano da Cunha Jr.

Gerente: Rosilene de Paiva Branco

Circulação: Clayton Del no – Tel.: (11) 3824-5300

Produção: Vanessa Cristina da Silva e Talita Silva Projeto grá co: Lobo Artes Grá cas

MÁQUINAS E METAIS MÁQUINAS E METAIS, revista brasileira de tecnologia de usinagem e automação da manufatura, é uma publicação de Aranda Editora Técnica Cultural Ltda. O acesso à revista digital e o download no formato pdf são gratuitos em nosso site www.arandanet.com.br/revista/MM Redação, Publicidade, Administração e Correspondência: Alameda Olga, 315 - 01155-900 - São Paulo - SP - BRASIL Tel.: +55 (11) 3824-5300 - info@arandanet.com.br www.arandanet.com.br

Especialista global no bombeamento de fluidos complexos, a Netzsch Bombas & Sistemas inaugurou oficialmente a sua nova fábrica de bombas de fuso NOTOS®, na cidade de Pomerode (SC).

Situada no bairro Testo Central, a nova unidade foi concluída em menos de três anos e compreende um edifício industrial de 5.700 metros quadrados, um prédio administrativo de 1.800 metros quadrados e a sua entrada em produção criou 90 empregos diretos, alguns deles ligados ao setor de usinagem.

A direção, no entanto, optou por um sistema híbrido, combinando a usinagem própria e a parceria com fornecedores estratégicos para a terceirização de componentes, de modo a potencializar sua capacidade total de produção. A nova fábrica contará com centros de usinagem e tornos CNC de última geração. “Sempre existe a dificuldade da mão de obra qualificada, por isso temos iniciativas locais para formação de profissionais em parceria com o Sistema S, além dos treinamentos internos”, co-

mentou Osvaldo Ferreira, diretor geral da Netzsch do Brasil.

A nova fábrica NOTOS® desempenha um papel central na orientação estratégica da Netzsch, pois será usada para produzir e abastecer o mercado global com bombas de fuso de alta qualidade e especialmente projetadas para aplicações exigentes. Além disso, a nova fábrica expandirá a capacidade de produção de outras linhas de produtos na unidade já existente em Pomerode.

O portfólio também inclui bombas de cavidade progressiva, bombas de lóbulo rotativo, bombas peristálticas e trituradores. “Aumentaremos significativamente nossa capacidade de produção no Brasil. Nossos clientes se beneficiarão de bombas ainda mais potentes e prazos de entrega mais curtos no futuro”, avaliou o diretor geral.

Maior capacidade e bombas mais potentes

A produção atual de bombas de fuso da empresa inclui modelos de até 1.000 kW, mas no futuro, será possível atingir até 2.000 kW. A demanda por bombas de fuso mais potentes é excepcionalmente alta no setor de petróleo e gás, mas Ferreira afirma que a fábrica NOTOS® será o carro-chefe global para a produção de bombas de fuso em todo o Grupo Netzsch e permitirá a entrada em novos mercados.

Sistema para lubrificação em usinagem é lançamento da Ansatz

A Ansatz Indústria e Comércio, com sede na cidade de Pindamonhangaba (SP), lançou um equipamento para lubrificação de ferramentas de usinagem e peças em processamento chamado TQ3. ATFC.220 (foto).

Trata-se de um sistema desenvolvido para a aplicação de fluido lubrificante ou refrigerante sobre a superfície de ferramentas e peças a partir de um dispositivo de sucção, cujo acionamento é feito por ar comprimido.

Conforme informações fornecidas à imprensa, o equipamento opera pela coleta do fluido armazenado em seu reservatório e o direciona à área a ser lubrificada, em que a aplicação é feita por aspersão.

Além de usinagem, o novo sistema também é recomendado para operações de corte, conformação e estampagem de metais como, por exemplo, em linhas de produção compostas por prensas, entre outras máquinasferramentas. Mais informações podem ser obtidas pelo telefone (12) 9.9676-8853 e pelo e-mail ansatz@terra.com.br.

Altair cria módulos de simulação para os diferentes processos de fundição

A Altair, empresa global de inteligência computacional que tem unidade brasileira em São Paulo (SP), desenvolveu o software Inspire Cast, que executa a simulação de processos de fundição a partir de arquivos de projeto das peças.

A simulação de processos é uma ferramenta que permite eliminar etapas de testes ao prever a partir de modelos digitais o que pode ocorrer no processamento real. Isso permite otimizar o projeto do produto e os moldes que darão origem a ele.

O sistema da Altair pode ser aplicado em processos de fundição por gravidade, cera perdida, fundição sob alta pressão (imagem acima), baixa pressão, shell molding e também por gravidade, funcionando como um laboratório virtual de testes onde é possível verificar e solucionar problemas como aprisionamento de ar e solidificação precoce, os quais podem comprometer o desempenho de peças fundidas.

Casos estudados pela Altair já apontaram a possibilidade de redução do índice de refugo de peças de 43% para 3% com o uso do laboratório virtual. As informações que podem ser obtidas por meio da simulação estão relacionadas às etapas de preenchimento e

solidificação de peças fundidas e incluem desde as faixas ideais de temperatura de trabalho, fração de sólidos, tempo de preenchimento e porosidades (imagem abaixo) até dados de erosão do molde e tensões atuantes no material.

Informações sobre o sistema podem ser solicitadas a partir de um formulário disponível em https://web.altair.com/pt-br/ simulacao-de-fundido-altairinspire-cast, onde também podem ser vistos tutoriais sobre o uso do sistema em diferentes processos de fundição, além de links para o download de uma versão de testes e para acesso a um e-book sobre fundição e solidificação.

Creaform anuncia novos recursos para

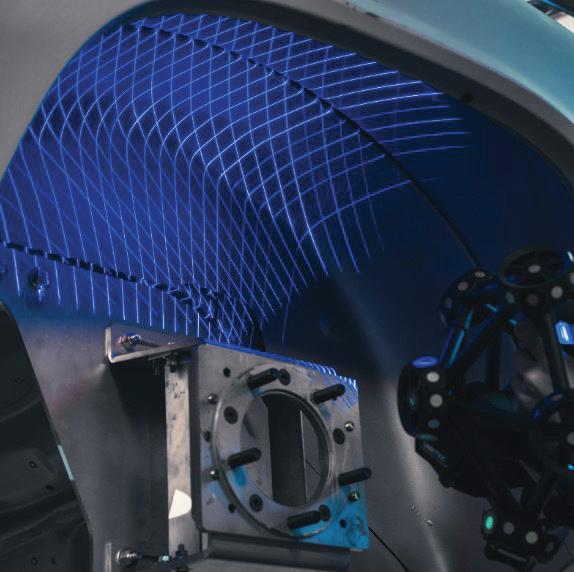

A Creaform, empresa do grupo canadense Ametek e desenvolvedora de digitalizadores ópticos 3D, anunciou o lançamento mundial do seu novo conjunto de escâneres e também sondas ópticas para medição por coordenadas 3D MetraSCAN BLACK+™, MetraSCAN BLACK+ Elite™ e HandyPROBE Next+.

A nova linha de ferramentas digitais, mostradas nas fotos anterior e abaixo, conta com certificação ISO 10360, um padrão internacional que garante testes aprofundados para definir as especificações e qualificar o desempenho dos sensores empregados no equipamento. Possui também modo de assistência à configuração, permitindo a medição simples e precisa de peças grandes, tanto para fins de engenharia reversa quanto de controle da qualidade. Dentre as novas características dos escâneres e sondas está a especificação de precisão de até 0,025 mm + 0,015 mm/m no volume de medição estendido, de forma a assegurar o desempenho e a precisão no controle da qualidade de peças grandes.

Os novos modelos podem ter configurados alvos magnéticos em 360°, visíveis a partir de todos os ângulos e detectados automaticamente. Possuem também ferramentas que fornecem dados de orientação visual sobre o posicionamento de alvos ao criar uma configuração, o que é especialmente útil para não especialistas que estão fazendo as suas primeiras configurações. Recursos adicionais incluem ferramentas para solução de problemas, permitindo a validação de deformações na configuração de gabaritos ou peças por qualquer causa (térmica, impactos etc.) com

um único clique e ferramentas de controle total sobre a visibilidade mínima dos alvos para permitir a aquisição de imagens.

A ROMI (Santa Bárbara d’Oeste, SP) terminou o ano de 2023 com mais de 700 contratos de locação de máquinas, como resultado do ROMI MAAS, um serviço lançado em 2020, que flexibiliza os investimentos em maquinário, oferecendo a seus clientes a possibilidade de ganhos produtivos de forma rápida, com pagamentos mensais.

Os contratos de locação incluem seguro, frete e manutenção periódica, o que reduz o custo de ter uma máquina ROMI de última geração no parque fabril, com recursos típicos do ambiente da Indústria 4.0. Dentre os equipamentos que podem ser alugados estão centros de usinagem, centros de torneamento, e tornos CNC (foto anterior), além de máquinas para processar plásticos. “Alguns dos nossos clientes já nos relataram ganhos significativos em tempos de usinagem, permitindo atender mais serviços e demandas, com eficiência e qualidade”, comentou Maurício Lanzellotti Lopes, diretor comercial da ROMI.

Os planos de locação vão de 200 a 350 horas/mês, com opção de 12 a 24 meses de contrato. Maurício conta que, “diferentemente das tradicionais opções de compra, o aluguel de máquinas não exige financiamentos ou investimentos iniciais substanciais, e isso permite que o empresário direcione seus recursos para áreas estratégicas do seu negócio”.

Ele acrescentou ainda que com os ganhos obtidos com a modalidade de locação, muitos clientes conseguem recursos financeiros para aquisição definitiva de uma nova máquina ao término do período de locação. Informações sobre os planos de locação de máquinas ROMI estão disponíveis em https://lp.romi.com/romi-maas.

A Sandvik Coromant (Suécia), especialista em ferramentas de corte com subsidiária brasileira em São Paulo (SP), atualizou o mecanismo de amortecimento dos adaptadores de torneamento Silent Tools para que eles tenham desempenho mais consistente e proporcionem melhor acabamento superficial durante as operações de torneamento interno.

Agora, 37 itens cilíndricos da linha de adaptadores de torneamento (com diâmetros de 32 a 100 mm), foram aprimorados:

“O mecanismo de amortecimento foi substancialmente atualizado em comparação com a geração anterior de adaptadores de torneamento Silent Tools”, afirmou Åke Axner, gerente global de produtos/integração de máquinas da Sandvik Coromant. “O corpo do amortecedor, que antes exigia um ajuste fino manual, agora é calibrado e montado por uma máquina. Essa automação resulta em uma área de frequência extremamente precisa e previsível, perfeitamente compatível com o balanço e a aplicação pretendidos para os adaptadores, tornandoos mais eficientes no combate às forças de vibração”.

Para garantir as configurações e a integridade ideal da ferramenta, os adaptadores de torneamento atualizados podem ser conectados a um dispositivo digital verificador de status da ferramenta por meio de um software proprietário da Sandvik, que pode ser instalado em um tablet ou computador com Windows, conforme explicou Axner: “Ele é compatível com todas as versões de nossos adaptadores de torneamento. Basta encaixá-lo na interface de trava do adaptador usando o ímã integrado, fazer o download do software e pronto”.

Axner destacou outro recurso importante: “Agora é possível garantir que o adaptador esteja operacional antes do início da usinagem. Graças ao recurso de teste de toque do verificador de status da ferramenta e ao martelo incluído, é fácil comparar o setup atual com um anterior e obter um resultado positivo ou negativo diretamente no software, um recurso que nossos clientes têm solicitado há muito tempo, e estamos muito satisfeitos em fornecer a eles”.

auxiliada

por

IA. Um recurso para o trabalho com materiais difíceis.

A Düspohl Maschinenbau GmbH, empresa alemã que desenvolve e fabrica máquinas para produção de embalagens e laminação, uniu forças com o Instituto Fraunhofer de Projeto Mecatrônico (IEM) para desenvolver um novo sistema de retificação que conta com um software baseado em inteligência artificial (IA) e automatizou pela primeira vez uma etapa de produção que anteriormente era totalmente manual na empresa de engenharia mecânica.

A célula robótica, denominada RoboGrinder, vai literalmente aprender como retificar complexos rolos de revestimento de forma independente, por meio de uma abordagem híbrida que combina a tecnologia de IA com métodos comprovados de engenharia de controle.

Um módulo de aprendizagem de máquina programado especificamente para o processo também prevê possíveis erros de retificação que são usados para corrigir o controle básico.

Desta forma, o sistema

desenvolvido pelo Fraunhofer IEM mantém o processo de retificação dentro da faixa operacional desejada, evita erros, aumenta a produtividade e funciona até 40% mais rápido que os métodos convencionais.

Com a combinação de inteligência artificial e tecnologia de controle, outros processos manuais também poderão ser automatizados de forma confiável, onde isso ainda não foi possível usando tecnologia de automação padrão. No futuro, a Düspohl planeja desenvolver ainda mais o protótipo projetado com o Fraunhofer IEM e aplicá-lo a outras linhas de produto.

A série de ferramentas para torneamento T8415 (foto a seguir) é um dos recentes lançamentos da Dormer Pramet, companhia de origem tcheca com subsidiária brasileira em São Paulo (SP).

As novas ferramentas contam com camadas protetivas aplicadas por deposição física de vapor (PVD, do inglês physical vapour deposition) e são recomendadas para o torneamento de aço inoxidável, ligas metálicas resistentes ao calor (HRSA) e aços endurecidos, além de outros materiais. Elas são comercializadas em diferentes versões com tamanho e geometria positiva e negativa de quebra-cavacos.

De acordo com a empresa, algumas das características dessa nova linha são uma alta tenacidade

e resistência ao desgaste –graças às camadas PVD que têm como função reduzir o atrito entre a ferramenta e a peça sob torneamento –, fatores que fazem com que as ferramentas tenham maior vida útil em comparação com outras ferramentas de usinagem.

Uma das ideias da companhia é, conforme comentou Pavel Krahula, gerente de produtos para torneamento intercambiável da Dormer Pramet, “simplificar as escolhas e reduzir o estoque de ferramentas dos clientes e, ao mesmo tempo, manter o alto desempenho das ferramentas”.

Também foi informado à imprensa que a série T8415 pode ser usada para dar acabamento a peças usinadas. Uma das recomendações da fabricante diz respeito ao uso de velocidades de corte médias e avanço leve e médio. Além disso, dependendo da aplicação, é recomendado o uso de fluido refrigerante. Mais informações podem ser obtidas no site da Dormer Pramet: www.dormerpramet.com.

Projeto trata da segurança de dados em processos de retificação

A digitalização dos processos de produção cria grandes expectativas. No caso das operações de retificação, à medida que se esgotam

os limites físicos em termos de precisão, as atenções dos desenvolvedores passam a se voltar para a otimização de processos e redes na IoT (Internet das Coisas) como caminho para a inovação no setor.

Cientistas e empresas industriais manifestam o interesse comum de se envolverem na cooperação e na criação de redes. No entanto, as organizações estão se preocupando em manter o controle sobre os seus próprios dados, que constituem um bem valioso. “Os níveis de conscientização aumentaram consideravelmente nos últimos anos”, informou Alexej Voigt, chefe de engenharia elétrica da fabricante de retificadoras Danobat-Overbeck, que apresentou uma palestra sobre esse tema em uma conferência realizada no final de janeiro em Stuttgart (Alemanha), em que foi discutido o potencial da análise de dados de máquinas para otimização do processo de retificação, assim como métodos para aquisição e análise de dados em fusos de motores digitais.

Aquisição de dados facilitada

Para Alexej Voigt, utilizar componentes inteligentes que fornecem dados para monitoramento em tempo real é a chave para otimizar ainda mais o desempenho, a eficiência e a confiabilidade das máquinas. “Eles também fornecem a base para análises avançadas e manutenção preditiva na forma de serviços digitais”, afirmou o especialista. No entanto, ele também está ciente das preocupações das pequenas empresas, em particular quando se trata de manter o controle sobre os seus próprios dados e potenciais ataques cibernéticos.

Voigt acredita que os fabricantes de máquinas têm o dever de fornecer informações, transmitir experiências de projetos anteriores e projetar soluções modulares que sejam adequadas para pequenas e médias empresas (PMEs). “Elevados padrões de segurança, interfaces claramente definidas e produtos certificados representam as melhores formas de estabelecer confiança”, comentou.

O Instituto Fraunhofer de Sistemas de Produção e Tecnologia de Projeto (IPK) em Berlim observou que cada vez mais fabricantes estão equipando suas máquinas com sensores e sistemas de monitoramento desde o início. É importante orientar a digitalização principalmente para a configuração da máquina e determinar quais dados do processo de produção ela pode fornecer automaticamente. De acordo com o IPK, os dados de desempenho da máquina ou os parâmetros de processo podem servir como fontes adicionais de informação, juntamente com sensores e sistemas de controle integrados.

Nuvem privada

Para usufruir de forma segura dos benefícios que podem ser obtidos com o uso de dados do processo de produção, o primeiro passo é configurar um espaço de dados fechado (nuvem privada ou intranet) que seja limitado exclusivamente à própria empresa. Interfaces abertas e padronizadas baseadas em OPC-UA (protocolo de comunicação entre máquinas)

são usadas para garantir que novas retificadoras, máquinas preexistentes de diferentes fabricantes e até mesmo robôs na fábrica possam se comunicar entre si e trocar dados.

Uma demonstração ao vivo das possibilidades de conexão de máquinas no setor de retificação está sendo preparada para a feira GrindingHub, que a Associação Alemã de Construtores de MáquinasFerramenta (VDW) está organizando para acontecer em Stuttgart, de 14 a 18 de maio, tendo a conectividade como destaque desde a primeira edição do evento, há dois anos, com participação da iniciativa umati, lançada pela VDW em 2017, e que consiste em uma comunidade criada pela indústria da engenharia e pelos seus clientes com o objetivo de disseminar

e utilizar padrões de interface aberta baseados em OPC-UA.

Aplicativos seguros

O número significativo de projetos de pesquisa financiados publicamente mostra que o desenvolvimento de arquiteturas de nuvem seguras e transversais está atualmente atraindo níveis consideráveis de interesse científico e político. Isso inclui o desenvolvimento de uma arquitetura de sistema de nuvem por computação de borda (edge computing) compatível com o Gaia-X, que está no centro do projeto de pesquisa Escom (Edge Services for Components). A Danobat-Overbeck também está envolvida no projeto por meio da sua colaboração com o Instituto de Gestão de Produção, Tecnologia e

Máquinas-Ferramentas (PTW) da Universidade Técnica de Darmstadt. Quando se trata de desconfiança nas soluções em nuvem, as empresas muitas vezes não são diferentes dos indivíduos. Por isso, a computação de borda trata do processamento e armazenamento de dados no local onde são coletados. Apenas quantidades reduzidas de dados especialmente selecionados são enviadas, mediante convite, para instâncias externas de TI ou para a nuvem por meio de uma interface definida. “Este sistema aumenta a segurança, mas a computação de borda também permite altas taxas de transferência de dados, capacidade em tempo real e soberania de dados”, explicou Alexej Voigt.

Projeto europeu com impacto na engenharia mundial

O professor Matthias Weigold, chefe do PTW na Universidade de Darmstadt, descreveu recentemente em um artigo o papel do Escom no desenvolvimento de aplicações Gaia-X na indústria de manufatura. O Gaia-X é um projeto europeu conjunto que visa facilitar o intercâmbio de dados ao longo da cadeia de valor, garantindo ao mesmo tempo que a soberania digital permaneça com os proprietários dos dados e assegurando a interoperabilidade de diferentes plataformas.

De acordo com Weigold, que também é membro da Associação Acadêmica Alemã de Tecnologia de Produção – a associação dos principais acadêmicos da ciência

da produção (WGP) –, o projeto Escom fornece elementos-chave para aplicações do Gaia-X na indústria de manufatura. Embora seja especialmente destinado a empresas europeias, é importante que profissionais de outros continentes o conheçam, pois muitas delas compartilham projetos com diferentes parceiros no mundo todo, mas com servidores localizados na Europa, sujeitos à legislação europeia.

Alexej Voigt, da DanobatOverbeck, está confiante de que as atitudes em relação às tecnologias de produção baseadas em dados podem mudar muito rapidamente e acredita que a sustentabilidade poderá ser um grande impulso. A digitalização também torna transparente o consumo de energia

relacionado com a produção e permite a avaliação comparativa de diferentes processos de produção. “Este poderia ser um passo importante para calcular a pegada de carbono do produto em todos os ciclos de vida”, disse ele, “e, assim, dar uma contribuição decisiva para a promoção de métodos de produção mais sustentáveis”. Fonte: GrindingHub.

Shutterstock

Adesenvolvedora de sistemas CAM estabeleceu sua subsidiária brasileira tendo em vista a mudança do perfil do mercado local de usinagem, que tem investido em equipamentos capazes de executar tarefas cada vez mais complexas.

A SolidCAM, desenvolvedora de sistemas CAM (Computer Aided Manufacturing), abriu uma subsidiária na cidade de Americana (SP), que ficará responsável pelo atendimento de todo o mercado latino-americano, também conhecido como LATAM.

Para a SolidCAM, todas as empresas de usinagem estabelecidas desde o México até o Uruguai são clientes em potencial da SolidCAM LATAM.

Em uma trajetória de crescimento impressionante e alinhada com seu crescimento global, (O SolidCAM é a mais de 10 anos a plataforma CAM que mais cresce mundialmente) a SolidCAM está ampliando suas fronteiras na América Latina, fortalecendo a parceria estratégica com a TECC, até então a maior revenda do SolidCAM na região.

Desde o início da colaboração, em 2018, a SolidCAM registrou um aumento significativo de aproximadamente 500% no número de clientes e no faturamento. O que começou como um “reboot” na representação do produto na região rapidamente se transformou em uma história de sucesso, impulsionando o crescimento exponencial da SolidCAM na América Latina.

incluindo centros de usinagem de cinco e seis eixos, máquinas multitarefas – que executam a transferência das peças e contam com sub-spindle, uma ou mais lunetas, carregadores de barras pesadas e silent tools, acessórios especiais, cabeçotes angulares, etc.

A maioria das máquinas é do tipo 5 eixos, mill-turn ou multi-tarefa, com, em casos extremos, até 36 eixos programáveis - além de tornos suíços, máquinas de cabeçote móvel, mandriladoras com eixos colineares (Z/W) equipadas com cabeçotes e barras de faceamento e torneamento (Feed-out/Eixo U). Por último, o SolidCAM oferece também suporte avançado a tornos verticais de RAM único ou

de que existe no mercado latino-americano grande potencial para a comercialização de sistemas CAM para máquinas complexas, o que levou a matriz da empresa a optar por constituir aqui uma subsidiária, criando então a SolidCAM LATAM, que tem metas agressivas de expansão na região.

De acordo com Daniel Santos, Vice-Presidente de Manufatura Digital da SolidCAM e diretor da SolidCAM LATAM, as revendas na região se especializaram nos módulos mais básicos, e precisavam de ajuda adicional da matriz para poder atender clientes com máquinas de maior complexidade. Já existia a alguns anos na região uma demanda represada por sistemas voltados para maquinário avançado, especialmente entre os anos de 2021 e 2023. “Tínhamos bastante demanda por licenças e pós-processadores para máquinas complexas, mas não tínhamos mão de obra suficiente na região para a implementações no ritmo que os clientes precisam.”, comentou.

duplo equipados com eixo C e cabeçotes especiais, para citar alguns exemplos.

Graças a flexível e poderosa arquitetura de seus arquivos VMID e seus pós-processadores, o SolidCAM programa e simula máquinas com todas estas opções.

A companhia já atuava no mercado brasileiro há cerca de 20 anos por meio de revendas, e constatou que a maioria dos sistemas comercializados no mercado brasileiro eram módulos mais básicos, como fresamento 2.5 eixos e 3D, embora o SolidCAM seja capaz de programar e simular desde máquinas 2 eixos até tornos suíços (cabeçote móvel) com múltiplos canais e dezenas de eixos programáveis.

Com essa constatação em mãos, a gestão da SolidCAM observou nos últimos anos um aumento significativo das importações de maquinário de alta complexidade na região LATAM,

A SolidCAM tem presença mundial e sólida dentro de empresas utilizando máquinas das fabricantes Tornos, WFL, Citizen, Heller, Grob, Star Micronics, Tsugami, Brother, Okuma, Mazak, Alzmetall, DMG-Mori, Index Traub, Nomura, Romi, para citar algumas. A maioria destes fabricantes é também parceira global de tecnologias da SolidCAM, vendendo suas máquinas equipadas com o SolidCAM e pós-processadores certificados em campo, com suporte local aos clientes que precisem de ajustes.

Os registros do aumento na aquisição desse tipo de maquinário são um claro indicador

Para resolver a questão e se estabelecer firmemente no mercado, a nova subsidiária conta hoje com uma equipe de onze profissionais, incluindo técnicos altamente qualificados, com experiência prática no chão de fábrica de empresas de renome.

“Todos os técnicos na equipe de suporte e engenharia de aplicações, assim como a liderança da SolidCAM LATAM, tem experiência prática e de muitos anos no chão de fábrica da indústria brasileira e internacional. Quando o cliente ligar ou enviar um e-mail para o nosso time de suporte ou nossa equipe de liderança, estará falando com alguém que entende sua realidade, suas explicações técnicas e suas exigências únicas.

Percebemos que há uma carência no mercado no quesito suporte avançado e experiente a máquinas complexas. Existem pouquíssimas empresas que recebem solicitações de suporte de segmentos exigentes como óleo e gás, energia, aerospace e afins e que entendam em profundidade o que o cliente está pedindo - Infelizmente, isso ocorre por técnicos com falta de experiência no chão de fábrica.”, comentou o diretor.

Entre os recursos dos sistemas da SolidCAM estão a capacidade de programar e simular um número infinito de eixos e canais; a execução totalmente nativa e integrada dentro das plataformas CAD (Computer Aided Design) SOLIDWORKS, Autodesk Inventor e Solid Edge; a capacidade de fornecer ferramentas de automação do CAM sem nenhuma necessidade de conhecimentos em linguagens de programação de computadores (C++, .NET, TCL, Javascript, etc.) por parte dos usuários; assim como a capacidade de simulação realista de processos e do suporte à operação de máquinas de grande porte e de alta complexidade, comuns nas indústrias de equipamentos de alto valor agregado.

“As empresas estão buscando automatizar a programação CNC e diminuir erros de programação comuns, tipicamente causados pelo uso de geometrias wireframe e não associativas, limitações frequentemente encontradas em diversas ferramentas CAM populares no mercado, a grande maioria soluções não integradas a um sistema CAD 3D robusto (Sistemas standalone).

E o que é um sistema CAD 3D robusto?

São ferramentas CAD completas, com suporte a detalhamento, montagens e sub-montagens, análises de diversas naturezas, validação, controle de tolerâncias etc. Sistemas CAM standalone não tem muita capacidade de manipulação de sólidos 3D, são mais completos para lidar com geometria wireframe, as quais digerem bem. Os sistemas CAD aos quais somos integrados não possuem tais limitações – Lidamos com peças e montagens 3D baseadas em sólidos o tempo todo, mas também suportamos wireframe se o usuário precisar tomar essa direção.

procura primeiramente por programadores CNC, e não desenvolvedores de software, para automatizar processos CAM. É extremamente difícil encontrar um programador CNC que seja também desenvolvedor de software. A SolidCAM está atenta a isso e desenvolve soluções para a automação de processos que podem ser utilizados por qualquer pessoa que saiba operar ou programar uma máquina CNC, sem conhecimento algum em programação de computadores, diferentemente da maioria dos sistemas CAM no mercado, que por terem uma arquitetura antiga, continuam apostando em APIs e soluções complexas de automação que requerem mão de obra em falta no mercado global. O grande problema com automação baseada em APIs é que muito poucas empresas conseguem aplicar, e quando falham, terminam contratando mais programadores, o que

“No SolidCAM, é o sólido que fornece tudo, o wireframe é opcional. Isso elimina erros de programação causados pelo vai-e-vem entre o sistema CAD que gerou o modelo e sistemas CAM não integrados, que é o caso da maioria das soluções no mercado, soluções standalone.

O SolidCAM também detecta mudanças no modelo CAD e na fixação automaticamente, sincronizando os caminhos de ferramenta com as mudanças no modelo 3D, permitindo aos nossos clientes modelar e usinar peças e montagens 3D dentro do mesmo software.

Por fim, nosso sistema CAM possui interfaces PDM com os sistemas CAD que suportamos, permitindo programadores trabalharem remotamente e com velocidade de qualquer lugar do mundo, como se estivessem presencialmente na empresa. Isso é complementado pelo controle automático de revisões e backups dos arquivos CAM.”, enfatiza Daniel Santos. Presente em mais de 65 países, a SolidCAM deposita na sua subsidiária LATAM a tarefa de tornar-se a solução de escolha do mercado nas usinagens envolvendo produtos e máquinas complexas.

encarece os custos operacionais. Com a automação do SolidCAM, a empresa faz mais com o mesmo número de programadores CNC.

Um exemplo simples: Se o programador quiser trabalhar com uma ou mais dimensões da peça na tolerância média do processo sem criar geometria wireframe, no SolidCAM ele consegue com apenas alguns cliques do mouse. Utilizando sistemas CAM standalone ele tem que desenhar a mão a geometria na tolerância média do processo, e armazenar num layer. Além da tarefa manual gastar tempo e introduzir riscos significativos ao processo (imagine um contorno complexo criado a mão), essa geometria não se atualiza se a engenharia revisar o modelo. Isso gera sucata e retrabalho devido ao uso de geometrias criadas manualmente e sem associatividade ao sólido 3D.”, explica Daniel.

“Ao mesmo tempo, a falta de mão de obra no mercado exige escolhas pragmáticas: O supervisor ou dono de uma empresa de usinagem

Além disso, o SolidCAM foi criado desde o primeiro dia para usinar sólidos de maneira associativa dentro das plataformas CAD mencionadas anteriormente, ao passo que a absoluta maioria dos sistemas CAM que não são integrados nasceram originalmente como ferramentas que utilizam linhas, arcos e splines (wireframe) armazenadas em “layers” para definir estratégias de usinagem – Esses sistemas standalone evoluíram então gradualmente para ter suporte a sólidos 3D, mas estão, entretanto, perpetuamente presos a necessidade de serem compatíveis com suas arquiteturas anteriores. Isso representa uma enorme diferença conceitual e prática no dia a dia de um programador – Não se pode fazer uma omelete sem quebrar os ovos, e nesse caso, quem nasceu digerindo apenas wireframe nunca vai poder utilizar sólidos 3D eficientemente como o SolidCAM, como nosso próprio nome diz. Trabalhar com wireframe é muito anos 80 e 90, infelizmente.”, afirma Daniel.

A empresa também fornece também soluções de impressão 3D em metal na área de manufatura aditiva. “A SolidCAM opera no mercado de solucionar problemas difíceis e de habilitar seus clientes a fornecerem serviços que até então não podiam. Se você precisa de uma máquina complexa para absorver uma nova demanda do mercado ou se tornar competitivo, nós temos a resposta. Também temos clientes, por exemplo na indústria médica, que precisavam imprimir em metal usando tecnologias de ponta para atender novas demandas de seus próprios clientes e mercados, e a SolidCAM forneceu o pacote completo para manufatura subtrativa (CAM) e aditiva (Impressoras Desktop Metal).”, encerra Daniel.

A SolidCAM LATAM e a TECC vão estar presentes na FEIMEC 2024, estande A001. O evento ocorrerá de 7 a 11 de maio no São Paulo Expo. A empresa demonstrará suas tecnologias de CAD/CAM integradas, além de ter no estande uma máquina CNC da líder e parceira global em máquinas de cabeçote móvel (Swiss-type) TORNOS, modelo GT 13.

A SolidCAM irá também expor seu pacote MES (SolidShop) com soluções de planejamento de carga de trabalho/ordens de produção (SolidShop Planner), e monitoramento de máquinas em tempo real (SolidShop Machine Monitoring) integrados ao seu PDM para manufatura (SolidShop PDM).

Ao longo do tempo, a usinagem passou por avanços tecnológicos significativos, adaptando-se às demandas de diversos setores. O torneamento, por exemplo, destaca-se como um dos processos mais usados na fabricação de peças metálicas. Neste sentido, foi feito um estudo para compreender as condições de corte e buscar resultados favoráveis, visando melhorar a qualidade desse processo durante a sua execução. O objetivo deste trabalho foi conduzir uma análise detalhada dos cavacos gerados durante a usinagem do aço SAE 1045 e do ferro fundido nodular em um torno convencional, usando diferentes parâmetros de processo, visando estabelecer uma relação entre as condições de corte e os materiais usados.

Os processos de usinagem evoluíram tecnologicamente conforme as demandas de setores como o automotivo, naval, aeroespacial e construção civil. Assim, agregou-se maior precisão, produtividade e eficiência à fabricação de peças (2). Entretanto, métodos convencionais de usinagem ainda são amplamente usados na indústria, especialmente por fabricantes de peças em pequenos lotes, e/ou peças com geometrias não muito complexas, por exemplo (4). A usinagem consiste em um processo industrial usado para remover material de uma peça bruta, com o objetivo de obter uma peça com formato e dimensões específicas. Operações desse tipo são realizadas em máquinas como tornos, fresadoras, furadeiras e máquinas retificadoras, usando ferramentas de corte e desbaste, por exemplo.

Quando a ferramenta de corte entra em contato com a peça, ela remove pedaços de material, formando os chamados cavacos (3)

O torneamento é uma das operações mais comuns no ramo de usinagem de peças metálicas. Neste processo, a peça a ser usinada gira em torno de seu próprio eixo, enquanto a ferramenta de corte entra em contato com sua superfície, removendo camadas finas de material (5). Os cavacos podem ser finos e longos, curtos e grossos, em forma de espiral, entre outros formatos. O tamanho e formato deles depende de qual operação

de usinagem está sendo usada, do material da peça, da velocidade de avanço, do corte, e da profundidade de corte (1) .

Fernando Sabino Fonteque Ribeiro (fernando.fonteque@unifio.edu.br), Marcelo de Souza Siqueira e Daniel Ferreira de Souza são pesquisadores do Departamento de Engenharia Mecânica do Centro Universitário das Faculdades Integradas de Ourinhos-Unifio/FEMM. Reprodução autorizada.

O propósito deste estudo é examinar minuciosamente ao microscópio os cavacos produzidos quando materiais dúcteis e frágeis são usinados em um torno convencional, em corte a seco e em diferentes condições de velocidade de corte. Os materiais escolhidos são o aço

SAE 1045 e o ferro fundido nodular, que foram selecionados devido às suas diferentes características. Este trabalho foi realizado experimentalmente nos laboratórios de Processos de Fabricação e Metalografi a do Centro Universitário das Faculdades Integradas de Ourinhos (Unifi o).

Materiais e métodos

Serão descritos os procedimentos adotados para a implementação prática deste estudo, a abordagem referente ao desenvolvimento do trabalho, incluindo informações detalhadas sobre os materiais usados, e a ferramenta e os parâmetros usados, bem como os métodos aplicados para a usinagem em torno e para as análises realizadas. Tanto o aço SAE 1045 quanto o ferro fundido nodular apresentavam formato de barras de perfil redondo, sendo o primeiro sob a forma trefilada. A escolha foi motivada pelo fato de esse formato ser considerado o ideal para a realização do torneamento, enquanto a definição dos materiais usados neste estudo justifica-se pelas boas propriedades mecânicas dos mesmos, tais como resistência mecânica e usinabilidade. A usinagem foi feita em um

Triangular 16 4,76 0º Ambos os lados 0,8

torno mecânico universal da Clever, modelo L-1440 (figura 2), no Laboratório de Processos de Fabricação do Centro Universitário de Ourinhos (Unifio). Algumas de suas características técnicas são: placa com 70 a 2.000 rpm, potência de 2,25 hp e capacidade entre pontas de até 1.000 mm, sendo essas apropriadas para a realização do torneamento. Para o torneamento de tarugos foi usado um inserto de metal duro, identificado pelo código ISO TNMG 16 04 08-PM 4225, da Sandvik Coromant. A escolha dessa ferramenta justifi ca-se pela sua capacidade de usinagem de diversos materiais como aço carbono e ferro fundido. Outro fator é a resistência ao desgaste de sua camada superior, que entra em contato com a peça e o cavaco gerado, além de possuir características suficientes para a realização do estudo como, por exemplo, profundidade de corte, avanço de trabalho e velocidade de corte. Também se fez necessária a fixação do inserto a um suporte, conferindo estabilidade para a remoção de material. Foi usado um

porta-ferramenta compatível com a ferramenta de trabalho, da marca W Tools, cujo código correspondente é MTJNR 2525 M16.

No que tange ao torneamento, definiu-se a realização de dois passes para cada um dos tarugos, de forma a possibilitar a alteração da velocidade de corte, sendo cada passe realizado da extremidade da barra até um comprimento de aproximadamente 149 mm, alternando o lado do tarugo na execução de cada passe de torneamento, de forma a analisar a variação do parâmetro de corte designado. Assim, foi determinado o uso de 755 rpm na placa do torno para o primeiro passe de torneamento nos tarugos, com aplicação de um avanço de trabalho de 0,325 mm/rotação e profundidade de corte de 1 mm em relação ao diâmetro, ou 0,5 mm em relação ao raio da peça. Com a finalização da usinagem do primeiro lado dos tarugos, para a usinagem do segundo lado dos mesmos estabeleceu-se 70 rpm como rotação de trabalho da placa do torno, diminuindo

M

Tipo de fixação

Pino e grampo

T Formato do inserto

J

Ângulo de posição/ ângulo de ataque

Tabela 2 – Características do porta-ferramenta utilizado

N Ângulo de folga

Triangular 93º/-3º 0º

substancialmente a velocidade de corte, mantendo os demais parâmetros de usinagem. Após a usinagem completa dos materiais, foi realizada a microscopia dos cavacos, coletados imediatamente após a execução de cada passe de torneamento, bem como das superfícies usinadas, o que ocorreu no Laboratório de Metalografia e Máquinas térmicas do Centro Universitário de Ourinhos (Unifio). As observações foram feitas em um microscópio óptico da Opton, permitindo a análise da influência dos parâmetros obtidos sobre o subproduto da usinagem, os cavacos, e a superfície da peça. Para a análise do estado de superfície dos perfis usinados optou-se pela avaliação quantitativa da rugosidade por rugosímetro. A medição da rugosidade foi feita no Laboratório de Metrologia do SENAI Ourinhos, usando um rugosímetro da Mahr, modelo MarSurf M 300 C.

R Sentido de corte

Largura do suporte (mm)

Altura do suporte (mm)

M Comprimento da ferramenta (mm)

Comprimento da aresta de corte (mm)

Direita 25 25 150 16

Resultados e discussão

Aqui serão mencionados os resultados obtidos durante o procedimento experimental, abrangendo as operações executadas e as observações efetuadas, bem como a análise dos resultados obtidos e as suas prováveis causas. A partir do recolhimento dos cavacos imediatamente após a execução de cada passe de torneamento, foi selecionada uma amostra deles de acordo com o material usinado e os parâmetros de corte estabelecidos para a realização do torneamento, para inspeção visual, classificando os mesmos em relação ao tipo e à forma, conforme a tabela 3 (pág.22).

Foi constatado que o tipo de cavaco obtido está diretamente relacionado ao material da peça, observando que a obtenção de cavacos contínuos aconteceu a partir da usinagem de um material dúctil, o aço SAE 1045,

enquanto os cavacos descontínuos foram gerados no torneamento de um material mecanicamente frágil, que não suporta grandes deformações antes de sua quebra, neste caso, o ferro fundido nodular. As considerações para os tipos de cavaco se assemelham à análise do formato deles. O material da peça apresentou-se como fator de maior influência, seguido pela alteração de parâmetro de corte. Como o avanço e a profundidade de corte mantiveram-se inalterados durante a usinagem dos materiais, constatou-se que a velocidade de corte também influencia a forma dos cavacos.

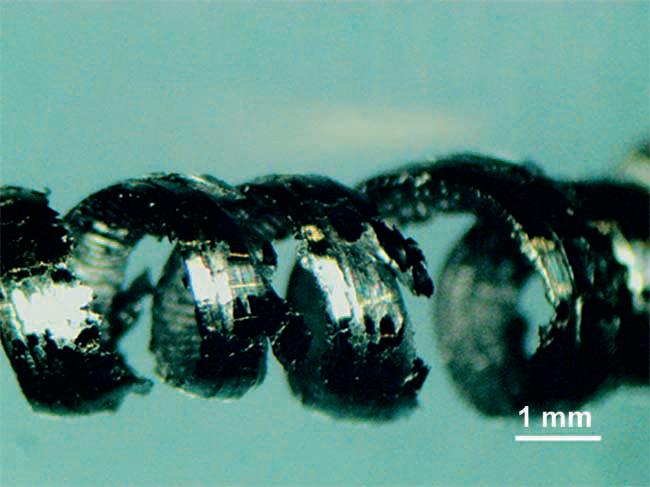

A análise microscópica das amostras de cavaco selecionadas permitiu a verificação de particularidades características dos materiais usinados e parâmetros de corte usados, evidenciando os resultados obtidos no torneamento. A partir da visualização microscópica do cavaco de aço SAE 1045 usinado com a maior velocidade de corte, é possível evidenciar uma superfície lisa localizada no seu lado externo, área provinda do contato cavaco-ferramenta, enquanto internamente é possível a observação de uma superfície áspera, livre durante a deformação. Essas observações mostram que a região de contato cavaco-ferramenta, neste caso, tende a gerar uma superfície lisa, minimizada a adesão devido ao baixo coeficiente de atrito

Tabela 3 – Classificação da forma e tipo dos cavacos de acordo com o material e os parâmetros de corte estabelecidos

Material

Velocidade de corte (m/min)

Tipo de cavaco

Forma de cavaco

Aço 1045 120,49 Contínuo Cavaco helicoidal longo

Aço 1045 11,17 Contínuo Cavaco tubular longo

Ferro fundido nodular 120,49 Descontínuo Cavaco tubular curto

Ferro fundido nodular 11,17 Descontínuo Cavaco em arco solto

promovido pelo revestimento da ferramenta de corte. A diferença entre as duas regiões é mostrada na figura 3.

Outro fator evidenciado na formação do cavaco contínuo é que, apesar da grande deformação no plano de cisalhamento primário, não houve a propagação da trinca ao longo deste plano, o que permitiu a continuidade da formação da hélice. A coloração do cavaco indica geração de calor acentuada entre a peça e a ferramenta de corte, caracterizada por altas temperaturas na zona de contato cavaco-ferramenta.

Isso ocorre devido ao aumento da velocidade de corte, que, por sua vez, promove um aumento da taxa de cisalhamento do material. Diferentemente dos cavacos de aço, os de ferro fundido nodular usinado com velocidade de corte superior possuem diferente estrutura (figura 4). Enquanto não há a propagação da trinca nos cavacos contínuos, na usinagem do ferro fundido nodular há facilidade de propagação de trinca nos cavacos ao longo do plano de cisalhamento primário, sendo estes liberados com certa facilidade da zona

6 – Microscopia do

de corte com a tensão aplicada. Essas características podem ser justificadas pela fragilidade do ferro fundido em comparação ao aço, sendo sua microestrutura caracteristicamente frágil devido à sua matriz de composição, não suportando grandes deformações plásticas.

A figura 5 mostra a estrutura de um cavaco de aço 1045 gerado sob baixa velocidade de corte. Notadamente, há a presença de uma estrutura distinta neste cavaco. A morfologia difere-se, dentre outras, pela ocorrência

de aresta postiça de corte na superfície externa do cavaco, causada pela presença de material da peça acumulado na superfície de saída da ferramenta durante a usinagem, observada a olho nu após a usinagem do aço 1045 em baixa velocidade de corte. A existência de aresta postiça de corte pode ser explicada pela aplicação de baixa velocidade de corte, além de torneamento de um material dúctil. Com a presença dessa estrutura na ferramenta de corte, percebe-se um aumento do ângulo de saída da ferramenta, o que promove uma diminuição das forças de usinagem e da temperatura na região de interface cavaco-ferramenta. Assim como na usinagem do tarugo de ferro fundido nodular com velocidade de corte mais alta, a aplicação de baixas velocidades de corte promove a formação de cavacos descontínuos, havendo diminuição do comprimento desses, promovida pela alteração deste parâmetro de corte. As trincas, neste caso, são propagadas com maior facilidade ao longo do plano de cisalhamento primário, sendo os cavacos liberados da zona de corte ainda mais facilmente em relação a velocidades de corte maiores. De acordo com os procedimentos descritos anteriormente, os parâmetros de rugosidade foram mensurados, sendo a média aritmética das três medições realizadas para cada um

Tabela 4 – Valor dos parâmetros de rugosidade para cada material e velocidade de corte utilizada

Rq [µm]

dos lados usinados mostradas na tabela 4. Foi constatado que a diminuição da velocidade de corte no torneamento resultou em um aumento do valor dos três parâmetros de rugosidade medidos.

A presença da aresta postiça no torneamento em baixa velocidade de corte leva a grandes prejuízos no acabamento superficial, à medida

que o aumento da velocidade de corte leva à diminuição da ocorrência da aresta postiça de corte, o que, por sua vez, promove melhor acabamento superficial. Adicionalmente, pode-se atribuir o aumento dos valores dos parâmetros medidos às maiores vibrações geradas na ação do corte em baixas velocidades. Menores valores de rugosidade para o Material Ferro fundido

ferro fundido nodular usinado com velocidade de corte inferior podem ser correlacionadas à maior capacidade deste material de absorver vibrações. Além disso, valores inferiores da força de corte resultantes de valores reduzidos da pressão específica de corte para o ferro fundido nodular permitem menor contato da ferramenta com a superfície da peça, o que melhora o acabamento da superfície, além de reduzir o desgaste da ferramenta de corte.

Conclusão

Conforme os resultados obtidos, a alteração da velocidade de corte no torneamento influencia significativamente a formação de

cavacos, alterando sua morfologia. Pelo uso de velocidades de corte maiores percebeu-se a formação de cavacos de maior comprimento, o que é explicado pela presença de temperaturas mais altas na interface cavaco-ferramenta ocasionadas por maiores taxas de cisalhamento, alterando ainda a coloração do cavaco de aço 1045. Também foi constatado que a velocidade de corte influencia a forma apresentada pelos cavacos. Pelo uso de baixas velocidades de corte constatou-se a formação de aresta postiça de corte na usinagem de ambos os materiais, porém com menor tendência de formação durante a usinagem do ferro fundido.

A presença de aresta postiça de

corte, aliada a maiores vibrações ocorridas em velocidades de corte inferiores, prejudicou o acabamento superficial da peça, o que pôde ser comprovado pelos valores mais altos dos parâmetros de rugosidade obtidos. Percebeuse que o torneamento do ferro fundido foi acompanhado de reduções significativas da força e potência de corte em relação à usinagem do aço 1045, devido à diferença da pressão específica de corte entre os dois materiais. Assim, foi constatado que o menor contato entre a ferramenta de corte e a superfície usinada promove uma melhoria do acabamento superficial. Os resultados analisados estão em concordância com a literatura.

1] Diniz, Anselmo Eduardo. Tecnologia da usinagem dos materiais. Artliber, 2014.

2] Ferramental. Usinagem: o que é e qual a importância desse processo? Revista Ferramental, 2021. Disponível em: <https://www.revistaferramental.com. br/artigo/usinagem-o-que-e-qual-aimportancia-desse-processo/> Acesso em: 07 de setembro de 2023.

3] Ferraresi, Dino. Fundamentos da usinagem dos metais. São Paulo: Edgard Bluncher, 2018.

4] Fitzpatrick, Michael. Introdução aos processos de usinagem: Série Tekne. Bookman Editora, 2013.

5] Machado, Álisson Rocha et al Teoria da usinagem dos materiais . Editora Blucher, 2015.

Lesões oculares, de pele e inalação de gases são alguns riscos aos quais estão expostos os operadores de equipamentos a laser. Atentar para esses riscos, disponibilizar EPI’s e um ambiente que favoreça a proteção dos operadores é um dever das empresas que optam pela aquisição desses equipamentos.

As máquinas a laser, incluindo os recentes modelos portáteis, estão cada vez mais presentes no ambiente industrial, trazendo eficiência e qualidade para processos como o corte, a soldagem e mesmo a limpeza de peças metálicas. O ganho de escala na fabricação dessas máquinas aumentou a sua disponibilidade, reduziu os seus preços e contribuiu para que o seu uso se disseminasse exponencialmente nas empresas de corte e de metais; porém, nem sempre com a devida atenção aos itens de segurança que são necessários para operar esses equipamentos.

Alguns riscos aos quais os operadores de máquinas de corte e soldagem a laser estão expostos incluem lesões oculares como queimaduras na retina pela exposição direta ou por reflexão difusa do feixe de laser; lesões de pele que vão desde hiperpigmentação a queimaduras profundas por contato direto com o feixe de laser ou com peças quentes; inalação de fumaça e gases gerados no processo, além dos riscos associados à possibilidade de incêndio, acidentes mecânicos e elétricos inerentes à operação de todo tipo de máquina.

A norma norte-americana ANSI Z136.1-2014 (1) define os lasers usados em ambientes industriais como Classe 4, pois são de alta potência e, portanto, podem provocar danos severos aos olhos e à pele. De acordo com um estudo do pesquisador René Nome, do Instituto de Química da Universidade Estadual de Campinas (Unicamp)(2) , a intensidade da energia em um feixe de laser de 1 mW (0,001 kW) é de 100 W/cm2 , ao passo que a da luz solar é de 10 W/cm2, um dado que expõe suficientemente o

risco de exposição, tendo em vista que a maioria dos sistemas de corte e soldagem opera acima de 1 kW. Na falta de uma norma brasileira específica para os procedimentos de segurança no uso industrial de equipamentos a laser, servem como referências a norte-americana ANSI Z136.1-2014, que define medidas de controle para cada uma das classes de perigo apresentadas pelo laser, a IEC 60825, da Comissão Eletrotécnica Internacional (IEC), disponível em https://webstore.iec.ch/publication/62424 e também a mais recente ISO 11553-1:2020, disponível em https://www.iso.org/standard/67658. html. Esta última descreve os riscos e especifica requisitos de segurança contra os perigos da radiação laser, aplicáveis a todo tipo de equipamento que utilize o insumo para processar materiais. Embora exista uma norma brasileira para a segurança nas operações com lasers (ABNT NBR IEC 60601-2-22) ela está relacionada a equipamentos para uso médico, de baixa potência. Como as aplicações industriais não são contempladas por uma diretriz específica, os equipamentos devem estar de acordo com a Norma Regulamentadora NR-12, que trata da

Segurança no Trabalho em Máquinas e Equipamentos e fornece diretrizes gerais que abrangem aspectos como dispositivos de segurança, procedimentos de operação e manutenção, treinamento de operadores, entre outros. Portanto, na falta de uma orientação formal e específica, é recomendável que as empresas que instalam equipamentos a laser ofereçam aos seus operadores todos os equipamentos disponíveis para minimizar riscos, mesmo que “pecando pelo excesso”. Equipamentos de proteção individual (EPIs) como óculos ou protetores faciais com grau de proteção para radiação laser , que preservam os olhos e a pele do rosto, luvas, mangas, máscaras e respiradores são alguns dos itens recomendados. Já as máquinas e o ambiente devem contar com sistemas de detecção de presença, cortinas anti-chama e demais itens capazes de minimizar riscos.

Referências

1) ANSI Z136.1-2022: Safe use of Lasers, disponível em https://blog.ansi.org/ ansi-z136-1-2022-safe-use-of-lasers/ (atualização em 21/4/2024)

2) Nome, René, IQ-Unicamp, LASER –aspectos de segurança, disponível em https://iqm.unicamp.br/arquivos/ laser_aspecto_seguranca.pdf (atualização em 21/4/2024)

3) Uso de lasers em ambientes industriais: na falta de legislação específica, vale a NR-12, Portal Máquinas Equipamentos, disponível em https://maquinasequipamentos. com.br/uso-de-laser-em-ambientesindustriais-na-falta-de-legislacaoespecifica-vale-a-nr-12/ (atualização em 21/4/2024)

Este guia traz informações sobre diferentes modelos de máquinas portáteis para a soldagem a laser, que permitem a junção de chapas, além de reparos em peças metálicas e ferramental para processos de fabricação. A maioria opera por laser de fibra, modalidade em que o feixe de luz amplificada é transmitido por fibra, o que implica menos aquecimento e maior precisão nas operações. Para operá-las, no entanto, é necessário atentar para as devidas condições de segurança mencionadas na página anterior (26), de modo a manter um ambiente produtivo e seguro para os operadores.

Empresa Telefone E-mail

Demark www.demarkchina.cn enzo@demarkchina.com

DP Laser (*) www.dplaser.com sales01@dplaser.com

Euros Tec (54) 99266-5013 eurostec@eurostec.com.br

Fulzh (*) www.fulzh-laser.com james@fulzh.com

Leapion www.leapion.com lena@leapion.com

Perfect Laser (*) www.perfectlaser.net Jessica@perfectlaser.net

PR2 Group (14) 99703-3929 contato@pr2.com.br

Silber (51) 99973-1561 edson@silberdobrasil.com.br

Sunic www.arguslaser.net zenger@sunic.com.cn

Sysrob (11) 98158-0035 contato@sysrobautomacaoerobotica.com

Wid Laser (*) www.wid-laser.com info@wid-laser.com

(*) A empresa procura por representate para o Brasil. Obs.: Os dados constantes deste guia foram fornecidos pelas próprias empresas que dele participam, num total de 29 empresas pesquisadas. Fonte: Revista Máquinas e Metais, abril/maio de 2024.

O uso do processo de fundição de alumínio sob pressão para a produção de componentes de grandes dimensões para chassis e carrocerias é uma das características da indústria da mobilidade elétrica. A técnica recebeu o nome de gigacasting pelas dimensões das máquinas e das peças que, moldadas em menos tempo, podem substituir itens usinados e estampados.

Amobilidade elétrica está provocando uma grande revisão do modo como os automóveis são construídos. A demanda por componentes usinados, por exemplo, caiu drasticamente, tendo em vista a redução do número de peças móveis no motor a combustão, de cerca de 2.000, para algo em torno de 200 componentes, nos modelos elétricos. Mas a ruptura em termos de processos produtivos é ainda mais ampla, atingindo elementos dos chassis e carroceria que até pouco tempo atrás eram domínio dos componentes estampados, os quais estão sendo substituídos por uma grande estrutura em alumínio, fundida sob pressão e denominada gigacasting, que dá nome tanto ao processo quanto aos componentes. Sua fabricação, em dimensões e escala nunca antes vistas, acabou resultando em uma denominação específica para o processo, hoje adotado pela fabricante de veículos elétricos Tesla e outras montadoras. A técnica já era bastante conhecida do setor de fundição e metalmecânico. Porém, a sua adaptação para a produção de peças de grandes dimensões, com paredes finas e destinadas a compor a plataforma em que são montados os veículos elétricos tem sido considerada uma ruptura. Com a adoção do gigacasting, as montado-

ras de veículos elétricos conseguem diminuir o número de componentes dos chassis e da estrutura principal da carroceria (body in white), simplificando a sua montagem e reduzindo o seu peso.

Mas o que o processo tem de tão inovador? Em princípio, trata-se “apenas” da fundição sob pressão (ou injeção) de peças de alumínio em máquinas com força de fechamento na faixa de 5.000 a 9.000 toneladas (50.000 a 90.000 kN), equipadas com moldes em aço que passam por tratamento térmico e superficial capaz de torná-los suficientemente resistentes para suportar pressões extremas de trabalho. Pioneira na produção em escala

dos carros elétricos no Ocidente, a Tesla tem levado os louros por ter implementado primeiro a tecnologia na fabricação dos seus veículos elétricos, com o uso de máquinas da italiana Idra (Brescia), adquirida em 2008 pela LK Technology Holding (Hong Kong). As máquinas têm sido desde então chamadas de gigapresses que, em português, poderiam ter denominações como “gigainjetoras” de alumínio ou ainda, “gigamáquinas de fundição sob pressão”, tendo em vista que o termo “prensa” é usado entre nós para descrever os equipamentos de estampagem de chapas.

A primeira fabricada pela Idra foi o modelo OL 5500 CS HPDC, com 5.500 toneladas, comissionada em 2018. Em 2019 a chinesa Yizumi lançou o seu modelo equivalente. De acordo com noticiário recente do site Media Outreach, a LK estaria desenvolvendo um modelo de 20.000 toneladas, em parceria com a Nezha Motors (Shanghai, China).

Vídeos como o que é mostrado no link https://www.youtube.com/ watch?v=QlHcsKTrREY se tornaram populares na internet, expondo o

funcionamento das gigapresses da Idra moldando peças dos chassis dos carros elétricos da Tesla. Um dos modelos de máquina exibidos pesa mais de 400 toneladas, mede 20 metros de comprimento por 7,5 metros de altura e seis de largura, e funde a 850°C as ligas de alumínio-silício (AlSi) usadas na fabricação de peças dos chassis, em ciclos de menos de dois minutos.

Mercado financeiro de olho no gigacasting

A transformação que a indústria automobilística está vivendo nos últimos anos motivou até mesmo a consultoria financeira JP Morgan a realizar em 2021 um estudo que visava compreender as mudanças drásticas ocasionadas pelo uso das gigapresses na produção de veículos, constatando que a Tesla substituiu 70 peças de metal por um único componente fundido na construção do seu modelo Y. Uma instalação fabril com dez gigapresses funcionando em ciclos de quatro a cinco minutos, de acordo com o relatório, seria capaz de produzir 350 mil estruturas do modelo Y por ano, em um esquema de produção mais simples e econômico, cuja implementação em escala teria grande impacto nos negócios das montadoras.

De fato, há uma redução importante de custos operacionais, tendo em vista que a fabricação de componentes inteiros dispensa inúmeros robôs destinados à manipulação e soldagem de componentes estampados. E apesar das grandes dimensões do maquinário, em comparação com instalações de montadoras convencionais, apurou-se ser possível uma redução de 30% do espaço destinado à produção.

O vídeo disponível no link a seguir ilustra o funcionamento das gigapresses da Tesla na sua unidade de fabricação em Berlim (Alemanha): https://www.youtube.com/ watch?v=7-4yOx1CnXE.

Gigacasting pelo mundo

A corrida pelo gigacasting já influenciou montadoras como Ford, Hyundai e Toyota, que fabricam modelos a combustão, as quais adquiriram gigapresses da italiana Idra, vista hoje como a grande fornecedora dessas máquinas. No final do ano passado foi a vez da sueca Volvo Cars investir em um modelo de 9.000 toneladas para a sua unidade na Eslováquia. O gigacasting, porém, é também especialidade de fabricantes como a Yizumi, que desenvolve máquinas com força de até 9.000 toneladas e é uma provável fornecedora do maquinário da gigante BYD, que anunciou a instalação de uma unidade no Brasil no ano passado, mas ainda não revelou quais processos vai utilizar por aqui. Ronald Ely, head do setor de alumínio do Grupo Alltech (unidades em Joinville, SC, e Caxias do Sul, RS), que comercializa as injetoras de alumínio da Yizumi no Brasil, explicou que as máquinas com força a partir de 5.000 toneladas já podem ser consideradas adequadas para o gigacasting, mas o que realmente caracteriza o processo é a relação entre a área projetada do molde e a pressão específi ca (ou pressão de injeção) aplicada. “Tipicamente trabalha-se com áreas de 5.000 cm2 e na faixa de 1.000 a 1.500 kgf/cm2”, comentou. Já a geometria dos componentes normalmente implica a moldagem de paredes finas em determinados pontos, que podem ser mais facilmente obtidas pelo processo de fundição sob pressão, em contraposição à estampagem de chapas, por exemplo. “Temos notícia de uso do gigacasting apenas em componentes dos chassis, mas é possível fabricar outros itens, tais como os suportes para as baterias dos automóveis elétricos”, avaliou.

O especialista considera que no Brasil ainda não há estrutura para trabalhar com o gigacasting , e isso não ocorre por falta de mão

de obra qualifi cada, mas sim pela impossibilidade de fabricar aqui os moldes necessários. “Temos ferramentarias capacitadas, inclusive produzindo componentes de moldes para as unidades da Tesla nos Estados Unidos e na Alemanha, mas não temos os fornos necessários para tratamento térmico das cavidades, sujeitas a pressões extremas. Material humano não falta, pois a própria Tesla tem recrutado profissionais brasileiros”, revelou. No entanto, Ronald considera que caso os moldes sejam trazidos de fora, será possível

produzir peças pelo processo de gigacasting por aqui, inclusive com as linhas da própria Yizumi. No vídeo disponível no link a seguir, pode ser vista a montagem de um equipamento da marca, com 7.000 toneladas de força, chamada pela fabricante de “ultra large”, em contraposição ao termo “giga”, que acabou nomeando os modelos da Idra e por vezes é até mesmo tido como processo de propriedade da Tesla: https://www.youtube.com/ watch?v=mWeEoZFRnPs.

Como fica a demanda de usinagem Era de se supor que a adoção da técnica de gigacasting relegasse a um segundo plano as operações de usinagem, que ficariam restritas à fabricação dos moldes de aço necessários ao processo. No entanto, todas as superfícies de contato das “gigapeças” precisam ser usinadas para que sejam feitos os encaixes de precisão para os demais componentes, como explicou o engenheiro Vitor Bezerra, head de vendas na Grob do Brasil para os Mercados de Máquinas Universais e Novas Tecnologias. Ele ressaltou que a fabricante de origem alemã, com unidade brasileira em São Bernardo do Campo

(SP), atentou para essa mudança há cerca de 10 anos, desenvolvendo para isso a série F (do inglês frame, ou “quadro”, como também são denominadas as estruturas obtidas por gigacasting). O diferencial dessa linha é a sua construção voltada para a usinagem leve, porém de peças grandes. “Foram necessárias muitas adaptações, pois no passado as máquinas com grande área útil eram destinadas à usinagem de peças pesadas, a partir de grandes blocos, exigindo por isso alto torque, enquanto as peças típicas do gigacasting são volumosas, mas leves”, comentou Vitor.

A Grob possui hoje centros de usinagem voltados para o segmento, tais como o G500 F e a G 900F, com áreas de trabalho de 1.550 x 710 mm e 3.100 x 2.000, respectivamente. Uma característica importante dessas máquinas, que predominantemente usinam alumínio, é o uso de motofuso adequado e alta rotação, na faixa de 15.000 a 30.000 rpm. Elas já têm sido adquiridas para uso na produção de veículos a combustão e híbridos. O conceito de mínima quantidade de lubrificante (MQL) é outra característica das máquinas da linha F, pois ele atende tanto a requisitos

da usinagem do alumínio quanto aos critérios de responsabilidade social, ambiental e de governança (ESG, de environmental, social and governance) das empresas envolvidas na manufatura dos automóveis, que implicam a sustentabilidade dos processos produtivos.

O segmento de gigacasting é o principal consumidor desses modelos, que estão sendo adquiridos tanto pelas OEMs quanto pelas subfornecedoras contratadas para usinar os “gigacomponentes” (exemplo mostrado na imagem da Grob, na página anterior), cujas dimensões tornam praticamente indispensável o uso de sistemas de automação para a carga e descarga das peças. O tipo de geometria, “menos cúbica” dessas peças também demandou o desenvolvimento de sistemas CAD/CAM proprietários, para a programação de etapas que vão desde simulação e programação

pré-processamento até a execução do programa de corte em si. Vitor comentou também que um estudo interno da Grob detectou a possibilidade de surgirem em torno de 25 novas peças para as estruturas de gigacasting nos próximos anos (até 2030), o que deve aumentar a demanda pelas máquinas apropriadas para usiná-las.

Quanto à demanda interna, assim como Ronald Ely, do Grupo Alltech, Vitor acredita que inicialmente as fabricantes trarão para suas subsidiárias brasileiras os excedentes de produção de outras unidades maiores, até que a demanda interna justifique o investimento em maquinário de gigacasting. Porém, assim que este momento chegar, as ferramentarias e empresas de usinagem estarão plenamente capacitadas para executar as tarefas exigidas dos parceiros locais.

Idra – https://www.idragroup.com

InsideEVs – www.insideevs.uol.com.br

Interplex – https://interplex.com/resources/ electric-vehicle-drivetrains-only-have-20moving-parts-compared-to-over-200-inconventional-automobiles/

LK – www.lk.world

Media Outreach – https://www. media-outreach.com/news/hongkong/2023/12/15/267969/l-k-technologycollaborates-with-nezha-motors-to-introducethe-worlds-first-20000-ton-giga-press/

Relatório sobre Eletromobilidade da Nova Zelândia – https://driveelectric.org.nz

Tesla – www.tesla.com

Teslarati – www.teslarati.com

Tesmanian – www.tesmanian.com

A nova edição da Feira Internacional de Máquinas e Equipamentos (Feimec) vai reunir fabricantes e distribuidores de equipamentos, sistemas e acessórios para a produção no segmento metalmecânico, reunindo mais de 1.100 marcas expositoras.

De 7 a 11 de maio acontece em São Paulo (SP) a quarta edição da Feimec, a Feira Internacional de Máquinas e Equipamentos, uma iniciativa da Associação Brasileira da Indústria de Máquinas e Equipamentos (Abimaq), com promoção e organização da Informa Markets Latam.

Estarão reunidas no pavilhão de 80 mil metros quadrados do São Paulo Expo Exhibition & Convention Center empresas representando mais de 1.100 marcas expositoras de 37 países, além do Brasil. O número é 20% superior ao da edição passada, constituindo um ambiente propício à troca de informações e à visão das tendências para a indústria de manufatura.

Além da exposição, serão realizados eventos paralelos, em espaços temáticos destinados à discussão e apresentação de recursos para segmentos específicos do ambiente de produção. Palestras, workshops e outros eventos serão realizados com a presença de renomados especialistas e líderes que tratarão de temas críticos, desafios e oportunidades para o cenário industrial global.

O Parque de Ideias será um espaço destinado à atualização profissional dos participantes. Nesta edição, o ambiente conta com o apoio de Instituições como Senai e Fundep, entre outros. Outra atração do evento será a Arena de Intralogística e Movimentação de Cargas, um showroom de mil metros quadrados com equipamentos, exposição de marcas e divulgação de conteúdo atual em setores como Indústria 4.0; agronegócio; alimentos e bebidas; atacadistas; varejistas; exportação e multimodalidade, entre outros. Duas linhas completas serão montadas com o objetivo de dar ao visitante a oportunidade de vivenciar a logística 4.0 de ponta a ponta, inclusive com a possibilidade de teste dos equipamentos para profissionais habilitados.

Já a Feimec Tech visa à disseminação de informações sobre tecnologia aplicada na indústria. Nessa primeira edição, a curadoria e mentoria do projeto são da Associação Catarinense de Empresas de Tecnologia (ACATE), que organizou a exposição de startups patrocinadoras, rodadas de negócios pré-agendadas, grade de palestras, pitch talks e

conteúdo digital durante o ano. O projeto também envolve o 1º Prêmio “Startup da Indústria”, que tem como objetivo incentivar o desenvolvimento tecnológico e inovador no setor industrial.

O evento contará, ainda, com a Ilha Soldagem & Corte e com a Jornada Digital Indústria Xperience, plataforma digital dos eventos Feimec e Expomafe que oferece conexão com o segmento industrial nos 365 dias do ano, por meio de conteúdo, networking e oportunidades de negócios.

4ª Feimec - Feira Internacional de Máquinas e Equipamentos

Data: 7 a 11 de Maio de 2024.

Horários: de 3ª à 6ª (das 10 às 19h) e sábado (das 9h às 17h).

Local: São Paulo Expo Exhibition & Convention Center.

Iniciativa: ABIMAQ - Associação Brasileira de Máquinas e Equipamentos.

Promoção e Organização: Informa Markets Latam.

Revolucione sua produção com nossa avançada solução em EDM à fio – CUT F – eficiência e precisão incomparáveis em uma solução compacta e flexível.

Eleve suas operações com nossa interface “easy-to-use”.

Máquina à pronta entrega!

Com 38 anos de atuação no mercado nacional e internacional, a ACT irá expor unidades hidráulicas compactas (minicentrais). As máquinas estão disponíveis com diversos tamanhos de reservatório de óleo (4 até 40 litros), tensões de alimentação das bobinas (DC 12V/28V e AC 110V/220V) e potência de motor elétrico (DC 150 W até 3.000 W e AC 0,25 CV até 5 CV). A pressão de trabalho é de até 250 bar. Os equipamentos são usados em aplicações como mesa elevatória, niveladora de doca, tombador, empilhadeira, prensa e levantamento de cargas em geral.

A Action Technology vai mostrar sua linha de servomotores e servodrives, motores de passo, redutores, inversores de frequência, motores spindle, brushless , universais e bombas a vácuo. Destaque para os servomotores e drivers de 3 kW a 7,5 kW. Conforme a empresa, os equipamentos possuem alta

precisão e eficiência energética, e longa vida útil livre de manutenção. São indicados para aplicações como centros de usinagem, tornos, fresas e mandriladoras. Estão disponíveis com encoder , nível de proteção IP65 e terminais military standard.

A Apema marca presença no evento com os radiadores TE, equipamentos usados para refrigeração de óleo hidráulico, ar comprimido e outros fluidos através do ar ambiente. Sua utilização garante temperaturas adequadas ao processo, reduzindo riscos de vazamentos, má lubrificação de rolamentos e mancais. Os trocadores de calor são empregados em unidades hidráulicas, compressores a ar e sistemas off-line. Podem ainda ser usados em unidades móveis, tais como guindastes, transformadores elétricos e sistemas de energia renovável.

A Bener vai expor o centro de usinagem horizontal Hyundai HS5000 II, com CNC Fanuc. O

equipamento tem cabeçote built-in, rolamentos de esferas de contato angular de ultra-precisão e duas faixas de rotação, o que lhe confere altas taxas de aceleração e desaceleração. O sistema de resfriamento dos fusos (ball screw) minimiza efeitos de longos períodos de altas velocidades e aceleração. Os cursos X, Y e Z são de 730 mm, 730 mm e 880 mm, respectivamente. O avanço rápido nos eixos X, Y e Z é de 60 m/min. O cabeçote BBT 40 possui potência do motor principal de até 40 hp e velocidade de giro do eixo árvore de 15.000 rpm.

Durante a feira, a Blaser Swisslube estará lançando o Vasco 601, fluido de usinagem de base éster, de última geração, que propicia alta lubricidade. O produto é destinado à usinagem de materiais como ligas de alumínio, aço, titânio, ligas de níquel e de metais amarelos. Além disso, a companhia oferecerá, em seu estande, análise gratuita dos processos de produção das empresas, com base no ponto de vista dos fluidos para usinagem. Nesta análise serão avaliados fatores como segurança dos operadores, compatibilidade com a máquina e estabilidade do produto.

Representante das marcas

Elco e Cuenod, do grupo italiano Ariston Thermo, a Brenner

Queimadores irá exibir as

recentes novidades tecnológicas das multinacionais, em particular equipamentos que proporcionam economia de combustível e baixa emissão de poluentes. Queimadores são máquinas que geram calor, utilizadas em linhas de pintura, estufas, fornos, caldeiras e boiler. Para a melhoria do meio ambiente, há queimadores que funcionam com combustíveis alternativos, tais como biocombustíveis e hidrogênio. Também podem usar combinações de combustíveis como gás/biogás ou gás/GLP.

Com atuação no segmento de acessórios para usinagem desde 2008, a BT Fixo terá como destaque a rosqueadeira eletrônica com braço articulado. Essa máquina possibilita a fabricação rápida de roscas e pode ser usada para o aperto de porcas e parafusos. Possui o modo de rosqueamento pica-pau, que permite fazer roscas profundas, e o braço angular (90°), que opera nos sentidos horário e antihorário, permitindo a fabricação de roscas direitas e esquerdas. Outros acessórios em exposição são a placa hidráulica, o BMT (porta-ferramentas estático), a linha de mandrilar e a ferramenta acionada.