In deze editie:

Aanschaf machine begint met gestroomlijnd en effectief plan - Investeringen leiden bij Mazak tot efficiëntie, productiviteit en duurzaamheid - NOVA MAX freest astronomische onderdelen vijfassig simultaan - Star langdraaiers vermenigvuldigen zich bij Marvo - G.S.M draait hard tot 5 micrometer nauwkeurig - DN Solutions introduceert nieuwe generatie draaibanken - EMO Hannover 2023 World Tour blikt vooruit - Spindeltijd is gelieerd aan kennis - Zoer Techniek al 40 jaar een betrouwbare partner in de regio - Boers & Co verzekerd van hoge luchtkwaliteit en betrouwbaar proces - Ceratizit opent Technical Center in Roosendaal - En meer …

3e jaargang nr. 2 • juni 2023

Draadvonktechnologie

De toekomst vormgeven Ons verleden eren

Ontgrendel de grenzeloze mogelijkheden van draadvonken

Wij staan al tientallen jaren aan de top van de EDM-industrie, met sterke technische expertise en een geschiedenis van toegekende patenten. Wij zijn uw vertrouwde partner voor elk draadvonkproject, of het nu gaat om ultraprecieze bewerking, het maken van matrijzen of gewoon een proces dat zeer nauwkeurige snijprestaties vereist.

www.gfms.com

3.000

Meer dan patenten sinds 1954

1954 2023

GF Machining Solutions

CUT E series CUT F series

CUT P series CUT X series

Hoe vernieuwend zijn we?

Waar normale mensen uitkijken naar het voorjaar omdat de temperatuur omhoog gaat, het langer licht wordt, er weer een drankje op het terras genuttigd kan worden en de bomen in het blad schieten, kijkt menig technisch redacteur in de maakindustrie uit naar die ene uitnodiging van de EMO persconferentie. Ja, het hart gaat sneller kloppen als eens in de twee jaar de EMO weer in de lucht hangt. Dat betekent namelijk dat we weer heel veel nieuws kunnen verwachten.

Eind mei werd het wachten beloond. De EMO persconferentie! Op een bijzondere locatie in het Louwman Museum in Den Haag gaf de organisatie van de grootste internationale beurs voor productietechnologie een voorproefje van het nieuws dat we in september allemaal kunnen verwachten. Of nou ja, nieuws… Thema’s die aan bod komen zijn digitalisering, automatisering, procesoptimalisatie en productietechnologie. Interessant, maar hoe vernieuwend is dit eigenlijk? Als ik mijn database met EMO-artikelen er bij pak dan zijn dit exact dezelfde thema’s als waar ik tijdens de edities van 2015, 2017, 2019 en 2021 ook over heb geschreven. Uiteraard is de bijbehorende technologie verder doorontwikkeld, maar de vraag is of er straks echt revolutionair nieuws is te vinden. Dat gaan we in september ontdekken.

Een thema waar EMO Hannover en de exposanten dit jaar wel voor het eerst echt op inzetten is duurzaamheid. Duurzaam produceren,

Op de voorpagina:

Colofon

VerspaningsNieuws, jaargang 3, editie 2, april 2023

VerspaningsNieuws is een onafhankelijk technisch en business vakblad voor ondernemers in de maakindustrie die verspanende technieken in hun productieprocessen toepassen of kunnen toepassen. Het biedt op journalistieke wijze zicht op ontwikkelingen in de wereld van verspaning waarbij ook hedendaagse thema’s zoals digitalisering, automatisering en robotisering natuurlijk niet zullen ontbreken. VerspaningsNieuws besteedt aandacht aan nieuws van en voor machineen gereedschapleveranciers, toeleveranciers, OEM-ers, ingenieurs, technisch adviesbureaus en onderwijs- en onderzoeksinstellingen.

De lezerskring wordt gevormd door eigenaren, directeuren of leidinggevende functionarissen van bedrijven en organisaties die in de verspaning actief zijn. Afhankelijk van evenementen en diverse vakbeurzen zal de minimale oplage per editie 5.000 gedrukte exemplaren bedragen, aangevuld met een digitale oplage.

minder materiaalverlies, energiezuinige machines: Het wordt nu naar buiten gebracht als nieuws. Maar is het ook nieuws of leggen alle marketingafdelingen nu juist de nadruk op het thema?

Tien jaar geleden schreef ik namelijk al een artikel over kantbanken waarbij de hydraulische aandrijving werd vervangen voor een elektrische aandrijving om onder andere het energieverbruik te reduceren. Toen werd hier nauwelijks de nadruk op gelegd. Tegenwoordig worden dit soort aanpassingen onder de aandacht gebracht alsof het ei van Columbus is gevonden. Maar hoe vernieuwend en duurzaam is het nou echt? Houden we onszelf voor de gek of zijn we slachtoffer van ‘Greenwashing’? Hoe dan ook, op de EMO heb ik straks de mooie uitdaging om te onderzoeken waar die duurzaamheid nou echt zit, én of het wel echt zo’n verbetering is als wordt beweerd…

Meer over de EMO persconferentie leest u op pagina 34. De volgende editie van VerspaningsNieuws zal volledig in het teken staan van EMO Hannover 2023.

Tim Wentink t.wentink@54umedia.nl

Boers & Co Precision Machining in Schiedam is sinds 2015 overtuigd van de olienevelseparatoren van 3nine. Sindsdien heeft de toeleverancier alle nieuwe bewerkingsmachines direct uitgerust met een dergelijke olienevelseparator. Lees verder op pagina 52.

Abonnementen

Opgeven nieuwe abonnementen:

T: +31 (0)55 360 10 60

E: info@54umedia.nl

Redactie Tim Wentink E: t.wentink@54umedia.nl

Advertentie-exploitatie

Vincent Span

T: +31 (0)55 360 62 27

M: +31 (0)6 511 93 408

E: v.span@54umedia.nl

Harold Draaijer

T: +31 (0)55 360 64 20

M: +31 (0)6 51 19 31 32

E: h.draaijer@54umedia.nl

Uitgeverij/redactie-adres

54U Media BV

Tweelingenlaan 51

7324 AP APELDOORN

T: +31 (0) 55 360 10 60

E: info@54umedia.nl

I: www.54umedia.nl

Alle advertentiecontracten worden afgesloten conform de Regelen voor het Advertentiewezen, gedeponeerd bij de rechtbanken in Nederland (exemplaar op aanvraag kosteloos verkrijgbaar).

Vormgeving en opmaak

Rijnier van Kesteren

Drukkerij

Senefelder Misset, Doetinchem

Materiaal

Aanleveren materiaal volgende editie: uiterlijk 24 augustus 2023. Editie 3, jaargang 3 van VerspaningsNieuws verschijnt in september 2023.

Copyright Niets van deze uitgave mag worden overgenomen, tenzij met uitdrukkelijke schriftelijke toestemming van de uitgever.

www.verspaningsnieuws.nl

3

Voorwoord

jaargang nr. 2 juni 2023 Aanschaf machine begint met gestroomlijnd en effectief plan Investeringen leiden bij Mazak tot efficiëntie, langdraaiers vermenigvuldigen zich bij Marvo G.S.M draait hard tot 5 micrometer nauwkeurig DN Solutions introduceert nieuwe generatie draaibanken EMO Hannover 2023 World Tour blikt vooruit Spindeltijd is gelieerd aan kennis Zoer Techniek al 40 jaar een betrouwbare partner in de regio Boers & Co verzekerd van hoge luchtkwaliteit en betrouwbaar proces Ceratizit opent Technical Center in Roosendaal En meer … In deze editie:

Aanschaf machine begint met gestroomlijnd en effectief plan

Er zijn allerlei redenen om te investeren in een nieuwe bewerkingsmachine. Het besluit dat er een nieuwe machine moet komen is één stap. Daadwerkelijk overgaan tot investeren is een tweede. Om tot de juiste machine te komen is een uitgebreid voortraject cruciaal, bleek tijdens de workshop ‘Machineaanschaf’ van Dijk Consult, georganiseerd bij Humacs Krabbendam in Nieuwleusen.

Investeringen leiden bij Mazak tot efficiëntie, productiviteit en duurzaamheid

14 miljoen Euro is er de afgelopen vijf jaar geïnvesteerd in de Europese fabriek van Mazak in Worcester (VK) .

NOVA MAX freest astronomische onderdelen vijfassig simultaan

Medio april heeft de Nederlandse Onderzoekschool voor Astronomie (NOVA) een nieuwe faciliteit geopend voor de productie van grote onderdelen voor astronomische instrumenten.

4

16 62 6

Inhoud

En verder....

20 juni Manufacturing Technology Conference

Kennisevent over productietechnologieën Veldhoven www.kscevents.nl

18 – 23 september

EMO Hannover

De grootste internationale beurs voor productietechnologie Hannover (D) emo-hannover.de

26 – 28 september

PARTS2CLEAN

Vakbeurs over industrieel reinigen Stuttgart www.parts2clean.de

10 – 12 oktober

Metavak

Hét nationale vakevent voor de gehele metaalbewerkende industrie Gorinchem www.metavak.nl

7 – 10 november Formnext

Vakbeurs voor Additive Manufacturing Frankfurt formnext.mesago.com

15 – 16 november

Precisiebeurs

De vakbeurs voor de gehele

waardeketen ’s-Hertogenbosch precisiebeurs.nl

12 – 15 maart

TechniShow 2024

De

5 Agenda

precisietechnologie

2024

voor de maakindustrie in de

Star langdraaiers vermenigvuldigen zich bij Marvo 14 Hoogzuivere reiniging - Een hype of een nieuwe realiteit? 23 Brother gaat horizontaal 24 G.S.M draait hard tot 5 micrometer nauwkeurig 28 DN Solutions introduceert nieuwe generatie draaibanken 34 EMO Hannover 2023 World Tour blikt vooruit 38 Ontdek Röders HSC tijdens de Manufacturing Technology Conference 40 Spindeltijd is gelieerd aan kennis 43 Snel Staal levert al 50 jaar non-standaard staalproducten 44 Nieuwe machinelijn Soraluce gericht op betrouwbaar, precies en flexibel 47 Column Jan Willem Mollema 48 Zoer Techniek al 40 jaar een betrouwbare partner in de regio 51 Sandvik geeft nieuwe kijk op Y-as draaimethodiek 52 Boers & Co verzekerd van hoge luchtkwaliteit en betrouwbaar proces 56 Ceratizit opent Technical Center in Roosendaal 58 Interessante demowerkstukken op geslaagd open huis Hermle 61 Efficiënte kwaliteitscontrole met nieuwe Zeiss meetsoftware 66 Goed voorbereid op de toekomst met CAD/CAMautomatisering 69 Productnieuws

grootste vakbeurs

Benelux Jaarbeurs Utrecht event.technishow.nl 10

“In een paar stappen vliegen we de volgende investering aan”

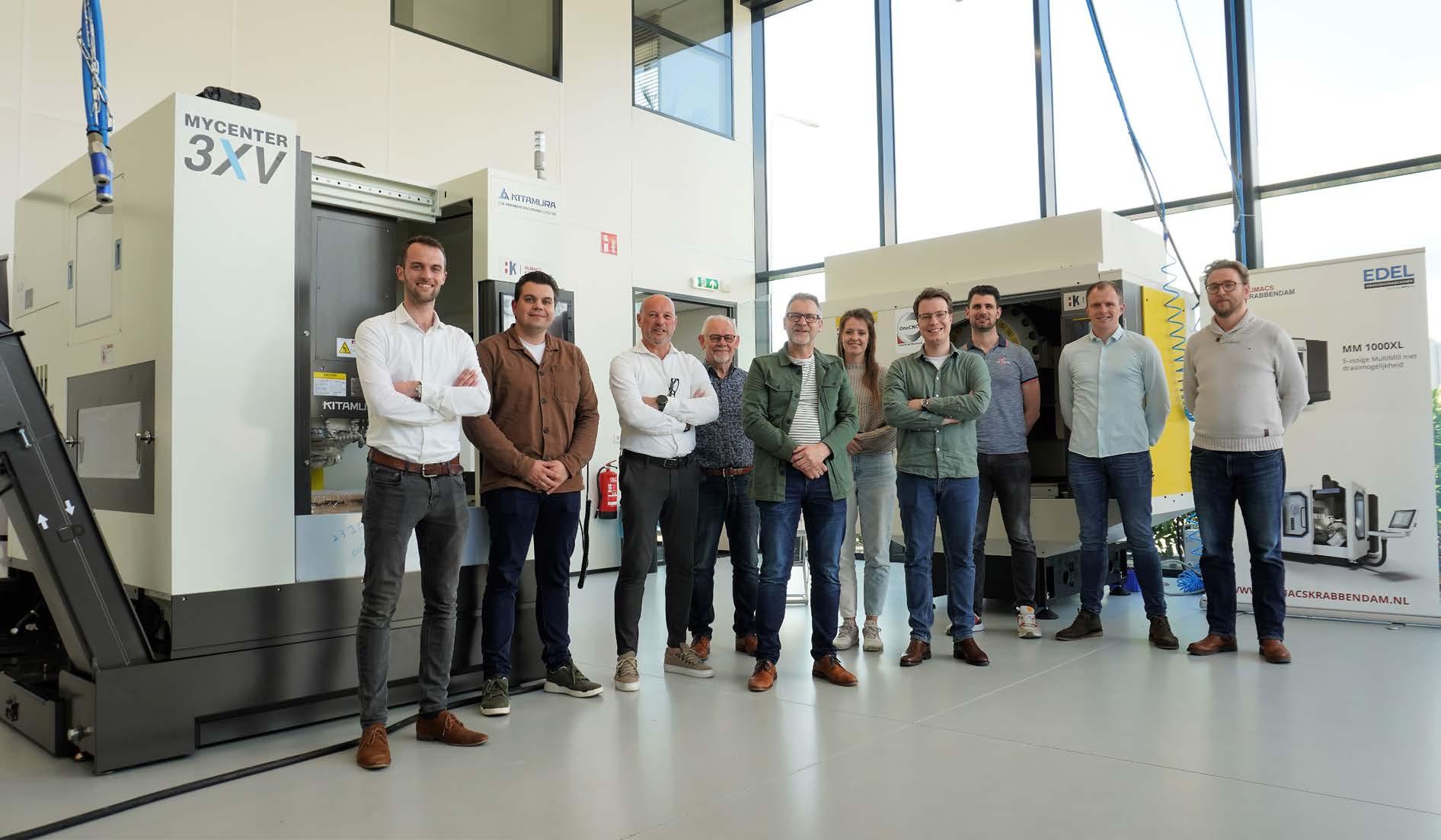

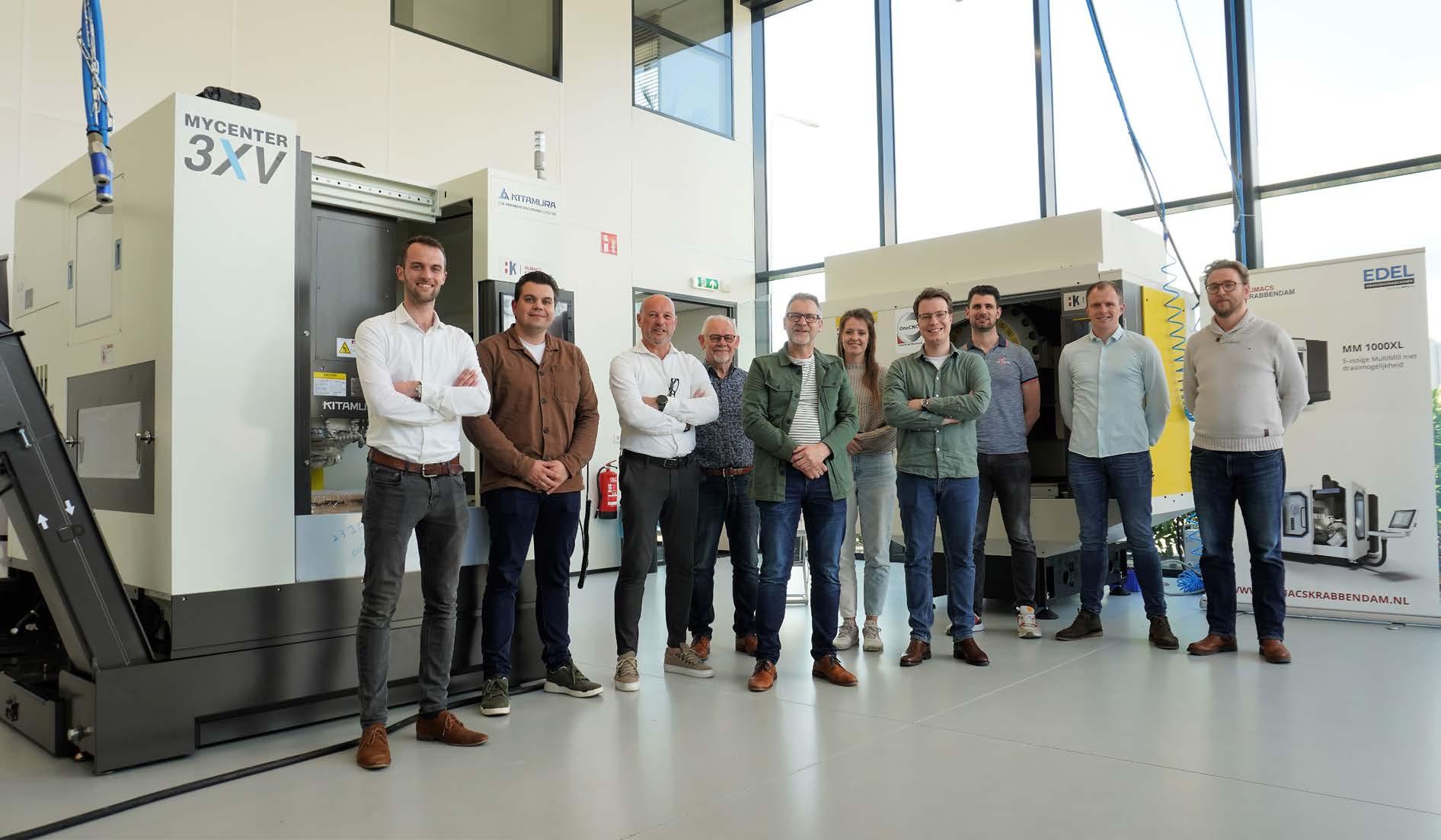

Er zijn allerlei redenen om te investeren in een nieuwe bewerkingsmachine: Er is behoefte aan meer capaciteit, een oude machine is aan vervanging toe, nieuwe producten vragen meer machinemogelijkheden, de efficiëntie en productiviteit moet omhoog, enzovoort. Het besluit dat er een nieuwe machine moet komen is één stap. Daadwerkelijk overgaan tot investeren is een tweede. Om tot de juiste machine te komen is een uitgebreid aanschafproces cruciaal, bleek tijdens de workshop

‘Machineaanschaf’ van Dijk Consult, georganiseerd bij Humacs Krabbendam in Nieuwleusen.

Bij de aanschaf van metaalbewerkingsmachine moet een metaalbewerkingsbedrijf eisen formuleren waaraan een machine minimaal moet voldoen om het toekomstige werkpakket te kunnen maken. Een complex proces waarin veel technische , organische en financiële zaken van belang zijn voor het maken van een juiste keuze. Want de machine bepaalt voor een lange periode de productiecapaciteit en daarmee de slagkracht van een onderneming.

“De aanschaf van bewerkingsmachines vergt doorgaans een grote investering. Als bedrijf wil je die investering natuurlijk snel terugverdienen, maar om dat te realiseren moet de machine wel volledig voldoen aan de huidige en toekomstige behoeften van een organisatie. Helaas gaat het hier best vaak mis. Dan voldoet een machine bijvoorbeeld niet aan de vereiste nauwkeurigheid omdat dit in het voortraject niet goed is gedocumenteerd. Of die nieuwe drieasser blijkt na een paar jaar minder inzetbaar, omdat de vraag naar complexere onderdelen die bijvoorbeeld vijfassig verspaand moeten worden, is toegenomen. In de praktijk zijn er veel voorbeelden te noemen, waarbij in het voortraject niet goed is nagedacht over de benodigde machinespecificaties. Dit leidt dan meestal tot onnodig

hoge kosten en frustratie tussen leveranciers en klanten. 30% van de machine-aankopen wordt gedaan zonder dat de eisen duidelijk zijn opgesteld. Van die 30% blijkt in de praktijk 60% van de machines niet te voldoen aan de wensen of verwachtingen. Het is dus een groot probleem”, zegt cursusleider Gert Dijk.

Om dit te voorkomen heeft Dijk zijn jarenlange ervaring met de aanschaf, afname, installatie en ingebruikname en waardebepaling van metaalbewerkingsmachines vertaald in een workshop voor jobbers, toeleveranciers en producenten. De workshop geeft alle handvatten om controle te krijgen over het koopproces, waarbij de maakbaarheid en nauwkeurigheid van het werkstuk centraal staan.

Bepalen van machineconcept

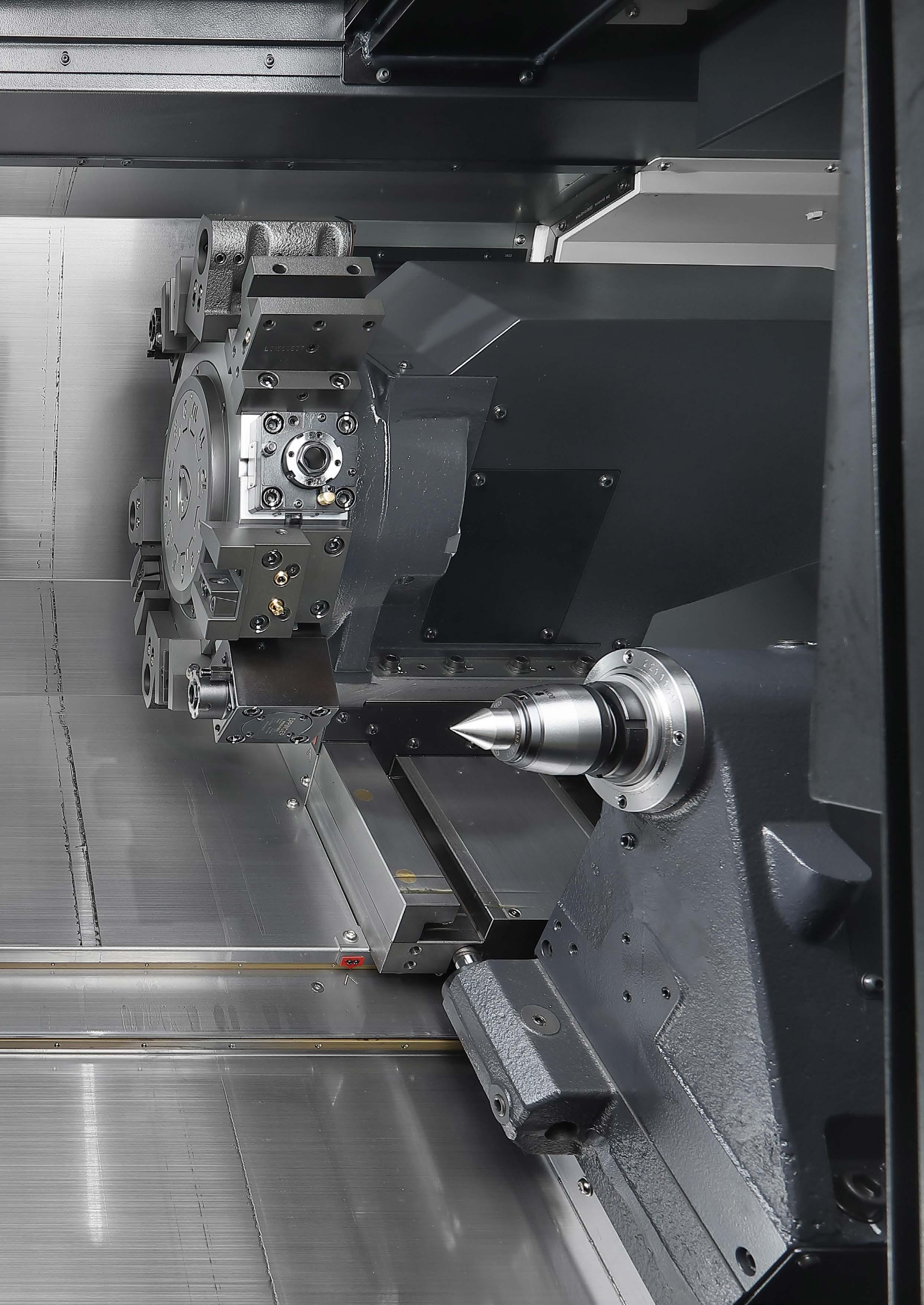

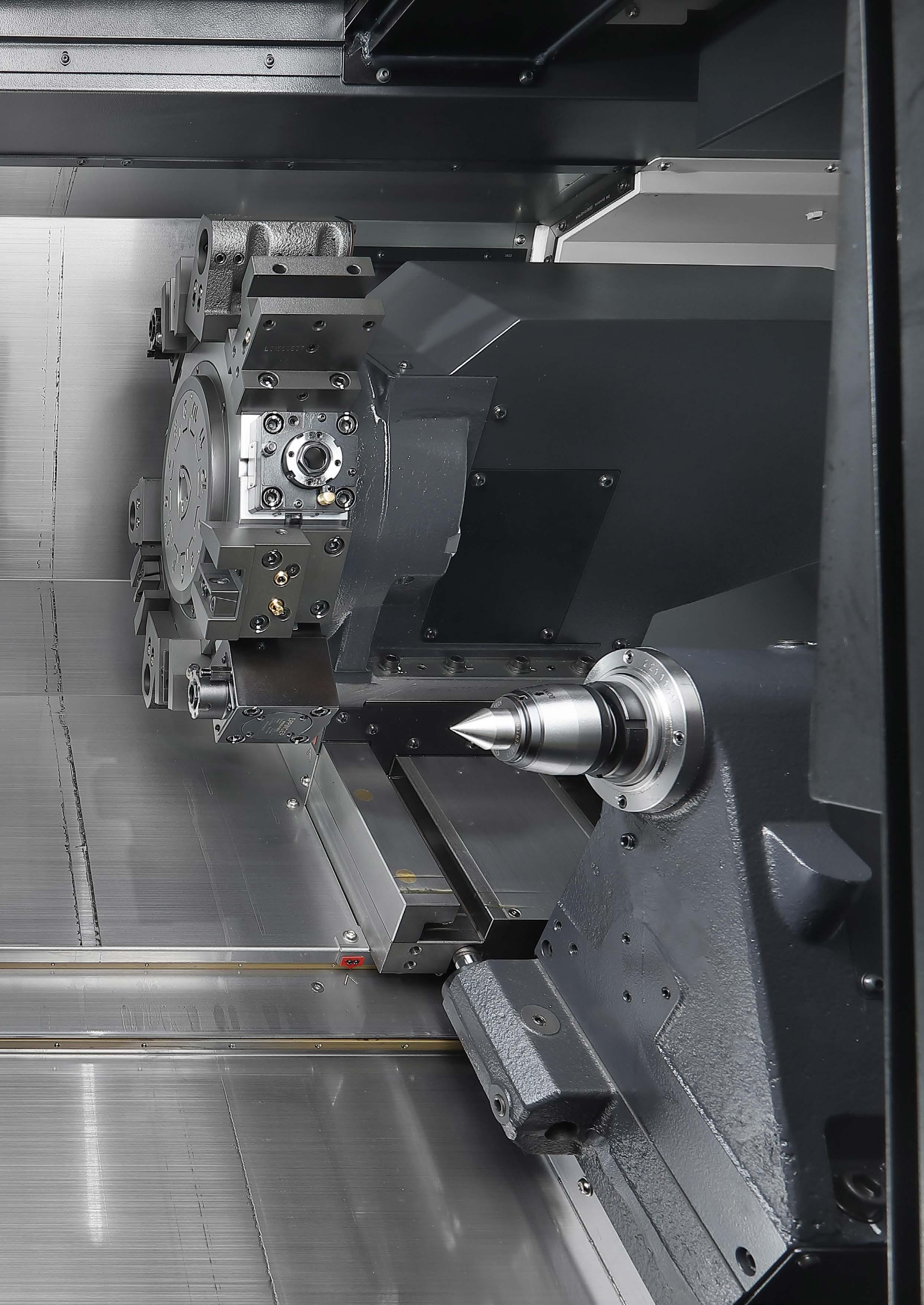

De eerste stap in het aanschafproces is natuurlijk het bepalen van het type bewerkingsmachine. Het is voor de hand liggend dat er een draaimachine nodig is voor het maken van draaidelen, een freesmachine voor freesdelen of een multitask-machine die zowel kan draaien en frezen voor compleetbewerkingen, maar daarmee is het zoekveld nog niet heel veel kleiner geworden. Er

6

met gestroomlijnd

Aanschaf machine begint

en effectief plan

zijn immers enorm veel machinemerken, verschillende -concepten en -specificaties beschikbaar. Bedrijven doen er daarom goed aan om eerst intern te identificeren wat er nu en in de toekomst gemaakt gaat worden. Door een keuzecriteria op te stellen, kunnen alle afdelingen binnen het bedrijf een constructieve bijdrage aan de besluitvorming leveren. Een belangrijk onderdeel van de keuzecriteria is het bepalen van het toepassingsgebied van de bewerkingsmachine. Waar wordt de machine de komende jaren voor ingezet? Wat zijn de eigenschappen van de werkstukken met betrekking tot geometrie, vormnauwkeurigheid, afmeting en materialen? Wordt er zwaar verspaand of vereisen de werkstukken een hoogdynamische machine? Zodra deze eigenschappen helder zijn kan het machineconcept worden bepaald, bijvoorbeeld een multitaskmachine of een drie-assige verticale CNC-freesmachine geschikt voor zwaarverspanen.

Technische normen en eisen

Zodra het machineconcept duidelijk is kunnen de technische normen en eisen worden gedefinieerd. Ook hier zijn de benodigde werkstukafmetingen en -specificaties leidend. Ten eerste om de hoofdkarakteristieken van de machine te bepalen, zoals het bereik van de machine, het benodigde vermogen, het koppel, het toerentalbereik en de verplaatsingssnelheden. Dijk: “Bij het vaststellen van het machineconcept en de hoofdkarakteristieken is het belangrijk om vast te stellen hoe de machine wordt ingezet. Moet de machine heel breed inzetbaar zijn, waardoor alle producten gemaakt kunnen worden met als gevolg een hoge flexibiliteit maar een duur werkbereik of is het interessanter om het merendeel van de werkstukken te kunnen maken, terwijl de excessen worden uitbesteed? De antwoorden op deze vragen zijn essentieel voor het succes van een nieuwe machine.” Naast het bepalen van de hoofdkarakteristieken van de machine is ook het determineren van de relatie tussen productnauwkeurigheid

en machinenauwkeurigheid essentieel. Op basis van die gegevens kunnen eisen worden gesteld op het gebied van geometrische nauwkeurigheid, positioneernauwkeurigheid, thermische stabiliteit, de dynamische stabiliteit zoals het type geleidingen en de dikte van de kogelomloopspillen.

Request for Quotation (RFQ)

Zodra het machineconcept en de technische normen en eisen in kaart zijn gebracht kan een bedrijf een gerichte offerte-aanvraag doen bij een machineleverancier. Om de leverancier op een overzichtelijke manier alle wensen en eisen duidelijk te maken, raadt Dijk aan om een RFQ op te stellen voor de offerteaanvragen. Een Request for Quotation (Offerte aanvraag) is een formeel bedrijfsproces waarbij een bedrijf een verzoek doet voor een offerte bij een leverancier. In het document beschrijft de opdrachtgever de situatie, de vraag en alle randvoorwaarden.

Voor het opstellen van een RFQ is er veel informatie uit de organisatie nodig. Door dit in het voortraject al in kaart te brengen, is een RFQ snel en eenvoudig samen te stellen. “Een RFQ is een overzichtelijk document waarin alle wensen op een eenduidige manier worden beschreven. De leveranciers zijn daardoor meteen op de hoogte en kunnen zo een gerichte offerte geven. Hierdoor wordt het vergelijken van de verschillende offertes gemakkelijker en transparanter. Hoe eerder alles voor de betrokken partijen duidelijk is, hoe sneller het traject is te doorlopen”, zegt Dijk.

7

De workshop ‘Machineaanschaf’ van Dijk Consult gaf cursisten alle benodigde handvatten om stapsgewijs en op een gestroomlijnde manier een machineaankoop te doen. Humacs Krabbendam in Nieuwleusen stelde hun kantoor en showroom ter beschikking voor de workshop die door de cursisten als zeer informatief werd ervaren. In het najaar van 2023 zal Dijk Consult nogmaals twee workshops organiseren, waaronder ook de workshop ‘Nauwkeurigheid in de Maak’.

“Een goede voorbereiding vergroot de inzetbaarheid en reduceert de risico’s.”

De naam is veranderd, maar DN Solutions is nog steeds dezelfde machineleverancier dat innovatie met een zo hoog mogelijke machineprestatie combineert met het leveren van de beste service en klantondersteuning.

Onze filtratie is uw gezondheid en veiligheid

Voor ieder Stof-, Rook- en Olienevel probleem heeft Dormatec een passende industriële oplossing.

Meer weten over al onze systemen?

8

Machine Tools is nu

NEW NAME SAME GRE AT MACHINES Doosan

Meer info op DN-SOLUTIONS.COM DORMAC.NL

| info@dormatec.eu

www.dormatec.eu

Een uitgebreid onderzoek is noodzakelijk om tot een geschikte bewerkingsmachine te komen. Bij het aankoopproces moet de maakbaarheid en nauwkeurigheid van het werkstuk centraal staan. De foto toont de werkruimte van een vijfassige Kitamura.

Omschrijf de wensen

In een RFQ wordt onder andere uitgelegd waarom er een nieuwe machine nodig is, voor welke toepassingen de machine wordt ingezet, wat de hoofdkarakteristieken moeten zijn, wat de technische normen en eisen zijn met betrekking tot het product en de machine en welke technische voorziening er benodigd zijn, zoals de opname, gereedschapsposities en hogedrukkoeling. Eigenlijk komt hier alles terug wat in het vooronderzoek boven tafel is gekomen. Daarnaast biedt een RFQ de mogelijkheid om aan te geven welke informatie de leverancier dient aan te leveren in de offerte. Denk hierbij aan informatie over funderingsvereisten, trainingen, installatiebehoeften, garantievoorwaarden, onderhoudscontracten, aan te leveren schetsen van de machine, verklaring dat machine kan voldoen aan de gewenste (nauwkeurigheids-) eisen, de opleverdatum en ga zo maar door.

Tot slot kan er in de RFQ een sectie worden opgenomen over de verschillende tests die voor en na de afname uitgevoerd worden, zoals de pre-acceptatietest bij de leverancier of machinebouwer en de definitieve acceptatietest na machineplaatsing. Door in deze

Tips voor machine-aanschaf

• Neem tijd voor oriëntatiefase.

• Houdt techniek en commercie uit elkaar.

• Ga vooraf de voor u belangrijke eigenschappen van de beoogde machine ook daadwerkelijk testen op bestaande machines. Dit kan veel teleurstelling en gedoe achteraf voorkomen.

• Maak afspraken over afname en oplevering.

• Maak proefproducten.

• Maak afspraken over de opleiding (locatie, duur en aantal medewerkers) Machine is waard wat de operator waard is.

• Voor en na aanschaf: Specificeer en test de vereiste nauwkeurigheid.

sectie een overzicht te geven van de gewenste testmethoden om alle gedefinieerde eisen te valideren, kan de leverancier de nodige voorbereidingen treffen. Dijk: “Door een volledige omschrijving te geven, krijgen alle betrokken partijen een duidelijk beeld van wat er nodig is. Vervolgens kan er op een duidelijke manier worden gecommuniceerd en worden contractonderhandelingen transparanter.”

Afnamekeuring

Zodra de leveranciers hun offerte en informatie hebben gedeeld kunnen de technische eisen en bijbehorende leveringsvoorwaarden worden vergeleken. Een checklist is in dit traject een handig hulpmiddel om tot een eindconclusie te komen. Na het selecteren van de geschikte machine raadt Dijk aan om samen met de leverancier een uitgebreid plan voor een afnamekeuring op te stellen. De afnamekeuring is een belangrijk onderdeel van het aankooptraject. Hier wordt gekeken of de machine helemaal klaar is en optimaal functioneert. Aandachtspunten zoals nauwkeurigheid, thermische stabiliteit, verspaningscapaciteit dienen hierbij gecontroleerd te worden. Komt de machine goed door de voorafname heen dan kan die op transport. Na de levering en de inbedrijfsstelling komen de zelfde controles aan bod om zeker te zijn van een optimale werking en nauwkeurigheid. Met diverse tests kan de stand en rondloopnauwkeurigheid van de spindel, de haaksheid van assen, de positioneernauwkeurigheid en de contournauwkeurigheid worden gemeten.

“Zowel bij de afnamekeuring als na de inbedrijfstelling is het raadzaam om een proefwerkstuk te maken. De machinegeometrie zegt namelijk niet alles over de werknauwkeurigheid. Omgevingsinvloeden, de manier van opspannen, bewerkingsstrategieën, werkstukmateriaal en snijgereedschap hebben ook effect op de nauwkeurigheid. Door een proefwerkstuk te maken kun je goed aflezen of de bewerking en bewerkingsnauwkeurigheid op het gewenste niveau is. Zo weet je altijd wat je in huis hebt gehaald en dit zorgt voor een hogere kwaliteit en voorkomt kosten. Al met al is de aankoop van een machine een serieuze aangelegenheid. Met een plan van aanpak kan dit proces gestroomlijnd worden, waardoor bedrijven tot een betere machinekeus komen.”

9

“Wij hebben verstand van de producten. De leverancier van de machine.

Samen moet je naar de beste oplossing.”

Star langdraaiers vermenigvuldigen zich bij Marvo

Marvo Technologies in Tilburg heeft onlangs twee nieuwe langdraaimachines in gebruik genomen. “De machines van Star vermenigvuldigen zich als konijnen binnen onze organisatie”, vertelt directeur Ronald van Uffelen lachend. “Door in te spelen op de levertijden hebben we er nu maar meteen twee gekocht.”

Marvo zet de langdraaimachines in voor de productie van hoognauwkeurige fijnmechanische draaidelen.

Marvo Technologies heeft inmiddels 23 bewerkingsmachines operationeel, waarvan een groot gedeelte bestaat uit langdraaimachines van Star Micronics. “Toen ik in 1996 het bedrijf overnam stonden er alleen een paar curvedraaibanken en eenvoudige langdraaimachines in de fabriek. Ik kwam uit de wereld van automatisering dus we zijn toen meteen gaan kijken naar nieuwe CNC-machines die veel beter aan zouden sluiten op onze visie. Op de TechniShow kwamen we in aanraking met Star en kort daarna hebben we geïnvesteerd in de SA-12. Die machine was dusdanig betrouwbaar dat we eigenlijk meteen verkocht waren. Toen is het balletje gaan rollen en hebben we het machinepark uitgebreid met de ene na de andere machine van Star”, zegt van Uffelen.

Een echte productiemachine

Marvo Technologies is gespecialiseerd in de seriematige productie van fijnmechanische draaidelen. Afnemers bevinden zich veelal in industrieën die hoge kwaliteitseisen stellen aan het eindproduct. Materialen die de toeleverancier veel bewerkt zijn staal, aluminium, messing, kunststof en de laatste jaren neemt de vraag naar roestvast staal toe. Omdat de vraag naar hoogwaardige draaidelen toeneemt investeert Marvo continu in het machinepark. De twee nieuwe Star langdraaimachines zijn daar het bewijs van. “Het voordeel van Star is dat de machines multi-inzetbaar en standaard rijk uitgerust zijn. Dat heb je nodig als toeleverancier, want zo kunnen we heel flexibel inspringen op de behoefte vanuit de markt.” Van Uffelen is verder gecharmeerd van de vele verschillende modellen van Star. Een machinetype zoals de SR20 is bijvoorbeeld in veel varianten verkrijgbaar zodat er altijd een optimale oplossing verkrijgbaar is.

Marvo heeft gekozen voor de Star SR-20J II type B die in Nederland standaard wordt geleverd met een C-as op zowel de hoofd- als de tegenspil, evenals met aangedreven gereedschappen. Hierdoor heeft de SR-20J II type B maar liefst acht assen. Verder is er gekozen

10

Marvo is gespecialiseerd in het CNC-draaien van lange, slanke en complexe draaidelen.

voor een doorlaat van 20 mm, maar optioneel is dit te vergroten naar 23 mm. Omdat de afstand tussen de gereedschapsunits en het werkstuk heel klein is, bedraagt de spaan tot spaan tijd bij een gereedschapswissel maximaal slechts 1,5 seconden. Marvo produceert producten met een productietijd tussen de 5 en 500 seconden, waardoor een korte gereedschapswisseltijd dus een groot voordeel is. Een hoge productiviteit wordt ook bereikt door de krachtige hoofd- en subspil. Beide spillen hebben een vermogen van 3,7 kW en een maximaal toerental van 10.000 min-1

Compleet, stabiel en nauwkeurig bewerken

Omdat de langdraaier over een indrukwekkende gereedschapscapaciteit beschikt van in totaal 36 gereedschappen, ontstaat er een enorm scala aan bewerkingsmogelijkheden. “Vroeger werden werkzaamheden zoals het ontbramen van werkstukken met de hand of trommelmachine verricht. Tegenwoordig kunnen verspaners dankzij de vele gereedschapsmogelijkheden dit direct op de machine doen. Daardoor kunnen werkstukken compleet bewerkt worden”, zegt Danny van Rij van Oude Reimer, de Nederlandse vertegenwoordiging van Star. Van Uffelen vult aan: “Door de vele mogelijkheden van moderne machines zijn we ook andere soorten producten gaan maken. Daarmee kunnen we ons echt onderscheiden.”

Omdat Marvo met regelmaat onderdelen produceert die moeten voldoen aan hoge nauwkeurigheidseisen met toleranties van wel 5 micrometer, is het essentieel dat de bewerkingsmachine stabiel en nauwkeurig is. De SR-20J II type B is uitgerust met

zwaluwstaartsledes op de X1, Y1, Z2 en Y2 assen, die zorgen voor een hoge stijfheid en stabiliteit. Verder heeft Marvo de machines uitgerust met een 100 bar hogedrukkoeling. Dit zorgt voor een optimale spaanevacuatie, waardoor zowel de standtijd van het gereedschap als de bewerkingssnelheid kan worden verhoogd. Bovendien heeft de hogedrukkoeling een positief effect op de procesbetrouwbaarheid in de onbemande uren. “Het doel is om 18 uur per dag te produceren. Om dat te bereiken moet alles tot in de puntjes kloppen.”

Van emulsie naar olie?

Omdat Marvo in toenemende mate moet voldoen aan hogere reinheidseisen en ook steeds vaker roestvast staal bewerkt, onderzoekt de toeleverancier of het interessant is om over te

11

De Star SR-20J II type B is een CNC-langdraaimachine voor het nauwkeurig bewerken van complexe draaidelen in grote series. Op de foto: Erik van Gestel (l) en Ronald van Uffelen.

Ook de productie van hele kleine onderdelen in grote series behoort tot de mogelijkheden bij Marvo.

Vijf jaar boren, zagen en frezen met hetzelfde oliebad, zonder verversen? Het kan met Henkel Bonderite en begeleiding van Wiksol. Ons vertrekpunt: koelsmeermiddelen zijn vloeibare gereedschappen in uw processen en vragen om onderhoud. Door meten, analyseren en bijsturen krijgt u een stabiel oliebad en een langere standtijd. Meer weten? Bel Roelof van Wikselaar, 0343 431 483.

l Voorkomt bacteriegroei

l Lange standtijd

l Geurloos en duurzaam

l Zeer lage navulconcentratie

12 +31 (0)187-491533 Nieuwsgierig? Voorkom valse veiligheid: Vraag uw gratis DustTrak™ meting aan! Dé schoonste lucht zonder fijnstof glavitech.com Pampus 22 - 3251 ND Stellendam OLIE MIST SEPARATORS Zonder onderhoud de laagste kosten Gepatenteerde technologie uit Zweden

jaar met hetzelfde koelsmeermiddel. Het kan.

Vijf

Wiksol - Ambachtsweg 16 - 3953 BZ Maarsbergen - 0343 431 483 - info@wiksol.nl - www.wiksol.nl - Official Henkel-dealer

stappen van emulsie naar olie. “Vroeger bewerkten we heel veel aluminium. Dat ging perfect met emulsie en minder goed met olie, aangezien die lichte, kleine spaantjes in de olie bleven zweven. Echter nu we steeds meer roestvast staal bewerken, wordt olie steeds interessanter. De kwaliteit van emulsie schommelt constant, waardoor je altijd scherp moet zijn om het ontstaan van schuimen schimmelvorming te voorkomen. Bovendien kan emulsie zorgen voor vlekken op het product. Hoewel we een eigen Karl Roll reinigingsmachine in huis hebben, kan dit toch voor problemen zorgen. Met olie voorkom je dit soort uitdagingen omdat de olie een constante kwaliteit heeft en een filmpje achterlaat op het product. Olie zal naar verwachting daardoor een belangrijke bijdrage gaan leveren aan een constant proces.”

Kwaliteit begint bij inzicht

Het creëren van een constant proces staat bovenaan de agenda bij Marvo. Het vormt een cruciale basis voor een hoge kwaliteit. Om die kwaliteit te garanderen heeft Marvo het complete proces inzichtelijk gemaakt met behulp van software oplossingen van Gewatec. Dankzij een uitgebreid MES-systeem met verschillende software-modules voor onder andere de productieplanning, de machinestatus en het kwaliteitsbeheer, is ‘Smart Industry’ in volle gang bij Marvo. Van Uffelen: “Door alles met elkaar te koppelen kunnen we in één systeem zien hoe het proces er voor staat. Het wordt hierdoor

heel transparant. We zien de machinestatus, de standtijd van gereedschap de kalibratie intervallen van meetapparatuur, etc. Hierdoor kunnen we het hele productieproces optimaliseren en bovendien kunnen we exact herleiden wanneer en hoe een product is gemaakt. Als er iets mis is met een product dan kunnen we tot en met het materiaal traceren waar de fout is ontstaan.”

Niet alleen de machines zijn gekoppeld met het MES-systeem, maar ook het computergestuurde kwaliteitssysteem voor de verschillende meetstations in de fabriek. Gebruikers kunnen hier precies zien wat ze moeten meten en de meetdata van de meetmiddelen wordt direct in het systeem vastgelegd. Ook de meetkamer is gekoppeld aan het systeem. Hier worden onder andere de meetprogramma’s gemaakt die bij de meetstations in de fabriek worden toegepast. De geconditioneerde meetkamer bestaat uit een Sylvac Scan F60LT voor het statisch en dynamisch meten van diameter, radius en rondheid. Voor het meten van contouren zoals schroefdraad en radius maakt de kwaliteitsafdeling gebruik van een Contracer.

“We zijn in 2019 gestart met het optimaliseren van onze productieprocessen. Met het Gewatec MES-systeem kunnen we data uit het productieproces nu ook daadwerkelijk inzetten om de productiviteit en proceszekerheid stap voor stap te verbeteren. We hebben inmiddels al grote verbeteringen doorgevoerd”, besluit Van Uffelen.

13

Een eigen meetkamer draagt bij aan het waarborgen van een hoge kwaliteit.

Met het Gewatec MES-systeem krijgt Marvo volledig inzicht in het productieproces. Met kleurindicatie wordt de status van elke machine weergegeven.

Hoogzuivere reiniging - Een hype of een nieuwe realiteit?

De reinheidseisen voor hoogtechnologische componenten worden steeds strenger. Daardoor is naast de termen ‘ultra-fine’ en ‘precision cleaning’ de laatste jaren ook de term ‘high-purity cleaning’ ingeburgerd geraakt. Maar wat zit erachter en wat zijn de verschillen tussen de drie termen? Deze vragen worden behandeld op de parts2clean beurs in Stuttgart, met dit jaar als hoogtepunt het thema ‘High Purity’.

De enorm toegenomen en voortdurend stijgende eisen aan de betrouwbaarheid en prestaties van onderdelen en componenten hebben ook gevolgen voor de reiniging van componenten. Dit betreft industrieën zoals de toeleveringsindustrie voor halfgeleiders,

elektronicafabricage, elektrische mobiliteit, precisieoptica, de opto-elektronische industrie, sensortechnologie, fotonica, dunnefilmtechnologie, vacuüm-, laser- en analysetechnologie, lucht- en ruimtevaart en medische en farmaceutische technologie. "Vanwege het groeiende belang van dit vakgebied hebben we voor het eerst besloten de klassieke kerngebieden van parts2clean aan te vullen met het highlight-onderwerp ‘High Purity’, verklaart Christoph Nowak, projectdirecteur bij Deutsche Messe.

Hoogzuivere, precisie en ultrafijne reiniging

Er bestaat geen algemeen geldende definitie van de voorwaarden en eisen waaraan moet worden voldaan om hoogzuivere, precisie en ultrafijne reiniging te bereiken. Deze termen worden daarom vaak als synoniem gebruikt en hebben ook een paar dingen gemeen, zoals extreem hoge niveaus van deeltjeszuiverheid, in sommige gevallen tot in het nanometergebied, en extreem strenge specificaties met betrekking tot restvervuiling. Dat zijn de vereisten. Er zijn echter ook verschillen. Hoge zuiverheid wordt bijvoorbeeld vaak gebruikt in de context van de halfgeleiderindustrie en haar toeleveranciers, precisie-optica, luchtvaart en andere industrieën, waar hoog- en ultrahoog-vacuümomgevingen worden gebruikt om specifieke eigenschappen van processen en eindproducten te waarborgen. Naast deeltjes en organische en anorganische verontreinigingen moet hier rekening worden gehouden met zogenaamde uitgassende stoffen of elementen - niet alleen voor de materialen van de componenten, maar ook voor de productiemiddelen en reinigingsmedia.

Niet zomaar een schoonmaakbeurt

Bij zeer zuivere, nauwkeurige en ultrafijne reiniging gaat het erom zelfs de kleinste hoeveelheden vuil te verwijderen, die kunnen variëren naargelang de bedrijfstak en het onderdeel. Vaak gaat het om ultrafijne deeltjes en filmische verontreinigingen, organische en/of anorganische stoffen, ionische residuen of resten van micro-organismen. De focus ligt hier veel meer op de gehele productieketen dan bij de klassieke reiniging. Zo moeten de voorafgaande bewerkingsprocessen de reinheidsdoelstelling ondersteunen, evenals de reinheidsconforme behandeling van de onderdelen en de omgevingsomstandigheden, bijvoorbeeld in een cleanroom.

Om zelfs de kleinste onzuiverheden te verwijderen, is het noodzakelijk dat de gebruikte apparatuur en reinigingstechnologieën op de

14

Van 26 tot 28 september 2023 kan de internationale maakindustrie alles te weten komen over industriële onderdelenreiniging tijdens de parts2clean beurs in Stuttgart. (foto: parts2clean)

juiste wijze zijn ontworpen en geconstrueerd, en aangepast aan de specifieke reinheidseisen van de onderdelen. In het geval van nat-chemische processen geldt dit ook voor de betrokken reinigingsmedia en waterkwaliteiten.

Een ander aspect betreft de schone behandeling en verpakking van de reeds gereinigde onderdelen. Hier worden ook hoge eisen gesteld om herbesmetting en kruisbesmetting te voorkomen.

Expert Forum over High Purity

"Als toonaangevende vakbeurs voor industriële onderdelenreiniging willen we niet alleen een afspiegeling van de markt zijn, maar ook de professionele communicatie over de onderwerpen van morgen stimuleren", benadrukt Nowak. "Het thema hoge zuiverheid zal daarom in het tweetalige Expert Forum verder worden uitgediept." Het uitgebalanceerde programma van dit kennisforum, dat samen met de Fraunhofer Cleaning Business Unit en de Industrial Parts Cleaning Association (FiT) wordt georganiseerd, zorgt ervoor dat informatie over klassieke reinigingsthema's, actuele taken en ontwikkelingen uit de meest uiteenlopende industriële sectoren niet ontbreken. "Voor nationale en internationale bezoekers maakt

parts2clean zo een gerichte kennisoverdracht mogelijk over trends, innovaties en benchmark-toepassingen op alle gebieden van de industriële onderdelenreiniging", meldt Nowak.

Toekomstgerichte oplossingen

Parts2clean weerspiegelt de eisen voor industriële onderdelen- en oppervlaktereiniging en biedt een uniek portfolio aan oplossingen. "Met zijn uitgebreide aanbod aan oplossingen, evenals het highlightonderwerp High Purity, blijft parts2clean aan aantrekkelijkheid winnen als 's werelds belangrijkste beurs voor industriële onderdelen- en oppervlaktereiniging", zegt Hendrik Engelking, Global Director bij Deutsche Messe. En dat geldt ook voor industriële sectoren die zich in het verleden misschien niet aangesproken voelden. Dankzij het ruime aanbod kunnen bedrijven namelijk ook kennismaken met reinigingstoepassingen en -oplossingen in industriesectoren waarin zij tot nu toe niet actief waren. Bovendien vinden gebruikers uit alle productiesectoren toekomstgerichte oplossingen om op een stabiele en efficiënte manier aan de huidige en nieuwe eisen te voldoen, waarbij energie-efficiëntie van reinigingssystemen en -processen ruimschoots aan bod zullen komen.

15

‘High-purity cleaning’ is het thema tijdens parts2clean. (Foto: Ecoclean GmbH)

Grootschalige investeringen tot efficiëntie, productiviteit

14 miljoen Euro is er de afgelopen vijf jaar geïnvesteerd in de Europese fabriek van Mazak in Worcester (VK) en ook dit jaar staat er voor nog eens 5 miljoen euro aan nieuwe productiemachines op de agenda. De reden voor de investeringen: Een efficiënte, duurzame en productieve fabriek.

16

bij Mazak

en duurzaamheid

Mazak organiseerde medio april een event voor de internationale vakpers om het laatste nieuws en de vernieuwde productiefabriek te presenteren. De Mazak fabriek in Worcester is één van de tien productielocaties in de wereld en produceert al sinds 1987 verschillende type bewerkingsmachines, waaronder CNCdraaibanken, verticale bewerkingscentra en vijfassige machines. In totaal hebben er al meer dan 30.000 machines de fabriek verlaten. Op dit moment heeft de fabriek een capaciteit van 100 machines

Onlangs nodigde Mazak de internationale pers uit om een kijkje te nemen in de vernieuwde fabriek in Worcester. De redactie van VerspaningsNieuws was van de partij.

per maand. Dit is voldoende om ongeveer 50% van de Europese machinebehoefte in te vullen. De fabriek in Worcester produceert nu 300 verschillende machine-uitvoeringen, waaronder de Quick Turn VCE, VCN, VTC en CV5-500 series.

Vernieuwing in de verspaning

Een belangrijk onderdeel van de fabriek is de verspanende

17 investeringen

productiviteit

leiden

18 Bezoek ons tijdens de Manufacturing Technology Conference! Kom met ons in gesprek en ontdek onze oplossingen. Registreer gratis met de QR-code. www.dymato.nl Korte cyclustijden door frezen coördinaatslijpen en meten in één opspanning Nieuwe dimensie in ultraprecisie

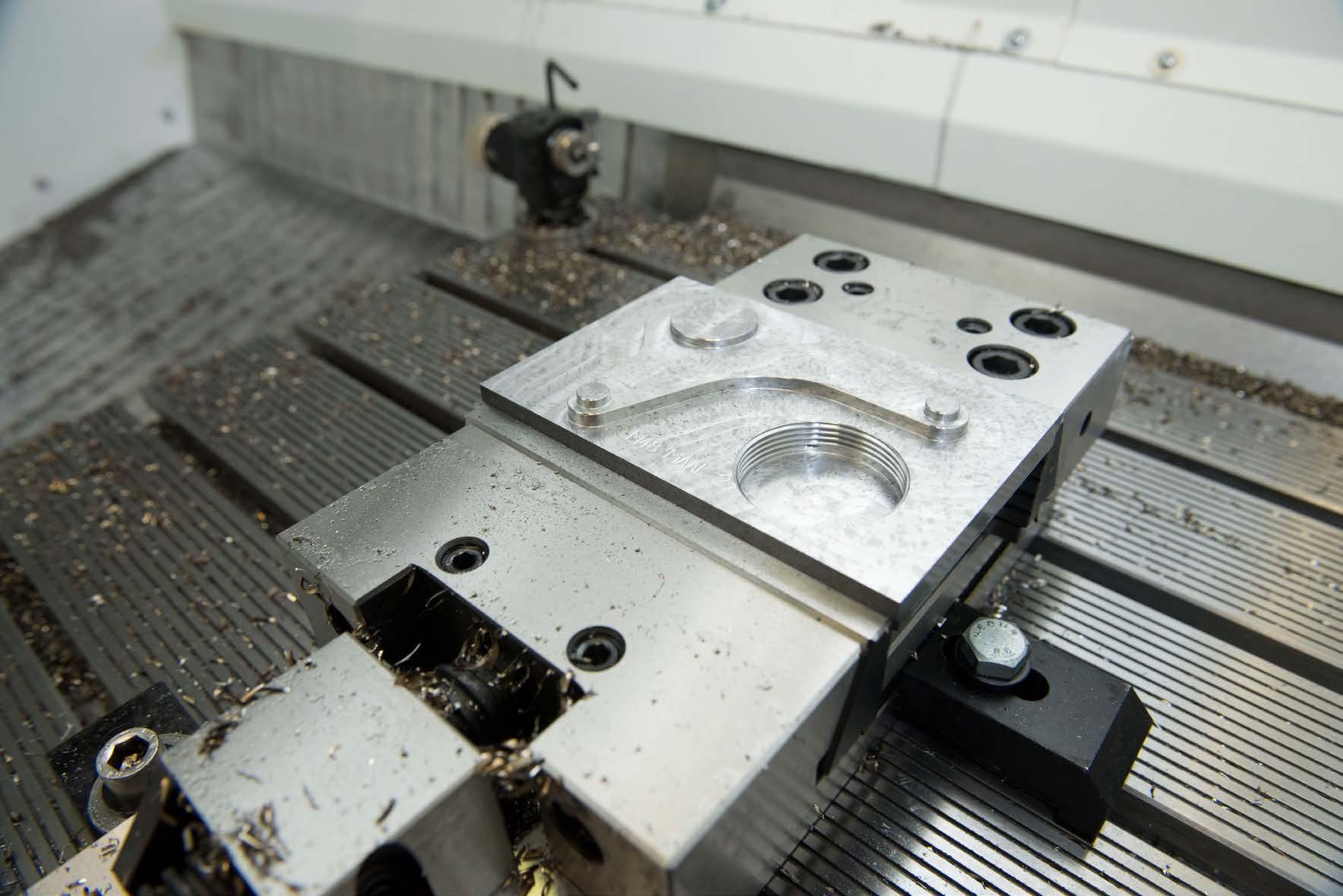

Mazak produceert alle machinecomponenten op eigen machines, zogenaamde moedermachines. Om de kwaliteit en productiviteit op niveau te houden investeert de machinebouwer veel in de vernieuwing van het machinepark.

afdeling. Hier bewerken vijf horizontale bewerkingscentra 24/7 gietstukken die middels een 100 meter lang FMS-systeem met ruimte voor 650 palletposities worden aan- en afgevoerd. In de komende drie jaar worden deze machines van inmiddels vijftien jaar oud vervangen. “Onze klanten stellen de hoogste eisen aan onze oplossingen, vooral als het aankomt op kwaliteit, betrouwbaarheid en nauwkeurigheid. We kunnen alleen aan deze eisen voldoen als ons eigen machinepark met zogenaamde ‘moedermachines’ op en top in orde is. Daarom investeren we continu in onze eigen productie”, zegt Richard Smith, European Group Managing Director bij Mazak.

Productie-efficiëntie verhogen

Bij Mazak staat procesoptimalisatie hoog op de agenda. Daarom heeft de machinebouwer de fabriek in Worcester vergaand geautomatiseerd en gedigitaliseerd om de productie-efficiëntie te maximaliseren. Recent is om die reden de verspanende afdeling uitgebreid met twee nieuwe bewerkingscentra, een Integrex i-400S en een Integrex i-300S. Beide multitasking machines zijn aangesloten op een RoboJob Tower. De complete cel maakt een onbemande productie mogelijk op een relatief klein vloeroppervlak.

Daarnaast maakt Mazak gebruik van verschillende Industry 4.0 oplossingen om meer inzicht te krijgen in het productieproces. Interessant is dat deze oplossingen ook gewoon beschikbaar zijn voor klanten om hun productie slimmer te maken. Mazak gebruikt hiervoor als basis de SmartBox die middels MTConnect verbonden is met alle machines en productieapparatuur in de fabriek. SmartBox geeft de mogelijkheid om met een geavanceerde cybersecurity gegevens te verzamelen uit het productieproces. Deze gegevens kunnen na analyse gebruikt worden om de productiviteit en kwaliteit te verbeteren.

Voor het monitoren en analyseren maakt Mazak gebruik van Smooth Monitor AX. Deze oplossing bewaakt en analyseert de operationele status van alle machines en gereedschappen in de fabriek. De resultaten van elke machine worden grafisch gevisualiseerd. Deze informatie wordt gebruikt om het proces bij te sturen of efficiënter in te richten. Naast de status van machines geeft Smooth MONITOR AX ook inzicht in de standtijd van gereedschappen, de onderhoudsstatus en het energieverbruik. Verder gebruikt Mazak Smooth Scheduler. Dit systeem helpt om inzicht te krijgen in de productieplanning en om de machinecapaciteit beter te benutten. Dankzij deze oplossing

is het mogelijk om maanden in de toekomst te kijken, waardoor de beschikbare machinecapaciteit en de verwachte levertijden nog beter zijn te voorspellen. Alle oplossingen samen zorgen voor een snellere doorlooptijd, beter gebruik van middelen, minder stilstandtijd en een hogere kwaliteit.

Spillen uit eigen huis

Naast de onderdelenproductie met de FMS-lijn, worden ook alle spillen in Worcester geproduceerd. Dit vindt plaats in een geconditioneerde ruimte waar de spillen worden geslepen met slijpmachines van Studer. De essentiële delen van de spil behalen een nauwkeurigheid binnen de 3 micrometer. Om de slijpafdeling te moderniseren heeft Mazak onlangs drie nieuwe slijpmachines in gebruik genomen, waaronder een S41 en S151 van Studer. Het voordeel van deze machines is dat ze meer bewerkingsmogelijkheden bieden. Zo kunnen ze ook schroefdraad en conische vlakken slijpen. “Dit soort bewerkingen werden vroeger uitbesteed. Het nadeel daarvan was de lange en wisselende levertijd. Met de nieuwe slijpmachines kunnen we het schroefdraad en de conische vlakken nu in een half uurtje bewerken, terwijl we het werk in eigen huis houden en daardoor de kwaliteit beter kunnen bewaken”, aldus Smith.

19

Mazak heeft de fabriek in Worcester vergaand gedigitaliseerd om de productie-efficiëntie te maximaliseren. De machinebouwer gebruikt hiervoor SmartBox als basis.

Verder worden er in de spilafdeling maandelijks 100 spillen gerepareerd, spillen van nieuwe tot oude machines en spillen van eenvoudige draaicentra tot aan de complexere vijfassers en Integrex multitasking machines. De spillen worden tijdens en na reparatie uitvoerig getest en gecontroleerd op temperatuur en vibratie en vervolgens terug geleverd met dezelfde garantie als een nieuwe spil. Ook wordt de oorzaak van een kapotte spil onderzocht, zodat ze dit in de toekomst weer kunnen verbeteren. Inmiddels zijn er maar liefst 50 technici werkzaam op de spilafdeling. Dit aantal is gegroeid sinds de Smooth spillen zijn geïntroduceerd en de vraag naar snelle multitasking machines is toegenomen. “De afgelopen jaren zijn machines veel sneller geworden en zijn ze door automatisering veel meer uren op een dag operationeel. Dit heeft als voordeel dat de productiviteit bij onze klanten aanzienlijk is toegenomen. Het gevolg is echter wel dat machinecomponenten zoals spillen eerder aan onderhoud toe zijn. Bovendien zijn moderne multitasking machines uitgerust met meerdere spillen en daarnaast zien we in de praktijk

dat het aantal botsingen toeneemt door het tekort aan kwalitatieve vakmensen. Alles bij elkaar zorgt dit voor een sterke toename in de servicebehoefte”, vertelt Job van Berkel, directeur van Mazak Benelux.

Kijken naar Europese markt

Naast de fabriek bevindt zich in Worcester ook een design en ingenieursteam, die specifiek de behoefte van de Europese markt onderzoeken en hier nieuwe oplossingen en bewerkingsmachines voor ontwikkelen. De compacte, vijfassige CV5-500 is een mooi voorbeeld van een bewerkingsmachine die specifiek voor de Europese markt is ontwikkeld en in Engeland wordt geproduceerd. Lawrence McCann, Engineering Director European Group, vertelt: Het design en ingenieursteam krijgt input van onze service- en salesmensen. Die zitten dicht op de markt en zien wat klanten nodig hebben. Op basis van die inzichten zijn er al veel mooie ideeën tot stand gekomen.”

Duurzaamheid is hot topic

Naast de nodige investeringen in het moderniseren van het machinepark in de Worcester fabriek, heeft Mazak met het oog op duurzaamheid ook een grote slag gemaakt.

Dat begon allemaal in 2019, toen de machinebouwer op de EMO in Milaan een aantal hoog gegrepen duurzaamheidsdoelstellingen presenteerde om te anticiperen op de ambities van het klimaatakkoord van Parijs. “Het klimaatakkoord geeft op dit moment nog geen exacte richtlijnen specifiek voor de werktuigmachine industrie. Daarom hebben we een eigen plan van aanpak opgesteld die de ambities van het klimaatakkoord op de voet volgt. Als familiebedrijf met een blik op de toekomst zien we het voorkomen van klimaatverandering als een morele verplichting. Bovendien zit zuinig omgaan met energie ingebakken in de Japanse cultuur, omdat ze in Japan weinig eigen energie-resources hebben. De duurzaamheidsdoelstellingen en -oplossingen heeft Mazak ondergebracht in het ‘Go Green’ initiatief”, zegt Smith.

Kleine aanpassingen, grote besparingen

Mazak wil de CO2-voetafdruk de komende zeven jaar drastisch reduceren. Om de CO2-uitstoot terug te dringen in de eigen onderneming, heeft Mazak wereldwijd veel stappen gemaakt. Zo zijn kantoren en productielocaties voorzien van zonnepanelen voor energieopwekking en zijn productieprocessen aangepast om efficiënter met energie om te gaan. Alleen al in de fabriek in Worcester is het energieverbruik met 43% gereduceerd. “Het zijn hele kleine aanpassingen waar je voorheen niet over na dacht”, zegt een productiemanager tijdens een rondleiding door de fabriek in Worcester. “Nieuwe machines worden voordat ze op transport gaan eerst 24 uur getest om te controleren of de assemblage helemaal foutloos is verlopen. Vroeger bleef zo’n machine in het

weekend na een test-run standby staan. Tegenwoordig zorgt een timer dat de machine na 24 uur uitgeschakeld wordt. Dankzij kleine aanpassingen, zoals de compressor uitschakelen wanneer die niet wordt gebruikt, zijn er over de complete linie grote besparingen mogelijk.”

Zuinige en efficiënte bewerkingsmachines

Smith: “De Europese productie-industrie verbruikt jaarlijks zo’n 1524 TWh aan energie. Om de bijbehorende CO2-uitstoot te compenseren zijn er maar liefst 15,7 miljoen bomen nodig. We kunnen als sector dus een groot verschil maken als we het energieverbruik kunnen reduceren. Daarin is een belangrijke rol

20

Anticiperend op het klimaatakkoord van Parijs heeft Mazak een uitgebreide duurzaamheidsdoelstelling opgesteld. Het doel is om de CO2-uitstoot met 50% te verminderen.

weggelegd voor machinebouwers. We kunnen namelijk onze eigen fabrieken verduurzamen, maar de grootste impact kunnen we realiseren als we door zuinige en efficiënte bewerkingsmachines het energieverbruik bij al onze klanten naar beneden brengen.” Inmiddels heeft Mazak meerdere ontwikkelingen doorgevoerd om bewerkingsmachines energiezuiniger te maken. Zo zijn energievretende onderdelen zoals transformatoren, koelunits, hogedrukpompen en hydraulische en pneumatische systemen vervangen of aangepast voor zuinigere oplossingen. De nieuwe generatie van het vijfassige Variaxis i-800 NEO bewerkingscentrum is bijvoorbeeld al volgens de Go Green-visie ontworpen. Dankzij de energiebesparende technologieën stoot het bewerkingscentrum 22% minder CO2 uit dan het vorige model. Ook het QTE-300SG draaicentrum is voorzien van energiebesparende onderdelen. Deze machine stoot daardoor 7,7% minder CO2 uit. Het uiteindelijke doel is dat de machines van Mazak in 2030 een vier keer grotere milieuefficiëntie hebben dan de benchmark van 2010.

Transitie naar groen produceren

“Voor lange tijd was het energieverbruik niet echt een topic in de maakindustrie, maar dat is tegenwoordig wel anders. De prijs van energie is enorm toegenomen en daarnaast moeten maakbedrijven straks vastleggen hoeveel energie er bij de bewerking van een werkstuk is verbruikt. Met Go Green heeft Mazak nu al een oplossing om niet alleen direct het energieverbruik en de CO2-uitstoot terug te dringen, maar ook om klanten te helpen bij het registreren, analyseren en optimaliseren van hun energieverbruik”, vertelt Van Berkel.

Tijdens EMO Hannover 2023 zet Mazak het Go Green initiatief nog meer in de spotlights. Diverse nieuwe oplossingen zullen dan te zien zijn, waaronder nieuwe mogelijkheden in de Smoothbesturing die gebruikers kan helpen met de transitie naar groen

produceren. Daarnaast zal de machinebouwer een inkijkje geven in Mazak iConnect. Dit webportaal geeft naast machinespecifieke informatie zoals handleidingen, onderhoudsvideo's, geschiedenis van onderdelenbestellingen en professionele trainingspakketen ook de mogelijkheid om bewerkingsmachines te verbinden met de veilige cloud service van Mazak. Met deze nieuwe M2M oplossing (Machine to Mazak) kunnen gebruikers de werking van hun machines online monitoren. Daarnaast is het mogelijk om op afstand ondersteuning te krijgen van applicatie- en servicetechnici én tevens kan iConnect ingezet worden voor predictive maintenance doeleinden. “M2M is ook een mooie manier om de duurzaamheid te vergroten. Omdat onze applicatie- en servicetechnici op afstand mee kunnen kijken bij de klant, zijn er veel minder transportbewegingen nodig. Tevens is het mogelijk om onderhoud exact in te plannen, zodat de machine altijd optimaal in bedrijf blijft. Al met al zijn we op de goede weg om de maakindustrie te verduurzamen”, aldus Van Berkel en Smith.

21

Inmiddels heeft Mazak meerdere ontwikkelingen doorgevoerd om bewerkingsmachines energiezuiniger te maken. Dankzij zuinige en efficiënte bewerkingsmachines kan de gebruiker het verbruik en de CO2-uitstoot in Scope 2 reduceren.

Naast een rondleiding door de fabriek werd ook het naastgelegen Technology Center bezocht. Hier staan om en nabij de 25 machines met verschillende automatiseringsoplossingen opgesteld, alsmede diverse softwareoplossingen en interessante demowerkstukken.

VOOR ELKE TOEPASSING

EEN OPTIMALE OPLOSSING

Bij Promas hebben we op basis van onze jarenlange ervaring en opgebouwde kennis een uitgekiende selectie van fabrikanten in ons programma geselecteerd. Met de machines van Hedelius, CMZ en Hartford zijn we in staat om de best mogelijke portfolio van machines aan te bieden met voor elke toepassing de meest optimale oplossing. Betaalbare topkwaliteit! We hebben ons verzekerd van een team van de beste vakmensen om adequate en snelle service te kunnen leveren. Neem vrijblijvend contact met ons op voor meer informatie. Wij staan u graag te woord!

22

UW PROFESSIONELE PARTNER VOOR CNC MACHINES WWW.PROMASCNC.NL

Brother gaat horizontaal

Brother, de fabrikant van frees-, boor- en tap bewerkingscentra, heeft het programma uitgebreid met een nieuw horizontaal bewerkingscentrum. De zogenaamde Speedio H550Xd1 is ontwikkeld voor de bewerking van zowel grote werkstukken als grote aantallen van kleine werkstukken.

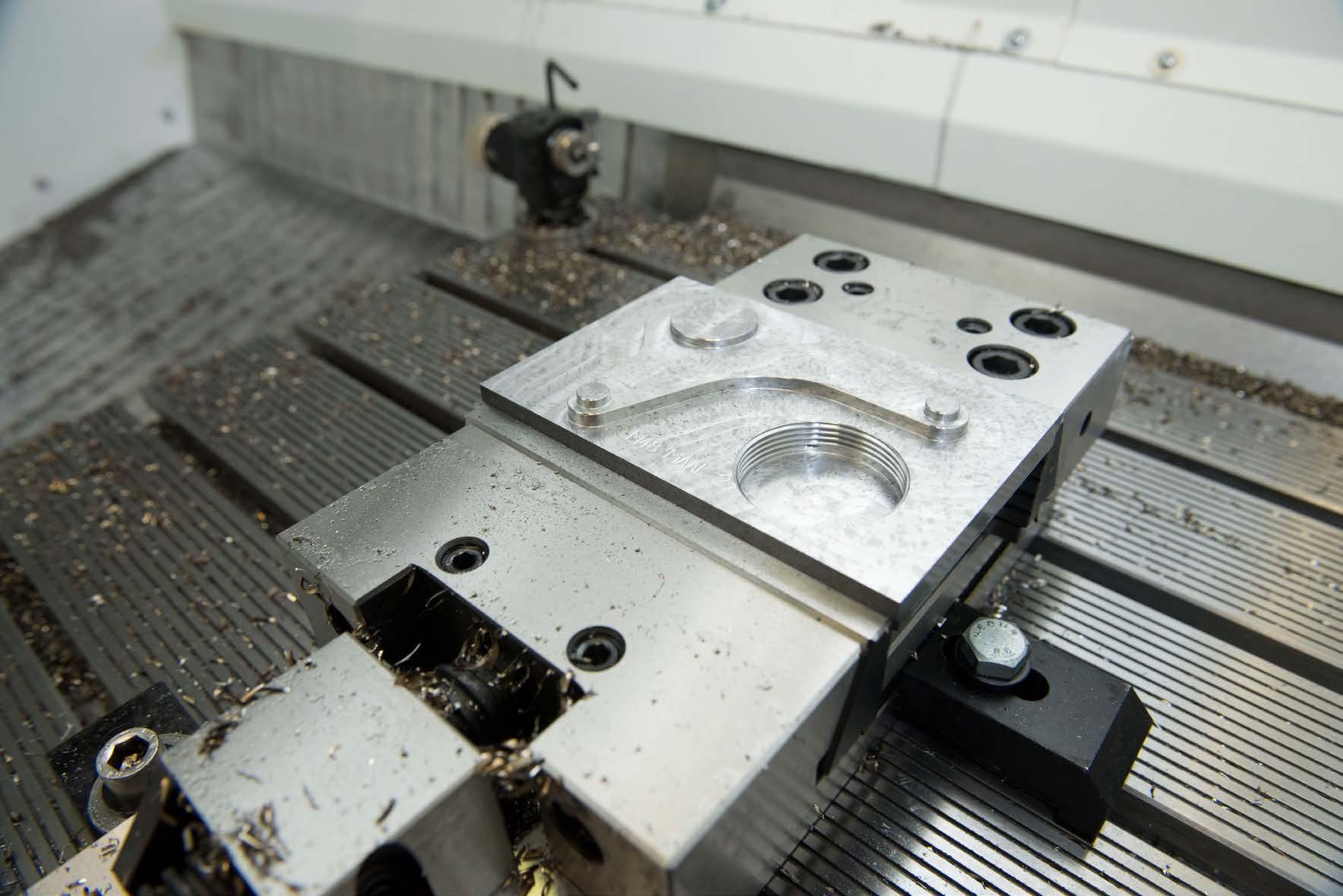

Brother Industries heeft met de H550Xd1 het eerste horizontale bewerkingscentrum in de Speedio-serie uitgebracht. Door de spil horizontaal te plaatsen wordt een grote bewerkingsruimte gerealiseerd, waardoor de meerzijdige bewerking van grote onderdelen mogelijk is. Zoals we van de verticaal uitgevoerde machines van Brother gewend zijn, is ook deze horizontale uitvoering compact geconstrueerd. Daarnaast beschikt de H550Xd1, het eerste model in de H-serie, ook van andere kenmerkende eigenschappen, zoals een hoge betrouwbaarheid en nauwkeurigheid. Hierdoor kan het nieuwe bewerkingscentrum voldoen aan veel verschillende bewerkingsbehoeften. Zo kunnen maakbedrijven de machine inzetten voor bijvoorbeeld de productie van onderdelen voor de gereedschaps- en matrijzenbouw, maar ook voor de productie van aluminium onderdelen voor e-mobiliteit.

Groot bereik

De Speedio H550Xd1 is uitgerust met een werktafel met een diameter van 600 mm. Optioneel is er ook een tafel beschikbaar met een diameter van 800 mm. In combinatie met een bereik van 1.000 mm x 500 mm x 380 mm (XxYxZ), is de machine geschikt voor de bewerking van grote of lange werkstukken. Tevens is het mogelijk om meerdere onderdelen naast elkaar op te spannen. De maximale tafelbelasting bedraagt 500 kg.

Nieuw gereedschapsmagazijn

De H550Xd1 is uitgerust met een nieuw ruimtebesparend magazijn dat 30 gereedschappen kan huisvesten. Om aan verschillende bewerkingsbehoeften te voldoen heeft Brother bij de ontwikkeling rekening gehouden met de wens om ook grote gereedschappen kwijt te kunnen in het gereedschapsmagazijn. Zo kan het magazijn worden beladen met gereedschappen met een maximale gereedschapslengte van 250 mm, een maximale diameter van 125 mm en een maximale massa van 4 kg.

23

De H550Xd1 is uitgerust met een compact gereedschapsmagazijn met ruimte voor 30 gereedschappen.

De Speedio H550Xd1 is het eerste bewerkingscentra van Brother met een horizontale spilconfiguratie.

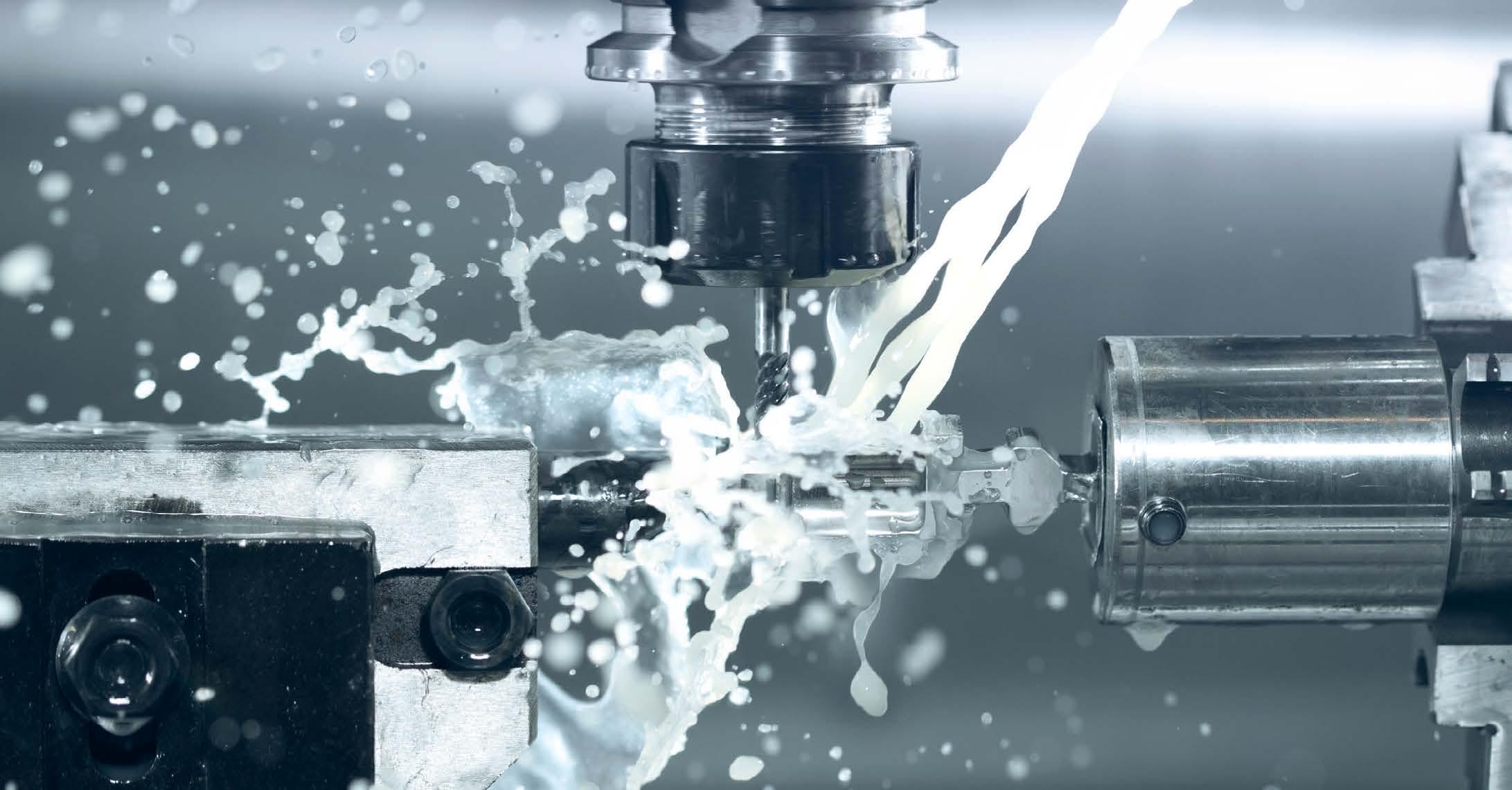

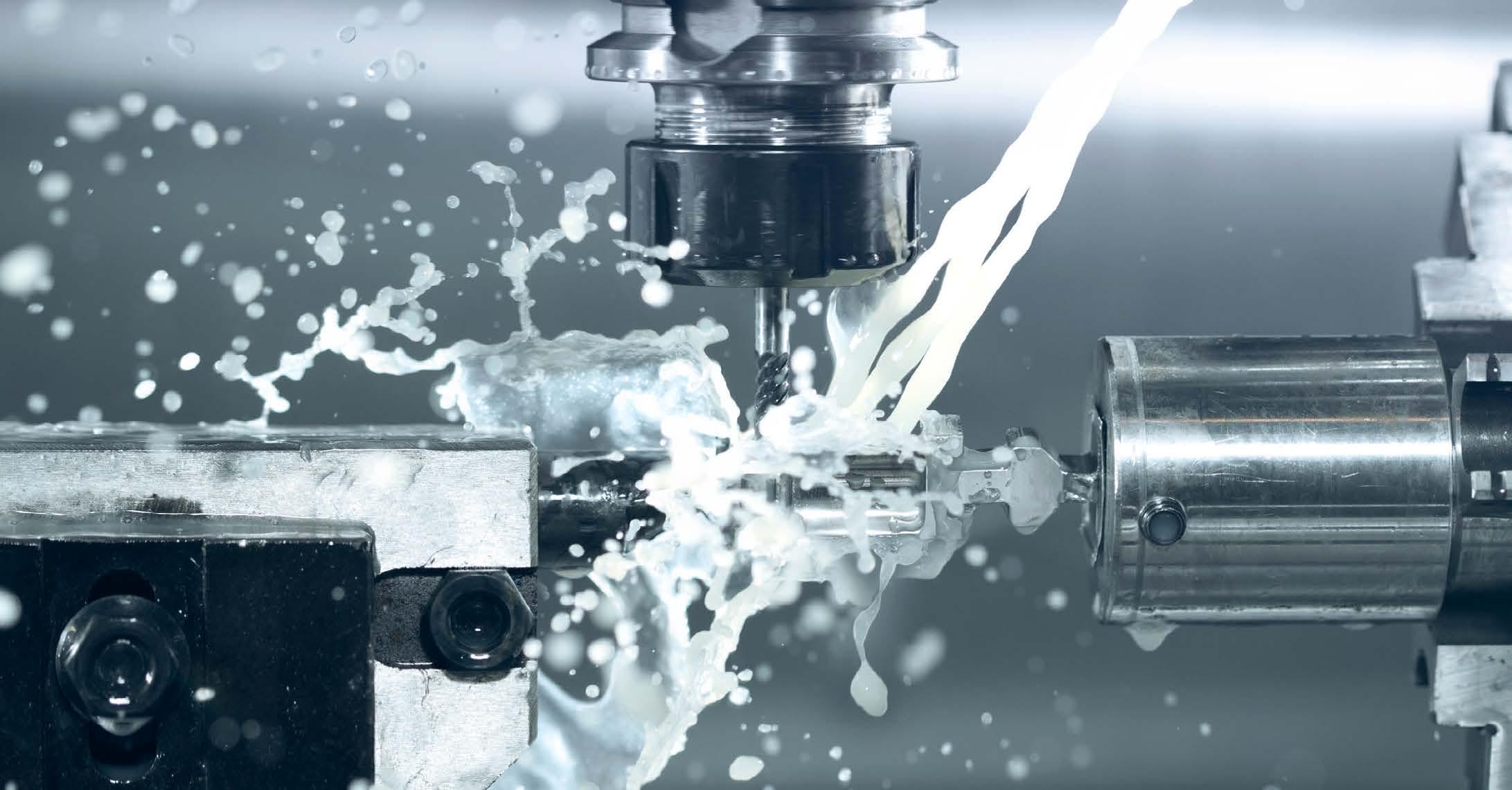

G.S.M draait hard tot 5 micrometer nauwkeurig

Bij G.S.M. in Haaksbergen praten ze over micrometers alsof het niets is. Waar normaal gesproken het werk al snel naar een slijpmachine wordt verplaatst om dit soort nauwkeurigheden in het micrometerbereik te behalen, kiest het fijnmechanische precisiebedrijf in Haaksbergen eerder voor draaien of frezen. Om de capaciteit en mogelijkheden op het gebied van hoognauwkeurig harddraaien uit te breiden, heeft G.S.M. geïnvesteerd in een CMZ TA-20-YS-640 CNC-schuinbed draaibank met aangedreven gereedschappen.

24

Het team van G.S.M. bij de nieuwe CMZ TA-20-YS-640 CNC-schuinbed draaibank. De toeleverancier zet de machine in voor het harddraaien van hoognauwkeurige onderdelen.

Met een team van vijf personen heeft G.S.M. een jaar lang onderzoek gedaan naar een nieuwe CNC-draaibank die aan de hoogste nauwkeurigheidseisen kan voldoen. “Als we een nieuwe weg in slaan voeren we altijd een zeer uitgebreid onderzoek uit. In dit geval hebben we in het voortraject vier toonaangevende merken tot in detail vergeleken. Vooral het nauwkeurigheidsaspect kreeg in het onderzoek zeer veel aandacht aangezien we geharde onderdelen tot wel 5 micrometer nauwkeurig willen draaien. Alles wat nog nauwkeuriger moet, produceren we op onze slijpmachines”, vertelt directeur Thomas Huirne terwijl die een dikke map met het complete onderzoek tevoorschijn haalt. Richard Hermans, directeur van Promas en leverancier van CMZ, vult aan: “Ik heb zelden een klant gezien die zo ver in detail ging. Maar als je beseft met welke toleranties er wordt gewerkt, dan kun je uiteraard niets aan het toeval overlaten. Ook voor Promas en CMZ was het daardoor een heel interessant en leerzaam traject.”

Vermogens, toerentallen, turretpositie, Y-as bereik, thermische stabiliteit, etc. Op papier voldeed de TA-20-YS-640 CNC-schuinbed draaibank van CMZ helemaal aan de wensen van G.S.M. Uiteindelijk heeft een bezoek aan de fabriek in Spanje de doorslag gegeven.

Huirne: “Ze hebben bij CMZ echt alles uit de kast gehaald om met ons mee te denken en de vele vraagstukken te beantwoorden met technische details, contourtesten en meetrapporten. Bovendien sprak de manier van werken, de kwaliteit in de fabriek en het kennisniveau boekdelen. Van elk schroefje kunnen ze bij wijze van spreken uitleggen waar die voor dient. Dat bleek voor de machinekeus beslissend.”

Harddraaien in plaats van slijpen

Huirne kan zich één vraag van CMZ nog goed herinneren: “Waarom doe je dit werk niet op een slijpbank?” De reden dat G.S.M. kiest voor het hoognauwkeurig harddraaien heeft alles te maken met productiviteit en complexiteit. Door de hightech sector heeft de Nederlandse industrie technologisch gezien forse sprongen gemaakt. Niet alleen de semiconductor industrie waar G.S.M. aan levert, maar ook de medische, olie, gas, glasvezel en defensieindustrie drijft de vraag naar hoognauwkeurige en complexe onderdelen op. Om dit soort onderdelen met meerdere contouren efficiënt te produceren is slijpen niet altijd toereikend. “Veel slijpwerk waar de toleranties boven de 3 micrometer liggen, hebben we verplaatst van de slijpmachine naar het frezen en draaien. Het hele nauwkeurige werk, waarbij je moet denken aan plus of min twee micrometer, wordt uiteraard wel geslepen. Het voordeel van draaien of frezen is de hogere productiviteit en de mogelijkheid om verschillende contouren in één opspanning te bewerken.”

Het voordeel van harddraaien ten opzichte van slijpen is dat het mogelijk is om meerdere contouren snel en nauwkeurig te produceren. Alle werkstukken met een tolerantie van 5 micrometer of meer worden bij voorkeur door G.S.M. gedraaid

Robuust en stabiel

De CNC-draaibank van CMZ is in de standaard uitvoering al geschikt om een hoge nauwkeurigheid te kunnen bereiken. De basis van die nauwkeurigheid bevindt zich in de robuuste bouwwijze met de stevige blokgeleiding en de handgeschraapte contactvlakken. Net als de rest van de machine is ook de turret robuust vormgegeven. De aangedreven gereedschappen op de turret hebben een koppel van 75 Nm en een toerental van 12.000 min-1. Hierdoor kunnen alle soorten freeswerk betrouwbaar uitgevoerd worden. “De draaibank weegt 7,5 ton en dat is voor een machine van deze afmeting vrij uniek. Zeker als we wat zwaarder verspanen merken we dat er geen trillingen ontstaan. Daarnaast zorgen ook de ‘built-in’ motoren voor meer stabiliteit. De machine heeft daardoor geen tandriemen en tandwielkasten die voor trillingen kunnen zorgen. We zien dit allemaal direct terug in het perfecte draai- en freesbeeld”, aldus Huirne. Naast de stabiele bouwwijze is de machine thermostabiel geconstrueerd. Alle warmtebronnen zoals spindels, aandrijvingen en cruciale componenten worden gekoeld en op een constante temperatuur gehouden. Daarnaast heeft G.S.M. de ‘built in’ spindels van de TA-20-YS-640 voorzien van een koelsysteem met een aparte koelunit. “Wat dat betreft zijn alle opties die de nauwkeurigheid verbeteren aangevinkt”, zegt Hermans. “Naast alle soorten koeling voor een constante temperatuurhuishouding, is er ook gekozen voor nauwkeurige glaslinialen, een toolpresetter, een elektronische meettaster en hogedrukkoeling van 70 bar die in trappen van 10 bar regelbaar is.”

Productief en nog meer mogelijkheden

De CMZ TA-20-YS-640 biedt naast een hoge nauwkeurigheid ook veel nieuwe mogelijkheden voor G.S.M. Dankzij de krachtige 22 kW hoofdspil met 366 Nm koppel, de 14 kW sterke subspil met

25

Één contactpersoon voor uw volledige machine logistiek, van import/export tot plaatsing en verankering

Op zoek naar een CAM-oplossing?

Ontdek de voordelen van hyperMILL en schakel over op de beste CAM-software voor al uw 2.5D-, 3D-, 5-assige, frees-draai-, HSC en HPC-bewerkingen.

www.openmind-tech.com

26 SPANTECHNIEK | NORMELEMENTEN | BEDIENDELEN KIPP NEDERLAND BV Willem Dreeslaan 251 2729 NE Zoetermeer Tel. +31 79 361 12 21 info@kippcom.nl www.kippcom.nl 100 % PRODUCTCOMPETENTIE § Meer dan 60.000 producten § Ontwikkeling en productie in Duitsland § Ergonomie en stabiliteit § Meer dan 100 jaar OP SAFE MET KIPP

Tappersheul Wilgenweg 20 3421 TV Oudewater T +31 (0)348

564 540 E info@janvandamtransport.nl

by www.janvandamgroup.com

Industrieterrein

-

powered

© The helmet was programmed and produced by DAISHIN

ANZ_hM_Mai-23_NL_lay.indd 1 08.05.23 14:34

een maximaal toerental van 4.500 mm en de turret met vijftien gereedschapsposities met aangedreven gereedschappen, kan de toeleverancier nu onderdelen compleet bewerken. In combinatie met een Breuning stangenlader, een automatische werkstukvanger en toolmonitoring is het zelfs mogelijk om onbemand te produceren. “Met name de subspil en de krachtige en stabiele turret bieden aanzienlijk veel voordelen ten opzichte van onze vorige draaibank. Werkstukken voor bijvoorbeeld de gereedschap- en matrijzenbouw komen nu kant en klaar van de machine”, zegt Huirne.

Om de flexibiliteit te verhogen maakt G.S.M. gebruik van zowel een SMW klauwplaat als een spantangsysteem van Hainbuch. Volgens de toeleverancier is de klauwplaat en de spantang in korte tijd te verwisselen, zodat er niet alleen stafmateriaal via de stangenlader aangevoerd kan worden, maar ook grotere werkstukken opgespannen kunnen worden. De CMZ TA-20-YS-640 is daardoor geschikt voor de bewerking van stafmateriaal met een diameter tot 67 mm of voor de bewerking van werkstukken met een maximale diameter van ongeveer 160 mm. De afstand tussen beide spindels bedraagt 649 mm.

“Tijdens het hele voortraject hebben we met een schuin oog gekeken naar andere machines in het programma met zowel een kleiner als een groter bereik. Op den duur zullen natuurlijk meer machines in ons machinepark vervangen worden voor nieuwe modellen. Dan is het prettig dat je de oplossingen kan vinden bij de merken die je al hebt staan. Zo streven we naar meer uniformiteit in het machinepark. Het machineportfolio van CMZ dekt wat dat betreft onze hele range van 1 tot 550 mm in diameter af. Dat is natuurlijk prettig voor toekomstige investeringen”, blikt Huirne vooruit.

Nieuwe functionaliteiten

De CMZ TA-20-YS-640 is nu een half jaar in bedrijf en de eerste ervaringen van G.S.M. zijn meer dan positief. “We hebben al een aantal mooie en uitdagende werkstukken hardgedraaid en de kwaliteit en nauwkeurigheid voldoet aan alle wensen. We ontdekken elke dag

weer nieuwe mogelijkheden om de machine efficiënter in te zetten. Zo is de CMZ bijvoorbeeld voorzien van de allernieuwste Fanuc 31i besturing die enorm veel opties heeft. Wat voor ons interessant is, is de optie om een DXF-bestand rechtstreeks in te laden. Omdat we ook aan de machine programmeren, kunnen we hier veel voordeel uit halen. Zo zijn er allerlei functionaliteiten die we leren kennen en stap voor stap verder ten uitvoer gaan brengen”, zeggen de beide machinebedieners van G.S.M.

27

Voor G.S.M. biedt de turret met vijftien aangedreven gereedschappen en de subspil de mogelijkheid om werkstukken compleet te bewerken.

Met behulp van een stangenlader kan G.S.M. onbemand produceren.

DN Solutions introduceert nieuwe generatie draaibanken

DN Solutions heeft met de nieuwe Puma DNT 2100 en 2600 een nieuwe generatie horizontale draaibanken op de markt gebracht. De nieuwe serie vervangt de populaire Puma GT 2100 en 2600 modellen en heeft de draaibanken verbeterd op het gebied van stijfheid, ergonomie en nauwkeurigheid.

Volgens DN Solutions is de Puma DNT-serie uitgerust met één van de krachtigste spillen in zijn klasse. De serie is verkrijgbaar in twee uitvoeringen, een twee-assige en een freesversie. Beide hebben een 18,6 kW of 26,1 kW sterke spil, een koppel van 735 Nm en een maximaal toerental van 3.500 min-1 tot 4.500 min-1. Hiermee zijn de machines goed geschikt voor maakbedrijven die streven naar een hoge productiviteit en vaak zware bewerkingen uitvoeren of grote volumes verspanen.

Om de hoge krachten te weerstaan is de DNT-serie voorzien van een robuuste blokgeleiding op alle assen. Daarnaast hebben de ingenieurs van DN Solutions de machines voorzien van een verbeterd en overgedimensioneerd bedontwerp en een vernieuwde constructie in de hoofdspil wat resulteert in een kortere spindel aandrijving. De nieuwe bouwwijze voorkomt trillingen en garandeert een hoge dynamische stijfheid wat de nauwkeurigheid, productiviteit en standtijd ten goede komt. Verder is de Puma DNT-serie thermisch stabiel geconstrueerd en uitgerust met thermische compensatiefuncties die de bewerkingsnauwkeurigheid optimaliseren.

Turret biedt meer flexibiliteit

Naast de krachtige spil is de DNT-serie voorzien van een vernieuwde turret met maximaal twaalf gereedschapsposities. Standaard worden de draaibanken geleverd met de krachtige BMT55P-turret met een vermogen van 5.6 kW en een maximaal toerental van 6.000 min-1. Optioneel kan er ook gekozen worden voor een BMT65P-turret met een maximaal toerental van 10.000 min-1. Dankzij de turret met aangedreven gereedschappen is het mogelijk om de DNT-draaibanken ook voor nauwkeurige frees-, boor- en tapbewerkingen in te zetten. Hierdoor ontstaat er een hoge flexibiliteit en productiviteit.

Breed toepassingsgebied

Zoals gezegd is de DNT-serie leverbaar in twee uitvoeringen. De maximale draaidiameter van de tweeassige modellen is 398,8 mm tot 460 mm en de maximale draailengte bedraagt 549 mm tot 1.077 mm. De freesversies hebben een maximale draaidiameter van 320 mm tot 373 mm

De DNT-serie van DN Solutions bestaat uit nieuwe generatie draaibanken die zijn ontwikkeld voor een hoge nauwkeurigheid en productiviteit.

De DNT-serie van DN Solutions bestaat uit nieuwe generatie draaibanken die zijn ontwikkeld voor een hoge nauwkeurigheid en productiviteit.

en een maximale draailengte van 500 mm tot 1.029 mm. Met dit bereik is de DNT-serie geschikt voor een breed toepassingsgebied. Om de veelzijdigheid te vergroten zijn er diverse opties leverbaar. Voor de bewerking van langere werkstukken bijvoorbeeld, kunnen de draaibanken uitgerust worden met een handmatige of servogestuurd tegencenter. Voor automatiseringsdoeleinden kan er ook gekozen worden voor een automatische deur, een onderdelentransporteur en diverse stangenladers.

Gebruiksvriendelijk en ergonomisch

Het ontwerp van de DNT-serie is gericht op een gebruiksvriendelijke bediening. De nieuwe draaibanken worden geleverd met de Fanuc i Plus-besturing met een 15-inch touchscreen iHMI dat zowel intuïtief als aantrekkelijk is en een snelle en gemakkelijke bediening mogelijk maakt. De iHMI maakt het instellen en uitvoeren van taken, zoals machinebewaking, gereedschapsbeheer en productieplanning sneller en efficiënter. Voor een optimale ergonomie is het bedieningspaneel in hoogte verstelbaar en is er een betere toegankelijkheid tot het werkstuk gecreëerd.

De DNT-serie van DN Solutions bestaat uit een nieuwe generatie draaibanken die zijn ontwikkeld voor een hoge nauwkeurigheid en productiviteit.

De nieuwe Puma DNT 2100 en 2600 zijn verbeterd op het gebied van stijfheid, ergonomie en nauwkeurigheid.

De DNT-serie van DN Solutions bestaat uit een nieuwe generatie draaibanken die zijn ontwikkeld voor een hoge nauwkeurigheid en productiviteit.

De nieuwe Puma DNT 2100 en 2600 zijn verbeterd op het gebied van stijfheid, ergonomie en nauwkeurigheid.

SAMEN WERKEN AAN DUURZAAM SUCCES.

JAWBREAKER ZET EEN NIEUWE MAATSTAF VOOR ZAAGPRESTATIES

Jawbreaker is de nieuwste bandzaag van MK Morse. Magistor vertegenwoordigt deze Amerikaanse producent exclusief in Nederland. Jawbreaker’s bijzondere kenmerken zorgen voor meer zaagcapaciteit en hogere productie.

Verminderde tandslijtage

Langere levensduur

Hogere zaagsnelheden

Meer weten? We geven uw bedrijf graag een impuls! +31 54 85 194 01 | magistor.nl

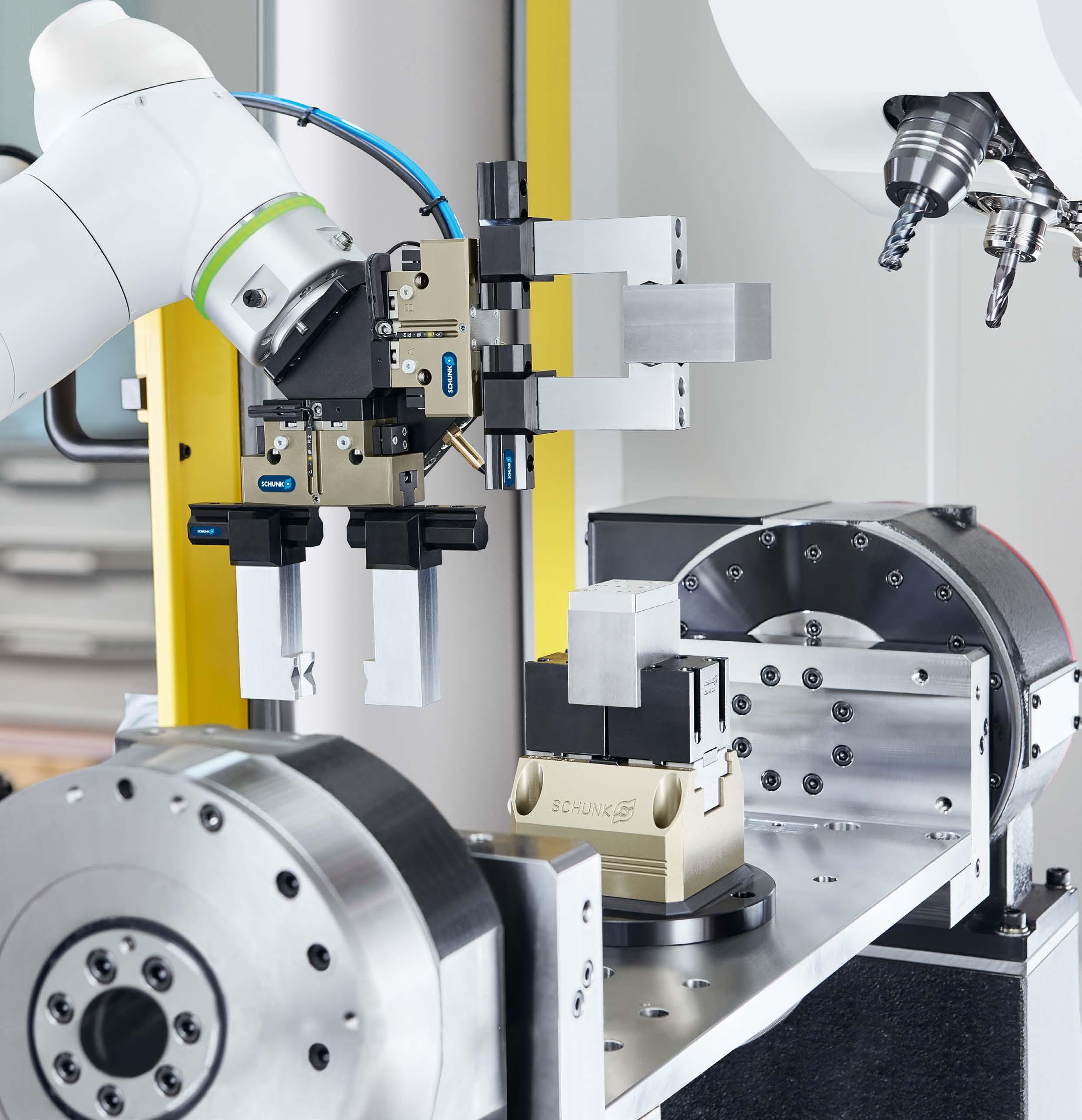

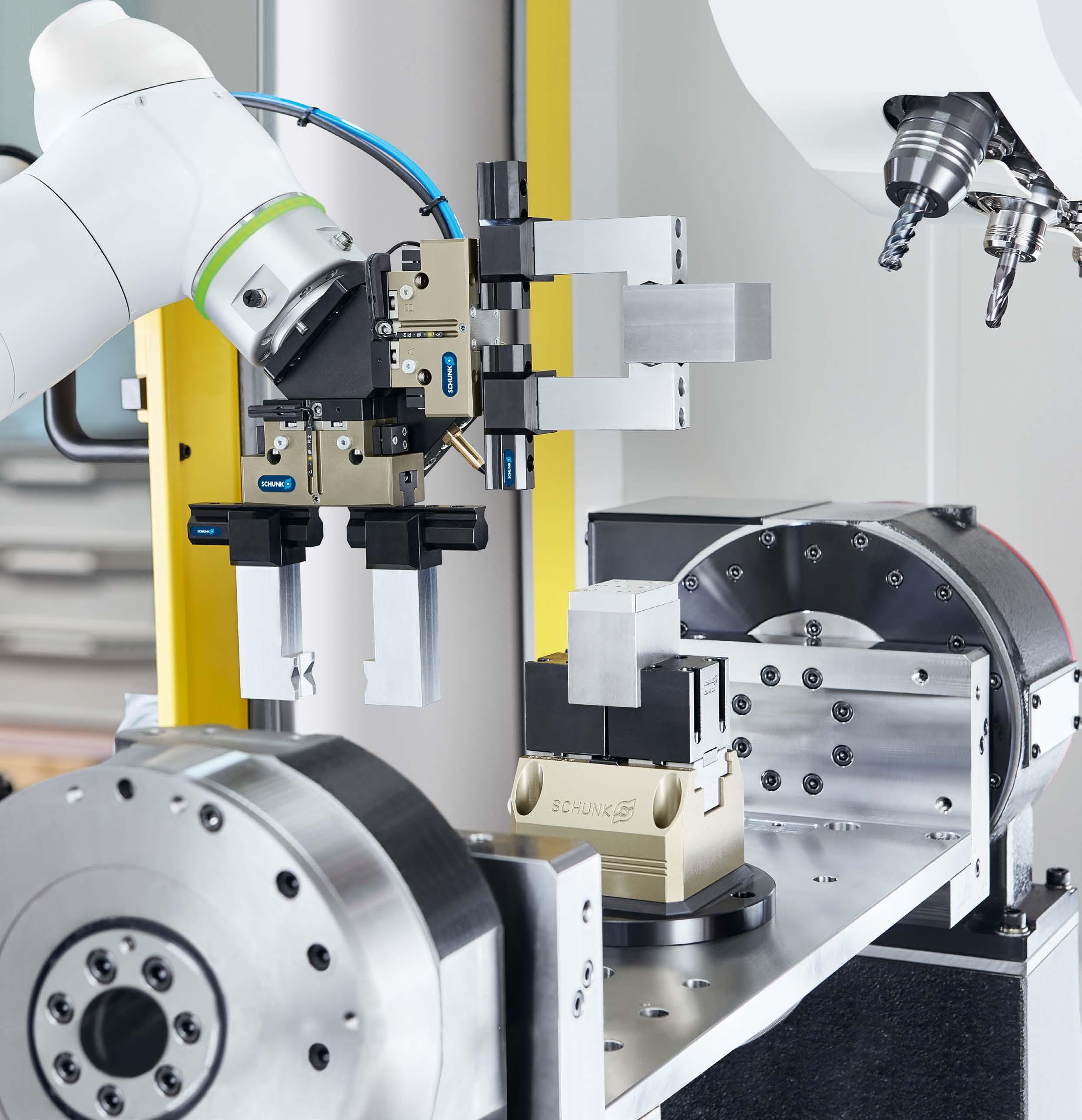

Robojob neemt Coby mee op reis

RoboJob kijkt al halsreikend uit naar september. Dan staat de EMO-beurs in Hannover immers op het programma, voor het eerst sinds 2019. Dat Coby ook van de partij zal zijn, staat nu al vast. En dat heeft volgens RoboJob alles te maken met de grote vraag naar CNC-automatisering door ‘reshoring’.

Voor RoboJob wordt het de vierde deelname in Hannover, en gewoontegetrouw wil het stevig uitpakken op ’s werelds grootste evenement. Tijdens de laatste editie in Hannover toonde RoboJob de Tower, een Turn-Assist en ook een Mill-Assist. Wat er nu getoond zal worden, is nog even afwachten. Al is het nu reeds duidelijk dat Coby CNC – de eerste ‘doe-het-zelf’ Cobot-automatisering van RoboJob –zeker van de partij zal zijn.

Coby CNC werd een klein jaar geleden in het leven geroepen, nadat bleek dat er veel vraag was voor laagdrempelige CNC-automatisering. “Dat Corona en ook reshoring daar iets mee te maken hadden, daar lijkt

geen twijfel over te bestaan. Al tijdens de Corona-epidemie mochten we een toename in het aantal vragen vaststellen,” herinnert CEO Helmut De Roovere zich. “Dat heeft zich in 2021 vertaald in een record aantal bestellingen. Sindsdien hebben heel wat bedrijven de stap gezet naar CNC-automatisering, en dat heeft ook veel te maken met de reshoringtrend die zich nu volop voltrekt. Met Coby kunnen we een oplossing aanreiken die voor elke klant haalbaar is. Coby is immers niet enkel betaalbaar, maar kan ook door de klant zelf worden geïnstalleerd. Zelfs aan CNC-machines zonder robotinterface.”

EMO wordt de grote springplank voor Coby CNC. “De eerste vijf Cobysystemen hebben we bij klanten in de Benelux en Duitsland laten installeren. We hebben nauwe contacten onderhouden met deze bedrijven om zoveel mogelijk feedback van hen te krijgen die ons in staat stelt om dit nieuwe product te finetunen. Dat is ondertussen ook gebeurd, en dus zijn we klaar om Coby ook aan het grote publiek voor te stellen. Daarvoor is de EMO-beurs natuurlijk de ideale gelegenheid. Maar Coby wordt niet de enige publiekstrekker die we zullen meenemen,” blikt De Roovere vooruit.

31 Kort nieuws

Coby CNC is de laagdrempelige automatiseringsoplossing van RoboJob.

DMG Mori gaat

14,000 MWh groene energie opwekken

DMG Mori is gestart met een groot zonneproject. Het 130.000 m2 grote dak van de Iga Campus in Japan zal maar liefst 14,000 MWh per jaar gaan opleveren. Dit is ongeveer 30% van de jaarlijkse energiebehoefte op de Iga Campus. Alle opgewekte elektriciteit wordt gebruikt voor eigen verbruik, waardoor de CO2-uitstoot van de productielocatie met circa 5.300 ton per jaar wordt gereduceerd.

Door het installeren van zonnepanelen kan DMG Mori een stabiele stroombron voor de lange termijn veiligstellen om marktschommelingen of problemen met de energievoorziening te voorkomen, de veerkracht van het bedrijf te versterken en de CO2uitstoot te verminderen door middel van hernieuwbare energie. DMG Mori spant zich op verschillende manieren in voor een koolstofneutrale, op recycling gerichte en duurzame samenleving.

Op het gebied van hernieuwbare energie gebruikt DMG Mori al CO2vrije elektriciteit op al zijn locaties in Japan. Een ander systeem voor het opwekken van zonne-energie is sinds november 2022 in gebruik bij DMG Mori's Davis Plant in Californië en vanaf februari 2025 zal Nara Campus ook beginnen met het opwekken van zonne-energie. Daarnaast compenseert DMG Mori CO2-emissies die niet door eigen inspanningen kunnen worden verminderd, door te investeren in internationaal erkende duurzame klimaatbeschermingsprojecten.

Sinds 2021 is de volledige productie – van de inkoop van onderdelen tot de verzending van producten – volledig CO2-neutraal. Tegenwoordig worden alle machines wereldwijd geleverd met het Greenmachine-keurmerk.

Kort nieuws

DMG Mori zal in totaal 130.000 m2 dak van de Iga Campus met zonnepanelen bekleden, genoeg voor 30% van de energiebehoefte.

Okuma viert 125-jarig bestaan

Okuma bestaat dit jaar 125 jaar en heeft talloze memorabele hoogtepunten om op terug te kijken. Echter kijkt de producent van CNCgereedschapsmachines liever naar de toekomst. Daarom staat de ontwikkeling van duurzame en efficiënte oplossingen bovenaan de agenda. Op EMO Hannover van 18 tot 23 September zal Okuma een aantal nieuwe primeurs presenteren.

Voortdurende verdere ontwikkeling met focus op de eisen van de klant is sinds de oprichting in 1898 de leidraad van Okuma. In een korte periode van slechts zes jaar veranderde Eiichi Okuma het bedrijf van een fabrikant van noedel-machines in een fabrikant van gereedschapsmachines. Gedurende de hele geschiedenis van het bedrijf heeft Okuma vastgehouden aan zijn leidraad ‘Open Possibilities’ en aan zijn innovatieve kracht en baanbrekende technologieën. Zo introduceerde Okuma zijn intern ontwikkelde OSP-besturing in 1963 en combineerde deze met aandrijvingen, motoren en spindels om een ‘single source’ leverancier te worden.

Anticiperen op nieuwe uitdagingen

"Okuma is trends en ontwikkelingen altijd een stap voor geweest", verklaart Norbert Teeuwen, directeur van Okuma Europe. "De OSP is een goed voorbeeld van onze innovatiedrang - evenals de interne en externe automatiseringsoplossingen die ons in staat stellen met uiterste precisie in te spelen op individuele klantwensen en -behoeften." Nieuwe oplossingen en verdere ontwikkelingen die de efficiëntie van de klant verhogen, zullen ook na het jubileum centraal staan bij Okuma: "Al tientallen jaren werken we er consequent aan om onze machines en processen duurzaam in te richten, bijvoorbeeld door het energieverbruik of de processtromen voor onze klanten te optimaliseren." Deze inzet wordt in de toekomst nog belangrijker met de nationale en internationale klimaatdoelstellingen. Met Intelligent Technology en Green Technology zullen Okuma's Green Smart Machines een efficiënte productie met minder energieverbruik ondersteunen. "Kwaliteit, precisie, duurzaamheid en efficiëntie zijn duidelijke eisen die onze klanten stellen en waaraan wij volledig voldoen", benadrukt Teeuwen.

33

Okuma viert dit jaar haar 125-jarig bestaan met tal van innovaties die op de EMO in Hannover worden gepresenteerd.

“De toekomst van de industrie werktuigmachines en productiesystemen”

Eind mei bracht de EMO World Tour een kort bezoek aan Nederland om 's werelds grootste vakbeurs voor productietechnologie te promoten. Op EMO Hannover worden van 18 t/m 23 september de nieuwste productietechnologieën en toekomstige trends op internationaal niveau gepresenteerd. "Wij zijn ervan overtuigd dat deze toonaangevende vakbeurs een belangrijke bijdrage zal leveren aan de vooruitgang van de industrie in Nederland en België", aldus Dr. Wilfried Schäfer, Executive Director van de EMO organisator VDW (Duitse Vereniging van Gereedschapsbouwers), tijdens de persconferentie in het Louwman Museum in Den Haag.

34 EMO Hannover 2023 World Tour blikt vooruit:

Wilfried Schäfer (VDW), Frank Biemans (BMO Automation) en Christian Pfeiffer (Deutsche Messe) bikken vooruit op EMO Hannover

hangt af van moderne productiesystemen”

De laatste editie van EMO Hannover was in 2019. Toen kon de beurs rekenen op ruim 2.200 exposanten en 116.000 bezoekers, waarvan 4.000 uit Nederland. Eind mei stond de exposantenteller voor EMO Hannover 2023 op ruim 1.600 deelnemers afkomstig uit 43 landen. De verwachting is dat de aantallen van 2019 dit jaar niet worden gehaald. Schäfer verklaart: “Alle grote namen zijn uiteraard weer vertegenwoordigd op de EMO. Echter zien we dat kleine bedrijven wat terughoudender zijn ten opzichte van 2019. Dat heeft deels met economische aspecten te maken, maar ook met personeelstekort en een gebrek aan tijd. Voor deze bedrijven hebben we een digitale beurs ingericht, waar ze op laagdrempelige manier toch hun producten en oplossingen kunnen presenteren.”

Nederlandse exposanten

Tot de exposanten behoren op moment van schrijven zo’n zestien Nederlandse bedrijven, waaronder BMO Automation, Cellro, Halter, Hembrug en Style. Frank Biemans, directeur van BMO Automation, kijkt vol verwachting uit naar EMO Hannover: “De EMO heeft ons in 2019 al veel gebracht en daarom zijn we dit jaar weer van de partij. De beurs biedt de gelegenheid om onder de aandacht te komen van een internationaal publiek. Door onze eerste EMOdeelname hebben we veel nieuwe contacten gelegd. Dit jaar zal dat niet anders zijn. We presenteren dit jaar twee primeurs op de beurs dus er is reden genoeg om onze stand te bezoeken.” Hoewel Biemans tijdens de persconferentie nog niet het achterste van zijn tong liet zien met betrekking tot de nieuwe primeurs, geeft hij al wel een tipje van de sluier. Omdat productieprocessen dankzij automatiseringsoplossingen bij de meeste maakbedrijven al zo goed zijn ingericht, ontstaat er vaak een bottleneck in de afhandeling van geproduceerde werkstukken. Vakmensen zijn, zeker na een periode onbemand produceren, daardoor veel tijd kwijt met het verplaatsen van werkstukken. De innovaties van BMO zijn ontwikkeld om de logistiek na het productieproces te optimaliseren, zodat vakmensen de handen vrij houden voor uitdagende taken.

EMO behandelt hedendaagse thema’s

Productietechnologie bevindt zich midden in een industriële transformatie, maar maakt ook deel uit van de oplossing. Dit wordt op de EMO Hannover 2023 gedemonstreerd aan de hand van zogenaamde Future lnsights. “Productietechnologie is de drijvende kracht achter de technologische vooruitgang in de industriële productie en onmisbaar voor een moderne, concurrerende industrie van een land. Bovendien moet de industrie anticiperen op nieuwe politieke prioriteiten, nieuwe wetgeving en wereldwijde overeenkomsten, zoals de Europese Green Deal. Productiviteit, kwaliteit en flexibiliteit behoren daarom tot de eerste vereisten van een toekomstbestendig maakbedrijf. Digitalisering geeft een extra impuls aan deze doelstellingen: Processen winnen aan efficiëntie en

duurzaamheid, procedures worden flexibeler en nieuwe strategieën voor waardecreatie en business modellen worden geboren", zegt Schäfer. ‘lnnovate Manufacturing’ is dan ook de slogan van EMO Hannover. Enerzijds is het een oproep om te investeren in nieuwe technologieën. Anderzijds moedigt het fabrikanten aan om hun nieuwste innovaties en oplossingen te presenteren.

Business en Connectivity

Eén van de Future lnsights is ‘The Future of Business’. Dit thema richt zich op nieuwe markten, nieuwe bedrijfsmodellen en de kansen en mogelijkheden die te behalen zijn met een bedrijfscultuur die innovatie vooropstelt. In deze context vertegenwoordigt EMO Hannover een breed platform van kennis, niet alleen over technologie, maar ook over organisatie, strategieën en methoden binnen bedrijven.

‘The Future of Connectivity’ behandelt de trends die van invloed zijn op alle aspecten van Industrie 4.0, het lndustrial Internet of Things (lloT), digitale bedrijfsmodellen, predictive maintenance, machine learning, connectiviteit, interoperabiliteit, kunstmatige intelligentie en augmented en virtual reality toepassingen. Tegenwoordig zijn IT en software engineering sleutelfactoren voor productietechnologie, en datamining een kans voor nieuwe bedrijfsmodellen. Connectiviteit vormt de basis voor verticale netwerken in de fabriek en voor horizontale netwerken met leveranciers en klanten via de waardeketen. EMO Hannover 2023 presenteert deze twee als het nieuwe centrale thema IOT in Production. “Het is de bedoeling dat

35

Voor BMO is de EMO een belangrijke beurs om contacten op te doen en om producten te presenteren. Tijdens EMO Hannover 2023 zal BMO twee primeurs voorstellen.

36 Expertise in efficiënter produceren Meerheide 100b 5521 DX Eersel ● Tel.: +31 (0) 497-820213 ● Fax.: +31 (0) 497-820214 ● info@youngcuttingtools.nl ● www. youngcuttingtools.nl This is the Manufacturing Technology Conference Your guide to manufacturability 20 JUNE 2023 NH CONFERENCE CENTRE KONINGSHOF | VELDHOVEN MORE INFORMATION AND FREE REGISTRATION: WWW.KSCCONFERENCE.NL Organised by: Partners:

hierin alle aspecten van de digitale fabriek worden samengebracht”, vertelt Schäfer.

Umati groeit als standaard