8 minute read

Variationer i härdning och dess inverkan på prestandan hos LED-härdade ytbehandlingssystem

from Ytforum 04/20

by Ytforum

UV-LED-teknologin erbjuder några markanta fördelar, som energibesparingar, lång livslängd och reducerad värmestrålning, samt är ett kvicksilverfritt alternativ som inte genererar ozon. Teknologin använder sig av tusentals små dioder för härdning av ytbehandlingssystem. Vad händer om det förekommer avvikelser? Om ett segment slocknar, om optiken blir smutsig eller skadad, hur påverkas härdningen och slutegenskaperna?

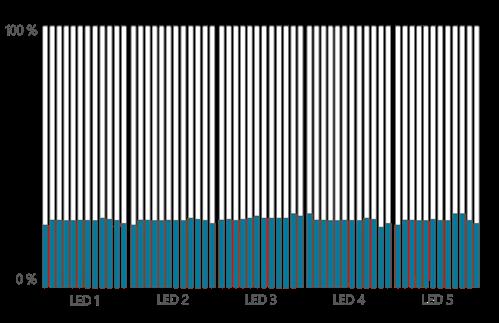

Figur 1. Mätning av 5 enheter AC8300-395 UV-LED. D enna artikels syfte är att undersöka hur stora avvikelser som kan accepteras innan härdningen blir otillräcklig. För att förebygga problem med otillräcklig härdning har EFSEN utvecklat en patenterad mät-teknologi, som övervakar lampans effekt under pågående produktion. Detta ger en komplett bild av lampans prestanda längs hela produktionslinjens bredd, och informationen kan användas för att automatiskt reglera de segment som inte presterar enligt specifikationen. Teknologin övervakar ständigt lampan, och signalerar direkt om en avvikelse uppstår, för att problem skall kunna åtgärdas snabbt.

Advertisement

VILKEN EFFEKT KRÄVS FÖR TILLRÄCKLIG HÄRDNING AV MATERIALET? En av de mest grundläggande frågorna att ställa sig för strålningshärdande processer är vilken effekt som krävs för att nå en tillräcklig härdning. Även om frågan kan tyckas enkel, är den ganska komplicerad i praktiken. En otillräcklig härdning kan bero på att systemet är underdimensionerat, eller att effekten har fallit på grund av smuts, damm, åldring eller bristande underhåll. Detta kan leda till kvalitetsbrister i slutprodukten, som försämrad vidhäftning eller reducerad beständighet mot repor och kemikalier.

Figur 2. Mätning av 5 enheter AC8300-395 UV-LED, efter korrigering.

I bästa fall uppmärksammas avvikelsen tidigt, så att produktionen kan stoppas och fel-producerat material omarbetas. Om problemet inte uppmärksammas i tid kan det leda till stora reklamationskostnader för undermåliga produkter, eller i värsta fall att det inte upptäcks, och att konsumenten exponeras för skadliga ohärdade kemikalier utan att veta om det.

Att sätta och följa specifikationer på rätt sätt är kritiskt för att säkerhetsställa att en säker kvalitetsprodukt når konsumenten. Ger ljuskällan rätt våglängder? Är intensiteten tillräcklig för en effektiv härdning? Är dosen hög nog för den aktuella produktionshastigheten?

ÖVERGÅNGEN TILL INDUSTRI 4.0 – KORREKTA HÄRDNINGSSPECIFIKATIONER Kärnan i ”Industri 4.0” är att optimera produktionsprocesser genom att använda teknologi som automatiskt kan förebygga och hantera fel, och som kan öka flexibiliteten. För UV-härdning innebär detta att korrekta härdningsspecifikationer etableras, och att system används som säkerhetsställer att dessa specifikationer alltid uppfylls.

Figur 3. En illustration av hur en LED-enhet (till höger) skiljer sig från en konventionell UV-lampa (till vänster).

Rutinerna för mätning och kontroll av UV-system varierar mycket mellan olika branscher; sensorer eller manuella mätningsprocedurer används i många processer. I träindustrin och andra processer med transportband är det standard att mäta i början (eller några gånger under) varje skift. Om detta görs på korrekt sätt ger det en bra bild om huruvida en konventionell UV-lampa möter kraven. Då dess lysrör sträcker sig över hela linjebredden kan en mätpunkt ge en bra bild om hur prestandan är längs hela lampan, med en reduktion mot kanterna. Med LED-teknologin är det annorlunda, eftersom en LED-enhet består av tusentals små dioder som är individuella ljuskällor (se figur 3), så ger inte en enskild mätpunkt någon information om prestandan längs resten av systemet.

VALET AV VÅGLÄNGD LED-enheter har använts i kommersiell produktion i flera år nu, trots avsaknaden av tillräcklig härdningskontroll. Målet med denna studie är att undersöka vikten av kontrollsystem för LED-lampor. För att hitta svaren behöver vi först fastställa ett processfönster för vår applikation, och undersöka hur ändringar längs LED-lampan påverkar UV-dosen i varje punkt längs lampan. För att bestämma ett processfönster görs ett test för att identifiera brytpunkten för minsta tillräckliga mängd ljus som behövs för att härda lacken så att den når resistenskraven. (för ythärdning) bör tas i beaktan. Givetvis är det också viktigt att tänka över vilken effekt, och vilken långtidsprestanda vi kan förvänta oss från det valda systemet.

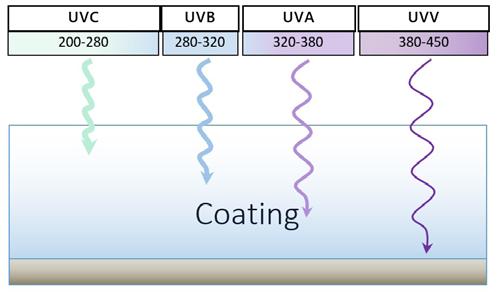

Figur 4. Kortare våglängder frigör sin energi direkt vid ytan. Längre våglängder har förmågan att genomlysa pigment och frigör sin energi på vägen genom lackskiktet.

Innan dosen fastställs bör det säkerställas att en lampa med rätt spektrum används. Då LED-lampor har ett snävt våglängdsband handlar det om att hitta den optimala våglängden, snarare än att matcha ett brett spektrum som för en konventionell UV-lampa.

Vilka initiatorer som används i lacken är en av de viktigaste faktorerna att ta hänsyn till, men även förmågan att genomlysa pigment (för djuphärdning), eller övervinna syreinhiberingen

LED-system i våglängderna 365, 385, 395 och 405 nm finns med hög effekt, lång livslängd och rimlig pris / prestanda. LED-system med kortare våglängder vore attraktiva för ythärdning, men de är inte kommersiellt gångbara ännu.

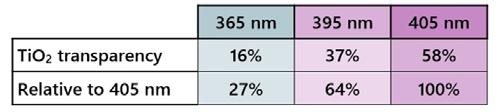

I detta försök kommer LED-härdning av en vit base coat vara i fokus. Det är en vanlig produkt som produceras i stora volymer för trämöbelsindustrin. För en base coat är djuphärdning av stor vikt, men ythärdning är oftast inte ett krav. Då lämpar sig de längre våglängderna, 395 eller 405 nm. 395 nm ger bäst matchning mot absorptionen hos fenylfosfinoxider, en vanlig grupp intitiatorer för pigmenterade lacker. Däremot är titandioxid ett pigment som absorberar UV-ljus i stor utsträckning, vilket gör att 405 nm blir ett bättre val i täckande vita lacker, se figur 5.

Figur 5. Absorptionen av rutil titandioxid i våglängdsområdet 300–500 nm. Tabellen visar dess transparens vid några vanliga LED-våglängder.

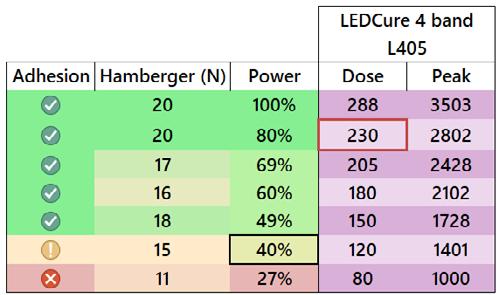

TEST, PLANERING OCH UTFÖRANDE FÖR ATT FASTSTÄLLA KRAV FÖR DOS OCH INTENSITET Efter att ha specificerat våglängden kan krav för dos och intensitet fastställas. Testet utförs med varierande effekt, men konstant hastighet. Fokus läggs på dosen som främsta begränsande faktor, eftersom LED-enheter ger en hög intensitet (1000+ mW/cm 2 L405, i ett kort våglängdsintervall, en mycket högre intensitet än konventionella lampor ger).

Figur 6. Lackeringslinjen hos Freda, Litauen. Försöket i denna artikel baseras på samma inställningar som vid de tre base coat-positionerna med 405 nm LED för härdning.

En kommersiell LED-härdande base coat valdes för testet, och fabriksinställningar användes som referenspunkt. Syftet var att identifiera brytpunkten där härdningen blir bristfällig. En base coat används för att bygga upp täckningsgrad och kulör på trämöbler, och innehåller därför ofta höga halter pigment, i detta fall titandioxid. Ofta appliceras tre lager, med en appliceringsmängd på cirka 10 mikrometer. Otillräcklig djuphärdning ger vidhäftningsproblem, vilket utvärderas med tejptest på ett gittersnitt i ytan. Hamberger Hobel utvärderas också, en förfinad variant av det klassiska ”mynttestet”, där myntet ersätts av ett skärhuvud som trycks mot ytan med konstant kraft. En yta bör klara åtminstone 10 N. För några av Ikeas premiumytor används den högsta standarden, som istället kräver 20 N. Systemet utvärderas med samma härdning på samtliga tre lager base coat.

Dosrekommendationen från lackleverantören sattes som startpunkt, och dosen reducerades sedan succesivt tills vidhäftningen var otillräcklig. Nivåer högre än dos-rekommendationen utvärderades också, men gav inte bättre resultat. Testet visar att vidhäftningen fortfarande var acceptabel när dosen reducerats till hälften av rekommenderad nivå.

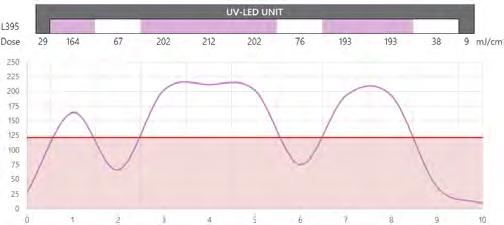

Figur 8. Grafen visar en mätning av variation i UV-dos från ett 395 nm LED-system med segment 2, 6 och 9 inaktivt. Den raka linjen visar dosrekommendationen (122 mJ/cm 2 ). Data har uppmätts med en LEDCure 395, i 35 mm avstånd vid 40 m/min och 80 % effekt.

Figur 7. Resultat för vidhäftning och Hamberger vid olika dosnivåer. Notera att kraven precis uppnås vid 40 % effekt. Dosrekommendationen från lackleverantören motsvarar 230 mJ/cm 2 L405.

VIKTEN AV ATT ÖVERVAKA LED-SYSTEMETS FULLA BREDD FÖR ATT BIBEHÅLLA TILLRÄCKLIG HÄRDNING Utifrån detta test kan det tyckas att leverantören har valt en för hög dos-rekommendation. Men med tanke på mängden LED-system som körs utan tillräckliga kontrollsystem är det en nödvändighet att implementera dos-rekommendationer med en markant säkerhetsmarginal, för att kompensera för effektreduktionen som felande segment, smuts och skador kan leda till. En sådan säkerhetsmarginal medför däremot en markant högre energiförbrukning, 100 % högre i fallet ovan. Att köra LED-system på hög effekt har dessutom en betydande negativ inverkan på livslängden.

En annan intressant frågeställning är till vilken grad närliggande LED-segment kan kompensera för blockerade eller inaktiva LED-segment. Detta har undersökts genom mätning av dosnivån längs en LED-lampa med inaktiva segment.

Det syns tydligt att närliggande segment bidrar. Men även för ett LED-system med mycket marginal lyckas inte närliggande LED

kompensera tillräckligt. I praktiken skulle denna avvikelse ha resulterat i vidhäftningsproblem. Detta styrker vikten av kontinuerlig övervakning längs hela LED-systemet, för att säkerhetsställa att härdningen blir tillräcklig för att ytbehandlingssystemet ska nå önskad prestanda. Kontinuerlig mätning skulle också göra det möjligt att sänka dosrekommendationen, eftersom avvikelser kan identifieras och korrigeras så snart de uppstår.

För att mäta varje segment av ett LED-system manuellt med en radiometer skulle det krävas en mätning varje 2–5 cm, beroende på vilken precision som önskas. Standardbredden för produktionslinjer som den hos Freda är 135 cm, vilket skulle kräva cirka 50 mätningar per system. Mätdata behöver sedan kontrolleras och dokumenteras. I praktiken är en sådan process alldeles för tidskrävande för att utföras med regelbundenhet.

ICAD – AUTOMATISK OCH KONTINUERLIG UV-KONTROLL UTAN PRODUKTIONSSTOPP

Figur 9. En bild av ICAD® på ett LED-system.

EFSEN har utvecklat ICAD®, en upphovsrättskyddad sensorteknologi som skannar LED-systemet medan produktionen fortlöper, för att kontinuerligt kontrollera prestandan för varje segment. Detta möjliggör också automatiserad dataregistrering för historik och dokumentation av härdningsdata. Avvikelser identifieras automatiskt, och effekten justeras till rätt nivå. Systemet kan konfigureras för alarm och automatiska produktionsstopp om för låga effekter uppmäts.

TEXT: DAVID IVARSSON, APPLIKATIONSINGENJÖR, EFSEN FOTO & ILLUSTRATION: EFSEN